|

|

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО |

СТАНДАРТ ОРГАНИЗАЦИИ |

|

ГАЗОТРУБНЫЕ КОТЛЫ.

ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ,

КОНСТРУКЦИИ, ИЗГОТОВЛЕНИЮ, МОНТАЖУ,

РЕМОНТУ И ЭКСПЛУАТАЦИИ

СТО ЦКТИ 10.018-2009

Санкт-Петербург

2009

Предисловие

Объекты стандартизации и общие положения при разработке и применении стандартов организации установлены ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Сведения о стандарте

1 РАЗРАБОТАН И ВНЕСЕН открытым акционерным обществом «Научно-производственное объединение по исследованию и проектированию энергетического оборудования им. И.И. Ползунова» (ОАО «НПО ЦКТИ»)

Рабочая группа: ПЕТРЕНЯ Ю.К., СУДАКОВ А.В., ГАВРИЛОВ С.Н.; БЕЛОВ П.В., ТАБАКМАН М.Л., СМИРНОВА И.А.

2 УТВЕРЖДЕН И ВВЕДЁН В ДЕЙСТВИЕ Приказом Генерального директора ОАО «НПО ЦКТИ» от 16.03.2009 г. № 83

3 В настоящем стандарте учтены основные нормативные положения европейского стандарта ЕН 12953-1-6:2002 «Газотрубные котлы»

4 ВВЕДЕН ВПЕРВЫЕ

5 Согласованию с Ростехнадзором не подлежит (письмо от 02.03.2009 № 09-02-49/255)

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ

ГАЗОТРУБНЫЕ КОТЛЫ

Требования к конструкции, изготовлению, монтажу, ремонту и эксплуатации

Дата введения - 2009-09-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

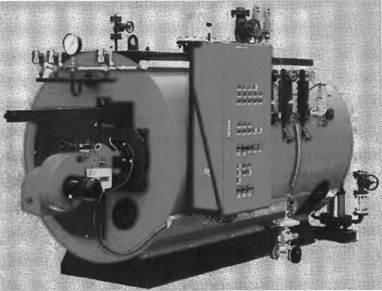

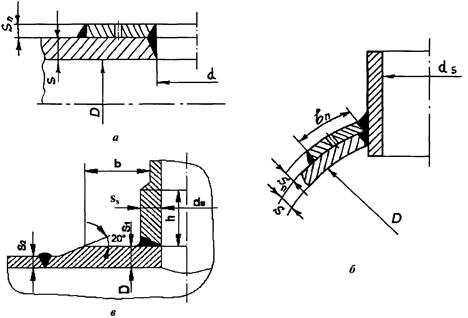

1.1 Настоящий стандарт устанавливает общие требования к конструкции, материалам, изготовлению и контролю качества, монтажу, ремонту и эксплуатации газотрубных котлов (рисунок 1.1) согласно требованиям ПБ 10-574, а также к их элементам, работающим под давлением. Котлы относятся к объектам повышенной опасности, подведомственным Ростехнадзору.

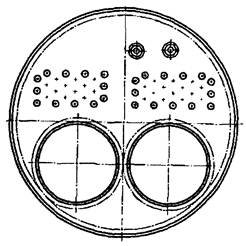

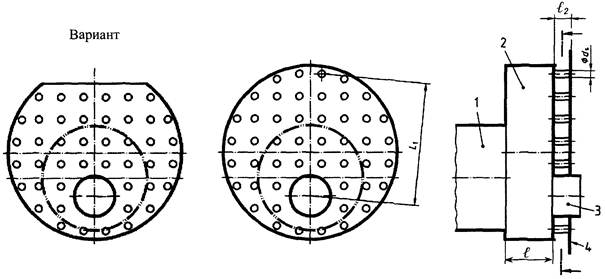

Рисунок 1.1

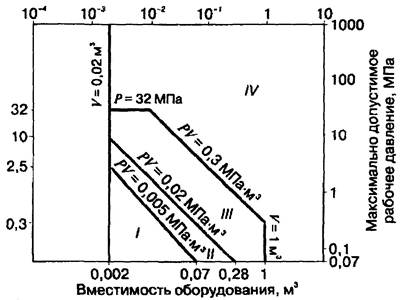

Рисунок 1.2

1.2 Настоящий стандарт рекомендуется для всех организаций, индивидуальных предпринимателей и частных лиц, независимо от форм собственности и организационно-правовой формы, проектирующих, изготавливающих и эксплуатирующих котлы и их элементы, а также для монтажных и ремонтных организаций.

1.3 Стандарт распространяется на газотрубные паровые котлы с рабочим избыточным давлением более 0,07 МПа и водогрейные котлы с температурой нагрева воды свыше 115 °С, работающих на газообразном или жидком топливе.

Требования данного стандарта могут быть использованы при проектировании и изготовлении газотрубных котлов, не подведомственных Ростехнадзору.

1.4 Рекомендуются следующие номинальные параметры работы паровых и водогрейных газотрубных котлов:

- рабочее давление - до 1,6 МПа;

- паропроизводительность - до 16 т/ч;

- мощность - до 10 МВт;

- температура нагрева воды - до 200 °С.

Более высокие параметры могут применяться при обосновании их необходимости.

1.5 Газотрубные котлы подразделяются на следующие уровни опасности в зависимости от величины произведения давления на объем котла (p·V, МПа·м3) в соответствии рисунком 1.2:

I - до 0,005 МПа·м3;

II - свыше 0,005 до 0,02 МПа·м3;

III - свыше 0,02 до 0,3 МПа·м3;

IV - свыше 0,3 МПа·м3 и вместимостью более 1 м3.

1.5 Газотрубные котлы разделяются на следующие типы:

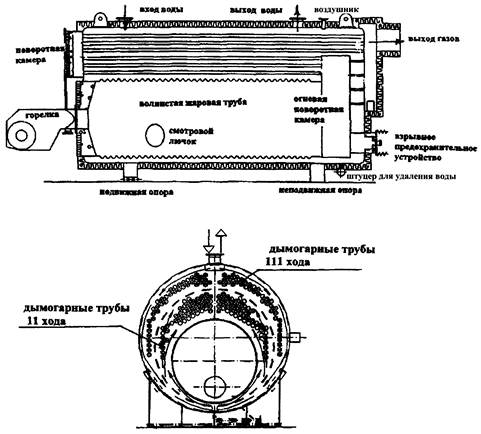

- водогрейные (рисунок 5.1),

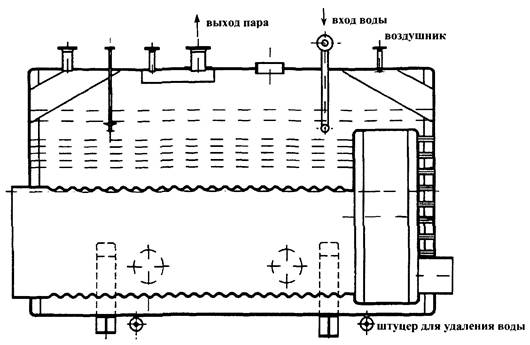

- паровые (рисунок 5.2).

По расположению:

- горизонтальные;

- вертикальные.

По конструкции жаровой трубы:

- с гладкими жаровыми трубами;

- с волнистыми жаровыми трубами.

По количеству жаровых труб:

- с одной жаровой трубой;

- с двумя жаровыми трубами (рисунок 5.3).

По ходу дымовых газов:

- с оборотом дымовых газов (реверс) в жаровой трубе;

- с двойным ходом дымовых газов;

- с тройным ходом дымовых газов.

По наличию экономайзера:

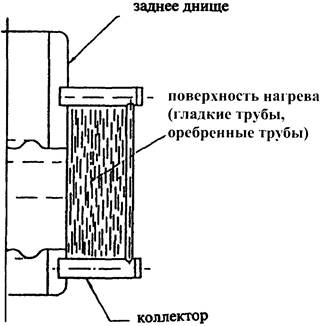

- с экономайзером (рисунок 5.4);

- без экономайзера.

По режиму эксплуатации:

- работающие в базисном режиме;

- работающие в маневренном режиме.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты и нормативные документы:

ГОСТ 2.601-2006. ЕСКД. Эксплуатационные документы

ГОСТ 2.602-95. ЕСКД. Ремонтные документы

ГОСТ Р 2.901-99. ЕСКД. Документация, отправляемая за границу. Общие требования

ГОСТ 9.014-78 ЕСЗКС. Временная противокоррозионная защита изделий. Общие технические требования

ГОСТ 12.1.005-88. ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.2.009-99. ССБТ. Станки металлообрабатывающие. Общие требования безопасности

ГОСТ 12.2.010-75. ССБТ. Машины ручные пневматические. Общие требования безопасности

ГОСТ 12.2.013.0-91. ССБТ. Машины ручные электрические. Общие требования безопасности и методы испытаний

ГОСТ 12.2.029-88. ССБТ. Приспособления станочные. Требования безопасности

ГОСТ 12.3.003-86. ССБТ. Работы электросварочные. Требования безопасности

ГОСТ 12.3.005-75. ССБТ. Работы окрасочные. Общие требования безопасности

ГОСТ 12.3.009-76. ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.4.021-75. ССБТ. Системы вентиляционные. Общие требования

ГОСТ Р 15.201-2000. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ 15.309-98. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 15.601-98. Техническое обслуживание и ремонт техники. Основные положения

ГОСТ 1050-88. Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1051-73. Прокат калиброванный. Общие технические условия

ГОСТ 1577-93. Прокат толстолистовой и широкополосный из конструкционной качественной стали. Технические условия

ГОСТ 2246-70. Проволока стальная сварочная. Технические условия

ГОСТ 3242-79. Соединения сварные. Методы контроля качества

ГОСТ 5520-79. Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 6533-78. Днища эллиптические отбортованные стальные для сосудов, аппаратов и котлов. Основные размеры

ГОСТ 6996-66. Сварные соединения. Методы определения механических свойств

ГОСТ 7564-97. Сталь. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 8479-70. Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 8731-74. Трубы стальные бесшовные горячедеформированные. Технические требования

ГОСТ 8733-74. Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические требования

ГОСТ 9087-81. Флюсы сварочные плавленые. Технические условия

ГОСТ 9466-75. Электроды покрытые металлические для ручной дуговой сварки сталей и наплавок. Классификация и общие технические условия

ГОСТ 9467-75. Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10157-79. Аргон газообразный и жидкий. Технические условия

ГОСТ 10243-75. Сталь. Метод испытаний и оценки макроструктуры

ГОСТ 12622-78. Днища плоские отбортованные. Основные размеры

ГОСТ 12623-78. Днища плоские неотбортованные. Основные размеры

ГОСТ 12971-67. Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 14192-96. Маркировка грузов

ГОСТ 14637-89. Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 14782-86. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 15150-69. Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17375-2001. Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Отводы крутоизогнутые типа 3D(R ≈ 1,5 DN). Конструкция

ГОСТ 17380-2001. Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Общие технические условия

ГОСТ 18442-80. Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 19903-74. Прокат листовой горячекатаный. Сортамент

ГОСТ 20700-75. Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0 до 650 °С. Технические условия

ГОСТ 21105-87. Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 23170-78. Упаковка для изделий машиностроения. Общие требования

ГОСТ 23660-79. Система технического обслуживания и ремонта техники. Обеспечение ремонтопригодности при разработке изделий

ГОСТ 24297-87. Входной контроль продукции. Основные положения

ГОСТ 26828-86. Изделия машиностроения и приборостроения. Маркировка

ГОСТ 29297-92. Сварка, высокотемпературная и низкотемпературная пайка, пайко-сварка металлов. Перечень и условные обозначения процессов

ГОСТ Р 52628-2006. Гайки. Механические свойства и методы испытаний

ПБ 03-273-99. Правила аттестации сварщиков и специалистов сварочного производства

ПБ 10-574-03 Правила устройства и безопасной эксплуатации паровых и водогрейных котлов

ПБ 12-529-03. Правила безопасности систем газораспределения и газопотребления

ППБ 01-03. Правила пожарной безопасности Российской Федерации

ПОТ Р М-012-2000. Правила по охране труда при работе на высоте

ПОТ Р О-14000-003-98. Правила по охране труда при производстве котельных работ и металлических конструкций

РД 03-19-2007. Положение об организации работ по подготовке и аттестации специалистов работников организаций, поднадзорных Федеральной службе по экологическому, технологическому и атомному надзору

РД 03-606-03. Инструкция по визуальному измерительному контролю

РД 03-613-03. Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

РД 03-614-03. Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

РД 03-615-03. Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

РД 10-69-94. Типовые технические условия на ремонт паровых и водогрейных котлов промышленной энергетики

РД 10-179-98. Методические указания по разработке инструкций режимных карт по эксплуатации установок докотловой обработки воды и по ведению водно-химического режима паровых и водогрейных котлов

РД 10-249-98. Нормы расчета на прочность стационарных котлов и трубопроводов пара и горячей воды

РД-13-05-2006. Методические рекомендации о порядке проведения магнитопорошкового контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах

РД-13-06-2006. Методические рекомендации о порядке проведения капиллярного контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах

РД 24.031.120-91. Методические указания. Нормы качества сетевой подпиточной воды водогрейных котлов. Организация водно-химического режима и химического контроля

РД 24.032.01-91. Методические указания. Нормы качества питательной подпиточной воды и пара, организация водно-химического режима и химического контроля паровых стационарных котлов-утилизаторов и энерготехнологических котлов

РД 24.982.101-89. Временная противокоррозионная защита изделий котлостроения. Покрытия лакокрасочные консервационные. Технические требования

РД 34.17.302-97 (ОП № 501 ЦД). Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварочные соединения. Контроль качества. Ультразвуковой контроль. Основные положения

РД 153-34.1-003-01 (РТМ 1с). Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования

ОСТ 24.948.02-99. Флюсы сварочные плавленые для энергомашиностроения. Технические условия

ОСТ 108.004.101-80. Контроль неразрушающий. Люминесцентный, цветной или люминесцентно-цветной. Методы. Основные положения

ОСТ 108.030.113-87. Поковки из углеродистой и легированной стали для оборудования и трубопроводов тепловых и атомных станций. Технические условия

ОСТ 108.030.132-80. Котлы паровые стационарные. Методы испытаний

СО 153-34.17.469-2003. Инструкция по продлению срока безопасной эксплуатации паровых котлов с рабочим давлением до 4 МПа включительно и водогрейных котлов с температурой воды выше 115 °С

СТО ЦКТИ 10.002-2007. Элементы трубные поверхностей нагрева, трубы соединительные в пределах котла и коллектора стационарных котлов. Общие технические требования к изготовлению

СТО ЦКТИ 10.003-2007. Трубопроводы пара и горячей воды тепловых станций. Общие технические требования к изготовлению

ТУ 14-3-190-2004. Трубы стальные бесшовные для котельных установок и трубопроводов. Технические условия

ТУ 14-3Р-55-2001. Трубы стальные бесшовные для паровых котлов и трубопроводов. Технические условия

ИСО 857-1-98. Сварка, высокотемпературная и низкотемпературная пайка. Словарь

ИСО 2553-92. Сварные и паяные соединения. Условные обозначения на чертежах

3 ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 опасный производственный объект: согласно Федеральному закону № 116;

3.1.2 предприятие-владелец котла: Предприятие, на балансе которого находится котел, и руководство которого несет юридическую, административную и уголовную ответственность за его безопасную эксплуатацию;

3.1.3 расчетный срок службы котла: Срок службы в календарных годах, по истечении которого следует провести экспертное обследование технического состояния котла в целях определения допустимости, параметров и условий дальнейшей эксплуатации котла или необходимости его демонтажа. Срок службы должен исчисляться со дня ввода котла в эксплуатацию;

3.1.4 назначенный срок службы котла: Календарная продолжительность эксплуатации, при достижении которой эксплуатация котла должна быть прекращена независимо от его технического состояния;

3.1.5 расчетный ресурс котла: Продолжительность эксплуатации котла (элемента) в часах), в течение которого изготовитель гарантирует надежность его работы при условии соблюдения режима эксплуатации, указанного в инструкции предприятия-изготовителя, и расчетного числа пусков из холодного и горячего состояния;

3.1.6 расчетное давление: Максимальное избыточное давление в детали, на которое производится расчет на прочность при обосновании основных размеров, обеспечивающих надежную работу в течение расчетного ресурса;

3.1.7 разрешенное давление: Максимальное допустимое избыточное давление в котле (элементе), установленное по результатам технического освидетельствования или поверочного расчета на прочность;

3.1.8 рабочее давление котла: Максимальное избыточное давление в корпусе котла при нормальных условиях эксплуатации;

3.1.9 пробное давление: Избыточное давление, при котором должно производиться гидравлическое испытание оборудования или его элементов на прочность и плотность;

3.1.10 расчетная температура стенки: Средняя по толщине температура металла детали, по которой выбирается величина допускаемого напряжения при расчете толщины стенки;

3.1.11 предельная температура стенки: Максимально допустимая температура стенки детали;

3.1.12 сборочная единица: Изделие, составные части которого подлежат соединению между собой сваркой, развальцовкой и другими сборочными операциями;

3.1.13 деталь: Изделие, изготовленное из однородного по наименованию материала без применения сборочных операций;

3.1.14 полуфабрикат: Предмет труда, подлежащий дальнейшей обработке на предприятиях-потребителях;

3.1.15 изделие: Единица промышленной продукции, количество которой может исчисляться в штуках или экземплярах;

3.1.16 фасонная часть: Деталь или сборочная единица трубной системы котла, обеспечивающая изменение направления, слияние или деление, расширение или сужение потока рабочей среды;

3.1.17 отвод (колено): Фасонная часть, обеспечивающая изменение направления потока рабочей среды на угол от 15° до 180°;

3.1.18 крутоизогнутый отвод: Отвод, изготовленный гибкой радиусом от одного до трех номинальных наружных диаметров трубы;

3.1.19 штампосварной отвод: Отвод, изготовленный из трубы или листа с использованием штамповки и сварки;

3.1.20 штампованный отвод: Отвод, изготовленный из трубы штамповкой без применения сварки;

3.1.21 кованый отвод: Отвод, изготовленный из поковки с последующей механической обработкой поверхности;

3.1.22 отвод гнутый: Отвод, изогнутый на специальном оборудовании или приспособлении;

3.1.23 гиб: Криволинейный участок гнутого отвода, гнутой трубы;

3.1.24 радиус гиба: Номинальный радиус гиба по нейтральной оси трубы;

3.1.25 тройник: Фасонная деталь или сборочная единица, обеспечивающая слияние или разделение потока рабочей среды;

3.1.26 переход: Фасонная деталь, обеспечивающая расширение или сужение потока рабочей среды;

3.1.27 газотрубный стационарный котел: Стационарный котел, в котором продукты сгорания топлива проходят внутри труб поверхностей нагрева, а вода и пароводяная смесь - снаружи труб; различают жаротрубные, дымогарные и комбинированные газотрубные стационарные котлы;

3.1.28 стыковое сварное соединение: Сварное соединение двух элементов, в котором свариваемые элементы примыкают друг к другу торцевыми поверхностями и которое включает в себя сварной шов и зону термического влияния;

3.1.29 сварной шов: Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла;

3.1.30 поставочный блок котла: Технологически законченная часть котла, собираемая изготовителем из соединенных между собой сборочных единиц, элементов и деталей, ограниченная по массе и габаритам конструктивными особенностями и условиями транспортирования;

3.1.31 трубный элемент котла: Часть поверхности нагрева, состоящая из гладких или ребристых труб. К поверхностям нагрева относятся, например, дымогарные трубы, жаровые трубы, трубы экономайзера;

3.1.32 трубопровод в пределах котла: Трубы (отводящие, перепускные) в пределах границ заводской поставки котла;

3.1.33 трубные детали: Трубы прямые и гнутые, отводы, тройники, плоские донышки, заглушки, конические переходы, штуцера, фланцы и другие изделия, изготовленные из цельных заготовок без применения сборочных операций;

3.1.34 анкерная связь: Деталь котла, служащая для подкрепления участков плоских днищ корпуса котла и огневой поворотной камеры;

3.1.35 угловая связь: Деталь котла, служащая для подкрепления участков плоских днищ корпуса котла;

3.1.36 штуцер: Деталь, предназначенная для присоединения к корпусу котла, коллектору, трубе арматуры, труб контрольно-измерительных приборов и др.;

3.1.37 мелкий штуцер: Штуцер, наружный диаметр которого менее 51 мм;

3.1.38 ребристая труба: Труба, имеющая на внешней поверхности поперечные, продольные или спиральные ребра;

3.1.39 партия изделия: Группа изделий одного типоразмера и стали одной марки, термически обработанных по одному режиму;

3.1.40 жаровая труба: Устройство котла, предназначенное для сжигания органического топлива и частичного охлаждения продуктов сгорания;

3.1.41 дымогарная труба: Труба поверхности нагрева котла, в которой продукты сгорания топлива проходят внутри, а вода и пароводяная смесь находятся снаружи;

3.1.42 огневая поворотная камера: Устройство котла, в котором горячие дымовые газы оборачиваются на 180° в дымогарные трубы 2-го хода;

3.1.43 образец-свидетель: Образец, используемый для определения состояния материалов в процессе изготовления изделия, изготовленный из того же материала и по той же технологии, что и изделие;

3.1.44 ремонтопригодность: Свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта (ГОСТ 27002-89).

3.2 В настоящем стандарте применены следующие сокращения:

СТО - стандарт организации;

ОТК - отдел технического контроля;

НД - нормативная документация;

ПТД - производственно-технологическая документация;

ПКД - проектно-конструкторская документация;

НК - неразрушающий контроль;

ВИК - визуальный и измерительный контроль;

УК - ультразвуковой контроль;

МК - магнитопорошковая дефектоскопия;

ПВК - капиллярный контроль;

ТО - термообработка.

3.3 В настоящем стандарте применены следующие обозначения (см. таблицу 3.1).

Таблица 3.1

|

Наименование величины |

Единица измерения |

|

|

Р |

Рабочее давление |

МПа |

|

D |

Внутренний диаметр корпуса котла |

мм |

|

DF |

Внутренний диаметр жаровой трубы (для волнистой трубы - наименьший внутренний диаметр) |

мм |

|

LF |

Длина жаровой трубы |

мм |

|

L |

Длина обечайки |

мм |

|

da (ds) |

Наружный диаметр дымогарной трубы, анкерной связи (трубы) |

мм |

|

s (e) |

Номинальная толщина стенки гладкой или волнистой жаровой трубы, дымогарной трубы |

мм |

|

sf |

Фактическая толщина стенки трубы |

мм |

|

sb |

Номинальная толщина днища |

мм |

|

a |

Относительная овальность |

% |

4 ОБЩИЕ ПОЛОЖЕНИЯ

4.1 Газотрубные котлы, работающие под давлением, являются объектом повышенной опасности и должны быть спроектированы, изготовлены, проконтролированы и оснащены средствами автоматики таким образом, чтобы была обеспечена безопасность в процессе эксплуатации котла.

Котлы должны быть сертифицированы и в установленном порядке должно быть получено разрешение на применение котла, а номер и дата разрешения внесены в паспорт котла. Копия сертификата соответствия прилагается к паспорту котла.

4.2 Ответственность за правильность конструкции котла, выбор материалов, расчета на прочность, качество изготовления, монтажа, ремонта, эксплуатации, а также за соответствие требованиям настоящего стандарта несет предприятие или организация, выполняющие соответствующие работы.

4.3 Котлы должны изготавливаться в соответствии с требованиями технических условий, настоящего стандарта, по производственно-технологической документации, рабочим чертежам, разработанным и утвержденным в установленном порядке.

Материалы и комплектующие изделия (горелки, арматура, насосы, приборы и средства автоматизации), в том числе иностранного производства, должны иметь паспорта, сертификаты и другие документы, удовлетворяющие требованиям стандартов, технических условий и конструкторской документации, а в необходимых случаях быть сертифицированными и иметь разрешение Ростехнадзора на применение на территории Российской Федерации.

4.4 На чертеже общего вида котла должны быть, в том числе, указаны:

- расчетное давление и температура;

- давление гидроиспытания;

- таблица контроля сварных соединений (способ сварки, основные и сварочные материалы, контроль сварных соединений);

- схема строповки при его подъеме и перемещении.

4.5 На изготовленный котел предприятие-изготовитель заполняет паспорт согласно ПБ 10-574.

4.6 При расчете стальных деталей, работающих под наружным давлением, допускаемое напряжение должно быть уменьшено в 1,2 раза по сравнению со случаем, когда используются формулы расчета по внутреннему давлению.

5 ТРЕБОВАНИЯ К КОНСТРУКЦИИ

5.1 Технический проект

5.1.1 В техническом проекте газотрубного котла должны быть определены: назначенный срок службы котла, расчетный срок, по истечении которого вопрос о дальнейшей эксплуатации решается после проведения технического диагностирования и ремонтопригодность котла.

Срок службы устанавливается в календарных годах независимо от параметров и времени эксплуатации.

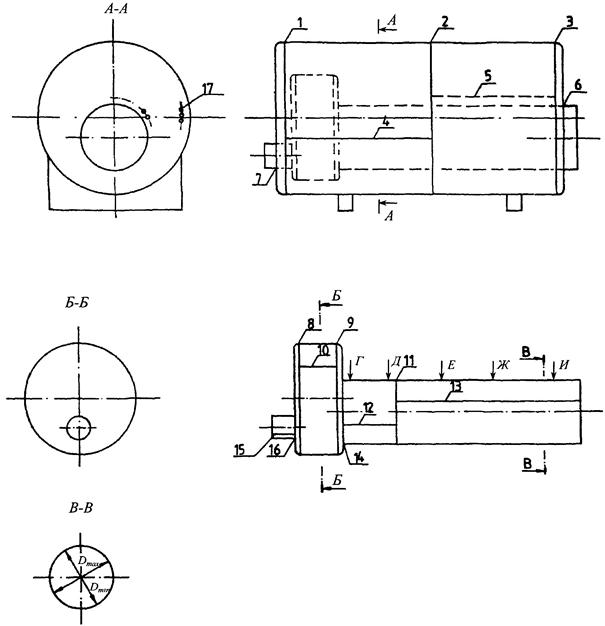

Рисунок 5.1 - Водогрейный котел

Рисунок 5.2 - Паровой котел

Рисунок 5.3 - Котел с двумя жаровыми трубами

Рисунок 5.4 - Экономайзер котла

5.1.2 В техническом проекте котла должен быть определен расчетный ресурс для основных элементов: корпуса, жаровой трубы, огневой поворотной камеры, дымогарных труб. Расчетный ресурс устанавливается временем (в часах), в течение которого котел может находиться под нагрузкой (не обязательно при расчетном давлении и температуре).

Если для эксплуатации котла характерно циклическое изменение нагрузки, то ресурс обуславливается количеством циклов изменения нагрузки.

5.1.3 Если конструкция котла не позволяет проведение внутреннего осмотра, то в инструкции по монтажу и эксплуатации должна быть указана методика, периодичность и объем контроля, выполнение которых обеспечит своевременное выявление и устранение дефектов.

5.1.4 Выбор основных размеров котла и его элементов должен производиться при расчете на длительную и циклическую прочность согласно РД 10-249. Для котлов, работающих в маневренном режиме, необходим расчет на малоцикловую усталость. Поверочный расчет на прочность по обоснованию расчетного ресурса следует выполнять по РД 10-249.

Для оценки расчетных ресурса котла и количества пусков (из холодного и горячего состояний) должен выполняться поверочный расчет на усталостную прочность всей конструкции котла.

5.1.5 Типы и конструкция опор котлов должны определяться при разработке проекта оборудования.

5.1.6 Выбор горелочных устройств осуществляет предприятие-изготовитель котлов в зависимости от его конструкции и мощности.

5.2 Общие требования

5.2.1 Конструкция котлов должна обеспечивать надежность, долговечность и безопасность эксплуатации в течение расчетного срока службы и предусматривать возможность проведения технического освидетельствования, диагностирования, эксплуатационного контроля металла и сварных соединений (приложения А и Г).

Котел должен иметь предохранительные клапаны, защищающие его от повышения в нем давления более чем на 10 % максимально допустимого рабочего давления.

Выбор способов защиты, а также количество и место установки арматуры, контрольно-измерительных приборов, предохранительных устройств определяется проектной организацией.

5.2.2 Эксплуатационная надежность и безопасность работы газотрубных котлов зависит, в основном, от правильного выбора теплонапряженного сечения жаровой трубы, изготавливаемой из углеродистых или марганцовистых сталей, а также просветов (компенсирующих разность температурных расширений) между:

- жаровой трубой и обечайкой корпуса котла;

- жаровой трубой и дымогарными трубами;

- жаровой трубой и угловыми и анкерными связями;

- дымогарными трубами и обечайкой корпуса котла;

- дымогарными трубами 2-го и 3-го хода;

- жаровой трубой и обечайкой поворотной камеры.

5.2.3 Конструкция котлов должна обеспечивать:

- проведения визуального и измерительного контроля;

- возможность осмотра наружной и внутренней поверхности обечаек корпуса, днищ, жаровых труб, огневой поворотной камеры (основного металла и сварных соединений);

- осмотра элементов ввода питательной воды;

- осмотра мест расположения анкерных и угловых связей;

- осмотра мест возможных скоплений загрязнений (продуктов коррозии, шлама);

- возможность проведения ремонта (доступ к трубной системе для глушения поврежденных труб, либо замены отдельных труб);

- полное дренирование корпуса котла;

- возможность консервации котла.

5.2.4 Для контроля за факелом должно быть предусмотрено хотя бы одно смотровое отверстие для наблюдения за ним в процессе эксплуатации.

5.2.5 Конструкция внутренних устройств должна обеспечивать удаление из корпуса котла воздуха при гидравлическом испытании и воды после гидравлического испытания.

5.2.6 Нижний допустимый уровень воды в паровых котлах должен быть не менее чем на 100 мм выше верхней точки поверхности нагрева котла. Котел должен быть снабжен указателями уровня прямого действия.

5.2.7 При проектировании котлов должны учитываться требования «Правил перевозки грузов железнодорожным, водным и автомобильным транспортом».

5.2.8 Строповочные устройства или захватные приспособления для подъема и установки котлов, привариваемые к корпусу, должны учитывать особенности конструкции, назначение, массу котла, расположение центра тяжести и должны предусматриваться в техническом проекте.

Допускается предусматривать специальные элементы для строповки (технологические штуцеры, горловины, уступы и бурты на корпусах), которые должны быть рассчитаны на прочность с учетом массы металлоконструкций и динамического характера подъема или опускания, обвязочных трубопроводов и другого оборудования, устанавливаемого на котле до его монтажа на месте.

5.2.9 Сверление в трубных досках всех без исключения отверстий должно производиться по принятой на предприятии-изготовителе технологии.

5.2.10 Для увеличения надежности и срока службы котла, для обеспечения дополнительной плотности соединения дымогарных труб со стенками отверстий трубных досок, для предотвращения щелевой коррозии рекомендуется подвальцовка труб после их приварки к трубным доскам.

5.2.11 При работе котлов на газовом топливе следует руководствоваться требованиями ПБ 12-529.

5.2.12 Все котлы должны иметь тепловую изоляцию. Тепловая изоляция не должна подвергаться существенным изменениям в течение срока службы котла и выделять вредные вещества при нормальных условиях эксплуатации. Толщина изоляции обечайки должна быть не более 50 мм, обеспечивая температуру наружной поверхности не более 55 °С.

5.3 Обечайки корпуса котла

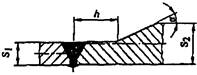

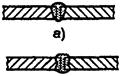

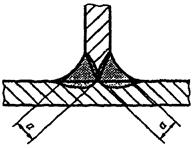

5.3.1 При стыковке обечаек разной толщины или обечаек с днищами, а также частей обечаек и днищ следует предусмотреть плавный переход от одного листа к другому постепенным утонением более толстого листа (таблица 5.1).

Таблица 5.1

|

Тип соединения |

Пределы применимости |

|

|

а |

|

s2 > s1 s2 - s1 > 5 мм α ≤ 20° |

|

б |

|

s2 > s1 h ≥ 2s2 α ≤ 20° |

|

в |

|

s2 > s1 0,3s1 ≥ s2 - s1 ≤ 5 мм α ≤ 20° |

|

Примечание - Разделка кромок свариваемых элементов и метод сварки - по НД предприятия-изготовителя. |

||

5.3.2 Размеры обечаек устанавливаются раскроем заготовки листа при наиболее экономичном использовании металла. Минимальные расстояния между сварными соединениями должны удовлетворять требованиям ПБ 10-574 и обеспечивать выполнение предусмотренного контроля.

5.3.3 Отклонение от прямолинейности обечаек не более 2 мм на длине 1 м.

Отклонение наружного диаметра корпуса котла допускается не более ±1 % номинального диаметра.

Относительная овальность корпуса не должна превышать 1 %.

5.4 Днища (плоские, эллиптические) корпуса котлов и огневой поворотной камеры

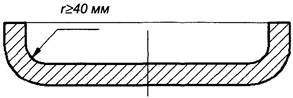

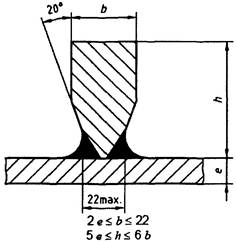

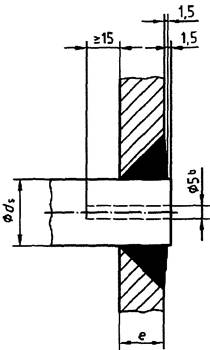

5.4.1 Плоские днища с отбортовкой допускается применять для котлов, работающих при любом разрешенном давлении. Плоские днища изготавливаются штамповкой или обкаткой кромки листа с изгибом на 90°. Плоские днища должны иметь отбортовку. Радиус отбортовки плоских днищ должен быть не менее 40 мм (см. рисунок 5.5).

Рисунок 5.5

5.4.2 Плоские днища без отбортовки допускаются в конструкциях котлов паропроизводительностью не более 1,5 т/ч, мощностью не более 2 МВт и давлением до 1 МПа при доступности визуального осмотра и неразрушающего контроля сварных швов приварки плоских днищ к обечайке корпуса котла, к жаровой трубе и поворотной камере.

Применение плоских днищ без отбортовки в других случаях должно быть подтверждено специализированной организацией.

5.4.3 В котлах могут применяться эллиптические днища. Основные размеры эллиптических днищ должны соответствовать ГОСТ 6533.

5.4.4 Толщина стенки плоского днища не должна превышать 30 мм (в первой поворотной камере). При высоких температурах дымовых газов толщина стенки не должна превышать 25 мм.

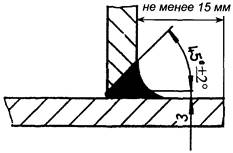

5.4.5 Угловые сварные соединения приварки плоских днищ должны быть, как правило, выполнены с двусторонней разделкой кромок и иметь плавные переходы от днища к обечайке (см. п. 1.7 таблицы Д.1).

5.4.6 По конструктивным и технологическим соображениям тавровый шов приварки плоского днища без отбортовки к обечайке и жаровой трубе в ряде случаев может выполняться односторонним (см. рисунок 5.17 и таблицу Д.1) с полным проплавлением.

5.4.7 Укрепление плоских днищ ребрами жесткости не допускается.

5.4.8 Не разрешается применение предварительно сваренных плоских днищ.

5.4.9 В заднем днище, для каждой жаровой трубы, должны быть предусмотрены смотровые окна (гляделки) для наблюдения за процессом горения, а также установлено взрывное предохранительное устройство (одно на котел).

Взрывное предохранительное устройство можно не устанавливать при оснащении котла автоматикой безопасности.

5.5 Просветы

5.5.1 Максимальные размеры неукрепленных просветов плоских днищ и огневой поворотной камеры должны быть обоснованы расчетом на прочность.

5.5.2 При конструировании котла для компенсации разности температурных расширений между неравномерно обогреваемыми элементами расстояние между жаровой трубой и угловой связью должно составлять не менее 250 мм, между жаровой трубой и обечайкой корпуса - не менее 200 мм и между угловой связью или анкером и дымогарными трубами - не менее 120 мм, между двумя жаровыми трубами - не менее 120 мм.

5.5.3 Между дымогарными трубами должен быть предусмотрен просвет не менее 150 мм для осмотра и очистки верхней части жаровой трубы и огневой поворотной камеры.

5.6 Жаровые трубы

5.6.1 Гладкие жаровые трубы допускается применять в котлах, имеющих корпус длиной менее 4 м и рабочее давление менее 0,9 МПа.

5.6.2 Толщина стенки жаровых труб котлов, работающих на жидком и газообразном топливе, не должна превышать 22 мм и не должна быть менее 6 мм для труб диаметром 400 мм, 7 мм - для труб диаметром более 400 мм.

5.6.3 Гладкие жаровые трубы могут изготавливаться из бесшовных труб марки 15ГС по ТУ 14-3Р-55 или путем вальцевания из листовой стали марок 20К или 16ГС по ГОСТ 5520.

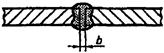

5.6.4 Допускается подкрепление гладкой жаровой трубы кольцами жесткости с полным проплавлением по толщине стенки кольца (рисунок 5.6). Не следует располагать кольца жесткости в топках в области максимальных тепловых потоков (при сжигании газового или жидкого топлива).

5.6.5 Расстояние между кольцами жесткости вычисляется из условий устойчивости оболочки, нагруженной наружным давлением. Оно должно быть не менее 600 мм и не превышать двух внутренних диаметров жаровой трубы.

5.6.6 Номинальная толщина стенки колец жесткости не должна быть меньше, чем двойная расчетная толщина стенки гладких жаровых труб, к которым они привариваются, но не более 22 мм. Жаровая труба, укрепляемая кольцами жесткости, должна быть не тоньше 10 мм.

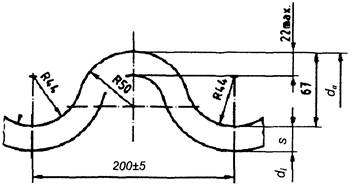

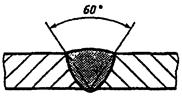

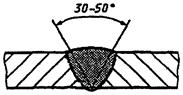

5.6.7 Волнистые жаровые трубы изготавливаются с волнами типов FOX (рисунок 5.7 и таблица 5.2) по технологии предприятия-изготовителя из сталей марок 20К или 16ГС по ГОСТ 5520.

Их толщина должна быть в пределах от 10 до 22 мм. Высота волны должна быть в пределах от 50 до 75 мм.

5.6.8 Высота и количество волн жаровой трубы выбираются в зависимости от величины компенсации разности температурных расширений между обогреваемыми элементами.

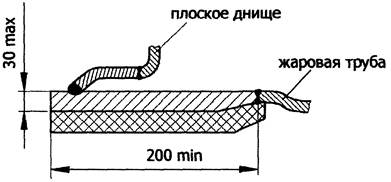

5.6.9 С внутренней стороны жаровой трубы места ее входного отверстия, крепления горелочного устройства, сварного соединения плоского днища с жаровой трубой и участки длиной не менее 200 мм должны быть заизолированы (рисунок 5.8). В этом случае гладкая часть жаровой волнистой трубы может иметь толщину стенки до 30 мм.

5.6.10 При наличии воздухоподогревателя воздух для поддержания горения должен быть прогрет до температуры свыше 100 °С.

Рисунок 5.6

Рисунок 5.7

Таблица 5.2 - Рекомендуемые размеры волнистых жаровых труб

|

Толщина стенки трубы, мм |

Шаг волны, мм |

Число волн, шт. |

|||||

|

внутренний, di |

наружный, da |

smin |

smax |

без поперечного шва |

с одним поперечным швом |

с двумя поперечными швами |

|

|

700 |

850 |

10 |

18 |

200 |

11 |

24 |

30 |

|

750 |

900 |

20 |

|||||

|

800 |

950 |

||||||

|

850 |

1000 |

||||||

|

900 |

1050 |

||||||

|

950 |

1100 |

22 |

|||||

|

1000 |

1150 |

||||||

|

1050 |

1200 |

||||||

|

1100 |

1250 |

||||||

|

1150 |

1300 |

||||||

|

1200 |

1350 |

||||||

|

1250 |

1400 |

||||||

|

1300 |

1450 |

||||||

|

1350 |

1500 |

||||||

|

1400 |

1550 |

||||||

|

1450 |

1600 |

12 |

|||||

|

1500 |

1650 |

||||||

|

1550 |

1700 |

20 |

|||||

|

1600 |

1750 |

||||||

|

1650 |

1800 |

||||||

Рисунок 5.8

Рисунок 5.9

5.7 Огневая поворотная камера

5.7.1 Огневая поворотная камера служит для поворота горячих дымовых газов из жаровой трубы в дымогарные трубы второго хода.

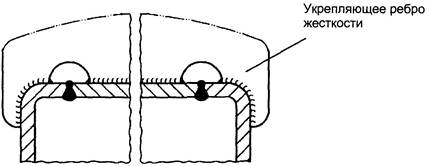

5.7.2 Огневая поворотная камера может быть как цилиндрической формы, так и усеченной сверху (рисунок 5.10) с укрепляющими ребрами жесткости (рисунок 5.9).

5.7.3 Длина поворотной камеры l должна быть не более 650 мм (рисунок 5.10).

Толщина стенок поворотной камеры - не более 30 мм.

Расстояние между поворотной камерой и обечайкой корпуса котла, плоским днищем l2, анкерными трубами должно быть не менее 50 мм, но не более 100 мм.

5.8 Анкерные и угловые связи

5.8.1 Анкерные и угловые связи служат для подкрепления участков плоских днищ корпуса котла и плоских днищ огневой поворотной камеры и должны располагаться равномерно по поверхности (см. рисунок 5.10).

Если позволяют условия размещения, то рекомендуется отдавать предпочтение растягивающим связям по сравнению с угловыми связями.

5.8.2 Толщина стенки угловой связи не должна быть более полутора толщин обечайки. Угловая связь должна быть изготовлена из того же материала, что и обечайка. Сварные швы приварки угловой связи к плоскому днищу обечайки должны быть выполнены с полным проплавлением по толщине стенки связи и иметь плавные переходы к основному металлу.

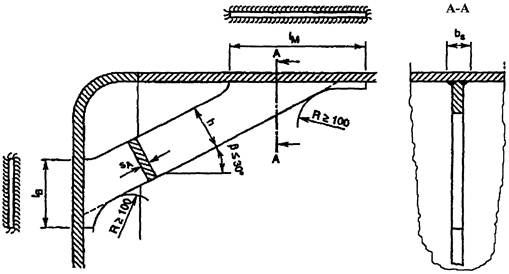

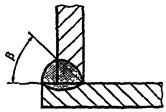

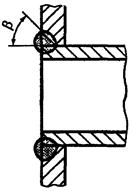

Угловые связи должны быть расположены относительно продольной оси парового котла под углом β не более 30° (рисунок 5.12).

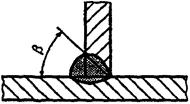

5.8.3 Анкерные связи должны проходить насквозь через стенки днищ и огневых поворотных камер (рисунки 5.13 и 5.14). Они должны располагаться так, чтобы исключить большие изгибные напряжения.

1 - жаровая труба; 2 - огневая поворотная камера; 3 - отверстие взрывного предохранительного клапана; 4 - заднее днище котла

Рисунок 5.10

5.8.4 Диаметр любой анкерной связи в любой части котла должен быть не менее 25 мм. Расчетное напряжение в ней не должно превышать 80 н/мм2.

5.8.5 Анкерные связи должны иметь засверления с обеих сторон на длину не менее 30 мм (рисунок 5.13) и должны входить в водяное пространство котла.

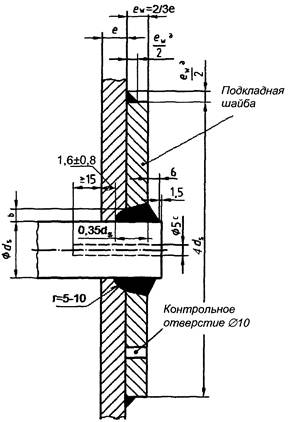

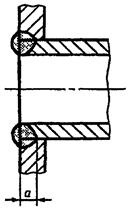

5.8.6 Продольные анкерные связи, соединяющие днища, должны иметь подкладные шайбы диаметром не менее 4ds (рисунок 5.14), где ds - наружный диаметр анкерных связей, мм.

Если по расчету анкерной связи наружный диаметр связи не удовлетворяет условию прочности, то диаметр концов связи должен быть увеличен (рисунок 5.11).

Рисунок 5.11

5.9 Лазы, люки, лючки, штуцеры

5.9.1 Котлы с диаметрами обечайки корпуса 1400 мм и более должны быть оснащены лазами, с диаметром обечайки от 800 до 1400 мм - лазами или лючками, с диаметром обечайки менее 800 мм - лючками (круглой или овальной формы).

5.9.2 Диаметр круглого лаза должен быть не менее 450 мм у котлов установленных на открытом воздухе, и не менее 400 мм у котлов, расположенных в помещении. Размер лазов овальной формы должен быть не менее 325×400 мм.

5.9.3 Овальные лючки для осмотров должны быть не менее 100×150 мм, а круглые - диаметром 120 мм.

Овальные лючки для очистки должны быть не менее 80×100 мм, а круглые - диаметром 100 мм.

5.9.4 Овальные смотровые люки должны быть не менее 220×320 мм, а круглые - диаметром 320 мм.

5.9.5 Если конструкция корпуса котла не позволяет установить смотровые люки или лючки нормативных размеров, то должны быть применены лючки меньшего размера или выполнены отверстия, закрываемые резьбовыми пробками или заглушками. Допускается также использование технологических отверстий, при этом в технической документации должны быть даны указания по их применению (места допустимой разрезки, количество заварок за расчетный ресурс и др.).

Рисунок 5.12

Рисунок 5.13

Рисунок 5.14

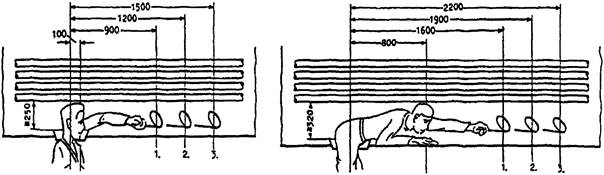

5.9.6 Для осмотра внутренней поверхности корпуса котла, жаровой трубы и части дымогарных труб должны быть предусмотрены лазы и смотровые отверстия по длине котла, позволяющие оценить состояние металла элементов котла визуально или с помощью зеркал, перископов, эндоскопов (рисунок 5.15).

При невозможности осмотра отдельных элементов котла порядок и объем контроля их технического состояния должны быть изложены организацией-изготовителем в инструкции по монтажу и эксплуатации котла.

Рисунок 5.15

5.10 Дымогарные трубы

5.10.1 Номинальная толщина стенки дымогарных труб с учетом наружного давления должна быть не более, приведенной в таблице 5.3.

Таблица 5.3

В миллиметрах

|

≤ 38 |

≤ 51 |

≤ 70 |

≤ 90 |

≤ 108 |

> 108 |

|

|

s, не более |

2,5 |

3,0 |

3,7 |

4,5 |

5,5 |

6,0 |

5.10.2 Трубы должны изготавливаться, как правило, из углеродистой стали марок 10 или 20 по ТУ 14-3-190, ГОСТ 8731 (гр. В), ГОСТ 8733 (гр. В), ТУ 14-3Р-55.

5.10.3 Расстояния между наружными поверхностями труб при температуре дымовых газов выше 800 °С определяются по формуле: 0,125da + 9 мм, а при температуре газов ≤ 800 °С - по формуле 0,125da + 7 мм.

5.10.4 Просветы между дымогарными трубами и угловыми или анкерными связями должны быть не менее 100 мм.

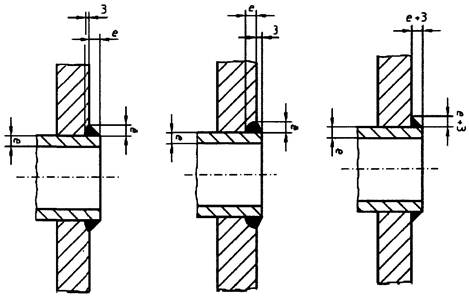

5.10.5 Соединение дымогарных труб с плоскими днищами должно осуществляться на сварке (рисунок 5.16 и п.п. 1.10 ÷ 1.12 таблицы Д.1). Дымогарные трубы не требуют сварки с противоположной стороны.

Рисунок 5.16

5.11 Криволинейные элементы

5.11.1 Отводы и гибы должны удовлетворять требованиям ГОСТ 17375, ГОСТ 17380 и СТО ЦКТИ 10.003 и должны иметь углы гибов 45, 60, 90 и 180°. Допускаются и другие углы гибов, кратные 15°.

5.12 Сварные швы и их расположение

5.12.1 Не рекомендуется располагать продольные сварные соединения корпусов котлов в местах труднодоступных для осмотра в процессе эксплуатации.

Продольные сварные швы должны быть расположены вне центрального угла 140° нижней части корпуса, если нижняя часть недоступна для визуального осмотра, о чем должно быть указано в проекте котла.

5.12.2 При сварке обечаек, приварке днищ с отбортовкой к корпусам должны применяться стыковые швы с полным проплавлением.

Применение угловых и тавровых сварных соединений допускается при условии их сплошного УК.

Допускается применение угловых швов с конструктивным зазором без контроля УК для приварки к корпусам котлов труб и штуцеров внутренним диаметром не более 100 мм, а также плоских фланцев к элементам укрепления отверстий.

Допускается применение нахлесточных соединений для приварки накладок и подкладных шайб.

5.12.3 По конструктивным и технологическим соображениям тавровый шов приварки плоских днищ без отбортовки к обечайке котла может выполняться односторонним швом (рисунок 5.17). Применение таких швов допускается при рабочем давлении в котле не более 1,0 МПа включительно и температуре среды до 300 °С включительно и при условии их сплошного УК. Шов должен быть с полным проплавлением.

Рисунок 5.17

Шов должен быть в основном свободен от напряжений изгиба.

К сварке должен допускаться сварщик, имеющий навыки по технике сварки односторонних сварных соединений.

5.12.4 Сварные соединения элементов корпуса котла не должны соприкасаться с опорами. При расположении опор рядом со сварными соединениями расстояние от опоры до сварного шва должно быть достаточным для проведения необходимого контроля за состоянием сварного соединения в процессе эксплуатации и таким, чтобы максимальные изгибные напряжения не приходились на сварной шов.

5.12.5 Расстояние между продольным швом корпуса и швом приварки опоры должно приниматься не менее 20 мм.

5.12.6 Сварные соединения не должны иметь резких изменений сечения, вызывающих концентрацию напряжений.

Не рекомендуется усиление стыковых швов накладками.

5.12.7 Следует избегать угловых и тавровых швов, которые подвержены воздействию высоких напряжений изгиба в ходе эксплуатации.

5.12.8 Требования к сварным соединениям приведены в таблице Д.1 Приложения Д.

5.13 Расположение отверстий в стенках корпусов котлов

5.13.1 Расстояния между отверстиями в обечайках, днищах определяются конструкторской документацией с выполнением расчета на прочность.

5.13.2 Отверстия для люков, лючков и штуцеров должны располагаться вне сварных швов.

Допускается расположение отверстий:

- на продольных швах цилиндрических обечаек, если номинальный диаметр отверстий не более 150 мм:

- на кольцевых швах цилиндрических обечаек без ограничения диаметра отверстий;

- на швах выпуклых днищ без ограничения диаметра отверстий при условии 100 % проверки сварных швов днищ методом ультразвуковой дефектоскопии.

5.13.3 При приварке к корпусу или днищу укрепляющих накладок, штуцеров и люков лазов расстояние между краем шва и краем шва приварки детали принимается не менее толщины стенки корпуса или днища, но не менее 20 мм.

5.13.4 Отверстия в корпусе котла должны укрепляться накладками (рисунок 5.18а и б) или усиленными штуцерами (рисунок 5.18в), в зависимости от толщины стенки корпуса (обечайки, днища) в соответствии с конструкторской документацией.

5.13.5 Укрепляющие накладки допускается изготавливать из нескольких частей, при этом сварные швы должны быть проварены на всю толщину накладки. Если накладка располагается снаружи обечайки корпуса, то в каждой части накладки должно быть предусмотрено контрольное отверстие, расположенное в нижней части накладки по отношению к котлу, установленному в эксплуатационном положении (рисунки 5.14 и 5.18).

Контрольное отверстие должно быть открытым.

b, h - определяются согласно РД 10-249 (раздел 4)

Рисунок 5.18

5.14 Требования к опорам

5.14.1 Конструкция и расположение опор котлов должны выполняться в соответствии с конструкторской документацией предприятия-изготовителя с выполнением поверочного расчета на прочность.

5.15 Требования к конструкции коллекторов экономайзеров

5.15.1 В коллекторах могут применяться эллиптические или плоские днища и донышки.

Эллиптические днища должны иметь высоту выпуклой части, измеряемую по внутренней поверхности, не менее 0,2 внутреннего диаметра днища.

Основные размеры эллиптических днищ должны соответствовать ГОСТ 6533. Плоские донышки для коллекторов должны удовлетворять требованиям конструкторской документации предприятия-изготовителя.

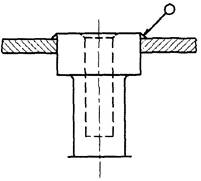

5.15.2 Глубина гнезда, растачиваемого в отверстиях коллектора (в том числе и в укрепленных отверстиях) под штуцер или трубу, не должны превышать 30 % номинальной толщины стенки, к которой приваривается штуцер или труба. При условии полного проплавления толщины стенки штуцера и заполнения гнезда наплавленным металлом глубина гнезда допускается свыше 30 % номинальной толщины стенки коллектора.

6 ТРЕБОВАНИЯ К ОСНОВНЫМ И СВАРОЧНЫМ МАТЕРИАЛАМ И ПОЛУФАБРИКАТАМ

6.1 Общие положения

6.1.1 Материалы, применяемые для изготовления сварных корпусов котлов, должны определяться проектирующей организацией в соответствии с указаниями ПБ 10-574, с учетом параметров рабочей среды и условий работы котлов.

6.1.2 Элементы сварных корпусов (обечайки, днища, крышки лазов) должны изготавливаться из листовой стали, применение которой разрешено Ростехнадзором.

6.1.3 Полуфабрикаты должны поставляться в термически обработанном состоянии.

6.1.4 Для изготовления элементов котлов следует применять листовую сталь марок Ст3пс3, Ст3сп3, Ст4пс3, Ст4сп3, Ст3Гпс3, Ст3пс4, Ст3пс5, Ст3Гпс4 по ГОСТ 14637, 10 и 20 по ГОСТ 1577, 20К, 22К, 16ГС, 09Г2С по ГОСТ 5520 и поковки марок Ст2сп3, Ст3сп3, Ст4сп3, 20 по ГОСТ 8479, 22К, 15ГС, 16ГС по ОСТ 108.030.113, в зависимости от предельных параметров работы согласно требованиям ПБ 10-574. Можно применять и другие марки стали, регламентированные ПБ 10-574, или импортные стали, получившие разрешение Ростехнадзора на применение.

6.1.5 Для изготовления поверхностей нагрева следует применять бесшовные трубы марок 10, 20 по ГОСТ 8731 (гр. В), ГОСТ 8733 (гр. В), ТУ 14-3-190 или ТУ 14-3Р-55 в зависимости от предельных параметров работы согласно требованиям ПБ 10-574.

Гидроиспытание применяемых труб допускается не проводить при условии 100 % УК труб.

Предельно допустимые температуры по окалинообразованию составляют для стали марки 3 - 300 °С; стали 20 - 500 °С; стали 16ГС - 540 °С.

6.1.6 Мелкие фасонные детали, работающие под давлением, допускается изготавливать методом холодной механической обработки из круглого проката наружным диаметром до 80 мм. Для полых круглых деталей с толщиной стенки не более 40 мм и длиной до 200 мм допускается использование круглого проката наружным диаметром не более 160 мм.

6.1.7 Качество металла сортового и листового проката, поковок и труб для штуцеров, его основные характеристики и их соответствие требованиям стандартов должны быть подтверждены предприятием-изготовителем соответствующими сертификатами.

В сертификатах должны быть указаны все характеристики, предусмотренные ПБ 10-574.

6.1.8 Наличие сопроводительных сертификатов на листовую сталь, сортовой прокат, поковки, трубы и присадочные материалы, полнота необходимых сведений в них и их соответствие требованиям стандартов или технических условий должны быть проверены техническим контролем предприятий-изготовителей элементов котлов.

6.1.9 Материалы и полуфабрикаты (лист) для изготовления обечаек должны пройти входной контроль. К производству допускаются только те материалы, которые прошли входной контроль, и по которым служба технического контроля дала положительное заключение о возможности запуска их в производство.

Требования по подготовке материалов к запуску в производство должны быть предусмотрены в технологическом процессе изготовления элементов корпуса котла. В том числе должны быть предусмотрены следующие операции:

- проверка сопроводительной документации;

- проверка маркировки;

- визуальный и измерительный контроль (измеряются длина, ширина и толщина листов; наружный диаметр, толщина стенки труб);

- контроль неразрушающими методами.

6.1.10 Вид и объем испытаний и контроля крепежных деталей в зависимости от уровня опасности оборудования должны приниматься, в зависимости от предельных параметров работы согласно требованиям ПБ 10-574.

Материалы крепежных деталей должны выбираться с коэффициентом линейного расширения, близким по значению аналогичному коэффициенту линейного расширения материала лаза, фланца, при этом разница в коэффициентах линейного расширения не должна превышать 10 %.

Гайки и шпильки (болты) для соединений должны изготавливаться из сталей марок, указанных в ГОСТ 20700, причем твердость гаек должна выбираться в соответствии с требованиями ГОСТ Р 52628.

6.2 Контроль сварочных материалов

6.2.1 Сварочные материалы должны выбираться в зависимости от марок сталей, методов сварки и типов сварных соединений в соответствии с таблицей 7.1, аттестованные и допущенные к применению согласно РД 03-613.

6.2.2 Сварочные материалы до запуска в производство должны пройти входной контроль и проверку на соответствие их поставки и хранения требованиям ГОСТ 2246, ГОСТ 9467, и ГОСТ 9087 с получением положительного заключения службы технического контроля о допустимости их использования.

Входной контроль должен производиться по специальной производственной инструкции, разработанной в соответствии с ПБ 10-574.

Результаты контроля каждой партии сварочных материалов должны быть оформлены соответствующей отчетной документацией.

6.2.3 Каждая партия сварочных материалов должна иметь сертификат с указанием всех необходимых данных, предусмотренных требованиями ГОСТ 2246, ГОСТ 9467 или технических условий.

6.2.4 Каждая партия сварочных материалов, независимо от наличия сертификата, должна быть проверена на сварочно-технологические свойства требованиям стандартов или технических условий, что должно быть подтверждено документом изготовителя котлов.

6.2.5 Механические испытания проводятся при входном контроле сварочных материалов, используемых для сварки под флюсом и при электрошлаковой сварке.

6.2.6 Перед запуском в производство предприятие-изготовитель обязано проверить каждую бухту сварочной проволоки на соответствие сертификату стилоскопированием. При этом легированная сварочная проволока проверяется на наличие легирующих элементов, а углеродистая на отсутствие легирующих элементов. После намотки на сварочные кассеты должно быть проведено повторное стилоскопирование начала и конца проволоки на кассете.

6.2.7 В случае отсутствия сертификата на сварочный материал или выявления несоответствия при стилоскопировании проводится полный химический анализ, по результатам которого оформляется сертификат.

6.2.8 Испытание и контроль сварочных материалов должны проводиться, как правило, совместно с контрольными сварными соединениями согласно разделу 13 настоящего стандарта.

7 ТРЕБОВАНИЯ ПО ПОДГОТОВКЕ МАТЕРИАЛОВ К ЗАПУСКУ В ПРОИЗВОДСТВО

7.1 До запуска в производство материалы должны храниться на специализированных складах или эстакадах. Все металлургические полуфабрикаты (трубы, поковки и штамповки) при хранении должны быть рассортированы по размерам и маркам стали. Трубы должны быть уложены на стеллажи, обеспечивающие отсутствие остаточных деформаций.

Сварочные материалы (см. таблицу 7.1) должны храниться в соответствии с требованиями ГОСТ 2246, ГОСТ 9466, ГОСТ 9087, ГОСТ 10157, паспорта или технических условий на данную марку электродов, флюса, сварочную проволоку и газы.

Таблица 7.1 - Сварочные материалы

|

Способ сварки |

||||||||

|

Ручная электродуговая сварка (РД) |

Автоматическая электродуговая сварка под флюсом (АФ) |

Аргонодуговая сварка (РАД) |

Дуговая сварка плавящимся электродом в защитных газах (МАДП) |

Электрошлаковая сварка (ЭШ) |

||||

|

Марки применяемых сварочных материалов |

||||||||

|

электроды ГОСТ 9466 |

проволока ГОСТ 2246 |

флюс ОСТ 24.948.02 |

проволока ГОСТ 2246 |

проволока ГОСТ 2246 |

проволока ГОСТ 2246 |

флюс ОСТ 24.948.02 |

||

|

Ст3сп Ст3пс Ст3Гпс 10, 20 |

ЦУ-6, ЦУ-7 УОНИИ 13/45 УОНИИ 13/55 ЦУ-5 ТМУ-21У |

Св-08 Св-08А Св-08АА Св-08ГА |

ОСЦ-45 ОСЦ-45М АН-348-А АН-348 АМ АН-42 АН-42М АНЦ-1 |

Св-08ГА-2 Св-08ГС Св-08Г2С АП-АН2 |

Св-08Г2С ПП-АН8 |

Св-10ГА Св-10Г2 Св-8ГСМТ |

АН-8 ФЦ-6 ФЦ-11 ФЦ-21 |

|

|

20К |

Св-08ГА Св-10ГА Св-10Г2 Св-08ГС |

ФЦ-11 |

||||||

|

22К |

ЦУ-7 УОНИИ 13/55 ЦУ-5 ТМУ-21У |

Св-08А Св-08АА Св-08ГА |

ФЦ-11 ФЦ-16 ФЦ-22 |

|||||

|

Св-10ГА Св-10Г2 Св-08ГС |

||||||||

|

16ГС 09Г2С |

УОНИИ 13/55 ЦУ-5, ЦУ-6 ЦУ-7 ТМУ-21У |

Св-08ГС Св-12ГС |

ФЦ-11 ФЦ-16 ФЦ-22 |

Св-08ГС Св-08Г2С |

Св-08Г2С Св-10ГСМТ |

Св-08Г2 Св-12ГС |

- |

|

7.2 В подготовку материалов к запуску в производство, предусмотренную технологическим процессом, принятым на предприятии-изготовителе, должны входить следующие основные операции:

- сличения маркировки материала с данными сертификата;

- визуальный и измерительный контроль труб и листа;

- контроль неразрушающими методами;

- рассортировка.

8 ТРЕБОВАНИЯ К ВХОДНОМУ КОНТРОЛЮ МАТЕРИАЛОВ И ПОЛУФАБРИКАТОВ

8.1 Материалы и полуфабрикаты (лист, поковки, трубы) для изготовления котлов должны пройти входной контроль на предмет проверки сопроводительной документации, наличие маркировки, визуальный и измерительный контроль согласно ГОСТ 24297 и РД 03-606. Организация входного контроля материалов и запуск их в производство должны производиться в соответствии с действующими на предприятии-изготовителе процедурами.

8.2 Входной контроль должны проходить:

- основные материалы;

- сварочные материалы;

- материалы для дефектоскопии.

Объем и методы входного контроля должны устанавливаться предприятием-изготовителем котла, с учетом качества поставленных материалов.

8.3 При визуальном контроле проверяется соответствие качества поверхности каждого листа требованиям стандартов и технических условий на поставку стали.

Трубы и листы должны быть очищены от окалины, коррозии, масла и других загрязнений в соответствии с требованиями входного контроля.

Трубы и листы после очистки должны подвергаться наружному визуальному и измерительному контролю, а при выявлении дефектов поверхности контролироваться с применением лупы четырех- семикратного увеличения.

При осмотре и измерении должны проверяться размеры, форма и качество поверхности материала, и соответствие его требованиям стандартов и технических условий.

Толщина стенки трубы в местах удаления дефектов не должна выходить за пределы минимально допустимого значения.

Одновременно контролируются наличие маркировки и клейм предприятия-поставщика и их соответствие данным сертификатов, измеряются длина, ширина и толщина листов.

8.4 Предприятие-изготовитель котла должно проконтролировать состояние и качество маркировки поставляемых материалов и при необходимости восстановить маркировку в соответствии с требованиями стандартов и технических условий.

На листах, принятых к изготовлению элементов котла, должна быть сохранена маркировка металла. Если лист разрезают на части, на каждую из них должна быть перенесена маркировка металла листа.

8.5 Результаты входного контроля материалов и полуфабрикатов оформляются в специальных журналах.

Дополнительно к журналу входного контроля сварочных материалов должен вестись журнал прокалки покрытых электродов и сварочных флюсов для обеспечения возможности проверки срока их годности.

В каждом журнале по входному контролю материалов должны быть зафиксированы следующие данные: наименование и марка материала; обозначение стандарта или технического условия на материал; номер партии материала или номер плавки; номер и дата сертификата на партию материала; соответствие данных сертификата требованиям стандарта или технического условия на материал; масса партии материалов без упаковки; сохранность упаковки для сварочных материалов; результаты испытаний, проводимых при входном контроле; заключение о допуске материалов к применению, сведения об аттестации сварочных материалов.

9 ТРЕБОВАНИЯ К РЕЗКЕ, РАЗМЕТКЕ И МАРКИРОВКЕ ЗАГОТОВОК

9.1 Для резки листов, поковок, труб допускается применение механической, кислородной и плазменной резки, при этом кислородная и плазменная резка листов и труб из стали, чувствительной к местному нагреву и быстрому охлаждению, должна производиться по технологическому процессу, исключающему возможность образования трещин или ухудшения качества металла на кромках и в зоне термического влияния. В необходимых случаях предусматривается подогрев.

После термической резки следует проводить механическую обработку кромок, предусмотренную производственно-технологической документацией.

9.2 Разметка заготовок должна производиться по технологическому процессу предприятия-изготовителя. Учитываемые при разметке припуски на линейные укорочения от сварки должны указываться в технологической документации.

10 ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ ЭЛЕМЕНТОВ КОТЛА

10.1 Требования к изготовлению цилиндрических обечаек и гладких жаровых труб

10.1.1 Общие требования

10.1.1.1 Обечайки из листов должны изготовляться либо путем вальцовки, либо путем штамповки полуобечаек с последующей сваркой, а жаровые трубы - из бесшовных труб или вальцеванием из листа.

Вальцовка или штамповка должны производиться только на соответствующих машинах или прессах по технологии предприятия-изготовителя.

10.1.1.2 После вальцовки или штамповки наружная и внутренняя поверхности обечаек и жаровых труб должны быть очищены от загрязнений и подвергнуты визуальному и измерительному контролю.

Не допускаются без удаления трещины, расслоения, раковины, плены, глубокие риски и вмятины.

10.1.1.3 Исправление дефектов поверхности, выходящих за расчетную толщину, производится расшлифовкой с заваркой дефектных мест по технической документации предприятия-изготовителя котлов с применением неразрушающих методов контроля.

10.1.1.4 Гладкие жаровые трубы рекомендуется изготавливать диаметром до 1000 мм.

10.1.2 Требования к допускам и предельным отклонениям размеров и формы обечаек

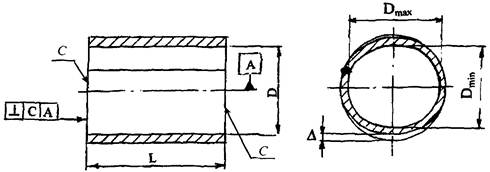

10.1.2.1 Предельные отклонения обечаек от формы и номинальных размеров, после сборки и сварки обечаек корпуса (без днищ) (рисунок 10.1) не должны превышать значений, приведенных в таблице 10.1.

Рисунок 10.1

10.1.2.2 Относительная овальность обечаек (рисунок 10.1) в любом сечении не должна превышать 1 %, при этом разность ΔD = (Dmax - Dmin) не должна быть более 20 мм для обечаек диаметром свыше 2000 мм. Относительная овальность вычисляется по формуле:

![]()

Огранка Δ определяется по формуле:

![]()

Если при изготовлении получена относительная овальность свыше 1 % до 3 %, разрешается калибровка обечайки или гладкой жаровой трубы по технологии предприятия- изготовителя.

Таблица 10.1 - Предельные отклонения при изготовлении обечаек

В миллиметрах

|

Предельные отклонения на внутренний диаметр, ± ΔD |

Допускаемая неперпендикулярность торцов С относительно оси, не более |

Огранка, не более |

|

|

До 1000 вкл. |

5 |

2 |

3 |

|

Св. 1000 до 1500 вкл. |

7 |

3 |

4 |

|

Св. 1500 до 2300 вкл. |

9 |

4 |

4 |

|

Св. 2300 до 2800 вкл. |

11 |

5 |

5 |

|

Св. 2800 до 3000 вкл. |

12 |

8 |

6 |

|

Св. 3000 |

13 |

10 |

7 |

10.1.2.3 Отклонение от прямолинейности допускается определять относительно образующих обечаек.

10.1.2.4 Отклонение длины обечайки или жаровой трубы от номинальных размеров, а также ее прогиб (включая отклонение от прямолинейности осей стыкуемых обечаек) не должны превышать 10 мм.

10.1.2.5 После сборки и сварки обечаек корпуса (без днищ) местная непрямолинейность не учитывается:

- в местах сварных швов;

- в зоне вварки штуцеров и люков в корпус;

10.1.2.6 Конструктивные элементы сварных соединений должны выбираться в соответствии с НД в зависимости от способа сварки и толщины стенки или указываться в конструкторской документации, если сварные соединения не стандартизованы.

10.1.2.7 Смещение сварного шва от номинального положения, указанного на чертеже, допускается в следующих пределах:

- перекос продольного шва относительно продольной оси цилиндрической обечайки не более 6 мм на 1 м длины;

- суммарное отклонение на параллельное смещение шва и перекос не более 50 мм.

10.1.2.8 В стыковых сварных соединениях обечаек, стыкуемых между собой или с днищами, продольных швах отдельных обечаек и швах элементов днищ с одинаковой номинальной толщиной стенки смещение (несовпадение) кромок свариваемых элементов с наружной стороны шва не должно превышать значений, установленных ПБ 10-574.

10.2 Требования к изготовлению волнистых жаровых труб

10.2.1 Волнистые жаровые трубы должны изготавливаться методом вальцевания на специальных станках путем прокатывания роликов с соблюдением размеров, указанных в п. 5.6 стандарта.

Изготовление жаровых труб должно производиться по технологии предприятия-изготовителя.

10.2.2 После вальцовки наружная и внутренняя поверхность жаровых труб должны быть очищены от загрязнений и подвергнуты визуальному и измерительному контролю.

10.2.3 При изготовлении не допускаются трещины, расслоения, раковины, плены, глубокие риски и вмятины. Исправление дефектов поверхности производится по технической документации предприятия-изготовителя.

10.2.4 Относительная овальность жаровых труб должна быть не более 3 %.

10.3 Требования к изготовлению выпуклых днищ

10.3.1 Общие положения

10.3.1.1 Днища должны изготавливаться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

10.3.1.2 Днища должны изготавливаться штамповкой, как правило, из целого листа.

10.3.1.3 После штамповки наружная и внутренняя поверхности днищ должны быть очищены от окалины и подвергнуты визуальному контролю по всей наружной и внутренней поверхности. Не допускаются трещины, расслоения, раковины, плены.

Указанные дефекты должны быть удалены пологой зачисткой механическим способом с последующим контролем полноты удаления дефектов, при этом толщина стенки в местах удаления дефектов не должна выходить за пределы минимально допустимых значений. Допускаются без исправления вмятины от окалины без острых углов глубиной до 10 % от толщины стенки.

10.3.1.4 С готовыми днищами, поставляемыми по кооперации или договору, по требованию заказчика должны быть поставлены пробы основного металла для определения их механических свойств. Пробы должны иметь маркировку днищ, размеры проб - по ГОСТ 7564.

10.3.1.5 Каждое отправляемое заказчику днище или его заготовка должны сопровождаться удостоверением о качестве изготовления по форме и содержанию соответствующих разделов паспорта на котел, приведенного в ПБ 10-574 для этого элемента.

Дополнительной ТО подвергаются днища, изготовленные методом горячего формоизменения из углеродистых и низколегированных сталей, если температура окончания деформации была ниже 700 °С.

10.3.1.7 Механические свойства материала готового днища должны соответствовать требованиям стандарта или технических условий на исходный материал.

Определение механических свойств должно производиться на образцах, вырезаемых из образцов-свидетелей, взятых из заготовок одной плавки с материалом днища. Металл, используемый для изготовления образцов-свидетелей, должен быть подвергнут тому же количеству нагревов, по тем же температурным режимам, что и контролируемый металл днищ.

Проверка механических свойств металла готового днища, прошедшего ТО в процессе изготовления и имеющего положительные результаты контроля механических свойств до нее, может быть заменена контролем правильности выполнения режима ТО с регистрацией режима на диаграмме самопишущего потенциометра.

10.3.2 Требования к допускам и предельным отклонениям размеров и формы

10.3.2.1 Изготовление днищ должно производиться с соблюдением размеров и допусков, указанных в чертежах и стандартах.

10.3.2.2 Отклонение внутреннего (наружного) диаметра в цилиндрической части отбортованных днищ и полусферического днища допускается не более 1 % номинального диаметра. Относительная овальность допускается не более 1 %.

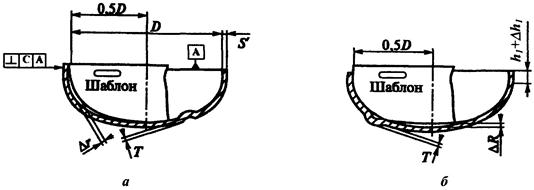

10.3.2.3 Отклонения основных размеров эллиптических отбортованных днищ не должны превышать величин, указанных в таблицах 10.2 и 10.3 (рисунок 10.2). Методы и средства контроля указанных отклонений определяются технологией предприятия-изготовителя.

10.3.2.4 В днищах, изготовляемых штамповкой и фланжированием, не допускается утонение более 15 % в зоне перехода цилиндрической части в выпуклую и утолщение борта днища более 10 % от исходной номинальной толщины.

Номинальная толщина стенки выпуклого днища должна быть не менее 6 мм.

Таблица 10.2 - Допуски высоты цилиндрической части и высоты выпуклости (вогнутости) на эллиптической части днища

В миллиметрах

|

Предельное отклонение высоты цилиндрической части, Δh1 |

Предельная высота отдельной вогнутости или выпуклости на эллипсоидальной части, Т |

|

|

До 1000 |

+10 |

4 |

|

От 1000 до 1500 |

+15 |

5 |

|

Свыше 1500 |

+20 |

6 |

Таблица 10.3 - Допуски формы эллиптической поверхности

В миллиметрах

|

Зазор между шаблоном и эллиптической поверхностью |

Допуск перпендикулярности С |

||

|

Δr |

ΔR |

||

|

До 1000 |

4 |

8 |

2 |

|

От 1000 до 1500 |

6 |

13 |

3 |

|

Свыше 1500 |

10 |

20 |

4 |

10.3.2.5 Контроль формы готового эллиптического днища следует производить шаблоном не менее чем в двух взаимно перпендикулярных положениях.

Рисунок 10.2

10.4 Требования к изготовлению плоских днищ

10.4.1 Отклонение от плоскостности для плоских днищ по ГОСТ 12622 и ГОСТ 12623 не должно превышать требований по отклонению от плоскостности на лист по ГОСТ 19903.

10.4.2 Отклонение от плоскостности для плоских днищ, работающих под давлением, после приварки их к обечайке не должно превышать 0,01 внутреннего диаметра корпуса, но не более 20 мм при условии, что в технической документации не указаны более жесткие требования.

10.4.3 Днища должны изготавливаться из листовой стали по ГОСТ 19903 тех же марок, из которых изготавливается обечайка котла.

10.4.4 Утонение стенки днища в районе радиусной зоны не должно превышать 10 % от номинальной толщины листа и не должно превышать расчетной величины.

10.4.5 Термообработка готовых днищ - согласно п. 10.3.1.6.

10.5 Требования к изготовлению гнутых отводов и гибов труб

10.5.1 Требования к изготовлению трубных элементов представлены в СТО ЦКТИ 10.003.

11 ПОДГОТОВКА И ТРЕБОВАНИЯ К СБОРКЕ КОТЛОВ ПОД СВАРКУ

11.1 Одиночные обечайки и днища, жаровые трубы котла перед сборкой должны быть проконтролированы на наличие маркировки, подтверждающей соответствие их назначению, а также на наличие сопроводительной документации, удостоверяющей результаты контроля качества подготовки под сварку. При отсутствии маркировки или сопроводительной документации обечайки и днища, жаровые трубы к сборке не допускаются.

11.2 Перед сваркой соединяемых элементов (сборочных единиц) должно быть проверено соответствие их подготовки под сварку требованиям конструкторской документации. В частности, следует проверить соответствие формы, размеров и качества подготовки кромок, углов скоса, параллельность стыкуемых кромок, размеры и постоянство зазоров между ними, величину излома осей соединяемых элементов, смещение кромок, перпендикулярность подготовленных под сварку торцов цилиндрических элементов, качество зачистки поверхностей деталей на прилегающих к подготовленным кромкам участках, плавность и углы наклона переходов.

11.3 Подготовка кромок под сварку должна производиться механическим способом. Не допускается подгонка кромок ударным способом. Допускается плазменная резка, а также термическая резка с последующей механической обработкой и удалением подкаленного слоя.

11.4 Шероховатость поверхности подготовленных под сварку кромок должна соответствовать конструкторской документации.

11.5 Материал, форма, размеры и количество временных технологических креплений, их расположение и размеры швов приварки креплений к собираемым деталям должны быть указаны в технологических процессах.

Наложение прихваток в местах пересечения или сопряжения подлежащих сварке соединений не допускается.

Выполнение прихваток и приварку временных технологических креплений следует производить ручной дуговой сваркой покрытыми электродами или аргонодуговой сваркой с использованием сварочных материалов, выбираемых в соответствии с таблицей 7.1 настоящего стандарта, без подогрева. Прихватки рекомендуется располагать со стороны, противоположной выполнению первого прохода.

11.6 Стыкуемые кромки заготовок днищ и обечаек, а также кромки штампованных днищ, с прилегающими к ним поверхностями основного металла, должны быть перед сваркой зачищены до чистого металла на ширину не менее 20 мм (при электрошлаковой сварке - на 50 мм) от кромки разделки (торца).

Кромки не должны иметь следов ржавчины, окалины и прочих загрязнений. Кромки должны проходить визуальный контроль на выявление расслоения, закатов и трещин. В случае обнаружения недопустимых дефектов исправления производятся в соответствии с технологической документацией предприятия-изготовителя.

12 ТРЕБОВАНИЯ К СВАРКЕ

12.1 Общие положения

12.1.1 Изготовитель обязан провести аттестацию технологии сварки согласно требованиям ПБ 10-574 и РД 03-615 для сварных элементов котла. Сварку должны проводить сварщики, аттестованные в установленном порядке в соответствии с ПБ 03-273 и имеющие удостоверения установленной формы.

Сварочное оборудование должно быть аттестовано согласно РД 03-614.

12.1.2 Сварка котлов (сборочных единиц, деталей) должна производиться в соответствии с требованиями ПТД и чертежей, а также СТО ЦКТИ 10.002.

Технологическая документация должна содержать указания по:

- технологии сварки материалов, принятых для изготовления котлов (сборочных единиц, деталей);

- применению присадочных материалов;

- предварительному и сопутствующему подогреву.

12.1.3 В зависимости от марок сталей свариваемых элементов и способа сварки применяются сварочные материалы согласно таблице 7.1 настоящего стандарта.

12.1.4 Прихватка свариваемых сборочных узлов и деталей производится с применением сварочных материалов, указанных в таблице 7.1 настоящего стандарта.

Прихватка должна выполняться квалифицированными сварщиками, аттестованными согласно ПБ 03-273.

12.1.5 Сварка швов может производиться только после того, как службой технического контроля проверены правильность сборки и тщательность зачистки всех поверхностей металла, подлежащих сварке, а также наличие клейм стилоскописта на заготовках из легированных сталей.

Сварные швы должны быть расположены так, чтобы обеспечивать возможность их визуального и измерительного контроля и контроля качества неразрушающими методами, а также устранения в них дефектов.

Результаты выполненного контроля заносят в документацию, действующую на предприятии-изготовителе.

Выявленные при контроле отклонения от установленных требований должны быть своевременно устранены.

12.1.6 Размеры сварных швов приварки штуцеров, должны соответствовать требованиям чертежа, а при выполнении швов согласно стандартам или стандартам предприятия - требованиям этих документов,

12.1.7 Приварка штуцеров должна производиться по технологии, применяемой на предприятии-изготовителе котлов (например, комбинированная сварка с полным проплавлением, расточкой до нужного диаметра толстостенной заготовки и др.).

12.1.8 Для предотвращения холодных трещин все сварочные работы при изготовлении котлов (сборочных единиц и деталей) должны производиться, как правило, при положительных температурах в закрытых отапливаемых помещениях.

12.1.9 Контроль качества сварных соединений должен удовлетворять требованиям, представленным в разделе 13 настоящего стандарта.

12.1.10 При изготовлении котлов могут применяться любые аттестованные технологии сварки. Желательно применение полуавтоматической и автоматической сварки.

12.2 Предварительный и сопутствующий подогрев

Необходимость предварительного и сопутствующего сварке подогрева и его минимальную температуру в зависимости от марки стали и номинальной толщины свариваемых деталей (сборочных единиц) следует устанавливать согласно технологии, применяемой на предприятии-изготовителе котлов.

12.3 Маркировка сварных соединений

12.3.1 Сварные соединения подлежат клеймению или маркировке методом, позволяющим установить фамилию сварщика, выполнявшего сварку.

Клеймо наносится на расстоянии 20 - 50 мм от кромки сварного шва с наружной стороны.

У продольных швов обечаек клеймо должно быть расположено в начале и конце шва на расстоянии 100 мм от кольцевого шва. На кольцевом шве обечайки диаметром не более 700 мм допускается ставить одно клеймо в месте пресечения кольцевого шва с продольным.

Место клеймения заключается в хорошо видимую рамку, выполненную несмываемой краской.

12.3.2 Применяемые методы маркировки сварных соединений должны обеспечивать ее максимально возможную сохранность в процессе эксплуатации котла, но не должны ухудшать качество и надежность котлов.

12.3.3 Допускается вместо клеймения сварных швов прилагать к паспорту котла схему расположения сварных швов с указанием номера клейма и фамилии сварщиков.

Клеймение продольных и поперечных швов котлов с толщиной стенки менее 4 мм допускается производить электрографом или несмываемой краской.

Место клеймения должно быть указано в паспорте котла.

На сварных соединениях, подлежащих УК, допускается вынесение клейма (маркировки) за предел зоны сканирования (перемещения искателя).

13 КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

13.1 Порядок выполнения контроля

13.1.1 В процессе изготовления котла необходимо осуществлять систематический контроль качества сварочных работ - предварительный контроль, операционный контроль и контроль готовых сварных соединений.

13.1.2 При предварительном контроле подлежат проверке: аттестация персонала, основные и сварочные материалы, состояние сварочного оборудования, сборочно-сварочных приспособлений, приборов для дефектоскопии.

13.1.3 При операционном контроле проверяется: контроль температуры предварительного подогрева, сборки под сварку, процессов сварки.

13.1.4 В процессе выполнения дуговой и электрошлаковой сварки следует контролировать режимы сварки, условия пребывания выполняемых сварных соединений во время вынужденных перерывов процесса сварки и другие характеристики, контроль которых предусмотрен разработанной технологией сварки.

13.1.5 При выполнении дуговой сварки следует контролировать качество заварки корневого шва или корневой части шва, в случае если остальную часть сварного шва будет выполнять другой сварщик, допустимые размеры валиков и последовательность заполнения разделки.

13.1.6 Указанный выше контроль должна проводить служба технического контроля предприятия-изготовителя. Результаты контроля заносятся в технологические карты контроля или в другие документы, разработанные предприятием-изготовителем, согласно требованиям нормативных документов Ростехнадзора.

Выявленные при контроле отклонения от установленных требований должны быть своевременно устранены.

13.2 Объем контроля стыковых сварных соединений