Некоммерческое Партнерство «Инновации в электроэнергетике»

|

|

СТАНДАРТ |

СТО |

Насосы

осевые ОВ6-55,

ОВ6-55К, ОВ6-55МБК, ОВ5-55К,

ОВ5-47, ОВ5-47К, ОПВ2-110кэ, ОПВ2-145э

Групповые технические условия на капитальный ремонт

Нормы и требования

Дата введения - 2010-01-11

Москва

2009

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила разработки и применения стандартов организации - ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом «Центральное конструкторское бюро по модернизации и ремонту энергетического оборудования электростанций» (ЗАО «ЦКБ Энергоремонт»)

2 ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 17.12.2009 № 91

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ НП «ИНВЭЛ»

Насосы

осевые ОВ6-55, ОВ6-55К, ОВ6-55МБК, ОВ5-55К, ОВ5-47, ОВ5-47К, ОПВ2-110кэ,

ОПВ2-145э

Групповые технические условия на капитальный ремонт

Нормы и требования

Дата введения - 2010-01-11

1 Область применения

Настоящий стандарт организации:

- является нормативным документом, устанавливающим технические нормы и требования к ремонту насосов осевых ОВ6-55, ОВ6-55К, ОВ6-55МБК, ОВ5-55К, ОВ5-47, ОВ5-47К, ОПВ2-110кэ, ОПВ2-145э, направленные на обеспечение промышленной безопасности тепловых электрических станций, экологической безопасности, повышение надежности эксплуатации и качества ремонта;

- устанавливает технические требования, объем и методы дефектации, способы ремонта, методы контроля и испытаний к составным частям и насосам в целом в процессе ремонта и после ремонта;

- устанавливает объемы, методы испытаний и сравнения показателей качества отремонтированных насосов с их нормативными и доремонтными значениями;

- распространяется на капитальный ремонт насосов осевых ОВ6-55, ОВ6-55К, ОВ6-55МБК, ОВ5-55К, ОВ5-47, ОВ5-47К, ОПВ2-110кэ, ОПВ2-145э;

- предназначен для применения генерирующими компаниями, эксплуатирующими организациями на тепловых электростанциях, ремонтными и иными организациями, осуществляющими ремонтное обслуживание оборудования электростанций.

Стандарт организации не распространяется на капитальный ремонт электромеханического привода (электродвигателя) и контрольно-измерительных приборов, входящих в комплект насосного агрегата.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и другие нормативные документы:

Федеральный закон РФ от 27.12.2002 № 184-ФЗ «О техническом регулировании»

ГОСТ 10-88 Нутромеры микрометрические. Технические условия

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.012-2004 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.1.030-81 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 27.002-89 Надежность в технике. Основные положения. Термины и определения

ГОСТ 32-74 Масла турбинные. Технические условия

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 481-80 Паронит и прокладки из него. Технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 613-79 Бронзы оловянные литейные. Марки

ГОСТ 801-78 Сталь подшипниковая. Технические условия

ГОСТ 859-2001 Медь. Марки

ГОСТ 868-82 Нутромеры индикаторные с ценой деления 0,01 мм. Технические условия

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 3635-78 Подшипники шарнирные. Технические условия

ГОСТ 4381-87 Микрометры рычажные. Общие технические условия

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6134-2007 Насосы динамические. Методы испытаний

ГОСТ 6467-79 Шнуры резиновые круглого и прямоугольного сечений. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7580-91 Кислота олеиновая техническая. Технические условия

ГОСТ 7661-67 Глубиномеры индикаторные. Технические условия

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 8135-74 Сурик железный. Технические условия

ГОСТ 8551-74 Смазка ЦИАТИМ-205. Технические условия

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 9013-59 Металлы. Методы измерения по Роквеллу

ГОСТ 9244-75 Нутромеры с ценой деления 0,001 и 0,002 мм. Основные параметры. Технические условия

ГОСТ 9347-74 Картон прокладочный и уплотнительные прокладки из него. Технические условия

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 9392-89 Уровни рамные и брусковые. Технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 10796-74 Резаки ручные воздушно-дуговые. Типы и основные параметры

ГОСТ ИСО 10816-1-97 Вибрация. Контроль состояния машин по результатам измерения вибрации на невращающихся частях. Часть 1. Общие требования

ГОСТ 10877-76 Масло консервационное К-17. Технические требования

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 11098-75 Скобы с отсчетным устройством. Технические условия

ГОСТ 13465-77 Шайбы стопорные с носком. Конструкция и размеры

ГОСТ 14068-79 Паста ВНИИ НП-232. Технические требования

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 16504-81 Системы государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17187-81 Шумомеры. Общие технические требования и методы испытаний

ГОСТ 17756-72 Пробки резьбовые со вставками с полным профилем резьбы диаметром от 1 до 100 мм. Конструкция и основные размеры

ГОСТ 18322-78 Системы технического обслуживания и ремонта техники. Термины и определения

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 19300-86 Средства измерения шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры

ГОСТ 20421-75 Смазка ВНИИ НП-242. Технические условия

ГОСТ 20799-88 Масла индустриальные. Технические условия

ГОСТ 20831-75 Система технического обслуживания и ремонта техники. Порядок проведения работ по оценке качества отремонтированных изделий

ГОСТ 21631-76 Листы из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 23360-78 Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки

ГОСТ 23941-2002 Шум машин. Методы определения шумовых характеристик. Общие требования

ГОСТ 24121-80 Калибры пазовые для размеров св. 3 до 50 мм. Конструкция и размеры

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 25275-82 Система стандартов по вибрации. Приборы для измерения вибрации вращающихся машин. Общие технические требования

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 28804-90 Материалы фенольные формовочные. Общие технические условия

ГОСТ Р 52056-2003 Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа стирол-бутадиен-стирол

ГОСТ Р 52781-2007 Круги шлифовальные и заточные. Технические условия

СТО 70238424.27.010.001-2008 Электроэнергетика. Термины и определения

СТО 70238424.27.100.012-2008 Тепловые и гидравлические станции. Методики оценки качества ремонта энергетического оборудования

СТО 70238424.27.100.017-2009 Тепловые электростанции. Ремонт и техническое обслуживание оборудования, зданий и сооружений. Организация производственных процессов. Нормы и требования

СТО 70238424.27.100.006-2008 Ремонт и техническое обслуживание оборудования, зданий и сооружений электрических станций и сетей. Условия выполнения работ подрядными организациями. Нормы и требования

СТО 17230282.27.010.002-2008 Оценка соответствия в электроэнергетике

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

В настоящем стандарте применены основные понятия по Федеральному закону РФ от 27.12.2002 № 184-ФЗ «О техническом регулировании» и термины по ГОСТ 15467, ГОСТ 16504, ГОСТ 18322, ГОСТ 27.002, СТО 70238424.27.010.001-2008, а также следующие термины с соответствующими определениями:

3.1.1 требование: Норма, правила, совокупность условий установленных в документе (нормативной и технической документации, чертеже, стандарте), которым должны соответствовать изделие или процесс.

3.1.2 характеристика: Отличительное свойство. В данном контексте характеристики физические (механические, электрические, химические) и функциональные (производительность, мощность...).

3.1.3 характеристика качества: Присущая характеристика продукции, процесса или системы, вытекающая из требований.

3.1.4 качество отремонтированного оборудования: Степень соответствия совокупности присущих оборудованию характеристик качества, полученных в результате выполнения его ремонта, требованиям, установленным в нормативной и технической документации.

3.1.5 качество отремонтированного оборудования: Степень выполнения требований, установленных в ненормативной и технической документации, при реализации комплекса операций по восстановлению исправности или работоспособности оборудования или его составных частей.

3.1.6 оценка качества ремонта оборудования: Установление степени соответствия результатов, полученных при освидетельствовании, дефектации, контроле и испытаниях после устранения дефектов, характеристикам качества оборудования, установленным в нормативной и технической документации.

3.1.7 технические условия на капитальный ремонт: Нормативный документ, содержащий требования к дефектации изделия и его составных частей, способы ремонта для устранения дефектов, технические требования, значения показателей и нормы качества, которым должно удовлетворять изделие после капитального ремонта, требования к контролю и испытаниям в процессе ремонта и после ремонта.

3.2 Обозначения и сокращения

А, Б, В ... - обозначение поверхности;

ГТН - газотермическое напыление;

Карта - карта дефектации и ремонта;

КПД - коэффициент полезного действия;

НТД - нормативная и техническая документация;

ЦД - цветная дефектоскопия по ГОСТ 18442;

УЗД - ультразвуковая дефектоскопия по ГОСТ 14782;

НRС - твёрдость по Роквеллу по ГОСТ 9013;

d - обозначение толщины;

L - обозначение длины;

Ra - среднее арифметическое отклонение профиля;

Rz - высота неровностей профиля по десяти точкам.

4 Общие положения

4.1 Подготовка насосов осевых ОВ6-55, ОВ6-55К, ОВ6-55МБК, ОВ5-55К, ОВ5-47, ОВ5-47К, ОПВ2-110кэ, ОПВ2-145э (далее насосов) к ремонту, вывод в ремонт, производство ремонтных работ и приемка из ремонта должны производиться в соответствии с нормами и требованиями СТО 70238424.27.100.017-2009.

Требования к ремонтному персоналу, гарантиям производителя работ по ремонту установлены в СТО 70238424.27.100.006-2008.

4.2 Выполнение требований настоящего стандарта определяет оценку качества отремонтированных насосов. Порядок проведения оценки качества ремонта насосов устанавливается в соответствии с СТО 70238424.27.100.012-2008.

4.3 Требования настоящего стандарта, кроме капитального ремонта, могут быть использованы при среднем и текущем ремонтах насосов. При этом учитываются следующие особенности их применения:

требования к составным частям и насосам в целом в процессе среднего или текущего ремонта применяются в соответствии с выполняемой номенклатурой и объёмом ремонтных работ;

требования к объёмам и методам испытаний и сравнению показателей качества отремонтированных насосов с их нормативными и доремонтными значениями при среднем ремонте применяются в полном объёме;

требования к объёмам и методам испытаний и сравнению показателей качества отремонтированных насосов с их нормативными и доремонтными значениями при текущем ремонте применяются в объёме, определяемом техническим руководителем электростанции и достаточным для установления работоспособности насоса.

4.4 При расхождении требований настоящего стандарта с требованиями других НТД, выпущенных до утверждения настоящего стандарта, необходимо руководствоваться требованиями настоящего стандарта.

При внесении предприятием-изготовителем изменений в конструкторскую документацию на насосы и при выпуске нормативных документов органов государственного контроля, которые повлекут за собой изменение требований к отремонтированным составным частям и насосам в целом, следует руководствоваться вновь установленными требованиям вышеуказанных документов до внесения соответствующих изменений в стандарт.

4.5 Требования настоящего стандарта распространяются на капитальный ремонт насосов в течение полного срока службы, установленного в НТД на поставку насосов или в других нормативных документах. При продлении в установленном порядке продолжительности эксплуатации насосов сверх полного срока службы, требования настоящего стандарта применяются в разрешенный период эксплуатации с учетом требований и выводов, содержащихся в документах на продление продолжительности эксплуатации.

5 Общие технические сведения

5.1 Насосы ОВ6-55, ОВ6-55К, ОВ6-55МБК, ОВ5-55К, ОВ5-47, ОВ5-47К - осевые, вертикальные, с жёстко закреплёнными лопастями рабочего колеса. Насосы ОПВ2-110кэ, ОПВ2-145э - осевые, вертикальные, с приводом поворота лопастей рабочего колеса. Привод насоса осуществляется от асинхронного электродвигателя.

5.2 Насосы предназначены для подачи воды или других жидкостей, имеющих сходные с водой свойства - температуру, вязкость, химическую активность с содержанием взвешенных частиц не более:

3 г/л, из них абразивных частиц не более 2 % (ОВ6-55, ОВ6-55К, ОВ5-55К, ОВ5-47, ОВ5-47К, ОПВ2-110кэ, ОПВ2-145э);

0,3 %, из них абразивных частиц не более 0,06 % (ОВ6-55МБК).

Температура перекачиваемой среды:

от 274 до 308 К (от 1 до 35 °С) для насосов ОВ-47, ОВ-55;

от 274 до 318 К (от 1 до 45 °C) для насосов ОПВ2-110кэ, ОПВ2-145э.

5.3 Технические характеристики насосов приведены в таблице А.1. Настоящий стандарт разработан на основе конструкторской документации завода-изготовителя насосов ОАО «Уралэнергомаш-Уралгидромаш», приведенной в таблице 1.

Таблица 1

|

Обозначение чертежа насоса |

Тип электродвигателя |

|

|

ОВ6-55 |

Б-30575 |

АВН 3-75; АВН 3-110 |

|

ОВ6-55К |

1,25Б-30574 |

АВН 3-75; АВН 3-110 |

|

ОВ6-55МБК |

1,25Б-25164 |

АО102-6У; АВН 3-75 |

|

ОВ5-55К |

Б-26498 |

АВН 3-75; АВН 3-110 |

|

ОВ5-47 |

Б-26499 |

АВН 3-55; АВН 3-110 |

|

ОВ5-47К |

Б-26428 |

АВН 3-55; АВН 3-110 |

|

ОПВ2-110кэ |

Б-32894 |

АВ 16-41-12К; ВАН 143/51-12 |

|

ОПВ2-145э |

1,25Б-38577 |

ДВДА 215/64-16-20; ВАН 215/41-16 |

5.4 Общие виды насосов приведены на рисунках 1 - 5.

|

Тип насоса |

Диаметр лопасти рабочего колеса, мм |

Величина зазора а, мм |

|

ОВ6-55 |

550-0,50 |

0,5 - 1,0 |

|

ОВ5-47 |

470-0,30 |

0,75 - 1,05 |

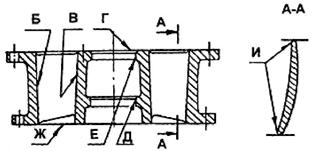

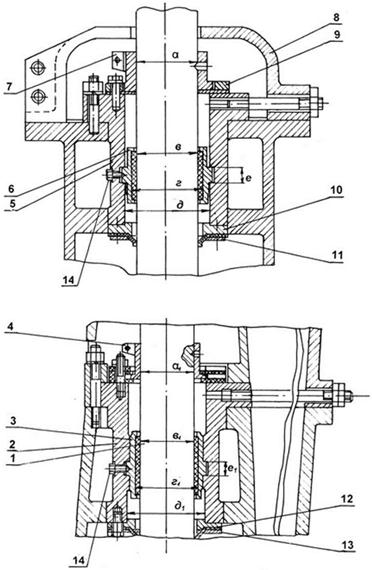

1 - ротор; 2 - корпус насоса; 3 - торцевое уплотнение; 4, 6 - подшипниковый узел; 5 - крышка люка

Рисунок 1 - Насосы ОВ6-55, ОВ5-47

|

Тип насоса |

Диаметр лопасти рабочего колеса, мм |

Величина зазора а, мм |

|

ОВ6-55К |

550-0,50 |

0,5 - 1,0 |

|

ОВ5-55К |

||

|

ОВ5-47К |

470-0,30 |

0,75 - 1,05 |

1 - ротор; 2 - корпус насоса; 3 - торцевое уплотнение; 4, 6 - подшипниковый узел; 5 - крышка люка

Рисунок 2 - Насосы ОВ6-55К, ОВ5-55К, ОВ5-47К

|

Обозначение зазора |

Величина зазора, не более, мм |

Диаметр лопасти рабочего колеса, мм |

|

а |

0,5 - 1,0 |

550-0,50 |

|

б |

15,0 |

- |

|

в |

0,15 |

- |

1 - ротор; 2 - корпус насоса; 3 - торцевое уплотнение; 5 - крышка люка; 6 - подшипниковый узел

Рисунок 3 - Насос ОВ6-55МБК

|

Обозначение зазора |

Величина зазора, не более, мм |

|

a |

1,5 - 2,0 |

1 - ротор; 2 - корпус насоса; 3 - торцевое уплотнение; 4, 6 - подшипниковый узел; 5 - крышка люка

Рисунок 4 - Насос ОПВ2-110кэ

|

Обозначение зазора |

Величина зазора, не более, мм |

|

a |

1,75 - 2,25 |

1 - ротор; 2 - корпус насоса; 3 - торцевое уплотнение; 4, 6 - подшипниковый узел; 5 - крышка люка

Рисунок 5 - Насос ОПВ2-145э

6 Общие технические требования

6.1 Требования к материалам

6.1.1 Для ремонта составных частей насосов должны применяться материалы, указанные в рабочих чертежах, или материалы-заменители, приведенные в таблице Б.1.

Механические свойства материалов-заменителей, применяемых для ремонта, должны быть выше или соответствовать свойствам материалов, указанных в рабочих чертежах.

Применение материалов, не предусмотренных стандартом, должно быть согласовано с организацией-разработчиком конструкторской документации на насосы (см. 5.3).

6.1.2 Соответствие материалов, применяемых для ремонта, а также материалов запасных частей, используемых для замены изношенных элементов указанных сборочных единиц, должно подтверждаться сертификатами заводов-поставщиков или результатами лабораторных испытаний. Все материалы, применяемые при ремонте, должны пройти входной контроль по ГОСТ 24297.

6.2 Требования к заварке и наплавке

6.2.1 Сварные швы составных частей насоса следует проверять методами по ГОСТ 3242.

6.2.2 Дефектные участки швов (с трещинами или другими дефектами) должны удаляться до основного металла шлифовальными кругами по ГОСТ Р 52781, инжекторными или воздушно-дуговыми резаками по ГОСТ 10796, зачищаться и восстанавливаться электродами, указанными в рабочих чертежах и ремонтной документации.

6.2.3 При выборке трещин в дефектных деталях шероховатость поверхностей должна быть не более Rz 80. Прилегающая к выборке поверхность (на ширине не менее 20 мм) должна быть зачищена до металлического блеска.

Полнота выборки должна контролироваться визуально или методом ЦД.

6.2.5 Порядок наложения швов должен обеспечивать минимальные сварочные напряжения и отсутствие коробления элементов при сварке.

6.2.6 Восстановленные сварные швы не должны иметь прожогов основного металла, трещин и других дефектов. Поверхность шва должна быть мелкочешуйчатой и иметь плавный переход без наплывов к основному металлу.

Размеры и формы сварных швов должны соответствовать требованиям рабочих чертежей, ГОСТ 5264, ГОСТ 8713, ГОСТ 14771 в зависимости от способа сварки.

- МНЧ-1, ЦЧ-3А по ТУ 14-4-780-76 [5] и ЦЧ-4 по ТУ 1272-116-36534674-2002 [6];

- УОНИ-13/45а, УОНИ-13/55, Э-46, Э-60 по ГОСТ 9467 или сварочной проволоки Св08ГС по ГОСТ 2246.

6.2.8 Наплавку камеры рабочего колеса, лопастей рабочего колеса и шеек вала рекомендуется производить электродами типа Э-08Х17Н8С6Г или Э-09Х31Н8АМ2 по ГОСТ 10051 и типа Э10Х17Т, Э10Х25Н13Г2 по ГОСТ 10052. При дуговой сварке в среде защитного газа следует применять аргон сорта 1 или 2 по ГОСТ 10157.

Наплывы металла на внутренних швах должны быть зачищены заподлицо с основным металлом.

Контроль качества заварки необходимо провести методом ЦД.

6.3 Требования к резьбовым соединениям

6.3.1 Дефекты резьбы (срыв, вмятины, вытягивание, трещины и др.) должны определяться визуальным контролем и резьбовыми пробками по ГОСТ 17756.

6.3.2 Ремонту не подлежат крепёжные изделия при наличии:

- трещин;

- повреждения резьбы (срывах или вмятинах глубиной более 1/2 высоты профиля резьбы) более чем на двух нитках;

- деформации резьбовой части, препятствующей свободному завинчиванию.

6.3.3 Поврежденная резьба (трещины, срывы, вмятины глубиной более 1/2 высоты профиля более чем на двух нитках) должна восстанавливаться срезанием старой и нарезанием новой резьбы другого диаметра согласно указаниям конструкторской документации и таблице 2 при условии обеспечения прочности соединения.

Таблица 2

|

Резьба после восстановления |

|

|

М12-7Н |

М16-7Н |

|

М16-7Н |

М20-7Н |

|

М20-7Н |

М24-7Н |

|

М24-7Н |

М27-7Н |

|

М27-7Н |

М30-7Н |

|

М30-7Н |

М32-7Н |

6.3.4 Незначительные повреждения резьбы (задиры, вмятины) должны быть устранены опиливанием или прогонкой резьбонарезным инструментом.

6.3.5 Повреждения ненарезанной части болтов должны устраняться опиливанием или проточкой. При этом уменьшение диаметра допускается не более чем на 2 % от номинального. Допуск прямолинейности оси болта 0,5 мм на длине 100,0 мм.

6.3.6 Повреждения граней головок болтов и гаек должны быть устранены опиливанием под меньший, но не более чем на один размер ключа.

6.3.7 После восстановления гайки должны навинчиваться на болты (шпильки) от руки. Нарезанный конец болта должен выступать над гайкой не менее чем на две нитки и не более чем на 10,0 мм. Гайки и головки болтов должны плотно прилегать всей поверхностью к деталям. Шпильки должны плотно заполнять отверстие и быть ввинченными до упора.

6.3.8 Величины крутящих моментов при затягивании крепёжных деталей должны быть в пределах, приведенных в таблице 3.

Таблица 3

|

Крутящий момент, Н×м |

|

|

М12 |

Св. 35 до 50 включ. |

|

М16 |

» 90 » 120 » |

|

М20 |

» 170 » 200 » |

|

М24 |

» 320 » 360 » |

|

М27 |

» 350 » 380 » |

|

М30 |

» 350 » 400 » |

6.4 Требования к шпоночным соединениям

6.4.1 Дефекты шпоночных пазов и шпонок (смятие рабочих кромок, трещины и др.) должны определяться визуальным контролем и измерением контрольным инструментом (штангенциркулем, микрометром, нутромером, калибром пазовым).

6.4.2 Шпонки со смятыми гранями подлежат замене на новые.

6.4.3 Изношенные шпоночные пазы должны быть восстановлены опиливанием или фрезерованием до ремонтных размеров (если увеличение ширины паза после обработки не превышает 15 %). Допуск параллельности боковых граней должен соответствовать требованиям ГОСТ 24643. Допускается изготовление нового паза на расстоянии не менее 1/2 длины окружности.

6.4.4 После восстановления шпоночного соединения должна быть обеспечена напряжённая посадка шпонки на валу и скользящая во втулке с допусками по ГОСТ 23360.

6.5 Требования к поверхностям под посадку

6.5.1 Поверхности под посадку необходимо подвергнуть визуальному контролю. Дефекты (коррозию, вмятины, расслоения, задиры, риски и т.д.) необходимо устранить с сохранением размеров под посадку и шероховатости.

Параметр шероховатости поверхностей следует проверять при помощи профилографа-профилометра по ГОСТ 19300 или методом сравнения с образцами шероховатости по ГОСТ 9378.

6.5.2 Повреждения (забоины, задиры, риски) поверхностей под посадку на валах, глубиной более чем 2,0 мм и суммарной площадью более 2 % от поверхности данного участка, а также изношенные поверхности под посадку, должны быть восстановлены газотермическим способом нанесения покрытий (напылением) или наплавкой с последующей механической обработкой.

6.5.3 В местах напыления (наплавки) трещины, шлаковые включения, поры не допускаются. Места напыления (наплавки) должны быть зачищены заподлицо с основным металлом.

После механической обработки поверхности размеры и шероховатость должны соответствовать требованиям рабочих чертежей завода-изготовителя.

6.6 Требования к метрологическому обеспечению

6.6.1 Применяемые при ремонте измерительный инструмент, приборы и оборудование для обработки и сборки должны обеспечивать:

точность, соответствующую указанной в рабочих чертежах и настоящем стандарте;

правильность выявления дефектов;

правильность результатов проведённых испытаний.

Перечень средств измерительной техники, инструмента и приборов, необходимых для контроля насосов, приведен в таблице В.1.

Разрешается замена контрольного инструмента и средств измерительной техники при условии обеспечения точности. Измерительный контроль должен производиться с точностью не ниже, указанной в рабочей конструкторской документации и данном стандарте.

6.7 Требования к разборке составных частей

6.7.1 Разборку насоса, необходимо производить в соответствии с требованиями настоящего стандарта.

6.7.2 Перед разборкой необходимо проверить наличие маркировки, указывающей взаимное расположение сопряженных составных частей. При её отсутствии сопряжённые детали должны быть промаркированы.

6.7.3 Разборку неподвижного сопряжения с натягом следует производить только при необходимости ремонта или замены деталей.

7 Требования к дефектации и ремонту составных частей

7.1 Общие требования

7.1.1 Все составные части перед их дефектацией или ремонтом должны быть очищены от пыли, грязи, ржавчины и др.

7.1.2 Разборку насоса, подготовку к дефектации, дефектацию и ремонт составных частей насоса необходимо производить в соответствии с картами дефектации и ремонта, приведенными в настоящем стандарте.

7.1.3 Допускается применение не предусмотренных настоящим стандартом способов обнаружения и устранения дефектов при условии выполнения требований к отремонтированной составной части.

7.1.4 Для соединения деталей типа «вал-втулка» допускается уменьшение размера вала или увеличение размера втулки выше допустимого, предусмотренного конструкторской документацией, при условии обеспечения допустимых зазоров (натягов), приведенных в таблицах норм зазоров (натягов) настоящего стандарта.

7.1.5 Ремонт рабочего колеса, деталей корпуса насоса, подшипников, резьбовых соединений и т.д. необходимо производить в соответствии с ТУ 26-06-1186 [1] и настоящим стандартом.

7.2 Корпусные детали насоса

7.2.1 Зазоры (натяги) между составными сопряжёнными частями корпуса (рисунки 6 - 10), а также между корпусом насоса и корпусом подшипника, должны быть в пределах норм, приведенных в таблице 4.

7.2.2 Дефектацию и ремонт корпусных деталей (камеры рабочего колеса, выправляющего аппарата, отвода, обтекателя, диффузора выпрямителя, колец и корпуса сальника необходимо проводить в соответствии с картами дефектации и ремонта 1 - 9 и 7.1.3.

7.2.3 При ремонте составных частей (способами железнения, наплавки и пр.) или замене одной (или обеих) сопрягаемых деталей должны быть обеспечены величины зазоров (натягов) в сопряжении (см. таблицу 4).

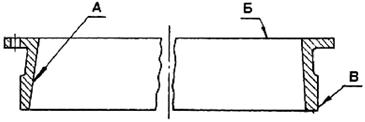

1 - камера рабочего колеса; 2 - аппарат выправляющий; 3, 5 - корпус подшипника; 4 - отвод; 9 - обтекатель из двух половин; 14 - кольцо переходное; 15 - кольцо нажимное; 16 - корпус сальника; 17 - кольцо закладное;

а, б, в ... - сопряжение.

Рисунок 6 - Корпус насосов ОВ6-55, ОВ5-47

1 - камера рабочего колеса; 2 - аппарат выправляющий; 3, 5 - корпус подшипника; 4 - отвод; 9 - обтекатель из двух половин; 13 - выпрямитель; 15 - кольцо сальника; 17 - кольцо закладное;

а, б, в ... - сопряжение.

Рисунок 7 - Корпус насосов ОВ6-55К, ОВ5-55К, ОВ5-47К

1 - камера рабочего колеса; 2 - аппарат выправляющий; 3 - корпус подшипника; 4 - отвод; 6 - фонарь; 9 - обтекатель из двух половин; 13 - выпрямитель;

в, г... - сопряжение.

Рисунок 8 - Корпус насоса ОВ6-55МБК

1 - камера рабочего колеса; 2 - аппарат выправляющий; 3, 5 - корпус подшипника; 4 - отвод; 9 - обтекатель выправляющего аппарата; 10 - диффузор; 14 - кольцо переходное; 15 - кольцо прижимное; 17 - кольцо закладное;

а, б, в... - сопряжение.

Рисунок 9 - Корпус насоса ОПВ2-110 КЭ

1 - камера рабочего колеса; 2 - аппарат выправляющий; 4 - отвод; 7, 11 - кольцо распорное из двух половин; 8, 12 - кольцо установочное из двух половин; 9 - обтекатель выправляющего аппарата; 10 - диффузор; 14 - кольцо переходное; 15 - кольцо прижимное; 16 - корпус сальника; 17 - кольцо закладное;

а, б, в... - сопряжение.

Рисунок 10 - Корпус насоса ОПВ2-145э

Таблица 4 - Нормы зазоров (натягов) для корпусных деталей насоса

|

Позиция сопряженной составной части |

Название сопряженной составной части |

Обозначение чертежа (нормативного документа) составной части |

Размер составной части по чертежу, мм |

Зазор (+), натяг (-), мм допустимый после капитального ремонта |

|||

|

Номинальное значение |

Предельное отклонение |

||||||

|

Насосы ОВ6-55, ОВ6-55К, ОВ6-55МБК, ОВ5-55К, ОВ5-47, ОВ5-47К, ОПВ2-110кэ, ОПВ2-145э (см. рисунки 6 - 10) |

|||||||

|

4 |

Отвод |

||||||

|

ОВ6-55 |

Б-31144 |

||||||

|

ОВ6-55К |

Б-30573 |

||||||

|

ОВ5-55К |

Б-30573 |

Æ 165 |

+0,080 |

ОВ6-55 |

|||

|

ОВ5-47 |

Б-31144 |

ОВ6-55К |

|||||

|

ОВ5-47К |

Б-30573 |

ОВ5-55К |

|||||

|

ОПВ2-110кэ |

Б-27787 |

Æ 390 |

+0,120 |

ОВ5-47 ОВ5-47К +0,245 +0,060 |

|||

|

a |

5 |

Корпус подшипника из двух половин |

|||||

|

ОВ6-55 |

|||||||

|

ОВ6-55К |

ОПВ2-110кэ |

||||||

|

ОВ5-55К |

0,75Б-13960a |

Æ 165 |

-0,060 |

||||

|

ОВ5-47 |

-0,165 |

+0,375 +0,105 |

|||||

|

ОВ5-47К |

|||||||

|

ОПВ2-110кэ |

В-32865 |

Æ 390 |

-0,105 -0,255 |

||||

|

4 |

Отвод |

||||||

|

ОПВ2-145э |

Б-30640 |

Æ 445 |

+0,380 |

||||

|

a1 |

7 |

Кольцо распорное из двух половин |

+0,760 |

||||

|

ОПВ2-145э |

Г-32371 |

Æ 445 |

-0,380 |

||||

|

4 |

Отвод |

ОВ6-55 |

|||||

|

ОВ6-55 |

Б-31144 |

ОВ6-55К |

|||||

|

ОВ6-55К |

Б-30573 |

ОВ5-55К |

|||||

|

ОВ5-55К |

Б-30573 |

Æ 162 |

+0,080 |

ОВ5-47 |

|||

|

ОВ5-47 |

Б-31144 |

ОВ5-47К |

|||||

|

б |

ОВ5-47К |

Б-30573 |

+0,160 |

||||

|

ОПВ2-110кэ |

Б-27787 |

Æ 385 |

+0,120 |

||||

|

5 |

Корпус подшипника из двух половин |

ОПВ2-110кэ |

|||||

|

ОВ6-55 |

+0,240 |

||||||

|

ОВ6-55К |

|||||||

|

ОВ5-55К |

0,75Б-13960a |

Æ 162 |

-0,080 |

||||

|

ОВ5-47 |

|||||||

|

ОВ5-47К |

|||||||

|

ОПВ2-110кэ |

В-32865 |

Æ 385 |

-0,120 |

||||

|

б1 |

4 |

Отвод ОПВ2-145э |

Б-30640 |

Æ 445 |

+0,380 |

||

|

8 |

Кольцо установочное из двух половин ОПВ2-145э |

Г-30705 |

Æ 445 |

-0,380 |

+0,760 |

||

|

2 |

Аппарат выправляющий |

ОПВ2-110кэ +0,400 +0,120 |

|||||

|

ОПВ2-110кэ |

Б-28108 |

Æ 525 |

+0,140 |

||||

|

ОПВ2-145э |

1,25Б-30644 |

Æ 680 |

+0,150 |

||||

|

в |

9 |

Обтекатель выправляющего аппарата |

ОПВ2-145э +0,430 +0,130 |

||||

|

ОПВ2-110кэ |

Б-2816 |

Æ 525 |

-0,120 -0,260 |

||||

|

ОПВ2-145э |

0,75Б-30765 |

Æ 680 |

-0,130 -0,280 |

||||

|

2 |

Аппарат выправляющий |

ОВ6-55 ОВ6-55К ОВ6-55МБК ОВ5-55К ОВ5-47 ОВ5-47К +0,245 +0,060 |

|||||

|

ОВ6-55 |

Б-13962 |

||||||

|

ОВ6-55К |

Б-13962 |

||||||

|

ОВ6-55МБК |

Б-25172 |

Æ 165 |

+0,080 |

||||

|

ОВ5-55К |

Б-17486 |

||||||

|

ОВ5-47 |

Б-14012 |

||||||

|

ОВ5-47К |

Б-14012 |

||||||

|

г |

ОПВ2-110кэ |

Б-28108 |

Æ 390 |

+0,120 |

|||

|

3 |

Корпус подшипника из двух половин |

ОПВ2-110кэ +0,375 +0,105 |

|||||

|

ОВ6-55 |

|||||||

|

ОВ6-55К |

|||||||

|

ОВ6-55МБК |

|||||||

|

ОВ5-55К |

0,75Б-13960a |

Æ 165 |

-0,060 |

||||

|

ОВ5-47 |

-0,165 |

||||||

|

ОВ5-47К |

|||||||

|

ОПВ2-110кэ |

В-32865 |

Æ 390 |

-0,105 - 0,255 |

||||

|

г1 |

2 |

Аппарат выправляющий ОПВ2-145э |

1,25Б-30644 |

Æ 445 |

+0,380 |

+0,760 |

|

|

11 |

Кольцо распорное из двух половин ОПВ2-145э |

Г-32371 |

Æ 445 |

-0,380 |

|||

|

д |

2 |

Аппарат выправляющий |

|||||

|

ОВ6-55 |

Б-13962 |

||||||

|

ОВ6-55К |

Б-13962 |

ОВ6-55 |

|||||

|

ОВ6-55МБК |

Б-25172 |

ОВ6-55К |

|||||

|

ОВ5-55К |

Б-17486 |

Æ 162 |

+0,080 |

ОВ6-55МБК |

|||

|

ОВ5-47 |

Б-14012 |

ОВ5-55К ОВ5-47 ОВ5-47К +0,160 ОПВ2-110кэ +0,240 |

|||||

|

ОВ5-47К |

Б-14012 |

||||||

|

ОПВ2-110кэ |

1,25Б-30644 |

Æ 385 |

+0,120 |

||||

|

3 |

Корпус подшипника из двух половин |

||||||

|

ОВ6-55 |

|||||||

|

ОВ6-55К |

|||||||

|

ОВ6-55МБК |

|||||||

|

ОВ5-55К |

0,75Б-13960a |

Æ 162 |

-0,080 |

||||

|

ОВ5-47 |

|||||||

|

ОВ5-47К |

|||||||

|

ОПВ2-110кэ |

В-32865 |

Æ 385 |

-0,120 |

||||

|

д1 |

2 |

Аппарат выправляющий ОПВ2-145э |

1,25Б-30644 |

Æ 445 |

+0,380 |

+0,760 |

|

|

12 |

Кольцо установочное из двух половин ОПВ2-145э |

Г-30705 |

Æ 445 |

-0,380 |

|||

|

16 |

Корпус сальника |

ОВ6-55 +1,000 ОВ5-47 +0,900 |

|||||

|

ОВ6-55 |

Г-13940 |

Æ 670 |

+0,500 |

||||

|

е |

15 |

ОВ5-47 |

Г-14010 |

Æ 585 |

+0,450 |

||

|

Кольцо нажимное |

|||||||

|

ОВ6-55 |

Г-13966 |

Æ 670 |

-0,500 |

||||

|

ОВ5-47 |

Г-14009 |

Æ 585 |

-0,450 |

||||

|

17 |

Кольцо закладное |

ОВ6-55 ОВ5-55К +0,300 ОВ5-47 +0,900 |

|||||

|

ОВ6-55 |

В-16210 |

Æ 640 |

+0,150 |

||||

|

e1 |

ОВ5-55К |

||||||

|

ОВ5-47К |

В-21477 |

Æ 545 |

+0,450 |

||||

|

15 |

Кольцо сальника |

||||||

|

ОВ6-55 |

В-16213 |

0640 |

-0,150 |

||||

|

ОВ5-55К |

|||||||

|

ОВ5-47К |

В-21478 |

0545 |

-0,450 |

||||

|

Примечание - При измерении диаметров в сопряжениях б1, г1, д1 в разъём колец 8, 11, 12 необходимо установить калиброванные пластины толщиной 3,0 мм |

|||||||

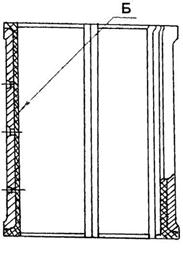

в) ОПВ2-110кэ, ОПВ2-145э

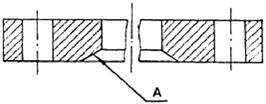

рис. 9, 10, поз. 1

Рисунок 11 - Камера рабочего колеса (рис. 6 - 10)

|

Камера рабочего колеса - рисунок 11 |

|

Количество на насос - 1 шт. |

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

- |

Трещины любого вида и расположения |

Визуальный контроль Лупа ЛП-1-7х ЦД |

- |

1. Замена 2. Заварка |

1. Требования к местам заварки - см. 6.2.9 2. Параметр шероховатости поверхностей - согласно таблице 5 |

|

А |

Кавитационные повреждения, абразивный износ, выработка: |

Визуальный контроль Измерительный контроль Линейка 300 Штангенциркули: |

Диаметр А - согласно таблице 5 |

1. Допустимый диаметр расточки поверхности - согласно таблице 5 2. Допуск симметричности оси расточенной поверхности относительно плоскости разъёма 1,5 мм 3. Допускаются зачищенные поверхности глубиной не более 1,0 мм общей площадью не более 20 % 4. Параметр шероховатости поверхности - согласно таблице 5 |

|

|

а) глубиной более 2,0 мм и общей площадью более 20 % поверхности; |

ШЦ-III-250-630-0,1; ШЦ-III-500-1250-0,1; ШЦ-III-500-1600-0,1 |

Расточка с последующей: - облицовкой листовой сталью*) и расточкой; - установкой прокладки толщиной 1,0 мм Расточка и наплавка периферийных кромок лопастей Наплавка с последующей расточкой |

|||

|

б) глубиной не более 2,0 мм общей площадью до 20 % поверхности Кавитационные повреждения глубиной более 1,0 мм общей площадью не более 20 % поверхности |

|||||

|

Б В |

Коробление |

Визуальный контроль |

- |

1. Шабрение 2. Фрезерование |

1. Допустимая толщина фланца - согласно таблице 5 2. Допуск параллельности Б и В 0,1 мм 3. Параметр шероховатости поверхностей - согласно таблице 5 |

|

Примечание - *) Сталь 10Х18Н19Т по ГОСТ 5632. |

|||||

Таблица 5

|

Камера рабочего колеса (см. рисунок 11) |

Толщина фланца, d, не менее, мм |

|||||

|

Размер поверхности А, мм |

Шероховатость, не более |

|||||

|

по чертежу |

допустимый, не более |

А |

Б |

В |

||

|

ОВ6-55 |

Æ 551,0+0,5 |

Æ 551,5 |

Rz 20 |

- |

||

|

ОВ6-55К |

||||||

|

ОВ5-55 |

||||||

|

ОВ6-55МБК |

Æ 551,0+0,5 |

Æ 551,5 |

Rа 3,2 |

21,0 |

||

|

ОВ5-47 |

Æ 471,5+0,3 |

Æ 471,8 |

Rz 20 |

- |

||

|

ОВ5-47К |

||||||

|

ОПВ2-110кэ |

Æ 1103,0+0,5 |

Æ 1103,5 |

Rz 20 |

- |

||

|

ОПВ2-145э |

Æ 1453,5+0,5 |

Æ 1454,0 Æ 1464,0*) |

29,0 |

|||

|

Примечание - *) Диаметр расточки поверхности для последующей облицовки. |

||||||

в) ОПВ2-110кэ, ОПВ2-145э

рис. 9, 10, поз. 2

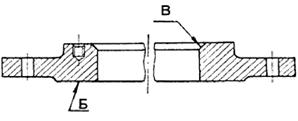

Рисунок 12 - Аппарат выправляющий (рис. 6 - 10)

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

- |

Трещины |

Визуальный контроль Метод керосиновой пробы |

- |

Заварка |

Трещины не допускаются |

|

Б В |

Коррозионные раковины общей площадью более 20 % поверхности глубиной: - более 1/3 толщины стенки |

Визуальный контроль Измерительный контроль Линейка 300 Штангенциркуль ШЦ-I-125-0,1 |

- |

1. Заварка 2. Замена |

1. Требования к местам заварки - см. 6.2.9 2. Места заделки должны быть зачищены заподлицо с металлом 3. Допускаются отдельные зачищенные раковины 4. Параметр шероховатости - не более Rz 160 |

|

- менее 1/3 толщины стенки, |

1. Заделка компаундом на основе эпоксидных смол 2. Наплавка в доступных местах |

||||

|

Г Ж |

Коробление |

Визуальный контроль Измерительный контроль Набор щупов № 2 |

- |

1. Фрезерование 2. Шабрение |

1. Допуск параллельности поверхности Г относительно поверхности Ж 0,1 мм 2. Допуск торцового биения поверхностей Г, Ж относительно поверхности И 0,05 мм 3. Параметр шероховатости - согласно таблице 6 4. Допустимая толщина фланцев - 32 мм (ОПВ2-145э) |

|

Д Е |

Износ |

Визуальный контроль Измерительный контроль Нутромеры: НИ 160-250-1; НИ 250-450-1 |

Диаметры - согласно таблице 6 |

1. Наплавка с последующей расточкой 2. Расточка и установка кольца, расточка (согласно 8.19) |

1. Максимальный диаметр - 175 мм 2. Допуск перпендикулярности оси поверхностей Е, Д относительно поверхностей Г, Ж: - 0,1 мм (ОВ5-47); - 0,05 мм (остальные насосы) 3. Допуск радиального биения Д относительно Е 0,05 мм 4. Параметр шероховатости - согласно таблице 6 |

|

И |

Износ кромок лопаток: |

Визуальный контроль Измерительный контроль Линейка 300 |

- |

1. Кромки лопаток должны быть скруглены. Радиус скругления - согласно таблице 6 2. Параметр шероховатости - не более Rz 160 |

|

|

а) глубиной до 10 - 15 мм |

Зачистка |

||||

|

б) глубиной более 15 мм |

1. Наплавка с последующей зачисткой 2. Замена |

Таблица 6

|

Аппарат выправляющий (см. рисунок 12) |

|

||||||||

|

Размер поверхности, мм |

Радиус скругления кромки, мм |

Параметр шероховатости, не более |

|

||||||

|

Е |

Д |

Е |

Д |

||||||

|

Лопатка |

|||||||||

|

по чертежу |

допустимый, не более |

входная |

выходная |

Г, Ж |

Е, Д |

|

|||

|

ОВ6-55 |

Æ 165+0,080 |

Æ 162+0,080 |

Æ 165,080*) |

Æ 162,080*) |

3 |

Rz 20 |

Rz 20 |

|

|

|

ОВ6-55К |

|

||||||||

|

ОВ6-55МБК |

3 - 4 |

2 - 3 |

Ra 3,2 |

|

|||||

|

ОВ5-55К |

3 |

Rz 20 |

|

||||||

|

ОВ5-47 |

Ra 2,5 |

|

|||||||

|

ОВ5-47К |

Rz 20 |

|

|||||||

|

ОПВ2-110кэ |

Æ 390+0,120 |

Æ 385+0,120 |

Æ 390, 120 |

Æ 385, 120 |

5 |

Rz 40 |

|

||

|

ОПВ2-145э |

Æ 445+0,380 |

Æ 445, 380 |

3 - 4 |

2 - 3 |

Rz 40 |

|

|||

|

Примечание - *) Допустимый диаметр не более 175 мм - при расточке с последующей установкой кольца. |

|

||||||||

в) ОПВ2-110кэ, ОПВ2-145э

рис. 9, 10, поз. 3

Рисунок 13 - Отвод (рис. 6 - 10)

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Д |

Трещины любого расположения; коррозионные раковины на поверхности глубиной более 1/3 толщины стенки или кучного характера площадью более 30 % поверхности |

Визуальный контроль Лупа ЛП-1-7х Измерительный контроль Штангенциркуль ШЦ-I-125-0,1-1 |

- |

Заварка |

1. На поверхности допускаются отдельные зачищенные раковины глубиной не более 1/3 толщины стенки 2. Требования к местам заварки - см. 6.2.9 3. Наплывы металла на внутренней поверхности не допускаются 4. Параметр шероховатости - не более Ra 12,5 |

|

Б В |

Износ |

Измерительный контроль Нутромер НМ 600 |

Размеры - согласно таблице 7 |

Наплавка с последующей расточкой |

1. Допуск соосности поверхностей Б, В 0,05 мм 2. Параметр шероховатости - согласно таблице 7 |

|

Г Е Ж |

Коробление, коррозионный износ |

Визуальный контроль Лупа ЛП-1-7х Измерительный контроль Набор щупов № 2 |

- |

1. Шабрение 2. Фрезерование |

1. Допускаются зачищенные отдельные раковины глубиной не более 0,5 мм и диаметром не более 5,0 мм 2. Допуск торцового биения поверхности Б относительно поверхности В 0,05 мм 3. Допустимая толщина фланца d, d1 - согласно таблице 7 4. Параметр шероховатости: Ж - не более Ra 3,2; Г, Е - согласно таблице 7 |

Таблица 7

|

Отвод (см. рисунок 13) |

||||||||

|

Размер поверхности, мм |

Толщина фланца, мм |

Параметр шероховатости, не более |

||||||

|

Б |

В |

Б |

В |

|||||

|

по чертежу |

допустимый, не более |

d |

d1 |

Б, В |

Г, Е |

|||

|

ОВ6-55 |

Æ 162+0,080 |

Æ 165+0,080 |

Æ 162,080 |

Æ 165,080 |

26 |

Rz 20 |

Rz 20 |

|

|

ОВ6-55К |

||||||||

|

ОВ6-55МБК |

- |

- |

- |

- |

- |

- |

Ra 3,2 |

|

|

ОВ5-55К |

Æ 162+0,080 |

Æ 165+0,080 |

Æ 162,080 |

Æ 165,080 |

26 |

Rz 20 |

Rz 20 |

|

|

ОВ5-47 |

||||||||

|

ОВ5-47К |

||||||||

|

ОПВ2-110кэ |

Æ 390+0,120 |

Æ 385+0,120 |

Æ 390,120 |

Æ 385,120 |

26 |

Rz 40 |

Rz 40 |

|

|

ОПВ2-145э |

Æ 445+0,380 |

Æ 445,380 |

59 |

26 |

Rz 20 |

Rz 20 |

||

|

а) ОВ6-55, ОВ6-55К, ОВ5-55К, ОВ5-47, ОВ5-47К |

б) ОВ6-55МБК |

в) ОПВ2-110кэ, ОПВ2-145э

Рисунок 14 - Обтекатель из двух половин (рис. 6 - 8, поз. 9); обтекатель выправляющего аппарата (рис. 9, 10, поз. 9)

|

Обтекатель из двух половин - рисунок 14 Обтекатель выправляющего аппарата - рисунок 14 Количество на насос - 1 шт. Нормы зазоров (натягов) - таблица 4 |

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

- |

Трещины глубиной: |

Визуальный контроль Лупа ЛП-1-7х |

- |

Трещины не допускаются |

|

|

- менее 1/3 толщины стенки |

ЦД |

Заварка |

|||

|

- более 1/3 толщины стенки |

Замена |

||||

|

А |

Коррозионные раковины глубиной: |

Визуальный контроль Лупа ЛП-1-7х Измерительный контроль Линейка 300 |

- |

1. Места заделки и наплавки должны быть зачищены заподлицо с металлом 2. На поверхности допускаются отдельные зачищенные раковины |

|

|

- менее 1/3 толщины стенки |

Штангенциркуль ШЦ-I-125-0,1-1 |

1. Заделка компаундом на основе эпоксидных смол 2. Наплавка |

3. Требования к местам заварки - см. 6.2.9 4. Наплывы металла на поверхности не допускаются 5. Параметр шероховатости - согласно таблице 8 |

||

|

- более 1/3 толщины стенки |

1. Зачистка 2. Заварка 3. Замена |

||||

|

Б В |

Износ |

Измерительный контроль Штангенциркуль ШЦ-III-250-630-0,1 Скобы: СИ 600; СИ 700 Микрометр МК 175 |

Диаметры согласно таблице 8 |

Наплавка с последующей обточкой |

1. Допустимый диаметр - согласно таблице 8 2. Допуск биения В относительно оси 0,1 мм 3. Параметр шероховатости поверхностей - согласно таблице 8 |

Таблица 8

|

Обтекатель (см. рисунок 14) |

|||||||

|

Диаметр поверхности, мм |

Параметр шероховатости, не более |

||||||

|

по чертежу |

допустимый, не более |

||||||

|

Б |

В |

Б |

В |

А |

Б |

В |

|

|

ОВ6-55 |

Æ 165+0,080 |

- |

Æ 165,08 |

- |

Rz 80 |

Rz 80 |

- |

|

ОВ6-55К |

|||||||

|

ОВ6-55МБК |

Ra 12,5 |

Ra 12,5 |

- |

||||

|

ОВ5-55К ОВ5-47 ОВ5-47К |

Rz 80 |

Rz 80 |

- |

||||

|

ОПВ2-110кэ |

- |

Æ 525-0,260 |

- |

524,74 |

Rz 160 |

- |

Rz 20 |

|

ОПВ2-145э |

- |

Æ 680-0,280 |

- |

679,72 |

- |

Rz 20 |

|

Рисунок 15 - Диффузор ОПВ2-110кэ, ОПВ2-145э (рис. 9, 10, поз. 10)

|

Диффузор - рисунок 15 Количество на изделие - 1 шт. |

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

|

- |

Трещины |

Визуальный контроль Лупа ЛП-1-7х ЦД Метод керосиновой пробы |

- |

1. Заварка 2. Замена |

Трещины не допускаются |

|

|

А |

Коррозионные раковины глубиной более 1/3 толщины стенки |

Визуальный контроль Лупа ЛП-1-7х Измерительный контроль Штангенциркуль ШЦ-I-125-0,1-1 |

- |

1. Заварка 2. Замена |

1. На поверхности допускаются отдельные зачищенные раковины глубиной не более 1/3 толщины стенки 2. Требования к местам заварки - см. 6.2.9 3. Наплывы металла на внутренней поверхности не допускаются 4. Параметр шероховатости - не более Rz 160 |

|

|

Б В |

Коробление |

Визуальный контроль Лупа ЛП-1-7х Измерительный контроль Набор щупов № 2 |

- |

1. Шабрение 2. Фрезерование |

1. Допустимая толщина фланца - не более 34 мм 2. Допуск параллельности Б относительно В 0,1 мм 3. Параметр шероховатости поверхностей - не более Rz 20 |

|

Рисунок 16 - Выпрямитель (рис. 7, 8, поз. 13)

|

Выпрямитель - рисунок 16 Количество на насос - 1 шт. |

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

- |

Трещины |

Визуальный контроль Лупа ЛП-1-7х ЦД Метод керосиновой пробы |

- |

1. Заварка трещин глубиной менее 1/2 толщины стенки и не выходящих на фланец 2. Замена |

Трещины не допускаются |

|

Б |

Коррозионные раковины, износ |

Визуальный контроль Лупа ЛП-1-7х Измерительный контроль Набор щупов № 2 |

- |

1. Шабрение 2. Фрезерование 3. Заделка компаундом на основе эпоксидных смол |

1. Допустимая толщина фланца - не менее 18 мм (ОВ6-55К; ОВ5-55К; ОВ5-47К) 2. Допуск перпендикулярности Б относительно В 0,05 мм 3. Параметр шероховатости - не более Rz 20 |

|

В Г Д |

Коррозионные раковины глубиной: |

Визуальный контроль Лупа ЛП-1-7х Измерительный контроль Линейка 300 |

- |

1. Места заделки и наплавки должны быть зачищены заподлицо с металлом 2. На поверхности допускаются отдельные зачищенные раковины глубиной не более 5,0 мм 3. Требования к местам заварки - см. 6.2.9 4. Наплывы металла на поверхности не допускаются 5. Параметр шероховатости - согласно таблице 9 |

|

|

- менее 1/3 толщины стенки |

Штангенциркуль ШЦ-I-125-0,1-1 |

Заделка компаундом на основе эпоксидных смол |

|||

|

- более 1/3 толщины стенки |

1. Заварка 2. Замена |

||||

|

Е |

Коррозионные раковины, износ |

Измерительный контроль Штангенциркуль ШЦ-III-250-630-0,1 |

Диаметр - согласно таблице 9 |

Обточка |

1. Допустимый диаметр - согласно таблице 9 2. Допускаются отдельные зачищенные раковины глубиной не более 5,0 мм, общей площадью не более 20 % поверхности 3. Параметр шероховатости поверхностей - не более Rа 2,5 |

|

Ж |

Износ кромок лопаток: |

Визуальный контроль Лупа ЛП-1-7х Измерительный контроль Линейка 300 |

- |

1. Кромки лопаток должны быть скруглены. Радиус скругления - согласно таблице 9 2. Параметр шероховатости - согласно таблице 9 |

|

|

а) глубиной до 10 - 15 мм |

Зачистка |

||||

|

б) глубиной более 15 мм |

1. Наплавка с последующей зачисткой 2. Замена |

Таблица 9

|

Выпрямитель (см. рисунок 16) |

|||||

|

Размер Е, мм |

Радиус скругления кромок, мм |

Параметр шероховатости, не более |

|||

|

по чертежу |

допустимый, не менее |

В, Г, Д |

Ж |

||

|

ОВ6-55К; |

Æ 595 |

Æ 593 |

4,0 |

Rz 160 |

Rz 20 |

|

ОВ6-55МБК |

- |

- |

1/2 толщины стенки лопатки |

Ra 12,5 |

Ra 12,5 |

|

ОВ5-55К; |

Æ 510 |

Æ 508 |

4,0 |

Rz 160 |

Rz 20 |

|

ОВ5-47К |

|||||

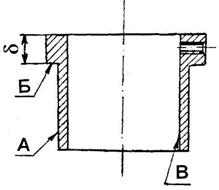

Рисунок 17 - Кольцо переходное насосов ОВ6-55, ОВ5-47, ОПВ2-110кэ, ОПВ2-145э (рис. 6, 9, 10, поз. 14)

|

Кольцо переходное - рисунок 17 |

|

Количество на насос - 1 шт. |

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

- |

Трещины |

Визуальный контроль Лупа ЛП-1-7х ЦД |

- |

Замена |

Трещины не допускаются |

|

А |

Коррозионные раковины глубиной: |

Визуальный контроль Лупа ЛП-1-7х Измерительный контроль |

- |

1. Наплавка |

1. Наплывы металла на поверхности не допускаются 2. Места заделки должны быть зачищены заподлицо с металлом 3. Допускаются отдельные зачищенные раковины 4. Параметр шероховатости - согласно таблице 10 |

|

- не более 1/3 толщины стенки |

Линейка 300 Штангенциркуль ШЦ-I-125-0,1-1 |

2. Замена |

|||

|

- более 1/3 толщины стенки |

Заделка компаундом на основе эпоксидных смол |

||||

|

Б |

Коробление, коррозионные раковины |

Визуальный контроль Лупа ЛП-1-7х Измерительный контроль Набор щупов № 2 |

1. Шабрение 2. Фрезерование 3. Заделка компаундом на основе эпоксидных смол |

1. Толщина фланца согласно таблице 10 2. Допуск торцового биения Б относительно оси поверхности В 0,05 мм 3. Параметр шероховатости - не более Rz 20 |

|

|

В |

Коррозионные раковины, износ |

Визуальный контроль Лупа ЛП-1-7х Измерительный контроль Штангенциркуль ШЦ-III-500-1600-0,1 |

Диаметр поверхности - согласно таблице 10 |

Обточка |

1. Допускаются зачищенные отдельные раковины глубиной не более 0,5 мм общей площадью не более 20 % поверхности 2. Допустимый диаметр - согласно таблице 10 4. Параметр шероховатости - не более Ra 2,5 |

Таблица 10

|

Кольцо переходное (см. рисунок 17) |

||||

|

Размер В, мм |

Толщина фланца, не менее, мм |

Параметр шероховатости, не более |

||

|

по чертежу |

допустимый, не менее |

δ |

А |

|

|

ОВ6-55 |

Æ 630 |

Æ 628 |

18 |

Rz 80 |

|

ОВ5-47 |

Æ 540 |

Æ 538 |

18 |

Rz 80 |

|

ОПВ2-110КЭ |

Æ 1166 |

Æ 1163 |

- |

Rz 80 |

|

ОПВ2-145Э |

Æ 1520 |

Æ 1518 |

28 |

Rz 160 |

Рисунок 18 - Кольцо нажимное (рис. 6, поз. 15); кольцо сальника (рис. 7, поз. 15); кольцо прижимное (рис. 9, поз. 15)

|

Кольцо сальника, кольцо нажимное, кольцо прижимное - рисунок 18 Количество на насос - 1 шт. Нормы зазоров (натягов) - таблица 4 |

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Коррозионные раковины |

Визуальный контроль Лупа ЛП-1-7х |

- |

Расточка |

1. Допустимая глубина расточки без замены кольца (шнура 4с): - 8 мм (ОПВ2-110 кэ); - 5 мм (остальные насосы) 2. Допускаются зачищенные отдельные раковины глубиной не более 0,5 мм и наибольшим размером не более 5,0 мм 3. Параметр шероховатости - не более Ra 2,5 |

|

Б |

Износ |

Измерительный контроль Штангенциркуль ШЦ-III-250-800-0,1 Скобы: СИ 600; СИ 700 |

Диаметр Б: ОВ6-55 - Æ 670-0,50 мм ОВ6-55К, ОВ5-55К - Æ 640-0,15 мм ОВ5-47 - Æ 585-0,45 мм ОВ5-47К - Æ 545-0,45 мм |

1. Наплавка с последующей расточкой 2. Замена |

1. Допустимый диаметр, не менее: 669,50 мм (ОВ6-55); 639,85 мм (ОВ6-55К, ОВ5-55К); 584,55 мм (ОВ5-47); 544,55 мм (ОВ5-47К) 2. Параметр шероховатости - не более Rz 20 |

|

|

||

|

а) ОВ6-55, ОВ5-47 |

б) ОПВ2-145э |

Рисунок 19 - Корпус сальника (рис. 7, 10, поз. 16)

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ, ослабление посадки |

Измерительный контроль Нутромер НМ 600 НМ 1250 |

Диаметр А: ОВ6-55- Æ 670+0,50 мм ОВ5-47- Æ 585+0,45 мм |

1. Наплавка с последующей расточкой 2. Замена |

1. Допустимый диаметр, не более: 670,50 мм (ОВ6-55); 585,45 мм (ОВ5-47) 2. Раковины, размывы не допускаются 3. Параметр шероховатости - не более Ra 2,5 |

|

Б |

Коробление, коррозионный износ |

Визуальный контроль Лупа ЛП-1-7х Измерительный контроль Набор щупов № 2 Плита 1-1000´630 |

- |

1. Зачистка 2. Шабрение 3. Фрезерование |

1. Допуск плоскостности поверхности 0,3 мм 2. Параметр шероховатости - не более: Rz 20 (ОВ6-55, ОВ5-47); Rz 40 (ОПВ2-145э) |

|

- |

Коррозионный износ |

Визуальный контроль Лупа ЛП-1-7х |

- |

1. Зачистка 2. Проточка 3. Замена |

1. Допускаются зачищенные отдельные раковины глубиной не более 0,5 мм и наибольшим размером не более 5,0 мм 2. Параметр шероховатости - не более Ra 2,5 |

7.3 Торцовое уплотнение. Подшипники насоса

7.3.1 Зазоры (натяги) между составными частями торцового уплотнения, подшипников (рисунки 20 - 23) и сопряженными с ними деталями должны быть в пределах норм, приведенных в таблице 11.

7.3.2 Дефектацию и ремонт деталей торцового уплотнения и подшипников необходимо проводить в соответствии с картами дефектации и ремонта 10 - 22.

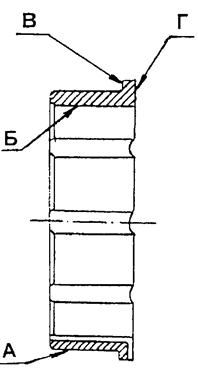

1 - вал; 2, 5 - корпус подшипника из двух половин (нижний, верхний); 3, 6 - вкладыш подшипника из двух половин; 4, 7 - кольцо подвижное из двух половин; 8 - крышка торцового уплотнения из двух половин; 9 - кольцо; 10, 12 - корпус нижнего уплотнения; 11, 13 - кольцо нижнего уплотнения; 14 - болт

Рисунок 20 - Подшипники насосов ОВ6-55, ОВ6-55К, ОВ5-55К, ОВ5-47К, ОВ5-47 с уплотнением

1 - вал; 2 - корпус подшипника из двух половин; 3 - вкладыш подшипника из двух половин; 4, 12 - кольцо нижнее; 5 - кольцо среднее; 6, 11 - кольцо верхнее; 7, 9 - втулка; 8 - крышка из двух половин; 10, 13 - кольцо прижимное; 14 - болт

Рисунок 21 - Подшипники насоса ОВ6-55МБК с уплотнением

1 - вал; 2, 5 - корпус подшипника из двух половин (нижний, верхний); 3, 6 - вкладыш подшипника из двух половин; 4, 7 - кольцо подвижное из двух половин; 8 - крышка из двух половин; 9, 11 - кольцо прижимное; 10, 12 - кольцо промежуточное

Рисунок 22 - Подшипники насоса ОПВ2-110кэ с уплотнением

1 - вал; 2, 5 - корпус подшипника из двух половин (нижний, верхний); 3, 6 - вкладыш подшипника из двух половин; 4, 7 - кольцо подвижное из двух половин; 8 - крышка из двух половин; 9 - кольцо прижимное из двух половин; 10, 15 - корпус торцевого уплотнения из двух половин; 11, 16 - кольцо распорное из двух половин; 12, 17 - кольцо установочное; 13, 18 - кольцо прижимное нижнего уплотнения из двух половин; 14 - кольцо промежуточное торцевого уплотнения

Рисунок 23 - Подшипники насоса ОПВ2-145э с уплотнением

Таблица 11 - Нормы зазоров (натягов) для торцового уплотнения и подшипников насоса

|

Позиция сопряженной составной части |

Название сопряженной составной части |

Обозначение чертежа (нормативного документа) составной части |

Размер составной части по чертежу, мм |

Зазор (+), натяг (-), мм |

|||

|

Номинальное значение |

Предельное отклонение |

допустимый после капитального ремонта |

|||||

|

a a1 |

4, 7 1 |

Кольцо подвижное из двух половин |

Æ 80 |

+0,070 |

ОВ6-55 |

||

|

ОВ6-55 |

Д-24873 |

ОВ6-55К |

|||||

|

ОВ6-55К |

ОВ5-55К |

||||||

|

ОВ5-55К |

ОВ5-47 |

||||||

|

ОВ5-47 |

ОВ5-47К |

||||||

|

ОВ5-47К |

|||||||

|

ОПВ2-110кэ |

Г-29616 |

Æ 215 |

+0,045 |

+0,210 |

|||

|

ОПВ2-145э |

Г-30704 |

Æ 240 |

+0,045 |

+0,050 |

|||

|

Вал |

ОПВ2-110кэ ОПВ2-145э |

||||||

|

ОВ6-55 |

2Г-37703 |

Æ 80 |

-0,050 |

||||

|

ОВ6-55К |

-0,140 |

||||||

|

ОВ5-55К |

+0,135 |

||||||

|

ОВ5-47 |

|||||||

|

ОВ5-47К |

|||||||

|

ОПВ2-110кэ |

2Г-28006 |

Æ 215 |

-0,090 |

||||

|

ОПВ2-145э |

2Г-38974 |

Æ 240 |

-0,090 |

||||

|

б |

7 |

Втулка ОВ6-55МБК |

Д-25386 |

Æ 90 |

+0,070 |

+0,140 |

|

|

1 |

Вал ОВ6-55МБК |

2Г-25166 |

Æ 90 |

-0,070 |

|||

|

б1 |

9 |

Втулка ОВ6-55МБК |

Д-25393 |

Æ 80 |

+0,070 |

+0,210 +0,050 |

|

|

1 |

Вал ОВ6-55МБК |

2Г-25166 |

Æ 80 |

-0,050 -0,140 |

|||

|

Номинальное значение |

Предельное отклонение |

||||||

|

в* в1 |

3, 6 |

Вкладыш подшипника |

|||||

|

ОВ6-55 |

ОВ6-55 |

||||||

|

ОВ6-55К |

ОВ6-55К |

||||||

|

ОВ5-55К |

Г-8791 |

Æ 80 |

+0,070 |

ОВ5-55К |

|||

|

ОВ5-47 |

ОВ5-47 |

||||||

|

ОВ5-47К |

ОВ5-47К |

||||||

|

ОВ6-55МБК |

Г-8791 |

Æ 80 |

+0,200 +0,100 |

+0,210 |

|||

|

ОПВ2-110кэ |

Г-29390 |

Æ 215 |

+0,300 +0,150 |

+0,050 ОВ6-55МБК |

|||

|

ОПВ2-145э |

В-30697 |

Æ 240 |

+0,300 +0,150 |

||||

|

1 |

Вал |

+0,340 +0,150 ОПВ2-110кэ ОПВ2-145э +0,390 +0,150 |

|||||

|

ОВ6-55 |

2Г-37703 |

Æ 80 |

-0,050 -0,140 |

||||

|

ОВ6-55К |

|||||||

|

ОВ5-55К |

|||||||

|

ОВ5-47 |

|||||||

|

ОВ5-47К |

|||||||

|

ОВ6-55МБК |

2Г-25166 |

||||||

|

ОПВ2-110кэ |

2Г-28006 |

Æ 215 |

-0,090 |

||||

|

ОПВ2-145э |

2Г-38974 |

Æ 240 |

-0,090 |

||||

|

г г1 |

2, 5 |

Корпус подшипника из двух половин |

Æ 110 |

+0,035 |

+0,058 |

||

|

ОВ6-55 |

0,75Б-13960a |

||||||

|

ОВ6-55К |

|||||||

|

ОВ5-55К |

|||||||

|

ОВ5-47 |

|||||||

|

ОВ5-47К |

|||||||

|

ОВ6-55МБК |

|||||||

|

3, 6 |

Вкладыш подшипника из двух половин |

||||||

|

ОВ6-55 |

Г-8791 |

0110 |

-0,023 |

||||

|

ОВ6-55К |

|||||||

|

ОВ5-55К |

|||||||

|

ОВ5-47 |

|||||||

|

ОВ5-47К |

|||||||

|

ОВ6-55МБК |

|||||||

|

Номинальное значение |

Предельное отклонение |

||||||

|

д д1 |

2, 5 |

Корпус подшипника из двух половин |

0115 |

+0,070 |

+0,210 +0,050 |

||

|

ОВ6-55 |

0,75Б-13960a |

||||||

|

ОВ6-55К |

|||||||

|

ОВ5-55К |

|||||||

|

ОВ5-47К |

|||||||

|

ОВ5-47 |

|||||||

|

12, 10 |

Корпус нижнего уплотнения |

||||||

|

ОВ6-55 |

Д-23453 |

0115 |

-0,005 -0,140 |

||||

|

ОВ6-55К |

|||||||

|

ОВ5-55К |

|||||||

|

ОВ5-47К |

|||||||

|

ОВ5-47 |

|||||||

|

е* e1 |

2, 5 |

Корпус подшипника из двух половин |

20 |

+0,140 |

+0,280 |

||

|

ОВ6-55 |

0,75Б-13960a |

||||||

|

ОВ5-55К |

|||||||

|

ОВ6-55МБК |

|||||||

|

ОВ6-55К |

|||||||

|

ОВ5-47К |

|||||||

|

ОВ5-47 |

|||||||

|

3, 6 |

Вкладыш подшипника из двух половин |

||||||

|

ОВ6-55 |

Г-8791 |

20 |

-0,140 |

||||

|

ОВ6-55К |

|||||||

|

ОВ6-55МБК |

|||||||

|

ОВ5-55К |

|||||||

|

ОВ5-47К |

|||||||

|

ОВ5-47 |

|||||||

|

и и1 |

10, 15 |

Корпус торцевого уплотнения ОПВ2-145КЭ |

Г-30701 |

Æ 390 |

+0,120 |

+0,375 +0,105 |

|

|

5, 2 |

Корпус подшипника из двух половин ОПВ2-145э |

1,5Э-30699 |

Æ 390 |

-0,105 -0,255 |

|||

|

* Кроме насоса ОВ6-55МБК |

|||||||

|

|

|

|

а) ОВ6-55, ОВ6-55К, ОВ6-55МБК, ОВ5-55К, ОВ5-47, ОВ5-47К |

б) ОПВ2-110КЭ |

в) ОПВ2-145Э

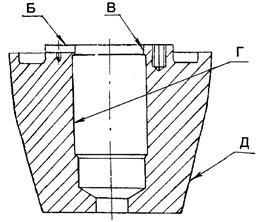

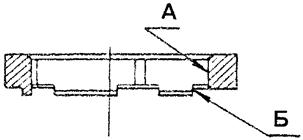

Рисунок 24 - Корпус подшипника (рис. 20 - 23, поз. 2, 5)

|

Корпус подшипника - рисунок 24 |

|

Количество на изделие - по 1 шт. |

|

Нормы зазоров (натягов) - таблица 11 |

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

- |

Трещины любого расположения |

Визуальный контроль Лупа ЛП-1-7х |

- |

Замена |

Трещины не допускаются |

|

А Б |

Износ |

Измерительный контроль Микрометры: МК 175-1 МРИ 200-0,002 МРИ 400-0,002 ОПВ2-145э Проверка контакта «на краску» |

Диаметр - согласно таблице 12 |

1. Проточка 2. ГТН 3. Наплавка с последующей обточкой 4. Замена |

1. Допускаются отдельные зачищенные раковины, риски общей площадью не более: 15 % (ОПВ2-145э); 20 % (остальные насосы) 2. Толщина наплавленного слоя металла не менее 2,0 мм 3. Допуск радиального биения А, Б относительно оси поверхности В: 0,06 мм (ОПВ2-110кэ, ОПВ2-145КЭ); 0,05 мм (остальные насосы) 4. Пятна краски при проверке контакта должны распределяться равномерно и занимать не менее 80 % поверхности. Количество пятен не менее семи на квадрате 25´25 мм 5. Параметр шероховатости - согласно таблице 12 |

|

В |

Коррозионные раковины, эрозионный износ |

Визуальный контроль Лупа ЛП-1-7х Измерительный контроль Нутромеры: 100 - 160 НМ 600 |

Диаметр - согласно таблице 12 |

1. Расточка 2. ГТН 3. Расточка с установкой калиброванных прокладок согласно 4. Замена |

1. Допустимый диаметр расточки без последующей установки прокладок не более: ОВ6-55МБК 110,035 мм ОПВ2-145э 295,050 мм |

|

Г Е |

Коррозионные раковины, эрозионный износ |

Визуальный контроль Лупа ЛП-1-7х Измерительный контроль Набор щупов № 2 |

- |

1. Шабрение 2. Фрезерование с последующей расточкой поверхности В и обточкой А, Б 3. Наплавка с последующим фрезерованием |

1. Допускаются отдельные зачищенные раковины глубиной не более 1,5 мм 2. Допуск плоскостности поверхности Г - согласно 8.22 3. Параметр шероховатости - согласно таблице 12 |

|

Д |

Износ |

Измерительный контроль Штангенциркуль ШЦ-II-160-0,05 |

Æ 20+0,140 мм |

1. Расточка 2. Замена |

1. Допустимый диаметр не более 20,14 мм 2. Допуск торцового биения относительно оси В 0,04 мм 3. Параметр шероховатости - не более Ra 3,2 |

Таблица 12

|

Корпус подшипника (см. рисунок 24) |

|||||||||

|

Диаметр поверхности, мм |

Параметр шероховатости, не более |

||||||||

|

по чертежу |

допустимый, не менее |

||||||||

|

А |

Б |

В |

А |

Б |

В |

А, Б |

В |

Г, Е |

|

|

ОВ6-55 |

Æ 162-0,080 |

Æ |

Æ 110+0,035 |

161,920 |

164,835 |

113,000* |

Rz 20 |

Ra 2,5 |

Rа 2,5 |

|

ОВ6-55К |

|||||||||

|

ОВ5-55К |

|||||||||

|

ОВ6-55МБК |

110,600 |

Ra 3,2 |

Ra 1,6 |

- |

|||||

|

ОВ5-47 |

113,000* |

Rz 20 |

Ra 2,5 |

Ra 2,5 |

|||||

|

ОВ5-47К |

|||||||||

|

ОПВ2-110кэ |

Æ 385-0,120 |

Æ |

Æ 265 |

384,88 |

389,745 |

268,000* |

- |

Ra 2,5 |

Ra 2,5 |

|

ОПВ2-145э |

- |

- |

Æ 295+0,050 |

398,00 |

400,00 |

296,500 |

Ra 1,25 |

Ra 2,5 |

Rz 20 |

|

Примечание - * Допустимый диаметр при дальнейшей установке калиброванных прокладок. |

|||||||||

|

|

|

|

а) ОВ6-55, ОВ6-55К, ОВ6-55МБК, ОВ5-55К, ОВ5-47, OB5-47К |

б) ОПВ2-110кэ |

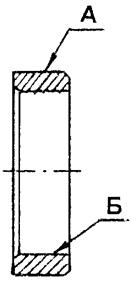

Рисунок 25 - Вкладыш подшипника (рис. 20 - 23, поз. 3, 6)

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

- |

Трещины на основе |

Визуальный контроль Лупа ЛП-1-7х |

- |

Замена |

Трещины не допускаются |

|

А |

Коррозионные раковины, эрозионный, ослабление посадки, износ |

Измерительный контроль Микрометр МРИ 125-0,002 |

Диаметр - см. таблицу 13 |

1. Опиловка 2. Железнение 3. Замена |

1. Толщина покрытия не более 0,2 мм 2. Параметр шероховатости поверхности не более: Ra 1,6 (ОВ6-55МБК); Ra 2,5 (остальные насосы) |

|

Б |

Подгорание, вырывы, выработка трещины длиной более 10,0 мм, износ резиновой заливки |

Визуальный контроль Лупа ЛП-1-7х Измерительный контроль Нутромеры: НМ 175 НМ 600 |

Диаметр - см. таблицу 13 |

Замена |

1. На поверхности заливки допускаются отдельные трещины длиной не более 10,0 мм, не идущие от торца 2. Смазочные канавки должны быть зачищены 3. Параметр шероховатости поверхности не более: Ra 1,6 (ОВ6-55МБК) |

|

В |

Износ |

Измерительный контроль Штангенциркуль ШЦ-II-160-0,05 |

20-0,14 мм |

1. Наплавка 2. Замена |

1. Допуск торцового биения относительно оси Б 0,04 мм 2. Параметр шероховатости поверхности не более Ra 3,2 |

Таблица 13

|

Вкладыш подшипника (см. рисунок 25) |

||||

|

Диаметр по чертежу, мм |

Допустимый диаметр, мм |

|||

|

не менее |

не более |

|||

|

А |

Б |

А |

Б |

|

|

ОВ6-55 |

Æ 110-0,023 |

Æ 80+0,070 |

Æ 109,977 |

Æ 80,070 |

|

ОВ6-55К |

||||

|

ОВ6-55МБК |

Æ |

Æ 80,200 |

||

|

ОВ5-55К |

Æ 80+0,070 |

Æ 80,070 |

||

|

ОВ5-47 |

||||

|

ОВ5-47К |

||||

|

ОПВ2-110кэ |

- |

Æ |

- |

Æ 215,300 |

|

ОПВ2-145э |

Æ |

Æ 240,300 |

||

Рисунок 26 - Кольцо подвижное из двух половин (см. рис. 20, 22, 23, поз. 4, 7)

|

Кольцо подвижное из двух половин - рисунок 26 Количество на насос - по 1 шт. Нормы зазоров (натягов) - таблица 11 |

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ |

Измерительный контроль Нутромеры: НМ 175 НМ 600 |

ОВ6-55К ОВ5-55К ОВ5-47К ОВ5-47 Æ 80+0,070 мм ОПВ2-110кэ Æ ОПВ2-145э Æ |

Наплавка с последующей расточкой |

1. Толщина наплавленного слоя металла не менее 2,0 мм 2. Биение поверхности относительно оси Б не более 0,05 мм 3. Параметр шероховатости поверхности не более Ra 2,5 |

|

Б В |

Износ, увеличенное биение |

Измерительный контроль Индикатор ИЧ02 кл. 0 |

- |

1. Шлифование 2. Полирование 3. Замена |

1. Допуск торцового биения относительно оси поверхности А: 0,05 мм (ОПВ2-110кэ, ОПВ2-145э); 0,04 мм (остальные насосы) 2. Допускаются отдельные круговые риски, забоины общей площадью не более: 10 % поверхности (ОПВ2-145э); 15 % поверхности (остальные насосы) 3. Параметр шероховатости поверхности не более Ra 1,25 |

Рисунок 27 - Кольцо нижнее, кольцо прижимное насоса ОВ6-55МБК (см. рис. 21)

|

Кольцо нижнее, кольцо прижимное - рисунок 27 Количество на насос - по 1 шт. |

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Коррозионный износ |

Визуальный контроль Лупа ЛП-1-7х |

L = 132 ± 0,5 мм - поз. 4 L = 108 ± 0,435 мм - поз. 13 |

1. Шлифование 2. Замена |

1. Допустимый размер не более: L = 132,5 мм - поз. 4 L = 108,435 мм - поз. 13 2. При свободном наложении колец 5, 12 соответственно на кольца 4, 13 (рис. 21) щуп 0,2 мм между ними на глубину более 5,0 мм проходить не должен 3. Кромка Б должна быть скруглена радиусом: R = 2,0 мм - поз. 4; R = 5,0 мм - поз. 13 4. Параметр шероховатости поверхности - не более Ra 3,2 |

|

В Г |

Коррозионный износ |

Визуальный контроль Лупа ЛП-1-7х Измерительный контроль Скоба СР 125 |

L1 = 102 + 0,435 мм d = 8 + 0,18 мм |

1. Шлифование 2. ГТН 3. Замена |

1. Допустимые размеры: L1 - не более 102,435 мм; d - не менее 7,82 мм 2. При свободном наложении кольца 13 на кольцо 12 (рис. 21) щуп 0,2 мм между ними на глубину более 5,0 мм проходить не должен 3. Кромка Д должна быть скруглена радиусом R = 1,5 мм 4. Параметр шероховатости поверхностей - не более Ra 3,2 |

Рисунок 28 - Кольцо среднее насоса ОВ6-55МБК (см. рис. 21, поз 5)

|

Кольцо среднее - рисунок 28 Количество на насос - 1 шт. |

|

Обозначение |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

Б В Г Д |

Коррозионный износ |

Визуальный контроль Лупа ЛП-1-7х |

L = 128 ± 0,5 мм L1 = 130 ± 0,5 мм d = 22 ± 0,26 мм |