ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

Арматура трубопроводная

РЕГУЛЯТОРЫ ДАВЛЕНИЯ КВАРТИРНЫЕ

Общие технические условия

|

|

Москва Стандартинформ 2013 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом «Тепловодоэнергосберегающие технологии» (ЗАО «ТВЭСТ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 259 «Трубопроводная арматура и сильфоны»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 сентября 2012 г. № 460-ст

4 В настоящем стандарте реализованы нормы Технического регламента «О безопасности зданий и сооружений», утвержденного Федеральным законом от 30 декабря 2009 г. № 384-ФЗ

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемом информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ГОСТ Р 55023-2012

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Арматура трубопроводная

РЕГУЛЯТОРЫ ДАВЛЕНИЯ КВАРТИРНЫЕ

Общие технические условия

Pipeline valves. Home regulators of pressure. General specifications

Дата введения - 2013-03-01

1 Область применения

1.1 Настоящий стандарт распространяется на регуляторы давления квартирные (далее - регуляторы) номинальными диаметрами DN 15 и DN 20 и на номинальное давление воды до PN 2,5 МПа (25 кгс/см2), предназначенные для установки в жилых зданиях в системе водоснабжения.

1.2 Настоящий стандарт устанавливает требования к основным параметрам регуляторов, обеспечивающим выполнение нормативных показателей объемных расходов и давлений при эксплуатации системы водоснабжения и безопасность использования сантехнических приборов, а также содержит требования к методам контроля, испытаний и маркировке.

1.3 Настоящий стандарт предназначен для использования при проектировании и изготовлении регуляторов, а также в целях их подтверждения соответствия.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 27.002-2009 Надежность в технике. Термины и определения

ГОСТ Р 52720-2007 Арматура трубопроводная. Термины и определения

ГОСТ Р 52760-2007 Арматура трубопроводная. Требования к маркировке и отличительной окраске

ГОСТ Р 53402-2009 Арматура трубопроводная. Методы контроля и испытаний

ГОСТ Р 53672-2009 Арматура трубопроводная. Общие требования безопасности

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.302-88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 6527-68 Концы муфтовые с трубной цилиндрической резьбой. Размеры

ГОСТ 9544-2005 Арматура трубопроводная. Классы и нормы герметичности затворов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 23337-78 Шум. Методы измерения шума на селитебной территории и в помещениях жилых и общественных зданий

ГОСТ 24054-80 Изделия машиностроения и приборостроения. Методы испытаний на герметичность. Общие требования

ГОСТ 24297-87 Входной контроль продукции. Основные положения

Примечания

1 Перечень зарубежных стандартов, использованных при разработке стандарта, приведен в приложении А.

2 При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, сокращения и обозначения

3.1 В настоящем стандарте применены термины по ГОСТ Р 27.002, ГОСТ Р 52720, ГОСТ 16504, ГОСТ 24054, а также следующие термины с соответствующими определениями:

3.1.1 регулятор давления квартирный: Регулятор давления «после себя», предназначенный для установки в системе водоснабжения квартир в целях ограничения и стабилизации давления воды при ее потреблении, а также герметичного перекрытия магистрали воды при отсутствии потребления.

3.1.2 давление безрасходного режима: Максимальное давление воды за регулятором при входном давлении воды, находящемся в диапазоне рабочих давлений от 0,4 МПа (4 кгс/см2) до PN и отсутствии расхода воды через регулятор.

3.1.3 плотность: Свойство конструкции или материала деталей и сварных соединений изделий, контактирующих с окружающей средой, препятствовать проникновению жидкости, газа или пара наружу.

3.1.4 ресурс регулятора: Количество срабатываний регулятора от положения «Закрыт» до положения, при котором обеспечивается объемный расход не менее 0,05 л/с.

3.1.5 полное открытие: Положение запирающего элемента при отсутствии давления на входе Рвх.

3.2 В настоящем стандарте применены следующие сокращения и обозначения:

3Эл - запирающий элемент;

КД - конструкторская документация;

НД - нормативная документация;

ОТК - отдел технического контроля;

ПМ - программа и методика испытаний;

ПС - паспорт;

ТЗ - техническое задание;

ТУ - технические условия;

ЭД - эксплуатационные документы;

DN - диаметр номинальный;

PN -давление номинальное;

t - температура рабочей среды;

Рвх- давление воды на входе в регулятор;

Рвых- давление воды за регулятором;

Кvy - условная пропускная способность;

Рбр - давление за регулятором при безрасходном режиме;

DPвых - изменение выходного давления;

Q - объемный расход, л/с;

Dтр - диаметр трубопровода;

DР - перепад (потери) давления на регуляторе;

L1, L2 - длины прямых участков.

4 Классификация

4.1 Классификация регуляторов приведена в таблице 1.

Таблица 1 - Классификация регуляторов

|

Классификационный признак |

|

|

По возможности настройки выходного давления воды |

С фиксированной (заводской) настройкой давления воды за регулятором |

|

С возможностью настройки давления воды за регулятором |

|

|

По наличию дополнительных элементов (запорный кран, фильтр, водосчетчик, манометр) |

Регулятор без дополнительных элементов |

|

Регулятор, оснащенный дополнительными элементами |

|

|

По типу чувствительного элемента |

Мембранный регулятор |

|

Поршневой регулятор |

|

|

Другие |

5 Технические требования

5.1 Общие требования

5.1.1 Регуляторы должны соответствовать требованиям настоящего стандарта, КД и ТУ.

5.1.2 Требования к разработке и постановке на производство изделий - по ГОСТ Р 15.201.

5.1.3 Требования по указанию технических характеристик в КД, ЭД и на изделии - в соответствии с таблицей 2.

Таблица 2 - Требования по указанию технических характеристик

|

Указывается |

Указывается |

Указывается на |

|

|

Наименование изготовителя и/или товарный знак |

- |

+ |

+ |

|

Номинальное давление PN |

+ |

+ |

+ |

|

Номинальный диаметр DN |

+ |

+ |

+ |

|

Материал основных деталей |

+ |

+ |

- |

|

Метод контроля герметичности относительно внешней среды |

+ |

- |

- |

|

Установочное положение регулятора |

+ |

+ |

- |

|

Условная пропускная способность Kvy |

+ |

+ |

- |

|

Масса |

+ |

+ |

- |

|

Направление потока |

+ |

+ |

+ |

|

Класс герметичности затвора по ГОСТ 9544 |

+ |

+ |

- |

|

Возможные неисправности и методы их устранения |

- |

+ |

- |

5.2 Требования по назначению

5.2.1 Регуляторы должны работать по схеме «после себя».

5.2.2 При Рвх менее настроенного Рвых регуляторы должны быть полностью открытыми.

5.2.3 Присоединение к трубопроводу - муфтовое по ГОСТ 6527 с резьбой:

- 1/2" - для регулятора DN 15;

- 3/4" - для регулятора DN 20.

5.2.4 При значении Рвх более 0,4 МПа (4 кгс/см2) и отсутствии расхода воды регуляторы должны перекрывать магистраль с герметичностью затвора по классу А ГОСТ 9544, испытательная среда - вода.

5.2.5 Основные параметры и размеры регуляторов должны соответствовать таблице 3.

Таблица 3 - Основные параметры и размеры регуляторов

|

Размерность |

Обозначение |

Значение |

||

|

Диаметр номинальный |

- |

DN |

15 |

20 |

|

Давление номинальное |

МПа |

PN |

1,0; 1,6; 2,5 |

|

|

Рабочая среда |

- |

- |

Вода [1] |

|

|

Температура рабочей среды |

°С |

t |

От 5 до 90 |

|

|

Условная пропускная способность, не менее |

м3/ч |

Кvy |

1,6 |

|

|

Выходное давление в диапазоне рабочих объемных расходов от 0,05 до 0,5 л/с и рабочих давлений от 0,4 МПа (4 кгс/см2) до PN |

МПа |

Pвых |

0,27 ± 0,02 |

|

|

Изменение давления за регулятором (градиент изменения давления) при изменении расхода на величину 0,05 л/с в диапазоне рабочих объемных расходов от 0,05 до 0,5 л/с и рабочих давлений от 0,3 МПа (3 кгс/см2) до PN, не более |

МПа |

DРвых |

0,004 |

|

|

Давление за регулятором при безрасходном режиме, не более |

МПа |

Рбр |

0,35 |

|

|

Уровень шума работающего регулятора на расстоянии 2 м, не более |

дБА |

- |

40 |

|

5.3 Требования стойкости к внешним воздействиям

5.3.1 Регуляторы должны быть работоспособны при следующих климатических условиях:

- температура окружающей среды от 5 °С до 90 °С;

- относительная влажность до 100 %.

5.4 Требования к конструкции

5.4.1 Регуляторы должны иметь конструктивную защиту от возможности отбора воды минуя средства учета потребления (водосчетчик).

5.4.2 В мембранных регуляторах должны быть предусмотрены меры против возможного затопления помещений при разгерметизации чувствительного элемента.

5.4.3 Регуляторы с фиксированной настройкой должны быть защищены от перенастройки давления за регулятором.

5.4.4 Регуляторы настраиваемые должны иметь конструктивное ограничение настройки на давление Рвых более 0,3 МПа (3,0 кгс/см2) в диапазоне рабочих объемных расходов от 0,05 до 0,5 л/с.

5.4.5 Работоспособность регуляторов должна сохраняться после испытаний на прочность (опрессовок) пробным давлением 1,5PN. Количество опрессовок - не менее 10.

5.4.6 Корпуса регуляторов не должны иметь остаточной деформации и терять герметичность относительно окружающей среды при приложении изгибающего момента к местам соединения регулятора с трубопроводом:

- 80 Н · м - для регуляторов DN 15;

- 150 Н · м - для регуляторов DN 20.

5.4.7 Регуляторы должны быть ремонтопригодны без съема их с трубопровода и без применения специального инструмента.

5.5 Требования к надежности

5.5.1 Полный срок службы регуляторов - не менее 10 лет.

5.5.2 Полный ресурс работы регуляторов - не менее 250000 срабатываний от положения «Закрыт» до положения, при котором обеспечивается объемный расход не менее 0,05 л/с.

5.5.3 Вероятность безотказной работы регуляторов не менее 0,997 при доверительной вероятности 0,8.

5.6 Требования к изготовлению

5.6.1 Детали регуляторов, имеющие механические повреждения, загрязнения, следы коррозии, к сборке не допускаются. Признаки недопустимых дефектов - согласно КД на изделия.

5.6.2 Методы контроля металлических и неметаллических неорганических покрытий деталей - по ГОСТ 9.302.

5.6.3 Уплотнительные поверхности седел, 3Эл, корпусов, крышек, а также трущиеся поверхности осей, штоков и направляющих втулок не должны иметь рисок, вмятин и других дефектов, обнаруживаемых визуальным контролем.

5.6.4 На наружных поверхностях регуляторов должны отсутствовать острые выступающие части и кромки.

5.7 Требования к сырью, материалам, покупным изделиям

5.7.1 Материалы и покрытия элементов регулятора должны обеспечивать безопасность питьевой воды и соответствовать требованиям, установленным нормативно-правовыми актами Российской Федерации. Материалы и используемые покрытия не должны загрязнять или изменять характеристики питьевой воды в течение срока эксплуатации регулятора.

5.7.2 Входной контроль материалов и комплектующих изделий - по ГОСТ 24297.

5.8 Комплектность

5.8.1 Комплект поставки - в соответствии с ТУ на конкретное изделие.

5.8.2 В комплект поставки регуляторов с покупными изделиями должен входить комплект ЭД на эти изделия.

5.8.3 Регуляторы, отгружаемые в один адрес по одному товаросопроводительному документу, сопровождаются одним комплектом ЭД, если другое количество не оговорено в ТУ или в договоре.

5.9 Маркировка

5.9.1 Маркировка и отличительная окраска регуляторов - по ГОСТ Р 52760 с учетом таблицы 2.

5.10 Консервация и упаковка

5.10.1 Упаковка должна обеспечивать сохранность изделий при транспортировании и хранении.

5.10.2 Внутренняя упаковка - в соответствии с ГОСТ 9.014.

5.10.3 Способ упаковки и консервация - в соответствии с ТУ на изделие.

5.11 Требования безопасности

5.11.1 Общие положения

5.11.1.1 Требования безопасности - по ГОСТ Р 53672.

5.11.1.2 Безопасность регулятора - состояние регулятора, при котором отсутствует недопустимый риск, связанный с причинением вреда жизни или здоровью граждан, имуществу физических или юридических лиц, государственному или муниципальному имуществу, окружающей среде, жизни или здоровью животных и растений, вследствие его отказа или при безотказном функционировании.

5.11.1.3 Опасности нанесения вреда в результате отказа регулятора:

- разрушение регулятора;

- потеря герметичности по отношению к внешней среде;

- разрушение трубопроводной системы из-за невыполнения регулятором функций по назначению.

5.11.1.4 Опасности нанесения вреда при безотказном выполнении регулятором функций по назначению:

- воздействие химической и механической опасности (токсичность, шум, вибрация);

- нарушение техники безопасности в процессе эксплуатации регулятора.

5.11.2 Требования безопасности при проектировании

5.11.2.1 Безопасность арматуры обеспечивается на этапе проектирования:

- соответствием конструкции показателям назначения и требованиям заказчика;

- правильным применением материалов для изготовления деталей регулятора;

- подтверждением конструкции расчетами на прочность;

- применением апробированных или подтвержденных испытаниями конструктивных решений;

- соблюдением правил постановки продукции на производство, предусмотренных ГОСТ Р 15.201;

- применением научно-технических обоснованных критериев качества, применяемых технологических процессов и операций.

5.11.2.2 Расчет на прочность должен быть проведен исходя из показателей назначения, с соблюдением требований, изложенных в ГОСТ Р 53672, приложение А.

5.11.2.3 Все материалы должны быть разрешены к применению в установленном порядке.

5.11.2.4 Конструктивные решения арматуры должны обеспечивать:

- надежность функционирования и безопасность для персонала в рабочих условиях;

- прочность корпусных деталей и сварных соединений;

- плотность материалов корпусных деталей и сварных соединений;

- герметичность уплотнений неподвижных и подвижных соединений (пропуск рабочей среды не допускается);

- плавность хода и отсутствие заедания подвижных элементов, исключающие возможность их механического повреждения;

- невозможность самопроизвольного изменения настроек (регулировки), изменения положения исполнительного органа;

- безударную посадку запирающего элемента на седло (при закрытии) или опорную поверхность (при открытии), а также исключение опасного гидравлического удара в системе;

- требуемую герметичность в затворе.

5.11.3 Требования безопасности при изготовлении

5.11.3.1 Постановку на серийное производство новых конструкций регулятора производят после проведения приемочных испытаний.

5.11.3.2 Производитель должен обеспечить и подтвердить соответствие арматуры требованиям настоящего стандарта и КД.

5.11.3.3 Производитель обязан выполнить весь комплекс мер по обеспечению безопасности, определенный КД. Должна быть обеспечена возможность контроля выполнения всех технологических операций, от которых зависит безопасность.

5.11.3.4 Производитель должен принять соответствующие меры, чтобы убедиться, что используемые материалы соответствуют требованиям КД.

5.11.3.5 К изготовлению арматуры допускается обученный персонал соответствующей квалификации с соблюдением требований КД, охраны труда и техники безопасности.

5.11.3.6 При изготовлении арматуры необходимо осуществлять контроль технологического процесса и соблюдения мер безопасности.

5.11.3.7 Отклонения от требований КД при изготовлении арматуры должны быть согласованы с разработчиком арматуры.

5.11.3.8 Производитель должен нанести на арматуру четкую и нестираемую идентификационную надпись (маркировку) в соответствии с требованиями НД, КД и ТУ.

5.11.4 Требования безопасности при эксплуатации

5.11.4.1 К монтажу допускаются регуляторы, на которые есть ПС и инструкция по монтажу (руководство по эксплуатации).

5.11.4.2 Установочное положение арматуры должно соответствовать указанному в инструкции по монтажу (руководстве по эксплуатации).

5.11.4.3 Регуляторы должны устанавливаться в местах, доступных для удобного и безопасного обслуживания и ремонта.

5.11.4.4 Эксплуатирующая организация должна обеспечить безопасную эксплуатацию регулятора по прямому назначению в пределах установленного в ЭД назначенного срока службы и/или ресурса и защиту от возможных ошибок персонала и предполагаемого недопустимого использования регулятора.

5.11.4.5 При наличии требований в ЭД в процессе эксплуатации регулятора необходимо проводить его техническое обслуживание, ремонт, диагностирование, периодические проверки и оценки безопасности, включая контроль технического состояния.

6 Правила приемки

6.1 Общие положения

6.1.1 Регуляторы подвергают испытаниям:

- опытные образцы (опытную партию) - приемочным и/или квалификационным (при постановке на серийное производство);

- серийную продукцию - приемо-сдаточным, периодическим, типовым и сертификационным испытаниям.

6.1.2 Приемочные испытания проводят по ПМ разработчика регуляторов, периодические и типовые - по ПМ разработчика или изготовителя, согласованной с разработчиком, утвержденной в установленном порядке и определяющей объем и порядок испытаний.

Приемо-сдаточные испытания проводят по ТУ, содержащим объем, методику и требования к испытаниям.

Сертификационные испытания проводят в порядке, установленном в системе сертификации.

6.1.3 Приемочные (в том числе предварительные) и квалификационные испытания проводит комиссия, назначенная в соответствии с ГОСТ Р 15.201.

6.1.4 Приемо-сдаточные, периодические и типовые испытания проводит предприятие-изготовитель в соответствии с ГОСТ 15.309.

6.1.5 Показатели надежности определяют в ходе приемочных испытаний и подтверждают в ходе периодических испытаний, если в КД не указано иное.

Допускается подтверждать показатели надежности сбором и анализом данных, полученных в процессе эксплуатации. В этом случае методику сбора и анализа данных определяет разработчик изделий и согласовывает с организацией, эксплуатирующей изделия.

6.1.6 Контроль массы изделий проводят при изготовлении первой партии изделий одного типоразмера, а также при проведении периодических и типовых испытаний.

6.1.7 Результаты каждого вида испытаний оформляют документально в соответствии с ГОСТ Р 15.201 и ГОСТ 15.309.

В процессе испытаний ход и результаты испытаний фиксируют в журнале.

6.2 Приемочные испытания

6.2.1 Приемочные испытания проводят в целях оценки всех характеристик регулятора на соответствие требованиям настоящего стандарта, ТЗ на регулятор (при наличии), ТУ на регулятор и принятия решения о возможности постановки его на серийное производство и использования по назначению.

6.2.2 Испытаниям подвергают опытные образцы регуляторов или образцы от партии регуляторов.

6.2.3 Приемочные испытания проводят в соответствии с ГОСТ Р 15.201.

6.2.4 Приемочные испытания должны включать в себя:

- визуальный контроль в соответствии с ГОСТ Р 53402 (подраздел 8.2);

- измерительный контроль в соответствии с ГОСТ Р 53402 (подраздел 8.3);

- определение условной пропускной способности в соответствии с 7.3.5 настоящего стандарта;

- испытания на прочность и плотность материала корпуса в соответствии с ГОСТ Р 53402 (подраздел 8.5), в том числе испытания на подтверждение прочности корпуса регулятора от приложения внешнего изгибающего момента;

- испытания на герметичность относительно внешней среды в соответствии с ГОСТ Р 53402 (подраздел 8.6);

- испытания на герметичность затвора по ГОСТ Р 53402 (подраздел 8.7);

- проверку функционирования в соответствии с 7.3 настоящего стандарта;

- подтверждение показателей надежности (испытания на ресурс) в соответствии с 7.4 настоящего стандарта;

- подтверждение акустических характеристик регулятора в соответствии с 7.5 настоящего стандарта.

6.3 Приемо-сдаточные испытания

6.3.1 Порядок проведения приемо-сдаточных испытаний - в соответствии с ГОСТ 15.309.

6.3.2 Испытания проводят при приемочном контроле на предприятии - изготовителе регуляторов.

6.3.3 Испытаниям подвергают регуляторы в сборе. Испытания проводят после завершения цикла проверок методами разрушающего и неразрушающего контроля, предусмотренными технологическим процессом.

6.3.4 Испытания проводят до нанесения лакокрасочного покрытия на корпуса регуляторов, если в КД не указано иное.

6.3.5 Каждый регулятор подвергают приемо-сдаточным испытаниям в полном объеме в соответствии с ТУ.

6.3.6 Приемо-сдаточные испытания должны включать в себя:

- визуальный контроль в соответствии с ГОСТ Р 53402 (подраздел 8.2);

- измерительный контроль в соответствии с ГОСТ Р 53402 (подраздел 8.3);

- испытания на прочность и плотность материала корпуса в соответствии с ГОСТ Р 53402 (подраздел 8.5);

- испытания на герметичность относительно внешней среды в соответствии с ГОСТ Р 53402 (подраздел 8.6);

- испытания на герметичность затвора по ГОСТ Р 53402 (подраздел 8.7);

- проверку функционирования в соответствии с 7.3 настоящего стандарта.

6.3.7 При положительных результатах испытаний ОТК предприятия-изготовителя оформляет ПС на регулятор или партию регуляторов одного исполнения.

6.4 Периодические испытания

6.4.1 Периодические испытания проводит предприятие-изготовитель в объеме и порядке, предусмотренными ПМ, разработанной изготовителем.

6.4.2 Периодические испытания проводят в целях контроля стабильности качества регуляторов и подтверждения возможности продолжения их выпуска. Периодические испытания проводят в соответствии с ГОСТ 15.309.

6.4.3 Периодичность проведения испытаний, количество образцов, подвергаемых испытаниям, а также требования, предъявляемые к методике испытаний и оформлению документов, - в соответствии с ПМ.

6.4.4 Положительные результаты периодических испытаний подтверждают качество изготовления регуляторов в течение контролируемого периода выпуска или контролируемой партии, а также возможность дальнейшего изготовления и приемки по той же документации, по которой изготовлены отобранные на испытания регуляторы, до очередных периодических испытаний.

6.4.5 Если регулятор не выдержал периодических испытаний, то в обязательном порядке приостанавливают приемку и отгрузку партии принятых регуляторов, анализируют причины отказа, намечают и выполняют мероприятия по их устранению. Далее, в зависимости от характера дефектов, испытания или продолжают с того вида испытаний, при которых был выявлен дефект, или повторяют в полном объеме.

6.4.6 Допускается распространять результаты периодических испытаний конкретного изделия на группу однотипных изделий, изготовляемых по одинаковой технологии, при условии согласования решения предприятия-изготовителя с разработчиком и заказчиком.

6.5 Типовые испытания

6.5.1 Типовые испытания регуляторов проводят в целях оценки эффективности и целесообразности внесенных изменений в конструкцию, технологический процесс, а также при изменении условий применения регуляторов или их технических характеристик.

6.5.2 Испытания проводят в соответствии с ГОСТ 15.309.

6.6 Сертификационные испытания

6.6.1 Сертификационные испытания регуляторов проводят в целях установления соответствия их характеристик требованиям технических регламентов и национальных и международных нормативных документов.

6.6.2 Сертификационные испытания проводит испытательная лаборатория, аккредитованная в установленном порядке.

7 Методы контроля и испытаний

7.1 Условия проведения испытаний

7.1.1 Испытания проводят в нормальных климатических условиях по ГОСТ 15150, если в КД не указано иное.

7.1.2 Испытательная среда - вода, соответствующая требованиям [1].

7.1.3 Испытаниям подвергают регуляторы в сборе.

7.1.4 Воздух из внутренних полостей регулятора должен быть удален.

7.1.5 После испытаний оставшуюся воду удаляют, а регулятор просушивают.

7.2 Требования к испытательному оборудованию и измерительным средствам

7.2.1 Перечень оборудования и измерительных средств приводят в ТУ (ПМ) на конкретные изделия.

7.2.2 Испытательное оборудование должно обеспечивать условия испытаний, заданные КД (ТУ, ПМ). Испытательное оборудование не должно оказывать на изделия механическое (силовое) воздействие от крепежных и установочных элементов, не предусмотренное КД (ТУ, ПМ).

7.2.3 Испытательные стенды и испытательное оборудование должны быть аттестованы в соответствии с требованиями ГОСТ Р 8.568. При всех видах испытаний должны применяться измерительные средства, имеющие действующие клейма и/или документы (свидетельства о поверке или о калибровке).

7.2.4 Относительная погрешность измерения контролируемых величин с помощью измерительных средств не должна превышать следующих значений, если в КД (ТУ) не указано иное:

± 1,0 % - при измерении расхода;

± 1,5 % - при измерении давления;

± 1,5 % - при измерении перепада давления;

± 1,5 % - при измерении температуры;

± 1,0 % - при измерении массы;

± 2,0 % - при измерении времени;

± 5,0 % - при измерении утечки.

7.2.5 Погрешность измерения остальных параметров должна быть указана в КД.

7.2.6 Требования к расходному испытательному стенду

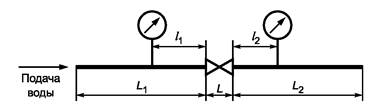

7.2.6.1 Принципиальная схема участка расходного испытательного стенда (далее - стенд) приведена на рисунке 1.

Рисунок 1 - Принципиальная схема участка расходного испытательного стенда

7.2.6.2 На стенде должно быть предусмотрено измерение следующих параметров:

- расхода испытательной среды;

- давления до регулятора;

- давления после регулятора;

- перепада давления на регуляторе (DР).

7.2.6.3 Испытательный участок стенда должен состоять из двух прямых отрезков сменных трубопроводов без дополнительных местных сопротивлений.

7.2.6.4 Длина прямых отрезков сменных трубопроводов стенда должна быть не менее двадцати номинальных диаметров на входе регулятора (L1 ³ 20 DN) и не менее десяти номинальных диаметров на выходе (L2 ³ 10 DN).

7.2.6.5 Расстояния от торцов присоединительных патрубков регуляторов до мест отбора давлений должны находиться в диапазонах:

- от 2 DN до 5 DN - до регулятора l1;

- от 4 DN до 6 DN- после регулятора l2.

7.2.6.6 Внутренний диаметр отверстий штуцеров отбора давления - 3 мм. Отверстия штуцеров должны находиться в горизонтальном положении. Осевая линия отверстия должна пересекаться с осевой линией трубопровода и находиться к ней под прямым углом. В месте отбора давления отверстие в трубе должно быть круглым, а края должны быть вровень со стенками трубы, острыми и без заусенцев.

7.2.6.7 Внутренний диаметр присоединительных сменных трубопроводов Dтр должен соответствовать номинальному диаметру арматуры DN и отличаться от диаметров патрубков арматуры не более чем на 2 %.

7.2.6.8 Допустимая несоосность между осями сменного трубопровода испытательного участка стенда и патрубков регулятора - не более 0,8 мм.

7.2.7 Общие положения испытаний

7.2.7.1 Методы контроля и способы их реализации, применяемые при испытаниях регуляторов, указывают в КД (ТУ).

7.2.7.2 Установочное положение изделий на стенде - в соответствии с указаниями КД (ТУ).

7.2.7.3 Вид испытательной среды указывают в КД (ТУ).

7.3 Методика проведения испытаний на функционирование

7.3.1 Испытания проводят в соответствии с ГОСТ Р 53402 (подраздел 8.8).

7.3.2 Испытание на влияние давления до регулятора Рвх на давление за регулятором Рвых при безрасходном режиме проводят водой температурой в соответствии с таблицей 3 в такой последовательности:

- заглушить выходной патрубок регулятора;

- подать во входной патрубок регулятора воду давлением Рвх, повышая давление от 0,4 МПа до PN с шагом 0,1 МПа и выдержкой на каждом значении Рвх не менее 1 мин;

- провести измерения Рвых, соответствующие каждому давлению Рвх.

Значения Рвых не должны превышать значений таблицы 3.

7.3.3 Испытание на влияние расхода на давление за регулятором проводят водой температурой в соответствии с таблицей 3 в такой последовательности:

а) на вход регулятора подать воду давлением 0,4 МПа;

б) установить расходы через регулятор от 0,05; 0,1; 0,2; 0,3; 0,4; 0,5; 0,4; 0,3; 0,2; 0,1; 0,05 л/с и провести измерения давления за регулятором Рвых;

в) построить зависимость Рвых = f(Q) при Рвх = 0,4 МПа;

г) повторить испытания для давлений на входе в регулятор, равных Рвх 0,6; 0,8; ...; PN (через 0,2 МПа);

д) построить графики зависимости Рвых = f(Q) для каждого фиксированного значения Рвх.

7.3.4 Значения Рвых и градиент изменения DРвых должны соответствовать значениям, указанным в таблице 3.

7.3.5 Условную пропускную способность регулятора определяют по утвержденной методике (см. рекомендуемую методику [2]).

Значение условной пропускной способности должно соответствовать таблице 3.

7.4 Методика проведения испытаний на ресурс

7.4.1 Испытания проводят водой температурой 90 °С в такой последовательности:

а) на вход регулятора подать воду с входным давлением Рвх = 0,8 МПа;

б) установить объемный расход Q = 0,5 л/с;

в) провести наработку 125000 циклов, изменяя объемный расход воды Q от 0,5 до 0 л/с, выдерживая при указанных расходах не менее 10 с;

г) установить объемный расход Q = 0,05 л/с;

д) провести наработку 125000 циклов, изменяя объемный расход Q от 0,05 до 0 л/с, выдерживая при указанных расходах не менее 10 с;

е) провести климатические испытания при параметрах, указанных в 5.3.1, в течение 28 дней;

ж) повторить испытания в соответствии с перечислениями в) и д) 7.4.1.

7.4.2 При испытаниях повреждения регулятора, а также потеря герметичности регулятора относительно внешней среды не допускаются.

7.4.3 После окончания испытаний в соответствии с перечислением ж) 7.4.1 необходимо провести испытания в соответствии с 7.3.2 и 7.3.3. Изменение параметров не должно превышать 10 %.

7.5 Методика подтверждения акустических характеристик

7.5.1 Акустические испытания регуляторов проводят в целях определения уровня звукового давления.

7.5.2 Испытания проводят при давлении на входе Рвх = PN и объемных расходах воды, равных 0,05 и 0,5 л/с.

7.5.3 Испытания проводят по ГОСТ 23337.

8 Транспортирование и хранение

8.1 Регуляторы перевозят транспортом всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

8.2 Условия транспортирования и хранения - в соответствии с ТУ.

9 Указания по эксплуатации

9.1 Категорически запрещается:

- эксплуатация регуляторов при отсутствии ЭД;

- использование регуляторов на параметрах, превышающих указанные в ЭД;

- проведение работ по демонтажу и ремонту регуляторов при наличии давления рабочей среды в трубопроводе.

9.2 Расконсервацию регуляторов следует проводить без разборки в соответствии с требованиями ЭД. Консервационные пломбы и заглушки снимают непосредственно перед установкой регуляторов на трубопровод.

10 Гарантии изготовителя (поставщика)

10.1 Изготовитель (поставщик) должен гарантировать соответствие регуляторов требованиям ТУ при соблюдении потребителем условий эксплуатации, транспортирования и хранения, установленных в ТУ и ЭД.

10.2 Значения гарантийного срока эксплуатации, хранения и гарантийную наработку изделий приводят в ТУ и ЭД.

Приложение

А

(справочное)

Перечень зарубежных стандартов, использованных при разработке стандарта

1 ЕН 1567:1999 «Арматура водопроводная для зданий. Редукционные и комбинированные редукционные клапаны для воды. Требования и испытания» (DIN EN 1567:1999 «Building valves - Water pressure reducing valves and combination water pressure reducing valves - Requirements and tests»)

Библиография

|

Питьевая вода. Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения. Контроль качества |

||

|

Арматура трубопроводная. Методика экспериментального определения гидравлических и кавитационных характеристик (разработчик - ЗАО «НПФ «ЦКБА») |

Ключевые слова: регулятор давления, испытания, давление, методы контроля и испытаний