ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО

ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

Арматура трубопроводная

МЕТОДЫ КОНТРОЛЯ

И ИСПЫТАНИЙ

|

|

Москва Стандартинформ 2010 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»), Научно-промышленной ассоциацией арматуростроения (НПАА) и Научно-производственным объединением «ГАКС-АРМСЕРВИС» (НПО «ГАКС-АРМСЕРВИС»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 259 «Трубопроводная арматура и сильфоны»

3 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 сентября 2009 г. № 428-ст

4 Настоящий стандарт соответствует международному стандарту ИСО 5208:2008 «Арматура трубопроводная промышленная. Испытание давлением» (ISO 5208:2008 (Е) «Industrial valves - Pressure testing of metallic valves») в части требований методики и основных параметров испытаний на прочность и плотность материалов и сварных швов, а также на герметичность затвора

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Арматура трубопроводная

МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

Pipeline valves. Methods of control and testing

Дата введения - 2010-01-01

1 Область применения

Настоящий стандарт распространяется на трубопроводную арматуру (далее - арматуру) и устанавливает виды и категории испытаний, методы основных (обязательных) испытаний и контроля и критерии оценки результатов основных испытаний. Основные испытания и контроль являются обязательными при проведении всех видов контрольных испытании серийно изготовляемой арматуры, а также являются составной частью испытаний опытных образцов арматуры.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р ИСО 8573-1-2005 Сжатый воздух. Часть 1. Загрязнения и классы чистоты

ГОСТ Р 52760-2007 Арматура трубопроводная. Требования к маркировке и отличительной окраске

ГОСТ 12.1.010-76 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.063-81 Система стандартов безопасности труда. Арматура промышленная трубопроводная. Общие требования безопасности

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 112-78 Термометры метеорологические стеклянные. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 356-80 Арматура и детали трубопроводов. Давления условные, пробные и рабочие. Ряды

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1770-74 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 5152-84 Набивки сальниковые. Технические условия

ГОСТ 5761-2005 Клапаны на номинальное давление не более PN 250. Общие технические условия

ГОСТ 5762-2002 Арматура трубопроводная промышленная. Задвижки на номинальное давление не более PN 250. Общие технические условия

ГОСТ 6359-75 Барографы метеорологические анероидные. Технические условия

ГОСТ 9544-2005 Арматура трубопроводная запорная. Классы и нормы герметичности затворов

ГОСТ 11823-91 Клапаны обратные на номинальное давление PN ≤ 25 МПа (250 кгс/см2). Общие технические условия

ГОСТ 12893-2005 Клапаны регулирующие односедельные, двухседельные и клеточные. Общие технические условия

ГОСТ 13252-91 Затворы обратные на номинальное давление PN ≤ 25 МПа (250 кгс/см2). Общие технические условия

ГОСТ 13547-79 Затворы дисковые на Ру до 2,5 МПа (25 кгс/см2). Общие технические условия

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 17433-80 Промышленная чистота. Сжатый воздух. Классы загрязненности

ГОСТ 21345-2005 Краны шаровые, конусные и цилиндрические на номинальное давление не более PN 250. Общие технические условия

ГОСТ 21752-76 Система «Человек - машина». Маховики управления и штурвалы. Общие эргономические требования

ГОСТ 23866-87 Клапаны регулирующие односедельные, двухседельные и клеточные. Основные параметры

ГОСТ 24054-80 Изделия машиностроения и приборостроения. Методы испытаний на герметичность. Общие требования

ГОСТ 24570-81 Клапаны предохранительные паровых и водогрейных котлов. Технические требования

ГОСТ 25136-82 Соединения трубопроводов. Методы испытаний на герметичность

ГОСТ 25923-89 Затворы дисковые регулирующие. Основные параметры

ГОСТ 28343-89 (ИСО 7121-86) Краны шаровые стальные фланцевые. Технические требования

ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования

ГОСТ 31294-2005 Клапаны предохранительные прямого действия. Общие технические условия

Примечания

1 При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части не затрагивающей эту ссылку.

2 Перечень зарубежных стандартов, использованных при разработке стандарта, приведен в приложении А.

3 Термины, определения, сокращения и обозначения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1

|

герметичность: Способность арматуры и отдельных ее элементов и соединений препятствовать газовому или жидкостному обмену между разделенными средами. [ГОСТ Р 52720-2007, статья 6.23] |

3.1.2

|

герметичность затвора: Свойство затвора препятствовать газовому или жидкостному обмену между средами, разделенными затвором. [ГОСТ Р 52720-2007, статья 6.24] |

3.1.3

|

давление закрытия Рз: Избыточное давление на входе в предохранительный клапан, при котором после сброса рабочей среды происходит посадка запирающего элемента на седло с обеспечением заданной герметичности затвора. [ГОСТ Р 52720-2007, статья 6.6] |

3.1.4

|

давление настройки Рн: Наибольшее избыточное давление на входе в предохранительный клапан, при котором затвор закрыт и обеспечивается заданная герметичность затвора. [ГОСТ Р 52720-2007, статья 6.7] |

3.1.5

|

давление начала открытия Рн.о: Избыточное давление на входе в предохранительный клапан, при котором усилие, стремящееся открыть клапан, уравновешено усилиями, удерживающими запирающий элемент на седле. Примечание - При давлении начала открытия заданная герметичность в затворе клапана нарушается и начинается подъем запирающего элемента. [ГОСТ 16504-81, статья 6.8] |

3.1.6

|

номинальное давление PN: Наибольшее избыточное рабочее давление, выраженное в кгс/см2, при температуре рабочей среды 293 К (20 °С), при котором обеспечивается заданный срок службы (ресурс) корпусных деталей арматуры, имеющих определенные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках прочности их при температуре 293 К (20 °С). [ГОСТ Р 52720-2007, статья 6.1] |

3.1.7

|

давление полного открытия Рп.о: Избыточное давление на входе в предохранительный клапан, при котором совершается ход арматуры и достигается максимальная пропускная способность. [ГОСТ Р 52720-2007, статья 6.10] |

3.1.8

|

пробное давление Рпр (Ph): Избыточное давление, при котором следует проводить гидравлическое испытание арматуры на прочность и плотность водой при температуре не менее 278 К (5 °С) и не более 343 К (70 °С), если в документации не указана другая температура - по ГОСТ Р 52720. [ГОСТ Р 52720-2007, статья 6.5] |

3.1.9

|

рабочее давление Рр: Наибольшее избыточное давление, при котором возможна длительная работа арматуры при выбранных материалах и заданной температуре - по ГОСТ Р 52720. [ГОСТ Р 52720-2007, статья 6.3] |

3.1.10

|

управляющее давление Рупр: Диапазон значений давления управляющей среды привода, обеспечивающего нормальную работу арматуры. [ГОСТ Р 52720-2007, статья 6.10] |

3.1.11

|

номинальный диаметр DN: Параметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей арматуры. Примечание - Номинальный диаметр приблизительно равен внутреннему диаметру присоединяемого трубопровода, выраженному в миллиметрах и соответствующему ближайшему значению из ряда чисел, принятых в установленном порядке. [ГОСТ Р 52720-2007, статья 6.2] |

3.1.12

|

запирающий элемент, ЗЭл: Подвижная часть затвора, связанная с приводом, позволяющая при взаимодействии с неподвижной деталью затвора осуществлять управление потоком рабочей среды путем изменения проходного сечения и обеспечивать требуемую герметичность затвора. [ГОСТ Р 52720-2007, статья 7.5] |

3.1.13 контрольные испытания: Испытания, проводимые на различных стадиях жизненного цикла арматуры, с целью установления соответствия ее требованиям нормативных документов.

3.1.14

|

квалификационные испытания: Контрольные испытания установочной серии или первой промышленной партии, проводимые с целью оценки готовности предприятия к выпуску продукции данного типа в заданном объеме. [ГОСТ 16504-81, статья 45] |

3.1.15

|

основные испытания: Испытания на прочность, плотность, герметичность по отношению к внешней среде, герметичность затвора, работоспособность - проверку функционирования, проводимые при всех видах контрольных испытаний. |

3.1.16

|

периодические испытания: Контрольные испытания выпускаемой продукции, проводимые в объемах и в сроки, установленные нормативной документацией, с целью контроля стабильности качества продукции и возможности продолжения ее выпуска. [ГОСТ 16504-81, статья 48] |

3.1.17

|

приемочные испытания: Контрольные испытания опытных образцов, опытных партий продукции или изделий единичного производства, проводимых соответственно с целью решения вопроса о целесообразности постановки этой продукции на производство и (или) использования по назначению. [ГОСТ 16504-81, статья 44] |

3.1.18

|

приемосдаточные испытания: Контрольные испытания продукции при приемочном контроле. [ГОСТ 16504-81, статья 47] |

3.1.19

|

предварительные испытания: Контрольные испытания опытных образцов и (или) опытных партий продукции с целью определения возможности их предъявления на приемочные испытания. [ГОСТ 16504-81, статья 43] |

3.1.20

|

сертификационные испытания: Контрольные испытания продукции, проводимые с целью установления соответствия характеристик и ее свойств национальным и (или) международным нормативно-техническим документам. [ГОСТ 16504-81, статья 52] |

3.1.21 испытательный стенд (установка): Комплекс технологических систем, оборудования, измерительных средств, оснастки, средств механизации и автоматизации, а также коллективных средств защиты, обеспечивающих безопасное проведение технологического процесса испытаний арматуры.

3.1.22 специальные испытания: Испытания по проверке соответствия арматуры специальным требованиям (сейсмостойкость, вибро-, ударостойкость, огнестойкость, климатические воздействия, воздействие рабочей среды).

3.1.23 типовые испытания: Контрольные испытания выпускаемой арматуры, проводимые с целью оценки эффективности и целесообразности вносимых изменений в конструкцию, технологический процесс, а также при изменении условий применения или технических характеристик.

3.1.24 эксплуатационные испытания: Контрольные испытания по подтверждению соответствия арматуры требованиям нормативной документации, проводимые в условиях эксплуатации.

3.1.25 концентрация: Отношение объема испытательной среды, проникшей через течи под действием перепада давления, к общему объему системы, см3/м3 (концентрацию определяют с помощью гелиевого течеискателя или щупа).

3.1.26

|

метод испытания: Правила применения определенных принципов и средств испытания. [ГОСТ 16504-81, статья 11] |

3.1.27

|

метод контроля: Правила применения определенных принципов и средств контроля. [ГОСТ 16504-81, статья 81] |

3.1.28 плотность: Свойство конструкции или материала корпусных деталей и сварных швов арматуры, контактирующих с окружающей средой, препятствовать прониканию жидкости, газа или пара наружу.

3.1.29 пробное вещество: Испытательная среда для контроля герметичности в затворе.

3.1.30

|

регулирующий элемент, РЭл: Часть затвора, как правило, подвижная и связанная с приводом или чувствительным элементом, позволяющая при взаимодействии с седлом осуществлять управление (регулирование) потока рабочей среды путем изменения проходного сечения. [ГОСТ Р 52720-2007, статья 7.6] |

3.1.31

|

среда (рабочая, управляющая, окружающая): Жидкость, газ, пульпа или их смеси, для управления которыми предназначена арматура, либо используемые для управления арматурой, либо окружающие ее. [ГОСТ Р 52720-2007, статья 2.16] |

3.1.32

|

испытательная среда: Среда, используемая для контроля арматуры. [ГОСТ Р 52720-2007, статья 2.21] |

3.1.33

|

командная среда: Среда, передающая команду (сигнал) от системы автоматического регулирования к позиционеру или другому виду реле. [ГОСТ Р 52720-2007, статья 2.19] |

3.1.34

|

управляющая среда: Среда, создающая силовое воздействие привода или исполнительного механизма для перемещения запирающего (регулирующего) элемента ЗЭл (РЭл) в требуемое положение. [ГОСТ Р 52720-2007, статья 2.20] |

3.1.35

|

уплотнение: Совокупность сопрягаемых элементов арматуры, обеспечивающих необходимую герметичность подвижных или неподвижных соединений деталей (узлов) арматуры. [ГОСТ Р 52720-2007, статья 7.19] |

3.1.36

|

сальниковое уплотнение (сальник): Уплотнение подвижных деталей (узлов) арматуры относительно окружающей среды. В качестве герметизирующего элемента уплотнения применяется уплотнительный элемент с принудительным созданием в нем напряжений, необходимых для обеспечения требуемой герметичности. [ГОСТ Р 52720-2007, статья 7.20] |

3.1.37

|

уплотнение сильфонное: Уплотнение подвижных деталей (узлов) арматуры относительно окружающей среды, в котором в качестве герметизирующего элемента применен сильфон. [ГОСТ Р 52720-2007, статья 7.21] |

3.1.38

|

утечка: Проникание вещества из герметизированного изделия через течи под действием перепада давления. [ГОСТ Р 52720-2007, статья 6.44] |

3.1.39

|

цикл: Перемещение запирающего элемента из исходного положения «открыто» («закрыто») в противоположное и обратно. Перемещение связано с выполнением основной функции данного вида арматуры. [ГОСТ Р 52720-2007, статья 2.23] |

3.2 В настоящем стандарте применены следующие сокращения:

АС - атомная станция;

ЗЭл - запирающий элемент;

КД - конструкторская документация;

НД - нормативная документация;

НЗ - нормально закрытый,

НО - нормально открытый,

ОТК - отдел технического контроля;

ПИМ - пневматический исполнительный механизм;

ПМ - программа и методика испытаний арматуры;

РЭл - регулирующий элемент;

РЭ - руководство по эксплуатации;

ТД - техническая документация;

ТЗ - техническое задание;

ТУ - технические условия;

DN - диаметр номинальный;

F - площадь седла предохранительного клапана;

Кс - коэффициент начала паровой кавитации;

Км - коэффициент развитой кавитации;

Kv - действительная пропускная способность;

Kvy - условная пропускная способность;

PN - номинальное давление;

3.3 В настоящем стандарте применены следующие обозначения:

PNвх - номинальное давление входного патрубка предохранительной арматуры;

РNвых - номинальное давление выходного патрубка предохранительной арматуры;

v - скорость испытательной (рабочей) среды;

Д - диапазон регулирования;

Рз - давление закрытия;

Рн - давление настройки;

Рн.о - давление начала открытия;

Рп.о - давление полного открытия;

Рпр (Ph) - давление пробное;

Рвх - давление пробное входного патрубка предохранительной арматуры;

Рпр.вых - давление пробное выходного патрубка предохранительной арматуры;

Рр - давление рабочее;

Рр.вх - давление рабочее входного патрубка предохранительной арматуры;

Рр.вых - давление рабочее выходного патрубка предохранительной арматуры;

Рупр - давление управляющее;

А - зона нечувствительности;

h - ход арматуры (расстояние между уплотнительными поверхностями ЗЭл (РЭл) и седла);

h у - номинальный ход;

![]() -

относительный ход;

-

относительный ход;

V - измеренный объем при контроле герметичности затвора;

q - утечка в затворе;

α1 - коэффициент расхода для сжимаемых сред;

α2 - коэффициент расхода для несжимаемых сред;

ρ - плотность испытательной (рабочей) среды;

τ - время измерения при контроле герметичности затвора или время выдержки под давлением;

ζ - коэффициент сопротивления.

4 Общие требования, предъявляемые к условиям, обеспечению и проведению испытаний

4.1 Испытания проводят с целью контроля соответствия арматуры требованиям КД (ТУ). Объем испытаний указывают в ТУ или ПМ.

4.2 Методы контроля и испытаний, установленные настоящим стандартом, используют при проведении следующих видов контрольных испытаний:

- предварительных;

- приемочных;

- приемо-сдаточных;

- квалификационных;

- периодических;

- типовых;

- сертификационных;

- эксплуатационных.

Опытные образцы арматуры подвергают предварительным и приемочным испытаниям. Серийно выпускаемую арматуру подвергают приемо-сдаточным, квалификационным, периодическим, типовым, сертификационным и эксплуатационным испытаниям.

4.2.1 Организационную процедуру испытаний, включающую порядок предварительных испытаний, а также порядок предъявления комиссии арматуры, ее возврат, регистрацию отказов, приостановку и возобновление испытаний и т.п., устанавливают ТУ и ПМ изготовителя.

Приемочные испытания арматуры проводятся в соответствии с ГОСТ Р 15.201. Для арматуры, предназначенной для эксплуатации на опасных производственных объектах, поднадзорных Ростехнадзору, приемочные испытания осуществляются в порядке, оговоренном в [1].

Приемо-сдаточные испытания проводят по ТУ и/или по ПМ, и/или по иным документам, содержащим требования к испытаниям.

Сертификационные испытания проводят в порядке, установленном в системе сертификации.

4.2.3 Все виды испытаний, кроме приемо-сдаточных, проводит комиссия, назначенная в соответствии с ГОСТ Р 15.201 и ГОСТ 15.309.

Приемо-сдаточные испытания проводит ОТК предприятия-изготовителя.

В соответствии с ГОСТ 15.309 по требованию заказчика арматуры (по условию контрактов (договоров) приемо-сдаточные испытания могут проводить представители заказчика и/или надзорных органов в присутствии ОТК силами и средствами предприятия-изготовителя.

Требования к оформлению отчетных документов по результатам испытаний приведены в разделе 9.

4.3 На испытания вместе с арматурой представляют комплект ТД в следующем объеме:

- сведения о предприятии-изготовителе (при всех видах испытаний, кроме приемо-сдаточных);

- сборочный чертеж арматуры;

- ТУ;

- заказная спецификация (при наличии);

- протокол предварительных испытаний (при проведении приемочных испытаний);

- паспорт (при всех видах испытаний, кроме приемо-сдаточных);

- руководство по эксплуатации арматуры и комплектующих;

- программа и методика испытаний арматуры (при всех видах испытаний, а для приемо-сдаточных - при ее наличии - см. 4.2.2).

Конкретный комплект ТД, представляемый на испытания, должен быть указан в ТУ или ПМ. При приемочных испытаниях опытных образцов комплект ТД должен соответствовать ГОСТ Р 15.201, утвержденному ТЗ и ПМ испытаний опытных образцов.

4.4 Испытаниям подвергают арматуру в сборе после завершения цикла проверок разрушающими и неразрушающими методами контроля деталей и сборочных единиц, предусмотренными КД.

4.5 Условия проведения испытаний

4.5.1 Испытания должны проводиться в следующих климатических условиях:

- температура окружающего воздуха - не ниже 5 °С;

- относительная влажность воздуха - 45 % - 98 %;

- атмосферное давление - от 84 до 106 кПа.

При эксплуатационных испытаниях условия проведения испытаний - в соответствии с ПМ.

4.5.2 Температура испытательной среды (пробного вещества) - от 5 °С до 40 °С, за исключением случаев, оговоренных в ТУ (КД).

Разность между температурой керосина, применяемого в качестве испытательной среды (пробного вещества), и температурой вспышки керосина должна быть не менее 5 °С.

Для арматуры АС минимальная допустимая температура металла при гидравлических (пневматических) испытаниях определяется КД в соответствии с [2].

4.5.3 При проведении гидравлических испытаний разность температур стенки корпуса арматуры и окружающего воздуха не должна вызывать конденсацию влаги на поверхности стенок арматуры.

4.6 Приемо-сдаточные испытания на прочность и плотность материала деталей проводят до окраски изделий.

4.7 После испытаний оставшаяся жидкая среда должна быть удалена, а изделия просушены.

4.8 Допускается совмещать испытания на плотность материала деталей и сварных швов арматуры с испытаниями на герметичность относительно внешней среды по уплотнению подвижных и неподвижных соединений и на работоспособность (проверку функционирования) при условии обеспечения мер безопасности.

4.9 Измерение давления следует проводить двумя независимыми показывающими измерительными средствами, имеющими одинаковую точность и пределы измерения.

4.10 Повышать давление следует плавно, с выдержками с целью проверки плотности соединений и обнаружения видимых деформаций. Количество остановок и значения промежуточных давлений устанавливает инструкция, разработанная предприятием-изготовителем. Если испытательное давление от 0,5 до 10,0 МПа включительно, то остановку и проверку обязательно проводят при давлении, равном половине испытательного. Если испытательное давление превышает 10,0 МПа, то остановку и проверку проводят при давлении, равном половине испытательного, и далее через 5,0 МПа.

4.11 Контроль и испытания арматуры перед монтажом и использованием по назначению проводят в соответствии с РЭ.

4.12 Контроль и испытание арматуры, находящейся в эксплуатации, следует проводить по специально разработанным методикам с учетом требований РЭ.

4.12.1 Параметры испытаний арматуры определяются регламентом работы технологических систем, в которых установлена арматура.

4.12.2 Методы контроля, испытаний и критерии приемки при проведении испытаний на прочность и плотность материала корпусных деталей и сварных швов, находящихся под давлением рабочей среды, герметичность относительно внешней среды по уплотнению подвижных и неподвижных соединений и работоспособность (проверку функционирования) арматуры - в соответствии с разделом 8.

4.12.3 Контроль герметичности затвора проводят визуально и/или с помощью средств технического диагностирования. Утечка в затворе не должна превышать значения, указанного в КД (ТУ, ПМ, паспорте) на арматуру.

4.13 Контроль и испытания арматуры после ремонта следует проводить в соответствии с техническими требованиями на конкретную арматуру и ремонтной документацией. Методы контроля, испытаний и критерии оценки результатов испытаний арматуры после ремонта - в соответствии с ТУ и/или ПМ, входящей в состав ремонтной документации.

5 Требования безопасности при проведении испытаний

5.1 К проведению испытаний допускается персонал, имеющий соответствующую квалификацию и прошедший специальное (теоретическое, производственное) обучение по технике безопасности.

5.2 Лица, занятые в испытаниях, должны быть проинструктированы согласно инструкции по безопасности, действующей на предприятии-изготовителе, программе и методике проведения испытаний арматуры и ГОСТ 12.2.063.

5.3 Персонал, проводящий испытания, должен:

- знать устройство испытательных стендов (далее - стендов), на которых проводят испытания;

- знать технологический процесс испытаний;

- изучить устройство испытуемого изделия, ПМ и РЭ;

- пройти инструктаж по технике безопасности.

5.4 В испытаниях должны принимать участие не менее двух человек. Во время испытаний не допускается на испытательном участке находиться одному испытателю.

5.5 Требования безопасности к стендам, испытательному оборудованию, измерительным средствам и приборам - в соответствии с ГОСТ 12.2.003.

5.6 Испытания следует проводить с соблюдением правил, изложенных в утвержденной инструкции по технике безопасности при работе на испытательных стендах.

5.7 При применении в качестве испытательной взрывопожароопасной и легковоспламеняющейся среды необходимо соблюдать требования пожарной безопасности.

При применении в качестве испытательной среды керосина необходимо учитывать требование по увеличению зоны безопасности нахождения персонала.

При применении в качестве испытательных сред инертных газов необходимо учитывать требования по контролю содержания кислорода в зоне нахождения персонала.

5.8 Заглушки, применяемые при испытаниях, должны обеспечивать прочность и плотность и быть рассчитаны на давление испытаний.

5.9 Расположение испытательной площадки должно гарантировать безопасность персонала, не участвующего в испытании.

5.10 Установку заглушек и прокладок на арматуру, а также затяжку крепежа и визуальный контроль арматуры, высота которой превышает 1,5 м, следует проводить со специальных площадок обслуживания.

5.11 При испытаниях не допускаются механические воздействия на арматуру, находящуюся под давлением.

5.12 В процессе повышения давления во внутренних полостях арматуры до установленной величины персонал должен находиться на безопасном расстоянии от испытуемой арматуры, указанном в инструкции по технике безопасности при работе на испытательном стенде.

5.13 Испытания арматуры воздухом номинальным давлением PN (рабочим Рр) и более следует проводить в специально оборудованном боксе (бронекабине) при условии соблюдения требований ГОСТ 12.1.010 и требований безопасности, изложенных в НД предприятия, проводящего испытания, а также в соответствии с инструкцией по технике безопасности при работе на испытательном стенде.

5.14 Если испытательной средой является жидкость, то воздух из внутренних полостей должен быть удален.

5.15 При давлении испытательной среды (пробного вещества) в корпусе арматуры выше номинального недопустимо нахождение персонала в опасной зоне. Границы опасной зоны оговариваются в инструкции по технике безопасности при работе на испытательном стенде.

Внешний осмотр арматуры проводить только при понижении давления до значения, указанного в КД (ТУ), которое должно быть не более PN (Рр).

5.16 Все работы, связанные с устранением обнаруженных дефектов, проводить только при отсутствии давления испытательной среды в арматуре и напряжения в электрических цепях электрооборудования.

5.17 При проведении испытания запрещается:

- лицам, не участвующим в проведении испытаний, находиться на испытательных площадках;

- лицам, участвующим в проведении испытаний, находиться со стороны заглушек;

- испытывать арматуру при отсутствии РЭ на арматуру и привод, а также ТУ или ПМ;

- испытывать арматуру при неполном количестве крепежных деталей (болты, шпильки, гайки);

- испытывать электроприводную арматуру при отсутствии заземления;

- повышать давление выше значений, указанных в ТУ или ПМ;

- перегибать шланги, подводящие испытательную среду (пробное вещество) к измерительным средствам;

- использовать испытуемую арматуру в качестве опор для стендового оборудования и трубопроводов;

- использовать дополнительные рычаги при ручном управлении арматурой и применять гаечные ключи, размер которых больше размера крепежных деталей;

- проводить во время испытаний на испытательном стенде какие-либо работы (ремонтные и т.д.), не предусмотренные ТУ (ПМ);

- проводить транспортирование грузов над арматурой, находящейся под давлением.

5.18 Испытания необходимо прекратить при:

- повышении давления в системе испытательного стенда выше значений, указанных в КД (ТУ, ПМ);

- падении давления, не связанном с технологическим процессом проведения испытаний;

- появлении ударов, шума, стуков;

- обнаружении предельных состояний арматуры, оговоренных в КД (ТУ, РЭ, ПМ), в том числе:

трещин, выпучин в основных элементах испытуемой арматуры,

потения материала корпусных деталей и сварных швов,

утечки через подвижные (сальник, сильфон) и неподвижные (прокладочные и т.п.) соединения,

неисправности измерительных средств.

6 Требования к испытательному оборудованию, измерительным средствам

6.1 Перечень оборудования и измерительных средств, рекомендуемых к применению, приведен в приложении Б. Перечень оборудования и измерительных средств должен быть приведен в ТУ (ПМ) на конкретные изделия.

6.2 Принципиальные схемы испытательных стендов приведены в приложении В.

6.3 Испытательное оборудование должно обеспечивать условия испытаний, установленные КД (ТУ, ПМ).

6.4 Испытательное оборудование не должно оказывать на изделие механического (силового) воздействия от крепежных и установочных элементов, не предусмотренного КД, ТУ и ПМ и/или иными документами (технологическими документами, рабочими инструкциями и т.д.), содержащими требования к испытаниям.

6.5 Испытания следует проводить на стендах в условиях, обеспечивающих чистоту изделий и параметры испытательных сред (пробных веществ), оговоренные в КД (ТУ, ПМ), с соблюдением мер и требований безопасности.

6.6 Параметры измерительных средств и испытательных стендов должны соответствовать параметрам, указанным в паспортах или другой ТД на это оборудование.

Испытательные стенды и испытательное оборудование должны быть аттестованы в соответствии с требованиями ГОСТ Р 8.568.

6.7 Метрологический контроль и надзор, осуществляемый метрологическими службами юридических лиц за средствами измерений, - по [3].

6.8 При всех видах испытаний следует применять измерительные средства, имеющие действующие клейма [4] и/или действующие документы (свидетельства о поверке, свидетельства о калибровке и т.д.).

6.9 Контроль размеров, указанных на сборочном чертеже, следует проводить с помощью универсального или специального измерительного инструмента.

6.10 Измерительные средства, применяемые при испытаниях, должны обеспечивать установленные в КД (ТУ, ПМ) погрешности измерений контролируемых параметров. При проведении испытаний погрешность измерений применяемых измерительных средств не должна превышать следующих значений, если в КД (ТУ) не указано иное:

±1,5 % - при измерении давлений;

±1,5 % - при измерении температуры;

±1,0 % - при измерении массы;

±2,0 % - при измерении времени;

±5,0 % - при измерении утечки.

При оценке результатов дополнительных и специальных испытаний следует учитывать систематическую погрешность применяемых средств измерения.

6.11 Оценка порога чувствительности применяемых средств измерений - в соответствии с таблицей Г.2, приложение Г.

6.12 Для контроля давления следует применять манометры, имеющие одинаковую точность во всем диапазоне измерения. Допускается применять манометры класса точности не более 1,5 по ГОСТ 2405, при этом контролируемые значения давлений должны находиться в пределах второй трети шкалы показаний манометра.

7 Требования к испытательным средам (пробным веществам)

7.1 В качестве основных испытательных сред (пробных веществ) применяют воду, воздух и гелий.

Допускается для испытания арматуры применять азот, природный газ, фреон, а для испытания арматуры, предназначенной для нефтепродуктов, применять керосин.

При испытаниях допускается применять:

- воздух взамен гелия и фреона;

- воду взамен керосина.

Вид испытательной среды (пробного вещества) устанавливают в ТУ и выбирают по таблице 1 в зависимости от назначения арматуры и вида испытаний.

Таблица 1 - Виды испытательных сред, применяемых для проведения обязательных испытаний

|

Вид обязательных испытаний |

Испытательная среда (пробное вещество) |

||

|

Жидкость |

Газ |

||

|

Жидкости, не относящиеся к опасным веществам [5] |

Прочность и плотность материала корпусных деталей и сварных швов |

+ |

- |

|

Герметичность относительно внешней среды уплотнений подвижных и неподвижных соединений |

+ |

- |

|

|

Герметичность затвора |

+ |

- |

|

|

Газы; жидкости, относящиеся к опасным веществам [5] |

Прочность и плотность материала корпусных деталей и сварных швов |

+ |

+ (допускается, см. 8.5.1.8) |

|

Герметичность относительно внешней среды уплотнений подвижных и неподвижных соединений |

- |

+ |

|

|

Герметичность затвора |

- |

+ |

|

7.2 Требования, предъявляемые к качеству испытательных сред (пробных веществ), приводят в НД изготовителя.

7.3 Вода должна соответствовать требованиям [6]. Допускается применять воду, соответствующую требованиям [7].

7.4 Класс чистоты воздуха - 684 по ГОСТ Р ИСО 8573-1:

6 - класс чистоты по твердым частицам;

8 - класс чистоты по содержанию воды в жидкой фазе;

4 - класс чистоты по суммарному (общему) содержанию масел либо по классу 9 ГОСТ 17433.

7.5 Качество других испытательных сред (пробных веществ) регламентируют в КД на конкретную арматуру.

8 Методы контроля и испытаний

8.1 Основные виды контроля и категории испытаний

8.1.1 К основным видам контроля относят:

- визуальный контроль;

- измерительный контроль (в том числе контроль массы арматуры).

Методы контроля и критерии оценки результата контроля приведены в 8.2 и 8.3.

8.1.2 Категории испытаний

Испытания подразделяют на следующие категории:

- основные (обязательные);

- дополнительные;

- специальные.

К основным испытаниям относят гидравлические и/или пневматические испытания, включающие в себя испытания на:

- прочность и плотность материала корпусных деталей и сварных швов, находящихся под давлением испытательной среды;

- герметичность относительно внешней среды по уплотнению подвижных (сальник, сильфон) и неподвижных (прокладочных и т.п.) соединений;

- герметичность затвора;

- работоспособность - проверка функционирования (далее - проверка функционирования).

Основные испытания являются обязательной составной частью всех видов контрольных испытаний: предварительных, приемочных, приемо-сдаточных, квалификационных, периодических, типовых, сертификационных, эксплуатационных и др.

Методы основных испытаний и контроля и критерии оценки результата испытаний приведены в 8.4 - 8.8.

8.1.3 Дополнительные испытания включают в себя:

- определение гидравлических характеристик;

- определение акустических характеристик;

- оценку и подтверждение показателей безопасности и надежности.

8.1.3.1 Гидравлические и акустические характеристики арматуры определяют в процессе приемочных испытаний опытных образцов и, при необходимости, подтверждают при типовых и периодических испытаниях.

Оценку и подтверждение показателей безопасности и надежности арматуры выполняют в ходе приемочных, квалификационных, типовых и периодических испытаний.

Необходимость и объем дополнительных испытаний определяют в зависимости от назначения и условий эксплуатации арматуры. Объем, методы испытаний и критерии оценки результатов испытаний устанавливают в КД (ПМ) по согласованию с заказчиком.

8.1.3.2 В зависимости от функционального назначения арматуры определяют следующие гидравлические характеристики:

- для запорной арматуры: коэффициент сопротивления ζ;

- для регулирующей арматуры:

условную пропускную способность Kvy,

пропускную характеристику Kv = f(h),

диапазон регулирования Д,

кавитационные характеристики (зависимости коэффициентов кавитации Кс

и Км от относительной пропускной способности ![]() );

);

- для регуляторов давления

условную пропускную способность Kvy,

зону регулирования,

динамические характеристики;

- для обратной, невозвратно-запорной и невозвратно-управляемой арматуры коэффициент сопротивления при полном открытии ζ,

зависимость коэффициента сопротивления от скоростного давления

- для предохранительной арматуры (при давлении полного открытия Рп.о):

коэффициент расхода α (для сжимаемых сред - α1, для несжимаемых сред - α2),

эффективную площадь α ∙ F (для сжимаемых сред - α1 ∙ F, для несжимаемых сред - α2 ∙ F).

Определение гидравлических характеристик проводят на расходных стендах по специальным методикам.

При отсутствии возможности проведения испытаний по определению гидравлических характеристик допускается проводить оценку характеристик посредством расчетов, моделирования, испытанием модельных образцов и др.

8.1.3.3 Акустические испытания проводят с целью определения:

- уровня звукового давления;

- виброшумовых характеристик (уровней вибрации, уровней шума, уровней гидродинамического шума).

Определение акустических характеристик проводят на специализированных стендах по специальным методикам.

8.1.3.4 Методики определения показателей безопасности и надежности устанавливают в ПМ, входящих в состав КД.

Допускается подтверждать показатели безопасности и надежности путем анализа технологических процессов изготовления арматуры и действующей на предприятии-изготовителе системы производственного контроля, а также сбором и анализом данных, полученных в процессе эксплуатации. В этом случае соответствующие методики определяет разработчик арматуры и согласует с предприятием-изготовителем (с организацией, эксплуатирующей арматуру).

8.1.4 Специальные испытания проводят для подтверждения стойкости арматуры к климатическим, механическим и термическим воздействиям.

Необходимость и объем специальных испытаний определяют в зависимости от назначения и условий эксплуатации арматуры. Объем, методы испытаний и критерии оценки результатов испытаний устанавливают в КД (ПМ) по согласованию с заказчиком.

Специальные испытания проводят в процессе приемочных испытаний опытных образцов или при типовых испытаниях серийной арматуры при изменении условий применения и технических характеристик (по требованию заказчика).

К специальным испытаниям относят:

- климатические испытания на:

теплоустойчивость,

хладоустойчивость,

воздействие морского тумана,

устойчивость к воздействию инея и росы,

брызгозащищенность,

пылезащищенность;

- механические испытания на:

воздействие вибрации (сейсмостойкость, вибростойкость),

удар,

транспортирование;

- термические испытания - на огнестойкость.

8.1.5 Критерием оценки дополнительных и специальных испытаний является подтверждение характеристик арматуры, указанных в КД (ТУ). Правила использования результатов испытаний при принятии решений о приемке арматуры отражают в ПМ.

8.1.6 При проведении испытаний следует учитывать требования ГОСТ 5761, ГОСТ 5762, ГОСТ 11823, ГОСТ 12893, ГОСТ 13252, ГОСТ 13547, ГОСТ 21345, ГОСТ 24570, ГОСТ 28343, ГОСТ 31294.

8.2 Визуальный контроль

8.2.1 При визуальном контроле перед проведением испытаний проверяют:

- соответствие арматуры сборочному чертежу и ее комплектность в соответствии с КД (ТУ), спецификацией, требованиями заказа;

- наличие заглушек, обеспечивающих защиту патрубков от проникновения загрязнений в полости арматуры;

- полноту и правильность маркировки на корпусе арматуры и на фирменной табличке. Маркировка должна быть четкой, читаемой, нестираемой и долговечной. Маркировка должна быть выполнена в соответствии с требованиями ГОСТ Р 52760, а также КД (ТУ);

- отсутствие на корпусе, уплотнительных поверхностях фланцев и торцах уплотнительных поверхностей патрубков вмятин, задиров, механических повреждений, коррозии;

- отсутствие на торцах патрубков под приварку расслоений любого размера;

- качество поверхности арматуры под нанесение защитного антикоррозионного покрытия в соответствии с требованиями КД;

- состояние сварных швов в соответствии с требованиями КД.

8.3 Измерительный контроль

8.3.1 При измерительном контроле проверяют:

- габаритные и присоединительные размеры;

- в зависимости от расположения присоединительных фланцев:

перпендикулярность фланцев к оси корпуса арматуры,

параллельность фланцев между собой;

- массу арматуры;

- толщину стенок корпусных деталей в контрольных точках, указанных в КД (ТУ).

Контроль толщины стенок проводят по требованию заказчика для арматуры, предназначенной для эксплуатации на опасных производственных объектах, поднадзорных органам государственного надзора.

8.3.2 Контроль габаритных и присоединительных размеров, указанных на сборочном чертеже или в ТУ, проводят при помощи универсального или специального измерительного инструмента.

Отклонение измеренных размеров не должно превышать предельных значений, указанных в КД (ТУ).

8.3.3 Контроль толщины стенок корпусных деталей рекомендуется проводить ультразвуковым методом. По результатам измерений толщины стенок арматуры, предназначенной для эксплуатации на опасных производственных объектах, составляют эскиз корпуса с указанием точек измерений. Эскиз прилагают к паспорту арматуры.

8.3.4 Массу арматуры подтверждают при испытании первой партии арматуры, изготовленной в текущем году, а также при проведении периодических и типовых испытаний.

8.3.4.1 При годовом выпуске арматуры одного типоразмера или партии однотипной арматуры до 50 шт. включительно, изготовляемой по одинаковой технологии, контролируют массу одного изделия; при выпуске свыше 50 единиц арматуры количество контролируемых изделий должно быть не менее двух.

8.3.4.2 Контроль массы арматуры проводят взвешиванием изделий на весах для статического взвешивания по ГОСТ 29329. Массу изделия определяют как среднее значение массы взвешенных изделий, либо как среднее значение не менее трех взвешиваний одного изделия.

Допускается применять динамический метод определения массы арматуры динамометрами общего назначения по ГОСТ 13837.

8.3.4.3 Масса изделий не должна превышать предельных значений, указанных в КД (ТУ).

8.4 Гидравлические (или) пневматические испытания

8.4.1 Если в КД (ТУ) не указано иное, для проведения испытаний следует применять испытательные среды, а также значения давлений и времени выдержки под давлением, указанные в настоящем стандарте.

8.4.2 Методы контроля и способы реализации приведены в таблице 2.

Таблица 2 - Методы контроля арматуры и способы их реализации

|

Способ реализации метода |

Испытательная среда1) |

||

|

Жидкостный |

гидростатический |

Компрессионный |

Вода |

|

манометрический |

|||

|

Газовый |

манометрический |

Компрессионный |

Воздух |

|

пузырьковый |

Компрессионный |

||

|

Обмыливанием |

|||

|

масс-спектрометрический2) |

В гелиевой (вакуумной) камере |

Гелий |

|

|

Гелиевым щупом |

|||

|

Обдувом гелием |

|||

|

1) Допускается применение других сред в соответствии с 7.1. 2) Применяется при наличии требований по вакуумной плотности. |

|||

8.4.3 Наименование применяемого метода контроля указывают в КД (ТУ).

8.5 Испытания на прочность и плотность материала корпусных деталей и сварных швов, находящихся под давлением рабочей среды

8.5.1 Методы испытаний

8.5.1.1 Испытаниям подвергают арматуру в сборе. Допускается проводить испытание отдельных деталей, если невозможно провести испытание арматуры в сборе.

8.5.1.2 Испытания на прочность и плотность материала корпусных деталей, имеющих рубашки для обогрева (охлаждения), проводят до сборки арматуры. Контролю подвергают элементы корпусных деталей, которые при испытании арматуры в сборе проверить не представляется возможным.

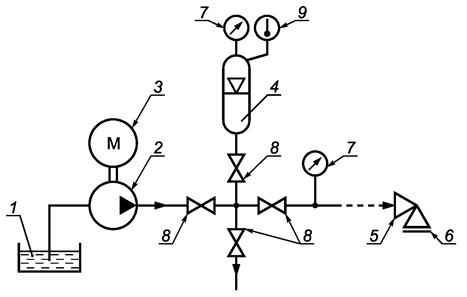

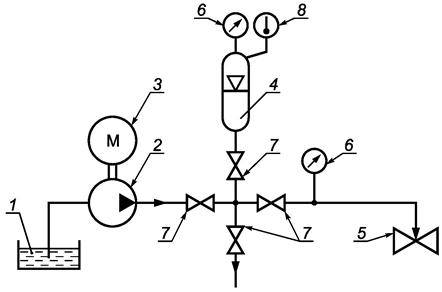

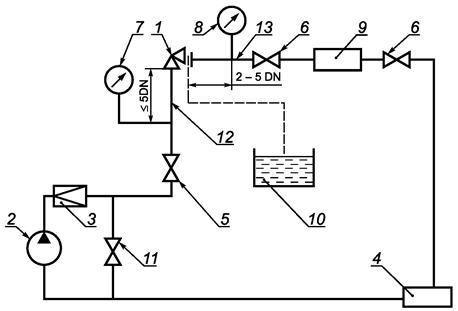

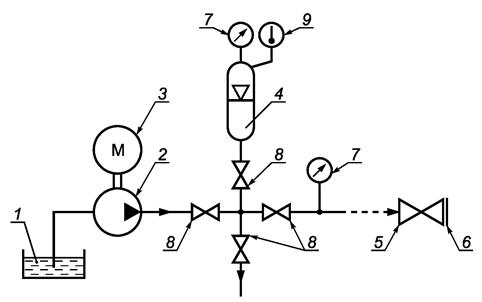

8.5.1.3 Принципиальные схемы стендов для испытаний арматуры в сборе на прочность и плотность материала корпусных деталей и сварных швов приведены на рисунке В.1.

Установочное положение арматуры на испытательном стенде - в соответствии с указаниями КД (ТУ).

8.5.1.4 Направление подачи испытательной среды - в соответствии с указаниями КД (ТУ).

8.5.1.5 При испытаниях на прочность, плотность и герметичность затвора арматуру выдерживают при установившемся давлении, указанном в таблице 3, в течение времени, указанного в таблице 4.

Таблица 3 - Давление среды при испытаниях

|

PN (Рр) арматуры |

Тип арматуры |

Вид испытания |

Давление испытательной среды |

||

|

Вода |

Воздух |

||||

|

Прочность материала корпусных деталей и сварных швов |

Все PN (Рр) |

Все типы |

Все виды |

Рпр (Ph)1) |

Рпр (Ph)1) (см. 8.5.1.8) |

|

Плотность материала корпусных деталей и сварных швов, а также на герметичность относительно внешней среды уплотнений подвижных и неподвижных соединений |

До 0,6 МПа включ. |

PN (Рр)2) |

PN (Рр)2) |

||

|

Св. 0,6 МПа |

Приемо-сдаточные |

0,6 МПа |

|||

|

Периодические |

PN (Рр)2) |

||||

|

Герметичность затвора3) |

Все PN (Рр) |

Запорная и обратная |

Все виды |

1,1 Р4) (1,1Рр)4) |

0,64) МПа |

|

Регулирующая |

0,4 МПа |

||||

|

1) Давление Рпр (Ph) определяют в зависимости от PN (Рр) в соответствии с ГОСТ 356, ТУ и КД. Для арматуры АС давление Рпр (Ph) определяется в соответствии с [2]. 2) Для арматуры АС давление равно 0,8Ph. 3) Для арматуры АС испытание проводят при максимальном перепаде давления [8]. 4) По требованию заказчика допускается проводить испытания при минимальном рабочем давлении, при этом необходимость таких испытаний и норму герметичности затвора устанавливают в КД (ТУ). |

|||||

Таблица 4 - Время выдержки арматуры под давлением

|

Время выдержки арматуры при установившемся давлении перед началом контроля, с, не менее |

Время контроля (измерения), с, не менее |

|||||||

|

До DN 50 включ. |

Св. DN 65 до DN 150 включ. |

Св. DN 200 до DN 300 включ. |

Св. DN 350 |

До DN 50 включ. |

Св. DN 65 до DN 150 включ. |

Св. DN 200 |

||

|

Прочность и плотность материала корпусных деталей и сварных швов |

15 |

60 |

120 |

300 |

Время, достаточное для осмотра после понижения давления до PN (Рр), (но не менее 60) |

|||

|

Герметичность относительно внешней среды уплотнений подвижных и неподвижных соединений |

60 |

Время, достаточное для осмотра, (но не менее 60) |

||||||

|

Герметичность уплотнений подвижных соединений арматуры, имеющей верхнее уплотнение ЗЭл (РЭл) |

||||||||

|

Герметичность затвора |

вода |

60 |

120 |

180 |

15 |

60 |

120 |

|

|

воздух |

30 |

60 |

||||||

|

Примечания 1 Время выдержки под давлением арматуры для АС - в соответствии с [8]. 2 При испытаниях на герметичность затвора допускается перед началом контроля выдерживать арматуру при установившемся давлении до момента стабилизации утечки. |

||||||||

8.5.1.6 При испытании арматуру выдерживают под давлением, указанным в таблице 3, в течение времени, указанного в таблице 4, после выдержки давление снижают до указанного в таблице 3, и проводят визуальный контроль в течение времени, необходимого для осмотра, но не менее 1 мин с целью обнаружения:

- механических разрушений либо остаточных деформаций - испытание на прочность;

- утечек или «потений» при испытании водой (керосином), а также утечек воздуха - испытание на плотность.

8.5.1.7 Арматуру, предназначенную для работы на газообразных средах, а также на жидких средах, относящихся к опасным веществам в соответствии с [4], дополнительно к испытаниям на плотность водой подвергают испытаниям на плотность воздухом. Во внутренние полости арматуры подают воздух давлением, указанным в таблице 3.

8.5.1.8 Допускается проводить испытания арматуры на прочность материала корпусных деталей и сварных швов воздухом пробным давлением Рпр (Ph) в специально оборудованном боксе (бронекабине).

Продолжительность выдержки при установившемся давлении воздуха указана в таблице 4. Далее проводят испытания на плотность: давление снижают до значения, указанного в КД (ТУ), но не более давления, равного номинальному PN (рабочему Рр), после чего проводят визуальный контроль в течение времени, необходимого для осмотра.

8.5.1.9 О дополнительных испытаниях арматуры на плотность материала и сварных швов другими испытательными средами указывают в КД (ТУ).

8.5.1.10 При испытании керосином дополнительное испытание воздухом, предусмотренное 8.5.1.7, не требуется.

8.5.1.11 При замене испытательных сред (гелия, фреона и керосина), указанных в КД (гелия и фреона на воздух и керосина на воду), следует учитывать требования приложения Д в части изменения условий испытаний и времени выдержки арматуры под давлением.

8.5.1.12 Детали, в которых дефекты, выявленные при испытании, исправлены заваркой, должны быть повторно испытаны в полном объеме.

8.5.2 Критерии оценки результатов испытаний

8.5.2.1 Материал корпусных деталей и сварных швов считают прочным, если при визуальном контроле после испытаний не обнаружено механических разрушений либо остаточных деформаций.

8.5.2.2 Материал деталей и сварных швов считают плотным, если:

- при испытании водой или керосином - не обнаружено утечек или «потений»;

- при испытании воздухом - не обнаружены утечки воздуха (появление пузырьков воздуха). Наличие не отрывающихся пузырьков в процессе визуального контроля при реализации пузырькового метода контроля компрессионным способом или не лопающихся пузырьков при реализации пузырькового метода контроля обмыливанием не считается браковочным признаком.

8.5.2.3 При манометрическом методе контроля критерием того, что арматура выдержала испытания, является отсутствие падения давления в арматуре в процессе выдержки при установившемся давлении в течение времени, указанного в таблице 4.

8.5.2.4 При масс-спектрометрическом методе контроля (испытании гелием) критерием того, что арматура выдержала испытания, является соответствие величины утечки или суммарного натекания в течение времени, указанного в КД (ТУ), требованиям КД (ТУ).

8.5.3 Испытания запорной, регулирующей, фазоразделительной, смесительно-распределительной и комбинированной арматуры

8.5.3.1 Испытательную среду давлением, указанным в КД (ТУ), подают в один из патрубков при заглушённом другом патрубке и открытом затворе.

8.5.3.2 Проводят испытания в зависимости от вида испытательной среды, указанной в КД (ТУ), в соответствии с 8.5.1.5 - 8.5.1.11.

8.5.3.3 Оценивают результаты испытаний в соответствии с 8.5.2.

8.5.4 Испытания регуляторов давлений

8.5.4.1 Проводят испытания на прочность и плотность в соответствии с КД (ТУ, ПМ).

8.5.4.2 Оценивают результаты испытаний в соответствии с 8.5.2.

8.5.5 Испытания обратной арматуры

8.5.5.1 Подают испытательную среду во входной патрубок арматуры при открытом затворе и заглушённом выходном патрубке в соответствии с направлением стрелки на корпусе.

8.5.5.2 Проводят испытания в зависимости от вида испытательной среды, указанной в КД (ТУ), в соответствии с 8.5.1.5 - 8.5.1.11.

8.5.5.3 Оценивают результаты испытаний в соответствии с 8.5.2.

8.5.6 Испытания предохранительной арматуры

8.5.6.1 Арматуру с подачей рабочей среды под ЗЭл испытывают следующим образом:

- закрывают затвор с помощью пружины;

- ЗЭл дополнительно прижимают к седлу при помощи приспособления, исключающего срабатывание арматуры, при этом следует исключать пережатие (деформацию) уплотнительных поверхностей ЗЭл и седла;

- воду давлением Рпр.вх, указанным в КД (ТУ), подают во входной патрубок;

- воду давлением Рпр.вых, указанным в КД (ТУ), подают в выходной патрубок. Арматуру, в конструкции которой отсутствует выходной патрубок, данному виду испытаний не подвергают;

- проводят испытания в зависимости от вида испытательной среды, указанной в КД (ТУ), в соответствии с 8.5.1.5 - 8.5.1.11;

- оценивают результаты испытаний в соответствии с 8.5.2.

8.5.6.2 Арматуру с подачей рабочей среды на ЗЭл испытывают следующим образом:

- если PNвх = PNвых, то: заглушают выходной патрубок,

воду давлением Рпр, указанным на сборочном чертеже, подают во входной патрубок;

- если PNвх ≠ PNвых, то:

ЗЭл принудительно поджимают к седлу при помощи приспособления, исключающего срабатывание арматуры, при этом следует исключить пережатие (деформацию) уплотнительных поверхностей ЗЭл и седла,

воду давлением Рпр.вх, указанным на сборочном чертеже, подают во входной патрубок;

при невозможности дополнительного поджатия ЗЭл к седлу допускается засчитывать испытания седла и патрубка в составе корпуса;

воду давлением Рпр.вых, указанным на сборочном чертеже, подают в выходной патрубок;

проводят испытания в зависимости от вида испытательной среды, указанной в КД (ТУ), в соответствии с 8.5.1.5 - 8.5.1.11;

оценивают результаты испытаний в соответствии с 8.5.2.

8.5.6.3 Арматура с разрывными мембранами

Испытанию на прочность и плотность материала подвергают корпусные детали, в том числе седла и патрубки без установки разрывных мембран, в следующей последовательности:

- проводят испытания в зависимости от вида испытательной среды, указанной в КД (ТУ), в соответствии с 8.5.1.5 - 8.5.1.11;

- оценивают результаты испытаний в соответствии с 8.5.2.

8.6 Испытания на герметичность относительно внешней среды по уплотнению подвижных и неподвижных соединений

8.6.1 Общие положения

8.6.1.1 Испытаниям подвергают арматуру в сборе.

8.6.1.2 Установочное положение арматуры на испытательном стенде - в соответствии с КД (ТУ).

8.6.1.3 Принципиальные схемы испытательных стендов приведены на рисунке В.1. Направление подачи испытательной среды - в соответствии с указаниями КД (ТУ).

8.6.1.4 Описание методов испытаний и требований к ним приведены в приложении Г, ГОСТ 24054 и ГОСТ 25136.

8.6.1.5 Арматуру, предназначенную для работы на газообразных средах, а также на жидких средах, относящихся к опасным веществам в соответствии с [5], испытывают воздухом.

Арматуру, предназначенную для прочих сред, испытывают водой.

Вид испытательной среды указывают в КД (ТУ).

При замене испытательных сред, указанных в КД (гелия и фреона на воздух и керосина на воду), следует учитывать требования приложения Д в части изменения условий испытаний и времени выдержки арматуры под давлением.

8.6.1.6 Арматуру выдерживают в течение времени, указанного в таблице 4, при установившемся давлении, указанном в таблице 3. Визуальный контроль проводят в течение времени, необходимого для осмотра.

Необходимость испытаний и вид испытательной среды указывают в КД.

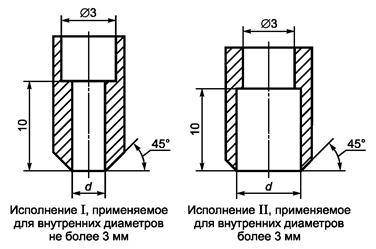

8.6.1.7 Испытания на герметичность сальникового уплотнения проводят при заглублении втулки сальника в сальниковую камеру не более чем на 30 % высоты камеры, но не менее чем на 2 мм.

Перед испытаниями сальник затягивают согласно требованиям КД и проверяют настройку арматуры на ход ЗЭл (РЭл).

8.6.1.8 Испытания на герметичность сальникового уплотнения проводят после трехкратного перемещения ЗЭл (РЭл) на открытие и закрытие. Усилия (моменты) при открытии и закрытии арматуры должны находиться в пределах, указанных в КД. Допускается проводить перемещение ЗЭл (РЭл) технологическим приводом или динамометрическим ключом.

8.6.1.9 Утечку через сальниковое уплотнение контролируют в зазоре между втулкой сальника и штоком, а также между втулкой и коробкой сальника.

8.6.1.10 Если в конструкции арматуры предусмотрено отверстие для организованного отвода утечки через основной (первый со стороны давления) сальник, то утечку через сальниковое уплотнение контролируют на выходе из указанного отверстия.

8.6.1.11 При наличии нескольких сальников герметичность следующих за основным (первым со стороны давления) сальников контролируют согласно КД.

8.6.2 Критерии оценки результатов испытаний

8.6.2.1 Критерием оценки результатов испытаний является соответствие требованиям КД (ТУ) по герметичности относительно внешней среды по уплотнению подвижных и неподвижных соединений.

8.6.2.2 Критерии оценки в зависимости от метода контроля, указанного в КД (ТУ), приведены в приложении Г.

8.6.3 Испытание запорной, регулирующей, обратной, фазоразделительной, смесительно-распределительной и комбинированной арматуры

8.6.3.1 Испытательную среду подают в один из патрубков при заглушённом другом патрубке и открытом затворе.

8.6.3.2 Проводят испытания в зависимости от вида испытательной среды, указанной в КД (ТУ), в соответствии с 8.6.1.5 - 8.6.1.12.

8.6.3.3 Оценивают результаты испытаний в соответствии с 8.6.2.

8.6.3.4 Арматуру, имеющую верхнее уплотнение ЗЭл (РЭл), дополнительно испытывают на герметичность относительно внешней среды по верхнему уплотнению. Для этого:

- проводят наработку двух циклов «открыто - закрыто» без испытательной среды;

- ЗЭл (РЭл) устанавливают в промежуточное положение;

- ослабляют затяжку сальникового уплотнения;

- испытательную среду подают в один из патрубков при заглушённом другом;

- среду подают до тех пор, пока не будет зафиксирована утечка в зазоре между втулкой сальника и штоком или между втулкой и коробкой сальника;

- устанавливают ЗЭл (РЭл) в верхнее положение усилием или крутящим моментом, указанным в КД;

- увеличивают давление среды до указанного в таблице 3;

- выдерживают арматуру под давлением в течение времени, указанного в таблице 4;

- проводят визуальный или инструментальный контроль в течение времени, необходимого для осмотра;

- оценивают результаты в соответствии с 8.6.2.

8.6.4 Испытания предохранительной арматуры

8.6.4.1 Установочное положение арматуры при испытаниях вертикальное, колпаком вверх.

8.6.4.2 Для арматуры с подачей рабочей среды под ЗЭл испытательную среду давлением, равным номинальному PNвых (рабочему Рр.вых) давлению выходного патрубка, подают в выходной патрубок.

8.6.4.3 Для арматуры с подачей рабочей среды на ЗЭл испытательную среду давлением, равным номинальному PNвх (рабочему Рр.вх) давлению входного патрубка, подают во входной патрубок.

8.6.4.4 Проводят испытания в зависимости от вида испытательной среды, указанной в КД (ТУ), в соответствии с 8.6.1.5 - 8.6.1.12.

8.6.4.5 Оценивают результаты испытаний в соответствии с 8.6.2.

8.7 Испытания на герметичность затвора

8.7.1 Общие положения

8.7.1.1 Испытаниям подвергают арматуру в сборе. Приводную арматуру испытывают в сборе с приводом, указанным в КД. Допускается проводить испытания арматуры в сборе с технологическим приводом либо без привода при условии, что арматуру закрывают усилием или крутящим моментом, указанным в КД.

8.7.1.2 Испытания проводят при любом установочном положении арматуры (за исключением арматуры, установочное положение которой оговорено в КД).

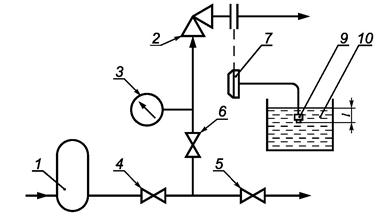

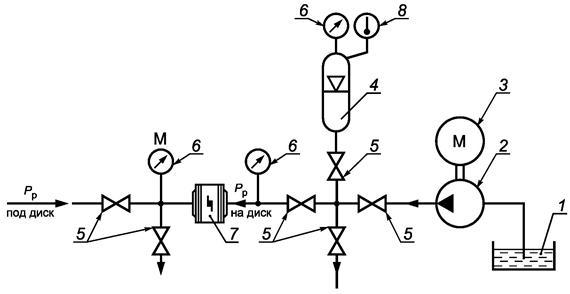

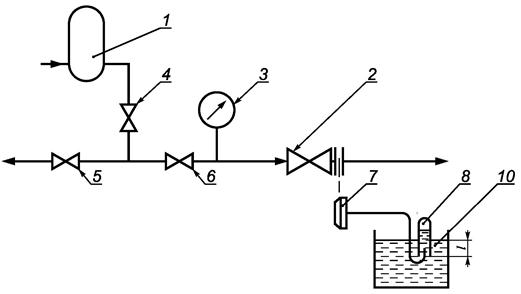

8.7.1.3 Принципиальные схемы испытательных стендов приведены на рисунках В.2 - В.6, приложение В.

8.7.1.4 Описание методов и требований к ним, приведены в приложении Г, ГОСТ 24054 и ГОСТ 25136.

8.7.1.5 Перед началом испытаний проводят следующие процедуры:

- закрывают арматуру штатным органом управления усилием или крутящим моментом, указанным в КД (ТУ). Приводную арматуру закрывают без использования ручного дублера;

- проверяют настройку арматуры на значение хода, указанное в КД. У регулирующей арматуры с ПИМ полное перемещение РЭл должно осуществляться при изменении управляющего давления Рупр воздуха (от минимального до максимального) в перестановочном диапазоне ПИМ, указанном в КД. Для арматуры исполнения «НО» полным перемещением является перемещение из положения «открыто» в положение «закрыто», для исполнения «НЗ» - перемещение из положения «закрыто» в положение «открыто»;

- проводят наработку двух циклов «открыто - закрыто» без подачи пробного вещества в арматуру.

8.7.1.6 В процессе проведения испытаний усилие или крутящий момент на выходном штоке (валу) привода не должно превышать номинального значения.

8.7.1.7 Направление подачи пробного вещества - в соответствии с КД (ТУ).

При испытаниях арматуры с односторонним направлением подачи рабочей среды пробное вещество подают во входной патрубок, а утечку контролируют через затвор со стороны выходного патрубка.

При испытаниях арматуры с двусторонним направлением подачи рабочей среды пробное вещество подают поочередно в каждый патрубок, а утечку контролируют через затвор на выходе из арматуры или специальные отверстия в корпусе.

При испытании задвижек пробное вещество подают либо поочередно в каждый патрубок, либо в междисковое пространство, если используется двухдисковый клин (для клиновых задвижек).

При испытании обратной арматуры пробное вещество подают на ЗЭл (давление пробного вещества прижимает ЗЭл к седлу).

8.7.1.8 При наличии на корпусах и крышках арматуры дополнительных отверстий последние могут быть использованы для:

- подачи пробного вещества;

- контроля давления;

- контроля герметичности затвора;

- отвода вытесняемого воздуха.

8.7.1.9 Арматуру, предназначенную для работы на газообразных средах, а также на жидких средах, относящихся к опасным веществам в соответствии с [5], испытывают воздухом.

Арматуру, предназначенную для прочих сред, испытывают водой.

8.7.1.10 При замене испытательных сред, указанных в КД (гелия и фреона на воздух, а керосина на воду), допустимую утечку в затворе следует пересчитать в соответствии с приложением Д.

8.7.2 Критерии оценки результатов испытаний

8.7.2.1 Арматуру считают выдержавшей испытания, если утечка в затворе не превышает значения, приведенного в КД (ТУ) или в НД: для запорной арматуры - ГОСТ 9544, для регулирующей арматуры - ГОСТ 12893, ГОСТ 23866 и ГОСТ 25923, для обратных затворов - ГОСТ 13252, для обратных клапанов - ГОСТ 11823, для предохранительных клапанов - ГОСТ 31294.

8.7.2.2 При применении в качестве пробного вещества азота утечка в затворе не должна превышать значения утечки в затворе по воздуху, приведенного в НД (КД, ТУ).

8.7.2.3 При применении в качестве пробного вещества природного газа утечка в затворе не должна превышать значения утечки в затворе по воздуху, приведенного в НД (КД, ТУ), умноженного на коэффициент 1,75.

8.7.3 Испытания запорной, регулирующей и обратной арматуры

8.7.3.1 Способы проведения испытаний

Способ 1:

- устанавливают ЗЭл (РЭл) в промежуточное положение;

- подают пробное вещество в один из патрубков в соответствии с указаниями КД (ТУ) при заглушенном другом патрубке;

- повышают давление пробного вещества до указанного в таблице 3;

- закрывают арматуру штатным органом управления;

- снижают давление в выходном патрубке до атмосферного;

- измеряют утечку в затворе в зависимости от применяемого вида пробного вещества и метода контроля;

- оценивают результаты испытаний в соответствии с 8.7.2.

Способ 2:

- закрывают арматуру штатным органом управления;

- пробное вещество подают в один из патрубков в соответствии с указаниями КД (ТУ), давление в другом патрубке - атмосферное;

- повышают давление пробного вещества до значения, указанного в таблице 3;

- измеряют утечку в затворе в зависимости от применяемого пробного вещества и метода контроля;

- оценивают результаты испытаний в соответствии с 8.7.2.

Способ проведения испытаний указывают в ТУ.

8.7.3.2 Время выдержки арматуры при установившемся давлении перед началом контроля герметичности затвора, а также время контроля утечки должны быть не менее указанных в таблице 4.

8.7.4 Испытания предохранительной арматуры

Испытания на герметичность затвора следует проводить в составе проверки функционирования по 8.8.5.

8.7.5 Испытания регуляторов давления, фазоразделительной арматуры, смесительно-распределительной и комбинированной арматуры

8.7.5.1 Испытания проводят в соответствии с КД (ТУ).

8.8 Проверка функционирования

8.8.1 Общие положения

8.8.1.1 Принципиальные схемы стендов приведены на рисунках В.2 - В.4, В.6, приложение В.

8.8.1.2 Допускается проводить проверку функционирования арматуры на расходном стенде (принципиальная схема приведена на рисунке В.5, приложение В).

8.8.1.3 Направление подачи и вид испытательной среды - в соответствии с КД (ТУ).

8.8.1.4 Проверку функционирования арматуры, за исключением предохранительной и регуляторов давления, проводят при испытательном давлении, равном рабочему давлению среды Рр, в статике наработкой не менее трех циклов «открыто - закрыто». Арматуру открывают (закрывают) полностью штатным органом управления усилием или крутящим моментом, указанным в КД (ТУ). Число циклов - в соответствии с КД (ТУ).

8.8.1.5 Допускается проводить испытания арматуры в сборе с технологическим приводом либо без привода при условии, что арматуру закрывают усилием или крутящим моментом, указанным в КД.

8.8.1.6 При испытаниях арматуры с приводом, имеющим ручной дублер, проводят дополнительную наработку двух циклов «открыто - закрыто» (одного цикла - для арматуры DN ≥ 250) от ручного дублера (арматуру открывают (закрывают) полностью).

8.8.1.9 При испытаниях контролируют:

- фактический ход ЗЭл (РЭл);

- правильность настройки и работы указателя положения ЗЭл (РЭл), а также конечных и моментных выключателей (сигнализаторов);

- время совершения приводом полного хода при открытии и закрытии.

При проверке арматуры, имеющей ограничители усилия или крутящего момента и ограничители перемещения (или сигнализаторы крайних или промежуточных положений), дополнительно проверяют их срабатывание в соответствии с ТУ или ПМ.

8.8.2 Критерии оценки результатов испытаний

8.8.2.1 Перемещение ЗЭл (РЭл) плавное, без рывков и заеданий.

8.8.2.2 Фактический ход ЗЭл (РЭл) соответствует значению, указанному в КД.

8.8.2.3 Указатель положения ЗЭл (РЭл), конечные и моментные выключатели (сигнализаторы) настроены в соответствии с КД и срабатывают четко и стабильно.

8.8.2.4 Значение усилия (крутящего момента), необходимого для перемещения ЗЭл (РЭл) на полный ход арматуры от ручного управления, отвечает требованиям ГОСТ 21752 или ТУ при условии обеспечения установленной в КД герметичности в затворе.

8.8.2.5 Время совершения приводом полного хода при открытии и закрытии арматуры не превышает указанного в ТД.

8.8.2.6 Регулирующая арматура

При перемещении РЭл на полный ход минимальное и максимальное значения управляющего давления Рупр воздуха находится в перестановочном диапазоне ПИМ, указанном в КД.

Значение нечувствительности арматуры с ПИМ не превышает значения, указанного в КД (ТУ).

8.8.2.7 Предохранительная арматура

Утечка в затворе при давлении Рн должна быть не более указанного в КД (ТУ). Сохранение герметичности затвора после срабатываний является косвенным признаком плавности перемещения ЗЭл.

При испытании в статике давление начала открытия Рн.о должно быть не более значения, указанного в таблице 5, если в КД (ТУ) не указаны другие значения, определенные при проведении приемочных испытаний.

Таблица 5 - Давление начала открытия предохранительной арматуры

|

Давление начала открытия Рн.о, МПа, не более |

|

|

До 0,3 включ. |

Рн + 0,02 |

|

До 6,0 включ. |

1,07Рн |

|

Св. 6,0 |

1,05Рн |

При испытании на расходном стенде при давлении полного открытия Рп.о ход ЗЭл или коэффициент расхода α должны быть не менее значений, указанных в КД (ТУ), а давление закрытия Рз должно быть не менее указанного в КД (ТУ).

8.8.3 Испытания запорной арматуры

8.8.3.1 Испытательную среду подают в арматуру в соответствии с указаниями КД (ТУ).

8.8.3.2 Проводят наработку циклов «открыто - закрыто» в соответствии с 8.8.1.4 - 8.8.1.7.

8.8.3.3 Одновременно с наработкой циклов «открыто - закрыто» проводят проверки в соответствии с 8.8.1.9 и 8.8.1.10.

8.8.3.4 По требованию заказчика (при наличии требований в КД и ТУ) проводят испытания по 8.8.1.8.

8.8.3.5 Оценивают результаты испытаний в соответствии с 8.8.2.

8.8.4 Испытания регулирующей арматуры

8.8.4.1 Испытания регулирующей арматуры проводят после проверки герметичности затвора.

8.8.4.2 Направление подачи испытательной среды - в соответствии с указаниями КД (ТУ).

8.8.4.3 Проводят наработку циклов «открыто - закрыто» в соответствии с 8.8.1.4 - 8.8.1.7.

8.8.4.4 Одновременно с наработкой циклов «открыто - закрыто» проводят проверки в соответствии с 8.7.1.9 и 8.7.1.10.

8.8.4.5 Арматуру с пневматическим исполнительным механизмом (ПИМ) дополнительно подвергают испытаниям на нечувствительность. Испытания проводят без подачи испытательной среды в арматуру.

Испытания на нечувствительность проводят в следующей последовательности:

- отключают позиционер, если он входит в состав ПИМ;

- подают воздух в ПИМ давлением Рупр (Рупр должно находиться в перестановочном диапазоне ПИМ, указанном в КД (ТУ));

- для произвольных значений относительного хода ![]() , в

диапазоне от

0,05 до 1,0

фиксируют значение управляющего давления воздуха Рупр при прямом и обратном перемещениях РЭл (число точек должно

быть не менее 10);

, в

диапазоне от

0,05 до 1,0

фиксируют значение управляющего давления воздуха Рупр при прямом и обратном перемещениях РЭл (число точек должно

быть не менее 10);

- по полученным данным строят график зависимости ![]() ;

;

- по графику определяют зону нечувствительности а, представляющую максимальную разность давлений, измеренных при одном и том же значении прямого и обратного перемещения РЭл;

- рассчитывают нечувствительность, равную половине зоны нечувствительности - а/2.

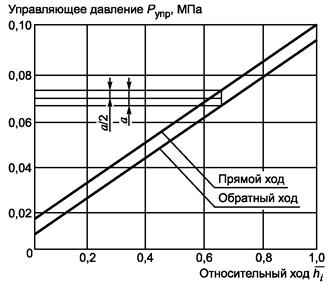

Определение нечувствительности арматуры исполнения «НО» с ПИМ, у которого управляющее давление Рупр изменяется от 0,02 до 0,1 МПа, приведено на рисунке 1.

Рисунок 1 - Диаграмма определения нечувствительности регулирующей

арматуры

«НО» с ПИМ для диапазона управляющего давления Рупр от 0,02 до 0,1 МПа

8.8.4.6 Оценивают результаты испытаний в соответствии с 8.8.2.

8.8.4.7 В случае получения неудовлетворительных результатов испытаний при отключенном позиционере дополнительно проводят испытания на нечувствительность арматуры с подключенным позиционером. Нечувствительность не должна превышать 2 % от максимального значения входного (командного) сигнала позиционера.

8.8.5 Испытания предохранительной арматуры

8.8.5.1 Направление подачи испытательной среды (пробного вещества) в соответствии с КД (ТУ).

8.8.5.2 Испытания на герметичность затвора и проверку функционирования проводят:

- водой для арматуры, предназначенной для работы на жидких средах;

- воздухом для арматуры, предназначенной для работы на газе и водяном паре.

8.8.5.3 При проверке функционирования проводят контроль:

- герметичности затвора при давлении настройки Рн;

- давления начала открытия Рн.о (при испытании в статике);

- хода или коэффициента расход а при давлении полного открытия Рп.о по специальной методике (при испытании на расходном стенде);

- давления закрытия Рз (при испытании на расходном стенде);

- плавности хода ЗЭл при трехкратном срабатывании от повышения давления испытательной среды. Косвенным признаком плавности перемещения ЗЭл является сохранение после срабатываний настройки арматуры на давление Рн и герметичности затвора.

8.8.5.4 Перед проверкой функционирования арматуру настраивают на требуемое давление настройки Рн, указанное в КД (ТУ). Для этого, изменяя степень поджатия пружины и положение регулировочного кольца, установленного на седле (при его наличии в конструкции), и подавая испытательную среду во входной патрубок, добиваются того, чтобы утечка в затворе не превышала указанной в КД (ТУ).

8.8.5.5 Выполнение проверки функционирования проводят в следующей последовательности:

- подают во входной патрубок испытательную среду давлением Рн;

- выдерживают арматуру при установившемся давлении Рн и измеряют утечку в затворе;

- при проведении испытаний в статике плавно повышают давление во входном патрубке для определения давления начала открытия Рн.о. Давление начала открытия Рн.о может быть зафиксировано либо по характерному хлопку (для клапанов при подаче давления под ЗЭл), либо по увеличению утечки в затворе сверх значения, указанного в КД (ТУ), или по фиксации с помощью индикатора (датчика перемещения) начала перемещения ЗЭл (для клапанов при подаче давления на ЗЭл);

- при проведении испытаний на расходном стенде:

а) повышают давление до значения Рп.о;

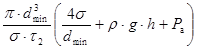

б) измеряют ход ЗЭл либо параметры испытательной среды (давление до и после арматуры и расход) при давлении Рп.о для расчета коэффициента расхода α;

в) понижают давление во входном патрубке до значения Рз, указанного в КД (ТУ), при этом фиксируют фактическое значение давление закрытия;

г) повышают давление до Рн и измеряют утечку в затворе.

При контроле утечки в затворе время выдержки арматуры при установившемся давлении, а также время контроля утечки должны быть не менее значений, указанных в таблице 4.

8.8.5.6 Проводят наработку трех циклов «открыто - закрыто», повышая давление во входном патрубке до давления Рп.о (Рн.о) и понижая его до давления Рз. Повышают давление до Рн и измеряют утечку в затворе.

8.8.5.7 Оценивают результаты испытаний в соответствии с 8.8.2.1, 8.8.2.2 и 8.8.2.7.

8.8.5.8 Проверку срабатывания арматуры от устройства для принудительного открытия проводят трехкратным принудительным подъемом рычага при давлении испытательной среды на входе, равном (0,8 - 1,0)Рн. Усилие на рычаге не должно превышать 200 Н. Арматура должна открываться от устройства для принудительного открытия и закрываться под действием пружины. После срабатывания при повышении давления испытательной среды до давления настройки Рн утечка в затворе не должна превышать значения, указанного в КД (ТУ). Оценивают результаты испытаний в соответствии с 8.8.2.4.

8.8.5.9 При отсутствии требования заказчика о конкретном давлении настройки арматуру сначала настраивают на максимальное давление диапазона настройки комплектующей ее пружины с проверкой функционирования и герметичности затвора, затем - на минимальное давление диапазона настройки этой же пружины с проверкой функционирования и герметичности затвора. В этом случае арматуру поставляют потребителю настроенной на минимальное давление диапазона настройки пружины.

8.8.5.10 Испытание импульсного предохранительного клапана проводят в следующей последовательности:

- проводят наработку трех циклов «открыто - закрыто» в соответствии с 8.8.5.5 при:

а) отключенном приводе;

б) включении привода на открытие;

в) включении привода на закрытие;

- оценивают результаты испытаний в соответствии с 8.8.2.7.

8.8.5.11 Испытание главного и импульсного клапанов проводят в следующей последовательности:

- испытывают главный клапан в соответствии с 8.8.5.2 - 8.8.5.8;

- испытывают импульсный клапан в соответствии с 8.8.5.10;

- испытывают главный и импульсный клапаны в сборе в соответствии с 8.8.5.10;

- оценивают результаты испытаний в соответствии с 8.8.2.1, 8.8.2.2 и 8.8.2.7.

8.8.5.12 Допускается проводить испытания предохранительной арматуры по любой сертифицированной методике, в том числе по методике, изложенной в [15], [16] и [20].

8.8.6 Испытания обратной арматуры

8.8.6.1 Проверку функционирования обратной арматуры осуществляют механическим перемещением ЗЭл на полный ход либо на расходном стенде перемещением ЗЭл на полный ход при прямой и обратной подаче испытательной среды.

8.8.6.2 Перемещение («открытие - закрытие») повторяют три раза.

8.8.6.3 Оценивают результаты испытаний в соответствии с 8.8.2.1.

8.8.7 Испытания регуляторов давления, фазоразделительной арматуры, распределительно-смесительной и комбинированной арматуры

Испытания проводят в соответствии с КД (ТУ).

9 Заключительные положения

9.1 Методика обработки результатов испытаний

Для обработки результатов испытаний применения специальных методик не требуется.