|

СОГЛАСОВАНО |

|

УТВЕРЖДАЮ |

|

Завод «Красный гигант» |

|

Завод «Красный химик» |

|

Заместитель директора |

|

Главный инженер |

|

_______________ М.Ф. Волочек |

|

_______________ В.А. Ивановский |

|

23.12.91 |

|

26.12.91 |

МАГНИЙ ФТОРИД ДЛЯ ОПТИЧЕСКОЙ

КЕРАМИКИ, ЛЕГИРОВАННЫЙ КАЛЬЦИЕМ

/Магний фтористый/

чистый

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ТУ 6-09-01-731-91

|

|

|

Вводятся впервые |

|

Срок действия с 29.02.92 |

|

до 28.02.2002 |

|

Обком профсоюзов работников |

|

Завод «Красный химик» |

|

химических отраслей промышленности |

|

Начальник ТО |

|

Технический инспектор |

|

________________ А.А. Анциферов |

|

охраны труда |

|

|

|

__________________ А.В. Логинов |

|

Начальник цеха |

|

24.12.91 |

|

________________ Л.Н. Синявер |

1991

Настоящие технические условия распространяются на магний фторид для оптической керамики, легированный кальцием, (магний фтористый) чистый, получаемой методом рекристаллизационного прессования в вакууме.

Продукт представляет собой белый мелко-кристаллический порошок, растворимый в минеральных кислотах и нерастворимый в воде, продукт гигроскопичен.

Формула MgF2

Молекулярная масса (по международным атомным массам 1987 г.) - 62,30 а.е.м.

Пример записи обозначения продукта при его заказе и в другой документации: «Магний фторид для оптической керамики, легированный кальцием /магний фтористый/ чистый ТУ 6-09-01-731-91».

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Продукт должен изготавливаться в соответствии с требованиями настоящих технических условий по технологической документации, утвержденной в установленном порядке.

1.2. По физико-химическим показателям продукт должен соответствовать требованиям и нормам, указанным в табл. 1.

|

Наименование показателя |

Норма |

Методы измерений |

|

1. Массовая доля магния фторида (MgF2) в виде остатка после прокаливания, %, не менее |

98,0 |

п. 4.2 |

|

2. Массовая доля органических примесей (в пересчете на С), %, не более |

2·10-2* |

п. 4.3 |

|

3. Массовая доля потерь при высушивании, %, не более |

0,3 |

п. 4.4 |

|

4. Массовая доля железа (Fе), %, не более |

1·10-3 |

п. 4.5 |

|

5. Массовая доля кремния (Si), %, не более |

4·10-2 |

п. 4.5 |

|

6. Массовая доля алюминия (Al), %, не более |

4·10-3 |

п. 4.5 |

|

7. Массовая доля кальция (Са), %, в пределах |

0,1 - 0,3 |

п. 4.6 |

|

8. Удельная поверхность, м2/г, в пределах |

20 - 30 |

п. 4.7 |

Примечание:

* Массовая доля органических примесей (в пересчете на С) определяется периодически в каждой 20 партии.

1.3. Упаковка и маркировка

1.3.1. Продукт упаковывают и маркируют в соответствии с ГОСТ 3885-73.

1.3.2. Вид и тип потребительской тары: 2-9, 8-5, 9-1, 6-1, 11-6.

Группа фасовки: VI, VII (не более 15 кг).

1.3.3. На основной или отдельной этикетке потребительской тары наносят знак опасности в соответствии с ГОСТ 19433-88 класс 6, подкласс 6.2, чертеж 6б.

1.3.4. В качестве транспортной тары применяют ящики деревянные по ГОСТ 18573-86, ящики из гофрированного картона по ГОСТ 13841-79 или ящики по ГОСТ 13516-86, барабаны картонные навивные БКН (I-III)-50 по ГОСТ 17065-77, мешки бумажные трех-четырех-слойные марки НМ, БМ, ВМ по ГОСТ 2226-88.

1.3.5. Транспортную маркировку груза производят по ГОСТ 3885-73 с нанесением знака опасности в соответствии с ГОСТ 19433-88, класс 6, подкласс 6.2, чертеж 6б.

Допускается транспортную маркировку груза производить по п. 1.3.3.

Потребительская тара вида 2-9, 8-5, 9-1 вместимостью от 5 дм3 до 10 дм3 служит одновременно и транспортной тарой.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. По степени воздействия на организм продукт в соответствии с ГОСТ 12.1.007-76 относится к веществам высокоопасным - 2 класс опасности.

2.2. Продукт может вызывать воспалительные заболевания глаз, верхних дыхательных путей, желудочно-кишечного тракта и кожи.

2.3. Предельно допустимая концентрация (ПДК) в воздухе рабочей зоны магния фторида в виде аэрозоля - 0,5 мг/м3 (перечень № 14 от 27.12.79).

Концентрацию вредных веществ определяют фотометрическим методом, указанным в сборнике «Методические указания на определение вредных веществ в воздухе» (Выпуск 16, 1980 г.).

2.4. Продукт пожаро- и взрывобезопасен.

2.5. При работе с продуктом следует применять индивидуальные средства защиты в соответствии с типовыми отраслевыми нормами (респираторы типа «Лепесток» по ГОСТ 12.4.028-76, «Кама» по ТУ 6-16-2942-86 или «У-2к» по ТУ 6-16-2267-78, защитные очки по ГОСТ 12.4.013-85, резиновые перчатки по ГОСТ 20010-74, халаты по ГОСТ 12.4.131-83 и ГОСТ 12.4.132-83), а также соблюдать правила личной гигиены. Не допускать попадания продуктов во внутрь организма.

2.6. Помещения, в которых проводятся работы с продуктом, должны быть оборудованы общей приточно-вытяжной и местной механической вентиляциями. Анализ продукта необходимо проводить в вытяжном шкафу.

2.7. Жидкие отходы - маточники поступают на нейтрализацию фторсодержащих стоков.

Газообразные отходы - пары кислоты и пыль на заказчке сырья - улавливаются в скруббере, и раствор поступает на нейтрализацию фторсодержащих стоков.

Твердых отходов нет.

3. ПРАВИЛА ПРИЕМКИ

3.1. Приемка продукта осуществляется по ГОСТ 3885-73.

3.2. Продукция подвергается приемо-сдаточным испытаниям.

3.3. Приемка продукта осуществляется партиями. В партию входит продукт, полученный в результате одного технологического цикла, но не более 100 кг, и оформленный документом о качестве.

3.4. Для проверки качества продукта на соответствие его показателей требованиям настоящих технических условий должны применяться правила отбора проб и методы измерений, указанные ниже.

3.5. Отбор проб - по ГОСТ 3885-73.

Для этого отбирают 3 упаковки продукта, входящего в состав данной партии. Из каждой упаковки отбирают не менее 3-х разовых проб массой не менее 35 г каждая. Указанные пробы отбирают из разных мест при помощи пробоотборника, изготовленного из материала, не взаимодействующего с препаратом. Для получения средней пробы массой не менее 300 г разовые пробы соединяют и тщательно перемешивают, не допуская загрязнения продукта.

4. МЕТОДЫ ИЗМЕРЕНИЙ

4.1. Общие указания по выполнению измерений

Общие указания по выполнению измерений - по ГОСТ 27025-86.

При выполнении операций взвешивания используют весы лабораторные общего назначения любой марки 2 класса точности с наибольшим пределом взвешивания 200 г, а также 3 и 4 классов точности с наибольшим пределом взвешивания 500 г и 1 кг по ГОСТ 24104-88.

При нагревании используют электроплитку по ГОСТ 14919-83 или аналогичную.

Допускается применение других средств измерений с метрологическими характеристиками, оборудования с техническими характеристиками не хуже и реактивов по качеству не ниже отечественных.

Перечень ссылочных нормативно-технических документов приведен в приложении 1, перечень оборудования, используемого для контроля продукции, - в приложении 2.

4.2. Измерение массовой доли магния фторида в виде остатка после прокаливания

4.2.1. Средства измерений, вспомогательные устройства и материалы

Электропечь сопротивления камерная лабораторная типа СНОЛ 1,6.2,5.1/9 М2У 4.2

Преобразователь термоэлектрический типа ТХА с диапазоном измеряемых температур (0 - 800) °С.

Потенциометр автоматический КСП3-У3.

Тигель Пл по ГОСТ 6563-75.

Эксикатор по ГОСТ 25336-82.

4.2.2. Выполнение измерений

(3,0000 - 5,0000) г препарата помещают в платиновый тигель, предварительно прокаленный до постоянной массы при температуре (650 ± 25) °С и, после охлаждения в эксикаторе, взвешенный с точностью до четвертого десятичного знака. Затем тигель с навеской помещают в муфельную печь, прокаливают при температуре (650 ± 25) °С до постоянной массы и, после охлаждения в эксикаторе, взвешивают с точностью до четвертого десятичного знака.

4.2.3. Вычисление результата измерений

Массовую долю магния фторида в виде остатка после прокаливания (X) в процентах вычисляют по формуле:

|

|

где m1 - масса навески препарата после прокаливания, г;

m - масса навески препарата до прокаливания, г.

4.3. Измерение массовой доли органических примесей (в пересчете на С)

4.3.1. Условия выполнения измерений

Навеска препарата - 0,2000 г.

Температура сожжения препарата - (1250 ± 50) °С.

Далее измерение проводят, как указано в приложении 3.

4.4. Измерение массовой доли потерь при высушивании

Измерение и оценку результата измерений проводят по ГОСТ 14870-77. Сущность метода заключается в высушивании вещества до постоянной массы и определении уменьшения массы вещества.

4.4.1. Средства измерений, вспомогательные устройства и материалы

Стаканчик СВ по ГОСТ 25336-82 или фторопластовый

Электрошкаф сушильный лабораторный типа СНОЛ 3,5.3,5.3,5/3

4.4.2. Выполнение измерений

Около 3,0000 г препарата помещают в прокаленный до постоянной массы и взвешенный с точностью до четвертого десятичного знака стаканчик для взвешивания и сушат при температуре (107,5 ± 2,5) °С до постоянной массы.

4.4.3. Вычисление результатов измерений

Массовую долю потерь при высушивании (X1) в процентах вычисляют по формуле:

|

|

где m - масса препарата до высушивания, г;

m1 - масса препарата после высушивания, г.

4.5. Измерение массовых долей алюминия, железа и кремния

Анализ примесей выполняется методом эмиссионного спектрального анализа с возбуждением спектров в дуге постоянного (переменного) тока.

4.5.1. Средства измерений, вспомогательные устройства, реактивы и материалы

Спектрограф типа СТЭ-1 или ИСП-30 с трехлинзовой системой освещения щели и трехступенчатым ослабителем.

Выпрямитель типа ВАС 275-100.

Генератор дуги переменного тока типа ДГ-2.

Микрофотометр типа МФ-2.

Спектропроектор типа ПС-18.

Электрошкаф сушильный типа СНОЛ, обеспечивающий температуру (350 ± 10) °С.

Пипетки 4-2-1, 4-2-5 по ГОСТ 20292-74.

Ступки с пестиком из оргстекла.

Угли графитированные для спектрального анализа ос. ч. 7-3, по ТУ 48-20-78-87.

Фотопластинки для спектрального анализа типа ПФС-02 или ПФС-03.

Растворы с массовой концентрацией по 1 мг/см3 алюминия и железа, готовят по ГОСТ 4212-76.

Кремния двуокись по ТУ 6-09-01-463-77, х.ч.

Фоторастворы по ГОСТ 4236-77.

Магний фторид, в котором не обнаружены примеси алюминия, железа и кремния в условиях измерений массовых долей этих элементов по данной методике (основа для образцов сравнения).

4.5.2. Подготовка к выполнению измерений

4.5.2.1. Приготовление образцов сравнения

В ступку из оргстекла помещают магний фторид (основу для образцов сравнения) массой 9,9000 г, приливают 1 см3 раствора железа и 4 см3 раствора алюминия. Объем одновременно приливаемых растворов не должен превышать 2 см3. Растворы наносят на порошок, не смачивая стенок ступки. Растворы высушивают досуха при температуре 90 °С.

Затем в ступку вносят 0,0856 г двуокиси кремния (предварительно растертой) и содержимое растирают в течение трех часов. Полученный образец сравнения (ОС 1) последовательно разбавляют основой в 5, 2 и 2 раза, каждый раз перетирая очередной образец сравнения в течение одного часа.

Массовые доли примесей в образцах сравнения представлены в табл. 2.

Таблица 2

|

Образцы сравнения |

Массовые доли примесей, % |

||

|

Al |

Fе |

Si |

|

|

ОС 1 |

4·10-2 |

1·10-2 |

4·10-1 |

|

ОС 2 |

8·10-3 |

2·10-3 |

8·10-2 |

|

ОС 3 |

4·10-3 |

1·10-3 |

4·10-2 |

|

ОС 4 |

2·10-3 |

5·10-4 |

2·10-2 |

4.5.2.2. Подготовка пробы и образцов сравнения

Электрода обжигают в дуге постоянного тока в течение 15 с. Анализируемую пробу и образцы сравнения (ОС 2, 3, 4) плотно набивают в каналы 2-х нижних электродов.

4.5.3. Условия выполнения измерений

Съемка спектров ведется в следующих условиях:

|

Ширина щели, мм |

0,015 |

|

Высота промежуточной диафрагмы, мм |

5 |

|

Ток постоянный, сила, А |

10 |

|

Ток переменный, сила, А |

16 |

|

Время экспозиции, с |

50 |

4.5.4. Вычисление результатов измерений

Фотопластинку со снятыми спектрами проявляют, промывают водой, фиксируют, снова тщательно промывают в проточной воде и высушивают на воздухе. Далее пластинку рассматривают с помощью спектропроектора и фотометрируют аналитические спектральные линии примесей и фон возле них.

Аналитические линии, нм

|

железо |

302,06; |

297,31; |

248,33 |

|

кремний |

288,16; |

251,92; |

243,51 |

|

алюминий |

308,22; |

256,80; |

257,54 |

Вычисляют разность почернений (ΔSос):

ΔSос = Sл+ф - Sф

где Sл+ф - почернение линии плюс фон,

Sф - почернение фона около линии.

По двум значениям разности почернений находят среднее

арифметическое значение ![]() для каждого образца сравнения и пробы.

По полученным значениям строят градуировочный график в координатах

для каждого образца сравнения и пробы.

По полученным значениям строят градуировочный график в координатах ![]() , где С - массовая доля примеси

в соответствующем образце сравнения.

, где С - массовая доля примеси

в соответствующем образце сравнения.

Из гравировочного графика находят значения массовых долей примеси в пробе.

За результат измерений принимают среднее арифметическое результатов двух параллельных определений, относительное значение расхождения между которыми не превышает значения допускаемого расхождения, равного 80 % от среднего арифметического значения.

Пределы допускаемого значения относительной суммарной погрешности результата измерений ±40 % при доверительной вероятности 0,95.

Примечание.

Допускается

работать с образцом сравнения «под допуск». В этом случае ![]() пробы,

найденное из измерений для двух навесок анализируемой пробы, не должно

превышать

пробы,

найденное из измерений для двух навесок анализируемой пробы, не должно

превышать ![]() душ

образца сравнения «под допуск». При этом разброс наиболее отличающихся значений

ΔS в анализируемой пробе не должен превышать

соответствующего разброса ΔS в образце сравнения «под

допуск».

душ

образца сравнения «под допуск». При этом разброс наиболее отличающихся значений

ΔS в анализируемой пробе не должен превышать

соответствующего разброса ΔS в образце сравнения «под

допуск».

4.6. Измерение массовой доли кальция

Измерение проводят пламенно-фотометрическим методом.

Нормы точности измерений при доверительной вероятности 0,95 приведены в табл. 3.

Таблица 3

|

Определ. элемент. |

Массовая доля в продукте, % |

Число измерений |

Среднее квадратичное |

Доверительный интервал, % |

|

Са |

0,10 - 0,20 |

20 |

0,006 |

±0,007 |

|

Са |

0,20 - 0,30 |

20 |

0,007 |

±0,008 |

4.6.1. Средства измерений, вспомогательные устройства, реактивы и материалы

Спектрофотометр типа «Сатурн»

Ацетилен растворенный технический по ГОСТ 5457-75

Колба 1-100 по ГОСТ 19908-80

Колба 2-50-2 по ГОСТ 1770-74

Цилиндр 1-25 по ГОСТ 1770-74

Пипетки 2-2-5, 5-2-5, 4-2-2 и 4-2-1 по ГОСТ 20292-74.

Вода дистиллированная по ГОСТ 6709-72, деминерализованная.

Кислота борная по ГОСТ 9656-75, х.ч., в которой не обнаруживается кальций в условиях данной методики, раствор с массовой долей 2 %, готовят по ГОСТ 4517-87.

Кислота соляная по ГОСТ 3118-77, х.ч., в которой не обнаруживается кальций в условиях данной методики, разбавленная (1:1) по объему.

Комплект порошкообразных стандартных образцов предприятия (СОП) по ГОСТ 8.315-78, утвержденных в установленном порядке, для диапазона массовых долей кальция (0,12 - 0,30) %.

Магний фторид, по настоящим техническим условиям с минимальным содержанием кальция, - основа для приготовления растворов сравнения (PC).

Раствор с массовой концентрацией 1 мг/см3 кальция, готовят по ГОСТ 4212-76.

Соответствующим разбавлением готовят раствор с массовой концентрацией 0,1 мг/см3 кальция.

4.6.2. Подготовка к выполнению измерений

4.6.2.1. Приготовление растворов сравнения

В кварцевые конические колбы вместимостью 100 см3 помещают по 0,1000 г магния фторида и приливают по 10 см3 раствора борной кислоты и 20 см3 раствора соляной кислоты.

Содержимое кипятят до полного растворения пробы. Остатки растворов (около 2 см3) разбавляют водой и переводят в мерные колбы вместимостью 50 см3. В эти же колбы вводят добавки кальция, как указано в табл. 4, затем раствор разбавляют водой, перемешивают и переливают в полиэтиленовые флаконы.

Таблица 4

|

№ PC |

Массовая доля кальция в пересчете на магний фтористый, % |

Объем прибавляемого раствора с массовой концентрацией кальция 0,1 мг/см3, см3 |

|

1 |

- |

- |

|

2 |

0,05 |

0,5 |

|

3 |

0,10 |

1,0 |

|

4 |

0,20 |

2,0 |

|

5 |

0,30 |

3,0 |

Начальную массовую долю кальция в препарате, на основе которого готовят PC (Сисх, %) устанавливают методом добавок. Фактические массовые доли кальция и PC рассчитывают как сумму введенных добавок и Сисх.

Для приготовления PC допускается также использование СОП, подвергнутых такой же обработке, как описано выше.

4.6.2.2. Подготовка анализируемого образца

0,1000 г препарата помещают в кварцевую коническую колбу, приливают 10 см3 раствора борной кислоты и 20 см3 раствора соляной кислоты. Обработку ведут, как указано в п. 4.6.2.1.

4.6.2.3. Выполнение измерений

Измерения выполняют эмиссионно-пламенно-фотометрическим методом. Прибор готовят к работе в соответствии с инструкцией по его эксплуатации (для эмиссионных измерений).

Условия проведения измерений: аналитическая линия кальция 422,6 нм; источник возбуждения спектров - пламя смеси ацетилена с воздухом; ширина щелей монохроматора - 0,15 мм; фотометрируемый участок пламени расположен непосредственно над щелью горелки.

Анализируемые растворы и PC (в порядке возрастания массовых долей кальция) распыляют в пламя, регистрируя на ленте самописца эмиссионные сигналы.

В промежутках между растворами распыляют воду. Полученный сигнал служит нулевой точкой отсчета. Фотометрические измерения повторяют не менее трех раз.

4.6.3. Вычисление результатов

Измеряют высоту пика (в мм) для анализируемых растворов (Уа) и PC (УРС). Рассчитывают среднее значение результатов для каждого раствора.

Массовую долю кальция в препарате находят по полученным значениям Уа по графику зависимости УРС от массовой доли кальция в них (С, %).

Препарат соответствует требованиям настоящих технических условий, если среднее арифметическое результатов параллельных определений находится в пределах норм, указанных в табл. 1 при условии, что размах между наиболее различающимися значениями параллельных определений Rmax не будет превышать значений:

для интервала (0,10 - 0,20) % - Rmax = 0,02

для интервала (0,20 - 0,30) % - Rmax = 0,03

4.7. Измерение удельной поверхности

Измерение удельной поверхности (дисперсности материала) производится по методу Клячко-Гурвича, по адсорбции воздуха при температуре жидкого азота.

4.7.1. Средства измерений, вспомогательные устройства

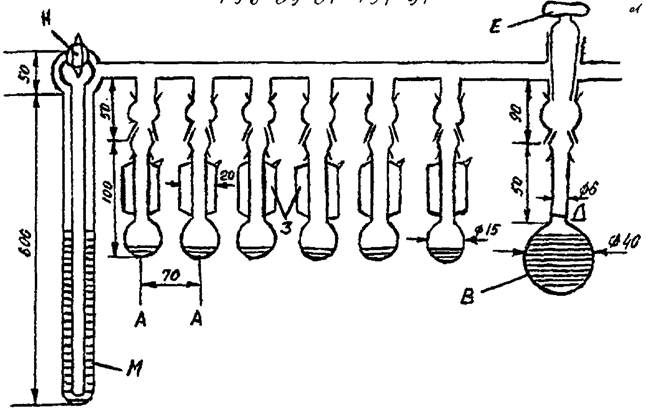

Прибор для измерения удельной поверхности (рис. 1) предназначен для одновременного анализа 6 партий продукта.

Допускается применение прибора с другим числом ампул, а также использование вместо масляного манометра вакууметра образцового ВО-250.

Электрошкаф сушильный лабораторный типа СНОЛ 3,5.3,5.3,5/3.

Стаканчик СВ по ГОСТ 25336-82.

Весы торсионные с ценой деления 1 мг.

4.7.2. Подготовка к выполнению измерений

Навеску препарата 300 мг взвешивают, помещают в ампулу. При необходимости (случае, если анализ препарата проводится не сразу после наработки) препарат предварительно высушивают при температуре 120 °С в течение 2 ч.

4.7.3. Градуировка прибора

Сначала находят понижение давления ΔР в системе при погружении пустых ампул А в жидкий азот. Пустые ампулы А подсоединяют к системе. Кран Н открыт на систему. После подсоединения ампул А кран Е открывают на систему.

Ампулу В с активированным углем погружают в сосуд Дьюара с жидким азотом до метки, при этом воздух из системы адсорбируется углем, а уровень масла (марки BМ-1) в обоих коленах выравнивается (нулевое положение). Выдерживают 15 мин и кран Н закрывают. Сосуд с жидким азотом убирают и следят по манометру М за десорбцией воздуха в систему. Когда давление в левом колене манометра достигает значения 10 мм масл. ст., кран Е открывают на атмосферу. При установлении постоянного давления производят отсчет давления P0 с точностью 1,0 мм.

Затем ампулу A1 погружают в жидкий азот так, чтобы нижняя часть вакуумной рубашки была в жидком азоте. После того, как давление в системе установится постоянным, производят отсчет давления P1 с точностью 1,0 мм масл. ст.

Рис. 1

|

A - ампулы для исследуемых образцов В - ампула с активированным углем Е - одноходовой кран Н - двухходовой кран М - масляный манометр З - вакуумные рубашки для предотвращения изменений объема системы при погружении ампул в жидкий азот |

Сосуд с жидким азотом убирают. Затем производят те же операции и в той же последовательности, меняя 2 раза давление в левом колене манометра от 10 до 50 мм масл. ст. и выше, до тех пор, пока Р1 не достигнет значения (200 - 220) мм масл. ст.

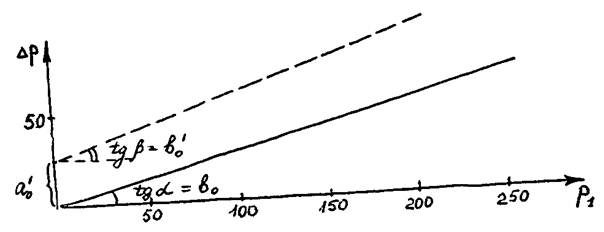

Данные, полученные при различных давлениях воздуха (3 серии измерений), в системе представляют графически в координатах ΔР - P1 где: ΔР = Р0 - P1 (рис. 2 сплошная линия).

Рис. 2

Затем в каждую ампулу помещают навеску (с точностью 1 мг) стандартного образца с известной удельной поверхностью. Проводят так же, как и с пустыми ампулами, 3 серии измерений при разных давлениях P1 и строят график в координатах ΔР - P1 (рис. 2, пунктирная линия). По полученным данным находят величину поверхности навески стандартного образца (м2):

S = Sco·mco

где Sco - величина удельной поверхности навески стандартного образца (м2/г)

mco - масса навески стандартного образца (г).

Затем находят коэффициенты для расчета удельной поверхности анализируемого продукта:

|

|

где ![]() - величина

отрезка по оси ординат, отсекаемого пунктирной линией (см. рис. 2),

- величина

отрезка по оси ординат, отсекаемого пунктирной линией (см. рис. 2),

S - величина поверхности навески стандартного образца.

|

|

где b0 - тангенс угла наклона прямой, полученной от серии измерений пустых ампул,

![]() - тангенс угла наклона прямой,

полученной от серии измерений ампул с навесками стандартного образца,

- тангенс угла наклона прямой,

полученной от серии измерений ампул с навесками стандартного образца,

S - величина поверхности навески стандартного образца.

Если ампулы одинаковые по объему, то график и коэффициенты А и В будут одинаковые для всех ампул.

Градуировку прибора следует проводить заново при замене какой-нибудь ампулы, масла или перепайке системы.

4.7.4. Выполнение измерений

Навески порошка, взвешенные на торсионных весах, переносят в ампулы А, для чего отсоединяют их от системы, предварительно впустив воздух в установку с помощью крана Е (при этом кран Н должен быть открыт на систему). Кран Е оставляют открытым на систему. Ампулы А с навесками подсоединяют к системе на шлифах и закрепляют резинкой. Ампулу В с активированным углем погружают в сосуд Дьюара с жидким азотом до метки Д. Выдерживают 15 мин и кран Н закрывают. Сосуд с жидким азотом убирают и следят по манометру М за десорбцией воздуха в систему. Когда давление в левом колене манометра достигнет такого значения, при котором Р1 = (100 - 200) мм масл. ст. (рабочий диапазон), кран Е открывают на атмосферу. После установления постоянного давления производят отсчет давления P0. Затем ампулу A1 с навеской погружают в жидкий азот так, чтобы нижняя часть вакуумной рубашки была в азоте.

После того, как давление в системе установится постоянным, производят отсчет давления P1. Сосуд с жидким азотом убирают и ампулу A1 погружают в стакан с водой комнатной температуры для быстрой десорбции воздуха из навески. Через 1 мин стакан убирают, записывают восстановившееся Р0 и погружают в жидкий азот ампулу А2. Далее измерение проводят аналогично со всеми ампулами А.

После того, как сосуд с жидким азотом убирают от ампулы A6, открывают кран Н, а кран Е открывают на систему, чтобы уголь не поглощал влагу из воздуха. Измерения окончены.

Через (40 - 50) охлаждений ампулу В (уголь) следует высыпать в бюкс и прокалить при (135 ± 15) °С в течение 2 ч для удаления поглощенной им влаги.

4.7.5. Вычисление результата измерений

Удельную поверхность (Sуд) в м2/г рассчитывают следующим образом:

Расчет для ампулы A1:

а) вычисляют общее понижение давления

ΔР1 = Р0 - Р1

б) из градуировочного графика (рис. 2, сплошная линия) находят поправку ΔР на охлаждение пустой ампулы.

в) вносят поправку

ΔРиспр = ΔР1 - ΔР

Удельную поверхность рассчитывают по формуле:

|

|

где m - навеска исследуемого препарата, г.

Аналогично ведут расчеты для остальных ампул.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Продукт перевозят следующими видами транспорта: автомобильным - в соответствии с «Правилами перевозки грузов автомобильным транспортом» (изд. «Транспорт», 1984 г.), железнодорожным - в соответствии с «Правилами перевозки грузов» (изд. МПС, 1983 - I ч., 1987 г. - II ч.), морским - в соответствии с «Правилами морской перевозки грузов» (изд. МOПОГ, 1981 г.).

5.2. Транспортирование груза производят мелкими малотоннажными и довагонными отправками.

В качестве транспортных средств применяют крытые вагоны, подвижные составы, автомашины, а также морские суда.

5.3. Продукт хранят в упаковке изготовителя в крытых вентилируемых складских помещениях без воздействия прямых солнечных лучей.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие продукта требованиям настоящих технических условий при соблюдении условий транспортирования и хранения.

6.2. Гарантийный срок хранения - 6 месяцев со дня изготовления.

По истечений гарантийного срока хранения продукт анализируется потребителем перед применением на соответствие требованиям настоящих технических условий и при установлении соответствия может быть использован потребителем по прямому назначению.

|

Главный маркетолог |

________________ |

Ю.Г. Герасимов |

|

|

|

|

|

РАЗРАБОТЧИКИ |

|

|

|

Начальник бюро |

|

|

|

аналитического контроля |

________________ |

Н.А. Астафьева |

|

|

|

|

|

Начальник бюро |

|

|

|

по стандартизации |

________________ |

С.М. Кабакова |

|

|

|

|

|

Инженер стандартизации |

________________ |

С.П. Сотников |

Приложение 1

Перечень НТД, на которые даны ссылки в тексте технических условий

|

Перечень НТД |

Номер пункта, подпункта |

|

1 |

2 |

|

ГОСТ 8.315-78 |

|

|

Приложение 1 |

|

|

Приложение 1 |

|

|

ГОСТ 13841-79 |

|

|

ГОСТ 17065-77 |

|

|

ГОСТ 19908-80 |

|

|

ГОСТ 20010-74 |

|

|

ГОСТ 24104-80 |

|

|

Приложение 1 |

|

|

ТУ 6-09-01-463-77 |

|

|

ТУ 6-16-2267-78 |

|

|

ТУ 6-16-2942-86 |

|

|

ТУ 48-20-78-87 |

|

|

Правила перевозки грузов автотранспортом, изд. «Транспорт», 1984 г. |

|

|

Правила перевозки грузов, изд. МПС, 1983 г. - 1 ч., 1987 г. - II ч. |

|

|

Правила морской перевозки грузов, изд. МОПОГ, 1981 г. |

|

|

МУ на определение вредных веществ в воздухе, вып. 16, 1980 г. |

Приложение 2

Перечень оборудования» материалов необходимых для контроля продукции

1. Весы лабораторные 2, 3 и 4 классов точности.

2. Весы торсионные.

3. Спектрограф типа ИСП-30 или СТЭ-1

4. Выпрямитель типа ВАС 100-30.

5. Генератор дуги переменного тока типа ДГ-2.

6. Микрофотометр типа МФ-2.

7. Спектропроектор типа ПС-18.

8. Хроматограф аналитический с детектором теплопроводности.

9. Микрошприц типа МП-10.

10. Электрошкаф сушильный лабораторный типа СНОЛ.

11. Преобразователь термоэлектрический типа ТХА.

12. Прибор для измерения удельной поверхности.

13. Сосуд Дьюара.

14. Пинцет.

15. Лодочки алундовые.

16. Спектрофотометр «Сатурн».

17. Потенциометр автоматический КСП3-У3.

18. Электропечь сопротивления камерная лабораторная типа СНОЛ.

19. Спектрограф СТЭ-1 с трехлинзовой системой освещения и трехступенчатым ослабителем.

Приложение 3

1. Измерение массовой доли углерода

Измерение проводится путем сожжения препарата в высокотемпературной печи в токе кислорода с последующим хроматографическим определением СО2.

1.1. Средства измерений, вспомогательные устройства

Хроматограф аналитический с детектором теплопроводности (серии Цвет-100, ЛХМ-8 МД) или аналогичный.

Лодочки алундовые.

Сахароза по ГОСТ 5833-75, ч.д.а.

Микрошприц типа MШ-10 или аналогичный.

Эксикатор по ГОСТ 25336-82.

Сосуд Дьюара вместимостью (0,5 - 1,0) дм3.

Линейка измерительная по ГОСТ 427-75.

Лупа измерительная по ГОСТ 25706-83.

Пинцет.

1.2. Включение и пуск прибора

Включение и пуск хроматографа производят в соответствии с прилагаемой к нему инструкцией.

1.3. Подготовка лодочек для «сожжения» и хранение их

Перед каждой серией анализов предварительно производят отожжение лодочек в токе кислорода при (1100 ± 200) °С. Это необходимо для уменьшения поправки «холостого» опыта из-за различного рода загрязнений, которые могут быть в лодочке. Каждую лодочку (их можно вставлять в обе трубки печи по 2 шт. в каждую) отжигают в течение (15 - 20) мин, после чего их извлекают из печи и хранят в эксикаторе, тщательно промытом и высушенном. Эксикатор не должен содержать никакой смазки. При анализе лодочки извлекают из эксикатора с помощью пинцета.

1.4. Порядок работы на приборе

1.4.1. Определение поправки «на холостой опыт»

После выхода прибора на режим шестиходовой кран ставят в положение, когда через петлю с сорбентом проходит кислород. Петлю помещают в сосуд Дьюара с хладагентом (лед с водой). Указатель множителя при использовании хроматографа Цвет-102 (104) ставят в положение «100». Открывают шлюзовое устройство рабочего канала печи и вводят в горячую зону предварительно отожженную лодочку. Время сожжения 5 мин. По прошествии этого времени переключают шестиходовой кран (в этот момент через петлю с сорбентом пойдет гелий) и помещают петлю в кипящую воду. Через 2 мин после этого указатель множителя устанавливают в положение «1» и производят запись пика СO2 на хроматограмме. Производят (8 - 10) измерений с разными лодочками и для каждого случая подсчитывают площадь пика Sx.о по формуле:

|

Sx.о = нпика·апика 1/2Н. (мм2) |

где нпика - высота пика СО2, мм

апика - 1/2Н - ширина пика CО2 на 1/3 высоты, мм

Определяют среднее значение поправки на холостой опыт.

1.4.2. Градуировка прибора

Градуировку проводят с помощью раствора сахарозы с массовой долей 0,4 %. Предварительно определяют поправку на углерод в дистиллированной воде, взятой для приготовления раствора. Для этого в отожженную лодочку вводят микрошприцем 50 мм3 дистиллированной воды. Затем лодочку помещают в сушильный шкаф с температурой 100 °С для выпаривания воды. Дальнейший порядок работы такой же, как и в пункте 1.4.1. Площадь пика CO2 в дистиллированной воде вычисляют по формуле:

|

|

где Sобщ - общая площадь пика СО2, мм2;

Sх.о.ср - средняя площадь пика СО2 на холостой опыт, мм2.

Производят 5 определений углерода в дистиллированной воде и

определяют ![]()

Примечание.

Площади пиков СО2 рассчитывают по формуле (1) (см. пункт 1.4.1). При проведении градуировки прибора порядок работы аналогичен пункту 1.4.1.

В отожженную лодочку вводят микрошприцем последовательно 5, 10, 30, 50, 70, 100, 120 мм3 раствора сахарозы с массовой долей 0,4 %. Вода выпаривают в сушильном шкафу при температуре 80 °С. Определяют площадь пиков СО2. Производят по (3 - 5) определений для каждого случая.

Объем СО2, который выделится при сожжении данного количества сахарозы, рассчитывают по формуле:

|

|

где n - объем введенного раствора сахарозы, мм3,

g - навеска сахарозы, г,

Vк - объем колбы с раствором сахарозы, мм3,

mc - молекулярная масса углерода, = 12,1 г.

Площади пиков СО2 рассчитывают по формуле (1) (см. пункт 1.4.1). Рассчитывают истинную площадь пика СO2 (мм2):

|

|

где ![]() - общая площадь пика СО2,

мм2,

- общая площадь пика СО2,

мм2,

![]() - средняя площадь пика СО2

на холостой опыт, мм2

- средняя площадь пика СО2

на холостой опыт, мм2

|

|

где ![]() - средняя площадь пика СО2 или

50 мм3 дистиллированной воды, мм2,

- средняя площадь пика СО2 или

50 мм3 дистиллированной воды, мм2,

n - объем раствора сахарозы, мм3.

Затем строят градуировочный график, на котором по оси ординат откладывают рассчитанные объемы выделяющегося СО2, а по оси абсцисс - соответствующую площадь пика СO2, полученную на хроматограмме. Градуировочный график проверяют по двум-трем точкам раз в месяц.

1.4.3. Измерение массовой доли углерода в образцах

В предварительно отожженной лодочке точно берут навеску (0,1000 - 0,3000) г препарата. Дальнейший порядок работы аналогичен пункту 1.4.1. По формуле (1) (см. пункт 1.4.1) подсчитывают площадь пика СО2. Затем рассчитывают истинную площадь пика

|

|

где ![]() - общая площадь пика СО2,

мм2,

- общая площадь пика СО2,

мм2,

Sх.о.ср - средняя площадь пика СО2, поправки на холостой опыт, мм2.

По истинной площадке пика СО2 из градуировочного графика находят соответствующий объем СО2 и производят расчет массовой доли углерода (в процентах) в образце по формуле:

|

|

где ![]() - объем СО2, мм3,

- объем СО2, мм3,

mc - молекулярная масса углерода, = 12,1 г,

g - навеска образца, г.

1.5. Пример расчета массовой доли углерода в образце

|

Вес пустой лодочки |

- 11,3571 г |

|

Вес лодочки с образцом |

- 11,5827 г |

|

Вес образца: |

11,5827 г - 11,3571 г = 0,2256 г. |

Площадь пика СО2 на хроматограмме:

Sобщ = 1832 мм2

Истинная площадь пика СО2:

|

|

|

|

По градуировочному графику (который является характерным для каждого хроматографа, поэтому в каждом случае определяется экспериментально) находят соответствующий объем СО2.

Для площади пика СО2 1415 мм2 это соответствует 62 мм3 СО2. Затем по формуле (2) (см. пункт 1.4.1) находят массовую долю углерода в образце

|

|

1.6. За результат анализа принимают среднее арифметическое результатов двух параллельных определений, относительное значение расхождения между которыми не превышает значения допустимого расхождения, равного

при массовой доле углерода 1·10-3 % - 15 %,

при массовой доле углерода 1·10-2 % - 7 %,

при массовой доле углерода 1·10-1 % - 5 %

от среднего арифметического значения.

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в докум. |

№ докум. |

Вход. № сопровод. документа и дата |

Подп. |

Дата |

|||

|

измененных |

замененных |

новых |

аннулированных |

||||||

|

|

|

|

|

|

|

|

|

|

|

СОДЕРЖАНИЕ