СПРАВКА

Источник публикации

М., 2004

Примечание к документу

Название документа

"Технические требования "Гражданские аэродромы. Материалы для ремонта и содержания искусственных покрытий аэродромов"

(утв. Минтрансом России 15.06.2004)

"Технические требования "Гражданские аэродромы. Материалы для ремонта и содержания искусственных покрытий аэродромов"

(утв. Минтрансом России 15.06.2004)

Начальник УАД Минтранса

Российской Федерации

В.М.УТКИН

15 июня 2004 года

Генеральный директор ФГУП

"ГПИ и НИИ ГА "Аэропроект"

В.Н.ИВАНОВ

8 июня 2004 года

Начальник ФГУП 26 ЦНИИ

Минобороны России

С.Л.ЭСАУЛОВ

3 июня 2004 года

ГРАЖДАНСКИЕ АЭРОДРОМЫ. МАТЕРИАЛЫ ДЛЯ РЕМОНТА

И СОДЕРЖАНИЯ ИСКУССТВЕННЫХ ПОКРЫТИЙ АЭРОДРОМОВ.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Настоящие Технические требования "ГРАЖДАНСКИЕ АЭРОДРОМЫ. МАТЕРИАЛЫ ДЛЯ РЕМОНТА И СОДЕРЖАНИЯ ИСКУССТВЕННЫХ ПОКРЫТИЙ АЭРОДРОМОВ" разработаны Федеральным Государственным Унитарным Предприятием "Государственный проектно-изыскательский и научно-исследовательский институт гражданской авиации "Аэропроект" и Федеральным Государственным Унитарным Предприятием "26 Центральный научно-исследовательский институт Министерства обороны Российской Федерации".

Настоящие "Технические требования" устанавливают требования к показателям материалов, предназначенных для текущего ремонта и содержания всех типов искусственных покрытий аэродромов по всей территории Российской Федерации (за исключением требований к герметизирующим материалам и антигололедным реагентам).

Материалы для ремонта и содержания искусственных покрытий аэродромов (далее - материалы), используемые для целей гражданской авиации, должны иметь сертификаты соответствия Системы сертификации в гражданской авиации Российской Федерации.

В настоящих "Технических требованиях" использованы ссылки на следующие стандарты:

ГОСТ 10180-90. Бетоны. Методы определения прочности по контрольным образцам.

ГОСТ 12801-98. Смеси асфальтобетонные дорожные и аэродромные, асфальтобетон и дегтебетон. Методы испытаний.

ГОСТ 7721-89. Источники света для измерений цвета. Типы. Технические требования. Маркировка.

ГОСТ 12.1.007-76 ССБТ. Вредные вещества. Классификация и общие требования безопасности.

ГОСТ 19007-73. Материалы лакокрасочные. Методы определения времени и степени высыхания.

ГОСТ 15140-78. Материалы лакокрасочные. Методы определения адгезии.

ГОСТ Р 51691-2000. Материалы лакокрасочные. Эмали. Общие технические условия.

ГОСТ Р 51256-99. Технические средства организации дорожного движения. Разметка дорожная. Типы и основные параметры. Общие технические требования.

ГОСТ 9980.2-86. Материалы лакокрасочные. Отбор проб для испытаний.

ГОСТ 10060.2-95. Бетоны. Методы определения морозостойкости. Общие требования.

ТУ 5715-001-07805066-98. Ремонтные материалы на основе сухой смеси "РМ-26".

ТУ 5715-001-40129229-2000. Смеси бетонные сухие ремонтные реопластичные и безусадочные бетоны на их основе (Emaco/Эмако).

3.1. Материалы должны соответствовать настоящим "Техническим требованиям" отрасли и изготавливаться по техническим условиям, отражающим их функциональную пригодность.

3.2. На начало эксплуатации материалы для текущего ремонта должны соответствовать требованиям, указанным в таблице.

Наименование показателя | Норма | Метод испытания |

1 | 2 | 3 |

I. Материалы для восстановительного ремонта на минеральных и полимерных вяжущих | ||

1. Класс прочности на сжатие в возрасте 28 суток, МПа | не менее B 30 | |

2. Класс прочности на растяжение при изгибе в возрасте 28 суток, МПа | не менее Btb 4,0 | |

3. Прочность сцепления с существующим покрытием в возрасте 28 суток, МПа | не менее 1,2 | ТУ 5715-001-07805066-98, ТУ 5715-001-40129229-2000 |

4. Различие значений коэффициента сцепления на отремонтированной поверхности относительно поверхности существующего покрытия при сухом и мокром состоянии поверхности, ед. Ксц | не более 0,2 | Методы испытаний, раздел 6.4 |

5. Морозостойкость, циклы | не менее 200 | |

6. Гарантийный срок хранения, мес. | не менее 12 | - |

II. Материалы для восстановительного ремонта на органических вяжущих | ||

1. Коэффициент внутреннего трения | не менее 0,8 | |

2. Сцепление при сдвиге, при температуре 50 °C, МПа | не менее 0,25 | |

3. Предел прочности на сжатие при 50 °C, МПа | не менее 0,6 | |

4. Адгезионная прочность сцепления с существующим покрытием или когезионная прочность материала, МПа | не менее 0,2 | Методы испытаний, раздел 7 |

5. Различие значений коэффициента сцепления на близлежащих отремонтированных и неотремонтированных участках ИВПП при сухом и мокром состоянии поверхности, ед. Ксц | не более 0,2 | Методы испытаний, раздел 6.4 |

6. Гарантийный срок хранения для холодных смесей, мес. | не менее 12 | - |

III. Защитные пропиточные составы | ||

1. Эффективность пропитки: - смачивание пропитанной поверхности водой; - воздействие на пропитанную поверхность 10% соляной кислотой | - | Отсутствие темного пятна. Отсутствие химической реакции. |

2. Значение коэффициента сцепления на обработанной поверхности участка ИВПП по отношению к необработанной (существующей) при сухом и мокром состоянии поверхности | Без снижения коэффициента сцепления | Методы испытаний, раздел 6.4 |

3. Показатель эффективности (Пэ) обработанной защитным пропиточным составом бетонной поверхности по отношению к необработанной бетонной поверхности, имеющей морозостойкость менее F200, раз | не менее 1,5 | |

4. Гарантийный срок хранения, мес. | не менее 12 | - |

IV. Эмали и краски для маркировки аэродромных покрытий | ||

1. Коэффициент яркости разметки, % | не менее 60 | |

2. Фрикционные свойства, %: | ||

- по сформировавшемуся сухому слою краски относительно сухой асфальтобетонной и цементобетонной поверхности; | не менее 85 | Методы испытаний, раздел 6.2 |

- по сформировавшемуся мокрому слою краски относительно мокрой асфальтобетонной и цементобетонной поверхности | не менее 80 | Методы испытаний, раздел 6.2 |

3. Различие значений коэффициента сцепления на близлежащих окрашенных и неокрашенных участках ИВПП при сухом и мокром состоянии поверхности, ед. Ксц | не более 0,2 | Методы испытаний, раздел 6.4 |

4. Сохранение коэффициента яркости, отсутствие видимых разрушений слоя краски: | ||

- термостойкость, циклы | не менее 20 | Методы испытаний, раздел 6.3, п. 6.3.3.1 |

- теплостойкость, час | не менее 2,5 | Методы испытаний, раздел 6.3, п. 6.3.3.2 |

- морозостойкость, циклы | не менее 50 | |

- химическая стойкость, час | не менее 48 | ГОСТ Р 51691-2000 |

5. Время высыхания при температуре плюс (20 +/- 2) °C, мин: | ||

до степени 3 | не более 30 | |

до степени 5 | не более 50 | |

6. Адгезия, Н | не менее 40 | |

7. Гарантийный срок хранения, мес. | не менее 6 | - |

4.1. Материалы по степени воздействия на организм человека должны относиться к веществам с гарантийным классом опасности не ниже 3 (умеренно опасные) по ГОСТ 12.1.007-76

4.2. Применяемые материалы должны отвечать предъявляемым требованиям по удельной эффективной активности естественных радионуклидов.

4.3. Компоненты, входящие в состав материалов, должны отвечать гигиеническим требованиям в соответствии с нормативными документами, действующими в Российской Федерации и иметь гигиенический сертификат качества.

5.1. Материалы принимаются партиями. Партией считают определенное количество однородного по компонентному составу и показателям качества материала, изготовленного по единому технологическому регламенту. Объем партии устанавливается по согласованию сторон.

5.2. Каждая партия материала должна сопровождаться паспортом или иным документом, удостоверяющим его качество, в котором указывается:

- наименование и адрес предприятия-изготовителя;

- номер партии и дата ее изготовления;

- объем партии;

- наименование, марка и плотность материала;

- срок годности;

- результаты приемо-сдаточных испытаний;

- обозначение нормативного документа, по которому изготавливается материал.

При продаже материала должна предоставляться инструкция по применению и технике безопасности при производстве работ с материалом.

5.3. Для проверки качества эмалей и красок для маркировки аэродромных покрытий пробу отбирают в соответствии с ГОСТ 9980.2-86.

5.4. Для проверки качества ремонтного материала отбирают не менее 1% упаковочных единиц, но не менее шести упаковочных мест.

5.5. При получении неудовлетворительных результатов испытаний, хотя бы по одному из показателей, проводят повторные испытания на удвоенном количестве пробы от той же партии.

Результаты повторных испытаний распространяются на всю партию.

6.1. Общие положения.

Настоящие методики разработаны для оценки:

- степени изменения фрикционных свойств отремонтированных, обработанных защитным составом или окрашенных эмалями и красками для маркировки аэродромных покрытий;

- термостойкости эмалей и красок для маркировки аэродромных покрытий;

- прочности сцепления ремонтных материалов с существующим покрытием.

6.2.1. Испытательное оборудование, приборы, материалы:

- стенд для определения продольной силы сцепления по авторскому свидетельству N 1019294;

- образцы, изготовленные из материалов, применяемых при строительстве и ремонте аэродромных покрытий (цементобетонные, асфальтобетонные и из ремонтных материалов);

- защитные пропиточные составы;

- лакокрасочные материалы.

Стенд представляет собой станину, к которой шарнирно прикреплена откидная рама. На откидной раме в подшипниках качения жестко установлено обрезиненное колесо. Гусматик колеса изготовлен из материала протектора авиационной шины.

На станине имеются металлические направляющие, предназначенные для обеспечения движения с минимальным сопротивлением качения четырехколесной тележки, на которой устанавливаются образцы исследуемого покрытия.

Тележка посредством гибкой связи через блок, укрепленный на станине, имеет возможность перемещаться по направляющим станины. На тележке установлен механизм измерения продольной силы, действующей на колесо при его движении с заданной степенью скольжения, который соединен гибкой связью со шкивами вала измерительного колеса. Соотношение диаметров шкива вала измерительного колеса и измерительного колеса обеспечивают движение измерительного колеса по поверхности исследуемого образца в режиме с заданной степенью торможения (скольжения).

Продольная сила сцепления колеса с поверхностью образца воспринимается тарированной пружиной сжатия. Величина сжатия пружины регистрируется по индикатору ИЧ 10 МН кл. 0 ГОСТ 577-68. Показания индикатора пропорциональны продольной силе сцепления. В процессе прокатки колеса по образцу покрытия снимаются показания индикатора в виде значений показаний продольной силы сцепления (ППСС).

Скорость движения колеса определяется скоростью движения тележки. Нагрузка колеса на поверхность покрытия определяется величиной груза, устанавливаемого на откидной раме.

Лабораторные исследования рекомендуется проводить при следующих параметрах взаимодействия колеса с поверхностью образца:

- скорость движения измерительного колеса 4 см/с;

- степень скольжения измерительного колеса 13%;

- удельная нагрузка измерительного колеса на поверхность образца покрытия 5,4 кг/см2.

6.2.2. Подготовка к испытаниям.

Поверхности испытываемых образцов очищаются от пыли кистью или щеткой с синтетическим ворсом.

Для проведения испытаний по определению продольной силы сцепления на поверхности испытываемых образцов наносится слой защитного состава, эмали или краски для маркировки аэродромных покрытий. Испытания проводятся после полного высыхания слоя защитного состава, эмали или краски для маркировки аэродромных покрытий.

6.2.3. Проведение испытаний.

Испытания проводятся при температуре воздуха плюс (20 +/- 2) °C.

Прокатка измерительного колеса по исследуемой поверхности покрытия образца осуществляется в двух направлениях (код 01) и (код 02). Количество прокаток в одном направлении принимается равным 10.

Прокатки осуществляются при сухом и смоченном состояниях испытываемых и контрольных образцов покрытия.

6.2.4. Обработка результатов.

При каждой прокатке фиксируется значение ППСС. В качестве информативных принимаются среднеарифметические значения по 10 прокаткам, раздельно для каждого направления и раздельно для обработанных и контрольных образцов.

Степень изменения фрикционных свойств оценивается по величине (в процентах) отношения значений ППСС на обработанной поверхности и на контрольной поверхности.

Критериями пригодности ремонтных материалов, эмалей и красок для применения на аэродромах гражданской авиации являются значения отношений ППСС на обработанной поверхности к ППСС на контрольной поверхности, которые должны быть:

- при сухом состоянии поверхностей не менее 85%;

- при смоченном состоянии поверхностей не менее 80%.

Критериями пригодности защитных составов для применения на аэродромах гражданской авиации являются значения ППСС на обработанной поверхности не ниже значений ППСС на необработанной (существующей) поверхности.

6.3. Лабораторный метод оценки термической и тепловой стойкости лакокрасочных материалов.

6.3.1. Испытательное оборудование, приборы, материалы:

- электрошкаф сушильный типа СНОЛ, обеспечивающий диапазон автоматического регулирования температуры от + 70 °C до + 350 °C;

- емкость объемом не менее 20 дм3;

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: стандарт имеет номер ГОСТ 10060.2-95, а не ГОСТ 10060-95. |

- бетонные кубики размером 70 x 70 x 70 мм, изготовленные в соответствии с требованиями ГОСТ 10060-95;

- материалы маркировочные лакокрасочные;

- кисти, перчатки, щетка;

- термометр лабораторный с диапазоном измерения от 0 °C до + 100 °C;

- термометр лабораторный с диапазоном измерения от 0 °C до + 300 °C;

- поддон металлический для установки образцов в электрошкаф;

- секундомер по ГОСТ 5072.

6.3.2. Подготовка к испытаниям.

Бетонные кубики очищаются от пыли кистью или щеткой. На одну грань каждого кубика наносится испытываемый лакокрасочный материал. Количество наносимых слоев, время их высыхания и расход должны соответствовать требованиям нормативно-технической документации на материал. Для каждой разметочной краски и эмали испытывается не менее трех окрашенных образцов.

В емкость наливается вода в объеме 10 л для проведения испытаний на термическую стойкость.

6.3.3. Проведение испытаний.

Электрошкаф нагревается до температуры + 130 °C. Поддержание заданной температуры осуществляется с помощью встроенного автоматического регулятора типа ТРМ-10. Допускается измерение температуры с помощью термометра лабораторного с диапазоном измерения от 0 °C до + 300 °C. Окрашенные образцы-кубики устанавливаются на металлический поддон испытываемой гранью вверх и помещаются в электрошкаф на 3,5 минуты. По истечении этого времени образцы извлекаются из электрошкафа и полностью погружаются в емкость с водой на 10 минут. Температура воды должна быть плюс (25 +/- 1) °C. Выполняется 20 циклов нагревания - охлаждения.

Электрошкаф нагревается до температуры + 110 °C. Поддержание заданной температуры осуществляется с помощью встроенного автоматического регулятора типа ТРМ-10. Допускается измерение температуры с помощью термометра лабораторного с диапазоном измерения от 0 °C до + 300 °C. Окрашенные образцы-кубики устанавливаются на металлический поддон испытываемой гранью вверх и помещаются в электрошкаф на 2,5 часа. По истечении этого времени они охлаждаются при температуре воздуха плюс (20 +/- 1) °C не менее 2-х часов.

6.3.4. Обработка результатов испытаний.

Охлажденные образцы визуально осматриваются на предмет нарушения слоя нанесенного состава, которое может проявляться в виде вздутий, наплывов, пузырей и т.д. Образцы считаются выдержавшими испытания на термическую и тепловую стойкость в случае полного отсутствия указанных дефектов.

Сущность метода заключается в определении усилия, необходимого для отслаивания гибкой подложки от цементобетонного образца.

6.4.1 Аппаратура, материалы и оборудование

- устройство для определения адгезии;

- медная сетка размером 40 x 100 мм с ячейкой 200 мкм;

- бетонные балочки размером 40 x 40 x 160 мм, изготовленные из бетона класса B 4;

6.4.2 Подготовка к испытаниям.

На верхнюю грань бетонных балочек 2 (рисунок 1) с торцевой стороны на всю их ширину наносят слой краски 4 длиной 40 мм. Затем наклеивают край медной сетки 5 размером 40 x 40 мм при общей длине сетки 120 мм.. По поверхности сетки наносится еще один слой краски, полностью закрывающий ее фактуру. Толщина наносимого слоя разметочного материала, время его высыхания нормируются номенклатурно-технической документацией на конкретную краску или эмаль. Количество "образцов-близнецов" в серии должно быть не менее трех.

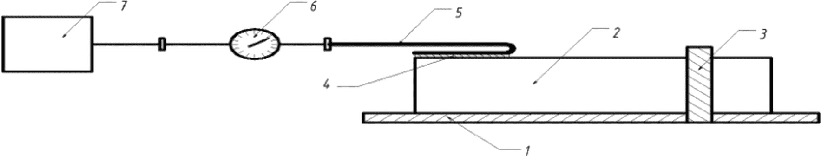

1 - станина, 2 - бетонная балочка, 3 - прижимной захват,

4 - разметочный материал, 5 - медная сетка,

6 - динамометр, 7 - натяжной механизм.

6.4.3 Проведение испытаний.

Бетонная балочка прижимается захватом 3 к станине 1, а свободный край медной сетки 5 загибается на 180° и крепится к динамометру 6. Второй захват динамометра через трос крепится к натяжному механизму 7, обеспечивающему постоянную скорость перемещения, равную 10 мм/мин. Усилие, возникающее при отслаивании медной сетки от бетонной балочки, фиксируется показанием динамометра.

6.4.4 Обработка результатов испытаний.

Усилие отрыва окрасочного материала от бетонной поверхности должно быть не менее 40 Н.

В случае положительных результатов лабораторных исследований, проводятся натурные испытания материалов.

6.5. Натурные испытания по определению фрикционных свойств.

Испытания по определению фрикционных свойств поверхностей искусственных аэродромных покрытий проводятся в реальных условиях аэропорта.

6.5.1. Испытательное оборудование, машины, приборы, материалы:

- аэродромная тормозная тележка АТТ-2 (или АТТ-2 с БИО-ВПП и другие измерители коэффициента сцепления, принятые в гражданской авиации для оценки состояния искусственных аэродромных покрытий);

- газоструйная машина;

- поливомоечная машина;

- маркировочная машина;

- щетки для нанесения пропиточного материала;

- секундомер;

- ремонтные материалы;

- защитные пропиточные составы;

- эмали и краски для маркировки аэродромных покрытий.

ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

6.5.1.2. Подготовка к испытаниям.

Ремонтные материалы

Удаляется разрушенный верхний слой на глубину разрушения, поверхность дефектного участка тщательно очищается от пыли и грязи путем промывки водой и продувки сжатым воздухом. На подготовленную поверхность укладывается ремонтный материал. Укладка ремонтных материалов производится при среднесуточной температуре воздуха не ниже + 5 °C и минимальной суточной температуре воздуха не ниже 0 °C. Способы приготовления ремонтных материалов и норма их расходов и уплотнение определяются технологическими регламентами на каждый ремонтный материал.

Пропиточные составы

Работы по обработке покрытий пропиточными составами проводятся в безветренную погоду при температуре воздуха не ниже + 10 °C по сухой поверхности. Перед началом работ производится очистка покрытия от пыли и грязи механическими щетками поливомоечной и газоструйной машинами. Сильно загрязненные участки промываются, а затем просушиваются. В зависимости от пористости поверхности покрытия пропиточный состав наносится в 1 - 2 приема. Повторная обработка поверхности производится после полного высыхания ранее нанесенного слоя пропиточного состава.

Эмали и краски для маркировки аэродромных покрытий

Заполняется лакокрасочным материалом емкость маркировочной машины в объеме, необходимом для проведения испытаний.

Заполняется водой емкость поливомоечной машины.

Производится очистка покрытия от старой эмали или краски, пыли и грязи механическими щетками поливомоечной и газоструйной машинами. На подготовленную поверхность искусственного аэродромного покрытия маркировочной машиной или вручную наносится слой эмали или краски для маркировки аэродромных покрытий в количестве, предусмотренном нормативными документами.

Работы по нанесению и испытанию эмали или краски для маркировки аэродромных покрытий проводятся в сухую погоду при температуре воздуха не ниже + 10 °C на участке поверхности искусственного аэродромного покрытия одного типа размером не менее 50 м x 3 м.

6.5.1.3. Проведение испытаний.

Испытания производятся в следующей последовательности:

- определяются фрикционные свойства на сухих обработанных и не обработанных поверхностях покрытия;

- поливомоечной машиной на поверхности покрытия наносится слой воды толщиной 1 ... 2 мм;

- производятся замеры толщины слоя воды оптической линейкой ОЛ-1;

- определяются фрикционные свойства на поверхностях покрытия с нанесенным слоем воды.

Определение толщин слоя воды производится в наиболее характерных местах участка, но не менее 10 замеров.

Определение фрикционных свойств на поверхностях покрытия при различных их состояниях (сухой и покрытой слоем воды) осуществляется проездами измерителями КС в направлении "вперед - назад" (не менее 6 полных проездов в каждом направлении).

Проезды измерителя КС производятся при скоростях, соответствующих режиму измерения коэффициента сцепления.

В процессе проездов регистрируется скорость движения измерительного средства и величина коэффициента сцепления для каждого состояния поверхности.

6.5.1.4. Обработка результатов.

По результатам испытаний отдельно для каждого из состояний поверхности покрытия коэффициент сцепления рассчитывают как среднеарифметические значения коэффициентов сцепления для 6 проездов по обработанным и не обработанным участкам при проездах в одну и отдельно в другую сторону.

Производится оценка изменения фрикционных свойств по разнице средних значений коэффициента сцепления на мокрой обработанной поверхности покрытия и средним значениям коэффициента сцепления на мокрой не обработанной поверхности покрытия. Различие коэффициентов сцепления на обработанных и не обработанных участках при сухом и мокром состоянии поверхности должно составлять не более 0,20 в единицах измеренного коэффициента сцепления.

6.6. Лабораторный метод определения морозостойкости

6.6.1. Аппаратура, материалы и оборудование

- бетонные кубики размером 70 x 70 x 70 мм, изготовленные из бетона класса B4;

- морозильная камера, обеспечивающая достижение и поддержание температуры до минус (30 +/- 2) °C;

- весы лабораторные общего назначения 3 класса по ГОСТ 24104 с приспособлением для гидростатического взвешивания;

- ванны для насыщения и оттаивания образцов, оборудованные устройством для поддержания температуры воды в пределах (18 +/- 2) °C;

- вода по ГОСТ 23732;

- карбамид марки А по ГОСТ 2081;

- щетка металлическая с щетиной диаметром (0,3 +/- 0,04) мм и длиной (20 +/- 5) мм из проволоки по ГОСТ 7372.

6.6.2. Подготовка к испытаниям

Одну грань бетонных кубиков окрашивают испытываемым материалом и выдерживается при температуре (20 +/- 2) °C до полного высыхания. Толщина пленки, количество наносимых слоев и время высыхания указывается в номенклатурно-технической документации на краску или эмаль.

Количество образцов в каждой серии испытаний должно быть не менее трех.

Перед испытанием образцы насыщают в воде в соответствии с требованиями ГОСТ 10060.0.

После насыщения образцы взвешивают на воздухе и в воде на гидростатических весах и определяют объем каждого образца в соответствии с п. 8 ГОСТ 12730.1. Перед взвешиванием на воздухе извлеченные из воды образцы тщательно обтирают влажной тканью. Температура образцов и воды в сосуде при гидростатическом взвешивании должна быть в пределах (30 +/- 2) °C. Объем образцов определяется с точностью до 0,1 см3.

Приготавливают 10%-ный водный раствор карбамида.

6.6.3. Проведение испытаний

Образцы помещают окрашенной гранью на решетку испытательной ванны, установленной в полезном объеме морозильной камеры. Расстояние между образцами и стенками испытательной ванны должно быть не менее 30 мм.

Началом замораживания считают момент установления в камере температуры минус 28 °C. Температура воздуха в морозильной камере должна измеряться в непосредственной близости от образцов.

Через 2 часа после установления в объеме морозильной камеры температуры минус 28 °C и далее через каждые 25 ... 30 мин осуществляется оттаивание поверхностного слоя бетона образцов путем пролива по поддону испытательной ванны 10%-ного раствора карбамида с температурой (20 +/- 2) °C и расходом (8 +/- 1) л/мин, (в расчете на 1 испытываемый образец) в течение 2,5 ... 3 мин. Глубина погружения образцов в раствор должна составлять (5 +/- 1) мм.

Количество циклов замораживания и оттаивания поверхностного слоя бетона соответствует числу проливов раствора по указанному режиму.

После 55 циклов замораживания-оттаивания образцы извлекают из морозильной камеры, оттаивают в ванне с водой в течение 3 ... 4 часов.

6.6.4. Обработка результатов

Разметочную краску или эмаль считают выдержавшей испытание на морозостойкость после 55 циклов замораживания-оттаивания при визуальном осмотре на образцах отсутствуют разрушение окрасочного материала.

6.7. Определение химической стойкости

Сущность метода заключается в определении стойкости разметочного материала к воздействию авиационных горюче-смазочных материалов.

6.7.1. Аппаратура, материалы и оборудование

- бетонные кубики размером 70 x 70 x 70 мм, изготовленные из бетона класса B4;

- авиационный керосин;

- ванна с решетками.

6.7.2. Подготовка к испытаниям

Одну грань бетонных кубиков окрашивают испытываемым материалом и выдерживается при температуре (20 +/- 2) °C до полного высыхания. Толщина пленки, количество наносимых слоев и время высыхания указывается в номенклатурно-технической документации на краску или эмаль.

Количество образцов в каждой серии испытаний должно быть не менее трех.

6.7.3. Проведение испытаний

Образцы помещают окрашенной гранью на решетку испытательной ванны. Расстояние между образцами и стенками испытательной ванны должно быть не менее 30 мм. Ванну наполняют авиационным керосином до тех пор, пока образцы не погрузятся в него на 5 ... 10 мм. Температура керосина в ванне поддерживается в пределах (20 +/- 2) °C.

6.7.4. Обработка результатов

Разметочную краску или эмаль считают выдержавшей испытание на химическую стойкость, если после 48 часов пребывания в авиационном керосине при визуальном осмотре отсутствует разрушение окрасочного материала.

7.1. Лабораторный метод определения прочности сцепления.

Сущность метода заключается в определении адгезии или когезии на образцах, приготовленных в лаборатории из асфальтобетонной смеси, или на образцах-кернах из покрытия.

7.1.1. Испытательное оборудование, вспомогательные устройства, материалы:

- машина разрывная с предельной нагрузкой 3 ... 5 кН, типа ИР-5074-3;

- формы для изготовления образцов  и 101 мм, типа ЛО-257;

и 101 мм, типа ЛО-257;

- специальные штампы;

- клей эпоксидный типа ЭПД.

7.1.2. Подготовка к испытаниям.

Для проведения испытаний изготавливают образцы - подоснову из асфальтобетонной смеси аналогичной по составу применяемой на аэродромных покрытиях и отвечающие требованиям ГОСТ 9128-97. Изготовление образцов следует производить по требованиям ГОСТ 12801-98 с высотой образца равной половине от нормативного значения. Минимальный размер образца должен превышать максимальный номинальный размер крупного заполнителя не менее чем в 2 раза.

С интервалом времени не менее чем сутки после изготовления образцов-подоснов на них наносится или доформируется ремонтный материал в соответствии с требованиями Технических условий (ТУ) изготовителя.

После окончательного формирования ремонтного материала к образцам, или кернам взятым из покрытия, с торцевых сторон с помощью эпоксидного клея приклеивают штампы. При этом должна быть обеспечена соосность приклеенных штампов и оси образца. Размер штампа принимается в зависимости от размера образца.

Образцы считаются готовыми к испытаниям после набора прочности эпоксидного клея (но не ранее чем через сутки). Количество образцов для испытаний должно быть не менее трех.

7.1.3. Проведение испытаний.

Испытания производятся при температуре воздуха плюс 20 - 25 °C.

Адгезионную или когезионную прочность образцов определяют на разрывной машине с максимально возможной скоростью приложения растягивающих деформаций.

Разрывная машина должна быть снабжена силоизмерителем любого типа, позволяющем определять прочность на растяжение с погрешностью не более 0,05 МПа.

Образцы головками приклеенных штампов помещаются в захваты разрывной машины и производится нагрузка.

Максимальное показание силоизмерителя в момент разрушения образца принимается за разрушающую нагрузку.

Предел прочности сцепления (адгезия) или когезионная прочность материала Rсц (если разрыв произошел по материалу) вычисляют с погрешностью 0,01 МПа по формуле:

, (1)

, (1)где P - разрушающая нагрузка, Н;

F - поперечное сечение образца или керна при разрыве по месту стыка материалов, или площадь поверхности разрушения при разрыве по материалу, см;

10-2 - коэффициент пересчета в МПа.

За окончательный результат определения принимают среднее арифметическое значение испытаний трех образцов.

Расхождение между результатами испытаний отдельных образцов не должно превышать 10%.

7.2. Определение прочности сцепления в натурных условиях.

Метод испытаний позволяет определить прочность сцепления материала непосредственно на покрытии аэродрома, что особенно важно при контроле качества производства ремонтных работ.

7.2.1. Испытательное оборудование, вспомогательные устройства, материалы:

- сверлильный станок типа ИЭ-1806 с режущим инструментом в виде кольцевых алмазных сверл типа СКА, диаметром не менее 100 мм;

- специальные штампы;

- устройство для отрыва штампа;

- клей эпоксидный типа ЭПД.

7.2.2. Подготовка к испытаниям.

На участке отремонтированного покрытия высверливают не менее трех кольцевых пропилов на глубину на 1,5 ... 2 см больше чем толщина слоя ремонтного материала. В центре кольцевых пропилов с помощью эпоксидного клея приклеивают специальные штампы.

После набора прочности эпоксидного клея (но не ранее чем через сутки) можно проводить испытания.

7.2.3. Проведение испытаний.

Испытания производятся в сухую теплую погоду при температуре воздуха плюс 20 - 25 °C.

Устройство для отрыва штампа должно быть снабжено силоизмерителем любого типа, позволяющим определять прочность на растяжение с погрешностью 0,05 кН.

Головку приклеенного штампа помещают в захват устройства для отрыва и при помощи винтового домкрата вручную с максимально возможной скоростью прикладывают нагрузку.

Максимальное показание силоизмерителя в момент разрушения образца принимается за разрушающую нагрузку.

7.2.4. Обработка результатов.

Вычисления результатов испытаний выполняют аналогично п. 7.1.4 настоящей методики.