СПРАВКА

Источник публикации

М.: НИИЖБ Госстроя СССР, 1986

Примечание к документу

Название документа

"Рекомендации по изготовлению шлакощелочных бетонов и изделий на их основе"

(утв. директором НИИЖБ 03.04.1986)

"Рекомендации по изготовлению шлакощелочных бетонов и изделий на их основе"

(утв. директором НИИЖБ 03.04.1986)

Содержание

директором НИИЖБ

3 апреля 1986 года

РЕКОМЕНДАЦИИ

ПО ИЗГОТОВЛЕНИЮ ШЛАКОЩЕЛОЧНЫХ БЕТОНОВ

И ИЗДЕЛИЙ НА ИХ ОСНОВЕ

Печатаются по решению секции по технологии бетонов НТС НИИЖБ Госстроя СССР от 27 ноября 1985 г.

Приведены технические требования, предъявляемые к компонентам шлакощелочных бетонов (шлакам, щелочным соединениям и др.); изложены правила приготовления растворов щелочных компонентов и шлакощелочных бетонных смесей, особенности подбора состава шлакощелочных бетонов, назначения режимов их тепловлажностной обработки и ухода за конструкциями, а также правила техники безопасности и контроля за производством бетонных работ.

Рассмотрены примеры подбора и корректировки состава шлакощелочных бетонов. Указаны области применения шлакощелочных бетонов в изделиях и конструкциях.

Рекомендации предназначены для научно-технических работников исследовательских и проектных организаций, а также заводских и строительных лабораторий.

Одним из новых видов вяжущих, разработанных в нашей стране, являются шлакощелочные цементы, использование которых взамен традиционных вяжущих позволяет экономить значительное количество цементного клинкера, топливно-энергетических ресурсов и денежных средств, а также представляет интерес в экологическом отношении.

В настоящее время в ряде районов СССР (в городах Магнитогорске, Челябинске и др.) организовано и действует производство железобетонных изделий и конструкций из шлакощелочных бетонов. Накопленные экспериментальные данные, положительный опыт внедрения шлакощелочных бетонов и данные натурного обследования возведенных из них конструкций свидетельствуют о целесообразности дальнейшего расширения производства таких конструкций.

Настоящие Рекомендации имеют целью упорядочить производство изделий из шлакощелочных бетонов, которое в ряде случаев осуществляется с нарушением некоторых технологических правил.

Рекомендации разработаны НИИЖБ Госстроя СССР (д-р техн. наук, проф. Л.А. Малинина, канд. техн. наук С.А. Высоцкий, инж. В.П. Смирнов, канд. хим. наук И.И. Курбатова, кандидаты техн. наук Р.Л. Серых, Л.Н. Левушкин, А.Н. Мокрушин, инженеры Г.С. Шевченко, М.А. Авербух) при участии КТБ "Стройиндустрия Минпромстроя СССР (инж. А.Р. Тюменев), Днепропетровского филиала НИИСП Госстроя УССР (кандидаты техн. наук Г.В. Пухальский, А.П. Никифоров, инж. Т.Ф. Носенко), Пермского политехнического института Минвуза РСФСР (канд. техн. наук Ю.П. Ржаницын) и НИИцемента Минстройматериалов СССР (инж. В.И. Шелудько).

При составлении Рекомендаций использованы материалы КИСИ Минвуза УССР (д-р техн. наук, проф. В.Д. Глуховский, канд. техн. наук П.В. Кривенко).

В целях определения научно-технической эффективности в результате применения настоящих Рекомендаций дирекция НИИЖБ просит выслать Справку по форме, указанной в прил. 7.

Замечания и предложения по содержанию Рекомендаций просим направлять в НИИЖБ по адресу: 109389, Москва, 2-я Институтская ул., д. 6.

Дирекция НИИЖБ

1.1. Настоящие Рекомендации распространяются на изготовление тяжелых шлакощелочных бетонов и производство изделий на их основе.

1.2. Шлакощелочные бетоны рекомендуется применять преимущественно для изготовления сборных бетонных и железобетонных изделий, изготовляемых на заводах и полигонах с использованием тепловлажностной обработки, а также для возведения монолитных конструкций и сооружений.

1.3. При определении номенклатуры изделий и конструкций из шлакощелочных бетонов следует руководствоваться перечнем, содержащимся в инструктивном письме Госстроя СССР ИИ-4191-15 от 23.08.84 г. (см. прил. 1 настоящих Рекомендаций).

1.4. Шлакощелочные бетоны допускается применять в ограждающих конструкциях производственных и жилых зданий и сооружений при условии соблюдения требований, предъявляемых к ним по архитектурным соображениям.

В этом случае они должны предварительно подвергаться специальным испытаниям, устанавливающим опасность образования высолов на поверхности бетона, которые рекомендуется проводить по методике ГОСТ 24211-80.

1.5. При выборе области применения, а также при проектировании изделий и конструкций из шлакощелочных бетонов в агрессивной среде следует учитывать положения "Рекомендаций по применению бетонов на шлакощелочном вяжущем в сульфатных, хлоридных и магнезиальных средах" (М., НИИЖБ, 1981).

Щелочные компоненты

2.1. Для приготовления шлакощелочных бетонных смесей в соответствии с РСТ УССР 5024-83 рекомендуется применять силикаты, карбонаты и гидроксиды щелочных металлов.

Наиболее высокие физико-механические показатели бетона обеспечивают силикаты щелочных металлов (с силикатным модулем, равным 1 - 3), менее высокие - гидроксиды и минимальные - карбонаты щелочных металлов.

2.2. В качестве щелочных компонентов рекомендуется применять материалы, указанные в табл. 1, которые должны удовлетворять требованиям соответствующих стандартов или Технических условий.

Таблица 1

для шлакощелочных бетонов

Наименование щелочного компонента | Нормативный документ, регламентирующий качество материалов | Количество безводного щелочного компонента, % от массы шлака | Концентрация растворов щелочных компонентов, % |

Сода синтетическая кальцинированная | ГОСТ 5100-73 | 7 - 8 | 18 - 22 |

Сода кальцинированная техническая (из нефелинового сырья) | ГОСТ 10689-75 | 7 - 8 | 18 - 22 |

Плав соды кальцинированной (отход производства капролактама) | ТУ 113-03-479-82 | 7 - 8 | 18 - 22 |

Силикат натрия растворимый | 5 - 7 | 18 - 30 | |

Натрий кремнекислый | ГОСТ 4239-77 | 5 - 7 | 18 - 30 |

Натр едкий технический | 5 - 7 | 18 - 30 | |

Каустик красный (отход производства металлического натрия) | ТУ 6-03-23-02-76 | 5 - 7 | 22 - 28 |

Плавленая смесь щелочей (побочный продукт содовых заводов) | ТУ 6-18-45-77 | 5 - 7 | 18 - 22 |

2.3. С учетом дефицитности щелочных соединений допускается использование различных отходов производств, не указанных в табл. 1, после установления их химического состава и проверки соответствия свойств бетонов на их основе предъявляемым требованиям, а также при условии стабильного состава и свойств таких отходов.

При использовании отходов следует учитывать, что в них могут содержаться хлориды, в связи с чем необходимо проверять коррозионное состояние стальной арматуры в бетонах.

Алюмосиликатные компоненты

2.4. Доменные и электротермофосфорные гранулированные шлаки для шлакощелочных бетонов должны удовлетворять требованиям ГОСТ 3476-74.

2.5. При выборе шлаков следует учитывать, что их активность проявляется по-разному в зависимости от вида щелочного компонента.

Для карбонатов и гидроксидов щелочных металлов прочностные характеристики бетона, как правило, увеличиваются с повышением коэффициента качества шлака (ГОСТ 3476-74) до величины 1,5 - 1,65 и более; наибольшие физико-механические показатели бетона обеспечивают доменные шлаки средней основности, несколько меньшие - высокоосновные шлаки с Мо >= 1,1, минимальные - кислые доменные и электротермофосфорные шлаки.

При использовании силикатных солей щелочных металлов влияние вида и качества шлака проявляется в малой степени.

2.6. Для улучшения физико-механических показателей бетона рекомендуется увеличивать дисперсность шлака.

Удельную поверхность шлака рекомендуется принимать равной не менее 2500 см2/г по ПСХ-2, а остаток на сите 008 - не более 10%.

2.7. С целью ускорения твердения и снижения деформативности бетона (особенно при использовании карбонатов и гидроксидов щелочных металлов) является целесообразной замена молотого шлака портландцементным клинкером в количестве от 2 до 6% по массе в зависимости от вида шлака и модуля его основности (в соответствии с РСТ УССР 5024-83).

2.8. Оценку активности шлаков и шлакощелочных вяжущих рекомендуется осуществлять в соответствии с приложениями 4 и 5 настоящих Рекомендаций по количеству щелочных соединений, связанных в труднорастворимые гидратные новообразования, а также по содержанию стекловидной фазы в шлаке и величине степени гидратации шлака.

Заполнители

2.9. Мелкий и крупный заполнители для приготовления бетонной смеси должны соответствовать требованиям ГОСТ 10268-80.

Наибольшую крупность щебня (гравия) рекомендуется принимать равной не более 40 мм.

2.10. Мелкий и крупный заполнители для приготовления бетона, предназначенного для покрытий автомобильных дорог, должны соответствовать требованиям ГОСТ 8424-72.

Мелкий и крупный заполнители для приготовления тощего дорожного бетона, применяемого в основаниях дорог с асфальтобетонным покрытием, должны удовлетворять требованиям "Рекомендаций по устройству дорожных оснований из тощего бетона" (М., ГипродорНИИ, 1975).

2.11. При технико-экономическом обосновании и соответствии свойств бетонных смесей и бетонов предъявляемым требованиям содержание пылевидных, илистых и глинистых примесей в заполнителях при условии их равномерного распределения может превышать пределы, допускаемые стандартами.

2.12. Не допускается применение реакционноспособных заполнителей, имеющих включения опала, халцедона, кремнистых сланцев и других разновидностей аморфного кремнезема без проведения специальных исследований, учитывающих условия эксплуатации конструкций и сооружений и обосновывающих целесообразность использования таких заполнителей.

Определение реакционной способности крупного и мелкого заполнителей следует осуществлять по ГОСТ 8269-76 и ГОСТ 8735-75.

2.13. С целью предотвращения колебаний влажности и в связи с повышенной чувствительностью физико-механических показателей шлакощелочных бетонов к изменению водовяжущего отношения (по сравнению с бетонами на портландцементах), хранение заполнителей рекомендуется осуществлять в крытых складах, оборудованных специальными устройствами для подогрева и сушки материалов.

2.14. Влажность используемых заполнителей должна быть ограничена, поскольку при высокой ее величине становится затруднительным введение требуемого количества щелочных компонентов с водой затворения.

Установление максимально допустимой влажности заполнителей должно осуществляться экспериментально в зависимости от вида щелочного компонента, состава бетона и других факторов.

Вода

2.15. Вода для приготовления бетона должна соответствовать требованиям ГОСТ 23732-79.

Добавки к бетону

2.16. Для повышения плотности и прочности, а также ускорения твердения шлакощелочного бетона, приготовленного на основе карбонатов и гидроксидов щелочных металлов, рекомендуется введение в бетон добавки NaF в количестве 0,2 - 0,3% от массы шлака; качество добавки должно соответствовать требованиям ГОСТ 2871-75.

2.17. Для замедления сроков схватывания шлакощелочных бетонов на основе силикатных щелочных компонентов рекомендуется добавка метилсиликоната натрия в количестве 0,2 - 0,3% от массы шлака; качество добавки должно удовлетворять требованиям ТУ 6-18-181-82.

3.1. Подбор состава шлакощелочных бетонов включает в себя следующие основные операции:

оценку качества исходных материалов;

назначение среднего уровня прочности бетона;

приготовление опытных замесов и корректировку состава бетона по удобоукладываемости, плотности и другим нормируемым показателям качества бетонной смеси;

изготовление и испытание контрольных образцов, корректировку принятых расходов компонентов, исходя из обеспечения заданной прочности и других показателей качества шлакощелочного бетона;

проверку рабочего состава бетона в производственных условиях.

3.2. Назначение среднего уровня прочности шлакощелочного бетона Rу следует осуществлять в соответствии с ГОСТ 18105.1-80 с учетом данных о партионном и межпартионном коэффициентах вариации прочности бетона и требуемой прочности бетона для действующего технологического комплекса и с учетом общего коэффициента вариации 16% для вновь вводимого технологического комплекса.

3.3. Расчет исходных расходов материалов для опытных замесов и их корректировку рекомендуется осуществлять в соответствии с общими принципами подбора состава бетона, изложенными в "Руководстве по подбору составов тяжелого бетона" (М., Стройиздат, 1979).

3.4. Для уменьшения деформаций усадки и ползучести, повышения трещиностойкости и улучшения экономичности шлакощелочных бетонов при подборе их состава необходимо стремиться к уменьшению расхода шлака и щелочного компонента и применять жесткие и малоподвижные смеси.

Максимальный расход шлака в шлакощелочных бетонах вследствие значительного повышения вязкости и водопотребности смеси и ухудшения экономичности бетона следует ограничивать величиной 600 кг/м3.

3.5. С учетом дефицитности щелочных компонентов следует стремиться к максимально возможному уменьшению соотношения щелочной компонент:шлак в шлакощелочных бетонах.

3.6. При подборе состава шлакощелочных бетонов следует различать 2 способа подхода к назначению исходных расходов составляющих. По первому из них за основу в экспериментальных замесах принимают постоянное соотношение между щелочным компонентом и шлаком, в то время как концентрация затворителя (щелочного раствора), являясь производной величиной, может отклоняться от оптимального значения.

По второму способу используют затворитель постоянной концентрации при изменяющемся соотношении щелочной компонент:шлак.

Первый способ

3.7. Определяют расход воды, требуемый для обеспечения заданной удобоукладываемости бетонной смеси в зависимости от вида и крупности применяемых заполнителей, наличия в них глинистых, илистых и пылевидных примесей и других факторов.

Для назначения расхода воды рекомендуется использовать ориентировочные усредненные данные о водопотребности бетонных смесей на цементах общестроительного назначения (табл. 2 прил. 2 настоящих Рекомендаций) или предварительные данные, учитывающие водопотребность конкретных используемых материалов.

3.8. При определении расхода воды необходимо учитывать пластифицирующую способность щелочных компонентов, которая наиболее отчетливо проявляется в условиях вибрационного воздействия на бетонную смесь.

При использовании силикатных щелочных компонентов требуемый расход воды для достижения заданной удобоукладываемости смесей для умеренно-подвижных и умеренно-жестких смесей может быть уменьшен на 25 - 30 л/м3 по сравнению со смесями на цементах общестроительного назначения, для гидроксидов щелочных металлов уменьшение составляет 10 - 20 л/м3, а для карбонатов не превышает 10 л/м3.

Ш = В·Ш/В,

где Ш и В - расходы шлака и воды, кг/м3; Ш/В - шлаководное отношение.

Варьирование шлаководного отношения рекомендуется осуществлять в пределах от 2 до 3 для карбонатов щелочных металлов и от 1,5 до 2,5 для силикатов щелочных металлов. Для тощего дорожного бетона, предназначенного для возведения оснований дорог, варьирование шлаководного отношения целесообразно в пределах от 1 до 2 независимо от вида щелочного компонента.

3.10. В соответствии с данными табл. 1 принимают ориентировочную величину соотношения щелочной компонент:шлак, а также еще 2 значения данного соотношения, отличающиеся от исходного на +/- 1,5 - 2%, и подсчитывают расход щелочного компонента

Щ = Ш·Щ/Ш,

где Щ и Ш - расходы щелочного компонента и шлака, кг/м3; Щ/Ш - принятые величины отношения щелочной компонент:шлак (по массе).

Дальнейшие расчеты по определению расхода мелкого и крупного заполнителей производятся для 9 составов бетона, отличающихся величиной шлаководного отношения и соотношением щелочной компонент:шлак.

Второй способ

3.11. В соответствии с данными табл. 1 принимают среднее значение ориентировочной концентрации используемого щелочного раствора.

Дополнительно принимают еще 2 значения концентрации раствора, отличающиеся на +/- 3 - 5% от исходного значения.

3.12. Определяют ориентировочное количество воды, обеспечивающее достижение заданной удобоукладываемости бетонной смеси с учетом пластифицирующей способности щелочных компонентов (по аналогии с пп. 3.7 и 3.8) и рассчитывают расход затворителя (щелочного раствора) по формуле

где В - расход воды, кг/м3; З - то же, затворителя, кг/м3; С - концентрация затворителя, %.

3.13. Задаются тремя значениями отношения шлак:затворитель и определяют расходы шлака

Ш = Ш/З·З,

где Ш и З - расходы шлака и затворителя, кг/м3; Ш/З - принятые значения отношений шлак:затворитель (по массе).

Варьирование отношения шлак:затворитель рекомендуется осуществлять в тех же пределах, что и варьирование шлаководного отношения (см. п. 3.9 настоящих Рекомендаций).

Дальнейшие расчеты по определению расходов заполнителей осуществляют для 9 составов бетона, отличающихся величиной отношения шлак:затворитель и концентрацией затворителя.

3.14. Для обеспечения возможности введения щелочного компонента в виде раствора повышенной концентрации рекомендуется использование подогретых растворов с учетом данных о зависимости растворимости щелочных компонентов от температуры (табл. 16 прил. 4 настоящих Рекомендаций).

3.15. При использовании подогретых растворов щелочных компонентов необходимо учитывать увеличение водопотребности бетонных смесей, составляющее 1 - 1,5 л/м3 на 1 °C.

3.16. Для обеспечения заданной проектной марки шлакощелочного бетона при использовании смесей с повышенной температурой и при сохранении одинаковой удобоукладываемости требуется соответственно увеличивать расход шлака с учетом изменения водопотребности смесей в зависимости от температуры.

3.17. Расчет расходов заполнителей для опытных замесов следует осуществлять методом абсолютных объемов, задаваясь предварительно величиной коэффициента раздвижки зерен крупного заполнителя  , принимаемой по табл. 3 прил. 2 настоящих Рекомендаций в зависимости от расхода шлака и водошлакового отношения, или, задаваясь долей песка в смеси заполнителей, в соответствии с ориентировочными данными табл. 4 прил. 2 настоящих Рекомендаций.

, принимаемой по табл. 3 прил. 2 настоящих Рекомендаций в зависимости от расхода шлака и водошлакового отношения, или, задаваясь долей песка в смеси заполнителей, в соответствии с ориентировочными данными табл. 4 прил. 2 настоящих Рекомендаций.

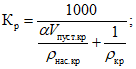

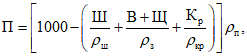

3.18. Расходы крупного заполнителя и песка при использовании данных о коэффициенте раздвижки его зерен определяют по формулам

где Кр - расход крупного заполнителя, кг/м3; Vпуст.кр - пустотность крупного заполнителя в долях объема;  - насыпная плотность крупного заполнителя кг/л;

- насыпная плотность крупного заполнителя кг/л;  - плотность крупного заполнителя, кг/л; П - расход песка, кг/м3; Ш - то же, шлака, кг/м3;

- плотность крупного заполнителя, кг/л; П - расход песка, кг/м3; Ш - то же, шлака, кг/м3;  - плотность шлака, кг/л; В - расход воды, кг/м3; Щ - то же, безводного щелочного компонента, кг/м3;

- плотность шлака, кг/л; В - расход воды, кг/м3; Щ - то же, безводного щелочного компонента, кг/м3;  - плотность раствора затворителя, кг/л;

- плотность раствора затворителя, кг/л;  - то же, песка, кг/л.

- то же, песка, кг/л.

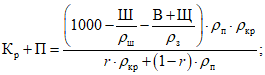

3.19. В том случае, когда предварительно задаются долей песка в смеси заполнителей, расход заполнителей определяют по следующим формулам:

П = (Кр + П)·r; Кр = (Кр + П)·(1 - r),

где r - доля песка в смеси заполнителей по массе (в долях от единицы).

Примеры расчета расходов заполнителей приведены в прил. 3 настоящих Рекомендаций.

3.20. При корректировке состава бетонной смеси приготавливают пробные замесы при различных значениях водошлакового отношения и различных соотношениях щелочной компонент:шлак (по первому способу) или при различных значениях отношения шлак:затворитель и использовании затворителя различной плотности (по второму способу). Определяют удобоукладываемость смеси и путем добавления дополнительного количества затворителя заданной концентрации и соответствующего количества шлака при недостаточной удобоукладываемости или путем добавления заполнителей (при повышенной удобоукладываемости) добиваются достижения требуемой ее величины.

3.21. Определяют среднюю плотность бетонной смеси в уплотненном состоянии и рассчитывают фактический расход материалов на 1 м3 бетона (Ш, П, Кр и Р - расходы шлака, песка, крупного заполнителя и раствора щелочного компонента, кг/м3) по формулам

где  - средняя плотность бетонной смеси, кг/м3; gш, gп, gкр, gр - масса соответственно шлака, песка, крупного заполнителя и раствора в замесе, кг;

- средняя плотность бетонной смеси, кг/м3; gш, gп, gкр, gр - масса соответственно шлака, песка, крупного заполнителя и раствора в замесе, кг;  - сумма масс материалов на замес.

- сумма масс материалов на замес.

3.22. Для физико-механических испытаний шлакощелочных бетонов из каждого замеса изготавливают опытные образцы, которые выдерживают по режиму, предусмотренному технологическими картами на изготовление конкретных видов изделий и конструкций, и определяют прочность и другие нормируемые показатели качества бетона.

3.23. Определение прочности шлакощелочных бетонов следует осуществлять по ГОСТ 10180-78.

3.24. По результатам испытаний образцов строят графики зависимости "R-Ш/В" при различных соотношениях щелочной компонент:шлак или зависимости "R-Ш/З" при различных плотностях затворителя для заданных условий твердения, по которым определяют требуемую величину отношения Ш/В и оптимальное соотношение щелочной компонент:шлак или соответственно величину отношения Ш/З и оптимальную плотность затворителя, после чего дополнительно корректируют состав бетона.

Примеры расчета и корректировки состава шлакощелочных бетонов приведены в прил. 3 настоящих Рекомендаций.

4. ПРИГОТОВЛЕНИЕ ВОДНЫХ РАСТВОРОВ ЩЕЛОЧНЫХ КОМПОНЕНТОВ И БЕТОННЫХ СМЕСЕЙ. ТРАНСПОРТИРОВАНИЕ И УКЛАДКА СМЕСЕЙ

4.1. Особенностью приготовления шлакощелочных бетонных смесей является введение в бетоносмеситель вместе с водой затворения необходимого количества щелочного компонента, установленного при подборе состава бетона.

4.2. Приготовление растворов щелочных компонентов и добавок должно осуществляться в отделениях, на специально оборудованных технологических линиях, включающих в себя оборудование для дробления твердых щелочных компонентов, дозировки щелочных компонентов и воды, приготовления раствора, хранения готового щелочного раствора и подачи его в расходный бак бетоносмесительного узла, снабженного дозирующим устройством, а также соответствующие транспортные линии подачи материалов, начиная со складов сырья.

Смесительные и расходные емкости для растворов необходимо оборудовать устройствами для механического перемешивания и подогрева растворов.

4.3. Рекомендуется предусматривать специальное оборудование для введения в бетонную смесь при необходимости щелочного компонента в сухом виде (сушильные шкафы, дозаторы и др.). Дозирование сухих щелочных компонентов следует осуществлять с точностью +/- 1% по массе.

4.4. При приготовлении растворов в специально предназначенную емкость заливают воду, постепенно засыпают мелкораздробленный щелочной компонент и растворяют его в заданном количестве воды, контролируя ареометром плотность образующегося раствора.

4.5. Количество сухого вещества для простых (однокомпонентных) щелочных ингредиентов, необходимое для получения раствора заданной концентрации, и соответствующую плотность растворов следует принимать по данным таблиц прил. 4 настоящих Рекомендаций.

4.6. При использовании отходов производства необходимо предварительно установить их химический состав, по результатам которого определяют необходимое количество щелочного компонента, уточняемое экспериментальным путем в процессе подбора состава бетона.

4.7. Для ускорения растворения и повышения растворимости щелочных соединений рекомендуется подогревать воду до температуры 50 - 80 °C для карбонатов и силикатов щелочных материалов, а плав щелочей растворять в холодной воде.

4.8. При применении комплексных щелочных компонентов или введении добавок в шлакощелочной бетон следует использовать раздельные установки для приготовления их водных растворов, осуществляя смешивание составляющих в дозаторе воды непосредственно перед введением раствора в бетоносмеситель.

Допускается заблаговременное приготовление раствора щелочного компонента, состоящего из двух или более составляющих, при учете взаимного изменения их растворимости.

4.9. При повышенной влажности заполнителей, а также при введении в бетонную смесь значительного количества щелочного компонента, следует учитывать необходимость использования щелочных растворов повышенной плотности.

В этом случае необходимо осуществлять подогрев растворов щелочных компонентов, а также других составляющих бетонной смеси.

Подогрев растворов щелочных компонентов следует осуществлять с учетом данных об изменении их растворимости в зависимости от температуры (см. табл. 16 прил. 4 настоящих Рекомендаций).

4.10. При высокой влажности заполнителей и невозможности введения необходимого количества щелочного компонента в виде водного раствора, необходимо обеспечить предварительную сушку заполнителей.

4.11. При использовании подогретых растворов щелочных компонентов следует учитывать соответствующее изменение температуры и удобоукладываемости бетонных смесей.

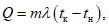

Корректировку температуры бетонных смесей и компонентов бетона необходимо осуществлять на основании решения уравнения теплового баланса, определяя количество вносимого или затрачиваемого на нагрев материала тепла (Q, кДж) по формуле

где m - масса материала, кг;  - удельная теплоемкость материала, кДж/(кг·°C); tк - tн - разность конечной и начальной температур материала, °C.

- удельная теплоемкость материала, кДж/(кг·°C); tк - tн - разность конечной и начальной температур материала, °C.

Ориентировочная величина удельной теплоемкости водных растворов щелочных соединений может быть принята по данным табл. 15 прил. 4 настоящих Рекомендаций; удельную теплоемкость следует принимать равной 0,84 кДж/(кг·°C), а воды - 4,19 кДж/(кг·°C).

4.12. При использовании разогретых смесей и подогреве их составляющих следует иметь в виду, что для повышения температуры смеси на заданную величину наиболее эффективным является подогрев крупного заполнителя.

4.13. Режимы перемешивания шлакощелочных бетонных смесей следует принимать в соответствии с требованиями СНиП III-15-76 "Бетонные и железобетонные конструкции монолитные" и СНиП 3.09.01-85 "Производство сборных железобетонных конструкций и изделий".

4.14. При определении допустимой дальности и длительности транспортирования бетонной смеси от места изготовления до объекта бетонирования, необходимо учитывать ухудшение удобоукладываемости смеси, усугубляемое испарением влаги в окружающую среду, охлаждением смеси и возможным выпадением из раствора щелочных кристаллогидратов.

Допустимая длительность транспортирования должна определяться экспериментально в зависимости от состава бетона, вида и количества щелочного компонента, температуры смеси, температурно-влажностных условий среды и других факторов. В наибольшей степени следует ограничивать длительность транспортирования бетонных смесей на основе силикатных щелочных компонентов, которые обладают наиболее короткими сроками схватывания.

4.15. Температура бетонных смесей в процессе транспортирования не должна опускаться ниже значения, при котором возможна кристаллизация щелочного компонента из раствора.

4.16. Укладку и уплотнение шлакощелочных бетонных смесей следует осуществлять теми же методами, что и смесей на цементах общестроительного назначения в соответствии с требованиями СНиП III-15-76 и СНиП 3.09.01-85.

4.17. Вследствие повышенной адгезии шлакощелочной смеси к металлу форм, необходимо предварительно обеспечивать тщательную чистку и смазку форм перед укладкой смеси. Наиболее предпочтительны смазки, содержащие петролатум, стеарин, парафин и другие вещества, устойчивые к воздействию щелочей.

5.1. Тепловлажностная обработка шлакощелочных бетонов осуществляется с целью интенсификации их твердения, а также обеспечения требуемых характеристик бетонов по прочности, деформативности и другим свойствам.

Основным видом тепловлажностной обработки тяжелых шлакощелочных бетонов является пропаривание, которое позволяет уменьшить усадку и ползучесть бетонов, а в ряде случаев - улучшить их физико-механические показатели.

5.2. При тепловлажностной обработке шлакощелочных бетонов рекомендуется применение способов и режимов, способствующих уменьшению или предотвращению деструктивных процессов, например, пропаривание под пригрузом и в среде с избыточным давлением паровоздушной смеси. Наибольший эффект от их применения достигается при использовании щелочных компонентов на основе карбонатов и гидроксидов щелочных металлов, обладающих замедленным схватыванием и начальным твердением.

5.3. Для улучшения физико-механических свойств и долговечности шлакощелочного бетона рекомендуется увеличивать его предварительную выдержку перед пропариванием.

Увеличение ее от 2 до 10 ч позволяет повысить прочность шлакощелочных бетонов на основе карбонатов и гидроксидов щелочных металлов в 1,5 раза и более. При использовании силикатных щелочных компонентов, благодаря более быстрому схватыванию и начальному твердению бетонов, увеличение предварительной выдержки оказывает меньшее влияние на его свойства.

5.4. Скорость подъема температуры среды в пропарочных камерах должна назначаться в каждом конкретном случае опытным путем в зависимости от вида щелочного компонента, состава бетона, массивности пропариваемых изделий и других факторов.

Для бетонов из умеренно-подвижных и умеренно-жестких бетонных смесей при предварительной выдержке 1 - 3 ч во избежание структурных нарушений бетона скорость подъема температуры не должна превышать 20 - 25 °C/ч.

5.5. Особое внимание необходимо уделять соблюдению заданной длительности предварительной выдержки и скорости подъема температуры при пропаривании тонкостенных изделий и конструкций, в которых могут возникать значительные структурные нарушения бетона.

При увеличении модуля открытой поверхности бетона от 10 до 30 м-1 предварительную выдержку следует увеличивать на 1 - 3 ч.

5.6. При использовании разогретых бетонных смесей изделия рекомендуется пропаривать без предварительной выдержки, помещая их после формования в среду с температурой, равной температуре свежеуложенного бетона или превышающей ее. При этом скорость подъема температуры среды до значения температуры изотермического прогрева может превышать величину, указанную в п. 5.4 настоящих Рекомендаций, и должна устанавливаться опытным путем.

5.7. Пропаривание шлакощелочных бетонов рекомендуется осуществлять при повышенных температурах 80 - 95 °C, при которых наиболее интенсивно протекает растворение шлаковой составляющей, взаимодействие ее с щелочным компонентом, кристаллизация новообразований и твердение бетона.

5.8. Длительность изотермического прогрева бетонов марок М150 - М400, изготавливаемых на основе карбонатов и гидроксидов щелочных металлов, должна составлять не менее 5 - 6 ч при общей продолжительности пропаривания не менее 10 ч.

При применении силикатных щелочных компонентов длительность изотермического прогрева может быть сокращена до 1 - 2 ч при общей продолжительности пропаривания не менее 6 ч и при условии обеспечения требуемых характеристик бетона по деформативности.

5.9. В целях экономии тепловой энергии при соответствующем технико-экономическом обосновании и обеспечении требуемых показателей свойств бетонов, температура изотермического прогрева шлакощелочных бетонов может быть снижена до 55 - 60 °C. При этом продолжительность тепловлажностной обработки следует увеличить на 6 - 7 ч по сравнению с пропариванием при температуре 80 - 95 °C.

5.10. Учитывая замедленное последующее твердение пропаренного шлакощелочного бетона, его состав следует проектировать исходя из достижения прочности после тепловлажностной обработки 80 - 90% проектной.

5.11. При пропаривании изделий из шлакощелочных бетонов в целях предотвращения испарения влаги из бетона, а также увлажнения его поверхности конденсатом, образующимся на крышках пропарочных камер, целесообразно укрывать изделия влагонепроницаемыми покрытиями, например, полиэтиленовой пленкой, листовой резиной и др.

6.1. Уход за шлакощелочными бетонами при бетонировании монолитных конструкций следует осуществлять в соответствии с основными правилами, изложенными в СНиП III-15-76, с учетом особенностей производства работ в различных климатических условиях.

6.2. При бетонировании в зимних условиях шлакощелочные бетоны рекомендуется применять для возведения фундаментов под жилые и производственные здания, оснований под дороги, подготовок под полы и других сооружений.

6.3. Для обеспечения требуемого качества шлакощелочных бетонов, возможности введения заданного количества щелочного компонента при производстве бетонных работ, а также сокращения сроков выдерживания конструкций необходимо использовать оттаявшие и подогретые заполнители и подогретую воду для достижения температуры бетонной смеси не ниже +15 °C.

6.4. Расчетную температуру твердения бетона для тонкостенных конструкций с Мп >= 12 следует принимать равной минимальной температуре воздуха, а для конструкций с Мп <= 12 и утепленных менее массивных конструкций - равной средней температуре бетона за период выдерживания.

6.5. Расчет температурного режима бетонируемых конструкций из шлакощелочных бетонов должен осуществляться с учетом их пониженного тепловыделения в сравнении с бетонами на портландских и шлакопортландских цементах.

При твердении в нормальных условиях тепловыделение шлакощелочных бетонов может быть принято на 25 - 30% меньшим по сравнению с бетонами на портландцементах; при пониженных положительных температурах различия в величине тепловыделения возрастают.

6.6. При выдерживании конструкций в условиях отрицательных температур (до -5 ... -10 °C) рекомендуется учитывать прирост прочности шлакощелочных бетонов, который следует уточнять опытным путем в зависимости от массивности конструкций, вида щелочного компонента и шлака, проектной марки бетона, температурных условий среды и других факторов. При этом следует принимать во внимание, что бетоны на карбонатных щелочных компонентах за 28 сут твердения при температурах 0 ... -5 °C могут набирать прочность до 50% проектной.

6.7. Критическую относительно однократного замораживания прочность шлакощелочных бетонов следует принимать в зависимости от температуры замораживания бетона; при температуре замораживания не ниже -5 °C немедленное замораживание шлакощелочных бетонов не вызывает структурных нарушений бетона.

6.8. Для расширения применения шлакощелочных бетонов в условиях зимнего бетонирования целесообразно использовать предварительный разогрев смесей, а также прогревные и обогревные способы выдерживания бетона. Следует учитывать, что при начальном выдерживании бетона в условиях термоса и термоса с обогревом (твердение в течение 2 - 3 сут и более при +10 ... +15 °C) и последующем его выдерживании при отрицательных температурах (до -5 °C) в течение 28 сут бетоны на основе карбонатов щелочных металлов могут набирать до 70% проектной марки.

6.9. При уходе за шлакощелочным бетоном в период жаркой сухой погоды ( , t >= 25 °C) необходимо особое внимание уделять предотвращению его обезвоживания, что обусловлено не только развитием значительной начальной (пластической) и последующей усадки шлакощелочного бетона и замедлением гидратации вяжущего, но также и возможной кристаллизацией щелочных компонентов в порах бетона.

, t >= 25 °C) необходимо особое внимание уделять предотвращению его обезвоживания, что обусловлено не только развитием значительной начальной (пластической) и последующей усадки шлакощелочного бетона и замедлением гидратации вяжущего, но также и возможной кристаллизацией щелочных компонентов в порах бетона.

, t >= 25 °C) необходимо особое внимание уделять предотвращению его обезвоживания, что обусловлено не только развитием значительной начальной (пластической) и последующей усадки шлакощелочного бетона и замедлением гидратации вяжущего, но также и возможной кристаллизацией щелочных компонентов в порах бетона.

, t >= 25 °C) необходимо особое внимание уделять предотвращению его обезвоживания, что обусловлено не только развитием значительной начальной (пластической) и последующей усадки шлакощелочного бетона и замедлением гидратации вяжущего, но также и возможной кристаллизацией щелочных компонентов в порах бетона.6.10. Уход за шлакощелочным бетоном должен осуществляться путем нанесения на поверхность изделий немедленно после укладки бетона и отделки его поверхности влагонепроницаемых и влагоемких покрытий или пленкообразующих составов, стойких к воздействию щелочей.

6.11. Уход за шлакощелочными бетонами следует осуществлять до момента приобретения бетоном прочности не менее 70% проектной. При соответствующем обосновании строительной лабораторией критическая прочность бетона, по достижении которой прекращается уход за бетоном, может быть снижена до величины не менее 50% проектной марки.

6.12. В целях более равномерного испарения влаги из бетона, ослабления возникающих при этом напряжений и уменьшения опасности растрескивания бетона после достижения им критической или распалубочной прочности рекомендуется в жаркую сухую погоду дополнительно выдерживать изделия под покрытием без увлажнения (в течение 2 - 3 сут).

7.1. При изготовлении изделий из шлакощелочных бетонов необходимо вести тщательный и систематический контроль за производством бетонных работ и качеством бетона в соответствии с требованиями действующих нормативных документов и положений разд. 2 настоящих Рекомендаций.

7.2. Особое внимание следует уделять контролю качества щелочных компонентов, являющихся отходами или вторичными продуктами различных производств.

При поступлении каждой новой партии щелочных компонентов необходимо проверять в лаборатории экспериментальным путем химический состав поступившего продукта и содержание вещества в растворах различной плотности.

7.3. Контроль за приготовлением растворов заключается в проверке их плотности при различных температурах, определяемой с точностью +/- 0,01 г/см3 с помощью ареометров.

Определение плотности и расходование растворов должно производиться после предварительного тщательного их перемешивания, особенно для щелочных компонентов, представленных смесью нескольких соединений.

При этом определение плотности следует осуществлять после приготовления каждой новой порции раствора в каждой приготовительной емкости.

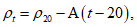

7.4. При проверке плотности раствора  необходимо учитывать ее изменение в зависимости от температуры раствора по формуле

необходимо учитывать ее изменение в зависимости от температуры раствора по формуле

где  - плотность раствора при 20 °C, г/см3; A - температурный коэффициент плотности (см. прил. 4 настоящих Рекомендаций); t - температура раствора, °C.

- плотность раствора при 20 °C, г/см3; A - температурный коэффициент плотности (см. прил. 4 настоящих Рекомендаций); t - температура раствора, °C.

7.5. Контроль влажности заполнителей рекомендуется проводить не реже 1 раза в смену. С учетом изменения влажности осуществляется корректировка плотности затворителя для обеспечения заданных характеристик шлакощелочной бетонной смеси и бетона (см. прил. 3 настоящих Рекомендаций).

7.6. В процессе приготовления растворов, перемешивания, транспортирования и укладки шлакощелочных бетонных смесей (особенно смесей с повышенной температурой) следует строго контролировать их температуру, не допуская преждевременного охлаждения смесей, которое может привести к образованию пересыщенных растворов и последующему ухудшению качества шлакощелочного бетона.

7.7. Дозирование растворов щелочных компонентов должно осуществляться с точностью +/- 2% от их расчетного количества.

При объемном дозировании растворов необходимо учитывать влияние температуры на содержание растворенного вещества в 1 л раствора (Dt, кг) по формуле

где D20 - содержание растворенного вещества в 1 л раствора при температуре 20 °C, кг;  - плотность раствора при температуре t °C, г/см3;

- плотность раствора при температуре t °C, г/см3;  - то же, при температуре 20 °C, г/см3.

- то же, при температуре 20 °C, г/см3.

7.8. При укладке бетонной смеси следует не реже 2 раз в смену контролировать ее подвижность, жесткость и плотность. Отклонение подвижности от заданной не должно превышать 30%, а отклонение жесткости - 20% от заданной величины.

7.9. При уходе за монолитными конструкциями необходимо контролировать своевременность и тщательность укрытия бетона влаго- и теплоизоляционными покрытиями после бетонирования, температуру бетона на глубине 5 - 10 см от поверхности изделия и окружающей среды и прочность бетона.

7.10. Выходной контроль и оценка качества шлакощелочных бетонов должны осуществляться по следующим стандартам:

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 17624-78 Постановлением Госстроя СССР от 26.12.1986 N 67 с 01.01.1988 введен в действие ГОСТ 17624-87. |

прочность - ГОСТ 10180-78, ГОСТ 17624-78, ГОСТ 21243-75, ГОСТ 18105.0-80 - 18105.2-80;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10060-76 Постановлением Госстроя СССР от 31.12.1986 N 82 с 01.01.1988 введен в действие ГОСТ 10060-87. Взамен ГОСТ 10060-87 Постановлением Минстроя России от 05.03.1996 N 18-17 с 01.09.1996 введены в действие ГОСТ 10060.0-95, ГОСТ 10060.1-95, ГОСТ 10060.2-95, ГОСТ 10060.3-95, ГОСТ 10060.4-95. |

морозостойкость - ГОСТ 10060-76;

водопоглощение - ГОСТ 12730.5-84;

водонепроницаемость - ГОСТ 12730.5-84;

истираемость - ГОСТ 13087-81.

7.11. Для конструкций из бетонов на основе карбонатов натрия, подвергаемых в процессе эксплуатации нагреву до температуры 30 - 35 °C и более, а также при преждевременном снижении температуры бетона монолитных конструкций ниже расчетного значения и образовании пересыщенных растворов карбонатов натрия в дополнение к испытаниям прочности образцов по ГОСТ 10180-78 рекомендуется также испытывать контрольные образцы в нагретом состоянии при температуре 60 °C после выдержки при этой температуре в течение 1 ч.

7.12. Приемку сборных изделий и конструкций из шлакощелочных бетонов следует осуществлять по ГОСТ 13015.1-81, а монолитных конструкций - в соответствии со СНиП III-15-76.

7.13. Маркировку изделий и конструкций необходимо производить в соответствии с требованиями ГОСТ 13015.2-81.

При маркировке изделий необходимо указывать вид бетона, например, путем нанесения надписи "шлакощелочной бетон" или ШЩБ.

7.14. На изделия и конструкции из шлакощелочных бетонов должен быть выдан документ о качестве, составляемый в соответствии с ГОСТ 13015.3-81.

8.1. При изготовлении шлакощелочного бетона должны соблюдаться требования СНиП III-4-80 "Техника безопасности в строительстве" и "Единых правил безопасности и производственной санитарии для предприятий промышленности строительных материалов" ч. 1 (М., 1980).

8.2. Особое внимание следует уделять технике безопасности и охране труда при погрузо-разгрузочных работах со щелочными компонентами и добавками к бетону, приготовлении растворов химикатов, а также приготовлении бетонных смесей и формовании конструкций.

8.3. Щелочные компоненты и добавки к ним должны храниться в упакованном виде, в вентилируемых, сухих и чистых складских помещениях.

В местах хранения щелочных компонентов и на емкостях со щелочными растворами должны быть предупредительные надписи "Осторожно, щелочь!".

8.4. Приготовление щелочных растворов и растворов добавок необходимо осуществлять в специальных приготовительных отделениях.

В отделениях приготовления растворов и в бетоносмесительных отделениях необходимо предусматривать приточно-вытяжную вентиляцию, а при необходимости - местную вентиляцию.

8.5. Водные растворы щелочных компонентов и добавок к шлакощелочному бетону должны приготавливаться с помощью механических мешалок или другого оборудования, исключающего необходимость их ручного перемешивания.

Подачу растворов в расходные емкости и бетоносмесители рекомендуется осуществлять по трубопроводам самотеком или с помощью насосов, а переноску вручную - в наполненных не более чем на 3/4 высоты закрывающихся бачках.

8.6. Перед допуском к работе рабочие должны пройти инструктаж по технике безопасности при работе со щелочами и химическими добавками.

8.7. К работам по приготовлению растворов химических веществ, применяемых для шлакощелочного бетона, допускаются рабочие не моложе 18 лет, прошедшие медицинское освидетельствование и обучение безопасным методам работы с химикатами.

Не следует допускать к работам по приготовлению растворов химикатов лиц с поврежденным кожным покровом (ссадины, ожоги, царапины, раздражения).

8.8. Рабочие, занятые приготовлением растворов, должны работать в спецодежде из водоотталкивающей ткани, респираторах, защитных очках, резиновых сапогах и перчатках, а машинисты бетоносмесителей и формовщики - в спецодежде, защитных очках, резиновых сапогах и перчатках.

8.9. При случайном попадании щелочных растворов или шлакощелочной бетонной смеси на открытые участки кожи необходимо немедленно смыть их чистой водой, а при попадании в глаза - промыть водой и срочно обратиться в медпункт.

8.10. Принимать пищу, курить и пользоваться открытым огнем (газосварка, газорезка) в отделениях для приготовления щелочных растворов строго запрещается.

8.11. При работе с молотым шлаком необходимо соблюдать все правила техники безопасности (характерные для работы с портландцементом и другими вяжущими).

8.12. Вследствие высокой электропроводности шлакощелочных бетонных смесей особое внимание при производстве бетонных работ следует обратить на исправность электроинструмента и электропроводки.

ИЗГОТАВЛИВАТЬ ИЗ ТЯЖЕЛОГО ШЛАКОЩЕЛОЧНОГО БЕТОНА

а) Сборные бетонные и железобетонные конструкции (с ненапрягаемой арматурой)

Плиты ленточных фундаментов железобетонные.

Фундаменты железобетонные сборные стаканного типа под колонны общественных зданий.

Свайные фундаменты под типовые колонны одноэтажных производственных зданий.

Фундаменты под трехшарнирные железобетонные рамы для однопролетных сельскохозяйственных зданий.

Фундаменты железобетонные под колонны сельскохозяйственных зданий.

Железобетонные фундаментные балки для стен производственных зданий.

Фундаменты под насосы с электродвигателями.

Свайные фундаменты под типовые колонны многоэтажных производственных зданий.

Сваи для строительства в вечномерзлых грунтах.

Сваи забивные железобетонные составные квадратного сечения.

Сваи железобетонные квадратного сечения с круглой полостью.

Сваи полые круглого сечения и сваи-оболочки цельные.

Сваи полые круглого сечения и сваи-оболочки составные.

Свайные опоры и фундаменты под отдельно стоящие опоры одноярусных эстакад под технологические трубопроводы.

Блоки бетонные для стен подвалов.

Конструкции подземных помещений производственного назначения.

Сборные подпорные стенки (межотраслевого применения).

Цокольные блоки для крупноблочных жилых зданий толщиной 35, 40, 45 и 55 см.

Блоки для внутренних стен чердака.

Блоки парапета для крупноблочных жилых зданий толщиной 40, 50, 60 см.

Цокольные блоки наружных стен.

Цокольные панели для сельскохозяйственных зданий.

Стеновые панели отапливаемых производственных зданий с шагом колонн 6 м.

Стеновые панели неотапливаемых производственных зданий с шагом колонн 6 м.

Стеновые панели железобетонные с эффективным утеплителем для зданий с отрицательными температурами.

Панели внутренних продольных и поперечных стен жилых зданий с шагом поперечных стен 2,4 - 3,6 м и высотой этажа 3,0 м.

Панели наружных и цокольных стен железобетонные, в том числе трехслойные с эффективным утеплителем и гибкими связями однорядной разрезки для крупнопанельных жилых зданий с шагом поперечных стен 2,4 - 3,6 м и высотой этажа 2,8 - 3,0 м.

Вентиляционные блоки жилых зданий.

Перегородки одноэтажных и многоэтажных производственных зданий.

Сборные обвязочные балки и перемычки для промышленных зданий.

Плиты парапетные для производственных зданий.

Ступени железобетонные и бетонные.

Лестничные марши и площадки жилых, общественных и промышленных зданий.

Перемычки, карнизы, парапеты и козырьки жилых и общественных зданий.

Шахты лифтов из объемных железобетонных блоков.

Санитарно-технические кабины полносборного заводского изготовления.

Объемные элементы мусоропроводов.

Камни бортовые бетонные и железобетонные.

Дорожные и тротуарные плиты (бетонные и железобетонные).

Железобетонные плиты для сборных покрытий временных автомобильных дорог промышленных предприятий.

Конструкции временных автотракторных дорог и искусственных сооружений для строительства линий электропередач.

Типовые конструкции железной дороги узкой колеи.

Сборные междушпальные лотки на железнодорожных путях промышленных предприятий.

Снегозащитные сооружения стационарного типа.

Трубы бетонные и железобетонные безнапорные.

Конструкции и изделия бетонные и железобетонные для оросительных систем.

Конструкции и изделия для укрепления русл, конусов и откосов насыпей у малых и средних мостов.

Изделия железобетонные для смотровых колодцев водопроводных и канализационных сетей.

Лотки открытого типа для лесохозяйственных автомобильных дорог.

б) Предварительно напряженные сборные железобетонные конструкции

Сборные железобетонные конструкции для покрытий промышленных зданий с сильно агрессивной средой. Плиты покрытий размером 1,5 x 6,0 м.

Сборные железобетонные плиты для покрытий производственных зданий размером 3 x 6 и 1,5 x 6 м со стержневой арматурой.

в) Монолитные бетонные и железобетонные конструкции

Железобетонные фундаменты под типовые колонны одноэтажных и многоэтажных промышленных зданий.

Полы одноэтажных и многоэтажных промышленных и сельскохозяйственных зданий.

Железобетонные закрома высотой 3,6; 4,8 и 6,0 м с размерами ячеек в плане 6 x 6, 6 x 9 и 9 x 9 м для хранения сыпучих и металлических шихтовых материалов.

Фундаменты железобетонные под типовые конструкции эстакад и отдельно стоящих опор технологических трубопроводов.

Железобетонные плиты для крепления каналов, откосов плотин и берегоукрепительных сооружений.

ОРИЕНТИРОВОЧНЫЕ ИСХОДНЫЕ ДАННЫЕ ДЛЯ ПОДБОРА

СОСТАВА ШЛАКОЩЕЛОЧНЫХ БЕТОНОВ

Таблица 2

Удобоукладываемость смеси по ГОСТ 10181.1-81 | Расход воды, л/м3, при крупности, мм | |||||

гравия | щебня | |||||

10 | 20 | 40 | 10 | 20 | 40 | |

Жесткость, с | ||||||

16 - 20 | 165 | 150 | 135 | 175 | 160 | 145 |

11 - 15 | 170 | 155 | 140 | 180 | 165 | 150 |

6 - 10 | 178 | 163 | 148 | 188 | 173 | 158 |

3 - 5 | 185 | 170 | 155 | 195 | 180 | 165 |

Подвижность, см | ||||||

1 - 3 | 185 | 170 | 155 | 195 | 180 | 165 |

4 - 6 | 195 | 180 | 165 | 205 | 190 | 175 |

7 - 9 | 205 | 190 | 175 | 215 | 200 | 185 |

10 - 12 | 215 | 200 | 185 | 225 | 210 | 195 |

Примечания: 1. Приведенные в таблице данные получены на бетонных смесях, приготовленных на портландцементе с нормальной густотой цементного теста 26 - 28%, песке с Мкр = 2 и гранитном щебне.

2. При увеличении или уменьшении модуля крупности песка на величину 0,5 расход воды соответственно снижается и возрастает на 3 - 5 л/м3.

3. При увеличении расхода шлака более 400 кг/м3 расход воды увеличивается на 10 л/м3 на каждые 100 кг шлака.

Таблица 3

Расход шлака, кг/м3 | Значение | ||||

0,3 | 0,4 | 0,5 | 0,6 | 0,7 | |

250 | - | - | - | 1,26 | 1,32 |

300 | - | - | 1,3 | 1,36 | 1,42 |

350 | - | 1,32 | 1,38 | 1,44 | - |

400 | 1,31 | 1,4 | 1,46 | - | - |

500 | 1,44 | 1,52 | 1,56 | - | - |

600 | 1,52 | 1,56 | - | - | - |

Примечания: 1. Значения  приведены для умеренно-подвижных бетонных смесей, приготовленных на песках средней крупности (Мкр = 2) с водопотребностью 6 - 8%. При переходе к мелким или крупным пескам и изменении их водопотребности коэффициент

приведены для умеренно-подвижных бетонных смесей, приготовленных на песках средней крупности (Мкр = 2) с водопотребностью 6 - 8%. При переходе к мелким или крупным пескам и изменении их водопотребности коэффициент  соответственно уменьшают или увеличивают на величину 0,03 на 1% изменения водопотребности песка.

соответственно уменьшают или увеличивают на величину 0,03 на 1% изменения водопотребности песка.

2. Для жестких смесей при расходе шлака менее 400 кг/м3 коэффициент  принимают равным в среднем 1,1. Значение

принимают равным в среднем 1,1. Значение  снижают до 1,05 при использовании мелких и увеличивают до 1,15 при использовании крупных песков. Для жестких смесей при расходе шлака более 400 кг/м3 коэффициент

снижают до 1,05 при использовании мелких и увеличивают до 1,15 при использовании крупных песков. Для жестких смесей при расходе шлака более 400 кг/м3 коэффициент  назначают равным не менее 1,1.

назначают равным не менее 1,1.

Таблица 4

в зависимости от расхода шлака и крупности песка

Модуль крупности песка Мкр | Доля песка в смеси заполнителей при расходе шлака, кг/м3 | ||||

200 | 300 | 400 | 500 | 600 | |

3 | 0,42 | 0,38 | 0,34 | 0,30 | 0,26 |

2 | 0,41 | 0,37 | 0,33 | 0,29 | 0,25 |

1 | 0,40 | 0,36 | 0,32 | 0,28 | 0,24 |

СОСТАВА ШЛАКОЩЕЛОЧНЫХ БЕТОНОВ

Пример 1. Подобрать состав шлакощелочного бетона, характеризующегося средним уровнем отпускной прочности по ГОСТ 18105.1-80, равным 24 МПа, и средним уровнем проектной прочности 30 МПа. Подвижность бетонной смеси составляет 3 см осадки конуса. В качестве сырьевых материалов используется доменный гранулированный шлак с удельной поверхностью 3000 см2/г; плотность шлака 2,9 г/см3; песок средней крупности (Мкр = 2) с водопотребностью 7%; плотность песка 2,65 г/см3; гранитный щебень с предельной крупностью 20 мм; плотность щебня 2,64 г/см3, средняя насыпная плотность 1,50 г/см3, пустотность 43%. В качестве щелочного компонента применяется водный раствор Na2CO3. Пропаривание осуществляется по режиму 2 + 3 + 6 + 2 ч при t = 90 °C.

Подбор состава шлакощелочного бетона осуществляем в следующем порядке:

1. По табл. 2 прил. 2 настоящих Рекомендаций принимаем ориентировочный расход воды, обеспечивающий заданную удобоукладываемость смеси, который составляет 180 л/м3.

Учитывая пластифицирующее действие соды, снижаем расход воды на 10 л/м3

В = 170 л/м3.

2. В соответствии с положением п. 3.9 настоящих Рекомендаций принимаем 3 значения шлаководного отношения (3,0; 2,5 и 2,0) и подсчитываем соответствующие расходы шлака, учитывая необходимость увеличения расхода воды при увеличении расхода шлака более 400 кг/м3 на 10 л/м3 на каждые 100 кг шлака.

Для Ш/В, равного 3,0; 2,5; 2,0, расход воды составит соответственно 180, 175 и 170 л/м3, а расход шлака - 540, 438 и 340 кг/м3.

Полученные данные, а также результаты последующих расчетов и корректировки состава бетона сводим в табл. 5 настоящего приложения.

Таблица 5

Номер замеса и состава бетона | Расход компонентов, кг/м3 | Соотношение щелочной компонент:шлак, % | Концентрация раствора соды, % | Плотность раствора соды, г/см3 | Доля песка в смеси заполнителей | Осадка конуса смеси, см | Средняя плотность бетонной смеси, кг/м3 | Шлаководное отношение | Прочность бетона, МПа | |||||

шлак | вода | сода | песок | щебень | ||||||||||

через 4 ч после пропаривания | через 28 сут нормального твердения после пропаривания | |||||||||||||

1 | 540 | 180 | 40,5 | 450 | 1215 | 7,5 | 18,4 | 1,2 | 0,27 | 1 | 2400 | 3,0 | 29,8 | 34,1 |

2 | 438 | 175 | 32,9 | 550 | 1224 | 7,5 | 15,83 | 1,168 | 0,31 | 3 | 2420 | 2,5 | 24,2 | 28,0 |

3 | 340 | 170 | 25,5 | 657 | 1220 | 7,5 | 13,04 | 1,135 | 0,35 | 3,5 | 2413 | 2,0 | 18,5 | 22,0 |

1' | 544 | 181 | 41 | 441 | 1192 | 7,5 | 18,4 | 1,2 | 0,27 | 3,0 | 2400 | 3,0 | - | - |

1" | 507 | 181 | 38 | 463 | 1218 | 7,5 | 17,4 | 1,186 | 0,27 | 3,0 | 2400 | 2,8 | 27,5 | 31,6 |

Примечание. Составы бетонов для замесов 1, 2, 3 получены расчетным путем; для замеса 1' - по результатам корректировки состава 1, исходя из требуемой величины удобоукладываемости и фактической величины средней плотности бетонной смеси; 1" - по результатам корректировки состава 1', исходя из достижения среднего уровня отпускной (25,3 МПа) и среднего уровня проектной прочности (31,6 МПа).

3. В соответствии с положением п. 3.10 настоящих Рекомендаций принимаем соотношение щелочной компонент:шлак равным 7,5%, а также еще 2 значения (6 и 9% от массы шлака).

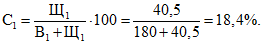

Расчет расходов щелочного компонента и других материалов ведем на примере состава 1 (см. табл. 5). Количество щелочного компонента в расчете на сухое вещество в составе 1

Щ1 = 0,075·540 = 40,5 кг.

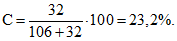

Концентрация щелочного раствора

Аналогичные расчеты выполняем для составов бетона с расходом шлака 540 кг/м3 и соотношением щелочной компонент:шлак, равным 6 и 9% от массы шлака, а также с расходами шлака 438 и 340 кг/м3 и соотношениями щелочной компонент:шлак 6; 7,5 и 9% (всего 9 составов).

4. Определяем расходы заполнителей в соответствии с п. 3.19 настоящих Рекомендаций, принимая значение доли песка в смеси заполнителей по табл. 4 прил. 2.

Долю песка для состава 1 принимаем равной 0,27.

П = 1665·0,27 = 450 кг;

К = 1665 - 450 = 1215 кг.

Результаты расчетов сводим в табл. 5.

5. Приготавливаем опытные замесы объемом по 10 л каждый. Количество материалов, пошедших на замес 1, составляет:

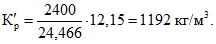

Ш = 5,4 кг; В = 1,8 кг; Щ = 0,405 кг; Р = В + Щ = 1,8 + 0,405 = 2,205 кг; П = 4,5 кг; Кр = 12,15 кг.

Для каждого из приготовленных замесов определяем осадку конуса бетонной смеси. В первом замесе осадка конуса составляет 1 см, а во втором и третьем замесах - соответствует проектным требованиям. Осуществляем корректировку состава бетона в первом замесе путем добавления 0,05 кг воды и 0,15 кг шлака (для сохранения исходного шлаководного отношения). Соответствующее количество раствора щелочного компонента (Р), которое необходимо ввести в бетонную смесь, составит:

Р = В + Щ = 0,05 + 0,075·0,15 ~= 0,06 кг.

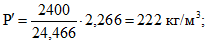

Расходы материалов, пошедших на замес:

Щ = 5,4 + 0,15 = 5,55 кг;

Р = 2,205 + 0,061 = 2,266 кг;

П = 4,5 кг;

Кр = 12,15 кг;

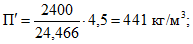

.

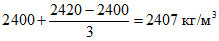

.Определяем среднюю плотность бетонной смеси в уплотненном состоянии. В первом замесе ее величина составляет 2400 кг/м3, а во втором и третьем замесах совпадает с расчетной (см. табл. 5). Осуществляем корректировку расходов материалов в первом замесе с учетом фактической средней плотности смеси:

6. Изготавливаем опытные образцы размером 10 x 10 x 10 см, осуществляем их пропаривание по режиму 2 + 3 + 6 + 2 ч при температуре 90 °C и осуществляем их испытание через 4 ч после пропаривания и в возрасте 28 сут нормального твердения после него.

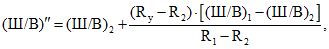

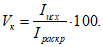

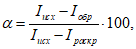

На основании полученных данных, приведенных в табл. 5, пользуясь линейным характером зависимости "Rб - Ш/В", определяем шлаководное отношение, обеспечивающее с учетом переводного коэффициента 0,95 прочность бетона 25,3 МПа через 4 ч после тепловой обработки и 31,6 МПа в возрасте 28 сут последующего нормального твердения

где  - требуемое значение Ш/В, обеспечивающее достижение среднего уровня прочности бетона (Rу);

- требуемое значение Ш/В, обеспечивающее достижение среднего уровня прочности бетона (Rу);

- требуемое значение Ш/В, обеспечивающее достижение среднего уровня прочности бетона (Rу);

- требуемое значение Ш/В, обеспечивающее достижение среднего уровня прочности бетона (Rу);(Ш/В)1 и (Ш/В)2 - соответственно значения шлаководного отношения в замесах 1 и 2;

Rу - средний уровень прочности бетона, МПа;

R1 и R2 - соответственно прочность бетона, полученная при испытании образцов замесов 1 и 2, МПа;

а) по результатам испытаний через 4 ч после пропаривания

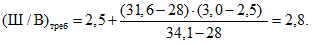

б) по результатам испытаний в возрасте 28 сут после пропаривания

Из полученных значений Ш/В выбираем большее (2,8), обеспечивающее заданную прочность бетона как в возрасте 28 сут, так и через 4 ч после пропаривания, и корректируем состав бетона

В = 181 кг/м3;

Ш = 2,8·1,81 = 507 кг/м3;

Щ = 0,075·507 = 38 кг/м3;

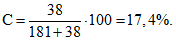

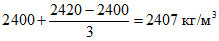

Р = 181 + 38 = 219 кг.

Концентрация раствора

Расход щебня находим путем интерполяции с учетом уменьшения расхода шлака на 33 кг/м3 по отношению к замесу 1

Расход песка, исходя из объемной массы бетонной смеси, составляющей  , равен

, равен

, равен

, равенП = 2407 - (507 + 181 + 38 + 1218) = 463 кг/м3.

Таким образом, принимаем следующий состав шлакощелочного бетона:

Ш = 507 кг/м3;

В = 181 л/м3;

Щ = 38 кг/м3;

(при плотности раствора 1,185%);

(при плотности раствора 1,185%);П = 463 кг/м3;

Щ = 1218 кг/м3.

Окончательный вывод об оптимальном составе бетона делают с учетом зависимости прочности бетона от шлаководного отношения при различных соотношениях щелочной компонент:шлак (6 и 9%). При этом принимают состав, обеспечивающий заданные прочностные характеристики бетона при минимальном соотношении щелочной компонент:шлак с учетом обеспечения максимальной экономичности бетона.

При необходимости осуществляют корректировку соотношения между мелким и крупным заполнителем по аналогии с подобной операцией при подборе состава традиционных цементных бетонов.

Пример 2. Скорректировать состав шлакощелочного бетона и температуру раствора щелочного компонента при использовании влажных заполнителей.

Расход материалов на 1 м3 бетона по результатам подбора состава бетона следующий:

шлак - 400 кг;

сухой песок - 600 кг;

сухой щебень - 1200 кг;

вода - 160 л;

сода - 32 кг.

Влажность песка 5%; влажность щебня 2%.

Температура шлака, песка и щебня составляет 15 °C.

Корректировку состава бетона производим в следующем порядке:

1. Определяем расход воды, концентрацию и расход раствора щелочного компонента за вычетом воды, содержащейся во влажных заполнителях:

В = 160 - 0,05·600 - 0,02·1200 = 106 л.

Концентрация вводимого раствора щелочного компонента С равен

где Щ - расход щелочного компонента в расчете на Na2CO3, кг;

В - расход воды, кг.

Расход раствора Р = В + Щ = 106 + 32 = 108 кг.

Из данных табл. 6 прил. 4 настоящих Рекомендаций вытекает, что при t = 20 °C раствор такой концентрации является пересыщенным. Для введения такого раствора в бетонную смесь находим его предварительный подогрев.

2. Определяем температуру, которую должен иметь насыщенный раствор щелочного компонента. По данным табл. 16 прил. 4 настоящих Рекомендаций при t = 20 °C растворимость Na2CO3 в воде составляет 17,69%, а при 27,84 °C - 25,48%. Путем интерполяции определяем, что для растворения Na2CO3 и получения насыщенного раствора, имеющего концентрацию 23,2%, температура раствора должна составлять 25 °C.

3. Определяем минимально допустимую температуру бетонной смеси в процессе ее перемешивания, а также транспортирования, чтобы предотвратить выпадение щелочных (содовых) кристаллогидратов из раствора и ухудшение удобоукладываемости смеси.

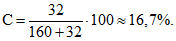

Концентрация щелочного раствора в бетонной смеси составляет

На основании данных табл. 16 прил. 4 настоящих Рекомендаций путем интерполяции находим, что температура бетонной смеси должна быть не ниже 18,6 °C.

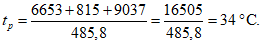

4. Определяем минимальную температуру, до которой необходимо подогреть раствор, чтобы обеспечить требуемую температуру бетонной смеси. С этой целью составляем уравнение теплового баланса.

Количество тепла, затрачиваемое на нагрев сухих составляющих смеси, равно

Q1 = 0,84·(Ш + П + Кр)·(tсм - t0);

Q1 = 0,84·(400 + 600 + 1200)·(18,6 - 15) = 6653 кДж.

Количество тепла на нагрев воды, содержащейся в песке и крупном заполнителе, равно

Q2 = 4,19·(Вп + Вкр)·(tсм - t0);

Q2 = 4,19·(30 + 24)·(18,6 - 15) = 815 кДж.

Количество тепла, содержащееся в растворе щелочного компонента, равно

Q3 = 3,52·(106 + 32)·(tр - 18,6);

Q3 = 485,8·(tр - 18,6) кДж;

Q3 = Q1 + Q2; 6653 + 815 = 485,8(tр - 18,6),

Принимаем минимальную температуру, до которой должен быть подогрет раствор, равной 34 °C (без учета теплопотерь в окружающую среду).

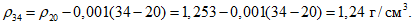

5. Определяем плотность раствора щелочного компонента, вводимого в бетонную смесь и имеющего концентрацию 23,2%.

Путем экстраполяции данных табл. 6 прил. 4 настоящих Рекомендаций находим, что плотность раствора должна составлять 1,253 г/см3 при t = 20 °C.

Плотность раствора при t = 34 °C находим по формуле

6. Корректируем расходы заполнителей:

П = 600·1,05 = 630 кг;

Кр = 1200·1,02 = 1224 кг.

Таким образом, для приготовления шлакощелочного бетона при использовании влажных заполнителей, имеющих температуру 15 °C, необходимо принять следующие скорректированные расходы материалов:

раствор щелочного компонента, имеющего температуру 34 °C и плотность 1,24 г/см3 - 138 кг/м3;

песок - 630 кг/м3;

крупный заполнитель - 1224 кг/м3.

В случае, если в период приготовления и транспортирования бетонной смеси наблюдаются теплопотери в окружающую среду, необходим дополнительный подогрев раствора щелочного компонента или заполнителей для бетона.

Таблица 6

и их плотность при t = 20 °C

Концентрация раствора, % | Содержание Na2CO3 в 1 л раствора, г | Концентрация раствора, % | Содержание Na2CO3 в 1 л раствора, г | ||

0,19 | 1,91 | 1,000 | 9,75 | 107,3 | 1,100 |

0,67 | 6,7 | 1,050 | 10,22 | 113,0 | 1,105 |

1,14 | 11,6 | 1,010 | 10,68 | 118,5 | 1,110 |

1,62 | 16,4 | 1,015 | 11,14 | 124,2 | 1,115 |

2,10 | 21,4 | 1,020 | 11,60 | 130,0 | 1,120 |

2,57 | 26,3 | 1,025 | 12,05 | 135,6 | 1,125 |

3,05 | 31,4 | 1,030 | 12,52 | 141,5 | 1,130 |

3,54 | 36,1 | 1,035 | 13,00 | 147,6 | 1,135 |

4,03 | 41,9 | 1,040 | 13,45 | 153,3 | 1,140 |

4,50 | 47,1 | 1,045 | 13,90 | 159,1 | 1,145 |

4,98 | 52,3 | 1,050 | 14,35 | 165,1 | 1,150 |

5,47 | 57,7 | 1,055 | 14,75 | 170,3 | 1,155 |

5,95 | 63,6 | 1,060 | 15,20 | 176,3 | 1,160 |

6,43 | 68,5 | 1,065 | 15,60 | 181,7 | 1,165 |

6,90 | 73,8 | 1,070 | 16,03 | 187,5 | 1,170 |

7,38 | 79,3 | 1,075 | 16,45 | 193,2 | 1,175 |

7,85 | 84,8 | 1,080 | 16,87 | 199,1 | 1,180 |

8,33 | 90,4 | 1,085 | 17,30 | 204,0 | 1,185 |

8,80 | 95,9 | 1,090 | 17,70 | 210,6 | 1,190 |

9,27 | 101,6 | 1,095 |

Примечание. Ориентировочная величина температурного коэффициента плотности водных растворов Na2CO3 составляет 0,001 г/см3·°C.

Таблица 7

Содержание гидроксида натрия

в водных растворах и их плотность

Концентрация раствора, % | Содержание NaOH в 1 л раствора, г | Концентрация раствора, % | Содержание NaOH в 1 л раствора, г | Концентрация раствора, % | Содержание NaOH в 1 л раствора, г | |||

0,159 | 1,592 | 1,000 | 8,74 | 95,64 | 1,095 | 17,34 | 206,4 | 1,190 |

0,602 | 6,040 | 1,005 | 9,19 | 101,1 | 1,100 | 17,80 | 212,7 | 1,195 |

1,04 | 10,56 | 1,010 | 9,64 | 106,6 | 1,105 | 18,25 | 219,0 | 1,200 |

1,49 | 15,12 | 1,015 | 10,10 | 112,1 | 1,110 | 18,71 | 225,4 | 1,205 |

1,94 | 19,76 | 1,020 | 10,55 | 117,7 | 1,115 | 19,16 | 231,8 | 1,210 |

2,39 | 24,44 | 1,025 | 11,01 | 123,3 | 1,120 | 19,62 | 238,2 | 1,215 |

2,84 | 29,24 | 1,030 | 11,46 | 129,0 | 1,125 | 20,07 | 244,9 | 1,220 |

3,29 | 34,04 | 1,035 | 11,92 | 134,7 | 1,130 | 20,53 | 251,4 | 1,225 |

3,74 | 38,84 | 1,040 | 12,370 | 140,4 | 1,135 | 20,98 | 258,0 | 1,230 |

4,20 | 43,88 | 1,045 | 12,83 | 146,2 | 1,140 | 21,44 | 264,8 | 1,235 |

4,65 | 48,88 | 1,050 | 13,28 | 152,0 | 1,145 | 21,90 | 271,5 | 1,240 |

5,11 | 53,88 | 1,055 | 13,73 | 157,9 | 1,150 | 22,36 | 278,3 | 1,245 |

5,56 | 58,96 | 1,060 | 14,18 | 163,8 | 1,155 | 22,82 | 285,2 | 1,250 |

6,02 | 64,08 | 1,065 | 14,64 | 169,8 | 1,160 | 23,27 | 292,1 | 1,255 |

6,47 | 69,24 | 1,070 | 15,09 | 175,8 | 1,165 | 23,73 | 299,0 | 1,260 |

6,93 | 74,48 | 1,075 | 15,54 | 181,8 | 1,170 | 24,19 | 306,0 | 1,265 |

7,38 | 79,68 | 1,080 | 15,99 | 187,9 | 1,175 | 24,64 | 313,0 | 1,270 |

7,83 | 84,92 | 1,085 | 16,44 | 194,0 | 1,180 | 25,10 | 320,0 | 1,275 |

8,28 | 90,28 | 1,090 | 16,89 | 200,2 | 1,185 |

Примечание. Ориентировочная величина температурного коэффициента плотности водных растворов NaOH составляет 0,001 г/см3·°C.

Таблица 8

Содержание силиката натрия Na2SiO3

в водных растворах и их плотность при t = 18 °C

Концентрация раствора, % | Содержание Na2SiO3 в 1 л раствора, г | |

1 | 10,1 | 1,009 |

2 | 20,4 | 1,020 |

4 | 41,7 | 1,043 |

6 | 63,9 | 1,065 |

8 | 87,0 | 1,088 |

10 | 111,0 | 1,112 |

12 | 136,4 | 1,137 |

14 | 162,5 | 1,161 |

16 | 189,9 | 1,187 |

18 | 218,2 | 1,212 |

20 | 247,8 | 1,239 |

22 | 278,3 | 1,265 |

24 | 310,3 | 1,293 |

26 | 343,2 | 1,320 |

Таблица 9

Содержание смеси щелочей NaOH + KOH

в водных растворах и их плотность при t = 20 °C

Концентрация раствора, % | Содержание NaOH + KOH в 1 л раствора, г | |

12,54 | 143 | 1,14 |

14,40 | 167 | 1,16 |

16,35 | 193 | 1,18 |

18,00 | 216 | 1,20 |

19,95 | 244 | 1,22 |

21,40 | 265 | 1,24 |

25,90 | 332 | 1,28 |

Таблица 10

Содержание красного каустика KOH + NaOH

в водных растворах и их плотность при t = 20 °C

Концентрация раствора, % | Содержание KOH + NaOH в 1 л раствора, г | |

20,5 | 242 | 1,18 |

22,3 | 268 | 1,20 |

24,2 | 295 | 1,22 |

27,4 | 340 | 1,24 |

30,1 | 385 | 1,28 |

Таблица 11

Содержание содощелочного плава в растворах

и их плотность при t = 20 °C

Концентрация раствора, % | Содержание содощелочного плава в 1 л раствора, г | |

6 | 63 | 1,061 |

8 | 86 | 1,080 |

10 | 110 | 1,099 |

12 | 135 | 1,128 |

14 | 160 | 1,146 |

15 | 174 | 1,155 |

16 | 186 | 1,165 |

18 | 214 | 1,192 |

20 | 242 | 1,212 |

22 | 273 | 1,240 |

24 | 303 | 1,262 |

25 | 318 | 1,273 |

26 | 334 | 1,284 |

Таблица 12

Содержание фторида натрия в водных растворах

и их плотность при t = 18 °C

Концентрация раствора, % | Содержание NaF в 1 л раствора, г | |

1 | 10,1 | 1,01 |

2 | 20,4 | 1,02 |

3 | 30,9 | 1,03 |

4 | 41,6 | 1,04 |

5 | 52,5 | 1,05 |

Таблица 13

Содержание Na2O·1,69SiO2 в водных растворах

и их плотность при t = 20 °C

Концентрация раствора, % | Содержание Na2O·1,69SiO2 в 1 л раствора, г | |

1 | 10,07 | 1,007 |

2 | 20,34 | 1,017 |

4 | 41,44 | 1,036 |

6 | 63,36 | 1,056 |

8 | 86,16 | 1,077 |

10 | 109,8 | 1,098 |

12 | 134,2 | 1,119 |

14 | 159,7 | 1,141 |

18 | 213,4 | 1,186 |

26 | 333,8 | 1,284 |

34 | 473,9 | 1,394 |

38 | 553,2 | 1,456 |

Таблица 14

Содержание Na2O·2,06SiO2 в водных растворах

и их плотность при t = 20 °C

Концентрация раствора, % | Содержание Na2O·2,06SiO2 в 1 л раствора, г | |

1 | 10,07 | 1,007 |

2 | 20,32 | 1,016 |

4 | 41,40 | 1,035 |

6 | 63,24 | 1,054 |

8 | 85,84 | 1,073 |

10 | 109,3 | 1,093 |

12 | 133,5 | 1,113 |

14 | 158,7 | 1,134 |

18 | 212,0 | 1,178 |

26 | 330,4 | 1,271 |

34 | 446,1 | 1,371 |

38 | 540,7 | 1,423 |

Таблица 15

Щелочной компонент | Температура раствора, °C | Концентрация раствора, % | Удельная теплоемкость кДж/(кг·°C) |

Na2CO3 | 21 - 52 | 19 | 3,62 |

10,5 | 3,81 | ||

5,5 | 3,98 | ||

NaOH | 18 | 8 | 3,81 |

4 | 3,94 |

Таблица 16

щелочных компонентов от температуры

Растворимость, % от массы раствора | Температура, °C | Растворимость, % от массы раствора | Температура, °C |

Na2CO3 | NaOH | ||

6,54 | 0 | 8,0 | -7,8 |

8,67 | 5,00 | 16,0 | -20,0 |

11,11 | 10,00 | 19,0 | -28,0 |

14,09 | 15,00 | 22,2 | -24,0 |

17,69 | 20,00 | 24,5 | -17,7 |

25,48 | 27,84 | 29,6 | 0 |

27,22 | 29,33 | 45,5 | 5,0 |

28,63 | 30,35 | 50,7 | 12,0 |

30,19 | 31,45 | 52,2 | 20,0 |

31,34 | 32,06 | 54,3 | 30,0 |

31,31 | 32,35 | 56,3 | 40,0 |

31,64 | 32,86 | 59,2 | 50,0 |

32,87 | 34,76 | 63,5 | 60,0 |

33,37 | 35,62 | 69,0 | 61,8 |

33,57 | 35,86 | 74,2 | 64,3 |

33,47 | 35,80 | 75,8 | 80,0 |

33,17 | 35,17 | 78,5 | 110,0 |

33,05 | 36,45 | ||

32,93 | 37,91 | ||

32,66 | 41,94 | ||

32,42 | 43,94 | ||

31,69 | 70,00 | ||

В ТРУДНОРАСТВОРИМЫЕ ГИДРАТНЫЕ НОВООБРАЗОВАНИЯ

1. Общие положения

Методика предназначена для определения количества натрия, входящего в состав труднорастворимых гидратных соединений: щелочных и щелочно-щелочноземельных гидроалюмосиликатов и гидросиликатов кальция, образующихся при затворении шлаков растворами гидроксида натрия, карбоната натрия, содощелочным плавом и т.д.

Методика основана на определении в шлакощелочных системах общего содержания оксида натрия (Na2Oоб) и содержания оксида натрия, входящего в состав легкорастворимых соединений (Na2Oр). Под легкорастворимыми соединениями подразумеваются соединения, хорошо растворимые в воде (NaOH, Na2CO3, Na2SO4, NaHCO3 и их кристаллогидраты), т.е. переходящие в водную вытяжку 1:20 за 10 - 15 мин. Количество оксида натрия, связанного в труднорастворимые соединения (Na2Oт), определяют расчетным путем, как разность между общим количеством оксида натрия и количеством оксида натрия, входящего в состав легкорастворимых соединений.

На анализ одновременно берут две навески пробы: одну - на определение общего содержания оксида натрия, другую - на определение оксида натрия из водной вытяжки. Содержание оксида натрия как общее, так и в составе легкорастворимых соединений определяют на пламенном фотометре после соответствующего разложения пробы.

2. Оборудование и реактивы

Пламенный фотометр ПФМ или аналогичный другой марки;

нагревательный прибор;

неплотный фильтр "белая лента" по ТУ 6-09-1678-77;

серная кислота, плотностью 1,84 г/см3 по ГОСТ 4204-66;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10484-73 Постановлением Госстандарта СССР от 23.10.1978 N 2742 с 01.01.1980 введен в действие ГОСТ 10484-78. |

плавиковая кислота по ГОСТ 10484-63, 40%-ный раствор;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 3118-67 Постановлением Госстандарта СССР от 22.12.1977 N 2994 с 01.01.1979 введен в действие ГОСТ 3118-77. |

соляная кислота по ГОСТ 3118-67, раствор 1:5;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 4166-66 Постановлением Госстандарта СССР от 26.10.1976 N 2395 с 01.01.1978 введен в действие ГОСТ 4166-76. |

сульфат натрия по ГОСТ 4166-66 (для приготовления эталонных растворов);

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 4530-66 Постановлением Госстандарта СССР от 06.08.1976 N 1898 с 01.07.1977 введен в действие ГОСТ 4530-76. |

карбонат кальция по ГОСТ 4530-66 (для приготовления эталонных растворов).

Для приготовления всех растворов используется дистиллированная вода.

3. Приготовление эталонных растворов

Эталонные растворы для определения оксида натрия, входящего в состав легкорастворимых соединений

Берут точную навеску сульфата натрия (2,291 г) и переносят в мерную колбу вместимостью 1 л, растворяют в небольшом количестве воды и доводят содержимое колбы до метки. Полученный раствор содержит 1 г Na2O в 1 л (раствор А). Затем в десять мерных колб вместимостью 1 л отбирают соответственно 10, 20, 30, 40, 50, 60, 70, 80, 90, 100 мл раствора А и доводят водой до метки. Концентрация Na2O в этих растворах соответственно будет равна 10, 20, 30, 40, 50, 60, 70, 80, 90 и 100 мг/л. Эти растворы фотометрируют, и на основании полученных данных строят калибровочный график: по оси абсцисс откладывают содержание Na2O в эталонных растворах в мг/л, а по оси ординат - показания гальванометра.

Эталонные растворы для определения общего количества оксида натрия

Так как наличие в пробе кальция вносит ошибку в измеряемую величину натрия, то в эталонные растворы необходимо вводить кальций в количестве, соответствующем содержанию кальция в пробе (в шлакощелочных вяжущих содержится порядка 30% CaO). Для этого точную навеску (17,86 г) карбоната кальция переводят в мерную колбу емкостью 1 л, добавляют 200 мл воды и осторожно небольшими дозами наливают 45 - 50 мл соляной кислоты (1:5). Затем содержимое колбы доводят до метки. Полученный раствор содержит 10 г CaO в 1 л (раствор Б).

Затем в десять мерных колб вместимостью 1 л отбирают соответственно 10, 20, 30, 40, 50, 60, 70, 80, 90, 100 мл раствора А и в каждую колбу по 50 мл раствора Б.

4. Проведение определений и расчет

Определение общего количества оксида натрия

В платиновую чашку помещают точную навеску растертой пробы 0,15 - 0,2 г, смачивают 1 - 2 каплями воды, приливают 5 мл серной кислоты и 10 мл плавиковой кислоты и производят разложение пробы сначала при медленном, а затем при более сильном нагревании, не допуская разбрызгивания. Содержимое чашки выпаривают досуха.

Сухой остаток в чашке обрабатывают небольшими порциями горячей воды (4 - 6 раз) и последовательно фильтруют в мерную колбу вместимостью 100 мл через неплотный фильтр "белая лента". Остаток на фильтре промывают теплой водой. Содержимое колбы доводят до метки и определяют содержание оксида натрия на пламенном фотометре.

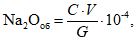

Количество Na2Oоб в процентах вычисляют по формуле

(1)

(1)где C - количество Na2O, найденное по калибровочному графику, мг/л;

V - общий объем анализируемого раствора, мл;

G - навеска пробы, г.

Определение оксида натрия, входящего в состав легкорастворимых соединений

Готовят водную вытяжку. Точную навеску пробы 5 г помещают в коническую колбу на 250 мл, заливают 20-кратным количеством свежеперегнанной воды, закрывают колбу пробкой и непрерывно перемешивают в течение 10 мин. Затем отфильтровывают через сухой неплотный фильтр "белая лента" в коническую колбу на 100 мл. Из фильтрата отбирают аликвотную часть 1 - 2 мл и переводят в мерную колбу на 50 - 100 мл, доводят содержимое водой до метки. Для получения наиболее точных данных содержание Na2Oр в растворе не должно превышать 60 мг/л. В полученном растворе определяют оксид натрия на пламенном фотометре.

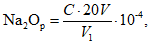

Количество Na2Oр в процентах определяют по формуле

(2)

(2)где C - количество Na2O, найденное по графику, мг/л;

V - общий объем фотометрируемого раствора, мл;

V1 - объем аликвотной части, мл;

20 - множитель, учитывающий 20-кратное разведение пробы.

Количество оксида натрия, входящего в состав труднорастворимых соединений Na2Oт, в процентах вычисляют по формуле

Na2Oт = Na2Oоб - Na2Oр. (3)

МЕТОДИКА ОПРЕДЕЛЕНИЯ ФАЗОВОГО СОСТАВА ШЛАКА,

СОДЕРЖАНИЯ В НЕМ СТЕКЛОВИДНОЙ СОСТАВЛЯЮЩЕЙ