СПРАВКА

Источник публикации

М.: ПЭМ ВНИИИС Госстроя СССР, 1982

Примечание к документу

Название документа

"Рекомендации по технологии и механизации разработки траншей для строительства подземных сооружений способом "стена в грунте"

"Рекомендации по технологии и механизации разработки траншей для строительства подземных сооружений способом "стена в грунте"

Содержание

ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ОСНОВАНИЙ И ПОДЗЕМНЫХ СООРУЖЕНИЙ

ИМЕНИ Н.М. ГЕРСЕВАНОВА

РЕКОМЕНДАЦИИ

ПО ТЕХНОЛОГИИ И МЕХАНИЗАЦИИ РАЗРАБОТКИ ТРАНШЕЙ

ДЛЯ СТРОИТЕЛЬСТВА ПОДЗЕМНЫХ СООРУЖЕНИЙ

СПОСОБОМ "СТЕНА В ГРУНТЕ"

В настоящих Рекомендациях приведены сведениям и указания по проведению подготовительных работ, технологии и механизации разработки траншей для строительства подземных сооружений способом "стена в грунте", технике безопасности при проведении этих работ, контролю качества их выполнения и приемке.

В общей части дана характеристика способа "стена в грунте" и указаны области его применения в строительстве.

Рекомендации разработаны НИИ оснований и подземных сооружений им. Н.М. Герсеванова совместно с управлением "Главмосинжстрой" при Мосгорисполкоме, одобрены секцией Ученого Совета НИИОСП и рекомендованы к изданию. Работа выполнена коллективом авторов: Б.М. Гаража (ответственный исполнитель) - разделы 1 - 7; д-р техн. наук, проф. М.И. Смородинов, канд. техн. наук Б.С. Федоров - разделы 1, 2, 5, 6. В составлении разделов 2, 5, 6 принимали участие сотрудники управления "Главмосинжстрой" В.Г. Лернер, Б.В. Маркин, Ю.И. Минаев, Б.М. Прждецкий.

Рекомендации предназначены для инженерно-технических работников строительных и проектных организаций.

Предложения и замечания по содержанию Рекомендаций просьба направлять по адресу: 109389, г. Москва, 2-я Институтская ул., д. 6.

1.1. Способ "стена в грунте" применяется для строительства стен подземных сооружений, фундаментов глубокого заложения и противофильтрационных завес и состоит из двух основных относительно самостоятельных этапов строительства:

первый этап - образование в грунте открытой сверху полости - траншеи, обрушение которой предотвращается путем ее заполнения глинистой суспензией;

второй этап - заполнение траншеи строительными материалами и конструкциями, сопровождающееся одновременным вытеснением ими глинистой суспензии из заполняемой полости.

1.2. Настоящие Рекомендации относятся к первому этапу производства работ. Указания по производству работ второго этапа - сооружению в траншеях под глинистой суспензией монолитных и сборных стен, устройству противофильтрационных завес, контролю качества выполнения этих работ и их приемке, а также по технике безопасности изложены в "Рекомендациях по устройству подземных конструкций и противофильтрационных завес способом "стена в грунте".

1.3. Способ "стена в грунте" позволяет сооружать подземные стены, фундаменты и противофильтрационные завесы как в обводненных, так и необводненных грунтах: супесчаных и песчаных, суглинистых и глинистых. Подземные стены и фундаменты могут нести как вертикальные, так и горизонтальные нагрузки. Выполнение подземных стен и противофильтрационных завес в виде замкнутого контура и заделка их нижней части в водоупорный слой грунта предотвращают поступление подземных вод внутрь сооружения.

1.4. Способ "стена в грунте" рекомендуется использовать при строительстве сооружений следующих типов: подземных этажей зданий; заглубленных технологических емкостей и резервуаров; подземных и заглубленных гаражей и стоянок для автомобилей и другой самоходной техники; подземных складов и хранилищ; убежищ гражданской обороны; туннелей автотранспортных пересечений; подземных пешеходных переходов; перегонных туннелей и станций метрополитена мелкого заложения; подземных помещений и коллекторов в системах теплоснабжения, электроснабжения и связи; фундаментов глубокого заложения для многоэтажных и высотных зданий; фундаментов мостовых опор; водоводных каналов и водохранилищ, емкостей и коллекторов в системах водопровода и канализации; бассейнов для плавания; подпорных стен и противооползневых сооружений; противофильтрационных завес и ограждений котлованов, карьеров и каналов; противофильтрационных ограждений плотин, водохранилищ и отвалов.

1.5. Основные области применения способа "стена в грунте" следующие:

строительство в стесненных условиях и вблизи существующих зданий, сооружений и коммуникаций;

размещение подземных сооружений под бульварами, улицами и площадями; реконструкция и расширение промышленных объектов и т.п.

1.6. Применение способа "стена в грунте" может быть ограничено следующими условиями:

наличием грунтов с кавернами и пустотами, рыхлых свалочных и насыпных грунтов;

включениями захороненной каменной кладки, обломков бетонных и железобетонных плит, железа и других препятствий на трассе траншеи;

наличием напорных подземных вод, зон оттока или большой местной фильтрации в перерезаемой траншеей толще грунтов;

малой глубиной заложения (до 3 - 5 м) при условиях, позволяющих вести строительство объекта в открытом котловане;

наличием грунта или его прослойков, группа разрабатываемости которых выше максимально допустимой для имеющегося оборудования.

1.7. Процесс строительства подземных сооружений с применением способа "стена в грунте" (рис. 1.1 и 1.2) состоит из следующих операций:

сооружение в верхней части траншеи неглубоких (0,7 - 1,0 м) направляющих стенок для удержания грунта от обвалов и направления рабочего органа оборудования, разрабатывающего траншею (устройство пионерной траншеи);

приготовление глинистой суспензии;

заполнение глинистой суспензией пространства между направляющими стенками пионерной траншеи;

разработка траншеи на глубину, равную глубине заложения подземной стены;

пополнение уровня глинистой суспензии в траншее по мере разработки грунта;

установка разделительных перемычек (ограничителей) для последовательного бетонирования траншей секциями-захватками;

установка арматурных каркасов и бетонирование секций-захваток или монтаж в траншее сборных элементов с последующим тампонажем пазух;

поярусная разработка грунтового ядра внутри подземных стен сооружения с устройством временных или постоянных анкерных креплений, если они предусмотрены проектом;

поярусная заделка стыков;

устройство днища сооружения;

устройство внутренних конструкций сооружения.

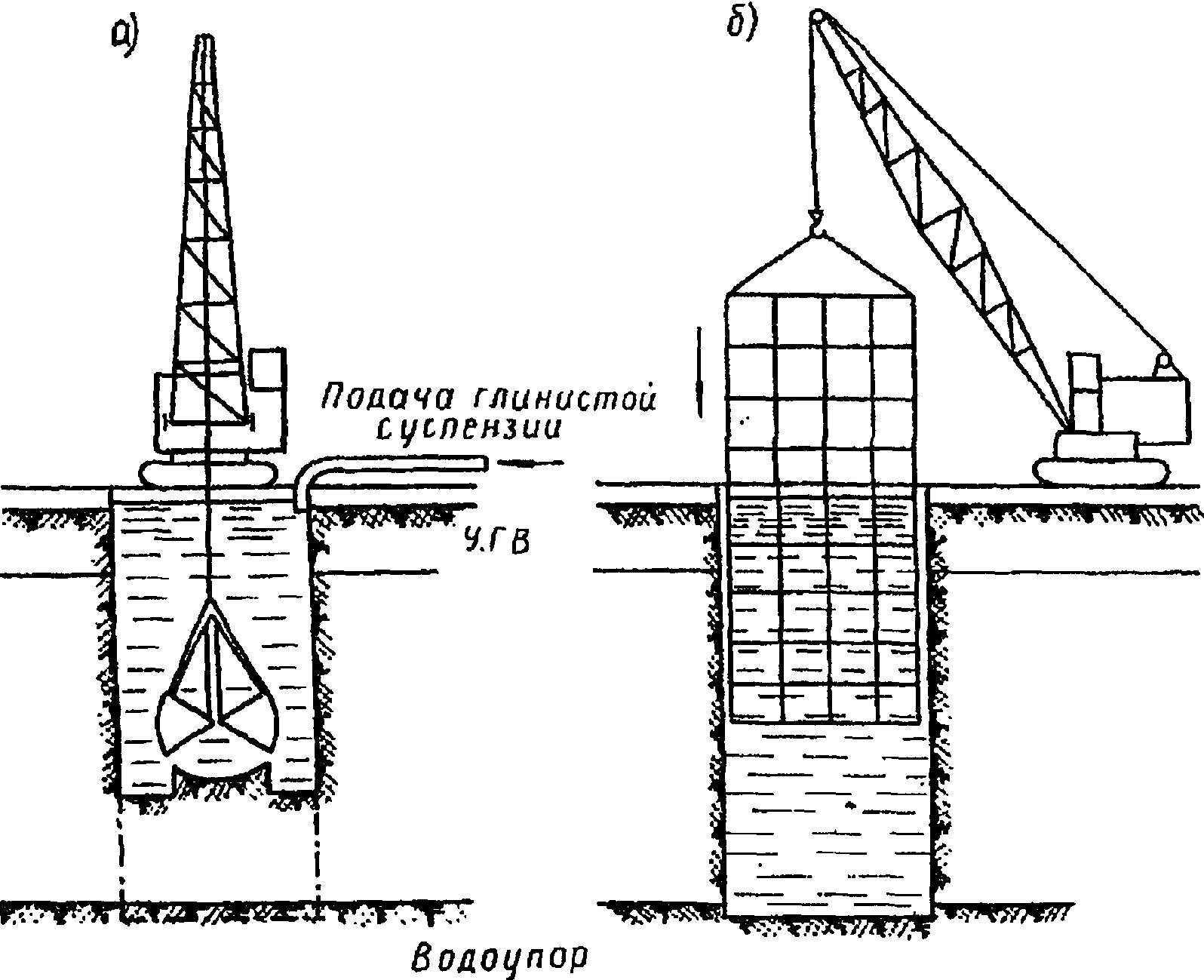

стены способом "стена в грунте":

а - разработка траншеи грейфером под глинистой суспензией;

б - опускание армокаркаса в траншею; в - бетонирование

полости траншеи способом подводного бетонирования

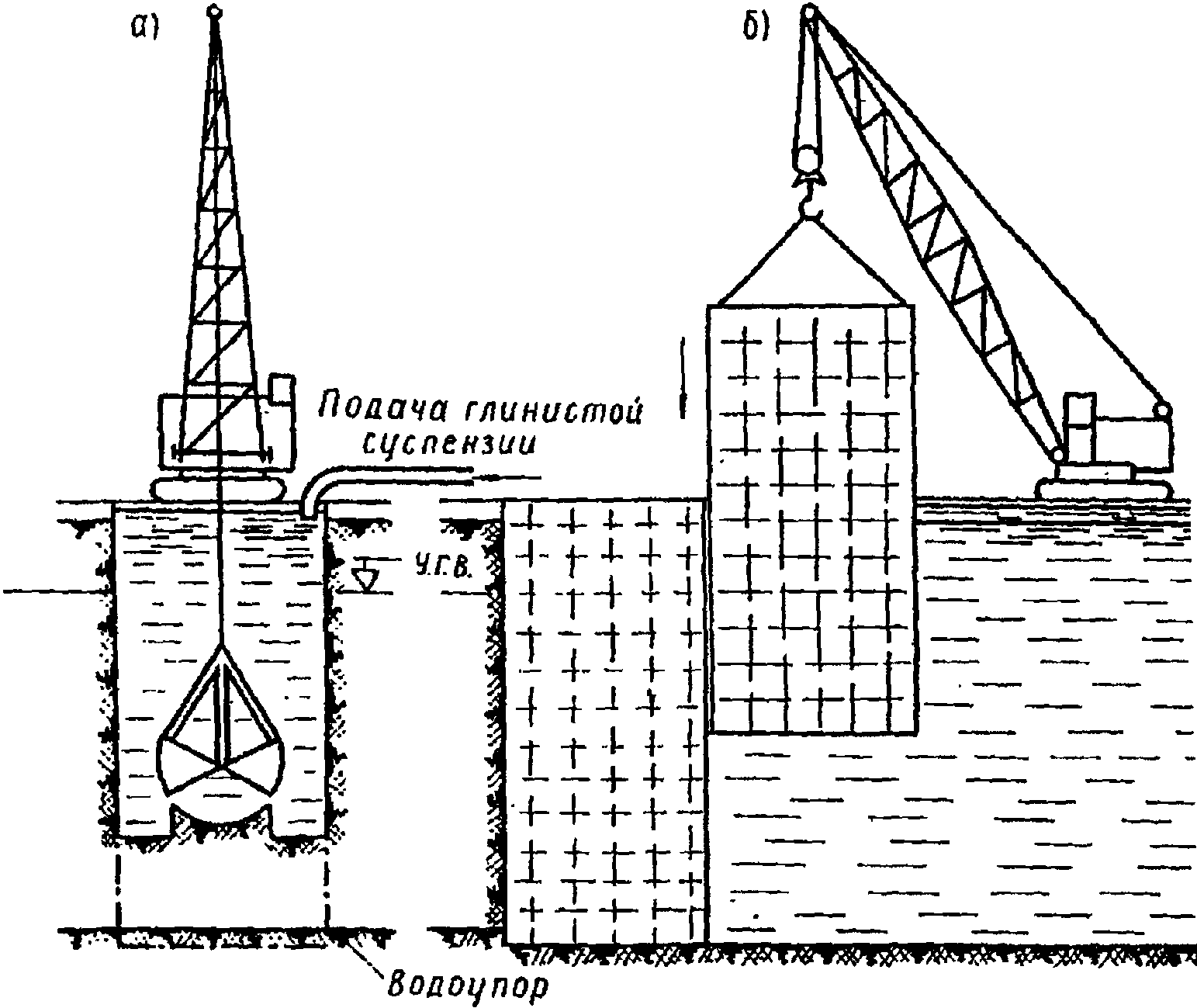

плит способом "стена в грунте":

а - разработка траншеи грейфером под глинистой

суспензией; б - опускание панелей в траншею;

в - тампонирование пазух между панелью и стенкой

траншеи твердеющим тампонажным раствором

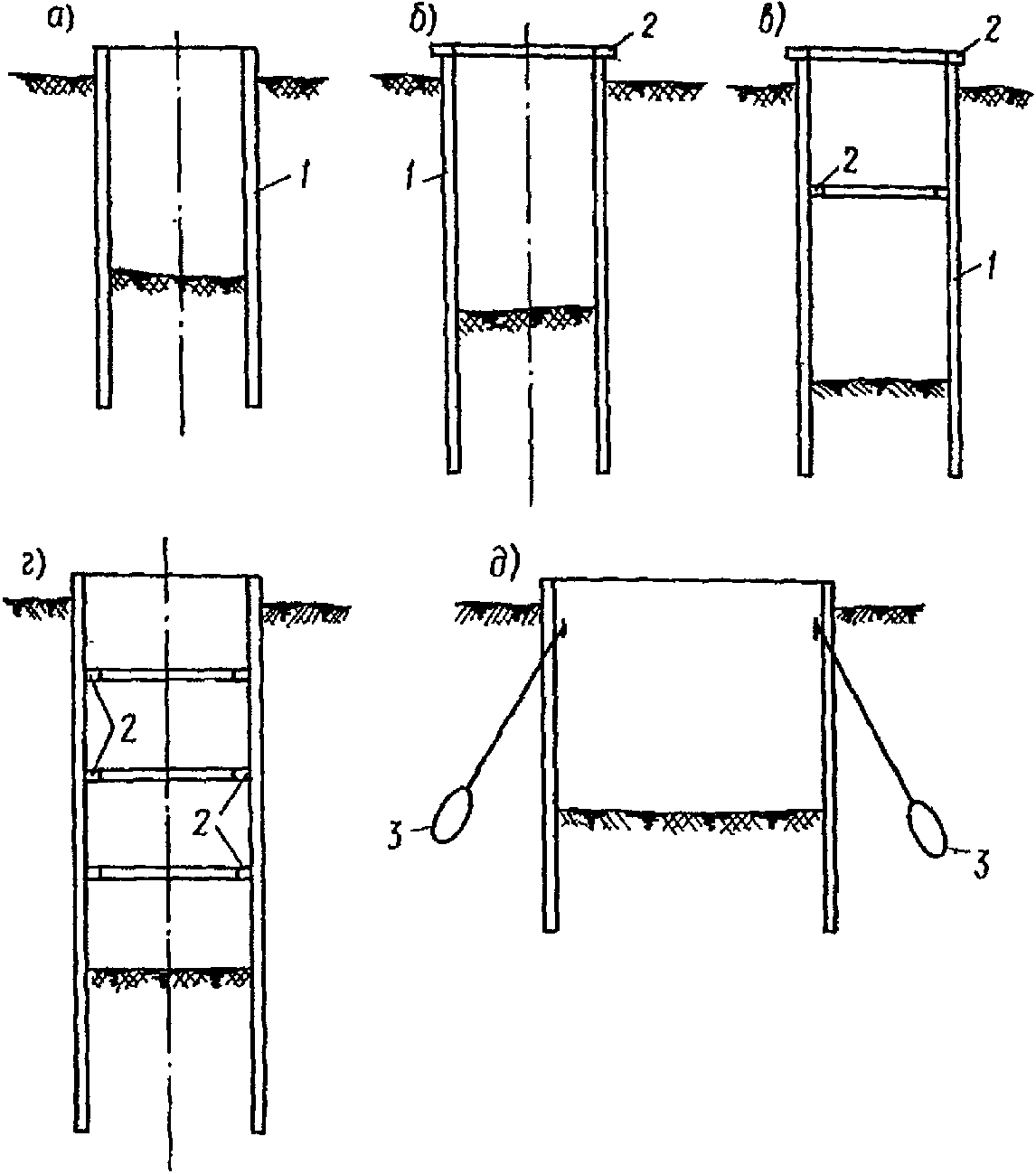

Рис. 1.3. Заглубленные сооружения, прямоугольные в плане:

а - консольная стенка; б, в - стенки с креплением

распорками; г, д - стенки с креплениями грунтовыми анкерами;

1 - стенка, 2 - распорка, 3 - грунтовые анкера

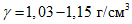

Рис. 1.4. Заглубленные сооружения, круглые в плане:

а - консольная стенка; б - консольная стенка с несущим

поясом; в, г - стенка с многоярусным устройством

промежуточных несущих поясов; д - стенка с грунтовыми

анкерами;

1 - стенка, 2 - несущий пояс, 3 - грунтовый анкер

1.8. Конструкция стен подземных сооружений, выполняемых способом "стена в грунте", выбирается в зависимости от назначения сооружения, его размеров, конфигурации в плане, характера и величин горизонтальных и вертикальных нагрузок. Стены специального назначения изготавливаются прямоугольного, криволинейного или сложного очертания в плане (H-, X-, L-, C-, T-образные и др.). Толщина стен, выполняемых из сборного железобетона, может быть переменной.

1.9. Применение способа "стена в грунте" позволяет:

избежать повреждения зданий, сооружений и подземных коммуникаций, расположенных в зоне строительства;

значительно снизить уровень шума и исключить вибрации грунта, неизбежные при традиционных способах строительства;

сократить площади разрытий;

получить значительную экономию стального шпунта, металлопроката, бетона и пиломатериалов;

полностью исключить или ограничить применение дорогостоящих специальных способов строительства, таких как водопонижение, искусственное замораживание грунтов и др.;

использовать стену на время строительства для крепления котлована, а в законченном сооружении - в качестве несущей и ограждающей конструкции;

механизировать работы в стесненных условиях строительной площадки;

сократить сроки и снизить стоимость строительства.

1.10. Применение стен и противофильтрационных завес, устраиваемых способом "стена в грунте", должно быть обосновано технико-экономическими расчетами путем сравнения вариантов строительства подземных сооружений с применением способа "стена в грунте" и в открытых котлованах (в том числе с использованием шпунтовых ограждений) с применением опускных колодцев и других способов. Вариант строительства противофильтрационных завес способом "стена в грунте" сравнивается с завесами других конструкций и другими средствами защиты от подземных вод.

2.1. Приступать к строительству подземных сооружений способом "стена в грунте" разрешается только при наличии проекта производства работ (ППР), разработанного в соответствии с "Инструкцией о порядке составления и утверждения проектов организации строительства и проектов производства работ" (СН 47-74).

Проект производства работ способом "стена в грунте" кроме технической документации, предусмотренной упомянутой инструкцией, должен включать в себя:

описание состава и параметров глиноматериалов и глинистой суспензии, включающее указания по контролю их качества;

проект глинорастворного узла, включающий в себя рабочие чертежи узлов для приготовления и регенерации глинистой суспензии;

детальные технологические карты на выполнение отдельных видов работ: устройство форшахты; разработку траншей; установку армокаркасов и укладку бетонной смеси в траншею либо установку в траншею конструкций из сборного железобетона и тампонаж; разработку ядра сооружения; устройство днища;

описание состава и параметров тампонажного раствора и методы контроля качества (при применении конструкций из сборного железобетона);

описание состава компонентов и параметров противофильтрационных материалов для заполнения траншей противофильтрационных завес;

техническую документацию на нестандартное оборудование;

мероприятия по обеспечению работ в зимнее время;

мероприятия по технике безопасности.

2.2. При возведении подземных сооружений способом "стена в грунте" инженерно-геологическое строение площадки должно быть изучено: для несущих стен - на глубину 1,5H + 5 м (где H - глубина заложения основного сооружения), для противофильтрационных завес - на глубину h + 5 м (где h - глубина залегания водоупора), а при глубоком залегании водоупора - не менее чем на 50 м.

2.3. Разведочные геологические скважины на площадке возведения сооружения методом "стена в грунте" должны быть размещены по сетке не более 20 x 20 м или по трассе сооружения не реже чем через 20 м.

Материалы инженерно-геологических изысканий должны содержать:

разрезы и буровые колонки с количественной и качественной оценкой встречаемых крупных включений;

физико-механические характеристики грунтов (объемная масса, угол внутреннего трения, коэффициент пористости, коэффициент фильтрации; для песчаных грунтов, кроме того, - гранулометрический состав, для глинистых грунтов - пластичность, консистенция и сцепление);

данные об уровнях и режимах грунтовых вод, степени их агрессивности и отметках залегания водоупора.

2.4. Подготовительные работы, выполняемые на строительной площадке и предшествующие основным работам с использованием способа "стена в грунте", состоят из следующих этапов:

I. Планирование работ, связанных с подготовкой строительной площадки к производству основных работ;

II. Ведение работ по подготовке территории под строительство, в том числе земляные работы, работы по ликвидации подлежащих сносу строений, обустройство стройплощадки;

III. Привязка к местности подлежащих строительству сооружений;

IV. Подготовка оборудования и материалов;

V. Проведение опробований и контроль готовности строительного комплекса к работе.

2.5. Этап I - планирование работ, связанных с подготовкой строительной площадки к производству основных работ, - следует производить на основе изучения ППР, материалов инженерно-геологических изысканий, выявления и учета дополнительных данных, связанных с местными условиями.

Следует принять во внимание и заблаговременно учесть следующие дополнительные условия:

обеспечение стройплощадки водой, так как способ "стена в грунте" требует большого количества воды для приготовления глинистой суспензии;

наличие и местоположение существующих подземных коммуникаций на стройплощадке, необходимость и возможность их перекладки;

размеры строительной площадки, которая должна быть достаточной для подъезда транспорта, размещения оборудования, хранения материалов и глинистой суспензии и т.п.;

движение городского транспорта в зоне строительства, если это требует особой организации работ.

2.6. II этап - ведение работ по подготовке территории под строительство - включает в себя:

земляные работы: ликвидацию оврагов, перекладку расположенных в зоне строительства подземных коммуникаций, вертикальную планировку участка;

работы, связанные с ликвидацией подлежащих сносу строений: отсоединение в сносимых зданиях водопровода, теплосети, газопровода, канализации, электроэнергии; разборка старых зданий и сооружений; пересадка мешающих строительству деревьев и кустарников и ограждение их от повреждения;

обустройство стройплощадки: устройство ограждения участка производства работ; подведение линий временного водоснабжения, канализации, энергоснабжения; проведение дорог и проездов; строительство административно-бытового комплекса, устройство площадок для складирования и размещения оборудования.

2.7. Этап III включает в себя:

привязку к местности подлежащих строительству сооружений с разбивкой, закреплением и выносом на обноску всех продольных и поперечных линий сооружений согласно проекту;

вынос репера или марки на площадку.

2.8. Этап IV - подготовка оборудования и материалов - состоит из следующих работ:

доставки, монтажа и установки оборудования на стройплощадке, подготовки его к работе (землеройная техника, комплекс оборудования для приготовления, очистки и хранения глинистой суспензии и др.);

доставки на стройплощадку и складирования необходимого начального запаса глиноматериалов, горюче-смазочных материалов, строительных материалов, металла.

Комплекс оборудования для приготовления, очистки и хранения глинистых суспензий должен быть размещен так, чтобы не стеснять разработку и заполнение траншеи.

В случае, если строительство стены осуществляется вблизи существующих зданий и дорог, комплекс оборудования лучше разместить в центре строительной площадки; при устройстве стен большой протяженности глинокомплекс должен быть передвижным.

2.9. Этап V включает в себя:

опробование на холостом ходу смонтированного оборудования по частям и в комплексе, устранение выявленных неполадок;

опробование оборудования в рабочих режимах по частям и в комплексе и устранение выявленных неполадок;

предъявление приемочной комиссии административных, производственных и бытовых помещений;

предъявление приемочной комиссии строительного участка в целом;

демонстрация приемочной комиссии оборудования в работе;

оформление документации о готовности строительного участка к производству работ.

3.1. Глинистые суспензии (или глинистые растворы) предназначены для сохранения размеров траншей на период от начала их разработки до заполнения строительными материалами.

Глинистые суспензии представляют собой устойчивые дисперсии глинистых частиц в воде.

3.2. Глинистая суспензия должна обеспечивать устойчивость стенок траншеи, предотвращать вывалы и обрушения призмы грунта в траншею и иметь минимальную себестоимость.

3.3. Параметры глинистой суспензии должны подбираться в зависимости от конкретных грунтовых условий строительства, глубины траншеи, возможностей ее разделения на секции-захватки и других условий производства работ.

3.4. Подбор рецептур и определение параметров глинистой суспензии, исследование качества образцов глиноматериалов должны производиться в лабораториях глинистых растворов и грунтовых лабораториях.

3.5. Параметры глинистых суспензий (кроме СНС) следует определять по приборам, входящим в комплект переносной полевой лаборатории глинистых растворов ЛГР-3 (изготовитель Бакинский приборостроительный завод). Величину статического напряжения сдвига (СНС) следует определять по прибору СНС-2.

При постоянных больших объемах работ на рассредоточенных объектах может быть использована передвижная лаборатория ЛГР-69 (изготовитель Мытищинский приборостроительный завод), смонтированная в кузове автобуса.

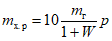

плотность  и более по ареометру АГ-1 или АГ-2;

и более по ареометру АГ-1 или АГ-2;

и более по ареометру АГ-1 или АГ-2;

и более по ареометру АГ-1 или АГ-2;условная вязкость T, характеризующая подвижность суспензии, - 18 - 30 с по прибору СПВ-5;

суточный отстой (водоотделение) О - не более 4%;

стабильность С - не более 0,02 г/см3 по прибору ЦС-1 или ЦС-2;

содержание песка П, характеризующее степень загрязненности суспензии, - до 4% по прибору ОМ-2;

водоотдача В, характеризующая способность суспензии отдавать воду влагоемким породам, - не более 30 см3 за 30 мин по прибору ВМ-6;

толщина глинистой корки К, условно характеризующая качество глинистой пленки (корки), образующейся на стенках траншеи, - не более 3 - 4 мм плотного осадка на бумажном фильтре прибора ВМ-6;

статическое напряжение сдвига СНС, характеризующее прочность структуры и тиксотропность суспензии, - в пределах 0,1 - 0,5 Па (10 - 50 мгс/см2) через 10 мин после перемещения (по прибору СНС).

3.7. Преимущественно должны применяться суспензии, имеющие минимальную плотность, при соблюдении остальных параметров в указанных в п. 3.6 пределах, для достижения которых в необходимых случаях следует обрабатывать суспензии химическими реагентами (кальцинированной содой и др.).

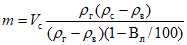

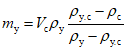

3.8. Плотность глинистой суспензии  наряду с величиной превышения уровня глинистой суспензии в траншее над уровнем грунтовых вод определяет гидростатическое давление глинистой суспензии на стенки траншеи, которое для удержания ее от обрушения должно быть на 10% больше активного давления грунта и грунтовых вод.

наряду с величиной превышения уровня глинистой суспензии в траншее над уровнем грунтовых вод определяет гидростатическое давление глинистой суспензии на стенки траншеи, которое для удержания ее от обрушения должно быть на 10% больше активного давления грунта и грунтовых вод.

Применение бентонитовых глин обеспечивает возможность приготовления глинистых суспензий плотностью 1,03 - 1,15 г/см3. Из местных глин возможно приготовление глинистых суспензий плотностью 1,1 - 1,30 г/см3.

3.9. Условная вязкость T суспензии характеризует ее подвижность, способность проникать в поры грунта и трещины. Для ее измерения прибор СПВ-5, имеющий вид воронки с проходным отверстием диаметром 5 мм, заполняется суспензией в количестве 700 см3. Показателем условной вязкости является время истечения из прибора 500 см3 суспензии (в секундах).

3.10. Суточный отстой (водоотделение) О характеризует устойчивость суспензии, т.е. способность суспензии не расслаиваться на воду и осадок глинистых частиц.

Суточный отстой определяют в мерном цилиндре, вмещающем 100 см3 суспензии и имеющем 100 делений. Через 24 ч толщина слоя воды не должна превышать четыре деления, т.е. составлять не более 4%.

3.11. Стабильность С косвенным образом характеризует структурообразующие свойства суспензии. Стабильность представляет собой разность плотностей нижнего и верхнего слоев суспензии, налитой в прибор ЦС-1 или ЦС-2, выполненный в виде цилиндра вместимостью 300 см3 с перекрываемым отверстием в середине. Определяется через 24 ч после заполнения прибора путем замера плотностей слоев суспензии ареометром АГ-1 или АГ-2.

3.12. Содержание песка П в суспензии характеризует ее загрязненность песком, комочками грунта и другими частицами, взвешенными в суспензии и выпадающими в осадок. Для определения их содержания в отстойник ОМ-2 наливают 50 см3 раствора и 450 см3 воды, задерживают пробкой и интенсивно взбалтывают. Через 3 мин выдерживания отстойника в покое замеряют объем осадка и эту величину умножают на 2. Полученная величина характеризует содержание песка в процентах.

3.13. Водоотдача В суспензии условно определяется как количество воды, отфильтровавшейся за 30 мин через бумажный фильтр диаметром 7,5 см при перепаде давления 0,1 МПа (прибор ВМ-6). Лучшая суспензия характеризуется меньшей водоотдачей.

3.14. Глинистая корка, отлагающаяся на бумажном фильтре при испытании глинистой суспензии в приборе ВМ-6, является аналогом глинистой пленки, образующейся на стенках траншеи в результате проникания глинистой суспензии в поры грунта. Лучшая суспензия характеризуется тонкой, плотной и прочной коркой.

Для определения качества корки бумажный фильтр с осадком вынимают из прибора ВМ-6 после определения в нем водоотдачи, смывают слабой струей воды рыхлый осадок глинистых частиц и замеряют тонкой линейкой толщину корки. Плотность и прочность корки определяют визуально.

Тонкодисперсные глины образуют тонкую, плотную и малопроницаемую корку толщиной менее 3 мм за 30 мин. Пленка грубодисперсных суспензий получается толстой, рыхлой и непрочной.

3.15. За счет прочности структуры и тиксотропности глинистой суспензии, отображаемых в показателе СНС, обеспечивается уменьшение осадка на дне траншеи за счет удерживания суспензией во взвешенном состоянии мелких грунтовых частиц, образующихся при разработке грунта в траншее, повышается надежность крепления стенок траншеи.

3.16. Вода для приготовления глинистых суспензий должна быть пресной, иметь жесткость не более 12° и отвечать требованиям ГОСТ 4797-69 "Бетон гидротехнический. Материалы для его приготовления".

3.17. Для приготовления глинистых суспензий следует применять бентонитовые глины в виде глины-сырца или молотого порошка либо комовые глины, добываемые в местных карьерах (см. Приложение 1).

3.18. Глинопорошки заводского изготовления, применяемые также для буровых растворов, должны отвечать техническим условиям ТУ-1964 "Глинопорошки для бурения" (см. Приложение 2).

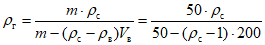

3.19. Бентонитовая глина-сырец и комовые глины, добываемые в местных карьерах (так называемые местные глины), должны удовлетворять следующим показателям: плотность  ; число пластичности не менее 0,2; гранулометрический состав: песчаных частиц крупностью 1 - 0,05 мм - не более 10%; глинистых частиц крупностью < 0,001 мм - не менее 10%; набухание - не менее 15 - 20%; влажность на пределе раскатывания - не менее 25%.

; число пластичности не менее 0,2; гранулометрический состав: песчаных частиц крупностью 1 - 0,05 мм - не более 10%; глинистых частиц крупностью < 0,001 мм - не менее 10%; набухание - не менее 15 - 20%; влажность на пределе раскатывания - не менее 25%.

; число пластичности не менее 0,2; гранулометрический состав: песчаных частиц крупностью 1 - 0,05 мм - не более 10%; глинистых частиц крупностью < 0,001 мм - не менее 10%; набухание - не менее 15 - 20%; влажность на пределе раскатывания - не менее 25%.

; число пластичности не менее 0,2; гранулометрический состав: песчаных частиц крупностью 1 - 0,05 мм - не более 10%; глинистых частиц крупностью < 0,001 мм - не менее 10%; набухание - не менее 15 - 20%; влажность на пределе раскатывания - не менее 25%.3.20. Пробы глин из местных карьеров для лабораторных исследований в целях правильного установления их качества и однородности следует отбирать в карьере не менее чем из трех разных мест; масса каждой пробы должна быть не менее 5 кг.

3.21. Окончательно пригодность глиноматериалов следует устанавливать по результатам лабораторных испытаний глинистых суспензий, приготовленных из этих материалов с введением в состав суспензии в необходимых случаях химических реагентов и добавок, улучшающих ее параметры.

3.22. В качестве химических реагентов и добавок применяются химические неорганические реагенты, высокомолекулярные вещества, минеральные и другие добавки.

Химические неорганические реагенты:

кальцинированная сода  - эффективный, наиболее дешевый и широко применяемый химреагент, который улучшает качество суспензии, переводя кальциевые глины в хорошо набухаемые и легко дисперсируемые натриевые; используется также для смягчения жесткой воды;

- эффективный, наиболее дешевый и широко применяемый химреагент, который улучшает качество суспензии, переводя кальциевые глины в хорошо набухаемые и легко дисперсируемые натриевые; используется также для смягчения жесткой воды;

- эффективный, наиболее дешевый и широко применяемый химреагент, который улучшает качество суспензии, переводя кальциевые глины в хорошо набухаемые и легко дисперсируемые натриевые; используется также для смягчения жесткой воды;

- эффективный, наиболее дешевый и широко применяемый химреагент, который улучшает качество суспензии, переводя кальциевые глины в хорошо набухаемые и легко дисперсируемые натриевые; используется также для смягчения жесткой воды;фосфаты - щелочные соли различных фосфорных кислот - применяются для тех же целей, что и  , но являются более дорогостоящими и требуют специальных мер предосторожности при обращении с ними;

, но являются более дорогостоящими и требуют специальных мер предосторожности при обращении с ними;

, но являются более дорогостоящими и требуют специальных мер предосторожности при обращении с ними;

, но являются более дорогостоящими и требуют специальных мер предосторожности при обращении с ними;каустическая сода NaOH - замещает ионы кальция ионами натрия, "разжижает" суспензию;

жидкое стекло (силикат натрия или калия)  или

или  , где n - число молекул кремнезема. Небольшие количества жидкого стекла (0,2 - 1,5% массы глины) значительно повышают вязкость, СНС и pH суспензии;

, где n - число молекул кремнезема. Небольшие количества жидкого стекла (0,2 - 1,5% массы глины) значительно повышают вязкость, СНС и pH суспензии;

или

или  , где n - число молекул кремнезема. Небольшие количества жидкого стекла (0,2 - 1,5% массы глины) значительно повышают вязкость, СНС и pH суспензии;

, где n - число молекул кремнезема. Небольшие количества жидкого стекла (0,2 - 1,5% массы глины) значительно повышают вязкость, СНС и pH суспензии;фтористый натрий NaF снижает водоотдачу; ядовит и требует осторожности в обращении с ним;

поваренная соль (хлористый натрий) NaCl в небольших количествах (до нескольких процентов от массы глины) повышает структурно-механические свойства суспензий; в больших количествах (десятки и сотни килограммов на 1 м3 суспензии) применяется для снижения температуры замерзания суспензий, но при этом снижает их параметры и вызывает коррозию оборудования.

Высокомолекулярные вещества в связи с их высокой стоимостью и дефицитностью следует применять для приготовления суспензий с особыми свойствами: незамерзающих, повышенных вязкости, морозостойкости и др.

К высокомолекулярным веществам относятся: карбоксиметилцеллюлоза (КМЦ), углещелочной реагент (УЩР), торфощелочной реагент (ТЩР), сульфитно-спиртовая барда (ССБ), концентрированная сульфитно-спиртовая барда (КССБ), окзил, лигнин, сумил, полифенольный лесохимический реагент (ПФЛХ), крахмал, гипан, метас и др.

Введение этих веществ снижает водоотдачу и повышает вязкость суспензий.

3.23. В случае невозможности достижения удовлетворительных показателей глинистых суспензий, приготовленных из местных глин путем их обработки химреагентами, в состав суспензии следует вводить бентонитовые глинопорошки заводского изготовления или бентонитовую комовую глину-сырец.

3.24. Храниться глинопорошок должен в амбаре, под навесом или в передвижном вагончике, в таре предприятия-поставщика, в условиях, не допускающих их замачивания или увлажнения.

3.25. Комовые глины должны храниться под навесом или открыто на бетонированной огороженной площадке, откуда по мере надобности должны подаваться для приготовления глинистой суспензии.

Засорение комовых глин грунтом, нахождение глинистого сырья или его остатков вне площадки не допускаются.

3.26. Химические реагенты должны храниться в отдельном запираемом помещении, в таре предприятия-поставщика. В случае порчи тары они немедленно должны быть переложены в другую исправную тару, а просыпавшееся и непригодное для использования сырье должно быть ликвидировано.

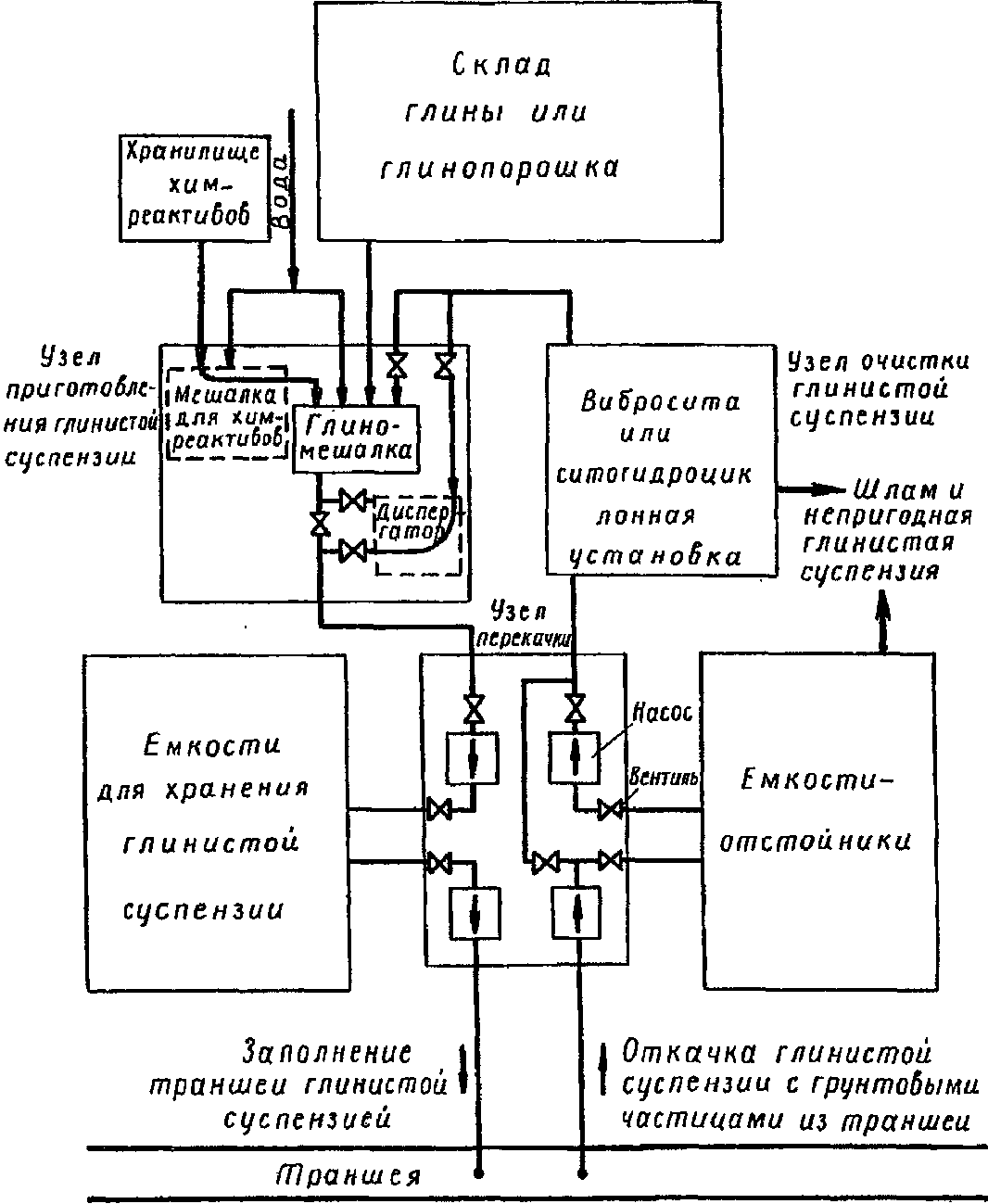

3.27. Приготовление глинистых суспензий и их очистка должны производиться на технологическом комплексе, включающем в себя:

узел приготовления глинистой суспензии;

емкости для хранения приготовленной глинистой суспензии;

узел перекачки глинистой суспензии;

емкости-отстойники для суспензии, бывшей в употреблении;

узел очистки глинистой суспензии.

Схема комплекса для приготовления и очистки глинистой суспензии дана на рис. 3.1.

Рис. 3.1. Схема комплекса для приготовления

и очистки глинистой суспензии

3.28. Узел приготовления глинистой суспензии включает в себя оборудование для получения суспензии путей смешивания с водой и диспергации в воде глинопорошка или комовой глины.

Основным оборудованием для приготовления глинистых суспензий служат различные механические и гидравлические смесители.

3.29. Для приготовления суспензий из комовых или порошковых глин следует применять лопастные глиномешалки МГ2-4П, Г2-П2-4, фрезерно-струйные мельницы ФСМ-3, ФСМ-7А, РЖМ-8, АППЖ-4, смеситель-диспергатор БС-2, основные технические характеристики которых приведены в Приложении 4.

3.30. Для приготовления суспензий из глинопорошков применяют турбинные смесители типа РМ и глиномешалки конструкции Главмосинжстроя или гидравлические смесители СПП-70, ГДМ-1, ГСТ (см. Приложение 4).

3.31. Емкости для хранения приготовленной суспензии представляют собой закрытые сверху баки и резервуары вместимостью 10 м3 и более, оборудованные устройствами для ввода и вывода глинистой суспензии: штуцерами, задвижками, вентилями и уровнемерами.

3.32. Емкости должны быть выполнены из листового металла, иметь прямоугольную или цилиндрическую форму, прочность и габариты, обеспечивающие их перевозку грузовым автотранспортом. В верхней части баков и резервуаров должны быть предусмотрены лазы с крышками для осмотра и очистки внутренней полости емкости. Швы стенок должны обеспечивать герметичность емкостей при наливании в них воды. Не допускается утечка жидкостей через штуцеры, задвижки, люки и т.п.

Для хранения и перевозки глинистой суспензии при строительстве в городе в стесненных условиях рекомендуется использовать прицепные и полуприцепные автоцистерны.

3.33. Узел перекачки служит для транспортировки глинистой суспензии по жестким и гибким трубопроводам от оборудования и аппаратов в емкости для хранения, подачи в траншею, откачки из траншей в емкости-отстойники, на очистку и регенерацию.

3.34. Для подачи суспензии в траншею рекомендуется применять грязевые насосы марок 9НГР, 11ГР, НГР 250/50, центробежные насосы ШН-150 и ШН-200. Для откачки загрязненной суспензии следует использовать самовсасывающие насосы типа С. Технические характеристики насосов приведены в Приложении 3.

3.35. Жесткие трубопроводы для транспортировки глинистой суспензии должны иметь диаметр 100 - 150 мм, составляться из прямых секций длиной от 2 до 5 м и коротких угловых патрубков и соединяться между собой, с насосами, задвижками и вентилями, штуцерами аппаратов и резервуаров фланцевыми или быстроразъемными соединениями.

Гибкие трубопроводы должны иметь жесткие наконечники с фланцевыми или быстроразъемными соединениями. На концах гибких трубопроводов, опускаемых в траншею для откачки суспензии, должны иметься сетчатые фильтры с размером ячеек 10 x 10 - 15 x 15 мм2.

3.36. Утечки жидкости в соединениях и через неплотности в трубопроводах и аппаратуре не допускаются.

3.37. Трубопроводы должны быть защищены от повреждений проезжающим транспортом.

3.38. Емкости-отстойники для суспензии, бывшей в употреблении, аналогичны емкостям для хранения приготовленной суспензии.

В качестве временных и резервных емкостей для отстоя могут использоваться приямки, отрываемые в грунте, если позволяют размеры строительной площадки и она расположена в удалении от жилых массивов. Вокруг приямков обязательно должно быть устроено ограждение. Заполнение приямков может производиться самотеком, а откачка из них - насосами. Осадок может удаляться экскаватором. По окончании использования приямки должны быть засыпаны грунтом.

3.39. Узел очистки глинистой суспензии предназначен для очистки от грунтовых частиц глинистой суспензии, бывшей в употреблении, с целью ее повторного использования.

Для грубой очистки суспензии (от частиц крупностью 2 мм и более) применяют вибросита, для тонкой очистки (от частиц крупностью более 0,06 мм) - гидроциклоны.

В ситогидроциклонной установке сита и гидроциклоны, а также насосное оборудование соединены в одном агрегате.

Технические характеристики ситогидроциклонных и гидроциклонных установок приведены в Приложении 5, одинарных и сдвоенных вибросит - в Приложении 6.

3.40. Операции по приготовлению глинистой суспензии из глинопорошка в механических мешалках и смесителях следует производить в указанной ниже последовательности:

заполнение смесителя водой в количестве 0,75 объема готовой глинистой суспензии;

засыпка в смеситель, если это предусмотрено, расчетного количества химреагента (кальцинированной соды или фосфата) и растворение его в воде при перемешивании в течение 8 - 10 мин;

загрузка смесителя расчетным количеством глинопорошка частями при кратковременном перемешивании частей;

доливка воды до полного объема готовой глинистой суспензии;

перемешивание глинистой суспензии в течение 20 - 30 мин;

слив приготовленной глинистой суспензии в накопительную емкость.

3.41. Последовательность приготовления глинистой суспензии из комовых глин в глиномешалках и смесителях следующая:

заполнение глиномешалки водой в количестве 0,75 объема готовой глинистой суспензии;

засыпка в глиномешалку при перемешиваний расчетного количества химреагента (кальцинированной соды или фосфата) и растворение его в воде при перемешивании в течение 8 - 10 мин;

загрузка глиномешалки расчетным количеством глины частями при кратковременном перемешивании частей;

доливка воды до полного объема готовой глинистой суспензии;

перемешивание глинистой суспензии в течение 40 - 50 мин;

слив приготовленной глинистой суспензии в накопительную емкость.

3.42. Для сокращения времени приготовления суспензии из комовой глины и улучшения ее показателей рекомендуется предварительное замачивание глины из расчета на 100 мас. ч. глины до 50 мас. ч. воды.

3.43. Следует не допускать попадания в накопительную емкость из глиномешалки с глинистой суспензией недиспергированных комков глины, песка и других включений (шлама).

3.44. В случае использования для приготовления глинистых суспензий глины, содержащей много примесей, уходящих при приготовлении суспензии в шлам, потребное количество глины должно быть соответственно увеличено, а шлам из глиномешалки должен периодически удаляться путем слива без перемешивания или с перемешиванием мешалкой, а также путем разбавления густого шлама и промывки глиномешалки водой.

3.45. Из приготовленной глинистой суспензии песчаные и другие частицы крупностью более 2 мм необходимо удалять путем слива суспензии в емкость по лотку, имеющему на конце металлическую сетку, путем пропускания суспензии через вибросито или отстаивания в емкости.

3.46. Следует производить периодический контроль плотности и других параметров приготовленной глинистой суспензии путем отбора проб из глиномешалки и накопительных емкостей. Отбор проб следует производить не менее чем через 10 мин после окончания перемешивания. Параметры отобранных проб должны быть занесены в журнал (Приложение 8).

3.47. Перемешивание загустевших или расслоившихся глинистых суспензий в емкостях следует производить путем принудительной рециркуляции глинистой суспензии с помощью насоса или путем подачи в емкость по шлангу сжатого воздуха.

3.48. Периодически, не менее одного раза в смену, следует производить контроль параметров глинистой суспензии в траншее (во время разработки, перед установкой арматурных каркасов и бетонированием, после перерыва в работе свыше 1 сут) путем отбора и испытания проб. Параметры отобранных проб должны быть занесены в журнал (Приложение 8).

ТРАНШЕЙ СПОСОБОМ "СТЕНА В ГРУНТЕ"

4.1. Разработка траншей под глинистой суспензией должна производиться в соответствии с рабочими чертежами строящегося сооружения, проектом производства работ, геодезической разбивкой на местности подземных конструкций сооружения, устраиваемых способом "стена в грунте".

4.2. Разработка траншей под глинистой суспензией (глинистым раствором) включает в себя следующие этапы:

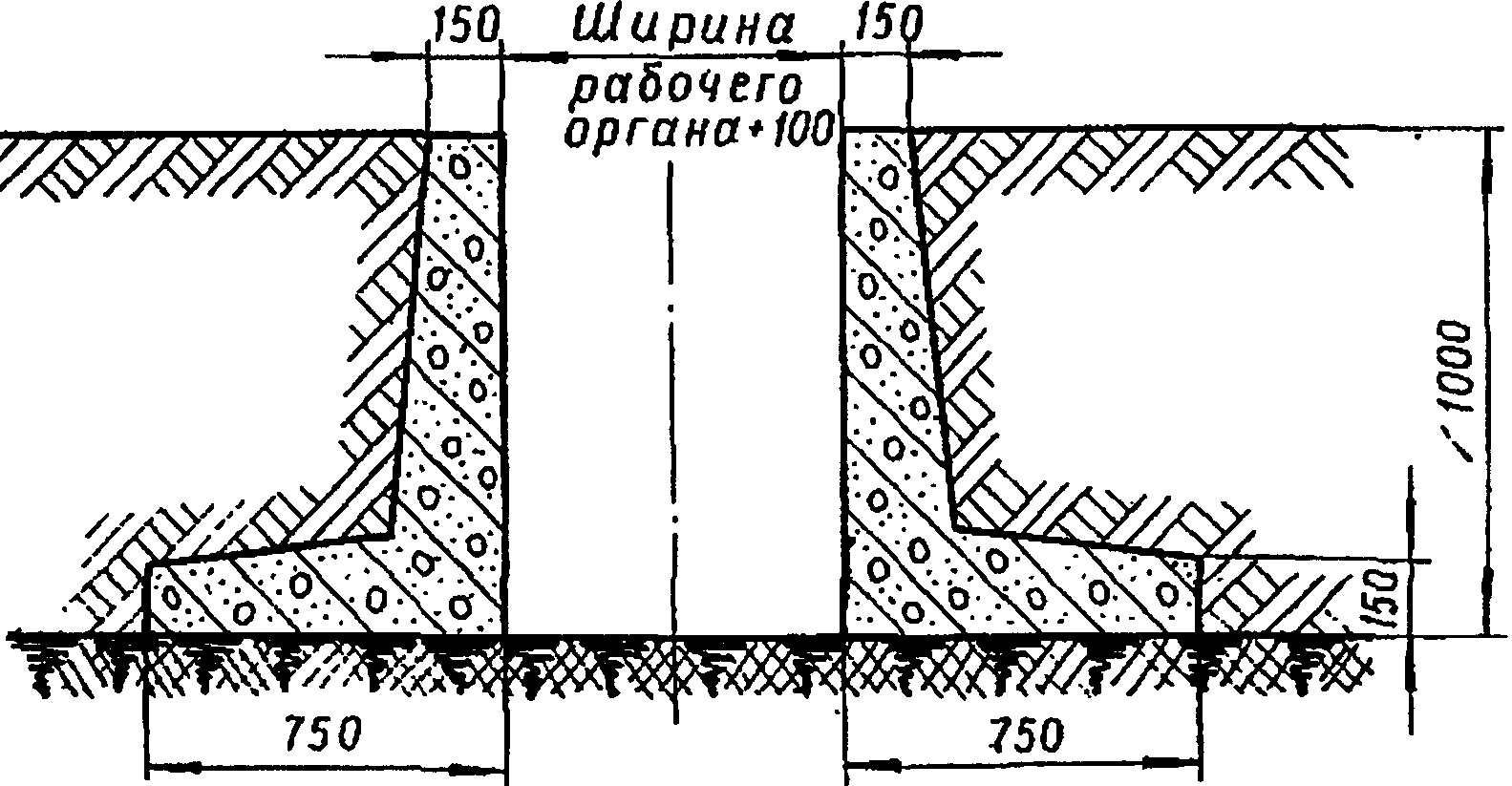

устройство пионерной траншеи в соответствии с геодезической разбивкой на местности подземных конструкций сооружения, устраиваемых способом "стена в грунте" (см. рис. 4.1);

разметка пионерной траншеи по длине на участки (захватки) в соответствии с принятой в ППР схемой разработки, длины захвата применяемого грейфера, длины элементов устраиваемой стены (армокаркасов, готовых железобетонных панелей) и др.;

разработка под глинистой суспензией грунта захватки в определенной в ППР последовательности и выравнивание дна траншеи (см. рис. 4.2);

погрузка и вывоз извлеченного грунта с места разработки, удаление отработанной глинистой суспензии;

установка и крепление в траншее предусмотренных проектом ограничительных, направляющих и разделительных элементов (труб, свай и т.п.) для разделения захваток и предотвращения перетекания глинистой суспензии из одной захватки в другую при разработке грунта, а также при монтажных и бетонных работах.

суспензией без применения лидерных скважин:

а - грейфер; б - разработка четной захватки с образованием

непрерывной траншеи; в - глинистая суспензия;

1, 3, 5 - нечетные (первой очереди) захватки;

2, 4, 6 - четные (второй очереди) захватки

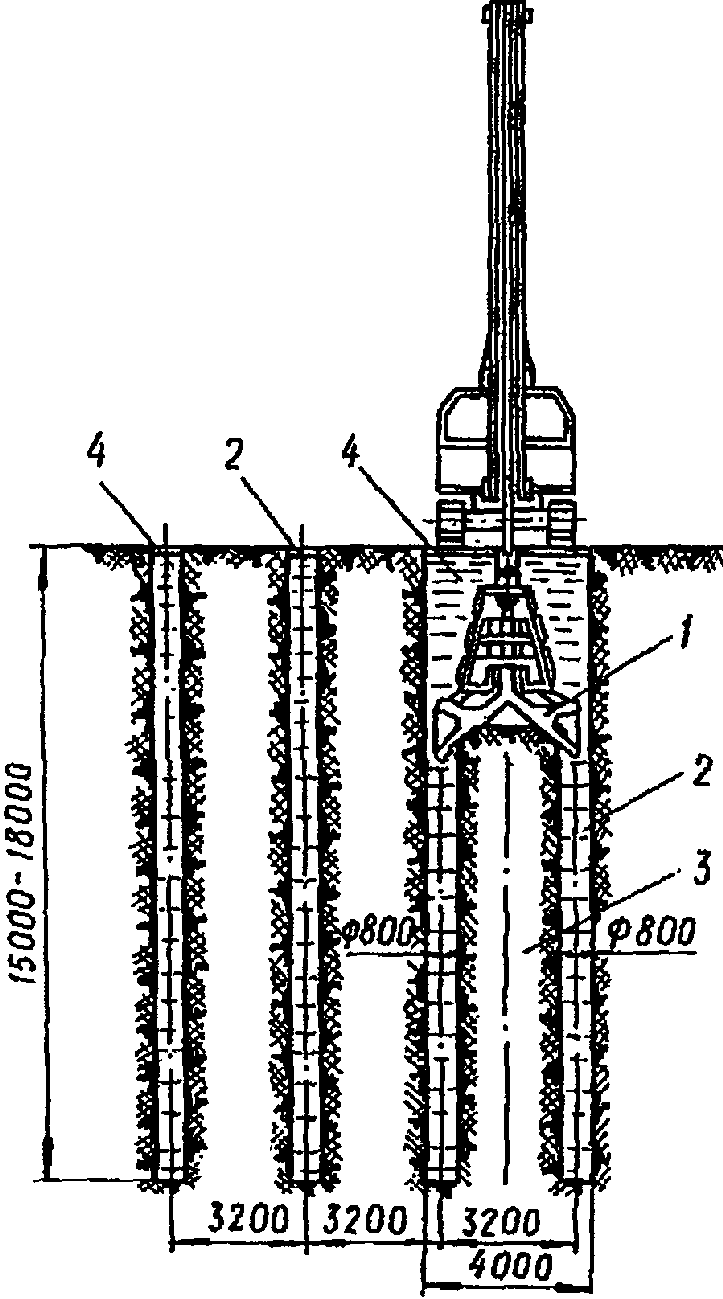

4.3. В особых случаях в местах стыка захваток производят бурение лидерных скважин под глинистой суспензией. Бурение лидерных скважин - операция малопроизводительная и дорогостоящая, поэтому ее следует применять в случаях, когда лидерные скважины необходимы для нормальной работы землеройного оборудования и предусмотрены технологией его использования или когда необходимо разбурить внезапно обнаруживающиеся каменистые включения, или в связи с другими осложнениями, которые могут быть устранены путем бурения скважин (см. рис. 4.3).

Рис. 4.3. Разработка траншей под глинистой

суспензией с применением лидерных скважин:

1 - грейфер; 2 - лидерная скважина; 3 - разрабатываемая

захватка траншей; 4 - глинистая суспензия

4.4. Пионерная траншея (форшахта) служит одновременно для укрепления устья траншеи и предохранения его от обрушения и обвалов, для направления рабочего органа разрабатывающего грунт оборудования, закрепления на местности положения устраиваемой способом "стена в грунте" конструкции.

4.5. Устройство пионерной траншеи включает в себя разработку пионерной канавы и устройство воротника.

4.6. Пионерная канава разрабатывается глубиной 0,7 - 1,0 м по оси будущей стены сооружения шириной, равной поперечному размеру рабочего органа плюс 100 мм и плюс удвоенная толщина направляющей вертикальной стенки воротника.

4.7. Разработка пионерной канавы должна производиться экскаватором, оборудованным ковшом типа "обратная лопата", например "Беларусь".

4.8. Воротник траншеи должен устраиваться по одной из схем, указанных на рис. 4.1. Предпочтительно применение воротника Г-образной конструкции (рис. 4.1, а).

Металлический переставной воротник (рис. 4.1, б) следует применять при наличии на трассе траншеи существующего дорожного покрытия, которое должно вскрываться на ширину пионерной канавы.

Железобетонный воротник типа "обратное Г" (рис. 4.1, в) следует применять при высоком уровне грунтовых вод и необходимости подсыпки территории.

4.9. Вертикальные стенки воротника траншеи должны выполняться из монолитного железобетона или сборного железобетона с обязательным омоноличиванием вертикальных швов стыков.

Горизонтальные плиты воротника, выполненные из сборных элементов, должны быть жестко связаны между собой и омоноличены с вертикальными стенками.

Толщина горизонтальных плит должна составлять 200 - 300 мм, ширина - не менее 500 мм.

4.10. Готовая пионерная траншея должна отвечать следующим требованиям:

продольная ось пионерной траншеи должна совпадать с продольной осью стены;

расстояние между вертикальными стенками воротника должно быть не менее 100 +/- 10 мм больше ширины рабочего органа оборудования для разработки траншеи;

наружные поверхности вертикальных стенок и грунтовые стенки канавы должны прилегать друг к другу; наличие пустот между ними не допускается;

для предупреждения возможных смещений между вертикальными стенками следует проставлять временные деревянные распорки;

начинать разработку траншеи допускается только после набора бетоном направляющего воротника проектной прочности.

4.11. При разработке траншей грейферами следует применять следующие схемы разработки:

а) захватками длиной, равной ширине захвата грейфера, "через одну", т.е. с оставлением целиков между захватками первой очереди и разработкой целиков во вторую очередь;

б) разработка траншеи захватками длиной несколько меньше утроенной ширины захвата грейфера; сначала разрабатываются две захватки, каждая длиной, равной ширине захвата грейфера, расположенные друг от друга на расстоянии меньше ширины захвата грейфера, затем разрабатывается образующийся между ними целик;

в) последовательная разработка траншеи захватками с установкой ограничителей между разрабатываемыми и бетонируемыми захватками.

4.12. Выбор схемы и последовательность разработки траншеи определяются: грунтовыми условиями, конструктивными и технологическими особенностями оборудования для разработки траншей, в том числе шириной захвата грейфера, конструктивными особенностями сооружаемых подземных стен, размерами применяемых армокаркасов, сборных элементов, грузоподъемностью применяемого монтажного оборудования, обеспеченностью стройплощадки строительными материалами и другими факторами.

4.13. Операции по разработке траншей для оптимизации строительства должны совмещаться во времени с операциями заполнения траншеи.

Грейферные установки должны, как правило, располагаться при разработке траншеи с одной ее стороны и при перемене стоянки перемещаться параллельно оси траншеи.

4.14. При разработке траншеи уровень глинистой суспензии в ней необходимо постоянно поддерживать на уровне 15 - 20 см от верха траншеи. Количество суспензии должно пополняться непрерывно или периодически по мере углубления траншеи и в связи с ее фильтрацией в грунт и уносом ее с разработанным грунтом.

4.15. Оборудование и механизмы для разработки траншей, получившие распространение в практике строительства в СССР и за рубежом, можно разделить на два типа: экскавационное и бурофрезерное.

4.16. Для экскавационного оборудования характерно наличие ковша, которым производятся копание грунта, удаление его из траншей и выгрузка в виде компактной массы, мало пропитанной глинистой суспензией.

4.17. Бурофрезерное оборудование разрабатывает грунт тонкими короткими стружками; при этом измельченный грунт смешивается с глинистой суспензией, образуя пульпу. Пульпа откачивается из забоя эрлифтом или шламовым насосом и по трубопроводу подается в ситогидроциклонную установку либо в отстойники, в которых производится разделение пульпы на шлам, идущий в отвал, и глинистую суспензию, возвращаемую в траншею.

4.18. Бурофрезерное оборудование применяется в настоящее время в основном для устройства способом "стена в грунте" противофильтрационных завес, для заполнения которых применяется обратная засыпка заглинизированным грунтом. Из землеройного оборудования экскавационного типа наибольшее распространение получили специальные грейферы на канатной подвеске и штанговые грейферы. Грейферы на канатной подвеске более просты по устройству и в изготовлении, канатная подвеска не ограничивает глубины копания грейфера. Штанговые грейферы сложны в изготовлении и требуют более мощной базовой машины-экскаватора, глубина копания не превышает 25 м. В то же время применение штанги облегчает управление грейфером и позволяет улучшить заполнение ковша в тяжелых грунтах благодаря дополнительному напору штанги.

Привод челюстей грейферов как на канатной подвеске, так и штанговых выполняется механическим (полиспастным) или гидравлическим (с помощью силовых гидроцилиндров).

4.19. Кроме грейферов известны и другие виды землеройного оборудования специального назначения. Это установки E.L.3.E. (Италия), траншеекопатель НИИСП, оборудование с узким ковшом типа "обратная лопата" с удлиненной рукоятью.

4.20. Механические грейферы конструкции ГПИ "Фундаментпроект" представляют собой двухканатные двухчелюстные и утяжеленные грейферы, предназначенные для разработки траншей под глинистым раствором. Для траншей шириной 600 мм используется грейфер СГФ-600, а шириной 400 мм - СГФ-400. Грейфер состоит из корпуса, двух челюстей, шарнирной системы сочленения челюстей с корпусом, канатного полиспаста для замыкания челюстей и противовеса, служащего для размыкания челюстей. Внутри челюстей имеются цепи, вываливающие грунт при раскрытии грейфера.

Для работы грейфер на двух канатах - замыкающем и подтягивающем - навешивается на стрелу базовой машины (экскаваторный кран Э-1254) и приводится в действие его лебедками, для чего производится запасовка тросов лебедок экскаватора на полиспасте грейфера.

По данным Фундаментпроекта грейферы используются для разработки траншей как с применением лидерных скважин, так и без них.

Технические данные грейферов конструкции Фундаментпроекта

Ширина челюстей, мм ................................. 400, 600

Размер по концам зубьев в раскрытом состоянии, мм ... 3200

Глубина копания, м .................................. 18

Полезный объем, м3 .................................. 0,6

Масса, т ..................................... 5,1 (может увеличиваться

до 10 т с помощью

доп. грузов)

Шаг направляющих (лидерных) скважин, мм ............. 3200

Форма челюстей ............................... Прямоугольная

или полукруглая

4.21. Траншейный электрогидравлический грейфер конструкции НИИОСП является двухчелюстным гидравлическим грейфером с электрической насосной станцией, расположенной на самом грейфере, и электрическим управлением замыкания и раскрытия челюстей, которые могут производиться одновременно двумя челюстями или одной независимо от другой.

Грейфер конструкции НИИОСП обеспечивает разработку траншей без применения лидирующих скважин и может быть также рекомендован для работы в грунтах, содержащих включения (валуны, захороненные обломки строительных конструкций и т.п.).

При работе траншейный грейфер навешивается либо непосредственно на крюк базового крана (типа Э-1254, Э-10011, МКГ-10, МКГ-18 и др.), либо крепится к концу штанги, смонтированной на копровой стойке копра-экскаватора. Последний способ повышает точность выполнения заданных размеров траншеи.

Электрический пульт управления устанавливается в кабине машиниста крана. Грейфер имеет комплект сменных челюстей.

Техническая характеристика траншейного грейфера

конструкции НИИОСП

Ширина челюстей грейфера, мм ......................... 600 или 800

Длина раскрытого грейфера по зубьям, мм .............. 2250

Глубина копания, м ................................... 30

Вместимость грейфера, м3, при ширине челюстей

600 мм ........................................... 1,0

800 мм ........................................... 1,35

Максимальное усилие на зубьях челюстей, кН (кгс) ..... 120 - 150

(12000 - 15000)

Масса, т ............................................. 4,5

Форма челюстей ....................................... Прямоугольная

4.22. Гидравлические экскаваторы ЭО-4121 (изготовитель Ковровский экскаваторный завод) и SC-150 (фирма "Поклен", Франция) состоят из базовой машины, гидравлического экскаватора с шарнирно-сочлененными стрелой, рукоятью и гуськом, которые управляются гидравлическими цилиндрами. На конце гуська шарнирно смонтирована жесткая трубчатая колонка, к нижнему концу которой крепится гидравлический грейфер. Трубчатая колонка выполнена составной из отдельных секций, что позволяет изменять ее длину. В зависимости от комбинации секций изменяется глубина копания, а также высота разгрузки грейфера.

Питание гидравлического грейфера осуществляется от насосной установки базовой машины по шлангам и трубам, вмонтированным внутрь секций колонки.

Опускание грейфера в забой и его подъем производятся поворотными движениями гуська, рукояти, а также стрелы.

Выгрузка разработанного грунта непосредственно в автотранспорт для экскаватора ЭО-4121 возможна при глубине выемки 7,9 м, для экскаватора SC-150 - 11 м. Большие глубины достигаются дополнительной вставкой секций, однако при этом высота разгрузки уменьшается и выгрузка становится возможной только в отвал.

Экскаваторами ЭО-4121 и SC-150 кроме траншей может разрабатываться грунт внутри возведенного способом "стена в грунте" сооружения и в котлованах.

Технические данные грейферных экскаваторов ЭО-4121 и SC-150

ЭО-4121 SC-150

Вместимость ковша, м3 ....................... 0,65 0,35 - 1,0

Ширина ковша, м ............................. 0,8 0,4; 0,5; 0,6

Наибольший радиус копания, м ................ 8,9 -

Наименьший радиус копания, м ................ 3,5 4,3; 5,1

Наибольшая глубина копания, м ............... 7,9; 10,4; 10,4; 15,35;

14,2 16,1

Наибольшая высота разгрузки, м .............. 3,2; 0,7; 0,2; 0,9;

0,65 0,16

Масса экскаватора, т ........................ 20,9 27,3

4.23. Грейферные экскаваторы ЭО-5122 (изготовитель Воронежский экскаваторный завод) и SCK-150 (фирма "Поклен", Франция) представляют собой гидравлические экскаваторы с основной стрелой, на которой смонтированы механизмы направления и вертикального перемещения направляющей штанги; к нижнему концу штанги прикреплен специальный гидравлический грейфер. Вертикальная направляющая штанга выполнена телескопической. При опускании ее лебедкой с гидроприводом внутренняя труба штанги выдвигается специальным механизмом, что позволяет значительно увеличить глубину копания и осуществлять принудительный напор челюстей грейфера на разрабатываемый грунт.

Грейферы к штанге крепятся быстроразъемными соединениями. Сменные грейферы имеют ширину, кратную 100 мм.

Питание грейферов осуществляется по шлангам от насосной станции базовой машины. Выгрузка грунта из полости челюстей производится принудительно благодаря установке на грейфере неподвижных скребков. Применение телескопической штанги позволяет разрабатывать захватки без лидерных скважин и производить погрузку грунта в автотранспорт.

Штанговый экскаватор SCK-150 может применяться при разработке круглых скважин, для чего комплектуется шнековыми бурами и круглыми челюстными гидравлическими грейферами.

Технические данные грейферных

экскаваторов ЭО-5122 и SCK-150

ЭО-5122 SCK-150

Размеры ковша, м

ширина ..................................... 0,6; 0,8; 0,5; 0,6;

1,0 0,7; 0,8

длина в раскрытом состоянии ................ 2,5 2,2

Радиус копания, м .......................... 3,6 3,12

Высота разгрузки, м ........................ 2,3 2,25

Наибольшая глубина копания, м .............. 25 27,75

Масса экскаватора, т ....................... 46,3 ок. 30

4.24. Штанговый гидравлический грейфер конструкции СКБ Главмостостроя Минтрансстроя СССР состоит из двухчелюстного гидравлического грейфера, укрепленного на нижнем конце штанги, которая перемещается вдоль вертикальной направляющей, прикрепленной к оголовку стрелы крана и через раскосы - к его платформе.

Питание грейфера рабочей жидкостью осуществляется от насосной станции, располагаемой на базовой машине, через систему трубопроводов и шлангов.

Техническая характеристика штангового грейфера

Ширина грейферного ковша, м ................ 0,5

Длина захвата челюстей, м .................. 2,0

Максимальная глубина копания, м ............ 13; 25 м

Базовая машина ............................. Крановый экскаватор Э-1252

4.25. Кроме двухчелюстных грейферов в нашей стране нашли применение глубинные штанговые экскаваторы и экскаваторы с удлиненной рукоятью и специальным узким ковшом типа "обратная лопата".

4.26. Штанговый экскаватор конструкции НИИСП Госстроя УССР используется для разработки траншей различной конфигурации в плане. По данным НИИСП, этими экскаваторами можно производить работы в грунтах I - IV групп.

Базовой машиной штангового экскаватора являются серийные экскаваторы Э-10011 и Э-1254, оборудованные копровой стойкой, вдоль которой перемещается штанга-рукоять. На нижнем конце штанги-рукояти смонтирован ковш, состоящий из двух частей. Нижняя часть ковша имеет режущую кромку и может поворачиваться относительно верхней с помощью канатно-полиспастного механизма, осуществляя подобно челюсти грейфера разработку грунта на дне траншеи.

После смыкания обеих частей ковша производится его подъем, во время которого кромка верхней части ковша срезает грунт с торцевой стенки траншеи. Привод механизмов осуществляется тяговыми канатами базового экскаватора.

Техническая характеристика

штангового экскаватора конструкции НИИСП

Глубина разработки траншеи, м ........................ До 18

Ширина траншеи, м .................................... 0,5 - 1,2

Вместимость ковша, м3 ................................ 0,6

Масса навесного оборудования, т ...................... 2 - 2,5

Масса навесного оборудования с копровой стойкой, т ... До 6

Производительность, м2 стенки в смену ................ 60 - 100

Количество обслуживавшего персонала в смену, чел. .... 1 - 2

4.27. Из оборудования бурофрезерного типа в нашей стране применяются агрегаты СВД конструкции Киевского ПКО Гидропроекта Минэнерго, а также барражные машины типа БМ конструкции ВИОГЕМ Минчермета СССР.

4.28. Агрегаты СВД выпущены в двух модификациях: СВД-500 на базе экскаватора Э-652 и СВД-500Р, смонтированный на специальной платформе на рельсовом ходу. Агрегат СВД-500Р и вторая платформа, на которой смонтировано оборудование для выделения из пульпы разработанного грунта (блок очистки), а также передвижные компрессоры, питающие сжатым воздухом эрлифт агрегата, составляют машинокомплекс СВД-500Р.

Основными частями агрегатов СВД являются рама, направляющий шаблон и буровой снаряд, который, двигаясь вниз вдоль опущенного в траншею направляющего шаблона, срезает слой грунта на торцевой стенке траншеи. Долото бурового снаряда приводится во вращение электродвигателем, расположенным в герметичном кожухе. Разбуренный грунт удаляется из траншеи в блок очистки эрлифтом. По достижении буровым снарядом проектной глубины траншеи производится его подъем на поверхность, затем базовая машина передвигается по оси траншеи на величину, равную примерно 1/3 диаметра бура, после чего процесс разработки повторяется.

Техническая характеристика агрегата СВД-500Р

Ширина траншеи, м .......................... 480 - 500

Наибольшая глубина траншеи, м .............. До 20

Производительность агрегата, м/ч ........... 0,5 - 2

4.29. ВИОГЕМ разработаны барражные машины БМ трех типов: БМ-10-0,5-1М - однодолотная барражная машина бурового типа для нарезки щелей (траншей) шириной 0,5 и глубиной до 10 м; БМ-25/05-3М - трехшпиндельная машина бурового типа для нарезки щелей шириной 0,5 м и глубиной до 25 м; БМ-0,5/50-2М - машина штангового типа, непрерывно разрушающая породу по всей высоте забоя, для нарезки щелей шириной 0,5 м, глубиной до 50 м.

Установки представляют собой платформу на рельсовом ходу, на которой смонтированы буровое оборудование и вышка. Для очистки глинистого раствора применяется ситогидроциклонная установка, смонтированная на прицепе.

Машины БМ-10-0,5-1М и БМ-25/05-3М оснащаются долотами, приводимыми во вращение штангой от бурового става, расположенного на платформе. Подъем и опускание штанг с долотами производятся через вертлюг канатными лебедками.

Принцип работы этих машин аналогичен работе агрегатов СВД-500.

Машина БМ-0,5/50-2М оснащена составной по длине штангой, к нижнему торцу которой крепится буровое долото, а на боковой поверхности расположены резцы. При вращении штанги и перемещении машины резцы и долото разрушают грунт по всей высоте торцовой стенки траншеи, непрерывно удлиняя протяженность траншеи.

5.1. Производство работ по разработке траншей для строительства сооружений способом "стена в грунте" должно осуществляться с соблюдением требований техники безопасности в соответствии с настоящими Рекомендациями и следующими нормативными документами:

СНиП III-А.11-70 "Техника безопасности в строительстве";

ИС МЕГАНОРМ: примечание. Взамен СНиП III-Б.1-71 Постановлением Госстроя СССР от 07.06.76 N 83 с 1 января 1977 года введены СНиП III-8-76. В свою очередь взамен СНиП III-8-76 Постановлением Госстроя СССР от 04.12.1987 N 280 с 1 июля 1988 года введены в действие СНиП 3.02.01-87. |

СНиП III-Б.1-71 "Земляные сооружения. Правила производства и приемки работ";

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: правильный номер СНиП III-15-76, а не СНиП III-15-70. |

СНиП III-15-70 "Бетонные и железобетонные конструкции монолитные";

"Правила устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора СССР";

"Правила технической эксплуатации электроустановок потребителей (ПТЭ) и правила техники безопасности при эксплуатации электроустановок потребителей (ПТБ) Госэнергонадзора Минэнерго СССР";

"Правила пожарной безопасности при производстве строительно-монтажных работ", утвержденные Главным управлением пожарной охраны МООП СССР;

ИС МЕГАНОРМ: примечание. "Правила безопасности при геологоразведочных работах" утратили силу на территории Российской Федерации в связи с изданием "Правил безопасности при геологоразведочных работах. ПБ 08-37-2005", одобренных Роснедрами 07.07.2004. |

"Единые правила безопасности при геологоразведочных работах";

"Правила производства работ по прокладке и переустройству подземных сооружений в г. Москве".

5.2. Начало работ разрешается только при наличии утвержденного проекта производства работ, согласованного с заинтересованными организациями (службами кабельной энергосети, водоканализации, теплосети, газового хозяйства, связи и др.), а также получения разрешения (ордера) на производство работ специнспекции при городском (районном) исполкоме Совета депутатов трудящихся.

5.3. Проектом производства работ должны быть предусмотрены мероприятия, обеспечивающие безопасность при производстве строительно-монтажных работ.

Ответственность за безусловное выполнение мероприятий по технике безопасности и промсанитарии возлагается на ответственное лицо, под руководством которого ведутся работы (начальник участка, прораб, мастер), назначенного приказом по организации.

5.4. Готовность объекта к производству работ оформляется актом комиссии, состоящей из представителей заинтересованных организаций.

5.5. Все лица, занятые на разработке траншеи и монтаже, должны быть обучены правилам безопасного ведения работ и проинструктированы по технике безопасности на рабочем месте. Проведение инструктажа фиксируется в специальном журнале. Монтажники, кроме того, должны иметь удостоверение стропальщика.

5.6. Периодический медицинский осмотр работников должен производиться не реже одного раза в год.

Рабочие и служащие, не прошедшие медицинский осмотр при поступлении на работу, к работе не допускаются.

Не допускаются к работе лица, со дня медицинского осмотра которых прошло 12 месяцев и более.

5.7. Все рабочие и служащие, занятые на земляных и монтажных работах, должны быть обеспечены спецодеждой, спецобувью и предохранительными приспособлениями необходимых размеров в соответствии с условиями и характером выполняемой работы, а также с типовыми отраслевыми нормами бесплатной выдачи спецодежды, спецобуви и предохранительных приспособлений.

Выдаваемые рабочим спецодежда, спецобувь и предохранительные приспособления должны быть проверены, а рабочие проинструктированы о правилах пользования ими. Работа на объектах строительства без защитных касок запрещается.

5.8. Использование на землеройных, монтажных и бетонных работах женщин, а также подростков, не достигших 18-летнего возраста, запрещается.

5.9. На выполнение работ, связанных с особо опасными и особо вредными условиями, рабочим должен быть выдан письменный наряд-допуск, определяющий безопасные условия работы, с указанием в нем опасных зон и необходимых мероприятий по технике безопасности. Без письменного наряда-допуска производство таких работ запрещается.

Степень опасности работ устанавливается и наряд-допуск подписывается главным инженером строительно-монтажной организации.

5.10. До начала разработки траншей должны быть закончены следующие работы:

произведена вертикальная планировка строительной площадки с отводом поверхностных вод;

закончено строительство постоянных и временных дорог с твердым покрытием, ведущих к строящемуся объекту, подходов к местам складирования строительных конструкций, деталей, материалов и площадок для строительных машин и автотранспорта;

произведено ограждение строительной площадки щитовым забором установленного типа во избежание доступа посторонних лиц, установлены соответствующие ограничительные дорожные знаки (по согласованию с ГАИ), знаки по технике безопасности и красные сигнальные фонари на углах ограждения; оборудовано освещение мест работы в ночное время согласно действующим нормам, обеспечивающим безопасность работ (устройство ограждений и въездов на стройплощадку должны выполняться в соответствии с типовыми решениями, принятыми в проекте производства работ);

указаны на щитах ограждения стройплощадки, бытовках, механизмах наименование и номера телефонов организаций, которым они принадлежат (буквы и цифры размером 15 см);

вывешены на территории строительной площадки плакаты и щиты с информацией по технике безопасности;

оборудованы на строительной площадке в соответствии с утвержденными нормами санитарно-бытовые помещения и устройства: гардеробные, душевые, туалеты, помещения для сушки, обезвреживания и обеспыливания спецодежды, помещения для личной гигиены женщин, помещения для обогревания и регламентированного отдыха, пункты горячего питания, здравпункты, аптечки с медикаментами и др.; налажено обеспечение питьевой водой в соответствии с действующими санитарными нормами.

Строительство объекта без выполнения последнего пункта не разрешается.

5.11. Расположение постоянных и временных дорог, сетей энергоснабжения, водоснабжения, землеройных машин, кранов, механизированных установок, складских площадок, санитарно-бытовых помещений и других устройств должно соответствовать строительному генеральному плену.

5.12. На стройплощадке должны быть выделены специальные места для стоянки машин и для очистки шасси и кузовов строительных машин и грузового автотранспорта от грязи. Стоянка машин и уход за ними вне этих мест запрещаются.

5.13. Производить доставку на строительный объект материалов, конструкций, изделий и оборудования в объемах, превышающих нормативные, запрещается.

5.14. В процессе работы строительные площадки, рабочие места и проходы должны содержаться в чистоте; складирование и хранение строительных материалов, конструкций, арматурных каркасов, бурового инструмента должны осуществляться только в местах, предусмотренных проектами производства работ, в строгом соответствии с требованиями СНиП III-А.11-70 "Техника безопасности в строительстве" на специально отведенных площадках.

5.15. Все опасные зоны работ (зоны действия кранов, монтажная площадка, зона электропрогрева и пр.) должны быть ограждены. Находиться в этих зонах посторонним лицам запрещается. В таких зонах необходимо особо строго соблюдать вывешивание предупредительных надписей.

5.16. Канавы, траншеи, приямки и другие выемки должны быть перекрыты щитами и настилами.

5.17. На местах производства работ должен быть вывешен стенд строповки панелей, каркасов и других строительных элементов, используемых при производстве работ, а также хорошо видимые предупредительные и указательные знаки, освещаемые в темное время суток.

5.18. Земляные хранилища и отстойники глинистой суспензии должны иметь ограждения высотой не менее 1 м.

5.19. Переход людей через отрытую траншею допускается только по специальным мостикам с двухсторонними перилами.

5.20. Конструкция электрораспределительных устройств, расположенных на стройплощадке, должна исключать возможность доступа посторонних лиц к токоведущим частям.

Проведение вводного (общего), первичного, повторного,

внепланового инструктажей по технике безопасности

5.21. Вновь поступающие рабочие могут быть допущены к работе только после прохождения ими:

вводного (общего) инструктажа по технике безопасности, производственной санитарии и пожарной безопасности. Вводный инструктаж проводится инженером по технике безопасности согласно программе, утвержденной главным инженером предприятия (организации), с демонстрацией плакатов, фотографий, кинофильмов по технике безопасности и промсанитарии;

инструктажа по технике безопасности непосредственно на рабочем месте, а также при каждом переходе на другую работу или при изменении условий работы. Инструктаж на рабочем месте проводится руководителем работ (мастером, прорабом, ст. прорабом, механиком, энергетиком) индивидуально с каждым рабочим. Рабочие комплексных бригад должны быть обучены безопасным приемам выполнения всех видов работ.

5.22. Повторный инструктаж проводится с каждым рабочим или группой рабочих одноименной профессии не реже одного раза в три месяца с целью освежения в памяти основных требований техники безопасности, а также объяснения изменений, происшедших в технологических процессах, и особенностей работы на новых механизмах.

5.23. Внеплановый (внеочередной) инструктаж на рабочем месте проводится:

при изменении технологического процесса, замене или модернизации оборудования, инструмента и т.д.;

при нарушении технологической и производственной дисциплины.

5.24. Инструктаж проводится индивидуально с каждым рабочим или группой рабочих одноименной профессии.

5.25. По окончании проведения инструктажей всех видов инструкторы обязаны проверить усвоение рабочими безопасных приемов производства работ.

5.26. Проведение всех видов инструктажей по технике безопасности регистрируется в журналах.

Руководитель предприятия (организации) обязан обеспечить своевременное и качественное проведение инструктажа по технике безопасности. Общее руководство и ответственность за организацию проведения инструктажа возлагаются на главного инженера организации (предприятия). Начальники участков, мастера, механики, энергетики обязаны проводить своевременный и качественный инструктаж работающих по безопасным приемам работ. Кроме инструктажа необходимо не позднее трех месяцев со дня поступления рабочих на строительство обучить их безопасным методам и приемам работ по утвержденной главным инженером предприятия (организации) программе.

5.27. После окончания обучения и в дальнейшем ежегодно главный инженер организации (предприятия) должен обеспечить проверку знаний рабочими указанных методов и приемов работ, а также документальное подтверждение проверки и выдачу рабочим соответствующих удостоверений.

Трехзвеньевой метод контроля

5.28. На всех предприятиях (организациях) должен вестись трехступенчатый метод контроля за состоянием охраны труда и техники безопасности.

5.29. Первое звено контроля. Ежедневно перед началом работ мастер (производитель работ) совместно с общественным инспектором по охране труда обследуют состояние техники безопасности и производственной санитарии, исправность оборудования и инструмента, подготовку рабочего места и принимают необходимые меры для устранения обнаруженных недостатков. Выявленные нарушения по технике безопасности и производственной санитарии записываются в журнале трехступенчатого метода контроля.

5.30. Второе звено контроля. Еженедельно начальник участка (старший производитель работ), старший общественный инспектор по охране труда проверяют состояние охраны труда и производственной санитарии на участках и рабочих местах, а также выясняют выполнение предложений и замечаний, сделанных на первой ступени контроля.

5.31. Третье звено контроля. Ежемесячно главный инженер организации (предприятия) совместно с председателем постройкома (завкома) производят осмотр участков с целью выявления нарушений правил техники безопасности и производственной санитарии, а также контролируют проведение первой и второй ступеней трехступенчатого контроля.

Приготовление и очистка глинистой суспензии

5.32. Участок расположения технологического комплекса для приготовления и очистки глинистой суспензии на стройплощадке по своим размерам должен обеспечить удобное и безопасное обслуживание работающих.

5.33. Все рабочие, занятые приготовлением и очисткой глинистой суспензии, должны быть обеспечены спецодеждой, спецобувью, защитными очками и средствами защиты от отравления.

5.34. Рабочие, занятые приготовлением растворов с химическими добавками, должны быть обеспечены, кроме того, и респираторами. При работе с кислотами необходимо постоянно иметь 10%-ный раствор соды для нейтрализации кислоты в случае ее разбрызгивания или пролива.

При работе с химическими добавками должны соблюдаться меры предосторожности против ожогов, повреждения глаз и отравления.

5.35. Резервуары для хранения химических добавок и глинистой суспензии должны быть закрыты.

Люк глиномешалок должен закрываться решеткой с запором.

Во время работы глиномешалки запрещается проталкивание глины в люк ломами, лопатами, а также снятие с люка решетки и отбор проб раствора.

5.36. Отработанная глинистая суспензия должна транспортироваться в отвал или специальные отстойники в закрытых емкостях.

Глубина раствора в отстойнике не должна превышать 0,5 м.

Сброс глинистой суспензии в открытые водоемы, водосточную или канализационную сеть категорически запрещается.

5.37. Для очистки загрязненной глинистой суспензии от крупных включений и песчаных фракций в блоке очистки должны применяться вибрационные сита.

5.38. В случае перерыва в работе, особенно в зимнее время, система трубопроводов должна быть освобождена от глинистой суспензии (продута сжатым воздухом или промыта водой).

Перед продувкой трубопроводов сжатым воздухом рабочие, не занятые непосредственно этой работой, должны быть удалены из рабочей зоны на расстояние не менее 10 м.

5.39. Запрещается перегибать шланги, по которым транспортируется суспензия. Над трубопроводами, уложенными в местах постоянного движения людей или транспортных средств, необходимо устраивать мостки.

5.40. Запрещается ремонтировать находящиеся под давлением растворонасосы и трубопроводы, затягивать их сальники и фланцевые соединения.

5.41. Соединение гибких трубопроводов (шлангов) со штуцерами растворонасосов необходимо выполнять при помощи хомутов на болтах. Запрещается применять для этой цели проволоку.

5.42. Трубопроводы для транспортировки суспензии под давлением должны подвергаться гидравлическому испытанию давлением, в 1,5 раза превышающим рабочее, после монтажа и впоследствии не реже чем через каждые три месяца.

5.43. Ежедневно перед началом смены должна производиться проверка исправности манометра на растворонасосе и замена его в случае неисправности.

5.44. Засорения, образовавшиеся в растворонасосе, трубопроводах и шлангах, допускается устранять только после снятия давления в системе.

5.45. Моторист, обслуживающий растворонасос, должен быть связан звуковой или световой сигнализацией с рабочими, принимающими суспензию.

5.46. Для проведения работ в зимнее время необходимо:

произвести утепление складов глины и глинопорошков, помещений для узлов приготовления, перекачки и очистки суспензии, емкостей с глинистым раствором, а также трубопроводов;

при применении острого пара для пропарки материалов в емкостях принять меры против его проникновения в рабочие помещения.

Во избежание ожогов людей паропровод, вентили и краны должны иметь теплоизоляцию.

Вентили паропроводов должны располагаться в местах с удобным подходом к ним для экстренного выключения пара.

Подогревать воду острым паром допускается только в баках, снабженных крышками и переливными трубками.

Разработка траншей под глинистой суспензией

5.47. Производство земляных работ в зоне расположения подземных коммуникаций допускается только с письменного разрешения организации, ответственной за эксплуатацию соответствующих коммуникаций. К разрешению должен быть приложен план (схема) с указанием расположения и глубины заложения коммуникаций. После уточнения на месте расположения подземных коммуникаций необходимо установить предупредительные знаки, указывающие места расположения существующих подземных коммуникаций, сохранность которых должна быть обеспечена.

5.48. Монтаж-демонтаж оборудования должен производиться по имеющейся в паспорте схеме или по проекту производства работ под непосредственным руководством лица, ответственного за выполнение работ.

Для производства земляных работ, в том числе планировочных, назначается ответственный инженерно-технический работник, который обязан во время проведения работ постоянно находиться на месте строительства и иметь при себе рабочие чертежи, ордер на разрытие и проект производства работ. Этот инженерно-технический работник обязан вручить водителю землеройной машины схему производства работ механизированным способом и показать на месте обозначенные специальными знаками границы работ, расположение и глубину заложения действующих подземных сооружений, сохранность которых должна быть обеспечена. Ответственность за повреждение существующих подземных сооружений несет организация, выполняющая строительные работы, и лица, ответственные за производство работ на участке.

5.49. При разработке траншей вблизи существующих зданий и сооружений в каждом конкретном случае проектом производства работ должны быть предусмотрены дополнительные мероприятия по безопасному ведению работ.

5.50. При производстве работ на строительной площадке двумя механизмами расстояние между ними должно быть не менее длины стрелы крана или экскаватора плюс 5 м. При невозможности соблюдения настоящего условия рабочие, обслуживающие один из механизмов, должны временно прекратить работу и выйти из опасной зоны работающего механизма.

5.51. При приближении к существующим линиям подземных и надземных сетей и коммуникаций земляные работы должны производиться с учетом дополнительных требований по безопасности. В г. Москве их устанавливают "Правила производства работ по прокладке и переустройству подземных сооружений в г. Москве" (1975 г.). Они определяют порядок планирования, проектирования и согласования проектов, оформления и выдачи разрешений на производство работ под наблюдением инженерно-технического персонала, а в непосредственной близости от газопровода, электрических кабелей, кабелей связи и других действующих сооружений, кроме того, под наблюдением работников Мосгаза, МКС Мосэнерго, Мосэлектротранса, Московского метрополитена, Мосгорсовета, Московской городской телефонной сети, Союзной сети магистральных связей и других эксплуатирующих организаций.

5.52. При обнаружении во время проходки траншей, не обозначенных на планах и схемах подземных коммуникаций, необходимо немедленно приостановить работы и поставить об этом в известность ответственного руководителя работ, который должен принять необходимые меры безопасности.

Работы могут быть возобновлены после получения соответствующего разрешения.

5.53. Запрещается всякое перемещение существующих подземных и надземных коммуникаций и сетей без согласования с эксплуатирующими их организациями и отделом подземных сооружений исполкома Совета депутатов трудящихся.

5.54. Вскрытие шурфов для уточнения расположения подземных коммуникаций может производиться только в присутствии представителей соответствующих эксплуатирующих организаций.

5.55. Запрещается производить земляные работы в охранной зоне воздушных линий электропередачи без согласования с организациями, эксплуатирующими линию. Охранные зоны электропередачи определяются двумя параллельными вертикальными плоскостями, отстоящими от крайних проводов линий на расстояние (в м):

для линии напряжением от 1 до 20 кВ включительно ......... 10

" 35 ......................... 15

" 110 ......................... 20

" 220 ......................... 25

" 500 ......................... 30

" 750 ......................... 40

При выполнении земляных работ в охранной зоне работающим должен быть выдан наряд-допуск, определяющий безопасные условия ведения этих работ с указанием опасных зон и необходимых мероприятий по технике безопасности. Наряд-допуск должен быть подписан главным инженером или главным энергетиком строительно-монтажной организации при наличии письменного разрешения на производство этих работ организации (предприятия), эксплуатирующей линии электропередачи.

5.56. Работа землеройных машин непосредственно под проводами действующих воздушных линий электропередачи любого напряжения запрещается.

Работа машин вблизи линии электропередачи, находящейся под напряжением, разрешается при условии предварительной выдачи машинисту наряда-допуска, определяющего безопасные условия производства работ, подписанного главным инженером (главным энергетиком) строительно-монтажной организации, выполняющей работы.

При работе и передвижении указанных машин вблизи линий электропередачи должны соблюдаться следующие требования:

работа с применением машин вблизи линии электропередачи, находящейся под напряжением, допускается в том случае, если расстояние по воздуху от подъемной части машины, в том числе при наибольшем подъеме, до ближайшего провода, находящегося под напряжением, будет составлять (в м):