СПРАВКА

Источник публикации

М.: НИИОСП Госстроя СССР, 1983

Примечание к документу

Название документа

"Рекомендации по устройству подземных конструкций и противофильтрационных завес способом "стена в грунте"

"Рекомендации по устройству подземных конструкций и противофильтрационных завес способом "стена в грунте"

Содержание

ПО УСТРОЙСТВУ ПОДЗЕМНЫХ КОНСТРУКЦИЙ

И ПРОТИВОФИЛЬТРАЦИОННЫХ ЗАВЕС СПОСОБОМ "СТЕНА В ГРУНТЕ"

В Рекомендациях приведены сведения и указания по сооружению в траншеях под глинистой суспензией монолитных и сборных подземных стен, устройству противофильтрационных завес, контролю качества выполнения этих работ и их приемке, а также по технике безопасности.

Характеристика и область применения способа "стена в грунте", указания по проведению подготовительных работ, технологии и механизации разработки траншей под глинистой суспензией изложены в изданных в 1982 г. "Рекомендациях по технологии и механизации разработки траншей для строительства подземных сооружений способом "стена в грунте".

ИС МЕГАНОРМ: примечание. При публикации в издании М.: НИИОСП Госстроя СССР, 1983 допущен типографский брак. Текст, не пропечатанный в официальном тексте документа, в электронной версии данного документа выделен треугольными скобками. |

Настоящие Рекомендации разработаны в НИИ оснований и подземных сооружений совместно с управлением "Главмосинжстрой" при Мосгорисполкоме, одобрены и рекомендованы к изданию секцией Научно-технического Совета НИИОСП. Работа выполнена коллективом авторов: Б.М. <...>ража (ответственный исполнитель), д-р техн. наук, проф. М.И. Сморо<...>нов, канд. техн. наук Б.С. Федоров, А.А. Арсеньев (НИИОСП); Б.М. Пржд<...>ский, В.Г. Лернер, Б.В. Маркин, Ю.И. Минаев (Главмосинжстрой).

Рекомендации предназначены для инженерно-технических работников строительных и проектных организаций.

Предложения и замечания по содержанию Рекомендаций просьба направлять по адресу: 109389, Москва, 2-я Институтская ул., д. 6, НИИОСП.

1.1. Настоящие Рекомендации распространяются на производство работ по устройству подземных конструкций и противофильтрационных завес способом "стена в грунте", т.е. путем заполнения траншей строительными материалами и конструкциями и замещения ими глинистой суспензии.

1.2. Сведения о сущности и области применения способа "стена в грунте", указания по проведению подготовительных работ, технологии механизации разработки траншей под глинистой суспензией, приготовлению глинистых суспензий, технике безопасности при проведении этих работ, контролю качества их выполнения и приемке изложены в "Рекомендациях по технологии и механизации разработки траншей для строительства подземных сооружений способом "стена в грунте".

1.3. В зависимости от вида заполнителя способом "стена в грунте" устраивают:

а) монолитные железобетонные подземные стены и фундаменты и опоры глубокого заложения;

б) подземные стены и фундаменты из сборных элементов;

в) противофильтрационные завесы.

1.4. Монолитные железобетонные стены получают путем установки в траншее армокаркасов и заполнения ее бетонной смесью.

1.5. Стены из сборных железобетонных элементов возводят путем их установки в траншее, тампонирования пазух между стенкой траншеи с поверхностью элементов и заделки стыков.

1.6. Противофильтрационные завесы образуют путем заполнения траншеи глинистым материалом, получаемым при разработке траншеи заглинизированным грунтом, или специальными составами, включающими в себя цемент, бентонитовые глины и другие добавки.

1.7. Использование сборных элементов при устройстве подземных сооружений способом "стена в грунте" позволяет:

повысить индустриальность ведения работ;

повысить точность расположения установки закладных и накладных деталей, отверстий, пробок и т.п.;

применять конструкции рациональной формы: пустотные, тавровые, двутавровые и другие;

получать сооружения высокого качества.

Вместе с тем применение сборного железобетона требует специальной технологической оснастки для изготовления элементов, транспортировка его на стройплощадку усложняется, а монтаж в траншеях требует применения мощных грузоподъемных кранов, эксплуатация которых обходится дорого; стоимость 1 м3 сборного железобетона больше стоимости 1 м3 монолитного.

1.8. Применяются сборные элементы как заводского производства, так и изготовляемые непосредственно на строительной площадке. Во втором случае их габаритные размеры могут быть больше тех, которые допускаются по условиям транспортировки.

1.9. Решение о целесообразности применения сборного или монолитного железобетона в конструкциях, возводимых способом "стена в грунте", следует принимать на основе технико-экономического анализа с учетом стоимости, трудоемкости и сроков работ, размеров капитальных вложений в основные и оборотные фонды строительной организации, наличия и возможности эффективного использования мощных грузоподъемных кранов и другого оборудования.

И ЖЕЛЕЗОБЕТОННЫХ СТЕН В ГРУНТЕ

2.1. Технология возведения монолитных стен в грунте состоит из следующих этапов: разделение траншеи на отдельные секции-захватки путем установки в траншею ограничителей; заполнение бетонной смесью секций-захваток последовательно или через одну с обеспечением плотного сопряжения секций стены между собой.

2.2. Длина захватки назначается в пределах от 3 до 6 м и определяется:

условиями обеспечения устойчивости траншеи;

принятой интенсивностью бетонирования;

типом машины, разрабатывающей траншею;

конструкцией и назначением стен возводимого сооружения.

При длине захватки более 3 м бетонирование должно проводиться через две трубы одновременно.

2.3. Работы по возведению монолитных стен в грунте должны быть максимально механизированы, выполняться поточным методом с максимальным совмещением работ во времени.

монолитных конструкций

2.4. Основным материалом конструкций подземных инженерных сооружений, возводимых способом "стена в грунте", является бетон. Состав бетонной смеси должен подбираться таким образом, чтобы он соответствовал условиям производства работ при бетонировании методом вертикально перемещающейся трубы (ВПТ).

2.5. Приготовление бетонной смеси для заполнения траншей методом ВПТ должно производиться в соответствии с указаниями, изложенными в главе СНиП III-15-76 "Бетонные и железобетонные конструкции монолитные" и в настоящих Рекомендациях.

2.6. Прочность бетона для бетонирования под слоем глинистой суспензии должна быть на 10 - 20% выше требуемой по техническим условиям.

2.7. При устройстве несущих стен и днищ из монолитного железобетона должен применяться тяжелый бетон плотной структуры марки не ниже 200.

2.8. Состав бетонной смеси подбирается согласно указаниям главы СНиП III-15-76 "Бетонные и железобетонные конструкции монолитные" исходя из требуемой прочности бетона и его удобоукладываемости.

2.9. Бетонная смесь для несущих стен должна удовлетворять следующим требованиям:

иметь связность, обеспечивающую свободное прохождение по бетонолитной трубе и распределение по площади захватки без расслоения;

относительное водоотделение смеси, характеризующее ее связность, должно составлять 0,01 - 0,02;

в период бетонирования осадка стандартного конуса должна быть 16 - 20 см;

сохранять подвижность в течение времени, необходимого для транспортировки и укладки ее в траншею (не менее 40 мин);

водоцементное отношение должно составлять не более 0,6, срок схватывания бетонной смеси - не менее 2 ч.

2.10. Для повышения пластичности бетона и его удобоукладываемости без увеличения расхода воды и цемента рекомендуется применять пластифицирующие добавки (сульфитно-спиртовую барду и др.).

Тип добавок и их дозировку следует устанавливать по данным лабораторных исследований в зависимости от вида и качества цемента, а также требований, предъявляемых к бетону.

Запрещается вводить в бетонную смесь химические ускорители твердения бетона (хлористый кальций, поваренную соль и др.).

2.11. Исходные материалы, применяемые для приготовления бетона, должны отвечать требованиям действующих стандартов и обеспечивать получение бетона заданных марок.

2.12. Размеры частиц крупного заполнителя не должны превышать 30 мм.

2.13. Для изготовления армокаркасов стен подземных сооружений должна применяться горячекатаная арматурная сталь периодического профиля класса А-II (марок Ст.5сп; ВКС Ст.5сп; ВМС Ст.5сп; 1ГТ; 18Г2С), класса А-III (марок 25Г2С; 35Г2С; 18Г2С; 3хГ2С). Для конструктивной арматуры и отгибов допускается использовать арматуру класса А-I. Применение для армокаркасов проката с гладкой поверхностью не допускается.

2.14. Диаметр, количество и расположение в армокаркасе рабочих стержней определяются расчетом в зависимости от вертикальной и горизонтальной нагрузок. Расстояние между стержнями рабочей арматуры 100 - 250 мм.

2.15. Арматурный каркас должен воспринимать монтажные нагрузки без остаточных деформаций, быть на 10 - 12 см меньше ширины траншеи и иметь направляющие катки или салазки, расположенные по обе стороны каркаса в трех точках по горизонтали и через 3 - 4 м по высоте, не менее чем в трех сечениях, которые обеспечивают правильную установку каркаса в траншее и создание защитного бетонного слоя между арматурой и стенкой траншеи.

2.16. Предусмотренные проектом закладные детали в армокаркасах должны монтироваться до установки каркасов в траншею.

2.17. В армокаркасах проектом должны быть предусмотрены для бетонолитных труб сквозные проемы с направляющими из продольных гладких стержней, предотвращающие зацепление фланцев за арматуру.

2.18. Если стержни рабочей арматуры перед сборкой арматурного каркаса стыкуются, то стержень не должен иметь более трех стыков.

2.19. Стыковка армокаркасов по высоте при укрупнительной сборке должна производиться с соблюдением следующих правил:

стыки продольных стержней выполняются вразбежку;

в плоскости любого поперечного сечения каркаса должно быть не более 50% стыков;

стыки соседних стержней сдвигаются относительно друг друга на величину, равную длине стыка.

2.20. Хранить готовые армокаркасы на стройплощадке следует в штабелях на деревянных подкладках под навесом.

2.21. Оборудование для бетонирования траншей под глинистым раствором методом вертикально перемещающейся трубы (ВПТ) должно включать в себя:

комплект металлических бетонолитных труб с длиной звеньев 1 - 6 м для подачи бетонной смеси в траншею;

загрузочную воронку на трубе в форме опрокинутой усеченной пирамиды или усеченного конуса;

приспособления для изоляции бетонной смеси от глинистого раствора при первоначальном заполнении трубы;

приспособления для подвешивания, подъема и опускания труб;

подмостья для размещения оборудования и людей;

автобетоносмесители, бетононасосы и другие приспособления и устройства для транспортирования бетонной смеси к установке ВПТ.

2.22. Оборудование и механизмы для бетонирования должны обеспечивать непрерывность укладки бетонной смеси в траншею с интенсивностью не менее 0,3 м3/м2 и равномерное заполнение бетонной смесью всей бетонируемой захватки.

2.23. Для подачи бетонной смеси в траншею следует применять круглые металлические цельнотянутые трубы диаметром 250 - 300 мм с толщиной стенок 8 - 10 мм без вмятин и наплывов на стенках.

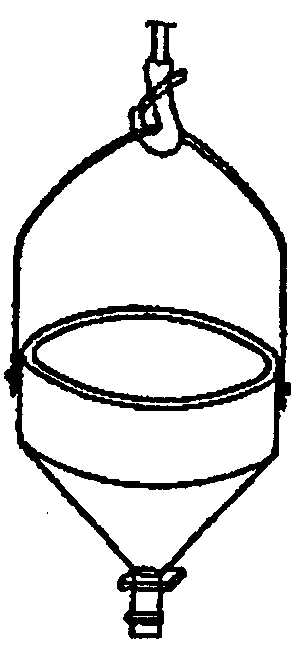

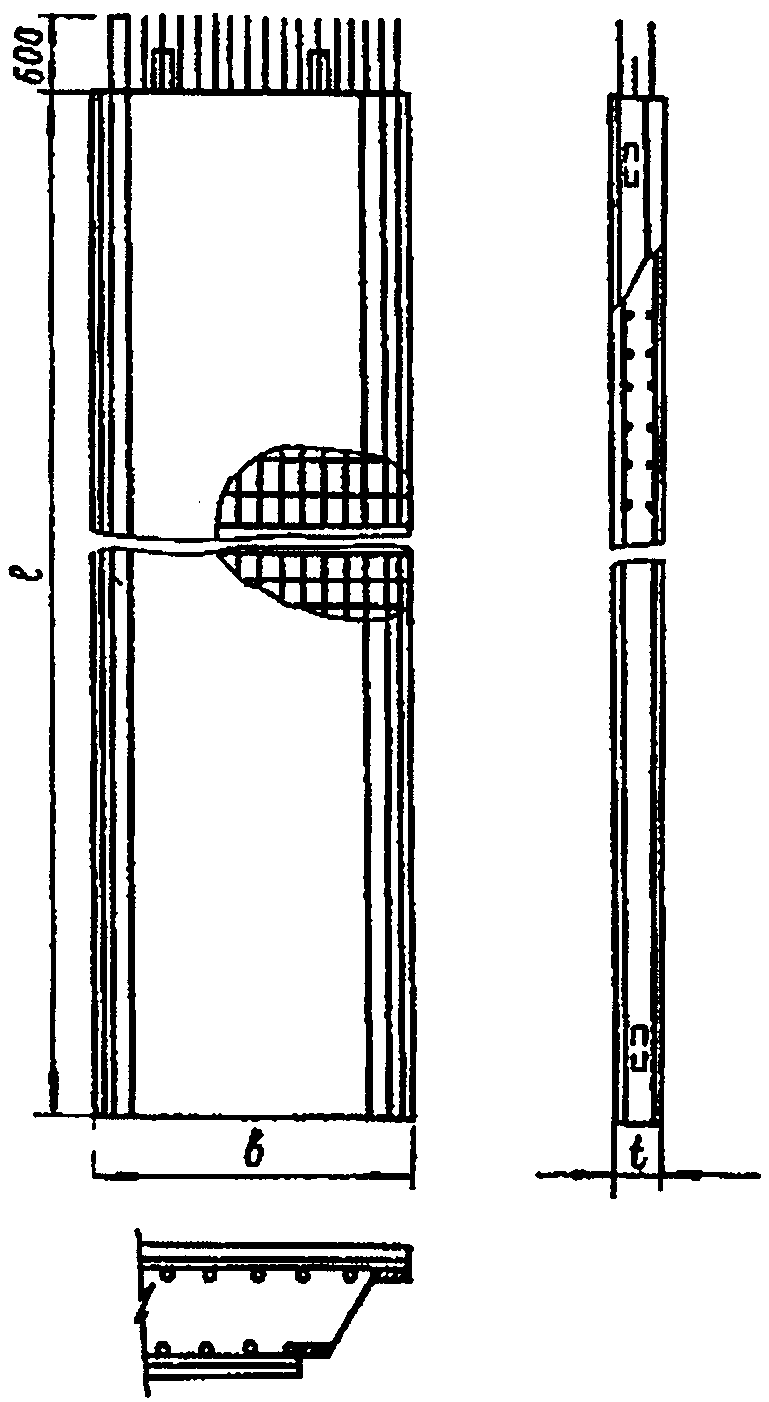

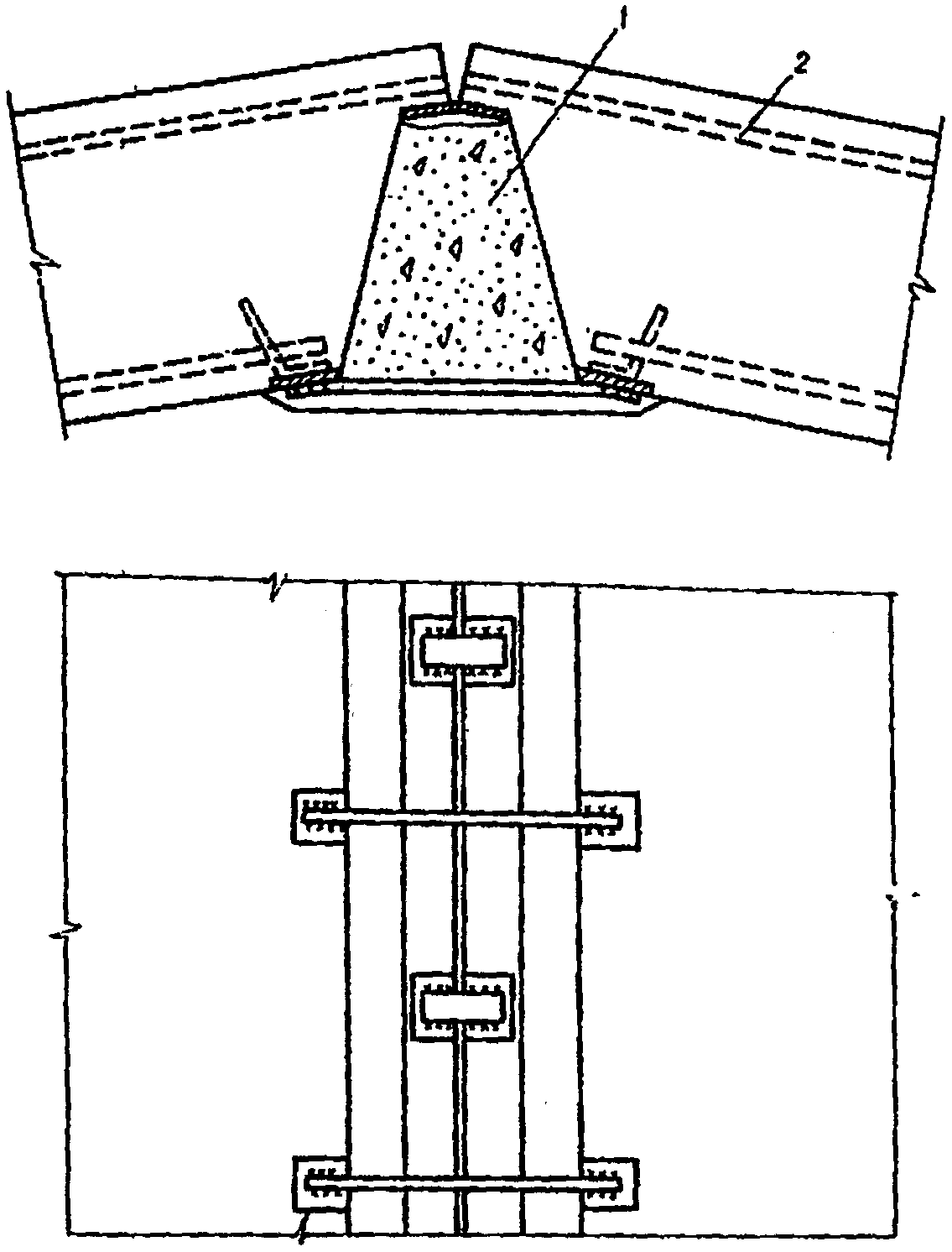

2.24. Загрузочный бункер-воронка (рис. 2.1) должен изготавливаться из листовой стали толщиной 3 - 5 мм с обвязкой из угловой стали и иметь уклон примерно 45°. Геометрическая вместимость воронки должна быть не менее внутреннего объема бетонолитной трубы при наибольшей глубине бетонирования.

Рис. 2.1. Загрузочный бункер-воронка

2.25. Длина бетонолитной трубы должна приниматься равной высоте бетонируемой секции. При установке в траншею между нижним концом бетонолитной трубы и дном траншеи должен быть обеспечен зазор 6 - 10 см.

2.26. Стыки бетонолитных труб следует выполнять прочными, плотными и быстроразъемными. Замки между секциями труб не должны иметь выступающих частей, которые могли бы задевать за арматурный каркас при подъеме и опускании труб. До начала работ собранную бетонолитную трубу необходимо проверить на герметичность водой под давлением 0,2 - 0,3 МПа. Для контроля за заглублением трубы в траншее на ней следует яркой краской нанести через 1 м деления и цифры, обозначающие длину трубы, начиная с нижнего конца.

2.27. Для предохранения бетонной смеси, поступающей в начальный период в бетонолитную трубу, от смешивания с глинистым раствором должны применяться скользящие пробки из мешковины, пакли, мешков с опилками или надувные устройства. При этом в горловине воронки над пробкой должен устанавливаться съемный клапан, удерживающий бетонную смесь в воронке до ее заполнения.

2.28. Для подъема и опускания бетонолитной трубы и воронки применяются грузоподъемные устройства: краны, лебедки ручные и электрические, обеспечивающие точность операций до 5 - 10 см. Грузоподъемность указанных механизмов должна соответствовать суммарной массе трубопровода, воронки и бетонной смеси в их наибольших значениях.

2.29. При бетонировании методом ВПТ в связи с применением пластичного бетона с осадкой конуса 16 - 20 см необходимо в торцах захватки устанавливать ограничители, служащие опалубкой и придающие торцу необходимую форму для устройства принятого стыка между захватками.

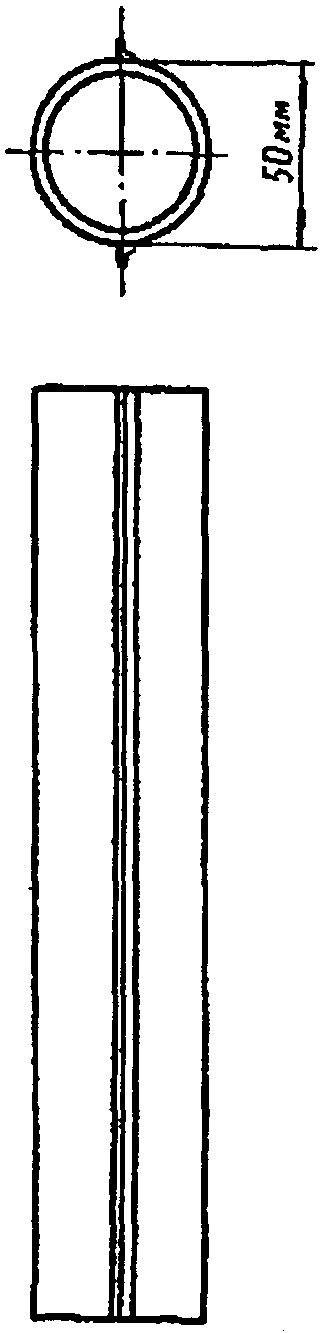

2.30. Ограничители, выполненные в виде металлических инвентарных труб, диаметр которых на 30 - 50 мм меньше ширины траншеи с приваренными уголками (рис. 2.2), одновременно служат опалубкой для формирования очертания стыка. Через 3 - 5 ч после бетонирования захватки они извлекаются, и торцы захватки получают полуцилиндрическое очертание. При бетонировании смежной захватки создается стык, имеющий форму полуцилиндра. Стыки такой конструкции рекомендуется устраивать при глубине траншей до 15 м.

Рис. 2.2. Трубчатый ограничитель

2.31. Ограничители в виде двутавров, устанавливаемых в траншею через 1,0 - 1,5 м, могут служить заменой арматурного каркаса, и бетон в этом случае не армируется. Такой тип ограничителя может быть применен при глубине траншей до 20 м.

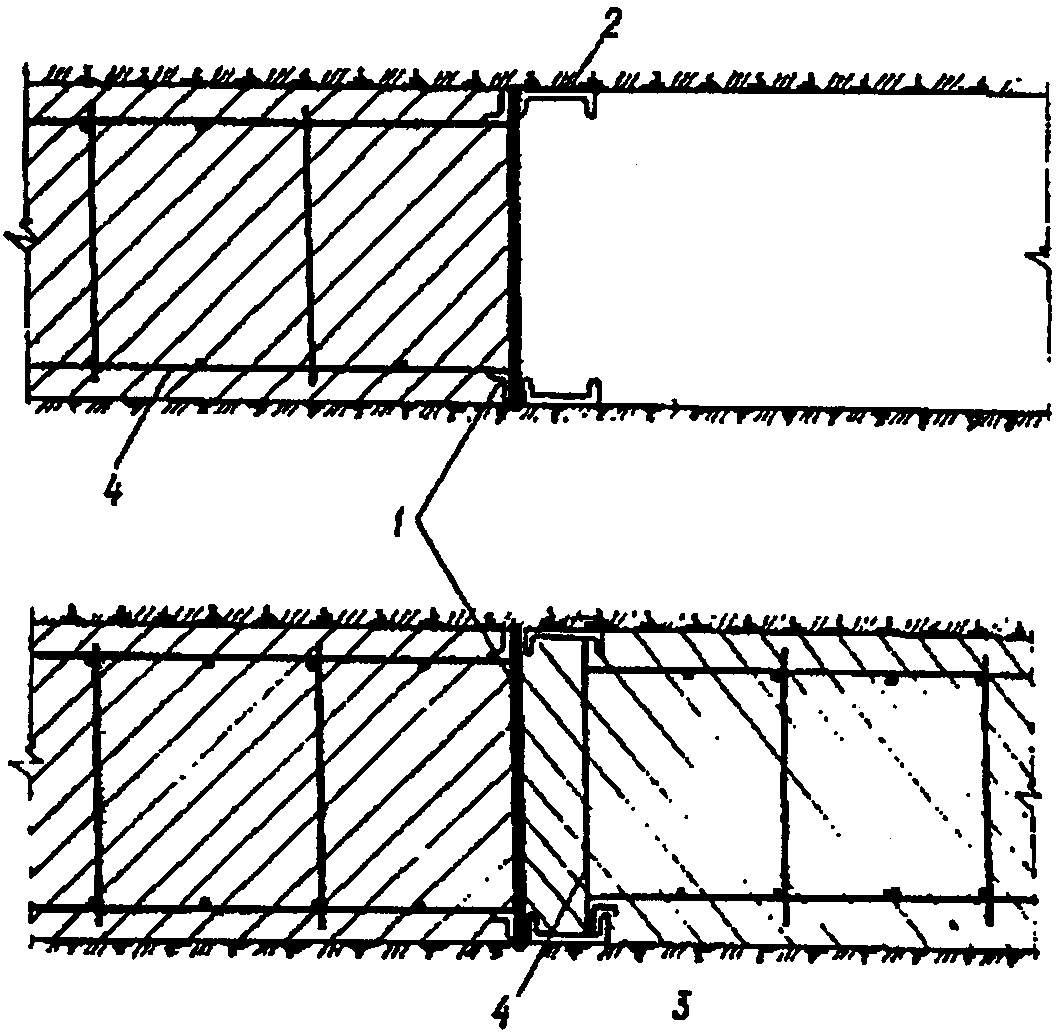

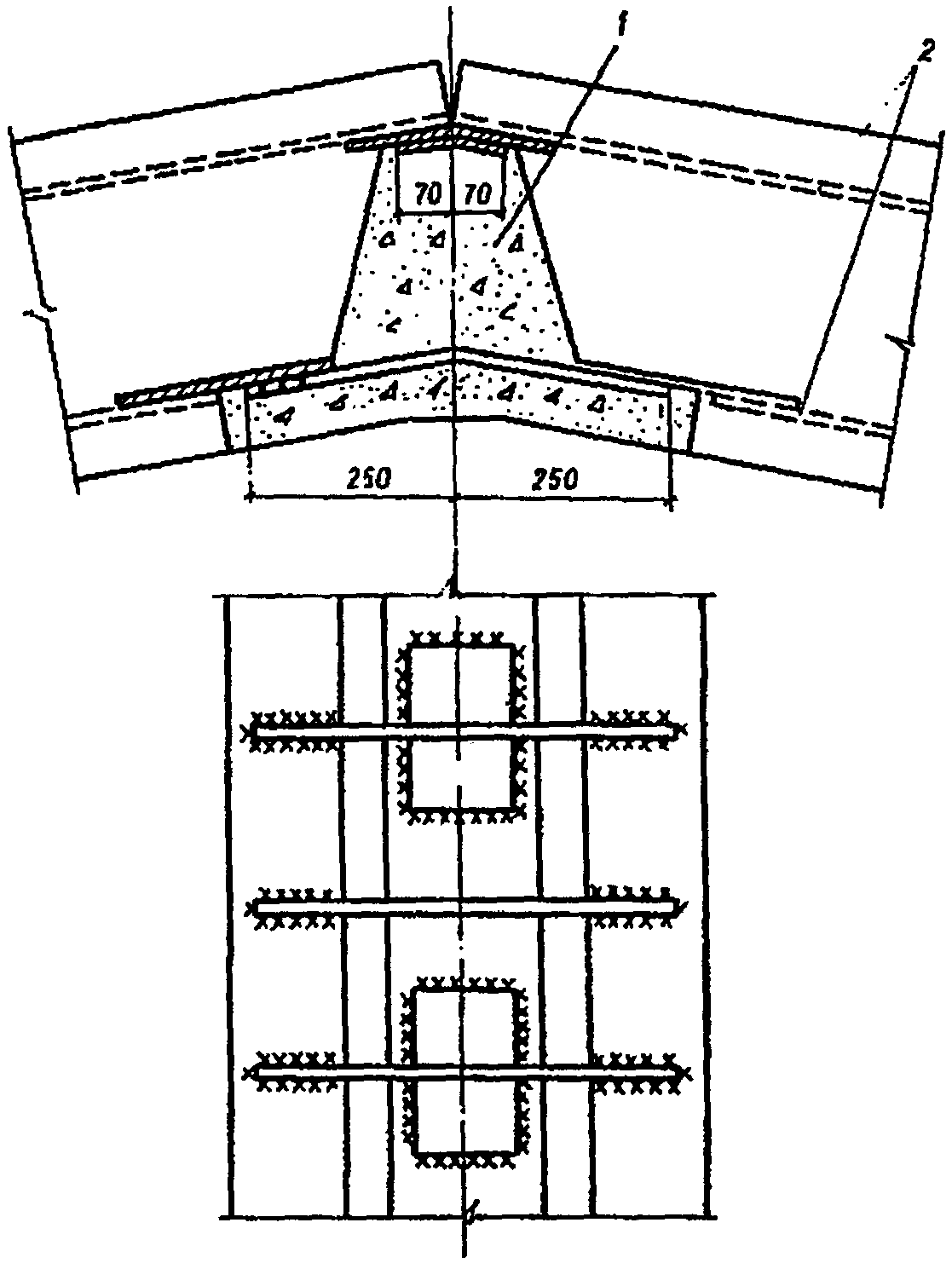

2.32. Ограничители в виде стального листа, привариваемого с одной стороны армокаркаса (рис. 2.3), следует применять при глубинах траншей до 30 м.

Рис. 2.3. Стык с плоской диафрагмой:

1 - металлическая диафрагма; 2 - швеллер;

3 - уголок; 4 - арматурный каркас

2.33. Вибронабивной стык выполняется при помощи инвентарных труб. Однако после начала схватывания бетонной смеси первой захватки инвентарная труба отрывается от схватывающегося бетона и оставляется в траншее. После бетонирования смежной захватки полость инвентарной трубы заполняется бетоном, а сама труба извлекается. Применение такого стыка рекомендуется при глубине траншей до 15 м.

2.34. Неизвлекаемые железобетонные разделительные перемычки (рис. 2.4) используют при отрывке и бетонировании захваток "через одну". Применять такие ограничители рекомендуется при глубине траншеи до 30 м.

Рис. 2.4. Железобетонная разделительная перемычка

2.35. Технология возведения монолитных стен в грунте включает в себя следующие операции:

монтаж разделительных элементов (ограничителей);

очистку дна траншеи от осадка;

замену загрязненной глинистой суспензии свежей;

монтаж арматурных каркасов;

монтаж бетонолитной установки;

укладку бетонной смеси;

демонтаж разделительных элементов (в случае необходимости).

2.36. Перед опусканием арматурного каркаса в траншею устанавливаются разделительные элементы (рис. 2.5 и 2.6), с помощью которых осуществляется отделение бетонируемой захватки от грунта.

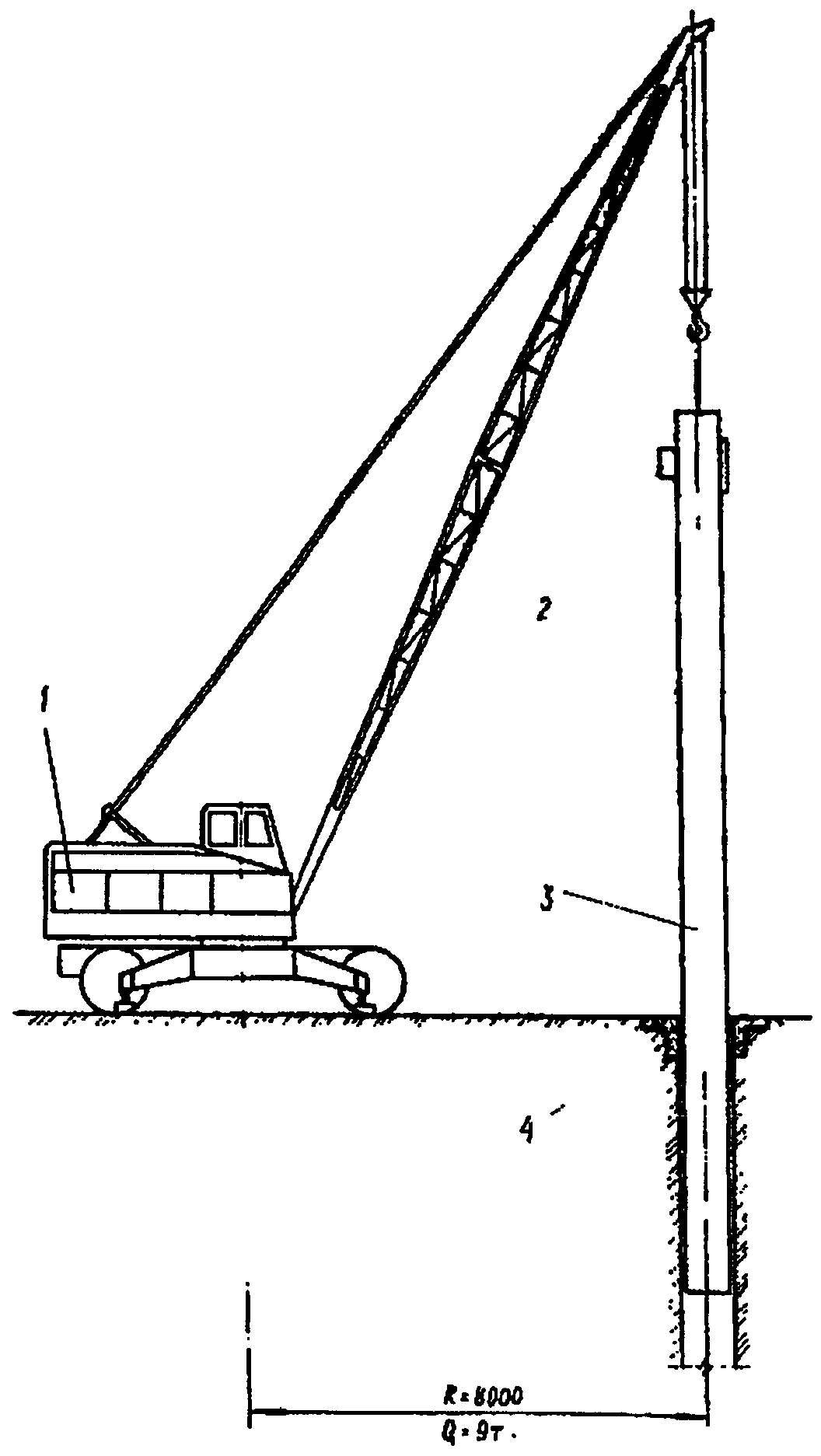

Рис. 2.5. Установка разделительной трубы:

1 - кран КС-5365(длина стрелы 25 м);

2 - грузозахватное устройство; 3 - разделительная труба;

4 - железобетонный воротник

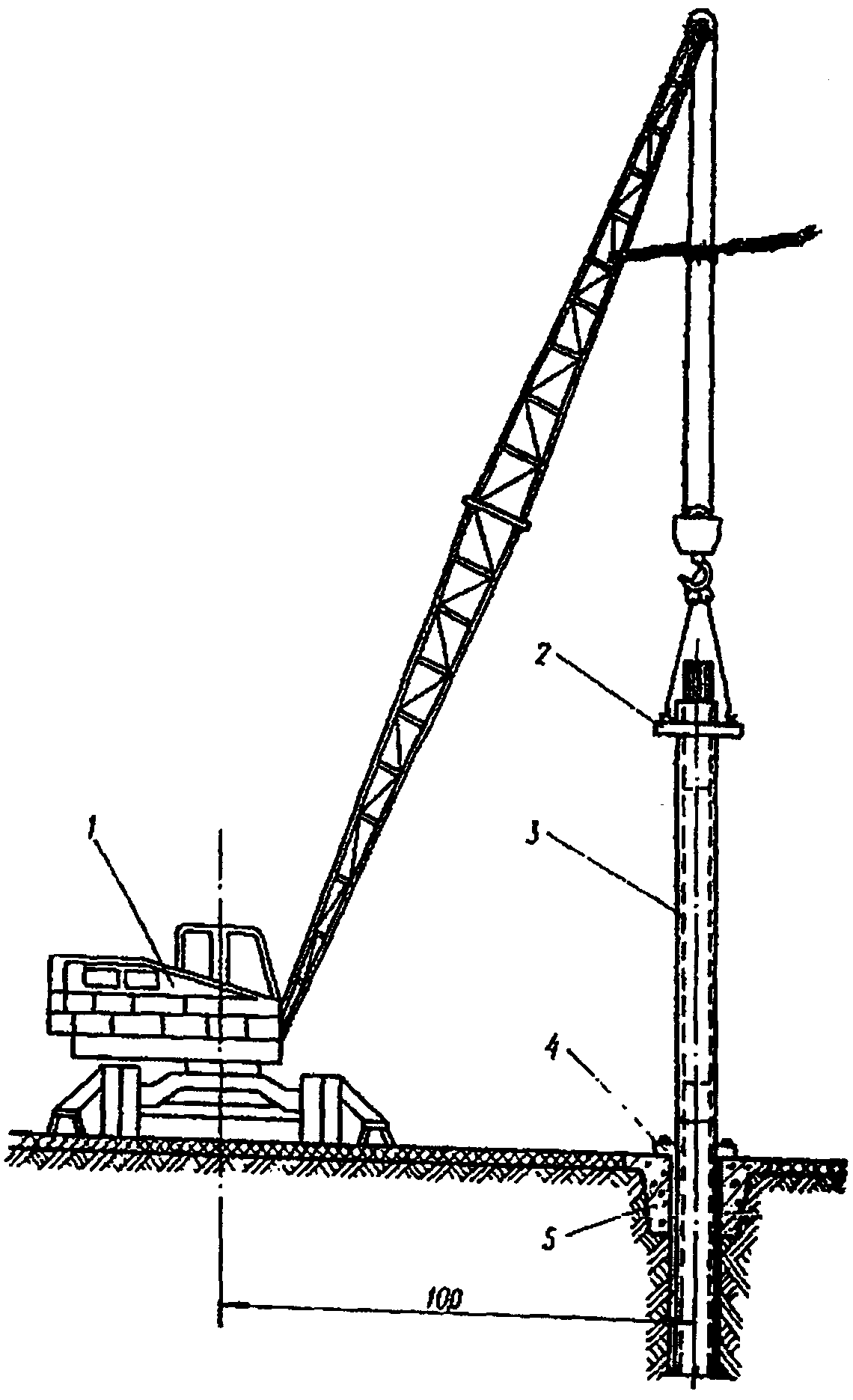

1 - кран КС-5363 (длина стрелы 25 м);

2, 4 - траверса-кондуктор; 3 - ж/б перемычка;

5 - ж/б воротник

2.37. Ограничитель следует устанавливать в траншею при помощи крана в створ стыка между смежными захватками. При этом под действием собственного веса ограничитель должен врезаться на 30 - 50 мм в вертикальные стены траншеи и погружаться на 300 - 500 мм ниже дна траншеи. Верх ограничителя должен надежно закрепляться на воротник траншеи. Этими мероприятиями обеспечиваются герметичность ограничителя и его устойчивость в горизонтальном направлении от сдвигов под воздействием давления бетонной смеси.

2.38. При наличии плотных грунтов в дне траншеи для заглубления ограничителя рекомендуется бурить скважины глубиной 0,5 м в дне траншеи. В целях предотвращения обвалов грунтовых стен траншеи устанавливать ограничители способом вибропогружения не рекомендуется.

2.39. Сборные железобетонные разделительные перемычки после вмонтирования в траншею остаются в теле будущей стены. Железобетонные перемычки имеют ширину 680 и 780 мм, длину 7 и 9 м. Масса одной перемычки длиной 9 м, шириной 780 мм составляет 3,9 т. В зависимости от глубины траншеи перемычки стыкуются в единый разделительный элемент необходимой высоты по мере его опускания в траншею.

2.40. В связи с тем, что в процессе разработки траншеи происходит загрязнение глинистого раствора и засорение дна траншеи шламом, выпавшим в осадок, необходимо перед началом бетонирования очистить дно захватки и заменить загрязненную глинистую суспензию свежеприготовленной, чтобы уменьшить загрязнение верхнего слоя бетонной смеси шламом и глинистой суспензией.

Для очистки дна траншеи от шлама следует применять погружные насосы или эрлифтные установки.

2.41. Установка арматурных каркасов и бетонирование захватки должны выполняться в наиболее короткий срок после отрывки траншеи, который при слабых водонасыщенных грунтах не должен превышать одних суток, при грунтах средней плотности - двух-трех суток.

2.42. В случае невозможности выполнения работ в такой срок перемешивать глинистую суспензию следует в траншее, а сжатый воздух подавать по шлангу.

2.43. Перед установкой в траншею арматурные каркасы должны быть приняты по акту представителями технического надзора и исполнителями работ. При осмотре каркасов проверяется:

правильность расположения в соответствии с проектом продольных стержней, поперечной арматуры, фиксаторов защитного слоя и диафрагм;

диаметр рабочей и конструктивной арматуры;

качество и расположение сварных соединений;

прямолинейность всего каркаса;

форма его поперечного сечения.

2.44. Приведенные на стройплощадку каркасы складируются на спланированной площадке в один ярус на деревянных подкладках вблизи места их монтажа. Подтаскивание волоком каркасов запрещается.

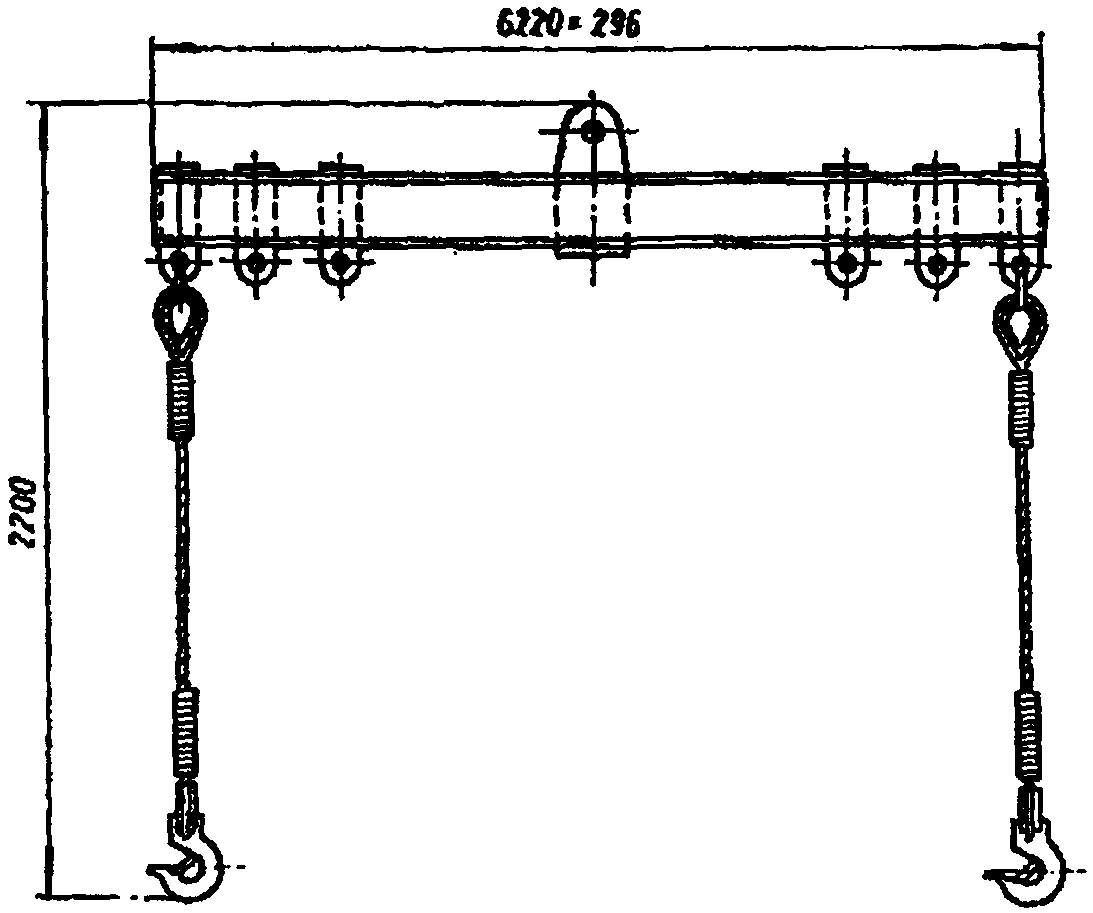

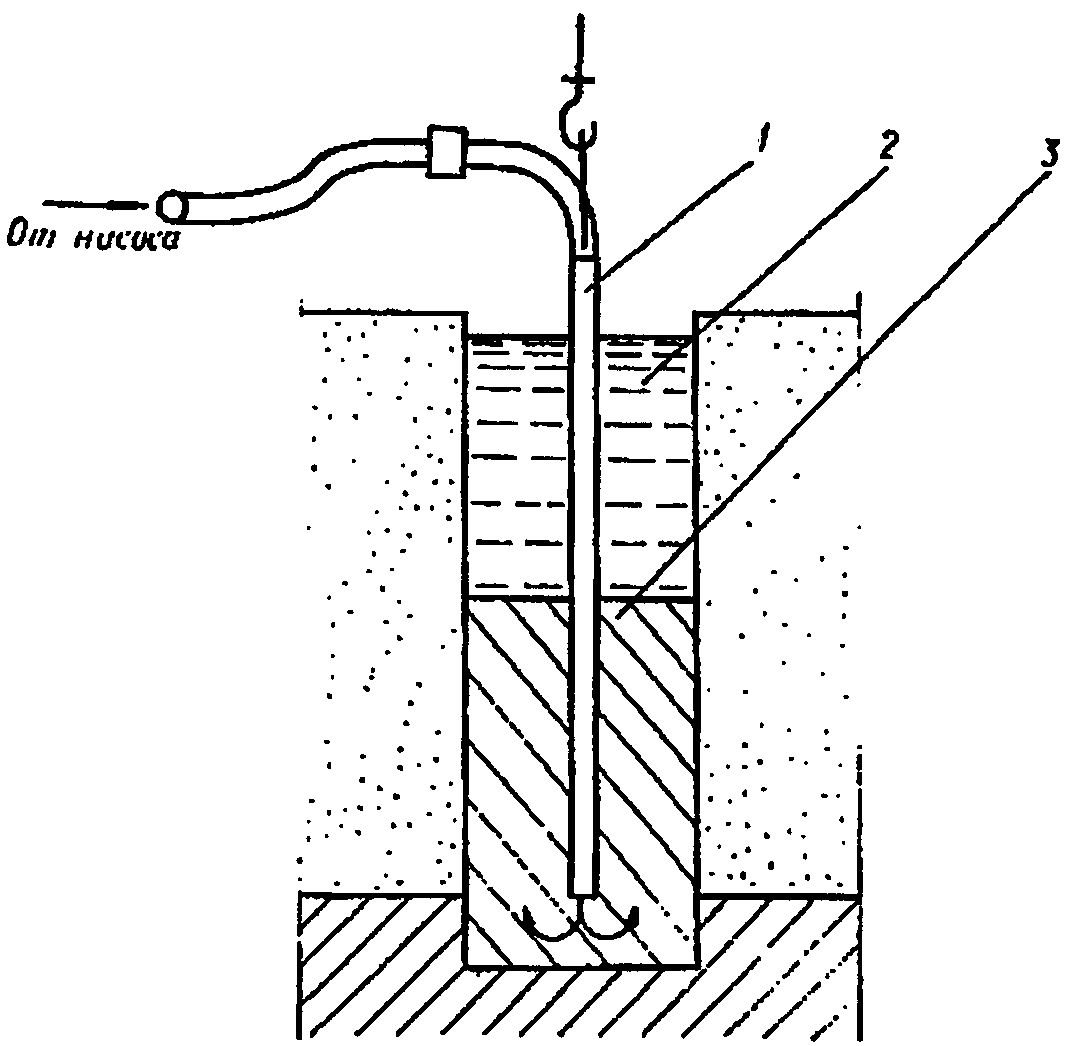

2.45. Монтаж арматурного каркаса выполняется при помощи жесткой траверсы (рис. 2.7), исключающей его деформацию.

Рис. 2.7. Траверса универсальная

2.46. Каркасы следует вывешивать на воротник с помощью поперечных балок (стержней). Стержни арматурных каркасов не должны опираться на дно траншеи, а отстоять от него на 200 - 300 мм.

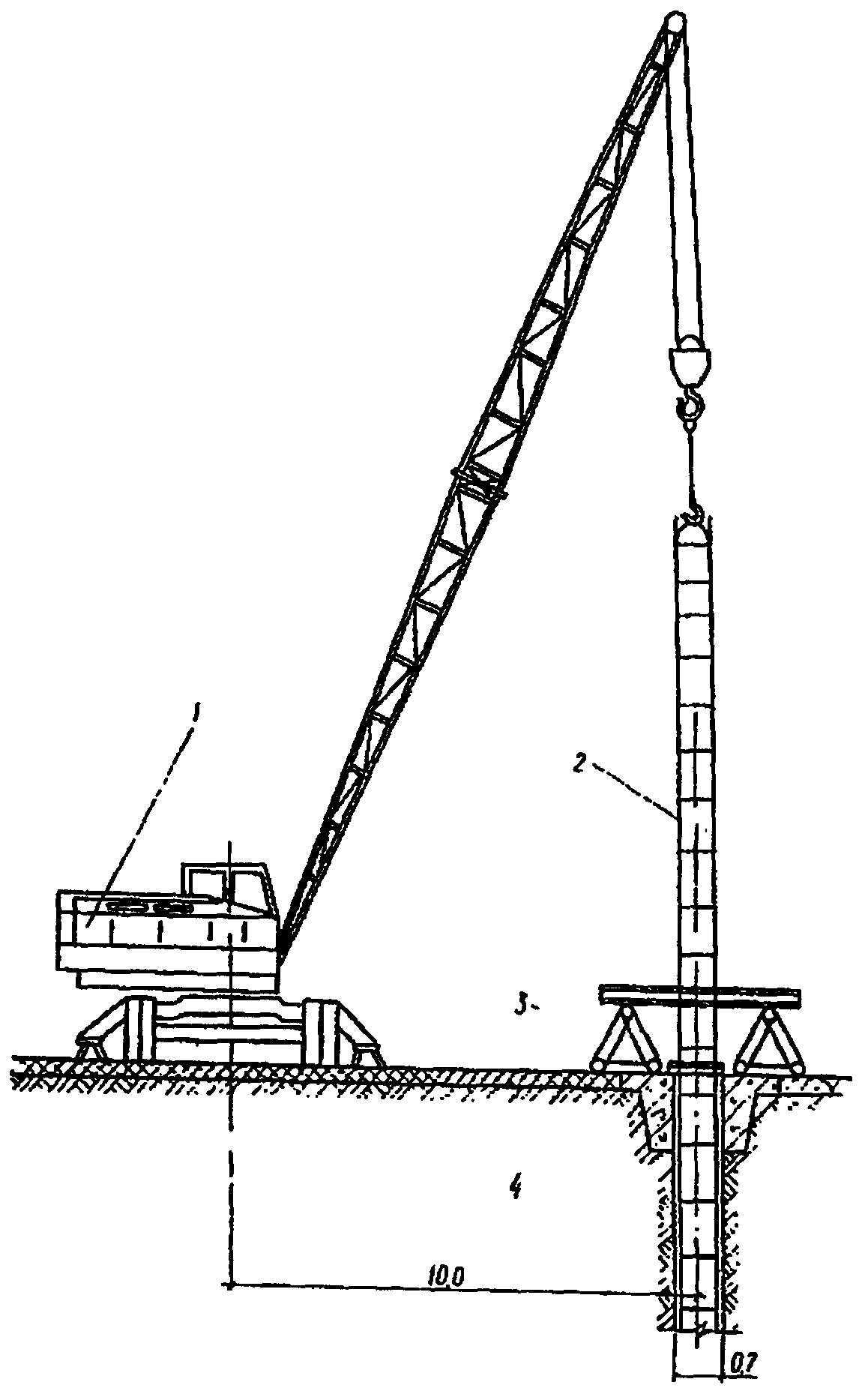

2.47. При значительной глубине траншеи арматурные каркасы собираются по высоте из отдельных блоков, соединяемых друг с другом сваркой по мере монтажа их в траншее (рис. 2.8).

Рис. 2.8. Монтаж арматурных каркасов:

1 - кран КС-5363 (длина стрелы 25 м);

2 - арматурный каркас; 3 - приспособление

для фиксации каркасов при сварке; 4 - ж/б воротник

2.48. Перед опусканием арматурных каркасов в траншею все стержни следует смачивать водой для уменьшения толщины глинистой пленки, образующейся на арматуре, и, как следствие этого, увеличения сцепления арматуры с бетоном.

2.49. После установки разделительных элементов и арматурных каркасов необходимо:

установить на воротник опорную раму;

установить в траншею бетонолитную трубу с воронкой;

заготовить пробку из пакли;

проверить монтажную оснастку;

подготовить к работе кран;

обеспечить бесперебойную доставку бетона;

обеспечить отвод глинистой суспензии в процессе бетонирования.

2.50. Работы по бетонированию методом ВПТ следует производить в соответствии с главой СНиП III-15-76.

2.51. По мере бетонирования трубу вместе с бункером поднимают краном и укорачивают посекционно, но так, чтобы ее нижний конец всегда был заглублен в ранее уложенную бетонную смесь не менее чем на 1 - 2 м. Перерывы в бетонировании допускаются не более 1 - 1,5 ч в летних условиях и 30 мин в зимних. Вытесняемый из траншеи глинистый раствор в процессе бетонирования отводится по лотку из траншеи в разрабатываемую захватку или запасную емкость.

2.52. Количество бетонолитных установок для бетонирования захватки устанавливается исходя из радиуса надежного растекания бетонной смеси - радиуса действия труб.

Для обеспечения принятого радиуса действия трубы бетонирование должно вестись с такой интенсивностью, при которой бетонная смесь заполняет пространство в заданном радиусе вокруг трубы, сохраняя требуемую подвижность в соответствии с зависимостью

r >= 6KI,

где r - наибольший радиус действия трубы, который может быть достигнут при данных значениях, м;

K - показатель сохранения подвижности;

I - интенсивность бетонирования, м3/м2 x ч.

2.53. Возвышение столба бетонной смеси в трубе над уровнем глинистого раствора в захватке в любой момент бетонирования должно быть не менее величины, определяемой формулой

,

,где h - возвышение столба бетонной смеси над уровнем глинистой суспензии, м;

r - радиус действия бетонолитной трубы, м;

H - высота столба глинистой суспензии над уровнем уложенной бетонной смеси в захватке, м;

2.54. Бетонирование следует производить до уровня, превышающего проектную отметку на 2% высоты конструкций, но не менее 400 мм, с последующим удалением верхнего слоя бетона, толщиной не менее 400 мм, загрязненного глинистыми частицами.

2.55. Бетонирование должно проводиться непрерывно. В случае возникновения перерыва в бетонировании из-за образования бетонной пробки в бетонолитной трубе или других нарушений технологического процесса бетонирование траншей должно быть возобновлено не позднее чем через 1,5 ч от начала перерыва.

2.56. После окончания бетонирования бетонолитные трубы и бункер, если они не используются сразу для дальнейшего бетонирования, должны быть тщательно промыты водой.

2.57. В процессе бетонирования ведется журнал бетонирования. Контроль качества бетонирования производится в соответствии с требованиями соответствующего раздела настоящих Рекомендаций.

2.58. При производстве работ в зимних условиях (при температуре до -15 °C) предусматриваются следующие мероприятия:

утепление оборудования для приготовления, перекачки и очистки глинистого раствора;

закрытие разработанных участков траншей утепленными щитами;

устройство тепляков над секциями со свежеуложенным бетоном во избежание его замораживания.

Глинорастворный узел следует располагать в передвижных или сборно-разборных помещениях, обогреваемых калориферами или другими отопительными приборами.

2.59. Работы в зимний период рекомендуется вести круглосуточно по скользящему графику без выходных дней, чтобы избежать замерзания воды и глинистого раствора в шлангах, трубопроводах и насосах.

2.60. При бетонировании в зимних условиях бетонная смесь подается в бункер подогретой. Температура ее в момент укладки должна быть не ниже +/- 5 °C. Для верхней части конструкции может применяться электропрогрев.

2.61. В период набора прочности бетона верхняя часть стены должна быть утеплена путем засыпки песка, опилок или шлака.

ЖЕЛЕЗОБЕТОННЫХ СТЕН В ГРУНТЕ

и стыков между ними

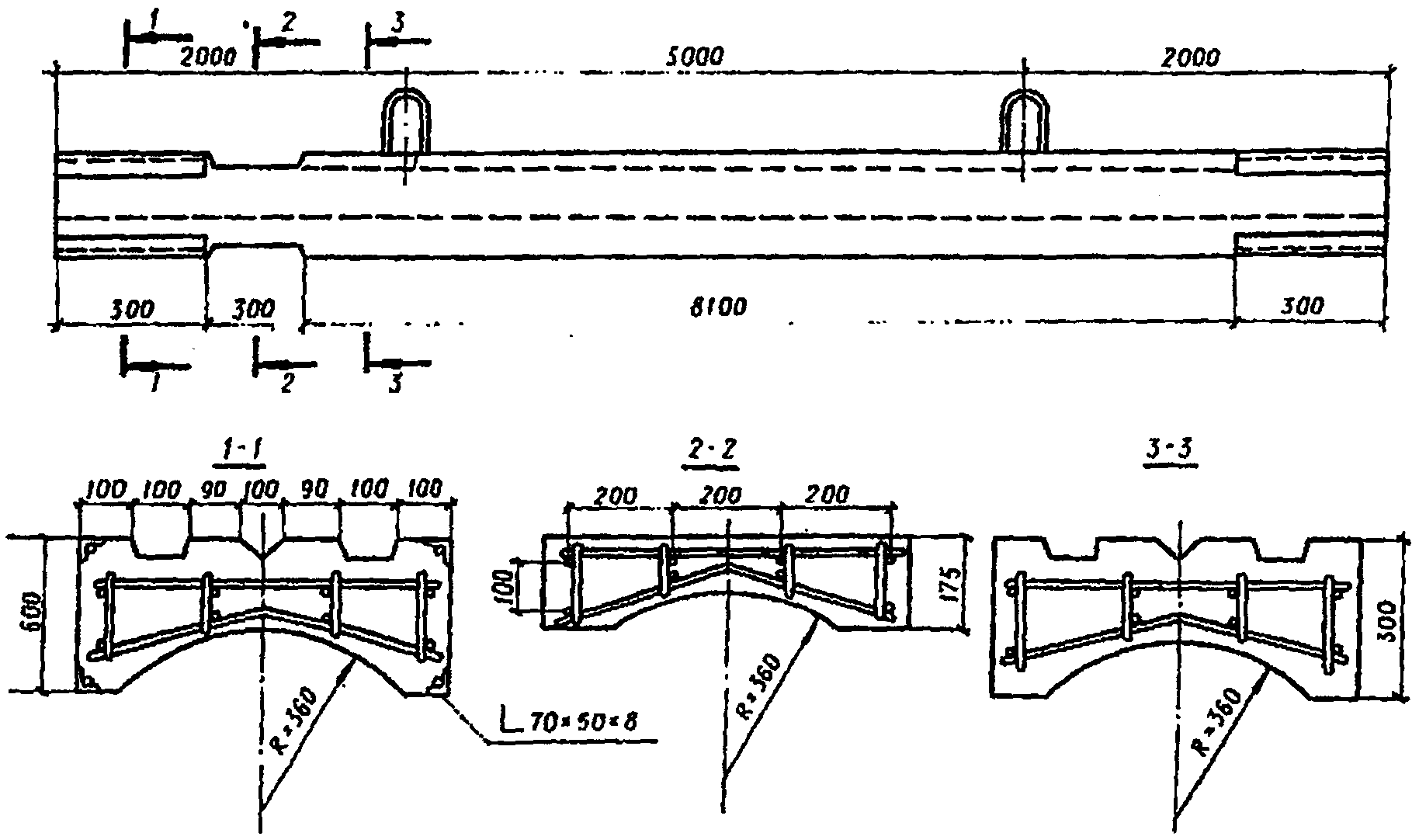

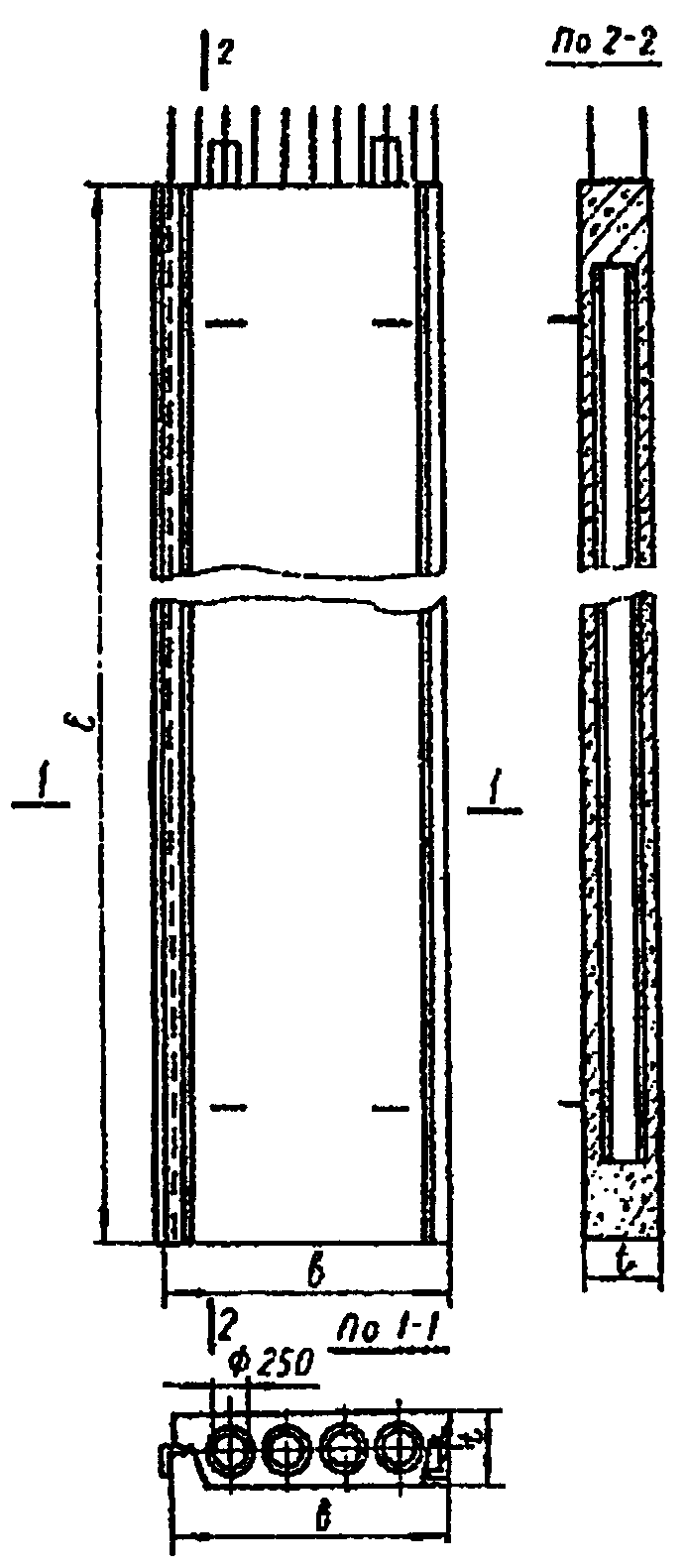

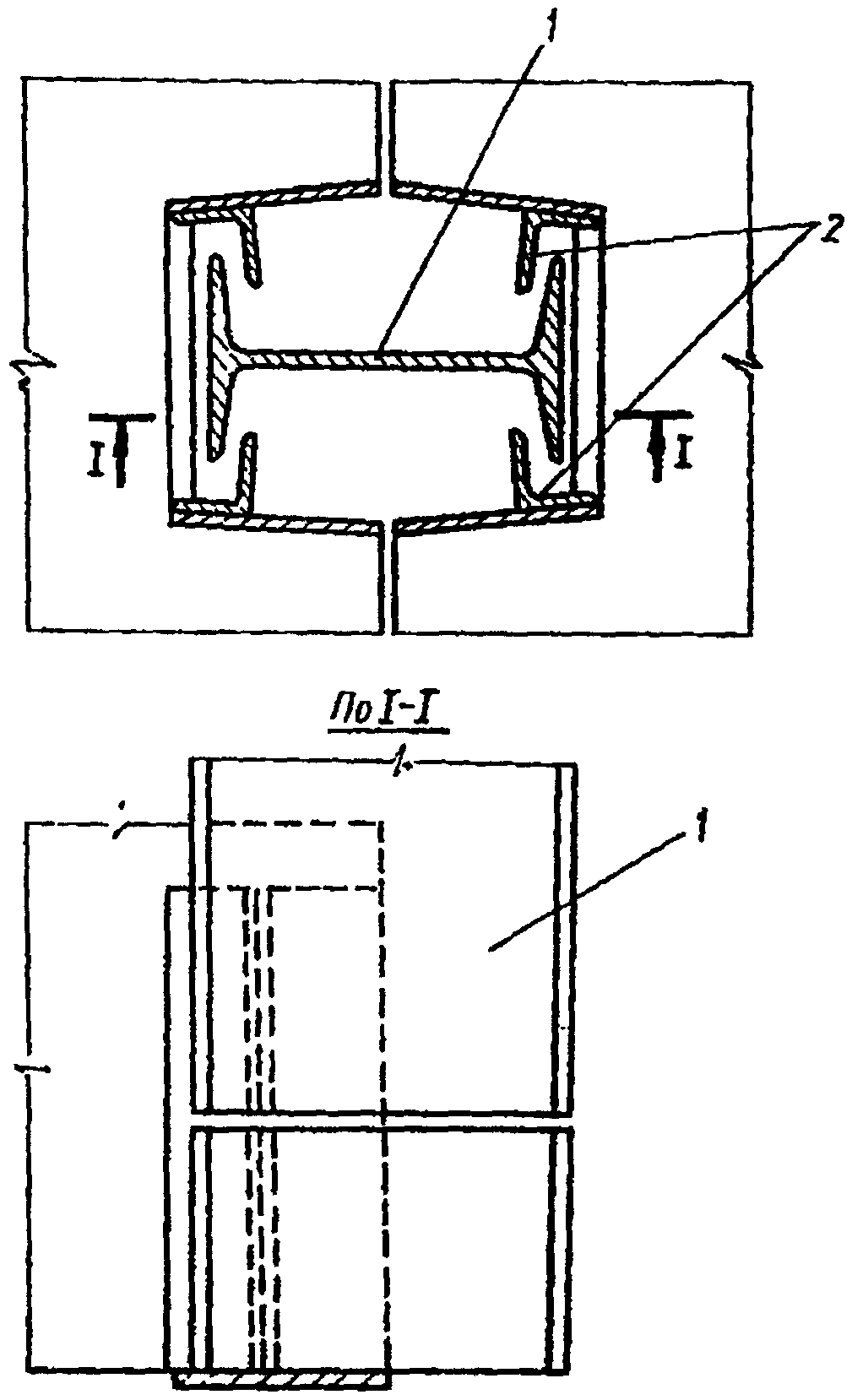

3.1. Сборные элементы конструктивно выполняются в виде плоских плит (рис. 3.1), многопустотных плоских плит (рис. 3.2), ребристых плит (рис. 3.3).

Рис. 3.1. Плоские стеновые панели

1 - ребристая панель; 2 - стеновой блок

Плоские сборные плиты могут выполняться с постоянной или переменной толщиной по высоте.

3.2. Ребристые плиты, как правило, выполняются с двумя продольными ребрами. В некоторых случаях рекомендуется устройство вспомогательных поперечных ребер.

3.3. При толщине стен более 700 мм следует применять объемные пустотные блоки, выполняемые при помощи соединения сваркой двух ребристых панелей (см. рис. 3.3).

3.4. Для изготовления сборных железобетонных элементов следует применять бетон марки не ниже 300.

3.5. Проектная марка бетона или раствора, служащего для замоноличивания стыков, должна быть не ниже марки соединяемых конструкций.

3.6. В сборных элементах должно быть предусмотрено устройство монтажных петель, закладных деталей и выпусков арматуры для соединения элементов между собой и с внутренними конструкциями, а также для подвешивания элементов на воротник.

3.7. Выпуски арматуры и закладные детали должны быть приварены к армокаркасам, находиться заподлицо с бетонной поверхностью элемента и выполняться из горячекатаной полосовой, угловой и фасонной стали Ст.3 и круглой стали класса А-I.

3.8. Допускаемые отклонения от проектных размеров сборных железобетонных элементов не должны превышать величин, установленных требованиями ГОСТов на сборные железобетонные элементы и техническими условиями.

3.9. В зависимости от принятой расчетной схемы сооружения возможно применение нерабочих и рабочих стыков.

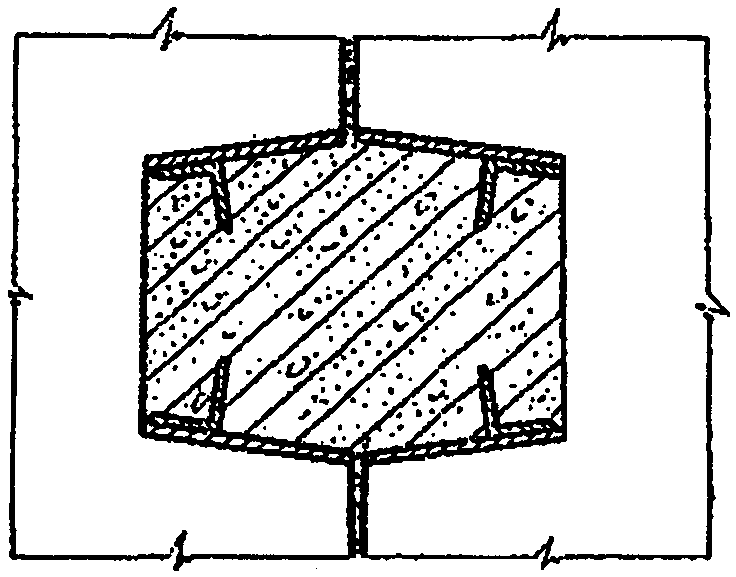

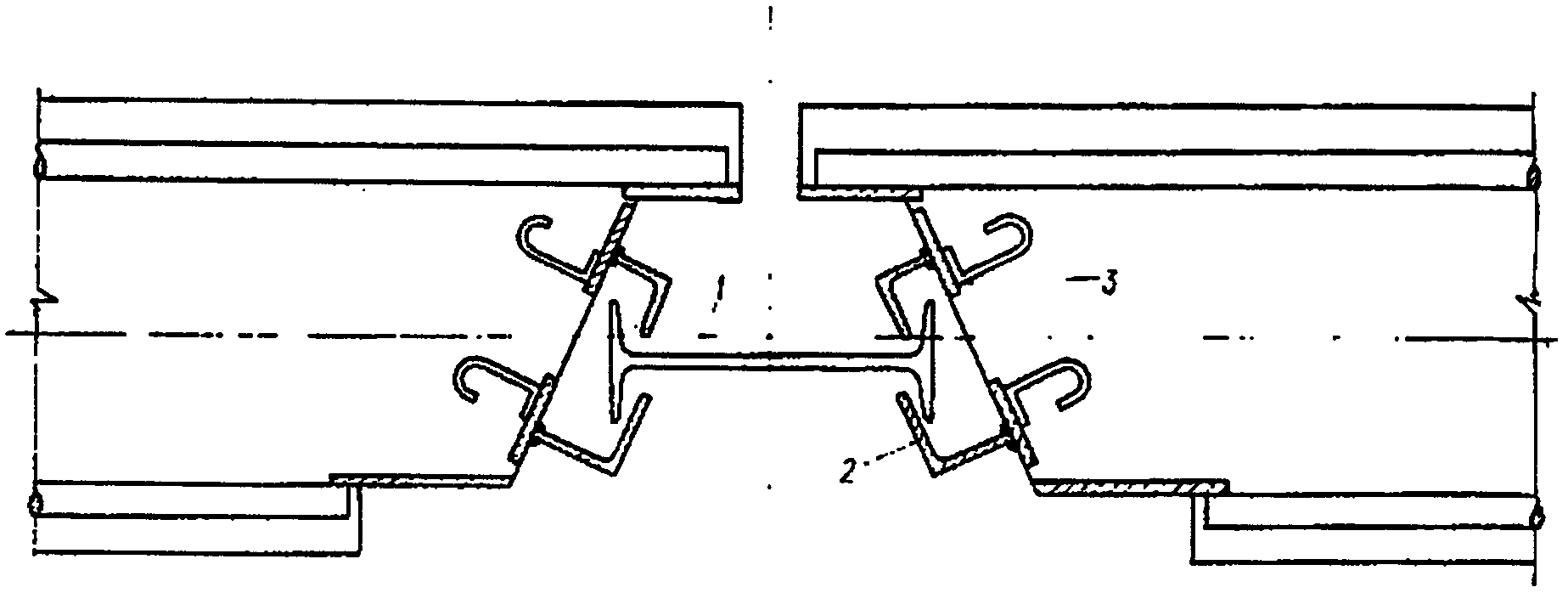

3.10. Соединение сборных элементов при помощи нерабочих стыков выполняется в виде шпонок (рис. 3.4) или плоских стыков с накладками (рис. 3.5), сечения которых назначаются конструктивно.

Рис. 3.4. Нерабочий стык

1 - торкретбетон; 2 - рабочая арматура

3.11. При соединении сборных элементов рабочими стыками (рис. 3.6) рабочая арматура стыкуемых элементов должна соединяться равнопрочно. В этом случае стык выполняется открытым, клинообразным. Внутренняя и наружная рабочая арматура соединяется при помощи закладных и накладных пластин, равнопрочных рабочей арматуре. Рабочие стыки заделываются изнутри по мере разработки грунта внутри сооружения.

Рис. 3.6. Конструкция рабочего стыка:

1 - торкретбетон; 2 - рабочая арматура

3.12. Транспортировка и складирование сборных элементов должны осуществляться в соответствии с проектом производства работ.

3.13. Транспортировка сборных элементов от места изготовления до строительной площадки производится с соблюдением следующих требований:

стеновые панели должны быть соответствующим образом уложены и закреплены на транспортном средстве;

положение монтажных петель на сборных элементах должно обеспечивать удобный захват и подъем их краном.

3.14. Складирование стеновых панелей производится в специально отведенных для этого местах в зоне действия монтажных кранов. Разрешается складирование панелей в три-четыре яруса. Места расположения подкладок и прокладок помечаются на элементах краской.

3.15. Запас стеновых панелей на площадке должен соответствовать длине участка стены, равной сменной производительности агрегата, разрабатывающего траншею. Запрещается разработка траншеи без наличия необходимого запаса сборных стеновых панелей.

3.16. Сборные элементы, поступающие на строительную площадку, должны соответствовать требованиям СНиП на железобетонные изделия, а также требованиям проекта.

3.17. Приемку сборных стеновых панелей следует осуществлять на заводе-изготовителе представителем ОТК завода, а после доставки на стройплощадку - представителями строительной организации.

3.18. Приемку сборных элементов следует производить поштучно, выборочная приемка элементов запрещается.

3.19. Каждый сборный элемент должен быть снабжен соответствующим паспортом завода-изготовителя, который выдается строительной организации или генподрядчику при отпуске изделий. Отпуск и приемка сборных элементов без паспорта запрещается.

3.20. Сборные элементы должны быть снабжены комплектом накладных деталей, привариваемых к закладным частям панели перед ее установкой в траншею или после разработки грунта внутри сооружения.

3.21. Арматурные выпуски, предназначенные для соединения с днищем, с поясами жесткости и внутренними конструкциями перед началом установки стеновой панели в проектное положение, должны быть загнуты вплотную к панели. Монтажные петли, предназначенные для подъема элементов в горизонтальном положении, перед установкой панели в траншею срезаются.

3.22. Накладные детали стыка сборных элементов, необходимые для безвыверочного монтажа под слоем глинистой суспензии, устанавливают при помощи шаблонов и привариваются к сборной стеновой панели.

3.23. Монтаж сборных элементов производится в соответствии с общими правилами СНиПа на монтаж бетонных и железобетонных сборных конструкций.

3.24. Перед началом монтажа на горизонтальных плитах воротника <...>онерной траншеи масляной краской следует нанести оси панелей. Соответствующие риски должны быть сделаны и на стеновых панелях.

3.25. Монтаж сборных элементов должен начинаться только при наличии готовой траншеи длиной 6 - 7 м и вестись с интенсивностью, соответствующей скорости разработки траншеи. Разрыв между рабочим органом разрабатывающей траншею машины и монтируемым элементом должен быть не менее 2 - 3 м.

3.26. Монтаж стеновых панелей может производиться стреловыми, башенными или козловыми кранами соответствующей грузоподъемности и вылета.

3.27. Краны, как правило, должны находиться с наружной стороны возводимого сооружения за пределами призмы обрушения траншеи, напротив ранее смонтированных панелей.

3.28. Перед установкой сборного элемента замеряется глубина траншеи. Разработка траншеи должна быть произведена с перебором дна на 200 - 250 мм. Глубина траншеи замеряется по отношению к горизонтальным плитам воротника лотом с отметками на тросе через 10 см.

3.29. Проектная отметка верха стеновых панелей достигается их подвеской на воротник траншеи или отсыпкой в траншею слоя щебня или гравия. По мере подсыпки осуществляют промеры глубин не менее чем в трех точках: по краям проектного положения плиты и в центре.

3.30. Установка первой стеновой панели в ряду должна осуществляться с тщательной выверкой ее положения как в плане, так и по высоте.

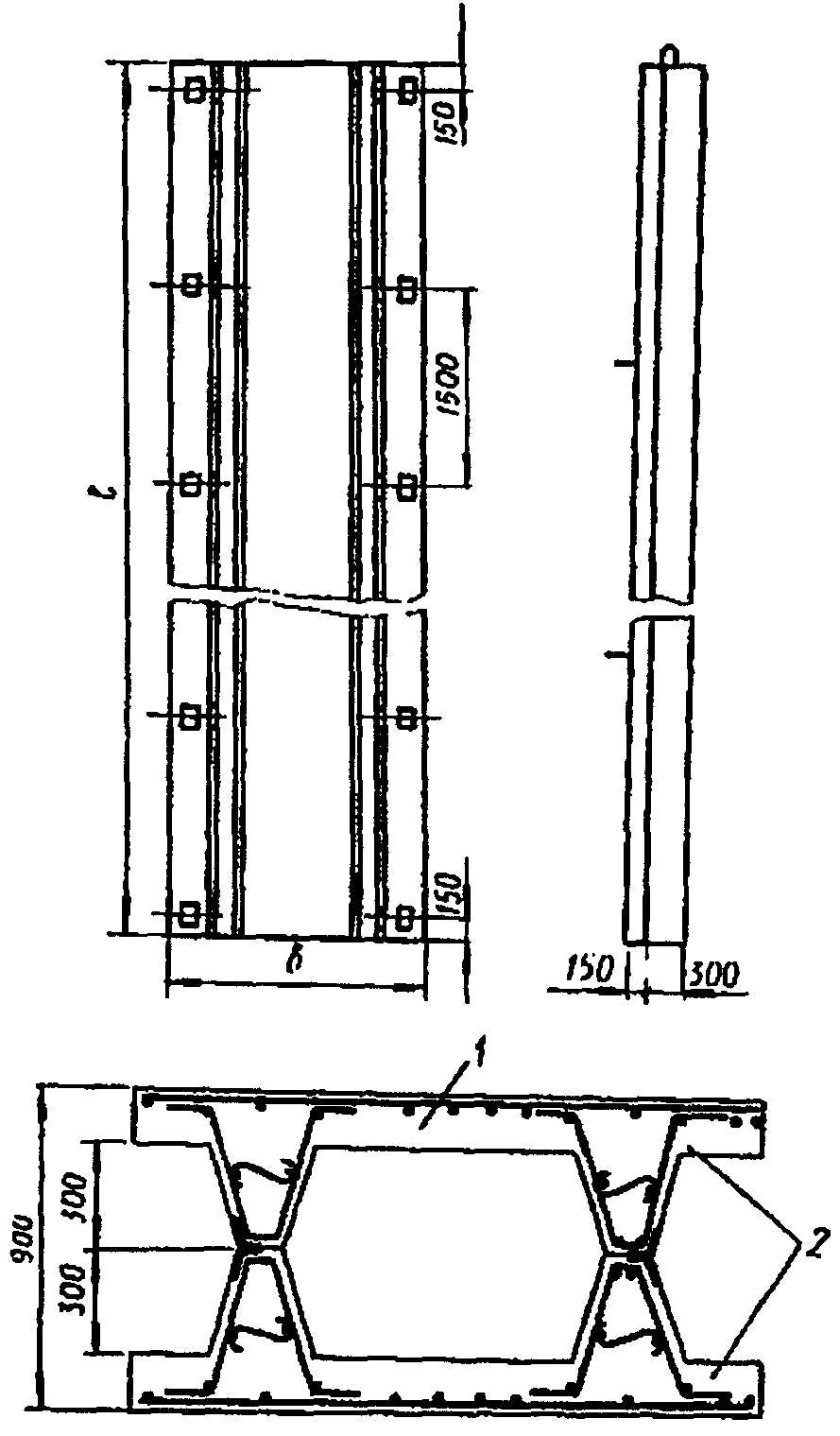

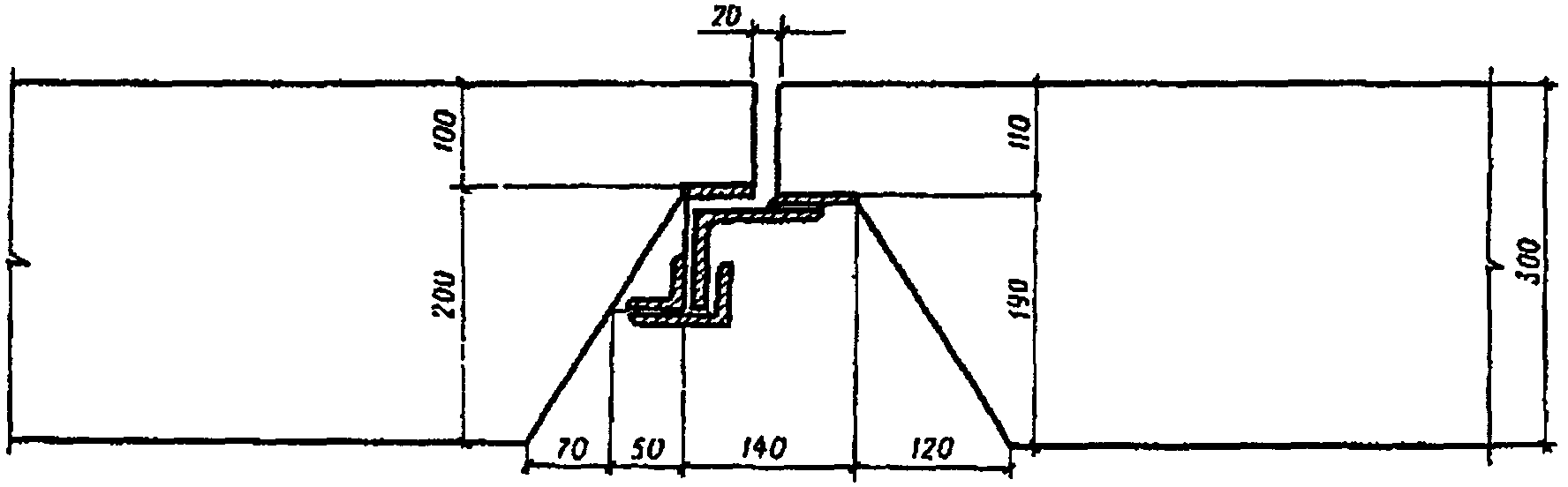

Монтаж первой панели может осуществляться при помощи жесткого направляющего кондуктора (рис. 3.7).

Рис. 3.7. Кондуктор для монтажа стеновых панелей:

1 - опорная рама; 2 - кондуктор; 3 - прижимная пружина

3.31. Монтаж второй и последующих панелей производится при помощи специальных направляющих - съемных (инвентарных) и постоянных (не съемных).

Съемные направляющие применяются преимущественно при стыках открытой формы, когда полость стыка достаточна для размещения направляющей. Применение съемных направляющих позволяет резко сократить расход металла.

Постоянные направляющие применяются при стыках с малой полостью. Их применение приводит к увеличению расхода металла, но снижает трудоемкость работ.

3.32. Съемные направляющие (рис. 3.8) выполняются в виде двутавровой балки и соединяются со сборным элементом при помощи фиксаторов коротышей длиной 150 - 200 мм. Форма фиксаторов должна соответствовать форме направляющей.

Рис. 3.8. Стык панелей с прямоугольной разделкой шва:

1 - съемные направляющие; 2 - фиксаторы-коротыши

Направляющая должна беспрепятственно вводиться в фиксаторы и фиксироваться в них.

3.33. Стационарные направляющие (рис. 3.9) состоят из шаблона и двух фиксаторов и выполняются в виде накладных частей, привариваемых к закладным частям панели перед ее установкой в проектное положение. При этом фиксаторы устанавливаются на задней (по направлению монтажа) грани монтируемой панели, а шаблон - на передней грани.

Рис. 3.9. Стык панелей с трапецеидальной разделкой шва:

1 - съемные направляющие; 2 - фиксаторы-коротыши

Рис. 3.10. Стационарная направляющая

3.34. На первой монтируемой панели в сооружениях круглой или овальной формы в плане шаблоны устанавливаются на передней и задней гранях. Передняя и задняя грани последней монтируемой панели оснащаются фиксаторами.

3.35. Монтаж панелей со съемными направляющими производится следующим образом. В фиксаторы передней грани стеновой панели, подготовленной к монтажу и лежащей в горизонтальном положении в зоне монтажного крана, заводится и закрепляется шаблон. После этого панель с шаблоном переводится в вертикальное положение и заводится в траншею сверху так, чтобы фиксаторы задней грани монтируемого элемента вошли в зацепление с шаблоном ранее установленного элемента. После этого сборный элемент опускается краном в траншею до тех пор, пока верхние фиксаторы не войдут в зацепление с шаблоном.

3.36. После установки стеновой панели в проектное положение шаблон, находящийся между стеновыми панелями, извлекается краном для заводки в очередной монтируемый элемент.

Для обеспечения бесперебойного монтажа необходимо наличие двух шаблонов.

3.37. Пазухи между панелью и стенками траншей в зависимости от природных условий, габаритов сооружения, методов разработки грунта и устройства днища заполняются цементно-глинопесчаным раствором; внутренняя пазуха - гравийно-песчаным материалом, а наружная пазуха - низкомарочным цементно-глинопесчаным раствором или гравийно-песчаноглинистой смесью.

3.38. Состав тампонажного раствора принимается таким, чтобы его прочность соответствовала (была не меньше) прочности окружающего грунта.

3.39. Тампонажный раствор должен подаваться по инъекционным трупам диаметром 50 - 60 мм, длина которых равна глубине траншеи. Верхний конец трубы должен быть загнут под углом 90° и оборудован фланцем, а также петлями для подвески к крюку крана.

3.40. Инъекционная труба переставляется краном с шагом 1,5 м вдоль траншеи.

3.41. Подача раствора в трубу осуществляется растворонасосами типа С-853, С-938, С-745А через бункер, оборудованный ситом, непосредственно из кузова автосамосвала.

3.42. Гравийно-песчаноглинистые смеси составляются из гравия или щебня и крупного или средней крупности песка в объемном соотношении 1:1. Крупность фракции щебня или гравия 10 - 15 мм.

3.43. Щебень перемешивается с песком и подается в пазуху в бадьях вместимостью до 1 м3. Разгрузка производится в одно место до тех пор, пока конус материала не покажется из-под глинистой суспензии. Следующая порция материала подается на откос конуса.

3.44. В том случае, когда наружная и внутренняя пазухи заполняются одним и тем же материалом, интенсивность подачи его принимается одинаковой для обеих пазух. В случае заполнения наружной пазухи цементно-песчаным раствором интенсивность подачи материала во внутреннюю пазуху должна быть выше, чем в наружную.

3.45. Разработка грунта изнутри сооружения разрешается только после набора инъекционным раствором 75% прочности и консолидации материала забутовки в течение 3 сут.

3.46. Заделка стыков (кроме инъекционных стыков) между сборными элементами осуществляется поярусно, по мере разработки грунта внутри сооружения. Высота яруса 1 - 2 м.

3.47. Заделка стыков должна осуществляться в соответствии со СНиП III-16-73 "Бетонные и железобетонные конструкция сборные", СН-319-65 "Инструкция по монтажу сборных железобетонных промышленных зданий и сооружений", СН-420-71 "Указания по герметизации стыков при монтаже строительных конструкций".

3.48. Перед началом работ по заделке стыков полость очищается от материала забутовки стальными щетками и промывается из шланга водой под напором.

3.49. В случае если имеет место просачивание воды в стык между стеновыми панелями, щель между ними должна быть заделана конопаткой.

3.50. Поверхность закладных деталей и выпусков арматуры должна быть очищена от наплывов бетона и раствора, а также от ржавчины.

3.51. Открытые стыки между сборными элементами следует заполнять методом набрызга бетонной смеси или цементного раствора. Замоноличивание в пределах каждого яруса ведется снизу вверх на все сечение стыка или послойно.

3.52. При заделке стыков с узкой полостью должно быть предусмотрено устройство закладных частей по всей поверхности стыкуемых элементов, по которой наваривается сплошная полоса из листового металла толщиной 5 - 6 мм. По высоте стыка через 4 - 5 м в эту полосу должны быть вварены штуцера диаметром до 25 мм, через которые осуществляется инъекция раствора.

Для инъектирования применяется цементно-песчаный раствор марки не ниже 300.

4.1. Работы по строительству противофильтрационных завес включают в себя: подготовительные работы; проходку траншей; сооружение тела диафрагмы; контроль качества построенной завесы.

4.2. Основные требования к противофильтрационным завесам:

способность материала завесы с течением времени сохранять противофильтрационные свойства, заданные проектом;

фильтрационная прочность при завесах из нетвердеющего заполнителя;

механическая прочность материала завесы при применении твердеющего заполнителя.

4.3. Для устройства противофильтрационных завес могут быть использованы твердеющие (бетон, глиноцементный раствор) и нетвердеющие (комовая глина, заглинизированный грунт) материалы.

4.4. Материал для заполнения противофильтрационных завес следует выбирать исходя из технико-экономических сравнений и с учетом величины напора воды на завесу, срока работы завесы и ожидаемого напряженно-деформированного состояния завесы и вмещающего ее грунта.

4.5. Бетон, используемый в качестве твердеющего заполнителя противофильтрационных завес, должен отвечать всем требованиям к бетону, применяемому для устройства монолитных стен в грунте. Требования к бетону по водонепроницаемости определяются проектом.

4.6. Глиноцементный раствор, применяемый в качестве материала-заполнителя для противофильтрационных завес, должен приготавливаться из глин и суглинков с содержанием более 30% частиц размером менее 0,005 мм; цементов любой марки, стойких по отношению к химическому воздействию грунтовых вод. Плотность глиноцементного раствора 1,5 - 1,8 г/см3, расплыв по конусу АзНИИ 12 - 14 см, прочность при сжатии затвердевшего раствора не более 3 МПа.

4.7. Плотность глиноцементного раствора должна быть выше плотности глинистой суспензии, чтобы обеспечивать вытеснение суспензии из траншеи.

4.8. Пригодность исходных материалов для приготовления глиноцементного раствора и рецептура раствора устанавливаются путем лабораторных исследований.

4.9. Количество глиноцементного раствора должно приниматься на 30 - 50% больше проектного геометрического объема. (Это обусловливается необходимостью удаления части раствора, смешавшегося с глинистой суспензией, и возможным увеличением геометрического объема траншеи вследствие возможных местных обрушений грунта в траншее.)

4.10. Местная комовая глина или суглинки, используемые в качестве нетвердеющего материала-заполнителя для противофильтрационных завес, должны отвечать следующим требованиям:

консистенция должна быть твердой, полутвердой или тугопластичной;

материал-заполнитель должен иметь ясно выраженную комовую структуру, основная масса комьев должна быть крупностью не менее 10 см, а максимальный размер комьев не должен превышать 1/3 ширины траншеи.

4.11. Окончательный подбор глины для заполнения траншей должен осуществляться и обосновываться специальными лабораторными исследованиями, а в некоторых случаях и опытными работами.

4.12. При удовлетворительном заполнении траншеи объем глины (в насыпи) должен составлять около 80 - 90% проектного геометрического объема траншеи.

4.13. Заглинизированный грунт (смесь разработанного в траншее грунта с глинистой суспензией) должен содержать не менее 15 - 20% глинистых частиц с равномерным их распределением по всему объему и не иметь органических примесей. Консистенция заглинизированного грунта должна обеспечивать его укладку в траншею по заданной технологии.

4.14. Особенностью подготовительных работ по строительству противофильтрационных завес является линейная протяженность фронта работ, достигающая иногда многих километров.

4.15. Работы по подготовке трассы включают в себя перенос строений, деревьев и подземных коммуникаций с тем, чтобы они не мешали производству работ. Планировка поверхности земли на трассе завесы должна выполняться детально и тщательно.

Удаление растительного слоя следует производить поперечными ходами бульдозеров со складированием почвенного слоя вдоль трассы завесы, чтобы после окончания работ можно было восстановить почвенный слой над построенной завесой.

4.16. В целях предохранения от обрушения верхней части бортов траншеи, не имеющей воротника, поверхность земли по обе стороны от траншеи должна иметь уклоны, препятствующие стоку в нее поверхностных вод.

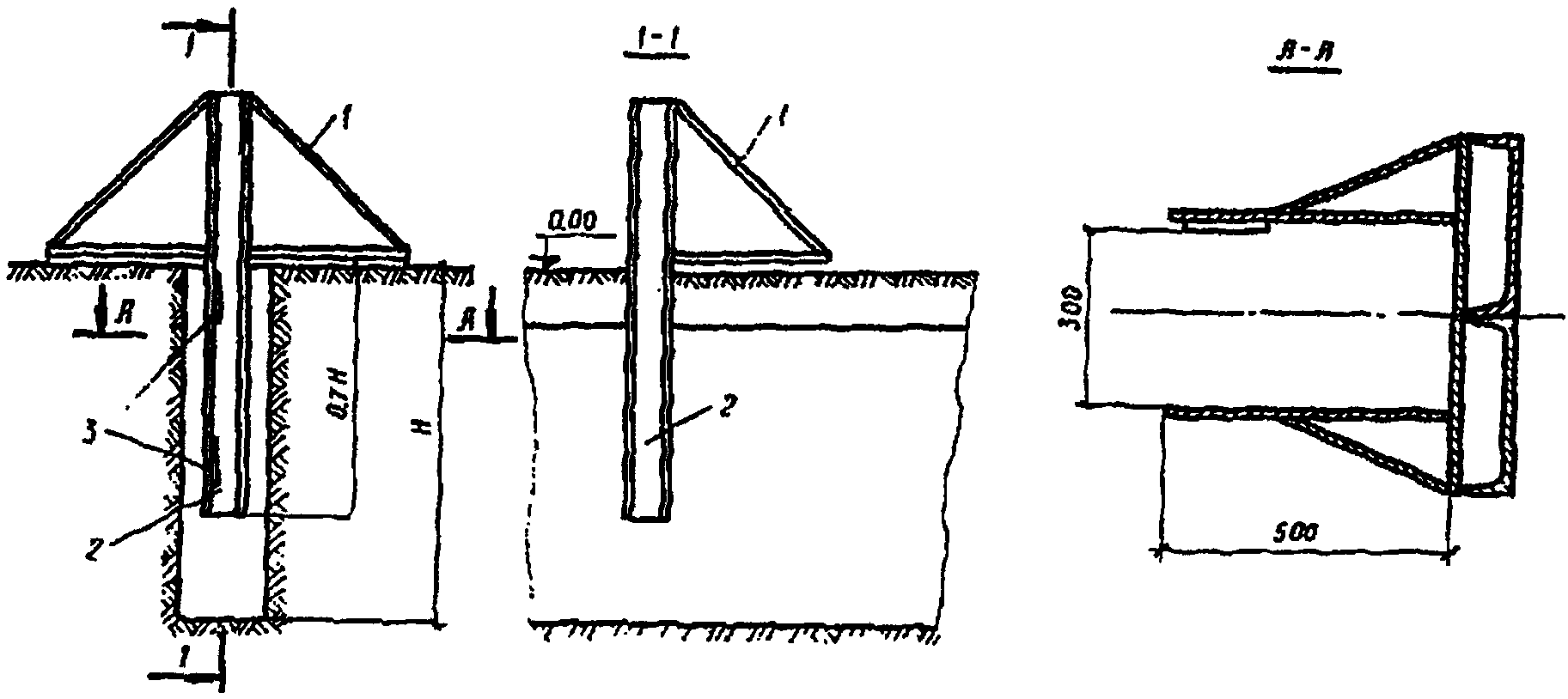

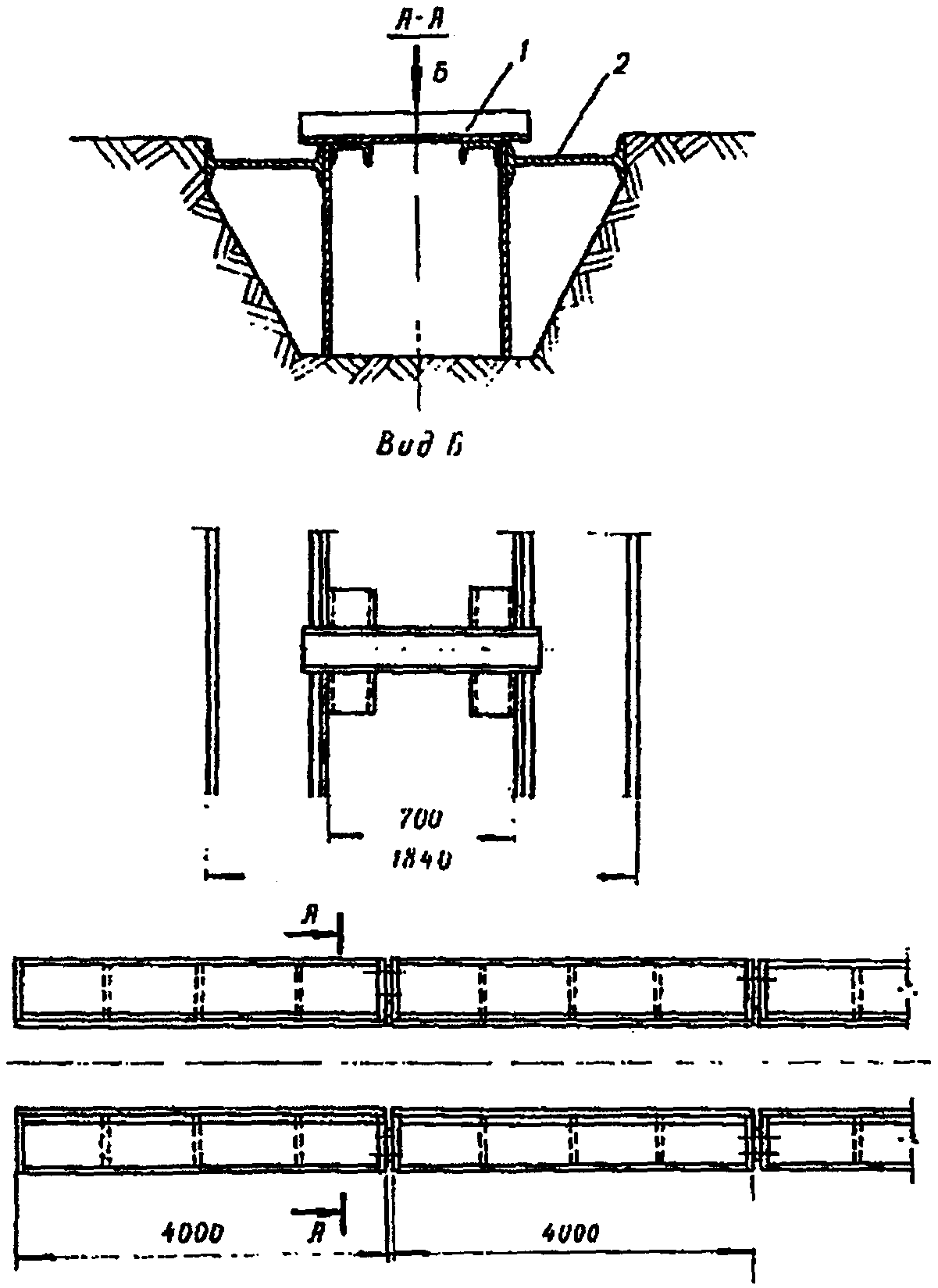

4.17. Для предохранения бортов траншеи от обрушения и исключения затрат на устройство воротника траншеи следует применять инвентарные крепления траншей (рис. 4.1).

Рис. 4.1. Инвентарное металлическое крепление верха траншеи:

1 - шаблон; 2 - инвентарный металлический воротник

4.18. Подготовку глиняных карьеров, используемых при строительстве диафрагмы, вскрышные работы и строительство подъездов следует производить до начала основных работ. Одновременно следует выполнить водоотводные работы для защиты от затопления поверхностными водами карьеров и разрабатываемой траншеи.

4.19. Монтаж оборудования глинистого хозяйства следует производить до начала основных работ по возведению завесы, а наращивание трубопроводов для подачи в траншеи чистой глинистой суспензии и откачки зашламованной - в процессе проходки траншеи.

4.20. При строительстве противофильтрационных завес, имеющих большую протяженность по длине, могут быть применены передвижные глинорастворные узлы.

4.21. Приготовление глиноцементного раствора следует осуществлять в специальных стационарных или передвижных растворных узлах.

4.22. При строительстве противофильтрационных завес небольшой протяженности по длине приготовление глиноцементных растворов следует осуществлять на стационарном растворном узле с одновременным перемешиванием всех его компонентов и последующей доставкой к месту укладки.

4.23. При большой протяженности завесы глиноцементный раствор следует готовить на месте укладки из концентрированного глинистого раствора с максимально возможной из условия перекачки плотностью, приготовленного на стационарном глинорастворном узле путем его разбавления и дополнения другими компонентами в передвижных растворомешалках.

4.24. Разработку траншей под глинистой суспензией для устройства противофильтрационных завес следует производить теми же механизмами и с той же технологической последовательностью, что и для других видов сооружений, устраиваемых способом "стена в грунте".

4.25. Бетонные противофильтрационные завесы устраиваются теми же способами, что и бетонные и железобетонные несущие конструкции, выполняемые способом "стена в грунте".

4.26. Заполнение траншеи глиноцементным раствором должно производиться по секциям (захваткам) путем закачки его грязевыми насосами (11Гр; НГР-250x50 и др.) через трубы диаметром 50 - 60 мм, опущенные до дна траншеи (рис. 4.2).

Рис. 4.2. Схема заполнения секции траншеи

противофильтрационным материалом:

1 - труба d = 50 мм; 2 - глинистый раствор;

3 - противофильтрационный материал

4.27. Число подающих труб на секцию определяется проектом производства работ из условия растекания раствора и интенсивности заполнения секции. Длина секции составляет, как правило, не более 5 - 7 м.

4.28. При закачке глиноцементного раствора подающие трубы следует оставлять опущенными до дна траншей в течение всего процесса заполнения. В случае возрастания давления до недопустимых величин трубы следует поднять так, чтобы их низ находился ниже уровня глиноцементного раствора не менее чем на 1 м.

4.29. Подачу глиноцементного раствора в траншею следует осуществлять непрерывно и прекращать только после выхода на поверхность материала со свойствами, не отличающимися от свойств подаваемого материала.

4.30. Заполнение траншеи комовой глиной или заглинизированным грунтом следует производить при помощи экскаватора, оборудованного грейфером, или бульдозера, сталкивающего заполнитель в траншею.

4.31. Подача заполнителя должна производиться на небольшом участке траншеи малыми порциями. Интенсивность заполнения определяется опытным путем в зависимости от производительности механизмов, производящих засыпку.

4.32. Для предотвращения образования сводов в верхней части траншеи в результате заклинивания комьев заполнителя между стенками траншеи следует периодически производить штыкование тела противофильтрационной завесы металлическими балками с виброустановками. Глубина, частота и периодичность виброштыкования должны устанавливаться проектом производства работ.

4.33. Заполнение траншеи комовой глиной или заглинизированным грунтом следует производить сразу после отрывки траншеи, причем расстояние между землеройной (проходческой) машиной и заполняемым участком должно быть не менее 2,0 - 2,5H, где H - глубина отрываемой траншеи.

4.34. Вытесняемую заполнителем глинистую суспензию, удовлетворительно сохранившуюся, следует подавать в соседние разрабатываемые секции или специальные емкости для последующего использования.

4.35. При устройстве траншей глубиной 10 - 13 м для противофильтрационных завес может быть использовано навесное оборудование к экскаватору Э-1252 и Э-10011 типа обратной лопаты с удлиненной стрелой и рукоятью, разработанное НИИОСПом совместно с трестом "Гидроспецфундаментстрой" Минмонтажспецстроя СССР.

4.36. Тонкие бестраншейные противофильтрационные завесы, заполняемые глиноцементным раствором, следует выполнять путем вибропогружения и последующего виброизвлечения инвентарной металлической конструкции.

4.37. Тонкие противофильтрационные завесы могут также выполняться путем устройства щелевой прорези в грунте при помощи водовоздушной струи, баровых или канатно-режущих агрегатов.

БЕТОННЫХ И МОНТАЖНЫХ РАБОТ

5.1. Механизированные операции по заготовке, обработке арматуры и изготовлению армокаркасов должны производиться на заводе или непосредственно на стройплощадке.

5.2. Эксплуатация машин и оборудования для заготовки и обработки арматуры и изготовления армокаркасов должна осуществляться в соответствии с требованиями раздела 3 СНиП III-А.11-70 "Техника безопасности в строительстве".

5.3. Расстановка оборудования и расположение рабочих мест должны, как правило, исключать возможность пересечения транспортных и технологических потоков.

5.4. Все верстаки должны быть устойчивыми, надежно прикрепленными к фундаменту или полу, а двусторонние верстаки, кроме того, разделены продольной металлической сеткой высотой 1 м.

5.5. Вертушки для укладывания мотков арматуры устанавливаются на расстоянии 1,5 - 2 м от станка для правки арматуры на высоте не более 50 см от пола и ограждаются металлическими сетками на высоту не менее 1 м.

Между вертушкой и  станком должен быть установлен металлический футляр для ограничения колебания разматываемой катанки.

станком должен быть установлен металлический футляр для ограничения колебания разматываемой катанки.

станком должен быть установлен металлический футляр для ограничения колебания разматываемой катанки.

станком должен быть установлен металлический футляр для ограничения колебания разматываемой катанки.5.6. Все места прохода арматурной стали с вертушки на барабан правильного станка должны быть ограждены.

5.7. Все вращающиеся и движущиеся части станков должны быть закрыты кожухами или защищены индивидуальными, удобными для обслуживания металлическими ограждениями.

5.8. Длинномерные стержни арматуры, выступающие за габариты станка, должны быть ограждены устойчивыми переносными предохранительными приспособлениями.

5.9. Во время работы арматурщики обязаны пользоваться спецодеждой, спецобувью, исправным инструментом и защитными очками.

5.10. Выпрямление арматурной стали следует производить на огражденной площадке, расположенной на расстоянии не менее 3 м от проходов и рабочих мест.

5.11. При правке арматурной стали на станках концы ее разрешается заправлять в барабан только при выключенном электродвигателе; перед пуском двигателя необходимо закрывать барабан предохранительными щитками.

5.12. Перед пуском станка для резки арматуры необходимо проверить исправность тормозных и пусковых устройств, зубчатых сцеплений, наличие защитных кожухов, правильность установки и надежность крепления ножей, а также зазора между ними, предусмотренного паспортом станка.

5.13. При резке арматурной стали на стендах с механическим приводом запрещается:

подавать арматурную сталь до того, как маховик станка достигнет номинальной скорости вращения;

перерезать стержни арматуры на части менее 30 см на станках без соответствующих приспособлений, предохраняющих рабочих от травмы.

5.14. При работе на станке для гнутья арматуры необходимо:

закладывать арматурные стержни в вилку поворотного диска только после его остановки;

заменять упорные и изгибающие пальцы только после остановки станка.

5.15. В местах установки бетонолитных труб в армокаркасе необходимо предусмотреть специальные проемы, огражденные вертикальными направляющими из продольных гладких арматурных стержней, обеспечивающие безопасность спуска и подъема бетонолитных труб.

5.16. Металлическую пыль и окалину, образующиеся при чистке, резке и гнутье арматурной стали, следует удалять со столов, верстаков и станков путем отсоса или щетками. Удаление пыли и окалины со станка щетками допускается только после остановки его.

5.17. Работы по сварке арматуры должны производиться с соблюдением требований СНиП III-А.11-70 "Техника безопасности в строительстве".

5.18. Складировать заготовленную арматуру следует в специально предназначенных для этого местах по сортаменту на стеллажах или в штабелях высотой не более 1,2 м. Между стеллажами или штабелями должен оставляться проход шириной не менее 1 м. Складирование арматуры непосредственно у станков или в проходах запрещается.

5.19. Закрытые помещения на стройплощадке, в которых производятся работы с пылевидными вяжущими материалами (цемент, известь, гипс, растворы с химическими добавками для бетонной смеси), а также рабочие места у дробильно-помольных, сортировочных и других машин должны быть обеспечены выполненными в соответствии с проектом вентиляций или устройствами, предупреждающими распыление материалов. Трубопроводы и установки внутрицехового транспорта должны быть герметичными. Движущиеся и вращавшиеся части механизмов по обработке заполнителей, приготовлению и подаче бетонной смеси (грохоты, сортировки, элеваторы, бетоносмесители и т.д.) должны иметь ограждения.

5.20. Рабочие, занятые на приготовлении бетонной смеси, должны быть обеспечены средствами индивидуальной защиты: спецодеждой, защитными очками, респираторами, антифонами, диэлектрическими перчатками и сапогами.

Рабочие с повреждениями кожного покрова (имеются ссадины, ожоги, царапины, раздражения) или поражениями век и глаз к работам по приготовлению растворов с химическими добавками не допускаются.

5.21. Загрузка камнедробилки, как правило, должна быть механизированной. В том случае если камнедробилка загружается вручную, ее загрузочное отверстие (зев) должно быть расположено ниже рабочего настила. Загрузку камня необходимо производить сбоку по наклонной плоскости. Загрузка сверху запрещается.

Загружать камнедробилку следует лишь после достижения нормального количества оборотов. При загрузке камнедробилки бульдозером с подачей камня автомашинами площадка должна быть оборудована светофором, регулирующим движение автомашин и запрещающим их въезд на площадку во время работы бульдозера.

5.22. На бетоносмесителе разрешается работать оператору или машинисту, сдавшему экзамен по профессии и имеющему удостоверение на право управления бетоносмесителем. При работе бетоносмеситель должен находиться под непрерывным наблюдением оператора или машиниста.

5.23. Очистка бетоносмесителя может производиться только после его полной остановки, выключения двигателя и снятия приводного ремня, вращающего барабан. Перед очисткой приямка бетоносмесителя необходимо поднять ковш по направляющим и надежно закрепить собачкой храповика и дополнительно при помощи троса, стержня или другим способом.

Запрещается находиться рабочим под незакрепленным ковшом.

5.24. Особую осторожность необходимо соблюдать при работе в бункерах, наполненных цементом. Работа должна выполняться не менее чем двумя рабочими, один из которых должен выполнять роль страхующего. Рабочие обязаны работать с предохранительными поясами и в респираторах.

Спуск рабочих в бункеры разрешается только в специальной люльке при помощи лебедки.

При выполнении работ внутри бункера, загруженного пылевидными материалами, необходимо соблюдать требования действующих правил техники безопасности и производственной санитарии на предприятиях цементной промышленности. При крупных ремонтных работах бункеры необходимо полностью освободить от цемента.

5.25. Перед укладкой бетонной смеси производитель работ и рабочий-бетонщик должны проверить надежность крепления арматурных каркасов, бункеров и загрузочных воронок, их исправность.

До проверки бетонщику запрещается приступать к бетонированию конструкции.

5.26. До начала бетонных работ собранную бетонолитную трубу необходимо проверить на герметичность водой под давлением 0,2 - 0,3 МПа (2 - 3 ат).

5.27. При уплотнении бетонной смеси электровибраторами необходимо соблюдать следующие требования:

работающих с вибраторами подвергать периодическому медицинскому освидетельствованию в сроки, установленные Минздравом СССР;

к работе с электровибраторами допускаются рабочие, имеющие первую квалификационную группу по технике безопасности;

к работе с вибраторами женщины не допускаются;

рукоятки вибраторов должны быть снабжены амортизаторами, обеспечивающими вибрацию не выше предельно допустимых норм для ручного инструмента;

прижатие руками поверхностных вибраторов запрещается;

ручное перемещение вибраторов во время виброуплотнения должно производиться при помощи гибких тяг;

при перерывах в работе, а также при переходах бетонщиков с одного места на другое электровибраторы должны выключаться;

во избежание обрыва провода и поражения вибраторщиков током запрещается перетаскивать вибратор за шланговый провод или кабель;

запрещается обливать вибраторы водой во избежание попадания воды в кожух;

через каждые 30 - 35 мин вибратор необходимо отключать для охлаждения на 5 - 7 мин;

при работе с вибраторами нельзя допускать скручивания, петления и натягивания кабеля, запрещается прокладывать кабель вибратора в воде и через проезды.

5.28. При обрыве проводов, находящихся под напряжением, искрении контактов и поломке вибратора во время уплотнения бетонной смеси необходимо немедленно прекратить работу и сообщить об этом мастеру или производителю работ.

5.29. Во время дождя вибраторы необходимо убрать в помещение.

5.30. По окончании работы и отключении вибраторов от питающей сети необходимо очистить вибраторы и шланговые провода от бетонной смеси и грязи, насухо вытереть и сдать в кладовую.

5.31. Монтаж армокаркасов и железобетонных перемычек, устанавливаемых между захватками разработанной траншеи, должен производиться в соответствии с проектом производства работ, содержащим следующие решения по технике безопасности:

организацию рабочих мест и проходов;

последовательность технологических операций;

методы и приспособления для безопасной работы монтажников;

расположение и зона действия монтажных механизмов;

обозначение мест складирования строительных материалов и элементов сооружения.

5.32. Запрещается подъем и спуск армокаркасов, не имеющих монтажных петель. Подъем и спуск должны производиться при помощи специальной траверсы.

Способ строповки должен во всех случаях исключать возможность самопроизвольного падения армокаркасов и железобетонных перемычек.

Монтажные петли должны иметь трехкратный запас прочности. Запрещается гнуть монтажные петли до установки армокаркаса в проектное положение.

5.33. При подъеме и спуске арматурных каркасов и железобетонных перемычек для удержания их от раскачивания следует пользоваться оттяжками из пенькового каната или тонкого гибкого троса.

5.34. Опасные для людей зоны во время подъема армоконструкций должны быть ограждены; на ограждении вывешиваются хорошо видимые предупредительные знаки и плакаты по технике безопасности. В необходимых случаях следует подавать предупредительные звуковые сигналы, а в ночное время углы ограждения должны освещаться сигнальными фонарями красного цвета.

5.35. Для подъема и опускания бетонолитной трубы и бункера применяются грузоподъемные устройства, обеспечивающие точность операций 5 - 10 см.

Грузоподъемность указанных механизмов должна соответствовать массе бетонолитных труб при максимальной длине трубы.

Грузоподъемность подъемного механизма должна соответствовать массе армокаркаса или железобетонной перемычки.

5.36. Качество сварки и жесткость сваренного армокаркаса необходимо проверять перед подъемом.

5.37. Способ строповки армокаркаса или других армоконструкций должен обеспечить подъем их без деформации.

Схемы строповки армоконструкций и других элементов показаны в Приложениях 1 - 8.

5.38. Армокаркасы и железобетонные перемычки необходимо устанавливать в траншею после проверки соответствия размеров траншеи проектным (в плановом и высотном измерении), а также конструкций армокаркасов и железобетонных перемычек проектным.

Поданный элемент (конструкцию) опускают над мостом его установки не более чем на 30 см выше проектного положения, после чего монтажники наводят его на место установки (опирания).

Установленный в траншею армокаркас и железобетонные перемычки должны быть закреплены от сдвига при укладке бетонной смеси.

5.39. На монтажной площадке должен быть установлен порядок обмена условными сигналами между лицом, руководящим подъемом, и машинистом крана или мотористом лебедки, а также рабочими на оттяжках.

Все сигналы подаются только одним лицом: бригадиром монтажной бригады, звеньевым или стропальщиком. Сигнал "стоп" подается любым работником, заметившим опасность. При монтаже вне поля зрения машиниста крана между ним и рабочими местами монтажников должна быть установлена радио или телефонная связь, а в случае ее отсутствия должны быть назначены сигнальщики.

5.40. При монтаже армоконструкций запрещается:

находиться под поднимаемым грузом;

поднимать груз массой, превышающей грузоподъемность крана, или неизвестной массы;

раскачивать подвешенную армоконструкцию и оставлять ее без надзора на весу;

поправлять руками узлы и петли в натянутых грузом канатах и цепях;

применять для зачаливания армоконструкций стропы, не маркированные или не соответствующие массе поднимаемых армоконструкций;

пребывание людей на элементах и конструкциях во время их подъема, перемещения и установка;

отрывать при помощи кранов примерзшие армоконструкции.

5.41. При установке арматуры или армокаркасов вблизи электрических проводов, находящихся под напряжением, следует до начала работ эти провода обесточить.

6.1. Сварные арматура, закладные детали и соединения армокаркасов должны быть проверены и приняты техническим контролем изготовителя.

6.2. Изготовитель должен гарантировать соответствие изделий и соединений требованиям действующего стандарта "Арматура и закладные детали сварные для железобетонных конструкций" (ГОСТ 10922-75) и сопровождать каждую партию изделий документом установленной формы, удостоверяющим соответствие их качества требованиям указанного стандарта.

В документе должны быть указаны: наименование организации, в систему которой входит изготовитель; наименование и адрес изготовителя; дата изготовления; номер партии; тип и количество изделий в партии; результаты внешнего осмотра, обмеров и механических испытаний.

6.3. Потребитель сварных арматурных изделий имеет право производить контрольную проверку качества готовых изделий и сварных соединений.

6.4. Результаты контрольных обмеров и осмотров арматуры, а также контроля прочности соединений регистрируются в журнале.

6.5. Во избежание образования пленки глинистого раствора на арматуре установку арматурного каркаса и приспособлений для бетонирования следует производить не более чем за сутки до укладки бетона в траншею.

6.6. Контроль правильности установки арматуры заключается:

в проверке соответствия ее положения проектному, а также в проверке правильности определения мест скрепления пересечений стержней;

в наружном осмотре всех сварных соединений, выполненных при установке арматуры, и в механических испытаниях образцов сварных соединений, вырезанных из конструкций в количестве 1% их числа, или же в проверке сварных соединений физическими методами (количество вырезаемых образцов при испытании их на разрыв может быть по согласованию с приемщиком уменьшено до 0,5%);

количество соединений, контролируемых физическими методами, устанавливается по согласованию с приемщиком.

6.7. Приемка установленной арматуры должна оформляться актом на скрытые работы, в котором указываются номера рабочих чертежей, отступления от проекта, дается оценка качества арматурных работ и заключение о возможности бетонирования.

Допускаемые отклонения от проекта при установке арматуры не должны превышать величин, приведенных в табл. 6.1.

Таблица 6.1

Допускаемые отклонения при установке арматуры

Наименование отклонений | Величина допускаемых отклонений, мм | |

1 | 2 | |

1. | Отклонения в расстояниях между отдельно установленными рабочими стержнями: | |

для колонн | +/- 10 | |

для стен и фундаментов под каркасные конструкции | +/- 20 | |

2. | Отклонения в расстояниях между рядами арматуры при армировании в несколько рядов по высоте: | |

в конструкциях толщиной более 1 м и фундаментах под конструкции и технологическое оборудование | +/- 20 | |

3. | Отклонения в расстояниях между хомутами балок и колонн между связями арматурных каркасов и ферм | +/- 10 |

4. | Отклонения в отдельных местах в толщине защитного слоя: | |

в фундаментах под конструкции и технологическое оборудование | +/- 10 | |

в стенах толщиной более 100 мм | +/- 5 | |

в стенах толщиной до 100 мм при проектной толщине защитного слоя 10 мм | +/- 3 | |

5. | Отклонения в расстояниях между распределительными стержнями в одном ряду: | |

для стен и фундаментов под каркасные конструкции | +/- 25 | |

6. | Отклонения от вертикали или горизонтали в положении хомутов (за исключением случаев, когда наклонные хомуты предусмотрены проектом) | 10 |

7. | Отклонения в положении осей стержней в торцах сварных каркасов, стыкуемых на месте с другими каркасами при диаметре стержней: | |

до 40 мм | +/- 5 | |

40 мм и более | +/- 10 | |

8. | Отклонения в расположении стыков стержней по длине элемента: | |

в каркасах и тонкостенных конструкциях | +/- 25 | |

в массивных конструкциях | +/- 50 | |

Примечание. Допускаемые отклонения от проекта при установке арматуры из крупных стержней диаметром более 90 мм, а также при установке сварных каркасов из фасонной стали и сварных труб устанавливаются проектом. | ||

6.8. Форма акта освидетельствования и приемки установленной арматуры перед бетонированием захватки приведена в приложении (не приводится).

6.9. Контроль качества бетонных работ производится в соответствии с требованиями СНиП III-15-76 и заключается в проверке: подвижности (осадки конуса) бетонной смеси; соответствия прочности бетона требованиям проекта. Проверка подвижности бетонной смеси должна производиться у места укладки - не реже двух раз в смену.

ИС МЕГАНОРМ: примечание. Постановлением Минстроя России от 28.11.1994 N 18-29 с 1 июля 1995 года введен в действие ГОСТ 8736-93. |

6.10. Для обеспечения требуемого совпадения показателей прочности бетона (фактических и заданных) необходимо осуществлять строгий постоянный лабораторный контроль за соблюдением правильности дозирования компонентов бетонной смеси. Подбор состава рабочей бетонной смеси должен осуществляться лабораторией дорожного строительства НИИМосстроя. Корректировку состава бетонной смеси с учетом влажности материалов выполняют лаборатории филиалов объединения Мосинжбетон. Требуемую подвижность смеси следует определять стандартным конусом с двухкратной повторностью. Пробу бетонной смеси, выдаваемую автобетоносмесителем, следует отбирать в начале (после установившегося потока выдаваемой смеси), в середине и перед окончанием выдачи. Хранить щебень и песок следует в соответствии с ГОСТ 8267-75 и ГОСТ 8736-77; хранение цемента в соответствии с ГОСТ 22237-76.

6.11. Прочность бетона, уложенного методом вертикально перемещающейся трубы под глинистым раствором, необходимо оценивать по результатам испытаний контрольных образцов в соответствии с требованиями ГОСТ 10180-74.

Контрольные образцы должны отбираться для каждого состава бетонной смеси не реже двух раз в смену, независимо от продолжительности бетонирования и объема укладываемой бетонной смеси. Из каждой пробы изготовляются две серии контрольных кубиков, состоящих каждая из трех образцов, предназначенных для проверки фактической прочности. В приложении приведена форма результатов испытаний прочности бетонных образцов на 28 сутки. Размеры контрольных образцов должны быть 200 x 200 x 200 мм.

6.12. Контрольные образцы следует помещать в специально разработанный шурф с условиями хранения, аналогичными телу стены. Глубина шурфа должна быть не менее 6 м. Испытание контрольных бетонных образцов на сжатие следует производить по ГОСТ 10180-74. По результатам испытания образцов определяются сроки полного загружения стены.

6.13. Бетонирование должно вестись непрерывно сразу после окончания подготовительных работ. Бетон должен иметь осадку конуса 16 - 20 см, размер фракции крупного заполнителя не должен превышать 30 мм. Марка бетона определяется проектом.

6.14. В процессе укладки бетонной смеси методом ВПТ необходимо контролировать качество бетонной смеси и режим бетонирования.

6.15. Качество бетона, уложенного под глинистым раствором (суспензией), следует оценивать по результатам:

испытаний контрольных образцов в соответствии с требованиями ГОСТ 10180-74;

определения прочности молотками Кашкарова или Физделя;

испытаний выбуренных кернов.

При этом с поверхности, на которой производится измерение, удаляется слой бетона толщиной до 3 - 4 см. Поверхность бетона после удаления поверхностного слоя должна быть ровной.

6.16. Выемку грунта из внутренней полости инженерного сооружения следует производить не ранее чем через 28 суток после окончания бетонирования.

6.17. После удаления грунта из полости инженерного сооружения необходимо произвести освидетельствование бетонной поверхности стен; по результатам освидетельствования составляется акт.

6.18. Режим бетонирования должен контролироваться на строительном объекте измерением интенсивности бетонирования и величины заглубления бетонолитных труб в бетонную смесь.

6.19. Приемка бетонных и железобетонных конструкций должна производиться с соблюдением следующих правил:

сопровождаться освидетельствованием конструкций в натуре и контрольными замерами, а в случае необходимости, кроме того, контрольными испытаниями;

должна производиться до затирки поверхности конструкций;

качество строительных материалов, полуфабрикатов, а также сборных конструкций и деталей должно подтверждаться паспортами, сертификатами и иными документами изготовителей, а при необходимости - актами испытаний материалов на строительстве.

6.20. При приемке конструкций должны быть проверены:

соответствие конструкций рабочим чертежам с учетом всех изменений, допущенных в процессе строительства, и правильность согласования и оформления этих изменений;

акты на скрытые работы;

журналы работ;

данные испытаний контрольных образцов бетона;

акты приемки сварных арматурных сеток и каркасов;

акты приемки блоков перед бетонированием ("паспорта" блоков).

6.21. Промежуточной приемке с оформлением в журнале бетонных работ подлежат следующие выполненные работы и конструктивные элементы:

блоки и участки сооружения с установленной опалубкой и арматурой - перед началом бетонных работ;

конструктивные элементы и работы, скрываемые в процессе последующего производства работ: основания и их подготовка, гидроизоляция, арматура, закладные части - до укладки бетона, стыки сборно-монолитных конструкций до их замоноличивания, поверхности, подготовленные для торкретирования.

6.22. При приемке законченных бетонных и железобетонных конструкций должно проверяться:

качество бетона в отношении прочности, а в случае необходимости и в отношении морозостойкости, водонепроницаемости и других показателей;

качество поверхности готового бетона;

наличие и соответствие проекту отверстий, проемов и каналов в конструкциях;

наличие и правильность установки закладных частей;

наличие и правильность выполнения деформационных швов;

качество сцепления торкретного слоя с основанием (путем простукивания);

соответствие внешних очертаний, формы и геометрических размеров конструкций проекту;

правильность расположения сооружения в плане и его высотных отметок.

6.23. Возможность приемки конструкций при неудовлетворительных результатах испытаний бетонных образцов должна определяться в установленном порядке с привлечением проектной организации на основе освидетельствования конструкций в натуре и применения в случае надобности неразрушающих методов определения прочности бетона в конструкции.

6.24. Отклонения в размерах и положении выполненных монолитных бетонных и железобетонных конструкций и сооружений от проектных не должны превышать допускаемых величин, указанных в табл. 6.2.

Таблица 6.2

Допускаемые отклонения для монолитных бетонных

и железобетонных сооружений

Наименование отклонений | Величина допускаемых отклонений, мм | |

1 | 2 | |

1. | Отклонения плоскостей и линий их пересечения от вертикали или от проектного наклона на всю высоту конструкции: | |

для фундаментов | 20 | |

для стен, возведенных в неподвижной опалубке, и для колонн, поддерживающих монолитные перекрытия | 15 | |

2. | Отклонения горизонтали плоскостей от горизонтали: | |

на 1 м плоскости в любом направлении | 5 | |

на всю плоскость выверяемого участка | 20 | |

3. | Местные отклонения верхней поверхности бетона от проектной при проверке конструкций рейкой длиной 2 м, кроме опорных поверхностей | 8 |

4. | Отклонения в длине или пролете элементов | +/- 20 |

5. | Отклонения в размерах поперечного сечения элементов | +/- 8 |

6. | Отклонения в отметках поверхностей и закладных частей, служащих опорами для металлических или сборных железобетонных колонн и других сборных элементов | +/- 5 |

7. | Отклонения от проектных размеров пазов, шахт и других аналогичных устройств в гидротехническом строительстве: | |

местоположение | +/- 10 | |

расстояние между осями | +/- 15 | |

поперечные размеры | ||

8. | Отклонения в расположении анкерных болтов: | |

в плане при расположении внутри контура опоры | 5 | |

то же, вне контура опоры | 10 | |

по высоте | + 20 | |

9. | Отклонения при разбивке осей оснований, фундаментов и других опор под металлические конструкции с нефрезерованными торцами |  (где L - величина пролета или шага конструкций, м) (где L - величина пролета или шага конструкций, м) |

6.25. Отклонения от проектных размеров смонтированных сборных конструкций не должны превышать допускаемых величин, приведенных в табл. 6.3.

Таблица 6.3

Допускаемые отклонения для сборных

железобетонных сооружений

Наименование отклонений | Величина допускаемых отклонений, мм | |

1. | Смещение осей фундаментных сборных элементов относительно разбивочных осей | +/- 10 |

2. | Отклонение отметок верхних поверхностей сборных стеновых панелей | -10 |

3. | Отклонение плоскостей стеновых панелей от вертикали | +/- 5 |

6.26. При строительстве противофильтрационных завес должны осуществляться следующие виды контроля качества работ:

правильности геометрических размеров траншеи;

соблюдения величины заглубления завесы в водоупорные грунты;

соблюдения технологии заполнения траншеи противофильтрационным материалом;

качества противофильтрационного материала.

6.27. Контроль качества укладываемого глиноцементного раствора непосредственно на стройплощадке должен производиться путем проверки на расплыв (по конусу АзНИИ) и плотность (ареометром).

6.28. Заглинизированный грунт перед укладкой в траншее должен проверяться путем определения влажности и плотности (весовым способом) и количества глинистых частиц - путем отмучивания.

6.29. Фильтрационные свойства материала - заполнителя противофильтрационных завес - должны определяться путем отбора образцов из тела завесы и испытания их в лабораторных условиях.

6.30. Для контроля качества тела противофильтрационных завес могут быть применены радиоизотопные методы определения сплошности, плотности и влажности материала заполнителя.

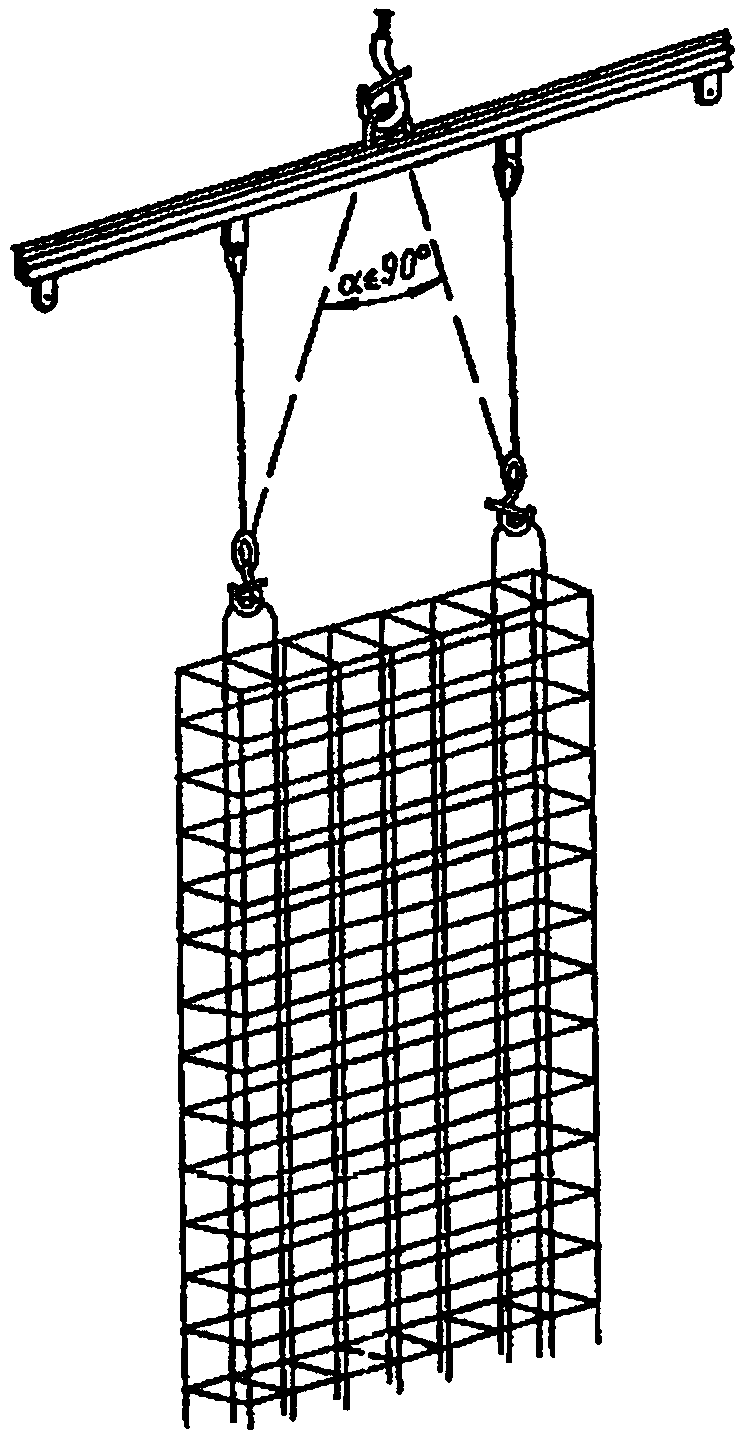

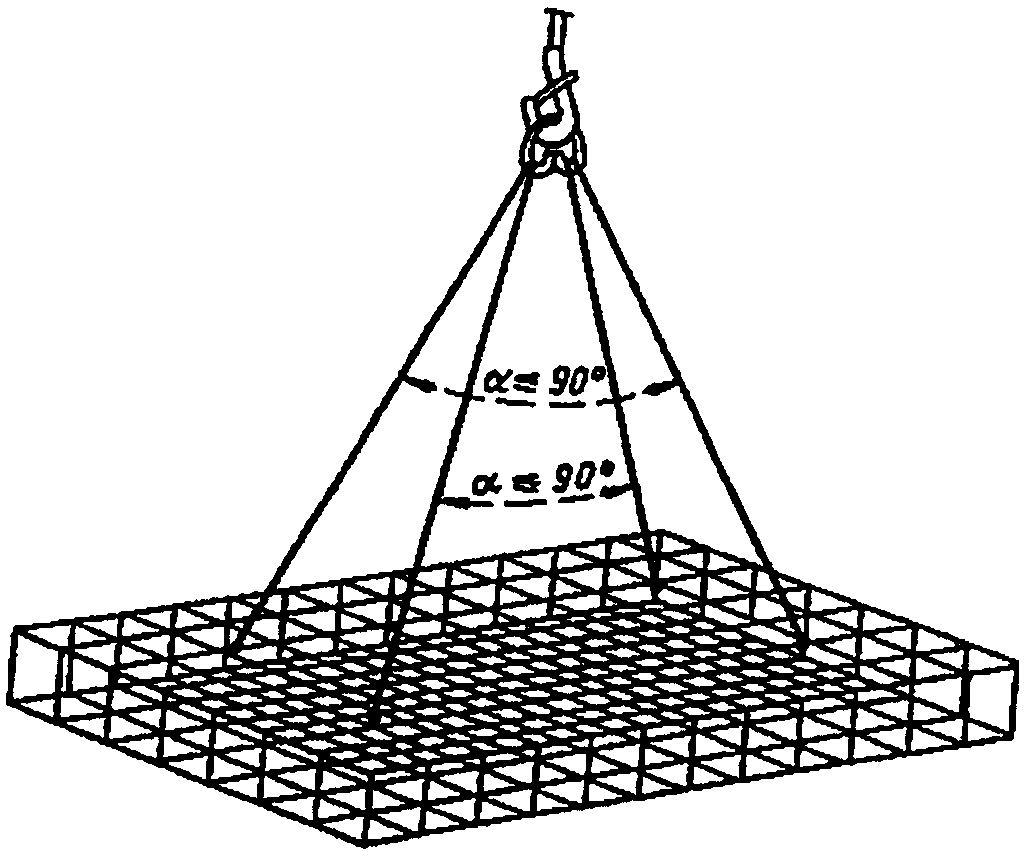

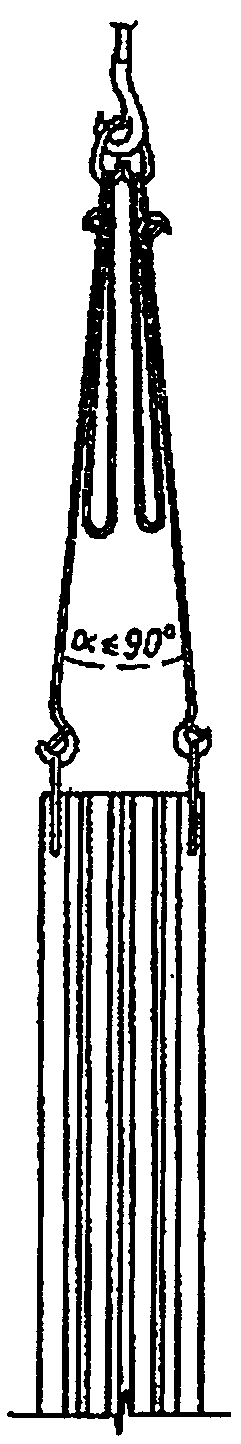

СХЕМА КАРКАСОВ ПРИ РАЗГРУЗКЕ

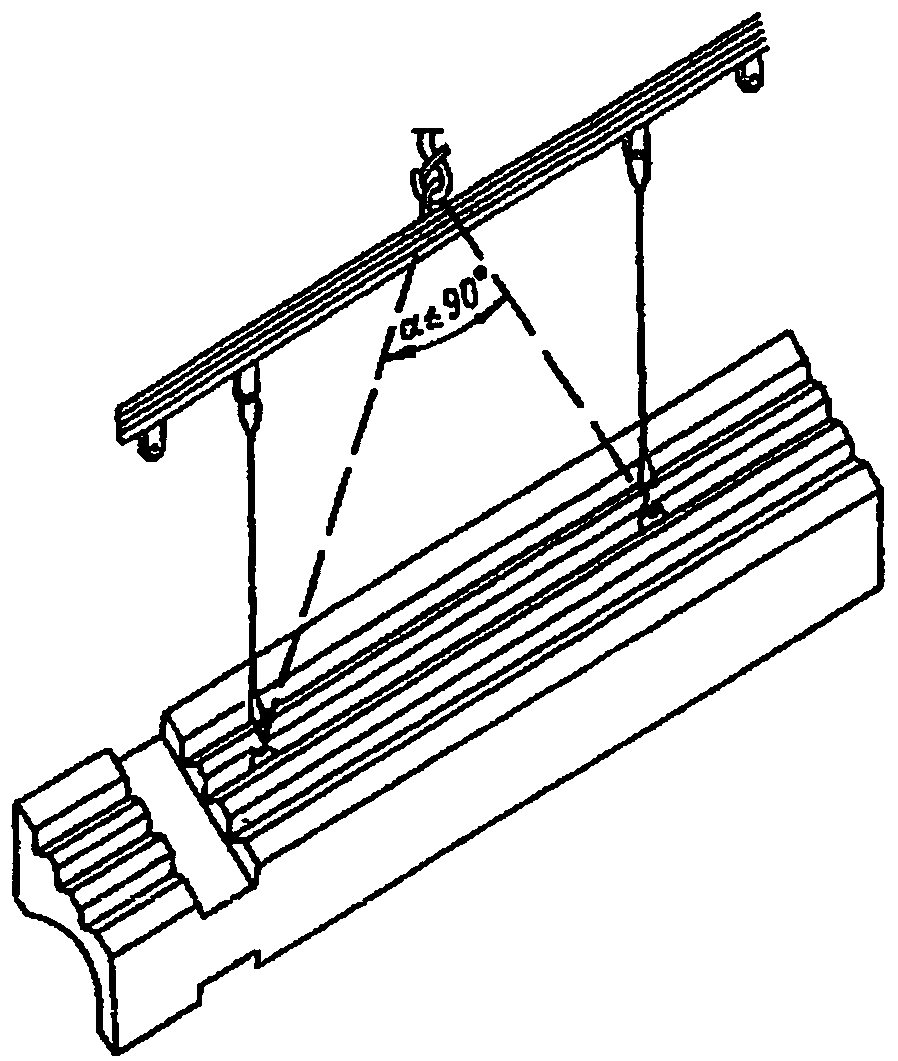

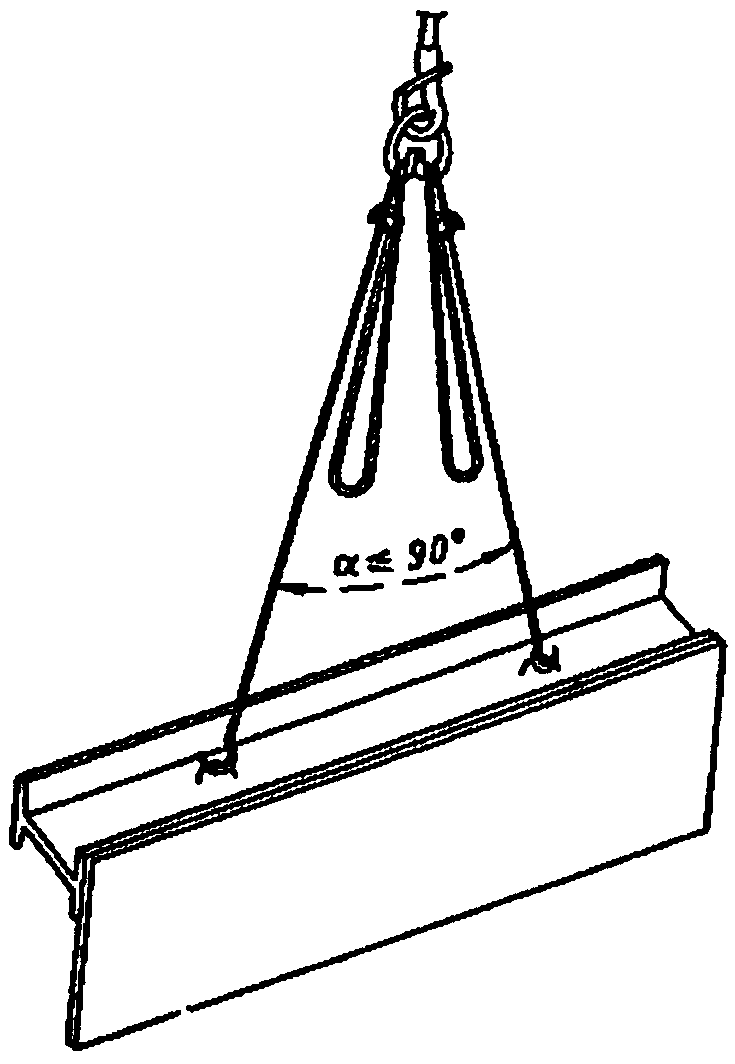

СХЕМА СТРОПОВКИ ЖЕЛЕЗОБЕТОННОЙ РАЗДЕЛИТЕЛЬНОЙ

ПЕРЕМЫЧКИ ПРИ РАЗГРУЗКЕ

СХЕМА СТРОПОВКИ ЖЕЛЕЗОБЕТОННОЙ РАЗДЕЛИТЕЛЬНОЙ ПЕРЕМЫЧКИ

ПРИ МОНТАЖЕ НИЖНЕЙ СЕКЦИИ РАЗДЕЛИТЕЛЬНОЙ ПЕРЕМЫЧКИ

СХЕМА СТРОПОВКИ ЖЕЛЕЗОБЕТОННОЙ РАЗДЕЛИТЕЛЬНОЙ ПЕРЕМЫЧКИ

ПРИ МОНТАЖЕ НИЖНЕЙ СЕКЦИИ РАЗДЕЛИТЕЛЬНОЙ ПЕРЕМЫЧКИ

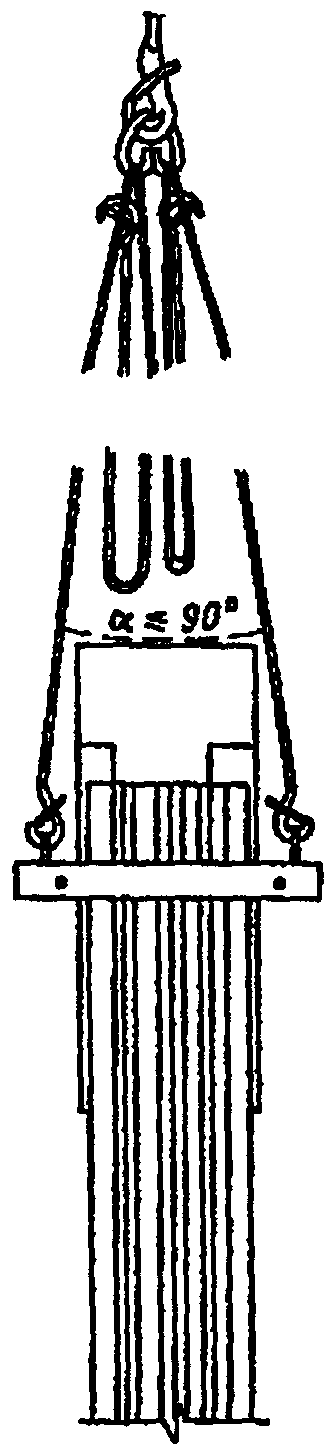

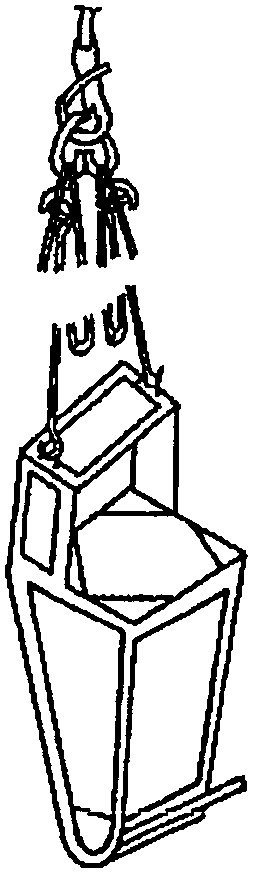

СХЕМА СТРОПОВКИ ЭЛЕМЕНТА МЕТАЛЛИЧЕСКОГО ВОРОТНИКА

БУНКЕР-КОНТЕЙНЕР ДЛЯ БЕТОНА

Наименование изделий и материалов | Марка или размер, м | Масса | Номер строповки | Характеристика грузозахватного приспособления для кранов КС-5363 | |||||

при разгрузке | при монтаже | Наименование | Характеристика строп | ||||||

при разгрузке | при монтаже | Грузопод., т | Длина, м | Масса, кг | |||||

Каркас К-1 | 7,85 x 3,005 | 1,049 | 2 | 1 | Строп четырехветьевой Арх. N 1095 м, трест "Мосоргинжстрой" | Траверса-кондуктор, трест "Мосинжстрой" | |||

Каркас К-2 | 8,32 x 3,005 | 1,348 | 2 | 1 | 15 | 5 | |||

Каркас К-3 | 7,83 x 3,8 | 1,28 | 2 | 1 | |||||

Каркас К-4 | 8,32 x 3,8 | 1,5 | 2 | 1 | |||||

Каркас К-5 | 7,83 x 9 | 0,585 | 2 | 1 | 15 | 3 | 561,2 | ||

Каркас К-6 | 8,32 x 9 | 0,854 | 2 | 1 | |||||

Бункер-воронка | 0,8 | 3 | 3 | - | - | - | - | - | |

Контейнер для бетона | 2,8 | 4 | 4 | Строп. четырехветьевой Арх. N 1095 м, трест "Мосгоринжстрой" | 15 | 5 | 228 | ||

Элемент металлического воротника | L = 8,5 | 1,124 | 4 | 4 | 15 | 5 | 228 | ||

Железобетонная разделительная перемычка | L = 9 | 4,0 | 1 | 4 | Траверса-кондуктор, трест "Мосоргинжстрой" Строп четырехветьевой Арх. N 1095 м, тр. Мосоргинжстр. | Строп четырехветьевой Арх. N 1095 м, трест "Мосоргинжстрой" | 15 | 261,2 | |

Железобетонная разделительная перемычка | = 6 | 2,67 | 1 | 4 | 15 | 5 | 228 | ||