СПРАВКА

Источник публикации

М.: Бюро НДТ, 2022

Примечание к документу

Документ введен в действие с 01.09.2023.

Взамен ИТС 32-2017.

Название документа

"ИТС 32-2022. Информационно-технический справочник по наилучшим доступным технологиям. Производство полимеров, в том числе биоразлагаемых"

(утв. Приказом Росстандарта от 23.12.2022 N 3250)

"ИТС 32-2022. Информационно-технический справочник по наилучшим доступным технологиям. Производство полимеров, в том числе биоразлагаемых"

(утв. Приказом Росстандарта от 23.12.2022 N 3250)

Содержание

Приказом Росстандарта

от 23 декабря 2022 г. N 3250

ИНФОРМАЦИОННО-ТЕХНИЧЕСКИЙ СПРАВОЧНИК

ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ

ПРОИЗВОДСТВО ПОЛИМЕРОВ, В ТОМ ЧИСЛЕ БИОРАЗЛАГАЕМЫХ

Production of polymers, including biodegradable

ИТС 32-2022

Дата введения

1 сентября 2023 года

Настоящий информационно-технический справочник по наилучшим доступным технологиям "Производство полимеров, в том числе биоразлагаемых" (далее - справочник НДТ) является документом по стандартизации, разработанным в результате анализа технологических, технических и управленческих решений, применяемых при производстве синтетических каучуков, термоэластопластов (ТЭП), полиэтилена, полипропилена, полистирола, поливинилхлорида (ПВХ), АБС пластиков, полиэтилентерефталата (ПЭТФ), высокомолекулярных соединений специального назначения и латексов.

Краткое содержание справочника НДТ:

Введение. Представлено краткое содержание справочника НДТ.

Предисловие. Указаны цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие справочника НДТ.

В разделе 1 представлена информация о состоянии и уровне развития производства полимеров, в том числе биоразлагаемых в Российской Федерации.

В разделах 2 - 11 представлена информация по производству полимеров, в том числе биоразлагаемых.

В разделах 13 - 14 представлены НДТ и информация о перспективных технологиях.

Заключительные положения и рекомендации. Приведены сведения об использованных материалах при подготовке справочника НДТ.

Библиография. Приведен перечень источников информации, использованных при разработке справочника НДТ.

Цели, основные принципы и порядок разработки справочника НДТ установлены Постановлением Правительства Российской Федерации от 23 декабря 2014 года N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям". Перечень областей применения наилучших доступных технологий определен Распоряжением Правительства Российской Федерации от 24 декабря 2014 года N 2674-р.

1 Статус документа

Настоящий справочник НДТ является документом по стандартизации.

2 Информация о разработчиках

Справочник НДТ разработан технической рабочей группой "Производство полимеров, в том числе биоразлагаемых" (ТРГ 32), состав которой утвержден Приказом Минпромторга России от 15 марта 2022 года N 810.

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Справочник НДТ содержит описание технологий, применяемых при производстве синтетических каучуков, термоэластопластов (ТЭП), полиэтилена, полипропилена, полистирола, поливинилхлорида (ПВХ), АБС пластиков, полиэтилентерефталата (ПЭТФ), высокомолекулярных соединений специального назначения и латексов, используемых в производствах и реализованных на территории Российской Федерации технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, водопотребление, повысить энергоэффективность, ресурсосбережение. Из описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся наилучшими доступными технологиями. Для НДТ в справочнике установлены соответствующие технологические показатели НДТ.

4 Взаимосвязь с международными, региональными аналогами

При разработке справочника НДТ был использован справочник Европейского союза НДТ по полимерам Reference Document on Best Available Techniques in the Production of Polymers.

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве продуктов, относящихся к сфере распространения настоящего справочника, была собрана в процессе актуализации справочника НДТ в соответствии с Порядком сбора и обработки данных, необходимых для разработки и актуализации информационно-технических справочников по наилучшим доступным технологиям, утвержденным Приказом Минпромторга России 18 декабря 2019 года N 4841.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разработанными в соответствии с Распоряжением Правительства Российской Федерации от 30 апреля 2019 года N 866-р, приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Справочник НДТ утвержден Приказом Росстандарта от 23 декабря 2022 г. N 3250.

Справочник НДТ введен в действие с 01 сентября 2023 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru).

8 Взамен ИТС 32-2017

Настоящий справочник НДТ распространяется на следующие основные виды деятельности:

- производство синтетических каучуков, получаемых методом полимеризации в растворе и суспензионной полимеризации;

- производство синтетических каучуков специального назначения;

- производство термоэластопластов (ТЭП);

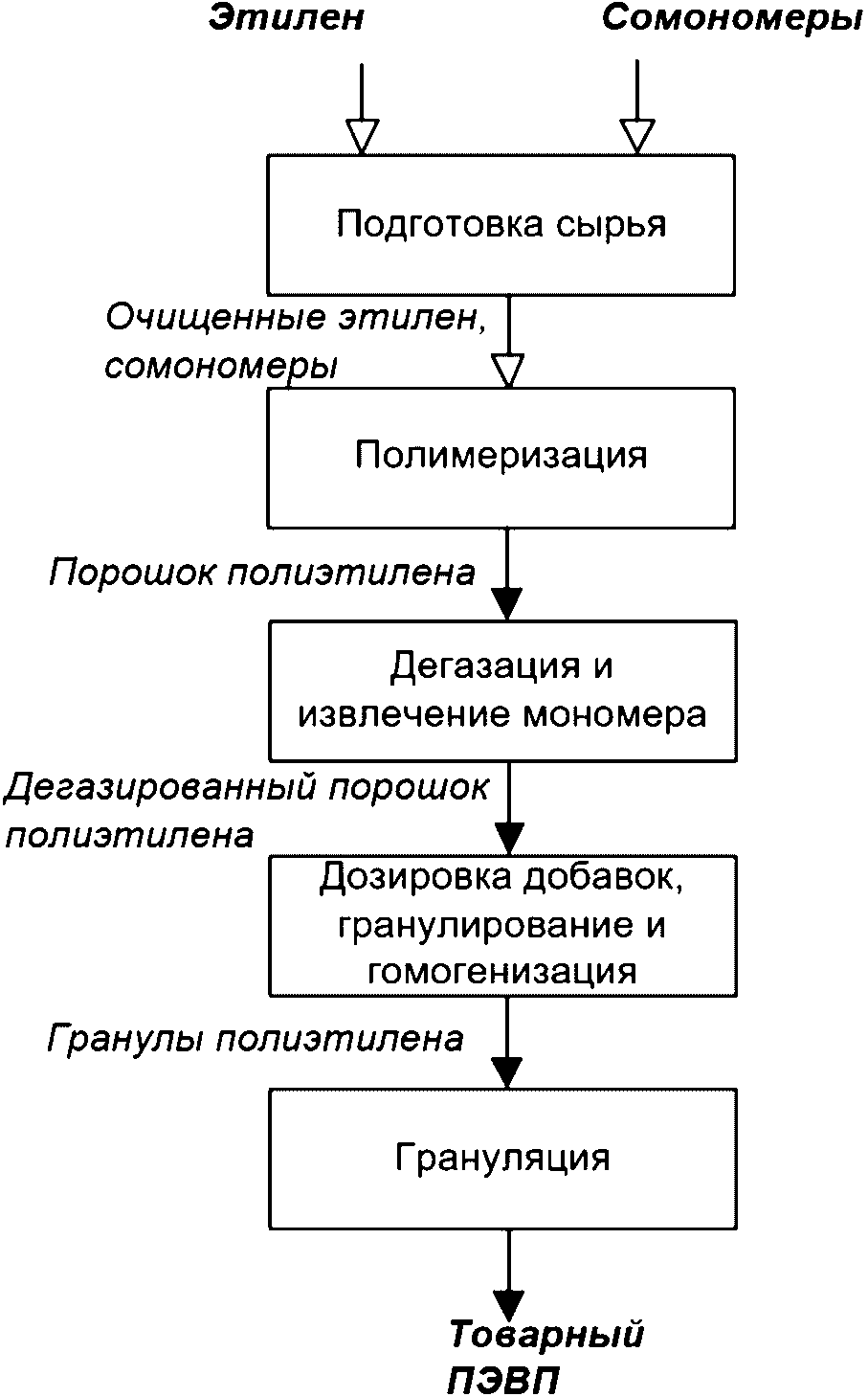

- производство полиэтилена;

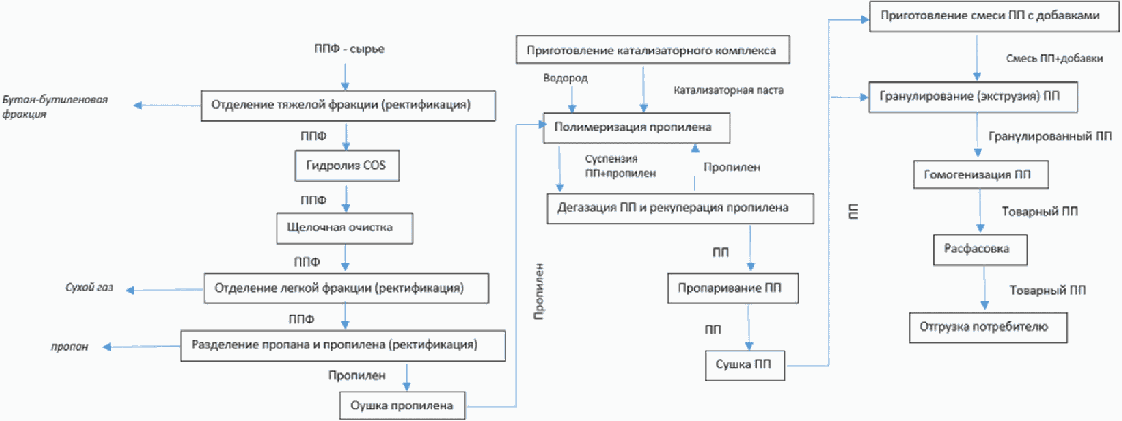

- производство полипропилена;

- производство полистирола;

- производство АБС-пластиков;

- производство поливинилхлорида (ПВХ);

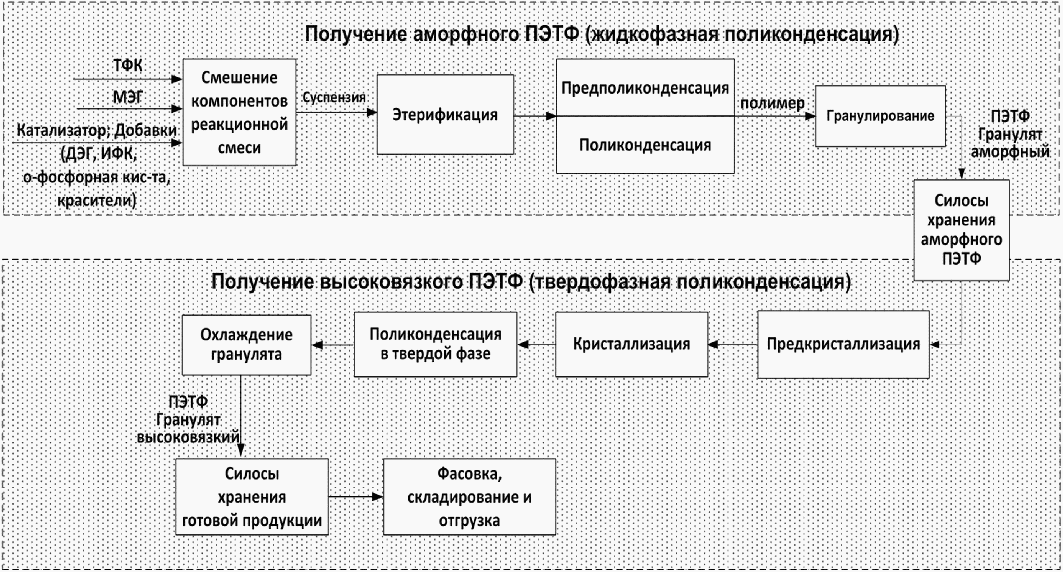

- производство полиэтилентерефталата (ПЭТФ);

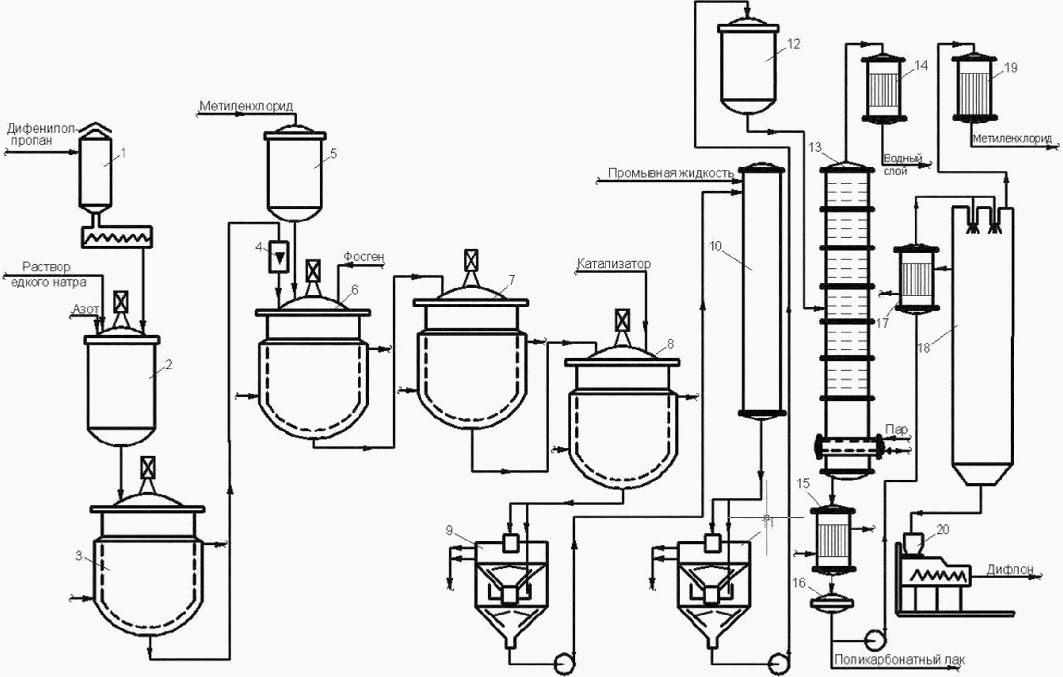

- производство высокомолекулярных соединений специального назначения, в том числе поликарбонатов, полиамидов, полиуретанов, фторопласты, сэвилена (сополимера винилацетата с этиленом), биоразлагаемых полимеров;

- производство латексов.

- производство химических синтетических волокон.

Справочник НДТ также распространяется на следующие процессы, связанные с основными видами деятельности, которые могут оказывать влияние на объемы эмиссий или масштабы загрязнения окружающей среды:

- хранение и подготовка сырья;

- производственные процессы;

- методы предотвращения и сокращения эмиссий, образования и размещения отходов.

При рассмотрении каждой отдельной технологии в рамках настоящего справочника НДТ при определении НДТ учитываются удельные уровни эмиссии и удельные расходы потребления сырья и энергоресурсов. При этом, основываясь на логике принципов НДТ, можно сказать, что оптимальными показателями будут обладать существующие или проектируемые производства, где применяются наилучшие решения, в том числе в обращении со сточными водами, выбросами в атмосферу и отходами.

Сфера распространения настоящего справочника НДТ приведена на рисунке 1. Серым прямоугольником выделена сфера распространения настоящего справочника НДТ.

Дополнительные виды деятельности, осуществляемые при производстве полимеров, и соответствующие им справочники НДТ приведены в таблице 1.

Таблица 1

в том числе биоразлагаемых и соответствующие им

справочники НДТ

Вид деятельности | Соответствующий справочник НДТ |

Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух | ИТС 22 "Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях" |

Очистка и утилизация сточных вод | ИТС 8 "Очистка сточных вод при производстве продукции (товаров) выполнении работ и оказании услуг на крупных предприятиях" |

Утилизация и обезвреживание отходов | ИТС 15 "Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов))" |

Размещение отходов | ИТС 17 "Размещение отходов производства и потребления" |

Хранение и складирование товаров (материалов) | ИТС 46 "Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов)" |

Системы охлаждения | ИТС 20 "Промышленные системы охлаждения" |

Использование энергии и энергоресурсов | ИТС 48 "Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности" |

Обращение со сточными водами и выбросами | ИТС 47 "Системы обработки (обращения) со сточными водами и отходящими газами в химической промышленности" |

Осуществление производственного экологического контроля | ИТС 22.1 "Общие принципы производственного экологического контроля и его метрологического обеспечения" |

Сфера распространения настоящего справочника НДТ приведена в таблице 2

Таблица 2

Наименование продукции по ОК 034-2014 (ОКПД) | Наименование вида деятельности по ОКВЭД 2 | ||

Производство пластмасс и синтетических смол в первичных формах | |||

Полистирол вспенивающийся | |||

Полиамиды в первичных формах | |||

Производство синтетического каучука в первичных формах | |||

Каучуки изопреновые и сополимеры изопрена | |||

Каучуки бутадиеновые | |||

Каучуки на основе сополимеров бутадиена с другими мономерами, кроме стирола и метилстирола | |||

Каучуки бутадиенпипериленовые | |||

Эластомеры кремнийорганические (каучуки) | |||

Каучуки изопреновые и сополимеры изопрена | |||

Каучуки бутадиен-нитрильные | |||

Каучуки бутадиен-стирольные и бутадиен-метилстирольные (СКС - СКМС) | |||

Каучуки карбоксилатные | |||

Каучуки хлоропреновые | |||

Каучуки элементоорганические | |||

Каучуки на основе олефинов и изоолефинов | |||

Каучуки изобутилен-изопреновые (бутилкаучуки) | |||

Каучуки изобутилен-изопреновые галогенированные | |||

Каучуки на основе олефинов и изоолефинов прочие | |||

Производство синтетических волокон |

Полимеры - неорганические и органические, аморфные и кристаллические вещества, состоящие из повторяющихся "мономерных звеньев", соединенных в длинные макромолекулы молекулярной массой от нескольких тысяч до нескольких миллионов, связанных между собой химическими или координационными связями. Полимеры образуются из мономеров в результате реакций полимеризации или поликонденсации. Мономеры, принадлежащие в основном к группе органических веществ массового производства, в настоящее время обычно получают из нефтехимического сырья (сырой нефти или газа), при производстве фторполимеров (фторопластов и фторкаучуков) используют винилиденфторид, трифторхлорэтилен, тетрафторэтилен, гексафторпропилен, этилен. Исключение составляют целлюлозные материалы, производимые из волокон хлопка или шерсти, либо биоразлагаемые продукты, являющиеся результатом переработки возобновляемого сырья.

Полимеры по происхождению могут быть природными, полусинтетическими (химически измененные природные полимеры) и синтетическими. Большей частью понятие "полимер" относится к органическим соединениям. Основные синтетические полимеры относятся к каучукам или пластмассам. Большинство видов каучука (в вулканизованном состоянии - резины) эластичны, т.е. после внешнего воздействия (изгиба или растяжения) принимают свою первоначальную форму. Пластмассы представляют собой конструкционные полимерные материалы, способные при нагреве принимать заданную форму и сохранять ее после охлаждения. Термопластичные пластмассы (пластики) легко плавятся и подвергаются переплавке, термореактивные пластмассы переплавить нельзя.

Основные свойства полимеров

Существует возможность создавать полимеры с широким рядом свойств и их сочетаний. В виде изделий, волокон или пленок полимеры могут быть:

- жесткими или пластичными;

- прозрачными, полупрозрачными или светонепроницаемыми;

- твердыми или мягкими;

- устойчивыми к погодным условиям или разлагаемыми;

- устойчивыми к высоким или низким температурам;

- устойчивыми к агрессивным химическим средам (окислители, кислоты, щелочи), маслам и топливам;

- устойчивыми к радиации и УФ-излучению;

- обладать высокими диэлектрическими характеристиками.

Обычно конкретный полимер является не единственным материалом, который можно использовать в какой-либо области. Существуют альтернативные материалы, и поэтому полимерам необходимо развиваться в условиях конкурентного рынка.

Полимеры часто имеют преимущества в многочисленных сферах применения, например:

- облегченные конструкции, что упрощает монтаж и нагрузки, а также ведет к снижению транспортных и энергетических затрат;

- обеспечение электроизоляционных свойств, необходимых для монтажа электропроводки, переключателей, розеток, а также в механических инструментах и электрических приборах;

- обеспечение прозрачности в системах оптики и освещения;

- обеспечение антикоррозионных свойств систем водопроводно-канализационных систем и орошения, непромокаемой одежды и спортивных товаров;

- обеспечение устойчивости к химикатам, грибкам и плесени;

- в упрощении процессов обработки материалов, делая возможным создание сложных форм;

- в снижении затрат по сравнению с применением альтернативных материалов.

В последние годы география производства крупнотоннажной нефтехимии - основного производителя синтетических пластических материалов и каучуков из развитых стран Северной Америки и Западной Европы смещается ближе к сырью - в регионы Ближнего Востока и Азиатско-Тихоокеанского региона. При этом потребительский спрос в развивающихся странах растет опережающими темпами.

Россия, обладающая значительными запасами углеводородного сырья, занимает около 2% мирового нефтехимического рынка. Производство и потребление полимеров в нашей стране в последние годы неуклонно растет, вместе с тем объемы потребления полимерной продукции на душу населения в России до сих пор ниже в 3 - 3,5 раза, чем в странах Западной Европы и Северной Америки. Стратегия развития химического и нефтехимического комплекса на период до 2030 года, утвержденная Министерством промышленности и торговли РФ и Министерством энергетики РФ, предусматривает ряд мероприятий, направленных на стимулирование увеличения доли продукции "высоких переделов". В совокупности данные факторы говорят о значительном потенциале роста производства полимеров в Российской Федерации.

Наиболее распространенным видом пластмасс являются полиолефины, получаемые реакциями полимеризации и сополимеризации этилена и других олефинов (пропилена, бутена-1, гексена-1 и т.д.).

По масштабу промышленного производства и широте областей применения (пленки и волокна, электроизоляционные покрытия, литьевые изделия и др.) пластики-полиолефины не имеют себе равных среди термопластичных материалов. Полиолефины позволяют сочетать в готовом изделии низкую стоимость, долговечность и небольшой вес. Полиэтилен и полипропилен составляют около половины объема годового потребления пластмасс в Европе.

Широкое распространение, кроме полиэтилена и полипропилена, имеют также сополимеры этилена с винилацетатом, пропиленом и бутиленом, обладающие повышенной эластичностью и трещиноустойчивостью, хлорированный и вспененный полиэтилен.

Полиэтилен наиболее популярен ввиду сравнительной простоты его синтеза, надежности и сравнительно низкой стоимости. Для производства 1 т полиэтилена во всех современных технологиях требуется не больше 1,005 - 1,015 т этилена и 400 - 800 кВт·ч электроэнергии. В большинстве областей, где применяются пластики, нет необходимости использования других материалов. По той же причине второй наиболее популярный материал - полипропилен.

Изделия из полипропилена, наряду с другими полимерными материалами, нашли широкое распространение в мире как отличный заменитель металлов, дерева, стекла, натуральных волокон. Трубы из полипропилена стремительно вытесняют металлические в коммунальном хозяйстве и промышленности. В связи с этим мировое производство полипропилена растет очень быстро.

Российская промышленность синтетического каучука (СК) занимает значительное место в мире. Первые технологии производства СК были разработаны на базе пищевого и гидролизного спиртов. С переходом на углеводородное сырье из нефти, попутных нефтяных газов и природного газа размещение производств СК (мономеров, пластиков и каучуков) претерпело значительные изменения. Преимущественное развитие получили производства СК в Центральном (г. Ярославль, г. Москва, г. Ефремов), Поволжском (г. Казань, г. Волжский, г. Тольятти, г. Новокуйбышевск, г. Саратов, г. Нижнекамск), Уральском (г. Уфа, г. Пермь, г. Орск, г. Стерлитамак), Западно-Сибирском (г. Омск, г. Томск), Восточно-Сибирском (г. Красноярск, г. Ангарск) регионах с высокоразвитой нефтедобывающей и нефтеперерабатывающей промышленностью.

Таким образом, наибольшее влияние на размещение производств полимеров оказывают сырьевой и энергетический факторы. В перспективе оно будет расширяться на базе западносибирской нефти и попутных газов в составе Омского, Томского нефтеперерабатывающих и нефтехимических комплексов, а также нефтеперерабатывающих заводов Восточной Сибири (г. Ачинск, г. Ангарск) с благоприятными энергетическими возможностями (Братская, Красноярская, Саяно-Шушенская, Богучанская ГЭС).

Исходным сырьем для получения полимеров являются сырая нефть и попутный нефтяной газ (ПНГ). Нефть разделяют на фракции (углеводороды определенной молекулярной массы) и далее уже используют в синтезе необходимых мономеров. Продукцию переработки ПНГ на газоперерабатывающих заводах (широкую фракцию легких углеводородов, ШФЛУ) разделяют на индивидуальные углеводороды на газофракционирующих установках (ГФУ) и далее их также используют в синтезе необходимых мономеров. Основным методом получения пластмасс и синтетических каучуков является полимеризация диенов и олефинов (алкенов). Наиболее широко в качестве мономеров в процессе производства используются бутадиен, изопрен, стирол,  , акрилонитрил, хлоропрен, изобутилен, этилен, пропилен и др.

, акрилонитрил, хлоропрен, изобутилен, этилен, пропилен и др.

, акрилонитрил, хлоропрен, изобутилен, этилен, пропилен и др.

, акрилонитрил, хлоропрен, изобутилен, этилен, пропилен и др.В настоящее время производится широкий ассортимент синтетических каучуков, различных по составу и потребительским свойствам. Обычно каучуки классифицируют и называют по названию мономеров, использованных для их получения (изопреновые, бутадиеновые, бутадиен-стирольные, бутадиен-нитрильные каучуки и др.) или по характерной группе атомов, входящих в их состав (полисульфидные, кремнийорганические и т.д.).

Основные типы синтетических каучуков:

- изопреновый;

- бутадиеновый;

- бутадиен-стирольный;

-  ;

;

;

;- бутилкаучук (изобутилен-изопреновый сополимер);

- этилен-пропиленовый;

- бутадиен-нитрильный (бутадиен-акрилонитрильный сополимер);

- хлоропреновый (поли-2-хлорбутадиен);

- силоксановый каучук;

- фторкаучуки;

- тиоколы (полисульфиды).

По областям применения каучуки принято разделять на каучуки общего и специального назначения.

Каучуки общего назначения обладают комплексом свойств, позволяющим применять их для производства широкого круга изделий, основной характеристикой которых является высокая эластичность при обычных температурах (шины, транспортерные ленты, обувь и др.).

Каучуки специального назначения должны обладать свойствами, обеспечивающими работоспособность изделий в специфических, часто экстремальных условиях: стойкостью к действию растворителей, масел, кислорода, озона, тепло- и морозостойкостью при сохранении своих основных свойств - высокой эластичности в широком диапазоне температур и другими специфическими характеристиками.

Существуют особые группы синтетических каучуков, такие как водные дисперсии каучуков - синтетические и искусственные латексы, жидкие каучуки - отверждающиеся олигомеры, наполненные каучуки - смеси каучука с наполнителями или пластификаторами.

Среди каучуков общего назначения широко распространены бутадиеновые СКД (стереорегулярный 1,4-цис-полибутадиен) и изопреновые СКИ (1,4-цис-полиизопрен) каучуки. Они обладают высокой прочностью, эластичностью, износостойкостью и невысокой стоимостью, что обусловливает их широкое применение в производстве шин (более 90%). Для модификации потребительских свойств каучуков широко используют сополимеризацию - основной диен полимеризуют с добавлением какого-либо алкена. Таким сополимером является еще один распространенный СК - бутадиен-стирольный каучук (СКС), который применяется при производстве резиновых изделий в широком ассортименте. Близок к СКС по свойствам и области применения  каучук (СКМС).

каучук (СКМС).

каучук (СКМС).

каучук (СКМС).Бутилкаучук (БК) - сополимер изобутилена (2-метилпропена) с небольшим количеством изопрена - относят к каучукам специального назначения, так как он обладает высокой стойкостью к различным воздействиям. Поэтому его используют для изготовления электроизоляции, антикоррозионных и теплостойких покрытий. Полихлоропрен (неопрен, наирит) - один из наиболее давно известных видов синтетических каучуков, разработанных компанией "Дюпон" еще в 1930-х годах. Каучук обладает высокой масло-, бензо- и озоностойкостью, широко используется в производстве клеев. С высокой масло-, бензо- и теплостойкостью связано также и применение бутадиен-акрилонитрильного (СКН) каучука. Высокая прочность при растяжении и стойкость к различным воздействиям обусловливает их разнообразное применение - от искусственной кожи для обуви до изготовления износостойких покрытий, клеев и герметиков.

Для работы в экстремальных условиях используют фторкаучуки - сополимеры фторированных или частично фторированных алкенов, традиционно считавшиеся каучуками, работающими в специфических условиях. Высокая теплостойкость, инертность к воздействиям агрессивных сред - растворителей, кислот, сильных окислителей, негорючесть, стойкость к УФ-облучению позволяют использовать эти уникальные каучуки для работы в условиях высоких температур, в агрессивных средах, а также для изоляции проводов и антикоррозионной защиты аппаратуры.

Кремнийорганические каучуки - полиорганосилоксаны (помимо тепло- и морозостойкости и высоких электроизоляционных свойств) - обладают еще и физиологической инертностью, что обусловливает их применение в изделиях пищевого и медицинского назначения.

Синтетические каучуки выпускаются в промышленных масштабах уже почти 80 лет.

Самой емкой областью потребления синтетического каучука в мире является шинная промышленность. Другим крупным сегментом потребления, который включает в себя самые разнообразные изделия, является производство резинотехнических изделий.

Наиболее популярными каучуками в обоих сегментах являются изопреновый каучук (СКИ), бутадиен-стирольный каучук, бутилкаучук и полибутадиен. Распределение в сегменте резинотехнических изделий общего назначения по маркам каучуков представлено на рисунке 1.1.

по маркам каучуков

Производство каучуков различного назначения является ведущим направлением в составе нефтехимической промышленности РФ в силу их конкурентоспособности и сохранения стабильных потребительских свойств, чем объясняется их дальнейшее развитие с расширением при этом экспортных позиций с одновременным развитием внутреннего рынка.

Главными предпосылками развития производства каучуков являются:

- расширение производств за счет увеличения их выработки в восточных регионах страны на базе западносибирской нефти и попутных нефтяных газов;

- создание производств мономеров, растворителей, катализаторов и других необходимых составляющих для производства каучуков с использованием отечественного сырья;

- сокращение импорта и увеличение доли отечественной полимерной продукции; при этом вытеснение импорта будет способствовать динамичному развитию отрасли и регионов в ближайшей перспективе;

- сохранение позиций на экспортных рынках;

- внедрение агрегатов большой единичной мощности, что значительно уменьшит выброс органических продуктов в окружающую среду;

- создание новых видов полимерных материалов, пригодных для изготовления трубопроводов, арматуры, емкостей и различного оборудования, работающего в условиях агрессивной среды;

- быстрое развитие систем промышленной инфраструктуры.

Этому будет способствовать расширение использования новых видов полимеров, в том числе пластиковых композитов, как материала для производства крупногабаритных корпусных и мелких, конструктивно сложных деталей машин и механизмов, заменяющих и превосходящих по своим свойствам традиционные материалы.

Основными производителями полимеров в России являются: ПАО "СИБУР Холдинг", ПАО "ЛУКОЙЛ", ПАО "НК Роснефть", ОАО "Синтез-Каучук" (г. Стерлитамак), АО "Галополимер" и др. При этом многие основные технологические процессы или стадии процессов синтеза эластомеров и пластиков совпадают или очень близки.

В крупномасштабных производствах преимущественно используется непрерывная технология получения полимеров. Лишь для отдельных типов и марок эластомеров, где требуется иметь узкое молекулярно-массовое распределение (ММР), применяют периодический или полупериодический способ. Технология процесса полимеризации в установках периодического действия проще, чем непрерывного. Однако зачастую производительность таких установок ниже, чем непрерывно работающих производств.

Практически для любой технологии и независимо от характера процесса можно условно выделить несколько основных стадий:

- прием и хранение мономеров, растворителя и другого сырья;

- полимеризация, стопперирование и усреднение;

Для всех технологий основные различия характерны для стадий 3 - 5. При этом стадия 2 часто совмещает очистку свежих и переработку возвратных растворителя и мономера.

Свойства полимера определяются в основном выбором технологии полимеризации и характеристиками используемого оборудования.

Способы проведения полимеризации

Выбор способа полимеризации определяется конкретными требованиями, предъявляемыми к продукту полимеризации или сополимеризации, природой используемых мономеров, инициатора и целью производства.

В зависимости от фазового состояния среды, в которой протекает реакция полимеризации, различают несколько видов процесса: в среде мономера (в массе или блоке и газофазная), эмульсионная, растворная и суспензионная полимеризация. Полимеры, полученные разными способами полимеризации, отличаются структурой и свойствами.

Полимеризация в массе (блочная полимеризация) - мономер - жидкость, инициатор и агент передачи цепи растворяются в мономере. Если реакцию ведут до практически полного превращения мономера, то получают монолит (блок), имеющий форму сосуда, в которой был залит исходный мономер. При блочной полимеризации можно использовать как инициаторы радикальной, так и катализаторы ионной полимеризации, растворимые в мономере.

Полимеризация в массе наиболее проста по участию наименьшего числа добавок, которые в дальнейшем могут приводить к образованию примесей или дополнительным затратам (в случае, например, растворного процесса). Полимеризация осуществляется при высокой температуре, вследствие чего затруднен теплообмен, возрастает возможность протекания побочных неуправляемых реакций, в том числе термодеструкция полученного эластомера. Если полимер растворим в собственном мономере, то реакционная масса становится очень высоковязкой и могут возникать сопутствующие эффекты типа автоускорения (гель-эффект, управляемый разогрев и др.).

Достоинства:

- простота реализации процесса;

- чистота получаемого продукта, не требующего дальнейшей переработки, отделения и очистки (хотя может возникнуть проблема удаления готового полимера из аппарата синтеза).

Недостатки:

- вязкость реакционной системы увеличивается, что постепенно затрудняет ее перемешивание и в конечном итоге приводит к получению продукта с очень широким молекулярно-массовым распределением;

- автоускорение или гель-эффект.

Применение: используют при получении каучука СКБ, радикальной полимеризации стирола (получение ПС), также полимеризуют винилхлорид для получения поливинилхлоридных смол (которые можно смешивать на стадии коагуляции с латексами каучуков СКН), АБС-пластиков.

Полимеризация в растворе - мономер, инициатор и агент передачи цепи растворяют в инертном растворителе.

Полимеризация в растворе проводится в жидкой фазе, в которой должны растворяться мономер, катализатор и полимер (гомогенный процесс). Если катализатор нерастворим, имеет место гетерогенный процесс. Механизм полимеризации может быть в отдельных случаях идентичен механизму полимеризации в массе, если растворитель полностью инертен. В противном случае он может участвовать в процессе передачи цепи, изменять полярность и др. В качестве растворителя применяют углеводородные соединения ароматического ряда - толуол, бензол и др., алифатического - гексан, изобутан, изопентан, циклогексан, циклопентан и др. и (или) их смеси разного состава (например, с нефтяным растворителем - нефрасом). Возможно также использование углеводородных растворителей в сочетании с полярными углеводородами (например, хлоралкилами).

Достоинства процесса:

- позволяет гибко управлять (менять и по ходу непрерывного процесса) свойствами получаемых каучуков в широких пределах; облегчает контроль роста вязкости;

- обеспечивает возможность организации лучшего съема, выделяемого при полимеризации тепла.

- Недостатки:

- существует определенная вероятность передачи цепи на растворитель, что затрудняет получение очень высокомолекулярных продуктов;

- присутствие растворителя ухудшает условия безопасного ведения процесса в сравнении с эмульсионной полимеризацией в водной среде;

- образующийся полимер необходимо отделять от растворителя.

Применение: используют при получении каучуков СКД, СКИ, ДССК, БК, термоэластопластов (ТЭП линейных и разветвленных), а также при радикальной полимеризации акрилонитрила и катионной полимеризации изобутилена.

Суспензионная полимеризация (капельная или бисерная) - мономер диспергируют в воде в виде мелких капелек, мономер должен быть водонерастворимым.

При суспензионной полимеризации условия проведения реакции такие же, как и при проведении реакции в растворе (низкая вязкость, улучшенная теплопередача и т.д.). Здесь в качестве среды можно использовать углеводороды (например, хлорметил, хлорэтил, изопентан, их смеси и т.п.) или воду, в которой могут быть нерастворимы или растворимы мономер, катализатор, полимер. Используемую среду требуется отделять в конце процесса с последующим возвратом в рецикл. Химический путь реакции в дисперсионной органической фазе может быть идентичным пути реакции при полимеризации в массе.

Достоинства:

- контроль длины кинетических цепей (неширокое молекулярно-массовое распределение);

- эффективный перенос тепла;

- легкость отделения от воды;

- простота переработки готового продукта.

Недостатки:

- ограниченность использования;

- дисперсию готовят механическим перемешиванием, добавляя при этом в большинстве случаев инертные стабилизаторы, вследствие чего в систему попадают загрязняющие элементы.

Применение: используют для получения полистирольных гранул (из которых получают пенополистирол), полистирол-дивинилбензольных гранул (для изготовления ионообменных смол) и гранул поливинилацетата (используемых для дальнейшего превращения в поливиниловый спирт), а также для получения полиэтилена, полипропилена, поливинилхлорида.

Эмульсионная полимеризация - мономер диспергируют в водной фазе в виде однородной эмульсии.

При эмульсионной полимеризации в качестве среды-разбавителя используется предварительно подготовленная специальным образом вода, но органическая фаза в ней более стабильна и более тонкодиспергирована. Катализатор - собственно инициатор и другие компоненты катализирующей системы - обычно растворимы в воде, а точки развития роста цепи находятся в так называемых мицеллах. Полимер выделяют коагулированием с последующими стадиями дегазации и обезвоживания.

Достоинства:

- небольшое изменение вязкости;

- относительная легкость организации теплосъема;

- достаточно высокие скорости реакции;

- простота переработки готового продукта.

Недостатки:

- необходимость использования дополнительных веществ (ПАВ, эмульгаторы и т.д.).

Применение: проводят полимеризацию бутадиена, хлоропрена, винилацетата, винилхлорида, а также акрилатов и метакрилатов. Используют для получения каучуков СКС (СКМС), СКН; АБС-пластиков, полистирола и ПВХ.

Газофазная полимеризация (является разновидностью полимеризации в среде мономера) - способ полимеризации, когда исходный мономер находится в газовой фазе, а целевой продукт образует твердую дисперсную или жидкую фазу.

Достоинства:

- гибкость процесса: параметры реакции могут быть оптимизированы на основе характеристик катализатора и продукта и не ограничиваются физико-химическими свойствами жидких смесей реакционных компонентов (обычно включающих водород в качестве регулятора степени полимеризации);

- расширение ассортимента продукта: влияние набухания растущих полимерных частиц и солюбилизации полимерных фракций в жидкой среде значительно снижает интервал получения всех видов сополимеров;

- минимизация операций полимеризации вниз по потоку: полимер получается непосредственно из реактора в виде сухого твердого вещества и требует простых операций для удаления растворенных мономеров и деактивации катализатора.

Недостатки:

- ограниченность использования.

Применение: полимеризация олефинов (получение полиэтилена, полипропилена и других полиолефинов). Методом газофазной полимеризации по С.В. Лебедеву раньше получали основной вид каучука СКБ.

В то же время все процессы полимеризации при получении полимеров не завершаются полным превращением мономеров. Это в наибольшей степени характерно для эмульсионной полимеризации, при которой конверсия мономеров обычно составляет 70 - 80%. Кроме необходимости удаления воды, появляется необходимость специального узла дегазации (отгонки) непрореагировавших мономеров. При полимеризации в растворе, как правило, конверсия (93 - 98% и более) тоже никогда не достигает 100%, полимер получается в большинстве случаев в виде гомогенной смеси с растворителем. Кроме того, исходные мономеры могут содержать примеси, которые частично остаются в полимере и/или растворителе, так как не вступают в реакцию полимеризации. Поэтому обязательной операцией при всех способах полимеризации является дегазация (наиболее энергоемкая стадия) - отгонка летучих веществ (мономеров, примесей, среды - воды, растворителей из раствора полимера, чаще всего с использованием "острого" водяного пара). С целью снижения энергозатрат возможно применение стадии предварительного концентрирования полимеризата за счет отгона части растворителя.

В соответствии с методами полимеризации могут быть идентифицированы процессы дегазации блочного полимера, латексов, а также каучуков, получаемых полимеризацией в эмульсии и растворе. В основном, как указано выше, в действующих производствах используется водная ("острым" паром) дегазация. Для производства некоторых полимеров возможно использование и безводной дегазации. Дегазация проводится в одном или двух аппаратах специальной конструкции (для некоторых процессов она совмещена с полимеризацией - производство полиизобутилена, кремнийорганических полимеров). Для ускорения процесса дегазации может применяться вакуум. Тепловая энергия для дегазации латексов и каучуков из раствора может подводиться либо через стенку, либо при непосредственном смешении с жидким или парообразным теплоносителем.

Аппаратурное оформление стадий сушки и упаковки также имеет свои особенности, связанные как со свойствами продукта, так и технико-экономическими показателями оборудования. Для каждого выпускаемого полимера используются свои технологии, которые будут рассмотрены в соответствующих разделах ИТС.

Развитие промышленности полимеров происходит в направлении повышения экономической эффективности производств и обеспечения промышленной и экологической безопасности производств.

Охрана окружающей среды и экологическая безопасность процессов получения синтетических полимеров и сополимеров должны обеспечиваться выбором исходного сырья и стадий его переработки. Реализация процессов получения полимеров (сополимеров) должна сопровождаться минимальным образованием отходов (побочных продуктов).

Загрязнение окружающей среды может быть вызвано газообразными выбросами, сбросами загрязненных вод, твердыми отходами процессов полимеризации.

На предприятиях производства полимеров проводится большая работа по дальнейшему совершенствованию технологий, изысканию путей снижения количества вредных выбросов. Это достигается за счет внедрения прогрессивных технологических процессов, которые обеспечивают сокращение количества производственных выбросов, наряду с применением более совершенного технологического оборудования.

Охрана воздушного бассейна

Количество газообразных вредных веществ, поступающих в атмосферу с производственными выбросами от предприятий подотрасли, исчисляется десятками тысяч тонн.

Основными источниками загрязнения атмосферы являются мономеры, выделяющиеся при коагуляции и сушке каучуков, переработке пластиков, абгазы, выделяющиеся на различных стадиях производства, особенно при регенерации.

Основные мероприятия по охране воздушного бассейна:

- внедрение новых каталитических систем в производство стереорегулярных каучуков, что позволяет исключить образование олигомеров и резко снизить выбросы углеводородов;

- совершенствование рецептуры полимеризации и коагуляции в производствах эмульсионных каучуков, что позволяет снизить остаточное содержание мономеров в латексе после дегазации;

- совершенствование и замена устаревших сушильных агрегатов каучука в производстве эмульсионных каучуков;

- применение каталитического и термического дожига органики, содержащейся в воздухе от сушильных агрегатов цехов выделения каучуков, в том числе с выработкой собственного водяного пара;

- объем предельно допустимых выбросов (ПДВ) и организация санитарно-защитной зоны (СЗЗ) могут потребовать внедрения дополнительных стадий очистки выбросов.

Охрана водоемов

В сбросах загрязненных вод возможно присутствие углеводородов в виде эмульсий, суспензий полимеров, поверхностно-активных веществ и солевых загрязнений. Использование процессов фильтрации, коагуляции, экстракции и биологической очистки позволяет обеспечивать состав сточных вод до нормативных требований.

Изменение экологической обстановки и требований санитарных рыбоохранных норм выдвигает задачу совершенствования очистных сооружений предприятий синтетического каучука и полимеров, которые характеризуются большим объемом водопотребления и, соответственно, сбросом сточных вод.

В основу рационального использования водных ресурсов положены следующие основные принципы:

- сокращение водопотребления за счет применения аппаратов воздушного охлаждения перерабатываемых продуктов;

- широкое использование для целей промышленного водоснабжения систем оборотного водоснабжения, работающих с минимальным сбросом или вообще без сбросов продувочных вод в водоем;

- сокращение количества сточных вод в промышленных процессах и улучшение их очистки;

- использование очищенных сточных вод различных категорий для пополнения систем промышленного водоснабжения и технических нужд, что дает возможность создания замкнутых систем без сброса сточных вод в водоемы;

- применение новых, более эффективных сооружений водоподготовки и очистки сточных вод.

Разработка и совершенствование замкнутых систем водоснабжения заводов по производству нефтехимической продукции являются главным научно-техническим направлением, обеспечивающим дальнейшее развитие с целью обеспечения требований водоохранного законодательства.

Научно-технические разработки последних лет и опыт работы на передовых предприятиях показали возможность создания беспродувочных систем оборотного водоснабжения, потребление которыми воды из источника вплотную приближается к теоретическому минимуму.

Экологический эффект беспродувочных систем оборотного водоснабжения позволяет улучшить технико-экономические показатели производства.

Задача обезвреживания сточных вод решается в двух направлениях: улучшение технологии действующих и вновь проектируемых производств в направлении сокращения количества сточных вод и их качественного состава; добавление к комплексу мероприятий такого характера внутритехнологического водооборота, локальной очистки сточных вод, изменение рецептуры реакционной смеси с целью снижения количества стоков и исключения применения токсичных и биологически неокисляемых веществ.

Решение вопросов повышения эффективности применяемых схем и сооружений биологической очистки и доочистки сточных вод.

Доочистка сточных вод с применением различных методов позволяет утилизировать сточную воду в качестве источника водоснабжения и создать схему без сброса сточных вод в водоем.

Применение указанных выше технических решений позволяет увеличить мощности производства синтетических каучуков и полимеров не только без привлечения дополнительных источников водоснабжения, но с сокращением забора воды из источников при некотором сокращении сброса сточных вод на очистку.

К твердым отходам процессов получения синтетических каучуков и полимеров относятся коагулюм, нестандартные полимеры, твердые олигомеры. При невозможности утилизации эти вещества требуют размещения на полигонах промышленных отходов.

Основные опасности при производстве различного вида полимеров обусловлены: свойствами применяемых веществ, особенностями технологических процессов, применяемым оборудованием и условиями его эксплуатации, возможными нарушениями правил безопасности работающими.

Свойства применяемых веществ

В производствах обращаются взрыво- и пожароопасные вещества, их соединения и смеси, определяющие в основном характер опасности производства. К таким веществам относятся: горючие газы (ГГ), сжиженные углеводородные газы (СУГ), легковоспламеняющиеся жидкости (ЛВЖ), горючие жидкости (ГЖ), твердые горючие и токсичные вещества. По степени токсического воздействия они относятся к веществам 1, 2, 3, 4-го классов опасности.

Особенности технологических процессов

Технологические процессы протекают при повышенных температурах и давлениях, что увеличивает вероятность разгерметизации трубопроводов и оборудования с последующим возгоранием или взрывом.

Применяемое оборудование и условия его эксплуатации

Основными факторами опасности, возникающими при эксплуатации оборудования, являются:

- наличие и эксплуатация трубопроводов пара и горячей воды;

- эксплуатация оборудования с повышенной (выше 45 °C) температурой поверхности;

- эксплуатация оборудования с пожароопасными материалами при повышенной температуре;

- эксплуатация машин и механизмов с движущимися, режущими и вращающимися деталями;

- эксплуатация насосного оборудования с высоким давлением нагнетания;

- эксплуатация электрооборудования;

- эксплуатация грузоподъемных устройств и автотранспорта;

- повышенная вибрация аппаратов;

- возможная загазованность рабочей зоны;

- наличие шума от вращающихся и грузоподъемных механизмов;

- расположение оборудования на высоте (наружные установки);

- газоопасные работы внутри аппаратов при их очистке и ремонте;

- огневые работы.

При эксплуатации оборудования могут возникать опасности, связанные со следующими факторами:

- коррозия и усталость металлов;

- механическое повреждение оборудования;

- некачественное проведение ремонта;

- нарушение условий эксплуатации;

- брак, допущенный на этапе изготовления оборудования.

Возможные нарушения правил безопасности работающими

Причинами, которые могут привести к аварийным ситуациям в процессе работы, чаще всего являются:

- ошибки производственного персонала;

- нарушение регламентных параметров технологического процесса;

- отказы оборудования;

- отключение электроэнергии;

- прекращение подачи хладагентов;

- прекращение подачи греющего пара;

- прекращение подачи охлаждающей воды;

- прекращение подачи воздуха КиА;

- разряды статического электричества при нарушении заземления;

- отказы в системах блокировок и сигнализации, вызванные неисправностью приборов и линий их подключения;

- отказы средств контроля, управления параметрами технологического процесса, отказы систем ПАЗ и противоаварийных устройств;

- нарушение правил промышленной безопасности работающими.

Эти опасности могут быть минимизированы вплоть до исключения при условии четкого выполнения рабочих инструкций, инструкций по технике безопасности и охране труда, при систематическом контроле хода производственного процесса и работы вентиляционных систем.

Наиболее важными направлениями повышения экономической эффективности в производстве полимеров являются:

- необходимость в техническом перевооружении и реконструкции морально и физически устаревших производств и предприятий;

- внедрение более эффективных технологий получения полимеров и стадий технологических процессов (полимеризации, выделения и очистки продуктов реакции, сушки, упаковки и др.);

- создание новых катализаторов, обладающих высокой активностью и обеспечивающих высокую селективность образования целевого продукта в течение длительного периода работы (до нескольких лет);

- оптимальный выбор приемлемого по стоимости, доступности и качеству сырья;

- минимизация материальных и энергетических затрат путем оптимизации параметров работы действующего оборудования и внедрения организационно-технических мероприятий по экономии материальных и энергоресурсов;

- расширение ассортимента с созданием новых видов полимеров, менее затратных (имеющих меньшие расходные нормы материальных и энергоресурсов), но более эффективных, чем существующие;

- экономическая эффективность комбинирования, которая учитывает не только снижение затрат, но и повышение сложности управления предприятием и его организационной структуры. Комбинирование эффективно, если объединяют процессы, технологически родственные и основанные на комплексном использовании сырья (например, производства продуктов из этилена, пропилена, бутиленов, производства смол, каучука и др.);

- автоматизация производств;

- более высокий уровень специализации проведения ремонтных и подготовительных работ;

- повышение производительности труда за счет совершенствования уровня контроля и управления производством, более четкой организации рабочих мест и совмещения должностных обязанностей операторов, внедрения инвестиционных проектов, увеличения межремонтного пробега оборудования за счет более рационального проведения подготовки к ремонтным работам и самого ремонта и др.

В производстве синтетических каучуков полимеризация в растворе всегда проводится как ионная: чаще всего - как анионно-координационная, реже - как анионная или катионная. Применение обезвоженных органических растворителей позволяет использовать в процессе растворной полимеризации различные эффективные каталитические системы, с помощью которых можно осуществлять направленный синтез эластомеров с заданной структурой.

Катализаторами анионно-координационной полимеризации, позволяющей получать стереорегулярные полимеры, часто являются комплексы переходных металлов и алюминийорганических соединений. Для получения различных стереорегулярных полимеров чаще других применяют следующие переходные металлы: IV периода системы элементов - титан (Ti), ванадий (V), хром (Cr), кобальт (Co), никель (Ni); V периода - молибден (Mo), родий (Rh); VI периода - празеодим (Pr), неодим (Nd), вольфрам (W).

Наиболее распространенным при получении полиизопрена является катализатор на основе титана. Для бутадиенового каучука в последнее время все чаще применяют катализатор на основе неодима. Так как в природе неодиму всегда сопутствует некоторое количество празеодима, их часто используют совместно и такую смесь называют "ди дим". Стереоспецифичность таких катализаторов очень высока и мало зависит от типа лантаноида.

Ионы неодима в составе переходного комплекса не меняют валентности, и каждый из них является активным, в то время как в катализаторе на основе титана активны только около 1% ионов переходного металла. Поэтому необходимая концентрация неодимового каталитического комплекса существенно ниже, чем титанового.

Существенную роль играет природа применяемого растворителя. При полимеризации диеновых мономеров алифатические растворители обеспечивают более высокое содержание цис-1,4 звеньев в каучуке и большие скорости полимеризации. Активность лантаноидного катализатора понижается в ряду растворителей: н гексан > н пентан > хлорированный ароматический углеводород > толуол.

Полимеризация в растворе может осуществляться как по периодической, так и по непрерывной схеме. В крупнотоннажных производствах растворную полимеризацию осуществляют непрерывным методом в батарее (каскаде) последовательно соединенных полимеризаторов, охлаждаемых через рубашку. Для более эффективного отвода теплоты реакции полимеризаторы снабжены скребковыми мешалками, способствующими очистке поверхности теплообмена от налипающего полимера.

В первый аппарат каскада подают раствор мономера в растворителе (шихту), раствор или дисперсию приготовленного катализатора (или его компонентов, если каталитический комплекс образуется непосредственно в полимеризаторе). При работе батареи из 4 - 6 полимеризаторов в изотермическом режиме первый реактор, где конверсия может достигать 30 - 50%, оказывается наиболее напряженным в отношении теплосъема, и, несмотря на автоматическое регулирование температуры, возможны местные перегревы, влекущие за собой снижение молекулярной массы каучука и его отложение на стенках реактора.

Принципиально другой подход к повышению качества полимера и интенсификации процесса реализуется при проведении процесса в адиабатическом режиме. При этом теплота реакции отводится за счет предварительного сильного охлаждения поступающих в первый реактор растворов шихты и катализатора. Такой прием позволяет почти в два раза сократить необходимое количество полимеризаторов и повысить качество каучука.

Процессы дезактивации катализатора подразделяются на три группы:

- процессы, в которых происходит разрушение остатков каталитического комплекса, но переходный металл не переводится в неактивную форму и поэтому необходимо удаление его из полимеризата путем отмывки;

- процессы, в которых дезактивация катализатора происходит за счет перевода переходного металла в неактивную форму, при этом отпадает необходимость отмывки полимеризата;

- процессы, в которых при дезактивации происходит разрушение каталитического комплекса и связывание ионов металлов в трудно диссоциирующие комплексы.

Процессы первой группы основаны на химическом взаимодействии спиртов или кетонов с растущими полимерными цепями и каталитическим комплексом.

При обработке полимеризата спиртом обрыв реакций роста цепей происходит путем разрушения связей C Mt (например, при полимеризации изопрена).

При выборе спирта для этой реакции предпочтение отдают низшим спиртам - метанолу и этанолу, поскольку при использовании высших гомологов комплексы TiCl3·6ROH обычно бывают нерастворимыми. Для полной дезактивации катализатора необходим достаточно большой избыток спирта; так, минимальная зольность каучука (на уровне 0,20 масс. %) достигается при мольном соотношении спирт : катализатор более 50 : 1.

Избыток спирта не только способствует разложению катализатора, но и повышает растворимость образующихся продуктов вследствие их сольватации спиртом.

Чаще всего для дезактивации применяют метанол, легко регенерируемый из промывных вод. Спирт смешивают с полимеризатом в интенсивном смесителе, причем для обеспечения достаточной полноты дезактивации необходимо определенное время выдержки при перемешивании; обычно для этого достаточно 20 - 30 мин.

Имеются рекомендации по использованию для дезактивации каталитического комплекса безводного CO2, подаваемого в трубопровод с полимеризатом после реактора.

Полимеризат после дезактивации катализатора направляют на отмывку; при этом нецелесообразно применять значительные количества воды, так как с увеличением ее объема эффективность отмывки повышается незначительно. Чтобы снизить зольность каучука, отмывку иногда проводят в специальных секционированных колоннах с чередующимися смесительными и отстойными секциями, где одновременно по высоте колонны осуществляется смешение полимеризата с водой и расслоение эмульсии.

Для отмывки применяют умягченную воду, освобожденную от кислорода, и возвратную воду после дегазации полимера. Подаваемую на отмывку воду подкисляют до pH = 3,0, чтобы предотвратить образование в щелочной среде нерастворимых основных солей титана и алюминия (или даже гидроксида алюминия) и, следовательно, повышение зольности каучука. В присутствии кислых добавок (чаще хлороводородной кислоты) образуются растворимые соли металлов, легче удаляемые при отмывке полимера.

Во второй группе процессов дезактивация катализатора состоит в образовании комплексов переходного металла с различными хелатирующими агентами. В комплексообразовании с соединениями трехвалентного титана могут участвовать фосфиты, амины, аммиак, фосфорная кислота, динатриевая соль этилендиаминтетрауксусной кислоты (трилон Б), олигомеры и полимеры, содержащие хелатирующие фрагменты. Применение фосфорной кислоты, ее солей, а также других водорастворимых продуктов, силикатов, солей многоосновных кислот вызывает коррозию оборудования. Поэтому более эффективно применение органических фосфитов, олиго- и полифосфатов и полифосфитов, вводимых в виде углеводородных растворов.

Такой способ дезактивации катализатора приводит к снижению количества сточных вод и улучшает технико-экономические показатели производства.

В процессе третьей группы для более полного связывания атомов переходного металла применяют комплексообразователи после дезактивации и отмывки полимеризата. Это повышает стойкость каучука к термоокислительной деструкции, однако несколько увеличивает его себестоимость.

Процесс дегазации каучука можно проводить в основном двумя способами:

- безводная дегазация, когда нагрев полимеризата осуществляют через поверхности теплообмена без непосредственного контакта полимеризата с горячим теплоносителем;

- водная дегазация, когда нагрев раствора каучука проводят путем смешения полимеризата с горячей водой и паром.

Водная дегазация каучука обеспечивает довольно полное освобождение от растворителя. В процессе дегазации каучук выделяется в виде крошки, которая в водной суспензии хорошо транспортируется по трубопроводам. Кроме того, вода является дешевым и безвредным теплоносителем, а отделение от воды растворителя и мономера происходит очень легко, так как органические мономеры и растворители в воде практически нерастворимы.

После отгонки растворителя и мономера из капель полимеризата образуются пористые частицы каучука - крошка, которая отделяется от воды и подается на дальнейшую переработку. Тепло подводится к воде паром, барботирующим через водную дисперсию крошки каучука. Количество растворителя в полимеризате обычно намного превышает количество оставшегося мономера. Кроме того, в большинстве случаев температура кипения растворителя выше температуры кипения мономера. Поэтому процесс дегазации лимитируется отгонкой растворителя.

Дегазацию можно проводить в одном или нескольких последовательно работающих аппаратах, поэтому различают одно- и многоступенчатую дегазацию. При отгонке растворителя и мономера, имеющих низкие температуры кипения и, соответственно, высокие упругости паров при температуре дегазации, а также при хорошем диспергировании полимеризата удается осуществить дегазацию до необходимого остаточного содержания растворителя уже в одноступенчатом аппарате.

Растворители, имеющие высокую температуру кипения, отгоняются с большим трудом, вследствие чего в этом случае чаще всего используют многоступенчатые схемы дегазации.

Выделение каучуков из растворов с помощью горячей воды и пара является основным промышленным способом дегазации, так как имеет ряд достоинств, связанных с возможностью осуществления непрерывного процесса, эффективным удалением растворителя и остаточного мономера, а также хорошей транспортабельностью получаемой водной дисперсии каучука (пульпы). Водная дегазация фактически сочетает несколько одновременно протекающих процессов - отгонку мономеров и растворителя, выделение каучука и промывку образовавшейся крошки каучука.

При водной дегазации растворитель и остаточный мономер удаляются из системы в виде азеотропной смеси паров углеводородов и воды. Процессы водной дегазации проводят по непрерывной схеме в одну, две и более ступени (в зависимости от природы отгоняемого растворителя), главным образом в условиях противотока, позволяющего снизить расход пара. При наиболее распространенной двухступенчатой дегазации полимеризат, горячая вода и антиагломератор подаются в дегазатор первой ступени для отгонки основной части летучих углеводородов, а затем пульпа передается в дегазатор второй ступени, где содержание растворителя в каучуке снижается до установленного нормой значения, и выводится на последующие операции. Паровой поток движется в противоположном направлении: острый пар поступает в нижнюю часть дегазатора второй ступени, проходит через перемешиваемый слой пульпы и смесь паров воды и растворителя из верхней части аппарата переходит в кубовую часть дегазатора первой ступени. Эти пары являются основным теплоносителем для аппарата первой ступени, а недостающее по балансу количество теплоты подводится в виде острого пара в крошкообразователи.

Проходя через водную дисперсию, содержащую значительное количество растворителя и мономера, пары насыщаются углеводородами и из верхней части дегазатора отводятся на конденсацию и разделение.

Аналогично могут работать системы и с большим числом дегазаторов. С ростом числа ступеней дегазации уменьшается расход пара, необходимого для достижения одинакового остаточного содержания растворителя в каучуке. Для увеличения времени пребывания частиц каучука в дегазаторе второй ступени и более полного удаления растворителя целесообразно после первой ступени дегазации концентрировать пульпу в 2 - 3 раза (например, фильтрованием).

После водной дегазации дисперсия каучука в воде (пульпа) содержит обычно 5 масс. - 8 масс. % полимера, поэтому выделение товарного каучука с минимальной влажностью обычно состоит из трех последовательных стадий:

- концентрирование пульпы (отделение крошки от воды) до влажности 30 - 60% на виброситах или в аппаратах типа отстойников (концентраторах);

- механическое обезвоживание выделенной крошки в червячном аппарате (экспеллере) до содержания воды 7 - 15%;

- сушка каучука до установленной нормы влажности.

Водная дисперсия полимера образуется и при выделении каучуков эмульсионной полимеризации, поэтому рассмотренные ниже процессы имеют много общего для обоих способов синтеза каучуков.

Концентрирование пульпы может быть основано на разности плотностей каучука и воды (отстаивание, центрифугирование) или может осуществляться методами фильтрования (вибросита, вакуум-фильтры). Пульпа выходит из дегазатора под некоторым избыточным давлением при температуре 120 - 130 °C и направляется в сепаратор, где дросселируется до атмосферного давления. Образовавшийся при этом пар с помощью эжектора возвращают в дегазатор.

Отбираемая из концентраторов крошка содержит довольно много воды, и перед сушкой целесообразно снизить влажность пульпы путем механического отжима. Для этой цели чаще всего используют экспеллеры, в загрузочную воронку которых подают крошку каучука, где она захватывается вращающимся червяком и, продвигаясь по каналам нарезки червяка в сторону головки, интенсивно перемешивается. В корпусе экспеллера за счет переменного шага червячного вала происходит постепенное сжатие и отжим влаги из массы каучука. Фильтр-корпус экспеллера выполнен с продольными щелями, проходя через которые вода стекает в поддон экспеллера и далее самотеком в сборник-гидрозатвор.

В корпусе экспеллера установлены разрывные пластины, обеспечивающие лучшее перемешивание и усреднение массы каучука. Червячным валом масса каучука продвигается к выгружному устройству, в котором имеется массивная литая плита с круглыми отверстиями для выхода каучука. Перед плитой во внутренней полости корпуса имеются механические устройства, позволяющие регулировать проходное сечение на выходе и, соответственно, давление в корпусе экспеллера. Измельчение каучука, выходящего из экспеллера, происходит за счет его нарезания четырехлопастным ножом, установленным на валу и вращающимся на расстоянии 3 мм от внешней плоскости плиты.

Степень отжима воды из каучука в экспеллере регулируется задвижками в выгружном устройстве. Остаточное влагосодержание в измельченном каучуке после экспеллера составляет 7 масс. - 15 масс. %

Окончательное высушивание каучука может осуществляться различными способами. На ряде производств растворных каучуков используют многоходовые конвейерные сушилки, в которых реализуется конвективная сушка полимера горячим воздухом или перегретым паром. Такой метод сушки, несмотря на простоту аппаратурного оформления, сопряжен с рядом трудностей, в частности, связанных с налипанием каучука на транспортерную ленту. Поэтому считается перспективной сушка каучука в псевдоожиженном слое, позволяющая осуществить интенсивный теплообмен и создать равномерное температурное поле по всему объему.

Одним из наиболее распространенных способов сушки каучука является термомеханический. В применяемых для этих целей червячных машинах (экспандерах) удаление воды основано на ее быстром испарении при сбросе давления. Экспандер снабжен фильерной головкой, число и диаметр фильер легко регулируется. Производительность экспандера регулируется изменением частоты вращения шнека. Сразу за фильерной головкой установлен нож для гранулирования выходящего каучука.

Упакованные в пленку брикеты помещают в маркированные бумажные (или полипропиленовые) мешки, подаваемые далее в прошивочную машину. Специальный толкатель подает мешки на транспортер, передающий каучук на склад готовой продукции.

Схемы и аппаратурное оформление технологических процессов производства цис-полиизопрена и цис-полибутадиена во многом сходны между собой, но они значительно отличаются от схем и оборудования, применяемых в производстве синтетических каучуков других видов.

Принципиальная технологическая схема производства синтетических каучуков стереорегулярного строения (цис-полиизопрена и цис-полибутадиена) приведена на рисунке 2.1.

1 - аппаратура для приготовления катализатора; 2 - батареи

реакторов для непрерывной полимеризации; 3 - бак для отдувки

(дегазации); 4 - промежуточная емкость; 5 - испарительные

камеры; 6 - сито для обезвоживания; 7 - установка

для очистки диена; 8 - осушители; 9 - 11 - ректификационные

колонны

производства синтетических каучуков

стереорегулярного строения

Синтетический цис-бутадиеновый каучук СКД является продуктом стереоспецифической полимеризации бутадиена в растворителе (толуол + циклогексан + нефрас) под действием комплексного катализатора первой каталитической системы (ТИБА + ДДТ).

Привозной бутадиен проходит очистку методом азеотропной осушки и ректификации и через промежуточный склад подается на захолаживание и на полимеризацию. Температура переработки - 25 - 50 °C. Давление - 0,1 - 0,4 МПа.

Возвратный влажный растворитель проходит очистку методом азеотропной осушки и ректификации и через промежуточный склад подается на захолаживание, осушку на алюмогеле и на полимеризацию. Температура переработки - 120 - 150 °C. Давление - 0,06 - 0,2 МПа.

Принципиальная схема производства приведена на рисунке 2.2.

Получение каучука СКД-НД осуществляется в производстве растворных каучуков методом ионно-координационной полимеризации в присутствии каталитической системы на основе неодима. Неодимовая каталитическая система предназначена для получения экологически чистого полибутадиена с высоким содержанием цис-1,4 звеньев (до 98%). Производство каучука осуществляется по непрерывной схеме.

В качестве растворителя используется смешанный растворитель: циклогексан + нефрас П-I-65/75.

Привозной бутадиен проходит очистку методом азеотропной осушки и ректификации и через промежуточный склад подается на захолаживание и на полимеризацию. Температура переработки - 25 - 50 °C. Давление - 0,1 - 0,4 МПа.

Возвратный влажный растворитель проходит очистку методом азеотропной осушки и ректификации и через промежуточный склад подается на захолаживание, осушку на алюмогеле и полимеризацию. Температура переработки - 90 - 110 °C. Давление - 0,06 - 0,2 МПа.

Принципиальная схема производства приведена на рисунке 2.3.

Каучук ДССК-2560-М27 является продуктом статистической сополимеризации бутадиена со стиролом под действием литиевого катализатора, модифицированного модификатором М-11 и наполненного маслом-мягчителем на стадии усреднения.

В качестве растворителя в процессе производства ДССК применяется смешанный растворитель (циклогексан + нефрас).

Привозной бутадиен проходит очистку методом азеотропной осушки и ректификации и через промежуточный склад подается на захолаживание и на полимеризацию. Температура переработки - 25 - 50 °C. Давление - 0,1 - 0,4 МПа.

Возвратный влажный растворитель проходит очистку методом азеотропной осушки и ректификации и через промежуточный склад подается на захолаживание, осушку на алюмогеле и на полимеризацию. Температура переработки - 90 - 110 °C. Давление - 0,06 - 0,2 МПа.

Процесс подготовки сырья в ППМиР для ДСТ совпадает с подготовкой сырья для ДССК.

Принципиальная схема производства приведена на рисунках 2.4 - 2.5.

в ППМиР для ДСТ

Описание технологического процесса приведено в таблице 2.1, перечень основного оборудования - в таблице 2.2.

Таблица 2.1

для производства каучуков

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Привозной бутадиен | Очистка бутадиена | Очищенный бутадиен | - | Колонны | - |

Растворитель привозной, возвратный | Очистка растворителя СКД | Очищенный растворитель | - | Колонны | - |

Растворитель привозной, возвратный | Очистка растворителя СКД-НД | Очищенный растворитель | - | Колонны | - |

Растворитель привозной, возвратный | Очистка растворителя ДСТ, ДССК | Очищенный растворитель | - | Колонны | - |

В периметр технологии не включены источники выбросов от парков хранения исходного сырья, готовой продукции, эстакад и факельных систем | |||||

Таблица 2.2

растворителей для производства каучуков

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Колонна тарельчатая клапанная | Получение растворителей для производства каучуков | Вертикальный аппарат Высота цилиндрической части - 13381 мм Диаметр - 2000 мм Число тарелок - 21 шт Тип тарелки - 2-х поточная клапанная Расстояние между тарелками - 500 мм Давление расчетное - 0,25 МПа |

Колонна тарельчатая ректификационная | Вертикальный аппарат Диаметр - 2400 мм Высота цилиндрической части - 26400 мм Количество тарелок - 36 шт. Тип тарелки: с 1 по 19 - 1-поточные клапанные тарелки, с 20 по 36 - 2-поточные клапанные тарелки Расстояние между тарелками - 450 мм Давление расчетное - 2,5 МПа | |

Колонна насадочная | Вертикальный аппарат Высота цилиндрической части - 16940 мм Диаметр колонны - 600 мм Насадка - кольца Рашига 50 x 50 x 2 мм Общий объем насадки - 2,85 м3 Давление расчетное - 0,6 МПа | |

Колонна азеотропной осушки бутадиена | Вертикальный аппарат Число тарелок - 27 шт. Расстояние между тарелками - 400 мм Диаметр цилиндрической части - 1400 мм Высота общая - 16370 мм Давление расчетное - 0,6 МПа | |

Колонна тарельчатая ректификационная, щелевая | Вертикальный аппарат Вместимость - 388,5 м3 Диаметр - 2400 мм Высота цилиндрической части - 51100 мм Количество тарелок - 73 шт. Давление расчетное - 0,6 МПа | |

Колонна тарельчатая ректификационная | Вместимость - 16 м3 Диаметр - 1000 мм Высота цилиндрической части - 2000 мм Число тарелок - 40 шт. Давление расчетное - 0,25 МПа | |

Колонна тарельчатая | Тип тарелки - клапанная однопоточная с неподвижными клапанами и активаторами. Диаметр - 2400 мм Высота цилиндрической части - 15600 мм Количество тарелок - 25 шт. Вместимость - 74,7 м3 Расчетное давление - 2,50 МПа (25 кгс/см2) | |

Колонна тарельчатая | Тип тарелки - колпачковая Диаметр - 1600 мм Расстояние между тарелками 450 мм Давление расчетное - 1,0 МПа | |

Колонна тарельчатая клапанная | Вертикальный аппарат Вместимость - 280 м3 Диаметр - 4000 мм Высота цилиндрической части - 21300 мм Количество тарелок - 31 шт. Расстояние между тарелками - 500 мм Давление расчетное - 0,6 МПа | |

Колонна тарельчатая | Вертикальный аппарат Вместимость - 919 м3 Диаметр - 6000 мм Высота общая - 41400 мм Количество тарелок - 44 шт. Расстояние между тарелками - 600 мм Расчетное давление - 0,4 МПа | |

Колонна тарельчатая ректификационная | Вместимость - 24,5 м3 Высота цилиндрической части - 21200 мм Диаметр - 1200 мм Количество тарелок - 44 шт. Расстояние между тарелками - 400 мм Давление расчетное - 0,6 МПа | |

Колонна тарельчатая ректификационная | Вертикальный аппарат Диаметр - 1800 мм Высота цилиндрической части - 18900 мм Количество тарелок - 35 шт. Расстояние между тарелками - 400 мм, давление расчетное - 0,6 МПа | |

Колонна тарельчатая ректификационная | Диаметр - 2600 мм Высота цилиндрической части - 23840 мм Количество тарелок - 39 шт. Расстояние между тарелками - 450 мм Давление расчетное - 0,6 МПа Вместимость - 132 м3 | |

Колонна тарельчатая ректификационная | Высота цилиндрической части - 20200 мм Диаметр - 1200 мм Расстояние между тарелками - 400 мм Количество тарелок - 41 шт. Давление расчетное - 1,0 МПа |

Показатели потребления сырья и энергоресурсов (нормы расхода) при получении растворителей для производства каучуков приведены в таблице 2.3.

Таблица 2.3

Показатели потребления сырья и энергоресурсов <*>

при получении растворителей для производства каучуков

Наименование | Единицы измерения | Расход на 1 т продукции | |||||

СКД | СКД-НД | ДСТ, ДССК | |||||

Минимальный | Максимальный | Минимальный | Максимальный | Минимальный | Максимальный | ||

Бутадиен очищенный | кг/т | 53,6 | 102,7 | 25 | 25,75 | 45,0 | 46,1 |

Стирол очищенный | кг/т | - | - | - | - | 17,0 | 17,7 |

Электроэнергия | кВт·ч/т | 225,7 | 443,5 | 190 | 352 | 360 | 550 |

Пар | Гкал/т | 0,78 | 3,42 | 1,76 | 2,9 | 4,18 | 5,31 |

В таблицах 2.4 - 2.6 представлена информация по выбросам, сбросам и образованию отходов получения растворителей для производства каучуков

Таблица 2.4

растворителей для производства каучуков

Наименование загрязняющего вещества | Метод очистки, обработки, повторного использования | Масса выбросов загрязняющих веществ после очистки в расчете на 1 т продукции, кг/т | ||

Диапазон | Среднее значение | |||

Минимальное значение | Максимальное значение | |||

1,3-бутадиен (дивинил) | - | - | 0,014 | - |

Метилбензол (толуол) | - | 0,016 | - | |

Этенилбензол (стирол) | - | 0,012 | - | |

Нефрас | - | 0,03 | - | |

Таблица 2.5

Сбросы загрязняющих веществ при получении растворителей

для производства каучуков

Наименование загрязняющего вещества | Направление сбросов | Показатели сбросов загрязняющих веществ в расчете на 1 т продукции, кг/т | ||

Диапазон | Среднее значение | |||

Минимальное значение | Максимальное значение | |||

ХПК | Сброс сточных вод от производства в систему заводской канализации | - | 0,08 | - |

Таблица 2.6

для производства каучуков

Наименование | Класс опасности | Источник образования | Способ утилизации, обезвреживания, размещения | Масса образующихся отходов производства в расчете на 1 т продукции, кг/т | ||

Диапазон | Среднее значение | |||||

Минимальное значение | Максимальное значение | |||||

Керамические изделия технического назначения отработанные незагрязненные практически неопасные | V | Очистка возвратных растворителей | Размещение | - | 0,017 | - |

Синтетические изопреновые каучуки (СКИ) получают стереоспецифической полимеризацией изопрена (2-метилбутадиена-1,3) в растворе.

При синтезе полиизопрена возможно образование макромолекул с четырьмя типами звеньев в зависимости от расположения первого и четвертого атомов углерода элементарного звена по отношению к двойной связи:

В полимерах, состоящих из цис- или транс-1,4-звеньев, вероятно соединение молекул по принципу "голова к хвосту" (C1-C4), "голова к голове" (C1-C1) или "хвост к хвосту" (C4-C4). Регулярность микроструктуры (доля звеньев, присоединенных в определенном порядке) является важнейшей характеристикой изопреновых каучуков, которая зависит от состава применяемого катализатора и условий полимеризации. Наибольшее техническое значение имеет стереорегулярный цис-1,4-изопреновый каучук, по строению и свойствам очень близкий к натуральному каучуку.

Стереорегулярные цис-1,4-полиизопрены синтезируют с помощью анионно-координационных катализаторов. В зависимости от природы металла, входящего в состав каталитического комплекса, различают три типа синтетических изопреновых каучуков:

- литиевый (СКИЛ) - на основе литийалкилов;

- титановый (СКИ-3) - на основе хлоридов титана и алюминийалкилов;

- лантаноидный (СКИ-5) - на основе солей лантаноидов неодимовой группы.

В России в промышленном масштабе выпускают изопреновый каучук двух типов - СКИ-3 и СКИ-5, а также такие марки, как СКИ-3Д, СКИ-3НТ, СКИ-3А, СКИ-3Ш, СКИ-3В, СКИ-3С, СКИ-3П, СКИ-3НТП, СКИ-3-01, СКИ-5ПМ (буквы в наименовании марки каучука СКИ-3 указывают на область применения).

2.1.2.1 Описание технологических процессов, используемых в настоящее время

Синтетический каучук изопреновый производится методом растворной полимеризации на металлорганическом катализаторе. Подготовка сырья, приготовление каталитического комплекса осуществляется на установке ректификации растворителя и азеотропной осушки изопреновой шихты. В качестве растворителя применяется изопентан, который после дегазации полимеризата конденсируется и вновь возвращается в процесс, предварительно проходя водно-щелочную отмывку, азеотропную осушку и ректификацию от тяжелых углеводородов.

Изопрен из изобутилена и изопентановый растворитель смешиваются в трубопроводе и подаются на азеотропную осушку на установке ректификации растворителя и азеотропной осушки изопреновой шихты. Далее осушенная и захоложенная изопрен-изопентановая шихта направляется на установку полимеризации изопрена, туда же подается охлажденный каталитический комплекс. По окончании полимеризации производится дезактивация в последнем по ходу полимеризаторе стабилизатором (антиоксидантом). После дезактивации каталитического комплекса полимеризат направляется на отмывку от продуктов разрушения каталитического комплекса частично обессоленной водой и усреднение. Далее полимеризат подвергается водной дегазации. Пульпа каучука в воде откачивается в цех выделения, сушки, брикетирования и упаковки СКИ, где каучук брикетируется, упаковывается и по транспортеру направляется на склад готовой продукции.

Нагрев азота в змеевиках печи осуществляется дымовыми газами, полученными при сжигании топливного газа в горелке с жиклером в топочном пространстве печи. Нагретый до 450 °C азот поступает в осушители для регенерации.

Тяжелые углеводороды направляются на отделение от легкой и тяжелой части, осушка от влаги, и откачивается потребителям через осушители. Стоки образуются на узлах отпарки органики, отмывки полимеризата водой, дегазации полимеризата, выделения каучука и сбрасываются в колодец ХЗК. Отдувки, образованные в процессе производства, сбрасываются на факел среднего давления.

Принципиальная схема производства приведена на рисунке 2.6.

Описание технологического процесса приведено в таблице 2.7, перечень основного оборудования - в таблице 2.8, перечень природоохранного оборудования - в таблице 2.9.

Таблица 2.7

цис-1,4-полиизопрена

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Изопрен Изопентан | Очистка и осушка шихты, регенерация растворителя, приготовление реагентов, полимеризация изопрена, дегазация полимеризата, выделение и сушка крошки каучука | Каучук СКИ Каучук СКИ (полимер п/чистки оборудования) Абсорбент Н м.Б ФУО | Колонны Насосы Теплообменники Емкости Реакторы полимеризации Дегазаторы Агрегаты выделения | Отстойники, теплообменники | |

Таблица 2.8

производства цис-1,4-полиизопрена

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Колонна | Отпарка органики из отработанной воды | Диаметр - 2200 мм Высота - 15920 мм Тарелки: тип - колпачковая, расстояние - 450 мм, количество - 11 шт. Расчетное давление - 6 кгс/см2 Расчетная температура - 200 °C |

Осушитель | Осушка шихты от влаги и очистки от микропримесей | Объем - 58 м3 Диаметр - 2400 мм Высота цилиндрической части - 16700 мм Расчетное давление - 10,8 кгс/см2 Расчетная температура - 200 °C Объем насадки - 34 м3 |

Осушитель | Осушка шихты от влаги и очистки от микропримесей | Объем - 58 м3 Диаметр - 2400 мм Высота цилиндрической части - 16700 мм Расчетное давление - 1,08 МПа Расчетная температура - 330 °C Объем насадки - 34 м3 |

Колонна | Азеотропная осушка изопентан-изопреновой фракции | Диаметр - 3400 мм Высота - 30225 мм Тарелки: тип - клапанные с фиксированными клапанами, расстояние - 450 мм, количество - 47 шт. Расчетное давление - 6 кгс/см2 Расчетная температура - 200 °C |

Колонна | Азеотропная осушка шихты | Диаметр - 3600 мм Высота - 32870 мм Тарелки: тип - клапанные с фиксированными клапанами, расстояние - 450 мм, количество - 41 шт. Расчетное давление - 6 кгс/см2 Расчетная температура - 200 °C |