СПРАВКА

Источник публикации

М.: Бюро НДТ, 2021

Примечание к документу

Документ введен в действие с 01.06.2022.

Взамен ИТС 31-2017.

Название документа

"ИТС 31-2021. Информационно-технический справочник по наилучшим доступным технологиям. Производство продукции тонкого органического синтеза"

(утв. Приказом Росстандарта от 22.12.2021 N 2962)

"ИТС 31-2021. Информационно-технический справочник по наилучшим доступным технологиям. Производство продукции тонкого органического синтеза"

(утв. Приказом Росстандарта от 22.12.2021 N 2962)

Содержание

3.2.2 Текущие уровни потребления ресурсов и эмиссии в окружающую среду при производстве бутилового ксантогената калия

6.1 Описание технологических процессов, используемых в настоящее время в производстве альфа-олефинов

6.2 Текущие уровни потребления ресурсов и эмиссии в окружающую среду при производстве альфа-олефинов

7.1 Описание технологических процессов, используемых в настоящее время в производстве дициклопентадиена

14.1 Описание технологических процессов, используемых в настоящее время в производстве гексанового растворителя

26.1 Описание технологических процессов, используемых в производстве ингибитора коррозии Викор ИСК-Д

27.2 Текущие уровни потребления ресурсов и эмиссии в окружающую среду при производстве Каустамина-15

62.1 Текущие уровни потребления ресурсов и эмиссии в окружающую среду при производстве перфторкислот

Приказом Росстандарта

от 22 декабря 2021 г. N 2962

ИНФОРМАЦИОННО-ТЕХНИЧЕСКИЙ СПРАВОЧНИК

ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ

ПРОИЗВОДСТВО ПРОДУКЦИИ ТОНКОГО ОРГАНИЧЕСКОГО СИНТЕЗА

Manufacture of organic fine chemicals

ИТС 31-2021

Дата введения

1 июня 2022 года

Настоящий информационно-технический справочник по наилучшим доступным технологиям "Производство продукции тонкого органического синтеза" (далее - справочник НДТ) является документом по стандартизации, разработанным в результате анализа технологических, технических и управленческих решений, применяемых при производстве продукции тонкого органического синтеза.

Краткое содержание справочника НДТ:

Введение. Представлено краткое содержание справочника НДТ.

Предисловие. Указаны цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие справочника НДТ.

В разделе 1 представлена информация о состоянии и уровне развития производства продукции тонкого органического синтеза в Российской Федерации.

В разделах 2 - 71 представлена информация по производству продукции тонкого органического синтеза.

В разделах 73 - 74 представлены НДТ и информация о перспективных технологиях.

Заключительные положения и рекомендации. Приведены сведения об использованных материалах при подготовке справочника НДТ.

Библиография. Приведен перечень источников информации, использованных при разработке справочника НДТ.

Цели, основные принципы и порядок разработки справочника НДТ установлены Постановлением Правительства Российской Федерации от 23 декабря 2014 года N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям". Перечень областей применения наилучших доступных технологий определен Распоряжением Правительства Российской Федерации от 24 декабря 2014 года N 2674-р.

1 Статус документа

Настоящий справочник НДТ является документом по стандартизации.

2 Информация о разработчиках

Справочник НДТ разработан технической рабочей группой "Производство продукции тонкого органического синтеза" (ТРГ 31), состав которой утвержден Приказом Минпромторга России от 2 апреля 2021 года N 1172.

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Справочник НДТ содержит описание применяемых в производстве продукции тонкого органического синтеза, реализованных на территории Российской Федерации технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, водопотребление, повысить энергоэффективность, ресурсосбережение. Из описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся наилучшими доступными технологиями (НДТ). Для НДТ в справочнике НДТ установлены соответствующие технологические показатели НДТ.

4 Взаимосвязь с международными, региональными аналогами

При разработке справочника НДТ был использован справочник Европейского союза по НДТ "Европейская комиссия. Справочный документ по наилучшим доступным технологиям для производства продукции тонкого органического синтеза. Август 2006 г." с учетом особенностей производства продукции тонкого органического синтеза в Российской Федерации.

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве продуктов, относящихся к сфере распространения настоящего справочника, была собрана в процессе актуализации справочника НДТ в соответствии с Порядком сбора и обработки данных, необходимых для разработки и актуализации информационно-технических справочников по наилучшим доступным технологиям, утвержденным Приказом Минпромторга России 18 декабря 2019 года N 4841.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разработанными в соответствии с Распоряжением Правительства Российской Федерации от 30 апреля 2019 года N 866-р, приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Справочник НДТ утвержден Приказом Росстандарта от 22 декабря 2021 г. N 2962.

Справочник НДТ введен в действие с 1 июня 2022 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru).

8 Взамен ИТС 31-2017

Настоящий справочник НДТ распространяется на следующие основные виды деятельности:

- производство технического сероуглерода;

- производство ксантогенатов калия: амилового и бутилового;

- производство диметилдитиокарбамата натрия;

- производство кормового метионина;

- производство  ;

;

;

;- производство дициклопентадиен;

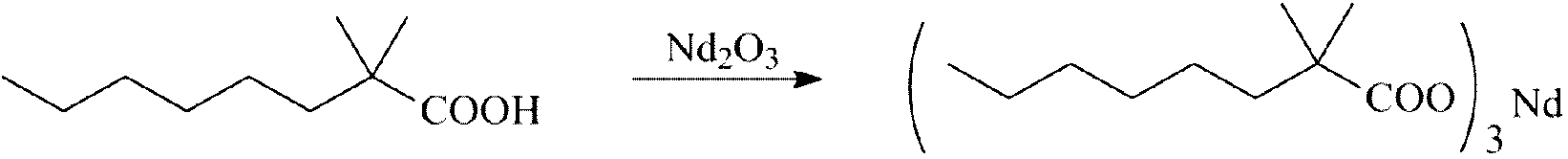

- производство неодеканоата неодима;

- производство алкилфенолов;

- производство оксиэтилированных алкилфенолов (неонолы);

- производство циклогексана;

- производство тримеров и тетрамеров пропилена;

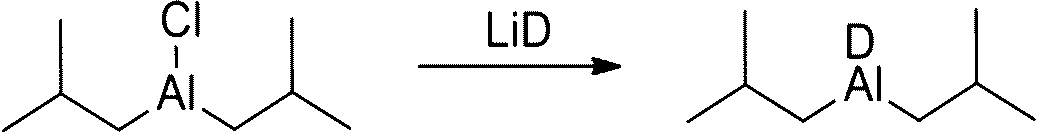

- производство диизобутилалюминийгидрида;

- производство гексанового растворителя;

- производство этилцеллозольва;

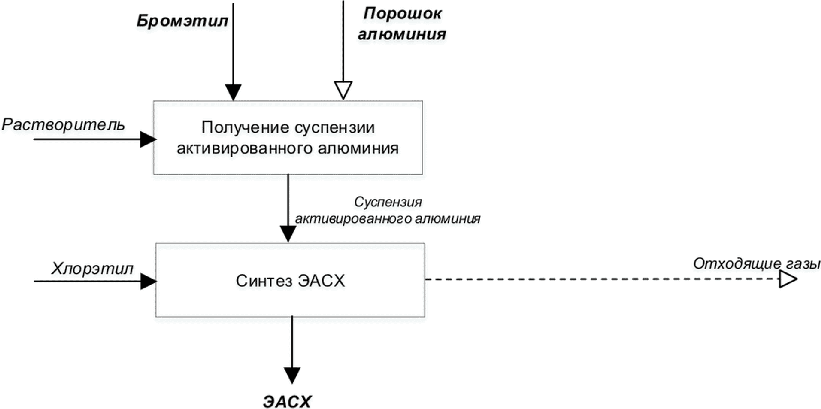

- производство этилалюминийсесквихлорида;

- производство полиэтиленгликолей;

- производство пропиленгликолей;

- производство метоксиполиэтиленгликолей;

- производство ненасыщенных высокомолекулярных полиэтиленгликолей;

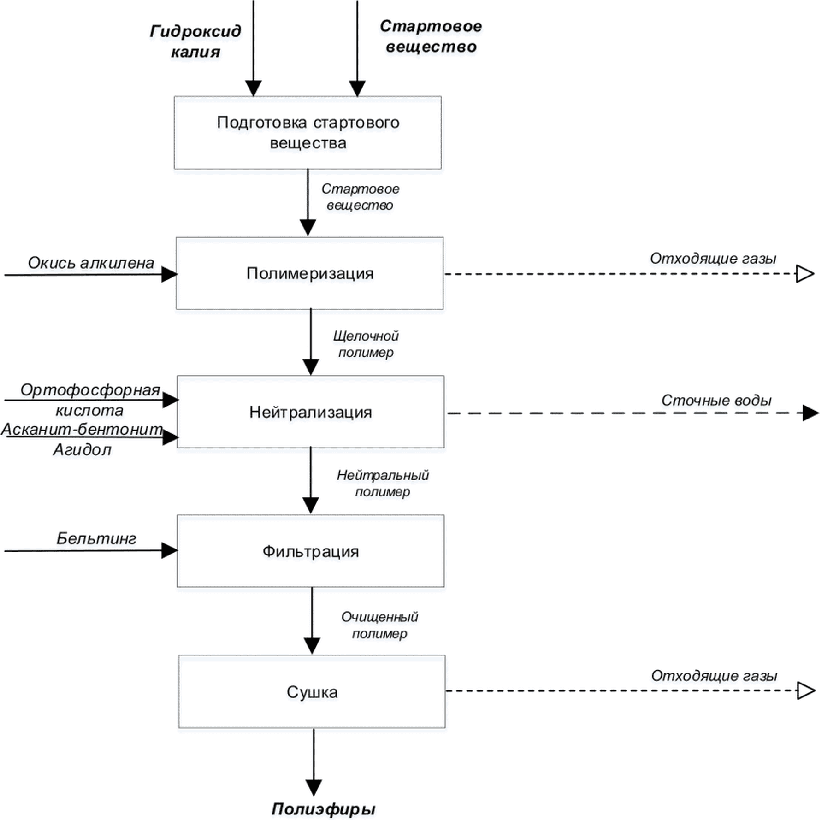

- производство простых полиэфиров;

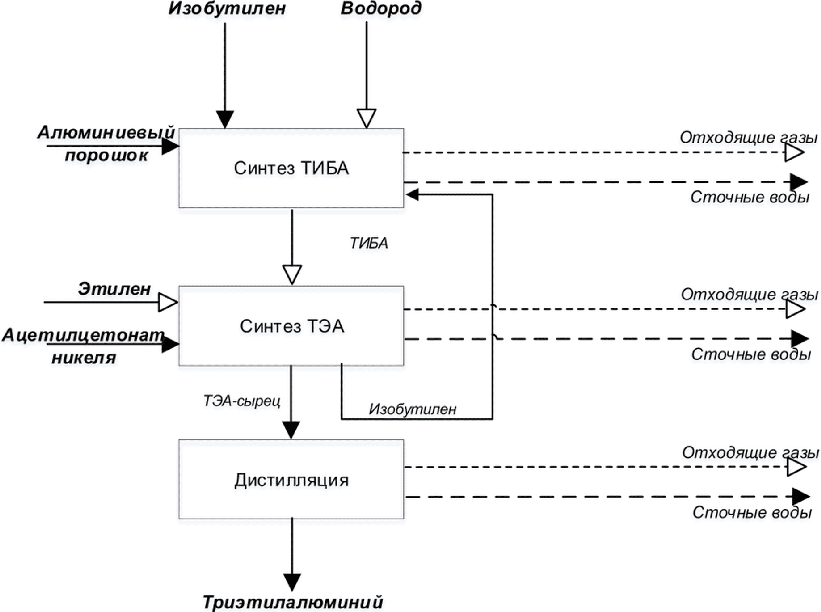

- производство триэтилалюминия;

- производство триизобутилалюминия;

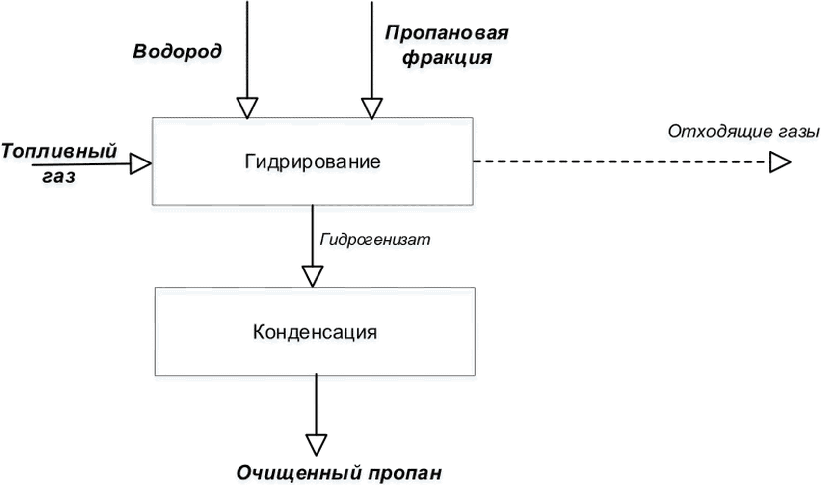

- производство очищенного пропана;

- производство терефталоилхлорида-Т чешуированного;

- производство ингибитора коррозии Викор ИСК-Д;

- производство Каустамина-15;

- производство катионного водорастворимого полиэлектролита ВПК-402;

- производство Оксилина-6;

- производство смазки Олеол-М;

- производство сульфированной продукции: алкилбензолсульфокислоты, сульфоэтоксилатов жирных спиртов, алкилсульфата, алкилбензолсульфоната натрия (сульфонола);

- производство оксиалкилированной продукции: синтанолов, полиэтиленгликолей, метоксиполиэтиленгликолей;

- производство этаноламинов;

- производство эмульгаторов ОП;

- производство Синтамида-5К;

- производство диметилэтаноламина;

- производство метилдиэтаноламина;

- производство поликарбоксилатов;

- производство поглотителей сероводорода;

- производство интенсификаторов помола;

- производство хлорированных парафинов;

- производство противоизносной присадки для дизельных топлив АддиТОП СМ-А;

- производство 1М раствора боран-тетрагидрофуранового комплекса в тетрагидрофуране;

- производство диметиламинборана;

- производство метоксидиэтилборана;

- производство триэтилбора;

- производство диметилового эфира;

- производство диэтилового эфира;

- производство хладонов;

- производство гексафторбутанола;

- производство 1,4-дийодперфторбутан;

- производство мономеров;

- производство тетрафторэтилметилового эфира;

- производство перфторкислот;

- производство хлористого метилена;

- производство хлористого этила;

- производство метанового хлороформа;

- производство четыреххлористого углерода;

- производство тетраэтоксисилана;

- производство этилсиликата;

- производство дифенилгуанилина;

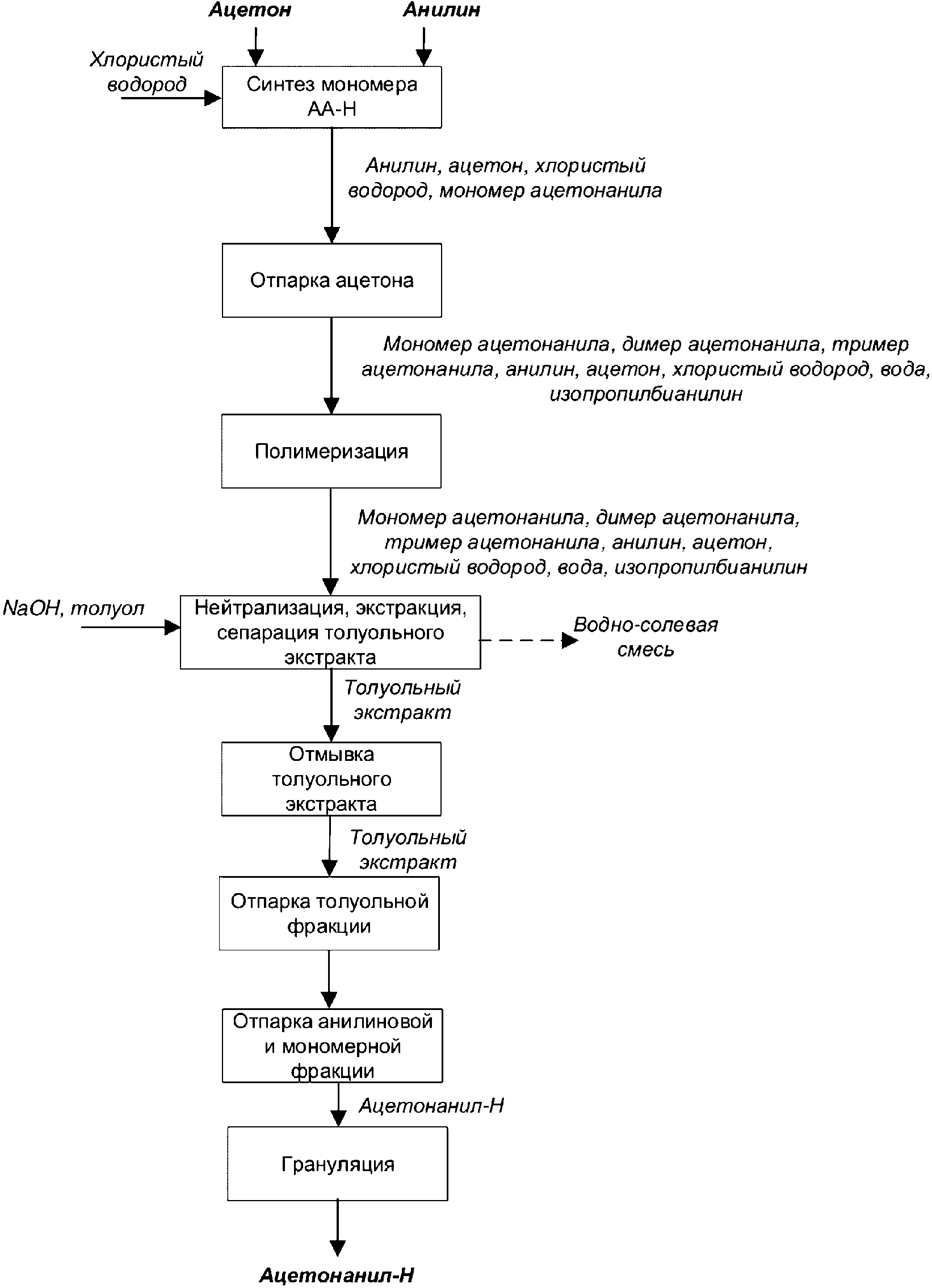

- производство ацетонанила-Н;

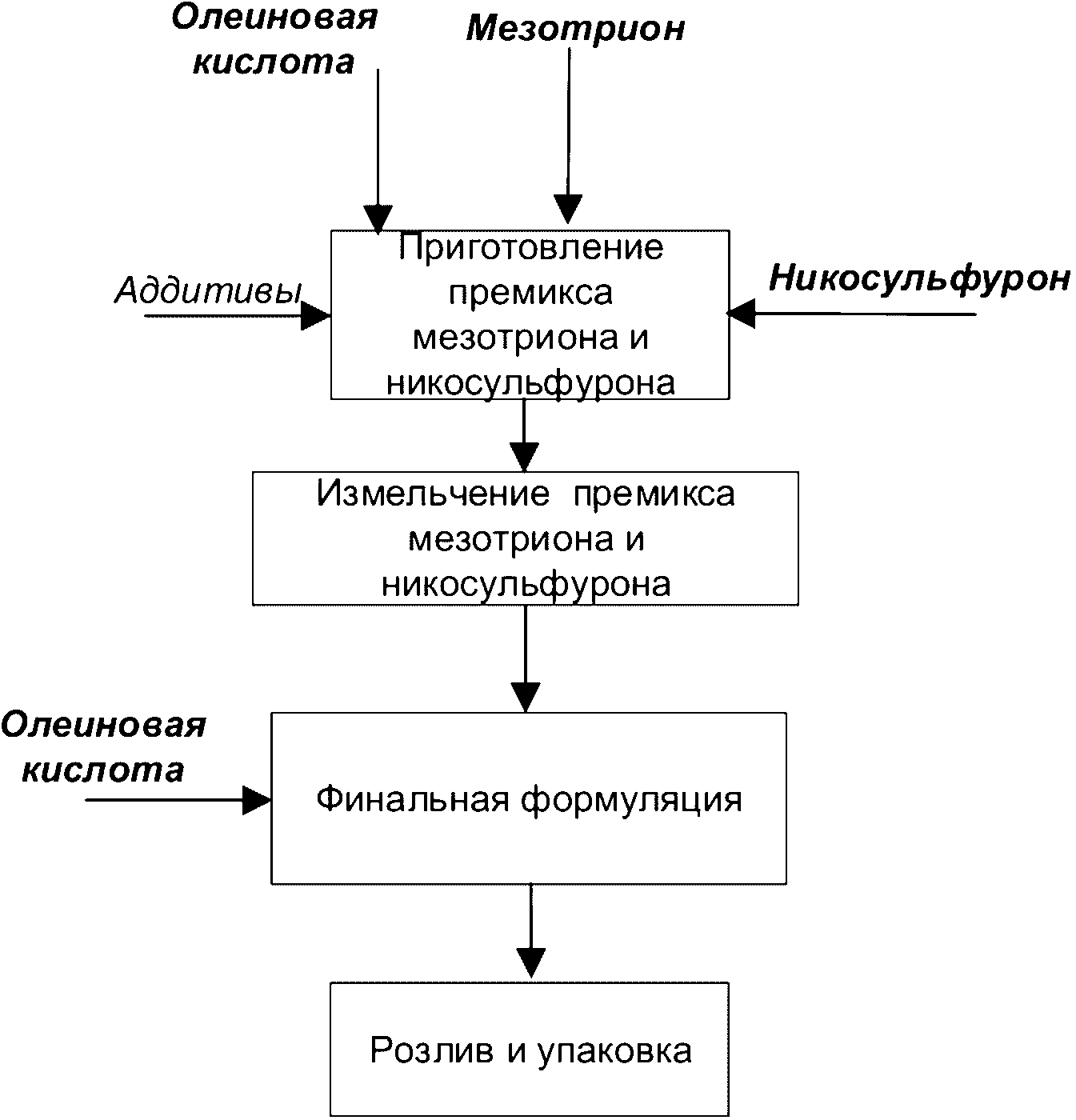

- производство средств защиты растений.

Справочник НДТ также распространяется на технологические процессы, связанные с основными видами деятельности, которые могут оказать или оказывают влияние на количество (массы) эмиссий в окружающую среду или на масштабы загрязнения окружающей среды:

- хранение и подготовка сырья;

- производственные процессы;

- методы предотвращения и сокращения эмиссий и образования отходов;

- упаковка и хранение продукции.

Справочник НДТ не распространяется на:

- добычу и обработку сырья на месторождениях;

- вопросы, относящиеся исключительно к обеспечению промышленной безопасности или охране труда.

Вопросы охраны труда рассматриваются частично и только в тех случаях, когда они оказывают непосредственное влияние на виды деятельности, включенные в область применения настоящего справочник НДТ.

Дополнительные виды деятельности, осуществляемые при производстве прочих основных неорганических химических веществ, и соответствующие им справочники НДТ приведены в таблице 1.

Таблица 1

тонкого органического синтеза и соответствующие им

справочники НДТ

Вид деятельности | Соответствующий справочник НДТ |

Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух | ИТС 22-2016 "Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях" |

Очистка и утилизация сточных вод | ИТС 8-2015 "Очистка сточных вод при производстве продукции (товаров) выполнении работ и оказании услуг на крупных предприятиях" |

Утилизация и обезвреживание отходов | ИТС 15-2016 "Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов))" |

Размещение отходов | ИТС 17-2016 "Размещение отходов производства и потребления" |

Хранение и складирование товаров (материалов) | ИТС 46-2019 "Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов)" |

Системы охлаждения | ИТС 20-2016 "Промышленные системы охлаждения" |

Использование энергии и энергоресурсов | ИТС 48-2017 "Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности" |

Обращение со сточными водами и выбросами | ИТС 47-2017 "Системы обработки (обращения) со сточными водами и отходящими газами в химической промышленности" |

Осуществление производственного экологического контроля | ИТС 22.1-2016 "Общие принципы производственного экологического контроля и его метрологического обеспечения" |

Сфера распространения настоящего справочника НДТ приведена в таблице 2.

Таблица 2

Наименование продукции по ОК 034-2014 (ОКПД 2) | Наименование вида деятельности по ОКВЭД 2 | ||

Производство прочих основных органических химических веществ | |||

Углеводороды и их производные | |||

Альфа-олефины | |||

Соли неодима | |||

Фенолоспирты и их производные | |||

Циклогексаны | |||

Пропиленгликоль (пропан-1,2-диол) | |||

Диолы прочие | |||

Полиэфиры в первичных формах | |||

Производные углеводородов сульфированные, нитрованные или нитрозированные, галогенированные и негалогенированные | |||

Моноамины ациклические и их производные, соли этих соединений | |||

Соединения, содержащие карбоксимидные функциональные группы и их производные | |||

Производные ациклических углеводородов хлорированные | |||

Соединения сероорганические | |||

Производство пестицидов и прочих агрохимических продуктов | |||

Производство органических поверхностно-активных веществ, кроме мыла |

Тонкий органический синтез - область современной химической промышленности, отличительными чертами которой по сравнению с основным органическим синтезом являются: сложное строение и многостадийность получения целевых продуктов, относительно небольшие объемы их производства и, как правило, высокая добавленная стоимость. Характерной особенностью практического использования продукции тонкого органического синтеза является то, что она даже в малых количествах в значительной мере определяет качество продукции многих других отраслей промышленности. Основными источниками сырья для тонкого органического синтеза являются продукты основного органического синтеза, такие как спирты, низшие олефины, ароматические углеводороды, органические кислоты, окись этилена, окись пропилена.

Производители отрасли тонкой органической химии - как небольшие предприятия, так и подразделения крупных вертикально интегрированных компаний, - выпускают широкий спектр химических веществ: альфа-олефины, полиэтиленгликоли, полиэфиры, хлорпарафины, этаноламины, ПАВ, хладоны и многие другие продукты, которые находят применение при обогащении руд, очистке сточных вод, очистке от примесей кислых газов и серосодержащих соединений в нефте- газопереработке, при производстве полимеров, синтетических волокон, бетонных смесей и цементных растворов, герметиков и гидроизоляционных материалов, моторных топлив и масел, а также в сельском хозяйстве, фармацевтической, текстильной, лакокрасочной, электротехнической, радиоэлектронной и многих других отраслях промышленности. В ряде случаев эти продукты производятся как сырье для синтеза более сложных веществ тонкого органического синтеза, хотя одновременно могут использоваться в качестве целевых товарных продуктов.

Обычно отрасль по производству продукции тонкого органического синтеза называют "малотоннажной химией". Распоряжением Правительства РФ от 15 декабря 2017 года N 2834-р утвержден План мероприятий ("дорожная карта") по развитию производства малотоннажной химии в Российской Федерации на период до 2030 года, в котором определены основные критерии отнесения химической продукции к малотоннажной химической продукции и среднетоннажной химической продукции:

- для малотоннажной химической продукции объем потребления продукта в Российской Федерации до 1 тыс. тонн в год, единичные мощности до 10 тыс. тонн в год;

- для среднетоннажной химической продукции объем потребления продукта в Российской Федерации от 1 до 50 тыс. тонн в год, единичные мощности от 10 до 150 тыс. тонн в год.

Потребление отдельных химических продуктов исчисляется не тоннами, а десятками и сотнями килограммов, что выводит производство подобных продуктов в область лабораторных технологий производства.

Несмотря на большое разнообразие продуктов и полупродуктов, получаемых с помощью технологий малотоннажной химии, для их производства применяют ряд схожих процессов. К ним относятся, например, синтез в реакторах с мешалками, сушка, кристаллизация, ректификация, нейтрализация, фильтрация. В то же время для некоторых характерно применение нетрадиционных подходов и методов, требующих иногда сложного нестандартного аппаратурного оформления. Во многих случаях предусмотрены очистка отходящих газов и обезвреживание твердых и жидких отходов.

Развитие отрасли происходит в направлении повышения экономической эффективности и обеспечения экологической и общей производственной безопасности производств.

Наличие на предприятиях установок для очистки сточных вод позволяет предупредить попадание загрязняющих веществ в водоемы. Кроме того, очищенная вода может быть возвращена в производство путем организации водооборотных циклов, в результате чего сократится потребление воды.

Рассматривая эмиссии в виде сточных вод (сбросов) от описываемых в настоящем справочнике НДТ технологий, следует отметить, что в большинстве случаев сброс напрямую в водный объект отсутствует.

Способы снижения эмиссий:

- предварительная очистка сточных вод перед сбросом во внешние источники;

- снижение образования сточных вод за счет вторичного использования в производственных процессах, организации и (или) модернизации водооборотных циклов (в частности, внедрение бессточных систем);

- сжигание стоков;

- передача третьим лицам для вторичного использования, либо с целью более глубокой очистки на сторонних очистных сооружениях.

На всех рассматриваемых производствах технологические сточные воды собираются, очищаются от загрязняющих веществ и направляются на повторное использование в производстве. Дебалансные воды, которые не могут быть использованы, после очистки сбрасываются в поверхностные водные объекты или удаляются в водовмещающие пласты горных пород (раздел 1.4.5 ИТС НДТ 47-2017), или передаются сторонним организациям для дальнейшего использования или очистки, или могут быть дополнительно очищены на собственных очистных сооружениях.

На ряде предприятий исторически сложились схемы водопользования, когда на свои очистные сооружения поступают не только неочищенные сточные воды других предприятий (абонентов), но и коммунальные стоки водоканалов, смешивающих поступающие сточные воды со своими производственными и хозяйственно-бытовыми сточными водами для очистки и последующего сброса в водный объект.

Органические вещества в сточных водах производств оцениваются по показателю ХПК для целей дальнейшей очистки на "собственных" или "сторонних" биологических очистных сооружениях. В процессе биологической очистки органические вещества подвергаются полной деструкции. В водные объекты могут попадать продукты процессов биологической очистки стоков.

Сероуглерод (дисульфид углерода, дитиокарбоновый ангидрид) применяется для получения искусственных вискозных волокон, четыреххлористого углерода, ускорителей вулканизации, флотореагентов, ядохимикатов для сельского хозяйства при синтезе различных соединений.

2.1 Описание технологических процессов, используемых в настоящее время в производстве технического сероуглерода

Процесс производства технического сероуглерода состоит из нескольких основных стадий (рисунок 2.1):

- очистка природного газа;

- синтез сероуглерода;

- конденсация серы и сероуглерода;

- абсорбция и десорбция сероуглерода;

- стабилизация и дистилляция сероуглерода;

- рекуперация серы из газов.

Очистка природного газа

Очистка природного газа от высших углеводородов осуществляется методом абсорбции в колонне насадочного типа. В качестве абсорбента используются жидкие нефтепродукты. Освобожденный от высших углеводородов природный газ из верха колонны абсорбции поступает через каплеотбойник в угольные адсорберы, где происходит отделение от газа унесенных частиц абсорбента. Регенерация активированного угля в остановленных адсорберах производится острым паром.

Прошедший очистку в адсорбере природный газ поступает в линию подачи к печам синтеза. Абсорбент (жидкие нефтепродукты), насыщенный тяжелыми углеводородами, из куба абсорбционной колонны подается на десорбцию в колонну-десорбер насадочного типа. Десорбция высших углеводородов из абсорбента ведется острым водяным паром.

Регенерированный абсорбент из куба десорбционной колонны возвращается в емкость для абсорбента.

Смесь газов, выходящая из верха колонны десорбции и состоящая из водяного пара, высших углеводородов, небольшого количества метана и паров абсорбента, поступает в теплообменник-конденсатор и далее в фазоразделитель. Газовая фаза, состоящая из метана и высших углеводородов, выделенных при очистке природного газа из верхней части фазоразделителя, поступает в сеть топливного газа.

Синтез сероуглерода

Сероуглерод получают синтезом в парогазовой среде на алюмооксидном катализаторе из природного газа и серы.

Расплавленная (жидкая) сера и очищенный природный газ (метан) поступают сначала в змеевик печи синтеза, где происходит их подогрев, испарение жидкой серы.

Змеевик печи синтеза обогревается теплом, получаемым в результате сжигания топливного природного газа в специальных горелках. Уже в змеевике печи начинается частичное взаимодействие паров серы и метана, окончательно реакция проходит в реакторе. Образовавшиеся на стадии синтеза реакционные газы, в основном содержащие серу, сероуглерод, сероводород и не прореагировавший метан, направляются на стадию конденсации серы.

Конденсация серы и сероуглерода

Конденсация серы из реакционной смеси, поступающей со стадии синтеза и состоящей из сероуглерода, серы, сероводорода и метана, происходит в конденсаторах. В конденсаторе конденсируется основная часть непрореагировавшей серы. В качестве хладагента в межтрубное пространство конденсаторов подается питательная вода, которая, отбирая тепло парогазовой смеси, образует пар. Сконденсированная сера вместе с не сконденсировавшимися реакционными газами из конденсаторов поступает в сепаратор, где происходит отделение жидкой серы от газовой фазы, и далее в сборник серы. Тем самым параллельные технологические потоки стадии синтеза объединяются в данном сборнике серы. В сборнике серы происходит дополнительное отделение жидкой серы из реакционных газов.

Не сконденсировавшиеся реакционные газы из сборника серы поступают на дальнейшую очистку в колонну для улавливания серы. Колонна для улавливания серы заполнена кольцами из нержавеющей стали. Реакционные газы, выходящие сверху колонны, содержат еще небольшое количество серы в виде тумана, для освобождения от остатков серы они направляются в колонну для промывки газов синтеза. Освобожденные от серы газы из верха колонны промывки поступают в горизонтальные параллельно работающие теплообменники-конденсаторы сероуглерода, охлаждаемые оборотной водой. Сконденсированный сероуглерод и не сконденсированные газы (сероводород, сероуглерод) поступают на стадию абсорбции и десорбции сероуглерода. Сера, выделенная из газов при конденсации, поступает в сборник и насосами подается в змеевик печи синтеза вместе со свежей серой.

Абсорбция, десорбция сероуглерода

Абсорбция сероуглерода

Жидкий сероуглерод и несконденсированные газы синтеза со стадии конденсации серы и сероуглерода поступают в дополнительный теплообменник-конденсатор и затем самотеком в фазоразделитель, где происходит разделение газовой фазы и сконденсированного сероуглерода-сырца на органическую и водную фракции.

Поток не сконденсировавшихся реакционных газов, состоящих из паров сероуглерода, сероводорода и небольшого количества метана, из фазоразделителя поступает в колонну абсорбции, в которой происходит удаление абсорбентом сероуглерода из газовой фазы. В качестве абсорбента используются нефтепродукты. Абсорбент на орошение колонны подается насосом из емкости для жидких нефтепродуктов.

Освобожденные от сероуглерода газы (сероводород), выходящие из верха абсорбционной колонны, поступают в каплеотбойник.

Выходящий из верхней части каплеотбойника сероводород подается на стадию рекуперации серы.

Десорбция сероуглерода

Насыщенный сероуглеродом абсорбент из куба колонны абсорбции подается насосом через теплообменники-подогреватели в колонну десорбции.

Десорбция сероуглерода из абсорбента осуществляется с помощью острого пара, который подается в нижнюю часть колонны.

Регенерированный абсорбент поступает в емкость для жидких нефтепродуктов. Газы, выходящие из верха колонны десорбции, содержащие пары сероуглерода, абсорбента и воды, поступают в параллельно расположенные конденсаторы, которые охлаждаются оборотной водой.

Сконденсированный сероуглерод возвращается на узел абсорбции сероуглерода в фазоразделитель сероуглерода-сырца для отделения водного слоя.

Основной поток сероуглерода-сырца подается из фазоразделителя на стадию стабилизации и дистилляции сероуглерода в колонну стабилизации. Водный слой поступает на узел очистки стоков.

Стабилизация и дистилляция сероуглерода

Стадия стабилизации и дистилляции сероуглерода предназначена для освобождения сероуглерода-сырца, поступающего из фазоразделителя, от примесей сероводорода, абсорбента (нефтепродуктов).

Сначала сероуглерод-сырец проходит процедуру стабилизации в насадочной колонне, которая заключается в освобождении его от сероводорода. Сероуглерод-сырец вводится в головную часть колонну выше насадки и затем стекает в куб колонны, где подогревается парами сероуглерода, поднимающимися из куба колонны. При этом идет процесс испарения сероводорода из сероуглерода. Газовая фаза, состоящая из сероводорода с примесью сероуглерода, направляется через холодильник-дефлегматор в колонну абсорбции на стадию абсорбции-десорбции для окончательной очистки сероводорода от сероуглерода.

Освобожденный от сероводорода сероуглерод из кубовой части колонны стабилизации поступает в колонну дистилляции.

Очищенные пары сероуглерода выходят из верхней части дистилляционной колонны. В кубе колонны дистилляции собираются высококипящие органические соединения и откачиваются в колонну десорбции.

Пары дистиллированного сероуглерода из верха колонны поступают в конденсатор, в который в качестве хладагента подается оборотная вода.

Сконденсированный очищенный от высококипящих органических соединений сероуглерод самотеком поступает из конденсатора в сборник сероуглерода под слой воды. Из сборника сероуглерод насосом подается на отмывку.

Вода эжектируется сероуглеродом, в камере смешения происходят интенсивное взаимодействие сред и поглощение остаточного сероводорода водой. Из смесителя сероуглерод с водой по сифону поступает в сборник готового сероуглерода.

Сборник готового сероуглерода работает как фазоразделитель, где происходит разделение поступающей смеси на два слоя: нижний слой - очищенный сероуглерод и верхний слой - вода.

Сероуглерод из сборника постоянно подается в хранилища складов готовой продукции. Верхний - водный слой - из сборника поступает в сборник на узел сбора и очистки стоков, содержащих сероуглерод.

Рекуперация серы из газов

Одним из продуктов синтеза сероуглерода является сероводород, который составляет основную часть потока газов, выходящего из верха колонны абсорбции.

Назначением стадии рекуперации серы являются превращение (рекуперация) сероводорода в жидкую серу по методу Клауса и возврат ее в процесс синтеза сероуглерода в качестве исходного сырья.

Поток газов, выходящий из колонны абсорбции и прошедший каплеотбойник, поступает на стадию рекуперации серы.

Процесс переработки сероводорода производится на двух ступенях стадии рекуперации серы - термической и каталитической.

Термическая ступень процесса рекуперации протекает в котле-утилизаторе с топкой, где окисляют (сжигают) примерно 1/3 от подаваемого количества сероводорода до двуокиси серы при недостатке воздуха. При этом часть сероводорода окисляется до элементарной серы.

Продукты горения сероводорода в среде воздуха из топки поступают в трубчатку котла-утилизатора, в межтрубное пространство которого подается питательная вода.

В трубчатке происходит охлаждение продуктов горения, сера конденсируется и собирается на дне задней камеры котла, откуда через гидравлический затвор самотеком отводится в коллектор сбора рекуперированной серы и далее поступает в сборник рекуперированной серы.

В результате охлаждения технологических газов в котле происходит образование пара, который отводится по трубопроводу в коллектор пара производства.

Несконденсированные в трубном пучке котла утилизатора газы реакции поступают в первый конденсатор серы. Реакционные газы, пройдя через трубный пучок первого конденсатора, поступают из задней камеры конденсатора в сепаратор и далее для подогрева во вспомогательную печь, в качестве топлива использующую часть сероводорода.

Освобожденные от частиц серы газы поступают последовательно во вспомогательные печи для подогрева и затем в слой алюмооксидного катализатора двух реакторов-конвертеров, где сероводород реагирует с образовавшейся на первом термическом этапе двуокисью серы с образованием жидкой серы.

Из конвертора технологические газы поступают в конденсаторы и сепараторы серы. Сконденсированная сера из конденсаторов и сепараторов самотеком через гидрозатвор поступает в сборник рекуперированной серы.

Полученная на стадии рекуперации сера откачивается из сборника погружным насосом в промежуточный подземный резервуар для дальнейшего использования ее на стадии синтеза сероуглерода. Освобожденные от серы технологические газы через каплеотбойник направляются на печь конечного сжигания, обогреваемую природным газом, и затем на дымовую трубу.

Описание технологического процесса приведено в таблице 2.1, перечень основного оборудования - в таблице 2.2.

Таблица 2.1

технического сероуглерода

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Природный газ | Очистка природного газа | Очищенный природный газ Газовая фаза | Абсорбционная колонна | ||

Очищенный природный газ Расплавленная сера | Синтез сероуглерода | Реакционные газы | Реактор синтеза | ||

Реакционные газы | Конденсация серы и сероуглерода | Сероуглерод Несконденсированные газы | Конденсатор | ||

Сероуглерод Сероводород Пар | Абсорбция и десорбция сероуглерода | Сероводород | Технологический конденсат на стадию очистки стоков | Абсорбционная колонна | |

Сероуглерод-сырец Производственная вода | Стабилизация и дистилляция сероуглерода | Сероуглерод | Сероуглеродсодержащая вода на стадию очистки стоков | Дистилляционная колонна | |

Сероводород | Рекуперация серы из газов | сера жидкая на стадию синтеза сероуглерода, | Отходящие газы Отработанный алюмооксидный катализатор | Котел-утилизатор Реактор-конвертер | |

Таблица 2.2

технического сероуглерода

Наименование оборудования | Назначение оборудования | Технологические характеристики |

Печь синтеза сероуглерода | Нагрев и испарение реагентов | Кожух из стали, футерован огнеупорами, внутри вмонтирован змеевик и газовые горелки, Vтр = 3095 л L = 12,5 м B = 2,81 м H = 25,9 м Д змеевика = 168x13 F змеевика = 110 м2 |

Реактор синтеза сероуглерода | Синтез сероуглерода | Вертикальный цилиндрический аппарат, футерован огнеупорным кирпичом. Внутри аппарата насадка из колец Рашига и катализатора: V = 20 м3 B = 2,6 м H = 5,9 м Pрасч = 0,9 МПа (9,0 кгс/см2) Tрасч = 0 - 700 °C |

Котел-утилизатор | Получение серы из кислых газов по методу Клауса | Горизонтальный одноходовой теплообменник с циклонной топкой: L = 5460 мм D = 2100/3480 мм V = 5,7 м3 F = 710 м2 D = 2800 мм L = 4960 мм, V = 29,8 м3 Q = 24,58 т/ч пара Трубная часть: Pрасч. = 1 бар Tрасч. = 400 °C. Среда: сероводород, сероуглерод, сернистый газ, топливный газ, сера - Межтрубная часть: Pрасч. = 13 бар Tрасч. = 250 °C Среда: вода питательная, пар |

Реактор-конвертор | Получение серы из кислых газов по методу Клауса | Горизонтальный стальной цилиндрический аппарат, футерованный кирпичом, со слоем катализатора: V = 26,6 м3 L = 7500 мм D = 3480 мм Pрасч = 1,0 бар Tрасч = 220 °C |

2.2 Текущие уровни потребления ресурсов и эмиссии в окружающую среду при производстве технического сероуглерода

Нормы расходов материальных и энергетических ресурсов приведены в таблице 2.3.

Таблица 2.3

при производстве технического сероуглерода

Наименование | Единицы измерения | Расход | |

Минимальный | Максимальный | ||

Жидкая сера | кг/т | - | 1705 |

Природный газ (сырье) | тыс. м3/т | - | 0,35 |

Электроэнергия | кВт·ч/т | - | 45,9 |

Пар | Гкал/т | - | 2,59 |

Азот | нм3/т | - | 41,7 |

Сжатый воздух | нм3/т | - | 4,36 |

Природный газ (топливо) | тыс. м3/т | - | 0,24 |

Оборотная вода | м3/т | - | 148,09 |

Характеристика выбросов, отходов, образующихся при производстве технического сероуглерода, приведена в таблицах 2.4 - 2.5.

Таблица 2.4

Наименование загрязняющего вещества | Масса выбросов загрязняющих веществ, кг/т | ||

Минимальное значение | Максимальное значение | Среднее значение | |

Азота диоксид | - | 0,52 | - |

Азота оксид | - | 0,09 | - |

Бензапирен | - | 0,0000003 | - |

Сероводород | 0,09 | 0,10 | - |

Сероуглерод | 0,15 | 0,16 | - |

Серы диоксид | 72,7 | 74,3 | - |

Углерода оксид | 1,61 | 1,65 | - |

Углеводороды предельные C1 - C-5 (исключая метан) | - | 0,0045 | - |

Углеводороды предельные C12 - C-19 | - | 0,0009 | - |

Сера элементарная | - | 0,0003 | - |

Таблица 2.5

Наименование | Класс опасности | Источник образования | Способ утилизации, обезвреживания, размещения | Масса образующихся отходов производства, кг/т | ||

Минимальное значение | Максимальное значение | Среднее значение | ||||

Катализатор на основе оксида алюминия с содержанием оксида никеля не более 11% отработанный | 3 | Производство сероуглерода | Захоронение | 0,38 | ||

Смесь углей активированных, отработанных при производстве метионина, сероуглерода и получении полупродуктов в производстве анилина | 3 | Абсорберы очистки стоков | Захоронение | 0,16 | ||

Отходы зачистки оборудования производства сероуглерода с преимущественным содержанием серы | 3 | Зачистка оборудования при подготовке к ремонту | Захоронение | 0,85 | ||

Бутиловый и амиловый ксантогенаты калия используются для применения в качестве реагентов-собирателей при флотации руд тяжелых цветных металлов, руд благородных и редких металлов, самородной меди. Эффективны для флотации всех сульфидов, а также окисленных минералов свинца и меди после их сульфидизации в гидрометаллургической промышленности.

3.1.1 Описание технологических процессов, используемых в настоящее время в производстве амилового ксантогената калия

Технологический процесс получения амилового ксантогената калия основан на взаимодействии амилового спирта с гидроксидом калия и сероуглеродом в присутствии воды и состоит из нескольких основных стадий (рисунок 3.1):

- синтез раствора ксантогената (ксантогенерирование);

- сушка раствора ксантогената;

- ректификация спиртового и водного слоев.

Реакция ксантогенирования протекает в два этапа: на первом этапе происходит образование водно-спиртового раствора алкоголята калия, на втором этапе - взаимодействие полученного алкоголята с сероуглеродом с образованием ксантогената.

Процесс ксантогенирования осуществляют периодическим способом реакторе с мешалкой.

Загрузка каждого компонента производится через дозирующие устройства. По окончании загрузки водных растворов загрузки амилового спирта и гидроксида калия и при температуре реакционной массы не более 35 °C приступают к дозированию сероуглерода. По окончании дозирования сероуглерода в реакторы загружают расчетное количество воды. Синтез ксантогената осуществляют при постоянном перемешивании, а также непрерывной циркуляции реакционного раствора для отвода тепла реакции по контуру реактор - насос - теплообменник - реактор.

По окончании загрузки всех компонентов осуществляют "дозревание" полученного раствора при работающей мешалке. Затем перекачивают готовый раствор амилового ксантогената калия в промежуточные емкости для дальнейшей подачи на стадию сушки.

Процесс сушки раствора ксантогената является непрерывным и происходит в грануляторе с псевдоожиженным слоем. Раствор ксантогената распыляется в псевдоожиженный слой твердых частиц ксантогената, приводимый в движение от потока технологического газа, подаваемого снизу слоя через решетчатое дно сушилки.

Процесс сушки происходит в среде технологического газа с пониженным содержанием кислорода.

Полученный гранулированный ксантогенат выгружается из гранулятора последовательно через комкодробилку и классификатор в бункер готового продукта

Технологический газ, очищенный от пыли фильтрами установки, насыщенный парами летучих веществ, направляется на последовательно расположенные охлаждаемые конденсаторы.

Освобожденный конденсацией паров от летучих компонентов технологический газ вентилятором направляется через паровой нагреватель в гранулятор для создания псевдоожиженного слоя и сушки распыляемого раствора.

Сконденсированная в процессе сушки ксантогената спиртово-водная смесь разделяется на спиртовой и водный слои.

Спиртовой слой ректифицируется на колонне, полученный спирт-ректификат повторно используется для синтеза ксантогената. Водный слой перерабатывается на ректификационной колонне.

Освобожденный от остатков спирта водный слой используется на производстве для приготовления раствора гидроксида калия или для разбавления операций синтеза либо откачивается на биологическую очистку стоков для возврата в общий оборотный цикл.

Описание технологического процесса приведено в таблице 3.1, перечень основного оборудования - в таблице 3.2, перечень природоохранного оборудования - в таблице 3.3.

Таблица 3.1

ксантогената калия

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Амиловый спирт Водный раствор гидроксида калия Сероуглерод | Синтез раствора ксантогената | Раствор амилового ксантогената калия | Отходящие газы | Реактор синтеза Центробежно-барботажный аппарат узла приготовления раствора гидроксида калия | |

Раствор амилового ксантогената калия | Сушка | Амиловый ксантогенат калия Технологический конденсат | Отходящие газы | Гранулятор | |

Водный и спиртовый слой конденсата | Ректификация | Вода Спирт-ректификат | Сточные воды | Дистилляционная колонна | |

Таблица 3.2

ксантогената калия

Наименование оборудования | Назначение оборудования | Технологические характеристики |

Реактор синтеза ксантогената | Ксантогенерирование | Цилиндрический, вертикальный с эллиптическим днищем аппарат с пропеллерной мешалкой и рубашкой: V = 16 м3 D = 2400 мм H = 7240 мм |

Гранулятор | Сушка и грануляция ксантогената | Сушка и грануляция в кипящем слое, непрерывного действия, прямоугольной основной поверхностью: Объем - 72,5 м3 Габариты - 6,5x3,1x3,6 м площадь днища - 8,5 м2 |

Колонна ректификационная водного слоя | Выделение спирта из технологического конденсата | Цилиндрическая вертикальная насадочная: D = 800 мм H = 11230 мм P расчет. = 4 бара (0,4 МПа) T расчет. = 150 °C среда: пары амилового спирта, вода |

Таблица 3.3

ксантогената калия

Наименование оборудования | Назначение оборудования | Технологические характеристики |

Фильтр на установке обеспыливания узла фасовки продукции | Очистка отходящего воздуха узла фасовки продукции | Фильтр с плоскими фильтрующими элементами Вертикальный аппарат с коническим дном: V = 2 м2 Pрасч = 10 бар (0,1 МПа) габариты - D1,1x1,50 м |

Фильтр мокрой очистки | Очистка отходящего воздуха узла приготовления раствора от частиц гидрооксида калия | Центробежно-барботажный аппарат с двумя ступенями очистки: D = 310 мм H = 650 мм Q воздух = 1000 м3/ч |

3.1.2 Текущие уровни потребления ресурсов и эмиссии в окружающую среду при производстве амилового ксантогената калия

Нормы расходов материальных и энергетических ресурсов приведены в таблице 3.4.

Таблица 3.4

при производстве амилового ксантогената калия

Наименование | Единицы измерения | Расход | |

Минимальный | Максимальный | ||

Спирт амиловый технический | кг/т | - | 431,9 |

Калий едкий 100% | кг/т | - | 290,2 |

Сероуглерод синтетический технический | кг/т | - | 372,05 |

Электроэнергия | кВт·ч/т | - | 281,39 |

Пар | Гкал/т | - | 1,15 |

Хладоносители | Гкал/т | - | 0,72 |

Азот | нм3/т | - | 213,73 |

Воздух сжатый | нм3/т | - | 10,87 |

Вода оборотная | м3/т | - | 281,0 |

Характеристика выбросов, отходов, образующихся при производстве амилового ксантогената калия, приведена в таблицах 3.5 - 3.6.

Таблица 3.5

Наименование загрязняющего вещества | Масса выбросов загрязняющих веществ, кг/т | ||

Минимальное значение | Максимальное значение | Среднее значение | |

Взвешенные вещества | 0,000037 | 0,000038 | - |

Сероуглерод | 2,83 | 2,90 | - |

Спирт амиловый | 1,0 | 1,02 | - |

Таблица 3.6

Наименование | Класс опасности | Источник образования | Способ утилизации, обезвреживания, размещения | Масса образующихся отходов производства, кг/т | ||

Минимальное значение | Максимальное значение | Среднее значение | ||||

Ткани фильтровальные из синтетических волокон, отработанные при фильтрации | 4 | Замена рукавных фильтров | Захоронение | - | 3,13 | - |

3.2.1 Описание технологических процессов, используемых в настоящее время в производстве бутилового ксантогената калия

Технологический процесс получения бутилового ксантогената калия основан на взаимодействии бутилового спирта с гидроксидом калия и сероуглеродом в присутствии воды и состоит из нескольких основных стадий (рисунок 3.2):

- синтеза раствора ксантогената (ксантогенерирование);

- сушки раствора ксантогената;

- ректификации спиртового и водного слоев.

Реакция ксантогенирования протекает в два этапа: на первом этапе происходит образование водно-спиртового раствора алкоголята калия, на втором этапе - взаимодействие полученного алкоголята с сероуглеродом с образованием ксантогената.

Синтез бутилового ксантогената калия осуществляют на двух технологических потоках.

Синтез бутилового ксантогената калия на технологическом потоке N 1 осуществляют непрерывным способом в каскаде из четырех реакторов, представляющих собой вертикальные аппараты с мешалкой и циркуляционным насосом. Водные растворы бутилового спирта и гидроксида калия подают в первый реактор. Сероуглерод подают в первый, второй и третий реакторы каскада. В четвертом реакторе происходит "дозревание" полученного раствора.

Синтез бутилового ксантогената калия осуществляют при постоянном перемешивании, а также непрерывной циркуляции реакционного раствора для отвода тепла реакции по контуру реактор - насос - теплообменник - реактор.

Процесс ксантогенирования на технологическом потоке N 2 стадии синтеза аналогичен процессу на первом потоке и осуществляется периодическим способом в трех реакторах. Реакторы представляют собой вертикальные аппараты с мешалкой. Каждый реактор имеет свой циркуляционный контур: реактор  насос

насос  теплообменник

теплообменник  реактор.

реактор.

Загрузка каждого компонента в реакторы производится через дозирующие устройства, установленные на общей линии для всех реакторов. Синтез бутилового ксантогената калия осуществляют при постоянном перемешивании, а также непрерывной циркуляции реакционного раствора для отвода тепла реакции по контуру реактор - насос - теплообменник - реактор.

Раствор бутилового ксантогената калия с технологических потоков стадии синтеза подают в промежуточные напорные емкости, представляющие собой вертикальные аппараты и предназначенные для приема и бесперебойной выдачи раствора ксантогената в контур распыления стадии сушки.

Процесс сушки раствора ксантогената является непрерывным и происходит в грануляторе с псевдоожиженным слоем. Раствор ксантогената и распылительный газ подаются на сопла двухкомпонентных форсунок, где раствор распыляется в псевдоожиженный слой твердых частиц ксантогената, приводимый в движение от потока технологического газа, подаваемого снизу слоя через решетчатое дно сушилки.

Нагретый технологический газ (азот), проходя через псевдоожиженный слой твердых частиц, находящихся на решетчатом дне гранулятора, испаряет летучие вещества из распыляемого через форсунки раствора и с поверхности орошаемых раствором твердых частиц ксантогената.

Процесс сушки происходит в среде технологического газа.

Полученный гранулированный ксантогенат выгружается из гранулятора последовательно через комкодробилку и сито в бункер готового продукта.

Технологический газ, очищенный от пыли фильтрами установки, насыщенный парами летучих веществ, направляется на последовательно расположенные конденсаторы, охлаждаемые оборотной водой и рассолом.

Освобожденный конденсацией паров от летучих компонентов технологический газ вентилятором направляется через паровой нагреватель в гранулятор для создания псевдоожиженного слоя и сушки распыляемого раствора.

Часть технологического газа из контура циркуляции направляется на системы распылительного и транспортировочного газа. Сконденсированная в процессе сушки ксантогената спиртово-водная смесь разделяется на спиртовой и водный слои.

Спиртовой слой ректифицируется на колонне, полученный спирт-ректификат повторно используется для синтеза ксантогената.

Водный слой перерабатывается на ректификационной колонне.

Освобожденный от остатков спирта водный слой используется на производстве для приготовления раствора гидроксида калия или для разбавления операций синтеза либо откачивается на биологическую очистку стоков для возврата в общий оборотный цикл.

Описание технологического процесса приведено в таблице 3.7, перечень основного оборудования - в таблице 3.8, перечень природоохранного оборудования - в таблице 3.9.

Таблица 3.7

ксантогената калия

Входной поток | Стадия технологического процесса | Выходной поток | Основное технологическое оборудование | Природоохранное оборудование | |

Основные, побочные и промежуточные продукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Бутиловый спирт Водный раствор гидроксида калия Сероуглерод | Синтез раствора ксантогената | Раствор бутилового ксантогената калия | Отходящие газы | Реактор синтеза | Центробежно-барботажный аппарат узла приготовления раствора гидрооксида калия |

Раствор бутилового ксантогената калия | Сушка | Бутиловый ксантогенат калия Технологический конденсат | Отходящие газы | Гранулятор | |

Водный и спиртовый слой конденсата | Ректификация | Вода Спирт-ректификат | Сточные воды | Дистилляционная колонна | |

Таблица 3.8

бутилового ксантогената калия

Наименование оборудования | Назначение оборудования | Технологические характеристики |

Реактор синтеза ксантогената | Ксантогенерирование | Цилиндрический, вертикальный с эллиптическим днищем аппарат с пропеллерной мешалкой и рубашкой: V = 16 м3 |

Гранулятор | Сушка и грануляция ксантогената | Аппарат, работающий по принципу сушки в кипящем слое с преимущественно прямоугольной основной поверхностью для непрерывного действия: Объем - 72,5 м3 Габариты - 6,5x3,1x3,6 м Площадь днища - 8,5 м2 |

Колонна ректификационная водного слоя | Выделение спирта из технологического конденсата | Колонна насадочная: D = 800 мм H = 11230 мм Среда - пары бутилового спирта |

Таблица 3.9

ксантогената калия

Наименование оборудования | Назначение оборудования | Технологические характеристики |

Фильтр на установке обеспыливания | Очистка отходящего воздуха узла фасовки | Фильтр с плоскими фильтрующими элементами Вертикальный аппарат с коническим дном: V = 2 м2 Габариты - D1,1x1,50 м |

Фильтр мокрой очистки | Очистка отходящего воздуха узла приготовления раствора от частиц гидрооксида калия | Центробежно-барботажный аппарат с двумя ступенями очистки: D = 310 мм H = 650 мм Q воздух = 1000 м3/ч |

3.2.2 Текущие уровни потребления ресурсов и эмиссии в окружающую среду при производстве бутилового ксантогената калия

Нормы расходов материальных и энергетических ресурсов приведены в таблице 3.10.

Таблица 3.10

при производстве бутилового ксантогената калия

Наименование | Единицы измерения | Расход | |

Минимальный | Максимальный | ||

Спирт бутиловый технический | кг/т | - | 370,76 |

Калий едкий 100% | кг/т | - | 318,44 |

Сероуглерод синтетический технический | кг/т | - | 400,70 |

Электроэнергия | кВт·ч/т | - | 283,6 |

Пар | Гкал/т | - | 1,17 |

Вода производственная | м3/т | - | 0,009 |

Хладоносители | Гкал/т | - | 0,73 |

Азот | нм3/т | - | 138,08 |

Воздух сжатый | нм3/т | - | 26,4 |

Газ природный (топливо) | тыс. м3/т | - | 0,018 |

Вода оборотная | м3/т | - | 176,4 |

Характеристика выбросов, отходов, образующихся при производстве бутилового ксантогената калия, приведена в таблицах 3.11 - 3.12.

Таблица 3.11

Наименование загрязняющего вещества | Масса выбросов загрязняющих веществ, кг/т | ||

Минимальное значение | Максимальное значение | Среднее значение | |

Азота диоксид | - | 0,06 | - |

Азота оксид | - | 0,009 | - |

Бензапирен | - | 0,000000041 | - |

Сероуглерод | 0,11 | 0,12 | - |

Серы диоксид | 0,92 | 0,94 | - |

Углерода оксид | - | 0,06 | - |

Спирт бутиловый | 0,25 | 0,26 | - |

Ксантогенат калия бутиловый | 0,119 | 0,122 | - |

Таблица 3.12

Наименование | Класс опасности | Источник образования | Способ утилизации, обезвреживания, размещения | Масса образующихся отходов производства, кг/т | ||

Минимальное значение | Максимальное значение | Среднее значение | ||||

Ткани фильтровальные из синтетических волокон, отработанные при фильтрации | 4 | Замена рукавных фильтров | Захоронение | - | 0,12 | - |

Диметилдитиокарбамат натрия (N, N-диметилдитиокарбамат натрия, натрий диметилдитиокарбаминовокислый, метилнамат) применяется при обогащении руд цветных и редких металлов: депрессор пирротина при флотации медно-никелевых руд; реагент бесцианной технологии флотации сульфидных руд, а также в качестве стабилизатора полимеризации в производстве синтетических каучуков и латексов.

4.1 Описание технологических процессов, используемых в настоящее время в производстве диметилдитиокарбамата натрия

Диметилдитиокарбамат натрия получают непрерывным синтезом из сероуглерода и диметиламина в присутствии гидроксида натрия с последующей сушкой раствора диметилдитиокарбамата натрия.

Процесс производства диметилдитиокарбамата натрия состоит из нескольких основных стадий (рисунок 4.1):

- синтез раствора диметилдитиокарбамата натрия;

- кристаллизация;

- центрифугирование;

- сушка;

- фасовка.

Раствор диметилдитиокарбамат натрия (далее - карбамата) получают из раствора гидроксида натрия, сжиженного диметиламина и сероуглерода непрерывным способом в каскаде реакторов смешения. Разбавленный раствор гидроксида натрия насосом подают на смешение с сжиженным диметиламином и направляют в реактор, туда же дозируют сероуглерод.

Раствор после реактора насосом непрерывно подают в сепаратор. Раствор карбамата, освобожденный от свободного сероуглерода, самотеком поступает в емкость стадии промежуточного хранения растворов.

Раствор карбамата со стадии промежуточного хранения непрерывно подают в выпарной контур. В кристаллизаторе из раствора карбамата при нагревании и под вакуумом испаряют воду. Часть суспензии насосом непрерывно отводят в буферную емкость, а выпарной контур подпитывают раствором карбамата из емкости стадии промежуточного хранения. В кристаллизатор так же подают маточный раствор со стадии центрифугирования.

Соковый пар из кристаллизатора отводят по двум направлениям: в конденсатор и в колонну дистилляции технологического конденсата.

В конденсатор непрерывно подают азот для предотвращения образования взрывоопасной смеси из воздуха, паров диметиламина и сероуглерода. Несконденсировавшиеся газы, выходящие из конденсатора, направляют на стадию очистки отходящего воздуха.

Затем суспензия карбамата подвергается центрифугированию, влажный карбамат выгружается из центрифуги в подогреватель. Маточный раствор из центрифуги самотеком поступает в промежуточную емкость с одновременным отводом части маточного раствора в кристаллизатор.

После этого подогретый карбамат из подогревателя по трубопроводу поступает в сушилку. Отработанный воздух из сушилки поступает в конденсатор, откуда воздух вентилятором подают в скруббер для очистки воздуха от частиц карбамата. Технологический конденсат, предварительно охлажденный в теплообменнике, впрыскивают в конденсатор. Очищенную от частиц карбамата и освобожденную от воды газовую фазу направляют на стадию очистки отработанного воздуха.

Высушенный в сушилке карбамат через шлюз поступает на охлаждение в емкость для охлаждения. Охлажденный карбамат из емкости подают транспортером на стадию фасовки.

Охлажденный карбамат поступает в бункер. Газовую фазу из бункера, предварительно очищенную от пыли на фильтре, отводят в скруббер на стадию очистки отходящего воздуха. Фасовку карбамата осуществляют дозирующим аппаратом, фасовочным аппаратом и весами.

Описание технологического процесса производства диметилдитиокарбамата натрия приведено в таблице 4.1, перечень основного оборудования - в таблице 4.2., перечень природоохранного оборудования - в таблице 4.3.

Таблица 4.1

диметилдитиокарбамата натрия

Входной поток | Стадия технологического процесса | Выходной поток | Основное Технологическое оборудование | Природоохранное оборудование | |

Продукты и полупродукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Раствор гидроксида натрия Диметиламин Сероуглерод | Синтез раствора диметилдитиокарбамата натрия | Раствор диметилдитиокарбамата натрия | Реактор | ||

Раствор диметилдитиокарбамата натрия | Кристаллизация | Суспензия диметилдитиокарбамата натрия Технологический конденсат | Кристаллизатор | ||

Суспензия диметилдитиокарбамата натрия | Центрифугирование | Влажный диметилдитиокарбамат Маточные растворы | Центрифуга | ||

Влажный диметилдитиокарбамат Воздух | Сушка | Высушенный диметилдитиокарбамат натрия Технологический конденсат Отработанный воздух | Отходящие газы | Сушилка | |

Технологический конденсат со стадий кристаллизации и сушки | Прием технологического конденсата | Технологический конденсат для повторного использования | Сточные воды | Дистилляционная колонна | |

Высушенный диметилдитиокарбамат натрия | Упаковка готовой продукции | Готовый фасованный продукт | |||

Таблица 4.2

диметилдитиокарбамата натрия

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Реактор синтеза диметилдитиокарбамата натрия | Проведение реакции синтеза диметилдитиокарбамата натрия | Стальной вертикальный аппарат с пропеллерной мешалкой: V = 8 м3 D = 2100 мм H = 2000 мм |

Кристаллизатор | Получение суспензии диметилдитиокарбамата натрия | Вертикальный стальной аппарат: V = 35 м3 D = 3000 мм H = 5000 мм |

Центрифуга | Фильтрация суспензии | Вертикальная: L = 3000 мм B = 2300 мм H = 2500 мм N = 160 кВт |

Сушилка | Сушка диметилдитиокарбамата натрия | Лопастная, горизонтальная: Q = 90 кВт B = 5000 мм H = 2700 мм L = 11000 мм Сушильный агент - пар |

Таблица 4.3

диметилдитиокарбамата натрия

Наименование оборудования | Назначение оборудования | Существенные характеристики природоохранного оборудования |

Скруббер | Очистка отходящих газов производства | Колонный аппарат с внутренними распылительными устройствами для промывной жидкости: V = 3,07 м3 D = 645 мм H = 6400 мм |

4.2 Текущие уровни потребления ресурсов и эмиссии в окружающую среду при производстве диметилдитиокарбамата натрия

Нормы расходов материальных и энергетических ресурсов производства диметилдитиокарбамата натрия приведены в таблице 4.4.

Таблица 4.4

ресурсов при производстве диметилдитиокарбамата натрия

Наименование | Единицы измерения | Расход на 1 т продукции | |

Минимальный | Максимальный | ||

Диметиламин технический | кг/т | - | 324,09 |

Натр едкий 100% | кг/т | - | 286,56 |

Сероуглерод синтетический технический | кг/т | - | 544,30 |

Электроэнергия | кВт·ч/т | - | 160,30 |

Пар | Гкал/т | - | 1,26 |

Азот | нм3/т | - | 13,75 |

Воздух сжатый | нм3/т | - | 2,40 |

Вода оборотная | м3/т | - | 358,54 |

Характеристика выбросов, отходов, образующихся при производстве технического сероуглерода, приведена в таблицах 4.5 - 4.6.

Таблица 4.5

диметилдитиокарбамата натрия

Наименование загрязняющего вещества | Метод очистки, обработки, повторного использования | Масса выбросов загрязняющих веществ после очистки в расчете на 1 т продукции, кг/т | ||

Диапазон | Среднее значение | |||

Минимальное значение | Максимальное значение | |||

Сероуглерод | Сухая и мокрая очистка отходящих газов | 2,25 | 2,30 | - |

Диметиламин | 0,814 | 0,831 | - | |

Минеральное масло | 0,0057 | 0,0058 | - | |

Диметилдитиокарбамата натрия | 0,00000125 | 0,00000128 | - | |

Таблица 4.6

натрия

Наименование | Класс Опасности | Источник образования | Способ утилизации, обезвреживания, размещения | Масса образующихся отходов производства в расчете на 1 т продукции, кг/т | ||

Диапазон | Среднее значение | |||||

Минимальное значение | Максимальное значение | |||||

Ткани фильтровальные из полимерных волокон, загрязненная малорастворимыми неорганическими солями кальция | 4 | Фильтр узлов сушки и фасовки готовой продукции | Захоронение | - | 0,03 | - |

Кормовой метионин (DL-2-амино-4-(метилтио)-бутановая кислота) предназначен для использования в рационе питания сельскохозяйственных животных и птиц в виде добавки.

5.1 Описание технологических процессов, используемых в настоящее время в производстве кормового метионина

Кормовой метионин получают путем синтеза гидантоина из метилтиопропионового альдегида путем воздействия на него цианистого натрия, водного раствора аммиака и углекислого газа с последующим гидролизом гидантоина едким натром и нейтрализацией гидролизных растворов метионата натрия серной кислотой с последующим выделением и сушкой метионина.

Производство метионина представляет многостадийный процесс и включает в себя следующие основные технологические стадии (рисунок 5.1):

1. Получение цианистого натрия.

2. Получение метилмеркаптана (ММК).

3. Получение акролеина.

4. Получение метилтиопропионового альдегида (АМТП).

5. Получение метионата натрия.

6. Получение метионина кормового.

7. Получение сульфата натрия.

Получение цианистого натрия

Сущность процесса по получению водного раствора цианистого натрия заключается в абсорбции раствором едкого натра цианистого водорода, получаемого каталитическим синтезом из метана, аммиака и кислорода воздуха.

Процесс проводится в газовой фазе на катализаторе (сетки из платиновых сплавов с активированной поверхностью) в реакторе-генераторе со встроенным теплообменником.

Абсорбция цианистоводородной кислоты раствором едкого натра осуществляется в абсорберах. Полученный раствор цианистого натрия охлаждается путем его гомогенизации с охлажденным раствором цианистого натрия и направляется для промежуточного хранения и последующего использования для синтеза метилтиопропионового альдегида.

После каплеотделения в циклоне и промывки в колонном аппарате деминерализованной водой остаточные неабсорбированные газы направляются для сжигания на факельную установку.

Получение метилмеркаптана и диметилсульфида

Сущность процесса состоит в непрерывном синтезе метилмеркаптана и диметилсульфида из метанола и сероводорода в парогазовой фазе на катализаторе - активной окиси алюминия с дальнейшей ректификацией и сушкой метилмеркаптана.

Сероводород подается из корпуса по производству сероуглерода, предварительно очищается от масла в каплеотбойнике и от механических примесей на фильтрах.

Сжатый сероводород поступает в емкость-буфер, где смешивается с рециркулируемым сероводородом, поступающим после дегазации органической фазы в колонне дегазации.

Из емкости-буфера подогретый сероводород поступает на синтез в последовательно соединенные реакторы, заполненные катализатором. В каждый реактор подается метанол. После последнего реактора реакционные газы направляются на конденсацию.

Жидкая фаза направляется на декантацию в отстойник, а не сконденсировавшиеся газы из сепаратора подаются на установку по производству рекуперированной серы производства сероуглерода.

Органическая фаза из отстойника подается для отгонки сероводорода в колонну дегазации. По верху колонны дегазации отгоняются сероводород с примесью ММК, а в кубе собирается жидкость, состоящая из ММК, ДМС и примесей. Кубовый остаток колонны дегазации, содержащий ММК, ДМС и примеси, поступает в ректификационную колонну для выделения ММК. Кубовый остаток из ректификационной колонны, содержащий ДМС, метанол, подается на охлаждение или в испаритель для возврата на синтез. Пары из верха ректификационной колонны, содержащие чистый ММК, конденсируются, охлаждаются, и выделенный ММК собирается в емкость и затем направляется на сушку.

Сушка проводится в колоннах, заполненных водопоглотителем. Периодически водопоглотитель регенерируется нагретым газом, вода, удаленная с молекулярных сит при регенерации, поступает в сборник. Осушенный ММК поступает в хранилища и затем на производство АМТП.

Получение акролеина

Акролеин получают каталитической реакцией, протекающей в парогазовой фазе, из газообразного пропилена, кислорода воздуха и водяного пара. Синтез акролеина проводят на катализаторе - окиси цветных металлов на основе кобальта и молибдена.

Жидкий пропилен для синтеза акролеина непрерывно подают с хранилищ сырья непосредственно в испаритель пропилена.

Смесь газов для синтеза акролеина получают на основе поступающего после компримирования и подогрева воздуха, испаренного и подогретого пропилена и водяного пара путем смешивания в смесителе. Полученную в смесителе смесь газов направляют на стадию синтеза в реактор, трубки которого заполнены катализатором.

Реакционные газы из реактора поступают на охлаждение в теплообменник рекуперации. Охлажденный в теплообменнике рекуперации реакционный газ направляют на промывку от кислот.

На стадии промывки реакционных газов от кислот происходят резкое охлаждение реакционных газов с целью прекращения побочных реакций и абсорбция органических кислот водой в колонне быстрого охлаждения с последующим удалением частично абсорбированного акролеина из раствора кислот.

Акролеин, содержащийся в реакционных газах, частично конденсируется в холодильнике и вместе с реакционными газами направляется в абсорбционную колонну.

Кубовую жидкость колонны резкого охлаждения, представляющую собой водный раствор акриловой и уксусной кислот и акролеина, направляют в верхнюю часть колонны стриппинга, которая позволяет предельно уменьшить потери акролеина при отмывке реакционного газа от кислот.

Реакционный газ со стадии промывки реакционных газов от кислот подается в абсорбционную колонну. В качестве абсорбирующей жидкости в верхнюю часть колонны абсорбции подают кубовую жидкость колонны стадии дистилляции акролеина, предварительно охлажденную в теплообменниках.

В результате процесса абсорбции акролеин, поглощенный орошающей жидкостью из реакционного газа, стекает в куб колонны абсорбции, а освобожденные от акролеина газы поднимаются в верх колонны.

Для предотвращения вспенивания раствора акролеина в колоннах в линию подачи орошающей жидкости подается раствор пеногасителя.

Для удаления кислорода и попутно инертных газов водный раствор акролеина направляют в колонну стриппинга. Десорбированные в вакуумной колонне стриппинга инертные газы и кислород направляют в конденсатор-холодильник. Освобожденный от кислорода и инертных газов водный раствор акролеина из куба колонны стриппинга после подогрева направляют в дистилляционную колонну.

Основную часть кубовой жидкости колонны дистилляции направляют в качестве орошающей жидкости в верхнюю часть колонны стадии абсорбции акролеина. Часть кубовой жидкости колонны дистилляции после холодильника направляют в верхнюю часть колонны стадии отмывки кислот.

В линию отбора паров акролеина из колонны дистилляции подается раствор стабилизатора для предотвращения полимеризации акролеина.

Газовые потоки, поступающие из коллекторов дыхания и линий сбросов предохранительных клапанов аппаратов установки получения акролеина до подачи на установку термического разложения органических веществ, предварительно обрабатываются в промывной колонне. В верхнюю часть колонны подают деминерализованную воду для поглощения акролеина из газовой фазы, поступающей в нижнюю часть колонны. Жидкость из нижней части колонны направляют в технологический цикл.

Получение метилтиопропионового альдегида

Синтез метилтиопропионового альдегида (далее АМТП) осуществляется путем взаимодействия метилмеркаптана (ММК) и акролеина.

Реакция экзотермическая и может идти только в присутствии катализатора, который представляет собой смесь триэтиламина (ТЭА) и уксусной кислоты и подается в циркуляционный контур. Полученный сырец АМТП подвергается ректификации в колоннах, работающих под вакуумом.

Из реактора АМТП-сырец подается в реактор окончательной обработки. Реактор представляет собой вертикальный трубчатый аппарат, в межтрубное пространство которого поступает АМТП-сырец, а в трубную часть подается захоложенная вода. Из реактора окончательной обработки АМТП-сырец подается насосом на стадию отгонки легких фракций в колонну.

Отгонка тяжелых фракций АМТП происходит в дистилляционной колонне, работающей под вакуумом.

Кубовый продукт из колонны через кипятильник подается в баллон мгновенного испарения. В баллоне происходит разделение подогретого кубового продукта на пары, насыщенные АМТП, и жидкость, содержащую тяжелые фракции. Пары, насыщенные АМТП, постоянно отводятся в колонну стадии отгонки легких фракций, а жидкость собирается в нижней части баллона. Из баллона мгновенного испарения тяжелые фракции, освобожденные от паров АМТП, откачиваются на установку термического разложения органических веществ.

Получение метионата натрия

Метионат натрия получают проведением двух последовательных реакций:

- синтеза гидантоина по методу Бухерера;

- гидролиза гидантоина раствором едкого натра.

Гидантоин по методу Бухерера получают путем воздействия цианистого натрия на метилтиопропионовый альдегид (АМТП) в водном растворе аммиака и углекислого газа.

Водный раствор цианистого натрия поступает в одно из хранилищ и затем насосом подается на установку синтеза. Аммиачная вода с углекислым газом со стадии рекуперации аммиака подается на всас насоса, в котором происходит смешение с двумя другими реагентами - цианистым натрием и АМТП. В насосе смесь гомогенизируется и затем подается на синтез.

Реакционная смесь из трубчатого реактора направляется в колонну стриппинга, где осуществляются разложение бикарбоната натрия и удаление избыточного аммиака и углекислого газа с помощью пара, подаваемого в нижнюю часть колонны.

Газы из колонны стриппинга направляются на рекуперацию. Полученный гидантоин из нижней части колонны стриппинга через циклон поступает в сборник промежуточного хранения.

Процесс гидролиза гидантоина состоит из двух последовательных стадий:

- непосредственно реакции гидролиза;

- разложения бикарбоната натрия.

Гидантоин из сборника через узел смешения с водным раствором щелочи подается на гидролиз. Гомогенизированная смесь подвергается нагреву в теплообменниках. Для удаления аммиака и углекислого газа реакционная масса подается в колонну стриппинга. Из верха колонны газы поступают в сепаратор, газовая фаза из сепаратора направляется на стадию рекуперации аммиачной воды, а жидкость возвращается в колонну.

Из куба колонны раствор метионата натрия поступает в сборник, а затем через холодильник перекачивается в емкость отделения получения кормового метионина.

Процесс рекуперации аммиака и углекислого газа, выделяющихся при разложении бикарбоната натрия, гидролизе гидантоина, нейтрализации метионата натрия, заключается в их повторном использовании для приготовления аммиачных вод, направляемых вновь в процесс синтеза гидантоина.

Получение кормового метионина

Процесс получения метионина кормового является непрерывным. Технологическая схема производства метионина кормового включает в себя следующие стадии:

- нейтрализации гидролизных растворов;

- кристаллизации метионина из раствора;

- фильтрования суспензии метионина;

- центрифугирования метионина;

- сушки метионина;

- рекуперации метионина второго потока;

- пневмотранспорта и фасовки метионина кормового.

Гидролизные растворы из производства метионата натрия после предварительного подогрева поступают в контур нейтрализации. Серную кислоту насосом также подают в контур нейтрализации.

Смешение гидролизных растворов с серной кислотой происходит в трубчатом реакторе, представляющем собой металлическую трубу с внутренним покрытием из фторопласта. После трубчатого реактора реакционная масса поступает в емкостной реактор. Выделяющиеся в емкостном реакторе газы нейтрализации, нагревая поступающие гидролизные растворы, охлаждаются и частично конденсируются и направляются для поглощения в производство метионата натрия.

Реакционную массу из емкостного реактора подают в кристаллизатор стадии кристаллизации метионина.

Реакционная масса после нейтрализации поступает в кристаллизаторы. Кристаллизацию метионина из реакционной массы осуществляют в кристаллизаторах, снабженных мешалками.

Пары из кристаллизаторов отводятся на всасы вакуум-насосов и проходят через конденсаторы, где происходят охлаждение и конденсация паров воды. Конденсат подают на орошение головной части колонны производства метионата натрия.

Образовавшаяся в кристаллизаторах суспензия метионина направляется на стадию фильтрации.

Фильтрование суспензии метионина и промывку слоя метионина от сульфата натрия производят на вращающемся барабанном вакуумном фильтре.

Промывку пасты метионина от сульфата натрия осуществляют при помощи устройств форсуночного типа, расположенных над верхней частью барабана. Через форсунки вода разбрызгивается на поверхность пасты метионина;

Промытая и обезвоженная паста метионина отдувается от полотна барабанного вакуум-фильтра воздухом, срезается с барабана ножом и попадает в смеситель. Паста метионина в смесителе перемешивается с водой, после чего метионин в виде суспензии перекачивают насосом в емкость стадии центрифугирования метионина.

Маточные растворы с центрифуг собирают и перекачивают на стадию фильтрования метионина. Отжатый метионин с центрифуг выгружается в бункеры и далее горизонтальными цепными питателями подается на конвейер для транспортировки на стадию сушки.

Сушка метионина осуществляется в кипящем слое инертного сушильного газа. Влажный метионин со стадии центрифугирования подается конвейером на шнековый транспортер и далее в шнек-рыхлитель. Из шнека-рыхлителя метионин поступает в шлюзовой питатель, из которого сушильным газом пневматически транспортируется в сушилку. Сушильный газ циркулирует по замкнутому контуру "сушилка - обработка - сушилка".

После сушилки метионин отделяют от сушильного газа в циклоне.

Газ после циклона поступает в колонну для очистки, а метионин подается шлюзовым питателем в автоматическую систему взвешивания.

Взвешенный метионин из бункера через шлюзовой питатель отбирается системой пневмотранспорта и подается на промежуточное хранение.

Сушильный газ из циклона проходит обработку, которая включает в себя промывку щелочным раствором от частиц метионина, не задержанных в циклоне, и промывку водой для охлаждения и удаления водяного пара.

Очищенный от частиц метионина газ подается далее вновь на сушилку.

Маточные растворы от производства сульфата натрия поступают в кристаллизаторы. Парожидкостная смесь из кристаллизатора поступает в сепаратор, где происходит отделение газообразной фазы от жидкой, возвращаемой в кристаллизатор под слой жидкости.

Из кристаллизаторов суспензию метионина насосом непрерывно подают в сборник. Из сборника суспензию метионина подают в корыто вращающегося барабанного вакуум-фильтра. Маточники фильтрования из сборника перекачивают в хранилище производства сульфата натрия.

Осадок метионина с вакуум-фильтра осыпается в шнековый смеситель, где он репульпируется в циркулирующих гидролизных растворах, возвращающихся обратно в на стадию нейтрализации гидролизных растворов.

Получение сульфата натрия

Сущность технологического процесса производства сульфата натрия заключается в извлечении кристаллического сульфата натрия из маточных вод производства метионина путем их упаривания и сепарации полученной суспензии с последующей сушкой порошка сульфата натрия и расфасовкой.

Стадия концентрирования маточных растворов предназначена для выпаривания воды из маточных растворов сульфата натрия с помощью тепла пара в трехступенчатой установке.

Маточные растворы, промывные воды, содержащие сульфат натрия, поступают для промежуточного хранения перед переработкой в емкости стадии.

После выпарной установки суспензия сульфата натрия поступает в сгуститель стадии сепарации и сушки сульфата натрия.

Сепарация и сушка сульфата натрия производятся путем сгущения суспензии сульфата натрия в сгустителе и выделения кристаллического порошка сульфата натрия из сгущенной суспензии в центрифуге с последующей сушкой порошка в аэрационной сушилке.

Сгущенная суспензия сульфата натрия из шнека через загрузочную трубу поступает в центрифугу.

Маточные воды из центрифуги через циклон поступают в емкость. Из емкости осветленные маточные воды насосами подаются на стадию выпаривания и на установку кристаллизации метионина. Кристаллический сульфат натрия в виде порошка через выгружную течку центрифуги поступает в шнековый транспортер. Из транспортера сульфат натрия поступает в аэрационную сушилку. Подачу воздуха в сушилку осуществляет вентилятор через калорифер, который обогревается паром. Из сушилки смесь порошка сульфата натрия с воздухом поступает в циклон, где порошок сульфата натрия отделяется от воздуха и поступает в бункер. Воздух из циклона вентилятором подается в колонну промывки газов.

Колонна промывки газов представляет собой вертикальный цилиндрический аппарат с насадкой из колец Рашига и двумя узлами орошения. Запыленный воздух от вентилятора подается в нижнюю часть колонны, где орошается циркуляционной водой. Очищенный воздух из колонны поступает на печь сжигания. Из бункера сульфат натрия питателем подается в линию пневмотранспорта, который транспортирует сульфат натрия в приемный бункер.

Сульфат натрия со стадии сушки пневмотранспортом подается в циклон. Отделившийся в циклоне сульфат натрия ссыпается в бункер. Запыленный воздух из циклона подается на пылеуловитель. Предварительно очищенный от пыли сульфата натрия воздух вентилятором подается в циклон мокрой очистки. В циклоне происходит разделение очищенного воздуха и жидкой фазы. Газовая фаза направляется по газоходу в промывную колонну. Циркуляционная вода из циклона направляется в выносной куб колонны и поступает на всас насосов.

Для окончательной очистки отходящего из колонны воздуха головная часть колонны орошается деминерализованной водой. Очищенный воздух из колонны выбрасывается в атмосферу.

Из бункера сульфат натрия порошковым пневматическим насосом подается на стадию фасовки готового продукта в бункеры готового продукта.

Описание технологического процесса производства кормового метионина приведено в таблице 5.1, перечень основного оборудования - в таблице 5.2, перечень природоохранного оборудования - в таблице 5.3.

Таблица 5.1

метионина натрия

Входной поток | Стадия технологического процесса | Выходной поток | Основное Технологическое оборудование | Природоохранное оборудование | |

Продукты и полупродукты | Эмиссии | ||||

1 | 2 | 3.1 | 3.2 | 4 | 5 |

Аммиак Природный газ Водный раствор едкого натра | Получение цианистого натрия | Раствор цианистого натрия | Генератор реакционных газов узла синтеза цианистоводородной кислоты | ||

Сероводород Метанол | Получение метилмеркаптана | Метилмеркаптан Кислые газы на производство сероуглерода | Сточные воды Отходящие газы | Реактор | Адсорбционная колонна |

Пропилен Воздух Водяной пар | Получение акролеина | Акролеин | Сточные воды | Реактор | |

Метилмеркаптан Акролеин Триэтиламин Уксусная кислота | Получение метилтиопропионового альдегида | Метилтиопропионовый альдегид | Сточные воды | Реактор | |

Раствор цианистого натрия Метилтиопропионовый альдегид Углекислота Аммиачная вода Раствор гидрооксида натрия | Получение метионата натрия | Раствор метионата натрия Аммиак и углекислота на узел рекуперации | Сточные воды | Реакторы | |

Раствор метионата натрия Серная кислота | Получение кормового метионина Нейтрализация гидролизных растворов | Раствор метионина Раствор сульфата натрия Углекислота | Сточные воды | ||

Раствор метионина Раствор сульфата натрия | Получение кормового метионина | Кормовой метионин Маточные растворы сульфата натрия Технологический конденсат | Сточные воды | Кристаллизатор Центрифуга Сушилка | Вакуум-фильтр |

Маточные растворы и промывные воды, содержащие сульфат натрия | Получение сульфата натрия | Сульфат натрия | Отходящие газы Сточные воды | ||

Таблица 5.2

метионина натрия

Наименование оборудования | Назначение оборудования | Существенные характеристики технологического оборудования |

Генератор реакционных газов | Получение цианистоводородной кислоты для процесса производства цианистого натрия | Генератор стальной, составной из 2 частей: 1 вертикальная футерованная: D = 1400 мм H = 6000 мм 2 горизонтальная кожухотрубчатая: D = 1400 мм L = 4675 мм V = 2,85 м3 |

Реактор | Предназначен для синтеза метилмеркаптана | Вертикальный цилиндрический аппарат с неподвижным слоем катализатора: D = 800 - 1400 мм, H = 800 - 5000 мм, V = 1,03 - 4,4 м3 |

Реактор | Предназначен для синтеза акролеина | Вертикальный трубчатый аппарат, снабженный солевым обогревом и встроенным охладителем соли Среда трубного пространства реактора - реакционный газ Среда межтрубного пространства - расплав соли-теплоносителя: Nтр. = 4500 шт. Lтр. = 4000 мм |

Реактор | Предназначен для синтеза метилтиопропионового альдегида | Вертикальный стальной аппарат со сферическим днищем: D = 800 мм H = 5240 мм и каплеотбойником V = 2,3 м3 |