СПРАВКА

Источник публикации

М.: Бюро НДТ, 2021

Примечание к документу

Документ введен в действие с 01.04.2022.

Взамен ИТС 30-2017.

Название документа

"ИТС 30-2021. Информационно-технический справочник по наилучшим доступным технологиям. Переработка нефти"

(утв. Приказом Росстандарта от 23.11.2021 N 2625)

"ИТС 30-2021. Информационно-технический справочник по наилучшим доступным технологиям. Переработка нефти"

(утв. Приказом Росстандарта от 23.11.2021 N 2625)

Содержание

1.2 Приоритетные направления развития нефтепереработки в Российской Федерации на период до 2035 года

2.4 Установка атмосферно-вакуумной перегонки нефтяного сырья (нефти, газового конденсата, их смесей)

Приказом Росстандарта

от 23 ноября 2021 г. N 2625

ИНФОРМАЦИОННО-ТЕХНИЧЕСКИЙ СПРАВОЧНИК

ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ

ПЕРЕРАБОТКА НЕФТИ

Oil refining

ИТС 30-2021

Дата введения

1 апреля 2022 года

Настоящий информационно-технический справочник по наилучшим доступным технологиям "Переработка нефти" (далее - ИТС НДТ 30) разработан на основе анализа технологических, технических и управленческих решений, применяемых в области переработки нефти, и содержит описание используемых в настоящее время и перспективных технологических процессов, технических способов, методов предотвращения и сокращения негативного воздействия на окружающую среду, а также направленных на обеспечение высокой ресурсоэффективности и экологической результативности, из числа которых выделены решения, признанные наилучшими доступными с учетом экономической целесообразности их применения и технической реализуемости.

Термин "наилучшая доступная технология" (далее - НДТ) определен в Федеральном законе Российской Федерации от 10 января 2002 года N 7-ФЗ "Об охране окружающей среды", согласно ст. 1 которого "наилучшая доступная технология - технология производства продукции (товаров), выполнения работ, оказания услуг, определяемая на основе современных достижений науки и техники и наилучшего сочетания критериев достижения целей охраны окружающей среды при условии наличия технической возможности ее применения".

Структура ИТС НДТ 30 соответствует ГОСТ Р 113.00.03-2019 "Наилучшие доступные технологии. Структура информационно-технического справочника" и включает в себя следующие основные разделы:

Введение. Содержит краткое описание и общую информацию об ИТС НДТ 30.

Предисловие. Содержит информацию о цели разработки ИТС НДТ 30, его статусе, взаимосвязи с международными, региональными аналогами и другими ИТС НДТ, о сборе данных, об утверждении и введении в действие.

Область применения. Содержит информацию об основных и дополнительных видах деятельности, на которые распространяется действие ИТС НДТ 30.

Раздел 1 Содержит общую информацию о состоянии и уровне развития нефтеперерабатывающей отрасли Российской Федерации с учетом положений ГОСТ Р 56828.11-2015 "Наилучшие доступные технологии. Методические рекомендации по разработке раздела информационно-технического справочника по наилучшим доступным технологиям по описанию приоритетных проблем отрасли".

Раздел 2 Содержит подробную информацию об основных и вспомогательных технологических установках, которые действуют в настоящее время на предприятиях нефтеперерабатывающей отрасли Российской Федерации, с учетом положений ГОСТ Р 113.00.04-2020 "Наилучшие доступные технологии. Формат описания технологий".

Раздел 3 Содержит информацию о текущих уровнях потребления сырья, материалов, энергетических ресурсов и эмиссий, маркерных веществах, характерных для нефтеперерабатывающей промышленности Российской Федерации. Раздел подготовлен на основе данных, представленных предприятиями Российской Федерации в рамках разработки ИТС НДТ 30 с учетом положений ГОСТ Р 113.00.04-2020 "Наилучшие доступные технологии. Формат описания технологий".

Раздел 4 Содержит порядок проведения сравнительного анализа и особенности учета критериев отнесения технологии, технологических и управленческих решений к наилучшим доступным технологиям на основании Федерального закона Российской Федерации от 10 января 2002 г. N 7-ФЗ "Об охране окружающей среды" и с учетом положений ГОСТ Р 56828.8-2015 "Наилучшие доступные технологии. Методические рекомендации по описанию наилучших доступных технологий в информационно-техническом справочнике по наилучшим доступным технологиям".

Раздел 5 Содержит описание НДТ переработки нефти, включая информацию о потенциальных экологических преимуществах, достигаемых при реализации технологий, а также информацию о воздействии на окружающую среду, потреблении ресурсов, особенностях применения, технического обслуживания и затратах (способах их снижения) при реализации указанной технологии с учетом положений ГОСТ Р 56828.8-2015 "Наилучшие доступные технологии. Методические рекомендации по описанию наилучших доступных технологий в информационно-техническом справочнике по наилучшим доступным технологиям".

Раздел 6 Содержит информацию о новых технологических и технических решениях, способных на стадии промышленного внедрения обеспечить уровень защиты окружающей среды выше уровня защиты, определенного НДТ, или же при одинаковом уровне защиты обеспечить снижение производственных экономических затрат, а также направленных на повышение энергоэффективности и ресурсосбережения. Раздел подготовлен с учетом положений ГОСТ Р 56828.1-2015 "Наилучшие доступные технологии. Методические рекомендации по описанию перспективных технологий в информационно-техническом справочнике по наилучшим доступным технологиям".

Заключительные положения и рекомендации. Содержат сведения о членах технической рабочей группы, принимавших участие в разработке ИТС НДТ 30, а также рекомендации по дальнейшим работам и сборе информации в области НДТ нефтеперерабатывающей отрасли.

Приложения. Содержат перечень маркерных загрязняющих веществ, характерных для нефтеперерабатывающей отрасли промышленности, перечень технологических показателей, перечень НДТ, сведения о ресурсной (в том числе энергетической) эффективности, а также "Заключения по наилучшим доступным технологиям" для нефтеперерабатывающей отрасли промышленности.

"Заключения по наилучшим доступным технологиям" включает следующую информацию:

- описание НДТ, уровни эмиссий загрязняющих веществ, соответствующие НДТ (технологические показатели), а также информацию, позволяющую оценить их применимость;

- методы производственного экологического контроля.

"Заключения по наилучшим доступным технологиям" приведены в ИТС НДТ 30 для использования заинтересованными лицами, в том числе промышленными предприятиями, при формировании заявок на комплексные экологические разрешения, а также надзорными органами при выдаче комплексных экологических разрешений. "Заключения по наилучшим доступным технологиям" формируются на основе данных, приведенных в ИТС НДТ 30.

Библиография. Содержит перечень источников информации, использованных при разработке ИТС НДТ 30.

Цели, основные принципы и порядок разработки ИТС НДТ 30 установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям". Перечень областей применения наилучших доступных технологий определен распоряжением Правительства Российской Федерации от 24 декабря 2014 г. N 2674-р.

1 Статус документа

ИТС НДТ 30 является документом по стандартизации.

2 Информация о разработчиках

ИТС НДТ 30 разработан Федеральным государственным бюджетным учреждением науки Ордена Трудового Красного Знамени Институтом нефтехимического синтеза им. А.В. Топчиева Российской академии наук (ИНХС РАН) совместно с технической рабочей группой N 30 (ТРГ 30) "Переработка нефти", состав которой утвержден приказом Минпромторга России от 22 сентября 2020 г. N 3151.

Перечень организаций и их представителей, принимавших участие в разработке ИТС НДТ 30, приведен в разделе "Заключительные положения и рекомендации".

ИТС НДТ 30 представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

ИТС НДТ 30 содержит описание применяемых при переработке нефти технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, водопотребление, повысить энергоэффективность технологических процессов, обеспечить ресурсосбережение. На основании анализа технологических процессов, оборудования, технических способов, методов (в том числе управления) определены решения, являющиеся НДТ. Для каждого технологического процесса установлены соответствующие технологические показатели.

4 Взаимосвязь с международными, региональными документами

ИТС НДТ 30 разработан с учетом опыта Европейского союза в части определения НДТ и установления показателей технологического нормирования для нефтеперерабатывающей отрасли, который изложен в справочнике по НДТ "Наилучшие доступные технологии (НДТ). Справочный документ для переработки нефти и газа" (Best Available Techniques (BAT) Reference Document For The Refining Of Mineral Oil And Gas).

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при переработке нефти в Российской Федерации, была собрана в процессе разработки ИТС НДТ 30 в соответствии с Порядком сбора данных, необходимых для разработки справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Минпромторга России от 18 апреля 2017 г. N 1234.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь ИТС НДТ 30 с другими справочниками, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р, приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

ИТС НДТ 30 утвержден приказом Росстандарта от 23 ноября 2021 г. N 2625.

ИТС НДТ 30 введен в действие с 01 апреля 2022 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

8 Введено взамен ИТС 30-2017

Настоящий информационно-технический справочник распространяется на следующие основные виды деятельности:

- переработка нефти;

- производство нефтепродуктов;

- производство оксигенатов (метил-трет-бутиловый эфир, трет-амил-метиловый эфир и др.) на нефтеперерабатывающих заводах;

- хранение нефти и нефтепродуктов.

Сфера распространения справочника в соответствии с основными видами экономической деятельности (ОКВЭД 2), а также производимая продукция, наименование которой дано в соответствии с ОК 034-2014 (ОКПД), представлены в таблице 1.

Таблица 1

Наименование продукции по ОК 034-2014 (ОКПД) | Наименование вида деятельности ОКВЭД 2 | ||

Нефтепродукты | Производство нефтепродуктов | ||

Топливо жидкое и газообразное; масла смазочные | Производство жидкого топлива | ||

Топливо моторное, включая автомобильный и авиационный бензин | |||

Топливо реактивное бензинового типа | |||

Дистилляты легкие, не включенные в другие группировки | |||

Керосин | |||

Топливо реактивное керосинового типа | |||

Газойли | |||

Топливо нефтяное дистиллятное прочее, дистилляты средние, не включенные в другие группировки | |||

Топливо жидкое, не включенное в другие группировки | |||

Масла нефтяные смазочные; дистилляты тяжелые, не включенные в другие группировки | |||

Нефтепродукты прочие | Производство прочих нефтепродуктов | ||

Вазелин (петролатум); парафин; воск нефтяной прочий | |||

Кокс нефтяной, битум нефтяной и прочие остатки нефтепереработки | |||

Углерод технический (сажи и прочие формы дисперсного углерода, не включенные в другие группировки) | Производство прочих неорганических соединений |

ИТС НДТ 30-2021 "Переработка нефти" не распространяется на следующие виды деятельности:

- разведка и добыча сырой нефти и природного газа;

- транспортировка сырой нефти и природного газа;

- производство биотоплива;

- маркетинг и сбыт продукции;

- обеспечение промышленной безопасности или охраны труда;

- строительство, консервация и ликвидация технологических объектов нефтеперерабатывающих заводов.

ИТС НДТ 30-2021 "Переработка нефти" также распространяется на процессы, связанные с основными видами деятельности, которые могут оказать влияние на объемы эмиссий загрязняющих веществ и (или) масштабы загрязнения окружающей среды:

- производственные процессы;

- способы предотвращения и сокращения воздействий на окружающую среду и образования отходов.

Дополнительные виды деятельности и соответствующие им ИТС НДТ приведены в таблице 2.

Таблица 2

и соответствующие им ИТС НДТ

Вид деятельности | Соответствующий ИТС НДТ |

Очистка сточных вод | ИТС НДТ 8 "Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях" |

ИТС НДТ 10 "Очистка сточных вод с использованием централизованных систем водоотведения поселений, городских округов" | |

Обращение с отходами | ИТС НДТ 9 "Обезвреживание отходов термическим способом (сжигание отходов)" |

ИТС НДТ 15 "Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов)" | |

ИТС НДТ 17 "Размещение отходов производства и потребления" | |

Применение промышленных систем охлаждения | ИТС НДТ 20 "Промышленные системы охлаждения" |

Очистка выбросов загрязняющих веществ | ИТС НДТ 22 "Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях" |

Производственный экологический контроль | ИТС НДТ 22.1 "Общие принципы производственного экологического контроля и его метрологического обеспечения" |

Производство энергии | ИТС НДТ 38 "Сжигание топлива на крупных установках в целях производства энергии" |

Хранение и складирование | ИТС НДТ 46 "Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов)" |

Повышение энергоэффективности | ИТС НДТ 48 "Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности" |

Российской Федерации

Нефтеперерабатывающая промышленность России - организационно высококонцентрированная и территориально диверсифицированная отрасль нефтегазохимического комплекса, обеспечивающая переработку около 50,8% объема жидких углеводородов, добываемых в стране [1]. Направления развития и функционирования нефтепереработки в Российской Федерации обусловлены структурными и технологическими изменениями, произошедшими в связи с модернизацией отрасли в последнее десятилетие. Большое влияние на структуру производства и качество нефтепродуктов оказывают технологическое перевооружение и модернизация оборудования и технологических процессов. В настоящее время мощности по переработке нефти в мире составляют 5,1 млрд тонн и устойчиво растут в среднем на 1% в год. На долю России приходится 6,6%, страна занимает третье место по объемам переработки углеводородного сырья в мире после США (18,7%) и Китая (16,0%). Данный уровень сохраняется на протяжении последних почти 20 лет [2 - 4].

В России функционирует 37 крупных нефтеперерабатывающих заводов (далее - НПЗ) с объемами переработки более 1 млн тонн в год. Суммарная мощность нефтеперерабатывающих предприятий в России оценивается на уровне 328 млн тонн в год. Российская нефтеперерабатывающая промышленность характеризуется относительно низкой глубиной переработки сырья. Тем не менее усилия вертикально-интегрированных компаний (далее - ВИНК) и независимых компаний по модернизации и строительству современных НПЗ привели к существенному росту данного показателя в период с 2014 по 2019 год - с 72,3 до 82,8% (рисунок 1.1).

нефтеперерабатывающей отрасли РФ за 2015 - 2019 годы

Средняя глубина переработки нефти на российских НПЗ в 2019 году составила 82,8%, что на 0,3% больше, чем в предыдущем. Рост данного показателя в последние годы, в первую очередь, обусловлен вводом в эксплуатацию новых мощных установок замедленного коксования. Средний выход светлых нефтепродуктов на отечественных НПЗ составил 62,2%.

В 2019 году на внутренний рынок страны поставлено:

- автомобильных бензинов - 34,8 млн т (-2,2% или -0,8 млн т к 2018 г.);

- дизельного топлива - 38,2 млн т (+7%, или +2,5 млн т к 2018 г.),

- авиационного керосина - 10,9 млн т (+0,9%, или +0,1 млн т к 2018 г.);

- мазута топочного - 12 млн т (+3,4%, или +0,4 млн т).

В соответствии с данными отраслевой отчетности Минэнерго России в 2019 году переработку нефти и газового конденсата на территории страны и промышленное производство товарных нефтепродуктов из всех видов нефтяного сырья осуществляли 76 специализированных нефтеперерабатывающих предприятий (НПЗ и ГПЗ).

В 2019 году общий объем первичной переработки нефтяного сырья на нефтеперерабатывающих предприятиях России незначительно (на - 0,7%, или -1,9 млн т) снизился по сравнению с аналогичным прошлогодним показателем и составил 285,1 млн тонн [5].

За последние пять лет произошло сокращение объема инвестиций в нефтепереработку, что связано с увеличением налоговой нагрузки на отрасль. В 2019 году их объем составил примерно 238 млрд руб [6].

В региональной структуре отрасли первое место по объему первичной переработки нефти занимает Приволжский федеральный округ. На него приходится 36,4% объема первичной переработки нефти в России. Наиболее крупные заводы в округе принадлежат ПАО "ЛУКОЙЛ" ("Нижегороднефтеоргсинтез" и "ЛУКОЙЛ-Пермнефтеоргсинтез"). Значительные мощности в округе сосредоточены в Башкирской группе предприятий, а также на НПЗ Самарской области (Новокуйбышевском, Куйбышевском и Сызранском). Всего в Приволжском федеральном округе функционируют 14 крупных НПЗ.

Второй регион по объему первичной переработки нефти - Южный федеральный округ, территориально наиболее приближенный к экспортным рынкам нефтепродуктов через порты на Черном и Каспийском морях. В 2019 году объем переработки нефти в округе снизился на 0,5 млн тонн и составил 45,5 млн тонн, или 16,3% от общероссийского показателя. В Южном федеральном округе сосредоточено восемь крупных НПЗ. Наиболее крупный из них - Волгоградский НПЗ компании ПАО "ЛУКОЙЛ".

Центральный федеральный округ - третий по масштабам первичной переработки (14,6%). В округе расположены три крупных НПЗ, суммарный объем переработки которых составил 40,9 млн тонн. Снижение показателей связано с проведением капитального ремонта технологических установок.

Четвертый регион - Сибирский федеральный округ (14%). В 2019 году объем первичной переработки там сократился на 0,9 млн тонн, до 39,2 млн тонн.) Всего в округе расположено четыре крупных НПЗ, в том числе крупнейший в России Омский НПЗ.

В Северо-Западном федеральном округе перерабатывается 9,9% российской нефти. В 2019 году объем переработки вырос на 0,7 млн тонн и составил 27,7 млн тонн. В округе находится один из крупнейших российских НПЗ - "Киришинефтеоргсинтез" с объемом первичной переработки сырья более 18 млн тонн в год. Всего в округе работает три крупных НПЗ.

Для актуализации сведений о текущем состоянии нефтеперерабатывающих предприятий в Российской Федерации в июле 2020 года было проведено анкетирование компаний с целью сбора общей информации, не составляющей коммерческую тайну. Информацию о своей деятельности представили 14 предприятий. Данные, полученные в результате анкетирования, отражены в таблице 1.1.

Таблица 1.1

Наименование НПЗ | Проектная мощность, тонн нефтяного сырья в год | Объем переработки, т | Глубина переработки, % | Индекс Нельсона | Общее число технологических установок |

АО "Газпромнефть МЗСМ" | 90 000 | 152 425,1 | - | - | 6 |

АО "Газпромнефть-МНПЗ" | 13 000 000 | 10 133 456 | 82,15 | 6,42 | 26 |

АО "Газпромнефть-ОНПЗ" | 22 300 000 | 21 210 867 | 89,6 | 8,6 | 45 |

АО "ТАНЕКО" | 15 300 000 | 10 797 312,7 | 98,97 | 7 | 20 |

Елховский нефтеперерабатывающий завод | 480 000 | 444 244 | 49,85 | 3,352 | 8 |

ООО "Газпром нефтехим Салават" | 10 000 000 | 6 832 344 | 89,6 | 6,95 | 18 |

ООО "ЛУКОЙЛ-Волгограднефтепереработка" | 14 777 400 | 14 929 883 | 93,14 | 6,9 | 31 |

ООО "ЛУКОЙЛ-Нижегороднефтеоргсинтез" | 17 000 000 | 16 022 832 | 77,1 | 7,3 | 28 |

ООО "ЛУКОЙЛ-УНП" | 6 200 000 | 2 214 260,75 | 96,64 | 4,2 | 6 |

ООО "ПО "Киришинефтеоргсинтез" | 15 509 000 | 18 606 903 | 60,78 | 11,23 | 33 |

ООО "Полиэфир" | 28 000 | 37 588 | - | - | 18 |

ООО "ЛУКОЙЛ-Пермнефтеоргсинтез" | 13 130 000 | 12 750 594 | 98,11 | 9,4 | 33 |

ПАО "Славнефть-ЯНОС" | 15 000 000 | 15 094 202 | 65,38 | 8,5 | 34 |

Филиал ООО "Газпромнефть-СМ" "Омский завод смазочных материалов" | - | 823 065 | - | - | 12 |

в Российской Федерации на период до 2035 года

В среднесрочной перспективе до 2030 - 2035 гг. перед нефтеперерабатывающей отраслью России стоит задача завершения модернизации НПЗ с целью увеличения глубины переработки нефти и выхода светлых нефтепродуктов, повышения их качества при максимальном использовании отечественных технологий и оборудования. Предусматривается ввод более 50 установок вторичной переработки нефти и достижения технологического уровня НПЗ наиболее промышленно развитых стран [7].

Задачи Российской Федерации в части развития индустрии нефтепереработки ориентированы на высокотехнологичное интенсивное развитие современных процессов глубокой переработки нефтяного сырья, способных обеспечить национальную энергетическую безопасность, повысить обеспеченность современными топливами высших экологических классов и непрерывность процессов производства.

Среди наиболее значимых проблем отечественной нефтепереработки можно выделить износ основных фондов нефтеперерабатывающих заводов, достигающий 80%, недостаточно высокую обеспеченность отечественными катализаторами процессов нефтепереработки (до 50% катализаторов каталитического крекинга и практически полностью все катализаторы гидроочистки дизельного топлива, вакуумного газойля и гидрокрекинга на данный момент закупаются у зарубежных поставщиков).

Большое внимание уделяется автоматизации существующих и вводящихся в строй установок, по данному направлению российские предприятия зачастую опережают зарубежные. Однако доля отечественного программного обеспечения в отрасли нефтепереработки не превышает 5 - 10%. Порой для покупки отечественного решения заказчик требует подтверждения эксплуатации на других предприятиях, которое невозможно получить без самого внедрения.

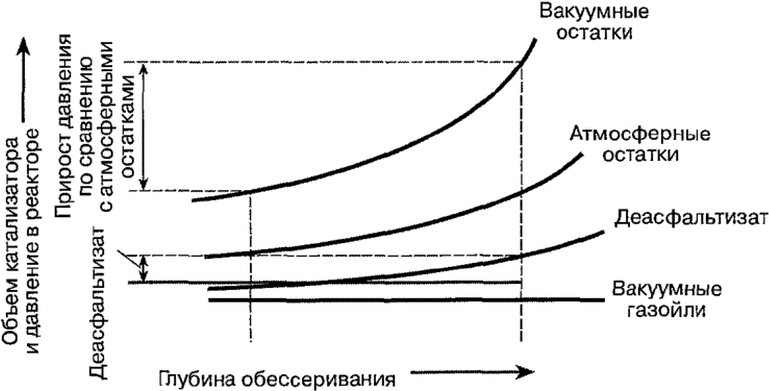

Дополнительным негативным фактором, оказывающим воздействие на состояние дел в нефтепереработке, является ухудшение качества сырой нефти. Общая "сернистость" нефти в России ежегодно растет с 2007 года на 0,01% в год, увеличилась доля добываемой нефти с осложненными реологическими характеристиками и аномальными качественными параметрами [нефти Ванкорского месторождения (Западная Сибирь)], объем добычи которых достиг 21 млн тонн (с содержанием серы 0,15% при аномально высоком значении плотности - 876 кг/м3).

Еще одним негативным фактором является международная конкуренция на рынках сбыта - интенсивное развитие мирового рынка субститутов традиционных моторных топлив за счет внедрения технологических инноваций может привести к уменьшению доли моторных топлив в структуре потребления энергоресурсов.

Основными технологическими направлениями в нефтепереработке Российской Федерации являются:

- максимизация глубины переработки НПЗ за счет отказа от производства или максимального снижения производства мазута, что достигается путем внедрения новых углубляющих процессов: замедленного коксования, гидроконверсии тяжелых остатков и отчасти висбрекинга, каталитического крекинга и гидрокрекинга;

- интеграция с нефтехимическими производствами, при этом продукция НПЗ используется в дальнейших цепочках переработки нефтехимических заводов;

- управление рисками глобального перепроизводства нефтепродуктов, в том числе с помощью интегрированных решений автоматизации производства, календарного планирования и управления цепями поставок. Реализация данных мер достигается внедрением новых систем планирования производства, оптимизацией цепочек поставок, что возможно достичь посредством повсеместного внедрения элементов Индустрии 4.0: киберфизических систем, систем управления и аналитики, автоматизации и роботизации;

- консолидация отрасли и вертикальная интеграция за счет снижения маржинальности производства нефтепродуктов. В ситуации падения маржинальности нефтепереработки и низкой скорости внедрения технологий, кардинально увеличивающих прибыльность предприятий нефтепереработки в условиях свободного рынка, конкурентоспособными остаются крупные игроки данного сегмента. Наблюдается тенденция прироста единичных нефтеперерабатывающих мощностей. Стремление к повышению эффективности стимулирует переход к более высокому уровню мощностей, и можно ожидать, что уже в обозримой перспективе небольшие НПЗ столкнутся с падением прибыли и, как следствие, невозможностью компенсировать значительные затраты, необходимые для высокотехнологичной модернизации.

Процессы нефтепереработки являются ресурсозатратными. Снижение стоимости нефтепродуктов достигается, прежде всего, минимизацией операционных затрат при производстве топлив, увеличением межремонтных интервалов с выводом на техническое обслуживание отдельных узлов установок нефтепереработки "по состоянию", то есть не в момент, когда это предусмотрено регламентом, а в срок, когда тому или иному узлу действительно требуется техническое обслуживание или ремонт.

Главное направление на период до 2035 года - это повышение качества топлива, что непосредственно связано с новыми экологическими требованиями и межтопливной конкуренцией. Так, классические виды топлив начинают соперничать на рынке с газомоторным топливом, которое по ряду экологических показателей превосходит традиционное нефтяное. Также ведутся разработки автомобилей, работающих на водородном топливе. Использование водорода обеспечивает существенное снижение выбросов не только загрязняющих веществ, но и рассматривается как одно из основных направлений декарбонизации. Поэтому в нефтепереработке основные усилия направлены на поиск новых технологических решений, позволяющих повысить экологический класс топлив, снизить вредные выбросы в атмосферу.

В период до 2035 года в российской нефтеперерабатывающей отрасли планируется рост первичной переработки нефти на 15% (с ~ 285 134 тыс. тонн до ~333 000 тыс. тонн) и прогнозируется увеличение числа установок для вторичных процессов переработки нефти:

1. Значительный рост доли процесса гидрокрекинга с ~18 170 тыс. тонн до ~35 220 тыс. тонн, что увеличит производство дизельного топлива и авиационного керосина.

2. Рост доли гидроочистки с ~72 050 тыс. тонн до ~102 171 тыс. тонн, что обуславливается возрастающими экологическими требованиями к топливам.

3. Рост доли замедленного коксования с ~11 338 тыс. тонн до ~16 943 тыс. тонн, что позволит не только значительно увеличить глубину переработки нефти, но и обеспечить металлургию коксом для производства электродов.

4. Рост доли процесса изомеризации с ~8 074 тыс. тонн до ~10 200 тыс. тонн. Увеличение процесса изомеризации связано с увеличением спроса на высокооктановые компоненты бензина.

5. Рост доли процесса каталитического крекинга с ~ 22 750 тыс. тонн до ~26 100 тыс. тонн. Увеличение процесса каталитического крекинга связано с увеличением потребности в высокооктановых компонентах бензина.

6. Увеличение доли процесса каталитического риформинга с ~21 050 тыс. тонн до ~24 000 тыс. тонн. Рост связан с увеличением потребности в высокооктановых компонентах бензина.

7. Незначительно вырастет производство высокооктановых компонентов бензина по технологии алкилирования с ~1 960 тыс. тонн до 2 090 тыс. тонн. Несмотря на то, что в процессе алкилирования получают высокооктановые компоненты бензина с минимальной разницей октановых чисел по моторному и исследовательскому методам, технология достаточно сложна в реализации и экономически не всегда целесообразна.

8. Производство метил-трет-бутилового эфира вырастет с ~520 тыс. тонн до ~630 тыс. тонн. Увеличение связано с необходимостью увеличения производства высокооктановых компонентов бензинов.

9. Производство нефтебитума не изменится и составит ~6 800 тыс. тонн.

10. Производство серы возрастет с ~984 тыс. тонн до ~2 450 тыс. тонн. Увеличение связано с ужесточением требований по содержанию серы в топливах.

Что касается технологической зависимости от импортных технологий, она наименьшая в области самых простых процессов: первичная переработка, висбрекинг, деасфальтизация и т.д. Современные технологии нефтепереработки, например, гидрокрекинг, гидроочистка вакуумного газойля, риформинг с движущимся слоем катализатора и т.д., в результате которых получаются продукты с наибольшей маржинальностью и наивысшими экологическими характеристиками, в России находятся на ранних стадии разработки (уровень технологической готовности не выше 6) и вряд ли будут реализованы в промышленности в ближайшие пять - десять лет без существенного роста инвестиций в НИОКР и опытные установки. В условиях предстоящей модернизации заводов нефтяным компаниям и разработчикам рекомендуется обратить внимание на развитие именно этих технологий в Российской Федерации. В 2018 - 2019 гг. Министерством энергетики Российской Федерации совместно с Дирекцией технологий в ТЭК ФГБУ "Российское энергетическое агентство" Минэнерго России была проведена исследовательская работа по планируемому в 2020 - 2030 гг. вводу установок вторичной переработки нефти и выполнен расчет необходимого оборудования для строительства данных установок (таблица 1.2).

Таблица 1.2

нефтеперерабатывающих заводах в 2020 - 2030 гг. [8]

Процесс | Количество установок, шт. | Суммарная мощность, тыс. т/год | Основное технологическое оборудование <*>, шт. | ||

Реактор | Печь | Ректификационная колонна | |||

Изомеризация | 6 | 2125 | 18 | 12 | 24 |

Каталитический риформинг | 6 | 2955 | 18 | 12 | 24 |

Алкилирование | 1 | 130 | 1 | 0 | 3 |

Производство метил-трет-бутилового эфира | 3 | 152 | 3 | 0 | 9 |

Каталитический крекинг | 3 | 3345 | 6 | 3 | 9 |

Гидроочистка бензина каталитического крекинга | 5 | 4099 | 5 | 5 | 5 |

Гидрокрекинг | 7 | 17050 | 21 | 14 | 7 |

Гидроочистка дизельного топлива | 11 | 24572 | 22 | 22 | 44 |

Комплекс глубокой переработки нефтяных остатков | 1 | 3400 | 4 | 4 | 6 |

Замедленное коксование | 5 | 5605 | 20 | 10 | 15 |

Гидроочистка тяжелого газойля | 1 | 850 | 2 | 2 | 3 |

Комбинированная установка по гидроочистке бензиновых и дизельных фракций | 1 | 600 | 4 | 4 | 6 |

Комбинированная установка по производству автомобильного бензина | 1 | 2200 | 4 | 4 | 6 |

ИТОГО: | 128 | 92 | 158 | ||

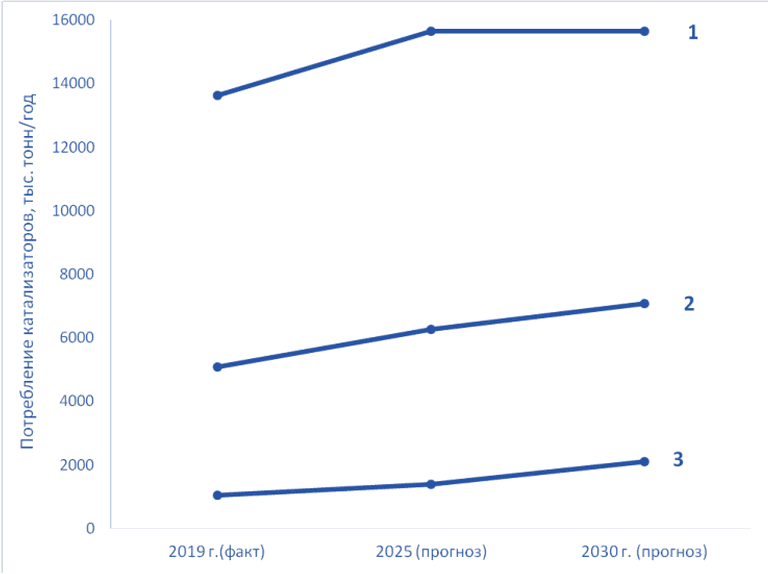

С введением новых установок также увеличится потребление катализаторов. На рисунке 1.2 представлен прогноз роста потребления наиболее крупнотоннажных катализаторов.

в процессах: 1 - каталитического крекинга,

2 - гидроочистки, 3 - гидрокрекинга

В части зависимости от импорта катализаторов для процессов нефтепереработки наблюдаются следующие закономерности (рисунок 1.3): несмотря на то, что существует отечественная технология гидроочистки бензина, в России сохраняется существенная зависимость от иностранных поставщиков катализаторов; разработана отечественная технология каталитического риформинга, но зависимость в части катализаторов риформинга для процесса с неподвижным слоем - 68%, с движущимся слоем - 100%, оксида алюминия для производства катализаторов - 100%; отработана российская технология гидрокрекинга вакуумного газойля и гидроочистки бензина, но зависимость от катализаторов гидрокрекинга и гидроочистки на данный момент практически 100% и полная зависимость по цеолитам для этих катализаторов.

для производства топлив и масел в Российской Федерации

В целом же, несмотря на то, что во многих процессах нефтепереработки используются импортные катализаторы, отечественные разработки находятся на высоком уровне и могут быть использованы на самых современных заводах. Обеспеченность отечественными разработками в области катализаторов нефтепереработки следующая:

- существует надежное обеспечение: катализаторы крекинга, катализаторы риформинга для процесса с неподвижным слоем, катализаторы изомеризации бензиновых фракций на основе ZrO2, Al2O3, цеолиты для катализаторов нефтепереработки типа Y и ZSM-5;

- имеется зависимость от импорта: катализаторы риформинга для процесса с движущимся слоем (необходима разработка шарикового носителя), катализаторы гидроочистки (бензина, керосина, дизельного топлива, вакуумного газойля), катализаторы гидрокрекинга, катализаторы производства зимних (арктических) топлив и масел, катализаторы производства водорода (риформинг метана, конверсия оксида углерода, сорбенты выделения водорода), особо чистый Al2O3, цеолиты (ZSM-11(12) BETA; ZSM-23, SAPO-41).

Дальнейшее развитие индустрии нефтепереработки в России основано на развитии процесса гидрокрекинга, что вполне объяснимо с точки зрения большой маржинальности производимых в результате этого процесса дизельного топлива и авиационного керосина. Предлагается вариант развития индустрии нефтепереработки на основе развития процессов замедленного коксования и каталитического крекинга, что позволит в условиях нынешнего кризиса потребления авиационного керосина диверсифицировать корзину нефтепродуктов.

Исторически на отечественных нефтеперерабатывающих производствах компоненты бензина получали в процессе каталитического риформинга, в то время как, например, в США - в процессе каталитического крекинга. В риформате массовая доля ароматических углеводородов достигает 70 - 80%, а в бензинах каталитического крекинга не превышает 20 - 25%. Стандарт "Евро-5" ограничивает содержание аренов в бензине до 35% <1>. Применение технологий изомеризации, алкилирования и каталитического крекинга позволит снизить концентрацию аренов в бензине. При большом количестве ароматических соединений в бензине в автомобильных выбросах растет содержание канцерогенных веществ, например, бензпиренов. Высококипящие ароматические компоненты способствуют образованию нагара, а значит, снижают долговечность двигателя и требуют применения моющих присадок. Снизить содержание ароматических соединений в бензине каталитического риформинга можно разными способами, например, за счет оптимизации самого процесса - при уменьшении температуры риформинга количество аренов в риформате сокращается, но при этом становится ниже и октановое число смеси, так что топливо потребует добавления специальных антидетонационных присадок, большая часть которых в настоящее время запрещена техническим регламентом <1>. Другой вариант получения высококачественных бензинов - смешение высокооктановых компонентов (бензин каталитического крекинга, изомеризат, алкилат).

--------------------------------

<1> Технический регламент Таможенного союза 013/2011 "О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и мазуту" (с изменениями на 19 декабря 2019 г.).

До 2030 года планируется ввод в строй всего трех установок каталитического крекинга суммарной мощностью 3 345 тыс. тонн (по сырью) в год и семи установок гидрокрекинга суммарной мощностью 17 050 тыс. тонн (по сырью) в год. Существенная зависимость от поставок импортных катализаторов гидрокрекинга несет значительные риски переработки вакуумного газойля на установках гидрокрекинга. В 2021 году в г. Омске планируется запуск катализаторной фабрики, которая будет производить катализаторы гидрокрекинга в объеме 2 000 тонн в год, каталитического крекинга - 15 000 тонн в год и гидроочистки - 4 000 тонн в год.

Еще одно преимущество каталитического крекинга - возможность работы установки в различных режимах с приоритетным выпуском бензина, дизельного топлива или пропан-пропиленовой фракции. Таким образом, можно гибко управлять работой установки и переключать режимы на тот или иной продукт. Особенно ценным продуктом будет являться пропилен, а тяжелый газойль каталитического крекинга (фракция, начинающая кипеть выше 270 °C) из-за большого содержания полициклических ароматических углеводородов (при определенном содержании серы) является подходящим сырьем процесса коксования с получением высококачественного игольчатого кокса, применяемого в металлургии.

В "Энергетической стратегии Российской Федерации на период до 2035 года" (утверждена Распоряжением Правительства РФ от 09.06.2020 N 1523-р) отмечено, что необходима "разработка и совершенствование отечественных технологий глубокой переработки "тяжелой" нефти, стимулирование увеличения числа процессов глубокой переработки нефтяных остатков на отечественных НПЗ". Для достижения поставленной цели в Российской Федерации до 2030 года планируется ввод в строй 5 установок замедленного коксования. Переработка тяжелых остатков увеличится приблизительно на 30%, что является недостаточным для значительного углубления переработки нефти и снижения выработки мазута. Вырабатываемый кокс может быть использован в различных индустриях: для производства анодной массы при производстве алюминия, в черной металлургии, в цементной промышленности (бетон, произведенный с использованием кокса, быстрее набирает необходимую прочность и имеет лучшие прочностные характеристики), в качестве топлива.

Четвертая промышленная революция (Индустрия 4.0) предполагает новый подход к производству, основанный на массовом внедрении информационных технологий в промышленность, масштабной автоматизации бизнес-процессов и распространении искусственного интеллекта. Технологические процессы в нефтепереработке являются многопараметрическими. Поэтому сложно определять наилучшие параметры функционирования установки и тем более целого завода в неавтоматическом режиме. В настоящее время управление технологическими параметрами процесса зачастую производится технологом, исходя из собственных знаний и опыта.

Известно, что внедрение элементов Индустрии 4.0 позволяет оптимизировать производственные процессы, свести затраты и потери к минимуму за счет перехода на полностью автоматизированное цифровое производство, управляемое интеллектуальными системами в режиме реального времени в постоянном взаимодействии с внешней средой, выходящее за границы одного предприятия, с перспективой объединения в глобальную промышленную сеть [11, 12].

Для отечественной нефтепереработки применимы следующие взаимосвязанные компоненты Индустрии 4,0 (киберфизические системы, системы аналитики и управления, автоматизация и роботизация), внедрение которых позволит осуществить цифровую трансформацию.

Киберфизическая система - это комплексная система из вычислительных и физических элементов, которая в режиме реального времени получает данные и использует их для дальнейшей оптимизации процессов управления.

В настоящее время в нефтегазохимической отрасли Российской Федерации применяются или планируются к внедрению следующие киберфизические системы:

- роботизированные системы очистки трубопроводов: позволяют в кратчайшие сроки зачищать трубопроводы и значительно сокращать сроки ремонта;

- автоматическая дефектоскопия всей поверхности трубопровода: позволяет снижать риск необнаружения точечной коррозии до нуля;

- гамма-сканеры колонн разделения: позволяют оценивать эффективность массообменных процессов внутри ректификационных колонн, выявлять неисправности, а также в автоматическом режиме реагировать на изменение технологических параметров;

- автоматическая система расчета концентрации реагентов и присадок: позволяет получать более качественные товарные продукты;

- отработка управления процессами на цифровых двойниках: позволяет анализировать возможные нештатные ситуации и вырабатывать меры эффективного реагирования;

- безлюдная система управления процессами (автоматическая операторная): обеспечивает более быстрое и корректное управление технологическими параметрами установки, а также позволяет снизить влияние "человеческого фактора";

- внедрение систем учета и предупреждения утечек нефтепродуктов и газов: позволяют экстренно прекращать работу оборудования. Их использование обеспечивает безаварийное функционирование завода;

- применение технологий гидродинамического и технологического моделирования: позволяют подбирать расчетным методом наиболее эффективные технологические параметры работы установок;

- внедрение систем поточных анализаторов: позволяют оперативно отслеживать физико-химические параметры сырья, промежуточных и готовых продуктов. В случае наличия интегрированной автоматизированной системы управления технологическими процессами и лабораторной интегрированной системы менеджмента возможно оперативное автоматическое изменение технологических параметров установок для получения нефтепродуктов с заданными качественными характеристиками.

Внедрение систем управления и аналитики позволяет повысить эффективность процесса нетехнологическими методами. Ниже приведены некоторые примеры наиболее успешных практик, внедренных на предприятиях нефтегазохимической отрасли:

- внедрение лабораторной интегрированной системы менеджмента: позволяет объединять результаты всех лабораторных анализов. Использование данных в таком консолидированном виде дает возможность оперативно менять технологические параметры производственных процессов;

- внедрение системы календарного планирования производства. Эта система на основе построенной модели осуществляет симуляцию работы производства с проверкой на исполнимость производственной программы, а также разработкой корректирующих мероприятий для максимального исполнения плана производства. Календарное планирование отвечает на вопросы: возможно ли выполнить предлагаемую программу и каким образом создаются детальные график-инструкции для каждого технологического объекта (с указанием производительности объекта, количества выработки выходящих потоков установки и их направления по технологической схеме в течение месяца);

- использование предиктивной аналитики и анализ крупных (или больших) массивов данных: позволяет увеличить межремонтные интервалы на 50 - 100% и снизить время ремонта на 10 - 300%;

- полноразмерное моделирование технологических процессов и создание цифровых двойников установок и завода: позволяет имитировать условия использования новых катализаторов, специальных реагентов, оборудования. Внедрение таких систем позволит существенно сократить длительность опытно-промышленных испытаний (стоимость которых может достигать сотен миллионов рублей);

- интеграция ИТ-систем и использование облачных технологий.

Значительные успехи достигнуты в автоматизации и роботизации процессов переработки нефти и производства нефтепродуктов. Вот лишь некоторые примеры:

- использование беспилотных летательных аппаратов: позволяет определять места незаконного проникновения на территорию или возникновение нештатной ситуации;

- создание роботизированных систем измерения и контроля налива нефтепродуктов: позволяет оптимизировать работу резервуарного парка.

Внедрение описанных элементов Индустрии 4.0 позволит минимизировать риски ведения бизнеса, максимально увеличить срок безостановочного функционирования производства, объединить разрозненные компоненты нефтеперерабатывающего завода в единую сеть. Создание "умных" установок и заводов позволит, в свою очередь, обеспечить производство продукции не просто с минимальными затратами, но и добиться минимизации выпуска некондиционной продукции.

1.2.2 Решение проблем промышленной безопасности и охраны окружающей среды за счет внедрения элементов Индустрии 4,0

Обеспечение безопасности производственных объектов - одно из основных условий успешного функционирования и развития индустрии нефтепереработки. Эффективность мероприятий по обеспечению безопасности, реализуемых государственными надзорными органами и управляющими компаниями, зависит от множества факторов [13, 14]. Ключевыми технологическими направлениями для повышения уровня безопасности с учетом подходов Индустрии 4,0 являются:

- применение носимых устройств для обеспечения безопасности работников. Сигналы датчиков устройств, которыми снабжены рабочие, позволяют отслеживать местонахождение персонала в рабочее время, прогнозировать возникновение нештатных ситуаций и оперативно реагировать на возможные происшествия;

- внедрение интеллектуальной системы видеонаблюдения, основной задачей которой является повышение безопасности на производственных объектах;

- внедрение системы обнаружения отклонений от заданных значений в технологических процессах на основе машинного обучения;

- оперативное создание автоматизированных барьеров, препятствующих допуску к работе сотрудников и подрядных организаций, находящихся в зоне риска.

Стратегической целью государственной политики в области экологического развития является решение социально-экономических задач, обеспечивающих экологически ориентированный рост экономики, сохранение благоприятной окружающей среды, биологического разнообразия и природных ресурсов для удовлетворения потребностей нынешнего и будущих поколений, реализации права каждого человека на благоприятную окружающую среду, укрепления правопорядка в области охраны окружающей среды и обеспечения экологической безопасности [15, 16]. Ключевыми технологическими направлениями для повышения экологической безопасности производств являются:

- сокращение эмиссий (перевод загрязняющих веществ выбросов и стоков, а также отходов в категорию вторичных материальных ресурсов с дальнейшим использованием);

- уменьшение ресурсоемкости производства;

- снятие с производства экологически небезопасной продукции и замена ее на более безопасную;

- создание систем автоматического контроля выбросов загрязняющих веществ, позволяющих в режиме реального времени следить за источниками выбросов, не допускать превышений установленных показателей выбросов (концентраций) загрязняющих веществ;

- минимизация использования воды в процессах.

При переходе отечественных нефтеперерабатывающих заводов на продукцию российских производителей при внедрении элементов Индустрии 4.0 могут возникнуть риски и соответственно дополнительные финансовые затраты, которые характерны для смены поставщиков: меняются налаженные цепочки поставок, персоналу необходимо переучиваться для работы на новом оборудовании, приходится вносить изменения в технологические процессы и программное обеспечение и т.д. [17, 18]. С целью минимизации указанных рисков отечественные производители оборудования и программного обеспечения должны обеспечить выполнение ряда мероприятий:

- развитие системы сервисной поддержки с ориентацией на нужды заказчика и разветвленной и достаточной сетью сервисных центров;

- повышение удобства эксплуатации и ремонта оборудования;

- увеличение гарантийного срока эксплуатации оборудования до 10 лет, а срок межремонтного интервала до 4 лет;

- доведение стоимости оборудования и комплектующих до уровня зарубежных аналогов или ниже;

- доведение стоимости эксплуатации оборудования до уровня зарубежных аналогов или ниже;

- создание системы межотраслевого информационного обмена о перспективных разработках;

- компенсация в результате наступления гарантийных случаев потребителю потерь от недовыпуска продукции, в том числе с использованием доступных банковских и государственных гарантий;

- повышение степени автоматизации до уровня мировых стандартов.

Без внедрения элементов Индустрии 4.0 нефтеперерабатывающим компаниям с каждым годом будет труднее удерживать положение на внешних и внутренних рынках. Для эффективного внедрения технологий Индустрии 4.0 в Российской Федерации, в первую очередь, следует оценить текущее состояние отрасли и готовность для дальнейших трансформаций, используя единый интегральный показатель. После проведения оценки необходимо определить приоритеты развития, индивидуально для каждого предприятия, и создать стратегии перехода к новым этапам цифровой и технической трансформации по всем ключевым направлениям.

Первая задача, стоящая перед предприятиями нефтепереработки на пути трансформации производства в рамках концепции Индустрии 4.0, - это полная интеграция вертикальных процессов производства. Для перехода на следующий этап развития рекомендуется автоматизировать вертикальные процессы и системы и интегрировать их на всех стадиях производства. Для этого следует использовать системы цифрового моделирования, интеграции данных и датчиков Интернета вещей.

Следующая важная задача для предприятий нефтепереработки - полная интеграция горизонтальных процессов цепей поставок.

Для перехода на следующий этап цифрового развития необходимы массовое внедрение цифровых систем моделирования и технологии Интернета вещей и реализация стратегии автоматизации, интеграции и анализа данных, что позволит минимизировать участие человека в повторяющихся производственных процессах, интегрировать оборудование, машины и компьютерные, и корпоративные ИТ-системы, чтобы они были способны автономно взаимодействовать и обмениваться информацией без существенных ограничений и автоматически уведомлять операторов и корпоративные центры о наличии отклонений в производстве.

нефтеперерабатывающей отрасли

Рациональное использование природных ресурсов и охрана окружающей среды от антропогенного загрязнения - наиболее важные проблемы современности, от решения которых зависит здоровье и благосостояние людей. Предприятия нефтепереработки оказывают заметное негативное влияние на состояние окружающей среды. По уровню загрязнения воздушного бассейна нефтепереработка занимает четвертое место среди других отраслей промышленности. При переработке углеводородного сырья в Российской Федерации ежегодно в атмосферу попадает около 1500 тыс. тонн загрязняющих веществ. В таблице 1.3 представлена структура выбрасываемых, улавливаемых и утилизируемых веществ предприятиями нефтеперерабатывающей промышленности [19, 20].

Таблица 1.3

веществ предприятиями нефтеперерабатывающей промышленности

Вещество | Доля вещества в структуре выброса НПЗ, % | Доля улавливания, % | Доля утилизации, % |

Углеводороды | 72,06 | 69,38 | 63,04 |

Диоксид серы | 14,26 | 0,40 | 0,03 |

Монооксид углерода | 8,85 | 3,40 | 0,38 |

Оксиды азота | 1,58 | 0,31 | 0,34 |

Твердые вещества | 0,90 | 9,73 | 15,15 |

Аммиак | 0,47 | 2,45 | - |

Сероводород | 0,41 | 2,78 | 1,83 |

Фенол | 0,06 | 0,01 | 0,01 |

Прочие | 1,41 | 11,54 | 10,05 |

На НПЗ улавливается около 46% от общего количества выбросов от всех стационарных источников. Величина безвозвратных потерь [потери углеводородов (2,7%), потери на факелах (17%), потери при регенерации катализаторов и с газами разложения на установках первичной переработки нефти и битумных установках (19%), потери со сточными водами (1%)] для рассматриваемых предприятий составляет в среднем 1% от объема переработанной нефти.

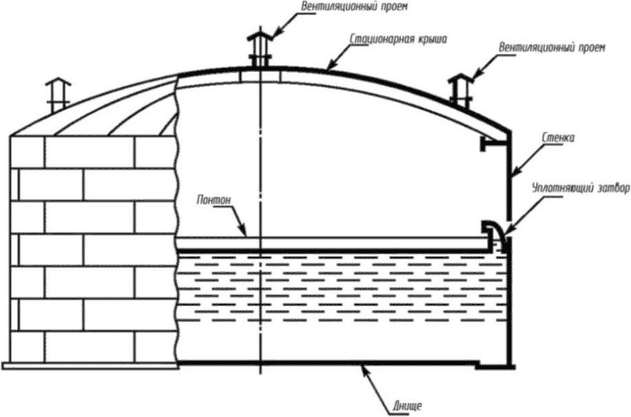

Профиль производства, схема переработки нефти, ассортимент выпускаемой продукции, характеристики основного технологического и вспомогательного оборудования, системы очистки оказывают влияние на перечень и валовый объем загрязняющих веществ. Различают организованные и неорганизованные источники выбросов загрязняющих веществ НПЗ. К основным организованным источникам выбросов относятся дымовые трубы технологических печей, свечи для сжигания факельного газа, вентиляционные трубы производственных помещений и т.д. Неорганизованными источниками выбросов на НПЗ являются: резервуары, цистерны сливно-наливных эстакад, поверхности испарения очистных сооружений, неплотности запорной арматуры и фланцевых соединений технологических установок, пропуски сальниковых устройств, предохранительных клапанов пробоотборных кранов, открытых постоянно действующих дренажей и т.д.

Диоксид серы и сероводород. Вклад нефтеперерабатывающих предприятий в общий выброс сернистых соединений невелик (5% от общего количества выбросов топливно-энергетического комплекса). По количеству и составу выбрасываемых серосодержащих газов источники негативного воздействия на окружающую среду можно разделить на три основные группы:

1. Дымовые газы котельных агрегатов, технологических печей, печей для сжигания нефтешламов, факельных систем.

2. Отходящие газы регенерации катализаторов на установках крекинга.

3. Хвостовые газы установок производства серной кислоты и элементарной серы (установки Клауса).

К основным источникам выбросов диоксида серы относятся: дымовые трубы печей (56%), факельные установки (20%), регенераторы установок каталитического крекинга. Основными источниками сероводорода являются: неочищенный газ с установки утилизации факельных газов, насыщенные растворы моноэтаноламина и сероводородсодержащий газ с технологических установок очистки и фракционирования газов. Сероводород поступает в атмосферу также за счет его выделения (испарения) из сернисто-щелочных сточных вод и технологических конденсатов, через неплотности оборудования (насосы, компрессоры, арматура), с установок первичной переработки и гидроочистки, термокрекинга. Значительными источниками выбросов сероводорода являются бароконденсаторы смешения, а также установки по производству серы.

Оксиды азота. Основными источниками выбросов оксидов азота являются: технологические печи (72,6%), газомоторные компрессора (14%), факельные установки (5,4%). Образование оксидов азота связано с окислением азота воздуха и азотсодержащих компонентов самого топлива. Диоксид азота является токсичным веществом, под действием солнечного света (фотолиз) конвертируется в оксид азота с образованием озона, участвующего в образовании фотохимического смога.

Монооксид углерода является наиболее распространенным газообразным загрязняющим веществом. Механизм образования монооксида углерода следующий: при горении углеводородного газа, основу которого составляет метан, происходит ряд последовательных превращений  , при неблагоприятных условиях (недостаток кислорода, охлаждение зоны горения) цепная реакция может оборваться и в продуктах горения будет содержаться монооксид углерода.

, при неблагоприятных условиях (недостаток кислорода, охлаждение зоны горения) цепная реакция может оборваться и в продуктах горения будет содержаться монооксид углерода.

, при неблагоприятных условиях (недостаток кислорода, охлаждение зоны горения) цепная реакция может оборваться и в продуктах горения будет содержаться монооксид углерода.

, при неблагоприятных условиях (недостаток кислорода, охлаждение зоны горения) цепная реакция может оборваться и в продуктах горения будет содержаться монооксид углерода.Основными источниками загрязнения монооксидом углерода являются трубчатые печи технологических установок, выбросы которых составляют 50% от объема общих выбросов, установки каталитического крекинга (12%), газовые компрессора (11%), битумные установки (9%) и факелы (18%).

Выбросы углеводородов составляют более 70% выбросов всех загрязняющих веществ от предприятий нефтепереработки. С технологической точки зрения выбросы углеводородов представляют собой прямые потери нефти и нефтепродуктов. Основными источниками выбросов углеводородов являются:

- резервуарные парки (выбросы из дыхательных клапанов за счет испарений с открытых поверхностей);

- технологические установки (выбросы за счет неплотностей оборудования, трубопроводной арматуры, сальников насосов, а также из рабочих клапанов при аварийных ситуациях);

- системы оборотного водоснабжения (испарения углеводородов в нефтеотделителях и градирнях);

- очистные сооружения (испарения с открытых поверхностей нефтеловушек, прудов-отстойников, флотаторов, шламо- и илонакопителей).

Значительное загрязнение атмосферы углеводородами на НПЗ происходит при заполнении товарными нефтепродуктами железнодорожных цистерн и танкеров на наливных эстакадах и причалах.

Твердые (взвешенные) вещества. Выбросы взвешенных веществ (пыль различного состава) связаны прежде всего с химическими методами переработки углеводородного сырья. Химический состав пыли очень сложен.

Процессы каталитической переработки нефтяного сырья являются одним из основных источников выбросов катализаторной пыли в атмосферу. Низкая эффективность отделения катализаторной пыли на установках каталитического крекинга приводит к неоправданно высоким потерям катализаторов и значительному загрязнению окружающей среды твердыми веществами.

Для сокращения выбросов загрязняющих веществ в атмосферу на нефтеперерабатывающих предприятиях требуется проведение комплекса мероприятий:

- совершенствование технологических процессов;

- внедрение малоотходных и безотходных технологий;

- изменение состава и улучшение качества используемых ресурсов;

- комплексное использование сырья и снижение потребления ресурсов, производство которых связано с загрязнением окружающей среды;

- изменение состава и улучшение качества выпускаемой продукции;

- очистка отходящих промышленных газов.

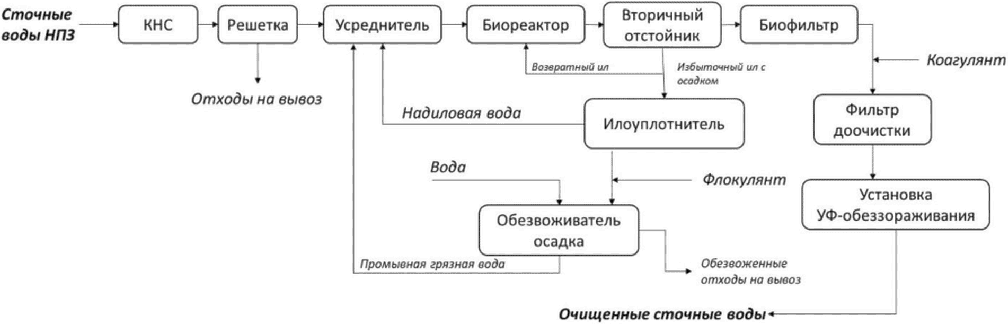

Технологические установки и другие производственные объекты НПЗ являются источниками загрязнения водных объектов. При хранении и переработке нефти и нефтепродуктов происходит неизбежное загрязнение используемой в технологических процессах воды углеводородами, поэтому основным технологическим показателем качества сточных вод, сбрасываемых установками завода, является содержание в них нефтепродуктов. Водные потоки НПЗ также могут быть загрязнены и другими вредными компонентами, например, фенолом, сероводородом, хлоридами, взвешенными веществами и др. Более половины вклада в общее загрязнение сточных вод фенолом вносят: установки очистки технологического конденсата и сернисто-щелочных стоков, каталитического крекинга, установки первичной переработки нефти. Эти же установки вносят и наибольший вклад в загрязнение сточных вод сероводородом. Основным источником хлоридов в сточной воде являются стоки установок химической водоочистки и солесодержащие стоки ЭЛОУ. Наибольшее содержание ионов аммония присутствует в воде установок очистки технологического конденсата и сернисто-щелочных стоков. Таким образом, основными загрязняющими веществами в сточных водах НПЗ являются нефтепродукты, различные органические соединения, фенолы, взвешенные вещества, соли, аммонийный азот и растворенный сероводород.

Объем и качество потребляемой в технологическом процессе воды и состав отводимых сточных вод зависят от технологии производства, вида выпускаемой продукции, уровня технического оснащения предприятия. Особенностью нефтеперерабатывающих предприятий является то, что сточные воды образуются, как правило, не от изолированных производственных процессов или агрегатов, а являются совокупностью потоков, собираемых от предприятия в целом. Распределение потоков сточных вод по группам технологических процессов приведено в таблице 1.4.

Таблица 1.4

по группам технологических процессов на НПЗ

Группа технологических процессов | Доля от общего количества сточных вод, % |

Первичные процессы переработки нефти | 42 |

Процессы очистки нефтепродуктов | 29 |

Вторичные процессы переработки нефти | 27 |

Эксплуатация вспомогательных установок и энергосистем | 2 |

В зависимости от источников образования сточные воды НПЗ подразделяются на следующие группы:

1. Нейтральные нефтесодержащие сточные воды - образуются при конденсации, охлаждении и промывке нефтепродуктов, после очистки аппаратуры, от охлаждения втулок сальников насосов. Также к ним относятся дренажные воды из лотков технологических аппаратов и ливневые воды с площадок установок.

2. Солесодержащие сточные воды с высокой концентрацией эмульгированной нефти и растворенных солей (в основном хлорида натрия), поступающие от электрообессоливающих установок (ЭЛОУ). Содержание солей в них зависит главным образом от качества перерабатываемых нефтей.

3. Сернисто-щелочные сточные воды - образуются при защелачивании светлых нефтепродуктов и сжиженных газов.

4. Кислые сточные воды с установок регенерации серной кислоты - образуются в результате неплотностей соединений в аппаратуре и потерь кислоты из-за коррозии.

5. Сероводородсодержащие сточные воды поступают в основном от барометрических конденсаторов смешения установок АВТ, каталитического крекинга, замедленного коксования, гидроочистки и гидрокрекинга.

Усредненные физико-химические показатели указанных типов сточных вод НПЗ приведены в таблице 1.5. Производственный контроль сточных вод, образующихся в основных технологических процессах НПЗ, позволяет определять основные источники загрязнения и проводить мероприятия по снижению негативного воздействия на водные объекты.

Таблица 1.5

Вид сточной воды | pH, ед. | Концентрация вещества, мг/дм3 | БПКполн, мгO2/дм3 | ХПК, мг/дм3 | ||||

Фенол | Взвешенные вещества | Нефтепродукты | Сульфиды | Сухой остаток | ||||

Нефтесодержащие нейтральные | 7,2 - 7,5 | - | 100 - 300 | 1000 - 8000 | - | 700 - 1500 | 150 - 300 | 300 - 500 |

Солесодержащие | 7,2 - 8,0 | 10 - 20 | 300 - 800 | 1000 - 10000 | 30000 - 40000 | 30000 - 40000 | 800 - 1500 | 2000 - 5000 |

Сернисто-щелочные | 13 - 14 | 6000 - 12000 | 300 | 8000 - 14000 | 30000 - 50000 | - | 65000 - 95000 | 100000 - 150000 |

Кислые | 2 - 4 | - | - | 2500 | - | - | - | - |

Сероводородсодержащие | 5 - 6 | 4 - 5 | 300 - 400 | 10000 - 15000 | 300 - 500 | - | 2500 - 3500 | - |

в настоящее время

Нефть поступает на нефтеперерабатывающий завод с промыслов и нуждается в очистке (от содержащейся в ней воды и соли), которую осуществляют на установках обезвоживания и обессоливания. Обезвоженная и обессоленная нефть поступает на установки первичной перегонки нефти, где происходит ее разделение на фракции - сначала при атмосферном давлении, а затем под вакуумом. Каждая из этих фракций подвергается дальнейшей очистке и переработке.

Цель переработки заключается в получении полезной товарной продукции путем преобразования природных сырьевых материалов, таких, как сырая нефть и природный газ:

а) моторное топливо, топливо для реактивных двигателей;

б) топливо для сжигания для производства электроэнергии и тепла в промышленности и для домашних хозяйств;

в) сырье для нефтехимической и химической промышленности;

г) смазочные масла, парафины, воск и битум;

д) энергия (тепло, пар, электроэнергия).

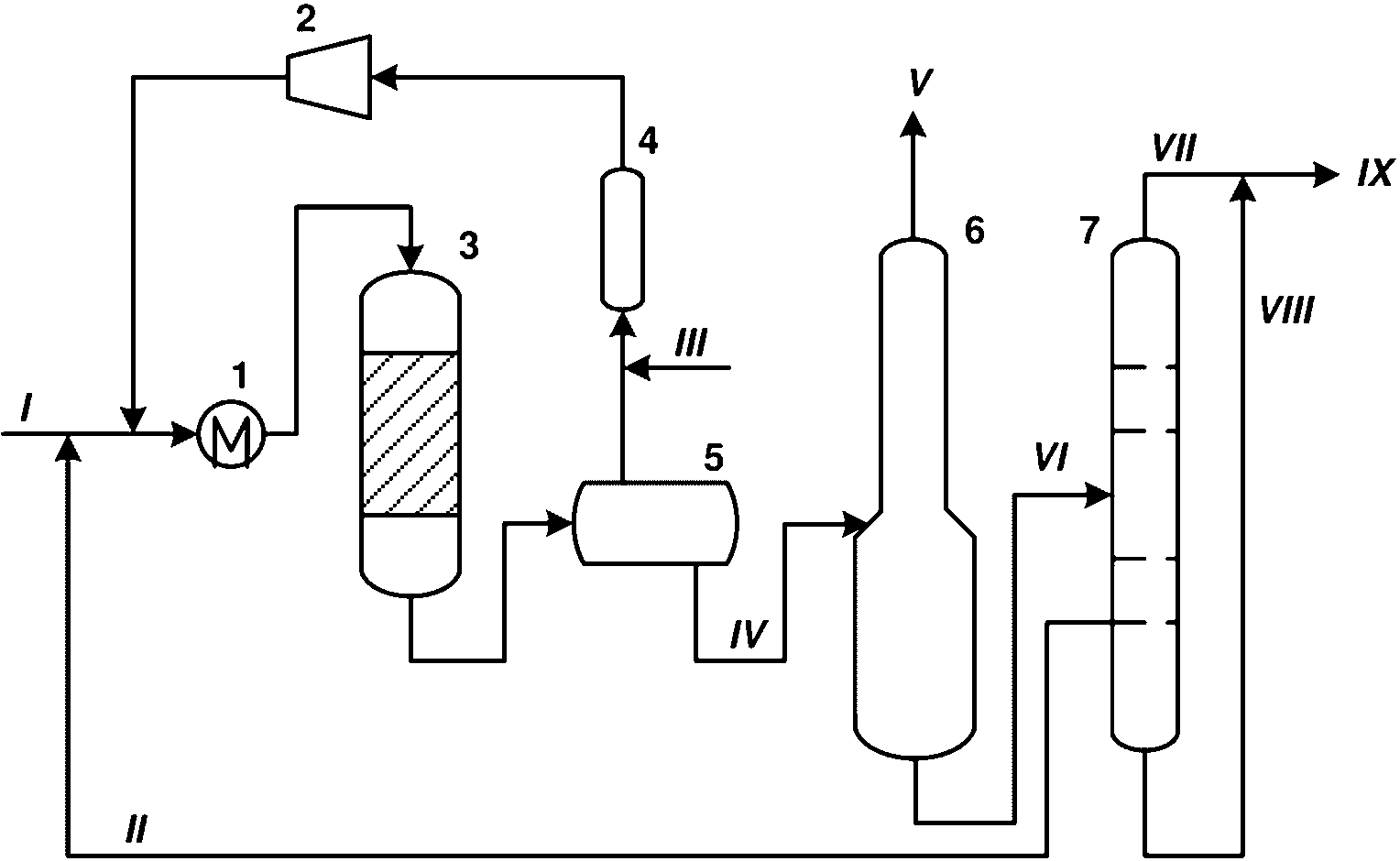

Процессы первичной переработки нефти основаны, главным образом, на физическом разделении исходного сырья на фракции. Большинство вторичных процессов являются каталитическими и требуют применения дополнительных веществ - катализаторов, которые могут быть твердыми или жидкими. Для переработки нефти дополнительно на разных стадиях применяются вспомогательные вещества - реагенты, растворители, абсорбенты, адсорбенты и др. По своим направлениям вторичные процессы можно классифицировать как:

- облагораживающие (риформинг, гидроочистка, изомеризация и др.);

- углубляющие (термический крекинг, висбрекинг, замедленное коксование, каталитический крекинг, гидрокрекинг и др.);

- прочие (процессы по производству масел, метил-трет-бутилового эфира, ароматических углеводородов, битумов, алкилирование и др.).

Для осуществления технологического процесса переработки нефти необходимо использовать так называемые общезаводские процессы (вспомогательные), сопровождающие производство нефтепродуктов и включающие в себя производство энергии, очистку сточных вод, утилизацию сероводорода, который образуется в процессе облагораживания моторных топлив и глубокой переработки нефти, очистку отходящих газов, системы продувки, обработки и смешения нефтепродуктов, хранение и транспортировку нефтепродуктов в пределах предприятия.

Высокую прибыльность имеют заводы, где установки по производству топлив соединены с блоком нефтехимических производств. Такие комплексы называют комплексами нефтепереработки и нефтехимии. В настоящее время особо ценятся установки двойного назначения. Например, на установке риформинга можно получать высокооктановый компонент бензина и набор ароматических углеводородов, на установке каталитического крекинга - высокооктановый компонент бензина и пропилен, на установке гидрокрекинга - высококачественное дизельное топливо и основу для производства базовых масел.

Перечень основных и вспомогательных процессов переработки нефти представлен в таблице 2.1.

Таблица 2.1

Этап | Установка | Технология |

Подготовка и первичная переработка нефти | Электрообессоливающие установки для обессоливания и обезвоживания нефти (ЭЛОУ) | Одноступенчатая |

Двухступенчатая | ||

Трехступенчатая | ||

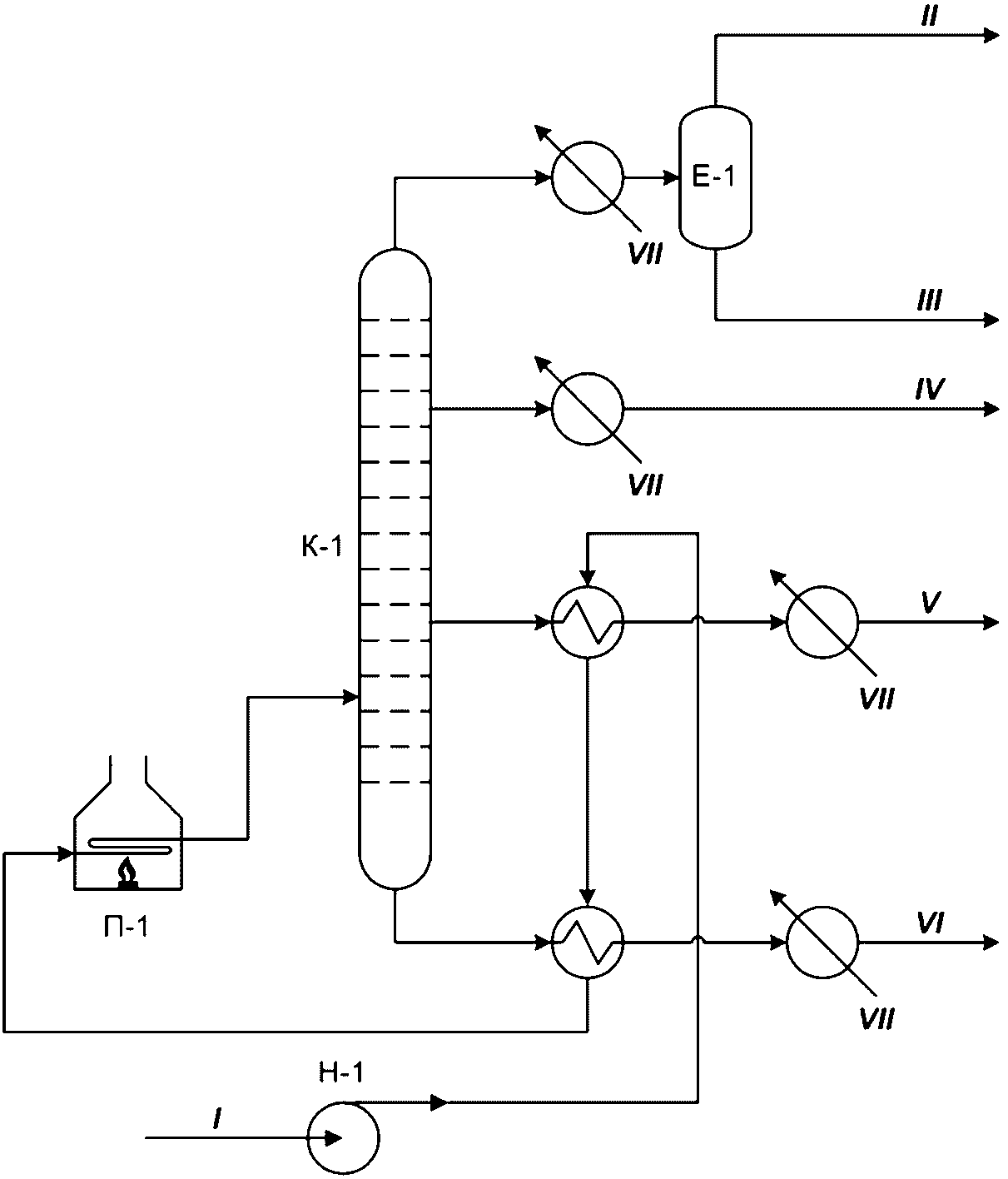

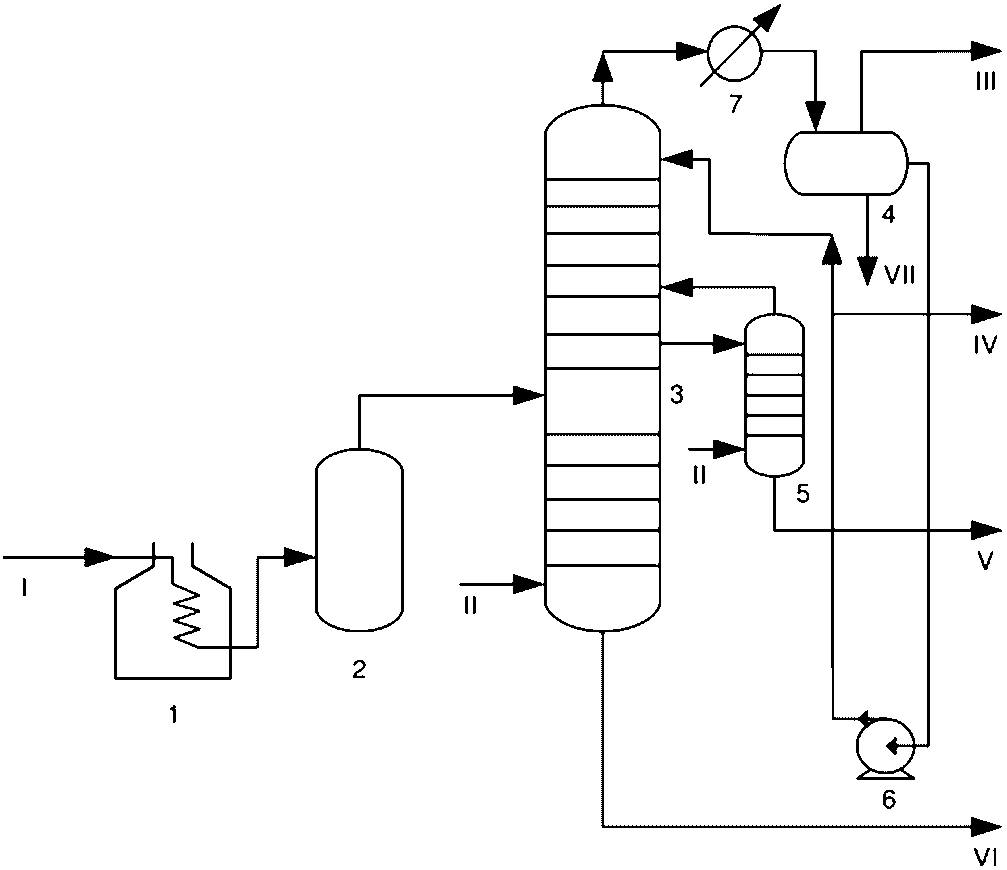

Установка атмосферной перегонки нефтяного сырья (нефти, газового конденсата, их смесей) | Атмосферная трубчатка (АТ) без отбензинивающей колонны | |

Атмосферная трубчатка с использованием отбензинивающей колонны | ||

Атмосферная трубчатка без отбензинивающей колонны с применением предварительного испарителя нефти | ||

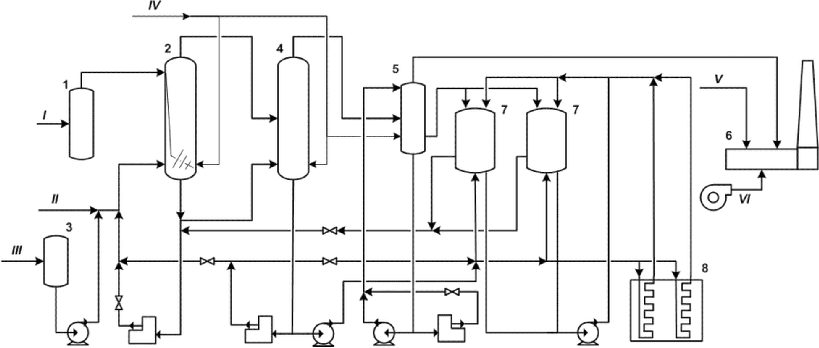

Установка вакуумной перегонки мазута - тяжелого остатка атмосферной перегонки нефтяного сырья | Вакуумная перегонка мазута с получением вакуума за счет водяного пара | |

Вакуумная перегонка мазута с получением вакуума в гидроциркуляционных вакуумсоздающих системах | ||

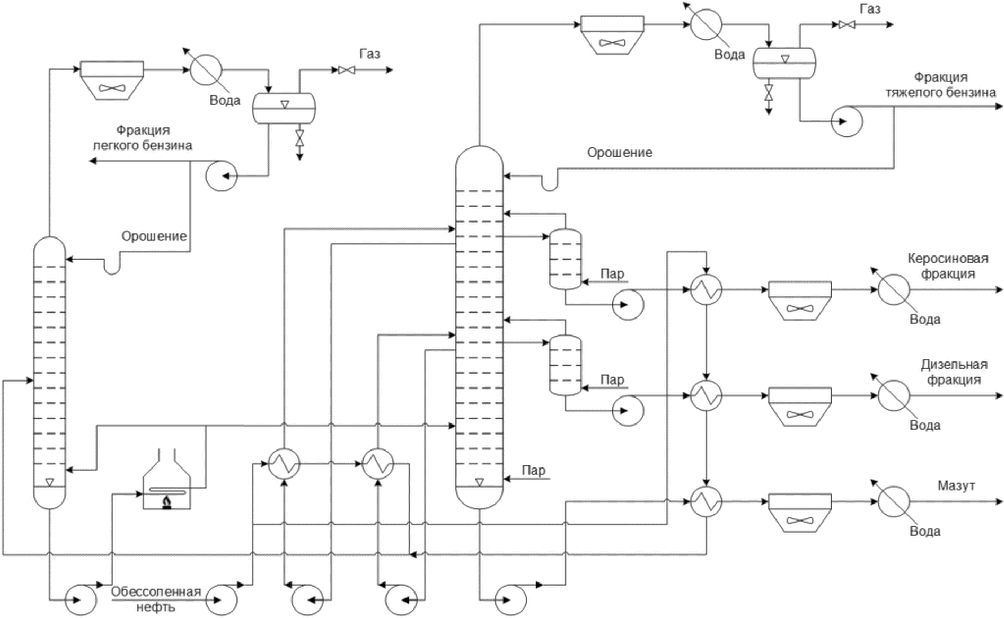

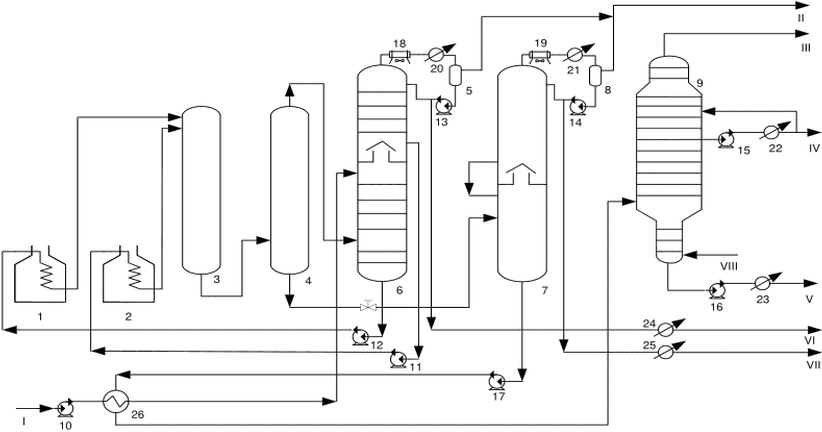

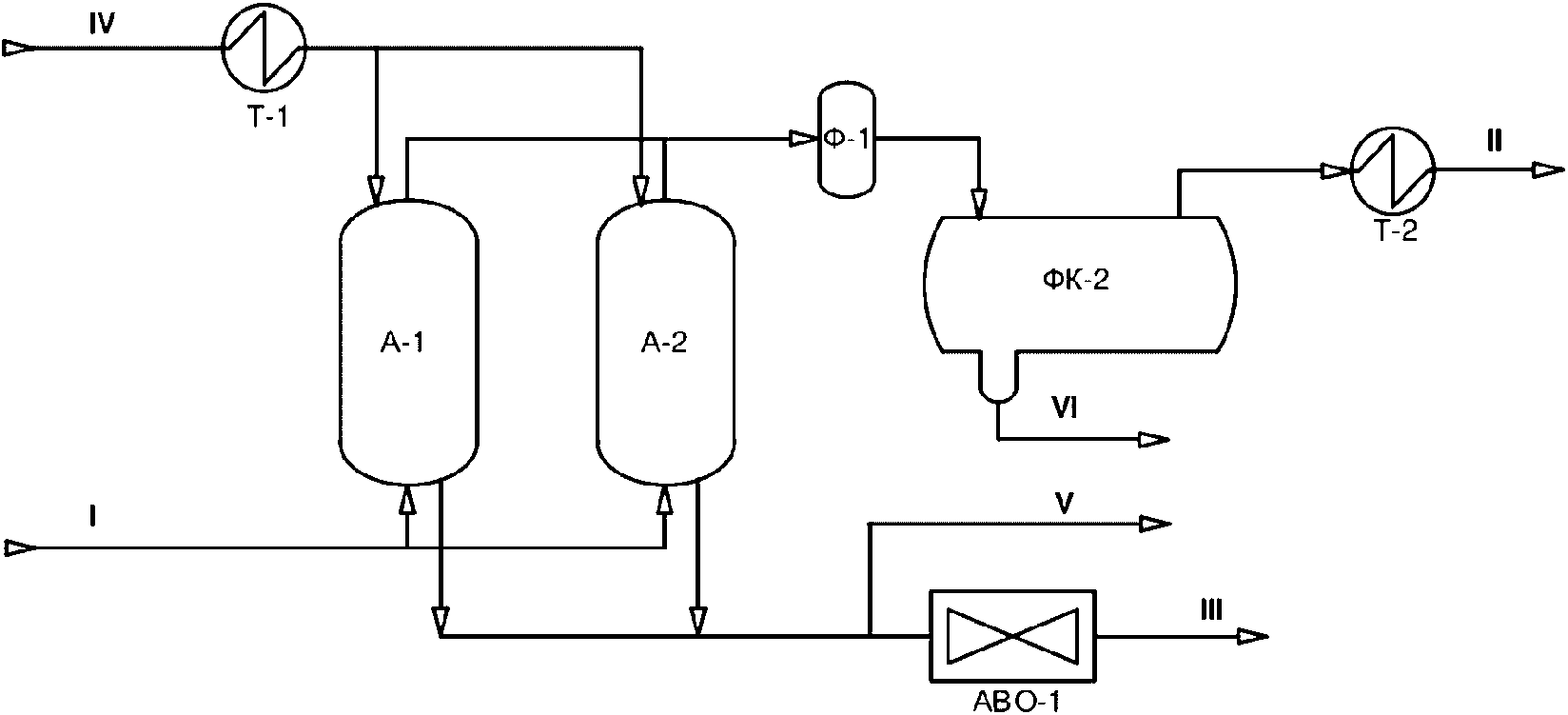

Установка атмосферно-вакуумной перегонки нефтяного сырья (нефти, газового конденсата, их смесей) | Атмосферно-вакуумная перегонка нефти (газового конденсата) | |

Комплексная атмосферно-вакуумная перегонка нефти (газового конденсата) - ЭЛОУ-АВТ | ||

Комплексная установка атмосферно-вакуумной перегонки нефти (газового конденсата) с блоком вторичной перегонки дистиллятных фракций | ||

Установка вторичной перегонки | Вторичная перегонка бензинов | |

Вторичная перегонка дизельных фракций | ||

Вторичная дистилляция вакуумных масляных дистиллятов | ||

Фракционирование непревращенного остатка гидрокрекинга | ||

Термические процессы | Установка термического крекинга, висбрекинга | Термокрекинг под давлением (двухпечной глубокий термический крекинг тяжелого дистиллятного или остаточного сырья) |

Печной висбрекинг | ||

Печной висбрекинг с сокинг-камерой | ||

Получение нефтяного пека (термический крекинг тяжелого дистиллятного или остаточного сырья при низком давлении) | ||

Получение технического углерода (высокотемпературный термокрекинг тяжелого высокоароматического сырья при низком давлении) | ||

Установка коксования | Замедленное коксование в необогреваемых коксовых камерах | |

Прокалка кокса | ||

Установка производства битума | Получение битумов окислением в кубах | |

Получение битумов в окислительных колоннах | ||

Получение битумов в трубчатых (циркуляционных) реакторах | ||

Модификация битумов | ||

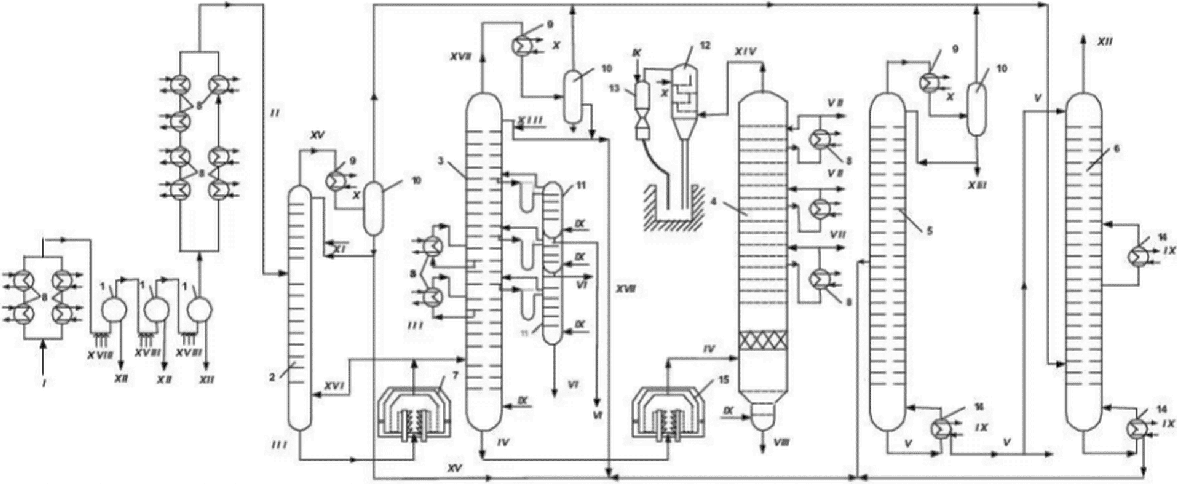

Термокаталитические процессы | Каталитический риформинг | Каталитический риформинг со стационарным слоем катализатора |

Каталитический риформинг с движущимся слоем регенерируемого катализатора (вертикальное расположение реакторов) | ||

Каталитический риформинг с движущимся слоем катализатора и регенерацией (одноуровневое размещение последовательно расположенных реакторов) | ||

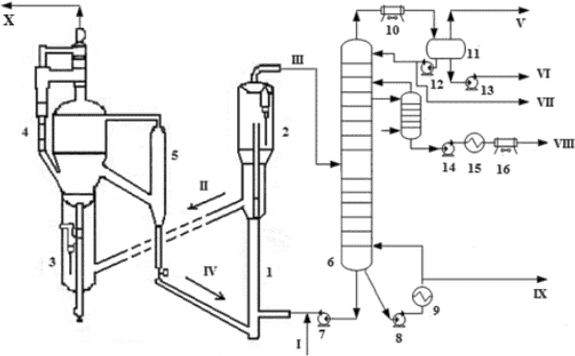

Каталитический крекинг | Каталитический крекинг с движущимся слоем катализатора | |

Каталитический крекинг с лифт-реактором | ||

Изомеризация легких углеводородных фракций | Высокотемпературная изомеризация на алюмоплатиновых катализаторах, промотированных хлором (фтором) | |

Среднетемпературная изомеризация на цеолитных катализаторах | ||

Низкотемпературная изомеризация на хлорированных (фторированных) алюмоплатиновых катализаторах | ||

Низкотемпературная изомеризация на оксидных катализаторах с сульфатированным оксидом циркония | ||

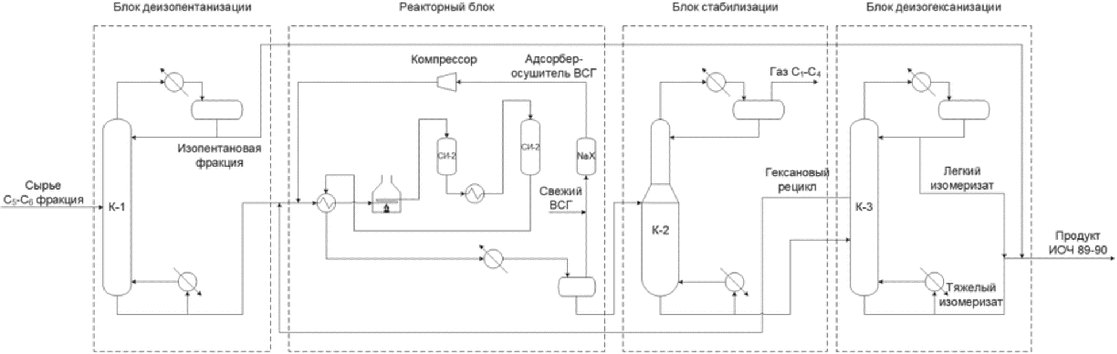

Фракционирование сырья и продукции установок изомеризации и риформинга | Фракционирование сырья и продукции установки изомеризации легких углеводородных фракций | Деизопентанизация сырья |

Деизогексанизация продукта изомеризации с использованием выделяемого низкооктанового продукта в качестве сырья изомеризации | ||

Адсорбционное выделение нормальных парафинов из продукта изомеризации с использованием выделяемого низкооктанового продукта в качестве сырья изомеризации | ||

Фракционирование сырья и продукции установки каталитического риформинга | Ректификация с получением сырья каталитического риформинга для получения определенных ароматических углеводородов (бензол, ксилолы) | |

Выделение бензолсодержащей фракции из продукта каталитического риформинга | ||

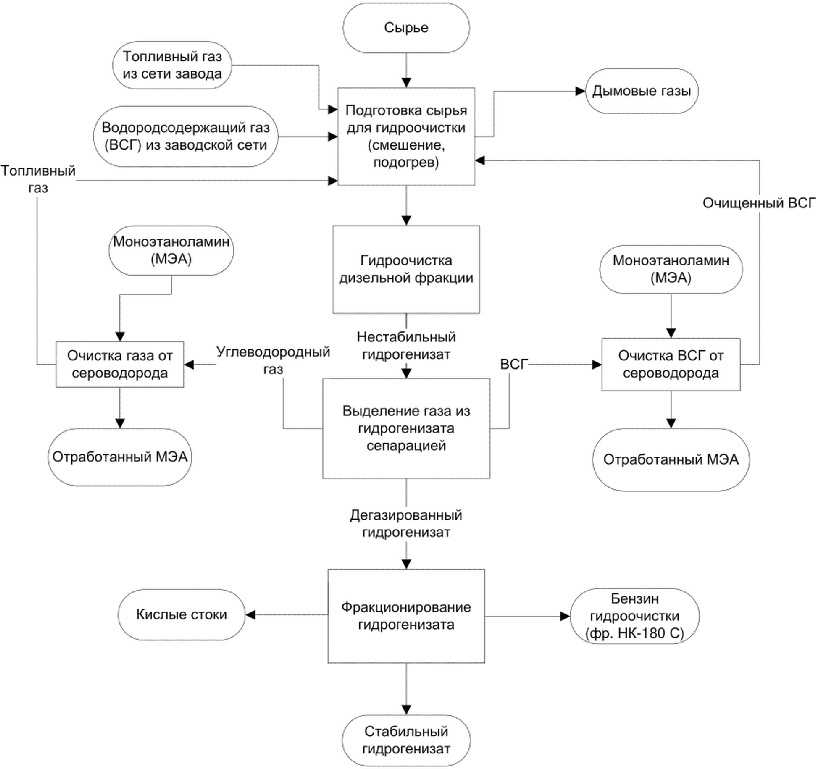

Термогидрокаталитические процессы | Гидрогенизационные процессы (кроме гидрокрекинга) | Гидродоочистка бензина (предгидроочистка сырья установок изомеризации и/или каталитического риформинга) |

Гидродоочистка керосина | ||

Гидродоочистка дизельного топлива | ||

Гидродепарафинизация бензина вторичного происхождения и атмосферного газойля с получением нескольких бензиновых и дизельных фракций | ||

Гидродепарафинизация дизельного топлива, фракций дизельных топлив | ||

Гидроизодепарафинизация дизельного топлива, фракций дизельных топлив | ||

Гидродеароматизация дизельного топлива | ||

Гидродоочистка вакуумного газойля | ||

Гидродоочистка бензина каталитического крекинга | ||

Гидродоочистка депарафинированных масел | ||

Гидродоочистка рафината | ||

Гидродоочистка парафина/гачей | ||

Гидрирование дистиллятов вторичного происхождения (бензиновых, керосиновых и дизельных фракций) | ||

Гидрирование (деароматизация) масляного сырья | ||

Гидроочистка природного газа | ||

Гидроизодепарафинизация гачей | ||

Гидроизодепарафинизация фракций непревращенного остатка гидрокрекинга | ||

Гидрофинишинг масляных и дизельных фракций | ||

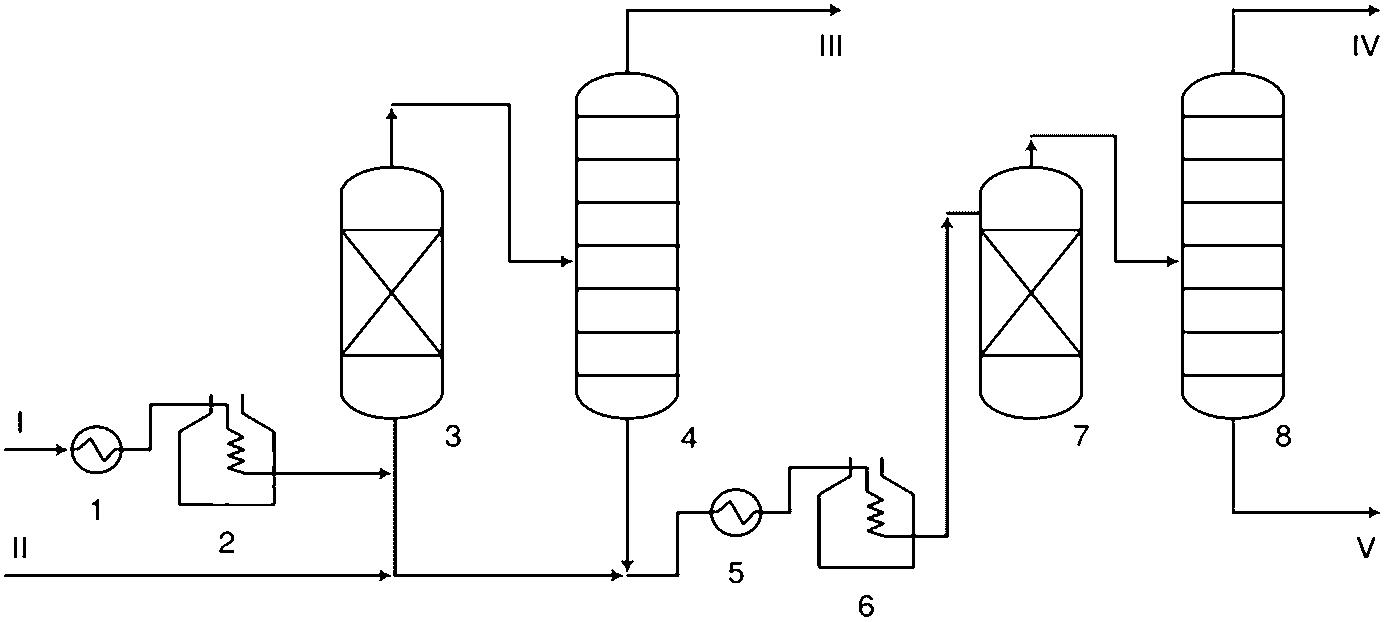

Гидрокрекинг | Легкий гидрокрекинг вакуумных дистиллятов (давление до 10 МПа) | |

Легкий гидрокрекинг - депарафинизация масляных фракций (давление до 10 МПа) | ||

Легкий гидрокрекинг - гидроизомеризация парафина, гача, петролатума, масляных дистиллятов, фильтрат обезмасливания (давление до 10 МПа) | ||

Глубокий одноступенчатый гидрокрекинг вакуумных дистиллятов (давление более 10 МПа) | ||

Глубокий двухступенчатый гидрокрекинг вакуумных дистиллятов (давление более 10 МПа) | ||

Глубокий двухступенчатый гидрокрекинг вакуумных дистиллятов (давление более 10 МПа) с рециркуляцией неконвертированного остатка | ||

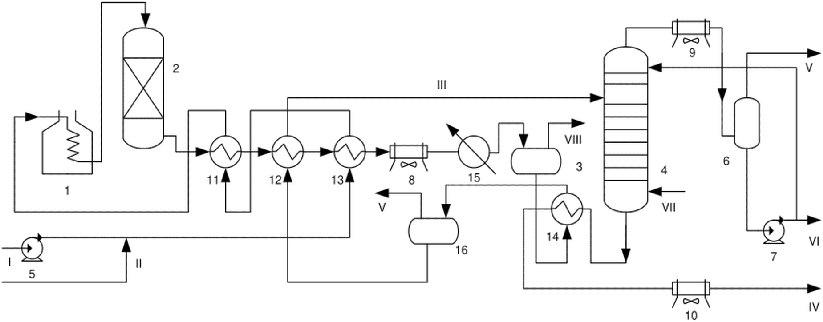

Глубокий гидрокрекинг вакуумного газойля и остаточного сырья в трехфазном слое | ||

Переработка нефтезаводских газов | Установка осушки нефтезаводских газов | Осушка газов с использованием жидких гликолей |

Осушка газов с использованием твердых поглотителей | ||

Установка очистки нефтезаводских газов | Очистка газов с использованием моноэтаноламина (МЭА) | |

Очистка газов с использованием метилдиэтаноламина (МДЭА) | ||

Очистка газов с использованием диэтаноламина (ДЭА) | ||

Очистка газов с использованием NaOH | ||

Регенерация амина | ||

Абсорбция углеводородов из водородсодержащего газа бензиновыми или дизельными фракциями | ||

Очистка водородсодержащего газа конденсацией углеводородов при низкой температуре при охлаждении газа в турбодетандере | ||

Установка фракционирования газов | Газофракционирующая установка (ГФУ) | |

Абсорбционно-газофракционирующая установка (АГФУ) | ||

Алкилирование | Алкилирование сернокислотное | |

Алкилирование фтористоводородное | ||

Установка олигомеризации олефинов с получением топливной фракции | Олигомеризация олефинов на кизельгуре, пропитанном фосфорной кислотой | |

Олигомеризация олефинов на кварцевом песке с пленкой жидкой фосфорной кислоты | ||

Олигомеризация бутиленовой фракции на цеолитсодержащем катализаторе | ||

Олигомеризация олефинов с применением гомогенных катализаторов | ||

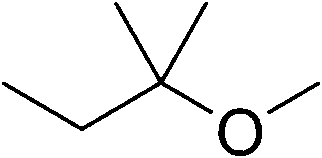

Установка получения оксигенатов | Получение трет-амилметилового эфира (ТАМЭ, этерификация) | |

Получение метил-трет-бутилового эфира (МТБЭ, этерификация) | ||

Установка утилизации сероводорода | Производство серы (коллоидной, комовой, гранулированной, пластинчатой) | |

Производство серной кислоты контактным способом | ||

Производство серной кислоты из влажных газов (процесс WSA) | ||

Установка получения водорода | Получение водорода паровой каталитической конверсией углеводородов | |

Короткоцикловая адсорбция водорода из водородсодержащего газа | ||

Получение ароматических углеводородов | Выделение и очистка ароматических углеводородов | Четкая ректификация бензинов |

Разделение стабильного платформата на легкий и тяжелый платформат | ||

Экстракция сульфоланом бензол-толуольного концентрата из легкого платформата | ||

Экстракция ароматических углеводородов триэтиленгликолем (ТЭГ) из катализата риформинга | ||

Очистка платформата от непредельных углеводородов активированной глиной | ||

Выделение бензола и толуола посредством ректификации | ||

Каталитическое трансалкилирование и диспропорционирование ароматических углеводородов | ||

Каталитическая изомеризация метаксилола и этилбензола | ||

Адсорбционное выделение параксилола | ||

Выделение ароматических углеводородов C8 путем ректификации | ||

Выделение ортоксилола путем ректификации | ||

Выделение параксилола путем двухступенчатой кристаллизации | ||

Производство нефтяных товарных смазочных масел | Деасфальтизация растворителями | Деасфальтизация пропаном |

Деасфальтизация пропаном в сверхкритических условиях | ||

Деасфальтизация бутаном | ||

Селективная очистка масляного сырья | Селективная очистка масляного сырья фенолом | |

Селективная очистка масляного сырья фурфуролом | ||

Селективная очистка масляного сырья N-метилпирролидоном | ||

Дуосол-процесс | ||

Депарафинизация рафината селективной очистки | Низкотемпературная депарафинизация рафината селективной очистки кетон-толуольным раствором | |

Депарафинизация рафината селективной очистки раствором пропана | ||

Депарафинизация рафината селективной очистки в растворе дихлорэтан-метиленхлорид | ||

Обезмасливание гача в кетон-толуольном растворе для получения парафина | ||

Депарафинизация непревращенного остатка гидрокрекинга | Низкотемпературная депарафинизация фракций непревращенного остатка гидрокрекинга кетон-толуольным раствором | |

Производство базовых масел III группы | Изогидродепарафинизация остатка гидрокрекинга с последующим гидрофинишингом | |

Адсорбционная очистка базовых масел | Непрерывная адсорбционная очистка масляного сырья | |

Контактная доочистка базовых масел | ||

Кислотная и щелочная очистка масел | ||

Компаундирование | Производство товарных смазочных масел путем компаундирования базовых масел и присадок | |

Фасовка | Фасовка товарных масел | |

Производство парафинов | Выделение парафинов из керосиновой фракции | Выделение парафинов из керосиновой фракции адсорбцией на молекулярных ситах |

Выделение парафинов из дизельной фракции | Выделение парафинов из дизельной фракции адсорбцией на молекулярных ситах | |

Выделение парафинов из рафинатов производства масел | Выделение парафинов из рафинатов производства масел способом сольвентной депарафинизации | |

Очистка парафинов | Очистка парафинов олеумом | |

Производство основы для синтетических моющих средств | Фракционирование парафинов | Разделение широкой парафиновой фракции на узкие методом ректификации |

Получение олефинов | Дегидрирование парафинов, селективное гидрирование диенов в смеси парафинов и олефинов | |

Алкилирование бензола олефинами | Фтористоводородное алкилирование бензола смесью парафинов и олефинов, выделение линейного алкилбензола атмосферно-вакуумной перегонкой. | |

Сульфирование алкилбензола | Сульфирование линейного алкилбензола триоксидом серы с получением алкилбензолсульфокислоты | |

Нейтрализация алкилбензолсульфокислоты | Нейтрализация алкилбензолсульфокислоты щелочью с получением линейного алкилбензолсульфоната натрия - основы синтетических моющих средств | |

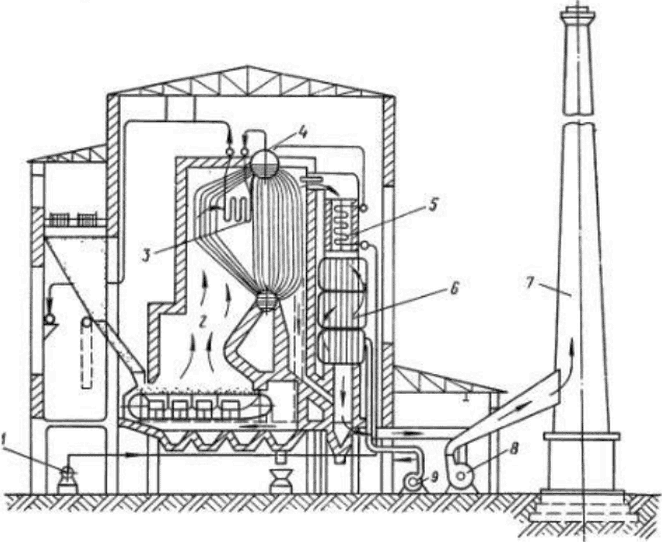

Вспомогательные процессы и общезаводское хозяйство | Энергоснабжение НПЗ | Теплоснабжение (котельная) |

Топливоснабжение | ||

Системы охлаждения | Системы очистки охлаждающей воды и дозирования реагентов оборотной системы | |

Охлаждающие устройства (градирни, башни) | ||

Водоснабжение | Установка подготовки воды из водозабора | |

Производство технического воздуха | Установка очистки и компримирования воздуха | |

Канализация и очистные сооружения <*> | Технологии очистки сточных вод | |

Канализационные насосные | ||

Установки очистки технологического конденсата | ||

Факельные установки | Сжигание на факеле | |

Общеобъектовые системы очистки выбросов | Очистка выбросов | |

Утилизация отходов | Термические методы утилизации отходов | |

Переработка отходов | ||

Объект размещения отходов | ||

Переработка серно-кислотных отходов (кислого гудрона) | ||

Товарно-сырьевой парк | Резервуары хранения нефти и нефтепродуктов | |

Системы слива и налива сырья и товарных продуктов, присадок, реагентов | ||

Герметичные системы налива нефтепродуктов с улавливанием паров углеводородов адсорбцией и абсорбцией | ||

Пропарка и подготовка цистерн | ||

Приготовление концентрата присадок и введение их, в чистом виде или в растворе, в бензин, топливо для реактивных двигателей, дизельное топливо, СМТ, мазут топочный | ||

Станция автоматического смешения бензинов | ||

Системы фильтрации топлива | ||

Производство азота | Установка получения азота методом коротко-цикловой адсорбции или криогенной технологией | |

Производство инертного газа | Установка получения инертного газа сжиганием углеводородного газа с абсорбционной и адсорбционной очисткой от воды и диоксида углерода | |

Совместное получение азота и кислорода | Установка получения газообразного кислорода, а также жидкого кислорода и жидкого азота методом двухкратной ректификации по циклу среднего давления с турбодетандером и последующим сжатием азотными компрессорами и насосами сжиженных газов кислорода |

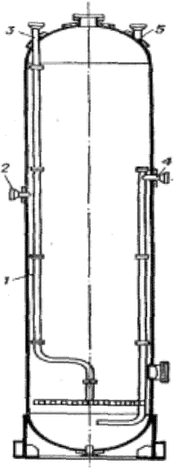

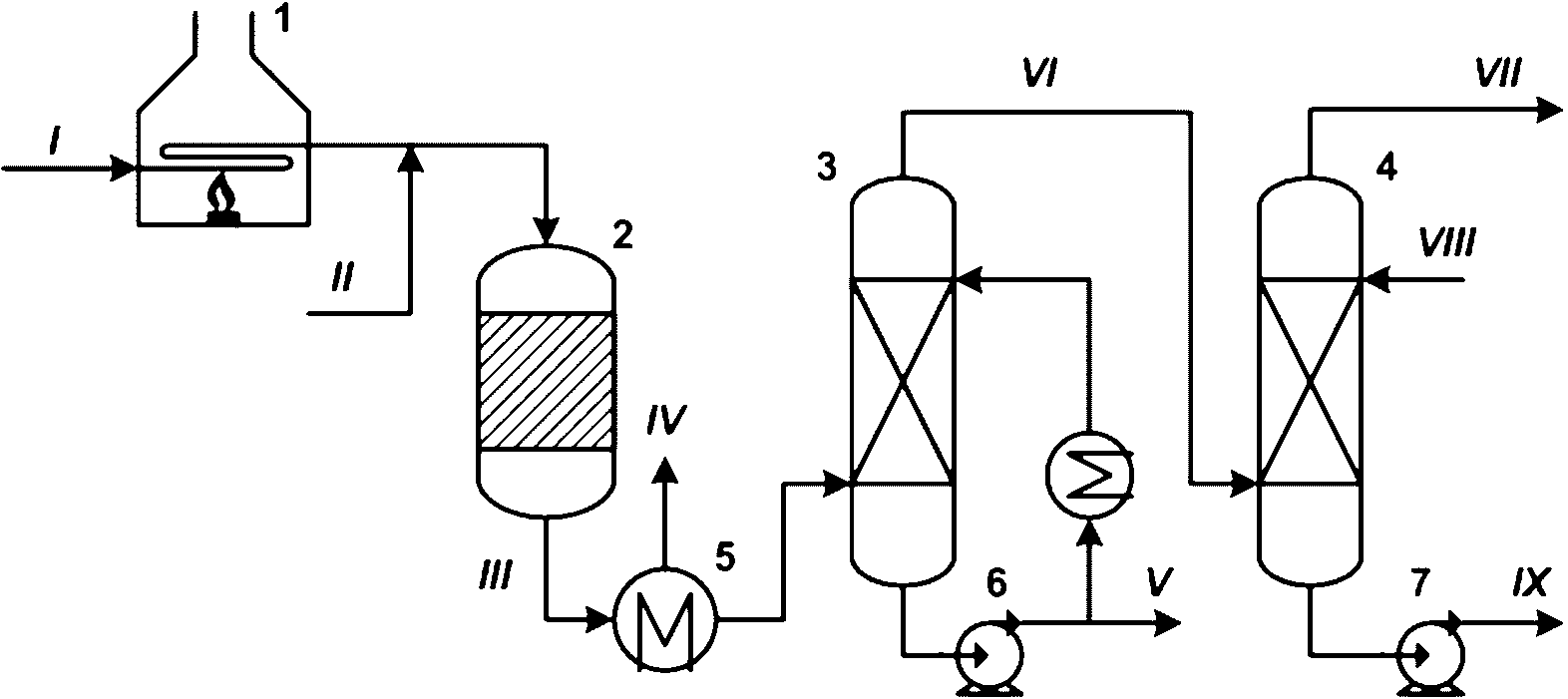

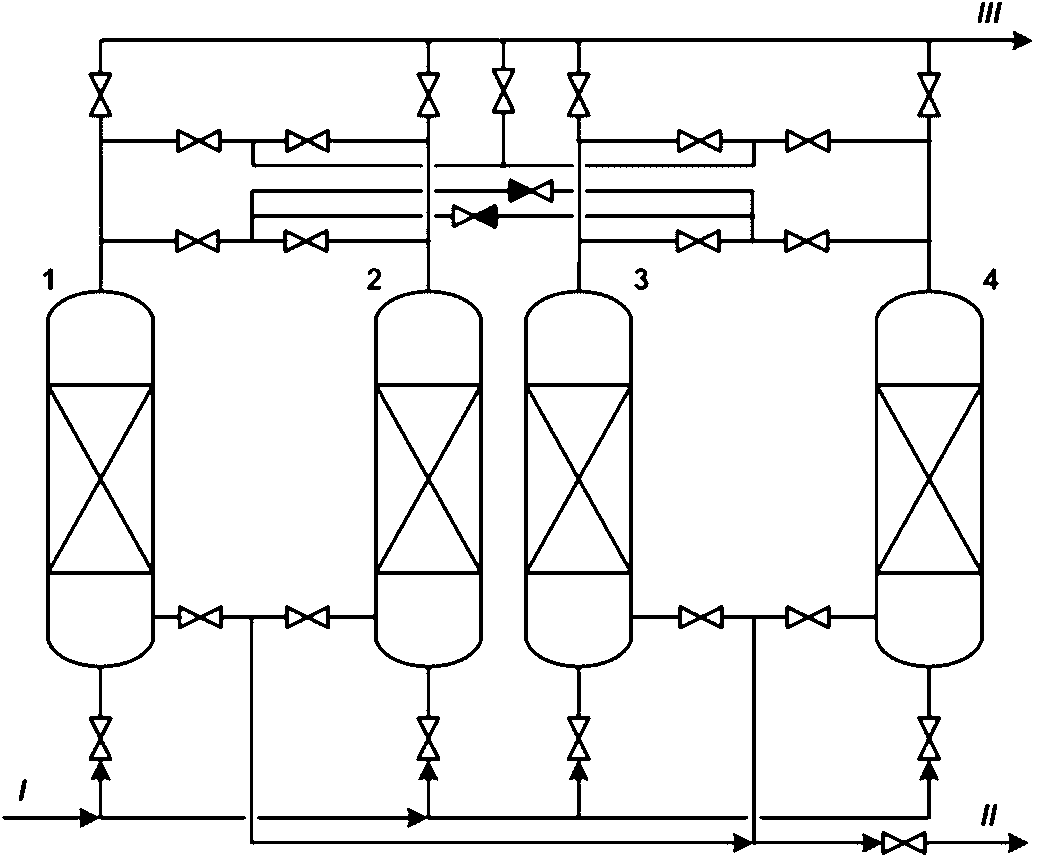

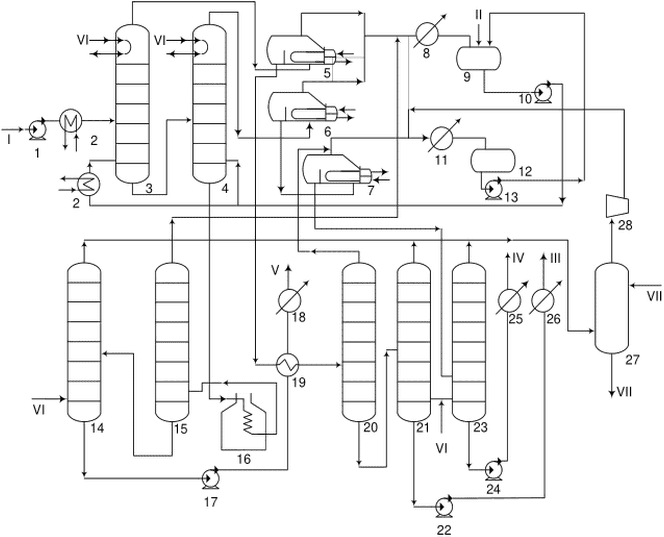

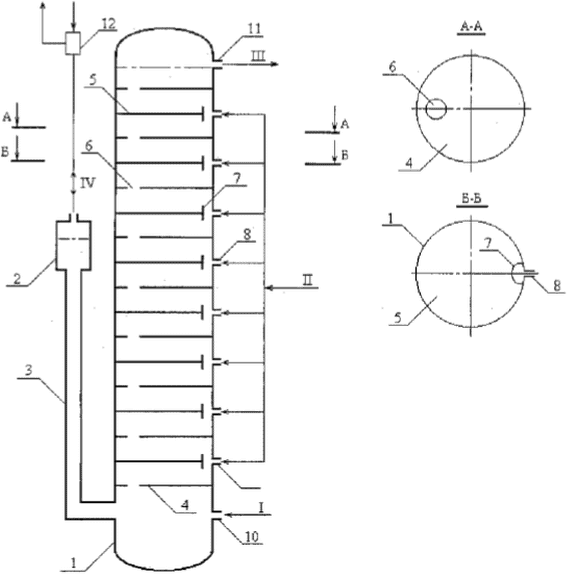

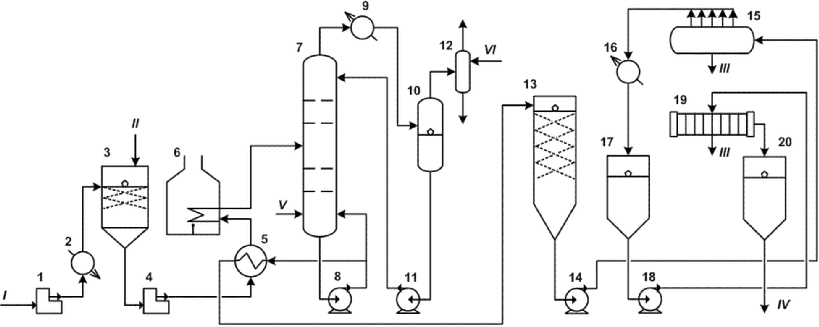

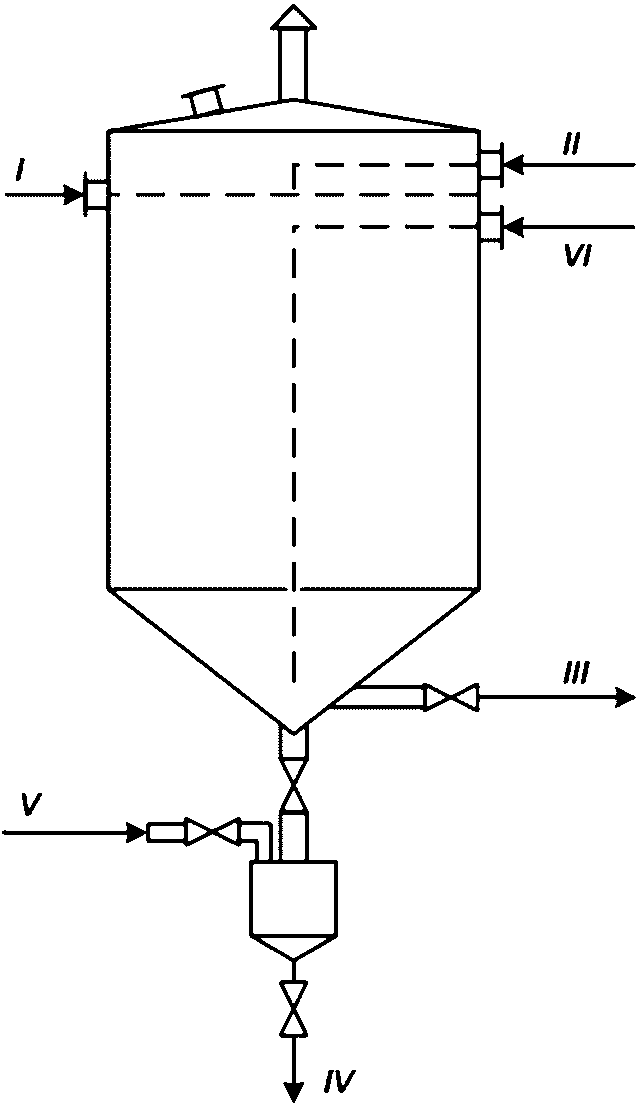

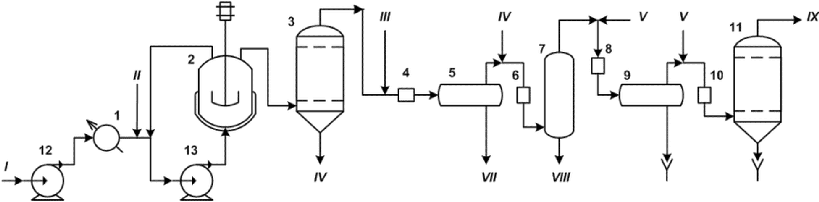

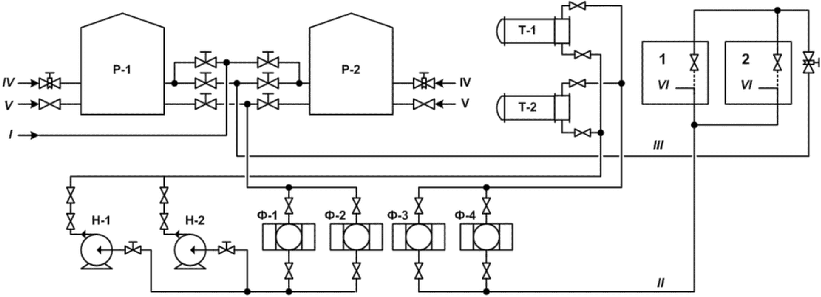

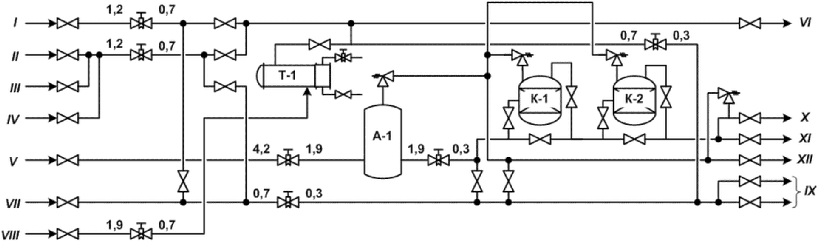

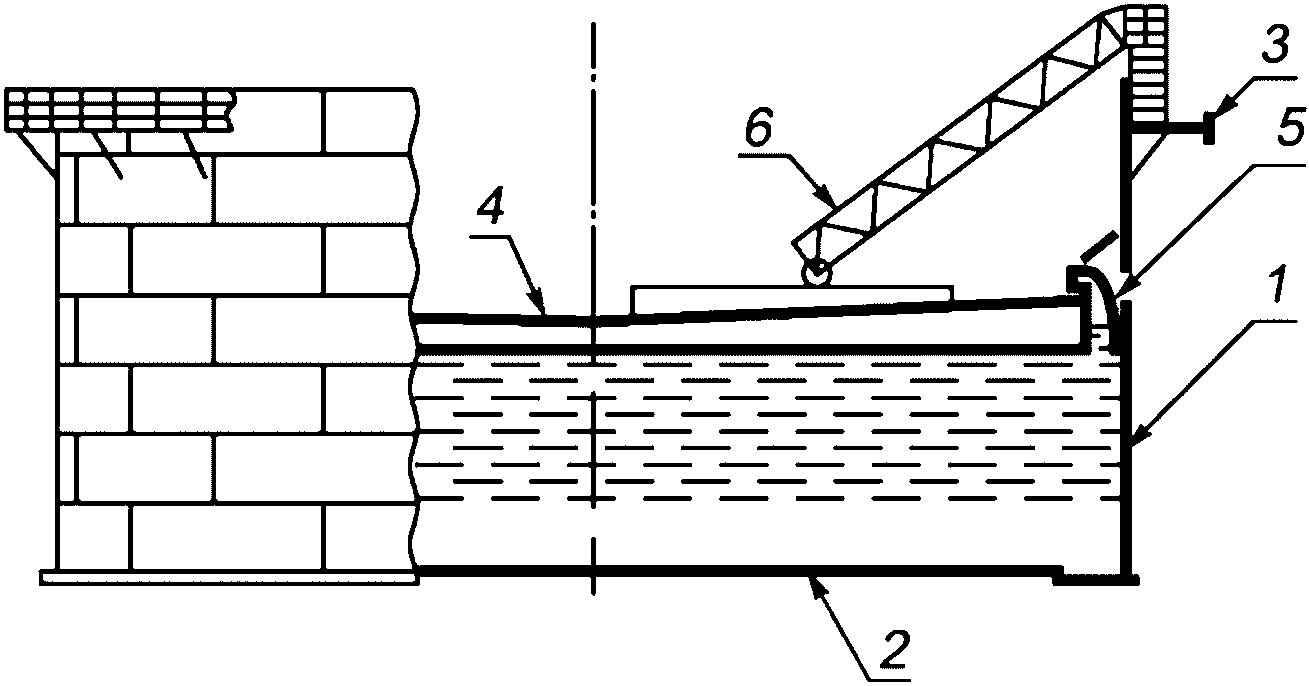

и обезвоживания нефти (ЭЛОУ)

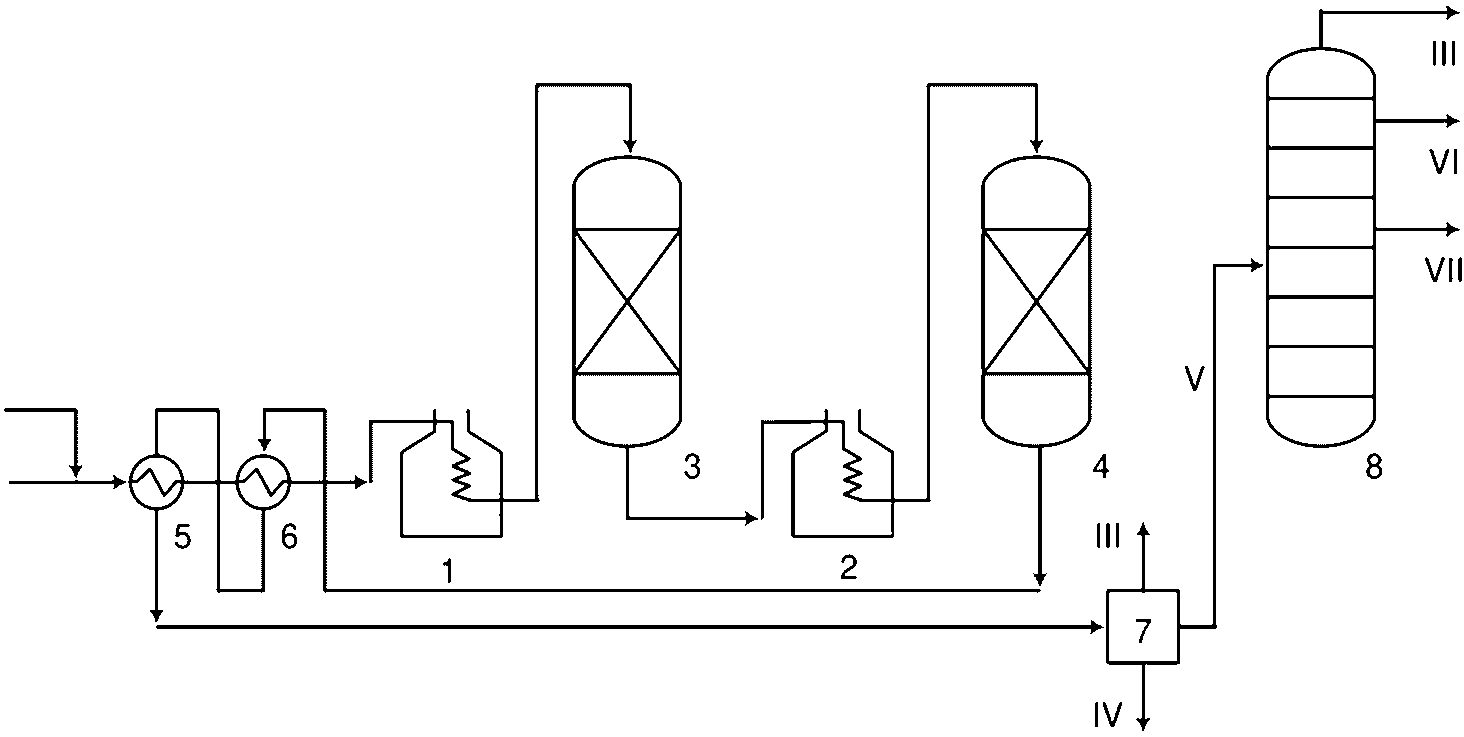

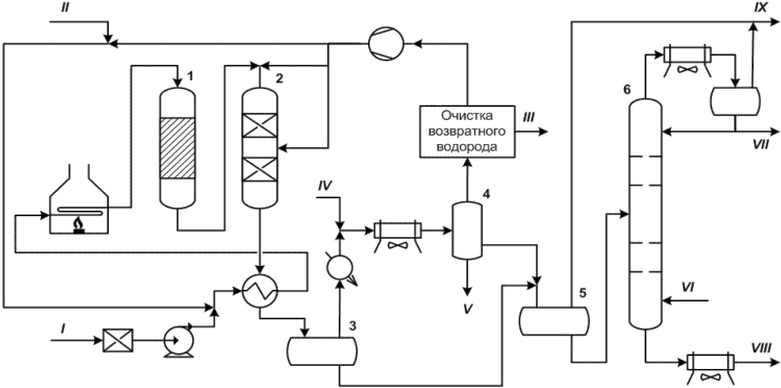

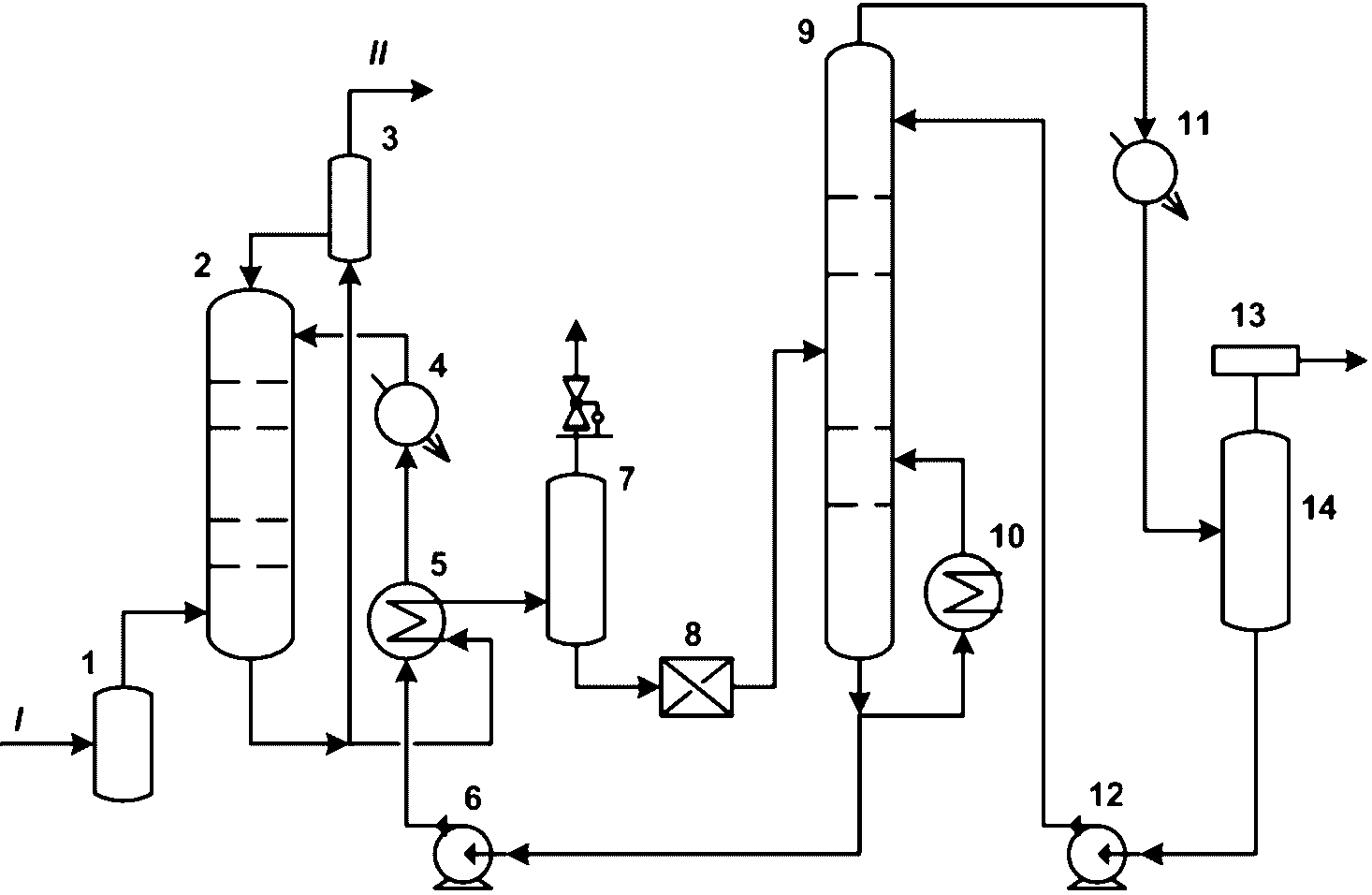

Установка ЭЛОУ используется для удаления солей и воды из нефти перед дальнейшей переработкой. Эффективное обессоливание позволяет значительно уменьшить коррозию технологического оборудования установок по переработке нефти, предотвратить дезактивацию катализаторов, улучшить качество топлив, нефтяного кокса, битумов и других продуктов.