СПРАВКА

Источник публикации

М., 1988

Примечание к документу

Название документа

"Рекомендации по применению пенополиуретанов для герметизации и утепления стыков панелей, зазоров оконных и дверных (балконных) блоков в наружных стенах жилых и общественных зданий. (Распространяются только на пенополиуретаны марок ВИЛАН-405 и ППУ-350Н)"

(утв. ОАО "ЦНИИЭП жилища" 1988 г.)

"Рекомендации по применению пенополиуретанов для герметизации и утепления стыков панелей, зазоров оконных и дверных (балконных) блоков в наружных стенах жилых и общественных зданий. (Распространяются только на пенополиуретаны марок ВИЛАН-405 и ППУ-350Н)"

(утв. ОАО "ЦНИИЭП жилища" 1988 г.)

Зам. директора института

Е.П.ФЕДОРОВ

1988 год

Согласовано

Зам. начальника Управления

организации строительства,

новой техники и экономики

В.Г.КОРНИЛОВ

8 апреля 1988 года

РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ ПЕНОПОЛИУРЕТАНОВ ДЛЯ ГЕРМЕТИЗАЦИИ И УТЕПЛЕНИЯ

СТЫКОВ ПАНЕЛЕЙ, ЗАЗОРОВ ОКОННЫХ И ДВЕРНЫХ (БАЛКОННЫХ) БЛОКОВ

В НАРУЖНЫХ СТЕНАХ ЖИЛЫХ И ОБЩЕСТВЕННЫХ ЗДАНИЙ

(Распространяются только на пенополиуретаны

марок ВИЛАН-405 и ППУ-350Н)

Рекомендации обобщают результаты многолетних научно-исследовательских, проектных и конструкторско-технологических разработок новых способов герметизации и утепления стыков панелей и зазоров оконно-дверных блоков наружных ограждающих конструкций жилых и гражданских зданий с применением новых пенополиуретанов: однокомпонентного заливочного марки ВИЛАН-405 и двухкомпонентного напыляемого марки ППУ-350Н.

Положения Рекомендаций отработаны и проверены в ходе экспериментального строительства, выполненного в 1985 - 1987 г.г. домостроительными комбинатами г.г. Владимира, Калинина и Москвы (ДСК-1).

При подготовке Рекомендаций использованы материалы исследований и разработок ЦНИИЭП жилища (к.арх. Е.В. Кавин, инж. Л.М. Ашкинадзе и Н.В. Иванова), НПО "Полимерсинтез" г. Владимир (к.х.н. В.А. Орлов, инж. А.И. Лебедев, С.А. Соколов, Г.А. Григорьева, Е.М. Михеев, Ю.А. Курышин, Т.Н. Музыченко), НИИСтройфизики (к.т.н. А.Ф. Кротов, Е.И. Холодовская, Б.Н. Некрасов), МНИИТЭП (инж. Т.Ф. Мазурова), ЦНИИОМТП (к.т.н. А.Г. Ципенко, И.И. Шаров).

Составители Рекомендаций - к.арх. Е.В. Кавин, инж. Л.М. Ашкинадзе и Н.В. Иванова (ЦНИИЭП жилища) при участии - к.х.н. В.А. Орлова (НПО "Полимерсинтез"), к.т.н. Е.И. Холодовской (НИИСФ), к.т.н. И.И. Шарова (ЦНИИОМТП).

Освоение новых способов герметизации и утепления пенополиуретанами марок ВИЛАН-405 и ППУ-350Н стыков панелей и зазоров оконно-дверных блоков наружных ограждающих конструкций в массовом жилищно-гражданском строительстве производится при обязательном участии и под контролем ЦНИИЭП жилища на основе заключаемых для этой цели хозяйственных договоров при участии НПО "Полимерсинтез".

Настоящие Рекомендации являются неотъемлемой составной частью этих договоров; их тиражирование и передача другим организациям и предприятиям без согласия ЦНИИЭП жилища запрещается.

Рекомендации рассмотрены на секции конструкций НТС ЦНИИЭП жилища, протокол N 42 от 17.12.87 г.

Рекомендации действительны только с конструктивными решениями узлов по изоляции стыков конкретной серии зданий (с указанием климатического района строительства), разработанными (или согласованными) ЦНИИЭП жилища и при наличии действующей технологической документации НПО "Полимерсинтез" (согласно приложению N 4).

Практика полносборного домостроения показала, что стыки наружных ограждающих конструкций жилых зданий нуждаются в серьезной модернизации как в части конструктивного решения, так и по свойствам уплотняющих их материалов.

В различных регионах страны отмечается большое количество протечек, промерзаний и фильтрации воздуха через стыки панелей и зазоры окон, что создает дискомфортные условия проживания и, естественно, вызывает жалобы жильцов. В результате государство несет большие расходы на ремонтно-восстановительные работы.

Как показал опыт эксплуатации полносборных зданий, применяемые материалы (жгуты, мастики, герволент и т.д.) не всегда обеспечивают требуемое уплотнение стыков и не гарантируют их надежность при длительном сроке эксплуатации. Положение усугубляется еще и тем, что изоляция стыков этими материалами требует относительно высокого качества сборки наружных ограждений, т.е. точного соблюдения проектных размеров и геометрии стыков. Это часто оказывается практически невозможным из-за несоблюдения проектных размеров панелей наружных стен, которое вызвано износом формующей их оснастки на многих комбинатах.

Таким образом, наряду с требованиями повышения качества герметизирующих материалов, панелей и монтажных работ встал вопрос о необходимости поиска таких средств (материалов и способов) герметизации, которые, даже в случае неудовлетворительного качества панелей и монтажных работ, обеспечивали бы надежность работы стыков в процессе эксплуатации зданий.

Одним из таких решений, которое дает возможность заменить применяющиеся для изоляции стыков традиционные материалы и позволяет решить острую проблему повышения надежности стыков, является использование заливочных и напыляемых полимерных композиций, которые при введении в стык могут вспениваться и расширяться в нем, заполняя все пустоты, одновременно выполняя функции утеплителя и герметика.

Для этих целей НПО "Полимерсинтез" Минхимпрома СССР (ВНИИСС г. Владимир лаб. N 20, зав.лаб. к.х.н. Орлов В.А.) были созданы, по разработанным ЦНИИЭП жилища (сектором АТП и ПЭМ, зав.сект. к.арх. Кавин Е.В.) техническим требованиям, две новые пенополиуретановые системы (заливочная и напыляемая) и технология получения пенопластов марок ВИЛАН-405 и ППУ-350Н специально для герметизации и утепления стыков наружных ограждений, отвечающие условиям длительной эксплуатации в различных климатических районах нашей страны.

Отделом конструкций НПО "Полимерсинтез" (зав.отд. Михеев Е.М.) разработаны установки для напыления ППУ (Пена-9М и Пена-12), рекомендации по проектированию участка, аппараты и технология заполнения баллонов однокомпонентным ППУ.

Этим институтом проведены организационно-технические мероприятия по освоению промышленного выпуска компонентов.

ЦНИИЭП жилища (сектор АТП и ПЭМ, зав.сект. к.арх. Кавин Е.В.) определил и исследовал способы герметизации стыков с применением новых пенополиуретанов, разработал их конструкции, обосновал целесообразность и эффективность внедрения ППУ, установил их потребность для жилищно-гражданского строительства, дал технико-экономическую оценку новых способов герметизации стыков (сектор экономики проектных решений, зав.сект. к.э.н. Любимова М.С. и лаборатория N 32 НПО "Полимерсинтез", зав.лаб. Мазаева Ф.С.).

Оценку качества герметизации стыков новыми пенополиуретанами дали НИИСФ Госстроя СССР и ЦНИИЭП жилища, которые всесторонне в лабораторных и натурных условиях, а также на фрагментах исследовали и испытывали эти материалы, проверяли сохранность их во времени, надежность и долговечность изоляции ими стыков наружных стен крупнопанельных жилых зданий.

Исследования в НИИСФ проводились в различных подразделениях института под руководством сектора 13-1 (зав.сект. к.т.н. Кротов А.П.) с привлечением лаборатории исследования эксплуатационных свойств и коррозии материалов МНИИТЭП (зам.зав.лаб. Т.Ф. Мазурова).

Разработка дополнительного оборудования для герметизации стыков пенополиуретанами в холодное время года, а также приспособлений к подвесным люлькам, используемым для герметизации снаружи здания, оборудования передвижных фургонов для ведения работ на отдаленных стройках выполнена ЦНИИОМТП под руководством лаборатории монтажа эффективных конструкций (зав.лаб. к.т.н. А.Г. Ципенко).

Способ герметизации этими материалами проверялся на фрагментах стен и непосредственно на наружных ограждениях строящихся и ремонтируемых зданий, а также на участках установки и уплотнения оконных и дверных блоков на технологических линиях домостроительных комбинатов.

Широкая экспериментальная проверка нового способа герметизации стыков панелей, зазоров оконно-дверных блоков осуществлялась в 1985 - 1987 годах на ДСК г. Владимира, ПСО КПД г. Калинина и ДСК-1 г. Москвы. Все работы были организованы, координировались и выполнялись при непосредственном участии специалистов сектора архитектурно-технических параметров и применения эффективных материалов ЦНИИЭП жилища (зав.сект. к.арх. Е.В. Кавин) и лаборатории N 20 НПО "Полимерсинтез" (зав.лаб. к.х.н. В.А. Орлов).

Проведенные исследования и эксперименты с новыми пенополиуретанами дали положительный результат, что явилось основанием для подготовки настоящих Рекомендаций по массовому применению этих пенополиуретанов для герметизации стыков наружных ограждающих конструкций в жилищно-гражданском строительстве.

1.1. Настоящие Рекомендации распространяются на герметизацию, уплотнение и утепление стыков наружных стен, крыш, зазоров между оконными и дверными (балконными) блоками и стеной, выходов вентиляционных шахт и трубопроводов, а также примыканий фонарей, люков и других подобных элементов в жилых и общественных зданиях с применением однокомпонентного заливочного пенополиуретана марки ВИЛАН-405 и двухкомпонентного напыляемого пенополиуретана марки ППУ-350Н.

1.2. Герметизацию, уплотнение и утепление стыков пенополиуретанами марок ВИЛАН-405 и ППУ-350Н возможно осуществлять в бетонных и небетонных стенах и крышах крупнопанельных, объемно-блочных, блочных, монолитных, кирпичных, каркасных зданий.

1.3. Для обеспечения необходимых физико-механических свойств пенополиуретанов в период длительной эксплуатации все виды работ по изоляции ими стыков панелей и зазоров оконно-дверных блоков следует проводить при температурах наружного воздуха в следующем диапазоне: ВИЛАН-405 - от +30 до -10 - -17 °C и относительной влажности не менее 60%; ППУ-350Н от +30 до -20 °C, и при величине зазоров, не превышающих 50 мм.

Наличие наледи, пыли и масла на поверхностях стыка, подлежащих нанесению ВИЛАН-405 и ПНУ-350Н, не допускается.

1.4. Пенополиуретаны этих марок можно применять как в заводских условиях, так и в условиях стройки.

1.4.1 В условиях стройки целесообразно использовать ВИЛАН-405, т.к. нанесение его на сырые поверхности и даже в дождь не ухудшает качества герметизации. Процесс отверждения пенополиуретана ВИЛАН-405 при повышенной влажности ускоряется. Применение ВИЛАН-405 не требует подводки электроэнергии и сложного дополнительного оборудования.

1.4.2 ППУ-350Н рекомендуется использовать в условиях завода. Его следует наносить на сухие поверхности. Участок герметизации должен быть оснащен специальной установкой для напыления, компрессором и приточно-вытяжной вентиляцией.

1.5. Изоляцию стыков панелей наружных ограждающих конструкций можно осуществлять полностью или частично.

1.5.1 Полная изоляция предусматривает обеспечение всех гидро-, воздухо- и теплозащитных функций в стыках только пенополиуретаном без применения каких-либо других материалов (герметизирующих мастик, пористых резиновых прокладок, воздухозащитных лент и термовкладышей).

1.5.2 Частичная изоляция предусматривает выполнение пенополиуретаном только гидро- и воздухоизолирующих функций (взамен герметизирующих мастик, пористых резиновых прокладок и воздухозащитных лент). Теплоизоляция стыка в этом случае обеспечивается термовкладышем (из минераловатных плит в пленке, пенополистирола или фенольного пенопласта).

1.5.3 Выбор способа изоляции (полной или частичной) зависит от конкретных условий - профиля стыка, способа ведения этих работ, количества имеющегося пенополиуретана и применяемой его марки, а также экономических соображений.

1.6. Изоляцию зазоров между оконно-дверными блоками и стеной пенополиуретаном следует осуществлять полностью на всю глубину этого стыка (без применения герметизирующих мастик, пористых резиновых прокладок, синтетических жгутов, конопатки и рубероида).

1.7. Разрешается применение ВИЛАН-405 и ППУ-350Н для ремонта дефектных стыков наружных ограждающих конструкций, предусмотренных п. 1.1, в эксплуатирующихся зданиях.

1.8. Применение пенополиуретанов ВИЛАН-405 и ППУ-350Н не требует предварительной подготовки стыкуемых граней в пределах зоны, заполняемой пенополиуретаном, т.е. отделка и грунтовка в условиях завода и стройки для них не обязательны.

Примечание: Ремонт и отделка дефектов фасада в области стыка производится в установленном порядке.

1.9. Применение пенополиуретанов марок ВИЛАН-405 и ППУ-350Н для герметизации стыков наружных ограждающих конструкций и зазоров оконно-дверных блоков жилых и общественных зданий разрешено Минздравом РСФСР без ограничений (согласование Минздрава РСФСР N 07/6-651 от 26.12.86 г. см. приложение 1).

1.10. Использование пенополиуретанов марок ВИЛАН-405 (компоненты по ТУ 6-55-221-955-88 и ТУ 6-55-221-956-88) и ППУ-350Н (компоненты по ТУ 6-05-221-815-87 и ТУ-113-03-375-75 или ТУ-113-03-29-6-84) для герметизации стыков панелей и зазоров оконно-дверных блоков с точки зрения пожарной безопасности не ограничивается для жилых и общественных зданий всех степеней огнестойкости при применении конструкций стен из несгораемых материалов, многослойных стен с трудносгораемым или сгораемым утеплителем, защищенным по периметру (в т.ч. оконно-дверных проемов) несгораемыми материалами толщиной не менее 25 мм.

Не ограничивается использование пенополиуретанов указанных марок для герметизации стыков панелей и зазоров оконно-дверных блоков жилых и общественных зданий IV и V степеней огнестойкости с пределом огнестойкости стен не менее 0,25 часа и пределом распространения огня для зданий IV степени огнестойкости не более 40 см.

Пенополиуретаны обеих марок должны быть защищены снаружи слоем цементного или полимерцементного раствора.

Примечание: Во всех других случаях применение пенополиуретанов ВИЛАН-405 и ППУ-350Н для герметизации стыков наружных ограждающих конструкций и зазоров оконно-дверных блоков должно быть согласовано с органами противопожарного надзора.

1.11. Внедрение новых способов герметизации стыков пенополиуретанами следует осуществлять только при наличии технической и технологической документации на получение и применение пенополиуретанов марок ВИЛАН-405 и ППУ-350Н. Перечень необходимой документации на проведение этих работ, а также научно-технической помощи приведен в приложении 4.

1.12. Работы по герметизации пенополиуретанами ВИЛАН-405 и ППУ-350Н могут производить лица не моложе 18 лет, прошедшие курс обучения в НПО "Полимерсинтез" г. Владимир, имеющие удостоверение на право выполнения таких работ.

1.13. Порядок и последовательность внедрения новых способов герметизации стыков пенополиуретанами ВИЛАН-405 и ППУ-350Н, согласованный ЦНИИЭП жилища Госкомархитектуры, НПО "Полимерсинтез" Минхимпрома СССР и отделом химпродукции Госснаба СССР, приведен в приложении 5.

1.14. Настоящие Рекомендации распространяются только на применение в стыках пенополиуретанов марок ВИЛАН-405 и ППУ-350Н. Замена их пенополиуретанами других марок без согласования с ЦНИИЭП жилища не допускается.

МАРОК ППУ-350Н И ВИЛАН-405

- компонент А-350Н-Э или А-350Н-П ТУ 6-05-221-815-87 с одинаковыми свойствами (в зависимости от используемого сырья: трихлорэтилфосфата или трихлорпропилфосфата);

- компонент Б (полиизоцианат марки Б) ТУ-113-03-375-75 или полиизоцианат марки Д, высшего или первого сорта ТУ-113-03-29-6-84.

а) растворители (для промывки шлангов, пистолета и насадок)

- метилен хлористый (технический сорт I) ТУ 9968-73

- или перхлорэтилен ТУ 6-01-956-74;

б) антиадгезив

- смазка солидоловая ГОСТ 1033-79.

2.3. Компонент А-350Н (-Э и -П) - жидкость от светло-желтого до темно-коричневого цвета без видимых посторонних включений - представляет собой смесь полиэфиров, вспенивающего агента, огнегасящей добавки, регулятора пены и катализатора.

2.4. Компонент А-350Н (-Э и -П) должен быть изготовлен, испытан, упакован, промаркирован, должен храниться и транспортироваться в соответствии с требованиями технических условий, указанных в п. 2.1.

2.5. При работе с компонентами А-350Н-Э (А-350Н-П) и Б(Д) необходимо соблюдать требования безопасности, указанные в технических условиях, см. п. 2.1, а для вспомогательных материалов см. п. 2.2.

2.6. При использовании компонентов для ППУ-350Н необходимо соблюдать гарантийные сроки их хранения от момента изготовления:

- компонента А-350Н-Э - 2 месяца

- компонента А-350Н-П - 6 месяцев

- компонента Б (марок Б и Д) - 1 год.

2.7. Переработка компонентов (напыление их смеси) в пенополиуретан марки ППУ-350Н осуществляется в соответствии с п. 1.3 производственной методики НПО "Полимерсинтез" г. Владимир N 525 от 14.02.85 г. и настоящими Рекомендациями.

- компонент ВИЛАН А-405 ТУ 6-55-221-955-88

- компонент ВИЛАН Б-405 ТУ 6-55-221-956-88

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 19212-73 Постановлением Госстандарта СССР от 29.06.1987 N 2817 с 01.07.1988 введен в действие ГОСТ 19212-87. |

- вспенивающий агент Хладон-12 (дихлордифторметан) ГОСТ 19212-73.

Растворители (для промывки баллонов, шлангов, вентилей и насадок)

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 9968-73 Постановлением Госстандарта СССР от 19.12.1986 N 4123 с 01.01.1988 введен в действие ГОСТ 9968-86. |

- метилен хлористый (технический сорт I) ГОСТ 9968-73

- или перхлорэтилен ТУ 6-01-956-74.

2.10. Компонент ВИЛАН А-405 - жидкость светло-желтого цвета без посторонних включений - представляет собой смесь полиэфира, пенорегулятора и катализатора.

2.11. Компонент ВИЛАН Б-405 - вязкая однородная жидкость темно-коричневого цвета - представляет собой продукт взаимодействия полиизоцианата и простого полиэфира.

2.12. Компоненты ВИЛАН А-405 и ВИЛАН Б-405 должны быть изготовлены, испытаны, упакованы, промаркированы, должны храниться и транспортироваться в соответствии с требованиями технических условий, указанных в п. 2.8.

2.13. При работе с компонентами ВИЛАН А-405 и ВИЛАН Б-405 необходимо соблюдать требования безопасности, указанные в технических условиях и ГОСТах см. п. 2.8, а для вспомогательных материалов см. п. 2.9.

2.14. При использовании компонентов для ВИЛАН-405 необходимо соблюдать гарантийные сроки их хранения от момента изготовления (включая срок хранения их смеси в баллонах в виде жидкой композиции ВИЛАН-405):

- компонента ВИЛАН А-405 - 6 месяцев

- компонента ВИЛАН Б-405 - 6 месяцев

- жидкой композиции ВИЛАН-405 в баллоне - 3 месяца (по истечении указанного срока баллоны должны быть опорожнены во избежание полимеризации внутри них).

2.15. Получение жидкой композиции ВИЛАН-405 из компонентов и затаривание ее в баллоны производится в соответствии с производственной методикой НПО "Полимерсинтез" г. Владимир N 577 от 16.01.88 и в соответствии с п. 8.3 настоящих Рекомендаций.

2.16. Контроль качества компонентов для ППУ-350Н и ВИЛАН-405 приведен в п.п. 3.2, 3.7 и разделе 11 настоящих Рекомендаций.

2.17. Все поступающие на производство компоненты и материалы должны иметь паспорта предприятий-изготовителей. Применение компонентов и материалов, не имеющих паспортов, запрещается.

ПЕНОПОЛИУРЕТАНОВ МАРОК ППУ-350Н И ВИЛАН-405

3.1. Пенополиуретан марки ППУ-350Н, полученный методом напыления смеси двух компонентов, указанных в п. 2.1, с помощью установок типа "Пена-12", "Пена-9М" и других им аналогичных, должен отвечать требованиям п. 2.7 и иметь следующие показатели, приведенные в таблице 3.1.

Наименование показателей | Норма | |

Испытание по контрольному напылению: | ||

а) | время старта | 4 - 10 |

б) | время гелеобразования | 9 - 18 |

в) | кажущаяся плотность отвержденного пенопласта, кг/м3 | 50 - 70 |

г) | структура и внешний вид отвержденного пенопласта | мелкая, закрытоячеистая, однородная структура светло-желтого цвета с глянцевой поверхностной корочкой без трещин и полостей внутри образца. Допускается наличие отдельных ячеек до 2 мм |

3.2. Жидкая напыленная композиция пенополиуретана ППУ-350Н вспенивается в течение 1 - 2 мин., отверждение ее начинается через 15 - 20 мин., заканчивается полностью через 1,5 часа.

3.3. ВИЛАН-405 - жидкая вязкая композиция, насыщенная хладоном - вспенивается при атмосферном давлении и отверждается влагой воздуха.

3.4. Пенополиуретан марки ВИЛАН-405 получают из баллонов различной емкости в виде частичновспененной пастообразной композиции путем открывания вентиля на баллоне, с учетом пункта 1.3. Рекомендуется использовать газо-пропановые баллоны объемом 5, 12 и 27 л со специальным вентилем.

3.5. Процесс довспенивания композиции ВИЛАН-405 после выхода ее из баллона, образования поверхностной корочки и получения полужесткого пенопласта зависит от температуры и влажности окружающего воздуха, а также срока хранения композиции в баллоне. Полное отверждение происходит в течение 3 - 8 часов.

3.6. Жидкая композиция пенополиуретана марки ВИЛАН-405 должна соответствовать следующим показателям, приведенным в табл. 3.2.

Наименование показателей | Норма | |

Испытание по технологической пробе: | ||

а) | время образования поверхностной корочки при температуре (20 - 30) °C и относительной влажности (60 - 70)%, мин | Не более 20 |

б) | время полного отверждения при относительной влажности (60 - 70)% и t = 20 - 25 °C в слое до 3 см, час | Не более 3 |

в) | кажущаяся плотность отвержденного пенопласта, кг/м3 | 25 - 45 |

г) | структура и внешний вид отвержденного пенопласта | Полужесткая мелкоячеистая пластмасса преимущественно закрыто-пористая светло-желтого цвета с поверхностной корочкой. В материале допускаются раковины до 5 мм |

3.7. Физико-механические свойства пенополиуретанов марок ППУ-350Н и ВИЛАН-405 должны соответствовать приведенным в таблице 3.3.

N п/п | Наименование показателей | Величина показателя | ||

ППУ-350Н | ВИЛАН-405 | |||

1 | 2 | 3 | 4 | |

1. | Кажущаяся плотность отвержденного пенопласта, кг/м3 | 50 - 70 | 25 - 45 | |

2. | Разрушающее напряжение при сжатии, МПа, (кгс/см2), не менее | 0,2 (2,0) | 0,08 (0,8) | |

3. | Разрушающее напряжение при растяжении, МПа, (кгс/см2), не менее | 0,11 (1,1) | 0,11 (1,1) | |

4. | Относительное удлинение при разрыве, %%, не менее | 10 | 15 | |

5. | Объемная доля закрытых пор, %%, не менее | 70 | 60 | |

6. | Адгезионная прочность к бетону, МПа, (кгс/см2), не менее | 0,12 (1,2) | 0,12 (1,2) разрыв когезионный | |

7. | Теплостойкость °C, не ниже | 70 | 65 | |

8. | Коэффициент теплопроводности Вт/м°К, ккал/м·час·°C, не более | 0 035 - 0 037 (0,030 - 0,032) | 0,04 (0,035) | |

9. | Коэффициент паропроницаемости кгм/м2сПа, мг/м·час·Па | 1,3·10-8 (0,04) | 1,8·10-8 (0,05) | |

10. | Воздухопроницаемость | воздухонепроницаем | воздухонепроницаем при толщ. более 10 см | |

11. | Водопоглощение за 24 часа, см3/м2, не более | 200 | 250 | |

12. | Диапазон рабочих температур, °C | -40; +40 | -50; +50 | |

13. | Горючесть (ГОСТ 12.1.044-84) | трудновоспламеняющийся (не поддерживающий горения) | ||

- время поджига, с | 5 - 7 | горючий (не поддерживающий горения | ||

- время затухания, с | 20 - 50 | |||

- потеря массы, %, не более | 79 | |||

3.8. Физико-механические свойства ППУ-350Н и ВИЛАН-405 гарантируются: качеством используемых компонентов (см. п. 2.16), установленным гарантийным сроком их хранения (см. п.п. 2.6 и 2.14) и соблюдением технологии переработки (см. п.п. 2.7 и разделы 8, 9 настоящих Рекомендаций).

ВИЛАН-405 И ППУ-350Н В КОНСТРУКЦИЯХ СТЫКОВ НАРУЖНЫХ

ОГРАЖДЕНИЙ (ПО РЕЗУЛЬТАТАМ ЛАБОРАТОРНЫХ

И НАТУРНЫХ ИССЛЕДОВАНИЙ)

4.1. Пенополиуретаны марок ВИЛАН-405 и ППУ-350Н могут быть рекомендованы для эксплуатации в климатических районах IВ, IД, II, III, IV согласно СНиП 2.01.01-82 "Строительная климатология и геофизика" (см. приложение 6 настоящих Рекомендаций).

4.2. Требуемый уровень физико-механических показателей пенополиуретанов марок ВИЛАН-405 и ППУ-350Н сохраняется в широком температурном диапазоне (табл. 4.1).

Таблица 4.1

Показатели | Марка пенополиуретана | Температура испытаний, °C | |||||||

-50 | -40 | -20 | 0 | +20 | +40 | +50 | +60 | ||

Напряжение при разрыве МПа (кгс/см2), не менее | ВИЛАН-405 | 0,3 (3,00) | 0,3 (3,00) | 0,3 (3,00) | 0,17 (1,70) | 0,14 (1,40) | 0,149 (1,49) | 0,12 (1,2) | 0,1 1,0 |

ППУ-350Н | 0,13 (1,30) | 0,13 (1,30) | 0,13 (1,30) | 0,11 (1,10) | 0,11 (1,10) | 0,03 0,3 | - | - | |

Относительное удлинение, %%, не менее | ВИЛАН-405 | 15 | 20 | 20 | 22 | 22 | 22 | 30 | 35 |

ППУ-350Н | - | 10 | 20 | 30 | 30 | 25 | - | - | |

Примечание: Температура напыления (заливки) пенополиуретанов в стыки при подготовке испытываемых образцов - +15 - +20 °C.

4.3. Требуемый уровень физико-механических свойств ВИЛАН-405 и ППУ-350Н сохраняется при длительной их эксплуатации в стыках. Ниже приведены (табл. 4.2) результаты испытаний, продолжительность которых эквивалентна 40 годам эксплуатации стыков с ППУ марок ВИЛАН-405 и ППУ-350Н <*>.

--------------------------------

<*> Примечание: Режимы испытаний выбраны на основе рекомендаций Инструкции N 1014-73 на испытания полимерных материалов и ГОСТ 9.707-81.

Показатель | Марка пенополиуретана | Исходный уровень при t° = +20 °C (для сравнения) | Температура испытаний +20 °C, | ||

Продолжительность выдержки 2000 часов | Продолжительность выдержки 3200 час (количество циклов 200) перепад температур -40° - +40° | ||||

при t° = +40 °C и влажности 60% | при t° = +60 °C (и влажности 40% и менее) | ||||

Напряжение при разрыве, МПа (кгс/см2), не менее | ВИЛАН-405 | 0,14 (1,4) | 0,14 (1,4) | 0,13 (1,3) | 0,13 (1,3) |

ППУ-350Н | 0,11 (1,1) | 0,11 (1,1) | 0,1 (1,0) | 0,1 (1,0) | |

Относительное удлинение, %%, не менее | ВИЛАН-405 | 22 | 22 | 15 | 20 |

ППУ-350Н | 30 | 30 | 25 | 18 | |

4.4. Физико-механические свойства ВИЛАН-405 и ППУ-350Н сохраняются в случае герметизации и уплотнения стыков наружных стен при отрицательных температурах (табл. 4.3).

Таблица 4.3

Показатель | Марка пенополиуретана | Температура заливки или напыления - 10 °C | Температура заливки или напыления - 20 °C | |||

Температура испытаний °C | ||||||

+20 | -10 | +20 | -10 | -20 | ||

Напряжение при разрыве, МПа (кгс/см2), не менее | ВИЛАН-405 | 0,32 (3,2) | 0,39 <***> (3,9) | 0,16 (1,6) | 0,4 <***> (4,0) | - |

ППУ-350Н | 0,11 (1,1) | 0,11 (1,1) | 0,17 (1,7) | 0,12 (1,2) | 0,07 (0,7) <*> | |

Относительное удлинение, %%, не менее | ВИЛАН-405 | 15 | 15 | 12 <**> | 15 | - |

ППУ-350Н | 30 | 30 | 36 | 40 | 44 | |

Примечания: <***> Напряжение при разрыве увеличивается, т.к. пенополиуретан, залитый в стык, при t = -10 °C имеет кажущуюся плотность в 2 раза больше, а при t = -20 °C - в 2,8 раза больше, чем залитый при температуре +15 - +20 °C.

<**> Уменьшение величины относительного удлинения в эксплуатации не имеет практического значения, т.к. пенополиуретан при плюсовых температурах в стыке растяжению не подвергается. При всех температурах разрыв пенопластов обеих марок - когезионный.

<*> Пенополиуретан, напыленный при t° = -20 °C, полностью не полимеризуется, процесс окончательной полимеризации происходит при повышении температур наружного воздуха и напряжение при разрыве достигает уровня, оговоренного в табл. 3.3.

4.5. Длительное ультрафиолетовое облучение незащищенных пенополиуретанов обеих марок в стыке, соответствующее 60-летнему периоду эксплуатации, не оказывает заметного влияния на их физико-механические свойства на глубине более 10 мм от поверхности.

4.6. При длительном воздействии переменных температур и циклической деформации, соответствующих 40-летнему периоду эксплуатации, образования трещин, выкрашивания пенополиуретанов обеих марок и других нарушений макроструктуры не происходит. Адгезия к бетону у пенополиуретанов ВИЛАН-405 и ППУ-350Н остается без изменений.

4.7. Стыковые соединения, уплотненные пенополиуретанами марок ВИЛАН-405 и ППУ-350Н способны выдержать деформацию растяжения не менее 10% (2,0 мм при ширине устья стыка в 20 мм), без нарушения требуемой изоляции. При этом надежность работы стыков с пенополиуретанами во времени зависит от размеров панелей, величины зазора между стыкуемыми поверхностями в устье стыка и от минимальной температуры наружного воздуха. В районах с температурой наиболее холодных суток до -40 °C рекомендуется применять панели (с типовым традиционным решением профиля стыкуемых граней панелей) длиной до 4,0 м - при использовании пенополиуретана ППУ-350Н и до 6,0 м - при использовании пенополиуретана ВИЛАН-405.

4.8. Применение пенополиуретанов указанных марок для герметизации и уплотнения стыков повышает приведенное сопротивление теплопередаче ограждения на 11 - 15% в зависимости от типа (однослойные или трехслойные) ограждения и его толщины (на примере ограждений 121 серии толщиной 300 и 350 мм).

4.9. Допустимая расчетная относительная влажность внутреннего воздуха в помещениях (при t° = +18 - +20 °C), при которой обеспечивается требование о невыпадении конденсата в зоне стыка (на примере 121 серии) в зависимости от температуры наружного воздуха следующая:

Допустимая относительная влажность внутреннего воздуха, %% | Температура наружного воздуха, °C |

50 | -50 |

60 | -35 |

При этом содержание влаги в пенополиуретане стыка в зависимости от температуры наружного воздуха не превышает по массе:

для ВИЛАН-405 - 60%

ППУ-350Н - 2%.

Устройство пароизоляционного слоя при уплотнении стыков этими материалами не требуется.

ИС МЕГАНОРМ: примечание. ГОСТ 25892-83 утратил силу на территории Российской Федерации с 01.01.2005 в связи с введением в действие ГОСТ Р 52184-2003 (Постановление Госстандарта России от 29.12.2003 N 414-ст). |

4.10. Вертикальные и горизонтальные стыковые соединения панелей, уплотненные пенополиуретаном, полностью воздухонепроницаемы; сопротивление воздухопроницанию зазоров оконных спаренных блоков, уплотненных пенополиуретаном, в 2 раза превышает требуемое по ГОСТ 25892-83.

4.11. Стыковые соединения, уплотненные пенополиуретаном вышеуказанных марок обладают хорошими водозащитными качествами. Дополнительной защиты их герметизирующими мастиками не требуется.

4.12. В целях защиты пенополиуретанов обеих марок от внешних воздействий, биоповреждений и для улучшения внешнего вида фасадов зданий рекомендуется в закрытых стыках снаружи наносить на пенополиуретан слой цементного или полимерцементного раствора.

4.13. Продолжительность эксплуатации стыковых соединений, уплотненных пенополиуретанами марок ВИЛАН-405 и ППУ-350Н составляет без ремонта не менее 40 лет во всех климатических районах, указанных в п. 4.1.

ОКОННО-ДВЕРНЫХ БЛОКОВ С ПАНЕЛЯМИ ПЕНОПОЛИУРЕТАНОМ

МАРКИ ППУ-350Н В ЗАВОДСКИХ УСЛОВИЯХ

5.1. Настоящие Рекомендации по технологии уплотнения и герметизации стыков оконно-дверных блоков с панелями составлены в соответствии с производственной методикой НПО "Полимерсинтез" N 525, 1985 года.

5.2. Напыляющие пенополиуретан ППУ-350Н установки типов "Пена-9М", "Пена-12" или подобные им по характеристикам, работающие по 2-компонентной схеме и обеспечивающие соотношение компонентов А:Б = 1:1, укомплектованы пистолетом импульсного действия. Массовая подача смеси компонентов с установок для выполнения работ по герметизации составляет 0,4 - 0,8 кг/мин.

5.3. В зависимости от действующей на конкретном предприятии технологии изготовления наружных стен может применяться вертикальный или горизонтальный способ уплотнения и герметизации зазоров оконно-дверных блоков.

Примечание: привязка к действующей технологии позволяет избежать дополнительных капитальных затрат по ее изменению.

5.4. При вертикальной установке оконно-дверных блоков в панели напыление ППУ-350Н производится двумя способами:

первый способ - оператор напыляет жидкую композицию непосредственно из пистолета-распылителя. Зонт вытяжной вентиляции располагают над панелью; в зону дыхания оператора принудительно подается чистый воздух;

второй способ - участок оборудуют полумеханизированными приспособлениями:

а) монорельсом с передвигающейся по нему кареткой, которая удерживает удочку-распылитель для производства напыления;

б) рамой по периметру оконно-дверных блоков, посредством которой осуществляется бортовой отсос выделений и аэрозоля, образующихся при напылении. Рама оборудована специальным устройством, осуществляющим прижим столярного блока во время напыления, приводимым в действие эксцентриковым ручным рычагом, находящимся в центре рамы. Рабочая зона оператора принудительно снабжается чистым воздухом. Оператор производит напыление удочкой-распылителем.

5.5. При горизонтальном способе установки столярных блоков рекомендуется второй способ напыления ППУ-350Н (см. п. 5.4).

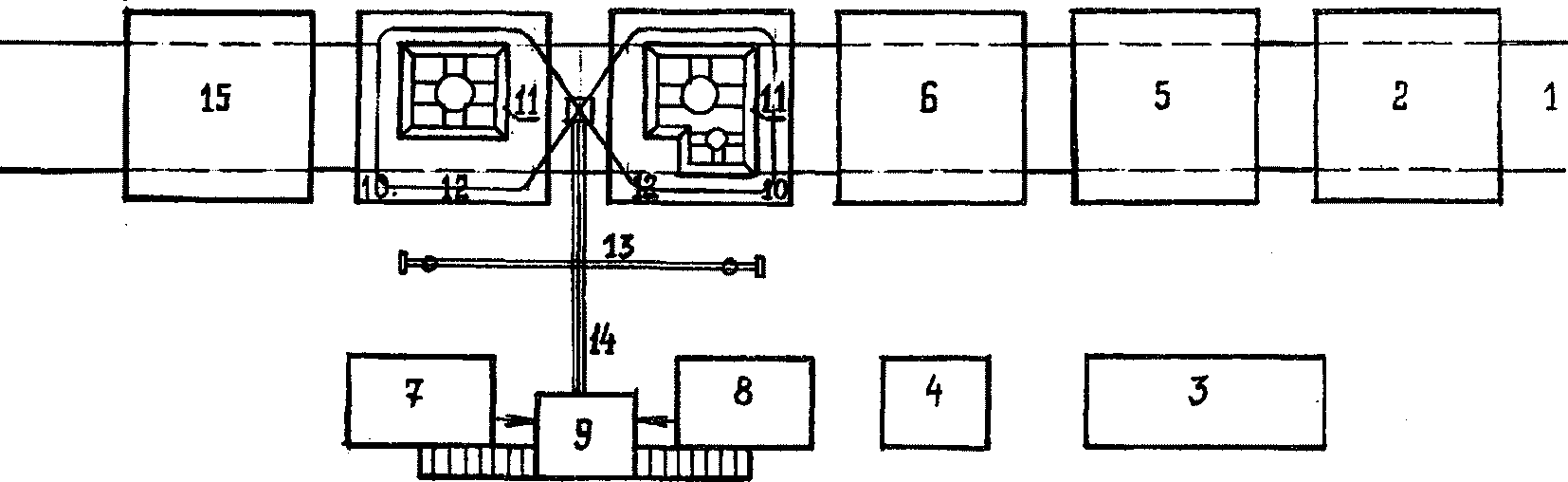

5.6. Схема организации участка по герметизации и уплотнению зазоров оконно-дверных блоков приведена на рис. 1 и 2.

и уплотнению зазоров оконно-дверных блоков

при горизонтальной установке их в панели

по герметизации и уплотнению зазоров оконно-дверных

блоков при вертикальной установке их в панели

1 | - | линия передвижения форм; |

2 | - | пост выхода наружной бетонной стеновой панели из пропарочной камеры, где производится удаление проемообразователя; |

3 | - | склад оконных и дверных блоков; |

4 | - | пост прибивки на нижний брусок коробок оконных и оконно-дверных блоков полосы пергамина или безосновного линолеума; |

5 | - | пост очистки проема от пыли, грязи и затекшего бетона; |

6 | - | пост укладки валика полимерцементного раствора по кромкам проема панели и последующей установки оконного и оконно-дверного блока панели; |

7 | - | емкость с подогревом под компонент А с насосом для перекачки в бачок установки типа "Пена"; |

8 | - | емкость с подогревом под компонент Б с насосом для перекачки в бачок установки типа "Пена"; |

9 | - | установка для напыления типа "Пена" на платформе на уровне 2 м от пола; |

10 | - | посты напыления ППУ; |

11 | - | рамные бортовые отсосы аэрозоля и выделений при напылении; |

12 | - | монорельс для передвижения каретки с удочкой-распылителем; |

13 | - | направляющая для перемещения шлангов с компонентами и воздухом; |

14 | - | шланги с компонентами А и Б и воздухом от установки типа "Пена" и компрессора; |

15 | - | пост выхода панели после герметизации зазора блока и передачи на посты отделки; |

16 | - | рамные бортовые отсосы в комплекте с прижимным устройством для блоков; |

17 | - | подъемная площадка. |

5.7. Для гарантии надежности герметизации и уплотнения зазоров оконно-дверных блоков пенополиуретанами нижний профиль проемов в бетонных стеновых панелях следует выполнять как показано на рис. 3.

Рис. 3

Для удобства нанесения пенополиуретана зазор между нижним профилем проема и оконным (балконным) блоком должен устанавливаться не менее 15 мм.

5.8. При применении ППУ-350Н в зазорах оконно-дверных блоков с панелями независимо от способа производства работ (вертикальный или горизонтальный) необходимо учитывать нижеследующее:

5.8.1 В целях охраны здоровья рабочих, участки по герметизации на заводе должны быть оборудованы приточно-вытяжной вентиляцией, обеспечивающей необходимый обмен воздуха.

Примечание: скорость движен. воздуха установлена кафедрой гигиены труда Центрального Ордена Ленина института усовершенствования врачей. Выписка из отчета "Санитарно-гигиеническая оценка условий труда при герметизации ППУ-композицией оконных и балконных блоков". См. приложение 2.

5.8.2 При нанесенной грунтовке на торцы оконно-дверных блоков и бетонных поверхностей проема напыление следует производить только после ее полного отверждения.

Примечание: от неотвержденной грунтовки ППУ-350Н сразу или через небольшой промежуток времени отстает.

5.8.3 При выходе формы с готовым бетонным изделием из пропарочной камеры проемообразователь должен быть сразу же удален из формы для более быстрого высыхания поверхностей, подлежащих напылению ППУ-350Н, что позволит избежать их специальной сушки.

5.8.4 При горизонтальном способе герметизации после очистки проема панели от пыли, грязи и затекшего бетона по верхней и двум боковым его кромкам укладывается валик толщиной 5 - 7 мм из полимерцементного или цементного раствора.

При вертикальном способе - защита пенополиуретана ППУ-350Н производится затиркой цементным или полимерцементным раствором при наружной отделке фасада панели.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 23166-78 Постановлением Госстроя России от 06.05.2000 N 41 с 01.01.2001 введен в действие ГОСТ 23166-99. |

5.8.5 Оконно-дверные блоки должны иметь влажность регламентированную ГОСТ 23166-78 п. 2.6. Они устанавливаются в проемы горизонтально согласно проектным зазорам. Установка деревянных пробок в панели по периметру проемов и крепление блоков гвоздями к этим пробкам не требуется.

Примечание: при установке блоков в вертикальном положении может быть установлено по одной пробке на уровне середины боковых сторон оконного блока. Верх блока расклинивается, снизу ставят фиксаторы.

5.8.6 Во избежание вытекания ППУ-350Н при горизонтальном способе герметизации зазоров на нижний брусок оконного блока набивается полоса пергамина, безосновного линолеума и т.п. шириной 50 - 70 мм. Толщина этой полосы не должна мешать последующей установке слива.

5.9. Процесс герметизации и уплотнения зазоров оконно-дверных блоков с панелями состоит из подготовки компонентов А и Б для получения ППУ-композиции, подготовки оборудования для напыления, контрольного напыления и процесса напыления.

5.10.1 Транспортировка компонентов А и Б должна осуществляться в крытых транспортных средствах (железнодорожных вагонах и автомашинах) с соблюдением правил перевозки, действующих на данном виде транспорта.

5.10.2 Компонент А следует хранить в отапливаемом складе при температуре от +10 до +35 °C в закрытой таре, исключающей попадание влаги.

Компонент Б следует хранить в специально отведенном месте в герметичной таре при температуре не ниже +10 °C во избежание его кристаллизации.

Допускается хранение компонентов под навесом на специально спланированной площадке, обеспечивающей защиту продукта от действия прямых солнечных лучей и попадания атмосферных осадков.

При хранении в бочках, последние должны находиться в лежачем положении пробками кверху на расстоянии не менее 1 м от отопительных приборов и должны быть защищены от солнечного света.

5.10.3 Компоненты А и Б тщательно перемешиваются 2 - 3 мин путем перекатывания бочек, а в малых емкостях - деревянным веслом во избежание поступления в смесительную головку установки для напыления расслоившихся компонентов в результате их хранения на складе при пониженных температурах.

5.10.4 При наличии в компоненте Б кристаллического осадка и повышения его вязкости (хранение при t° ниже +10 °C), бочку с компонентом необходимо разогреть до полного расплавления кристаллов при температуре 50 - 60 °C с использованием водяной ванны, обогреваемой камеры или внешнего нагревателя.

5.10.5 При разогревании компонента Б необходимо соблюдать следующие правила техники безопасности:

а) оператор должен одеть спецодежду: х/б костюм; ботинки или резиновые сапоги; защитные очки или противогаз с коробкой марки БКФ;

б) при разогревании бочка должна быть установлена пробкой кверху. Пробка должна быть приоткрыта для выхода газов, но защищена от попадания воды в компонент Б;

в) запрещается разогревать компонент Б открытым пламенем (паяльные лампы, костер и т.п.) во избежание его возгорания и образования газов, обладающих сильными токсическими свойствами;

г) нагревание компонента Б должно проводиться с предосторожностью и под надзором ответственного лица.

5.10.6 Компонент Б легко реагирует с атмосферной влагой и водой. Попадание воды в емкость с компонентом Б снижает его реактивность и дает нерастворимый осадок твердого полимерного продукта. Такой компонент невозможно использовать для дальнейшей переработки.

5.10.7 Подготовленные компоненты А и Б после охлаждения до 20 - 25° следует залить в строго предназначенные для них и промаркированные емкости установки для напыления, обязательно через металлическую сетку-фильтр с размером ячеек 1 - 3 мм во избежание попадания нерасплавленных кристаллов и других включений.

5.11. Оборудование для напыления ППУ-350Н состоит из основного и вспомогательного.

5.11.1 Основное оборудование для получения полужесткого ППУ-350Н методом напыления состоит из разработанных НПО "Полимерсинтез" установок типа "Пена-9М", "Пена-12" или подобных по характеристикам установок.

5.11.2 Вспомогательное оборудование для напыления ППУ-350Н состоит из:

- компрессора с давлением воздуха 0,5 - 0,6 МПа (5 - 6 кгс/см2) с объемной подачей, приведенной к нормальным условиям не менее 30 м3/час (для установки "Пена-9М") и для установки "Пена-12" не менее 90 м3/час. Компрессор должен быть снабжен масловлагоотделителем;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 5037-78 Постановлением Госстандарта России от 25.03.1998 N 82 с 01.01.1992 введен в действие ГОСТ 5037-97. |

- металлических емкостей, герметично закрывающихся (для растаривания бочек с компонентами А и Б) вместимостью 30 - 40 дм3 из алюминия, нержавеющей или оцинкованной стали. В качестве емкостей могут быть использованы алюминиевые фляги для молока - 3 шт. по ГОСТу 5037-78. Емкости для растаривания бочек должны быть сухими и чистыми. Категорически запрещается использование одной и той же емкости для компонентов А и Б;

- весов (почтовых, коромысловых) с предельно допустимой нагрузкой 50 кг - 1 шт., погрешностью +/- 0,015 кг;

- ведер металлических или полиэтиленовых вместимостью 10 дм3 - 3 шт.;

- стаканов или кружек фарфоровых, по ГОСТ 9147-80, вместимостью 1 - 2 дм3 (для проверки подачи дозирующих насосов);

ИС МЕГАНОРМ: примечание. ГОСТ 5072-79 утратил силу с 01.01.1991 (ИУС "Государственные стандарты", N 11, 1991). |

- секундомера по ГОСТ 5072-79 типа СП-1б - 1 шт.;

- весов настольных циферблатного типа ВНЦ-2,4 кл. с предельно допустимой нагрузкой 2 кг - 1 шт., погрешностью +/- 0,002 кг;

- различного слесарного инструмента (отверток, гаечных ключей и т.д.);

- ветоши;

- сетки металлической с размером ячеек 1 - 3 мм для фильтрации компонентов;

ИС МЕГАНОРМ: примечание. ГОСТ 2823-73 утратил силу с 01.04.1989. Действовал ГОСТ 27544-87 ("ИУС", N 4, 1989). Взамен ГОСТ 27544-87 Постановлением Госстандарта СССР от 30.03.1990 N 691 с 01.01.1991 введен в действие ГОСТ 28498-90. |

- термометра ГОСТ 2823-73 от 0 до 100 °C с ценой деления 1 °C - 2 шт.

5.11.3 При подготовке оборудования к работе необходимо руководствоваться техническими описаниями и инструкциями по эксплуатации напылительных установок типа "Пена-9М", "Пена-12" и др.

Работу выполнять в следующем порядке:

- проверить комплектность установки;

- визуально убедиться в исправности всех узлов и надежности крепления шлангов, насосов, шестерен, мотора, емкостей, трубопроводов;

- убедиться в отсутствии посторонних предметов (стружки, грязи в емкостях, шлангах, распылителях), при загрязнении промыть растворителем (метиленхлоридом или перхлорэтиленом) и продуть сжатым воздухом;

- провести смазку установки согласно карте смазки;

- проверить электрооборудование на установке "Пена-9М";

- установить требуемую массовую подачу 400 - 800 г/мин.;

- установить соотношение компонентов А:Б, равное 1:1, сменными шестернями (для установки "Пена-9М" с количеством зубьев для полиэфирной и полиизоцианатной смеси 47, для установки "Пена-12" - 38. С учетом допускаемого отклонения 3% весовое соотношение компонентов А и Б должно быть равно 1:1. Точное соблюдение этого соотношения обеспечивает получение пеноматериала необходимого качества.

Если установка находилась в эксплуатации, необходимо:

- при затвердевании (потере эластичности) шланга с компонентом Б заменить его новым;

- снять дозировочный насос для компонента Б, разобрать его, пролить растворителем, очистить не царапающим инструментом, убедиться в нормальной его работе и установить на место;

- разобрать пистолет-распылитель, очистить, промыть (растворителем), смазать краны солидолом, снова собрать;

- если в процессе работы наблюдалось подтекание кранов, их следует притереть;

- емкость для компонента Б тщательно очистить скребком от имеющихся кристаллических продуктов, при этом необходимо следить, чтобы последние не попали в насосную линию, работу по очистке емкости для компонента Б проводить в резиновых перчатках и защитных очках;

- при необходимости очистить емкость для компонента А;

- подсоединить установку к сети трехфазного тока напряжением 380 В (для установки "Пена-12" подсоединения к электросети не требуется);

- кратковременным включением привода проверить правильность вращения шестеренок;

- залить компоненты точно в соответствующие им емкости и подсоединить пистолет. Емкости для компонентов должны быть промаркированы;

- залить в соответствующую емкость растворитель и создать в ней рабочее давление 0,2 - 0,3 МПа (2 - 3 кгс/см3), проверить работу промывки пистолета-распылителя до напыления пенополиуретана.

5.11.4 При производстве напыления пенополиуретана ППУ-350Н в условиях завода оператор должен одеть спецодежду: х/б костюм, ботинки, шлем с забралом, респиратор РУ-60М (и др.), защитные очки, резиновые перчатки или х/б рукавицы.

5.12. При готовности установки к работе включить сжатый воздух и произвести контрольное напыление на лист картона или другой листовой материал слоя пенополиуретана, толщиной 20 - 30 мм, при температуре окружающего воздуха 10 - 35 °C.

Секундомером определить время старта  и время гелеобразования

и время гелеобразования  .

.

5.12.1 Дозировку отдельно каждого рабочего компонента (А и Б) проверяют следующим образом: взвешивают пустую тару (металлический стакан, фарфоровую кружку и т.п.). Включают шестеренчатые насосы на рециркуляцию, через 1 - 2 мин подставляют взвешенную тару под струю рабочих компонентов и пускают секундомер. Через 1 - 2 мин тару со смесью убирают и взвешивают. Дозировку рассчитывают по массе подаваемых рабочих компонентов в единицу времени. Допустимые отклонения в соотношении компонентов А:Б = 1:1 не должны превышать более, чем 3%.

5.12.2 После установления параметров вспенивания произвести напыление образца ППУ для определения его качества.

Контрольный образец считается удовлетворительным, если материал вспенивается и не оседает после напыления, образует однородную структуру (структуру смотреть по разрезу ППУ). При неудовлетворительных результатах контрольное напыление повторяют. При повторных неудовлетворительных результатах следует перепроверить качество компонентов см. п. 5.10 и раздел 11.

5.13. Работы по уплотнению стыков оконно-дверных блоков с панелями оператору следует проводить, соблюдая указания п. 1.3, в следующем порядке:

- включить вентиляцию;

- включить воздух на смешение и распыление компонентов (давление воздуха должно быть 0,5 - 0,6 МПа (5 - 6 кгс/см2);

- открыть краны на пистолете-распылителе;

- включить установку;

- нажатием курка на пистолете включить дозирующий узел;

- первые порции массы, выходящей из пистолета-распылителя, только при запуске установки, в течение 5 - 6 сек. сбрасывать на лист фанеры, картона или железа, находящийся на рабочем месте оператора;

- убедившись в том, что масса, выходящая из пистолета-распылителя однородная и равномерно вспенивается, оператор направляет факел в зазор между оконным (балконным) блоком и стеновой панелью и перемещает его со скоростью 0,05 - 0,14 м/сек. вдоль зазора. Расстояние от пистолета до изолируемой поверхности не должно превышать 50 - 60 мм. Напыление следует производить сверху по часовой стрелке по периметру блока. После каждой остановки при напылении необходимо немедленно промыть пистолет растворителем и продуть его сжатым воздухом.

Время герметизации одного оконного блока равно 2 - 3 мин в зависимости от его размеров и подачи установкой массы компонентов.

5.14. При вертикальном ручном способе герметизации пистолет и шланги должны быть размещены над конвейером на специальных кронштейнах, позволяющих легко перемещать пистолет по периметру оконного проема; при производстве работ 2-ым способом - см. п. 5.4.

5.15. Напыление ППУ-350Н должно производиться послойно до получения требуемой толщины уплотнения. Задержка пистолета-распылителя на одном месте приводит к образованию бугристого, неравномерного по толщине шва. Дозировка материала должна обеспечивать полное и плотное заполнение зазора пенопластом (в готовом виде) до уровня плоскости коробки блока, что позволит исключить отходы, срезку излишнего материала и нарушение качества герметизации.

5.16. Скорость движения пистолета-распылителя или удочки для равномерного и полного заполнения зазора должна быть постоянной и регулироваться по времени прохождения в пределах от 7 до 20 сек/пм в зависимости от активности компонентов А и Б.

5.17. При первом способе напыления ППУ-350Н на насадку пистолета-распылителя рекомендуется одевать V-образный рассекатель, т.к. напыление только на перпендикулярную направлению насадки пистолета грань ведет к образованию щелей между боковыми бетонными поверхностями, торцами оконно-дверных блоков и готовым слоем из пенополиуретана. Диаметр, сечение и рассекатель следует подбирать из условия равномерного попадания жидкой композиции минимум на 2/3 по высоте боковых граней зазора.

При напылении в горизонтальные зазоры блока пистолет-распылитель с V-образной насадкой следует развернуть на 90°. При 2-ом способе производства работ удочку при напылении следует по мере продвижения наклонять от борта к борту.

5.18. Работа по напылению пеноматериала должна быть закончена в следующем порядке:

- выключить установку и прекратить подачу компонентов;

- затем сразу закрыть кран на пистолете-распылителе или удочке и промыть пистолет или конец удочки растворителем;

- в течение 1 - 2 мин пистолет-распылитель или удочку продуть воздухом;

- отключить воздух.

5.19. По окончании работы необходимо механически очистить камеру, трубку, насадку, воздушные каналы, а также каналы для подачи компонентов в камеру смешения пистолета-распылителя, а затем все промыть растворителем. Необходимо герметично закрыть на установке емкости для компонентов А и Б. Особенно тщательно проверить плотность прилегания крышки на емкости с компонентом Б (полиизоцианат) во избежание попадания в него атмосферной влаги и образования кристаллических продуктов, которые при работе установки могут вывести из строя дозировочный насос.

Запрещается полностью вырабатывать весь полиизоцианат (компонент Б), т.к. остаток на стенках емкости, насоса и других деталей реагируя с влагой воздуха, образует твердый осадок полимочевины, который склеивает все движущиеся части, соприкасающиеся с полиизоцианатом.

Категорически запрещается открывать пистолет при включенных насосах и отключенном сжатом воздухе, т.к. остаточное давление в шлангах подает компоненты в пистолет, а они, в свою очередь, образуют в нем пенопласт, что потребует механической чистки пистолета.

5.20. В процессе герметизации периодически и при необходимости должен производиться осмотр и чистка смесительной камеры и трубок пистолета-распылителя или удочки.

5.21. Для консервации установки по напылению необходимо:

- разобрать пистолет-распылитель, очистить механически камеру пистолета, трубку и насадку от пены, а затем промыть их растворителем, смазать все детали пистолета солидолом и собрать его;

- скачать оставшиеся компоненты А и Б из емкостей;

- залить растворитель в объеме 1,5 - 2,0 л в емкость для компонента Б (полиизоцианат). В емкость поместить шланг и в течение 5 - 7 мин проциркулировать растворитель, затем скачать его и герметично закрыть емкость;

- после промывки снять дозировочный насос для компонента Б и залить в дозировочное и всасывающее отверстия машинное масло типа "автол" или компрессорное;

- прокрутить вал насоса от руки;

- снова установить насос на место;

- емкость для компонента А не промывать!

5.22. После остановки на ремонт оборудование испытывается на холостом ходу. Данные о проведении ремонта записываются в учетную карточку. Сдачу в ремонт и прием в эксплуатацию осуществлять по акту.

5.23. Контролируемые нормы технологического режима в заводских условиях приведены ниже.

N п/п | Наименование стадий | Наименование технологических параметров | ||||

Температура, °C | Давление сжатого воздуха, МПа (кгс/см2) | Соотношение компонентов, массовая подача, г/мин | Время | Прочие параметры | ||

1 | 2 | 3 | 4 | 5 | 6 | 7 |

1. | Предварительный анализ состояния герметизируемых поверхностей | - | - | - | - | Сухая чистая поверхность |

2. | Подготовка компонентов: | |||||

а) компонент А | 10 - 35 | - | - | перемешивание 2 - 3 мин | однородность компонентов | |

б) компонент Б | " | - | - | " | " | |

3. | Подготовка установки для напыления: | |||||

а) установка "Пена-9М" | - | 0,5 - 0,6 (5 - 6) | - | - | - | |

соотношение компонентов А:Б | - | - | 1:1 | - | - | |

массовая подача | - | - | 400 - 800 | - | - | |

б) установка "Пена-12" | - | 0,5 - 0,6 (5 - 6) | - | - | - | |

соотношение компонентов А:Б | - | - | 1:1 | - | - | |

массовая подача | - | - | 400 - 800 | - | - | |

4. | Контрольное напыление | 10 - 35 | - | - |   | |

5. | Процесс напыления | " | Для "Пены-9М" 0,5 - 0,6 Для "Пены-12" 1,5 (15) | - | - | Чистота воздуха, выходящего из компрессора |

6. | Качество ППУ-350Н | - | - | - | - | Полужесткая закрыто-пористая пластмасса. Внутри допускается наличие отдельных крупных ячеек не более 2 мм |

7. | Качество заполнения зазора оконно-дверных блоков с панелью | Наличие адгезии к боковым поверхностям; плотное и полное заполнение всего зазора ППУ-350Н до уровня поверхности коробки блока | ||||

5.24. Возможные неполадки в работе, дефекты пенопласта и герметизации и способы их устранения приведены в таблице 5.2.

Таблица 5.2

N п/п | Виды брака и неисправностей | Причины брака и неисправностей | Способы устранения брака и неисправностей |

1 | 2 | 3 | |

Стекание пены с напыленной поверхности | Уменьшение подачи одного из рабочих компонентов | Проверить дозировку рабочих компонентов | |

а) попадание в дозировочный насос посторонних включений | а) в случае несоответствия дозировки ком. А и Б разобрать и промыть насосы | ||

б) забился один из каналов для подачи компонентов в пистолете-распылителе | б) проверить чистоту каналов подачи компонентов в пистолете-распылителе; очистить их от ППУ | ||

в) компонент А загружался в емкость установки без предварительного перемешивания | в) перед загрузкой в емкость установки компонент А тщательно перемешать в течение 2 - 3 мин | ||

Не подается один из компонентов | а) пустая емкость | а) загрузить емкость | |

б) закрыт кран на емкости | б) открыть кран на емкости | ||

в) срезан предохранительный штифт на муфте | в) заменить, проверить не заклинил ли насос. Если насос не вращается, необходимо демонтировать его, разобрать, промыть | ||

3. | Срываются шланги со штуцеров | 1. Забивка пистолета-распылителя | Разобрать пистолет-распылитель, очистить и промыть растворителем |

2. Давление в шлангах превышает допустимое | Уменьшить давление | ||

4. | а) Получен пенопласт с крупными открытыми порами, с низкой кратностью вспенивания, высокой сжимаемостью, липкий, с содержанием непрореагировавшей смолы, без адгезии к боковым граням б) получен пенопласт беловато-желтого цвета, мягкий, без адгезии к боковым граням | 1. Нарушение дозировки подачи компонентов А и Б с увеличенной частью (или уменьшенной) одного из них из-за неисправности в оборудовании. 2. Применение компонентов, срок хранения которых истек. 3. Неправильное хранение компонентов на складе | 2. Соблюдать рекомендации ТУ по срокам и условиям хранения компонентов А и Б. 3. Подогрев компонента Б до 50 - 60 °C, до полного растворения кристаллов. 4. Принять меры по "химическому оживлению" компонентов |

5. | Получение пенопласта с адгезией к боковым поверхностям, но со слайдами разрывов пенопласта по материалу ("дупла"). Незаполненные промежутки в глубине стыка. Неполное заполнение зазора | 1. Неравномерное и не по центру заполнение зазора жидкой композицией. 2. Пистолет находился далее, чем на 5 - 6 см от напыляемой поверхности. 3. Несоответствие зазора скорости напыления жидкой композиции. 4. Повышенная, более 30 °C, температура окружающего воздуха на посту напыления | 1. Производить напыление по центру стыка, передвигая пистолет равномерно со скоростью 0,05 - 0,14 м/сек. 2. Пистолет ввести в зазор на расстояние от дальней напыляемой грани не более 5 - 6 см. 3. Подобрать другую скорость. 4. Производить напыление только при включенной вентиляции, неполадки в системе вентиляции |

6. | Пенопласт напылен на одну боковую грань. Между второй боковой гранью и пенопластом глубокая и широкая щель | 1. Пистолет сдвинут от центра зазора. 2. Неправильно отрегулирована скорость напыления | Установить пистолет по центру зазора, уменьшить скорость напыления |

7. | Наплывы, бугры пены в отдельных местах по периметру окна | Неравномерная с остановками подача жидкой композиции в полость зазора | Отрегулировать скорость движения пистолета, избегать остановок и рывков его в начале и конце движения |

8. | Плохая адгезия к напыляемой поверхности (отслаивание ППУ) | Плохо подготовлена поверхность | Очистить напыляемую поверхность от пыли, грязи, масла, воды или наледи |

5.25. Участки по периметру блока, незаполненные ППУ-350Н, имеющие плохую адгезию, щели и большие раковины, подлежат повторному заполнению пенополиуретаном в заводских условиях.

5.26. Обязательным является запись оператора в сменном журнале проведенных работ по напылению ППУ-350Н, где указываются данные по хранению и подготовке к работе каждой партии компонентов А и Б, состоянию и подготовке оборудования и его ремонта, а также о дефектах работы оборудования, материала пенополиуретана и процесса герметизации оконно-дверных блоков.

5.27. Принципиальное решение узла по герметизации ППУ-350Н зазора оконно-дверного блока с панелью приведено на рис. 4.

Рис. 4. Герметизация и уплотнение зазора оконного блока

и трехслойной стеновой панели пенополиуретаном

марок ППУ-350Н или ВИЛАН-405

1 Наружная стеновая панель

2 Ребра из керамзитобетона М 75

3 Утеплитель из минераловатных плит М 75

4 Пенополиуретан марки ППУ-350Н или ВИЛАН-405

5 Подоконная часть наружной стеновой панели

6 Оконный блок с раздельными переплетами

7 Полимерцементный раствор

НАРУЖНЫХ СТЕН ПЕНОПОЛИУРЕТАНОМ ППУ-350Н

НА СТРОИТЕЛЬНОЙ ПЛОЩАДКЕ

6.1. Герметизацию и уплотнение вертикальных и горизонтальных стыков наружных стен пенополиуретаном ППУ-350Н следует производить в соответствии с рекомендациями п.п. 1.3, 1.4.2, 1.8.

В дождь работы по напылению не вести.

6.2. Сушку бетонных поверхностей следует производить сжатым воздухом, зимой - теплым сжатым воздухом.

6.3. Операторы, выполняющие напыление, в построечных условиях должны работать в противогазе марки БКФ или марки "А" с аэрозольным фильтром, или респираторе РУ-60М, специальном шлеме с забралом, защитных очках, а также х/б спецодежде, ботинках, резиновых или х/б рукавицах.

6.4. Герметизацию и уплотнение стыков панелей пенополиуретаном ППУ-350Н можно производить снаружи с люльки и изнутри с перекрытия при условии удобства доступа к напыляемым поверхностям.

6.5. В п.п. 6.5 - 6.9 дано описание частичной изоляции стыков панелей с люльки после окончания монтажа здания. При производстве напыления снаружи возможны 2 варианта размещения оборудования.

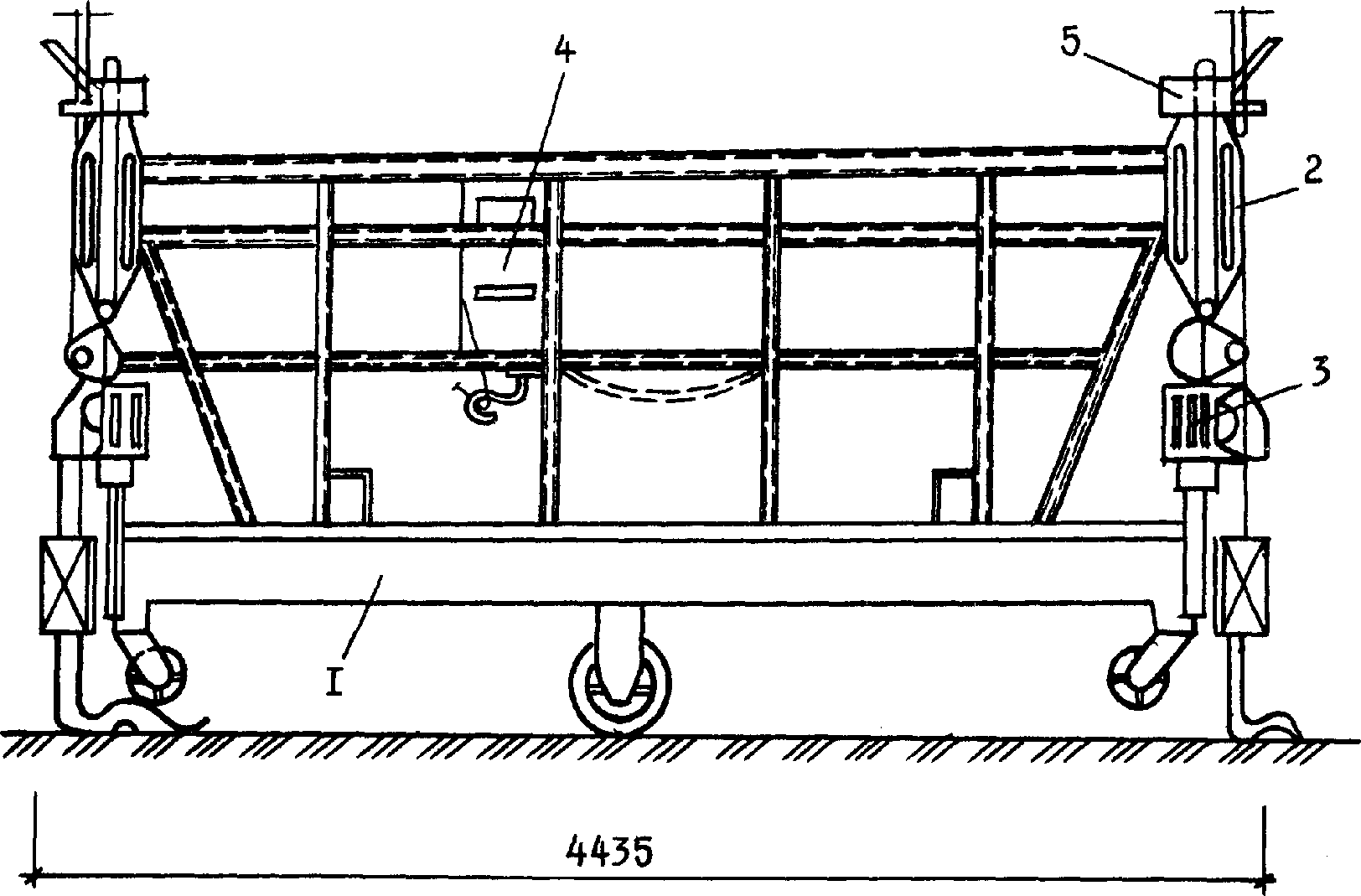

Первый вариант предусматривает расположение компрессора на люльке ЛГ-500. Объемная подача воздуха компрессором, приведенная к нормальным условиям, должна быть не менее 30 м3/час для установки "Пена-12" в контейнере с терморегуляцией (конструкции ЦНИИОМТП).

Второй вариант предусматривает расположение компрессора с объемной подачей воздуха не менее 90 м3/час для установки "Пена-12" в передвижном теплом фургоне. Длина гибких шлангов при этом может достигать 50 - 60 м. Для работы при температуре ниже +15 °C шланги должны быть подогреваемы, иметь утепление мягким пенополиуретаном или пенополиэтиленом.

При обоих вариантах герметизации на сети подачи воздуха из компрессора перед контейнером "Пена-12" необходимо предусмотреть нагревательный элемент и влагомаслоотделитель.

На подъемнике, подвесной люльке или автолюльке должна находиться емкость с растворителем (метиленхлоридом) для промывки пистолета.

6.6. Процесс напыления ППУ-350Н в стыки панелей на стройплощадке состоит из операций, перечисленных в п. 5.9 и выполняемых в соответствии с рекомендациями п.п. 5.10, 5.11.3, 5.12, 5.13 и подпунктов к ним.

6.7. При температуре наружного воздуха ниже +25 °C установки "Пена-12" с залитыми компонентами, шлангами и пистолетом-распылителем должны находиться в утепленном и обогреваемом контейнере (п. 12.6).

6.8. Выдержанный предварительно в отапливаемом помещении контейнер с установкой "Пена-12" с выключенным обогревом, а также компрессор С0-7Б (при первом варианте размещения оборудования, п. 6.5) подают монтажным краном на рабочее место (люльку). К контейнеру и компрессору подают электрическое питание, а воздушный шланг от компрессора присоединяют к установке "Пена-12". Через верхние крышки вынимают из контейнера шланги с пистолетом-распылителем и начинают работы по изоляции стыков. В случае надобности, контейнер с установкой можно перемещать на колесах вдоль фронта работ.

6.9. Процесс герметизации и уплотнения стыков панелей состоит в том, что первый оператор (после контрольного напыления, см. п. 5.12) напыляет в стык жидкую композицию участками длиной приблизительно 1,2 м слева-направо сначала в горизонтальный, а затем снизу-вверх - в вертикальный стыки. Второй оператор приставляет к напыленному участку рейку с необходимым профилем в полиэтиленовой пленке толщиной 0,4 мм и в течение 20 сек. прижимает ее к стыку. Затем рейку снимают, стык заделывают цементным или полимерцементным раствором на глубину около 2,5 см. Швы расшивают. Такой способ герметизации дает хорошее качество изоляции стыков и позволяет избежать отходов пенополиуретана. Звено, состоящее из 4 человек на двух люльках (2 оператора, производящих напыление, 2 рабочих, расшивающих стыки цементным или полимерцементным раствором) выполняет в смену около 200 п.м стыков (с учетом перемещения люльки).

Примечание: при приобретении опыта операторы, производящие напыление, могут обходиться без реек, регулируя точное (без отходов) заполнение стыка скоростью движения пистолета-распылителя.

6.10. После каждой остановки пистолет следует промывать растворителем и продувать сжатым воздухом.

6.11. После окончания работ контейнер с установкой, шлангами, пистолетом-распылителем и компрессор должны быть убраны в обогреваемый фургон на земле.

6.12. Возможные неполадки в работе, дефекты пенопласта и герметизации и способы их устранения изложены в п.п. 5.24, 5.25.

6.13. Принципиальное решение узла по частичной герметизации горизонтального и вертикального стыков наружных стеновых панелей приведено на рис. 5 и 6.

с применением пенополиуретанов марок ППУ-350Н

или ВИЛАН-405 для герметизации и уплотнения

1 Наружная стена

2 Ребра из керамзитобетона М 75

3 Утеплитель из минераловатных плит М 200

4 Пенополиуретан марки ППУ-350Н или ВИЛАН-405

5 Защитное покрытие (полимерцементный раствор)

6 Цементный раствор

7 Перекрытие

8 Термовкладыш из ФРП, пенополистирола или МВП в пергамине

с применением пенополиуретанов марок ППУ-350Н

или ВИЛАН-405 для герметизации и уплотнения

1 Внутренняя стена

2 Бетон М 200

3 Утеплитель из минераловатных плит М 200

4 Ребра из керамзитобетона М 75

5 Наружная стеновая панель

6 Защитное покрытие (полимерцементный раствор)

7 Пенополиуретан марки ППУ-350Н или ВИЛАН-405

8 Термовкладыш из ФРП, пенополистирола или МВП в пергамине

ПРИ ПРОИЗВОДСТВЕ НАПЫЛЕНИЯ ППУ-350Н

- строго соблюдать технологический режим процесса;

- соблюдать правила техники безопасности, промсанитарии и пожарной безопасности участка по напылению;

- следить за герметичностью установок и коммуникаций, не допускать разлива химических веществ;

- следить за исправностью оборудования, контрольно-измерительных приборов и наличием исправного заземления;

- загрузку компонентов А и Б в емкости установки и промежуточные емкости для разогрева производить в резиновых перчатках, защитных очках и спецодежде;

- иметь вблизи рабочего места средства дезактивации применяемых веществ, а также аптечку с необходимыми медикаментами;

- работу по нейтрализации проводить в противогазе марки БКФ.

7.3. В случае разлива компонента Б немедленно засыпать его песком, нейтрализовать 5 - 10% раствором аммиака (дать выдержку не менее 2 час), а затем собрать и закопать в специально отведенное место. Работу проводить в спецодежде, перчатках и защитных очках.

7.4. При попадании компонента Б на кожу, пораженное место необходимо протереть тампоном, смоченным в этиловом спирте и тщательно промыть водой. При поражении больших участков кожного покрова необходимо принять теплый душ с мылом и обратиться в медпункт.

7.5. При попадании на кожу компонента А его надо смыть сильной струей воды. При попадании компонента А в глаза, необходимо обильно промыть их водой, затем обработать 1,3% раствором поваренной соли, после чего вновь промыть водой. При растаривании бочек с компонентом А необходимо пользоваться защитными очками и резиновыми перчатками.

7.6. При разливе хлористого метилена и перхлорэтилена это место посыпать песком, который затем следует собрать и удалить из помещения деревянным совком.

7.7. Пенопласт ППУ-350Н и основные компоненты А и Б являются горючими материалами. Пенопласт ППУ-350Н загорается под действием открытого пламени. Температура его воспламенения не менее 500 °C. В процессе горения пенопласта и его компонентов выделяются продукты повышенной токсичности. При проведении работ, связанных с огнем, следует принять меры, исключающие загорание пенопласта. В случае загорания пенополиуретана или исходных компонентов пламя тушить обязательно в противогазе марки "БКФ", марки "В" или изолирующем. Для тушения применять воздушно-механическую пену, огнетушители ОП-5, распыленную струю воды. При работе с хлористым метиленом не допускать воздействия открытого пламени.

7.8. При загрязнении одежды компонентом Б ее необходимо снять и подвергнуть загрязненные места дегазации 5 - 10% раствором аммиака (выдержать в течение 2 час.), а затем постирать в мыльной воде и прополоскать в чистой воде.

7.9. Компонент А-350Н-Э - горючая, взрывобезопасная жидкость. По степени воздействия на организм компонент А-350Н-Э относится ко 2-му классу опасности (ГОСТ 12.1.007-76), т.к. содержит в своем составе трихлорэтилфосфат. Компонент А-350-П относится к 3-му классу опасности, т.к. содержит менее опасный трихлорпропилфосфат.

7.10. При работе с компонентами А и Б необходимо избегать вдыхания паров, попадания их на кожу, глаза и продукты питания. При отравлении парами необходимо вынести пострадавшего на свежий воздух и оказать ему квалифицированную медицинскую помощь.

7.11. Отходы пенополиуретана ППУ-350Н сжигать категорически запрещается. Они направляются на повторное использование в строительство.

НАРУЖНЫХ СТЕН ПЕНОПОЛИУРЕТАНОМ ВИЛАН-405

8.1. Процесс герметизации и уплотнения стыков панелей наружных стен пенополиуретаном ВИЛАН-405 состоит из подготовки основного оборудования (баллонов с вентилями, шлангов, насадок, утепляющих термосов) и дополнительного (см. п. 8.9), затаривания в баллоны компонентов и производства работ по заливке частичновспененного ВИЛАН-405 в горизонтальные и вертикальные стыки.

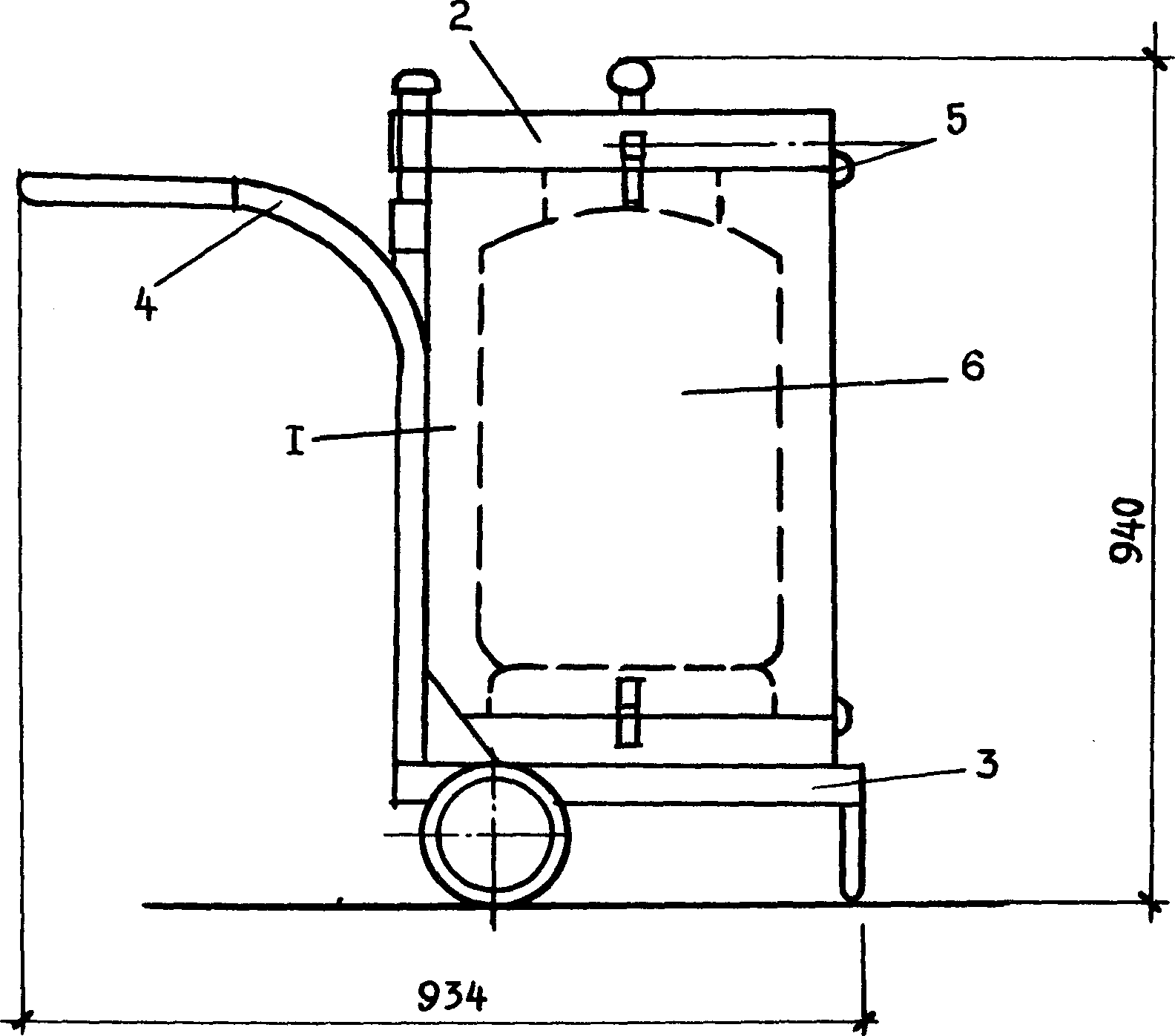

8.2. Баллоны, емкостью 5, 12 и 27 литров, в которые затаривается пенополиуретановая жидкая композиция ВИЛАН-405, рассчитаны на давление 1,6 МПа (16 кгс/см2) и снабжены специальными запорными вентилями, разработанными НПО "Полимерсинтез" (р.ч. N 5870000000СБ).

8.3. Баллоны должны заполняться жидкой композицией ВИЛАН-405 на специальных участках по затариванию, устраиваемых на ДСК. Технологическая схема заправки баллонов ВИЛАН-405 на участке по затариванию приведена в приложении 7.

Получение жидкой композиции ВИЛАН-405 и ее затаривание в баллоны должно осуществляться в соответствии с производственной методикой N 577 НПО "Полимерсинтез", 1987 г.

8.4. Для увеличения фронта работ без перемещения 12-ти и 27-ми литровых баллонов к насадке запорного вентиля присоединяют дополнительный шланг (dвнутр. = 8 - 15 мм) длиной не более 2,5 м с вентилем импульсного действия и насадкой на его конце, разработанный НПО "Полимерсинтез" (р.ч. N 5870.04.0000). Насадка может быть металлической или пластмассовой трубкой, плоской или круглой в сечении.

8.5. Баллоны должны быть окрашены в красный цвет и иметь надпись белого цвета "ВИЛАН-405". На каждый баллон наклеивается ярлык "Беречь от огня".

8.6. На каждом баллоне должна иметься этикетка с маркировочными данными по ГОСТ 14192-77 с указанием даты затаривания жидкой композиции ВИЛАН-405 и предприятия, ее затарившего. Во избежание полимеризации композиции необходимо соблюдать срок хранения ее в баллоне (см. п. 2.14). Пробковый шток вентиля баллона должен быть всегда завернут.

8.7. Заправленные баллоны с ВИЛАН-405 транспортируют автомобильным, железнодорожным или водным транспортом в соответствии с установленными на данном виде транспорта правилами перевозки сосудов со сжиженными газами в специальной обрешетке, предохраняющей их от соударений. Баллоны объемом 5 л (без сифонной трубки) должны транспортироваться вентилем вниз. Баллоны объемом 12 и 27 л (с сифонной трубкой) должны транспортироваться вентилем вверх. В зимнее время допускается транспортирование баллонов без обогрева.

8.8. Баллоны с ВИЛАН-405 должны храниться в отапливаемом складском помещении при температуре +10 - +20 °C в том же положении, как при транспортировке. Недопустимо хранение баллонов под воздействием солнечных лучей, вблизи источников нагрева и под дождем.

8.9. Необходимое дополнительное оборудование для производства работ по герметизации и уплотнению стыков панелей ВИЛАН-405 подробно описано в разделе 12 и состоит из:

- передвижного отапливаемого помещения (фургон изолировщиков) с отсеком складирования и подготовки баллонов к герметизации;

- виброкантователя, устанавливаемого в складском отсеке фургона для качественного перемешивания жидкой композиции ВИЛАН-405 в крупных баллонах, емкостью 12 и 27 л;

- передвижного термоса для баллонов емкостью 27 л, предохраняющего их от быстрого охлаждения при длительной работе на открытом воздухе;

- передвижного сменного оборудования с металлической корзиной, устанавливаемого на люльке для удобства производства работ и перемещения баллонов вдоль фронта работ в горизонтальных стыках;

- монтажных приспособлений (рейки).

8.10. При производстве работ на строительной площадке с температурой окружающего воздуха ниже +15 °C баллоны емкостью 5 и 12 л подлежат утеплению мягким съемным термосом или слоем напыляемого пенополиуретана толщиной не менее 20 мм, а 27-литровые баллоны допускаются к герметизации только в передвижном термосе, изготовленном по чертежам ЦНИИОМТП (N 819-200000).

8.11. Подготовка баллонов с жидкой композицией ВИЛАН-405 к герметизации осуществляется следующим образом:

- выдержать баллоны, независимо от условий хранения и транспортировки, в теплом помещении при t = 25 - 30 °C не менее 1 суток, тщательно перемешать смесь в баллонах емкостью 5, 12 и 27 л на виброкантователях, разработанных ЦНИИОМТП (р.ч. N 845-200000), 5-литровые баллоны - возможно встряхивать вручную - в различных плоскостях не менее 30 раз;

- при производстве работ с неутепленными баллонами (при tнв > 15 °C) крупные баллоны, емкостью 12 и 27 л, следует перенести к рабочему месту в металлической корзине, придерживая шланг с вентилем импульсного действия;

- при производстве работ с утепленными баллонами (при tнв < 15 °C) все операции аналогичны работе с неутепленными баллонами. При работе с 27-литровыми баллонами, помещенными в передвижной термос, сменное оборудование (подвижной столик) в люльку устанавливать не требуется.

8.12. После 4-х часов работы термос с 27-литровым баллоном следует убирать в теплое помещение (бытовку). Утепленные 5- и 12-литровые баллоны необходимо помещать в теплое помещение (бытовку) при перерывах в герметизации более 30 минут.

8.13. Работы по герметизации стыков панелей наружных стен в зависимости от удобства доступа к герметизируемым поверхностям можно осуществлять с перекрытия поэтажно или с люльки после окончания монтажа здания.

8.14. Проведение качественного процесса герметизации ВИЛАНом-405 возможно в диапазоне температур зимне-осеннего периода от -10 до -17 °C, и зависит от ряда условий: относительной влажности окружающего воздуха, температуры жидкой композиции в баллоне, материала и температуры поверхностей стыка, скорости и направления ветра и т.п. Возможность ведения работ в конкретных условиях определяется экспериментально.

8.15. При производстве работ следует соблюдать положения, изложенные в пп. 1.3, 1.4.1, 1.5, 1.8. Неотвержденная грунтовка подлежит снятию смывкой КМ-1, моющим средством ОП-7, а также ацетоном или бензином.

8.16. Воздухонепроницаемые поверхности стыков (металл, пластмасса, стекло и т.п.) следует перед нанесением смочить водой, чтобы обеспечить наилучшие условия отверждения и адгезии пенопласту.

8.17. Количество вводимой в стык пенополиуретановой частичновспененной композиции ВИЛАН-405 должно составлять 2/3 от проектного объема, оставшаяся часть заполняется при довспенивании композиции.

ПРОИЗВОДСТВО ГЕРМЕТИЗАЦИИ И УПЛОТНЕНИЯ

СТЫКОВ ПАНЕЛЕЙ НАРУЖНЫХ СТЕН ВИЛАН-405 С ЛЮЛЬКИ

8.18. В случае производства работ с люльки изоляция горизонтальных и вертикальных стыков получается частичной с сохранением термовкладыша из минераловатных плит в пленке, пенополистирола или из фенольного пенопласта.

8.19. Необходимое оборудование для проведения работ (передвижное отапливаемое помещение, вибратор-кантователь, термос, баллоны) должно находиться на стройплощадке, сменное оборудование - на люльке.

8.20. Работа проводится одним или двумя операторами, которые устанавливают предварительно подготовленные баллоны (см. п. 8.11) в металлическую корзину подвижного столика сменного оборудования. В первую очередь оператор вводит пастообразную композицию ВИЛАН-405 в горизонтальный стык слева направо, двигаясь вдоль люльки вместе с подвижным столиком сменного оборудования.

8.21. При герметизации вертикального стыка оператор устанавливает столик сменного оборудования с баллоном непосредственно против вертикального стыка и двигается вдоль него снизу вверх, включая двигатели лебедок ножной педалью.

8.22. Все операции повторяются на следующем этаже и так до последнего этажа здания. Затем люльку переставляют на следующий участок фасада.

8.23. Заделка швов полимерцементным раствором производится со второй люльки (после перестановки первой) одним или двумя другими рабочими.

при tнв > +15 °C

- открыть сначала вентиль на баллоне (12 и 27 л), а затем ввести насадку в стык и через 2 - 3 мин открыть вентиль импульсного действия. На 5-литровом баллоне открывать вентиль следует только после заведения насадки в стык;

при tнв < +15 °C

- открыть крышку термоса 27-литрового баллона, вынуть шланг с вентилем импульсного действия, открыть вентиль на баллоне, закрыть крышку термоса, ввести насадку в стык и открыть вентиль импульсного действия;

- работа с 5- и 12-литровыми утепленными баллонами осуществляется аналогично указаниям по производству работ с ними при tнв > +15 °C.

8.25. По окончании герметизации следует плотно закрыть вентиль на баллоне, а на баллонах 12 и 27 л через 2 - 3 мин закрыть вентиль импульсного действия на конце шланга; снять, очистить и промыть растворителем насадку и выход из вентиля. Если работа проводилась из термоса, то шланг с вентилем импульсного действия и насадкой положить в термос. Баллон снять с люльки и поставить в отапливаемое помещение (бытовку) изолировщиков.

ПРОИЗВОДСТВО ГЕРМЕТИЗАЦИИ И УПЛОТНЕНИЯ СТЫКОВ ПАНЕЛЕЙ

НАРУЖНЫХ СТЕН ВИЛАН-405 С ПЕРЕКРЫТИЯ

8.26. Необходимое оборудование для проведения герметизации (отапливаемое передвижное помещение, виброкантователь, термос, баллоны, металлическая корзина, монтажные приспособления) должны находиться на перекрытии.

8.27. В случае производства работ с перекрытия изоляция вертикальных стыков также осуществляется частично (термовкладыш остается проектным), а изоляция горизонтальных стыков - полностью, т.к. пастообразная композиция ВИЛАН-405 заливается в горизонтальных стыках в полость, предназначенную для термовкладыша, и вспениваясь, заполняет место уплотнителя и герметика.

8.28. Герметизацию, уплотнение и утепление горизонтальных стыков ВИЛАН-405 с перекрытия проводят до установки наружных стеновых панелей верхнего этажа - слева направо путем заполнения ВИЛАН-405 зазора между перекрытием и гребнем стеновой панели. Зазор заполняется полностью на весь объем, вровень с панелью перекрытия.

8.29. Наружную стеновую панель монтируемого этажа следует установить не позднее, чем через 20 мин после введения ВИЛАН-405 в полость стыка. При дожде эту панель следует устанавливать не позднее, чем через 10 минут, т.к. при повышенной влажности воздуха он довспенивается и отверждается быстрее и при задержке монтажа панели возможно отсутствие адгезии к ней.

8.30. Панель устанавливается в проектное положение на маяки и растворный шов, уложенный по краю перекрытия. Довспенивание ВИЛАН-405 после установки стеновой панели обеспечивает заполнение всего требуемого объема в горизонтальном стыке.

8.31. Герметизацию и уплотнение вертикальных стыков при работе с перекрытия следует проводить поэтажно до установки внутренних стен.

В полость устья стыка (по типу декомпрессионной полости) устанавливается сверху водоотбойный профиль из гофрированного алюминия, плотной резины или жесткого поливинилхлорида. Вплотную к нему на 2/3 объема до термовкладыша снизу вверх отрезками около 1,2 м вводится ВИЛАН-405. Грани колодца, к которым примыкает термовкладыш, покрываются клеящей мастикой и к ней прижимают термовкладыш из минераловатной плиты в пленке, пенополистирола или фенольного пенопласта. После этого монтируется внутренняя стеновая панель, а полость между ней и термовкладышем бетонируется. ВИЛАН-405, довспениваясь, полностью заполняет пространство от термовкладыша до водоотбойного профиля, прижимая последний к стыкуемым бетонным поверхностям.