СПРАВКА

Источник публикации

М.: Стройиздат, 1977

Примечание к документу

Название документа

"Руководство по изготовлению слоистых панелей с применением заливочных пенопластов"

"Руководство по изготовлению слоистых панелей с применением заливочных пенопластов"

Содержание

ПО ИЗГОТОВЛЕНИЮ СЛОИСТЫХ ПАНЕЛЕЙ

С ПРИМЕНЕНИЕМ ЗАЛИВОЧНЫХ ПЕНОПЛАСТОВ

Руководство содержит рекомендации по изготовлению слоистых панелей с применением фенолоформальдегидных и полиуретановых пенопластов заливочного типа.

Предназначено для инженерно-технических работников строительной индустрии, занятых в производстве слоистых панелей, а также проектировщиков технологического оборудования для изготовления этих панелей.

Разработка заливочных пенопластов (фенолоформальдегидных и полиуретановых) способствовала прогрессивной технологии изготовления легких слоистых панелей из листовых конструкционных материалов (профилированного металла, асбестоцемента, стеклопластика, ДВП и т.д.) и пенопластов указанного типа. По этой технологии получение слоя пенопласта осуществляется непосредственно в полости панели вспениванием заливочной полимерной композиции с одновременным припениванием пенопласта к материалам обшивок.

Руководство разработано лабораторией конструкций с применением пластмасс ЦНИИСК им. В.А. Кучеренко Госстроя СССР (А.М. Чистяков, Ю.Я. Сенчило, Т.И. Середенкина, О.П. Гаршина, Н.А. Морозов, В.В. Гурьев, А.А. Артюшина, З.Г. Глембицкая, Т.И. Данилина).

Замечания и предложения по Руководству просьба направлять по адресу: Москва, 109389, 2-я Институтская ул., д. 6.

1.1. Настоящее Руководство распространяется на изготовление слоистых панелей с применением заливочных пенопластов, эксплуатируемых в неагрессивных и слабоагрессивных средах, при температуре наружной поверхности от минус 65 до плюс 75 °C, температуре внутренней поверхности панели до плюс 30 °C, относительной влажности внутреннего воздуха в помещениях не более 75%.

Оно также может быть использовано при изготовлении теплоизоляционных блоков из заливочных пенопластов для послойной сборки ограждающих конструкций зданий и сооружений различного назначения.

1.2. Руководство не распространяется на изготовление слоистых панелей с армированным или наполненным утеплителем, а также на формование пенопласта по способу напыления.

1.3. Руководство разработано в развитие ГОСТ 21562-76 "Панели металлические с утеплителем из пенопласта. Общие технические условия" и "Указания по склеиванию строительных конструкций с применением пластмасс, алюминия, асбестоцемента".

1.4. Руководство предназначено для специалистов предприятий стройиндустрии, занятых в производстве слоистых панелей с применением заливочных пенопластов, а также для проектировщиков технологического оборудования для изготовления панелей рассматриваемых типов.

1.5. Слоистые панели с использованием заливочных пенопластов допускается применять только при условии изготовления их в специально оборудованных цехах на механизированном оборудовании из материалов, свойства которых соответствуют техническим требованиям. При этом должен осуществляться тщательный контроль качества изготовления изделий в соответствии с требованиями настоящего Руководства.

1.6. Слоистые панели с использованием заливочных пенопластов классифицируются по назначению, конструктивному решению, типу материалов листов и утеплителя, способу изготовления (табл. 1).

Таблица 1

Классификация | Определение |

По назначению | Панели наружных стен; панели покрытий; панели перегородок; панели подвесных потолков |

По конструктивному решению | Трехслойные - из двух обшивок и утеплителя; трехслойные - из двух обшивок, утеплителя и связей (сплошных или дискретных, соединяющих обшивки по контуру панели); двухслойные - из одной обшивки, утеплителя и гидроизоляционного или защитно-декоративного покрытия |

По способу изготовления | Непрерывный способ формования; стендовый способ формования |

По материалу листа обшивки | Панели с обшивками из стального профилированного листа; панели с обшивками из профилированных алюминиевых сплавов; панели с обшивками из асбестоцемента; панели с обшивками из стеклопластика и древесно-волокнистого пластика |

По материалу утеплителя | Панели с утеплителем из фенолоформальдегидного пенопласта; панели с утеплителем из пенополиуретана |

1.7. Технологический процесс изготовления слоистых панелей зависит от типа панелей, материала листов и утеплителя, а также от принятого способа формования панелей.

1.8. Основным типом слоистых ограждающих конструкций являются панели двух- и трехслойные. В перспективе возможно применение пространственных слоистых конструкций (оболочки, складки, своды и т.п.).

Основные типы слоистых панелей приведены в табл. 2 с указанием их максимальных размеров и областей применения.

Таблица 2

Панели | Схема сечения конструкций | Длина, м | Ширина, м | Толщина (общая), м | Материал и толщина листов, мм | Объемная масса материала утеплителя, кг/м3 | Масса (кг/м2), | Применение панелей |

Панели с обшивками из стальных и алюминиевых листов | ||||||||

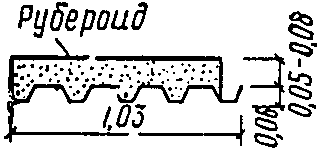

Двухслойная для покрытия |  | 12 | 1,03 | 0,11 - 0,14 | Защищенная сталь, алюминий  | 40 - 80 | 16 - 25 | Промышленные и общественные здания |

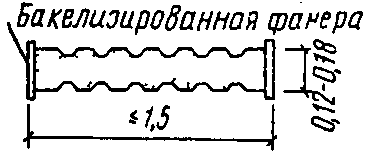

Трехслойная каркасная, в том числе с оконными проемами для стен и покрытия |  | 6 | 1,5 | 0,12 - 0,18 | Защищенная сталь, алюминий  | 40 - 80 | 18 - 47 | Промышленные и общественные здания, в том числе сборно-разборные |

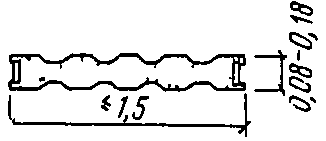

Трехслойная на дискретных связях для стен |  | 6 | 1,5 | 0,08 - 0,18 | Защищенная сталь, алюминий  | 40 - 80 | 18 - 47 | Промышленные и общественные здания |

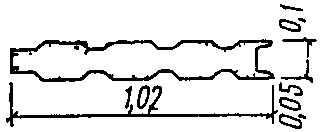

Трехслойная бескаркасная для стен |  | 12 | 1,02 | 0,05 - 0,12 | Защищенная сталь, алюминий  | 40 - 80 | 15 - 47 | Промышленные и общественные здания |

2. Панели с обшивкой из асбестоцементных листов | ||||||||

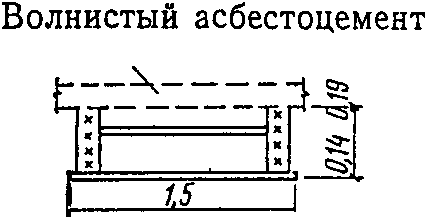

Двухслойная для покрытия |  | 3 | 1,5 | 0,14 - 0,19 | Асбестоцемент | 40 - 70 | 37 | Производственные сельскохозяйственные здания |

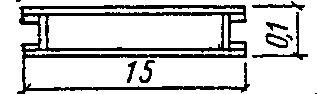

Трехслойная для покрытия |  | 3 | 1,5 | 0,10 | То же | 40 - 70 | 36 | Общественные и производственные здания |

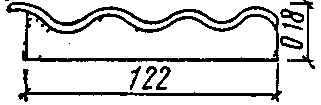

Двухслойная для покрытия |  | 3,2 | 1,22 | 0,18 | Волнистый асбестоцементный лист | 40 - 80 | 36 | Производственные сельскохозяйственные здания |

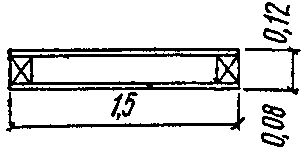

Трехслойная каркасная или на дискретных связях для стен |  | 3 | 1,5 | 0,08 - 0,12 | Асбестоцемент | 40 - 70 | 42 | Промышленные и производственные сельскохозяйственные здания |

С целью ускорения процесса монтажа конструкций ограждения зданий и сооружений, а также для повышения качества их стыковых соединений рекомендуется укрупненная сборка панелей до размеров 3 x 12, 6 x 12 м и более.

1.9. При изготовлении слоистых панелей должны использоваться готовые тонколистовые конструкционные материалы; профилированный металл (оцинкованная сталь, алюминиевые сплавы), асбестоцемент, листовой стеклопластик и др.

1.10. Для обеспечения требуемой прочности сцепления утеплителя с листом обшивки должны применяться клеи и грунтовки. Кроме того, в слоистых панелях с дискретными связями применяются дополнительные соединения, обеспечивающие надежное крепление листов обшивок между собой.

УТЕПЛИТЕЛЮ И ГРУНТАМ ИЛИ КЛЕЯМ

Выбор типа пенопластов, вида грунта или клея и материала листа должен определяться назначением слоистой панели, а также способом ее производства.

Перечень возможных вариантов в зависимости от типа панели, способа производства, типа пенопласта, материала листов и вида грунта или клея приведен в табл. 3. Рекомендуемая таблица может быть использована при выборе:

способа производства панелей в зависимости от назначения слоистой панели, типа пенопласта и материала листа, а также от вида грунта или клея;

типа пенопласта и соответственно грунта или клея в зависимости от конструктивного решения слоистой панели, материала листа, а также способа ее производства.

Панель | Материал обшивки панели | Пенопласт для среднего слоя панели | Грунты или клеи | Способ производства панелей |

Трехслойная бескаркасная | Рулонная сталь <1> | Пенополиуретан | Грунтовки ВЛ-023 и АК-069 | Непрерывный |

Рулонный алюминиевый сплав | Пенополиуретан <2> | Грунтовки ВЛ-023 и АК-069 | Непрерывный | |

Листовая профилированная сталь | Пенополиуретан | Грунтовки ВЛ-023 и АК-069 | Непрерывный, стендовый <3> | |

Листовой профилированный алюминиевый сплав | Пенополиуретан <2> | Грунтовки ВЛ-023 и АК-069 | Непрерывный, стендовый <3> | |

Асбестоцемент плоский | Пенополиуретан | Каучуковый клей | Стендовый <3> | |

Трехслойная каркасная или с дискретными связями | Профилированная листовая сталь | Фенолоформальдегидный пенопласт | Каучуковый клей | Стендовый |

Листовой профилированный алюминиевый сплав, асбестоцемент плоский | Фенолоформальдегидный пенопласт | Каучуковый клей | " | |

Фенолоформальдегидный пенопласт | Каучуковый клей, латексы | " | ||

Двухслойная | Рулонная сталь | Фенолоформальдегидный пенопласт, пенополиуретан | Каучуковый клей грунтовки ВЛ-023 и АК-069 | Непрерывный, стендовый <4> |

Рулонный алюминиевый сплав | Фенолоформальдегидный пенопласт, пенополиуретан | Каучуковый клей, грунтовки ВЛ-023 и АК-069 | Непрерывный, стендовый | |

Листовая профилированная сталь | Фенолоформальдегидный пенопласт, пенополиуретан | Каучуковый клей, грунтовки ВЛ-023 и АК-069 | То же | |

Листовой профилированный алюминиевый сплав | Фенолоформальдегидный пенопласт, пенополиуретан | Каучуковый клей, грунтовки ВЛ-023 и АК-069 | " | |

Асбестоцемент волнистый | Фенолоформальдегидный пенопласт, пенополиуретан | Каучуковый клей, грунтовки ВЛ-023 и АК-069 | " |

--------------------------------

<4> При использовании пенополиуретана заливка активизированной композиции в полость панели через технологические отверстия.

2.1. Материалы листов, применяемые при изготовлении слоистых панелей в качестве обшивок, должны отвечать требованиям действующих стандартов, норм и технических условий.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 14918-69 Постановлением Госстандарта СССР от 31.03.1980 N 1465 с 1 июля 1981 года введен в действие ГОСТ 14918-80. |

ИС МЕГАНОРМ: примечание. |

ИС МЕГАНОРМ: примечание. Постановлением Госстандарта СССР от 28.12.1991 N 2290 с 1 января 1993 года введен в действие ГОСТ 16588-91. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 1050-74 Постановлением Госстандарта СССР от 24.11.1988 N 3811 с 1 января 1991 года введен в действие ГОСТ 1050-88. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 4784-74 Постановлением Госстандарта России от 08.12.1998 N 433 введен в действие с 1 июля 2000 года ГОСТ 4784-97. |

2.2. Металлические листы для слоистых панелей должны изготовляться из тонколистовой оцинкованной стали (ГОСТ 14918-69) или алюминиевых сплавов (ГОСТ 12592-67** и ГОСТ 13726-68**). Механические свойства оцинкованной стали должны соответствовать ГОСТ 16588-71* и ГОСТ 14918-69, а алюминиевых сплавов - ГОСТ 12592-67** и ГОСТ 13726-68**. Химический состав стального листа должен соответствовать ГОСТ 1050-74, а алюминиевого сплава - ГОСТ 4784-74. Допускаемые отклонения размеров металлических листов от номинальных по толщине должны соответствовать ГОСТ 19903-74, ГОСТ 12592-67** и ГОСТ 13726-68**.

При выборе марок металлических листов необходимо учитывать возможность холодного профилирования без применения эмульсий с целью получения профилированных листов требуемого профиля на непрерывных технологических линиях отечественного и зарубежного производства.

Для защиты металлических обшивок от коррозии (требования главы СНиП II-В.28-73) и достижения требуемых эстетических свойств могут использоваться различного рода полимерные покрытия: алкидный лак, пластизоль, органозоль и т.п.

Профилирование металлических листов должно осуществляться в соответствии с ТУ 67-54-74.

2.3. При изготовлении слоистых панелей с асбестоцементными листами применяются:

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 18124-75 Постановлением Минстроя России от 14.07.1995 N 18-68 с 1 июля 1996 года введен в действие ГОСТ 18124-95. |

листы асбестоцементные плоские конструктивные (ГОСТ 18124-75);

листы типа ВК.

Влажность асбестоцементных листов при изготовлении слоистых панелей не должна превышать 8 - 10%.

в качестве утеплителя слоистых панелей

2.4. При изготовлении рассматриваемых типов слоистых панелей в качестве заполнителя применяются фенолоформальдегидные и полиуретановые заливочные пенопласты.

2.5. Пенопласт получают из заливочной полимерной композиции вспениванием ее непосредственно в полости панели с одновременным приформованием слоя пенопласта к поверхностям листа обшивки.

2.6. Рецептурные соотношения, характеристика компонентов, а также режимы формования (вспенивания и отверждения) заливочных пенопластов рассматриваются в разделе 3.

2.7. Кратковременные механические характеристики заполнителей из заливочных пенопластов для панелей с металлическими листами должны соответствовать требованиям ГОСТ 21562-76. Для других типов панелей следует руководствоваться данными табл. 4.

Таблица 4

Панель | Вид напряженного состояния | Сопротивление, Па·105 (кгс/см2), не менее | Модуль упругости, Па·105 (кгс/см2), не более | Модуль сдвига, Па·105 (кгс/см2), не более |

Трехслойная бескаркасная для наружных стен | Растяжение, сдвиг | 3 2 | 250 - | 100 |

Трехслойная бескаркасная для перегородок | То же | 2 1 | 250 - | 100 |

Трехслойная каркасная для наружных стен | " | 1 0,5 | 200 | 100 |

Двухслойная для покрытия | Сжатие, растяжение | 1,5 1,5 | 200 200 |

2.8. Физико-технические характеристики заполнителей из заливочных пенопластов для панелей с металлическими листами должны соответствовать требованиям ГОСТ 21562-76, а для других типов панелей следует руководствоваться данными табл. 5.

Таблица 5

Панель | Объемная масса пенопласта, кг/м3 | Коэффициент теплопроводности, Вт/(м·к), ккал/(ч·м·°C), не более | Влагопоглощение, % по объему за 24 ч при относительной влажности 96%, не более | Водопоглощение, % по объему за 24 ч, не более | Технологическая усадка, %, не более | Кислотное число, мг·KOH/г, не более |

Трехслойная бескаркасная для наружных стен | 40 - 80 | 0,05 | 0,2 | 3 | 0,3 | 30 |

Трехслойная каркасная для наружных стен и перегородок | 30 - 60 | 0,05 | 0,2 | 3 | 0,3 | 30 |

Двухслойная для покрытия | 40 - 100 | 0,05 | 1 | 10 | 1 | 30 |

с применением заливочных пенопластов

2.9. Грунты и клеи (адгезивы) предназначаются для повышения прочности сцепления утеплителя из заливочных пенопластов с поверхностью листов. Они предварительно наносятся на поверхность листов, примыкающих к утеплителю, в виде грунтовочных покрытий.

Грунты и клеи, применяемые для изготовления слоистых панелей или клеевого подслоя, должны удовлетворять следующим общим требованиям (табл. 6):

обеспечивать требуемую прочность сцепления пенопласта с листовым материалом с учетом типа пенопласта, материала листа и условий эксплуатации панели;

быть устойчивым к действию воды в условиях хранения, транспортировки и эксплуатации панели;

обеспечивать требуемую прочность сцепления с листом и утеплителем в интервалах температур от плюс 80 до минус 65 °C;

иметь жизнеспособность в готовом виде не менее 2,5 ч при температуре 20 °C (для грунта ВЛ-023).

Наименование показателей | Величина показателей |

Рабочая вязкость грунта и клея при 18 - 23 °C по ВЗ-4 должна находиться в пределах, с: | |

при нанесении кистью | 50 - 100 |

при нанесении краскораспылителем | 30 - 40 |

Время предварительной сушки для удаления растворителя (кроме латексов) не должно превышать, мин: | |

при температуре 18 - 20 °C | 60 |

при температуре 35 - 40 °C | 2 - 3 |

Адгезионная прочность слоя грунта или клея с поверхностью листа и утеплителем при сдвиге и отрыве должна быть выше прочности при сдвиге и отрыве утеплителя, но не менее, Па·105 (кгс/см2): | |

при сдвиге | 3,0 - 3,5 |

при отрыве | 4,0 - 5,0 |

При всех видах испытаний характер разрушения адгезионного соединения лист-пенопласт должен быть когезионным по пенопласту, допускаемый процент разрушения по границе лист-адгезив или адгезив-пенопласт не должен превышать, % | 5 - 10 (10 - 15) <1> |

Снижение прочностных показателей адгезионного соединения при выдержке в воде в течение 12 ч при 20 °C не должно превышать, % | 20 (25) <1> |

Снижение прочностных показателей адгезионного соединения при длительных циклических испытаниях по режиму: замачивание (17 ч) - замораживание (на 7 ч при минус 60 °C) - оттаивание (17 ч при +18 °C) - нагрев (7 ч при +60 °C) | 30 (35) <1> |

--------------------------------

2.10. Выбор вида грунтовки или клея для изготовления слоистых панелей в зависимости от типа пенопласта и обшивки должен приниматься согласно рекомендациям табл. 7. При этом необходимо учитывать тип панели и способ ее изготовления (табл. 3).

Таблица 7

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 13522-68 Постановлением Госстандарта СССР от 27.12.1978 N 3478 с 1 января 1981 года введен в действие ГОСТ 13522-78. |

Сочетание соединяемых материалов в слоистых панелях | Каучуковый клей 88-Н МРТУ 38-5-880-66 | Грунтовки <3> | Латексы синтетические <4> | ||

фосфатирующая грунтовка ВЛ-023 ГОСТ 5.1414-72 | акриловая грунтовка АК-069 ТУ 6-10-899-74 | марка СКС-65ГП ГОСТ 10564-75 | марка ДММА-65ГП ГОСТ 13522-68 | ||

Металл + пенополиуретан | + | +++ | ++ | - | - |

Металл + фенолоформальдегидный пенопласт | +++ | - | - | + <2> | + <2> |

Асбестоцемент + пенополиуретан | + <1> | - | + <1> | - | - |

Асбестоцемент + фенолоформальдегидный пенопласт | +++ | - | - | + <2> | + <2> |

--------------------------------

<3> В некоторых случаях допускается применение других марок грунтовок рассматриваемых классов (ВЛ-02, АК-070 и т.д.).

<4> Рекомендуется применение синтетических латексов рассматриваемых классов, модифицированных для повышения их водостойкости.

Условные обозначения: + - может быть использован; ++ - рекомендуемый вид адгезива; +++ - рекомендуемый в первую очередь; - - не может быть использован.

для слоистых панелей

2.11. Фосфатирующая грунтовка ВЛ-023 представляет собой смесь двух компонентов - основы и кислотного разбавителя, поставляемых комплектно. Основа грунтовки представляет собой суспензию пигментов в растворе поливинилбутираля и идитольной смолы в смеси летучих органических растворителей.

Кислотный разбавитель представляет собой спиртовой раствор ортофосфорной кислоты.

Учитывая хорошую адгезию грунтовки к металлической поверхности, а также к пенополиуретану, она рекомендуется для использования в качестве связующего для повышения сцепления слоя пенополиуретана с поверхностью металлических листов при изготовлении слоистых ограждающих панелей по непрерывному и стендовому способам.

2.12. Грунтовка ВЛ-023 должна удовлетворять техническим требованиям, указанным в ГОСТ 5.1414-72.

Грунтовка ВЛ-023 наряду с пленкообразующей и пигментной частью в своем составе содержит также следующие разбавители:

этиловый спирт, технический - 38%;

бутанол - 18%;

ацетон - 18%.

2.13. Акриловая грунтовка АК-069 представляет собой суспензию пигментов в растворе акриловых смол и смеси органических растворителей с добавлением других смол и пластификаторов.

При изготовлении слоистых панелей из профилированного металла и пенополиуретана грунтовка АК-069 используется в качестве связующего для повышения прочности сцепления между утеплителем и листом слоистой панели.

2.14. Грунтовка АК-069 должна удовлетворять техническим требованиям, указанным в ТУ 6-10-899-74.

2.15. Каучуковый клей 88-Н представляет собой раствор резиновой смеси N 31-Н и бутилфенолоформальдегидной смолы 101 в смеси этилацетата с бензином в соотношении 2:1.

Используется для склеивания листов обшивок с утеплителем.

2.16. Клей 88-Н должен отвечать техническим требованиям, указанным в МРТУ 38-5-880-66.

2.17. Латекс СКС-65ГП является продуктом совместной полимеризации дивинила со стиролом в соотношении 35:65 (по весу) в водной эмульсии с применением в качестве эмульгатора некаля и натриевого мыла, синтетических жирных кислот.

Используется в качестве полимерного покрытия в каркасных слоистых панелях с применением фенольных пенопластов при условии надежной защиты адгезионного соединения от эксплуатационной влаги.

2.18. Латекс СКС-65ГП по физико-химическим показателям должен соответствовать нормам, указанным в ГОСТ 10564-75.

2.19. Латекс ДММА-65ГП представляет собой водную дисперсию сополимера дивинила и метилметакрилата.

Латекс ДММА-65ГП может быть использован в качестве связующего в каркасных слоистых панелях с применением фенольных пенопластов при условии надежной защиты адгезионного соединения от эксплуатационной влаги.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 13522-68 Постановлением Госстандарта СССР от 27.12.1978 N 3478 с 1 января 1981 года введен в действие ГОСТ 13522-78. |

2.20. Латекс ДММА-65ГП должен соответствовать требованиям и нормам, указанным в ГОСТ 13522-68.

С ПРИМЕНЕНИЕМ ЗАЛИВОЧНЫХ ПЕНОПЛАСТОВ

3.1. Изготовление слоистых панелей в зависимости от материала листов, вида грунта или клея и типа заливочного пенопласта, а также от мощности предприятия и ряда других факторов может производиться по непрерывному или стендовому способу.

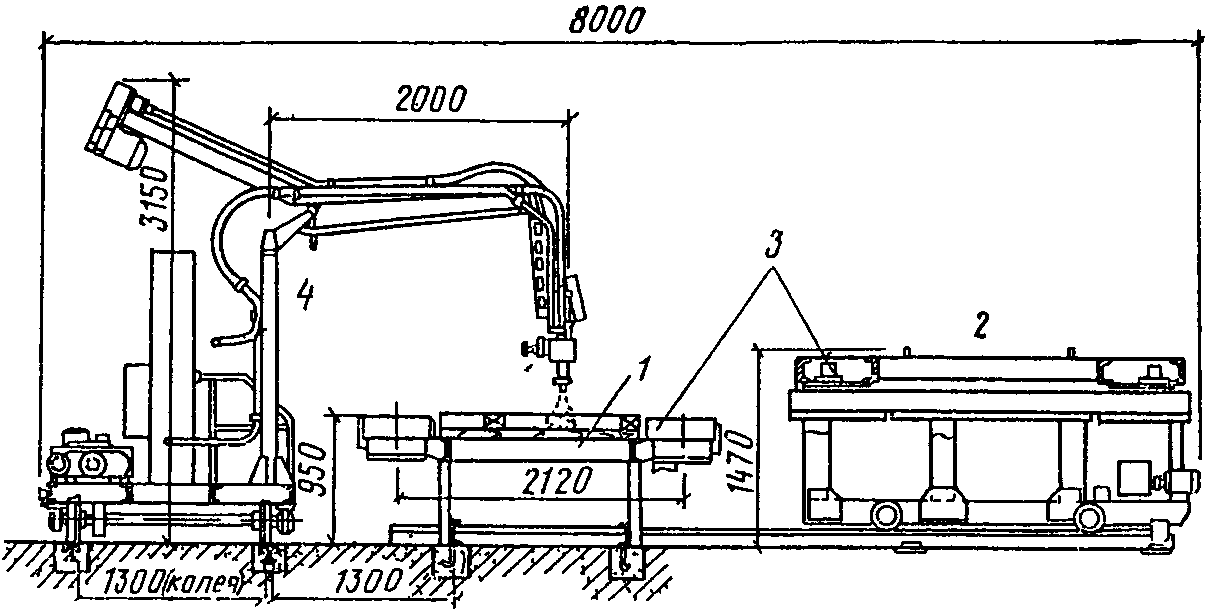

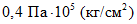

Изготовление слоистых панелей по стендовому способу (рис. 1) должно осуществляться на стендовом оборудовании (рис. 2) с применением заранее подготовленных листовых материалов в виде отдельных карт (профилированный металл, асбестоцемент, стеклопластик).

┌─────────────────────────────┐

│Процесс изготовления слоистых│

│ панелей стендовым способом │

└────────────────┬────────────┘

┌─────────────────┐ ┌───────┴───────┐ ┌───────────────┐

│ Склад хранения │ │ Подготовка │ │ Склад хранения│

│ компонентов │ │ формующего │ │адгезива и его │

│ для получения │ │ оборудования │ │ компонентов │

│ пенопластов │ │ │ │ │

└────────┬────────┘ └───────┬───────┘ └───────┬───────┘

┌────────┴────────┐ ┌───────┴───────┐ ┌───────┴───────┐

│ Емкости │ │ Укладка │ │ Приготовление │

│ заправочной │ │ нижней │<──┐ │ адгезива │

│ эстакады │ │ обшивки │ │ │ │

└────────┬────────┘ └───────┬───────┘ │ └───────┬───────┘

┌────────┴────────┐ ┌───────┴───────┐ │ ┌───────┴───────┐

│ Заливка │ │ Заливка │ │ │ Подготовка │

│ компонентов │ │ композиции │ │ │ поверхности │

│ в емкости │ ┌─────>│ на нижнюю │ │ │ обшивок │

│заливочной машины│ │ │ обшивку │ │ │ и нанесение │

│ │ │ │ │ │ │ адгезива │

└────────┬────────┘ │ └───────┬───────┘ │ └───────┬───────┘

┌────────┴────────┐ │ ┌───────┴───────┐ │ ┌───────┴───────┐

│ Приготовление │ │ │ Укладка │ └──────┤Предварительная│

│ заливочной ├─────┘ │ верхней │ │ сушка адгезива│

│ композиции │ │ обшивки │<─────────┤ на поверхности│

│ │ │ │ │ обшивки │

└─────────────────┘ └───────┬───────┘ └───────────────┘

┌───────┴───────┐

│ Запрессовка │

│ и формование │

│ панели │

└───────┬───────┘

┌───────┴───────┐

│ Распрессовка │

│ панели │

└───────┬───────┘

┌───────┴───────┐

│ Извлечение │

│и складирование│

│ панели │

└───────────────┘

слоистых панелей

для изготовления слоистых панелей

1 - неподвижный поддон; 2 - подвижная плита;

3 - смыкающее устройство; 4 - заливочная машина

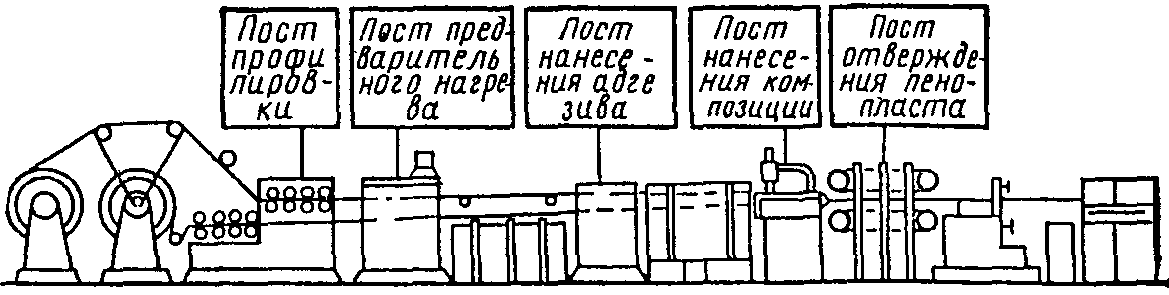

3.2. Изготовление слоистых панелей по непрерывному способу (рис. 3. Вариант использования в качестве утеплителя пенополиуретана) должно осуществляться на высокопроизводительных линиях (рис. 4). Для данного способа производства рекомендуется применение листов из рулонного металла, который согласно ГОСТ 21562-76 должен быть профилирован перед заполнением полости панели пенопластом.

┌─────────────────────────────────────────────────┐

│ Процесс изготовления слоистых панелей │

│ из профилированного металла и пенополиуретана │

└───────────────────────────────────┬─────────────┘

V

┌────────────────────────────────┐ ┌──────────────┐ ┌───────────────┐

│ Склад хранения компонентов │ │ Установка │ │ Склад хранения│

└───────────────┬────────────────┘ │ рулона │ │ компонентов │

┌───────┬───────┼───────┬────────┐ │ в захваты │<┐ │ адгезива │

V V V V V │на непрерывной│ │ └──┬────────┬───┘

┌─────┐ ┌─────┐ ┌─────┐ ┌─────┐ ┌─────┐ │ линии │ │ V V

│Ем- │ │Ем- │ │Ем- │ │Ем- │ │Ем- │ └──────┬───────┘ │ ┌──────┐ ┌──────┐

│кости│ │кости│ │кости│ │кости│ │кости│ V │ │Ем- │ │Ем- │

│для │ │для │ │для │ │для │ │для │ ┌──────────────┐ │ │кости │ │кости │

│хра- │ │хра- │ │хра- │ │хра- │ │хра- │ │ Профилировка │ │ │основы│ │для │

│нения│ │нения│ │нения│ │нения│ │нения│ └──────┬───────┘ │ │грунта│ │разба-│

│поли-│ │ТХЭФ │ │КЭП-I│ │фрео-│ │поли-│ V │ │ │ │вителя│

│эфир-│ │ │ │ │ │на │ │изо- │ ┌──────────────┐ │ └──┬───┘ └───┬──┘

│ных │ │ │ │ │ │ │ │циа- │ │Предвари- │ │ V V

│смол │ │ │ │ │ │ │ │ната │ │тельный │ │┌───────┐ ┌───────┐

└──┬──┘ └──┬──┘ └──┬──┘ └──┬──┘ └──┬──┘ │подогрев листа│ ││Дозиро-│ │Дозиро-│

V V V V V └──────┬───────┘ ││вание │ │вание │

┌─────┐ ┌─────┐ ┌─────┐ ┌─────┐ ┌─────┐ │ │└───┬───┘ └───┬───┘

│Дози-│ │Дози-│ │Дози-│ │Дози-│ │Дози-│ V │ └────┬────┘

│рова-│ │рова-│ │рова-│ │рова-│ │рова-│ ┌──────────────┐ │ V

│ние │ │ние │ │ние │ │ние │ │ние │ │ Нанесение │ │┌─────────────────┐

└──┬──┘ └──┬──┘ └──┬──┘ └──┬──┘ └───┬─┘ │ адгезива ├─┼┤ Подготовление │

└───────┼───────┘ │ │ └──────┬───────┘ ││рабочего состава │

V │ │ V ││ компонентов │

┌────────────────┐ │ │ ┌──────────────┐ │└─────────────────┘

│ Смешение ├─────┐ │ │ │ Отверждение │ │

│ компонентов │ │ │ │ │ адгезива │ │┌─────────────────┐

└────────────────┘ V V V └──────┬───────┘ ││ Подготовка │

┌──────┐ ┌──────┐ V ││ металлического │

│Подго-│ │Подго-│ ┌──────────────┐ ││ листа │

│товка │ │товка │┌┤ Заливка │ │└────────┬────────┘

│компо-│ │компо-│││ композиции │ │ V

│нента │ │нента │││ в полость │ │┌─────────────────┐

│А │ │Б │││ панели │ ││ Расконсервация │

└───┬──┘ └───┬──┘│└──────┬───────┘ ││ рулонов │

└───┬────┘ │┌──────┴────────┐│└────────┬────────┘

V ││ Формование ││ V

┌─────────────────────┐││слоя пенопласта││ ┌────────────────┐

│ Приготовление │││ (вспенивание ││ │ Удаление пыли │

│ активированной ├┘│ и отверждение)││ │ и грязи │

│заливочной композиции│ └──────┬────────┘│ └───────┬────────┘

└─────────────────────┘ ┌──────┴────────┐│ V

│ Выдержка ││ ┌────────────────┐

│ пенопласта ││ │ Обезжиривание │

└──────┬────────┘└─┤ поверхностей │

V └────────────────┘

┌───────────────┐

│ Разрезка │

└──────┬────────┘

V

┌───────────────┐

│ Складирование │

│готовых изделий│

└───────────────┘

слоистых панелей из профилированного

металла и пенополиуретана

для изготовления слоистых панелей

3.3. В зависимости от конкретных условий производства и типа панелей перечень и очередность выполнения операций, представленные на технологических схемах (рис. 1 и 3), могут изменяться. При этом некоторые операции могут исключаться или добавляться.

3.4. Основными технологическими операциями при изготовлении слоистых панелей по рассматриваемым способам являются:

подготовка поверхности листов;

приготовление грунта или клея;

нанесение и предварительная подсушка грунта или клея;

приготовление активизированных заливочных композиций;

формование утеплителя между листами;

контроль качества панелей.

3.5. Подготовка поверхностей листов для нанесения грунта или клея должна заключаться в очистке их от пыли и различного рода загрязнений, снятии консервирующих покрытий в виде жировой смазки, бумаги, целлофана.

Общим требованием для всех видов материалов является недопустимость запыления, загрязнения и замасливания, а также увлажнения поверхностей, подлежащих склеиванию. Визуальная проверка чистоты поверхности производится непосредственно перед нанесением грунта или клея.

Подготовленные листы должны поступать для нанесения на них грунта или клея не позже чем через 2 ч после окончания процесса подготовки.

3.6. Очистку поверхности обшивок от пыли и грязи следует осуществлять механическими методами.

При использовании асбестоцементных обшивок рекомендуется применять механические методы подготовки поверхностей, а металлических - механические и химические методы и в первую очередь обезжиривание щелочными или органическими растворителями. При объемах производства слоистых панелей свыше 100 тыс. м2 непрерывным или стендовым способом при выборе метода подготовки поверхности предпочтение следует отдавать химическим методам при условии наличия специализированного оборудования (линий обезжиривания, ванн и т.д.).

При выборе химических методов подготовки поверхностей необходимо учитывать возможность организации процесса нейтрализации и утилизации отработанных травильных растворов, а также наличие стоков.

Для обезжиривания алюминия не допускается применять сильнощелочные (pH = 12 - 14) растворы и трихлорэтилен.

3.7. В практике изготовления слоистых панелей из числа механических методов подготовки поверхностей листов наиболее часто используют очистку механизированным (пневматическим и электрическим) инструментом.

3.8. Очистка от пыли и загрязнений поверхностей листов из алюминиевых сплавов должна производиться щетками с мягким ворсом. В случае необходимости следует предусмотреть подачу горячей воды или специальных смывок под давлением 2 - 3 атм, а при наличии жировых смазок на поверхностях необходимо химическое обезжиривание листов.

3.9. Удаление пыли с поверхностей асбестоцемента должно производиться сжатым воздухом или при помощи пылесоса и щеток.

Применение жидкостей для удаления пыли и грязи с поверхностей асбестоцемента и стеклопластика допускается только в случае необходимости снятия жировых пятен.

Для очистки поверхностей сжатым воздухом необходимо применять стандартные стационарные и передвижные компрессоры. Давление сжатого воздуха должно быть 2 - 3 атм.

Рабочие места и оборудование, где производится очистка поверхностей листов, должны быть снабжены местной вытяжной вентиляцией.

3.10. Химические методы подготовки поверхностей металлических листов (из стали и алюминиевых сплавов) включают одну из операций: обезжиривание, травление, фосфатирование, электрохимическое (анодное) оксидирование.

При изготовлении слоистых панелей при подготовке поверхностей металлических листов рекомендуется использовать обезжиривание (стальные листы), обезжиривание и травление или обезжиривание и оксидирование (листы из алюминиевых сплавов).

3.11. Под термином "обезжиривание" подразумевается удаление с поверхностей листов жировых веществ, содержащихся в полировочных составах, эмульсионных охлаждающих жидкостях, консервационных смазках.

3.12. При подготовке листов перед нанесением грунта или клея следует различать три степени зажиренности ее поверхности (табл. 8). При слабой степени зажиренности поверхностей листа, отсутствии специализированного оборудования и объеме производства панелей до 50 тыс. м2 допускается обезжиривание поверхностей путем их протирки моющими растворами (ацетон, уайт-спирит и т.д.).

Таблица 8

Степень зажиренности | Характеристика поверхности | Масса загрязнений, г/м2 |

Слабая | Легкие неравномерные загрязнения маслами и пылью при межоперационном хранении и транспортировке | До 1 |

Средняя | Небольшой равномерный слой смазки, охлаждающих эмульсий и т.п. | 1 - 5 |

Сильная | Толстые слои консервационной смазки, трудноудаляемые смазки | До 20 (для трудноудаляемых - без ограничения) |

3.13. При изготовлении слоистых панелей обезжиривание листов может осуществляться органическими растворителями или щелочными растворами.

3.14. Обезжиривание поверхностей обшивок органическими растворителями: при объеме производства панелей до 50 тыс. м2 поверхности листов могут обезжириваться путем их протирки ветошью, смоченной ацетоном, бензином или уайт-спиритом, хорошо растворяющими минеральные масла и консервационные смазки. В этом случае удовлетворительное качество обеспечивается лишь при условии тщательного контроля чистоты растворителя, так как растворяющая способность его резко снижается при содержании в 1 л более 5 г минерального масла.

При обезжиривании поверхностей листов огнеопасные растворители могут быть заменены негорючими растворителями - хлорированными углеводородами со сравнительно низкой температурой кипения (табл. 9). С помощью этих растворителей можно обрабатывать изделия как в жидкой, так и в паровой фазах.

Таблица 9

Растворитель | Плотность, г/см2 | Температура кипения, °C | Температура воспламенения, °C | Летучесть | Растворимость | Электропроводность, см·см-1 | Удельная теплоемкость, Дж/(кг·К) | Предельно допустимая концентрация в воздухе, мг/м3 | |

в воде, г/100 г | воды г/100 г | ||||||||

1,2-дихлорэтан | 1,260 (15 °C) | 83,48 | Не воспламеняется | 4,1 | 0,86 (25 °C) | 0,15% масса | 3·10-10 | 13,26·108 | 10 |

Трихлорэтилен | 1,476 (15 °C) | 87,3 | То же | 3,8 | 0,11 (25 °C) | 0,032 | - | 9,34·108 | 10 |

Перхлорэтилен | 1,631 | 120,8 | " | - | 0,015 (25 °C) | 0,01 | - | 9,05·108 | 10 |

Хлористый метилен | 1,336 | 39,95 | " | 1,8 | 1,32 (25 °C) | 0,198 | 4,3·10-11 (25 °C) | 11,87·108 | 50 |

Примечания. 1. Летучесть указана по отношению к этиловому эфиру, летучесть которого принята равной 1.

2. Физические свойства растворителей приведены при 20 °C (в отдельных случаях при температурах, указанных в скобках).

Технологический процесс обезжиривания поверхностей хлорированными углеводородами осуществляется в проходных камерах и состоит из следующих операций: обработки в жидком растворителе методом окунания или распыления; обработки в паровой фазе. Последнюю обычно используют в качестве заключительной, когда пары растворителя, свободного от загрязнений, конденсируются на поверхности изделия и обеспечивают высокое качество очистки.

3.15. Щелочное обезжиривание. Моющие щелочные растворы (моющие средства) состоят в основном из смеси неорганических солей и набора поверхностно-активных веществ (ПАВ), которые повышают моющее действие раствора вследствие способности ПАВ адсорбироваться на металлической поверхности.

Составы щелочных растворов, способ обезжиривания и режим работы, которые рекомендуется использовать при подготовке металлических листов слоистых панелей, приведены в табл. 10.

Таблица 10

Материал обшивки | Состав раствора | Способ обезжиривания | Режим работы | Примечания | ||||

температура, °C | время, мин | pH раствора | давление струи раствора, Па·10-5 (кгс/см2) | |||||

Компоненты | Количество, г/л | |||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

Стальные поверхности | Тринатрийфосфат | 2 - 3 | В струйных камерах | 50 - 65 | 1 - 3 | 10 - 11 | 1,5 - 2 | |

Триполифосфат натрия | 1 - 2 | |||||||

Карбонат натрия | 2 - 3 | |||||||

Сульфанол, ОП-7, | 0,2 | Пеногаситель разработан СКБ химизации народного хозяйства (Рига), обеспечивает эффективное пеногашение | ||||||

ОП-10 или синтанол ДТ-7 | 0,3 | |||||||

Алкамон ОС-2 | 0,1 | |||||||

Пеногаситель ЭАП-40 | 0,01 | |||||||

Стальные поверхности | Едкий натр | 0 - 50 | В ваннах | 60 - 80 | 5 - 20 | 12 - 14 | - | Движение обшивок в ванне приводит к большей интенсификации процесса, чем перемешивание раствора |

Карбонат натрия | 15 - 25 | |||||||

Тринатрийфосфат | 5 - 15 | |||||||

Триполифосфат натрия | 10 - 20 | |||||||

Силикат натрия | 0 - 10 | |||||||

Сульфанол ОП-7, | 0,3 - 0,5 | |||||||

ОП-10 или синтанол ДТ-7 | 0,2 - 0,5 | |||||||

Поверхности из алюминиевых сплавов | Карбонат натрия | 3 - 5 | В струйных камерах или в ваннах | 55 - 65 | 1 - 13 | 10 - 11 | 1,5 - 2 | После обезжиривания и промывки водой обязательна пассивация в 0,1 - 0,5%-ном растворе бихромата калия при 50 - 60 °C в течение 0,5 - 1 мин |

Тринатрийфосфат | 1 - 2 | |||||||

Триполифосфат натрия | 1 - 2 | |||||||

Силикат натрия | 1 - 2 | |||||||

Сульфанол ОП-7, ОП-10 или синтанол ДТ-7 | 0,2 | |||||||

Химическая обработка крупноразмерных металлических листов в ваннах может производиться двумя принципиально различными способами. Первый заключается в выполнении каждой операции в отдельной ванне и переносе изделия из одной ванны в другую. Второй способ заключается в последовательном выполнении всех операций в блоке ванн, длина каждой из которых намного меньше длины изделия. При этом лист перемещается из ванны в ванну механическим способом с постоянной скоростью.

При изготовлении слоистых панелей с применением металлических листов из алюминиевых сплавов может быть также рекомендована следующая технология подготовки поверхности (сочетание обезжиривания и травления).

Обезжиривание: 10 в.ч. NaOH; 100 в.ч. воды.

Обработка при температуре 60 - 70 °C в течение 1 мин с последующей промывкой в воде при температуре 15 - 25 °C в течение 1 - 2 мин.

Травление: 75 в.ч.  , плотность 1,39 г/мл.

, плотность 1,39 г/мл.

Обработка при температуре 15 - 25 °C в течение 5 мин с последующей промывкой в воде при температуре 20 - 30 °C в течение 1 - 2 мин.

Сушка металлических поверхностей при температуре 20 - 30 °C в течение 20 - 30 мин.

3.16. При очистке металлических поверхностей щелочными растворами необходимо учитывать факторы, влияющие на качество обезжиривания (табл. 11).

Таблица 11

Фактор | Характер воздействия |

Температура моющего раствора | При повышении температуры до 70 °C ускоряется процесс очистки; дальнейшее повышение температуры нецелесообразно |

Способ подачи моющего раствора | Распыление, перемешивание раствора, перемещение изделий ускоряют процесс очистки |

Жесткость воды | Ухудшает качество очистки вследствие осаждения на поверхности трудноудаляемых солей кальция и магния |

Чувствительность металла к коррозионному воздействию моющего раствора | Требует специального выбора pH и состава моющего раствора |

3.17. После обезжиривания металлических поверхностей щелочными растворами они подлежат промывке водой, от качества промывки во многом зависит долговечность адгезионной связи. Промывка должна производиться так, чтобы суммарное содержание солей в промывной воде не превышало 100 мг/л.

3.18. Качество обезжиривания в производственных условиях следует определять визуально по нарушению водяной пленки при промывке в холодной воде с соблюдением следующих условий:

после удаления листа из ванны нужно немедленно наклонить проверяемую поверхность под углом 45° и рассматривать водяную пленку в этом положении;

не следует рассматривать водяную пленку вблизи источника тепла или на сквозняке;

если на основной части поверхности водяная пленка не нарушилась в течение 1 мин, то это означает, что поверхность обезжирена хорошо. Верхняя кромка шириной до 10 мм не учитывается.

3.19. Каучуковый клей 88-Н, грунтовка АК-069 и латексы поступают на производство в готовом виде в герметично закрывающейся таре.

Для удобства нанесения распылительными пистолетами каучуковый клей может быть разбавлен смесью этилацетата с бензином в соотношении 2:1.

3.20. Технология приготовления фосфатирующей грунтовки ВЛ-023 для нанесения на металлическую поверхность листа заключается в смешивании составных компонентов: основы и кислотного разбавителя.

Кислотный разбавитель, представляющий собой водоспиртовой раствор ортофосфорной кислоты, может также готовиться на месте производства работ по следующей рецептуре (табл. 12).

Таблица 12

Компоненты кислотного разбавителя | Концентрация ортофосфорной кислоты | |

реактивная 85 - 87,5% | техническая 70% | |

Ортофосфорная кислота | 18,1 | 21,9 |

Спирт этиловый 96% | 80 | 78,1 |

Вода дистиллированная | 1,9 | - |

100 | 100 | |

3.21. Составные компоненты грунтовки ВЛ-023 (основа и кислотный разбавитель) должны храниться раздельно. Их смешение следует производить за 20 - 30 мин до нанесения на поверхность листа в соотношении - основа:кислотный разбавитель, при нанесении на стальной лист - 5:1, а на лист из алюминиевых сплавов 10:1.

Разведение грунтовки кислым разбавителем производится в специальной таре (эмалированные емкости, сосуды из винипласта и т.п.). Смесь хранится в герметически закрывающейся таре.

3.22. Приготовление и перемешивание основы грунтовки с кислым разбавителем может производиться на любой механической мешалке с оборотами не менее 1350 об/мин. В случае, если после добавления кислотного разбавителя вязкость грунтовки будет превышать нормы технических условий (табл. 6), то она дополнительно должна разводиться до рабочей вязкости растворителем. Растворитель должен добавляться в грунт только после введения кислотного разбавителя.

В качестве растворителя для грунтовки ВЛ-023 следует применять: растворитель РФГ-1 или растворители N 648 и Р-6. Состав растворителей, используемых при приготовлении грунтовки ВЛ-023, приведен в табл. 13.

Таблица 13

Растворитель ГОСТ или ТУ | Основные свойства | Состав компонентов | Содержание, % (по весу) | ||||||

летучесть по этиловому эфиру (эфир 1) | наличие влаги (проверка по бензолу) | число коагуляции по бензолу, % | |||||||

| |||||||||

РФГ-1 ГОСТ 12708-67 | 1,3 по ксилолу | 25:50 по толуолу | - | Спирт этиловый | 75 | ||||

Спирт бутиловый | 25 | ||||||||

N 648 ГОСТ 18188-72 | 11 - 18 | Не более 1,3% (по Фишеру) | 100 | Бутилацетат | 50 | ||||

Этиловый спирт | 10 | ||||||||

Бутиловый спирт | 20 | ||||||||

Толуол | 20 | ||||||||

Р-6 ТУ 6-10-1328-73 | 9 - 11 | 1:2 | - | Бутилацетат | 15 | ||||

Этиловый спирт | 30 | ||||||||

Бутиловый спирт | 15 | ||||||||

Бензол | 40 | ||||||||

3.23. Основу грунтовки ВЛ-023 следует хранить в герметически закрытой таре в помещении с температурой не выше плюс 20 °C и не ниже минус 10 °C. Не допускается хранение грунтовки вблизи источников отопления, на открытых площадках, под навесом или в плохо закрывающейся таре.

Срок годности грунтовки до разведения кислотным разбавителем - до одного года. По истечении этого срока грунтовка должна быть повторно испытана по показателям технических требований. После введения кислотного разбавителя срок годности принимать согласно табл. 14.

Таблица 14

Температура межоперационного хранения, °C | Срок годности, ч |

От -10 до +10 | 24 |

От +10 до +20 | 8 |

От +20 до +30 | 6 |

От +30 до +40 | 4 |

3.24. Нанесение грунтов и клеев на поверхности листов должно производиться при помощи механических, пневматических или других краскораспылителей в специальных камерах, обеспечивающих быстрое нанесение равномерного по толщине грунтовочного покрытия. При объеме производства панелей до 50 тыс. м2 допускается применение для их нанесения валиков, кистей и других инструментов.

3.25. Грунтовки и клеи наносятся на подготовленную поверхность листа равномерным слоем не менее 15 микрон. Максимально допустимая толщина не должна превышать 70 микрон.

Нанесение слоя покрытия толщиной более 15 микрон следует производить послойно; причем следующий слой наносится на предыдущий только после его просушки.

Нанесение грунтов и клеев на поверхность листов краскораспылителем должно осуществляться в вентилируемых камерах. Воздух, подаваемый на краскораспылитель, должен быть очищен от влаги и масла.

3.26. При изготовлении слоистых панелей на высокопроизводительных линиях непрерывного действия нанесение грунтов и клеев должно осуществляться на предварительно подогретый до температуры 35 - 40 °C лист с последующей термообработкой покрытия при нагреве до 80 °C. Устройство для нагрева должно состоять из ряда секций (камер), между которыми расположена станция нанесения грунта или клея. Нагрев поверхностей листов следует осуществлять системой инфракрасных ламп, установленных от листа на расстоянии 120 - 200 мм. Излучатель должен быть оборудован рефлектором, который обеспечивает равномерный нагрев поверхности листа. При этом должна быть предусмотрена возможность регулировки температуры нагрева в зависимости от скорости движения листа и типа применяемого грунта или клея.

На непрерывных линиях нанесение грунтов и клеев, как правило, должно осуществляться при помощи пистолетов воздушного давления с осциллирующей техникой напыления. Пистолеты вращающегося типа должны быть оснащены устройствами подачи и регулирования воздуха. Снабжение распыляющих пистолетов сжатым воздухом должно обеспечиваться через воздушный фильтр. Скорость движения пистолетов необходимо принимать от 0,4 до 2,0 м/с. Производительность пистолетов следует регулировать в зависимости от скорости движения обшивок и требуемой толщины слоя грунтового покрытия.

Снабжение станции нанесения грунта или клея происходит через две переключаемые емкости. Емкости расположены рядом со станцией и оснащены смесительными устройствами для смешения основы грунта или клея (для 2-компонентных систем) с разбавителями для получения рабочей вязкости. Расположение емкостей должно быть таково, что в то время, как одна из них находится в рабочем состоянии, т.е. из нее производится подача грунта или клея на станцию нанесения, другая - пустая емкость - наполняется заново. Таким образом достигается непрерывное нанесение грунта или клея на движущиеся обшивки.

3.27. Сушка грунтовок ВЛ-023 и АК-069 осуществляется при нагреве до температуры не выше 80 °C в течение 1 - 2 мин.

Допускается сушка грунтовочного покрытия в естественных условиях.

3.28. При изготовлении слоистых панелей с применением каучукового клея 88-Н режимы сушки клеевого подслоя зависят от способа приформования утеплителя к поверхности листа:

сухим клеем (реактивация);

жидким клеем (сушка до отлипа).

Первый способ может быть использован при стендовой, а второй - при непрерывной технологии изготовления слоистых панелей.

Сущность первого способа (реактивация) заключается в нанесении клея на поверхность листа, практически полном удалении растворителей из него, контактировании приформовываемых поверхностей при температуре не ниже плюс 90 - 100 °C в течение 8 - 15 мин. При этом прочность сцепления утеплителя с листом достигается сразу после охлаждения контактирующих поверхностей.

Второй способ (сушка до отлипа) - каучуковый клей в жидком виде наносится на поверхность листа и сушится до состояния отлипа. Удаление растворителя достигается при нанесении клея на предварительно подогретый до температуры 35 °C лист и последующей термообработке при нагреве до температуры 65 - 80 °C в течение 2 - 3 мин.

3.29. При пневматическом напылении грунтовок или клеев производительность краскораспылителя должна выбираться с учетом диаметра выходного отверстия, рабочего давления и вязкости напыляемой системы (табл. 15).

Таблица 15

Диаметр выходного отверстия сопла, мм | Вязкость по вискозиметру ВЗ-4, с | |||||

11 - 20 | 20 - 30 | 30 - 40 | ||||

Расход материала, г/мин, при давлении Па·105 (кгс/см2) | ||||||

0,5 - 0,7 | 0,8 - 1 | 0,5 - 0,7 | 0,8 - 1 | 0,5 - 0,7 | 0,8 - 1 | |

1,5 | 420 | 590 | 320 | 450 | 250 | 350 |

1,8 | 500 | 650 | 410 | 530 | 340 | 440 |

2 | 560 | 700 | 470 | 590 | 400 | 500 |

2,2 | 620 | 750 | 530 | 650 | 460 | 560 |

2,5 | 700 | 830 | 620 | 730 | 550 | 650 |

3.30. При использовании грунтовок в качестве подслоя необходимо руководствоваться нормами их расхода (табл. 16), соответствующими количеству материала, расходуемого при нанесении на обшивку для получения грунтовочных покрытий с требуемыми свойствами. Норма расхода грунтовок должна включать: чистый (полезный) расход, т.е. количество материала, нанесенного непосредственно на поверхность листа и необходимого для образования слоя заданной толщины; технологические потери, обусловленные процессом нанесения грунтовок и зависящие как от способа их нанесения, так и от размеров и профиля листов; организационные потери, которые на предприятиях массового и крупносерийного производства слоистых панелей должны составлять не более 1% нормы расхода.

Марка грунтовки | Сухой остаток, % | Плотность покрытия, г/см2 | Толщина покрытия, м/к | Нормы расхода материала (г/м2), при | |

пневматическом распылении в зависимости от группы сложности | безвоздушном распылении | ||||

Грунтовка ВЛ-023 | 25 | 1,3 | 10 <1> | 69 - 130 | 57 |

Грунтовка АК-069 | 20 | 1,5 | 10 | 100 - 188 | - |

--------------------------------

<1> Нормы расхода приведены на условную толщину покрытия 10 микрон, при увеличении толщины необходимо внесение поправок.

После высыхания грунтовки ВЛ-023 и АК-069 должны образовывать гладкую матовую поверхность без подтеков, местных утолщений и других дефектов.

3.31. Возможные дефекты на грунтовочном покрытии, причины их возникновения и способы устранения указаны в табл. 17.

Таблица 17

Дефекты на покрытии | Причины, вызывающие появление дефектов | Способы устранения причин или исправления покрытия |

Задиры на грунтованной поверхности | Растушевывание еще не полностью высохшего слоя | Зашкурить после высыхания и повторно загрунтовать |

Пятна сырой невысыхающей пленки на поверхности | Нанесение грунтовки на мокрую поверхность | Протереть спиртом и повторно загрунтовать |

Покрытие мутное, белесое с пониженной адгезией к металлической поверхности | Попадание в грунтовку избытка воды или слишком длительный срок хранения разведенного грунта | Зашкурить и повторно загрунтовать. Грунтовку сменить на свежую |

Сорность покрытия, наличие крупинок и т.д. | Неотфильтрованная грунтовка или приготовление ее в грязной неотмытой от предыдущей порции грунтовки посуде | Отфильтровать грунтовку, а если не поможет, сменить на свежую. Повторно загрунтовать отдельные участки после зашкуривания |

Побеление пленки | Чрезмерно высокая влажность воздуха | Добавить в грунт до 5% бутанола |

Неудовлетворительная адгезия к металлической поверхности | Недостаточно тщательное обезжиривание поверхности | Удалить покрытие, снова обезжирить и повторно загрунтовать |

Образование шагреневого покрытия при пульверизационной окраске | Слишком сухое нанесение, недостаток малолетучих растворителей в грунтовке | Наносить на более близком расстоянии, добавить в грунт бутанол |

композиций для получения пенопласта

3.32. Фенолоформальдегидные заливочные композиции состоят из смолы резольного типа и катализатора, а иногда и вспенивающего агента.

Полиуретановые заливочные композиции состоят из гидроксилсодержащего компонента (полиэфирные смолы), вспенивающего агента, целевых добавок (эмульгаторы, антипирены), активаторов (катализаторы) и полиизоцианата.

Составы фенолоформальдегидных и полиуретановых композиций, разработанных ВНИИ синтетических смол, которые рекомендуется использовать в качестве утеплителя, приведены в табл. 18 и 19.

Таблица 18

Состав рецептур (в в.ч.) фенолоформальдегидных

пенопластов заливочного типа

Марка пенопласта | Фенолоформальдегидная смола ФРВ-1А, МРТУ 6-05-1104-67 | Продукт ВАГ-3, МРТУ 6-05-1116-68 | Фенолоформальдегидная смола ФРВ-4, ТУ 6-05-221-243-72 | Смола ДН, ТУ 6-05-221-236-72 | Петралейный эфир, ГОСТ 11992-66 |

ФРП-1 | 100 | 20 - 25 | - | - | - |

Виларес-5 | - | - | 100 | 30 | 5 |

Таблица 19

заливочных пенополиуретанов

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 6709-53 Постановлением Госстандарта СССР от 29.06.1972 N 1334 с 1 января 1974 года введен в действие ГОСТ 6709-72. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8433-57 Постановлением Госстандарта СССР от 24.02.1981 N 968 с 1 января 1982 года введен в действие ГОСТ 8433-81. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10164-62 Постановлением Госстандарта СССР от 24.01.1975 N 168 с 1 января 1976 года введен в действие ГОСТ 10164-75. |

Марка пенополиуретана | Гидроксилсодержащие компоненты | Катализаторы и активаторы | Вспенивающие агенты | Целевые добавки | Компоненты, содержащие группу NCO | |||||||||||||

Лапрамол 294 ТУ-6-05-1681-74 | Полиэфир П-3 МРТУ-6-05-1119-68 | Полиэфир П-516 | Полиэфир П-509 ТУ-6-05-1526-72 | Глицерин ГОСТ 6259-52 | Фосполиол П ТУ-6-02-863-74 | Лапрол 805 ТУ 6-05-1679-74 | Лапрол 503 ТУ 6-05-1679-74 | Диметилэтаноламин ГОСТ 5.846-71 | 20%-ный раствор ДАБКО в диметилэтаноламине | Триэтиламин МРТУ 6-09-2437-65 | Фреон-11 МРТУ 6-02-727-73 | Вода ГОСТ 6709-53 | Трихлорэтилфосфат ГОСТ 5.14-16-72 | Эмульгатор КЭП-1 ТУ 02-781-73. Сорт А (ОП-7, 10) ГОСТ 8433-57 | Этиленгликоль ГОСТ 10164-62 | Продукт ДУДЭГ-2 ОСТ 6-05-109-72 | Полиизоцианат марки Б, ТУ 6-03-375-75 | |

ППУ-3С | - | 100 | - | - | - | - | - | - | - | - | 0,1 | - | 1,5 | 30 - 40 | 1 | - | По расчету | - |

ППУ-308М | 75 | 25 | - | - | - | - | - | - | - | - | - | 45 | - | 30 | 1 | - | - | По расчету |

ППУ-308М9 | 40 | - | 40 | - | 8,6 | - | 22,8 | - | 1,6 | - | - | 36 | 0,8 | 48,2 | 2 | - | - | То же |

ППУ-317 | 15,5 | - | - | - | 4,5 | - | 26,6 | 23,2 | 1 | - | - | 15,9 | 0,7 | 11,6 | 1 | - | - | - |

ППУ-316-1 | 40 | - | - | - | - | 40 | 40 | - | - | 0,4 | - | 50 | 1 | 40 | 2 | 10 | - | По расчету |

ППУ-15 | - | - | - | 110 | 20 | - | - | - | 0,5 | - | 2 | 20 | 2,9 | 40 | 2,9 | - | - | То же |

3.33. При изготовлении слоистых панелей с обшивками из профилированного металла на высокопроизводительных непрерывных и стендовых технологических линиях могут также применяться полиуретановые заливочные композиции типа "Сиспур" (ГДР). Ниже в качестве примера приводится состав композиции марки "Сиспур" 4050/1 (в в.ч.):

Гидроксилсодержащий компонент

Систол Т-106 .................................................. 31,3

Систол Т-103 .................................................. 25,6

Систол Т-107 .................................................. 7,2

Активатор

Вода .......................................................... 0,7

Гексантриол ................................................... 6,2

Де 190 ........................................................ 1

Диметилциклогексиламин ........................................ 1

Трихлорэтилфосфат ............................................. 11,4

Фреон-11 ...................................................... 15,6

Компонент, содержащий изоцианатную группу

Систанат MR ................................................... 110

3.34. Перспективным типом заливочного пенопласта для изготовления слоистых панелей строительного назначения являются изоциануратные пенопласты. Высокоразвитая ароматическая структура придает данному типу пенопласта повышенную теплостойкость  , формостабильность при эксплуатации в интервалах 100 - 200 °C, повышенную огнестойкость (по сравнению с пенополиуретанами).

, формостабильность при эксплуатации в интервалах 100 - 200 °C, повышенную огнестойкость (по сравнению с пенополиуретанами).

, формостабильность при эксплуатации в интервалах 100 - 200 °C, повышенную огнестойкость (по сравнению с пенополиуретанами).

, формостабильность при эксплуатации в интервалах 100 - 200 °C, повышенную огнестойкость (по сравнению с пенополиуретанами).3.35. Для получения пенопласта в процессе изготовления слоистых панелей следует использовать активизированные композиции, состоящие из продукта А и Б.

Продукт А представляет собой двух- или многокомпонентную заливочную смесь, в состав которой входит:

для фенолоформальдегидной композиции - фенолоформальдегидная смола резольного типа и вспенивающий агент;

для полиуретановой композиции - гидроксилсодержащие компоненты, катализаторы или активаторы, вспенивающие агенты и целевые добавки.

Продукт Б является кислотным отвердителем (для фенолоформальдегидных композиций) или компонентом, содержащим изоцианатные группы (для полиуретановой композиции).

Компоненты фенолоформальдегидных и полиуретановых композиций, которые определяют технологические и прочностные показатели пенопластов, должны отвечать техническим требованиям ТУ.

3.36. Упаковка исходных компонентов при транспортировке и хранении должна обеспечивать сохранность их свойств в течение гарантийного срока.

Полиэфирные и фенолоформальдегидные смолы упаковываются в предварительно просушенные и продутые инертным газом металлические бочки емкостью от 100 до 250 л или в специальные железнодорожные цистерны. Допускается также упаковка смол в полиэтиленовые емкости, обеспечивающие герметичность закупорки.

Полиизоцианаты упаковывают в сухие и чистые полиэтиленовые канистры или бочки из спецстали. Емкости должны иметь плотные крышки.

Фреон-11 упаковывают и транспортируют в стальных баллонах емкостью до 50 л или железнодорожных цистернах.

Трихлорэтилфосфат упаковывается в чистые сухие стальные или оцинкованные бочки. Бочки должны иметь герметические пробки. Допускается упаковка продукта в стеклянные бутыли с притертыми пробками.

3.37. Гарантийный срок хранения исходных компонентов указывается в технических условиях соответственно для каждого компонента, после истечения которого свойства компонентов подлежат контролю по методикам, приведенным в ТУ.

3.38. Исходные компоненты, поступающие для производства пенопласта при изготовлении слоистых панелей, разгружаются на заводские склады. Складские помещения должны быть оборудованы приспособлениями для перекачки компонентов из транспортировочных емкостей в стационарные емкости-хранилища. Во всех случаях должна быть предусмотрена механизированная разгрузка компонентов.

Складские помещения должны быть рассчитаны для хранения не менее месячного запаса компонентов в специальных емкостях, объем и число которых рассчитываются с учетом весовых соотношений, предусмотренных рецептурой.

Емкости для хранения исходных компонентов должны иметь указатели уровня, а также автоматические устройства для поддержания температуры на заданном уровне. Емкости для хранения смол и полиизоцианатов должны иметь мешалки для предварительного перемешивания.

Температура в помещении склада должна поддерживаться в пределах 18 - 20 °C; температура исходных компонентов должна соответствовать значениям, предусмотренным в технических условиях соответствующего типа и марки пенопласта.

3.39. При объемах производства слоистых панелей, не превышающих 100 тыс. м2, допускается хранение исходных компонентов в заводской упаковке в соответствии с требованиями технических условий.

При длительном хранении ряд компонентов (лапрамол 294, ДУДЭГ-2, ВАГ-3) может кристаллизоваться с образованием пастообразной массы, которая может быть легко переведена в жидкое состояние путем нагрева до температуры 50 - 70 °C.

активизированных заливочных композиций

3.40. Смешение компонентов при получении заливочных композиций осуществляется механическим способом - при помощи стационарных заливочных машин или установок непрерывного действия.

3.41. Приготовление активизированной заливочной композиции из отдельных компонентов производится в две стадии: предварительное приготовление продукта А (см. п. 3.35) и непосредственное смешение продукта А и Б в головке машины или установки.

При непрерывном и стендовом способах изготовления слоистых панелей, на высокопроизводительных технологических линиях, приготовление продукта А осуществляется путем смешения отдельных компонентов на предварительных станциях смешения.

3.42. Выбор типа заливочных машин и установок необходимо осуществлять с учетом обеспечения тщательного перемешивания продукта А и Б при заданной расчетной производительности заливки активизированной композиции. При приготовлении полиуретановых заливочных композиций для перемешивания компонентов целесообразно использовать машины и установки высокого давления.

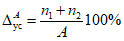

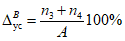

3.43. При дозировке продукта Б количество полиизоцианата в приведенных в табл. 19 рецептурах определяется расчетом в зависимости от содержания гидроксильных групп и свойств полиэфира:

,

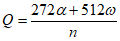

,где Q - расчетное количество полиизоцианата, в.ч.;

n - содержание NCO-групп в полиизоцианате, %.

Приведенные в формуле цифры являются коэффициентами пересчета.

Количество продукта ДУДЭГ-2 рассчитывается по формуле

Q = 0,27 к.ч. + 8,85% OH + 16,7 (W + C),

где к.ч. - кислотное число полиэфира, мг x KOH/г;

OH - содержание гидроксильных групп полиэфира, %;

W - содержание влаги в полиэфире, %;

C - количество воды в рецептуре.

3.44. Дозировку компонентов следует осуществлять при помощи дозаторов непрерывного действия. Точность дозировки принимать в пределах +/- 0,5 - 1,5%.

3.45. В процессе приготовления продукта А, а также активизированной заливочной композиции (смеси продуктов А и Б) необходимо осуществлять термостатирование исходных компонентов и промежуточных продуктов при температуре 21 - 23 °C. Допускается точность регулировки температуры +/- 1 °C.

3.46. Контроль режимов приготовления активизированных композиций (производительность дозирующих насосов, точность дозировки, температура смешиваемых продуктов и т.д.), а также рекомендации по пуску и остановке приводов насосов и смесительных головок, включая ее промывку, принимать в соответствии с инструкциями по эксплуатации заливочных машин и установок, которые должны прилагаться к технологическому оборудованию по изготовлению слоистых панелей.

3.47. Формование пенопласта включает заливку активизированной композиции в полость панели, вспенивание и отверждение пеносистемы.

При изготовлении слоистых панелей на непрерывных линиях заливка активизированной композиции в полость между движущимися листами должна осуществляться при помощи портала наслоения. На портале должна быть тележка со смесительной головкой для приготовления активизированной заливочной композиции. В зависимости от ширины листа и скорости его движения, а также исходя из принятого количества заливаемой композиции необходимо применять одно или несколько параллельно включенных разбрызгивающих устройств. Широкоструйные сопла следует применять при высоких скоростях движения листа (порядка 10 - 16 м/мин) и большой ширине наслоения (более 1 м).

Скорость колебания тележки должна регулироваться. Смесительная головка также должна регулироваться по высоте подъема и наклону. Скорость движения головки 100 м/мин. Ход головки следует принимать от 0,8 до 1,26 м.

Снабжение портала наслоения исходными компонентами и промежуточными продуктами смешения необходимо производить через дозировочную машину и промежуточную смесительную станцию согласно схеме рис. 3. Дозировка компонентов в системе должна производиться прецизионными шестеренчатыми насосами, которые подводят компоненты к смесительной головке. В то время, как продукт Б (полиизоцианат) подается непосредственно из емкости склада в дозировочное устройство, на смесительной станции смешивается продукт А (полиэфир, фреон, огнегасящая добавка). Из емкости смесительной станции продукт А должен поступать в дозировочное устройство и затем подаваться непосредственно в смесительную головку портала наслоения.

3.48. При непрерывном формовании слоя пенопласта, в полости между движущимися листами, необходимое количество заливочной композиции следует рассчитывать в зависимости от ширины панели, толщины слоя пенопласта и принятой объемной массы пенопласта:

,

,где Q - требуемое количество композиции, г;

S - площадь, подлежащая заливке, см2;

t - требуемая толщина пенопласта, см;

k - коэффициент потерь, k = 1,1;

S = Bv.

3.49. При стендовом изготовлении слоистых панелей заливка композиции должна производиться равномерным слоем на нижнюю обшивку или нагнетаться в полость через технологические отверстия, расположенные по периметру панели.

При заливке композиции сверху в горизонтально расположенную полость панели при снятой верхней обшивке время заливки должно приниматься минимальным. Величину времени t, с, заливки следует определять в зависимости от производительности заливочной машины:

где P - вес композиции на панель, г;

n - производительность заливочной машины, г/с;

,

,где V - объем полости панели, подлежащей заполнению пенопластом, см3;

d - удельный вес композиции, г/см3;

k - кратность вспенивания заливочной композиции, которая принимается согласно ТУ на пенопласт;

1,2 - эмпирический коэффициент пересчета с учетом потерь.

Время заливки композиции должно быть всегда меньше времени индукционного периода.

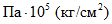

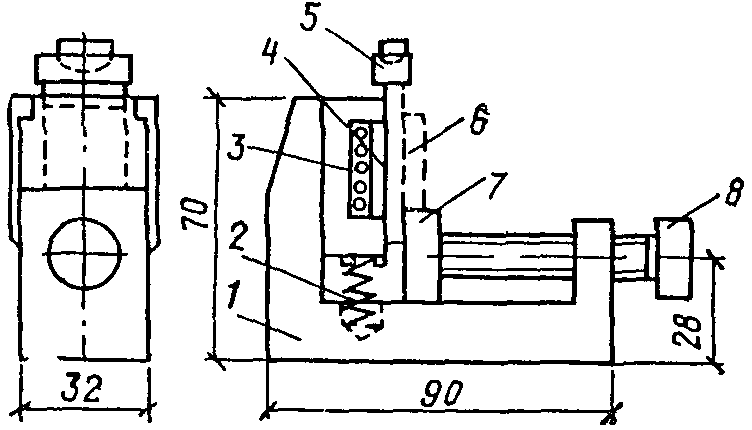

3.50. Вспенивание заливочной композиции в полости панели сопровождается одновременным протеканием процессов полимеризации, газообразования и отверждения пеносистемы. Параметры, характеризующие процесс вспенивания, изменяются во времени (рис. 5) и включают:

высоту подъема пены в каждый момент процесса вспенивания, мм - h

начальную высоту композиции, мм -

конечную высоту композиции, мм - H

время начала подъема пены, с -

время конца подъема пены, с -

мгновенное значение скорости вспенивания, мм/с -

время достижения максимальной скорости вспенивания, с -

давление в каждый момент процесса вспенивания,  - P

- P

- P

- Pмаксимальное давление при вспенивании,  -

-

-

- время гелеобразования, с -

температура экзотермии в каждый момент процесса вспенивания, °C - t

максимальная температура экзотермии при вспенивании, °C -

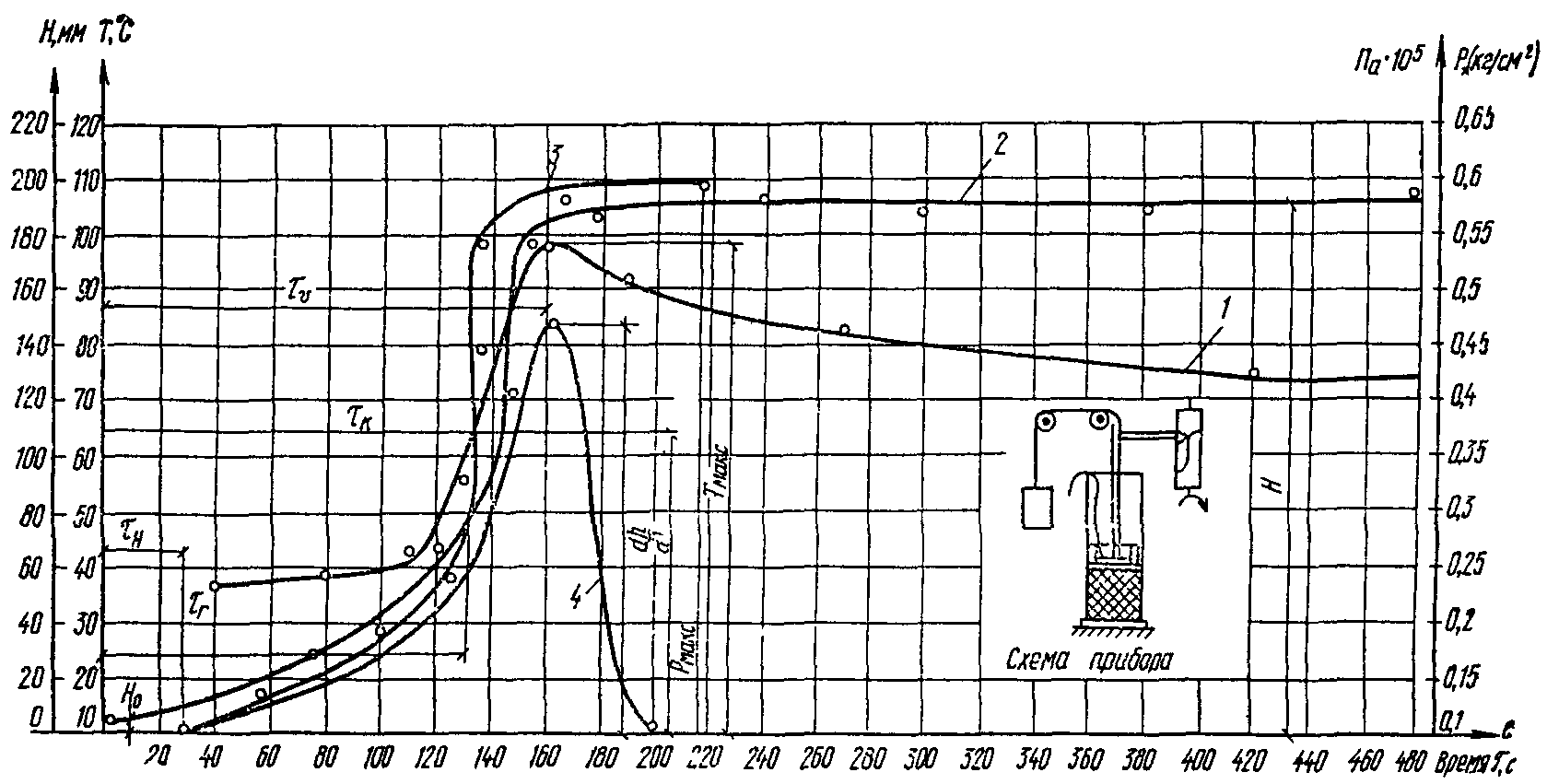

кинетику процесса вспенивания заливочного пенопласта

1 - изменение температуры; 2 - высоты подъема пены;

3 - давление; 4 - скорость подъема пены

3.51. Способ заливки и формования пенопласта определяется технологическими параметрами заливочной композиции: временем индукционного периода вспенивания (время старта), временем гелеобразования пеносистемы и временем подъема пены.

Время индукционного периода вспенивания композиции соответствует промежутку времени от начала перемешивания продуктов А и Б до начала вспенивания. При непрерывном способе формования пенопласта время индукционного периода вспенивания композиции регламентирует расстояние между смесительной головкой портала наслоения и началом запрессовки формуемой слоистой панели. При стендовом способе формования слоистой панели этот параметр регламентирует время от начала заливки композиции до смыкания запрессовочного устройства.

Время гелеобразования пеносистемы соответствует промежутку времени от начала перемешивания продуктов А и Б до образования в процессе подъема пены нитевидных структур. При горизонтальном формовании слоистых панелей время гелеобразования не должно превышать время подъема пены по толщине панели, что обеспечивает хорошее сцепление слоя пенопласта к верхнему листу панели. Кроме того, время гелеобразования определяет способность композиции к растеканию в процессе вспенивания.

Время подъема пены соответствует промежутку времени от начала перемешивания продуктов А и Б до конца увеличения объема вспенивающей композиции.

3.52. Кроме перечисленных параметров при формовании пенопласта в процессе изготовления слоистых панелей, а также при выборе формующего оборудования необходимо дополнительно учитывать также время отверждения пенопласта, максимальную температуру экзотермической реакции пенообразования и внутреннее избыточное давление при вспенивании композиции в полости панели.

Значения технологических параметров основных типов и марок заливочных пенопластов, используемых при изготовлении слоистых панелей, приведены в табл. 20.

Таблица 20

Марка пенопласта | Время индукционного периода, с | Время гелеобразования, с | Время подъема пены, с | Время отверждения, с | Максимальная температура экзотермической реакции, °C | Давление при вспенивании, Па·105 (кгс/см2) |

Полиуретановые пенопласты | ||||||

ППУ-316-1 | 21 | 65 | 110 | 400 | 142 | В пределах 0,2 - 0,4 <*> |

ППУ-308М | 23 | 45 | 65 | 250 | 135 | |

ППУ-308-М9 | 23 | 70 | 115 | 400 | 134 | |

ППУ-15 | 30 | 70 | 150 | 500 | 131 | |

Изоциануратный пенопласт | 20 - 25 | 70 - 80 | 90 - 100 | 110 - 120 | 154 | |

Сиспур 4050/1 | 21 | 59 | 99 | 400 | 149 | |

Сиспур 4053/1 | 23 | 66 | 102 | 400 | 137 | |

Фенолоформальдегидные пенопласты | ||||||

ФРП-1 | 90 - 240 | 110 - 260 | 120 - 270 | 250 - 300 | 90 - 100 | В пределах 0,5 - 1 <**> |

Виларес-5 | 105 | 150 | 140 | 300 | 120 - 130 | |

--------------------------------

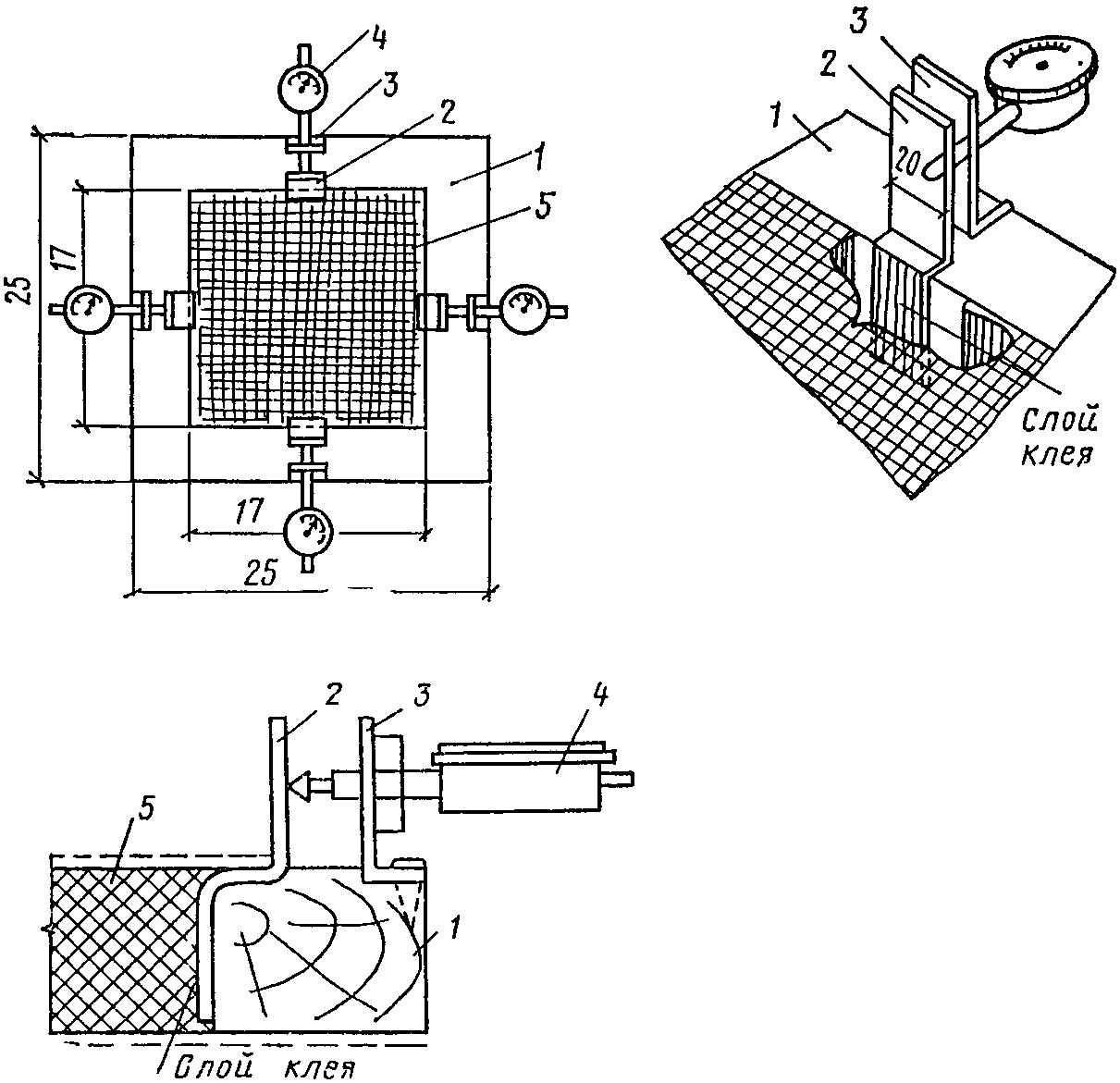

Определение основных технологических параметров заливочных композиций следует осуществлять по температурной кривой экзотермической реакции процесса пенообразования (на рис. 6 приведена температурная кривая для фенольных заливочных композиций), которая определяется в лабораторных условиях путем замера во времени температуры вспениваемой композиции (Прил. 1).

вспенивания заливочной композиции

3.53. При выборе технологических параметров формования пенопласта в полости панели применительно к стендовой и непрерывной технологии изготовления слоистых панелей необходимо руководствоваться данными на рис. 7 и 8.

┌─────────────┐ ┌──────────┐ ┌───────────────┐ ┌─────────┐

│Приготовление│ │ Заливка │ │ Вспенивание │ │Тепловая │

│ композиции ├───────┤композиции├───────┤ композиции ├──────┤обработка│

│ │ │ │ │между обшивками│ │ панели │

└──────┬──────┘ └───┬──────┘ └─────┬─────────┘ └────┬────┘

┌──────┴────────┐┌────────┴─────┐┌─────────────┴────────┐┌───────────┴────┐

│ Соотношение ││ Время заливки││ Кратность вспенивания││ Время прогрева │

│смолы ФРВ-1А ││не более ││К - не менее 25 ││панели │

│и катализатора ││25 - 30 с ││ Максимальная ││при температуре │

│ВАГ-3 = 5:1 ││ Температура ││температура экзо- ││Т = 90 - 100 °C │

│ Вязкость ││формы и ││термической реакции ││10 - 20 мин │

│смолы ФРВ-1А ││обшивок ││при вспенивании ││ Глубина │

│эта = 5000 - ││T = 22 - 40 °C││в зоне клеевого шва ││отверждения │

│ 10000 спз ││ Вязкость ││ Т = 70 °C ││пенопласта │

│ Вязкость ││в момент ││в середине панели ││не менее │

│катализатора ││заливки ││ Т = 100 °C ││70 - 75% │

│ВАГ-3 ││композиции ││ Время индукционного ││ Количество │

│эта = 1500 спз ││эта не более ││периода ││свободных │

│ Температура ││10000 спз ││t = 80 - 140 с ││веществ │

│исходных ││ Минимальная ││ Давление ││(летучих) │

│компонентов ││толщина при ││при вспенивании ││в отвержденном │

│Т = 20 - 22 °C ││горизонтальной││максимальное: ││пенопласте │

│ Температура ││заливке ││ 5││не более 8 - 11%│

│композиции ││не менее ││P = 1,0 - 1,2 Па x 10 ││ Скорость │

│после ││4 - 5 мм ││рабочее: ││охлаждения │

│перемешивания ││ ││ 5││панели: │

│Т = 22 - 24 °C ││ ││P = 0,5 - 0,6 Па x 10 ││Т = 2 - 5 °C/мин│

│ Способ ││ ││Отношение: ││ │

│перемешивания ││ ││ ││ │

│компонентов... ││ ││ скорость отверждения ││ │

│периодический ││ ││ -------------------- ││ │

│(t = 30 с; n = ││ ││ скорость вспенивания ││ │

│= 1250 об/мин) ││ ││ ││ │

│и непрерывный ││ ││не более 0,35 - 0,9 ││ │

└───────────────┘└──────────────┘└──────────────────────┘└────────────────┘

и отверждения фенольного пенопласта типа ФРП-1,

принятых при изготовлении слоистых панелей

┌─────────────┐ ┌──────────┐ ┌───────────────┐ ┌─────────┐

│Приготовление│ │ Заливка │ │ Вспенивание │ │Тепловая │

│ композиции ├───────┤композиции├───────┤ композиции ├──────┤обработка│

│ │ │ │ │между обшивками│ │ панели │

└──────┬──────┘ └───┬──────┘ └─────┬─────────┘ └────┬────┘

┌──────┴────────┐┌────────┴─────┐┌─────────────┴────────┐┌───────────┴────┐

│ Соотношение ││ Время заливки││ Кратность вспенивания││ Время запрес- │

│компонентов ││в открытую ││не менее 35 ││совки в условиях│

│в композиции ││полость ││ Максимальная ││дополнительного │

│согласно ││не более 10 с.││температура экзо- ││внешнего нагрева│

│принятой ││ Температура ││термической реакции ││при 50 °C │

│рецептуре ││поверхности ││при вспенивании: ││ 5 - 8 мин │

│ Вязкость ││обшивок ││в зоне клеевого шва ││ Глубина │

│композиции ││в пределах ││ 100 °C ││отверждения │

│эта = 700 - ││Т = 35 - 40 °C││в середине панели ││пенопласта │

│ 5000 спз││ Вязкость ││ 140 °C ││не менее │

│ Температура ││в момент ││ Время индукционного ││80 - 85% │

│исходных ││заливки ││периода вспенивания ││ Количество │

│компонентов ││композиции ││в пределах 15 - 25 с ││свободных │

│не более 22 °C ││не более ││ Время гелеобразования││веществ │

│ Способ ││7000 спз ││ 50 - 90 с ││(летучих) │

│перемешивания ││ Минимальная ││ Давление ││в отвержденном │

│компонентов - ││толщина при ││при вспенивании ││пенопласте │

│непрерывный ││горизонтальной││при гамма = 50 кг/м3 ││не более 5% │

│ ││заливке ││ 5 ││ Скорость │

│ ││не менее 3 мм ││не более 0,4 Па x 10 ││охлаждения │

│ ││ ││ Время отверждения ││панели: │

│ ││ ││пенопласта не менее ││ 2 - 5 °C в мин │

│ ││ ││ 4 мин ││ │

└───────────────┘└──────────────┘└──────────────────────┘└────────────────┘

и отверждения полиуретанового пенопласта типа ППУ-308М,

"Сиспур", принятых при изготовлении слоистых панелей

3.54. Корректировка параметров вспенивания композиции (п. 3.52) и технологических параметров формования пенопласта (п. 3.53) может быть осуществлена регулированием температуры компонентов и обшивок слоистой панели в рекомендуемом интервале (рис. 7 и 8).

3.55. Технологическое оборудование для формования слоя пенопласта между обшивками панелей может иметь различное конструктивное исполнение (прессы одноэтажные и многоэтажные, пресс-ваймы, кассеты, двухленточные транспортеры и т.д.). Ниже рассматриваются наиболее характерные виды формующего оборудования: двухленточный пресс конвейерного типа (непрерывный способ формования) и установка типа пресс-ваймы (стендовый способ формования).

Двухленточный пресс должен представлять собой движущееся устройство непрерывного типа. Запрессовка панели достигается двумя расположенными одна над другой пластинчатыми лентами и боковыми уплотнителями. Для получения определенной толщины панели следует предусмотреть возможность регулирования расстояния между верхней и нижней пластинчатой лентой. При формовании трехслойных панелей бескаркасного типа двухленточный пресс должен обеспечить восприятие внутреннего избыточного давления до  . Скорость движения его должна приниматься в пределах 2 - 16 м/мин в зависимости от индукционного периода вспенивания композиции и скорости отверждения пенопласта.

. Скорость движения его должна приниматься в пределах 2 - 16 м/мин в зависимости от индукционного периода вспенивания композиции и скорости отверждения пенопласта.

. Скорость движения его должна приниматься в пределах 2 - 16 м/мин в зависимости от индукционного периода вспенивания композиции и скорости отверждения пенопласта.

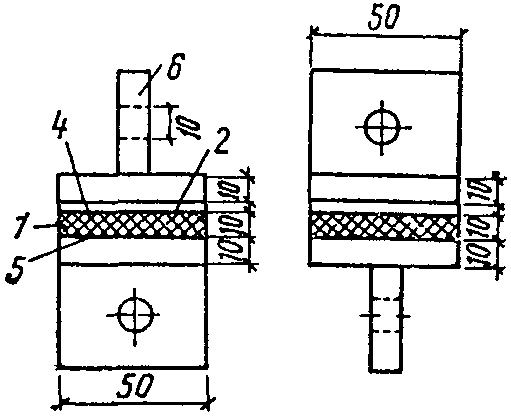

. Скорость движения его должна приниматься в пределах 2 - 16 м/мин в зависимости от индукционного периода вспенивания композиции и скорости отверждения пенопласта.Установка для формования слоистых панелей стендовым способом должна представлять собой механизированную форму, состоящую из неподвижного поддона, подвижной плиты и смыкающего устройства. Для смыкания формы могут быть использованы гидравлические цилиндры или электромагниты постоянного тока, способные выдерживать избыточное внутреннее давление, возникающее при вспенивании композиции в процессе формования панелей.

Формование пенопласта при изготовлении слоистой панели стендовым способом может производиться следующим образом. Нижний лист обшивки панели при помощи тельферной тележки с вакуум-присосным захватом укладывается на поддон так, чтобы грунтовочное покрытие было сверху, после чего производится смыкание подвижных бортов. Передвижная заливочная машина проходит вдоль формующей установки над открытой полостью панели по всей ее длине и производит заливку композиции факелом различного радиуса в зависимости от ширины изделия.

По окончании заливки укладывается верхний лист обшивки, надвигается тележка с подвесным прижимным щитом, включается гидравлика или электромагниты и происходит притягивание щита с прижимом и фиксацией формуемого изделия. В замкнутой полости панели происходит вспенивание и отверждение заливочной композиции. Для съема готовой панели электромагниты отключаются, и специальные механизмы возвращают подвесной щит в исходное положение.

Тележка со щитом отодвигается и при открытой форме отводятся продольный и поперечный борта. Полученная панель пневмовыталкивателями приподнимается из формы и специальными захватами, подвешенными к крюку крана, транспортируется на склад готовой продукции.

3.56. Наиболее часто встречающиеся дефекты при формовании слоя пенопласта и способы их устранения приведены в табл. 21.

Таблица 21

Вид дефекта | Причины появления дефекта | Способы устранения дефекта |

Слой пенопласта по всей плоскости и толщине имеет крупные воздушные включения | Бурное протекание реакции вспенивания ввиду высокой температуры компонентов или поверхностей обшивок Неравномерность перемешивания компонентов | Уменьшить температуру заливаемой композиции до 20 °C Снизить температуру обшивок до 28 - 30 °C Необходимо увеличить продолжительность и качество перемешивания путем увеличения скорости вращения мешалки при одновременном снижении производительности смесительной головки |

Неполное заполнение полости между обшивками слоем пенопласта | Плохое растекание композиции Недостаточное время гелеобразования Недостаточное количество заливаемой композиции Низкая температура формующей оснастки, обшивок и композиции | Уменьшить вязкость компонентов Увеличить кратность вспенивания композиции Проверить количество заливаемой композиции (производительность заливочной машины) Увеличить температуру обшивок и композиции до рекомендуемой величины |

Неравномерное распределение объемной массы пенопласта по плоскости панели | Неравномерный нагрев Неравномерное распределение композиции по плоскости панели | Проверить температуру листов Обратить внимание на равномерность распределения композиции при заливке |

В слое пенопласта имеются трещины | Наличие усадочных технологических деформаций в пенопласте | Корректировка рецептуры заливочной композиции и режимов формования пенопласта |

СЛОИСТЫМ ПАНЕЛЯМ

4.1. Слоистые панели с применением заливочных пенопластов должны соответствовать требованиям ГОСТ 21562-76, а также техническим условиям на конструкцию. Размеры, масса и геометрические характеристики сечений панели должны соответствовать рабочим чертежам.

4.2. Разрушающая нагрузка панелей при поперечном изгибе должна быть не менее указанной в рабочих чертежах.

4.3. Отклонение размеров панелей от указанных в рабочих чертежах не должно превышать по длине +/- 4 - 8 мм, по ширине +/- 1,5 - 2 мм, по толщине +/- 1 мм.

4.4. Металлические панели должны быть обрезаны под прямым углом. Допускаемая косина реза не должна быть более +/- 2 мм. Неплоскостность панелей не должна быть более 1 мм.

4.5. Физико-механические показатели утеплителя должны соответствовать требованиям ГОСТ 21562-76 и настоящего Руководства.