СПРАВКА

Источник публикации

"Сборник инструкций и других нормативных документов по технике безопасности для угольной промышленности". М., "Недра", 1978

Примечание к документу

Название документа

"Руководство по эксплуатации и содержанию шахтных рельсовых путей"

(утв. Минуголепромом СССР 01.08.1973)

"Руководство по эксплуатации и содержанию шахтных рельсовых путей"

(утв. Минуголепромом СССР 01.08.1973)

Содержание

Министерством угольной

промышленности СССР

1 августа 1973 года

РУКОВОДСТВО

ПО ЭКСПЛУАТАЦИИ И СОДЕРЖАНИЮ ШАХТНЫХ РЕЛЬСОВЫХ ПУТЕЙ <*>

--------------------------------

<*> В Руководство внесены изменения в соответствии с требованиями ПБ и ПТЭ.

1. Подземные рельсовые пути состоят из следующих основных элементов:

а) нижнего строения пути - почвы выработки с водоотливными устройствами;

б) верхнего строения пути - балластного слоя, шпал, рельсов и рельсовых скреплений, противоугонов.

Подземные рельсовые пути должны укладываться, содержаться и ремонтироваться согласно нормам настоящего Руководства, требованиям ПТЭ и ПБ.

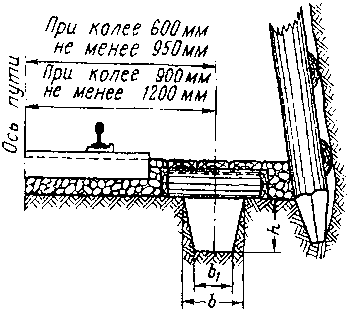

2. Ширина рельсовой колеи на прямолинейных участках пути (расстояние между внутренними вертикальными гранями головок рельсов) на новых и реконструируемых шахтах должна быть 900 мм, на действующих - допускается 600 мм.

(Нижнее строение, план, продольный

и поперечный профили пути)

3. Ширина выработки должна иметь размеры, предусмотренные ГОСТом.

4. Горизонтальные выработки на всем протяжении должны иметь уклон в сторону околоствольного двора 0,003 - 0,005.

5. Для обеспечения стока воды в водоотливную канавку почва выработки должна иметь поперечный уклон 0,02 в сторону канавки.

6. Ширина междупутья (расстояние между осями параллельных прямых путей двухпутевой выработки) должна быть не менее ширины наиболее широкого (принятого на шахте) подвижного состава плюс зазор между встречными поездами не менее 0,2 м. Зазор между габаритом подвижного состава и крепью выработки должен быть не менее 0,7 м (для прохода людей), а с другой стороны - не менее 0,25 м при деревянной, металлической и рамных конструкциях железобетонной и бетонной крепи и 0,2 м при сплошной бетонной, каменной и железобетонной крепи. Указанная ширина зазоров должна быть выдержана по высоте выработки не менее 1,8 м от почвы.

7. Ширина междупутья и расстояние между осью пути и крепью выработки должны увеличиваться на криволинейных участках (сверх установленных расстояний для прямых участков пути) в соответствии с табл. 1.

Таблица 1

УВЕЛИЧЕНИЕ РАССТОЯНИЙ МЕЖДУ ОСЯМИ ПУТЕЙ И МЕЖДУ ОСЬЮ ПУТИ

И КРЕПЬЮ НА КРИВОЛИНЕЙНЫХ УЧАСТКАХ ПУТИ

При радиусах, равных или больших, м | Дополнительные расстояния, мм | |||||||||||||

Между осями путей | Между осью пути и крепью | С внутренней стороны кривой | ||||||||||||

при откатке электровозами сцепным весом, тс | на заездах при канатной откатке в вагонетках емкостью, куб. м | С наружной стороны кривой | ||||||||||||

при откатке электровозами сцепным весом, тс | при канатной откатке в вагонетках емкостью, куб. м | Для всех видов откатки | ||||||||||||

до 5 | от 5 до 10 | от 10 до 28 | до 1 | от 1 до 2 | от 2 до 8 | до 5 | от 5 до 10 | от 10 до 28 | до 1 | от 1 до 2 | от 2 до 8 | вагонетками на заездах наклонных выработок и электровозов, до 10 тс | электровозами 10 - 28 тс | |

6 | 280 | - | - | 120 | 160 | - | 270 | - | - | 100 | 160 | - | 180 | - |

8 | 230 | - | - | 90 | 140 | 240 | 220 | - | - | 90 | 140 | 220 | 170 | - |

10 | 200 | 340 | - | 80 | 110 | 180 | 190 | 330 | - | 80 | 110 | 160 | 130 | - |

12 | 180 | 290 | - | 80 | 100 | 150 | 170 | 300 | - | 80 | 100 | 140 | 100 | - |

14 | 150 | 260 | - | 70 | 100 | 140 | 160 | 270 | - | 70 | 100 | 130 | 90 | - |

16 | 140 | 220 | - | 60 | 90 | 120 | 140 | 230 | - | 60 | 90 | 110 | 80 | - |

18 | 130 | 200 | 260 | 60 | 80 | 110 | 130 | 220 | 250 | 60 | 80 | 100 | 80 | 100 |

20 | 120 | 190 | 260 | 60 | 70 | 100 | 120 | 200 | 240 | 60 | 70 | 110 | 80 | 100 |

25 | 110 | 170 | 240 | 40 | 70 | 90 | 110 | 180 | 210 | 40 | 70 | 90 | 60 | 80 |

30 | 100 | 150 | 230 | 40 | 60 | 80 | 100 | 160 | 190 | 40 | 60 | 80 | 60 | 80 |

40 | 80 | 120 | 220 | 40 | 50 | 70 | 80 | 130 | 160 | 40 | 50 | 60 | 30 | 50 |

Примечание. Прочерк в таблице указывает, что для данного подвижного состава пути указанного радиуса не укладываются.

8. Для отвода воды из откаточных выработок должны устраиваться продольные и поперечные водоотливные канавки.

9. Тип водоотливной канавки в выработке должен устанавливаться в соответствии с ГОСТ 5218-75.

Основные типы водоотливных канавок приведены в табл. 2 и 3.

Таблица 2

ВОДООТЛИВНЫЕ КАНАВКИ

|  |  | ||||||||||

Приток воды, куб. м/ч | Канавки незакрепленные | Канавки, закрепленные деревом | Канавки, закрепленные торкретбетоном или слоем цементного раствора | |||||||||

Размеры, мм | Площадь сечения в свету, кв. м | Размеры, мм | Площадь сечения в свету, кв. м | Размеры, мм | Площадь сечения в свету, кв. м | |||||||

b | h | b | h | b | h | |||||||

100 | 450 | 350 | 200 | 0,080 | 350 | 250 | 200 | 0,060 | - | - | - | - |

150 | 450 | 350 | 250 | 0,100 | 400 | 300 | 250 | 0,087 | - | - | - | - |

200 | 450 | 350 | 300 | 0,120 | 400 | 300 | 300 | 0,105 | - | - | - | - |

300 | - | - | - | - | 400 | 300 | 400 | 0,140 | 400 | 300 | 400 | 0,160 |

400 | - | - | - | - | 450 | 350 | 450 | 0,180 | 450 | 350 | 450 | 0,180 |

500 | - | - | - | - | 450 | 350 | 500 | 0,205 | 450 | 350 | 500 | 0,200 |

Таблица 3

|  |  | |||||||

Приток воды, куб. м/ч | Канавки незакрепленные | Канавки, закрепленные тощим бетоном | Канавки, закрепленные железобетонными трубами | ||||||

Размеры, мм | Площадь сечения в свету, кв. м | Размеры, мм | Площадь сечения в свету, кв. м | Диаметр трубы d, мм | Площадь сечения в свету, кв. м | ||||

b | h | b | h | ||||||

100 | 320 | 290 | 200 | 0,061 | 300 | 200 | 0,060 | 250 | 0,049 |

150 | 320 | 290 | 250 | 0,076 | 300 | 250 | 0,075 | - | - |

200 | 370 | 330 | 300 | 0,105 | 350 | 300 | 0,105 | 300 | 0,070 |

300 | 370 | 330 | 400 | 0,140 | 350 | 400 | 0,140 | 350 | 0,090 |

400 | 420 | 370 | 450 | 0,176 | 400 | 450 | 0,180 | 400 | 0,126 |

500 | 420 | 370 | 500 | 0,197 | 400 | 500 | 0,200 | 450 | 0,159 |

10. В шахтах со значительным притоком воды должны устанавливаться дренажные канавки (ГОСТ 5218-75). Основные типы дренажных канавок приведены в табл. 4.

Таблица 4

ДРЕНАЖНЫЕ КАНАВКИ

|  |  | |||||||

Приток воды, куб. м/ч | Канавки, закрепленные деревом | Канавки, закрепленные сборным железобетоном | Канавки, закрепленные железобетонными трубами | ||||||

Размеры, мм | Площадь сечения в свету, кв. м | Размеры, мм | Площадь сечения в свету, кв. м | Диаметр трубы d, мм | Площадь сечения в свету, кв. м | ||||

b | h | b | h | ||||||

200 | 300 | 400 | 0,12 | 370 | 350 | 300 | 0,108 | 300 | 0,070 |

300 | 400 | 400 | 0,16 | 370 | 350 | 400 | 0,144 | 350 | 0,096 |

400 | 400 | 450 | 0,18 | 420 | 400 | 450 | 0,184 | 400 | 0,126 |

500 | 400 | 500 | 0,20 | 420 | 400 | 500 | 0,205 | 450 | 0,159 |

11. В выработках, по которым передвигаются люди, поперечные и продольные канавки должны иметь прочные перекрытия, допускающие удобный осмотр канавок.

12. На шахтных рельсовых путях при локомотивной откатке, за исключением путей со сроком службы менее 2 лет и путей в выработках с пучащими почвами, а также на главных наклонных выработках с углом наклона до 10° обязательно применение щебеночного или гравийного балласта из крепких пород.

13. В качестве балласта следует применять щебень или гальку из твердых каменных пород с размерами зерен от 20 до 40 мм, гравий с размерами зерен 3 - 20 мм, а также камневидные доменные шлаки (кислые и малосернистые) с размерами зерен 20 - 40 мм.

14. Во всех второстепенных выработках допускается применение балласта из местных пород при условии, что прочность их не меньше прочности песчанистого сланца и они не разрушаются от действия шахтных вод.

Применение в качестве балласта породы от прослойков угольных пластов, щебня из глинистого сланца и т.п. не разрешается.

15. При применении деревянных шпал в горизонтальных и наклонных (с углом наклона менее 10°) выработках толщина балластного слоя под шпалой должна быть не менее 9 см.

В главных откаточных выработках с грузопотоком свыше 4000 т/сут., а также в выработках, где применяются железобетонные шпалы, толщина балластного слоя под шпалой должна быть не менее 15 см.

В выработке с почвой из слабых пород (глин и бурых углей) толщина балластного слоя под шпалой должна быть не менее 20 см.

16. В выработках с углом наклона более 10° шпалы должны укладываться в выдолбленные в почве поперечные канавки такой глубины, чтобы в канавке помещалась шпала на 2/3 своей толщины и слой балласта под шпалой не менее 5 см.

17. В горизонтальных и наклонных выработках при углах наклона менее 10° шпальные ящики (пространство между шпалами) должны засыпаться балластом на 2/3 толщины шпалы.

18. В выработках при углах наклона более 10° должны засыпаться балластом только свободные промежутки между стенками канавок и шпалами. Шпальные ящики балластом не засыпаются.

19. В мокрых выработках поперечные канавки для шпал должны быть продлены с уклоном 0,02 до продольной водоотливной канавки.

20. Ширина основания балластной призмы должна равняться ширине выработки за вычетом просвета, образуемого канавкой.

Откосы балластной призмы должны составлять: для щебня 1:1,3, а для остальных видов балласта 1:1,5.

Величина плеча балластной призмы (расстояние от конца шпал до бровки) должна быть не менее 10 см при деревянных шпалах и 15 см при железобетонных.

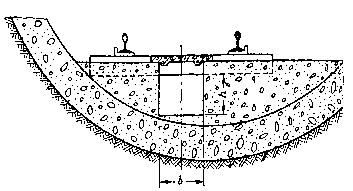

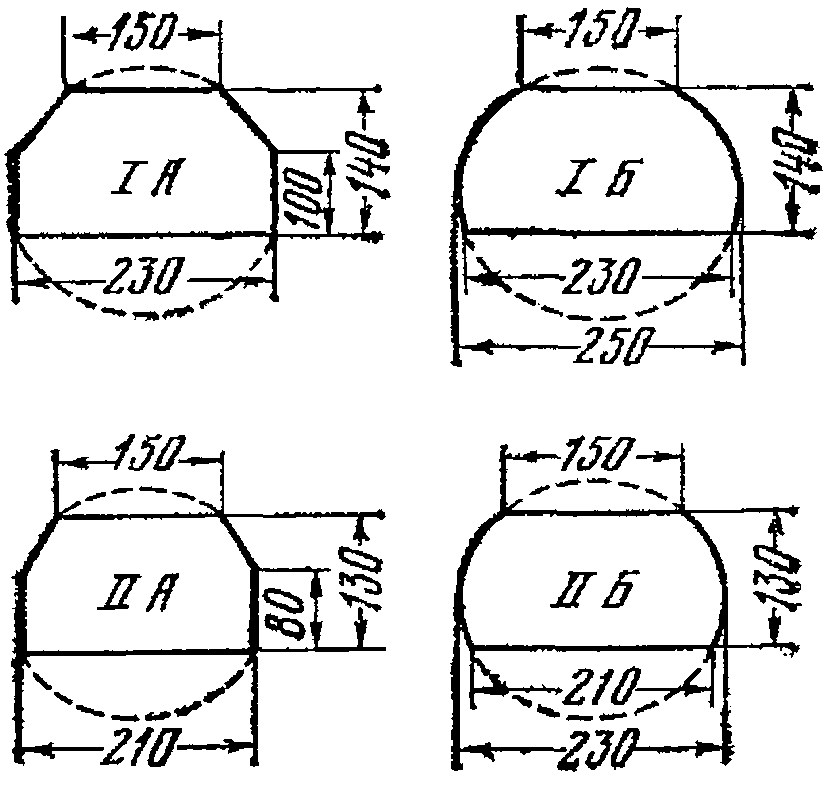

21. Деревянные шпалы должны изготовляться в соответствии с ГОСТ 8993-75 (рис. 1).

22. Длина деревянных шпал должна быть не менее 1200 мм при ширине колеи 600 мм и не менее 1700 мм при колее 900 мм. Концы шпал должны быть спилены перпендикулярно к продольной оси. Допускается скос пропила не более 2 мм по толщине и ширине шпалы.

23. Применение шпал типа I рекомендуется при укладке рельсов Р-38 и Р-33, типа II - Р-24.

25. Шпалы должны быть ровные, очищены от коры, тонкослойные, без гнилых сучков, не зараженные грибком, без значительных трещин. Перед укладкой шпалы должны быть пропитаны антисептиком (ГОСТ 5430-50, ГОСТ 13327-73, ГОСТ 10432-72).

26. В выработках со сроком службы более 5 лет для устройства рельсовых путей рекомендуется применять железобетонные шпалы, допускается применение деревянных, пропитанных антисептиками шпал. На угольных шахтах применяются железобетонные шпалы, показанные на рис. 2.

Железобетонные шпалы должны соответствовать ГОСТу или утвержденным техническим условиям на изготовление.

27. Пробки железобетонных шпал должны изготовляться из прочной сухой древесины (бук, дуб), пропитанной антисептиками.

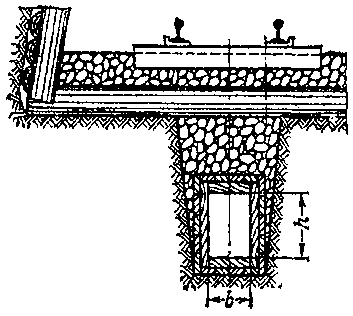

28. Деревянные брусья для стрелочных переводов должны применяться согласно ГОСТ 8992-75. Размеры поперечных сечений брусьев показаны на рис. 3.

для стрелочных переводов

Брусья IА и IБ применяются при настилке рельсов Р-33 и Р-38, типа IIА и IIБ - при настилке рельсов Р-24. Длина брусьев: для колеи 600 мм - 1300, 1500, 1650, 1800, 2000, 2200, 2400, 2600, 2800, 3000 мм;

для колеи 900 мм - 1600, 1800, 2000, 2200, 2400, 2600, 2800, 3000, 3200, 3500.

29. Требования на изготовление брусьев те же, что и на изготовление деревянных шпал (п. 22, 24, 25 настоящего Руководства).

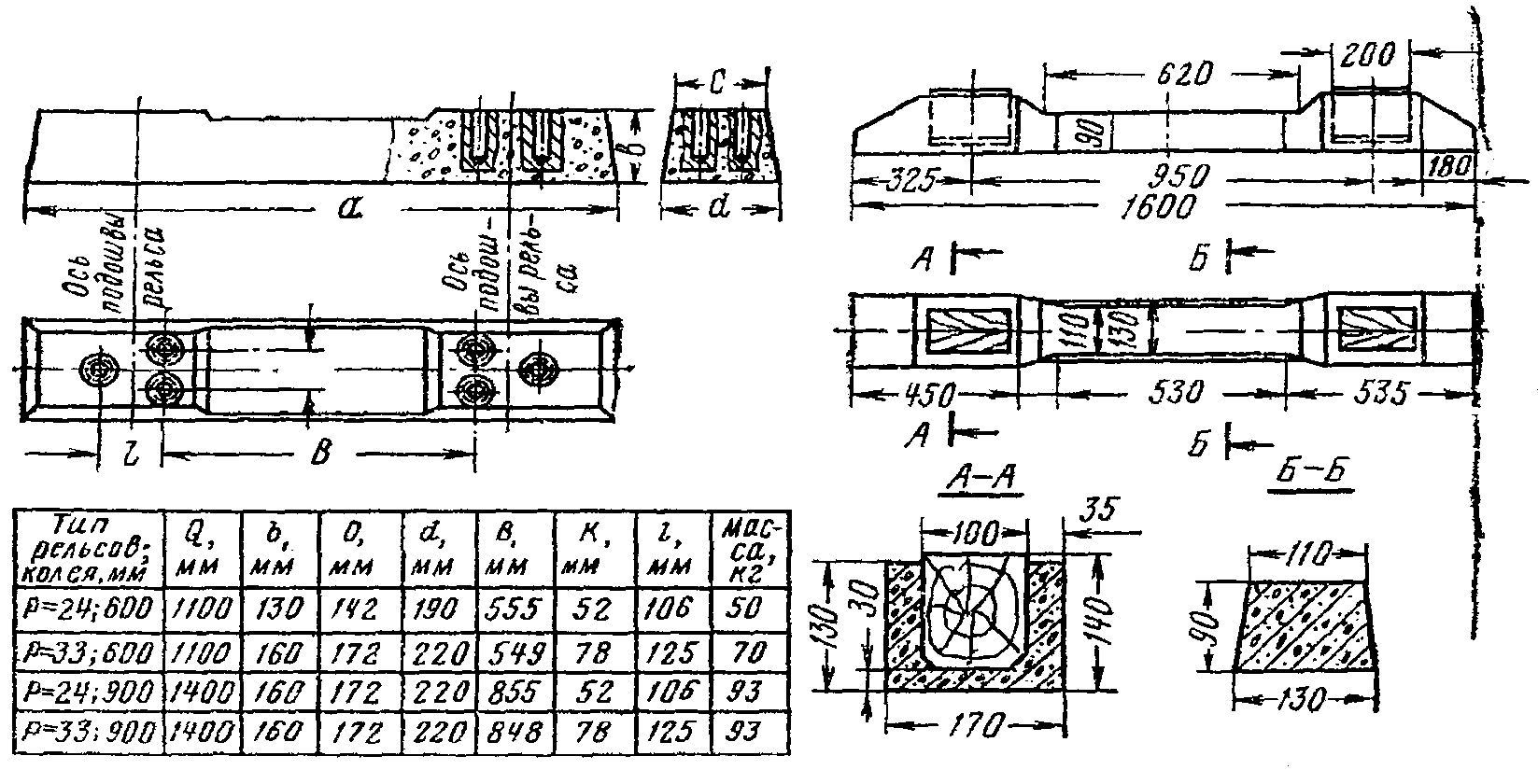

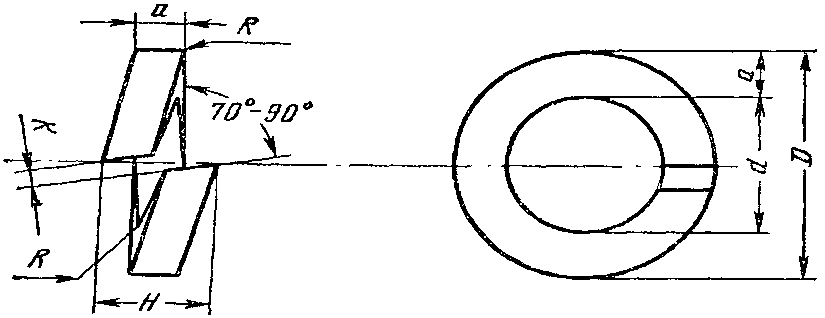

30. Для подземных рельсовых путей должны применяться рельсы типа Р-24 (ГОСТ 6368-52), Р-33 и Р-38. Поперечные размеры рельсов приведены в табл. 5 (рис. 4).

Таблица 5

ПОПЕРЕЧНЫЕ РАЗМЕРЫ РЕЛЬСОВ

Тип рельсов | Высота A, мм | Ширина подошвы B, мм | Ширина головки C, мм | Толщина шейки D, мм | n, мм | m, мм | l, мм | R, мм | Теоретическая масса 1 м, кг | |

Р-24 | 107 | 92 | 51 | 10,5 | 46,5 | 90 | - | 29 | 11 | 24,14 |

Р-33 | 128 | 110 | 60 | 12 | 56 | 110 | 160 | 33 <*> | 12,5 | 33,48 |

Р-38 | 135 | 114 | 68 | 13 | 56 | 110 | 150 | 33 | 12,5 | 38,4 |

--------------------------------

31. В околоствольных дворах, на основных откаточных выработках, в наклонных стволах, уклонах и бремсбергах для вагонеток емкостью свыше 2 куб. м должны применяться рельсы типов Р-33 и Р-38; для вагонеток меньшей емкости должны применяться рельсы типа Р-24. Допускается применение рельсов типа Р-18 в промежуточных и вентиляционных штреках.

32. При настилке рельсового пути в выработках, предназначенных для эксплуатации пассажирских вагонеток, наклонных клетей и скипов, тип рельсов должен соответствовать типу парашютных устройств и ходовой части применяемых вагонеток.

33. Для укладки рельсового пути угольных шахт рельсы должны поставляться длиной 8; 10; 12,5 м.

34. Повторное использование рельсов допускается при отсутствии трещин и выкрашивания головок. Вертикальный износ головок допускается не более: 12 мм - для рельсов типа Р-24, 16 мм - для рельсов типа Р-33, 20 мм - для рельсов типа Р-38.

35. Крепление рельсов к шпалам осуществляется костылями. Для железобетонных шпал в зависимости от их конструкции возможно применение других видов скрепления.

Размеры костылей принимаются в зависимости от типа рельсов (табл. 6).

Таблица 6

РАЗМЕРЫ КОСТЫЛЕЙ

Тип рельсов | Размеры костыля, мм | Масса 1 шт., кг | Примечание |

Р-24 | 14 x 14 x 130 | 0,210 | ГОСТ 8143-56 |

Р-33 | 16 x 16 x 165 | 0,348 | |

Р-38 | 16 x 16 x 165 | 0,378 | ГОСТ 5812-75 |

Таблица 7

РАЗМЕРЫ КЛИНЧАТЫХ ПОДКЛАДОК

Тип рельсов | Размеры подкладок, мм | Масса 1 шт., кг | Примечание | ||||||||

B | L | H | a | b | c | d | e | q | |||

Р-24 | 200 | 100 | 8 | 16 | 18 | 36 | 54 | 16 | 89 | 2,03 | ГОСТ 8142-56 |

Р-33 | 185 | 150 | 10 | 18 | 20 | 58 | 40 | 27 | 105,6 | 3,02 | ГОСТ 7637-55 |

Р-38 | 290 | 160 | 13 | 48 | 20 | 72 | 89 | 30 | 111 | 5,25 | ГОСТ 7056-66 |

37. Соединение концов рельсов может производиться механическим способом или способом сварки. Сварка рельсов производится в соответствии со специальными инструкциями. Механическое соединение рельсов осуществляется с помощью накладок и болтов. Стыки необходимо располагать так, чтобы на обеих нитках пути они находились один против другого.

38. При механическом соединении рельсов применяются фартучные или двухголовые накладки для рельсов Р-33 и Р-38, для рельсов типа Р-24 - угловые (рис. 7).

Рис. 7. Соединительные накладки:

а - фартучные для рельсов Р-33; б - двухголовые

для рельсов Р-33, Р-38; в - угловые для рельсов Р-24

Размеры и типы накладок приведены в табл. 8.

Таблица 8

РАЗМЕРЫ СОЕДИНИТЕЛЬНЫХ НАКЛАДОК

Тип рельсов | Тип накладок | Размеры, мм | Масса 1 шт., кг | Примечание | ||||||||||||

A | B | C | D | L | n | m | k | l | d | b | R | h | ||||

Р-24 | Угловые | 74,1 | 24,0 | 18,0 | 38,5 | 364 | 42 | 90 | - | 100 | 21 | 28 | 9,6 | 40,0 | 4,22 | |

Р-33 <*> | Двухголовые | 88,59 | 31,0 | 18,0 | - | 790 | 65 | 160 | 110 | 120 | 24 | 32 | 12 | 45,38 | 12,43 | |

Р-33 | Фартучные | 136,5 | 24,0 | 18,0 | 66,5 | 788 | 64 | 160 | 110 | 120 | 24 | - | 12 | 93,3 | 14,82 | |

Р-38 <*> | Двухголовые | 94,30 | 40,0 | 20,0 | - | 790 | 65 | 160 | 110 | 120 | 24 | 32 | 12 | 47,65 | 15,61 | |

--------------------------------

39. Болты для скрепления стыков должны применяться в соответствии с ГОСТ 8144-73 и ГОСТ 11530-65 (табл. 9, рис. 8).

Таблица 9

РАЗМЕРЫ СОЕДИНИТЕЛЬНЫХ БОЛТОВ

Тип рельсов | Размеры, мм | Масса болта с гайкой, кг | |||||||||

L | d | l | B | A | D | C | a | b | |||

Р-24 | 100 | 18 | 45 | 18 | 24,5 | 23,5 | 31 | - | 11,5 | 10 | 0,261 |

Р-33 | 115/120 <*> | 22 | 50 | 21 | - | - | 37 | 30 | 13,0 | 12 | 0,551 |

Р-38 | 135/140 <*> | 24 | 56 | 22,5 | - | - | 40 | 32 | 14,0 | 12 | 0,602 |

--------------------------------

Для предупреждения ослабления стыковых соединений под гайки ставятся специальные пружинные шайбы ГОСТ 7529.55 (табл. 10, рис. 9).

Таблица 10

ОСНОВНЫЕ РАЗМЕРЫ ПРУЖИННЫХ ШАЙБ

Параметры шайбы | Размеры, мм | |

Р-33 | Р-38 | |

Диаметр болта, для которого предназначена шайба | 22,0 | 24,0 |

Внутренний диаметр | 24,0 | 26,0 |

Сторона квадрата | 9,0 | 11,0 |

Высота развода: | ||

наибольшая | 17,5 | 21,5 |

наименьшая | 14,0 | 17,0 |

Наружный диаметр | 42,0 | 48,0 |

Зазор: | ||

наибольший | 4,5 | 5,5 |

наименьший | 1,0 | 1,0 |

Радиус закругления в сечении | 2,0 | 2,0 |

Теоретическая масса 1 шт., кг | 0,065 | 0,107 |

При четырехдырочных накладках два средних болта должны ставиться гайками внутрь колеи, а два крайних - снаружи колеи.

При шестидырных накладках два ближайших болта к стыку (средние) ставятся гайками внутрь колеи, следующие два - гайками снаружи колеи и крайние два - внутрь.

40. При контактной откатке для уменьшения сопротивления в рельсах должны устанавливаться электрические соединители: стыковые - на каждом стыке рельсов; обходные - на стрелках, крестовинах и т.п.; междурельсовые - между рельсовыми нитями одного пути; междупутевые - между рельсами двух и более соседних линий.

41. Медные соединители изготовляются из голого медного провода сечением не менее 50 кв. мм, длиной 520 - 550 мм. Концы медного провода впаиваются латунью в стальные наконечники-патроны цилиндрической формы наружным диаметром 15 мм и длиной 60 мм.

Патроны должны привариваться к шейкам рельсов с наружной стороны колеи.

42. Стальные соединители должны состоять из трех стержней общим сечением не менее 350 кв. мм или полосовой стали сечением не менее 300 кв. мм.

43. Междурельсовые и междупутевые соединители изготовляются из стали и устанавливаются не реже чем через каждые 100 м, а также в начале и конце рельсовых путей.

44. Соединители должны располагаться посредине расстояния между шпалами. Горизонтальная часть соединителя должна быть на 100 мм ниже уровня подошвы рельса.

Сопротивление перемычки должно быть эквивалентно сопротивлению медного проводника сечением не менее 50 кв. мм.

45. Электрическое соединение на стрелках, крестовинах и т.п. осуществляется так же, как и рельсовых стыков.

Сопротивление стыка не должно превышать сопротивления рельса длиной 3 м. Типы электрических соединений показаны на рис. 10.

Рис. 10. Электрическое соединение рельсовых стыков

46. Выполнение сварочных работ в шахтных условиях (приварка перемычек, сварка рельсов) должно производиться в соответствии с "правилами безопасности в угольных и сланцевых шахтах".

47. Электродуговая сварка рельсовых стыков может производиться в околоствольных дворах и на путях главных откаточных выработок со сроком службы не менее 5 лет. В выработках с дующими почвами сварка не производится.

48. После окончания сварки головка рельса должна отшлифоваться таким образом, чтобы в месте стыкового шва по верхней и внутренней граням имела размеры и профиль свариваемых рельсов.

49. Сварка стыков в кривых участках пути и на стрелочных переводах не допускается. Длина сваренного участка пути при применении рельсов типа Р-24 должна быть не более 150 м, Р-33 и Р-38 - не более 300 м.

50. Рельсовые пути, по которым производится откатка контактными электровозами, должны быть электрически изолированы от других, примыкающих к ним путей.

Изоляция должна осуществляться на стыках примыкания или пересечения этих путей.

51. Изолированные стыки должны быть уложены на сдвоенных обрезных шпалах (рис. 3 тип. А), скрепленных между собой болтами и не иметь перекосов.

Конструкция стыков показана на рис. 11.

Рис. 11. Рельсовый стык

52. На изолированном пути на расстоянии не менее длины состава в растянутом состоянии от места примыкания или пересечения путей должен быть устроен второй такой же изолирующий стык.

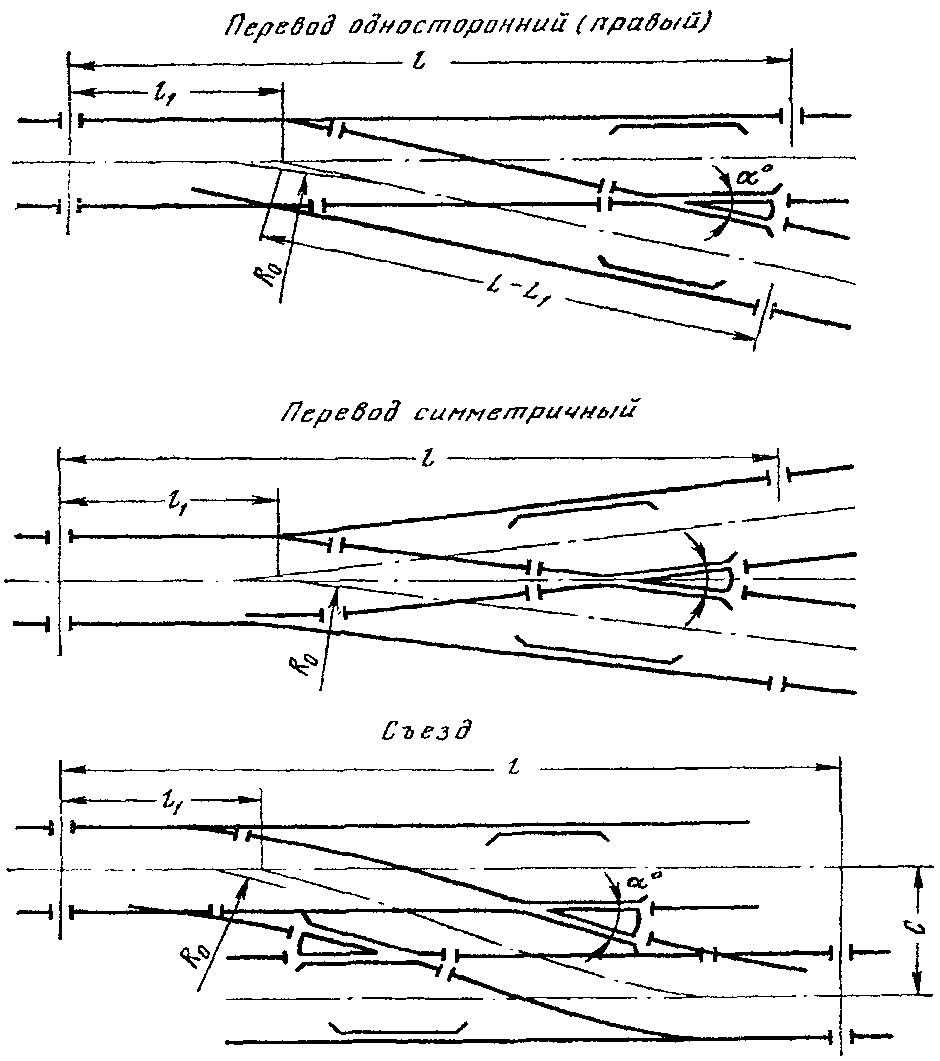

53. Стрелочный перевод состоит из стрелок (перьев или остряков), крестовины, рамных рельсов, переводных кривых, контррельсов и переводного механизма.

54. Стрелочные переводы и съезды разделяются на типы:

переводы односторонние - ПО;

переводы симметричные - ПС;

съезды - С.

Основные параметры и размеры стрелочных переводов и съездов показаны на рис. 12 и приведены в табл. 11 (ГОСТ 7477-55).

55. Марка крестовины, обозначаемая дробным числом, означает отношение ширины сердечника крестовины к его длине и должна точно соответствовать центральному углу, образованному пересечением внутренних рельсов разветвляющих путей.

Таблица 11

Обозначение типоразмеров | Колея, мм | Тип рельса | Марка крестовины | Радиус переводной кривой, м | Размеры, мм | Масса, кг, не более | ||

l | C | |||||||

не более | ||||||||

Переводы односторонние | ||||||||

ПО624-1/2-4 | 600 | Р24 | 1/2 | 4 | 1250 | 3170 | - | 570 |

ПО624-1/3-8 | 600 | Р24 | 1/3 | 8 | 1300 | 3920 | - | 700 |

ПО624-1/4-12 | 600 | Р24 | 1/4 | 12 | 3400 | 6750 | - | 1000 |

ПО924-1/2-6 | 900 | Р24 | 1/2 | 6 | 1560 | 4180 | - | 710 |

ПО924-1/3-8 | 900 | Р24 | 1/3 | 8 | 1300 | 4870 | - | 800 |

ПО924-1/4-12 | 900 | Р24 | 1/4 | 12 | 3520 | 8100 | - | 1170 |

ПО933-1/4-12 | 900 | Р33 | 1/4 | 12 | 3730 | 8700 | - | 1700 |

ПО924-1/5-20 | 900 | Р24 | 1/5 | 20 | 4230 | 9850 | - | 1400 |

ПО933-1/5-20 | 900 | Р33 | 1/5 | 20 | 4350 | 10400 | - | 2060 |

Переводы симметричные | ||||||||

ПС624-3/5-4 | 600 | Р24 | 3/5 | 4 | 870 | 2460 | - | 600 |

ПС924-3/5-8 | 900 | Р24 | 3/5 | 8 | 1150 | 3270 | - | 650 |

ПС624-1/3-12 | 600 | Р24 | 1/3 | 12 | 2000 | 4550 | - | 760 |

ПС924-1/3-12 | 900 | Р24 | 1/3 | 12 | 2120 | 5550 | - | 890 |

ПС933-1/3-12 | 900 | Р33 | 1/3 | 12 | 2180 | 6010 | - | 1300 |

ПС924-1/3-20 | 900 | Р24 | 1/3 | 20 | 2450 | 2450 | - | 930 |

ПС933-1/3-20 | 900 | Р33 | 1/3 | 20 | 2480 | 6310 | - | 1350 |

Съезды | ||||||||

С624-1/4-1213 | 600 | Р24 | 1/4 | 12 | 3400 | 11920 | 1300 | 1870 |

С924-1/4-1216 | 900 | Р24 | 1/4 | 12 | 3520 | 13340 | 1600 | 2120 |

С933-1/4-1216 | 900 | Р33 | 1/4 | 12 | 3730 | 13760 | 1600 | 3150 |

С924-1/5-2016 | 900 | Р24 | 1/5 | 20 | 4230 | 16380 | 1600 | 2540 |

С924-1/5-2018 | 900 | Р24 | 1/5 | 20 | 4230 | 17370 | 1800 | 2620 |

С933-1/5-2016 | 900 | Р33 | 1/5 | 20 | 4350 | 16620 | 1600 | 3800 |

С933-1/5-2018 | 900 | Р33 | 1/5 | 20 | 4350 | 17610 | 1800 | 3950 |

56. Работы по укладке рельсового пути должны начинаться с нанесения маркшейдером шахты оси пути по почве выработки и установки штырей по всей трассе. Штыри должны устанавливаться на прямых участках пути через 10 - 15 м, а на закруглениях - через 1 м. В двухпутевых выработках должны разбиваться оси обоих путей в соответствии с установленными размерами междупутья.

57. Для проверки правильности продольного профиля выработки маркшейдер должен произвести нивелировку оси пути, установив через каждые 10 - 20 м (на ножках крепи или боковых стенках выработки) реперы с отметкой проектного положения головки рельса.

58. На основании нивелировки должна производиться предварительная планировка почвы выработки (поддирка или заделка выбоин породой).

59. Устройство водоотливных канавок должно быть закончено до укладки рельсового пути.

60. Перед спуском в шахту шпал и рельсов они должны быть осмотрены дорожным мастером.

61. Для предохранения шпал от раскалывания при забивке костылей необходимо предварительно просверлить отверстия с размерами согласно табл. 12.

Таблица 12

РАЗМЕРЫ ОТВЕРСТИЙ В ШПАЛАХ ПОД КОСТЫЛИ

Поперечные размеры костылей, мм | Тип рельсов | Глубина отверстий, мм | Диаметр отверстий, мм |

14 x 14 | Р-24 | 75 | 10 |

16 x 16 | Р-33 | 100 | 12 |

16 x 16 | Р-38 | 100 | 12 |

После сверления отверстий для костылей их рекомендуется заливать креозотом или антисептиком, которым пропитана шпала.

62. Рельсы, укладываемые на кривых участках пути, должны быть заранее изогнуты по шаблону соответствующего радиуса.

63. Весь инструмент для укладки и ремонта рельсового пути должен быть закреплен за определенными рабочими и храниться в подземной кладовой.

Перечень основного путевого инструмента и приборов, применяющихся на путевых работах, указан в приложении 1.

64. Работами по укладке рельсового пути должен руководить бригадир (звеньевой). Контроль за правильностью укладки пути должен осуществляться дорожным мастером.

65. Укладка пути должна начинаться с раскладки шпал в соответствии с принятой схемой их укладки.

67. При необходимости увеличения прочности пути вследствие ввода в эксплуатацию более тяжелого подвижного состава, повышения интенсивности движения, значительного износа рельсов, а также при укладке пути на слабом или мокром грунте следует принимать минимальные расстояния между осями шпал, указанные в табл. 13.

Таблица 13

Длина рельса, м | Число шпал в звене | Расстояние между осями шпал, мм | |

перед стыком | в пролете | ||

12,5 | 19 | 610 | 680 |

20 | 610 | 640 | |

21 | 550 | 610 | |

10,0 | 15 | 600 | 700 |

16 | 575 | 650 | |

17 | 540 | 620 | |

8,0 | 12 | 650 | 700 |

13 | 550 | 650 | |

14 | 500 | 600 | |

68. На стыках рельсов расстояние между осями шпал должно быть 400 мм. Расстояние от стыка до оси шпал - 200 мм.

69. На прямых участках пути шпалы должны быть уложены под прямым углом к оси пути (к рельсу). Концы шпал, обращенные к проходу для людей, должны укладываться по шнуру, протянутому параллельно оси пути на расстоянии, равном половине длины нормальной шпалы.

В двухпутевых выработках по шнуру должны укладываться концы шпал с наружной стороны каждого рельсового пути.

70. После раскладки шпал примерно для 3 - 4 звеньев должна производиться раскладка рельсов и скреплений. По окончании раскладки производится соединение рельсов.

71. На прямолинейных участках пути превышение головок рельсов одной нитки пути над другой в сечениях, расположенных по наугольнику, не должно превышать 4 мм.

Стыки обеих ниток рельсового пути должны быть расположены на весу между шпалами друг против друга (по наугольнику).

Стыковый зазор между рельсами должен быть не более 5 мм.

Превышения рельсов на стыке должно быть не более 2 мм. Указанные параметры определены максимальными допусками ГОСТа на размеры рельсов.

72. Крепление рельсов к шпалам производится после соединения рельсов в нити. Первоначально крепится нить со стороны концов шпал, уложенных по шнуру, а затем крепится вторая нить. Контроль ширины колеи осуществляется путевым шаблоном.

73. Шпалы, отстающие от подошвы рельса, должны быть с торца приподняты ломом и прижаты к подошве рельса для забивки костылей.

74. Пришивка рельсов к шпалам производится по всем отверстиям в подкладках.

75. После прикрепления рельсов к шпалам производится грубая рихтовка пути с целью устранения отклонения оси от заданного положения.

76. После рихтовки засыпается балластом пространство между шпалами (шпальные ящики) и производится подъем пути на балласт так, чтобы уровень головок рельсов находился на высоте отметок, установленных маркшейдером.

77. По реперам, установленным маркшейдером, горный дорожный мастер указывает на ножках крепи или на боковых стенках выработки отметки толщины балластного слоя.

78. На промежуточных участках пути между маркшейдерскими знаками продольный профиль пути (уровень головок рельсов) проверяется ватерпасом.

79. Подъем пути на балласт вначале ведется на стыках, а затем посредине звеньев одновременно на обеих нитках. При этом одну нитку устанавливают по меткам, а другую проверяют по рейке с уровнем.

80. После подъема рельсового пути проверяется его направление.

При наличии значительного отклонения от заданного положения рельсовый путь выправляют (рихтуют).

Передвижка пути производится через каждые три - четыре шпальных ящика. Для направления рельсового пути, засыпанного балластом, необходимо вначале освободить от балласта торцы шпал с той стороны, куда передвигается рельсовый путь.

После рихтовки производится подбивка балласта под шпалы.

81. Подбивка балласта производится одновременно с двух противоположных сторон. Вначале подбивается балласт под рельсами и под концами шпал, а затем под их серединой. Балласт под серединой шпалы должен быть менее плотным, чем под рельсами.

82. По окончании подбивки шпал производится засыпка балластом шпальных ящиков на 2/3 высоты шпал и оправка балластного слоя.

83. Работами по укладке пути на закруглениях должен руководить горный дорожный мастер.

Порядок выполнения работ остается таким же, как и при укладке пути на прямолинейных участках.

84. При укладке рельсов на кривых участках пути необходимо предусматривать:

уширение колеи;

превышение рельсов;

плавный переход с прямого участка на кривой в вертикальной и горизонтальной плоскостях;

укладку контррельсов.

85. Уширение рельсовой колеи на криволинейных участках рельсового пути устанавливается в зависимости от радиуса оси пути и наибольшей жесткой базы обращающегося подвижного состава и принимается в соответствии с табл. 14.

Таблица 14

ВЕЛИЧИНЫ УШИРЕНИЯ РЕЛЬСОВОЙ КОЛЕИ

НА КРИВОЛИНЕЙНЫХ УЧАСТКАХ ПУТИ, ММ

Радиус оси, пути, мм | Наибольшая жесткая база, мм | |||||

до 700 | до 900 | до 1200 | до 1500 | до 1700 | до 2000 | |

10 | 5 | 10 | 25 | - | - | - |

15 | - | 5 | 10 | 20 | 27 | - |

20 | - | - | 5 | 15 | 20 | 20 |

25 | - | - | 5 | 10 | 15 | 20 |

30 | - | - | 5 | 10 | 15 | |

На криволинейном участке пути при локомотивной откатке наружный рельс должен возвышаться над внутренним на величину, установленную проектом <1>, но не менее 15 мм для колеи 900 мм и не менее 10 мм для колеи 600 мм.

--------------------------------

<1> Параметры рельсовых путей в кривых, в том числе уширение колеи, действительны до утверждения "Нормативов рельсовых путей в кривых".

Рельсовые пути на криволинейных участках могут укладываться без возвышения одного рельса над другим при установке контррельсов на внутренней и внешней нитках.

При канатной откатке возвышение одного из рельсов устанавливается проектом.

86. При настилке колеи на криволинейном участке с уширением необходимо передвигать внутренний рельс к центру кривой на величину требуемого уширения; наружная рельсовая нитка должна оставляться на своем месте.

87. Переход от уширения колеи на кривой к нормальной ширине колеи на прямой (отвод уширения) должен быть плавным. Для этого ширину колеи на кривой со стороны внутреннего рельса надо постепенно уменьшать на 3 мм на каждый метр пути. При недостатке места для отвода уширения допускается увеличение крутизны отвода до 10 мм на каждый метр пути.

88. Повышение рельса должно осуществляться на прямом участке рельсового пути с подъемом 0,003, а при недостатке места для отвода превышения - с уклоном до 0,01.

89. Шпалы на кривых участках пути должны укладываться по направлению радиуса кривой.

90. Стыки рельсов на внутренней и наружной нитках должны располагаться по наугольнику друг против друга. Рельсы внутренней нитки пути укорачиваются в соответствии с табл. 15.

Таблица 15

ДЛИНА УКОРОЧЕННЫХ РЕЛЬСОВ, УКЛАДЫВАЕМЫХ

НА ВНУТРЕННЕЙ НИТКЕ КРИВОЙ, М

Длина рельсов, укладываемых на наружной нитке кривой, м | Радиус закругления оси пути, м <*> | ||||||||

8 | 10 | 12 | 14 | 16 | 20 | 25 | 30 | 40 | |

Ширина колеи 900 мм | |||||||||

8 | 7,088 | 7,258 | 7,381 | 7,446 | 7,533 | 7,625 | 7,698 | 7,748 | 7,811 |

10 | 8,860 | 9,072 | 9,226 | 9,332 | 9,416 | 9,531 | 9,622 | 9,685 | 9,763 |

12,5 | 11,075 | 11,340 | 11,533 | 11,665 | 11,770 | 11,913 | 12,097 | 12,106 | 12,204 |

Ширина колеи 600 мм | |||||||||

8 | 7,346 | 7,465 | 7,558 | 7,620 | 7,666 | 7,736 | 7,788 | 7,823 | 7,869 |

10 | 9,182 | 9,331 | 9,447 | 9,525 | 9,585 | 9,672 | 9,735 | 9,778 | 9,836 |

12,5 | 11,477 | 11,664 | 11,808 | 11,906 | 11,981 | 12,090 | 12,169 | 12,222 | 12,295 |

--------------------------------

<*> Для промежуточных значений радиусов закругления оси пути длина укороченных рельсов определяется линейной интерполяцией.

91. На криволинейных участках пути в околоствольных дворах и на главных откаточных выработках, на закруглениях с углом поворота трассы 90° и менее между обеими рельсовыми нитками должны устанавливаться металлические стяжки. Расстояние между стяжками должно быть не более 3 м.

92. Рихтовка пути на закруглениях должна производиться по наружному рельсу. При этом кривая рельсового пути должна быть плавной (без резких поворотов).

Правильность рихтойки кривой должна проверяться по хордам и стрелам прогиба согласно табл. 16.

Таблица 16

ВЕЛИЧИНА СТРЕЛЫ ПРОГИБА

Радиус кривизны рельса, м | Длина хорды, м | Радиус кривизны рельса, м | Длина хорды, м | ||

3 | 4 | 3 | 4 | ||

Стрела прогиба, мм | Стрела прогиба, мм | ||||

10 | 113 | 200 | 20 | 56 | 100 |

12 | 94 | 166 | 25 | 45 | 80 |

14 | 80 | 143 | 30 | 38 | 67 |

16 | 70 | 125 | 40 | 28 | 50 |

93. После подъема на балласт и рихтовки пути проверяется ширина колеи по шаблону.

94. Отклонения от установленной колеи как на прямых, так и на кривых участках рельсового пути не должны превышать по уширению 4 мм и по сужению 2 мм.

(с углом наклона более 10°)

95. До раскладки шпал на спланированной почве выработки должна производиться разбивка длины рельсовых звеньев. Места расположения стыков обозначаются ямками или забитыми колышками. После этого должны быть намечены точные положения осей шпал.

96. После разбивки местоположения осей шпал в почве выработки должны быть выдолблены поперечные канавки (лунки). Канавки засыпаются балластом на толщину 5 см, а затем в них укладываются шпалы. После укладки шпал свободные промежутки засыпаются балластом.

97. Прикрепление рельсов к шпалам должно производиться по правилам, указанным в разделе "Укладка рельсового пути в прямолинейных выработках".

98. Для обеспечения стабильного состояния рельсового пути и недопущения его угона должны устанавливаться противоугонные приспособления (рис. 14).

99. В выработках, оборудованных канатной откаткой, для предотвращения износа каната и разрушения шпал должны устанавливаться поддерживающие и направляющие ролики.

100. При укладке рельсового пути в наклонных выработках, предназначенных для эксплуатации пассажирских вагонеток, наклонных клетей и скипов, способ скрепления и настилки рельсовых путей должен соответствовать типу парашютных устройств и ходовой части применяемых вагонеток.

101. После выбора в соответствии с проектом марки крестовины дорожный мастер должен подобрать соответствующий переход и произвести предварительную сборку его на брусьях на поверхности, тщательно пригнав все части. Число и длина брусьев должны соответствовать эпюре стрелочного перевода (нормали на стрелочные переводы).

102. Для шахт, находящихся в эксплуатации, марку крестовины (угол между осями прямого и бокового пути) устанавливает маркшейдер шахты.

103. По установленной для данного перевода эпюре должно определяться положение пяти основных точек перевода (рис. 15).

1 - центр стрелочного перевода или точка пересечения осей главного и бокового пути;

2 - начало рамных рельсов;

3 - начало крестовины;

4 - конец крестовины;

5 - наносится на оси бокового пути против математического центра крестовины.

104. После того как все части стрелочного перевода подогнаны (остряки плотно прилегают к рамным рельсам, переводной механизм работает хорошо, переводные рельсы не имеют резких изгибов), производятся нумерация брусьев, разметка и сверление костыльных отверстий. Укомплектованный таким образом стрелочный перевод разбирается и доставляется в шахту к месту укладки.

105. Разбивка стрелочного перевода должна производиться следующим образом (см. рис. 15). Вначале находится центр стрелочного перевода, как пересечение направления осей прямого и бокового путей и отмечается его положение.

От центра перевода 01 откладывается расстояние до начала рамных рельсов и фиксируется точкой А2. Затем от центра 0 откладывается расстояние до проекции начала и конца крестовины и фиксируется точками В3 и D4, а также находится положение математического центра крестовины точка С5. Все эти точки фиксируются штырями. На оси прямого пути откладывается расстояние Bd от переднего конца крестовины до проекции математического центра на эту ось. Из точки С5 откладывается (на перпендикуляре, проходящем через точку d) половина ширины колеи и находится точка b. Через точки 0 и b проводится ось бокового пути.

106. Укладкой стрелочного перевода должен руководить горный дорожный мастер.

Работы должны производиться в следующем порядке:

согласно эпюре стрелочного перевода раскладываются переводные брусья;

по размеченным точкам укладывают крестовину, затем рамные рельсы и, наконец, переводные рельсы и стрелки;

прикрепление перевода к брусьям ведется с проверкой ширины колеи по шаблону (у стыка, рамного рельса, у острия пера, в середине переводной кривой и у крестовины), после этого устанавливают переводной механизм;

после подъема перевода на балласт, подбивки и окончательной рихтовки снова проверяется по шаблону ширина колеи.

В поперечном направлении стрелочный перевод должен быть уложен горизонтально.

107. По окончании укладки перевода все его трущиеся части должны быть смазаны. Для окончательной проверки по стрелочному переводу пропускаются несколько раз вагонетки и электровоз с составом.

108. Затем горный дорожный мастер снова тщательно проверяет стрелочный перевод по уровню и шаблону и после устранения обнаруженных неисправностей перевод может быть сдан в эксплуатацию.

109. Настилка заездов (стрелочных переводов) на наклонной части приемно-отправительных площадок выполняется в порядке, аналогичном принятому при укладке стрелочных переводов для горизонтальных выработок. Подгонка и сборка элементов заезда на поверхности выполняется на наклонной плоскости, соответствующей углу наклона почвы выработки.

110. После окончания укладки рельсового пути, а также периодически во время эксплуатации горный дорожный мастер проверяет все габаритные размеры специальным шаблоном.

На высоте верхней кромки подвижного состава шаблон должен быть равен габаритному размеру подвижного состава плюс величина свободного расстояния до крепления, предусмотренного ПБ или паспортом крепления при приемке вновь проводимых выработок. Шаблон по своему очертанию должен вписываться (вмещаться) в поперечное сечение выработки.

111. Эксплуатация рельсового пути допускается при наличии превышений рельсов на стыке не более 2 мм, величины стыкового зазора не более 5 мм, уширении колеи не более 4 мм или сужении не более 2 мм от установленного размера.

На прямолинейных участках пути превышение головок рельсов одной нитки пути над другой в сечениях, расположенных по наугольнику, не должно превышать 4 мм.

112. Перед началом работ по исправлению пути, а также при опасном для движения составов повреждении пути бригадир или горный дорожный мастер должен предупредить диспетчера.

113. Как правило, путевые ремонтные работы, требующие остановки движения, должны выполняться во время перерыва работ в шахте или во время ремонтной смены при предварительном обеспечении подготовительных забоев и других мест работы необходимым запасом порожних вагонеток.

114. При необходимости неотложно выполнить работу, требующую остановки движения, бригадир или горный дорожный мастер должен не только предупредить диспетчера, но и принять меры к тому, чтобы подвижной состав не мог пройти по опасной части.

Запрещается:

а) приступать к ремонтным работам до ограждения мест производства работ; б) снимать сигналы, ограждающие места путевых ремонтных работ, до полного окончания работ и проверки состояния рельсового пути. Знаки, ограждающие участки ремонтных работ, должны устанавливаться на расстоянии не менее 80 м от места производства работ.

115. Как во время производства ремонтных работ, так и по окончании их рельсовый путь должен быть проверен по шаблону, уровню и направлению.

116. Перед началом работ по ремонту рельсового пути необходимо уведомить диспетчера. Место работы должно быть ограждено световыми сигналами, предупреждающими о снижении скорости или запрещающими движение. На двухпутевой выработке движение по свободному рельсовому пути допускается с минимально возможной скоростью и постоянной подачей сигнала при разрешении бригадира (ответственного исполнителя) ремонтных работ. Виды работ и порядок их производства приведены в табл. 17.

Таблица 17

Виды работ и признаки, определяющие неисправность | Порядок производства работы |

1. Устранение расширения или сужения рельсового пути. Расширение рельсовой колеи более чем на 8 мм, сужение более чем на 2 мм против установленных | Проверить и исправить направление пути. Освободить рельсы одной наиболее сбитой нитки пути. Сдвинуть и укрепить рельсы. Проверить ширину колеи по шаблону |

2. Замена рельсового пути. Износ и выкрашивание головок рельсов, появление трещин. Вертикальный износ головок более 12 мм для рельсов Р-24, 16 мм для рельсов Р-33, 20 мм для рельсов Р-38 | Подготовить рельс для замены. Высота заменяемого и укладываемого рельсов должна отличаться не более чем на 2 мм. Выдернуть костыли с внутренней стороны рельса. Костыли с внешней стороны поддернуть лапой. Снять стыковые скрепления. Убрать изношенный рельс с пути. Новый рельс придвинуть вплотную к поддернутым костылям, укрепить его костылями с внутренней стороны и внешней. Поставить стыковые скрепления и проверить ширину колеи по шаблону. Подбить шпалы и засыпать балластом шпальные ящики, заправить у балласта бровку |

3. Ослабление стыковых болтов. Слабо подтянутые гайки болтов (определяется отстукиванием молотком головок болтов) | Подтянуть гайки болтов до отказа. Болты и гайки со сбитой резьбой заменить новыми |

4. Забивка костылей, поддернутых вверх, и исправление смещенных в сторону от подошвы рельса | Поддернутые вверх и смещенные в сторону костыли выдернуть, негодные заменить новыми, кривые выправить и забить их вновь, предварительно забив в отверстия деревянные колышки. Проверить ширину колеи по шаблону. При забивке костыль устанавливать вертикально. При забивке костылей просевшие шпалы поднять снизу и прижать к подошве рельса |

5. Замена поврежденных и загнивших шпал | Приготовить новую шпалу. Открыть шпальный ящик сбоку и с торца. Выдернуть лапой костыли, поднять рельсовый путь, снять подкладки и вытащить поврежденную шпалу в сторону. Подправить балласт для новой шпалы, уложить новую шпалу на место и выровнять ее конец по шнуру. Уложить подкладку и опустить рельсы на место. Через отверстия подкладок просверлить дыры и смазать их мазутом или креозотом. Забить костыли, проверить звено по уровню и направлению |

6. Смена лопнувших и изношенных накладок | Поставить новую накладку |

7. Добавление балласта при уменьшении толщины его под шпалами и замена загрязненного балласта | Замену загрязненного балласта производить во время перерыва движения и в ремонтные часы шахты. Заранее к месту работ подвезти чистый балласт, разложить его вдоль рельсового пути вплотную к стенке выработки, не имеющей водоотливной канавки. В пределах фронта работ водоотливную канавку (если она открытого типа) закрыть досками или щитом. Заметить отметку уровня головки рельса, забив колышки на оси пути на всем участке, назначенном к смене балласта. Убрать с этого участка весь старый балласт. Почву, выдавленную между шпалами, срезать. На боковой грани головки рельса отметить расположение продольных осей шпал, костыли по обеим ниткам рельсов поддернуть. Шпалы переставить на новые места. Сравнять и спланировать основание пути и постель под шпалами. Произвести засыпку нового балласта, поднять рельсовый путь на балласт до прежней отметки. Тщательно разровнять его, утрамбовать. Шпалы передвинуть на прежние места. Шпальные ящики засыпать свежим балластом. Забить поддернутые костыли, проверив ширину колеи пути шаблоном. Тщательно подбить шпалы, проверить. путь по уровню и направлению |

8. Устранение видимых и потайных просадок пути и перекосов. Видимые просадки рельсового пути определяются на глаз. Потайные просадки определяются по следующим признакам: | Работу производить в следующем порядке. Домкратом поднять одну нитку рельсового пути вместе со шпалами. Произвести подбивку одного конца шпалы, затем поднять и подбить второй конец шпалы и так на всей длине подлежащего ремонту рельсового пути по уровню. Исправить перекосы шпал. Досыпать балласт в ящики подбитых шпал. |

а) подошвы рельсов неплотно прилегают к шпалам или подкладкам; | При необходимости заменить загрязненный балласт на чистый. По окончании работы бригадир должен проверить рельсовый путь по шаблону и направлению |

б) подкладки дребезжат при проходе вагона; | |

в) шпалы издают глухой звук при ударе сверху по ним деревянной трамбовкой | |

9. Исправление направления рельсового пути в плане: | Освободить рельсы, сместить их по направлению и закрепить. Освободить торцы шпал от балласта и исправить путь рихтовкой. Проверить рельсовый путь по шаблону, уровню и направлению |

а) при боковом смещении рельсов по шпалам; | |

б) при боковом смещении рельсов вместе со шпалами | |

10. Исправление направления рельсового пути в кривых | Работа выполняется в ремонтную смену. Передвижку рельсового пути следует производить так, чтобы не получалось резких углов и искривлений. В местах сдвижки на средних стыках ослабляют болты, а после рихтовки болты закрепляют и путь выверяют с помощью уровня и шаблона. При исправлении должны быть учтены необходимые уширения колеи и возвышения рельсов |

11. Профилактические работы по содержанию рельсового пути | Для нормальной работы шахтного рельсового пути необходимо систематически: |

а) подбивать балластом шпалы и брусья стрелочных переводов особенно на стыках и под перьями и крестовиной; | |

б) заменять негодные шпалы и брусья; | |

в) своевременно производить рихтовку пути, исправляя размеры ширины колеи и желобов; | |

г) не допускать обводнения и загрязнения рельсового пути и стрелочных переводов, своевременно исправлять и очищать водоотливные канавки; | |

д) устранять неисправности контактных соединений стыков или элементов изоляции | |

12. Содержание стрелочных переводов | Проверить правильность положения стрелочного перевода по уровню и шаблону. Отклонения по уровню не должны превышать 3 мм. Проверить плотность прилегания пера к рамному колесу (определяется при запертом положении стрелки). При зазоре более 2 мм необходимо выправить тяги и укрепить переводной механизм. При понижении острия пера против рамного рельса свыше 2 мм необходимо подбить брусья и укрепить перо в пяте. Перья с выкрошенными остряками и мятой пятой должны заменяться. Неправильное положение крестовины устраняется рихтовкой таким образом, чтобы остряк сердечника и грани рабочих кантов усовиков совпадали с направлением рабочих кантов прямых рельсов. При исправлении положения крестовины вначале рихтуется наружная нить по прямому пути и по этому направлению устанавливается крестовина, затем с помощью шаблона выверяются остальные размеры в переднем и задних стыках и сердечнике. Особое внимание следует уделять содержанию корневого крепления. Не допускается уменьшение шага пера, так как это расстраивает корневое крепление, расшатывает стрелочные тяги и усиливает вибрацию перьев. Для нормальной работы стрелочных переводов дополнительно к вышеизложенному необходимо: |

а) заменять негодные болты и вкладыши в корнях остряков и контррельсах, укреплять слабые болты; | |

б) выправлять изогнутые тяги и устранять неисправности переводного механизма; | |

в) заменять изношенные остряки и рамные рельсы; | |

г) не допускать понижения остряков более чем на 2 мм против - уровня рамного рельса; | |

д) заменять изношенные контррельсы и усовики | |

13. Очистка пути | Очистка пути производится с помощью путеочистительной машины или ручным способом |

14. Подрывки почвы выработки | Подрывка почвы производится с помощью буровзрывных работ с механической нагрузкой породы в вагоны. При малых объемах работ возможно применение отбойных молотков, кайл. Перед производством буровзрывных работ рельсовый путь демонтируется. По мере удаления забоя подрывки настилаются временные пути |

117. Все путевое хозяйство шахты должно находиться в ведении начальника внутришахтного транспорта.

118. Общее руководство по содержанию, укладке и ремонту шахтных рельсовых путей и откаточных выработок осуществляет начальник службы пути. Непосредственное руководство упомянутыми работами в шахте осуществляют горные дорожные мастера и горные мастера по ремонту выработок.

119. Начальник службы пути обязан:

а) обеспечить исправное состояние рельсовых путей, стрелочных переводов, водоотливных устройств и другого путевого хозяйства;

б) разрабатывать месячные планы производства путевых работ и обеспечивать их внедрение;

в) обеспечивать путевые работы оборудованием, материалами и инструментом. Составлять заявки на материалы, оборудование и инструмент, необходимые для выполнения плана. Вести учет расхода и не допускать снижения запасов материалов, оборудования и инструментов в шахте ниже установленных норм;

г) производить приемку от эксплуатационных, подготовительных и ремонтно-восстановительных участков рельсовых путей, а также от дорожных мастеров выполненных ремонтных работ;

д) производить расстановку надзора и рабочей службы, составлять графики выходов надзора и рабочей службы;

е) проводить производственный инструктаж надзора и рабочих службы, организовывать их техническую учебу и повышение квалификации;

ж) обеспечивать своевременное и правильное ведение документации, книги осмотра и ремонта рельсовых путей; книги учета поступления, расхода и повторного использования рудничных рельсов;

з) контролировать качество укладки рельсовых путей во вновь вводимых выработках.

120. Горный дорожный мастер обязан:

а) содержать рельсовые пути, стрелочные переводы, водоотливные устройства и путевые знаки в соответствии с настоящим Руководством;

б) руководить всеми работами по поддержанию и ремонту рельсовых путей, стрелочных переводов и водоотливных устройств;

в) обеспечивать исправное состояние и хранение инструментов и механизмов для ведения путевых работ;

г) производить проверку состояния рельсовых путей в сроки, установленные инструкцией по текущему содержанию рельсовых путей, а также иметь схему продольного профиля рельсовых путей своего участка;

д) принимать немедленные меры к ликвидации повреждений рельсового пути, возникающих в результате аварии;

е) соблюдать меры безопасности при ведении путевых работ.

121. Горный дорожный мастер несет ответственность за исправное состояние рельсовых путей, всех путевых и водоотливных устройств на закрепленном за ним участке, а также за качество выполненных ремонтных работ.

ПРИМЕНЯЕМЫЕ НА ПУТЕВЫХ РАБОТАХ

Костыльный молоток

Лапа для выдергивания костылей (лом лапчатый)

Ключи гаечные

Путевой измерительный шаблон (ПШ-1)

Рейка с уровнем

Путевой домкрат

Лопаты железные и угольные или подборочные

Лом или вага

Лопата для подштопки

Ручная маховая подбойка

Пневматическая шпалоподбойка

Топор для зарубки шпал

Вилы для переноски щебня

Ватерпас ручной

Ручной рельсорезный станок

Ручная трещотка

Гидравлический или винтовой пресс для изгибания и выправки рельсов

Гидравлический рихтовщик пути

Пила-ножовка

Кусачки для перекусывания гаек и болтов

Клещи для затаскивания шпал

Клещи для переноски рельсов

Шаблон для проверки выработок

Сигнальные фонари

Путевой угольник для проверки положения стыков

Гидравлический подбивщик для подбивки балласта и забивки костылей

Гидравлический костылевыдергиватель

Гидравлический рельсосверлильный станок

Передвижная гидроустановка (ГПИ-2)

РАСХОД МАТЕРИАЛОВ НА 1 КМ ВЕРХНЕГО СТРОЕНИЯ ПУТИ

Тип рельса | Р-24 | Р-33 | Р-38 | ||||||

Длина рельса, м | |||||||||

10 | 8 | 6 | 12,5 | 10 | 8 | 12,5 | 10 | 8 | |

Рельсы | |||||||||

Масса 1 м рельсов, кг | 24,14 | 24,14 | 24,14 | 33,48 | 33,48 | 33,48 | 38,416 | 38,416 | 38,416 |

Число звеньев пути на 1 км | 100 | 125 | 167 | 80 | 100 | 125 | 80 | 100 | 125 |

Масса рельсов на 1 км пути, кг | 48280 | 48280 | 48280 | 66960 | 66960 | 66960 | 76832 | 76832 | 76832 |

Шпалы | |||||||||

Число шпал на 1 звено, шт. | 15 | 12 | 10 | 19 | 15 | 12 | 19 | 15 | 12 |

Число шпал на 1 км пути, шт. | 1500 | 1500 | 1670 | 1520 | 1500 | 1500 | 1520 | 1500 | 1500 |

Накладки | |||||||||

Масса одной накладки, кг | 4,22 | 4,22 | 4,22 | 12,43 | 12,43 | 12 43 | 15,61 | 15,61 | 15,61 |

Число накладок на 1 км пути, шт. | 400 | 500 | 668 | 320 | 400 | 500 | 320 | 400 | 500 |

Масса накладок на 1 км пути, кг | 1688 | 2210 | 2819 | 3978 | 4972 | 6215 | 4995 | 6240 | 7805 |

Болты | |||||||||

Масса одного болта, кг | 0,1908 | 0,1908 | 0,1908 | 0,397 | 0,397 | 0,397 | 0,448 | 0,448 | 0,448 |

Число болтов на 1 км пути, шт. | 800 | 1000 | 1336 | 960 | 1200 | 1500 | 960 | 1200 | 1500 |

Масса болтов на 1 км пути, кг | 152 | 191 | 255 | 381 | 476 | 596 | 430 | 538 | 672 |

Гайки | |||||||||

Масса одной гайки, кг | 0,0701 | 0,0701 | 0,0701 | 0,154 | 0,154 | 0,154 | 0,154 | 0,154 | 0,154 |

Число гаек на 1 км пути, шт. | 800 | 1000 | 1336 | 960 | 1200 | 1500 | 960 | 1200 | 1500 |

Масса гаек на 1 км пути, кг | 56 | 70 | 94 | 148 | 185 | 231 | 148 | 185 | 231 |

Шайбы | |||||||||

Масса одной шайбы, кг | - | - | - | 0,064 | 0,064 | 0,064 | 0,1077 | 0,1077 | 0,1077 |

Число шайб на 1 км пути, шт. | - | - | - | 960 | 1200 | 1500 | 960 | 1200 | 1500 |

Масса шайб на 1 км пути, кг | - | - | - | 61 | 77 | 96 | 103 | 129 | 162 |

Подкладки | |||||||||

Масса одной подкладки, кг | 2,03 | 2,03 | 2,03 | 3,02 | 3,02 | 3,02 | 5,25 | 5,25 | 5,25 |

Число подкладок на 1 км пути, шт. | 3000 | 3000 | 3340 | 3040 | 3000 | 3000 | 3040 | 3000 | 3000 |

Масса подкладок на 1 км пути, кг | 6100 | 6100 | 6770 | 9200 | 9060 | 9060 | 16000 | 15750 | 15750 |

Костыли | |||||||||

Масса одного костыля нормальной длины, кг | 0,210 | 0,210 | 0,210 | 0,348 | 0,348 | 0,348 | 0,378 | 0,378 | 0,378 |

Число костылей на 1 км пути, шт. | 9000 | 9000 | 10000 | 9120 | 9000 | 9000 | 15200 | 15000 | 15000 |

Масса костылей на 1 км пути, кг | 1890 | 1890 | 2100 | 3173 | 3132 | 3132 | 5746 | 5670 | 5670 |

Балласт | |||||||||

Объем балласта, куб. м при толщине под шпалой: | |||||||||

10 см | 281 --- 337 | 281 --- 337 | 279 --- 334 | 289 --- 346 | 290 --- 347 | 289 --- 347 | 289 --- 346 | 289 --- 347 | 289 --- 347 |

15 см | 383 --- 453 | 383 --- 453 | 380 --- 450 | 389 --- 465 | 390 --- 464 | 390 --- 464 | 389 --- 465 | 390 --- 464 | 390 --- 464 |

20 см | 492 --- 580 | 492 --- 580 | 489 --- 577 | 500 --- 576 | 501 --- 577 | 501 --- 577 | 500 --- 576 | 501 --- 577 | 501 --- 577 |

25 см | 609 --- 710 | 609 --- 710 | 606 --- 707 | 621 --- 731 | 622 --- 732 | 622 --- 732 | 621 --- 731 | 622 --- 732 | 622 --- 732 |

Примечания: 1. При слабых почвах и наличии кривых участков пути число шпал и рельсовых скреплений увеличивается. 2. Объем балласта, указанный в числителе, соответствует рельсовому пути с колеей 600 мм, в знаменателе - с колеей 900 мм.