СПРАВКА

Источник публикации

М.: Стройиздат, 1970

Примечание к документу

Название документа

"Рекомендации по технологии формования крупноразмерных сборных железобетонных конструкций для промышленного строительства"

"Рекомендации по технологии формования крупноразмерных сборных железобетонных конструкций для промышленного строительства"

ПО ТЕХНОЛОГИИ ФОРМОВАНИЯ КРУПНОРАЗМЕРНЫХ СБОРНЫХ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ДЛЯ ПРОМЫШЛЕННОГО СТРОИТЕЛЬСТВА

В Рекомендациях содержатся данные о целесообразных областях применения механизированных методов формования, технологических параметрах и режимах уплотнения бетонной смеси, а также о выборе и расчете рабочих органов виброуплотняющих устройств при формовании крупноразмерных железобетонных конструкций для промышленного строительства различными методами, нашедшими производственное применение за последние годы.

Рекомендации предназначаются для инженерно-технических работников, мастеров, бригадиров и рабочих предприятий сборного железобетона - заводов, полигонов и строек, занимающихся изготовлением конструкций для промышленного строительства, а также для работников проектно-конструкторских организаций, разрабатывающих технологию формования и оборудование для формовочных цехов и полигонов сборного железобетона.

В отличие от жилищно-гражданского строительства, где механизированное формование сборных железобетонных конструкций получило достаточно широкое развитие, формование сборных конструкций для промышленного строительства все еще зачастую осуществляется на полигонах и заводах со значительным применением ручного труда. Необходимо создание механизированной заводской технологии формования сборных железобетонных конструкций для промышленного строительства.

Конструктивные формы и размеры сборных элементов промышленных зданий существенно отличаются от применяемых в гражданском строительстве. Поэтому формовочное оборудование, используемое при производстве изделий для жилищного строительства, далеко не всегда применимо при производстве сборного железобетона для промышленных зданий.

Из-за отсутствия обоснования областей целесообразного применения различных методов формования зачастую неправильно используется формовочное оборудование. Например, крупногабаритные длинномерные изделия формируются при помощи не связанных между собой высокочастотных вибраторов, легкие тонкостенные длинномерные изделия - на тяжелых виброплощадках; устройства с вибраторами ненаправленного действия используют в случаях, когда это недопустимо в связи с возникновением транспортного эффекта с частичным разрыхлением смеси и т.п.

Рекомендации имеют целью содействовать широкому внедрению в практику механизированных методов формования крупноразмерных сборных железобетонных конструкций для промышленного строительства.

Рекомендации составлены на основании научно-исследовательских работ, проведенных рядом организаций, и обобщения передового опыта предприятий по производству сборного железобетона.

Рекомендации состоят из пяти разделов. Разделы 1, 3 и 4 посвящены механизированным методам формования длинномерных железобетонных конструкций (усовершенствованный стендовый метод - с применением "вибровалов", метод продольно-горизонтального вибрирования, способ "вибропоршня"). Раздел 2 посвящен формованию изделий на виброплощадках. В разделе 5 освещается формование тонкостенных железобетонных конструкций (плит и оболочек) с помощью скользящих виброштампов.

Рекомендации по технологии формования крупноразмерных сборных железобетонных конструкций для промышленного строительства разработаны ЦНИИОМТП Госстроя СССР (канд. техн. наук И.Г. Совалов, канд. техн. наук Л.С. Розенбойм) в содружестве с ВНИИГС (д-р техн. наук О.А. Савинов, канд. техн. наук Е.В. Лавринович, инж. Н.Я. Цукерман) при участии НИИЖБ Госстроя СССР (канд. техн. наук И.Ф. Руденко, инж. Е.З. Аксельрод), Энерготехпрома Минэнергопрома СССР (инж. А.А. Жаворонков, Л.И. Медовский), ЦНИИС Минтрансстроя (канд. техн. наук Р.Н. Чепелев) и ЦКТБ новых строительных материалов Латвийской ССР (канд. техн. наук Х.А. Лапсиньш, инж. Р.Д. Баркан) под редакцией руководителя лаборатории бетонных и железобетонных работ ЦНИИОМТП канд. техн. наук И.Г. Совалова.

С ПОМОЩЬЮ НАРУЖНЫХ ВИБРОВАЛОВ <1>

--------------------------------

<1> Чертежи вибровала, шифр РЧ 241-66, можно получить в ЦБТИ ЦНИИОМТП по адресу: Москва, К-12, ул. Куйбышева, 3/8.

Общая часть

1.1. Вибровал (рис. 1) представляет собой ряд последовательно установленных дебалансных вибраторов с жесткой кинематической связью, которая обеспечивает синхронно-синфазную их работу.

1 - балка; 2 - вибраторы; 3 - карданный вал;

4 - электродвигатель; 5 - дюритовая муфта; 6 - плита

электродвигателя; 7 - кронштейн; 8 - амортизатор

Вибровал предназначается для формования изделий в стендовых формах. Виброуплотнение происходит с помощью наружной вибрации бетонной смеси через борта формы.

1.2. Вибровалы могут применяться для формования следующих видов железобетонных конструкций:

а) элементов сборных длинномерных тонкостенных конструкций - балок покрытий, подстропильных балок, ригелей и др. при формовании их в вертикальном положении;

б) призматических протяженных сплошных элементов с расстоянием между продольными бортами формы, не превышающим 400 мм, - колонн, стоек эстакад, свай и др.

В отличие от широко применяемых в настоящее время не связанных между собой стандартных наружных вибраторов, работающих несинфазно и взаимно гасящих создаваемые ими колебания бортов формы, вибровалы с помощью жесткой кинематической связи обеспечивают синфазную работу вибраторов.

Шаг расстановки вибраторов (см. п. 1.6 "а") рассчитывается таким образом, что создаваемые ими колебания складываются, в результате чего достигается технологически необходимая величина амплитуды колебаний и достаточно равномерное ее распределение по длине борта формы. Это обеспечивает укладку и уплотнение в стендовой форме малоподвижных бетонных смесей без дополнительного применения глубинных вибраторов.

1.3. Для укладки бетонной смеси в формы рекомендуется применять:

а) бетоноукладчики, оборудованные ленточными или вибрационными питателями;

б) бетоноукладчики с челюстными затворами и выходным отверстием бункера, удлиненным по ходу бетоноукладчика; длину отверстия можно принимать равной 1 - 1,5 м.

1.4. Для обеспечения интенсивного вытекания смеси из бункера бетоноукладчика и гарантирования от зависания смеси на бункере должен быть установлен вибратор-побудитель.

1.5. Формование изделий с помощью вибровалов производится преимущественно по стендовой технологии. При устройстве переносных вибровалов с надежным и несложно выполняемым при перестановке вибровалов жестким креплением их к форме возможно изготовление изделий также и по агрегатно-поточной и конвейерной технологии.

1.6. Формы выполняются металлическими. Конструирование и расчет металлических форм выполняется в соответствии с "Инструкцией по проектированию и эксплуатации форм для изготовления сборных железобетонных конструкций" (НИИЖБ, 1960 г.) с учетом следующих дополнительных требований:

а) максимальный шаг ребер жесткости продольных бортов форм, соответствующий шагу установки вибраторов по длине бортов, определяется из выражения

(1)

(1)где lмакс - шаг ребер в см;

E - модуль упругости в кГ/см2;

J - момент инерции сечения борта формы в см4;

;

;б) кронштейны крепления вибровалов должны быть жестко связаны с каркасом продольного борта формы.

Формование изделий

1.7. Длина вибровала выбирается в зависимости от длины изделия. Изготовление вибровалов длиной свыше 9 м не рекомендуется.

1.8. Вибровалы устанавливаются на каждом продольном борту формы. Желательна симметричная установка вибровалов, в случае асимметричного их расположения необходимо дополнительное усиление поддона формы во избежание необратимых его деформаций (скручивание).

Рекомендуемые схемы установки вибровалов представлены на рис. 2.

а - на форме для балок длиной 18 м; б - то же, 12 м;

в - на формах для массивных тяжелых длинномерных конструкций

с шириной изделия  ; 1 - вибровал; 2 - форма

; 1 - вибровал; 2 - форма

; 1 - вибровал; 2 - форма

; 1 - вибровал; 2 - форма1.9. Продолжительность вибрирования при уплотнении бетонной смеси в стендовых формах с применением вибровалов определяется в зависимости от консистенции бетонной смеси и густоты армирования при опытных формовках изделий. Для бетонных смесей с осадкой конуса 1 - 2 см время уплотнения можно ориентировочно принять равным 30 - 40 сек.

1.10. С помощью вибровалов возможно формовать изделия из малоподвижных бетонных смесей с осадкой конуса 1 - 2 см.

1.11. Рекомендуемая величина амплитуды колебаний продольных бортов формы 0,25 - 0,3 мм.

1.12. Рекомендуемая частота вынужденных колебаний вибровала 3000 кол/мин.

1.13. Момент дебалансов вибраторов вибровала выбирается в зависимости от веса вибрирующих элементов формы с учетом присоединенной массы бетонной смеси и жесткости форм.

Для стропильных балок промышленных зданий пролетом 18 м (например, тип 1Б 4-18-3) можно ориентировочно принять величину момента дебалансов 3 кГ·см на 1 м вибровала.

Эксплуатация вибровалов

1.14. Перед началом работы необходимо проверить состояние установки, оснащенной вибровалами, и убедиться в ее исправности путем ее кратковременной холостой обкатки при режиме - 10 мин работы, 2 - 3 мин пауза. Этого режима следует также придерживаться при формовании изделий.

Примечание. Допускается непрерывная работа вибровалов до 30 мин при условии последующей остановки на срок не менее 10 мин.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 4366-64 Постановлением Госстандарта СССР от 10.05.1976 N 1121 с 01.01.1977 введен в действие ГОСТ 4366-76. |

1.15. Подшипники вибраторов и шарниры карданных валов забиваются смазкой УСс-2 (ГОСТ 4366-64). При температуре окружающей среды ниже -20 °C работа вибровалов возможна только с применением специальных зимних смазок. При температуре окружающей среды выше 0 °C можно применять для смазки подшипников вибраторов и шарниров карданных валов солидол.

1.16. Вибровалы должны подвергаться осмотру не реже одного раза в месяц.

1.17. Смазку подшипников вибраторов и шарниров карданных валов надлежит менять не реже одного раза в три месяца.

НА ВИБРОПЛОЩАДКАХ

Общая часть

2.1. Виброплощадка представляет собой стационарную формовочную машину, рабочий орган которой (вибростол или кинематически связанные между собой отдельные виброблоки, комплектующие виброплощадку) осуществляет формование всего изделия за счет передачи бетонной смеси вибрации через днище и борта формы.

2.2. Виброплощадки являются универсальными формовочными машинами, пригодными для формования любых крупноразмерных и длинномерных железобетонных конструкций в пределах их веса, отвечающего максимальной грузоподъемности машины и габаритам в плане.

2.3. Виброплощадки могут применяться для формования следующих крупногабаритных конструкций для промышленного строительства:

а) плит перекрытий и покрытий размерами 3 x 6 и 3 x 12 м, плит 2-Т, стеновых панелей, блоков и др.;

б) колонн, ригелей, свай, ферм, балок и других длинномерных конструкций длиной до 18 м.

2.4. Для укладки бетонной смеси в формы рекомендуется применять следующие бетоноукладчики:

а) для формования изделий постоянной толщины - бетоноукладчики с бункерами, оснащенные питателями, обеспечивающими равномерную раскладку и разравнивание рыхлой бетонной смеси слоем заданной толщины;

б) для формования ребристых плит - бетоноукладчики с копирпитателями, обеспечивающими раскладку рыхлой бетонной смеси равномерными слоями с образованием валиков в местах утолщений и ребер;

в) для формования длинномерных тонкостенных изделий (типа балок, ригелей и др.) в вертикальных формах - бетоноукладчики в соответствии с п. 1.3 "б";

г) для формования изделий типа ферм в горизонтальном положении - бетоноукладчики с возможностью движения бункера в направлении, поперечном ходу бетоноукладчика.

2.5. Формование изделий на виброплощадках может осуществляться как по агрегатно-поточной, так и по конвейерной технологии.

2.6. Конструирование и расчет металлических форм выполняется в соответствии с "Инструкцией по расчету стальных форм" (НИИЖБ). Поддон форм должен быть достаточно жестким. Собственная частота колебаний поддона формы должна быть в 3 - 4 раза выше частоты вынужденных колебаний виброплощадки.

При электромагнитном креплении форм к виброплощадке подмагнитные плиты должны быть надежно приварены к низу каркаса формы, иметь ровную гладкую поверхность. Плиты должны быть выставлены строго в горизонтальной плоскости с относительным отклонением от номинального размера по высоте, не превышающим +/- 5 мм. Толщина плиты не менее 20 мм. Максимально допустимый зазор между подмагнитной плитой и магнитом при установке формы на виброплощадку 2 мм.

2.7. Проектирование и расчет фундаментов под виброплощадки выполняется в соответствии с "Инструкцией по устранению вредных воздействий общих вибраций рабочих мест на предприятиях железобетонных изделий" (СН 190-61).

Технологические требования к виброплощадкам

2.8. Рекомендуемая частота вынужденных колебаний виброплощадки 3000 кол/мин +/- 10%.

Применение низкочастотных виброплощадок с частотой колебаний 1000 - 2000 кол/мин целесообразно при формовании высоких массивных конструкций, при этом необходимо обеспечить надежную амортизацию колебаний на рабочих местах. Применение высокочастотных виброплощадок с частотой колебаний 4500 - 9000 кол/мин целесообразно при формовании тонкостенных конструкций. При этом следует обосновать экономическую целесообразность применения высокочастотных виброплощадок, так как для исключения возможности образования на вибрирующей форме зон с амплитудами ниже технологически допустимых необходимо значительное повышение жесткости (а следовательно, и металлоемкости) форм.

2.9. Средняя амплитуда колебаний нагруженной виброплощадки должна обеспечиваться в пределах 0,35 - 0,6 мм. Допускаемое отклонение от среднего значения амплитуд колебаний по площади формы +/- 20%.

2.10. Наличие на форме зон с амплитудами колебаний ниже технологически необходимых недопустимо.

Для равномерного распределения по площади формы амплитуд колебаний необходимо обеспечить достаточную жесткость поддона формы (в соответствии с п. 2.6) и синфазную работу виброблоков площадки. Последние должны быть соединены жесткой кинематической связью, не допускающей превышения относительного угла смещения между смежными дебалансами вибровала площадки 3°.

2.11. При применении спаренных виброплощадок для формования крупноразмерных изделий большого веса (плит покрытий промышленных зданий 3 x 12 м, ферм пролетом 12 м, полуферм длиной 12 м и других конструкций) необходимо обеспечить жесткую механическую их синхронизацию с помощью карданных валов или электрическую синхронизацию.

2.12. Для создания управляемого процесса формования, предохранения узлов машины и форм от преждевременного износа и выхода из строя, а также в целях уменьшения шума при работе виброплощадок рекомендуется жесткое крепление форм к вибрирующим рабочим органам виброплощадок.

Наиболее надежным и простым в эксплуатации является электромагнитное крепление форм к виброплощадкам.

Примечание. При формовании изделий на виброплощадках без электромагнитного крепления форм рекомендуется применять механический прижим для крепления формы к виброплощадке <1>.

При невозможности обеспечения надежного механического крепления формы на виброплощадке необходимо установить фиксаторы, препятствующие боковому смещению формы при вибрировании.

--------------------------------

<1> Чертежи прижима для крепления форм к виброплощадке РЧ 45-60 распространяются ЦБТИ ЦНИИОМТП. Адрес: Москва, К-12, ул. Куйбышева, 3/8.

2.13. Консольный свес форм от края вибрирующих рам или блоков не должен превышать 300 мм.

2.14. Рекомендуемая консистенция бетонных смесей:

а) плиты высотой до 400 мм малоармированные - жесткость 60 - 80 сек;

б) плиты высотой до 400 мм с сильноармированными ребрами - жесткость 40 - 60 сек;

в) изделия высотой свыше 400 мм слабоармированные - жесткость 25 - 40 сек;

г) изделия высотой свыше 400 мм, насыщенные арматурой, - осадка конуса 10 - 30 мм.

В случае применения дополнительных воздействий на бетонную смесь совместно с объемной вибрацией от виброплощадки (различного рода пригрузы, вибропригрузы, виброштампы, наружная вибрация форм и др.) возможно применение бетонной смеси большей жесткости. При этом применение бетонных смесей повышенной жесткости должно быть обосновано экспериментально.

2.15. Применение пригрузов и вибропригрузов совместно с виброплощадкой значительно ускоряет процесс уплотнения жестких бетонных смесей, повышает плотность бетона в изделии и улучшает качество поверхности.

Рекомендуемая величина инерционного (гравитационного) или безынерционного (пневматического) пригруза при формовании изделий с применением умеренно жестких бетонных смесей 30 - 50 Г/см2.

При применении вибропригруза величина статического давления может быть уменьшена до 10 - 15 Г/см2.

2.16. Введение в действие пригруза (инерционного или вибрационного) производится после предварительного уплотнения бетонной смеси в течение 15 - 20 сек (визуально - сразу по прекращении оседания бетонной смеси). С пригрузом производится окончательное уплотнение бетонной смеси. Ориентировочное время уплотнения умеренно жестких бетонных смесей с пригрузом при амплитуде колебаний виброплощадки 0,5 - 0,7 мм 40 сек.

2.17. Применение пригрузов не должно снижать амплитуду колебаний виброплощадок менее технологически необходимой (0,4 - 0,5 мм). Для уменьшения влияния веса пригруза на величину амплитуды колебаний виброплощадки рекомендуется применять подрессоренный гравитационный пригруз или пневмопригруз (рис. 3 и 4).

с подрессоренным гравитационным пригрузом

1 - нижняя плита; 2 - опорные пружины; 3 - груз;

4 - форма с бетонной смесью; 5 - виброплощадка

1 - воздушная камера; 2 - нижний щит; 3 - форма с бетонной

смесью; 4 - ограничительный щит; 5 - цепное соединение;

6 - виброплощадка

Для улучшения качества поверхности изделия и создания условий для равномерного уплотнения бетонной смеси по высоте формуемого изделия рекомендуется применять вибропригрузы с частотой колебаний не менее 6000 кол/мин. При этом амплитуда колебаний должна быть не ниже 0,15 - 0,2 мм.

В случае применения вибропригрузов с частотой колебаний 3000 кол/мин амплитуда колебаний пригруза должна составлять 0,3 - 0,35 мм.

2.18. Подрессоренный пригруз состоит из нижней легкой, но достаточно жесткой плиты и верхней грузовой плиты, опирающейся на нижнюю через пружины.

Жесткость пружин выбирается из расчета получения на верхней грузовой плите амплитуды, близкой к нулю (амортизации колебаний на верхней плите). Пружины должны быть мягкими, чтобы амортизировать колебания нижней плиты. Вместе с тем они не должны быть чрезмерно мягкими, чтобы не допускать контакта между витками, так как при этом резко возрастет нагрузка на виброплощадку, пригруз превращается в обычный гравитационный и амплитуда колебаний резко уменьшается.

Величина безынерционного пригруза Qп вычисляется по формуле

(2)

(2)где Qб - вес бетонной смеси в кГ;

Qв - вес формы и подвижных частей виброплощадки в кГ;

P0 - величина возмущающей силы в кГ;

ИС МЕГАНОРМ: примечание. |

2.19. Продолжительность вибрирования бетонной смеси зависит от ее консистенции и высоты слоя бетона. Ориентировочно продолжительность вибрирования жестких смесей не должна превышать двукратного показателя жесткости, определенного по ГОСТ 10181-62. Практически вибрирование бетонной смеси можно прекращать через 10 - 15 сек после появления на поверхности формуемого изделия цементного молока.

Эксплуатация виброплощадок

2.20. Перед бетонированием поверхности форм необходимо очистить от остатков бетона, плотно подогнать и закрепить борта формы. Для уменьшения сцепления готового изделия с рабочей поверхностью формы последняя должна быть равномерно покрыта тонким слоем смазки. Скопление смазки в углублениях форм не допускается.

2.21. К обслуживанию виброплощадки должны допускаться рабочие, прошедшие специальное обучение, знакомые с ее устройством и инструкцией по эксплуатации.

2.22. Перед началом работы оператор виброплощадки обязан проверить состояние установки и убедиться в ее исправности путем кратковременной холостой обкатки.

2.23. Смазка узлов виброплощадок должна производиться в соответствии с указаниями, изложенными в инструкции по их эксплуатации.

2.24. Необходимо систематически (во время обеденных и межсменных перерывов) проверять болтовые соединения виброплощадок, подверженные вибрации.

Чтобы гарантировать болтовые соединения от ослабления и свинчивания при вибрации, рекомендуется их выполнять с гайками, контргайками и отгибными шайбами. Все детали, подверженные вибрации, должны быть надежно укреплены, в противном случае это вызывает усиление шума при работе и дополнительные потери энергии.

2.25. На вновь установленной виброплощадке до начала работы следует убедиться в равномерном распределении амплитуды колебаний по форме (в соответствии с п. 2.9). Определение амплитуд колебаний можно производить ручным вибрографом ВР-1.

2.26. Обслуживающему персоналу категорически запрещается становиться на вибрирующую форму или на площадку для выполнения рабочих операций по разравниванию или дополнительному уплотнению бетонной смеси. Все рабочие операции должны выполняться с виброизолированных рабочих мест (настилы, подмости, снабженные амортизирующими устройствами).

2.27. Максимально допустимая перегрузка виброплощадок 30% номинальной грузоподъемности. При этом долговечность виброплощадок снижается.

НА ВИБРАЦИОННЫХ РЕЗОНАНСНЫХ УСТАНОВКАХ

ПРОДОЛЬНО-ГОРИЗОНТАЛЬНОГО ВИБРИРОВАНИЯ

Общая часть

3.1. Уплотнение бетонной смеси способом продольно-горизонтального вибрирования производится за счет колебаний, сообщаемых форме в направлении ее максимальной жесткости, в продольном направлении. При этом уплотнение бетонной смеси в изделии происходит в основном под воздействием касательных колебаний, передаваемых бетонной смеси силами трения от поверхности бортов и днища формы. Нормальные воздействия поперечных бортов форм локальны и распространяются не более чем на 20 - 50 см от поверхности торцов.

3.2. Вибрационные установки продольно-горизонтального вибрирования могут применяться для формования следующих видов изделий:

а) конструкций призматических, сплошных, значительной длины, при относительно небольших поперечных размерах (ригели, балки, колонны, сваи, опоры ЛЭП и др.);

б) тонкостенных изделий и плит небольшой толщины, формуемых в вертикальном положении.

3.3. Размеры изделий, формуемых на виброустановках продольно-горизонтального вибрирования, должны отвечать следующим требованиям:

а) максимальная ширина сечения неармированного изделия, формуемого из умеренно жестких или малоподвижных бетонных смесей, не должна превышать 200 мм;

б) ширина сечения армированного изделия может быть увеличена, так как наличие арматуры в изделии улучшает уплотнение бетонной смеси в концентрическом слое толщиной 50 - 80 мм от поверхности арматуры.

3.4. Для укладки бетонной смеси в формы рекомендуется применять бетоноукладчики в соответствии с пп. 1.3 "б" и 2.4 "а".

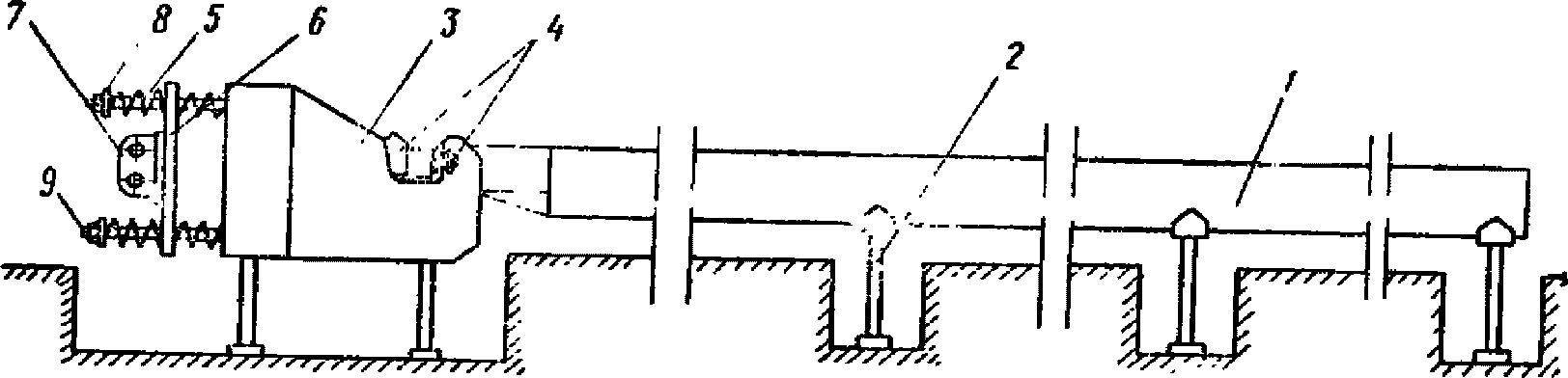

3.5. Установка продольно-горизонтального вибрирования (рис. 5) состоит из трех основных частей: виброблока 3, опорных элементов 2 и формы 1.

установки продольно-горизонтального вибрирования

1 - форма; 2 - опорные элементы; 3 - виброблок; 4 - узел

крепления виброблока к форме; 5 - пружина; 6 - активная

масса; 7 - вибратор; 8 - гайки; 9 - стяжные болты

На виброблоке с помощью системы пружин 5 подвешена активная масса - плита 6 - с жестко закрепленным на ней вибратором 7. Затяжка пружин производится гайками 8 стяжных болтов 9.

Форма жестко крепится к виброблоку с помощью узла крепления 4.

Опорные элементы 2 поддерживают виброблок и форму и обеспечивают свободу перемещения вибрирующих частей и виброизоляцию фундамента.

Они могут быть выполнены в виде резиновых элементов, пластинчатых рессор, качающихся подвесок, роликов и т.п.

3.6. Виброустановки с продольно-горизонтальными колебаниями являются машинами резонансного действия, выполненными по двухмассовой схеме.

Реактивная масса выбирается примерно в 10 раз меньше вибрируемой рабочей массы (массы формы и "приведенной" массы бетонной смеси с коэффициентом приведения, равным 0,2).

3.7. Формовочные установки с продольно-горизонтальным вибрированием целесообразно применять как в стендовых, так и в агрегатно-поточных технологических линиях.

3.8. При стендовой технологической схеме производства формы стационарно устанавливаются на опорные элементы, а источник горизонтально направленных колебаний - виброблок - поочередно жестко прикрепляется к формам.

3.9. При агрегатно-поточной технологической схеме формы поочередно устанавливаются на стационарные опорные элементы формовочного поста, а виброблок закреплен стационарно на упругих опорах. Закрепление формы к виброблоку производится с помощью специального зажима.

3.10. Конструирование и расчет металлических форм выполняется в соответствии с указаниями "Инструкции по расчету стальных форм" с учетом следующих дополнительных требований:

а) формы должны, как правило, выполняться неразъемными; при необходимости открывания форм число разъемных элементов должно сводиться к минимуму, а их конструкция должна обеспечивать плотное и надежное соединение при закрывании формы;

б) с целью уменьшения металлоемкости форм силовые элементы их желательно совмещать с формообразующими, а элементы жесткости формы должны располагаться преимущественно в продольном направлении.

3.11. Конструкция установки должна обеспечивать жесткое и надежное соединение формы с виброприводом. При применении зажимных приводных механизмов последние должны выполняться нормально запертыми, и включение привода осуществляется только после установки формы.

Необходима систематическая проверка исправности узла крепления формы к виброприводу, так как его неисправность может привести к недопустимым перегрузкам электродвигателей вибраторов.

Требования к виброустановкам

продольно-горизонтального вибрирования

3.12. Для возбуждения горизонтально направленных колебаний можно применять дебалансные серийно выпускаемые вибраторы направленного действия (например, С-788). Однако следует учитывать, что серийные дебалансные вибраторы не предназначены для работы в резонансном режиме, так как вблизи резонанса потребляемая мощность резко возрастает, электродвигатели работают с перегрузкой и быстро выходят из строя.

Поэтому при применении серийных вибраторов необходимо устанавливать момент дебалансов в 1,5 - 2 раза ниже максимального (по технической характеристике вибратора). Там, где это возможно, целесообразно применять вибраторы с электродвигателем, установленным вне вибрирующей системы.

3.13. В качестве опорных устройств для форм могут быть применены листовые рессоры, резиновые прокладки, а также роликоопоры.

В установках с промежуточной опорной рамой предпочтительней листовые рессоры.

Для безрамной установки форм с целью обеспечения плотного прилегания формы к опорам следует применять опоры в виде столбиков из вертикально поставленных и сблоченных резиновых прокладок, накрытых сверху стальной головкой для защиты от повреждений.

3.14. Необходимость устройства опорной рамы решается в зависимости от конкретных условий с учетом размеров и типа формуемых изделий.

При длине изделий не более 15 м и достаточно высокой продольной жесткости формы (например, в случае натяжения арматуры на форму), как правило, устраивать опорную раму нецелесообразно.

Устройство опорной рамы целесообразно при недостаточной жесткости форм (см. п. 3.15) и при большом весе изделий с формой (свыше 20 т).

3.15. Конструкции, воспринимающие возмущающую силу вибратора (поддон и продольные борта формы или опорная рама), должны обладать достаточной продольной жесткостью для равномерного распределения амплитуды колебаний по длине формы.

Это требование соблюдается, когда частота основного тона собственных продольных колебаний конструкции, рассматриваемой как упругий стержень, по крайней мере, в 1,2 раза выше частоты вибрирования.

Подбор основных параметров формовочных установок

продольно-горизонтального вибрирования

3.16. Частота вибрирования выбирается в зависимости от характеристики и веса изделий, в соответствии с рекомендациями, приведенными в табл. 1.

Таблица 1

Характеристика и вес изделия | Частота вибрирования в кол/мин |

Наиболее крупные изделия простой формы весом 20 т и более с относительно редким обычным армированием или предварительно напряженные | 1500 - 2000 |

Изделия весом 10 - 20 т густоармированные, не имеющие тонкостенных (менее 200 мм) частей в поперечном сечении | 2000 - 2500 |

Изделия весом менее 10 т армированные, а также тонкостенные, независимо от веса | 2500 - 3000 |

3.17. Амплитуда колебаний выбирается в зависимости от консистенции бетонной смеси и частоты вибрирования в соответствии с рекомендациями, приведенными в табл. 2.

Таблица 2

Консистенция бетонных смесей | Амплитуда колебаний в мм при частоте в кол/мин | |||

1500 | 2000 | 2500 | 3000 | |

Подвижные, с осадкой конуса более 40 мм | 1 - 1,2 | 0,7 - 0,9 | 0,5 - 0,7 | 0,4 - 0,5 |

Малоподвижные, с осадкой конуса 0 - 40 мм. | 1,2 - 1,3 | 0,8 - 1 | 0,6 - 0,8 | 0,5 - 0,7 |

Умеренно жесткие, с показателем жесткости 25 - 60 сек. | 1,4 - 1,5 | 1,0 - 1,2 | 0,7 - 0,9 | 0,6 - 0,8 |

3.18. Для устройства упругой связи между формой и вибровозбудителем установки применяются обычные цилиндрические пружины, коэффициент жесткости которых должен быть таким, чтобы обеспечивать настройку системы, близкую к резонансу.

3.19. Для обеспечения устойчивой работы системы частота ее вынужденных колебаний  должна быть меньше частоты собственных колебаний

должна быть меньше частоты собственных колебаний  , т.е. установка должна работать в дорезонансном режиме.

, т.е. установка должна работать в дорезонансном режиме.

3.20. Частота собственных колебаний системы определяется по формуле

где m1 - масса вибровозбудителя, промежуточных элементов и 1/3 массы пружин;

m2 - масса формы, включающая массу жестко присоединенных к ней элементов, 2/3 массы пружин и массу формуемого изделия с коэффициентом приведения, равным 0,2;

, для листовых пружин - 8 - 10;

, для листовых пружин - 8 - 10; ; для пружин рекомендуется значение

; для пружин рекомендуется значение  ; при строгой резонансной настройке

; при строгой резонансной настройке  ; для листовых пружин (с большим поглощением

; для листовых пружин (с большим поглощением 3.21. Коэффициент жесткости C определяется из выражения

3.22. Момент дебалансов вибратора определяется из выражения

где A2 - необходимая амплитуда колебаний формы в см, принятая по табл. 2.

3.23. Мощность привода вибратора определяется по формуле

где N1 - мощность, расходуемая на преодоление сопротивлений в механизме вибратора;

N2 - мощность, расходуемая на преодоление внутреннего трения в элементах упругой связи;

N3 - мощность, расходуемая на уплотнение бетонной смеси;

(7)

(7)где d - диаметр цапф вала вибратора в см;

n - число оборотов вибратора в минуту;

f - коэффициент трения подшипников качения, равный 0,01;

(8)

(8)где A1 - амплитуда колебаний вибратора в см.

Величину мощности, расходуемой на уплотнение бетонной смеси, можно практически принимать:

3.24. Вычисление амплитуд колебаний вибратора и формы производится по формулам:

где  ;

;  - амплитудное значение возмущающей силы вибратора.

- амплитудное значение возмущающей силы вибратора.

;

;  - амплитудное значение возмущающей силы вибратора.

- амплитудное значение возмущающей силы вибратора.3.25. Резонансные двухмассовые виброустановки можно изготовлять универсальными по грузоподъемности. Для этого нужно при настройке установки выдержать соотношение  . Резонансный коэффициент

. Резонансный коэффициент  при этом будет равен:

при этом будет равен:

. Резонансный коэффициент

. Резонансный коэффициент

Такие виброустановки предназначаются для изготовления изделий любого веса в пределах максимальной грузоподъемности виброустановки без дополнительной переналадки ее в процессе работы. В этом случае при изменении веса изделий с формой амплитуда колебаний формы не изменяется.

Расчет параметров и элементов универсальной виброустановки следует проводить исходя из ее максимальной грузоподъемности.

Формование изделий

3.26. Для изготовления изделий методом продольно-горизонтального вибрирования рекомендуется применять малоподвижные бетонные смеси с осадкой конуса 10 - 40 мм и умеренно жесткие с показателем жесткости 25 - 60 сек.

3.27. Перед формованием поверхность форм необходимо очистить от остатков бетона, плотно подогнать и закрепить съемные или откидные борта, рабочую поверхность формы равномерно и тщательно смазать. Скопление смазки в углублениях форм не допускается.

3.28. Время виброуплотнения умеренно жестких бетонных смесей ориентировочно 5 мин; практически вибрацию можно прекращать вслед за появлением на поверхности формуемого изделия цементного молока.

В каждом конкретном случае время виброуплотнения уточняется опытным путем.

С ПОМОЩЬЮ ВИБРИРУЮЩЕГО ДНИЩА ФОРМЫ (СПОСОБ "ВИБРОПОРШНЯ")

Общая часть

4.1. Формование железобетонных конструкций способом "вибропоршня" заключается в послойном уплотнении укладываемой в форму бетонной смеси вертикально направленной вибрацией поддона формы. При этом первому слою уложенной бетонной смеси сообщается вибрация непосредственно вибрирующим днищем формы, а последующим - через ранее уплотненные слои бетонной смеси.

4.2. Способ "вибропоршня" может применяться для формования стропильных и подстропильных балок, ригелей многоэтажных промышленных зданий, подкрановых балок, колонн, свай и других длинномерных железобетонных конструкций.

4.3. Формующие установки с вибрирующим днищем могут применяться при изготовлении предварительно напряженных конструкций в сочетании с силовыми формами, короткими стендами на одно или несколько изделий, с длинными стендами и в обычных стальных формах (при изготовлении ненапряженных конструкций).

4.4. Для укладки бетонной смеси в формы рекомендуется применять бетоноукладчики в соответствии с п. 1.3 "б".

4.5. Вибропоршневая установка (рис. 6) представляет собой форму с откидными или съемными бортами. Днище формы 4 отделено от бортов и выполнено в виде балки, опирающейся на упругое основание 6, образованное пружинами, резиновыми прокладками или другими упругими элементами. К балке на определенном расстоянии друг от друга прикреплены вибраторы направленного действия 1, возбуждающие вертикально направленные колебания днища.

а - схема; б - поперечный разрез формы с вибропоршнем;

1 - вибратор; 2 - карданный вал; 3 - электродвигатель;

4 - днище; 5 - уплотняющая резиновая прокладка;

6 - упругая опора днища

4.6. В качестве упругих опор днища формы рекомендуется применять упругие прокладки.

Жесткость упругих прокладок следует подбирать из расчета работы вибрирующего днища в околорезонансном режиме.

Требования к вибропоршневым установкам

4.7. Вибрирующее днище для формования длинномерных конструкций рекомендуется выполнять в виде гибкой балки, совершающей изгибные колебания и приводимой в колебательное движение электромеханическими дебалансными вибраторами.

4.8. Рекомендуемая частота вынужденных колебаний вибрирующего днища 3000 кол/мин. Технологически необходимая амплитуда колебаний вибрирующего днища при этой частоте 0,5 - 0,8 мм.

4.9. Конструктивные параметры вибрирующего днища для формования балочных конструкций шириной до 40 см определяются по табл. 3.

Таблица 3

Высота изделия в см | Момент инерции на 1 см ширины днища в см4 | Количество вибраторов при длине в м | Максимальный момент дебалансов вибраторов в кГ·см | Мощность вибраторов в кВт | ||

9 | 12 | 18 | ||||

До 70 | 100 - 130 | 2 | 2 | 3 | 45 | 6 |

80 - 120 | 130 - 150 | 2 | 2 | 3 | 65 | 7 |

130 - 180 | 150 - 200 | 2 | 3 | 4 | 65 | 7 |

4.10. Момент инерции поперечного сечения днища определяется из выражения <1>

где J - момент инерции на 1 см ширины днища, определяемый по табл. 3;

b - ширина вибрирующего днища в см.

--------------------------------

<1> Пример расчета вибрирующего днища приведен в приложении 2.

4.11. Вес 1 см длины днища определяется из выражения

4.12. Расстояние крайних вибраторов от концов днища не должно превышать 0,3 - 0,4lв (где lв - расстояние между соседними вибраторами).

Расстояние между соседними вибраторами определяется из выражения

где n - количество устанавливаемых на днище вибраторов, берется из табл. 3;

l - длина формуемого изделия.

4.13. Зазор между вибрирующим днищем и продольными бортами установки не должен превышать 4 мм на сторону.

Для уплотнения зазора рекомендуется применять прорезиненную ткань (ремень) толщиной 8 - 10 мм, которая свободно монтируется в паз вибрирующего днища.

4.14. Заклинивание вибрирующего днища между бортами формующей установки не допускается.

4.15. Вибрирующее днище свободно опирается на основание формующей установки, которое в свою очередь посредством шарнирных соединений и опорных площадок определяет положение бортов. Расстояние между опорными площадками по длине вибрирующего днища рекомендуется назначать в пределах 1200 - 1600 мм. Между опорными площадками и вибрирующим днищем устанавливаются резиновые прокладки толщиной 10 - 20 мм или другой толщины - по расчету.

4.16. Конструкция установки с вибрирующим днищем должна предусматривать возможность открывания одного борта не менее чем на 30°, а второго не менее чем на 80°, что необходимо для удобства производства работ при армировании, распалубке изделий, чистке и смазке бортов и днища установки.

4.17. Проверка работоспособности вибропоршневой установки для новых видов изделий производится путем проведения опытного формования не менее пяти изделий на отлаженном оборудовании.

Все результаты проверки фиксируются и оформляются актом.

Формование изделий

4.18. Укладка и уплотнение бетонной смеси в форму производится слоями высотой 15 - 30 см.

4.19. Для формования длинномерных конструкций балочного типа рекомендуется применять малоподвижные бетонные смеси с осадкой конуса 10 - 20 мм и умеренно жесткие с показателем жесткости 40 - 60 сек. Консистенция смеси выбирается в зависимости от густоты армирования и толщины сечения формуемого изделия.

4.20. Продолжительность уплотнения каждого слоя бетонной смеси 30 - 40 сек.

После укладки последнего слоя бетонной смеси формуемое изделие подвергается вибрации в течение 1 - 3 мин (до появления цементного молока на поверхности формуемого изделия).

СКОЛЬЗЯЩИМИ ВИБРОШТАМПАМИ

Общая часть

5.1. Скользящим виброштампом называется формовочная машина, рабочий орган которой (штамп), непрерывно перемещаясь относительно изделия, производит формование его по частям за счет передачи бетонной смеси вибрации и статического давления.

5.2. По способу укладки бетонной смеси в формы скользящие виброштампы подразделяются на две группы: I - с раскладкой бетонной смеси рыхлым слоем без предварительного уплотнения ее, II - с предварительным уплотнением бетонной смеси в вибронасадке в процессе укладки ее в форму.

5.3. Скользящие виброштампы могут применяться для формования тонкостенных пространственных, плоских и ребристых железобетонных изделий.

5.4. Размеры изделий, формуемых при помощи скользящих виброштампов, должны отвечать требованиям, указанным в табл. 4.

Таблица 4

скользящих виброштампов

Вид изделия | Высота ребра в мм | Толщина плиты в мм | Максимальный угол наклона касательной к образующей поперечного сечения в град для виброштампов | Отношение стрелы подъема изделия в продольном направлении к его длине для виброштампов | ||

I группы | II группы | I группы | II группы | |||

Элементы сборных цилиндрических сооружений | - | До 200 | До 40 | До 65 | - | - |

Тонкостенные панели сборных пространственных покрытий | До 300 | От 30 до 100 | " 30 | " 65 | Не более 1:10 | Не более 1:6 |

Плоские или криволинейные ребристые плиты | " 300 | От 30 до 100 | - | - | - | - |

Примечание. Длина изделий не регламентируется.

5.5. Для укладки бетонной смеси в формы или матрицы в установках I группы применяются бетоноукладчики в соответствии с пп. 2.4 "а", "б".

5.6. В машинах I группы бетоноукладчик и скользящий виброштамп могут компоноваться на одной общей раме и составлять агрегат, выполняющий операции укладки, разравнивания и уплотнения бетонной смеси, или монтироваться на отдельных рамах или на тележках и действовать раздельно. Вид компоновки принимается в зависимости от технологического решения линии.

5.7. В машинах II группы рабочий орган выполнен в виде жестко соединенных между собой вибронасадка и виброштампа, расположенных на общей раме. Бетонная смесь разжижается в насадке и выжимается под действием собственного веса на матрицу под виброштамп слоем необходимой толщины.

5.8. Формование изделий при помощи скользящих виброштампов может осуществляться как по стендовой, так и то агрегатно-поточной и конвейерной технологии.

5.9. Стенды (матрицы) следует устраивать из железобетона. В качестве материала для изготовления стендов применяется бетон марки 400. Конструирование и расчет железобетонных стендов выполняется в соответствии с указаниями "Инструкции по проектированию и эксплуатации форм для изготовления сборных железобетонных конструкций" (НИИЖБ, 1960 г.) с учетом следующих дополнительных требований:

а) вес стенда с фундаментом должен быть не менее 1 т на 1 м2 горизонтальной проекции;

б) конструкция стенда должна быть проверена на действие эквивалентной поперечной нагрузки от виброштампа, равной 10-кратной величине статического давления формующей плиты, а также на усилие натяжения арматуры (в случае изготовления предварительно напряженных изделий) и на наибольшее отрывное усилие, возникающее при съеме изделий.

В случае изготовления элементов, имеющих по торцам стальные соединительные кольца (например, скорлупы колодцев-оболочек), а также при изготовлении любых элементов с предварительным натяжением продольной арматуры по торцам стенда в бетон должны заделываться специальные стальные закладные части.

В отдельных случаях при соответствующем технико-экономическом обосновании допускается применение металлических стендов.

5.10. В случае изготовления пространственных конструкций с целью предохранения свежеотформованной смеси от оплывания на наклонных плоскостях рекомендуется выполнять матрицы из отдельных виброизолированных элементов.

5.11. Фундамент - опора для металлических форм (при агрегатно-поточной или конвейерной схеме) - должен отвечать следующим требованиям:

а) вес фундаментов должен быть подобран из расчета не менее 1 т на 1 м2 горизонтальной проекции площади изделия;

б) полная высота фундамента (от подошвы до верхнего обреза) должна составлять не менее 1/10 его длины и во всяком случае не менее 0,5 м;

в) конструкция фундамента должна быть проверена расчетом в соответствии с п. 5.9 "б".

Требования к скользящим виброштампам

5.12. По схеме устройства скользящие виброштампы I группы разделяются на штампы с гравитационным и пружинным пригрузом.

В скользящих виброштампах с гравитационным пригрузом (рис. 7, а) давление на рабочий орган осуществляется собственным весом виброштампа путем присоединения к нему через пружины виброизолятора дополнительного груза. В виброштампах с пружинным пригрузом (рис. 7, б) давление на рабочий орган достигается сжатием до заданного предела пружинного виброизолятора специальным устройством, закрепленным на раме формующей установки.

а - скользящий виброштамп с гравитационным пригрузом:

1 - рабочий орган; 2 - вибратор; 3 - пружины; 4 - тележка;

5 - рама портала; 6 - пригруз; 7 - механизм подъема;

8 - направляющее устройство; 9 - тяга; б - скользящий

виброштамп с пружинным пригрузом: 1 - рабочий орган;

2 - вибратор; 3 - пружины; 4 - тележка; 5 - рама

пригрузочного устройства; 6 - шарнирные стойки;

7 - винтовой механизм; 8 - роликовые прижимы

5.13. В скользящих виброштампах с гравитационным пригрузом рабочий орган 1 с помощью пружины 3 присоединен к пригрузочной части 6, подвешенной к тележке 4.

Вертикальные перемещения рабочего органа и пригрузочной части обеспечиваются механизмом подъема 7 и направляющими устройствами 8. Горизонтальное (тяговое) усилие передается от рамы тележки к рабочему органу с помощью тяг 9 (см. рис. 7, а).

5.14. В скользящих виброштампах с пружинным пригрузом рама пригрузочного устройства 5 соединена с рамой тележки 4 формующей установки с помощью шарнирных стоек 6, обеспечивающих возможность перемещения точек подвеса пружин в заданных пределах. Винтовой механизм 7 обеспечивает при опускании рамы 5 необходимое (в соответствии с табл. 6) давление, а при подъеме ее - подъем рабочего органа при холостых проходках установки. Для предотвращения подъема тележки служит роликовый прижим 8 (см. рис. 7, б).

Желательно применять автоматическую регулировку работы механизма подъема рамы, например, путем применения конечных выключателей, позволяющих выдерживать расстояние между формующей плитой и рамой, а следовательно, и величину усилия пружин в заданных пределах.

5.15. Механизм подъема и опускания виброштампа должен обеспечивать возможность равномерного перемещения по вертикали, остановки и фиксации последнего на любой высоте в пределах от крайнего положения (на 2 - 3 см ниже поверхности законченного формования наиболее тонкого изделия) до уровня, превышающего уровень поверхности свежеуловленной (неуплотненной) бетонной смеси не менее чем на 50 мм.

При формовании изделий с криволинейной поверхностью верхняя рама виброштампа должна опираться на самостоятельный рельсовый путь, профиль которого должен соответствовать очертанию поверхности изделия.

5.16. В скользящих виброштампах II группы (рис. 8) рабочий орган соединен с рамой подъемного устройства 9 с помощью жестких пружин 7, обеспечивающих фиксированное положение его. Давление бетонной смеси на штамп проявляется в процессе формования и определяется параметрами скользящего виброштампа, вязкостью вибрируемой бетонной смеси и толщиной сечения изделия.

1 - базовый бункер; 2 - питатель, 3 - вибронасадок;

4 - штамп; 5 - фальшштамп; 6 - вибраторы; 7 - пружины;

8 - рама портала; 9 - подъемное устройство; 10 - матрица;

11 - формуемое изделие

Подача бетонной смеси в вибронасадок 3 осуществляется системой питателей 2 из базового бункера 1.

Для стабилизации бетонной смеси после выхода ее из-под штампа предусмотрен фальшштамп 5, виброизолированный от портала и штампа.

Подъем и опускание рабочего органа и фальшштампа осуществляется подъемным устройством 9.

5.17. При формовании изделий криволинейного сечения для обеспечения равномерной раскладки бетонной смеси и выдавливания избытка ее из под штампа линия пересечения AB штампа с вибронасадком 1 должна быть наклонена под углом не более 45° к горизонтальной плоскости (рис. 9).

относительно вибронасадка

1 - вибронасадок; 2 - штамп

5.18. Конструкция штампа, входящего в состав всех перечисленных выше видов установок, должна удовлетворять следующим требованиям:

а) в продольном разрезе штамп должен иметь контур, состоящий из передней криволинейной части, примыкающей к ней наклонной части и заключительного горизонтального участка; длина наклонной части выбирается в зависимости от сечения изделия, жесткости смеси и скорости формования (табл. 5); угол наклона его не должен превышать 3 - 4°, длина передней криволинейной части должна составлять 0,15 - 0,2 м при высоте подъема передней кромки над задней не более 1/5 толщины изделия, длина заднего горизонтального участка - 0,1 - 0,2 м; в поперечном разрезе штамп должен соответствовать поперечному профилю формуемого изделия; кривые, образующие нижнюю поверхность штампа, должны иметь плавные переходы, плита должна быть гладкой, без выступов, вырезов и шероховатых участков;

б) вибраторы устанавливаются на штампе с таким расчетом, чтобы линия действия равнодействующей возмущающих сил была наклонена под углом 12 - 15° и вертикали в сторону движения виброштампа, проходила через центр тяжести всех вибрирующих частей и пересекала площадь подошвы последней на расстоянии  от задней кромки штампа, где a - длина наклонной части, b - криволинейного и c - горизонтального участка штампа в продольном направлении;

от задней кромки штампа, где a - длина наклонной части, b - криволинейного и c - горизонтального участка штампа в продольном направлении;

от задней кромки штампа, где a - длина наклонной части, b - криволинейного и c - горизонтального участка штампа в продольном направлении;

от задней кромки штампа, где a - длина наклонной части, b - криволинейного и c - горизонтального участка штампа в продольном направлении;в) размещение пружин амортизатора должно быть симметричным относительно вертикальной оси, проходящей через точку пересечения линий равнодействующей статического давления с нижней поверхностью штампа.

5.19. В качестве вибровозбудителей рекомендуется использовать вибраторы направленного действия.

5.20. С целью предотвращения появления волн и оплывания бетонной смеси на наклонных плоскостях при формовании изделий криволинейного сечения рекомендуется применять фальшштампы. В скользящих виброштампах I группы они могут быть выполнены в виде проходящей под штампом прокладки со шлейфом, на которой установлен статический пригруз (рис. 10).

1 - пригруз; 2 - подкладка со шлейфом

Прокладка может устраиваться из листов пластмассы прочных сортов или тонкой листовой стали. С целью уменьшения шума возможно применение оклейки листа сверху тонким слоем резины.

В скользящих виброштампах II группы (см. рис. 8) фальшштамп 5 может быть выполнен в виде жесткого элемента, поперечное сечение которого должно соответствовать профилю изделия. Фальшштамп должен быть виброизолирован от штампа и портала машины, длина его должна составлять 0,5 - 0,6 м.

5.21. При формовании изделий криволинейного сечения в положении "кривизной вверх" рабочий орган и фальшштамп должны быть снабжены уплотняющими устройствами, предохраняющими от вытекания бетонной смеси.

5.22. С целью предотвращения смещений рабочего органа в поперечном направлении и возможного при этом искажения величины сечения изделий рабочий орган должен быть фиксирован относительно матрицы.

Подбор основных параметров формующих установок

5.23. Скорость рабочих перемещений скользящих виброштампов по отношению к формуемому изделию необходимо принимать в соответствии с табл. 5.

Таблица 5

в зависимости от толщины изделий и жесткости бетонной смеси

Толщина изделия в мм | Жесткость бетонной смеси в сек | Скорость формования в м/мин | Длина наклонной части штампа в м | Угол наклона штампа в град |

50 - 100 | 40 - 70 | 0,8 - 1,2 | 0,4 - 0,7 | 1,5 - 2 |

70 - 150 | 0,5 - 0,8 | 0,6 - 0,8 | 2 - 2,5 | |

100 - 200 | 40 - 70 | 0,5 - 1 | 0,7 - 1 | 2 - 2,5 |

70 - 150 | 0,4 - 0,6 | 0,8 - 1,2 | 2 - 3 |

Эта величина уточняется в производственных условиях с учетом консистенции бетонной смеси.

Скорость холостых перемещений тележки скользящего виброштампа рекомендуется принимать 15 - 30 м/мин.

5.24. При определении мощности привода механизма передвижения скользящего виброштампа I группы должны учитываться кроме внутренних затрат энергии, определяемых по обычным правилам, силы трения штампа о бетонную смесь в размере 1/3 максимальной величины полного давления на формуемое изделие. Для скользящих виброштампов II группы величина сопротивления движению рабочего органа определяется выражением

где  - эмпирический коэффициент в кГ/м2;

- эмпирический коэффициент в кГ/м2;

Ж - показатель жесткости бетонной смеси в сек;

U - скорость движения виброштампа в м/сек;

S - площадь штампа в м2;

hб - толщина изделия в м;

Для смесей с показателем жесткости 50 - 100 сек  при частоте 4500 - 6000 кол/мин и

при частоте 4500 - 6000 кол/мин и  при частоте 3000 кол/мин.

при частоте 3000 кол/мин.

при частоте 4500 - 6000 кол/мин и

при частоте 4500 - 6000 кол/мин и  при частоте 3000 кол/мин.

при частоте 3000 кол/мин.Сила трения фальшштампа о бетонную смесь может быть принята равной 300 кГ на 1 м2 его площади.

5.25. Определение веса пригруза для виброштампов с гравитационным пригрузом или полной величины прижатия формующей плиты виброштампов с пружинным пригрузом производится из расчета, чтобы среднее удельное давление на бетонную смесь было равно указанному в табл. 6.

Таблица 6

от жесткости бетонной смеси

Показатель жесткости в сек | Удельное давление виброштампа на бетон в Г/см2 |

Более 100 | 80 |

50 - 100 | 70 |

Менее 50 | 60 |

5.26. Для скользящих виброштампов II группы величина статического давления бетонной смеси на штамп Qбет определяется статическим давлением бетонной смеси в насадке Qст и гидродинамическим давлением Qг, возникающим при движении штампа:

Qбет = Qст + Qг;

где Pст - давление столба смеси в насадке в кГ/м2;

a - длина штампа в м;

Равнодействующая давления бетонной смеси на штамп приложена на расстоянии 0,3a от задней кромки наклонного участка штампа.

5.27. Общий вес тележки скользящего виброштампа должен быть не менее трехкратной величины полного статического давления рабочего органа на изделие.

В том случае когда конструкция тележки оказывается более легкой, необходимо предусмотреть укладку на нее пригруза, вес которого Qпр принимаем равным:

Qпр = 3Qш - Qт, (18)

где Qш - полная величина статического давления, передаваемого рабочим органом на изделие, в кГ;

Qт - проектный вес тележки (без штампа) в кг.

5.28. Число оборотов валов вибраторов, устанавливаемых на скользящие виброштампы I группы, рекомендуется принимать равным:

при толщине изделия до 5 см ........................ 5000 - 3500 об/мин

" " " от 5 до 8 см ................... 3500 - 2500 "

" " " " 8 " 20 " ................... 2500 - 2000 "

5.29. Число оборотов валов вибраторов, устанавливаемых на скользящие виброштампы II группы, рекомендуется принимать равным 4500 - 6000 кол/мин, а амплитуду -  .

.

В порядке исключения допускается применение вибраторов с числом оборотов 3000 в минуту.

5.30. Величина P0 суммарной возмущающей силы вибраторов для каждого штампа установок I группы во всех случаях должна быть в 2 - 2,5 раза больше максимальной величины статического давления, передаваемого этим органом на формуемое изделие.

Определив величину P0 и задавшись указанным в п. 5.28 числом оборотов n0 вибратора в мин, следует момент дебалансов вибратора вычислить по формуле

При конструировании виброштампа окончательно принятые параметры вибратора проверяются по формулам:

(21)

(21)где  - окончательно принятый вес вибрирующих частей в кГ;

- окончательно принятый вес вибрирующих частей в кГ;

5.31. Необходимая величина возмущающей силы вибраторов <1> для виброштампов II группы определяется выражением

где Cб - упругость бетонной смеси в кГ/см;

Cп - жесткость пружин, соединяющих штамп с порталом, в кГ/см;

m - масса штампа в кГ·сек2/см;

A - амплитуда колебаний штампа в см.

--------------------------------

Жесткость пружин, соединяющих рабочий орган с рамой, выбирается из условия, чтобы превышение проектной толщины изделия за счет поднятия штампа под действием возникающего статического давления не превышала допусков на толщину изделия. Полученное значение должно быть проверено по условию виброизоляции портала:

где Qпор - вес машины, за исключением веса рабочего органа, в кГ.

Упругость бетонной смеси под штампом определяется по формуле

где S - площадь штампа в см2;

hб - толщина сечения в см;

Момент дебалансов вибраторов определяется по формуле

5.32. Установленная мощность двигателя привода вибраторов виброштампов определяется из расчета 0,1 кВт на каждый 1 кГ·см момента дебалансов вибратора при числе оборотов n = 2000 об/мин; 0,225 кВт - при n = 3000 об/мин; 0,4 кВт - при n = 4000 об/мин; 0,9 кВт - при 6000 об/мин (промежуточные значения определяются по интерполяции).

Пример подбора параметров скользящих виброштампов I и II группы приведен в приложениях.

Формование изделий

5.33. Для изготовления тонкостенных железобетонных изделий скользящими виброштампами применяются малоподвижные бетонные смеси с осадкой конуса не более 2 см и жесткие смеси с показателем жесткости, не превышающим 200 сек.

Долю песка в смеси заполнителей следует увеличивать на 5 - 10% по сравнению с рекомендуемой для формования на виброплощадках.

5.34. Изготовление изделий на установках II группы с целью предотвращения появления трещин и разрывов должно осуществляться при непрерывном движении скользящего виброштампа. Загрузка бетонной смеси в базовый бункер должна осуществляться на ходу. Для обеспечения постоянного подпора в вибронасадке подача бетонной смеси в него должна осуществляться непрерывно.

5.35. Формование следует начинать с торца изделия. При наличии высоких торцовых ребер или диафрагм (свыше 300 мм) формование их следует производить на упругих прокладках или обеспечивать уплотнение ребер установкой на форме серийных вибраторов.

5.36. В случае применения скользящих виброштампов I группы формование изделий толщиной до 5 см, как правило, производится двумя проходками или при помощи двух рабочих органов. При большей толщине изделия либо применяются установки с несколькими рабочими органами, либо формование ведется за несколько проходок. В последнем случае количество проходок следует принимать равным трем, с отступлением от этого числа при необходимости на основании непосредственного опыта формования. Ограничители вертикального движения рабочего органа устанавливаются таким образом, чтобы за первую проходку произошло 50 - 60% общего уплотнения, за вторую - 20 - 30% и за третью - окончательное уплотнение.

После последней проходки изделие должно получить проектную толщину.

ПРИМЕР ПОДБОРА ПАРАМЕТРОВ ВИБРОУСТАНОВКИ

С ПРОДОЛЬНО-ГОРИЗОНТАЛЬНЫМИ КОЛЕБАНИЯМИ

Необходимо подобрать основные параметры виброустановки с продольно-горизонтальными колебаниями для формования из малоподвижных бетонных смесей колонн крупных каркасных промышленных зданий. Длина изделия 12 м, размеры поперечного сечения 0,5 - 1 м, вес 15 т.

На основании предварительных конструктивных проработок заданы веса:

формы (включая вес жестко присоединенных к ней элементов и части пружин упругой связи) - 12 т;

вибрирующих частей (вибратора, промежуточных элементов и части пружин) - 1,5 т.

1. По табл. 1 принимаем частоту вибрирования равной 2000 кол/мин  . Амплитуду колебаний формы A2 принимаем в соответствии с рекомендациями табл. 2 равной 0,9 мм.

. Амплитуду колебаний формы A2 принимаем в соответствии с рекомендациями табл. 2 равной 0,9 мм.

. Амплитуду колебаний формы A2 принимаем в соответствии с рекомендациями табл. 2 равной 0,9 мм.

. Амплитуду колебаний формы A2 принимаем в соответствии с рекомендациями табл. 2 равной 0,9 мм.2. Определяем расчетные значения масс:

3. Проектируем упругую связь из цилиндрических винтовых пружин. Для такой связи  ; примем коэффициент усиления

; примем коэффициент усиления  .

.

; примем коэффициент усиления

; примем коэффициент усиления По формуле (3) определяем необходимую частоту собственных колебаний системы:

4. По формуле (4) определяем необходимый коэффициент жесткости упругой связи:

5. Момент дебалансов вибратора (5) при  будет равен:

будет равен:

Соответственно амплитудное значение возмущающей силы будет равно:

6. По формулам (10), (11) вычисляем амплитуды колебаний:

7. По формулам (6) - (9) определяем мощность привода вибратора:

N1 = 0,7·8700·6·2000·0,01·10-5 = 7,3 кВт,

N = 7,3 + 5,4 + 0,08(7,3 + 5,4) = 13,7 кВт.

С некоторым запасом на неучтенные потери энергии следует принять N = 15 кВт.

Определить конструктивные параметры вибрирующего днища установки для формования железобетонной балкой длиной l = 12 м, высотой h = 100 см и шириной b = 25 см.

1. По табл. 3 выбираем J = 140 см4; n = 2; K = 65 кГ·см; N = 7 кВт.

2. Согласно формулам (12), (13):

Jд = 140·25 = 3500 см4;

.

.3. Расстояние между вибраторами по формуле (14):

Принимаем lв = 700 см, тогда вибраторы располагаются на расстоянии 250 см от концов вибрирующего днища.

ПРИМЕР ПОДБОРА ПАРАМЕТРОВ СКОЛЬЗЯЩЕГО ВИБРОШТАМПА I ГРУППЫ

Необходимо подобрать основные параметры скользящего виброштампа для формования скорлуп-панелей цилиндрической оболочки. Размеры поперечного сечения скорлупы представлены на рис. 11, марка бетона 300.

1 - рабочая арматура; 2 - монтажная арматура; 3 - петли

1. Проектируем скользящий виброштамп с одной формующей плитой, предусматривая двукратную проходку последней. Рабочую скорость проходки (для изделий толщиной 10 см) принимаем равной 1 м/мин; а скорость холостых перемещений виброштампа - 25 м/мин.

2. Выбираем необходимую величину давления формующей плиты на изделие.

Жесткость смеси 60 сек. При таких условиях согласно табл. 6 необходимое удельное давление штампа на бетон должно составлять q = 70 Г/см2 = 0,7 Т/м2.

3. Принимаем следующие основные продольные размеры формующей плиты:

длина прямолинейного наклонного участка a = 0,5 м;

длина криволинейного участка b = 0,3 м;

длина горизонтального участка c = 0,2 мм.

Полная величина статического давления формующей плиты на изделие составит:

4. Число оборотов вибратора при толщине изделия 10 см принимаем равным 2250 об/мин (п. 5.28).

Величина P0 возмущающей силы вибратора должна составлять (п. 5.30):

P0 = 2,5·1,23 = 3,1 Т.

Момент дебалансов вибратора определится по формуле (19):

5. Проверяем принятый момент дебалансов вибратора по формуле (20) в предположении, что виброштамп устраивается по простейшей одномассовой схеме (полный вес системы равен весу вибрируемых частей):

что не отвечает поставленному условию.

Виброштамп необходимо конструировать с пригрузом (гравитационным или пружинным).

Определим из формулы (20) допустимый вес вибрируемых частей:

В результате разработки всех конструкций виброштампа установлено, что вес вибрирующих частей составит около 520 кГ.

6. Отсюда усилие пригрузки должно составить:

Qпр = 1,23 - 0,52 ~= 0,8 Т.

7. Требуемая мощность двигателя (п. 5.32) будет равна для числа оборотов 2250 (по интерполяции) 0,13 кВт на 1 кГ·см дебалансов вибратора:

N = 0,13·55 = 7,15 кВт.

Принимаем 8 кВт.

ПРИМЕР ПОДБОРА ПАРАМЕТРОВ СКОЛЬЗЯЩЕГО ВИБРОШТАМПА II ГРУППЫ

Требуется определить рабочие параметры скользящего виброштампа, предназначенного для формования полуциркульных железобетонных лотков глубиной 80 см и длиной 8 м. Толщина сечения лотка постоянная и равна 5 см. Жесткость бетонной смеси 70 сек.

1. Проектируемый скользящий виброштамп - с одним рабочим органом. Рабочую скорость формования (для изделий толщиной 5 см) принимаем равной 0,8 м/мин, а скорость холостых перемещений виброштампа - 25 м/мин (см. табл. 5).

2. Принимаем следующие основные размеры штампа по табл. 5: длина наклонного участка 0,4 м (в замковой части), угол его наклона 2°, горизонтального 0,1 м, угол линии сочленения штампа с вибронасадком 30°, длина фальшштампа 0,5 м.

3. Число оборотов виброблоков принимаем равным 4500 об/мин (75 Гц), амплитуду колебаний - 0,25 мм.

4. Определяем вязкость бетонной смеси при заданных режимах вибрации (п. 5.24):

5. Величина вертикальной равнодействующей гидродинамического давления, возникающего при движении виброштампа, определяется по формуле (17).

В связи с тем, что угол линии пересечения штампа с вибронасадком составляет 30°, длина штампа изменяется от 0,5 м в верхней части до 1,9 м в нижней. Для расчета принимаем площадь горизонтальной проекции штампа и среднюю длину 1,2 м.

U = 0,8 м/мин = 13,3·10-3 м/сек;

S = 1,92 м2;

a = 1,2 м;

hб = 5·10-2 м;

Величина дополнительного давления, вызываемая подпором бетонной смеси в насадке, определяется выражением (16). Осредненную высоту столба смеси в вибронасадке принимаем равной 50 см.

Pст = 0,5·2400·1 = 1200 кГ/м2;

Qст = 1200·1,92·0,8 = 1840 кГ.

Суммарная величина вертикальной равнодействующей давления бетонной смеси на штамп, с учетом подпора столба бетонной смеси в насадке, будет:

Qбет = 1280 + 1840 = 3120 кГ.

6. В соответствии с п. 5.31 определяем суммарную жесткость пружин (приняв допуск на толщину изделия равным 0,1 см):

7. Проверяем найденную жесткость пружин исходя из условия виброизоляции портала (23):

Qпор = 6000 кг - вес портала, определяемый конструктивно:

Cп < Cпред, т.е. условие виброизоляции обеспечено.

8. По формуле (24) определяем упругость бетонной смеси под штампом:

Необходимая величина возмущающей силы вибраторов определяется выражением (22) и проверяется по условию 5.31.

Вес штампа (конструктивно) принимаем равным 500 кг:

P0 = (2,6·105 + 0,31·105 - 2,2·105·0,5)0,025 = 4530 кГ.

9. Определяем суммарный момент дебалансов вибраторов (25):

10. Определяем требуемую мощность привода вибраторов из расчета 0,51 кВт на 1 кГ·см при частоте 4500 кол/мин (п. 5.32):

N = 20,6·0,51 = 10,5 кВт.

11. Сопротивление движению штампа в процессе формования по уравнению (15) при площади развертки штампа 3 м2 составит:

Сопротивление движению фальшштампа принимаем в соответствии с п. 5.24:

Rф = 3,14·0,8·0,5·300 = 376 кГ.

.

.