СПРАВКА

Источник публикации

М.: Стройиздат, 1973

Примечание к документу

Название документа

"Рекомендации по изготовлению ограждающих конструкций из поризованного керамзитобетона"

"Рекомендации по изготовлению ограждающих конструкций из поризованного керамзитобетона"

Содержание

ПО ИЗГОТОВЛЕНИЮ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ

ИЗ ПОРИЗОВАННОГО КЕРАМЗИТОБЕТОНА

Рекомендации содержат основные положения по изготовлению ограждающих конструкций из поризованного керамзитобетона. Приведены технические требования к данному виду бетона, поризованного пеной или газом, а также к изделиям, изготовленным из него. Изложены технические характеристики исходных материалов для изготовления поризованной керамзитобетонной смеси, методика подбора ее состава, рекомендации по приготовлению бетонной смеси, а также по формованию и тепловой обработке изделий в заводских условиях. Специальный раздел посвящен методам контроля качества бетона и правилам хранения и транспортирования готовой продукции.

Рекомендации предназначены для инженерно-технических работников заводов железобетонных изделий, проектных и строительных организаций.

Настоящие Рекомендации составлены в развитие "Инструкции по изготовлению изделий из новых видов легких бетонов", (Стройиздат, 1966), второй раздел которой был посвящен технологии изготовления изделий из поризованных легких бетонов на различных пористых заполнителях, и охватывают лишь поризованные с помощью пены и газа керамзитобетоны.

С учетом накопленного опыта в Рекомендациях уточнены требования к составляющим керамзитобетонной смеси, приведена более рациональная методика подбора состава поризованных керамзитобетонов с максимально возможным их насыщением керамзитовым гравием и минимальным расходом воды. При этом пересмотрены рекомендуемые ориентировочные расходы цемента и порообразователей для получения керамзитобетона заданных марок; показатели подвижности поризованной керамзитобетонной смеси и рабочие концентрации различных порообразователей. Уточнены значения В/Ц в зависимости от требуемой подвижности смеси и содержания песчаных фракций. Даны рекомендации по выбору вида и марки цемента в зависимости от условий твердения. Кроме того, приведено ориентировочное минимально необходимое время выдержки керамзитобетонной смеси до нанесения верхнего фактурного слоя и т.д.

Рекомендации разработаны под руководством канд. техн. наук Г.А. Бужевича лабораторией легких бетонов и конструкций НИИЖБ Госстроя СССР (инженеры И.С. Хаймов и А.С. Заславская) при участии ЦНИИЭПсельстроя Минсельстроя СССР (кандидаты техн. наук Д.П. Киселев, Н.В. Степанюк, инж. Р.И. Савина), СКО ВНИИСТ Мингазпрома СССР (канд. техн. наук С.Ф. Бугрим), Пермского политехнического института и Пермского завода КПД (инж. Ю.П. Ожгибесов).

При составлении Рекомендаций учтены предложения Днепропетровского филиала НИИСП Госстроя УССР, конструкторского технологического бюро Главмосоргстройматериалов Мосгорисполкома, а также Донецкого Промстройниипроекта Госстроя СССР.

Рекомендации одобрены научно-техническим советом Госстроя РСФСР.

Замечания и предложения по содержанию настоящих Рекомендаций просим направлять в НИИЖБ по адресу: 109389, Москва, Ж-389, 2-я Институтская ул., 6.

Дирекция НИИЖБ

1.1. Настоящие Рекомендации распространяются на изготовление ограждающих конструкций из керамзитобетона, поризованного в процессе приготовления бетонной смеси при помощи пено- или газообразующих добавок.

Примечания: 1. В зависимости от способа поризации бетон называется керамзитопенобетоном или керамзитогазобетоном.

2. В отличие от ячеистого бетона с содержанием небольшого количества пористого заполнителя в 1 м3 поризованного керамзитобетона содержание керамзитового гравия должно быть не менее 800 л.

1.2. Керамзитобетон, поризованный при помощи пены или газа, представляет собой затвердевший искусственный каменный материал, приготовленный из рационально подобранной смеси вяжущего, керамзитового гравия, поризующей добавки и воды, а при необходимости также из пористого песка и добавки, регулирующей сроки схватывания и твердения бетона.

1.3. Поризация керамзитобетона производится с целью:

а) уменьшения объемной массы бетона;

б) уменьшения расхода заполнителей за счет полного или частичного исключения из состава смеси пористого песка (без ухудшения структурного строения готового бетона);

в) улучшения удобоукладываемости бетонной смеси;

г) повышения морозостойкости бетона.

1.4. Выбор способа поризации должен производиться в каждом отдельном случае с учетом принятой технологии производства изделий, наличия оборудования и материалов и обосновываться технико-экономическим расчетом.

При выборе способа поризации надлежит руководствоваться особенностями, свойственными керамзитопенобетону и керамзитогазобетону, приведенными в табл. 1.

Таблица 1

Расходы материалов и основные технологические характеристики

бетона, зависящие от способа поризации

Расход материалов и технологические характеристики | Керамзитопенобетон | Керамзитогазобетон | |

1. | Расход цемента при одной марке бетона | Одинаковый | |

2. | Расходы заполнителей в бетоне оптимального состава: | ||

а) керамзитового гравия | 1,1 м3/м3 | 1 м3/м3 | |

б) " песка | На 10% меньше | На 10% больше | |

3. | В/Ц при оптимальной подвижности | Меньше на 0,1 | Больше на 0,1 |

4. | Приготовление порообразователя | Приготовление технической пены более сложно | Приготовление водно-алюминиевой суспензии менее сложно |

5. | Продолжительность приготовления бетонной смеси | Одинаковая | |

6. | Максимально возможное время выдержки бетонной смеси от момента ее приготовления до укладки | 30 мин | 20 мин |

7. | Продолжительность виброуплотнения смеси в процессе формования изделий | Один раз до 40 сек | Два раза по 10 - 15 сек |

8. | Время выдержки отформованных изделий до нанесения верхнего фактурного слоя | Ориентировочно на 0,5 ч больше | Ориентировочно на 0,5 ч меньше |

9. | Время формования и выдержки изделий до тепловой обработки | Одинаковое | |

10. | Продолжительность изотермического прогрева и остывания | Одинаковая | |

Примечания: 1. При наличии на предприятиях керамзитового гравия только крупных фракций и полном отсутствии песка (фракции 0 - 5 мм) рекомендуется поризацию бетонной смеси производить при помощи технической пены.

2. При технологиях, связанных с предварительным разогревом компонентов бетонной смеси или самой смеси, поризацию рекомендуется осуществлять при помощи газообразующих добавок.

1.5. Изделия из поризованного керамзитобетона, как правило, применяются для ограждающих конструкций жилых, общественных, производственных и вспомогательных зданий промышленных предприятий, а также зданий сельскохозяйственного назначения с сухим или нормальным температурно-влажностным режимом внутренних помещений и при отсутствии средне- и сильноагрессивных сред.

Применение изделий из поризованного керамзитобетона для других условий эксплуатации разрешается в соответствии с требованиями "Указаний по проектированию антикоррозионной защиты строительных конструкций" (СН 262-67) и главы СНиП I-В.27-71 "Защита строительных конструкций от коррозии. Материалы и изделия, стойкие против коррозии".

1.6. Для зданий различного назначения рекомендуются следующие изделия из поризованного керамзитобетона.

Для жилых и общественных зданий:

а) элементы наружных стен - стеновые панели и блоки;

б) элементы кровли - однослойные и слоистые плиты совмещенного покрытия.

Для промышленного и сельскохозяйственного строительства:

а) элементы наружных стен - стеновые однослойные и слоистые панели длиной до 12 м, а также стеновые блоки;

б) элементы совмещенных покрытий - плоские панели длиной до 6 м, ребристые комплексные плиты длиной до 12 м (несущая часть плит выполняется из высокопрочного бетона).

1.7. Основные теплотехнические параметры для проектирования ограждающих конструкций из поризованного керамзитобетона принимаются по СНиП II-А.7-71 "Строительная теплотехника. Нормы проектирования", как для керамзитобетона с соответствующей объемной массой.

Расчет несущей способности ограждающих конструкций из поризованного керамзитобетона производится в соответствии с "Рекомендациями по проектированию конструкций из легких бетонов" (Стройиздат, 1970).

1.8. При изготовлении изделий из керамзитобетона, поризованного пеной или газом, должны соблюдаться требования "Правил техники безопасности и производственной санитарии на заводах и заводских полигонах железобетонных изделий", "Санитарные нормы проектирования промышленных предприятий" (СН 245-71), а также СНиП II-А.5-70 "Противопожарные нормы проектирования зданий и сооружений".

2. ТРЕБОВАНИЯ К ПОРИЗОВАННОМУ КЕРАМЗИТОБЕТОНУ, ИЗДЕЛИЯМ ИЗ НЕГО И БЕТОНУ (РАСТВОРУ) ДЛЯ ФАКТУРНОГО СЛОЯ

2.1. Поризованный керамзитобетон по основным свойствам разделяется:

а) по объемной массе в высушенном состоянии на 700, 800, 900, 1000, 1100, 1200 кг/м3, определяемой по ГОСТ 11050-64 "Бетон легкий на пористых заполнителях. Методы определения прочности и объемного веса";

б) по прочности при сжатии на проектные марки 35, 50, 75 и 100, определяемой по ГОСТ 11050-64.

Примечание. Поризованный керамзитобетон марки 100 при использовании керамзитового гравия марки 800 может иметь объемную массу в высушенном состоянии до 1250 кг/м3;

ИС МЕГАНОРМ: примечание. |

в) по морозостойкости на марки Мрз 25, 35, 50, 75 и 100, определяемой по ГОСТ 7025-67 "Материалы стеновые и облицовочные. Методы определения водопоглощения и морозостойкости".

2.2. Фактическая объемная масса поризованного керамзитобетона в изделиях (в высушенном до постоянного веса состоянии) не должна превышать объемную массу, указанную в проекте, более чем на 5%.

2.3. Прочность при сжатии поризованного керамзитобетона должна соответствовать требованиям проекта.

2.4. Изделия из поризованного керамзитобетона отпускаются потребителю только по достижении бетоном отпускной прочности, указанной в проекте.

Примечание. Величина отпускной прочности при отсутствии государственных стандартов устанавливается техническими условиями на данный вид изделия в зависимости от назначения конструкции, времени года, условий ее монтажа и загружения, но не может быть менее 80% проектной марки бетона по прочности при сжатии.

2.5. Марка поризованного керамзитобетона по морозостойкости должна быть в пределах, указанных в проекте, но не менее:

Мрз 25 - для наружных ограждающих конструкций, не подвергаемых систематическому увлажнению водой (стеновые панели и блоки и т.д.);

Мрз 35 - для наружных ограждающих конструкций, подвергаемых систематическому увлажнению водой (цокольные панели и блоки и т.д.).

Морозостойкость раствора или бетона для наружного отделочного слоя должна быть не ниже Мрз 50.

2.6. Керамзитобетон, поризованный при помощи пены или газа, должен иметь однородную структуру с полным заполнением поризованным цементным камнем или раствором всех межзерновых пустот в крупном заполнителе и не иметь признаков расслоения.

2.7. Отпускная влажность изделий из поризованного керамзитобетона должна соответствовать требованиям ГОСТ или технических условий на данный вид изделий, но не превышать 12% по весу.

2.8. Бетон или раствор для изготовления фактурных слоев должен удовлетворять требованиям проекта и иметь слитное строение.

2.9. Проектная марка раствора или бетона для наружного фактурного слоя изделий должна составлять не менее 100.

Изделия отпускаются потребителю только по достижении раствором или бетоном наружного фактурного слоя отпускной прочности, указанной в проекте, но не менее 70% проектной марки.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 11024-72 Постановлением Госстроя СССР от 12.12.1983 N 319 с 1 января 1985 года введен в действие ГОСТ 11024-84. |

2.10. Ограждающие конструкции из керамзитобетона, поризованного пеной или газом, должны в зависимости от назначения отвечать требованиям ГОСТ 11024-72 "Панели из легких бетонов для наружных стен жилых и общественных зданий. Технические требования", ГОСТ 13578-68 "Панели из легких бетонов на пористых заполнителях для наружных стен производственных зданий. Технические требования", а также рабочим чертежам и соответствующим техническим условиям.

2.11. Стальные закладные детали в изделиях должны иметь антикоррозионное покрытие, указанное в рабочих чертежах, наносимое в соответствии с "Временными указаниями по антикоррозионной защите стальных закладных деталей и сварных соединений в крупнопанельных зданиях" (СН 206-62 и СН 262-67).

2.12. Для офактуривания панелей из поризованного керамзитобетона можно применять любые материалы, принятые в крупнопанельном домостроении; декоративные бетоны (растворы) на белых и цветных цементах, каменные дробленые материалы, эрклез, керамическую плитку и т.п.

3. ТРЕБОВАНИЯ К МАТЕРИАЛАМ ДЛЯ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННОЙ КЕРАМЗИТОБЕТОННОЙ СМЕСИ И БЕТОННОЙ (РАСТВОРНОЙ) СМЕСИ ДЛЯ ФАКТУРНОГО СЛОЯ

3.1. Для приготовления поризованной керамзитобетонной смеси применяют цемент, керамзитовый гравий, порообразующие добавки, воду и при необходимости пористый песок и добавки, регулирующие сроки схватывания и твердения бетона, а также золу-унос ТЭС для замены части цемента.

При приготовлении бетона (раствора) для фактурного слоя применяют цемент, воду, плотные или пористые заполнители и добавки, повышающие долговечность фактурного слоя.

Цементы и добавки к ним

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 10.07.1985 N 116 с 1 января 1987 года введен в действие ГОСТ 10178-85. |

3.2. В качестве вяжущего для приготовления поризованной керамзитобетонной смеси и бетона (раствора) для фактурных слоев рекомендуется применять цементы, изготовленные на основе портландцементного клинкера (портландцемент, шлакопортландцемент, быстро твердеющий портландцемент и быстротвердеющий шлакопортландцемент) и соответствующие требованиям ГОСТ 10178-62* "Портландцемент, шлакопортландцемент, пуццолановый портландцемент и их разновидности".

3.3. Выбор вида цемента для приготовления поризованного керамзитобетона производится с учетом условий твердения бетона в соответствии с рекомендациями, приведенными в табл. 2.

Примечание. В случае автоклавной обработки изделий из поризованного керамзитобетона для их изготовления могут быть использованы после предварительной проверки в производственных условиях цементы, рекомендуемые для пропаривания или электропрогрева.

Таблица 2

поризованного керамзитобетона

Режим твердения бетона в изделиях | Наименование рекомендуемого цемента | Марка цемента по ГОСТ 10178-62* |

В естественных условиях | Портландцемент быстротвердеющий, шлакопортландцемент быстротвердеющий | Не менее 400 |

Портландцемент | 500 и более | |

Пропаривание или электропрогрев при температуре от +80 до +100 °C | Портландцемент | 300 и более |

Шлакопортландцемент | 300 и более |

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 29.12.1988 N 260 с 1 января 1990 года введен в действие ГОСТ 965-89. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 15825-70 Постановлением Госстроя СССР от 01.12.1980 N 182 с 1 января 1983 года введен в действие ГОСТ 15825-80. |

3.4. Для приготовления бетона или раствора фактурного слоя рекомендуется применять белый или цветной портландцементы, удовлетворяющие соответственно требованиям ГОСТ 965-66 "Портландцемент белый" и ГОСТ 15825-70 "Портландцемент цветной".

3.5. В целях экономии цемента рекомендуется после предварительной проверки заменять в бетонной смеси до 20% цемента золой-уносом ТЭС.

ИС МЕГАНОРМ: примечание. Взамен СН 277-70 Постановлением Госстроя СССР от 07.02.1980 N 9 с 1 июля 1980 года введены в действие СН 277-80. |

Применяемая в качестве добавки зола-унос ТЭС должна удовлетворять требованиям "Инструкции по технологии изготовления изделий из ячеистых бетонов" (СН 277-70).

3.6. Возможность применения ускорителей твердения бетона уточняется опытным путем. Добавки - ускорители твердения - должны удовлетворять требованиям действующих ГОСТ и технических условий и не вызывать коррозии арматуры.

Введение этих добавок в поризованную керамзитобетонную смесь производится после контрольного лабораторного испытания образцов бетонов с принятым содержанием добавок.

Заполнители

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 30.08.1990 N 75 с 1 января 1991 года введен в действие ГОСТ 9757-90. |

3.7. В качестве крупного пористого заполнителя для приготовления поризованного керамзитобетона применяется керамзитовый гравий, удовлетворяющий требованиям ГОСТ 9759-71 "Гравий керамзитовый".

3.8. Зерновой состав керамзитового гравия надлежит принимать по табл. 7 главы СНиП I-В.1-62 "Заполнители для бетонов и растворов".

3.9. Максимально допустимую объемную насыпную массу крупного пористого заполнителя рекомендуется принимать в зависимости от требуемых объемной массы и марки поризованного керамзитобетона в соответствии с данными табл. 3.

Таблица 3

керамзитового гравия для приготовления

беспесчаного поризованного керамзитобетона

Марка поризованного керамзитобетона по прочности при сжатии | Максимальные значения объемных насыпных масс (марок) керамзитового гравия в кг/м3 при объемной массе сухого поризованного керамзитобетона, изготовленного без песка | |||||

700 | 800 | 900 | 1000 | 1100 | 1200 | |

35 | 350 | 450 | 550 | 600 | 700 | 800 |

50 | 300 | 400 | 500 | 600 | 700 | 800 |

75 | - | 350 | 450 | 550 | 600 | 800 |

100 | - | - | - | 500 | 600 | 700 |

Примечание. При изготовлении поризованного керамзитобетона с использованием пористого песка объемная насыпная масса смеси заполнителя (керамзитовый гравий + песок) не должна превышать показателей, приведенных в табл. 3.

3.10. С целью уменьшения расхода цемента, объема воздухововлечения и повышения долговечности конструкций рекомендуется при приготовлении поризованного керамзитобетона применять легкий пористый песок в количестве до 30% общего объема заполнителей, если при этом объемная масса бетона не превышает заданной.

В качестве мелкого пористого заполнителя для приготовления поризованного керамзитобетона, как правило, применяют дробленый керамзитовый песок, а также керамзитовые пески, специально изготовленные. Допускается после экспериментальной проверки применение других видов пористых песков.

Зерновой состав керамзитового песка рекомендуется принимать в соответствии с требованиями МРТУ 21-21-66 "Межреспубликанские технические условия на дробленый керамзитовый песок для легких бетонов" и главы СНиП I-В.1-62 (см. табл. 1).

Примечание. При отсутствии дробленого керамзитового или специально приготовленного пористого песка и наличии керамзитового гравия только крупных фракций с целью обеспечения получения поризованного керамзитобетона слитного строения рекомендуется применять керамзитовый песок, получаемый в процессе рассева крупного заполнителя.

3.11. В качестве заполнителей для фактурных слоев изделий рекомендуется применять различные плотные и пористые пески, а также плотный гравий и щебень с наибольшей крупностью 10 мм. Заполнители, предназначенные для фактурных слоев изделий, должны удовлетворять требованиям действующих стандартов и технических условий.

Порообразователи

пенообразователи - клееканифольный, смолосапониновый, ПО-6 (ГОСТ 9603-69 "Пенообразователь ПО-6"), алкиларилсульфонатный и жидкостекольный;

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 5494-71 Постановлением Госстандарта России от 26.03.1996 N 204 с 1 января 1997 года введен в действие ГОСТ 5494-95. |

газообразователи - алюминиевую пудру марки ПАП-1 или ПАП-2 (ГОСТ 5494-71 "Пудра алюминиевая пигментная").

Примечания: 1. При недостаточной стойкости пены из клееканифольного пенообразователя в него перед употреблением рекомендуется добавлять известковое молоко плотностью 1,15 в соотношении по объему пенообразователь промежуточной концентрации (1:3); известковое молоко 1:7 - 1:8.

2. Алкиларилсульфонатный пенообразователь состоит (в % по весу) из следующих компонентов:

алкиларилсульфонат рафинированный (ДС-РАС) 0,6 - 1;

клей костный или мездровый - 0,6 - 1;

хлорное железо - 0,03 - 0,04;

вода - остальное (до 100%).

ИС МЕГАНОРМ: примечание. Взамен СН 277-70 Постановлением Госстроя СССР от 07.02.1980 N 9 с 1 июля 1980 года введены в действие СН 277-80. |

3. Приготовление клееканифольного и смолосапонинового пенообразователя, а также водно-алюминиевой суспензии надлежит осуществлять в соответствии с требованиями СН 277-70.

4. Применение других порообразующих добавок, не указанных в п. 3.12 настоящих Рекомендаций, допускается после их испытания в лабораторных и производственных условиях.

Вода

3.13. Вода для затворения поризованной керамзитобетонной смеси и бетона (раствора) для фактурных слоев не должна содержать вредных примесей, препятствующих нормальному схватыванию и твердению бетона, и удовлетворять требованиям главы СНиП I-В.3-62 "Бетоны на неорганических вяжущих и заполнителях".

Хранение и транспортирование материалов

3.14. Хранение материалов для приготовления поризованной керамзитобетонной смеси (цемента и добавок к нему, заполнителей и порообразователей) должно обеспечивать сохранность их качества.

3.15. Цемент и добавки к нему, а также порообразователи должны храниться в крытых складах по сортам и маркам в условиях, предохраняющих их от загрязнения, смешивания и увлажнения.

3.16. Разгрузка и складирование цемента и золы-уноса ТЭС, а также транспортирование их в бетоносмесительные отделения должны производиться механизмами, сокращающими потери этих материалов от распыления. По возможности для этой цели рекомендуется применять пневмотранспорт.

3.17. Разгрузка, складирование и внутрицеховое транспортирование заполнителей должны быть организованы с учетом обеспечения раздельного хранения керамзитового гравия и песка и предохранения их от загрязнения, смешивания и увлажнения. Транспортирование керамзитового гравия и песка рекомендуется механизировать путем применения транспортеров, автопогрузчиков, элеваторов и т.п.

ИС МЕГАНОРМ: примечание. Взамен СНиП II-В.1-62 Постановлением Госстроя СССР от 24.11.1975 N 196 с 1 января 1977 года введены в действие СНиП II-21-75. |

4.1. Арматура для железобетонных конструкций и изделий из поризованных керамзитобетонов должна удовлетворять требованиям государственных стандартов и нормалей. Армирование элементов должно производиться по рабочим чертежам в соответствии с требованиями главы СНиП II-В.1-62* "Бетонные и железобетонные конструкции. Нормы проектирования" и "Рекомендаций по проектированию конструкций из легких бетонов" (Стройиздат, 1970).

4.2. Поверхность арматуры, применяемой для изготовления изделий, не должна быть покрыта отслаивающейся окалиной или ржавчиной, а также краской, маслом и т.п.

4.3. Арматура изделий из поризованного керамзитобетона должна применяться в виде каркасов или сеток, сваренных контактной сваркой. Сварка арматуры и контроль качества сварки производятся в соответствии с действующими нормативными указаниями.

Пространственные каркасы рекомендуется изготавливать из плоских элементов путем гнутья или соединением сваркой плоских элементов в кондукторах.

4.4. Арматурная сталь должна храниться под навесами в штабелях на прокладках или стеллажах, отдельно по партиям, маркам и диаметрам и иметь заводские бирки на бухтах мотков или на пачках стержней.

Основные положения

5.1. Подобранный состав поризованной керамзитобетонной смеси и бетонных (растворных) смесей для фактурных слоев должен обеспечить требуемые объемную массу, прочность и морозостойкость бетона, а также необходимый показатель жесткости (подвижности) смеси при возможно меньшем расходе цемента в бетоне и минимальной стоимости.

5.2. Для подбора состава поризованной керамзитобетонной смеси и бетонных (растворных) смесей для фактурных слоев должны быть заданы:

а) требуемые прочность и объемная масса бетона (раствора);

б) условия приготовления, укладки и уплотнения бетонной (растворной) смеси;

в) условия твердения бетона (раствора);

г) данные об исходных материалах.

5.3. При отсутствии паспортов на исходные материалы предварительно до подбора составов поризованной керамзитобетонной смеси и бетонной (растворной) смеси для фактурных слоев, они должны быть испытаны для определения их технических характеристик и проверки соответствия их качества требованиям действующих ГОСТ и технических условий.

5.4. Подбор состава поризованной керамзитобетонной смеси, а также бетонной (растворной) смеси для фактурных слоев может производиться любыми обоснованными способами при условии удовлетворения требованиям, предъявляемым к смеси и затвердевшему бетону (раствору).

5.5. Окончательное назначение рабочего состава поризованной керамзитобетонной смеси и бетонной (растворной) смеси для фактурных слоев должно производиться лишь по результатам испытаний образцов, изготовленных из пробных замесов.

Примечание. Окончательное назначение состава бетонной (растворной) смеси только по таблицам, графикам или расчетно-теоретическим путем без опытной проверки не допускается.

5.6. Подобранный состав поризованного керамзитобетона и бетона (раствора) для фактурных слоев должен выдаваться на производство в расчете на 1 м3 уложенного бетона, а также на один замес смесителя с указанием расхода всех материалов по весу (керамзитового гравия и пористого песка по весу и объему) с учетом влажности заполнителей.

Подбор состава поризованного керамзитобетона

5.7. Подбор состава поризованного керамзитобетона заданной прочности при наименьшем расходе вяжущего рекомендуется производить расчетно-экспериментальным путем.

5.8. Подбор состава поризованного керамзитобетона состоит из следующих операций:

а) предварительное назначение расхода пористого заполнителя;

б) предварительное назначение расхода вяжущего, обеспечивающего заданную марку при минимально возможной объемной массе;

в) предварительное установление оптимального расхода воды и количества порообразователя;

г) приготовление опытных бетонных замесов с изготовлением из них контрольных кубов и подсчетом фактических расходов материалов по объемной массе свежеуложенного поризованного керамзитобетона;

д) установление по испытанию контрольных кубов расхода цемента, обеспечивающего заданную прочность бетона при минимальной объемной массе;

е) назначение производственного состава бетона.

5.9. При подборе состава поризованного керамзитобетона оптимальный расход в насыпном состоянии керамзитового гравия на 1 м3 бетона принимается: при поризации пеной 1100 л, при поризации газом 1000 л.

Примечание. При необходимости снижения расхода заполнителей минимально допустимые расходы керамзитового гравия на 1 м3 уложенного бетона должны составлять: 1 м3 - при приготовлении керамзитопенобетона и 0,8 м3 - при приготовлении керамзитогазобетона.

5.10. При подборе состава бетона назначение расхода цемента для исходного замеса ориентировочно рекомендуется производить по табл. 4 в зависимости от требуемой марки бетона и имеющегося в наличии керамзитового гравия. Для первоначальных подборов берут три расхода вяжущего: первый по табл. 4 и два других с отклонением от значений, приведенных в таблице, на +/- 10%.

Примечания: 1. Максимальный расход цемента, принятый для производственных составов, не должен превышать установленный "Типовыми нормами расхода цемента в бетонах сборных бетонных и железобетонных изделий массового производства" (СН 386-68). При расходе цемента более 250 кг/м3 или при превышении норм расхода цемента, указанных в СН 386-68, рекомендуется в бетонную смесь вводить золу-унос ТЭС в количестве до 20% (см. п. 3.5 настоящих Рекомендаций) от веса цемента.

2. При использовании цемента марки 300 норма его расхода повышается на 5% для бетона марка 50, на 7% для бетона марки 75 и на 10% для бетона марки 100.

3. Приведенные в табл. 4 расходы цемента указаны для бетонов, содержащих оптимальное количество керамзитового гравия (см. п. 5.9 настоящих Рекомендаций) и изготовленных с содержанием пористого песка до 10% общего объема смеси заполнителей; при содержании керамзитового гравия менее оптимального значения расход цемента должен быть увеличен на 10 - 15% по сравнению с указанным в таблице.

4. Керамзитовый гравий марки 300 может быть применен для получения поризованного керамзитобетона марок 75 и 100, а гравий марок 350, 400 и 450 - для получения поризованного керамзитобетона марки 100 только в том случае, если расход цемента не будет превышать установленный СН 386-68.

Таблица 4

поризованного керамзитобетона различных марок

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 30.08.1990 N 75 с 1 января 1991 года введен в действие ГОСТ 9757-90. |

Марка керамзитового гравия по ГОСТ 9759-71 | Ориентировочный расход цемента марки 400 в кг/м3 на проектную марку бетона | |||

35 | 50 | 75 | 100 | |

300 | 250 | 320 | - | - |

350 | 250 | 310 | 360 | - |

400 | 240 | 300 | 340 | - |

450 | 240 | 300 | 330 | - |

500 | 230 | 290 | 320 | 380 |

550 | 230 | 280 | 310 | 360 |

600 | 220 | 280 | 310 | 340 |

700 | 220 | 270 | 300 | 320 |

800 | 220 | 260 | 290 | 300 |

5.11. При назначении показателей жесткости (подвижности) поризованной керамзитобетонной смеси в зависимости от способа ее формования рекомендуется пользоваться данными, приведенными в табл. 5, с дальнейшим их уточнением в производственных условиях.

Таблица 5

или подвижности поризованной керамзитобетонной смеси

в момент формования конструкций

Способ формования поризованной керамзитобетонной смеси | Керамзитопенобетон | Керамзитогазобетон | ||

жесткость в сек | осадка конуса в см | жесткость в сек | осадка конуса в см | |

В горизонтальных формах на виброплощадках с амплитудой колебаний 0,3 - 0,5 мм | 20 - 30 | 1 - 2 | - | 4 - 6 |

В кассетных формах | - | 6 - 8 | - | 6 - 8 |

Примечание. Температура керамзитогазобетонной смеси в момент определения ее подвижности должна соответствовать требованиям п. 10.7.

5.12. При приготовлении поризованной керамзитобетонной смеси расход воды выбирается оптимальным, обеспечивающим укладку смеси при принятом способе формования, исключающим разрушение пены при приготовлении керамзитопенобетонной смеси и обеспечивающим необходимую для протекания процесса газоудержания вязкость смеси при приготовлении керамзитогазобетонной смеси. Ориентировочные значения В/Ц для подсчета необходимого количества воды при приготовлении поризованной керамзитобетонной смеси, в зависимости от содержания пористого песка в общем объеме заполнителя и способа формования изделий, рекомендуется принимать по табл. 6 и уточнять опытным путем.

Таблица 6

расхода воды в поризованной керамзитобетонной смеси

в зависимости от содержания пористого песка в общем объеме

заполнителя и заданной подвижности

Содержание пористого песка в % от общего объема заполнителей | Значение В/Ц при подвижности поризованной керамзитобетонной смеси (осадка конуса в см) по ГОСТ 11051-70 | |||

керамзитопенобетон | керамзитогазобетон | |||

1 - 2 | 6 - 8 | 4 - 6 | 6 - 8 | |

0 | 0,44 | 0,50 | 0,57 | 0,60 |

5 | 0,45 | 0,51 | 0,59 | 0,62 |

10 | 0,48 | 0,53 | 0,61 | 0,65 |

15 | 0,52 | 0,58 | 0,64 | 0,68 |

20 | 0,56 | 0,62 | 0,69 | 0,72 |

25 | 0,62 | 0,68 | 0,73 | 0,76 |

30 | 0,67 | 0,72 | 0,76 | 0,80 |

Примечание. Значения В/Ц приведены для случая использования цемента без добавления золы-уноса ТЭС, применения сухих заполнителей и использования керамзитового гравия с водопоглощением за 48 ч 15 - 25%.

При наличии керамзитового гравия с другими показателями водопоглощения и применения цемента с добавками рекомендуется значения В/Ц уточнять экспериментальным путем.

5.13. Расход пенообразователя или газообразователя при приготовлении поризованной керамзитобетонной смеси устанавливается опытным путем исходя из необходимости получения бетона с заданной объемной массой и полным заполнением межзерновой пустотности крупного заполнителя поризованным цементным камнем или раствором.

5.14. Ориентировочные расходы клееканифольного пенообразователя (концентрации 1:20), получившего наибольшее распространение для приготовления керамзитопенобетонной смеси, в зависимости от марки бетона и содержания песчаных фракций приведены в табл. 7. Для других видов пенообразователей, указанных в п. 3.12 настоящих Рекомендаций, их расходы для исходных составов могут быть также приняты по табл. 7 с последующей корректировкой при производстве опытных замесов.

Таблица 7

для приготовления керамзитопенобетона

Содержание пористого песка в % от общего объема заполнителей | Расходы пенообразователя рабочей концентрации в л на 1 м3 керамзитопенобетона марки | |||

35 | 50 | 75 | 100 | |

0 | 60 | 50 | 40 | 30 |

5 | 55 | 45 | 36 | 27 |

10 | 48 | 37 | 31 | 23 |

15 | 40 | 30 | 25 | 20 |

20 | 38 | 28 | 23 | 18 |

25 | 36 | 26 | 21 | 17 |

30 | 35 | 25 | 20 | 15 |

Рабочие концентрации порообразователей различных видов, которые могут быть уменьшены после предварительной проверки, рекомендуется принимать в следующих пределах, приведенных в табл. 8.

Таблица 8

Рабочие концентрации порообразователей различных видов

Порообразователь | Соотношение по объему концентрированный порообразователь:вода |

Клееканифольный | 1:20 |

Смолосапониновый | 1:20 |

Алкиларилсульфонатный | 1:50 |

Пенообразователь ПО-6 | 1:20 |

Жидкостекольный | 1:20 |

Алюминиевая суспензия | 1:20 |

5.15. Расход алюминиевой пудры для приготовления керамзитогазобетонной смеси подбирается опытным путем. В качестве исходных данных рекомендуется принимать расходы алюминиевой пудры по табл. 9.

Таблица 9

для приготовления керамзитогазобетона

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 30.08.1990 N 75 с 1 января 1991 года введен в действие ГОСТ 9757-90. |

Марка керамзитового гравия по ГОСТ 9759-71 | Ориентировочный расход алюминиевой пудры в кг для приготовления 1 м3 керамзитогазобетона при его объемной массе в кг/м3 | |||||

1200 | 1100 | 1000 | 900 | 800 | 700 | |

300 - 350 | - | - | - | 0,3 - 0,5 | 0,4 - 0,6 | 0,5 - 0,8 |

400 - 450 | - | - | 0,3 - 0,5 | 0,4 - 0,6 | 0,5 - 0,8 | - |

500 - 550 | - | 0,3 - 0,5 | 0,4 - 0,6 | 0,5 - 0,8 | - | - |

600 | 0,3 - 0,5 | 0,4 - 0,6 | 0,5 - 0,8 | - | - | - |

700 | 0,4 - 0,6 | 0,5 - 0,8 | - | - | - | - |

800 | 0,5 - 0,8 | - | - | - | - | - |

Примечания: 1. Меньшие расходы алюминиевой пудры относятся к приготовлению керамзитогазобетона марок 75 - 100, большие - к приготовлению бетона марок 35 - 50.

ИС МЕГАНОРМ: примечание. Взамен СН 277-70 Постановлением Госстроя СССР от 07.02.1980 N 9 с 1 июля 1980 года введены в действие СН 277-80. |

2. Расход поверхностно-активного вещества устанавливается в соответствии с требованиями СН 277-70.

5.16. После выбора расходов цемента, керамзитового гравия, песка, воды и порообразователя для исходного замеса предварительно определяют расчетную ожидаемую объемную массу бетона в высушенном состоянии по формуле:

(1)

(1)где  - объемная масса поризованного керамзитобетона в высушенном состоянии в кг/м3;

- объемная масса поризованного керамзитобетона в высушенном состоянии в кг/м3;

Ц - принятый расход цемента на 1 м3 бетона в кг;

К - принятый расход керамзитового гравия на 1 м3 бетона в кг;

П - принятый расход песка на 1 м3 бетона в кг;

Д - принятый расход добавки порообразователя (в пересчете на сухое вещество) на 1 м3 бетона в кг.

В том случае, если ожидаемая объемная масса бетона превышает требуемую, производят корректировку исходного состава бетона путем уменьшения расхода песка и цемента или же применяют керамзитовый гравий с меньшей объемной массой. Если же ожидаемая объемная масса бетона равна или приближается к заданной, то изготавливают пробные бетонные замесы, отклоняющиеся по расходу вяжущего от принятого исходного на +/- 10%.

5.17. При приготовлении керамзитопенобетонной смеси с расходом керамзитового гравия 1100 л на 1 м3 бетона пена добавляется до достижения свежеуложенной смесью определенной объемной массы  , которая определяется по формуле:

, которая определяется по формуле:

где  - объемная насыпная масса керамзитового гравия в кг/м3;

- объемная насыпная масса керамзитового гравия в кг/м3;

В - расход воды на 1 м3 бетона в л;

Ц - расход цемента на 1 м3 бетона в кг;

Р - расход пенообразователя рабочей концентрации в л на 1 м3 бетона.

Если объемная масса свежеуложенной керамзитопенобетонной смеси окажется больше расчетной, необходимо несколько увеличить расход пенообразователя.

5.18. Из каждого состава поризованной керамзитобетонной смеси формуется не менее 6 шт. кубов размером 15 x 15 x 15 см по аналогии с технологией, установленной на производстве. Приготовление поризованной керамзитобетонной смеси и формование из нее контрольных образцов надлежит осуществлять в соответствии с изложенным и положениями в разделах 6 и 7 настоящих Рекомендаций.

После изготовления образцов определяются расходы материалов на 1 м3 уложенного бетона в зависимости от фактической объемной массы свежеуложенного поризованного керамзитобетона согласно приложению к ГОСТ 11051-70.

Примечание. Фактическую объемную массу свежеуложенного керамзитогазобетона определяют после окончания процесса вспучивания и ликвидации "горбушки".

5.19. Изготовленные бетонные образцы выдерживаются в соответствии с требованиями п. 8.3 настоящих Рекомендаций, а затем подвергаются тепловой обработке по производственному режиму. Три образца из каждого состава испытываются на сжатие через 12 ч после окончания тепловой обработки с определением объемной массы, а три остальных - после тепловой обработки и последующего хранения в течение 28 суток в стандартных условиях для определения проектной прочности. По результатам испытания образцов выбирается оптимальный состав поризованного керамзитобетона с требуемыми свойствами.

5.20. Выбранный состав, обеспечивающий получение поризованного керамзитобетона с требуемыми характеристиками при минимальной объемной массе, проверяется путем изготовления и испытания дополнительной серии образцов (не менее 6 шт.) в производственных условиях.

Подбор состава бетона (раствора) для фактурного слоя

5.21. Состав бетона или раствора для фактурного слоя изделий рекомендуется устанавливать по общим правилам подбора состава обычного тяжелого бетона или строительного раствора с учетом требований глав СНиП I-В.3-62 и СНиП I-В.11-62 "Растворы строительные".

6. ПРИГОТОВЛЕНИЕ ПОРИЗОВАННОЙ КЕРАМЗИТОБЕТОННОЙ СМЕСИ И БЕТОННОЙ (РАСТВОРНОЙ) СМЕСИ ДЛЯ ФАКТУРНОГО СЛОЯ

Приготовление поризованной керамзитобетонной смеси

6.1. Приготовление керамзитопенобетонной и керамзитогазобетонной смеси осуществляется на стандартном оборудовании заводов, выпускающих продукцию из обычных легких бетонов.

Для приготовления керамзитопенобетонной смеси дополнительно устанавливается оборудование для приготовления пенообразователя рабочей концентрации, для дозирования необходимого его количества на замес и взбивания из него технической пены.

Для изготовления керамзитогазобетонной смеси устанавливается оборудование для приготовления и дозирования водно-алюминиевой суспензии, а также для получения воды с температурой 80 - 90 °C.

Расстановка вышеуказанного дополнительного оборудования, как правило, производится в зависимости от наличия свободного места в бетоносмесительном узле.

6.2. Дозирование материалов при приготовлении поризованной керамзитобетонной смеси должно производиться с точностью:

цемента и тонкомолотых кремнеземистых добавок - по весу в пределах +/- 1%;

керамзитового гравия и пористого песка - по объему или объемно-весовым способом в пределах +/- 3%;

воды - по весу или объему в пределах +/- 1% с уточнением по подвижности смеси;

пенообразующих добавок - в сухом состоянии по весу в пределах +/- 0,5%, а в растворе - по объему в пределах +/- 1%;

водно-алюминиевой суспензии - по объему в пределах +/- 1%.

ИС МЕГАНОРМ: примечание. Взамен СН 277-70 Постановлением Госстроя СССР от 07.02.1980 N 9 с 1 июля 1980 года введены в действие СН 277-80. |

6.3. Приготовление пенообразователей для получения из них пены производится согласно СН 277-70.

6.4. Приготовленный концентрированный состав пенообразователя разбавляют водой до определенной концентрации в расходной емкости пенообразователя. Для ускорения растворения концентрированного пенообразователя в воде рекомендуется применять механизированное перемешивающее приспособление или перемешивание сжатым воздухом.

6.5. Емкость расходного бака пенообразователя должна соответствовать его расходу за сутки.

6.6. Дозирование необходимого на замес количества пенообразователя осуществляется при помощи дозатора. В качестве дозатора могут быть использованы: типовой дозатор АВДЖ 1200/425, у которого выпускное отверстие должно быть переделано для постепенного истечения жидкости, или бак с поплавком, связанным с выключателем насоса, подающего пенообразователь из расходной емкости в дозатор.

6.7. Пенообразователь из расходной емкости в дозатор рекомендуется подавать при помощи центробежного насоса типа 1,5К-6; 2К-6; 3К-6.

6.8. Взбивание технической пены производится в центробежном насосе консольного типа 4К-6, 4К-8, 6К-6, 6К-8, 4НФ, 6НФ и т.п.

Примечание. Для приготовления пены может использоваться пеновзбиватель, применяемый при производстве пенобетона, состоящий из барабана, лопастного вала (240 об/мин) с передвижной диафрагмой для изменения рабочего объема. Пеновзбиватель должен быть установлен над смесителем, в котором приготавливается легкобетонная смесь с тем, чтобы пена подавалась в смеситель путем опрокидывания барабана пеновзбивателя.

6.9. В центробежный насос для взбивания технической пены рабочий состав пенообразователя поступает из дозатора. Пропускная способность выпускного крана дозатора пенообразователя должна находиться в пределах 10 - 20 л/мин.

6.10. Центробежный насос взбивает пену и перекачивает ее по шлангу или стальному трубопроводу диаметром 5 - 10 см в накопитель пены на замес, расположенный над загрузочным отверстием смесителя, в котором происходит приготовление керамзитопенобетонной смеси. В качестве накопителя пены рекомендуется использовать бункера от дозаторов воды АВДЖ 1200/425 или цемента АВДЦ 1200/425 или любую другую емкость с пневматическим или гидравлическим выпускным затвором, не пропускающим в закрытом состоянии пену и отстой из нее.

Накопитель пены на замес устанавливается с целью сокращения продолжительности приготовления керамзитопенобетонной смеси.

6.11. Приготовление водно-алюминиевой суспензии газообразователя производится на установке, состоящей из бака-смесителя. Для перемешивания суспензии в баке устанавливается вал с лопастями со скоростью вращения 20 - 30 об/мин.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8433-57 Постановлением Госстандарта СССР от 24.02.1981 N 968 с 1 января 1982 года введен в действие ГОСТ 8433-81. |

В качестве поверхностно-активного вещества для приготовления водно-алюминиевой суспензии рекомендуется применять пенообразователи: мылонафт (ГОСТ 13302-67 "Кислоты нефтяные"), ОП-10 (ГОСТ 8433-57 "Вещества вспомогательные ОП-7 и ОП-10") и другие.

6.12. Емкость бака для приготовления водно-алюминиевой суспензии газообразователя должна подбираться с таким расчетом, чтобы обеспечить необходимое количество суспензии для работы в течение одной смены.

6.13. Приготовление алюминиевой суспензии с применением мыльной эмульсии производится в следующей последовательности:

а) бак заполняется водой;

б) в бак вводят мыльный порошок из расчета 0,025 кг на 1 кг алюминиевой пудры и перемешивают с водой в течение 5 мин, после этого вводится алюминиевая пудра из расчета по весу 1 ч. пудры на 20 ч. мыльной эмульсии; пудра вводится при непрерывном перемешивании;

в) перед применением суспензия перемешивается в течение 3 - 5 мин.

6.14. Дозирование необходимого на замес количества водно-алюминиевой суспензии осуществляется при помощи дозатора. В качестве дозатора могут быть использованы: типовой дозатор АВДЖ 1200/425 или бак с поплавком.

6.15. Поризованную пеной или газом керамзитобетонную смесь приготовляют в смесителях принудительного перемешивания. При этом конструкция их разгрузочных затворов должна исключать возможность вытекания из смесителя в процессе перемешивания воды и поризованного цементного раствора.

Примечание. Для приготовления поризованной керамзитобетонной смеси рекомендуется применять смесители С-773, С-951, а также смесители старых моделей - С-355 и С-356. Применение смесителей СМ-806 или СМ-949 допускается с поднятыми катками, чтобы исключить разрушение зерен керамзитового гравия в процессе перемешивания.

6.16. Керамзитопенобетонную смесь рекомендуется готовить в следующей последовательности:

а) в смеситель загружается пористый заполнитель, подается 1/3 требуемого количества воды, и смесь перемешивается в течение 0,5 мин;

б) затем в работающий смеситель засыпается вяжущее (по необходимости зола-унос ТЭС), подается остальное количество воды, и перемешивание продолжается 1,5 - 2 мин;

в) в приготовленную легкобетонную смесь подается (полученная из отдозированного количества пенообразователя) пена, которая перемешивается со смесью в течение 1 - 2 мин.

6.17. Керамзитогазобетонную смесь рекомендуется готовить в следующей последовательности:

а) в смеситель загружается пористый заполнитель, затем подается 1/3 требуемого количества воды с температурой 80 - 90 °C, и смесь перемешивается в течение 0,5 мин;

б) в работающий смеситель засыпается вяжущее, подается еще 1/3 подогретой воды, и перемешивание продолжается 1,5 - 2 мин;

в) в приготовленную легкобетонную смесь подается водно-алюминиевая суспензия и оставшееся количество воды, которые перемешиваются со смесью в течение 1 - 2 мин.

6.18. После опытной проверки может применяться другая последовательность загрузки компонентов, например, одновременная подача пористого заполнителя, вяжущего и воды в смеситель. Однако во всех случаях водный раствор газообразователя и техническая пена в смесь подаются только за 1 - 2 мин до окончания перемешивания после подачи всех компонентов.

6.19. В зимних условиях при выдаче керамзитопенобетонной смеси из бетоносмесительного отделения температура смеси должна находиться в пределах, указанных лабораторией, но не менее 15 °C.

6.20. Температура керамзитогазобетонной смеси при выдаче ее из бетоносмесительного отделения должна обеспечивать в момент формования изделия температуру смеси в пределах 40 °C.

Приготовление бетонной (растворной) смеси для фактурного слоя

6.21. Приготовление бетонной (растворной) смеси для фактурных слоев рекомендуется производить в мешалках принудительного действия. Продолжительность перемешивания смеси составляет не менее 5 мин и уточняется опытным путем.

6.22. В зимних условиях при выдаче бетонной или растворной смеси из бетоносмесительного отделения температура смеси должна находиться в пределах, указанных лабораторией, но не менее 15 °C.

6.23. Приготовление бетонных (растворных) смесей для фактурных слоев и поризованной керамзитобетонной смеси должно производиться в разных смесителях.

Подготовка форм

7.1. В зависимости от принятой технологии формования изделий из поризованного керамзитобетона для их бетонирования применяют следующие виды металлических форм:

а) форма с откидными бортами;

б) формы и поддоны со съемной бортовой оснасткой;

в) бортовая оснастка, располагаемая на полу стенда;

г) кассетные формы.

7.2. Формы, поддоны и бортовая оснастка должны отвечать требованиям ГОСТ 12505-67 "Формы стальные для изготовления железобетонных панелей наружных стен жилых и общественных зданий. Технические требования".

7.3. Подготовка форм, поддонов и стендовых линий к формованию изделий должна предусматривать:

а) очистку и устранение обнаруженных дефектов на поверхности форм, поддонов, пола стенда и бортовой оснастки, соприкасающихся с бетоном;

б) сборку форм и бортовой оснастки;

в) смазку всех поверхностей форм и поддонов для предупреждения их сцепления с бетоном;

г) установку и закрепление закладных деталей и арматуры.

7.4. Очистка форм, поддонов и стендовых линий от грязи и прилипшего старого бетона (раствора) производится механическим путем (при помощи ручного инструмента, механических щеток и т.д.).

7.5. Смазка форм, поддонов и стендовых линий производится после их чистки и сборки до установки арматуры и закладных деталей.

7.6. Смазка должна удовлетворять следующим требованиям:

а) препятствовать сцепляемости с затвердевшим бетоном и после нанесения удерживаться на поверхности формы;

б) не нарушать материала форм, поддона, а также поверхности изделий;

в) не оставлять пятен и загрязнений на бетоне или облицовочном слое изделий;

г) не препятствовать сцеплению бетона изделий с раствором (бетоном), применяемым для заделки стыков конструкций при монтаже;

д) не изменять цвет декоративных бетонов или растворов;

е) не приносить вред здоровью рабочих.

7.7. При выборе типа смазки рекомендуется отдавать предпочтение тем из них, которые могут наноситься механизированным способом (пистолетами-распылителями и т.п.).

7.8. Для смазывания поверхностей форм, поддонов, матриц и бортовой оснастки рекомендуются следующие смазки:

а) эмульсионная смазка состава по весу: масло (трансмиссионное автотракторное) 15%, мыло хозяйственное (порошок) 0,5%, вода 84,5%;

б) петролатумно-керосиновая смазка при соотношении по весу 1:2 или 1:3 (петролатум:керосин);

в) мыльно-керосиновая эмульсия при соотношении по весу 1:2,2:0,5 (мыло хозяйственное:керосин:вода);

г) стеарино-керосиновая или парафино-керосиновая смазка при соотношении по весу 1:0,4 (керосин:стеарин);

д) графитно-каолиновая эмульсия при соотношении по весу 4:1 (каолин:графит).

Примечания: 1. Для смазки могут применяться и другие составы, проверенные опытом.

2. Приготовление эмульсионных смазок производится в соответствии с "Инструкцией по приготовлению и применению эмульсионной смазки для горизонтальных и вертикальных форм и вибропрокатных станов при производстве железобетонных изделий" (Стройиздат, 1960).

7.9. Смазка наносится на поверхность форм и поддонов равномерным слоем толщиной не более 0,3 мм без следов текучести.

7.10. При укладке в форму деревянных закладных частей (дверных и оконных коробок, фрамуг и т.д.) поверхности, соприкасающиеся с бетоном, предварительно изолируются (смазкой горячей смолой, наложением слоя непроницаемой бумаги и т.д.).

Транспортирование поризованной керамзитобетонной смеси

7.11. Приготовленную поризованную керамзитобетонную смесь к месту укладки рекомендуется транспортировать с минимальным количеством перегрузок методами, исключающими расслаивание смеси, потерю ее подвижности и вытекание цементного молока (например, транспортирование смеси производить кюбелями, бетонораздатчиками).

Примечание. Транспортирование поризованной керамзитобетонной смеси транспортерными лентами на расстояние более 15 - 20 м и свободное ее падение с высоты более 1 м нежелательно, так как это вызывает увеличение объемной массы и расслоение смеси.

Формование изделий

7.12. До заполнения форм поризованной керамзитобетонной смесью должна производиться проверка правильности их сборки, установка арматуры и закладных частей.

7.13. Укладку поризованной керамзитобетонной смеси в формы рекомендуется производить механизированным способом (например, при помощи самоходных бетоноукладчиков).

7.14. Керамзитогазобетонная смесь укладывается в форму не позднее чем через 20 мин, а керамзитопенобетонная - через 30 мин после окончания ее приготовления.

7.15. Бетонирование изделий из поризованной керамзитобетонной смеси должно производиться, как правило, без перерывов.

Примечание. В случае невозможности укладки поризованной керамзитобетонной смеси в сроки, приведенные в п. 7.14 (например, в результате порчи механизмов или других аварийных причин), бетонная смесь не может быть использована в дело.

7.16. Уложенная в форму поризованная керамзитобетонная смесь уплотняется вибрацией без пригруза с применением в зависимости от способа формования вибростолов, навесных вибраторов и т.д.

Примечание. Применение глубинных вибраторов при уплотнении поризованной керамзитобетонной смеси нежелательно, так как в этом случае происходит частичное разрушение воздушных пор на границе бетон-поверхность вибратора, которая влечет за собой увеличение объемной массы бетонной смеси.

Для уплотнения поризованной керамзитобетонной смеси может быть допущено использование площадочных вибраторов в том случае, когда не происходит их затопления под собственным весом в бетонную смесь в процессе ее вибрирования.

7.17. Продолжительность виброуплотнения керамзитопенобетонной смеси на вибростоле при амплитуде 0,3 - 0,6 мм и частоте 2800 - 3000 кол/мин в зависимости от способа уплотнения и подвижности смеси составляет не более 40 сек и уточняется опытным путем.

7.18. Изделия в горизонтальных формах могут формоваться как "лицом вверх", так и "лицом вниз". Предпочтение следует отдавать формованию "лицом вниз", при котором достигается лучшее сцепление фактурного слоя с поризованным бетоном.

7.19. При изготовлении изделий из поризованного керамзитобетона в горизонтальных формах лицевой поверхностью вверх они могут формоваться без внутреннего (нижнего) фактурного слоя, так как благодаря слитному строению керамзитопенобетон и керамзитогазобетон обеспечивают получение гладкой, не требующей штукатурки поверхности.

Примечание. Отказ от наружного фактурного слоя при формовании изделий лицевой поверхностью вниз или в кассетных формах согласовывается с проектной организацией и допускается при покрытии поверхности изделий гидрофобными красками.

7.20. При изготовлении керамзитопенобетонных изделий в горизонтальных формах до нанесения верхнего фактурного слоя из бетона (раствора) их необходимо выдерживать.

Примечание. Для уменьшения срока выдерживания изделий в керамзитопенобетонную смесь в процессе ее приготовления вводят ускорители твердения по действующим инструкциям.

7.21. Время выдержки формуемых в горизонтальных формах керамзитопенобетонных изделий до нанесения верхнего фактурного слоя из бетона (раствора) зависит от содержания песчаных фракций в керамзитопенобетонной смеси, от ее подвижности и принятой технологии нанесения, уплотнения и отделки поверхности.

Ориентировочное минимальное время выдержки керамзитопенобетонных изделий до нанесения верхнего фактурного слоя (при осадке конуса керамзитопенобетонной смеси 1 - 2 см и уплотнении фактурного слоя без применения вибрации) в зависимости от содержания песка может быть принято в пределах, приведенных в табл. 10.

Таблица 10

Минимальное время выдерживания керамзитопенобетонной смеси

в зависимости от содержания пористого песка

Содержание пористого песка в % от общего объема заполнителей | Минимальное время выдерживания керамзитопенобетонной смеси с подвижностью 1 - 2 см по ГОСТ 11051-70 до нанесения верхнего фактурного слоя в мин |

0 | 120 |

5 | 90 |

10 | 60 |

15 | 45 |

20 | 30 |

25 | 20 |

30 | 15 |

Примечания: 1. При уплотнении фактурного слоя с применением вибрации (виброрейка и т.д.) время выдержки увеличивается на 10 - 15% и уточняется опытным путем.

2. При других условиях уплотнения и другой подвижности поризованной смеси продолжительность выдержки изделий до нанесения верхнего фактурного слоя устанавливается опытом.

7.22. При формовании изделий из керамзитогазобетона объем замеса подбирается таким образом, чтобы на изделие требовалось целое число замесов. В зимнее время рекомендуется по возможности формы подогреть до укладки в них бетонной смеси.

7.23. При формовании изделий из керамзитогазобетона после укладки бетонной смеси в форму последняя подвергается вибрированию в течение 10 - 15 сек с целью укладки и уплотнения смеси, а также интенсификации вспучивания бетонной смеси.

7.24. Вторичное (повторное) вибрирование керамзитогазобетонной смеси осуществляется в течение 10 - 15 сек через 15 - 20 мин после укладки смеси в форму. Повторное вибрирование также способствует протеканию процесса вспучивания и, кроме того, уплотнению вспученной бетонной смеси до заданного уровня. Уплотнение керамзитогазобетонной смеси до заданного уровня может проводиться путем прикатки "горбушки" специальным катком.

7.25. После уплотнения "горбушки" до заданного уровня (на 1 - 2 см ниже уровня бортов) производят укладку верхнего фактурного слоя и затирку его вровень с бортами формы.

8.1. Твердение изделий из поризованного керамзитобетона должно протекать в условиях, способствующих достижению бетоном распалубочной и отпускной прочности в наиболее короткие сроки без нарушения структуры бетона при одновременном соблюдении требований по экономии цемента. Эти условия осуществляются:

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 10.07.1985 N 116 с 1 января 1987 года введен в действие ГОСТ 10178-85. |

а) применением быстротвердеющего цемента и цементов марок 500 - 600 по ГОСТ 10178-62*;

б) пропариванием изделий в камерах при атмосферном давлении (в закрытых или открытых формах);

в) контактным обогревом изделий;

г) тепловой обработкой в камерах лучистого обогрева;

д) электропрогревом;

е) автоклавной обработкой.

Примечание. Способ ускоренного твердения поризованного керамзитобетона выбирается в зависимости от технико-экономических показателей и принятой технологии производства.

8.2. Режим тепловой обработки изделий следует устанавливать в каждом случае опытным путем с учетом свойств применяемых вяжущих, подвижности поризованной керамзитобетонной смеси, принятой технологии производства изделий и требований к готовой продукции.

8.3. До начала тепловой обработки отформованные изделия из поризованного керамзитобетона должны выдерживаться в соответствии с указанием лаборатории, но не менее 2 - 3 ч при поризации керамзитобетонной смеси пеной и 1 - 2 ч при поризации смеси газом.

8.4. При пропаривании изделий, изготовленных из поризованного керамзитобетона, температура изотермического прогрева должна составлять 80 +/- 5 °C при применении портландцемента, а при применении шлакопортландцемента - 90 +/- 5 °C.

Ориентировочные режимы пропаривания или контактного прогрева изделий из поризованного керамзитобетона приведены в табл. 11.

Таблица 11

изделий из поризованного керамзитобетона

ИС МЕГАНОРМ: примечание. При публикации в издании М: Стройиздат, 1973 допущен типографский брак. Текст, не пропечатанный в официальном тексте документа, в электронной версии данного документа выделен треугольными скобками. |

Бетон | Толщина изделий в мм | Продолжительность пропаривания или контактного прогрева в часах (подъем температуры + изотермический прогрев + остывание) для достижения 80% от R<...>, при температуре прогрева | |

80 °C | 95 °C | ||

Керамзитопенобетон | 100 - 200 | 3 + 6 + 2 | 3 + 5 + 2,5 |

200 - 400 | 3 + 8 + 3 | 3 + 6 + 3 | |

Керамзитогазобетон | 100 - 200 | 1 + 6 + 2 | 1 + 5 + 2,5 |

200 - 400 | 1 + 8 + 3 | 1 + 5 + 3 | |

Примечание. При использовании быстротвердеющих цементов длительность изотермического прогрева, указанная в табл. 11, может быть уменьшена на 1 - 2 ч.

8.5. Режимы электропрогрева и автоклавной обработки изделий из поризованного керамзитобетона могут быть приняты после предварительной проверки такие же, как для обычного плотного керамзитобетона по соответствующим инструкциям.

8.6. Для тепловой обработки изделий из керамзитопенобетона не рекомендуется без специальной проверки применять способы, связанные с предварительным разогревом компонентов бетонной смеси до формования, так как при этом происходит частичное разрушение пор и утяжеление бетона.

9.1. Выгрузка форм с изделиями из пропарочных камер и тому подобных устройств производится при достижении температуры среды в них не более 50 °C.

Вывоз готовых изделий на открытый склад производится в период положительных температур наружного воздуха не ранее чем через 8 ч после извлечения из пропарочных камер, а в период отрицательных температур - не ранее чем через сутки.

9.2. Распалубка изделий, съем их с поддонов или с пола стенда должны производиться после достижения поризованным керамзитобетоном прочности, обеспечивающей сохранность поверхности, кромок и углов изделий.

9.3. Распалубка изделий производится без особых усилий, которые могли бы повредить кромки, углы и поверхностный слой облицовки. При распалубке крупноразмерных изделий они сразу устанавливаются в рабочее положение при помощи специальных траверс и кантовальных устройств.

9.4. После распалубки изделие осматривается и маркируется. При осмотре изделия сортируются, выявляется брак и продукция, требующая дополнительного ремонта. Годные изделия после внешнего осмотра их ОТК направляются на склад готовой продукции или на отделку и комплектацию.

9.5. Комплектация и окончательная отделка изделий из поризованного керамзитобетона включает мелкий ремонт поверхности и ребер изделий, очистку кромок от наплыва бетона, навеску оконных переплетов и дверных полотен.

10.1. На предприятиях, выпускающих изделия из поризованного керамзитобетона, должен осуществляться систематический пооперационный контроль качества, который включает:

а) испытание исходных материалов, применяемых для приготовления поризованной керамзитобетонной смеси и смеси для фактурных слоев, а также арматуры в соответствии с действующими стандартами и техническими условиями;

б) проверку выполнения установленной на данном предприятии технологии производства, а также контроль за работой технологического оборудования и измерительных приборов;

в) испытание бетонной смеси и бетонных образцов из затвердевшего бетона в соответствии с действующими стандартами и техническими условиями;

г) осмотр, испытание и приемку готовой продукции по действующим стандартам или по техническим условиям, утвержденным в установленном порядке, с учетом требований настоящих Рекомендаций.

10.2. Пооперационный контроль производства возлагается на цеховой технический персонал, который работает под методическим руководством ОТК и должен отвечать за соблюдение технологической дисциплины и качество изделий.

Контроль качества материалов (заполнителя, цемента, арматурных сталей, клея, канифоли и т.д.) для приготовления поризованной керамзитобетонной смеси и бетона в готовых изделиях осуществляется заводской лабораторией. ОТК предприятия контролирует качество и производит приемку готовой продукции и периодически проверяет соответствие технологии производства технологическим правилам и установленным технологическим режимам.

10.3. Контроль качества сборки арматурных каркасов и изготовления закладных деталей с проверкой соответствия их рабочим чертежам осуществляется цеховым техническим персоналом.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 11.07.1986 N 97 с 1 января 1988 года введен в действие ГОСТ 9758-86. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 310-60 с 1 января 1978 года Постановлением Госстроя СССР от 14.10.1976 N 169 в части общих положений введен в действие ГОСТ 310.1-76, в части определения тонкости помола введен в действие ГОСТ 310.2-76, в части определения нормальной густоты, сроков охватывания и равномерности изменения объема введен в действие ГОСТ 310.3-76, в части определения прочности при изгибе и сжатии введен в действие ГОСТ 310.4-76. ГОСТ 310.4-76 утратил силу в связи с введением в действие ГОСТ 310.4-81 (Постановление Госстроя СССР от 21.08.1981 N 151). Постановлениями Госстроя СССР от 26.02.1985 N 19 и 22.04.1988 N 65 введены в действие с 1 января 1986 года ГОСТ 310.6-85 и с 1 января 1989 года ГОСТ 310.5-88 соответственно. |

10.4. Качество керамзитового гравия проверяют по ГОСТ 9758-69, качество цемента по ГОСТ 310-60.

Качество порообразующих добавок и компонентов для приготовления порообразователей проверяют в соответствии с методами испытаний, указанными в соответствующих стандартах и технических условиях.

10.5. Оценка качества пены производится на приборе ЦНИПС-1 с определением кратности пены, ее осадки и отхода жидкости при разрушении пены. Проверка качества пены производится не реже одного раза в сутки для каждой вновь приготовленной порции пенообразователя.

Примечания: 1. Описание прибора ЦНИПС-1 и краткой методики вышеуказанных определений приведено в "Технических условиях на изготовление изделий из автоклавных ячеистых бетонов" (Стройиздат, 1959).

2. Техническая пена, полученная из клееканифольного пенообразователя в центробежном насосе, является оптимальной для приготовления керамзитопенобетона, если ее кратность находится в пределах 2,8 - 5, осадка через 1 ч составляет не более 10 мм и начало отхода жидкости при разрушении пены происходит не ранее чем через 10 мин.

10.6. Объемная масса свежеуложенной поризованной керамзитобетонной смеси, отобранной в момент ее укладки в форму, определяется путем взвешивания смеси после виброуплотнения в объеме не менее 5 л.

Определение объемной массы свежеуложенной поризованной керамзитобетонной смеси производится не реже двух раз в смену.

Примечания: 1. Объемная масса свежеуложенной керамзитопенобетонной смеси должна соответствовать значению, определенному по п. 5.17 настоящих Рекомендаций.

2. Объемная масса свежеуложенной керамзитогазобетонной смеси определяется после окончания процесса вспучивания и ликвидации "горбушки" путем ее уплотнения или срезания в зависимости от принятой технологии изготовления изделий.

10.7. Подвижность или жесткость поризованной керамзитобетонной смеси определяется в момент укладки ее в форму не реже двух раз в смену по ГОСТ 11051-70.

Примечание. Температура керамзитогазобетонной смеси в момент определения должна быть 35 - 40 °C.

10.8. Прочность поризованного керамзитобетона в изделиях определяется путем испытания контрольных бетонных образцов, изготовленных в точном соответствии с технологией изготовления изделий. Результаты испытания этих образцов распространяются на все изделия, изготовленные в рабочую смену из бетона данного состава и твердевшие в условиях, одинаковых с условиями твердения образцов контрольной серии.

При изготовлении одной партии изделий в течение нескольких смен оценка прочности бетона изделий производится отдельно для каждой части партии, изготовленной за каждую смену.

10.9. Отбор проб поризованной керамзитобетонной смеси для изготовления образцов, подлежащих испытаниям на сжатие, производится при укладке бетонной смеси в форму. За каждую смену из одного замеса требуется изготовить не менее 6 шт. контрольных кубов размером 15 x 15 x 15 см в точном соответствии с принятой технологией. Три куба испытываются на сжатие после обмера и взвешивания в соответствии с ГОСТ 11050-64 не ранее чем через 12 ч после окончания тепловой обработки, а остальные три куба - через 28 суток стандартного хранения после тепловой обработки.

Керамзитогазобетонную смесь следует отбирать в предварительно разогретые формы с дозировкой по весу.

Если прочность поризованного керамзитобетона не будет удовлетворять требованиям проекта по отпускной прочности, то изделия могут быть предъявлены к приемке после достижения бетоном проектной прочности.

10.10. Объемная масса поризованного керамзитобетона при естественной влажности и в высушенном состоянии определяется по ГОСТ 11050-64. Объемная масса при естественной влажности определяется не реже двух раз в смену. Объемная масса в высушенном состоянии определяется не реже одного раза в неделю. Если при проверке объемная масса поризованного керамзитобетона в образцах превышает проектную более чем на 5%, то производят повторное испытание путем взятия проб из изделий - по аналогии с п. 10.12 настоящих Рекомендаций.

10.11. Весовая влажность поризованного керамзитобетона определяется в соответствии с ГОСТ 11050-64 не реже одного раза в неделю.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 11024-72 Постановлением Госстроя СССР от 12.12.1983 N 319 с 1 января 1985 года введен в действие ГОСТ 11024-84. |

10.12. Определение влажности поризованного керамзитобетона в изделиях производят путем взятия проб от трех последовательно изготовленных изделий в соответствии с требованиями ГОСТ 11024-72.

Пробы отбираются шлямбуром или сверлом с торцовых сторон изделий. Образующиеся при отборе проб отверстия заделываются раствором. Влажность бетона в изделиях проверяется не реже одного раза в месяц.

ИС МЕГАНОРМ: примечание. |

10.13. Морозостойкость поризованного керамзитобетона определяют по ГОСТ 7025-67. Испытания на морозостойкость проводятся не реже одного раза в квартал.

10.14. Внешний вид изделий, наличие и положение закладных деталей и монтажных петель, структуру поризованного керамзитобетона, качество отделки и прочность сцепления фактурного слоя с поризованным керамзитобетоном проверяют путем визуального наружного осмотра и простукивания не менее 2 - 3% изделий каждой партии.

10.15. Размеры изделий проверяют с точностью до 1 мм металлическим измерительным инструментом. Для проверки выборочно отбираются не менее 2 - 3% изделий каждой партии.

10.16. Величину искривления поверхности определяют измерением стальным метром наибольшего зазора между ребром металлической рейки и проверяемой поверхностью.

Для проверки выборочно отбираются 5% изделий каждой партии, но не менее 3 шт.

10.17. Расположение стержней рабочей арматуры и толщину защитного слоя в изделиях рекомендуется проверять магнитными или другими приборами без разрушения бетона. При отсутствии приборов допускается вырубка борозд и обнажение арматуры с последующей заделкой борозд.

10.18. Проверка фактического веса изделий из поризованного керамзитобетона производится путем взвешивания 5 - 10% панелей партии. Если при контрольном взвешивании вес хотя бы одного изделия будет превышать проектный вес более чем на 7%, то приемка всей партии панелей по этому показателю производится путем поштучного взвешивания.

10.19. Для оценки качества производства бетонных работ не реже одного раза в квартал должен выявляться показатель изменчивости Cv поризованного керамзитобетона по прочности и объемной массе в соответствии с ГОСТ 11050-64. Значения показателя изменчивости по прочности при сжатии должны быть не более 13,5%, а по объемной массе - не более 5%.

10.20. Испытание изделий из поризованного керамзитобетона на прочность, жесткость и т.д. проводится в соответствии с требованиями соответствующих ГОСТов и технических условий по схемам, приведенным в рабочих чертежах.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 11024-72 Постановлением Госстроя СССР от 12.12.1983 N 319 с 1 января 1985 года введен в действие ГОСТ 11024-84. |

11.1. Приемка, маркировка, хранение и транспортирование изделий из поризованного керамзитобетона в зависимости от их назначения должны производиться в соответствии с требованиями ГОСТ 11024-72, ГОСТ 13578-68 и ГОСТ 13015-67 "Изделия железобетонные и бетонные. Общие технические требования".

ПРИМЕРЫ ПОДБОРА СОСТАВОВ ПОРИЗОВАННОГО КЕРАМЗИТОБЕТОНА

Пример 1. Требуется подобрать состав керамзитопенобетона марки 50 с минимально возможной объемной массой для изготовления наружных стеновых панелей в горизонтальных формах на имеющихся в наличии керамзитовом гравии фракций 5 - 40 мм с объемной насыпной массой 600 кг/м3, портландцементе марки 400 и клееканифольном пенообразователе.

1. В соответствии с требованиями п. 5.9 настоящих Рекомендаций принимаем оптимальный расход керамзитового гравия равным 1,1 м3 на 1 м3 бетонной смеси.

2. По табл. 4 (п. 5.10) настоящих Рекомендаций определяем ориентировочный расход цемента исходя из имеющегося в наличии заполнителя и требуемой марки бетона.

В нашем случае расход цемента будет составлять 280 кг/м3. Для первоначальных замесов берем три расхода вяжущего: принятый по табл. 4 и с отклонением от него на +/- 10%, т.е. 252, 280, 308 кг на 1 м3 бетонной смеси.

3. По табл. 5 (п. 5.11) настоящих Рекомендаций принимаем оптимальную подвижность керамзитопенобетонной смеси, соответствующую осадке конуса 1 - 2 см.

Ориентировочное значение В/Ц берем из табл. 6 (п. 5.12) настоящих Рекомендаций равным 0,44, т.е. для первоначальных замесов ориентировочные расходы воды будут соответственно 110, 123, 135 л на 1 м3 бетонной смеси.

4. Ориентировочный расход клееканифольного пенообразователя рабочей концентрации 1:20 берется по табл. 7 (п. 5.14) настоящих Рекомендаций равным 50 л на 1 м3 бетонной смеси.

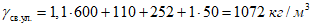

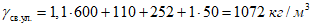

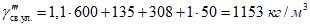

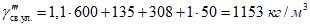

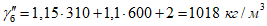

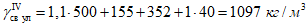

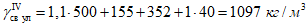

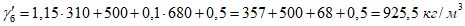

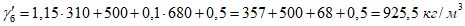

5. Ожидаемые расчетные объемные массы свежеуложенной керамзитопенобетонной смеси для каждого из трех замесов, подсчитанные по формуле (2) п. 5.17, соответственно равны:

1-й состав -  ;

;

;

;2-й состав -  ;

;

;

;3-й состав -  .

.

.

.Примечание. Объемную массу клееканифольного пенообразователя рабочей концентрации для ориентировочных расчетов принимаем равной 1 кг/л.

Расходы материалов на 1 м3 керамзитопенобетона при приготовлении исходных замесов приведены в табл. 12.

Таблица 12

Расходы материалов на 1 м3 керамзитопенобетона

Показатель | Единица измерения | Состав | ||

1-й | 2-й | 3-й | ||

Керамзитовый гравий | м3 | 1,1 | 1,1 | 1,1 |

Портландцемент марки 400 | кг | 252 | 280 | 308 |

Пенообразователь рабочей концентрации | л | 50 | 50 | 50 |

Вода | " | 110 | 123 | 135 |

6. На принятых расходах цемента, керамзитового гравия, воды и пенообразователя приготавливаются контрольные замесы.

Из каждого состава керамзитопенобетонной смеси формуется по 6 шт. контрольных образцов-кубов размером 15 x 15 x 15 см, для чего делается замес на 30 л.

Расходы составляющих бетонной смеси на замес приведены в табл. 13.

Таблица 13

и основные характеристики свежеуложенной смеси

Показатель | Единица измерения | Состав | |||||

1-й | 2-й | 3-й | |||||

расчетный | фактический | расчетный | фактический | расчетный | фактический | ||

Керамзитовый гравий | л | 33 | 33 | 33 | 33 | 33 | 33 |

Портландцемент | кг | 7,56 | 7,56 | 8,4 | 8,4 | 9,24 | 9,24 |

Вода | л | 3,3 | 3,45 | 3,69 | 3,9 | 4,05 | 4,2 |

Пенообразователь | " | 1,5 | 1,56 | 1,5 | 1,5 | 1,5 | 1,44 |

Фактическая объемная масса керамзитового гравия | кг/м3 | - | 600 | - | 600 | - | 600 |

Объемная масса свежеуложенного бетона | " | 1072 | 1060 | 1113 | 1120 | 1153 | 1160 |

Сумма расхода составляющих бетонной смеси на замес | кг | - | 32,37 | - | 33,6 | - | 34,68 |

Фактические расходы воды на замес уточняются в соответствии с принятой подвижностью, а расходы пенообразователя - в соответствии с ожидаемой расчетной объемной массой, подсчитываемой по формуле (2) п. 5.17 настоящих Рекомендаций.

Первоначальный расход пенообразователя принимается на 20% меньше указанного в табл. 7 (п. 5.14) настоящих Рекомендаций и постепенно увеличивается до количества, обеспечивающего получение смеси с расчетной объемной массой.

Фактические объемные массы свежеуложенной керамзитопенобетонной смеси, а также фактические расходы воды и пенообразователя на замес приведены в табл. 13.

7. Фактические расходы материалов на 1 м3 керамзитопенобетонной смеси, подсчитанные в соответствии с фактическими объемными массами свежеуложенной керамзитопенобетонной смеси согласно п. 5.18 настоящих Рекомендаций, приведены в табл. 14.

8. Испытания контрольных образцов через 12 ч после тепловой обработки согласно п. 5.19 настоящих Рекомендаций дали результаты, приведенные в табл. 14.

Таблица 14

и его основные характеристики

Показатель | Единица измерения | Состав | |||

1-й | 2-й | 3-й | 4-й | ||

Цемент марки 400 | кг | 248 | 280 | 309 | 271 |

Керамзитовый гравий | л | 1080 | 1100 | 1104 | 1104 |

Пенообразователь рабочей концентрации | " | 51 | 50 | 48 | 50 |

Вода | " | 113 | 130 | 140 | 127 |

Объемная масса бетона после тепловой обработки | кг/м3 | 1040 | 1100 | 1140 | 1090 |

Прочность при сжатии после тепловой обработки | кгс/см2 | 32 | 48 | 62 | 42 |

Объемная масса бетона в 28-суточном возрасте | кг/м3 | 1000 | 1060 | 1090 | 1050 |

Прочность при сжатии в 28-суточном возрасте | кгс/см2 | 41 | 59 | 75 | 52 |

Объемная масса бетона в сухом состоянии | кг/м3 | 940 | 990 | 1020 | 980 |

9. Второй состав после тепловой обработки обеспечивает отпускную прочность несколько больше 80% требуемой проектной марки, поэтому проверяется состав керамзитопенобетона с расходом цемента на 10 кг меньшим, т.е. равным 270 кг/м3.

Расходы керамзитового гравия, воды и пенообразователя рабочей концентрации принимаются, как во втором составе.

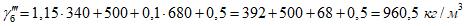

10. Ожидаемая расчетная объемная масса свежеуложенной керамзитопенобетонной смеси  для 4-го состава, подсчитанная по формуле (2), равна:

для 4-го состава, подсчитанная по формуле (2), равна:

На установленных расходах материалов делается четвертый замес на 30 л для изготовления контрольных образцов по аналогии с изложенным в п. 6 данного примера.

Фактические расходы воды и пенообразователя на замес с учетом требуемой подвижности и объемной массы свежеуложенной бетонной смеси были соответственно равны 3,8 и 1,48 л.

Фактическая объемная масса свежеуложенной керамзитопенобетонной смеси 4-го состава была равна 1110 кг/м3.

11. Фактические расходы материалов на 1 м3 керамзитопенобетона 4-го состава и его основные характеристики приведены в табл. 14.

12. Состав 4 обеспечивает получение через 12 ч после тепловой обработки требуемой марочной прочности, а в возрасте 28 суток испытание контрольных образцов показало прочность, соответствующую марке 50.

13. Выбранный состав в соответствии с требованиями п. 5.20 настоящих Рекомендаций проверяется в производственных условиях.

Результаты испытания контрольных образцов как после тепловой обработки, так и в 28-суточном возрасте подтвердили правильность выбора 4-го состава, который и был выдан на производство.

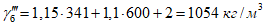

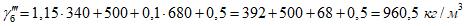

Пример 2. Требуется подобрать состав керамзитопенобетона марки 75 с предельной объемной массой в сухом состоянии 1000 кг/м3 для изготовления наружных стеновых панелей в горизонтальных формах.

Для приготовления бетонной смеси имеется керамзитовый гравий фракции 5 - 40 мм с объемной насыпной массой  .

.

.

.В качестве вяжущего используется портландцемент марки 400, в качестве пенообразователя - клееканифольный пенообразователь.

1. В соответствии с требованиями п. 5.9 настоящих Рекомендаций принимаем оптимальный расход керамзитового гравия равным 1,1 м3 на 1 м3 бетонной смеси.

2. По табл. 4 (п. 5.10) настоящих Рекомендаций определяем ориентировочный расход цемента исходя из использования заполнителя фракции 5 - 40 мм с объемной насыпной массой  .