СПРАВКА

Источник публикации

М.: НИИЖБ Госстроя СССР, 1983

Примечание к документу

Название документа

"Рекомендации по технологии вибропротяжного формования железобетонных изделий"

(утв. НИИЖБ Госстроя СССР 10.08.1982)

"Рекомендации по технологии вибропротяжного формования железобетонных изделий"

(утв. НИИЖБ Госстроя СССР 10.08.1982)

Содержание

директором НИИЖБ

10 августа 1982 года

РЕКОМЕНДАЦИИ

ПО ТЕХНОЛОГИИ ВИБРОПРОТЯЖНОГО ФОРМОВАНИЯ

ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Печатаются по решению секции заводской технологии бетона и железобетона НТС НИИЖБ от 28 октября 1982 г.

Рекомендации содержат основные положения по технологии формования железобетонных изделий с помощью различных вибропротяжных устройств, а также примеры расчета, параметров оборудования и технологических режимов.

Предназначены для инженерно-технических работников предприятий сборного железобетона научно-исследовательских и проектных организаций.

Ил. 8.

Настоящие Рекомендации составлены в развитие "Руководства по технологии формования железобетонных изделий" (М., 1977) применительно к технологии вибропротяжного формования с учетом новых результатов исследований, передового производственного опыта, а также результатов работы некоторых проектно-конструкторских и научно-исследовательских организаций.

Технико-экономическая эффективность вибропротяжной технологии обусловлена высокой производительностью труда за счет полной механизации всех производственных процессов, возможностью снижения металло- и энергоемкости изделий, а также получения экономии цемента за счет использования более жестких смесей.

Рекомендации разработаны НИИЖБ Госстроя СССР (д-р техн. наук И.Ф. Руденко, кандидаты техн. наук Е.З. Аксельрод, С.А. Селиванова, Л.П. Зотова, В.Н. Кузин) при участии ВНИИЖелезобетона Минстройматериалов СССР (канд. техн. наук Д.Ф. Толорая) и института "Гипростроммаш" Минстройдормаша СССР (канд. техн. наук В.А. Ли, инж. О.М. Рыжов).

Все замечания и предложения по содержанию Рекомендаций просим направлять в НИИЖБ по адресу: 109389, Москва, 2-я Институтская ул., д. 6.

Дирекция НИИЖБ

1.1. Настоящие Рекомендации распространяются на вибропротяжную технологию формования сборных железобетонных конструкций и изделий из тяжелых и легких бетонов.

1.2. Вибропротяжная технология является одним из методов поверхностного формования изделий и предусматривает использование различных видов вибропротяжных устройств (см. гл. 3 настоящих Рекомендаций), конструкция которых позволяет производить укладку, уплотнение, формообразование, а в отдельных случаях и заглаживание поверхностей изделия.

1.3. Настоящие Рекомендации следует учитывать при производстве формовочных работ и расчетах технологических процессов формования, а также при проектировании форм и оснастки формовочного оборудования

1.4. Вибропротяжную технологию можно применять для горизонтального, вертикального или наклонного формования при условии, что изделие не имеет элементов, выступающих над поверхностью, примыкающей к рабочему органу, в том числе монтажных петель, закладных деталей и т.п.

2.1. Бетонная смесь и входящие в ее состав компоненты должны удовлетворять требованиям ГОСТ на материалы для соответствующих видов бетона на тяжелых и легких заполнителях.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя России от 14.12.2000 N 127 с 1 июля 2001 года введен в действие ГОСТ 10181-2000. |

2.2. Основным параметром при назначении состава смеси является водоцементное отношение и удобоукладываемость (ГОСТ 10181-81) - жесткость (Ж, с) или осадки конуса (ОК, см).

2.3. Водоцементное отношение назначается из условия обеспечения заданной прочности бетона при отклонении до +/- 5%.

2.4. Удобоукладываемость бетонной смеси следует назначать с учетом момента ее использования в деле и исходя из условия обеспечения заданного качества в диапазоне жесткости Ж = 8 - 25 с, а для густоармированных конструкций сечением до 20 мм - от ОК = 3 см до Ж = 10 с при отклонениях: по жесткости до -20%, по осадке конуса до +30%.

2.5. Бетонная смесь, поступающая на пост формования, должна обладать требуемой удобоукладываемостью, сохранять исходную однородность и температуру не ниже t = 5 °C.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10922-75 Постановлением Госстроя СССР от 18.05.1990 N 45 с 1 января 1991 года введен в действие ГОСТ 10922-90. |

2.6. Арматурные элементы и закладные детали должны соответствовать рабочим чертежам изделий, а максимально укрупненные сетки и каркасы - отвечать требованиям ГОСТ 10922-75, СН-393-78 и других нормативов на изготовление сварных каркасов, действующих на данном предприятии.

Примечание: Не допускается применять арматуру со следами смазки, с отслаивающейся ржавчиной, налипшим раствором и прочими загрязнениями.

2.7. Арматура с целью обеспечения ее проектного положения и заданной толщины защитного слоя бетона должна быть оснащена фиксаторами.

Во избежание возможных деформаций и смещения арматурного каркаса, а также смещения закладных деталей в направлении движения формовочного устройства, должны быть предусмотрены мероприятия по их креплению к форме.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя России от 30.06.2003 N 123 с 1 марта 2004 года введен в действие ГОСТ 13015-2003. |

2.8. Формы, матрицы и стенды должны соответствовать ГОСТ 18886-73, а также стандартам на формы для конкретных видов изделий и обеспечивать размеры изделия в пределах отклонений, допускаемых ГОСТ 13015-75 и рабочими чертежами на изделие.

2.9. Высота поперечных бортов формы (относительно направления движения вибропротяжного устройства) должна быть на 2 - 4 мм ниже высоты ее продольных бортов.

2.10. Высота опалубочных деталей (вкладышей, проемообразователей и т.п.), которые крепятся к поддону или бортам формы, должна быть на 5 мм ниже уровня продольных бортов.

2.11. Высоту продольных бортов формы, в том случае, если вибропротяжное устройство не соприкасается с ней в процессе формования, следует принимать: максимальную - равную минимальной толщине изделия (с учетом минусового допуска), минимальную - на 3 - 5 мм меньше.

2.12. К формам, предназначенным для изготовления изделий с последующей механизированной отделкой поверхности, предъявляются дополнительные требования:

высота поперечных бортов, а также все детали, крепящиеся к поддону или бортам форм, должны быть на 2 - 4 мм меньше высоты продольных бортов;

для защиты верхней поверхности борта, по которому перемещается рабочий орган отделочного устройства, от износа должны быть предусмотрены металлические полосы толщиной 8 мм и шириной не менее 40 мм.

2.13. Формы на пост формования должны поступать в готовом виде, т.е. должны быть тщательно очищены и сказаны, а также оснащены со гласно рабочим чертежам соответствующими закладными деталями и надежно закрепленным в проектном положении арматурным каркасам.

2.14. Стенды и матрицы, предназначенные для изготовления пространственных конструкций, должны обладать достаточной массой и жесткостью либо, во избежание передачи вибрации на свежеотформованную часть изделия и оплывание смеси, их следует выполнять из отдельных виброизолированных секций.

2.15. Прежде, чем приступить к формованию, особое внимание следует обратить на надежность крепления закладных деталей, распределительных коробок и трубок электропроводки с целью исключения их смещения в процессе формования. При этом способы крепления деталей, а также операция по их установке, фиксации и освобождению должны выполняться с минимальными затратами труда и времени.

3.1. Выбор схемы вибропротяжного устройства зависит от:

технологии и положения изделия при формовании (горизонтальное, вертикальное или наклонное);

формы изделий (плоские, пространственные или объемные, в том числе трубчатые).

3.2. Вибропротяжное устройство может быть выполнено стационарным, когда относительно него в процессе формования перемещаются формы, или в виде самоходного агрегата, перемещающегося относительно неподвижных форм или вдоль стенда.

3.3. В состав вибропротяжных устройств, предназначенных для горизонтального формования плоских или ребристых изделий, как правило, входит (рис. 1):

вибронасадок, который, в свою очередь, состоит из приемного бункера, вплотную примыкающей к нему (или составляющей с ним одно целое) виброформующей плиты и затвора;

стабилизатор или заглаживающие брусья, вплотную примыкающие к задней кромке виброформующей плиты;

бункер-питатель.

а - без стабилизатора; б - со стабилизатором;

в - с заглаживающими устройствами

1 - вибробункер; 2 - виброформующая плита;

3 - пружины; 4 - стабилизатор; 5 - бункер-питатель;

6 - заглаживающие устройства; 7 - шибер

3.4. Вибронасадок предназначен для приема поступающей из бункера-питателя смеси, ее предварительного уплотнения в вибробункере, распределения и затем окончательного уплотнения в изделии, под виброформующей плитой.

Вибронасадок может быть подвешен на упругих опорах, фиксирующих его положение относительно верхней поверхности формуемого изделия и исключающих передачу вибрации на раму машины, либо может опираться непосредственно на верхнюю поверхность бортов формы. Первая схема более предпочтительна, поскольку позволяет исключить виброударную нагрузку на борта формы и обеспечивает меньший уровень шума.

3.5. Виброформующая плита, предназначена для окончательного уплотнения смеси, должна быть равна ширине изделия и может быть выполнена: для случая использования вибровала с вынесенным электродвигателем - сплошной, для случая использования встроенного электродвигателя - сборной, т.е. состоящей из отдельных секций, каждая из которых крепится к раме с помощью индивидуальных упругих (резиновых) опор, а между секциями устанавливаются упругие герметизирующие прокладки.

Если виброформующая плита и вибробункер выполнены раздельными, между ними, для предотвращения выдавливания бетонной смеси, устанавливается герметизирующая прокладка.

3.6. Стабилизатор представляет собой виброизолированную, подвешенную на упругих опорах к раме машины опалубку, и предназначен для ограничения верхней поверхности изделия и предохранения разжиженной смеси от выдавливания в зоне, расположенной непосредственно у задней кромки виброформующей плиты, т.е. для калибровки изделия по высоте.

Для полного исключения вибрации смеси в зоне, примыкающей к выходной части стабилизатора, его рекомендуется выполнять из двух последовательных установленных секций.

В отдельных случаях роль стабилизатора могут выполнять два установленных друг за другом и вплотную к виброформующей плите заглаживающих бруса, совершающих поперечные возвратно-поступательные движения относительно формы.

3.7. Бункер-питатель обеспечивает подачу смеси в вибробункер и наличие в нем заданного подпора. В том случае, если в конструкции вибробункера не предусмотрено специальное устройство для распределения смеси, питатель, независимо от своего типа (ленточный, барабанный и т.д.), должен обеспечить подачу смеси по всей ширине вибробункера.

3.8. Конструктивная схема вибропротяжных устройств для горизонтального формования пространственных конструкций в целом аналогична схеме, описание которой приведено в п. 3.3 настоящий Рекомендаций, но имеет некоторые отличия:

при изготовлении изделий и конструкций с криволинейной по длине поверхностью (например, панелей-оболочек), для перемещения вибропротяжного устройства должно быть предусмотрено приспособление, повторяющее форму поверхности формуемого изделия;

при формовании пространственных конструкций с криволинейным поперечным сечением (складчатые покрытия, лотки оросительных систем и т.д.), форма виброформующей плиты и стабилизатора должны соответствовать форме сечения конструкции (рис. 2).

формования пространственных конструкций

1 - вибробункер; 2 - формующая поверхность;

3 - бункер-питатель; 4 - рама;

5 - стабилизатор-опалубка; 6 - пружины

3.9. Для вертикального формования плоских и объемных элементов, используются, как правило, подвижные щиты, позволяющие осуществлять одно- и двухстороннее уплотнение (рис. 3 и 4).

Рис. 3. Схема двустороннего (а) и одностороннего (б)

формования плоских изделий с помощью подвижных щитов

1 - арматура; 2 - бортоснастка; 3 - вибробункер;

4 - вибровозбудитель; 5 - щит; 6 - форма

1 - сердечник с арматурой, 2 - вибробункер;

3 - наружная оснастка; 4 - подъемник

4.1. Бетонная смесь, поступающая на пост формования, должна отвечать требованиям, перечисленным в пп. 2.1 - 2.5 настоящих Рекомендаций.

4.2. Подвижность или жесткость смеси следует назначать с учетом параметров формовочного оборудования, толщины и характера армирования изделия и исходя из требований экономичности и обеспечения качества изделий, в том числе равномерного уплотнения по всему объему с коэффициентом уплотнения Ку >= 0,96, отсутствия каверн, расслоений и формовочных трещин (см. гл. 5).

4.3. С целью повышения производительности формовочного поста и исключения необходимости применения затворов вибробункеров формование предпочтительнее производить либо при непрерывном перемещении следующих вплотную друг за другом форм, либо непрерывной полосой на стендах.

4.4. Перед началом работ следует убедиться в правильности оснащения формы и соблюдении величины зазора между верхней поверхностью продольных бортов и виброформующей поверхностью вибронасадка (см. п. 2.11 настоящих Рекомендаций).

4.5. Независимо от принятой технологии за 25 - 40 с до начала формования необходимо одновременно с включением вибровозбудителей начать подачу смеси в вибробункер.

4.6. В том случае, если арматурный каркас не обладает достаточной жесткостью в направлении формования и (или) при его недостаточной фиксации необходимо предусмотреть мероприятия в виде козырьков или шиберов, мешающие появлению валика бетонной смеси перед вибробункером и снижающие возможность сдвига и деформаций арматурного каркаса с выгибом вверх относительно поддона.

4.7. Высота слоя смеси в вибробункере в процессе формования должна быть постоянной и не менее 50 см.

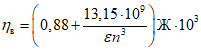

5.1. Выбор оптимальных режимов вибрирования (амплитуды и частоты смещения), статического давления, скорости формования, а также расчет нагрузок, действующих на оборудование, следует производить в зависимости от вида применяемой смеси, характера армирования и размеров формуемого изделия с учетом требований, предъявляемых к его качеству.

5.2. Рекомендуемые профили и характерные размеры вибропротяжных устройств для горизонтального формования плоских и пространственных элементов приведены на рис. 1 и 2.

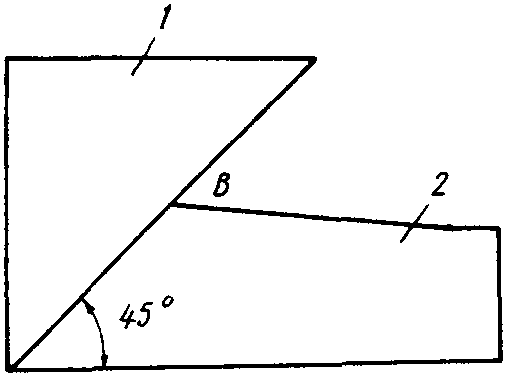

При формовании пространственных конструкций криволинейного поперечного сечения для ускорения и обеспечения более равномерного поступления смеси под формующую плиту последняя должна иметь наклон к горизонту не более 45° (рис. 5). При этом в вибробункере необходимо предусмотреть установку вибраторов, виброножей, вибродиафрагм, виброрешеток и тому подобных устройств, конструкция и размеры которых устанавливаются опытным путем.

Рис. 5. Примыкание вибробункера (1)

к формующей поверхности (2)

Наиболее предпочтительным является применение высокочастотных режимов, что позволяет применять более экономичные жесткие смеси, обеспечивает повышение производительности труда, сокращение расхода цемента и снижение энергозатрат при увеличении оборачиваемости парка форм.

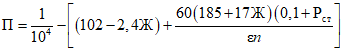

5.4. Статический момент вибровозбудителя Км, Нсм, определяется зависимостью

где A - амплитуда колебаний виброоргана, см; Gв и Gб - масса соответственно вибрирующих частей виброоргана и вибрируемой бетонной смеси, кг.

5.5. Массу вибрирующих частей рабочего органа Gв, кг, рекомендуется принимать равной

где S - площадь виброформующей поверхности, см2; при этом меньшие значения соответствуют случаю использования электромеханических вибраторов со встроенным электродвигателем.

5.6. Массу вибрируемой бетонной смеси Gб, кг, следует принимать равной сумме масс смеси, находящейся в вибробункере Gвб и под виброформующей поверхностью Gвп

где b - приведенная длина полости вибробункера; a - длина виброформующей плиты, см; l - ширина изделия, см; hб - толщина уплотненной смеси в изделии.

5.7. Статическое давление на смесь Pст, МПа, в процессе формования определяется величиной гидростатического подпора смеси в вибробункере

где hв - высота смеси в вибробункере, см.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя России от 14.12.2000 N 127 с 1 июля 2001 года введен в действие ГОСТ 10181-2000. |

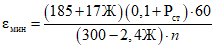

5.8. Предельная толщина уплотненной смеси в изделии hб зависит от заданных значений статического давления Pст, МПа, и жесткости смеси Ж, с (по ГОСТ 10181-81), а также частоты колебаний n виброоргана, кол/мин, и определяется по формуле

5.9. Пористость <*> уплотненной смеси П (в относительных единицах) рекомендуется определять по формуле

, (6)

, (6)где  - показатель относительной деформации уплотненной смеси, равный

- показатель относительной деформации уплотненной смеси, равный  .

.

--------------------------------

<*> Примечание. Методику определения пористости см. в "Руководстве по технологии формования железобетонных изделий". М., 1977.

5.10. Модуль упругости виброуплотняемой бетонной смеси Eб МПа, равен

. (7)

. (7)5.11. Скорость распространения колебаний в смеси C, см/с, определяют по формуле

где Eб - модуль упругости бетонной смеси, МПа.

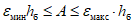

5.13. Относительные деформации смеси при вибрации не должны превышать предельных значений, из которых максимальные значения  находят по номограммам (рис. 6, а, б, в), а минимальные

находят по номограммам (рис. 6, а, б, в), а минимальные  - по формуле

- по формуле

допустимых деформаций смеси

а и б - определение соответственно Q и по заданным значениям

Pст и Ж; в - определение  по найденным значениям Q и g

по найденным значениям Q и g

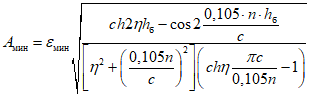

5.14. Амплитуда колебаний рабочего органа должна удовлетворять

а) при  - условиям (11) и (12):

- условиям (11) и (12):

- условиям (11) и (12):

- условиям (11) и (12):б) при  - условиям (13) и (14):

- условиям (13) и (14):

- условиям (13) и (14):

- условиям (13) и (14):В формулах (11) - (14):

Примечание. При  значение Aмакс следует определять по формулам (11) и (13) и принимать по меньшему значению.

значение Aмакс следует определять по формулам (11) и (13) и принимать по меньшему значению.

значение Aмакс следует определять по формулам (11) и (13) и принимать по меньшему значению.

значение Aмакс следует определять по формулам (11) и (13) и принимать по меньшему значению.Для приближенных расчетов при h <= 15 см амплитуду колебаний рабочего органа можно определять из условия

а) при Pст < 0,02 - по формуле

ИС МЕГАНОРМ: примечание. Нумерация формул дана в соответствии с официальным текстом документа. |

б) при 0,02 < Pст <= 0,03 - по формуле

. (17)

. (17)5.16. Максимальное тяговое усилие вибропротяжного устройства Fв, Н, обусловленное сопротивлением смеси под виброформующей поверхностью и соответствующее максимальной скорости формования, определяют по формуле

где S - см. формулу (2); dai - диаметр стержней арматуры, расположенной в направлении, поперечном формованию, см; hai - расстояние либо от некой точки в сечении изделия, либо от плоскости подвижного поддона, либо от неподвижной виброформующей поверхности, где скорость движения смеси относительно формы равна нулю, до арматурных стержней; ti - расстояние между стержнями арматуры, см.

5.17. Тяговое усилие вибропротяжного устройства, обусловленное сопротивлением перемещению стабилизатора Fст, Н, равно

где Sст - площадь стабилизатора, см2.

5.18. Суммарное тяговое усилие F, Н, без учета механических сопротивлений равно

F = Fв + Fст +/- Fм, (20)

где Fв и Fст - см. формулы соответственно (18) и (19); Fм - величина, определяемая массой формы при ее вертикальном перемещении (например, при формовании подвижными щитами). При этом знак "плюс" соответствует перемещению формы вверх, знак "минус" - перемещению вниз.

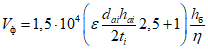

5.19. Скорость вибропротяжного формования Vф, м/мин, не должна быть более

5.20. Величину динамического давления на виброорган Pд, МПа, рекомендуется определять по формуле

5.21. Мощность, потребляемая бетонной смесью при формовании N2, кВт, рекомендуется определять по формуле

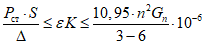

5.22. Масса стабилизаторов Gст, кг, при горизонтальном формовании определяют из условия

где Pд - см. формулу (22).

5.23. Во избежание передачи вибрации от виброоргана и стабилизаторов на раму машины жесткость упругих опор К, Н·см, рекомендуется назначать из условия

, (25)

, (25)где Gn - виброизолированная масса виброоргана, кг;  - допустимое отклонение толщины изделия, см.

- допустимое отклонение толщины изделия, см.

6.1. Компоновка узлов вибрирующей части рабочего органа должна быть такой, чтобы расположение координат точки приложения равнодействующей активных и реактивных сил либо совпадали с центром масс системы, либо находились на некотором расстоянии от него с таким расчетом, чтобы амплитуда колебаний виброформующей поверхности в направлении, перпендикулярном формуемому изделию, распределялась от значений, соответствующих максимально допустимым величинам относительных деформаций в заходной части, до минимальных, - соответствующих минимально допустимой величине относительной деформации в конечной части (см. пп. 5.3 - 5.7 и 5.12 настоящих Рекомендаций).

6.2. При разработке оборудования особое внимание следует обратить на обеспечение условий удобства обслуживания, монтажа и ремонта, а также на мероприятия по повышению долговечности подшипников вибровозбудителей, вибровалов, сварных и болтовых соединений. Срок службы вибровозбудителей должен составлять не менее 2000 ч календарного времени.

6.3. При использовании в качестве привода для вибровозбудителя отдельного электродвигателя, следует предусматривать меры по его виброизоляции.

6.4. В конструкции вибровозбудителя должна быть предусмотрена возможность регулирования величины статического момента в пределах +/- 50% номинала.

6.5. Для обеспечения надежности работы вибровозбудителя следует обеспечить надежную контровку болтовых соединений. Посадочные места вибровозбудителей должны быть выполнены таким образом, чтобы исключить возможность работы болтов на срез, а в случае применения соединительных валов посадка должна обеспечить надежность центровки каждого вибровозбудителя.

6.6. При использовании серийно выпускаемых вибраторов со встроенным электродвигателем, конструкцию вибрирующих элементов рабочего органа желательно принимать секционной, с установкой между секциями герметизирующих упругих прокладок.

6.7. С целью снижения уровня шума и во избежание появления изгибных колебаний металлической обшивки, а следовательно, повышения надежности виброузлов, их конструкция должна обладать достаточной жесткостью и минимальной массой. Полость, в которой помещаются вибровозбудители должна плотно закрываться, а ее внутренняя поверхность - покрыта звукопоглощающим материалом. Упругие опоры должны быть, как правило, выполнены из резиновых элементов.

6.8. Конструкция упругих опор должна позволять производить регулировку положения рабочего органа по высоте в пределах до 20 мм.

6.9. При изготовлении изделий широкой номенклатуры конструкция вибропротяжного устройства должна позволять производить регулировку по высоте и переналадку по ширине формуемого изделия.

При стендовой технологии формования в конструкции вибробункера должен быть предусмотрен затвор.

6.10. При формовании пространственных изделий с криволинейной поверхностью по длине рама вибропротяжного устройства должна опираться на рельсовый путь, кривизна которого должна соответствовать кривизне изделия. При формовании изделий в положении "кривизной вверх" в направлении, поперечном перемещению машины, рабочий орган и стабилизирующая опалубка должны быть снабжены устройствами, предохраняющими от вытекания бетонной смеси (см. п. 3.8 настоящих Рекомендаций).

6.11. Стабилизирующая опалубка должна быть выполнена в виде двух последовательно расположенных брусьев с поперечным сечением, соответствующим профилю формуемого изделия и иметь надежную виброизоляцию относительно рамы машины.

6.12. При разработке формовочных устройств следует стремиться к полной механизации и автоматизации процесса формования, а также к максимальной унификации и стандартизации деталей машины.

ПРИМЕР РАСЧЕТА ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ

ВИБРОПРОТЯЖНОГО УСТРОЙСТВА

Требуется определить основные технологические параметры виброоргана:

величину статического давления бетонной смеси Pст, МПа;

тяговое усилие виброоргана Fв, Н;

динамическое давление виброоргана на смесь Pд, МПа;

массу стабилизирующей опалубки Gст, кг, и виброоргана Gст, кг, при изготовлении плит толщиной 5 и 14 см, армированных металлическими каркасами из стержней соответственно диаметром da = 0,5 и 0,1 см, расположенных на расстоянии t = 10 и 20 см и h = 2 и 1,5 (12,5) см (см. п. 5.15 настоящих Рекомендаций), формуемых с частотой колебаний виброоргана n = 3000 и 4500 кол/мин.

Последовательность расчета

1. По формуле (4) находим величину статического давления смеси в вибробункере при hв = 41 см

Pст = 2,4·10-4·41 = 0,010 МПа.

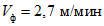

2. По формуле (5) находим предельные значения толщины уплотненной смеси hб, принимая Ж = 5 - 30 с (с интервалом 5 с) при n = 3000 и 4500 кол/мин и Pст = 0,010 МПа и строим график (см. рис. 7) в результате чего получим:

а) для hб = 14 см при n = 3000 кол/мин Ж = 8 с;

при n = 4500 кол/мин Ж = 13 с;

б) hб = 5 см - соответственно Ж = 22 - 29 с.

3. По формулам (11) - (14) находим предельные значения амплитуды колебаний виброоргана A, мм, необходимые для получения изделий толщиной hб = 5 и 14 см. При этом находим:  - по формуле (10),

- по формуле (10),  - по номограмме рис. 6, а, б, в; коэффициент затухания - по формуле (9) (при Eб ~= 2,5 МПа). В результате получаем (рис. 7):

- по номограмме рис. 6, а, б, в; коэффициент затухания - по формуле (9) (при Eб ~= 2,5 МПа). В результате получаем (рис. 7):

а) для hб = 14 см

при n = 3000 кол/мин и Ж = 8 с - A = 0,55 мм;

при n = 4500 кол/мин и Ж = 13 с - A = 0,35 мм;

б) для hб = 14 см

при n = 3000 кол/мин и Ж = 22 с - A = 0,25 мм;

при n = 4500 кол/мин и Ж = 29 с - A = 0,2 мм.

виброоргана от жесткости смеси и частоты вибрирования

при Pст = 0,01 МПа

1 - n = 4500 кол/мин; 2 - n = 3000 кол/мин; 3 и 3';

4 и 4 - максимальные и минимальные значения амплитуды

колебаний виброоргана для hб = 14 см при n = 3000 кол/мин

(кривые 3 и 3') и при n = 4500 кол/мин (кривые 4 и 4');

5 и 5'; 6 и 6' - то же, для hб = 5 см; n = 3000 кол/мин

(кривые 5 и 5') и n = 4500 кол/мин (кривые 6 и 6')

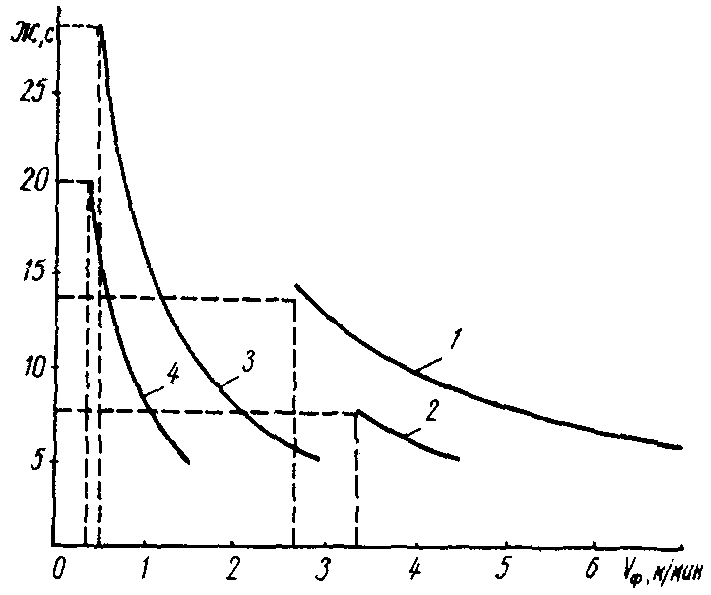

4. По формуле (21) находим скорость формования Vф, м/мин, с учетом  - см. формулу (16) и

- см. формулу (16) и  - см. формулу (10), а также значений Ж и Pст (см. рис. 7 и п. 2 расчета); результаты определения приведены на рис. 8, откуда следует, что:

- см. формулу (10), а также значений Ж и Pст (см. рис. 7 и п. 2 расчета); результаты определения приведены на рис. 8, откуда следует, что:

а) для  при n = 3000 кол/мин -

при n = 3000 кол/мин -  ;

;

при n = 3000 кол/мин -

при n = 3000 кол/мин -  ;

; при n = 4500 кол/мин -

б) для  при n = 3000 кол/мин -

при n = 3000 кол/мин -  ;

;

при n = 3000 кол/мин -

при n = 3000 кол/мин -  ;

; при n = 4500 кол/мин -

смеси и толщины изделия

1 и 2 - hб = 14 см соответственно n = 4500 и 3000 кол/мин;

3 и 4 - то же, hб = 5 см

5. По формуле (18) определяем тяговое усилие вибропротяжного устройства Fв, Н, для предельных значений скорости формования. Получаем:

а) при hб = 5 см

;

;б) при hб = 14 см

,

,где 50 и 300 - соответственно длина и ширина виброоргана.

6. Для определения по формуле (22) максимального динамического давления Pд, МПа, действующего на смесь в процессе ее виброуплотнения при n = 3000 и 4500 кол/мин, находим:

модуль упругости бетонной смеси Eб, МПа, - по формуле (8);

амплитуду колебаний виброоргана - по рис. 7.

Результаты расчета сведены в таблицу.

n = 3000 кол/мин | n = 4500 кол/мин | ||

A, см | Eб, МПа | A, см | Eб, МПа |

--------------------------------

<*> Перед чертой - для hб = 14 см; после черты - для hб = 5 см.

Подставляя данные таблицы в формулу (22), находим значение Pд, соответственно при n = 3000 и 4500 кол/мин:

а) для hб = 5 см

;

; ;

;б) для hб = 14 см

;

; .

.ИС МЕГАНОРМ: примечание. Нумерация пунктов дана в соответствии с официальным текстом документа. |

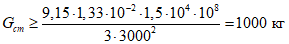

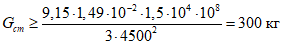

8. По формуле (24) находим массу стабилизирующей опалубки Gст, кг, соответственно при n = 3000 кол/мин и n = 4500 кол/мин (при длине стабилизатора 50 см и его площади, равной Sст = 50·300 = 1,5·104 см):

а) для hб = 5 см

;

; ;

;б) для hб = 14 см

;

; .

.9. Определяем массу вибрирующих частей рабочего органа по формуле (2)

Gв = 0,03·15000 = 450 кг.

10. Принимая общую массу бетонной смеси из условия п. 5.6 настоящих Рекомендаций, по формуле (1) находим требуемые значения статических моментов вибровозбудителей К, кг·см,

Gв = (41·300·300 + hб·50·300)·2,4·10-3 кг.

Тогда.

для  ..................

..................  ;

;

..................

..................  ;

; для  .................

.................  .

.

.................

.................  .

.Для полученных значений A, Pст и Gв статические моменты вибровозбудителя будут равны соответственно при n = 3000 и 4500 кол/мин

а) для hб = 5 см

Км = 10·0,025(450 + 0,25·1066) = 179 кг·см;

Км = 10·0,02(450 + 0,25·1066) = 143 кг·см;

б) для hб = 14 см

Км = 10·0,055(450 + 0,25·1390) = 438 кг·см;

Км = 10·0,036(45010,25·1390) = 268 кг·см.

11. По формуле (23) определяем мощность N, кВт, потребляемую бетонной смесью:

а) для hб = 5 см

N = 0,125·10-5·15·103·0,025·3000 = 1,413 кВт;

N = 0,125·10-5·15·103·0,02·4500 = 1,695 кВт;

б) для = 14 см

N = 0,125·10-5·15·103·0,055·3000 = 3,108 кВт;

N = 0,125·10-5·15·103·0,035·4500 = 2,967 кВт.