СПРАВКА

Источник публикации

М.: НИИЖБ Госстроя СССР, 1986

Примечание к документу

Название документа

"Рекомендации по изготовлению и применению изделий из неавтоклавного ячеистого бетона"

(утв. НИИЖБ Госстроя СССР 03.04.1986)

"Рекомендации по изготовлению и применению изделий из неавтоклавного ячеистого бетона"

(утв. НИИЖБ Госстроя СССР 03.04.1986)

Содержание

директором НИИЖБ

3 апреля 1986 года

РЕКОМЕНДАЦИИ

ПО ИЗГОТОВЛЕНИЮ И ПРИМЕНЕНИЮ ИЗДЕЛИЙ

ИЗ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА

Печатаются по решению секции технологии бетонов НТС НИИЖБ Госстроя СССР от 20 сентября 1985 г.

Рекомендации содержат основные положения по изготовлению и применению изделий из неавтоклавного ячеистого бетона (НЯБ). Приведены требования к материалам и технологические параметры производства изделий из НЯБ. Даны рекомендации по подбору составов ячеистобетонных смесей, а также особенности проектирования и применения мелко- и крупноразмерных изделий.

Предназначены для инженерно-технических работников предприятий стройиндустрии, а также проектных и строительных организаций.

Настоящие Рекомендации разработаны в развитие "Инструкции по изготовлению изделий из ячеистого бетона" СН 277-80 (М., Стройиздат, 1981) и "Пособия по проектированию бетонных и железобетонных конструкций из ячеистых бетонов" (М., ЦИТП, 1986).

Составлены с целью расширения производства стеновых изделий и конструкций из неавтоклавного ячеистого бетона (НЯБ) на основе местного сырья (песка, золы-уноса или золы гидроудаления, хвостов обогащения руд и др.), предназначенных для применения в гражданском, промышленном и сельском строительстве.

В Рекомендациях обобщен опыт производства изделий из неавтоклавного ячеистого бетона в нашей стране.

Рекомендации разработаны НИИЖБ Госстроя СССР (кандидаты техн. наук А.М. Крохин, В.В. Макаричев, О.П. Винокуров) при участии МИСИ им. В.В. Куйбышева Минвуза СССР (доктора техн. наук А.В. Волженский, Г.И. Горчаков, кандидаты техн. наук Г.П. Сахаров, Ю.Д. Чистов, И.И. Бобкина) и Иркутского политехнического института Минвуза РСФСР (кандидаты техн. наук Е.Н. Иванова, А.Г. Зоткин, инж. В.И. Мальшаков).

В Рекомендациях использованы материалы исследований НИИЖБ Госстроя СССР (кандидаты техн. наук Т.А. Ухова, А.П. Акимова, Б.О. Багров).

В целях определения научно-технической эффективности в результате применения настоящих Рекомендаций дирекция НИИЖБ просит выслать Справку по форме, указанной в Прил. 3.

Замечания и предложения по содержанию Рекомендаций просим направлять в НИИЖБ по адресу: 109389, Москва, 2-я Институтская ул., д. 6.

Дирекция НИИЖБ

1.1. Настоящие Рекомендации распространяются на изготовление и применение неармированных (мелкие стеновые блоки) и армированных (крупные блоки, панели стен и перекрытий) изделий из неавтоклавных ячеистых бетонов (НЯБ): конструкционно-теплоизоляционного средней плотностью 700 - 1200 кг/м3 и теплоизоляционного средней плотностью 350 - 400 кг/м3.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 30.03.1989 N 57 с 1 января 1990 года введен в действие ГОСТ 25485-89. |

1.2. Неавтоклавный ячеистый бетон должен отвечать требованиям ГОСТ 25485-82.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10180-78 с 1 января 1991 года введены в действие ГОСТ 10180-90 в части определения прочности бетона по контрольным образцам и ГОСТ 28570-90 в части определения прочности по образцам, отобранным из конструкций. |

1.3. Испытания неавтоклавного ячеистого бетона должны производиться по ГОСТ 10180-78, ГОСТ 181.1-80, ГОСТ 12730.1-78, ГОСТ 12730.2-78, ГОСТ 12852.0-77, ГОСТ 12852.3-77 - 12852.6-77, ГОСТ 7076-78.

1.4. Изделия из НЯБ должны удовлетворять требованиям соответствующих стандартов и рабочих чертежей.

2.1. В качестве вяжущих для приготовления неавтоклавного ячеистого бетона рекомендуется применять:

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10178-76 Постановлением Госстроя СССР от 10.07.1985 N 116 с 1 января 1987 года введен в действие ГОСТ 10178-85. |

а) портландцемент марки 400 - 500 (ГОСТ 10178-76) с содержанием трехкальциевого силиката не менее 50%. Начало схватывания должно наступать не позднее 2 ч, а конец схватывания - не позднее 4 ч после затворения. Удельная поверхность цемента должна быть 2500 - 3000 см2/г для конструкционно-теплоизоляционного и 3000 - 4000 см2/г для теплоизоляционного ячеистого бетона. Не рекомендуется применять цемент с добавками трепела, глиежа, трассов, глинита, опоки, пепла.

Возможность применения портландцемента марки 300 и шлакопортландцемента по ГОСТ 10178-76 должна обосновываться положительными производственными испытаниями;

б) известково-шлаковое вяжущее, полученное совместным помолом извести и шлака до удельной поверхности 4000 - 5000 см2/г. Известь-кипелка кальциевая (ГОСТ 9179-77) должна иметь активность не менее 70%, а также количество "пережога" не должно превышать 2%, скорость гашения 5 - 15 мин. Шлак должен удовлетворять требованиям ГОСТ 3476-74 и не содержать закиси марганца более 1,5%, сульфидной серы более 0,7%; модуль активности для основного и нейтрального шлака должен быть не менее 0,4 и модуль основности не менее 0,9. Для помола рекомендуется использовать гранулированный шлак, не содержащий плотных камневидных кусков и посторонних примесей; его влажность при поступлении на склад не должна превышать 15%;

в) шлакощелочное вяжущее, содержащее шлак (ГОСТ 3476-74) и едкую щелочь по ГОСТ 2263-79. Допускается взамен едкой щелочи применение щелочного плава, девятиводного метасиликата натрия;

г) известково-цементно-пуццолановое вяжущее (ГОСТ 2544-76), содержащее негашеную известь в количестве не менее 40% по массе, портландцемент марки 400 не менее 20% и активную минеральную добавку (например, золу) 40 - 45%. Вяжущее готовится совместным помолом компонентов до удельной поверхности 5000 - 7000 см2/г.

2.2. В качестве кремнеземистого компонента для приготовления ячеистого бетона рекомендуется применять:

ИС МЕГАНОРМ: примечание. Постановлением Минстроя России от 28.11.1994 N 18-29 с 1 июля 1995 года введен в действие ГОСТ 8736-93. |

а) кварцевый песок, удовлетворяющий требованиям ГОСТ 8736-77, с содержанием кварца не менее 85%, слюды не более 0,5%, илистых и глинистых примесей не более 3% и глинистых примесей типа монтмориллонита не более 1%. Допускается применение полевошпатового песка с содержанием кварца не менее 60%;

б) тонкодисперсные вторичные продукты обогащения руд, содержащие  не менее 60%, железистых минералов не более 20%, сернистых соединений в пересчете на

не менее 60%, железистых минералов не более 20%, сернистых соединений в пересчете на  не более 2%, едкой щелочи в пересчете на

не более 2%, едкой щелочи в пересчете на  не более 2%, пылевидных, глинистых частиц не более 3%, слюды не более 0,5%;

не более 2%, пылевидных, глинистых частиц не более 3%, слюды не более 0,5%;

в) кислую золу-унос ТЭЦ по ОСТ 21-60-84 или золу гидроудаления по ГОСТ 25892-85 от сжигания углей с удельной поверхностью не более 4000 см2/г. Потери при прокаливании не должны быть более 5% для зол бурых углей и не более 7% для зол каменных углей. Содержание сернистых соединений в пересчете на  не должно превышать 2%, а глинистых примесей - более 3%. Лепешки из цементно-зольного теста состава 1:3 должны выдержать испытание на равномерность изменения объема при испытании образцов кипячением в воде по ГОСТ 310.3-76.

не должно превышать 2%, а глинистых примесей - более 3%. Лепешки из цементно-зольного теста состава 1:3 должны выдержать испытание на равномерность изменения объема при испытании образцов кипячением в воде по ГОСТ 310.3-76.

В качестве кремнеземистого компонента может применяться также молотый до удельной поверхности 1000 - 2000 см2/г керамзит. Часть кремнеземистого компонента (до 20%) может быть заменена молотыми карбонатными материалами.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 5494-71 Постановлением Госстандарта России от 26.03.1996 N 204 с 1 января 1997 года введен в действие ГОСТ 5494-95. |

2.3. Поризацию смеси рекомендуется производить алюминиевой пудрой ПАП-1, отвечающей требованиям ГОСТ 5494-71, а также пенообразователями.

На основе алюминиевой пудры следует готовить водную суспензию с добавкой ПАВ, например, сульфонола (в количестве 5 - 10% массы алюминиевой пудры). Водно-алюминиевая суспензия может быть также получена из алюминиевой пасты, приготовленной в условиях, обеспечивающих взрывобезопасность.

В качестве пенообразователей рекомендуется применять традиционные: смолосапониновый, ПО-6 (гидроизолированная кровь ГК), клееканифольный, а также синтетические пенообразователи, полученные на основе ПАВ и стабилизаторов.

Соотношения между компонентами традиционных пенообразователей должны быть следующие:

смолосапониновый: мыльный корень - 1 мас.ч.;

вода - 10 мас.ч.;

ПО-6: боенская кровь - 1 мас.ч.; едкий натр по ГОСТ 2263-79 - 0,02 мас.ч.; хлористый аммоний по ГОСТ 3773-72 - 1,35 мас.ч. от массы едкого натра; сернокислое железо (15%-ный раствор) по ГОСТ 4148-78 - 0,3 мас.ч.;

клееканифольный: канифоль сосновая по ГОСТ 19113-73 - 1 мас.ч.; едкий натр (16%-ный раствор) по ГОСТ 2263-79 - 1 мас.ч., клей мездровый по ГОСТ 3252-80 (или костный по ГОСТ 2067-80) - 1,45 мас.ч.; вода - 10 мас.ч.

Составы синтетических пенообразователей представлены в табл. 1.

Таблица 1

Пенообразующее вещество ПАВ | Содержание ПАВ, мас.ч. | Содержание стабилизаторов пены, мас.ч. | Содержание воды, мас.ч. | ||||

жидкое стекло ПЛ-1,4 | КМЦ | клей казеиновый | клей мездровый (или костный) | тринатрийфосфат | |||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

Сульфонол (ТУ 84-373-72) | 1 | - | - | 0,2 | - | - | 13 |

То же | 1 | - | 0,3 | - | - | 0,3 | 13 |

" | 1 | - | - | - | 0,3 | - | 13 |

" | 1 | 2 | - | - | - | 0,5 | 13 |

ПАВ на основе первичных и вторичных алкилсульфатов | |||||||

Паста алкилсульфатов (ТУ 38-10765-75) | 1 | 1,2 | - | - | - | 0,5 | 10 |

То же | 1 | - | - | 0,3 | - | - | 12 |

Скрубберная паста (ТУ 38-107.101-76) | 1 | 1 | - | - | - | - | 10 |

То же | 1 | - | - | - | 0,2 | - | 12 |

ПАВ "Прогресс" (ТУ 38-10719-77) | 1 | - | 0,06 | - | - | 0,03 | 0,6 |

То же | 1 | - | - | 0,03 | - | - | 0,5 |

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду ГОСТ 13078-67, а не ГОСТ 13078-68. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 13078-67 Постановлением Госстандарта СССР от 29.04.1981 N 1868 с 1 января 1982 года введен в действие ГОСТ 13078-81. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 3056-74 Постановлением Госстандарта СССР от 10.10.1990 N 2633 с 1 января 1992 года введен в действие ГОСТ 3056-90. |

Примечание. КМЦ - карбоксилметилцеллюлоза - ОСТ 6-05-386-80; клей казеиновый марки В-207 и ОБ - ГОСТ 3056-74; жидкое стекло - ГОСТ 13078-68; тринатрийфосфат - ГОСТ 201-76.

Способы приготовления пенообразователей, а также контроль их качества приведены в Прил. 1 и 2 настоящих Рекомендаций.

2.4. Вода должна удовлетворять требованиям ГОСТ 23732-79.

2.5. Для повышения щелочности растворной смеси, а также для регулирования процесса структурообразования рекомендуется применять следующие вещества:

а) известь негашеную (ГОСТ 9179-77) или гашеную в количестве 5 - 7% массы цемента;

б) соду каустическую, которая должна удовлетворять требованиям ГОСТ 2263-79. Каустическую соду, как компонент газообразователя следует употреблять в виде водного раствора 5 - 10%-ной концентрации. Соотношение каустической соды к твердым компонентам по массе должно быть 100:0,2 (в пересчете на сухое вещество);

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 4013-74 Постановлением Госстроя СССР от 27.09.1982 N 220 с 1 июля 1983 года введен в действие ГОСТ 4013-82. |

в) гипс двуводный (ГОСТ 4013-74): триэтаноламин в совокупности с тринатрийфосфатом: пластификатор СДБ и суперпластификаторы С-3 и С-4. При применении добавок следует руководствоваться "Рекомендациями по применению химических добавок при изготовлении ячеистых бетонов" (М., НИИЖБ, 1982);

г) комплексную добавку на основе казеинового клея, СНВ и хлористого кальция, вводимую в количестве 0,55 - 0,62% массы сухих компонентов <*>.

--------------------------------

<*> А.с. 1033474 (СССР). Сырьевая смесь для изготовления легкого бетона/А.В. Волженский, И.И. Бобкина. - Б.И., 1983, N 29.

2.6. В качестве волокнистых добавок для повышения трещиностойкости рекомендуется применять базальтовое волокно, стекловолокно, минеральную вату.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 18.05.1990 N 45 с 1 января 1991 года введен в действие ГОСТ 10922-90. |

2.7. Арматурная сталь должна отвечать требованиям ГОСТ 10922-64. Сталь для изготовления арматуры и закладных деталей должна иметь заводской сертификат с указанием марки. Контрольные испытания прочности стали должны производиться по ГОСТ 12004-81.

Арматурную сталь рекомендуется применять согласно "Пособию по проектированию бетонных и железобетонных конструкций из ячеистого бетона" (М., ЦИТП, 1986).

2.8. Для защиты арматуры от коррозии в изделиях из ячеистого неавтоклавного бетона необходимо применять антикоррозионные покрытия.

2.9. Для получения защитных покрытий рекомендуется использовать:

а) холодную цементно-битумную мастику;

б) цементно-полистирольную мастику;

в) латексно-цементную обмазку;

г) латексно-минеральную обмазку.

2.10. Приготовление антикоррозионных покрытий, их нанесение на стальную арматуру и закладные детали, а также проверку качества антикоррозионной защиты следует производить в соответствии с Инструкцией СН 277-80.

2.11. Для смазки форм следует применять материалы следующих составов:

петролатумно-керосиновую смесь в соотношении по массе 1:2,5;

солидол или автол в смеси с керосином в соотношении по массе 1:1;

смесь кулисного и машинного масел в соотношении по массе 1:3.

3.1. Подбор состава ячеистобетонной смеси необходимо осуществлять: при организации нового производства; при изменении сырья; при переходе на новую марку по средней плотности.

3.2. Подбор состава ячеистобетонной смеси должна осуществлять заводская лаборатория на образцах в соответствии с Инструкцией СН 277-80, а затем уточнять его в производственных условиях на промышленных изделиях. Работа по подбору состава ячеистобетонной смеси сводится к установлению оптимального расхода сырьевых материалов при заданной средней плотности, обеспечивающего требуемые прочность, морозостойкость и трещиностойкость.

3.3. Ориентировочные соотношения кремнеземистого компонента и вяжущего, которые можно использовать при подборе ячеистобетонных смесей на портландцементе, приведены в табл. 2.

Таблица 2

Показатель | Средняя плотность ячеистого бетона, кг/м3 | |||

350 - 400 | 700 - 900 | 900 - 1100 | 1100 - 1200 | |

Соотношение кремнеземистого компонента и вяжущего (цемент марки 400) | 0,5 - 1,0 | 1,0 - 1,5 | 1,25 - 1,75 | 1,5 - 2,0 |

Количество извести, кг | 10 - 8 | 16 - 14 | 18 - 16 | 20 - 18 |

Примечание. Вместо извести можно вводить каустическую соду в количестве 0,2% массы твердых компонентов.

3.4. Исходные составы ячеистобетонных смесей, применяемых на заводах или апробированных в производственных условиях, для изготовления неавтоклавного конструкционно-теплоизоляционного ячеистого бетона средней плотностью 700 - 1100 кг/м3, приведены в табл. 3, а теплоизоляционного средней плотностью 350 - 400 кг/м3 - в табл. 4.

Таблица 3

Вид вяжущего | Класс (марка) бетона по прочности на сжатие | Средняя плотность, кг/м3 | Расход сырьевых материалов, кг | Расход воды, л | Расплыв по Суттарду (в скобках - величина погружения конуса СтройЦНИЛ), см | |||||||||

цемент | известь (активность 70%) | шлак | песок | зола | каустическая сода (в скобках - девяти водный метасиликат) | алюминиевая пудра (в скобках - пенообразователь) | ПАВ | |||||||

молотый | немолотый | унос | гидроудаления | |||||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

Цементное | В1,5 (М25) | 700 | 290 | 15 | - | 325 | - | - | - | - | 0,52 | 0,05 | 230 | 12 - 13 |

То же | В2,5 (М35) | 800 | 325 | 17 | - | 90 | 288 | - | - | - | 0,89 | 0,05 | 205 | 9 - 10 |

" | В2,5 (М35) | 800 | 375 | - | - | 300 <*> | - | 75 | - | 1,4 | 0,52 | 0,05 | 187 | 11 - 12 |

" | В2,5 (М35) | 800 | 300 | 15 | - | - | - | - | 405 | - | 0,95 | 0,07 | 240 | 10 - 14 |

" | В3,5 (М50) | 900 | 420 | - | - | 370 <*> | - | 85 | - | 1,5 | 0,5 | 0,05 | 193 | 11 - 12 |

" | В3,5 (М50) | 900 | 350 | 17 | - | - | - | - | 445 | - | 0,8 | 0,06 | 210 | 10 - 14 |

" | В5,0 (М75) | 1100 | 410 | 20 | - | - | 560 | - | - | - | 0,84 | 0,03 | 290 | 9 - 10 |

" | В1,5 (М25) | 700 | 270 | 15 | - | - | 120 | 225 | - | - | 0,47 | 0,04 | 290 | 12 - 13 |

" | В2,5 (М35) | 800 | 310 | - | - | - | - | - | 410 | - | (20) | - | 200 | 14 - 16 |

" | В3,5 (М50) | 800 | 340 | 17 | - | - | - | 365 | - | - | 0,85 | 0,05 | 300 | (3 - 5) |

" | В5,0 (М75) | 1100 | 350 | 20 | - | - | 195 | 425 | - | - | 0,22 | 0,03 | 380 | 9 - 10 |

" | В3,5 (М75) | 1000 | 360 | 20 | - | - | - | 520 | - | - | 0,73 | 0,03 | 350 | (3 - 5) |

Известково-шлаковое | В2,5 (М35) | 700 | - (30 <**>) | 115 | 265 | - | - | 220 | - | - | 0,4 | 0,04 | 350 | 14 - 15 |

Шлако-щелочное | В1,5 (М25) | 700 | - | 27 | 360 | - | - | 120 | - | (120) | (20 - 25) | - | 150 | 18 - 20 |

Известково-цементно-пуццолановое | В7,5 (М100) | 1100 | 180 (80 <**>) | 150 | - | - | - | - | 600 | - | (6) | - | 550 | 16 - 18 |

--------------------------------

Примечания: 1. Поризацию смесей для мелких блоков можно осуществлять также с помощью пенообразователей.

2. Последние три состава приведены для экспериментального применения в мелкоразмерных изделиях.

Номер состава | Вид | Отношение массы кремнеземистого компонента к массе вяжущего | Доля извести в вяжущем, мас.ч. | В/Т | Рекомендуемые добавки, % массы вяжущего | ||||

вяжущего | кремнеземистого компонента | ||||||||

триэтаноламин | тринатрийфосфат | силикатные соединения щелочных металлов в пересчете на | гипс | ||||||

1 | Цемент | Зола | 0,75 | 0,05 | 0,6 - 0,65 | - | - | - | 3 |

2 | Цемент-известь | Зола или шлак | 1 | 0,35 | 0,6 - 0,65 | - | - | - | 3 |

3 | Шлак + известь | Зола | 0,6 - 0,4 | 0,3 | 0,6 - 0,65 | - | - | - | 5 |

4 | Шлако-щелочное | Зола | 0,1 - 0,15 | - | 0,55 - 0,6 | - | - | 8 - 10 | - |

5 | Цемент | Керамзит | 0,7 | - | 0,63 - 0,68 | 0,01 - 0,05 | 0,5 - 1 | - | - |

6 | Цемент | Песок | 0,5 | 0,05 | 0,5 - 0,6 | - | - | - | 2 |

3.5. Расход воды на замес и температура ячеистобетонной смеси должны назначаться исходя из требований к реологическим характеристикам формовочной массы:

при литьевой технологии - диаметр расплыва смеси по Суттарду должен быть 14 - 20 см, а температура 40 - 48 °C;

при вибрационной технологии - 9 - 14 см, а температура 35 - 45 °C;

при вибрационной технологии с прерывистым режимом вибрирования рекомендуется применять смеси с повышенной жесткостью, характеризующиеся погружением конуса СтройЦНИЛ 3 - 6 см, и температурой 30 - 35 °C.

3.6. Расчет количества газообразователя или пенообразователя  , кг на замес, производят по формуле

, кг на замес, производят по формуле

ИС МЕГАНОРМ: примечание. Формула дана в соответствии с официальным текстом документа. |

, (1)

, (1)где  - пористость, определяемая расчетным путем, л/л;

- пористость, определяемая расчетным путем, л/л;

V - заданный объем ячеистобетонной смеси, л.

3.7. Для алюминиевой пудры  , а коэффициент

, а коэффициент  следует принимать равным:

следует принимать равным:

, а коэффициент

, а коэффициент при литьевой технологии ....................... 0,8 - 0,9;

при вибрационной технологии ................... 0,65 - 0,8;

при вибрационной технологии с прерывистым

режимом вибрирования .......................... 0,35 - 0,65.

3.8. Для пенообразователей величина  составляет 0,65 - 0,75, а величину

составляет 0,65 - 0,75, а величину  следует определять опытным путем. Для различных пенообразователей он колеблется в пределах от 5 до 25. Методика определения величины

следует определять опытным путем. Для различных пенообразователей он колеблется в пределах от 5 до 25. Методика определения величины  приведена в Прил. 2 настоящих Рекомендаций.

приведена в Прил. 2 настоящих Рекомендаций.

3.9. Пористость  следует рассчитывать по формуле

следует рассчитывать по формуле

, (2)

, (2)где  - заданная средняя плотность ячеистого бетона в сухом состоянии, кг/м3;

- заданная средняя плотность ячеистого бетона в сухом состоянии, кг/м3;

3.10. Пена, полученная в барабане пенобетономешалки, должна иметь кратность или выход пор  7 - 20 и стабильность (C) не менее 85%. Коэффициент стойкости пены в растворной смеси

7 - 20 и стабильность (C) не менее 85%. Коэффициент стойкости пены в растворной смеси  должен быть не менее 0,75. Методика определения кратности, стабильности и коэффициента стойкости пены приведена в Прил. 2 настоящих Рекомендаций.

должен быть не менее 0,75. Методика определения кратности, стабильности и коэффициента стойкости пены приведена в Прил. 2 настоящих Рекомендаций.

3.11. Ориентировочный расход пенообразователя для получения 10 л пены составляет 0,5 л. В случае поризации растворной смеси за счет вспенивания при интенсивном перемешивании в турбулентном смесителе (пенообразователь вводится непосредственно в растворную смесь) его расход составляет 10 - 20 л/м3 при средней плотности ячеистого бетона 800 - 850 кг/м3.

3.12. Для повышения трещиностойкости крупноразмерных конструкций из неавтоклавного ячеистого бетона в состав сырьевой смеси можно вводить 50 - 200 л/м3 керамзита фракции 10 - 20 или 20 - 40 мм (или другого легкого заполнителя).

ЯЧЕИСТОБЕТОННЫХ СМЕСЕЙ

4.1. Помол компонентов рекомендуется проводить в шаровых мельницах или дезинтеграторах (мокрым способом). Тонкость помола компонентов рекомендуется принимать в соответствии с табл. 5.

Таблица 5

Средняя плотность бетона, кг/м3 | Удельная поверхность кремнеземистого компонента, см2/г |

400 | 2000 - 3000 |

700 | 800 - 1800 |

800 | 600 - 1500 |

900 | 500 - 1300 |

1000 | 400 - 1000 |

1100 | 300 - 600 |

1200 | Немолотый |

Примечания: 1. Кремнеземистый компонент с максимальными значениями удельной поверхности рекомендуется применять для изготовления мелкозернистых изделий.

2. Песок с высокой удельной поверхностью (свыше 1500 см2/г) рекомендуется готовить в шаровых мельницах с применением мокрого помола; средняя плотность шлама при этом должна быть 1,5 - 1,7 кг/л.

4.2. Сырьевые смеси для крупноразмерных изделий рекомендуется готовить на заполнителях с рациональной гранулометрией, обеспечивающей максимальную упаковку твердых частиц или с пониженным В/Т. При этом в зависимости от марки по средней плотности содержание немолотого или грубомолотого кремнеземистого компонента (от общего их количества) рекомендуется в пределах 30 - 80%, а тонкомолотого - 70 - 20%.

4.3. Золу гидроудаления перед применением рекомендуется пропускать через зубовалковую дробилку типа СМ-215, чтобы максимальный размер частиц не превышал 5 мм.

При отсутствии достаточного количества частиц мелких фракций (по анализу на ситах) часть золы (20 - 40%) после дробления следует подвергать помолу в шаровой мельнице до удельной поверхности 900 - 1500 см2/г.

4.4. Негашеную известь перед помолом следует дробить на куски с размером не более 25 мм в поперечнике.

4.5. При совместном помоле цемента и заполнителей в шаровой мельнице кремнеземистый компонент рекомендуется высушивать до влажности не более 2% (по массе).

4.6. Приготовление газобетонных смесей следует производить с минимальным расходом воды затворения в смесителях типа СБ-81, СБ-148, СМС-40Б (для пластичных смесей с расплывом по Суттарду 9 - 14 см), а также в смесителях типа СБ-93, СБ-138А (для смесей с повышенной жесткостью, с величиной погружения конуса СтройЦНИЛ 3 - 5 см). Смесители последнего типа должны быть оборудованы лопастями-скребками для отделения смеси при перемешивании от дна агрегата.

4.7. Интенсивность виброперемешивания в смесителях типа СМС-40Б рекомендуется определять согласно "Инструкции по изготовлению изделий из ячеистого автоклавного бетона по комплексной вибрационной технологии" (М., Стройиздат, 1975).

4.8. Последовательность загрузки материалов при перемешивании в смесителе типа СМС-40Б должна быть следующей: вода (t° = 40 - 45 °C) + песчаный шлам (при мокром помоле песка) + добавка, повышающая щелочность смеси (известь или раствор каустической соды); смесь перемешивают в течение 30 с, а затем добавляют вяжущее + другие добавки + кремнеземистый компонент. Все эти компоненты перемешивают в течение 3 - 4 мин при работе вибрационной системы на I-м режиме. После чего вводят алюминиевую суспензию, и смесь дополнительно перемешивают на II-м режиме работы вибрационной системы в течение 1 - 1,5 мин. Последовательность загрузки материалов в смесителе типов СБ-81 и СБ-148 такая же, как и в системе типа СМС-40Б, но перемешивание осуществляется без вибрации.

4.9. При получении смесей с повышенной жесткостью в смесителях типов СБ-93, СБ-138А последовательность загрузки компонентов рекомендуется следующая: вначале подаются кремнеземистый компонент (например, зола или песок) и цемент (если не было предварительного их смешивания); производится их перемешивание (без воды) в течение 2 - 3 мин; затем дозируется вода с t° = 40 - 45 °C; компоненты дополнительно перемешиваются еще в течение 1,5 - 2 мин, после чего вводится алюминиевая суспензия и перемешивается со смесью в течение 1,5 - 2,5 мин.

4.10. Приготовление пенобетонной смеси рекомендуется производить в двухбарабанной пенобетономешалке СМ-578. В одном барабане из водного раствора пенообразователя в течение 5 мин приготавливают пену, в другом в течение 5 мин - раствор из вяжущего, кремнеземистого компонента и воды (с t° = 18 - 20 °C). Пену выгружают в барабан с раствором, и смесь перемешивают дополнительно не менее 2 мин. Пенобетонная смесь нескольких замесов выгружается для усреднения в промежуточный бункер, а затем в раздаточный кюбель для заполнения форм. Получение пены можно также осуществлять в барабанах с решетчатой лопастью, с числом оборотов 200 - 250 в минуту. Смешивание пены с раствором можно производить в обычных растворомешалках с горизонтальным валом.

4.11. Ячеистобетонная смесь может быть получена также путем вспенивания (по способу приготовления поризованных растворов) в скоростных турбулентных смесителях с числом оборотов 300 - 350 в минуту типов СБ-81, СБ-120, СБ-148, изготовляемых Новосибирским заводом строительных машин.

Еще большая степень поризации (до 400 кг/м3) может быть достигнута при использовании баросмесителей конструкции НИИСМИ, а также пенной флотации вяжущего в быстроходных смесителях типа флотомашин "Механобр", например, марки ФМР-10, выпускаемых заводами: "Труд" (г. Новосибирск) и горно-шахтного оборудования (г. Днепропетровск).

4.12. В турбулентных смесителях вначале готовится растворная смесь (в течение 2 - 3 мин), а затем подается пенообразователь, и дополнительно смесь перемешивается в течение 3 - 5 мин до получения требуемой средней плотности.

Перемешивание в баросмесителях осуществляется под давлением, и при выходе из мешалки происходит дополнительное увеличение объема пор в смеси.

При использовании флотомашин предварительно готовится растворная смесь из 0,5%-ного водного раствора соды, пенообразователя, вяжущего и кремнеземистого компонента в тихоходном смесителе (с числом оборотов 30 - 40 в минуту). Затем, полученная смесь подается питателем во флотомашину, где она аэрируется в течение 2 - 4 мин. Готовность поризованной смеси проверяется по ее средней плотности.

4.13. Приготовление смесей на пуццолановом вяжущем рекомендуется осуществлять с одновременной диспергацией частиц в бегунах Волковысского завода емкостью 0,25 - 0,5 м3. Перемешивание компонентов с комплексной добавкой на основе казеинового клея, СНВ и хлористого кальция рекомендуется осуществлять в течение 4 - 5 мин.

4.14. Дозирование вяжущего и кремнеземистого компонента рекомендуется производить по массе с точностью +/- 1% для вяжущего и +/- 2% для кремнеземистого компонента.

5.1. При формовании изделий необходимо осуществлять следующие технологические операции:

подача ячеистобетонной смеси в формы;

вспучивание газобетонной смеси (в сопровождении вибрации или без нее);

выдержка отформованной массы до приобретения необходимой пластической прочности;

срезка "горбушки" и прикатка поверхности в крупноразмерных изделиях или разрезка крупных массивов на блоки с помощью резательных машин;

подача изделий на тепловую обработку.

5.2. Газобетонные неармированные изделия (мелкие стеновые блоки, теплоизоляционные плиты и др.) рекомендуется изготовлять по литьевой или вибрационной технологиям, а крупноразмерные армированные конструкции - по вибрационной технологии.

5.3. Вибровспучивание пластичных газобетонных смесей (с расплывом по Суттарду 9 - 13 см) рекомендуется производить на стандартных виброплощадках с вертикальными или горизонтальными колебаниями согласно "Инструкции по изготовлению изделий из автоклавного ячеистого бетона по комплексной вибрационной технологии" (М., Стройиздат, 1975).

5.4. Вибровспучивание газобетонных смесей с повышенной жесткостью (с погружением конуса СтройЦНИЛ 3 - 5 см) рекомендуется производить на стандартных виброплощадках с вертикальными колебаниями, с применением прерывистого режима вибрирования. После заливки газобетонную смесь рекомендуется вибрировать по 10 - 15 с с промежутками через 2,5 - 3 мин. Причем весь период повторных вибровоздействий должен составлять 20 - 25 мин.

5.5. Газобетонную смесь рекомендуется готовить на весь объем формы (при необходимости в двух смесителях одновременно).

5.6. Формование изделий из неавтоклавного пенобетона рекомендуется производить по литьевой технологии без применения вибрации.

5.7. Учитывая повышенную пластичность пенобетонных смесей (расплыв по Суттарду 14 - 20 см), на данном этапе из них рекомендуется формовать мелкоразмерные неармированные изделия, например, мелкие стеновые блоки.

5.8. Стальные формы для производства изделий или крупных массивов должны удовлетворять требованиям ГОСТ 18886-83 и других действующих стандартов на стальные формы.

Формы для мелкоразмерных изделий, например, мелких блоков, могут быть также изготовлены из дерева или водостойкой фанеры.

5.9. Формы должны быть тщательно очищены и смазаны. Рекомендуется также осуществлять подогрев форм до температуры 30 °C.

5.10. Заливку ячеистобетонной смеси рекомендуется производить с высоты не более 60 см за один прием на требуемую высоту формы. Высоту заливки можно определить по формуле

, (3)

, (3)где  - коэффициент, учитывающий высоту "горбушки" после вспучивания, равен 1,1;

- коэффициент, учитывающий высоту "горбушки" после вспучивания, равен 1,1;

5.11. После вспучивания смеси формы следует выдерживать при температуре не ниже 15 °C до приобретения требуемой пластической прочности бетона-сырца. Для ускорения схватывания ячеистобетонную смесь рекомендуется обогревать (при t° = 40 - 50 °C). Контроль нарастания пластической прочности рекомендуется определять с помощью пластометра НИПИсиликатобетона по ОСТ 21-43-80.

5.12. Формы, залитые пенобетонной смесью, рекомендуется выдерживать в цехе перед тепловой обработкой не менее 6 ч. Поверхность пенобетонных изделий во время выдержки рекомендуется предохранять от интенсивного испарения влаги, например, полиэтиленовой пленкой.

5.13. Образовавшуюся после вспучивания газобетонной смеси "горбушку" рекомендуется срезать при пластической прочности бетона-сырца 0,015 - 0,02 Па. После срезки "горбушки" и прикатки на поверхности изделия не должна выступать влага.

5.14. Разрезку массива-сырца на блоки рекомендуется производить струнами с помощью резательных машин конструкций НИПИсиликатобетона "Универсал" или конструкции ВНИИСтром им. П.П. Будникова, обеспечивающих разрезку массивов в трех направлениях, а также различных "лучковых" резательных машин, разрезающих массивы только в вертикальном направлении.

5.15. Разрезка массивов на блоки может также производиться с помощью различных приспособлений: а) струнами, натянутыми в двух направлениях в нижней части съемных бортов. Разрезка массива-сырца происходит при вертикальном поднятии бортов краном; б) струнами, натянутыми до заливки смеси через фиксаторы на дне формы. Разрезка массива осуществляется после схватывания ячеистобетонной смеси путем выдергивания струн.

5.16. Для предотвращения слипания блоков во время тепловой обработки, разрезку массивов рекомендуется производить по вертикальным направлениям (за исключением подрезки "горбушки").

5.17. В цехах с малым объемом выпуска изделий (до 5 тыс. м3 в год) изготовление ячеистобетонных блоков можно производить путем заливки смеси в формы, разделенные на ячейки (без разрезки).

5.18. Пластическая прочность бетона-сырца в массиве к началу разрезки должна быть 0,02 - 0,035 МПа.

5.19. Для вертикальной разрезки "сверху-вниз" рекомендуется применять струны из пружинной проволоки диаметром до 1,2 мм с навивкой из тонкой проволоки диаметром 0,1 - 0,5 мм. Для вертикальной разрезки "снизу-вверх" и горизонтальной разрезки рекомендуется применять гладкие струны диаметром 0,8 - 1,2 мм из пружинной проволоки класса I по ГОСТ 9389-75. Разрезку рекомендуется производить со скоростью 5 - 7 м/мин, а в конце при выходе из массива - 0,15 - 0,5 м/мин.

5.20. Отделку крупноразмерных изделий из неавтоклавного ячеистого бетона рекомендуется производить согласно Инструкции СН 277-80.

6.1. Для твердения отформованных изделий рекомендуется применять пропаривание, электропрогрев, а также обогрев горячими газами.

6.2. Пропаривание изделий производят при температуре (90 +/- 5) °C по режимам, указанным в табл. 6.

Таблица 6

Толщина изделий, мм | Режим пропаривания (подъем + выдержка + остывание), ч | Общая продолжительность пропаривания, ч |

До 200 | 1,5 + 8 + 1,5 | 11 |

200 - 300 | 2,5 + 10 + 1,5 | 14 |

400 - 600 | 3 + 12 + 2 | 17 |

Примечание. Для изделий из газозолобетона, а также из пенобетона время подъема и остывания рекомендуется увеличить на 1 ч.

6.3. Обогрев с помощью электронагревателей в туннельных и щелевых камерах рекомендуется осуществлять по режиму, обеспечивающему совмещение процессов твердения и сушки изделий. Продолжительность подъема температуры до 95 °C - 5 ч, изотермическая выдержка при этой температуре около 5 ч, подъем температуры до 115 - 120 °C и выдержка при этой температуре 2 - 3 ч. Охлаждение изделий 3 ч. При этом конечная влажность в изделиях на песке не должна превышать 10% (по массе), а на золе - 18%. Тепловая обработка не должна приводить к появлению трещин на открытых поверхностях изделий.

6.4. Электрообогрев под колпаками рекомендуется осуществлять тэнами, вмонтированными в поддон, на который устанавливается форма. Колпак следует оборудовать тепловой изоляцией.

Режим тепловой обработки: подъем температуры до 90 °C - 4 - 6 ч; изотермическая выдержка 8 - 9 ч; остывание при закрытом колпаке 6 ч. Общий цикл около 20 ч.

6.5. Тепловую обработку изделий можно осуществлять также в продуктах сгорания газа. Режим обработки устанавливается опытным путем из условия получения изделий требуемого качества.

ЯЧЕИСТОБЕТОННОЙ СМЕСИ И ИЗДЕЛИЙ

7.1. Контроль качества сырьевых материалов, ячеистобетонной смеси и изделий рекомендуется производить в соответствии с Инструкцией СН 277-80.

7.2. Контроль качества сырьевых материалов должен осуществляться лабораторией предприятия. Поступающие на предприятие материалы принимаются партиями и проверяются по соответствующим стандартам, техническим условиям и другой нормативной документации. Для цемента определяется марка; для извести - содержание оксидов кальция и магния, а также содержание "пережога", скорость гашения; для песка - содержание кварца, глинистых и илистых примесей; для золы - дисперсность, потери при прокаливании.

7.3. При контроле производственных процессов лаборатории рекомендуется проверять:

дисперсность материалов, подвергнутых помолу (на приборе АДП-3 или ПСХ);

температуру воды затворения;

тщательность очистки и смазки форм;

текучесть ячеистобетонной смеси на приборе Суттарда или подвижность смеси с помощью конуса СтройЦНИЛ;

среднюю плотность пенобетонной смеси;

температуру смеси при заливке, а также при схватывании;

высоту вспучивания смеси в форме;

пластическую прочность бетона-сырца с помощью пластомера НИПИсиликатобетона;

режим тепловой обработки изделий.

7.4. При проверке готовых изделий следует контролировать: среднюю плотность, прочность на сжатие, влажность - в каждой партии изделий; размеры изделий, толщину защитного слоя арматуры, наличие выколов, трещин - в каждой партии изделий; морозостойкость, усадку при высушивании - при изменении состава и средней плотности неавтоклавного ячеистого бетона.

7.5. Прочность на сжатие рекомендуется определять через 1 сут после тепловой обработки неавтоклавного ячеистого бетона. При этом следует также учитывать дополнительное нарастание прочности образцов в камере при влажности 90% и температуре 20 °C. Коэффициент увеличения прочности составляет около 30%.

7.6. Для определения прочности на сжатие неавтоклавного ячеистого бетона рекомендуется использовать следующую формулу:

, (4)

, (4)где  - прочность на сжатие образцов, прошедших тепловую обработку и дополнительное хранение до 28 сут, МПа;

- прочность на сжатие образцов, прошедших тепловую обработку и дополнительное хранение до 28 сут, МПа;

1,3 - усредненный коэффициент нарастания прочности.

7.7. Для оценки стабильности технологического процесса на предприятии рекомендуется внедрить статистический контроль показателей прочности по ГОСТ 18105.0-80 и ГОСТ 18105.1-80.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду ГОСТ 19570-74, а не ГОСТ 195970-74. |

8.1. Готовые изделия должны храниться на крытом складе или под навесом в соответствии с требованиями ГОСТ 11118-73, ГОСТ 195970-74, ГОСТ 5742-76.

8.2. Теплоизоляционные изделия, рассортированные по маркам, следует хранить в контейнерах. При отсутствии контейнеров - в штабелях не более шести рядов по высоте с деревянными прокладками толщиной не менее 25 мм и шириной 70 мм.

8.3. Хранение, погрузку, транспортирование и разгрузку изделий следует производить с соблюдением мер, исключающих возможность их повреждения и длительного увлажнения.

8.4. Хранить и транспортировать крупноразмерные стеновые изделия следует в рабочем положении в кассетах с размещением стоек кассет на расстоянии не менее 0,2 м от торца изделия. Мелкие блоки следует хранить и транспортировать на специальных поддонах или в контейнерах. Плиты покрытий следует хранить в штабелях, имеющих не более шести рядов с установкой инвентарных деревянных прокладок толщиной не менее 30 мм, которые устанавливаются вблизи монтажных петель или меток, указывающих место строповки.

8.5. Транспортировать крупноразмерные конструкции следует при условии надежного закрепления, исключающего их смещение относительно друг друга и относительно основания транспортного средства.

8.6. Погрузку и выгрузку изделий следует производить соответствующими подъемными механизмами.

КОНСТРУКЦИЙ ИЗ НЕАВТОКЛАВНЫХ ЯЧЕИСТЫХ БЕТОНОВ

9.1. Основной особенностью неавтоклавных ячеистых бетонов (НЯБ) по сравнению с автоклавными, которую надлежит учитывать при проектировании и применении, является повышенная усадка, которая может приводить к появлению усадочных трещин в крупных изделиях как во время изготовления, так и в процессе эксплуатации.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 30.03.1989 N 57 с 1 января 1990 года введен в действие ГОСТ 25485-89. |

Согласно ГОСТ 25485-82 контролируемая усадка НЯБ может достигать 3 мм/м, в то время как у автоклавных ячеистых бетонов 0,5 - 0,7 мм/м. Определение усадки следует проводить по ГОСТ 12852.3-77.

9.2. Основными, наиболее доступными в изготовлении и строительстве (без монтажных кранов) изделиями из НЯБ, являются стеновые мелкие блоки, по размерам аналогичные блокам из автоклавных ячеистых бетонов и имеющие длину не более 600 мм и массу не более 25 кг.

Конкретные размеры блоков из НЯБ устанавливаются в проектах зданий и согласовываются с организациями - изготовителями блоков в зависимости от способа их формования - в индивидуальных или кассетных формах или при помощи резательных машин.

9.3. Мелкие блоки из НЯБ рекомендуется применять в малоэтажных бескаркасных зданиях высотой 1 - 3 этажа в наружных и внутренних несущих стенах.

Требуемая прочность кладки стен и блоков определяется расчетом на все действующие нагрузки (в том числе на ветровые и сейсмические) на основании СНиП II-22-81 "Каменные и армокаменные конструкции".

9.4. Толщина стен из мелких блоков и панелей, изготовляемых из НЯБ, необходимая для обеспечения требуемого сопротивления теплопередаче, определяется расчетом по СНиП II-3-79* "Строительная теплотехника".

При этом должны вводиться повышающие сопротивление теплопередаче коэффициенты 1,1 и 1,3, установленные Госгражданстроем и Госстроем СССР в 1980 г.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 30.03.1989 N 57 с 1 января 1990 года введен в действие ГОСТ 25485-89. |

9.5. Марки НЯБ по средней плотности (D), а также классы по прочности на сжатие (В) и марки (М) следует принимать по ГОСТ 25485-82, СНиП 2.03.01-84 "Бетонные и железобетонные конструкции" и "Пособию по проектированию бетонных и железобетонных конструкций из ячеистых бетонов" (М., ЦИТП, 1986), которые приведены в табл. 7.

Таблица 7

Виды бетона по ГОСТ 25485-82 | Марка бетона по средней плотности | Классы (марки) по прочности на сжатие неавтоклавных ячеистых бетонов |

Конструкционно-теплоизоляционный | D700 | В2,5 (М35); В1,5 (М25) |

D800 | В3,5 (М50); В2,5 (М35) | |

D900 | В5 (М75); В3,5 (М50) | |

Конструкционный | D1000 | В7,5 (М100); В5 (М75) |

D1100 | В10 (М150); В7,5 (М100) | |

D1200 | В15 (М200); В10 (М150) |

Примечания: 1. Классы (марки) бетона по прочности, приведенные в настоящей таблице, принимаются в зависимости от технологических возможностей предприятия-изготовителя.

2. После тепловлажностной обработки неавтоклавные ячеистые бетоны должны иметь прочность на сжатие не менее 70% от проектной.

9.6. Расчетные сопротивления сжатию кладки из мелких ячеистобетонных блоков в зависимости от марки раствора швов и марки бетона блоков принимаются (согласно СНиП II-22-81) по табл. 8.

Таблица 8

Класс (марка) бетона | Расчетное сопротивление R, МПа (кгс/см2), сжатию кладки из ячеистобетонных блоков при марке раствора швов | |||||||

4 | 10 | 25 | 50 | 75 | 100 | 150 | 200 | |

В1 | 0,3 | 0,36 | 0,4 | - | - | - | - | - |

(М15) | (3) | (3,6) | (4) | - | - | - | - | - |

В2 | 0,44 | 0,52 | 0,6 | 0,64 | - | - | - | - |

(М25) | (4,4) | (5,2) | (6) | (6,4) | - | - | - | - |

В2,5 | 0,56 | 0,68 | 0,76 | 0,8 | - | - | - | - |

(М35) | (5,6) | (6,8) | (7,6) | (8) | - | - | - | - |

В3,5 | 0,72 | 0,8 | 0,96 | 1,04 | 1,12 | 1,2 | - | - |

(М50) | (7,2) | (8) | (9,6) | (10,4) | (11,2) | (12) | - | - |

В5 | 0,96 | 1,12 | 1,2 | 1,36 | 1,44 | 1,52 | - | - |

(М75) | (9,6) | (11,2) | (12) | (13,6) | (14,4) | (15,2) | - | - |

В7,5 | 1,2 | 13,6 | 1,44 | 1,6 | 1,76 | 1,84 | 1,92 | 2,0 |

(М100) | (12) | (13,6) | (14,4) | (16) | (17,6) | (18,4) | (19,2) | (20) |

В12,5 | 1,6 | 1,76 | 1,92 | 2,08 | 2,24 | 2,32 | 2,48 | 2,64 |

(М150) | (16) | (17,6) | (19,2) | (20,8) | (22,4) | (23,2) | (24,8) | (26,4) |

В15 | 2,0 | 2,24 | 2,4 | 2,64 | 2,8 | 2,88 | 3,04 | 3,2 |

(М200) | (20) | (22,4) | (24) | (26,4) | (28) | (28,8) | (30,4) | (32) |

9.7. Наряду с указанным выше (см. п. 9.3 настоящих Рекомендаций) применением мелких блоков из НЯБ в бескаркасных малоэтажных зданиях, их применение возможно (при соответствующем технико-экономическом обосновании) также и в зданиях с внутренними стенами или каркасами из тяжелого или легкого бетонов или с колоннами и пилястрами из кирпича.

Исходя из условий обеспечения теплотехнических, архитектурных и прочих требований допускается облицовка наружных ячеистобетонных стен кирпичом.

9.8. В тех случаях, когда для изготовления и монтажа изделий из НЯБ имеется соответствующее крановое оборудование, рекомендуется применять индустриальные крупноразмерные конструкции, а именно:

крупные стеновые блоки, армированные и неармированные;

стеновые армированные панели;

армированные плиты покрытий и перекрытий.

Размеры этих конструкций, армирование, сопряжение между собой и другие детали решаются по аналогии с конструкциями из автоклавных ячеистых бетонов или из легких бетонов.

При этом должна учитываться указанная выше (см. п. 9.1 настоящих Рекомендаций) основная особенность НЯБ - повышенная усадка, вследствие которой в крупноразмерных конструкциях возможно появление значительных (более 0,2 мм) усадочных трещин.

9.9. Проектированию крупноразмерных конструкций из НЯБ и зданий из них в каждом конкретном случае должно сопутствовать их опытное производство по принятой технологии, которое должно доказать технологическую возможность регулярного изготовления этих конструкций с усадочными трещинами не более 0,2 мм.

9.10. Усадочные трещины в углах оконных и дверных проемов локализуются дополнительным конструктивным армированием углов проемов.

9.11. Допускается применять ремонт панелей на заводе или после их монтажа.

9.12. Указанные выше (см. п. 9.8 настоящих Рекомендаций) крупноразмерные конструкции из НЯБ рассчитываются и конструируются аналогично конструкциям из автоклавных ячеистых бетонов, т.е. по методам, изложенным в СНиП 2.03.01-84 и "Пособии по проектированию бетонных и железобетонных конструкций из ячеистых бетонов" (М., ЦИТП, 1986).

9.13. Конструкции междуэтажных перекрытий (в том числе над подвалом или подполом), а также покрытий (чердачных и бесчердачных) должны проектироваться максимально индустриальными в виде крупноразмерных сборных плоских плит с преднапряженной или обычной арматурой.

Наряду с указанными выше индустриальными перекрытиями могут применяться сборно-монолитные перекрытия с использованием мелких блоков.

ИС МЕГАНОРМ: примечание. Постановлением Госстроя СССР от 30.03.1989 N 57 с 1 января 1990 года введен в действие ГОСТ 25485-89. |

9.14. Допускается применение крупноразмерных сборных конструкций плит перекрытий и покрытий из конструкционных неавтоклавных ячеистых бетонов (ГОСТ 25485-82) со средней плотностью 1000 - 1200 кг/м3 и классов (марок) от В5 (М75) до В15 (М200) только в опытном порядке.

При этом рекомендуются только плоские плиты, толщина которых устанавливается расчетом и экспериментом.

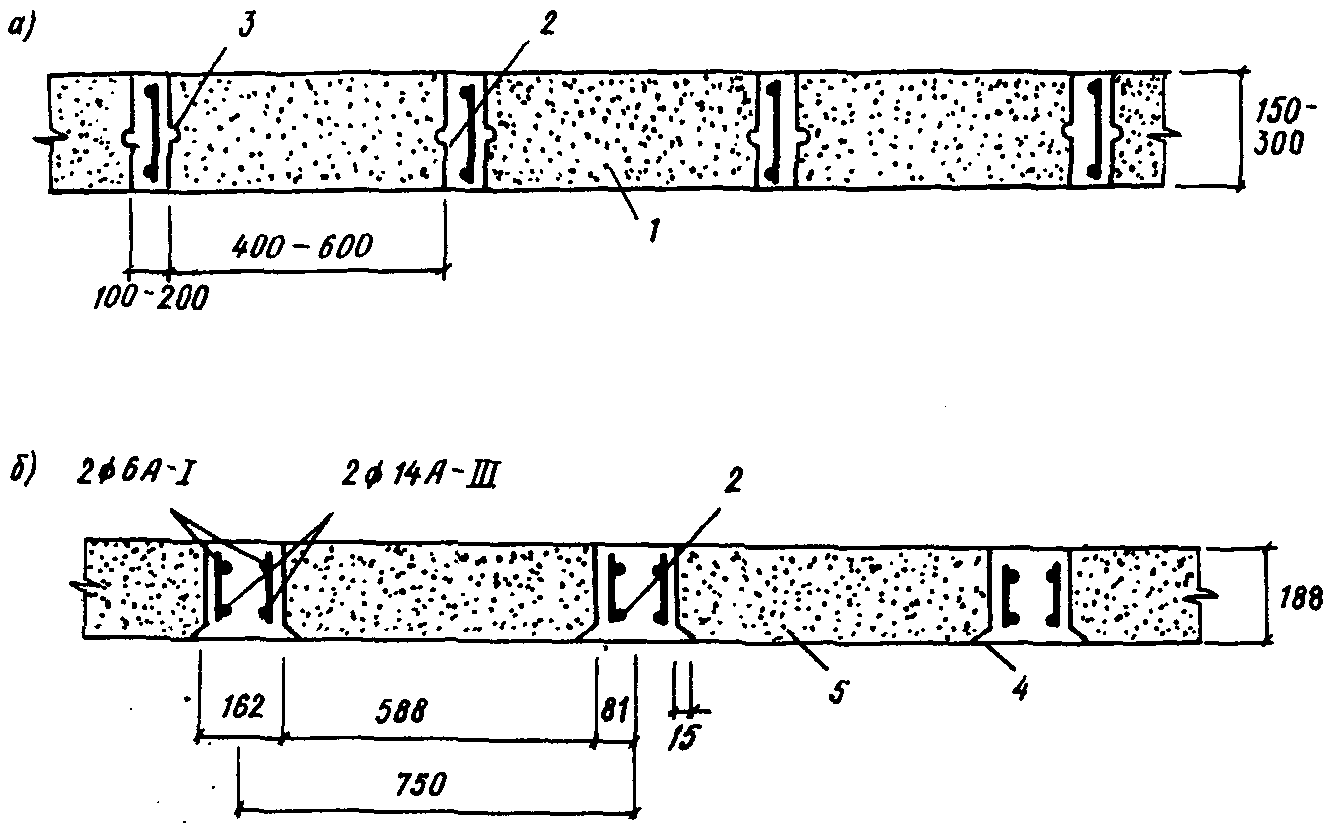

9.15. Сборно-монолитные железобетонные плоские плиты перекрытий состоят из железобетонных монолитных балок, бетонируемых между стеновыми мелкими блоками из НЯБ, укладываемыми на опалубку (см. рисунок).

возводимых при отсутствии монтажных кранов

а - принципиальная схема;

б - по типовому проекту ЛенЗНИИЭП серии 216;

1 - стеновые блоки из ячеистого бетона длиной 400 - 600 мм,

высотой 150 - 300 мм, толщиной (шириной) 200 - 400 мм;

2 - железобетонные монолитные балки; 3 - борозды;

4 - фаски; 5 - стеновые блоки длиной 588 мм,

высотой 188 мм, толщиной (шириной) 300 мм

Толщина перекрытия и шаг балок определяются размерами блоков, которые могут быть по толщине от 150 до 300 мм, по длине от 400 до 600 мм.

Для изготовления таких перекрытий рекомендуется использовать разреженную опалубку (доски вдоль монолитных балок).

Блоки укладываются "насухо" и по возможности плотнее друг к другу. На поверхности блоков, обращенных в сторону балок, для улучшения сцепления между ними устраиваются углубления - борозды, фаски, насечки (см. рисунок).

Тяжелый бетон монолитных балок должен иметь класс (марку) не ниже В7,5 (М100). Бетонная смесь должна быть пластичной, с крупностью заполнителей не более 10 мм (типа песчаного бетона).

Расчет прочности железобетонных балок по нормальным и наклонным сечениям производится без учета их совместной работы с блоками.

При этом даже в случае, когда поперечные стержни по расчету не требуются, их надлежит ставить по конструктивным соображениям с шагом, равным высоте балок на приопорных участках длиной 1/4 пролета.

Арматурные каркасы могут применяться как сварные, так и вязаные с устройством на концах всех стержней гнутых крюков.

9.16. При применении крупноразмерных конструкций из НЯБ допускается использовать типовые проекты крупноблочных или крупнопанельных зданий (при соответствующей проверке расчетом прочности и прогибов этих конструкций), а при применении мелких стеновых блоков из НЯБ можно использовать имеющиеся проекты зданий с мелкоблочными стенами из автоклавных ячеистобетонных блоков, в частности "Каталог проектов индивидуальных жилых домов и хозяйственных построек из блоков ячеистого бетона серии 216" (Л., ЛенЗНИИЭП, 1983), а также проекты кирпичных домов (с соответствующей проверкой расчетом прочности стен из мелких блоков).

9.17. Применение НЯБ в стенах животноводческих и птицеводческих зданий может быть разрешено по аналогии с автоклавными ячеистыми бетонами, которые согласно ГОСТ 11118-73 допускаются к применению в зданиях с относительной влажностью воздуха помещений до 75% при условии нанесения на внутренние поверхности стен пароизоляционных покрытий, характеристика которых указывается в рабочих чертежах. При влажности воздуха помещений до 60% устройство пароизоляции не требуется.

Приготовление синтетических пенообразователей

Приготовление синтетических пенообразователей включает в себя три этапа:

а) растворение ПАВ (поверхностно-активного вещества) в воде;

растворение ПАВ следует производить в воде, взятой по расчету и подогретой до температуры 40 - 60 °C. После введения ПАВ раствор должен медленно перемешиваться в течение 30 - 40 мин до остывания (до комнатной температуры);

б) приготовление стабилизатора пены;

раствор казеинового клея готовится на основе казеинового клея и воды, взятых в соотношении 1:3 - 1:6. Клей вводится в воду и перемешивается в течение 20 - 30 мин до получения однородной массы без комков;

раствор карбоксилметилцеллюлозы (КМЦ) готовится путем его растворения в воде в соотношении 1:5 - 1:10. Вначале порошок КМЦ заливается водой, и он набухает в течение 1 ч, затем осуществляется его перемешивание в течение 20 - 30 мин до получения однородной массы;

раствор мездрового клея готовится путем растворения в воде в соотношении 1:2 - 1:5 и выдержки до набухания в течение 24 ч. Затем клей обогревают в течение 2 ч горячей водой или паром при температуре 50 °C до получения однородной массы без комков;

жидкое стекло и тринатрийфосфат следует растворять в воде, перемешивая до полного растворения;

в) смешивание раствора ПАВ со стабилизатором;

раствор ПАВ вводят в раствор стабилизатора и перемешивают в течение 20 - 40 мин. После этого пенообразователь готов к употреблению.

Срок хранения пенообразователя на основе казеинового клея 1 сут, КМЦ и мездрового клея - не более 3 сут, жидкого стекла - не более 10 сут.

Приготовление смолосапонинового пенообразователя

Для приготовления смолосапонинового пенообразователя применяют мыльный корень и воду.

Операции приготовления:

а) размельчение мыльного корня;

мыльный корень лучше всего размельчать в дробилках или мельницах. После дробления корень просеивают через сито с отверстиями 1 - 2 мм. Остаток на сите подвергают вторичному помолу;

б) замачивание мыльного корня в воде;

для извлечения из мыльного корня пенообразующих веществ его помещают в металлический бак, заливают водой в соотношении 1:10 (по массе) и оставляют на 48 ч. Полученную жидкость (водный раствор сапонина) выливают, а мыльный корень используют для следующих операций;

в) кипячение мыльного корня при температуре 100 °C;

вымоченный мыльный корень в том же баке вновь заливают водой до прежнего уровня, и смесь кипятят до получения жидкости плотностью не менее 1,01 г/см3. В процессе кипячения по мере испарения воды в бак доливают воду, чтобы уровень ее был постоянным. Эту жидкость (водный раствор смоляного экстракта) выливают во второй бак, а проэкстрагированный мыльный корень выбрасывают;

г) замачивание мыльного корня в смоляном экстракте;

во второй бак с водным раствором смоляного экстракта закладывают новую порцию молотого мыльного корня. Соотношение мыльного корня и смоляного экстракта должно быть 1:10 (по массе). Вымачивание новой порции мыльного корня продолжается до получения жидкости с плотностью не менее 1,02 г/см3. Полученный смолосапониновый пенообразователь сливают в третий бак для хранения готового пенообразователя, а вымоченный мыльный корень перекладывают в первый бак, и процесс повторяют.

Приготовление пенообразователя ПО-6

(гидролизованная кровь ГК)

Для приготовления пенообразователя ПО-6 применяют техническую боенскую кровь, едкий натр, сернокислое железо, хлористый аммоний и воду.

Техническая боенская кровь должна быть свежей, несвернувшейся.

Приготовление пенообразователя ГК состоит из:

а) получения 20%-ного раствора едкого натра;

для получения 20%-ного водного раствора едкий натр растворяют в воде при температуре 20 °C до получения раствора с плотностью 1,23 г/см3;

б) гидролиза технической боенской крови;

для гидролиза боенской крови добавляют к ней 20%-ный водный раствор едкого натра.

Количество добавляемого едкого натра должно составлять 2% от массы, взятой для гидролиза крови в расчете на сухой едкий натр;

в) нейтрализации раствора гидролизованной крови;

нейтрализацию гидролизованной крови производят хлористым аммонием, причем расход хлористого аммония составляет 1,35 кг на 1 кг сухого едкого натра, израсходованного для гидролиза технической боенской крови.

В случае отсутствия хлористого аммония нейтрализацию можно производить 5%-ным раствором соляной или серной кислоты.

Нейтрализацию производят небольшими порциями при постоянном перемешивании.

На 1 кг сухого едкого натра требуется 20 кг 5%-ного раствора соляной кислоты или 10 кг 5%-ного раствора серной кислоты.

После нейтрализации гидролизованной крови раствор охлаждается до комнатной температуры;

г) приготовления 15%-ного раствора сернокислого железа (железный купорос);

для приготовления 15%-ного раствора сернокислое железо берут из расчета 176 г на 1 л кипяченой воды с температурой 40 - 50 °C. Раствор сернокислого железа можно заменить 15%-ным раствором медного купороса;

д) смешивания гидролизованной крови с сернокислым железом;

для получения готового пенообразователя смешивают остывшую гидролизованную кровь с 15%-ным раствором сернокислого железа в соотношении 1:0,3 (по объему).

Процесс смешивания рекомендуется производить в барабане пенобетономешалки при получении ячеистобетонной смеси.

Приготовление клееканифольного пенообразователя

Для приготовления клееканифольного пенообразователя применяют клей, канифоль, едкий натр и воду. Вначале готовятся клеевой раствор и отдельно канифольное мыло. Затем полученный клеевой раствор смешивают с канифольным мылом.

Для приготовления клеевого раствора клей разбивают на куски размером 2 - 3 см, укладывают в железный бак и заливают водой, температура которой должна быть 15 - 20 °C, в пропорции 1:2 - 1:4 (по массе). Клей замачивают в воде в течение 24 ч.

Клеевой раствор приготовляют в сосудах, обогреваемых горячей водой или паром, при температуре 40 - 50 °C в течение 1,5 - 2 ч до полного растворения клея.

Приготовление канифольного мыла осуществляется в два этапа.

В 1 л воды растворяют при кипячении 166 г едкого натра (плотность получаемого раствора должна быть равной 1,16 г/см3). Канифоль, раздробленную на мелкие куски и просеянную через сито с отверстиями 5 мм, постепенно добавляют, при непрерывном перемешивании, в кипящий раствор едкого натра.

Соотношение канифоли и раствора натра берут в пропорции 1:1, причем канифоль принимают по массе (в кг), а раствор едкого натра - по объему (в л).

Кипячение раствора едкого натра с канифолью продолжают 1,5 - 2 ч до полного растворения канифоли, характеризуемого однородным цветом массы и отсутствием комков и крупинок. Испарившееся при кипячении количество воды восполняют горячей водой (t° = 70 °C). В результате получают канифольное мыло.

Смешивание клеевого раствора и канифольного мыла в пропорции 1:0,7 (по массе) проводят при температуре клея 30 °C и канифольного мыла 60 °C. Клеевой раствор небольшими порциями вливают в канифольное мыло при тщательном перемешивании. Полученная смесь называется клееканифольным пенообразователем.

Клееканифольный пенообразователь хранят в плотно закрытых деревянных бочках, стеклянных или глиняных сосудах в прохладном месте при положительной температуре. Срок хранения клееканифольного пенообразователя в холодное время года не более 20 сут, в жаркое время - не более 10 сут.

Клееканифольный пенообразователь перед употреблением разбавляют горячей водой (t° = 50 °C) в пропорции 1:5 (по объему). В таком виде он носит название "Рабочего состава".

Контроль кратности и стабильности пены осуществляют с помощью сосуда, изготовленного из прозрачного материала (оргстекла) с отверстиями в днище. Сосуд имеет размеры: диаметр 9,9 см, высота 13 см, объем 1 л. Отверстия в количестве 13 шт. равномерно распределены по днищу сосуда и имеют диаметр 0,3 см.

После приготовления пена помещается в сосуд и взвешивается.

Кратность пены  определяется по соотношению средней плотности пенообразователя

определяется по соотношению средней плотности пенообразователя  и средней плотности пены

и средней плотности пены  , полученной после приготовления

, полученной после приготовления

. (5)

. (5)Стабильность (устойчивость) пены C определяется по разности между 100% и водоотделением В у пены, которое происходит за 15 мин ее выдержки в сосуде с отверстиями в днище

C = 100% - В. (6)

Водоотделение - это разница между первоначальной  и конечной

и конечной  массой пены (после 15 мин выдержки), отнесенная к первоначальной массе пены и умноженная на 100%,

массой пены (после 15 мин выдержки), отнесенная к первоначальной массе пены и умноженная на 100%,

. (7)

. (7)Стойкость пены в растворе смеси определяется путем смешивания вручную в течение 1 мин 1 л пены и 1 л непоризованной растворной смеси.

Коэффициент стойкости вычисляется по следующей формуле:

, (8)

, (8)где  - объем поризованной растворной смеси, полученной после смешивания, мл;

- объем поризованной растворной смеси, полученной после смешивания, мл;

Штамп предприятия, НИИЖБ Госстроя СССР

ведомственная принадлежность, ОНТИ

адрес, реквизиты 109389, Москва,

"_____" ___________ 198 г. 2-я Институтская, 6

об использовании научно-технического достижения (НТД) по "Рекомендациям по

изготовлению и применению изделий из неавтоклавного ячеистого бетона"

1. Наименование НТД _______________________________________________________

(указать вид продукции, технологический процесс или проект

___________________________________________________________________________

с использованием НТД)

2. Название объекта _______________________________________________________

(указывается стройка, предприятие, где применены

___________________________________________________________________________

конструкции, технология или проект с использованием НТД)

3. Реквизиты договора о сотрудничестве с НИИЖБ (если имеются)

___________________________________________________________________________

4. Применение НТД по сравнению с __________________________________________

(указать аналог)

позволило снизить на единицу продукции (объекта):

сметную стоимость руб., %

затраты труда чел.-дн., %

расход: бетона м3, %

цемента кг, %

металла кг, %

энергии кг усл. топл., %

5. Годовой объем производства (использования) продукции ___________________

6. Годовой эффект по приведенным затратам _________________________________

(тыс. руб.)

7. Планируемый объем на .......... год (период)

Руководитель организации

Примечание. Справка не предполагает каких-либо финансовых отношений с НИИЖБ

и не является основанием для получения вознаграждения авторами

Рекомендаций.