СПРАВКА

Источник публикации

М.: ЦБНТИ Минавтодора РСФСР, 1986

Примечание к документу

Название документа

"Рекомендации по применению влажных органоминеральных смесей для устройства конструктивных слоев дорожных одежд"

(утв. Протоколом Минавтодора РСФСР от 13.09.1985 N НА-16/563)

"Рекомендации по применению влажных органоминеральных смесей для устройства конструктивных слоев дорожных одежд"

(утв. Протоколом Минавтодора РСФСР от 13.09.1985 N НА-16/563)

Содержание

Протоколом Минавтодора РСФСР

от 13 сентября 1985 г. N НА-16/563

РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ ВЛАЖНЫХ ОРГАНОМИНЕРАЛЬНЫХ СМЕСЕЙ

ДЛЯ УСТРОЙСТВА КОНСТРУКТИВНЫХ СЛОЕВ ДОРОЖНЫХ ОДЕЖД

В Рекомендациях рассмотрены вопросы, связанные с приготовлением и применением влажных органоминеральных смесей для устройства конструктивных слоев дорожных одежд.

Возможность применения местных минеральных материалов, меньший расход органического вяжущего, а также экономия энергии, затрачиваемой на приготовление смеси (по сравнению с холодным асфальтобетоном), позволяют отнести этот материал к категории экономичных, а технологию производства - к ресурсо- и энергосберегающей.

Рекомендации разработаны Гипродорнии в дополнение к техническим условиям на ВОМС ТУ 218 РСФСР 536-85 на основе выполненных в период 1982 - 1985 гг. исследований и опытно-экспериментальных работ на автомобильных дорогах в условиях I - V дорожно-климатических зонах. При разработке документа использованы авторские свидетельства N 962248 и 1057601.

Рекомендации составлены инж. В.М. Карамышевой и канд. техн. наук Л.А. Горелышевой. Пункты 1.2.5 - 1.2.7, рис. 1.1 и Прил. 1 разработаны канд. техн. наук В.К. Апестиным, инж. А.М. Стрижевским и М.Л. Ермаковым, раздел 6 и Приложения 5, 6 - инж. Э.А. Карагезяном, Приложения 3 и 4 - отделом строительства треста Росдороргтехстроя (инженеры С.В. Строганов и А.В. Бобков). В проведении исследований, результаты которых нашли отражение в настоящем документе, принимали участие инженеры: Л.Г. Панина, Е.Б. Сергеева, Н.А. Окунева.

В опытных работах принимали активное участие дорожные хозяйства Росдорвостока и Росдорюга, а также Хабаровский филиал Гипродорнии (канд. техн. наук И.Е. Закурдаев, инж. З.Г. Сметанко).

Все замечания и пожелания просим направлять по адресу: 109089 Москва, наб. Мориса Тореза, 34, Гипродорнии.

Зам. директора по научной работе

канд. техн. наук

А.Я.ЭРАСТОВ

Настоящими Рекомендациями следует руководствоваться при строительстве конструктивных слоев дорожных одежд облегченного типа из влажных органоминеральных смесей, а также при использовании этого материала для ремонта покрытий, устроенных с применением органических вяжущих.

1.1. Классификация

1.1.1. Влажные органоминеральные смеси (ВОМС) представляют собой многокомпонентную систему, состоящую из увлажненных минеральных материалов подобранного гранулометрического состава, активатора или поверхностно-активных добавок и жидкого органического вяжущего.

1.1.2. ВОМС в зависимости от наибольшего размера зерен щебня (гравия) подразделяют на:

крупнозернистые - размер зерен до 40 мм,

мелкозернистые - " до 20 мм,

песчаные - " до 5 мм.

1.1.3. ВОМС подразделяют (независимо от вида применяемого минерального материала) на:

плотные - остаточная пористость от 2 до 5% включ.;

пористые - " от 5 до 12% включ.

1.2. Область применения влажных органоминеральных смесей

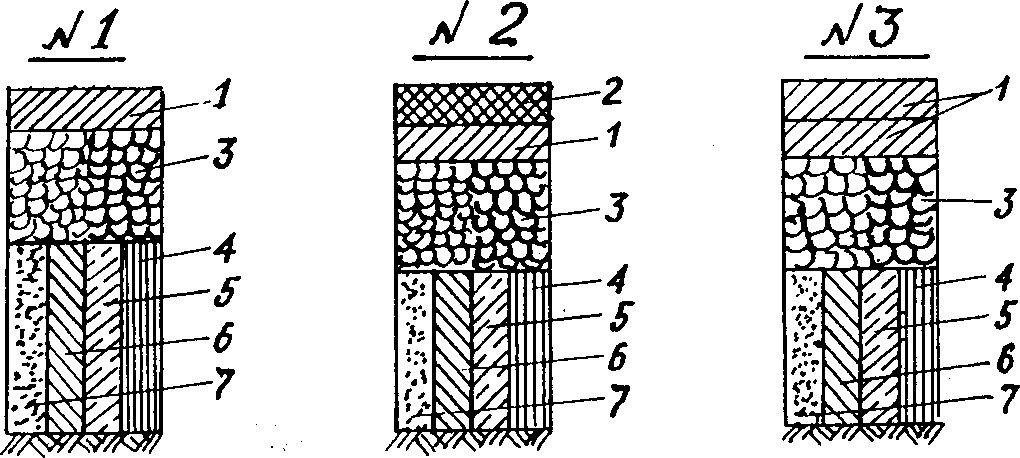

1.2.1. Влажные органоминеральные смеси применяют в верхних (на участках дорог с легкими и затрудненными условиями движения), а также в нижних слоях покрытий (или в основании) дорожных одежд облегченного типа в соответствии с требованиями действующих нормативных документов. Примеры конструкций дорожных одежд приведены на рис. 1.1.

облегченных дорожных одежд со слоями из ВОМС:

1 - влажная органоминеральная смесь;

2 - асфальтобетон мелкозернистый II - III марок;

3 - подобранная щебеночная (гравийная) смесь, щебень

с расклинкой или щебень, обработанный органическим вяжущим

в установке; 4 - грунт повышенной плотности; 5 - грунт,

укрепленный неорганическим вяжущим; 6 - грунт

или малопрочный каменный материал, обработанный

органическим вяжущим; 7 - песок, гравий, шлак

ВОМС рекомендуется применять также в качестве подстилающего слоя под покрытия из цементобетона с водоцементным отношением не более 0,5.

1.2.2. Покрытия из пористых ВОМС по условиям формирования устраивают на дорогах с преимущественно грузовым движением (количество грузовых автомобилей в составе движения - более 50%).

1.2.3. Для верхних слоев покрытия на дорогах с интенсивностью движения более 1000 авт./сут используют пористые смеси, а для оснований на дорогах с любой интенсивностью движения и для верхних слоев покрытий на дорогах с интенсивностью менее 1000 авт./сут - плотные смеси.

1.2.4. Дорожные одежды со слоями из ВОМС рассчитывают в соответствии с действующей Инструкцией по проектированию дорожных одежд нежесткого типа. Толщину слоя из ВОМС на основании опыта строительства принимают равной 4 - 5 см в уплотненном состоянии.

1.2.5. Расчетные значения модулей упругости (МПа) материала из ВОМС, установленные по результатам испытания опытных участков автомобильных дорог равны: статистический  - 240 - 500; кратковременный - 400 - 700.

- 240 - 500; кратковременный - 400 - 700.  значения соответствуют температуре покрытия 15 - 25 °C, меньшие - 25 - 35 °C. Расчетные значения температуры покрытия устанавливают в соответствии с приложением 3 Инструкции ВСН 46-83.

значения соответствуют температуре покрытия 15 - 25 °C, меньшие - 25 - 35 °C. Расчетные значения температуры покрытия устанавливают в соответствии с приложением 3 Инструкции ВСН 46-83.

значения соответствуют температуре покрытия 15 - 25 °C, меньшие - 25 - 35 °C. Расчетные значения температуры покрытия устанавливают в соответствии с приложением 3 Инструкции ВСН 46-83.

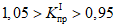

значения соответствуют температуре покрытия 15 - 25 °C, меньшие - 25 - 35 °C. Расчетные значения температуры покрытия устанавливают в соответствии с приложением 3 Инструкции ВСН 46-83.1.2.6. Требуемые модули упругости  назначают по перспективной интенсивности движения автомобилей

назначают по перспективной интенсивности движения автомобилей  , приведенной к расчетным нагрузкам

, приведенной к расчетным нагрузкам

,

,где  - коэффициент, учитывающий особенности влияния погодно-климатических условий региона на работоспособность дорожных одежд. Значения коэффициента для дорожно-климатических зон: II - 1,17; III - 1,00; IV - 0,86; V - 0,74;

- коэффициент, учитывающий особенности влияния погодно-климатических условий региона на работоспособность дорожных одежд. Значения коэффициента для дорожно-климатических зон: II - 1,17; III - 1,00; IV - 0,86; V - 0,74;

q - показатель фактического роста интенсивности движения во времени (q > 1);

──────────────────────────┬────────────────────────────────────────────────

Осевая нагрузка, кН │ Коэффициент приведения

├────────────────────────────────────────────────

│ Группа нагрузки

├────────────────────────┬───────────────────────

│ А │ Б

──────────────────────────┼────────────────────────┼───────────────────────

20 │ - │ 0,01

30 │ - │ 0,08

40 │ 0,04 │ 0,26

50 │ 0,11 │ 0,56

60 │ 0,23 │ 1,00

70 │ 0,36 │ 1,57

80 │ 0,52 │ 2,25

90 │ 0,75 │ 3,04

100 │ 1,00 │ 3,92

110 │ 1,17 │ 4,88

120 │ 1,50 │ 5,90

Примечание. Тип дорожной одежды - облегченный.

В общем виде:

,

,где  - коэффициент прочности дорожной одежды, назначаемый в зависимости от допускаемого уровня надежности;

- коэффициент прочности дорожной одежды, назначаемый в зависимости от допускаемого уровня надежности;

для дорог в I - IV дорожно-климатических зонах;

для дорог в I - IV дорожно-климатических зонах;  - в V дорожно-климатической зоне;

- в V дорожно-климатической зоне;1.2.7. Расчеты дорожной одежды заканчивают, когда общий эквивалентный модуль упругости дорожной одежды и земляного полотна отличается от требуемого не более чем на 5%.

Примеры расчета нежестких дорожных одежд со слоями из влажных органоминеральных смесей приведены в Прил. 1.

1.2.8. Слой из ВОМС рекомендуется укладывать при температуре окружающего воздуха не выше 30 °C. В IV и V дорожно-климатических зонах работы целесообразно проводить весной и осенью, в I и II зонах - летом.

ВОМС можно применять при любой относительной влажности воздуха и температуре не ниже -10 °C на дорогах всех климатических зон РСФСР с соответствующей корректировкой состава. Допускается укладывать покрытие из ВОМС на влажное (но не мокрое) основание.

Показатели свойств материала из ВОМС должны отвечать требованиям табл. 2.1.

Таблица 2.1

────────────────────────────┬──────────────────────────────┬───────────────

Показатели свойств │ Показатели для смеси, │ Методы

│ приготовленной │ испытания

├─────────────┬────────────────┤ материала

│в лаборатории│ в мешалках │

│ (вручную) │(на производстве│

│ │и в лаборатории)│

────────────────────────────┼─────────────┼────────────────┼───────────────

1 │ 2 │ 3 │ 4

────────────────────────────┼─────────────┼────────────────┼───────────────

Остаточная пористость, │ │ │п. 4.1.2 ТУ

% по объему, для смесей: │ │ │

плотных │ 2,0 - 4,9 │ 2,0 - 4,9 │

пористых │ 5,0 - 12,0 │ 5,0 - 12,0 │

ИС МЕГАНОРМ: примечание.

Водонасыщение под вакуумом │ │ │ГОСТ 12801-84

W, не более, % по объему, │ │ │(для холодного

для смесей: │ │ │асфальтобетона)

плотных │ 5,0 │ 3,0 │

пористых │ 12,0 │ 9,0 │

Набухание, % по объему, │ 0,5 │ 0,5 │

не более │ │ │

Предел прочности при сжатии,│ │ │ГОСТ 12801-84

МПа (кгс/см2), не менее при │ │ │

температуре: │ │ │

20 °C │ 1,0 (10,0) │ 1,8 (18,0) │

│ ---------- │ ---------- │

│ 1,2 (12,0) │ 2,2 (22,0) │

│ <*> │ │

│ │ │

50 °C │ 0,5 (5,0) │ 1,0 (10,0) │

│ --------- │ ---------- │

│ 0,6 (6,0) │ 1,2 (12,0) │

│ │ │

Предел прочности при │ 0,5 - 2,5 │ 0,8 - 4,0 │п. 4.1.3 ТУ

раскалывании по образующей │ --------- │ --------- │

при температуре 0 °C, │ (5 - 25) │ (8 - 40) │

МПа (кгс/см2) │ │ │

Коэффициент водостойкости, │ 0,7 │ 0,8 │ГОСТ 12801-84

не менее │ │ │

Слеживаемость <**>, │ 5 │ 5 │п. 4.1.4 ТУ

не более, число ударов │ │ │

--------------------------------

<*> В знаменателе даны требования к материалу, приготовленному на дегтях, каменноугольных смолах и битумных пастах.

<**> Слеживаемость определяют, если смесь предназначена для длительного хранения.

3.1. Вяжущее

3.1.1. Для приготовления ВОМС в качестве органического вяжущего могут быть использованы:

сырье для приготовления битума, соответствующее требованиям ТУ 38101582-84 Миннефтехимпрома СССР;

каменноугольные смолы;

тяжелые смолистые и высокосмолистые нефти, отвечающие требованиям ТУ 38001200-80 Миннефтехимпрома СССР;

ИС МЕГАНОРМ: примечание. ГОСТ 4641-80 утратил силу на территории Российской Федерации с 1 июля 1995 года в связи с изданием Постановления Минстроя России от 07.04.1995 N 18-36. |

каменноугольные дорожные дегти по ГОСТ 4641-80;

битумы нефтяные жидкие марок СГ, МГ и МГО по ГОСТ 11955-82;

пасты битумные, соответствующие требованиям ВСН 27-76 Минавтодора РСФСР.

3.1.2. Вязкость органического вяжущего, полученная на стандартном вискозиметре с отверстием 5 мм при температуре 60 °C, должна быть в пределах 40 - 120 с.

Органическое вяжущее для приготовления ВОМС допускается применять без выпаривания воды.

3.1.3. Органические вяжущие вязкостью более 120 с необходимо разжижать до пределов, указанных в п. 3.1.2.

3.1.4. В качестве разжижителей могут быть использованы: каменноугольное масло по ГОСТ 2770-74; моторное топливо по ГОСТ 1667-68; экстракты селективной очистки масел; мазуты.

Количество разжижителя для получения органического вяжущего заданной вязкости подбирается опытным путем. В случае применения в качестве разжижителя мазута количество его не должно превышать 15% массы разжижаемого вяжущего.

3.1.5. Если органическое вяжущее имеет неудовлетворительное оцепление с увлажненной минеральной частью, то необходимо вводить поверхностно-активные добавки (ПАВ) или активаторы поверхности минеральной части.

3.2. Песок

3.2.1. Для приготовления ВОМС используют природные или дробленые пески различной крупности, в том числе мелкие и дюнные.

Количество глины (в комках) не должно превышать 5%.

3.3. Щебень

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8267-82 и ГОСТ 10260-82 с 1 января 1995 года введен в действие ГОСТ 8267-93 (Постановление Госстроя России от 17.06.1994 N 18-43). |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 9759-83, ГОСТ 11991-83 и ГОСТ 19345-83 Постановлением Госстроя СССР от 30.08.1990 N 75 с 1 января 1991 года введен в действие ГОСТ 9757-90. |

Для приготовления ВОМС применяют щебень из естественного камня, щебень из гравия и щебень из металлургических шлаков, отвечающие требованиям ГОСТ 8267-82, 10260-82, 3344-83, 8268-82, 9760-75, 9759-83, 19345-83, 22263-76, 11991-83, 23254-78.

Допускается применение щебня из глинистых мергелистых известняков, глинистых песчаников и глинистых сланцев при условии содержания в них глины в комках не более 5%.

3.4. Минеральный порошок

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 9128-84 Постановлением Госстроя России от 29.04.1998 N 18-41 с 1 января 1999 года введен в действие ГОСТ 9128-97. |

3.4.1. Для приготовления ВОМС применяют минеральные порошки или порошкообразные отходы, отвечающие требованиям ГОСТ 9128-84 и ГОСТ 16557-78.

Допускается применение порошков неизвестнякового происхождения при условии содержания в них не менее 70% частиц мельче 0,071 мм.

3.4.2. Если содержание мелких частиц (фракции мельче 0,071 мм) в смеси удовлетворяет требованиям табл. 4.1, допускается не включать минеральный порошок в состав смеси.

3.5. Активаторы поверхности минеральных материалов

Поверхностно-активные вещества

3.5.1. Добавки активаторов и ПАВ применяют с целью:

повышения сцепления органического вяжущего с поверхностью минеральных частиц; улучшения физико-механических показателей ВОМС; ускорения формирования конструктивного слоя из ВОМС.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10178-76 Постановлением Госстроя СССР от 10.07.1985 N 116 с 1 января 1987 года введен в действие ГОСТ 10178-85. |

3.5.2. В качестве активаторов поверхности минеральной части можно использовать известь гашеную по ГОСТ 9179-77, и промышленные отходы, ее содержащие; портландцемент по ГОСТ 10178-76.

Допускается применение цемента с повышенным содержанием свободной извести.

3.5.3. Известь гашеную (пушонку) можно вводить как в виде порошка, так и известкового молока.

3.5.4. В случае отсутствия активаторов или с целью усиления их действия для приготовления ВОМС можно применять ПАВ в соответствии с ВСН 59-68.

3.6. Вода

3.6.1. Для приготовления ВОМС применяют питьевую воду любой жесткости.

Не допускается применение сточных, засоленных и минерализованных вод.

4.1. Проектирование состава ВОМС включает следующие операции:

выбор типа смеси в соответствии с ее назначением;

выбор материалов для приготовления смеси;

подбор соотношения между щебнем (гравием), песком, минеральным порошком и активатором;

определение количества жидкой фазы (суммарного содержания органического вяжущего и воды) в смеси.

4.2. Ориентировочные данные по содержанию фр. 5 - 40 мм, частиц мельче 0,071 мм и органического вяжущего в зависимости от назначения слоя и интенсивности движения приведены в табл. 4.1.

Таблица 4.1

основных компонентов ВОМС

─────────┬──────┬──────────────┬──────────────────┬──────────────────────────────────

Интенсив-│ Тип │Конструктивный│ Минеральный │ Ориентировочное содержание,

ность │ ВОМС │ слой │ материал │ % по массе

движения,│ │ │ ├───────┬────────┬─────────┬───────

авт./сут │ │ │ │фр. 5 -│фр. 20 -│ частиц │органи-

│ │ │ │ 20 мм│ 40 мм│ мельче │ческого

│ │ │ │ │ │0,071 мм │вяжуще-

│ │ │ │ │ │(исключая│го

│ │ │ │ │ │ добавку │(сверх

│ │ │ │ │ │ извести │100%

│ │ │ │ │ │ или │мине-

│ │ │ │ │ │цемента) │ральной

│ │ │ │ │ │ │части)

─────────┼──────┼──────────────┼──────────────────┼───────┼────────┼─────────┼───────

1 │ 2 │ 3 │ 4 │ 5 │ 6 │ 7 │ 8

─────────┼──────┼──────────────┼──────────────────┼───────┼────────┼─────────┼───────

Менее 200│Плот- │Верхний слой │Пески различной │ - │ - │ 6 - 12 │ 6 - 7

│ная │покрытия │крупности │ │ │ │

200 - │Плот- │Основание │Пески мелкие │ - │ - │ 6 - 12 │ 6 - 7

1000│ная │и нижний слой │(Мкр 2,0) │ │ │ │

│ │покрытия, │и средние │ │ │ │

│ │верхний слой │(Мкр = 2,0 - 2,5) │ │ │ │

│ │покрытия │ │ │ │ │

200 - │Порис-│Верхний слой │Пески различной │0 - 40 │ - │ 3 - 8 │ 3 - 5

1000│тая │покрытия │крупности, │ │ │ │

│ │ │песчано-гравийная │ │ │ │

│ │ │и песчано- │ │ │ │

│ │ │щебеночная смеси │ │ │ │

200 - │Порис-│Основание │Пески различной │0 - 20 │ 0 - 20 │ 3 - 8 │ 3 - 5

1000│тая │и нижний слой │крупности, │ │ │ │

│ │покрытия │песчано-гравийная │ │ │ │

│ │ │и песчано- │ │ │ │

│ │ │щебеночная смеси │ │ │ │

1000 - │Плот- │Основание │Пески мелкие │0 - 20 │ 0 - 20 │ 6 - 12 │ 6 - 7

3000│ная │и нижний слой │(Мкр 2,0), средние│ │ │ │

│ │покрытия │(Мкр = 2,0 - 2,5),│ │ │ │

│ │ │крупные │ │ │ │

│ │ │(Мкр 2,5), │ │ │ │

│ │ │песчано-гравийная │ │ │ │

│ │ │и песчано- │ │ │ │

│ │ │щебеночная смеси │ │ │ │

1000 - │Порис-│Верхний слой │Пески различной │0 - 40 │ - │ 3 - 8 │ 3 - 5

3000│тая │покрытия │крупности, │ │ │ │

│ │ │песчано-гравийная │ │ │ │

│ │ │и песчано- │ │ │ │

│ │ │щебеночная смеси │ │ │ │

1000 - │Порис-│Основание │Пески различной │0 - 20 │ 0 - 20 │ 3 - 8 │ 3 - 5

3000│тая │и нижний слой │крупности, │ │ │ │

│ │покрытия │песчано-гравийная │ │ │ │

│ │ │и песчано- │ │ │ │

│ │ │щебеночная смеси │ │ │ │

Примечание. При соответствующем технико-экономическом обосновании допускается применять материалы, содержащие зерна мельче 0,071 мм в количестве, превышающем указанное в таблице. При этом количество вяжущего должно быть увеличено в соответствии с п. 4.4.

4.3. Содержание зерен 5 - 40 мм в смеси не должно превышать 40%.

4.4. Соотношение между органическим вяжущим и частицами мельче 0,071 мм назначают в пределах 0,5 - 1,0 (максимальное значение принимают для плотных смесей).

4.5. В смеси количество извести, применяемой в виде порошка, должно быть не более 4%, а содержание цемента - не более 3% по массе исходных минеральных материалов. В случае применения известкового молока расход извести снижается в 1,5 - 2 раза.

4.6. Количество воды в смеси корректируется в зависимости от влажности минеральных составляющих и от количества воды в органическом вяжущем.

4.7. Если влажность исходных материалов выше требуемой по составу, рекомендуется увеличить до максимального содержание активатора (извести или цемента) или количество фр. мельче 0,071 мм в соответствии с п. 4.4.

4.8. При проектировании составов влажных органоминеральных смесей следует учитывать влажность, при которой наблюдается максимальная относительная плотность скелета смеси. Оптимальную влажность и максимальную плотность смесей определяют в соответствии с СН 25-74.

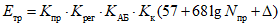

4.9. Оптимальная влажность минеральной части подобранного состава соответствует суммарному содержанию органического вяжущего и воды (жидкая фаза), добавляемой в смесь. Количество жидкой фазы является постоянным для данного гранулометрического состава и определяется экспериментальным путем в лаборатории на пробных образцах. Для этого составляют минеральную часть смеси на два-три образца, перемешивают, затем добавляют воду в количестве, равном  (см. график на рис. 4.1). На прессе под нагрузкой 40 МПа формуют образцы и непосредственно после формовки определяют плотность

(см. график на рис. 4.1). На прессе под нагрузкой 40 МПа формуют образцы и непосредственно после формовки определяют плотность  . Затем так же делают еще две-три смеси с

. Затем так же делают еще две-три смеси с  , отличающейся на 0,5%. По максимальной плотности принимают оптимальное количество

, отличающейся на 0,5%. По максимальной плотности принимают оптимальное количество  . Величину

. Величину  делят пополам и получают количество воды и органического вяжущего в смеси.

делят пополам и получают количество воды и органического вяжущего в смеси.

в минеральной части смеси

При пользовании графиком следует учитывать, что содержание зерен 0 - 5 мм приводится к 100%.

4.10. Ориентировочное количество жидкой фазы можно определить по графику (рис. 4.1)

,

,где  - оптимальное содержание жидкой фазы, %;

- оптимальное содержание жидкой фазы, %;

W - количество воды, добавляемое в смесь, %;

В.В - количество органического вяжущего, %.

В производственных условиях количество жидкой фазы, определяемое по графику, уменьшают на 2 - 4%.

4.11. Ориентировочное количество органического вяжущего при подборе составов влажных смесей может быть принято по табл. 4.1.

Принятую величину расхода органического вяжущего уточняют путем лабораторного подбора составов смесей и последующего определения физико-механических свойств образцов.

4.12. Количество воды, добавляемое в минеральную часть смеси, определяется разностью между содержанием жидкой фазы и органического вяжущего.

.

.4.13. Содержание органического вяжущего и воды  в составе влажных смесей назначается в % от массы минеральной части.

в составе влажных смесей назначается в % от массы минеральной части.

4.14. Пример подбора состава влажной органоминеральной смеси приведен в Прил. 2.

4.15. Минеральные материалы, применяемые для приготовления влажных органоминеральных смесей, с естественной влажностью до 4%, не требуют предварительной просушки и нагрева.

4.16. Органическое вяжущее перед употреблением разогревают до рабочей температуры (в соответствии с требованиями Руководства по строительству дорожных асфальтобетонных покрытий. - М.: Транспорт, 1978).

5.1. Приготовление влажной органоминеральной смеси

5.1.1. Влажные органоминеральные смеси готовят в лопастных мешалках принудительного перемешивания со скоростью вращения лопастей не менее 70 об/мин (асфальтосмесители, бетономешалки, оборудование и базы по приготовлению битумных шламов).

5.1.2. При использовании асфальтосмесителей температура минеральных материалов на выходе из сушильного барабана не должна превышать 80 °C.

5.1.3. При приготовлении ВОМС непосредственно в песчаных или песчано-гравийных (песчано-щебеночных) карьерах целесообразно использовать инвентарную базу по приготовлению холодных смесей треста Росдороргтехстрой Минавтодора РСФСР (Прил. 3).

5.1.4. В случае применения известкового молока рекомендуется пользоваться технологической схемой, предложенной отделом строительства треста Росдороргтехстрой (Прил. 4).

5.1.5. Влажные органоминеральные смеси готовят следующим образом: в мешалку загружают минеральные материалы: песок, щебень или гравий, активатор, минеральный порошок, затем добавляют расчетное количество воды и перемешивают. После этого вводят органическое вяжущее, нагретое до рабочей температуры.

5.1.6. Точность дозировки песка, щебня (гравия) +/- 5%, минерального порошка, вяжущего и добавок +/- 3%, воды +/- 1%.

5.2. Транспортирование смеси

5.2.1. Готовую смесь доставляют к месту укладки автомобильным транспортом.

5.2.2. При транспортировке в сухую, жаркую, ветреную погоду смесь прикрывают влажным брезентом.

5.3. Устройство конструктивного слоя

5.3.1. Покрытие из ВОМС устраивают на основаниях из щебеночных, гравийных, грунтовых материалов, а также из пористых чернощебеночных (гравийных) смесей. При реконструкции или капитальном ремонте допускается укладывать ВОМС на растрескавшееся асфальто- или цементобетонное покрытие.

5.3.2. ВОМС рекомендуется укладывать с помощью асфальтоукладчика или автогрейдера. При использовании автогрейдера длина захватки должна быть не менее 250 м.

5.3.3. ВОМС уплотняют катками. При устройстве покрытий или оснований из пористой смеси слои требуют доуплотнения при движении автомобилей (количество грузовых автомобилей в составе движения - более 50%).

5.3.4. При температуре окружающего воздуха выше 20 °C уплотнение слоя из ВОМС следует производить пневмокатками (массой 20 - 30 т), если температура не превышает 20 °C, допускается применение средних и тяжелых гладковальцевых катков.

Движение автомобилей с ограничением скорости до 40 км/ч открывают непосредственно после окончания укатки.

5.3.5. Если уплотнение верхнего слоя основания из ВОМС производят пневмокатками, то слой покрытия разрешается устраивать непосредственно после уплотнения основания. При использовании гладковальцевых катков слой покрытия необходимо устраивать с технологическим разрывом в 30 сут. В этом случае сразу же после уплотнения необходимо открыть регулируемое движение автомобилей с ограничением скорости.

5.3.6. Оптимальная толщина укладываемого слоя в случае применения гладковальцевых катков - 5 - 7 см, что составляет 4 - 5 см в уплотненном состоянии. Количество проходов катка по одному следу определяют пробной укаткой (Приложения 5 и 6).

5.3.7. На участках с затрудненными условиями движения на покрытиях из ВОМС необходимо устраивать шероховатую поверхность путем втапливания щебня в слой материала без розлива органического вяжущего или шероховатый слой износа из грубозернистого битумного шлама.

6.1. Контроль приготовления смесей

6.1.1. В процессе приготовления влажных органоминеральных смесей контролируют качество материалов, точность их дозирования, продолжительность перемешивания. При изменении свойств исходных материалов в состав смеси вносят необходимые поправки.

6.1.2. Качество приготовления ВОМС определяют визуально в лаборатории. Смесь хорошего качества должна быть однородной и не содержать комков и нитей вяжущего, быть удобообрабатываемой при выгрузке, укладке и уплотнении. В лаборатории определяют влажность, среднюю плотность, водонасыщение, прочностные показатели, значения которых не должны отличаться от значений, установленных при подборе состава смеси, более чем на 5%.

6.1.3. Не реже одного раза в смену определяют влажность минеральных материалов и при необходимости корректируют состав смеси.

6.1.4. Для текущего контроля качества выпускаемой смеси раз в смену отбирают пробу 4 - 5 кг.

6.1.5. Образцы из приготовленной смеси испытывают не реже одного раза в смену.

6.2. Контроль при устройстве конструктивных слоев

6.2.1. Проверяют равномерность распределения смеси, ее влажность и заданную толщину уложенного слоя с учетом коэффициента уплотнения.

6.2.2. Заданный режим уплотнения контролируют в соответствии с пп. 5.3.3 - 5.3.6. В начале укатки целесообразно провести настройку технологического процесса уплотнения по методике, изложенной в Прил. 5.

6.2.3. В процессе устройства покрытия систематически проверяют поперечный и продольный уклоны, ровность покрытия, а также правильность устройства сопряжений.

6.2.4. Движение по построенному участку регулируют до окончания процесса формирования покрытия согласно п. 5.3.4.

6.3. Контроль качества конструктивных слоев

6.3.1. Для контроля качества конструктивных слоев отбирают три вырубки размером 20 x 20 на 1 км через 28 сут после укладки. При отборе проб измеряют толщину слоев.

6.3.2. Путем испытания проб определяют коэффициент уплотнения смеси, остаточную пористость и водонасыщение материала.

6.3.3. При оценке качества уплотнения, а также шероховатости покрытия из ВОМС целесообразно использовать методику статистического контроля, приведенную в Прил. 6.

7.1. Организация работ по приготовлению ВОМС должна предусматривать максимальную механизацию всех технологических процессов и меры безопасности.

7.2. В процессе приготовления ВОМС и устройства конструктивных слоев необходимо соблюдать требования, изложенные в Правилах техники безопасности при строительстве, ремонте и содержании автомобильных дорог (М.: Транспорт, 1978).

7.3. Применяемые электроустановки должны эксплуатироваться в соответствии с Правилами технической эксплуатации электроустановок потребителей и Правилами техники безопасности при эксплуатации электроустановок потребителей (М.: Атомиздат, 1975).

7.4. Ограждение места работ по устройству конструктивных слоев из влажных органоминеральных смесей должно выполняться в соответствии с требованиями Инструкции по организации движения и ограждению мест производства дорожных работ (М.: Транспорт, 1985).

7.5. При доставке людей к месту работ необходимо руководствоваться Правилами дорожного движения (М.: Транспорт, 1984).

С ИСПОЛЬЗОВАНИЕМ ВОМС В ВЕРХНЕМ СЛОЕ ПОКРЫТИЯ И ОСНОВАНИЯ

Требуется запроектировать конструкцию дорожной одежды с покрытием из ВОМС для дороги IV категории в III дорожно-климатической зоне.

Исходные данные

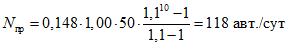

Район строительства характеризуется климатическими и грунтово-гидрологическими условиями средней сложности, относится к третьему типу местности по характеру и степени увлажнения, грунт земляного полотна - суглинок пылеватый. Приведенная к нагрузке группы Б интенсивность движения автомобилей в первый год после сдачи дороги в эксплуатацию  . Показатель фактического роста интенсивности движения во времени равен q = 1,1. Расчетный срок службы облегченной дорожной одежды до капитального ремонта в соответствии со СНиП II-Д.5-72 равен

. Показатель фактического роста интенсивности движения во времени равен q = 1,1. Расчетный срок службы облегченной дорожной одежды до капитального ремонта в соответствии со СНиП II-Д.5-72 равен  . По этим данным находят перспективную интенсивность движения

. По этим данным находят перспективную интенсивность движения

. Показатель фактического роста интенсивности движения во времени равен q = 1,1. Расчетный срок службы облегченной дорожной одежды до капитального ремонта в соответствии со СНиП II-Д.5-72 равен

. Показатель фактического роста интенсивности движения во времени равен q = 1,1. Расчетный срок службы облегченной дорожной одежды до капитального ремонта в соответствии со СНиП II-Д.5-72 равен  . По этим данным находят перспективную интенсивность движения

. По этим данным находят перспективную интенсивность движения .

.Конструирование и расчет дорожной одежды

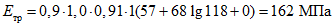

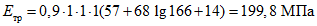

Определяют требуемый модуль упругости дорожной конструкции

.

.Значения коэффициентов приняты по табл. 1.

Таблица 1

────────────────────────┬───────────────────────┬──────────────────────────

Коэффициент │ Значение коэффициента │ Источник

────────────────────────┼───────────────────────┼──────────────────────────

1 │ 2 │ 3

────────────────────────┼───────────────────────┼──────────────────────────

K │ 0,9 │ ВСН 46-83 табл. 3.1

пр │ │

│ │

ИС МЕГАНОРМ: примечание.

В официальном тексте документа, видимо, допущена опечатка: пункт 2.2

отсутствует.

K │ 1 │ п. 2.2

рег │ │

│ │

K │ 0,91 │ п. 2.2

АБ │ │

│ │

K │ 1 │ ВСН 46-83 табл. 3.6

к │ │

│ │

Дельта │ 0 │ ВСН 46-83 табл. 3.5

Назначают материалы, их модули упругости и толщины слоев дорожной одежды. Толщину слоя из ВОМС назначают в соответствии с п. 1.2.5. Затем по ВСН 46-83 послойно рассчитывают дорожную одежду снизу вверх, в результате чего получают общий модуль упругости на поверхности покрытия (этапы расчета сведены в табл. 2).

Таблица 2

───────┬──────────┬─────────────────┬───────────┬───────┬──────────────────

N слоя │ Материал │Модуль упругости │ Толщина │ h │ Общий модуль

│ │материала E, МПа │слоя h, см │ -- │ упругости E ,

│ │ │ │ Д │ общ

│ │ │ │ д │ МПа

───────┼──────────┼─────────────────┼───────────┼───────┼──────────────────

1 │ВОМС │ 550 (t = 25 °C) │ 5 │ 0,15 │E = 164,7

│ │ │ │ │ общ

2 │Щебень │ 350 │ 20 │ 0,625 │E = 145,8

│ │ │ │ │ общ

3 │Песок │ 120 │ 35 │ 1,09 │E = 72,9

│ │ │ │ │ общ

4 │Суглинок │ 35 │ - │ - │ -

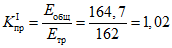

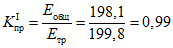

По модулю упругости определяют коэффициент прочности

.

.В связи с тем, что  , расчет конструкции дорожной одежды можно считать законченным (см. п. 1.2.8).

, расчет конструкции дорожной одежды можно считать законченным (см. п. 1.2.8).

, расчет конструкции дорожной одежды можно считать законченным (см. п. 1.2.8).

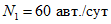

, расчет конструкции дорожной одежды можно считать законченным (см. п. 1.2.8).Требуется запроектировать конструкцию дорожной одежды с верхним слоем основания из ВОМС для дороги III категории во II дорожно-климатической зоне.

Исходные данные

Местность характеризуется сложными климатическими условиями, относится ко второму типу по характеру и степени увлажнения, грунт земляного полотна - супесь пылеватая. Приведенная к нагрузке группы А интенсивность движения равна  . Показатель q = 1,1. Находят перспективную интенсивность движения:

. Показатель q = 1,1. Находят перспективную интенсивность движения:

. Показатель q = 1,1. Находят перспективную интенсивность движения:

. Показатель q = 1,1. Находят перспективную интенсивность движения: .

.Конструирование и расчет дорожной одежды

Определяют требуемый модуль упругости дорожной одежды:

.

.Назначают материалы, их модули упругости и толщины конструктивных слоев дорожной одежды. Затем по ВСН 46-83 послойно рассчитывают дорожную одежду снизу вверх. Толщину слоя из ВОМС назначают в соответствии с п. 1.2.5. В результате получают общий модуль упругости на поверхности покрытия (этапы расчета сведены в табл. 3).

Таблица 3

──────┬──────────────┬─────────────────┬───────────┬──────┬────────────────

N слоя│ Материал │Модуль упругости │ Толщина │ h │ Общий модуль

│ │материала E, МПа │слоя h, см │ -- │ упругости E ,

│ │ │ │ Д │ общ

│ │ │ │ д │ МПа

──────┼──────────────┼─────────────────┼───────────┼──────┼────────────────

1 │Асфальтобетон │1200 (t = 20 °C) │ 5 │ 0,14 │E = 198,1

│ │ │ │ │ общ

│ │ │ │ │

│ │ │ │ │ I

2 │ВОМС │ 650 │ 5 │ 0,14 │E = 166,4

│ │ │ │ │ общ

│ │ │ │ │

│ │ │ │ │ II

3 │Щебень │ 350 │ 20 │ 0,54 │E = 144,8

│ │ │ │ │ общ

│ │ │ │ │

│ │ │ │ │ III

4 │Цементо-грунт │ 300 │ 25 │ 0,68 │E = 81,4

│ │ │ │ │ общ

5 │Супесь │ 30 │ - │ - │ -

Затем определяют коэффициент прочности по упругому прогибу

.

.В связи с тем, что  , расчет конструкции дорожной одежды можно считать законченным (см. п. 1.2.8).

, расчет конструкции дорожной одежды можно считать законченным (см. п. 1.2.8).

, расчет конструкции дорожной одежды можно считать законченным (см. п. 1.2.8).

, расчет конструкции дорожной одежды можно считать законченным (см. п. 1.2.8).Подобрать состав ВОМС для строительства верхнего слоя покрытия на автомобильной дороге с интенсивностью движения 1500 авт./сут.

Исходные материалы:

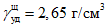

щебень фр. 5 - 20 мм с истинной плотностью  ; песок с модулем крупности Мкр = 2,52 и

; песок с модулем крупности Мкр = 2,52 и  ; в качестве минерального порошка используют отход промышленности с содержанием частиц мельче 0,071 мм - 92% и

; в качестве минерального порошка используют отход промышленности с содержанием частиц мельче 0,071 мм - 92% и  ; сырье для приготовления битума вязкостью

; сырье для приготовления битума вязкостью  ; известь-пушонка.

; известь-пушонка.

; песок с модулем крупности Мкр = 2,52 и

; песок с модулем крупности Мкр = 2,52 и  ; в качестве минерального порошка используют отход промышленности с содержанием частиц мельче 0,071 мм - 92% и

; в качестве минерального порошка используют отход промышленности с содержанием частиц мельче 0,071 мм - 92% и  ; сырье для приготовления битума вязкостью

; сырье для приготовления битума вязкостью  ; известь-пушонка.

; известь-пушонка.С учетом интенсивности движения выбираем смесь пористую с остаточной пористостью 5 - 12%.

Расчет минеральной части

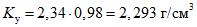

Определяем поправочный коэффициент K, который вводят при использовании материалов различной плотности (если  материалов отличается более чем на 0,2 г/см3).

материалов отличается более чем на 0,2 г/см3).

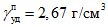

Преобладающий компонент ВОМС - песок с  . Плотность щебня отличается от плотности песка менее чем на 0,2 г/см3, поэтому K определять не требуется. Плотность минерального порошка отличается от плотности песка на 2,94 - 2,67 = 0,27 г/см3, поэтому определяем

. Плотность щебня отличается от плотности песка менее чем на 0,2 г/см3, поэтому K определять не требуется. Плотность минерального порошка отличается от плотности песка на 2,94 - 2,67 = 0,27 г/см3, поэтому определяем  :

:

. Плотность щебня отличается от плотности песка менее чем на 0,2 г/см3, поэтому K определять не требуется. Плотность минерального порошка отличается от плотности песка на 2,94 - 2,67 = 0,27 г/см3, поэтому определяем

. Плотность щебня отличается от плотности песка менее чем на 0,2 г/см3, поэтому K определять не требуется. Плотность минерального порошка отличается от плотности песка на 2,94 - 2,67 = 0,27 г/см3, поэтому определяем  .

.Требуемое количество мелких частиц в минеральном порошке, определяемое по табл. 4.1, равно 6%.

Количество зерен мельче 0,071 мм в применяемом порошке равно 92%, тогда количество минерального порошка в смеси  будет

будет

,

, ,

,где  - требуемое количество материала,

- требуемое количество материала,

Количество щебня фр. 5 - 20 мм по табл. 4.1.  .

.

.

. .

.Тогда количество песка в смеси будет

.

.Определение количества воды

и органического вяжущего в составе ВОМС

Количество жидкой фазы (суммарное количество воды и органического вяжущего -  ) в смеси определяют по графику, приведенному на рис. 4.1. Для этого определяют суммарное содержание частиц мельче 0,071 мм (М) в минеральной части:

) в смеси определяют по графику, приведенному на рис. 4.1. Для этого определяют суммарное содержание частиц мельче 0,071 мм (М) в минеральной части:

(т.к. М в песке равно 0).

(т.к. М в песке равно 0).По графику находим количество жидкой фазы для М = 6,4%:  .

.

.

.Количество органического вяжущего (В.В) в смеси ориентировочно по табл. 4.1 равно 4%.

Количество воды в смеси (В):

.

.Полученный расчетным путем состав проверяют в лаборатории в соответствии с требованиями табл. 2.1.

Для производственного состава количество воды уменьшают на 2 - 4% (если лабораторные составы были приготовлены вручную), т.е. для приведенного примера содержание воды в производственном составе будет 1,5 - 2,5%.

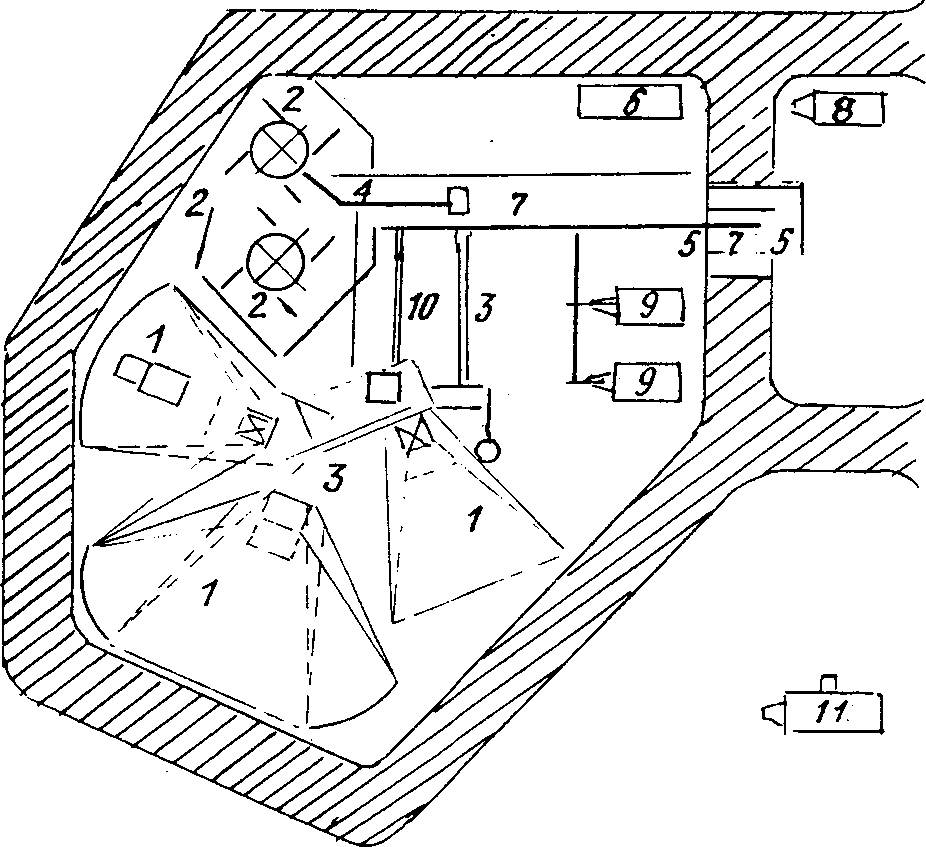

Трестом Росдороргтехстрой разработана база инвентарного типа, предназначенная для приготовления битумных шламов на основе битумных паст одностадийным способом, производительностью 90 т/смену (рис. 1).

1. Склад сыпучих материалов

2. Склад порошкообразных материалов

3. Узел подачи и дозировки песка

4. Узел подачи и дозировки порошкообразных материалов

5. Узел хранения, нагрева и дозировки воды

6. Узел хранения, нагрева и дозировки битума

7. Смесительный узел

8. Передвижная электростанция

9. Узел управления (Пульт управления. Станция управления)

10. Узел подачи и дозировки щебня

11. Бытовые помещения

Рис. 1. База по приготовлению битумных шламов

Основное технологическое оборудование - двухвальный лопастной смеситель с горизонтальным расположением валов.

В проекте даны два варианта базы. Технологическая линия по первому варианту выполнена с расчетом использования оборудования по загрузке и хранению извести-пушонки. В технологическую линию по второму варианту включено оборудование, предназначенное для приготовления известкового теста.

В проекте предусмотрена полная механизация трудоемких процессов, дистанционное, полуавтоматическое управление механизмами основных технологических процессов и автоматизированная система нагрева воды и битума.

По санитарно-технической классификации базы относятся к III классу промышленных предприятий.

Расчет годовой производительности выполнен с учетом понижающих коэффициентов:

- коэффициент снижения выдачи продукции в течение смены;

- коэффициент снижения выдачи продукции в течение смены; - " использования основного технологического

- " использования основного технологическогооборудования.

Емкость склада:

Битум - 20 т

Песок - 180 т

Известь - 10 т

Вода - 28 л

Минеральный порошок - 20 т

Расчет расхода дизельного топлива

────────────────────┬──────────┬─────────────────┬─────────────────────────

Потребитель │Количество│K x 8 маш.-ч │ Расход топлива

│ │ расч ├─────────┬───────┬───────

│ │ │кг/маш.-ч│кг/сут │кг/год

────────────────────┼──────────┼─────────────────┼─────────┼───────┼───────

1 │ 2 │ 3 │ 4 │ 5 │ 6

────────────────────┼──────────┼─────────────────┼─────────┼───────┼───────

Форсунки │ 4 │ │ │ 150 │ 11400

Бульдозер ДЗ-20 │ 1 │ 0,5 x 8 = 4,0 │ 14,0 │ 56 │ 4261

Электростанция │ 1 │ 0,8 x 8 = 6,4 │ 29,0 │ 185,6 │14105,6

ДЭС-200П │ │ │ │ │

Итого: │ │ │ │528,47 │ 26058

Склад песка и фр. 10 - 15 мм спроектирован из условия приемки материалов, доставляемых автотранспортом. Открытая площадка имеет двухсторонний уклон для стока воды. Штабелирование песка и наталкивание его на приемные бункеры производится бульдозером или фронтальным погрузчиком.

Склад порошкообразных материалов представляет собой силосную банку для хранения минерального порошка емкостью 30 т.

Места пересыпки материала оборудованы приспособлениями для защиты от пыления ("Укрытие мест пересыпки сыпучего материала", А.с. 445599).

Для хранения и подогрева битума до рабочей температуры предусмотрены два котла емкостью по 7 м3 каждый. Внутри каждого котла вмонтированы по две жаровые трубы. Между трубами расположен дозатор битума. В верхней части котла установлен привод для управления кранами дозатора.

Емкость для воды представляет собой цельносварную металлоконструкцию, утепленную снаружи стекловатой. Для придания опорам мешалки более высоких вибропоглощающих свойств, а также для уменьшения количества транспортируемых блоков баки для воды помещены внутрь опор мешалки.

Смесительный узел предназначен для приема отдозированных компонентов, приготовления битумного шлама и выдачи его в шламовоз. В состав узла входят: двухвальный лопастной смеситель рабочей емкостью 3000 л, ленточные конвейеры, рама смесителя с площадками обслуживания и опоры, совмещенные с водяными баками. Вода в смеситель подается через форсунки, равномерно расположенные по всей длине корыта. Люк выгрузки пневматически герметично закрывается крышкой.

Узел приготовления известкового теста предназначен для переработки извести-пушонки. В состав узла входят: приемный бункер с вибротечкой, цепной ковшовый элеватор, известегасилка, два бункера-отстойника с глубинными вибраторами, два насоса-дозатора, бак отфильтрованной воды с насосной установкой.

Известь-пушонка ковшовым погрузчиком загружается в приемный бункер, затем элеватором подается в известегасилку, где перемешивается с водой до полного отделения нерастворимых включений. Полученная смесь выливается из барабана через перекидной сливной лоток на сетчатый фильтр одного из бункеров-отстойников. Известковое молоко стекает в бункер-отстойник, а нерастворившиеся включения оседают на сетке и сбрасываются в специальную емкость.

Известковое молоко процеживается через песчаный фильтр бункера-отстойника. На стенки и дно бункера оседают частицы извести. После заполнения 1/4 части объема бункера известковым тестом водоизвестковая смесь из барабана известегасилки подается во второй бункер-отстойник.

Тесто в бункере-отстойнике подвергается процессу вызревания в течение 12 ч, затем через выходной патрубок поступает в приемное устройство винтового насоса и порциями выдается на ленточный конвейер смесительного узла.

Для разжижения теста в бункере-отстойнике периодически включается глубинный вибратор. Отфильтрованная вода поступает в специальный бак, куда по мере израсходования доливается свежая вода.

Известегасилка и бункеры-отстойники устанавливаются на опорные формы.

Подвижная сетка, фильтрующая растворенную известь, очищается от налипших частиц специальным приспособлением, разработанным на основании изобретения "Устройство для очистки барабанов ленточных конвейеров от прилипших частиц транспортируемого материала" (А.с. 251445).

В СМЕСИТЕЛЬНОЕ ОТДЕЛЕНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ ВОМС

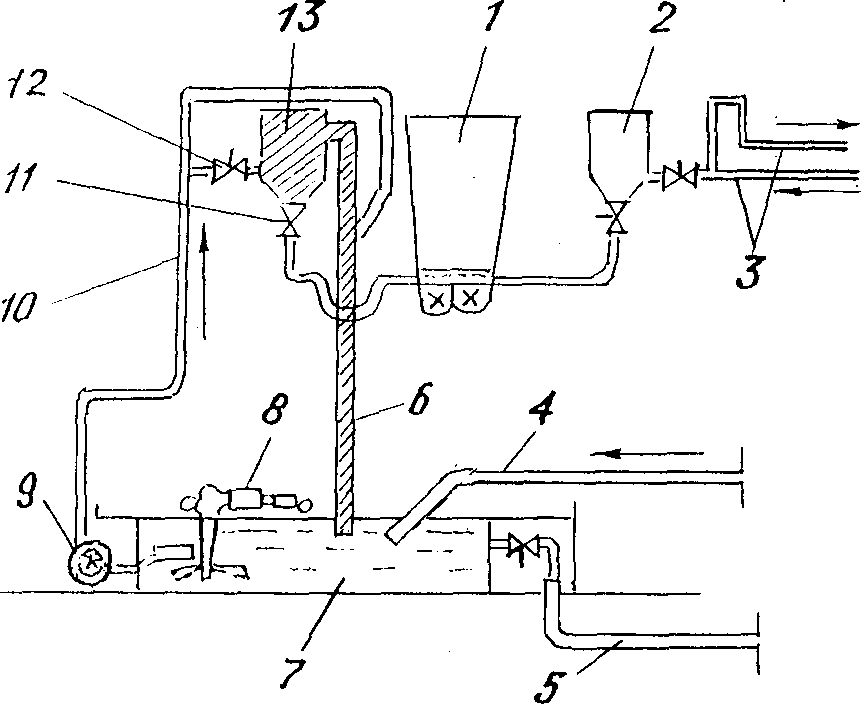

Известковое молоко, используемое в качестве активатора для приготовления ВОМС, приготавливают на дополнительно смонтированном оборудовании в непосредственной близости от асфальтобетонной установки (см. рисунки 2 и 3).

1 - бульдозер; 2 - ленточный транспортер; 3 - емкость

с водой для подпитки известегасилки; 4 - известегасилка;

5 - плавающий заборник; 6 - трансформатор; 7 - глубинные

вибраторы; 8 - растворный насос; 9 - фекальный насос;

10 - емкость для получения известкового теста;

11 - магистральный водопровод

1 - бункер-дозатор; 2 - дозатор битума; 3 - битумопровод;

4 - трубопровод подачи известкового теста; 5 - водопровод;

6 - трубопровод перелива контрольного уровня дозатора

известкового молока; 7 - емкость; 8 - мешалка;

9 - фекальный насос; 10 - труба перелива;

11, 12 - запорная арматура (краны);

13 - емкостный дозатор известкового молока

При использовании для приготовления известкового молока воздушной извести дооборудование асфальтобетонной установки осуществляется по схеме на рис. 3. Известь и вода подаются в металлическую емкость (7) 3 - 5 м3 в пропорции, определенной при подборе состава ВОМС. Вода и известь перемешиваются лопастной мешалкой (8). После получения требуемой концентрации известковое молоко подается в емкостный дозатор (13) фекальным насосом (9). Чтобы исключить попадание извести на дно в процессе работы, приготовленный раствор в емкости (7) необходимо перемешивать. Для предотвращения перелива в верхней части емкостного дозатора врезана труба перелива, имеющая выход в емкость (7) для приготовления известкового молока. После наполнения емкостного дозатора кран (12) закрывается, и раствор поступает при открытом кране (11) самотеком в смесительное отделение. Раствор в смесительном отделении распределяется из трубы гребенчатого типа диаметром не менее 80 мм. Затем минеральная часть ВОМС и раствор перемешиваются.

При наличии в хозяйствах негашеной извести известковое тесто можно получить по схеме на рис. 2. Бульдозер (1) подает негашеную известь в приямок, откуда по ленточному транспортеру (2) она поступает в известегасилку (4). Растворенная известь попадает в емкость (10) для получения известкового теста. Отстоявшаяся вода откачивается через плавающий заборник (5) в емкость (3), подпитывающую известегасилку водой. Известковое тесто, получаемое в нижней части емкости, разжижается глубинным вибратором (7), работающим от напряжения 36 В, и подается растворным насосом (8) в емкость для приготовления известкового молока (см. схему на рис. 3).

СЛОЯ ИЗ ВЛАЖНЫХ ОРГАНОМИНЕРАЛЬНЫХ СМЕСЕЙ

Данная методика в качестве средства оперативного контроля плотности использует серийно выпускаемый радиоизотопный прибор РПП-2.

1. Настройка технологического процесса уплотнения (пробная укатка) производится на характерном для дороги эталонном участке длиной 20 - 40 м. За основу принимаются технология и режим работы уплотняющих машин, приведенный в проекте производства работ.

2. По результатам настройки определяют оптимальные параметры технологического режима уплотнения смеси (число проходов, скорость и последовательность движения катков), которые должны быть выдержаны при дальнейшем строительстве.

3. При настройке технологического процесса ведут журнал и составляют акт, где указывают принятые параметры технологического режима уплотнения.

4. Плотность следует контролировать на одном и том же месте участка через каждые 1 - 2 прохода катка. Желательно параллельно вести контроль влажности смеси методом высушивания.

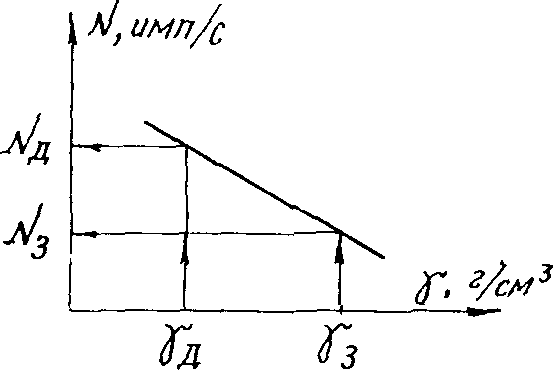

5. Настройку технологического процесса производят методом контрольных карт. По оси абсцисс откладывают номер прохода катка по одному следу, а по оси ординат - показания (число импульсов в секунду) прибора РПП-2. На контрольную карту предварительно наносят границы настройки, т.е. начальное  , допустимое

, допустимое  и заданное

и заданное  значения показания прибора РПП-2, которые соответствуют начальной

значения показания прибора РПП-2, которые соответствуют начальной  , допустимой

, допустимой  , заданной

, заданной  плотностям смеси.

плотностям смеси.

6. Значения  устанавливают непосредственным измерением плотности смеси (число импульсов) до начала ее уплотнения, а значения

устанавливают непосредственным измерением плотности смеси (число импульсов) до начала ее уплотнения, а значения  и

и  - используя градуировочный график прибора РПП-2 (см. рисунок). Для этого по заданным (требуемым по нормативным документам) значениям плотности

- используя градуировочный график прибора РПП-2 (см. рисунок). Для этого по заданным (требуемым по нормативным документам) значениям плотности  и коэффициента уплотнения

и коэффициента уплотнения  по формуле

по формуле

определяют допустимое значение плотности смеси.

7. Показания прибора РПП-2, получаемые в процессе уплотнения смеси, наносят на контрольную карту и, соединяя их, получают настроечную кривую. Анализ "поведения" настроечной кривой позволяет выявить оптимальное число проходов катков и время их замены. Стабилизация показаний прибора указывает на неэффективность дальнейшего использования катка и если не достигнута требуемая плотность смеси, то следует заменить каток на более тяжелый.

8. Настройку процесса уплотнения считают законченной, если настроечная кривая достигает или пересекает заданную границу настройки. В противном случае процесс настройки следует продолжить.

СЛОЯ ИЗ ВЛАЖНЫХ ОРГАНОМИНЕРАЛЬНЫХ СМЕСЕЙ

1. Настоящая методика применима при нормальном распределении контролируемого параметра.

2. Длину оцениваемого участка рекомендуется принимать равной длине сменной захватки.

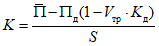

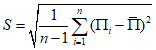

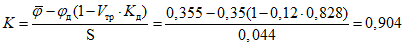

3. Оценка качества работ основана на учете отклонения среднего арифметического значения контролируемой величины от ее допустимого значения по нормативным документам. Для чего вычисляют оценочный коэффициент K:

,

,где  - среднее арифметическое значение измеряемой величины;

- среднее арифметическое значение измеряемой величины;

S - среднее квадратическое отклонение измеряемой величины;

4. Среднее арифметическое значение  , среднее квадратическое отклонение S контролируемой величины определяют по формулам:

, среднее квадратическое отклонение S контролируемой величины определяют по формулам:

,

,  .

.Для облегчения расчета S может быть определено по приблизительной формуле:

;

;где  - среднее абсолютное отклонение.

- среднее абсолютное отклонение.

- среднее абсолютное отклонение.

- среднее абсолютное отклонение.5. По табл. 1 в зависимости от площади или длины контролируемого участка определяют количество точек измерения n и значение допустимого оценочного коэффициента  .

.

───────────────────┬───────────────────────────────────────────────────────

Площадь участка F, │ Длина контролируемого участка, м

м2 ├─────┬─────────┬─────────┬──────────┬───────────┬──────

│менее│200 - 325│326 - 800│801 - 2000│2001 - 5500│более

│ 200 │ │ │ │ │5500

───────────────────┼─────┼─────────┼─────────┼──────────┼───────────┼──────

Длина участка при │менее│ 30 - 50 │51 - 120 │121 - 300 │ 301 - 800 │более

ширине 7 м L, м │ 30 │ │ │ │ │ 800

Кол-во точек │ 5 │ 7 │ 10 │ 15 │ 20 │ 25

измерения n │ │ │ │ │ │

Допустимое значение│0,675│ 0,755 │ 0,828 │ 0,886 │ 0,917 │0,936

оценочного │ │ │ │ │ │

коэффициента K │ │ │ │ │ │

д │ │ │ │ │ │

6. Требуемые значения коэффициента вариации  для величины плотности и коэффициента сцепления слоев из ВОМС можно ориентировочно принять 0,02 и 0,12 соответственно.

для величины плотности и коэффициента сцепления слоев из ВОМС можно ориентировочно принять 0,02 и 0,12 соответственно.

7. Оценку качества выполненных работ определяют по табл. 2 в зависимости от количества точек измерения n и значения оцениваемого коэффициента K.

───────────────────────────────────────────────────────────────┬───────────

Количество точек измерения, n │ Оценка

─────────┬──────────┬─────────┬──────────┬─────────┬───────────┤ качества

5 │ 7 │ 10 │ 15 │ 20 │ 25 │ работ

─────────┴──────────┴─────────┴──────────┴─────────┴───────────┤

Пределы измерения оценочного коэффициента, K │

─────────┬──────────┬─────────┬──────────┬─────────┬───────────┼───────────

<= 0,68 │ <= 76 │ <= 0,83 │ <= 0,89 │ <= 0,92 │ <= 0,94 │неудовлетв.

0,67 - │0,77 - │0,84 - │0,9 - 1,25│0,93 - │0,95 - 1,26│удовлетв.

1,22│ 1,34│ 1,25│ │ 1,25│ │

1,23 - │1,25 - │1,26 - │1,26 - │1,26 - │1,27 - 1,60│хорошо

1,43│ 1,51│ 1,55│ 1,58│ 1,59│ │

>= 1,44 │ >= 1,52 │ >= 1,56 │ >= 1,59 │ >= 1,60 │ >= 1,61 │отлично

8. Примеры применения методики

Пример 1

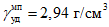

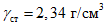

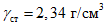

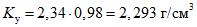

Оценить качество уплотнения участка покрытия из ВОМС. Измерение проводят прибором РПП-2. Длина участка L = 1000 м. Ширина - 7 м. Плотность переформованных образцов -  . Коэффициент уплотнения

. Коэффициент уплотнения  .

.

. Коэффициент уплотнения

. Коэффициент уплотнения  .

.Решение

По длине участка L = 1000 м из табл. 1 количество точек измерения n = 25, допустимое значение оценочного коэффициента  . Допустимое значение плотности ВОМС в покрытии

. Допустимое значение плотности ВОМС в покрытии  ,

,  . После проведения измерения плотности в 25 точках покрытия и обработки полученных данных были определены:

. После проведения измерения плотности в 25 точках покрытия и обработки полученных данных были определены:

. Допустимое значение плотности ВОМС в покрытии

. Допустимое значение плотности ВОМС в покрытии  ,

,  . После проведения измерения плотности в 25 точках покрытия и обработки полученных данных были определены:

. После проведения измерения плотности в 25 точках покрытия и обработки полученных данных были определены: ; S = 0,058.

; S = 0,058. .

.Для n = 25 и K = 1,309 по табл. 2 оценка качества работ по уплотнению - "хорошо".

Пример 2

Оценить сцепные качества покрытия из ВОМС после двух лет его эксплуатации. Дорога IV категории. Условия движения - легкие. Длина участка 100 м. Ширина 7 м. Измерения проводят прибором МП-3.

Решение

По длине участка L = 100 м из табл. 1 количество точек измерения n = 10, допустимое значение оценочного коэффициента  .

.

.

.Согласно ВСН 38-77 для легких условий движения минимально допустимое значение коэффициента сцепления  . После проведения измерений и обработки полученных данных были определены:

. После проведения измерений и обработки полученных данных были определены:

. После проведения измерений и обработки полученных данных были определены:

. После проведения измерений и обработки полученных данных были определены: ; S = 0,044.

; S = 0,044. .

.Для n = 10 и K = 0,904 по табл. 2 оценка качества покрытия по шероховатости - "удовлетворительно".

ПРИМЕР РАСЧЕТА ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ ПРИМЕНЕНИЯ

ВЛАЖНЫХ ОРГАНОМИНЕРАЛЬНЫХ СМЕСЕЙ ДЛЯ УСТРОЙСТВА

КОНСТРУКТИВНЫХ СЛОЕВ ДОРОЖНЫХ ОДЕЖД

(В СООТВЕТСТВИИ С СН 509-78)

За расчетную принята технология приготовления ВОМС на асфальтобетонном заводе в смесителе принудительного перемешивания. В качестве эталона для сравнения принята технология приготовления холодной асфальтобетонной смеси на том же асфальтобетонном заводе.

При расчете принято:

───────────────────────────────────────────┬────────────────┬──────────────

Показатель │ Холодная │ ВОМС

│асфальтобетонная│

│ смесь │

├────────────────┼──────────────

│Базовая техника │Новая техника

───────────────────────────────────────────┼────────────────┼──────────────

1 │ 2 │ 3

───────────────────────────────────────────┼────────────────┼──────────────

Ширина покрытия L, м │ 7 │ 7

Толщина слоя покрытия h, см │ 5 │ 5

Объем смеси для строительства │ 350 │ 349

1 км покрытия V, м3 │ │

Расход смеси на 1 км покрытия Р, т <*> │ 798 │ 794

Дальность возки смеси от АБЗ до места │ 15 │ 15

укладки, км │ │

Сменная производительность завода │ 200 │ 200

со смесителем Д-597 П , т/см │ │

з │ │

Число смен в году С (для Челябинской обл.) │ 180 │ 180

Продолжительность рабочей смены, ч │ 6,82 │ 6,82

Производительность отряда машин в смену, │ 250 │ 252

м <**> │ │

Годовой объем строительства, км │ 45 │ 46

--------------------------------

хол. асфальтобетонной смеси

хол. асфальтобетонной смеси

ВОМС  .

.

.

. .

.Расчет N 1

Стоимость перевозки материалов автомобильным

транспортом с учетом погрузо-разгрузочных работ

────────────────────────────────┬─────────┬─────────┬────────────┬─────────

Материал │Дальность│Тариф, р.│ Стоимость │Всего, р.

│возки, км│ │ погрузо- │

│ │ │разгрузочных│

│ │ │ работ, р. │

────────────────────────────────┼─────────┼─────────┼────────────┼─────────

1 │ 2 │ 3 │ 4 │ 5

────────────────────────────────┼─────────┼─────────┼────────────┼─────────

Щебень кварцитовый с зернами │ 10 │ 0,97 │ 0,14 │ 1,11

размером 0 - 20 мм (рядовой), м3│ │ │ │

Щебень кварцитовый с зернами │ 10 │ 0,97 │ 0,14 │ 1,11

размером 5 - 20 мм │ │ │ │

(фракционированный), м3 │ │ │ │

Мраморная крошка с зернами │ 20 │ 2,10 │ 0,14 │ 2,24

размером 0 - 5 мм, м3 │ │ │ │

Битум СГ 70/130, т │ 100 │ - │ - │ -

Сырье для приготовления │ 100 │ - │ - │ -

битума, т │ │ │ │

Известь, т │ 15 │ 1,55 │ 1,19 │ 2,74

Примечания: 1. Данные взяты в "Сборнике сметных цен на перевозки грузов для строительства", ч. I "Железнодорожные и автомобильные перевозки" (СНиП IV-4-82, ч. IV).

2. Стоимость перевозки и погрузо-разгрузочных работ входит в оптовую цену битума и сырья для приготовления битума.

Расчет N 2

Стоимость материалов с учетом транспортных расходов <1>

─────────────────────────────────────────┬─────────┬─────────────┬─────────

Материал │ Оптовая │Транспортные │Всего, р.

│цена, р. │ расходы, р. │

─────────────────────────────────────────┼─────────┼─────────────┼─────────

Щебень кварцитовый рядовой, м3 │ 3,50 │ 1,11 │ 4,61

Щебень кварцитовый фракционированный, м3 │ 5,05 │ 1,11 │ 6,16

Мраморная крошка, м3 │ 4,50 │ 2,26 │ 6,76

Битум <2> СГ 70/130, т │ 34,00 │ │ 34,00

Сырье для приготовления битума <2>, т │ 21,51 │ │ 21,51

Известь, т │ 15,00 │ 2,74 │ 17,74

Вода, т │ 0,45 │ - │ 0,45

Примечания: 1. Данные взяты в "Сборнике средних районных сметных цен на материалы, изделия и конструкции", ч. IV "Местные материалы" и ч. I "Строительные материалы".

2. Стоимость перевозки и погрузочно-разгрузочных работ входят в оптовую цену битума и сырья для приготовления битума.

Составы используемых смесей

────────────────────────────────────────────────┬──────────────────────────

Исходные компоненты │ Содержание, % по массе

├─────────────┬────────────

│ Базовая │ Новая

│ техника │ техника

────────────────────────────────────────────────┼─────────────┼────────────

Щебень кварцитовый с зернами размером 0 - 20 мм │ - │ 99

(содержание частиц мельче 0,071 мм - 12%) │ │

Щебень кварцитовый с зернами размером 5 - 20 мм │ 31 │ -

Мраморная крошка с зернами размером 0 - 5 мм │ 69 │ -

(содержание частиц мельче 0,071 мм - 24,7%) │ │

Битум, СГ 70/130 │ 6 │ -

Сырье для приготовления битума │ - │ 4,5

Известь │ - │ 1

Вода │ - │ 4,0

Примечания: 1. Составы холодной асфальтобетонной и влажной органоминеральной смесей получены путем лабораторных подборов.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 9128-84 Постановлением Госстроя России от 29.04.1998 N 18-41 с 1 января 1999 года введен в действие ГОСТ 9128-97. |

2. В качестве минерального порошка для холодного асфальтобетона используют материал местного карьера - мраморную крошку, отвечающую требованиям ГОСТ 9128-84.

3. Содержание зерен размером мельче 0,071 мм в холодной асфальтобетонной смеси - 17%.

4. В состав влажной органоминеральной смеси известь вводят в виде известкового молока.

Расчет 3

для приготовления 100 т смеси

──────────────────┬────────────────────────────┬───────────────────────────

Материал │ Базовая техника │ Новая техника

├───────┬──────────┬─────────┼──────┬──────────┬─────────

│Коли- │Стоимость │Общая │Коли- │Стоимость │Общая

│чество │ единицы │стои- │чество│ единицы │стои-

│ │измерения,│мость, р.│ │измерения,│мость, р.

│ │ р. │ │ │ р. │

──────────────────┼───────┼──────────┼─────────┼──────┼──────────┼─────────

1 │ 2 │ 3 │ 4 │ 5 │ 6 │ 7

──────────────────┼───────┼──────────┼─────────┼──────┼──────────┼─────────

Щебень │ - │ - │ - │ 64,4 │ 4,61 │ 296,88

кварцитовый, │ │ │ │ │ │

рядовой, м3 │ │ │ │ │ │

Щебень │ 20,2 │ 6,16 │ 124,43 │ - │ - │ -

кварцитовый, │ │ │ │ │ │

фракционированный,│ │ │ │ │ │

м3 │ │ │ │ │ │

Мраморная крошка, │ 43,5 │ 6,76 │ 294,06 │ - │ - │ -

м3 │ │ │ │ │ │

Битум СГ 70/130, т│ 6 │ 34,0 │ 204,00 │ - │ - │ -

Сырье для │ - │ - │ - │ 4,5 │ 21,51 │ 96,80

приготовления │ │ │ │ │ │

битума, т │ │ │ │ │ │

Известь, т │ - │ - │ - │ 1 │ 17,74 │ 17,74

Вода, т │ - │ - │ - │ 4 │ 0,45 │ 1,8

Итого: │ │ │ 622,49 │ │ │ 413,22

Расчет N 4

при приготовлении смесей на АБЗ

ИС МЕГАНОРМ: примечание. Текст в графе 2 дан в соответствии с официальным текстом документа. |

───────────────────────────┬─────────┬──────────────────┬──────────────────

Рабочие │Тарифная │ Базовая техника │ Новая техника

│ ставка, ├───────┬──────────┼───────┬──────────

│ │Кол-во │Заработная│Кол-во │Заработная

│ │человек│плата, р. │человек│плата, р.

───────────────────────────┼─────────┼───────┼──────────┼───────┼──────────

1 │ 2 │ 3 │ 4 │ 5 │ 6

───────────────────────────┼─────────┼───────┼──────────┼───────┼──────────

Машинист асфальтосмесителя │ 6-20 │ 1 │ 6-20 │ 1 │ 6-20

6 разряда │ │ │ │ │

Форсунщик 4 разряда │ 4-90 │ 1 │ 4-90 │ - │ -

Помощник машиниста │ 5-51 │ 1 │ 5-51 │ 1 │ 5-51

5 разряда │ │ │ │ │

Слесарь 4 разряда │ 4-90 │ 2 │ 9-80 │ 2 │ 9-80

Бульдозерист 5 разряда │ 5-51 │ 1 │ 5-51 │ 1 │ 5-51

Вспомогательные рабочие │ 4-32 │ 2 │ 8-64 │ 1 │ 4-32

3 разряда │ │ │ │ │

Асфальтобетонщик-варильщик │ 4-35 │ 1 │ 4-35 │ - │ -

3 разряда │ │ │ │ │

2 разряда │ 3-86 │ 1 │ 3-86 │ 1 │ 3-86

Оператор парообразователя │ 5-51 │ 1 │ 5-51 │ 1 │ 5-51

5 разряда │ │ │ │ │

Весовщик 3 разряда │ 4-35 │ 1 │ 4-35 │ 1 │ 4-35

Итого: │ │ │ 58-63 │ │ 45-06

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: ЕНиР сб. 17 имеет название "Строительство автомобильных дорог". |

Примечания: 1. Количество рабочих принято по ЕНиР сб. 17 "Дорожные работы".

2. Тарифные ставки приняты по "Указаниям по применению единых районных единичных расценок на строительные конструкции и работы".

3. Для варианта по новой технике исключается форсунщик, так как исходные минеральные материалы используются в состоянии естественной влажности.

Расчет N 5

при строительстве дорожного покрытия

──────────────────────────┬──────────┬──────────────────┬──────────────────

Рабочие │ Тарифная │ Базовая техника │ Новая техника

│ставка, р.├───────┬──────────┼───────┬──────────

│ │Кол-во │Заработная│Кол-во │Заработная

│ │рабочих│плата, р. │рабочих│плата, р.

──────────────────────────┼──────────┼───────┼──────────┼───────┼──────────

Машинист асфальтоукладчика│ 6-20 │ 1 │ 6-20 │ 1 │ 6-20

Асфальтобетонщик, разряд: │ │ │ │ │

5 │ 5-51 │ 1 │ 5-51 │ 1 │ 5-51

4 │ 4-90 │ 1 │ 4-90 │ 1 │ 4-90

3 │ 4-35 │ 3 │ 13-05 │ 2 │ 8-70

2 │ 3-86 │ 1 │ 3-86 │ 1 │ 3-86

1 │ 3-44 │ 1 │ 3-44 │ 1 │ 3-44

Водитель: │ │ │ │ │

автосамосвала │ 5-12 │ 6 │ 30-72 │ 6 │ 30-72

автогудронатора │ 5-12 │ 1 │ 5-12 │ - │ -

поливомоечной машины │ 5-12 │ 1 │ 5-12 │ - │ -

Машинист катков 3 разряда │ 4-35 │ 3 │ 13-05 │ 3 │ 13-05

Итого: │ │ │ 90-97 │ │ 76-38

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: ЕНиР сб. 17 имеет название "Строительство автомобильных дорог". |

Примечания: 1. Количество рабочих принято по ЕНиР сб. 17 "Дорожные работы".

2. Тарифные ставки - по "Указаниям по применению единичных районных расценок на строительные конструкции и работы".

Расчет N 6

их эксплуатации при строительстве покрытия

────────────────┬──────┬───────────────────────────────┬───────────────────

Машины │Рас- │ Базовая техника │ Новая техника

│четная├─────┬───────────────────┬─────┼───────────────────

│стои- │Коли-│ Стоимость, р. │Коли-│ Стоимость, р.

│мость │чест-├─────┬──────┬──────┤чест-├─────┬──────┬──────

│машин,│во │всех │экс- │экс- │во │всех │экс- │экс-

│р. │ │машин│плуа- │плуа- │ │машин│плуа- │плуа-

│ │ │ │тации │тации │ │ │тации │тации

│ │ │ │одной │всех │ │ │одной │всех

│ │ │ │машины│машин │ │ │машины│машин

────────────────┼──────┼─────┼─────┼──────┼──────┼─────┼─────┼──────┼──────

Бульдозер │ 7300 │ 1 │7300 │34,56 │34,56 │ 1 │7300 │34,56 │34,56

СД-110М │ │ │ │ │ │ │ │ │

Асфальтоукладчик│14360 │ 1 │14360│21,04 │21,04 │ 1 │14360│21,04 │21,04

ДС-126А │ │ │ │ │ │ │ │ │

Автомобили- │ 3410 │ 6 │20460│30,50 │183,00│ 6 │20460│30,50 │183,00

самосвалы │ │ │ │ │ │ │ │ │

ЗИЛ 555 │ │ │ │ │ │ │ │ │

Автогудронатор │ 4810 │ 1 │4810 │47,80 │47,80 │ - │ - │ - │ -

ДС-39А │ │ │ │ │ │ │ │ │

Поливомоечная │ 4195 │ 1 │4195 │35,00 │35,00 │ - │ - │ - │ -

машина ПМ-130 │ │ │ │ │ │ │ │ │

Пневмокаток │ 8560 │ 1 │8560 │16,33 │16,33 │ 1 │8560 │16,33 │16,33

ДУ-29 (30 т) │ │ │ │ │ │ │ │ │

Пневмокаток │ 6634 │ 1 │6634 │17,14 │17,14 │ 1 │6634 │17,14 │17,14

ДУ-31 (16 т) │ │ │ │ │ │ │ │ │

Итого: │ │ │66319│202,37│354,87│ │57314│119,57│272,07

Примечания: 1. Стоимость машин принята по прейскуранту N 22-01 "Оптовые цены на машины и оборудование, строительные, дорожные и торфяные", Госкомцен СССР.

2. Стоимость эксплуатации машин принята по "Сборнику сметных цен эксплуатации строительных машин", 1982 г.

Расчет N 7

Стоимость приготовления 100 т смеси

───────────────────────────────────────┬─────────┬──────────┬──────────────

Показатели │ Базовая │ Новая │ Обоснование

│ техника │ техника │

───────────────────────────────────────┼─────────┼──────────┼──────────────

1. Производительность АБЗ, т: │ │ │

в смену │ 200 │ 200 │Исходные

в год │ 36000 │ 36000 │данные

2. Количество рабочих, занятых в смену,│ 12 │ 9 │Расч. N 4

чел. │ │ │

3. Общая заработная плата в смену, р. │ 58,63 │ 45,06 │Расч. N 4

4. Прямые затраты в смену, р.: │ │ │

на эксплуатацию машин │ 286,00 │ 260,00 │Ц N 2 п. 564

стоимость материалов │ 1244,98 │ 826,44 │Расч. N 3

Итого: прямые затраты в смену, р. │ 1553,77 │ 1104,91 │

смеси, р. │ │ │

8. Накладные расходы, р.: │ │ │

условно-постоянные │ 77,69 │ 55,25 │п. 5 x 0,1

зависящие от трудоемкости │ 2,50 │ 2,04 │п. 7 x 0,64

зависящие от основной зарплаты │ 1,82 │ 1,38 │п. 6 x 0,15

Итого: │ 82,01 │ 58,67 │

9. Себестоимость 100 т смеси, р. │ 870,28 │ 620,36 │

--------------------------------

Расчет N 8

Себестоимость устройства 1 км дорожного покрытия

───────────────────────────────────────┬─────────┬─────────┬───────────────

Показатель │ Базовая │ Новая │ Обоснование

│ техника │ техника │

───────────────────────────────────────┼─────────┼─────────┼───────────────

Производительность отряда машин, км: │ │ │

в смену │ 0,250 │ 0,252 │Исходные данные

в год │ 45 │ 46 │

ИС МЕГАНОРМ: примечание.

Нумерация пунктов дана в соответствии с официальным текстом документа.

2. Количество рабочих, занятых в смену,│ 19 │ 16 │Расч. N 5

чел. │ │ │

3. Общая заработная плата, р.: │ │ │

в смену │ 90,97 │ 76,38 │Расч. N 5

на эксплуатацию машин │ 354,87 │ 272,07 │Расч. N 6

на основную заработную плату │ 60,36 │ 33,95 │Расч. N 5

Итого: │ 415,23 │ 306,02 │

ИС МЕГАНОРМ: примечание.

В официальном тексте документа, видимо, допущена опечатка: пункты 1а

и 3а отсутствуют.

5. Прямые затраты на 1 км, р. │ 1660,92 │ 1214,36 │п. 4 : п. 1а

7. Общие затраты труда на 1 км, │ 76 │ 63 │п. 2 : п. 1а

чел.-дн. │ │ │

8. Накладные расходы, р.: │ │ │

условно-постоянные │ 166,09 │ 121,44 │п. 5 x 0,1

зависящие от трудоемкости │ 48,64 │ 40,32 │п. 7 x 0,64

зависящие от зарплаты │ 54,58 │ 45,46 │п. 6 x 0,15

Итого: │ 269,31 │ 207,22 │

9. Себестоимость 1 км, р. │ 1930,23 │ 1421,58 │

--------------------------------

Общая стоимость работ по устройству 1 км покрытия:

,

,где  - себестоимость строительства 1 км покрытия;

- себестоимость строительства 1 км покрытия;

Р - расход смеси на 1 км покрытия, т.

Приведенные сопоставляемые затраты по устройству 1 км покрытия:

,

,где С - себестоимость работ по строительству 1 км покрытия;

;

;К - капитальные затраты (стоимость фондов на 1 ед. продукции).

Экономический эффект от использования новой техники в расчете на 1 км (без учета срока службы):

,

,где  - приведенные затраты по базовой технике;

- приведенные затраты по базовой технике;

────────────────────────┬─────────────────────────┬────────────────────────

Показатель │ Базовая техника │ Новая техника

────────────────────────┼─────────────────────────┼────────────────────────

С │ 1930,23 │ 1421,58

1 │ │

С │ 622,49 │ 413,22

2 │ │

Р │ 7,98 │ 7,94

С │ 6897,70 │ 4702,55

К │ 1950,56 │ 1592,06

З │ 7190,28 │ 4941,36

.

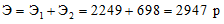

.За счет исключения из процесса приготовления ВОМС таких технологических операций, как выпаривание воды из органического вяжущего, высушивание и нагрев минеральных материалов, происходит экономия электроэнергии и горюче-смазочных (топливных) материалов:

─────────────────────────────────┬─────────────────────┬───────────────────

Показатель на 1 т смеси │ Базовая техника │ Новая техника

─────────────────────────────────┼─────────────────────┼───────────────────

Расход топливных материалов, т │ 0,022 │ -

Расход электроэнергии, кВт/ч │ 7,0 │ 4,5

Экономический эффект  за счет снижения расхода энергоресурсов на 1 км дороги составит:

за счет снижения расхода энергоресурсов на 1 км дороги составит:

.

.Общий экономический эффект от внедрения влажных органоминеральных смесей без учета срока службы покрытия составит на 1 км дороги (влажность минеральных материалов 4%):

.

. ;

;

;

;