СПРАВКА

Источник публикации

ИУС "Национальные стандарты", N 5, 2024

Примечание к документу

Документ введен в действие на территории Российской Федерации с 01.02.2024 (Приказ Росстандарта от 30.01.2024 N 166-ст).

Название документа

"Изменение N 1 ГОСТ 9521-2017 "Угли каменные. Метод определения коксуемости"

(принято Протоколом Межгосударственного совета по стандартизации, метрологии и сертификации от 25.09.2023 N 165-П)

"Изменение N 1 ГОСТ 9521-2017 "Угли каменные. Метод определения коксуемости"

(принято Протоколом Межгосударственного совета по стандартизации, метрологии и сертификации от 25.09.2023 N 165-П)

Принято

Протоколом Межгосударственного

совета по стандартизации,

метрологии и сертификации

от 25 сентября 2023 г. N 165-П

ИЗМЕНЕНИЕ N 1 ГОСТ 9521-2017

"УГЛИ КАМЕННЫЕ. МЕТОД ОПРЕДЕЛЕНИЯ КОКСУЕМОСТИ"

МКС 75.160.10

Принято Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 165-П от 25.09.2023)

Зарегистрировано Бюро по стандартам МГС N 17011

За принятие изменения проголосовали национальные органы по стандартизации следующих государств: AM, BY, KG, RU, TJ, UZ [коды альфа-2 по МК (ИСО 3166) 004]

Дату введения в действие настоящего изменения устанавливают указанные национальные органы по стандартизации <*>

--------------------------------

<*> Дата введения в действие на территории Российской Федерации - 2024-02-01.

Раздел 2. Заменить ссылки: датированные на недатированные;

примечание изложить в новой редакции:

"Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку".

Раздел 5. Пункт 5.1.1. Пятый абзац после слов "типа хромель-алюмель (ХА) или нихросил-нисил (НН)" дополнить ссылкой: "по ГОСТ 6616".

Раздел 7. Пункт 7.2. Седьмой и восьмой абзацы исключить;

шестой абзац дополнить словами:

"При невозможности доведения пробы угля до воздушно-сухого состояния (высокая влажность воздуха в помещении) допускается подсушивание угля в сушильном шкафу при температуре не выше 90 °C".

Пункт 7.3 изложить в новой редакции:

"7.3 Угольные шихты (смеси) массой 2 кг подготавливают путем смешивания углей (компонентов шихт) в воздушно-сухом состоянии с размером частиц от 0 до 3 мм в нужном процентном соотношении. Для этого взвешивают каждый уголь отдельно и ссыпают вместе. Далее пересыпают смесь не менее 4 раз "на конус" и загружают в бункер для загрузки угля.

Допускается приготовление смеси больших объемов и ее последующее деление на порции (параллельные определения, пробы на анализы, контрольные пробы) путем смешивания углей (компонентов шихт) в воздушно-сухом состоянии с размером частиц от 0 до 3 мм в нужном процентном соотношении. Для этого взвешивают каждый уголь отдельно и ссыпают вместе. При данном способе составления смеси необходимо обеспечить хорошее усреднение путем пересыпания "на конус" не менее 6 раз".

Раздел 7 дополнить пунктами 7.4 и 7.5:

"7.4 Из бункера после открытия шибера весь уголь поступает в реторту для коксования. Высота падения угля (расстояние от шибера бункера до дна реторты) должна быть 200 мм. Для равномерной загрузки угля шибер располагают над центром реторты. Отверстие для термопары в передней части реторты прикрывают бумагой. При загрузке углем реторту устанавливают на лист бумаги или поддон. Просыпавшийся уголь тщательно собирают и переносят в реторту. Загруженный в реторту уголь разравнивают и уплотняют плоской трамбовкой таким образом, чтобы между углем и крышкой реторты было пространство (для летучих продуктов коксования) высотой от 18 до 20 мм. Такое заполнение соответствует полезной емкости реторты около 2,66 л и объемной плотности угля 750 кг/м3. После уплотнения угля реторту закрывают крышкой и обмазывают смесью глины и песка край крышки.

В случае коксования жирных углей с толщиной пластической массы более 30 мм рекомендуется увеличить пространство между углем и крышкой реторты до 30 - 35 мм, уменьшая массу загрузки.

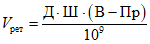

Объем внутреннего пространства реторты Vрет, м3, рассчитывают по формуле

, (1)

, (1)где Д, Ш, В - длина, ширина и высота внутреннего пространства реторты, мм;

Пр - пространство между слоем угля и верхом реторты, мм;

109 - коэффициент пересчета мм3 в м3.

Массу угля Mу, кг, загружаемого в реторту, рассчитывают по формуле

, (2)

, (2)где  - насыпная плотность, кг/м3.

- насыпная плотность, кг/м3.

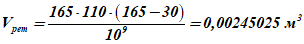

Пример - Расчет уменьшения массы загрузки.

Длина - 165 мм, ширина - 110 мм, высота - 165 мм. Коэффициент пересчета мм3 в м3 - 109. Насыпная плотность - 750 кг/м3.

Подставив Пр = 30 мм, получаем

;

;Mу = 0,00245025·750 = 1,838 кг.

Увеличение пространства реторты необходимо для предотвращения избыточного вспучивания, влекущего за собой поднятие крышки реторты, которое может привести к следующим негативным последствиям:

- летучие продукты на начальной стадии коксования попадают в камеру печи и могут привести к разрушению огнеупорной кладки или нагревателей;

- пластическая масса, закоксовавшаяся в процессе и поднимающая крышку до свода печи, приводит к трудности выгрузки реторты из камеры коксования и возможному разрушению верхней плиты печи;

- кокс на конечной стадии коксования (когда выделение летучих продуктов сильно снижается) начинает реагировать с кислородом воздуха внутри камеры печи, поступающим через любые неплотности, что приводит к его озолению и ухудшению качества.

7.5 Перед испытанием проверяют состояние камеры печи, схему включения нагревательных элементов, работу измерительной аппаратуры, уровень расположения термопар на левой и правой сторонах камеры у стенок. Термопары устанавливают таким образом, чтобы расстояние от концов до дна камеры составляло (84 +/- 10) мм.

После проверки камеру закрывают дверцей, отверстие на верхней части печи для трубы, отводящей летучие продукты, закрывают куском асбеста и включают электропечь.

Камеру нагревают равномерно со скоростью 25 °C в минуту до температуры 1000 °C. При достижении температуры 1000 °C камера готова для загрузки испытуемой пробы угля. Перед загрузкой реторты ее необходимо прогреть в течение 3 мин при температуре 1000 °C".

Раздел 8. Пункт 8.1.1. Второй абзац. Заменить значение:

"(83 +/- 100) мм" на "(83 +/- 10) мм";

третий абзац изложить в новой редакции:

"Для обеспечения полной герметизации на соединения между трубой для отвода летучих продуктов коксования и соответствующим отводом реторты наносят перед загрузкой кольца из смеси глины и песка или мертеля слоем 5 - 10 мм. После установки реторты в печь трубку для отвода летучих продуктов устанавливают на кольцо из глины и песка или мертеля и надежно герметизируют соединение вокруг отводной трубки на крышке реторты. Для полной герметизации камеры печи дверцу, зазоры между трубой и верхней частью печи, чехлом для термопары и отверстием в дверце обмазывают смесью глины и песка или мертеля";

пятый - девятый абзацы изложить в новой редакции:

"Далее нагрев камеры производят со скоростью 2 °C в минуту. При достижении у стенки камеры температуры 1050 °C выдерживают загрузку при такой температуре, пока в центре коксуемой массы не установится температура 1000 °C.

Допускается тушение кокса ручным способом с применением емкости объемом 0,8 л, снабженной ручкой и диспергирующей насадкой (металлическая лейка с перфорированной насадкой), для удаления продуктов тушения в вентиляцию. При таком способе реторту ставят на огнеупорную поверхность под вытяжной вентиляцией, быстро снимают крышку и тушат постепенно, чтобы не было выброса капель (при обильном выбросе капель необходимо снизить скорость полива водой).

После тушения и удаления паров кокс из ящика выгружают на металлический противень и оставляют для полного остывания. В случае если кокс имеет зоны красного свечения, их вручную тушат с помощью лейки или разбрызгивающих устройств (опрыскиватель) до исчезновения красного свечения.

Весь кокс, выгруженный из реторты и остывший на противне, оставляют на сутки на воздухе или на 1,5 ч в сушильном шкафу при температуре 120 °C для полного удаления остатков влаги. Высушенный кокс взвешивают и рассчитывают выход валового кокса в процентах на сухую массу загруженного угля и/или шихты.

Измерение, запись и регулирование температурного режима коксовой печи производят автоматическими приборами с программными регуляторами".

Пункт 8.2.1. Второй абзац изложить в новой редакции:

"После сбрасывания весь кокс аккуратно собирают и вручную производят определение ситового состава на ситах с квадратными отверстиями размером 60x60, 40x40, 25x25 и 10x10 мм в течение не менее 30 с на каждом сите. Каждую фракцию взвешивают, после чего подсчитывают выход отдельных классов кокса в граммах и процентах. Полученные результаты записывают в протокол (см. приложение Б)".

Пункт 8.2.2. Первый, второй абзацы изложить в новой редакции:

"8.2.2 После сбрасывания весь кокс аккуратно собирают и производят определение ситового состава на ситах с квадратными отверстиями размером 60x60, 40x40, 25x25 и 10x10 мм в течение не менее 4 мин на автоматической системе рассева кокса (грохот) или не менее 30 с на каждом сите при ручном рассеве кокса. Каждую фракцию взвешивают, после чего подсчитывают выход отдельных классов кокса в граммах и процентах. Полученные результаты записывают в протокол (см. приложение Б).

Кокс крупностью более 25 мм (классы более 60, 60 - 40, 40 - 25 мм) после испытания на сбрасывание загружают в барабан, который вращают 6 мин (300 оборотов). После этого кокс выгружают из барабана, подвергают ситовому анализу на ситах с квадратными отверстиями размерами 25x25 и 10x10 мм (дополнительно, при необходимости, 60x60, 40x40 мм) в течение 4 мин на автоматической системе рассева кокса (грохот) или не менее 30 с на каждом сите при ручном рассеве кокса. Каждую фракцию взвешивают, после чего подсчитывают выход отдельных классов кокса в граммах и в процентах. Полученные результаты записывают в протокол (см. приложение Б)".

Подраздел 8.2 дополнить пунктом 8.2.3:

"8.2.3 Результаты считаются достоверными, если общая масса фракции, полученная после испытания (см. 8.2.2), не отличается от исходной массы испытуемой пробы, загруженной в барабан, более чем на 0,02 кг. Разницу приписывают к массе фракции кокса менее 10 мм и учитывают при расчете показателя П10. Если эта разница из-за потерь материала или ошибок окажется выше установленного предела, полученный результат аннулируют".

Приложение Б. Таблица Б.1. Исключить графу: "Остаток в барабане".