СПРАВКА

Источник публикации

М.: Бюро НДТ, 2017

Примечание к документу

Документ утратил силу с 01.06.2022 в связи с изданием Приказа Росстандарта от 22.12.2021 N 2960. Взамен введен в действие ИТС 26-2021.

Документ введен в действие с 01.07.2018.

Название документа

"ИТС 26-2017. Информационно-технический справочник по наилучшим доступным технологиям. Производство чугуна, стали и ферросплавов"

(утв. Приказом Росстандарта от 15.12.2017 N 2836)

"ИТС 26-2017. Информационно-технический справочник по наилучшим доступным технологиям. Производство чугуна, стали и ферросплавов"

(утв. Приказом Росстандарта от 15.12.2017 N 2836)

Приказом Росстандарта

от 15 декабря 2017 г. N 2836

ИНФОРМАЦИОННО-ТЕХНИЧЕСКИЙ СПРАВОЧНИК

ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ

ПРОИЗВОДСТВО ЧУГУНА, СТАЛИ И ФЕРРОСПЛАВОВ

Production of pig iron, steel and ferroalloys

ИТС 26-2017

Дата введения

1 июля 2018 года

Наилучшая доступная технология - технология производства продукции (товаров), выполнения работ, оказания услуг, определяемая на основе современных достижений науки и техники и наилучшего сочетания критериев достижения целей охраны окружающей среды при условии наличия технической возможности ее применения.

Наилучшая доступная технология определяется в информационно-техническом справочнике и является инструментом технологического нормирования, применяемого к субъектам хозяйствования, отнесенным к 1 категории объектов негативного воздействия.

Настоящий информационно-технический справочник по наилучшим доступным технологиям "Производство чугуна, стали и ферросплавов" (далее - справочник НДТ) представляет собой документ национальной системы стандартизации Российской Федерации, разработанный в результате анализа технологических, технических и управленческих решений, применяемых для обеспечения высокой ресурсоэффективности и экологической результативности производства чугуна, стали и ферросплавов.

Структура настоящего справочника НДТ соответствует ГОСТ Р 56828.14-2016, формат описания технологий - ГОСТ Р 56828.13.2016, основные термины в области наилучших доступных технологий приведены в соответствии с ГОСТ Р 56828.15-2016.

Краткое содержание справочника

Введение. Во введении приводится краткое содержание справочника НДТ.

Предисловие. Указана цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие справочника НДТ и приведен перечень справочников НДТ, с которыми в той или иной степени связан настоящий справочник НДТ.

В разделе 1 представлен обзор состояния и дана оценка уровня развития в Российской Федерации производства чугуна, стали и ферросплавов. Охарактеризована структура отрасли. Описаны крупные интегрированные холдинги вертикального и горизонтального типа. Приведена оценка сырьевой базы черной металлургии в Российской Федерации. Описаны основные тенденции и прогнозные параметры развития отрасли.

В разделе 2 представлены сведения о технологических процессах, получивших распространение в производстве:

- агломерата из железорудных руд;

- кокса и полукокса, бурого угля (лигнита) или торфа, угля ретортного;

- чугуна зеркального и передельного в чушках, болванках и прочих первичных формах;

- ферросплавов, включая: ферросилиций, силикокальций, силикомарганец, электроферромарганец, ферровольфрам, ферромолибден, феррованадий, пятиокись ванадия, феррониобий, ферротитан, ферробор, силикоцирконий, феррофосфор, ферроманганофосфор, феррохром, ферросиликохром, ферросиликомарганец, ферромарганец, ферросплавы и лигатуры;

- стали нелегированной в слитках или прочих первичных формах и полуфабрикатов из нелегированной стали;

- стали нержавеющей в слитках или прочих первичных формах и полуфабрикатов из нержавеющей стали;

- стали легированной прочей в слитках или в прочих первичных формах и полуфабрикатов из прочей легированной стали.

В разделе 3 дана оценка уровней эмиссий в окружающую среду, а также, при доступности соответствующей информации, показателей потребления природных ресурсов, характерных для производства чугуна, стали и ферросплавов. При подготовке раздела использованы результаты анкетирования российских предприятий и приняты во внимание сведения, приведенные в справочном документе Европейского Союза (European Commission. Best Available Techniques Reference Document for Iron and Steel Production, 2012) и Заключении по наилучшим доступным технологиям для производства чугуна и стали (BAT Conclusions for Iron and Steel Production, Offical Journal of the European Union, L70, v. 55, March 2012).

В разделе 4 описаны особенности подходов, использованных при разработке данного справочника НДТ в части идентификации НДТ, в целом соответствующих Правилам определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям (утверждены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458) и Методическим рекомендациям по определению технологии в качестве наилучшей доступной технологии (утверждены приказом Министерства промышленности и торговли Российской Федерации от 31 марта 2015 г. N 665).

В разделе 5 кратко описаны наилучшие доступные технологии производства чугуна, стали и ферросплавов, в том числе:

- инструменты систем экологического и энергетического менеджмента;

- технологические и технические решения, направленные на повышение экологической результативности и ресурсоэффективности производства чугуна, стали и ферросплавов.

В разделе 6 приведены доступные сведения об экономических характеристиках программ модернизации производства, направленных на достижение технологических показателей, соответствующих показателям наилучших доступных технологий, а также программ в области охраны окружающей среды, имеющих отношение к переходу предприятий на принципы наилучших доступных технологий.

В разделе 7 представлены краткие сведения о новых технологических, технических и управленческих подходах, направленных на повышение экологической результативности и ресурсоэффективности производства чугуна, стали и ферросплавов, которые находятся в стадии разработки или имеют ограниченное применение.

Заключительные положения и рекомендации. В разделе приведены сведения о членах технической рабочей группы, принимавших участие в разработке настоящего справочника НДТ. Даны рекомендации предприятиям по применению справочника НДТ и развитию работ по систематизации сведений об экологической результативности и ресурсоэффективности производства, направлениях улучшения показателей НДТ.

Библиография. В библиографии приведен перечень основных источников информации, использованных при разработке справочника НДТ.

Цели, основные принципы и порядок разработки справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям".

1 Статус документа

Согласно положениям Федерального закона от 29 июня 2015 г. N 162-ФЗ настоящий справочник НДТ является документом национальной системы стандартизации.

2 Информация о разработчиках

Справочник НДТ разработан технической рабочей группой "Производство чугуна, стали и ферросплавов" (ТРГ 26), состав которой был утвержден приказом Федерального агентства по техническому регулированию и метрологии от 30.12.2016 г. N 2062 "О создании технической рабочей группе "Производство чугуна, стали и ферросплавов".

Перечень организаций, оказавших поддержку разработке справочника НДТ, приведен в разделе "Заключительные положения и рекомендации".

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Справочник НДТ содержит описание применяемых при производстве чугуна, стали и ферросплавов технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, повысить энергоэффективность, обеспечить ресурсосбережение на предприятиях. Из описанных технологических процессов, оборудования, технических способов, методов (в том числе управления) определены решения, являющиеся наилучшими доступными технологиями (НДТ). Для ряда НДТ в справочнике НДТ установлены соответствующие технологические показатели НДТ.

4 Взаимосвязь с международными и региональными аналогами

Справочник НДТ разработан на основе информации справочника Европейского союза по наилучшим доступным технологиям "Производство чугуна, стали и ферросплавов" (European Commission. Best Available Techniques Reference Document for Iron and Steel Production, 2012) с учетом климатических, экономических и социальных особенностей производства чугуна, стали и ферросплавов в Российской Федерации.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеются в виду п.п. 6, 7 ст. 28.1 Федерального закона от 10.01.2002 N 7-ФЗ, а не Федерального закона от 21.07.2014 N 219-ФЗ. |

Настоящий справочник НДТ подготовлен в соответствии с Федеральным законом N 219-ФЗ (статья 28.1, пп. 6, 7) по результатам анализа металлургической отрасли в Российской Федерации методом анкетирования, дополнительных запросов и экспертных оценок.

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве чугуна, стали и ферросплавов в Российской Федерации, была собрана в процессе разработки справочника НДТ в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р, приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Справочник НДТ утвержден приказом Росстандарта от 15.12.2017 г. N 2836.

Справочник НДТ введен в действие с 1 июля, официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Настоящий справочник НДТ распространяется на следующие основные виды деятельности, определяемые в соответствии с общероссийским классификатором видов экономической деятельности (ОКВЭД 2) ОК 029-2014 (КДЕС Ред. 2) и в соответствии с общероссийским классификатором по видам продукции (ОКПД 2) ОК 034-2014 (КПЕС 2008) (приняты и введены в действие приказом Федерального агентства по техническому регулированию и метрологии от 31 января 2014 г. N 14 ст):

- агломерация железных руд;

- производство кокса и полукокса, бурого угля (лигнита) или торфа, угля ретортного;

- производство чугуна зеркального и передельного в чушках, болванках и прочих первичных формах;

- производство ферросплавов, включая: ферросилиций, силикокальций, силикомарганец, электроферромарганец, ферровольфрам, ферромолибден, феррованадий, пятиокись ванадия, феррониобий, ферротитан, ферробор, силикоцирконий, феррофосфор, ферроманганофосфор, феррохром, ферросиликохром, ферросиликомарганец, ферромарганец, ферросплавы и лигатуры;

- производство стали нелегированной в слитках или прочих первичных формах и полуфабрикатов из нелегированной стали;

- производство стали нержавеющей в слитках или прочих первичных формах и полуфабрикатов из нержавеющей стали;

- производство стали легированной прочей в слитках или в прочих первичных формах и полуфабрикатов из прочей легированной стали.

Настоящий справочник НДТ также распространяется на процессы, связанные с основными перечисленными выше видами деятельности, которые могут оказать влияние на объемы и состав эмиссий и (или) масштабы загрязнения окружающей среды:

- процессы, использующие методы предотвращения и сокращения эмиссий загрязняющих веществ (выбросы в атмосферу и сбросы в водные объекты или канализацию), утилизации отходов;

- деятельность по плавке и/или рафинированию черных металлов из руды, чушек или лома с использованием методов электрометаллургии и прочих металлургических процессов;

- производство сплавов металлов, включая сплавы со специальными свойствами (например, сверхпрочные сплавы), путем добавления в исходный чистый металл прочих химических элементов.

Настоящий справочник НДТ не распространяется на:

- производство изделий дальнейшего передела черных металлов;

- генерацию электрической и тепловой энергии;

- водоотведение и очистку хозяйственно-бытовых стоков;

- деятельность, которая касается исключительно обеспечения промышленной безопасности или охраны труда.

Дополнительные виды деятельности, осуществляемые в рамках горно-металлургического производства, и соответствующие им справочники НДТ (названия справочников НДТ даны в редакции распоряжения Правительства Российской Федерации от 31 октября 2014 г. N 2178-р), приведены в таблице 1.

Таблица 1

Вид деятельности | Соответствующий справочник НДТ | ||||

Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух | ИТС 22-2016 "Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях" | ||||

Очистка сточных вод | ИТС 8-2015 "Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях" ИТС 10-2015 "Очистка сточных вод с использованием централизованных систем водоотведения поселений, городских округов" | ||||

| |||||

Хранение и обработка материалов | ИТС 46-2017 "Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов)" | ||||

Обращение с отходами | ИТС 9-2015 "Обезвреживание отходов термическим способом (сжигание отходов)" ИТС 15-2016 "Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов)" ИТС 17-2016 "Размещение отходов производства и потребления" | ||||

Добыча и обогащение железных руд | ИТС 25-2017 "Добыча и обогащение железных руд" | ||||

Производство изделий дальнейшего передела черных металлов | ИТС 27-2017 "Производство изделий дальнейшего передела черных металлов" | ||||

Промышленные системы охлаждения | ИТС 20-2016 "Промышленные системы охлаждения" | ||||

Производство электрической и тепловой энергии | ИТС 38-2017 "Сжигание топлива на крупных установках в целях производства энергии" | ||||

Повышение энергетической эффективности | ИТС 48-2017 "Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности" | ||||

Необходимо подчеркнуть, что межотраслевые ("горизонтальные") справочники НДТ носят методический характер, не содержат технологических показателей и не могут быть использованы для определения технологических нормативов для видов деятельности, на которые распространяется действие настоящего справочника НДТ.

Вместе с тем изложенные в межотраслевых справочниках НДТ принципы и подходы приняты во внимание при подготовке настоящего отраслевого справочника НДТ (в частности, при анализе применимости инструментов систем энергетического менеджмента, обсуждении принципов выбора существенных (маркерных) веществ для установления технологических показателей и др.)

Раздел 1. Общая информация о состоянии и развитии технологий производства чугуна, стали и ферросплавов

Российская черная металлургия развивается в общемировой системе хозяйственных связей, и ее состояние в значительной степени зависит от тенденций развития мировой металлургии в целом, что позволяет рассматривать Россию как одного из глобальных игроков на мировом рынке металлопродукции.

Отрасль "черная металлургия" состоит из комплекса предприятий по добыче и обогащению руд черных металлов, нерудных материалов, по производству чугуна, стали, проката, стальных труб, метизов, ферросплавов, огнеупоров, кокса, по заготовке и переработке лома и отходов, комплекса предприятий и производств вспомогательного назначения, а также научно-исследовательских и проектных организаций.

В структуру черной металлургии России входит более 1,5 тыс. предприятий, из которых более 70 являются градообразующими. Предприятия металлургии располагаются практически во всех федеральных округах, в 25 краях и областях. Регионы и наименования предприятий черной металлургии представлены в таблицах 1.1, 1.2 и 1.3 [1]. Географическая карта размещения металлургических предприятий России представлена на рисунке 1.1

Таблица 1.1

металлургии - производителей чугуна

Регионы | Наименования предприятий |

1. Центральный федеральный округ | |

Липецкая область | ПАО "НЛМК" |

Тульская область | ПАО "Тулачермет" |

ПАО "Косогорский металлургический завод" | |

2. Северо-Западный федеральный округ | |

ПАО "Череповецкий металлургический комбинат" | |

3. Приволжский федеральный округ | |

АО "Уральская сталь" | |

4. Уральский федеральный округ | |

ПАО "Надеждинский металлургический завод" | |

АО "ЕВРАЗ НТМК" | |

Челябинская область | |

ПАО "Челябинский металлургический комбинат" (ПАО "ЧМК") | |

ПАО "Магнитогорский металлургический комбинат" (ПАО "ММК") | |

5. Сибирский федеральный округ | |

Кемеровская область | АО "ЕВРАЗ ЗСМК" |

Таблица 1.2

металлургии - производителей стали

Регионы | Наименования предприятий |

1. Центральный федеральный округ | |

Белгородская область | АО "ОЭМК" |

Брянская область | ООО "ПК "Бежицкий сталелитейный завод" |

Калужская область | ООО "НЛМК - Калуга" |

Липецкая область | ПАО "НЛМК" |

Московская область | АО "МЗ "Электросталь" |

Смоленская область | ОАО "Ярцевский металлургический завод" |

Тульская область | ПАО "Тулачермет" <*> |

2. Северо-Западный федеральный округ | |

Вологодская область | ПАО "Череповецкий металлургический комбинат" |

Ленинградская область | ЗАО "Металлургический завод "Петросталь" |

г. Санкт-Петербург | ООО "ОМЗ - Спецсталь" |

3. Южный федеральный округ | |

Краснодарский край | ООО "Абинский ЭлектроМеталлургический завод" (ООО "АЭМЗ") |

ООО "Новоросметалл" | |

Волгоградская область | АО "Волга-ФЭСТ" |

АО "ВМК "Красный Октябрь" | |

АО "Волжский трубный завод" | |

Ростовская область | ПАО "ТАГМЕТ" |

ООО "Ростовский электрометаллургический завод" (ООО "РЭМЗ") | |

4. Северо-Кавказский федеральный округ | ООО "СтавСталь" |

5. Приволжский федеральный округ | |

Республика Татарстан | ЗАО "Камский металлургический комбинат "ТЭМПО" |

Удмуртская Республика | ОАО "Ижсталь" |

Пермский край | ООО "МЗ "Камасталь" |

ОАО "Лысьвенский металлургический завод" | |

ОАО "Нытвенский металлургический завод" | |

Кировская область | АО "Омутнинский металлургический завод" |

Нижегородская область | АО "Выксунский металлургический завод" |

АО "ОМК - Сталь" | |

ОАО "Кулебакский металлургический завод" | |

Оренбургская область | АО "Уральская сталь" |

Саратовская область | АО "Северсталь - Сортовой завод Балаково" |

6. Уральский федеральный округ | |

Свердловская область | АО "ЕВРАЗ НТМК" |

ОАО "Первоуральский новотрубный завод" | |

ПАО "Северский трубный завод" | |

ПАО "Синарский трубный завод" | |

ЗАО "Нижнесергинский метизно-металлургический завод" | |

ПАО "Надеждинский металлургический завод" | |

ООО "Верхнесалдинский металлургический завод" | |

ООО "Староуткинский металлургический завод" | |

ЗАО "Ревдинский метизно-металлургический союз" | |

Тюменская область | ООО "Завод УГМК Электросталь Тюмени" |

Челябинская область | ПАО "Челябинский металлургический комбинат" (ПАО "ЧМК") |

ПАО "Магнитогорский металлургический комбинат" | |

АО "Златоустовский электрометаллургический завод" | |

ПАО "Ашинский металлургический завод" | |

7. Сибирский федеральный округ | |

Кемеровская область | АО "ЕВРАЗ ЗСМК" |

ОАО "Гурьевский металлургический завод" | |

Новосибирская область | ОАО "Новосибирский металлургический завод имени Кузьмина" (ОАО "НМЗ им. Кузьмина") |

8. Дальневосточный федеральный округ | |

Хабаровский край | ОАО "Амурметалл" |

Таблица 1.3

металлургии - производителей готового проката

Регионы | Наименования предприятий |

1. Центральный федеральный округ | |

Белгородская область | АО "ОЭМК" |

Калужская область | ООО "НЛМК-Калуга" |

Московская область | АО "Металлургический завод "Электросталь" |

Смоленская область | ГУП "Литейно-прокатный завод" (ГУП "ЛПЗ") |

Тульская область | ОАО "Ревякинский металлургический завод" |

2. Северо-Западный федеральный округ | |

Вологодская область | ПАО "Череповецкий металлургический комбинат" |

Ленинградская область | ЗАО "Металлургический завод "Петросталь" |

3. Южный федеральный округ | |

Краснодарский край | ООО "Абинский ЭлектроМеталлургический завод" (ООО "АЭМЗ") |

ООО "Новоросметалл" | |

Волгоградская область | АО "Волга-ФЭСТ" |

АО "ВМК "Красный Октябрь" | |

АО "Волжский трубный завод" | |

Ростовская область | ПАО "ТАГМЕТ" |

ООО "Ростовский электрометаллургический завод" (ООО "РЭМЗ") | |

4. Северо-Кавказский федеральный округ | |

Ставропольский край | ОАО "Ставсталь" |

5. Приволжский федеральный округ | |

Республика Башкортостан | АО "Белорецкий металлургический комбинат" |

Республика Татарстан | ЗАО "Камский металлургический комбинат "ТЭМПО" |

Удмуртская Республика | ОАО "Ижсталь" |

Пермский край | ООО "МЗ "Камасталь" |

ОАО "Лысьвенский металлургический завод" | |

ОАО "Нытвенский металлургический завод" | |

Кировская область | АО "Омутнинский металлургический завод" |

Нижегородская область | АО "Выксунский металлургический завод" |

АО "ОМК-Сталь" | |

ОАО "Кулебакский металлургический завод" | |

Оренбургская область | АО "Уральская сталь" |

Саратовская область | АО "Северсталь - Сортовой завод Балаково" |

6. Уральский федеральный округ | |

Свердловская область | АО "ЕВРАЗ НТМК" |

ОАО "Первоуральский новотрубный завод" | |

ПАО "Северский трубный завод" | |

ООО "ВИЗ-Сталь" | |

ЗАО "Нижнесергинский метизно-металлургический завод" | |

ПАО "Надеждинский металлургический завод" | |

ООО "Верхнесалдинский металлургический завод" | |

ООО "Староуткинский металлургический завод" | |

ЗАО "Ревдинский метизно-металлургический союз" | |

Тюменская область | ООО "Завод УГМК "Электросталь Тюмени" |

Челябинская область | ПАО "Челябинский металлургический комбинат" |

ПАО "Магнитогорский металлургический комбинат" | |

ОАО "ММК-Метиз" | |

АО "Златоустовский электрометаллургический завод" | |

ПАО "Ашинский металлургический завод" | |

7. Сибирский федеральный округ | |

Кемеровская область | АО "ЕВРАЗ ЗСМК" |

ОАО "Гурьевский металлургический завод" | |

Новосибирская область | ОАО "Новосибирский металлургический завод имени Кузьмина" (ОАО "НМЗ им. Кузьмина") |

8. Дальневосточный федеральный округ | |

Хабаровский край | ОАО "Амурметалл" |

металлургических предприятий России [2]

В черной металлургии сформировалось десять крупных интегрированных Холдингов вертикального и горизонтального типа, объединяющих предприятия по всей технологической цепочке производства от добычи угля и руды и их переработки до инфраструктурных подразделений, включая ломопереработку, энергетику, порты и железнодорожный транспорт. Крупные Холдинги черной металлургии России приведены в таблице 1.4.

Таблица 1.4

Вертикально интегрированные холдинги | Горизонтально интегрированные холдинги |

Производят металлопродукцию, начиная с добычи железорудного сырья | Производят металлопродукцию, в основном трубы стальные, начиная с производства стали |

ПАО "Евраз Холдинг" | ПАО "Трубная металлургическая компания" |

ПАО "Северсталь" | ПАО "Объединенная металлургическая компания" |

ПАО "Новолипецкий металлургический комбинат" | ПАО "ЧТПЗ" |

ПАО "Металлоинвест" | |

ПАО "Мечел" | |

ПАО "Магнитогорский металлургический комбинат" (ПАО "ММК") | |

ООО УК "Промышленно-металлургический холдинг" ("ПМХ") <*> | |

Такая интеграция позволяет уменьшить риски как на внутреннем, так и на внешнем рынках, оптимизировать инвестиционную политику и обеспечивать собственную сырьевую безопасность. Холдинги активно развивают собственные сервисные службы по металлообработке и торговле готовой металлопродукцией в различных регионах страны и мира.

Предприятия холдингов производят 98% чугуна, более 90% стали и проката и 79% труб.

Главная цель металлургического предприятия - это выпуск металлопродукции, удовлетворяющей своими физическими, химическими, механическими и иными свойствами требованиям, которые установлены действующими нормативными документами по стандартизации.

Продукция черной металлургии подразделяется на основную и побочную.

Основная продукция - это та, получение которой является главной целью производства, побочная - это другие продукты, которые получают одновременно с основной продукцией.

Таким образом, основной продукцией является:

- в доменном производстве - чугун;

- в сталеплавильном производстве - сталь;

- в прокатном производстве - прокат.

В зависимости от назначения выплавляют чугуны различных видов:

- передельные для сталеплавильного производства, в том числе фосфористые, высококачественные;

- для литейного производства (содержание углерода в пределах 3,4% - 4,5%);

- специального назначения (чугуны с шаровидным графитом);

- зеркальные чугуны (содержание марганца от 10% до 25%).

Химический состав передельного чугуна для сталеплавильного и литейного производства приведен в таблице 1.5

Таблица 1.5

и литейного производства (передельный чугун изготовляют

с массовой долей углерода от 0,4% до 4,5%)

Марка чугуна | Массовая доля, % | ||||||||||||

кремния | марганца | фосфора, не более | серы, не более | ||||||||||

группы | класса | категории | |||||||||||

1 | 2 | 3 | 4 | А | Б | В | 1 | 2 | 3 | 4 | 5 | ||

П1 | Св. 0,5 до 0,9 включ. | До 0,5 включ. | Св. 0,5 до 1,0 включ. | Св. 1,0 до 1,5 включ. | - | 0,1 | 0,2 | 0,3 | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 |

П2 | До 0,5 включ. | До 0,5 включ. | Св. 0,5 до 1,0 включ. | Св. 1,0 до 1,5 включ. | - | 0,1 | 0,2 | 0,3 | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 |

ПЛ1 | Св. 0,9 до 1,2 включ. | До 0,3 включ. | Св. 0,3 до 0,5 включ. | Св. 0,5 до 0,9 включ. | Св. 0,9 до 1,5 включ. | 0,08 | 0,12 | 0,3 | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 |

ПЛ2 | Св. 0,5 до 0,9 включ. | До 0,3 включ. | Св. 0,3 до 0,5 включ. | Св. 0,5 до 0,9 включ. | Св. 0,9 до 1,5 включ. | 0,08 | 0,12 | 0,3 | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 |

Побочным продуктом является:

- в доменном производстве - доменный газ, шлак, пыль колошниковая и от установок аспирации;

- в сталеплавильном производстве - шлак, окалина, шламы, пыль от установок аспирации;

- в прокатном производстве - обрезь металлопродукции, окалина, шламы, пыль от установок аспирации.

Большинство образующихся побочных продуктов может возвращаться в технологический процесс через агломерационное, доменное и сталеплавильное производство, при этом доля утилизации вторичных ресурсов может достигать 95% - 98%, что позволяет обеспечить экономию первородного сырья и топлива, и улучшить экологическую обстановку вокруг металлургических предприятий.

Часть побочной продукции имеет определенные свойства и поставляется на рынок по нормативным документам по стандартизации.

Учет продукции осуществляется в стоимостном, а также натуральном и условно-натуральном выражении.

За 2016 г. использование мощностей по производству готового проката составило 80,4%, по производству стали - 82,2%, по производству чугуна - 83%. Данная загрузка производственных мощностей сопоставима с показателями основных зарубежных металлургических компаний-производителей черных металлов.

1.4 Основные экономические показатели отрасли, доля в ВВП и промышленном производстве, объемы экспорта/импорта

Черная металлургия, являясь одной из базовых отраслей, вносит существенный вклад в экономику России.

В 2016 г. из расчетных данных по материалам Росстата доля черной металлургии составляла в ВВП страны - около 1,4%, в промышленном производстве - 5,7%, в валютных поступлениях в экономику России - 6,1%. Как потребитель продукции и услуг субъектов естественных монополий, черная металлургия использует 11,5% электроэнергии, более 17,3% природного газа в промышленном производстве России, ее доля в грузовых железнодорожных перевозках составляет 15%. Доля черной металлургии в экономике России в 2016 г. показана на рисунке 1.2.

а - в ВВП, б - в грузовых железнодорожных перевозках,

в - в промышленном производстве, г - в валютных поступлениях

в экономику России, д - в потреблении природного газа

в промышленном производстве России, е - в потреблении

электроэнергии в промышленном производстве России

в 2016 г.

Начиная с 2000 г., тенденции развития отечественной черной металлургии кардинально изменились: объем инвестиций в 2016 г. вырос в 7,4 раза по сравнению с 2000 г., общий объем инвестиций в отрасль за период 2000 - 2016 гг. составил около 2,04 трлн руб. Динамика инвестиций в черную металлургию России представлена на рисунке 1.3.

России [3]

Благодаря инвестициям износ основных средств снизился с 53,5% - в 2000 г. и до 42% - в 2015 г. [3].

Россия занимает 5-е место в мире по производству стали (уступая Китаю, Японии, Индии и США), 2-е место по производству стальных труб (уступая Китаю), 3-е место по экспорту металлопродукции (уступая Китаю и Японии), 5-е место по производству товарной железной руды (после Китая, Австралии, Бразилии и Индии).

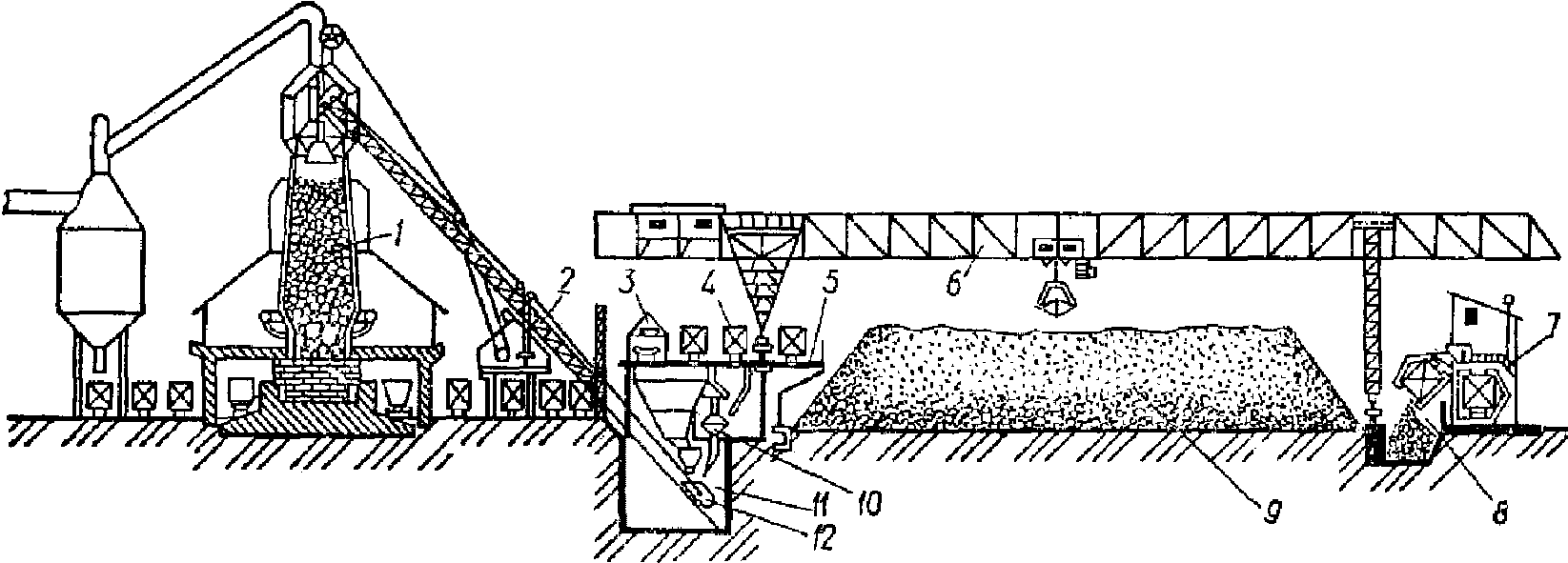

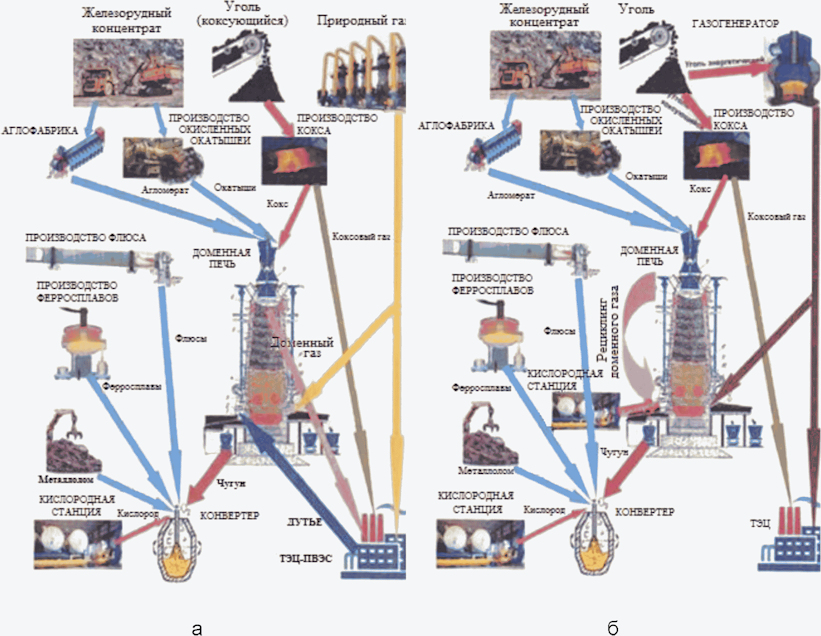

Общая схема производства продукции на интегрированном металлургическом предприятии включает следующие переделы:

- агломерационное производство;

- коксохимическое производство;

- ферросплавное производство;

- доменное производство;

- сталеплавильное производство;

- прокатное производство.

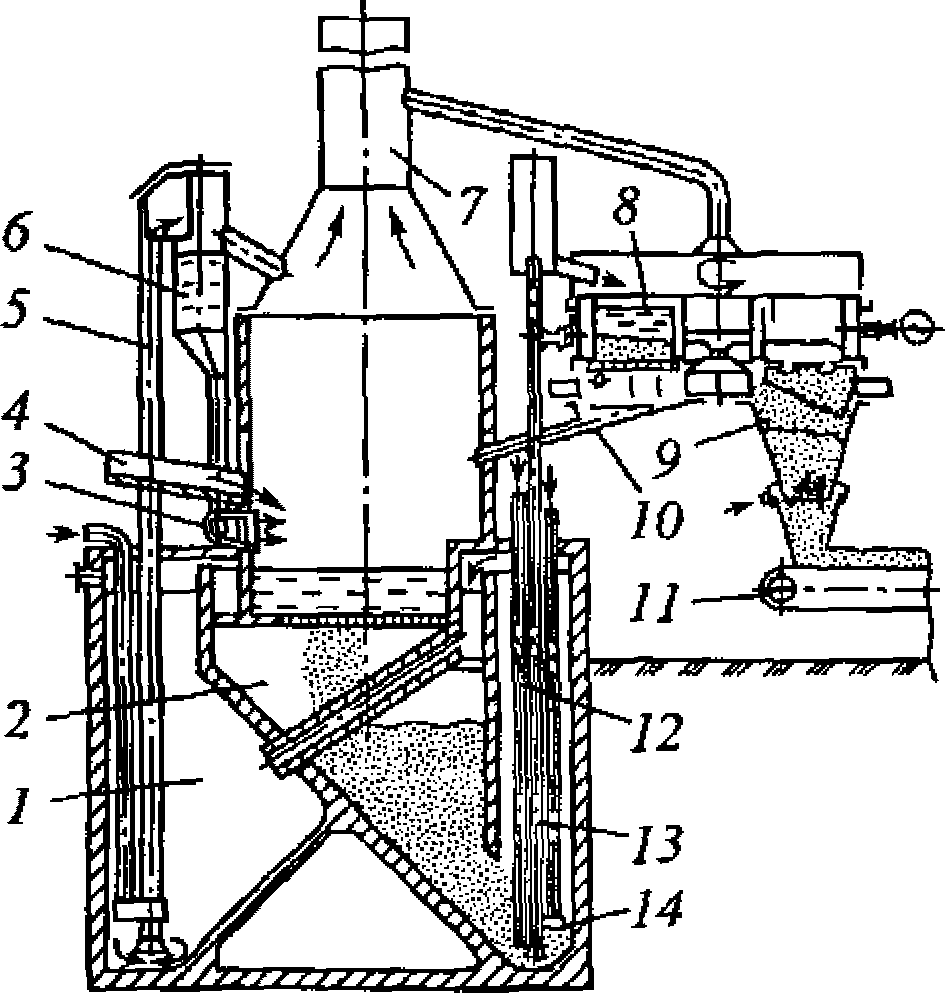

- Агломерационное и коксохимическое производства являются производителями основных компонентов для доменного производства - агломерата и кокса.

- Доменное производство специализируется на выпуске чугуна, который является не только полуфабрикатом для сталеплавильного производства, но и товарной продукцией первого передела.

- Сталь, получаемая в сталеплавильном производстве при продувке жидкого чугуна и металлолома технически чистым кислородом, разливается в непрерывнолитые слябы и слитки, которые в дальнейшем используются для производства проката, а также являются товарной продукцией второго передела.

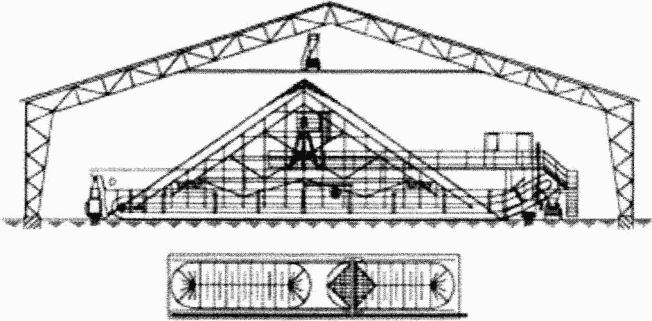

- Прокатное производство представлено производством горячего проката и холодного проката. Схема производства металлопродукции на интегрированном предприятии представлена на рисунке 1.4.

на интегрированном предприятии

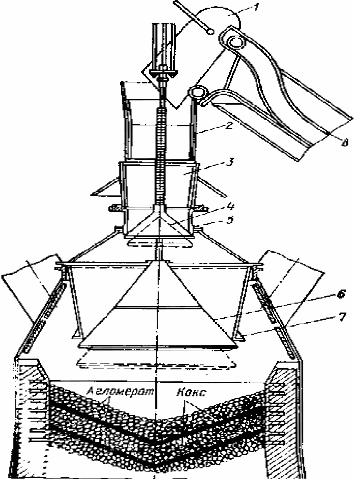

С середины 1980-х гг. в практику металлургического производства прочно вошло понятие "мини-заводы", которые стали успешно конкурировать с заводами полного цикла.

Современное содержание понятия "мини-завод" включает в себя минимальные затраты на производство, минимальные выбросы технологических отходов в окружающую среду, минимальные простои оборудования и агрегатов, минимальный производственный цикл при максимальной производительности. Обычно к этой категории относят заводы с объемом производства 0,1...1,6(2) млн т/г. Эти предприятия работают на металлическом ломе, поэтому производство проката начинается с подготовки лома и выплавки стали.

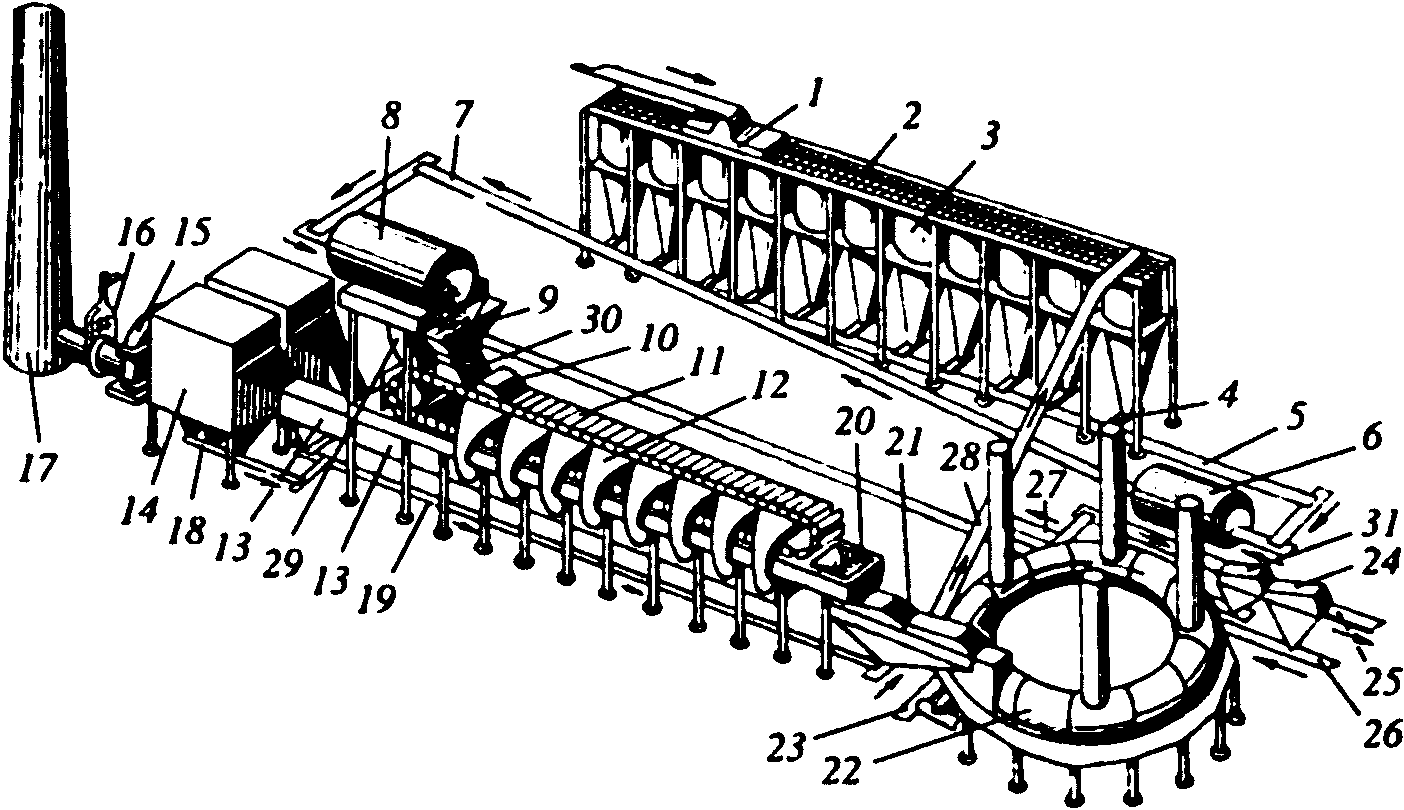

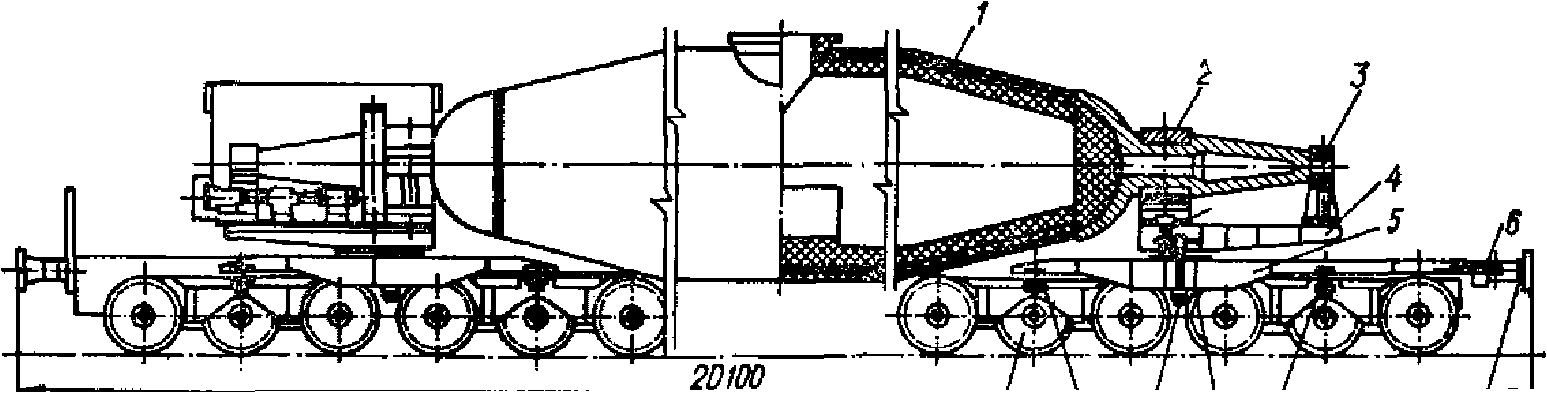

Мини-завод - это комплекс, состоящий из следующих агрегатов: электродуговая печь, агрегаты внепечной обработки, машина непрерывной разливки стали и группа прокатных станов.

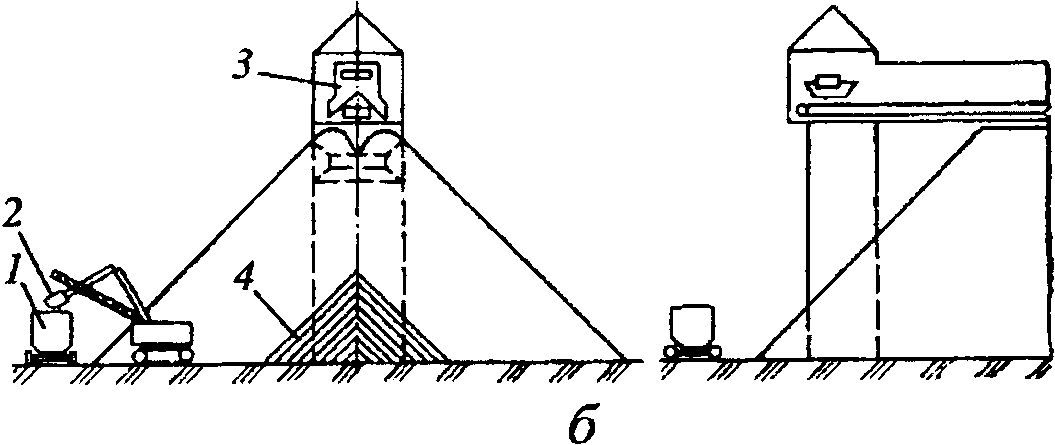

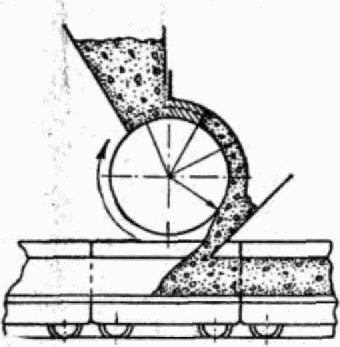

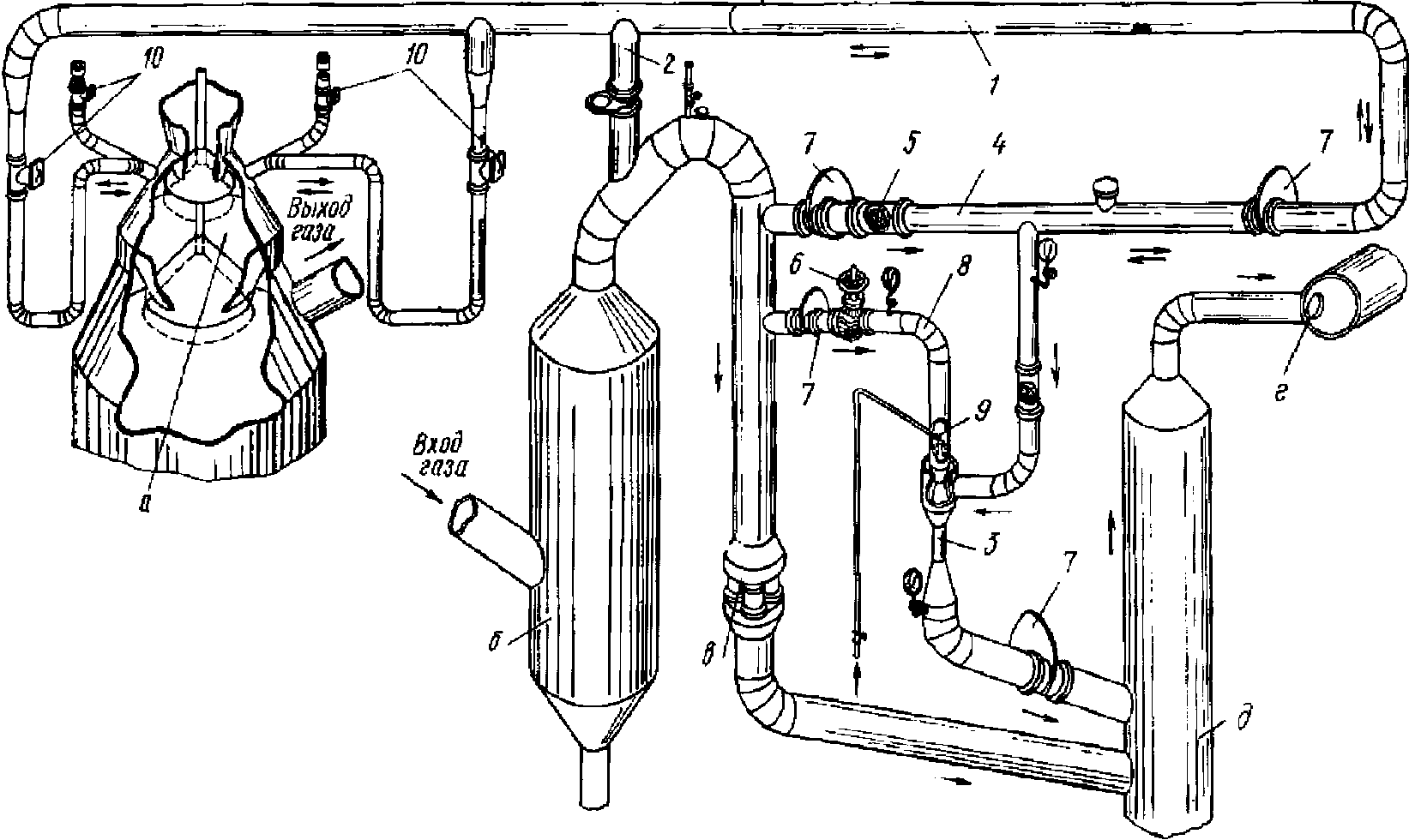

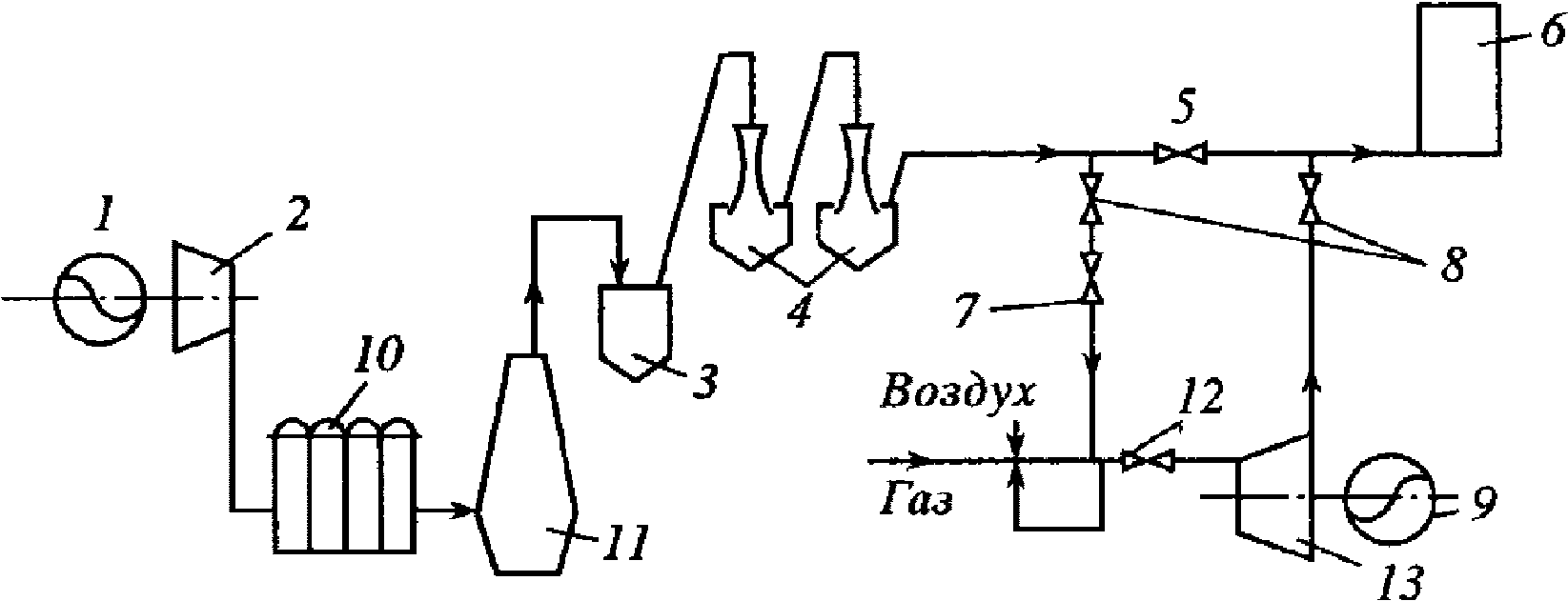

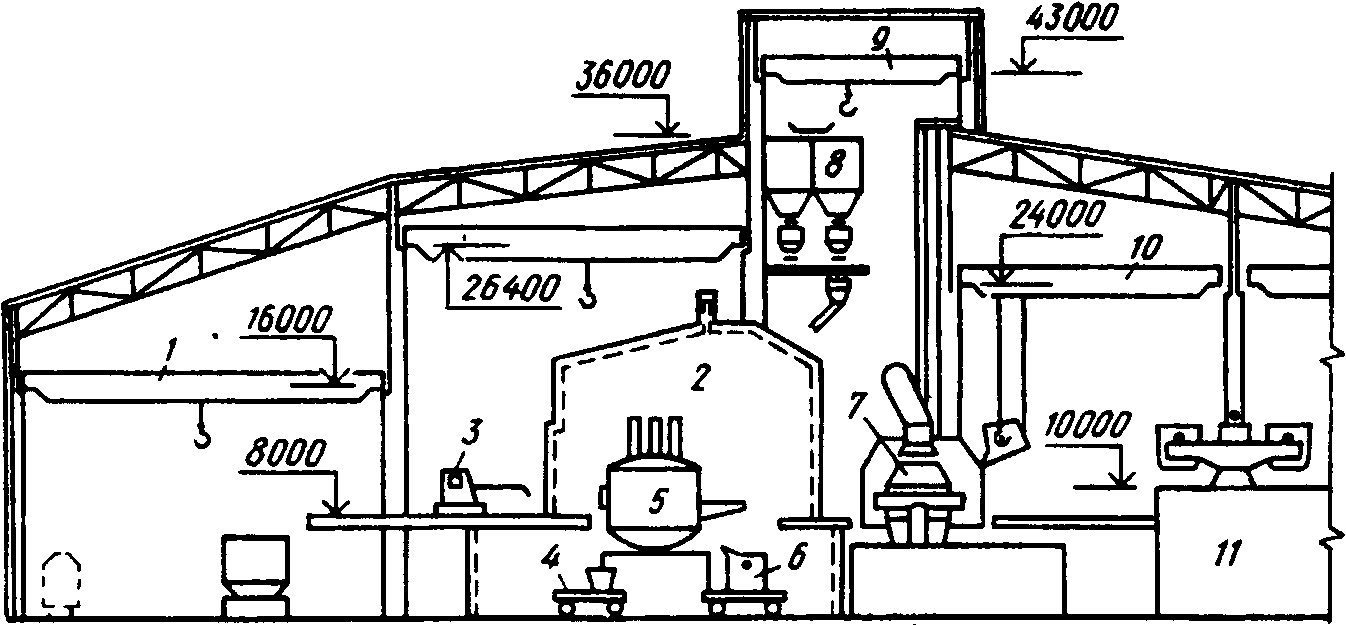

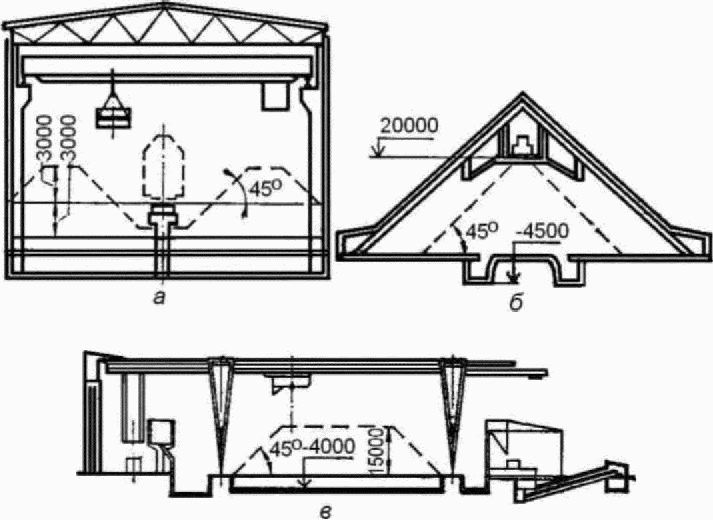

Технологическая схема производства "мини-завода" представлена на рисунке 1.5.

"мини-завода" [4]

Динамика производства продукции

Номенклатура продукции черной металлургии России включает около 4 тыс. горячекатаных сортовых профилей, 20 тыс. типоразмеров листа, 2 тыс. гнутых и фасонных профилей, 30 тыс. профилеразмеров труб и 50 тыс. типоразмеров метизов.

Вся эта продукция состоит более чем из 2500 марок стали и сплавов и производится около 14 млн. маркопрофилеразмеров.

Динамика структуры производства основных видов продукции черной металлургии в России представлена на рисунке 1.6.

черной металлургии в России [5]

Чугун выплавляется в доменных печах. Средняя удельная производительность печей увеличилась за период 2000 - 2015 гг. на 19%, а средний удельный расход кокса снизился примерно на 12%.

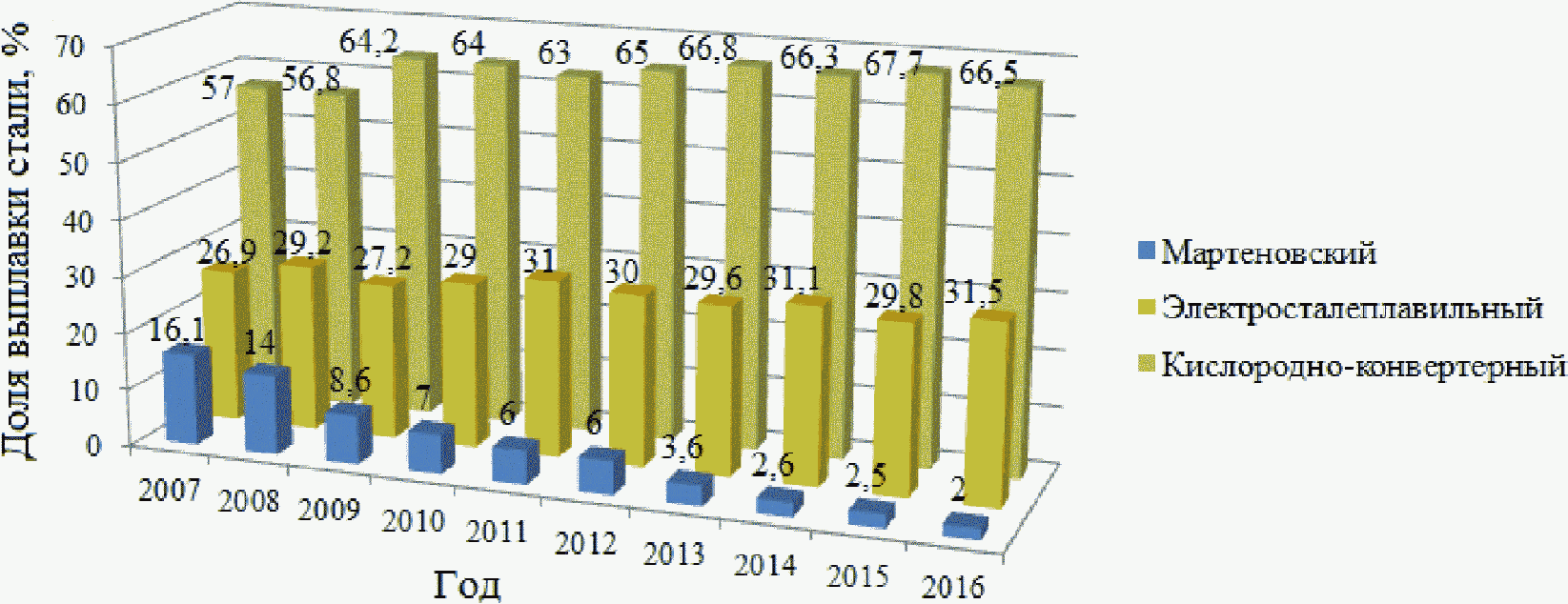

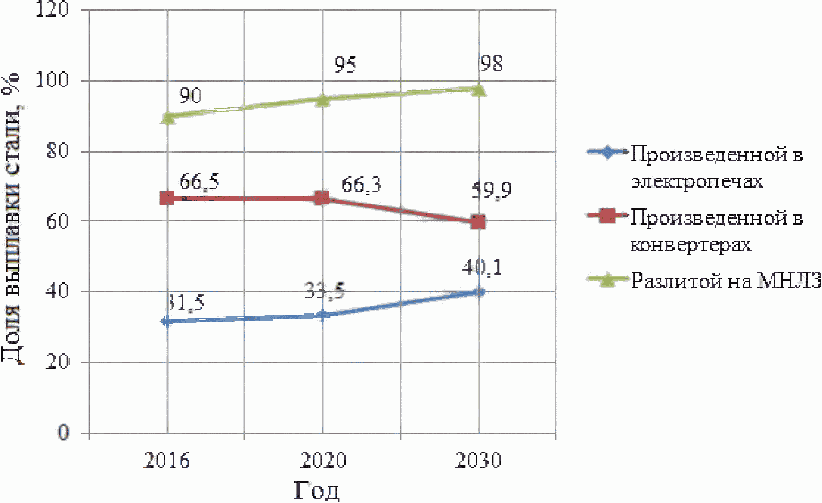

Сталь производится в конвертерах (66,5%), в электропечах (31,5%) и в мартеновских печах (2,0%). Динамика структуры выплавки стали по видам производства в России представлена на рисунке 1.7.

производства в России [5]

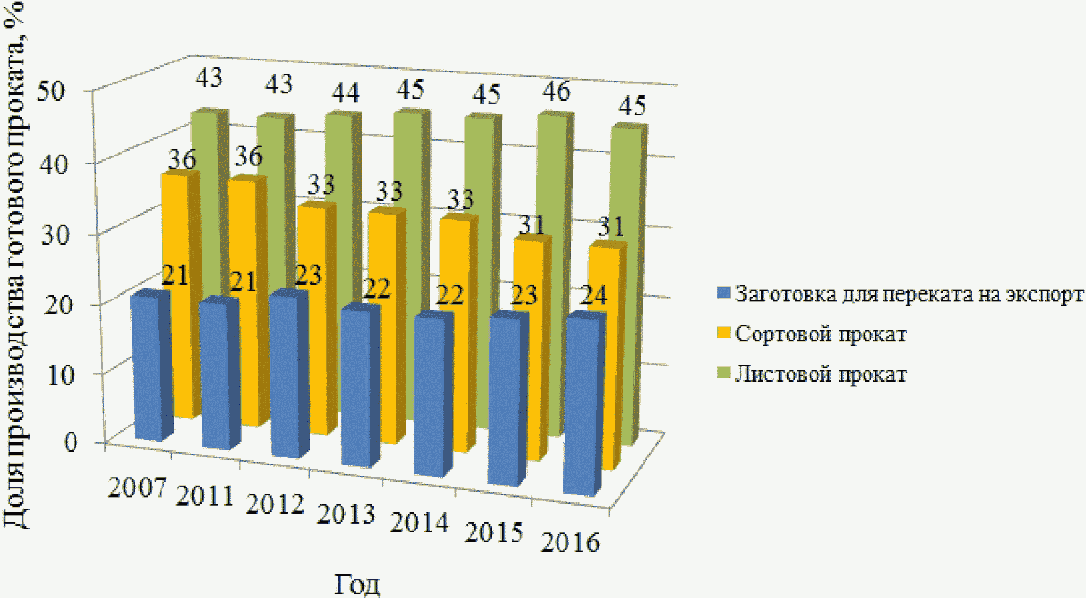

Изменения за период 2000 - 2016 гг. в сортаменте производимого готового проката в целом по отрасли характеризуются следующими данными, представленными в таблице 1.6.

Таблица 1.6

Сортамент производимого готового проката [5]

Вид продукции | 2000 г. | 2016 г. | ||

Объем производства, млн т | Доля в объеме производства, % | Объем производства, млн т | Доля в объеме производства, % | |

Готовый прокат: | 46,7 | 100 | 60,3 | 100 |

- заготовки для переката на экспорт | 11,8 | 25,3 | 14,1 | 24,0 |

- сортовой прокат | 14,6 | 31,2 | 18,5 | 31 |

- листовой прокат, в том числе: | 20,3 | 43,5 | 27,5 | 45 |

- холоднокатаный листовой прокат | 6,4 | 31,6 | 8,1 | 29,1 |

- холоднокатаный листовой прокат с покрытиями | 1,4 | 21,9 | 5,5 | 67,5 |

Увеличились объемы производства листового проката и холоднокатаного листа, в 3 раза выросла доля листового проката с покрытиями. Это явилось следствием реализации инвестиционных проектов на ПАО "ММК", ПАО "Череповецкий металлургический комбинат" и ПАО "НЛМК", а также на ОАО "Лысьвенский металлургический завод".

Динамика укрупненной структуры готового проката за период 2007 - 2016 гг. показана на рисунке 1.8.

готового проката [5]

Производство, экспорт, импорт и потребление готового проката в РФ иллюстрируется динамикой производства стали, проката и объемами его потребления, представленной в таблице 1.7.

Таблица 1.7

проката в РФ [5]

Показатели | Годы | |||||||||

2000 | 2005 | 2007 | 2010 | 2011 | 2012 | 2013 | 2014 | 2015 | 2016 | |

Производство, млн т | 46,7 | 54,7 | 59,6 | 55,0 | 56,5 | 60,0 | 59,2 | 61,2 | 60,4 | 60,3 |

Экспорт, млн т <*> | 27,0 | 29,9 | 28,0 | 29,3 | 24,8 | 26,9 | 24,8 | 25,4 | 28,0 | 28,9 |

Импорт, млн т <*> | 1,8 | 4,0 | 6,4 | 5,2 | 6,4 | 6,0 | 6,0 | 5,3 | 5,1 | 2,4 |

Видимое потребление, млн т | 21,5 | 28,8 | 38,0 | 30,9 | 38,1 | 39,1 | 40,4 | 41,1 | 37,4 | 33,8 |

Доля экспорта в производстве, % | 57,8 | 54,7 | 47,0 | 53,3 | 43,9 | 44,8 | 41,9 | 41,5 | 46,4 | 47,9 |

Доля импорта в потреблении, % | 8,4 | 13,9 | 16,7 | 16,8 | 16,8 | 15,3 | 14,8 | 12,9 | 13,6 | 7,1 |

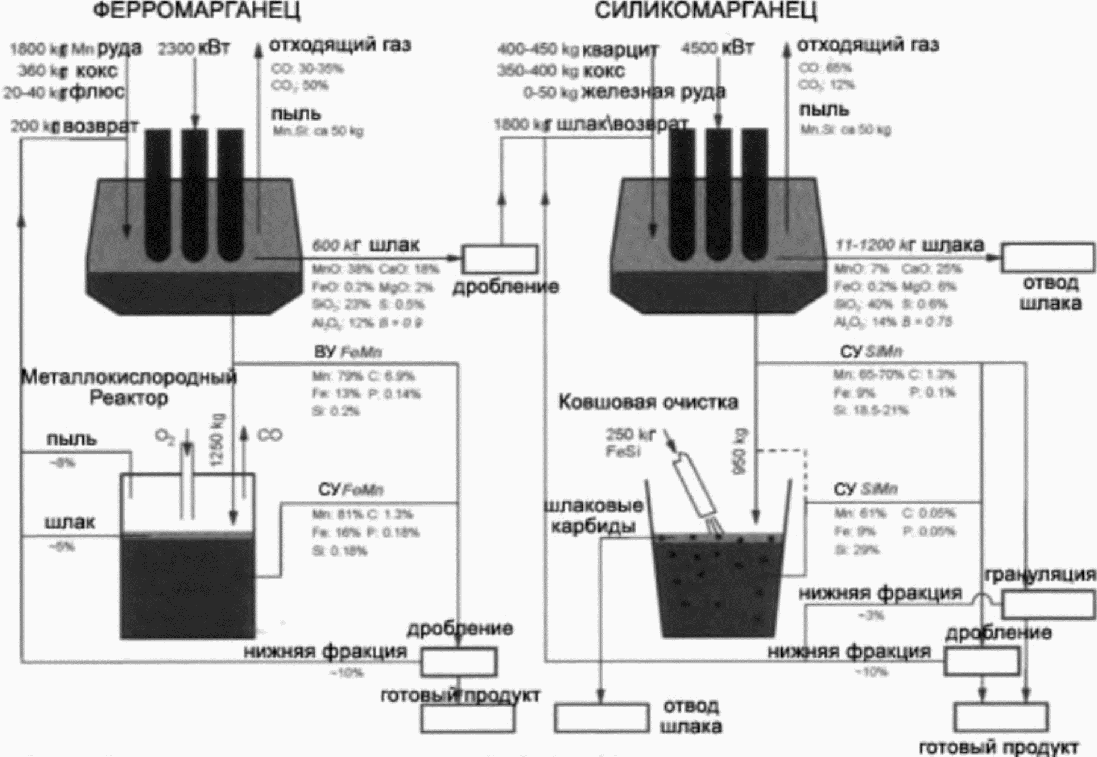

Производство и потребление ферросплавов

Ферросплавы - это сплавы железа с другими элементами (Cr, Si, Mn, Ti и др.), применяемые главным образом для раскисления и легирования стали (например, феррохром и ферросилиций). К ферросплавам условно относят также некоторые сплавы, содержащие железо лишь в виде примесей (силикокальций, силикомарганец и др.), и некоторые металлы и неметаллы (Mn, Cr, Si) с минимальным содержанием примесей.

Ферросплавы получают из руд или концентратов в электропечах или плавильных шахтах (горнах). Использование легирующего элемента в виде ферросплава при легировании и раскислении стали и сплавов повышает его усвоение расплавом, а также снижает угар

Виды ферросплавов, применяемые при выплавке стали различного назначения:

- кремнистые ферросплавы;

- хромистые ферросплавы;

- марганцевые ферросплавы;

- ферровольфрам;

- ферромолибден;

- феррованадий;

- феррониобий;

- ферротитан и титансодержащие сплавы;

- ферробор и лигатуры с бором;

- сплавы с алюминием

- сплавы с редкоземельными металлами

- ферросиликоцирконий,

- ферроалюминоцирконий

- ферроникель;

- феррокобальт.

К наиболее массовым видам ферросплавов относятся марганцевые и хромистые ферросплавы, а также ферросилиций.

Основные характеристики марганцевых и хромистых ферросплавов, а также ферросилиция приведены в таблицах 1.8, 1.9 и 1.10 соответственно.

Таблица 1.8

Высокоуглеродистый FeMn | SiMn | Низкоуглеродистый FeMn/Mn (мет) | ||

Применение | Для легирования и раскисления стандартных и углеродистых марок стали | Для раскисления и легирования стандартных и низкоуглеродистых марок стали | Легирующий материал для производства нержавеющих и специальных марок стали | |

Химический состав, % | Mn | 70 - 82 | 60 - 70 | 75 - 85/95 - 97 |

C | не более 8,0 | 0,1 - 3,5 | 0,1 - 2,0 | |

Si | не более 2,0 | 10 - 35 | не более 2,0 | |

P | не более 0,5 | 0,05 - 0,35 | 0,15 - 0,35 | |

S | не более 0,03 | не более 0,03 | не более 0,03 | |

Примечания 1 SiMn более распространен в использовании, чем FeMn и доля его составляет около 60% в мировом выпуске ферросплавов. 2 SiMn в основном используется для раскисления стали. Это свойство SiMn позволяет заменять FeSi и FeMn при производстве стали, в случае, если цена комплексного раскислителя будет ниже суммы FeMn и FeSi. | ||||

Таблица 1.9

FeCr Высокоуглеродистый | FeCr низкоуглеродистый | ||

Применение | Для производства нержавеющей стали | Для производства легированных хромистых сталей | |

Химический состав, % | Cr | 60 - 68 | 65 - 72 |

C | не более 9,0 | 0,02 - 1,00 | |

Si | не более 2,0 | не более 1,5 | |

P | не более 0,035 | не более 0,03 | |

S | не более 0,03 | не более 0,02 | |

Таблица 1.10

FeSi-45 | FeSi-65/75 | Особочистый FeSi | ||

Применение | В основном в литейном производстве | Для раскисления стали и легирования | Для раскисления и легирования особых сталей (в основном электротехнических и рельсовых) | |

Химический состав, % | Si | 42 - 46 | 63 - 76 | 63 - 76 |

C | не более 0,2 | не более 0,1 | не более 0,05 | |

P | не более 0,05 | не более 0,04 | - | |

S | не более 0,02 | не более 0,02 | - | |

Al | - | - | не более 0,5 | |

Ca | - | - | не более 0,05 | |

Ti | - | - | не более 0,05 | |

Примечание - FeSi-75 самый распространенный сплав среди всего FeSi. | ||||

Ежегодно в мире производится около 35 - 37 млн т ферросплавов. Основным сегментом среди производимых ферросплавов является феррохром, доля в объемах производства которого в мире составляет свыше 24%. На втором месте по объемам силикомарганец, доля которого - около 22% в мировом производстве. Третье место занимает ферросилиций, с долей около 20% в мировом производстве, а на четвертом месте ферромарганец с долей около 13%.

Среди стран, основных производителей ферросплавов необходимо отметить в первую очередь Китай (с долей в мировых объемах свыше 46%) и ЮАР (с долей около 15%). Крупными производителями также являются Бразилия, Индия, Япония, Норвегия, Франция и Россия, доля которой в мировом производстве составляет около 5%.

Потребление основных видов ферросплавов в РФ приведено в таблице 1.11.

Таблица 1.11

Ферросплавы | 2012 г. | 2013 г. | 2014 г. | 2015 г. | Потребление в РФ, кг/т |

FeSi | 203 | 196 | 182 | 165 | 2,35 |

SiMn | 488 | 446 | 456 | 440 | 6,3 |

FeMn | 157 | 151 | 153,9 | 160 | 2,3 |

FeCr | 67 | 62 | 61 | 60 | 0,9 |

Всего | 957 | 835 | 832 | 802 | 11,8 |

Примечание - Среднее потребление ферросплавов в мире - 20 кг/т стали. | |||||

В России среди производимых ферросплавов основным сегментом является ферросилиций. Второе место по объемам производства занимает феррохром, ферромарганец находится на третьем. Производство основных видов ферросплавов в России показано в таблице 1.12.

Таблица 1.12

Ферросплавы | 2007 г. | 2011 г. | 2012 г. | 2013 г. | 2020 г. | 2025 г. | 2030 г. |

Факт | Факт | Факт | Факт | Прогноз | |||

1 Марганцевые | |||||||

- ферромарганец доменный, тыс. т | 158,0 | 148,7 | 161,1 | 181,5 | 190,0 | 200,0 | 200,0 |

- ферромарганец электропечной, тыс. т | - | - | - | - | 5,0 | 20,0 | 50,0 |

- ферросиликомарганец, тыс. т | 72,2 | 149,5 | 164,2 | 167,6 | 180,0 | 200,0 | 230,0 |

- марганец металлический включая электролитический, тыс. т | - | - | - | - | 5,0 | 15,0 | 25,0 |

2 Хромосодержащие | |||||||

- феррохром низкоуглеродистый, тыс. т | 233,9 | 227,9 | 217,6 | 203,3 | 250,0 | 290,0 | 330,0 |

- феррохром средне- и высокоуглеродистый, тыс. т | 294,0 | 288,8 | 275,3 | 266,0 | 280,0 | 310,0 | 320,0 |

- ферросиликохром, тыс. т | 90,6 | 59,3 | 56,2 | 56,1 | 70,0 | 90,0 | 110,0 |

- хром металлический, т | 9867 | 16563 | 16476 | 12770 | 20000 | 25000 | 30000 |

- хром металлический электролитич., т | 389 | 284 | 310 | 191 | 500 | 1000 | 1500 |

3 Ферросилиций (45%) тыс. т | 896,1 | 1031,9 | 1047,5 | 1018,3 | 1100,0 | 1200,0 | 1300,0 |

4 Феррованадий (38%), т | 11545 | 7633 | 8221 | 10607 | 12000 | 13500 | 15000 |

5 Ферротитан (20%), т | 30438 | 28656 | 28921 | 29000 | 32000 | 35000 | 38000 |

6 Ферромолибден (60%), т | 6265 | 9634 | 9724 | 8769 | 10000 | 12000 | 16000 |

7 Ферровольфрам (72%), т | 66 | 28 | 8 | 0 | 60 | 80 | 100 |

8 Феррониобий (50%), т | 75 | 192 | 201 | 200 | 500 | 1000 | 2000 |

9 Ферробор (5%), т | 84 | 180 | 200 | 200 | 300 | 350 | 400 |

10 Силикокальций (15% - 28%), т | 6874 | 18855 | 3170 | 5000 | 8000 | 10000 | 15000 |

Крупнейшие производители ферросплавов в России сосредоточены в трех областях:

- Челябинская область - ОАО "Челябинский электрометаллургический комбинат", занимающий в общероссийских объемах производства свыше 43%.

- Кемеровская область - ОАО "Кузнецкие ферросплавы" (ОАО "КФ"), занимающее в общероссийских объемах производства около 25%).

- Свердловская область - несколько предприятий, среди которых:

- ОАО "Серовский завод ферросплавов" (ОАО "СЗФ"), который занимает около 22% в общих показателях производства,

- ОАО "Корпорация ВСМПО-АВИСМА", которая производит титановые сплавы с долей рынка в общих объемах ферросплавов около 2%.

- ОАО "Ключевский завод ферросплавов", с долей около 1%.

Кроме того, крупными производителями ферросплавов в других регионах РФ являются:

- ООО "Братский завод ферросплавов" (ООО "БЗФ");

- ПАО "НЛМК";

- ООО "Сорский ферромолибденовый завод";

- ОАО "Соликамский магниевый завод" (ОАО "СМЗ");

- ООО "Жирекенский ферромолибденовый завод";

- ЗАО "Камышинский литейно-ферросплавный завод" (ЗАО "КЛФЗ");

- ОАО "Полема";

- ООО "Серовский завод малой металлургии" (ООО "СЗММ").

Основным производителем ферросилиция в России является ОАО "Кузнецкие ферросплавы (ОАО "КФ"), занимающие в общих объемах производства ферросилиция в России свыше 54%. На втором месте по производству ОАО "Челябинский электрометаллургический комбинат", с долей в общем производстве около 25%. Остальные позиции занимают ПАО "НЛМК", ОАО "БЗФ" и ОАО "СЗФ".

Основными производителями феррохрома в России являются ОАО "Челябинский электрометаллургический комбинат", с долей в общих объемах производства около 60% и ОАО "Серовский завод ферросплавов", с долей в производстве феррохрома около 37%. Остальные производители - ОАО "СЗММ", ОАО "Полема" и ОАО "КЗФ".

Наиболее заметными производителями других ферросплавов (ферромарганца, ферросиликохрома, ферротитана, ферромолибдена, феррованадия, силикокальция) являются ОАО "ЧЭМК" и ОАО "СЗФ".

Производственные мощности российских ферросплавных заводов позволяют не только удовлетворить прогнозируемый спрос сталеплавильных предприятий, но и обеспечить некоторый экспорт ферросплавов.

Сырьевая база для производства ферромарганца и феррохрома в России развита слабо, и их производство базируется в основном на импортном сырье.

Производство марганцевых сплавов в России осуществляют три предприятия: доменный ферромарганец выплавляется на Косогорском металлургическом заводе (г. Тула) и Саткинском чугуноплавильном заводе (г. Сатка, Челябинской обл.), силикомарганец - на Челябинском электрометаллургическом заводе.

Однако потребность промышленности в сплавах на основе марганца удовлетворяется продукцией отечественного производства менее чем наполовину (около 46%). Остальная часть ферромарганца и силикомарганца импортируется. Россия входит в число основных мировых импортеров марганцевых сплавов (доля России в мировом импорте составляет около 2%).

Россия располагает значительными запасами рудных и топливно-энергетических ресурсов, позволяющих не только обеспечивать дальнейшее развитие отечественной черной металлургии, но и увеличивать их поставки на внешний рынок.

По подтвержденным балансовым запасам железных руд (категории A + B + C1) Россия занимает первое место в мире. На ее долю приходится 27% мировых запасов, т.е. больше чем в других основных странах, располагающих крупными железорудными ресурсами. По объемам добычи и производству товарной железной руды Россия занимает 5 место в мире, уступая лишь Китаю, Бразилии, Австралии и Индии.

Разрабатываемые в России месторождения железных руд в основном представлены железистыми кварцитами (65,5% добычи), титаномагнетитовыми (17,3%) и магнетитовыми (15,3%) рудами, которые характеризуются относительно низким содержанием железа (соответственно 35,1%, 17,7% и 34,3%) и требуют глубокого обогащения. Значительные запасы указанных типов железных руд, пригодных для карьерной разработки, предопределили развитие железорудной подотрасли черной металлургии, способы добычи, обогащения и окускования железорудного сырья.

Аналогичная ситуация имеет место в железорудной промышленности Украины и Китая, разрабатывающей подобные месторождения с низким содержанием железа. В то же время Бразилия, Австралия, Индия и страны Африки разрабатывают в основном богатые гематитомартитовые месторождения руд с содержанием железа 58% - 64%, которые не требуют обогащения. В России доля богатых руд в балансовых запасах составляет 12,5%, а в объеме добычи всего 1,2%.

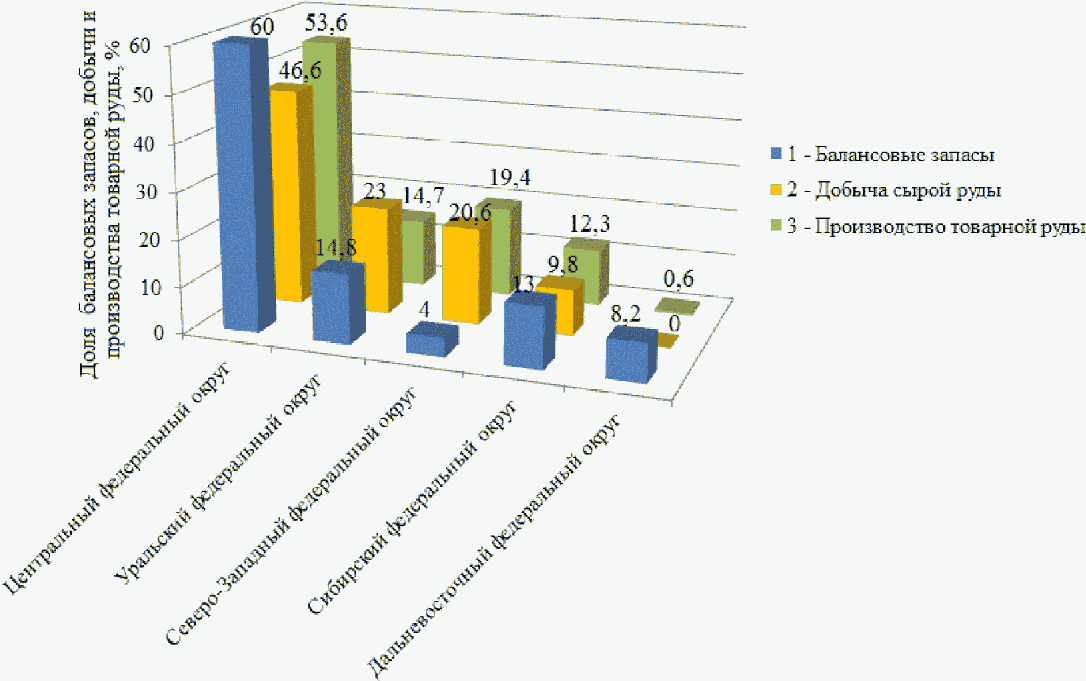

Одним из основных негативных факторов обеспечения черной металлургии железорудным сырьем является неравномерное географическое размещение балансовых запасов по территории страны. Динамика балансовых запасов, добычи и производства товарной руды, по федеральным округам и географическая карта размещения железорудных предприятий черной металлургии России представлены на рисунках 1.9 и 1.10 соответственно.

и производства товарной руды по федеральным округам [6]

предприятий черной металлургии России [6]

Производство товарной железной руды сосредоточено в Центральном федеральном округе, в основном в пределах КМА.

Вторым по запасам и добыче железных руд является Уральский федеральный округ. При этом производство 90% товарной руды размещено в 25 месторождениях Свердловской области и 10% - в 24 месторождениях Челябинской области. В результате крупнейшие металлургические комбинаты - ПАО "ММК" и ПАО "ЧЭМК" недостаточно обеспечены железорудным сырьем.

В Сибирском федеральном округе основная часть запасов удалена от АО "ЕВРАЗ ЗСМК", и он недостаточно обеспечен местными рудами.

В Приволжском федеральном округе расположено около 0,5% балансовых запасов, которые представлены в основном бедными природно-легированными рудами и были разведаны как сырьевая база ОХМК (ныне АО "Уральская сталь"), но в настоящее время практически мало используются.

Таким образом, в настоящее время имеется и в ближайшей перспективе сохраняется диспропорция в размещении металлургических комбинатов и их сырьевой базы, что приводит к транспортировке аглоруды, концентрата и окатышей на значительные расстояния. Среднее расстояние перевозки железной руды превышает 1800 км. По этой причине ПАО "ММК" является импортером порядка 9 млн т концентрата и окатышей из Казахстана.

В 2016 г. в России из добытой руды было произведено 101 млн т железорудного концентрата, 21,3 млн т концентрата и окатышей было экспортировано, в основном, в страны дальнего зарубежья и 8,1 млн т импортировано из Казахстана для обеспечения ПАО "ММК".

Другим негативным фактором в обеспечении металлургических комбинатов железорудным сырьем является тенденция постоянного ухудшения геологических и горнотехнических условий разработки месторождений. Основные горнорудные комбинаты находятся в эксплуатации уже более 40 - 50 лет и приближаются к ранее действующим нормативным срокам их службы.

Дальнейшее развитие железорудной подотрасли черной металлургии на период до 2030 г. зависит от потребности доменного производства и производства железа прямого восстановления (брикеты, окатыши).

Общий рост производства товарной железной руды предусмотрен к 2030 г. на 12,7%, что определяется мощностями действующих горнорудных предприятий с учетом возможности вовлечения в эксплуатацию новых железорудных месторождений. Кроме того, по экономическим причинам сохраняется импорт 9 млн т концентрата и окатышей из Казахстана (АО "Соколовско-Сарбайское горно-обогатительное производственное объединение" - АО "ССГПО"). Из общего объема производства товарной железной руды 121,2 млн т около 70% - 72% предназначается для использования в доменном производстве, 8% - 10% в производстве металлизованного сырья для выплавки стали и около 19% - 24% для поставок на экспорт.

Для удовлетворения современных требований металлургического производства, добытая из недр сырая руда все в большей мере подвергается последующей подготовке к плавке. Подготовка сырья к металлургическому переделу заключается в улучшении качества шихтовых материалов, обеспечивающих повышение эффективности работы доменных печей и снижение стоимости выплавляемого металла.

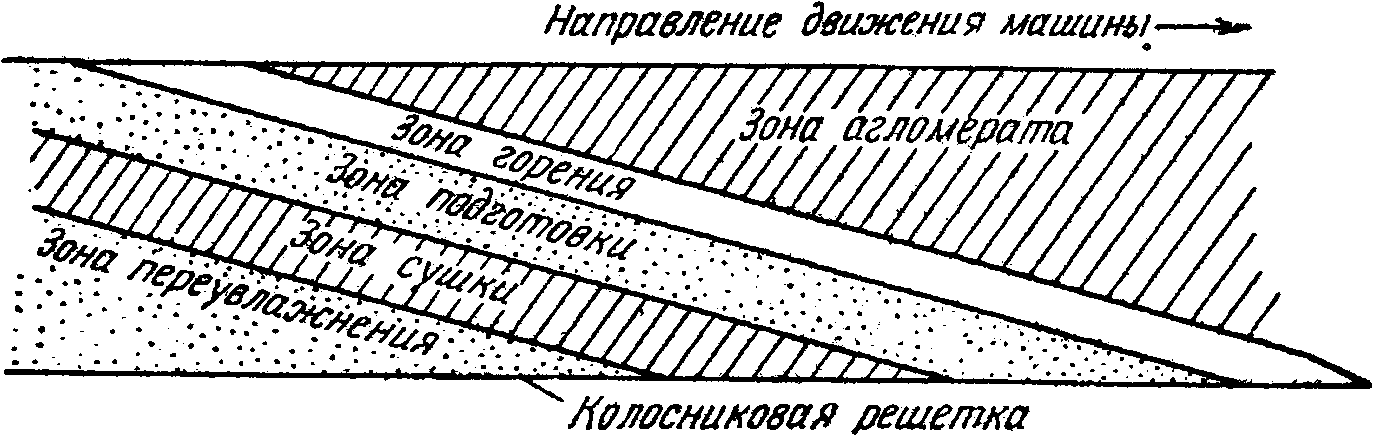

Большая часть обогащенной руды (концентратов) окусковывается методом агломерации и окомкования (производство окатышей).

Агломерацию следует рассматривать шире, чем окускование, так как при этом удаляются некоторые вредные примеси (сера и мышьяк), разлагаются карбонаты и получается кусковый пористый, офлюсованный материал. Содержание железа в агломерате 53% - 58%.

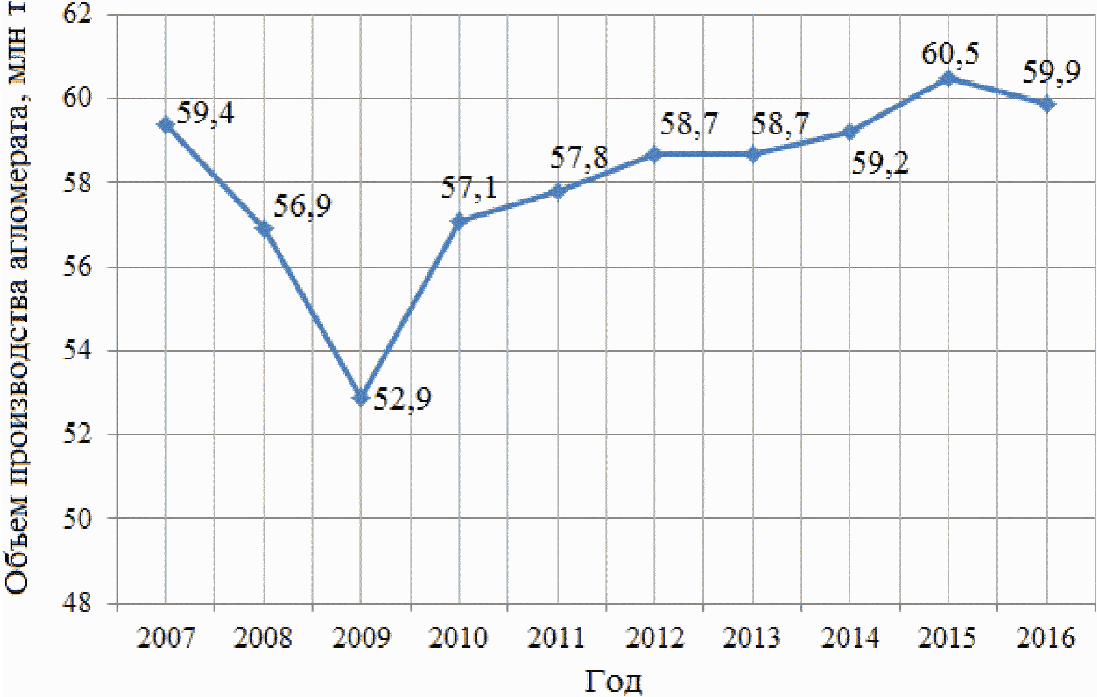

Динамика производства агломерата в России показана на рисунке 1.11. Химический состав агломерата представлен в таблице 1.13

Рисунок 1.11 - Динамика производства агломерата в России [7]

Таблица 1.13

Химическое соединение | Fобщ | Fe2O3 | FeO | SiO2 | Al2O3 | CaO | MgO | P2O5 | SO3 |

Содержание, % | 48,22 - 60,0 | 53,46 - 60,17 | 11,65 - 21,1 | 4,3 - 12,63 | 1 - 5,66 | 2,6 - 15,63 | 0,4 - 2,30 | 0,04 - 0,5 | 0,04 - 0,13 |

Важное значение для оценки качества сырья имеет характеристика его прочностных свойств.

Механическую прочность агломерата (и окатышей) определяют в закрытом барабане диаметром 1000 мм и шириной 500 мм с двумя приваренными через 180° уголками 50x50x5 мм. Испытанию подвергают пробу массой 15 кг и крупностью от 5 до 40 мм для агломерата и 5 мм - для окатышей. Обработка пробы в испытательном барабане продолжается 8 мин при скорости его вращения 25 об/мин, после чего ее рассеивают на ситах 5x5 мм и 0,5x0,5 мм. Масса частиц более 5 мм, выраженная в процентах от массы всей пробы, характеризует сопротивление дроблению, а масса частиц менее 0,5 мм - сопротивление истиранию. Показатели прочности агломерата на дробление составляют от 55% до 75% и истирание от 4% до 10%.

Окатыши - твердые шарообразные тела, полученные путем окомкования тонкоизмельченных рудных материалов с добавкой связующих веществ с флюсами или без них с последующим упрочнением способами обжига, цементации (с автоклавированием или без него).

Фабрики производства окатышей входят в структуру обогатительных фабрик, что позволяет применять для подачи концентрата конвейерный транспорт.

Окатыши имеют высокую прочность (по барабанной пробе - от 88% до 95%), что позволяет транспортировать к доменным цехам на большие расстояния. Химический состав окатышей приведен в таблице 1.14.

Таблица 1.14

Химическое соединение | Fe | SiO2 | Al2O3 | CaO | MgO | Na2O + K2O | TiO2 | S | P |

Показатель % масс. | 61,3 - 65,5 | 4,1 - 8,3 | 0,20 - 2,90 | 0,4 - 1,3 | 0,22 - 1,9 | 0,08 - 0,16 | 0,013 - 2,350 | 0,005 - 0,008 | 0,011 - 0,017 |

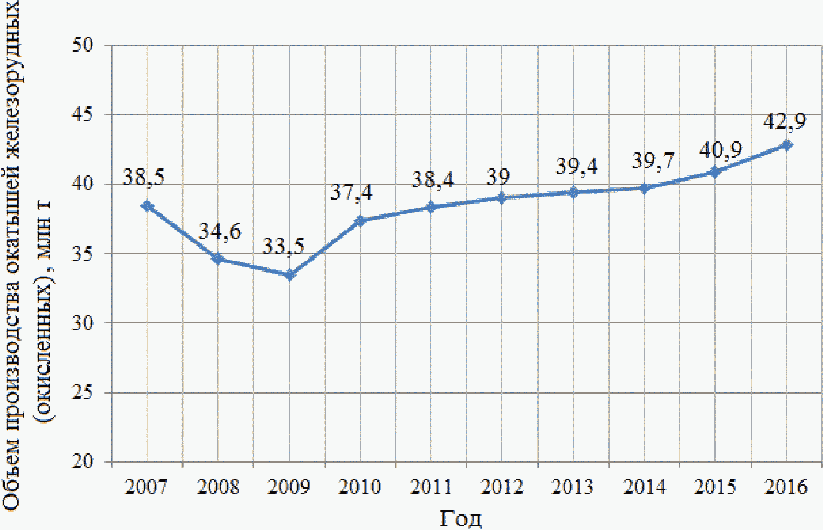

Динамика производства окатышей железорудных (окисленных) в России показана на рисунке 1.12.

(окисленных) в России [7]

Механическую прочность окатышей определяют на основе барабанной пробы или испытанием на сжатие. Для этого из общей пробы выделяют 20 гранул и каждую раздавливают прессом, фиксируя разрушающую нагрузку. У офлюсованных окатышей удовлетворительного качества сопротивление раздавливанию составляет 2200 - 2400 Н/окатыш, у неофлюсованных 2500 - 3000 Н/окатыш.

Железнорудные окатыши, в которых часть оксидов железа (до 95%) восстановлена до металла, называются металлизированные (используются, главным образом, в электросталеплавильных печах для получения качественной стали).

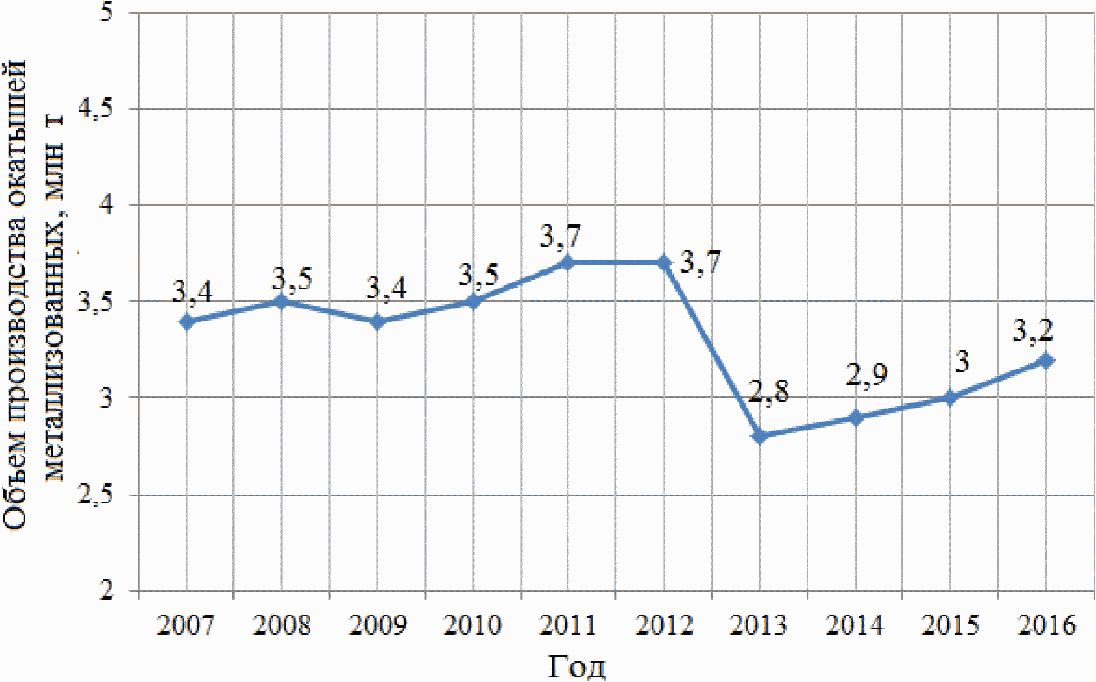

Динамика производства металлизованных окатышей в России показана на рисунке 1.13.

окатышей в России [8]

Горячебрикетированное железо (ГБЖ/ПВЖ) - один из видов восстановленного внедоменного передела железа - используется для производства высококачественной стали (с малым количеством вредных примесей), заменитель чугуна, металлолома.

Гарантированными качественными характеристиками ГБЖ является суммарное содержание железа, которое составляет не менее 90% (при содержании железа металлического не менее 83%) и степень металлизации соответствует уровню не менее 92%.

Неоспоримыми преимуществами ГБЖ являются стабильность химического состава, низкое содержание вредных примесей, таких как фосфор и сера; отсутствие вредных элементов - меди, никеля, неметаллических субстанций; типовой размер брикетов; высокая удельная насыпная плотность

Динамика производства горячебрикетированного железа в России показана на рисунке 1.14.

железа в России [8]

ООО УК "Металлоинвест" является единственным в России производителем металлизированных окатышей и ГБЖ. Компания завершила реализацию инвестиционного проекта по строительству Цеха N 3 мощностью 1,8 млн т/г. После завершения строительства общие мощности ООО УК "Металлоинвест" по производству ГБЖ/ПВЖ с учетом модернизации ЦГБЖ-2 составят 7,2 млн т/г.

Государственным балансом полезных ископаемых в России учитывается 29 месторождений марганцевых руд с суммарными балансовыми запасами 232 млн т или около 4,4% подтверждаемых мировых запасов.

Основные запасы (55%) представлены крупным Усинским месторождением карбонатных руд с содержанием марганца 19,6% и небольшим Дурновским месторождением окисных руд с содержанием марганца 19,3%. Кроме того, 16% запасов учтено по Порожинскому месторождению (18% марганца) и 12% - по Парнокскому месторождению (32,1% марганца). Из указанных месторождений производственные мощности созданы лишь на Парнокском месторождении, но добыча руд незначительна. В связи с этим марганцевые руды в России относятся к остродефицитным рудам, и потребность в них удовлетворяется за счет импорта руд или марганцевых ферросплавов.

В перспективе, на период до 2030 г., предусматривается ввод производственных мощностей по производству марганцевых руд в размере 535 тыс. т, в том числе 100 тыс. т на Парнокском месторождении, 200 тыс. т на Порожинском месторождении, 200 тыс. т на Усинском месторождении, 15 тыс. т на Дурновском месторождении и 20 тыс. т на месторождениях Североуральского бассейна. При этом сохраняется импорт товарной марганцевой руды в размере 500 тыс. т, так как потребность ферросплавного производства в руде оценивается в 1043 тыс. т.

Запасы хромовых руд в России также незначительны. Государственным балансом полезных ископаемых учтено 22 месторождения с суммарными балансовыми запасами 52,4 млн т или 2% мировых запасов.

В настоящее время добыча хромовых руд осуществляется только на Сарановской шахте "Рудная" и в Ямало-Ненецком АО (ОАО "Конгор-Хром"). Содержание Cr2O3 в рудах составляет 38% и 37% соответственно. Еще более бедными по содержанию хрома являются подготавливаемые к разработке Сопчегорское и Аганозерское месторождения (25,7% и 22,7% Cr2O3 соответственно).

Общий объем производства товарной хромовой руды, потребляемой в ферросплавном и огнеупорном производстве, составляет 590 тыс. т. Однако потребность только ферросплавного производства составляет 1310 тыс. т, что требует импорта около 720 тыс. т хромовой руды.

В период до 2030 г. предусматривается значительное развитие отечественной минерально-сырьевой базы хромовых руд за счет освоения хроморудных месторождений Полярно-Уральского и Карело-Кольского районов, а также небольших перспективных запасов Свердловской и Челябинской областей и республики Башкирия. Суммарный объем производства товарной хромовой руды в 2030 г. составит 1085 тыс. т при общей потребности 1737 тыс. т, что требует импорта 652 тыс. т хромовой руды.

Россия располагает значительными запасами требуемых марок коксующихся углей. Разведанные запасы коксующихся углей оцениваются в 39,8 млрд т, в том числе только действующих угольных предприятий - 4 млрд т.

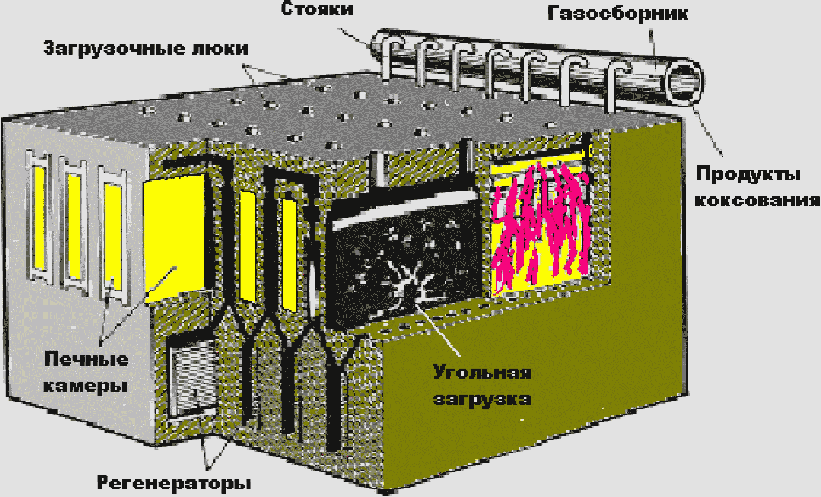

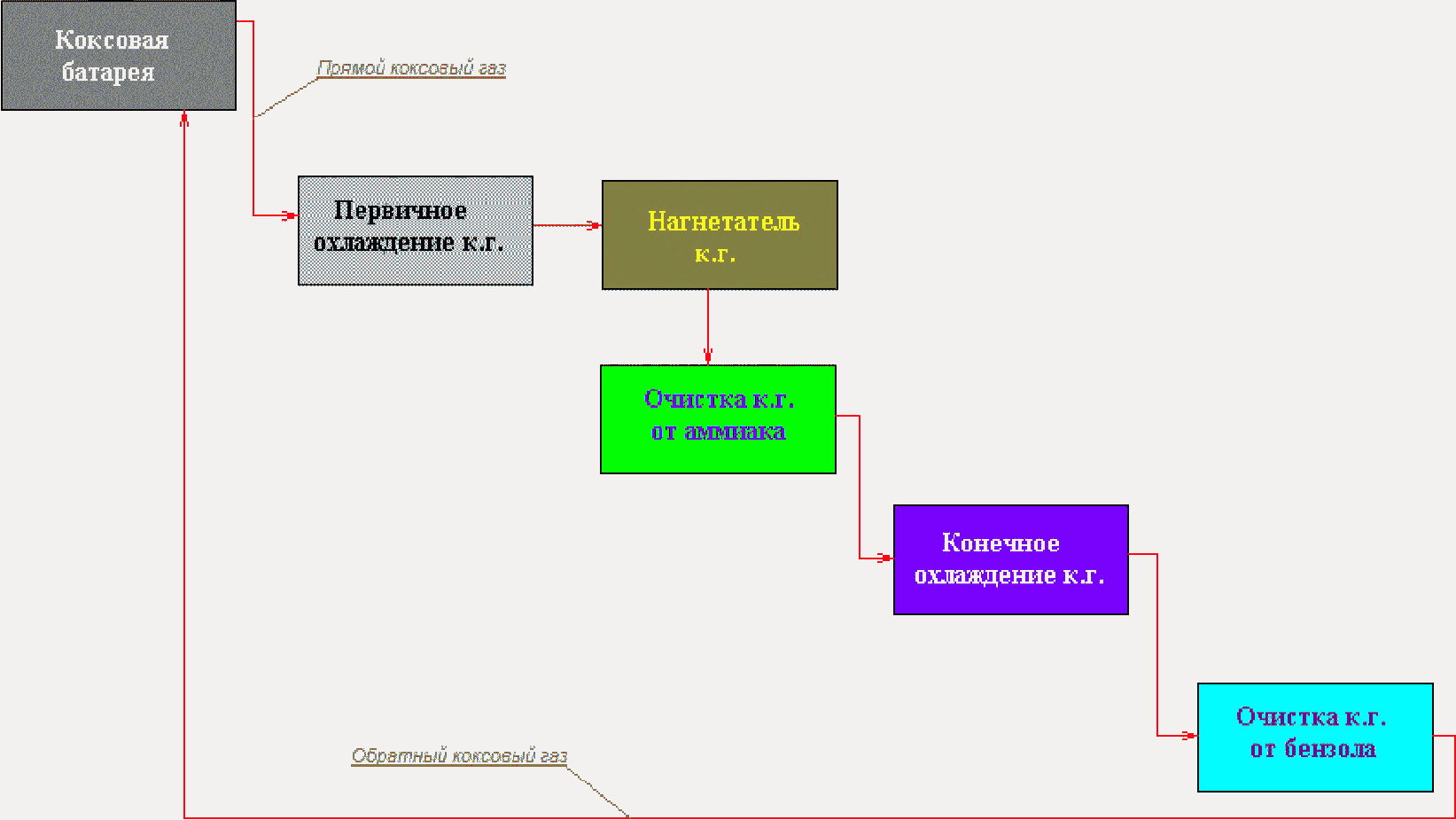

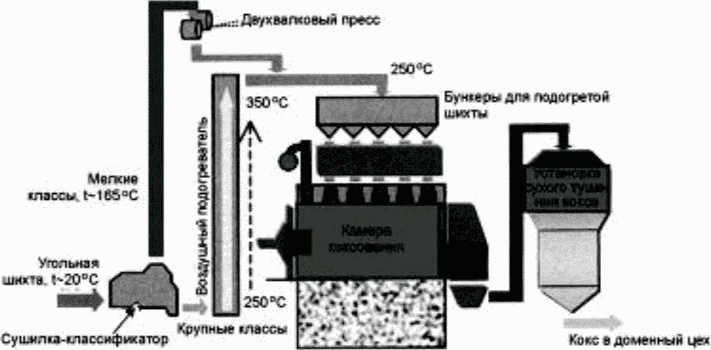

Основной продукцией коксохимического производства является кокс для доменного и литейного производств. Кроме того, кокс используется в производстве ферросплавов, производстве электродов в цветной металлургии, химической промышленности.

Качественные характеристики и содержание различных веществ в коксе представлены в таблице 1.15.

Таблица 1.15

Качественные характеристики кокса [9]

Фракция, мм | Содержание, % | Холодная прочность | Горячая прочность | Реакционная способность | |||

золы | серы | летучих | влаги | единиц | |||

25 - 40 | 9,43 - 13,10 | 0,40 - 1,90 | 0,70 - 1,10 | 1,81 - 3,95 | 85 - 88 | 52 - 64 | 24 - 30 |

В настоящий момент в черной металлургии России функционирует 11 коксохимических предприятий, из них 8 предприятий находятся на площадках металлургических комбинатов. Общая мощность действующих батарей по состоянию составляет 35,9 млн т.

Производство кокса в 2016 году составило 30,35 млн т., коэффициент использования мощности - 84,6%. Характеристика производства кокса в динамике за 2012 - 2016 гг. представлена в таблице 1.16.

Таблица 1.16

в 2012 - 2016 гг., тыс. т

Предприятие | Год | ||||

2012 | 2013 | 2014 | 2015 | 2016 | |

РОССИЯ всего: В том числе: | 30879,0 | 29722,3 | 30576,8 | 30074,9 | 30345,9 |

Компания "Группа ММК" | |||||

ПАО "Магнитогорский МК" | 5519,9 | 5192,3 | 5578,7 | 5524,5 | 5330,6 |

ПАО "СЕВЕРСТАЛЬ" | |||||

ПАО "Череповецкий МК" | 4089,5 | 4518,2 | 4693,0 | 4590,0 | 4560,0 |

Группа "НЛМК" | |||||

ПАО "Новолипецкий МК" | 2594,3 | 2529,8 | 2504,6 | 2576,1 | 2608,9 |

ОАО "Алтай-Кокс" | 4524,9 | 4159,5 | 4326,6 | 4287,7 | 4318,4 |

ООО "ЕвразХолдинг" | |||||

АО "ЕВРАЗ ЗСМК" | 3197,8 | 3318,3 | 3429,9 | 3161,1 | 3213,7 |

АО "ЕВРАЗ НТМК" | 2407,9 | 2174,1 | 2324,1 | 2305,6 | 2324,5 |

Пром. площадка N 2 КХП НКМК | 472,0 | 520,0 | - | - | - |

Управляющая компания "Мечел" | |||||

ООО "Мечел - Кокс" | 2694,5 | 2418,3 | 2604,1 | 2313,5 | 2244,4 |

АО "Москокс" | 921,4 | 723,8 | 798,6 | 722,5 | 742,1 |

УК "Металлоинвест" | |||||

АО "Уральская Сталь" | 1283,9 | 1217,6 | 1233,7 | 1458,7 | 1758,8 |

Управляющая компания "Промышленно-металлургический холдинг" | |||||

ПАО "Кокс" (г. Кемерово) | 2594,6 | 2552,3 | 2601,2 | 2727,3 | 2824,2 |

ЗАО "Стройсервис" | |||||

ОАО "Губахинский Кокс" | 577,4 | 398,0 | 482,4 | 407,9 | 420,3 |

Основным технологическим оборудованием коксохимических предприятий являются коксовые батареи. Характеристика коксовых батарей РФ приведена в таблице 1.17.

Таблица 1.17

в 2012 - 2016 гг., тыс. т

Наименование предприятий и номера коксовых батарей | Кол-во действ. коксовых батарей | Год ввода | Срок службы, лет | Проектная мощность, тыс. т | Количество печей в батарее | Характеристика печей | Примечание | |

тип | Полезный объем камеры, м3 | |||||||

ОАО "Алтай-Кокс" | 5 | 5000 | 354 | |||||

в том числе: | ||||||||

к.б. N 1 | 1 | 1981 | 35 | 930 | 65 | ПВР | 41,6 | |

к.б. N 2 | 1 | 1982 | 34 | 930 | 65 | ПВР | 41,6 | |

к.б. N 3 | 1 | 1983 | 33 | 1000 | 71 | ПВР | 41,6 | |

к.б. N 4 | 1 | 1985 | 31 | 1000 | 71 | ПВР | 41,6 | |

к.б. N 5 | 1 | 2006 | 10 | 1140 | 82 | ПВР | 51,0 | |

ОАО "Губахинский Кокс" | 1 | 650 | 65 | |||||

в том числе: | ||||||||

к.б. N 1-бис | 0 | 2011 | 5 | 650 | 65 | ПВР | 30,9 | На горячей консервации с апреля 2013 г. |

к.б. N 2-бис | 1 | 2002 | 14 | 650 | 65 | ПВР | 30,9 | |

АО "ЕВРАЗ ЗСМК" | 5 | 3830 | 349 | |||||

в том числе: | ||||||||

к.б. N 1 | 1 | 2005 | 11 | 750 | 77 | ПВР | 35,5 | |

к.б. N 2 <**> | 1 | Демонтирована в 1995 г. | ||||||

к.б. N 3 <**> | 1 | 690 | 77 | ПВР | 30,0 | Остановлена в 2009 г. | ||

к.б. N 4 | 1 | 1968 | 48 | 690 | 77 | ПВР | 30,0 | |

к.б. N 5 | 1 | 1971 | 45 | 730 | 65 | ПВР | 32,3 | |

к.б. N 6 | 1 | 1971 | 45 | 730 | 65 | ПВР | 32,3 | |

к.б. N 7 | 1 | 1989 | 27 | 930 | 65 | ПВР | 41,3 | |

ПАО "Кокс" г. Кемерово | 4 | 3180 | 266 | |||||

в том числе: | ||||||||

к.б. N 3 | 1 | 2007 | 9 | 850 | 71 | ПВР | 42,9 | |

к.б. N 4 | 1 | 1975 | 41 | 700 | 65 | ПВР | 30,9 | |

к.б. N 5 | 1 | 1979 | 37 | 930 | 65 | ПВР | 41,6 | |

к.б. N 6 | 1 | 2001 | 15 | 700 | 65 | ПВР | 30,7 | |

ОАО "Новокузнецкий МК" | 0 | |||||||

в том числе: | ||||||||

к.б. N 3 <*> | 1993 | 410 | 55 | ПВР | 21,6 | Остановлена 28.05.2014 г. | ||

к.б. N 4 <*> | 1985 | 414 | 55 | ПВР | 21,6 | Остановлена 28.05.2014 г. | ||

ОАО "Магнитогорский МК" | 9 | 6603 | 573 | |||||

в том числе: | ||||||||

к.б. N 1 | 1 | 1976 | 40 | 613 | 56 | ПВР | 30,9 | |

к.б. N 2 | 1 | 1975 | 41 | 613 | 56 | ПВР | 30,9 | |

к.б. N 3 | 1 | 1971 | 45 | 613 | 56 | ПВР | 30,9 | |

к.б. N 4 | 1 | 1984 | 32 | 594 | 56 | ПВР | 30,9 | |

к.б. N 7 | 1 | 1983 | 33 | 930 | 65 | ПВР | 41,6 | |

к.б. N 8 | 1 | 1981 | 35 | 930 | 65 | ПВР | 41,6 | |

к.б. N 9 | 1 | 1986 | 30 | 930 | 65 | ПВР | 41,6 | |

к.б. N 11-бис | 1 | 1140 | 82 | ПВР | 51,0 | Строительство законсервировано 01.12.2008 | ||

к.б. N 13 | 1 | 1964 | 52 | 690 | 77 | ПВР | 30 | |

к.б. N 14 | 1 | 1966 | 50 | 690 | 77 | ПВР | 30 | |

АО "Москокс" | 4 | 1316 | 178 | |||||

в том числе: | ||||||||

к.б. N 1 | 1 | 1996 | 15 | 385 | 52 | ПВР | 23,4 | |

к.б. N 2 | 1 | 1995 | 21 | 273 | 37 | ПВР | 23,4 | |

к.б. N 3 | 1 | 1994 | 22 | 273 | 37 | ПВР | 23,4 | |

к.б. N 4 | 1 | 1993 | 16 | 385 | 52 | ПВР | 23,4 | |

АО "ЕВРАЗ НТМК" | 4 | 2846 | 264 | |||||

в том числе: | ||||||||

к.б. N 5 | 1 | 2006 | 10 | 453 | 61 | ПКр | 21,6 | |

к.б. N 6 | 1 | 2002 | 14 | 453 | 61 | ПКр | 21,6 | |

к.б. N 7 <*> | 1 | 1956 | 453 | 61 | ПК-2К | 21,6 | Остановлена в 2009 г. б.в.м. | |

к.б. N 8 <*> | 1 | 1957 | 453 | 61 | ПК-2К | 21,6 | Остановлена в 2009 г. б.в.м. | |

к.б. N 9 | 1 | 1986 | 30 | 970 | 71 | ПВР | 41,3 | |

к.б. N 10 | 1 | 1989 | 27 | 970 | 71 | ПВР | 41,3 | |

ПАО "НЛМК" | 4 | 2540 | 276 | |||||

в том числе: | ||||||||

к.б. N 1 | 1 | 2005 | 11 | 460 | 61 | ПВР | 23,7 | |

к.б. N 2 | 1 | 2007 | 9 | 460 | 61 | ПВР | 23,7 | |

к.б. N 3 <*> | 1 | 1959 | 455 | 61 | ПК-2К | 21,6 | Остановлена в 2009 г. | |

к.б. N 4 <*> | 1 | 1959 | 455 | 61 | ПК-2К | 21,6 | Остановлена в 2009 г. | |

к.б. N 5 | 1 | 1999 | 17 | 810 | 77 | ПВР | 35,2 | |

к.б. N 6 | 1 | 2000 | 16 | 810 | 77 | ПВР | 35,2 | |

к.б. N 7 <*> | 1 | 1976 | 850 | 77 | ПВР | 32,3 | Остановлена в 2008 г. | |

к.б. N 8 <*> | 1 | 1977 | 850 | 77 | ПВР | 32,3 | Остановлена в 2008 г. | |

АО "Уральская Сталь" | 4 | 1968 | 248 | |||||

в том числе: | ||||||||

к.б. N 1 | 1 | 1992 | 24 | 426 | 61 | ПВР | 20 | |

к.б. N 2 <**> | Демонтирована в 1992 г. | |||||||

к.б. N 3 | 1 | 1988 | 28 | 426 | 61 | ПВР | 20 | |

к.б. N 4 | 1 | 1987 | 29 | 426 | 61 | ПВР | 20 | |

к.б. N 5 <**> | 1 | 690 | 65 | ПВР | 30,3 | Остановлена в марте 2013 г. | ||

к.б. N 6 | 1 | 2014 | 2 | 690 | 65 | ПВР | 30,3 | Введена в сентябре 2014 г. |

ООО "Мечел-Кокс" | 7 | 3250 | 435 | |||||

в том числе: | ||||||||

к.б. N 1 | 1 | 1985 | 31 | 440 | 61 | ПК-БК | 20,0 | |

к.б. N 2 | 1 | 1981 | 35 | 440 | 61 | ПК-БК | 20,0 | |

к.б. N 3 | 1 | 440 | 61 | ПК-БК | 20,0 | Остановлена в марте 2016 г. | ||

к.б. N 4 | 1 | 1983 | 33 | 440 | 61 | ПК-БК | 20,0 | |

к.б. N 5 | 1 | 2011 | 5 | 470 | 61 | ПВР | 21,6 | |

к.б. N 6 | 1 | 2011 | 5 | 470 | 61 | ПВР | 21,6 | |

к.б. N 7 | 1 | 2006 | 10 | 495 | 65 | ПВР | 21,6 | |

к.б. N 8 | 1 | 1994 | 22 | 495 | 65 | ПВР | 21,6 | |

ПАО "Северсталь" | 7 | 4700 | 475 | |||||

в том числе: | ||||||||

к.б. N 3 | 1 | 2006 | 10 | 460 | 61 | ПВР | 21,6 | |

к.б. N 4 | Остановлена в мае 2017 г. | |||||||

к.б. N 5 | 1 | 1993 | 23 | 660 | 77 | ПВР | 29,8 | |

к.б. N 6 | 1 | 1994 | 22 | 660 | 77 | ПВР | 29,8 | |

к.б. N 7 | 1 | 2013 | 3 | 730 | 65 | ПВР | 32,3 | Введена 04.04.2013 г. |

к.б. N 8 | 1 | 1972 | 44 | 730 | 65 | ПВР | 32,3 | |

к.б. N 9 | 1 | 1978 | 38 | 730 | 65 | ПВР | 32,3 | |

к.б. N 10 | 1 | 1978 | 38 | 730 | 65 | ПВР | 32,3 | |

ВСЕГО (действующих батарей): | 54 | 35883 | 3483 | |||||

Число батарей, остановленных на перекладку: | 6 | 3396 | 402 | (ЗСМК КБ 2,3; Мечел КБ 3; Уральская Сталь КБ 2,5 и Северсталь КБ 4) | ||||

в стадии демонтажа | 1 | 460 | 61 | (КБ 4 Северсталь) | ||||

на горячей консервации | 1 | 650 | 65 | (КБ 1-бис Губахинский кокс) | ||||

Российская металлургия располагает достаточными мощностями по производству валового кокса для нужд доменного производства, поставок другим отраслям экономики и на экспорт.

По прогнозам в перспективе до 2030 г. потребность доменного производства в коксе существенно сократится за счет применения пылеугольного топлива и совершенствования технологии доменной плавки. Удельный расход скипового кокса снизится на 25 - 30% и составит в 2030 г. в среднем 330 кг/т, что эквивалентно общему потреблению кокса в 25 млн. т в год.

Увеличение выплавки стали в основном за счет развития электросталеплавильного производства требует особого внимания к вопросу обеспеченности стальным ломом.

По сравнению с 2015 г. в 2030 г. потребность в стальном ломе увеличивается - на 37% - до 44,8 млн т. Для обеспечения возрастающей потребности в стальном ломе Россия располагает значительным металлофондом, оцениваемым в размере 1,6 млрд т. С учетом роста металлопотребления в машиностроении и строительстве, увеличения производства черных металлов общие ресурсы стального лома составят 46,8 млн т. Соответственно, профицит оценивается в размере 2,0 млн т.

Неравномерность образования и сбора лома по регионам страны, а также значительная волатильность заготовки лома от своевременного вывода и ремонта основных средств, ценовых и других рыночных факторов создают дополнительные риски в обеспечении ломом черной металлургии.

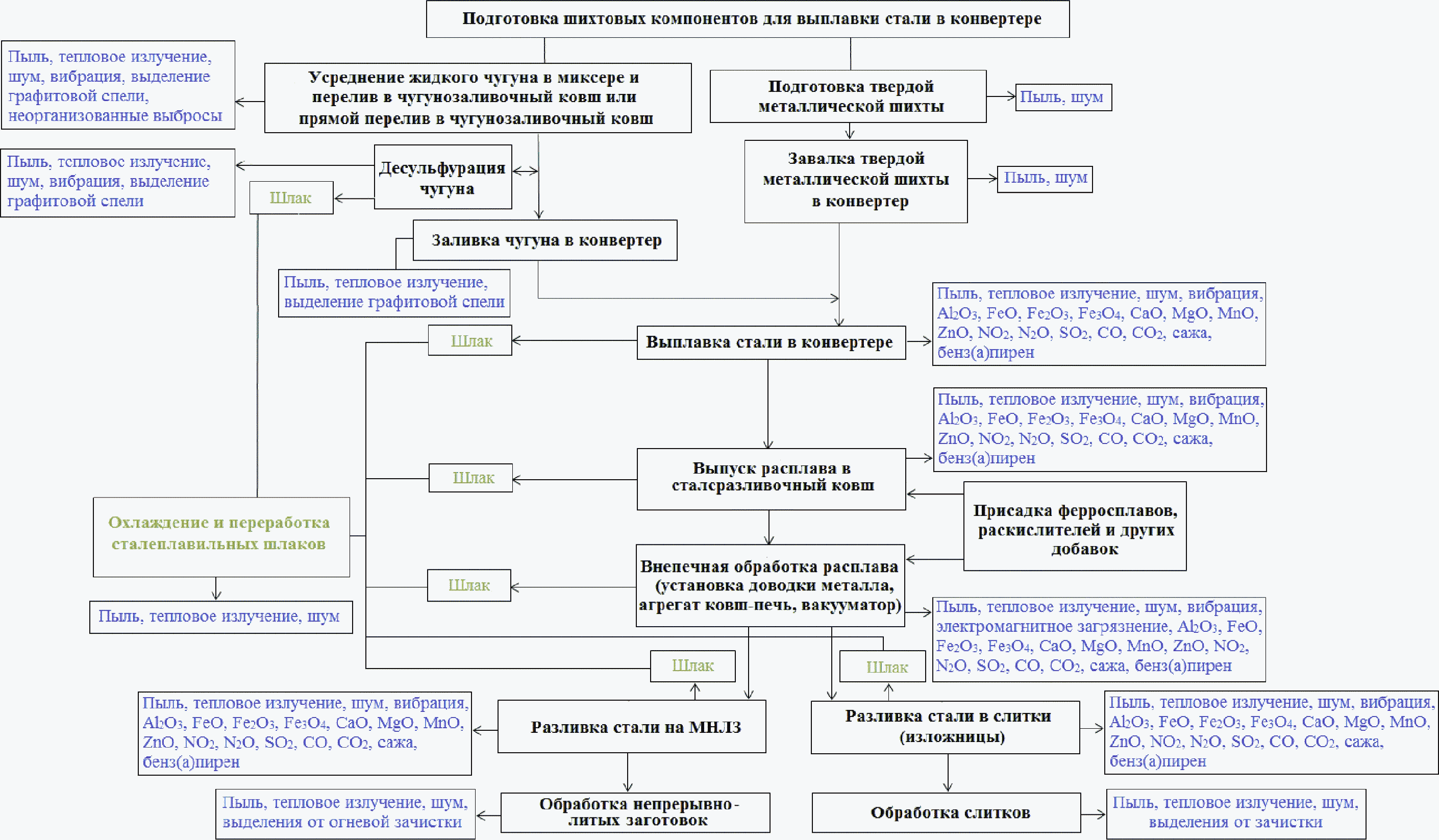

Основные технологические процессы производства чугуна, стали и их последующего передела сопровождаются образованием большого количества эмиссий в виде газообразных загрязняющих веществ, пыли, сточных вод; большой номенклатуры отходов - шлаков, шламов, скрапа, окалины, боя огнеупоров, мусора и других воздействий, влияющих на состояние воздуха, воды и почвы.

При этом необходимо отметить, что в последние годы металлургические заводы уделяют значительное внимание вопросам экологии и системно занимаются направлением по снижению вредного влияния промышленности на окружающую среду и здоровье человека.

По данным Минпромторга России объем инвестиций в черную металлургию в 2000 - 2015 гг. составил около 2,04 трлн руб., что позволило уменьшить износ основных фондов за указанный период с 53% до 42%. Значительная часть инвестиционных средств направлена на обеспечение мероприятий по сокращению воздействия производственной деятельности на окружающую среду, энергосбережение и развитие транспортной инфраструктуры.

Черная металлургия имеет высокий уровень оборотного водоснабжения (93,0%), а сброс загрязненных вод в водоемы составляет менее 3%. Выбросы вредных загрязняющих веществ в атмосферу для черной металлургии составляют 5 - 6% от общего объема данных выбросов по России в целом [10].

В черной металлургии снижение удельных показателей энергоемкости проводится путем внедрения инновационных технологий: энерго- и ресурсосберегающих технологий переработки железных и других руд; дальнейшее внедрение в доменном производстве технологии пылеугольного топлива; рециклинга доменного газа и др.; внедрения совмещенных процессов производства металлопродукции с целью сокращения технологических операций.

Начиная с 2013 г., дополнительные ежегодные затраты металлургических предприятий на оснащение стационарных источников автоматическими средствами измерения объемов выбросов, сбросов загрязняющих веществ, а также техническими средствами передачи информации об их объеме в государственную автоматизированную систему экологического контроля превышают 50 млрд руб.

Все крупные металлургические предприятия России сертифицированы на соответствие стандартам серии ISO 14000 Система экологического менеджмента.

ПАО "Магнитогорский металлургический комбинат"

С целью достижения установленных на год целевых экологических показателей была разработана "Экологическая программа ПАО "ММК" на 2016 г.". В соответствии с программой выполнено 65 технических мероприятий (по 10 мероприятиям работы продолжатся в 2017 г.) различной степени сложности, направленных на сокращение и предотвращение негативного воздействия на окружающую среду.

Фактические затраты на реализацию Экологической программы ПАО "ММК" в 2016 г. составили 2854,4 млн руб. (в том числе на капитальное строительство - 2482,3 млн руб.), из них:

- 2436,6 млн руб. на реализацию мероприятий по сокращению выбросов загрязняющих веществ в атмосферу (в том числе на капитальное строительство - 2291,3 млн руб.);

- 197,1 млн руб. на реализацию мероприятий по снижению сбросов загрязняющих веществ в водные объекты (в том числе на капитальное строительство - 38,6 млн руб.);

- 220,7 млн руб. на реализацию мероприятий по утилизации промышленных отходов и рекультивацию (в том числе на капитальное строительство - 152,4 млн руб.).

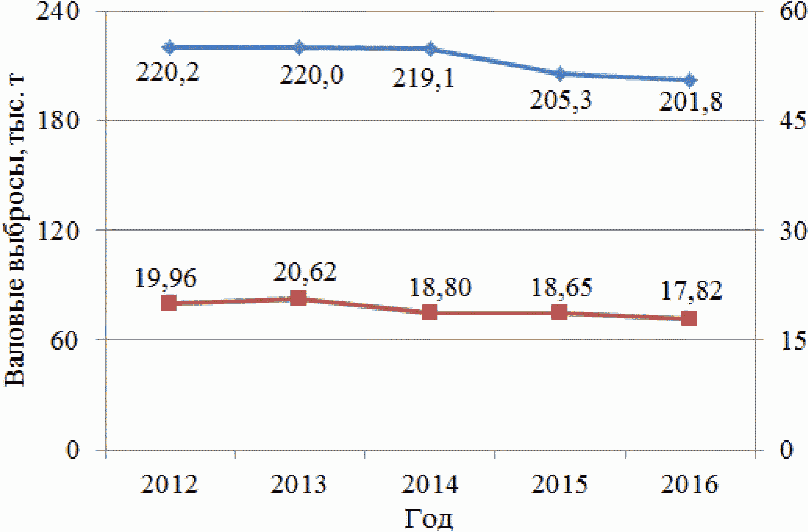

В результате выполнения природоохранных мероприятий в 2016 г. достигнуты следующие результаты в области охраны окружающей среды:

- валовые выбросы загрязняющих веществ составили 201,8 тыс. т, удельные выбросы загрязняющих веществ на 1 т металлопродукции - 17,82 кг/т;

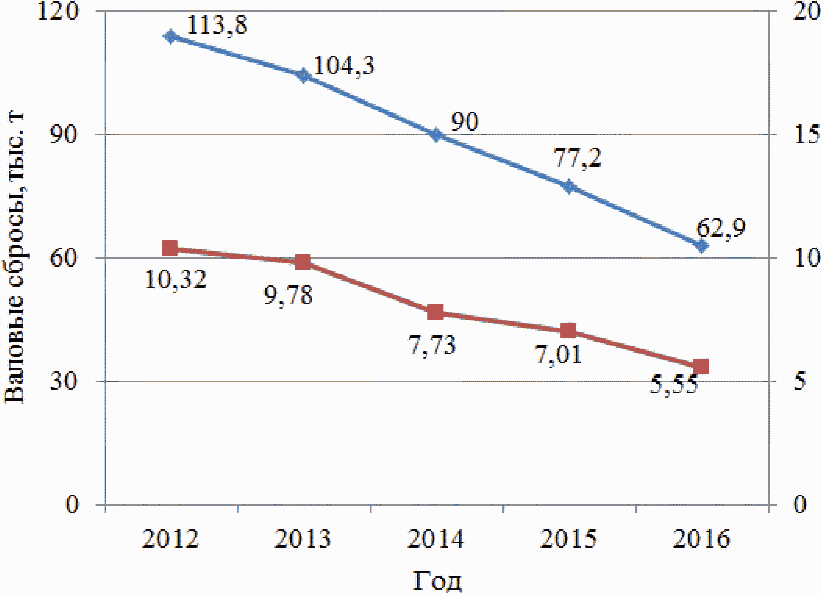

- валовые сбросы в водные объекты составили 62,9 тыс. т, удельные сбросы загрязняющих веществ на 1 т металлопродукции - 5,55 кг/т;

- количество используемых отходов ПАО "ММК" в качестве вторичных материальных ресурсов в аглошихте составило 2,317 млн т;

- переработано шлаков 11,04 млн т, получено металлической части из шлаков 0,98 млн т, отгрузка потребителям шлакового щебня и граншлака составила 1,45 млн т.

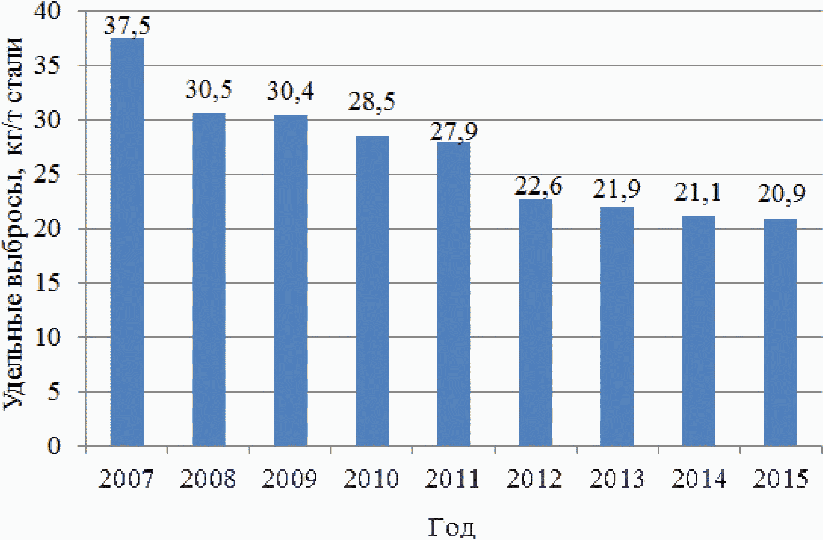

Динамики снижения валовых и удельных выбросов веществ в атмосферу, снижения валовых и удельных сбросов сточных вод в водоемы и динамика показателей переработки и использования отходов и шлаков на ПАО "ММК" показаны на рисунках 1.15, 1.16 и 1.17 соответственно.

веществ в атмосферу

сточных вод в водоемы

и использования отходов и шлаков [11]

В 2017 г. инвестиции ММК в природоохранную деятельность составят 3,8 млрд руб. (реализация крупных инвестиционных проектов: система аспирации доменной печи N 9, 10 стоимостью 1 млрд. руб., сокращение выбросов пыли на 640 т/год); новые газоочистные установки двухванного сталеплавильного агрегата).

ПАО "Северсталь"

ПАО "Северсталь" в 2001 г. стала первой сертифицированной отечественной компанией по стандартам серии ISO 14000 Система экологического менеджмента. С 2005 ПАО "Северсталь" сократило выбросы в атмосферу на 42%, уменьшило размещение отходов на 78%, водопотребление сокращено на 42%.

ПАО "Северсталь" реализует масштабную программу мероприятий, направленных на снижение негативного воздействия производственной деятельности на окружающую среду и повышение эффективности использования ресурсов.

Ежегодно затраты на природоохранную деятельность предприятий ПАО "Северсталь" составляют более 3 млрд руб.

Признанием заслуг компании в области охраны окружающей среды явилась победа ПАО "Северсталь" во Всероссийском конкурсе РСПП "Лидеры российского бизнеса: динамика и ответственность - 2016" в номинации "За экологическую ответственность".

По данным исследования эколого-энергетического агентства "Интерфакс-ЭРА", ПАО "Северсталь" стала лидером экологической прозрачности российского бизнеса среди предприятий черной металлургии России [12].

ПАО "Новолипецкий металлургический комбинат" (ПАО "НЛМК")

ПАО "НЛМК", благодаря системной работе по внедрению современных технологий за 15 лет предприятие уменьшило удельные выбросы более чем в два раза (с 43,3 кг/т в 2000 г. до 21,05 кг/т в 2015 г.). С 2015 г. Липецк не входит в число городов с повышенным загрязнением воздуха.

С 2004 г. на ПАО "НЛМК" фактически прекращено наращивание технологических отходов за счет того, что объемы их переработки превысили объемы накопления. С 2004 г. шлаковый отвал уменьшился на 3 млн т, а согласно "Экологической программе" ПАО "НЛМК" к 2020 г. весь шлаковый отвал предприятия будет переработан, а его территория рекультивирована.

С 2009 г. комбинат полностью прекратил сброс всех промышленных стоков в р. Воронеж. Таким образом, очищенная вода снова возвращается в производство.

Группа НЛМК с 2001 г. инвестировала в природоохранные проекты более 1,25 млрд долларов. За это время объем производства почти удвоился, и компания стала крупнейшим производителем стали в России. При этом воздействие на окружающую среду существенно снизилось благодаря внедрению современных технологий и масштабной модернизации оборудования.

Динамика инвестиций Группы НЛМК в природоохранные мероприятия показана на рисунке 1.18.

мероприятия

Липецк, где расположено 80% производственных мощностей Группы НЛМК, официально признан не только самым чистым центром российской металлургии, но и самым чистым областным центром Черноземья. Комплексный индекс загрязнения атмосферы в Липецке составляет 3,4 единицы, что соответствует низкому уровню.

Динамика снижения удельных выбросов предприятий Группы НЛМК показана на рисунке 1.19.

предприятий Группы НЛМК

Более чем в 54 раза Группа НЛМК сократила сбросы в водные объекты с 2007 г., а на большей части производства прекратила их полностью. Липецкая производственная площадка, на которую приходится около 80% производства Группы, а также предприятия Алтай-Кокс, Стойленский ГОК, НЛМК-Калуга и ВИЗ-Сталь работают по технологии замкнутого водооборота, когда сбросы промышленных стоков в водный объект на них отсутствуют.

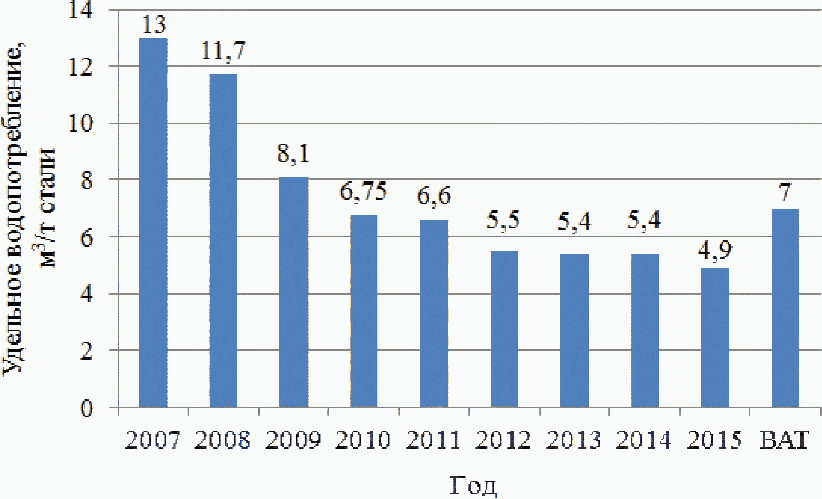

Удельное водопотребление в Группе НЛМК снизилось с 2007 г. в два с половиной раза и в настоящее время более чем на 25% ниже уровня наилучших доступных технологий для интегрированного металлургического производства. Динамика снижения удельного водопотребления предприятий Группы НЛМК показана на рисунке 1.20.

предприятий Группы НЛМК

Благодаря активному вовлечению отходов в хозяйственный оборот, уровень переработки отходов всех предприятий превышает 90%. Уровень переработки отходов российских металлургических активов группы НЛМК в процентах от образования отходов показан на рисунке 1.21.

металлургических активов Группы НЛМК, % от образования

отходов [13]

ООО УК "Металлоинвест"

Текущие затраты Компании, связанные с природоохранной деятельностью, составили в 2015 г. более 6 млрд руб. На предприятиях ООО УК "Металлоинвест" ежегодно реализуются комплексные программы, позволяющие сохранять уровень воздействия на окружающую среду существенно ниже установленных норм. В ноябре 2015 г. Лебединский ГОК успешно прошел инспекционный аудит системы экологического менеджмента комбината на соответствие требованиям стандартов серии ISO 14000. Проведенная проверка подтвердила, что предприятие соответствует требованиям международных стандартов в области охраны окружающей среды, на производстве обеспечены условия экологической безопасности технологических процессов.

2015 г. завершен плановый вывод из эксплуатации мартеновского производства на входящем в состав компании АО "Уральская Сталь" [14].

ПАО "ЕвразХолдинг"

Одним из приоритетных направлений для предприятий ПАО "Евраз Холдинг" в области экологии является снижение выбросов в атмосферу. Текущая стратегия по сокращению выбросов предусматривает модернизацию систем газоочистки, внедрение современных технологий и изъятие из производства устаревшего оборудования. В 2016 г. объем ключевых выбросов в атмосферу снизился на 3,5 тыс. т (или 2,6%) по сравнению с уровнем 2015 г.

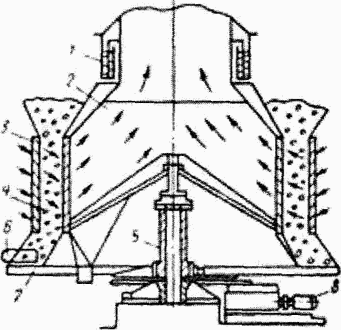

Анализ показателей выбросов в атмосферу холдинга после отчуждения ряда активов показал, что объем ключевых выбросов в атмосферу на оставшихся активах увеличился с 2011 г. на 18,8%. Основной причиной такого роста стало повышение содержания серы в угле и железорудном сырье, используемых ТЭЦ и аглофабрикой АО "ЕВРАЗ ЗСМК", в результате чего повысился объем выбросов SOx, а также увеличение объема выброса NOx с ЕВРАЗ КГОК. Компания реализует инициативы по снижению объемов выбросов, которые должны дать эффект в течение нескольких лет.