СПРАВКА

Источник публикации

Документ опубликован не был

Примечание к документу

Документ утратил силу в связи с изданием "Общемашиностроительных нормативов времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением. Часть I. Нормативы времени", утв. Постановлением Госкомтруда СССР, Секретариата ВЦСПС от 03.02.1988 N 54/3-72.

Название документа

"Общемашиностроительные нормативы времени и режимов резания на работы, выполняемые на металлорежущих станках с программным управлением"

(утв. Госкомтрудом СССР)

"Общемашиностроительные нормативы времени и режимов резания на работы, выполняемые на металлорежущих станках с программным управлением"

(утв. Госкомтрудом СССР)

Содержание

Карта 16. Вспомогательное время на переходы от станка к станку и перемещение деталей электроподъемником

Карта 24. Мощность, потребная на резание. Сталь углеродистая, легированная. Резцы с пластинками твердого сплава Т15К6

Утверждены

Государственным комитетом СССР

по труду и социальным вопросам

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ НОРМАТИВЫ

ВРЕМЕНИ И РЕЖИМОВ РЕЗАНИЯ НА РАБОТЫ, ВЫПОЛНЯЕМЫЕ

НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ

Настоящий сборник содержит нормативы времени и режимов резания на токарные, сверлильные и фрезерные работы на металлорежущих станках с программным управлением.

Разработан Челябинским политехническим институтом и Центральным бюро нормативов по труду при Научно-исследовательском институте труда Государственного комитета СССР по труду и социальным вопросам при участии нормативно-исследовательских организаций и предприятий машиностроения.

Сборник рассчитан на нормировщиков и технологов, занятых расчетом технически обоснованных норм времени на работы, выполняемые на металлорежущих станках с программным управлением в механических цехах машиностроительных предприятий.

Нормативы рекомендованы ЦБНТ для применения на предприятиях машиностроения.

Настоящий сборник содержит нормативы вспомогательного времени на обслуживание рабочего места, отдых и личные надобности, подготовительно-заключительное время и нормативы режимов резания, предназначенные для расчета норм времени на работы, выполняемые на токарных, сверлильных и фрезерных станках с программным управлением в условиях мелкосерийного и среднесерийного характера производства.

Применение систем числового программного управления в станках является наиболее эффективным средством повышения удельного веса машинного (основного) времени и автоматизации мелкосерийного производства, что обеспечивает высокую технико-экономическую эффективность его и позволяет организовать многостаночное обслуживание.

Основные преимущества станков с программным управлением, применяемых взамен универсального оборудования:

- повышение производительности труда за счет сокращения вспомогательного и машинного времени обработки на станке;

- исключение предварительных ручных разметочных работ;

- автоматизация приемов вспомогательных работ (подвод и отвод инструмента или детали, установки инструмента на размер), использование оптимальных траекторий движения инструмента;

- снижение трудоемкости слесарной доработки, обусловленной высокой точностью и чистотой обработки криволинейных участков контуров и поверхностей деталей;

- сокращение затрат на проектирование и изготовление оснастки;

- снижение требований к квалификации рабочего-оператора;

- сокращение сроков освоения новых изделий.

Имеющийся опыт эксплуатации станков с программным управлением на предприятиях показал, что непосредственное применение действующих общемашиностроительных нормативов режимов резания для универсальных станков не обеспечивает нормальной работы станков с программным управлением, так как при подготовке числовой программы работы станка учитывается значительное число технологических параметров, определяющих производительность и качество обработки. Большинство из них не являются постоянными и зависят как от конкретных условий обработки, так и от различных случайных факторов. Такими параметрами являются величина припуска (глубина, ширина резания), зависящая от неточности размеров и положения заготовки; твердость обрабатываемого материала, жесткость инструмента и детали, зависящая от величины и точки приложения усилий резания; затупление и износ режущего инструмента и качество его заточки, определяющие температуру в зоне резания и т.д. Кроме того, на станках с программным управлением, как правило, обрабатываются детали сложного профиля, обработка которых связана с постоянно изменяющимися параметрами резания (скорость, направление подачи и др.).

Различным моделям станков с программным управлением присущи специфичные особенности, связанные с их конструкцией. Например, в станках с шагово-импульсной системой управления движения инструмента на рабочих режимах осуществляются дискретно (неравномерно). Такой характер движения оказывает влияние на получаемую шероховатость поверхностей и износ инструмента.

При работе на станках с программным управлением часто объединяются получистовая и чистовая обработка, причем чистовая обработка всего контура детали ведется одним инструментом. Поэтому необходимы режимы, обеспечивающие гарантийную стойкость инструмента. При обработке фасонных поверхностей осуществляется одновременное относительное движение инструмента по двум - трем и более координатам, что может вызвать повышенную деформацию обрабатываемой детали и нарушить требуемые размеры.

Учитывая возможность изменения указанных параметров, технолог-программист с целью предохранения станка от перегрузки и поломки инструмента вводит в программу оптимальные режимы обработки для каждого участка траектории движения инструмента.

В связи с этим в настоящий сборник включены нормативы режимов резания, разработанные специально для станков с программным управлением, учитывающие особенности их эксплуатации.

В разделе нормативов времени приведены нормативы на установку и снятие деталей, вспомогательное время, связанное с выполнением операции, на контрольные измерения, обслуживание рабочего места и подготовительно-заключительное время.

Нормативы времени рассчитаны для нормирования работ при обслуживании рабочим одного станка (работа на одном станке). При нормировании многостаночных работ следует применять дополнительно карты 15 и 77 - 80.

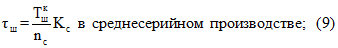

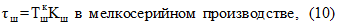

Для учета характера серийности работ в нормативах предусмотрены поправочные коэффициенты.

Поправочный коэффициент учета серийности работ Кiп определяется суммарной продолжительностью обработки партии деталей, выраженной в сборнике рабочими сменами.

Для определения коэффициента производится предварительный расчет времени на партию:

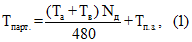

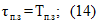

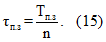

где Tпарт. - суммарное время на партию в рабочих сменах;

Tа - время автоматической основной работы по программе, составленной технологом-программистом на основе нормативов режимов резания и паспортных данных станка;

Tв - время вспомогательной работы по сборнику;

Nд - количество обрабатываемых деталей в партии.

Из карты 1 применяем поправочный коэффициент к вспомогательному времени:

Исходными материалами для разработки сборника нормативов явились:

1. Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. Мелкосерийное и серийное, производство. М., НИИ труда, 1974.

2. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. М., НИИ труда, 1974.

3. Нормативы времени и режимов резания при работе на станках с программным управлением, разработанные научно-исследовательским институтом технологии и организации производства (НИАТ), Минавиапрома, 1975.

4. Хронометражные наблюдения и фотографии рабочего времени предприятий машиностроения.

НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ

Нормативы времени на установку и снятие детали даны по видам приспособлений в зависимости от типов станков. В нормативах установлены наиболее распространенные типовые способы установки, выверки и крепления деталей в универсальных и специальных зажимных приспособлениях. В качестве главного фактора продолжительности принята масса детали. Кроме этого фактора учтены способ установки и крепления детали и тип приспособления, наличие и характер выверки и др.

Нормативное время на установку и снятие детали включает выполнение следующих работ: установка, выверка (в случае необходимости) и закрепление детали, открепление и снятие детали, очистка приспособления от стружки.

При работе в специальных приспособлениях вспомогательное время определяется как сумма времени на установку и снятие одной детали; на установку каждой последующей детали свыше одной при работе в многоместных приспособлениях; на закрепление детали с учетом количества зажимов и времени на очистку приспособления от стружки.

В отдельных случаях, когда программой предусматривается специальная технологическая пауза на перезакрепление детали, нормативное время должно уменьшаться на величину, перекрываемую автоматической работой станка.

В нормативах предусматривается установка и снятие детали массой до 20 кг вручную, а свыше 20 кг - с помощью подъемных механизмов.

СВЯЗАННОГО С ВЫПОЛНЕНИЕМ ОПЕРАЦИИ

Вспомогательное время, связанное с выполнением операции, дано в зависимости от типов станков и предусматривает следующую работу:

а) включить и выключить станок;

б) установить заданное взаимное положение детали и инструмента по координатам X, Y, Z и в случае необходимости произвести поднастройку;

в) включить и выключить лентопротяжной механизм (механизм воспроизведения программы);

г) открыть и закрыть крышку лентопротяжного механизма, перемотать, заправить ленту в считывающее устройство;

д) проверить приход детали или инструмента в заданную точку после обработки;

е) отвести деталь или инструмент из зоны обработки.

К вспомогательному времени, связанному с выполнением операции, относится и время автоматической вспомогательной работы станка по программе, расходуемое на подвод детали или инструмента от исходной точки в зону обработки и отвод; установку инструмента на размер обработки, автоматическую смену инструмента; включение и выключение подачи; холостые ходы при переходе от обработки одних поверхностей к другим; технологические паузы, предусмотренные при резком изменении направления подачи, проверке размеров, для осмотра инструмента и переустановки или перезакрепления детали. Затраты времени на эти приемы определяются по паспортным данным станков или другим регламентирующим документам (заводским производственным инструкциям, технологическим рекомендациям и т.д.), входят как составные элементы во время автоматической работы станка и отдельно не учитываются.

ИЗМЕРЕНИЯ ОБРАБОТАННОЙ ПОВЕРХНОСТИ

Достижение необходимых размеров обработки на станках с программным управлением обеспечивается конструкцией станка или режущего инструмента и точностью их настройки.

В связи с этим время на контрольные измерения (после окончания работы по программе) должно включаться в норму штучного времени только в том случае, если это предусмотрено технологическим процессом.

Время на обслуживание рабочего места дано по типам станков в процентах от оперативного времени.

Приведенное в картах нормативов время рассчитано на обслуживание рабочим одного станка и включает время на организационное и техническое обслуживание рабочего места.

В нормативах предусматривается время на выполнение следующих работ:

1. Смена инструмента (или блока с инструментом) вследствие затупления.

2. Регулировка и подналадка станка в процессе работы (изменение величины коррекции инструмента).

3. Сметание и периодическая уборка стружки в процессе работы.

1. Осмотр и опробование оборудования.

2. Раскладка инструмента в начале и уборка его в конце смены.

3. Смазка и чистка станка в течение смены.

4. Получение инструктажа в течение смены.

5. Уборка станка и рабочего места в конце смены.

Время на отдых и личные надобности дано в процентах от оперативного времени. Это время устанавливается дифференцированно в зависимости от занятости рабочего и интенсивности труда.

Время на организационное и техническое обслуживание, отдых и личные надобности может частично перекрываться временем автоматической работы станка; штучное время в этом случае должно уменьшаться на 3%.

В случае необходимости для увеличения надежности работы гидравлических систем станков предусматривается время на предварительный разогрев станка (работа на холостом ходу) в количестве 2% от оперативного времени. Это время следует добавить к времени технического обслуживания рабочего места.

В нормативах подготовительно-заключительного времени предусмотрено выполнение следующих работ:

а) получение наряда, чертежа, технологической документации, программоносителя, режущего инструмента, заготовок, приспособлений в начале обработки;

б) ознакомление с заданием, чертежом, технологической документацией и получение необходимого инструктажа от мастера, наладчика, технолога, контролера;

в) подготовка рабочего места, наладка оборудования, приспособлений, инструмента, установка программоносителя;

г) пробный проход по программе без обработки (или изготовление пробной детали) с целью проверки точности отработки данной программы системой управления станком (выполняется только в случаях, предусмотренных производственной инструкцией);

д) снятие программоносителя, инструмента, приспособлений после окончания обработки партии деталей.

Подготовительно-заключительное время определяется как сумма:

а) времени на организационную подготовку;

б) времени на наладку станка, приспособлений, инструмента;

в) времени на пробный проход по программе.

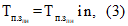

В случае, если обработка детали с одной установки производится последовательно по нескольким программам, подготовительно-заключительное время на замену программоносителя или инструмента на партию деталей определяется по формуле:

где  Тп.з - подготовительно-заключительное время на установку программоносителя в считывающее устройство или инструмента и снятие соответственно на партию деталей и на одну операцию;

Тп.з - подготовительно-заключительное время на установку программоносителя в считывающее устройство или инструмента и снятие соответственно на партию деталей и на одну операцию;

i - число программ обработки или типоразмеров инструментов;

n - количество деталей в партии.

В сборнике приведены временные режимы резания на токарные, сверлильные и фрезерные работы, соответствующие стойкости инструмента, указанные в приложениях 1 - 4.

Гостированные и среднеэкономические периоды стойкости с соответствующими режимами резания будут выпущены Минстанкоинпромом после утверждения их Государственным комитетом стандартов СССР.

для станков с программным управлением

Режимы резания при обработке конкретных деталей на станках с программным управлением назначаются на основании расчетно-технологической карты (РТК) и чертежа заготовки.

РТК содержит следующие данные:

1) чертеж детали в прямоугольной системе координат с указанием направления осей OX и OY и координат исходной точки обработки;

2) контуры детали, подлежащие обработке, вычерченные в масштабе с указанием всех размеров, необходимых для программирования;

3) траекторию движения вершины или центра инструмента в системах координат XOY и XOZ. Началом (и концом) траектории является исходная точка обработки с определенными координатами X, Y, Z. На траектории движения инструмента обозначены "опорные" точки (точки, в которых изменяется геометрический образ траектории движения инструмента или технологические параметры обработки - изменение режимов резания, холостой ход и т.д.);

4) контрольные точки, в которых предусмотрены кратковременные остановки инструмента для проверки точности обработки программы рабочими органами станка (такие точки предусматриваются перед окончательными чистовыми проходами при обработке дорогостоящих деталей) или для перезакрепления детали.

На основе РТК технолог-программист определяет последовательность обработки данной детали и количество установок детали на станке.

Для каждой установки детали определяются:

а) последовательность обработки по зонам, связанным с конструктивными особенностями детали (зоны ребер, наружных и внутренних контуров и т.д.);

б) последовательность обработки по ее видам (черновая, чистовая) в каждой из зон;

в) последовательность обработки отдельных элементов детали, находящихся в каждой из зон;

г) совокупность элементов детали, находящихся в данной зоне и обрабатываемых одним инструментом;

д) возможность охвата нескольких операций, выполняемых различными инструментами, комплексной программой обработки для одной установки детали.

Следующим этапом работы является расчет режимов резания на каждом элементарном участке траектории инструмента.

Особенностью конструкции большинства моделей, эксплуатирующихся в настоящее время фрезерных и токарных станков с программным управлением, является то, что число оборотов и интенсивность охлаждения инструмента устанавливается заранее для данного цикла обработки и не может быть изменена по программе, т.е. скорость резания для данной операции остается постоянной.

При назначении режимов резания предусматривают выделение для каждой операции одного так называемого "основного участка обработки", для которого находят оптимальные режимы резания: частота вращения шпинделя и минутная подача инструмента. Для остальных - неосновных участков, обрабатываемых в данной операции, определяются значения минутной подачи с учетом уже известного числа оборотов шпинделя.

Основной технологический участок выбирается технологом-программистом с учетом требований наиболее высокой чистоты поверхности на данном участке, повышенной точности обработки, пониженной жесткости системы СПИД или наибольшей длины обработки.

Для выбора величины подачи на каждом участке необходимо иметь точное представление о величине и конфигурации сечения снимаемого припуска. При расчете необходимо учитывать деформации от сил резания и жесткости системы СПИД, изменяющуюся при различных взаимных положениях инструмента и детали.

Рекомендуемые значения параметров режимов резания приведены в соответствующих картах нормативов.

Относительно небольшое влияние глубины резания на стойкость резца и скорость резания позволяет при черновой обработке назначать возможно большую глубину резания, соответствующую глубине срезаемого припуска за один проход.

Количество проходов больше одного при черновой обработке следует допускать в исключительных случаях при снятии повышенных припусков и обработке на маломощных станках.

При чистовой обработке глубина резания назначается в зависимости от степени точности и чистоты поверхности.

Для каждого технологического участка по чертежу детали и заготовки определяется усредненный припуск, который принимают в качестве расчетного. Колебание глубины резания допускается не более 20%. Если колебания припуска выходят за эти пределы, назначают дополнительные проходы.

При черновой обработке величина подачи назначается с учетом размеров обрабатываемой поверхности, прочности и жесткости системы СПИД.

При чистовом точении выбор подачи необходимо согласовать с классом точности и шероховатости обрабатываемой поверхности.

Выбранная для черновой обработки подача проверяется по допустимой жесткости системы станок - деталь (карта 21).

После выбора глубины резания и подачи по соответствующим картам назначается скорость резания при точении поверхности, растачивании и точении канавок.

Скорость резания по видам работ и типам инструментов даны на обработку конструкционных углеродистых, легированных и высоколегированных нержавеющих и жаропрочных сталей и сплавов, чугуна, медных и алюминиевых сплавов.

Режим резания на черновых операциях при наружном продольном, поперечном точении и растачивании проверяется по мощности и крутящему моменту станка с учетом в каждом случае его конструктивных данных.

При чистовой обработке обычными проходными и расточными резцами (t <= 2 мм, S <= 0,6 мм/об.), а также при обработке сверлами, зенкерами и развертками режим резания ввиду незначительных сил резания по мощности не проверяется.

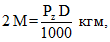

Выбранный режим резания должен удовлетворять условиям:

N <= Nэ и 2M <= 2Mст,

Nэ - эффективная мощность станка, кВт (определяется по паспорту);

2M - двойной крутящий момент при резании, кгм;

2Mст - двойной крутящий момент на шпинделе станка, кгм, допускаемый станком по прочности механизма или мощности электродвигателя (определяется по паспорту).

Двойной крутящий момент при резании 2M определяется по формуле:

где Pz - тангенциальная сила резания в кг,

D - диаметр обрабатываемой поверхности в мм.

Если выбранный режим не отвечает указанным условиям, необходимо установленную скорость резания понизить соответственно величине, допускаемой мощностью или крутящим моментом станка.

Диаметр инструмента выбирается в зависимости от размера обрабатываемого отверстия и характера обработки. При сверлении для сокращения времени рекомендуется обработку вести в один проход. Для уменьшения машинного времени следует работать с возможно большей технологически допустимой подачей и соответствующей этой подаче скоростью резания.

При сверлении и рассверливании выбор подачи зависит от заданной чистоты и точности обработки, обрабатываемого материала, прочности сверл и жесткости системы станок - инструмент - деталь.

В карте 31 рекомендуются технологические подачи для сверления стали, чугуна и алюминиевых сплавов сверлами из стали Р18. В картах 39, 43 и 45 приводятся подачи для рассверливания, зенкерования и развертывания.

Подачи для каждого вида обработки установлены в зависимости от обрабатываемого материала, размера режущего инструмента и технических условий на обработку.

После выбора диаметра режущего инструмента и подачи назначается скорость резания.

Скорость резания на каждый тип инструмента дана для обработки деталей из конструкционных и углеродистых, Легированных и высоколегированных нержавеющих и жаропрочных сталей, чугуна и для сверления деталей из медных и алюминиевых сплавов.

Выбранный режим резания для сверления, рассверливания и зенкерования проверяется по мощности и должен отвечать условию

где N - мощность, потребная на резание, в кВт (определяется по картам нормативов в соответствующих разделах);

Nд - мощность электродвигателя станка в кВт (определяется по паспорту станка);

Если выбранный режим не отвечает этому условию, необходимо скорость резания, установленную по нормативам, понизить соответственно величине, допускаемой по мощности.

Диаметр фрезы зависит от размеров обрабатываемой поверхности, глубины резания, конструктивных размеров и формы детали, а также жесткости системы.

При выборе диаметра фрезы необходимо учитывать, что фрезы меньшего диаметра являются более производительными, поэтому в целях сокращения основного времени следует работать фрезами возможно меньшего диаметра, допускаемого конструктивными размерами детали и размерами обработки, при одновременно возможно большей жесткости фрезы.

Для сокращения основного (технологического) времени работы рекомендуется обработку вести в один проход. При повышенных требованиях к точности и чистоте обработка ведется в два прохода - один черновой и один чистовой. В случае обработки деталей с "колодцами" или "карманами" необходимо пользоваться типовыми траекториями инструмента типа "спираль", "строка" и т.д.

Выбор величины подачи при черновом фрезеровании зависит от обрабатываемого материала, материала режущей части фрезы, мощности оборудования, жесткости системы, размеров обработки и углов заточки фрез.

Чистовая подача выбирается в зависимости от заданного класса чистоты обрабатываемой поверхности.

Для торцевых фрез на выбор величины подачи большое влияние оказывает вид установки фрезы относительно детали.

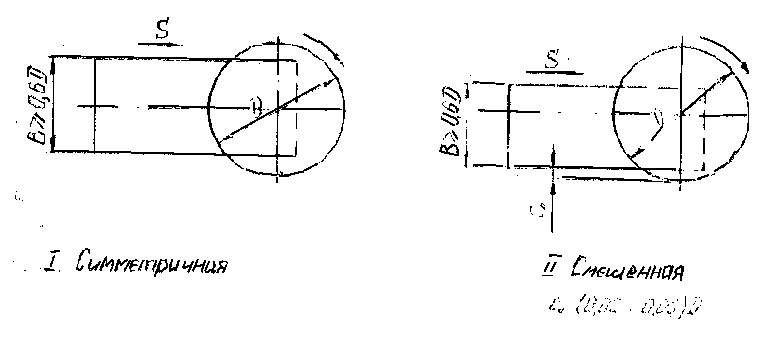

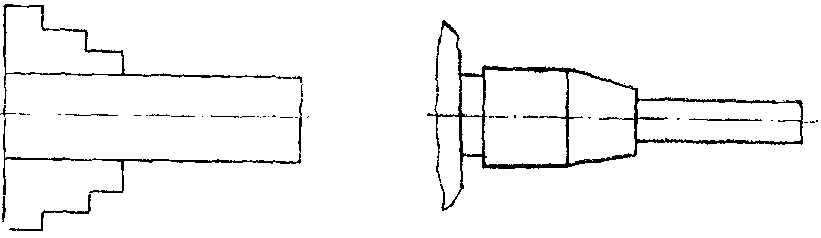

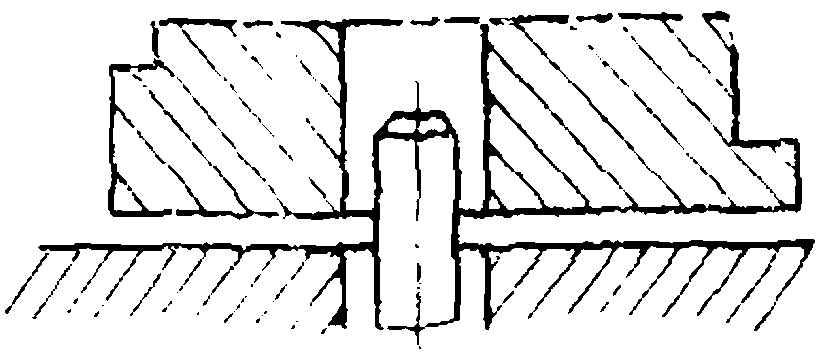

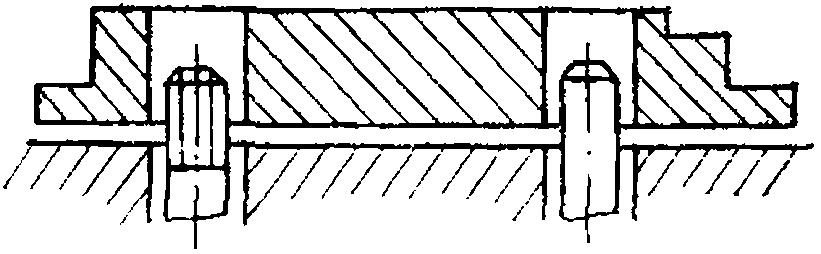

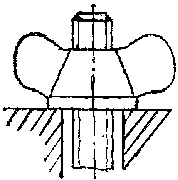

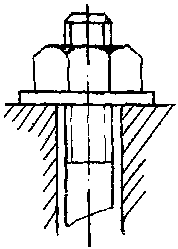

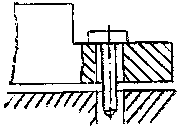

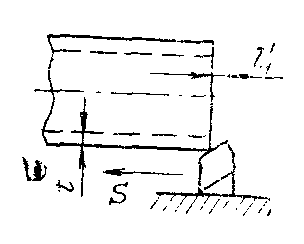

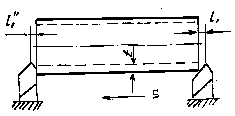

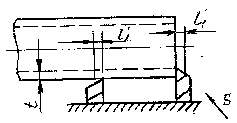

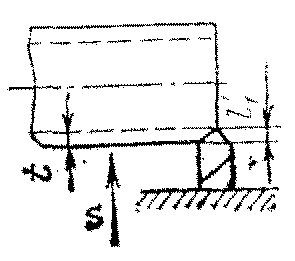

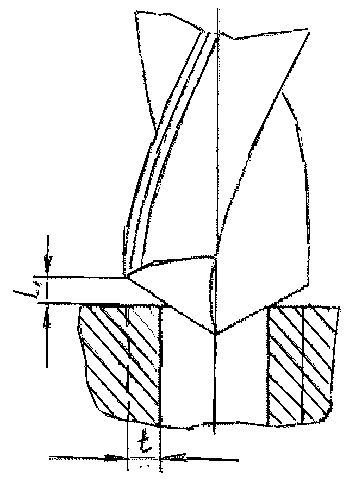

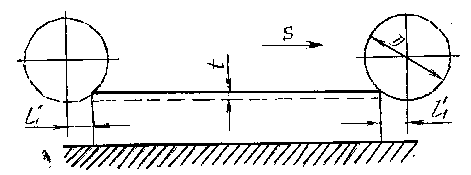

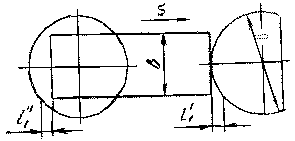

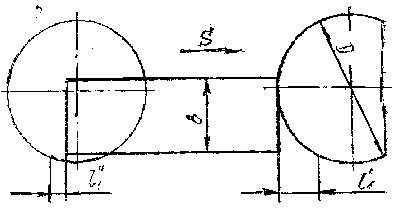

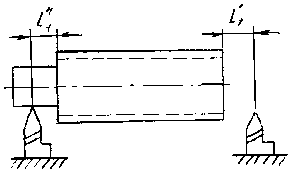

Значения подач в карте 50 приведены для смещенной установки фрезы (рис. 1).

Рис. 1

При симметричной установке фрезы значения подач необходимо уменьшать в 2 раза.

Подачи, рекомендуемые для работы различными типами фрез, в зависимости от мощности станка, вида обработки, обрабатываемого материала, приведены в соответствующих разделах режимов резания по типам фрез.

После выбора диаметра фрезы и подачи на зуб фрезы по картам режимов резания устанавливается скорость резания, число оборотов фрезы и минутная подача.

Скорость резания и минутная подача на каждый тип фрезы даны для обработки конструкционных углеродистых, легированных и высоколегированных жаропрочных сталей, серого чугуна и медных сплавов.

В картах даются поправочные коэффициенты на скорость резания, число оборотов и минутную подачу в зависимости от механических свойств металла, состояния обрабатываемой, поверхности, ширины фрезерования, главного угла в плане.

Режимы резания фрезами из быстрорежущей стали при обработке стали даны для условий применения смазочно-охлаждающих жидкостей, увеличивающих стойкость инструмента и улучшающих качество обрабатываемой поверхности.

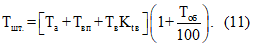

Технически обоснованная норма времени состоит из нормы штучного времени Tшт. и нормы подготовительно-заключительного на партию обрабатываемых деталей T<...>.

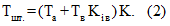

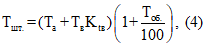

Норма штучного времени на операцию при работе на станках с программным управлением определяется по формуле:

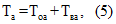

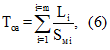

где Tа - время автоматической основной работы по программе, составленной технологом-программистом на основе нормативов режимов резания, паспортных данных станка (Tоа) и времени вспомогательной (Tва) работы станка по программе:

где Li - длина пути, проходимого инструментом или деталью в направлении подачи при обработке i-го технологического участка (с учетом врезания и перебега);

Sмi - минутная скорость подачи на данном участке;

i = 1, 2, 3, ... n - число технологических участков обработки.

Tва = Tх + Tост, (7)

где Tх - время автоматической вспомогательной работы: на подвод детали или инструментов от исходных точек в зоны обработки и отвод, установку инструмента на размер, изменение величины и направления подачи;

Tост - время технологических пауз-остановок подачи и вращения шпинделя для проверки размеров, осмотра или смены инструмента, перезакрепления детали;

Tв - время выполнения ручной вспомогательной работы, не перекрываемой временем автоматической работы станка.

Tв = Tву + Tвсп + Tви, (8)

где Tву - вспомогательное время на установку и снятие детали;

Tвсп - вспомогательное время, связанное с выполнением операции;

Tви - вспомогательное неперекрываемое время на измерения;

Ktв - поправочный коэффициент на время выполнения ручной вспомогательной работы, учитывающий характер серийности работы.

Автоматизация процесса обработки и вспомогательной работы на станках с программным управлением создает предпосылки для одновременного обслуживания рабочим-оператором нескольких станков.

Баланс рабочего времени при многостаночном обслуживании и выполнении циклически повторяющихся элементов операции (оперативная работа) включает время:

- установки и снятия деталей,

- управления станком,

- измерения деталей,

- активного наблюдения за работой станка,

- переходов рабочего от одного станка к другому,

- свободное время рабочего.

Время активного наблюдения, переходов и измерения готовых деталей, как правило, перекрывается временем автоматической работы данного станка.

Баланс времени цикла работы станка включает время:

- автоматической работы станка (основной и вспомогательной);

- перерывов в работе станка, вызванных выполнением рабочим вспомогательной работы на данном станке или на других обслуживаемых станках.

Различают циклическое и нециклическое обслуживание станков на многостаночном рабочем месте.

При циклическом обслуживании рабочий последовательно выполняет приемы вспомогательной работы, переходя от станка к станку.

При нециклическом обслуживании рабочий подходит к тому станку, на котором закончилась автоматическая работа, вне зависимости от расположения станков на участке. В этом случае возможны перерывы в работе одного или нескольких станков из-за того, что рабочий в это время занят обслуживанием другого станка.

Время на обслуживание рабочего места, подготовительно-заключительную работу, отдых и личные надобности не является циклическим при обработке каждой детали или нескольких деталей.

Выполнение рабочим-оператором функций обслуживания рабочего места, подготовительно-заключительной работы на одном из станков обычно также приводит к перерывам в работе других обслуживаемых станков.

В связи с более высокой интенсивностью труда в условиях многостаночного обслуживания увеличивается время на отдых.

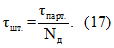

С учетом вышеизложенного, норма штучного времени при многостаночном обслуживании определяется по формулам:

где  - штучное время при многостаночной работе в мин.;

- штучное время при многостаночной работе в мин.;

nс - количество обслуживаемых станков одним рабочим;

Kс - коэффициент увеличения оперативного времени вследствие совпадения окончания машинной работы на одном из станков с ручной работой на других станках;

Kш - коэффициент изменения штучного времени в условиях многостаночного обслуживания для мелкосерийного производства.

Вспомогательное время на переходы от станка к станку Tвп добавляется к норме штучного времени.

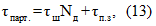

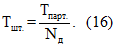

Норма времени на обработку партии деталей Tпарт определяется по формулам:

а) при работе на одном станке:

Tпарт. = Tшт. Nд + Tп.з; (12)

б) при работе на нескольких станках:

где Nд - количество деталей в партии, обрабатываемых на одном станке;

Tп.з - время подготовительно-заключительной работы на одном станке;

При осуществлении функций наладки станков:

а) рабочим-оператором:

б) наладчиком:

Норма времени на деталь рассчитывается по формуле:

или:

Значения соответствующих времен и поправочных коэффициентов приведены в сборнике.

Одним из условий, необходимых для получения максимального экономического эффекта от внедрения станков с программным управлением, является их концентрация на отдельных участках. Такая концентрация дает возможность:

- организовать технологический поток при обработке сложных деталей;

- создать условия для групповой обработки деталей и многостаночного обслуживания;

- снизить затраты на обслуживающий персонал;

- снизить затраты на калиброванный инструмент благодаря возможности широкого использования переточенного инструмента меньших размеров;

- повысить надежность работы станков, связанную с улучшением условий профилактики и ремонта оборудования, обеспечить возможность резервирования для осмотра и ремонта оборудования без нарушения технологического потока;

- улучшить условия работы и хранения программ, специальной оснастки и инструмента;

- внедрить наиболее прогрессивную систему обслуживания рабочих мест.

Создание участков станков с программным управлением - это не просто количественное увеличение числа станков и их группирование, а качественно новый этап автоматизации, связанный с коренными изменениями в организации производства; переход к созданию больших автоматизированных систем, в которых планирование производства, определение оптимальной технологии и управление механизмами осуществляются с помощью электронных вычислительных машин.

По мере увеличения парка станков с программным управлением на заводе необходимо создать специализированный отдел разработки программ и эксплуатации оборудования, имеющий технологическое бюро; бюро расчета управляющей информации; бюро обслуживания средств расчета, записи и контроля программ с соответствующими специалистами и техническими средствами.

Для уменьшения затрат времени рабочего-оператора на выполнение подготовительно-заключительных и вспомогательных работ рекомендуется система обслуживания рабочих мест, предусматривающая:

- предварительную комплектовку технологической документации, заготовок, инструментов, приспособлений, программ вспомогательным персоналом;

- доставку на рабочее место нарядов на работу, технологической документации, заготовок, инструментов, приспособлений, программ вспомогательным персоналом;

- установку и снятие приспособлений, наладку станка на выполнение данной работы наладчиком;

- централизованную заточку инструмента;

- оснащение рабочего места необходимым комплектом приспособлений для установки и снятия детали, инструмента, тумбочками и подставками для технологической документации, режущих и измерительных инструментов, стеллажами и тарой для заготовок, деталей и приспособлений.

Шифры инструмента и приспособлений указываются в операционно-технологической карте, которую оператор получает у мастера вместе с программой. На ряде предприятий выполнение вышеперечисленных работ осуществляется полностью или частично самим рабочим-оператором. В связи с этим нормативы времени разработаны на отдельные элементы работы, что позволяет установить затраты времени рабочего-оператора при различных системах обслуживания рабочих мест.

При рациональной организации рабочее место должно быть оснащено в соответствии с требованиями производственного процесса, условиями выполнения работы и соблюдением правил санитарной гигиены и техники безопасности.

Расположение на рабочем месте оборудования, инвентаря, производственной мебели, тары, стеллажей для заготовок и готовой продукции планируется с таким расчетом, чтобы не создавалось стесненных условий работы, лишних затрат времени на хождение и поиски. Освещение рабочего места должно быть достаточным и правильным. Требуемая освещенность определяется в зависимости от характера и точности работы, размеров объекта различения, контракта рассматриваемого объекта с фоном и действующими санитарными нормами.

Нормы освещенности металлорежущих станков приведены в нижеследующей таблице.

Таблица 1

Наименование группы станков | Разряды работы | Нормы освещенности от системы комбинированного освещения (местное + общее) лк - не менее | Местное освещение | |

нормы освещенности на рабочей поверхности | источники света | |||

Токарные, фрезерные, сверлильные | 2 | 1500 | 1200 | Лампы накаливания |

2000 | 1700 | Люминесцентные лампы | ||

Расточные | 3 | 1000 | 7000 | Люминесцентные лампы |

750 | 450 | Лампы накаливания | ||

Внешнее оформление рабочих мест и производственных помещений должно соответствовать требованиям технической эстетики.

Количество инструмента и приспособлений на рабочем месте должно быть минимально необходимым.

Количество обрабатываемых деталей, заготовок на рабочем месте определяется системой организации производства и должно обеспечивать непрерывную работу в течение смены. Не допускается загромождение рабочего места сверхнормативными запасами деталей, заготовок.

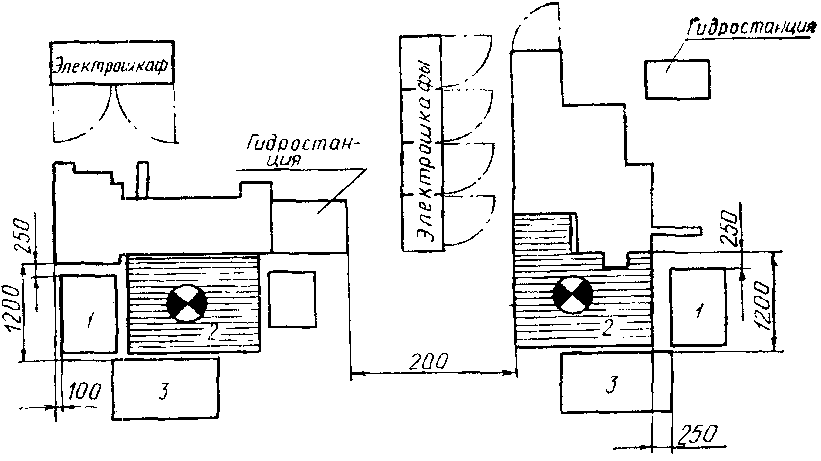

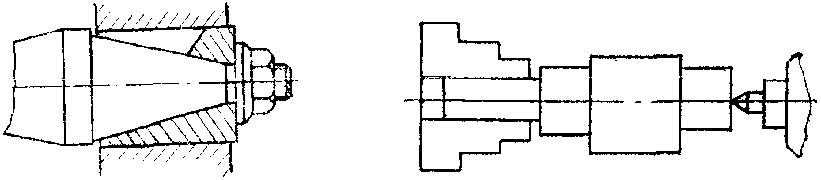

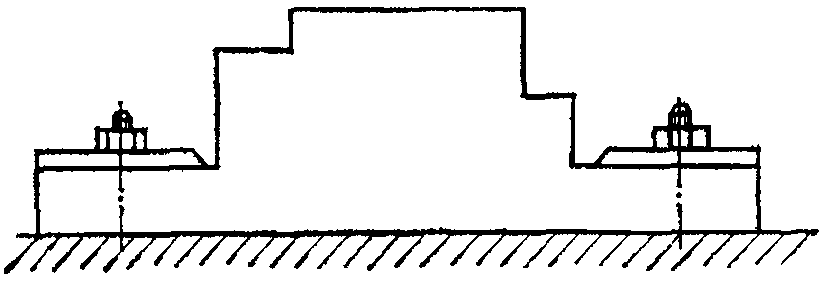

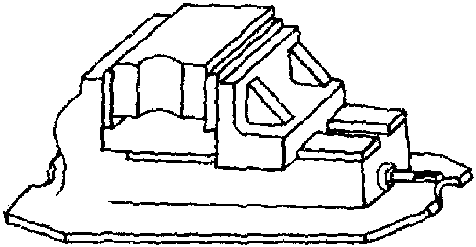

Типовые примеры планировок рабочих мест на участках станков с программным управлением (ЧПУ).

Учитывая многостаночное обслуживание станков с программным управлением, специфические конкретные условия предприятий, приводим примеры планировки отдельных рабочих мест станочников: токаря, фрезеровщика, сверловщика, разработанных экспериментальным институтом Оргстанкинпром.

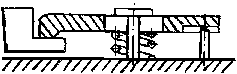

Рис. 2. Планировка рабочего места на станках с ЧПУ

1 - столик приемный с инструментальными ящиками;

2 - решетка под ноги; 3 - стеллаж-подставка

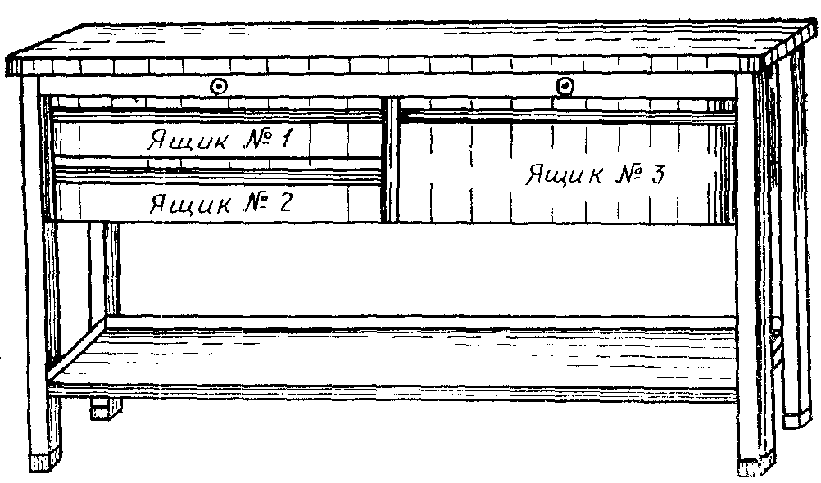

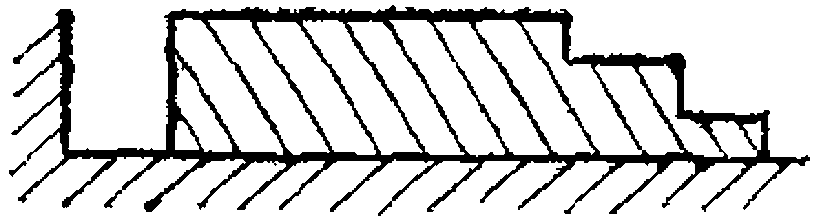

В типовом проекте приводится порядок хранения инструмента в ящиках приемного столика, обеспечивающий его сохранность и хороший обзор при пользовании.

Компоновка ящиков на секции, предназначенные для хранения определенного вида инструмента, производится при помощи переставных перегородок.

Укладка инструмента в секциях производится в ложементы из дерева или полистирола. Ячейки ложементов соответствуют конфигурации инструмента и способствуют закреплению мест хранения за определенным типоразмером инструмента.

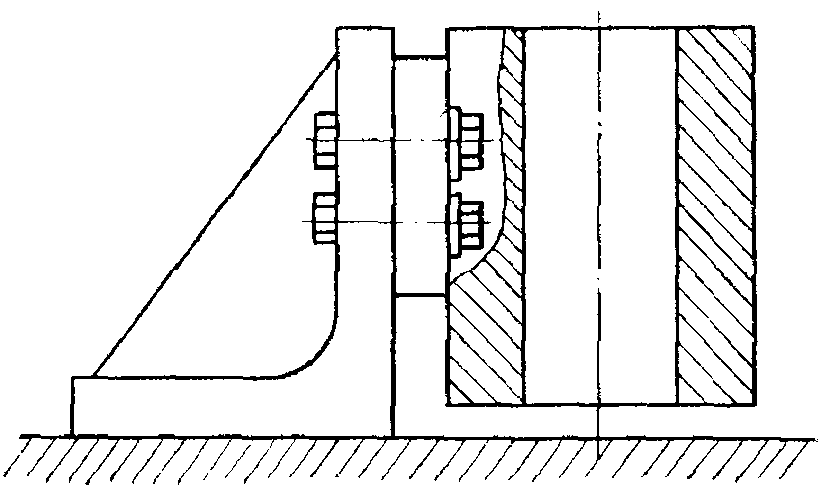

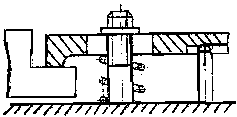

Рис. 3. Внутренняя планировка рабочего места (стола)

Высота ящиков: N 1 - 2 - 100 мм, N 3 - 150 мм. Окончательный вариант внутренней планировки ящиков определяется размером и количеством инструмента на конкретном рабочем месте.

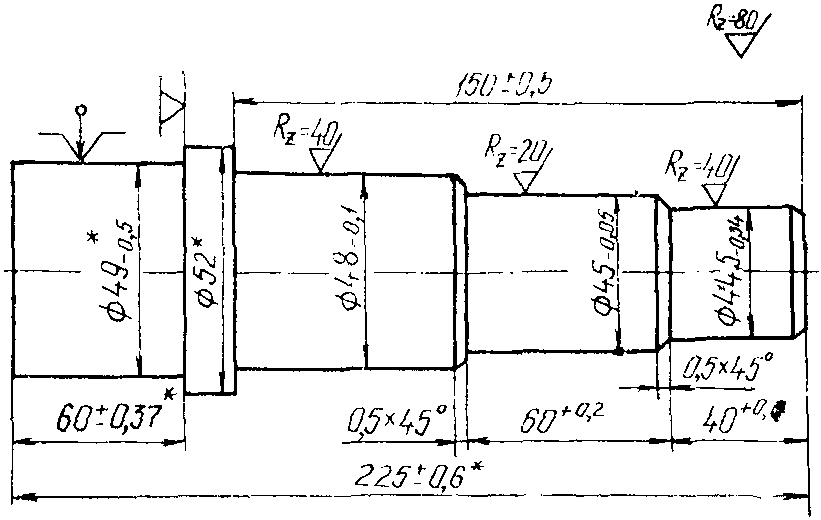

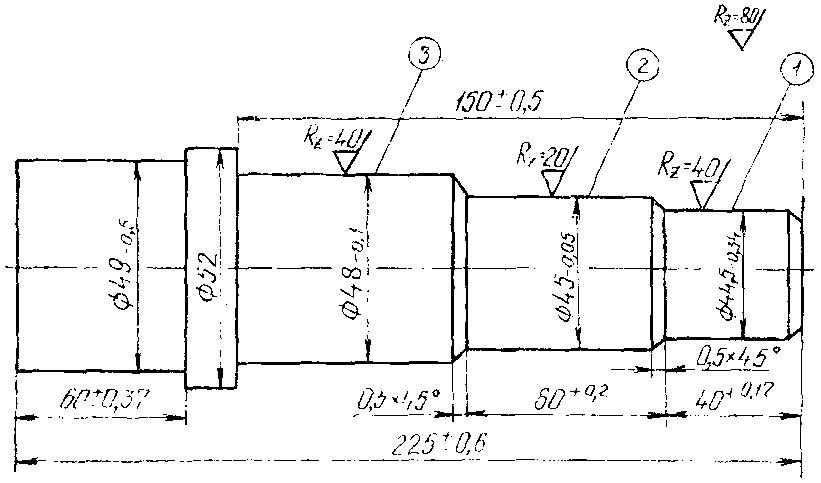

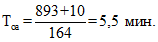

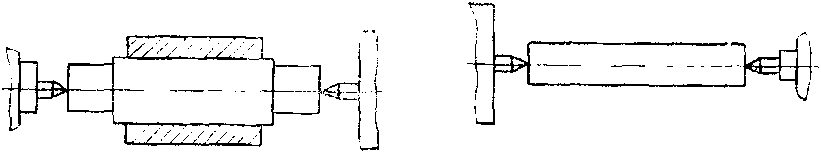

Точение | ||||||||||

Лист 1 | ||||||||||

Исходные данные для расчета | Эскиз обработки, способ установки | Деталь | Станок | |||||||

| Наименование | вал | Наименование | токарно-винторезный с ЧПУ | ||||||

Марка материала | Ст. 45 | |||||||||

Твердость | НВ = 241 | Модель | МК6064 | |||||||

Вес заготовки | 3,75 кг | Наибольший диаметр обработки над станиной | 400 мм | |||||||

Способ установки | самоцентрирующий патрон с пневмозажимом без выверки | Мощность двигателя | 7,5 кВт | |||||||

Партия деталей | 30 шт. | Программоноситель | перфолента | |||||||

Расчет нормы времени | N п/п | Что определяется | Содержание работы | Обоснование | Окончательное время | |||||

1 | Вспомогательное время | Установить деталь и снять | 0,2 мин. | |||||||

Включить станок и выключить | 0,04 мин. | |||||||||

Открыть заградительный щиток и закрыть | 0,03 мин. | |||||||||

Включить пульт лентопротяжного механизма, выключить | 0,04 мин. | |||||||||

Продвинуть перфоленту в исходное положение | 0,25 мин. | |||||||||

Установить координату X и Y | 0,15 мин. | |||||||||

Ввести коррекцию | 0,08 мин. | |||||||||

Перемотать перфоленту | 0,04 мин. | |||||||||

Измерить размеры 1, 2, 3, 4, 5, 6 микрометром, штангенциркулем | Перекрывается временем автоматической работы станка | - | ||||||||

Поправочный коэффициент на вспомогательное время в зависимости от характера серийности работ | K1в = 1,32 | |||||||||

- | Tв = Tву + Tвсп | 0,83 мин. | ||||||||

2 | Время автоматической работы станка | Автоматическая основная работа станка | См. пример расчета Tоа, стр. | 1,28 мин. | ||||||

Автоматическая вспомогательная работа станка | - | 0,28 мин. | ||||||||

- | Tа = Tоа + Tва | 1,56 мин. | ||||||||

3 | Время на организационно-техническое обслуживание рабочего места, отдых и личные надобности | 0,24 мин. (10% от Tоп) | ||||||||

4 | Подготовительно-заключительное время (на одну деталь) | Организационно-подготовительные работы | 0,3 мин. | |||||||

Наладка станка, инструмента, приспособления | 0,077 мин. | |||||||||

- | T = Tоа + Tв + K1в + Tоб + Tп.з | 0,377 мин. | ||||||||

5 | Штучное время | - | T = 1,28 + 0,83 + 1,32 + 0,24 + 0,377 = 3,07 мин. | T = 3,07 мин. | ||||||

Точение | |||||||||

Лист 2 | |||||||||

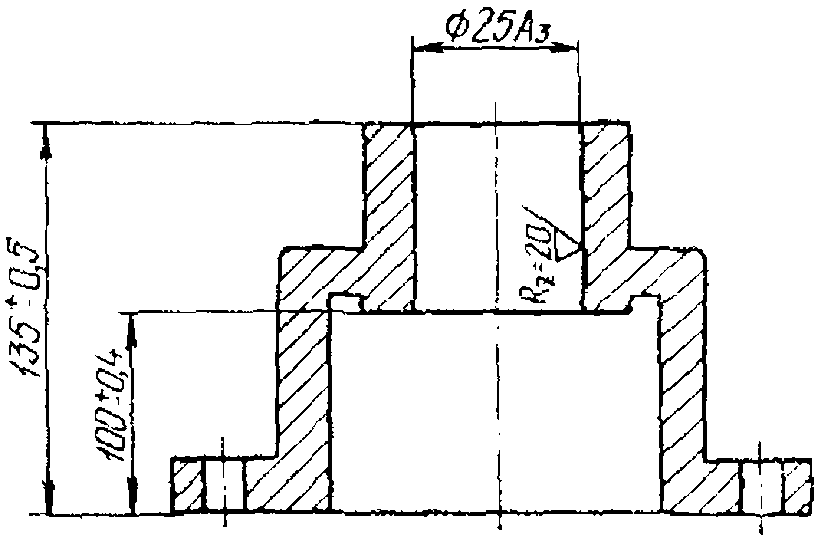

Исходные данные для расчета | Эскиз обработки, размеры, допуск и шероховатость поверхности | ||||||||

| |||||||||

Деталь | Станок | Инструмент | |||||||

Наименование | вал | Наименование | Наименование | резец | |||||

Марка материала | ст. 45 | Модель | МК 6064 | Марка режущей части | Т15К6 | ||||

Твердость | НВ = 220, | Пределы чисел оборотов шпинделя | 12,5 - 2000 об./мин. | Размер державки резца | 16 x 25 | ||||

Обрабатываемый размер | Пределы подач | 3 - 800 мм/мин. | Главный угол в плане | 90° | |||||

Состояние поверхности заготовки | без корки | Мощность электродвигателя | 7,5 кВт | Радиус при вершине резца | 0,5 мм | ||||

Припуск 2П | 6,0 мм; 7 мин.; 4 мин. | Программоноситель | перфолента | Передний угол | 10° | ||||

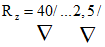

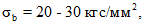

Шероховатость поверхности | Rz = 40 мкм; Rz = 20 мкм | ||||||||

Врезание инструмента | l = 3 мм | ||||||||

Расчетная длина обработки | L = 152,6 мм | ||||||||

Расчет режимов и основного времени | N п/п | Что определяется | Определяемые параметры | Обоснование | Табличные значения и величины поправочных коэффициентов | Окончательные | |||

1 | Период стойкости инструмента | Стойкость инструмента | 150 мин. | 150 мин. | |||||

2 | Расчет режимов резания | I. Черновой проход | S = 0,5 - 0,7 м/об. | S = 0,6 мм/об. | |||||

Подача на оборот | |||||||||

Подача, допускаемая жесткостью системы | S = 0,6 мм/об. | ||||||||

Поправочные коэффициенты на S в зависимости от | главного угла в плане | 1,0 | - | ||||||

допускаемой стрелы прогиба детали | 1,0 | ||||||||

способа крепления детали | 1,0 | ||||||||

жесткости станка | 1,0 | ||||||||

обрабатываемого материала | 1,0 | ||||||||

Точение | ||||||||

Лист 3 | ||||||||

Расчет режимов резания и основного времени | N п/п | Что определяется | Определяемые параметры | Обоснование | Табличные значения и величины поправочных коэффициентов | Окончательные данные | ||

2 | Расчет режимов резания | Скорость резания | V = 82 м/мин. | V1 = 73 м/мин. | ||||

Поправочные, коэффициенты на V в зависимости от | материала инструмента | 1,0 | - | |||||

состояния поверхности заготовки | 1,0 | |||||||

стойкости инструмента | 0,9 | |||||||

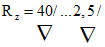

Число оборотов шпинделя |  | n1 = 505 об./мин. n2 = 500 об./мин. n3 = 470 об./мин. | Принимаем по паспорту станка n = 500 об./мин. | |||||

Скорость резания: | поверхность 1 |  | V1 = 73 м/мин. | V1 = 73 м/мин. | ||||

поверхность 2 | V2 = 73,8 м/мин. | V2 = 73,8 м/мин. | ||||||

поверхность 3 | V3 = 78,5 м/мин. | V3 = 78,5 м/мин. | ||||||

II. Чистовой проход | ||||||||

Подача на оборот | поверхность 1 | S1 = 0,4 - 0,55 мм/об. | S1 = 0,45 мм/об. | |||||

поверхность 2 | S2 = 0,25 - 0,3 мм/об. | S2 = 0,25 мм/об. | ||||||

поверхность 3 | S3 = 0,4 - 0,55 мм/об. | S3 = 0,45 мм/об. | ||||||

Скорость резания | поверхность 1 | V1 = 104 м/мин. | V1 = 93,6 м/мин. | |||||

поверхность 2 | V2 = 132 м/мин. | V2 = 118,8 м/мин. | ||||||

поверхность 3 | V3 = 104 м/мин. | V3 = 93,6 м/мин. | ||||||

Поправочные коэффициенты на S1 в зависимости от | материала инструмента | 1,0 | - | |||||

состояния поверхности заготовки | 1,0 | |||||||

стойкости инструмента | 0,9 | |||||||

Число оборотов шпинделя |  | n1 = 670 об./мин. n2 = 662 об./мин. n3 = 622 об./мин. | Принимаем по паспорту станка n = 630 об./мин. | |||||

Скорость резания | поверхность 1 |  | V1 = 88 м/мин. | V1 = 88 м/мин. | ||||

поверхность 2 | V2 = 89 м/мин. | V2 = 89 м/мин. | ||||||

поверхность 3 | V3 = 95 м/мин. | V3 = 95 м/мин. | ||||||

3 | Проверочный расчет мощности | Мощность, потребная на резание | N = 3,4 квт | N = 3,67 квт | ||||

Поправочные коэффициенты на N в зависимости от: | переднего угла | 0,9 | ||||||

главного угла в плане | 1,2 | |||||||

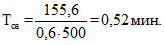

4 | Расчет основного времени | Основное время для чернового прохода |  |  | Tоа (черн.) = 0,52 мин. | |||

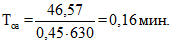

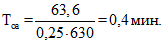

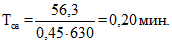

Основное время для чистового прохода | поверхность 1 |  |  | Tоа (чист.) = 0,76 мин. | ||||

поверхность 2 |  |  | ||||||

поверхность 3 |  |  | ||||||

Сверление | |||||||||

Лист 4 | |||||||||

Исходные данные для расчета | Эскиз обработки, размеры, допуск и шероховатость поверхности | ||||||||

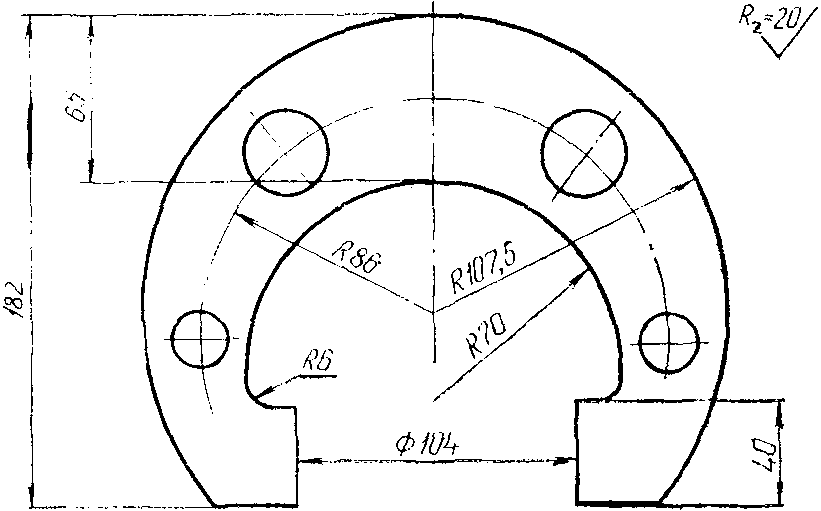

| |||||||||

Деталь | Станок | Инструмент | |||||||

Наименование | корпус | Наименование | вертикально-сверлильный с крестовым столом с револьверной головкой и ЧПУ | Наименование | сверло | ||||

Марка материала | ст. 45 | ||||||||

Твердость | НВ = 241; | ||||||||

Обрабатываемый размер | Модель | 2Р135Ф2 | Материал режущей части | Р18 | |||||

Состояние поверхности заготовки | без корки | Пределы чисел оборотов шпинделя | 31,5 - 1400 об./мин. | ||||||

Припуск | 12,5 мм | ||||||||

Шероховатость поверхности | Rz = 20 | Пределы подач | 10 - 500 мм/мин. | ||||||

Мощность электродвигателя | 4 квт | ||||||||

Программоноситель | перфолента | ||||||||

Расчет режимов резания и основного времени | N п/п | Что определяется | Определяемые параметры | Обоснование | Табличные значения и величины поправочных коэффициентов | Окончательные данные | |||

1 | Период стойкости инструмента | Стойкости инструмента: | сверло | 50 мин. | 50 мин. | ||||

зенкер | 40 мин. | 40 мин. | |||||||

развертка | 80 мин. | 80 мин. | |||||||

Подачи на оборот | сверло | Sс = 0,22 - 0,35 мм/об. | Sс = 0,3 мм/об. | ||||||

зенкер | Sз = 0,55 - 0,7 мм/об. | Sз = 0,6 мм/об. | |||||||

развертка | Sр = 0,8 мм/об. | Sр = 0,8 мм/об. | |||||||

глубина сверления | Kс = 1,0 | ||||||||

Поправочные коэффициенты на V в зависимости от | материалы режущей части сверла | Kс = 1,0 | - | ||||||

Сверление | ||||||||

Лист 5 | ||||||||

Расчет режимов резания и основного времени | N п/п | Что определяется | Определяемые параметры | Обоснование | Табличные значения и величины поправочных коэффициентов | Окончательные данные | ||

2 | Расчет режимов резания | Скорость резания | сверло | Vс = 21,6 м/мин. | Vс = 16,6 м/мин. | |||

зенкер | Vз = 18,7 м/мин. | Vз = 14,4 м/мин. | ||||||

развертка | Vр = 7,1 м/мин. | Vр = 4,96 м/мин. | ||||||

Поправочные коэффициенты на V в зависимости от | группы сталей | Kс = Kз = Kр = 0,7 | - | |||||

глубины отверстия | Kс = Kз = Kр = 1,0 | |||||||

марки инструмента | Kс = Kз = Kр = 1,0 | |||||||

стойкости инструмента | Kс = 1,1; Kз = 1,1; Кр = 1,0 | |||||||

Число оборотов шпинделя | сверло |  | nс = 223 об./мин. | Уточняем по паспорту станка nс = 180 об./мин. | ||||

зенкер | nз = 185 об./мин. | nз = 180 об./мин. | ||||||

развертка | nр = 63,3 об./мин. | nр = 63 об./мин. | ||||||

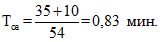

Минутная подача | сверло | Sм = S0 · n | Sмс = 54 мм/мин. | Sмс = 54 мм/мин. | ||||

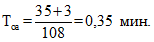

зенкер | Sмз = 108 мм/мин. | Sмз = 108 мм/мин. | ||||||

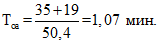

развертка | Sмр = 50,4 мм/мин. | Sмр = 50,4 мм/мин. | ||||||

Скорость резания V | сверло |  | Vс = 13,4 м/мин. | Vс = 13,4 м/мин. | ||||

зенкер | Vз = 14 м/мин. | Vз = 14 м/мин. | ||||||

развертка | Vр = 4,9 м/мин. | Vр = 4,9 м/мин. | ||||||

3 | Проверочный расчет мощности | Мощность, потребная на резание | N = 1,2 квт | N = 1,2 квт | ||||

4 | Расчет основного времени | Основное время Tоа | - |  | Tоа = 0,83 мин. | |||

| Tоа = 0,35 мин. | |||||||

| Tоа = 1,07 мин. | |||||||

Фрезерование | |||||||

Лист 6 | |||||||

Эскиз обработки, размеры, допуск и шероховатость поверхности | |||||||

Исходные данные для расчета |  | ||||||

Деталь | Станок | Инструмент | |||||

Наименование | скоба | Наименование | вертикально-фрезерный консольный станок с ЧПУ | Наименование | фреза концевая | ||

Марка материала | ст. 20 | Марка режущей части | Р18 | ||||

Твердость | НВ <= 150 | ||||||

Диаметр | 12 м | ||||||

Обрабатываемый размер | по контуру | Модель | 6Р13ФЗ | Число зубьев | 5 | ||

Состояние поверхности заготовки | без корки | Пределы чисел оборотов шпинделя | 40 - 2000 об./мин. | Вылет фрезы | 30 мм | ||

Припуск | 3 мм | ||||||

Шероховатость поверхности | Rz = 20 | Пределы подач | 10 - 600 мм/мин. | ||||

Мощность электродвигателя | 7,5 квт | ||||||

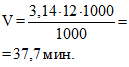

Расчетная длина обработки | 893 мм | Программоноситель | магнитная лента | ||||

Расчет режимов резания и основного времени | N п/п | Что определяется | Определяемые параметры | Обоснование | Табличные значения и величины поправочных коэффициентов | Окончательные данные | |

1 | Расчет режимов резания | Подача на зуб фрезы | Sz = 0,035 - 0,025 мм/зуб | Sz = 0,014 мм/зуб | |||

Поправочные коэффициенты на Sz в зависимости от | отношения Zф/ZH | 1,0 | - | ||||

шероховатости поверхности | 0,6 | ||||||

конструктивных форм, размеров, способов крепления деталей и инструментов на станке | 0,8 | ||||||

Скорость резания | V = 30 м/мин. | V = 24,3 м/мин. | |||||

Число оборотов | n = 965 об./мин. | n = 1040 об./мин. По паспорту станка n = 1000 об./мин. | |||||

Минутная подача | Sм = 152 мм/мин. | Sм = 164 мм/мин. | |||||

Фрезерование | |||||||

Лист 7 | |||||||

Расчет режимов резания и основного времени | N п/п | Что определяется | Определяемые параметры | Обоснование | Табличные значения и величины поправочных коэффициентов | Окончательные данные | |

1 | Расчет режимов резания | Поправочные коэффициенты на V, n, Sм в зависимости от | состояния обрабатываемой поверхности | 1,0 | - | ||

обрабатываемой поверхности | 0,9 | ||||||

марки обрабатываемого материала | 1,0 | ||||||

марки режущего инструмента | 1,0 | ||||||

отношения Вф/Вп | 1,2 | ||||||

Поправочный коэффициент на Vz в зависимости от конструктивных форм, способов крепления | 0,75 | - | |||||

Скорость резания |  | V = 37,7 м/мин. | |||||

2 | Проверочный расчет мощности | Мощность, потребная на резание | N = 0,9 квт | N = 0,76 квт | |||

Поправочные коэффициенты на N в зависимости от твердости стали | 0,84 | ||||||

3 | Расчет основного времени | Основное время |  |  | Tоа = 5,5 мин. | ||

Токарные, сверлильные и фрезерные станки | ||||||

Карта 1 | ||||||

Характер выполняемой работы | Суммарная продолжительность обработки партии деталей по трудоемкости операции, рабочих смен по типу производства | |||||

Мелкосерийное | Среднесерийное | |||||

0,25 | 0,25 - 0,5 | 0,6 - 1,0 | 1 - 2 | 3 - 4 | 5 - 6 | |

Коэффициент на вспомогательные работы | ||||||

Мелкие станки: обработка деталей мелких размеров | 0,15 | 0,0 | 0,87 | 0,76 | 0,66 | 0,57 |

Средние станки: обработка деталей повторяющихся конструкций и средних размеров | - | 1,32 | 1,15 | 1,0 | 0,87 | 0,76 |

Крупные станки: обработка корпусных и оригинальных деталей | - | - | - | 1,3 | 1,15 | 1,0 |

Примечание. Продолжительность работы станка по обработке партии деталей рассчитывается с учетом трудоемкости операции и количества деталей в партии или как средняя величина, учитывающая количество операций, выполняемых рабочим или группой рабочих при обработке однородных деталей в течение месяца.

Токарные и сверлильные станки | |||||||||||||

Карта 2 | |||||||||||||

| |||||||||||||

Номер позиции | Способ установки детали | Установка детали | |||||||||||

вручную | подъемником | ||||||||||||

Масса детали, кг, до | |||||||||||||

0,25 | 1 | 3 | 5 | 8 | 12 | 20 | 30 | 80 | 200 | 500 | |||

Время, мин. | |||||||||||||

1 | В самоцентрирующем патроне с креплением ключом | без выверки (визуально) | 0,18 | 0,25 | 0,32 | 0,37 | 0,45 | 0,55 | 0,68 | 2,3 | 2,6 | - | - |

2 | с выверкой по индикатору | 0,50 | 0,65 | 0,82 | 0,94 | 1,15 | 1,4 | 1,7 | - | - | - | - | |

3 | В самоцентрирующем патроне с креплением пневматическим зажимом | без выверки (визуально) | 0,09 | 0,12 | 0,15 | 0,20 | 0,24 | 0,29 | 0,35 | 1,7 | 2,0 | - | - |

4 | с выверкой по индикатору | 0,29 | 0,38 | 0,48 | - | - | - | - | - | - | - | - | |

5 | В самоцентрирующем патроне с центром задней бабки при подводе пиноли | пневматическим устройством или отводной рукояткой | - | 0,32 | 0,38 | 0,45 | 0,55 | 0,70 | 0,85 | 2,8 | 3,2 | 3,9 | 4,5 |

6 | На конической оправке с креплением | гайкой и быстросъемной шайбой | 0,17 | 0,25 | 0,33 | 0,41 | 0,51 | 0,62 | 0,76 | - | - | - | - |

7 | гайкой и простой шайбой | 0,30 | 0,38 | 0,50 | 0,60 | 0,70 | 0,80 | 1,0 | - | - | - | - | |

8 | На конической разжимной оправке с креплением | пневматическим зажимом | 0,12 | 0,19 | 0,25 | 0,37 | 0,37 | 0,42 | 0,65 | - | - | - | - |

9 | гайкой | 0,14 | 0,21 | 0,27 | 0,35 | 0,44 | 0,53 | 0,76 | - | - | - | - | |

Примечания:

1. При переустановке детали время по карте применять с коэффициентом 0,8.

2. При установке деталей из легких сплавов время по карте применять с коэффициентом 1,1.

Токарные станки | ||||||||||||||

Карта 3 | ||||||||||||||

| ||||||||||||||

Номер позиции | Способ установки детали | Установка детали | ||||||||||||

Вручную | Подъемником | |||||||||||||

Масса детали, кг, до | ||||||||||||||

0,25 | 1 | 3 | 5 | 8 | 12 | 20 | 30 | 80 | 200 | 500 | 1000 | |||

Время, мин. | ||||||||||||||

1 | В центрах | с надеванием хомутика | 0,19 | 0,23 | 0,28 | 0,34 | 0,41 | 0,50 | 0,60 | 2,0 | 2,3 | 2,8 | 3,3 | 3,9 |

2 | без надевания хомутика | 0,11 | 0,13 | 0,16 | 0,20 | 0,24 | 0,29 | 0,35 | 1,7 | 2,0 | 2,4 | 2,8 | 3,4 | |

3 | В центрах с самозажимным поводковым патроном | - | 0,20 | 0,22 | 0,25 | 0,28 | 0,33 | 0,40 | - | - | - | - | - | |

4 | В центрах с самозажимным хомутиком | - | 0,22 | 0,25 | 0,28 | 0,31 | 0,37 | 0,43 | - | - | - | - | - | |

5 | В центровой оправке с креплением гайкой и шайбой | быстросъемной | - | 0,37 | 0,45 | 0,50 | 0,60 | 0,75 | 0,90 | 2,4 | 2,7 | - | - | - |

6 | простой | - | 0,50 | 0,60 | 0,70 | 0,80 | 0,95 | 1,2 | 2,7 | 2,9 | - | - | - | |

7 | На центровой разжимной оправке | 0,32 | 0,40 | 0,45 | 0,55 | 0,65 | 0,75 | 0,95 | - | - | - | - | - | |

Установить и снять деталь с оправкой (при работе с двумя оправками) | - | 0,13 | 0,16 | 0,20 | 0,24 | 0,29 | 0,35 | 1,7 | 2,0 | - | - | - | ||

Примечания:

1. В тех случаях, когда время на надевание и снятие с хомутика перекрывается основным временем, работу следует вести с двумя хомутиками и время на установку и снятие детали брать по позиции "без надевания хомутика".

2. При обработке деталей на центровой оправке в массу детали входит масса оправки.

3. В тех случаях, когда время на установку детали на оправку и снятие ее с оправки перекрывается основным временем, работу следует вести с двумя оправками и время принимать по позиции 8.

4. При установке деталей из легких сплавов время по карте применять с коэффициентом 1,1.

Токарные и сверлильные станки | ||||||||

Карта 4 | ||||||||

| ||||||||

Номер позиции | Способ установки детали | Длина вылета заготовки, мм, до | Диаметр прутка, мм, до | |||||

10 | 20 | 40 | 50 | |||||

Время, мин. | ||||||||

1 | В самоцентрирующем патроне с креплением | ключом | по упору | 50 | 0,20 | 0,23 | 0,26 | - |

2 | 100 | 0,22 | 0,25 | 0,29 | - | |||

3 | 200 | - | 0,28 | 0,32 | - | |||

4 | по линейке | 50 | 0,25 | 0,28 | 0,33 | - | ||

5 | 100 | 0,28 | 0,30 | 0,35 | - | |||

6 | 200 | - | 0,33 | 0,38 | - | |||

7 | пневматическим зажимом | по упору | 50 | 0,09 | 0,12 | 0,17 | - | |

8 | 100 | 0,12 | 0,14 | 0,19 | 0,24 | |||

9 | 200 | - | 0,17 | 0,24 | 0,28 | |||

10 | по линейке | 50 | 0,14 | 0,17 | 0,22 | - | ||

11 | 100 | 0,17 | 0,20 | 0,25 | 0,30 | |||

12 | 200 | - | 0,22 | 0,29 | 0,35 | |||

13 | В цанговом патроне с креплением | рукояткой рычага | 50 | 0,12 | 0,14 | 0,21 | 0,26 | |

14 | 100 | 0,14 | 0,17 | 0,23 | 0,28 | |||

15 | 200 | - | 0,19 | 0,27 | 0,32 | |||

16 | пневматическим зажимом | 50 | 0,09 | 0,12 | 0,17 | 0,22 | ||

17 | 100 | 0,12 | 0,14 | 0,19 | 0,24 | |||

18 | 200 | - | 0,17 | 0,23 | 0,27 | |||

19 | ключом | 50 | 0,17 | 0,19 | 0,23 | - | ||

20 | 100 | 0,19 | 0,22 | 0,26 | - | |||

21 | 200 | - | 0,25 | 0,29 | - | |||

Сверлильные и фрезерные станки | ||||||||||||||||

Карта 5 | ||||||||||||||||

Номер позиции | Способ установки детали | Характер выверки | Количество одновременно устанавливаемых деталей | Установка детали | ||||||||||||

Вручную | Подъемником | |||||||||||||||

Масса детали, кг, до | ||||||||||||||||

0,50 | 1 | 3 | 5 | 8 | 12 | 20 | 30 | 80 | 200 | 500 | 1000 | |||||

Время, мин. | ||||||||||||||||

1 | На столе по упорам с креплением болтами и планками | без выверки | 1 | 0,55 | 0,6 | 0,65 | 0,75 | 0,85 | 0,95 | 1,1 | 2,7 | 3,3 | 4,0 | 4,6 | 5,4 | |

2 | 2 | 0,95 | 1,05 | 1,2 | 1,35 | 1,5 | 1,7 | 2,0 | 4,1 | 5,0 | 6,0 | 7,0 | - | |||

3 |  | 3 | 1,35 | 1,5 | 1,7 | 1,9 | 2,2 | 2,5 | 2,9 | 5,5 | 6,5 | 8,0 | 9,5 | - | ||

4 | выверка простая | 1 | 0,95 | 1,05 | 1,2 | 1,4 | 1,6 | 1,8 | 2,2 | 4,2 | 4,7 | 5,6 | 7,0 | 8,5 | ||

5 | 2 | 1,3 | 1,9 | 2,1 | 2,4 | 2,8 | 3,4 | 4,0 | 7,0 | 8,0 | 9,6 | 11,5 | - | |||

6 | 3 | 2,6 | 2,8 | 3,0 | 3,5 | 4,0 | 4,7 | 5,7 | 9,5 | 10,5 | 13,1 | 16,5 | - | |||

7 | выверка сложная | 1 | 1.4 | 1,55 | 1,85 | 2,05 | 2,3 | 2,6 | 2,9 | 5,5 | 7,0 | 9,0 | 11,0 | 13,0 | ||

8 | 2 | 2,8 | 3,0 | 3,4 | 3,8 | 4,3 | 4,8 | 5,2 | 9,5 | 12,5 | 15,5 | 19,5 | 23,0 | |||

9 | 3 | 4,1 | 4,4 | 5,0 | 5,6 | 6,2 | 7,0 | 7,6 | 13,0 | 18,0 | 22 | 27 | 30,0 | |||

10 | На угольнике или сбоку стола с креплением болтами и планками | на опоре | без выверки | 1 | 0,65 | 0,75 | 0,90 | 1,0 | 1,2 | 1,4 | 1,6 | 3,2 | 3,9 | - | - | - |

11 | на весу | без выверки по фиксатору или направляющей | 1 | 0,60 | 0,70 | 0,80 | 0,9 | 1,05 | 1,15 | 1,3 | 2,4 | 3,1 | - | - | - | |

12 |  | с выверкой по контуру необработанной поверхности | 0,75 | 0,85 | 1,1 | 1,3 | 1,5 | 1,8 | 2,1 | 3,7 | 4,4 | - | - | - | ||

Примечания:

1. Время в карте дано на крепление и открепление деталей с обработанной установочной поверхностью двумя болтами. В случаях крепления деталей большим количеством болтов на каждый последующий болт к времени следует добавлять 0,4 мин.

2. При установке деталей из легких сплавов время по карте применять с коэффициентом 1,1.

Сверлильные и фрезерные станки | |||||||||

Карта 6 | |||||||||

| |||||||||

Установка в тисках | |||||||||

Номер позиции | Способ установки детали | Выверка | Количество крепежных точек | Масса детали, кг, до | |||||

1 | 3 | 5 | 8 | 12 | 20 | ||||

Время, мин. | |||||||||

1 | В тисках с винтовым зажимом | без выверки | - | 0,24 | 0,29 | 0,33 | 0,37 | 0,4 | 0,44 |

2 | В тисках с винтовым зажимом | с выверкой | 1 | 2,0 | 2,4 | 2,6 | 2,9 | 3,1 | 3,3 |

3 | С дополнительным креплением прижимными планками | - | 2 | 2,3 | 2,7 | 3,0 | 3,3 | 3,5 | 3,8 |

3 | 2,6 | 3,1 | 3,3 | 3,7 | 4,0 | 4,2 | |||

4 | В тисках с пневматическим зажимом | - | - | 0,15 | 0,17 | 0,2 | 0,25 | 0,3 | 0,38 |

УСТАНОВКА В ТИСКАХ | Сверлильные и фрезерные станки | ||||||

Карта 6, лист 2 | |||||||

Очистка приспособлений от стружки | |||||||

N позиции | Наименование приемов | Размер очищаемой поверхности | |||||

100 x 100 | 200 x 300 | 300 x 400 | 300 x 500 | 500 x 1000 | |||

Время, мин. | |||||||

1 | Очистка приспособления от стружки | сжатым воздухом | 0,05 | 0,07 | 0,08 | 0,09 | 0,12 |

2 | щеткой | 0,07 | 0,03 | 0,09 | 0,12 | 0,14 | |

3 | кантованием приспособления | 0,04 | 0,05 | - | - | - | |

Примечания:

1. Время на установку и снятие детали дано при длине детали до 800 мм.

2. При переустановке деталей время по карте применять с коэффициентом 0,8.

3. При установке деталей из легких сплавов время по карте применять с коэффициентом 1,1.

Сверлильные и фрезерные станки | ||||||||||||||

Карта 7, лист 1 | ||||||||||||||

Установка и снятие детали | ||||||||||||||

Номер позиции | Основные элементы приспособления | Установочная плоскость | Установка детали | |||||||||||

Вручную | Подъемником | |||||||||||||

Масса детали, кг, до | ||||||||||||||

0,25 | 1 | 3 | 8 | 12 | 20 | 30 | 80 | 200 | ||||||

Время, мин. | ||||||||||||||

1 | Плоскость, призма | горизонтальная | 0,08 | 0,09 | 0,11 | 0,15 | 038 | 0,23 | 0,8 | 0,9 | 1,3 | |||

2 |  | вертикальная | 0,09 | 0,10 | 0,12 | 0,16 | 0,20 | 0,25 | 0,9 | 1,0 | 1,4 | |||

3 | Палец, отверстие | горизонтальная | 0,09 | 0,11 | 0,12 | 0,17 | 0,20 | 0,26 | 0,9 | 1,0 | 1,4 | |||

4 |  | вертикальная | 0,10 | 0,12 | 0,13 | 0,19 | 0,22 | 0,28 | 1,0 | 1,1 | 1,5 | |||

5 | Два выдвижных или утопающих пальца | горизонтальная | 0,12 | 0,13 | 0,14 | 0,21 | 0,24 | 0,35 | 1,0 | 1,1 | 1,5 | |||

6 |  | вертикальная | 0,13 | 0,14 | 0,15 | 0,23 | 0,26 | 0,35 | 2,5 | 2,6 | 2,9 | |||

7 | При установке детали в многоместном приспособлении на каждую последующую деталь добавлять с базированием на | плоскость | 0,05 | 0,06 | 0,08 | 0,12 | 0,15 | 0,20 | - | - | - | |||

8 | призма, палец, отверстие | 0,06 | 0,08 | 0,09 | 0,14 | 0,17 | 0,23 | - | - | - | ||||

9 | два пальца | 0,09 | 0,10 | 0,11 | 0,18 | 0,21 | 0,29 | - | - | - | ||||

Закрепление и открепление детали | ||||||||||||||

Номер позиции | Способ крепления | Количество зажимов | Масса детали, кг, до | |||||||||||

0,25 | 1,0 | 8 | 20 | 20 | ||||||||||

Время, мин. | ||||||||||||||

10 | Рукоятки пневматического или гидравлического зажима | 1 | 0,04 | |||||||||||

УСТАНОВКА В СПЕЦИАЛЬНЫХ ПРИСПОСОБЛЕНИЯХ | Сверлильные и фрезерные станки | ||||||

Карта 7, лист 2 | |||||||

Номер позиции | Способ крепления | Количество зажимов | Масса детали, кг, до | ||||

0,25 | 1,0 | 8 | 20 | 20 | |||

Время, мин. | |||||||

Винтовым зажимом | |||||||

11 |  | 1 | 0,05 | 0,06 | 0,08 | 0,10 | 0,20 |

12 | 2 | 0,08 | 0,10 | 0,13 | 0,16 | 0,32 | |

13 | 3 | 0,11 | 0,14 | 0,18 | 0,22 | 0,44 | |

Гаечным зажимом | |||||||

14 |  | 1 | 0,14 | 0,15 | 0,20 | 0,25 | 0,28 |

15 | 2 | 0,22 | 0,24 | 0,32 | 0,40 | 0,48 | |

16 | 3 | 0,30 | 0,33 | 0,44 | 0,55 | 0,68 | |

Рукояткой пневматического зажима | |||||||

17 |  | 1 | 0,05 | 0,05 | 0,06 | 0,07 | 0,09 |

18 | 2 | 0,06 | 0,06 | 0,07 | 0,08 | 0,10 | |

Гайкой с помощью гаечного ключа | |||||||

19 |  | 1 | 0,12 | 0,13 | 0,18 | 0,21 | 0,28 |

20 | 2 | 0,18 | 0,21 | 0,29 | 0,34 | 0,48 | |

21 | 3 | 0,24 | 0,29 | 0,40 | 0,47 | 0,68 | |

22 | 4 | 0,30 | 0,37 | 0,51 | 0,60 | 0,88 | |

Пальцевым фиксатором или шпилькой | |||||||

23 |  | 1 | - | 0,04 | 0,07 | 0,08 | 0,10 |

24 | 2 | - | 0,07 | 0,13 | 0,15 | 0,18 | |

Примечание. При установке деталей из легких сплавов время по карте применять с коэффициентом 0,8.

Токарные, сверлильные и фрезерные станки | |||||

Карта 8 | |||||

Номер позиции | Содержание работы | Токарные станки | Сверлильные станки | Фрезерные станки | |

Время, мин. | |||||

1 | Включить станок, выключить | 0,04 | 0,04 | 0,04 | |

2 | Открыть заградительный щиток и закрыть | 0,03 | 0,03 | 0,03 | |

3 | Включить пульт лентопротяжного механизма, выключить | 0,04 | 0,03 | 0,04 | |

4 | Продвинуть перфоленту в исходное положение | 0,25 | 0,25 | 0,5 | |

5 | Установить координаты X, Y (время на 100 мм) | 0,15 | 0,1 | 0,25 | |

6 | Ввести коррекцию (время на 1 корректор) | 0,04 | 0,04 | 0,05 | |

Скорость воспроизведения программы в м/мин. | Время автоматической работы станка, мин. | ||||||||||||||||||

2 | 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 50 | 60 | 70 | 80 | 100 | 120 | |||||

Время на перемотку ленты, мин. | |||||||||||||||||||

Магнитная лента | 12 | 0,08 | 0,2 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 1,4 | 1,6 | 2,0 | 2,4 | 2,8 | 3,2 | 4,0 | 4,8 | |||

3 | 0,02 | 0,05 | 0,1 | 0,15 | 0,2 | 0,25 | 0,3 | 0,35 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 1,0 | 1,2 | ||||

Перфорированная лента | Перемотка ленты | Автоматическая | Ручная | ||||||||||||||||

Длина ленты, м | 2 | 4 | 6 | 8 | 10 | 15 | На каждые последующие 10 м добавлять | 2 | 4 | 6 | 3 | 10 | |||||||

Время на перемотку ленты, мин. | 0,045 | 0,09 | 0,13 | 0,18 | 0,22 | 0,33 | 0,18 | 0,8 | 1,0 | 1,3 | 1,5 | 1,7 | |||||||

Примечание. Скорость перемотки магнитной ленты 300 м/мин.

Токарные, сверлильные и фрезерные станки | |||||||||||||||

Карта 9, лист 1 | |||||||||||||||

Номер позиции | Измерительный инструмент | Точность измерения | Измеряемый размер D, B, H, мм, до | Длина измеряемой поверхности L, мм, до | |||||||||||

50 | 100 | 150 | 200 | 300 | 450 | 600 | 800 | 1000 | 1500 | 2000 | |||||

Время, мин. | |||||||||||||||

1 | Штангенциркуль | 0,02 мкм | 50 | 0,16 | 0,19 | 0,22 | 0,25 | 0,30 | 0,45 | 0,60 | 0,75 | 1,00 | 1,35 | 1,8 | |

2 | 100 | 0,19 | 0,22 | 0,25 | 0,30 | 0,35 | 0,50 | 0,70 | 0,90 | 1,15 | 1,6 | 2,15 | |||

3 | 200 | 0,22 | 0,25 | 0,30 | 0,35 | 0,45 | 0,60 | 0,85 | 1,10 | 1,40 | 1,9 | 2,50 | |||

4 | Микрометр | простой | 0,01 мм | 50 | 0,23 | 0,26 | 0,29 | 0,32 | - | - | - | - | - | - | - |

5 | 100 | 0,26 | 0,30 | 0,33 | 0,37 | 0,40 | - | - | - | - | - | - | |||

6 | 200 | 0,30 | 0,35 | 0,39 | 0,42 | 0,46 | 0,50 | 0,54 | - | - | - | - | |||

7 | рычажный | 0,002 мм | 50 | 0,33 | 0,33 | 0,34 | 0,35 | 0,42 | 0,45 | 0,55 | 0,60 | 0,70 | 0,80 | - | |

8 | Нутромер | 0,01 мм | 50 | 0,14 | 0,17 | 0,19 | 0,21 | - | - | - | - | - | - | - | |

9 | 100 | 0,16 | 0,18 | 0,20 | 0,22 | - | - | - | - | - | - | - | |||

10 | 200 | 0,17 | 0,19 | 0,22 | 0,24 | - | - | - | - | - | - | - | |||

11 | Скоба односторонняя предельная | 4 - 5 класс | 50 | 0,05 | 0,06 | 0,07 | 0,08 | 0,09 | 0,10 | 0,10 | 0,11 | 0,12 | 0,13 | 0,13 | |

12 | 100 | 0,06 | 0,07 | 0,08 | 0,09 | 0,10 | 0,11 | 0,11 | 0,12 | 0,13 | 0,14 | 0,15 | |||

13 | 200 | 0,07 | 0,08 | 0,09 | 0,10 | 0,11 | 0,12 | 0,13 | 0,14 | 0,14 | 0,15 | 0,16 | |||

14 | Скоба односторонняя предельная | 2 - 3 класс | 50 | 0,09 | 0,11 | 0,12 | 0,13 | 0,14 | 0,16 | 0,17 | 0,18 | 0,19 | 0,21 | 0,22 | |

15 | 100 | 0,10 | 0,12 | 0,13 | 0,14 | 0,16 | 0,18 | 0,19 | 0,20 | 0,21 | 0,23 | 0,25 | |||

16 | 200 | 0,11 | 0,14 | 0,15 | 0,16 | 0,17 | 0,20 | 0,21 | 0,23 | 0,24 | 0,26 | 0,27 | |||

17 | Скоба двусторонняя предельная, калибр-пробка гладкий, двусторонний | 4 - 5 класс | 50 | 0,05 | 0,07 | 0,08 | 0,09 | 0,11 | 0,12 | 0,12 | 0,13 | 0,14 | 0,15 | - | |

18 | 100 | 0,07 | 0,08 | 0,09 | 0,10 | 0,12 | 0,13 | 0,14 | 0,15 | 0,15 | 0,17 | - | |||

19 | 200 | 0,08 | 0,09 | 0,10 | 0,11 | 0,13 | 0,14 | 0,15 | 0,16 | 0,17 | 0,19 | - | |||

20 | 2 - 3 класс | 50 | 0,11 | 0,13 | 0,14 | 0,15 | 0,17 | 0,19 | 0,21 | 0,22 | 0,23 | 0,25 | - | ||

21 | 100 | 0,12 | 0,14 | 0,15 | 0,16 | 0,18 | 0,22 | 0,23 | 0,24 | 0,26 | 0,28 | - | |||

22 | 200 | 0,14 | 0,16 | 0,17 | 0,19 | 0,21 | 0,24 | 0,25 | 0,27 | 0,28 | 0,31 | - | |||

23 | Шаблон фасонный | простого профиля | 0,15 - 0,25 мм | - | 0,05 | 0,06 | 0,07 | 0,08 | 0,09 | 0,12 | 0,15 | 0,17 | 0,19 | 0,23 | 0,28 |

24 | < 0,15 мм | - | 0,07 | 0,09 | 0,10 | 0,11 | 0,13 | 0,16 | 0,20 | 0,22 | 0,26 | 0,31 | 0,38 | ||

25 | сложного профиля | 0,15 - 0,25 мм | - | 0,08 | 0,10 | 0,11 | 0,12 | 0,14 | 0,18 | 0,22 | 0,25 | 0,29 | 0,35 | 0,42 | |

26 | < 0,15 мм | - | 0,12 | 0,15 | 0,16 | 0,18 | 0,21 | 0,27 | 0,33 | 0,37 | 0,43 | 0,52 | 0,63 | ||

ВРЕМЯ НА КОНТРОЛЬНЫЕ ИЗМЕРЕНИЯ | Токарные, сверлильные фрезерные станки | |||||||||||

Карта 9, лист 2 | ||||||||||||

Номер позиции | Измерительный инструмент | Точность измерения | D, мм, до | S, мм, до | Длина измеряемой поверхности L, мм, до | |||||||

5 | 10 | 15 | 20 | 30 | 40 | 50 | 60 | |||||

Время, мин. | ||||||||||||

27 | Калибр-пробка резьбовая двухсторонняя | 2 - 3 класс | 10 | 0,5 | 0,3 | 0,55 | 0,85 | 1,1 | - | - | - | - |

28 | 1,5 | 0,15 | 0,22 | 0,30 | 0,40 | 0,55 | - | - | - | |||

29 | 20 | 1,0 | 0,18 | 0,32 | 0,45 | 0,60 | 0,85 | - | - | - | ||

30 | 1,5 | 0,13 | 0,23 | 0,32 | 0,42 | 0,60 | 0,80 | 1,0 | - | |||

31 | 2,5 | 0,11 | 0,15 | 0,21 | 0,27 | 0,38 | 0,50 | 0,60 | - | |||

32 | 40 | 1,0 | 0,21 | 0,35 | 0,50 | 0,65 | 0,95 | 1,2 | 1,5 | - | ||

33 | 2,5 | 0,12 | 0,18 | 0,24 | 0,29 | 0,41 | 0,50 | 0,65 | - | |||

34 | 60 | 1,0 | 0,23 | 0,39 | 0,55 | 0,70 | 1,05 | 1,35 | 1,6 | - | ||

35 | 3,0 | - | 0,18 | 0,23 | 0,27 | 0,39 | 0,50 | 0,60 | 0,70 | |||

Токарные, сверлильные и фрезерные станки | |||||||||

Карта 10 | |||||||||

Содержание работ: | |||||||||

1. Раскладка инструмента в начале и уборка его в конце смены. 2. Осмотр и опробование станка в процессе работы. 3. Регулировка и подналадка станка. 4. Уход за рабочим местом в течение смены. 5. Смена инструмента. 6. Смазка и чистка станка. 7. Уборка станка и рабочего места в конце смены. 8. Получение инструмента в начале смены. 9. Отдых и личные надобности. | |||||||||

Токарные станки | Сверлильные станки | Фрезерные станки | |||||||

Группа станков | |||||||||

I | II | I | II | III | IV | I | II | III | IV |

Наибольший диаметр изделия, устанавливаемого над станиной, мм, до | Наибольший диаметр просверливаемого отверстия, мм, до | Длина стола, мм, до | |||||||

400 | Св. 400 | 12 | 25 | 50 | 75 | 1200 | 2000 | 3000 | 6000 |

% к оперативному времени | |||||||||

10 | 12 | 10 | 10 | 10 | 12 | 10 | 10 | 12 | 12 |

Примечание. Если производственной инструкцией предусматривается предварительный разогрев станка на холостом ходу, к табличному времени следует добавлять - 2%.

Токарные станки | ||||

Карта 11 | ||||

I. На организационную подготовку | ||||

N позиции | Содержание работы | Группа станков | ||

I | II | |||

Наибольший диаметр изделия, устанавливаемого над станиной, мм, до | ||||

400 | св. 400 | |||

Время, мин. | ||||

Получить наряд, чертеж, технологическую документацию, программоноситель, режущий инструмент, заготовки до начала и сдача их после окончания обработки партии: | ||||

а) на рабочем месте | 4 | 4 | ||

б) в инструментальной кладовой | 7 | 10 | ||

Ознакомиться с работой, чертежом, технической документацией, осмотреть заготовки | 2 | 3 | ||

Инструктаж мастера | 3 | 3 | ||

II. На наладку станка, инструмента и приспособлений | ||||

4 | Установить и снять | патрон 3-х или 4-х кулачковый | 4 | 5 |

патрон с центром | 6 | 8 | ||

центра | 3,5 | 4,5 | ||

оправку | 1.5 | 2,0 | ||

Установить и снять блок или отдельные режущие инструменты и заменить новыми. Время на 1 инструмент | 0,8 | 1,3 | ||

Установить исходные режимы работы станка (число оборотов и т.д.). Время на 1 измерение | 0,5 | 0,5 | ||

7 | Установить исходные координаты X и Y | 1,3 | 1,3 | |

Установить программоноситель в считывающее устройство и снять | 1,0 | 1,0 | ||

9 | Набор программы переключателями на пульте управления станка. Время на 1 размер | 0,4 | 0,4 | |

10 | Расточить кулачки самоцентрирующего патрона | сырые | 5 | - |

11 | закаленные | 7 | 8 | |

Примечание. Если производственной инструкцией предусматривается пробный проход по программе без точения с целью проверки точности отработки данной программы системой управления станком или изготовление пробной детали, к времени подготовительно-заключительной работы необходимо добавлять время на пробный проход или изготовление детали.

Сверлильные станки | ||||||

Карта 12 | ||||||

I. На организационную подготовку | ||||||

Номер позиции | Содержание работы | Группа станков | ||||

I | II | III | IV | |||

Наибольший диаметр просверливаемого отверстия, мм, до | ||||||

12 | 25 | 50 | 75 | |||

Время, мин. | ||||||

1 | Получить наряд, чертеж, технологическую документацию, программоноситель, режущий инструмент, заготовки до начала и сдача их после окончания обработки партии: | |||||

а) на рабочем месте | 4 | 4 | 4 | 4 | ||

б) в инструментальной кладовой | 5 | 5 | 7 | 7 | ||

2 | Ознакомиться с работой, чертежом, технической документацией, осмотреть заготовки | 2 | 2 | 3 | 3 | |

3 | Инструктаж мастера | 3 | 3 | 3 | 3 | |

II. На наладку станка, инструмента и приспособлений | ||||||

4 | Установить и снять | патрон | 4 | 4 | 5 | 5 |

тиски | 3 | 2,5 | 4 | 4 | ||

болты с планками | 2 | 3 | 2,7 | 3,0 | ||

приспособление, собранное на базе УСП | 5 | 5 | 6 | 6 | ||

5 | Установить и снять режущие инструменты и заменить новыми. Время на 1 инструмент при быстросменном варианте | 1,0 | 1,2 | 1,5 | 1,5 | |

6 | Установить исходные режимы работы станка (число оборотов и т.д.). Время на 1 измерение | 0,5 | 0,5 | 0,5 | 0,5 | |

7 | Установить программоноситель в считывающее устройство и снять | 1,0 | 1,0 | 1,0 | 1,0 | |

Примечание. Если производственной инструкцией предусматривается пробный проход по программе без сверления с целью проверки точности отработки данной программы системой управления станком или изготовление пробной детали, к времени подготовительно-заключительной работы необходимо добавлять время на пробный проход или изготовление детали.

Фрезерные станки | |||||||

Карта 13, лист 1 | |||||||

I. На организационную подготовку | |||||||

Номер позиции | Содержание работы | Масса приспособления, кг, до | Группа станков | ||||

I | II | III | IV | ||||

Длина стола, мм, до | |||||||

1200 | 2000 | 3000 | 6000 | ||||

Время, мин. | |||||||

1 | Получить наряд, чертеж, технологическую документацию, программоноситель, режущий инструмент, заготовки до начала и сдача их после окончания обработки партии: | ||||||

а) на рабочем месте | - | 4 | 4 | 4 | 5 | ||

б) в инструментальной кладовой | - | 10 | 10 | 14 | 14 | ||

2 | Ознакомиться с работой, чертежом, технической документацией, осмотреть заготовки | - | 2 | 2 | 2 | 3 | |

3 | Инструктаж мастера | - | 3 | 3 | 3 | 3 | |

II. На наладку станка, инструмента и приспособлений | |||||||

4 | Установить и снять | патрон | - | 3,5 | 4,0 | 4,5 | 5,0 |

болты с планками | - | 2,5 | 2,7 | 3,2 | 4,0 | ||

тиски | - | 3 | 3 | 4 | 5,0 | ||

специальное приспособление с выверкой по координатам | 20 | 8 | 10 | 12 | 15 | ||

50 | 11 | 13 | 16 | 20 | |||

200 | 14 | 16 | 20 | 25 | |||

св. 200 | - | - | 27 | 32 | |||

регулирующую опору, упор | - | 2 | 2 | 3 | 4 | ||

5 | Установить и снять блок или отдельные режущие инструменты и заменить новыми. Время на 1 инструмент при быстросменном варианте | - | 1,2 | 1,2 | 1,5 | 2,0 | |

ПОДГОТОВИТЕЛЬНО-ЗАКЛЮЧИТЕЛЬНОЕ ВРЕМЯ | Фрезерные станки | |||||

Карта 13, лист 2 | ||||||

Номер позиции | Содержание работы | Масса приспособления, кг, до | Группа станков | |||

I | II | III | IV | |||

Длина стола, мм, до | ||||||

1200 | 2000 | 3000 | 6000 | |||

Время, мин. | ||||||

6 | Установить исходные режимы работы станка (число оборотов и т.д.). Время на 1 измерение | - | 0,3 | 0,3 | 0,5 | 0,5 |

7 | Установить исходные координаты X, Y и Z | - | 1,5 | 1,5 | 1,5 | 1,5 |

8 | Установить программоноситель в считывающее устройство и снять | - | 1,0 | 1,0 | 1,1 | 1,1 |

9 | Набор программы переключателями на пульте управления станка. Время на один размер | - | 0,5 | 0,5 | 0,5 | 0,5 |

Примечание. Если производственной инструкцией предусматривается пробный проход по программе без фрезерования с целью проверки точности отработки данной программы системой управления станком или изготовления пробкой детали, к времени подготовительно-заключительной работы необходимо добавлять время на пробный проход или изготовление детали.

Токарные, фрезерные и сверлильные станки | |||||||||||||||||

Карта 14 | |||||||||||||||||

Тип станка | Основные параметры станка | Организационное обслуживание | Техническое обслуживание | Наладчиком | |||||||||||||

Количество станков, обслуживаемых одним рабочим-оператором | |||||||||||||||||

2 | 3 | 4 | 5 | 6 | 7 | 8 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||||

Время, % от оперативного времени | |||||||||||||||||

Токарные | Наибольший диаметр обработки над станиной, мм, до | 400 | 3,5 | 5,5 | 7,0 | 9,0 | 10,5 | 12,5 | 14,0 | 5,6 | 6,2 | 7,2 | 7,6 | 8,4 | 9,0 | 10,0 | 4,0 |

св. 400 | 4,5 | 7,0 | 9,0 | 11,5 | 13,5 | 16,0 | 18,0 | 7,0 | 7,8 | 9,0 | 9,5 | 10,0 | 11,0 | 13,0 | 5,0 | ||

Вертикально-сверлильные | Наибольший диаметр просверливаемого отверстия, мм, до | 12 | 3,0 | 4,5 | 6,0 | - | - | - | - | 1,4 | 1,6 | 1,8 | - | - | - | - | 1,0 |

50 | 3,6 | 5,4 | 7,2 | - | - | - | - | 1,7 | 19 | 2,2 | - | - | - | - | 1,2 | ||

75 | 4,0 | 6,0 | 8,0 | - | - | - | - | 2,1 | 2,3 | 2,7 | - | - | - | - | 1,5 | ||

Горизонтально-фрезерные, вертикально-фрезерные | Длина стола, мм, до | 750 | 2,0 | 3,0 | 4,0 | - | - | - | - | 2,8 | 3,1 | 3,6 | - | - | - | - | 2,0 |

1250 | 2,4 | 3,6 | 4,8 | - | - | - | - | 3,5 | 4,0 | 4,5 | - | - | - | - | 2,5 | ||

1800 | 3,0 | 4,5 | 6,0 | - | - | - | - | 4,2 | 4,7 | 5,4 | - | - | - | - | 3,0 | ||

2500 | 4,0 | 6,0 | 8,0 | - | - | - | - | 5,0 | 5,5 | 6,3 | - | - | - | - | 3,5 | ||

Токарные, фрезерный и сверлильные станки | ||||||

Карта 15 | ||||||

Способ установки детали | Масса детали, кг, до | Занятость рабочего в % от оперативного времени | Оперативное время операции, мин, до | |||

3 | 5 | 10 | 10 | |||

Время, % от оперативного времени | ||||||

Вручную | 1 | 20 | 7 | 6 | 5 | 5 |

40 | 7 | 6 | 6 | 5 | ||

80 | 7 | 6 | 6 | 5 | ||

100 | 8 | 7 | 7 | 6 | ||

5 | 20 | 7 | 6 | 6 | 5 | |

40 | 7 | 6 | 6 | 6 | ||

80 | 7 | 6 | 6 | 6 | ||

100 | 8 | 7 | 7 | 7 | ||

10 | 20 | 7 | 6 | 6 | 5 | |

40 | 8 | 6 | 6 | 6 | ||

80 | 8 | 6 | 6 | 6 | ||

100 | 9 | 7 | 7 | 7 | ||

20 | 20 | - | 7 | 7 | 6 | |

40 | - | 8 | 8 | 7 | ||

80 | - | 8 | 8 | 7 | ||

100 | - | 9 | 9 | 8 | ||

Подъемником | св. 20 | - | 5 | |||

Примечание. Занятость рабочего определяется по формуле:

(Kз1 + Kз2 + Kзn) · 100,

где Kз1, Kз2, Kзn - занятость рабочего на одном станке.

Токарные, сверлильные и фрезерные станки | |||||||||||||

Карта 16 | |||||||||||||

Номер позиции | Вид работы | Вид перемещения | Способ перемещения | Расстояние перемещения L, м, до | |||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||||

Время, мин. | |||||||||||||

1 | Переходы рабочего | - | без груза | 0,02 | 0,04 | 0,06 | 0,08 | 0,1 | 0,12 | 0,14 | 0,16 | 0,18 | 0,2 |

2 | Перемещение электроподъемника | горизонтальное | с грузом | 0,05 | 0,1 | 0,15 | 0,2 | 0,25 | 0,3 | 0,35 | 0,4 | 0,45 | 0,5 |

3 | без груза | 0,01 | 0,08 | 0,12 | 0,16 | 0,2 | 0,24 | 0,28 | 0,32 | 0,36 | 0,4 | ||

4 | вертикальное | с грузом | 0,13 | 0,26 | 0,39 | - | - | - | - | - | - | - | |

5 | без груза | 0,1 | 0,2 | 0,3 | - | - | - | - | - | - | - | ||

Примечание. Вспомогательное время на переходы от станка к станку и перемещение деталей электроподъемником следует добавлять к норме штучного времени только в том случае, если организационно-технические условия производства отличаются от предусмотренных нормативами.

Резцы с пластинками твердого сплава и быстрорежущей стали | Точение | |||||||||||

Карта 17 | ||||||||||||

Обрабатываемый материал | ||||||||||||

Сталь углеродистая и легированная | Чугун и медные сплавы | Жаропрочные, жаростойкие и титановые сплавы | ||||||||||

Глубина резания t, мм, до | ||||||||||||

3 | 5 | 8 | 12 | св. 12 | 3 | 5 | 8 | 3 | 5 | 8 | ||

Подача S, мм/об. | ||||||||||||

40 | 0,4-0,5 | 0,3 - 0,4 | - | - | - | 0,4 - 0,5 | - | - | 0,2 - 0,3 | - | - | |

12 x 20 | 60 | 0,5 - 0,7 | 0,4 - 0,6 | 0,3 - 0,5 | - | - | 0,6 - 0,8 | 0,5 - 0,8 | 0,4 - 0,6 | 0,25 - 0,35 | 0,2 - 0,3 | 0,16 - 0,3 |

16 x 25 | 100 | 0,6 - 0,9 | 0,5 - 0,7 | 0,5 - 0,6 | 0,4 - 0,5 | - | 0,8 - 1,2 | 0,7 - 1,0 | 0,6 - 0,8 | 0,35 - 0,4 | 0,27 - 0,37 | 0,2 - 0,34 |

200 | 0,8 - 1,2 | 0,7 - 1,0 | 0,6 - 0,8 | 0,5 - 0,6 | - | 0,9 - 1,3 | 0,3 - 1,2 | 0,7 - 1,0 | 0,45 - 0,5 | 0,4 - 0,45 | 0,35 - 0,4 | |