СПРАВКА

Источник публикации

М., "Экономика", 1990

Примечание к документу

Название документа

"Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением. Часть I. Нормативы времени"

(утв. Постановлением Госкомтруда СССР, Секретариата ВЦСПС от 03.02.1988 N 54/3-72)

"Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением. Часть I. Нормативы времени"

(утв. Постановлением Госкомтруда СССР, Секретариата ВЦСПС от 03.02.1988 N 54/3-72)

Содержание

постановлением

Государственного комитета СССР

по труду и социальным вопросам

и Секретариата ВЦСПС

от 3 февраля 1988 г. N 54/3-72

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ НОРМАТИВЫ ВРЕМЕНИ

И РЕЖИМОВ РЕЗАНИЯ ДЛЯ НОРМИРОВАНИЯ РАБОТ, ВЫПОЛНЯЕМЫХ

НА УНИВЕРСАЛЬНЫХ И МНОГОЦЕЛЕВЫХ СТАНКАХ

С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ

ЧАСТЬ I

НОРМАТИВЫ ВРЕМЕНИ

Нормативы времени и режимов резания утверждены постановлением Государственного комитета СССР по труду и социальным вопросам и Секретариата ВЦСПС от 3 февраля 1988 г. N 54/3-72 и рекомендованы для применения на машиностроительных предприятиях.

Срок действия нормативов до 1994 г.

С введением в действие настоящего сборника отменяются Общемашиностроительные нормативы времени и режимов резания на работы, выполняемые на металлорежущих станках с программным управлением (М.: НИИ труда, 1980).

Нормативы времени и режимов резания (Ч. I и II) разработаны Центральным бюро нормативов по труду, Челябинским политехническим институтом им. Ленинского комсомола, Рязанским и Минским филиалами института "Оргстанкинпром" при участии нормативно-исследовательских организаций, предприятий машиностроения.

Первая часть содержит нормативы вспомогательного времени на установку и снятие детали, связанного с операцией; на контрольные измерения; на обслуживание рабочего места; перерывов на отдых и личные потребности; нормативы времени на наладку оборудования; на настройку инструмента вне станка; методику расчета норм обслуживания, норм времени и выработки при многостаночном обслуживании.

Вторая часть содержит нормативы режимов резания и все данные по расчету основного времени и машинно-вспомогательного времени, т.е. для расчета времени цикла автоматической работы станка по программе.

Нормативы времени и режимов резания разработаны для расчета норм времени на работы, выполняемые на наиболее распространенных видах универсального и многоцелевого оборудования с числовым программным управлением (ЧПУ), применяемого в машиностроении в условиях среднесерийного и мелкосерийного производства.

Нормативы времени и режимов резания охватывают труд наладчиков станков я манипуляторов с программным управлением, операторов станков с программным управлением, слесарей-инструментальщиков.

Нормативы времени и режимов резания рекомендованы для расчета норм времени на ЭВМ, для чего в приложениях приведены математические модели.

Издание рассчитано на нормировщиков и технологов, а также других инженерно-технических работников, занятых разработкой управляющих программ и расчетом технически обоснованных норм обслуживания, времени и выработки для станков с ЧПУ.

1.1. Нормативы времени и режимов резания предназначены для технического нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением в условиях мелкосерийного и среднесерийного типов производства. Одной из основных характеристик типа производства является коэффициент закрепления операций (Кз.о), рассчитываемый по формуле

где O - число различных операций; P - число рабочих мест, выполняющих различные операции.

Коэффициент закрепления операций в соответствии с ГОСТ 3.1121-84 принимают равным:

10 < Кз.о <= 20 - для среднесерийного типа производства;

20 < Кз.о <= 40 - для мелкосерийного типа производства.

Значение коэффициента закрепления операции принимается для планового периода, равного одному месяцу.

За основу в сборнике принят среднесерийный тип производства. Для предприятий мелкосерийного типа производства или для отдельных участков в среднесерийном типе производства, работающих в условиях мелкосерийного производства, применяются поправочные коэффициенты на вспомогательное время.

1.2. При внедрении бригадной (звеньевой, групповой) формы организации труда нормативы могут быть использованы для расчета норм обслуживания, комплексных норм времени, норм выработки и численности.

1.3. Применение станков с числовым программным управлением является одним из главных направлений автоматизации обработки металлов резанием, дает значительный экономический эффект и позволяет высвободить большое число универсального оборудования, а также улучшить качество продукции и условия труда станочников. Наибольший экономический эффект от внедрения станков с числовым программным управлением достигается при обработке деталей сложного профиля, которая связана с постоянно изменяющимися параметрами резания (скорости, направления подачи и др.).

Применение станков с числовым программным управлением взамен универсального оборудования позволяет:

использовать многостаночное обслуживание и бригадную (звеньевую, групповую) форму организации труда;

повысить производительность труда за счет сокращения вспомогательного и машинного времени обработки на станке;

исключить разметочные операции и межоперационный контроль;

благодаря обильному охлаждению и благоприятным условиям образования стружки увеличить скорость обработки и исключить необходимость визуального слежения за разметкой;

автоматизировать приемы вспомогательных работ (подвод и отвод инструмента или детали, установку инструмента на размер, смену инструмента), использовать оптимальные траектории движения инструмента;

снизить трудоемкость слесарной доработки благодаря получению высокой точности и меньшей шероховатости криволинейных участков контуров и поверхностей деталей;

снизить трудоемкость сборки изделия, что обусловлено стабильностью размеров деталей (повышением точности) и ликвидацией подгоночных операций;

сократить затраты на проектирование и изготовление оснастки.

1.4. Сборник разработан в двух частях. Часть I содержит нормативы подготовительно-заключительного времени, времени на установку и снятие детали, вспомогательного времени, связанного с операцией, на обслуживание рабочего места, перерывов на отдых и личные потребности, на контрольные измерения, на настройку инструмента вне станка; часть II содержит нормативы режимов резания, позволяющие выбрать типоразмер инструмента, его геометрические параметры, марку режущей части инструмента, необходимый припуск, количество рабочих ходов подачи, скорости резания, мощность, потребную на резание.

Нормативы времени и режимов резания приводятся как в табличном виде, так и в аналитическом, тем самым позволяют использовать ЭВМ при составлении программы и расчете норм времени, соответствующих наименьшим затратам на операцию и наибольшей производительности станка при обеспечении повышенной надежности работы инструмента. Эксплуатация инструментов на режимах, рекомендуемых нормативами, возможна лишь при соблюдении технологической дисциплины производства (оборудование, инструмент, заготовки, оснастка должны удовлетворять требуемым нормам).

Приведенные в сборнике нормативы времени рассчитаны для нормирования работ при обслуживании рабочим одного станка. При нормировании многостаночных работ для расчета нормы времени необходимо пользоваться методическими указаниями и нормативами времени для многостаночных работ, приведенными в картах 17, 18, 19.

1.5. При разработке нормативов времени и режимов резания в качестве исходных данных были использованы следующие материалы:

первичные материалы производственных наблюдений по организации труда, технологии, затратам времени и режимов резания предприятий машиностроения;

отраслевые нормативы времени и режимов резания, разработанные ГСПКТБ "Оргприминструмент" (г. Москва), Рязанским, Минским и Новосибирским филиалами института "Оргстанкинпром", Центром по научной организации труда Минтяжмаша (г. Краматорск) и др.;

Определение нормативов времени на отдых и личные надобности. Межотраслевые методические рекомендации (М.: НИИ труда, 1982);

Развитие многостаночного обслуживания и расширение зон обслуживания в промышленности. Межотраслевые методические рекомендации и научно обоснованные нормативные материалы (М.: НИИ труда, 1983);

Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного на металлорежущих станках. Мелкосерийное и единичное производство (М.: НИИ труда, 1982);

Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного на работы, выполняемые на металлорежущих станках. Среднесерийное и крупносерийное производство (М.: НИИ труда, 1984);

паспортные данные металлорежущих станков с ЧПУ и многоцелевых;

техническая литература.

1.6. Норма времени и ее составляющие

1.6.1. Норма времени на выполнение операций на станках с ЧПУ при работе на одном станке (Нвр) состоит из нормы подготовительно-заключительного времени (Tпз) и нормы штучного времени (Tш)

где Tца - время цикла автоматической работы станка по программе, мин.;

где Tо - основное (технологическое) время, на обработку одной детали, мин.;

где Li - длина пути, проходимого инструментом или деталью в направлении подачи при обработке i-го технологического участка (с учетом врезания и перебега), мм; Sмi - минутная подача на данном технологическом участке, мм/мин.; Tмв - машинно-вспомогательное время по программе (на подвод детали или инструмента от исходных точек в зоны обработки и отвод; установку инструмента на размер, смену инструмента, изменение величины и направления подачи, время технологических пауз (остановок) и т.п.), мин.;

Tв = Tв.у + Tв.оп + Tв.изм, (1.5)

где Tв.у - время на установку и снятие детали вручную или подъемником, мин.; Tв.оп - вспомогательное время, связанное с операцией (не вошедшее в управляющую программу), мин.; Tв.изм - вспомогательное неперекрываемое время на измерения, мин.; Кtв - поправочный коэффициент на время выполнения ручной вспомогательной работы в зависимости от партии обрабатываемых деталей; атех, аорг, аотл - время на техническое и организационное обслуживание рабочего места, на отдых и личные потребности при одностаночном обслуживании, % от оперативного времени.

1.6.1.1. При коллективной форме организации труда <*> рассчитывают комплексные нормы затрат труда (Нвр.к, чел.-ч), которые могут быть получены на основе применения корректирующих коэффициентов к сумме операционных норм, рассчитанных для условий индивидуальной формы организации труда. Возможно использование корректирующих коэффициентов к сумме отдельных составляющих комплексной нормы, отражающих суммарное значение затрат времени по категориям этих затрат.

--------------------------------

<*> Более полные и подробные данные см. Методические рекомендации по нормированию труда рабочих в условиях коллективных форм его организации и стимулирования. М.: Экономика, 1987.

Комплексная норма определяется по формуле

где Нврi - норма времени на изготовление i-й детали бригадокомплекта, чел.-ч; i = 1, 2, 3, ..., n - количество деталей, входящих в бригадокомплект;

где Нврj - норма времени на выполнение j-й операции, чел.-ч; j = 1, 2, 3, ..., n - количество операций, необходимых для изготовления j-й детали; Кэф - коэффициент эффекта бригадной работы (Кэф < 1).

Коэффициент эффекта бригадной работы (Кэф) учитывает среднюю величину роста производительности труда, ожидаемую при переходе от индивидуальной к бригадной форме организации труда, которая должна входить в комплексные нормы.

В результате перераспределения функций между членами бригады, осуществления взаимопомощи или взаимозаменяемости сокращается необходимое время на выполнение закрепленного за бригадой объема работ, следовательно, должна снижаться соответствующая норма времени. Это происходит за счет уменьшения величины отдельных составляющих нормы времени: вспомогательного времени, времени обслуживания рабочего места, регламентированных перерывов, подготовительно-заключительного времени, а также за счет перекрытия отдельных составляющих нормы времени машинным временем (в последнем случае величина каждой составляющей нормы времени может остаться и неизменной).

В сквозных бригадах трудоемкость изготовления бригадокомплекта может сокращаться за счет исключения отдельных элементов подготовительно-заключительного времени и времени обслуживания рабочего места при передаче смены "на ходу".

Коэффициенты эффекта бригадной работы (Кэф) устанавливаются:

на уровне отрасли;

на уровне предприятия, если отсутствуют отраслевые коэффициенты или в них недостаточно полно отражается специфика бригадной организации труда на конкретном предприятии.

Кэф вводятся в качестве норматива для всей отрасли на определенный срок (не менее 1 года).

В целях расширения возможности использования коэффициента эффекта бригадной работы кроме общей величины коэффициента рассчитывают значения каждой его составляющей.

Эффект бригадной работы может быть получен за счет следующих составляющих:

расширения совмещения профессий (К1);

расширения многостаночного обслуживания (К2);

взаимопомощи и взаимозаменяемости членов бригады (К3);

передачи смены "на ходу" в сквозных бригадах (К4);

перераспределения функций между членами бригады (К5) и т.д.

Общая величина Кэф определяется как произведение его составляющих (для данного вида бригады), т.е.

Кэф = К1 · К2 · К3...Кn. (1.8)

На уровне предприятия устанавливают, как правило, общие значения Кэф, принимаемые в течение срока, на который они рассчитаны, но не менее года, если не меняются условия производства.

Если в бригаду кроме рабочих-сдельщиков входят рабочие-повременщики и инженерно-технические работники, то комплексная норма времени (чел.-ч) состоит из суммы норм времени рабочих-сдельщиков, повременщиков и инженерно-технических работников на изготовление одного бригадокомплекта, скорректированной на коэффициент эффекта бригадной работы.

1.6.2. Нормативы вспомогательного времени на установку и снятие детали. Нормативы времени на установку и снятие детали даны по видам приспособлений вне зависимости от типов станков и предусматривают наиболее распространенные способы установки, выверки и крепления деталей в универсальных и специальных зажимах и приспособлениях. В качестве главных факторов, влияющих на время установки и снятия детали, приняты масса детали, способ установки и крепления детали, характер и точность выверки. Кроме указанных факторов учтены характер установочной поверхности, число одновременно устанавливаемых деталей, количество зажимов и др.

Нормативное время на установку и снятие детали предусматривает выполнение следующей работы:

при установке и снятии вручную

взять и установить деталь, выверить и закрепить; включить и выключить станок; открепить, снять деталь и уложить в тару; очистить приспособление от стружки, протереть базовые поверхности салфеткой;

при установке и снятии детали мостовым краном

вызвать кран; застропить деталь; транспортировать деталь к станку; установить деталь, отстропить деталь, выверить и закрепить; включить и выключить станок; открепить деталь; вызвать кран; застропить деталь; снять со станка, транспортировать ее на место хранения; отстропить деталь, очистить приспособление или поверхность стола от стружки, протереть базовые поверхности салфеткой.

При установке и снятии детали подъемником при станке (или группе станков) выполняют ту же работу, что и при установке и снятии детали мостовым краном, за исключением вызова крана.

При установке в специальных приспособлениях вспомогательное время определяют как сумму времени: на установку и снятие одной детали; на установку и снятие каждой последующей детали свыше одной в многоместных приспособлениях; на закрепление детали с учетом количества зажимов; на очистку приспособления от стружки, на протирку базовых поверхностей салфеткой.

На предприятиях кроме универсальных и специальных приспособлений на станках с ЧПУ для установки и снятия детали применяют также роботы, манипуляторы и столы-спутники.

В связи с большим разнообразием видов и технических характеристик роботов и манипуляторов разработать нормативы времени на установку и снятие детали с их помощью не представляется возможным; на каждом предприятии необходимо составлять карты по применению роботов. В качестве примера дано приложение 15. Для случаев работы на многоцелевых станках с применением столов-спутников необходимо пользоваться картой 20, где приведена схема загрузки спутников и время смены спутников.

В отдельных случаях, когда программой предусмотрена специальная технологическая пауза на перезакрепление детали, нормативное время должно уменьшаться на величину, перекрываемую автоматической работой станка. Нормативами предусматривается установка и снятие детали массой до 20 кг вручную и свыше 20 кг с помощью подъемных механизмов.

Время на установку вручную деталей массой свыше 20 кг приведено в нормативах для использования в отдельных случаях при обработке на участках, где отсутствуют подъемно-транспортные средства. Не допускается установка вручную деталей массой свыше 15 кг мужчинам, не достигшим 18 лет, и женщинам.

При этом учитывается, что детали, устанавливаемые вручную, находятся на расстоянии 2 м от станка, а устанавливаемые краном - до 5 м.

1.6.3. Нормативы вспомогательного времени, связанного с операцией. Вспомогательное время, связанное с операцией, подразделяется на:

вспомогательное время, связанное с операцией, не вошедшее во время цикла автоматической работы станка по программе и предусматривающее выполнение следующей работы:

включить и выключить лентопротяжный механизм; установить заданное взаимное положение детали и инструмента по координатам X, Y, Z и в случае необходимости произвести поднастройку; открыть и закрыть крышку лентопротяжного механизма, перемотать, заправить ленту в считывающее устройство; проверить приход детали или инструмента в заданную точку после обработки; продвинуть перфоленту в исходное положение; установить щиток от забрызгивания эмульсией и снять;

машинно-вспомогательное время, связанное с переходом, включенное в программу и относящееся к автоматической вспомогательной работе станка, предусматривающее: подвод детали или инструмента от исходной точки в зону обработки и отвод; установку инструмента на размер обработки; автоматическую смену инструмента; включение и выключение подачи; холостые ходы при переходе от обработки одних поверхностей к другим; технологические паузы, предусмотренные при резком изменении направления подачи, проверке размеров, для осмотра инструмента и переустановки или перезакрепления детали.

Машинно-вспомогательное время, связанное с переходом, включенное в программу на перечисленные приемы, определяется по паспортным данным станков или другим регламентирующим документам, входит в качестве составляющих элементов во время автоматической работы станка и отдельно не учитывается (см. приложения 27 - 30, часть II).

1.6.4. Нормативы вспомогательного времени на контрольные измерения. Необходимые размеры деталей, обрабатываемых на станках с числовым программным управлением, обеспечиваются конструкцией станка или режущего инструмента и точностью их настройки.

В связи с этим время на контрольные измерения (после окончания работы по программе) должно включаться в норму штучного времени только в том случае, если это предусмотрено технологическим процессом и с учетом необходимой периодичности таких измерений в процессе работы, и только в тех случаях, если оно не может быть перекрыто временем цикла автоматической работы станка по программе.

1.6.5. Нормативы времени на обслуживание рабочего места. Время на обслуживание рабочего места дано по типам и размерам оборудования с учетом одностаночного и многостаночного обслуживания в процентах от оперативного времени. Техническое обслуживание рабочего места предусматривает выполнение следующих работ:

смену инструмента (или блока с инструментом) вследствие его затупления;

регулировку и подналадку станка в процессе работы (изменение величины коррекции инструмента);

сметание и периодическую уборку стружки в процессе работы (кроме сметания стружки с базовых поверхностей установочных приспособлений, время на которое учтено во вспомогательном времени на установку и снятие детали).

Организационное обслуживание рабочего места включает работу по уходу за рабочим местом (основным и вспомогательным оборудованием, технологической и организационной оснасткой, тарой), относящуюся к рабочей смене в целом:

осмотр и опробование оборудования в процессе работы;

раскладку инструмента в начале и уборку его в конце смены (кроме многоцелевых станков);

смазку и чистку станка в течение смены;

получение инструктажа мастера, бригадира в течение смены;

уборку станка и рабочего места в конце смены.

1.6.6. Нормативы времени на отдых и личные потребности. Время на отдых и личные потребности для условий обслуживания одним рабочим одного станка отдельно не выделяется и учтено во времени на обслуживание рабочего места.

Для случаев многостаночного обслуживания предусмотрена карта времени перерывов на отдых и личные потребности в зависимости от характеристики работ и с рекомендациями по содержанию отдыха.

1.6.7. Нормативы подготовительно-заключительного времени. Нормативы рассчитаны на наладку станков с ЧПУ для обработки деталей по внедренным управляющим программам и не включают действий по дополнительному программированию непосредственно на рабочем месте (кроме станков, оснащенных оперативными системами программного управления).

Норма времени на наладку станка представляется как время на приемы подготовительно-заключительной работы на обработку партии одинаковых деталей независимо от партии и определяется по формуле

Tпз = Tпз1 + Tпз2 + Tпр.обр, (1.9)

где Tпз - норма времени на наладку и настройку станка, мин.; Tпз1 - норма времени на организационную подготовку, мин.; Tпз2 - норма времени на наладку станка, приспособления, инструмента, программных устройств, мин.; Tпр.обр - норма времени на пробную обработку.

Время на приемы подготовительно-заключительной работы устанавливается в зависимости от вида и размерной группы оборудования, а также с учетом особенностей системы программного управления и подразделяется на время на организационную подготовку; на наладку станка, приспособлений, инструмента, программных устройств; на пробный проход по программе или пробную обработку детали.

Состав работы на организационную подготовку является общим для всех станков с ЧПУ независимо от их группы и модели. Время на организационную подготовку предусматривает:

получение наряда, чертежа, технологической документации, программоносителя, режущего, вспомогательного и контрольно-измерительного инструмента, приспособлений, заготовок до начала и сдачу их после окончания обработки партии деталей на рабочем месте или в инструментальной кладовой;

ознакомление с работой, чертежом, технологической документацией, осмотр заготовки;

инструктаж мастера.

При бригадной форме организации труда, когда производится межсменная передача обрабатываемых деталей, организационная подготовка учитывает только время на ознакомление с работой, чертежом, технологической документацией, осмотр заготовок и инструктаж мастера.

В состав работы на наладку станка, инструмента и приспособлений включаются приемы работы наладочного характера, зависящие от назначения станка и его конструктивных особенностей:

установка и снятие крепежного приспособления;

установка и снятие блока или отдельных режущих инструментов;

установка исходных режимов работы станка;

установка программоносителя в считывающее устройство и снятие его;

настройка нулевого положения и др.

Время на пробную обработку деталей на станках токарной (до 630 мм) и револьверной групп включает затраты времени на обработку детали по программе (время цикла) плюс вспомогательное время на выполнение дополнительных приемов, связанных с измерением детали, вычислением коррекции, введением величин коррекций в систему ЧПУ, и вспомогательное время на приемы управления станком и системой ЧПУ.

Время на пробную обработку деталей на станках токарной (свыше 630 мм), карусельной, фрезерной, расточной групп, многоцелевых станках включает затраты времени на обработку деталей методом пробных стружек резцовым инструментом, концевыми фрезами плюс вспомогательное время на выполнение дополнительных приемов, связанных с измерением детали, вычислением величин коррекций, введением величин коррекций в систему ЧПУ, и вспомогательное время на приемы управления станком и системой ЧПУ.

1.7. Нормы штучного времени на размерную настройку режущего инструмента вне станка

1.7.1. Нормы штучного времени предназначены для нормирования работ по настройке режущего инструмента для станков с ЧПУ, которая производится слесарями-инструментальщиками (по настройке инструмента) вне станка в специально оборудованном помещении с помощью специальных приборов.

Нормы штучного времени устанавливаются в зависимости от:

типа применяемых приборов;

типа и размера настраиваемого инструмента;

количества настраиваемых координат;

характера настройки (по фактическому размеру или на заданную координату).

Для настройки инструмента на предприятиях отраслей машиностроения и металлообработки применяют следующие приборы:

для станков сверлильно-фрезерно-расточной группы - оптические с цифровой индикацией типа БВ-2027, без цифровой индикации типа БВ-2015 и приборы контактного типа;

для станков токарной группы - оптические с цифровой индикацией типа БВ-2026, без цифровой индикации типа БВ-2010, БВ-2012М и приборы контактного типа.

С учетом особенностей выполнения процессов настройки инструмента нормативы времени разработаны отдельно для станков сверлильно-фрезерно-расточной группы и станков токарной группы.

За основу приняты наиболее прогрессивные приборы с цифровой индикацией, но с учетом приведенных в картах поправочных коэффициентов на измененные условия работы данные нормативы применяют при нормировании работ на приборах без цифровой индикации (типа БВ-2015, БВ-2010, БВ-2012М и т.д.) и приборах контактного типа.

При настройке инструмента без приборов (с помощью универсально-измерительных средств) нормы времени необходимо рассчитывать по нормативам для приборов контактного типа.

Нормы штучного времени на сборку и настройку режущего инструмента на приборах импортного производства с цифровой индикацией необходимо рассчитывать по нормативам времени для приборов отечественного производства типа БВ-2027 и БВ-2026 с коэффициентом 0,85; для приборов без цифровой индикации - по приборам типа БВ-2015 и БВ-2010 с коэффициентом 0,9.

Нормативные материалы данного раздела охватывают наиболее характерные для отраслей машиностроения и металлообработки соединения типового режущего и вспомогательного инструмента и представлены в виде укрупненных нормативов штучного времени.

При расчете норм времени на сборку и настройку режущего инструмента сложного профиля принимать повышающий коэффициент 1,2.

Кроме времени на основную работу, сборку и настройку инструмента в нормы штучного времени включены дополнительные затраты времени на организационно-техническое обслуживание рабочего места, подготовительно-заключительное время и время на отдых и личные потребности в размере 14% оперативного времени.

Целесообразность включения в общую норму времени дополнительных затрат обусловлена трудностью их выделения из общего времени, связанного с подготовкой рабочего места для настройки, и времени самой сборки и настройки инструмента.

Для определения норм штучного времени на разборку отработанного инструмента в картах на сборку и настройку инструмента приведены поправочные коэффициенты, рассчитанные дифференцированно для каждого вида работ.

Нормы штучного времени на отдельные приемы сборки и настройки инструмента, не вошедшие в комплексы, отражены в картах 50 и 51.

1.7.2. Норма штучного времени на сборку, настройку и разборку одного инструмента определяется по формуле

Tш.нр = Tшн + Tшр, (1.10)

где Tш.нр - штучное время на сборку, настройку и разборку одного инструмента, мин.; Tшн - штучное время на сборку и настройку одного инструмента, мин.; Tшр - штучное время на разборку инструмента, мин.

Tшр = Tшн · К, (1.11)

где К - поправочный коэффициент на штучное время в зависимости от применяемого прибора.

Tш.нр = Tшн + Tшр = Tшн + Tшн · К = Tшн (1 + К). (1.12)

Штучное время на сборку, настройку и разборку комплекта инструмента на деталеоперацию определяется по формуле:

где Tш.нрк - штучное время на сборку, настройку и разборку комплекта инструмента на деталеоперацию, мин.; n - количество настраиваемых инструментов на деталеоперацию, шт.; Tш.нр1...Tш.нрn - штучное время на сборку, настройку и разборку разного вида инструмента, вошедшего в комплект, мин.

1.8. Тарификация работ должна проводиться по Единому тарифно-квалификационному справочнику работ и профессий рабочих (выпуск 2, утвержденный постановлением Государственного комитета СССР по труду и социальным вопросам и ВЦСПС от 16 января 1985 г. N 17/2-54) с учетом последующих дополнений и изменений к нему. Несоответствие квалификации рабочего установленному разряду работы не может служить основанием для каких-либо изменений норм времени, рассчитанных по сборнику.

1.9. По мере совершенствования станков с ЧПУ и систем управления, а также в тех случаях, когда на предприятиях уже достигнута более высокая производительность труда при качественном выполнении работ, к нормативам времени могут быть установлены понижающие поправочные коэффициенты.

В случаях когда действующие на предприятиях местные нормы времени меньше рассчитанных по нормативам, действующие нормы должны быть оставлены без изменения.

1.10. Нормативы времени вводятся в действие в порядке, предусмотренном "Положением об организации нормирования труда в народном хозяйстве", утвержденным постановлением Государственного комитета СССР по труду и социальным вопросам и Президиума ВЦСПС от 19 июня 1986 г. N 226/П-6.

1.11. Для пояснения порядка пользования нормативами времени ниже приводятся примеры расчета подготовительно-заключительного времени и штучного времени настройки инструмента.

Примеры расчета норм времени, режимов резания и времени автоматической работы станка по программе приведены во II части сборника в соответствующих разделах.

1.12. Примеры расчета норм подготовительно-заключительного времени и штучного времени настройки инструмента

1.12.1. Примеры расчета норм подготовительно-заключительного времени

Исходные данные

1. Наименование операции - токарно-револьверная.

2. Станок - токарно-револьверный с ЧПУ.

3. Модель станка - 1П426ДФ3 (диаметр обрабатываемого прутка - 65 мм).

4. Модель устройства ЧПУ - "Электроника НЦ-31", программоноситель - память.

5. Наименование детали - поршень усилителя.

6. Обрабатываемый материал - сталь 45, масса - 0,5 кг.

7. Способ установки детали - в цанговом патроне.

8. Условия организации труда: централизованная доставка на рабочее место заготовок, инструмента, приспособлений, документации и сдача их после обработки партии деталей; получение инструктажа до начала обработки детали. Осуществляется групповая обработка деталей (цанговый патрон не устанавливается на шпиндель станка).

Программа обработки детали составлена инженером-программистом, вводится в память системы ЧПУ токарем-оператором; программа содержит 17 обрабатываемых размеров.

9. Количество инструментов в наладке - 5:

1. Резец 2120-4007 Т15К6 (канавочный).

2. Резец 2102-0009 (проходной упорный).

3. Резец специальный (канавочный).

4. Резец 2130-0153 Т15К6 (отрезной).

5. Сверло 2301-0028 (отверстие  10).

10).

N п/п | Содержание работы | Карта, позиция, индекс | Время, мин. |

1 | Организационная подготовка | 4,0 + 2,0 + 2,0 | |

Итого Tпз1 | 8,0 | ||

Наладка станка, приспособлений, инструмента, программных устройств: | |||

2 | установить исходные режимы работы станка (число оборотов шпинделя) | 0,3 | |

3 | установить режущие инструменты (блоки) в револьверной головке и снять (пять инструментов) | 1,0 · 5 = 5,0 | |

4 | набрать программу кнопками (переключателями) на пульте УЧПУ и проверить ее | 0,4 · 17 = 6,8 | |

5 | установить исходные координаты X и Z (настроить нулевое положение) | 2,5 | |

Итого Tпз2 | 14,6 | ||

Пробная обработка | |||

6 | Деталь точная (имеет поверхности с допусками на диаметры свыше 11-го квалитета, канавки) для четырех инструментов и четырех измеряемых по диаметру поверхностей (две наружные поверхности: | 8,8 | |

Итого Tпр.обр | 8,8 + tц | ||

Итого подготовительно-заключительное время на партию деталей | |||

Tпз = Tпз1 + Tпз2 + Tпр.обр | 31,4 + tц |

Исходные данные

1. Наименование операции - токарно-карусельная.

2. Станок - токарно-карусельный с ЧПУ.

3. Модель станка - 1516Ф3 (наибольший диаметр обрабатываемого изделия - 1600 мм).

4. Модель устройства ЧПУ-Н55-2, программоноситель - перфолента.

5. Наименование детали - фланец.

6. Обрабатываемый материал - чугун СЧ20, масса - 1500 кг.

7. Способ установки детали - в четыре кулачка с коробками, каждый закрепляется шестью болтами на планшайбе станка.

8. Условия организации труда: доставку на рабочее место инструмента, приспособлений, документации, заготовок и сдачу их после окончания обработки партии деталей осуществляет оператор (наладчик).

Инструмент на приборе для настройки вне станка предварительно не настраивается.

9. Количество инструментов в наладке - 4 (в том числе один канавочный резец, инструменты 1 и 2 - от предыдущей наладки):

1. Резец 2102-0031 ВК8 (проходной).

2. Резец 2141-0059 ВК8 (расточной).

3. Резец 2140-0048 ВК8 (расточной).

4. Резец НЖ 212-5043 (канавочный).

N п/п | Содержание работы | Карта, позиция, индекс | Время, мин. |

1 | Организационная подготовка | 12,0 + 3,0 + 2,0 | |

Итого Tпз1 | 17,0 | ||

Наладка станка, приспособлений, инструмента, программных устройств: | |||

2 | установить четыре кулачка с коробками и снять | 4,0 · 4 = 16,0 | |

3 | установить исходные режимы работы станка (число оборотов планшайбы) | 0,3 | |

4 | расточить сырые кулачки | 10,0 | |

5 | установить режущие инструменты (блоки) и снять (два инструмента) | Карта 23, поз. 19 | 1,8 · 2 = 3,6 |

6 | установить программоноситель в считывающее устройство и снять | 1,0 | |

7 | проверить работоспособность считывающего устройства и перфоленты | 1,2 | |

8 | установить исходные координаты X и Z (настроить нулевое положение) | 4,0 · 4 = 16,0 | |

Итого Tпз2 | 48,1 | ||

Пробная обработка | |||

9 | Деталь точная (имеет поверхности с допусками на диаметры свыше 11-го квалитета, канавку) | ||

растачивание канавок - один инструмент, одна канавка ( | 5,1 | ||

растачивание и протачивание наружных и внутренних поверхностей - три инструмента, три измеряемые по диаметру поверхности - | 25,5 · 0,85 = 21,7 | ||

Итого Tпр.обр | 26,8 | ||

Итого подготовительно-заключительное время на партию деталей | |||

Tпз = Tпз1 + Tпз2 + Tпр.обр | 91,9 | ||

Исходные данные

1. Наименование операции - токарная.

2. Станок - токарный патронный с ЧПУ.

3. Модель станка - 1П756ДФ3 (наибольший диаметр изделия, устанавливаемого над станиной, - 630 мм).

4. Модель устройства ЧПУ - 2С85, программоноситель - перфолента, память.

5. Наименование детали - фланец.

6. Обрабатываемый материал - чугун СЧ25, масса - 90 кг.

7. Способ установки детали - в трехкулачковом патроне.

8. Условия организации труда: доставку на рабочее место инструмента, приспособлений, документации, заготовок и сдачу их после обработки партии деталей осуществляет оператор (наладчик). Осуществляется групповая обработка деталей (трехкулачковый патрон на шпинделе станка не устанавливается).

Программа обработки детали составлена инженером-программистом, вводится в память системы ЧПУ токарем-оператором. Программа содержит 20 обрабатываемых размеров.

9. Количество инструментов в наладке - 4 (инструменты 1 и 2 - от предыдущей наладки):

1. Резец 2102-0005 (проходной упорный).

2. Резец 2141-0604 (расточной).

3. Резец 2141-0611 (расточной).

4. Резец НЖ 2126-5043 (канавочный).

N п/п | Содержание работы | Карта, позиция, индекс | Время, мин. |

1 | Организационная подготовка | 9,0 + 3,0 + 2,0 | |

Итого Tпз1 | 14,0 | ||

Наладка станка, приспособлений, инструмента, программных устройств: | |||

2 | установить исходные режимы работы станка (число оборотов и подач) | 0,3 · 2 = 0,6 | |

3 | установить кулачки и снять | 7,3 | |

4 | расточить сырые кулачки | 7,0 | |

5 | установить режущие инструменты (блоки) в револьверной головке и снять два инструмента | 1,0 · 2 = 2,0 | |

6 | набрать программу кнопками (переключателями) на пульте УЧПУ и проверить ее | 0,4 · 20 = 8,0 | |

7 | установить исходные координаты X и Z (настроить нулевое положение) | 3,0 | |

Итого Tпз2 | 27,9 | ||

8 | Пробная обработка | ||

Деталь точная (имеет поверхности с допусками на диаметры свыше 11-го квалитета, канавку) | |||

для четырех инструментов и трех измеряемых по диаметру поверхностей - | 8,9 | ||

Итого Tпр.обр | 8,9 + tц | ||

Итого подготовительно-заключительное время на партию деталей: | |||

Tпз = Tпз1 + Tпз2 + Tпр.обр | 50,8 + tц |

Исходные данные

1. Наименование операции - сверлильно-фрезерно-расточная.

2. Станок - горизонтальный сверлильно-фрезерно-расточной с ЧПУ.

3. Модель станка - 2Б622МФ2 (с диаметром шпинделя - 110 мм).

4. Модель устройства ЧПУ - "Размер-2М", программоноситель - перфолента.

5. Наименование детали - корпус.

6. Обрабатываемый материал - чугун СЧ20, масса - 1200 кг.

7. Способ установки детали - в спецприспособлении (приспособление устанавливается на столе станка краном и с выверкой (простой)).

8. Условия организации труда: централизованная доставка на рабочее место заготовок, инструмента, приспособлений, документации и сдача их после обработки партии деталей; получение инструктажа до начала обработки деталей; сборка инструмента производится на специальном участке настройки инструментов станков с ЧПУ.

9. Количество инструментов в наладке - 25 (четыре инструмента: 1, 12, 24, 25 - от предыдущей наладки):

1. Фреза торцовая 6221-106.005 (плоскости 800 x 800).

2. Резец получистовой (отверстие  259,0).

259,0).

3. Резец чистовой (отверстие  259,5H9).

259,5H9).

4. Резец получистовой (отверстие  169,0).

169,0).

5. Резец чистовой (отверстие  169,5H9).

169,5H9).

6. Резец черновой (отверстие  89).

89).

7. Резец получистовой (отверстие  89,5).

89,5).

8. Резец чистовой (отверстие  90js6).

90js6).

9. Резец черновой (отверстие  79).

79).

10. Резец получистовой (отверстие  79,5).

79,5).

11. Резец чистовой (отверстие  80js6).

80js6).

12. Фреза дисковая 2215-0001ВК8 (занижение  205).

205).

13. Резец черновой (отверстие  99).

99).

14. Резец получистовой (отверстие  99,5).

99,5).

15. Резец чистовой (отверстие  100js6).

100js6).

16. Резец получистовой (выточка  130).

130).

17. Сверло 2300-0200 (отверстие  8,6).

8,6).

18. Метчик 2680-0003 (резьба К1/8").

19. Сверло 2301-0046 (отверстие  14).

14).

20. Сверло 2301-0050 (отверстие  15).

15).

21. Зенкер 2320-2373 N 1ВК8 (отверстие  15,5).

15,5).

22. Развертка 2363-0050Н9 (отверстие  15,95H9).

15,95H9).

23. Развертка 2363-00550Н7 (отверстие  16H7).

16H7).

24. Сверло 2317-0006 (центровочное).

25. Сверло 2301-0061 (фаски).

N п/п | Содержание работы | Карта, позиция, индекс | Время, мин. |

1 | Организационная подготовка | 4,0 + 2,0 + 2,0 | |

Итого Tпз1 | 8,0 | ||

Наладка станка, приспособлений, инструмента, программных устройств: | |||

2 | установить приспособление и снять | 13,0 | |

3 | переместить стол, бабку в зону, удобную для наладки | 0,6 | |

4 | установить исходные режимы работы станка (число оборотов шпинделя) | 0,2 | |

5 | установить инструментальные блоки в магазине и снять 21 инструмент | 0,4 · 21 = 8,4 | |

6 | установить программоноситель в считывающее устройство и снять | 1,0 | |

7 | проверить работоспособность считывающего устройства и перфоленты | 1,2 | |

8 | установить исходные координаты X и Y (настроить нулевое положение) по цилиндрической поверхности | 4,0 | |

9 | установить инструмент на длину обработки (по оси Z для шести инструментов: 1, 7, 12, 16, 24 и 25) | 1,1 · 6 = 6,6 | |

Итого Tпз2 | 35,0 | ||

10 | Пробная обработка | ||

Количество групп отверстий: | |||

8 - 10-го квалитетов точности, обрабатываемых резцами, - 2 (отверстие | 3,6 · 0,85 = 3,1 | ||

11 | 7-го квалитета точности, обрабатываемых резцами, - 3 (отверстие | 4,1 · 0,85 = 3,5 4,4 · 0,85 · 3 = 11,2 | |

Итого Tпр.обр | 17,8 | ||

Итого подготовительно-заключительное время на партию деталей | |||

Tпз = Tпз1 + Tпз2 + Tпр.обр | 60,8 |

Исходные данные

1. Наименование операции - вертикально-фрезерная.

2. Станок - вертикально-фрезерный с ЧПУ.

3. Модель станка - 6Р13РФ3 (с длиной стола - 1600 мм).

4. Модель устройства ЧПУ - Н33-1М; программоноситель - перфолента.

5. Наименование детали - планка.

6. Обрабатываемый материал - сталь 45, масса - 10 кг.

7. Способ установки детали - в переналаживаемом универсально-сборном приспособлении (УСП).

8. Условия организации труда: централизованная доставка на рабочее место заготовок, инструмента, приспособлений, документации и сдача их после обработки партии деталей; получение инструктажа до начала обработки деталей.

9. Количество инструмента в наладке - 6 (инструменты 1 и 5 - от предыдущей наладки):

1. Сверло 2317-003 (центровочное).

2. Сверло 22-2 (отверстие  22).

22).

3. Фреза концевая специальная (для канавки b = 20).

4. Фреза 2234-0007 (для паза b = 8H9).

5. Сверло 6-1 (отверстие  6).

6).

6. Зенковка 2350-0106 ВК6 (занижение  16).

16).

N п/п | Содержание работы | Карта, позиция, индекс | Время, мин. |

1 | Организационная подготовка | 4,0 + 2,0 + 2,0 | |

Итого Tпз1 | 8,0 | ||

Наладка станка, приспособлений, инструмента, программных устройств: | 3,5 | ||

2 | переналадить приспособление УСП на другую деталь | ||

3 | переместить стол в зону, удобную для наладки | 0,6 | |

4 | установить исходные режимы работы станка (число оборотов шпинделя) | 0,3 | |

5 | установить инструментальные блоки в револьверной головке и снять четыре инструмента | 0,5 · 4 = 2,0 | |

6 | установить программоноситель в считывающее устройство и снять | 1,0 | |

7 | проверить работоспособность считывающего устройства и перфоленты | 0,7 | |

8 | установить исходные координаты X и Y (настроить нулевое положение) по боковым поверхностям | 3,5 | |

9 | установить инструмент на длину обработки (по оси Z для пяти инструментов: 1, 3, 4, 5, 6) | 1,3 · 5 = 6,5 | |

Итого Tпз2 | 18,1 | ||

Пробная обработка Фрезерование паза b = 8H9 и L паза = 634-0,5 | 19,2 | ||

Итого Tпр.обр | 19,2 | ||

Итого подготовительно-заключительное время на партию деталей | |||

Tпз = Tпз1 + Tпз1 + Tпр.обр | 45,3 |

1.12.2. Пример расчета штучного времени настройки инструмента

Исходные данные

1. Наименование операции - сборка, настройка и разборка комплекта инструментов, необходимого для обработки деталей на сверлильно-фрезерно-расточном станке.

2. Наименование прибора - БВ-2027, с цифровой индикацией.

3. Характеристика станка - конус 7:24 N 50.

4. Условия организации труда: доставка инструмента и технической документации на рабочее место слесаря-инструментальщика осуществляется рабочими обслуживающего производства, разборка отработанного инструмента - слесарем-инструментальщиком.

N п/п | Применяемый инструмент | Карта, позиция, индекс | Штучное время, мин. | ||

на настройку и сборку | на разборку | всего | |||

1 | Сверло | Карта 36, вид соединения - 1 | 2,64 | 2,64 · 0,45 = 1,19 | 3,83 |

2 | Мелок М10, патрон резьбонарезной регулируемый, державка | Карта 43, вид соединения - 2 | 3,15 | 3,15 · 0,65 = 2,05 | 5,2 |

3 | Сверло перовое | Карта 37, вид соединения - 1 | 1,9 | 1,9 · 0,45 = 0,85 | 2,75 |

4 | Резец, оправка регулируемая для косого крепления, резка, державка | Карта 38, вид соединения - 3, | 4,45 | 4,45 · 0,3 = 1,33 | 5,78 |

--------------------------------

<*> Использованы межотраслевые рекомендации "Развитие многостаночного обслуживания и расширение зон обслуживания в промышленности" (М.: НИИ труда, 1983).

2.1. Для развития и повышения эффективности многостаночного обслуживания станков с числовым программным управлением (ЧПУ) на предприятии должны создаваться определенные организационно-технические условия, позволяющие значительно повысить производительность труда операторов и наладчиков. Работа по обслуживанию станков с ЧПУ предусматривает совмещение функций оператора и наладчика.

2.2. Наиболее экономически целесообразной формой организации труда на участках станков с ЧПУ является звеньевая (групповая). При звеньевой (групповой) форме определенная зона обслуживания закрепляется за звеном или группой рабочих, входящих в бригаду.

Опыт работы предприятий свидетельствует о преимуществе звеньевой формы организации труда при обслуживании станков с ЧПУ, при котором обеспечивается лучшее использование рабочего времени и оборудования.

Лучшим разделением труда при обслуживании рабочих мест станков с ЧПУ считается такое, при котором многостаночник и наладчик имеют наряду с разделенными часть общих функций. К общим функциям относятся осуществление оперативной работы, подналадка станков; функции наладки оборудования осуществляет наладчик. Такое разделение труда имеет экономические и социальные преимущества. Возможность выполнения одних и тех же функций двумя рабочими позволяет уменьшить простои оборудования вследствие совпадения в необходимости обслуживания нескольких станков и улучшить использование рабочего времени. Вместе с тем освоение многостаночниками функций подналадки повышает содержательность их труда, создает возможности для роста квалификации.

2.3. Для внедрения многостаночного обслуживания и рационального использования рабочего времени необходимо создать каждому рабочему достаточный фронт работ. Оборудование, оргоснастка должны быть удобно расположены, отвечать требованиям бригадной формы организации труда. Для этого проектирование организации рабочих мест многостаночников осуществляется в соответствии со схемами, представленными в разделе 3.5. Предпочтение надо отдавать схемам, при которых обеспечиваются полная загрузка рабочего активной работой, наименьшая длина переходов в пределах рабочего места и хорошая обозримость всех станков.

Различают циклическое и нециклическое обслуживание станков на многостаночном рабочем месте. При циклическом обслуживании рабочий последовательно выполняет приемы вспомогательной работы, переходя от станка к станку. При нециклическом обслуживании рабочий подходит к тому станку, на котором закончилась автоматическая работа, независимо от расположения станков на участке.

2.4. Расчет норм обслуживания

2.4.1. Нормы обслуживания устанавливают с учетом нормальной величины занятости - Кд.з. При работе на станках с ЧПУ, учитывая неоднородные технологические операции при изменяющейся номенклатуре изготавливаемых деталей, Кд.з = 0,75...0,85. При работе на станках-дублерах Кд.з = 0,85...0,95.

2.4.2. Расчет количества станков, обслуживаемых одним рабочим, необходимого для обслуживания имеющегося на участке оборудования с ЧПУ, и численности звена производят по формулам:

а) при работе на станках-дублерах

б) при работе на станках, изготавливающих неоднородную продукцию,

где Tц.а - время цикла автоматической работы станка (машинно-программированное время на обработку детали, работу манипулятора или робота, не перекрываемое временем обработки детали), мин. (по формуле 1.3);  - сумма времени обработки деталей (по программе и работы манипулятора или робота) на рабочем месте за период одного цикла, мин.; Tз - время занятости рабочего выполнением ручной, машинно-ручной работы, активным наблюдением за ходом технологического процесса и т.п., мин.;

- сумма времени обработки деталей (по программе и работы манипулятора или робота) на рабочем месте за период одного цикла, мин.; Tз - время занятости рабочего выполнением ручной, машинно-ручной работы, активным наблюдением за ходом технологического процесса и т.п., мин.;  - сумма времени занятости рабочего на всех обслуживаемых станках за период одного цикла, мин.; Кд.з - нормальная величина занятости.

- сумма времени занятости рабочего на всех обслуживаемых станках за период одного цикла, мин.; Кд.з - нормальная величина занятости.

Численность звена рассчитывают по формуле

где S - численность звена, необходимая для обслуживания имеющегося на участке оборудования, чел.; nуч - число станков с ЧПУ, установленных на участке; nс - число станков, обслуживаемых одним рабочим.

Tз = Tв.у + Tв.оп + Tв.изм + Tа + Tn + Tобс, (2.4)

где Tв.у - время на установку и снятие детали вручную или подъемником, мин.; Tв.оп - вспомогательное время, связанное с операцией (не вошедшее в управляющую программу), мин.; Tа - время активного наблюдения за ходом технологического процесса, мин.; Tn - время переходов многостаночника от одного станка к другому (за время одного цикла), мин. (приведено в табл. 2.4); Tв.изм - вспомогательное время на контрольные измерения, мин.; Tобс - время на обслуживание рабочего места, мин.

2.4.3. Количество станков на многостаночных рабочих местах определяют на основе сравнительного расчета производительности труда и себестоимости обработки, особенно при установке дорогостоящего оборудования, такого, как станки многоцелевые с ЧПУ.

Экономически выгодное число станков, обслуживаемых многостаночником, может быть определено путем сравнения расходов, связанных с работой многостаночника и оборудования, при эксплуатации станков и различных вариантах обслуживаемого оборудования.

При расчете количества обслуживаемых станков, соответствующего наименьшим суммарным затратам на выполнение операций, учитывают затраты на выполнение операций, затраты овеществленного труда, необходимого для выпуска одинакового объема продукции, к которым относятся амортизационные расходы, расходы на текущий ремонт и техническое обслуживание, электроэнергию, через соотношение  и коэффициент занятости Кз <*>.

и коэффициент занятости Кз <*>.

--------------------------------

<*> См. межотраслевые рекомендации НИИ труда. Развитие многостаночного обслуживания и расширение зон обслуживания в промышленности.

Таблица 2.1

РАСХОДЫ, СВЯЗАННЫЕ С ОДНОЙ МИНУТОЙ РАБОТЫ ОСНОВНОГО

РАБОЧЕГО-МНОГОСТАНОЧНИКА ПРИ СРЕДНЕМ ПРОЦЕНТЕ ВЫПОЛНЕНИЯ

НОРМ С УЧЕТОМ НАЧИСЛЕНИЯ НА ЗАРАБОТНУЮ ПЛАТУ,

ЗАТРАТАМИ НА СОДЕРЖАНИЕ ВСПОМОГАТЕЛЬНОГО

И ОБСЛУЖИВАВШЕГО ПЕРСОНАЛА - Cор

Разряд работы | Cор, коп. |

II | 1,43 |

III | 1,59 |

IV | 1,76 |

V | 1,99 |

VI | 2,28 |

2.4.4. Расчет коэффициента занятости

где Tоп - оперативное время, мин.

Таблица 2.2

ЗАТРАТЫ НА ЭКСПЛУАТАЦИЮ СТАНКОВ С ЧПУ В ТЕЧЕНИЕ ОДНОЙ МИНУТЫ

Тип станка | Модель станка | Основной параметр | Оптовая цена станка, тыс. руб. | Затраты на эксплуатацию в течение одной минуты Cор, коп. | |

Токарные | 16Б16Ф3-06 | Наибольший диаметр обрабатываемого изделия, устанавливаемого над станиной, мм | 320 | 35,60 | 4,20 |

16К20РФ3С5 | 400 | 29,45 | 2,00 | ||

16К20Ф3С5 | 500 | 26,80 | 2,05 | ||

16К30Ф3 | 630 | 51,80 | 3,68 | ||

1734Ф3 | 500 | 60,34 | 4,40 | ||

1751Ф3 | 630 | 67,28 | 4,80 | ||

1П717Ф3-05 | 320 | 36,20 | 3,00 | ||

1713Ф3 | 400 | 27,80 | 2,90 | ||

1Б73Ф3 | 630 | 89,75 | 5,80 | ||

1Б732Ф3 | 630 | 93,54 | 5,80 | ||

Ш732РФ3 | 630 | 111,74 | 5,30 | ||

1П732ИФ3-05 | 500 | 59,05 | 2,90 | ||

Токарно-карусельные | 1512Ф1 | Наибольший диаметр обрабатываемого изделия, мм | 1250 | 33,80 | 3,20 |

1512Ф3 | 1250 | 64,80 | 5,00 | ||

1516Ф1 | 1600 | 35,87 | 3,80 | ||

1516Ф3 | 1600 | 68,40 | 4,90 | ||

1525Ф1 | 2500 | 49,60 | 6,60 | ||

1Л532Ф1 | 3150 | 53,60 | 4,90 | ||

1540Ф1 | 4000 | 165,80 | 12,20 | ||

Сверлильные | 2Р135Ф2-1 | Наибольший диаметр сверления, мм | 35 | 23,60 | 2,50 |

Горизонтально-расточные и сверлильно-фрезерно-расточные | 2620ВФ1 | Размеры стола (ширина x длина), мм | 1120 x 1250 | 29,39 | 3,20 |

2Й20ГФ1 | 1120 x 1250 | 27,88 | 3,18 | ||

2А620Ф1-1 | 1120 x 1250 | 56,32 | 4,40 | ||

2А620Ф2-1 | 1120 x 1250 | 72,95 | 5,10 | ||

2А622Ф1-1 | 1120 x 1250 | 55,00 | 4,30 | ||

2622ВФ1 | 1120 x 1250 | 30,10 | 3,30 | ||

2622ГФ1 | 1120 x 1250 | 28,60 | 3,20 | ||

2636ГФ-1 | 1600 x 1800 | 87,60 | 5,90 | ||

2Н636ГФ-1 | 1600 x 1800 | 79,10 | 5,50 | ||

2Н637ГФ1 | 1600 x 1800 | 76,90 | 5,40 | ||

2637ГФ1 | 1600 x 1800 | 85,00 | 5,80 | ||

2637ГФ2 | 1600 x 1800 | 101,00 | 6,50 | ||

Координатно-расточные и координатные сверлильно-фрезерно-расточные | 2Е450АФ1 | Размеры стола (ширина x длина), мм | 630 x 1120 | 58,07 | 4,40 |

2Д450АФ2 | 630 x 1120 | 59,80 | 3,50 | ||

2Д450АМФ2 | 630 x 1120 | 80,60 | 4,50 | ||

2455АФ1 | 630 x 300 | 76,50 | 5,19 | ||

2455АФ2 | 300 x 600 | 99,80 | 6,70 | ||

Горизонтально-вертикально-фрезерные | 6Р11ФЗ-1 | Размеры стола (ширина x длина), мм | 250 x 1000 | 35,90 | 2,91 |

6Р13ФЭ-37 | 400 x 1600 | 32,30 | 2,31 | ||

6Р13РФЗ | 400 x 1600 | 27,65 | 2,63 | ||

6520ФЗ-36 | 250 x 600 | 20,30 | 2,22 | ||

6550Ф-3 | 500 x 1000 | 50,10 | 4,94 | ||

654Ф-3 | 630 x 1600 | 47,31 | 4,53 | ||

6Е443ГФЗ | 630 x 1250 | 75,64 | 5,22 | ||

6Б444ФЗ | 1000 x 2000 | 56,70 | 5,73 | ||

6Б75ВФ1 | 200 x 500 | 11,15 | 1,28 | ||

6725ПФ1 | 250 x 630 | 37,20 | 3,22 | ||

Продольно-фрезерные | 6М310Ф1 | Размеры стола (ширина x длина), мм | 1000 x 3150 | 91,31 | 7,15 |

6М608Ф1 | 800 x 1500 | 85,72 | 6,23 | ||

6М610Ф1-08 | 1000 x 3150 | 108,65 | 8,74 | ||

6М610Ф1 | 1000 x 3150 | 96,74 | 7,21 | ||

6М610Ф3-1 | 1000 x 1600 | 110,20 | 8,63 | ||

6М610МФ4-1 | 1000 x 1600 | 152,20 | 9,82 | ||

Таблица 2.3

Численность бригады (звена), чел. | Количество станков, обслуживаемых рабочими | Оптимальная суммарная занятость оператора Кд.з | |||||||||

0,9 | 0,85 | 0,80 | 0,75 | 0,70 | |||||||

Кз | Кс | Кз | Кс | Кз | Кс | Кз | Кс | Кз | Кс | ||

1 | 2 | 0,62 | 1,39 | 0,56 | 1,31 | 0,50 | 1,25 | 0,45 | 1,20 | 0,40 | 1,16 |

3 | 0,42 | 1,43 | 0,37 | 1,33 | 0,34 | 1,28 | 0,30 | 1,22 | 0,27 | 1,19 | |

2 | 3 | 0,75 | 1,24 | 0,67 | 1,15 | 0,62 | 1,12 | 0,56 | 1,09 | 0,51 | 1,06 |

4 | 0,56 | 1,24 | 0,50 | 1,18 | 0,46 | 1,14 | 0,42 | 1,11 | 0,38 | 1,08 | |

5 | 0,45 | 1,26 | 0,40 | 1,18 | 0,37 | 1,15 | 0,34 | 1,12 | 0,31 | 1,09 | |

6 | 0,37 | 1,25 | 0,34 | 1,20 | 0,31 | 1,15 | 0,28 | 1,12 | 0,26 | 1,09 | |

3 | 4 | 0,79 | 1,16 | 0,72 | 1,09 | 0,67 | 1,07 | 0,61 | 1,04 | 0,36 | 1,03 |

5 | 0,63 | 1,16 | 0,58 | 1,11 | 0,53 | 1,09 | 0,49 | 1,07 | 0,45 | 1,05 | |

6 | 0,52 | 1,16 | 0,43 | 1,12 | 0,44 | 1,09 | 0,40 | 1,07 | 0,38 | 1,06 | |

7 | 0,45 | 1,17 | 0,41 | 1,13 | 0,38 | 1,10 | 0,35 | 1,07 | 0,32 | 1,05 | |

8 | 0,39 | 1,18 | 0,36 | 1,13 | 0,33 | 1,10 | 0,30 | 1,07 | 0,28 | 1,06 | |

9 | 0,35 | 1,18 | 0,32 | 1,13 | 0,30 | 1,10 | 0,27 | 1,07 | 0,25 | 1,05 | |

4 | 5 | 0,80 | 1,11 | 0,74 | 1,05 | 0,69 | 1,04 | 0,63 | 1,03 | 0,53 | 1,02 |

6 | 0,67 | 1,11 | 0,61 | 1,07 | 0,57 | 1,06 | 0,53 | 1,04 | 0,49 | 1,03 | |

7 | 0,57 | 1,12 | 0,53 | 1,08 | 0,49 | 1,06 | 0,45 | 1,04 | 0,42 | 1,03 | |

8 | 0,50 | 1,12 | 0,46 | 1,09 | 0,43 | 1,07 | 0,40 | 1,05 | 0,36 | 1,03 | |

9 | 0,44 | 1,12 | 0,41 | 1,09 | 0,38 | 1,07 | 0,35 | 1,05 | 0,32 | 1,03 | |

10 | 0,40 | 1,11 | 0,37 | 1,09 | 0,34 | 1,07 | 0,32 | 1,05 | 0,29 | 1,03 | |

11 | 0,36 | 1,13 | 0,33 | 1,09 | 0,31 | 1,07 | 0,29 | 1,05 | 0,26 | 1,04 | |

12 | 0,33 | 1,13 | 0,31 | 1,10 | 0,29 | 1,07 | 0,26 | 1,05 | 0,24 | 1,03 | |

5 | 7 | 0,69 | 1,08 | 0,64 | 1,05 | 0,60 | 1,04 | 0,36 | 1,02 | 051 | 1,01 |

3 | 0,60 | 1,03 | 0,56 | 1,06 | 0,52 | 1,04 | 0,49 | 1,03 | 0,45 | 1,02 | |

9 | 0,53 | 1,09 | 0,50 | 1,07 | 0,47 | 1,05 | 0,43 | 1,03 | 0,40 | 1,02 | |

10 | 0,48 | 1,09 | 0,45 | 1,07 | 0,42 | 1,05 | 0,39 | 1,03 | 0,36 | 1,02 | |

11 | 0,44 | 1,10 | 0,41 | 1,06 | 0,38 | 1,04 | 0,35 | 1,03 | 0,33 | 1,03 | |

12 | 0,40 | 1,10 | 0,38 | 1,07 | 0,35 | 1,05 | 0,33 | 1,04 | 0,30 | 1,02 | |

13 | 0,37 | 1,10 | 0,35 | 1,07 | 0,32 | 1,05 | 0,30 | 1,04 | 0,28 | 1,03 | |

14 | 0,34 | 1,09 | 0,32 | 1,07 | 0,30 | 1,05 | 0,38 | 1,04 | 0,26 | 1,03 | |

15 | 0,32 | 1,10 | 0,30 | 1,07 | 0,28 | 1,05 | 0,26 | 1,04 | 0,24 | 1,03 | |

Таблица 2.4

N позиции | Схема обслуживания | Группа станков | Схема размещения оборудования | Количество станков, обслуживаемых одним рабочим | ||||

2 | 3 | 4 | 5 | 6 | ||||

Время перемещения рабочего при многостаночном обслуживании за один цикл Tц <*>, мин. | ||||||||

1 | Циклическая | Токарные | Линейная | 0,08 | 0,14 | 0,18 | - | - |

2 | Параллельная | 0,06 | - | - | - | - | ||

3 | Угловая, П-образная | 0,07 | 0,11 | - | - | - | ||

4 | Кольцевая (смешанная) | - | 0,09 | 0,15 | 0,20 | 0,25 | ||

5 | Фрезерные | Линейная | 0,09 | 0,16 | 0,20 | - | - | |

6 | Параллельная | 0,07 | - | - | - | - | ||

7 | Угловая, П-образная | 0,08 | 0,12 | - | - | - | ||

8 | Кольцевая (смешанная) | - | 0,10 | 0,16 | 0,22 | 0,28 | ||

9 | Сверлильные | Линейная | 0,07 | 0,12 | 0,16 | - | - | |

10 | Параллельная | 0,05 | - | - | - | - | ||

11 | Угловая, П-образная | 0,06 | 0,09 | - | - | - | ||

12 | Кольцевая (смешанная) | - | 0,08 | 0,14 | 0,18 | 0,22 | ||

13 | Расточные | Линейная | 0,12 | 0,16 | 0,20 | - | - | |

14 | Параллельная | 0,10 | - | - | - | - | ||

15 | Угловая, П-образная | 0,11 | 0,16 | - | - | - | ||

16 | Круглошлифовальные | Линейная | 0,08 | 0,14 | 0,18 | - | - | |

17 | Параллельная | 0,06 | - | - | - | - | ||

18 | Угловая, П-образная | 0,07 | 0,11 | - | - | - | ||

19 | Многоцелевые | Линейная | 0,09 | 0,16 | 0,20 | - | - | |

20 | Параллельная | 0,06 | - | - | - | - | ||

21 | Угловая, П-образная | 0,07 | 0,11 | - | - | - | ||

22 | Нециклическая | Все группы | Все схемы | 0,12 | 0,16 | 0,21 | 0,29 | 0,38 |

--------------------------------

<*> Время рассчитано исходя из следующих условий: среднее расстояние между станками - 2 м; за один цикл рабочим один раз подходит к каждому станку.

2.5. Расчет норм времени и выработки при многостаночном обслуживании

2.5.1. Норма времени состоит из нормы штучного времени  и нормы подготовительно-заключительного времени

и нормы подготовительно-заключительного времени

Норма времени определяется по формуле

Норма штучного времени определяется по формуле

- в среднесерийном производстве; (2.8)

- в среднесерийном производстве; (2.8) - в мелкосерийном производстве, (2.9)

- в мелкосерийном производстве, (2.9)где  - штучное время при многостаночной работе, мин.; Кэф - коэффициент эффекта бригадной работы; Tш - штучное время при работе на одном станке, мин., по формуле (1.2); nс - количество станков, обслуживаемых одним рабочим; Кс - коэффициент совпадения; Кш - коэффициент изменения штучного времени в условиях многостаночного обслуживания для мелкосерийного производства; n - количество деталей в партии, обрабатываемых на одном станке.

- штучное время при многостаночной работе, мин.; Кэф - коэффициент эффекта бригадной работы; Tш - штучное время при работе на одном станке, мин., по формуле (1.2); nс - количество станков, обслуживаемых одним рабочим; Кс - коэффициент совпадения; Кш - коэффициент изменения штучного времени в условиях многостаночного обслуживания для мелкосерийного производства; n - количество деталей в партии, обрабатываемых на одном станке.

Подготовительно-заключительное время при многостаночном обслуживании определяется при осуществлении функций наладки станков:

а) рабочим-оператором -  = Tпз; (2.10)

= Tпз; (2.10)

б) наладчиком -

где  - время подготовительно-заключительной работы на партию деталей при многостаночном обслуживании, мин.; Tпз - время подготовительно-заключительной работы на партию деталей при работе на одном станке, мин.

- время подготовительно-заключительной работы на партию деталей при многостаночном обслуживании, мин.; Tпз - время подготовительно-заключительной работы на партию деталей при работе на одном станке, мин.

Таблица 2.5

МНОГОСТАНОЧНОГО ОБСЛУЖИВАНИЯ ДЛЯ МЕЛКОСЕРИЙНОГО ПРОИЗВОДСТВА

Коэффициент занятости Кз, до | Форма организации труда | Количество станков, обслуживаемых одним оператором | ||||

2 | 3 | 4 | 5 | 6 | ||

Коэффициент изменения штучного времени Кш | ||||||

0,25 | Индивидуальная | 0,56 | 0,39 | 0,33 | 0,30 | 0,27 |

0,35 | 0,65 | 0,48 | 0,39 | 0,35 | - | |

0,45 | 0,75 | 0,55 | 0,47 | - | - | |

0,25 | Бригадная | 0,53 | 0,37 | 0,30 | 0,27 | 0,25 |

0,35 | 0,60 | 0,44 | 0,37 | 0,34 | - | |

0,45 | 0,67 | 0,51 | 0,45 | - | - | |

Таблица 2.6

СРЕДНИЕ ЗНАЧЕНИЯ КОЛИЧЕСТВА ОБСЛУЖИВАЕМЫХ ОДНИМ

ОПЕРАТОРОМ СТАНКОВ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ С РАЗЛИЧНОЙ

ПРОДОЛЖИТЕЛЬНОСТЬЮ ВЫПОЛНЯЕМЫХ ОПЕРАЦИЙ

ТИП ПРОИЗВОДСТВА - МЕЛКОСЕРИЙНЫЙ

Тип станка | Средний коэффициент занятости рабочего Кз | ||||

0,10 | 0,20 | 0,30 | 0,40 | 0,50 | |

Количество обслуживаемых одним оператором станков с программным управлением | |||||

Универсальные и многоцелевые станки с числовым программным управлением | 5 | 4 | 3 | 2 | 2 |

2.5.2. Норма выработки при многостаночном обслуживании рассчитывается для каждого станка в отдельности по формуле

Соответственно процент выполнения норм выработки за смену определяется по формуле

где  - сумма нормированного времени (включая штучное и подготовительно-заключительное время), выработанного рабочим за смену, мин.

- сумма нормированного времени (включая штучное и подготовительно-заключительное время), выработанного рабочим за смену, мин.

Таблица 2.7

ПОПРАВОЧНЫЕ КОЭФФИЦИЕНТЫ НА ИЗМЕНЕНИЯ ПЕРИОДОВ СТОЙКОСТИ

ИНСТРУМЕНТА ПРИ МНОГОСТАНОЧНОМ ОБСЛУЖИВАНИИ

Техническое обслуживание станков осуществляется | Количество обслуживаемых станков | |||||

2 | 3 | 4 | 5 | 6 | 7 | |

Коэффициент на стойкость инструмента Кт | ||||||

Рабочим-оператором | 1,25 | 14 | 2,0 | 24 | 24 | 24 |

Наладчиком | 1,1 | 1,2 | 1,3 | 1,4 | ||

Таблица 2.8

ПОПРАВОЧНЫЕ КОЭФФИЦИЕНТЫ НА СКОРОСТЬ РЕЗАНИЯ

ПРИ МНОГОСТАНОЧНОМ ОБСЛУЖИВАНИИ

Вид обработки | Режущий инструмент | Обрабатываемый материал | Техническое обслуживание станков осуществляется | ||||

рабочим-оператором | наладчиком | ||||||

Количество обслуживаемых станков | |||||||

2...3 | 4...5 | 6...7 | 4...5 | 6...7 | |||

Коэффициент на скорость резания Кv mn | |||||||

Точение пластинками | Резцы твердосплавные | Сталь, чугун | 0,89 | 0,84 | 0,80 | 0,97 | 0,94 |

Резцы из быстрорежущей стали | Сталь | 0,93 | 0,90 | 0,88 | 0,98 | 0,96 | |

Медные и алюминиевые сплавы | 0,97 | 0,95 | 0,92 | ||||

Сверление | Сверла спиральные из быстрорежущей стали | Сталь | 0,89 | 0,84 | 0,80 | 0,97 | 0,94 |

Чугун | 0,93 | 0,90 | 0,88 | 0,98 | 0,96 | ||

Медные и алюминиевые сплавы | 0,97 | 0,95 | 0,92 | ||||

Фрезерование | Фрезы торцовые с твердосплавными пластинками | Сталь | 0,89 | 0,84 | 0,80 | 0,97 | 0,94 |

Чугун | 0,83 | 0,76 | 0,70 | 0,94 | 0,90 | ||

Медные и алюминиевые сплавы | 0,87 | 0,80 | 0,74 | 0,98 | 0,95 | ||

Фрезы концевые из быстрорежущей стали | Сталь | 0,83 | 0,75 | 0,70 | 0,94 | 0,90 | |

Чугун | 0,86 | 0,80 | 0,76 | 0,96 | 0,92 | ||

Медные и алюминиевые сплавы | 0,90 | 0,84 | 0,80 | 0,97 | |||

Примечание. Для прочих, не перечисленных в таблице типов режущих инструментов (зенкеры, развертки и др.), работающих, как правило, с короткими циклами машинного времени, скорости резания при многостаночном обслуживании не изменяются.

Таблица 2.9

ЧИСЛЕННОСТИ ЗВЕНА ОПЕРАТОРОВ, НОРМ ВРЕМЕНИ И ВЫРАБОТКИ

ПРИ МНОГОСТАНОЧНОМ ОБСЛУЖИВАНИИ

Расчет количества обслуживаемых станков | Расчет штучного времени при работе на одном станке Tш | Подготовительно-заключительное время Tпз, мин. | Расчет нормы времени при многостаночном обслуживании | Норма выработки с одного станка за смену, мин.  | |||||||||||||||||||

N детали | Время цикла автоматической работы станка Tц.а, мин. | Время на установку и снятие детали Tв.у, мин. | Вспомогательное время, связанное с операцией (не вошедшее в программу) Tв.оп мин. | Время активного наблюдения за ходом технологического процесса Tа, мин. | Время переходов многостаночника от одного станка к другому Tп, мин. | Вспомогательное время на контрольные измерения Tв.из, мин. | Время на обслуживание рабочего места, мин.  | Время занятости рабочего | Оперативное время, мин. | Коэффициент занятости  | Коэффициент совпадения Кс | Число деталей в партии n, шт. | Поправочный коэффициент на Tв Кtв | Время выполнения ручной вспомогательной работы, не перекрываемое временем автоматической работы станка, мин. | Оперативное время, мин. | Штучное время, мин.  | |||||||

Штучное время, мин. | Подготовительно-заключительное время, мин. | Норма времени, мин.  | |||||||||||||||||||||

1 | 5 | 6 | 8 | 11 | 12 | 13 | 14 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | |||||||||

1 | 14,0 | 3,0 | 0,56 | 0,28 | 0,16 | 0,04 | 18,1 | 1,57 | 5,67 | 19,67 | 0,29 | 1,1 | 40 | 1,0 | 3,56 | 3,56 | 17,56 | 19,79 | 12,6 | 7,26 | 4,2 | 7,36 | 22 |

2 | 14,7 | 3,1 | 0,56 | 0,33 | 0,16 | 0,05 | 18,96 | 1,65 | 5,91 | 20,61 | 0,29 | 1,1 | 45 | 0,93 | 3,66 | 3,40 | 18,10 | 20,40 | 12,6 | 7,48 | 4,2 | 7,57 | 21,4 |

3 | 28,0 | 5,6 | 0,76 | 0,70 | 0,16 | 0,22 | 35,5 | 3,1 | 10,60 | 38,60 | 0,27 | 1,1 | 40 | 1,0 | 6,36 | 6,36 | 34,36 | 38,72 | 12,6 | 14,20 | 4,2 | 14,31 | 11,3 |

4 | 12,0 | 2,2 | 0,56 | 0,26 | 0,16 | 0,06 | 15,3 | 1,33 | 4,63 | 16,63 | 0,28 | 1,1 | 50 | 0,93 | 2,76 | 2,57 | 14,57 | 16,42 | 12,6 | 6,02 | 4,2 | 6,10 | 26,6 |

5 | 15,0 | 2,6 | 0,56 | 0,33 | 0,16 | 0,05 | 21,09 | 1,83 | 5,59 | 20,59 | 0,27 | 1,1 | 35 | 1,0 | 3,16 | 3,16 | 18,16 | 20,47 | 12,6 | 7,51 | 4,2 | 7,63 | 21,3 |

6 | 36,0 | 7,0 | 0,76 | 0,80 | 0,16 | 0,04 | 44,82 | 3,90 | 12,72 | 48,72 | 0,26 | 1,1 | 27 | 1,0 | 7,76 | 7,76 | 43,76 | 49,32 | 12,6 | 18,08 | 4,2 | 18,24 | 8,8 |

7 | 16,3 | 3,2 | 0,56 | 0,40 | 0,16 | 0,15 | 20,83 | 1,81 | 6,34 | 19,65 | 0,32 | 1,1 | 25 | 1,0 | 3,76 | 3,76 | 20,06 | 22,61 | 12,6 | 8,2 | 4,2 | 8,46 | 19,3 |

8 | 19,0 | 4,0 | 0,56 | 0,40 | 0,16 | 0,05 | 24,23 | 2,1 | 7,33 | 26,33 | 0,28 | 1,1 | 20 | 1,07 | 4,56 | 4,88 | 23,88 | 26,91 | 12,6 | 9,87 | 4,2 | 10,08 | 16,2 |

9 | 15,6 | 2,9 | 0,56 | 0,33 | 0,16 | 0,04 | 19,65 | 1,71 | 5,78 | 21,38 | 0,27 | 1,1 | 35 | 1,0 | 3,46 | 3,46 | 19,06 | 21,48 | 12,6 | 7,88 | 4,2 | 8,0 | 20,3 |

10 | 32,5 | 6,5 | 0,76 | 0,80 | 0,16 | 0,22 | 41,0 | 3,56 | 12,06 | 44,56 | 0,27 | 1,1 | 12 | 1,15 | 7,26 | 8,35 | 40,85 | 46,03 | 12,6 | 16,88 | 4,2 | 17,23 | 94 |

11 | 38,0 | 7,1 | 0,76 | 0,80 | 0,16 | 0,25 | 47,13 | 4,1 | 13,23 | 51,23 | 0,26 | 1,1 | 50 | 0,93 | 7,86 | 7,31 | 45,31 | 51,06 | 12,6 | 18,72 | 4,2 | 18,80 | 8,5 |

12 | 14,2 | 2,3 | 0,56 | 0,33 | 0,16 | 0,06 | 18,17 | 1,58 | 5,55 | 19,75 | 0,28 | 1,1 | 75 | 0,87 | 3,36 | 2,92 | 17,12 | 19,29 | 12,6 | 7,07 | 4,2 | 7,1 | 22,6 |

13 | 37,2 | 5,4 | 0,76 | 0,80 | 0,16 | 0,20 | 44,58 | 3,88 | 11,26 | 48,46 | 0,23 | 1,1 | 50 | 0,93 | 6,16 | 5,73 | 42,93 | 48,38 | 12,6 | 17,74 | 4,2 | 17,82 | 9,0 |

14 | 29,5 | 6,1 | 0,76 | 0,70 | 0,16 | 0,18 | 37,46 | 3,26 | 11,22 | 40,72 | 0,28 | 1,1 | 10 | 1,23 | 6,86 | 8,44 | 37,94 | 42,76 | 12,6 | 15,63 | 4,2 | 16,10 | 10,2 |

15 | 31,8 | 6,7 | 0,76 | 0,80 | 0,16 | 0,22 | 40,5 | 3,52 | 12,22 | 44,02 | 0,28 | 1,1 | 10 | 1,23 | 7,46 | 9,18 | 40,98 | 46,18 | 12,6 | 16,93 | 4,2 | 17,35 | 9,5 |

16 | 16,6 | 3,2 | 0,56 | 0,40 | 0,16 | 0,07 | 21,05 | 1,83 | 6,28 | 22,88 | 0,28 | 1,1 | 15 | 1,15 | 3,76 | 4,32 | 20,52 | 23,48 | 12,6 | 8,65 | 4,2 | 8,93 | 18,5 |

17 | 18,3 | 4,3 | 0,56 | 0,40 | 0,16 | 0,06 | 23,64 | 2,05 | 7,40 | 25,70 | 0,29 | 1,1 | 20 | 1,07 | 4,66 | 4,99 | 23,29 | 26,24 | 12,6 | 9,62 | 4,2 | 9,83 | 16,6 |

18 | 29,0 | 5,7 | 0,76 | 0,70 | 0,16 | 0,15 | 36,53 | 3,17 | 10,70 | 39,70 | 0,27 | 1,1 | 70 | 0,87 | 6,46 | 5,62 | 34,62 | 39,02 | 12,6 | 1431 | 4,2 | 14,37 | 11,4 |

19 | 31,0 | 6,0 | 0,76 | 0,80 | 0,16 | 0,18 | 38,96 | 3,39 | 11,35 | 42,35 | 0,27 | 1,1 | 10 | 1,23 | 6,76 | 8,31 | 39,31 | 44,31 | 12,6 | 16,25 | 4,2 | 16,67 | 9,8 |

20 | 37,0 | 6,9 | 0,76 | 0,80 | 0,16 | 0,20 | 45,88 | 3,99 | 12,87 | 49,87 | 0,26 | 1,1 | 50 | 0,93 | 7,66 | 7,12 | 44,12 | 49,72 | 12,6 | 18,23 | 4,2 | 18,31 | 8,8 |

|  |  |  | ||||||||||||||||||||

2.6. Пример выбора количества обслуживаемых станков, численности звена операторов, расчета норм времени и выработки при многостаночном обслуживании

2.6.1. Условия производства

Участок - токарные станки с ЧПУ, схема обслуживания - нециклическая, тип производства - среднесерийное.

На участке 9 станков модели 16К20РФ3С5 с наибольшим диаметром обработки изделия над станиной 400 мм.

Функции наладки оборудования осуществляет наладчик, подналадки - оператор.

За станками закреплено 20 операций (см. табл. 2.9).

Разряд работы - 4.

Машинно-программированное время на обработку деталей (после расчета режимов резания по нормативам, машинно-вспомогательного времени - по паспорту станка) определено методом хронометражных наблюдений после отладки и корректировки программы и составляет на операции по деталям:

Tц.а1 = 14 мин.; | Tц.а11 = 38 мин.; |

Tц.а2 = 14,7 мин.; | Tц.а12 = 14,2 мин.; |

Tц.а3 = 28 мин.; | Tц.а13 = 37,2 мин.; |

Tц.а4 = 12 мин.; | Tц.а14 = 29,5 мин.; |

Tц.а5 = 15 мин.; | Tц.а15 = 31,8 мин.; |

Tц.а6 = 36 мин.; | Tц.а16 = 16,6 мин.; |

Tц.а7 = 16,3 мин.; | Tц.а17 = 18,3 мин.; |

Tц.а8 = 19 мин.; | Tц.а18 = 29 мин.; |

Tц.а9 = 15,6 мин.; | Tц.а19 = 31 мин.; |

Tц.а10 = 32,5 мин.; | Tц.а20 = 37 мин. |

2.6.2. Расчет количества станков, обслуживаемых одним рабочим

Количество станков, обслуживаемых одним рабочим, рассчитывают, исходя из условий наименьших затрат рабочего времени на выполняемую работу при нормальной загрузке рабочего (по формуле 2.2).

принимаем nс = 3 станка.

принимаем nс = 3 станка.2.6.3. Расчет нормы времени и норм выработки

Расчет нормы времени и норм выработки приведен в табл. 2.9.

2.9. При расчете норм штучного времени принято

аорг = 4% по карте 17;

атех = 4,7% по карте 17;

аотл = 4% по карте 18.

аорг + атех + аотл = 4 + 4,7 + 4 = 12,7%.

2.6.4. Расчет численности звена

При разработке нормативов в основу приняты следующие организационно-технические условия:

предварительную комплектовку технологической документации, заготовок, инструмента, приспособлений и доставку на рабочее место осуществляют рабочие, обслуживающие производство;

установку и снятие приспособлений, наладку станка на выполнение данной работы производит наладчик (он же бригадир или звеньевой);

заточка инструмента - централизованная; на ряде предприятий выполнение перечисленных работ осуществляет полностью или частично сам рабочий-оператор.

В связи с этим в нормативах предусмотрены нормы времени на отдельные элементы работы, что позволяет установить затраты времени рабочего-оператора (наладчика) при различных системах обслуживания рабочих мест.

Для обслуживания станков с ЧПУ на предприятии организуются "бюро станков с ЧПУ" в составе службы главного технолога, которое разрабатывает программы, внедряет их непосредственно на станке.

Техническое обслуживание и ремонт станков с ЧПУ производят служба главного механика, бюро обслуживания систем программного обеспечения (ОСПУ), конструкторско-технологический отдел промышленной электроники.

Одним из условий внедрения станков с ЧПУ является получение максимальной производительности труда и экономического эффекта.

Для этих целей станки с ЧПУ необходимо концентрировать на отдельных участках. Такая концентрация дает возможность:

организовать технологический поток при обработке сложных деталей;

создать условия для групповой обработки деталей и многостаночного обслуживания;

снизить затраты на обслуживающий персонал созданием бригадной (звеньевой) формы организации труда;

повысить надежность работы станков, связанную с улучшением профилактики и ремонта оборудования;

улучшить условия работы и хранения программ, специальной оснастки и инструмента;

внедрить наиболее прогрессивную систему обслуживания рабочих мест.

Основными факторами, влияющими на организацию рабочего места, являются детализация технологического процесса и организации производства. Они определяют операции на рабочем месте, систему обеспечения заданием, технической и другой рабочей документацией, систему обеспечения рабочего места материалами и заготовками, порядок передачи готовых деталей после данной операции на следующее рабочее место, систему сигнализации и связи.

Расположение на рабочем месте оборудования, инвентаря, производственной мебели, тары, стеллажей для заготовок и готовой продукции планируют с таким расчетом, чтобы не создавалось стесненных условий работы, лишних затрат времени на хождение при многостаночном обслуживании.

Освещение рабочего места должно быть достаточным и правильным. Рекомендуется принимать нормы освещенности в соответствии с выпуском ЭР-85-1-72 "Светильники люминесцентные" (М.: ЭНИМС, 1972).

Внешнее оформление рабочих мест и производственных помещений должно соответствовать требованиям технической эстетики. Число инструмента и приспособлений на рабочем месте должно быть минимально необходимым, обеспечивающим бесперебойную работу в течение смены с наименьшими затратами времени на получение и замену их. Не допускается загромождение рабочего места сверхнормативными запасами деталей, заготовок.

Предварительная настройка инструмента производится в специально оборудованном помещении с учетом следующих организационно-технических условий:

настройка осуществляется на специальных приборах для настройки оптического типа с цифровой индикацией, с визированием режущей кромки инструмента по микростолу;

рабочее место обеспечено комплектом инструмента, необходимого для обслуживания прибора, закрепления и открепления инструмента и средствами по уходу за оборудованием;

задание на настройку, техническая документация и инструмент, предназначенный для настройки, доставляют в зону настройки рабочие, обслуживающие производство;

настроенный инструмент слесарь-инструментальщик размещает на приемном столе или передвижной тележке в зоне оперативной работы рядом с рабочим местом;

планировка рабочего места обеспечивает минимальные затраты времени на переходы, свободный подход и максимальные удобства управления прибором;

при сборке и настройке тяжелого инструмента рабочее место слесаря-инструментальщика оснащается шарнирно-балансировочным манипулятором ШБМ-150.

Рабочее место слесаря-инструментальщика организовано с учетом требований техники безопасности, охраны труда, правил промышленной санитарии и гигиены.

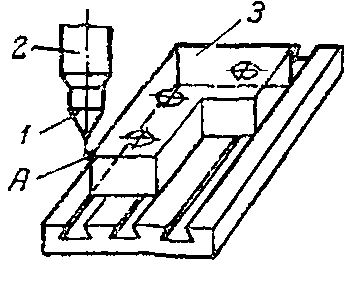

Ниже приведены примеры планировок рабочих мест оператора станков с программным управлением, рабочее место для настройки инструмента, схема размещения оборудования и маршрут оператора при многостаночном обслуживании, планировки рабочих мест оператора станков с числовым программным управлением при многостаночном обслуживании, а также оргоснастка рабочих мест в механических цехах.

Рис. 6

Перечень оргоснастки и ПТО на рабочем месте оператора приведен в табл. 3.4.1.

Таблица 3.4.1

ПЕРЕЧЕНЬ ОРГОСНАСТКИ И ПТО НА РАБОЧЕМ МЕСТЕ ОПЕРАТОРА

СТАНКОВ С ЧПУ (ТОКАРНО-КАРУСЕЛЬНЫЕ СТАНКИ МОДЕЛИ 1К512ПФЗ)

N по плану | Наименование | Шифр чертежа, обозначение по ОСТ | Характеристика, габариты, мм | Количество, шт. | Изготовитель или организация-калькодержатель |

1 | Токарно-карусельный станок | Модель 1К512ПФ3 | |||

2 | Кран консольный стационарный поворотный | Под ходом СКП315921 | Высота подъема h = 4 м, высота крюка L = 4 м | 1 | Изготовитель - Стахановский машиностроительный завод |

3 | Шкаф | 1-1-1350 ОСТ 2Н06-40-84 | 630 x 350 x 1350 | 1 | Калькодержатель - Минский филиал института "Оргстанкинпром" |

4 | Стол | 3-2-1250-300 ОСТ 2Н06-37-84 | 1250 x 750 x 300 | 2 | То же |

5 | Подставка под корпусные детали | СД 3738.05 | 1600 x 1200 x 100 | 2 | Калькодержатель - институт "Оргстанкинпром", Москва |

6 | Стул подъемно-поворотный | СД 3792.02 | - | 1 | Калькодержатель - Минский филиал института "Оргстанкинпром" |

7 | Планшет для чертежей | СМ 3799.05 | Высота подвешивания 1800 - 2600 | 1 | То же |

8 | Решетка под ноги рабочему | - | - | 1 | - |

9 | Контейнер для стружки | Заявка | 800 x 800 x 800 | 1 | - |

Рис. 7

Перечень оргоснастки и ПТО на рабочем месте оператора приведен в табл. 3.4.2.

Таблица 3.4.2

ПЕРЕЧЕНЬ ОРГОСНАСТКИ И ПТО НА РАБОЧЕМ МЕСТЕ

ОПЕРАТОРА СТАНКОВ С ЧПУ (ГОРИЗОНТАЛЬНО-РАСТОЧНЫЕ

СТАНКИ МОДЕЛИ 2А637-Ф2)

N по плану | Наименование | Шифр чертежа, обозначение по ОСТ | Характеристика, габариты, мм | Количество, шт. | Изготовитель или организация-калькодержатель |

1 | Горизонтально-расточный станок | Модель 2А637-Ф2 | |||

2 | Кран консольный стационарный поворотный | Под кодом СКП314921 | Высота подъема h = 4 м, вылет крюка L = 4 м | 1 | Изготовитель - Стахановский машиностроительный завод |

3 | Шкаф | 1-1-1600 ОСТ 2 Н06-40-84 | 630 x 350 x 1600 | 1 | Калькодержатель - Минский филиал института "Оргстанкинпром" |

4 | Стол | 3-2-1250-300 ОСТ 2 Н06-37-84 | 1250 x 750 x 300 | 2 | То же |

5 | Стеллаж для вертикального хранения | СМ 3721.16 | 600 x 600 x 900 | 1 | " |