СПРАВКА

Источник публикации

М., 1988

Примечание к документу

Название документа

"МИ 41-88. Методические указания. Государственная система обеспечения единства измерений. Методика выполнения измерений параметров шероховатости поверхности по ГОСТ 2789-73 при помощи приборов профильного метода"

(утв. ВНИИМС 27.06.1988)

"МИ 41-88. Методические указания. Государственная система обеспечения единства измерений. Методика выполнения измерений параметров шероховатости поверхности по ГОСТ 2789-73 при помощи приборов профильного метода"

(утв. ВНИИМС 27.06.1988)

Содержание

Директор ВНИИМС

В.В.САЖИН

27 июня 1988 года

Начальник отдела

метрологии качества

обработанных поверхностей

В.С.ЛУКЬЯНОВ

27 июня 1988 года

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ГОСУДАРСТВЕННАЯ СИСТЕМА ОБЕСПЕЧЕНИЯ ЕДИНСТВА ИЗМЕРЕНИЙ

МЕТОДИКА

ВЫПОЛНЕНИЯ ИЗМЕРЕНИЙ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ

ПО ГОСТ 2789-73 ПРИ ПОМОЩИ ПРИБОРОВ ПРОФИЛЬНОГО МЕТОДА

МИ 41-88

Разработаны Всесоюзным научно-исследовательским институтом метрологической службы ВНИИМС.

Директор В.В. Сажин.

Нач. отдела В.С. Лукьянов.

Исполнители Г.Н. Самбурская, Н.А. Табачникова.

Подготовлены к утверждению Отделом метрологии качества обработанных поверхностей Всесоюзного научно-исследовательского института метрологической службы ВНИИМС.

Нач. отдела В.С. Лукьянов.

Утверждены Всесоюзным научно-исследовательским институтом метрологической службы ВНИИМС.

Зам. директора по научной работе В.В. Горбатюк.

Настоящая методика распространяется на методы выполнения измерений параметров шероховатости  ,

,  ,

,  , S,

, S,  ,

,  при помощи приборов профильного метода и устанавливает процедуры для обеспечения правильных и сопоставимых результатов измерения шероховатости поверхности деталей при контроле производственного процесса и приемочного контроля готовых изделий.

при помощи приборов профильного метода и устанавливает процедуры для обеспечения правильных и сопоставимых результатов измерения шероховатости поверхности деталей при контроле производственного процесса и приемочного контроля готовых изделий.

Все термины и определения, используемые в данной методике, соответствуют ГОСТ 25142-82.

Решение о правильности контролируемого производственного процесса и годности поверхности готовой детали принимается на основе сравнения значений параметров шероховатости контролируемой поверхности детали с требованиями, установленными в чертежах или технической документации.

Контролируемая поверхность детали может иметь однородную шероховатость или иметь отдельные участки с резко отличающейся шероховатостью. Это может быть установлено при визуальном осмотре поверхности.

В тех случаях, когда контролируемая поверхность имеет однородную шероховатость, то для сравнения с требованиями, установленными в чертежах для технической документации, используются значения параметров шероховатости, определенные по всей контролируемой поверхности.

В тех случаях, когда контролируемая поверхность имеет отдельные участки с резко отличающейся шероховатостью, для сравнения с требованиями, установленными в чертежах или технической документации, должны использоваться значения параметров шероховатости, определенные по участкам с резко отличающейся шероховатостью.

Для требований с верхним пределом параметра шероховатости используются участки контролируемой поверхности с большей шероховатостью, т.е. с наибольшим значением параметра шероховатости. Для требований с нижним пределом параметра шероховатости используются участки контролируемой поверхности с меньшей шероховатостью.

Если шероховатость контролируемой поверхности или ее участков значительно отличается от требований, установленных чертежом, то в этих случаях для контроля шероховатости поверхности может быть использован метод визуальной оценки или метод сравнения с образцом шероховатости по ГОСТ 9378-75. В таких случаях эти методы могут дать однозначное решение.

В других случаях для контроля шероховатости поверхности должны быть использованы методы измерения с помощью приборов.

Если требования заданы верхним пределом значения параметра шероховатости поверхности, поверхность признается годной, если не более 16% от числа измеренных значений параметра шероховатости всей контролируемой поверхности превосходят значение, установленное чертежом или технической документацией. В случае, когда установлен нижний предел, поверхность признается годной, если не более 16% от числа измеренных значений параметра шероховатости меньше установленного значения.

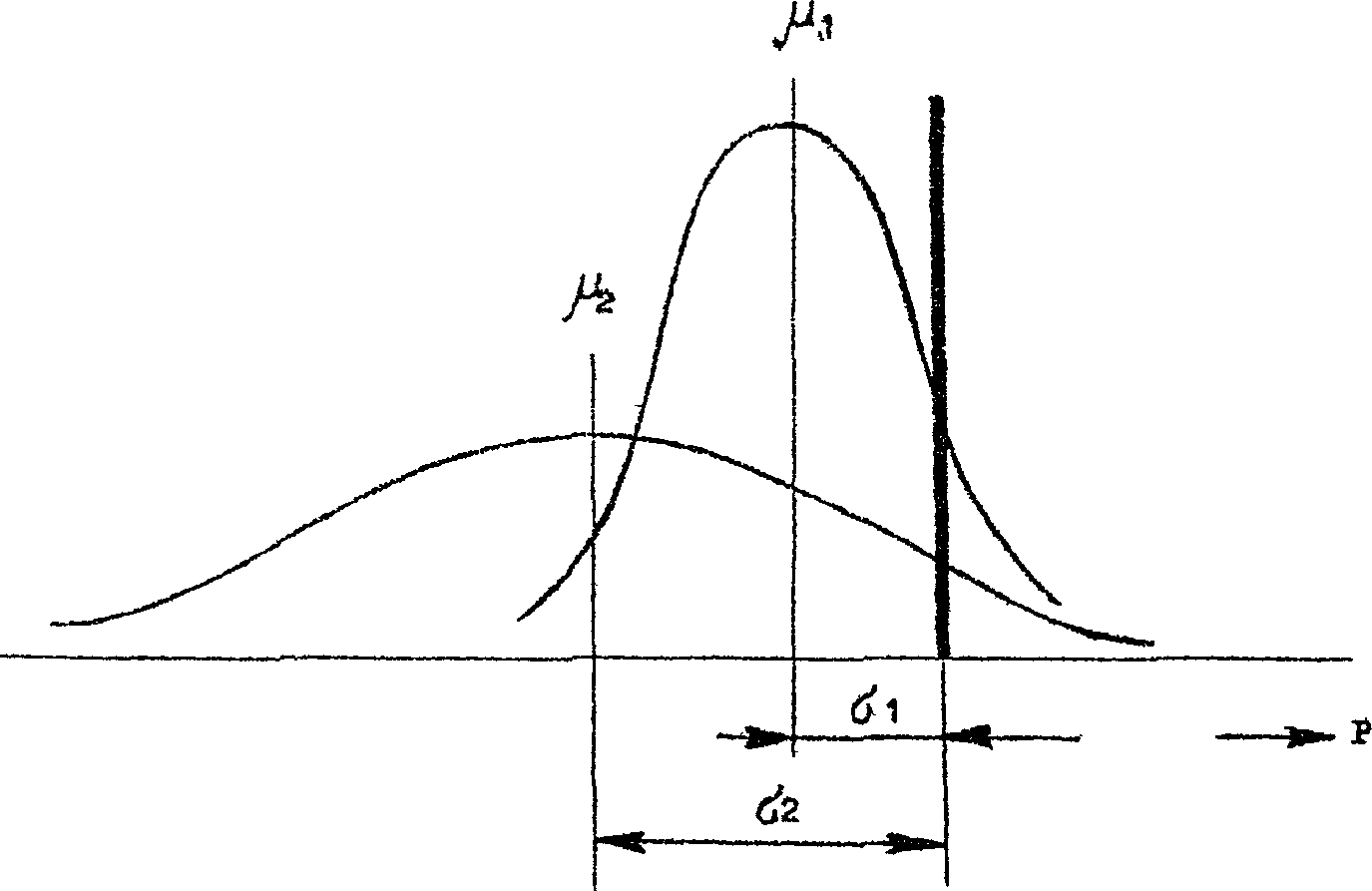

Примечание: В тех случаях, когда значения параметра шероховатости контролируемой поверхности распределены по нормальному закону, определение верхнего предела как зоны, которую могут превосходить 16% измеренных значений параметра шероховатости поверхности, соответствует границе, определяемой величиной в  , где

, где  - среднее арифметическое значение параметра шероховатости и

- среднее арифметическое значение параметра шероховатости и  - стандартное отклонение этих значений. Чем больше значение

- стандартное отклонение этих значений. Чем больше значение  , тем дальше от установленной границы (верхнего предела) будет располагаться среднее значений параметра шероховатости

, тем дальше от установленной границы (верхнего предела) будет располагаться среднее значений параметра шероховатости  (черт. 1).

(черт. 1).

Черт. 1

ПРОФИЛОГРАФОВ С ГРАФИЧЕСКОЙ РЕГИСТРАЦИЕЙ ПРОФИЛЯ,

МИКРОИНТЕРФЕРОМЕТРОВ, ПРИБОРОВ СВЕТОВОГО СЕЧЕНИЯ

Для принятия решения о годности поверхности детали используется среднее значение параметра шероховатости, найденное из совокупности единичных значений параметра шероховатости поверхности, каждое из которых измерено на одной длине оценки.

Надежность принятия решения о годности контролируемой поверхности и точность оценки среднего значения параметра шероховатости этой же поверхности зависят от числа базовых длин в пределах длины оценки, на которой было измерено единичное значение параметра шероховатости и количества этих длин оценки (число измерений по поверхности). Наименьшая длина оценки равна базовой длине.

Чем больше число измерений по поверхности и длина оценки, тем с большей надежностью может быть принято решение о годности контролируемой поверхности и с большей точностью определено среднее значение параметра шероховатости.

Однако увеличение числа измерений связано с увеличением времени измерений и стоимости. Поэтому процедура контроля должна быть результатом соответствующего компромисса.

В Приложении к настоящей методике приведена для информации одна из возможных процедур контроля шероховатости поверхности детали.

2.1. Настройка прибора и установка образца

Перед измерением прибор настраивается в соответствии с инструкцией по пользованию им.

Поверхность контролируемого образца устанавливают так, чтобы направление сечения, определяющего профиль, совпадало с указанным в технической документации, утвержденной в установленном порядке.

Для изотропной поверхности (свойства которой одинаковы в различных направлениях) направление сечения может быть любым.

2.2. Выбор увеличений прибора

Вертикальное и горизонтальное увеличения профилографа должны выбираться из технических требований тех устройств, которые используются для дальнейшей обработки профиля.

Вертикальное увеличение при этом должно быть наибольшим из возможных. Угол наклона боковых сторон  неровностей на профилограмме должен быть не более 80°.

неровностей на профилограмме должен быть не более 80°.

Вертикальное увеличение микроинтерферометра, определяемое через ширину интерференционной полосы, выбирается исходя из оптимального числа полос в поле изображения прибора.

Увеличение прибора светового сечения выбирается в зависимости от предполагаемого числового значения измеряемого параметра и числового значения базовой длины.

Данные, необходимые для выбора увеличения, приведены в описании прибора.

2.3. Выбор отсечки шага

Отсечка шага выбирается равной базовой длине, указанной в требованиях к шероховатости поверхности контролируемой детали.

В тех случаях, когда требования к базовой длине не указаны в технической документации, при измерении параметров  ,

,  ,

,  должны использоваться значения, приведенные в табл. 1 и 2.

должны использоваться значения, приведенные в табл. 1 и 2.

Таблица 1

непериодических профилей (например, шлифованные профили)

Базовая длина l, mm | Длина оценки | |

До 0,025 | 0,08 | 0,4 |

Св. 0,025 " 0,4 | 0,25 | 1,25 |

" 0,4 " 3,2 | 0,8 | 4,0 |

" 3,2 " 12,5 | 2,5 | 12,5 |

" 12,5 " 100,0 | 8,0 | 40,0 |

Таблица 2

параметров  ,

,  непериодических профилей

непериодических профилей

(например, шлифованных профилей)

Базовая длина l, mm | Длина оценки | |

До 0,10 | 0,08 | 0,4 |

Св. 0,10 " 1,6 | 0,25 | 1,25 |

" 1,6 " 12,5 | 0,8 | 4,0 |

" 12,5 " 50,0 | 2,5 | 12,5 |

" 50,0 " 400,0 | 8,0 | 40,0 |

При измерении параметров шероховатости профилей, близких к периодическим (например, обточенных), отсечку шага  следует выбирать из условия, чтобы средний шаг неровностей

следует выбирать из условия, чтобы средний шаг неровностей  не превышал

не превышал  , т.е. на базовой длине должно быть не менее 10 точек пересечения профиля со средней линией.

, т.е. на базовой длине должно быть не менее 10 точек пересечения профиля со средней линией.

Параметры шероховатости S,  и

и  измеряются на той же базовой длине, которая установлена для высотного параметра измеряемой поверхности.

измеряются на той же базовой длине, которая установлена для высотного параметра измеряемой поверхности.

2.4. Выбор длины участка измерения (длины оценки)

Для профилометров с аналоговым 2CR-фильтром, в которых длина оценки устанавливается количеством базовых длин, и для профилографов длина оценки выбирается в соответствии с табл. 1 и 2.

Для профилометров других типов длина оценки устанавливается в зависимости от базовой длины в соответствии с инструкцией по пользованию прибором.

2.5. Выбор опоры датчика

При обычных измерениях может применяться опора, радиус кривизны рабочей части которой должен быть не менее 50 значений базовой длины (отсечки шага).

При базовой длине 2,5 мм и более и при ответственных измерениях используется независимая опора.

2.6. Расположение участков измерения

Если направление измерения не указано, то деталь устанавливают так, чтобы направление сечений соответствовало наибольшим значениям высотных параметров шероховатости ( ,

,  или

или  ). Это направление будет перпендикулярно направлению неровностей измеряемой поверхности. Для изотропных поверхностей направление сечения может быть любым.

). Это направление будет перпендикулярно направлению неровностей измеряемой поверхности. Для изотропных поверхностей направление сечения может быть любым.

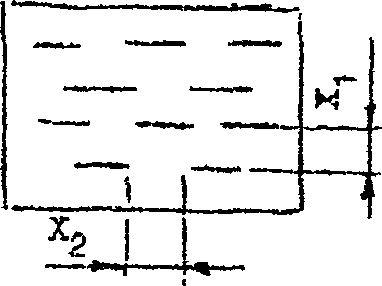

Участки измерения должны быть расположены по возможности равномерно на всей поверхности (черт. 2).

Черт. 2

Расстояния между участками измерения должны обеспечивать практическую некоррелированность параметров шероховатости, определенных на соседних трассах. Для большинства технических поверхностей этим условиям удовлетворяют расстояния:

В тех случаях, когда размеры измеряемой поверхности малы и такими расстояниями задаться невозможно, рекомендуется определять минимальное расстояние между соседними трассами для поверхностей с преимущественно случайным распределением неровностей (шлифование, полирование и т.п.) следующим образом.

2.6.1. Для поверхности, на которой не наблюдаются явно направленные следы обработки, получают профилограмму в произвольном направлении. На каждом базовом участке, длина которого  определяется базовой длиной l и горизонтальным увеличением

определяется базовой длиной l и горизонтальным увеличением  , проводят вспомогательную среднюю линию визуальным методом таким образом, чтобы она была параллельна общему направлению профиля в пределах базовой длины или длины оценки, а площади по обеим сторонам от средней линии до профиля были равны между собой. Длина профилограммы

, проводят вспомогательную среднюю линию визуальным методом таким образом, чтобы она была параллельна общему направлению профиля в пределах базовой длины или длины оценки, а площади по обеим сторонам от средней линии до профиля были равны между собой. Длина профилограммы  в mm может содержать насколько базовых участков и должна быть такой, чтобы в ее пределах находилось около пятидесяти пересечений профиля со средними линиями.

в mm может содержать насколько базовых участков и должна быть такой, чтобы в ее пределах находилось около пятидесяти пересечений профиля со средними линиями.

2.6.2. Определить числовое значение коэффициента  по формуле

по формуле

где n - число пересечений профиля со средней линией на длине  ;

;

m - число местных выступов профиля на длине  .

.

Примечание: При определении по профилограмме числа местных выступов профиля учитывать 10% дискриминацию местных выступов, т.е. местный выступ, высота которого не превышает 10% от  , не учитывать.

, не учитывать.

2.6.3. Определить значение интервала корреляции  в миллиметрах по формуле

в миллиметрах по формуле

где  - относительный интервал корреляции, определяемый в зависимости от коэффициента

- относительный интервал корреляции, определяемый в зависимости от коэффициента  из табл. 3.

из табл. 3.

Таблица 3

Таблица значений

от 0,4 до 0,8 | св. 0,8 до 1,6 | св. 1,6 до 1,95 | |

1,5 | 1 | 2,5 |

2.6.4. Минимальное расстояние между участками измерения на образце принимают равным

Для анизотропных поверхностей (поверхностей, свойства которых неодинаковы в различных направлениях)  определяют по этой же методике, получая профилограмму в направлении, указанном в технической документации, а

определяют по этой же методике, получая профилограмму в направлении, указанном в технической документации, а  - в перпендикулярном направлении.

- в перпендикулярном направлении.

2.7. Проведение средней линии

2.7.1. При использовании профилометров с электрическими волновыми и цифровыми фильтрами (в соответствии с ИСО 3274) получение средней линии обеспечивается самим прибором.

2.7.2. При использовании профилографов без электрических фильтров средняя линия определяется визуально в пределах базового участка  , где

, где  - горизонтальное увеличение.

- горизонтальное увеличение.

, где

, где При использовании профилографов с электрическим фильтром средняя линия определяется визуальным методом в пределах участка длины оценки  .

.

.

.2.7.3. При использовании измерительных систем с универсальными компьютерами процедура выделения шероховатости в программном обеспечении должна соответствовать процедуре, определенной в ГОСТ 25142-82, а средняя линия определяется по формуле:

где  - точка, лежащая на середине базовой длины l.

- точка, лежащая на середине базовой длины l.

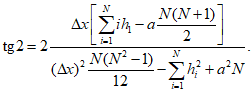

Угол  определяется из формулы

определяется из формулы

ИС МЕГАНОРМ: примечание. Формула дана в соответствии с официальным текстом документа. |

Коэффициент a определить из формулы

где  - ордината профиля в дискретных точках, расстояние между которыми равно шагу дискретизации;

- ордината профиля в дискретных точках, расстояние между которыми равно шагу дискретизации;

N - число точек на выбранном участке;

i - номер ординаты;

x - шаг дискретизации.

2.8. Выбор длины измерения

Для обеспечения заданной точности измерения среднего значения параметра  длину измерения в миллиметрах определить в зависимости от заданной допустимой относительной погрешности

длину измерения в миллиметрах определить в зависимости от заданной допустимой относительной погрешности  и доверительной вероятности

и доверительной вероятности  по формуле

по формуле

где  - квантиль порядка

- квантиль порядка  , определяемый из табл. 4.

, определяемый из табл. 4.

Таблица 4

0,680 | 0,870 | 0,950 | 0,988 | 0,997 | |

1,0 | 1,5 | 2,0 | 2,5 | 3,0 |

Число базовых длин q определяют по формуле

q = L/l.

Если q - не целое число, то его округляют до ближайшего большего целого.

3.1. При использовании профилометров каждый из параметров определяется в соответствии с процедурой, заложенной в применяемом приборе.

3.2. При использовании профилографов, а также приборов светового сечения и микроинтерферометров параметры шероховатости  ,

,  , S,

, S,  и

и  определяются в соответствии с процедурой ГОСТ 25142-82 и с учетом выбранных вертикального и горизонтального увеличений и инструкцией по пользованию прибором.

определяются в соответствии с процедурой ГОСТ 25142-82 и с учетом выбранных вертикального и горизонтального увеличений и инструкцией по пользованию прибором.

Примечание: В связи с трудоемкостью измерения, параметр  не рекомендуется измерять на приборах типа профилограф (контактных или оптических).

не рекомендуется измерять на приборах типа профилограф (контактных или оптических).

3.3. Среднее значение параметра шероховатости

Среднее значение параметра шероховатости  для всей поверхности определяют по формуле

для всей поверхности определяют по формуле

где  - значение одного из параметров (

- значение одного из параметров ( ,

,  ,

,  , S,

, S,  ,

,  ), определяемого на каждой базовой длине l;

), определяемого на каждой базовой длине l;

q - число базовых длин, используемых для определения среднего значения параметра шероховатости поверхности.

Приведенный пример показывает одну из возможных методик контроля шероховатости поверхности детали.

1. Визуальный контроль

Контроль начинается с визуального отбора тех деталей, которые не требуют применения более точных методов контроля, например, из-за того, что шероховатость таких деталей значительно меньше или значительно больше той, которая указана на чертеже, или/и из-за того, что присутствуют недопускаемые дефекты.

2. Сравнительный контроль

Если визуальный контроль не дает возможности принять однозначное решение, должно производиться органолептическое сравнение с образцом шероховатости сравнения по ГОСТ 9378-75.

3. Контроль с помощью приборов

Если сравнительный контроль не позволяет принять однозначное решение, следует производить измерения.

Измерения следует производить на той части поверхности, где при визуальном контроле можно ожидать критические значения.

3.1. В случае, если параметр задан наибольшим значением, поверхность может признана годной, если:

- первое измеренное значение не превышает 70% от установленного значения (указанного на чертеже);

- первые три измеренных значения не превышают установленного значения;

- не более чем одно из первых шести измеренных значений превышает установленное значение;

- не более чем два из первых 12 измеренных значений превышают установленное значение.

Иногда производят более 12 измерений (например, перед отбраковкой дорогостоящих деталей), например 25 измерений, причем 4 из них могут превышать значение, указанное на чертеже.

Наиболее надежные результаты контроля шероховатости поверхности достигаются при использовании измерительных приборов, поэтому, особенно для ответственных деталей, методика контроля может сразу начинаться с применения измерительных приборов.