СПРАВКА

Источник публикации

М.: НИИЖБ Госстроя СССР, 1983

Примечание к документу

Название документа

"Рекомендации по организации оперативного контроля и регулированию качества бетонной смеси на заводах сборного железобетона"

(утв. НИИЖБ Госстроя СССР 13.07.1982)

"Рекомендации по организации оперативного контроля и регулированию качества бетонной смеси на заводах сборного железобетона"

(утв. НИИЖБ Госстроя СССР 13.07.1982)

Содержание

директором НИИЖБ

13 июля 1982 года

РЕКОМЕНДАЦИИ

ПО ОРГАНИЗАЦИИ ОПЕРАТИВНОГО КОНТРОЛЯ И РЕГУЛИРОВАНИЮ

КАЧЕСТВА БЕТОННОЙ СМЕСИ НА ЗАВОДАХ СБОРНОГО ЖЕЛЕЗОБЕТОНА

Печатается по решению секции заводской технологии бетона и железобетона НТС НИИЖБ Госстроя СССР от 11 июня 1982 г.

Изложены принципы проведения статистического анализа качества сырьевых материалов и бетонных смесей на плотных заполнителях, организации оперативного контроля и регулирования уровня качества. Приведены допустимые колебания свойств сырьевых материалов для того или иного уровня качества бетонной смеси и способы расчета оптимального рабочего состава на реальных материалах в темпе протекания технологического процесса по номограммам и посредством ЭВМ по математической модели.

Рекомендации предназначены для ИТР службы контроля и управления качеством продукции заводов сборного железобетона.

Табл. 3, ил. 4.

Настоящие Рекомендации разработаны к ГОСТ 18105.0-80 - 18105.1-80 и распространяются на проведение оперативного контроля технологических величин, влияющих на выходные параметры качества бетонной смеси, а также корректирование по полученным результатам рабочей дозировки составляющих бетонной смеси на плотных заполнителях.

Рекомендации направлены на обеспечение и поддержание определенного уровня качества бетонной смеси в процессе ее приготовления.

Рекомендации разработаны в лаборатории совершенствования заводской технологии железобетона НИИЖБ Госстроя СССР (канд. техн. наук М.В. Младова, инж. О.В. Седова).

Замечания и предложения по содержанию Рекомендаций просим направлять в НИИЖБ по адресу: 109389, Москва, 2-я Институтская ул., д. 6.

Дирекция НИИЖБ

1.1. Контролируемыми параметрами качества бетонной смеси являются удобоукладываемость и проектируемая прочность. Колебание их значений, вызываемое колебанием влияющих на них факторов, можно поддерживать в желаемых пределах путем корректирования состава бетона по известным значениям факторов.

Определенный уровень качества <*> бетонной смеси достигается путем обеспечения и поддержания значений влияющих на него факторов в пределах допусков, т.е. управления качеством <*> (составом).

--------------------------------

<*> См. ГОСТ 15467-70.

1.2. Для регулирования качества (состава) бетонной смеси необходимо определять следующие значения величин с такой периодичностью:

для цемента

активность Rц, МПа - в каждой партии;

нормальная густота НГ, % - 1 раз в смену;

плотность  , г/см3 - в каждой партии;

, г/см3 - в каждой партии;

для песка

плотность  , г/см3 - в каждой партии;

, г/см3 - в каждой партии;

насыпная плотность  , г/см3 - 1 раз в смену;

, г/см3 - 1 раз в смену;

содержание зерен крупностью более 5 мм d, % - 1 раз в смену;

стандарт (среднеквадратическое отклонение) зерен крупностью более 5 мм в смену f, % - в каждой партии;

модуль крупности Мкр - оперативно;

загрязненность (отмучивание) m, % - 1 раз в смену;

естественная влажность Wп, % - оперативно;

для щебня

плотность  , г/см3 - в каждой партии;

, г/см3 - в каждой партии;

насыпная плотность  , г/см3 - оперативно;

, г/см3 - оперативно;

содержание зерен крупностью менее 5 мм c, % - 1 раз в смену;

стандарт зерен крупностью более 5 мм K, % - в каждой партии;

условное водопоглощение  , % - в каждой партии;

, % - в каждой партии;

загрязненность p, % - в каждой партии;

прочность (дробимость) Rщ, МПа - в каждой партии;

естественная влажность Wщ, % - оперативно;

для бетонной смеси

осадка конуса ОК, см - оперативно;

жесткость Ж, с - оперативно;

проектируемая прочность Rб, МПа - оперативно.

1.3. Значения величин, названных в п. 1.2, находят путем проведения приемочного контроля в момент поступления партии материала на предприятие и оперативного контроля факторов, изменчивость которых внутри смены или внутри партии превышает допустимое отклонение (см. ниже табл. 1).

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: имеется в виду ГОСТ 310.1-76, а не ГОСТ 310.1-81. |

ИС МЕГАНОРМ: примечание. Постановлением Госстроя России от 06.01.1998 N 18-1 с 1 июля 1998 года введен в действие ГОСТ 8269.0-97. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8735-75 Постановлением Госстроя СССР от 05.10.1988 N 203 с 1 июля 1989 года введен в действие ГОСТ 8735-88. |

1.4. Приемочный контроль проводится в соответствии с требованиями: для крупного заполнителя - ГОСТ 8269-76, для мелкого заполнителя - ГОСТ 8735-75, для цемента - ГОСТ 310.1-81 - 310.4.81. При проведении приемочного контроля устанавливаются значения величин, относящиеся ко всей партии материала. При этом должно быть гарантировано, что поступающий в работу материал не смешан по партиям. В противном случае испытание необходимо повторить на контрольной пробе, отбираемой в момент заполнения расходного бункера над дозатором.

1.5. Под оперативным контролем следует понимать дополнительный контроль отдельных факторов качества сырьевых материалов и бетонной смеси, который проводится в темпе протекания технологического процесса в связи с недостаточной степенью однородности материалов, расходуемых на приготовление партии бетонной смеси.

1.6. Уровень качества бетонной смеси определяется коэффициентом вариации контролируемых параметров и обеспечивается путем поддержания влияющих факторов в допустимых пределах колебаний. Уровни качества бетонной смеси и соответствующие им допустимые колебания влияющих факторов приведены в табл. 1.

Уровень качества | Контролируемые параметры | Влияющие факторы | ||||||||

Расход, % | Модуль крупности песка | Пустотность щебня, % | НГ, % | Rц, МПа | Влажность заполнителей, % | |||||

Коэффициент вариации, % | ||||||||||

цемента и воды | песка и щебня | |||||||||

прочности бетона | подвижности бетонной смеси | жесткости бетонной смеси | ||||||||

1 | 9,0 | 15 | 10 | 2 | 2,5 | 0,05 | 1,0 | 0,25 | 2,5 | 0,2 |

2 | 9,1 | 18 | 12 | 2 | 2,5 | 0,1 | 1,5 | 0,25 | 2,5 | 0,2 |

3 | 11,0 | 35 | 25 | 2 | 2,5 | 0,1 | 1,0 | 0,25 | 2,5 | 0,5 |

4 | 11,0 | 55 | 36 | 2 | 2,5 | 0,1 | 1,5 | 0,5 | 2,5 | 0,5 |

5 | 12,0 | 25 | 17 | 2 | 2,5 | 0,1 | 1,5 | 0,5 | 5,0 | 0,2 |

6 | 13,1 | 60 | 40 | 2 | 2,5 | 0,1 | 1,5 | 1 | 5,0 | 0,5 |

7 | 9,0 | 15 | 10 | 0,1 | 0,2 | 0,05 | 1,0 | 0,25 | 2,5 | 0,5 |

1.7. Фактическое колебание параметров и факторов устанавливается путем проведения внутрисменного статистического анализа.

1.8. Корректирование состава бетона производится в случае, если разница между полученным при очередном испытании и использованным для расчета состава бетона значением фактора превысит допустимое колебание в соответствии с выбранным уровнем качества контролируемых параметров.

2.1. Организация оперативного контроля заключается в проведении статистического анализа и установлении периодичности контрольных испытаний.

Для всех величин, значение которых находится оперативно (см. п. 1.2 настоящих Рекомендаций), проводится статистический анализ, в результате которого устанавливают среднеарифметическое значение, среднеквадратическое отклонение и коэффициент вариации внутри партии и внутри смены (от замеса к замесу).

2.2. С этой целью из расходных бункеров над дозатором отбирают пробы в количестве 5 - 6 кг и проводят испытания материала по соответствующему ГОСТ (см. п. 1.4 настоящих Рекомендаций) в такой последовательности:

вся проба материала взвешивается;

проба высушивается и взвешивается;

проводится рассев материала;

определяется содержание пылевидных частиц отмучиванием.

2.3. При внутрисменном анализе материалов пробы отбираются от каждого замеса, но не менее 10 раз в смену; при внутрипартионном анализе - в течение 5 смен от одной партии.

2.4. Результаты испытания должны быть занесены в журнал, в котором указываются: дата, смена, наименование материала, расход материалов на замес (или на 1 м3), удобоукладываемость бетонной смеси, отпускная и марочная прочности партии бетона, от которой была отобрана проба.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10180-78 с 1 января 1991 года в части определения прочности бетона по контрольным образцам Постановлением Госстроя СССР от 29.12.1989 N 168 введен в действие ГОСТ 10180-90; в части определения прочности по образцам, отобранным из конструкций, Постановлением Госстроя СССР от 24.05.1990 N 50 введен в действие ГОСТ 28570-90. |

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10181.0-81 - ГОСТ 10181.4-81 Постановлением Госстроя России от 14.12.2000 N 127 с 1 июля 2001 года введен в действие ГОСТ 10181-2000. |

2.5. Выходные параметры бетонной смеси определяют по ГОСТ 10180-78 и ГОСТ 10181.0-81 - 10181.4-81.

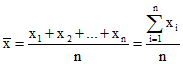

2.6. Среднеарифметическое значение величины

определяют по формуле

определяют по формуле

где xi - единичный результат измерения; n - число измерений.

2.7. Среднеквадратическое отклонения S определяют по формуле

2.8. Коэффициент вариации v определяют по формуле

. (3)

. (3)2.9. Число определений оперативно контролируемой величины в смену n находят из отношения квадрата внутрисменного среднеквадратического отклонения (дисперсии) величины S2, установленного статистическим анализом, к квадрату допустимого колебания фактора Sg2, установленного по табл. 1 в соответствии с требуемым уровнем качества бетонной смеси в партии,

. (4)

. (4)2.10. Выбор допустимого колебания факторов производится в соответствии с техническими возможностями осуществления требуемой периодичности оперативного контроля n. При числе испытаний более 4 в смену значение величины должно определяться специальным автоматическим контрольным датчиком, при меньшем числе испытаний может быть использован экспресс-метод.

2.11. По результатам оперативного контроля проводится корректирование состава, т.е. определяется оптимальная рабочая дозировка составляющих. Согласно пп. 2.12 - 2.16 рассчитывают номинальный, а пп. 2.17 - 2.22 - рабочий состав бетонной смеси.

2.12. По номограмме, приведенной на рис. 1, определяют Ц/В (В/Ц) при условии, что Rщ/Rб >= 1,5 для Rб < 30 и Rщ/Rб >= 2 для Rб >= 30, а Rб = Rт по ГОСТ 18105.0-80.

2.13. По номограммам на рис. 2 и 3 определяют водопотребность бетонной смеси. При использовании добавок или щебня (гравия) крупностью более 20 мм в номограмму должны быть внесены соответствующие поправки, значения которых находят в соответствии с п. 3.7 настоящих Рекомендаций.

подвижной бетонной смеси

жесткой бетонной смеси

2.14. Расход щебня (гравия) на 1 м3 подвижной бетонной смеси определяют по формуле

где vщ - расход щебня, м3.

Для жестких бетонных смесей расход щебня определяют по формуле

vщ + 0,01vщ(K + f) = 1/(1,125 - 0,001Ж). (6)

2.15. Если приведенные в п. 2.12 условия по прочности щебня не выполняются, расход щебня не может быть более

vщ = 0,008(100 - K - f). (7)

; (9)

; (9)2.17. После определения номинального состава производят корректирование составляющих по загрязненности заполнителей.

Перерасход цемента определяется по формулам

а) при загрязненности щебня

если Rб > 30, Ц1 = Ц·0,0065(p - 1); (11)

б) при загрязненности песка

Ц2 = Ц·0,005(m - 3). (12)

Общий расход цемента равен

2.18. После внесения поправок на расход цемента проводят проверку на минимум и максимум расхода цемента по условию

220 <= Ц' <= 600.

Если Ц' < 200, то при отсутствии цемента более низкой марки расход его принимается равным 220 кг.

Если Ц' > 600, то необходимо использовать цемент более высокой марки либо снизить водопотребность смеси введением добавок.

2.19. Проверку на достаточность цементного клея для заполнения пустот в заполнителе проводят по формуле

где  или

или  . (15)

. (15)

или

или  . (15)

. (15)2.20. Уточненное Ц/В определяют по формуле

(Ц/В)' = Ц'/В. (16)

2.21. Расчет рабочего состава на 1 м3 бетонной смеси производят, внося поправки на применение смешанных и влажных заполнителей.

Количество смешанного песка или песчано-гравийной смеси (ПГС) определяют по формуле

Количество смешанного щебня или песчано-гравийной смеси определяют по формуле

Щсм = Щ + П' - Псм. (18)

Количество влажного песка определяют по формуле

Количество влажного щебня определяют по формуле

Рабочий расход воды с учетом влажности заполнителей определяют по формуле

2.22. Расход материалов на замес определяют путем умножения рабочего состава из формул (13), (19), (20) и (21) на объем одного замеса.

3.1. Для регулирования качества бетонной смеси посредством ЭВМ в вычислительный центр направляют исходные данные по мере их поступления (получения результатов испытаний).

Исходные данные заносят в бланк следующего вида:

Данные расчета состава бетона | |

Дата: Склад цемента N Склад песка N Склад щебня N | |

Марка бетона (требуемая прочность Rт) | МПа |

Подвижность бетонной смеси ОК | см |

Жесткость бетонной смеси Ж | с |

Активность цемента Rц | МПа |

Нормальная густота НГ | % |

Прочность щебня Rщ | МПа |

Плотность щебня | г/см3 |

Насыпная плотность щебня | г/см3 |

Модуль крупности песка Мкр | - |

Плотность песка | г/см3 |

Насыпная плотность песка | г/см3 |

Количество песка в щебне c | % |

Количество щебня в песке d | % |

Загрязненность песка m | % |

Загрязненность щебня p | % |

Стандарт зерен крупностью более 5 мм в щебне K | % |

Стандарт зерен крупностью более 5 мм в песке f | % |

Влажность щебня Wщ | % |

Влажность песка Wп | % |

Условное водопоглощение щебня | % |

Объем замеса N | м3 |

В бланк задания на расчет состава бетона против параметра "марка бетона" ставят значение Rт - требуемой прочности бетона в партии, определенное по ГОСТ 18105.0-80.

3.2. Расчет состава бетонной смеси проводится на ЭВМ по специальной программе. В основу программы положена математическая модель управления составом бетонной смеси, основные закономерности которой даны в пп. 2.12 - 2.22 настоящих Рекомендаций.

3.3. Цементно-водное отношение определяют для ОК < 4 см по формуле (22), для ОК = 4 - 8 см - по формуле (22 а), для ОК = 9 - 12 см - по формуле (22 б), для ОК > 12 см - по формуле (2.2 в).

+ 145,1vщ - А)/(48,45 + Б); (22)

+ 151,4vщ - А)/(25,75 + Б); (22б)

+ 154,5vщ - А)/(14,3 + Б). (22в)

В формулах (22) - (22 в):

А = 0,45Мкр·Rц + 17,7Мкр·vщ + 1,19Rц·vщ;

Б = 18,51Мкр + 1,58Rц + 68,26vщ.

3.4. Водопотребность подвижной бетонной смеси определяют по формуле

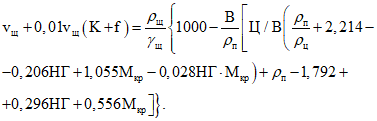

Водопотребность жесткой бетонной смеси определяют по формуле

3.5. Для предотвращения расслаиваемости бетонной смеси на цементах с НГ <= 33% при Ц/В >= 1,67, а также с НГ > 33% при Ц/В >= 1,42 объем щебня определяется по формуле

(25)

(25)3.6. Алгоритм программы расчета состава бетонной смеси на ЭВМ представлен на рис. 4. В выходном документе печатаются:

входные данные;

перерасход цемента при использовании цемента с НГ > 28%;

перерасход цемента вследствие загрязненности заполнителей;

перерасход цемента при использовании смешанных заполнителей;

номинальный состав бетонной смеси на сухих несмешанных заполнителях;

рабочий состав бетона на 1 м3;

рабочая дозировка на замес.

и корректирования состава бетона

Выходной документ с ЭВМ является отчетным материалом и направляется в лабораторию.

Рабочая дозировка на замес направляется оператору бетоносмесительного отделения.

3.7. Корректированию состава бетона на производстве предшествует адаптация модели, которая заключается в проверке пригодности уравнений (22) - (22 в), (23), (24) и в случае необходимости - в корректировании свободного члена уравнения. Для этого в лабораторных условиях приготавливают подряд 10 замесов бетонной смеси и определяют их выходные параметры. По всем 10 замесам вычисляют среднеарифметическое значение  [см. формулу (1)] и среднеквадратическое отклонение S [см. формулу (2)].

[см. формулу (1)] и среднеквадратическое отклонение S [см. формулу (2)].

По оперативным значениям факторов качества сырьевых материалов вычисляют теоретическое значение параметра  . Если разница между теоретическим и средним экспериментальным значениями величины

. Если разница между теоретическим и средним экспериментальным значениями величины  будет больше 0,753S, то свободный член уравнения увеличивается на

будет больше 0,753S, то свободный член уравнения увеличивается на  , если величина положительная, и уменьшается, если она отрицательная.

, если величина положительная, и уменьшается, если она отрицательная.

будет больше 0,753S, то свободный член уравнения увеличивается на

будет больше 0,753S, то свободный член уравнения увеличивается на МЕТОДИКА ОПРЕДЕЛЕНИЯ УСЛОВНОГО ВОДОПОГЛОЩЕНИЯ

КРУПНОГО ЗАПОЛНИТЕЛЯ

Для определения условного водопоглощения крупного заполнителя берут 2 кг высушенного до постоянной массы материала. Навеску погружают в воду на сите таким образом, чтобы слой воды был не менее чем на 20 мм выше слоя заполнителя. Через 30 мин сито извлекают из воды и в течение 2 - 3 мин дают стечь жидкости. Оставшуюся на поверхности зерен воду удаляют тканью, и заполнитель снова взвешивают. Условное водопоглощение крупного заполнителя вычисляют с точностью до 0,1% по формуле

,

,где P - масса насыщенной водой пробы, кг.

МЕТОДИКА УСКОРЕННОГО ОПРЕДЕЛЕНИЯ АКТИВНОСТИ ЦЕМЕНТА

Для управления прочностью бетона необходимы данные по активности цемента. Методика ГОСТ 310.4-81 не дает возможности оперативного определения активности цемента, тогда как эти данные требуются к моменту его использования в производстве.

Активность цемента достаточно знать с точностью до +/- 2,5 МПа. Оперативное определение активности цемента с требуемой точностью может быть произведено по методике ускоренного испытания, обеспечивающей заданную точность.

Ниже приведена методика ускоренного определения активности цемента в бетоне.

1. Испытания проводят на сухих заполнителях, используются мытые кварцевый песок и гранитный щебень.

2. Готовят около 6 л бетонной смеси с В/Ц = 0,4 следующего состава, кг:

При НГ <= 32% НГ > 32%

Цемент испытуемый 3,0 3,5

Песок фракции 5 - 0,63 мм 1,97 1,3

" " 0,63 - 0,3 мм 0,7 0,65

" " 0,3 - 0,15 мм 0,65 0,5

Щебень фракции 20 - 10 мм 3,9 3,9

" " 10 - 5 мм 4,2 4,2

Вода питьевая 1,2 1,4

Сосуд для приготовления бетонной смеси и механизмы для перемешивания должны быть предварительно протерты влажной тканью. Приготовление смеси проводят в такой последовательности: сначала перемешивают щебень с песком, затем добавляют цемент и воду. Продолжительность перемешивания после добавления воды не менее 2 мин.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 22685-77 Постановлением Госстроя СССР от 19.06.1989 N 100 с 1 января 1990 года введен в действие ГОСТ 22685-89. |

3. Из приготовленной бетонной смеси в течение 15 мин формуются образцы размером 10 x 10 x 10 см в спаренных формах, соответствующих требованиям ГОСТ 22685-77. Три формы заполняют бетонной смесью, устанавливают и закрепляют на лабораторной виброплощадке и уплотняют в течение 50 - 60 с при амплитуде виброплощадки a, равной 0,35 мм, или 40 - 50 с при a = 0,5 мм.

4. Через 2 ч после затворения водой две формы с бетоном закрывают металлической пластиной  , помещают в пропарочную камеру и пропаривают по режиму: подъем температуры - 2 ч, изотермия - 8 ч (при температуре 85 °C), охлаждение - 0 ч. По окончании изотермии образцы извлекают из камеры и оставляют на 3 ч при комнатной температуре, после чего распалубливают.

, помещают в пропарочную камеру и пропаривают по режиму: подъем температуры - 2 ч, изотермия - 8 ч (при температуре 85 °C), охлаждение - 0 ч. По окончании изотермии образцы извлекают из камеры и оставляют на 3 ч при комнатной температуре, после чего распалубливают.

, помещают в пропарочную камеру и пропаривают по режиму: подъем температуры - 2 ч, изотермия - 8 ч (при температуре 85 °C), охлаждение - 0 ч. По окончании изотермии образцы извлекают из камеры и оставляют на 3 ч при комнатной температуре, после чего распалубливают.

, помещают в пропарочную камеру и пропаривают по режиму: подъем температуры - 2 ч, изотермия - 8 ч (при температуре 85 °C), охлаждение - 0 ч. По окончании изотермии образцы извлекают из камеры и оставляют на 3 ч при комнатной температуре, после чего распалубливают.5. Испытание образцов проводят через 4 ч после извлечения образцов из камеры пропаривания. За прочность образцов принимается предельная нагрузка, которую выдерживает до разрушения каждый квадратный сантиметр площади образца; она определяется как среднеарифметическое значение результатов испытания двух образцов-кубов:

где Rб - прочность пропаренного бетона, МПа; P1 и P2 - предельные нагрузки, которые выдержал соответственно первый и второй образец, Н.

6. Активность цемента определяется в соответствии с табл. 2 по результатам прочности испытанных образцов.

Таблица 2

Соотношение между активностью цемента и прочностью бетона

Прочность цемента по ГОСТ 310.4-81 Rц, МПа | Расчетная активность цемента Rц.р, МПа | Прочность пропаренного бетона Rб, МПа | Прочность бетона на 28 сут R28, МПа |

30,0 - 34,9 | 32,5 | 21,7 - 25,2 | 31,0 - 36,0 |

35,0 - 39,9 | 37,5 | 25,3 - 28,8 | 36,1 - 41,2 |

40,0 - 44,9 | 42,5 | 28,9 - 32,4 | 41,3 - 46,4 |

45,0 - 49,9 | 47,5 | 32,5 - 36,0 | 46,5 - 51,5 |

50,0 - 54,9 | 52,5 | 36,1 - 39,6 | 51,6 - 56,7 |

55,0 - 59,9 | 57,5 | 39,7 - 43,3 | 56,8 - 61,9 |

60,0 - 64,9 | 62,5 | 43,4 - 46,9 | 62,0 - 67,0 |

65,0 - 69,9 | 67,5 | 47,0 - 50,5 | 67,1 - 72,0 |

Примечание. Если разница в прочности образцов превысит 15%, то определение прочности проводится по образцу, показавшему больший результат (меньшее значение отбрасывается). Оставшиеся образцы распалубливаются через 1 сут и испытываются на 28 сут нормального хранения с момента изготовления.

ПРИМЕРЫ ОПРЕДЕЛЕНИЯ ПЕРИОДИЧНОСТИ ОПЕРАТИВНОГО

КОНТРОЛЯ И КОРРЕКТИРОВАНИЯ СОСТАВА БЕТОНА

1. Работа начинается с проведения статистического анализа изменчивости качества сырьевых материалов и бетонной смеси, по результатам которого устанавливается периодичность проведения оперативного контроля и выбирается возможный уровень качества бетонной смеси.

Результаты внутрисменной изменчивости сырья на Гатчинском СДСК приведены в табл. 3.

Таблица 3

Измеряемые величины | Единица измерения | Среднее значение | Стандарт | Коэффициент вариации, % |

Пустотность щебня | % | 40,5 | 1,4 | 3,5 |

Влажность щебня: | ||||

в зимний период | % | 1,05 | 0,18 | 17,1 |

в летний период | % | 4,54 | 1,28 | 28,0 |

Содержание зерен крупностью | ||||

более 5 мм | % | 90,1 | 2,1 | 2,3 |

Модуль крупности песка | - | 1,4 | 0,19 | 13,6 |

Влажность песка: | ||||

в зимний период | % | 3,51 | 0,45 | 12,9 |

в летний период | % | 1,19 | 1,02 | 85,5 |

Содержание зерен крупностью | ||||

более 5 мм в песке | % | 17,6 | 3,37 | 19,2 |

Содержание зерен крупностью | ||||

более 5 мм в ПГС | % | 1,7 | 1,43 | 84,6 |

Модуль крупности ПГС | - | 2,74 | 0,19 | 6,8 |

Активность цемента | МПа | 41,2 | 2,24 | 5,4 |

Нормальная густота | % | 35,5 | 0,25 | 0,7 |

Прочность бетона | МПа | 25,4 | 5,02 | 19,8 |

Осадка конуса бетонной смеси | см | 10,4 | 3,66 | 35,2 |

2. Устанавливается периодичность оперативного контроля факторов для поддержания параметров качества бетонной смеси (см. табл. 1). Изменчивость факторов качества цемента не превышает минимальных допусков. Для поддержания влажности заполнителей в пределах 0,2% нет аппаратуры, поэтому качество бетонной смеси не может быть выше 3 - 4-го уровней.

Проверим возможность поддержания модуля крупности песка и пустотности щебня.

Для поддержания колебания модуля крупности песка в пределах 0,05 величина должна быть измерена

n = 0,192/0,052 ~= 15 раз,

что требует специального автоматического датчика контроля.

Для поддержания колебания Мкр в пределах 0,1 величина должна быть измерена

n = 0,192/0,12 ~= 4 раза.

Допустимое колебание пустотности щебня можно поддерживать в пределах 1% при измерении величины

n = 1,42/1,0 ~= 2 раза.

Следовательно, при организации оперативного контроля и корректировании рабочего состава бетонной смеси коэффициент вариации прочности бетона можно поддерживать на уровне 11%, а подвижности бетонной смеси - 35%.

3. Пример корректирования состава бетонной смеси по номограммам

Данные для расчета состава бетона

Дата: 11.4.1980 Склад цемента N 2 Склад песка N 3 Склад щебня N 5 | ||

Марка бетона (требуемая прочность) | МПа | 20 |

Подвижность бетонной смеси | см | 14 |

Жесткость бетонной смеси | с | - |

Активность цемента | МПа | 40 |

Нормальная густота | % | 30 |

Прочность щебня | МПа | 100 |

Плотность щебня | г/см3 | 2,61 |

Насыпная плотность щебня | г/см3 | 1,45 |

Модуль крупности песка | - | 2,7 |

Плотность песка | г/см3 | 2,63 |

Насыпная плотность песка | г/см3 | 1,45 |

Количество песка в щебне | % | 18 |

Количество щебня в песке | % | 8 |

Загрязненность песка | % | 2 |

Загрязненность щебня | % | 3 |

Стандарт зерен крупностью более 5 мм в щебне | % | 5 |

Стандарт зерен крупностью более 5 мм в песке | % | 3 |

Влажность щебня | % | 0,9 |

Влажность песка | % | 5,7 |

Условное водопоглощение щебня | % | 0 |

Объем замеса | м3 | 1,0 |

Определяем Ц/В по номограмме на рис. 1

Ц/В = 1,45; В/Ц = 0,71.

Определяем водопотребность бетонной смеси по номограмме на рис. 2

В = 236 л.

Расход щебня определяем по формуле (5)

.

.Номинальный расход составляющих определяем по формулам (8) - (10)

Ц = 231·1,45 = 335 кг;

Щ = 1000·0,72·1,45 = 1045 кг;

.

.По формуле (11 а) вносим поправку расхода цемента на загрязненность щебня:

Ц1 = 335·0,0065(3 - 2) = 2,17 ~= 2 кг.

Поправка незначительна и расход цемента не увеличивается.

Проверяем достаточность цементного клея для заполнения пустот в песке по формуле (14)

.

.Цементного клея достаточно.

Проводим расчет рабочего состава на 1 м3 бетонной смеси, внося поправки на применение смешанных и влажных заполнителей по формулам (17) - (21)

;

;Щсм = 1045 + 685 - 505 = 1225 кг;

Псм.в = 505 + 505·0,057 = 534 кг;

Щсм.в = 1225 + 1225·0,009 = 1236 кг;

Враб = 231 - 505·0,057 - 1225·0,009 = 191 л.

Итак, рабочий состав на 1 м3 бетонной смеси:

Цемент - 335 кг;

Песок со склада N 3 - 534 кг;

Щебень со склада N 5 - 1236 кг;

Вода - 191 л.

4. Пример корректирования состава бетонной смеси посредством ЭВМ

Заполняется бланк расчета для состава бетона:

Дата: 11.4.1980 Склад цемента N 1 Склад песка N 3 Склад щебня N 5 | ||

Марка бетона (требуемая прочность) | МПа | 20 |

Подвижность бетонной смеси | см | 14 |

Жесткость бетонной смеси | с | - |

Активность цемента | МПа | 50 |

Нормальная густота | % | 35 |

Прочность щебня | МПа | 100 |

Плотность щебня | г/см3 | 2,61 |

Насыпная плотность щебня | г/см3 | 1,45 |

Модуль крупности песка | - | 3,0 |

Плотность песка | г/см3 | 2,63 |

Насыпная плотность песка | г/см3 | 1,45 |

Количество песка в щебне | % | 18 |

Количество щебня в песке | % | 8 |

Загрязненность песка | % | 2 |

Загрязненность щебня | % | 3 |

Стандарт зерен крупностью более 5 мм в щебне | % | 5 |

Стандарт зерен крупностью более 5 мм в песке | % | 3 |

Влажность щебня | % | 0,9 |

Условное водопоглощение щебня | % | 0 |

Объем замеса | м3 | 0,9 |

Выходной документ с ЭВМ:

ДАННЫЕ ЛАБОРАТОРНЫХ АНАЛИЗОВ | ||

ДАТА 11.4-1980. | ||

ПЛОТНОСТЬ ЦЕМЕНТА Т/КУБ. М | 3.1 | |

НОРМАЛЬНАЯ ГУСТОТА % | 35 | |

ПРОЧНОСТЬ ЩЕБНЯ МПА | 100 | |

ПЛОТНОСТЬ ЩЕБНЯ Г/КУБ. СМ | 2.61 | |

НАСЫПНАЯ ПЛОТНОСТЬ ЩЕБНЯ Г/КУБ. СМ | 1.45 | |

МОДУЛЬ КРУПНОСТИ ПЕСКА | 3.0 | |

ПЛОТНОСТЬ ПЕСКА Г/КУБ. СМ | 2.63 | |

НАСЫПНАЯ ПЛОТНОСТЬ ПЕСКА Г/КУБ. СМ | 1.45 | |

КОЛИЧЕСТВО ПЕСКА В ЩЕБНЕ % | 18 | |

КОЛИЧЕСТВО ЩЕБНЯ В ПЕСКЕ % | 8 | |

СОДЕРЖАНИЕ ЧАСТИЦ ОПРЕДЕЛЯЕМОЕ ОТМУЧИВАНИЕМ В ПЕСКЕ % | 2.0 | |

СОДЕРЖАНИЕ ЧАСТИЦ ОПРЕДЕЛЯЕМОЕ ОТМУЧИВАНИЕМ В ЩЕБНЕ % | 3.0 | |

СТАНДАРТ КОЛ-ВА ЗЕРЕН КРУПНЕЕ 5 ММ В ЩЕБНЕ В СМЕНУ % | 5.0 | |

СТАНДАРТ КОЛ-ВА ЗЕРЕН КРУПНЕЕ 5 ММ В ПЕСКЕ В СМЕНУ % | 3.0 | |

ВЛАЖНОСТЬ ЩЕБНЯ % | 0.9 | |

ВЛАЖНОСТЬ ПЕСКА % | 5.7 | |

УСЛОВНОЕ ВОДОПОГЛОЩЕНИЕ ЩЕБНЯ % | 0 | |

ИСПОЛЬЗОВАНИЕ ЦЕМЕНТА С ПОВЫШЕННОЙ НОРМАЛЬНОЙ ГУСТОТОЙ | ||

ПЕРЕРАСХОД ЦЕМЕНТА | 43.54 КГ | |

НОМИНАЛЬНЫЙ СОСТАВ БЕТОННОЙ СМЕСИ НА 1 КУБ. М | ||

ВОДА Л | 244. | |

ПЕСОК КГ | 823. | |

ЩЕБЕНЬ КГ | 856. | |

ЦЕМЕНТ КГ | 356. | |

Ц/В | 1.456 | |

ИСПОЛЬЗОВАНИЕ ПЕСЧАНО-ГРАВИЙНОЙ СМЕСИ | ||

ПЕРЕРАСХОД ЦЕМЕНТА | 3.484 КГ | |

ЗАГРЯЗНЕННОСТЬ ЗАПОЛНИТЕЛЕЙ | ||

ПЕРЕРАСХОД ЦЕМЕНТА | 2.334 КГ | |

ИВЦ

ГАТЧИНСКОГО

СДСК

УВМ М-6000

РЕКОМЕНДАЦИИ ПО СОСТАВУ БЕТОННОЙ СМЕСИ

НА 1 КУБ. М

ДАТА 11.4-1980

МАРКА БЕТОНА | ПОДВИЖ. | МАРКА ЦЕМЕНТА | ПЕСОК КГ | ЩЕБЕНЬ КГ | ВОДА | ЦЕМЕНТ КГ |

200 | 14 | 500 | 803 | 925 | 192 | 360 |

ЦЕМЕНТ - СКЛАД N 1

ПЕСОК - СКЛАД N 0

ПГС - СКЛАД N 3

ЩЕБЕНЬ - СКЛАД N 5

ИВЦ

ГАТЧИНСКОГО

СДСК

УВМ М-6000

РЕКОМЕНДАЦИИ ПО СОСТАВУ БЕТОННОЙ СМЕСИ

НА 90 КУБ. М

ДАТА 11.4-1980

МАРКА БЕТОНА | ПОДВИЖ. | МАРКА ЦЕМЕНТА | ПЕСОК КГ | ЩЕБЕНЬ КГ | ВОДА | ЦЕМЕНТ КГ |

200 | 14 | 500 | 723 | 833 | 173 | 325 |

ЦЕМЕНТ - СКЛАД N 1

ПЕСОК - СКЛАД N 0

ПГС - СКЛАД N 3

ЩЕБЕНЬ - СКЛАД N 5