СПРАВКА

Источник публикации

М.: ФГБУ "Информавтодор", 2022

Примечание к документу

Текст документа приведен в соответствии с публикацией на сайте https://rosavtodor.gov.ru/ по состоянию на 27.05.2022.

Документ рекомендован к применению с 08.06.2020 Распоряжением Росавтодора от 08.06.2020 N 1724-р.

Название документа

"ОДМ 218.3.119-2019. Отраслевой дорожный методический документ. Методические рекомендации по применению нежестких дорожных одежд с основаниями из укрепленных или обработанных вяжущими каменных материалов и грунтов"

(издан на основании Распоряжения Росавтодора от 08.06.2020 N 1724-р)

"ОДМ 218.3.119-2019. Отраслевой дорожный методический документ. Методические рекомендации по применению нежестких дорожных одежд с основаниями из укрепленных или обработанных вяжущими каменных материалов и грунтов"

(издан на основании Распоряжения Росавтодора от 08.06.2020 N 1724-р)

Содержание

Приложение В. Учет влияния срока службы и погодно-климатических воздействий на расчетные характеристики асфальтобетонного слоя при проверочном расчете на сопротивление монолитных слоев усталостному разрушению от растяжения при изгибе

Распоряжения Федерального

дорожного агентства

от 8 июня 2020 г. N 1724-р

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ НЕЖЕСТКИХ ДОРОЖНЫХ ОДЕЖД

С ОСНОВАНИЯМИ ИЗ УКРЕПЛЕННЫХ ИЛИ ОБРАБОТАННЫХ

ВЯЖУЩИМИ КАМЕННЫХ МАТЕРИАЛОВ И ГРУНТОВ

ОДМ 218.3.119-2019

ОКС 93.080.99

1 РАЗРАБОТАН акционерным обществом "Институт "Стройпроект" (АО "Институт "Стройпроект").

Коллектив авторов: канд. техн. наук Н.Н. Беляев (руководитель работ), инж. А.Ю. Васильев, инж. А.Ю. Вишневецкая, канд. техн. наук Д.В. Герчин, инж. М.Ю. Горохов, канд. техн. наук С.О. Гунин, инж. О.В. Ефименко, канд. техн. наук П.В. Иванов, канд. экон. наук В.А. Коростелев, инж. К.С. Костина, канд. техн. наук, проф. Ю.Г. Лазарев, д-р техн. наук Г.С. Меренцова, канд. техн. наук Н.И. Паневин, инж. А.В. Шутров.

2 ВНЕСЕН Управлением научно-технических исследований и информационного обеспечения Федерального дорожного агентства.

3 ИЗДАН на основании распоряжения Федерального дорожного агентства от 08.06.2020 N 1724-р.

4 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР.

5 ВВЕДЕН ВПЕРВЫЕ.

1.1 Настоящий отраслевой дорожный методический документ (далее - методический документ) разработан в дополнение и развитие действующей нормативной базы дорожного хозяйства и содержит рекомендации по проектированию, строительству и эксплуатации нежестких дорожных одежд с монолитными слоями оснований из укрепленных или обработанных вяжущими каменных материалов и грунтов (далее - нежесткие дорожные одежды с основаниями из укрепленных материалов).

1.2 Положения раздела 6 данного методического документа применяются при разработке новой проектной документации. На объектах, запроектированных или начатых строительством до введения в действие настоящего методического документа, его положения могут внедряться по согласованию между заказчиком и подрядчиком.

1.3 При сравнении вариантов нежестких дорожных одежд с основаниями из укрепленных материалов с другими нежесткими дорожными одеждами положения методического документа применяются также и в отношении других нежестких дорожных одежд.

В настоящем методическом документе использованы нормативные ссылки на следующие документы:

ГОСТ 27.002-2015 Надежность в технике. Термины и определения

ГОСТ 83-79 Реактивы. Натрий углекислый. Технические условия

ГОСТ 450-77 Кальций хлористый технический. Технические условия

ГОСТ 2156-76 Натрий двууглекислый. Технические условия

ГОСТ 3769-78 Аммоний сернокислый. Технические условия

ГОСТ 4148-78 Реактивы. Железо (II) сернокислое 7-водное. Технические условия

ГОСТ 6318-77 Натрий сернокислый технический. Технические условия

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10564-75 Латекс синтетический СКС-65ГП. Технические условия

ГОСТ 10834-76 Жидкость гидрофобизирующая 136-41. Технические условия

ГОСТ 13078-81 Стекло натриевое жидкое. Технические условия

ГОСТ 14613-83 Фибра. Технические условия

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 22733-2016 Грунты. Метод лабораторного определения максимальной плотности

ГОСТ 23558-94 Смеси щебеночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства. Технические условия

ГОСТ 25607-2009 Смеси щебеночно-гравийно-песчаные для покрытий и оснований автомобильных дорог и аэродромов. Технические условия

ГОСТ 30491-2012 Смеси органоминеральные и грунты, укрепленные органическими вяжущими, для дорожного и аэродромного строительства. Технические условия

ГОСТ 32960-2014 Дороги автомобильные общего пользования. Нормативные нагрузки, расчетные схемы нагружения

ГОСТ 33100-2014 Дороги автомобильные общего пользования. Правила проектирования автомобильных дорог

ГОСТ Р 55052-2012 Гранулят старого асфальтобетона. Технические условия

ГОСТ Р 55064-2012 Натр едкий технический. Технические условия

ГОСТ Р 58401.1-2019 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Система объемно-функционального проектирования. Технические требования

ГОСТ Р 58401.2-2019 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон щебеночно-мастичные. Система объемно-функционального проектирования. Технические требования

ПНСТ 265-2018 Дороги автомобильные общего пользования. Проектирование нежестких дорожных одежд

ПНСТ 306-2018 Дороги автомобильные общего пользования. Смеси органоминеральные холодные с использованием переработанного асфальтобетона (РАП). Технические условия

СП 34.13330.2012 Автомобильные дороги (актуализированная редакция СНиП 2.05.02-85*)

СП 78.13330.2012 Автомобильные дороги (актуализированная редакция СНиП 3.06.03-85)

СП 131.13330.2012 Строительная климатология (актуализированная редакция СНиП 23-01-99)

Примечание - При пользовании настоящим методическим документом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячным информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании данным методическим документом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем методическом документе применены следующие термины с соответствующими определениями:

3.1 дисперсные материалы: Грунты и каменные материалы (песок, гравий, щебень и т.п.), состоящие из совокупности твердых частиц, зерен, обломков и т.д., между которыми отсутствуют структурные связи.

3.2 значительный дефект: Дефект дорожной одежды, который существенно влияет на эксплуатацию дорожной одежды и (или) ее долговечность, но не является критическим (ГОСТ 15467-79).

3.3 капитальный ремонт дорожной одежды: Комплекс дорожных работ, включающий с целью полного восстановления или повышения работоспособности дорожной одежды смену или замену на более прочный не только всех слоев дорожного покрытия, но и хотя бы одного из слоев основания дорожной одежды (с учетом положений ГОСТ 33100-2014).

3.4 комплексное вяжущее: Композиция из последовательно вводимых в состав строительной смеси минерального (неорганического) и органического вяжущих.

3.5 коэффициент разрушения: Отношение площади (длины) участков с дефектами к общей площади (длине) дорожного покрытия; при вычислении коэффициента разрушения, наряду с неотремонтированными дефектами, учитываются и ранее отремонтированные дефекты; из двух вычисленных коэффициентов разрушения (по длине или площади участка дорожного покрытия) в расчет для сравнения с предельным значением принимается наибольший.

3.6 коэффициент теплостойкости (Kтс): Отношение предела прочности материала при сжатии при температуре 50 °C к пределу прочности при сжатии при температуре 20 °C.

3.7 коэффициент теплоустойчивости (Kту): Отношение общего модуля упругости дорожной одежды при рассматриваемой температуре конструктивных слоев к общему модулю упругости дорожной одежды при расчетной температуре всех конструктивных слоев, равной 10 °C.

3.8 критический дефект: Дефект дорожной одежды, при наличии которого эксплуатация дорожной одежды невозможна или недопустима (ГОСТ 15467-79). Образование критического дефекта соответствует наступлению отказа дорожной одежды.

3.9 малозначительный дефект: Дефект дорожной одежды, который существенно не влияет на эксплуатацию и долговечность дорожной одежды (ГОСТ 15467-79).

3.10 межремонтный срок службы дорожной одежды: Период между заменами дорожного покрытия, в том числе двухслойного.

3.11 обработанные вяжущим материалы: Строительные смеси из каменных материалов или грунтов с вяжущими материалами, полученные путем перемешивания в стационарных грунтосмесительных установках.

3.12 объемные деформации: Несиловые деформации, возникающие по всему объему материала, вследствие внутренних физических или химических процессов (теплового расширения, усушки при высыхании или набухании при увлажнении, усадки при твердении гидравлических вяжущих веществ и т.п.).

3.13 органоминеральная смесь (ОМС): Рационально подобранная смесь, получаемая смешением на дороге или в смесительных установках без нагрева щебня (гравия), гранулята старого асфальтобетона и песка или их смесей, а также при необходимости минерального порошка (в том числе порошковых отходов производства) с органическими вяжущими или с органическими вяжущими совместно с минеральными (ПНСТ 306-2018, ГОСТ 30491-2012, ГОСТ Р 55052-2012).

3.14 отказ: Событие, заключающееся в нарушении работоспособного состояния объекта (ГОСТ 27.002-2015).

3.15 периодичность дорожных работ по возобновлению слоя износа: Период между заменами слоя износа дорожного покрытия, в том числе верхнего слоя асфальтобетонного дорожного покрытия.

3.16 слой износа: Верхний замыкающий слой дорожной одежды, непосредственно воспринимающий воздействие колес транспортных средств и погодно-климатических факторов. Подлежит периодическому восстановлению в процессе эксплуатации и не учитывается при прочностном расчете дорожной одежды. При отсутствии специального слоя износа верхний слой покрытия выполняет функции слоя износа. В этом случае верхний слой покрытия (слой износа) учитывается при расчете конструктивных слоев дорожных одежд, но его толщина при расчете должна быть уменьшена на величину максимально допустимой поперечной неровности (глубины колеи) по требованию действующих нормативных документов технического регулирования (с учетом положений рекомендаций [1] и ПНСТ 265-2018).

3.17 составленное вяжущее: Композиция из одного или нескольких минеральных вяжущих (одно из которых является основным) и активатора твердения.

3.18 срок службы дорожной одежды: Продолжительность периода между датой ввода дорожной одежды в эксплуатацию (после нового строительства, реконструкции или капитального ремонта автомобильной дороги) до даты начала очередного капитального ремонта дорожной одежды.

3.19 теплоустойчивость: Способность дорожной одежды, ее конструктивных слоев и материалов этих слоев сохранять достаточно высокий модуль упругости и прочность в летний период при нагреве до высоких положительных температур.

3.20 трещиновато-блочное основание: Слой основания дорожной одежды из монолитного материала, разделенный сквозными трещинами или швами (поперечными, продольными или косыми) на отдельные блоки различной формы и размера.

3.21 укрепленные вяжущим материалы: Строительные смеси из каменных материалов или грунтов с вяжущими материалами, полученные путем смешения на дороге с применением однопроходных или многопроходных грунтосмесительных машин.

4.1 Актуальной задачей дорожного хозяйства Российской Федерации является обеспечение для нежестких дорожных одежд межремонтного срока не менее 12 лет и срока службы между капитальными ремонтами не менее 24 лет. Для решения этой задачи необходимо обеспечить на вновь строящихся или капитально ремонтируемых дорожных конструкциях значительное повышение общего модуля упругости в расчетный период весеннего переувлажнения грунтов и не допускать значительного снижения, по сравнению с расчетным весенним периодом, общего модуля упругости дорожной одежды из-за разупрочнения пакета битумосодержащих слоев в жаркий летний период. Кроме того, следует повысить прочность дорожных одежд по другим критериям и повысить устойчивость их к действию различных факторов колееобразования. При этом важно обеспечить достижение указанных целей без значительного повышения материалоемкости дорожных конструкций.

4.2 Одним из эффективных путей решения поставленной задачи является более широкое применение нежестких дорожных одежд с основаниями из обработанных или укрепленных вяжущими материалов или грунтов (далее по тексту - укрепленные материалы). Такие дорожные одежды при меньшей материалоемкости имеют, как правило, более высокий общий модуль упругости и меньшую склонность к накоплению остаточных деформаций в слоях основания по сравнению с нежесткими дорожными одеждами с основаниями из дисперсных материалов (щебня, щебеночно-песчаной смеси (ЩПС), песка и т.д.).

5.1 Отличительной особенностью нежестких дорожных одежд с основаниями из укрепленных материалов является наличие монолитных слоев из грунтов или каменных материалов, укрепленных различными вяжущими. Конструктивные слои из укрепленных материалов обладают более высокой жесткостью, чем слои из дисперсных каменных материалов (щебня, ЩПС, песка и т.д.). В результате значительно повышается общий модуль упругости дорожной одежды. Например, замена в основании дорожной одежды слоев из песка и щебня на укрепленный грунт и обработанный вяжущим щебень при сохранении той же толщины слоев приводит к повышению общего модуля упругости дорожной одежды в 1,5 - 2 раза. Что может обеспечить многократное увеличение ресурса (в виде суммарного числа приложений расчетной нагрузки до наступления состояния отказа) дорожной одежды по критерию упругого прогиба.

5.2 Соответственно нежесткая дорожная одежда с основанием из укрепленных материалов, равнопрочная нежесткой дорожной одежде со слоями основания из песка и щебня, может иметь суммарную толщину слоев основания в 2,5 - 3 раза меньше суммарной толщины слоев основания из дисперсных материалов (при сохранении той же толщины пакета асфальтобетонных слоев). Что обеспечивает экономический эффект за счет снижения использования привозных и потому дорогостоящих каменных материалов. Либо равная прочность сравниваемых дорожных одежд может быть обеспечена при уменьшении в нежесткой дорожной одежде с основанием из укрепленных материалов суммарной толщины асфальтобетонных слоев на 30% - 40% с одновременным уменьшением суммарной толщины слоев несущего основания на 30% - 40% и более. Это также обеспечивает значительное снижение сметной стоимости дорожной одежды.

5.3 В целом сметная стоимость нежестких дорожных одежд с основаниями из укрепленных материалов на 4,5% - 7,5% ниже, срок службы на 35% - 40% выше, а приведенные затраты на строительство и ремонт в течение нормативного срока службы на 40% - 50% ниже, чем у нежестких дорожных одежд с основаниями из щебня и песка.

5.4 Однако наряду с очевидными преимуществами такие дорожные одежды имеют ряд существенных особенностей, без учета которых невозможно в полной мере реализовать на практике весь их потенциал. Прежде всего, это возможность образования сетки хаотичных несквозных микротрещин в слое укрепленного основания, обусловленных различными физико-химическими процессами на начальной стадии твердения неорганических вяжущих. Как правило, в результате последующего набора прочности такие микротрещины "залечиваются" и не оказывают в дальнейшем существенного влияния на работу дорожной конструкции.

5.5 Кроме того, еще одной особенностью нежестких дорожных одежд с основанием из укрепленных материалов является значительное влияние естественных несиловых объемных деформаций материалов монолитных слоев основания (усадка при твердении неорганического вяжущего, набухание/усушка при изменении влажности, температурные деформации), возникающих в процессе эксплуатации, на работу всей дорожной одежды. Это выражается в повышении риска образования под влиянием естественных и неизбежных объемных деформаций материалов (прежде всего температурных) трещин с различным шагом во всех монолитных слоях дорожной одежды, включая асфальтобетонное покрытие. При этом в асфальтобетонном покрытии, расположенном на трещиновато-блочном основании, могут образовываться в процессе дальнейшей эксплуатации дополнительные сквозные отраженные трещины.

5.6 В то же время наличие трещиновато-блочного основания и даже образование отдельных трещин в асфальтобетонном покрытии не приводят к немедленному отказу дорожной одежды. Общая прочность нежестких дорожных одежд с основаниями из укрепленных материалов и при наличии трещин длительное время остается достаточно высокой. Эти дефекты являются малозначительными, поскольку лишь несколько повышают затраты на содержание дорожной одежды (необходимость герметизации дополнительного числа трещин). И только при очень большой частоте (малом шаге) трещин этот дефект мог бы быть классифицирован как значительный, поскольку в этом случае он может несколько снижать средний по участку дороги общий модуль упругости дорожной одежды, что, в свою очередь, приведет к некоторому сокращению межремонтного срока. Однако даже в случае наличия достаточно большого числа трещин, санация которых производится своевременно, срок службы нежестких дорожных одежд со слоями основания из укрепленных материалов потенциально значительно превышает сроки службы нежестких дорожных одежд со слоями основания из дисперсных материалов.

5.7 Поэтому трещины в монолитных слоях основания, а также отдельные трещины в асфальтобетонном покрытии с достаточно большим шагом должны рассматриваться как естественная особенность нежестких дорожных одежд со слоями основания из укрепленных материалов и не являются критическим или даже значительным дефектом таких дорожных одежд.

5.8 Тем не менее одна из основных задач проектирования нежестких дорожных одежд с монолитными слоями оснований из укрепленных каменных материалов и грунтов заключается в обеспечении условий, при которых шаг трещин, обусловленных несиловыми объемными деформациями (далее по тексту - объемные трещины), будет не менее допустимой величины. При строительстве и эксплуатации таких дорожных одежд необходимо учитывать их естественную склонность к растрескиванию.

6 Методические рекомендации по проектированию нежестких дорожных одежд с основаниями из укрепленных материалов

6.1 Климатическое районирование территории Российской Федерации с целью применения нежестких дорожных одежд с основаниями из укрепленных материалов

6.1.1 Наиболее эффективно с точки зрения обеспечения теплоустойчивости нежестких дорожных одежд с асфальтобетонными покрытиями применение оснований из укрепленных материалов в регионах, где глубина прогрева верхней части дорожной одежды до 50 °C и выше в жаркий летний период превышает 0,1 - 0,15 м. В приложении А приведены справочные данные о глубине проникновения изотермы 50 °C в дорожную одежду для различных географических пунктов на территории России.

6.1.2 Справочные данные для различных географических пунктов на территории Российской Федерации по величине морозной нагрузки, воздействию которой в зимний период подвергаются укрепленные вяжущими каменные материалы и грунты в основаниях дорожных одежд, представлены в приложении Б. Эти данные могут использоваться для нормирования требований по морозостойкости к укрепленным грунтам и каменным материалам.

6.2 Общие рекомендации по конструированию нежестких дорожных одежд с основаниями из укрепленных материалов

6.2.1 Органоминеральные смеси, применяемые для устройства верхнего слоя основания дорожной одежды, должны иметь коэффициент теплостойкости не ниже 0,70. С этой целью в их состав целесообразно вводить неорганическое вяжущее.

6.2.2 С учетом возможного возникновения трещиновато-блочного основания с шагом трещин менее указанного в подразделе 9.1 и для компенсации снижения общего модуля упругости дорожной одежды при проектировании нежестких дорожных одежд с основаниями из укрепленных материалов допускается вводить дополнительный коэффициент запаса прочности Kдоп = 0,03. При этом к требуемому по критерию упругого прогиба коэффициенту прочности Kпр (ПНСТ 265-2018) прибавляется коэффициент запаса Kдоп.

6.2.3 Верхний слой асфальтобетонного покрытия рассматривается как слой износа (при отсутствии специального слоя износа), и из расчета на прочность исключается его верхняя часть толщиной, равной предельной допустимой глубине колеи.

6.2.4 Для уменьшения объемного трещинообразования в асфальтобетонном покрытии между пакетом асфальтобетонных (битумосодержащих) слоев и основанием, укрепленным с использованием неорганических вяжущих, допускается устраивать дисперсную трещинопрерывающую прослойку из прочного щебня крупностью не более 20 мм. Толщина прослойки должна быть кратной семи-восьми размерам наиболее крупных щебенок. Прослойка из щебня укладывается на разделяющий слой геосинтетического материала, препятствующего попаданию щебенок в трещины нижерасположенного монолитного основания, образующиеся в ходе строительства и эксплуатации дороги.

6.2.5 В обоснованных случаях для регулирования шага поперечных объемных трещин допускается нарезать в монолитных слоях укрепленного основания искусственные деформационные швы.

6.2.6 Для предотвращения в асфальтобетонном покрытии копирования трещин, в том числе объемных, из укрепленного с применением неорганических вяжущих основания, разрешается укладывать в нижней части пакета асфальтобетонных слоев армирующую сетку из прочного материала. Рекомендуется для этой цели использовать стальные сетки с закреплением их на основании литой эмульсионно-минеральной смесью (ЛЭМС) в соответствии с рекомендациями [2].

6.3.1 При проектировании нежестких дорожных одежд с основаниями из укрепленных материалов необходимо решать следующие расчетные задачи.

6.3.2 Проектирование дорожной одежды на основе стандартной методологии СП 34.13330.2012 (или в соответствии с аналогичными указаниями других действующих нормативных документов) по трем условиям: прочности, морозоустойчивости и осушению.

При этом стандартные расчеты нежестких дорожных одежд с основаниями из укрепленных материалов по морозоустойчивости и осушению выполняются в соответствии с положениями ПНСТ 265-2018 (или в соответствии с аналогичными указаниями других действующих нормативных документов).

6.3.3 Стандартные расчеты нежестких дорожных одежд с основаниями из укрепленных материалов по критериям прочности (допускаемому общему прогибу конструкции, допустимым напряжениям при изгибе монолитных слоев дорожной одежды и допускаемым сдвигающим напряжениям в грунте и малосвязных дополнительных слоях основания) на действие кратковременных (динамических) и длительных (статических) нагрузок также выполняются в соответствии с положениями ПНСТ 265-2018 (или в соответствии с аналогичными указаниями других действующих нормативных документов).

6.3.4 При расчетах на прочность нежестких дорожных одежд с асфальтобетонными покрытиями и основаниями из укрепленных материалов следует внести ряд следующих уточняющих изменений и дополнений в действующие методики расчетов, так допускается:

Таблица 1

службы нежестких дорожных одежд с основаниями из укрепленных

материалов на автомобильных дорогах общего пользования

Категория дороги | Интенсивность движения по дороге, авт./сут | Тип дорожной одежды | Дорожно-климатическая зона | ||||||||

I - II | III | IV - V | |||||||||

Периодичность восстановления асфальтобетонного слоя износа, год | Межремонтный срок службы дорожной одежды, год | Срок службы дорожной одежды до капитального ремонта, год | Периодичность восстановления асфальтобетонного слоя износа, год | Межремонтный срок службы дорожной одежды, год | Срок службы дорожной одежды до капитального ремонта, год | Периодичность восстановления асфальтобетонного слоя износа, год | Межремонтный срок службы дорожной одежды, год | Срок службы дорожной одежды до капитального ремонта, год | |||

I | Более 14000 | Капитальный | 2 - 4 | 12 | 24 | 2 - 4 | 12 | 24 | 2 - 3 | 12 | 24 |

II | Более 6000 | Капитальный | 3 - 5 | 12 | 24 | 3 - 5 | 12 | 24 | 3 - 4 | 12 | 24 |

III | 2000 - 6000 | Капитальный | 5 - 6 | 12 | 24 | 5 - 6 | 12 | 24 | 4 - 5 | 12 | 24 |

Облегченный | 5 - 6 | 12 | 24 | 5 - 6 | 12 | 24 | 4 - 5 | 12 | 24 | ||

IV | 200 - 2000 | Капитальный | 6 - 7 | 12 | 24 | 6 - 7 | 12 | 24 | 5 - 6 | 12 | 24 |

Облегченный | 6 - 7 | 12 | 24 | 6 - 7 | 12 | 24 | 5 - 6 | 12 | 24 | ||

Примечания

1 Данные, представленные в таблице, допускается применять для технико-экономического сравнения вариантов нежестких дорожных одежд.

2 Большее значение периодичности восстановления слоя износа из асфальтобетона следует принимать для ЩМА-15 и ЩМА-20, меньшее значение - для других типов асфальтобетонов; периодичность восстановления защитных слоев в виде поверхностных обработок и т.п., а также слоев износа из любого типа асфальтобетона при интенсивности движения по дороге более 15000 авт./сут - в соответствии с рекомендациями [1].

3 Для нежестких дорожных одежд с основаниями из укрепленных материалов все указанные в таблице сроки допускается увеличивать в 1,25 раза.

4 Допускается принимать в расчет иные сроки службы, межремонтные сроки и периодичность восстановления слоя износа при условии их обоснования.

6.4 Дополнительные расчеты нежестких дорожных одежд с основаниями из укрепленных материалов

6.4.1 Прочность дорожной одежды в жаркий летний период по критерию упругого прогиба

Расчет выполняют в соответствии с подразделом 10.3 ПНСТ 265-2018 (или в соответствии с аналогичными указаниями других действующих нормативных документов) с учетом положений приложений Е, Г и Д. При этом суммарное количество приложений расчетной нагрузки за срок службы дорожной одежды  для вычисления требуемого модуля упругости принимается для летнего расчетного периода таким же, как и для весеннего расчетного периода (с учетом количества расчетных дней в году Tрдг). В том случае если по результатам расчета коэффициент прочности Kпр будет менее 1,0, необходимо выполнить дополнительные проверочные расчеты согласно пунктам 6.4.2 и 6.4.3.

для вычисления требуемого модуля упругости принимается для летнего расчетного периода таким же, как и для весеннего расчетного периода (с учетом количества расчетных дней в году Tрдг). В том случае если по результатам расчета коэффициент прочности Kпр будет менее 1,0, необходимо выполнить дополнительные проверочные расчеты согласно пунктам 6.4.2 и 6.4.3.

Рекомендуется прежде всего выполнить проверку для малосвязных (песчаных) слоев дорожной одежды. Расчет осуществляют в соответствии с подразделами 10.4 и 10.5 ПНСТ 265-2018 (или в соответствии с аналогичными указаниями других действующих нормативных документов) с учетом положений приложений Е, Г и Д. При этом суммарное количество приложений расчетной нагрузки за срок службы дорожной одежды  для вычисления расчетных характеристик грунтов принимается для летнего расчетного периода таким же, как и для весеннего расчетного периода (на основании методики ПНСТ 265-2018 или в соответствии с аналогичными указаниями других действующих нормативных документов по учету количества расчетных дней в году Tрдг). Если по результатам расчета коэффициент прочности Kпр будет менее требуемого, необходимо предусмотреть дополнительные мероприятия по повышению сдвигоустойчивости дорожной одежды в жаркий летний период.

для вычисления расчетных характеристик грунтов принимается для летнего расчетного периода таким же, как и для весеннего расчетного периода (на основании методики ПНСТ 265-2018 или в соответствии с аналогичными указаниями других действующих нормативных документов по учету количества расчетных дней в году Tрдг). Если по результатам расчета коэффициент прочности Kпр будет менее требуемого, необходимо предусмотреть дополнительные мероприятия по повышению сдвигоустойчивости дорожной одежды в жаркий летний период.

Расчет производят в соответствии с подразделом 10.7 ПНСТ 265-2018 (или в соответствии с аналогичными указаниями других действующих нормативных документов) с учетом положений приложений Е, Г и Д. При этом приведенная на конец нормативного срока службы интенсивность расчетной нагрузки Nр для вычисления коэффициента усталости Kу принимается для летнего расчетного периода такой же, как и для весеннего расчетного периода. В том случае если по результатам расчета коэффициент прочности Kпр будет менее требуемого, необходимо предусмотреть дополнительные мероприятия по повышению прочности монолитного основания на изгиб в жаркий летний период.

6.4.4 Колееобразование в результате накопления остаточных деформаций в слоях основания и подстилающих грунтах, пластических деформаций в битумосодержащих слоях и износа асфальтобетонного покрытия шинами автомобилей

Расчет на колееобразование может быть выполнен согласно рекомендациям [3] или по другой обоснованной методике, а приведенное количество дней в году с температурой покрытия 50 °C допускается принимать по приложению А. При этом ориентировочные межремонтные сроки для возобновления слоя износа дорожных покрытий допускается принимать по таблице 1.

6.4.5 Трещиностойкость (шаг трещин) монолитных слоев дорожной одежды в результате действия несиловых объемных деформаций

Расчет осуществляют в соответствии с приложением Ж. При этом ориентировочные межремонтные сроки для возобновления слоя износа и ремонта дорожных покрытий допускается принимать согласно таблице 1.

7 Технические требования к материалам для нежестких дорожных одежд с основаниями из укрепленных материалов

7.1 Общие требования к материалам

Все дорожно-строительные материалы должны удовлетворять требованиям действующих документов технического регулирования и дополнительным требованиям настоящего методического документа.

7.2 Грунты и каменные материалы для укрепления

7.2.1 В слоях основания нежестких дорожных одежд допускается применять грунты всех видов с числом пластичности Ip не более 12, укрепленные вяжущими. Возможно использование грунтов с Ip < 17, если будет осуществлено обогащение зернового состава песком природным или песком из отсевов дробления с понижением Ip грунта до 12. Связные (глинистые) грунты рекомендуется укреплять известково-шлаковым вяжущим или известью.

7.2.2 Запрещается использовать грунты, содержащие в своем составе более 10% гипса, а также гумусовые вещества в количестве более 2% по массе в I и II дорожно-климатических зонах (ДКЗ) или более 4% по массе в III - V ДКЗ.

7.2.3 У размельченных глинистых грунтов, которые будут укреплять вяжущими, наличие глиняных агрегатов диаметром больше 10 мм не должно превышать 10% по массе, а больше 5 мм - более 25% по массе.

7.2.4 В случае необходимости применения грунтов с показателями, не соответствующими приведенным выше требованиям, должно быть проведено их исследование в специализированных лабораториях для подтверждения возможности и технико-экономической целесообразности получения укрепленных грунтов с нормируемыми показателями качества.

7.2.5 Для укрепления или обработки вяжущими могут применяться пески (природные и дробленые), щебень и гравий, а также готовые щебеночно-гравийно-песчаные смеси по ГОСТ 25607-2009.

Наибольшая крупность зерен каменных материалов должна быть не свыше 80 мм.

7.3 Неорганические вяжущие материалы

Для укрепления материалов, применяемых при устройстве слоев основания нежестких дорожных одежд, допускается использовать вяжущие следующих видов:

- шлакопортландцементы и портландцементы, цементы для строительных растворов не ниже марки М300, цементы сульфатостойкие;

- белитовые шламы;

- нефелиновые и бокситовые шламы с содержанием 2CaO·SiO2 не менее 40% по массе;

- фосфорные шлаки, активные и высокоактивные молотые шлаки цветной и черной металлургии;

- золы-уноса с потерями при прокаливании не более 5% по массе с удельной поверхностью более 150 м2/кг, содержанием сернокислых и сернистых соединений не больше 6% и содержанием свободного CaO не более 20% по массе;

- активные материалы с удельной поверхностью не меньше 150 м2/кг (полный остаток на сите с ячейкой 0,071 мм не меньше 20% по массе), имеющие марку по прочности в возрасте 180 сут не ниже 50;

- составленные вяжущие с маркой по прочности (в возрасте 90 сут) не меньше 100. В составе таких вяжущих допускается применять основные золы-уноса, молотые активные и слабоактивные шлаки фосфорные и шлаки черной металлургии, нефелиновые, белитовые и бокситовые шламы, а также строительную известь I и II сортов, шлакопортландцемент и портландцемент марки по прочности не выше 400, стекло жидкое плотностью 1,15 - 1,25 г/см3 и кремнеземистым модулем 1,7 - 1,8, гипс строительный марки не ниже Г10.

7.4 Добавки

7.4.1 Золошлаковые материалы, известняк после помола или золы-уноса, применяемые в качестве добавок к смеси грунтов и каменных материалов с вяжущими, должны содержать по массе частиц мельче 0,071 мм не меньше 60% и частиц крупнее 2 мм - не более 5%. Потери этих материалов при прокаливании не должны превышать 10% по массе.

7.4.2 С целью снижения расхода вяжущего в составе смеси, регулирования сроков набора прочности, а также для повышения прочности, морозостойкости, модуля упругости, стойкости к трещинообразованию укрепленных грунтов и каменных материалов рекомендуется использовать модифицирующие добавки.

7.4.3 Химические добавки, предназначенные для модификации укрепляемых грунтов, должны соответствовать следующим основным требованиям:

- обеспечивать возможность модификации различных типов грунтов: связные грунты (супеси, суглинки, глины), несвязные грунты (пески), техногенные грунты (асфальтогранулят, пески из отсевов дробления горных пород), засоленные грунты, отходы промышленного производства (шламы) и т.д.;

- обеспечивать технологическую возможность равномерного распределения модифицирующей добавки в смеси укрепляемого грунта (или материала) с использованием стандартных машин и механизмов;

- оказывать положительное воздействие на такие физико-механические характеристики укрепленного грунта (или материала), как плотность, прочность на сжатие, прочность на растяжение при изгибе и расколе, модуль упругости (деформации), водопоглощение, морозостойкость, теплопроводность.

7.4.4 Перечень рекомендуемых химических добавок, наиболее изученных и апробированных при укреплении грунтов и каменных материалов в дорожном строительстве, приведен в приложении И. Данный перечень не является исчерпывающим. Любая химическая добавка, в том числе и содержащаяся в перечне, перед применением должна пройти опытно-экспериментальную проверку для подтверждения своей эффективности в сочетании с применяемыми на данном объекте грунтами, каменными материалами и вяжущими.

7.4.5 С целью определения физико-механических характеристик материалов и назначения оптимального расхода вяжущих и модифицирующих добавок перед началом строительных работ необходимо выполнять подбор составов с использованием вяжущих, добавок, материалов и грунтов, которые планируется использовать на данном объекте.

7.5 Вода

7.5.1 Количество воды при подборах различных составов определяют исходя из оптимальной влажности для достижения максимальной плотности смеси.

7.5.2 Вода для затворения вяжущего и доувлажнения строительной смеси при устройстве конструктивных слоев нежестких дорожных одежд не должна содержать растворимых солей более 10000 мг/л, в том числе ионов SO4 - более 2700 мг/л и ионов Cl - более 3500 мг/л.

7.6 Каменные материалы и грунты, укрепленные вяжущими

Каменные материалы и грунты, укрепленные вяжущими, должны соответствовать требованиям данного методического документа, а также ГОСТ 23558-94 или ГОСТ 30491-2012 в зависимости от вида вяжущего.

7.7 Асфальтобетон и органические вяжущие

7.7.1 Асфальтобетонные смеси следует подбирать в зависимости от вида, типа и назначения асфальтобетона в соответствии с установленными общетехническими требованиями. Могут применяться асфальтобетонные смеси по ГОСТ Р 58401.1-2019, ГОСТ Р 58401.2-2019 и др.

7.7.2 В качестве органических вяжущих для производства асфальтобетонов могут использоваться нефтяные дорожные битумы и модифицированные битумные вяжущие с улучшенными свойствами по нормативно-технической документации, согласованной и утвержденной в установленном порядке. Свойства и марка органического вяжущего должны соответствовать эксплуатационным условиям асфальтобетонных покрытий.

7.7.3 Для укрепления грунтов и каменных материалов, в том числе для получения органоминеральных смесей, рекомендуется применять органические вяжущие в эмульгированном состоянии. Предпочтительно использовать битумные эмульсии классов ЭБК-3, ЭБА-3 и ЭБДК М. Возможность применения битумных эмульсий классов ЭБК-2, ЭБА-2 и ЭБДК С должна быть подтверждена испытанием на совместимость битумной эмульсии и обрабатываемых минеральных материалов. Допускается применение органических вяжущих также во вспененном состоянии по технологии "смешение на месте".

8.1 Общие положения

Строительство нежестких дорожных одежд с основаниями из укрепленных материалов следует выполнять с учетом действующих строительных норм СП 78.13330.2012, а также рекомендаций настоящего методического документа. При устройстве монолитных слоев оснований дорожных одежд из грунтов и каменных материалов, укрепленных вяжущими, рекомендуется учитывать также имеющийся технический опыт, отраженный в правилах [4], стандарте [5] и других документах.

8.2 Рекомендации по назначению продолжительности технологических перерывов между работами по устройству конструктивных слоев нежестких дорожных одежд с основаниями из укрепленных материалов

Укладку вышележащего конструктивного слоя дорожной одежды на слой из каменных материалов и грунтов, укрепленных различным вяжущим (в том числе неорганическим), возможно осуществлять в рекомендованные действующими нормативными документами сроки, а также сразу же после уплотнения слоя из укрепленного материала.

8.3 Особенности укрепления грунтов и каменных материалов неорганическими вяжущими

Перед началом строительства необходимо разрабатывать Технологический регламент на производство работ по устройству укрепленных монолитных оснований нежестких дорожных одежд, включающий следующие основные подразделы.

1 Перечень ключевых терминов для однозначной их трактовки различными специалистами, которые будут принимать участие в строительстве полужестких дорожных одежд.

2 Требования ко всем дорожно-строительным материалам, используемым при устройстве нежестких дорожных одежд с основаниями из укрепленных материалов.

3 Требования к технике и оборудованию, применяемым при устройстве нежестких дорожных одежд с основаниями из укрепленных материалов. При этом необходимо:

- учесть теоретическую и практическую производительность машин и механизмов, имеющихся в наличии, для более точного планирования производства работ;

- выбрать модель ведущей машины с определенным направлением и скоростью вращения барабана, длиной, толщиной и частотой расположения режущих зубьев на нем при применении дорожно-строительных машин, предназначенных для смешения неорганического вяжущего с укрепляемым материалом (чаще всего фрез);

- уделить пристальное внимание механизмам по управлению подачей дополнительных каменных материалов, чтобы точно контролировать поддержание заданного на стадии проектирования гранулометрического состава;

- выбрать параметры вместимости цистерн для подвоза воды с таким расчетом, чтобы они были рационального объема и в необходимом количестве для эффективного поддержания ритмичности производства работ и недопущения остановки укладки, так как любые сбои в поставках и распределении воды приведут к созданию брака и неоднородности в укрепленном материале;

- проверить и уточнить работоспособность и требования к дозаторам, а также точность дозирования. Кроме того, должны быть проверены параметры распределителей сыпучих добавок (цемента, извести и т.п.);

- оценить парк имеющихся механизмов для процесса уплотнения (типы и количество катков).

8.4 Описание основных возможных методов производства работ по строительству нежестких дорожных одежд с основаниями из укрепленных материалов

8.4.1 Перед производством работ должны быть проанализированы погодно-климатические условия района строительства (дорожно-климатическая зона, климатические характеристики, прогнозы погоды и т.д.) и возникающие вследствие этого ограничения при выборе определенной используемой технологии.

8.4.2 Должен быть составлен производственный план, включающий размещение предприятий - поставщиков дорожно-строительных материалов, подобраны и согласованы оптимальные составы, определено эффективное время перемешивания компонентов, проработана транспортная схема доставки всех составляющих, предусмотрены резервные возможности при возникновении нештатной ситуации на каком-либо производстве.

8.4.3 Необходимо предусмотреть рациональные способы для оперативного определения влажности грунтов и дорожно-строительных материалов на месте производства работ, а также уложенного в конструкцию слоя, чтобы можно было поддерживать значения оптимальной влажности смеси для достижения максимальной плотности слоя в конструкции.

8.4.4 Перед началом работ по устройству вышележащих слоев основания и асфальтобетонных слоев следует тщательно подготовить поверхность слоя из укрепленного материала с приданием ему необходимых продольных и поперечных уклонов.

8.4.5 Заранее экспериментально (например, в лабораторных условиях) определить максимально возможное по условиям выполнения работ с надлежащим качеством время между внесением добавок в смесь и окончанием процесса уплотнения.

8.4.6 Заблаговременно составить требования к составу смеси, в том числе гранулометрическому, для устройства слоев основания нежестких дорожных одежд из укрепленных материалов.

8.4.7 На стадии подготовки к производству работ следует предусмотреть методы, которые будут использованы в случае необходимости исправления толщины слоя, укрепленного вяжущими, а также для устранения иных дефектов.

8.5 Укрепление грунтов и каменных материалов однопроходными грунтосмесительными машинами

8.5.1 При данной технологии работ предусматривается следующая последовательность операций:

- профилировка и начальная прикатка укрепляемого слоя;

- внесение каркасных материалов для создания необходимой гранулометрии (при необходимости);

- размельчение комков при наличии связных грунтов;

- дозировка и внесение вяжущего (одиночного или комплексного);

- добавление воды до оптимальной влажности смеси;

- смешивание исходного грунта с дополнительно вносимыми материалами, вяжущими и водой;

- профилировка и укатка смеси;

- уход за укрепленным слоем.

8.5.2 На месте производства работ осуществляют профилировку исходного грунта или каменного материала, чаще всего автогрейдером, при которой учитывается толщина слоя по проекту. Далее выполняют прикатку слоя уплотняющими механизмами. При использовании связных грунтов их размельчают до необходимых агрегатных размеров. В приготовленном к укреплению слое наличие глиняных агрегатов диаметром больше 10 мм не должно быть более 10% по массе, а больше 5 мм - 25% по массе. Для выполнения данного условия используют высокопроизводительные дорожные многопроходные фрезы. При необходимости создания проектной гранулометрии внесение и распределение каркасных материалов осуществляется по всей ширине нижележащего слоя.

8.5.3 При производстве работ ведущей машиной являются высокопроизводительные грунтосмесители - ресайклеры (рисунок 1).

8.5.4 При применении неорганических вяжущих заблаговременно, перед проходом ресайклера, осуществляют распределение по поверхности извести, цемента, комплексных вяжущих с добавками и т.п. Механизм перемешивает все составляющие за один проход, одновременно подавая в смесь определенное количество воды, необходимое для доведения смеси до оптимальной влажности.

8.5.5 При технической возможности современных механизмов процессы по внесению дополнительных каркасных материалов, вяжущих и добавок могут осуществляться прямо в камере для смешивания, что сокращает время на производство работ, обеспечивая лишь один проход высокопроизводительной дорожно-строительной машины.

8.5.6 Перекрытие смежных проходов ресайклера по всей длине захватки необходимо выполнять в интервале 0,1 - 0,2 м. При этом требуется осуществлять перекрытие некоторого количества форсунок для подачи воды в ресайклер, чтобы избежать переувлажнения слоя, который подлежит дальнейшему уплотнению. После прохода смешивающей машины осуществляют профилировку поверхности слоя автогрейдером и укатку его комбинированными катками. Также допускается применение катков на пневмошинах. Длина захватки в зависимости от конкретных условий определяется при разработке проекта производства работ (ППР), но обычно может составлять 250 - 450 м.

8.5.7 При уплотнении комбинированным катком первоначальные четыре - шесть проходов (по одному следу) осуществляют вальцом вперед со скоростью 2 - 3 км/ч в режиме статики (без вибрации). Уплотнение слоя необходимо совершать к середине от краев так, чтобы перекрывать каждый след от прохода при последующем движении на 0,3 - 0,4 м.

Дальнейшие 2 - 3 прохода комбинированного катка по одному следу выполняют со скоростью 4 - 6 км/ч с включенной вибрацией. На данном этапе необходимо следить за состоянием поверхности под вальцом: при появлении малейших значимых дефектов необходимо выключить вибрацию.

Технологическая стадия уплотнения завершается 3 - 5 проходами (по одному следу) среднего (тяжелого) гладковальцового катка со скоростью 4 - 6 км/ч в режиме статики.

8.5.8 Во время укатки слоев не допускается орошать пневмоколеса и вальцы катков водой. Необходимо, чтобы уплотняющая техника перемещалась параллельно дорожной оси и в процессе уплотнения двигалась без остановок. Для интенсификации процесса укатки допускается включать виброрежимы, но только во время движения катка во избежание возникновения вальцовых следов.

8.5.9 При достижении максимальной требуемой плотности укрепленного грунта необходимо производить чистовую профилировку с помощью прохода пневмокатка с гладким протектором или гладковальцовым катком.

8.5.10 В том случае когда после устройства слоя, укрепленного неорганическим вяжущим, имеет место технологический перерыв, перед устройством следующего слоя необходимо осуществлять уход за свежеуложенным слоем в течение первых 5 - 10 сут (до достижения 70%-й прочности от проектной) либо до начала работ по устройству следующего слоя. Допускается уменьшать время ухода за слоем при использовании добавок, повышающих скорость набора прочности, при условии, что их действие экспериментально доказано.

Процесс ухода заключается в следующем: свежеустроенный слой укрывают влагонепроницаемым материалом (пленкой, полимерами и т.п.) либо покрывают пленкообразующим материалом (жидким битумом, битумной эмульсией с расходом 0,8 - 1,5 л/м2) или слоем периодически увлажняемого песка толщиной не менее 5 см.

8.6 Укрепление грунтов и каменных материалов многопроходными грунтосмесительными машинами

8.6.1 Длина захватки в зависимости от конкретных условий определяется при разработке ППР, но обычно может составлять 150 - 250 м. В начале производства работ исходный грунт или материал необходимо привезти на объект, спрофилировать и уплотнить в соответствии с пунктом 8.4.2.

8.6.2 Не допускается наличие в исходном грунте включений размером свыше 70 мм. Для измельчения связных грунтов до необходимых агрегатных размеров согласно пункту 8.4.2 следует осуществить 1 - 3 прохода дорожной фрезой по одному следу. При необходимости по слою грунта с помощью цементораспределителя или автогрейдера распределяют гранулометрические добавки.

8.6.3 При применении неорганических вяжущих их распределяют по исходному грунту цементораспределителем, перемешивают за 1 - 2 прохода дорожной фрезы, затем осуществляют введение воды в смесь через автоматически дозирующие форсунки фрезы и окончательно перемешивают.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: пункт 8.4.10 отсутствует. |

8.6.4 Уплотнение, а также уход за полученным слоем необходимо вести в соответствии с пунктами 8.4.7 - 8.4.10.

8.7 Обработка грунтов и каменных материалов в стационарных (карьерных) смесительных установках, укладка, профилирование, уплотнение и организация ухода

8.7.1 Данный тип производства работ с применением в качестве ведущей машины грунтосмесительной установки (рисунок 2) необходимо использовать при строительстве слоев из каменных материалов, несвязных грунтов или супесей (с Ip < 3), укрепленных, как правило, неорганическими вяжущими.

8.7.2 При данной технологии работ предусматривается дальнейшая последовательность операций:

- приготовление смеси грунта с неорганическим вяжущим и транспортировка на строительный объект; выгрузка на месте укладки и распределение по всей ширине основания;

- профилирование и укатка смеси;

- уход за укрепленным слоем.

При приготовлении смеси исходный грунт, дополнительные каменные материалы, неорганические вяжущие и вода одномоментно загружают в смесительное отделение грунтосмесительной установки.

8.7.3 При приготовлении смесей из исходного грунта с добавлением каменных материалов, неорганических вяжущих и химических добавок все технологические процессы по строительству слоя необходимо завершить через 4 ч с момента ее приготовления. При необходимости увеличения продолжительности технологического разрыва в строительных процессах до 5 - 12 ч возможно внесение специальных добавок, действие которых направлено на замедление сроков схватывания.

При использовании в качестве вяжущего зольных материалов, шламов, извести без активаторов время между изготовлением и окончанием уплотнения (с учетом необходимых технологических перерывов) составляет до 24 ч.

Возможно хранить и складировать материалы, укрепленные зольными вяжущими, шламами, известью, до применения при производстве работ в течение 1 - 2 сут при температуре более 5 °C, 10 - 15 сут при температуре менее 5 °C.

8.7.4 Автомобилями-самосвалами приготовленную смесь привозят на строительный объект, распределяют по готовому нижнему слою - основанию - при помощи автогрейдера, планировщика или укладчика и осуществляют уплотнение при оптимальной влажности до максимальной плотности за счет укатки комбинированными, вибро- или пневмокатками.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: пункт 8.4.10 отсутствует. |

8.7.5 Уплотнение, а также уход за полученным слоем необходимо вести в соответствии с пунктами 8.4.7 - 8.4.10.

8.7.6 При применении укладчика уплотнение смеси в начале осуществляется за счет установленных на нем систем уплотнения (трамбующего бруса, виброплиты и т.п.), а затем уплотнение завершается 3 - 5 проходами (по одному следу) среднего (тяжелого) гладковальцового катка со скоростью 4 - 6 км/ч в режиме статики.

9.1.1 Нежесткие дорожные одежды с основаниями из укрепленных материалов должны соответствовать всем требованиям действующих нормативных документов по прочности и ровности, а также по иным параметрам, требования к которым установлены в проектной документации. Дополнительными требованиями, предъявляемыми к монолитным слоям нежестких дорожных одежд с основаниями из укрепленных материалов, является отсутствие на момент:

- устройства следующего конструктивного слоя, регулярных (повторяющихся) сквозных поперечных и продольных трещин с шагом менее 5 м в слоях основания, устроенных из укрепленных минеральными вяжущими каменных материалов и грунтов, в том числе в слоях из органоминеральных смесей с добавлением минеральных вяжущих. При этом наличие сетки несквозных хаотичных микротрещин с меньшим шагом, образующихся в результате протекания технологических процессов твердения минеральных вяжущих, не является дефектом;

- устройства следующего конструктивного слоя регулярных (повторяющихся) сквозных поперечных и продольных трещин с шагом менее 5 м в слоях асфальтобетонного покрытия;

- сдачи дороги в эксплуатацию, регулярных (повторяющихся) сквозных поперечных и продольных трещин с шагом менее 5 м в верхнем слое асфальтобетонного покрытия. Все обнаруженные трещины независимо от величины их шага должны быть незамедлительно герметизированы, как только это позволят погодные условия.

9.1.2 В том случае если шаг регулярных (повторяющихся) сквозных поперечных и продольных трещин хотя бы в одном из конструктивных слоев дорожной одежды будет менее 5 м, вопрос о пригодности этого слоя и всей дорожной одежды на данном участке к дальнейшей эксплуатации решается по результатам специальной научно-технической экспертизы, выполняемой с учетом методических рекомендаций, изложенных в разделе 6. Критическим дефектом, не позволяющим дальнейшую эксплуатацию дорожной одежды, является шаг регулярных (повторяющихся) сквозных поперечных и продольных трещин менее 1 м хотя бы в одном из конструктивных слоев дорожной одежды.

9.2 Входной контроль при строительстве нежестких дорожных одежд с основаниями из укрепленных материалов

9.2.1 Входной контроль грунтов, каменных материалов, вяжущих и добавок при устройстве нежестких дорожных одежд с основаниями из укрепленных материалов выполняется в соответствии с требованиями действующих нормативных документов.

9.2.2 Максимальную плотность укрепленных грунтов и каменных материалов при назначении оптимальных составов и изготовлении образцов определяют по ГОСТ 22733-2016.

9.2.3 Для слоев, укрепленных неорганическими вяжущими, следует осуществлять текущие и периодические проверки согласно картам операционного контроля [6].

При текущих проверках минимум раз в смену следует осуществлять проверку:

- агрегатного состава (степени размельчения) связных грунтов посредством просеивания средних проб через сита размером 10 и 5 мм;

- гранулометрического состава несвязных грунтов и каменных материалов;

- влажности укрепляемых грунтов и получаемой смеси.

При периодических проверках минимум раз в месяц или при изменении типа грунта следует осуществлять проверку:

- засоления грунтов легкорастворимыми солями (если засоление грунтов легкорастворимыми солями выявлено на стадии предпроектных изысканий);

- гранулометрического состава грунтов;

- числа пластичности связных грунтов;

- марки укрепленного материала по прочности при изгибе (либо при раскалывании) и марки по морозостойкости.

9.2.4 Входной контроль при устройстве других конструктивных слоев нежестких дорожных одежд с основаниями из укрепленных материалов, в том числе слоев из асфальтобетона, осуществляют в соответствии с требованиями ППР и СП 78.13330.2012.

9.2.5 Удельную активность естественных радионуклидов в грунтах и дорожно-строительных материалах, укрепленных неорганическими вяжущими, определяют по величине максимальной удельной эффективной активности естественных радионуклидов, имеющихся в используемых грунтах, вяжущих и других составляющих. Эти данные указываются предприятием-поставщиком в предоставляемых документах о качестве.

9.3 Операционный контроль при строительстве нежестких дорожных одежд с основаниями из укрепленных материалов

9.3.1 Операционный контроль осуществляют в соответствии с требованиями ППР и СП 78.13330.2012. При проведении операционного контроля качества производства работ по устройству нежестких дорожных одежд с основаниями из укрепленных материалов необходимо проверять через 100 м по каждому укладываемому слою:

- ширину слоя;

- толщину слоя по его оси (в том числе глубину обработки вяжущим);

- поперечный уклон;

- осевые высотные отметки дороги;

- ровность.

Не реже одного раза в смену необходимо контролировать:

- степень уплотнения слоя укрепленного грунта;

- точность дозировки вяжущего и равномерность его распределения по поверхности и объему грунта;

- однородность смеси;

- соответствие фактической марки смеси по прочности на сжатие требованиям проекта;

- соблюдение рекомендаций по уходу за укрепленным слоем.

9.3.2 Правильность дозировки неорганического вяжущего и однородность его распределения определяют путем отбора проб готовой смеси из партии. Приготавливают образцы для их последующего испытания на прочность в соответствии с пособием [7]. Партией является количество укрепленного материала, приготовленного в течение одной смены на одной установке, одной и той же марки по прочности, но не более 1000 м3.

Допускается, если иное не оговорено действующими нормативными документами, изготавливать образцы из укрепленных грунтов и обработанных строительных материалов на прессе, применяя для смеси с максимальной фракцией до 5 мм балочки размером 4 x 4 x 16 см и образцы-цилиндры с диаметром и высотой 5,05 см, для смеси с максимальной фракцией до 20 мм - балочки размером 10 x 10 x 40 см и образцы-цилиндры диаметром и высотой 7,14 см, для смеси с максимальной фракцией до 40 мм - балочки размером 10 x 10 x 40 см и образцы-цилиндры диаметром и высотой 10 см. Давление пресса устанавливают исходя из условия получения максимальной плотности образцов (ГОСТ 22733-2016) при оптимальной влажности. Время выдержки образцов под нагрузкой 180 с.

Разрешается проводить испытания образцов-балочек на изгиб только при подборе состава строительной смеси.

9.3.3 При производстве работ по устройству слоев из материалов, укрепленных неорганическими вяжущими, для операционного контроля плотности допускается использовать приборы для определения модуля деформации основания по типу ZFG 3.0. Для этого по аналогии с проведением пробного уплотнения перед началом укатки производят замер величины модуля деформации и фиксируют в таблице записей (в произвольной форме). Затем после каждого прохода уплотняющей техники необходимо выполнить новое измерение, записывая данные в таблицу. Прекращение роста измеряемой величины модуля деформации основания будет свидетельствовать о прекращении дальнейшего уплотнения и достижении значения плотности, близкой к максимальной, при данном режиме уплотнения.

9.3.4 Перед устройством следующего слоя в состав операционного контроля нижележащего конструктивного слоя входит визуальная проверка наличия трещин в соответствии с требованиями подраздела 9.1 с инструментальным замером шага трещин при необходимости.

9.3.5 Операционный контроль при устройстве других конструктивных слоев нежестких дорожных одежд с основаниями из укрепленных материалов, в том числе слоев из асфальтобетона, осуществляют в соответствии с требованиями ППР и СП 78.13330.2012.

9.4 Приемочный контроль

9.4.1 Приемочный контроль при устройстве нежестких дорожных одежд с основаниями из укрепленных материалов и их конструктивных слоев производят в соответствии с требованиями ППР, СП 78.13330.2012 и настоящего методического документа.

9.4.2 В состав приемочного контроля входит визуальная проверка наличия сквозных трещин на асфальтобетонном покрытии и в монолитных конструктивных слоях в соответствии с требованиями подраздела 9.1 с инструментальным замером шага трещин при необходимости. Выявленные трещины в верхнем слое асфальтобетонного покрытия подлежат герметизации в соответствии с рекомендациями подраздела 10.2. В том случае если шаг трещин менее указанного в подразделе 9.1, вопрос о пригодности дорожной одежды к эксплуатации решается по результатам специальной научно-технической экспертизы.

9.5 Перечень актов на скрытые работы

9.5.1 Приемку скрытых работ осуществляют по мере выполнения определенных видов работ или окончания устройства конструктивных элементов, которые будут полностью или частично скрыты при проведении следующих по технологии работ. Приемка скрытых работ осуществляется с составлением акта на скрытые работы.

9.5.2 Ниже дан примерный перечень актов на скрытые работы при строительстве нежестких дорожных одежд с основаниями из укрепленных материалов на устройство:

- теплоизолирующих, морозозащитных, дренирующих и других слоев;

- конструктивных слоев оснований и покрытий (исключая верхний слой);

- слоев с использованием прослоек из геосинтетических и армирующих материалов;

- подгрунтовки.

9.5.3 Перечень актов на скрытые работы, обязательный для применения на объекте, указывается в проектной документации.

10 Рекомендации по эксплуатации и ремонту нежестких дорожных одежд с основаниями из укрепленных материалов

10.1 Рекомендации по назначению межремонтных сроков для нежестких дорожных одежд с основаниями из укрепленных материалов

10.1.1 Срок очередного капитального ремонта нежестких дорожных одежд с основаниями из укрепленных материалов определяется проектным сроком службы дорожной одежды после нового строительства, реконструкции или предыдущего капитального ремонта либо величиной коэффициента прочности дорожной одежды по критерию упругого прогиба, определяемого или прогнозируемого на перспективу до одного года по результатам периодической диагностики в соответствии с действующими нормативными документами (наступление отказа дорожной одежды при достижении недопустимо низкого значения коэффициента прочности).

10.1.2 Сроки и виды ремонтов и дорожных работ на асфальтобетонных покрытиях нежестких дорожных одежд с основаниями из укрепленных материалов назначаются по результатам их периодической диагностики и определяются фактическим состоянием и прогнозируемой динамикой таких показателей транспортно-эксплуатационных свойств (ТЭС), как продольная и поперечная ровность дорожного покрытия, наличие просадок, ям и выбоин, а также шаг трещин. В необходимых случаях учитывают также сцепные свойства дорожного покрытия.

Необходимость ремонта или дорожных работ возникает в том случае, если хотя бы один из перечисленных показателей ТЭС перестает удовлетворять действующим нормативным требованиям (отказ дорожного покрытия) либо по результатам диагностики отказ дорожного покрытия по одному из этих показателей прогнозируется в перспективе до 6 мес.

10.2.1 Трещины с регулярным шагом являются характерной особенностью нежестких дорожных одежд с основаниями из материалов, укрепленных с применением неорганических вяжущих. Поэтому при достаточно большом шаге таких трещин они не рассматриваются как значительные или критические дефекты. Однако не загерметизированные (на момент освидетельствования) трещины в верхнем асфальтобетонном слое являются малозначительным дефектом и подлежат скорейшей заливке битумными материалами при наступлении соответствующих погодных условий с учетом рекомендаций [8] и данного методического документа.

10.2.2 При определении эффективной технологии ремонта трещин следует учитывать:

- количество трещин и среднее расстояние между ними;

- средний общий модуль упругости дорожной одежды на участке с трещинами;

- вид и состав материала покрытия;

- форму и разветвленность трещин (в плане);

- степень разрушения кромок и состояние покрытия в зонах трещин;

- длину и ширину трещин.

10.2.3 Основное внимание при заливке (санации) необходимо уделять температурным и отраженным трещинам, размер которых изменяется под действием температуры и окружающей среды. При наличии частой сетки трещин на асфальтобетонном покрытии проводить их заливку не эффективно.

10.2.4 Работы необходимо осуществлять в сухую погоду при влажности не выше 80% и температуре воздуха выше 5 °C. Основные работы по заливке трещин эффективнее всего выполнять в период их максимального раскрытия. Самый оптимальный период для выполнения этих работ весна, когда наступает теплая и сухая погода, или осень, когда днем еще достаточно тепло (выше 5 °C), а ночью при заморозках происходит сжатие покрытия.

В зависимости от ширины раскрытия трещин процесс их санации включает различные технологические операции.

Трещины с шириной раскрытия до 5 мм:

- продувка сжатым воздухом;

- разогрев трещины;

- заливка мастикой или битумной эмульсией с составом, обеспечивающим высокую проникающую способность.

Трещины с шириной раскрытия до 20 мм:

- разделка трещины с получением камеры (для трещин со значительными разрушениями кромок);

- очистка трещин;

- просушка и продувка;

- разогрев боковых стенок трещины и камеры;

- заливка трещины;

- присыпка залитой трещины и камеры песком.

Трещины с шириной раскрытия более 20 мм:

- очистка трещины механическим способом;

- продувка сжатым воздухом;

- разогрев боковых стенок трещины (при необходимости подгрунтовка);

- заделка трещины минерально-мастичной или органоминеральной ремонтной смесью специально подобранного состава (например, литой эмульсионно-минеральной смесью, щебеночно-мастичной смесью);

- уплотнение (при необходимости).

10.2.5 При осуществлении работ по заливке трещин требуется выдерживать непрерывность технологического процесса. Возможные временные перерывы между выполненными и последующими технологическими операциями не должны превышать следующих значений:

- после разделки - до 3 ч;

- после очистки - до 1 ч;

- после прогрева боковых стенок - до 0,5 мин;

- после герметизации - до 10 мин.

10.2.6 Трещины шириной 5 - 20 мм, имеющие 30% - 50% разрушения кромок, необходимо разделать с образованием камеры в верхней ее части. При близком размещении имеющихся трещин (менее 0,5 м друг от друга) зачастую разделывают только одну (основную) трещину, другую трещину лишь очищают и герметизируют.

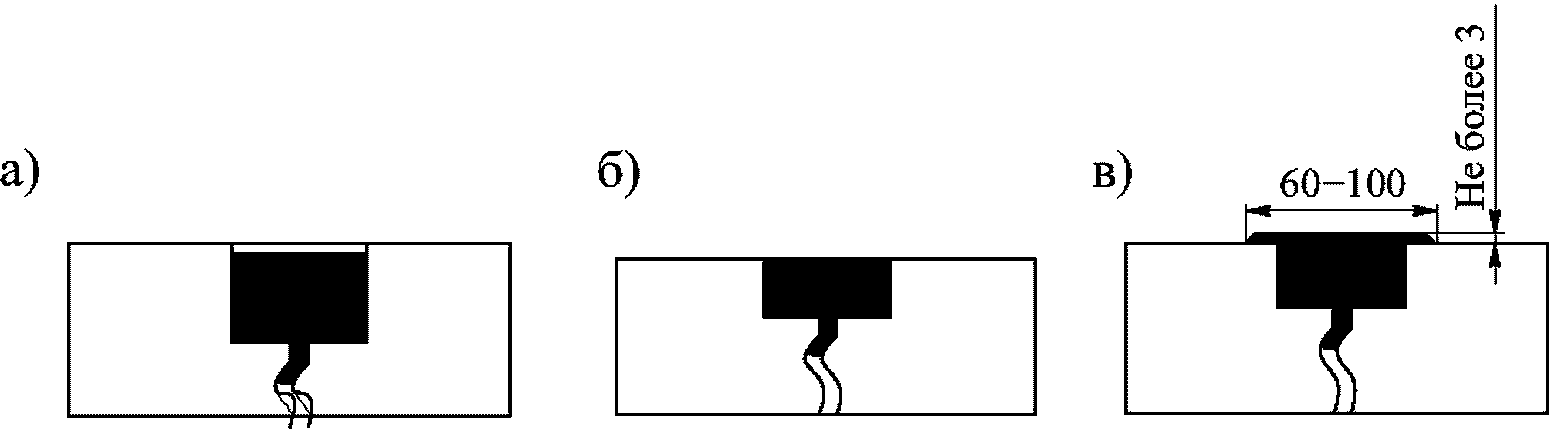

Перед заливкой трещин следует определиться с необходимым видом герметика и выбрать соответствующую форму специальной насадки заливочной пики. В зависимости от свойств герметика (устойчивости, липкости и т.п.) и рекомендаций производителя заливку трещин необходимо осуществлять с недоливом, заподлицо или с переливом (пластырь на поверхности покрытия) (рисунок 3).

а - с недоливом; б - вровень с верхом; в - с переливом

(размеры даны в миллиметрах)

10.2.7 Подготовительные работы включают:

- проведение освидетельствования участка, предназначенного для ремонта, с составлением ведомости и карты дефектов, а также классифицирование выявленных трещин и повреждений с указанием предполагаемых причин их возникновения и назначением технологии ремонта;

- подбор и проверку в аккредитованной лаборатории рациональных составов ремонтных материалов;

- ограждение ремонтируемых участков для предотвращения движения автомобилей и пешеходов в соответствии с действующими нормативами.

10.2.8 Сколы, выбоины, трещины ремонтируемого слоя очищают от грязи и пыли, продувая их с помощью компрессора сжатым воздухом. После этого верхнюю часть трещины (при необходимости) расширяют на определенную ширину и глубину для обеспечения наиболее эффективной герметизации. В необходимых случаях проводят повторную очистку расширенных трещин.

Осушку сколов, выбоин и трещин ремонтируемого слоя осуществляют техническими средствами, обеспечивающими разогрев рабочей поверхности до температур не выше 80 °C.

Далее трещины промазывают жидким битумом с помощью кисти.

10.2.9 Герметизацию трещин осуществляют с помощью передвижной плавильно-заливочной установки, которая предназначена для разогрева мастики до рабочей температуры и поддержания необходимой температуры (битумных материалов) в ходе производства работ по герметизации. Установка состоит из системы разогрева и перемешивания.

10.2.10 Мастику (битумный материал) через люк загружают в котел, где происходит ее нагрев до рабочей температуры при постоянном перемешивании, после чего при помощи насоса по термостойким шлангам ее подают в заготовленную трещину.

10.2.11 Заливку мастики в трещину выполняют через сопло, которое может иметь приспособление для устройства над трещиной пластыря шириной 50 - 70 мм. Для исключения появления в подающих шлангах заторов ремонтного материала система циркуляции горячей мастики должна быть замкнутой с подачей от заливочного сопла в бак, а также должен быть обеспечен электропрогрев шлангов.

10.2.12 Если трещины заливают с небольшим переливом, то сверху их посыпают сухой каменной мелочью (фракции 0 - 5 мм) или песком. Для подсыпки на заполненные ремонтным составом трещины заливщик дополнительно оснащается специальным устройством для подачи песка - бункером (вместимостью не менее 30 л), установленным на трех колесах. Переднее колесо помогает устройству передвигаться ровно по заданному направлению, а на оси задних колес внутри бункера установлен валик для дозировки. Специальное устройство перемещается вручную сразу после заливщика вдоль заполненной мастикой трещины. При этом колеса вращают валик, который дозирует нужное количество присыпочного материала на поверхность ремонтного состава.

10.3 Восстановление асфальтобетонных дорожных покрытий

10.3.1 Проведение дорожных работ по восстановлению слоя износа в виде различных поверхностных обработок осуществляют в соответствии с рекомендациями [1].

10.3.2 Верхний слой асфальтобетонного покрытия при отсутствии специально запроектированного слоя износа рассматривается как самостоятельный слой износа. При износе верхнего слоя покрытия, выражающемся в виде хотя бы одного из перечисленных показателей:

- достижении коэффициентом разрушения предельных значений 0,05 - 0,15 в зависимости от типа дорожной одежды и категории дороги [9] (при этом разрушения в виде ям и выбоин не затрагивают нижележащий слой);

- утрате продольной ровности (без дефектов, затрагивающих нижележащий слой);

- утрате поперечной ровности (при этом глубина колеи менее проектной толщины верхнего слоя покрытия);

- образовании трещин с шагом менее 1 м на всю толщину верхнего слоя покрытия, -

рекомендуется провести дорожные работы по возобновлению верхнего асфальтобетонного слоя износа дорожного покрытия. Для чего необходимо отфрезеровать верхний слой на полную глубину и на всю ширину покрытия и уложить новый верхний слой покрытия.

Допускается возобновление верхнего слоя асфальтобетонного покрытия выполнять по технологии горячего ресайклинга. В этом случае при технико-экономическом сравнении вариантов технологий дорожных работ следует уменьшать в два раза межремонтные сроки, приведенные в таблице 1.

- достижении коэффициентом разрушения предельных значений 0,05 - 0,15 в зависимости от типа дорожной одежды и категории дороги [9] (при этом разрушения в виде ям и выбоин затрагивают верхний слой дорожного покрытия и нижележащий слой);

- утрате продольной ровности (с дефектами, затрагивающими верхний слой дорожного покрытия и нижележащий слой);

- утрате поперечной ровности (при этом глубина колеи более проектной толщины верхнего слоя покрытия);

- образовании трещин с шагом менее 1 м на всю толщину двух верхних слоев покрытия -

рекомендуется провести ремонт двух верхних асфальтобетонных слоев дорожного покрытия. Для чего необходимо отфрезеровать верхний и нижний слои покрытия на полную глубину и на всю ширину покрытия и уложить новые верхний и нижний слои покрытия.

Допускается возобновление нижнего слоя асфальтобетонного покрытия выполнять по технологии горячего ресайклинга. В этом случае (при условии устройства верхнего слоя покрытия из новой асфальтобетонной смеси заводского приготовления) при технико-экономическом сравнении вариантов технологий дорожных работ следует уменьшать в 1,7 раза межремонтные сроки, приведенные в таблице 1.

10.3.4 При выявлении хотя бы одного из дефектов, отмеченных в пункте 10.3.3, и при наличии сквозных трещин с шагом менее 5 м в нижележащих монолитных слоях основания дорожной одежды (что создает опасность образования частых отраженных трещин во вновь уложенных при ремонте двух слоях асфальтобетонного покрытия) рекомендуется после полного фрезерования двух возобновляемых слоев дорожного покрытия укладывать по верхнему слою трещиновато-блочного основания металлическую сетку с закреплением ее ЛЭМС в соответствии с рекомендациями [2] и сверху два слоя нового асфальтобетонного покрытия.

Таблица А.1

Расчетные характеристики жаркого летнего периода

Географический пункт | Продолжительность жаркого летнего периода с температурой покрытия 50 °C и выше, дни | Глубина проникновения изотермы 50 °C в дорожную одежду, м |

1 | 2 | 3 |

Майкоп | 9,0 | 0,3 |

Барнаул | 4,5 | 0,15 |

Благовещенск | 6,5 | 0,25 |

Архангельск | 2,0 | 0,05 |

Астрахань | 13,0 | 0,45 |

Уфа | 4,5 | 0,15 |

Белгород | 8,0 | 0,20 |

Брянск | 4,0 | 0,15 |

Улан-Удэ | 9,5 | 0,25 |

Владимир | 3,5 | 0,10 |

Волгоград | 14,0 | 0,50 |

Вологда | 2,5 | 0,10 |

Воронеж | 8,0 | 0,20 |

Махачкала | 24,5 | 0,45 |

Иваново | 2,5 | 0,10 |

Иркутск | 5,5 | 0,10 |

Нальчик | 12,5 | 0,30 |

Калининград | 3,5 | 0,10 |

Элиста | 16,5 | 0,50 |

Калуга | 3,5 | 0,10 |

Петропавловск-Камчатский | 1,0 | 0,05 |

Черкесск | 7,5 | 0,20 |

Петрозаводск | 3,0 | 0,05 |

Кемерово | 2,5 | 0,10 |

Вятка | 3,0 | 0,10 |

Ухта | 2,0 | 0,05 |

Кострома | 2,5 | 0,10 |

Краснодар | 11,5 | 0,45 |

Сочи | 11,0 | 0,30 |

Красноярск | 9,0 | 0,15 |

Курган | 4,0 | 0,20 |

Курск | 5,5 | 0,15 |

Липецк | 7,5 | 0,20 |

Санкт-Петербург | 2,0 | 0,10 |

Магадан | 0,5 | 0,05 |

Йошкар-Ола | 3,0 | 0,10 |

Саранск | 5,0 | 0,20 |

Москва | 3,0 | 0,10 |

Мурманск | 1,0 | 0,05 |

Нижний Новгород | 3,5 | 0,10 |

Новосибирск | 3,0 | 0,15 |

Омск | 3,5 | 0,20 |

Оренбург | 12,5 | 0,40 |

Орел | 4,5 | 0,15 |

Пенза | 6,0 | 0,20 |

Пермь | 3,5 | 0,10 |

Владивосток | 2,5 | 0,10 |

Псков | 2,5 | 0,10 |

Ростов-на-Дону | 22 | 0,45 |

Рязань | 4,5 | 0,15 |

Самара | 8,5 | 0,20 |

Саратов | 12,5 | 0,35 |

Южно-Сахалинск | 2,5 | 0,10 |

Екатеринбург | 2,5 | 0,10 |

Владикавказ | 9,0 | 0,20 |

Смоленск | 2,0 | 0,10 |

Ставрополь | 16,5 | 0,40 |

Тамбов | 7,5 | 0,20 |

Казань | 4,5 | 0,15 |

Тверь | 2,5 | 0,10 |

Томск | 6,5 | 0,10 |

Кызыл | 4,0 | 0,15 |

Тула | 4,5 | 0,15 |

Тюмень | 2,0 | 0,10 |

Ижевск | 3,0 | 0,10 |

Ульяновск | 5,0 | 0,20 |

Хабаровск | 7,5 | 0,25 |

Челябинск | 3,5 | 0,15 |

Грозный | 8,0 | 0,35 |

Чита | 6,5 | 0,20 |

Якутск | 6,5 | 0,20 |

Ярославль | 2,5 | 0,10 |

Симферополь | 6,5 | 0,20 |

Ялта | 12,0 | 0,30 |

Феодосия | 12,0 | 0,35 |

Клепенино | 7,5 | 0,30 |

Тихорецк | 10,0 | 0,40 |

Миллерово | 16,0 | 0,40 |

Братск | 4,5 | 0,05 |

Ачинск | 6,0 | 0,20 |

Сыктывкар | 3,5 | 0,10 |

Ханты-Мансийск | 3,5 | 0,10 |

Сургут | 3,0 | 0,10 |

Абакан | 3,5 | 0,10 |

Великий Новгород | 2,0 | 0,05 |

Тура | 2,0 | 0,10 |

Дальнереченск | 8,5 | 0,20 |

Оха | 1,0 | 0,05 |

Ноглики | 1,0 | 0,05 |

Поронайск | 2,0 | 0,10 |

Александровск-Сахалинский | 2,0 | 0,05 |

Советская Гавань | 1,5 | 0,10 |

Комсомольск-на-Амуре | 7,5 | 0,10 |

Николаевск-на-Амуре | 2,0 | 0,10 |

Свободный | 3,5 | 0,20 |

Сковородино | 5,5 | 0,10 |

Ерофей Павлович | 6,0 | 0,15 |

Тында | 3,5 | 0,10 |

Алдан | 3,0 | 0,10 |

Нера | 2,0 | 0,05 |

Салехард | 1,0 | 0,05 |

Игарка | 1,5 | 0,05 |

Верхоянск | 1,5 | 0,05 |

Бийск | 3,5 | 0,15 |

Змеиногорск | 4,0 | 0,20 |

Кош-Агач | 1,5 | 0,05 |

УКРЕПЛЕННЫХ ВЯЖУЩИМИ, ПРИ ИСПОЛЬЗОВАНИИ ИХ В ОСНОВАНИЯХ

ДОРОЖНЫХ ОДЕЖД ПРИ СРОКЕ СЛУЖБЫ ДОРОЖНОЙ ОДЕЖДЫ 24 ГОДА

Таблица Б.1

Требования к морозостойкости каменных материалов и грунтов,

укрепленных вяжущими

Географический пункт | Количество лабораторных циклов замораживания-оттаивания при температуре | |

-22 °C, которое должны выдерживать образцы материала при испытании по ГОСТ 30491-2012 | -18 °C, которое должны выдерживать образцы материала при испытании по ГОСТ 10060-2012 | |

1 | 2 | 3 |

Архангельск | 40 | 50 |

Астрахань | 20 | 25 |

Барнаул | 30 | 35 |

Благовещенск | 40 | 45 |

Сковородино | 45 | 50 |

Уфа | 30 | 35 |

Вологда | 30 | 35 |

Махачкала | 10 | 10 |

Братск | 30 | 35 |

Иркутск | 40 | 45 |

Калининград | 20 | 20 |

Петрозаводск | 30 | 35 |

Кемерово | 35 | 40 |

Ухта | 35 | 40 |

Краснодар | 10 | 15 |

Курган | 35 | 40 |

Санкт-Петербург | 25 | 30 |

Магадан | 35 | 40 |

Москва | 30 | 35 |

Мурманск | 30 | 35 |

Новосибирск | 35 | 40 |

Оренбург | 30 | 35 |

Орел | 25 | 30 |

Пермь | 35 | 40 |

Владивосток | 30 | 35 |

Ростов-на-Дону | 20 | 20 |

Саратов | 25 | 30 |

Южно-Сахалинск | 30 | 35 |

Ханты-Мансийск | 35 | 40 |

Комсомольск-на-Амуре | 40 | 45 |

Хабаровск | 35 | 40 |

Чита | 40 | 45 |

Якутск | 55 | 65 |

Темрюк | 15 | 15 |

Новороссийск | 5 | 5 |

Туапсе | 5 | 5 |

Сочи | 5 | 5 |

Симферополь | 15 | 15 |

Джанкой | 15 | 15 |

Феодосия | 10 | 10 |

Ялта | 5 | 5 |

Примечание - Перед испытанием на морозостойкость образцы укрепленных каменных материалов и грунтов подвергаются капиллярному водонасыщению по ГОСТ 23558-94 либо по ГОСТ 30491-2012.

ВОЗДЕЙСТВИЙ НА РАСЧЕТНЫЕ ХАРАКТЕРИСТИКИ АСФАЛЬТОБЕТОННОГО

СЛОЯ ПРИ ПРОВЕРОЧНОМ РАСЧЕТЕ НА СОПРОТИВЛЕНИЕ МОНОЛИТНЫХ

СЛОЕВ УСТАЛОСТНОМУ РАЗРУШЕНИЮ ОТ РАСТЯЖЕНИЯ ПРИ ИЗГИБЕ

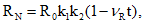

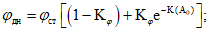

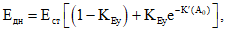

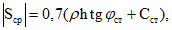

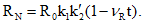

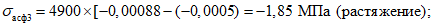

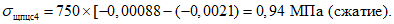

В.1 Остаточный на момент проверки в конце срока службы ресурс прочности асфальтобетонных слоев дорожных одежд определяется по формуле 18 ПНСТ 265-2018

где RN - предельное напряжение на растяжение при изгибе с учетом усталостных явлений и погодно-климатических факторов, МПа;

R0 - нормативное значение предельного сопротивления растяжению при изгибе (принимается по данным ПНСТ 265-2018 или иным справочным данным), МПа;

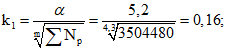

k1 - коэффициент, учитывающий снижение прочности материала вследствие усталостных явлений при многократном приложении нагрузки (вычисляется по формуле 19 ПНСТ 265-2018);

k2 - коэффициент, учитывающий снижение прочности материала во времени от воздействия природно-климатических факторов в течение срока службы (принимается по данным ПНСТ 265-2018 или иным справочным данным);

t - коэффициент нормированного отклонения (принимается по ПНСТ 265-2018).