СПРАВКА

Источник публикации

М.: ФГБУ "Информавтодор", 2021

Примечание к документу

Текст документа приведен в соответствии с публикацией на сайте https://rosavtodor.gov.ru/ по состоянию на 31.12.2021.

Документ рекомендован к применению с 12.08.2020 Распоряжением Росавтодора от 12.08.2020 N 2511-р.

Взамен ОДМ 218.3.041-2014.

Название документа

"ОДМ 218.3.041-2020. Отраслевой дорожный методический документ. Методические рекомендации по армированию асфальтобетонных слоев дорожных одежд стальными сетками"

(издан на основании Распоряжения Росавтодора от 12.08.2020 N 2511-р)

"ОДМ 218.3.041-2020. Отраслевой дорожный методический документ. Методические рекомендации по армированию асфальтобетонных слоев дорожных одежд стальными сетками"

(издан на основании Распоряжения Росавтодора от 12.08.2020 N 2511-р)

Содержание

Распоряжения Федерального

дорожного агентства

от 12 августа 2020 г. N 2511-р

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО АРМИРОВАНИЮ АСФАЛЬТОБЕТОННЫХ СЛОЕВ

ДОРОЖНЫХ ОДЕЖД СТАЛЬНЫМИ СЕТКАМИ

ОДМ 218.3.041-2020

ОКС 93.080.99

1 РАЗРАБОТАН обществом с ограниченной ответственностью "Группа Битум РУС" (ООО "Группа Битум РУС"), обществом с ограниченной ответственностью "БитумРус" (ООО "БитумРус") совместно с акционерным обществом "Институт Стройпроект" (АО "Институт Стройпроект").

Коллектив авторов: канд. техн. наук Н.Н. Беляев (руководитель работ), инж. А.Ю. Вишневецкая, канд. техн. наук Д.В. Герчин, канд. техн. наук Г.Н. Ширунов, инж. А.В. Шутров.

2 ВНЕСЕН Управлением научно-технических исследований и информационного обеспечения Федерального дорожного агентства.

3 ИЗДАН на основании распоряжения Федерального дорожного агентства от 12.08.2020 N 2511-р.

4 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР.

5 ВВЕДЕН ВЗАМЕН ОДМ 218.3.041-2014.

1.1 Настоящий отраслевой дорожный методический документ (далее - методический документ) устанавливает рекомендации по проектированию и строительству новых и реконструируемых жестких и нежестких дорожных одежд с асфальтобетонными слоями, армированными стальными сетками, а также по ремонту и капитальному ремонту уже существующих.

1.2 Данные методические рекомендации содержат основные требования к стальной сетке, предназначенной для армирования асфальтобетонных слоев, и ее технические характеристики, описание технологии армирования при строительстве и ремонте автомобильных дорог. Особое внимание уделено вопросам подготовки основания для укладки стальной сетки и ее закрепления, а также контролю качества работ.

В настоящем методическом документе использованы нормативные ссылки на следующие документы:

Технический регламент Таможенного союза "Безопасность автомобильных дорог" (ТР ТС 014/2011)

ГОСТ 9128-2009 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия

ГОСТ 9128-2013 Смеси асфальтобетонные, полимерасфальтобетонные, асфальтобетон, полимерасфальтобетон для автомобильных дорог и аэродромов. Технические условия

ГОСТ 12801-98 Материалы на основе органических веществ для дорожного и аэродромного строительства. Методы испытаний

ГОСТ 31015-2002 Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные. Технические условия

ГОСТ 31424-2010 Материалы строительные нерудные из отсевов дробления плотных горных пород при производстве щебня. Технические условия

ГОСТ 32708-2014 Дороги автомобильные общего пользования. Песок природный и дробленый. Определение содержания глинистых частиц методом набухания

ГОСТ 32729-2014 Дороги автомобильные общего пользования. Метод измерения упругого прогиба нежестких дорожных одежд для определения прочности

ГОСТ 32825-2014 Дороги автомобильные общего пользования. Дорожные покрытия. Методы измерения геометрических размеров повреждений

ГОСТ 32960-2014 Дороги автомобильные общего пользования. Нормативные нагрузки, расчетные схемы нагружения

ГОСТ 33030-2014 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Определение дробимости

ГОСТ 33049-2014 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Определение сопротивления дроблению и износу

ГОСТ 33101-2014 Дороги автомобильные общего пользования. Дорожные покрытия. Методы измерения ровности

ГОСТ 33109-2014 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Определение морозостойкости

ГОСТ Р 50575-93 (ИСО 7989-88) Проволока стальная. Требования к цинковому покрытию и методы испытания покрытия

ГОСТ Р 51285-99 Сетки проволочные крученые с шестиугольными ячейками для габионных конструкций. Технические условия

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: стандарт имеет номер ГОСТ Р 52128-2003, а не ГОСТ Р 52128-2020. |

ГОСТ Р 52128-2020 Эмульсии битумные дорожные. Технические условия

ГОСТ Р 58401.1-2019 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Система объемно-функционального проектирования. Технические требования

ГОСТ Р 58401.2-2019 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон щебеночно-мастичные. Система объемно-функционального проектирования. Технические требования

ГОСТ Р 58406.1-2020 Дороги автомобильные общего пользования. Смеси щебеночно-мастичные асфальтобетонные и асфальтобетон. Технические условия

ГОСТ Р 58406.2-2020 Дороги автомобильные общего пользования. Смеси горячие асфальтобетонные дорожные и асфальтобетон

ПНСТ 265-2018 Дороги автомобильные общего пользования. Проектирование нежестких дорожных одежд

СП 78.13330.2012 Автомобильные дороги (актуализированная редакция СНиП 3.06.03-85

Примечание - При пользовании настоящим методическим документом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячным информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании данным методическим документом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем методическом документе применены следующие термины с соответствующими определениями:

3.1 армирующий слой: Композитный слой, состоящий из армирующей сетки и заполняющего ячейки сетки материала дорожного покрытия.

3.2 армированный слой: Слой асфальтобетона, находящийся в зоне депланации и обладающий в результате армирования повышенными прочностными и упругими свойствами.

3.3 зона депланации: Слой асфальтобетона, прилегающий к армирующему слою и вовлекаемый в деформацию при выдергивании из него армирующего слоя.

3.4 литая эмульсионно-минеральная смесь (ЛЭМС): Смесь, состоящая из каменного материала, битумной эмульсии, минерального наполнителя, воды и специальных добавок, подобранных в определенных пропорциях и смешанных при помощи специализированного оборудования при температуре не менее 10 °C.

3.5 отраженные трещины: Трещины в асфальтобетонном покрытии, быстро развивающиеся над существующими трещинами или швами в нижележащих слоях дорожной одежды. Отраженные трещины образуются по механизму усталостного трещинообразования.

3.6 проволочная сетка двойной скрутки (двойного кручения): Неразрывная сетка, изготовленная из проволочных пар с периодическими двойными скрутками, которые связываются двойными скрутками со смежными аналогичными проволочными парами, образуя между собой шестиугольные ячейки.

3.7 стальная проволока двойного кручения: Две проволоки, скрепленные между собой посредством двойного кручения. При этом исходным материалом для нее является стальная оцинкованная проволока.

3.8 размер ячейки сетки: Расстояние между скрутками с учетом размера одной скрутки.

3.9 скрутка проволок: Свивка двух проволок в одном направлении на полный оборот 360°, проволоки вращаются в одном направлении, минимальное количество скруток три.

3.10 срок службы дорожной одежды: Календарная продолжительность эксплуатации дорожной одежды с предусмотренным техническим обслуживанием и ремонтными работами до состояния, при котором его дальнейшая эксплуатация недопустима или нецелесообразна.

3.11 сетка стальная: Сетка двойного кручения с шестиугольными ячейками из стальной проволоки с цинковым покрытием, укрепленная армирующим плоским скрученным прутом, расположенным в поперечном направлении.

3.12 трещины на дорожном покрытии: Разрушения дорожного покрытия, выразившиеся в нарушении сплошности покрытия, возникшие в результате воздействия транспортных средств и природно-климатических факторов и образованные в поперечном и продольном направлениях, а также по диагонали (косые) и в виде сетки трещин.

3.13 фрезерование покрытия: Разрушение покрытия с использованием специальных фрез, оснащенных фрезерным валом с закрепленными на нем резцами и фронтальным транспортером для погрузки отфрезерованного материала в транспортные средства.

4.1 Для изготовления сетки проволочной двойного кручения с шестиугольными ячейками применяется проволока с антикоррозийным покрытием в соответствии с ГОСТ Р 51285-99. Выбор параметров антикоррозийного покрытия определяется проектом с учетом слабоагрессивной среды эксплуатации армирующей сетки внутри монолитного слоя асфальтобетонного покрытия. Для конструктивных элементов дорожных одежд рекомендуется выбирать антикоррозийное покрытие проволоки со сроком службы не менее 25 лет.

Минимальное количество антикоррозийного покрытия для проволоки ячеек должно быть не менее 100 г/м2 для сеток из проволоки с цинковым покрытием.

Для изготовления армирующих плоских скрученных прутов применяется металлическая арматура с плотным антикоррозийным покрытием в соответствии с ГОСТ Р 50575-93.

Минимальное количество антикоррозийного покрытия для поперечных скрученных прутов должно быть не менее 100 г/м2 для арматуры с цинковым покрытием.

Испытания антикоррозийных покрытий на стальной проволоке и на арматуре для поперечных прутов по массе и качеству проводятся в соответствии с ГОСТ Р 50575-93. Антикоррозийное покрытие не должно отслаиваться от стальной проволоки или от поперечного прута при навивании шести витков на стержень (оправку) диаметром, равным четырехкратному диаметру проволоки или четырехкратному наименьшему размеру поперечного сечения прута. После испытания покрытие должно иметь прочное сцепление со стальной основой и не растрескиваться или отслаиваться до такой степени, чтобы чешуйки покрытия можно было удалить с поверхности проволоки пальцами.

4.2 Размеры ячейки сетки, диагонали ячейки, диаметр проволоки указаны в таблице 1 и должны соответствовать ГОСТ Р 51285-99. Схема сетки указана на рисунке 1.

1 - плоский скрученный прут; 2 - проволока;

3 - размер ячейки; 4 - размер диагонали ячейки;

5 - расстояние между прутами

Таблица 1

Размер ячейки, мм | Размер диагонали ячейки, мм | Предельное отклонение размеров, % | Диаметр проволоки, мм | Размер поперечного сечения прута (высота x толщина), мм | Шаг поперечных прутов, мм |

60 | 80 | +18/-4 | 2,2 | 6 x 2 | >= 235 |

2,4 | 7 x 3 | ||||

2,7 | 7 x 3 | ||||

80 | 100 | +16/-4 | 2,2 | 6 x 2 | >= 265 |

2,4 | 7 x 3 | ||||

2,7 | 7 x 3 | ||||

100 | 120 | +16/-4 | 2,2 | 6 x 2 | >= 285 |

2,4 | 7 x 3 | ||||

2,7 | 7 x 3 |

4.3 Рекомендуется при легком типе сетки применять проволоку диаметром 2,2 мм, при среднем типе - 2,4 мм и при тяжелом типе - 2,7 мм, с допустимым отклонением диаметра проволоки +/- 0,09 мм. Сетка имеет шестиугольные ячейки и жесткие в поперечной плоскости крепления из плоских скрученных прутов профилем 6 x 2 мм при диаметре проволоки 2,2 мм и 7 x 3 мм при диаметре проволоки 2,4 мм и 2,7 мм, располагаемые на расстоянии, как правило, 235, 265 или 285 мм в зависимости от размера ячейки.

Допустимые геометрические отклонения профиля плоских скрученных прутов +18/-4%. Допустимое отклонение расстояния между скрученными прутами составляет +/- 40 мм.

По заявке заказчика расстояние между прутами может быть изменено в соответствии с проектом или заказом.

4.4 Прочность при растяжении проволоки сетки должна быть не менее 35 кгс/мм2 (340 Н/мм2). Удлинение проволоки при разрыве должно быть не более 12%.

Решение о применении того или иного типа стальной сетки в каждом конкретном случае принимает проектная организация на основании положений настоящего методического документа и результатов проверочного расчета в зависимости от состава и интенсивности движения, климатических и грунтово-гидрологических условий, а также толщины конструктивных слоев дорожной одежды.

4.5 Стальная сетка должна поставляться в рулонах длиной, как правило, 50 - 65 м. Допустимые отклонения по длине +/- 1%. Ширина рулона может быть от 1 до 4,2 м. По согласованию с поставщиком длину и ширину рулона можно изменить.

Соответствующую ширину рулона выбирают в зависимости от ширины армируемого покрытия автомобильной дороги. Допустимые отклонения по ширине +/- 10 см. Развернутый рулон сетки не должен иметь видимых повреждений. Структура расположения ячеек должна быть равномерная.

4.6 Сетку следует складировать, паковать и хранить в рулонах таким образом, чтобы избежать ее повреждения. Рулоны размещают горизонтально на сухой и ровной поверхности, их можно укладывать один на другой максимально в девять слоев.

4.7 Технические характеристики стальной сетки для армирования асфальтобетонных слоев представлены в таблице 2, классификация стальных сеток для армирования асфальтобетонных покрытий по типам - в таблице 3.

Таблица 2

Диаметр проволоки, мм | Размер поперечного сечения прута (высота x толщина), мм | Размер ячейки, мм | Масса сетки <*>, кг/м2 |

2,7 | 7 x 3 | 60 x 80 | <= 2,15 |

80 x 100 | <= 1,73 | ||

100 x 120 | <= 1,55 | ||

2,4 | 7 x 3 | 60 x 80 | <= 1,85 |

80 x 100 | <= 1,43 | ||

100 x 120 | <= 1,32 | ||

2,2 | 6 x 2 | 60 x 80 | <= 1,65 |

80 x 100 | <= 1,30 | ||

100 x 120 | <= 1,22 |

--------------------------------

Таблица 3

асфальтобетонных покрытий по типам

Тип сетки | Рекомендуемые параметры сетки | Допускаемые параметры сетки | ||||

Диаметр проволоки, мм | Размер поперечного сечения прута (высота x толщина), мм | Размер ячейки, мм | Диаметр проволоки, мм | Размер поперечного сечения прута (высота x толщина), мм | Размер ячейки, мм | |

Тяжелый (Т) | 2,7 | 7 x 3 | 60 x 80 | 2,4 | 7 x 3 | 60 x 80 |

Средний (С) | 2,4 | 7 x 3 | 80 x 100 | 2,7 | 7 x 3 | 80 x 100 |

2,7 | 7 x 3 | 100 x 120 | ||||

2,2 | 6 x 2 | 60 x 80 | ||||

Легкий (Л) | 2,2 | 6 x 2 | 100 x 120 | 2,4 | 7 x 3 | 100 x 120 |

2,2 | 6 x 2 | 80 x 100 | ||||

5.1 Возможны следующие способы применения стальных сеток при ремонте и капитальном ремонте нежестких дорожных одежд с асфальтобетонным покрытием путем устройства слоев усиления из асфальтобетонных смесей поверх старого асфальтобетонного покрытия:

- без нарушения его сплошности;

- с предварительным фрезерованием старого асфальтобетонного покрытия;

- после его холодного рисайклинга.

5.2 Необходимые способы усиления, материалы и конструкции дорожных одежд назначают с учетом состояния асфальтобетонного покрытия, несущей способности существующей дорожной одежды, интенсивности дорожного движения, климатических и грунтово-гидрологических условий.

5.3 Состояние асфальтобетонного покрытия перед ремонтом или усилением допускается определять согласно методике, приведенной в ГОСТ 32729-2014.

5.4 Расчет толщины слоев усиления осуществляют после инструментального обследования и расчетов в соответствии с действующими нормативными документами и положениями раздела 7.

5.5 При новом строительстве дорожной одежды стальную сетку можно укладывать и закреплять непосредственно на поверхности нижележащего слоя дорожной одежды из асфальтобетона, а также на поверхности основания из органо-минеральных смесей или на поверхности слоев основания из обработанных неорганическим вяжущим материалов.

5.6 При ремонте и капитальном ремонте стальную армирующую сетку рекомендуется укладывать на выравнивающий слой из асфальтобетона толщиной не менее 4 см. Выравнивающий слой одновременно является армированным слоем, дополнительно усиливающим дорожную одежду. Поэтому толщина и тип асфальтобетона выравнивающего слоя обосновываются проверочным расчетом в соответствии с требованиями раздела 7.

Укладку стальной сетки на выравнивающий слой следует производить не ранее чем через 2 - 3 ч после его устройства.

5.7 Допускается укладывать стальную сетку на основание без устройства выравнивающего слоя в тех случаях, когда основание состоит из материала, к которому сетка может быть предварительно закреплена дюбелем и т.п. При этом продольная и поперечная ровность основания, а также его поперечные уклоны должны соответствовать СП 78.13330.2012. На поверхности основания не должно быть незагерметизированных трещин шириной более 5 мм и незаделанных ямок или выбоин глубиной более 1 см и размером, превышающим размер ячейки сетки. Герметизацию трещин и заделку ямок производят с целью сокращения расхода ЛЭМС и выполняют любыми ремонтными материалами или смесями, в том числе укладываемыми в холодном состоянии. Отсутствие выравнивающего слоя должно быть обосновано проверочным прочностным расчетом в соответствии с требованиями раздела 7.

5.8 В том случае когда образование отраженных трещин является критерием долговечности дорожного покрытия (как при ремонте, так и при новом строительстве), суммарную толщину армирующего слоя и слоев асфальтобетонного покрытия над ним рекомендуется принимать не менее величины, указанной в приложении Г.

Допускается принимать иную суммарную толщину армирующего слоя и слоев асфальтобетонного покрытия над ним при ее обосновании расчетом в соответствии с ПНСТ 265-2018 и положениями раздела 7.

6 Способы усиления цементобетонных покрытий автомобильных дорог армированными асфальтобетонными слоями

6.1 Для восстановления эксплуатационного состояния цементобетонных покрытий автомобильных дорог применяют следующие основные способы усиления жестких дорожных одежд устройством слоев усиления из асфальтобетонных смесей:

- поверх старого цементобетонного покрытия без нарушения его сплошности;

- с предварительной фрагментацией старого цементобетонного покрытия и тщательным его уплотнением. Фрагментацию цементобетонного покрытия производят на блоки размерами от 0,5 x 0,5 до 1,5 x 1,5 м. Результатом фрагментации должно стать полное отсутствие перемещения блоков цементобетона в вертикальном направлении;

- предварительным дроблением старого цементобетонного покрытия (виброрезонансным или другим способами), с тщательным уплотнением раздробленного материала.

6.2 В зависимости от принятого способа усиления жесткой дорожной одежды стальную сетку укладывают:

- на старое цементобетонное покрытие;

- предварительно фрагментированное и тщательно уплотненное старое цементобетонное покрытие;

- предварительно раздробленное и тщательно уплотненное старое цементобетонное покрытие.

6.3 Для создания основы под укладку стальной сетки на любое бетонное основание рекомендуется устраивать выравнивающий слой из асфальтобетона толщиной не менее 4 см. Выравнивающий слой одновременно является армированным слоем, дополнительно усиливающим дорожную одежду. Поэтому толщина и тип асфальтобетона выравнивающего слоя обосновываются проверочным расчетом в соответствии с требованиями раздела 7.

Укладку стальной сетки на выравнивающий слой необходимо производить не ранее чем через 2 - 3 ч после его устройства.

6.4 Допускается укладывать стальную сетку на основание без устройства выравнивающего слоя в тех случаях, когда сетка на основании может быть закреплена дюбелем. При этом продольная и поперечная ровность основания, а также его поперечные уклоны должны соответствовать СП 78.13330.2012. На поверхности основания не должно быть незагерметизированных швов и трещин шириной более 5 мм и незаделанных ямок или выбоин глубиной более 1 см и размером, превышающим размер ячейки сетки. Герметизацию трещин и заделку ямок производят с целью сокращения расхода ЛЭМС и выполняют любыми ремонтными материалами или смесями на основе неорганических или органических вяжущих, в том числе укладываемых в холодном состоянии. Отсутствие выравнивающего слоя должно быть обосновано проверочным прочностным расчетом в соответствии с требованиями раздела 7.

6.5 В том случае когда образование отраженных трещин является критерием долговечности асфальтобетонного покрытия, суммарную толщину слоев асфальтобетонного покрытия над армирующим слоем (включая армирующий слой) рекомендуется принимать не менее величины, указанной в приложении Г.

Допускается принимать иную суммарную толщину слоев асфальтобетонного покрытия над армирующим слоем и армирующего слоя при ее обосновании расчетом в соответствии с действующими рекомендациями [1] и положениями раздела 7.

7.1 Общие положения

7.1.1 Введение в асфальтобетонное покрытие стальной армирующей сетки позволяет перераспределить на нее часть растягивающих напряжений, возникающих при нагружении дорожной конструкции. Кроме того, жесткая сетка при достаточно эффективном сцеплении с асфальтобетоном создает в прилегающем к ней слое асфальтобетона (в зоне депланации) "эффект бокового сдерживания" [2], что приводит к увеличению жесткости асфальтобетона в этой зоне и повышению соответственно таких характеристик асфальтобетона, как модуль упругости и пределы прочности на растяжение, сжатие и сдвиг. В результате в плоскости армирования и прилегающих к ней сверху и снизу зонах депланации [3] образуется композитный "квазислой" армированного асфальтобетона значительной толщины, состоящий из стальной сетки и асфальтобетона с повышенными деформационными и прочностными характеристиками.

7.1.2 Толщина зоны депланации увеличивается по мере возрастания толщины армирующего слоя, а также по мере увеличения отношения модулей упругости армирующего слоя и прилегающего к нему асфальтобетона. В результате изменения модуля упругости асфальтобетона при различных эксплуатационных температурах отношение модулей упругости армирующего слоя и асфальтобетона в годовом цикле также изменяется, что приводит к изменению в течение года толщины зоны депланации в одной и той же дорожной одежде. Если при низких температурах толщина зоны депланации с каждой стороны стальной армирующей сетки составляет 2 - 3 см, то в жаркий летний период она может достигать 10 - 12 см.

7.1.3 Наличие достаточно выраженной по толщине зоны депланации является характерной особенностью армирования асфальтобетонных покрытий стальными сетками, имеющими регулярно расположенные поперечные пруты с высотой сечения, превышающей толщину самой сетки. Наличие таких поперечных прутов увеличивает номинальную толщину армирующего слоя и способствует более эффективному вовлечению прилегающих слоев асфальтобетона в совместную работу с армирующим слоем.

7.1.4 Включение в расчетную схему многослойной дорожной одежды дополнительных слоев - армирующего слоя и слоя (слоев) армированного асфальтобетона с повышенными расчетными характеристиками, соответствующими примененной армирующей сетке, позволяет выполнить по общепринятым методикам все стандартные проверочные расчеты такой нежесткой или жесткой дорожной одежды, предусмотренные действующими нормативными документами, а также дополнительные проверочные расчеты, рекомендуемые настоящим методическим документом.

7.2 Общие рекомендации по конструированию дорожных одежд с асфальтобетонными покрытиями, армированными стальными сетками

7.2.1 Для улучшения совместной работы армируемого и армирующего слоев рекомендуется [4] соблюдать следующее соотношение между крупностью зерен каменного материала в асфальтобетоне и размером ячеек армирующей сетки:

0,8(d + D) < A, (1)

где d, D - номинальный размер зерен щебня в асфальтобетоне соответственно наименьший и наибольший, мм;

A - средний размер ячейки (среднее между значениями размера ячейки и ее диагонали), мм.

7.2.2 Рекомендуемым проектным решением является закрепление стальной сетки на основании с помощью укладки на сетку ЛЭМС [5]. В этом случае сводится до минимума риск смещения сетки построечной техникой в процессе производства строительно-монтажных работ; обеспечивается достаточно эффективное сцепление для совместной работы армирующего слоя не только с вышележащим слоем асфальтобетона (за счет вдавливания щебенок в ячейки сетки при его укладке и высокой адгезионной способности ЛЭМС), но и с нижележащим слоем (за счет высокой адгезионной способности ЛЭМС); обеспечивается высокая гидроизолирующая способность асфальтобетонного покрытия в процессе эксплуатации.

При использовании ЛЭМС не требуется предварительный розлив подгрунтовки в виде жидкого битума или битумной эмульсии в том случае, если технологический перерыв между укладкой слоя ЛЭМС и укладкой выше- или нижележащего слоя асфальтобетона не превышает трех дней и отсутствует движение транзитного или построечного транспорта по участку работ.

7.2.3 Конкретные проектные решения по армированию асфальтобетонных слоев должны приниматься на основании обосновывающих расчетов.

7.3 Проверочные расчеты армированных дорожных одежд

7.3.1 Проектирование нежестких дорожных одежд с армированными асфальтобетонными слоями

7.3.1.1 Проектирование дорожной одежды выполняется с учетом положений ТР ТС 014/2011 и на основе стандартной методологии по трем условиям: прочности, морозоустойчивости и осушению.

7.3.1.2 При этом стандартные расчеты дорожной одежды по морозоустойчивости и осушению выполняют в соответствии с ПНСТ 265-2018 или другим действующим документом.

7.3.1.3 Стандартные расчеты дорожной одежды на прочность (по допускаемым общему прогибу конструкции, напряжениям при изгибе монолитных слоев дорожной одежды и сдвигающим напряжениям в грунте и в малосвязных дополнительных слоях основания) на действие кратковременных (динамических) и длительных (статических) нагрузок также выполняются в соответствии с положениями ПНСТ 265-2018 или другим действующим документом.

7.3.1.4 При этом следует внести ряд уточняющих изменений и дополнений в действующие методики расчетов:

- расчетные характеристики армирующего слоя и армированных асфальтобетонов для проверочных расчетов дорожных одежд по различным критериям прочности при разных расчетных температурах и условиях нагружения допускается принимать с учетом приложения А;

- при расчете усиления существующей дорожной одежды, имеющей трещины, рекомендуется выполнить дополнительную проверку асфальтобетонных слоев, лежащих над трещиной блочного основания, на сопротивление растяжению при изгибе от действия транспортной нагрузки (образование отраженной трещины). Методические рекомендации по выполнению такого расчета приведены в приложении Б;

- при расчете вновь строящихся нежестких дорожных одежд с монолитными слоями основания из материалов на основе неорганических вяжущих, в которых в процессе строительства и эксплуатации могут возникнуть температурные, усадочные и другие несиловые трещины, также рекомендуется выполнить проверку армирующего слоя и армированных слоев на образование отраженных трещин с учетом приложения Б;

- на участках автомобильных дорог, где возможно возникновение особо значительных сдвигающих усилий под колесом автомобиля, рекомендуется выполнить дополнительную проверку асфальтобетонных покрытий на сдвигоустойчивость согласно приложению В.

7.3.2 Проектирование усиления жестких дорожных одежд с армированными асфальтобетонными слоями

7.3.2.1 Проверочный расчет асфальтобетонного покрытия жесткой дорожной одежды выполняется по действующим методическим рекомендациям [1] с учетом рекомендаций приложения А.

7.3.2.2 Дополнительно осуществляется расчет асфальтобетонного покрытия на устойчивость к образованию отраженных трещин над деформационными швами и трещинами бетонного основания. Методика расчета приведена в приложении Б.

7.3.2.3 На участках автомобильных дорог, где возможно возникновение особо значительных сдвигающих усилий под колесом автомобиля, рекомендуется произвести дополнительную проверку асфальтобетонного покрытия на сдвигоустойчивость в соответствии с приложением В.

7.3.3 Примеры расчета конструкций дорожной одежды с асфальтобетонными слоями, армированными стальной сеткой

Примеры расчета конструкций дорожной одежды с асфальтобетонными слоями, армированными стальной сеткой, даны в приложении Д.

8.1 Требования к подготовке асфальтобетонных покрытий устанавливают в зависимости от степени их разрушения и материалов, применяемых для выполнения ремонтных работ. Подготовку осуществляют тщательно, так как от нее во многом зависит дальнейшая работоспособность всей конструкции дорожной одежды.

8.2 Перед выполнением подготовительных работ рассматривают результаты обследования и данные оценки эксплуатационного состояния асфальтобетонного покрытия:

- площадь и глубину разрушений поверхности покрытия;

- прочность дорожной одежды;

- ровность покрытия.

Указанные параметры должны определяться в соответствии с ГОСТ 32825-2014, ГОСТ 32729-2014 и ГОСТ 33101-2014.

8.3 При обследовании асфальтобетонного покрытия следует обращать особое внимание на влажность грунтового основания и уровень грунтовых вод.

Причиной переувлажненного основания может быть наличие следующих факторов:

- подъем уровня грунтовых вод, способствующий водонасыщению вышележащих слоев грунта;

- разрушение и заиливание водопропускных труб;

- нарушение уклонов в дренажной системе;

- образование трещин в покрытии, через которые в основание могут свободно проникать поверхностные воды.

Осушение основания, ремонт и восстановление водоотводных систем являются первоочередными работами при подготовке асфальтобетонного покрытия к усилению.

8.4 При наличии в основании поврежденного покрытия пучинистых грунтов рекомендуется провести замену грунта на непучинистый.

8.5 Для укладки стальной сетки поверхность основания под укладку должна быть чистой и иметь ровность в соответствии с СП 78.13330.2012. При наличии в основании трещин шириной 5 мм и более, отдельных раковин, шелушения и других разрушений (см. подраздел 5.7) перед укладкой выравнивающего слоя проводят ремонт основания в соответствии с действующими нормативами.

8.6 При армировании дорожного покрытия после фрезерования с укладкой стальной сетки в "корыто" фрезерование следует проводить на ширину, превышающую на 0,1 м проектную ширину укладываемой армирующей сетки (сеток).

9.1 Требования к подготовке цементобетонных покрытий устанавливают в зависимости от степени их разрушения и материалов, применяемых для выполнения ремонтных работ.

9.2 Наиболее опасными повреждениями, без ликвидации или ремонта которых не рекомендуется укладывать слои усиления, являются:

- вертикальная подвижка плит старого покрытия относительно друг друга;

- уступы в покрытии;

- трещины с шириной раскрытия более 5 мм, поврежденные кромки плит;

- разрушение заполнителя швов;

- переувлажнение в слоях основания;

- коробление плит покрытия;

- просадки и вспучивание.

9.3 Выявленные в период обследования качающиеся плиты и плиты, под которыми имеются пустоты, стабилизируют путем обеспечения плотного контакта плит с основанием. Это способствует предупреждению преждевременного разрушения нового слоя покрытия.

Плиты цементобетонного покрытия могут быть "посажены" на основание тяжелыми пневматическими катками. Восстановление опирания плит осуществляют также путем заполнения пустот специальным составом посредством нагнетания его под плиты. Стабилизацию плит после заполнения пустот проверяют прокаткой тяжелой техники.

Фрагментация или виброразрушение плит, а затем плотная "посадка" их на основание приводят к снижению температурных горизонтальных подвижек и вертикальных перемещений плит, в том числе связанных с температурными деформациями.

9.4 После стабилизации плит цементобетонного покрытия деформационные швы и трещины тщательно очищают и подготавливают к укладке выравнивающего слоя из асфальтобетонной смеси. Перед укладкой выравнивающего слоя трещины в основании шириной более 5 мм и деформационные швы должны быть загерметизированы.

10.1 Армирование асфальтобетонных слоев осуществляют стальной сеткой, которая должна соответствовать требованиям данного методического документа.

10.2 При армировании асфальтобетонных слоев стальными сетками технология работ по устройству и усилению асфальтобетонных покрытий жестких и нежестких дорожных одежд включает следующие операции:

- очистку существующего покрытия от загрязнений;

- ликвидацию дефектов асфальтобетонного покрытия (ремонт выбоин, герметизацию трещин или швов, стабилизацию бетонных плит и др.);

- при необходимости:

- доставку и укладку стальной сетки в проектное положение;

- прикатку сетки пневматическим катком;

- предварительное закрепление начального поперечного прута каждого рулона сетки к основанию или нижнему слою покрытия;

- нанесение литой эмульсионно-минеральной смеси в соответствии с технологическими рекомендациями [6];

- распределение по армирующему слою и уплотнение асфальтобетонной смеси слоями необходимой толщины.

Пример оформления Технологической карты на устройство защитно-армирующего слоя с использованием стальной сетки и литой эмульсионно-минеральной смеси представлен в приложении Е.

10.3 В зависимости от сроков формирования слоя ЛЭМС и условий организации работ операции по укладке сетки и устройству вышележащего асфальтобетонного слоя допускается выполнять в течение одной смены либо с технологическим перерывом до трех и более суток.

10.4 При проведении ремонтных работ на проезжей части без прекращения движения транспортных средств по смежным полосам движения место работы должно ограждаться в соответствии с рекомендациями [7]. В этом случае технология работ предусматривает укладку асфальтобетонного слоя усиления с армированием стальной сеткой в два этапа: сначала на одной, а затем на другой полосе (направлении) движения транспортных средств.

10.5 Существующее дорожное покрытие очищают от пыли и грязи с помощью механических щеток, сжатого воздуха от компрессоров, поливомоечных машин, при необходимости просушивают.

10.6 На участках с выбоинами, трещинами, раковинами, шелушением и другими дефектами асфальтобетонного или бетонного покрытия выполняют предварительную подготовку ремонтируемого покрытия (см. разделы 8 и 9).

10.7 Перед укладкой сетки при необходимости устраивают выравнивающий слой из асфальтобетона.

10.8 Укладку стальной сетки надлежит выполнять, руководствуясь положениями данного методического документа. Работы должен исполнять квалифицированный персонал.

10.9 Укладку стальной сетки можно осуществлять с помощью механического укладчика, фронтального погрузчика со штангой, автомобиля-манипулятора со штангой или автомобиля с задним навесным разматывателем сетки (рисунки 2, 3).

разматывателем сетки

Укладчики обычно выпускают в виде простых навесных траверс. Стальные сетки раскатывают вдоль оси дороги ровно, без волн и складок, внешней стороной сетки наверх.

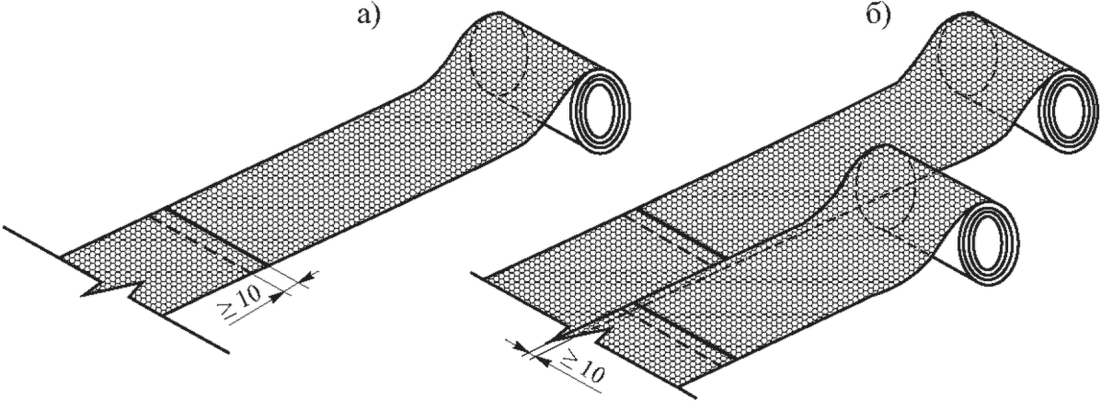

При сопряжении двух или более рулонов сетки необходимо соблюдать перекрытие рулонов в продольном и поперечном направлении (т.е. между смежными рулонами) не менее 10 см. Конец предыдущего рулона должен всегда накрывать начало следующего в направлении укладки, чтобы последний не был сдвинут или завернут укладчиком ЛЭМС или асфальтоукладчиком (рисунок 4).

а, б - стыки сетки соответственно поперечный

и продольный (размеры даны в сантиметрах)

в поперечном и продольном направлении

Следует не допускать нахлеста укрепляющих поперечных плоских прутов одной сетки на такие же прутья второй сетки (т.е. поперечные пруты соседних рулонов должны быть смещены относительно друг друга). Особое внимание нужно уделять местам сопряжения трех или более секций сетки. Необходимо учитывать, что при последующей укладке ЛЭМС толщина слоя уложенной смеси в данных местах будет больше.

При размещении сетки на криволинейных участках дороги следует вырезать соответствующий кусок сетки с внутренней стороны кривой поворота и методом наложения сформировать криволинейный участок (рисунок 5). Вырезку осуществляют ручным или электрическим инструментом.

1 - инструмент; 2 - вырезанный клин сетки;

3 - анкеровка сетки

сетки (а, б, в) на криволинейном участке

10.10 После укладки сеток в проектное положение выполняют их прикатку пневматическим катком по всей площади. Разглаживание сетки начинают с середины рулона, двигаясь катком назад и вперед. Для обеспечения плотного контакта стальной сетки с основанием достаточно четырех проходов катка по одному следу (рисунок 6).

10.11 Одной из важных операций, обеспечивающих эффективную работу стальной сетки в конструкциях дорожных одежд, является закрепление сетки к основанию покрытия.

При условии основного крепления сетки литой эмульсионно-минеральной смесью первоначально осуществляют ее предварительное крепление дюбелями на первом поперечном укрепляющем плоском пруте каждого рулона. Дополнительное крепление сетки дюбелями производят в местах, где невозможно достичь требуемого прилегания сетки после прикатки пневматическим катком.

Анкеровку производят с помощью монтажного пистолета и пиропатронов либо газового гвоздезабивного пистолета. В качестве анкеров используют гвозди-дюбели длиной не менее 40 мм и пластины размером не менее 10 x 50 мм, нарезанные из стального оцинкованного листа, либо крепежный элемент (рисунок 7).

Для фиксации можно использовать также гвоздь (арматуру соответствующего диаметра), загнутый с одного конца, который надежно прижимает сетку к основанию покрытия. По уложенной сетке запрещено движение транспортных средств. В исключительных случаях может проходить технологический транспорт с малой скоростью, без резкого ускорения, торможения и поворотов.

10.12 После укладки и разглаживания стальной сетки ее крепят к основанию литой эмульсионно-минеральной смесью. Ширину укладки смеси по каждой полосе выбирают так, чтобы дважды смесь не попадала на место продольного нахлеста со следующей полосой. При последнем проходе укладчика ширина укладки ЛЭМС должна полностью закрыть стальную сетку. Слой из литой эмульсионно-минеральной смеси обеспечивает хорошую гидроизоляцию нижележащих слоев дорожной одежды, а также хорошее сцепление армирующего слоя с нижележащим выравнивающим асфальтобетонным слоем.

10.13 Процедуру смешивания компонентов литой эмульсионно-минеральной смеси осуществляют в смесителе машины-укладчика не более 1 мин. После перемешивания в смесителе готовую смесь подают в распределительный короб машины-укладчика, с помощью которого происходит ее равномерное распределение и укладка на заданную ширину.

Поступательное движение машины делает возможным нанесение слоя смеси установленной толщины от 6 до 15 мм (при средней толщине 10 мм) с примерным средним расходом 15 кг/м2. В местах сопряжения трех или более секций сетки толщина нанесения слоя из ЛЭМС больше и ее расход выше. Кроме того, на средний расход смеси влияют ровность поверхности, подготовленной под укладку сетки, а также свойства используемых материалов.

Битумная эмульсия подвергается распаду в течение нескольких минут после приготовления литой эмульсионно-минеральной смеси, но время окончательного формирования слоя ЛЭМС составляет от 1 до 6 ч в зависимости от погодных условий. Рекомендуется производить укладку ЛЭМС на армирующую сетку при температурах не ниже 0 °C и при отсутствии интенсивных атмосферных осадков.

По окончании формирования слоя ЛЭМС отчетливо видна фактура разложенной в этом слое сетки из стальной проволоки. Уложенный слой смеси должен быть такой толщины, чтобы превышать вертикальную высоту сечения поперечного прута стальной сетки не более чем на 3 - 5 мм.

Слой из литой эмульсионно-минеральной смеси не требует уплотнения. Однако для ускорения формирования слоя допускается его прикатка пневматическим катком через некоторое время после начала формирования.

По окончании работ необходимо защитить слой литой эмульсионно-минеральной смеси от движения транспортных средств вплоть до завершения его формирования. Движение по сформировавшемуся слою строительной техники возможно только в исключительных случаях и при скорости не выше 30 км/ч без резкого ускорения, торможения или поворотов.

Производство последующих технологических операций, за исключением прикатки пневмокатком с целью ускорения формирования слоя, разрешается только после завершения формирования (затвердевания) слоя ЛЭМС.

10.14 В процессе устройства асфальтобетонного покрытия следует регулировать режим движения автомобилей-самосвалов, груженных асфальтобетонной смесью, защищая закрепленную стальную сетку от загрязнения, смещения или повреждения.

Асфальтоукладчику и транспортным средствам необходимо двигаться очень осторожно, чтобы свести к минимуму сдвиговые нагрузки в сетке. При подъезде к асфальтоукладчику транспортные средства должны избегать лишнего маневрирования, резких ускорений или торможений. Желательно, чтобы они при контакте с асфальтоукладчиком двигались своим ходом без торможения.

Заезд транспортных средств на уложенную сетку рекомендуется выполнять задним ходом при медленном движении по одной колее для заезда и съезда с полотна сетки.

10.15 Укладку и уплотнение асфальтобетонной смеси при устройстве слоя покрытия осуществляют в соответствии с СП 78.13330.2012. При этом не требуется предварительный розлив по слою ЛЭМС подгрунтовки в виде жидкого битума или битумной эмульсии в том случае, если технологический перерыв между укладкой слоя ЛЭМС и укладкой вышележащего слоя асфальтобетона не превышал трех дней, отсутствовало движение по слою ЛЭМС транзитного транспорта и поверхность слоя не загрязнена.

11.1 При фрезеровании покрытия необходимо контролировать глубину фрезерования, качество разделки участков входа и выхода фрезы на проектную глубину, поперечный уклон отфрезерованной поверхности.

После проведения работ по очистке покрытия следует произвести визуальный контроль качества.

11.2 На стадии герметизации трещин необходимо визуально контролировать качество очистки трещин и заполнение их герметиком.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: стандарт имеет номер ГОСТ Р 52128-2003, а не ГОСТ Р 52128-2020. |

11.3 Используемые в слоях усиления асфальтобетонные смеси должны соответствовать требованиям ГОСТ Р 58401.1-2019, ГОСТ Р 58401.2-2019, ГОСТ Р 58406.1-2020, ГОСТ Р 58406.2-2020 или других действующих нормативных документов. Устройство асфальтобетонных слоев и качество асфальтобетона контролируют в соответствии с действующей нормативной документацией. Качество литой эмульсионно-минеральной смеси должно соответствовать утвержденному рецепту на ЛЭМС, а качество битумной эмульсии - ГОСТ Р 52128-2020. С учетом условий эксплуатации ЛЭМС внутри пакета асфальтобетонных слоев свойства каменных материалов (щебня, дробленого песка, отсева дробления и т.д.) для ЛЭМС должны соответствовать требованиям, приведенным в таблице 4. Остальные требования к каменным материалам не нормируются.

Таблица 4

литой эмульсионно-минеральной смеси

Наименование показателя | Значение | Метод определения |

Марка по дробимости | Не ниже 600 | |

Марка по истираемости | Не ниже И3 | |

Марка по морозостойкости для дорожно-климатических зон: | ||

I - III | Не ниже F25 | |

IV - V | Не ниже F15 | |

Содержание глинистых частиц | Не выше 1% по массе |

11.4 Физико-механические показатели свойств стальной сетки контролируют согласно разделу 4 настоящего методического документа.

11.5 Приемку работ при строительстве, капитальном ремонте и ремонте автомобильных дорог осуществляют в соответствии с законодательными актами, стандартами, строительными нормами и правилами, другими нормативными документами, действующими в Российской Федерации.

Выполненные работы предъявляются подрядчиком к приемке приемочной комиссии. Приемку работ оформляют актами установленной формы. Датой приемки работ считается дата подписания акта приемочной комиссией. Для законченных строительством автомобильных дорог с этой даты начинается гарантийный срок.

11.6 Промежуточную приемку (освидетельствование) скрытых работ производят по мере окончания работ или восстановления конструктивных элементов, отнесенных к категории скрытых работ. К таким работам относят подготовку существующего асфальтобетонного или цементобетонного покрытия к усилению, укладку стальной сетки и ЛЭМС.

Освидетельствование скрытых работ проводит комиссия, включающая представителей подрядчика, заказчика и при необходимости проектной организации. По решению заказчика для освидетельствования могут привлекаться специалисты-эксперты, лаборанты и геодезисты.

При освидетельствовании скрытых работ производят проверку правильности их выполнения в натуре; знакомство с технической документацией; изучение материалов технического надзора и независимого контроля качества работ.

По результатам освидетельствования скрытых работ оформляют соответствующий акт, в котором дается оценка соответствия выполненных работ действующим нормативным документам.

Акты освидетельствования скрытых работ и промежуточной приемки ответственных конструкций составляют в трех экземплярах и после подписания хранят у заказчика, подрядчика и в проектной организации.

11.7 Приемку выполненных работ осуществляет комиссия, состав которой назначают в соответствии с подразделом 11.6. Материалы и необходимые условия для работы комиссии готовит подрядчик.

Комиссия определяет объемы работ, осуществляет их освидетельствование (правильность выполнения в натуре), знакомится с технической документацией, изучает материалы технического надзора, рекламации надзорных организаций.

Качество асфальтобетонных покрытий определяют в соответствии с действующими нормативными документами.

Не производится приемка работ при наличии отступлений от проектной документации, не согласованных в установленном порядке; при наличии нарушений обязательных требований нормативных документов; если нарушение требований норм повлекло за собой снижение уровня безопасности движения, потерю прочности, устойчивости, надежности сооружений, их частей или отдельных элементов.

12.1 Ремонт дорожного покрытия с сохранением армирующего слоя из стальной сетки и ЛЭМС

12.1.1 При выполнении ремонтных работ (в том числе с заменой одного или двух верхних слоев асфальтобетона) без удаления ранее уложенной армирующей сетки допускается производить фрезерование лежащих над сеткой слоев асфальтобетона при условии, что толщина асфальтобетона, сохраненного над армирующим слоем, состоящим из стальной сетки и ЛЭМС, будет не менее (2,0 +/- 0,5) см. При наличии трещин в сохраненном над сеткой слое асфальтобетона их герметизируют.

12.1.2 После фрезерования и герметизации (при необходимости) трещин по обычной технологии можно укладывать новые слои асфальтобетона в соответствии с проектом усиления ремонтируемой дорожной одежды. При проектном расчете усиления дорожной одежды толщина асфальтобетона hаб, лежащего на армирующем слое, в формулах А.4 и А.5 приложения А принимается равной сохраненной при фрезеровании толщине ранее уложенного на армирующий слой асфальтобетонного слоя (не менее 2 см).

12.1.3 Расчетные характеристики ЛЭМС в составе сохраненного армирующего слоя при расчете нового усиления дорожной одежды принимают согласно приложению А. Расчетные значения модуля упругости сохраненного армированного асфальтобетона в зоне действия армирующего слоя принимают по нормативной справочной базе в соответствии с типом и маркой асфальтобетона с понижающим коэффициентом 0,9 (при отсутствии в сохраненном асфальтобетоне трещин) или 0,5 (при наличии трещин).

12.2 Капитальный ремонт дорожной одежды с удалением армирующего слоя из стальной сетки и литой эмульсионно-минеральной смеси

12.2.1 При выполнении работ по капитальному ремонту дорожной одежды с заменой конструктивных слоев, расположенных ниже армирующего слоя, производят фрезерование вышележащих слоев асфальтобетона с сохранением над армирующей сеткой слоя старого асфальтобетона толщиной (1,0 +/- 0,5) см. Фрезерование выполняют с осторожностью, чтобы не повредить зубья и барабан фрезы. Затем с помощью дискового нарезчика швов участок разделяют на захватки длиной и шириной, удобной для последующей погрузки фрагментов сетки на грузовую платформу транспортного средства для вывоза на утилизацию. Захватки формируют путем нарезания поперечных и продольных швов в отфрезерованном дорожном полотне на глубину 3 - 5 см, достаточную для гарантированного перерезания всех проволок и стержней сетки.

12.2.2 В начале захватки вручную или с применением средств малой механизации (отбойного пневмомолотка или электроперфоратора и т.п.) освобождают от остатков асфальтобетона торцевой край стальной сетки на длину не менее двух шагов поперечных стержней. Далее с помощью фронтального погрузчика (подцепив зубьями ковша освобожденный от асфальтобетона край сетки за второй от края поперечный прут) или другой строительной техники сетка вырывается из асфальтобетона резким перемещением зацепленного края вверх. Вырывание сетки производится с ее загибом в обратном направлении. При этом выполняют движение фронтального погрузчика задним ходом для выдергивания всей зацепленной ковшом сетки из-под остатков асфальтобетона на захватке. Принципиальная схема удаления сетки из-под слоя асфальтобетона представлена на рисунке 8.

стальной сетки из асфальтобетонного покрытия

Дополнительно производят встряхивание сетки для максимального освобождения ее от остатков асфальтобетона. В необходимых случаях выполняют дополнительную очистку сетки от остатков асфальтобетона вручную или с применением средств малой механизации. После чего лом сетки с помощью автомобильного крана, фронтального погрузчика или вручную (в зависимости от массы лома сетки) грузят на транспортное средство и вывозят на утилизацию как лом черного металла.

12.2.3 После удаления сетки осуществляют очистку дорожного полотна от лома асфальтобетона с использованием автогрейдера или фронтального погрузчика. Лом асфальтобетона собирают в валы или кучи и затем грузят фронтальным погрузчиком в транспортное средство для вывоза на утилизацию.

После очистки дорожного полотна от лома стальной сетки и асфальтобетона дальнейшую разборку конструктивных слоев ремонтируемой дорожной одежды осуществляют по обычной технологии.

И АРМИРОВАННОГО АСФАЛЬТОБЕТОНА

А.1 Определение расчетных характеристик армирующего слоя

Определение расчетных характеристик армирующего слоя следует начинать с определения характеристики жесткости армирующей сетки. В качестве характеристики жесткости армирующей сетки принимается эквивалентный модуль упругости расчетной континуальной модели сетки Eарм, МПа, в виде тонкой сплошной однородной пластины, характеризующейся толщиной hарм, мм.

В качестве толщины hарм модели стальной армирующей сетки с поперечными прутами принимается высота сечения поперечного прута, для других типов армирующих сеток - толщина прядей, ребер или проволок сетки.

Расчетное значение Eарм определяют по формуле

Eарм = 0,5KEмс(S1 + S2)/hарм, (А.1)

где Eмс - модуль упругости материала сетки (принимается по данным производителя или справочным данным), МПа;

S1, S2 - суммарная площадь сечения всех прядей, ребер, прутов или проволок в расчете на 1 пог. м сетки, соответственно в продольном и поперечном направлении рулона, м2;

Примечание - Площадь прядей, ребер, прутов или проволок сетки принимается в сечении, перпендикулярном к продольной оси этих элементов.

K - коэффициент перехода от линейного к плоскому напряженно-деформированному состоянию (для стальных сеток с поперечным прутом прямоугольного сечения K = 1,6, в остальных случаях K = 1,25).

Расчетные значения Eарм в зависимости от вида материала и типа армирующей сетки допускается принимать по таблице А.1.

Таблица А.1

Вид материала сетки | Модуль упругости материала сетки Eмс, МПа | Характеристика сетки | Модуль упругости сетки Eарм, МПа | Примечание |

Стальная проволока | 210000 | Тяжелая, hарм = 7 мм | 7500 | |

Средняя, hарм = 7 мм | 6000 | |||

Легкая, hарм = 6 мм | 4500 | |||

Стекловолокно | 27700 | Размер ячейки 50 x 50 мм, разрывная нагрузка 100 кН/м, относительная деформация при разрыве 3%, толщина прядей сетки hарм = 1 мм | 3450 | Для технико-экономического сравнения с вариантами асфальтобетонных слоев, армированных стальной сеткой |

Поливинилалкоголь (PVA) | 4750 | Размер ячейки 40 x 40 мм, разрывная нагрузка 50 кН/м, относительная деформация при разрыве 5%, толщина прядей сетки hарм = 1 мм | 590 | |

Полиэфир | 3000 | Размер ячейки 50 x 50 мм, разрывная нагрузка 100 кН/м, относительная деформация при разрыве 13%, толщина ребер сетки hарм = 3 мм | 370 |

А.2 Определение расчетных характеристик материала, заполняющего ячейки армирующей сетки

В том случае, когда закрепление сетки на основании осуществляется с использованием ЛЭМС, расчетные характеристики заполняющего ячейки сетки материала (матрицы) принимают по таблице А.2.

Таблица А.2

в ячейках армирующей сетки

Расчетная характеристика ЛЭМС | Значение характеристики ЛЭМС при температуре, °C | |||||

0 | 10 | 20 | 30 | 40 | 50 (60) | |

Расчетный (кратковременный) модуль упругости Eм, МПа | 6000 | 4500 | 3000 | 1800 | 1000 | 700 |

Показатель m | 6 | - | - | - | - | - |

Коэффициент | 5,0/5,6 | - | - | - | - | - |

Нормативное сопротивление растяжению R0, МПа | 10,0 | - | - | - | - | - |

Коэффициент, учитывающий снижение прочности во времени от воздействия погодно-климатических факторов k2 | 1,0 | - | - | - | - | - |

Расчетный (при длительном нагружении) модуль упругости Eм, МПа | - | - | 490 | 420 | 370 | 310 |

Сцепление при сдвиге C, МПа | - | - | - | - | - | 0,55 |

Коэффициент внутреннего трения | - | - | - | - | - | 0,8 |

--------------------------------

<*> В числителе даны значения для II дорожно-климатической зоны, в знаменателе - для III - V дорожно-климатических зон.

При укладке асфальтобетонной смеси непосредственно на сетку (без предварительного ее закрепления с использованием ЛЭМС) расчетные характеристики материала, заполняющего ячейки сетки, принимают на основании данных ПНСТ 265-2018, рекомендаций [1] в зависимости от типа укладываемого на сетку асфальтобетона (ГОСТ 9128-2009, ГОСТ 9128-2013, ГОСТ 31015-2002, ГОСТ Р 58401.1-2019, ГОСТ Р 58401.2-2019 и др.). Для литого асфальтобетона расчетные характеристики допускается принимать по таблице А.2, как для ЛЭМС.

А.3 Определение расчетных характеристик композитного армирующего слоя

Композитный армирующий слой состоит из армирующей сетки и заполняющего ее ячейки материала (ЛЭМС или асфальтобетона). В данном методическом документе принята расчетная континуальная модель армирующего слоя, характеризующаяся толщиной hас, мм, и эквивалентным модулем упругости Eас, МПа.

Толщина расчетной модели hас в случае стальной сетки с поперечными жесткими прутами равна высоте сечения этого прута. В остальных случаях толщина модели hас равна толщине прядей или ребер сетки (см. таблицу А.1 или технические условия на соответствующие армирующие материалы).

При отсутствии экспериментальных данных величину модуля Eас вычисляют по формуле

+ 0,1813Eм, (А.2)

где Eм - расчетный модуль упругости материала матрицы, заполняющего ячейки сетки (принимают по таблице А.2 или нормативной справочной базе), МПа.

Вследствие малой толщины армирующего слоя величина Eас считается постоянной по всей его толщине.

В расчетной модели принято, что армирование не изменяет физико-химическую природу структурных связей в ЛЭМС или асфальтобетоне. Поэтому предельная относительная деформация растяжения или сжатия ЛЭМС и асфальтобетона в ячейках сетки сохраняется на уровне неармированного материала. Повышение жесткости и трещиностойкости материала матрицы, заполняющего ячейки сетки, в композитном армирующем слое происходит в результате механического бокового сдерживания арматурой материала матрицы при совместном деформировании и выражается в повышении эквивалентного модуля упругости и предельной разрушающей нагрузки для всего композитного армирующего слоя. Предельным состоянием по трещиностойкости для армирующего слоя является не разрыв армирующей сетки, а образование трещины в матрице из ЛЭМС или асфальтобетона в результате достижения недопустимой для матрицы предельной относительной деформации при совместном деформировании с арматурой (которая при этом может сохранять свою целостность).

Нормативное сопротивление растяжению армирующего слоя Rас0, МПа, рассчитывают по формуле

Rас0 = R0(Eас/Eм), (А.3)

где R0 - нормативное сопротивление растяжению материала, заполняющего ячейки сетки, МПа.

Сцепление армирующего слоя при сдвиге Cас, МПа, находят по формуле

где Cм - сцепление при сдвиге материала, заполняющего ячейки сетки, МПа.

Коэффициент внутреннего трения армирующего слоя  определяют по формуле

определяют по формуле

Показатель m и коэффициент  (см. таблицу А.2) принимают для армирующего слоя такими же, как и для материала, заполняющего ячейки сетки.

(см. таблицу А.2) принимают для армирующего слоя такими же, как и для материала, заполняющего ячейки сетки.

Следует различать расчетную толщину армирующего слоя hас, которая используется в прочностных расчетах, и строительную толщину армирующего слоя hасст, см, которая указывается в проектной и технологической документации.

С учетом технологических особенностей укладки ЛЭМС строительная толщина армирующего слоя hасст при любом типе стальной сетки с поперечными прутами прямоугольного сечения принимается равной 1 см. Ввиду незначительной толщины армирующих геосинтетических материалов по сравнению с толщиной укладываемого на них слоя асфальтобетона строительная толщина армирующего слоя при любом типе геосинтетического армирующего материала принимается равной нулю.

А.4 Определение толщины зоны влияния армирующего слоя на прилегающий к нему асфальтобетон

При нагружении дорожного покрытия транспортной нагрузкой или при несиловом его деформировании более прочный и более жесткий армирующий слой через эффект бокового сдерживания оказывает влияние на прилегающие к нему и прочно сцепленные с ним слои асфальтобетона. Это влияние (армирующий эффект) выражается в виде повышения жесткости и прочности асфальтобетона. Влияние армирующего слоя в асфальтобетоне постепенно затухает по мере удаления от плоскости контакта армирующего слоя и асфальтобетона. Поэтому зона влияния армирующего слоя имеет хотя и достаточно условную "размытую" границу, но, тем не менее, может быть охарактеризована толщиной конечной величины. В качестве оценки толщины зоны влияния армирующего слоя на смежные с ним слои асфальтобетона принимается эффективная зона депланации hэ, мм (т.е. зона, где модуль упругости асфальтобетона повышается более чем на 10%). Величина hэ (отдельно для вышележащего и нижележащего слоев асфальтобетона) может быть вычислена по формуле

где Eаб - расчетный модуль упругости асфальтобетона по нормативной справочной базе, МПа.

В том случае, когда в формуле (А.6) принимают значение Eаб для асфальтобетона вышележащего слоя Eабв, МПа, получают величину эффективной зоны депланации для вышележащего слоя hэв, мм, если значение Eабн, МПа, для асфальтобетона нижележащего слоя - величину hэн, мм, для нижележащего слоя.

Если нижний слой представлен старым асфальтобетоном с неизвестными фактическими характеристиками, допускается значение Eабн принимать равным 0,5Eабнт в случае, если этот слой имеет трещиновато-блочную структуру. При отсутствии в слое трещин допускается принимать Eабн = 0,9Eабнт, где Eабнт - нормативное значение модуля упругости соответствующего типа асфальтобетона по нормативной справочной базе, МПа.

Армирующий эффект в слое асфальтобетона, лежащем ниже армирующего слоя, учитывается при условии, что шаг трещин в нем не менее 5 м, и только в случае армирования стальной сеткой, закрепляемой на слое основания ЛЭМС. При применении других сеток (в том числе геосеток), не закрепляемых на слое основания с помощью ЛЭМС, армирующий эффект в нижнем слое асфальтобетона незначителен и не учитывается в расчете.

В общем случае армирующий эффект в асфальтобетоне проявляется при условии, что модуль упругости материала армирующей сетки Eмс, МПа, превышает модуль упругости асфальтобетона Eаб, МПа, при данной эксплуатационной температуре, т.е. Eмс > Eаб.

Зона депланации в слое асфальтобетона возникает при условии его эффективного сцепления с армирующим слоем. Такое сцепление обеспечивает слой ЛЭМС, обладающий высокой адгезионной и когезионной прочностью, а также внутренним трением. В результате термического воздействия и уплотняющего давления при устройстве вышележащего асфальтобетонного слоя прочностные характеристики ЛЭМС резко возрастают и достигают высоких значений (см. таблицу А.2).

В то же время сцепление между другими конструктивными слоями асфальтобетона в дорожной одежде обеспечивается, как правило, только за счет подгрунтовки, которая представляет собой достаточно толстую прослойку битума, эффективно сцепляющую слои дорожной одежды за счет когезии при низких температурах. Однако в этих условиях зона депланации, как правило, не выходит за пределы конструктивного слоя асфальтобетона. В период же высоких летних температур, когда толщина зоны депланации может превышать толщину конструктивного слоя асфальтобетона, внутреннее сцепление в прослойке битумной подгрунтовки снижается, и она может не обеспечивать эффективную передачу депланации в следующий слой асфальтобетона.

Поэтому в расчетной схеме принято, что зона депланации локализуется только в пределах двух асфальтобетонных слоев, смежных с армирующим слоем (вышележащий и нижележащий слои). Эти слои рассматриваются как армированные.

А.5 Определение расчетных характеристик армированного асфальтобетона в зоне депланации

В зоне депланации упругие (жесткость) и прочностные характеристики асфальтобетона увеличиваются. Максимальные значения они имеют в плоскости контакта асфальтобетона с армирующим слоем. По мере удаления от армирующего слоя жесткость и прочность армированного асфальтобетона постепенно (как правило, нелинейно) уменьшаются и приближаются к соответствующим характеристикам неармированного асфальтобетона. В большинстве случаев для инженерного расчета дорожных одежд достаточно знать усредненный модуль упругости армированного асфальтобетона. В пределах армированного слоя расчетный (усредненный) модуль упругости армированного асфальтобетона Eабар, МПа, при отсутствии экспериментальных данных допускается приближенно (в предположении линейного характера затухания эффекта армирования по толщине асфальтобетонного слоя hаб, мм) рассчитывать следующим образом.

Если hэ > hаб, то

Если hэ <= hаб, то

При необходимости величина усредненного по толщине слоя расчетного модуля упругости армированного асфальтобетона более точно может быть определена с учетом нелинейного характера затухания эффекта армирования путем численного интегрирования специально подобранной функции изменения модуля упругости армированного асфальтобетона по толщине конструктивного слоя hаб с пределами интегрирования от 0 (место примыкания армированного асфальтобетонного слоя к армирующему слою) до hаб (удаленная от армирующего слоя граница армированного слоя асфальтобетона). Для вычисления уточненного усредненного модуля упругости армированного асфальтобетона результат интегрирования следует разделить на толщину конструктивного слоя hаб.

Нормативное сопротивление растяжению армированного слоя (вышележащего или нижележащего) Rабар0, МПа, определяют по формуле

Rабар0 = R0(Eабар/Eаб). (А.9)

Сцепление армированного слоя при сдвиге Cабар, МПа, вычисляют по формуле

где Cаб - сцепление при сдвиге неармированного асфальтобетона, МПа.

Коэффициент внутреннего трения армированного слоя  рассчитывают по формуле

рассчитывают по формуле

Показатель m и коэффициент  принимают для армированного слоя такими же, как и для исходного, неармированного асфальтобетона.

принимают для армированного слоя такими же, как и для исходного, неармированного асфальтобетона.

АРМИРОВАННОГО СТАЛЬНОЙ СЕТКОЙ, НА УСТОЙЧИВОСТЬ

К ОБРАЗОВАНИЮ ОТРАЖЕННЫХ ТРЕЩИН

Б.1 В рамках данной расчетной модели рассматриваются отраженные трещины, которые возникают в асфальтобетонном покрытии над трещинами (деформационными швами) в основании по механизму усталостного трещинообразования после многократного приложения транспортной нагрузки. При этом в результате ослабления (снижения общего модуля упругости) дорожной одежды в зоне влияния существующей в основании трещины или деформационного шва на подошве вышележащего слоя асфальтобетона над трещиной возникает высокое ("пиковое") растягивающее напряжение. Многократное возникновение высоких растягивающих напряжений в этой зоне асфальтобетонного покрытия приводит к быстрому наступлению состояния "усталости" материала и образованию отраженной трещины.

Б.2 Используемая расчетная модель предполагает, что после "зарождения" отраженной трещины на подошве нижнего слоя расчетной схемы в результате приложения определенного количества расчетных нагрузок требуется дополнительное количество расчетных нагрузок, в результате приложения которых трещина развивается и "прорастает" вверх сквозь дорожное покрытие. Учитывая, что транспортная нагрузка прилагается к дорожному покрытию во времени закономерно, процессы "зарождения" и "прорастания" отраженной трещины можно выразить не только в координатах числа приложенных расчетных нагрузок, но также и в координатах времени, т.е. в виде продолжительности срока службы дорожной одежды до выхода отраженной трещины на поверхность асфальтобетонного дорожного покрытия.

Наиболее медленно процессы "зарождения" и "прорастания" отраженных трещин протекают в армирующем слое, обладающем повышенными упругими и прочностными характеристиками. Существенным трещинопрерывающим эффектом обладают также и смежные с армирующим слоем слои армированного асфальтобетона - вышележащий и нижележащий (в том числе выравнивающий слой). При достаточно высокой прочности армирующего материала и прилегающего к нему асфальтобетона продолжительность "зарождения" и "прорастания" трещины через армированное асфальтобетонное покрытие может достигать нескольких десятков лет.

Б.3 В расчетную схему (таблица Б.1) для проверки асфальтобетонного покрытия на образование отраженных трещин включают армирующий слой толщиной hас (см. приложение А), нижележащий асфальтобетонный слой при условии отсутствия в нем трещин (в том числе выравнивающий слой при его наличии) и все вышележащие слои асфальтобетона.

Таблица Б.1

в расчетную схему для проверки асфальтобетонного

покрытия на образование отраженных трещин

Конструкция дорожной одежды | Слои дорожной одежды | |

включаемые в расчетную схему | не включаемые в расчетную схему | |

Асфальтобетонные покрытия: | ||

верхний слой | + | |

нижний слой | + | |

Армирующий слой | + | |

Выравнивающий слой (при наличии) | + | |

Верхний асфальтобетонный слой основания с трещиновато-блочной структурой | + | |

Основание | + | |

Б.4 Дополнительную проверку на устойчивость к образованию отраженных трещин в асфальтобетонном покрытии проводят для дорожных одежд, прошедших стандартную проверку по другим критериям прочности. Исходными данными для расчета служат следующие данные, принимаемые на основании результатов расчета дорожной одежды на прочность. В том числе:

- диаметр расчетного отпечатка движущегося колеса D, см;

- расчетное давление колеса p, МПа;

- суммарное расчетное количество приложений расчетной нагрузки по рассматриваемой полосе движения  , ед./сут, в первый год после завершения работ по армированию асфальтобетонного покрытия (принимают по данным проекта или результатам натурных наблюдений)

, ед./сут, в первый год после завершения работ по армированию асфальтобетонного покрытия (принимают по данным проекта или результатам натурных наблюдений)

где Tрдг - количество расчетных дней в году (по данным ПНСТ 265-2018), дни;

fп - коэффициент полосности для рассматриваемой полосы движения (согласно ПНСТ 265-2018);

kn - коэффициент неравномерности движения, принимаемый по таблице 9 ПНСТ 265-2018.

Б.5 В армированных асфальтобетонных покрытиях на устойчивость к образованию отраженных трещин проверяют армирующий слой и прилегающие к нему снизу и сверху слои из армированного асфальтобетона, не имеющие трещин. В том числе выравнивающий слой (при его наличии).

Б.6 Расчет выполняют при значениях нормативных кратковременных модулей упругости асфальтобетонов Ei, МПа, и других расчетных параметрах, соответствующих температуре 0 °C. Эти расчетные характеристики принимают в соответствии с нормативной справочной базой и рекомендациями приложения А.

Б.7 Для каждого из слоев (с текущим номером i) расчетной схемы по методикам приложения А определяют модуль упругости слоя Eасi или Eабарi (далее - Ei, МПа) и нормативное сопротивление растяжению Rас0i или Rабар0i (далее - R0i, МПа). Кроме того, по приложению А находят значения показателя mi, а также коэффициентов  и k2i.

и k2i.

Б.8 Расчет выполняют послойно, снизу вверх, по ходу "зарождения" и "прорастания" восходящей отраженной трещины. Первым вычисляют самый нижний слой расчетной схемы.

Б.9 Для расчета времени Tзтi, год, в течение которого на подошве нижнего i-го слоя может "зародиться" отраженная трещина, вычисляют общую толщину расчетной модели многослойной плиты дорожного покрытия Hвi, см, расположенной на трещиновато-блочном основании

где hi - толщины асфальтобетонных слоев согласно разделу Б.3 (номер конструктивного слоя i изменяется сверху вниз от 1 до номера нижнего слоя расчетной схемы), см.

Далее вычисляют отношение Hвi/D.

Б.10 В качестве модуля упругости Eнi, МПа, нижнего слоя расчетной модели плиты покрытия принимается модуль упругости проверяемого i-го нижнего слоя Ei, МПа,

Eнi = Ei. (Б.3)

Б.11 На основании значений Hвi/D и Eнi по номограмме, приведенной на рисунке Б.1 [8], определяют растягивающее напряжение  , МПа, от единичной нагрузки в нижнем слое расчетной модели многослойной плиты покрытия, лежащей над швом или трещиной блочного основания. Кроме того, допускается применять также зависимость

, МПа, от единичной нагрузки в нижнем слое расчетной модели многослойной плиты покрытия, лежащей над швом или трещиной блочного основания. Кроме того, допускается применять также зависимость

где Eнi - модуль упругости нижнего слоя расчетной модели плиты, МПа;

t - коэффициент нормированного отклонения при заданном уровне надежности (ПНСТ 265-2018).

напряжения  в нижнем слое многослойной плиты покрытия,

в нижнем слое многослойной плиты покрытия,

лежащей над швом или трещиной блочного основания,

от единичной нагрузки (цифры у кривых соответствуют модулю

упругости нижнего слоя многослойной плиты покрытия Eн)

После чего находят расчетное растягивающее напряжение  , МПа, от расчетного давления колеса p на подошве проверяемого i-го слоя

, МПа, от расчетного давления колеса p на подошве проверяемого i-го слоя

(Б.5)

(Б.5)где Kв - коэффициент, учитывающий тип колеса (при однобаллонном колесе Kв = 1,0, при спаренном баллоне колеса Kв = 0,85);

Kур - коэффициент, учитывающий условия работы асфальтобетонного покрытия на трещиновато-блочном основании (при расстоянии между трещинами в основании более 1,5 - 2 м Kур = 1,0; менее 1,5 - 2 м Kур = 0,83).

Б.12 Определяют прогнозируемое суммарное расчетное количество приложений расчетной нагрузки  до зарождения отраженной трещины на подошве проверяемого i-го слоя

до зарождения отраженной трещины на подошве проверяемого i-го слоя

до зарождения отраженной трещины на подошве проверяемого i-го слоя

до зарождения отраженной трещины на подошве проверяемого i-го слоягде  , t - значения статистических параметров соответственно коэффициента вариации и нормированного отклонения (ПНСТ 265-2018);

, t - значения статистических параметров соответственно коэффициента вариации и нормированного отклонения (ПНСТ 265-2018);

Kпр - требуемый коэффициент прочности по критерию растяжения при изгибе;

mi - показатель, характеризующий усталость асфальтобетона;

Б.13 Рассчитывают прогнозируемый срок службы дорожного покрытия Tзтi, год, до зарождения отраженной трещины на подошве проверяемого i-го слоя

где q - показатель изменения интенсивности расчетной нагрузки;

Б.14 Далее определяют продолжительность периода времени Tптi, год, в течение которого образовавшаяся восходящая отраженная трещина "прорастает" вверх сквозь данный проверяемый конструктивный i-й слой. Для этого конструктивный слой толщиной hi, мм, условно разбивают на n более тонких подслоев толщиной  , мм (где номер подслоя j изменяется по ходу развития трещины снизу вверх от 1 до n, а номера границ между подслоями - от 0 до n).

, мм (где номер подслоя j изменяется по ходу развития трещины снизу вверх от 1 до n, а номера границ между подслоями - от 0 до n).

Б.15 В данной расчетной модели принята рабочая гипотеза о том, что в пределах рассматриваемого конструктивного слоя продолжительность "прорастания" трещины через нижележащий подслой  , год, приближенно равна продолжительности времени, необходимого по формуле (Б.7) для "зарождения" трещины в вышележащем подслое

, год, приближенно равна продолжительности времени, необходимого по формуле (Б.7) для "зарождения" трещины в вышележащем подслое  , год, при условии, что в нижележащем подслое трещина уже образовалась на всю его толщину (т.е. вышележащий подслой располагается на блочно-трещиноватом основании).

, год, при условии, что в нижележащем подслое трещина уже образовалась на всю его толщину (т.е. вышележащий подслой располагается на блочно-трещиноватом основании).

, год, приближенно равна продолжительности времени, необходимого по формуле (Б.7) для "зарождения" трещины в вышележащем подслое

, год, приближенно равна продолжительности времени, необходимого по формуле (Б.7) для "зарождения" трещины в вышележащем подслое Таким образом, послойно снизу вверх, с использованием формул (Б.2) - (Б.7) выполняется расчет продолжительностей  "прорастания" трещины через все j-е подслои рассматриваемого i-го конструктивного слоя. При достаточно большом количестве подслоев такая расчетная схема позволяет с использованием любого метода численного интегрирования зависимости (Б.7) по толщине конструктивного слоя (например, с использованием метода трапеций) вычислить продолжительность Tптi, год, "прорастания" трещины через рассматриваемый конструктивный слой. При этом пределы интегрирования изменяются от hi (трещина "зародилась" на подошве i-го слоя, но еще не проникла в него) до 0 (трещина "проросла" на всю толщину i-го конструктивного слоя).

"прорастания" трещины через все j-е подслои рассматриваемого i-го конструктивного слоя. При достаточно большом количестве подслоев такая расчетная схема позволяет с использованием любого метода численного интегрирования зависимости (Б.7) по толщине конструктивного слоя (например, с использованием метода трапеций) вычислить продолжительность Tптi, год, "прорастания" трещины через рассматриваемый конструктивный слой. При этом пределы интегрирования изменяются от hi (трещина "зародилась" на подошве i-го слоя, но еще не проникла в него) до 0 (трещина "проросла" на всю толщину i-го конструктивного слоя).

Б.16 После нахождения величин Tзтi и Tптi определяют срок службы Tслi, год, i-го конструктивного слоя до завершения в нем цикла "зарождения" и "прорастания" восходящей отраженной трещины

Tслi = Tзтi + Tптi. (Б.8)

Б.17 Затем аналогичный расчет послойно выполняют для вышележащих конструктивных слоев расчетной схемы армированного асфальтобетонного покрытия. При расчете продолжительности "прорастания" отраженной трещины через армирующий слой ввиду его малой толщины значение Ei принимается постоянным во всех подслоях с индексом j. Однако при расчете продолжительности "прорастания" отраженной трещины через слои армированного асфальтобетона (имеющие толщину на порядок больше по сравнению с армирующим слоем) необходимо учитывать изменение модуля упругости Ei при переходе от одного подслоя с индексом j к следующему подслою. По мере "прорастания" трещины вглубь слоя армированного асфальтобетона через нижние его подслои они исключаются из расчета оставшейся толщины hаб, уменьшая ее, что в соответствии с формулами (А.7) и (А.8) будет приводить к изменению величины Ei в каждом следующем подслое. Соответственно, жесткость и прочность оставшихся нетреснувшими подслоев будет изменяться.

Причем в слое, лежащем ниже армирующего слоя, по мере приближения трещины к армирующему слою жесткость и прочность оставшихся подслоев будет возрастать. В слое асфальтобетона выше армирующего слоя по мере прорастания трещины жесткость и прочность оставшихся нетреснувшими подслоев будет снижаться. Примерные расчетные схемы для вычисления продолжительности "прорастания" трещины через различные слои дорожной одежды (включая армирующий слой) представлены в таблицах Б.2 и Б.3.

Таблица Б.2

асфальтобетонного слоя дорожной одежды

Примечание - При расчете продолжительности "прорастания" отраженной трещины через слой армированного асфальтобетона, расположенного ниже армирующего слоя, величина hаб, см, в формулах (А.7) и (А.8) вычисляется для каждого подслоя как hi - Lтр, где hi - проектная толщина слоя асфальтобетона, см; Lтр - суммарная толщина всех нижележащих треснувших подслоев, см.

Таблица Б.3

асфальтобетонного слоя дорожной одежды

Примечание - При расчете продолжительности "прорастания" отраженной трещины через слой армированного асфальтобетона, расположенного выше армирующего слоя, величина hаб, см, в формулах (А.7) и (А.8) принимается для каждого подслоя равной суммарной толщине всех нижележащих треснувших подслоев Lтр, см.

Б.18 Полный срок службы дорожной одежды Tсл, год, от момента начала эксплуатации армированной дорожной одежды и до выхода отраженной трещины на поверхность дорожного покрытия составит

(Б.9)

(Б.9)Б.19 Проверяемая дорожная одежда является достаточно устойчивой к образованию отраженных трещин при выполнении условия

Tсл >= Tслр, (Б.10)

где Tслр - расчетный срок службы, год.