СПРАВКА

Источник публикации

Документ опубликован не был

Примечание к документу

Документ утратил силу с 1 августа 1992 года в связи с истечением срока действия.

Документ введен в действие с 1 августа 1989 года.

Взамен РД 39-0147103-327-88, РД 39-0147103-390-86, РД 39-0147103-334-86.

Название документа

"РД 39-0147103-360-89. Инструкция по безопасному ведению сварочных работ при ремонте нефте- и продуктопроводов под давлением"

(утв. Миннефтегазпромом СССР 02.08.1989)

"РД 39-0147103-360-89. Инструкция по безопасному ведению сварочных работ при ремонте нефте- и продуктопроводов под давлением"

(утв. Миннефтегазпромом СССР 02.08.1989)

Содержание

зам. начальника Главтранснефти

В.Х.ГАЛЮКОМ

2 августа 1989 года

ИНСТРУКЦИЯ ПО БЕЗОПАСНОМУ ВЕДЕНИЮ СВАРОЧНЫХ РАБОТ

ПРИ РЕМОНТЕ НЕФТЕ- И ПРОДУКТОПРОВОДОВ ПОД ДАВЛЕНИЕМ

РД 39-0147103-360-89

Вводится взамен:

РД 39-0147103-327-88

РД 39-0147103-390-86

РД 39-0147103-334-86

Срок действия

с 1 августа 1989 года

до 1 августа 1992 года

Настоящая инструкция является нормативно-техническим документом, регламентирующим технологические процессы по безопасному ведению сварочных работ при ремонте нефтепродуктопроводов без остановки перекачки при внутреннем давлении.

Помимо известных технологических операций (заварка коррозионных язв, приварка заплат и муфт), инструкция предлагает новые конструктивно-технологические решения при выполнении угловых швов, учитывает особенности сварки в зимнее время, уточняет размеры усилительных элементов и требования при подготовке кромок под сварку.

Инструкция составлена на основе экспериментальных и теоретических исследований, выполненных во ВНИИСПТнефть, институте электросварки им. Е.О. Патона АН УССР, Институте прикладных проблем механики и математики АН УССР, Уфимском нефтяном институте, испытательной пожарной лаборатории УПО МВД БАССР, а также на базе обобщения практического опыта Управления магистральными нефтепроводами Главтранснефти Миннефтегазпрома.

Инструкция предназначена для работников, занимающихся эксплуатацией и ремонтом нефтепродуктопроводов.

Разработчики: А.Г. Гумеров, Р.С. Гумеров, Р.С. Зайнуллин, К.М. Гумеров, А.С. Собачкин, А.Г. Сираев - ВНИИСПТнефть; Давлетшина Ф.А., Халимов А.Г. - УНИ; Е.М. Павлов - Главтранснефть; Ф.В. Тимербулатов - ИПЛ УПО МВД БАССР.

Настоящая инструкция устанавливает основные положения технологических процессов ведения сварочных работ при ремонте нефте- и продуктопроводов без остановки перекачки при внутреннем давлении до 3,5 МПа.

Инструкция является обязательной для всех управлений магистральными нефтепроводами Главтранснефти Министерства нефтяной и газовой промышленности и других сторонних организаций при ремонте нефте- и продуктопроводов.

1.1. Настоящая инструкция устанавливает основные положения технологического процесса сварки при ремонте и обслуживании нефте- и продуктопроводов, находящихся под давлением.

1.2. Регламентирует особенности технологии сварки и контроля качества сварных соединений, устанавливает основные требования по организации и производству, охране труда, технике безопасности и пожарной безопасности при сварочных работах на нефте- и продуктопроводах под давлением.

1.3. Распространяется на заварку коррозионных язв, приварку заплат, муфт, хомутов, отводов, катодных выводов при ремонте и обслуживании нефте- и продуктопроводов диаметром 219 - 1220 мм из малоуглеродистых и низколегированных сталей с углеродным эквивалентом не выше 0,42 кроме дисперснотвердеющих и термоупрочненных сталей.

Инструкция распространяется на трубопроводы для транспорта подготовленной нефти, сжиженных углеводородных газов.

1.4. Внутреннее давление в трубопроводах при проведении сварочных работ  не должно превышать:

не должно превышать:

,

, ,

, ,

,но не более 3,5 МПа (35 атм). Здесь  - рабочее давление;

- рабочее давление;

Запрещается проводить сварочные работы на трубопроводах, частично заполненных продуктом.

1.5. Инструкция не распространяется на трубопроводы, проложенные на эстакадах и под водой.

1.6. Внутреннее давление определяется гидравлическими расчетами на основе режимов перекачки и профиля трассы участка трубопровода и контролируется манометрами класса точности не ниже 1,5 на ближайших задвижках (узлах секционирования).

1.7. Сварочные работы должны быть прекращены по первому требованию представителей местных органов Госпожнадзора, технической инспекции профсоюза, профессиональной или ведомственной пожарной охраны, начальника добровольной пожарной дружины и работников службы техники безопасности. В этих случаях сварочные работы можно продолжить после выполнения требований представителей указанных органов с их разрешения.

СВАРОЧНЫХ РАБОТ

2.1. При всех видах сварочных работ на нефте- и продуктопроводах под давлением обязательно проведение следующих мероприятий:

назначение лиц, ответственных за подготовку трубопровода, за подготовку и проведение сварочных работ;

подготовка сварочных материалов, оборудования и инструментов;

проверка состояния воздушной среды на месте проведения сварочных работ;

подготовка поверхностей свариваемых деталей (снятие фасок, зачистка до металлического блеска);

внешний осмотр, классификация дефектов и измерение толщины стенки трубопровода в местах предполагаемой сварки;

контроль качества сварки.

2.2. При ремонте трубопроводов от места производства земляных, очистных и изоляционно-укладочных работ до места производства сварочных работ необходимо оставить технологический разрыв. Принятый технологический разрыв должен исключить возможность передачи механических колебаний от места производства очистных и изоляционно-укладочных работ, попадание паров нефти и нефтепродуктов на место сварки. Величина технологического разрыва должна быть не менее 300 м.

2.3. Перечень оборудования, приборов, инструментов и материалов для сварочных работ на нефте- и продуктопроводах под давлением приводится в Прилож. 1, перечень средств пожаротушения - в табл. 13.1.

МАТЕРИАЛАМ

3.1. К проведению ручной электродуговой и полуавтоматической сварки в углекислом газе нефте- и продуктопроводов под давлением допускаются сварщики мужского пола не ниже 6-го разряда, выдержавшие теоретические и практические испытания в соответствии с действующими "Правилами аттестации сварщиков", утвержденными Госгортехнадзором СССР, имеющие удостоверение на право производства соответствующих сварочных работ, обученные работам под давлением к прошедшие обучение по программе пожарно-технического минимума. Сварщики, впервые приступившие и сварке нефте- и продуктопровода под давлением на монтаже и ремонте данного объекта или имеющие перерыв в своей работе более двух месяцев, а также при изменении сварочных материалов, независимо от наличия у них удостоверения должны заварить пробные стыки в присутствии мастера-контролера или инженера контрольно-сварочной лаборатории в условиях, тождественных тем, в которых ведется сварка трубопроводов.

3.2. Сварщика нельзя допускать к работе, пока на его рабочем месте не будет полного набора инвентаря и инструментов. Электросварщики должны иметь защитный щиток или маску, рукавицы, молоток, зубило или крейцмессель для отбивки шлака, стальную щетку, личное клеймо и шаблоны для приварки геометрии формы и размеров коррозионной язвы. У сварщиков по ручной электродуговой сварке должны быть пеналы или пакет из влагостойкой бумаги для хранения электродов и ящик или сумка для электродов.

3.3. Для выполнения сварочных работ может применяться оборудование любого типа, обеспечивающее заданные настоящим документом режимы сварки и надежность работы.

3.4. Для ручной электродуговой сварки стыков нефте- и продуктопроводов необходимо применять электроды марки УОНИ 13/55, удовлетворяющие требованиям ГОСТ 9466-75 и 9467-75.

3.5. Электроды перед сваркой и испытаниями должны быть прокалены (просушены).

3.6. Технологические свойства электродов в каждой партии необходимо проверить перед их применением независимо от наличия сертификата. Эту проверку должен выполнять дипломированный сварщик.

3.7. Технологические свойства электродов должны удовлетворять требованиям ГОСТ 9466-75. Основные из этих требований следующие:

дуга легко зажигается и стабильно горит;

покрытие плавится равномерно, без чрезмерного разбрызгивания, отваливания кусков и образования козырька, препятствующих нормальному плавлению электрода во всех пространственных положениях;

образующийся при сварке шлак обеспечивает правильное формирование шва и легко удаляется после охлаждения;

в металле шва и наплавленном металле нет трещин.

3.8. При неудовлетворительных технологических свойствах электроды следует повторно прокалить.

Если после повторной прокалки технологические свойства электродов не удовлетворяют приведенным выше требованиям, то данную партию электродов применять для сварки трубопроводов под давлением запрещается.

3.9. Сварные швы, выполненные ручной электродуговой сваркой, должны иметь гладкую поверхность с высотой усиления 1 ... 2,5 мм и плавный переход от шва к трубе. По ширине усиление должно перекрывать наружные кромки фасок на 2 ... 3 мм.

3.10. При ручной электродуговой сварке во избежание зашлаковки металла шва около кромок разделки следует накладывать возможно более плоский валик, избегая выпуклого ("горбатого") валика. Для этого необходимо электрод несколько задерживать у кромки или отводить его немного назад.

ТРУБОПРОВОДА

4.1. В зависимости от вида, размеров и взаимного расположения коррозионных повреждений выбирают один из следующих методов восстановления работоспособности труб:

зачистка поверхности, шлифовка;

заварка (наплавка) коррозионных повреждений;

приварка накладных усилительных элементов (заплат, муфт);

замена катушки, трубы или плети.

4.2. Зачистка поверхности шлифованием и покрытие изоляционным покрытием применяются в тех случаях, когда глубина коррозионных повреждений не превышает 10% от толщины стенки.

4.3. Заварка коррозионных повреждений допускается в следующих случаях:

если максимальный размер (диаметр, длина) повреждения не превышает 20 мм;

если остаточная толщина трубы в месте повреждения не менее 5 мм;

если расстояние между смежными повреждениями не менее 100 мм.

4.4. В случае невыполнения ограничений раздела 4.3 и обнаружения групповых повреждений, а также сплошной коррозии восстановление работоспособности труб производится с применением накладных усилительных элементов (заплат и муфт).

4.5. Врезка катушек, замена труб и плети производится при обнаружении трещин, свищей и механических повреждений (вмятин, гофр, рисок, царапин, задиров, забоин), если их размеры превышают допустимые строительными нормами и правилами /20, 23/.

5.1. Заварка коррозионных повреждений металла труб подразделяется на два этапа: подготовительную работу (зачистку поверхности) и непосредственно заварку.

5.2. До металлического блеска зачищается полость коррозионных повреждений и поверхность трубы в радиусе не менее двух диаметров повреждений (наибольшие линейных размеров). Наличие следов коррозии на месте заварки не допускается.

5.3. Зачистка может проводиться вручную с использованием молотка, треугольного напильника. Допускается зачистка при помощи сверла с фиксированным ограничителем, а также металлической щеткой или насадкой-веткой, вставленной в сверлильную машину.

5.4. Возможна механизированная зачистка пескоструйным (дробеструйным) методом или шлифовальной машиной. Допускается применение других методов очистки (химический) до полного удаления продуктов коррозии.

5.5. Перед началом заварки производится выбор режимов сварки. Первый (корневой) шов выполняется электродами диаметром 3 мм на токах не более 100 А; последующие слои разрешается выполнять электродами диаметром 4 мм на токах не более 140 А.

5.6. Перед наложением каждого валика поверхность наплавленного металла очищают от шлака и брызг. После зачистки каждый валик или слой следует просмотреть невооруженным глазом, а потом с помощью лупы 4-10-кратного увеличения.

5.7. В процессе сварки следует обращать внимание на обеспечение хорошего провара и заделку кратера. После наплавки каждого валика необходимо полностью удалить шлак, предварительно дав ему остыть (потемнеть).

5.8. Ручную электродуговую сварку следует выполнять на возможно короткой дуге, особенно при использовании электродов с фтористокальциевым покрытием (УОНИ-13/55). Перед гашением дуги сварщик должен заполнить кратер путем постепенного отвода электрода и вывода дуги назад на 15 ... 20 мм на только что наложенный шов. Последующее зажигание дуги производится на металле шва на расстоянии 12 ... 15 мм от кратера.

5.9. При заварке сварочная дуга зажигается на выводной планке (клинообразной стальной пластине толщиной не менее 4 мм), установленной на зачищенной поверхности трубы в непосредственной близости от завариваемого повреждения, и плавно переносится в ее полость. Планка сразу удаляется (до затвердения).

5.10. Заварку коррозионной язвы разрешается вести ниточными швами (без поперечных колебаний электрода). Швы на коррозионные повреждения накладываются по периметру навстречу друг другу. Центральная часть повреждения заваривается в последнюю очередь.

5.11. При заварке незначительных коррозионных повреждений (3 ... 6 мм по диаметру) электрод должен оставаться на одной точке не более 7 секунд (во избежание прожога стенки). Затем следует прервать заварку, выводя кратер на наплавленный металл. Последующий шов можно накладывать после остывания наплавленного металла шва и удаления шлака.

5.12. Коррозионные повреждения завариваются с усилением 1,5 ... 2,0 мм с таким расчетом, чтобы края наплавленного металла заходили за края повреждения не более чем 2 ... 3 мм. Если усиление превышает 2 мм, то оно снимается до допустимого уровня шлифовальной машиной.

6.1. Приварка накладных усилительных элементов включает в себя два этапа - подготовительный (монтаж элемента) и сварку.

6.2. Подготовительные работы

6.2.1. Усилительные элементы типа заплат должны быть вытянуты по окружности трубы или круглые. Размер заплаты (без технологических сегментов) вдоль трубы a допускается в пределах:

100 мм <= a <= 150 мм.

Радиус закругления заплат r должен быть равен 0,5 a.

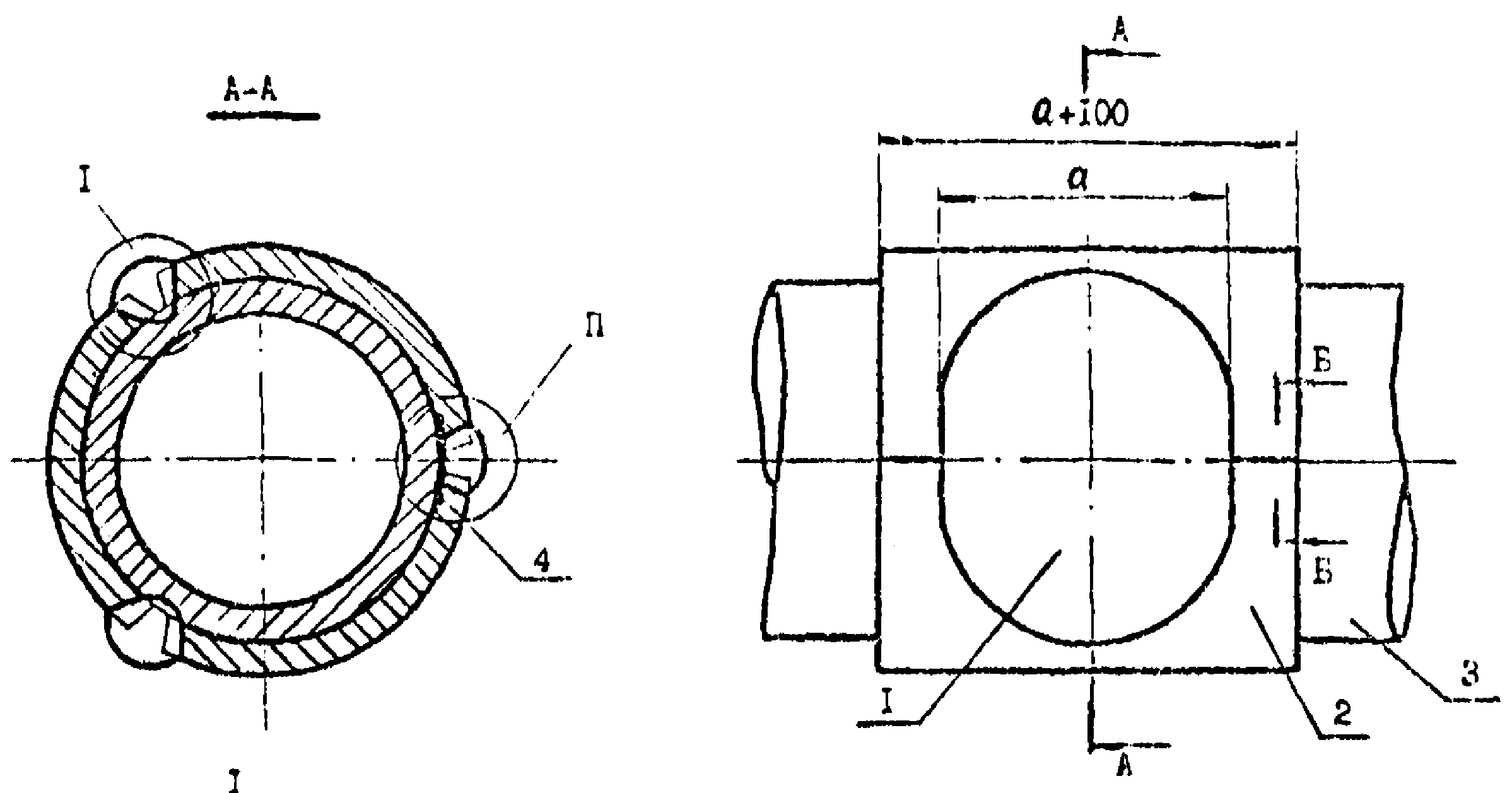

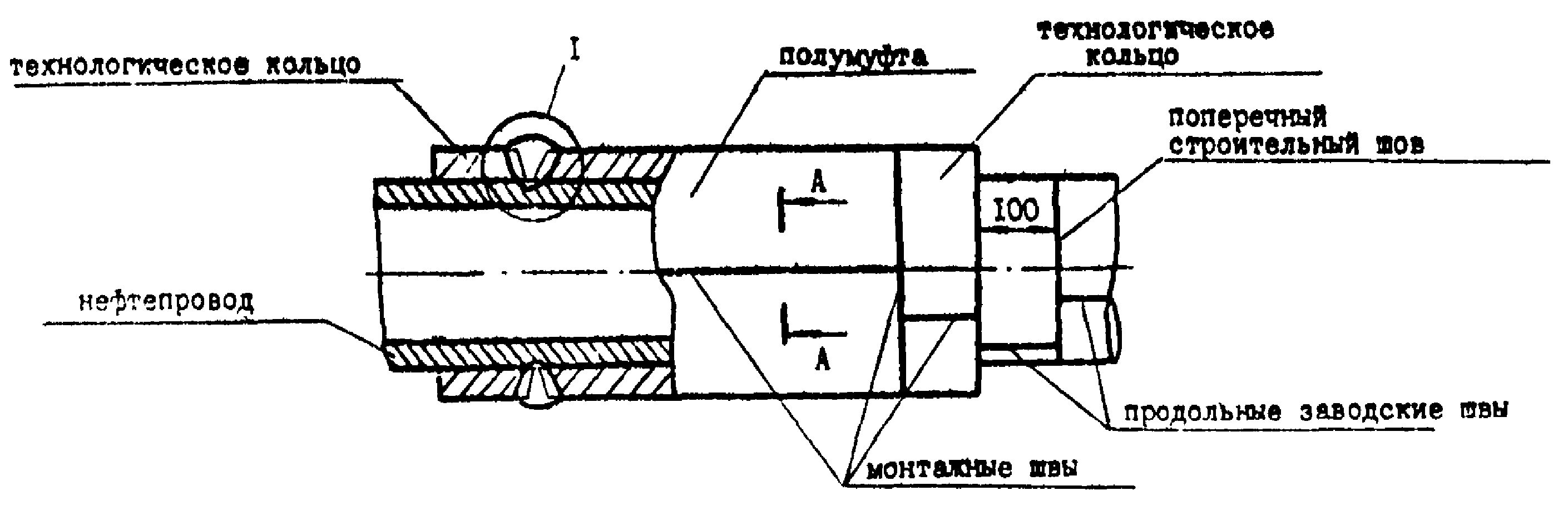

6.2.2. Допускается использование заплат с размерами больше указанных в п. 6.2.1. При этом должны применяться технологические сегменты. Технологические сегменты должны устанавливаться на нефтепроводе и охватывать заплату по периметру. Схема монтажа заплаты с технологическими сегментами показана на рис. 1.

Схема монтажа заплаты с технологическими сегментами

1 - заплата; 2 - технологические элементы; 3 - труба;

4 - подкладка

6.2.3. Длина муфты без технологических колец допускается в диапазоне:

150 мм <= a <= 300 мм.

6.2.4. При длине муфты более 300 мм и диаметре трубопровода более 377 мм должны быть использованы технологические кольца (рис. 2).

Схема монтажа и сборки муфты с технологическими кольцами

6.2.5. Длина технологических колец должна составлять  (

( - внутренний диаметр).

- внутренний диаметр).

(

(6.2.6. Заплаты, муфты, технологические сегменты и кольца должны быть изготовлены из трубы, механические свойства, химический состав и толщина стенки которой такие же, как у ремонтируемого участка трубопровода.

6.2.7. Размеры заплат и муфт должны быть таковы, чтобы перекрыть место повреждения стенки трубы не менее 20 мм по периметру.

6.2.8. Муфты, технологические кольца и сегменты изготавливаются из двух половин. Зазор между кромками при сборке муфты, колец и сегментов должен быть равномерным по всему продольному направлению и лежать в интервале 2 ... 3,5 мм.

6.2.9. Для получения требуемого зазора между кромками при сборке муфты, кольца или сегмента допускается приварка сборочных скоб.

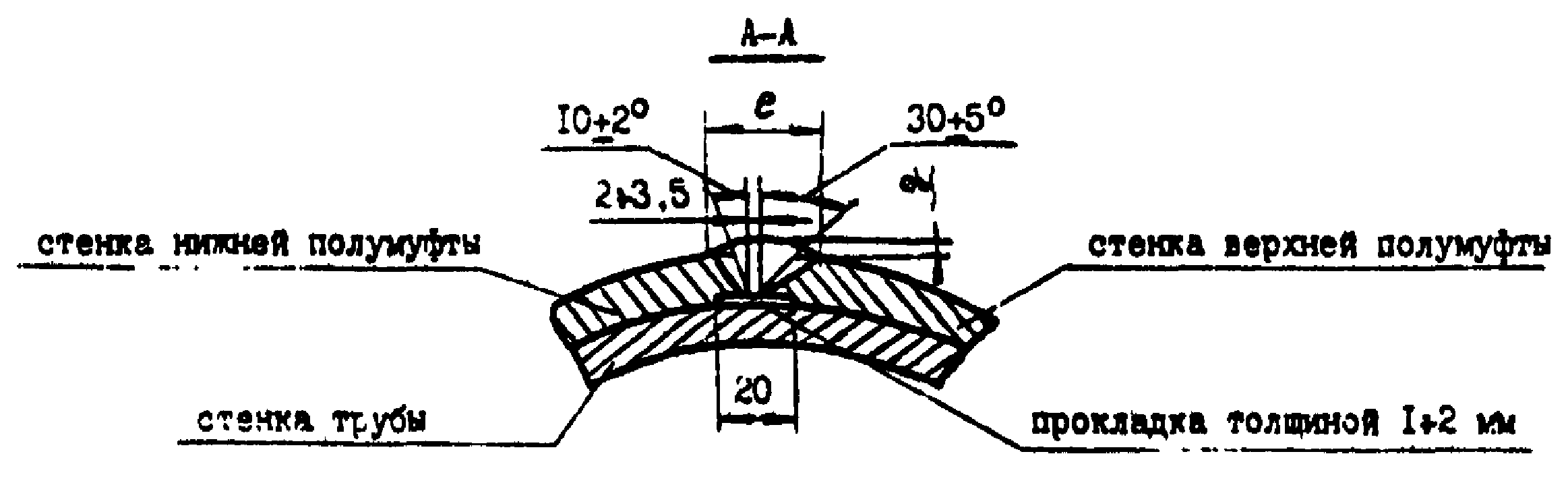

6.2.10. Продольные кромки муфт, колец, сегментов должны быть обработаны под несимметричную V-образную разделку (рис. 2). Рекомендуется делать выборку под металлическую прокладку толщиной 1 ... 2 мм или стеклоткань шириной 100 - 150 мм. При выполнении сварного шва вдоль боковой образующей трубопровода нижнюю кромку можно сделать без скоса.

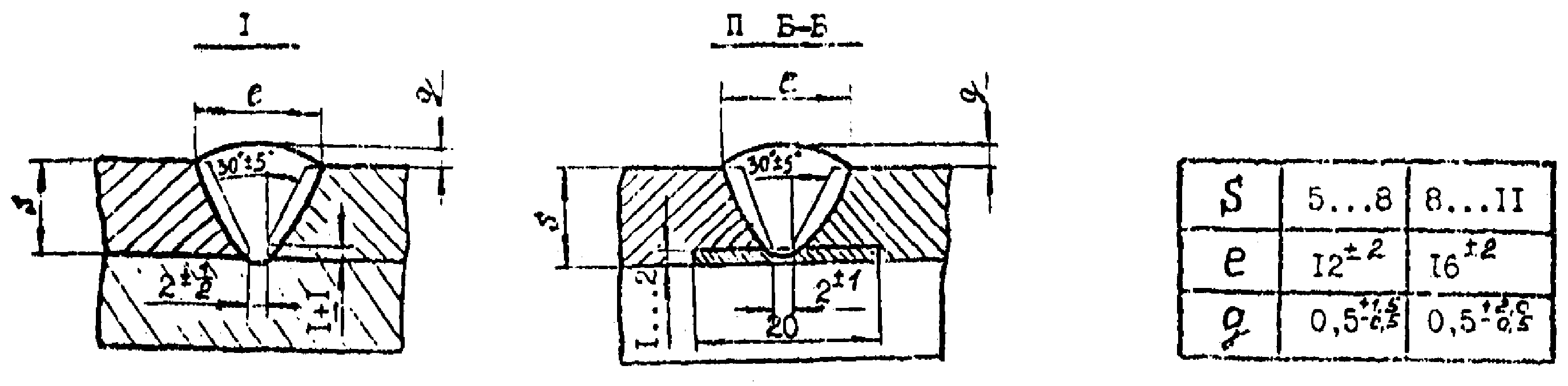

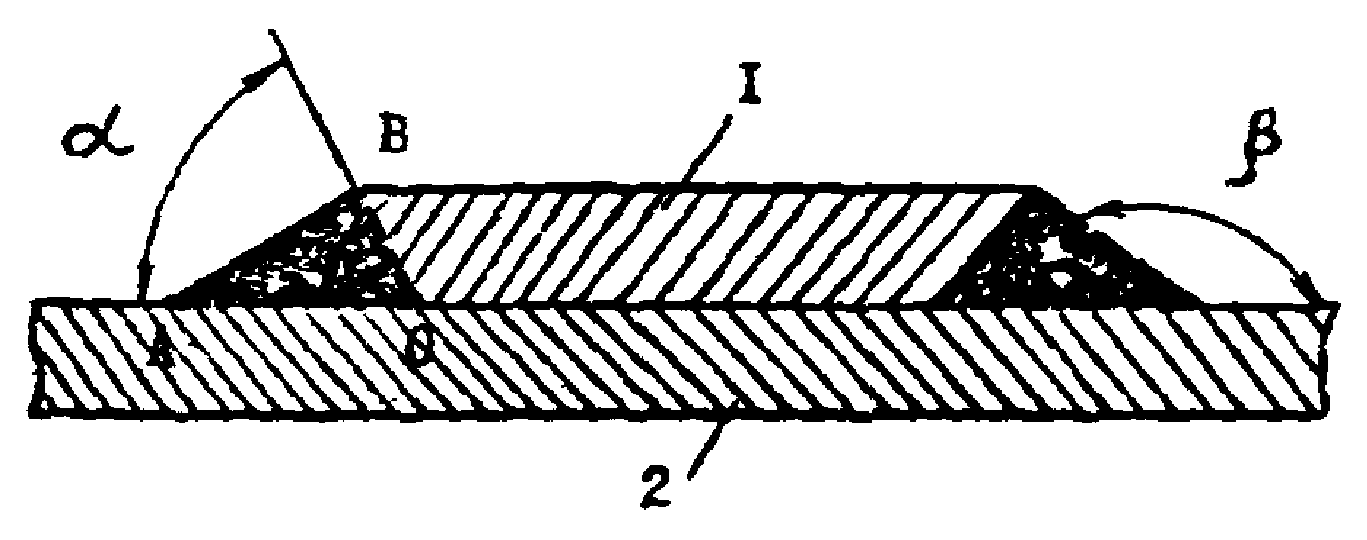

6.2.11. Все кромки заплат, а также поперечные кромки муфт, привариваемых без технологических колец, должны быть обработаны под углом  без притупления. Наибольшая прочность достигается при

без притупления. Наибольшая прочность достигается при  (рис. 3).

(рис. 3).

без притупления. Наибольшая прочность достигается при

без притупления. Наибольшая прочность достигается при Разделка кромок и сварка коротких муфт и заплат

1 - заплата, муфта; 2 - труба

6.2.12. Поперечные кромки муфт с технологическими кольцами, а также одна из кромок технологических колец должны быть подготовлены под сварку под углом 40 ... 50° без притупления (рис. 2).

6.2.13. Муфта, кольца, заплаты и сегменты должны плотно прилегать к наружной поверхности трубы.

6.2.14. Непосредственно перед сваркой кромки заплат и муфт прилегающие к ним внутренние и наружные поверхности должны быть зачищены на ширину не менее 10 мм. Участки поверхности трубы, прилегающие к кромкам заплат и муфт, шириной не менее четырех толщин стенки трубопровода также должны быть очищены до металлического блеска.

6.2.15. Участки поверхности трубы под заплатой и муфтой должны быть очищены от ржавчины. Места коррозионных разрушений металла труб должны быть заполнены материалом, предотвращающим дальнейшую коррозию.

6.2.16. Непосредственно перед сваркой по периметру шва заплаты и муфты ультразвуковым толщиномером должна быть определена толщина стенки трубы.

6.2.17. Заплату и технологические кольца устанавливают на поверхность трубы, стягивают до получения необходимого зазора и удерживают с помощью сборочных скоб или центратора.

6.2.18. Муфту собирают путем стягивания полумуфт при помощи сборочных скоб или наружного центратора до получения минимально допустимого зазора. Полумуфты с приваренными сборочными скобами стягиваются болтами или шпильками, пропущенными в отверстия скоб.

6.2.19. Технологические кольца следует собирать аналогично сборке муфт. Скошенная кромка кольца должна быть обращена к муфте. Зазор между муфтой и технологическим кольцом или заплатой и технологическими сегментами должен быть в пределах 4 ... 6 мм.

6.2.20. Продольные швы муфты, технологических сегментов, колец и нефтепровода должны быть смещены относительно друг друга не менее 100 мм.

6.2.21. Приварка продольных швов муфты, колец и сегментов к стенке нефтепровода не допускается.

6.2.22. Схема монтажа и сборки муфты с технологическими кольцами показана на рис. 2.

6.2.23. На месте сборки продольных швов должна быть подложена пластина толщиной 1 ... 2 мм или стеклоткань шириной 100 - 150 мм.

6.3. Сварочные работы

6.3.1. Все сварные швы при приварке усилительных элементов выполняются в соответствии с требованиями пунктов 5.5 - 5.8.

6.3.2. Заплаты без технологических сегментов привариваются угловыми швами, имеющими форму неравнобедренного треугольника с основанием не менее 1,5 толщины заплаты.

Переход от шва к поверхности трубы должен быть плавным и образовать угол  (рис. 3). Муфты без технологических колец привариваются аналогично.

(рис. 3). Муфты без технологических колец привариваются аналогично.

(рис. 3). Муфты без технологических колец привариваются аналогично.

(рис. 3). Муфты без технологических колец привариваются аналогично.6.3.3. Продольный и поперечный сварные швы муфты и технологических колец, а также круговой шов заплаты и технологических сегментов должны перекрывать основной металл, в каждую сторону от шва на 2 ... 3,5 мм и иметь усиление высотой 1 ... 2 мм с плавным переходом к основному металлу. Если усиление больше 2 мм, то оно снимается до необходимого уровня шлифовкой.

6.3.4. С целью улучшения качества сварного шва начало и конец каждого слоя следует смещать по периметру заплаты и муфты.

6.3.5. При сварке угловых швов кратер следует выводить на металл заплаты или муфты с последующей его заваркой и зачисткой.

6.3.6. Перед каждым последующим зажиганием сварочной дуги, а также перед наложением последующих швов необходимо удалять шлак, брызги наплавленного металла.

6.4. Укрепляющая накладка тройника (отвода) должна привариваться к стенке трубопровода аналогично приварке муфты с технологическими кольцами.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: пункт 4.8 в тексте документа отсутствует. |

7.1. Врезка катушек, замена труб и плетей производится в случаях, регламентированных в пункте 4.8.

7.2. Технология врезки катушек, замены труб и плетей соответствует нормативному документу /24/.

7.3. Катушка вырезается из трубы, аналогичной по химическому составу и механическим свойствам.

7.4. Ввариваемые катушки, трубы, плети должны иметь V-образные стандартные кромки (угол раскрытия кромок 60°, притупление 1,5 ... 2,0 мм).

7.5. Сварку корневого слоя необходимо выполнять электродами диаметром 3 мм с основным покрытием.

7.6. Продольные и кольцевые швы и порядок выполнения этих швов также соответствует требованиям разд. 6.

7.7. Во время ремонтных работ не рекомендуется прерывать сварку до окончания выполнения корневого и первого заполняющего слоев шва.

7.8. Величина технологического зазора при вварке катушек, труб, плетей в зависимости от толщины стенки трубы должна соответствовать:

толщина стенки трубы, мм до 8 8 ... 10 11

+1 +1 +1

величина зазора, мм 2 2,5 3

-0 -0 -0

8.1. Катодные выводы, которые были повреждены в процессе ремонта трубопровода и в процессе других работ, должны быть приварены к стенке трубопровода. Не рекомендуется катодные выводы устанавливать на сварных швах.

8.2. Катодный вывод изготавливается из малоуглеродистой проволоки (марки Св-08, Св-08А по ГОСТ 2246-70) или из стали 10 диаметром 4 ... 12 мм.

8.3. Элемент и место его приварки зачищают на длину не менее 150 мм и приваривают на длине не менее 50 мм угловыми швами с двух сторон катодного вывода. Катет шва должен равняться диаметру элемента.

8.4. Допускается присоединение катодных выводов при помощи переходной пластины.

8.5. Переходная пластина размером 50 x 16, 5 x 10 мм, к которой приваривают катодный вывод, должна изготавливаться из металла трубы.

8.6. Переходная пластина и место присоединения проволоки должны быть очищены до металлического блеска.

8.7. Сварка должна проводиться только в нижнем положении сварного шва.

8.8. Зажигание сварочной дуги должно проводиться на переходной пластине или клинообразной выводной планке.

ПРОЛОЖЕННЫХ НА ТЕРРИТОРИИ НПС (ЛПДС), РЕЗЕРВУАРНЫХ ПАРКОВ

9.1. Запрещаются сварочные работы на продуктопроводах под давлением, проходящих на территории НПС (ЛПДС).

9.2. Сварочные работы на нефтепроводах, проложенных на территории НПС (ЛПДС), резервуарных парков, должны проводиться согласно требованиям "Правил пожарной безопасности при эксплуатации магистральных нефтепроводов" ППБО-122-81 (Миннефтепром, ВНИИТБ, 1981) /7/.

9.3. Перед началом работ на технологических и магистральных нефтепроводах место работ (открытая траншея) должно быть проветрено и проведен анализ воздуха для определения возможности ведения сварочных работ.

9.4. Разрешение на проведение сварочных работ на трубопроводах, проложенных на территории НПС (ЛПДС), резервуарных парков, должно быть оформлено в соответствии с требованиями указанных выше правил /7/.

9.5. Сварочные работы на нефтепроводах под давлением разрешается проводить не ближе 20 м от насосных по перекачке нефти, резервуарных парков и отдельно стоящих резервуаров с нефтью, от канализационных колодцев и стоков, гидравлических устройств, узлов и задвижек.

9.6. Если в резервуарных парках проводятся операции по наполнению резервуаров нефтью, сварочные работы должны проводиться на расстоянии, принимаемом в соответствии с табл. 9.1. За минимально допустимое расстояние от стенки резервуара, при котором разрешается вести заварку коррозионных язв на нефтепроводах под давлением, следует принимать 24 м. Если расстояние от заполняемого резервуара до места ведения сварочных работ меньше расстояния, указанного в таблице, то перед производством работ заполнение резервуара следует прекратить.

Таблица 9.1

резервуаров при их заполнении нефтью до места ведения

сварочных работ

Производительность закачки резервуаров, м3/ч | 7000 | 6000 | 5000 | 4000 | 3500 | 3000 | 2500 | 2000 | 1500 | 1000 | 900 | 800 | 700 | 600 | 500 | 400 | 300 |

Минимальное расстояние, м | 503 | 433 | 360 | 288 | 260 | 216 | 180 | 143 | 107 | 72 | 64 | 52 | 49 | 44 | 37 | 30 | 24 |

Примечание. Приведенные в таблице расстояния соответствуют скорости ветра на высоте 10 м, равной 1 м/с. Если скорость ветра больше 1 м/с, то данные таблицы (минимальное расстояние) необходимо разделить на коэффициент, численно равный скорости ветра. При скорости ветра менее 1 м/с сварочные работы на территории резервуарного парка допускается проводить только при отсутствии заполнения резервуаров. | |||||||||||||||||

Сварочные агрегаты должны устанавливаться с наружной стороны обвалования на расстоянии не менее 20 м от обвалования резервуаров с нефтью:

50 м - от открытых нефтеловушек;

100 м - от эстакад во время слива и налива нефти и

50 м, когда эти операции не производятся.

В ЗИМНЕЕ ВРЕМЯ

10.1. Перед началом сварочных работ участки поверхности трубы, прилегающие к месту выполнения сварного шва (шириной не менее 10 мм), должны быть очищены до металлического блеска. Поверхность трубы длиной до 1 м должна быть очищена от снега, влаги, следов ржавчины, масла и других загрязнений.

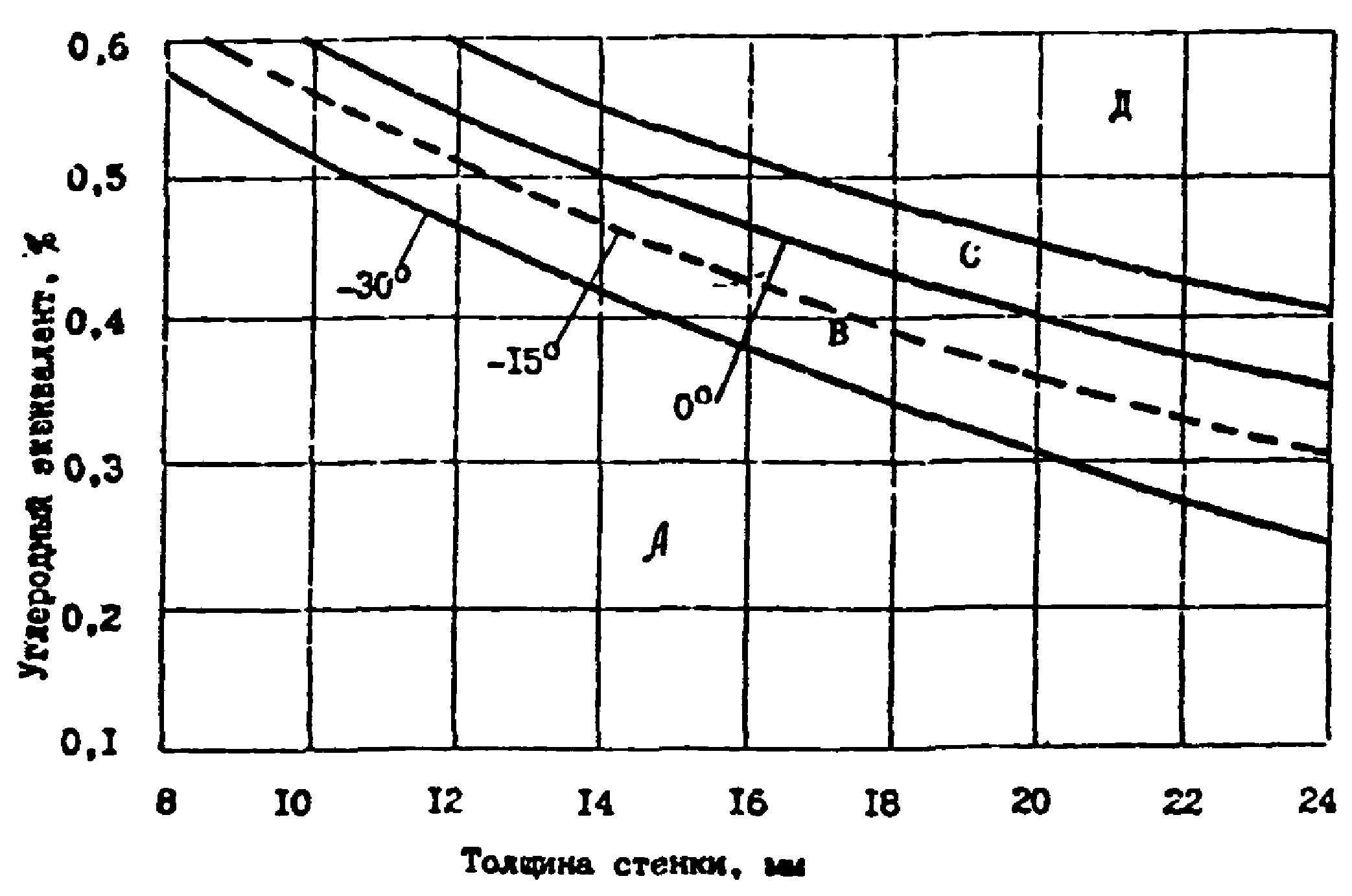

10.2. Необходимость предварительного подогрева места сварки и температура подогрева устанавливаются из рис. 4.

Определение температуры предварительного подогрева

A - нет необходимости подогрева при температуре воздуха до -50 °C;

B - подогрев необходим до 100 °C при температурах воздуха ниже указанной температуры (соответственно от -30 °C до 0 °C);

C - необходим подогрев до 100 °C при любой температуре воздуха;

D - необходим подогрев до 150 °C при любой температуре воздуха

10.3. Необходимая ширина зоны равномерного подогрева для удаления адсорбированных газов и просушки должна быть не менее двойной ширины наплавляемого сварного шва.

10.4. Контроль температуры подогрева осуществляется термоиндикаторными карандашами или переносным термопарным прибором ТП-I.

ИС МЕГАНОРМ: примечание. При публикации в официальном издании допущен типографский брак. Текст, не пропечатанный в официальном тексте документа, в электронной версии данного документа заменен символом "<...>". |

10.5. Для устранения возможного снижения пластичности и вязкости металла <...> при окружающей температуре ниже плюс 5 °C необходимо сварку при ремонте под давлением нефте- и продуктопроводов из углеродистых сталей производить электродами типа Э-42А с использованием электродов с фтористокальциевым покрытием (УОНИ-13/45 или аналогичных импортных электродов).

10.6. При температурах ниже плюс 5 °C и скорости ветра более 10 м/с нагретые участки сварки для снижения скорости охлаждения до полного остывания необходимо закрывать теплоизолирующим пояском.

10.7. При выполнении сварочных работ в зимнее время сохраняются режимы, применяемые для сварки аналогичных соединений при нормальных температурах.

11.1. Контроль качества сварочных работ при ремонте нефтепродуктопроводов следует производить согласно СНиП III-42-80 систематическим операционным контролем процесса сварочных работ, т.е. проверкой правильности выбора и исправности применяемого оборудования, инструмента, качества подготовки ремонтируемых объектов, соответствия режимов сварки требованиям настоящей инструкции; визуальным осмотром и сбором геометрических параметров сварных швов; проверкой сплошности наплавленного металла методами неразрушающего контроля (радиографический, магнитографический, ультразвуковой).

11.2. Визуальному осмотру подвергаются все сварные швы после их очистки от шлака, брызг металла; при этом наплавленный металл не должен иметь трещин, подрезов глубиной более 0,5 мм, незаплавленных кратеров и выходящих на поверхность пор. Наплавка металла шва должна обеспечивать плавное сопряжение его поверхности с поверхностью трубы. Не допускаются наплывы и бугристость, грубая чешуйчатость, пористость шва. Геометрические размеры шва должны отвечать требованиям настоящей инструкции.

11.3. Наплавленный металл при заварке шва подвергается магнитографическому или ультразвуковому контролю в следующих объектах:

100% - на участках нефтепроводов категории B, I, II, III;

20% - на участках нефтепроводов IV категории, из них:

75% должно быть потолочного,

20% - вертикального и

5% - нижнего положений.

Допускаются поры и шлаковые включения размером не более 10% толщины стенки трубы. Во всех случаях максимальный размер поры не должен превышать 2,7 мм. Не допускаются трещины любой глубины и протяженности.

При неудовлетворительных результатах контроля качества наплавленного металла хотя бы одной коррозионной язвы участка нефте- или продуктопровода IV категории следует проверить качество наплавленного металла всех коррозионных язв, которые заварены с момента предыдущей проверки.

11.4. При приварке заплат и муфт сварные швы необходимо подвергать 100%-му магнитографическому или ультразвуковому контролю.

При контроле магнитографическим или ультразвуковым методом сварных швов при приварке заплат и муфт годными следует считать сварные соединения, в которых:

а) отсутствуют трещины любой глубины и протяженности;

б) одиночные поры длиной не более 2,7 мм и глубиной не более 10% толщины стенки трубы. При этом расстояние между соседними порами должно быть не менее утроенного размера поры;

в) цепочка или скопление пор суммарной длиной не более 6 мм на 100 мм сварного шва и глубиной не более 10% толщины стенки трубы при расстоянии меньше утроенного размера поры;

г) одиночные шлаки глубиной не более 10% толщины стенки трубы суммарной длиной не более 1/20 периметра сварного соединения;

д) удлиненные неметаллические включения суммарной длиной не более 10 мм на 100 мм сварного шва;

е) непровар в корне шва глубиной 10% толщины стенки трубы, но не более 1 мм, суммарной длиной не более 1/20 периметра сварного соединения;

ж) непровар по кромкам суммарной длиной не более 10 мм на 100 мм сварного шва;

з) непровар и шлаковые включения, расположенные в одной плоскости, суммарной глубиной не более 1 мм.

11.5. Все сварные швы при врезке катушек подвергают 100%-му радиографическому контролю и дублирующему 100%-му ультразвуковому контролю.

При радиографическом контроле сварных стыков трубопроводов годными считаются сварные соединения, в которых:

а) нет трещин любой глубины и протяженности;

б) глубина непроваров в корне шва не превышает 10% толщины стенки трубы (но не более 1 мм) при их суммарной длине не более 1/6 периметра стыка;

в) суммарная глубина непровара и шлаковых включений, расположенных в одной плоскости, не превышает 10% толщины стенки трубы, но не более 1 мм, а длина участка с дефектом не превышает 50 мм на сварном шве длиной 350 мм;

г) глубина шлаковых включений не превышает 10% толщины стенки трубы при их суммарной длине не более 1/6 периметра стыка;

д) наибольший из размеров пор в процентном отношении к толщине стенки не превышает:

20% - при расстоянии между соседними порами не менее двух толщин стенки;

10% - при расстоянии между соседними порами менее двух толщин стенки, но не менее трехкратного размера поры;

10% - при расстоянии между соседними порами менее трехкратного размера поры на участках общей длиной не более 30 мм на 500 мм шва.

Во всех случаях максимальный размер поры не должен превышать 2,7 мм. В стыках диаметром 1000 мм и более на участках с подваркой непровары в корне шва не допускаются.

Утяжины (провисы) на длине сварного шва в 350 мм должны быть не более 50 мм и составлять 10% от толщины стенки трубы, но не более 1 мм.

Допустимые размеры дефектов сварного соединения разнотолщинных элементов определяются по отношению к наименьшей толщине элемента.

11.6. При контроле ультразвуковым методом сварных швов при вварке катушек годными считают сварные соединения, в которых нет:

а) непротяженных дефектов, амплитуда эхо-сигнала от которых превышает амплитуду эхо-сигнала от зарубки в испытательном образце или суммарная условная протяженность которых в шве превышает 1/6 периметра этого шва;

б) цепочек и скоплений, для которых амплитуда эхо-сигнала от любого дефекта, входящего в цепочку (скопление), превышает амплитуду эхо-сигнала от зарубки в испытательном образце, или суммарная условная протяженность дефектов, входящих в цепочку (скопление), более 30 мм на любые 500 мм шва;

в) протяженных дефектов в сечении шва, выполненного двусторонней сваркой, амплитуда эхо-сигнала от которых превышает амплитуду эхо-сигнала от зарубки в испытательном образце, или условная протяженность которых более 50 мм, или суммарная условная протяженность которых более 50 мм на любые 350 мм шва;

г) протяженных дефектов в корне шва, амплитуда эхо-сигналов от которых превышает амплитуду эхо-сигнала от зарубки в испытательном образце, или суммарная протяженность которых превышает 1/6 периметра шва.

11.7. Контроль качества сварных швов должны выполнять специалисты по радиографической, магнитографической и ультразвуковой дефектоскопии.

Контроль сварных швов должен быть выполнен в соответствии с требованиями следующих нормативных документов:

"Инструкция по радиографическому контролю сварных соединений трубопроводов различного диаметра. ВСН 2-138-62" (М.: Миннефтегазстрой, ВНИИСТ, 1983);

"Временное положение о применении магнитографической дефектоскопии для контроля качества сварных соединений" (М.: ГНТК СМ СССР, Миннефтегазстрой, ВНИИСТ, 1971);

"Инструкция по ультразвуковому контролю сварных соединений трубопроводов на строительство объектов нефтяной и газовой промышленности, ВСН 2-47-81" (М.: Миннефтегазстрой, ВНИИСТ, 1982).

11.8. Недопустимые дефекты в сварных швах необходимо ремонтировать шлифовкой или путем сверления и последующей заваркой этих участков. Повторный ремонт сварного шва не допускается, сварщик отстраняется от работы до выяснения причин дефекта.

12.1. Сварочные работы при ремонте нефте- и продуктопроводов разрешается выполнять только при наличии письменного разрешения, согласованного с пожарной охраной НПС (ЛПДС) (Прилож. 2). Разрешение действительно в течение одной дневной смены.

12.2. К выполнению сварочных работ могут быть допущены лица не моложе 18 лет, обученные и успешно прошедшие проверку знаний согласно ГОСТ 12.0.004-79 и положению о порядке обучения персонала безопасным методам работы "Единой системы работ по созданию безопасных условий труда" (М.: Недра, 1978).

12.3. При производстве сварочных работ следует руководствоваться следующими документами по технике безопасности:

"Типовой инструкцией о порядке ведения сварочных и других огневых работ на взрывоопасных, взрывопожароопасных и пожароопасных объектах нефтяной промышленности" (М.: Миннефтепром, 1974);

"Отраслевой инструкцией по безопасности труда при капитальном ремонте магистральных нефтепроводов. ИБТВ 1-036-78" (Баку: ВНИИТБ, 1978);

"ГОСТ 12.3.003-75. ССБТ. Работы электросварочные. Общие требования безопасности";

"Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей" (М.: Энергоатомиздат, 1986);

"Правилами безопасности при эксплуатации магистральных нефтепроводов. РД 39-30-93-86" (Баку: ВНИИТБ, 1986).

12.4. Ответственными за подготовку трубопровода к проведению сварочных работ должны быть назначены инженерно-технические работники НПС (ЛПДС), а за проведение сварочных работ - инженерно-технические работники ремонтно-строительного управления участка или АВП.

Допускается назначение одного лица ответственным за подготовку и проведение сварочных работ на нефтепроводе (продуктопроводе) из числа инженерно-технических работников ЛПДС, НПС, РСУ, знающих правила безопасного ведения сварочных работ в условиях взрывоопасного, взрывопожароопасного и пожароопасного производства.

Перечень должностных лиц, имеющих право совмещать обязанности ответственных за подготовку и проведение сварочных работ на нефтепроводах (продуктопроводах), должен быть определен приказом по УМН (РНПУ).

12.5. Ответственный за подготовку трубопровода к проведению сварочных работ обязан разработать мероприятия по безопасному ведению сварочных работ:

организовать выполнение и проверку качества выполнения мероприятий по подготовке трубопровода к проведению сварочных работ;

обеспечить такой режим перекачки, чтобы внутреннее или гидростатическое давление нефти (продукта) в месте производства сварочных работ было не более 3,5 МПа (35 кгс/см2) и не менее 200 Па;

обеспечить своевременный анализ воздушной среды на месте производства работ ежедневно перед началом работ и после перерыва и разрешать работу только в том случае, если концентрация углеводородов  в пересчете на углерод не превышает 300 мг/м3, а сероводорода в смеси с углеводородами

в пересчете на углерод не превышает 300 мг/м3, а сероводорода в смеси с углеводородами  не более 3 кг/м3;

не более 3 кг/м3;

в пересчете на углерод не превышает 300 мг/м3, а сероводорода в смеси с углеводородами

в пересчете на углерод не превышает 300 мг/м3, а сероводорода в смеси с углеводородами  не более 3 кг/м3;

не более 3 кг/м3;обеспечить очистку участка работы от остатков нефти (продукта), старого изоляционного покрытия и др. сгораемых материалов;

определить совместно с ответственным за проведение сварочных работ, начальником НПС, ЛПДС опасную зону и обозначить ее границы предупредительными знаками и надписями;

обеспечить место проведения сварочных работ необходимыми средствами пожаротушения и защиты;

обеспечить установку регистрирующих манометров на ближайших отсекающих задвижках узла секционирования для непрерывной регистрации давления перекачиваемого продукта на ремонтируемом участке трубопровода;

разработать мероприятия по безопасному проведению сварочных работ;

обеспечить согласование разрешения на проведение сварочных работ с пожарной охраной.

12.6. Ответственный за проведение сварочных работ обязан:

организовать выполнение мероприятий, указанных в разрешении;

провести инструктаж по технике безопасности и пожарной безопасности со всеми работниками, занятыми сварочными работами, проверить наличие у них квалификационных удостоверений и удостоверений о проверке знаний правил техники безопасности и пожарной безопасности;

проверить исправность и комплектность оборудования, инструмента и приспособлений для выполнения сварочных работ;

обеспечить индивидуальными средствами защиты (противогазами, спасательными поясами, веревками), не допускать применения костюмов со следами масел, бензола, керосина и других горючих жидкостей;

иметь план ликвидации возможных аварий и загораний на данном участке, разрабатываемый в составе проекта производства работ при капитальном ремонте или самостоятельно теми, кто разрешает сварочные работы под давлением;

руководить сварочными работами и контролировать их выполнение;

запросить лично у диспетчера РНПУ или оператора НПС значение давления перекачиваемого продукта на ремонтируемом участке и убедиться, что оно не более 3,5 МПа;

записать в журнале телефонограмм извещения диспетчера РНПУ или оператора НПС об установлении соответствующего режима перекачки, а также свои извещения о начале и окончании сварочных работ;

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: пункт 14.4 в тексте документа отсутствует. |

обеспечить анализ воздушной среды в траншее и опасной зоне перед началом работ, в процессе производства работ согласно требованиям п. 14.4 настоящей Инструкции;

определять места страхующих (не менее двух) на бровке траншеи и обеспечить непрерывную страховку электросварщика двумя (по числу страхующих) спасательными веревками, привязанными раздельно к его предохранительному поясу с крестообразными лямками;

следить за давлением в трубопроводе и в случае его повышения выше установленной величины немедленно принять меры к прекращению сварки;

следить за тем, чтобы во время сварки при отсутствии требуемого технологического разрыва (ремонт трубопровода без его подъема) в траншее не находились люди, не связанные со сварочными работами, и были прекращены все ремонтные работы;

в случае прожога стенки трубы немедленно прекратить все работы, сообщить оператору НПС или диспетчеру РНПУ и до приезда аварийно-восстановительной бригады приступить к ликвидации повреждения и тушению загорания в соответствии с планом ликвидации возможных аварий и загораний;

при возобновлении сварочных работ проверить место работы, исправность оборудования, инструмента и приспособлений и только при удовлетворительном, по результатам анализа, состоянии воздушной среды разрешить продолжить работу;

сообщить лично диспетчеру РНПУ или оператору НПС об окончании сварочных работ;

проверить по окончании сварочных работ место работы на отсутствие очагов возможного пожара;

заполнить журнал сварочных работ при капитальном ремонте трубопровода.

12.7. Электросварщик, допущенный к сварочным работам, обязан:

иметь при себе квалификационное удостоверение и удостоверение о проверке знаний;

ознакомиться с объемом предстоящих работ;

получить инструментаж и расписаться в разрешении;

надеть поверх спецодежды предохранительный пояс с крестообразными лямками и привязать к нему конец спасательной веревки, свободный конец которой должен быть у страхующих;

приступить к сварке только после указания ответственного за проведение сварочных работ;

строго выполнять только ту работу, которая указана в разрешении;

строго выполнять требования техники безопасности и пожарной безопасности, а также требования настоящей инструкции;

уметь пользоваться первичными средствами пожаротушения и средствами индивидуальной защиты;

работать в костюме из трудновоспламеняющейся ткани, использовать в необходимых случаях диэлектрические коврики, наколенники, налокотники и наплечники при заварке коррозионных язв в потолочном положении;

использовать при заварке коррозионных язв и приварке муфт и заплат в потолочном положении индивидуальное укрытие для защиты от действия паров нефти в случае прожога стенки трубы;

прекратить сварку при возникновении опасной ситуации (прожога стенки трубы) и немедленно самостоятельно или при помощи страхующих покинуть опасную зону;

после окончания работы проверить место работы и устранить причины, могущие привести к возникновению пожара или взрыва;

расписаться в журнале сварочных работ при капитальном ремонте трубопровода.

12.8. Сварочные работы при ремонте нефтепродуктопровода должны проводиться только в светлое время суток.

При освещенности менее 150 лк на поверхности трубы на месте сварки следует применять переносные взрывозащищенные светильники, рассчитанные на взрывоопасные смеси категорий 2 гр. ТЗ с уровнем взрывозащиты не менее взрывобезопасного, напряжением не более 12 В.

Запрещается проводить сварочные работы во время грозы, дождя, снегопада.

12.9. На время сварочных работ механизмы, предназначенные для выполнения земляных работ, отводятся на расстояние не менее 30 м останавливаются и отключаются.

12.10. По всем профессиям и работам технологического процесса должны быть разработаны и утверждены главным инженером ремонтно-строительного управления инструкции и положения по технике безопасности и пожарной безопасности.

12.11. Лицо, утвердившее разрешение на проведение сварочных работ, а также лица, ответственные за подготовку и проведение сварочных работ, и исполнители несут ответственность за выполнение возложенных на них обязанностей.

13.1. При производстве сварочных работ следует руководствоваться следующими документами по пожарной безопасности:

"Правилами пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства" (М.: Миннефтепром, 1973);

"Правилами пожарной безопасности в нефтяной промышленности. ППБО-85" (М.: Недра, 1987);

"Правилами пожарной безопасности при эксплуатации магистральных нефтепроводов" (М.: Миннефтепром, 1981);

"Временными правилами производства работ при капитальном ремонте линейной части магистральных нефтепроводов  без остановки перекачки" (М.: Минннефтепром, 1987).

без остановки перекачки" (М.: Минннефтепром, 1987).

без остановки перекачки" (М.: Минннефтепром, 1987).

без остановки перекачки" (М.: Минннефтепром, 1987).13.2. На месте ремонта трубопровода должны быть средства пожаротушения, перечень которых приведен в табл. 13.1.

Таблица 13.1

Наименование | Количество, шт | Примечание |

1. Пожарная автоцистерна объемом не менее 2,0 м3 и запасом пенообразователя не менее 0,150 м3 | 1 | Цистерна заполняется 5 - 6-процентным раствором пенообразователя, укомплектовывается пожарными рукавами, стволами, пеногенераторами |

2. Кошма войлочная или асбестовое полотно размером 2 x 1,5 м | 2 | |

3. Огнетушители ОУ-8 или ОУБ-7; ОП-10 или ОП-50 | 10 | |

4. Ведра | 10 | |

5. Лопаты | 5 | |

6. Топоры | 5 | |

7. Ломы | 5 |

В зимних условиях раствор пенообразователя в цистерне должен подогреваться для предотвращения его замерзания. Перед сварочными работами пожарная автоцистерна устанавливается на боевую позицию, развертываются пожарные рукава, производится опробование качества вырабатываемой пены и выставляется пост пожарной безопасности.

Средства пожаротушения должны передвигаться вместе с ремонтной колонной.

Для целей пожаротушения должна быть предусмотрена емкость с водой объемом 2,5 м3 на месте проведения сварочных работ.

До проведения сварочных работ следует сделать обваловку труб путем засыпки траншеи землей с обеих сторон места сварочных работ. Площадь траншеи между перемычками не должна превышать 120 м2 для нефтепровода и 75 м2 - для продуктопровода.

13.3. Глушитель двигателей внутреннего сгорания машин и механизмов должен быть оборудован искрогасителями, исключающими возможность попадания искр от работающего двигателя в атмосферу.

13.4. В горной местности оборудование, машины и механизмы, используемые при сварочных работах, должны быть размещены вне места заварки.

13.5. Боевой расчет пожарной автоцистерны должен быть ознакомлен с планами сварочных работ, знать требования инструкции по пожарной безопасности, разработанной с учетом особенностей технологического процесса и условий производства работ.

13.6. Перед началом ремонта, не позже чем за сутки, необходимо поставить в известность местные органы Госпожнадзора о сроках проведения сварочных работ на действующем нефтепроводе.

13.7. По согласование с пожарной охраной при сварочных работах могут быть предусмотрены и другие меры пожарной безопасности, а для тушения возможных загораний - противопожарные и технические средства.

1. Инструкция по заварке коррозионных язв металла труб нефтепроводов под давлением до 3,5 МПа. РД 39-0147103-327-88. - Миннефтепром, ВНИИСПТнефть, 1988.

2. Инструкция по приварке заплат и муфт на стенки труб нефтепроводов под давлением перекачиваемой нефти до 2,0 МПа. РД 39-0147103-330-86, - Миннефтепром, ВНИИСПТнефть, 1986.

3. Инструкция по отбраковке труб при капитальном ремонте нефтепроводов. РД 39-0147103-334-86, Миннефтепром, ВНИИСПТнефть, 1986.

4. ГОСТ 9466-75. Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия. - М., 1988.

5. ГОСТ 9467-75. Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы.

6. ГОСТ 2246-70. Проволока стальная сварочная.

7. Правила пожарной безопасности при эксплуатации магистральных нефтепроводов. ППБО-122-81, Миннефтепром, ВНИИТБ, 1981.

8. Единая система, управления охраной труда в нефтяной промышленности. - М.: Недра, 1986.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: Типовая инструкция о порядке ведения сварочных и других огневых работ на взрывоопасных, взрывопожароопасных и пожароопасных объектах нефтяной промышленности. - М.: Миннефтепром, 1974 повторяется дважды. |

9. Типовая инструкция о порядке ведения сварочных и других огневых работ на взрывоопасных, взрывопожароопасных и пожароопасных объектах нефтяной промышленности. - М.: Миннефтепром, 1974.

10. Отраслевая инструкция по безопасности труда при капитальном ремонте магистральных нефтепроводов. ИБТВ 1-036-78. - Баку: ВНИИТП, 1970.

11. ГОСТ 12.3.003-75. ССБТ. Работы электросварочные. Общие требования безопасности.

12. Правила технической эксплуатации электроустановок потребителей и правила техники безопасности при эксплуатации электроустановок потребителей. - М.; Энергоатомиздат, 1986.

13. Правила безопасности при эксплуатации магистральных нефтепроводов. РД 39-30-93-85. - Баку: Миннефтепром, 1986.

14. Инструкция по радиографическому контролю сварных соединений трубопроводов различного диаметра. ВСН 2-138-82. - М.: Миннефтегазстрой, ВНИИСТ, 1983.

15. Временное положение о применении магнитографической дефектоскопии для контроля качества сварных соединений. - М.: Миннефтегазстрой, ВНИИСТ, 1971.

16. Инструкция по ультразвуковому контролю сварных соединений трубопроводов на строительстве объектов нефтяной и газовой промышленности. ВСН 2-47-81. - М.: Миннефтегазстрой, ВНИИСТ, 1982.

17. Типовая инструкция о порядке ведения сварочных и других огневых работ на взрывоопасных, взрывопожароопасных и пожароопасных объектах нефтяной промышленности. - М.: Миннефтепром, 1974.

18. Единая система работ по созданию безопасных условий труда. - М.: Недра, 1978.

19. ГОСТ 12.0.004-79. Организация обучения работающих безопасности труда. Общие положения.

20. СНиП III-42-80. Правила производства и приемки работ. Магистральные трубопроводы. - М.: Стройиздат, 1981.

21. Правила пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства. Миннефтепром, 1973.

22. Правила пожарной безопасности в нефтяной промышленности. <...> Недра, 1967.

23. СНиП 2.05.06-85. Магистральные трубопроводы. ЦИТП Госстроя СССР, 1985 г.

24. Временные правила производства работ при капитальном ремонте линейной части магистральных нефтепроводов  без остановки перекачки. М: Миннефтепром, 1987.

без остановки перекачки. М: Миннефтепром, 1987.

без остановки перекачки. М: Миннефтепром, 1987.

без остановки перекачки. М: Миннефтепром, 1987.ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Операция технологического процесса | Наименование | Минимальное количество, шт | Примечание |

1 | 2 | 3 | 4 |

1. Определение технического состояния трубопровода | Трубоукладчик | 2 | Используются, если давление в нефтепроводе не выше 3,5 Мпа |

Троллейная подвеска | 2 | ||

Ультразвуковой толщиномер УТ-91П, Кварц-15 | 1 | ||

Металлическая измерительная линейка или рулетка | 1 | ||

Штангенциркуль | 1 | ||

Клеевая краска или мел | По потребности | ||

2. Проверка состояния воздушной среды | Газоанализатор универсальный УГ-2 или АУХ-2 | 1 | |

3. Сварка | Машина шлифовальная электрическая | 1 | |

Машина сверлильная электрическая с комплектом насадок и сверл | 1 | ||

Ограничитель сверления для установки на сверло | 3 | Индивидуального изготовления | |

Бензоэлектрический агрегат мощностью 4 кВт | 1 | ||

Агрегат сварочный типа ЛСДП-500 или АДУ | 1 | ||

Провод гибкий марки ПРГД | По потребности | ||

Устройство для соединения обратного сварочного провода к трубе | 1 | Индивидуального изготовления | |

Изоляционный материал типа мастики, праймера или битума | По потребности | ||

Электроды типа Э-42А, Э-50А | По потребности | ||

Радиостанция передвижная | 1 | ||

Зубило слесарное | 2 | ||

Напильник | 2 | ||

Щетка металлическая | 2 | ||

Лестница передвижная | 2 | ||

Лопата металлическая | 2 | ||

4. Контроль качества сварочных работ | Передвижная магнитографическая лаборатория | 1 | |

Ультразвуковой дефектоскоп УДМ-1М, УДМ-3, ДУК-13ИМ, ДУК-66П | 1 | ||

Передвижная радиографическая лаборатория | 1 | Только для контроля при варке катушек |

Титульный лист

___________________________________________________________________________

(Наименование территориального или районного

нефтепроводного управления)

Разрешение N

на проведение сварочных работ при ремонте

нефте- и продуктопроводов

________________________________________________________

________________________________________________________

без остановки перекачки

Первая страница

СОГЛАСОВАНО УТВЕРЖДАЮ

Начальник пожарной охраны Главный инженер УМН (РУМН)

НПС (ЛПДС)

______________________________ _________________________________

(подпись) Ф.И.О. (подпись) Ф.И.О.

"___" ______________ 20___ г. "___" __________________ 20___ г.

Разрешение N

на проведение сварочных работ при ремонте

нефтепровода

___________________________________________________

___________________________________________________

без остановки перекачки

1. Нефтепровод (продуктопровод) _______________________________________

(название участка трубопровода

___________________________________________________________________________

диаметр, нитка)

2. Место работы _______________________________________________________

(километр, пикетаж, общая протяженность

___________________________________________________________________________

3. Содержание работы __________________________________________________

___________________________________________________________________________

___________________________________________________________________________

4. Ответственный за подготовку нефтепродуктопровода и проведение

сварочных работ ___________________________________________________________

(должность, Ф.И.О.)

5. Ответственный за проведение сварочных работ ________________________

(должность,

___________________________________________________________________________

Ф.И.О.

Вторая страница

6. Перечень и последовательность мероприятий и мер безопасности:

работ

Третья страница

б) при проведении сварочных работ

7. Начальник (главный инженер) ремонтно-строительного управления

_______________________ (Ф.И.О.)

(подпись)

"____" __________________ 20___ г.

Четвертая страница

8. Состав бригады и отметка о прохождении инструктажа:

N п/п | Ф.И.О. | Профессия | Дата | Подписи инструктируемых о прохождении инструктажа | Подпись проводившего инструктаж |

Пятая страница

N п/п | Должность, Ф.И.О. проводившего анализ воздушной среды | Километр, пикетаж | Дата | Время | Содержание вредных веществ, мг/м3 | Подпись | |

сероводород | углеводород | ||||||

Шестая страница

10. Мероприятия, предусмотренные в п. 6а, выполнены и рабочее место подготовлено к проведению сварочных работ:

Ответственный за подготовку нефте- и продуктопровода | (Подпись) | |

Ответственный за проведение сварочных работ | (Подпись) | |

Число, месяц |

Седьмая страница

по "___" ___________________ 20___ г. разрешаю:

Начальник (главный инженер) РСУ

______________________ (Ф.И.О.)

(подпись)

"___" ________________ 20___ г.

Примечания:

1. Разрешение составляется в двух экземплярах, один экземпляр передается ответственному за проведение сварочных работ, а второй - представителю пожарной охраны.

2. При проведении капитального ремонта нефтепровода (продуктопровода) разрешение оформляется на срок, предусмотренный в проекте производства работ (см. п. 11).

3. Разрешение согласовывается с пожарной охраной НПС или ЛПДС в части обеспечения мер пожарной безопасности и наличия на месте проведения работ средств пожаротушения, указанных в инструкции. При отсутствии на НПС пожарной охраны разрешение согласовывается с начальником ДПД, а ближайшая пожарная часть ставится в известность письменно.

4. Разрешение после окончания сварочных работ хранится в ремонтно-строительном управлении (участке) в течение года.

5. При отсутствии в составе УМН (РУМН) ремонтно-строительного управления допускается подписывать разрешение начальнику ремонтно-строительного участка.

6. Разрешение продлевается путем ежедневного заполнения таблицы пункта 10 в пределах срока, предусмотренного в п. 11.

Восьмая страница

7. Таблица пункта 9 заполняется ежедневно в объеме, установленном в Разрешении.

8. В случае необходимости по указанию лица, выдавшего разрешение, могут быть использованы дополнительные листы.

Дополнительные листы

Разрешаю использовать дополнительные

листы к разрешению N

Начальник (главный инженер) РСУ

______________________ (Ф.И.О.)

(подпись)

"___" ________________ 20___ г.

8. Состав бригады и отметка о прохождении инструктажа:

N п/п | Ф.И.О. | Профессия | Дата | Подписи инструктируемых о прохождении инструктажа | Подпись проводившего инструктаж |

Дополнительные листы

Разрешаю использовать дополнительный

лист к разрешению N

Начальник (главный инженер) РСУ

______________________ (Ф.И.О.)

(подпись)

"___" ________________ 20___ г.

9. Результаты анализа воздушной среды в траншее:

N п/п | Должность, Ф.И.О. проводившего анализ воздушной среды | Километр, пикетаж | Дата | Время | Содержание вредных веществ, мг/м3 | Подпись | |

сероводород | углеводород  | ||||||

Дополнительные листы

Разрешаю использовать дополнительный

листы к разрешению N

Начальник (главный инженер) РСУ

______________________ (Ф.И.О.)

(подпись)

"___" ________________ 20___ г.

10. Мероприятия, предусмотренные в п. 6а, выполнены и рабочее место подготовлено к проведению сварочных работ:

Ответственный за подготовку нефте- и продуктопровода | (Подпись) | |

Ответственный за проведение сварочных работ | (Подпись) | |

Число, месяц |

Седьмая страница

11. Производство сварочных работ

с _____ часов ____________________ 20____ г.

по ____ часов ____________________ 20___ г. разрешаю:

Начальник (главный инженер) РСУ

_______________________________

(подпись, Ф.И.О.)

"___" ________________ 20__ г.

Примечания:

1. Разрешение составляется в двух экземплярах, один экземпляр передается ответственному за проведение сварочных работ, а второй - представителю пожарной охраны.

2. При проведении капитального ремонта нефтепровода (продуктопровода) разрешение оформляется на срок, предусмотренный в проекте производства работ (см. п. 11).

3. Разрешение согласовывается с пожарной охраной НПС или ЛПДС в части обеспечения мер пожарной безопасности и наличия на месте проведения работ средств пожаротушения, указанных в инструкции. При отсутствии на НПС пожарной охраны разрешение согласовывается с начальником ДПД, а ближайшая пожарная часть ставится в известность письменно.

4. Разрешение после окончания сварочных работ хранится в ремонтно-строительном управлении (участке) в течение года.

5. При отсутствии в составе УМН (РУМН) ремонтно-строительного управления допускается подписывать разрешение начальнику ремонтно-строительного участка.

6. Разрешение действительно в течение одной дневной рабочей смены. Если работа не закончена в установленный срок, то разрешение может быть продлено, но не более чем на одну смену путем ежедневного заполнения таблицы пункта 10.