СПРАВКА

Источник публикации

М.: ИПК Издательство стандартов, 1997

Примечание к документу

Отдельные положения данного документа включены в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия - национальных (государственных) стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) и в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия - национальных (государственных) стандартов, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и исполнения требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) и осуществления оценки соответствия объектов технического регулирования (Решение Коллегии Евразийской экономической комиссии от 09.03.2021 N 28).

Документ включен в Перечень документов в области стандартизации, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и исполнения технического регламента о безопасности машин и оборудования, а также для осуществления оценки соответствия (Распоряжение Правительства РФ от 05.08.2010 N 1328-р).

С 1 июля 2003 года до вступления в силу технических регламентов акты федеральных органов исполнительной власти в сфере технического регулирования носят рекомендательный характер и подлежат обязательному исполнению только в части, соответствующей целям, указанным в пункте 1 статьи 46 Федерального закона от 27.12.2002 N 184-ФЗ.

Введен в действие с 1 июля 1997 года.

Взамен ГОСТ 27412-87.

Название документа

"ГОСТ 27412-93. Дробилки щековые. Общие технические условия"

(введен в действие Постановлением Госстандарта РФ от 20.11.1996 N 638)

"ГОСТ 27412-93. Дробилки щековые. Общие технические условия"

(введен в действие Постановлением Госстандарта РФ от 20.11.1996 N 638)

Содержание

Постановлением Госстандарта РФ

от 20 ноября 1996 г. N 638

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДРОБИЛКИ ЩЕКОВЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

Jaw crushers. General specifications

ГОСТ 27412-93

ОКС 73.120

ОКП 48 4310

1. Разработан техническим комитетом по стандартизации ТК 305 "Цеммаш", ВНИИЦеммашем.

Внесен Госстандартом России.

2. Принят Межгосударственным советом по стандартизации, метрологии и сертификации 15 марта 1994 г. (отчет Технического секретариата N 1).

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Республика Азербайджан Республика Белоруссия Республика Казахстан Киргизская Республика Республика Молдова Российская Федерация Туркменистан Украина | Азгосстандарт Белстандарт Госстандарт Республики Казахстан Киргизстандарт Молдовастандарт Госстандарт России Главгосинспекция Туркменистана Госстандарт Украины |

3. Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 20 ноября 1996 г. N 638 межгосударственный стандарт ГОСТ 27412-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1997 г.

4. Взамен ГОСТ 27412-87.

Настоящий стандарт распространяется на дробилки щековые (далее - дробилки), предназначенные для дробления гранитов, базальтов, кварцитов, песчаников, известняков, других горных пород и руд.

Требования раздела 4; пунктов 5.3, 5.4, 5.6, 5.9 - 5.17; разделов 6; 7 и 10 настоящего стандарта являются обязательными, другие требования являются рекомендуемыми.

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.601-95. ЕСКД. Эксплуатационные документы

ГОСТ 9.014-78. ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032-74. ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.104-79. ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 12.1.003-83. ССБТ. Шум. Общие требования безопасности

ГОСТ 12.1.005-88. ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.012-90. ССБТ. Вибрационная безопасность. Общие требования

ИС МЕГАНОРМ: примечание. ГОСТ 12.1.028-80 утратил силу на территории Российской Федерации с 1 июля 2000 года в связи с введением в действие ГОСТ Р 51402-99 (Постановление Госстандарта России от 17.12.1999 N 544-ст). |

ГОСТ 12.1.028-80. ССБТ. Шум. Определение шумовых характеристик источников шума. Ориентировочный метод

ГОСТ 12.1.050-86. ССБТ. Методы измерения шума на рабочих местах

ГОСТ 12.2.003-91. ССБТ. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0-75. ССБТ. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.007.14-75. ССБТ. Кабели и кабельная арматура. Требования безопасности

ГОСТ 12.2.032-78. ССБТ. Рабочее место при выполнении работ сидя. Общие эргономические требования

ГОСТ 12.4.012-83. ССБТ. Вибрация. Средства измерения и контроля вибрации на рабочих местах. Технические требования

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 12.4.026-76 Постановлением Госстандарта РФ от 19.09.2001 N 387-ст с 1 января 2003 года введен в действие ГОСТ Р 12.4.026-2001. |

ГОСТ 12.4.026-76. ССБТ. Цвета сигнальные и знаки безопасности

ГОСТ 27.003-90. Надежность в технике. Состав и общие правила задания требований по надежности

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 7502-89 Постановлением Госстандарта РФ от 27.07.1999 N 220-ст с 1 июля 2000 года введен в действие ГОСТ 7502-98. |

ГОСТ 7502-89. Рулетки измерительные металлические. Технические условия

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8269-87 Постановлением Госстроя РФ от 06.01.1998 N 18-1 введен в действие с 1 июля 1998 года ГОСТ 8269.0-97. |

ГОСТ 8269-87. Щебень из природного камня, гравий и щебень из гравия для строительных работ. Методы испытаний

ГОСТ 8476-93. Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 3. Особые требования к ваттметрам и варметрам

ГОСТ 8828-89. Бумага-основа и бумага двухслойная водонепроницаемая упаковочная. Технические условия

ГОСТ 10198-91. Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 10354-82. Пленка полиэтиленовая. Технические условия

ГОСТ 12970-67. Таблички круглые для машин и приборов. Размеры

ГОСТ 12971-67. Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 14192-77. Маркировка грузов

ГОСТ 15150-69. Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 21150-87. Смазка Литол-24. Технические условия

ГОСТ 24444-87. Оборудование технологическое. Общие требования монтажной технологичности

ГОСТ 29329-92. Весы для статического взвешивания. Общие технические требования.

В настоящем стандарте применяют следующие термины:

Размеры приемного - ширина и длина приемного отверстия

отверстия

Наибольший размер - максимально допустимый размер загружаемого

куска исходного материала куска материала, определяемый шириной

приемного отверстия дробилки

Ширина выходной щели - наименьшее расстояние между вершиной рифлений

номинальная одной дробящей плиты и впадиной рифлений

другой дробящей плиты в нижнем сечении камеры

дробления в фазе раскрытия

Диапазон регулирования - изменение ширины выходной щели от минимального

выходной щели до максимального значения

Производительность - количество материала, перерабатываемого

дробилок дробилкой в единицу времени

Удельный расход - отношение потребляемой электроэнергии к

электроэнергии единице выпускаемой продукции при максимальной

производительности

4.1. Щековые дробилки должны изготавливать следующих типов:

ЩДП - щековая дробилка с простым движением щеки;

ЩДС-I - со сложным движением щеки с отношением длины приемного отверстия к его ширине более 1,6;

ЩДС-II - с отношением длины приемного отверстия к его ширине до 1,6.

4.2. Основные параметры и размеры дробилок должны соответствовать показателям, приведенным в таблице 1.

┌─────────────────────────┬───────────────────────────────────────────────────────────┐

│ Наименование показателя │ Значение показателя для типоразмера │

│ ├──────┬──────┬──────┬───────┬──────┬───────┬───────┬───────┤

│ │ЩДП- │ ЩДП- │ЩДП- │ЩДС-I- │ЩДС-I-│ЩДС-II-│ЩДС-II-│ЩДС-II-│

│ │9x12 │12x15 │15x21 │2,5x9,0│ 4x9 │1,6x2,5│2,5x4,0│ 6x9 │

├─────────────────────────┼──────┼──────┼──────┼───────┼──────┼───────┼───────┼───────┤

│ Размеры приемного │ │ │ │ │ │ │ │ │

│отверстия, мм: │ │ │ │ │ │ │ │ │

│ ширина │ 900│ 1200│ 1500│ 250│ 400│ 160│ 250│ 600│

│ длина │ 1200│ 1500│ 2100│ 900│ 900│ 250│ 400│ 900│

│ │ │ │ │ │ │ │ │ │

│ Наибольший размер куска │ 750│ 1000│ 1300│ 210│ 340│ 130│ 210│ 500│

│исходного материала, мм │ │ │ │ │ │ │ │ │

│ │ │ │ │ │ │ │ │ │

│ Ширина выходной щели │ │ │ │ │ │ │ │ │

│в фазе раскрытия, мм: │ │ │ │ │ │ │ │ │

│ номинальная │ 130│ 155│ 180│ 40│ 60│ 30│ 40│ 100│

│ диапазон регулирования,│+/- 35│+/- 40│+/- 45│ +20│ +30│ +/- 15│ +40│ +30│

│не менее │ │ │ │ -15│ -20│ │ -20│ -25│

│ │ │ │ │ │ │ │ │ │

│ Производительность при │ 180│ 310│ 600│ 22│ 35│ 3,3│ 7,2│ 75│

│номинальной ширине │ │ │ │ │ │ │ │ │

│ -1 │ │ │ │ │ │ │ │ │

│выходной щели, м3 x ч , │ │ │ │ │ │ │ │ │

│не менее │ │ │ │ │ │ │ │ │

│ │ │ │ │ │ │ │ │ │

│ Габаритные размеры │ │ │ │ │ │ │ │ │

│дробилок (без привода), │ │ │ │ │ │ │ │ │

│мм, не более: │ │ │ │ │ │ │ │ │

│ длина │ 5100│ 5400│ 7500│ 2300│ 2500│ 950│ 1400│ 2000│

│ ширина │ 3200│ 4500│ 5100│ 2400│ 2400│ 1100│ 1300│ 2500│

│ высота │ 3300│ 4300│ 5200│ 1900│ 2200│ 1100│ 1500│ 1800│

│ │ │ │ │ │ │ │ │ │

│ Удельный расход │ 0,5│ 0,48│ 0,42│ 2,05│ 1,6│ 2,27│ 2,37│ 1,0│

│электроэнергии, │ │ │ │ │ │ │ │ │

│ -3 │ │ │ │ │ │ │ │ │

│кВт x ч x м , не более │ │ │ │ │ │ │ │ │

│ │ │ │ │ │ │ │ │ │

│ Мощность двигателя │ 90│ 160│ 250│ 45│ 55│ 7,5│ 18,5│ 75│

│основного привода, кВт, │ │ │ │ │ │ │ │ │

│не более │ │ │ │ │ │ │ │ │

│ │ │ │ │ │ │ │ │ │

│ Средний ресурс │ 30000│ 35000│ 35000│ 14550│ 14500│ 13200│ 14550│ 14550│

│до первого капитального │ │ │ │ │ │ │ │ │

│ремонта, ч, не менее │ │ │ │ │ │ │ │ │

│ │ │ │ │ │ │ │ │ │

│ Средняя наработка │ 600│ 600│ 600│ 650│ 650│ 325│ 500│ 650│

│на отказ, ч, не менее │ │ │ │ │ │ │ │ │

│ │ │ │ │ │ │ │ │ │

│ Коэффициент технического│ 0,95│ 0,95│ 0,94│ 0,92│ 0,92│ 0,92│ 0,92│ 0,95│

│использования, не менее │ │ │ │ │ │ │ │ │

├─────────────────────────┴──────┴──────┴──────┴───────┴──────┴───────┴───────┴───────┤

│ -3 │

│с насыпной массой ро = 1,4 - 1,6 т x м для гранита с пределом прочности │

│ -2 │

│при сжатии сигма = 150 - 180 МПа (1500 - 1800 кгс x см ) или с пределом │

│ сж │

│прочности при растяжении сигма = 11 МПа, зерновым составом исходного │

│ р │

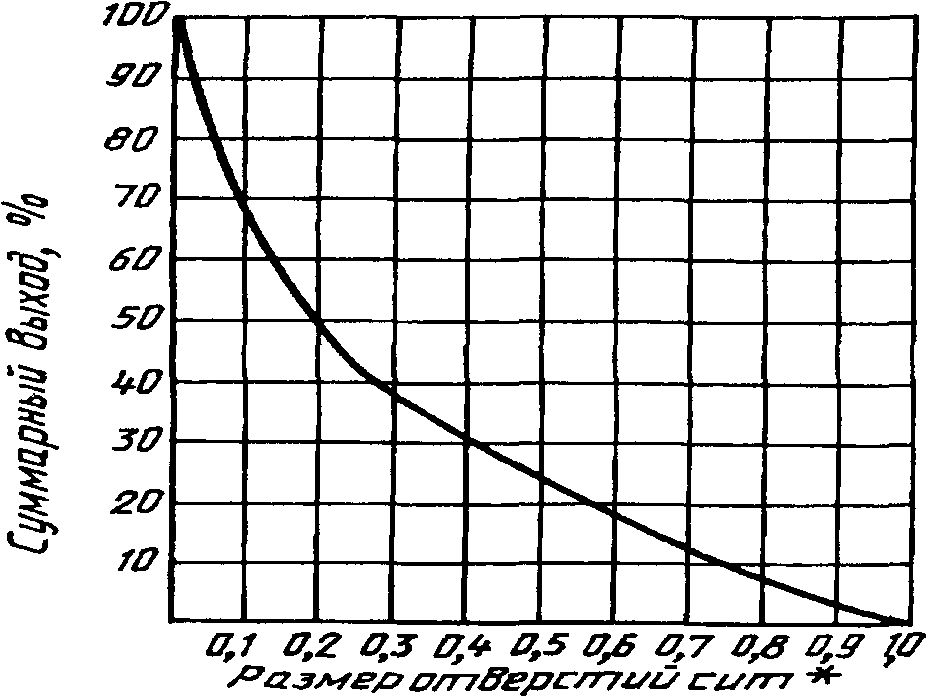

│материала, приведенным на рисунке А.1 (Приложение А), при работе на новых │

│дробящих плитах. Для других условий работы производительность следует │

│определять в соответствии с Приложением Б. │

│ 2. Критерием отказа щековой дробилки являются разрушение или │

│повреждение пружины или тяги, приводящие к потере работоспособности │

│дробилки. │

│ 3. Критерием предельного состояния, определяющим капитальный ремонт, │

│является необходимость замены или ремонта подвижной щеки, главного вала и │

│(или) станины при полной разборке дробилки. │

└─────────────────────────────────────────────────────────────────────────────────────┘

Пример условного обозначения дробилки щековой с простым движением щеки шириной приемного отверстия 900 мм и длиной 1200 мм:

Дробилка щековая ЩДП-9 x 12 ГОСТ 27412-93

То же, со сложным движением щеки с приемным отверстием шириной 250 мм и длиной 900 мм:

Дробилка щековая ЩДС-I-2,5 x 9,0 ГОСТ 27412-93

То же, с приемным отверстием шириной 250 мм и длиной 400 мм:

Дробилка щековая ШДС-II-2,5 x 4,0 ГОСТ 27412-93.

5.1. Дробилки следует изготавливать в соответствии с требованиями ГОСТ 24444 и настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

5.2. Дробилки должны изготавливать исполнений У и Т категории 3 по ГОСТ 15150.

Применение на добровольной основе пунктов 5.3 - 5.12 обеспечивает соблюдение требований технического регламента "О безопасности машин и оборудования", утв. Постановлением Правительства Российской Федерации от 15.09.2009 N 753 (Приказ Росстандарта от 20.08.2010 N 3108). |

- круглосуточный режим работы с остановками для технического обслуживания;

- защиту смазываемых поверхностей от попадания пыли;

- запуск от собственного привода;

- предохранение деталей (кроме самой предохранительной детали) от поломок при попадании недробимых тел в камеру дробления;

- отсутствие выброса дробимого материала во время работы;

- безопасный доступ к местам крепления быстроизнашивающихся деталей, регулирования и смазки;

- возможность присоединения к станине изготавливаемых потребителем индивидуальных или типовых укрытий для отсоса запыленного воздуха в зоне загрузки и выгрузки материалов;

- местное и дистанционное управление механизмами дробилки.

5.5. Для смазки подшипников качения эксцентрикового вала следует использовать пластичную (густую) смазку со свойствами не ниже чем у смазки Литол-24 ГОСТ 21150.

5.7. Удельная оперативная трудоемкость периодического технического обслуживания - не более 0,05  .

.

.

.5.8. Лакокрасочные покрытия поверхностей должны соответствовать VI классу ГОСТ 9.032, группа условий эксплуатации - УХЛ4 ГОСТ 9.104.

5.9. Конструкция дробилок должна соответствовать общим требованиям безопасности ГОСТ 12.2.003.

5.10. Вращающиеся части дробилки и привода должны иметь ограждения.

5.11. При монтаже и обслуживании электрооборудования дробилок следует выполнять требования безопасности ГОСТ 12.2.007.0 и ГОСТ 12.2.007.14.

5.12. Комплектные устройства управления электроприводами должны обеспечивать:

- подключение системы автоматического регулирования питания;

- дистанционный запуск и блокировку с другими механизмами технологической линии.

5.13. По требованию потребителя дробилки следует комплектовать электродвигателями во взрывозащищенном исполнении.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 12.4.026-76 Постановлением Госстандарта РФ от 19.09.2001 N 387-ст с 1 января 2003 года введен в действие ГОСТ Р 12.4.026-2001. |

5.14. При эксплуатации, обслуживании, ремонте дробилок следует применять знаки безопасности ГОСТ 12.4.026.

Применение на добровольной основе пунктов 5.15 - 5.17 обеспечивает соблюдение требований технического регламента "О безопасности машин и оборудования", утв. Постановлением Правительства Российской Федерации от 15.09.2009 N 753 (Приказ Росстандарта от 20.08.2010 N 3108). |

5.15. Значения октавных уровней звукового давления, уровней звука и эквивалентных уровней звука на расстоянии 1 м от наружного контура дробилки не должны превышать значений, указанных в таблице 2.

Таблица 2

Уровень звукового давления, дБ, в октавных полосах со среднегеометрическими частотами, Гц | Уровень звука и эквивалентные уровни звука, дБА | |||||||

63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | |

107 | 104 | 103 | 102 | 100 | 98 | 87 | 80 | 100 |

5.16. Показатели вибрационных характеристик в соответствии с ГОСТ 12.1.012, полученные при испытаниях дробилок, следует указывать в эксплуатационных документах по ГОСТ 2.601.

5.17. Постоянное рабочее место оператора должно находиться в отдельном изолированном помещении, которое проектирует потребитель и обеспечивает его соответствие требованиям ГОСТ 12.1.003 по шуму, ГОСТ 12.1.005 по запыленности воздуха, ГОСТ 12.1.012 по вибрации и ГОСТ 12.2.032 по эргономике.

5.18. В комплект дробилок должны входить:

- привод - 1 шт.;

- клиновые ремни - 1 компл.;

- фундаментные болты (по заказу потребителя) - 1 компл.;

- ограждение привода - 1 компл.;

- специальный инструмент и принадлежности - 1 компл.;

(по заказу потребителя)

- запасные части:

- распорные плиты - 1 компл.;

- пружины (замыкающие) - 1 компл.;

- дробящие плиты - 2 компл.

Примечание. По заказу потребителя дробилки следует комплектовать низковольтными комплектными устройствами управления электроприводами, оборудованием на нестандартное напряжение.

5.19. К каждой дробилке должны быть приложены:

- эксплуатационная документация по ГОСТ 2.601;

- техническое задание на фундамент с указанием значений нагрузок, координат их приложения и чертежи быстроизнашивающихся деталей.

5.20. На каждой дробилке должна быть прикреплена табличка по ГОСТ 12970 или ГОСТ 12971, содержащая следующие данные:

- товарный знак изготовителя;

- индекс дробилки;

- номер по системе нумерации изготовителя;

- год выпуска;

- обозначение настоящего стандарта.

Материал таблички, место крепления на дробилке и способы нанесения знаков маркировки должны обеспечивать их сохранность в течение всего срока службы дробилки.

5.21. Транспортная маркировка грузовых мест должна содержать основные, дополнительные и информационные надписи и манипуляционные знаки по ГОСТ 14192.

5.22. Комплектующие изделия, запасные части, все детали дробилок и крепеж, снимаемые во время транспортирования с дробилки, должны быть законсервированы по ГОСТ 9.014 и упакованы в ящики по ГОСТ 10198.

5.23. Документация к дробилкам должна быть упакована в пакет из влагонепроницаемого материала по ГОСТ 8828 или ГОСТ 10354 и помещена в ящик.

6.1. Для проверки соответствия дробилки требованиям настоящего стандарта изготовитель проводит приемосдаточные и периодические испытания дробилок.

6.2. При приемосдаточных испытаниях проверяют:

- комплектность дробилки, правильность и качество сборки узлов и всей дробилки в соответствии с чертежами;

- надежность крепления всех элементов дробилки;

- качество внешней отделки, маркировки, консервации и упаковки;

- наличие требований безопасности в технической документации по монтажу, эксплуатации и ремонту;

- работу дробилки на холостом ходу;

- массу, основные геометрические параметры и размеры дробилки.

6.3. Периодическим испытаниям подвергают одну дробилку каждого типоразмера из числа прошедших приемосдаточные испытания не реже одного раза в 4 года на соответствие всем требованиям настоящего стандарта.

Периодические испытания следует проводить в эксплуатационных условиях по программе, утвержденной в установленном порядке.

7.1. Каждая дробилка должна подвергаться изготовителем наружному осмотру, проверке размеров и обкатке на холостом ходу.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 7502-89 Постановлением Госстандарта РФ от 27.07.1999 N 220-ст с 1 июля 2000 года введен в действие ГОСТ 7502-98. |

7.2. Контроль размеров приемного отверстия (4.2, таблица 1) следует проводить рулеткой по ГОСТ 7502 или другим инструментом, обеспечивающим измерения в соответствии с требованиями рабочих чертежей.

7.3. Контроль ширины выходной щели (4.2, таблица 1) проводят в трех местах (в середине и по краям). При этом измеряют расстояние между выступом одной дробящей плиты и впадиной другой на остановленной дробилке (в этом случае дробящие плиты находятся на наибольшем удалении друг от друга в фазе открытия). Контроль проводят с помощью линейки.

7.4. Проверку диапазона регулирования ширины выходной щели (4.2, таблица 1) проводят на новых дробящих плитах путем контроля минимальной и максимальной ширины выходной щели. Контроль проводят с помощью линейки.

7.5. Производительность дробилки (4.2, таблица 1) следует определять при условиях, указанных в примечании к таблице 1. При проведении испытаний в других условиях значение полученной производительности корректируют расчетным путем в соответствии с Приложением Б. Испытания следует проводить при непрерывной работе дробилки с загрузкой от 70 до 100% высоты камеры дробления.

Производительность определяют одним из двух способов, выбор которых определяется условиями эксплуатации, или обоими способами. В последнем случае за искомое принимают среднее из определенных обоими способами значений.

При применении первого способа производительность дробилки Q,  , определяют объемом материала, переработанного дробилкой в единицу времени, по формуле

, определяют объемом материала, переработанного дробилкой в единицу времени, по формуле

, (1)

, (1)где  - масса пробы исходного материала, определяемая взвешиванием на весах по ГОСТ 29329, т;

- масса пробы исходного материала, определяемая взвешиванием на весах по ГОСТ 29329, т;

t - время дробления пробы исходного материала, с;

Масса пробы исходного материала  должна быть такой, чтобы обеспечить непрерывную работу дробилки в течение не менее 30 мин. Массу определяют взвешиванием материала, находящегося в транспортных емкостях, перед загрузкой его в приемный бункер.

должна быть такой, чтобы обеспечить непрерывную работу дробилки в течение не менее 30 мин. Массу определяют взвешиванием материала, находящегося в транспортных емкостях, перед загрузкой его в приемный бункер.

Насыпную плотность продукта дробления,  , определяют по формуле

, определяют по формуле

где  - масса пробы продукта дробления в состоянии естественной влажности, засыпаемой в мерную емкость, т;

- масса пробы продукта дробления в состоянии естественной влажности, засыпаемой в мерную емкость, т;

V - вместимость мерной емкости, м3; принимают не более 1,0 м3 с входным отверстием не меньше размера наибольшего куска продукта дробления.

При применении второго способа производительность дробилки,  , определяют подачей отводящего конвейера по формуле

, определяют подачей отводящего конвейера по формуле

, (3)

, (3)где  - масса пробы продукта дробления, т;

- масса пробы продукта дробления, т;

v - скорость участков ленты конвейера, с которых взята проба, м/с;

l - суммарная длина участков ленты конвейера, с которых взята проба, м.

Пробу продукта дробления массой  отбирают с трех участков ленты конвейера общей длиной не менее 15 м, остановленного при установившемся режиме дробления. Одновременно с конвейером должен остановиться и питатель дробилки.

отбирают с трех участков ленты конвейера общей длиной не менее 15 м, остановленного при установившемся режиме дробления. Одновременно с конвейером должен остановиться и питатель дробилки.

7.6. Мощность электродвигателей (4.2, таблица 1) измеряют ваттметром класса точности не ниже 1,5 по ГОСТ 8476 при работе дробилки под нагрузкой при номинальной ширине разгрузочной щели.

7.8. Обкатку дробилок на холостом ходу проводят на предприятии-изготовителе. Время обкатки - не менее 2 ч, при этом температура не должна превышать 75 °C. При обкатке дробилка не закрепляется.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 8269-87 Постановлением Госстроя РФ от 06.01.1998 N 18-1 введен в действие с 1 июля 1998 года ГОСТ 8269.0-97. |

7.9. Зерновой состав продукта дробления (4.2, Приложение А) определяют путем рассева пробы по ГОСТ 8269. Размер наибольшего куска принимают равным диаметру отверстия сита с 5%-ным суммарным остатком.

ИС МЕГАНОРМ: примечание. ГОСТ 12.1.028-80 утратил силу на территории Российской Федерации с 1 июля 2000 года в связи с введением в действие ГОСТ Р 51402-99 (Постановление Госстандарта России от 17.12.1999 N 544-ст). |

7.11. Уровень шума (5.17) проверяют по ГОСТ 12.1.050, уровни звукового давления (5.15) - по ГОСТ 12.1.028.

7.12. Контроль вибрации (5.17) - по ГОСТ 12.1.012 с помощью приборов, отвечающих требованиям ГОСТ 12.4.012.

7.13. Концентрацию пыли на рабочем месте оператора (5.17) проверяют по ГОСТ 12.1.005.

8.1. Дробилки отгружают в собранном виде в пределах железнодорожного габарита и массы. В случае невозможности транспортирования дробилок в сборе крупногабаритные части отправляют без упаковки, мелкие детали упаковывают в ящики; в отгрузочной документации должны быть указаны количество, габаритные размеры и масса всех отгружаемых частей.

8.2. Дробилки транспортируют железнодорожным, морским и автомобильным видами транспорта в соответствии с действующими правилами перевозки для соответствующего вида транспорта.

8.3. Условия транспортирования и хранения дробилок - по ГОСТ 15150:

- крупногабаритных деталей и сборочных единиц - по группе Ж3 для исполнений У и Т;

- деталей, упакованных в тару, запасных частей, электрического, гидравлического и смазочного оборудования - по группе С для исполнения У и группе Ж3 для исполнения Т.

8.4. Консервация дробилок, сборочных единиц и деталей, не требующих упаковки, комплектующих изделий и запасных частей - по ГОСТ 9.014.

Срок действия консервации дробилок и запасных частей - 1 год.

8.5. При длительном хранении дробилка должна быть защищена от атмосферных осадков, а электрооборудование должно быть установлено в закрытом помещении.

Эксплуатация дробилок должна производиться в соответствии с техническим описанием и инструкцией по эксплуатации, а также по техническим требованиям чертежей изделия, поставляемых с технической документацией.

10.1. Изготовитель гарантирует соответствие дробилок требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа, эксплуатации и бесплатное устранение возникших неисправностей в течение гарантийного срока.

10.2. Срок гарантии - 18 мес. Гарантийный срок исчисляется со дня ввода дробилок в эксплуатацию, но не позднее 6 мес для действующих и 9 мес для строящихся предприятий с момента отгрузки дробилок. При этом гарантийный срок не распространяется на быстроизнашивающиеся детали в случае их естественного износа.

(рекомендуемое)

--------------------------------

<*> Размер отверстий сит в долях максимального диаметра отверстия, через которое прошли все куски исходного материала.

(рекомендуемое)

ЩЕКОВЫХ ДРОБИЛОК

Б.1. Настоящая методика предназначена для ориентировочного определения производительности щековых дробилок при дроблении материалов с характеристиками, отличными от указанной в примечании 1 к таблице 1. Допускаемые отклонения расчетных данных от фактических +/- 15%.

Б.2. Исходными данными для расчета производительности являются:

- предел прочности горной породы при растяжении  , МПа;

, МПа;

- зерновой состав исходного материала, определенный при помощи мерных колец или сит с круглыми отверстиями;

- насыпная масса продукта дробления  ,

,  ;

;

- насыпная масса материала класса крупности более  в исходном материале -

в исходном материале -  ,

,  (

( - размер куска, мм, значение которого для каждого типоразмера приведено в таблице Б.1).

- размер куска, мм, значение которого для каждого типоразмера приведено в таблице Б.1).

┌───────────┬────────────────────────────────────────────────────────────────┐

│Обозначение│ Норма для типоразмера │

│ параметра ├───────┬───────┬───────┬───────┬───────┬────────┬───────┬───────┤

│ │ ЩДП- │ ЩДП- │ ШДП- │ЩДС-I- │ШДС-I- │ШДС-II- │ШДС-II-│ЩДС-II-│

│ │ 9x12 │ 12x15 │ 15x21 │2,5x9,0│ 4x9 │1,6x2,5 │2,5x4,0│ 6x9 │

├───────────┼───────┼───────┼───────┼───────┼───────┼────────┼───────┼───────┤

│D , мм │ 250 │ 300 │ 300 │ 90 │ 100 │ 70 │ 90 │ 250 │

│ 2 │ │ │ │ │ │ │ │ │

│ │ │ │ │ │ │ │ │ │

│дельта, мм │38 - 39│40 - 43│45 - 47│12 - 13│20 - 21│89 - 109│12 - 13│19 - 23│

│ │ │ │ │ │ │ │ │ │

│b , мм │ 130 │ 155 │ 180 │ 20 │ 40 │ 13 │ 20 │ 75 │

│ 0 │ │ │ │ │ │ │ │ │

│ -3│ │ │ │ │ │ │ │ │

│Q , м x ч │ 206 │ 385 │ 880 │ 8,9 │ 22,2 │ 1,1 │ 4 │ 53,5 │

│ 0 │ │ │ │ │ │ │ │ │

│ -3 │ │ │ │ │ │ │ │ │

│a, м x ч │ 0,545 │ 0,917 │ 1,85 │ 0,279 │ 0,404 │ 0,016 │ 0,055 │ 0,608 │

└───────────┴───────┴───────┴───────┴───────┴───────┴────────┴───────┴───────┘

При отсутствии фактических значений  и

и  ориентировочно принимают

ориентировочно принимают  ,

,  и

и  , где

, где  - насыпная масса исходного материала,

- насыпная масса исходного материала,  ;

;

,

,  и

и  , где

, где - b - ширина выходной щели, мм;

-  - ход подвижной щеки дробилки в нижнем сечении камеры дробления, мм (ориентировочно принимают по таблице Б.1).

- ход подвижной щеки дробилки в нижнем сечении камеры дробления, мм (ориентировочно принимают по таблице Б.1).

Б.3. Порядок расчета

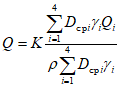

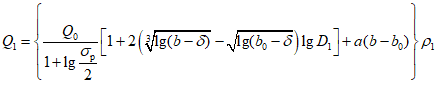

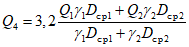

Б.3.1. Производительность дробилки,  , определяют по формуле

, определяют по формуле

,

,где K - коэффициент, зависящий от типа дробимой породы (для изверженных пород K = 1, карбонатных пород K = 0,84, валунного материала K = 0,9);

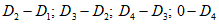

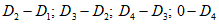

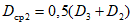

Б.3.2. Зерновой состав исходного материала разбивается на четыре класса крупности (i = 4) с граничными размерами  ,

,

,

,где  - наибольший размер куска исходного материала, мм (см. 4.2);

- наибольший размер куска исходного материала, мм (см. 4.2);

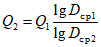

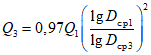

Б.3.3. Производительность при дроблении материала класса крупности  ,

,  , определяют по формуле

, определяют по формуле

,

,  ,

,Б.3.4. Производительность при дроблении материала класса крупности  ,

,  , определяют по формуле

, определяют по формуле

,

,  ,

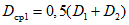

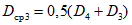

,где  - средний размер класса крупности

- средний размер класса крупности  , мм;

, мм;

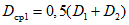

- средний размер класса крупности

- средний размер класса крупности  , мм;

, мм; - средний размер класса крупности

- средний размер класса крупности  , мм.

, мм.Б.3.5. Производительность при дроблении материала класса крупности  ,

,  , определяют по формуле

, определяют по формуле

,

,  ,

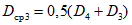

,где  - средний размер куска крупности

- средний размер куска крупности  , мм.

, мм.

- средний размер куска крупности

- средний размер куска крупности  , мм.

, мм.Б.3.6. Производительность при дроблении материала класса крупности  ,

,  , определяют по формуле

, определяют по формуле

.

.