СПРАВКА

Источник публикации

М.: ИПК Издательство стандартов, 1999

Примечание к документу

С 1 июля 2003 года до вступления в силу технических регламентов акты федеральных органов исполнительной власти в сфере технического регулирования носят рекомендательный характер и подлежат обязательному исполнению только в части, соответствующей целям, указанным в пункте 1 статьи 46 Федерального закона от 27.12.2002 г. N 184-ФЗ.

Ограничение срока действия снято Постановлением Госстандарта РФ от 10.09.1992 N 1156.

Введен в действие с 1 января 1980 года.

Взамен ГОСТ 17100-71 и ГОСТ 17101-71.

Название документа

"ГОСТ 17100-79. Цоколи для источников света. Технические условия"

(утв. Постановлением Госстандарта СССР от 25.01.1979 N 226)

(ред. от 01.07.1997)

"ГОСТ 17100-79. Цоколи для источников света. Технические условия"

(утв. Постановлением Госстандарта СССР от 25.01.1979 N 226)

(ред. от 01.07.1997)

Постановлением Госстандарта СССР

от 25 января 1979 г. N 226

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЦОКОЛИ ДЛЯ ИСТОЧНИКОВ СВЕТА

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Caps for light sources. Specifications

ГОСТ 17100-79

Список изменяющих документов (в ред. Изменения N 1, утв. в марте 1982 г., Изменения N 2, утв. в ноябре 1983 г., Изменения N 3, утв. в июне 1987 г., Изменения N 4, утв. в феврале 1990 г., Изменения N 5, утв. в сентябре 1991 г., Изменения N 6, утв. в июле 1997 г.) |

ОКП 34 6920

Дата введения

1 января 1980 года

1. Разработан и внесен Министерством электротехнической промышленности СССР.

Разработчики: А.М. Кокинов, Л.М. Макушкин (руководитель темы), Т.М. Бикбулатова.

2. Утвержден и введен в действие Постановлением Государственного комитета стандартов Совета Министров СССР от 25.01.1979 N 226.

Изменение N 6 принято Межгосударственным советом по стандартизации, метрологии и сертификации (Протокол N 11 от 25.04.1997).

Зарегистрировано Техническим секретариатом МГС N 2486.

За принятие изменения проголосовали:

──────────────────────────────┬───────────────────────────────────

Наименование государства │ Наименование национального органа

│ по стандартизации

──────────────────────────────┼───────────────────────────────────

Азербайджанская Республика │Азгосстандарт

Республика Армения │Армгосстандарт

Республика Беларусь │Госстандарт Беларуси

Грузия │Грузстандарт

Республика Казахстан │Госстандарт Республики Казахстан

Киргизская Республика │Киргизстандарт

Республика Молдова │Молдовастандарт

Российская Федерация │Госстандарт России

Республика Таджикистан │Таджикгосстандарт

Туркменистан │Главная государственная инспекция

│Туркменистана

Республика Узбекистан │Узгосстандарт

Украина │Госстандарт Украины

3. Взамен ГОСТ 17100-71 и ГОСТ 17101-71.

4. Ссылочные нормативно-технические документы

─────────────────────────────┬────────────────────────────────────

Обозначение НТД, на который │ Номер пункта, приложения

дана ссылка │

─────────────────────────────┼────────────────────────────────────

ИС МЕГАНОРМ: примечание.

В официальном тексте документа, видимо, допущена опечатка:

ссылка на ГОСТ 21474-75 в Приложении 2 отсутствует.

ГОСТ 21474-75 │Приложение 2

5. Ограничение срока действия снято Постановлением Госстандарта от 10.09.1992 N 1156.

6. Переиздание (июнь 1999 г.) с Изменениями N 1, 2, 3, 4, 5, 6, утвержденными в марте 1982 г., ноябре 1983 г., июне 1987 г., феврале 1990 г., сентябре 1991 г., июле 1997 г. (ИУС 6-82, 2-84, 10-87, 5-90, 12-91, 10-97).

Настоящий стандарт распространяется на резьбовые, штифтовые, фокусирующие, штырьковые и цилиндрические цоколи для источников света.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 4, 5).

1.1. Типы цоколей в зависимости от конструктивного исполнения и размеров должны соответствовать указанным в ГОСТ 28108 и в табл. 1 настоящего стандарта.

Таблица 1

───────────────────────┬──────────────────────┬───────────────────

Тип цоколя │ Конструктивное │ Номер чертежа

│ исполнение цоколя │

───────────────────────┼──────────────────────┼───────────────────

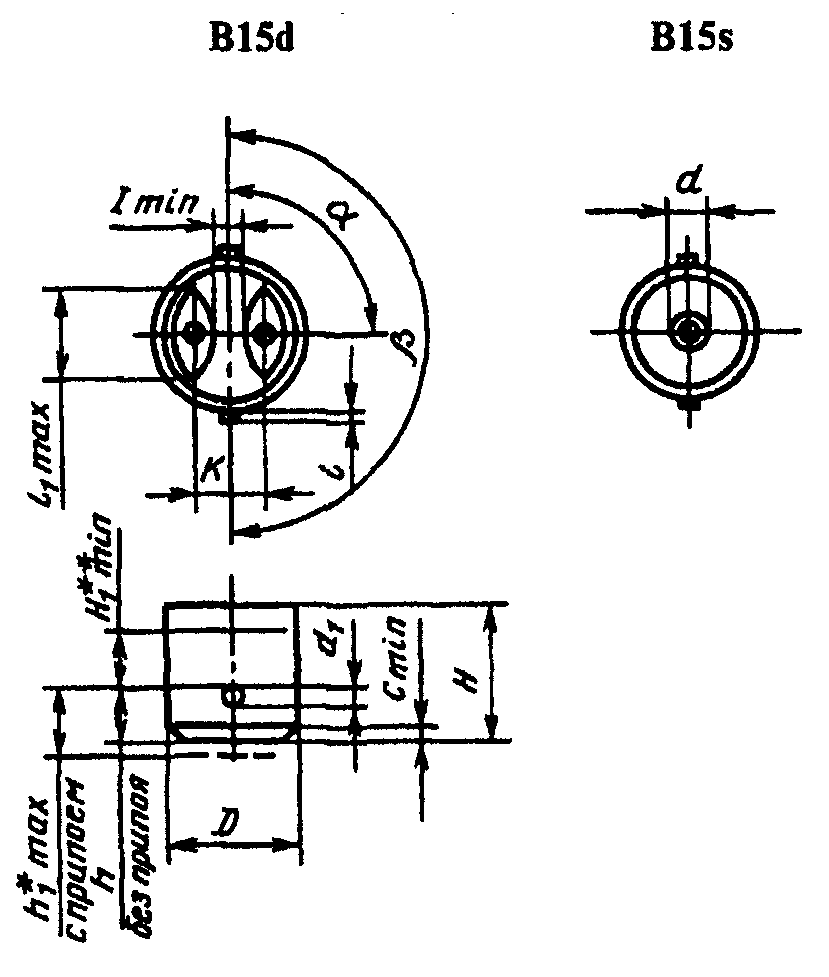

В9s/14 │ Штифтовый │ 1

───────────────────────┤ ├───────────────────

В15s/17 │ │ 2

В15d/17 │ │

───────────────────────┤ │

В15s/18 │ │

В15d/18 │ │

───────────────────────┼──────────────────────┼───────────────────

Р15s/14 │ Фокусирующий │ 3

───────────────────────┤ ├───────────────────

Р19s/13 │ │ 4

───────────────────────┤ ├───────────────────

Р20d/21 │ │ 5

───────────────────────┤ ├───────────────────

Р24s/17 │ │ 6

───────────────────────┤ ├───────────────────

Р26s/31 │ │ 7

───────────────────────┤ ├───────────────────

Р30s/10,3 │ │ 8

Р30s/10,3-1 │ │

Р30d/10,3 │ │

Р30d/10,3-1 │ │

───────────────────────┤ ├───────────────────

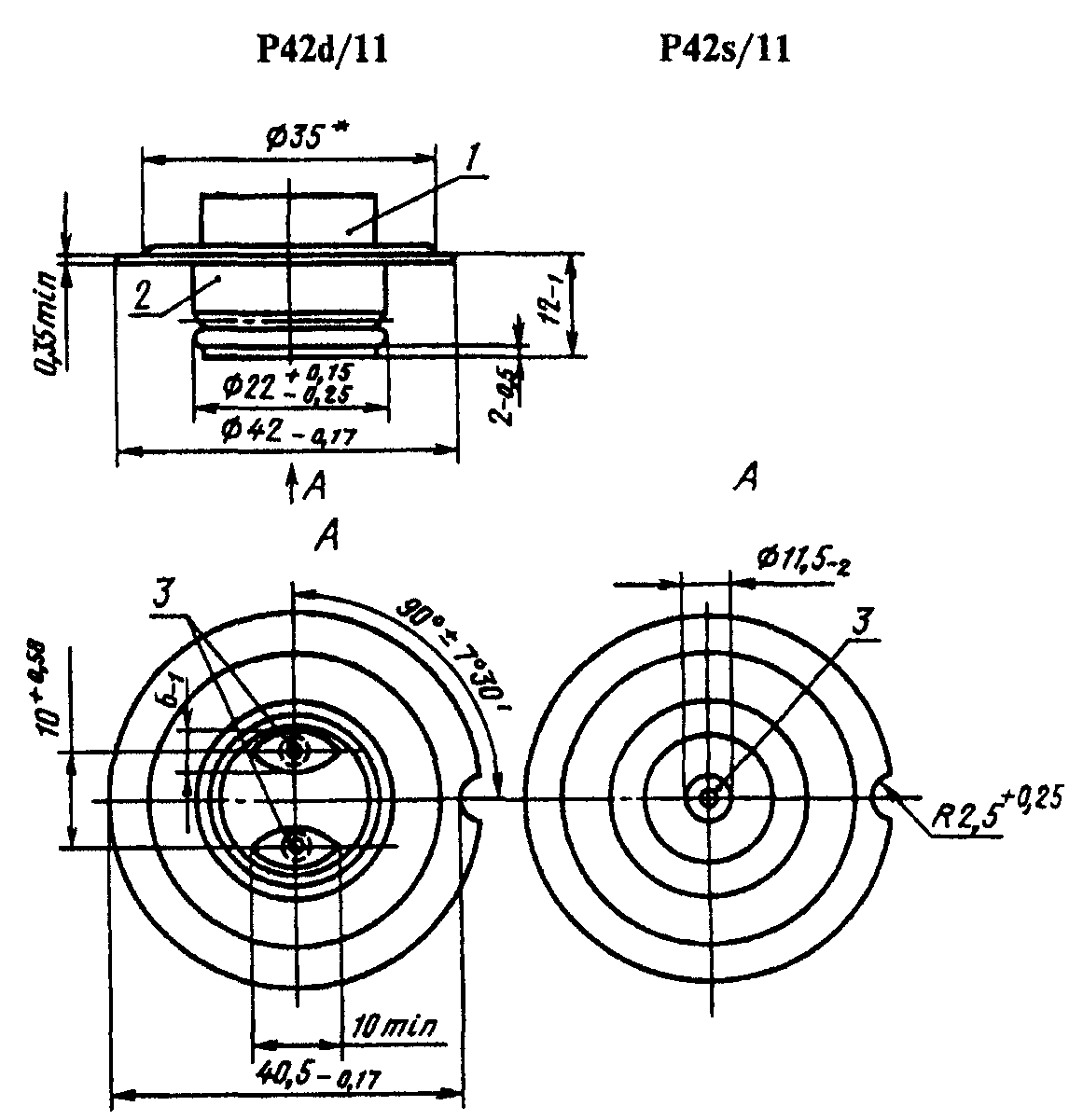

Р40s/41 │ │ 9

───────────────────────┤ ├───────────────────

Р42s/11 │ │ 10

Р42d/11 │ │

───────────────────────┼──────────────────────┼───────────────────

S6s/10 │ Цилиндрический │ 11

Примечание. Цоколи типов В15, Р30s/10,3-1 и Р30d/10,3-1 в новых разработках не применять.

Соответствие типов цоколей, установленных настоящим стандартом, типам цоколей, установленным в ранее принятых стандартах, приведено в Приложении 1.

Чертежи цоколей приводятся только для того, чтобы показать контролируемые размеры.

(Измененная редакция, Изм. N 4).

1.2. Основные размеры цоколей должны соответствовать указанным в ГОСТ 28108, на черт. 1 - 11 и в табл. 2 - 4 настоящего стандарта. На верхней части цоколя типа Е10/13 допускается отбортованный край, увеличивающий диаметр и высоту не более, чем на 1 мм; допуск на размер "С" должен быть равным +/- 0,3 мм.

--------------------------------

<*> Проверяется на готовой лампе.

<**> Минимальная длина, на которой должен выдерживаться диаметр  мм.

мм.

мм.

мм.Примечание. Допускается изготовление цоколя с круглыми штифтами диаметром  мм.

мм.

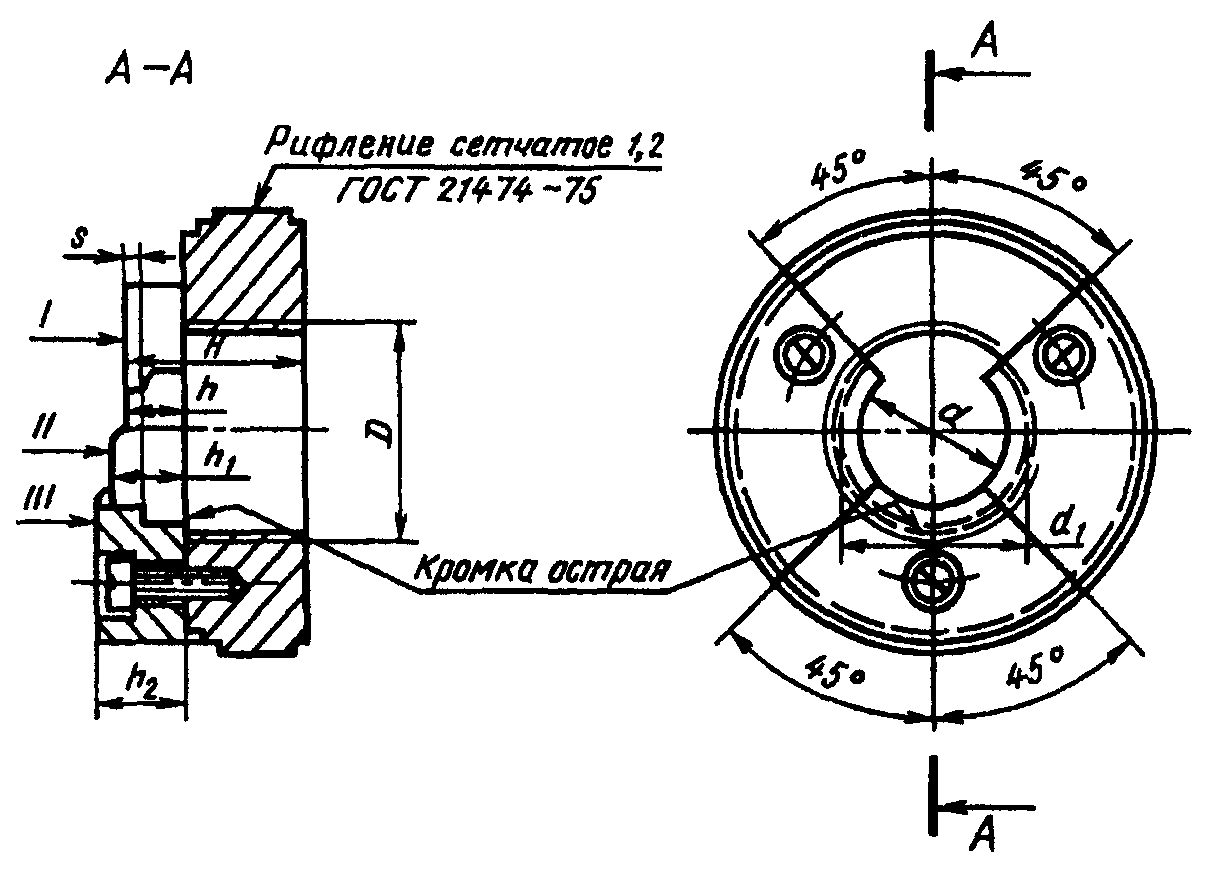

Черт. 1

Черт. 2

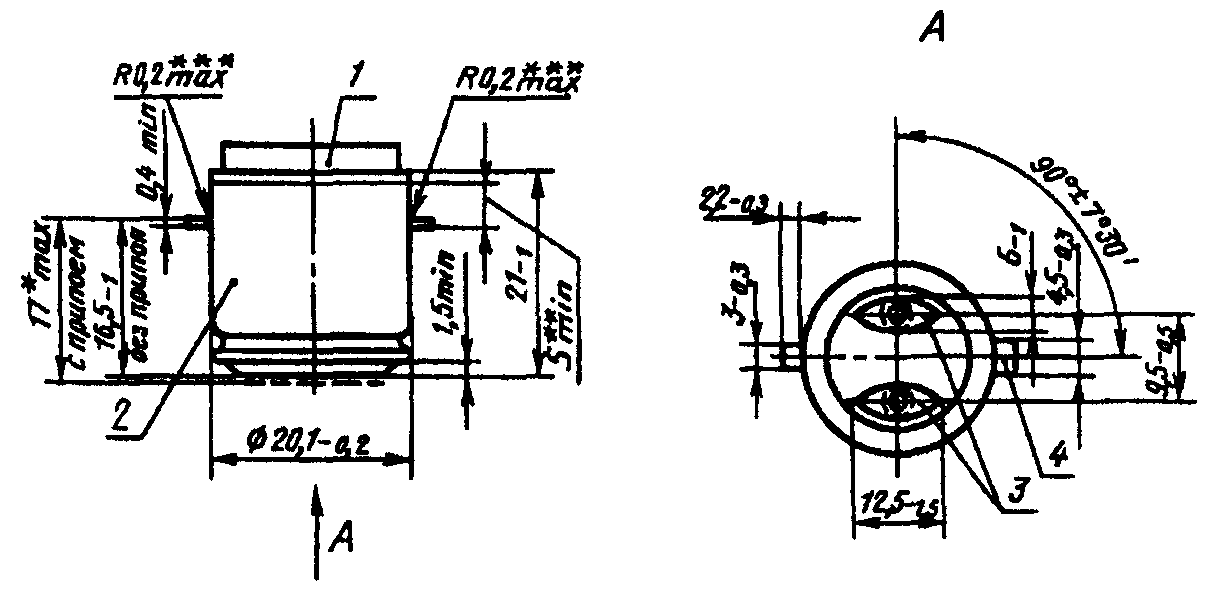

1 - внутренний стакан; 2 - корпус;

3 - контактная пластинка

Черт. 3

--------------------------------

<*> Проверяется на готовой лампе.

<**> Размер для справок.

1 - внутренний стакан; 2 - корпус; 3 - контактная пластинка

Черт. 4

--------------------------------

<*> Проверяется на готовой лампе.

<**> Минимальная длина, на которой должен выдерживаться диаметр  мм.

мм.

<***> Размер для справок.

1 - внутренний стакан; 2 - корпус;

3 - контактные пластинки; 4 - основной штифт

Черт. 5

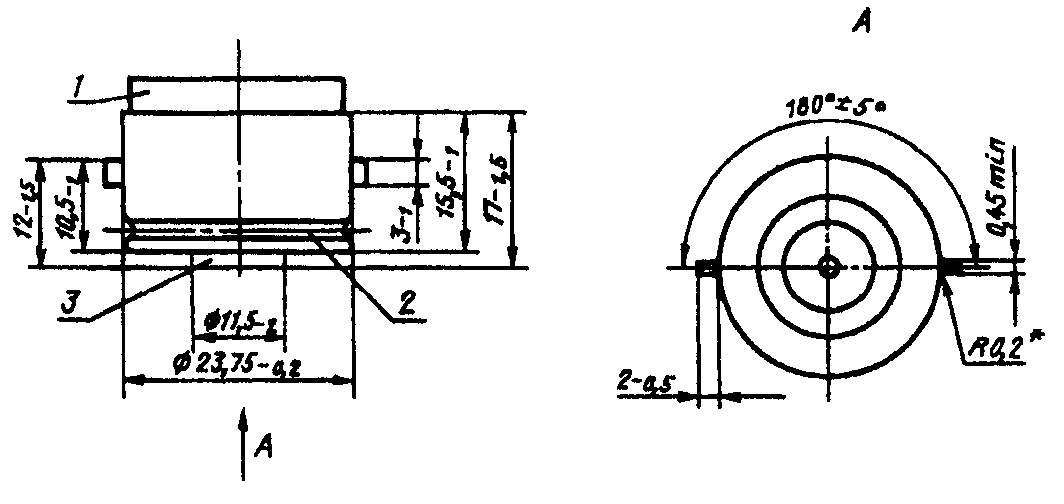

--------------------------------

<*> Размер для справок.

1 - внутренний стакан; 2 - корпус; 3 - контактная пластинка

Черт. 6

--------------------------------

<*> Проверяется на готовой лампе.

<**> Размер для справок.

1 - внутренний стакан; 2 - корпус; 3 - контактная пластинка

Черт. 7

1 - корпус; 2 - диск; 3 - контактные пластинки;

4 - основные отверстия

Черт. 8

--------------------------------

<1> Проверяется на готовой лампе.

<2> Размеры для справок.

<3> Минимальная длина, на которой должен выдерживаться диаметр  мм.

мм.

мм.

мм.<4> Максимальный диаметр цоколя на готовой лампе - 39,6 мм.

Примечание. Для готовых ламп путь утечки по поверхности изоляции должен быть не менее 5 мм.

1 - внутренний стакан; 2 - корпус; 3 - контактная пластинка

Черт. 9

--------------------------------

<*> Размер для справок.

1 - внутренний стакан; 2 - корпус; 3 - контактные пластинки

Черт. 10

--------------------------------

<*> Проверяется на готовой лампе.

Черт. 11

─────────────┬────────────────────────────────────────────────────

Обозначение │ Размеры, мм, цоколей типа

размера ├─────────────────────────┬──────────────────────────

│ В15/17 │ В15/18

├────────────┬────────────┼────────────┬─────────────

│ номин. │пред. откл. │ номин. │ пред. откл.

─────────────┼────────────┼────────────┼────────────┼─────────────

D │ 15,25 │ -0,25 │ 15,25 │ -0,25

Н │ 17,50 │ -0,50 │ 18,50 │ -1,00

d │ 6,00 │ -1,00 │ 6,00 │ -1,00

d │ 2,20 │ -0,40 │ 2,20 │ -0,40

1 │ │ │ │

h │ 7,00 │ -1,00 │ 7,00 │ -1,00

h <*> │ 8,00 │ - │ 8,00 │ -

1max │ │ │ │

c │ 1,50 │ - │ 1,50 │ -

min │ │ │ │

l │ 1,10 │ -0,20 │ 1,10 │ -0,20

l │ 9,00 │ - │ 9,00 │ -

1max │ │ │ │

I │ 3,00 │ - │ 3,00 │ -

min │ │ │ │

К │ 8,00 │ -1,00 │ 8,00 │ -1,00

Н <**> │ 7,00 │ - │ 7,00 │ -

1min │ │ │ │

альфа │ 90° │ +/- 7°30' │ 90° │ +/- 7°30'

бета │ 180° │ +/- 1°30' │ 180° │ +/- 1°30'

--------------------------------

<**> Минимальная длина, на которой должен выдерживаться размер D.

Примечания. 1. На верхней части цоколя допускается отбортованный край, увеличивающий диаметр и высоту не более чем на 1 мм.

2. Допускается изготовление штифтов методом вытяжки из корпуса цоколя, при этом диаметр цоколя, измеряемый в направлении, перпендикулярном оси штифтов, должен быть в пределах  мм.

мм.

3. Для готовых ламп расстояние между контактными пластинками должно быть не менее 3 мм и не менее 2 мм между каждой контактной пластинкой и металлическим корпусом; измерять это расстояние следует по поверхности изоляционного материала.

Таблица 3

─────────────┬────────────────────────────────────────────────────

Обозначение │ Размеры, мм, цоколей типа

размеров ├─────────────────────────┬──────────────────────────

│ Р30s/10,3; Р30d/10,3 │ Р30s/10,3-1; Р30d/10,3-1

├────────────┬────────────┼────────────┬─────────────

│ номин. │пред. откл. │ номин. │ пред. откл.

─────────────┼────────────┼────────────┼────────────┼─────────────

D │ 15,25 │ -0,25 │ 15,25 │ -0,25

H │ 19,50 │ -2,00 │ 19,50 │ -2,00

D │ 30,10 │ -0,05 │ 30,10 │ -0,20

1 │ │ │ │

D │ 15,30 │ +0,10 │ 15,40 │ -0,10

2 │ │ │ │

D <**> │ 17,30 │ - │ 17,00 │ -

3 │ │ │ │

h │ 0,30 │ -0,15 │ 0,30 │ -0,15

d │ 6,00 │ -1,00 │ 6,00 │ -1,00

s │ 0,80 │ -0,07 │ 0,80 │ -0,07

Н │ 3,00 │ - │ 3,00 │ -

1min │ │ │ │

Н <*> │ 10,30 │ +/- 1,30 │ - │ -

2 │ │ │ │

R <**> │ 0,40 │ - │ 0,40 │ -

R <**> │ 2,40 │ - │ 2,00 │ -

1 │ │ │ │

d │ 2,18 │ +0,21 │ 2,40 │ -0,15

1 │ │ │ │

d │ 3,07 │ +0,10 │ 3,20 │ -0,10

2 │ │ │ │

d │ 5,15 │ -0,30 │ 5,15 │ -0,30

3 │ │ │ │

d │ 22,81 │ -0,08 │ 22,81 │ -0,16

4 │ │ │ │

h <**> │ 0,80 │ - │ - │ -

1 │ │ │ │

b │ 4,75 │ -0,75 │ 4,75 │ -0,75

альфа <**> │ 87° │ - │ - │ -

бета │ 115° │ - │ 115° │ -

min │ │ │ │

гамма │ 83°30' │ - │ 83°30' │ -

min │ │ │ │

дельта │ 46°30' │ - │ 46°30' │ -

min │ │ │ │

V │ 100° │ - │ 100° │ -

min │ │ │ │

фи │ 130° │ - │ 130° │ -

min │ │ │ │

фи │ 90° │ +/- 10° │ 90° │ +/- 10°

1 │ │ │ │

l <**> │ 9,00 │ - │ 9,00 │ -

k │ 8,00 │ -1,00 │ 7,75 │ -0,75

--------------------------------

Примечание. Допускается изготовление цоколей типов Р30d/10,3 и Р30d/10,3-1 с круглыми контактными пластинками диаметром  мм.

мм.

мм.

мм.Таблица 4

──────────────┬───────────────────────────────────────────────────

Углы, град. │ Диаметр отверстий, мм, цоколей типа

├────────────────────────┬──────────────────────────

│ Р30s/10,3; Р30d/10,3 │ Р30s/10,3-1; Р30d/10,3-1

──────────────┼────────────────────────┼──────────────────────────

10 │ 2,29 │ 2,35

13 │ 2,59 │ 2,65

16 │ 2,90 │ 2,96

19 │ 3,20 │ 3,26

22 │ 3,51 │ 3,57

25 │ 3,81 │ 3,87

28 │ 4,11 │ 4,18

31 │ 4,42 │ 4,48

34 │ 4,72 │ 4,70

37 │ 5,05 │ 5,10

Допускается изготовление цоколя с круглыми контактными пластинками диаметром  мм.

мм.

Отклонение оси малого штифта относительно оси основного штифта, которая совпадает с осью цоколя, допускается равным +/- 0,15 мм.

На верхней части корпуса цоколя допускается отбортованный край, увеличивающий диаметр и высоту не более чем на 1 мм.

На верхней части цоколя допускается отбортованный край, увеличивающий диаметр не более чем на 0,5 мм.

Допускается изготовление цоколей с круглыми контактными пластинками диаметром  мм.

мм.

Диаметр условной окружности (12 мм - черт. 4; 23 мм - черт. 5, 6; 34 мм - черт. 7 ГОСТ 28108) контролируется проходным калибром.

(Измененная редакция, Изм. N 1, 2, 3, 4).

1.3. Условные обозначения цоколей - по ГОСТ 28108. При этом в условное обозначение добавляется обозначение настоящего стандарта.

(Измененная редакция, Изм. N 1, 4).

2.1. Цоколи должны изготовляться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

2.2. Корпусы цоколей, штифты штифтового цоколя и диски фокусирующего цоколя должны изготовляться из стали по ГОСТ 503, ленты алюминиевой по ГОСТ 13726, ленты стальной, плакированной цветным металлом, или латуни по ГОСТ 2208, корпус цоколя S6s/10 - из латунного прутка по ГОСТ 2060, контактные пластинки цоколей и штырьки должны изготовляться из латуни по ГОСТ 2208.

Допускается изготовление корпусов цоколей типов G5 и G13 из пластмасс и керамического материала, контактных пластин и штырьков - из стали, плакированной цветным металлом, штифтов штифтового цоколя - из меди, контактных пластинок для цоколя типа S6s/10 - из латунной трубки по ГОСТ 11383.

(Измененная редакция, Изм. N 6).

2.3. В качестве изоляционного материала должны применяться стекло, керамика или пластмасса, эбонит.

(Измененная редакция, Изм. N 3).

2.4. Корпуса стальных цоколей, кроме цоколей, имеющих корпус из ленты стальной, плакированной цветным металлом, должны иметь цинковое покрытие толщиной не менее 6 мкм на верхней части цоколя.

Допускается пассивирование стальных цоколей.

(Измененная редакция, Изм. N 4, 6).

2.5. Корпуса латунных (и алюминиевых типа Е27) цоколей или из ленты стальной, плакированной латунью должны подвергаться осветлению (травлению), кроме корпуса цоколя типа S6s/10.

Допускается по требованию заказчика пассивирование или никелирование толщиной не менее 3 мкм на верхней части цоколя.

(Измененная редакция, Изм. N 1, 4, 5, 6).

Допускается никелевое покрытие не наносить в случае соединения штырьков с токовыми вводами лампы методом сварки.

(Измененная редакция, Изм. N 4).

2.7. Покрытия не должны иметь дефектов, понижающих их защитную способность и препятствующих нормальному вхождению цоколя в соответствующий калибр. Покрытия должны быть прочными и не отслаиваться от основного металла. Покрытия могут быть блестящими или матовыми.

Допускается разнотонность цинкового покрытия на поверхности цоколя.

Штифты цоколя должны быть прочно соединены с корпусом цоколя. Вращение штифтов не допускается.

2.9. Штырьки должны выдерживать плавно возрастающий крутящий момент не менее 1,0 Н х м, приложенный одновременно к обоим штырькам.

2.10. Штырьки не должны иметь задиров, складок и других дефектов, препятствующих нормальному вхождению цоколя в соответствующий калибр. Отверстие в штырьке после сборки цоколя должно быть не менее 0,7 мм.

2.11. Изоляционный материал должен быть прочно соединен с корпусом и не должен иметь трещин и сколов, влияющих на его механическую и электрическую прочность.

2.12. Резьбовые, штифтовые, цилиндрические и фокусирующие цоколи должны выдерживать сдавливающие усилия, приложенные к контакту (контактам) и корпусу цоколя, указанные в табл. 5.

─────────────────────────────────────────┬────────────────────────

Внешний диаметр сопрягаемой с патроном │ Сдавливающее усилие, Н

части цоколя, мм │

─────────────────────────────────────────┼────────────────────────

До 7,5 включ. │ 10

Св. 7,5 " 11 " │ 40

" 11 " 16 " │ 80

" 16 " 35 " │ 100

" 35 │ 150

2.13. Штифты цоколей и места их соединения с корпусом цоколя должны выдерживать без деформаций и повреждений срезывающие усилия, указанные в табл. 6.

────────────────────────────────────────┬─────────────────────────

Внешний диаметр сопрягаемой с патроном │ Срезывающее усилие, Н

части цоколя, мм │

────────────────────────────────────────┼─────────────────────────

До 7,5 включ. │ 10

Св. 7,5 " 11 " │ 40

" 11 " 16 " │ 80

" 16 │ 100

2.13а. Цоколи в зависимости от типов предназначены для использования при номинальном напряжении, указанном в табл. 6а.

Таблица 6а

─────────────────────┬───────────────────┬────────────────────────

Конструктивное │ Тип │Номинальное напряжение,

исполнение цоколя │ │ В, не более

─────────────────────┼───────────────────┼────────────────────────

Резьбовое │ Е5 │ 24

├───────────────────┼────────────────────────

│ Е10 │ 50

├───────────────────┼────────────────────────

│ Е14 │ 250

│ Е27 │

├───────────────────┼────────────────────────

│ Е40 │ 380

─────────────────────┼───────────────────┼────────────────────────

Штифтовое │ В15 │ 250

│ В22 │

│ В22d-3(90°)135° │

├───────────────────┼────────────────────────

│ ВА7s │ 42

│ ВА9s │

│ ВА15 │

│ ВАУ15d │

│ ВА20 │

─────────────────────┼───────────────────┼────────────────────────

Фокусирующее │ Р14,5s │ 42

│ РК22s │

├───────────────────┼────────────────────────

│ Р28s │ 250

├───────────────────┼────────────────────────

│ Р43t-38 │ 42

│ Р45t-41 │

├───────────────────┼────────────────────────

│ Р15s │ 250

│ Р19s │

│ Р42 │

─────────────────────┼───────────────────┼────────────────────────

Цилиндрическое │ SV7 │ 42

с коническим концом │ SV8,5 │

─────────────────────┼───────────────────┼────────────────────────

Цилиндрическое │ S15s │ 250

│ S19s │

─────────────────────┼───────────────────┼────────────────────────

Штырьковое │ G5 │ 250

│ G13 │

│ G20 │

│ G10q │

Примечание. Допускается производство цоколей Е10, ВА9s и ВА15 на номинальное напряжение до 250 В.

(Измененная редакция, Изм. N 1, 2).

2.14. Электрическое сопротивление изоляции между каждым из контактов и корпусом цоколя у двухконтактных штифтовых, фокусирующих и штырьковых цоколей должно быть не менее 50 МОм в нормальных климатических условиях или соответствовать значениям, указанным в табл. 6б, после проверки на воздействие повышенной влажности воздуха.

Таблица 6б

───────────────────────────────┬──────────────────────────────────

Номинальное напряжение, В │ Электрическое сопротивление

│ изоляции, МОм, не менее

───────────────────────────────┼──────────────────────────────────

До 24 включ. │ 0,5

Св. 24 " 50 " │ 1,0

" 50 " 250 " │ 2,0

" 250 │ 5,0

(Измененная редакция, Изм. N 1, 3).

2.15. Изоляция цоколей должна быть прочной и выдерживать в течение 1 мин без пробоя испытательное напряжение переменного тока частоты 50 Гц, указанное в табл. 7.

Таблица 7

────────────────────────────────┬─────────────────────────────────

Номинальное напряжение, В │ Испытательное напряжение, В

────────────────────────────────┼─────────────────────────────────

До 24 включ. │ 500

Св. 24 " 50 " │ 1000

" 50 " 250 " │ 1500

" 250 │ 2000

(Измененная редакция, Изм. N 1).

2.16. Изоляционный материал резьбовых, штифтовых, цилиндрических и фокусирующих цоколей должен быть термостойким и выдерживать воздействие повышенной температуры 100 °С для пластмассового материала и 300 °С - для остальных материалов.

(Измененная редакция, Изм. N 3).

2.17. Поверхности корпусов цоколей, штифтов и штырьков не должны иметь дефектов, понижающих механическую прочность и препятствующих нормальному вхождению цоколя в соответствующий калибр.

2.18. Цоколи должны быть устойчивыми к воздействию относительной влажности 91 - 95% при температуре окружающей среды (25 +/- 3) °С.

(Измененная редакция, Изм. N 3).

(Введен дополнительно, Изм. N 3).

3.1. Для проверки соответствия цоколей требованиям настоящего стандарта предприятие-изготовитель должно проводить приемосдаточные, периодические и типовые испытания.

3.2. Приемосдаточным испытаниям должна быть подвергнута каждая партия цоколей в объеме и последовательности, указанных в табл. 8.

Таблица 8

─────────────┬──────────────┬─────────────────────────────────────

Вид проверки│ Номер пункта │ План контроля

и испытания ├──────┬───────┼──────────────┬─────────┬────────────

│техни-│методов│ объем партии │ объем │ приемочные

│ческих│контро-│ │ выборки │ (С , С ) и

│требо-│ля │ │ │ 1 3

│ваний │ │ │ │браковочные

│ │ │ │ │ (С , С )

│ │ │ │ │ 2 4

│ │ │ │ │ числа

│ │ │ ├────┬────┼──┬──┬──┬───

│ │ │ │n │n │С │С │С │С

│ │ │ │ 1 │ 2 │ 1│ 2│ 3│ 4

│ │ ├──────────────┴────┴────┴──┴──┴──┴───

│ │ │ шт.

─────────────┼──────┼───────┼──────────────┬────┬────┬──┬──┬──┬───

внешнего вида│ 2.7;│ │ 3201 - 10000 │ 50 │ 50 │3 │5 │ 5│ 6

│2.10; │ │10001 - 35000 │ 80 │ 80 │3 │7 │ 8│ 9

│2.11; │ │35001 - 150000│125 │125 │5 │9 │12│13

│ 2.17 │ │ │ │ │ │ │ │

─────────────┼──────┼───────┼──────────────┼────┼────┼──┼──┼──┼───

размеров │ │ │ 3201 - 10000 │ 50 │ 50 │3 │5 │ 5│ 6

(кроме разме-│ │ │10001 - 35000 │ 80 │ 80 │3 │7 │ 8│ 9

ров, контро- │ │ │35001 - 150000│125 │125 │5 │9 │12│13

лируемых │ │ │ │ │ │ │ │ │

калибрами) │ │ │ │ │ │ │ │ │

─────────────┼──────┼───────┤ │ │ │ │ │ │

на прочность │ 2.9 │ │ │ │ │ │ │ │

соединения │ │ │ │ │ │ │ │ │

штырьков с │ │ │ │ │ │ │ │ │

изоляционным │ │ │ │ │ │ │ │ │

материалом │ │ │ │ │ │ │ │ │

─────────────┴──────┴───────┴──────────────┴────┴────┴──┴──┴──┴───

─────────────┬──────┬───────┬──────────────┬────┬────┬──┬──┬──┬───

калибрами │ │4.5 │10001 - 35000 │ 80 │ 80 │0 │3 │ 3│ 4

│ │ │35001 - 150000│125 │125 │1 │4 │ 4│ 5

─────────────┼──────┼───────┼──────────────┼────┼────┼──┼──┼──┼───

и толщины │ │ │ │ 20 │ 20 │1 │4 │ 4│ 5

│ │ │ │ 32 │ 32 │2 │5 │ 6│ 7

│ │ │ │ 50 │ 50 │3 │7 │ 8│ 9

─────────────┼──────┼───────┼──────────────┼────┴────┼──┼──┼──┼───

правильности │ 5.3│ │ включ. │ │ │ │ │

упаковки и │ │ │ │ │ │ │ │

транспортной │ │ │ │ │ │ │ │

маркировки │ │ │ │ │ │ │ │

--------------------------------

При этом за партию должны быть приняты цоколи одного типа, предъявленные одновременно к приемке по одному сопроводительному документу.

Результаты испытаний считаются удовлетворительными, если количество дефектных цоколей в первой выборке  меньше или равно приемочному числу

меньше или равно приемочному числу  и неудовлетворительными, если количество дефектных цоколей в первой выборке больше или равно браковочному числу

и неудовлетворительными, если количество дефектных цоколей в первой выборке больше или равно браковочному числу  . Если количество дефектных цоколей в выборке больше приемочного числа

. Если количество дефектных цоколей в выборке больше приемочного числа  и меньше браковочного числа

и меньше браковочного числа  , то извлекается вторая выборка

, то извлекается вторая выборка  . Допускается проводить испытания только по тем требованиям, по которым получены неудовлетворительные результаты.

. Допускается проводить испытания только по тем требованиям, по которым получены неудовлетворительные результаты.

По результатам контроля второй выборки результаты испытаний цоколей считаются удовлетворительными, если количество дефектных цоколей в двух выборках меньше или равно приемочному числу  и неудовлетворительными, если количество дефектных цоколей в двух выборках больше или равно браковочному числу

и неудовлетворительными, если количество дефектных цоколей в двух выборках больше или равно браковочному числу  .

.

В случае выборочного контроля план контроля соответствует ГОСТ 18242, при этом:

- вид контроля - нормальный;

- тип плана контроля - двухступенчатый;

- уровень контроля - 1;

- приемочный уровень дефектности для проверок по пп. 1 - 4 табл. 8 - 2,5%, для проверки по п. 5 - 0,65%.

(Измененная редакция, Изм. N 3, 4).

3.3. Периодические испытания должны проводиться один раз в квартал.

Испытаниям должны подвергаться отобранные равномерно в течение квартала цоколи разных дней и смен выработки и выдержавшие приемосдаточные испытания.

Последовательность проведения испытаний и план контроля приведены в табл. 9.

Таблица 9

───────────────────────┬────────────┬───────────────┬─────────────

Вид проверки │Номер пункта│ Объем выборки │ Приемочные

и испытания │ │ │ (С , С )

│ │ │ 1 3

│ │ │и браковочные

│ │ │ (С , С )

│ │ │ 2 4

│ │ │ числа

├──────┬─────┼───────────┬───┼───┬──┬───┬──

│техни-│мето-│ n <*> │n │С │С │С │С

│ческих│дов │ 1 │ 2 │ 1 │ 2│ 3 │ 4

│требо-│конт-│ │<*>│ │ │ │

│ваний │роля ├───────────┴───┴───┴──┴───┴──

│ │ │ шт.

───────────────────────┼──────┼─────┼───────────┬───┬───┬──┬───┬──

действие сдавливающего │ │ │ │ │ │ │ │

усилия │ │ │ │ │ │ │ │

───────────────────────┼──────┼─────┤ │ │ │ │ │

прочность соединения │2.11, │ │ │ │ │ │ │

штифтов с корпусом │2.13 │ │ │ │ │ │ │

цоколя, изоляционного │ │ │ │ │ │ │ │

материала с контактной │ │ │ │ │ │ │ │

пластинкой (пластин- │ │ │ │ │ │ │ │

ками) и корпусом цоколя│ │ │ │ │ │ │ │

───────────────────────┼──────┼─────┤ │ │ │ │ │

действие повышенной │ │ │ │ │ │ │ │

влажности воздуха │ │ │ │ │ │ │ │

───────────────────────┼──────┼─────┤ │ │ │ │ │

рического сопротивления│ │ │ │ │ │ │ │

изоляции │ │ │ │ │ │ │ │

───────────────────────┼──────┼─────┤ │ │ │ │ │

на электрическую │ │ │ │ │ │ │ │

прочность │ │ │ │ │ │ │ │

───────────────────────┼──────┼─────┤ │ │ │ │ │

термостойкость │ │ │ │ │ │ │ │

───────────────────────┼──────┼─────┼───────────┼───┼───┼──┼───┼──

от коррозии │ │ │ │ │ │ │ │

───────────────────────┼──────┼─────┼───────────┼───┼───┼──┼───┼──

на механическую проч- │ │ │упакованных│ │ │ │ │

ность при транспорти- │ │ │ насыпью │ │ │ │ │

ровании <**> │ │ │ цоколей │ │ │ │ │

│ │ │ (не более │ │ │ │ │

│ │ │ 50 шт.) │ │ │ │ │

--------------------------------

<**> Проводится при типовых испытаниях.

Результаты испытаний считаются удовлетворительными, если количество дефектных цоколей в первой выборке  меньше или равно приемочному числу

меньше или равно приемочному числу  и неудовлетворительными, если количество дефектных цоколей в первой выборке больше или равно браковочному числу

и неудовлетворительными, если количество дефектных цоколей в первой выборке больше или равно браковочному числу  .

.

Если количество дефектных цоколей в выборке больше приемочного числа  и меньше браковочного числа

и меньше браковочного числа  , то извлекается вторая выборка

, то извлекается вторая выборка  . Допускается проводить испытания только по тем требованиям, по которым получены неудовлетворительные результаты.

. Допускается проводить испытания только по тем требованиям, по которым получены неудовлетворительные результаты.

По результатам контроля второй выборки результаты испытаний цоколей считаются удовлетворительными, если количество дефектных цоколей в двух выборках меньше или равно приемочному числу  и неудовлетворительными, если количество дефектных цоколей в двух выборках больше или равно браковочному числу

и неудовлетворительными, если количество дефектных цоколей в двух выборках больше или равно браковочному числу  .

.

Если результаты периодических испытаний окажутся неудовлетворительными, то приемку цоколей останавливают до приведения параметров цоколей в соответствие с требованиями настоящего стандарта и получения удовлетворительных результатов периодических испытаний.

Протоколы периодических испытаний должны быть предъявлены потребителю по его требованию.

(Измененная редакция, Изм. N 1, 3, 4).

3.4. Типовые испытания проводят для оценки целесообразности и (или) эффективности изменений, вносимых в процессе производства цоколей в конструкцию, технологию или применяемые материалы и полуфабрикаты и для проверки соответствия цоколей, изготовленных с изменениями, требованиям настоящего стандарта.

Программа испытаний разрабатывается предприятием-изготовителем по согласованию с разработчиком цоколей.

Протоколы типовых испытаний цоколей должны быть предъявлены потребителю по его требованию.

(Измененная редакция, Изм. N 3).

3.5. Для проверки потребителем соответствия качества поступивших к нему цоколей требованиям настоящего стандарта должны применяться правила приемки и методы испытаний, указанные в настоящем стандарте.

За партию должны быть приняты цоколи одного типа, полученные потребителем по одному документу о качестве.

4.1. Контроль размеров цоколей (п. 1.2) производится с помощью предельных калибров, соответствующих чертежам, приведенным в Приложении 2, а также универсальным измерительным инструментом.

Порядок контроля цоколей с помощью калибра указан в пп. 4.1.1 - 4.1.4.

(Измененная редакция, Изм. N 1, 3).

При полностью ввернутом резьбовом цоколе в калибр (черт. 1 Приложения 2) контактная пластинка должна выступать над поверхностью I (либо находиться на уровне поверхности I), но не должна выступать над поверхностью II, а на готовой лампе пайка не должна выступать над поверхностью III.

Размеры элементов резьбы должны контролироваться калибрами по ГОСТ 28108.

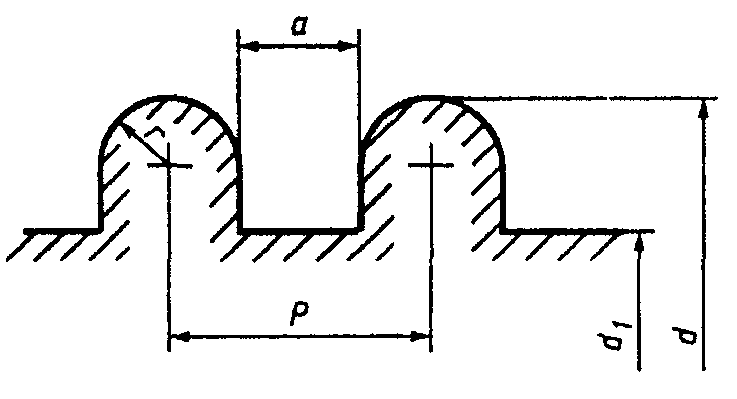

Штифтовой цоколь вводится в калибр (черт. 2, 3 Приложения 2) до тех пор, пока штифты войдут в проточку s, после чего цоколь поворачивается и прижимается таким образом, чтобы штифты плотно лежали на поверхности I.

В этом положении контактные пластинки должны выступать над поверхностью II, но не должны выступать над поверхностью III.

На готовой лампе пайка цоколя не должна выступать над поверхностью IV.

Размером Н контролируется диаметр цоколя D на длине, достаточной для обеспечения взаимозаменяемости цоколей по отношению к патронам.

Цоколь на готовой лампе контролируется непроходным калибром по ГОСТ 28108.

4.1.1, 4.1.2. (Измененная редакция, Изм. N 1, 3, 4).

Контроль цоколей производится калибрами по ГОСТ 28108.

(Измененная редакция, Изм. N 3, 4).

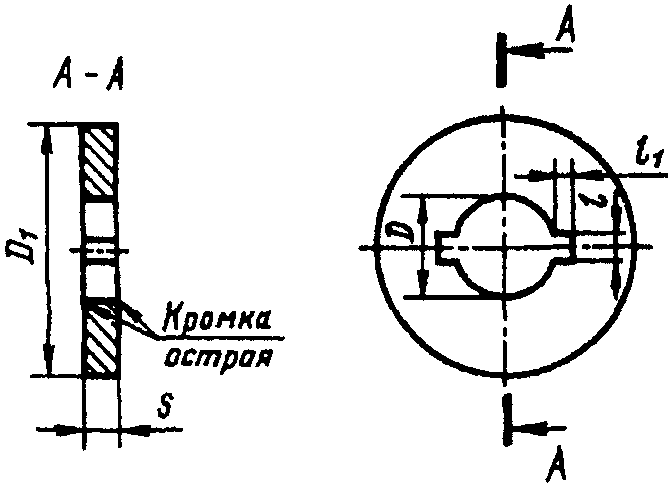

Цоколи типов Р20d/21, Р24s/17 должны контролироваться калибром (черт. 3 Приложения 2).

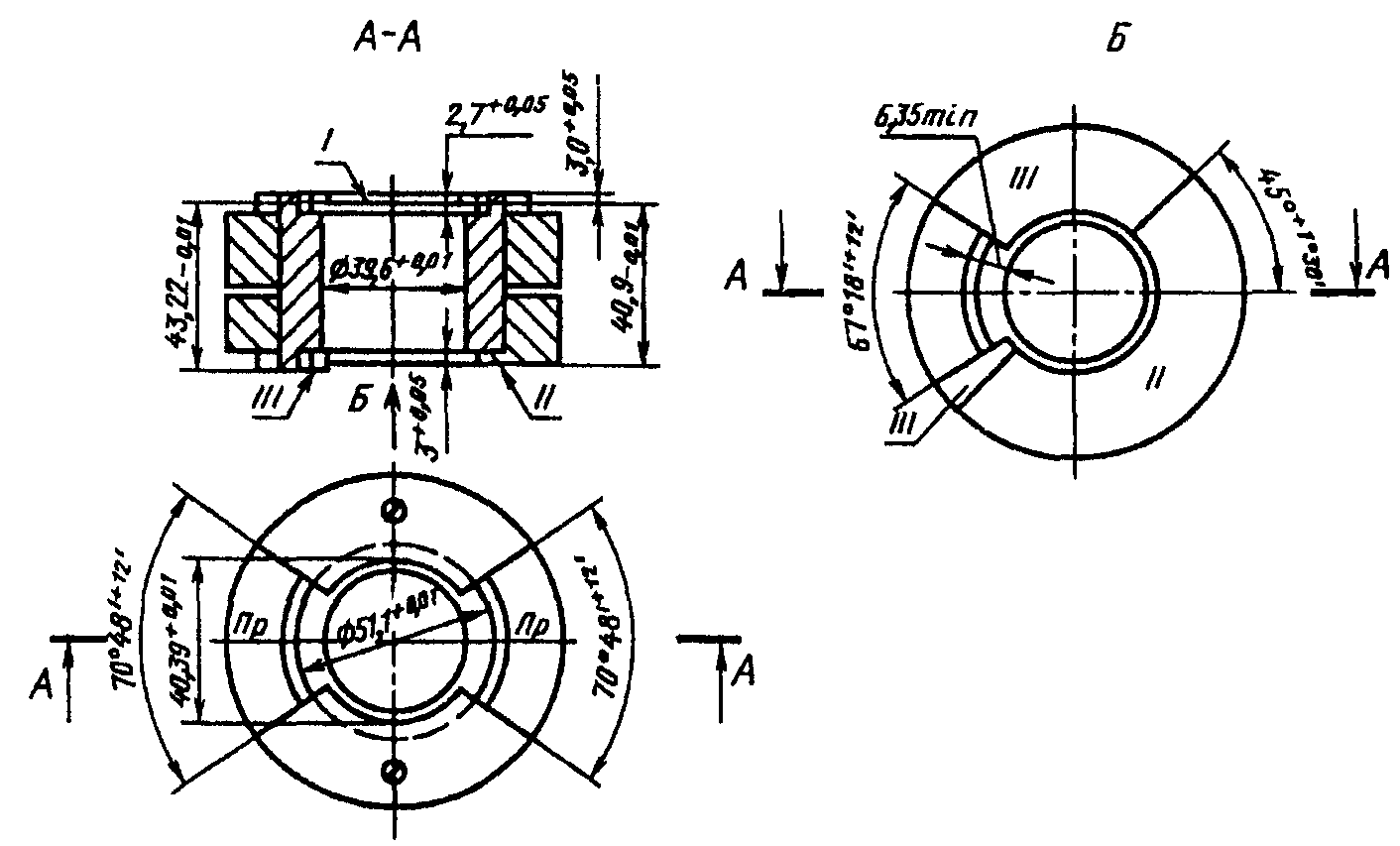

Диск цоколя должен входить в отверстие I и не должен входить в отверстие II калибра (черт. 4 Приложения 2). Калибр (черт. 5 Приложения 2) должен входить проходной стороной ПР и не должен входить непроходной стороной НЕ в основное отверстие диска цоколя.

Положение основного отверстия на диске считается правильным, если с обеих сторон калибра (черт. 6 Приложения 2) в него входят штыри, а диск при этом входит в калибр.

Цоколь типа Р40s/41 должен контролироваться калибром (черт. 7 Приложения 2). Цоколь вводится в проходную сторону калибра через секторные пазы, поворачивается на угол 90° и плотно прижимается диском к поверхности I. В этом положении контактные пластины должны выступать над поверхностью II, а на готовой лампе пайка не должна выступать над поверхностью III.

Цоколь типа Р26s/31 должен контролироваться калибром (черт. 8 Приложения 2). Цоколь вводится в калибр через пазы, поворачивается и плотно прижимается диском к поверхности I. В этом положении контактная пластинка должна выступать над поверхностью II, а на готовой лампе пайка не должна выступать над поверхностью III.

(Измененная редакция, Изм. N 1, 3).

4.2. Контроль толщины цинкового и никелевого покрытия (пп. 2.4 - 2.6) должен производиться по ГОСТ 9.302.

Прочность покрытия (п. 2.7) контролируется нанесением на цоколь стальным острием взаимно пересекающихся царапин (в продольном и поперечном направлениях) глубиной до основного металла, при этом в месте пересечения покрытия не должны отслаиваться от основного металла.

Испытание на защиту от коррозии производится следующим образом. Цоколи, обработанные в течение 10 мин в растворе тетрахлорметана или тетрахлорэтилена, помещают в 10%-ный раствор хлорида аммония с температурой (25 +/- 3) °С. После этого цоколи вынимают, не стряхивая оставшихся на поверхности капель раствора, и подвешивают на 10 мин в камеру тепла и влаги при температуре (25 +/- 3) °С и относительной влажности 91 - 95%.

Защита от коррозии считается соответствующей, если после окончания проверки нет следов коррозии, видимых невооруженным глазом. Налет на острых кромках, удаляемый посредством протирания, не является браковочным признаком.

(Измененная редакция, Изм. N 1, 3, 5).

4.3. Проверка внешнего вида, покрытия цоколей, отсутствия на цоколях трещин, складок и других дефектов, правильности транспортной маркировки и упаковки (пп. 2.2 - 2.7, 2.10, 2.11, 2.17, 5.1 - 5.3) должна производиться внешним осмотром по образцам внешнего вида (п. 2.11), утвержденным в установленном порядке и калибрами.

(Измененная редакция, Изм. N 3, 4).

4.4. Испытание на прочность соединения штырьков с изоляционным материалом (пп. 2.8, 2.9) должно проводиться при помощи прибора, обеспечивающего плавно нарастающий крутящий момент, приложенный к обоим штырькам, до величины, указанной в п. 2.9.

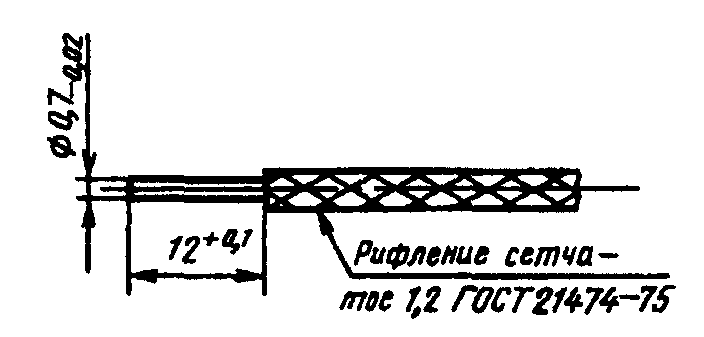

4.5. Контроль диаметра отверстия в штырьке (п. 2.10) должен осуществляться при помощи проходного калибра (черт. 9 Приложения 2).

4.4, 4.5. (Измененная редакция, Изм. N 3).

4.6. Испытание на прочность соединения изоляционного материала с контактной пластинкой (пластинками) (п. 2.8) и с корпусом цоколя (п. 2.11), на прочность соединения штифтов с корпусом цоколя (пп. 2.8, 2.13); механической прочности изоляционного материала (пп. 2.12, 2.13) производится при помощи приспособлений, обеспечивающих создание усилий, указанных в пп. 2.12, 2.13.

Цоколи считают выдержавшими испытания, если при усилиях, указанных в табл. 5, 6, не нарушается соединение изоляционного материала с контактами и корпусом цоколя, соединение штифтов с корпусом и не произойдет их деформирование.

(Измененная редакция, Изм. N 3, 4).

4.6а. Испытание цоколей на воздействие повышенной влажности воздуха (п. 2.18), проводится в камере тепла и влаги при температуре (25 +/- 3) °С и относительной влажности 91 - 95%. Время выдержки - 48 ч.

Цоколи считают выдержавшими испытание, если после извлечения цоколей из камеры сопротивление изоляции соответствует указанному в п. 2.14 и не наблюдаются сильно выраженные явления коррозии или нарушения качества изоляционного материала.

(Измененная редакция, Изм. N 1, 3).

4.7. Измерение электрического сопротивления изоляции цоколей (п. 2.14) между каждым из контактов и корпусом цоколя у двухконтактных штифтовых и фокусирующих цоколей проводится в нормальных климатических условиях по ГОСТ 20.57.406 или непосредственно после испытания на воздействие повышенной влажности воздуха мегомметром после воздействия в течение 1 мин постоянного напряжения (500 +/- 50) В.

Измерение проводят не позднее чем через 10 мин после извлечения цоколей из камеры тепла и влаги.

(Измененная редакция, Изм. N 1, 3, 4).

4.8. Испытание изоляции цоколей на электрическую прочность (п. 2.15) должно проводиться с помощью установки на пробой при напряжении переменного тока частоты 50 Гц от источника тока мощностью не менее 0,5 кВ х А после окончания испытаний по п. 4.7 не позднее чем через 10 мин.

При испытании изоляции на электрическую прочность напряжение следует повышать постепенно от 500 В до полной величины испытательного напряжения, указанного в п. 2.15, со скоростью, допускающей возможность отсчета показателей вольтметра.

После 1 мин действия испытательного напряжения его плавно снижают до 500 В и отключают.

Цоколь считают выдержавшим испытание, если не произошло пробоя изоляции.

4.9. Испытание изоляционного материала цоколей на воздействие повышенной температуры должно проводиться в термостате, в котором температура повышается постепенно в течение 1 ч до 100 °С (373 К) и в течение 2 ч - до 300 °С (573 К). Температура и время выдержки различных типов цоколей в термостате должны соответствовать указанным в табл. 10.

Таблица 10

─────────────────────────────┬───────────────────┬────────────────

Вид изоляционного материала │ Время выдержки, ч │ Температура, К

цоколя │ │

─────────────────────────────┼───────────────────┼────────────────

Пластмассовый │ 2 │ 373 +/- 5

─────────────────────────────┤ ├────────────────

Прочие материалы │ │ 573 +/- 5

Время выдержки цоколей в термостате должно отсчитываться с момента достижения заданной температуры.

Цоколи считаются выдержавшими испытание на теплостойкость, если после 2 ч пребывания их в термостате при указанных выше температурах и естественном охлаждении при нормальных климатических условиях на цоколях, остывших до нормальной температуры, не будет трещин изоляционного материала, влияющих на его механическую прочность, а также вспучиваний, расслоений, вытекания изоляционного материала и каких-либо изменений формы и размеров цоколей.

4.8, 4.9. (Измененная редакция, Изм. N 1, 3).

4.10. Испытания цоколей на прочность при транспортировании проводят по ГОСТ 23216 для условий транспортирования группы Л.

Допускается проводить испытания в упаковке, имитирующей транспортную упаковку.

(Введен дополнительно, Изм. N 3).

5.1. Цоколи, предназначенные для транспортирования, должны быть упакованы в деревянные ящики или картонные коробки, выстланные внутри толем или упаковочной бумагой марки Б по ГОСТ 515 с заполнением свободных промежутков упаковочным материалом для предохранения цоколей от механических повреждений.

Масса, брутто, деревянного ящика должна быть не более 50 кг, а картонных коробок - 20 кг.

По согласованию с потребителем допускаются иные виды упаковки.

5.2. Маркировка транспортной тары - по ГОСТ 14192 с нанесением манипуляционных знаков "Беречь от влаги" и "Хрупкое. Осторожно!".

5.3. Каждый ящик (коробка) с цоколями должен снабжаться этикеткой по ГОСТ 2.601 с указанием:

а) товарного знака предприятия-изготовителя;

б) наименования и типа цоколей;

в) количества упакованных цоколей;

г) даты упаковывания;

д) обозначения настоящего стандарта;

е) штампа технического контроля.

(Измененная редакция, Изм. N 4).

5.4. Условия транспортирования цоколей в части воздействия климатических факторов должны соответствовать группе 5 (ОЖ4) по ГОСТ 15150.

Условия транспортирования цоколей в части воздействия механических факторов должны соответствовать группе Л ГОСТ 23216.

(Измененная редакция, Изм. N 3).

5.5. Условия хранения цоколей должны соответствовать группе Л ГОСТ 15150.

6.1. Изготовитель должен гарантировать соответствие цоколей требованиям настоящего стандарта при соблюдении условий эксплуатации и хранения.

Гарантийный срок хранения цоколей в упаковке предприятия-изготовителя - три месяца с момента изготовления.

(Измененная редакция, Изм. N 3, 4).

Справочное

──────────────────────────────┬───────────────────────────────────

Тип цоколя │ Старое обозначение цоколя

──────────────────────────────┼───────────────────────────────────

В9s/14 │ -

В15s/17 │ -

В15d/17 │ -

В15s/18 │ -

В15d/18 │ -

Р15s/14 │ 1Ф-Ш15-2

Р19s/13 │ -

Р20d/21 │ -

Р24s/17 │ -

Р26s/31 │ -

Р30s/10,3 │ -

Р30s/10,3-1 │ 1Ф-Д30-1

Р30d/10,3 │ -

Р30d/10,3-1 │ 2Ф-Д30-1

Р40s/41 │ -

Р42s/11 │ -

Р42d/11 │ -

S6s/10 │ 1Ц6-1

Приложение 1. (Введено дополнительно, Изм. N 1).

Обязательное

типов Е14, Е27, Е40

Черт. 1

Примечания. 1. Допускается расположение ступени плоскости III под углом 90° вместо 45°.

2. Допускается для проверки размера s цоколей без припоя применять калибр с двумя плоскостями (I и II), при этом размер h должен соответствовать размеру  без припоя (табл. 4, 5, 7 ГОСТ 28108), а размер

без припоя (табл. 4, 5, 7 ГОСТ 28108), а размер  (и остальные размеры) - указанным в табл. 1 настоящего приложения.

(и остальные размеры) - указанным в табл. 1 настоящего приложения.

Таблица 1

Размеры, мм

───────────────┬───────────┬──────────┬───────────┬───────────────

Обозначения │ Е14 │ Е27 │ Е40 │ Пред. откл.

размеров ├───────────┴──────────┴───────────┤

│ номин. │

───────────────┼──────────────────────────────────┴───────────────

D │ Резьба по ГОСТ 28108

d │ 9,0 │ 16,5 │ 27 │ +/- 0,10

d │ 12,0 │ 23,0 │ 34 │ +/- 0,03

1 │ │ │ │

h │ 3,5 │ 7,0 │ 8 │ -0,03

h │ 3,7 │ 7,8 │ 9 │ -0,03

1 │ │ │ │

h │ 4,5 │ 8,5 │ 10 │ +0,03

2 │ │ │ │

Н │ 16,0 │ 22,0 │ 34 │ -0,03

s │ 1,0 │ 2,0 │ 2 │ +/- 0,10

Таблица 1а

Предельные отклонения на шаг резьбы Р

и радиус кривизны r, мм

────────────────────┬─────────────────────────────────────────────

Тип резьбы │ Резьба по ГОСТ 28108

├──────────────────────┬──────────────────────

│ Р │ r

────────────────────┼──────────────────────┼──────────────────────

Е10 │ +/- 0,015 │ +/- 0,04 <*>

Е14 │ +/- 0,015 │ +/- 0,04 <*>

Е27 │ +/- 0,020 │ +/- 0,06 <*>

Е40 │ +/- 0,020 │ +/- 0,10 <*>

--------------------------------

<*> Относится к внутреннему диаметру.

Непроходной калибр для проверки размеров цоколей типов Е10, Е40 должен соответствовать ГОСТ 28108, при этом размеры f и е являются справочными.

типов В9 и В15

Черт. 2

Таблица 2

Размеры, мм

─────────────────────────┬────────────┬────────────┬──────────────

Обозначение размеров │ В9 │ В15 │ Пред. откл.

├────────────┴────────────┤

│ номин. │

─────────────────────────┼────────────┬────────────┼──────────────

D │ 9,25 │ 15,25 │ +0,01

D │ 12,80 │ 20,50 │ -1,00

1 │ │ │

h │ 4,80 │ 6,00 │ -0,01

h │ 5,80 │ 7,00 │ -0,01

1 │ │ │

h │ 6,50 │ 7,98 │ +0,02

2 │ │ │

Н │ 4,50 │ 7,00 │ -0,01

l │ 2,10 │ 2,50 │ -0,04

s │ 2,50 │ 3,05 │ -0,05

Непроходной калибр для проверки размеров

цоколей типов В9 и В15

Черт. 2а

Таблица 2а

Размеры, мм

─────────────────────────┬────────────┬────────────┬──────────────

Обозначение размеров │ В9 │ В15 │ Пред. откл.

├────────────┴────────────┤

│ номин. │

─────────────────────────┼────────────┬────────────┼──────────────

D │ 9,1 │ 15,0 │ -0,01

D <*> │ 25,4 │ 37,0 │ -

1 │ │ │

l │ 2,5 │ 3,5 │ +/- 0,50

l │ 3,5 │ 3,5 │ +/- 0,50

1 │ │ │

s │ 6,0 │ 7,0 │ +/- 0,10

--------------------------------

<*> Размер для справок.

цоколей типов Р20d/21 и Р24s/17

Черт. 3

Примечание. Допускается иное расположение ступени плоскости II (III).

Таблица 3

Размеры, мм

────────────────┬────────────────────────┬────────────────────────

Обозначение │ Р20d/21 │ Р24s/17

размеров ├───────────┬────────────┼──────────┬─────────────

│ номин. │пред. откл. │ номин. │пред. откл.

────────────────┼───────────┼────────────┼──────────┼─────────────

D │ 20,1 │ +0,01 │ 23,73 │ +0,02

h │ 15,5 │ -0,01 │ 10,50 │ -0,12

h │ 16,5 │ -0,01 │ 13,50 │ -0,12

1 │ │ │ │

h │ 17,0 │ +0,02 │ - │ -

2 │ │ │ │

b │ 3,3 │ +0,02 │ 0,70 │ -0,01

b │ 4,5 │ +0,02 │ 2,40 │ +0,05

1 │ │ │ │

b │ 3,0 │ +/- 0,10 │ 2,50 │ +0,10

2 │ │ │ │

Н │ 5,0 │ -0,01 │ 3,00 │ -0,01

s │ 1,5 │ +0,10 │ 4,00 │ +0,10

цоколей типов Р30s/10,3 и Р30d/10,3

Черт. 4

цоколей типов Р30s/10,3 и Р30d/10,3

Черт. 5

относительно наружного диаметра в диске цоколей

типов Р30s/10,3 и Р30d/10,3

Черт. 6

Черт. 7

Допустимая несоосность проходных пазов - не более +/- 30'.

выступов цоколя типа Р26s/31

Черт. 8

в штырьке цоколей типов G5 и G13

Черт. 9

Контрольные калибры для проверки круглой резьбы

типов Е10, Е14, Е27, Е40

Черт. 10

Таблица 4

Размеры, мм

─────┬─────────────┬─────────────┬─────────────┬───────────────────────────────

Обо- │ КПР-ПР │ КПР-НЕ │ К-И │ КПР-ПР, КПР-НЕ, К-И

зна- ├─────────────┴─────────────┴─────────────┼─────┬────────────────┬────┬───

чение│ d │ d , │ Р │r, │ а

резь-├──────┬──────┬──────┬──────┬──────┬──────┤ 1 ├──────┬─────────┤не │

бы │номин.│пред. │номин.│пред. │номин.│пред. │ не │номин.│ пред. │бо- │

│ │откл. │ │откл. │ │ откл.│более│ │ откл. │лее │

─────┼──────┼──────┼──────┼──────┼──────┼──────┼─────┼──────┼─────────┼────┼───

Е10 │ 9,532│-0,006│ 9,563│-0,006│ 9,573│-0,006│ 8,49│1,814 │+/- 0,01 │0,45│1,0

Е14 │13,892│-0,006│13,923│-0,006│13,933│-0,006│12,26│2,822 │+/- 0,01 │0,75│1,4

Е27 │26,453│-0,008│26,484│-0,008│26,504│-0,008│24,20│3,629 │+/- 0,015│0,90│1,9

Е40 │39,504│-0,010│39,535│-0,010│39,555│-0,010│35,83│6,350 │+/- 0,015│1,70│3,2

Приложение 2. (Измененная редакция, Изм. N 1, 2, 3, 5).

в диске

в диске