СПРАВКА

Источник публикации

М.: Стандартинформ, 2013

Примечание к документу

Документ включен в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия - национальных (государственных) стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) и в Перечень международных и региональных (межгосударственных) стандартов, а в случае их отсутствия - национальных (государственных) стандартов, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и исполнения требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) и осуществления оценки соответствия объектов технического регулирования (Решение Коллегии Евразийской экономической комиссии от 09.03.2021 N 28).

Документ введен в действие с 1 января 2013 года.

Название документа

"ГОСТ EN 12717-2011. Межгосударственный стандарт. Безопасность металлообрабатывающих станков. Станки сверлильные"

(введен в действие Приказом Росстандарта от 13.12.2011 N 1202-ст)

"ГОСТ EN 12717-2011. Межгосударственный стандарт. Безопасность металлообрабатывающих станков. Станки сверлильные"

(введен в действие Приказом Росстандарта от 13.12.2011 N 1202-ст)

Содержание

Приказом Федерального агентства

по техническому регулированию

и метрологии

от 13 декабря 2011 г. N 1202-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

БЕЗОПАСНОСТЬ МЕТАЛЛООБРАБАТЫВАЮЩИХ СТАНКОВ

СТАНКИ СВЕРЛИЛЬНЫЕ

Safety of machine-tools. Drilling machines

(EN 12717:2001, IDT)

ГОСТ EN 12717-2011

МКС 13.110

Дата введения

1 января 2013 года

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены".

1. Подготовлен Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ).

2. Внесен Федеральным агентством по техническому регулированию и метрологии (Росстандарт).

3. Принят Межгосударственным советом по стандартизации, метрологии и сертификации (Протокол N 40-2011 от 29 ноября 2011 г.).

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Кыргызстан | KG | Кыргызстандарт |

Российская Федерация | RU | Росстандарт |

4. Приказом Федерального агентства по техническому регулированию и метрологии от 13.12.11 N 1202-ст межгосударственный стандарт ГОСТ EN 12717-2011 введен в действие в качестве национального стандарта Российской Федерации с 01.01.2013 г.

5. Настоящий стандарт идентичен европейскому региональному стандарту EN 12717:2001 Safety of machine-tools - Drilling machines (Безопасность станков. Сверлильные станки).

Степень соответствия - идентичная (IDT).

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном Приложении ДА.

Стандарт подготовлен на основе применения ГОСТ Р ЕН 12717-2006.

6. Введен впервые.

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе "Национальные стандарты".

Информация об изменениях к настоящему стандарту публикуется в указателе "Национальные стандарты", а текст изменений - в информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в указателе "Национальные стандарты".

1.1. Настоящий стандарт устанавливает требования безопасности и определяет меры, которые должны приниматься лицами, осуществляющими проектирование, изготовление и поставку (включая монтаж, демонтаж, транспортировку и техническое обслуживание) стационарных сверлильных станков (см. 3.1).

Настоящий стандарт распространяется на станки с ручным управлением и автоматические сверлильные станки. В число этих станков включены следующие:

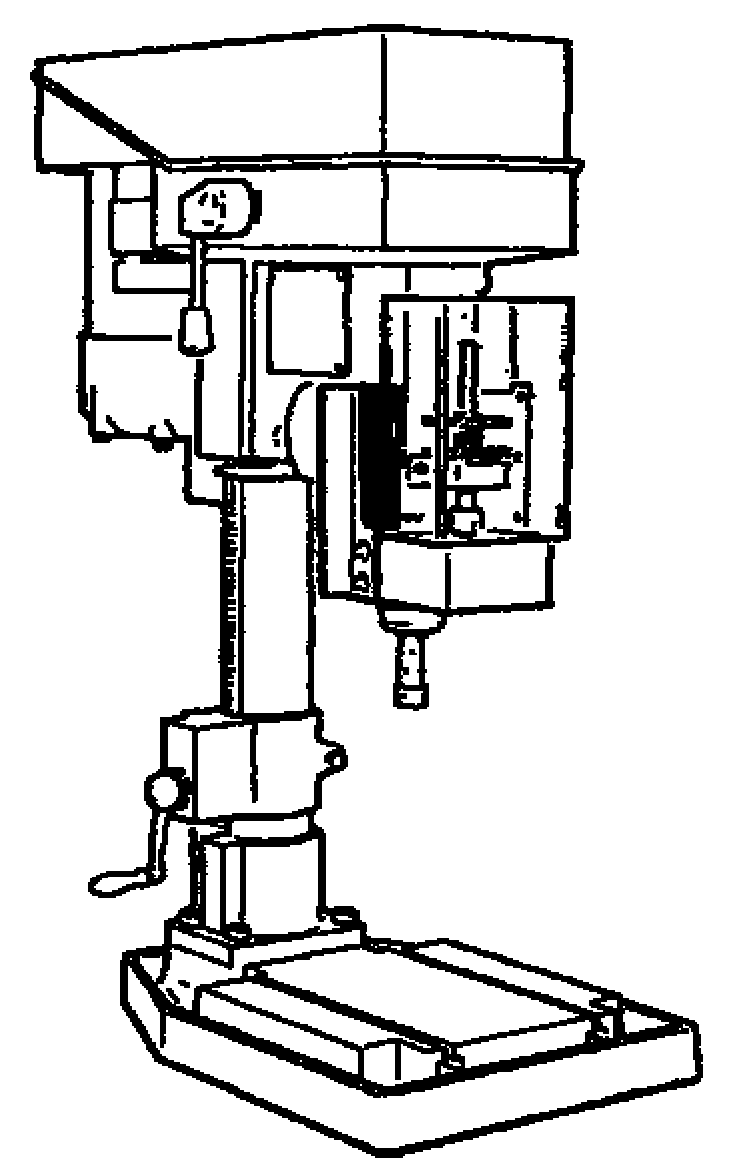

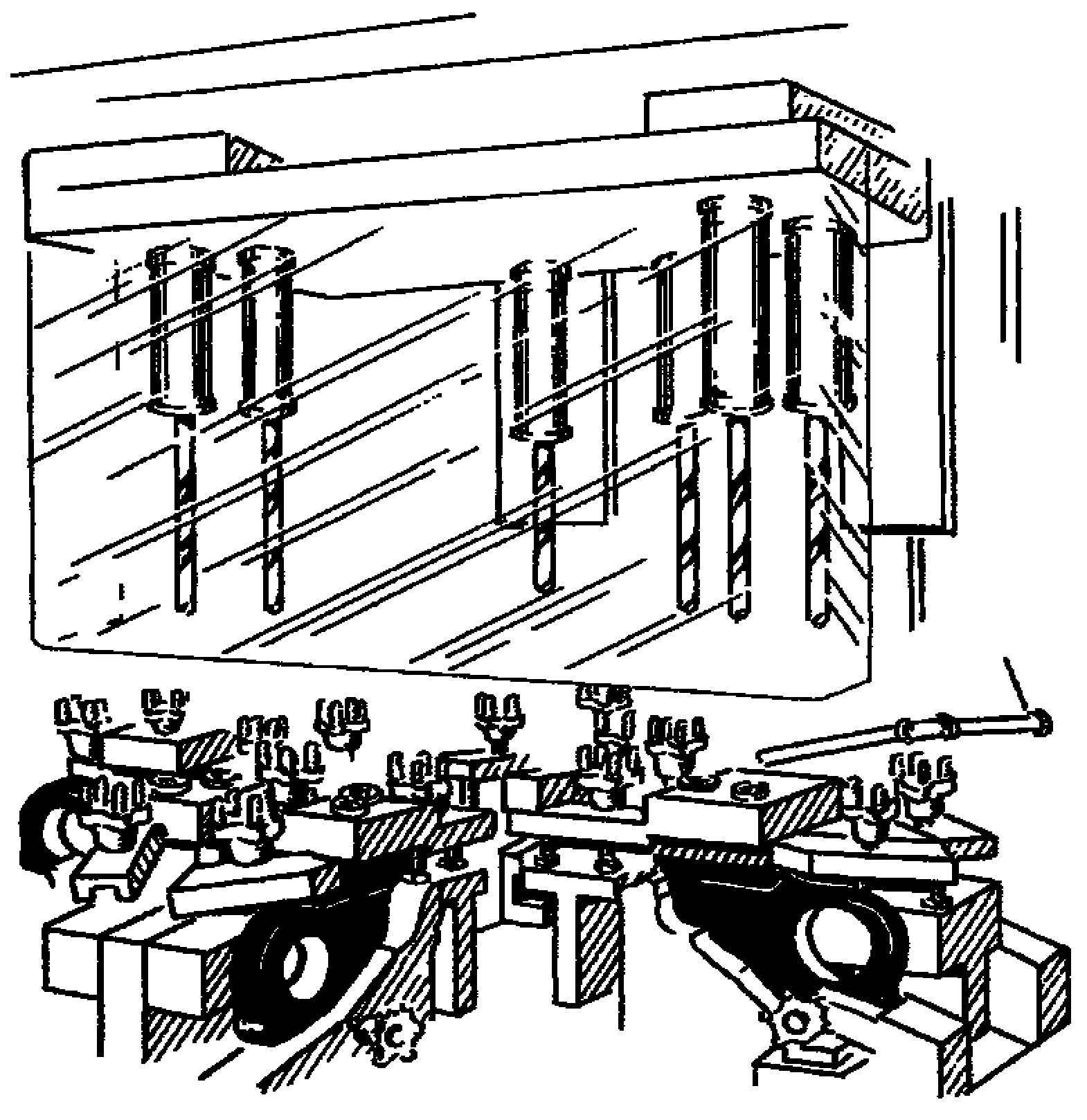

- вертикально-сверлильные станки на колонне (см. рисунок A.1, Приложение A);

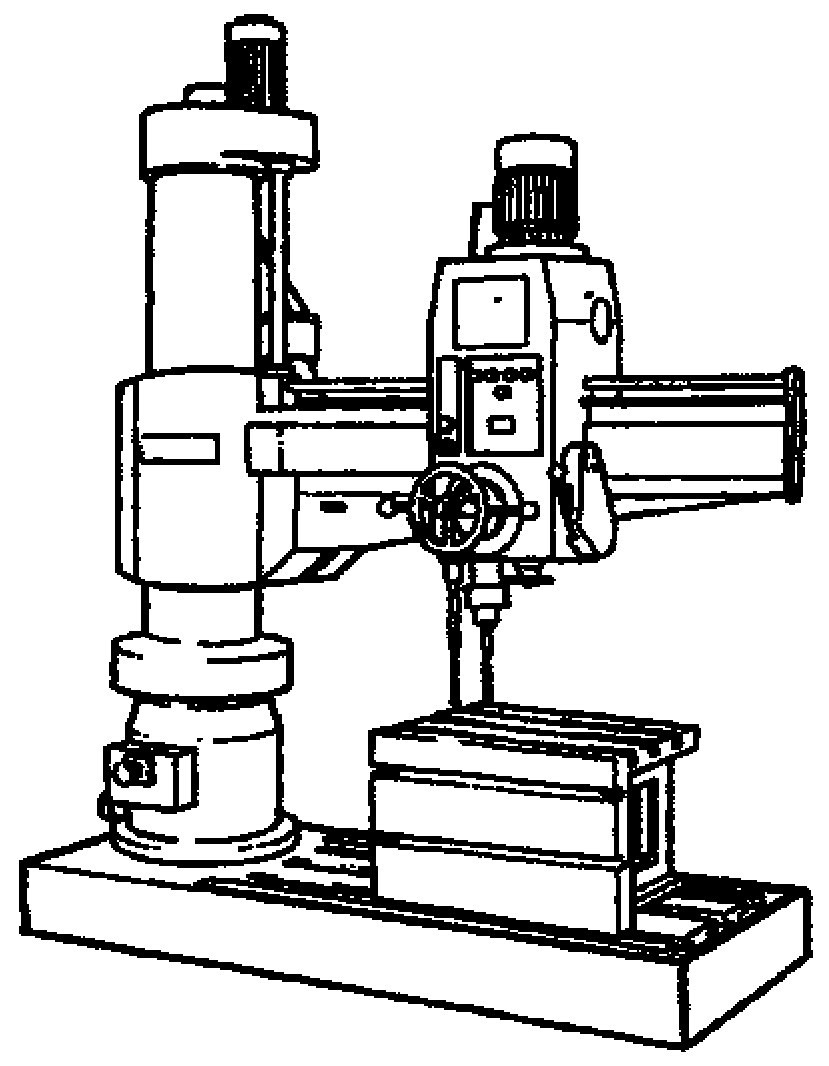

- радиально-сверлильные станки (см. рисунок A.2, Приложение A);

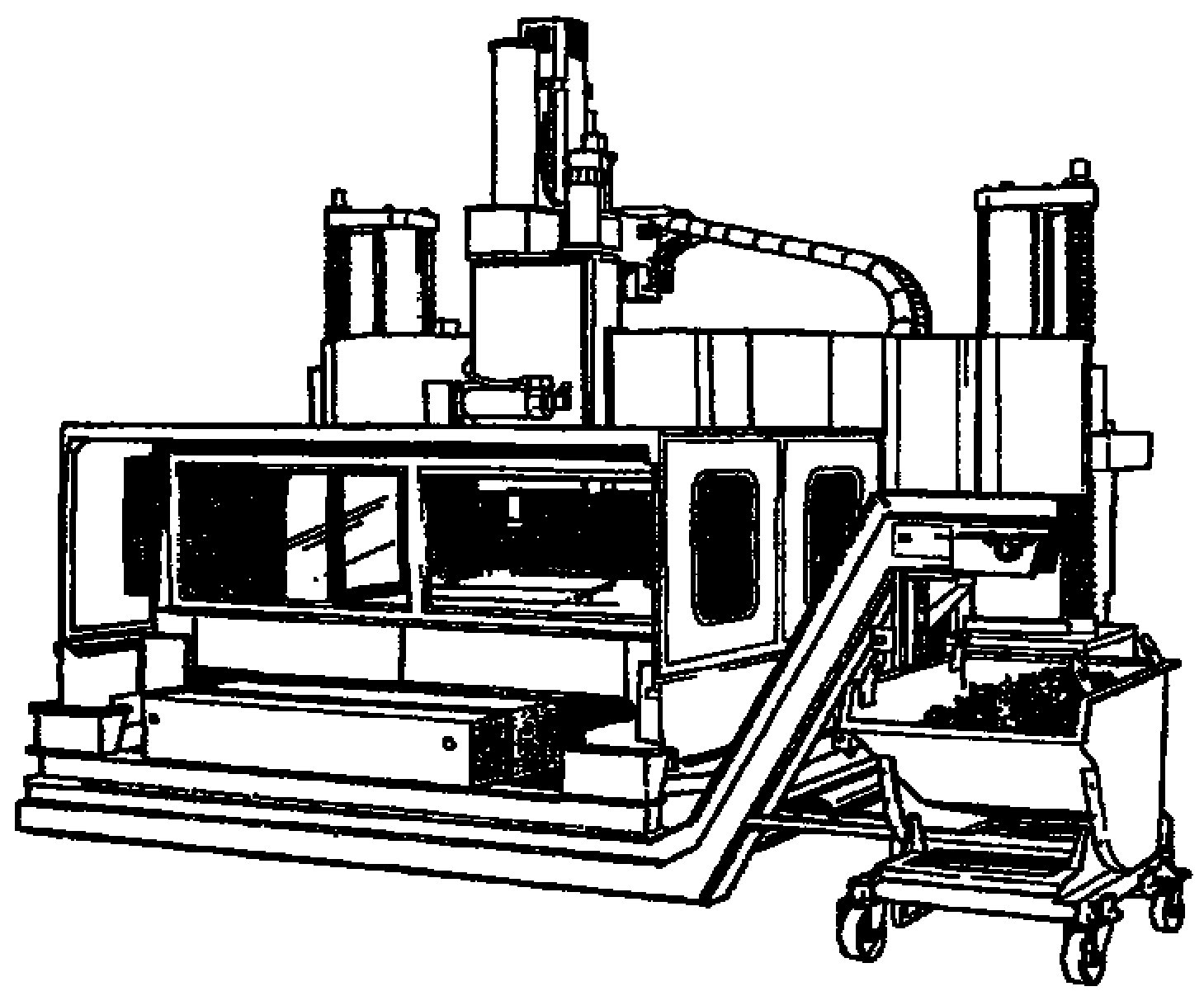

- вертикально-сверлильные станки с координатным столом (см. рисунок A.3, Приложение A);

- горизонтально-сверлильные станки (см. рисунок A.4, Приложение A);

- многошпиндельные сверлильные станки (см. рисунок A.5, Приложение A);

- сверлильные станки с револьверной головкой и ручным управлением ее поворота.

1.2. В настоящем стандарте рассматривают использование станка по прямому назначению, включая и его использование не по назначению. Стандарт предусматривает возможность доступа к станку со всех сторон. В нем описаны меры по уменьшению риска для операторов станка и другого обслуживающего персонала.

1.3. Настоящий стандарт распространяется также на устройства для перемещения обрабатываемых деталей, если эти устройства являются неотъемлемой частью станка.

1.4. В настоящем стандарте рассматриваются наиболее значительные опасности, относящиеся к сверлильным станкам при их использовании в соответствии с требованиями изготовителя и в предполагаемых им условиях (см. раздел 4).

1.5. Опасности, возникающие в процессе реализации других процессов металлообработки (например, фрезерования, шлифования, точения, обработки давлением, электроэрозионной и лазерной обработки), рассматриваются в других стандартах (см. 1 - 22).

1.6. Автоматические сверлильные станки, обладающие возможностями автоматической смены инструмента, в настоящем стандарте не рассматриваются.

1.7. Настоящий стандарт применяется к станкам, изготовленным после даты его введения.

В настоящем стандарте использованы датированные и недатированные ссылки на международные стандарты. При датированных ссылках последующие редакции международных стандартов или изменения к ним действительны для настоящего стандарта только после введения изменений к настоящему стандарту или путем подготовки новой редакции настоящего стандарта. При недатированных ссылках действительно последнее издание приведенного стандарта (включая изменения).

EN ISO 12100-1:2004 Safety of machinery - Basic concepts, general principles for design - Part 1: Basic terminology, methodology (Безопасность машин. Основные понятия, общие принципы расчета. Часть 1. Основные термины, методология)

EN ISO 12100-2:2004 Safety of machinery - Basic concepts, general principles for design - Part 2: Technical principles (Безопасность машин. Основные понятия, общие принципы расчета. Часть 2. Технические принципы)

EN ISO 13857:2008 Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs (Безопасность машин. Безопасные расстояния для обеспечения недоступности опасных зон для верхних и нижних конечностей)

EN 349:2008 Safety of machinery - Minimum gaps to avoid crushing of parts of the human body (Безопасность машин. Минимальные расстояния, предохраняющие части человека от повреждений)

EN 574:2008 Safety of machinery - Two-hand control devices - Functional aspects - Principles for design (Безопасность машин. Устройства для двуручного включения. Функциональные аспекты. Принципы конструирования)

EN 614-1:2006 + A1:2009 Safety of machinery - Ergonomic design principles - Part 1: Terminology and general principles (Безопасность машин и механизмов. Эргономические принципы проектирования. Часть 1. Терминология и основные принципы)

EN 614-2:2000 + A1:2008 Safety of machinery - Ergonomic design principles - Part 2: Interactions between the design of machinery and work tasks (Безопасность машин. Эргономические принципы проектирования. Часть 2. Взаимосвязь между конструкцией машин и рабочими задачами)

EN 626:1994 + A1:2008 Safety of machinery. Reduction of risks to health from hazardous substances emitted by machinery. Part 1: Principles and specifications for machinery manufacturers (Безопасность машин. Снижение риска для здоровья, вызываемого вредными веществами, выделяемыми машинами. Часть 1. Принципы и технические требования для изготовителей машин)

EN 894-1:2009 Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 1: General principles for human interactions with displays and control actuators (Безопасность машин. Эргономические требования к конструкции дисплеев и органов управления. Часть 1. Общие принципы взаимодействия пользователей и дисплеев и органов управления)

EN 894-2:2009 Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 2: Displays (Безопасность машин. Эргономические требования к конструкции дисплеев и органам обслуживания. Часть 2. Дисплеи)

EN 894-3:2010 Safety of machinery - Ergonomics requirements for the design of displays and control actuators - Part 3: Control actuators (Безопасность машин. Эргономические требования к конструктивному исполнению дисплеев и органов управления. Часть 3. Исполнительные механизмы управления)

EN 953:2009 Safety of machinery - Guards - General requirements for the design and construction of fixed and movable guards (Безопасность машин и механизмов. Защитные ограждения. Общие требования к форме и конструкции стационарных и подвижных защитных ограждений)

EN ISO 13849-1:2008 Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design (Безопасность машин. Детали систем управления, связанные с обеспечением безопасности. Часть 1. Общие принципы проектирования)

EN ISO 4413:2011 Hydraulic fluid power - General rules and safety requirements for systems and their components (Гидравлика. Общие правила и требования безопасности, касающиеся систем и их компонентов)

EN ISO 4414:2011 Pneumatic fluid power - General rules and safety requirements for systems and their components (Пневматика. Общие правила и требования безопасности, касающиеся систем и их компонентов)

EN ISO 13855:2010 Safety of machinery - Positioning of safeguards with respect to the approach speeds of parts of the human body (Безопасность машин. Позиционирование защитного оборудования с учетом скорости сближения частей человеческого тела)

EN 1005-1:2009 Safety of machinery - Human physical performance - Part 1: Terms and definitions (Машины. Безопасность. Физические характеристики человека. Часть 1. Термины и определения)

EN 1005-2:2009 Safety of machinery - Human physical performance - Part 2: Manual handling of machinery and component parts of machinery (Машины. Безопасность. Физические характеристики человека. Часть 2. Ручное управление машинами и частями компонентов машин)

EN 1005-3:2009 Safety of machinery - Human physical performance - Part 3: Recommended force limits for machinery operation (Безопасность машин. Физические характеристики человека. Часть 3. Рекомендуемые предельные значения усилий для функционирования машин)

EN 1037:2008 Safety of machinery - Prevention of unexpected start-up (Безопасность машин. Предупреждение внезапного старта)

EN ISO 12100:2011 Safety of machinery - General principles for design - Risk assessment and risk reduction (Безопасность машин. Общие принципы расчета. Оценка рисков и снижение рисков

EN 1088:2008 Safety of machinery - Interlocking devices associated with guards - Principles for design and selection (Безопасность машин и механизмов. Блокировочные устройства с предохранительным зажимом и без него. Основные принципы проектирования и отбора)

EN 1127-1:1997 Взрывоопасная атмосфера - Предотвращение взрывов и защита от них - Часть 1: Основные положения и методология

EN 1760-2:2009 Safety of machinery - Pressure sensitive protective devices - Part 2: General principles for the design and testing of pressure sensitive edges and pressure sensitive bars (Безопасность машин. Защитные устройства, чувствительные к давлению. Часть 2. Общие принципы конструкции и испытания чувствительных к давлению коммутационной планки и переключательной штанги)

EN 1837:2009 Safety of machinery - Integral lighting of machines (Безопасность машин. Освещение в машинах)

EN ISO 3744:2011 Acoustics - Determination of sound power levels and sound energy levels of noise sources using sound pressure - Engineering methods for an essentially free field over a reflecting plane (Акустика. Определение уровней звуковой мощности и уровней звуковой энергии источников шума с использованием звукового давления. Технические методы в условиях свободного звукового поля над отражающей поверхностью)

EN ISO 3746:2011 Acoustics - Determination of sound power levels and sound energy levels of noise sources using sound pressure - Survey method using an enveloping measurement surface over a reflecting plane (Акустика. Определение уровня звуковой мощности источников шума по звуковому давлению. Контрольный метод с использованием огибающей поверхности измерения над плоскостью отражения)

EN ISO 4871:2009 Acoustics - Declaration and verification of noise emission values of machinery and equipment (Акустика. Сведения и проверка показателей эмиссии шума машин и оборудования)

EN ISO 7731:2008 Ergonomics - Danger signals for public and work areas - Auditory danger signals (Эргономика. Сигналы опасности на рабочих и в общественных местах. Звуковые сигналы опасности)

EN ISO 9614-1:2009 Acoustics - Determination of sound power levels of noise sources using sound intensity - Part 1: Measurement at discrete points (Акустика. Определение уровней звуковой мощности источников шума по интенсивности звука. Часть 1. Измерения в отдельных точках)

EN ISO 11202:2010 Acoustics - Noise emitted by machinery and equipment - Determination of emission sound pressure levels at a work station and at other specified positions applying approximate environmental corrections (Акустика. Шум, производимый машинами и оборудованием. Измерение уровней звукового давления на рабочем месте и в других установленных точках. Контрольный метод измерения на месте)

EN ISO 11204:2010 Acoustics - Noise emitted by machinery and equipment - Determination of emission sound pressure levels at a work station and at other specified positions applying accurate environmental corrections (Акустика. Шум, производимый машинами и оборудованием. Измерение уровней звукового давления на рабочем месте и в других установленных точках. Метод, требующий поправок на внешние воздействующие факторы)

EN ISO 14122-2:2002 Safety of machinery - Permanent means of access to machinery - Part 2: Working platforms and walkways (Безопасность машин. Постоянные средства доступа к машинам. Часть 2. Рабочие платформы и мостики)

EN ISO 14122-3:2002 Safety of machinery - Permanent means of access to machinery - Part 3: Stairs, stepladders and guard-rails (Безопасность машин. Постоянные средства доступа к машинам. Часть 3. Трапы, приставные лестницы и перила)

EN 13478:2008 Safety of machinery - Fire prevention and protection (Безопасность машин. Предупреждение и защита от пожара)

EN ISO 11688-1:2009 Acoustics - Recommended practice for the design of low-noise machinery and equipment - Part 1: Planning (Акустика. Рекомендуемая практика проектирования машин и оборудования с уменьшенным уровнем производного шума. Часть 1. Планирование)

EN ISO/TR 11688-2:2001 Acoustics. Recommended practice for the design of low-noise machinery and equipment. Part 2. Introduction to the physics of low-noise design (Акустика. Рекомендуемая практика проектирования машин и оборудования с уменьшенным уровнем производимого шума. Часть 2. Введение в физику проектирования с уменьшенным уровнем звука)

EN 60204-1:2006 + A1:2009 Safety of machinery - Electrical equipment of machines - General requirements (Безопасность машин. Электрооборудование машин. Часть 1. Общие требования)

EN 60529:1992 Specification for degrees of protection provided by enclosures (IP code) (Степени защиты, обеспечиваемой оболочками (код IP))

EN 61496-1:2004 + A1:2008 Safety of machinery - Electro-sensitive protective equipment - General requirements and tests (Безопасность механизмов. Защитная электрочувствительная аппаратура. Часть 1. Общие требования и испытания)

IEC 61496-2:2006 Безопасность механизмов. Электрочувствительные средства защиты. Часть 2. Частные требования к средствам защиты, использующим активные оптоэлектронные защитные приборы (AOPD) (Безопасность механизмов. Электрочувствительные средства защиты. Часть 2. Частные требования к средствам защиты, использующим активные оптоэлектронные защитные приборы (AOPD))

EN 61000-6-4:2007 + A1:2011 Electromagnetic compatibility (EMC) - Generic standards - Emission standard for industrial environments (Электромагнитная совместимость. Часть 6-4. Общие стандарты. Стандарт на излучение для окружающей среды промышленных предприятий)

EN 61000-6-2:2005 Electromagnetic compatibility (EMC) - Generic standards - Immunity for industrial environments (Электромагнитная совместимость. Часть 6-2. Общие стандарты. Помехоустойчивость к промышленной окружающей среде)

В настоящем стандарте применены термины по EN 292-1, EN 292-2/A1, а также следующие термины с соответствующими определениями:

3.1. Сверлильный станок (drilling machines): станок, предназначенный для обработки отверстий в холодном металле путем использования вращающегося режущего инструмента.

3.1.1. Сверлильный станок с ручным управлением (manually drilling machines): станок, в котором управление осевым перемещением режущего инструмента производится оператором путем воздействия маховичками или рукоятками управления на перемещаемые узлы станка (оператор может включать механическую осевую подачу или механическое незапрограммированное позиционирование шпинделя или заготовки).

3.1.2. Автоматический сверлильный станок (сверлильный автомат) (automatic drilling machines): станок, имеющий возможность выполнения запрограммированных сверлильных операций в различных позициях.

3.2. Устройство для подачи на станок обрабатываемой детали (work piece transfer device): механизм, встроенный в станок в качестве средства подачи на станок предварительно загруженной обрабатываемой детали взамен обработанной (например, устройство смены спутников).

3.3. Рабочая зона (work zone): пространство, где может происходить процесс резания.

3.4. Электронный маховичок (electronic hand wheel): управляемое вручную устройство, включающее и поддерживающее при своем вращении перемещение узла станка по осям координат путем ввода формируемых импульсов в устройство ЧПУ.

4.1. Перечень опасностей, содержащийся в таблице 1, является результатом анализа опасных ситуаций и оценки рисков, проведенных для широкой номенклатуры сверлильных станков по методике, установленной EN 1050. Требования к безопасности и меры обеспечения безопасности, а также информация для потребителя, содержащиеся в разделах 5 и 7, обеспечивают либо полное устранение рисков, либо сокращение рисков до минимума.

Таблица 1

опасностей, связанных со сверлильными станками

Перечень основных опасностей (EN 1050, Приложение A) | Источники опасных ситуаций | Деятельность, вызывающая опасные ситуации | Зоны возникновения опасных ситуаций | Меры по устранению опасности (раздел 5) |

1. Механические опасности: | ||||

Движущиеся узлы станка, приспособления для детали и инструмента | Наладка станка, ручная смена инструмента, техническое обслуживание | Между подвижным и неподвижным элементами станка | ||

1.2. Опасность ранения | Движущиеся узлы станка | Сверление с удерживанием заготовки рукой | Рабочая зона | |

1.3. Опасность разрыва или разрезания | Вращающийся инструмент | То же | То же | |

1.4. Опасность запутывания | Вращающиеся шпиндель или инструмент | Загрузка/разгрузка обрабатываемой детали, позиционирование, уборка вручную стружки и СОЖ | На шпинделе или инструменте | |

Другие вращающиеся детали (например, конвейеры, элементы передач) | Наладка, уборка, техническое обслуживание | Зоны сбора стружки, СОЖ и зоны разгрузки, элементы трансмиссий | ||

1.5. Опасность затягивания или попадания в ловушку | Быстрое перемещение стола или шпиндельной головки | То же | Зона перемещения обрабатываемой детали на столе, зона перемещения инструмента в шпиндельной головке | |

1.6. Опасность удара | Вращающиеся механизмы силовой передачи | Техническое обслуживание | На станке или около него | |

Непреднамеренное перемещение (вращение) обрабатываемой детали | Сверление с неправильным креплением обрабатываемой детали | Рабочая зона на станке | ||

Быстрое перемещение обрабатываемой детали или шпиндельной головки, автоматическая передача обрабатываемой детали | Наладка, уборка, техническое обслуживание | Зона перемещений обрабатываемой детали и механизмы для их передачи | ||

Перемещение вращающихся инструментов | Ручная смена инструмента | При острых кромках режущего инструмента | См. раздел 7 | |

Уборка стружки и СОЖ | Загрузка/разгрузка и уборка | На обрабатываемой детали, столе и в зонах сбора стружки | То же | |

2. Электрические опасности | ||||

2.1. Контакт человека с токоведущими частями (прямой контакт) | Контакт с деталями или с соединениями, находящимися под напряжением | Пуск в эксплуатацию, техническое обслуживание, поиск неисправностей | Электрошкаф, соединительные коробки, панели управления станка | |

2.2. Контакт человека с деталями, оказавшимися под напряжением в результате неисправности (непрямой контакт) | Контакт с деталями или с соединениями, находящимися под напряжением | Работа на станке, проведение измерительных операций и технического обслуживания станка | На станке или неисправной части станка, оказавшейся под напряжением | |

4. Опасности от шума: | ||||

4.1. Потеря слуха (глухота), другие физиологические расстройства (например, потеря равновесия, ослабление внимания) | Движение приводных элементов станка, процессы резания, гидро- и пневмосистемы | Рабочий цикл | Возле станка | |

4.2. Ухудшение восприятия речи, звуковых сигналов | Очистка мест установки инструмента или обрабатываемой детали, паллет | То же | То же | |

7. Опасности, вызываемые воздействием материалов и веществ | ||||

7.1. Опасности от контакта или вдыхания паров вредных жидкостей, газов, тумана, дыма и пыли | Выброс частичек обрабатываемого материала, капель жидкости или тумана из СОЖ, применяемой для обработки металла | Рабочий цикл | На станке или около станка | |

7.2. Опасности воспламенения или взрыва | Воспламеняемые обрабатываемые материалы, технические масла, СОЖ, имеющие низкую температуру | То же | То же | |

7.3. Биологические или микробиологические опасности (вирусы или бактерии) | Технические масла или СОЖ, содержащие вирусы или бактерии | Рабочий цикл и техническое обслуживание | " | |

8. Опасности, возникающие при пренебрежении принципами эргономики при конструировании | ||||

8.1. Неудобное положение тела или чрезмерные усилия оператора (повторяющиеся напряжения) | Поднятие тяжестей или большое расстояние до обрабатываемой детали, инструмента, частей станка | Загрузка/разгрузка, управление технологическим процессом или техническое обслуживание | На позициях загрузки/разгрузки обрабатываемой детали и остановки инструмента в точках технического обслуживания | |

8.2. Несоответствие анатомическим возможностям рук или ног человека | Неудобное расположение органов управления | То же | То же | |

8.4. Неадекватное местное освещение | Ухудшение оценки и точности выполнения ручных операций во время перемещения, позиционирования обрабатываемой детали и инструмента | Загрузка/разгрузка, управление технологическим процессом или техническое обслуживание | Загрузка/разгрузка, управление технологическим процессом или техническое обслуживание | |

8.6. Ошибки человека, поведение человека | Неправильные: установка, относительное перемещение обрабатываемой детали и инструмента, режимов резания и другие нарушения технологического процесса | Загрузка/разгрузка обрабатываемой детали, установка инструмента, выбор режимов резания, управление технологическим процессом, техническое обслуживание | То же | |

8.7. Неправильная конструкция, неправильное размещение или обозначение органов управления | Неправильная работа органов управления | Наладка, рабочий цикл | На станке или около станка | |

8.8. Неправильная конструкция, неправильное расположение средств отображения информации | Неправильное понимание информации, выведенной на средства отображения информации | То же | То же | |

10. Неожиданные пуски, повороты, прокручивания | ||||

10.1. Неполадки или повреждения систем управления | Механические опасности, связанные с движением станка | Наладка, уборка | На станке | |

10.2. Возобновление энергоснабжения после ее прерывания | Неожиданные перемещения узлов станка | Наладка, уборка или техническое обслуживание | На станке или около станка | |

10.3. Внешнее воздействие на электрооборудование | Непредсказуемое поведение электронных органов управления, вызванное электромагнитными помехами | Наладка или рабочий цикл станка | То же | |

13. Нарушения в энергоснабжении | Сбои в системе управления с последующим неправильным расходованием накопленной энергии: падает усилие зажима обрабатываемой детали, повышается частота вращения электродвигателя, возникает неуправляемое перемещение элементов станка под воздействием остаточных сил (инерции, силы тяжести, усилий пружин) | Наладка, рабочий цикл, техническое обслуживание | На станке, элементы которого обеспечивают безопасность только при подаче энергии или давления жидкости, или воздуха | |

14. Ошибки в системе управления | Неожиданные перемещения узлов станка | Наладка, рабочий цикл, техническое обслуживание | На станке или около него | |

15. Ошибки монтажа | Элементы станка неожиданно падают или качаются | Рабочий цикл, замена инструмента | На станке | |

17. Падение или выброс предметов или жидкостей | Неисправные зажимные устройства, системы управления, ошибки в управляющих программах | Рабочий цикл | На станке или около него | |

18. Потеря устойчивости, опрокидывание машины | Незакрепленные станок или детали станка, удерживаемые в своем положении только силой тяжести | Загрузка/разгрузка тяжелых (громоздких) обрабатываемых деталей, техническое обслуживание (разборка/переустановка) | На станке | |

19. Скольжение, опрокидывание или падение людей | Выброс или разлив СОЖ и минеральных масел; работа на высоте | Загрузка/разгрузка обрабатываемых деталей, наладка, управление процессом обработки и техническое обслуживание, работа на высоте, пополнения запаса жидкостей (например, смазочных средств) | Площадь пола вокруг станка; средства постоянного доступа к станку на высоте |

4.2. Оценка риска должна учитывать возможный доступ к станку со всех сторон, а также его неожиданный запуск. Должны быть определены риски как для операторов, так и для другого обслуживающего персонала, которые могут иметь доступ в опасные зоны, принимая во внимание опасности, которые могут возникнуть в различных условиях (например, ввод в эксплуатацию, наладка, производство, техническое обслуживание, ремонт, вывод из эксплуатации) в течение всего срока службы станка. Оценка риска должна включать также анализ влияния отказа в системе управления.

4.3. Кроме того, пользователь настоящего стандарта (например, конструктор, производитель, поставщик) должен обосновать, что оценка риска относится в полной мере к рассматриваемому станку, обращая особое внимание на:

- использование станка по назначению, включая техническое обслуживание, наладку и уборку, а также достаточно предсказуемое использование его не по назначению;

- идентификацию основных опасностей, связанных со станком.

5.1. Общие требования

Сверлильные станки должны соответствовать требованиям безопасности и/или мерам по ее обеспечению, приведенным в настоящем разделе.

Кроме того, сверлильные станки должны быть спроектированы в соответствии с требованиями EN 292 в отношении других опасностей, которые не рассматриваются в настоящем стандарте из-за их незначительности.

5.2. Особые требования

Особые требования безопасности и/или предпринимаемые в этой области меры:

- для сверлильных станков с ручным управлением представлены в таблице 2,

- для сверлильных станков с автоматическим управлением - в таблице 3,

- для сверлильных станков как с ручным, так и с автоматическим управлением - в таблице 4.

Таблица 2

а также порядок проверки их выполнения для сверлильных

станков с ручным управлением

Требования и/или меры обеспечения безопасности | Методика проверки | |

1.1. Рабочие зоны | ||

Должны быть предусмотрены неподвижные, регулируемые или перемещаемые защитные ограждения с блокировкой (блокирующие устройства должны соответствовать EN 1088), препятствующие доступу к механическим опасностям, возникающим у сверлильных станков при вращении шпинделя/инструментов. В случае невозможности установки ограждений их нужно заменить другими защитными устройствами | Визуальный контроль | |

1.1.1. Защитные ограждения | ||

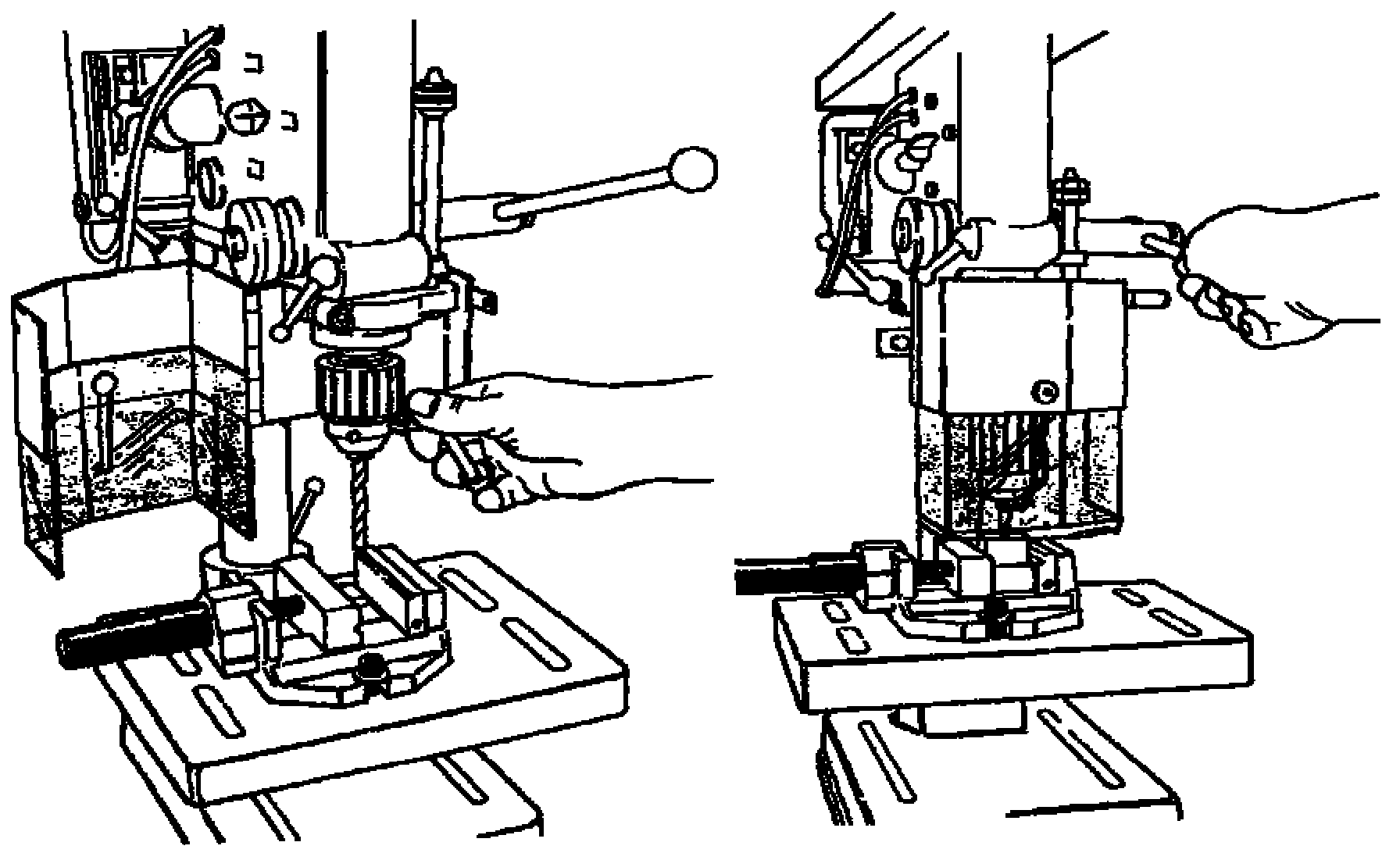

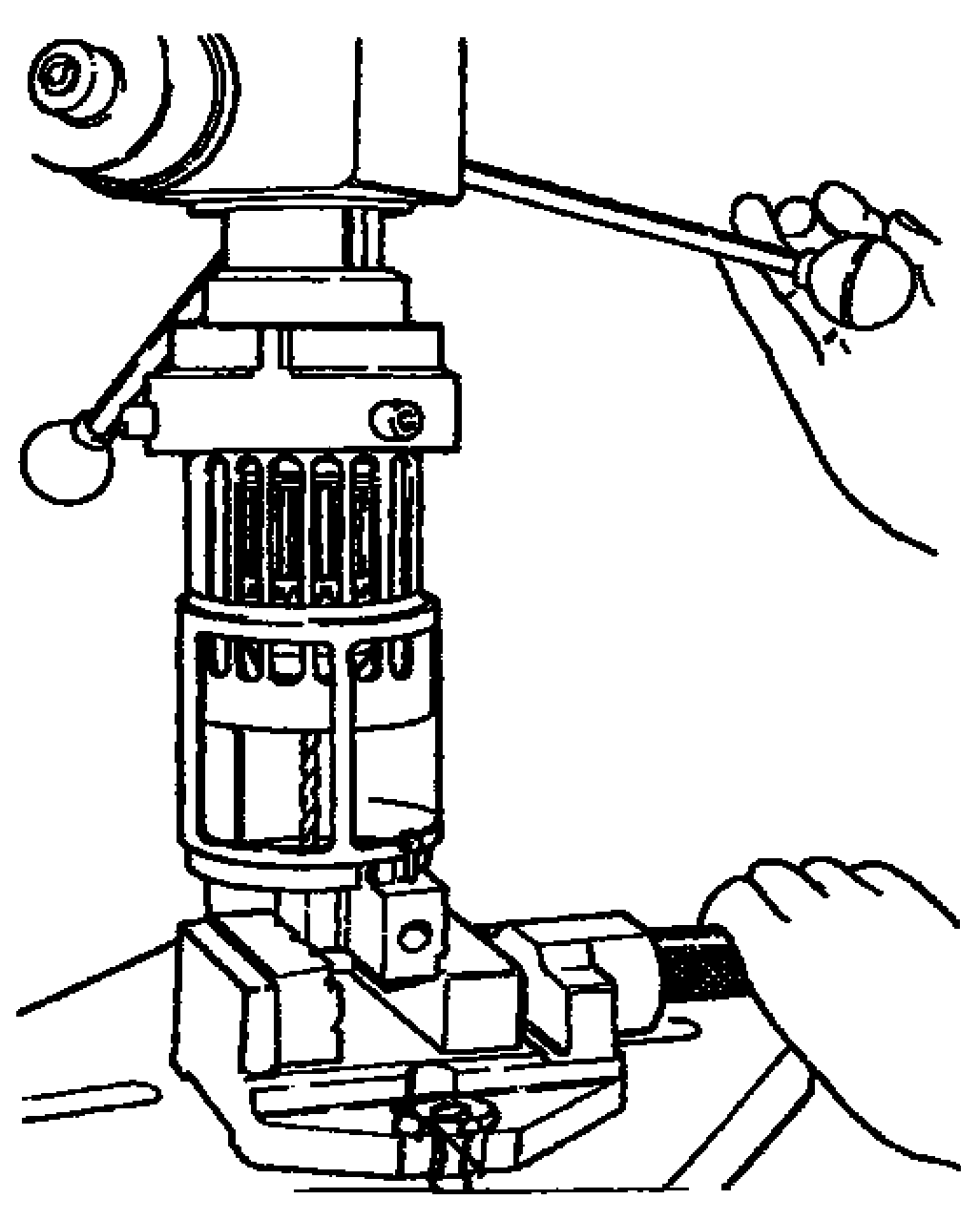

Защитные(ое) ограждения(е) должны закрывать передний конец шпинделя, инструментальный зажимной патрон, устройство для крепления обрабатываемой детали и режущий инструмент в исходном положении шпинделя и его гильзу для предотвращения доступа к ним по крайней мере спереди и с обеих боковых сторон (см. рисунок A.6) | То же | |

1.1.2. Защитные устройства | ||

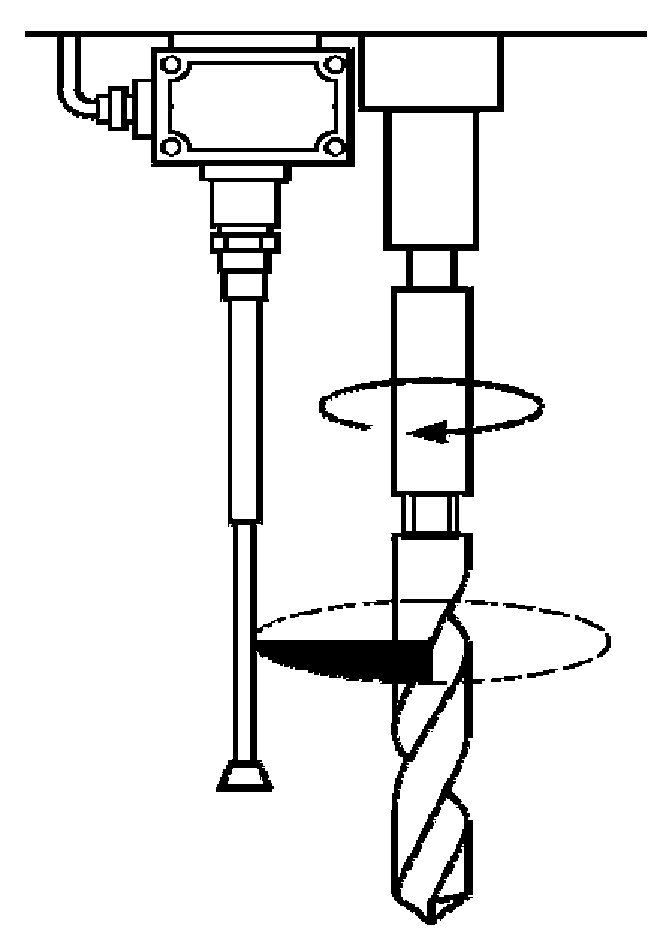

Для некоторых типов станков (например, радиально-сверлильных), у которых достаточно предсказуемое применение может препятствовать использованию защитных ограждений, необходимо предусматривать установку других защитных устройств (например, телескопическое отключающее устройство, связанное с тормозной системой). Такие устройства должны размещаться на расстоянии не более 150 мм между наружным диаметром каждого шпинделя и рабочей позицией оператора (см. рисунок A.7) | Визуальный контроль, практические испытания | |

1.1.3. Торможение шпинделя | ||

Тормозные системы шпинделя, связанные с отключающим устройством, должны обладать следующими минимальными характеристиками | Измерения | |

Частота вращения шпинделя,  | Максимальное число оборотов до останова | |

до 250 включ. | 1 | |

от 250 до 1000 " | 2 | |

" 1000 " 1500 " | 3 | |

" 1500 включ. | 4 | |

1.2. Крепление заготовок | ||

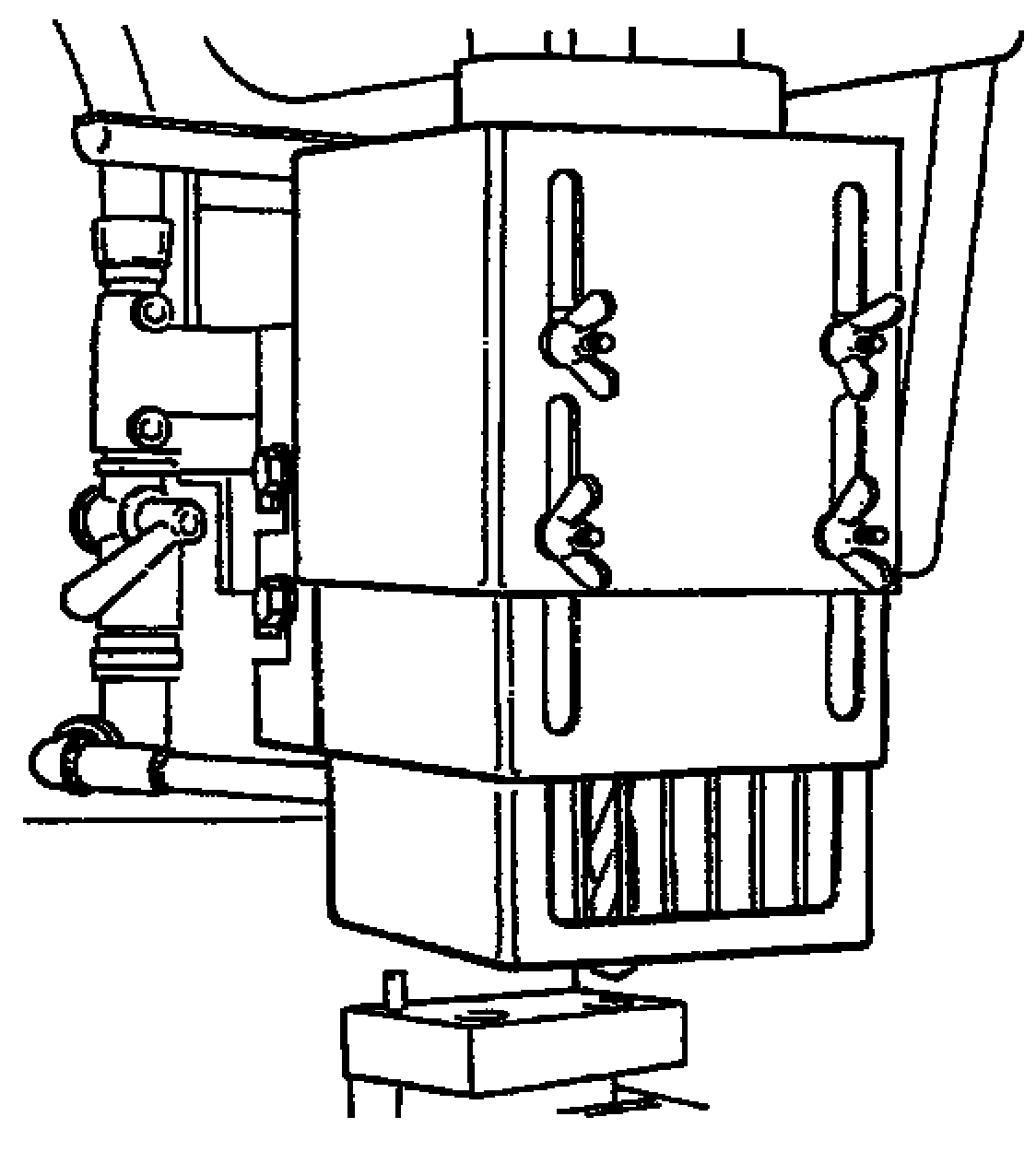

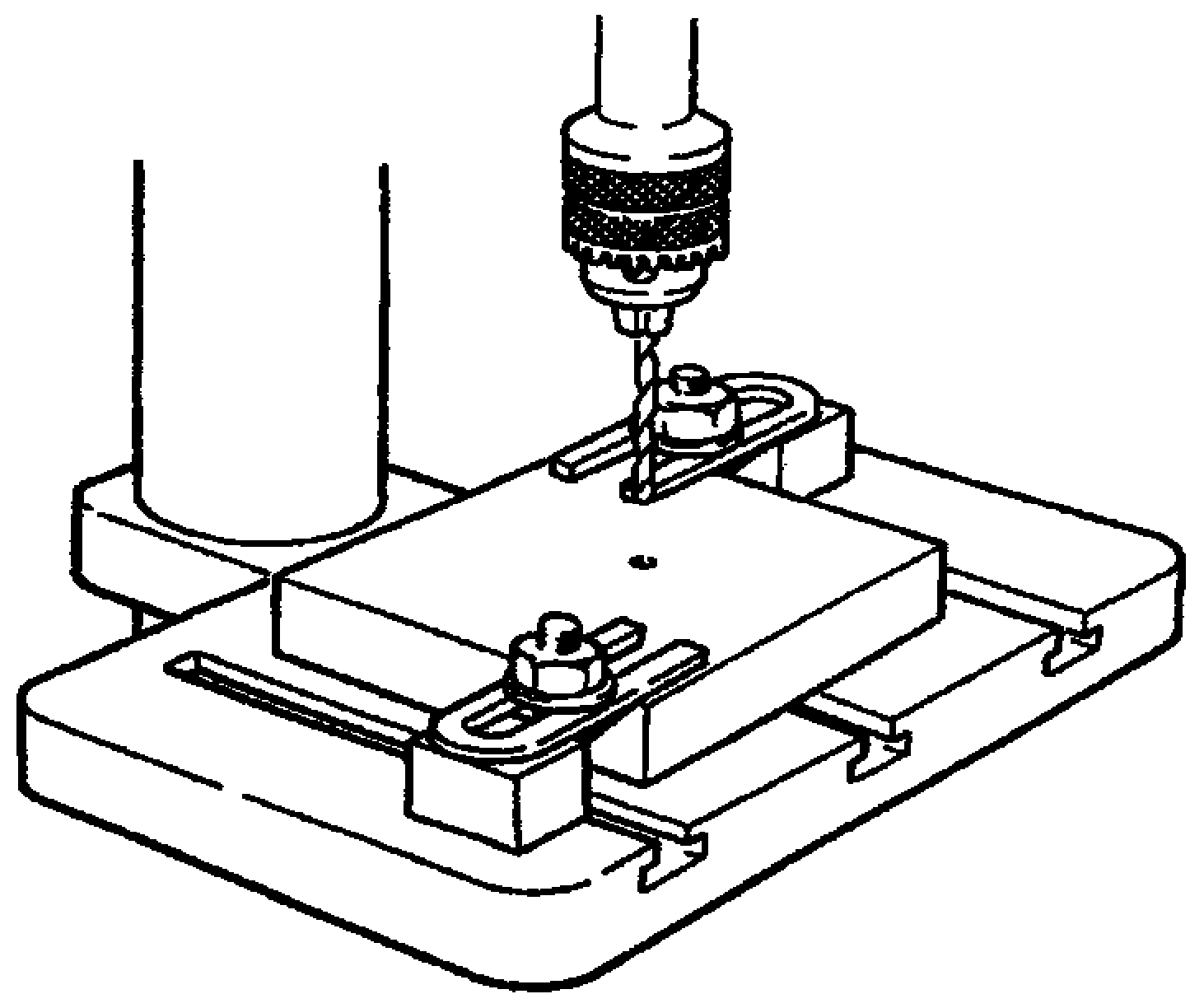

Во всех сверлильных станках с ручным управлением изготовитель должен предусматривать возможности крепления обрабатываемой детали на рабочем столе (например, Т-образные пазы, сквозные отверстия, установочные отверстия - см. рисунок A.8) | Визуальный контроль | |

Примечание. Для всех сверлильных станков с ручным управлением опасность придавливания обычно рассматривается как незначительная. | ||

Таблица 3

а также порядок проверки их выполнения для автоматических

сверлильных станков

Требования безопасности и/или меры, предпринимаемые по их выполнению | Методика проверки |

1.1. Рабочая зона | |

1.1.1. Основные требования к защитным устройствам | |

Рабочие зоны автоматических сверлильных станков должны быть защищены. Защитные устройства должны проектироваться таким образом, чтобы предотвращать доступ в опасные зоны | Визуальный контроль |

Примечание. Общие рекомендации по проектированию и выбору мер безопасности в случаях, когда опасностей от движущихся частей нельзя избежать, приведены в EN 292-2 (пункты 4.1, 4.2 и таблица 1). | |

Для выполнения этого условия требуется следующее: | |

1) все защитные устройства должны соответствовать: | |

- EN 61496-1 (ESPE - электрически чувствительные защитные устройства), | |

- IEC 61496-2, категория 4 (AOPD - активные оптико-электронные защитные устройства), | |

- EN 1760-1 (PSPD - защитные устройства, чувствительные к давлению); | |

2) ограждения должны соответствовать EN 953 | |

1.1.2. Концепция обеспечения безопасности | |

1.1.2.1. Общие положения | |

Во время работы станка рабочая зона должна быть защищена по возможности неподвижными или перемещаемыми ограждениями с блокировкой. Там, где установка ограждений практически невозможна (например, из-за размеров обрабатываемой детали, ее конфигурации, конструкции станка или областей его применения), операторы и иной обслуживающий персонал должны быть защищены другими средствами (например, с помощью кабины оператора, ограждениями по периметру станка, другими защитными средствами) | Визуальный контроль, оценка |

1.1.2.2. Ограждение | |

По возможности ограждение рабочей зоны должно крепиться к станине станка (EN 953, пункт 3.2.1) (см. также характеристики ограждения, указанные ниже, и рисунки A.3 и A.4) | Визуальный контроль, проверка чертежей |

1.1.2.3. Альтернативные варианты закрытого ограждения | |

Доступ оператора в рабочую зону с его нормального (фиксированного) рабочего места должен быть исключен посредством местного ограждением (обычно кабиной). Оператор не должен проходить в кабину через опасную зону, которая должна быть огорожена по периметру ограждением или другими защитными устройствами. Там, где невозможно установить ограждение из-за конфигурации станка или других ограничений, необходимо найти иное решение, обеспечивающее безопасный проход оператора на рабочее место. | Визуальный контроль |

Там, где оператору все-таки требуется доступ в рабочую зону с выходом из кабины (например, наладки или контроля процесса обработки), кабина должна быть спроектирована так, чтобы доступ из кабины в рабочую зону осуществлялся с использованием перемещаемого ограждения с блокировкой. Альтернативным вариантом может быть управление процессом прямо из кабины с помощью выносного пульта управления, которое должно обеспечить тот же эффект, что и в случае использования вышеуказанного ограждения с блокировкой. Работа станка в режиме 1 (автоматический цикл) должна быть возможна лишь в том случае, если выносной пульт управления, о котором сказано выше, будет возвращен на свое место в кабине. Любое другое движение узлов станка должно быть возможным только в соответствии с выбранным режимом работ (см. ниже описание режимов работы). | То же |

Для исключения доступа в рабочую зону посторонних лиц, кроме оператора, по периметру станка должно быть установлено ограждение и/или предусмотрены другие средства защиты (например, электрочувствительное защитное оборудование (ESPE), активные оптико-электронные защитные средства (AOPD), защитные устройства, чувствительные к давлению (PSPD). | Визуальный контроль, проверка соответствия чертежам/техническим условиям |

Там, где предусмотрены места доступа в опасную зону (например, дверцы), они должны иметь блокировку. | |

Там, где блокировка невозможна из-за конфигурации станка и области его применения, любые незащищенные места доступа в рабочую зону должны находиться в поле зрения оператора с его обычного рабочего места. | |

Там, где предусмотрен автоматический режим работы станка по безлюдной технологии, должны применяться другие средства, исключающие неразрешенный доступ посторонних лиц в опасную зону (например, кодовые замки) | |

1.1.3. Множественные рабочие зоны | |

При наличии на одном станке нескольких рабочих зон защитные устройства [например, неподвижные или перемещаемые ограждения с блокировкой, активные оптико-электронные защитные устройства (AOPD) и защитное оборудование, снабженное электрическими датчиками (ESPE)], должны защищать операторов от соседних действующих рабочих зон (например, при загрузке/разгрузке обрабатываемых деталей в неактивной рабочей зоне и уборке станка). | Визуальный контроль, проверка соответствия чертежам/техническим условиям |

Недопустимые перемещения узлов станка в смежную неактивную рабочую зону необходимо предотвращать ограничительными устройствами (например, механическими упорами, конечными выключателями, активными оптико-электронными защитными устройствами AOPD) | |

1.1.4. Характеристики ограждений | |

1.1.4.1. Высота и месторасположение | |

Если ограждения установлены на полу (например, ограждения по периметру станка), то они должны быть надежно закреплены и иметь высоту не менее 1,4 м и находиться на расстоянии от опасной зоны в соответствии с требованиями EN 294 (таблица 2). Любой просвет между нижним краем ограждения и полом не должен превышать 300 мм | Измерения на соответствие требованиям EN 294 |

1.1.4.2. Локализация выбросов | |

Практические испытания | |

1.1.4.3. Наблюдение | |

Там, где требуется визуальное наблюдение со стороны оператора за работой станка, должны быть средства (например, окна), обеспечивающие такое наблюдение, не прибегая к открыванию, отодвиганию или подниманию любого ограждения рабочей зоны или другого защитного устройства [см. также таблицу 4 (пункт 8.4)] | Визуальный контроль |

1.1.5.1. Все перемещаемые ограждения, через которые часто осуществляется доступ в рабочую зону (т.е. чаще одного раза в смену), должны быть оборудованы блокировкой. Открывание ограждения или приведение в действие защитного устройства в режиме 1 (автоматический цикл - см. ниже) должны приводить к остановке опасных перемещений узлов станка и исключению последующего их включения (ЕН 1037). Должны быть приняты меры для минимизации возможного повреждения блокировочных устройств [EN 1088 (разделы 5 и 7)] | Визуальный контроль, практические испытания |

Практические испытания | |

1.1.6. Режимы работы | |

1.1.6.1. Общие положения | |

Каждый станок должен иметь не менее двух режимов работы (например, режимы 1 и 2) с возможным дополнительным третьим режимом (например, режим 3). Выбор режима работы должен производиться либо переключателем, блокируемым ключом, либо применением кода доступа, либо применением других предохранительных средств. При переключении режима работы оператор должен находиться вне рабочей зоны. Выбор режима работы не должен приводить к возникновению опасных ситуаций [EN 60204-1 (пункт 9.2.3)] | Визуальный контроль, практические испытания |

1.1.6.2. Режим 1. Автоматический цикл (автоматическое производство) | |

Ограждения должны быть закрыты и/или блокировочные устройства должны быть приведены в действие, чтобы станок мог выполнять работу по заданной программе, в том числе с использованием системы ЧПУ | Практические испытания |

Режим наладки - это режим работы станка, при котором оператор (наладчик) осуществляет настройку станка для возможности последующей работы станка в автоматическом режиме. | |

Примечание. В режиме наладки производится оценка положения инструмента или обрабатываемой детали касанием, например щупом датчика или инструментом, и проверка точности выполнения заданной программы работы станка. | |

Когда перемещаемое ограждение с блокировкой открыто или отключено блокировочное устройство, любые перемещения узлов станка допускаются только в случае выполнения следующих условий: | |

Измерение | |

Допускается перемещение рабочих органов станка с помощью одного из следующих средств: | Практические испытания |

- устройства управления в толчковом режиме "пуск-стоп"; | |

- электронного маховичка; | |

- системы ручного ввода данных, при которой включается пробный цикл с отключенной блокировкой; | |

Измерение | |

Вращение шпинделя должно включаться и поддерживаться только одним из следующих средств: | Практические испытания |

- устройством управления в толчковом режиме "пуск-стоп"; | |

- устройством управления пуском шпинделя с отключенной блокировкой. | |

Срабатывание блокирующего устройства должно приводить к останову по категории 1 в соответствии с EN 60204-1 (пункт 9.2.2); | |

c) предел скорости и расстояние перемещения, указанные в перечислениях a) и b), должны постоянно контролироваться, и при превышении предельных значений питание приводных механизмов должно отключаться [(категория 1 EN 60204-1 (пункт 9.2.2)]; | Проверка электрических схем, практические испытания |

Практические испытания | |

То же | |

Исключение. Для продолжения эксплуатации в режиме 2 разрешается осуществление мер, предусмотренных в таблице 4, 1.1; | " |

Визуальный контроль, проверка электрических схем | |

Практические испытания | |

1.1.6.4. Режим 3. Предоставляемый в виде опции режим ручного вмешательства в работу станка при ограниченных условиях эксплуатации. Применение этого режима работы станка при ручном управлении или при управлении от ЧПУ при открытых ограждениях рабочей зоны и/или отключенной блокировке допускается только при соблюдении следующих условий: | |

a) если точно известно о целях и обстоятельствах применения этого режима и при этом требуемый уровень квалификации операторов соответствует уровню, указанному в Руководстве по эксплуатации станка [см. 7.2 перечисление g)]; | Визуальный контроль (в соответствии с требованиями руководства по эксплуатации) |

Измерение | |

То же | |

Примечание 1. Возможно, что для выполнения данного требования необходимо будет обеспечить идентификацию или измерения диаметра инструмента с тем чтобы ограничить допустимую частоту вращения шпинделя для конкретного используемого инструмента. | |

Примечание 2. При разработке настоящего стандарта рассматривались альтернативные варианты решения по перечислению c), однако не было выработано твердой позиции. К этой проблеме придется вернуться при пересмотре настоящего стандарта; | |

d) для работы в автоматическом режиме необходимо использовать устройство управления запуском цикла при одновременном включении блокировки; | Практические испытания |

e) перемещения, не предусмотренные автоматической программой, должны производиться следующим образом: | Проверка электрических схем, практические испытания |

1) вращение шпинделя должно включаться и поддерживаться устройством управления пуском шпинделя совместно с устройством, выдающим разрешение на разблокирование; | |

Срабатывание блокировки должно вызывать останов шпинделя по категории 1 в соответствии с EN 60204-1 (пункт 9.2.2), | |

2) перемещения рабочих органов станка могут включаться и поддерживаться одним из следующих средств: | Практические испытания |

- устройством управления в толчковом режиме "пуск-стоп"; | |

- электронным маховичком; | |

- ручным вводом данных, после которого включается автоматический цикл вместе с устройством блокировки; | |

f) пределы скорости или предельно допустимое перемещение, определенные в перечислениях b) и c), должны находиться под постоянным контролем, и при их превышении электропитание механизмов должно отключаться по категории 1 EN 60204-1 (пункт 9.2.2); | |

g) также должны соблюдаться требования 1.1.6.3 перечисления d) - g) | |

1.1.7. Высвобождение людей, попавших в станок | |

Должны быть предусмотрены средства для перемещения рабочих органов станка в аварийных случаях (например, чтобы высвободить человека, попавшего в станок): | Визуальный контроль, проверка электросхем, практические испытания |

a) при отключенной подаче энергии: | |

- вручную управляемые перепускные клапаны для снижения давления в системе, | |

- отключаемые вручную механические тормоза при наличии весовой сбалансированности освобождаемых узлов; | |

b) при включенной подаче энергии: | |

- средства ручного управления силовыми клапанами/приводами, | |

- средства управления для включения перемещения в обратном направлении [см. также 7.2, перечисление m)] |

Таблица 4

и методика проверки их выполнения для опасностей,

не вошедших в список, приведенный в таблицах 2 и 3

Примечание. Нумерация различных пунктов в этой таблице приведена в соответствии с таблицей 1, поэтому отсутствующие номера соответствуют опасностям, которые для данных станков не являются значительными.

Перечень опасностей | Требования и/или меры обеспечения безопасности | Методика проверки | ||

1. Механическая опасность | ||||

Визуальный контроль | ||||

1.1.2. Доступ к опасным перемещениям механизмов должен быть ограничен посредством неподвижных и/или перемещаемых ограждений с блокировкой. В противном случае опасные перемещения механизмов должны останавливаться или замедляться в результате срабатывания блокировочных устройств (например, защитного оборудования, снабженного электрическими датчиками ESPE или оптико-электронных защитных устройств AOPD) | Визуальный контроль. Практические испытания | |||

1.1.3. Если требуется доступ в рабочую зону при открытых ограждениях или отключенной блокировке, механическое перемещение узлов станка должно осуществляться только с помощью устройства управления в толчковом режиме "пуск-стоп", которое допускает шаговое перемещение узлов станка. Если требуется непрерывное движение, то должно быть предусмотрено устройство двуручного управления, относящееся к типу 3, в соответствии с EN 60204-1 (пункт 9.2.5.7). Такое движение должно осуществляться на безопасном расстоянии от места нахождения оператора (EN 574 и EN 999). Срабатывание любого датчика или устройства обратной связи не должно вызывать никаких опасных перемещений [EN 60204-1 (пункт 10.1.4) и 7.2, перечисление f] | Проверка электрических схем, измерение, практические испытания | |||

1.2.1. Доступ к опасным движущимся частям системы сбора и удаления стружки должен быть закрыт неподвижными ограждениями. Там, где операторам необходим допуск к ним чаще одного раза за смену, должны быть предусмотрены перемещаемые ограждения с блокировкой в соответствии с требованиями EN 953 | Визуальный контроль. Практические испытания | |||

Проверка электрических схем, практические испытания | ||||

1.2.3. Если необходим доступ к движущимся частям системы сбора и удаления стружки при открытом ограждении с блокировкой (например, при чистке), то движение этих частей должно осуществляться только при использовании устройства управления в толчковом режиме "пуск-стоп" и наличии расположенного рядом устройства аварийного останова. Опасная зона системы выгрузки стружки должна быть обозначена предупреждающим знаком (см. 7.2, перечисление f) | То же | |||

1.3. Части механического привода (например, приводные валы, ремни, шкивы, зубчатые колеса) | ||||

1.3.1. Доступ к опасным частям механического привода (например, приводным валам, ремням, шкивам, зубчатым колесам) должен быть закрыт неподвижными ограждениями. Однако там, где операторам необходим доступ к ним чаще одного раза в смену, должны устанавливаться перемещаемые ограждения с блокировкой в соответствии с EN 953 | Визуальный контроль | |||

1.3.2. Открывание заблокированного перемещаемого ограждения, при котором появляется доступ к движущимся частям механического привода, должно приводить к остановке этих частей и исключению последующих движений. Блокировочные устройства должны соответствовать EN 1088, а элементы системы управления блокировкой, как минимум, категории 1 EN 954-1 (пункт 6.2.2) | То же | |||

1.3.3. Там, где возможен доступ к опасным движущимся частям до их остановки, необходимо предусмотреть ограждение с блокировкой, предотвращающей открывание ограждения до полного прекращения опасного движения этих частей. Задержку отпирания ограждения можно обеспечить, например, посредством датчика движения или таймера [EN 1088 (пункты 7.2 и 7.3) и EN 999] | " | |||

1.4. Технические колодцы, углубления | " | |||

1.4.1. Углубления в станке или колодцы должны быть закрыты (например, напольными решетками) или защищены от падения в них человека: | ||||

1. Перилами; | ||||

2. Тросом или канатом с разматывающим устройством; | ||||

3. Цепью с предостерегающей окраской (красной/белой и черной/желтой) и предупреждающим знаком, находящимся на расстоянии 1 м перед местом возможной опасности. | ||||

1.4.2. Там, где доступ в эти технические углубления (колодцы) необходим для наблюдения, технического обслуживания или проведения регулировок, вход туда должен осуществляться только через входные люки с блокировкой, которая должна предотвращать движение частей станка в режиме 1 при открывании люка. Если при этом требуется выполнение механических перемещений от привода, элементы станка могут перемещаться только при выполнении условий, указанных в таблице 3 (1.1.6.3 и 1.1, 1.2 настоящей таблицы) | Измерение расстояний, визуальный контроль, практические испытания | |||

1.4.3. Безопасные расстояния между перемещающимися элементами станка и стенками технических углублений (колодцев) либо другими неподвижными деталями должны соответствовать EN 349. Там, где нельзя обеспечить такие безопасные расстояния, должны быть предусмотрены дополнительные защитные меры с целью исключения риска раздавливания или захвата | То же | |||

2. Электрическая опасность | ||||

Для минимизации опасностей, связанных с неисправностями электрооборудования, поражением электрическим током или ожогами, все электрооборудование должно соответствовать EN 60204-1. Должны быть предусмотрены также средства изоляции частей станка для защиты людей от попадания под напряжение от источников электроэнергии [EN 60204-1 (пункт 6.2)]. В частности, средствами такой изоляции должны быть оборудованы все основные оболочки с электрооборудованием в соответствии с пунктом 6.2.2, перечисление b). Все другие оболочки с электрооборудованием должны соответствовать пункту 6.2.2, перечисление a). Все токоведущие детали, находящиеся под напряжением, должны быть защищены от прямого контакта, как минимум, со степенью защиты IP2X в соответствии с пунктом 6.2.2, перечисление c) | Проверка на соответствие EN 60204-1, в частности раздела 19 | |||

(Определение см. в EN 60204-1, пункт 3.27) | ||||

Необходимо соблюдать требования EN 60204 (пункт 6.3) | ||||

2.3. Защита аппаратуры управления | ||||

Оболочки аппаратуры управления должны обеспечивать степень защиты не менее IP22, см. EN 60529. Оболочки аппаратуры управления, размещаемой внутри рабочей зоны станка, должны обеспечивать степень защиты не менее IP55 | Визуальный контроль | |||

4. Опасность от шума | ||||

4.1.1. Контроль источников шума | ||||

При проектировании сверлильных станков следует учитывать информацию и проводить технические мероприятия для контроля источников шума, указанных в EN ISO 11688-1 и ISO/TR 11688-2. | Контроль декларируемого уровня шума | |||

При конструировании станка необходимо учитывать шум от каждого источника. | ||||

Рекомендуемые технические мероприятия по снижению шума основных источников на сверлильных станках: | ||||

a) шум механических передач | демпфирование механических передач | |||

b) пневматический выхлоп | пневмоглушители | |||

c) зоны выделения энергии | демпфирование или звукопоглощение | |||

d) шум от процесса резания рабочей зоны, полностью закрытой ограждением | звукоизоляция или звукопоглощение внутри | |||

e) смена обрабатываемой детали | звукоизоляция или звукопоглощение внутри рабочей зоны, полностью закрытой ограждением | |||

То же | ||||

При необходимости снижения уровня звука ниже уровня, предусмотренного техническими условиями, станок должен быть оснащен соответствующими защитными устройствами (например, противошумовыми ограждениями, экранами, глушителями). Вышеприведенный перечень не является исчерпывающим. Можно использовать и другие альтернативные средства снижения уровня шума с такой же или большей эффективностью | ||||

Так как материалы, которые подлежат обработке, зависят от специфики их применения, невозможно в данном стандарте дать детальные рекомендации относительно снижения рисков при обработке этих материалов. Однако системы подачи СОЖ, применяемые при металлообработке, должны соответствовать следующим требованиям: | Визуальный контроль, экспертиза чертежей, практические испытания | |||

7.1.1. Конструкция станка должна предохранять от разбрызгивания, вытекания и перелива СОЖ | ||||

Резервуары и другие элементы системы подачи СОЖ (например, трубы, шланги) должны быть выполнены из материалов, обеспечивающих сохранность и целостность системы. Кроме того, в документах, поставляемых со станком, должна быть приведена информация о СОЖ, рекомендуемых для использования на станке | То же | |||

7.1.3. Конструкцией системы подачи СОЖ и сопел для ее подачи должна быть предусмотрена возможность сведения до минимума распыление СОЖ | " | |||

" | ||||

7.1.5. СОЖ должна способствовать нормальному функционированию станка и быть достаточными для того, чтобы предотвращать избыточный нагрев и последующее испарение жидкости. В противном случае необходимо оснащать станок охладителями | " | |||

7.1.6. Система подачи СОЖ должна обеспечивать подачу достаточного количества СОЖ для предотвращения образования опасных паров в зоне обработки | Визуальный контроль, экспертиза чертежей, практические испытания | |||

7.1.7. Там, где у операторов есть необходимость вводить руки в опасную зону (например, во время загрузки/разгрузки и при наладке), подача СОЖ в это время должна автоматически отключаться или отводиться в сторону | То же | |||

Примечание. Следует предусмотреть ручное включение подачи СОЖ для наладки станка при открытом ограждении. | ||||

7.1.8. Резервуары с СОЖ должны быть оснащены легкодоступным визуальным индикатором уровня жидкости и горловиной для заливки СОЖ | " | |||

7.1.9. Конструкция всех элементов системы подачи СОЖ должна обеспечить минимальное попадание СОЖ на оператора и персонал, проводящий техническое обслуживание | " | |||

" | ||||

Так как на станке для обработки детали из различных материалов могут применяться разные СОЖ, в настоящем стандарте невозможно дать детальные рекомендации по сокращению опасности воспламенения или взрыва. Рекомендации можно найти в EN 13478 и EN 1127-1 | ||||

7.3.1. Конструкцией системы подачи СОЖ должна быть предусмотрена возможность обеспечения циркуляции всего объема жидкости при работе станка, чтобы исключить застой жидкости в системе, за исключением места сбора осадков, предусмотренного конструкцией | Визуальный контроль. Практическая проверка | |||

7.3.2. Чтобы СОЖ не застаивалась в станке, она должна стекать из станка в резервуар для СОЖ под действием силы тяжести | То же | |||

7.3.3. Сливной трубопровод для СОЖ должен иметь достаточный диаметр и уклон, чтобы минимизировать образование застоя в трубе | " | |||

7.3.4. Система подачи СОЖ должна иметь фильтры для удаления осадка (см. 7.1.10 настоящей таблицы) | " | |||

7.3.5. Конструкцией бака для СОЖ должна быть предусмотрена возможность обеспечения легкой очистки системы от осадка (например, скругленные углы в резервуарах). При этом не требуется осушение всей системы | " | |||

7.3.6. Внутренняя поверхность резервуаров для СОЖ не должна способствовать размножению бактерий (например, иметь гладкие неокрашенные поверхности) | " | |||

7.3.7. Должна быть предусмотрена возможность полного освобождения от СОЖ всех резервуаров | " | |||

7.3.8. Резервуары для СОЖ должны иметь крышки, спроектированные так, чтобы предотвратить проникновение в них посторонних веществ | Визуальный контроль. Практическая проверка | |||

7.3.9. Загрязнение СОЖ машинным маслом или консистентной смазкой должно быть исключено или должны быть предусмотрены средства для периодического удаления загрязнений | То же | |||

7.3.10. Должны быть предусмотрены средства, минимизирующие контакт операторов с СОЖ при проведении следующих работ: | " | |||

a) заборе образцов СОЖ; | ||||

b) прочистке трубопроводов и отстойников; | ||||

c) смене фильтров. | ||||

8. Опасности, возникающие при пренебрежении принципами эргономики при конструировании | Практические испытания для проверки того, чтобы требования к массе, расстояниям и позициям не были избыточными и соответствовали стандартам, на которые имеются ссылки | |||

(повторяющееся напряжение) | ||||

Станки должны быть спроектированы в соответствии с принципами эргономики, чтобы избежать чрезмерных усилий, неудобного положения или утомления оператора: | ||||

- обрабатываемые детали, инструмент и приспособления должны легко перемещаться. Для подъема деталей массой свыше 10 кг должно быть предусмотрено подъемное оборудование (EN 1005-1 - EN 1005-3); | ||||

- там, где для работы необходимо подъемное оборудование (например, тали или другие подъемные устройства), должны быть созданы условия для их установки и работы (например, путем обеспечения доступа в рабочую зону через верх станка при открытых ограждениях); | ||||

- там, где обрабатываемые детали загружают на станок вручную, места для крепления обрабатываемых деталей, гнезда для инструмента должны быть расположены так, чтобы при загрузке максимально сократить доступ оператора в опасную зону (EN 1005-1 - EN 1005-3); | ||||

- средства управления механизмами крепления или захватами (например, тяговыми стержнями, зажимными патронами) должны быть расположены так, чтобы максимально сократить доступ операторов в опасную зону во время установки на станок обрабатываемой детали или инструмента (например, применение педальных органов управления) [EN 894-3 (раздел 4)]; | ||||

- там, где использование перемещаемых ограждений может потребовать чрезмерных усилий оператора, такие ограждения должны иметь механический привод [EN 292-2 (пункт 4.2.2.6)] | ||||

Расположение, маркировка и освещение ручек управления, мест наблюдения и обслуживания (например, горловин заполнения и осушения резервуаров) должны выбираться в соответствии с принципами эргономики (EN 614-1, EN 614-2, EN 894-1 - EN 894-3, EN 1005-1 - EN 1005-3, EN 999) | Измерение, проверка соответствия стандартам, на которые имеются ссылки | |||

Освещение внутри рабочей зоны должно соответствовать EN 1837. Освещенность на вершине инструмента при открытом перемещаемом ограждении должна составлять не менее 500 лк | Измерение, визуальный контроль | |||

Обязательно должны быть в наличии все оборудование и принадлежности для регулировки и технического обслуживания станка, указанные в руководстве по эксплуатации [см. также 7.2, перечисление d)] | Практические испытания | |||

Устройства ввода (например, кнопки, клавиатура, панели управления) должны соответствовать EN 894-1, EN 894-3 | Визуальный контроль | |||

Выведенная на экран дисплея информация должна быть четкой и однозначной. Отражения и блики на экране должны быть сведены к минимуму (EN 894-1, EN 894-2) | Визуальный контроль и измерение | |||

10. Неожиданные пуски, повороты, прокручивания | ||||

Системы управления должны быть изготовлены в соответствии с EN 60204-1, EN 982 и EN 983 и должны исключать неожиданные движения узлов станка (например, вращение шпинделя, перемещение узлов, выпадение инструмента из шпинделя и т.п.) (EN 1037) | Практические испытания | |||

Конструкцией системы управления должны быть предусмотрены исключения автоматического повторного пуска и возможность обеспечения запуска станка вновь только при повторном нажатии пусковой кнопки (например, после аварийного останова, изменения режима работы, переналадки станка, разблокировки ограждения, восстановления соответствующего давления или напряжения, устранения неполадок в системе (EN 1037) | Анализ электрических схем, практические испытания | |||

Электромагнитная совместимость | Использование методов проверки, описанных в EN 50081-2 и EN 61000- 6-2 | |||

Помехоустойчивость | ||||

Электронные системы управления должны быть спроектированы и установлены так, чтобы быть защищенными от электромагнитных помех и стойкими к нарушениям или неисправностям в работе электросети в соответствии с EN 61000-6-2 | ||||

Излучения | ||||

При разработке электронных/электрических схем должна учитываться техническая информация и должны быть приняты технические меры для ограничения электромагнитных излучений в соответствии с EN 50081-2 | ||||

13.1. Нарушения энергоснабжения | ||||

13.1.1. Системы подачи энергии должны быть спроектированы так, чтобы нарушения в любом месте цепи (например, при обрыве провода, разрыве шланга или трубопровода) не могли привести к утрате функциональной безопасности (EN 60204-1, EN 982, EN 983) | Анализ электрических схем, практические испытания | |||

13.1.2. Прерывание и неполадки в системе подачи любого типа энергии не должны приводить к возникновению опасностей. Недостаточное напряжение или давление должно быть своевременно выявлено, а цикл работы станка прерван или полностью прекращен | Анализ электрических схем, практические испытания | |||

13.1.3. Должны быть предусмотрены средства изоляции источников энергии при нарушении подачи энергии [ЕН 982 (пункт 5.1.6), EN 983 (пункт 5.1.6) и EN 60204-1 (пункт 5.3)] и рассеивании накопленной энергии [EN 1037 (пункт 5.3)] | То же | |||

14.1. Ошибки в системе управления | ||||

14.1.1. Функции безопасности систем управления реализуются путем использования предохранительных устройств, разработанных и применяемых в соответствии с EN 954-1. В целом, вводное устройство, обеспечивающее функцию безопасности, должно вызывать останов опасного движения по категории 1 в соответствии с EN 60204-1 (пункт 9.2.2) и предотвращать неожиданный пуск. | Соответствие коммутационным схемам и техническим требованиям | |||

Элементы системы управления, связанные с обеспечением безопасности, должны соответствовать требованиям одной из категорий, устанавливаемых EN 954-1, как показано ниже | ||||

Функции безопасности должны включаться и обеспечиваться элементами системы управления соответствующей категории | Категория | Соответствие коммутационным схемам и техническим требованиям | ||

a) устройства блокировки перемещаемых ограждений: | ||||

- рабочей зоны, | 3 | |||

- передач, приводных механизмов, | 3 <**> | |||

- устройств для перемещения обрабатываемых деталей, | 3 | |||

- транспортеров уборки стружки; | 3 <**> | |||

- доступа к техническим колодцам и люкам по периметру станка; | 3 <**> | |||

b) устройства управления в толчковом режиме "пуск-стоп", включая двуручное управление; | 3 <*> | |||

c) переключатели режимов; | 3 | |||

d) устройства контроля, ограничения частоты вращения инструмента, включая систему идентификации инструмента (см. 17.2); | 3 <*> | |||

e) устройства контроля зажима инструмента; | 1 | |||

f) электрочувствительное защитное оборудование (ESPE), соответствующее требованиям типа 4 (EN 61496-1); | 3 | |||

g) устройства аварийного останова. | 3 | |||

Исключение. Для сверлильных станков с ручным управлением, оснащенных одним контактором включения электродвигателя, допускается категория 1; | ||||

h) защитные устройства, чувствительные к давлению (PSPD), соответствующие требованиям EN 1760-1 (пункт 4.15). | 3 | |||

Текущий контроль может проводиться одним из следующих методов: | Анализ электрических схем | |||

- по раздельным каналам; | ||||

- путем непрерывного автоматического мониторинга [EN 292-1 (пункт 3.14)], | ||||

- другими соответствующими средствами (например, потоку, скорости и позициям сервопривода). | ||||

Для станков с ручным управлением, использующих системы механического и электромеханического переключения скоростей (например, с помощью зубчатых колес, шкивов), элементы системы управления, обеспечивающие безопасность, должны соответствовать требованиям категории 1 в соответствии с EN 954-1 (пункт 6.2.2). Опасность разноса двигателя не считается значительной для этих станков | ||||

14.1.2 | ||||

a) Каждый станок должен быть оснащен одним или несколькими устройствами аварийного останова в соответствии с EN 60204-1 (пункт 10.7.4) | Визуальный контроль, анализ электросхем | |||

b) Функция аварийного останова должна быть категории 0 в соответствии с EN 60204-1 (пункт 9.2.5.4.2), кроме механизмов, требующих последовательного выключения, для которых должен быть применен аварийный останов по категории 1 настоящего стандарта | Анализ электросхем, практические испытания | |||

В конструкции станка должны быть предусмотрены средства, предотвращающие ошибки монтажа (например, использование розеточных/штырьковых разъемов с механическим кодом, асимметричного расположения сопряженных поверхностей). Кроме того, части станка должны быть соответственно промаркированы для упрощения монтажа | Практические испытания | |||

Должны быть предусмотрены ограждения для удержания или локализации возможности выброса обрабатываемых материалов, стружки или СОЖ. Необходимо предусматривать установку ограждений. Такие ограждения должны быть спроектированы в соответствии с EN 953 (раздел 8). Они могут иметь форму неподвижного ограждения, закрывающего всю зону выброса или отклоняющего регулируемого ограждения, закрепленного на корпусе шпиндельной головки, с целью направления выбросов обрабатываемого материала, стружки, СОЖ в зону их сбора [см. 7.2, перечисление f)] | Визуальный контроль, практические испытания | |||

Конструкцией механизированного устройства для крепления инструмента в шпинделе должна быть предусмотрена возможность обеспечения исключения рисков, связанных с выбросом инструмента в случае нарушения подачи энергии. Механизм зажима должен находиться под постоянным контролем с тем чтобы любое нарушение центровки или крепления хвостовика инструмента должно исключать пуск шпинделя при любом рабочем режиме. Ослабление усилия зажима инструмента во время вращения шпинделя должно быть исключено | Практические испытания, анализ электросхем | |||

Станки должны быть спроектированы так, чтобы они оставались устойчивыми при всех возможных условиях работы без риска опрокидывания, падения или неожиданного перемещения. Если одной из мер, предупреждающей опрокидывание станка, является использование крепления на фундаменте, изготовитель должен указать точные технические требования к фундаментным болтам и фундаменту [см. 7.2, перечисление b)] | Визуальный контроль. При необходимости проведение измерений в нормальном режиме эксплуатации | |||

19.1. Общие требования | ||||

Рабочие места и средства доступа к станкам (например, встроенные лестницы, платформы и пешеходные дорожки) должны быть спроектированы так, чтобы свести к минимуму опасность поскользнуться, споткнуться и упасть путем установки перил, упоров для ног и, при необходимости, настилов, предохраняющих от скольжения. Надписи, предупреждающие об опасности, и меры предосторожности должны быть указаны в "Информации для пользователя" | Визуальный контроль | |||

Конструкция системы подачи СОЖ должна исключать расплескивание, разбрызгивание СОЖ и образование тумана за пределами ограждения станка. В информации для пользователя необходимо обращать внимание на важность предотвращения попадания СОЖ на пол около станка, которое может привести к опасности скольжения [см. 7.2, перечисление f)] | Визуальный контроль и практические испытания, включая использование жидкостей | |||

19.3. Верхние части станков, которые должны быть доступны для технического обслуживания и ремонта | Визуальный контроль | |||

Там, где требуется частый (не реже одного раза в смену) доступ, должны быть предусмотрены средства доступа (см. указанные в качестве примера средства из группы A). Если необходим нерегулярный доступ, достаточно средств, приведенных в качестве примера в группе B. | ||||

Группа A | ||||

- средства постоянного доступа, например постоянные лестницы, трапы (EN ISO 14122-3); | ||||

- постоянные рабочие платформы с перилами и упорами для ног (EN ISO 14122-2). | ||||

Группа B | ||||

- места крепления ремней безопасности; | ||||

- средства для крепления переносных лестниц | ||||

Требования и/или меры обеспечения безопасности, принятые согласно разделу 5, должны быть проверены в соответствии с методиками, описанными в таблицах 2 - 4.

7.1. Общая информация

Устройства предупредительной сигнализации станка (например, звуковые и световые сигналы), маркировка (например, знаки, символы) и инструктивный материал (например, руководства по эксплуатации и техническому обслуживанию) должны соответствовать требованиям EN 292-1 (пункт 5.3), звуковые предупредительные сигналы - требованиям EN 457, световые сигналы - EN 842 [23].

7.2. Руководство по эксплуатации

В дополнение к требованиям 7.1 с каждым станком должно поставляться "Руководство по эксплуатации", содержащее следующие данные:

a) наименование и адрес фирмы-изготовителя/поставщика;

b) необходимую информацию по безопасному монтажу станка и его системе ограждения (например, о состоянии пола, порядке обслуживания, защите от вибрации, креплении ограждений);

c) инструкции о порядке проведения осмотра и проверки станка и его системы ограждения перед первым включением и вводом в эксплуатацию;

d) инструкции по техническому обслуживанию, испытаниям и осмотру станка, ограждений, защитных средств и других ответственных частей, обеспечивающих безопасность (например, тормоза шпинделя);

e) инструкции по любым испытаниям и осмотру, необходимым после замены деталей какого-либо узла станка или установки на станке дополнительного оборудования (аппаратного оборудования или программно-математического обеспечения), которое может повлиять на функции безопасности;

f) инструкции по безопасному выполнению операций обработки, наладке и техническому обслуживанию, включая обучение безопасной работе для достижения безопасного уровня квалификации операторов;

g) инструкцию по возможному использованию станка в режиме 3 (см. таблицу 3, пункт 1.1.6.4);

h) инструкции по системам управления, включая схемы электрических, гидравлических и пневматических систем;

i) инструкции по определению уровней шума, определенных методами, предусмотренными 7.3;

j) описания возможных неисправностей и отказов и рекомендации по их обнаружению и предотвращению путем периодического технического обслуживания и регулировки;

k) спецификацию жидкостей и газов, используемых в смазочной, тормозной и трансмиссионных системах;

l) руководство по правильному выбору, подготовке, применению и содержанию смазочно-охлаждающих жидкостей (СОЖ) и/или смазочных веществ;

n) описание остаточных рисков (например, условий, когда уровень шума может превышать 85 дБА, а также риски от контакта с острыми или горячими инструментами и/или деталями);

o) рекомендации по дополнительным защитным мерам (например, оборудование индивидуальной защиты);

p) информацию, определяющую пределы максимальной массы, момента инерции, опрокидывающий момент и пространственную зону перемещения инструментов в системе автоматической смены инструмента;

q) информацию, определяющую пределы рабочей зоны, максимальной массы, положение центра тяжести обрабатываемой детали и зажимного приспособления;

r) информацию о процедурах, позволяющих избежать ошибок при монтаже, наладке и техническом обслуживании станка;

s) предупреждение об опасностях контакта с острыми инструментами и деталями, о необходимости использования персонального защитного оборудования, а также предупреждения о риске запутывания с особыми указаниями по правильной установке ограждений и ношению соответствующей рабочей одежды. Должно быть указание о существовании риска наматывания длинных волос и даны рекомендации по допустимой прическе оператора и рекомендуемым головным уборам;

t) инструкции, касающиеся безопасных методов крепления обрабатываемой детали, особенно для станков с ручным управлением (т.е. станков с ручной подачей и ручной загрузкой/разгрузкой деталей). Такие инструкции должны давать информацию о правильном использовании соответствующих зажимных устройств и сверлильных кондукторов.

Для перечислений d), e) и s) должен прилагаться перечень необходимых проверок и соответствующие чертежи и схемы.

Измерение шума следует проводить в соответствии с требованиями EN ISO 3746 или EN ISO 11202. Указания по измерению уровня шума приведены в Приложении B.

Декларация касается распространяющегося в воздухе звукового излучения в соответствии с EN 292-2 + EN 292-2/A1, A.1.7.4. Декларация и проверка значений уровня шума должны соответствовать требованиям EN ISO 4871, используя при этом форму декларации со сдвоенными числами. Декларация должна содержать указания об используемых методах измерения, условиях при проведении испытаний и значения неопределенности K (EN ISO 4871):

4 дБ при применении EN ISO 3746;

2 дБ при применении EN ISO 3744.

Таким образом, например, для корректированного уровня звуковой мощности  (измеренное значение) неопределенность измерений составляет K = 4 дБ для измерений, которые проводились в соответствии с EN ISO 3746.

(измеренное значение) неопределенность измерений составляет K = 4 дБ для измерений, которые проводились в соответствии с EN ISO 3746.

(измеренное значение) неопределенность измерений составляет K = 4 дБ для измерений, которые проводились в соответствии с EN ISO 3746.

(измеренное значение) неопределенность измерений составляет K = 4 дБ для измерений, которые проводились в соответствии с EN ISO 3746.Проверку точности заявленных значений уровня шума следует проводить при применении того же самого метода измерения и тех же условий эксплуатации, которые приведены в декларации.

Декларация об уровне шума должна содержать также следующее заявление:

"Приводимые цифры являются уровнями излучения, но необязательно должны считаться безопасными рабочими уровнями. Несмотря на то, что существует корреляция между уровнем излучения и воздействия шума, они не могут быть надежно использованы для определения того, требуются или нет дальнейшие меры предосторожности. Факторы, оказывающие влияние на действительный уровень воздействия шума на работников, включают в себя характеристики рабочего помещения, другие источники шума и т.п., а именно количество станков и других сопутствующих процессов. Допустимый уровень воздействия шума может быть различным в зависимости от страны. Тем не менее, указанная информация даст пользователю станка возможность более объективно оценить опасности и риски".

7.4. Маркировка

Каждый станок должен иметь четкую и долговременную маркировку с указанием:

a) наименования, адреса изготовителя, номера модели и ссылочного номера, года изготовления;

b) массы станка;

c) данных по электроснабжению и, где необходимо, по гидравлической и пневматической системам (например, минимального давления сжатого воздуха);

d) такелажных точек для транспортировки и установки (при необходимости);

e) диапазона скоростей (при необходимости).

Ограждения, защитные устройства и другие детали, являющиеся частью станка, но не установленные на станке при транспортировке, должны быть промаркированы идентификационными данными. Должна быть предоставлена также любая другая информация, необходимая для монтажа станка [см. 7.2, перечисление b)].

(справочное)

ИЛЛЮСТРАЦИИ, ИСПОЛЬЗУЕМЫЕ КАК ПРИМЕРЫ

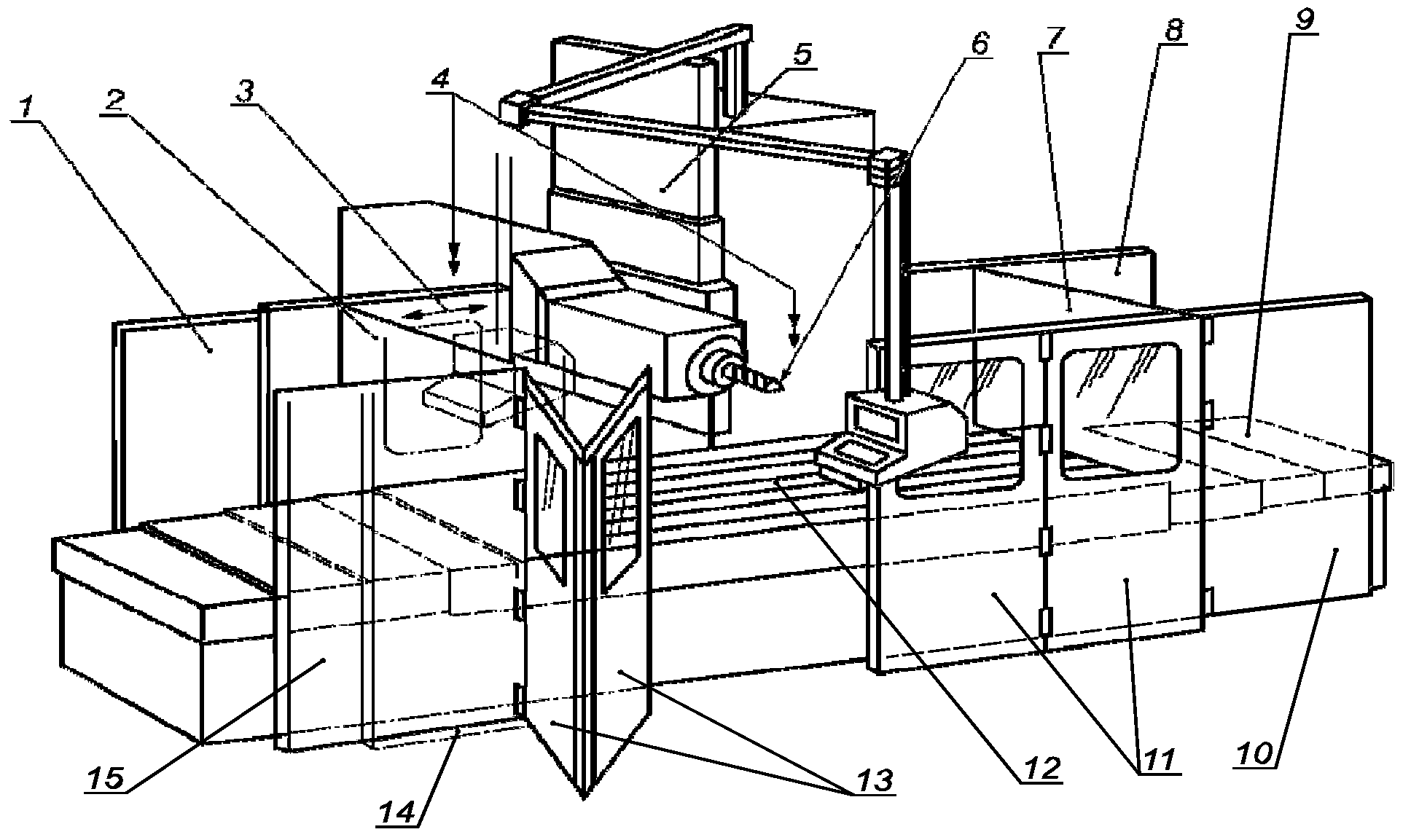

столом

1 - неподвижное ограждение; 2 - перемещаемое ограждение, закрепленное на конце стола; 3 - перемещаемое ограждение с блокировкой для доступа оператора; 4 - альтернативные позиции оператора; 5 - специальные телескопические защитные щитки; 6 - сверло; 7 - перемещаемое ограждение, прикрепленное к концу стола; 8 - перемещаемое ограждение; 9 - специальные телескопические защитные щитки; 10 - перемещаемое ограждение; 11 - складные дверцы (с блокировкой); 12 - рабочий стол станка; 13 - складные дверцы (с блокировкой); 14 - положение складных дверец при загрузке стола; 15 - перемещаемое ограждение

Рисунок A.6 (b). Неподвижное регулируемое ограждение

Рисунок A.6 (c). Неподвижное регулируемое ограждение

для патрона и инструмента на рисунке не показано)

(рекомендуемое)

Рабочие условия для измерения шума должны быть следующими:

- вращение шпинделя на холостом ходу со скоростью, равной 80% максимальной;

- перемещение обрабатываемой детали;

- смена инструмента и перемещение по осям координат;

- работа конвейера для удаления стружки (если имеется).

Крепление станка и режим работы должны соответствовать инструкциям производителя и быть идентичны для определения уровня звукового давления, излучаемого на рабочем месте, и уровня звуковой мощности.

Уровень звукового давления на рабочем месте следует измерять в соответствии с EN ISO 11202 при соблюдении следующих условий:

- показатель акустических условий окружающей среды  или локальный показатель акустических условий окружающей среды

или локальный показатель акустических условий окружающей среды  должны быть не более 4 дБ;

должны быть не более 4 дБ;

- разница между фоновым уровнем звукового давления и уровнем звукового давления на рабочем месте должна быть не менее 6 дБ;

- локальный показатель акустических условий окружающей среды  следует рассчитывать в соответствии с EN ISO 11204 (пункт A.2, Приложение A) со ссылкой на EN ISO 3746 вместо метода, приведенного в Приложении A EN ISO 11202, или в соответствии с EN ISO 3744, где один из этих стандартов использовался в качестве метода измерения.

следует рассчитывать в соответствии с EN ISO 11204 (пункт A.2, Приложение A) со ссылкой на EN ISO 3746 вместо метода, приведенного в Приложении A EN ISO 11202, или в соответствии с EN ISO 3744, где один из этих стандартов использовался в качестве метода измерения.

Уровни звуковой мощности следует определять в соответствии с методом измерения по огибающей поверхности, указанным в EN ISO 3746, при соблюдении следующих условий:

- показатель акустических условий окружающей среды  должен быть не более 4 дБ;

должен быть не более 4 дБ;

- разница между фоновым уровнем звукового давления и уровнем звукового давления, издаваемого станком в каждой точке измерения, должна быть не менее 6 дБ;

- формула корректировки [EN ISO 3746 (пункт 8.2)] должна применяться до разницы, равной 10 дБ;

- измерение уровня звукового давления станка следует проводить на расстоянии 1 м от источника звука;

- там, где расстояние от станка до дополнительного устройства меньше 2 м, дополнительное устройство должно быть включено в спецификацию;

- время измерения, требуемое согласно EN ISO 3746 (пункт 7.5.3), а именно 30 с, должно быть исключено;

- точность испытания должна быть не хуже 3-й степени точности;

- число позиций микрофона должно совпадать с числом, указанным в EN ISO 3746.

Альтернативно, там, где оборудование и методы измерения применяются в зависимости от типа станка, уровни звуковой мощности можно также измерять с высокой степенью точности методом по EN ISO 3744 без вышеуказанных изменений.

Для определения уровней звуковой мощности методом интенсивности звука используется EN ISO 9614-1 (применение необходимо согласовать между поставщиком и потребителем).

(справочное)

ССЫЛОЧНЫМ МЕЖДУНАРОДНЫМ СТАНДАРТАМ

Таблица ДА.1