СПРАВКА

Источник публикации

М.: ИПК Издательство стандартов, 2000

Примечание к документу

Документ и его отдельные положения включены в Перечень международных и региональных (межгосударственных) стандартов (п. п. 372, 494), а в случае их отсутствия - национальных (государственных) стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) и в Перечень международных и региональных (межгосударственных) стандартов (п. п. 377, 466), а в случае их отсутствия - национальных (государственных) стандартов, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и исполнения требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) и осуществления оценки соответствия объектов технического регулирования (Решение Коллегии Евразийской экономической комиссии от 09.03.2021 N 28).

Документ включен в Перечень стандартов, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и исполнения требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) и осуществления оценки (подтверждения) соответствия продукции (Решение Комиссии Таможенного союза от 18.10.2011 N 823).

Отдельные положения данного документа включены в Перечень стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) (Решение Комиссии Таможенного союза от 18.10.2011 N 823).

Документ включен в Перечень документов в области стандартизации, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и исполнения технического регламента о безопасности машин и оборудования, а также для осуществления оценки соответствия (Распоряжение Правительства РФ от 05.08.2010 N 1328-р).

Документ введен в действие с 1 июля 2000 года.

Название документа

"ГОСТ 30441-97 (ИСО 3076-84). Межгосударственный стандарт. Цепи короткозвенные грузоподъемные некалиброванные класса прочности Т(8). Технические условия"

(введен в действие Постановлением Госстандарта России от 09.11.1999 N 397-ст)

"ГОСТ 30441-97 (ИСО 3076-84). Межгосударственный стандарт. Цепи короткозвенные грузоподъемные некалиброванные класса прочности Т(8). Технические условия"

(введен в действие Постановлением Госстандарта России от 09.11.1999 N 397-ст)

Содержание

Постановлением Государственного

комитета Российской Федерации

по стандартизации и метрологии

от 9 ноября 1999 г. N 397-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЦЕПИ КОРОТКОЗВЕННЫЕ ГРУЗОПОДЪЕМНЫЕ

НЕКАЛИБРОВАННЫЕ КЛАССА ПРОЧНОСТИ Т(8)

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Short link chain for lifting purposes,

non-calibrated, grade T(8). Specifications

ГОСТ 30441-97

(ИСО 3076-84)

МКС 21.220.30

ОКП 41 7300

Дата введения

1 июля 2000 года

1. Разработан Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении Госстандарта России (ВНИИНМАШ) и Научно-исследовательским технологическим институтом угольного машиностроения (НИИТуглемаш).

Внесен Госстандартом России.

2. Принят Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 11-97 от 25 апреля 1997 г.).

За принятие проголосовали:

┌───────────────────────────────────┬─────────────────────────────────────┐

│ Наименование государства │ Наименование национального органа │

│ │ по стандартизации │

├───────────────────────────────────┼─────────────────────────────────────┤

│ Азербайджанская Республика │ Азгосстандарт │

│ Республика Армения │ Армгосстандарт │

│ Республика Беларусь │ Госстандарт Беларуси │

│ Республика Казахстан │ Госстандарт Республики Казахстан │

│ Киргизская Республика │ Киргизстандарт │

│ Республика Молдова │ Молдовастандарт │

│ Российская Федерация │ Госстандарт России │

│ Республика Таджикистан │ Таджикгосстандарт │

│ Туркменистан │ Главная государственная инспекция │

│ │ Туркменистана │

│ Республика Узбекистан │ Узгосстандарт │

│ Украина │ Госстандарт Украины │

└───────────────────────────────────┴─────────────────────────────────────┘

3. Настоящий стандарт представляет собой полный аутентичный текст ИСО 3076-84 "Цепи короткозвенные грузоподъемные, класс Т(8), некалиброванные для цепных строп и т.п." и содержит дополнительные требования, отражающие потребности экономики страны.

4. Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 9 ноября 1999 г. N 397-ст межгосударственный стандарт ГОСТ 30441-97 (ИСО 3076-84) введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 2000 г.

5. Введен впервые.

Настоящий стандарт устанавливает технические требования к короткозвенным грузоподъемным некалиброванным цепям класса прочности Т(8), предназначенным для применения в кранах, цепных стропах и других подъемных устройствах общего назначения. Цепи должны состоять из звеньев с коротким шагом, изготовленных методом электросварки, из стали круглого сечения, термически обработанных и испытанных.

Настоящий стандарт распространяется на ряд типоразмеров цепей с калибрами от 5 до 45 мм.

В Приложении А приведены временно допускаемые калибры для некалиброванных цепей класса прочности Т(8) и их размеры.

Требования стандарта являются обязательными.

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 2590-88 Прокат стальной горячекатаный круглый. Сортамент

ГОСТ 2771-81 Проволока круглая холоднотянутая. Сортамент

ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 21650-76 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 24597-81 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 25996-97 Цепи круглозвенные высокопрочные для горного оборудования. Технические условия

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1. Минимальная разрушающая нагрузка: наибольшая нагрузка, которую выдерживает цепь до разрушения в процессе испытаний на статическое растяжение;

3.2. Допускаемая рабочая нагрузка: максимальная масса, которую разрешается подвешивать к вертикально расположенной цепи в обычных условиях эксплуатации.

Применение на добровольной основе раздела 4 обеспечивает соблюдение требований технического регламента "О безопасности машин и оборудования", утв. Постановлением Правительства Российской Федерации от 15.09.2009 N 753 (Приказ Росстандарта от 20.08.2010 N 3108). |

Калибр цепи  выбирают из ряда, приведенного в таблице 1, который соответствует ряду номинальных диаметров стальной проволоки по ГОСТ 2771 или круглого проката по ГОСТ 2590, применяемых для изготовления цепей.

выбирают из ряда, приведенного в таблице 1, который соответствует ряду номинальных диаметров стальной проволоки по ГОСТ 2771 или круглого проката по ГОСТ 2590, применяемых для изготовления цепей.

Таблица 1

В миллиметрах

┌──────┬──────────┬────────────────────────────────┬─────────────┬───────────────────┐

│Калибр│Предельные│ Отклонения размеров в месте │ Наружная │Ширина звена (кроме│

│ d │отклонения│ сварки, не более │длина звена l│ места сварки) │

│ n │ диаметра ├──────────┬──────────┬──────────┼─────┬───────┼────────┬──────────┤

│ │ (d - d ) │Исполнение│Исполнение│Исполнение│5d , │4,75d ,│Наружная│Внутренняя│

│ │ n │1 (d - d)│ 2 и 3 │3 (G - d) │ n │ n │ W , │ W , │

│ │ │ w │ (d - d) │ │ не │ не │ max │ 1 │

│ │ │ │ w │ │более│ менее │ 3,5d , │ 1,25d , │

│ │ │ │ │ │ │ │ n │ n │

│ │ │ │ │ │ │ │не более│ не менее │

├──────┼──────────┼──────────┼──────────┼──────────┼─────┼───────┼────────┼──────────┤

│ 5,0 │ +0,10 │ 0,50 │ 1,00 │ 1,75 │ 25 │ 24 │ 18 │ 6,3 │

│ │ -0,30 │ │ │ │ │ │ │ │

│ 6,3 │ +0,13 │ 0,63 │ 1,26 │ 2,20 │ 32 │ 30 │ 22 │ 7,9 │

│ │ -0,38 │ │ │ │ │ │ │ │

│ 7,1 │ +0,14 │ 0,71 │ 1,42 │ 2,50 │ 36 │ 34 │ 25 │ 8,9 │

│ │ -0,43 │ │ │ │ │ │ │ │

│ 8,0 │ +0,16 │ 0,80 │ 1,60 │ 2,80 │ 40 │ 38 │ 28 │ 10,0 │

│ │ -0,48 │ │ │ │ │ │ │ │

│ 9,0 │ +0,18 │ 0,90 │ 1,80 │ 3,15 │ 45 │ 43 │ 32 │ 11,3 │

│ │ -0,54 │ │ │ │ │ │ │ │

│ 10,0 │ +0,20 │ 1,0 │ 2,00 │ 3,50 │ 50 │ 47 │ 35 │ 12,5 │

│ │ -0,60 │ │ │ │ │ │ │ │

│ 11,2 │ +0,22 │ 1,12 │ 2,24 │ 3,90 │ 56 │ 53 │ 39 │ 14,0 │

│ │ -0,67 │ │ │ │ │ │ │ │

│ 12,5 │ +0,25 │ 1,25 │ 2,50 │ 4,40 │ 63 │ 59 │ 44 │ 15,7 │

│ │ -0,75 │ │ │ │ │ │ │ │

│ 14,0 │ +0,28 │ 1,40 │ 2,80 │ 4,90 │ 70 │ 66 │ 49 │ 18,0 │

│ │ -0,84 │ │ │ │ │ │ │ │

│ 16,0 │ +0,32 │ 1,60 │ 3,20 │ 5,60 │ 80 │ 76 │ 56 │ 20,0 │

│ │ -0,96 │ │ │ │ │ │ │ │

│ 18,0 │ +/- 0,90 │ 1,80 │ 3,60 │ 6,30 │ 90 │ 85 │ 63 │ 23,0 │

│ 20,0 │ +/- 1,00 │ 2,00 │ 4,00 │ 7,00 │ 100 │ 95 │ 70 │ 25,0 │

│ 22,4 │ +/- 1,10 │ 2,24 │ 4,48 │ 7,85 │ 112 │ 105 │ 78 │ 28,0 │

│ 25,0 │ +/- 1,25 │ 2,50 │ 5,00 │ 8,75 │ 125 │ 119 │ 88 │ 32,0 │

│ 28,0 │ +/- 1,40 │ 2,80 │ 5,60 │ 9,80 │ 140 │ 133 │ 98 │ 36,0 │

│ 32,0 │ +/- 1,60 │ 3,20 │ 6,40 │ 11,20 │ 160 │ 152 │ 112 │ 40,0 │

│ 36,0 │ +/- 1,80 │ 3,60 │ 7,20 │ 12,60 │ 180 │ 171 │ 126 │ 45,0 │

│ 40,0 │ +/- 2,00 │ 4,00 │ 8,00 │ 14,00 │ 200 │ 190 │ 140 │ 50,0 │

│ 45,0 │ +/- 2,25 │ 4,50 │ 9,00 │ 15,75 │ 225 │ 214 │ 158 │ 57,0 │

└──────┴──────────┴──────────┴──────────┴──────────┴─────┴───────┴────────┴──────────┘

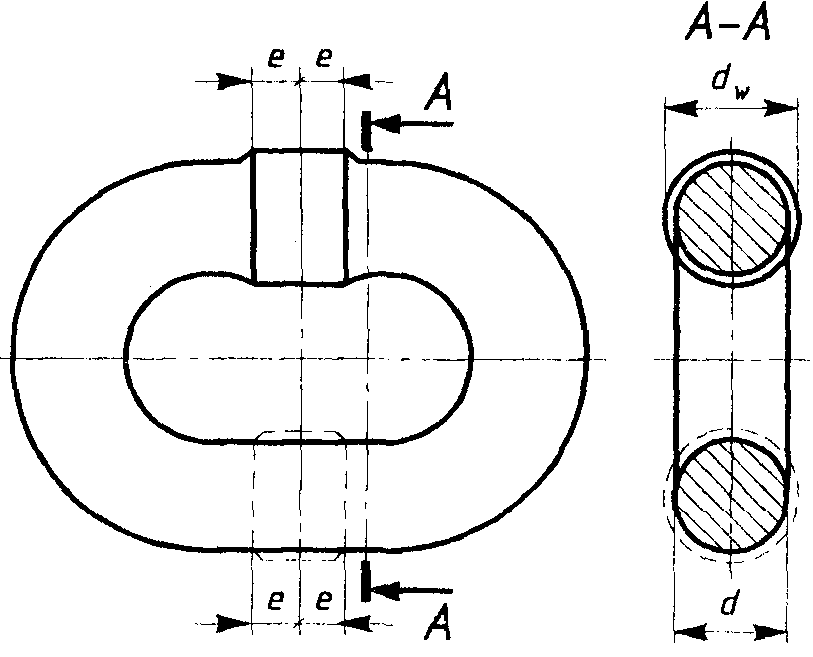

Исполнение 1

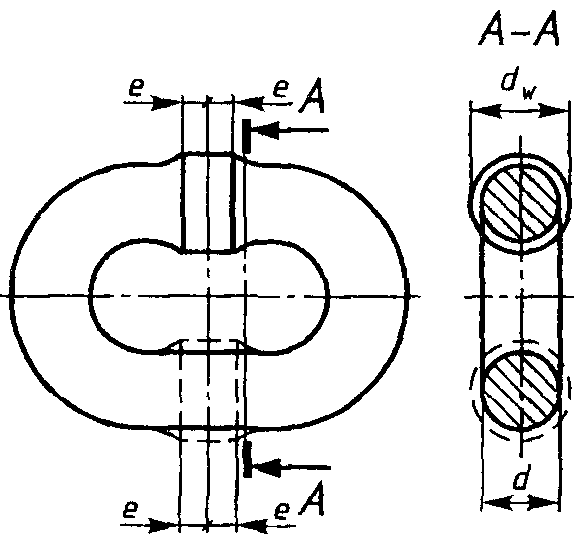

Исполнение 2

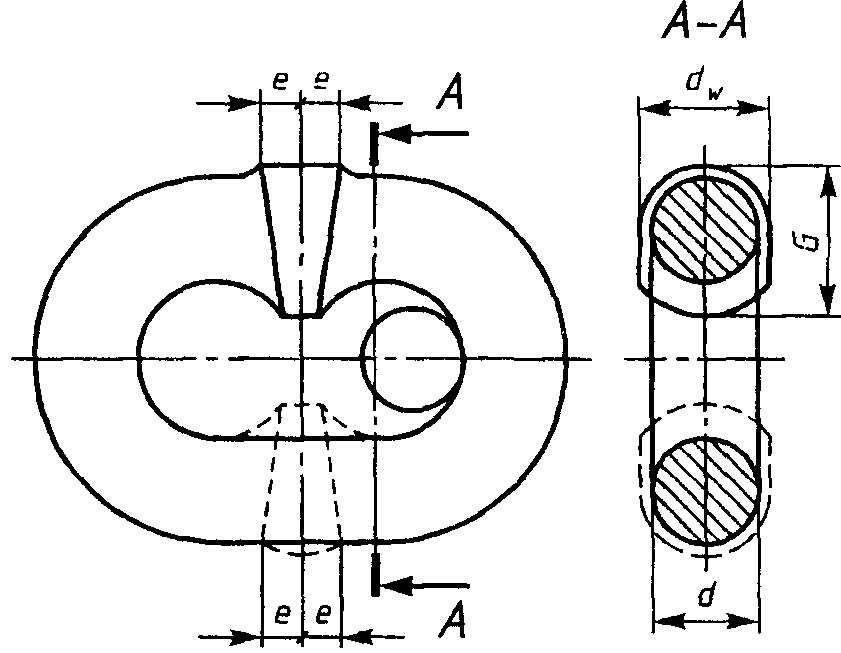

Исполнение 3

d - измеренный диаметр материала (кроме места сварки);

исполнений 1 и 2 или размер места сварки исполнения 3,

измеряемый перпендикулярно к плоскости звена;

G - размер места сварки исполнения 3,

измеряемый в плоскостях, кроме плоскости,

перпендикулярной к месту сварки;

e - размеры в обе стороны от середины звена,

ограничивающие область изменения размеров

исходного материала после сварки

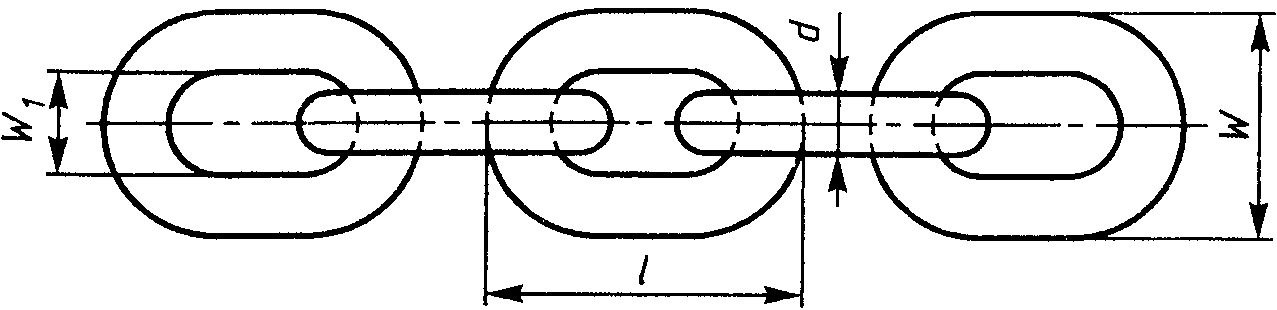

l - наружная длина звена (не менее  , не более

, не более  );

);

W - наружная ширина звена (не более  ,

,

кроме места сварки);

кроме места сварки)

4.2.1. Предельные отклонения диаметра материала

Предельные отклонения диаметра материала в готовом звене (кроме места сварки) должны составлять:

для  ;

;

;

;для  .

.

.

.4.2.2. Отклонение размеров в месте сварки

Размеры в месте сварки  (см. рисунок 1 и таблицу 1) должны быть не менее диаметра вблизи места сварки и не более:

(см. рисунок 1 и таблицу 1) должны быть не менее диаметра вблизи места сварки и не более:

10% d в любом направлении - для исполнения 1;

20% d в направлении, перпендикулярном к плоскости звена, и 20% d в других направлениях - для исполнения 2;

20% d для размера  в направлении, перпендикулярном к плоскости звена, и 35% d для размера G при измерении в других направлениях - для исполнения 3.

в направлении, перпендикулярном к плоскости звена, и 35% d для размера G при измерении в других направлениях - для исполнения 3.

Примечание. Ограничение наибольшего фактического размера звена цепи в месте сварки обеспечивает исключение в эксплуатации для исполнений 1, 2, 3 таких дефектов, как образование петель (узлов) в цепи и защемление звеньев за счет сохранения необходимых зазоров.

4.2.3. Область допускаемого изменения размеров после сварки

Изменение размеров после сварки должно распространяться на расстояние в  в каждую сторону от середины звена.

в каждую сторону от середины звена.

в каждую сторону от середины звена.

в каждую сторону от середины звена.Размеры по длине и ширине звена должны соответствовать указанным в таблице 1 (рисунок 2).

Применение на добровольной основе раздела 5 обеспечивает соблюдение требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) (Решение Комиссии Таможенного союза от 18.10.2011 N 823). |

Применение на добровольной основе раздела 5 обеспечивает соблюдение требований технического регламента "О безопасности машин и оборудования", утв. Постановлением Правительства Российской Федерации от 15.09.2009 N 753 (Приказ Росстандарта от 20.08.2010 N 3108). |

5.1. Цепи следует изготавливать по рабочим чертежам в соответствии с требованиями настоящего стандарта.

5.2. Материал и технология изготовления

5.2.1. Качество материала

5.2.1.1. Сталь для изготовления цепей должна быть выплавлена в мартеновских печах, электропечах либо в конверторах с кислородной поддувкой.

5.2.1.2. При поставке изготовителю цепей сталь должна соответствовать требованиям, приведенным ниже и определяемым сертификатом поставщика или при контрольных анализах прутков, проволоки или готовых звеньев.

5.2.1.3. Сталь должна быть полностью успокоенной, обладать хорошей свариваемостью и содержать легирующие элементы в достаточном количестве, чтобы гарантировать установленные настоящим стандартом механические свойства цепи после соответствующей термической обработки. Применяемые для изготовления цепей легированные стали должны содержать никель и хотя бы еще один из следующих легирующих элементов: хром или молибден.

Анализ плавки Контрольный анализ

Сера 0,035 0,040

Фосфор 0,035 0,040

5.2.1.5. Сталь следует выплавлять по технологии, обеспечивающей мелкозернистую структуру. Размер аустенитного зерна должен быть 5 баллов или более мелким при испытании по ГОСТ 5639.

Такое качество может быть достигнуто, например, путем обеспечения содержания достаточного количества алюминия или другого эквивалентного элемента, что позволяет изготавливать цепи, обладающие стойкостью против хрупкости в результате старения во время эксплуатации. Рекомендуется обеспечивать содержание металлического алюминия не менее 0,02%.

5.2.1.6. Механические характеристики цепей должны быть не ниже указанных в таблице 2.

Таблица 2

┌─────────────────────────────────────────────────────────┬───────────────┐

│ Наименование параметра │ Норма │

├─────────────────────────────────────────────────────────┼───────────────┤

│ Среднее условное напряжение при допустимой минимальной │ 800 │

│разрушающей нагрузке, МПа (Н/мм2) │ │

│ │ │

│ 2F │ │

│ m │ │

│ min │ │

│ ------ │ │

│ 2 │ │

│ пи d │ │

│ n │ │

│ │ │

│ Среднее условное напряжение при приемочной пробной │ 400 │

│нагрузке, МПа (Н/мм2) │ │

│ │ │

│ 2F │ │

│ e │ │

│ ----- │ │

│ 2 │ │

│ пи d │ │

│ n │ │

│ │ │

│ Отношение приемочной пробной нагрузки к допускаемой │ 50 │

│минимальной разрушающей нагрузке, % │ │

│ Допускаемое общее удлинение, %, не менее │ 17 │

│ Среднее условное напряжение при допускаемой рабочей │ 200 │

│нагрузке, МПа (Н/мм2) │ │

├─────────────────────────────────────────────────────────┴───────────────┤

│ Примечания. │

│ 1. Напряжения, указанные в таблице, определяют путем деления нагрузки│

│на общую площадь поперечных сечений обеих ветвей звена, т.е. напряжения│

│представляют собой средние условные напряжения. Фактические напряжения│

│неодинаковы по сечению и, в частности, в крайних растянутых волокнах│

│значительно больше. │

│ 2. Допускаемая рабочая нагрузка не должна превышать значений,│

│указанных в таблице 3 или в Приложении А (таблица А.2). │

└─────────────────────────────────────────────────────────────────────────┘

5.2.1.7. В пределах вышеуказанных ограничений изготовитель цепей несет ответственность за выбор марки стали, которая обеспечивает в готовой цепи после соответствующей термической обработки механические свойства, установленные настоящим стандартом.

5.2.2. Термическая обработка

Все цепи должны подвергаться закалке и отпуску перед тем, как к ним будет приложена технологическая испытательная нагрузка. Температура отпуска должна быть не ниже 400 °C.

Примечание. За выполнение требований к температуре отпуска отвечает изготовитель цепи. Потребитель после консультации с изготовителем цепи может определять упругость готовой цепи, применяя известные методы испытаний.

5.2.3. В процессе изготовления цепи после термической обработки должны подвергаться технологической испытательной нагрузке, равной 60% минимальной разрушающей. Технологическая испытательная нагрузка должна соответствовать указанной в таблице 3 или в Приложении А.

Таблица 3

┌───────────────┬───────────────┬─────────────┬───────────┬───────────────┐

│ Калибр d , мм │ Приемочная │ Минимальная │Допускаемая│Технологическая│

│ n │ пробная │ разрушающая │ рабочая │ испытательная │

│ │ нагрузка, кН │нагрузка, кН │нагрузка, т│ нагрузка, кН │

├───────────────┼───────────────┼─────────────┼───────────┼───────────────┤

│ 5,0 │ 15,8 │ 31,6 │ 0,80 │ 19 │

│ 6,3 │ 25,0 │ 50,0 │ 1,25 │ 30 │

│ 7,1 │ 31,7 │ 63,4 │ 1,60 │ 38 │

│ 8,0 │ 40,3 │ 80,6 │ 2,00 │ 48 │

│ 9,0 │ 51,0 │ 102,0 │ 2,50 │ 61 │

│ 10,0 │ 63,0 │ 126,0 │ 3,20 │ 76 │

│ 11,2 │ 79,0 │ 158,0 │ 4,00 │ 94 │

│ 12,5 │ 99,0 │ 198,0 │ 5,00 │ 119 │

│ 14,0 │ 124,0 │ 248,0 │ 6,30 │ 149 │

│ 16,0 │ 161,0 │ 322,0 │ 8,00 │ 193 │

│ 18,0 │ 204,0 │ 408,0 │ 10,00 │ 245 │

│ 20,0 │ 252,0 │ 504,0 │ 12,50 │ 302 │

│ 22,4 │ 316,0 │ 632,0 │ 16,00 │ 379 │

│ 25,0 │ 393,0 │ 786,0 │ 20,00 │ 472 │

│ 28,0 │ 493,0 │ 986,0 │ 25,00 │ 592 │

│ 32,0 │ 644,0 │ 1288,0 │ 32,00 │ 773 │

│ 36,0 │ 815,0 │ 1630,0 │ 40,00 │ 978 │

│ 40,0 │ 1006,0 │ 2012,0 │ 50,00 │ 1207 │

│ 45,0 │ 1273,0 │ 2546,0 │ 63,00 │ 1528 │

└───────────────┴───────────────┴─────────────┴───────────┴───────────────┘

5.2.4. Приемочная пробная нагрузка, указанная в таблице 3 или в Приложении А, должна прикладываться только по требованию представителя потребителя, так как для данного класса прочности технологическая испытательная нагрузка (5.2.3) прилагается взамен пробной нагрузки.

5.2.5. После приложения технологической испытательной нагрузки на поверхности звеньев не допускаются трещины, волосовины, расслоения, раковины, вмятины, грат в местах сварки, заусенцы, следы коррозии, окалина.

5.2.6. Минимальная разрушающая нагрузка должна быть не менее указанной в таблице 3.

5.3. Маркировка

5.3.1. На цепь должна быть нанесена маркировка, обозначающая качество цепи, в виде знаков "Т" или "8". Место расположения знака и требования к его выполнению - по ГОСТ 25996.

5.3.2. Отличительная маркировка должна быть выполнена в соответствии с требованиями ГОСТ 25996.

5.3.3. Клеймо представителя потребителя наносится согласно требованиям ГОСТ 25996.

5.4. Изготовитель к каждой товарной партии цепей должен приложить свидетельство, содержащее результаты проверок и испытаний цепей и другую необходимую информацию.

6.2. Должны быть обеспечены нормальные условия и порядок приемки представителем потребителя.

Применение на добровольной основе Приложений обеспечивает соблюдение требований технического регламента "О безопасности машин и оборудования", утв. Постановлением Правительства Российской Федерации от 15.09.2009 N 753 (Приказ Росстандарта от 20.08.2010 N 3108). |

(рекомендуемое)

КЛАССА ПРОЧНОСТИ Т(8) И РАЗМЕРЫ ЦЕПЕЙ

Временно допускаемые калибры для некалиброванных цепей класса прочности Т(8) включены в настоящий стандарт, чтобы дать возможность выбирать цепи до тех пор, пока цепи стандартных калибров (таблица 1) не получат всеобщее международное применение.

А.1. На период до всеобщего применения стандартных калибров допускается временное использование для некалиброванных цепей класса прочности Т(8) калибров и размеров цепей, указанных в таблице А.1.

Таблица А.1

В миллиметрах

┌──────┬──────────┬────────────────────────────────┬─────────────┬───────────────────┐

│Калибр│Предельные│ Отклонения размеров в месте │ Наружная │Ширина звена (кроме│

│ d │отклонения│ сварки, не более │длина звена l│ места сварки) │

│ n │ диаметра ├──────────┬──────────┬──────────┼─────┬───────┼────────┬──────────┤

│ │ (d - d ) │Исполнение│Исполнение│Исполнение│5d , │4,75d ,│Наружная│Внутренняя│

│ │ n │1 (d - d)│ 2 и 3 │3 (G - d) │ n │ n │ W , │ W , │

│ │ │ w │ (d - d) │ │ не │ не │ max │ 1 │

│ │ │ │ w │ │более│ менее │ 3,5d , │ 1,25d , │

│ │ │ │ │ │ │ │ n │ n │

│ │ │ │ │ │ │ │не более│ не менее │

├──────┼──────────┼──────────┼──────────┼──────────┼─────┼───────┼────────┼──────────┤

│ 6,0 │ +0,12 │ 0,60 │ 1,20 │ 2,10 │ 30 │ 28 │ 21 │ 7,5 │

│ │ -0,36 │ │ │ │ │ │ │ │

│ 7,0 │ +0,14 │ 0,70 │ 1,40 │ 2,45 │ 35 │ 33 │ 25 │ 8,8 │

│ │ -0,42 │ │ │ │ │ │ │ │

│ 8,7 │ +0,17 │ 0,87 │ 1,74 │ 3,05 │ 44 │ 41 │ 30 │ 10,9 │

│ │ -0,52 │ │ │ │ │ │ │ │

│ 9,5 │ +0,19 │ 0,95 │ 1,90 │ 3,35 │ 48 │ 45 │ 33 │ 11,9 │

│ │ -0,57 │ │ │ │ │ │ │ │

│ 10,3 │ +0,21 │ 1,03 │ 2,06 │ 3,60 │ 52 │ 49 │ 36 │ 12,9 │

│ │ -0,62 │ │ │ │ │ │ │ │

│ 11,0 │ +0,22 │ 1,10 │ 2,20 │ 3,85 │ 55 │ 52 │ 39 │ 13,8 │

│ │ -0,66 │ │ │ │ │ │ │ │

│ 12,0 │ +0,24 │ 1,20 │ 2,40 │ 4,20 │ 60 │ 57 │ 42 │ 15,0 │

│ │ -0,72 │ │ │ │ │ │ │ │

│ 13,0 │ +0,26 │ 1,30 │ 2,60 │ 4,55 │ 65 │ 62 │ 46 │ 16,3 │

│ │ -0,78 │ │ │ │ │ │ │ │

│ 13,5 │ +0,27 │ 1,35 │ 2,70 │ 4,75 │ 68 │ 64 │ 47 │ 17,0 │

│ │ -0,81 │ │ │ │ │ │ │ │

│ 16,7 │ +0,33 │ 1,67 │ 3,34 │ 5,85 │ 84 │ 79 │ 58 │ 21,0 │

│ │ -1,00 │ │ │ │ │ │ │ │

│ 19,0 │ +/- 0,95 │ 1,90 │ 3,80 │ 6,65 │ 95 │ 90 │ 67 │ 24,0 │

│ 20,6 │ +/- 1,00 │ 2,06 │ 4,12 │ 7,20 │ 103 │ 98 │ 72 │ 26,0 │

│ 22,0 │ +/- 1,10 │ 2,20 │ 4,40 │ 7,70 │ 110 │ 104 │ 77 │ 28,0 │

│ 26,0 │ +/- 1,30 │ 2,60 │ 5,20 │ 9,10 │ 130 │ 123 │ 91 │ 33,0 │

│ 30,0 │ +/- 1,50 │ 3,00 │ 6,00 │ 10,50 │ 150 │ 142 │ 105 │ 38,0 │

│ 35,0 │ +/- 1,75 │ 3,50 │ 7,00 │ 12,25 │ 175 │ 166 │ 123 │ 44,0 │

└──────┴──────────┴──────────┴──────────┴──────────┴─────┴───────┴────────┴──────────┘

А.2. Пробная, разрушающая, рабочая и технологическая нагрузки для временно допускаемых калибров цепей должны соответствовать указанным в таблице А.2.

┌───────────────┬───────────────┬─────────────┬───────────┬───────────────┐

│Калибр d , мм │ Приемочная │ Минимальная │Допускаемая│Технологическая│

│ n │ пробная │ разрушающая │ рабочая │ испытательная │

│ │ нагрузка, кН │нагрузка, кН │нагрузка, т│ нагрузка, кН │

├───────────────┼───────────────┼─────────────┼───────────┼───────────────┤

│ 6,0 │ 22,7 │ 45,4 │ 1,1 │ 27 │

│ 7,0 │ 30,8 │ 61,6 │ 1,5 │ 37 │

│ 8,7 │ 47,6 │ 95,2 │ 2,4 │ 57 │

│ 9,5 │ 57,0 │ 114,0 │ 2,8 │ 68 │

│ 10,3 │ 67,0 │ 134,0 │ 3,3 │ 80 │

│ 11,0 │ 77,0 │ 154,0 │ 3,8 │ 92 │

│ 12,0 │ 91,0 │ 182,0 │ 4,6 │ 109 │

│ 13,0 │ 107,0 │ 214,0 │ 5,4 │ 128 │

│ 13,5 │ 115,0 │ 230,0 │ 5,8 │ 138 │

│ 16,7 │ 176,0 │ 352,0 │ 8,9 │ 211 │

│ 19,0 │ 227,0 │ 454,0 │ 11,5 │ 272 │

│ 20,6 │ 267,0 │ 534,0 │ 13,5 │ 320 │

│ 22,0 │ 305,0 │ 610,0 │ 15,5 │ 366 │

│ 26,0 │ 425,0 │ 850,0 │ 21,6 │ 510 │

│ 30,0 │ 566,0 │ 1132,0 │ 28,8 │ 679 │

│ 35,0 │ 770,0 │ 1540,0 │ 39,2 │ 924 │

└───────────────┴───────────────┴─────────────┴───────────┴───────────────┘

Применение на добровольной основе приложения Б обеспечивает соблюдение требований технического регламента Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) (Решение Комиссии Таможенного союза от 18.10.2011 N 823). |

(обязательное)

ДОПОЛНИТЕЛЬНЫЕ ТРЕБОВАНИЯ, ОТРАЖАЮЩИЕ

ПОТРЕБНОСТИ ЭКОНОМИКИ СТРАНЫ

Б.1. Условное обозначение цепи

Б.1.1. Условное обозначение цепи должно содержать слово "цепь", обозначение калибра цепи, исполнение, класс прочности, число звеньев в цепи, обозначение настоящего стандарта.

Пример условного обозначения короткозвенной грузоподъемной некалиброванной цепи калибра 6,3 мм исполнения 1, класса прочности Т(8), число звеньев 25:

Цепь 6,3-1-Т(8)-25 ГОСТ 30441-97.

Б.2. Требования безопасности

Б.2.1. Требованиями безопасности, предъявляемыми к цепям по настоящему стандарту, являются требования обеспечения размеров, приведенных в таблицах 1 и А.1, допускаемого общего удлинения по таблице 2, минимальной разрушающей нагрузки по таблицам 3 и А.2 и содержания серы, фосфора и легирующих элементов в стали по 5.2.1.4.

Б.2.2. Допускаемая рабочая нагрузка при эксплуатации цепей не должна быть более указанной в таблицах 3 и А.2, в конкретных видах продукции - не должна быть более предусмотренной национальным нормативным документом.

Б.3. Правила приемки

(дополнительно к разделу 6)

Б.3.1. Отбор образцов

Б.3.1.1. Образцы для испытаний следует отбирать методом случайной выборки.

Образцы должны быть такого же качества, как и остальные цепи в поставляемых партиях и не должны иметь каких-либо покрытий, которые могли бы сделать дефекты незаметными.

Б.3.1.2. Для отбора образцов цепи разделяют на партии, содержащие отрезок цепи длиной 200 м или 200 отрезков длиной 1 м либо другие длины отрезков менее 200 м. Каждый остаток считают целой партией.

Б.3.1.3. В случаях, когда цепи поставляют длинными отрезками, образцы обычно отбирают от каждого конца. Если приемщик считает необходимым, то образцы могут быть взяты из любого места отрезка или отбираются только с одного конца каждого отрезка.

Б.3.1.4. Для контроля размеров выбирают методом случайной выборки образец, состоящий из десяти звеньев. Внешнему осмотру по 5.2.5 должны быть подвергнуты все цепи партии.

Б.3.1.5. Для испытаний на статическое растяжение отбирают два образца от каждой партии цепей. Образцы калибров от 5 до 10 мм включительно должны состоять из 9 звеньев, калибров от 10,3 до 19 мм включительно - из 7 звеньев, калибров свыше 19 мм - из 5 звеньев.

Б.3.1.6. Приемщик потребителя имеет право в необходимых случаях требовать дополнительное число образцов.

Б.3.2. Цепи подвергают следующим видам испытаний: приемосдаточным, типовым, сертификационным.

Б.3.3. Приемосдаточные испытания

- проверку внешнего вида цепи;

- проверку размеров;

- испытания на растяжение - на пробную нагрузку (по требованию потребителя), на удлинение при разрыве, на разрушающую нагрузку.

Б.3.3.2. Цепи должны быть предъявлены к приемосдаточным испытаниям партиями.

В партию должны входить цепи одного размера, исполнения и класса прочности, изготовленные по одному технологическому процессу, на одном технологическом оборудовании и из металла с одинаковыми механическими свойствами (одной марки).

Размер партии - по 6.1.

- для проверки внешнего вида и размеров - по Б.3.1.4;

- для испытаний на растяжение - по Б.3.1.5.

Б.3.3.5. При проверке на растяжение должны быть проверены удлинение при разрыве - по таблице 2, а также разрушающая нагрузка - по таблицам 3 и А.2.

Б.3.4. Типовые испытания

Б.3.4.1. Типовые испытания проводят при изменении конструкции, материалов и технологии, если эти изменения могут оказать влияние на изменение значений основных параметров и эксплуатационных показателей цепей.

Б.3.4.2. Испытания проводят по показателям, предусмотренным Б.3.3.1, Б.3.3.5, а также на содержание серы, фосфора и легирующих элементов в стали - по требованиям 5.2.1.4.

Б.3.4.3. Объемы выборки для типовых испытаний должны быть в два раза большими, чем при приемосдаточных испытаниях (Б.3.3.3).

Объем выборки для проверки на содержание серы, фосфора и легирующих элементов - четыре звена из разных частей партии или от нескольких партий.

Б.3.5. При неудовлетворительных результатах приемосдаточных и типовых испытаний хотя бы по одному из показателей проводят повторную проверку по этому показателю на удвоенном числе образцов. Результаты повторных испытаний являются окончательными.

Б.3.6. Сертификационные испытания

Б.3.6.1. Основным видом сертификационных испытаний цепей являются испытания по требованиям безопасности (Б.2.1).

Б.3.6.2. Перечень требований к проверяемым параметрам - по Б.3.4.2.

Б.3.6.3. Для контроля размеров и внешнего вида отбирают три образца из десяти звеньев каждый, для испытаний на статическое растяжение отбирают четыре образца, для контроля на содержание серы, фосфора и легирующих элементов - четыре образца.

Б.3.6.4. Образцы для сертификационных испытаний отбирают, как правило, от нескольких партий цепей определенного обозначения, предъявленных к сертификации.

Б.3.6.5. Требования к сертификационным испытаниям, не регламентированные настоящим стандартом, устанавливает орган по сертификации с учетом отраслевых и заводских документов.

Б.4. Методы контроля

Б.4.1. Требования 5.2.5 проверяют визуально.

Б.4.2. Измерение калибра и ширины звена цепи следует проводить на прямом участке вне места сварки. Калибр определяют как среднее значение результатов двух измерений, перпендикулярных друг к другу, в одном сечении.

Б.4.3. Испытания цепей на разрыв следует проводить на машине, соответствующей классу точности 1,0 ГОСТ 28840. Точность измерения должна быть не более 1,50% значения проверяемого усилия.

Б.4.4. Рабочий ход машины должен быть достаточным, чтобы нагрузка могла быть без перезакрепления приложена по всей длине проверяемой цепи (образца).

Б.4.5. Машины для проведения испытаний на растяжение должны быть оборудованы автоматическим самописцем для записи диаграммы "нагрузка - удлинение" во время испытания.

С помощью диаграммы определяют обеспечение образцом допускаемого общего удлинения - общего удлинения в момент начала разрыва цепи, выраженного в процентах от ее начальной длины.

Б.5. Упаковка

Б.5.1. Цепи должны быть законсервированы по ГОСТ 9.014 по варианту защиты ВВ-1 или ВВ-2 для изделий группы ТУ-2 или покрыты одним слоем каменноугольного лака.

Консервация должна обеспечивать срок хранения цепей не менее одного года.

По согласованию с потребителем цепи допускается поставлять без консервации.

Б.5.2. Цепи должны быть упакованы в пакеты (связки).

Обвязку пакетов следует осуществлять проволокой диаметром, обеспечивающим прочность пакета.

В качестве несущих средств каждый пакет должен быть оснащен одним проволочным поясом, обеспечивающим сохранность пакета при перевозках и производстве погрузочно-разгрузочных работ.

Требования к средствам скрепления - по ГОСТ 21650. Масса брутто пакетов - по ГОСТ 24597 или по согласованию изготовителя с потребителем, но не более 2 т.

Б.6. Транспортирование и хранение

Б.6.1. Транспортирование цепей осуществляют транспортом любого вида по условиям хранения 4(Ж2) ГОСТ 15150.

Б.6.2. При перевозке цепей железнодорожным транспортом к пакетам с цепями должны быть прикреплены металлические или фанерные ярлыки с нанесением транспортной маркировки. Число ярлыков - по ГОСТ 14192.

Транспортная маркировка должна содержать основные, дополнительные и информационные надписи по ГОСТ 14192.

Способ хранения транспортной маркировки - по ГОСТ 14192.

Б.6.3. Хранение цепей по группе условий хранения 3(Ж3) ГОСТ 15150.

Б.7. Гарантии изготовителя

Б.7.1. Изготовитель должен гарантировать соответствие цепей требованиям настоящего стандарта при соблюдении предусмотренных условий эксплуатации, транспортирования и хранения.

Б.7.2. Гарантийный срок эксплуатации цепей - 12 мес со дня ввода в эксплуатацию, но не более 18 мес со дня отгрузки цепей потребителю.