СПРАВКА

Источник публикации

М.: Стандартинформ, 2016

Примечание к документу

Документ введен в действие с 1 января 2017 года.

Название документа

"ГОСТ ISO 6157-3-2014. Межгосударственный стандарт. Изделия крепежные. Дефекты поверхности. Часть 3. Болты, винты и шпильки специальные"

(введен в действие Приказом Росстандарта от 03.08.2015 N 1043-ст)

"ГОСТ ISO 6157-3-2014. Межгосударственный стандарт. Изделия крепежные. Дефекты поверхности. Часть 3. Болты, винты и шпильки специальные"

(введен в действие Приказом Росстандарта от 03.08.2015 N 1043-ст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 3 августа 2015 года N 1043-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ИЗДЕЛИЯ КРЕПЕЖНЫЕ

ДЕФЕКТЫ ПОВЕРХНОСТИ

ЧАСТЬ 3

БОЛТЫ, ВИНТЫ И ШПИЛЬКИ СПЕЦИАЛЬНЫЕ

Fasteners. Surface discontinuities. Part 3. Bolts,

screws and studs for special requirements

(ISO 6157-3:1988, IDT)

ГОСТ ISO 6157-3-2014

МКС 21.060.10

Дата введения

1 января 2017 года

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) и Обществом с ограниченной ответственностью "РМ-Центр" (ООО "РМ-Центр") на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 5 декабря 2014 года N 46)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Грузия | GE | Грузстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркменистан | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 3 августа 2015 года N 1043-ст межгосударственный стандарт ГОСТ ISO 6157-3-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2017 г.

5 Настоящий стандарт идентичен международному стандарту ISO 6157-3:1988 Fasteners - Surface discontinuities - Part 3: Bolts, screws and studs for special requirements (Изделия крепежные. Дефекты поверхности. Часть 3. Болты, винты и шпильки специальные)

Международный стандарт разработан подкомитетом ISO/TC 2/SC 7 "Ссылочные стандарты" технического комитета по стандартизации ISO/TC 2 "Крепежные изделия" Международной организации по стандартизации (ISO).

Перевод с английского языка (en).

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и международных стандартов, на которые даны ссылки, имеются в Федеральном агентстве по техническому регулированию и метрологии.

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении ДА.

Степень соответствия - идентичная (IDT)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты" (по состоянию на 1 января текущего года), а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1.1 Настоящий стандарт устанавливает допустимые предельные значения для различных типов дефектов поверхности болтов, винтов и шпилек специального назначения:

Стандарт распространяется на болты, винты и шпильки:

- номинальных диаметров резьбы 5 мм и более;

- классов точности A и B;

- номинальной длиной l < 10d (или более, если требуется);

- класса прочности 12.9;

- классов прочности 8.8, 9.8 и 10.9, если установлено в стандартах на продукцию или имеется соглашение между поставщиком и заказчиком.

1.2 Для изделий, в которых обнаружены допустимые дефекты поверхности, приведенные в разделе 3, должны выполняться требования к минимальным значениям механических и функциональных свойств, указанных в ISO 898-1.

Если установлены требования к усталостной прочности, то она должна быть не ниже, чем полученная для болтов без дефектов, взятых из той же партии.

Примечания

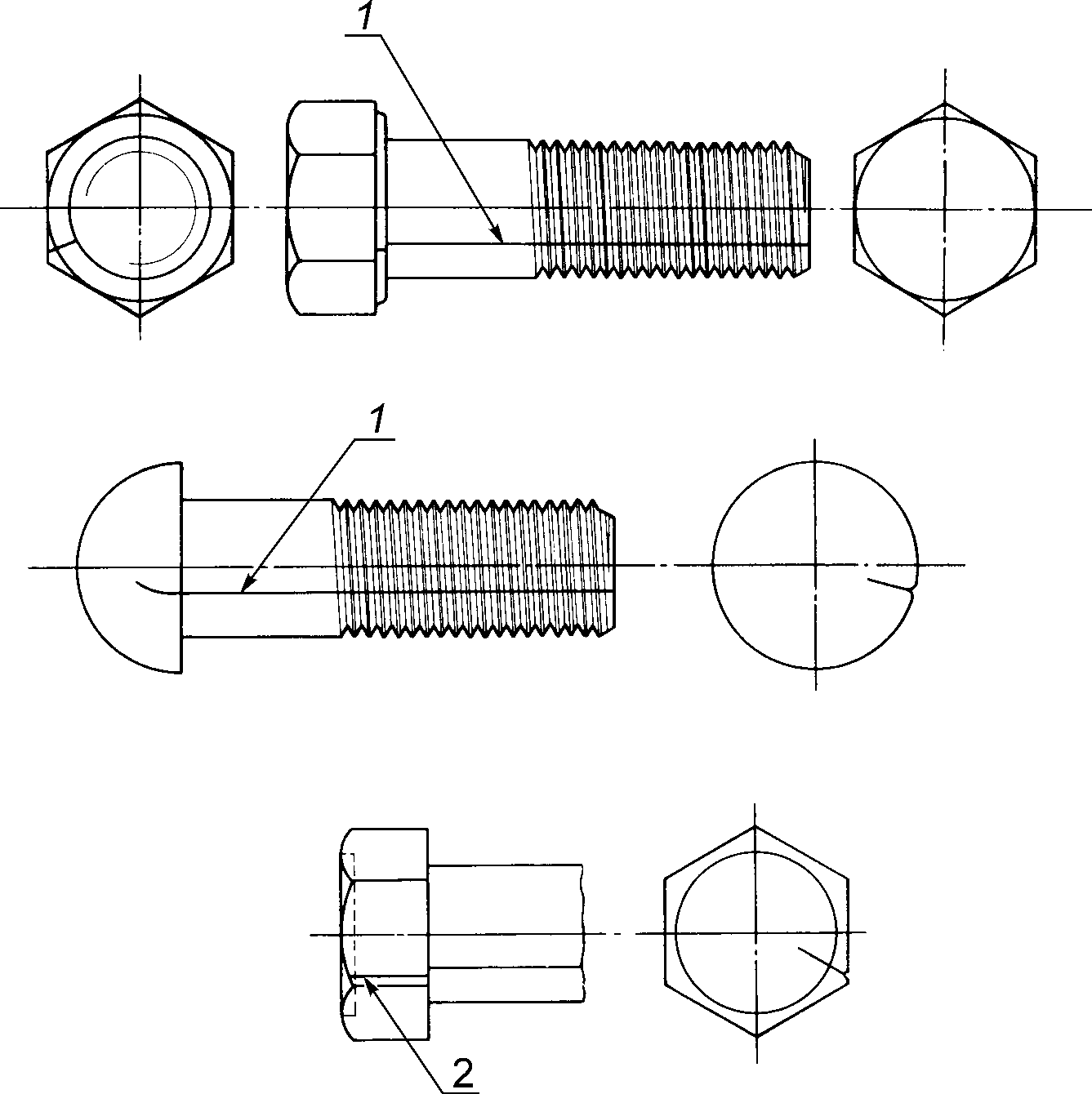

1 Рисунки в разделе 3 представлены как примеры; соответственно они также относятся и к другим типам болтов, винтов и шпилек.

2 На некоторых рисунках дефекты поверхности преувеличены для более наглядного их иллюстрирования.

Для применения настоящего стандарта необходимы следующие ссылочные документы. Для датированных ссылок применять только указанное издание ссылочного документа, для недатированных ссылок применять последнее издание ссылочного документа (включая все его изменения).

ISO 468:1982 <1> Surface roughness - Parameters, their values and general rules for specifying requirements (Шероховатость поверхности. Параметры, их значения и общие правила установления технических требований)

--------------------------------

<1> Действует только для применения настоящего стандарта.

ISO 898-1:2013 Mechanical properties of fasteners made of carbon steel and alloy steel - Part 1: Bolts, screws and studs with specified property classes - Coarse thread and fine pitch thread (Механические свойства крепежных изделий из углеродистых и легированных сталей - Часть 1: Болты, винты и шпильки установленных классов прочности - крупная и мелкая резьба)

ISO 2859 (все части) Sampling procedures for inspection by attributes (Процедуры выборочного контроля по качественным признакам)

ISO 3269:2000 Fasteners - Acceptance inspection (Изделия крепежные. Приемочный контроль)

предельные значения дефектов поверхности

3.1 Трещины

Трещина - это чистый (кристаллический) разрыв, проходящий вдоль или поперек границ зерен, и может быть следствием включения инородных элементов.

Трещины обычно являются результатом перенапряжения металла во время штамповки или других формообразующих операций, или в процессе термообработки. В том случае, когда детали подвергаются значительному повторному нагреву, трещины обычно обесцвечиваются окалиной.

3.1.1 Трещины напряжения

Причина образования | Трещины напряжения могут появиться в процессе термической обработки вследствие высоких термических напряжений и напряжений преобразования структуры. Трещины напряжения обычно располагаются произвольно на поверхности крепежного изделия. |

Внешний вид |  1 - круговая трещина напряжения на радиусе под головкой; 2 - трещина напряжения на опорной шайбе и на всю ее толщину; 3 - трещина напряжения на ребре головки; 4 - трещина напряжения в поперечном направлении; 5 - трещина напряжения во впадине резьбы; 6 - трещина напряжения на вершине резьбы; 7 - трещина напряжения на торце головки, обычно имеющая продолжение на стержне или боковой поверхности головки; 8 - трещины напряжения в продольном направлении; 9 - трещина напряжения с радиальным проникновением внутрь радиуса под головкой; 10 - трещина напряжения в дне канавки; 11 - трещина напряжения |

Допустимое предельное значение | Трещины напряжения любой глубины, любой длины или в любом местоположении не допускаются. |

Причина образования | Штамповочные трещины могут возникать при отрезке или при штамповке; они расположены на торце головки винтов и болтов. |

Внешний вид |  1 - штамповочная трещина на головке |

Допустимое предельное значение | Длина l штамповочной трещины не должна превышать d <1>. Глубина или ширина b штамповочной трещины не должна превышать 0,04d. Примечание - Допустимые предельные значения штамповочных трещин не применяются для винтов с углублением в головке (см. 3.1.5). -------------------------------- |

Причина образования | Рванины могут возникать, например, во время штамповки на гранях или ребрах головок болтов и винтов, на фланцевых или круглых головках изделий или на кромках углубления в головке болтов и винтов. |

Внешний вид |  1 - рванина |

Допустимое предельное значение | Болты и винты с шестигранной головкой Рванины на гранях шестигранника болтов и винтов не должны распространяться дальше, чем до фаски на торце головки (окружность фаски), и не должны заходить на опорную поверхность головки. Рванины на ребрах шестигранника не должны уменьшать диаметр описанной окружности ниже установленного минимального значения. Рванины на кромках углублений в головках болтов и винтов не должны иметь ширину более 0,06d <1> или иметь глубину более глубины углубления. Болты и винты с круглой головкой Фланцы болтов и винтов и кромки круглых головок изделий могут иметь рванины, но ширина их не должна превышать следующие пределы: Ширина рванин: 0,08dc <2> - если имеется только одна рванина; 0,04dc - если имеются две рванины и больше, одна из них может иметь ширину до 0,08dc. Глубина рванин: 0,04d <1>. -------------------------------- |

Причина образования | Трещины сдвига могут возникать, например, при штамповке, чаще всего на кромках круглых или фланцевых головок болтов и винтов, они располагаются приблизительно под углом 45° к оси изделия. Трещины сдвига могут также возникать на гранях шестигранных головок болтов и винтов. |

Внешний вид |  1 - трещина сдвига |

Допустимое предельное значение | Болты и винты с шестигранной головкой Допустимые предельные значения трещин сдвига, являющихся следствием скручивания головки: Ширина <= 0,25 мм + 0,02s <1> Глубина <= 0,04d Трещины сдвига на гранях шестигранника болтов и винтов не должны распространяться дальше, чем до фаски на торце головки (окружность фаски) и не должны заходить на опорную поверхность головки. Трещины сдвига на ребрах шестигранника не должны уменьшать диаметр описанной окружности ниже установленного минимального значения. Трещины сдвига на кромках углублений в головках болтов и винтов не должны иметь ширину более 0,06d <2> или иметь глубину, более чем глубина углубления. Болты и винты с круглой головкой Фланцы болтов и винтов и кромки круглых головок изделий могут иметь трещины сдвига, но ширина их не должна превышать следующие пределы: Ширина трещины сдвига: 0,08dc <3> - если имеется только одна трещина сдвига; 0,04dc - если имеются две трещины сдвига и больше, одна из них может иметь ширину до 0,08dc. -------------------------------- |

Причина образования | Трещины на краях, на выступающих поверхностях и на углубленной части (шестигранное углубление) могут возникать на внутренней и торцевой поверхности при отрезке круглой заготовки, вследствие срезающих и сжимающих напряжений в процессе штамповки и раззенковки головки. |

Внешний вид |   |

Допустимые глубины: h1 <= 0,03dk <1>: 0,13 мм, не более, h2 <= 0,06dk: 1,6 мм, не более. -------------------------------- <1> dk - диаметр головки. | |

-------------------------------- <2> t - глубина зацепления ключа с углублением. 1 - допустимо; 2 - допустимо - не распространяется более, чем на половину расстояния между краем головки и углублением; 3 - не допустимо - соединяет углубление и кромку головки; 4 - не допустимо - возможное пересечение дефектов; 5 - допустимо - не в области зацепления ключа (дно углубления); 6 - не допустимо - поперечный разрыв в области галтели; 7 - в этой области трещины не допустимы; 8 - не допустимо - дно углубления или в пределах 0,3t от дна углубления | |

Допустимое предельное значение | Трещины, проходящие из углубления на торцевую поверхность и трещины с пересечением, указывающим на возможность соединения, не допустимы. Трещины в пределах 0,3t от дна углубления не допустимы. Трещины, расположенные в другом месте углубления допустимы при условии, если они не превышают по длине 0,25t и не глубже 0,03dk (но не более 0,13 мм). Одна трещина в продольном направлении глубиной, не превышающей 0,03dk (не более 0,13 мм) на сопряжении головка/стержень и на торце головки, допустима. Продольные трещины с глубиной, не превышающей 0,06dk (но не более 1,6 мм) расположенные на краю, допустимы. |

Раскатанный пузырь - это узкая обычно прямая или плавно изогнутая линия дефекта, проходящая в продольном направлении по резьбе, стержню или головке.

Причина образования | Раскатанные пузыри являются дефектами исходного материала, из которого изготовляют крепежные изделия. |

Внешний вид |  1 - раскатанный пузырь, представляющий собой прямую или плавно изогнутую линию дефекта, проходящую в продольном направлении; 2 - раскатанный пузырь |

Допустимое предельное значение | Глубина раскатанных пузырей не должна превышать 0,015d <1> + 0,1 мм, но не более 0,4 мм. -------------------------------- <1> d - номинальный диаметр резьбы. Если раскатанные пузыри проходят по головке, то они не должны превышать допустимые предельные значения для ширины и глубины, установленные для рванин (см. 3.1.3). |

Рябизна представляет собой мелкие углубления или выемки на поверхности болта или винта, появившиеся в результате незаполнения металлом в процессе штамповки или высадки.

Причина образования | Рябизна возникает от следов и отпечатков стружки (срезанных заусенцев) или в результате образования ржавчины на исходном материале. Подобные дефекты не устраняются при штамповке и высадке. |

Внешний вид |  1 - рябизна |

Допустимое предельное значение | Глубина рябизны h h не должна превышать 0,02d <1>, но не более 0,25 мм. -------------------------------- <1> d - номинальный диаметр резьбы. Площадь всей рябизны Общая площадь всей рябизны на опорной поверхности не должна превышать 5% площади опорной поверхности головки. |

3.4 Складки

Складки представляют собой придавленные выступы металла, которые образовываются на поверхности крепежных изделий в процессе штамповки.

Причина образования | Складки образуются смещением материала из-за несоответствия формы и объема за один переход штамповки. |

Внешний вид |  1 - допустимая складка типа "лист клевера" в зоне некруглых подголовков крепежных изделий; 2 - допустимая складка в месте пересечения фланца и приводной части головки; 3 - допустимая складка на поверхности конца болта; 4 - допустимая складка у наружного угла; 5 - недопустимая складка у внутреннего угла |

Допустимое предельное значение | Складки у внутренних углов или под опорной поверхностью не допускаются, если конкретно не оговариваются в настоящем стандарте или в стандарте на изделие. Складки на внешних углах допустимы. |

3.5 Следы от инструмента

Следы от инструмента - это продольные или кольцевые риски небольшой глубины.

Причина образования | Следы от инструмента возникают в результате движения обрабатывающего инструмента по поверхности болта или винта. |

Внешний вид |  1 - следы от инструмента; 2 - допустимые следы от инструмента после снятия заусенцев |

Допустимое предельное значение | Глубина следов от инструмента, полученных в результате механической обработки стержня, на галтели или опорной поверхности не должна превышать параметр шероховатости Ra = 3,2 мкм при проверке в соответствии с ISO 468. |

Закаты - это прикатанная складка металла в резьбе. Закаты, как правило, стабильно проявляются на одинаковых изделиях, это значит, что закаты одинаково расположены и в том же направлении ориентированы на всех одинаковых изделиях.

Причина образования | Складки и закаты на резьбе образуются в процессе холодной накатки резьбы. |

Внешний вид |  -------------------------------- <1> H1 = глубина резьбы. |

Допустимое предельное значение | Закаты любой глубины или длины недопустимы в следующих местах: - во впадине резьбы; - на нагруженной боковой поверхности резьбы винта ниже среднего диаметра, даже если закаты начинаются выше среднего диаметра резьбы. Допустимы следующие закаты: - закаты в зоне вершины резьбы, но не более 0,25H1; - если вершина резьбы накаталась не полностью, максимум на половине одного витка резьбы; - закаты ниже среднего диаметра, если они смещены на ненагруженной боковой поверхности в направлении наружного диаметра, не глубже, чем 0,25H1 и не длиннее, чем половина одного витка резьбы. |

Повреждения - это вмятины на любой поверхности болта, винта или шпильки.

Причина образования | Повреждения, например заусенцы, вмятины, забоины и зарубки могут образоваться в результате внешнего воздействия во время изготовления и перемещения болтов, винтов и шпилек, например в процессе погрузки. |

Внешний вид | Невозможно установить определенную геометрическую форму, расположение и направление, они идентифицируются, как результат внешнего воздействия. |

Допустимое предельное значение | Вышеуказанные дефекты не должны служить причиной браковки, за исключением тех случаев, когда они могут отрицательно сказаться на функции и применяемости крепежной детали. Заусенцы, вмятины, забоины и зарубки на первых трех витках резьбы не должны препятствовать навинчиванию проходного калибра с крутящим моментом не более 0,001d3, Н·м. Особое соглашение по упаковке, например, может быть необходимо в заказе для того, чтобы избежать повреждения при транспортировке. |

Таблица 1

Допустимые дефекты поверхности

В миллиметрах

Раздел | ||||||||||||||

Дефект | Штамповочные трещины | Рванины | Трещины сдвига | Трещины в шестигранных углублениях болтов и винтов | Раскатанные пузыри | Рябизна | Закаты на резьбе | Повреждения | ||||||

Номинальный диаметр резьбы, d | Длина | Глубина и ширина | Круглая головка и головка с фланцем | Ширина | Глубина | Углубление | Головка | Раскатанные пузыри | Глубина | Глубина | Значение крутящего момента, Нм | |||

Ширина | Глубина | Длина | Глубина | Поверхности. Глубина | Кромка (закругленная). Глубина | Глубина | ||||||||

Не более | Не более | Не более | Не более | Не более | Не более | Не более | Не более | Не более | Не более | Не более | Не более | Не более | Не более | |

5 | 5 | 0,2 | 0,08 x диаметр головки или фланца или 0,04 x диаметр головки или фланца | 0,2 | 0,25 мм + 0,02s для размера под ключ 0,08 x диаметр головки или фланца или 0,04 x диаметр головки или фланца | 0,2 | 0,25 x глубина углубления | 0,13 | 0,03 x диаметр головки или 0,13 мм, исходя из того, что больше | 0,06 x диаметр головки, но не более 1,6 мм | 0,17 | 0,1 | 0,11 | 0,125 |

6 | 6 | 0,24 | 0,24 | 0,24 | 0,13 | 0,19 | 0,12 | 0,14 | 0,22 | |||||

7 | 7 | 0,28 | 0,28 | 0,28 | 0,13 | 0,21 | 0,14 | 0,14 | 0,33 | |||||

8 | 8 | 0,32 | 0,32 | 0,32 | 0,13 | 0,22 | 0,16 | 0,17 | 0,51 | |||||

10 | 10 | 0,4 | 0,4 | 0,4 | 0,13 | 0,25 | 0,2 | 0,2 | 1 | |||||

12 | 12 | 0,48 | 0,48 | 0,48 | 0,13 | 0,28 | 0,24 | 0,24 | 1,73 | |||||

14 | 14 | 0,56 | 0,56 | 0,56 | 0,13 | 0,31 | 0,25 | 0,27 | 2,7 | |||||

16 | 16 | 0,64 | 0,64 | 0,64 | 0,13 | 0,34 | 0,25 | 0,27 | 4,1 | |||||

18 | 18 | 0,72 | 0,72 | 0,72 | 0,13 | 0,37 | 0,25 | 0,34 | 5,8 | |||||

20 | 20 | 0,8 | 0,8 | 0,8 | 0,13 | 0,4 | 0,25 | 0,34 | 8 | |||||

22 | 22 | 0,88 | 0,88 | 0,88 | 0,13 | 0,4 | 0,25 | 0,34 | 10,6 | |||||

24 | 24 | 0,96 | 0,96 | 0,96 | 0,13 | 0,4 | 0,25 | 0,41 | 13,8 | |||||

27 | 27 | 1,1 | 1,1 | 1,1 | 0,13 | 0,4 | 0,25 | 0,41 | 19,7 | |||||

30 | 30 | 1,2 | 1,2 | 1,2 | 0,13 | 0,4 | 0,25 | 0,47 | 27 | |||||

33 | 33 | 1,3 | 1,3 | 1,3 | 0,13 | 0,4 | 0,25 | 0,47 | 35,9 | |||||

36 | 36 | 1,4 | 1,4 | 1,4 | 0,13 | 0,4 | 0,25 | 0,54 | 46,6 | |||||

39 | 39 | 1,6 | 1,6 | 1,6 | 0,13 | 0,4 | 0,25 | 0,54 | 59,3 | |||||

Приемочный контроль проводят в соответствии с ISO 3269. Поверхностное покрытие следует удалить перед проверкой, если оно будет мешать выявлению дефектов поверхности.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: приложение А отсутствует. Возможно, имеется в виду Приложение. |

Примечание - Можно использовать планы выборочного контроля, приведенные в приложении А.

4.1 Правила

Изготовитель имеет право использовать любые методы контроля, гарантирующие соответствие изделия требованиям настоящего стандарта.

При приемочном контроле заказчик может использовать метод контроля, указанный в данном разделе, для принятия решения, какое количество крепежных изделий может быть принято или забраковано. Этот метод также следует применять в спорных вопросах оценки соответствия техническим условиям, если другой метод приемки не был согласован между изготовителем и заказчиком во время оформления заказа на крепежные изделия.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: приложение А отсутствует. Возможно, имеется в виду Приложение. |

Из партии должна быть отобрана случайная выборка в соответствии с таблицей 2, приведенной в приложении А, и подвергнута или визуальному контролю, или другому подходящему методу контроля, например с помощью магнитных методов или вихревых токов. Если дефектных изделий не обнаружено, то партию принимают (см. также 4.4). При обнаружении дефектных изделий из них формируется партия для осуществления последующей проверки в соответствии с процедурой, указанной в 4.3.

4.3 Разрушающее испытание

При обнаружении дефектной продукции с помощью методов, указанных в 4.2, из партии дефектных изделий делается повторная выборка в соответствии с таблицей 3, приведенной в приложении А. Отобранные изделия, имеющие наиболее серьезные дефекты, разрезают под углом 90° через дефектный участок в том месте, где предполагается наибольшая глубина.

Если при визуальном контроле любого изделия выявлено наличие трещин напряжения в любом месте или складок на внутренних углах или под опорной поверхностью, за исключением складок типа "листа клевера", в зоне некруглых подголовков крепежных изделий, то партия должна быть забракована.

Если при разрушающих испытаниях любого изделия выявлено наличие штамповочных трещин, рванин, раскатанных пузырей, рябизны, следов от инструмента или повреждений, которые превышают допустимые предельные значения, установленные для данного типа дефекта, то партия должна быть забракована.

(справочное)

Отбор образцов для контроля дефектов поверхности должен быть выполнен, используя размеры выборки, приведенные в таблице 2, и используя методы и правила, приведенные в разделе 4.

Таблица 2

и неразрушающих испытаний

Размер партии <1> N, шт. | Размер выборки n, шт. |

N <= 1200 | 20 |

1201 <= N <= 10000 | 32 |

10001 <= N <= 35000 | 50 |

35001 <= N <= 150000 | 80 |

<1> Размер партии - число изделий одного типа, размера и класса прочности, представленных для контроля в первый раз. Примечание - Размер выборки основывается на уровне специального контроля S - 4 в соответствии с ISO 2859. | |

Таблица 3

Число дефектных изделий в выборке N, шт. | Размер вторичной выборки n, шт. |

N <= 8 | 2 |

9 <= N <= 15 | 3 |

16 <= N <= 25 | 5 |

26 <= N <= 50 | 8 |

51 <= N <= 80 | 13 |

Примечание - Размер вторичной выборки основывается на общем уровне контроля II в соответствии с ISO 2859. | |

(справочное)

ССЫЛОЧНЫМ МЕЖДУНАРОДНЫМ СТАНДАРТАМ

Таблица ДА.1

Сведения о соответствии межгосударственных стандартов

ссылочным международным стандартам другого года издания

Обозначение ссылочного международного стандарта | Обозначение и наименование международного стандарта другого года издания | Степень соответствия | Обозначение и наименование межгосударственного стандарта |

ISO 468:1982 Шероховатость поверхности. Параметры, их значения и общие правила установления технических требований | - | NEQ | ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики |

ISO 898-1:2013 Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки установленных классов прочности - крупная и мелкая резьба | - | IDT | ГОСТ ISO 898-1-2014 Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки установленных классов прочности с крупным и мелким шагом резьбы |

ISO 2859 Методы выборочного контроля и таблицы для контроля по определяющим признакам | ISO 2859-1:1999 Процедуры выборочного контроля по качественным признакам. Часть 1. Планы выборочного контроля с указанием приемлемого уровня качества (AQL) для последовательного контроля партий | IDT | ГОСТ ISO 2859-1-2009 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества (ISO 2859-1:1999, IDT) <1> |

ISO 3269:2000 Изделия крепежные. Приемочный контроль | - | IDT | ГОСТ ISO 3269 <2> Изделия крепежные. Приемочный контроль |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - NEQ - неэквивалентные стандарты. | |||

--------------------------------

<1> На территории Российской Федерации действует ГОСТ Р ИСО 2859-1-2007 (ISO 2859-1:1999, IDT).

<2> Межгосударственный стандарт в процессе разработки. На территории Российской Федерации действует ГОСТ Р ИСО 3269-2009 (ISO 3269:2000, IDT).