СПРАВКА

Источник публикации

М.: ФГБУ "Институт стандартизации", 2024

Примечание к документу

Документ введен в действие с 01.06.2024.

Название документа

"ГОСТ ISO 13679-2023. Межгосударственный стандарт. Трубы стальные обсадные и насосно-компрессорные для нефтяной и газовой промышленности. Методы испытаний резьбовых соединений"

(введен в действие Приказом Росстандарта от 21.03.2024 N 349-ст)

"ГОСТ ISO 13679-2023. Межгосударственный стандарт. Трубы стальные обсадные и насосно-компрессорные для нефтяной и газовой промышленности. Методы испытаний резьбовых соединений"

(введен в действие Приказом Росстандарта от 21.03.2024 N 349-ст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 21 марта 2024 г. N 349-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ СТАЛЬНЫЕ ОБСАДНЫЕ И НАСОСНО-КОМПРЕССОРНЫЕ

ДЛЯ НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

МЕТОДЫ ИСПЫТАНИЙ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Casing and tubing steel pipes for the oil and gas industry.

Procedures of thread connection testing

(ISO 13679:2019,

Petroleum and natural gas industries - Procedures

for testing casing and tubing connections, IDT)

ГОСТ ISO 13679-2023

МКС 75.200

Дата введения

1 июня 2024 года

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 ПОДГОТОВЛЕН Акционерным обществом "Русский научно-исследовательский институт трубной промышленности" (АО "РусНИТИ") и ПК 7 "Нарезные трубы" ТК 357 "Стальные и чугунные трубы и баллоны" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 15 декабря 2023 г. N 64-2023)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 21 марта 2024 г. N 349-ст межгосударственный стандарт ГОСТ ISO 13679-2023 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2024 г.

5 Настоящий стандарт идентичен международному стандарту ISO 13679:2019 "Нефтяная и газовая промышленность. Процедуры для испытания соединений обсадных и насосно-компрессорных труб" ("Petroleum and natural gas industries - Procedures for testing casing and tubing connection", IDT).

Международный стандарт разработан Техническим комитетом ISO/TC 67 "Материалы, оборудование и морские сооружения для нефтяной, нефтехимической и газовой промышленности", ПК SC 5 "Обсадные, насосно-компрессорные и бурильные трубы".

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

В настоящий стандарт внесено дополнительное приложение ДА, которое содержит основные положения API RP 5C5 "Procedures for Testing Casing and Tubing Connections" ("Процедуры испытаний соединений обсадных и насосно-компрессорных труб"), четвертое издание, 2017 г. Более подробная информация об этом и других редакционных изменениях указанного международного стандарта приведена во введении к настоящему стандарту.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДБ

6 ВВЕДЕН ВПЕРВЫЕ

7 Настоящий стандарт подготовлен на основе ГОСТ Р ИСО 13679-2016 <*>

--------------------------------

<*> Приказом Федерального агентства по техническому регулированию и метрологии от 21 марта 2024 г. N 349-ст ГОСТ Р ИСО 13679-2016 отменен с 1 июня 2024 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Настоящий стандарт подготовлен на основе ISO 13679:2019, в котором, в свою очередь, учтены основные положения API RP 5C5, 4-е издание, 2017 г., с включением ряда дополнительных положений.

Содержание API RP 5C5, 4-е издание, 2017 г., приведено в настоящем стандарте в дополнительном приложении ДА с целью удобства пользователя. При этом в приложении ДА значения и показатели в единицах USC заменены на значения и показатели в единицах СИ.

Ряд терминов ISO 13679:2019 заменен терминами, применяемыми в межгосударственной практике: термин "материнская труба" на термин "исходная заготовка", термин "укороченная труба" на термин "патрубок", термин "муфтовое соединение", означающий элемент соединения с внутренней резьбой, на термин "раструбный элемент".

Настоящий стандарт разработан с целью гармонизации с международной практикой экспериментального подтверждения области испытательных и предельных критических нагрузок на резьбовое соединение, имеющего решающее значение при проектировании обсадных и насосно-компрессорных труб, применяемых в нефтяной и газовой промышленности. Обсадные и насосно-компрессорные трубы подвергают нагрузкам, включающим наружное и внутреннее давления, осевое растяжение, осевое сжатие, изгиб, скручивание, поперечные усилия и температурные изменения. Величина и комбинация этих нагрузок приводят к различным механизмам разрушения тела трубы и резьбового соединения. Механизм разрушения, испытательные и предельные нагрузки для резьбового соединения отличаются, и зачастую меньше, чем для тела трубы, что требует экспериментального подтверждения.

Подтверждение испытательных и предельных нагрузок предусматривает испытания эксплуатационных характеристик резьбового соединения при заданных предельных нагрузках. Такие испытания гарантируют, что эксплуатационные характеристики резьбовых соединений, применяемых в пределах этих нагрузок, будут не ниже эксплуатационных характеристик испытанных резьбовых соединений и будут включать предельные отклонения размеров, механические свойства, обработку поверхности, момент свинчивания, вид и количество резьбовой смазки.

Для специальных условий эксплуатации может потребоваться проведение других испытаний резьбовых соединений, и в этом случае между заказчиком и изготовителем будут согласованы необходимые отклонения от положений настоящего стандарта.

Рекомендуется проведение испытаний под наблюдением представителей заказчика и (или) инспекции третьей стороны.

Настоящий стандарт устанавливает методы испытаний стойкости к образованию задиров при свинчивании, уплотнительных свойств и конструктивной прочности резьбовых соединений обсадных и насосно-компрессорных труб, применяемых для общих условий эксплуатации, без учета наружного диаметра труб.

Настоящий стандарт включает испытания резьбовых соединений, применяемых в наиболее распространенных условиях, и не распространяется на применение резьбовых соединений в любых условиях, например в агрессивных средах, которые могут повлиять на эксплуатационные характеристики резьбовых соединений.

Настоящий стандарт дополняет API RP 5C5:2017, требования которого применяют, если в настоящем стандарте не указано иное.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

ISO 3183, Petroleum and natural gas industries. Steel pipe for pipeline transportation systems (Промышленность нефтяная и газовая. Стальные трубы для трубопроводно-транспортных систем)

ISO 11960, Petroleum and natural gas industries. Steel pipes for use as casing or tubing for wells (Нефтяная и газовая промышленность. Трубы стальные, используемые в качестве обсадных и насосно-компрессорных труб для скважин)

API RP 505:2017, Procedures for testing casing and tubing connections (Процедуры испытаний соединений обсадных и насосно-компрессорных труб)

В настоящем стандарте применены термины по API RP 5C5:2017, а также следующие термины с соответствующими определениями.

ISO и IEC поддерживают терминологические базы данных, используемые в целях стандартизации по следующим адресам:

- платформа онлайн-просмотра ISO: доступна по адресу http://www.iso.org/obp;

- Электропедия IEC: доступна по адресу http://www.electropedia.org/.

3.1 влияние нагрузки, близкой к пределу текучести (near-yield loading effects): Циклический рост диапазона пластических деформаций в циклически размягчающемся материале при напряжениях ниже предела текучести этого материала.

3.2 область номинальных эксплуатационных характеристик соединения (nominal connection performance envelope): Заявленные изготовителем эксплуатационные характеристики резьбового соединения, основанные на установленных геометрических и технических характеристиках трубы.

Заменить в API RP 5C5:2017 раздел 1 разделом 1 настоящего стандарта.

Замена:

"API Spec 5CT Спецификация на обсадные и насосно-компрессорные трубы" на "ISO 11960 Нефтяная и газовая промышленность. Стальные трубы, используемые в качестве обсадных и насосно-компрессорных труб для скважин".

Замена:

"API Spec 5L Спецификация на трубы для трубопроводов" на "ISO 3183 Нефтяная и газовая промышленность. Стальные трубы для трубопроводных транспортных систем".

Замена первого абзаца в API RP 5C5:2017 (пункт 4.3) следующим абзацем:

"До начала испытаний изготовитель должен предоставить план испытаний. План испытаний должен содержать лист технических требований к резьбовому соединению с указанием предполагаемого уровня оценки при испытаниях и характеристик резьбового соединения с областью номинальных эксплуатационных характеристик.

Изготовитель должен представить чертеж с сечениями резьбового соединения и документацию, детализирующую технические требования, процессы и процедуры, необходимые для полного изготовления и контроля резьбового соединения, а также параметры свинчивания резьбового соединения и порядок ремонта. Дополнительно изготовитель должен указать особые характеристики тела трубы, например: минимальную толщину стенки, равную 90% номинальной, высокую стойкость к смятию или контролируемый предел текучести, который требуется для оценки резьбового соединения".

Замена пункта A.1.5 в API RP 5C5:2017 следующим пунктом:

"Изготовитель резьбового соединения должен предоставить область номинальных эксплуатационных характеристик соединения с одноосными номинальными значениями и заданными параметрами, указанными в этой области".

В настоящем стандарте принимается, что изотропное поведение материала проявляется не во всех трубных изделиях нефтяного сортамента (OCTG) и что кривая номинального VME тела трубы (см. API RP 5C5:2017, приложение D, кривая 1) и кривая фактического VME испытательного образца тела трубы (см. API RP 5C5:2017, приложение D, кривая 4) явно отражают предположение об изотропности материала. Чтобы обеспечить соответствующий контекст для проведения испытаний резьбовых соединений с учетом анизотропности материалов, изготовитель должен разработать и предоставить кривую номинальной текучести тела трубы и кривые фактической текучести испытательного образца тела трубы, используя анизотропный критерий текучести, например: обычный анизотропный критерий текучести Хилла или другие критерии для учета наблюдаемых свойств текучести (сжатия) вместо кривых изотропного материала. Изготовитель резьбового соединения должен документировать методику построения этих анизотропных кривых текучести и представить эту методику и кривые для отчета об испытаниях резьбового соединения [см. API RP 5C5:2017, раздел C.2, подраздел 7, перечисление a)].

В системах резьбовых соединений труб, т.е. в испытательных образцах резьбовых соединений, циклическое нагружение до уровней напряжений, приближающихся к пределу текучести металла трубы, может вызвать пластическую деформацию (пластическое растяжение), которая(ое) соразмерно увеличивается с каждым циклом нагрузки. Возникающее в результате этого накопление пластической деформации может повлиять на работоспособность систем резьбовых соединений труб или привести к разрушению их конструкции, что отмечено при исследовании свойств металла и в процессе полномасштабных испытаний, проведенных для оценки резьбовых соединений обсадных труб. Эти аспекты поведения металла обсадных и насосно-компрессорных труб и их проявления в системах резьбовых соединений труб рассмотрены как влияние нагрузки, близкой к пределу текучести [1].

Взаимодействия между переменными, влияющими на нагрузку, близкую к пределу текучести (конструкция резьбовых соединений, свойства металла и нагружение), сложны; в общем случае степень выраженности влияния нагрузки, близкой к пределу текучести, зависит от следующих факторов:

- неопределенность оценки текучести материала (температура окружающей среды и повышенные температуры);

- скорость деформации;

- приложенная амплитуда циклического напряжения;

- многоосевое напряженное состояние в колонне труб;

- реакция на напряжение - деформацию (предел текучести и предел упругости при изгибе);

- склонность к циклическому разупрочнению;

- ударные нагрузки;

- термомеханические нагрузки на металл труб в прошлом.

Влияние нагрузки, близкой к пределу текучести, наблюдалось при выполнении испытаний на изгиб резьбовых соединений, предусмотренных настоящим стандартом. Необходимо контролировать деформацию (растяжение) резьбовых соединений труб во время испытаний для оценки устойчивости к пластической деформации, особенно в тех случаях, когда испытательный образец резьбового соединения многократно нагружают до напряжений, потенциально превышающих пределы упругости металла труб. Участки для контроля устойчивости к пластической деформации, а также допустимые уровни пластической деформации должны быть рекомендованы изготовителем резьбового соединения.

Замена перечисления c) C.2.1 в API RP 5C5:2017 следующим перечислением:

"c) ссылкой на настоящий стандарт и используемое издание;".

Замена перечисления f) C.2.1 в API RP 5C5:2017 следующим перечислением:

"f) температура и DLS, используемые в испытаниях;".

(рекомендуемое)

Примечание - В настоящем приложении для удобства пользования:

- сохранены нумерация и обозначения структурных элементов API RP 5C5;

- к терминам API RP 5C5 добавлен ряд терминов;

- значения в единицах USC заменены на значения в единицах СИ;

- часть нормативных ссылок заменена ссылками на соответствующие межгосударственные стандарты.

Настоящий стандарт устанавливает методы испытаний стойкости к образованию задиров при свинчивании, уплотнительных свойств и конструктивной прочности резьбовых соединений обсадных и насосно-компрессорных труб. Термины "обсадная труба" и "насосно-компрессорная труба" относятся к трубам, применяемым в общих условиях эксплуатации, без учета их наружного диаметра. Настоящий стандарт распространяется на основные нагрузки, которым подвергают колонны обсадных и насосно-компрессорных труб: давление текучей среды (внутреннее и/или внешнее), осевое усилие (растяжение и/или сжатие), изгиб (изгиб и/или искривление ствола скважины) и колебания температуры.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ ISO 13680 Трубы бесшовные обсадные, насосно-компрессорные и трубные заготовки для муфт из коррозионно-стойких высоколегированных сталей и сплавов для нефтяной и газовой промышленности. Технические условия

ГОСТ 31446 (ISO 11960:2014) Трубы стальные обсадные и насосно-компрессорные для нефтяной и газовой промышленности. Общие технические условия

ГОСТ ISO 13678 Трубы обсадные, насосно-компрессорные, трубопроводные и элементы бурильных колонн для нефтяной и газовой промышленности. Оценка и испытание резьбовых смазок

ГОСТ ISO 3183 Трубы стальные для трубопроводов нефтяной и газовой промышленности. Общие технические условия

ISO/TR 10400:2018 Petroleum and natural gas industries - Formulas and calculations for the properties of casing, tubing, drill pipe and line pipe used as casing or tubing (Нефтяная и газовая промышленность. Формулы и расчеты свойств обсадных, насосно-компрессорных, бурильных труб и труб для трубопроводов, используемых в качестве обсадных или насосно-компрессорных труб)

ASTM A370 Standard Test Methods and Definitions for Mechanical Testing of Steel Products (Стандартные методы испытаний и определения для механических испытаний стальной продукции)

3.1 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 кривая фактического давления смятия по API при температуре окружающей среды (actual API collapse curve at ambient temperature): Кривая для испытательного образца по ISO/TR 10400:2018 с использованием измеренного максимального среднего наружного диаметра, измеренной минимальной средней толщины стенки и измеренного минимального предела текучести материала, при температуре окружающей среды и установленных в качестве исходных данных.

Примечание - См. раздел 8 ISO/TR 10400:2018, который касается сопротивления наружному давлению.

3.1.2 кривая фактического VME при температуре окружающей среды (actual VME curve at ambient temperature): Кривая для испытательного образца по ISO/TR 10400:2018 с использованием измеренного среднего наружного диаметра, измеренной минимальной толщины стенки (только для окружного напряжения), измеренной минимальной средней толщины стенки и измеренного минимального предела текучести материала, при температуре окружающей среды, установленных в качестве исходных данных.

3.1.3 температура окружающей среды, комнатная температура (ambient temperature): Фактическая температура в помещении испытательной лаборатории во время проведения испытаний.

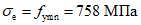

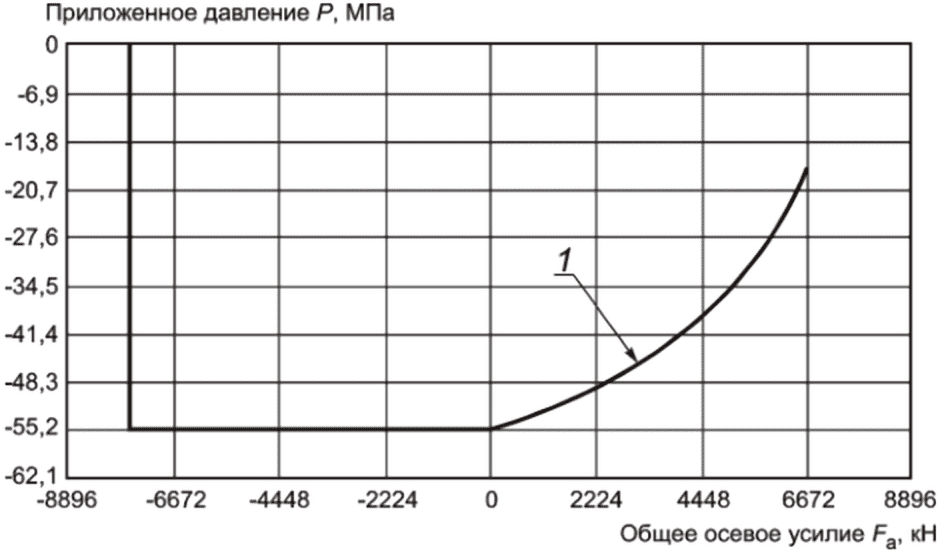

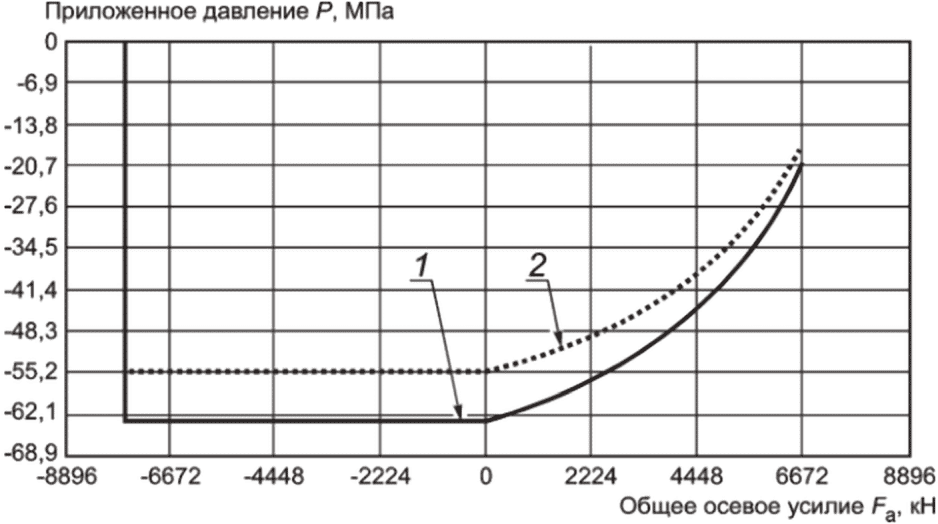

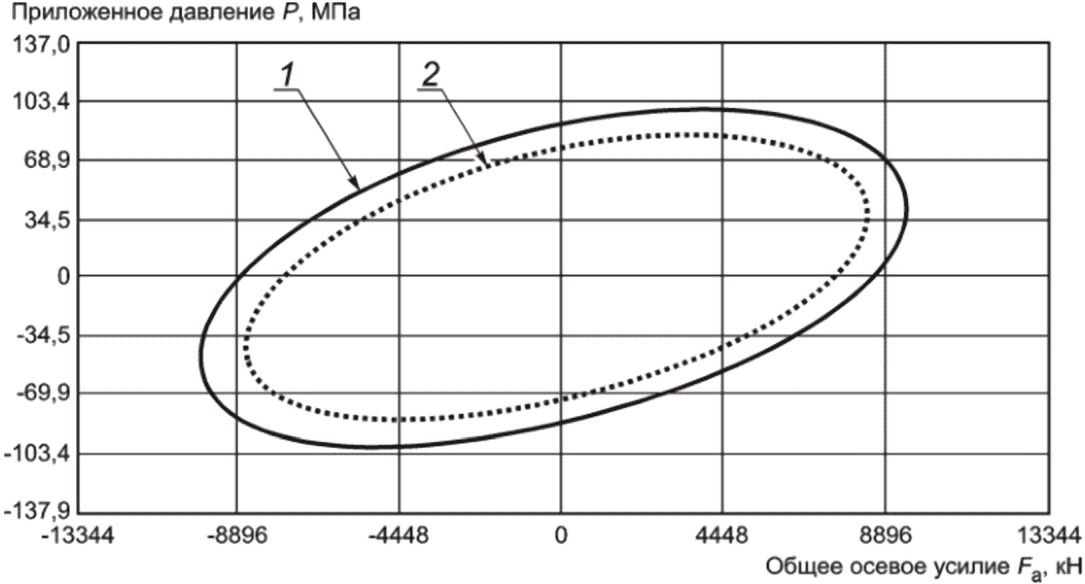

3.1.4 осевая диаграмма "нагрузка - давление" (axial-pressure load diagram): График зависимости давления от осевой нагрузки, показывающий эталонные характеристики тела трубы и характеризующий область оценки резьбового соединения (CEE) и область испытательных нагрузок (TLE) или предельную нагрузку.

3.1.5 двухосное масштабирование (bi-axial scaling): Масштабирование исходной области или кривой вдоль оси осевой нагрузки и оси нагрузки от давления с применением соответствующего коэффициента масштабирования, в результате чего образуется вторая область или кривая, радиально пропорциональная исходной.

3.1.6 соединение (connection): Резьбовое соединение двух концов труб с помощью муфты (муфтовое соединение) или двух концов труб без помощи муфты (раструбное соединение).

3.1.7 область оценки резьбового соединения; CEE (connection evaluation envelope): График, в котором содержатся данные, по которым оценивают резьбовое соединение.

3.1.8 область или кривая повышенной температуры (elevated temperature envelope or curve): Область или кривая, двухосно масштабируемая от соответствующей области или кривой температуры окружающей среды как в направлении осевой нагрузки, так и в направлении нагрузки от давления с коэффициентом масштабирования, являющимся соотношением между пределом текучести материала при повышенной температуре и пределом текучести материала при температуре окружающей среды.

3.1.9 разрушающая нагрузка (failure load): Нагрузка, при которой тело трубы или резьбовое соединение полностью разрушаются, в виде выхода резьбового соединения из сопряжения, растрескивания, значительной остаточной деформации (например, продольный изгиб или смятие) или значительной потери герметичности уплотнения.

3.1.10 заедание (galling): Повреждение поверхности в результате холодного сваривания контактных поверхностей, сопровождаемое отрывом материала при дальнейшем скольжении или вращении.

Примечание - Различают несколько степеней заедания в зависимости от необходимого ремонта и отчета (см. 8.2).

3.1.11 натяг (interference): Расстояние, характеризующее посадку одного изделия на другое, и припуск на механическое довинчивание.

3.1.12 утечка (leak, leakage): Любое вытеснение текучей среды в измерительной системе во время выдержки резьбового соединения под давлением.

3.1.13 утечка вследствие вытеснения (leak tube displacement): Изменение уровня воды в мерном цилиндре, указывающее на изменение объема из-за изменений прилагаемой нагрузки, температуры, давления или утечки.

3.1.14 легкое заедание (light galling): Заедание, последствия которого могут быть устранены при помощи шлифовальной шкурки в соответствии с инструкциями изготовителя по обслуживанию в полевых условиях.

3.1.15 предельная нагрузка (limit load): Экстремальная комбинация нагрузок [осевой нагрузки и (или) давления], определяющая условия разрушения резьбового соединения, или комбинация нагрузок, вызывающая значительную остаточную деформацию (например, продольный изгиб) перед полным разрушением резьбового соединения (отказом).

3.1.16 партия (lot): Трубы одного размера, одной группы прочности, из стали одной плавки, которые подвергались термообработке в течение одного непрерывного процесса или в одной садке.

3.1.17 образец материала для испытаний (проба); MT (material test coupon): Цилиндр из трубы и (или) трубной заготовки для муфт, из которого вырезают образцы для испытаний на растяжение.

3.1.18 уплотнение металл-металл (metal-to-metal seal): Уплотнение или система уплотнений, создающие герметичность резьбового соединения за счет высокого контактного напряжения сопрягаемых металлических поверхностей.

Примечание - Резьбовая смазка и обработка поверхности могут иметь как положительное, так и отрицательное влияние на эксплуатационные характеристики уплотнения металл-металл.

3.1.19 умеренное заедание (moderate galling): Заедание, последствия которого могут быть устранены при помощи надфиля и шлифовальной шкурки в соответствии с инструкциями изготовителя по обслуживанию в полевых условиях.

3.1.20 исходная заготовка (mother joint): Труба или трубная заготовка для муфт, от которой отрезают патрубки для изготовления испытательных образцов.

3.1.21 многоэлементное уплотнение (multiple seals): Система уплотнений, которая состоит из двух или более независимых элементов и каждый элемент которой является самостоятельным уплотнением.

3.1.22 кривая номинального давления смятия по API при температуре окружающей среды (nominal API collapse curve at ambient temperature): Кривая характеристик для испытательного образца по ISO/TR 10400:2018 с использованием наружного диаметра, толщины стенки и минимального предела текучести материала, установленных в качестве исходных данных.

Примечание - См. раздел 8 ISO/TR 10400:2018, который касается сопротивления наружному давлению.

3.1.23 кривая номинального VME при температуре окружающей среды (nominal VME curve at ambient temperature): Кривая характеристик для испытательного образца по ISO/TR 10400:2018, с использованием наружного диаметра, толщины стенки kwall (для минимальной толщины стенки) и минимального предела текучести материала, установленных в качестве исходных данных.

Примечание - См. раздел 6 ISO/TR 10400:2018, который касается трехмерной текучести трубы.

3.1.24 эталонные характеристики тела трубы (pipe body reference envelope): Область испытательных нагрузок, соответствующая 100% от предела текучести VME для тела трубы.

Примечание - Характеристики трубы, такие как текучесть эквивалентного напряжения по Мизесу, см. ISO/TR 10400:2018 по смятию.

3.1.25 кривая наружного давления для труб, стойких к смятию, при температуре окружающей среды (proprietary high collapse curve at ambient temperature): Кривая номинального давления смятия только в направлении давления с коэффициентом масштабирования, являющимся соотношением одноосного наружного давления смятия и одноосного номинального давления смятия.

3.1.26 патрубок (pup joint or pup): Отрезок трубы или трубной заготовки для муфт, который может быть с резьбой.

3.1.27 циклы QI - QIII (QI - QIII cycles): Циклическое нагружение между QI (растяжение и внутреннее давление) при температуре не выше 65 °C включительно и QIII (сжатие и наружное давление) при температуре 180 °C.

3.1.28 упругое уплотнение (resilient seal): Уплотнение или система уплотнений, создающие герметичность резьбового соединения при помощи уплотнительного кольца, установленного в обработанной канавке резьбового соединения (например, в профиле резьбы или на уплотнительном участке).

3.1.29 уплотнение (seal): Элемент, препятствующий проникновению испытательной среды.

3.1.30 овальность уплотнения (seal ovality): Разность максимального диаметра уплотнения и минимального диаметра уплотнения, деленная на средний диаметр уплотнения и умноженная на 100.

3.1.31 сильное заедание (severe galling): Заедание, последствия которого не могут быть устранены с помощью надфиля и шлифовальной шкурки в соответствии с рекомендациями изготовителя по обслуживанию в полевых условиях.

3.1.32 одноэлементное уплотнение (single seal): Одно уплотнение или несколько уплотнений, функции которых не представляется возможным разделить физически.

3.1.33 образец (specimen): Два патрубка, каждый с ниппельным соединением и общей муфтой, образующие сцепленный узел, или два патрубка, один из которых с ниппельным соединением, а другой - с муфтовым соединением, образующие цельный узел.

Примечание - Для целей настоящего стандарта рекомендуется применять термин 3.1.40 "образец резьбового соединения".

3.1.34 образец для испытания на растяжение (tensile test specimen): Полноразмерный плоский образец от стенки или цилиндрический образец, вырезанный из пробы.

3.1.35 область испытательных нагрузок; TLE (test load envelope): Точки испытательных нагрузок (осевой нагрузки, давления, изгиба) в четырех квадрантах, полученных из области оценки резьбового соединения CEE.

3.1.36 партия изделий с резьбой (thread lot): Изделия, изготовленные на резьбонарезном оборудовании в течение непрерывного производственного цикла, который не прерывался значительными поломками инструмента или неисправностями оборудования (исключая износ или незначительные поломки инструмента), заменой держателя (кроме черновой расточной оправки) или другими сбоями в работе резьбонарезного оборудования либо при контроле калибрами.

3.1.37 резьбовое уплотнение (thread seal): Уплотнение или система уплотнений, создающие герметичность резьбового соединения за счет точности профиля резьбы и резьбовой смазки, нанесенной на поверхность резьбы.

3.1.38 одноосное масштабирование (uni-axial scaling): Масштабирование исходной области или кривой вдоль оси нагрузки от давления с применением соответствующего коэффициента масштабирования, в результате которого образуется вторая область или кривая с наибольшим расхождением на оси нагрузки от давления, сходящаяся с исходной кривой в одной точке на оси осевой нагрузки.

3.1.39 эквивалентное напряжение по Мизесу (von Mises equivalent stress): Эквивалентное напряжение, основанное на максимальном критерии потенциальной энергии деформации формоизменения Мизеса - Генки.

Примечания

1 Образец муфтового соединения состоит из патрубков с наружной резьбой (ниппельных элементов), соединенных муфтой с внутренней резьбой (раструбным элементом), образец раструбного соединения - из патрубка с наружной резьбой (ниппельного элемента) и патрубка с внутренней резьбой (раструбного элемента).

2 Термин введен с целью пояснения понятия, используемого в настоящем стандарте.

3.1.41 колонна труб (pipe string): Несколько труб, соединенных между собой.

Примечание - Термин введен с целью пояснения понятия, используемого в настоящем стандарте.

3.1.42 муфта (coupling): Цилиндр с внутренней резьбой, предназначенный для соединения двух труб, имеющих на концах наружную резьбу.

Примечание - Термин введен с целью пояснения понятия, используемого в настоящем стандарте.

3.1.43 муфтовый конец (box end): Конец элемента колонны труб, имеющий резьбовое упорное соединение с внутренней замковой резьбой.

Примечание - Термин введен с целью пояснения понятия, используемого в настоящем стандарте.

3.2 Сокращения

В настоящем стандарте применены следующие сокращения:

A - резьбовое соединение заводского конца трубы (элемент A);

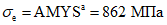

AMYS - фактический минимальный предел текучести;

B - резьбовое соединение полевого конца трубы (элемент B);

BO - развинчивание;

CAL - уровень оценки резьбового соединения;

CCW - направление против часовой стрелки вокруг области испытательных нагрузок;

CEE - область оценки резьбового соединения;

CEPL - нагрузка (растяжение), возникающая(ее) под действием давления на элемент резьбового соединения с торцевой заглушкой;

CRA - коррозионно-стойкий сплав;

CW - направление по часовой стрелке вокруг области испытательных нагрузок;

EP - наружное давление;

FEA - анализ методом конечных элементов;

FMU - образец резьбового соединения в состоянии после окончательного свинчивания;

H - максимальный (высокий) диапазон натяга резьбы или уплотнения;

H/H - установленное максимальное количество резьбовой смазки/установленный максимальный момент затяжки; на рисунках 4 - 7 - максимальный натяг резьбы/максимальный натяг уплотнения;

H/L - установленное максимальное количество резьбовой смазки/установленный минимальный момент затяжки; на рисунках 4 - 7 - максимальный натяг резьбы/минимальный натяг уплотнения;

IJ - резьбовое соединение Integral Joint;

IP - внутреннее давление;

L - минимальный (низкий) диапазон натяга резьбы или уплотнения;

L/H - установленное минимальное количество резьбовой смазки/установленный максимальный момент затяжки; на рисунках 4 - 7 - минимальный натяг резьбы/максимальный натяг уплотнения;

LL - предельная нагрузка;

LL1 - траектория испытания предельной нагрузкой 1;

LL2 - траектория испытания предельной нагрузкой 2;

LL3 - траектория испытания предельной нагрузкой 3;

LL4 - траектория испытания предельной нагрузкой 4;

LL5 - траектория испытания предельной нагрузкой 5;

LP - точка нагрузки;

MBG - испытание образца на заедание при свинчивании-развинчивании;

MC - механический цикл;

MT - образец материала для испытаний (проба);

MU - свинчивание;

OCTG - трубы нефтяного сортамента;

OD - наружный диаметр;

PBVME - характеристики тела трубы по Мизесу;

PF-BS - ниппельный конец с большой конусностью - раструбный конец с малой конусностью;

PS-BF - ниппельный конец с малой конусностью - раструбный конец с большой конусностью;

PTFE - политетрафторэтилен;

SMYS - установленный минимальный предел текучести;

TC - термический цикл;

T&C - термический цикл с резьбой и муфтой;

TLE - область испытательных нагрузок;

TS-A - испытание серии A;

TS-B - испытание серии B;

TS-C - испытание серии C;

VME - эквивалентное напряжение по Мизесу;

XH - предельный максимальный (высокий) диапазон натяга резьбы или уплотнения;

XL - предельный минимальный (низкий) диапазон натяга резьбы или уплотнения.

3.3 Обозначения

В настоящем стандарте применены следующие обозначения:

Aa - циклы в испытании серии A при температуре окружающей среды с использованием газа для внутреннего давления и жидкости для наружного давления; для CAL I - с использованием жидкости для внутреннего давления;

Ae - циклы в испытании серии A при температуре 180 °C для CAL III и CAL IV с использованием газа для внутреннего давления и жидкости для наружного давления;

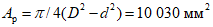

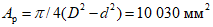

Ap - номинальная или средняя площадь поперечного сечения трубы; на основании D и d для номинального значения, Dave и dave для среднего значения;

Ba - циклы в испытании серии B, без изгиба, при температуре окружающей среды с использованием газа для CAL II - CAL IV; для CAL I - с использованием жидкости для внутреннего давления;

C - осевое усилие сжатия;

D - номинальный наружный диаметр трубы;

Davg - максимальный из средних измеренных в установленных плоскостях наружных диаметров испытательного образца трубы;

Di - внутренний диаметр трубы;

Dleg - эффективная степень прогиба, градусы на 30 м;

Do - наружный диаметр трубы;

d - номинальный внутренний диаметр трубы на основании D и t;

davg - средний внутренний диаметр испытательного образца трубы на основании измерений Davg и tavg;

dwall - максимальный внутренний диаметр трубы на основании D и tmin или испытательного образца трубы на основании Davg и tmin;

E - модуль упругости материала тела трубы;

Er - абсолютная погрешность калибровки нагрузочного устройства;

Erp - относительная погрешность калибровки нагрузочного устройства, выраженная в процентах;

FCEPL - нагрузка от давления на конце с торцевой заглушкой, действующая на резьбовое соединение;

Fa - общее осевое усилие растяжения или сжатия (сумма применяемых нагрузок Fb, Fi, FCEPL);

Fb - эквивалентное осевое усилие изгиба;

Fc - сжимающая нагрузка в эталонных характеристиках тела трубы при нулевом давлении (одноосное сжатие);

Ff - фактическое осевое усилие растяжения или сжатия;

Fi - номинальное осевое усилие растяжения или сжатия;

Ft - растягивающая нагрузка в эталонных характеристиках тела трубы при нулевом давлении (одноосное растяжение);

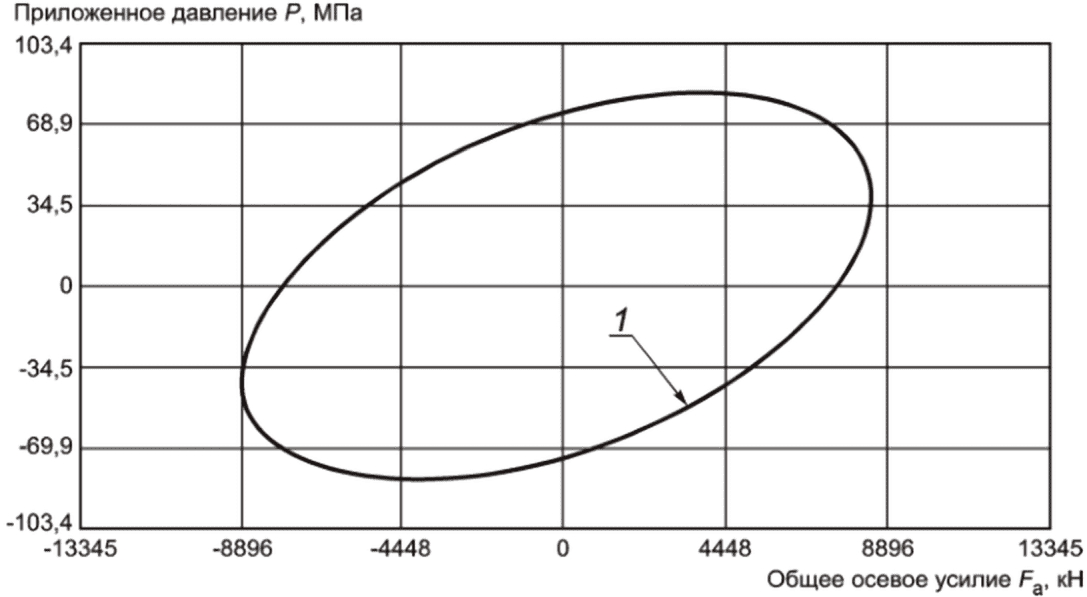

fymn - установленный минимальный предел текучести материала;

I - момент инерции;

Imax - максимальный расчетный натяг между резьбой или элементами уплотнения, принятый на основании диаметров ниппельного и раструбного элементов и предельных отклонений;

Imin - минимальный расчетный натяг между резьбой или элементами уплотнения, принятый на основании диаметров ниппельного и раструбного элементов и предельных отклонений;

Irange - диапазон расчетного натяга между резьбой или элементами уплотнения, равный Imax - Imin;

Khc - коэффициент масштабирования наружного давления для труб, стойких к смятию;

Ktemp - коэффициент масштабирования для предела текучести при повышенной температуре;

kwall (Kwall) - коэффициент, учитывающий установленное предельное отклонение толщины стенки трубы (равный 0,875 для предельного отклонения минус 12,5%);

LA - длина ниппельного элемента A от торца муфты (или торца раструбного элемента) до торцевой заглушки или захвата;

LB - длина ниппельного элемента B от торца муфты (или торца раструбного элемента) до торцевой заглушки или захвата;

LC - длина муфты или раструбного соединения, если они неразъемные;

LD - длина от торца неразъемного раструбного элемента до плоскости измерения участка 5 на патрубке A;

LMA - длина между плоскостями измерения участков 1 и 5 на патрубке A;

LMB - длина между плоскостями измерения участков 1 и 5 на патрубке B;

Lpj - минимальная межопорная длина патрубка;

pc - давление смятия по API для номинального наружного диаметра, толщины стенки и минимального предела текучести (см. ISO/TR 10400:2018).

Примечание - См. разделе ISO/TR 10400:2018, который касается сопротивления наружному давлению;

pi - внутреннее давление;

p0 - наружное давление;

qac - фактическая фиксируемая скорость утечки;

q0 - наблюдаемая скорость утечки;

R - радиус кривизны тела трубы на оси трубы;

T - осевое усилие растяжения;

t - номинальная толщина стенки трубы;

tavg - измеренная средняя толщина стенки трубы испытательного образца;

tmin - минимальная толщина стенки трубы;

4.1 Общая информация

Настоящее приложение состоит из следующих основных частей:

a) в разделах 4 - 8 приведены требования и процедуры по проведению испытаний резьбовых соединений, основанные на данных о резьбовых соединениях, поставляемых изготовителем;

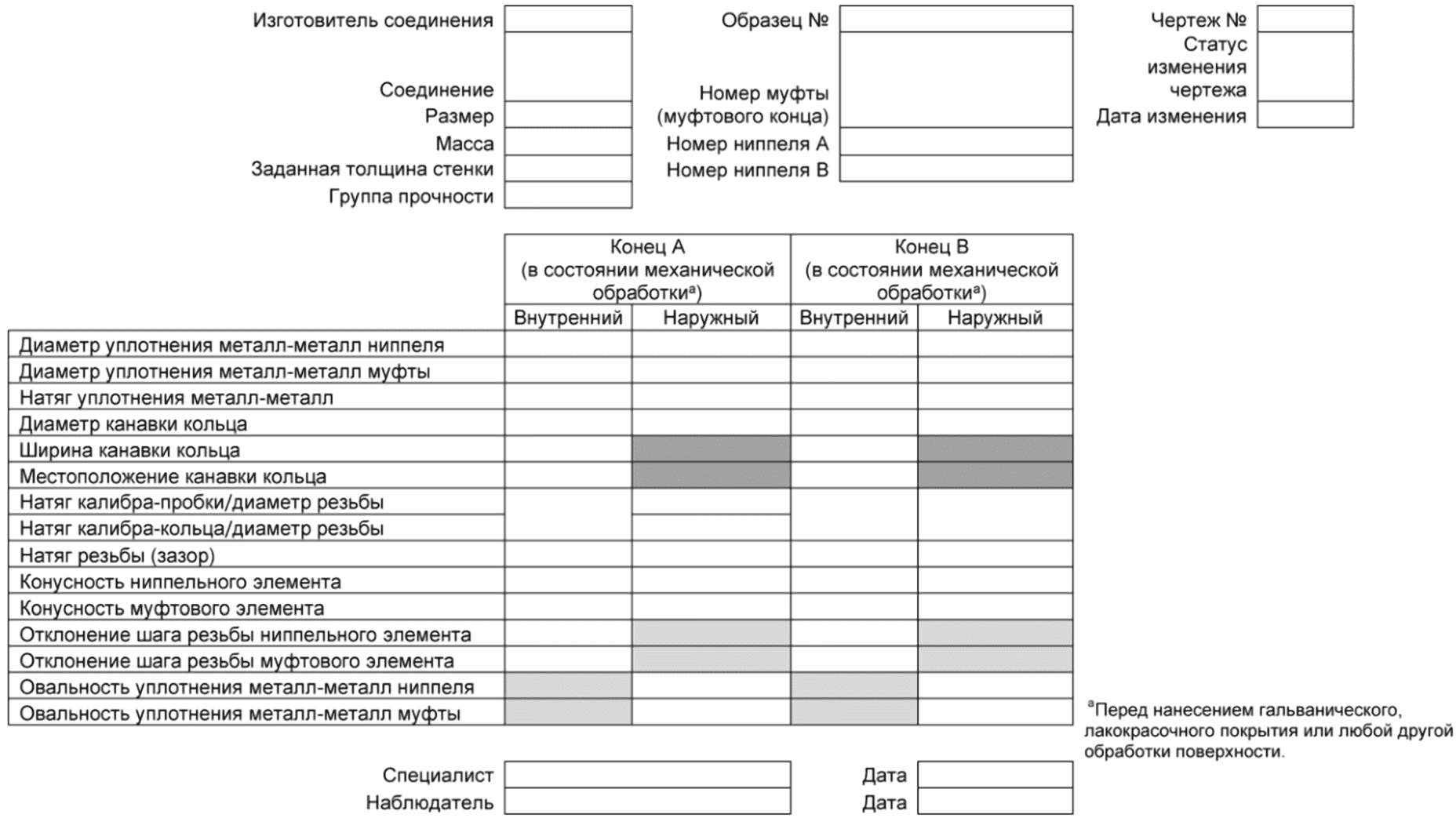

b) в приложении A перечислены требования для листа технических требований к резьбовым соединениям изготовителя и представлены информационные листы испытательных образцов;

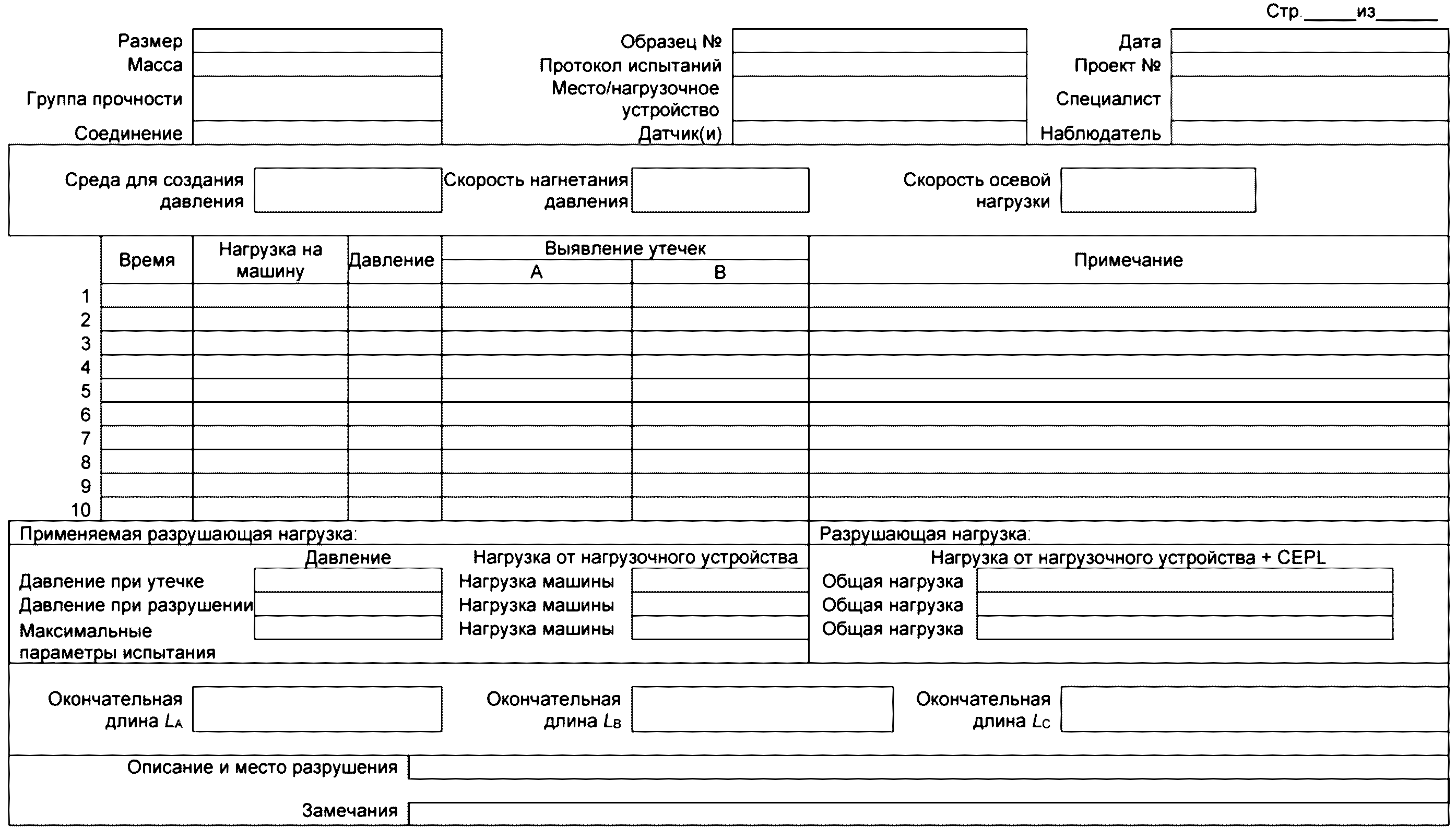

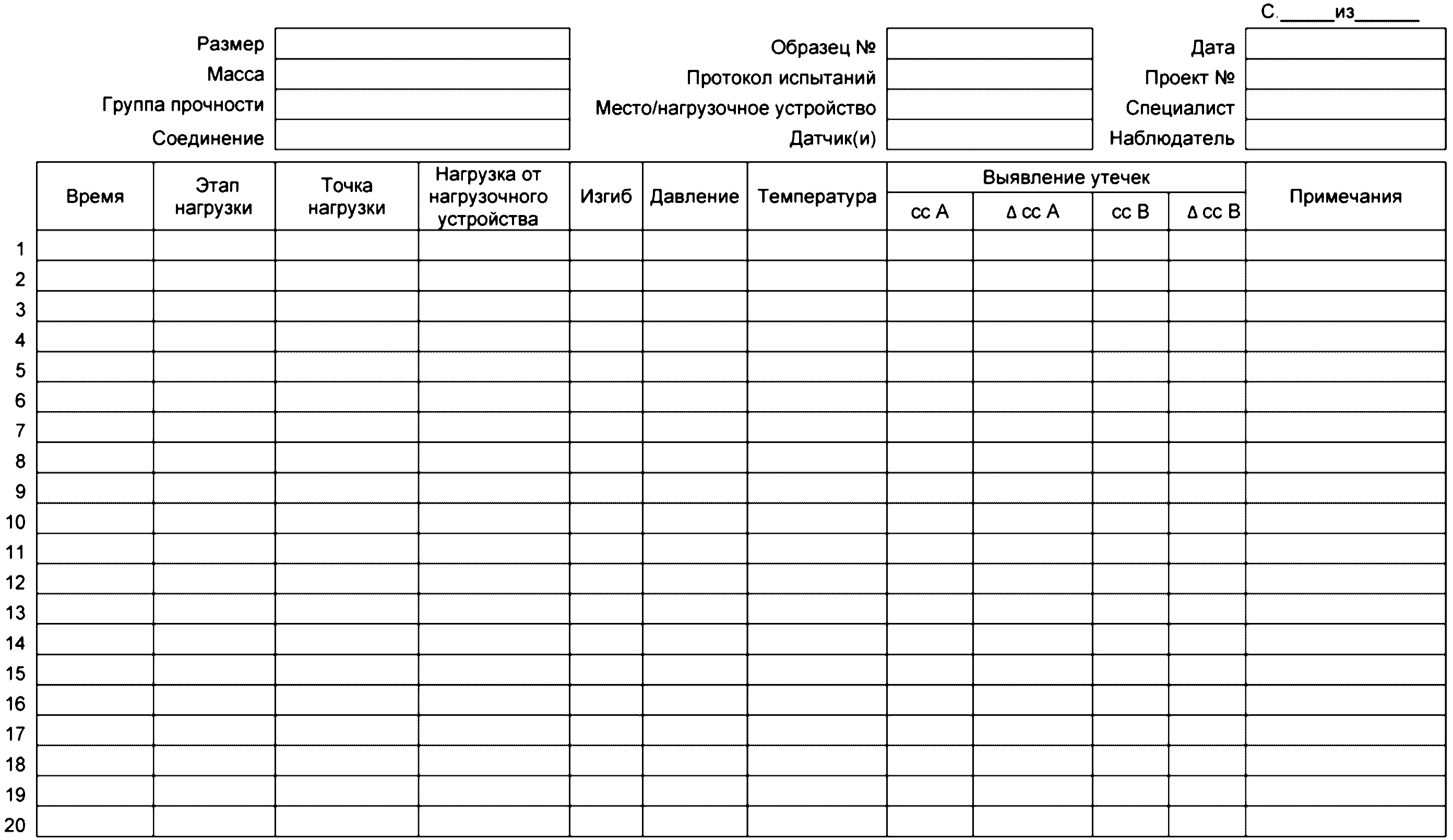

c) в приложении B приведены формы, необходимые для представления данных, собранных во время испытаний;

d) в приложении C изложена информация, указываемая в полном протоколе испытаний (также см. раздел 9);

e) в приложении D приведены методология расчета и примеры эталонных характеристик тела трубы, TLE и точки приложения испытательных нагрузок;

f) в приложении E представлен пример калибровки нагрузочного устройства;

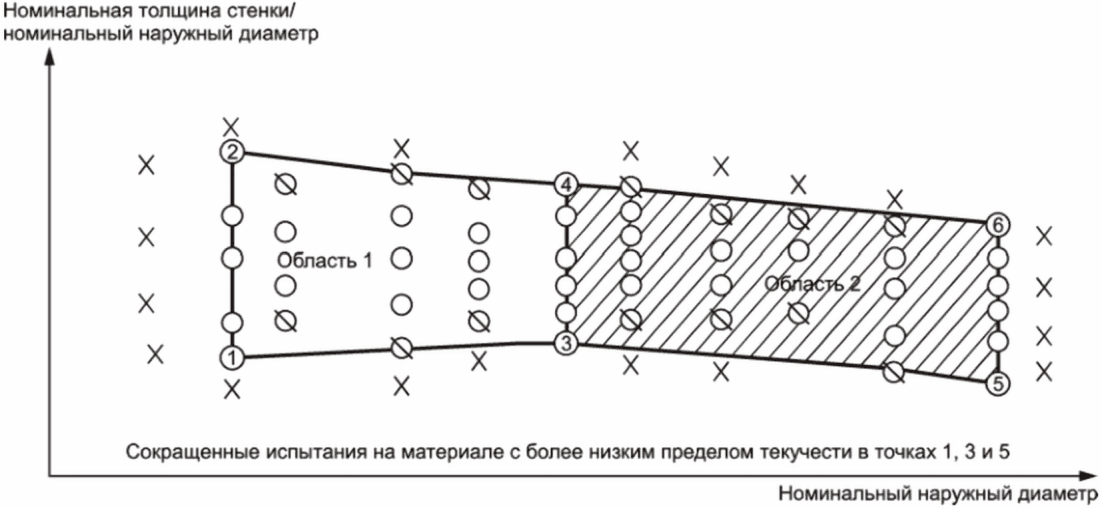

g) в приложении F изложены рекомендации по оценке группы резьбовых соединений;

h) в приложении G приведены рекомендации по проведению дополнительных испытаний, которые можно использовать в особых условиях эксплуатации.

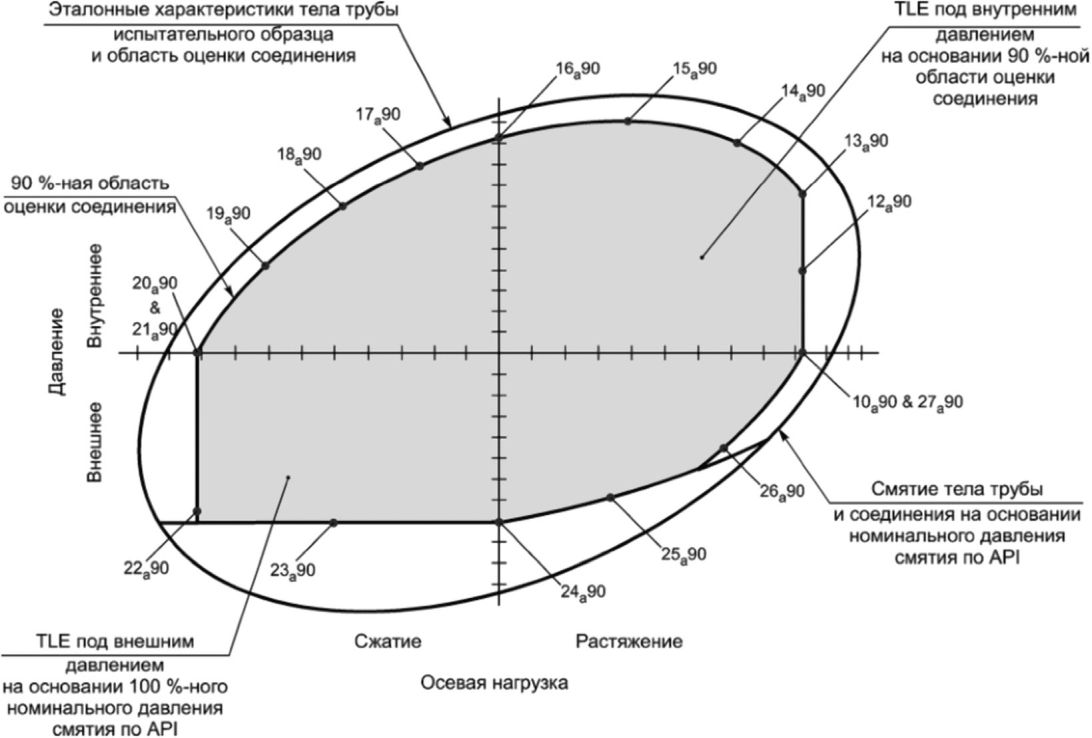

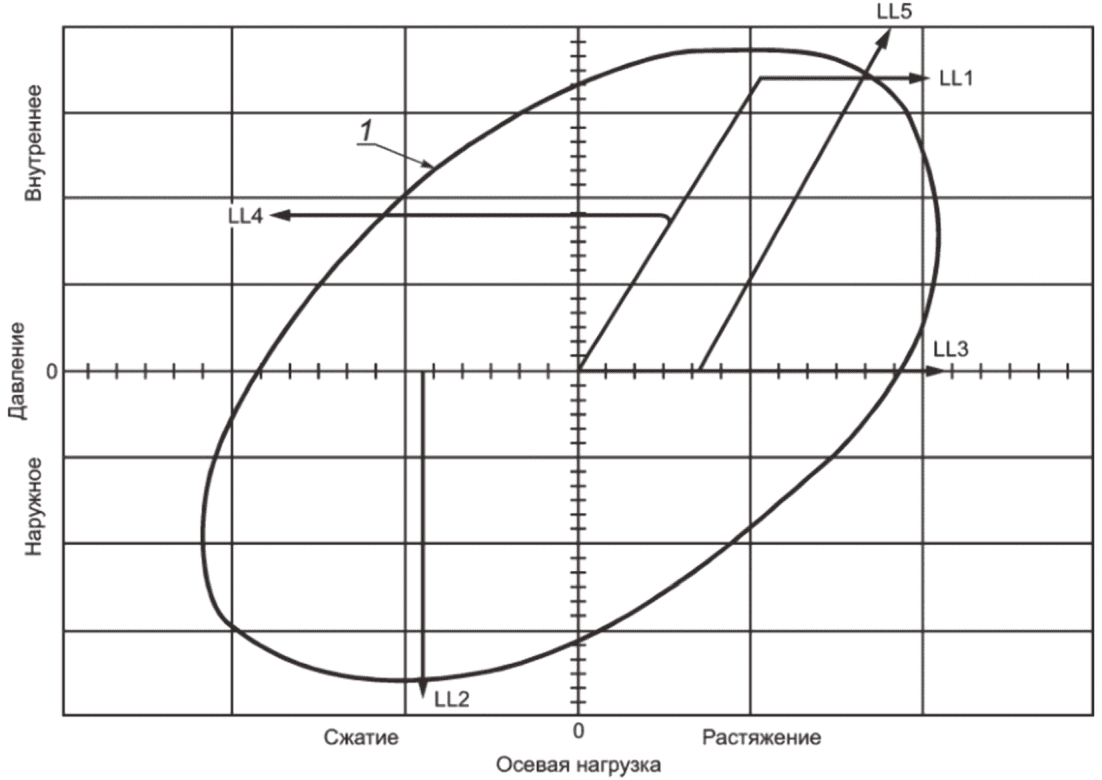

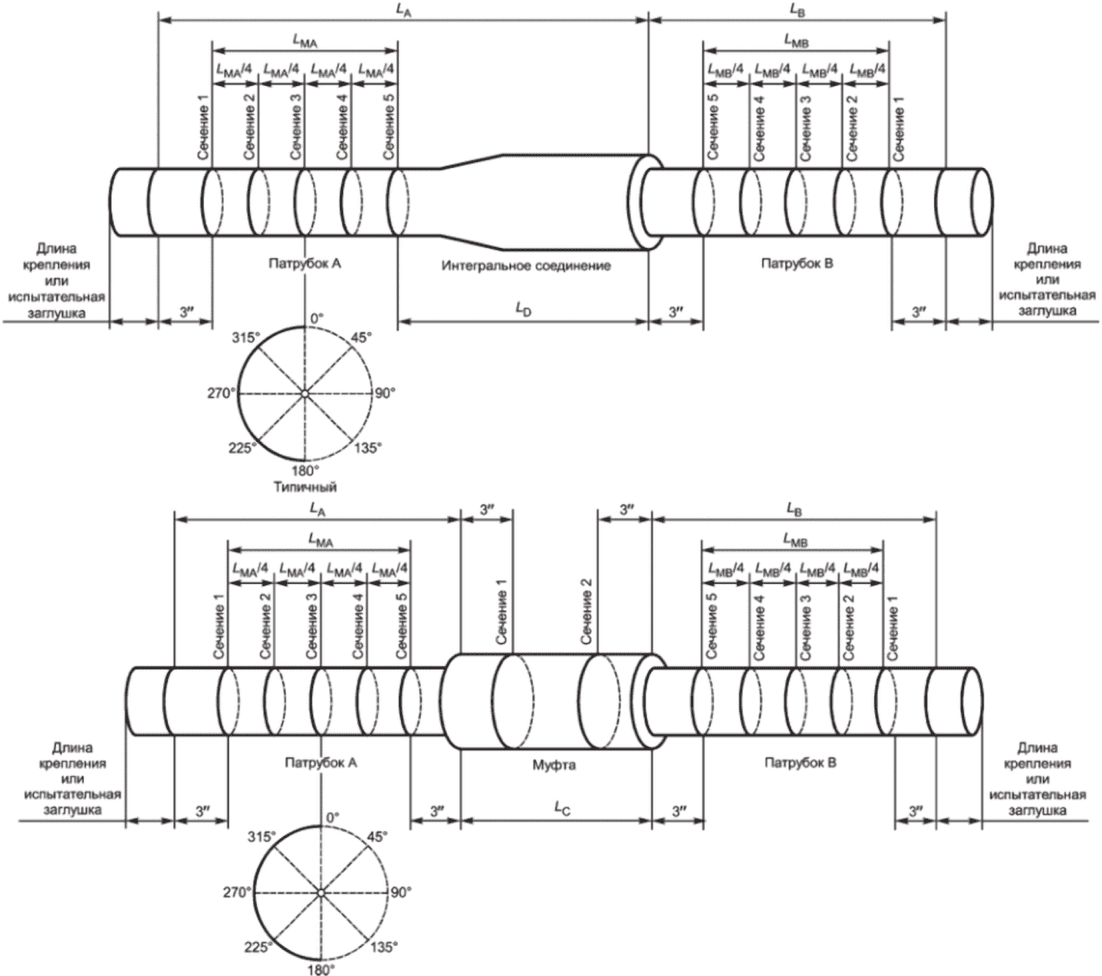

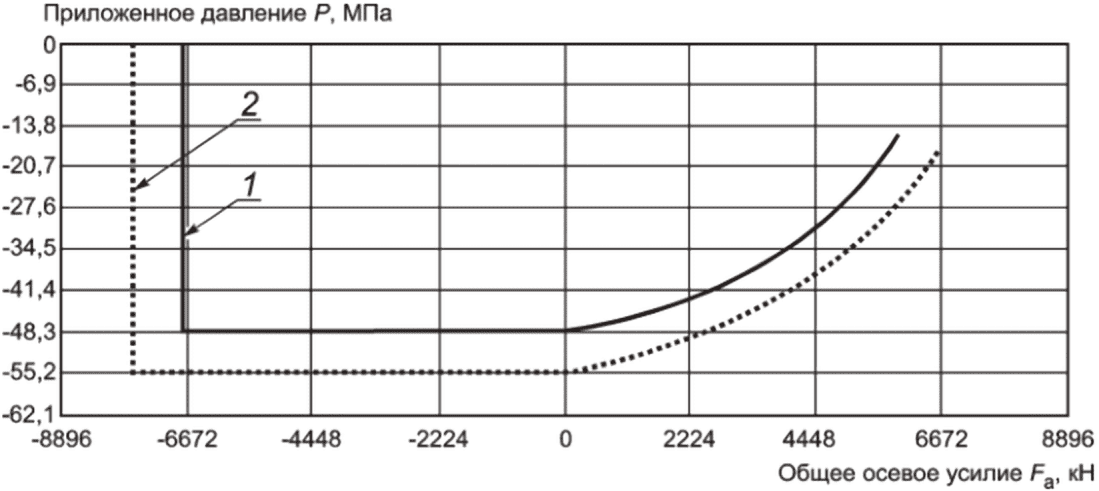

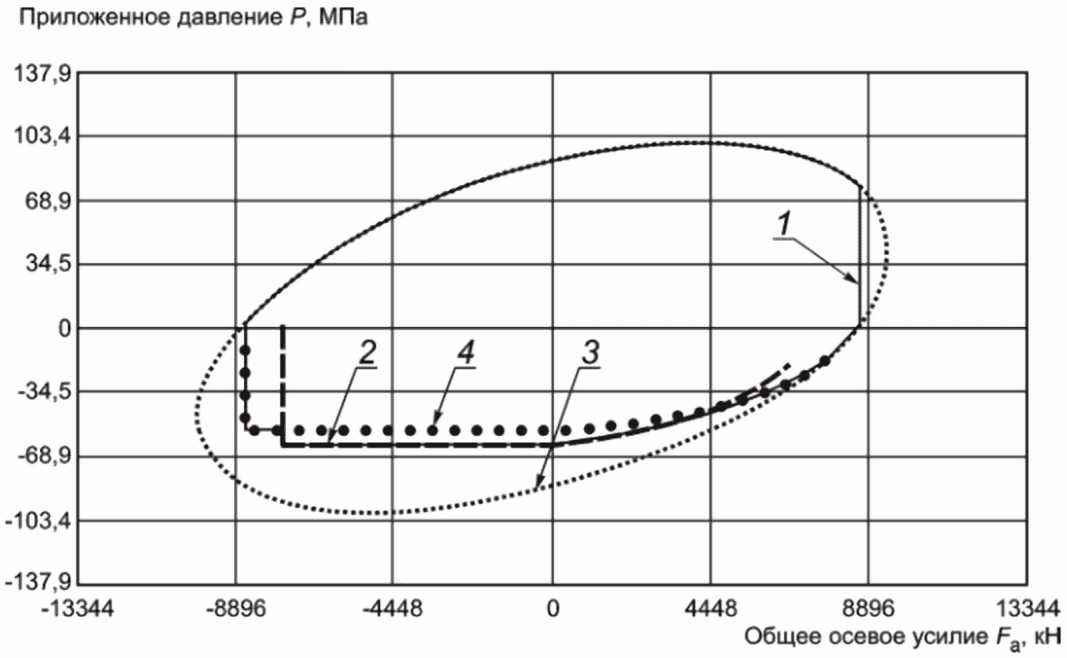

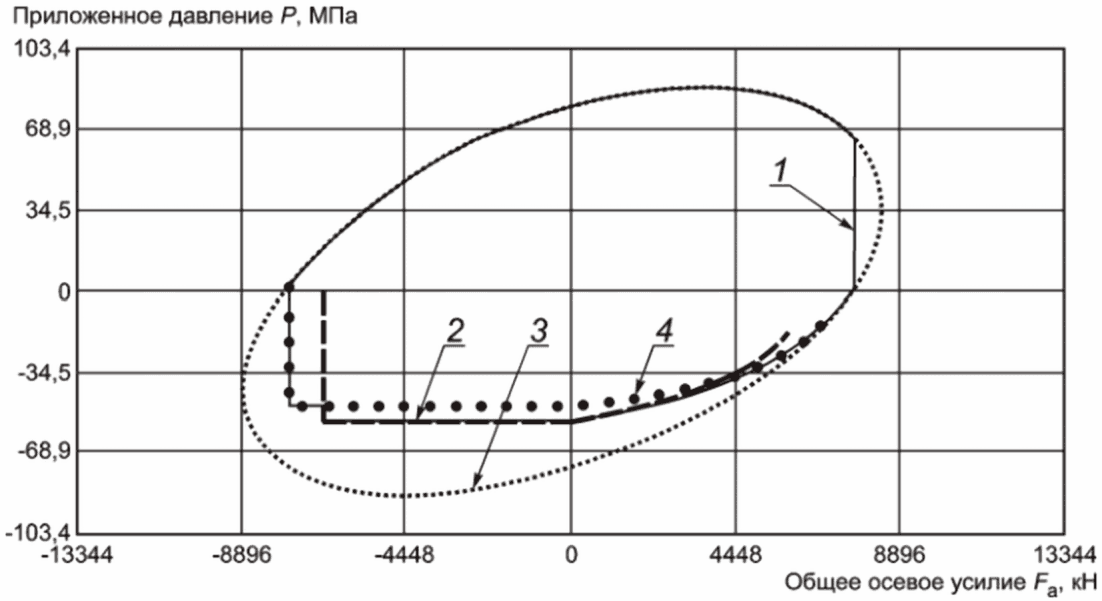

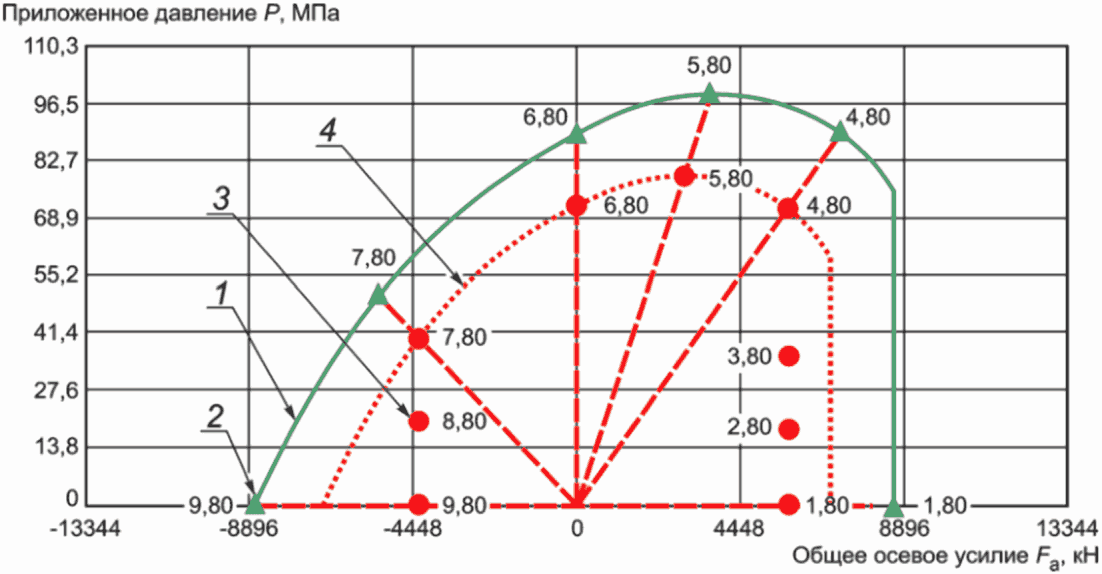

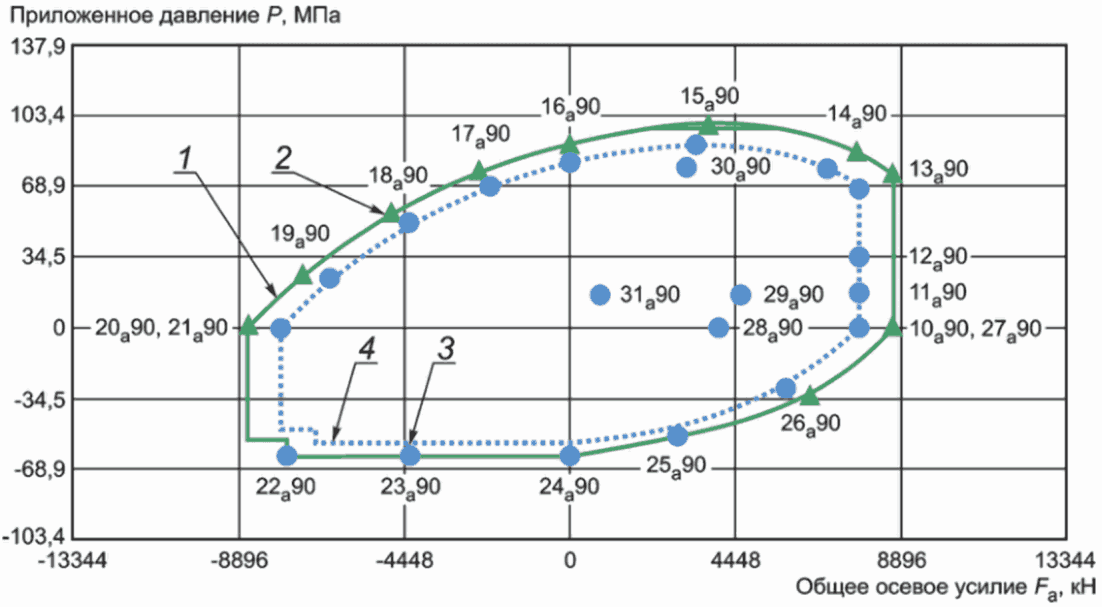

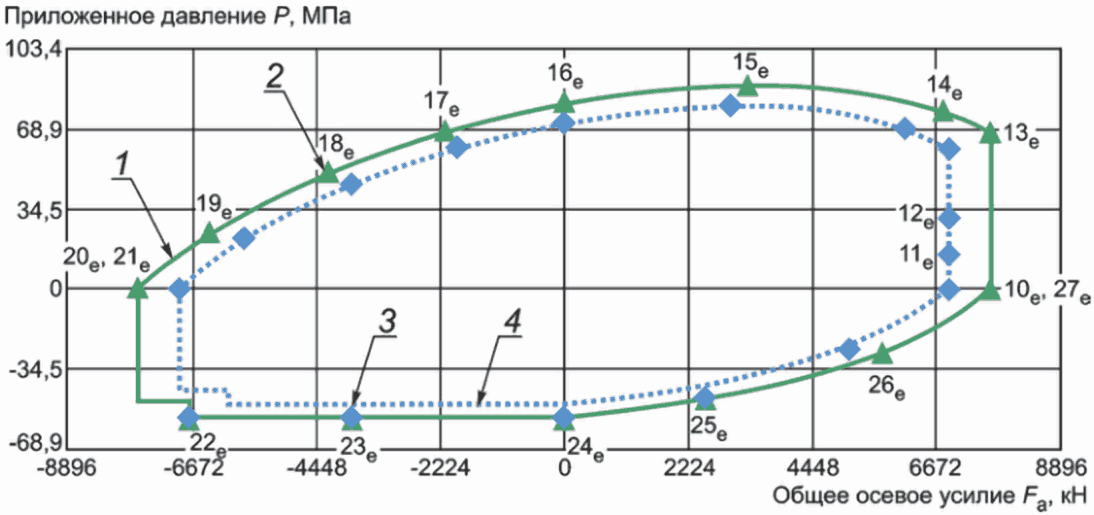

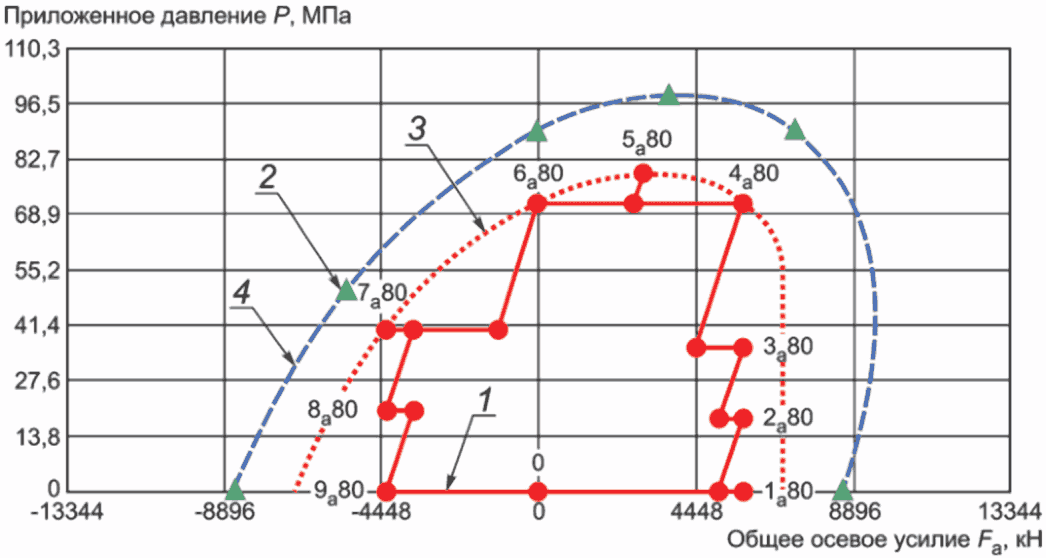

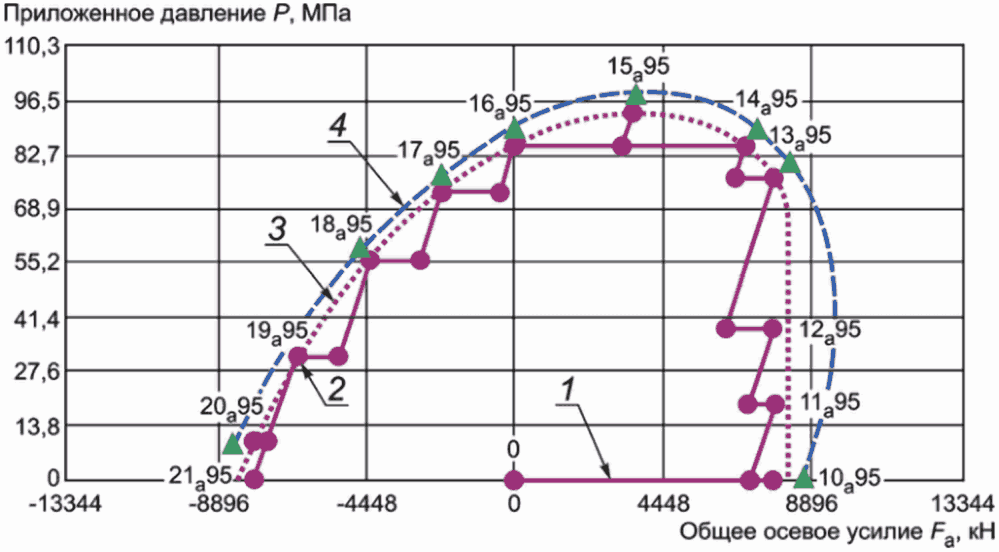

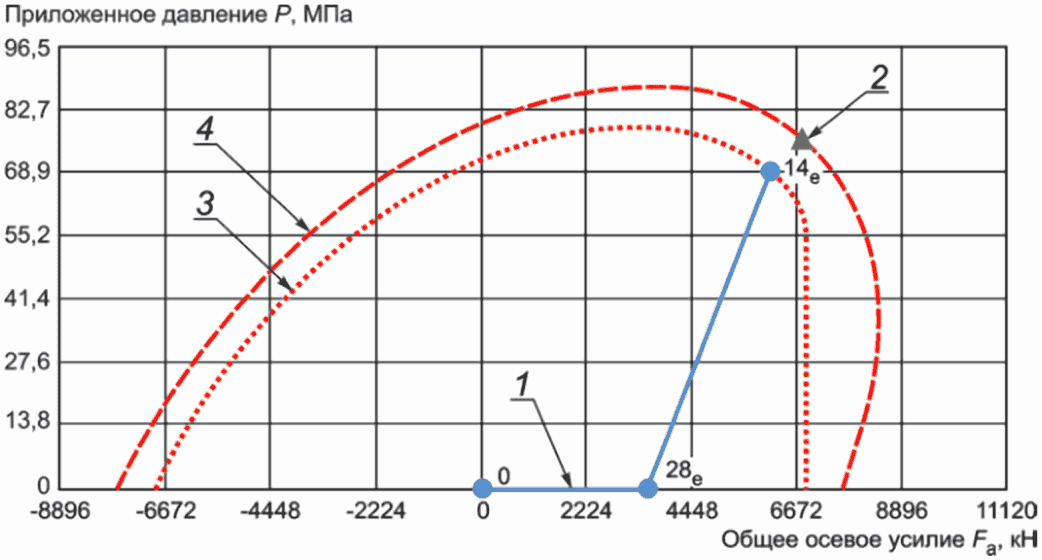

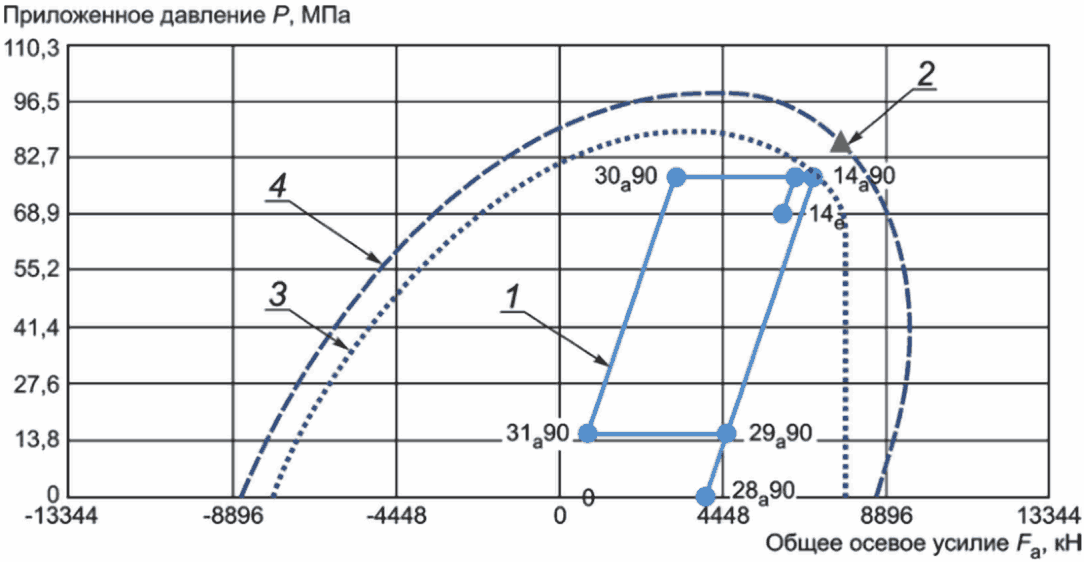

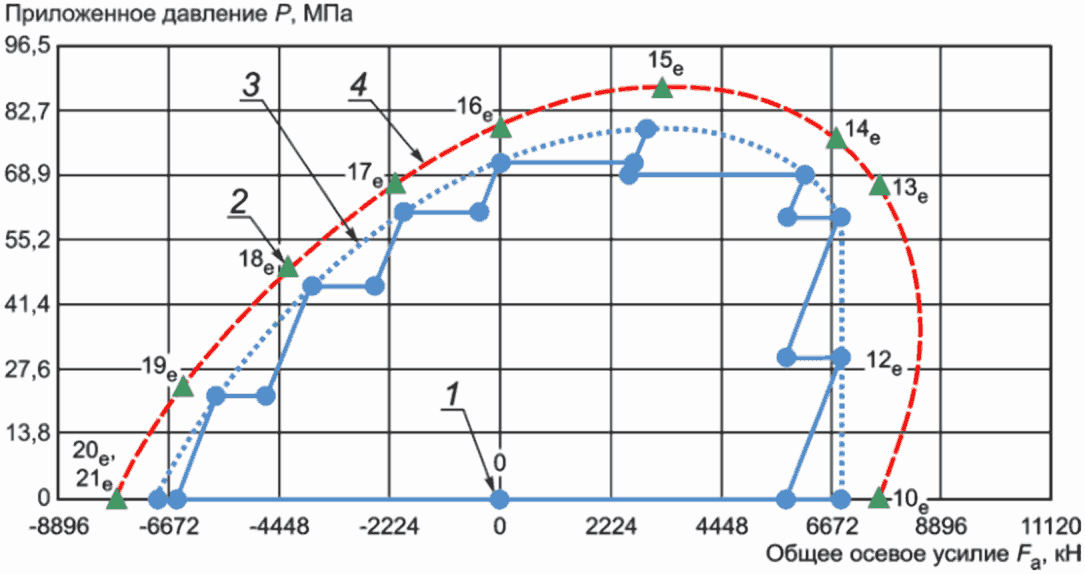

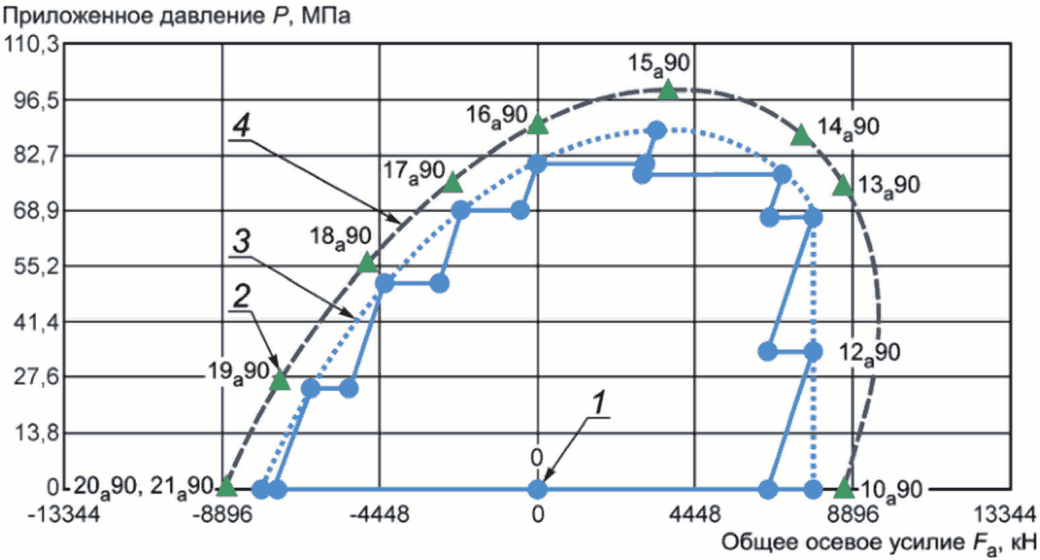

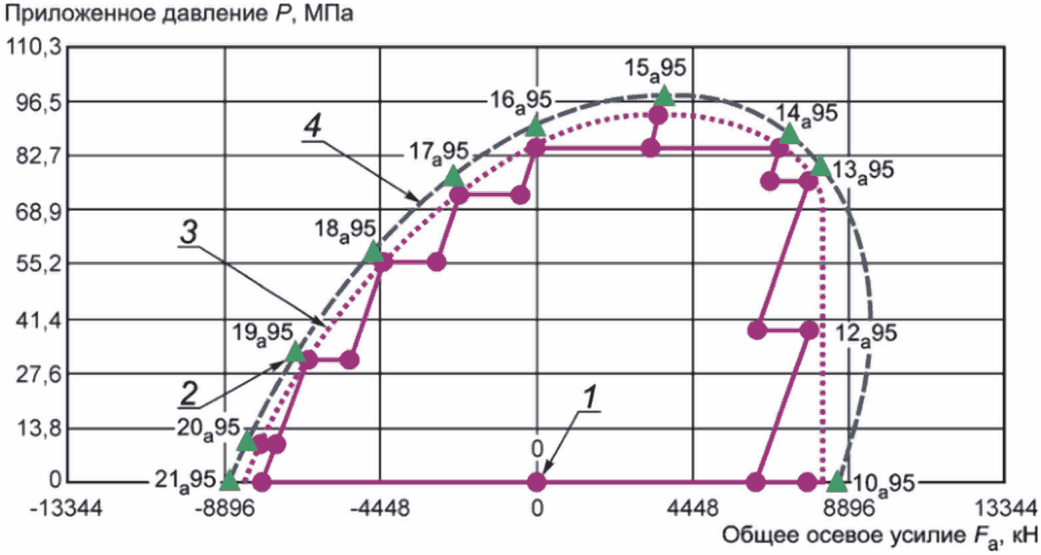

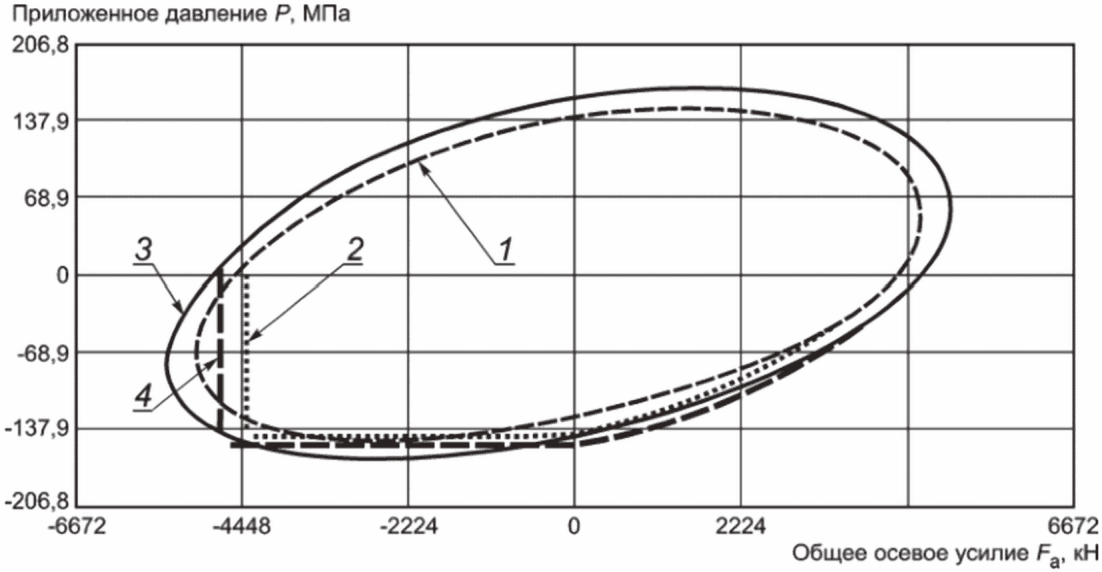

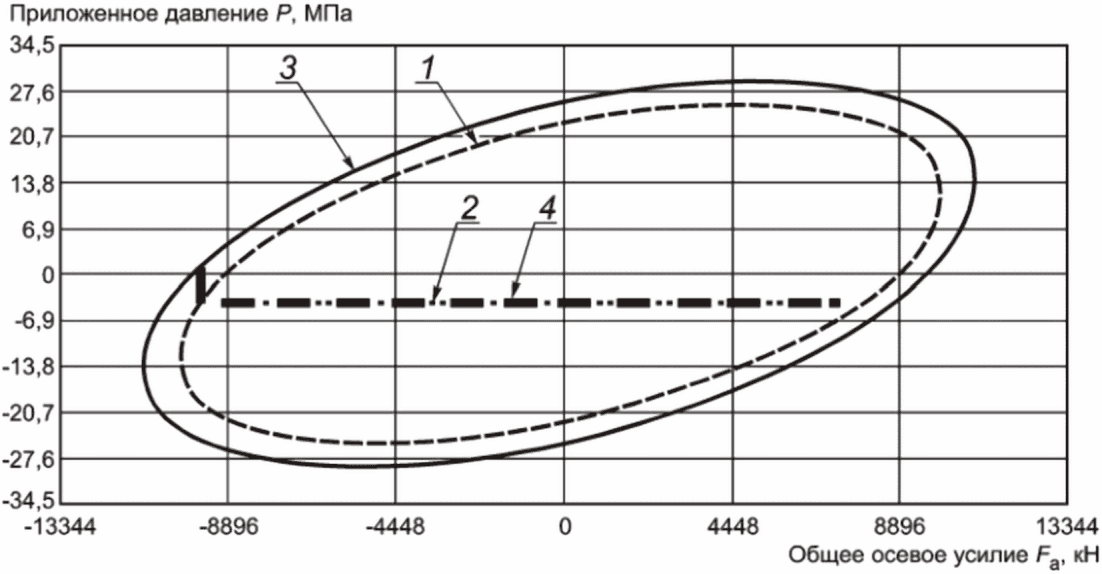

Схемы испытаний резьбовых соединений для каждого образца изображены на тех рисунках, на которых определены траектории испытаний. Характеристика образца (см. рисунок 1), эталонные характеристики тела трубы и CEE (см. рисунок 2), TLE и схемы испытательных нагрузок (см. рисунок 3) разработаны отдельно для каждого испытательного образца. Определение характеристик материала осуществлено согласно 5.5. Эталонные характеристики тела трубы, CEE, TLE и схемы испытательных нагрузок определены согласно 7.3.

Примечание - В настоящем разделе предполагается, что муфта или раструбный конец не являются уязвимыми элементами соединительного узла.

используемых для создания эталонных характеристик тела трубы

для испытательного образца

трубы при температуре окружающей среды и при повышенной

температуре и области оценки резьбового соединения

для испытательного образца

при температуре окружающей среды и повышенной температуре

и схемы испытательных нагрузок для испытательного образца

4.3 Лист технических требований к резьбовому соединению и информационный лист на испытательный образец

Перед началом испытаний изготовитель должен представить план испытаний. План испытаний должен содержать технические требования с указанием предполагаемого уровня применения резьбового соединения и эксплуатационные характеристики резьбового соединения, а также информационный лист резьбового соединения с указанием заявленных минимальных эксплуатационных характеристик, таких как растяжение, сжатие, внутреннее давление, наружное давление, изгиб и крутящий момент, в зависимости от минимальных эксплуатационных характеристик тела трубы по API при заданных минимальном пределе текучести, наружном диаметре, толщине стенки и минимальной толщине стенки (см. таблицу A.1 для листа технических требований к резьбовому соединению). Изготовитель должен представить чертеж площади поперечного сечения резьбового соединения, техническую документацию, необходимую для изготовления и контроля, а также параметры свинчивания резьбового соединения и процедуры по ремонту. Дополнительно изготовитель должен определить особые характеристики тела трубы, например: 90% минимальной номинальной толщины стенки, высокое давление смятия или контролируемый предел текучести, которые требуются для оценки резьбового соединения.

Для каждого испытательного образца изготовитель должен представить информационный лист на испытательный образец, а также следующие изображения в двухмерной графической форме как для испытаний при температуре окружающей среды, так и при повышенной температуре:

a) эталонные характеристики тела трубы (график VME с соответствующими кривыми давления смятия);

b) CEE (многоугольной или иной формы, представленная в таких же осях и масштабе, как и эталонные характеристики тела трубы);

c) TLE (область испытательных нагрузок).

Для получения CEE следует использовать метод расчета, применяемый изготовителем. CEE должна включать требуемые точки CEE, указанные в таблице 7. Для определения CEE можно использовать эксплуатационные характеристики. Область испытательных нагрузок TLE должна быть получена путем двухосного масштабирования в процентном выражении (80%, 90%, 95% или 100%, в зависимости от того, что применимо) от CEE, включать требуемые точки нагрузки, указанные в таблице 7, и должна быть использована для расчета в схемах испытательных нагрузок.

Изготовитель должен определить предельные нагрузки для каждого испытательного образца (см. 7.4 и 7.5).

При расчете эталонных характеристик тела трубы и CEE настоящий стандарт предполагает проведение испытания каждого образца по возможности при наиболее высокой нагрузке или комбинации нагрузок, допустимых с точки зрения безопасности.

4.4 Контроль качества

Процедуры контроля качества при изготовлении испытательных образцов должны быть задокументированы и соответствовать процедурам, используемым для резьбовых соединений, изготавливаемых для реальной эксплуатации в скважине. Изготовитель должен обеспечить изготовление резьбовых соединений для испытаний по настоящему стандарту такой же конструкции, с такими же размерами и предельными отклонениями размеров (см. 6.5), как и резьбовые соединения, поставляемые для реальной эксплуатации в скважине. Изготовитель резьбовых соединений должен оформить сертификат соответствия и разработать план контроля технологического процесса, включающий номер(а) чертежа(ей) и уровни пересмотра применяемых документов промежуточного уровня [например, на изготовление, калибровку измерительного инструмента, процедуру измерения, обработку поверхности (тип и/или толщина), резьбовую смазку (тип и количество или другие количественные показатели) и свинчивание]. В процессе изготовления испытательных образцов следует применять перечисленные выше и другие процедуры, которые необходимы для обеспечения соответствия продукции требованиям эксплуатации в полевых условиях (см. A.1.6).

4.5 Безопасность стендовых испытаний

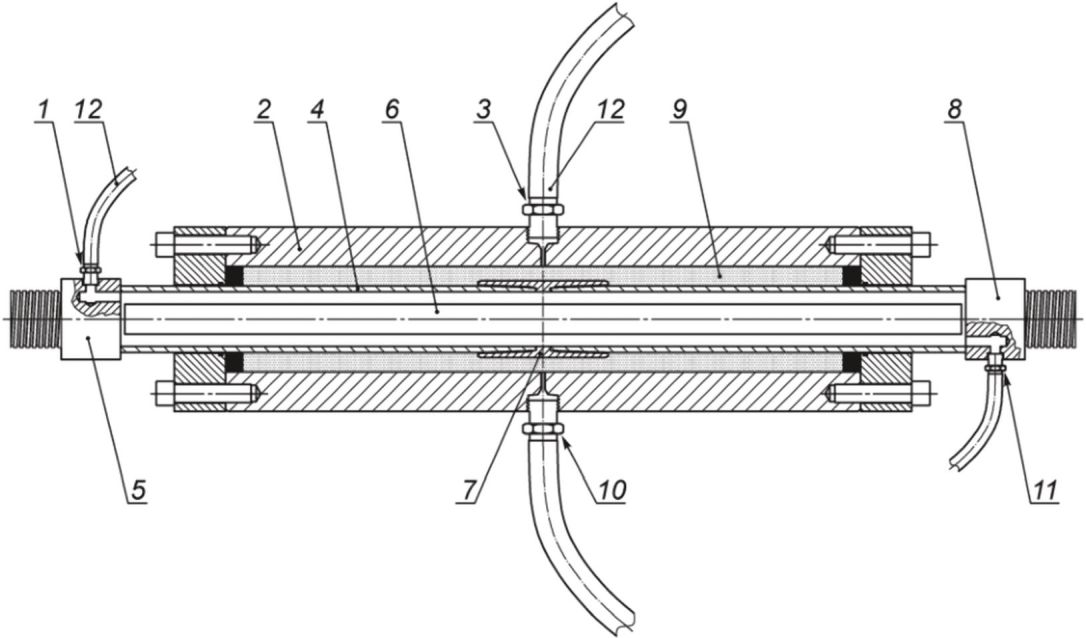

При проведении испытаний по настоящему стандарту могут быть применены нагрузки, близкие к фактическому диапазону предела текучести испытательного образца. Испытания могут привести к выходу из строя испытательного образца или отказу оборудования. В целях безопасности необходимо учитывать следующее:

a) специальные вкладыши:

1) испытательные образцы, подвергаемые внутреннему давлению, должны иметь специальные вкладыши для снижения объема сжатой испытательной среды, что позволит уменьшить энергию, которая выделилась бы в случае катастрофического отказа,

2) специальные вкладыши должны быть непроницаемыми для испытательной среды (газа или жидкости) и не должны захватывать или задерживать испытательную среду, находящуюся под давлением. Размеры специальных вкладышей следует рассчитать таким образом, чтобы значительно уменьшить внутренний объем образца, но при этом не должно быть механического взаимодействия с образцом при его деформации во время проведения испытаний,

3) специальные вкладыши, расположенные в пределах резьбового соединения испытательного образца, должны быть радиально позиционированы таким образом, чтобы обеспечить минимальный контакт с внутренним диаметром резьбового соединения Di. Специальные вкладыши должны доходить (не контактируя с внутренним диаметром резьбового соединения), как минимум, до половины диаметра трубы за пределами торца муфты и конца ниппеля для неразъемного соединения или за пределами торца обоих концов муфты для муфтового соединения и должны быть центрированы по длине резьбового соединения;

b) защитная оболочка испытательного образца:

1) нагрузочные устройства и сосуды под давлением должны иметь достаточное количество защитных оболочек, чтобы сдерживать утечки жидкости или газа под высоким давлением, возникающие в результате испытаний или разрушения испытательного образца,

2) испытание наружным давлением при повышенной температуре на выявление утечек должно проходить в закрытой системе, чтобы предотвратить небезопасные утечки горячей жидкости,

3) испытания в квадрантах II и III потенциально имеют высокое напряжение при сжатии, которое может привести к повреждению нагрузочного устройства. Рекомендуется использовать противоударное оборудование;

c) испытательная среда:

1) во время испытаний при повышенных температурах для минимизации возможности возникновения пожара следует использовать негорючие материалы, жидкости с температурой возгорания, превышающей предельные температуры испытаний, а также термостойкие материалы,

2) во время испытаний на предельную нагрузку испытательная среда должна быть жидкой;

d) пожарная безопасность: для стендовых испытаний должны быть разработаны правила техники безопасности, которые описывают действия в случае пожара.

5.1 Программы испытаний

5.1.1 Общие положения

Данные об эксплуатационных характеристиках резьбовых соединений получают в ходе испытаний. Применяют четыре программы испытаний или оценки резьбовых соединений (CAL) 4-го уровня. Разрабатывают все более сложные программы испытаний, соответствующие возрастающим механическим нагрузкам при эксплуатации резьбовых соединений. Повышение сложности испытаний по разным программам достигается путем увеличения количества испытуемых характеристик и количества испытательных образцов резьбового соединения.

Приложение испытательных нагрузок в каждом из четырех квадрантов (QI, QII, QIII и QIV) определяет эксплуатационные характеристики резьбового соединения, зависящие от траектории приложения нагрузки. Способ испытаний в четырех квадрантах предназначен для повышения эффективности программы испытаний; однако программа может не учитывать нагрузку на отдельное резьбовое соединение. Это связано с тем, что ни одно резьбовое соединение, используемое в колонне обсадных или насосно-компрессорных труб, не будет испытывать высоких эксплуатационных нагрузок как в верхней, так и в нижней части колонны. Программы испытаний, в ходе которых применяют реальные комбинации нагрузок, учитывающие эксплуатацию отдельно в верхней или в нижней части колонн, могут представить более достоверные результаты испытаний для определения эксплуатационных характеристик резьбовых соединений в тех случаях, когда на резьбовые соединения влияет эта зависимость от траектории приложения нагрузки. Согласно требованиям настоящего стандарта необходимо применять надлежащую техническую оценку при разработке и использовании указанных программ испытаний, а также при оценке результатов испытаний.

Программы испытаний не охватывают все возможные условия эксплуатации. Например, не рассмотрено присутствие коррозионной среды, которая может существенно повлиять на эксплуатационные характеристики резьбового соединения.

При применении настоящего стандарта следует установить требуемый уровень оценки резьбового соединения CAL исходя из конкретных требований эксплуатации. Специалисты, использующие резьбовое соединение, должны знать установленный уровень его оценки, область испытательных нагрузок и предельные нагрузки.

Установлены следующие уровни оценки резьбовых соединений CAL:

a) CAL IV (пять образцов) - наиболее высокая сложность испытаний.

Условия испытаний CAL IV предусматривают нагружение резьбового соединения циклическими испытательными нагрузками, зависящими от условий эксплуатации, включая внутреннее давление, наружное давление, растяжение, сжатие и изгиб при температуре окружающей среды и при повышенной температуре. Общее суммарное время выдержки составляет приблизительно 238 ч. При CAL IV резьбовое соединение подвергают интенсивной термической нагрузке при повышенной температуре 180 °C. Испытания при предельных нагрузках проводят до разрушения в квадрантах I, II и III диаграммы "осевая нагрузка - давление";

b) CAL III (пять образцов) - значительная сложность испытаний.

Как и при CAL IV, условия испытаний CAL III предусматривают нагружение резьбового соединения циклическими испытательными нагрузками, зависящими от условий эксплуатации, включая внутреннее давление, наружное давление, растяжение, сжатие и изгиб при температуре окружающей среды и при повышенной температуре. При CAL III резьбовое соединение подвергают менее жесткому термическому циклическому воздействию, чем при CAL IV. Общее суммарное время выдержки составляет приблизительно 185 ч. Требования к повышенной температуре остаются на уровне 180 °C. Испытания при предельных нагрузках проводят до разрушения в квадрантах I, II и III диаграммы "осевая нагрузка - давление";

c) CAL II (три образца) - умеренная сложность испытаний.

Условия испытаний CAL II предусматривают нагружение резьбового соединения циклическими испытательными нагрузками, зависящими от условий эксплуатации, включая внутреннее давление, растяжение, сжатие и изгиб при температуре окружающей среды и при повышенной температуре. Наружное давление определяют только при температуре окружающей среды при сокращенном количестве циклов. Температура испытания на внутреннее давление ограничена 135 °C. Испытания при предельных нагрузках проводят до разрушения в квадрантах I и II диаграммы "осевая нагрузка - давление". Общее суммарное время выдержки составляет приблизительно 80 ч;

d) CAL I (два образца) - незначительная сложность испытаний.

Условия испытаний CAL I предусматривают испытания на внутреннее давление при растяжении, сжатии и изгибе при температуре окружающей среды с одним испытательным образцом, при которых используют жидкость или газ в качестве внутренней нагнетательной среды. Наружное давление определяют при температуре окружающей среды при сокращенном количестве циклов. Испытание при предельных нагрузках проводят до разрушения в квадранте I диаграммы "осевая нагрузка - давление". Общее суммарное время выдержки составляет приблизительно 20 ч.

5.1.2 Предыдущие испытания

Испытания для каждого CAL, требуемые настоящим стандартом, более сложные, чем испытания, проведенные до введения настоящего стандарта. Ранее испытанные резьбовые соединения должны сохранять тот же уровень оценки CAL и ту же редакцию, по которым они прошли испытания. Использованный протокол испытаний и его дата должны быть указаны в отчете о проведенных испытаниях (см. приложение C). Результаты испытаний резьбовых соединений, полученные до введения настоящего стандарта, могут быть применены в рамках процесса проверки конструкции или преемственности проведенных испытаний.

5.1.3 Альтернативные испытания и отклонения от условий испытания

Можно выбрать программу альтернативных испытаний для приведения в соответствие с проектными методами заказчика, в связи с необходимостью рассмотреть дополнительные свойства и характеристики резьбового соединения или только для того, чтобы исследовать характеристики до предела, требуемого для специальной области применения (испытание на проектные нагрузки). Программы альтернативных испытаний могут использовать значительную часть программ настоящего стандарта в качестве основы или могут существенно отличаться. Программы альтернативных испытаний могут соответствовать программам испытаний по настоящему стандарту для оценки пригодности резьбового соединения. Однако программы альтернативных испытаний не считают программами испытаний, соответствующими настоящему стандарту, даже если они используют часть данной программы в качестве основы.

Некоторые из программ испытаний по настоящему стандарту могут быть достаточными для подтверждения применимости резьбовых соединений для конкретных условий эксплуатации, без проведения всей программы испытаний. Такие случаи могут иметь место при наличии соответствующего опыта и результатов других испытаний, например резьбовых соединений другого размера, веса, группы прочности. Допускаются отклонения от установленных программ испытаний при соблюдении следующих условий:

a) планируемые отклонения заранее определены в документации;

b) отклонения согласованы между заинтересованными сторонами;

c) отклонения указаны в полном отчете по испытаниям.

Вопросы аттестации серии изделий и использования при этом интерполяции и экстраполяции приведены в приложении F. По согласованию между заказчиком и изготовителем могут быть установлены более жесткие требования к приемке, чувствительности и (или) к представлению расширенных информационных данных.

5.2 Матрица испытаний

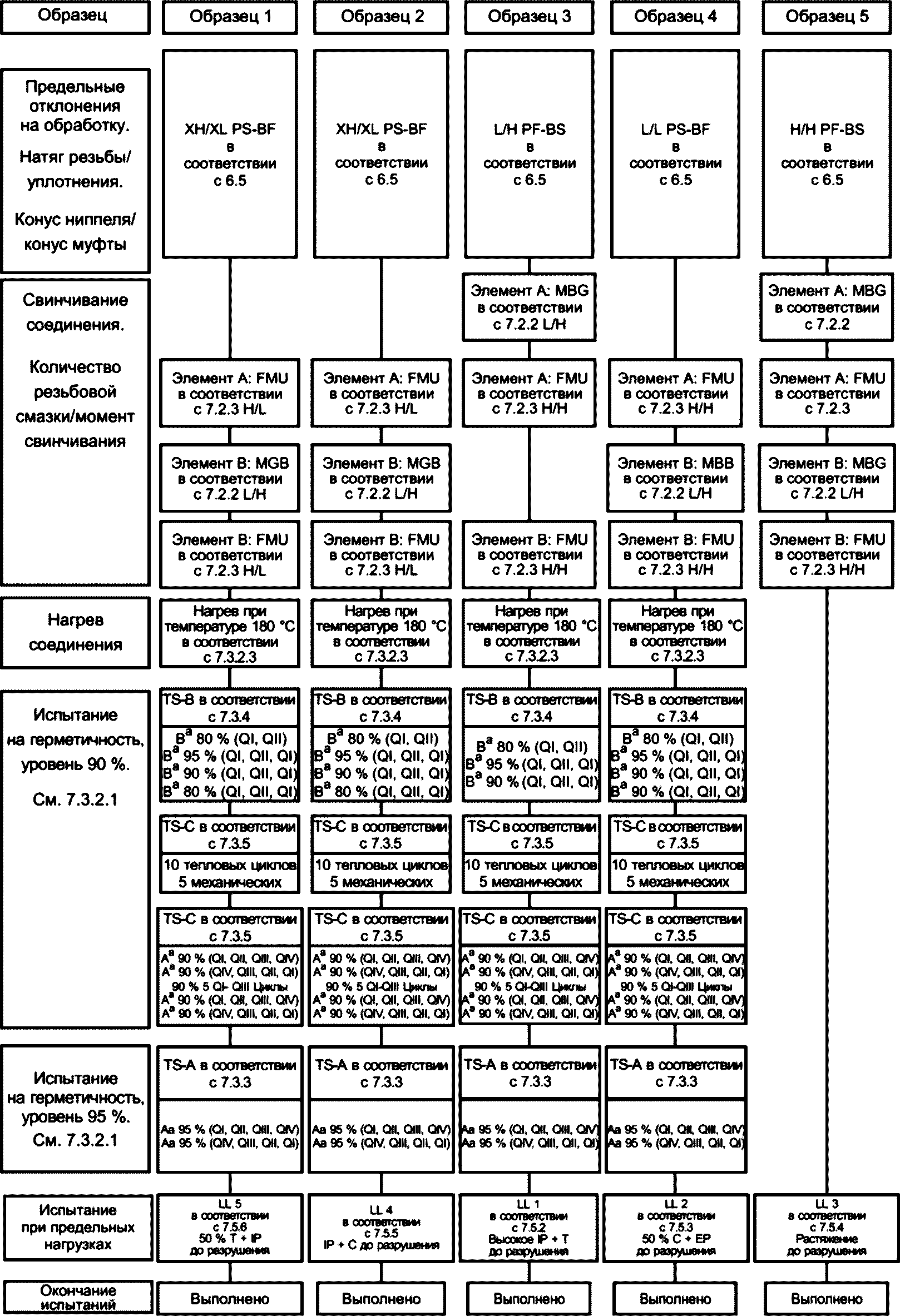

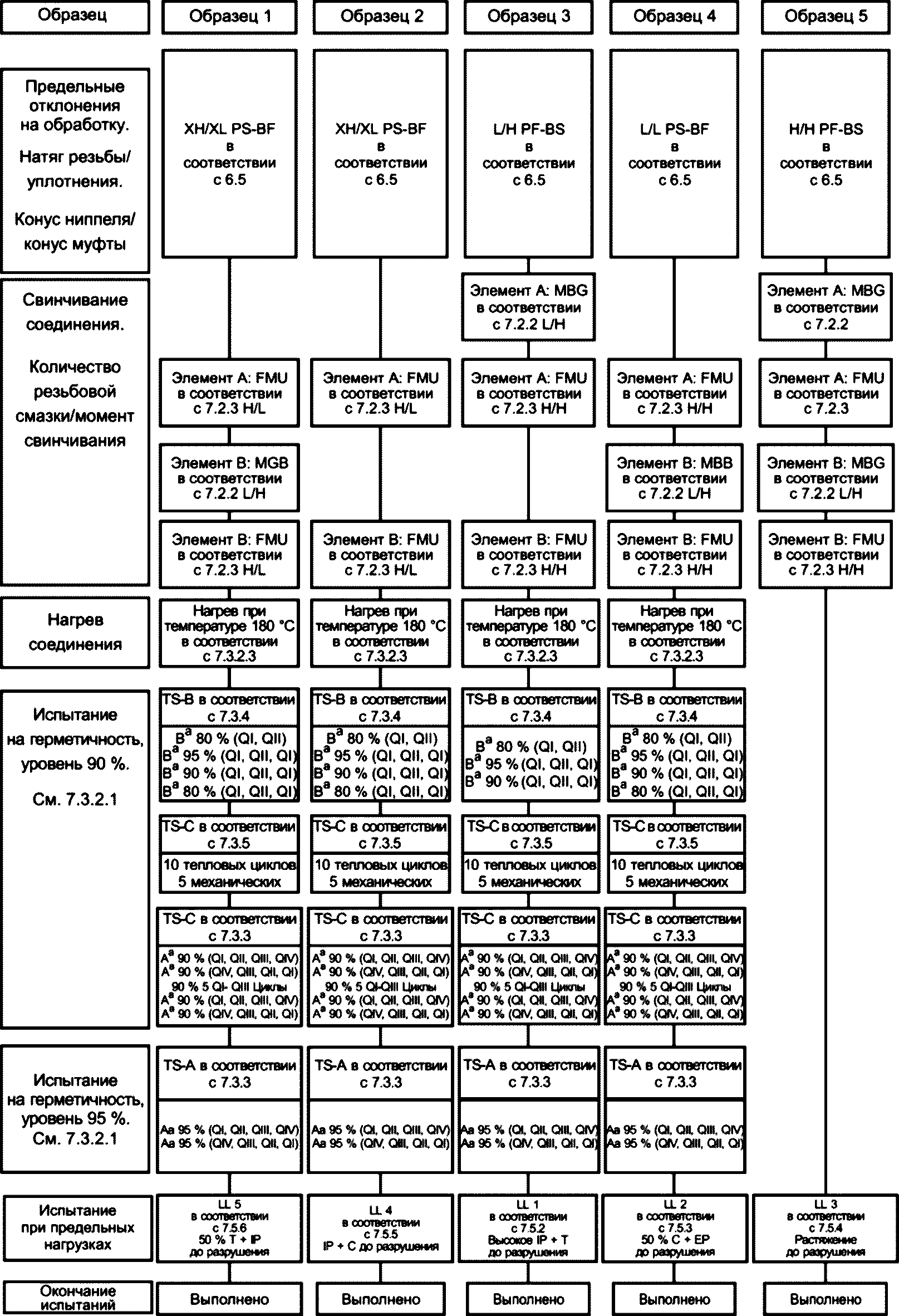

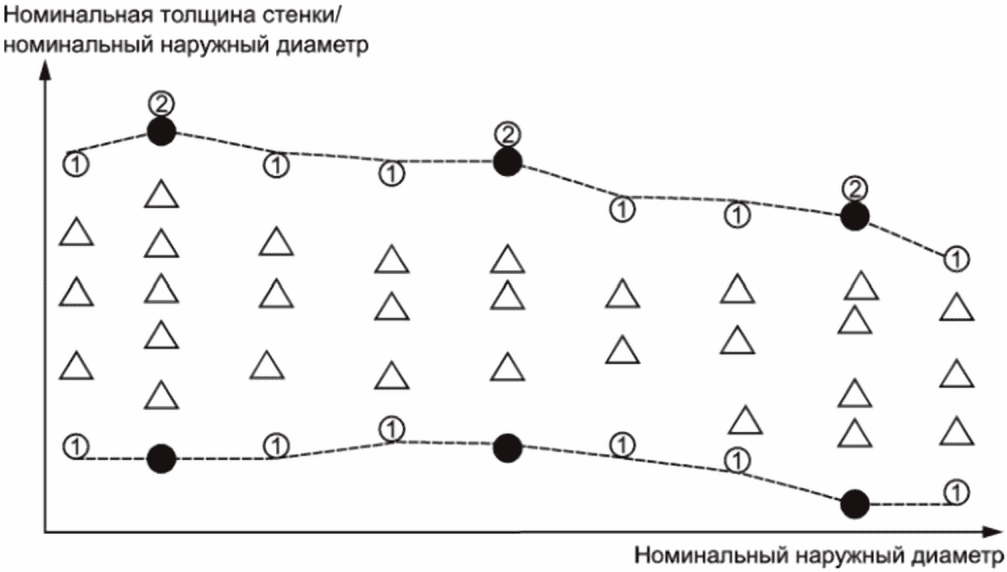

В таблице 1 приведена матрица, связывающая CAL с общим количеством испытательных образцов, их идентификационными номерами и видами проводимых испытаний. На рисунках 4 - 7 приведено графическое представление каждой программы испытаний CAL, которые следует читать и выполнять сверху вниз.

Таблица 1

и идентификационные номера образцов

Уровень оценки резьбового соединения | Серия A: 4 квадранта с механическими циклами (см. 7.3.3) | Серия A: Циклы QI - QIII (см. 7.3.3) | Серия B: 2 квадранта с механическими циклами (см. 7.3.4) | Серия C: термические циклы Термические циклы, нагрузка давлением и растяжением (см. 7.3.5) | Нагрев и испытания при повышенной температуре | Испытательная среда для создания внутреннего давления (для наружного давления используется жидкость) |

CAL IV | При температуре окружающей среды и при 180 °C | QI при температуре не выше 65 °C включ. | Изгиб выполняют при температуре окружающей среды и при 180 °C | 10 термических циклов с давлением-растяжением | Нагрев при 180 °C | Газ |

Общее количество образцов для испытания на герметичность 4 | QIII при температуре 180 °C | 5 механических циклов при температуре не выше 35 °C включ. | Испытание при 180 °C | |||

Образцы 1, 2, 3, 4 | Образцы 1, 2, 3, 4 | Образцы 1, 2, 3, 4 | Образцы 1, 2, 3, 4 | |||

CAL III | При температуре окружающей среды и при 180 °C | Изгиб выполняют при температуре окружающей среды и при 180 °C | 10 термических циклов с давлением-растяжением | Нагрев при 180 °C | Газ | |

Общее количество образцов для испытания на герметичность 4 | Не применимо | 5 механических циклов при температуре не выше 35 °C включ. | Испытание при 180 °C | |||

Образцы 1, 4 | Образцы 1, 2, 3, 4 | Образцы 1, 4 | ||||

CAL II | При температуре окружающей среды (уменьшенное количество циклов) | Не применимо | Изгиб выполняют при температуре окружающей среды и при 135 °C | Не применимо | Нагрев при 135 °C | Газ |

Общее количество образцов для испытания на герметичность 2 | ||||||

Образец 1 | Образцы 1, 4 | Испытание при 135 °C | ||||

CAL I | При температуре окружающей среды (уменьшенное количество циклов) | Не применимо | Изгиб выполняют при температуре окружающей среды и при 135 °C | Не применимо | Нагрев при 135 °C | Газ или жидкость |

Общее количество образцов для испытания на герметичность 1 | ||||||

Образец 1 | Образец 1 | Только нагрев |

5.3 Программа испытаний

5.3.1 Полномасштабные испытания

В соответствии с процедурами, установленными в настоящем стандарте, проводят программу полномасштабных испытаний, состоящую из испытаний на свинчивание-развинчивание, испытаний TLE и испытаний при предельных нагрузках.

При этом необходимо четко соблюдать указания настоящего стандарта. Если возникают неблагоприятные условия, не предусмотренные настоящим стандартом, то все отклонения от требований настоящего стандарта должны быть указаны в протоколе испытаний. Кроме того, следует привести обоснования того, что результаты испытаний можно считать удовлетворительными.

5.3.2.1 Общие положения

Оценку результатов выполнения программы стендовых испытаний в соответствии с разделом 8 проводят согласно указаниям настоящего пункта.

5.3.2.2 Результаты испытаний, соответствующие заявленному CAL

Если результаты испытаний соответствуют требованиям настоящего стандарта к испытаниям на свинчивание-развинчивание, к испытаниям TLE и испытаниям при предельных нагрузках, то резьбовое соединение установленных размера, массы и группы прочности [т.е. из материала с установленными минимальным пределом текучести (SMYS) и химическим составом] считают соответствующим заявленному CAL.

Если каждое испытание на герметичность, проведенное при уровне 90%, проходит результативно, следует провести испытания на герметичность при уровне 95%. Если испытания на герметичность, проведенные при уровне 95%, не результативны, то резьбовые соединения считают соответствующими заявленному уровню оценки испытаний на герметичность при уровне 90%. Если каждое из испытаний на герметичность прошло при уровнях 90% и 95%, резьбовое соединение считают соответствующим заявленному уровню оценки испытаний на герметичность при уровне 95%. Требования к испытаниям и порядок испытаний приведены на рисунках 4 - 7.

Для испытаний при предельных нагрузках существуют критерии завершения испытания, определенные в 7.4.2. Предельные нагрузки при завершении испытаний следует сравнить с прогнозируемой разрушающей нагрузкой, рассчитанной изготовителем в порядке, установленном в A.1.5. Предельные нагрузки должны превышать CEE. Если предельная нагрузка не превышает CEE, то CEE может быть пересмотрена таким образом, чтобы результирующая CEE была меньше предельных нагрузок, а дальнейшее испытание не требовалось. Если состояние испытательного образца, не прошедшего испытания на герметичность при уровне 90% или 95%, не позволяет продолжить испытания при предельных нагрузках, то для завершения испытаний при предельных нагрузках следует изготовить замещающий испытательный образец. Для замещающего испытательного образца следует использовать окончательное свинчивание (FMU) и нагрев образца, однако не требуется проводить испытания на герметичность до испытаний при предельных нагрузках.

5.3.2.3 Результаты испытаний, не соответствующие заявленному CAL

Если результаты испытаний не соответствуют требованиям к испытаниям TLE, может быть принято решение:

1) о пересмотре конструкции резьбового соединения с последующим полным повторным испытанием;

2) о снижении CEE с последующим повторным испытанием любого(ых) испытательного(ых) образца(ов), которые не соответствуют требованиям большей CEE.

В случае неисправности испытательного оборудования или нарушения условий испытаний, не связанных с конструкцией резьбового соединения, отсутствует необходимость в пересмотре конструкции резьбового соединения, пересмотре CEE или пересмотре предельных нагрузок, однако испытательный(е) образец(цы) или замещающий(ие) испытательный(е) образец(цы) следует подвергнуть полным повторным испытаниям. Любое событие, не соответствующее критериям приемки, должно быть указано в протоколе испытаний. Количество повторных испытаний и необходимость повторных испытаний должны быть указаны в протоколе испытаний.

5.3.2.4 Протокол результатов испытаний

Результаты каждого проведенного испытания следует заносить в протокол в соответствии с разделом 9. Все утечки из резьбового соединения, произошедшие при воздействии нагрузок TLE или на оборудовании независимо от объема или скорости, должны быть указаны в информационных листах и на графиках давления. При изменении нагрузки могут наблюдаться смещения, вызванные не утечкой, а изменением объема. Уровни смещения регистрируют до и после изменений нагрузок.

5.4 Требования к калибровке и аккредитации

5.4.1 Аккредитация

Лаборатория, проводящая испытания по настоящему стандарту, должна быть:

a) либо аккредитована национальным или международным органом по аккредитации;

До начала испытаний необходимо убедиться в том, что все нагрузочные устройства, которые будут использованы в ходе испытаний, имеют калибровку, соответствующую нормативной документации. Исходя из опыта изготовителя резьбовых соединений или испытательной лаборатории необходимо также периодически проводить калибровку измерительной и регистрирующей аппаратуры, такой как манометры. Эталоны испытательной лаборатории, используемые для калибровки, и каждая калибровка должны быть задокументированы. Копии протоколов о текущих калибровках нагрузочного устройства, приборов для измерения давления и крутящего момента должны быть включены в протокол испытаний.

Допускается проведение калибровки оборудования в ходе испытаний исходя из требуемых испытательных нагрузок и предыдущего опыта использования оборудования.

Испытательная лаборатория должна иметь процедуру, обеспечивающую точность показаний температуры термопары.

5.4.3 Ежегодная калибровка нагрузочного устройства

Каждое нагрузочное устройство, используемое для испытаний на осевую или комбинированную нагрузку, необходимо ежегодно подвергать калибровке в режимах растяжения и сжатия при помощи приборов (например, тензодатчиков), соответствующих нормативной документации.

Калибровка должна состоять из двух этапов, включающих по крайней мере десять равных приращений нагрузки, начиная от минимальной калибровочной нагрузки до максимальной калибровочной нагрузки, т.е. охватывающей весь диапазон нагрузок. Диапазон калибровки нагрузочного устройства должен перекрывать диапазон нагрузок, которые будут приложены по программе испытаний. Максимальная калибровочная нагрузка устройства должна превышать наибольшую разрушающую нагрузку испытуемых труб и резьбовых соединений.

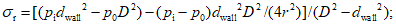

Абсолютную погрешность калибровки Er и относительную погрешность калибровки Erp определяют по следующим формулам:

Er = Fi - Ff, (1)

(2)

(2)где Fi - номинальное осевое усилие растяжения или сжатия;

Ff - фактическое осевое усилие растяжения или сжатия.

Относительная погрешность калибровки для всех нагрузок в рабочем диапазоне нагрузочного устройства (не менее 10% до 100% прочности на растяжение-сжатие) не должна превышать +/- 1,0% (см. приложение E в качестве примера).

5.4.4 Проверка нагрузочного устройства

Если нагрузочное устройство подвергают воздействию нетипичных нагрузок, например нагрузок, выходящих за дипазон калибровки, или при незапланированной нагрузке возникает отказ, который может указывать на трудности с калибровкой устройства, для проверки правильности калибровки нагрузочного устройства следует использовать проверочную шкалу. Такая проверочная шкала должна соответствовать требованиям нормативной документации и сертифицироваться один раз в три года. Вместо проверочной шкалы допускается также проводить полную ежегодную калибровку нагрузочного устройства.

Каждый датчик давления следует подвергать ежегодной калибровке. Относительная погрешность измерений давления в пределах диапазона нагрузки не должна превышать +/- 1,0% полной шкалы. Соответствующие датчики давления следует выбирать и использовать на основании ожидаемого максимального испытательного давления.

Для определения предела текучести, необходимого для расчета эталонных характеристик тела трубы для каждого испытательного образца, проводят механические испытания труб. Трубную заготовку для муфт следует также подвергнуть механическим испытаниям для определения предела текучести. Данные о механических испытаниях патрубков и трубных заготовок для муфт следует рассматривать при определении CEE каждого испытательного образца.

Механические свойства труб и трубных заготовок для муфт должны быть определены по документированной процедуре, соответствующей стандарту на изделие. Как правило, это ГОСТ 31446 на изделия из низколегированных сталей или ГОСТ ISO 13680 на изделия из коррозионно-стойких сталей (CRA). Для резьбовых соединений магистральных труб документированная процедура должна соответствовать требованиям ГОСТ ISO 3183.

Данные о свойствах материала необходимо зафиксировать в информационном листе (см. рисунок B.3).

Испытания на растяжение продольных образцов при температуре окружающей среды проводят в соответствии с ГОСТ 31446 и ASTM A370, при повышенных температурах по ASTM E21.

Модуль упругости определяют в соответствии с ISO/TR 10400:2018. Для отдельных материалов модуль упругости можно определить при температуре окружающей среды и при повышенных температурах по ASTM E111.

Следует измерить толщину стенки каждого патрубка и для каждого установить минимальную толщину стенки и среднюю минимальную толщину стенки. Данные значения следует использовать для расчета эталонных характеристик тела трубы для каждого испытательного образца (см. 5.5.3 и рисунок B.5).

Необходимо измерить наружный диаметр каждого патрубка и для каждого установить максимальный средний наружный диаметр. Данные значения следует использовать для расчета эталонных характеристик тела трубы каждого испытательного образца (см. 5.5.3 и рисунок B.5).

Следует измерить наружный диаметр муфт и для каждой из них установить минимальный наружный диаметр и средний наружный диаметр (см. 5.5.3 и рисунок B.5).

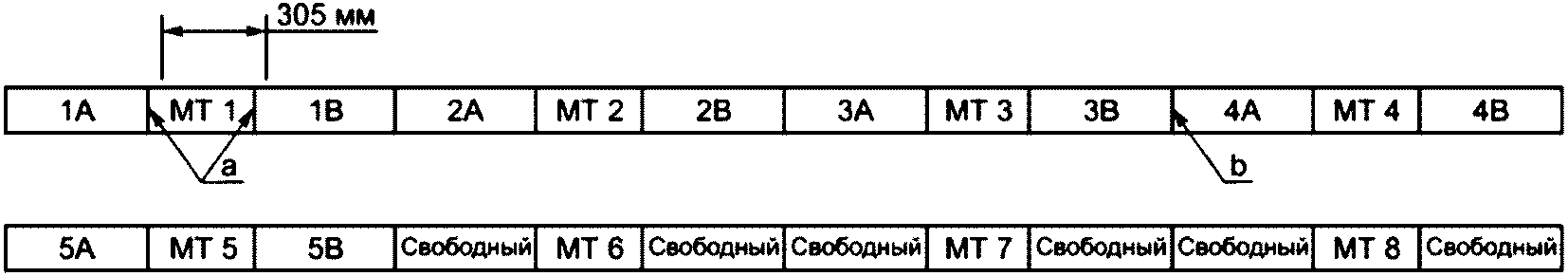

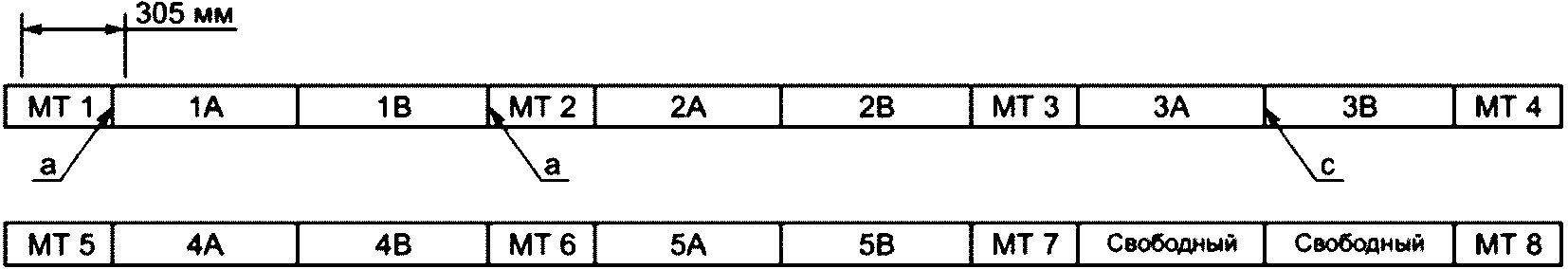

5.5.2.1 Образцы для испытания материала

MT должны быть отобраны от каждой длины трубы и трубных заготовок для муфт, используемых для изготовления испытательных образцов. MT должны быть отобраны от исходной заготовки или трубной заготовки для муфты (независимо от их длины) рядом с резьбовым соединением каждого испытательного образца патрубка или по меньшей мере одного испытательного образца муфты в зависимости от применимости.

Рекомендуемая схема отбора образцов приведена на рисунке B.1. Для определения предела текучести при температуре окружающей среды для каждого испытательного образца следует использовать образцы, находящиеся рядом с испытуемым резьбовым соединением (см. 5.5.2.5). Кроме того, для определения соответствующего коэффициента масштабирования при повышенной температуре необходимо использовать как минимум один MT от каждой исходной заготовки или трубной заготовки для муфт (см. 5.5.2.6).

MT должны прослеживаться до исходной заготовки или исходной трубной заготовки для муфты и осевого расположения в пределах трубы.

Испытания для определения свойств материала при растяжении следует проводить на продольных образцах, отобранных от MT.

Отбор продольных образцов для испытаний на растяжение от каждого MT проводят следующим образом:

a) для определения предела текучести при температуре окружающей среды изготавливают как минимум четыре образца (см. 5.5.2.5). Продольные образцы для испытаний на растяжение должны быть полноразмерными плоскими образцами из стенки трубы, однако если полноразмерные плоские образцы превышают возможности испытательного оборудования или их применение нецелесообразно по иным причинам, то допускается использование цилиндрических образцов;

b) в случае проведения испытаний на MT при повышенной температуре изготавливают как минимум четыре образца для испытаний при температуре окружающей среды и как минимум четыре образца для испытаний при повышенной температуре для определения коэффициента масштабирования при повышенной температуре (см. 5.5.2.6). Геометрические параметры образца должны быть одинаковыми как для испытания при температуре окружающей среды, так и при повышенной температуре. Для испытаний на растяжение наиболее предпочтительными являются цилиндрические образцы с максимально возможными размерами в соответствии с ГОСТ 31446 и ASTM A370.

Для испытаний на растяжение следует отобрать как минимум один продольный образец с каждого квадранта MT. Для испытаний при повышенной температуре местоположения по окружности продольных образцов для испытания на растяжение при температуре окружающей среды и при повышенной температуре в пределах каждого MT должны быть смежными (насколько это практически возможно).

Продольные образцы для испытаний на растяжение и результаты испытаний свойств материала должны иметь прослеживаемость с MT. Местоположения по окружности отобранных продольных образцов для испытаний на растяжение при температуре окружающей среды и при повышенной температуре (если они проводятся) от MT должны быть указаны в информационном листе о свойствах материала (см. рисунок B.3).

Рекомендуемое расположение испытательных образцов из патрубка или муфтовых заготовок и MT, показанное на рисунке B.1, обеспечивает прочность материала в непосредственной близости к резьбовому соединению каждого испытательного образца из патрубка или трубной заготовки для муфт. Если испытательные образцы из патрубков, трубных заготовок для муфт или MT отобраны иначе, чем показано на рисунке B.1, изготовитель должен внести изменения в информационный лист о свойствах материала, приведенный на рисунке B.3, и представить схематический чертеж, аналогичный рисунку B.1, с указанием фактических местоположений.

Необходимо убедиться в том, что проведены испытания достаточного количества труб и трубных заготовок для муфт и что их механические свойства соответствуют требованиям, указанным в настоящем стандарте (см. 6.3.3).

Если материал образца проявляет анизотропию прочностных свойств (например, холоднодеформированные CRA), проводят испытания для определения характеристик анизотропии. При наличии данных испытаний на определение анизотропии, относящихся к конкретному технологическому процессу, группе прочности и размеру материала, по согласованию с заказчиком эти данные могут быть использованы вместо испытаний. Указанные изменения должны быть задокументированы в протоколе испытаний.

При проведении испытаний для определения характеристик анизотропии должны быть определены значения предела текучести при осевом сжатии, осевом растяжении и при растяжении на поперечных образцах.

Отбор испытательных образцов от MT проводят следующим образом:

a) для определения коэффициента масштабирования для поперечных образцов изготавливают как минимум четыре продольных образца и четыре поперечных образца для испытаний на растяжение при температуре окружающей среды (см. 5.5.2.7). Геометрические параметры образцов должны быть одинаковыми как для продольных, так и для поперечных образцов. Наиболее предпочтительными являются цилиндрические испытательные образцы с максимально возможными размерами в соответствии с ГОСТ 31446 и ASTM A370;

b) для определения коэффициента масштабирования для продольных образцов изготавливают как минимум четыре продольных образца для испытаний на растяжение и четыре продольных образца для испытаний на сжатие при температуре окружающей среды (см. 5.5.2.7). Испытания на сжатие при температуре окружающей среды проводят в соответствии с ASTM E9.

При проведении испытаний на растяжение или сжатие на поперечных образцах изготовитель должен документировать процедуру (прилагаемую к протоколу испытаний) с детальным описанием мест отбора проб, геометрических параметров испытательного образца и параметров испытаний. Для определения CEE можно использовать значения минимального предела текучести, полученные по результатам этих испытаний, при условии, что это зафиксировано в протоколе испытаний.

5.5.2.4 Минимальный объем испытаний

5.5.2.4.1 Испытания для определения свойств материала

Для испытаний на определение свойств материала должны отбираться:

a) минимум четыре продольных образца от каждого MT для испытаний на растяжение (по одному из каждого квадранта) при температуре окружающей среды,

минимум четыре продольных образца для испытаний на растяжение (по одному из каждого квадранта) при повышенной температуре от одного из MT из середины 50% исходной трубы, подвергнутой испытанию при повышенной температуре;

b) для испытаний на растяжение при температуре окружающей среды скорость растяжения должна соответствовать максимальной скорости деформации, равной 0,127 мм/мм/мин;

c) для испытаний на растяжение при повышенной температуре скорость растяжения должна соответствовать максимальной скорости деформации, равной 0,076 мм/мм/мин.

5.5.2.4.2 Испытания при повышенной температуре

Испытания при повышенной температуре проводят при следующих температурах:

a) для CAL II: 150 °C, 0 °C/минус 5 °C;

b) для CAL III и CAL IV: 195 °C, 0 °C/минус 5 °C.

5.5.2.4.3 Протокол испытаний на растяжение

В протокол испытаний на растяжение включают следующее:

a) полученный график зависимости "напряжение-деформация" от нулевой деформации до деформации 2% или до разрушения образца, в зависимости от того, что произойдет раньше;

b) предел текучести, определенный в соответствии с нормативной документацией, для материалов и групп прочности, соответствующих ГОСТ 31446, ГОСТ ISO 13680 или ГОСТ ISO 3183. Дополнительно включают условный предел текучести 0,2%;

c) предел прочности;

d) общее удлинение.

Требования к протоколу испытаний приведены в C.2 (раздел 3).

5.5.2.4.4 Требования к контролю температуры

Для каждого испытания при температуре окружающей среды необходимо фиксировать температуру. При повышенной температуре контролируют фактическую температуру испытательного образца при помощи термопары, закрепленной на материале образца, и включают данные об изменении температуры в протокол испытаний.

Предел текучести материала при температуре окружающей среды для каждого испытательного образца от патрубка или испытательной муфты принимают равным минимальному пределу текучести материала при температуре окружающей среды MT, примыкающего к испытательному образцу от патрубка или испытательной муфты.

За предел текучести материала испытательного образца принимают минимальный результат, полученный в результате испытаний четырех или более продольных образцов при испытании на растяжение, отобранных от MT в соответствии с 5.5.2.2. При наличии результатов испытаний как плоских, так и цилиндрических образцов для определения предела текучести материала в продольном направлении следует использовать только результаты испытаний плоских образцов. Если результат ниже SMYS группы прочности, можно провести два дополнительных испытания на растяжение на одном и том же образце материала из одного и того же квадранта. Если предел текучести любого из дополнительных испытаний ниже SMYS, то данное резьбовое соединение не следует использовать.

Минимальным условием для определения коэффициента масштабирования при повышенной температуре является использование одного MT, взятого из середины (между 25% и 75% общей длины, если измерять с одного конца) исходной трубы или исходной трубной заготовки для муфты.

Коэффициент масштабирования при повышенной температуре для исходной трубы или исходной трубной заготовки для муфты представляет собой отношение среднего значения всех результатов испытания на предел текучести при растяжении продольных образцов при повышенной температуре к среднему значению всех результатов испытания на предел текучести при растяжении продольных образцов при температуре окружающей среды для образцов, вырезанных для определения коэффициента масштабирования при повышенной температуре. Результаты испытаний плоских образцов при температуре окружающей среды не следует использовать для определения коэффициента масштабирования при повышенной температуре. Испытательные образцы, применяемые для определения коэффициента масштабирования при повышенной температуре, должны иметь размер и геометрические параметры, указанные в 5.5.2.2. Для определения коэффициента масштабирования при повышенной температуре для исходной трубы или исходной трубной заготовки для муфт следует использовать все достоверные результаты испытаний образцов на растяжение.

Коэффициент масштабирования при повышенной температуре следует использовать для определения эталонных характеристик тела трубы при повышенной температуре для каждого испытательного образца, взятого с исходной трубы.

Коэффициент масштабирования для расчета анизотропии при растяжении продольных образцов для исходной трубы или исходной трубной заготовки для муфт представляет собой отношение среднего значения всех результатов испытаний на растяжение поперечных образцов к среднему значению всех результатов испытаний на растяжение продольных образцов. Результаты испытаний плоских образцов при температуре окружающей среды не следует использовать для определения коэффициента масштабирования для расчета анизотропии при растяжении поперечных образцов. Испытательные образцы, применяемые для определения коэффициента масштабирования для расчета анизотропии при растяжении поперечных образцов, должны иметь размер и геометрические параметры, указанные в 5.5.2.3.

Коэффициент масштабирования для расчета анизотропии при сжатии для исходной трубы или исходной трубной заготовки для муфт представляет собой отношение среднего значения всех результатов испытаний на сжатие продольных образцов к среднему значению всех результатов испытаний на растяжение продольных образцов. Для определения коэффициента масштабирования для расчета анизотропии при сжатии следует использовать только данные испытаний на растяжение продольных цилиндрических образцов и данные испытаний на сжатие согласно ASTM E9 (см. 5.5.2.3).

Коэффициенты масштабирования для расчета анизотропии, полученные из предыдущих испытаний, могут быть применены, если это согласовано с заказчиком и подтверждено данными, соответствующими технологическому процессу, группе прочности материала и размеру (см. 5.5.2.3).

Эти коэффициенты масштабирования можно использовать для определения CEE.

5.5.3.1 Общие положения

Для каждого испытательного образца от патрубка следует измерить и записать критические размеры, необходимые для расчета эталонных характеристик тела трубы (см. рисунок B.5).

Для каждого испытательного образца от патрубка определяют пять плоскостей вдоль оси патрубка следующим образом (см. рисунок B.2):

a) плоскость N 1 на расстоянии 76,2 мм от конца участка крепления или испытательной заглушки;

b) плоскость N 5 на расстоянии 76,2 мм от торца муфты (на патрубках с гладкими ниппельными элементами), на расстоянии 76,2 мм от конца резьбового соединения IJ или на расстоянии 76,2 мм от конца промежуточной зоны высаженных элементов (на резьбовых соединениях IJ и высаженных ниппельных/раструбных элементах);

c) плоскости N 2, N 3 и N 4 на одинаковом расстоянии между плоскостью N 1 и плоскостью N 5.

В каждой из пяти плоскостей находят точку с минимальной толщиной стенки. Отмечают точку на патрубке как 0° и регистрируют минимальное значение толщины стенки (см. рисунок B.5).

В каждой плоскости отмечают семь дополнительных точек на равных промежутках по окружности патрубка, помечая их как 45°, 90°, 135°, 180°, 225°, 270° и 315°. Измеряют и регистрируют толщину стенки в каждой точке на каждой из пяти плоскостей (см. рисунок B.5).

Изготовитель несет ответственность за измерение и запись размеров, требуемых для определения CEE.

Для каждого испытательного образца от патрубка трубы минимальную толщину стенки определяют как наименьшую из пяти минимальных толщин стенки, измеренных в каждой плоскости измерения (см. рисунок B.5).

За установленную минимальную толщину стенки каждого испытательного образца принимают наименьшую из минимальных толщин стенок двух патрубков. Установленную минимальную толщину стенки испытательного образца следует использовать для расчета кривой фактического VME при температуре окружающей среды (см. 7.3.1.2.3).