СПРАВКА

Источник публикации

М.: ФГБУ "РСТ", 2021

Примечание к документу

Документ введен в действие с 01.07.2022.

Название документа

"ГОСТ Р ИСО 13041-2-2021. Национальный стандарт Российской Федерации. Условия испытаний токарных станков с числовым программным управлением и токарных обрабатывающих центров. Часть 2. Испытания геометрических параметров станков с вертикальным шпинделем"

(утв. и введен в действие Приказом Росстандарта от 21.10.2021 N 1254-ст)

"ГОСТ Р ИСО 13041-2-2021. Национальный стандарт Российской Федерации. Условия испытаний токарных станков с числовым программным управлением и токарных обрабатывающих центров. Часть 2. Испытания геометрических параметров станков с вертикальным шпинделем"

(утв. и введен в действие Приказом Росстандарта от 21.10.2021 N 1254-ст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 21 октября 2021 г. N 1254-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

УСЛОВИЯ ИСПЫТАНИЙ ТОКАРНЫХ СТАНКОВ С ЧИСЛОВЫМ ПРОГРАММНЫМ

УПРАВЛЕНИЕМ И ТОКАРНЫХ ОБРАБАТЫВАЮЩИХ ЦЕНТРОВ

ЧАСТЬ 2

ИСПЫТАНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ СТАНКОВ

С ВЕРТИКАЛЬНЫМ ШПИНДЕЛЕМ

Test conditions for numerically controlled turning machines

and turning centres. Part 2. Geometric tests for machines

with a vertical spindle

(ISO 13041-2:2020, Test conditions for numerically

controlled turning machines and turning centres. Part 2:

Geometric tests for machines with a vertical

workholding spindle, IDT)

ГОСТ Р ИСО 13041-2-2021

МКС 25.040.20

Дата введения

1 июля 2022 года

1 ПОДГОТОВЛЕН Федеральным государственным бюджетным учреждением "Российский институт стандартизации" (ФГБУ "РСТ") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 октября 2021 г. N 1254-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 13041-2:2020 "Условия испытаний токарных станков с числовым программным управлением и токарных обрабатывающих центров. Часть 2. Геометрические испытания станков с вертикальным шпинделем для крепления заготовки" (ISO 13041-2:2020 "Test conditions for numerically controlled turning machines and turning centres - Part 2: Geometric tests for machines with a vertical workholding spindle", IDT).

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 39 "Станки", подкомитетом SC 2 "Условия испытаний металлорежущих станков".

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Международная организация по стандартизации (ИСО) является всемирной федерацией национальных организаций по стандартизации (комитетов-членов ИСО). Разработка международных стандартов обычно осуществляется техническими комитетами ИСО. Каждый комитет-член, заинтересованный в деятельности, для которой был создан технический комитет, имеет право быть представленным в этом комитете. Международные правительственные и неправительственные организации, имеющие связи с ИСО, также принимают участие в работах. ИСО тесно сотрудничает с Международной электротехнической комиссией (МЭК) по вопросам стандартизации в области электротехники.

Процедуры, использованные при разработке настоящего документа, а также процедуры его дальнейшего утверждения, описаны в директивах ИСО/МЭК, часть 1. Особо необходимо отметить, что для различных типов документов ИСО применяются различные критерии утверждения. Данный международный стандарт разработан в соответствии с редакционными правилами директив ИСО/МЭК, часть 2 (см. по адресу: www.iso.org/directives).

Следует иметь в виду, что некоторые элементы настоящего международного стандарта могут быть объектом патентных прав. Международная организация по стандартизации не несет ответственности за идентификацию какого-либо одного или всех патентных прав. Сведения о любых патентных правах, обнаруженных во время разработки настоящего документа, будут указаны в разделе "Введение" и/или в списке патентных уведомлений, полученных ИСО (см. по адресу: www.iso.org/patents).

Все торговые названия, используемые в этом документе, указаны для удобства пользователей и не должны рассматриваться в качестве одобрения.

Пояснения специальных терминов и выражений, связанных с оценкой соответствия, и сведения о соблюдении ИСО принципов ВТО по недопущению технических препятствий торговле (TBT) см. по адресу: http://www.iso.org/iso/foreword.html.

За разработку настоящего документа отвечает комитет ИСО/ТС 39, Станки, подкомитет SC 2 Условия испытаний металлорежущих станков.

Любые отзывы или вопросы по этому документу следует направлять в национальный орган по стандартизации. Полный список этих органов можно найти на сайте www.iso.org/members.html.

Настоящее издание стандарта отменяет и заменяет издание (ИСО 13041-2:2008), которое было технически пересмотрено. Основные изменения по сравнению с предыдущим изданием:

- отменена классификация диапазона размеров станка;

- определение допусков, если имеются, вследствие различных размеров станка (диаметр патрона или шпинделя для крепления обрабатываемой заготовки) выполняется при проведении специальных испытаний по схемам с G1 по G21;

- допуски, приведенные в испытаниях по схеме G, изменены вследствие отсутствия категорий размеров;

- изменена нумерация испытаний схем с G1 по G21;

- испытания для горизонтальных ползунов удалены, поскольку их больше не существует;

- прежнее испытание по схеме G1 "Проверка плоскостности шпинделя для крепления обрабатываемой заготовки" удалено;

- в приложение B добавлены термины на персидском и японском языках.

В дополнение к тексту, написанному на официальных языках ИСО (английском, французском или русском), данный документ содержит текст на немецком, итальянском, японском и персидском языках. Этот текст публикуется под ответственность органа-члена/Национального комитета Германии (DIN), Италии (UNI), Японии (JISC) и Ирана (ISRI) и предоставлен исключительно для информации. Текстом ИСО может считаться только текст, представленный на официальных языках.

Перечень всех частей стандарта серии ИСО 13041 можно найти на веб-сайте ИСО.

Токарный обрабатывающий центр - это станок, в котором главным движением является вращение обрабатываемой заготовки относительно невращающегося режущего инструмента(ов). Это станок с числовым программным управлением, способный выполнять несколько операций по механической обработке, включая фрезерование, токарную обработку, растачивание, сверление и нарезание резьбы, а также автоматическую замену инструмента из инструментального магазина или аналогичного хранилища в соответствии с программой обработки.

Стандарт ИСО 13041 имеет цель дать наиболее полную и исчерпывающую информацию по геометрическим, позиционным, профильным, тепловым и механическим испытаниям, которые выполняют для сравнения, подтверждения, приемки и других целей.

Настоящий стандарт со ссылками на соответствующие ИСО 230-1 и ИСО 230-7 определяет порядок испытаний токарных обрабатывающих центров и токарных станков с ЧПУ с/без задней бабки, устанавливаемых отдельно или встроенных в гибкую производственную систему, или максимально допустимые значения для результатов испытания, соответствующих основному назначению и нормальной точности токарных обрабатывающих центров и токарных станков с ЧПУ.

Настоящий стандарт со ссылками на соответствующие ИСО 230-1 и ИСО 230-7 определяет условия геометрических испытаний токарных станков нормальной точности с числовым программным управлением (далее - ЧПУ) общего назначения и токарных обрабатывающих центров с вертикальными шпинделями для крепления обрабатываемой заготовки, а также соответствующие допуски.

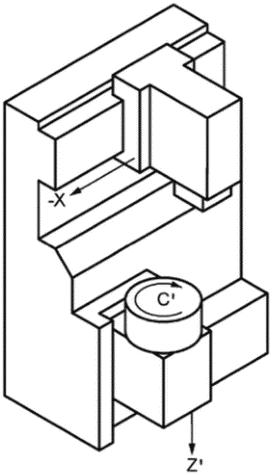

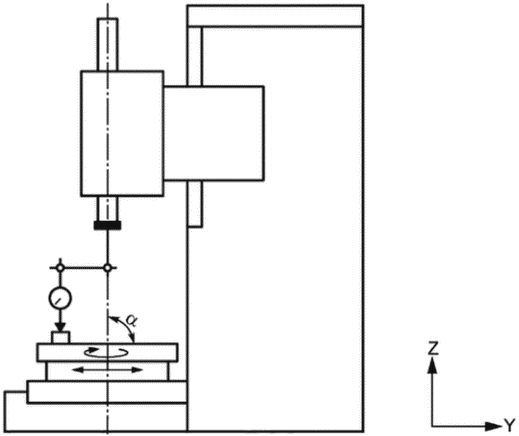

В настоящем стандарте разъясняются различные концепции или конфигурации и общие технические характеристики токарных станков с ЧПУ и токарных обрабатывающих центров с вертикальными шпинделями для крепления обрабатываемой заготовки, а также приводится терминология и обозначение управляемых осей (см. рисунок 1 и таблицу 1).

Настоящий стандарт распространяется только на проверку геометрической точности токарного станка. Он не применяется ни для эксплуатационной проверки станка (например, вибрации, посторонний шум, заедание или проскальзывание движущихся компонентов), ни для проверки технических характеристик станка (например, скорость, подача). Испытания, не относящиеся к проверке геометрической точности станков, рассматриваются в других частях стандарта ИСО 13041.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

ISO 230-1:2012, Test code for machine tools - Part 1: Geometric accuracy of machines operating under no-load or finishing conditions (Нормы и правила испытаний металлорежущих станков. Часть 1. Геометрическая точность станков, работающих на холостом ходу или в квазистатических условиях)

ISO 230-7:2015, Test code for machine tools - Part 7: Geometric accuracy of axes of rotation (Нормы и правила испытаний станков. Часть 7. Геометрическая точность осей вращения)

В настоящем стандарте применены следующие термины с соответствующими определениями.

ИСО и МЭК поддерживают терминологическую базу данных, используемую в целях стандартизации по следующим адресам:

- электропедия МЭК: доступна по адресу http://www.electropedia.org/;

- платформа онлайн-просмотра ИСО: доступна по адресу http://www.iso.org/obp.

3.1 токарный станок (turning machine): Станок, в котором главным движением является вращение обрабатываемой заготовки относительно неподвижного режущего инструмента(ов).

3.2 числовое управление; ЧУ (numerical control, NC): Автоматическое управление процессом, которое выполняется устройством, вводящим числовые данные в процесс обработки.

[ИСО 2806:1994, статья 2.1.1]

3.3 токарный станок с числовым программным управлением (numerically controlled turning machine): Токарный станок (3.1), работающий посредством числового управления (3.2) или числового программного управления.

3.4 токарный обрабатывающий центр (turning centre): Токарный станок с ЧПУ (3.3, оборудованный инструментом(и) с механическим приводом и обеспечивающий возможность ориентации шпинделя для крепления заготовки относительно оси.

Примечание 1 - Такой станок может включать такие дополнительные технические возможности, как автоматическая замена инструмента из инструментального магазина.

3.5 револьверная головка (tool turret): Система удержания нескольких инструментов, способная позиционировать режущий инструмент для выполнения операции обработки.

4.1 Единицы измерения

В настоящем стандарте все линейные размеры, отклонения и соответствующие допуски выражены в миллиметрах, угловые размеры - в градусах, а угловые отклонения и соответствующие допуски - в пропорциях, но в некоторых случаях для большей ясности допускается использовать микрорадианы и угловые секунды. Для преобразования единиц угловых отклонений и допусков используют формулу (1):

0,010/1000 = 10·10-6 = 10 мкрад ~= 2". (1)

4.2 Ссылки на ИСО 230-1 и ИСО 230-7

Для применения настоящего стандарта следует применять требования ИСО 230-1:2012, ИСО 230-7:2015, особенно по монтажу станка перед испытаниями, прогреванию шпинделя и других подвижных компонентов, описанию и методов измерения и рекомендуемой точности испытательного оборудования.

В тех случаях, когда рассматриваемые испытания проводятся в соответствии с техническими условиями ИСО 230-1 и/или ИСО 230-7, инструкции по проведению испытаний следуют после ссылки на соответствующий пункт ИСО 230-1 или ИСО 230-7 в разделе 5. Для каждого испытания даются допуски (см. G1 - G21, AR1 и AR2).

4.3 Установка станка по уровню

До проведения испытаний станок устанавливают по уровню в соответствии с рекомендациями поставщика/производителя (см. ИСО 230-1:2012, пункты 6.1.1, 6.1.2).

4.4 Последовательность испытаний

Последовательность испытаний, представленная в настоящем стандарте, не определяет практический порядок проведения испытаний. В целях упрощения установки измерительных инструментов или калибров испытания возможно проводить в любом порядке.

4.5 Проводимые испытания

При испытаниях станка не всегда необходимо или возможно проводить все испытания, описанные в настоящем стандарте. Если испытания требуются для целей приемки, то выбор испытаний определенных компонентов и/или свойств станка зависит от пользователя при условии согласования с поставщиком/производителем.

Эти испытания должны быть четко определены при заказе станка. Ссылка на настоящий стандарт для проведения приемочных испытаний без четкого определения необходимых испытаний или без соглашения о соответствующих расходах не может считаться обязательной для любой из сторон контракта.

4.6 Средства измерений

Средства измерения, указанные в описанных ниже испытаниях, приводятся только для примера. Могут использоваться другие приборы, способные измерять те же показатели и имеющие такую же или меньшую погрешность измерения. Необходима ссылка на раздел 5 стандарта ИСО 230-1:2012, в котором указывается зависимость между погрешностью измерений и допусками.

Если упоминается индикатор с круговой шкалой, он может подразумевать не только контрольные циферблатные индикаторы (DTI), но и любые типы измерительных преобразователей линейного смещения, такие как аналоговые или цифровые циферблатные индикаторы, линейно регулируемые дифференциальные трансформаторы (LVDT), измерительные преобразователи линейного смещения шкалы или бесконтактные измерительные преобразователи, когда это применимо к соответствующему испытанию.

Аналогичным образом, когда упоминается поверочная линейка, она может подразумевать любой тип эталонного образца прямолинейности, такой как гранитная, керамическая, стальная или чугунная поверочная линейка, одно плечо угольника, одна образующая цилиндрического угольника, любая прямая эталонного бруска или специальный отдельный эталонный образец, изготовленный для размещения в Т-образных пазах или другие эталоны.

Таким же образом, когда упоминается угольник, он может подразумевать любой тип эталонного образца прямоугольности, такой как гранитный, керамический, стальной или чугунный угольник, цилиндрический угольник, эталонный брусок или, также, специальный отдельный эталонный образец.

Информация по средствам измерений представлена в ISO/TR 230-11.

4.7 Схемы

Для простоты восприятия в настоящем стандарте приведены схемы, иллюстрирующие геометрические испытания, относящиеся только к одному типу станка.

4.8 Коррекция с помощью программного обеспечения

Если для компенсации определенных геометрических отклонений имеются встроенные программные средства, их использование во время испытаний для целей приемки должно быть согласовано между производителем/поставщиком и пользователем с учетом назначения станка. Использование коррекции с помощью программного обеспечения должно указываться в протоколе испытаний. Следует отметить, что при использовании коррекции с помощью программного обеспечения оси не должны быть зафиксированы для целей проведения испытания (см. ISO/TR 16907).

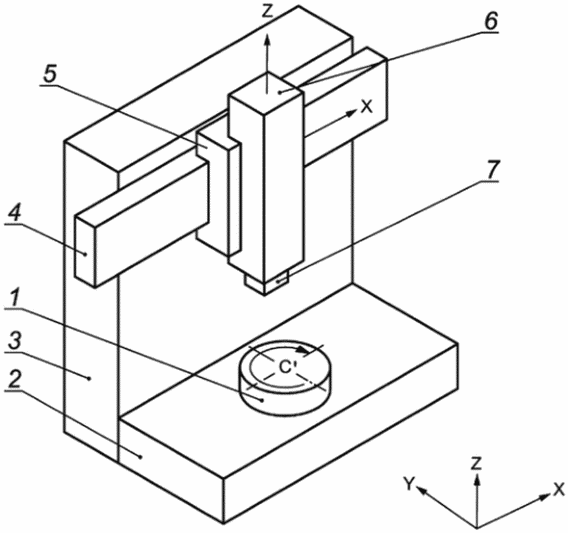

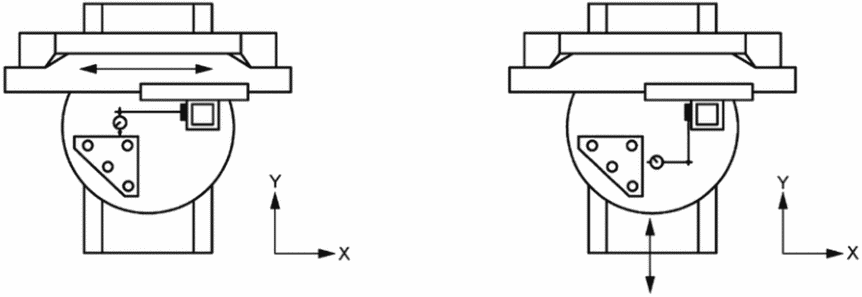

4.9 Влияние силы тяжести на станки с двумя суппортами

Для станков, оборудованных двумя салазками на поперечине [см. рисунок 2 и таблицу 1, тип B, a) и b)], суппорт, который не подвергается испытанию, отводят в стояночное положение в соответствии с рекомендациями производителя. Если используются оба суппорта, отклонения могут измениться вследствие действия силы тяжести.

4.10 Допуски

В настоящем стандарте все приведенные значения допусков являются рекомендациями. В случае использования этих значений для целей приемки между пользователем и производителем/поставщиком могут быть согласованы другие значения. Требуемые/согласованные значения допусков должны четко указываться при заказе станка.

При установлении допуска для геометрического испытания на длину измерения, отличающуюся от указанной в настоящем документе, следует учитывать, что минимальное значение допуска составляет 0,005.

В целом угловые допуски приводятся как расстояние более 1000 мм. Угол, преобразованный для типовой длины измерения, приводится в скобках. Например, 0,060/1000 (0,015/250).

4.11 Линейные перемещения

В целях упрощения на рисунках 1 и 2 приведены примеры станков, в которых используются оси конструкции, соответствующей буквенно-цифровому обозначению, указанному в ИСО 841:2001, пункт 6.1 (например, X, X1, X2 и т.д.). Во всех тех примерах, где для обозначения конструкции осей использованы буквы U, V или W, их можно заменить.

4.12 Револьверные головки или компоненты (элементы) для крепления инструмента

В зависимости от компоновки станка режущий инструмент (стационарный или с приводом) можно зажимать в держателе инструмента или в револьверной головке, расположенной на салазках держателя инструмента (ползун) и/или ползуне бокового суппорта. Можно также использовать устройство автоматической замены инструмента. Однако в настоящем стандарте методы проверки операций по автоматической замене инструмента не приводятся.

4.13 Конфигурация станка и обозначение осей

Обозначение кинематической цепи для конкретного станка представляется вместе с соответствующими схемами (см. рисунки 1, 2 и таблицу 1). Обозначения поясняют архитектуру станка с помощью перечня структурных и подвижных компонентов от обрабатываемой заготовки (w) в сторону инструмента (t). Описание кинематической схемы оси перемещения с помощью обозначения приводится в квадратных скобках, где "w", "t" и "b" обозначают стол или шпиндель для крепления обрабатываемой заготовки, инструмент и станину. Буква перед обозначением соответствует типу станка. "V" служит для обозначения шпинделя/стола для крепления обрабатываемой заготовки.

4.14 Классификация станков

Станки, рассматриваемые в настоящем стандарте, имеют следующие основные конфигурации (см. рисунки 1, 2 и таблицу 1):

- тип A: одностоечный станок;

- тип B: двухстоечный станок.

Конфигурации машин типа B далее подразделяются на следующие типы:

- с неподвижными стойками - портального типа;

- с подвижными стойками - рамного типа.

| |||

Обозначения | |||

Русский | English | French | |

1 | шпиндель для крепления обрабатываемой заготовки (стол для крепления обрабатываемой заготовки), C' | workholding spindle (workholding table), C' | broche  (plateau tournant), C' (plateau tournant), C' |

2 | основание | base | base |

3 | стойка | column | montant |

4 | поперечина | cross-rail | traverse porte-chariot |

5 | суппорт (каретка), X | rail head (saddle), X | chariot de traverse  , X , X |

6 | салазки держателя инструмента (ползун), Z | tool holder slide (rail head ram), Z | chariot de tourelle, Z |

7 | держатель инструмента | tool holder | porte-outil |

Примечание - Касательно языков, отличных от официальных языков ИСО, см. таблицу B.1. | |||

V [w C' b X Z t]

| |||

Обозначения | |||

Русский | English | French | |

1 | шпиндель для крепления обрабатываемой заготовки (стол для крепления обрабатываемой заготовки), C' | workholding spindle (workholding table), C' | broche  (plateau tournant), C' (plateau tournant), C' |

2 | основание | base | base |

3 | правая стойка | right-hand column | montant droit |

4 | левая стойка | left-hand column | montant gauche |

5 | поперечина, W | cross-rail, W | traverse porte-chariot, W |

6 | салазки держателя инструмента (ползун), Z2 | tool holder slide (rail head ram), Z2 | coulant du chariot de traverse, Z2 |

7 | суппорт (каретка), X1, X2 | rail head (saddle), X1, X2 | chariot de traverse  , X1, X2 , X1, X2 |

8 | салазки держателя инструмента (ползун), Z1 | Tool holder slide (rail head ram), Z1 | coulant du chariot de traverse, Z1 |

9 | перекладина | bridge | traverse |

10 | держатель инструмента | tool holder | porte-outil |

11 | револьверная головка, B | tool turret, B | tourelle, B |

Примечание - Касательно языков, отличных от официальных языков ИСО, см. таблицу B.2. | |||

V [w C' b W X1 Z1 t1] [w C' b W X2 Z2 B tn]

Таблица 1

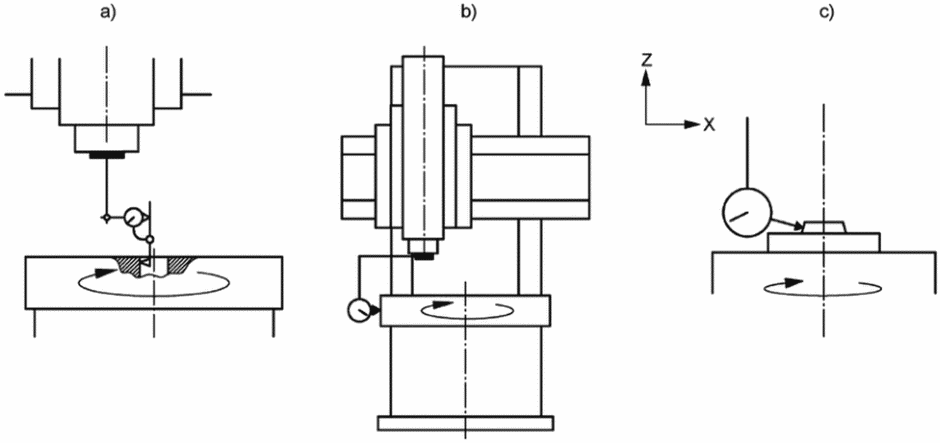

Цель испытания | G1 | |||

Проверка торцевого биения стола или шпинделя для крепления заготовки: a) торцевое биение поверхности стола для крепления обрабатываемой заготовки; b) биение торца шпинделя. | ||||

Схема  | ||||

Допуск | Измеренные отклонения | |||

a) | Для диаметров до 1000: | 0,010 | a) | |

На каждое последующее увеличение диаметра до 1000: | ||||

+0,010 | ||||

b) | Для всех диаметров: | 0,010 | b) | |

Средства измерения a) и b) - индикатор с круговой шкалой. | ||||

Замечания и ссылки на ИСО 230-1:2012, пункт 12.5.2 a) Индикатор с круговой шкалой устанавливают на части станка, несущей на себе инструмент, как можно ближе к периферии стола в положении приблизительно 180° к положению инструмента в условиях обработки стола для крепления заготовки (см. также испытание AR1). Положение поперечины и суппорта блокируется по возможности. b) Измерения индикатором с круговой шкалой выполняют на максимальном диаметре торца шпинделя. | ||||

Цель испытания | G2 | |||

Проверка биения: a) центрирующего отверстия стола для крепления обрабатываемой заготовки; b) наружной цилиндрической поверхности стола для крепления обрабатываемой заготовки (если стол для крепления обрабатываемой заготовки не имеет центрального отверстия); c) центрирующего диаметра шпинделя для крепления обрабатываемой заготовки. | ||||

Схема  | ||||

Допуск | Измеренные отклонения | |||

a) | Для стола диаметром до 1000: | 0,010 | a) | |

Для стола диаметром свыше 1000: | 0,020 | |||

b) | Для диаметра до 1000: | 0,010 | b) | |

На каждое последующее увеличение диаметра до 1000: | +0,010 | |||

c) | Для центрирующего диаметра всех размеров: | 0,010 | c) | |

Средства измерения a), b) и c) - индикатор с круговой шкалой. | ||||

Замечания и ссылки на ИСО 230-1:2012, пункт 12.5 a) и b) - индикатор с круговой шкалой устанавливают в положении приблизительно 180° к положению инструмента в условиях обработки стола для крепления заготовки. Положение поперечины, суппорта и салазок блокируется по возможности. Индикатор с круговой шкалой устанавливают на держатель инструмента в положение, близкое положению инструмента. c) См. ИСО 230-1:2012, пункт 12.5.2. На конической поверхности наконечник индикатора с круговой шкалой следует устанавливать перпендикулярно к поверхности касания. | ||||

Цель испытания | G3 | |

Проверка прямолинейности перемещения суппорта (ось X) на поперечине: a) в вертикальной плоскости ZX (EZX); Примечание - Схема испытания, приведенная в b), применяется только для токарных обрабатывающих центров. | ||

Схема  | ||

Допуск | Измеренные отклонения | |

Для a) и b) | a) | |

0,020 на длину измерения 1000 | b) | |

Добавляют 0,010 на каждую дополнительную длину 500 | ||

Локальный допуск: 0,010 на любой длине измерения 500 | ||

Средства измерения a) - поверочная линейка, регулируемые подставки и индикатор с круговой шкалой или оптический измерительный прибор; b) - поверочная линейка, регулируемые подставки и индикатор с круговой шкалой или оптический измерительный прибор, или натянутая струна и микроскоп. | ||

Замечания и ссылки на ИСО 230-1:2012, пункт 8.2 Если рама или шпиндель для крепления обрабатываемой заготовки (стол) перемещается в направлении оси Y, его располагают таким образом, чтобы линия измерения проходила как можно ближе к оси вращения шпинделя для крепления обрабатываемой заготовки. Устанавливают салазки держателя инструмента в среднее положение хода. Поверочную линейку устанавливают на шпиндель или стол для крепления обрабатываемой заготовки почти перпендикулярно к оси C. Индикатор с круговой шкалой, интерферометр, эталон или микроскоп устанавливают на суппорт в положение, близкое к положению инструмента. Если поверочная линейка не выровнена механически, оценку результатов можно выполнять в соответствии с ИСО 230-1:2012, пункт 3.4.8. | ||

Цель испытания | G4 | |

Проверка угловых отклонений перемещения суппорта (ось X) на поперечине: a) в плоскости ZX - EBX (тангаж); b) в плоскости YZ - EAX (крен); c) в плоскости XY - ECX (рыскание). | ||

Схема  Обозначения 1 - уровень; 2 - эталонный уровень; 3 - автоколлиматор; 4 - зеркало | ||

Допуск | Измеренные отклонения | |

Для a), b) и c) | a) | |

На длину измерения до 1600: 0,040/1000 | b) | |

На длину измерения свыше 1600: 0,060/1000 | c) | |

Средства измерения a) Прецизионный уровень или оптический прибор для измерения углов. b) Прецизионный уровень. c) Оптический прибор для измерения углов, например автоколлиматор | ||

Замечания и ссылки на ИСО 230-1:2012, пункт 3.4.16 и 8.4 Уровень или прибор устанавливают на держатель инструмента: a) (EBX: тангаж) уровень или оптический измерительный прибор, ориентированный в плоскости ZX (вертикальная установка); b) (EAX: крен) уровень, ориентированный в плоскости YZ; c) (ECX: рыскание) оптический измерительный прибор (например, автоколлиматор), ориентированный в плоскости XY (горизонтальная установка). Если перемещение суппорта вызывает угловое смещение как держателя инструмента, так и шпинделя или стола для крепления обрабатываемой заготовки, тогда необходимо произвести дифференциальные измерения двух угловых отклонений и указать это в отчете. Эталонный уровень устанавливают на шпиндель или стол для крепления обрабатываемой заготовки. Измерения следует проводить не менее чем в пяти точках, равномерно расположенных вдоль оси перемещения в двух направлениях перемещения. | ||

Цель испытания | G5 | |

Проверка прямолинейности перемещения салазок держателя инструмента (ползун) в направлении оси Z: a) в плоскости ZX (EXZ); b) в плоскости YZ (EYZ). | ||

Схема  | ||

Допуск | Измеренные отклонения | |

Для a) и b) | a) | |

0,050 на длину измерения 1000 | b) | |

Локальный допуск: 0,020 на 300 | ||

Средства измерения a) и b) - угольник и индикатор с круговой шкалой. В качестве альтернативы: оптический измерительный прибор, например перестраиваемый лазер. | ||

Замечания и ссылки на ИСО 230-1:2012, пункт 8.2 Перемещают салазки держателя инструмента по центру стола. Угольник (не цилиндрический), горизонтальное плечо которого располагается параллельно оси X, устанавливают на столе в радиальном направлении на одной стороне салазок держателя инструмента таким образом, чтобы можно было повернуть стол на 90° и перемещать угольник от плоскости ZX к плоскости YZ, не мешая салазкам держателя инструмента. Выравнивание угольника по оси C не требуется. Снимают показания индикатора с круговой шкалой в различных положениях по оси Z. Если необходимо совместить это испытание с испытанием по схеме G8, устанавливают угольник в такое положение, чтобы можно было повернуть стол четыре раза, каждый раз поворачивая его на 90°. Эти условия проведения испытаний также можно применять к испытаниям по схеме G8, G9 и G11. | ||

Цель испытания | G6 | ||

Проверка угловых отклонений при перемещении салазок держателя инструмента (ползун) (ось Z). Опционально, проверка вращения ползуна вокруг оси Z (если имеется крен): a) в плоскости YZ - EAZ (наклон вокруг оси X); b) в плоскости ZX - EBZ (наклон вокруг оси Y); c) опционально: ECZ (крен). | |||

Схема  Обозначения 1 - уровень; 2 - эталонный уровень | |||

Допуск | Измеренные отклонения | ||

На длину измерения до 1600: | 0,030/1000 | a) | |

На длину измерения свыше 1600: | 0,060/1000 | b) | |

Для дополнительного измерения крена допуск составляет 0,040/1000 | c) | ||

Средства измерения a) и b) - прецизионный уровень, автоколлиматор или лазерный интерферометр с угловой оптикой. | |||

Замечания и ссылки на ИСО 230-1:2012, пункты 3.4.16 и 8.4 Измерения следует проводить в обоих направлениях не менее чем в пяти позициях, равномерно расположенных на траектории перемещения. Эталонный уровень устанавливают на шпиндель или стол для крепления обрабатываемой заготовки. Для дополнительного измерения крена по оси Z, см. ИСО 230-1:2012, пункт 8.4.2.4. | |||

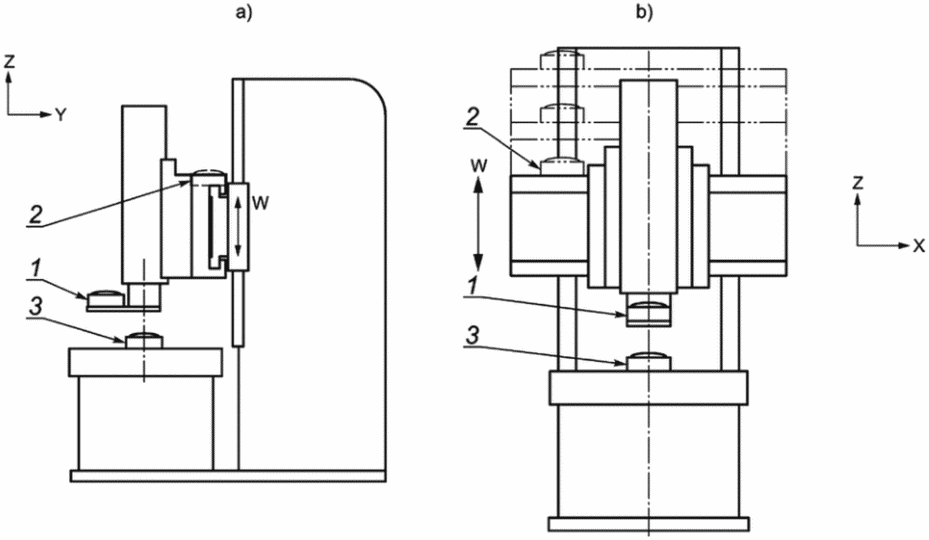

Цель испытания | G7 | ||

Проверка перпендикулярности перемещения суппорта (ось X) относительно оси вращения шпинделя для крепления обрабатываемой заготовки (ось C) [EB(0(C))X]. Примечание - Также применимо ко вторым салазкам держателя инструмента на стойке. | |||

Схема  | |||

Допуск 0,070/1000 (~= 0,020/300) | Измеренные отклонения | ||

Для каждого последующего увеличения длины измерения на 300: | |||

+0,010/300 | |||

Направление отклонения: |  | ||

Траектория оси X должна быть вогнутой за исключением случаев отдельной договоренности между пользователем и поставщиком/производителем | |||

Средства измерения Поверочная линейка, регулируемые подставки и индикатор с круговой шкалой. | |||

Замечания и ссылки на ИСО 230-1:2012, пункт 10.3.3 Индикатор с круговой шкалой крепится к револьверной головке или держателю рядом с инструментом. Поверочную линейку устанавливают на шпиндель или стол для крепления обрабатываемой заготовки перпендикулярно к оси C или учитывают отсутствие прямоугольности при измерении. Если поверочная линейка не установлена точно перпендикулярно к оси C, измерения проводят в различных позициях при перемещении оси X, затем поворачивают шпиндель на 180° и проводят вторую серию измерений в тех же позициях по оси X. Диапазон средних значений этих двух серий измерений дает отклонение от перпендикулярности. Это испытание применимо ко всем суппортам. Ориентация оси X определяется либо по ее наименее перпендикулярной линии, либо по показаниям, снятым в крайних точках измерения, если возможно, симметрично расположенных. Однако некоторые оси X не могут значительно перемещаться за пределы центра стола. В этом случае какой бы вариант не был выбран, он может применяться приблизительно к одному радиусу. Примечание - Для целей фрезерования перпендикулярность X к Z может быть важным критерием. В таком случае ее можно измерить по схеме испытания G21 или получить по результатам испытаний по схемам G7 и G8. | |||

Цель испытания | G8 | |

Проверка параллельности перемещения оси Z (салазки держателя инструмента) относительно оси вращения шпинделя для крепления обрабатываемой заготовки: a) в плоскости ZX [EB(0(C))Z]; b) в плоскости YZ [EA(0(C))Z]. Примечание - Также применимо ко вторым салазкам держателя инструмента на стойке. | ||

Схема  | ||

Допуск | Измеренные отклонения | |

a) 0,030/1000 (0,010/300) | a) | |

b) 0,050/1000 (0,015/300) | b) | |

Средства измерения a) и b) - угольник и индикаторы с круговой шкалой. | ||

Замечания и ссылки на ИСО 230-1:2012, пункты 10.1.4 и 10.1.4.3 Перемещают салазки держателя инструмента по центру стола. Угольник (не цилиндрический), одно плечо которого параллельно оси X, устанавливают на столе в радиальном направлении на одной стороне салазок держателя инструмента таким образом, чтобы можно было повернуть стол на 180°, и перемещают угольник на противоположной стороне салазок держателя инструмента, не создавая помех. Выравнивание угольника по оси C не требуется. Снимают показания индикатора с круговой шкалой в различных положениях по оси Z. Если испытание G5 проводилось до испытания G8, используют показания, снятые при испытании G5. Для a) и b), не перемещая ось X, поворачивают стол на 180°, чтобы угольник оказался на противоположной стороне салазок держателя инструмента. Снимают показания индикатора с круговой шкалой на одних и тех же высотах угольника. Половина разности между наименьшими значениями наклона перпендикулярных линий, полученными при двух измерениях (показания в точках 0° и 180°), представляет собой отклонение от параллельности между осью Z и осью C. Эти условия проведения испытаний также можно применять к испытаниям по схемам G5, G9 и G11. Примечание 1 - Для станков с двумя ползунами это испытание можно проводить с помощью цилиндрического угольника, установленного в центре стола. Примечание 2 - Для станков с двумя салазками держателя инструмента разница значений испытания двух салазок по схеме G8 дает представление о параллельности салазок держателя. Допуск параллельности подлежит согласованию между поставщиком/производителем и пользователем. | ||

Цель испытания | G9 | |

Проверка прямолинейности перемещения поперечины по оси W: a) в плоскости ZX (EXW); b) в плоскости YZ (EYW). | ||

Схема  | ||

Допуск | Измеренные отклонения | |

Для a) 0,050 на длину измерения 1000 | a) | |

Для b) 0,080 на длину измерения 1000 | b) | |

Средства измерения a) и b) - угольник и индикатор с круговой шкалой. В качестве альтернативы: оптический измерительный прибор, например перестраиваемый лазер. | ||

Замечания и ссылки на ИСО 230-1:2012, пункт 8.2 Суппорт(ы) устанавливают в надлежащее стояночное положение(я) в соответствии со спецификацией производителя и указывают положение(я) в отчете. Вертикальные салазки - по центру стола, если имеется только один суппорт. Индикатор с круговой шкалой устанавливают на держатель инструмента. Угольник (не цилиндрический), одно плечо которого параллельно оси X, устанавливают на столе в радиальном направлении на одной стороне салазок держателя инструмента. Выравнивание угольника по оси C не требуется. Показания по оси W снимают в нескольких положениях, не перемещая ось X, при этом поперечину зажимают на стойках. Если необходимо совместить это испытание с испытанием по схеме G11, устанавливают угольник в такое положение, чтобы можно было повернуть стол четыре раза, каждый раз поворачивая его на 90°. Эти условия проведения испытаний также можно применять к испытаниям по схемам G5, G8 и G11. | ||

Цель испытания | G10 | |

Проверка угловых отклонений поперечины при перемещении по оси W. Опционально, проверка вращения поперечины вокруг оси W (если имеется крен): a) в вертикальной плоскости YZ (EAW); b) в вертикальной плоскости ZX (EBW); c) в плоскости XY - ECW (крен). | ||

Схема  | ||

Условные обозначения 1 - уровень (предпочтительное положение); 2 - уровень (альтернативное положение); 3 - эталонный уровень | ||

Допуск | Измеренные отклонения | |

Для a) и b) | a) | |

Для любой длины измерения 0,030/1000 | b) | |

Для дополнительного измерения крена допуск составляет 0,040/1000 | c) | |

Средства измерения a) и b) - прецизионные уровни, автоколлиматор или лазерный интерферометр с угловой оптикой. | ||

Замечания и ссылки на ИСО 230-1:2012, пункт 8.4 Устанавливают уровень при среднем, насколько возможно, положении поперечины (держатель инструмента) на подходящую поверхность и снимают показания в указанных местах. Суппорт устанавливают в надлежащее стояночное положение в соответствии со спецификацией производителя и указывают данные в отчете. Если перемещение оси W вызывает угловое смещение как держателя инструмента, так и шпинделя или стола для крепления обрабатываемой заготовки, тогда необходимо произвести дифференциальные измерения двух угловых перемещений и указать это в отчете. В случае проведения дифференциального измерения эталонный уровень устанавливают на стол для крепления обрабатываемой заготовки. Поперечину фиксируют в каждом положении, где это возможно. Для измерения крена по оси W см. ИСО 230-1:2012, пункт 8.4.2.4. | ||

Цель испытания | G11 | |

Проверка параллельности перемещения поперечины по оси W относительно оси вращения шпинделя или стола для крепления обрабатываемой заготовки: a) в плоскости ZX [EB(0C)W]; b) в плоскости YZ [EA(0C)W]. | ||

Схема  | ||

Допуск | Измеренные отклонения | |

a) 0,050/1000 (0,015/300) | a) | |

b) 0,067/1000 (0,020/300) | b) | |

Средства измерения a) и b) - индикатор с круговой шкалой и угольник или оптический измерительный прибор, например перестраиваемый лазер. | ||

Замечания и ссылки на ИСО 230-1:2012, пункты 10.1.4 и 10.1.4.3 Суппорт(ы) устанавливают в надлежащее стояночное положение в соответствии со спецификацией производителя и положения указывают в отчете. Вертикальные салазки по центру стола, если возможно. Индикатор с круговой шкалой устанавливают на держатель инструмента. Угольник (не цилиндрический), одно плечо которого параллельно оси X, устанавливают на столе в радиальном направлении на одной стороне салазок держателя инструмента таким образом, чтобы можно было повернуть стол на 180°, и перемещают угольник на противоположной стороне салазок держателя инструмента, не создавая помех. Выравнивание угольника по оси C не требуется. Снимают показания индикатора с круговой шкалой в различных положениях по оси W, при этом поперечину зажимают на стойках перед каждым снятием показаний. Если испытание G9 проводилось до испытания G11, используют показания, снятые при испытании G9. Для a) и b), не перемещая ось X, поворачивают стол на 180°, чтобы угольник оказался на противоположной стороне салазок держателя инструмента. Снимают показания индикатора с круговой шкалой на одних и тех же высотах угольника. Половина алгебраической разности всех пар показаний, взятых на одних и тех же высотах, является отклонением от прямолинейности оси W (проверено по схеме G9). Половина разности между двумя результатами, полученными на концах перемещения, деленная на длину перемещения (или лучше наименьший уклон перпендикулярной линии на графике) является отклонением параллельности оси W относительно оси C. Эти условия проведения испытаний также можно применять к испытаниям по схемам G5, G8 и G9. | ||

Цель испытания | G12 | |

Проверка прямолинейности перемещения рамы (станок рамного типа) или подвижного стола (станок портального типа) в направлении оси Y: a) в вертикальной плоскости YZ (EZY); b) в горизонтальной плоскости XY (EXY). | ||

Схема  | ||

Допуск | Измеренные отклонения | |

a) 0,030 на длину измерения 1000 | a) | |

b) 0,040 на длину измерения 1000 | b) | |

Средства измерения | ||

a) - поверочная линейка, регулируемые подставки и индикатор с круговой шкалой или оптический измерительный прибор; b) - поверочная линейка, регулируемые подставки и индикатор с круговой шкалой или оптический измерительный прибор, или микроскоп и натянутая струна. | ||

Замечания и ссылки на ИСО 230-1:2012, пункты 8.2 и 12.1.2.2 Для станков рамного типа поперечину зажимают в среднем положении, а салазки держателя инструмента - в положении измерения. Поверочную линейку устанавливают на стол для крепления обрабатываемой заготовки параллельно оси Y. Индикатор с круговой шкалой, интерферометр, эталон или микроскоп и натянутую струну устанавливают на суппорт в положение, близкое к положению инструмента. Линия измерения должна проходить как можно ближе к оси вращения стола для крепления обрабатываемой заготовки. Альтернативно, если поверочная линейка не выровнена механически, оценку результатов можно выполнять в соответствии с ИСО 230-1:2012, пункт 3.4.8. | ||

Цель испытания | G13 | |

Проверка угловых отклонений при перемещении рамы (станок рамного типа) или подвижного стола (станок портального типа) в направлении оси Y: a) в плоскости YZ - EAY (тангаж); b) в плоскости ZX - EBY (крен); c) в плоскости XY - ECY (рыскание). | ||

Схема  Условные обозначения 1 - уровень для тангажа; 2 - эталонный уровень для тангажа; 3 - автоколлиматор для рыскания/тангажа; 4 - зеркало для рыскания/тангажа; 5 - уровень для крена; 6 - эталонный уровень для крена | ||

Допуск | Измеренные отклонения | |

Для a), b) и c) | a) | |

Для любой длины измерения 0,050/1000 | b) | |

c) | ||

Средства измерения a) - прецизионный уровень или оптический прибор для измерения углов; b) - прецизионный уровень; c) - оптический прибор для измерения углов. | ||

Замечания и ссылки на ИСО 230-1:2012, пункты 3.4.16 и 8.4 Уровень или прибор устанавливают на суппорт в зафиксированном положении: a) (EAY: тангаж) уровень или оптический измерительный прибор, ориентированный в плоскости YZ; b) (EBY: крен) уровень, ориентированный в плоскости ZX; c) (ECY: рыскание) оптический измерительный прибор, ориентированный в плоскости XY. Если перемещение подвижного элемента (рама или салазки стола) вызывают угловое смещение как стола для крепления обрабатываемой заготовки, так и держателя инструмента, тогда необходимо произвести дифференциальные измерения двух угловых отклонений и указать это в отчете. Эталонный уровень устанавливают на неподвижный элемент (стол или держатель инструмента). Измерения следует проводить не менее чем в пяти точках, равномерно расположенных вдоль оси перемещения в двух направлениях перемещения. | ||

Цель испытания | G14 | |

Проверка перпендикулярности перемещения по оси Y (рама или стол) к оси C [EA(0C)Y]. Примечание - Данное испытание применяется к станкам, приведенным в таблице 1, тип B c) и тип B d). | ||

Схема  | ||

Допуск 0,040/1000 | Измеренные отклонения | |

Средства измерения Набор концевых мер и индикатор с круговой шкалой. | ||

Замечания и ссылки на ИСО 230-1:2012, пункт 10.3.3 Устанавливают концевые меры на краю стола в направлении оси Y, кроме оси вращения; закрепляют индикатор с круговой шкалой на держателе инструмента, чтобы измерительный наконечник касался концевой меры, и обнуляют показания индикатора с круговой шкалой. Поворачивают стол на 180° и перемещают ось Y до тех пор, пока измерительный наконечник снова не коснется концевой меры. Показание индикатора с круговой шкалой, деленное на смещение Y, и есть искомое отклонение, которое указывают в отчете. Должно указываться значение угла | ||

Цель испытания | G15 | |

Проверка перпендикулярности перемещения по оси Y (рама или стол) относительно перемещения по оси X (суппорт) EC(0X)Y. Примечание - Данное испытание применяется к станкам, приведенным в таблице 1, Тип B c) и тип B d). | ||

Схема  | ||

Допуск 0,040/1000 | Измеренные отклонения | |

Средства измерения Угольник и индикатор с круговой шкалой или лазерный интерферометр с оптическим устройством для проверки перпендикулярности и прямолинейности. | ||

Замечания и ссылки на ИСО 230-1:2012, пункт 10.3.2 Устанавливают индикатор с круговой шкалой на держателе инструмента. Ставят угольник на стол для крепления обрабатываемой заготовки (шпиндель для крепления обрабатываемой заготовки) и выставляют его параллельно перемещающемуся суппорту с помощью индикатора с круговой шкалой. Выставляют наконечник индикатора с круговой шкалой перпендикулярно к другой стороне угольника. Для станков рамного типа: Перемещают портал с измерительным преобразователем смещения по угольнику и снимают показания в конечных точках (2 записи). Для станков с подвижным столом: Перемещают стол для крепления обрабатываемой заготовки с угольником вдоль стационарного измерительного преобразователя смещения и снимают показания в конечных точках (2 записи). Отклонение прямоугольное - разница между этими двумя записанными значениями, деленная на расстояние, пройденное между этими двумя точками измерения. | ||

Цель испытания | G16 | |

Проверка перпендикулярности поверхностей, на которых крепится держатель инструмента, к оси вращения шпинделя для крепления обрабатываемой заготовки. Примечание - Испытание применяется к поверхностям, на которых крепятся револьверные головки, находящиеся под прямым углом к оси шпинделя для крепления обрабатываемой заготовки. | ||

Схема  | ||

Допуск 0,020 на длину измерения L, где L - диаметр измерения | Измеренные отклонения | |

Средства измерения Индикатор с круговой шкалой. | ||

Замечания и ссылки на ИСО 230-1:2012, пункт 12.4.1 Индикатор с круговой шкалой закрепляют на шпинделе для крепления обрабатываемой заготовки таким образом, чтобы он касался нижней поверхности держателя инструмента. Вращают шпиндель для крепления заготовки, а индикатор с круговой шкалой перемещают так, чтобы он касался поверхности держателя инструмента на самом большом диаметре. Если станок оборудован револьверной головкой, испытание повторяют на каждой поверхности для крепления инструмента на револьверной головке. | ||

Цель испытания | G17 | |

Проверка точности индексации револьверной головки. Примечание - Это испытание применимо только к станкам с револьверной головкой. | ||

Схема  | ||

Допуск 0,030 | Измеренные отклонения | |

Средства измерения Индикатор с круговой шкалой и контрольная оправка. | ||

Замечания и ссылки на ИСО 230-1:2012 Наконечник индикатора с круговой шкалой a), b) и c) располагают так, чтобы он касался установочных отверстий или канавок револьверной головки. Записывают положение оси револьверной головки. Записывают показания индикаторов с круговой шкалой. Извлекают револьверную головку и обнуляют индикатор с круговой шкалой, индексируют револьверную головку в следующем направлении и повторно позиционируют ось револьверной головки. Записывают показания индикаторов с круговой шкалой. Если используется базовая поверхность револьверной головки, индикатор с круговой шкалой следует устанавливать в положение d). Испытание повторяют три раза для каждой ориентации револьверной головки; затем усредняют показания, снятые при каждой ориентации, чтобы минимизировать эффект повторяемости револьверной головки. Максимальная разница всех усредненных показаний индикаторов с круговой шкалой определяет точность индексации револьверной головки. Повторяемость индексации револьверной головки и повторяемость установки контрольной оправки (если имеется) может повлиять на показания. | ||

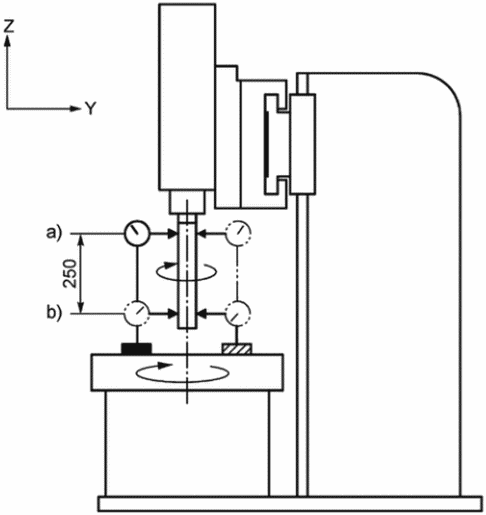

Цель испытания | G18 | |

Проверка биения внутреннего конического отверстия инструментального шпинделя(ей): a) у держателя шпиндельной бабки; b) на расстоянии 250 от держателя шпиндельной бабки. | ||

Схема  | ||

Допуск | Измеренные отклонения | |

a) 0,010 | a) | |

b) 0,020 | b) | |

Средства измерения a) и b) - индикатор с круговой шкалой и контрольная оправка. | ||

Замечания и ссылки на ИСО 230-1:2012, пункт 12.5.3 Индикатор с круговой шкалой крепят к столу (шпиндель для крепления обрабатываемой заготовки) и вставляют контрольную оправку в инструментальный шпиндель с приводом. Устанавливают измерительный преобразователь смещения как можно ближе к позиции a), вращают инструментальный шпиндель и записывают показания. Повторяют операцию в позиции b). Если на станке установлено несколько инструментальных шпинделей, эти испытания проводят для каждого шпинделя (см. также испытание по схеме AR2). | ||

Цель испытания | G19 | |

Проверка параллельности оси вращения C1 инструментального шпинделя относительно перемещения салазок держателя инструмента (ось Z): a) в плоскости YZ [EA(0Z)(C1)]; b) в плоскости ZX [EB(0Z)(C1)]. | ||

Схема  | ||

Допуск | Измеренные отклонения | |

Для a) и b) | a) | |

0,080/1000 (0,020/250) | b) | |

Средства измерения a) и b) - индикатор с круговой шкалой и контрольная оправка. | ||

Замечания и ссылки на ИСО 230-1:2012, пункт 10.1.4 Контрольную оправку устанавливают на инструментальный шпиндель. Если возможно, зажимают шпиндель для крепления обрабатываемой заготовки. a) Индикатор с круговой шкалой закрепляют на шпинделе для крепления обрабатываемой заготовки, снимая показания по оправке в направлении оси Y. Среднее направление оправки определяется путем вращения инструментального шпинделя между двумя крайними показаниями измерительного преобразователя смещения. Когда оправка занимает среднее направление, измерительный преобразователь смещения выставляют на ноль. Затем салазки держателя инструмента перемещают на другой конец длины измерения хода и записывают показания измерительного преобразователя смещения. b) Индикатор с круговой шкалой закрепляют на шпинделе для крепления обрабатываемой заготовки, снимая показания по оправке в направлении оси X. Среднее направление оправки определяется путем вращения инструментального шпинделя между двумя крайними показаниями измерительного преобразователя смещения. Когда оправка занимает среднее направление, измерительный преобразователь смещения выставляют на ноль. Затем салазки держателя инструмента перемещают на другой конец длины измерения хода и записывают показания измерительного преобразователя смещения. Отклонение параллельности - разность между двумя усредненными показаниями, снятыми только в конечных точках (при 0° и 180°), деленная на пройденное расстояние. В качестве альтернативы используют угловой коэффициент прямой по среднему значению двух измерений (при 0° и 180°). Примечание - Дальнейшие испытания для проверки точности осей вращения определены в приложении A. | ||

Цель испытания | G20 | |

Проверка соосности оси инструментального шпинделя с осью вращения шпинделя для крепления обрабатываемой заготовки: a) в плоскости YZ [EY(0C)(C1) и EA(0C)(C1)]; b) в плоскости ZX [EX(0C)(C1) и EB(0C)(C1)]. | ||

Схема  | ||

Допуск | Измеренные отклонения | |

смещение | смещение | |

a) 0,025 | a) | |

b) 0,025 | b) | |

параллельность | параллельность | |

a) 0,080/1000 (0,020/250) | a) | |

b) 0,080/1000 (0,020/250) | b) | |

Средства измерения Контрольная оправка, индикатор с круговой шкалой и центрирующий лазер. | ||

Замечания и ссылки на ИСО 230-1:2012, пункт 10.2 Закрепляют индикаторы с круговой шкалой/опору на шпинделе для крепления обрабатываемой заготовки, а контрольную оправку на инструментальном шпинделе. Поворачивают шпиндель для крепления обрабатываемой заготовки таким образом, чтобы индикатор с круговой шкалой находился в плоскости ZX, а измерительный наконечник касался контрольной оправки в положении A, и снимают первое показание. Вращают оба шпинделя с шагом 90° и снимают показания на каждом шаге. Повторяют измерения для положения B. Разность двух показаний, снятых при 0° и 180°, деленная на 2, представляет собой смещение между двумя осями вращения в положениях A и B в плоскости ZX. Разность двух показаний, снятых при 90° и 270°, деленная на 2, представляет собой смещение между двумя осями вращения в положениях A и B в плоскости YZ. Если используется центрирующий лазер, вращают оба шпинделя и записывают показания, снятые в таком количестве позиций вращения, которое требуется для системы лазерной выверки (например, 0°, 90°, 180° и 270°). Отклонение от соосности включает как смещение, так и отклонение от параллельности. Погрешность смещения - это смещение в положении B. Отклонение от параллельности - это разность смещений в точках A и B, деленная на расстояние между точками A и B (250 мм). Примечание - Дальнейшие испытания для проверки точности осей вращения определены в приложении A. | ||

Цель испытания | G21 | |

Проверка перпендикулярности перемещения салазок держателя инструмента (ось Z) к перемещению суппорта (ось X) [EB(0X)Z]. | ||

Схема  | ||

Допуск 0,050/1000 (0,015/300) | Измеренные отклонения | |

Средства измерения Индикатор с круговой шкалой, поверочная линейка и угольник. | ||

Замечания и ссылки на ИСО 230-1:2012, пункт 10.3 и 10.3.2 Индикатор с круговой шкалой должен крепиться к держателю инструмента в положении, близком положению инструмента. Поверочную линейку устанавливают параллельно перемещению суппорта (ось X). Устанавливают угольник на поверочную линейку. После чего перемещают индикатор с круговой шкалой в такое положение, чтобы он касался вертикальной плоскости угольника. Измерения должны выполняться по оси Z на вертикальной плоскости угольника. Примечание - Перпендикулярность перемещения салазок держателя инструмента (ось Z) к перемещению суппорта (ось X) можно получить по результатам испытаний по схемам G7 и G8. | ||

(справочное)

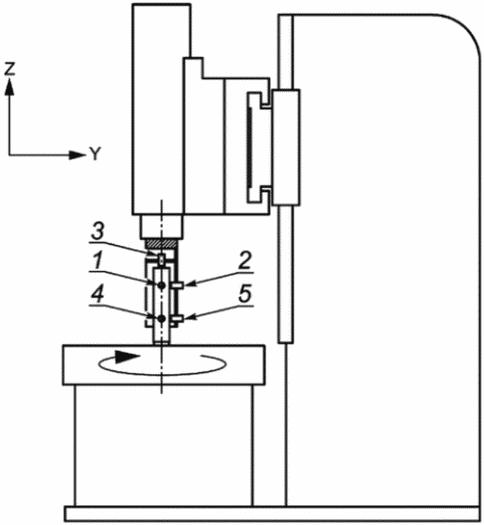

Цель испытания | AR1 | |||||

Смещение оси вращения шпинделя для крепления обрабатываемой заготовки (ось C): a) радиальная погрешность перемещения в направлении X [EX(C)]; b) радиальная погрешность перемещения в направлении Y [EY(C)], только для токарных обрабатывающих центров; c) осевая погрешность перемещения [EZ(C)]; d) погрешность перемещения вследствие наклона X [EA(C)], только для токарных обрабатывающих центров; e) погрешность перемещения вследствие наклона Y [EB(C)]. | ||||||

Схема  | ||||||

Условные обозначения: 1 - 5 - измерительные преобразователи Примечание - Измерительные преобразователи 2 и 5 используются только для токарных обрабатывающих центров. | ||||||

Допуск | Измеренные отклонения | |||||

при долях от максимальной скорости | при долях от максимальной скорости | |||||

10% | 50% | 100% | 10% | 50% | 100% | |

a) общее значение радиальной погрешности перемещения EX(C): | a) | |||||

b) общее значение радиальной погрешности перемещения EY(C): | b) | |||||

c) общее значение осевой погрешности перемещения EZ(C): | c) | |||||

d) общее значение погрешности перемещения вследствие наклона EA(C): | d) | |||||

e) общее значение погрешности перемещения вследствие наклона EB(C): | e) | |||||

Если минимальная скорость больше, чем 10% от максимальной скорости, то шпиндель должен работать на минимальной скорости. Если производитель/поставщик и пользователь по взаимному согласию решат включить это испытание в договорные процедуры приемки станка, то они также должны по взаимному согласию определить соответствующие допуски, которые будут применяться. Примечание - Допуски будут предоставлены, когда будут доступны данные об измерениях характеристик шпинделя в промышленных условиях. | ||||||

Средства измерения Контрольная оправка, бесконтактные измерительные преобразователи и прибор для угловых измерений или две прецизионные сферы, расположенные с небольшим эксцентриситетом по отношению к средней линии шпинделя, и бесконтактные измерительные преобразователи | ||||||

Замечания и ссылки на ИСО 230-7 Настоящее испытание является испытанием с фиксацией шпинделя в направлении повышенной чувствительности (ИСО 230-7:2015, пункт 5.4). После установки измерительного инструмента шпиндель должен быть разогрет на скорости 50% от максимальной в течение 10 мин, если иное не согласовано между производителем/поставщиком и пользователем. Общая погрешность перемещения и значение общей погрешности перемещения определены в ИСО 230-7:2015, пункты 3.5.1 и 3.8.2 соответственно. a), b) Значения общей радиальной погрешности перемещения EX(C) и EY(C) (с использованием измерительных преобразователей 4 и 5). Измерение радиальной погрешности перемещения описано в ИСО 230-7:2015, пункт 5.4.3. Радиальную погрешность перемещения следует измерять как можно ближе к шпиндельной бабке (измерительные преобразователи 4 и 5 на схеме AR1). Для каждой радиальной погрешности перемещения EX(C) и EY(C) должна быть представлена полярная диаграмма общей погрешности перемещения (ИСО 230-7:2015, пункт 3.6.2) с центром окружности наименьших квадратов (LSC) (ИСО 230-7:2015, пункт 3.7.4). c) Общее значение осевой погрешности перемещения EZ(C) (с использованием измерительного преобразователя 3). Измерение осевой погрешности перемещения описано в ИСО 230-7:2015, пункт 5.4.4. Для осевой погрешности перемещения EZ(C) должна быть представлена полярная диаграмма общей погрешности перемещения (ИСО 230-7:2015, пункт 3.7.2) с центром полярной диаграммы (PC) (ИСО 230-7:2015, пункт 3.7.3). d), e) Общее значение погрешности перемещения вследствие наклона EA(C) и EB(C) (с использованием измерительных преобразователей 2 и 5, 1 и 4). Измерение погрешности перемещения вследствие наклона описано в ИСО 230-7:2015, пункт 5.4.5. Любую погрешность перемещения вследствие наклона также можно измерить с помощью только одного бесконтактного измерительного преобразователя (см. ИСО 230-7:2015, пункт 5.4.5.3). Для каждой погрешности перемещения вследствие наклона EA(C) и EB(C) должна быть представлена полярная диаграмма общей погрешности перемещения (ИСО 230-7:2015, пункт 3.7.2) с центром полярной диаграммы (PC) (ИСО 230-7:2015, пункт 3.7.3). | ||||||

Для этих испытаний должны указываться следующие параметры: 1) радиальные, осевые или торцевые положения, в которых производятся измерения; 2) название всех используемых образцов, позиций и приспособлений; 3) расположение измерительной установки; 4) положение всех ступеней линейного или вращательного позиционирования, которые связаны испытываемым устройством; 5) направляющий угол чувствительного направления, например осевые, радиальные или промежуточные углы, если применимо; 6) представление результатов измерений, например значение погрешности перемещения, диаграмма в полярных координатах, временная диаграмма, частотная диаграмма; 7) скорость вращения шпинделя (нулевая для статической погрешности перемещения); 8) длительность в секундах или число оборотов шпинделя; 9) соответствующие процедуры прогрева или обкатки; 10) частотная характеристика контрольно-измерительных приборов, данная в герцах или циклах на оборот, в том числе спад частотной характеристики электронных фильтров. В случае применения цифровых контрольно-измерительных приборов указывают дискретность перемещения и частоту отсчетов; 11) структурный цикл, в том числе местоположение и ориентация измерительных преобразователей относительно корпуса шпинделя, из которого сообщается ошибка перемещения, заданные объекты испытания, по отношению к которым расположены оси шпинделя и исходная система координат, а также элементы, соединяющие эти объекты; 12) время и дата проведения измерений; 13) тип и статус калибровки всех измерительных приборов; 14) другие рабочие параметры, которые могут повлиять на измерение, такие как температура окружающей среды. Если измерения наклона не нужны (по согласованию между поставщиком и пользователем), то используются только три измерительных преобразователя (1, 2 и 3), а контрольную оправку можно заменить на прецизионную контрольную сферу. | ||||||

Цель испытания | AR2 | |||||

Смещение оси вращения инструментального шпинделя(s) (приводной инструмент) C1: a) радиальная погрешность перемещения [Eradial(C1)]; b) осевая погрешность перемещения [EZ(C1)]; c) погрешность перемещения вследствие наклона [Etilt(C1)]. | ||||||

Схема  | ||||||

Условные обозначения 1 - 5 - измерительные преобразователи | ||||||

Допуск | при долях от максимальной скорости | Измеренные отклонения при долях от максимальной скорости | ||||

10% | 50% | 100% | 10% | 50% | 100% | |

a) общее значение радиальной погрешности перемещения Eradial(C1): | 0,005 на всех скоростях | a) | ||||

b) общее значение осевой погрешности перемещения EZ(C1): | 0,003 на всех скоростях | b) | ||||

c) общее значение погрешности перемещения вследствие наклона Etilt(C1): | должно определяться поставщиком/производителем и пользователем | c) | ||||

Если минимальная скорость больше, чем 10% от максимальной скорости, то шпиндель должен работать на минимальной скорости. Если производитель/поставщик и пользователь решат по взаимному согласию включить это испытание в договорные процедуры приемки станка, то они также должны по взаимному согласию определить соответствующие допуски, которые должны применяться. | ||||||

Средства измерения Контрольная оправка, бесконтактные измерительные преобразователи и прибор для угловых измерений или две прецизионные сферы, расположенные с небольшим эксцентриситетом по отношению к средней линии шпинделя, и бесконтактные измерительные преобразователи. | ||||||

Замечания и ссылки на ИСО 230-7 Настоящее испытание является испытанием шпинделя с вращением в направлении повышенной чувствительности (ИСО 230-7:2015, пункт 5.3). После установки измерительного инструмента шпиндель должен быть разогрет на скорости 50% от максимальной в течение 10 мин, если иное не согласовано между производителем/поставщиком и пользователем. Общая погрешность перемещения определена в ИСО 230-7:2015, пункт 3.5.1; значение общей погрешности перемещения определено в ИСО 230-7:2015, пункт 3.8.2. a) Общее значение радиальной погрешности перемещения Eradial(C1) (с использованием измерительных преобразователей 1 и 2). Измерение радиальной погрешности перемещения описано в ИСО 230-7:2015, пункт 5.3.2. Радиальную погрешность перемещения следует измерять как можно ближе к шпиндельной бабке (измерительные преобразователи 1 и 2 на схеме настоящего испытания). Для радиальной погрешности перемещения Eradial(C1) должна быть представлена полярная диаграмма общей погрешности перемещения (ИСО 230-7:2015, пункт 3.6.2) с центром окружности наименьших квадратов (LSC) (ИСО 230-7:2015, пункт 3.7.4). b) Общее значение осевой погрешности перемещения EZ(C1) (с использованием измерительного преобразователя 3). Измерение осевой погрешности перемещения описано в ИСО 230-7:2015, пункт 5.3.4. Для осевой погрешности перемещения EZ(C1) должна быть представлена полярная диаграмма общей погрешности перемещения (ИСО 230-7:2015, пункт 3.6.2) с центром полярной диаграммы (PC) (ИСО 230-7:2015, пункт 3.7.2). c) Общее значение погрешности перемещения вследствие наклона Etilt(C1) (с использованием измерительных преобразователей 1, 2, 4, 5). Измерение погрешности перемещения вследствие наклона описано в ИСО 230-7:2015, пункт 5.3.3. Погрешность перемещения вследствие наклона также можно проверить с помощью всего двух бесконтактных измерительных преобразователей (см. ИСО 230-7:2015, пункт 5.3.3.2). Для погрешности перемещения вследствие наклона Etilt(C1) должна быть представлена полярная диаграмма общей погрешности перемещения (ИСО 230-7:2015, пункт 3.6.2) с центром полярной диаграммы (PC) (ИСО 230-7:2015, пункт 3.7.2). | ||||||

Для этих испытаний должны указываться следующие параметры: 1) радиальные, осевые или торцевые положения, в которых производятся измерения; 2) название всех используемых образцов, позиций и приспособлений; 3) расположение измерительной установки; 4) положение всех ступеней линейного или вращательного позиционирования, которые связаны испытываемым устройством; 5) направляющий угол чувствительного направления, например осевые, радиальные или промежуточные углы, если применимо; 6) представление результатов измерений, например значение погрешности перемещения, диаграмма в полярных координатах, временная диаграмма, частотная диаграмма; 7) скорость вращения шпинделя (нулевая для статической погрешности перемещения); 8) длительность в секундах или число оборотов шпинделя; 9) соответствующие процедуры прогрева или обкатки; 10) частотная характеристика контрольно-измерительных приборов, данная в герцах или циклах на оборот, в том числе спад частотной характеристики электронных фильтров, - в случае применения цифровых контрольно-измерительных приборов указывают дискретность перемещения и частоту отсчетов; 11) структурный цикл, в том числе местоположение и ориентация измерительных преобразователей относительно корпуса шпинделя, из которого сообщается ошибка перемещения, заданные объекты испытания, по отношению к которым расположены оси шпинделя и исходная система координат, а также элементы, соединяющие эти объекты; 12) время и дата проведения измерений; 13) тип и статус калибровки всех измерительных приборов; 14) другие рабочие параметры, которые могут повлиять на измерение, такие как температура окружающей среды. Если измерения наклона не нужны (по согласованию между поставщиком и пользователем), то используются только три измерительных преобразователя (1, 2 и 3), а контрольную оправку можно заменить на прецизионную контрольную сферу. | ||||||

(справочное)

Таблица B.1

Термины на неофициальных языках к рисунку 1

N п/п | Символ | Описание позиции на | |||

немецком | итальянском | японском | персидском | ||

1 | C' |  /Planscheibe /Planscheibe | Mandrino (o tavola) porta-pezzi |  |  |

2 | - | Maschinenbett | Basamento | ||

3 | - |  | Montante | ||

4 | - |  | Traversa |  |  |

5 | X | Querschlitten | Slitta orizzontale | ||

6 | Z | Vertikalschlitten | Slitta verticale |  |  |

7 | - | Werkzeughalter | Porta-utensili |  | |

Таблица B.2

Термины на неофициальных языках к рисунку 2

N п/п | Символ | Описание позиции на | |||

немецком | итальянском | японском | персидском | ||

1 | C' |  /Planscheibe /Planscheibe | Tavola porta-pezzi |  |  |

2 | - | Maschinenbett | Basamento | ||

3 | - | rechter  | Montante destro |  |  |

4 | - | linker  | Montante sinistro |  |  |

5 | W |  | Traversa |  |  |

6 | Z2 | Revolverschlitten | Slitta verticale |  |  |

7 | X1, X2 | Querschlitten | Slitta orizzontale | ||

8 | Z1 |  | Slitta verticale | ||

9 | - |  | Ponte (o cappello) |  | |

10 | - |  | Porta-utensili |  | |

11 | - | Revolverkopf | Torretta |  |  |

(справочное)

НАЦИОНАЛЬНЫМ И МЕЖГОСУДАРСТВЕННЫМ СТАНДАРТАМ

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального, межгосударственного стандарта |

ISO 230-1:2012 | IDT | ГОСТ ISO 230-1-2018 "Нормы и правила испытаний станков. Часть 1. Геометрическая точность станков, работающих на холостом ходу или в квазистатических условиях" |

ISO 230-7:2015 | IDT | ГОСТ Р ИСО 230-7-2021 "Нормы и правила испытаний станков. Часть 7. Геометрическая точность осей вращения" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

[1] | ISO/TR 230-11:2018, | Test code for machine tools - Part 11: Measuring instruments suitable for machine tool geometry tests (Нормы и правила испытаний станков. Часть 11. Измерительные инструменты, применяемые при геометрических испытаниях станков) |

[2] | ISO 841:2001, | Industrial automation systems and integration. Numerical control of machines. Coordinate system and motion nomenclature (Системы промышленной автоматизации и интеграция. Числовое программное управление станками. Системы координат и обозначение перемещений) |

[3] | ISO 1708, | Acceptance conditions for general purpose parallel lathes. Testing of the accuracy (Условия приемки токарных станков общего назначения. Проверка точности) |

[4] | ISO 2806:1994, | Industrial automation systems - Numerical control of machines - Vocabulary (Системы промышленной автоматизации. Числовое программное управление станков. Словарь) |

[5] | ISO 3442-1, | Machine tools - Dimensions and geometric tests for self-centring chucks with two-piece jaws - Part 1: Manually operated chucks with tongue and groove type jaws (Станки металлорежущие. Размеры и геометрические испытания самоцентрирующих патронов с кулачками из двух частей. Часть 1. Ручные патроны с крестообразным креплением кулачков) |

[6] | ISO 3442-2, | Machine tools - Dimensions and geometric tests for self-centring chucks with two-piece jaws - Part 2: Power-operated chucks with tongue and groove type jaws (Станки металлорежущие. Размеры и геометрические испытания самоцентрирующих патронов с кулачками из двух частей. Часть 2. Механизированные патроны с крестообразным креплением кулачков) |

[7] | ISO 3442-3, | Machine tools - Dimensions and geometric tests for self-centring chucks with two-piece jaws - Part 3: Power-operated chucks with serrated jaws (Станки металлорежущие. Размеры и геометрические испытания самоцентрирующих патронов с кулачками из двух частей. Часть 3. Механические патроны с зубчатыми кулачками) |

[8] | ISO 13041-1, | Test conditions for numerically controlled turning machines and turning centres - Part 1: Geometric tests for machines with a horizontal workholding spindle (Станки токарные с числовым программным управлением и токарные обрабатывающие центры. Условия испытаний. Часть 1. Геометрические испытания станков с горизонтальным шпинделем для крепления заготовки) |

[9] | ISO 13041-3, | Test conditions for numerically controlled turning machines and turning centres - Part 3: Geometric tests for machines with inverted vertical workholding spindles (Станки токарные многоцелевые с числовым программным управлением. Условия испытания. Часть 3. Испытания геометрических параметров станков с перевернутыми вертикальными шпинделями для крепления обрабатываемой детали) |

[10] | ISO/TR 16907, | Machine tools - Numerical compensation of geometric errors (Станки. Коррекция геометрических погрешностей с помощью ЧПУ) |

УДК 621.9:006.354 | МКС 25.040.20 |

Ключевые слова: методика испытаний, погрешность, отклонения, станки с ЧПУ, электроэрозионные станки | |