СПРАВКА

Источник публикации

М.: Стандартинформ, 2014

Примечание к документу

Документ утратил силу с 1 января 2018 года в связи с изданием Приказа Росстандарта от 27.06.2016 N 693-ст. Взамен введен в действие ГОСТ ISO 898-2-2015.

Документ введен в действие с 1 января 2015 года.

Взамен ГОСТ Р 52628-2006 (ИСО 898-2:1992, ИСО 898-6:1994).

Название документа

"ГОСТ Р ИСО 898-2-2013. Национальный стандарт Российской Федерации. Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 2. Гайки установленных классов прочности с крупным и мелким шагом резьбы"

(утв. и введен в действие Приказом Росстандарта от 08.11.2013 N 1455-ст)

"ГОСТ Р ИСО 898-2-2013. Национальный стандарт Российской Федерации. Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 2. Гайки установленных классов прочности с крупным и мелким шагом резьбы"

(утв. и введен в действие Приказом Росстандарта от 08.11.2013 N 1455-ст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 8 ноября 2013 г. N 1455-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕХАНИЧЕСКИЕ СВОЙСТВА КРЕПЕЖНЫХ ИЗДЕЛИЙ

ИЗ УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ

ЧАСТЬ 2

ГАЙКИ УСТАНОВЛЕННЫХ КЛАССОВ ПРОЧНОСТИ

С КРУПНЫМ И МЕЛКИМ ШАГОМ РЕЗЬБЫ

Mechanical properties of fasteners made of carbon steel

and alloy steel. Part 2: Nuts with specified property

classes with coarse thread and fine pitch thread

ISO 898-2:2012

Mechanical properties of fasteners made of carbon steel

and alloy steel - Part 2: Nuts with specified property

classes - Coarse thread and fine pitch thread

(IDT)

ГОСТ Р ИСО 898-2-2013

ОКС 21.060.20;

ОКП 16 8000

Дата введения

1 января 2015 года

1. Подготовлен Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" ("ВНИИНМАШ") на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4.

2. Внесен Техническим комитетом по стандартизации ТК 229 "Крепежные изделия".

3. Утвержден и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 8 ноября 2013 г. N 1455-ст.

4. Настоящий стандарт идентичен международному стандарту ИСО 898-2:2012 "Механические свойства крепежных изделий из углеродистых сталей и легированных сталей - Часть 2: Гайки установленных классов прочности - Крупная резьба и резьба с мелким шагом" (ISO 898-2:2012 "Mechanical properties of fasteners made of carbon steel and alloy steel - Part 2: Nuts with specified property classes - Coarse thread and fine pitch thread").

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном Приложении ДА.

5. Взамен ГОСТ Р 52628-2006 (ИСО 898-2:1992, ИСО 898-6:1994).

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru).

Настоящий стандарт устанавливает механические и физические свойства гаек с крупным и мелким шагом резьбы из углеродистых и легированных сталей при испытании в условиях с температурой окружающей среды от 10 °C до 35 °C.

Гайки оцениваются на соответствие требованиям настоящего стандарта только в указанном температурном диапазоне. Изделия могут не сохранять установленных механических и физических свойств при более высоких и более низких температурах.

Примечания

1. Гайки, соответствующие требованиям настоящего стандарта, применяют в диапазоне температур от минус 50 °C до плюс 150 °C. При определении возможных вариантов применения за пределами указанного диапазона и до максимальной температуры плюс 300 °C пользователям следует консультироваться с металловедами.

2. Информация по выбору и применению сталей для использования при более высоких или более низких температурах приведена, например, в EN 10269, ASTM F2281 и в ASTM A320/A320M.

Настоящий стандарт распространяется на гайки:

a) из углеродистых или легированных сталей;

b) с крупной резьбой M5 <= D <= M39 и с мелким шагом резьбы M8 x 1 <= D <= M39 x 3;

c) с треугольной метрической резьбой по ИСО 68-1;

d) с сочетаниями диаметр/шаг по ИСО 261 и ИСО 262;

e) установленных классов прочности, включающих пробную нагрузку;

f) различных типов: низкие гайки, нормальные гайки и высокие гайки;

g) с минимальной высотой m >= 0,45D;

h) с минимальным наружным диаметром или размером под ключ s >= 1,45D (см. Приложение A);

i) сопрягаемые с болтами, винтами и шпильками классов прочности по ИСО 898-1.

Горячее оцинкование гаек по ИСО 10684.

Настоящий стандарт не устанавливает требований к следующим свойствам:

- стопорящая способность (см. ИСО 2320);

- соотношение крутящего момента к усилию предварительной затяжки (см. методы испытаний по ИСО 16047);

- свариваемость;

- коррозионная стойкость.

Следующие нормативные документы обязательны при применении настоящего стандарта. Для датированных ссылок применять только указанные ниже стандарты. Для недатированных ссылок применять последнее издание ссылочных документов (включая все изменения).

ИСО 6157-2 Изделия крепежные. Дефекты поверхности. Часть 2. Гайки (ISO 6157-2, Fasteners - Surface discontinuities - Part 2: Nuts)

ИСО 6506-1 Материалы металлические. Определение твердости по Бринеллю. Часть 1. Метод испытания (ISO 6506-1, Metallic materials - Brinell hardness test - Part 1: Test method)

ИСО 6507-1 Материалы металлические. Испытание на твердость по Виккерсу. Часть 1. Метод испытаний (ISO 6507-1, Metallic materials - Vickers hardness test - Part 1: Test method)

ИСО 6508-1 Материалы металлические. Испытание на твердость по Роквеллу. Часть 1. Метод испытаний (шкалы A, B, C, D, E, F, G, H, K, N, T) (ISO 6508-1, Metallic materials - Rockwell hardness test - Part 1: Test method (scales A, B, C, D, E, F, G, H, K, N, T)

ИСО 6892-1 Материалы металлические. Испытания на растяжение. Часть 1. Испытание при комнатной температуре (ISO 6892-1, Metallic materials - Tensile testing - Part 1: Method of test at room temperature)

ИСО 7500-1 Материалы металлические. Верификация машин для статических испытаний в условиях одноосного нагружения. Часть 1. Машины для испытания на растяжение/сжатие. Верификация и калибровка силоизмерительных систем (ISO 7500-1, Metallic materials - Verification of static uniaxial testing machines - Part 1: Tension/compression testing machines - Verification and calibration of the force-measuring system)

ИСО 16426 Изделия крепежные. Система обеспечения качества (ISO 16426, Fasteners - Quality assurance system).

При пользовании настоящим стандартом необходимо применять следующие обозначения:

D - номинальный диаметр резьбы гайки, в миллиметрах;

dh - диаметр отверстия зажима, в миллиметрах;

F - нагрузка, в ньютонах;

h - толщина зажима, в миллиметрах;

m - высота гайки, в миллиметрах;

P - шаг резьбы, в миллиметрах;

s - размер под ключ, в миллиметрах.

Настоящий стандарт устанавливает требования для трех типов гаек в соответствии с их высотой:

- тип 2: высокая гайка с минимальной высотой mмин ~= 0,9D или mмин > 0,9D, см. таблицу A.1;

- тип 1: нормальная гайка с минимальной высотой mмин >= 0,8D, см. таблицу A.1;

- тип 0: низкая гайка с минимальной высотой 0,45D <= mмин < 0,8D.

4.2.1. Общие положения

Маркировка гаек различных классов прочности и обозначения на ярлыках (этикетках), установленные в разделе 10, должны применяться только для гаек, соответствующих всем требованиям настоящего стандарта.

Обозначение классов прочности нормальных гаек (тип 1) и высоких гаек (тип 2) состоит из одного числа. Оно соответствует числу слева от обозначения максимального класса прочности соответствующего максимального класса прочности болтов, винтов и шпилек, с которыми они могут быть сопряжены.

4.2.3. Низкие гайки (тип 0)

Обозначение классов прочности низких гаек (тип 0) состоит из двух цифр, установленных в следующей последовательности:

a) первая цифра - нуль, означает, что нагрузочная способность гайки ниже нагрузочной способности нормальной гайки или высокой гайки в соответствии с 4.2.2 и, следовательно, при нагрузке выше допускаемой может произойти срез резьбы;

b) вторая цифра - соответствует 1/100 номинального напряжения от пробной нагрузки в закаленной испытательной оправке, в мегапаскалях (МПа).

4.3. Диапазоны номинальных диаметров в зависимости от типа гайки и класса прочности

Диапазоны номинальных диаметров в зависимости от типа гайки и класса прочности представлены в таблице 1.

Таблица 1

Диапазоны номинальных диаметров

в зависимости от типа гайки и класса прочности

Класс прочности | Диапазоны номинальных диаметров D | ||

Нормальная гайка (тип 1) | Высокая гайка (тип 2) | Низкая гайка (тип 0) | |

04 | - | - | M5 <= D <= M39 M8 x 1 <= D <= M39 x 3 |

05 | - | - | M5 <= D <= M39 M8 x 1 <= D <= M39 x 3 |

5 | M5 <= D <= M39 M8 x 1 <= D <= M39 x 3 | - | - |

6 | M5 <= D <= M39 M8 x 1 <= D <= M39 x 3 | - | - |

8 | M5 <= D <= M39 M8 x 1 <= D <= M39 x 3 | M5 <= D <= M39 M8 x 1 <= D <= M39 x 3 | - |

9 | - | M5 <= D <= M39 | - |

10 | M5 <= D <= M39 M8 x 1 <= D <= M16 x 1,5 | M5 <= D <= M39 M8 x 1 <= D <= M39 x 3 | - |

12 | M5 <= D <= M16 | M5 <= D <= M39 M8 x 1 <= D <= M16 x 1,5 | - |

Пояснения основных принципов конструирования соединений гаек и нагружаемых болтов приведены в Приложении A.

Нормальные гайки (тип 1) и высокие гайки (тип 2) должны быть сопряжены с крепежными изделиями с наружной резьбой в соответствии с таблицей 2. Тем не менее гайки более высоких классов прочности могут заменять гайки более низких классов прочности.

Таблица 2

Сочетание классов прочности нормальных гаек (тип 1)

и высоких гаек (тип 2) с болтами

Класс прочности гайки | Максимальный класс прочности сопрягаемого болта, винта и шпильки |

5 | 5.8 |

6 | 6.8 |

8 | 8.8 |

9 | 9.8 |

10 | 10.9 |

12 | 12.9/12.9 |

Снижение напряжения среза резьбы происходит на гайках с основным отклонением выше нуля для поля допуска 6H (таким, как у гаек, подвергнутых горячему оцинкованию: 6AZ, 6AX). Низкие гайки (тип 0) имеют пониженную нагрузочную способность по сравнению с нормальными или высокими гайками и не предназначены для обеспечения сопротивления срезу резьбы.

Низкие гайки, применяемые в качестве контргаек, должны быть в сборке с нормальными или высокими гайками. В сборке с контргайкой в первую очередь затягивают низкую гайку с деталями соединения, а затем нормальную или высокую гайку затягивают на низкую гайку.

В таблице 3 приведены материалы и термическая обработка для различных классов прочности гаек.

Таблица 3

Резьба | Класс прочности | Материал и термическая обработка гаек | Ограничения на химический состав (анализ плавки, %) <a> | ||||

C, не более | Mn, не менее | P, не более | S, не более | ||||

Крупная резьба | 04 <c> | Углеродистая сталь <d> | 0,58 | 0,25 | 0,060 | 0,150 | |

05 <c> | Углеродистая сталь, З/О <e> | 0,58 | 0,30 | 0,048 | 0,058 | ||

5 <b> | Углеродистая сталь <d> | 0,58 | - | 0,060 | 0,150 | ||

6 <b> | Углеродистая сталь <d> | 0,58 | - | 0,060 | 0,150 | ||

8 | Высокая гайка (тип 2) | Углеродистая сталь <d> | 0,58 | 0,25 | 0,060 | 0,150 | |

8 | Нормальная гайка (тип 1) D <= M16 | Углеродистая сталь <d> | 0,58 | 0,25 | 0,060 | 0,150 | |

8 <c> | Нормальная гайка (тип 1) D > M16 | Углеродистая сталь, З/О <e> | 0,58 | 0,30 | 0,048 | 0,058 | |

9 | Углеродистая сталь <d> | 0,58 | 0,25 | 0,060 | 0,150 | ||

10 <c> | Углеродистая сталь, З/О <e> | 0,58 | 0,30 | 0,048 | 0,058 | ||

12 <c> | Углеродистая сталь, З/О <e> | 0,58 | 0,45 | 0,048 | 0,058 | ||

Резьба с мелким шагом | 04 <b> | Углеродистая сталь <d> | 0,58 | 0,25 | 0,060 | 0,150 | |

05 <c> | Углеродистая сталь, З/О <e> | 0,58 | 0,30 | 0,048 | 0,058 | ||

5 <b> | Углеродистая сталь <d> | 0,58 | - | 0,060 | 0,150 | ||

6 <b> | D <= M16 | Углеродистая сталь <d> | 0,58 | - | 0,060 | 0,150 | |

6 <b> | D > M16 | Углеродистая сталь, З/О <e> | 0,58 | 0,30 | 0,048 | 0,058 | |

8 | Высокая гайка (тип 2) | Углеродистая сталь <d> | 0,58 | 0,25 | 0,060 | 0,150 | |

8 <c> | Нормальная гайка (тип 1) | Углеродистая сталь, З/О <e> | 0,58 | 0,30 | 0,048 | 0,058 | |

10 <c> | Углеродистая сталь, QT <e> | 0,58 | 0,30 | 0,048 | 0,058 | ||

12 <c> | Углеродистая сталь, З/О <e> | 0,58 | 0,45 | 0,048 | 0,058 | ||

З/О - закаленные и отпущенные гайки; "-" - ограничения не установлены. <b> Гайки этих классов прочности могут быть изготовлены из автоматной стали по согласованию между заказчиком и изготовителем. В этом случае допускается содержание серы, фосфора и свинца не более: S - 0,34%, P - 0,11%, Pb - 0,35%. <c> Легирующие элементы могут быть добавлены при условии выполнения требований к механическим свойствам, изложенных в разделе 7. <e> Материал этих классов прочности должен иметь достаточную прокаливаемость, чтобы непосредственно после закалки перед отпуском получалась структура, состоящая приблизительно на 90% из мартенсита в области резьбы гайки, как показано на рисунке 3. | |||||||

Примечание. Необходимо учитывать национальные правила по ограничению или запрещению определенных химических элементов в странах или регионах.

Гайки с крупной резьбой и класса прочности 05, 8 [нормальные гайки (тип 1) с D > M16], 10 и 12 должны быть закалены и отпущены.

Гайки с мелким шагом резьбы и класса прочности 05, 6 (с D > M16), 8 [нормальные гайки (тип 1)], 10 и 12 должны быть закалены и отпущены.

Химический состав должен удовлетворять условиям соответствующих стандартов.

При испытании методами, описанными в разделе 9, гайки установленных классов прочности при температуре окружающей среды должны соответствовать требованиям по пробной нагрузке (см. таблицы 4 и 5) и по твердости (см. таблицы 6 и 7), независимо от вида испытаний, проводимых в процессе производства или при окончательном контроле.

Таблица 4

Резьба D | Шаг P | Пробная нагрузка <a>, Н Класс прочности | |||||||

04 | 05 | 5 | 6 | 8 | 9 | 10 | 12 | ||

M5 | 0,8 | 5400 | 7100 | 8250 | 9500 | 12140 | 13000 | 14800 | 16300 |

M6 | 1 | 7640 | 10000 | 11700 | 13500 | 17200 | 18400 | 20900 | 23100 |

M7 | 1 | 11000 | 14500 | 16800 | 19400 | 24700 | 26400 | 30100 | 33200 |

M8 | 1,25 | 13900 | 18300 | 21600 | 24900 | 31800 | 34400 | 38100 | 42500 |

M10 | 1,5 | 22000 | 29000 | 34200 | 39400 | 50500 | 54500 | 60300 | 67300 |

M12 | 1,75 | 32000 | 42200 | 51400 | 59000 | 74200 | 80100 | 88500 | 100300 |

M14 | 2 | 43700 | 57500 | 70200 | 80500 | 101200 | 109300 | 120800 | 136900 |

M16 | 2 | 59700 | 78500 | 95800 | 109900 | 138200 | 149200 | 164900 | 186800 |

M18 | 2,5 | 73000 | 96000 | 121000 | 138200 | 176600 | 176600 | 203500 | 230400 |

M20 | 2,5 | 93100 | 122500 | 154400 | 176400 | 225400 | 225400 | 259700 | 294000 |

M22 | 2,5 | 115100 | 151500 | 190900 | 218200 | 278800 | 278800 | 321200 | 363600 |

M24 | 3 | 134100 | 176500 | 222400 | 254200 | 324800 | 324800 | 374200 | 423600 |

M27 | 3 | 174400 | 229500 | 289200 | 330500 | 422300 | 422300 | 486500 | 550800 |

M30 | 3,5 | 213200 | 280500 | 353400 | 403900 | 516100 | 516100 | 594700 | 673200 |

M33 | 3,5 | 263700 | 347000 | 437200 | 499700 | 638500 | 638500 | 735600 | 832800 |

M36 | 4 | 310500 | 408500 | 514700 | 588200 | 751600 | 751600 | 866000 | 980400 |

M39 | 4 | 370900 | 488000 | 614900 | 702700 | 897900 | 897900 | 1035000 | 1171000 |

<a> При применении низких гаек необходимо учитывать, что разрушающая нагрузка ниже пробной нагрузки гаек с полной нагрузочной способностью (см. Приложение A). | |||||||||

Таблица 5

Резьба D x P | Пробная нагрузка <a>, Н Класс прочности | ||||||

04 | 05 | 5 | 6 | 8 | 10 | 12 | |

M8 x 1 | 14900 | 19600 | 27000 | 30200 | 37400 | 43100 | 47000 |

M10 x 1,25 | 23300 | 30600 | 44200 | 47100 | 58400 | 67300 | 73400 |

M10 x 1 | 24500 | 32200 | 44500 | 49700 | 61600 | 71000 | 77400 |

M12 x 1,5 | 33500 | 44000 | 60800 | 68700 | 84100 | 97800 | 105700 |

M12 x 1,25 | 35000 | 46000 | 63500 | 71800 | 88000 | 102200 | 110500 |

M14 x 1,5 | 47500 | 62500 | 86300 | 97500 | 119400 | 138800 | 150000 |

M16 x 1,5 | 63500 | 83500 | 115200 | 130300 | 159500 | 185400 | 200400 |

M18 x 2 | 77500 | 102000 | 146900 | 177500 | 210100 | 220300 | - |

M18 x 1,5 | 81700 | 107500 | 154800 | 187000 | 221500 | 232200 | - |

M20 x 2 | 98000 | 129000 | 185800 | 224500 | 265700 | 278600 | - |

M20 x 1,5 | 103400 | 136000 | 195800 | 236600 | 280200 | 293800 | - |

M22 x 2 | 120800 | 159000 | 229000 | 276700 | 327500 | 343400 | - |

M22 x 1,5 | 126500 | 166500 | 239800 | 289700 | 343000 | 359600 | - |

M24 x 2 | 145900 | 192000 | 276500 | 334100 | 395500 | 414700 | - |

M27 x 2 | 188500 | 248000 | 351100 | 431500 | 510900 | 535700 | - |

M30 x 2 | 236000 | 310500 | 447100 | 540300 | 639600 | 670700 | - |

M33 x 2 | 289200 | 380500 | 547900 | 662100 | 783800 | 821900 | - |

M36 x 3 | 328700 | 432500 | 622800 | 804400 | 942800 | 934200 | - |

M39 x 3 | 391400 | 515000 | 741600 | 957900 | 1123000 | 1112000 | - |

<a> При применении низких гаек необходимо учитывать, что разрушающая нагрузка ниже пробной нагрузки гаек с полной нагрузочной способностью (см. Приложение A). | |||||||

Таблица 6

Резьба D | Класс прочности | |||||||||||||||

04 | 05 | 5 | 6 | 8 | 9 | 10 | 12 | |||||||||

Твердость по Виккерсу, HV | ||||||||||||||||

не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | |

M5 <= D <= M16 | 188 | 302 | 272 | 353 | 130 | 302 | 150 | 302 | 200 | 302 | 188 | 302 | 272 | 353 | 295 <c> | 353 |

M16 < D <= M39 | 146 | 170 | 233 <a> | 353 <b> | 272 | |||||||||||

Твердость по Бринеллю, HB | ||||||||||||||||

не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | |

M5 <= D <= M16 | 179 | 287 | 259 | 336 | 124 | 287 | 143 | 287 | 190 | 287 | 179 | 287 | 259 | 336 | 280 <c> | 336 |

M16 < D <= M39 | 139 | 162 | 221 <a> | 336 <b> | 259 | |||||||||||

Твердость по Роквеллу, HRC | ||||||||||||||||

не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | |

M5 <= D <= M16 | - | 30 | 26 | 36 | - | 30 | - | 30 | - | 30 | - | 30 | 26 | 36 | 29 <c> | 36 |

M16 < D <= M39 | - | 36 <b> | 26 | |||||||||||||

Дефекты поверхности по ИСО 6157-2 Испытание твердости по Виккерсу является решающим методом для приемки (см. 9.2.4). | ||||||||||||||||

Таблица 7

Резьба D | Класс прочности | |||||||||||||

04 | 05 | 5 | 6 | 8 | 10 | 12 | ||||||||

Твердость по Виккерсу, HV | ||||||||||||||

не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | |

M8 x 1 <= D <= M16 x 1,5 | 188 | 302 | 272 | 353 | 175 | 302 | 188 | 302 | 250 <a> | 353 <b> | 295 <c> | 353 | 295 | 353 |

M16 x 1,5 < D <= M39 x 3 | 190 | 233 | 295 | 353 | 260 | - | - | |||||||

Твердость по Бринеллю, HB | ||||||||||||||

не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | |

M8 x 1 <= D <= M16 x 1,5 | 179 | 287 | 259 | 336 | 166 | 287 | 179 | 287 | 238 <a> | 336 <b> | 280 <c> | 336 | 280 | 336 |

M16 x 1,5 < D <= M39 x 3 | 181 | 221 | 280 | 336 | 247 | - | - | |||||||

Твердость по Роквеллу, HRC | ||||||||||||||

не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | |

M8 x 1 <= D <= M16 x 1,5 | - | 30 | 26 | 36 | - | 30 | - | 30 | 22,2 <a> | 36 <b> | 29 <c> | 36 | 29 | 36 |

M16 x 1,5 < D <= M39 x 3 | - | - | 29,2 | 36 | 24 | - | - | |||||||

Дефекты поверхности по ИСО 6157-2 Испытание твердости по Виккерсу является эталонным методом для приемки (см. 9.2.4). | ||||||||||||||

Для гаек без закалки и отпуска дополнительно учитывают 9.2.4.2.

8.1. Производственный контроль

Настоящий стандарт не устанавливает, какие испытания должен проводить изготовитель на каждой производственной партии. Ответственностью изготовителя является выбор подходящих методов, таких как производственный контроль или приемочный контроль, чтобы гарантировать соответствие производственной партии всем предъявляемым требованиям. Дополнительную информацию см. ИСО 16426.

В спорных случаях применяют методы испытаний согласно разделу 9.

8.2. Контроль со стороны поставщика

Поставщик испытывает гайки, используя по своему выбору подходящие методы испытаний (периодическая оценка производителя, проверка результатов испытаний от производителей, испытание гаек и т.д.), которые соответствуют механическим и физическим свойствам, установленным в таблицах 3, 4, 5, 6 и 7.

В спорных случаях применяют методы испытаний согласно разделу 9.

8.3. Контроль со стороны заказчика

Заказчик может испытывать поставленные гайки методами испытаний, установленными в разделе 9.

В спорных случаях применяют методы испытаний согласно разделу 9, если не указано иное.

9.1. Испытание пробной нагрузкой

9.1.1. Общие положения

Испытание пробной нагрузкой предусматривает две основные операции:

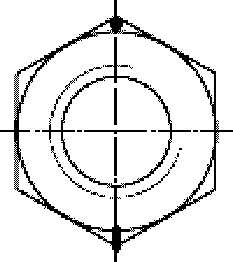

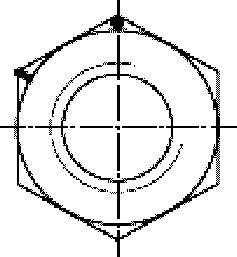

a) приложение установленной пробной нагрузки с помощью испытательной оправки (см. рисунки 1 и 2) и

b) проверка повреждений резьбы гайки, вызванных пробной нагрузкой, если таковые имеются.

Примечание. При испытании пробной нагрузкой самостопорящихся гаек см. дополнительные испытательные процедуры по ИСО 2320.

--------------------------------

<a> Кромки притуплены.

--------------------------------

<a> Кромки притуплены.

9.1.2. Применимость

Это испытание применяют для гаек с номинальным диаметром M5 <= D <= M39 и для всех классов прочности.

9.1.3. Оборудование

Оборудование для испытания на растяжение должно соответствовать ИСО 7500-1, класса 1 или выше. Необходимо избегать воздействия боковых сил на гайку, например, путем использования самоцентрирующихся зажимов.

9.1.4. Испытательное устройство

Зажимы и испытательная оправка должны удовлетворять следующим требованиям:

a) твердость зажима: 45 HRC минимум;

b) толщина h зажима: 1D минимум;

c) диаметр отверстия dh зажима: согласно таблице 8;

d) оправка закаленная и отпущенная: твердость 45 HRC до 50 HRC;

e) поле допуска наружной резьбы испытательной оправки: в испытательной оправке должна быть резьба с полем допуска 5h6g, за исключением допуска наружного диаметра резьбы, который должен составлять четверть поля допуска 6g со стороны минимума материала. Размеры резьбы испытательной оправки представлены в таблицах B.1 и B.2.

Таблица 8

Диаметр отверстия для зажима

В миллиметрах

Номинальный диаметр D | Диаметр отверстия dh, <a> | |

не менее | не более | |

M5 | 5,030 | 5,115 |

M6 | 6,030 | 6,115 |

M7 | 7,040 | 7,130 |

M8 | 8,040 | 8,130 |

M10 | 10,040 | 10,130 |

M12 | 12,050 | 12,160 |

M14 | 14,050 | 14,160 |

M16 | 16,050 | 16,160 |

M18 | 18,050 | 18,160 |

M20 | 20,065 | 20,195 |

M22 | 22,065 | 22,195 |

M24 | 24,065 | 24,195 |

M27 | 27,065 | 27,195 |

M30 | 30,065 | 30,195 |

M33 | 33,080 | 33,240 |

M36 | 36,080 | 36,240 |

M39 | 39,080 | 39,240 |

9.1.5. Процедура испытания

Гайки испытывают следующим образом.

Испытание на осевое растяжение или испытание на осевое сжатие выполняют в соответствии с ИСО 6892-1. Скорость испытаний, определяемая при свободном ходе траверсы, не должна превышать 3 мм/мин.

Пробную нагрузку, установленную в таблице 4 для гаек с крупной резьбой и в таблице 5 для мелкого шага резьбы, прикладывают и выдерживают в течение 15 с, затем снимают нагрузку.

Превышение значения пробной нагрузки следует минимизировать.

Гайка должна отвинчиваться вручную с испытательной оправки. Допускается при отвинчивании гайки применять гаечный ключ для проворачивания гайки на половину оборота.

Резьбу испытательной оправки необходимо проверять после каждого испытания гайки. Если резьба испытательной оправки была повреждена в ходе испытания, результат испытания считают недействительным и проводят новое испытание с соответствующей оправкой.

9.1.6. Результаты испытаний

Необходимо отметить факт - гайка разрушена или срезана резьба.

Необходимо отметить факт - гайка отвинчивается только вручную или с помощью гаечного ключа проворачиванием гайки максимум на половину оборота.

Гайка должна выдерживать пробную нагрузку, установленную в таблицах 4 или 5, без повреждений в виде среза резьбы или разрушения гайки.

Гайка должна отвинчиваться вручную после снятия пробной нагрузки (и, если необходимо, после проворачивания гайки максимум на половину оборота с помощью гаечного ключа).

В спорных случаях испытание на осевое растяжение в соответствии с рисунком 1 является решающим методом при приемке.

9.2. Испытание на твердость

9.2.1. Применимость

Это испытание применяют для гаек всех размеров и всех классов прочности.

9.2.2. Методы испытаний

Твердость может быть определена испытаниями на твердость по Виккерсу, Бринеллю или Роквеллу.

Испытание на твердость по Виккерсу следует проводить по ИСО 6507-1. Испытание на твердость по Бринеллю следует проводить по ИСО 6506-1. Испытание на твердость по Роквеллу следует проводить по ИСО 6508-1.

9.2.3. Процедура испытания

9.2.3.1. Нагрузка для определения твердости

Испытание на твердость по Виккерсу следует проводить с минимальной нагрузкой 98 Н.

Испытание на твердость по Бринеллю следует проводить с нагрузкой 30D2, выраженной в ньютонах.

Для контроля, как правило, испытание на твердость проводят на одной опорной поверхности гайки после удаления любого гальванопокрытия или других покрытий и после соответствующей подготовки гайки.

Значения твердости определяют как среднеарифметическое значение измерений в трех точках, смещенных относительно друг друга на 120°.

Испытание на твердость следует проводить на продольном срезе, проходящем через ось гайки. Точки должны быть расположены на высоте около 0,5m и как можно ближе к номинальному наружному диаметру резьбы гайки, см. рисунок 3.

1 - Расположение точек измерения твердости

на середине высоты гайки

9.2.4.1. Закаленные и отпущенные гайки

Твердость на поверхности согласно 9.2.3.2 должна соответствовать требованиям, установленным в таблице 6 для гаек с крупной резьбой и в таблице 7 для гаек с мелким шагом резьбы.

В спорных случаях:

a) для твердости на поверхности согласно 9.2.3.2 определение твердости по Виккерсу с нагрузкой 98 Н (HV 10) является решающим методом испытания, и твердость должна соответствовать требованиям, установленным в таблицах 6 или 7;

b) для твердости сердцевины определение твердости по Виккерсу согласно 9.2.3.3 является решающим методом испытания, и твердость должна соответствовать требованиям, установленным в таблицах 6 или 7.

Максимальная твердость гаек без закалки и отпуска не должна превышать требований, установленных в таблицах 6 или 7. В спорных случаях определение твердости по Виккерсу согласно 9.2.3.3 является решающим методом испытаний.

Если минимальная твердость не соответствует требованиям при испытании согласно 9.2.3.2 или 9.2.3.3, то это не может быть основанием для отбраковки при условии соблюдения требований согласно 9.1.7.

9.3. Контроль дефектов поверхности

Контроль дефектов поверхности по ИСО 6157-2.

10.1. Общие требования

Только гайки, которые отвечают соответствующим требованиям настоящего стандарта, должны обозначаться в соответствии с системой обозначений, установленной в 4.2, и маркироваться в соответствии с 10.2 - 10.6.

Альтернативная маркировка, установленная в таблице 9, применяется по усмотрению изготовителя.

Таблица 9

нормальных гаек (тип 1) и высоких гаек (тип 2)

Символ обозначения класса прочности | 5 | 6 | 8 | 9 | 10 | 12 |

5 | 6 | 8 | 9 | 10 | 12 | |

|  |  |  |  |  | |

<a> В позиции, соответствующей двенадцати часам (начало отсчета), должен быть нанесен либо товарный знак изготовителя, либо точка. | ||||||

Товарный знак изготовителя должен быть нанесен в процессе изготовления на всех гайках, маркированных символом класса прочности. Товарный знак изготовителя также рекомендуется наносить на гайки, которые не маркируют символом класса прочности.

Настоящий стандарт распространяется также на продавца, который продает гайки, маркированные собственным товарным знаком, и рассматривается как изготовитель.

10.3. Маркировка классов прочности

10.3.1. Общие требования

Символ маркировки в соответствии с 10.3.2 - 10.5 должен быть выпуклым или углубленным, нанесенным в процессе производства на всех гайках, изготовленных в соответствии с требованиями настоящего стандарта.

10.3.2. Нормальные гайки (тип 1) и высокие гайки (тип 2)

Символы маркировки для классов прочности нормальных гаек (тип 1) и высоких гаек (тип 2) установлены во второй строке таблицы 9. Для гаек небольших размеров или в случае, когда из-за формы гайки невозможно нанести символ маркировки, допускается применять символы маркировки по системе циферблата, приведенные в третьей строке таблицы 9.

10.3.3. Низкие гайки (тип 0)

Символы маркировки для классов прочности низких гаек (тип 0) установлены в таблице 10.

Таблица 10

для низких гаек (тип 0)

Класс прочности | 04 | 05 |

Символ маркировки | 04 | 05 |

Альтернативная маркировка по системе циферблата согласно таблице 9 для низких гаек не применяется.

10.4. Идентификация

Шестигранные гайки (включая гайки с фланцем, самостопорящиеся гайки и т.д.) должны быть маркированы товарным знаком изготовителя и символом маркировки класса прочности, установленным в таблице 9. Пример изображен на рисунках 4 и 5.

Рисунок 4. Примеры символа маркировки

--------------------------------

<a> Товарный знак изготовителя.

<b> Класс прочности.

<c> Точка может быть заменена товарным знаком изготовителя.

Рисунок 5. Примеры маркировки по системе циферблата

(альтернативная маркировка)

Маркировка является обязательной для гаек всех классов прочности.

Маркировка должна быть углубленная на боковой или опорной поверхности или выпуклая на фаске. Выпуклые знаки не должны выступать над опорной поверхностью гайки.

Для гаек с фланцем маркировка должна быть на фланце, так как процесс изготовления не позволяет наносить маркировку на верхней части гайки.

10.4.2. Другой тип гаек

По требованию заказчика для других типов гаек могут быть использованы системы маркировки, описанные в 10.4.1.

Гайки с левой резьбой следует маркировать, как показано на рисунке 6, углублением на одной опорной поверхности гайки.

Рисунок 6. Маркировка левой резьбы

Альтернативную маркировку для левой резьбы, представленную на рисунке 7, также можно использовать для шестигранных гаек.

s - размер "под ключ"; m - высота гайки

Рисунок 7. Альтернативная маркировка левой резьбы

Все упаковки для всех типов гаек всех размеров должны иметь маркировку (например, используя ярлык). Маркировка должна включать товарный знак изготовителя и (или) товарный знак продавца и символ маркировки класса прочности согласно таблице 9 или таблице 10, а также номер производственной партии, как предусмотрено в ИСО 16426.

(справочное)

A.1. Основные принципы конструирования гаек

Болтовое соединение в основном состоит из двух изделий, соединенных между собой наружной резьбовой частью (болта или винта) с одной стороны и внутренней резьбовой частью или гайкой с другой стороны.

Оптимальное болтовое соединение состоит из болта, винта или шпильки классов прочности, представленных в ИСО 898-1, в сборке с гайкой нормальной или высокой сопряженных классов прочности согласно настоящему стандарту, способное обеспечить максимальную предварительную затяжку с использованием полной прочности болта. В случае чрезмерной затяжки происходит разрыв в нагруженной резьбовой части болта, который является признаком неправильного способа затяжки.

При растягивающей нагрузке характер разрушения сборки болта и гайки соответствует наименьшему значению из следующих трех нагрузок:

a) нагрузка среза резьбы гайки;

b) нагрузка среза резьбы болта, винта или шпильки;

c) разрушающая нагрузка болта, винта или шпильки. (Разрушение болта - желательный характер разрушения в сборке болта и гайки в случае перегрузки).

Эти три нагрузки во многом зависят от:

- твердости, высоты, действительной длины полной резьбы, диаметра, шага и поля допуска резьбы гайки;

- твердости, диаметра, шага и поля допуска резьбы болта.

Кроме того, эти три нагрузки взаимосвязаны между собой. Например, увеличение твердости болта может вызвать увеличение нагрузки среза резьбы гайки. Твердость также определяет функциональную прочность гайки, и поэтому верхний предел твердости установлен для каждого класса прочности.

Аналитическая основа для расчета различных разрушающих нагрузок была разработана в публикациях Александера [14]. Теория Александера подтверждена практическими результатами многочисленных экспериментальных испытаний. Современные исследования, включая расчеты методом конечных элементов, подтверждают теорию Александера [15].

Три типа гаек (см. 4.1) отличаются своей высотой. Это дает возможность выбора изготовителю для определенных классов прочности применять процесс закалки и отпуска с использованием меньшего объема материала для достижения требуемых свойств или использовать больший объем материала без дополнительной термической обработки.

Таблица A.1

Резьба D | Размер под ключ s, мм | Минимальная высота шестигранных гаек | |||

Нормальная гайка (тип 1) | Высокая гайка (тип 2) | ||||

mмин, мм | mмин/D | mмин, мм | mмин/D | ||

M5 | 8 | 4,40 | 0,88 | 4,80 | 0,96 |

M6 | 10 | 4,90 | 0,82 | 5,40 | 0,90 |

M7 | 11 | 6,14 | 0,88 | 6,84 | 0,98 |

M8 | 13 | 6,44 | 0,81 | 7,14 | 0,90 |

M10 | 16 | 8,04 | 0,80 | 8,94 | 0,89 |

M12 | 18 | 10,37 | 0,86 | 11,57 | 0,96 |

M14 | 21 | 12,10 | 0,86 | 13,40 | 0,96 |

M16 | 24 | 14,10 | 0,88 | 15,70 | 0,98 |

M18 | 27 | 15,10 | 0,84 | 16,90 | 0,94 |

M20 | 30 | 16,90 | 0,85 | 19,00 | 0,95 |

M22 | 34 | 18,10 | 0,82 | 20,50 | 0,93 |

M24 | 36 | 20,20 | 0,84 | 22,60 | 0,94 |

M27 | 41 | 22,50 | 0,83 | 25,40 | 0,94 |

M30 | 46 | 24,30 | 0,81 | 27,30 | 0,91 |

M33 | 50 | 27,40 | 0,83 | 30,90 | 0,94 |

M36 | 55 | 29,40 | 0,82 | 33,10 | 0,92 |

M39 | 60 | 31,80 | 0,82 | 35,90 | 0,92 |

Подробную техническую информацию о принципе конструирования гаек см. в ИСО/TR 16224.

A.2. Гайки с диаметром D < M5 и D > M39

Механические свойства сборки болта и гайки были оптимизированы для крепежных изделий с резьбой от M5 до M39 включительно на основе размеров шестигранных гаек, установленных в ИСО 4032 (нормальные гайки, тип 1) и ИСО 4033 (высокие гайки, тип 2). В общем для сборки болта и гайки малого диаметра необходимы пониженная твердость гайки и (или) уменьшенная относительная высота гайки (m/D) вследствие большего отношения P/D.

Гайки с D < M5, установленные в ИСО 4032, имеют минимальную высоту mмин, меньше, чем 0,8D, которая является слишком низкой в соответствии с этим принципом конструирования. Это означает, что для таких гаек необходимо более высокое значение твердости, чтобы избежать характера разрушения - среза резьбы (см. таблицу A.2).

Таблица A.2

Примерная минимальная твердость по Виккерсу

для нормальных гаек (тип 1) с D < M5

Резьба D | Минимальная твердость гаек по Виккерсу, HV | ||||

Классы прочности | |||||

5 | 6 | 8 | 10 | 12 | |

M3 | 151 | 178 | 233 | 284 | 347 |

M3,5 | 157 | 184 | 240 | 294 | 357 |

M4 | 147 | 174 | 228 | 277 | 337 |

Гайки с D > M39, приведенные в ИСО 4032, имеют минимальную высоту гайки mмин, меньше, чем 0,8D, которая является слишком низкой в соответствии с этим принципом конструирования. Таким образом, механические свойства этих гаек не определены в настоящем стандарте и классы прочности не установлены в ИСО 4032 (механические свойства по соглашению между заказчиком и поставщиком).

(справочное)

РАЗМЕРЫ РЕЗЬБЫ ИСПЫТАТЕЛЬНОЙ ОПРАВКИ

Таблица B.1

пробной нагрузкой - крупная резьба

Гайка | Оправка (крупная резьба) | |||

Резьба D | Наружный диаметр резьбы оправки (нижняя четверть поля допуска 6g) | Средний диаметр резьбы оправки (поле допуска 5h) | ||

не более | не менее | не более | не менее | |

M3 | 2,901 | 2,874 | 2,675 | 2,615 |

M3,5 | 3,385 | 3,354 | 3,110 | 3,043 |

M4 | 3,873 | 3,838 | 3,545 | 3,474 |

M5 | 4,864 | 4,826 | 4,480 | 4,405 |

M6 | 5,839 | 5,794 | 5,350 | 5,260 |

M7 | 6,839 | 6,794 | 6,350 | 6,260 |

M8 | 7,813 | 7,760 | 7,188 | 7,093 |

M10 | 9,791 | 9,732 | 9,026 | 8,920 |

M12 | 11,767 | 11,701 | 10,863 | 10,745 |

M14 | 13,752 | 13,682 | 12,701 | 12,576 |

M16 | 15,752 | 15,682 | 14,701 | 14,576 |

M18 | 17,707 | 17,623 | 16,376 | 16,244 |

M20 | 19,707 | 19,623 | 18,376 | 18,244 |

M22 | 21,707 | 21,623 | 20,376 | 20,244 |

M24 | 23,671 | 23,577 | 22,051 | 21,891 |

M27 | 26,671 | 26,577 | 25,051 | 24,891 |

M30 | 29,628 | 29,522 | 27,727 | 27,557 |

M33 | 32,628 | 32,522 | 30,727 | 30,557 |

M36 | 35,584 | 35,465 | 33,402 | 33,222 |

M39 | 38,584 | 38,465 | 36,402 | 36,222 |

Таблица B.2

пробной нагрузкой - резьба с мелким шагом

Гайка | Оправка (мелкий шаг резьбы) | |||

Резьба D x P | Наружный диаметр резьбы оправки (нижняя четверть поля допуска 6g) | Средний диаметр резьбы оправки (поле допуска 5h) | ||

не более | не менее | не более | не менее | |

M8 x 1 | 7,839 | 7,794 | 7,350 | 7,260 |

M10 x 1,25 | 9,813 | 9,760 | 9,188 | 9,093 |

M10 x 1 | 9,839 | 9,794 | 9,350 | 9,260 |

M12 x 1,5 | 11,791 | 11,732 | 11,026 | 10,914 |

M12 x 1,25 | 11,813 | 11,760 | 11,188 | 11,082 |

M14 x 1,5 | 13,791 | 13,732 | 13,026 | 12,911 |

M16 x 1,5 | 15,791 | 15,732 | 15,026 | 14,914 |

M18 x 2 | 17,752 | 17,682 | 16,701 | 16,569 |

M18 x 1,5 | 17,791 | 17,732 | 17,026 | 16,914 |

M20 x 2 | 19,752 | 19,682 | 18,701 | 18,569 |

M20 x 1,5 | 19,791 | 19,732 | 19,026 | 18,914 |

M22 x 2 | 21,752 | 21,682 | 20,701 | 20,569 |

M22 x 1,5 | 21,791 | 21,732 | 21,026 | 20,914 |

M24 x 2 | 23,752 | 23,682 | 22,701 | 22,569 |

M27 x 2 | 26,752 | 26,682 | 25,701 | 25,569 |

M30 x 2 | 29,752 | 29,682 | 28,701 | 28,569 |

M33 x 2 | 32,752 | 32,682 | 31,701 | 31,569 |

M36 x 3 | 35,671 | 35,577 | 34,051 | 33,891 |

M39 x 3 | 38,671 | 38,577 | 37,051 | 36,891 |

(справочное)

ССЫЛОЧНЫМ НАЦИОНАЛЬНЫМ СТАНДАРТАМ РОССИЙСКОЙ ФЕДЕРАЦИИ

(И ДЕЙСТВУЮЩИМ В ЭТОМ КАЧЕСТВЕ

МЕЖГОСУДАРСТВЕННЫМ СТАНДАРТАМ)

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта | ||||

ИСО 6157-2 | IDT | ГОСТ Р ИСО 6157-2-2009 "Изделия крепежные. Дефекты поверхности. Часть 2. Гайки" | ||||

ИСО 6506-1 | NEQ | ГОСТ 9012-59 "Металлы. Метод измерения твердости по Бринеллю" | ||||

ИСО 6507-1 | IDT | ГОСТ Р ИСО 6507-1-2007 "Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения" | ||||

ИСО 6508-1 | NEQ | ГОСТ 9013-59 "Металлы. Метод измерения твердости по Роквеллу" | ||||

ИСО 6892-1 | NEQ | ГОСТ 1497-84 "Металлы. Методы испытания на растяжение" | ||||

ИСО 7500-1 | - | <*> | ||||

| ||||||

ИСО 16426 | IDT | ГОСТ Р ИСО 16426-2009 "Изделия крепежные. Система обеспечения качества" | ||||

<*> Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание. В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - NEQ - неэквивалентные стандарты. | ||||||

[1] ISO 68-1, ISO general purpose screw threads - Basic profile - Part 1: Metric screw threads

[2] ISO 261, ISO general purpose metric screw threads - General plan

[3] ISO 262, ISO general purpose metric screw threads - Selected sizes for screws, bolts and nuts

[4] ISO 286-2, Geometrical product specifications (GPS) - ISO code system for tolerances in linear sizes - Part 2: Table of standard tolerance classes and limit deviations for holes and shafts

[5] ISO 2320, Prevailing torque type steel nuts - Mechanical and performance properties

[6] ISO 4032, Hexagon nuts, style 1 - Product grades A and B

[7] ISO 4033, Hexagon nuts, style 2 - Product grades A and B

[8] ISO 10684, Fasteners - Hot dip galvanized coatings

[9] ISO 16047, Fasteners - Torque/clamp force testing

[10] ISO/TR 16224, Technical aspects of nut design

[11] EN 10269, Steels and nickel alloys for fasteners with specified elevated and/or low temperature properties

[12] ASTM A320/A320M, Standard Specification for Alloy-Steel and Stainless Steel Bolting for Low-Temperature Service

[13] ASTM F2281, Standard Specification for Stainless Steel and Nickel Alloy Bolts, Hex Cap Screws, and Studs, for Heat Resistance and High Temperature Applications

[14] Alexander, E.M., Analysis and design of threaded assemblies. 1977 SAE Transactions, Paper No. 770420

[15] Hagiwara M., Hiroaki, S. Verification of the Design Concept in Bolt/Nut Assemblies for the revision of ISO 898-2 and ISO 898-6, Journal of Advanced Mechanical Design, Systems, and Manufacturing, vol. 1, no. 5, 2007, pp. 755 - 762.