СПРАВКА

Источник публикации

Л.: "Транспорт", 1983

Примечание к документу

Документ введен в действие с 01.01.1984.

Взамен "Правил технической эксплуатации портовых перегрузочных машин" от 16.01.1975.

Название документа

"Правила технической эксплуатации перегрузочных машин речных портов"

(утв. Минречфлотом РСФСР 16.09.1982)

"Правила технической эксплуатации перегрузочных машин речных портов"

(утв. Минречфлотом РСФСР 16.09.1982)

Содержание

Зам. министра

речного флота РСФСР

Н.П.ГОРЬКОВ

16 сентября 1982 года

ПРАВИЛА

ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ ПЕРЕГРУЗОЧНЫХ МАШИН РЕЧНЫХ ПОРТОВ

Правила разработаны Ленинградским институтом водного транспорта и Главным управлением портов Минречфлота РСФСР (руководитель темы канд. техн. наук П.А. Головачев) и являются переработанным и дополненным изданием Правил технической эксплуатации портовых перегрузочных машин, утвержденных Минречфлотом РСФСР 16 января 1975 г.

Правила состоят из четырех частей. Часть первая - Организация технической эксплуатации перегрузочных машин - подготовлена кафедрой технологии, эксплуатации и автоматизации работ порта ЛИВТа (канд. техн. наук П.А. Головачев, ст. инж. Л.В. Иванова) и Главным управлением портов Минречфлота РСФСР (инж. Д.И. Бакал). Часть вторая - Техническое обслуживание механического оборудования перегрузочных машин и технический надзор за ним - составлена кафедрой технологии, эксплуатации и автоматизации работ порта ЛИВТа (канд. техн. наук П.А. Головачев, канд. техн. наук П.А. Шевченко, инж. М.А. Вальковский) и Главным управлением портов Минречфлота РСФСР (инж. Д.И. Бакал). Часть третья - Техническое обслуживание электрооборудования перегрузочных машин и технический надзор за ним - подготовлена кафедрой электропривода и электрооборудования береговых установок ЛИВТа (канд. техн. наук В.А. Шошмин) и Главным управлением портов Минречфлота РСФСР (инж. Н.П. Волкова). Часть четвертая - Плановый ремонт перегрузочных машин - подготовлена кафедрой технологии, эксплуатации и автоматизации работ порта ЛИВТа (канд. техн. наук П.А. Головачев) и Главным управлением портов Минречфлота РСФСР (инж. Д.И. Бакал).

Правила согласованы ЦК профсоюза рабочих морского и речного флота, 28.05.1982 N 5.08/792 и Речным регистром РСФСР 25.12.1981 N РР6-6.1-1785.

Настоящие правила вводятся в действие с 1 января 1984 г. С введением настоящих Правил утрачивают силу Правила технической эксплуатации портовых перегрузочных машин, утвержденные заместителем министра речного флота РСФСР 16 января 1975 г.

Одной из главных обязанностей работников речных портов является обеспечение высокопроизводительной, долговечной и безопасной работы перегрузочных машин. Это достигается путем постоянного тщательного технического обслуживания машин, надзора за их техническим состоянием и производственным использованием, своевременным и качественным проведением ремонтных работ. Правила технической эксплуатации перегрузочных машин регламентируют управление машинами, технический надзор, техническое обслуживание и плановый ремонт перегрузочных машин.

Настоящие Правила технической эксплуатации (ПТЭ) перегрузочных машин речных портов составлены на основании и в соответствии с требованиями следующих основных директивных документов, которыми также надлежит руководствоваться при эксплуатации портовых перегрузочных машин:

Правила устройства и безопасной эксплуатации грузоподъемных кранов (утверждены Госгортехнадзором СССР 30 декабря 1969 г.);

Правила классификации и постройки судов внутреннего плавания. Часть I. Классификация и технический надзор (утверждены Приказом Минречфлота РСФСР от 3 апреля 1980 г. N 37). Часть XIII. Грузоподъемные устройства (утверждены Приказом Минречфлота РСФСР от 19 февраля 1973 г. N 23);

Правила технической эксплуатации электроустановок потребителей и правила техники безопасности при эксплуатации электроустановок потребителей (утверждены Госэнергонадзором 12 апреля 1969 г.);

Правила безопасности труда на погрузочно-разгрузочных работах в портах и на пристанях Минречфлота РСФСР (утверждены зам. министра Минречфлота РСФСР 30 октября 1978 г.);

Техника перегрузочная портовая. Требования безопасности. РТМ 212.0064-76 (введены в действие Приказом Минречфлота РСФСР 20 декабря 1976 г. N 184);

Правила обслуживания судового электрооборудования и ухода за ним (утверждены Минречфлотом РСФСР 17 января 1980 г.);

Правила техники безопасности при эксплуатации и ремонте электрооборудования речных судов РСФСР (утверждены Приказом Минречфлота РСФСР от 7 марта 1967 г. N 27);

Правила ремонта судов Министерства речного флота РСФСР (введены в действие с 1 апреля 1975 г. Приказом Минречфлота РСФСР от 29 января 1975 г. N 15).

ПТЭ учитывают специфику работы речных портов, условия эксплуатации перегрузочных машин, передовой опыт портов Минречфлота РСФСР по организации обслуживания, надзора и ремонта этих машин и результаты научных исследований в данной области.

Строгое выполнение ПТЭ, должностных и производственных инструкций всеми работниками портов, связанными с эксплуатацией перегрузочных машин, будет способствовать дальнейшему повышению уровня технической эксплуатации машин в речных портах и успешному выполнению задач, поставленных XXVI съездом КПСС.

Главпорт Минречфлота РСФСР просит направлять предложения и замечания по публикуемым Правилам в Министерство речного флота РСФСР (Москва, Петровка, 3/6).

ПЕРЕГРУЗОЧНЫХ МАШИН

1.1. Настоящие ПТЭ распространяются на следующее оборудование:

1) береговые и плавучие перегрузочные машины всех типов (краны, перегружатели, отвалообразователи, специализированные погрузочно-разгрузочные установки, добывающие снаряды, погрузчики и аккумуляторные тележки; транспортеры, экскаваторы, бульдозеры, гусеничные и колесные тракторы и тягачи; трюмные, вагонные, зачистные, торцевальные и другие машины);

2) сменные грузозахватные органы;

3) съемные грузозахватные приспособления и тару;

4) рельсовые крановые пути.

Часть первая ПТЭ распространяется на все перечисленные перегрузочные машины и устройства.

Специальные разделы части второй ПТЭ распространяются на механическое оборудование соответствующих конкретных типов перегрузочных машин и устройств.

Часть третья ПТЭ распространяется на электрооборудование всех типов перегрузочных машин, зарядные устройства и аккумуляторные батареи, а также электроизмерительные приборы и электроинструмент.

Часть четвертая ПТЭ распространяется на все перечисленные выше перегрузочные машины.

1.2. ПТЭ не распространяются на судовую часть плавучих перегрузочных машин.

Техническая эксплуатация судовой части плавучих перегрузочных машин должна осуществляться в соответствии с РТМ 212.0070-77 "Система технического обслуживания судов Министерства речного флота РСФСР. Основные положения. Термины и определения" и Правилами ремонта судов Министерства речного флота РСФСР.

1.3. Техническая эксплуатация специализированных перегрузочных комплексов должна осуществляться по специальным правилам, разработанным для конкретного комплекса.

1.4. Использование, техническое обслуживание и технический надзор за паровыми котлами и сосудами, работающими под давлением, должны осуществляться по береговым перегрузочным машинам в соответствии с Правилами Госгортехнадзора СССР, по плавучим перегрузочным машинам - с Правилами Речного регистра РСФСР.

1.5. ПТЭ являются основным документом, регламентирующим вопросы управления машинами, производства работ по перемещению грузов, надзора, технического обслуживания и ремонта перегрузочных машин, сменных грузозахватных органов, съемных грузозахватных приспособлений, тары и рельсовых крановых путей в речных портах и пристанях.

Все ведомственные и инструктивные материалы, относящиеся к этим вопросам, должны составляться в соответствии с настоящими ПТЭ.

1.6. Знание и соблюдение ПТЭ обязательно для всех инженерно-технических работников портов, пристаней, заводов и проектных организаций Минречфлота РСФСР, проектирующих, изготавливающих, эксплуатирующих, обслуживающих и ремонтирующих перегрузочные машины, сменные грузозахватные органы, съемные грузозахватные приспособления, тару и рельсовые крановые пути. Соответствующие разделы ПТЭ обязаны знать и соблюдать также рабочие портов и пристаней, осуществляющие управление машинами, техническое обслуживание и ремонт машин и перечисленных устройств.

Периодическая проверка знаний настоящих ПТЭ инженерно-техническими работниками, непосредственно связанными с технической эксплуатацией и производственным использованием перегрузочных машин и перечисленных устройств, должна производиться комиссией одновременно с проверкой знаний правил, норм, требований и инструкций по безопасности труда. Проверка знаний соответствующих разделов ПТЭ у рабочих производится при аттестации, переаттестации и в других случаях, предусмотренных ПТЭ.

2.1. Управление перегрузочными машинами должно обеспечивать высокую производительность, безопасное выполнение перегрузочных работ, сохранность машин и грузов.

2.2. К самостоятельному управлению и техническому обслуживанию перегрузочных машин допускаются портовые рабочие, имеющие при себе удостоверение на право управления и технического обслуживания машин определенного типа.

Удостоверение выдается квалификационной комиссией порта лицам, пригодным к данной работе по состоянию здоровья, прошедшим курс теоретического и практического обучения и успешно выдержавшим испытания в соответствии с требованиями квалификационных характеристик Минречфлота РСФСР.

2.3. Для аттестации портовых рабочих в каждом порту создается постоянно действующая квалификационная комиссия под председательством главного инженера порта. Состав комиссии утверждается начальником порта. В работе комиссии должны принимать участие: инженер по надзору за перегрузочными машинами, начальник технического отдела, главный энергетик или лицо, выполняющее его функции, главный механик, инженер по безопасности труда, представитель комитета профсоюза порта, непосредственный начальник аттестуемого рабочего, а также инспектор Речного регистра РСФСР (при аттестации портовых рабочих, управляющих кранами), который должен быть уведомлен о дне проведения аттестации не позднее чем за 10 дней.

Лицам, прошедшим успешно аттестацию, выдается удостоверение с вкладышем (Приложение 1) за подписью председателя квалификационной комиссии, а крановщикам всех типов кранов - за подписью председателя комиссии и инспектора Речного регистра РСФСР.

2.4. Портовые рабочие подвергаются периодически и в других предусмотренных случаях повторной проверке знаний и переаттестации.

2.5. Переаттестация портовых рабочих производится:

1) после перерыва в работе по управлению перегрузочными машинами более одного года;

2) при переводе на перегрузочную машину другого типа или модели;

3) при изменении классности;

4) после зафиксированного в удостоверении трехкратного нарушения настоящих ПТЭ или должностных инструкций в течение одного года.

Примечание. За грубые нарушения, угрожающие жизни людей или повлекшие за собой значительный материальный ущерб, портовые рабочие могут быть отстранены от работы и направлены на переаттестацию сразу, независимо от количества зафиксированных нарушений.

2.6. Повторная проверка знания портовыми рабочими соответствующих разделов настоящих ПТЭ, правил безопасности труда и производственных инструкций производится специальной комиссией, назначаемой приказом начальника порта:

1) периодически, не реже одного раза в год;

2) при переходе из одного порта в другой;

3) по требованию инспектора Речного регистра РСФСР, а также лица, назначенного ответственным по техническому надзору за перегрузочными машинами в порту в соответствии с подразделом 4.1 части первой настоящих ПТЭ.

Примечания. 1. При переводе портового рабочего из одного района (участка) порта в другой производится внеочередной инструктаж по правилам безопасности труда с учетом местных условий.

2. Участие инспектора Речного регистра РСФСР в комиссии по повторной проверке знаний необязательно.

2.7. Результаты аттестации и переаттестации портовых рабочих оформляются протоколом и выдачей удостоверения портового рабочего (с вкладышем) по форме Приложения 1.

Результаты повторной проверки знаний портовых рабочих оформляются записью в удостоверении и журнале по форме Приложения 2.

Нарушение ПТЭ и должностных инструкций фиксируются в удостоверении портового рабочего сменными (групповыми) инженерами на основании донесений лиц, установивших этот факт.

2.8. Управление перегрузочными машинами и их техническое обслуживание должны вестись в соответствии с производственными инструкциями.

Производственные инструкции по управлению перегрузочными машинами и их техническому обслуживанию должны быть составлены техническим отделом порта на основании технической документации заводов-изготовителей в соответствии с ПТЭ, Правилами Речного регистра РСФСР, Госэнергонадзора, Госгортехнадзора и другими директивными материалами, а также с учетом опыта эксплуатации и местных условий работы машин.

В инструкциях должны указываться права, обязанности и ответственность лиц, управляющих машиной и выполняющих ее техническое обслуживание, правила работы на машине, ее пуск и остановку; правила технического обслуживания машины; описание особенностей электрооборудования машины, влияющих на характер управления и обслуживания; краткие сведения об основных неисправностях и способах их устранения; основные правила техники безопасности, связанные с работой и техническим обслуживанием машины.

Производственные инструкции по управлению и техническому обслуживанию перегрузочных машин должны быть утверждены главным инженером порта.

2.9. Портовые рабочие не имеют права управлять перегрузочными машинами ранее чем через 30 мин после выполнения ими перегрузочных работ вручную.

2.10. Портовые рабочие во время управления перегрузочными машинами несут полную ответственность за их сохранность и все последствия, связанные с нарушением производственных инструкций по управлению и обслуживанию машин и требований техники безопасности.

2.11. Выдача машин (ключей от машин) портовым рабочим и их приемка производится лицом, имеющим на это право, в обмен на вкладыш к удостоверению (Приложение 1) и оформляется в журнале выдачи машин (Приложение 3).

Прием-сдача машин при пересмене оформляется в вахтенном журнале машины (Приложение 4) подписями лиц, сдающих и принимающих смену, с указанием работоспособности машины.

Для приема-сдачи машины допускается перерыв в работе. Длительность перерыва устанавливается для каждого типа машин администрацией порта.

Примечание. Прием-сдача силовой установки перегрузочной машины оформляется в журнале силовой установки (Приложение 5) подписями лиц, сдающих и принимающих смену, с указанием исправности силовой установки.

2.12. Портовые рабочие водители (крановщики, машинисты) должны быть закреплены за конкретными машинами распоряжением начальника грузового района (порта). Копия распоряжения вклеивается в журналы выдачи машин.

Машины (ключи от машин), как правило, должны выдаваться только портовым рабочим, закрепленным за данной машиной.

2.13. Портовый рабочий, принимающий машину для работы, обязан проверить состояние машины, опробовать ее в работе, а также проверить наличие воды, топлива, смазки, комплектность инвентаря и инструмента.

При обнаружении повреждений портовый рабочий, принимающий машину, не имеет права начать работу до их устранения.

По окончании работы портовый рабочий, управляющий машиной, производит ее уборку, делает в вахтенном журнале записи о выполненных работах технического обслуживания и всех замеченных во время работы повреждениях и докладывает о них лицу, выдавшему машину.

2.14. Передача управления перегрузочной машиной одним портовым рабочим другому в период рабочей смены без разрешения лица, выдавшего машину, категорически запрещается.

3.1.1. Целью технического обслуживания (ТО) перегрузочных машин является поддержание их работоспособности или исправности в период между очередными плановыми ремонтами, а также увеличение общего срока службы машин.

3.1.2. Техническое обслуживание перегрузочных машин и устройств подразделяется на следующие виды:

1) техническое обслуживание при использовании (ТО-1);

2) техническое обслуживание при ожидании;

3) техническое обслуживание при хранении;

4) техническое обслуживание при транспортировании;

5) периодическое техническое обслуживание (ТО-2).

3.1.3. В ТО-1 входят следующие виды ежесменных, ежесуточных и еженедельных работ:

1) уборочно-моечные;

2) смазочные;

3) крепежные;

4) регулировочно-наладочные;

5) снабжение машины топливом, смазочными материалами и охлаждающей жидкостью;

6) устранение мелких отказов и повреждений;

7) проверка в действии блокировочных устройств и приборов безопасности;

8) проверка и опробование в действии перегрузочной машины, ее механизмов и систем.

3.1.5. В ТО-2 входят следующие виды работ:

1) обязательные, содержащие расширенный комплекс работ ТО-1;

2) по потребности, содержащие ремонтные работы незначительного объема по предупреждению и устранению отказов и повреждений узлов и деталей машины.

3.1.6. Техническое обслуживание ТО-2 проводится с выводом машин из эксплуатации через определенные интервалы наработки, установленные специальными разделами ПТЭ. Работы ТО-2 ведутся по планам-графикам, утверждаемым главным инженером порта.

3.1.7. Периодичность и номенклатура работ по ТО-1 и ТО-2 перегрузочных машин, а также допускаемая продолжительность вывода их из эксплуатации для выполнения ТО-2, регламентируются специальными разделами ПТЭ и заводскими инструкциями по эксплуатации машин.

3.1.8. Техническое обслуживание перегрузочных машин при ожидании производственного использования (в периоды неиспользования менее одного месяца) включает ежесуточные и еженедельные работы аналогично ТО-1.

Техническое обслуживание перегрузочных машин при ожидании ими ремонта (до одного месяца) не проводится. В период ожидания ремонта необходимо обеспечить сохранность машины и невозможность доступа в ее кабину и машинное отделение посторонних лиц. При ожидании ремонта более месяца машина считается находящейся на хранении.

3.1.9. Техническое обслуживание перегрузочных машин при хранении (в периоды неиспользования свыше одного месяца) включает работы, выполняемые при подготовке к хранению, в процессе хранения, а также при подготовке к использованию после него.

3.1.10. Техническое обслуживание при подготовке перегрузочной машины к хранению включает:

1) очистку ее от грязи и мойку;

2) обязательные работы ТО-2;

3) замер изоляции электрооборудования;

4) устранение обнаруженных повреждений;

5) консервацию.

Консервация машины производится в соответствии с ГОСТ 13168-69 "Консервация металлических изделий" и Требованиями заводских инструкций по эксплуатации машин.

3.1.11. Техническое обслуживание в процессе хранения перегрузочной машины проводится с месячной периодичностью и включает:

1) проверку технического состояния путем внешнего осмотра;

2) проверку надежности защиты машины от коррозии;

3) устранение выявленных повреждений деталей (узлов) с последующей их консервацией.

3.1.12. Техническое обслуживание при подготовке к использованию после хранения включает:

1) расконсервацию;

2) все работы ТО-2;

3) проверку сопротивления изоляции электрического оборудования.

3.1.13. Техническое обслуживание при транспортировании машины (перемещении на новое место использования более суток) включает работы, выполняемые при подготовке к транспортированию и к дальнейшему использованию после него.

Перечень выполняемых при этом работ аналогичен техническому обслуживанию при хранении. Консервация машины производится только при продолжительности ее транспортирования больше месяца. Необходимость демонтажа отдельных частей машины определяется условиями транспортирования.

3.2.1. Организация технического обслуживания перегрузочных машин определяется их типом, количеством и формой производственного использования - закрепленными командами (экипажами) или комплексными бригадами портовых рабочих.

Организация производственного использования и технического обслуживания отдельных групп машин устанавливается приказом начальника порта в соответствии с указаниями настоящих ПТЭ в зависимости от местных условий.

3.2.2. Для выполнения технического обслуживания и непланового ремонта перегрузочных машин каждого типа в порту должны быть созданы специальные ремонтно-наладочные бригады (РНБ).

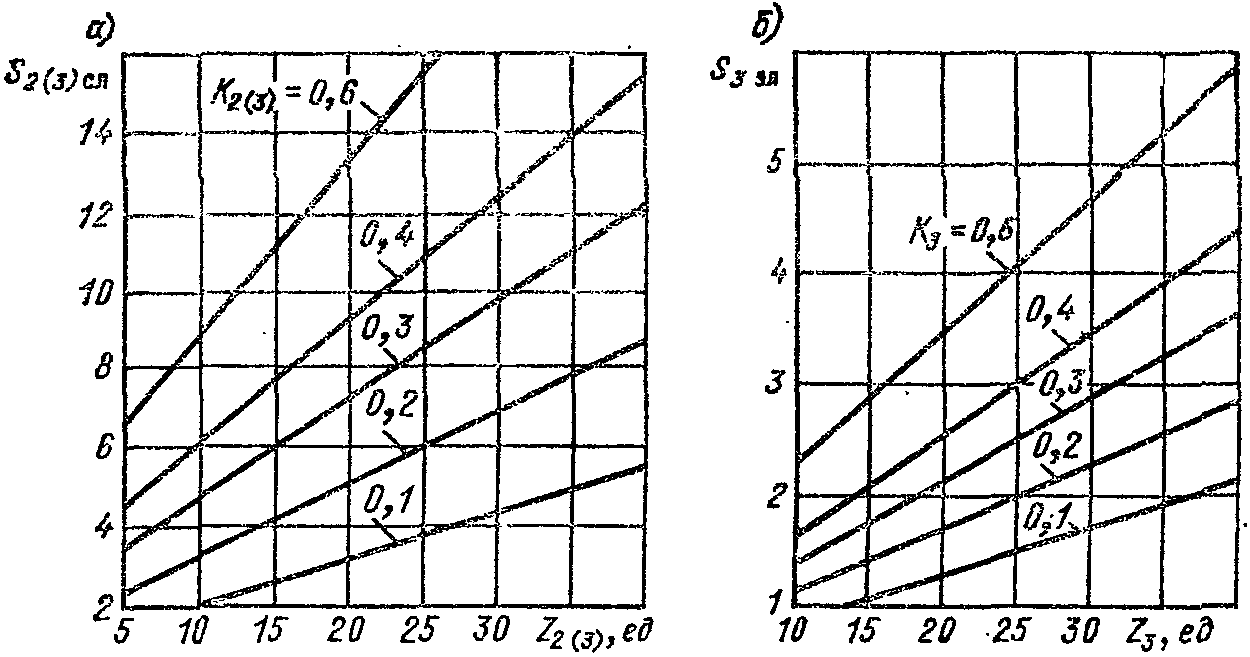

Состав ремонтно-наладочной бригады в зависимости от местных условий (тип, количество и организация использования закрепленных за РНБ перегрузочных машин, коэффициент использования машин по времени и режим их работы) определяется по методике, приведенной в Приложении 6.

3.2.3. Ремонтно-наладочная бригада подчиняется групповому инженеру (инженеру-электрику) и обслуживает закрепленные за ним машины.

3.2.4. Распределение обязанностей по техническому обслуживанию машин, закрепленных за РНБ, возлагается на бригадира, который также несет ответственность за регулярность и качество выполняемых работ.

Рекомендуется все машины группы распределить между членами РНБ, установив личную ответственность каждого за техническое состояние закрепленных за ним машин.

3.2.5. Ежесменные работы ТО-1 в полном объеме должны выполняться оператором (крановщиком, водителем, машинистом), управляющим машиной в данную смену, независимо от формы производственного использования машины и продолжительности ее работы.

3.2.6. Ежесуточные и еженедельные работы ТО-1, а также смазочные работы, должны выполняться:

1) при использовании машины комплексными бригадами портовых рабочих - членом РНБ, закрепленным за данной машиной;

2) при использовании машины экипажем - членами экипажа.

За каждым членом экипажа закрепляется группа узлов машины, за техническое обслуживание которых он несет ответственность. Общая ответственность за регулярность и качество выполняемых работ возлагается на командира экипажа (старшего крановщика, старшего электромеханика, командира земснаряда и др.).

3.2.7. Техническое обслуживание ТО-2, а также устранение отказов и повреждений (неплановые ремонты) должны выполняться:

1) при использовании машины комплексными бригадами портовых рабочих - членами РНБ с обязательным участием портовых рабочих, закрепленных за данной машиной;

2) при использовании машины экипажем - членами экипажа с участием рабочих технического обслуживания и ремонта из состава РНБ или ремонтно-механических мастерских.

Количество портовых рабочих и рабочих технического обслуживания и ремонта, привлекаемых на выполнение конкретного ТО-2 или непланового ремонта, определяется групповым инженером, исходя из трудоемкости работ и имеющейся численности РНБ с учетом наличия крановщиков (водителей, машинистов) в комплексных бригадах.

Нормы времени на техническое обслуживание перегрузочных машин приведены в Приложении 7.

3.2.8. Рабочие комплексных бригад и члены экипажей при управлении перегрузочными машинами и их техническом обслуживании подчиняются инженерно-техническим работникам службы механизации грузового района.

3.2.9. Техническое обслуживание ТО-2 механического и электрического оборудования перегрузочных машин должно выполняться одновременно.

3.2.10. Контроль за полнотой и качеством работ, выполняемых при ТО-2, осуществляет групповой инженер. Ему подчиняются все рабочие, участвующие в ТО-2 данной машины, независимо от их административной подчиненности.

Разрешение на ввод машины в эксплуатацию (в форме соответствующей записи в вахтенном журнале машины и устного сообщения диспетчеру района) выдает групповой инженер после приемки выполненных работ.

3.2.11. Ремонт объектов электрооборудования перегрузочных машин, выполняемый при ТО-2 или при устранении повреждений, осуществляется под руководством инженера-электрика.

3.2.12. Рабочие, управляющие перегрузочными машинами, должны выполнять техническое обслуживание механического и электрического оборудования машин в соответствии с имеющейся у них квалификацией и квалификационной группой по электробезопасности.

3.2.13. Работы по техническому обслуживанию, устранению отказов и повреждений электрооборудования перегрузочных машин могут выполняться персоналом, имеющим квалификацию электромонтера по обслуживанию и ремонту электрооборудования и квалификационную группу по электробезопасности не ниже третьей.

3.2.14. Все работы по техническому обслуживанию электрооборудования перегрузочных машин должны производиться в соответствии с Правилами технической эксплуатации электроустановок потребителей и Правилами техники безопасности при эксплуатации электроустановок потребителей Госэнергонадзора с учетом специфики речных портов.

3.2.15. Все обязательные работы по техническому обслуживанию электрооборудования, производимые при ТО-1 и ТО-2, могут выполняться одним лицом.

Работы по устранению повреждений электрооборудования машин, а также пробные включения электроприводов механизмов должны выполняться с обязательным присутствием на машине второго лица, имеющего квалификационную группу по электробезопасности не ниже второй.

Пробные включения электроприводов механизмов перегрузочных машин при выполнении работ по техническому обслуживанию, устранению повреждений или после их выполнения должны производиться при участии минимум двух лиц: рабочего, осуществляющего управление перегрузочной машиной или ее техническое обслуживание, и электромонтера. Эти пробные включения производятся по командам электромонтера.

3.2.16. Портовым рабочим-крановщикам (водителям, машинистам), членам РНБ (в том числе и электромонтерам) при техническом обслуживании машин запрещается самостоятельно без разрешения лица, ответственного за исправное состояние машины:

1) регулировать автоматическую, предохранительную, блокировочную и защитную электроаппаратуру;

2) разбирать редукторы, аппаратуру гидравлического и пневматического управления;

3) разбирать приборы безопасности;

4) регулировать предохранительные приборы, топливные насосы, регуляторы и форсунки дизелей, защитные фрикционы механизмов поворота;

5) регулировать и перебирать весовые устройства, ограничители грузоподъемности, счетчики времени работы крана и указатели вылета стрелы.

Этот перечень уточняется в портах в зависимости от конструктивных особенностей перегрузочных машин.

3.2.17. Осмотр электрооборудования перегрузочных машин может производиться одним инженерно-техническим работником с квалификационной группой по электробезопасности не ниже четвертой (при напряжении выше 1000 В - пятой) и рабочими с квалификационной группой по электробезопасности не ниже третьей (при напряжении выше 1000 В - четвертой).

3.2.18. При каждой перегрузочной машине, за исключением машин гаражного обслуживания, должен быть комплект инструмента, приспособлений и инвентаря, необходимых для работ по техническому обслуживанию. Перечень инструмента и приспособлений должен находиться на машине.

3.2.19. Смазка перегрузочных машин должна производиться в соответствии с заводскими инструкциями, а при их отсутствии - с рекомендуемыми унифицированными режимами смазки перегрузочных машин (Приложение 8).

3.2.20. Работы технического обслуживания и непланового ремонта (НР) перегрузочных машин фиксируются:

1) ТО-1 - в вахтенном журнале машины (Приложение 4) лицом, выполнившим работы, а также в журнале РНБ (Приложение 9), если работы выполнены ею;

2) ТО-2 и НР - в журнале группового инженера (Приложение 10), а также в журнале РНБ (Приложение 9) по работам, выполненным ее членами.

4.1.1. Перегрузочные машины до ввода в эксплуатацию должны быть зарегистрированы владельцами:

1) в бассейновой инспекции Речного регистра РСФСР - краны всех типов, за исключением перечисленных в п. 4.1.2; береговые циклические действия и плавучие перегружатели; добывающие снаряды;

2) в судоходной инспекции - плавучие перегрузочные машины;

3) в техническом отделе порта - все перегрузочные машины и сменные грузозахватные органы;

4) в технологическом отделе или на такелажном (инвентарном) складе - съемные грузозахватные приспособления и тара.

Примечание. Владельцем перегрузочной машины считается предприятие, на балансе которого она находится. В случае передачи перегрузочной машины во временную эксплуатацию (аренду) другой организации функции владельца могут быть переданы этой организации по договору на передачу машины.

1) краны грузоподъемностью до 1 т включительно;

2) краны всех типов с ручным приводом, а также краны, у которых при ручном приводе механизмов передвижения в качестве механизма подъема применен пневматический цилиндр;

3) краны мостового типа и передвижные или поворотные консольные грузоподъемностью до 10 т включительно, управляемые с пола посредством кнопочного аппарата, подвешенного на кране, или со стационарно установленного пульта;

4) стреловые краны, рассчитанные на работу с постоянным вылетом или не снабженные механизмом поворота или передвижения;

5) береговые перегружатели непрерывного транспорта.

4.1.3. Регистрация машин в инспекции Речного регистра РСФСР производится по письменному заявлению главного инженера порта в соответствии с Правилами Госгортехнадзора СССР (береговых машин) или Правилами Речного регистра РСФСР (плавучих машин).

Примечание. При регистрации вновь смонтированных береговых кранов в инспекцию Речного регистра РСФСР должна быть представлена документация, перечень которой приводится в Приложении 11 ПТЭ.

Регистрация в судоходной инспекции производится на основании письменного заявления владельца и копии акта первоначального технического освидетельствования плавучей машины инспекцией Речного регистра РСФСР.

4.1.4. Все перегрузочные машины и сменные грузозахватные органы регистрируются техническим отделом порта в журнале учета перегрузочных машин (Приложение 12) на основании соответствующих паспортов после присвоения машинам и грузозахватным органам инвентарных номеров, а краны, регистрируемые в инспекции Речного регистра РСФСР, после оформления этой регистрации.

4.1.5. Краны, находящиеся в эксплуатации, подлежат перерегистрации в инспекции Речного регистра РСФСР после выполнения следующих работ:

1) реконструкции - изменения привода, переоборудования крюковых кранов в грейферные или магнитные, увеличения пролета и высоты подъема груза, удлинения стрелы, усиления крана для повышения грузоподъемности, а также в других случаях, вызывающих повышение или перераспределение нагрузок в узлах и рабочих элементах или уменьшающих грузовую или собственную устойчивость крана;

2) ремонта, если на кран был составлен новый паспорт;

3) передачи крана другому владельцу, подведомственному той же инспекции Речного регистра РСФСР;

4) перестановки крана мостового типа и переноса (в демонтированном виде) портального, башенного крана на новое место работы.

Регистрация берегового крана, подвергнутого реконструкции, производится в соответствии с Правилами Госгортехнадзора СССР, плавучего крана - в соответствии с Правилами Речного регистра РСФСР.

4.1.6. Перегрузочные машины снимаются с регистрации в инспекции Речного регистра РСФСР и учета в техническом отделе порта в следующих случаях:

1) при списании их как пришедших в негодное состояние;

2) при передаче на баланс владельцу, подведомственному другой инспекции Речного регистра РСФСР или иному органу надзора.

Снятие с регистрации машин в инспекции Речного регистра РСФСР, машин и грузозахватных органов с учета в техническом отделе порта производится на основании актов списания или передачи другому владельцу.

Снятие с регистрации машин в инспекции Речного регистра РСФСР производится по письменному заявлению главного инженера порта.

4.1.7. При направлении машин для работы в другие области (бассейны) порт обязан сообщить об этом инспекции Речного регистра РСФСР и судоходной инспекции, в которых зарегистрированы машины, указав регистрационные номера, куда они направляются и на какой срок.

При прибытии машин для производственного использования в другие области (бассейны) руководитель работ обязан сообщить об этом местной инспекции Речного регистра РСФСР и судоходной инспекции и получить разрешение на их эксплуатацию.

Примечание. Технические освидетельствования береговых и плавучих машин в этих случаях проводятся инспекцией Речного регистра РСФСР, на территории которой они находятся.

4.2.1. Технический надзор за портовыми перегрузочными машинами включает:

1) государственный технический надзор, осуществляемый Речным регистром РСФСР за поднадзорными ему плавучими перегрузочными машинами в соответствии с Правилами Речного регистра РСФСР и береговыми - в соответствии с Правилами Госгортехнадзора СССР и Госэнергонадзора;

2) местный технический надзор за всеми перегрузочными машинами порта и их электрооборудованием, осуществляемый инженерно-техническими работниками порта, на которых возложены эти обязанности приказом по порту.

4.2.2. Технический надзор по назначению и организации проведения подразделяется на два вида:

1) периодический - проводится в форме технических освидетельствований и навигационных осмотров;

2) оперативный - проводится в форме оперативных осмотров.

В свою очередь, технические освидетельствования подразделяются на ряд видов, часть из которых проводится органами государственного надзора, другие - органами местного (портового) надзора.

Навигационные и оперативные осмотры перегрузочных машин проводятся органами портового надзора.

4.2.3. В функции местного (портового) надзора входит:

1) контроль технического состояния всех перегрузочных машин, сменных грузозахватных органов, съемных грузозахватных приспособлений и тары, рельсовых крановых путей, электропитающих колонок, выполнения ПТЭ и рабочих инструкций по управлению машинами и их техническому обслуживанию, правил и инструкций Речного регистра РСФСР, правил Госгортехнадзора и Госэнергонадзора, а также приказов и инструкций Минречфлота РСФСР;

2) контроль безопасного производства работ по перемещению грузов перегрузочными машинами и соблюдения технологической дисциплины;

3) проведение технических освидетельствований перегрузочных машин и устройств, перечисленных в подпункте 1, в случаях, предусмотренных настоящими ПТЭ;

4) подготовка и предъявление перегрузочных машин в соответствии с требованиями ПТЭ для освидетельствований инспектору Речного регистра РСФСР;

5) обеспечение наличия и соответствия ПТЭ технической документации на перегрузочные машины и устройства;

6) проверка установленного ПТЭ порядка допуска рабочих к управлению и обслуживанию перегрузочных машин, наличия у них рабочих инструкций;

7) контроль выполнения предписаний инспекции Речного регистра РСФСР, вышестоящих организаций, технической инспекции труда;

8) контроль соблюдения периодичности и графиков технических обслуживаний и ремонтов перегрузочных машин и устройств;

9) контроль монтажа и сдачи в эксплуатацию перегрузочных машин, хранения оборудования, подлежащего монтажу и временно выведенного из эксплуатации;

10) участие в расследовании, учете, анализе аварий, отказов, происшествий, связанных с перегрузочными машинами;

11) участие в работе квалификационной комиссии по проверке знаний рабочих и инженерно-технических работников.

4.2.4. Органы местного технического надзора включают три группы лиц, которые назначаются приказом начальника порта из числа инженерно-технических работников соответствующей квалификации:

1) ответственные по надзору за содержанием и безопасной эксплуатацией перегрузочных машин, сменных грузозахватных органов, съемных грузозахватных приспособлений, тары и рельсовых крановых путей (в дальнейшем лица, ответственные по надзору);

2) ответственные за содержание перегрузочных машин, сменных грузозахватных органов, съемных грузозахватных приспособлений, тары и рельсовых крановых путей в исправном состоянии (лица, ответственные за исправное состояние);

3) ответственные за безопасное производство работ по перемещению грузов перегрузочными машинами (лица, ответственные за перемещение грузов).

Назначение производится (с выдачей соответствующего удостоверения и инструкции) после проверки комиссией знания лицами соответствующей инструкции, ПТЭ, Правил Госгортехнадзора СССР, Правил Речного регистра РСФСР, Правил безопасности труда на погрузочно-разгрузочных работах в портах и на пристанях Минречфлота РСФСР и типовых требований техники безопасности к портовым перегрузочным машинам. Состав комиссии, порядок проверки знаний и выдачи удостоверений устанавливается начальником порта в соответствии с Правилами Госгортехнадзора СССР.

Периодическая проверка знаний всех лиц, осуществляющих местный технический надзор, должна проводиться один раз в три года.

4.2.5 <1>. Функции лица, ответственного по надзору, выполняются:

1) в портах, где имеется менее 60 перегрузочных машин (в том числе менее 20 единиц, поднадзорных Речному регистру РСФСР) - одним инженерно-техническим работником в порядке совмещения обязанностей;

2) при наличии 60 - 150 перегрузочных машин (или 20 - 50 единиц, поднадзорных Речному регистру РСФСР) - одним инженерно-техническим работником, для которого в штатах порта предусматривается должность инженера (ст. инженера) по надзору;

3) при наличии более 150 перегрузочных машин (или свыше 50 единиц, поднадзорных Речному регистру РСФСР) - двумя инженерно-техническими работниками, для которых в штатах порта предусматриваются должности ст. инженера и инженера по надзору.

--------------------------------

4.2.6. Лицо, ответственное по надзору, должно работать по плану, утвержденному главным инженером порта.

4.2.7. На лицо, ответственное по надзору (при совмещении функций в соответствии с п. 4.2.5) не могут быть возложены обязанности лиц, ответственных за исправное состояние, ответственных за перемещение грузов или ремонт машин.

4.2.8. Фамилия, имя и отчество лица, ответственного по надзору за перегрузочными машинами, поднадзорными Речному регистру РСФСР, дата и номер приказа о его назначении сообщаются в бассейновую инспекцию Регистра, на учете которой состоят эти машины.

Во время отпуска, командировки, болезни и в других случаях отсутствия лица, ответственного по надзору, его обязанности должны возлагаться приказом на другого работника, прошедшего проверку знаний в соответствии с п. 4.2.4 ПТЭ и имеющего соответствующее удостоверение.

4.2.9. Обязанности и права лиц, ответственных по надзору, изложены в инструкции (Приложение 13).

Указания (предписания) лица, ответственного по надзору, инженерно-техническим работникам и администрации грузовых районов обязательны для выполнения.

Отмена указаний лиц, ответственных по надзору, может быть произведена только по письменному распоряжению главного инженера порта.

4.2.10. Лицом, ответственным за исправное состояние перегрузочных машин (других объектов), может быть назначен только один инженерно-технический работник, которому подчинен персонал, обслуживающий эти машины (объекты).

4.2.11 <1>. Лицами, ответственными за исправное состояние перегрузочных машин и установленных на них грузозахватных органов, назначаются групповые инженеры районов (участков) порта, после проверки знаний в соответствии с п. 4.2.4.

--------------------------------

<1> Согласовано УОТиЗ Минречфлота РСФСР 19 октября 1981 г.

За одним групповым инженером может быть закреплено:

5 - 10 плавучих перегрузочных машин;

10 - 12 береговых кранов при наличии сменных инженеров;

5 - 7 береговых кранов при отсутствии сменных инженеров;

20 - 40 автопогрузчиков;

30 - 50 электропогрузчиков;

60 - 90 аккумуляторных тележек и тягачей;

12 - 15 экскаваторов;

15 - 20 бульдозеров, тракторов и машин на их базе;

20 - 30 зачистных, трюмных, вагонных машин.

Меньшее число машин допускается принимать в тех случаях, когда перегрузочные машины в течение навигации работают на значительном удалении друг от друга.

Рекомендуется закреплять за групповым инженером машины одного типа. Если количество однотипных машин на грузовом районе меньше указанного выше или они территориально разбросаны, допускается закреплять за групповым инженером машины разных типов.

Номер и дата приказа о назначении лица, ответственного за исправное состояние перегрузочной машины, а также его должность, фамилия, имя, отчество и подпись должны содержаться в паспорте перегрузочной машины или регистровой книге грузоподъемного устройства.

Эти сведения должны вноситься в паспорт машины до ее регистрации в инспекции Речного регистра, а также каждый раз после назначения нового ответственного лица.

Во время отпуска, командировки, болезни или в других случаях отсутствия ответственного лица его обязанности должны возлагаться приказом на работника, временно заменившего его по должности и прошедшего проверку знаний в соответствии с п. 4.2.4 настоящих ПТЭ (без занесений фамилии в паспорт перегрузочной машины).

4.2.12. Лицами, ответственными за исправное состояние рельсовых крановых путей, назначаются инженеры-гидротехники или другие инженерно-технические работники, имеющие в своем подчинении бригаду рабочих по нивелировке и ремонту крановых путей.

4.2.13. Лицами, ответственными за исправное состояние съемных грузозахватных приспособлений и тары, назначаются работники технологического отдела (группы) или другие инженерно-технические работники порта.

4.2.14. Ответственность за исправное состояние сменных грузозахватных органов, не установленных на перегрузочных машинах, возлагается на инженерно-технических работников района.

4.2.15. Указания лиц, ответственных за исправное состояние, производственным рабочим и лицам, ответственным за перемещение грузов, касающиеся организации эксплуатации машин, являются обязательными.

Обязанности и права лиц, ответственных за исправное состояние, изложены в инструкции (Приложение 14).

4.2.16. Лица, ответственные за перемещение грузов, назначаются на каждом участке работы перегрузочных машин, в каждую смену из числа сменных помощников начальников грузовых районов, начальников участков или смен, а также мастеров, прорабов или других производителей работ.

Ответственность за обеспечение безопасного производства работ по перемещению грузов перегрузочными машинами на каждом участке работ, в течение каждой смены может быть возложена только на одного работника. Фамилии этих лиц должны быть указаны на табличке, вывешенной на видном месте производства работ. Приказ об их назначении должен быть на участке производства работ.

4.2.17. Лицо, ответственное за перемещение грузов, обязано выполнять предписания лица, ответственного по надзору, и указания лиц, ответственных за исправное состояние машин, по вопросам обеспечения безопасной работы перегрузочными машинами.

4.2.18. Во время отпуска, командировки, болезни и в других случаях отсутствия лица, ответственного за перемещение грузов, его обязанности должны быть возложены приказом на работника, заменившего его по должности, с соблюдением пп. 4.2.4 и 4.2.6.

4.2.19. Обязанности и права лиц, ответственных за перемещение грузов, изложены в инструкции (Приложение 15).

4.3.1. Технические освидетельствования проводятся с целью проверки технического состояния, работоспособности и безопасности машин. При технических освидетельствованиях производятся осмотр машины и ее испытания в соответствии с указаниями специальных разделов настоящих ПТЭ.

4.3.2. Технические освидетельствования перегрузочных машин проводятся лицами, ответственными по надзору, в присутствии лиц, ответственных за исправное состояние перегрузочных машин (в соответствии с п. 4.2.4 ПТЭ) и с привлечением необходимых специалистов (электриков, теплотехников, работников мастерских и др.).

4.3.3. Технические освидетельствования перегрузочных машин проводятся для получения разрешения на их эксплуатацию периодически один раз в год и в особых случаях в соответствии с указаниями специальных разделов ПТЭ.

Технические освидетельствования механического и электрического оборудования перегрузочных машин проводятся одновременно.

4.3.4. Результаты технического освидетельствования вносятся в паспорт машины лицом, ответственным по надзору за машинами в порту.

При удовлетворительных результатах технического освидетельствования делается запись в паспорте о допуске к работе и дата очередного освидетельствования машины. При неудовлетворительном результате технического освидетельствования машина к работе не допускается до устранения недостатков, препятствующих нормальной работе.

4.4.1. Навигационные осмотры перегрузочных машин проводятся в течение навигации по графику с целью проверки технического состояния машин, качества их технического обслуживания, а также сбора данных для подготовки к очередным плановым ремонтам.

4.4.2. Навигационные осмотры проводятся комиссией, назначаемой приказом начальника порта в составе: лицо, ответственное за исправное состояние машины, инженер-электрик, инженер по безопасности труда и работник технического отдела.

4.4.3. При навигационных осмотрах тщательно проверяются все основные узлы механической и электрической части машины, а также ее металлоконструкции, работа ограничительных устройств, приборов безопасности, изоляция электрической сети, состояние заземления, устанавливаются неотложные ремонтные работы и уточняются ведомости запасных частей, подлежащих заказу для очередных плановых ремонтов.

4.4.4. Навигационные осмотры машины проводятся раз в три месяца. График осмотров утверждается главным инженером порта и должен предусматривать проведение осмотра машины перед постановкой ее на плановый ремонт.

Навигационные осмотры механического и электрического оборудования перегрузочных машин должны проводиться одновременно.

4.4.5. Результаты навигационных осмотров фиксируются в акте, где дается оценка технического состояния машины (Приложение 16). Акты подшиваются к паспортам.

4.4.6. Начальник технического отдела и главный энергетик порта, независимо от указанных мероприятий надзора, лично осматривают в выборочном порядке перегрузочные машины и электрооборудование, проверяют техническое состояние и выполнение требований ПТЭ.

4.5.1. Целью оперативных осмотров является своевременное предупреждение и устранение отдельных повреждений перегрузочных машин, а также регулярное наблюдение за выполнением ПТЭ и рабочих инструкций по управлению и техническому обслуживанию указанных машин.

4.5.2. Оперативные осмотры перегрузочных машин и находящихся на них сменных грузозахватных органов проводятся групповыми инженерами или командирами экипажей машин, являющимися ИТР.

В необходимых случаях групповой инженер имеет право привлекать к участию в оперативном осмотре машины инженера-электрика грузового района.

4.5.3. Групповые инженеры (командиры экипажей) должны быть аттестованы и закреплены за группой машин приказом начальника порта в соответствии с пп. 4.2.4, 4.2.10, 4.2.11.

4.5.4. При оперативном осмотре перегрузочной машины проверяются:

1) узлы, агрегаты и механизмы;

2) металлоконструкции;

3) состояние канатов, болтовых и других креплений;

4) работа систем управления и сигнализации;

5) работа электродвигателей, двигателей внутреннего сгорания, паровых машин и котлов;

6) действие тормозов, приборов безопасности, измерительных и указательных приборов;

7) состояние электропитательных колонок, троллей и других питающих устройств;

8) выполнение портовыми рабочими полученных ранее указаний по техническому обслуживанию машин;

9) правильность ведения вахтенного (машинного) журнала.

По итогам осмотра дается общая оценка качества технического обслуживания машины (неудовлетворительно, удовлетворительно, хорошо, отлично).

Примечание. Перечень элементов (узлов) металлоконструкций, подлежащих обязательному контролю при каждом оперативном осмотре машины данного типа, устанавливается техническим отделом порта.

4.5.5. Замечания о повреждениях машины, подлежащих устранению обслуживающим персоналом по техническому обслуживанию, записываются:

1) в вахтенном журнале машины (Приложение 4);

2) в журнале группового инженера (Приложение 10).

4.5.6. Оперативные осмотры перегрузочных машин проводятся по графику периодически, один раз в две недели.

График осмотров составляется групповым инженером и утверждается начальником технического отдела.

4.5.7. Если кроме групповых имеются сменные инженеры, то они в порядке оперативного надзора осуществляют текущий контроль исправного состояния перегрузочных машин, выполнения ПТЭ и рабочих инструкций в течение своей смены.

4.5.8. Оперативные осмотры сменных грузозахватных органов, съемных грузозахватных приспособлений и тары проводятся в соответствии с указаниями раздела 7 части второй ПТЭ.

4.5.9. Оперативные осмотры рельсовых крановых путей проводятся в соответствии с ПТЭ портовых гидротехнических сооружений.

5.1. Ремонт перегрузочных машин подразделяется на плановый и неплановый.

5.2. Плановый ремонт осуществляется в соответствии с указаниями части четвертой ПТЭ.

5.3. Плановый ремонт перегрузочных машин с навигационным режимом работы должен производиться, как правило, в зимний (межнавигационный) период, а машин, используемых круглогодично (с загрузкой по времени в зимний период не менее 50% от навигационной), по годовому плану-графику.

5.4. Ремонтные работы небольшого объема (в пределах установленного норматива на ТО-2) по замене или восстановлению деталей (узлов), срок службы которых меньше периодичности ремонтов, рассматриваются как плановые и проводятся при очередном ТО-2 машины.

5.5. Неплановый ремонт выполняется при необходимости устранения существенных повреждений (отказов, аварий) перегрузочных машин.

5.6. Неплановый ремонт выполняется крановщиками (водителями, машинистами) и членами РНБ с участием, в необходимых случаях, работников ремонтно-механических мастерских или специализированных ремонтных предприятий.

5.7. По степени восстановления ресурса машины (узла) ремонт подразделяется на капитальный, средний и текущий, которые могут быть плановыми и неплановыми. Характеристика этих видов ремонта дана в части четвертой ПТЭ.

5.8. Работы, выполненные при неплановом ремонте, должны быть зафиксированы в вахтенном журнале машины (Приложение 4) и в журнале РНБ (Приложение 9), если работы выполнены этой бригадой. Данные о замене и восстановлении узлов, канатов машины отражаются также в журнале группового инженера (Приложение 10).

В паспорт машины обязательно записываются сведения о ремонте и замене механизмов (узлов), канатов, грузозахватных органов и металлоконструкций, выполненных во время ТО-2, планового и непланового ремонта.

6.1. Для обеспечения нормальной технической эксплуатации перегрузочных машин, сменных грузозахватных органов, съемных грузозахватных приспособлений и тары, учета работ по их техническому обслуживанию и ремонту и надзора за ними устанавливается следующая техническая документация:

1) Паспорт или формуляр по ГОСТ 2.601-68 - для всех типов береговых и плавучих перегрузочных машин.

2) Регистровая книга грузоподъемного устройства или судовой журнал по форме, предусмотренной Правилами Речного регистра РСФСР, - для плавучих перегрузочных машин.

3) Журнал периодической проверки знаний портовых рабочих, рабочих технического обслуживания и ремонта (Приложение 2).

4) Журнал выдачи машин (Приложение 3).

5) Вахтенный журнал машины (Приложение 4).

6) Журнал силовой установки перегрузочной машины (Приложение 5).

7) Журнал ремонтно-наладочной бригады (Приложение 9).

8) Журнал группового инженера (Приложение 10).

9) Журнал учета перегрузочных машин порта (Приложение 12).

10) Акт навигационного осмотра перегрузочной машины (Приложение 16).

11) Паспортная карта на основное электрооборудование (Приложение 17).

12) Вахтенный журнал сменного зарядчика-аккумуляторщика (Приложение 18).

13) Журнал учета изготовленных грузозахватных приспособлений и тары (Приложение 19).

14) Журнал учета и осмотра грузозахватных приспособлений и тары (Приложение 20).

15) Перспективный график ремонта перегрузочных машин (Приложение 21).

16) План ремонта перегрузочных машин (Приложение 22).

17) Заявка на потребные кредиты на текущий ремонт (Приложение 23).

18) План капитального и среднего ремонта перегрузочных машин (Приложение 24).

19) График текущего ремонта перегрузочных машин и сооружений (Приложение 25).

20) Акт приемки машины из ремонта (Приложение 26).

7.1. Расследование аварий, происшедших при эксплуатации береговой перегрузочной машины, производится в порядке, установленном Инструкцией по расследованию аварий, не повлекших за собой несчастных случаев на подконтрольных Госгортехнадзору СССР предприятиях и объектах.

7.2. Расследование аварий, происшедших при эксплуатации плавучей перегрузочной машины, производится в соответствии с Инструкцией о классификации, порядке расследования, рассмотрения и учета транспортных аварийных случаев на внутренних судоходных путях РСФСР, утвержденной Приказом Минречфлота РСФСР N 50 от 09.04.1971.

Освидетельствование плавучей перегрузочной машины в связи с повреждениями производится в соответствии с Указаниями по освидетельствованию судов в связи с повреждениями, приведенными в Правилах Речного регистра РСФСР.

7.3. Расследование несчастного случая, происшедшего при эксплуатации береговой перегрузочной машины, производится в соответствии с Положением о расследовании и учете несчастных случаев на производстве, утвержденным Президиумом ВЦСПС 20 мая 1966 г.

7.4. Расследование несчастного случая, происшедшего при эксплуатации плавучей перегрузочной машины, производится в соответствии с Инструкцией о порядке расследования и учете несчастных случаев на производстве на судах морского и речного флота, утвержденной Президиумом ЦК профсоюза рабочих морского и речного флота 15 марта 1967 г.

7.5. При несчастных случаях, связанных с перегрузочными машинами, и авариях перегрузочных машин, регистрируемых в инспекции Речного регистра РСФСР, порт обязан до прибытия технического инспектора труда и инспектора Речного регистра сохранить обстановку, в которой произошел несчастный случай (авария), если это не представляет опасности для жизни и здоровья людей и не нарушает порядка работы порта.

ОБОРУДОВАНИЯ ПЕРЕГРУЗОЧНЫХ МАШИН И ТЕХНИЧЕСКИЙ НАДЗОР ЗА НИМ

1.1.1. Допуск к управлению кранами осуществляется в соответствии с указаниями раздела 2 части первой ПТЭ.

Портовые рабочие имеют право управлять кранами только тех типов и моделей, которые указаны в их удостоверении (Приложение 1).

Примечания. 1. Портовые рабочие, управляющие железнодорожными кранами, обязаны знать инструкцию по сигнализации на железных дорогах.

2. Портовые рабочие, которые управляют автомобильными и пневмоколесными кранами, регистрируемыми ГАИ, и исполняют одновременно обязанности водителя, должны иметь удостоверение в соответствии с требованиями ГАИ.

1.1.2. На краны, находящиеся в эксплуатации, должны быть нанесены выполненные крупным шрифтом ясные обозначения эксплуатационного номера, допускаемой грузоподъемности и даты очередного технического освидетельствования. На кранах переменной грузоподъемности, кроме того, должны быть указаны наибольшая и наименьшая грузоподъемности и соответствующие им вылеты стрелы.

На береговых кранах, зарегистрированных в инспекции Речного регистра РСФСР, указывается также регистровый номер, а на плавучих кранах, кроме того, номер судового свидетельства.

1.1.3. Грузовые крюки кранов должны быть снабжены предохранительным замком, предотвращающим самопроизвольное выпадение съемного грузозахватного приспособления.

Применение крюков, не снабженных предохранительным замком, может быть допущено при условии использования гибких грузозахватных приспособлений, исключающих возможность выпадения их из зева крюка.

1.1.4. В темное время суток освещение рабочей зоны крана и его помещений должно соответствовать действующим нормам искусственного освещения речных портов и пристаней (приложение 2 к Правилам безопасности труда на погрузочно-разгрузочных работах в портах и на пристанях Минречфлота РСФСР).

1.1.5. На каждом плавучем кране должна быть инструкция по технике безопасности, учитывающая особенности работы на нем и местные условия. Инструкция по технике безопасности должна соответствовать Правилам безопасности труда на судах речного флота (М., Транспорт, 1977).

1.1.6. На месте производства работ по подъему грузов, а также на кранах не разрешается даже кратковременное нахождение лиц, не имеющих прямого отношения к производимой работе. Не допускается также нахождение людей под поднятым грузом.

1.1.7. Управление краном должно вестись плавно, без резких торможений и перемен направления движения. При работе краном не допускается сильное раскачивание груза.

Подъем груза с номинальной скоростью может быть начат только после предварительного выбора слабины канатов на малой скорости.

1.1.8. При подъеме груз (тарно-штучный) предварительно поднимается на высоту не более 200 - 300 мм для проверки застропки и надежности действия тормозов.

Ответственность за правильную строповку груза несут портовый рабочий-стропальщик и производитель работ.

1.1.9. Включение механизмов при нахождении людей на кране вне кабины не допускается. Исключение допускается для лиц, ведущих осмотр и регулировку механизмов и электрического оборудования. В этом случае механизмы должны включаться по сигналу старшего лица, проводящего осмотр и регулировку.

1.1.10. Перемещение груза или грузозахватного органа краном в горизонтальной плоскости допускается только после предварительного их подъема на 1,0 м выше встречающихся на пути предметов или на таком же расстоянии от них.

1.1.11. Перемещение грузов над перекрытиями, под которыми размещены жилые, служебные и производственные помещения, где находятся люди, допускается в исключительных случаях после разработки мероприятий, обеспечивающих безопасное выполнение работ.

1.1.12. Подключение кранов к питающим электроколонкам, а также их переключение с одной колонки на другую может производить портовый рабочий, имеющий II и выше квалификационную группу по электробезопасности.

1.1.13. Во время работы берегового крана двери машинного отделения и кабины управления должны быть закрыты на запор.

Вход на кран и выход с него во время движения категорически запрещается.

1.1.14. По окончании работы все краны, работающие на рельсовых путях, должны укрепляться рельсовыми захватами.

1.1.15. Работа кранов должна вестись по командам сигнальщиков, одетых в отличительный оранжевый жилет. При перегрузке навалочных грузов грейфером в условиях хорошей видимости в пределах всей рабочей зоны работа без сигнальщика допускается с разрешения производителя работ.

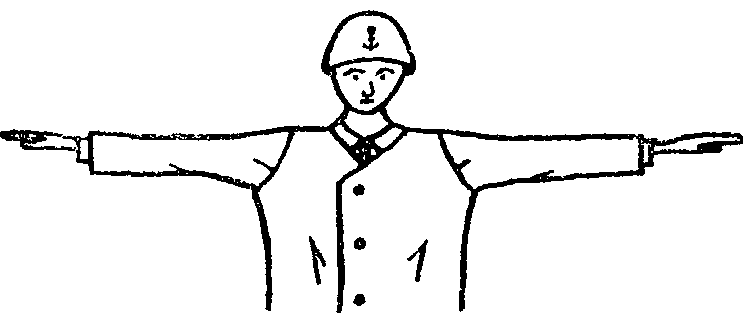

1.1.16. При работе кранов сигнализация должна вестись жестами только по утвержденной системе сигналов (Приложение 15).

Портовый рабочий, управляющий краном, не имеет права исполнять команду, подаваемую голосом или жестами неустановленной формы. Единственное исключение допускается для команды "Стоп" (остановка всех движений), которая должна выполняться немедленно, независимо от того, кем и как она подана.

Если портовый рабочий-крановщик считает выполнение команды сигнальщика опасным, он в праве задержать ее выполнение до прибытия производителя работ или сменного инженера.

1.1.17. При одновременной работе двух кранов на один трюм сигнальщик должен быть назначен из наиболее опытных портовых рабочих с квалификацией не ниже II класса.

1.1.18. Работа крана прекращается во всех случаях, когда портовый рабочий плохо различает сигнальщика или перемещаемый груз (при недостаточном освещении места работы, сильном снегопаде или тумане и в других случаях).

1.1.19. При работе крана в зоне нахождения портовых рабочих крановщик обязан перед включением любого механизма крана подать предупреждающий звуковой сигнал.

Примечание. При передвижении крана подача звукового сигнала должна осуществляться автоматически.

1.2.1. К спаренной работе допускаются краны, имеющие одинаковые и различные грузоподъемности. Перед началом спаренной работы кранов сменный (групповой) инженер должен проверить техническое состояние кранов и дать разрешение на их спаренную работу.

1.2.2. При всех перемещениях груза спаренными кранами канаты, поддерживающие груз, должны сохранять вертикальное положение.

Совмещение подъема-спуска груза с другими движениями крана не разрешается.

1.2.3. Спаренная работа кранов, как правило, должна производиться с применением специальных траверс, обеспечивающих необходимое распределение нагрузки между кранами. В случае одиночных подъемов допускается, как исключение, спаренная работа кранов без траверсы при условии принятия надлежащих мер для правильного распределения нагрузки между ними. В этих случаях подъем груза производится под наблюдением заместителя начальника района по механизации или представителя технического отдела порта.

При подъеме допускается одновременная и попеременная работа кранов, при этом наклон траверсы к горизонтали не должен превышать 15° (наклон 15° соответствует превышению одного конца балансира над другим на 25 - 30 см на каждый метр его длины).

1.2.4. При спаренной работе кранов масса поднимаемого груза и траверсы не должна превышать суммарную грузоподъемность кранов при данных вылетах стрелы и так распределяться между ними, чтобы ни один из кранов не был перегружен.

1.2.5. Спаренная работа кранов может выполняться только опытными портовыми рабочими-крановщиками со стажем работы на кранах не менее одного года и под непосредственным руководством производителя работ.

1.2.6. Спаренная работа кранов допускается при скорости ветра не более 9 м/с.

1.2.7. Спаренная работа плавучих кранов запрещается.

1.3.1. При перемещении железнодорожного, пневмоколесного и гусеничного кранов с грузом или без него стрела должна быть установлена вдоль пути, если нет иных указаний в заводской инструкции по эксплуатации.

1.3.2. Скорость передвижения железнодорожных, гусеничных, пневмоколесных и автомобильных кранов по территории порта не должна превышать 5 км/ч.

1.3.3. Передвижение по криволинейному участку пути железнодорожных кранов с подвешенным грузом допускается только в том случае, если это предусмотрено заводской инструкцией по эксплуатации.

1.3.4. Устанавливать автомобильные, пневмоколесные, гусеничные краны и краны-экскаваторы следует так, чтобы при работе расстояние между поворотной частью крана при любом его положении и строениями, штабелями и другими предметами было не менее 1 м.

1.3.5. Устанавливать автомобильные, пневмоколесные, гусеничные краны и краны-экскаваторы для работы на свеженасыпном неутрамбованном грунте, а также с уклоном, более указанного в паспорте крана, не разрешается. Установка этих кранов на краю откоса или рва может производиться при соблюдении условий, указанных в табл. 1.

При невозможности соблюдения расстояний, указанных в табл. 1, откос должен быть укреплен.

Таблица 1

Расстояние от бровки откоса или рва

до ближайшей опоры крана, м

─────────────────────────────┬─────────────────────────────────────────────

Ненасыпной грунт │ Высота откоса или глубина рва, м

├─────────┬────────┬────────┬────────┬────────

│ 1 │ 2 │ 3 │ 4 │ 5

─────────────────────────────┴─────────┴────────┴────────┴────────┴────────

Песчаный и гравийный 1,5 3,0 4,0 5,0 6,0

Супесчаный 1,25 2,4 3,6 4,4 5,3

Суглинистый 1,0 2,0 3,25 4,0 4,75

Глинистый 1,0 1,5 1,75 3,0 3,5

Лессовый сухой 1,0 2,0 2,5 3,0 3,5

1.3.6. Гусеничный, пневмоколесный и автомобильный краны при работе не должны подходить к причальной линии ближе чем на 1 м.

1.3.7. Дополнительные опоры (аутригеры) при установке на них кранов должны опираться на прочные и устойчивые шпальные, брусчатые или дощатые клетки. Железнодорожные краны при этом должны крепиться к рельсам всеми захватами. Установка железнодорожных кранов на рельсовые захваты должна производиться также при работе во время ветра и на путях, имеющих уклон.

1.3.8. Не допускается при работе автомобильных, железнодорожных, пневмоколесных и гусеничных кранов пребывание людей рядом с платформой крана или на ней.

1.3.9. Работа гусеничных, пневмоколесных и автомобильных кранов вблизи линий электропередач или воздушной сети разрешается только при соблюдении условий, указанных в Правилах Госгортехнадзора.

1.3.10. Работа автомобильных и пневмоколесных кранов при грозе не допускается.

1.4.1. Грейферы должны иметь табличку с указанием завода-изготовителя, номера, собственной массы, вида материала, для перевалки которого они предназначены, наибольшей массы зачерпнутого материала. Если заводская табличка отсутствует, то она должна быть восстановлена инженерно-техническим работником района, ответственным за исправное состояние данного грейфера. В этом случае грузоподъемность грейфера определяется взвешиванием материала после пробного зачерпывания с горизонтальной поверхности свеженасыпанного груза данного вида (марки, сорта).

Примечание. Грейферы, не вписанные в паспорт крана, должны иметь помимо таблички паспорт.

1.4.2. Запрещается нахождение людей в зоне перемещения грейфера, на платформах, в полувагонах и другом подвижном составе (в том числе, и в кабинах автомашин) при их погрузке-выгрузке. Зона работы грейфером должна быть ограждена и вывешены предупреждающие надписи: "Проход запрещен! Работа грейфером".

Портовые рабочие и члены РНБ, обслуживающие данные краны, могут допускаться к выполнению своих обязанностей только в перерывах работы крана, т.е. после того как грейфер опущен на землю и находится в устойчивом положении.

1.4.3. Запрещается выполнять грейфером работы, для которых он не предназначен.

1.4.4. При опускании (подъеме) грейфера в трюм судна сигнальщик должен следить, чтобы грейфер и трос его успокоителя не цеплялись за выступающие части трюма (люка).

1.5.1. Перед началом работы крана с электромагнитом необходимо проверить исправность действия резервного питания электромагнита.

1.5.2. Разрешается следующий единственный порядок работы с электромагнитом. Электромагнит при включенной обмотке укладывается на груз, затем катушка электромагнита включается в сеть постоянного тока. После этого включается лебедка крана, и электромагнит вместе с грузом переносится на место разгрузки. Затем катушка электромагнита включается на размагничивание, и после полного освобождения от груза электромагнит поднимается. Допускается одновременная работа с двумя и более электромагнитами, закрепленными на одной траверсе.

1.5.3. Выполнение работ с электромагнитом или около него допускается только при отключенном электромагните и после его разряда разрядным сопротивлением. Электромагнит при этом должен быть опущен на землю.

1.5.4. При обрыве питающего кабеля рубильник электромагнита необходимо выключить.

1.5.5. Запрещается нахождение людей в зоне перемещения электромагнита, трюме судна, полувагонах, на платформах и другом подвижном составе (в том числе, и в кабинах автомашин) при их погрузке-выгрузке. Зона работы с электромагнитом должна быть ограждена леерными ограждениями и предупреждающими надписями: "Проход запрещен! Работа электромагнитом".

1.5.6. Запрещается работа крана с электромагнитом при повреждении стальной защитной оболочки в нижней части питающего кабеля.

1.5.7. При работе грузоподъемным электромагнитом необходимо соблюдать Инструкцию по производству работ, утвержденную начальником порта. Инструкция должна быть составлена техническим отделом порта в соответствии с требованиями ПТЭ, Правил Госгортехнадзора СССР, Правил техники безопасности при эксплуатации электроустановок потребителей и инструкции завода-изготовителя.

1.6.1. Работа береговых кранов допускается при скорости ветра не более 15 м/с, если в паспорте крана не указана меньшая величина.

Работа плавучих кранов ограничивается волнением, указанным в паспорте крана. При скорости ветра 6 баллов (13,8 м/с) и выше работа плавучих кранов запрещается.

1.6.2. При скорости ветра более 10 м/с необходимо:

1) произвести дополнительное крепление плавучих кранов к причальной стенке или судам, а при стоянке плавучих кранов на рейде отдать все якоря (при наличии свайных учалочных устройств - закрепиться сваями);

2) установить на захваты береговые краны, перемещающиеся по рельсам.

В портах должны быть назначены лица, ответственные за своевременное оповещение об изменении скорости ветра, и определена система оповещения для принятия необходимых мер безопасности.

1.6.3. Значения скоростей ветра, при которых береговые краны должны устанавливаться на захваты, плавучие - получать дополнительное крепление, а также в случаях, когда работа кранов в порту должна быть прекращена, могут быть уменьшены приказом начальника порта, исходя из местных условий, конструкций кранов и рекомендаций завода-изготовителя.

1.6.4. Запрещается работа крана при температуре окружающей среды ниже допускаемого значения, указанного заводом-изготовителем в паспорте крана.

Эксплуатация кранов, в паспортах которых не указана допустимая температура воздуха, может производиться при температуре до -25 °C. Работа этих кранов при более низких температурах допускается только после получения соответствующего, согласованного с Речным регистром РСФСР, заключения ЛИВТа или специализированного института.

1.7.1. Портовому рабочему-крановщику запрещается оставлять пост управления (кабину) при поднятом грузе (грейфере или электромагните).

1.7.2. При уходе с крана (обеденный перерыв, окончание работы и в других случаях) портовый рабочий-крановщик обязан:

1) опустить груз (грейфер, электромагнит);

2) установить кран в безопасное положение так, чтобы его выступающие части не могли быть повреждены при маневрах судов и вагонов;

3) установить все командоконтроллеры (контроллеры) в нулевое положение, выключить главный автомат и общий рубильник или остановить двигатель внутреннего сгорания и закрыть на замок дверь в кабину крана;

4) закрепить к рельсам захватами кран, работающий на рельсовых путях, автомобильные и пневмоколесные краны поставить на ручной тормоз.

Примечание. При уходе с крана в связи с окончанием работы портовый рабочий обязан выполнить также ежесменные работы, указанные в п. 1.10.1.

1.8.1. При работе на кранах запрещается:

1) поднимать груз, масса которого вместе с грузозахватным органом, съемным грузозахватным приспособлением и тарой превышает установленную на данном вылете грузоподъемность крана, а также груз, масса которого неизвестна или вызывает сомнение;

2) поднимать и перемещать груз с находящимися на нем людьми;

3) поднимать груз, имеющий неустойчивое положение, подвешенный за один рог двурогого крюка, а также находящийся в заполненной выше бортов таре;

4) отрывать груз, который засыпан грунтом, укреплен или примерз к основанию, загроможден или зажат другими грузами;

5) выдергивать крюком стропы, сетки и другие приспособления, защемленные грузом;

6) поднимать груз с подтаскиванием его при отклонении грузовых канатов от вертикали, а также раскачивать груз при укладке;

7) оттягивать перемещаемый груз, выравнивать его положение массой людей;

8) оставлять груз, грейферы и приспособления для захвата груза на весу после окончания грузовых работ или на время длительного перерыва в работе;

9) поднимать и перемещать ядовитые и взрывчатые вещества, сосуды, находящиеся под давлением воздуха и газа, кранами с групповым приводом, механизмы подъема которых оборудованы фрикционными и кулачковыми муфтами включения;

10) перемещать людей краном (кроме оказания помощи пострадавшим, при этом должны быть приняты особые меры предосторожности против падения людей). В отдельных случаях разрешается подъем людей краном в специальной люльке для производства окрасочных и ремонтных работ (за исключением кранов, механизмы подъема которых оборудованы фрикционными или кулачковыми муфтами включения). Способ подъема людей и меры безопасности для этих случаев должны быть определены инструкцией, разработанной техническим отделом порта и службой по технике безопасности (часть четвертая ПТЭ);

11) применять грузозахватные приспособления и тару, не соответствующие по грузоподъемности массе поднимаемого груза;

12) поднимать и перемещать мелкоштучные грузы в таре, из которой они могут выпасть;

13) поднимать и перемещать груз в случае неправильной его строповки;

14) поднимать груз или грейфер, стоящий вблизи стены, колонны штабеля, железнодорожного вагона, борта судна (в трюме), автомобиля при нахождении людей (в том числе, и лица, производящего застропку груза) между грузом и указанными объектами. Настоящее требование относится и к случаю опускания груза;

15) поднимать, опускать или перемещать груз при нахождении людей под грузом (возле поднимаемого и опускаемого груза может находиться стропальщик в том случае, если груз расположен на высоте не более 1 м от уровня площадки, на которой стропальщик находится);

16) отключать приборы безопасности и использовать концевые выключатели для автоматической остановки механизмов;

17) передвигать железнодорожные вагоны краном, исключение составляют железнодорожные краны, имеющие сцепные устройства;

18) грузить и разгружать автомашины, платформы и полувагоны при нахождении людей в кузове и в указанных вагонах;

19) грузить и разгружать автомашины при наличии людей в ее кабине;

20) осуществлять перегрузку грузов плавучим краном при запасе глубины под днищем менее 0,3 м, а также при наличии воды в корпусе понтона или плохом закреплении его к причалу или судну;

21) совмещать рабочие и установочные движения у кранов всех типов (рабочие движения разрешается совмещать только в соответствии с заводской инструкцией по эксплуатации).

1.9.1. При обнаружении во время работы или приемки вахты повреждений на кране, которые могут повлечь аварию механизмов, падение грузов или несчастный случай, портовый рабочий, управляющий краном, обязан прекратить (или не начинать) работу и немедленно доложить о замеченной неисправности сменному (групповому) инженеру. Дальнейшая работа крана может быть возобновлена только после установления сменным (групповым) инженером возможности безопасной работы.

1.9.2. Работа кранов не допускается в следующих случаях:

1) истекший срок технического освидетельствования;

2) невыполнение предписаний органов портового технадзора, технической инспекции труда, Госэнергонадзора или Речного регистра РСФСР;

3) повреждение или износ грузового или стрелового канатов, выходящих за пределы норм допускаемого износа, или схода канатов с блоков или барабанов;

4) повреждение (деформация, разрыв, трещины) подвески или крюка и других грузозахватных органов, износ в зеве крюка больше 10% первоначальной высоты сечения;

5) нарушение правильной работы тормозов или фрикционов, износ тормозных обкладок выше допустимого;

6) разрыв, деформация или появление трещин в отдельных стержнях и соединениях несущих металлоконструкций крана;

7) появление ненормальных шумов в механизмах;

8) повреждение механизмов подъема груза, поворота крана или изменения вылета стрелы;

9) повреждение или отсутствие конечных выключателей, ограничителей грузоподъемности, анемометра (на плавучем кране), приборов сигнализации;

10) повреждение или отсутствие ограждений движущихся частей механизмов и голых токоведущих частей электрооборудования;

11) отсутствие надежных стопорных приспособлений осей, болтовых, штифтовых и других соединений;

12) недопустимый нагрев электродвигателей или электроаппаратуры;

13) систематическое срабатывание электрической защиты или ее повреждение;

14) обрыв заземляющих проводов;

15) повреждение или засорение крановых путей;

16) повреждение понтона плавучего крана или наличие воды в корпусе понтона;

17) другие повреждения, угрожающие безопасности работы людей.

1.10.1. При ТО-1 портовыми рабочими-крановщиками и членами ремонтно-наладочных бригад выполняются следующие осмотры и проверки:

Ежесменно

1) грузозахватного органа, находящегося на кране;

2) подъемных, стреловых, грейферных канатов и их креплений;

3) наличия напряжений и соответствия его норме по вольтметру;

4) плавности и легкости хода штурвалов и рукояток контроллеров и командоконтроллеров;

5) работы тормозов и фрикционов;

6) действия аварийных выключателей (кнопок "Стоп"), сигнализации, конечных выключателей и нулевой блокировки (защиты);

7) системы заземления визуально;

8) уборочные работы (подметание пола в кабине и машинном отделении, удаление с него масла; очистка поверхностей электродвигателей от пыли и грязи; протирка смотровых стекол кабины).

Один раз в сутки

9) плотности затяжки болтовых соединений механизмов подъема, поворота и изменения вылета, а также механизма передвижения кранов, для которых передвижение является рабочим движением;

10) наличия масла в редукторах механизма подъема, поворота и изменения вылета стрелы;

11) состояния вантовых канатов и их крепления;

12) состояния наименее надежных узлов стрелы (перечень таких узлов определяется групповым инженером в зависимости от типа крана и его технического состояния);

13) очистка и протирка механизмов в машинном отделении.

Один раз в неделю

14) наличия масла в редукторах передвижения, плотности затяжки болтовых соединений механизмов передвижения крана, для которых передвижение является установочным движением;

15) состояния металлоконструкции крана и понтона;

16) очистка и протирка механизмов, находящихся на открытом воздухе.

Примечания. 1. Перечень работ по ТО-1 уточняется в порту в соответствии с заводскими инструкциями и конструктивными особенностями кранов.

2. Смазка механизмов (узлов) крана осуществляется в соответствии с заводскими инструкциями по уходу и эксплуатации, картами смазки или, при их отсутствии, в соответствии с Приложением 8 ПТЭ.

1.11.1. ТО-2 крана включает обязательные работы и по потребности:

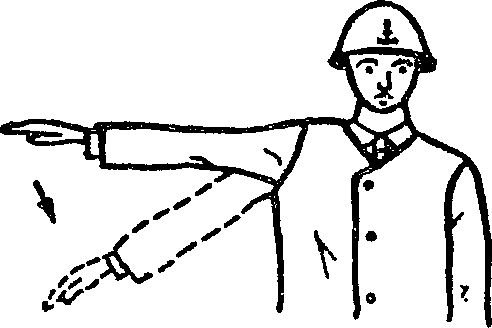

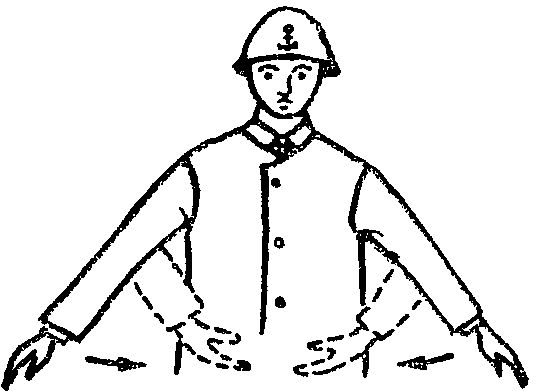

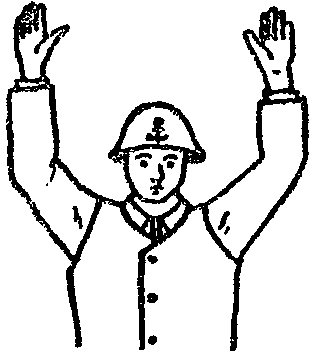

1) механизмы подъема, поворота, изменения вылета и передвижения.