СПРАВКА

Источник публикации

М.: Стройиздат, 1979

Примечание к документу

Название документа

"Руководство по монтажу железобетонных, чугунных, асбестоцементных трубопроводов"

"Руководство по монтажу железобетонных, чугунных, асбестоцементных трубопроводов"

ПО МОНТАЖУ ЖЕЛЕЗОБЕТОННЫХ, ЧУГУННЫХ,

АСБЕСТОЦЕМЕНТНЫХ ТРУБОПРОВОДОВ

Рекомендовано к изданию Секцией водоснабжения НТС ВНИИ Водгео.

Руководство разработано к главе СНиП III-30-74 "Водоснабжение, канализация и теплоснабжение. Наружные сети и сооружения".

Руководство содержит требования, предъявляемые к напорным трубам, предназначаемым для прокладки, а также рекомендации по монтажу трубопроводов с различными типами стыковых соединений и испытанию уложенных трубопроводов.

Руководство предназначено для инженерно-технических работников, занимающихся проектированием и строительством напорных трубопроводов водоснабжения и канализации.

Настоящее Руководство разработано к главе СНиП III-30-74 "Водоснабжение, канализация и теплоснабжение. Наружные сети и сооружения". В Руководстве приводятся дополнительные требования, соблюдение которых необходимо при производстве и приемке работ, связанных с монтажом напорных трубопроводов из чугунных, железобетонных и асбестоцементных труб.

Руководство разработано на основе использования передового опыта строительства напорных трубопроводов ведущими строительными организациями (тресты Главмосинжстроя Мосгорсовета, Центроспецстрой Минмонтажспецстроя СССР, Тулспецстрой Минпромстроя СССР, Уралспецстрой и Уралтрансспецстрой Минтяжстроя СССР, Спецстрой Главленинградстроя Ленгорсовета, Спецстроймеханизация Минстроя СССР и др.) и результатов научно-исследовательских и конструкторско-технологических работ ВНИИ ВОДГЕО Госстроя СССР и Волгоградского инженерно-строительного института Минвуза СССР. В него включены наиболее прогрессивные методы монтажа напорных трубопроводов, механизмы и приспособления, нашедшие применение в практике строительства таких трубопроводов, отвечающие современному уровню механизации работ по прокладке трубопроводов и обеспечивающие их надлежащее качество.

Руководство разработано лабораторией труб и подземных сооружений Всесоюзного научно-исследовательского института водоснабжения, канализации, гидротехнических сооружений и инженерной гидрогеологии (кандидатами техн. наук В.И. Готовцевым, О.Д. Ротиной и Н.Е. Фомкиным при участии инженеров В.П. Булгаковой и Л.М. Полякова).

Замечания и предложения просьба направлять по адресу: 119826, Москва, Комсомольский проспект, 42.

1.1. Настоящее руководство разработано к главе СНиП III-30-74 "Водоснабжение, канализация и теплоснабжение. Наружные сети и сооружения" в части разделов по прокладке напорных трубопроводов водоснабжения и канализации.

1.2. Руководство содержит основные требования, предъявляемые к трубам и уплотняющим материалам, основные правила погрузки, разгрузки и хранения их на трассе, а также методы монтажа трубопроводов и правила их испытания.

1.3. Руководством следует пользоваться при производстве работ по монтажу и испытанию напорных трубопроводов, прокладываемых из труб следующих видов:

а) чугунных раструбных с различными типами стыковых соединений;

б) железобетонных раструбных;

в) асбестоцементных с различными типами муфтовых соединений.

1.4. Выбор материала и класса прочности труб должен быть осуществлен в проекте в соответствии с требованиями главы СНиП II-31-74 "Водоснабжение. Наружные сети и сооружения" и главы СНиП II-32-74 "Канализация. Наружные сети и сооружения" применительно к местным условиям строительства трубопровода.

1.5. Все указанные виды труб допускается применять для прокладки трубопроводов, транспортирующих жидкости, неагрессивные по отношению к материалу труб и уплотняющим материалам.

1.6. Трубы могут применяться для траншейной прокладки, укладки их в тоннелях, футлярах и т.п.

1.7. Настоящее Руководство не рассматривает специальных вопросов, связанных:

а) с устройством искусственных оснований под трубопроводы при наличии слабых грунтов основания;

б) с проведением дополнительных мероприятий при строительстве трубопроводов на просадочных грунтах, в условиях вечномерзлых грунтов, в районах, подверженных землетрясениям, на подрабатываемых территориях, а также при прокладке трубопроводов в зоне сезонного промерзания.

1.8. Прокладку напорных трубопроводов следует осуществлять в полном соответствии с проектом, с использованием типовых технологических карт по укладке трубопроводов, а также с соблюдением требований соответствующих нормативных документов, утвержденных Госстроем СССР.

1.9. При монтаже трубопроводов следует выполнять правила по технике безопасности в строительстве согласно требованиям главы СНиП III-А.11-70 и указаниям настоящего Руководства (прил. 8), а также соблюдать действующие санитарные нормы и правила, утвержденные Минздравом СССР.

1.10. Работы по монтажу трубопроводов должны выполняться квалифицированным персоналом, прошедшим специальную подготовку по укладке труб, проверку знаний по технике безопасности и получившим соответствующую аттестацию.

1.11. Укладку труб и монтаж трубопроводов следует осуществлять с максимальным использованием механизмов, применением комплексных узлов фасонных частей и сборных конструкций.

1.12. Трубы и муфты перед укладкой их в траншею следует подвергать наружному осмотру с целью выявления возможных дефектов, а также проверки размера этих труб.

1.13. Если в процессе осмотра труб и муфт возникнут сомнения в отношении их прочности, а также в случае разрушения труб и муфт или потери ими герметичности при предварительном испытании первого участка трубопровода рекомендуется трубы и муфты выборочно перед их укладкой подвергать предварительному испытанию на стенде на величину испытательного давления.

1.14. По окончании осмотра полученной партии труб и муфт, проверки их размеров и установления соответствия их ГОСТам, а также предварительного испытания труб на стенде на все дефектные трубы и муфты должна быть предъявлена рекламация заводу-поставщику.

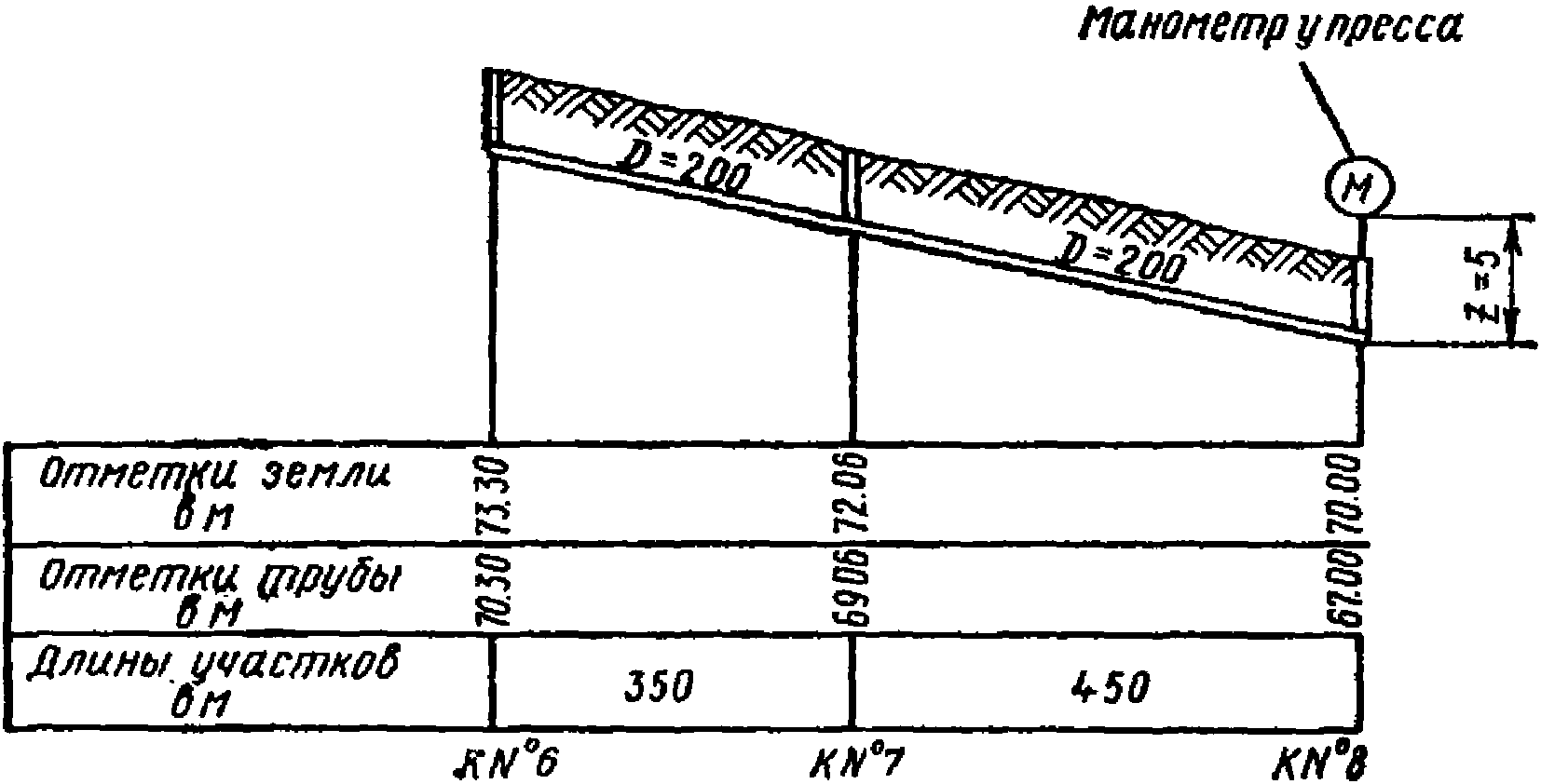

1.15. Стенд для гидравлического испытания труб может быть изготовлен силами строительно-монтажной организации и установлен в складском помещении или на выровненной площадке на трассе трубопровода. Схема стенда представлена на рисунке прил. 1.

Расчетными элементами конструкции стенда являются опорные балки и тяжи, сечение которых определяется исходя из воспринимаемого ими усилия, возникающего в трубопроводе под действием гидравлического давления.

муфтам и уплотняющим материалам

2.1. Типы стыковых соединений различных видов напорных труб, их основные размеры и допускаемые отклонения, соответствующие техническим условиям на их изготовление, приведены на рисунках и в таблицах прил. 2 настоящего Руководства, на которые в дальнейшем делается ссылка в настоящем разделе.

2.2. Напорные трубы диаметром 65 - 300 мм со стыковыми соединениями на резиновых уплотняющих манжетах изготовляются методом центробежного и полунепрерывного литья в соответствии с требованиями технических условий на их изготовление - ТУ 14-3-259-74.

2.3. Трубы предназначаются для строительства напорных трубопроводов с рабочим давлением не более 0,4 величины испытательного гидростатического давления Pисп труб, которым испытываются эти трубы на заводе-изготовителе. Трубы могут применяться также для строительства трубопроводов, работающих под вакуумом.

Примечание. В зависимости от класса труб величина заводского испытательного гидравлического давления в соответствии с ГОСТ 9583-75 принимается равной:

для класса ЛА - 2,5 МПа (25 кгс/см2);

" " А - 3,5 МПа (35 кгс/см2);

" " Б - 4 МПа (40 кгс/см2).

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 10692-73 Постановлением Госстандарта СССР от 18.11.1980 N 5455 с 01.01.1982 введен в действие ГОСТ 10692-80. |

2.4. Каждая поставляемая партия труб маркируется заводом-изготовителем, упаковывается и транспортируется в соответствии с техническими условиями на их изготовление и требованиями ГОСТ 10692-73.

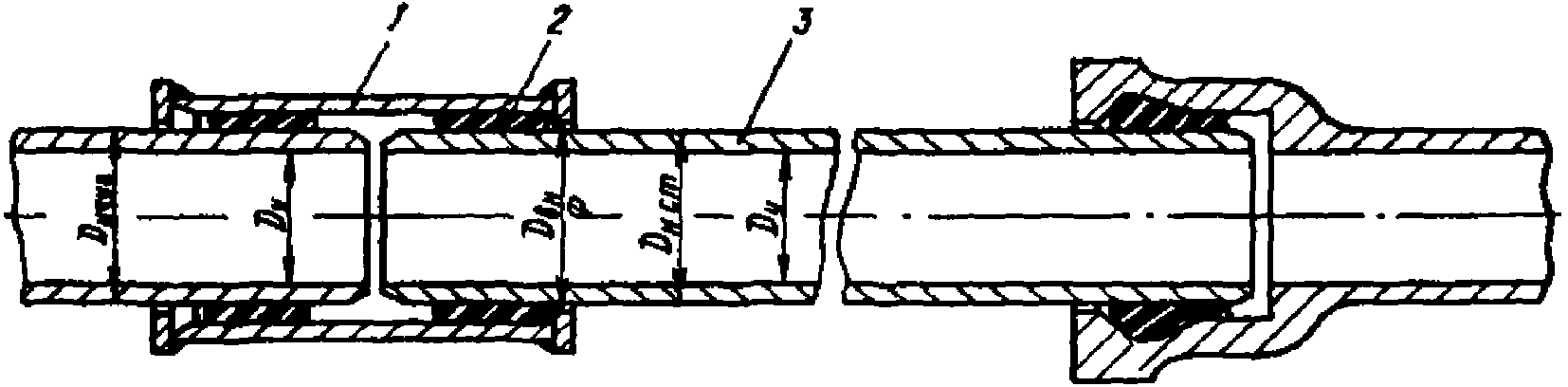

2.5. Тип стыкового соединения и основные размеры раструбных труб, уплотняемых резиновыми манжетами, должны соответствовать указанным на рис. 1 и в табл. 1 прил. 2.

2.6. При проверке размеров труб перед укладкой их в траншею наружные диаметры цилиндрической части труб и внутренние диаметры раструбов замеряются специальными штангенциркулями (рис. 2 прил. 2).

2.7. Допускаемые отклонения от размеров раструбных труб не должны превышать величин, указанных в табл. 2 прил. 2.

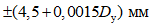

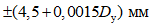

2.8. Трубы с допускаемым отклонением по наружному диаметру цилиндрической части Dн от минус 1,5 до плюс (4,5 + 0,0015Dу) мм комплектуются резиновой манжетой Б-1, а трубы с допускаемым отклонением от минус 1,6 до минус (4,5 + 0,0015Dу) мм комплектуются манжетой Б-2.

Примечание. Трубы в зависимости от величины допускаемых отклонений по наружному диаметру цилиндрической части маркируются под соответствующий тип манжеты линиями в отливке на торце раструба. Трубы, предназначенные для монтажа с манжетой Б-1, имеют одну линию, с манжетой Б-2 - две.

2.9. Торец цилиндрической части трубы должен иметь с наружной стороны фаску размером 5 x 30°.

2.10. Трубы поставляются потребителю в комплекте с резиновыми манжетами.

2.11. Напорные трубы диаметром 65 - 1200 мм, изготовляемые в соответствии с требованиями ГОСТ 9583-75, уплотняются смоляной или битуминизированной пеньковой прядью с последующим закреплением ее в стыке асбестоцементным замком или с помощью полисульфидных (тиоколовых) мастик-герметиков (см. пп. 2.54 - 2.70).

2.12. Трубы (всех классов) в зависимости от материала заделки стыковых соединений предназначаются для строительства трубопроводов с рабочим давлением не более 1 МПа (10 кгс/см2).

2.13. Тип стыкового соединения, основные размеры труб и допускаемые отклонения должны соответствовать указанным на рис. 3 и в табл. 3 прил. 2.

2.14. Торцы цилиндрической части труб должны быть перпендикулярны оси трубы.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 12586-74 Постановлением Госстроя СССР от 31.10.1983 N 298 с 01.01.1985 введен в действие ГОСТ 12586.0-83. |

2.15. Тип стыкового соединения и основные размеры железобетонных труб, изготовляемых способом виброгидропрессования (ГОСТ 12586-74), должны соответствовать указанным на рис. 4 и в табл. 4 прил. 2.

2.16. Тип стыкового соединения и основные размеры железобетонных труб, изготовляемых способом центрифугирования (ГОСТ 16953-71), должны соответствовать указанным на рис. 5 и в табл. 5 прил. 2.

2.17. Поверхность раструбных труб, изготовляемых способом виброгидропрессования и центрифугирования, должна отвечать требованиям, указанным в табл. 6 прил. 2.

2.18. Виброгидропрессованные и центрифугированные железобетонные трубы изготовляются трех классов. Трубы испытываются на заводском стенде гидростатическим давлением:

1-го класса - 1,8 МПа (18 кгс/см2);

2-го класса - 1,3 МПа (13 кгс/см2);

3-го класса виброгидропрессованные - 0,6 МПа (6 кгс/см2);

то же, центрифугированные - 0,7 МПа (7 кгс/см2).

2.19. Предельные отклонения от размеров железобетонных труб не должны превышать величин, указанных в табл. 7 прил. 2.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 539-73 Постановлением Госстандарта СССР от 15.10.1980 N 162 с 01.01.1982 введен в действие ГОСТ 539-80. |

2.20. Трубы (ГОСТ 539-73) подразделяются на три класса ВТ 6, ВТ 9 и ВТ 12 с рабочим давлением:

ВТ 6 - 0,6 МПа (6 кгс/см2);

ВТ 9 - 0,9 МПа (9 кгс/см2);

ВТ 12 - 1,2 МПа (12 кгс/см2).

2.22. Предельные отклонения от размеров труб всех классов не должны превышать величин, указанных в табл. 9 прил. 2.

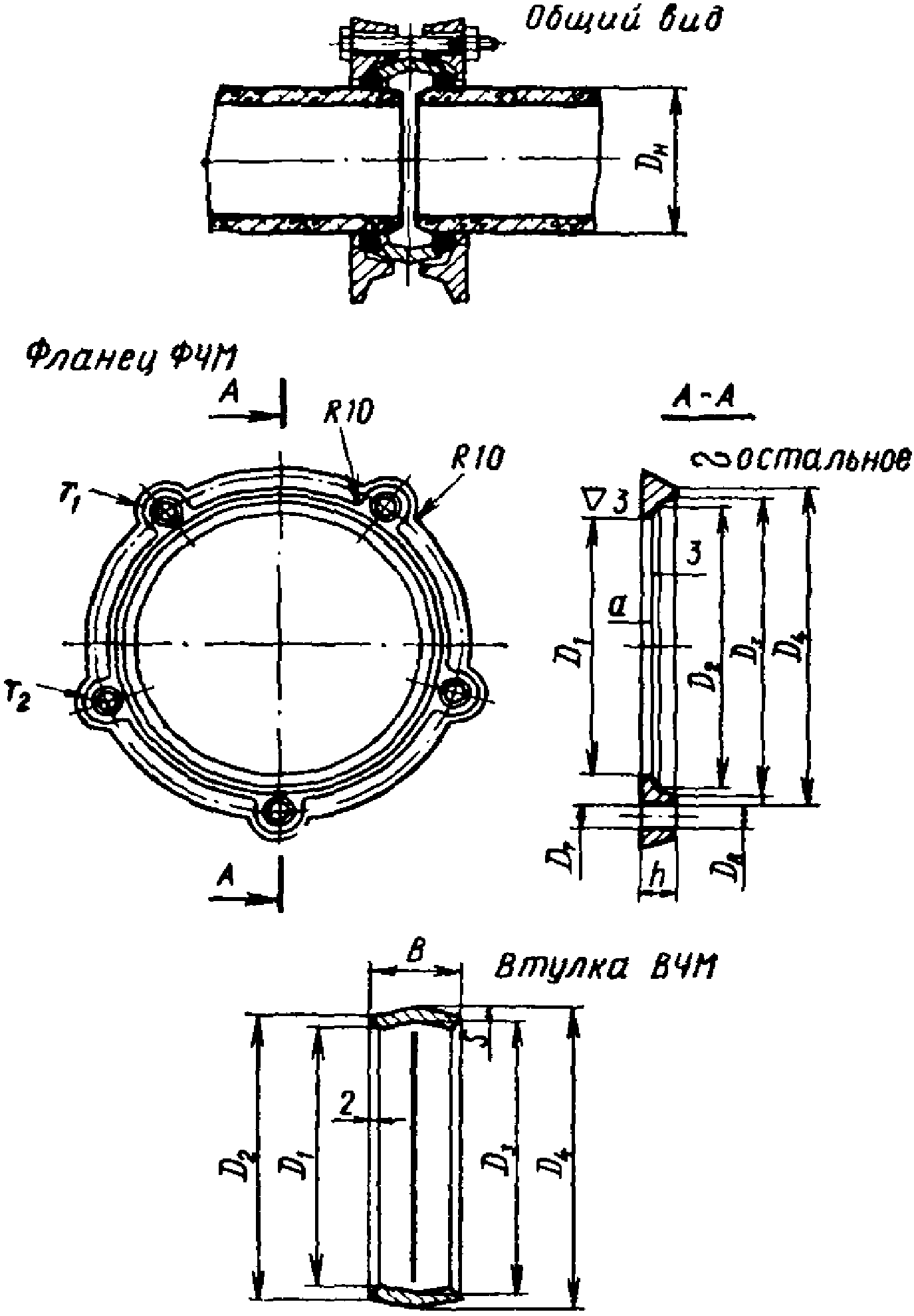

2.23. Для соединения труб должны применяться асбестоцементные муфты типа САМ (самоуплотняющиеся асбестоцементные муфты) или чугунные муфты.

2.24. Асбестоцементные муфты типа САМ подразделяются на классы: САМ 6, САМ 9 и САМ 12.

2.25. Форма, размеры муфт типа САМ и предельные отклонения должны соответствовать указанным на рис. 7 и в табл. 10 прил. 2.

2.26. Чугунные муфты должны соответствовать требованиям ГОСТ 17584-72. Форма и размеры их указаны на рис. 8 и в табл. 11 прил. 2.

2.27. Асбестоцементные трубы испытываются на водонепроницаемость на заводском стенде гидростатическим давлением:

трубы класса ВТ 6 - 1,2 МПа  ;

;

;

; " " ВТ 9 - 1,8 МПа  ;

;

;

; " " ВТ 12 - 2,4 МПа  .

.

.

.2.28. Трубы длиной 6 м, изготовляемые по ТУ 21-24-77-76 Минпромстройматериалов СССР, подразделяются на следующие классы: ВТ 6, ВТ 9, ВТ 12, ВТ 15.

2.29. Форма и основные размеры труб должны соответствовать указанным на рис. 6 и в табл. 12 прил. 2.

2.30. Предельные отклонения от размеров труб не должны превышать величин, указанных в табл. 13 прил. 2.

2.31. Величина гидростатического давления при испытании труб на водонепроницаемость на заводском стенде должна быть:

трубы класса ВТ 6 - 1,2 МПа  ;

;

;

; " " ВТ 9 - 1,8 МПа  ;

;

;

; " " ВТ 12 - 2,4 МПа  ;

;

;

; " " ВТ 15 - 3 МПа  .

.

.

.2.32. Для соединения труб должны применяться асбестоцементные муфты типа САМ или чугунные муфты.

2.33. Все указанные выше типы асбестоцементных труб и муфт должны быть прямыми, цилиндрической формы и не должны иметь трещин, обломов и расслоений.

2.34. Наружная поверхность концов труб и внутренняя поверхность асбестоцементных муфт должны быть обточены.

Концы труб должны быть чисто обрезаны перпендикулярно оси труб.

2.35. На обточенных поверхностях концов труб и внутренней части асбестоцементных муфт не допускается наличия каверн, царапин и сдиров.

На наружной необточенной поверхности труб и муфт допускаются царапины и сдиры глубиной не более 2 мм.

2.36. Трубы должны поставляться заводом-изготовителем по спецификации заказчика комплектно с асбестоцементными или чугунными муфтами и резиновыми кольцами.

2.37. Форма и основные размеры различных типов резиновых уплотнителей, соответствующие техническим условиям на их изготовление, приведены на рисунках и в таблицах прил. 2 настоящего Руководства, на которые в дальнейшем делается ссылка в данном разделе.

2.38. В качестве уплотняющего материала в стыковых соединениях чугунных труб, изготовляемых по ГОСТ 21053-75, применяются резиновые манжеты типа Б, которые выпускаются по техническим условиям ТУ 38-105.895-75 Миннефтехимпрома СССР двух типоразмеров: Б-1 и Б-2.

2.39. Уплотняющие манжеты имеют соответствующую маркировку. Так, например, для труб с наружным диаметром Dн = 118 мм (условный проход Dу = 100 мм) манжеты маркируются: Б-1-100 или Б-2-100.

2.40. Форма и размеры манжет типа Б должны соответствовать указанным на рис. 9 и в табл. 14 прил. 2.

2.41. Применение уплотняющих манжет для монтажа труб рекомендуется в пределах температур окружающей среды от -20 до +50° C.

2.42. Поверхность манжет должна быть гладкой, без трещин, пузырей, посторонних включений и других дефектов, влияющих на эксплуатационные качества манжет.

На рабочей поверхности манжет не допускаются выступы и углубления размером более 1 мм, диаметром до 3 мм (в количестве более трех по всей поверхности манжеты).

2.43. Потребитель имеет право производить контрольную проверку качества каждой партии поступивших на строительство резиновых манжет на соответствие их показателей требованиям технических условий.

2.44. Предприятие-поставщик обязано в течение одного года со дня отгрузки потребителю резиновых манжет безвозмездно заменять их, если при условии надлежащего хранения будет обнаружено несоответствие качества этих манжет требованиям действующих технических условий.

2.45. Резиновые кольца круглого сечения применяются в качестве уплотняющего материала в стыковых соединениях железобетонных виброгидропрессованных и центрифугированных, а также асбестоцементных труб и чугунных муфт (ГОСТ 17584-72).

2.46. Форма и размеры резиновых уплотняющих колец круглого сечения (ТУ 38-105.1092-77 Миннефтехимпрома СССР) для стыковых соединений железобетонных виброгидропрессованных и центрифугированных напорных труб должны соответствовать указанным на рис. 10 и в табл. 15 прил. 2.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 5228-76 Постановлением Госстандарта СССР от 28.09.1989 N 2955 с 01.01.1991 введен в действие ГОСТ 5228-89. |

2.47. Форма и размеры резиновых уплотнительных колец круглого сечения типа КЧМ и трапециевидного сечения типа ТЧМ (ГОСТ 5228-76), применяемых для соединения асбестоцементных труб с помощью чугунных муфт, должны соответствовать указанным на рис. 10 и 11 и в табл. 16 и 17 прил. 2.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 539-73 Постановлением Госстандарта СССР от 15.10.1980 N 162 с 01.01.1982 введен в действие ГОСТ 539-80. |

2.48. Резиновые уплотняющие кольца фигурного сечения типа САМ, изготовляемые по ГОСТ 5228-76, применяются совместно с муфтами САМ для соединения асбестоцементных труб, выпускаемых по ГОСТ 539-73 и ТУ 21-24-77-76 Минпромстройматериалов СССР.

2.49. Форма и размеры резиновых колец фигурного сечения должны соответствовать указанным на рис. 12 и в табл. 18 прил. 2.

2.50. Все виды резиновых уплотнителей должны удовлетворять требованиям, указанным в пп. 2.41 - 2.44.

2.51. Пеньковая прядь, применяемая для уплотнения стыковых соединений раструбных чугунных труб, изготовляемых по ГОСТ 9583-75, должна быть просмоленная или битуминизированная. Применение непропитанной пряди запрещается.

2.52. Битуминизирование пряди может осуществляться непосредственно на строительстве путем пропитки ее в нефтяном битуме M-IV, разведенном в бензине II сорта (состав по весу: битума - 5%, бензина - 95%).

После пропитки пряди и отжатия излишков раствора битума прядь должна быть хорошо просушена.

Битуминизирование пряди должно осуществляться централизованно, с обеспечением надлежащего контроля за качеством.

2.53. Пеньковая прядь, применяемая для уплотнения раструбных стыков, должна быть сухой и не должна содержать костры и загрязнений маслом, землей и т.п.

2.54. Для заделки стыковых соединений чугунных труб (ГОСТ 9583-75) при строительстве напорных канализационных трубопроводов рекомендуется использовать полисульфидные герметики следующих марок:

51-УТ-37А - для трубопроводов с максимальным рабочим давлением 0,5 МПа (5 кгс/см2);

КБ-1 (ГС-1) - для трубопроводов с максимальным рабочим давлением 0,1 МПа (1 кгс/см2).

2.55. Для приготовления герметиков рекомендуется рецептура, указанная в табл. 1.

Герметик | Составные компоненты | Пропорция, вес. ч |

51-УТ-37А | Герметизирующая паста У-37А | 100 |

Вулканизирующая паста N 17 | 17 | |

Дифенилгуанидин (ДФГ) | 0,5 - 1 | |

КБ-1 (ГС-1) | Герметизирующая паста К-1 | 100 |

Вулканизирующая паста Б-1 | 9 - 14 |

2.56. Химическая стойкость герметиков марок 51-УТ-37А и КБ-1 (ГС-1) при использовании их для заделки канализационных трубопроводов характеризуется данными табл. 2.

Герметик | Характер агрессивной среды сточной жидкости | Максимальная допустимая концентрация водных растворов, % |

51-УТ-37А | Серная, фосфорная, соляная кислоты и гидроокись натрия | 10 |

Карбонаты, хлориды, сульфаты, гидраты, масла, нефтепродукты | Не ограничена | |

КБ-1 (ГС-1) | Серная кислота, хлористый магний, гидроокись натрия | 10 |

2.57. Для получения герметика КБ-1 более густой консистенции и устранения излишней его текучести, особенно при производстве работ в жаркое время года, для ускорения процесса вулканизации герметиков, а также в целях удешевления их в состав герметиков вводят армирующие добавки.

2.58. В качестве армирующей добавки к герметикам может быть использована асбестовая крошка N 6 крупностью до 2 мм и резиновая крошка крупностью до 1 мм в следующем соотношении: на 100 вес. ч. смеси герметика требуется до 40 вес. ч. асбестовой и до 25 вес. ч. резиновой крошки. Асбестовая и резиновая крошки должны быть сухими, без каких-либо посторонних включений.

2.59. Приготовление герметиков осуществляется непосредственно на месте их употребления путем смешения всех входящих в их состав компонентов в рекомендуемом соотношении.

Первоначально в течение 2 - 3 мин перемешивают вместе герметизирующую и вулканизирующую пасты, затем в соответствии с рецептурой, указанной в табл. 1, вводят ускоритель вулканизации ДФГ и снова всю массу перемешивают в течение 2 - 4 мин до получения однородной массы.

Армирующие добавки вводят (при необходимости) после того, как приготовлена смесь из основных компонентов герметика.

2.60. Приготовление герметиков следует производить не ранее чем за 30 - 60 мин до их использования.

2.61. Перемешивание компонентов герметика можно осуществлять с помощью ручной или электрической мешалки.

2.62. Не допускается в качестве разбавителя применение ацетона, толуола и этилацетата, как ухудшающих физико-механические свойства герметиков.

2.63. Смешивание компонентов герметика рекомендуется осуществлять в полиэтиленовых емкостях, так как они наиболее легко очищаются от остатков затвердевшего герметика.

2.64. При производстве работ по заделке стыковых соединений герметиками необходимо иметь в виду такие их важные свойства, как жизнеспособность и продолжительность вулканизации.

2.65. Жизнеспособность герметика определяется временем, в течение которого приготовленный герметик сохраняет пластическое состояние и его можно легко вводить в стыковое соединение и размазывать шпателем.

В зависимости от температуры, при которой производится герметизация стыковых соединений, жизнеспособность герметика может изменяться в следующих пределах:

51-УТ-37А КБ-1

При температуре 0 °C 10 - 12 ч 12 - 14 ч

" " +10 °C 3 - 7 " 5 - 8 "

" " +20 °C 1 - 2 " 2 - 4 "

2.66. Полный процесс вулканизации герметика определяется временем, по истечении которого герметик приобретает оптимальные физико-механические показатели, приведенные в табл. 3.

Герметик | Сопротивление разрыву, кгс/см2, не менее | Относительное удлинение, %, не менее | Остаточное удлинение, %, не более | Температура хрупкости, °C, не выше |

51-УТ-37А | 15 | 260 | 8 | 45 |

КБ-1 (ГС-1) | 10 | 220 | 18 | 40 |

2.67. При заделке стыковых соединений герметиками рекомендуемое максимальное испытательное давление следует принимать равным:

для трубопроводов со стыковыми соединениями, заделанными герметиком 51-УТ-37А - 1 МПа (10 кгс/см2);

для трубопроводов со стыковыми соединениями, заделанными герметиком КБ-1 (ГС-1) - 0,6 МПа (6 кгс/см2).

2.68. Главным фактором, от которого зависит продолжительность процесса вулканизации герметика, является температура окружающей среды. Чем выше температура, тем быстрее протекает процесс вулканизации.

2.69. Продолжительность вулканизации герметиков при различных температурах окружающей среды, обеспечивающая требуемую прочность и герметичность стыковых соединений при испытании трубопровода давлением, указанным в п. 2.67, должна быть не менее указанной в табл. 4.

Температура окружающей среды | Продолжительность вулканизации, сут, герметика | |

51-УТ-37А | КБ-1 | |

20 | 4 - 5 | 10 |

10 | 6 - 7 | 12 |

0 | 10 - 12 | 20 |

-5 | 13 - 15 | 27 |

2.70. Прочность герметика в стыковых соединениях, достаточная для проведения испытания трубопровода, контролируется определением твердости герметика твердомером ТМ-2.

Для герметика 51-УТ-37А в зависимости от величины испытательного давления твердость должна быть не менее:

при испытательном давлении 1 МПа (10 кгс/см2) - 35 единиц

" " " 0,9 МПа (9 кгс/см2) - 31 "

" " " 0,8 МПа (8 кгс/см2) - 29 "

" " " 0,7 МПа (7 кгс/см2) - 28 "

Для герметика КБ-1 при испытательном давлении 0,6 МПа (6 кгс/см2) твердость должна быть не менее 38 единиц. Определение твердости герметика следует производить в соответствии с указанием п. 5.63.

и хранение материалов

3.1. Чугунные, железобетонные и асбестоцементные трубы и муфты, а также уплотнители для стыковых соединений можно перевозить любым видом транспорта - железнодорожным, автомобильным, водным и т.д.

3.2. Погрузку труб и муфт на транспортные средства, а также разгрузку их следует производить при помощи механизмов (крана, талей, автопогрузчика, лебедок и др.).

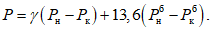

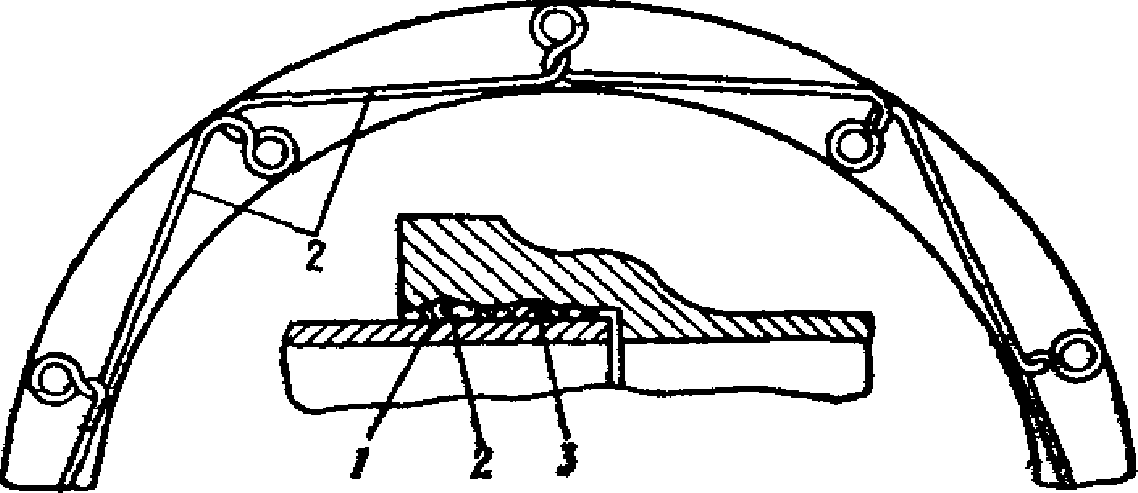

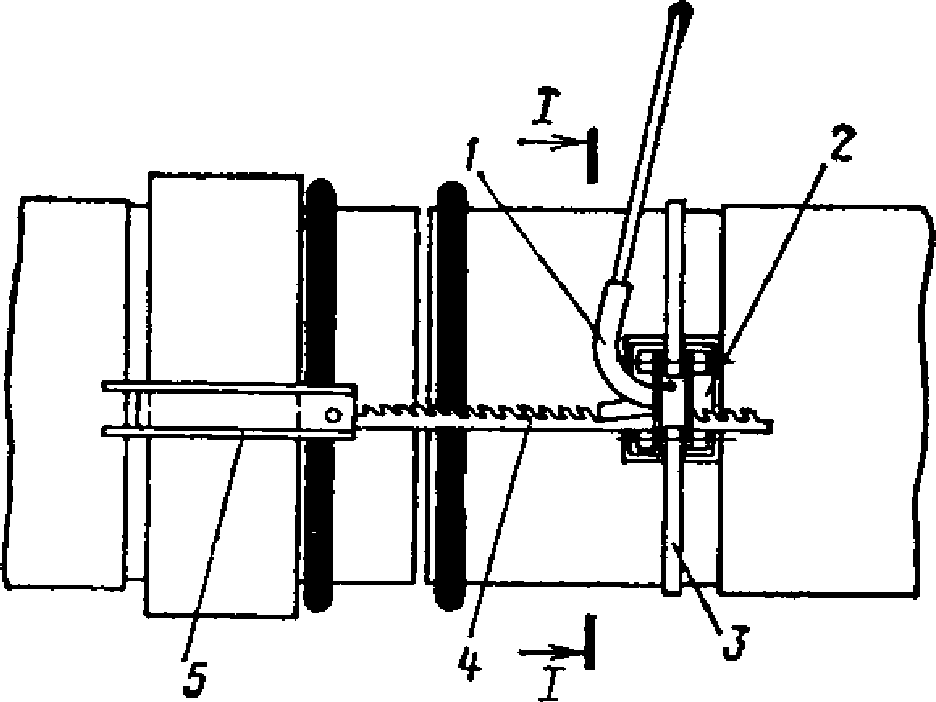

3.3. Погрузка и выгрузка асбестоцементных труб из автомашин должна производиться с использованием специального захватного приспособления - стальной траверсы с проушинами на концах для крепления троса. Траверсу пропускают через асбестоцементную трубу и захватывают за выступающие проушины тросом, с помощью которого производится подъем траверсы с трубой (рис. 1).

асбестоцементных труб (траверса)

1 - крюк; 2 - резина; 3 - проушина; 4 - косынка;

5 - стальная труба

В качестве подъемных приспособлений могут применяться специальные захваты других конструкций или стальные пояса (полотенца), облицованные резиновой лентой.

3.4. При погрузке, разгрузке и перевозке труб и муфт не должны допускаться удары труб друг о друга и о другие твердые предметы. Сбрасывание труб и муфт с машин и платформ или свободное скатывание по покатам запрещается.

3.5. Трубы при перевозке следует укладывать горизонтальными рядами. Под каждый ряд труб для предохранения их от раскатывания необходимо уложить деревянные подкладки или лежни с вырубленными седловинами или прибитыми клиньями.

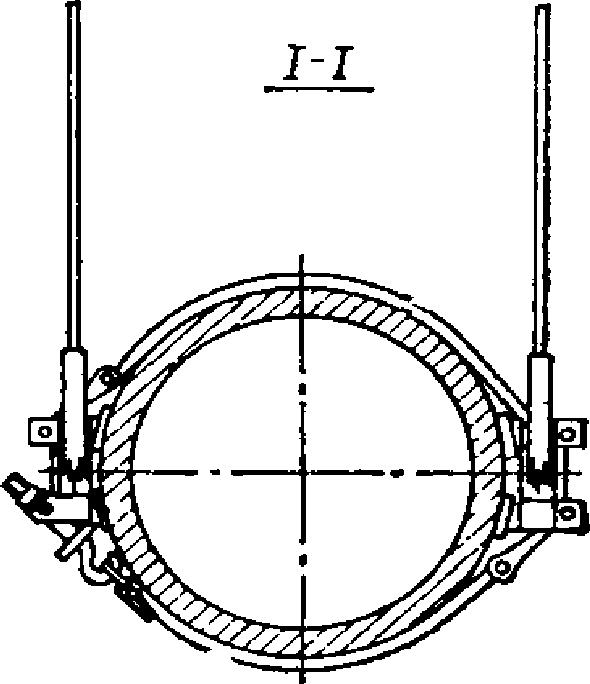

3.6. На складе трубы должны храниться в штабелях уложенные рядами в соответствии с указанием п. 3.5. Высоту деревянных подкладок или лежней следует принимать такой, чтобы был обеспечен доступ к трубам с торцов для внешнего осмотра и контрольного промера.

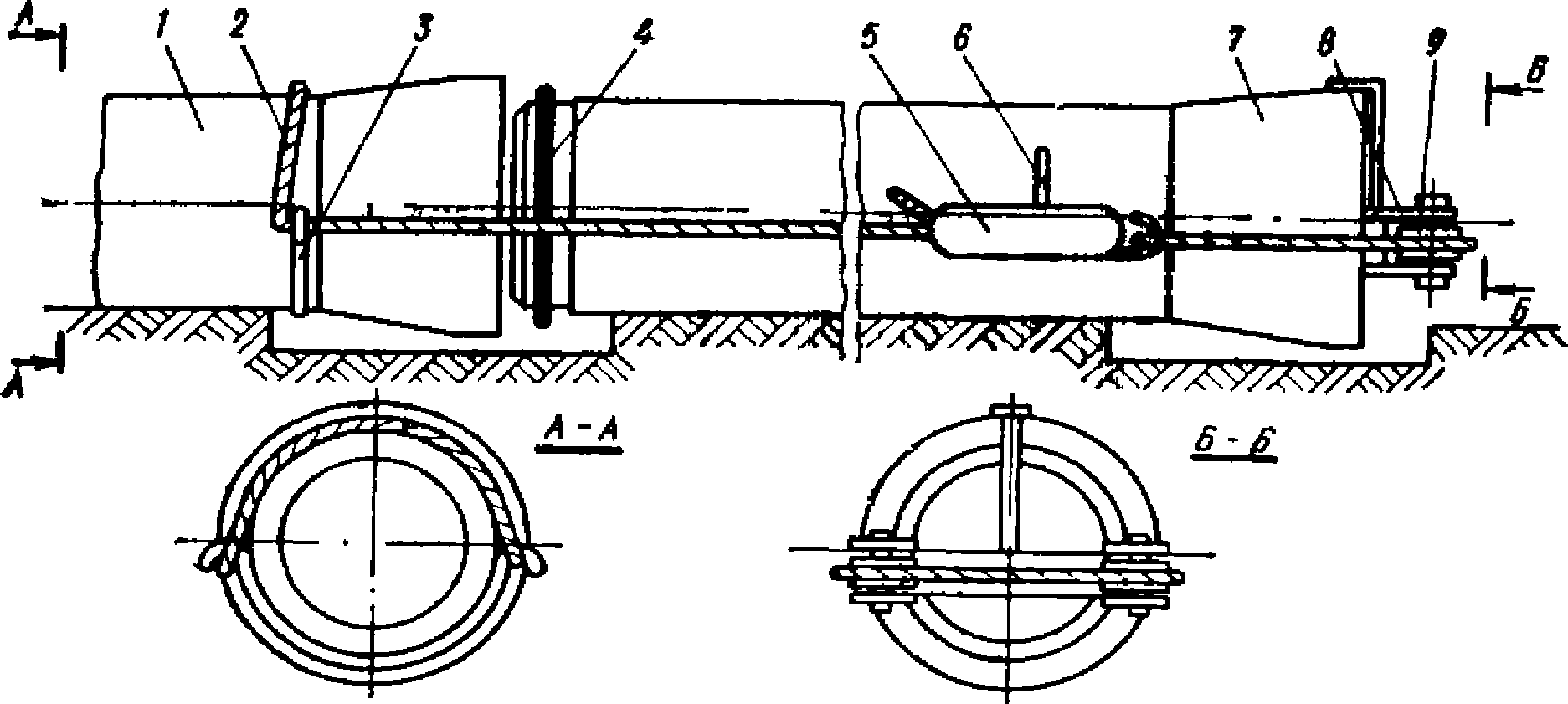

3.7. При строповке железобетонных труб на погрузочно-разгрузочных работах для предохранения защитного слоя от повреждения необходимо применять гибкие монтажные пояса или специальные захватные приспособления. Рекомендуемая конструкция полуавтоматического клещевого захвата приведена на рис. 2.

для подъема железобетонных труб

1 - корпус; 2 - крюк; 3 - рычаг; 4 - звено; 5 - кольцо;

6 - ручка; 7 - штырь; 8 - ось

Раструбные трубы следует укладывать так, чтобы раструбные и гладкие концы их в смежных горизонтальных рядах были обращены в разные стороны.

3.8. Перевозка асбестоцементных труб, как правило, осуществляется комплектно с муфтами.

3.9. Втулки и фланцы для чугунных муфт допускается перевозить без упаковки в ящики, но в укомплектованном виде: связкой двух фланцев и одной втулки проволокой или стянутыми стальными болтами. Одновременно с муфтами отправляется необходимое количество болтов, упакованных в ящики.

3.10. Хранение муфт на складах должно осуществляться в тех же условиях, в каких хранятся трубы.

3.11. При хранении муфт в штабелях они укладываются вертикальными стопами высотой до 1,5 м партиями по маркам и диаметрам.

3.12. Резиновые уплотнительные кольца и манжеты перевозятся в мешках или ящиках, куда они складываются пачками или связками.

3.13. Кольца и манжеты должны храниться в закрытых помещениях с температурой от 0 до +25 °C. При хранении они должны находиться на расстоянии не менее 1 м от отопительных приборов и быть защищены от загрязнений смазочными материалами, маслами, керосином, бензином, кислотами, щелочами и от воздействия газов, оказывающих вредное влияние на резину.

3.14. На трассе кольца и манжеты должны храниться в ящиках или закрытых ларях, защищающих их от солнечных лучей и загрязнений. Кратковременное хранение уплотнителей допускается при температуре до минус 10 °C.

3.15. Каждая партия компонентов герметика, поступающая с завода, должна сопровождаться паспортом, в котором должны быть указаны: марка герметика и его состав, дата выпуска, количество, результаты испытания по методике, принятой техническими условиями.

3.16. Все компоненты герметика должны храниться в сухих складских помещениях при температуре от 0 до 30 °C и относительной влажности воздуха 50 - 85% упакованными в герметично закрытую тару.

3.17. Гарантийный срок хранения герметиков 51-УТ-37А и КБ-1 равен одному году с момента их выпуска.

3.18. По истечении одного месяца хранения дифенилгуанидина перед введением его в герметизирующую пасту необходимо его просеивать.

3.19. После истечения гарантийного срока хранения все компоненты, входящие в состав герметика, могут быть использованы по назначению только после предварительной проверки их качества.

Каждая последующая проверка должна производиться один раз в месяц.

3.20. Проверка качества герметиков осуществляется представителем строительной лаборатории. Проверке на образцах подвергаются следующие показатели: сопротивление разрыву, относительное и остаточное удлинение и температура хрупкости. При этом проверяемые показатели должны соответствовать данным табл. 3.

и подготовке основания под трубы

ИС МЕГАНОРМ: примечание. Взамен СНиП III-8-76 Постановлением Госстроя СССР от 04.12.1987 N 280 с 01.07.1988 введены в действие СНиП 3.02.01-87. |

4.1. Земляные работы по разработке, засыпке и приемке траншей и котлованов при строительстве трубопроводов следует производить в соответствии с требованиями главы СНиП III-8-76 "Земляные сооружения", главы СНиП III-30-74 и указаниями настоящего раздела Руководства.

ИС МЕГАНОРМ: примечание. Взамен СНиП III-9-74 Постановлением Госстроя СССР от 02.02.1983 N 22 с 01.07.1983 введены в действие СНиП 3.02.01-83. Взамен СНиП 3.02.01-83 Постановлением Госстроя СССР от 04.12.1987 N 280 с 01.07.1988 введены в действие СНиП 3.02.01-87. |

4.2. Работы по осушению, закреплению и замораживанию грунтов основания траншей и котлованов следует выполнять согласно требованиям главы СНиП III-9-74 "Основания и фундаменты".

4.3. Каждая труба при укладке ее на естественное основание во избежание неравномерной осадки должна по всей своей длине (кроме ее части, расположенной в приямках) опираться на ненарушенный грунт.

4.4. Для сохранения ненарушенной структуры грунта в основании необходимо при рытье траншей грунт в дне траншеи не добирать до проектной отметки.

4.5. Зачистку недоборов дна траншеи следует производить, как правило, механизированным способом, применяя специальные зачистные приспособления или планировочные машины.

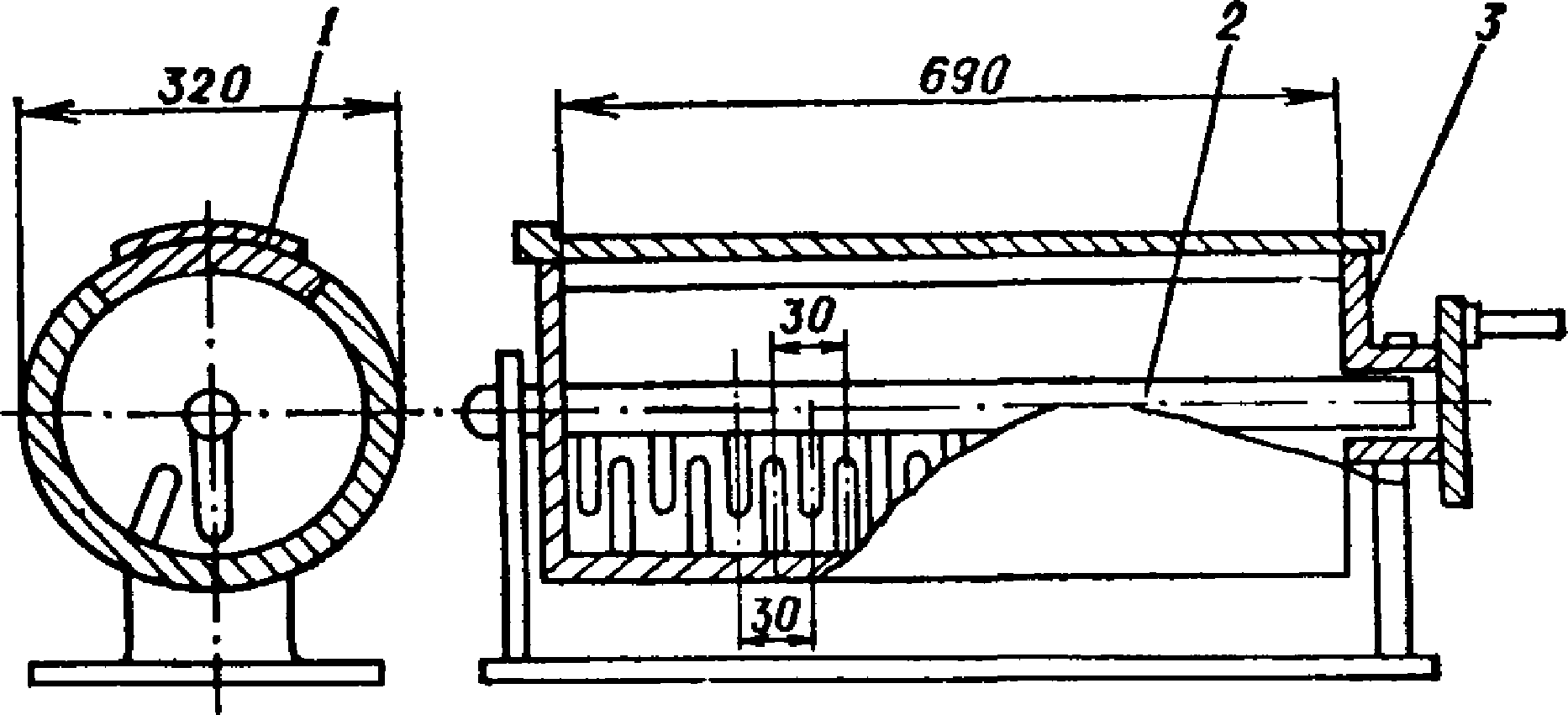

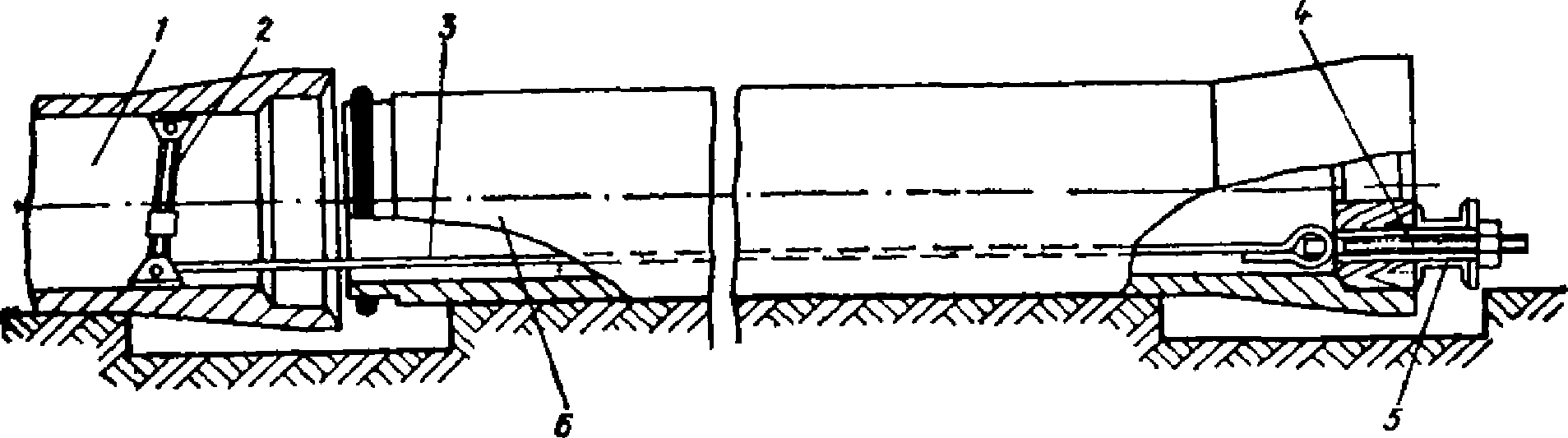

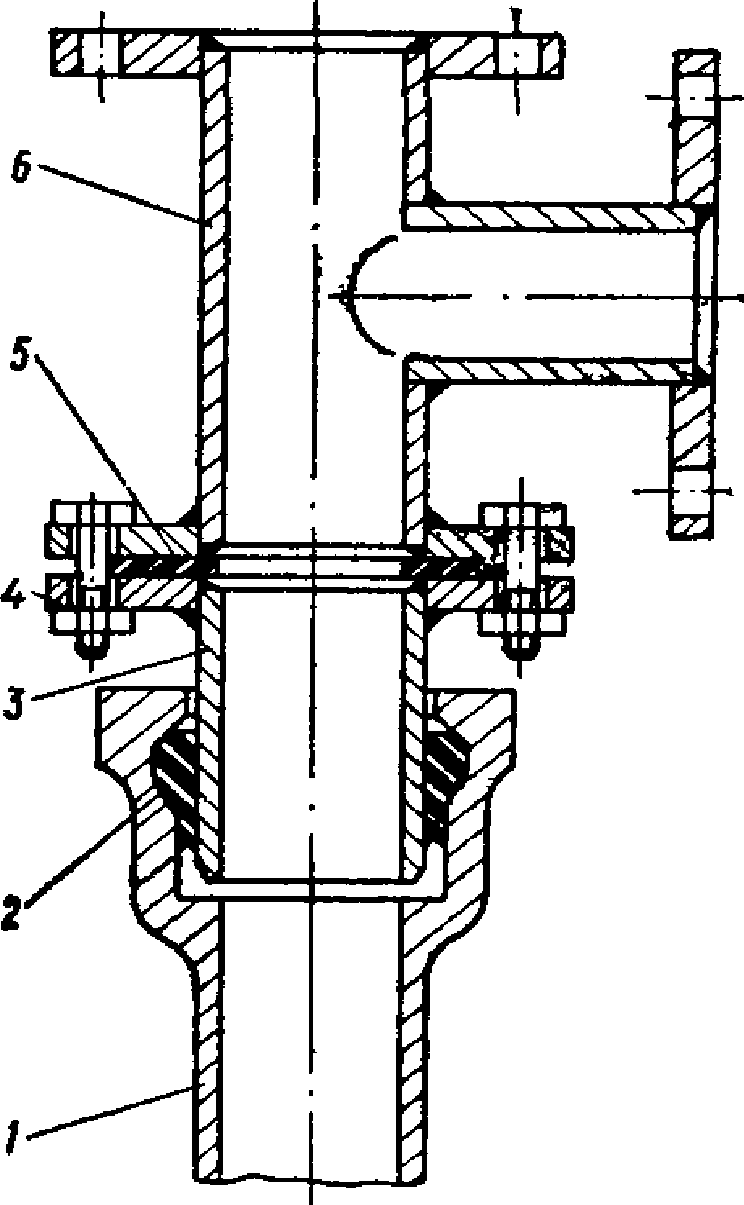

4.6. Для подготовки под трубопровод в дне траншеи профилированного основания - "выкружки" (в соответствии с проектом) может быть рекомендован специальный механизм (рис. 3), являющийся нестандартизированным сменным навесным оборудованием, присоединяемым к корпусу ротора экскаваторов ЭР-7АМ, ЭТР-201А и т.п.

под трубопровод

1 - силовая рама; 2 - вал с профильной планшайбой;

3 - комбинированный рычаг; 4 - двухотвальный плуг заданного

профиля; 5 - устройство для натяжения приводных цепей;

6 - приводное устройство

Устройство профилированного основания осуществляется следующим образом: роторный экскаватор отрывает на заданную глубину начальный участок траншеи длиной на одну трубу, после чего в работу включают навесной механизм, плуг которого устанавливают в исходное положение на заданную глубину выкружки под трубы. Затем экскаватор продолжает отрывать траншею и, передвигаясь вдоль нее, одновременно тянет за собой плуг, формирующий ложе под трубу с заданным углом опирания ее на грунт.

Движение механизма с плугом осуществляется за счет передачи крутящего момента от опорных колес ротора на вал с профильной планшайбой.

Плуг, пройдя расстояние, равное длине трубы, при помощи кулачкового прилива планшайбы заглубляется на дополнительную глубину и отрывает очередной приямок заданного размера.

Расстояние между приямками устанавливается в зависимости от длины укладываемых труб и обеспечивается автоматически путем соответствующего подбора передаточного отношения звездочек приводного устройства.

4.7. В целях предупреждения нарушения естественной плотности грунта дна траншеи необходимо принимать меры по защите траншеи от попадания в нее поверхностных вод, устраивая водоотводные канавы, оградительное обвалование и т.п.

4.8. В случае переборов грунта перед укладкой труб в траншею необходимо произвести подсыпку до проектной отметки грунта, однородного с основанием траншеи, или песчаного грунта с соответствующим его уплотнением.

4.9. При прокладке подземных трубопроводов на естественном основании применение каких-либо подкладок под трубы для их выравнивания не допускается.

4.10. Приямки для монтажа и заделки стыковых соединений труб диаметром до 300 мм следует отрывать перед укладкой каждой трубы на место; грунт, выбираемый из приямков, укладывается на дне траншеи у ее стенок.

4.11. Приямки для труб диаметром более 300 мм допускается отрывать за 1 - 2 дня до укладки труб в траншею с учетом фактической длины труб.

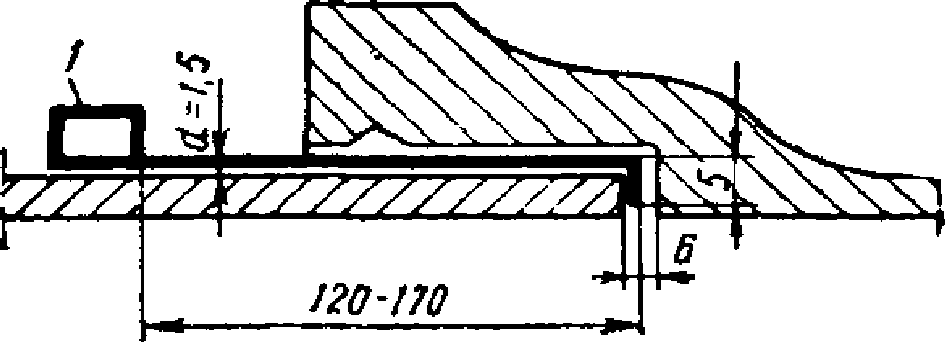

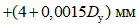

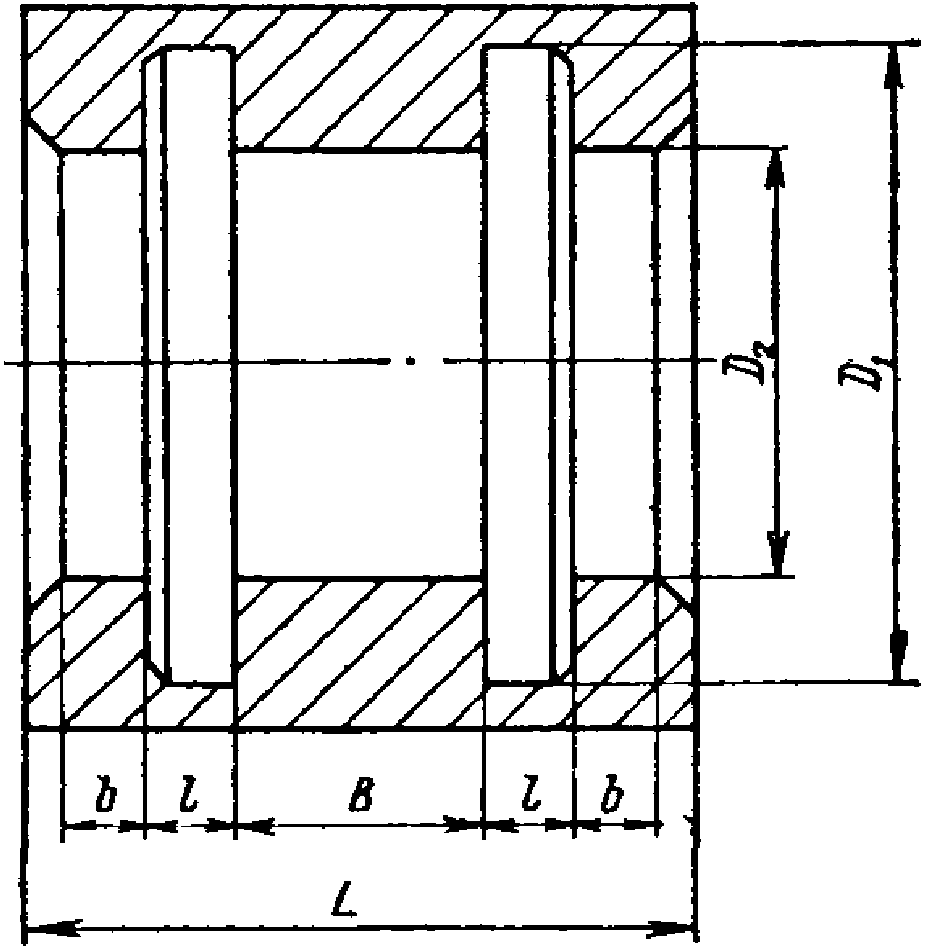

4.12. В зависимости от конструкции стыковых соединений, диаметра труб и типа уплотнителя размеры приямков следует принимать в соответствии с рис. 4 и табл. 5.

b - ширина, l - длина; h - глубина

Трубы | Тип стыкового соединения | Тип уплотнителя | Условный проход трубопровода, мм | Размеры приямков, м | ||

длина l | ширина b | глубина h | ||||

Чугунные | Раструбное | Пеньковая прядь | До 300 включительно | 0,55 | Dн + 0,5 | 0,3 |

Более 300 | 1 | Dн + 0,7 | 0,4 | |||

Резиновые манжеты | До 300 включительно | 0,3 | Dн + 0,1 | 0,15 | ||

Полисульфидные герметики | До 300 включительно | 0,55 | Dн + 0,1 | 0,3 | ||

Более 300 | 1 | Dн + 0,1 | 0,4 | |||

Железобетонные | Раструбное | Резиновые кольца круглого сечения | До 600 включительно | 1 | Dн + 0,5 | 0,3 |

Более 600 | 1 | Dн + 1 | 0,4 | |||

Асбестоцементные | Муфты: а) чугунная | То же | Для всех диаметров | 0,5 | Dн + 0,2 | 0,3 - 0,6 |

б) САМ | Резиновые кольца фигурного сечения | То же | 0,5 | Dн + 0,2 | 0,2 | |

Примечание. Dн - наружный диаметр раструба, муфты или фланца чугунных муфт.

4.13. По окончании всех работ по монтажу трубопровода до начала его гидравлического испытания трубопровод следует присыпать местным грунтом, оставляя стыки незасыпанными, грунт в пазухах уплотнить слоями одновременно с двух сторон трубопровода на высоту не менее 0,5 диаметра трубопровода.

4.14. После окончания гидравлического испытания трубопровода на прочность в первую очередь следует произвести подбивку и тщательное уплотнение грунта в приямках под стыковыми соединениями, а затем произвести засыпку и послойное уплотнение грунта по всей ширине траншеи на высоту не менее 0,5 м над верхом трубопровода, после чего засыпать траншею до проектной отметки.

5.1. Перед началом работ по монтажу трубопровода необходимо устроить в начале участка трубопровода концевой упор, в который должна упираться первая уложенная труба и который впоследствии может быть использован при гидравлическом испытании трубопровода.

5.2. До опускания труб в траншею внутреннюю поверхность их следует очистить от загрязнений и посторонних предметов. Особенно тщательно должны быть очищены от загрязнений маслами внутренняя поверхность раструбов и муфт, а также наружная поверхность гладких концов труб, входящих в раструб или муфту.

5.3. Захват труб при опускании их в траншею необходимо осуществлять приспособлениями, обеспечивающими их сохранность в местах захвата.

5.4. При опускании труб в траншею, а также при их укладке не должны допускаться удары труб друг о друга и о твердые предметы.

5.5. При укладке труб необходимо строго соблюдать проектное положение трубопровода в плане и в профиле.

5.6. При прокладке труб на прямолинейном участке трассы соединяемые концы смежных труб должны быть отцентрированы так, чтобы ширина раструбной щели была одинаковой по всей окружности.

5.7. Прокладка труб по пологой кривой без применения фасонных частей допускается только при наличии стыковых соединений, уплотняемых резиновыми кольцами или манжетами, с поворотом в каждом стыке не более на 2° для труб диаметром до 500 мм и не более на 1° для труб диаметром свыше 500 мм.

5.8. При укладке труб по пологой кривой (с разгонкой на раструбах) необходимо особенно тщательно уплотнять грунт между стенкой траншеи и трубами с внешней стороны кривой.

5.9. В местах изменения направления оси трубопровода в горизонтальной или вертикальной плоскости, следует устраивать упоры в соответствии с требованиями главы СНиП II-31-74 "Водоснабжение. Наружные сети и сооружения" и СНиП II-32-74 "Канализация. Наружные сети и сооружения".

При повороте трубопровода в вертикальной плоскости фасонные части должны закрепляться анкерами.

5.10. Прокладку трубопроводов, как правило, следует начинать с пониженных и наиболее удаленных от склада труб участков и в первую очередь тех участков, где поблизости расположены действующие напорные трубопроводы или другие источники водоснабжения, с тем, чтобы использовать первые уложенные участки трубопровода для испытания участков последующей прокладки. При этом испытываемые участки следует подключать к таким действующим напорным трубопроводам, которые могут обеспечить необходимый или возможно больший напор для испытания трубопровода без применения насоса или пресса.

При прокладке трубопроводов из труб раструбного типа (независимо от материала труб) трубы следует укладывать в траншею по ходу укладки трубопровода раструбом вперед.

5.11. Трубы вдоль траншеи следует располагать у ее бровки так, чтобы они не мешали механизмам, работающим на прокладке трубопровода, а осмотр их концов, надевание резиновых колец, захват и опускание труб в траншею были бы наиболее удобными. Трубы и механизмы должны быть размещены так, чтобы с каждой стоянки механизма возможно было опустить в траншею наибольшее количество труб.

РЕЗИНОВЫХ УПЛОТНЯЮЩИХ МАНЖЕТ

5.12. При монтаже труб со стыковыми соединениями на резиновых манжетах (ТУ 14-3-259-74 Минчермета СССР и ГОСТ 21053-75) уплотнение стыка осуществляется за счет радиального сжатия манжеты в раструбной щели. Для удержания манжеты от выдавливания из раструбной щели под действием внутреннего гидравлического давления и исключения возможности ее смещения при монтаже стыка раструб снабжен зубом и трапециевидным кольцевым пазом, в котором должен размещаться гребень манжеты.

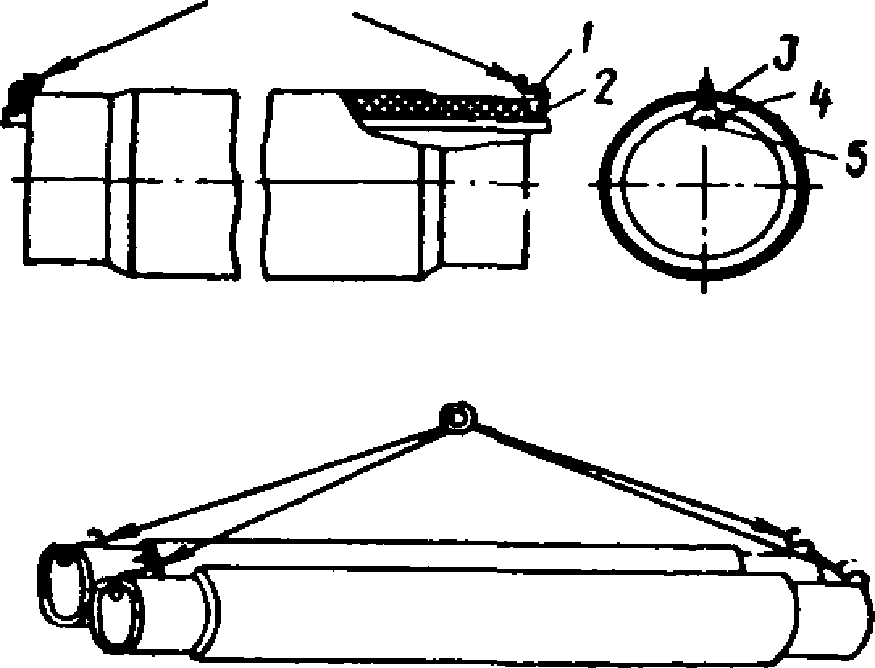

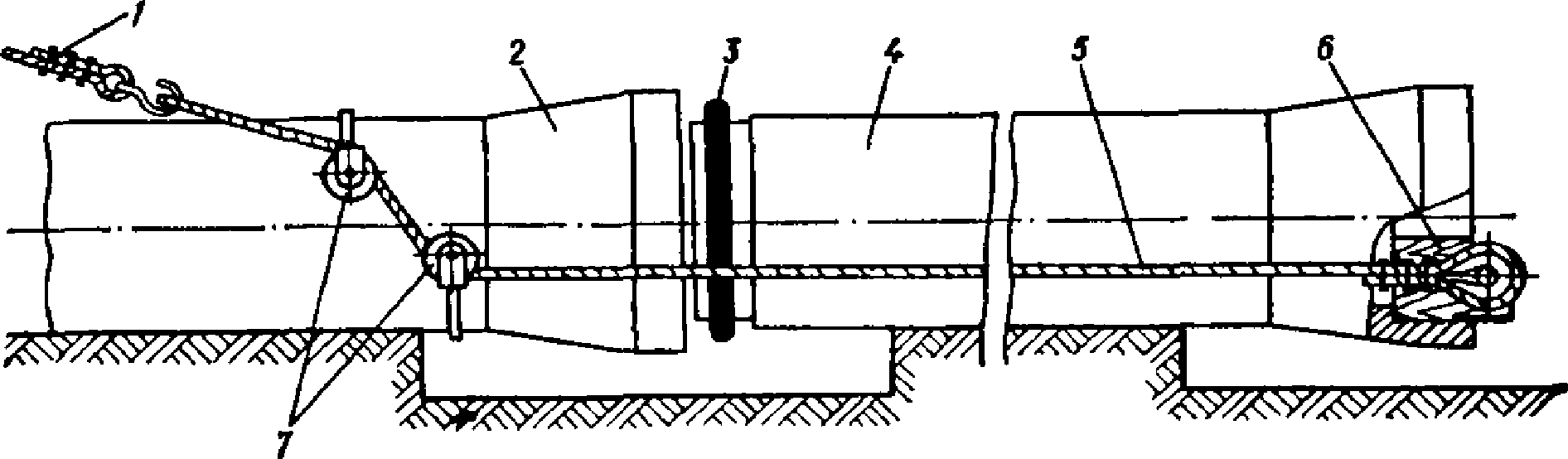

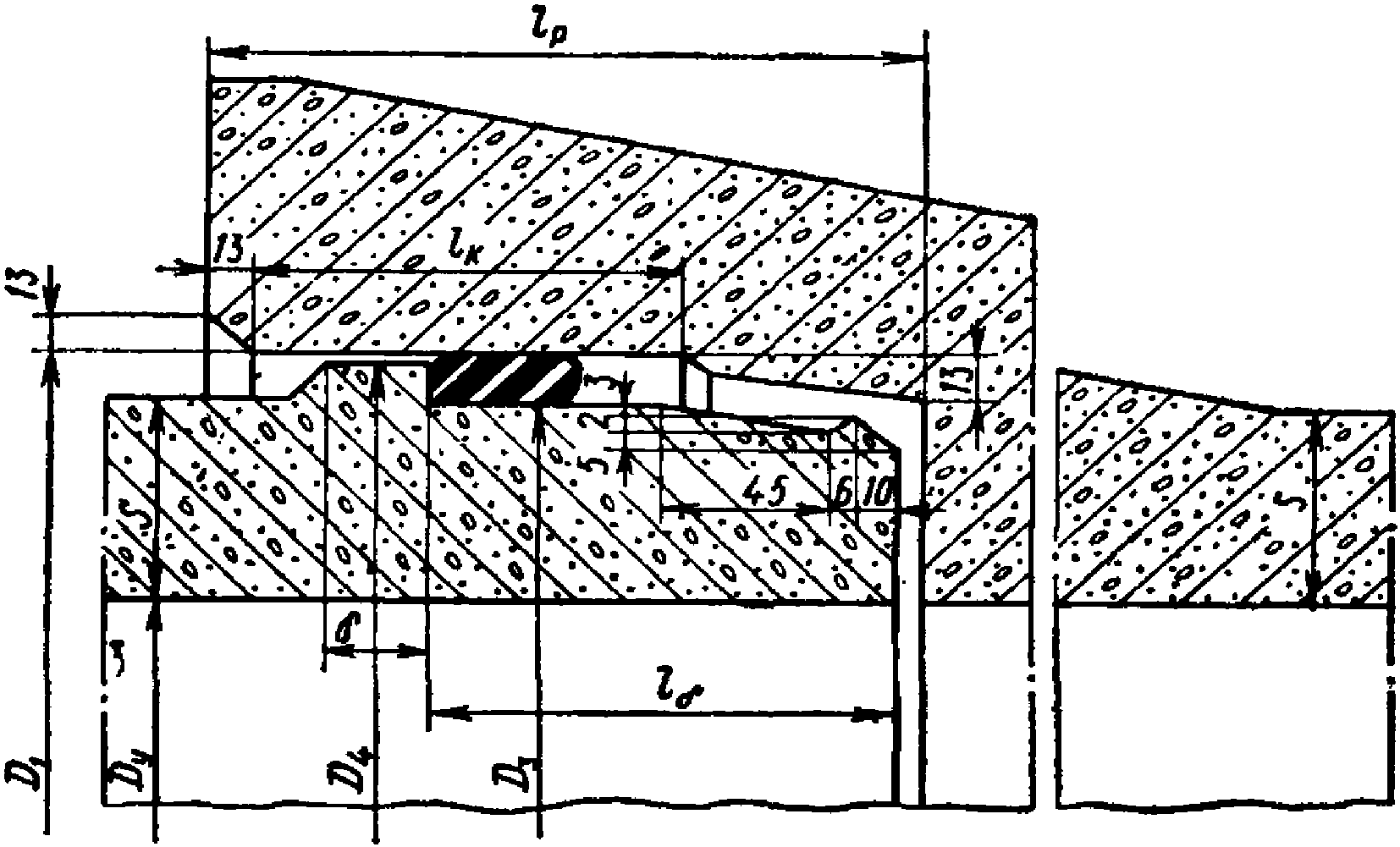

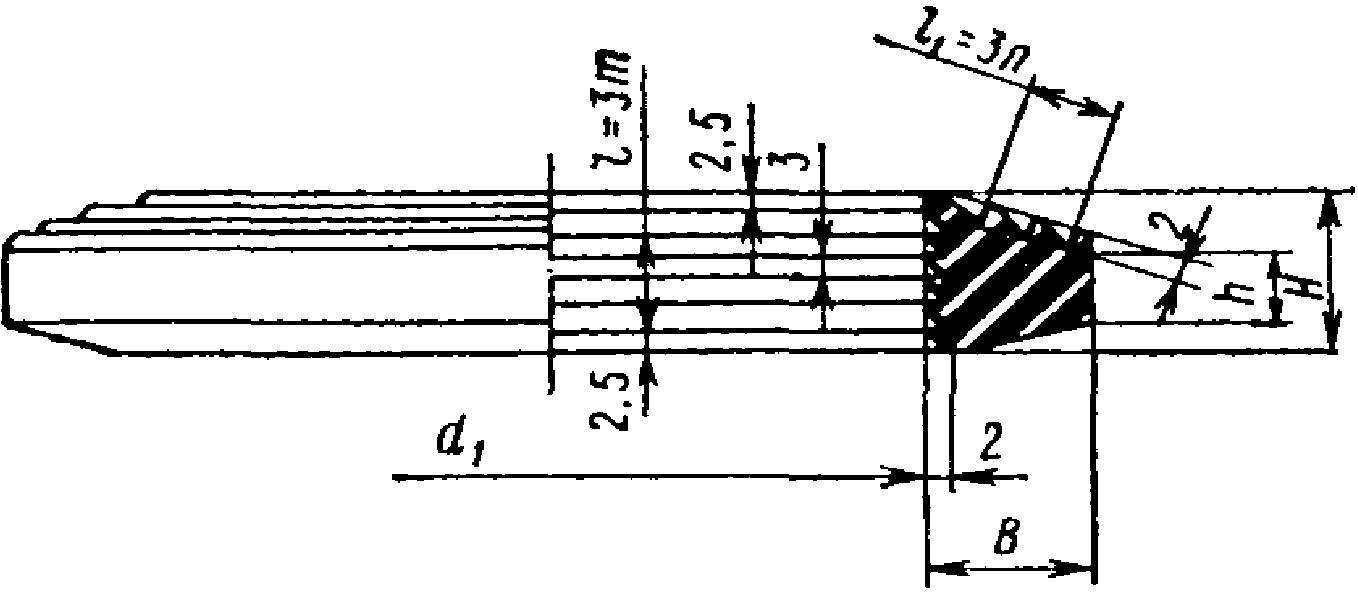

5.13. Монтаж труб производится в следующем порядке (рис. 5):

а) с помощью шаблона и мела на цилиндрической части укладываемой трубы на расстоянии lц.к, равном l - c, наносится линия ограничения (л. о.) ввода трубы в раструб (величины l и c для каждого диаметра труб принимаются по табл. 1 прил. 2);

б) в кольцевой паз раструба вкладывают резиновую уплотняющую манжету, при этом необходимо проверить правильность размещения гребня манжеты в кольцевом пазе. В случае загрязнения паза грунтом или отеками битумной изоляции его следует предварительно очистить;

в) наружную поверхность цилиндрической части монтируемой трубы до меловой отметки и внутреннюю поверхность манжеты смазывают графито-глицериновой смазкой.

Примечание. Состав смазки по объему: графит порошковый - 45 - 50%, глицерин чистый - 30%, вода - 20 - 25%. Расход смазки - 200 г на 1 м2 рабочей смазываемой поверхности;

г) монтируемая труба подается к ранее уложенной и центрируется, после чего с помощью монтажного приспособления конец монтируемой трубы вводят в раструб уложенной до ограничительной отметки, нанесенной на цилиндрической части укладываемой трубы.

со стыковым соединением на резиновых манжетах

а - нанесение линий ограничения - (л. о.) на цилиндрическом

конце трубы; б - установка манжеты в раструб; в - смазка

наружной поверхности цилиндрического конца трубы

и внутренней поверхности манжеты; г - смонтированный стык

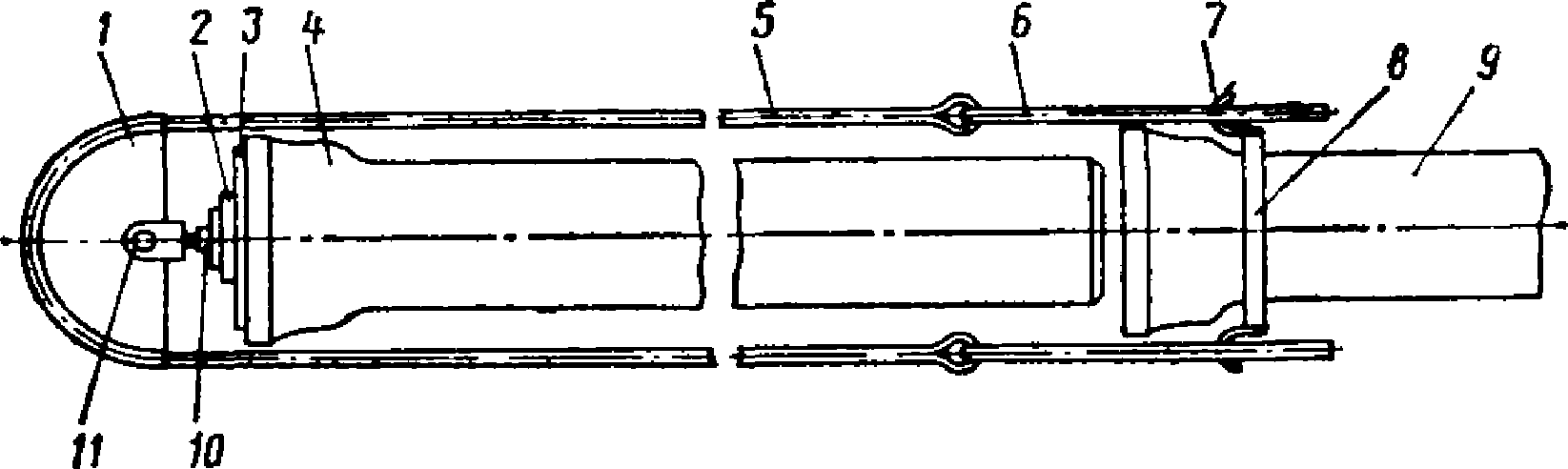

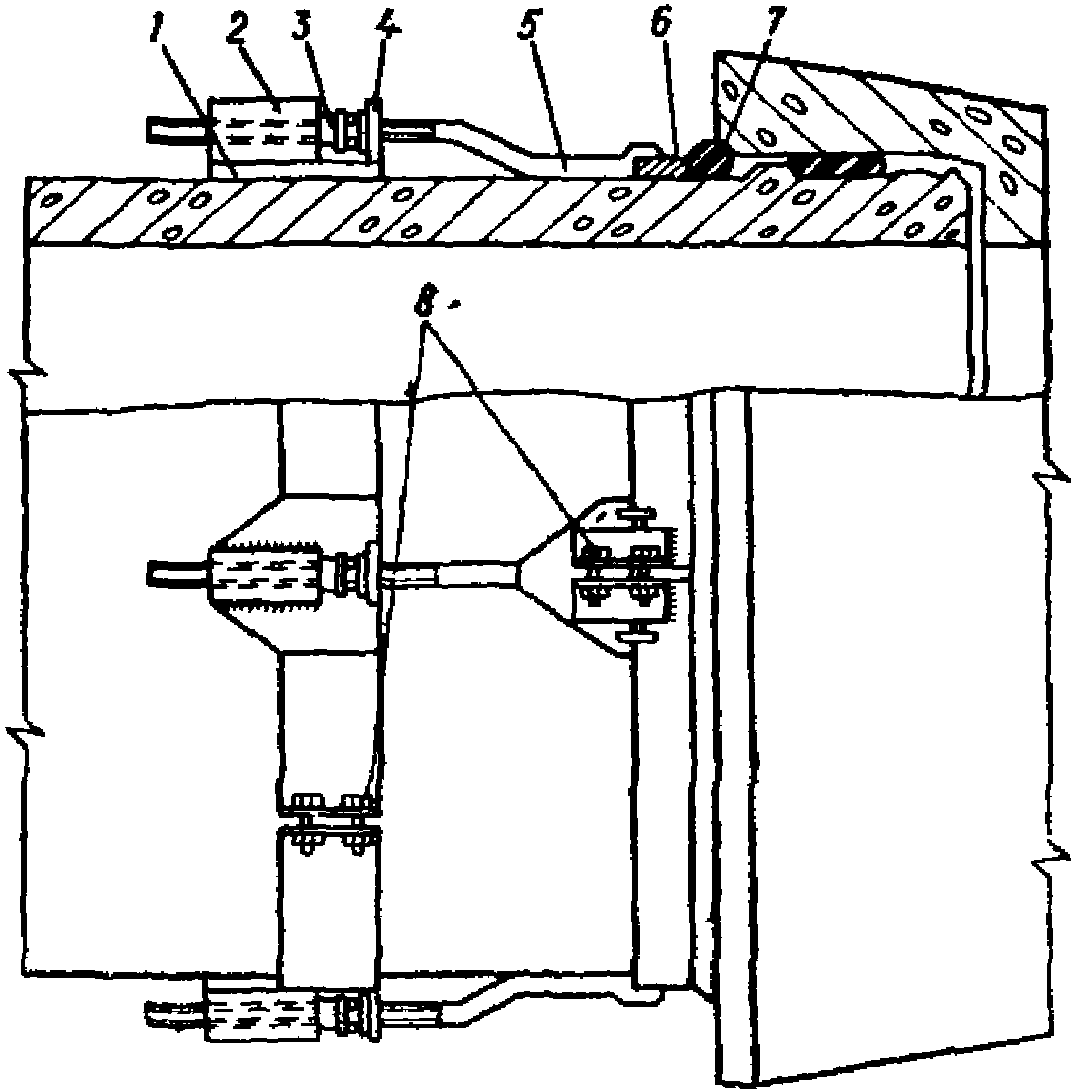

5.14. Для монтажа чугунных раструбных труб, соединяемых на резиновых манжетах, может быть рекомендовано устройство, схема которого изображена на рис. 6.

1 - коуш; 2 - корпус гидроцилиндра; 3 - направляющая

торцевого упора; 4 - укладываемая труба; 5 - гибкие тяги;

6 - регулировочная планка с отверстиями; 7 - крюки захвата;

8 - скоба захвата; 9 - уложенная труба; 10 - шток

гидроцилиндра; 11 - палец

Монтаж производится следующим образом: на раструбный конец уложенной трубы надевается скоба захвата таким образом, чтобы ее крюки располагались в горизонтальной плоскости. В раструб укладываемой трубы вводят кольцевую направляющую торцевого упора, на котором закреплен корпус гидроцилиндра. При этом торцевой упор размещают так, чтобы коуш на конце штока гидроцилиндра располагался вместе с огибающей его тягой в горизонтальной плоскости. После этого концы гибкой тяги с закрепленными на них регулировочными планками, снабженными отверстиями, соединяются с крюками захвата. При подаче жидкости в поршневую полость гидроцилиндра вначале происходит выравнивание и натяжение гибкой тяги и центрирование соединяемых труб, а затем, по мере выдвижения штока гидроцилиндра, происходит продвижение укладываемой трубы в направление к уложенной, при этом цилиндрическая часть укладываемой трубы входит в раструб уложенной.

Для монтажа чугунных труб, уплотняемых резиновыми манжетами, может быть также использовано приспособление ручного действия с центральным торцевым винтом, показанное на рис. 15.

ПЕНЬКОВОЙ ПРЯДЬЮ

5.15. До начала работ по заделке стыков труб (ГОСТ 9583-75) пеньковой прядью необходимо отцентрировать трубы и проверить ширину раструбной щели, которая с учетом допусков должна иметь размеры, указанные в табл. 6.

Ширина раструбной щели в соответствии с допусками по ГОСТ 9583-75 | Условный проход труб Dу, мм | ||||||

65 - 80 | 100 - 200 | 250 - 400 | 450 - 500 | 600 - 700 | 800 - 900 | 1000 | |

Номинальная | 9 | 9,5 | 10 | 10,5 | 11 | 11,5 | 12 |

Наибольшая | 12 | 12,5 | 13,5 | 14 | 15 | 15,5 | 16 |

Наименьшая | 6 | 6 | 6,5 | 7 | 7 | 7,5 | 8 |

5.16. При стыковании труб цилиндрическая часть укладываемой трубы не должна доходить до упорной поверхности раструба уложенной трубы. Образующийся при этом зазор (размер Б на рис. 7) должен быть равен 5 - 6 мм для труб диаметром до 300 мм и 8 - 9 мм для труб диаметром более 300 мм.

5.17. Для проверки величины зазора между торцами стыкуемых труб может быть использован проволочный крюк-шаблон (рис. 7).

между торцами стыкуемых труб (размеры в мм)

1 - проволочный крюк-шаблон; Б - зазор между торцами труб

Крюк-шаблон вводят в раструб, поворачивают на 90° так, чтобы он опустился в зазор. Величина перемещения шаблона по направлению оси трубы плюс толщина крюка определяют фактическую величину зазора. Извлечение крюка-шаблона из трубы осуществляется обратным поворотом его на 90° и вытягиванием из трубы.

5.18. Требуемая величина зазора между торцами стыкуемых труб, предусматриваемая п. 5.16 настоящего Руководства, может быть обеспечена также применением вкладышей-ограничителей (рис. 8), которые должны закладываться внутрь раструба, в нижнюю его часть перед введением цилиндрической части трубы в раструб.

1 - цилиндрический конец трубы; 2 - раструб;

3 - вкладыш-ограничитель

5.19. Для труб диаметром до 500 мм могут применяться цементные вкладыши-ограничители, изготовляемые в виде призм, имеющих длину 20 - 25 мм и высоту, равную толщине стенки трубы.

Для труб диаметром 600 мм и более рекомендуется применять монтажные металлические вкладыши-ограничители, вынимаемые из раструба по окончании укладки трубы на место. Металлические съемные вкладыши-ограничители должны иметь форму и размеры, обеспечивающие возможность удобного их вытаскивания из зазора между трубами после укладки труб на место.

5.20. Водонепроницаемость стыкового соединения обеспечивается уплотнением в раструбной щели пеньковой просмоленной или битумизированной пряди.

5.21. Уплотнение пряди в раструбной щели должно выполняться наиболее квалифицированными слесарями-чеканщиками, так как от степени и равномерности ее уплотнения по всей окружности раструбной щели зависит герметичность стыкового соединения.

5.22. Просмоленная пеньковая прядь до введения ее в раструбную щель должна быть плотно скручена в жгут; толщина жгута должна быть несколько больше ширины раструбной щели.

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: рисунок 1 и таблица 1 отсутствуют в Приложении 3. Возможно, имеются в виду рисунок и таблица Приложения 3. |

5.23. Прядь, вводимую в раструбную щель, следует уплотнять (конопатить) послойно вручную сильными ударами молотка по конопатке или механизированным способом с помощью пневмоинструмента. Достаточность уплотнения каждого слоя пряди (из одного оборота жгута) в раструбной щели определяется по характерному упругому отскоку металлической конопатки при ударе по ней молотком. Набор конопаток и чеканок для заделки стыков пеньковой прядью и асбестоцементом приводится на рис. 1 и в табл. 1 прил. 3 настоящего Руководства.

5.24. Жгут может заготовляться как в виде одного отрезка, рассчитанного на конопатку раструбной щели на всю глубину, предназначенную для заполнения прядью, так и в виде отдельных коротких отрезков, равных длине окружности раструбной щели с припуском 5 - 10 см на перекрытие концов жгута. В последнем случае жгут должен закладываться так, чтобы стыкуемые концы его располагались вразбежку.

5.25. Количество пряди, потребное для заделки одного раструбного стыкового соединения, следует определять согласно табл. 7.

Условный проход труб Dу, мм | 65 | 80 | 100 | 125 | 150 | 200 | 250 | 300 | 350 |

Количество пеньковой пряди, кг | 0,1 | 0,13 | 0,15 | 0,17 | 0,24 | 0,33 | 0,45 | 0,5 | 0,6 |

Продолжение табл. 7

Условный проход труб Dу, мм | 400 | 450 | 500 | 600 | 700 | 800 | 900 | 1000 |

Количество пеньковой пряди, кг | 0,68 | 0,84 | 0,93 | 1,45 | 1,76 | 1,98 | 2,5 | 3,33 |

5.26. Для возможности последующего устройства асбестоцементного замка, удерживающего уплотненную прядь от выдавливания гидравлическим давлением, прядь не должна доходить до наружного края раструба, при этом средняя глубина заделки раструбной щели асбестоцементом должна быть равна указанной в табл. 8.

Условный проход труб Dу, мм | Номинальная ширина раструбной щели, мм | Средняя глубина заделки раструбной щели асбестоцементом, мм | Потребное количество сухой асбестоцементной смеси на один стык, кг | Потребное количество воды для увлажнения смеси, г |

65 | 9 | 25 | 0,2 | 20 - 25 |

80 | 9 | 25 | 0,25 | 25 - 30 |

100 | 9,5 | 30 | 0,3 | 30 - 35 |

125 | 9,5 | 30 | 0,37 | 35 - 40 |

150 | 9,5 | 30 | 0,49 | 50 - 60 |

200 | 9,5 | 30 | 0,6 | 60 - 70 |

250 | 10 | 30 | 0,81 | 80 - 95 |

300 | 10 | 30 | 0,91 | 90 - 110 |

350 | 10 | 35 | 1,4 | 140 - 170 |

400 | 10 | 35 | 1,6 | 160 - 190 |

450 | 10,5 | 35 | 1,85 | 185 - 225 |

500 | 10,5 | 35 | 2,05 | 205 - 245 |

600 | 11 | 35 | 2,65 | 265 - 315 |

700 | 11 | 35 | 3,08 | 300 - 360 |

800 | 11,5 | 42 | 4,7 | 470 - 565 |

900 | 11,5 | 42 | 5,4 | 540 - 650 |

1000 | 12 | 45 | 6,9 | 690 - 760 |

АСБЕСТОЦЕМЕНТНОГО ЗАМКА

5.27. Асбестоцементная смесь для устройства замка приготовляется из двух частей цемента и одной части асбестового волокна (по весу) с добавкой воды в количестве 10 - 12% веса смеси.

5.28. Цемент, применяемый для смеси, должен иметь марку не ниже М400. В целях повышения антикоррозионности стыкового соединения рекомендуется применение пуццоланового портландцемента и шлакопортландцемента. При необходимости сокращения срока выдержки стыков рекомендуется применение глиноземистого цемента.

5.29. Асбестовое волокно, применяемое для смеси, должно быть не ниже IV сорта.

5.30. Асбестовое волокно перед употреблением должно быть просушено и распушено. Наличие в асбестовом волокне комков породы и других посторонних примесей не допускается.

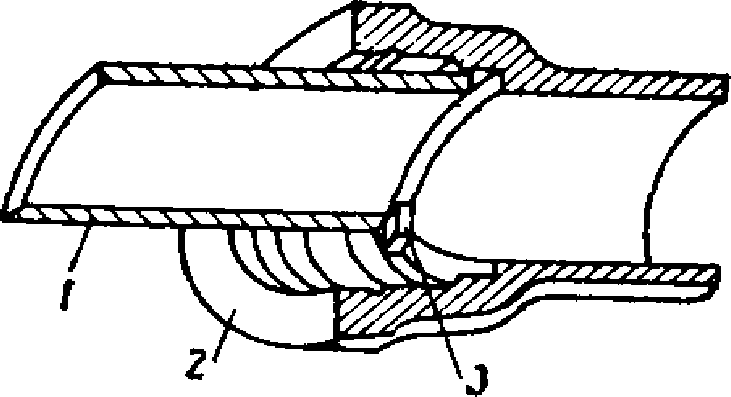

5.31. Цемент и асбестовое волокно до затворения водой должны быть тщательно перемешаны для получения смеси с равномерным распределением асбестового волокна и цемента. Перемешивание должно производиться механизированным способом (в растворомешалке небольшой емкости или в смесительном барабане, аналогичном изображенному на рис. 9).

1 - крышка; 2 - неподвижный вал с лопастями;

3 - вращающийся барабан

При заделке одиночных раструбных стыков разрешается ручное перемешивание цемента с асбестовым волокном. В этом случае сухая асбестоцементная смесь приготовляется путем постепенной присыпки цемента на асбестовое волокно и тщательного их перемешивания.

Сухая асбестоцементная смесь должна заготовляться централизованно, храниться в герметичной таре в сухом помещении и выдаваться на объект в количестве, не превышающем суточной потребности.

Заготовку сухой смеси рекомендуется производить перед началом работ по заделке раструбных стыков, с тем чтобы избежать длительного хранения ее.

5.32. Увлажнение водой сухой асбестоцементной смеси должно производиться непосредственно перед употреблением ее в дело.

Количество сухой асбестоцементной смеси и воды, необходимое для одного раструбного соединения, заделанного пеньковой прядью, указано в табл. 8.

5.33. Увлажнение смеси должно быть равномерным. Для обеспечения этого требования сухая смесь должна быть рассыпана ровным слоем на металлическом противне, смочена водой равномерно по всей поверхности и тщательно перемешана.

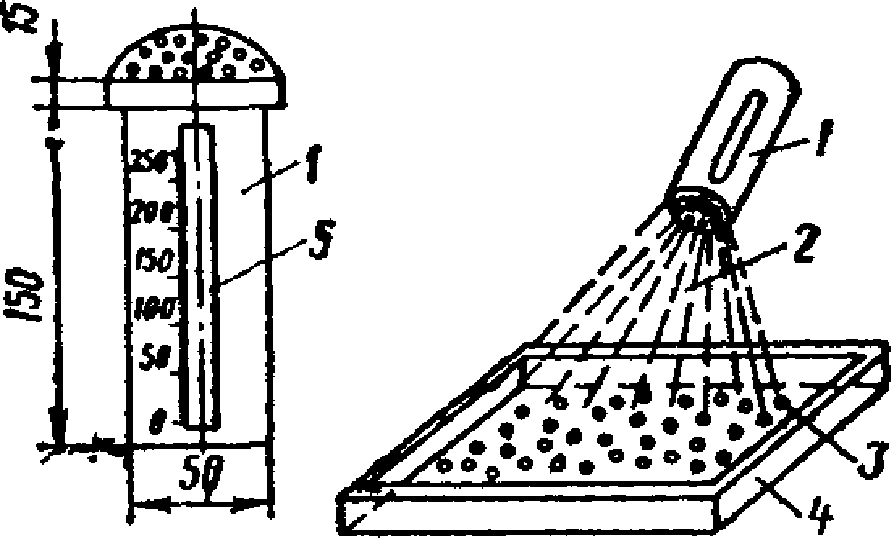

Для равномерного разбрызгивания воды по поверхности асбестоцементной смеси рекомендуется применение специального мерного сосуда - разбрызгивателя, аналогичного изображенному на рис. 10.

асбестоцементной смеси (размеры в мм)

1 - мерный сосуд с перфорированной крышкой; 2 - вода;

3 - асбестоцементная смесь; 4 - противень;

5 - прозрачная пластинка

5.34. Увлажненная асбестоцементная смесь должна быть употреблена в дело до начала схватывания цемента (не позднее 45 мин при применении портландцементов и не позднее 30 мин при применении глиноземистых цементов).

5.35. Устройство асбестоцементного замка должно производиться вслед за заделкой раструбной щели прядью.

5.36. Перед устройством асбестоцементного замка должна быть проверена при помощи шаблона-линейки глубина раструбной щели, оставленная для заполнения асбестоцементом, согласно п. 5.26 (размер А на рис. 3 прил. 2 настоящего Руководства).

5.37. Во избежание загрязнения асбестоцементной смеси и потерь ее во время заполнения раструбной щели смесь должна находиться на противне под зачеканиваемым раструбом.

5.38. Заполнение раструбной щели увлажненной асбестоцементной смесью и ее уплотнение должно начинаться снизу раструба. Асбестоцементная смесь должна уплотняться послойно с плотной прочеканкой каждого слоя сильными ударами молотка по чеканке или механизированным способом с помощью пневмо- или электроинструмента. Толщина каждого слоя прочеканенного асбестоцемента не должна превышать 10 мм. Достаточность уплотнения каждого прочеканенного слоя определяется по упругому отскоку чеканки при ударе по ней молотком.

5.39. Зачеканку отдельных слоев асбестоцемента следует производить без перерывов во времени, с тем чтобы раструбное соединение было полностью заделано до начала схватывания цемента. Если же раструбный стык не зачеканен полностью до начала схватывания цемента, асбестоцемент следует удалить и раструбный стык заделать заново, так как при зачеканке асбестоцемента с перерывами во времени прочность слоев нарушается.

5.40. Зачеканку асбестоцемента в стыковых соединениях труб диаметром 500 мм и более для ускорения процесса должны производить два чеканщика одновременно с двух сторон раструба.

5.41. Асбестоцемент после зачеканки должен заполнять раструбную щель заподлицо с торцом раструба. Наружная поверхность уплотненного асбестоцемента должна быть ровной и гладкой.

В случае необходимости защиты асбестоцемента от агрессивного воздействия грунта и грунтовых вод раструбная щель должна заполняться асбестоцементом не полностью, в ней должно оставляться углубление в 2 - 3 мм для заполнения изоляцией.

5.42. При необходимости усиления прочности раструбных соединений чугунных трубопроводов больших диаметров рекомендуется осуществлять армирование асбестоцемента стальной проволокой. Необходимость армирования стыкового соединения устанавливается проектом.

5.43. Стальная проволока, предназначенная для армирования асбестоцемента, должна быть мягкой и хорошо очищенной от окалины, масла и других загрязнений.

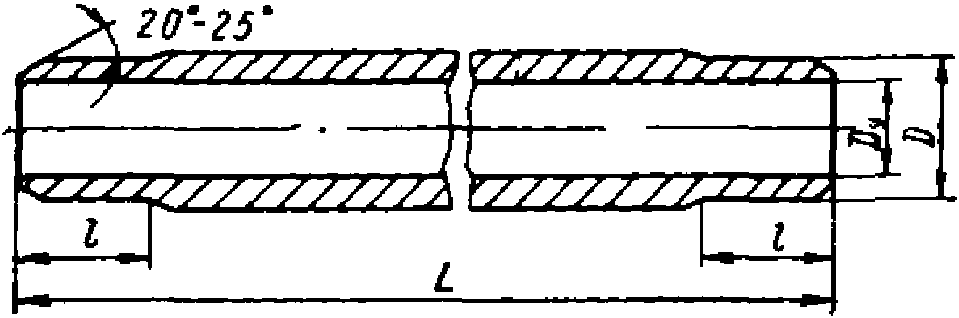

Из проволоки предварительно следует заготовить арматуру, размеры которой должны соответствовать рис. 11 и табл. 9.

d - диаметр проволоки; D - диаметр петли; l - расстояние

между петлями (размеры указаны в табл. 9)

Условный проход труб Dу, мм | Диаметр проволоки d, мм | Диаметр петли D, мм | Расстояние между петлями l, мм |

300 | 1,5 | 5 | 120 |

350 | 2 | 6 | 140 |

400 | 2 | 6 | 160 |

450 | 2 | 6 | 180 |

500 | 2 | 6 | 200 |

600 | 2 | 6 | 240 |

700 | 2 | 6 | 280 |

800 | 3 | 7 | 320 |

900 | 3 | 7 | 360 |

1000 | 3 | 7 | 400 |

5.44. Проволочная арматура должна укладываться в раструбную щель на прочеканенный слой асбестоцемента в уширенной части раструба так, как показано на рис. 12.

в раструбной щели чугунных труб

1 - асбестоцемент; 2 - армирующая проволока;

3 - уплотняющий материал

Сначала арматура укладывается в верхней части раструба и чеканкой вдавливается в ранее прочеканенный слой асбестоцемента, после чего, начиная со второй от начального конца петли, арматура закрепляется слоем асбестоцемента, закладываемого и прочеканиваемого сверх арматуры.

После закрепления арматуры асбестоцементом в верхней части раструбного соединения она постепенно заводится в раструбную щель по всей длине окружности и также закрепляется в ней. Сопряжение концов арматуры должно производиться внахлестку так, чтобы последняя петля заходила за первую.

После закрепления арматуры асбестоцементом по всей окружности раструба производится окончательная зачеканка асбестоцемента до заполнения раструбной щели заподлицо с торцом раструба.

5.45. Асбестоцементный замок после его заделки должен быть дополнительно увлажнен.

Для этой цели раструбные стыки следует укрывать мешковиной, тряпками, мхом и т.п. и поливать водой 3 - 4 раза в течение первых суток. В дальнейшем, если стыковые соединения не будут присыпаны грунтом, их следует в зависимости от погоды или увлажнять, или предохранять от чрезмерного высыхания в течение нескольких дней.

При наличии грунтовых вод водоотлив после зачеканки раструбных стыков асбестоцементом может не производиться, если раструбные соединения будут предохранены от вымывания из них цемента путем обмазки их хорошо промятой глиной. При агрессивных водах водоотлив может быть прекращен лишь после изоляции стыковых соединений.

5.46. Раструбные соединения после заделки их асбестоцементом должны быть выдержаны для затвердения асбестоцемента. Продолжительность выдерживания асбестоцемента в зависимости от давления, которым будут испытывать трубопровод, приведена в табл. 10.

Давление, которое может быть допущено в трубопроводе после выдержки стыков | Продолжительность выдерживания при применении пеньковой пряди, ч | |

МПа | кгс/см2 | |

До 0,05 | До 0,5 | 0 |

0,05 - 0,3 | 0,5 - 3 | 12 |

Свыше 0,3 | Свыше 3 | 24 |

5.47. Передача внешних нагрузок (от установки временных упоров, от сбрасывания грунта при механизированной засыпке и т.п.) на раструбные соединения может быть допущена не ранее чем через 5 - 6 дней после их заделки.

Примечание. При применении глиноземистого или другого быстротвердеющего цемента сроки выдерживания асбестоцементной заделки раструбных соединений могут быть сокращены вдвое.

5.48. При необходимости установки временных упоров на трубопроводе ранее чем через 5 - 6 дней после заделки раструбных стыков эти упоры должны устанавливаться с соблюдением следующего условия: ближайшие от упора 5 - 6 стыковых соединений следует заделывать пеньковой прядью до установки упоров, а асбестоцементом - после закрепления этих упоров.

5.49. Перед наполнением трубопровода водой на нем должны быть установлены упоры на всех углах поворота, а также в местах ответвлений и на концах испытываемого участка.

Траншея при этом должна быть частично засыпана, за исключением мест расположения раструбных соединений, которые не должны засыпаться.

Засыпка грунта между трубой и стенками траншеи должна производиться с плотным трамбованием его слоями, с особо тщательной подбивкой грунта в пазухи под нижней частью трубы.

5.50. Раструбные стыковые соединения, заделанные пеньковой прядью и асбестоцементом, давшие при гидравлическом испытании утечку воды, должны быть расчеканены полностью и заделаны вновь.

5.51. Перед началом герметизации стыковых соединений труб (ГОСТ 9583-75) раструб и гладкий конец соединяемых труб следует очистить от посторонних веществ, после чего обработать их так, чтобы герметизируемые поверхности концов соединяемых труб были шероховатыми. Для этого следует использовать металлические щетки, наждачный круг или другие аналогичные приспособления.

5.52. Раструб и цилиндрическую часть соединяемых труб следует отцентрировать так, чтобы ширина раструбной щели соответствовала размерам, указанным в табл. 6, а величина зазора между торцами труб находилась в пределах, указанных в п. 5.16 настоящего Руководства.

5.53. При использовании герметика КБ-1 непосредственно перед началом герметизации стыков в раструбную щель необходимо ввести один виток белой пряди для предохранения герметика от вытекания внутрь трубы.

Прядь вводится с помощью конопатки вручную.

Взамен белой пряди допускается применять паклю, отходы хлопчатобумажной пряди и другие недефицитные материалы, не загрязненные маслами или смолами.

5.54. Для предотвращения вытекания герметика КБ-1 из стыкового соединения во время его герметизации необходимо у торца раструба устанавливать хомут со жгутом из просмоленного каната, который снимается после затвердения герметика и используется при герметизации других стыков.

При заделке стыков герметиком 51-УТ-37А введение в раструбную щель витка белой пряди и применение защитных хомутов у торца раструба не требуются, так как этому герметику не свойственна текучесть.

5.55. Введение герметика в рабочую зону стыковых соединений труб осуществляют, как правило, без предварительного нанесения на герметизируемые поверхности грунтовки или подслоя.

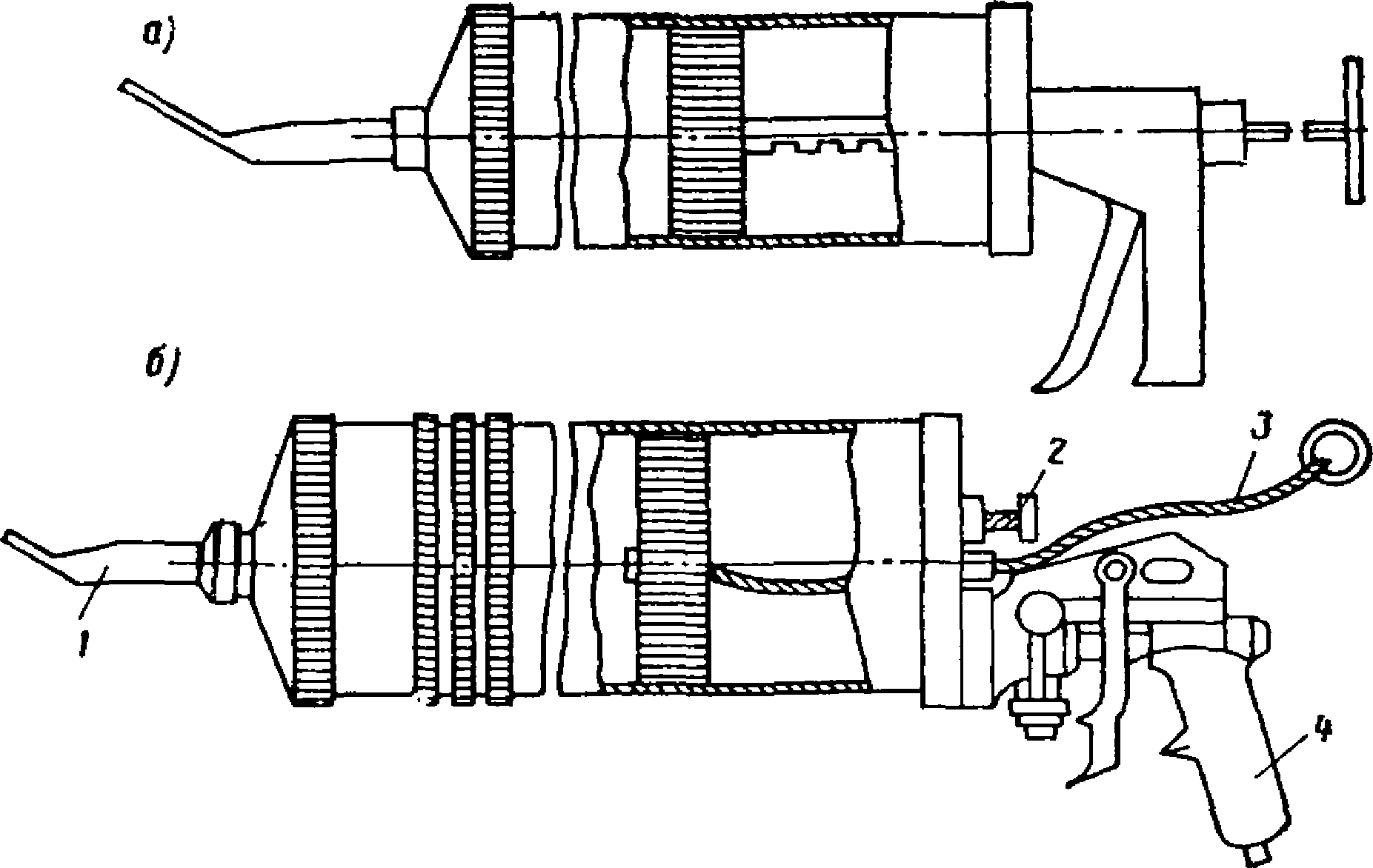

5.56. Герметизацию стыковых соединений труб производят с помощью пневматических установок или шприцев с ручным или пневматическим выдавливанием мастики (рис. 13, 14). Ручные шприцы рекомендуется применять при небольших объемах работ. Введение герметика в рабочую зону стыка осуществляется с помощью насадки, которая крепится к наконечнику шприца или к наконечнику шланга пневматической установки.

стыковых соединений трубопроводов

а - ручной; б - пневматический; 1 - насадка; 2 - клапан

для сброса сжатого воздуха; 3 - трос для возвращения поршня

в исходное положение; 4 - штуцер для подачи сжатого воздуха

стыковых соединений трубопроводов

1 - штуцер для подключения к компрессору;

2 - штуцер для манометра; 3 - клапан для сброса давления;

4 - штуцер для подключения шланга с насадкой

5.57. Конструкция насадок определяется глубиной и шириной раструбной щели стыковых соединений труб. Изготовляются насадки из жести, полиэтилена и других материалов. Правильно подобранная насадка должна свободно доставать до любого места раструбной щели на всю ее глубину.

5.58. Рабочий объем цилиндра ручного шприца или пневмоаппарата, заполняемый приготовленной смесью герметика, подбирается с учетом количества стыковых соединений, подлежащих герметизации, и времени, необходимого для полного расходования герметика в период его жизнеспособности.

5.59. Выдавливание мастики из пневматического шприца осуществляется при давлении воздуха 0,4 - 0,6 МПа (4 - 6 кгс/см2). Для этой цели используются переносные компрессоры малой производительности, а также автокомпрессоры различных марок.

5.60. Введение герметиков в стыковые соединения труб диаметром до 500 мм выполняется одним рабочим, а труб диаметром более 500 мм - двумя рабочими, прошедшими специальную подготовку по производству указанных работ. При выполнении работ оба рабочих располагаются по разные стороны трубы и заполняют раструбную щель герметиком одновременно.

5.61. Герметизацию стыков рекомендуется начинать снизу вверх сразу на всю требуемую глубину раструбной щели.

Насадка шприца во время герметизации не должна упираться в торец раструба или белый канат, а находиться под углом 45 - 50° к ним и на расстоянии 1 - 2 см.

Шприц следует перемещать по раструбной щели плавно, без рывков, под углом к торцу трубы и таким образом, чтобы выдавленный герметик располагался по одну сторону насадки.

Заполненная герметиком часть стыка должна иметь с наружной торцевой стороны раструба ровную и гладкую поверхность.

5.62. Потребный расход герметика, кг, для заделки одного стыкового соединения чугунных трубопроводов приводится в табл. 11.

Марка герметика | Условный проход труб Dу, мм | ||||||

100 | 125 | 150 | 200 | 250 | 300 | 350 | |

51-УТ-37А | 0,3 | 0,38 | 0,46 | 0,6 | 0,76 | 0,93 | 1,15 |

КБ-1 | 0,32 | 0,4 | 0,49 | 0,63 | 0,79 | 0,97 | 1,2 |

Продолжение табл. 11

Марка герметика | Условный проход труб Dу, мм | ||||||

400 | 500 | 600 | 700 | 800 | 900 | 1000 | |

51-УТ-37А | 1,35 | 1,7 | 1,95 | 2,3 | 2,6 | 3 | 3,5 |

КБ-1 | 1,39 | 1,75 | 2 | 2,35 | 2,7 | 3,1 | 3,8 |

5.63. Достаточная степень вулканизации герметика в стыке определяется измерением с помощью твердомера ТМ-2 твердости герметика в образце. Для этого на небольшой кусок трубы или на внешнюю поверхность раструба укладываемой трубы (одновременно с герметизацией последнего стыка) наносится слой герметика толщиной 8 - 10 мм на площадь размером 30 x 40 мм. После выдержки образца в аналогичных с трубопроводом условиях в течение срока, указанного в табл. 4, измеряется твердость герметика (образца), которая должна соответствовать указанной в п. 2.70 настоящего Руководства.

5.64. Передача внешней нагрузки от грунта или внутреннего гидравлического давления на загерметизированные стыковые соединения допускается лишь после достижения герметиком твердости, соответствующей требованиям п. 2.70. Заполнение трубопровода жидкостью допускается проводить через 5 - 6 ч после заделки стыка.

5.65. Качество производимых работ по заделке стыковых соединений герметиками должно контролироваться представителем строительной лаборатории. Контролю подлежит качество приготовления (смешения) компонентов герметика, качество очистки и механической обработки герметизируемых поверхностей, а также продолжительность вулканизации (твердения) герметика в стыке.

5.66. Выполнение работ по герметизации стыковых соединений должно быть зафиксировано в акте на скрытые работы, который предъявляется приемной комиссии при сдаче трубопровода в эксплуатацию.

С ПРИМЕНЕНИЕМ РЕЗИНОВЫХ КОЛЕЦ

5.67. Перед началом монтажа труб, соединяемых с помощью резиновых колец круглого сечения, закатываемых в раструбную щель, необходимо проверить состояние внутренней поверхности раструба и наружной поверхности втулочного конца трубы, которые должны быть сухими и чистыми.

Влажные поверхности труб для предупреждения скольжения по ним резиновых колец во время монтажа необходимо протереть сухой тряпкой, затем осушить сухим цементом или мелом в порошке.

5.68. Монтаж труб начинают с того, что на втулочный конец укладываемой трубы надевают резиновое кольцо.

Затем эту трубу краном или трубоукладчиком опускают в траншею, центрируют ее относительно раструба уложенной трубы и проверяют правильность первоначального положения резинового кольца.

Начальное положение резинового кольца при монтаже виброгидропрессованных труб следует считать правильным, если оно по всей своей окружности равномерно располагается в канавке на втулочном конце укладываемой трубы и прилегает к внутренней поверхности фаски раструба последней уложенной трубы.

При монтаже труб, не имеющих монтажной канавки (трубы центрифугированные), резиновое кольцо, надетое на втулочный конец трубы, должно располагаться по всей своей окружности возможно ближе к торцу этой трубы и прилегать к фаске раструба последней уложенной трубы.

5.69. Дальнейший монтаж труб (всех конструкций) заключается во введении втулочного конца укладываемой трубы в раструб уложенной с одновременным закатыванием резинового кольца в раструбную щель.

Эта операция заканчивается тогда, когда резиновое кольцо дойдет до бурта на втулочном конце трубы, что отмечается резким увеличением монтажных усилий. Монтаж может осуществляться с помощью различных механизмов и приспособлений, в том числе могут быть рекомендованы проверенные на практике следующие способы.

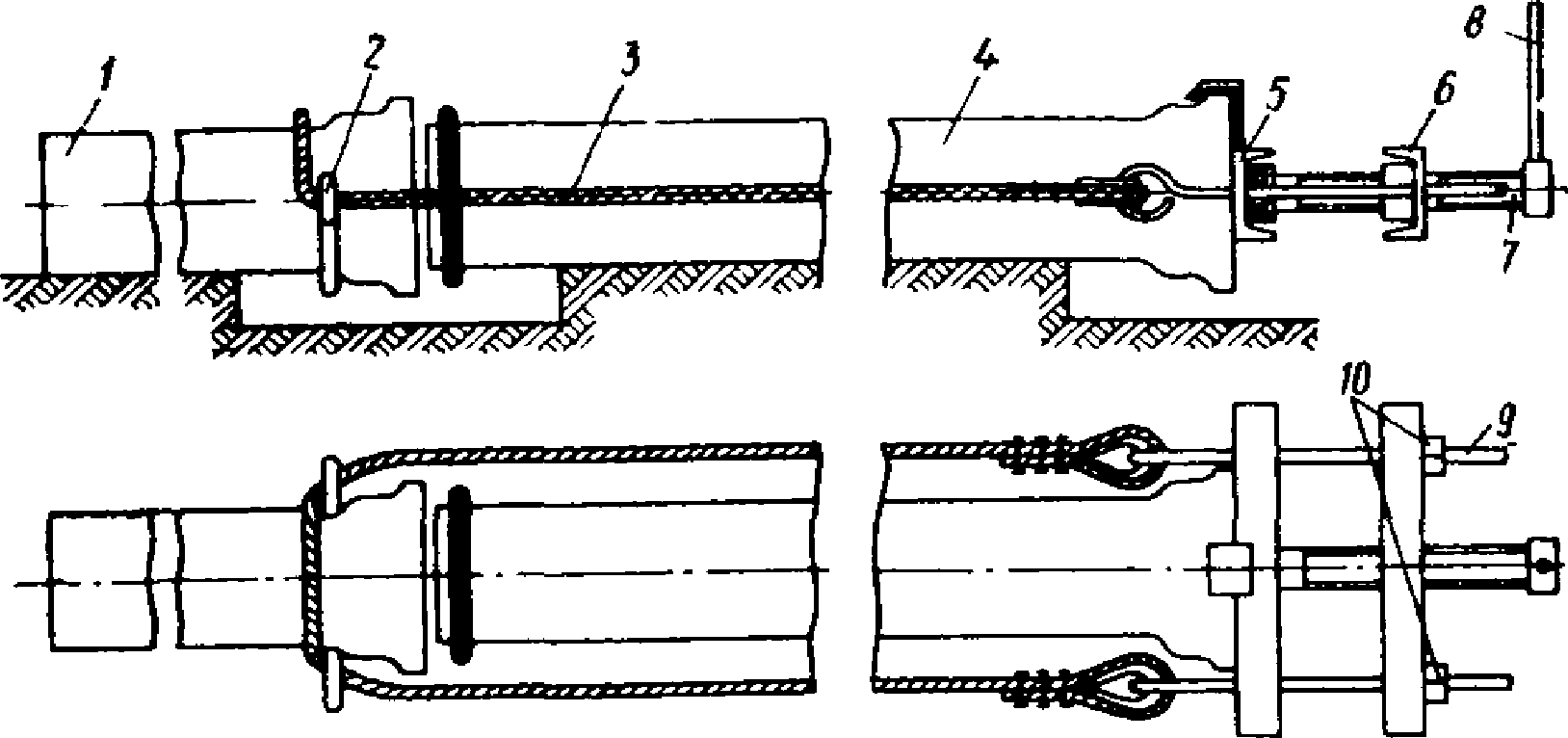

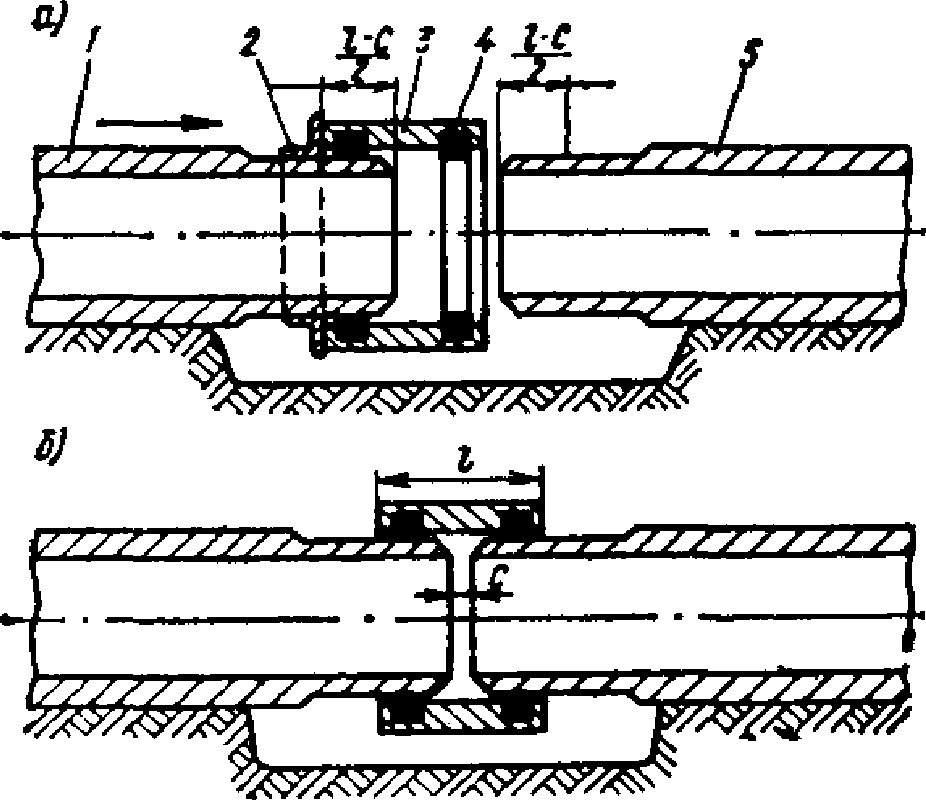

1-й способ - монтаж трубопровода при помощи монтажного приспособления с центральным торцевым винтом (рис. 15).

с центральным торцевым винтом

1 - уложенная труба; 2 - полухомут; 3 - трос;

4 - укладываемая труба; 5 - упорная балка; 6 - рабочая

балка; 7 - натяжной винт; 8 - фрикционно-храповое

устройство; 9 - направляющий стержень;

10 - гайки для натяжения троса

Монтаж производится следующим образом: за раструбом уложенной трубы устанавливается полухомут с крюками, с помощью которого закрепляется трос; на раструбном конце укладываемой трубы устанавливают балки - упорную и рабочую с натяжным винтом.

Концы тросов соединены с направляющими стержнями, которые проходят через отверстия в балках.

Выравнивание и натяжение троса осуществляют с помощью гаек. Затем, используя фрикционно-храповое устройство, вращением натяжного винта приводят в движение рабочую балку, в результате чего укладываемая труба продвигается в сторону уложенного трубопровода и при этом ее втулочный конец плавно входит в раструб последней уложенной трубы.

В этом приспособлении трос может быть заменен двумя тягами-штангами, прикрепляемыми одним своим концом к упорному фланцу, устанавливаемому сверху трубы вместо полухомута. Вторые концы штанг проходят через балки; остальные детали приспособления остаются без изменения.

Приспособление рекомендуется применять для монтажа труб диаметром до 600 мм.

При использовании указанного приспособления для монтажа труб большего диаметра целесообразно захват очередной монтируемой трубы производить в трех точках по окружности ее раструба, расположенных под углом 120° друг к другу.

2-й способ - монтаж трубопровода с использованием бетонного упора и гидравлического домкрата (рис. 16), производится в следующем порядке: в траншею опускают бетонный упор и устанавливают его вблизи от раструбного конца укладываемой трубы (размеры и вес упора принимаются в зависимости от размера и веса укладываемых труб). Между упором и раструбом укладываемой трубы помещают один или два (параллельно) гидроцилиндра, на свободных концах штоков которых установлены диски для передачи усилия на трубу и бетонный упор. Вся конструкция натяжного приспособления находится в подвешенном состоянии на крюке трубоукладчика. После установки приспособления в рабочее положение через маслопроводы, соединенные с насосом трубоукладчика, в гидроцилиндры под давлением производится подача масла; давление с помощью дисков передается на бетонный упор и на трубу, которая передвигается в сторону трубопровода и при этом ее втулочный конец входит в раструб последней уложенной трубы. После окончания монтажа стыка бетонный упор и натяжное приспособление (гидроцилиндры) с помощью трубоукладчика переносят на новое место для монтажа очередной трубы.

и бетонного упора

1 - уложенный трубопровод; 2 - укладываемая труба;

3 - гидроцилиндр; 4 - маслопровод; 5 - насос;

6 - трубоукладчик; 7 - бетонный упор

Применение указанного способа рекомендуется для монтажа труб диаметром 1000 мм и более. При укладке труб диаметром 500 - 800 мм такой способ монтажа может быть применен также с использованием реечного домкрата (рис. 17).

и бетонного упора

1 - уложенный трубопровод; 2 - укладываемая труба;

3 - деревянный брус; 4 - реечный домкрат; 5 - бетонный упор

3-й способ - монтаж трубопровода с помощью натяжного приспособления, имеющего винтовую распорку, устанавливаемую внутри уложенной трубы (рис. 18).

устанавливаемого внутри трубы

1 - уложенный трубопровод; 2 - винтовая распорка; 3 - тяги;

4 - натяжной винт; 5 - упорная балка; 6 - укладываемая труба

Монтаж трубопровода следует осуществлять в следующем порядке: в раструбе укладываемой трубы закрепляют упорную балку; внутри последней уложенной трубы за раструбом устанавливают с наклоном в 5 - 10° в сторону раструба винтовую распорку, на которой закреплены тяги. К концам тяг присоединены натяжные винты, которые пропускаются через гнезда упорной балки. Продвижение трубы до конечного положения осуществляется при одновременном равномерном натяжении тяг, осуществляемом с помощью винтов. Приспособление рекомендуется для монтажа труб диаметром более 800 мм.

4-й способ - монтаж трубопровода при помощи рычажной лебедки (рис. 19) - производится в следующей последовательности: в раструбе укладываемой трубы устанавливают упорную балку, на которой закрепляют два или три блока; на этой же трубе размещают рычажную лебедку.

1 - уложенный трубопровод; 2 - трос; 3 - стальной полухомут;

4 - резиновое кольцо; 5 - рычажная лебедка; 6 - рычаг;

7 - укладываемая труба; 8 - упорная балка; 9 - блок

Тросом лебедки охватывают раструб уложенной трубы, используя для этого полухомут с крюками, протягивают трос вдоль трубы и затем конец троса с помощью петли присоединяют к лебедке.

При действии рычагом лебедки длина троса сокращается, за счет чего укладываемая труба передвигается в сторону уложенного трубопровода, при этом втулочный конец ее входит в раструб последней уложенной трубы.

Этот способ монтажа труб позволяет при необходимости применить две параллельно работающие лебедки, размещенные с каждой стороны очередной укладываемой трубы.

5-й способ - монтаж трубопровода при помощи бульдозера (рис. 20), производится в следующем порядке: в раструб укладываемой трубы устанавливают деревянный брус так, чтобы он несколько выступал из раструба. Продвижение укладываемой трубы до конечного положения осуществляют с помощью бульдозера или трактора, оборудованных специальным деревянным брусом для передачи усилия на трубу.

1 - уложенный трубопровод; 2 - укладываемая труба;

3 - деревянные брусья; 4 - бульдозер или трактор

6-й способ - монтаж трубопровода при помощи шестереночной лебедки (рис. 21), производится в следующей последовательности: на уложенном трубопроводе устанавливают шестереночную лебедку, к тросу которой присоединяют переносной натяжной трос и, пропуская его через блоки, соединяют с упорным брусом. При вращении барабана лебедки длина троса сокращается, за счет чего укладываемая труба перемещается в направлении уложенного участка трубопровода до конечного своего положения. После окончания монтажа стыка трос освобождают с последней уложенной трубы и закрепляют его на следующей укладываемой трубе, производя монтаж очередного стыка аналогичным способом, при этом лебедка остается на прежнем месте. В зависимости от характеристики трассы и наличия длинного троса на барабане лебедки с одной ее установки можно смонтировать несколько труб.

1 - трос лебедки; 2 - уложенный трубопровод;

3 - резиновое кольцо; 4 - укладываемая труба;

5 - переносной натяжной трос; 6 - упорный брус; 7 - блоки

7-й способ - монтаж трубопровода экскаватором (рис. 22), производится в следующем порядке: экскаватор отрывает траншею длиной на одну трубу. Очередную укладываемую трубу подвешивают на тросе к ковшу экскаватора и опускают в траншею. Затем с помощью ковша эту трубу продвигают в раструб уложенной трубы до конечного ее положения. Для предохранения торца трубы от повреждения между ковшом и трубой устанавливают деревянный брус, через который передают усилие экскаватора.

Примечание. Кроме перечисленных способов могут применяться и другие способы, обеспечивающие качество монтажа трубопровода.

1 - ковш экскаватора; 2 - деревянный брус;

3 - укладываемая труба; 4 - уложенный трубопровод;

5 - экскаватор

5.70. При выборе способа монтажа трубопровода следует учитывать наличие необходимого такелажного оборудования и механизмов, а также местные условия. Монтаж трубопроводов при помощи бульдозера может быть рациональным в том случае, когда бульдозер используется в этот период и на работах по планировке основания траншеи, т.е. когда представляется возможным совместить две операции. Способ монтажа трубопровода с применением натяжного устройства, имеющего винтовую распорку, устанавливаемую внутри уложенной трубы, может быть рекомендован лишь для труб диаметром 800 мм и более.

Монтаж трубопровода при помощи экскаватора на практике применяют в тех случаях, когда прокладку трубопровода производят в водонасыщенных грунтах или в стесненных условиях строительства, вследствие чего производить рытье траншеи заблаговременно не представляется возможным, и экскаватор, постоянно находящийся на месте работы, может быть использован на монтажных работах.

5.71. По окончании монтажа стыка необходимо проверить правильность расположения резинового кольца в раструбной щели и отсутствие перекрученных мест резиновых колец по всей окружности трубы. В случае нарушения этого требования стык должен быть перемонтирован.

5.72. Равномерность закатывания резинового кольца в раструбную щель по всей окружности трубы следует проверять в процессе монтажа. В случае если будет замечено, что резиновое кольцо на некоторых участках окружности трубы начинает отставать, то для предупреждения дальнейшего неравномерного его закатывания в раструбную щель следует резиновое кольцо в этом месте "припудрить" цементом, мелом или сухим пылевидным песком. Если и после этого положение резинового кольца не выправится и будет наблюдаться увеличение неравномерности его закатывания, то стыковое соединение должно быть перемонтировано.

5.73. По мере укладки труб следует проверять прямолинейность трубопровода. При наличии искривлений положение трубопровода должно быть выправлено. Искривление трубопровода в горизонтальной плоскости следует выправлять домкратом путем упирания его в раструбную часть трубы и в стенку траншеи.

Искривления трубопровода в вертикальной плоскости, не предусмотренные проектом и выходящие за пределы допусков (проекта), должны быть выправлены путем подъема или опускания трубы в стыковых соединениях при помощи крана или трубоукладчика. По мере выправления трубопровода последний должен быть закреплен в исправленном положении тщательной подбивкой грунта под трубы.

5.74. В процессе монтажа трубопровода необходимо следить за тем, чтобы внутренняя поверхность труб не загрязнялась и внутри трубопровода не оставались посторонние предметы.

Концы уложенного трубопровода при перерывах в работе по укладке труб следует закрывать заглушками или деревянными пробками, предохраняющими трубопровод от загрязнений. При возможном затоплении траншеи должны быть приняты меры по предохранению трубопровода от всплывания.

ИС МЕГАНОРМ: примечание. Взамен ГОСТ 539-73 Постановлением Госстандарта СССР от 15.10.1980 N 162 с 01.01.1982 введен в действие ГОСТ 539-80. |

И ТУ 21-24-77-76 МИНПРОМСТРОЙМАТЕРИАЛОВ СССР, НА МУФТАХ САМ

С ИСПОЛЬЗОВАНИЕМ РЕЗИНОВЫХ КОЛЕЦ ФИГУРНОГО СЕЧЕНИЯ

5.75. До начала соединения труб в очищенные от загрязнения канавки муфт закладываются резиновые кольца так, чтобы цилиндрические гнезда в кольцах были обращены внутрь муфты. При установке колец в пазы муфт необходимо их расправлять так, чтобы выступающие части были одного размера по всей окружности муфты.

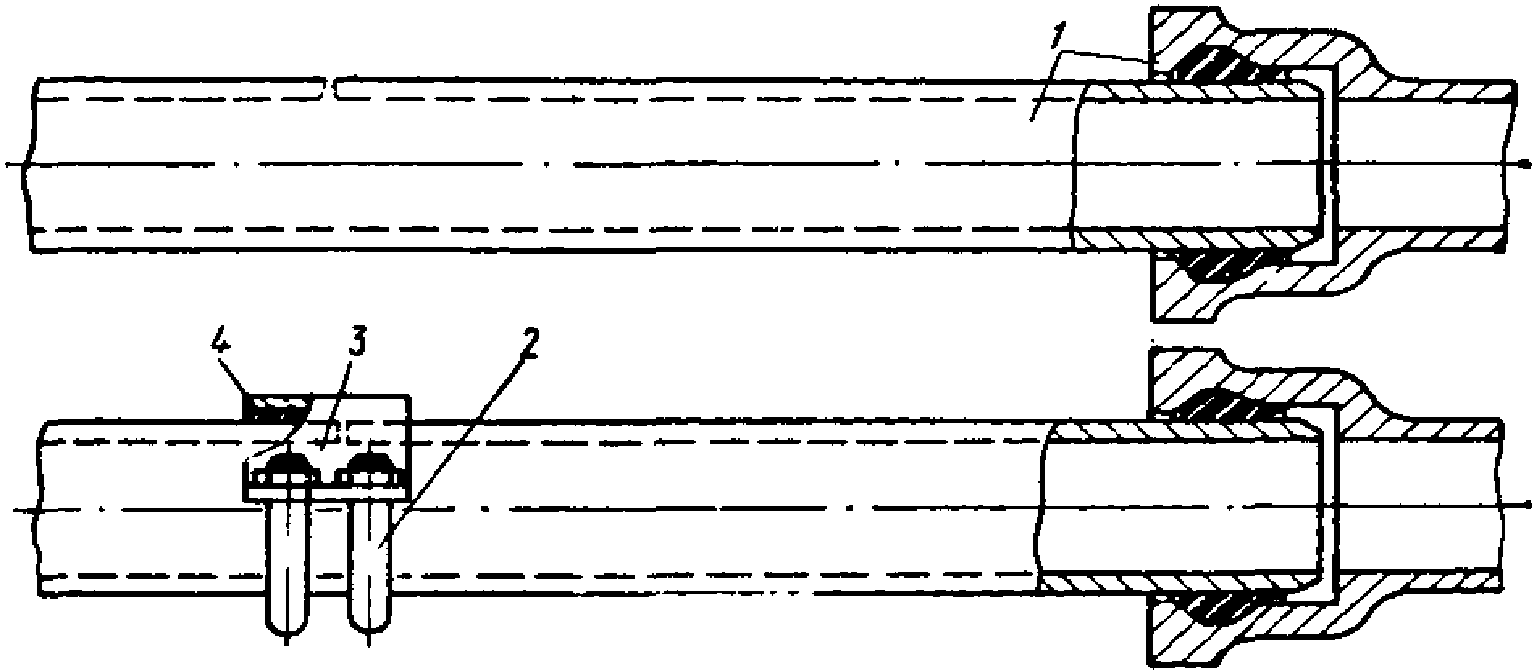

5.76. Между соединяемыми трубами следует обеспечить необходимый зазор с помощью переносной штанги (рис. 23), удаляемой из трубы после монтажа стыка.

с помощью переносной штанги

1 - укладываемая труба; 2 - переносная штанга с крюком;

3 - муфта; 4 - уложенная труба

5.77. Для того чтобы зазор между трубами после монтажа стыка был расположен на середине муфты, на трубах делаются отметки на расстоянии от торцов, равном половине длины муфты минус половина величины зазора между трубами.

5.78. Для уменьшения трения между поверхностями трубы и резиновыми кольцами следует наружную поверхность труб на длине 50 - 70 мм от концов смазать графито-глицериновой пастой (см. п. 5.13 "г" настоящего Руководства).

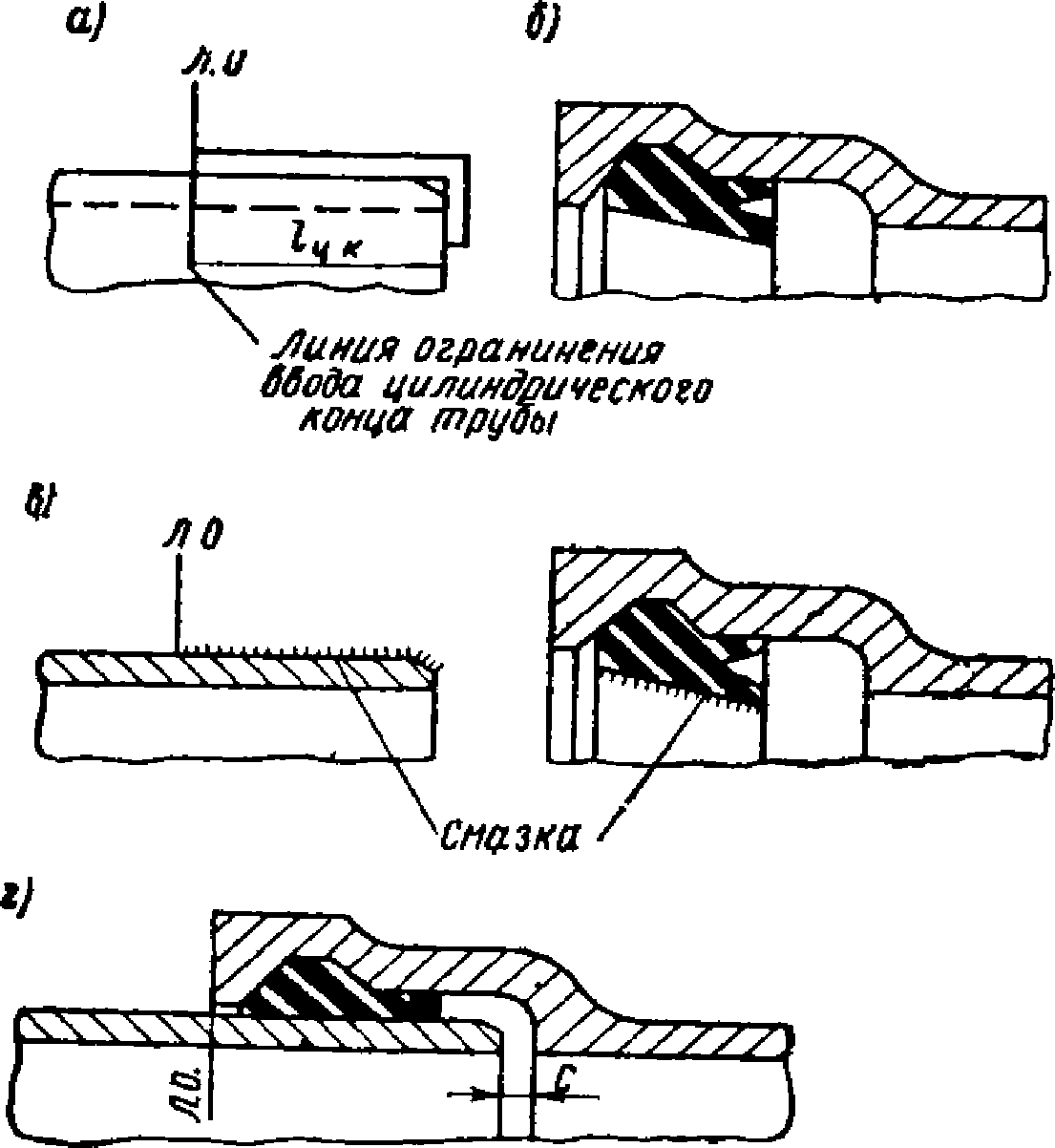

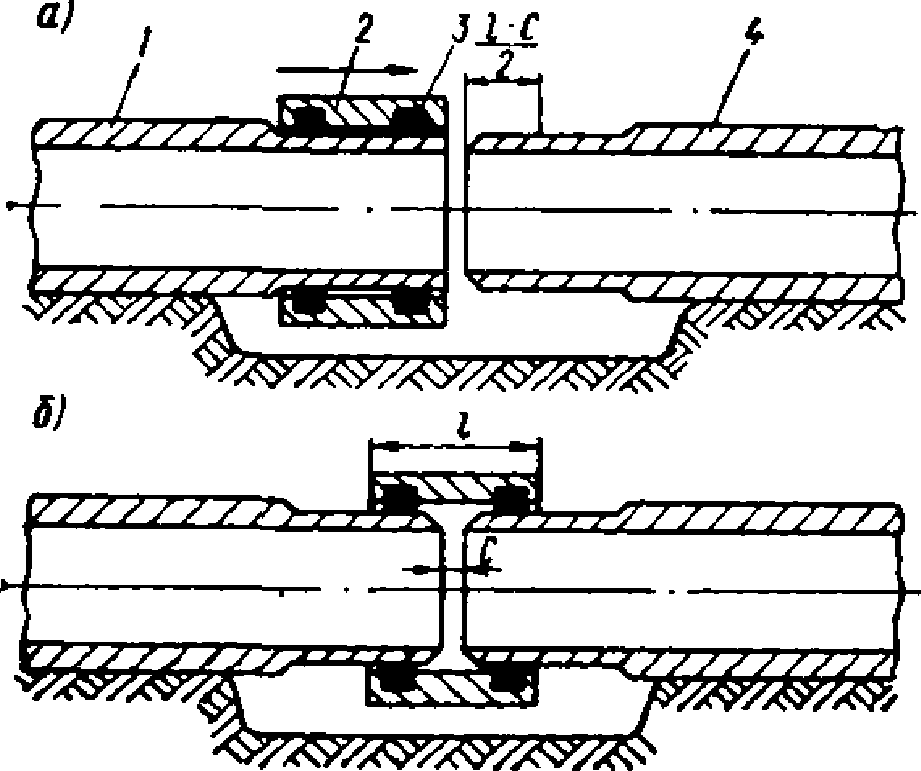

5.79. Монтаж труб на муфтах САМ может осуществляться двумя способами.

При первом способе (рис. 24) монтаж производится следующим образом: первоначально на очередную укладываемую трубу надвигают муфту до сделанной на этой трубе отметки  (рис. 24, а); затем с помощью монтажного приспособления эту трубу вместе с муфтой продвигают в сторону уложенного трубопровода до тех пор, пока конец последней уложенной трубы не войдет в муфту на глубину

(рис. 24, а); затем с помощью монтажного приспособления эту трубу вместе с муфтой продвигают в сторону уложенного трубопровода до тех пор, пока конец последней уложенной трубы не войдет в муфту на глубину  (рис. 24, б). Для того чтобы во время монтажа муфта не сдвинулась со своей первоначальной отметки, у ее торца следует установить упорный (переносной) хомут.

(рис. 24, б). Для того чтобы во время монтажа муфта не сдвинулась со своей первоначальной отметки, у ее торца следует установить упорный (переносной) хомут.

(первый способ)

1 - укладываемая труба; 2 - упорный хомут; 3 - муфта САМ;

4 - резиновое кольцо фигурного сечения;

5 - уложенный трубопровод

При втором способе (рис. 25) монтаж труб производится следующим образом: на укладываемую трубу надвигается муфта на всю ее длину (рис. 25, а); затем эта труба центрируется с ранее уложенной и при помощи монтажного приспособления муфта с укладываемой трубы передвигается на уложенную трубу до имеющейся на ней отметки  (рис. 25, б).

(рис. 25, б).

Примечание. При первом и втором способах монтажа муфта может первоначально быть надетой также и на уложенную трубу.

(второй способ)

1 - укладываемая труба; 2 - муфта САМ; 3 - резиновое

кольцо фигурного сечения; 4 - уложенная труба

5.80. Для монтажа стыковых соединений асбестоцементных труб можно применять следующие типы приспособлений:

приспособление с центральным торцевым винтом (рис. 15);

рычажный натяжной домкрат (рис. 26);

рычажно-реечное натяжное приспособление (рис. 27);

винтовой натяжной домкрат (рис. 28).

1 - корпус; 2 - тяга; 3 - захват; 4 - рычаг;

5 - стяжной винт

1 - рычаг; 2 - упорный башмак; 3 - хомут; 4 - рейка;

5 - захват

1 - корпус; 2 - натяжной рабочий винт; 3 - захват;

4 - вороток; 5 - стяжной винт

5.81. В целях наибольшей механизации работ по монтажу асбестоцементных трубопроводов рекомендуется применение специального устройства, выполняющего захват и опускание труб в траншею, а также стыковку их с помощью муфт САМ.

Это устройство является сменным нестандартизированным навесным оборудованием к одноковшовым экскаваторам ЭО-2621 и ЭО-3322. Принципиальная схема такого устройства показана на рис. 29.

для механизированного монтажа асбестоцементных труб

на муфтах САМ

1 - несущая рама-швеллер; 2 - уголковые центраторы;

3 - рычажные захваты; 4 - пружинная пластина;