ТИПОВЫЕ

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ

НА ПРОИЗВОДСТВО ОТДЕЛЬНЫХ ВИДОВ РАБОТ

РАЗДЕЛ 04

ТИПОВАЯ

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА

БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ РАБОТЫ

(МОНОЛИТНЫЙ

БЕТОН)

4.01.01.61

УСТРОЙСТВО

СТОЛБЧАТЫХ МОНОЛИТНЫХ

ЖЕЛЕЗОБЕТОННЫХ ФУНДАМЕНТОВ ОБЪЕМОМ 5, 10, 25 м3

И БОЛЕЕ ПОД СТАЛЬНЫЕ КОЛОННЫ ОДНОЭТАЖНЫХ

ПРОМЫШЛЕННЫХ ЗДАНИЙ С ИСПОЛЬЗОВАНИЕМ

РАЗБОРНО-ПЕРЕСТАВНОЙ МЕЛКОЩИТОВОЙ ОПАЛУБКИ

МОСКВА – 1989

|

РАЗРАБОТАНА Институтом «Промстройпроект» Госстроя СССР Главный инженер института В.И. Королев Начальник отдела Б.М. Тиунов Главный инженер проекта Ю.С. Езерский |

СОГЛАСОВАНО Отделом механизации и технологии строительства Госстроя СССР Письмо от 14.12.1988 г. № 23-712 Введена в действие с 01.02.1989 г. |

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта разработана на устройство столбчатых монолитных фундаментов объемом до 5, 10, 25 м3 и более под стальные колонны одноэтажных промышленных зданий с использованием разборно-переставной мелкощитовой опалубки.

Параметры конструкций (размеры, армирование, расход материалов) приняты в технологической карте применительно к реальным рабочим чертежам института Промстройпроект.

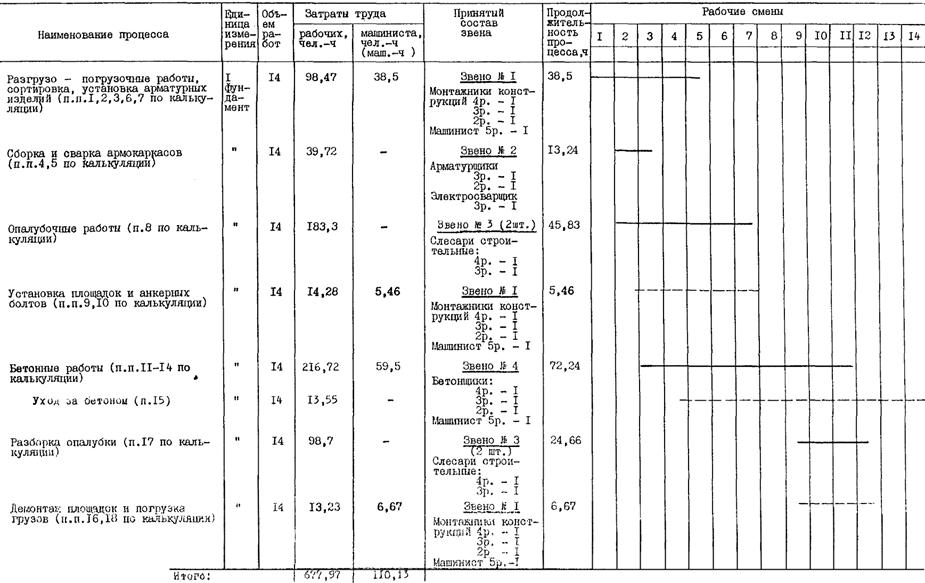

Калькуляция затрат труда, график выполнения работ, потребность в материально-технических ресурсах и технико-экономические показатели выполнены для захватки размером 24 ´ 72 м с сеткой колонн 12 ´ 24 м объемом каждого фундамента 20 м3 (базовый вариант).

Данная технологическая карта позволяет с помощью фасетов произвести расчет вышеперечисленных показателей для фундаментов объемом до 5, 10, 25 и 30 м3.

Технологической картой предусматривается устройство монолитных фундаментов с применением унифицированной разборно-переставной опалубки «Монолит-77» конструкции ЦНИИОМТП Госстроя СССР.

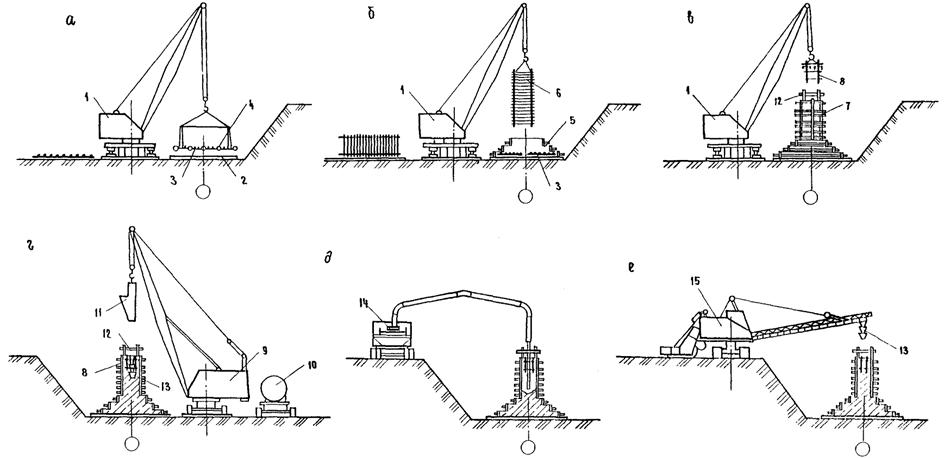

В технологической карте приняты 4 варианта подачи и укладки бетонной смеси в фундаменты: гусеничным краном грузоподъемностью до 16 т (базовый вариант); пневмоколесным краном грузоподъемностью до 10 т (вариант 2); автобетононасосом СБ-126А (вариант 3) и бетоноукладчиком ЛБУ-20 (вариант 4).

Погрузочно-разгрузочные и арматурные работы выполняются автомобильным краном грузоподъемностью 6,3 т.

При привязке технологической карты к конкретному объекту и условиям строительства уточняются объемы работ, калькуляция трудовых затрат, средства механизации с учетом использования наличного парка машин, оборудования и приспособлений.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

До начала устройства фундаментов должны быть выполнены следующие работы:

организован отвод поверхностных вод от котлована;

устроены подъездные пути и автодороги;

обозначены в пролете пути движения механизмов, места складирования, укрупнения арматурных сеток и опалубки, подготовлены монтажная оснастка и приспособления;

выполнена бетонная подготовка под фундаменты;

завезены арматурные сетки и комплекты опалубки в количестве, обеспечивающем бесперебойную работу не менее, чем в течение двух смен;

составлены акты приемки основания фундаментов в соответствии с исполнительной схемой;

устроено временное электроосвещение рабочих мест и подключены электросварочные аппараты;

произведена геодезическая разбивка осей и разметка положения фундаментов в соответствии с проектом; на поверхность бетонной подготовки краской нанесены риски, фиксирующие положение рабочей плоскости щитов опалубки.

Работы выполняются в 2 смены.

В состав работ, рассматриваемых картой, входят:

вспомогательные (разгрузка, складирование, сортировка арматурных сеток и комплектов опалубки);

арматурные;

опалубочные;

бетонные.

Разгрузку и раскладку арматурных сеток, элементов опалубки, монтаж армокаркасов подколонников, монтаж и демонтаж навесных площадок и анкерных болтов выполняют с помощью автокрана КС-2561Д.

Арматурные сетки подколонников доставляют на строительную площадку и разгружают на стенде сборки армокаркасов, а сетки башмаков - непосредственно у мест возведения фундаментов.

Сборка армокаркасов подколонников ведется на стенде сборки с помощью кондуктора конструкции ЦНИИОМТП путем прихватки арматурных сеток между собой электродуговой сваркой. Размеры кондуктора выбраны с учетом максимальных размеров сеток.

Сборку армокаркаса подколонника производят в определенной последовательности:

укладывают арматурные сетки на кондуктор и фиксируют в проектном положении вязальной проволокой с последующей электроприхваткой;

снимают армокаркас с кондуктора автокраном и укладывают на площадку для складирования.

Армокаркасы перевозят автотранспортом к месту бетонирования.

Арматурные работы выполняют в следующем порядке:

устанавливают арматурные сетки башмака на фиксаторы, обеспечивающие защитный слой бетона по проекту;

после устройства опалубки башмака устанавливают армокаркас подколонника с креплением его к нижней сетке вязальной проволокой.

Арматурные работы должны выполняться в соответствии со СНиП 3.03.01-87.

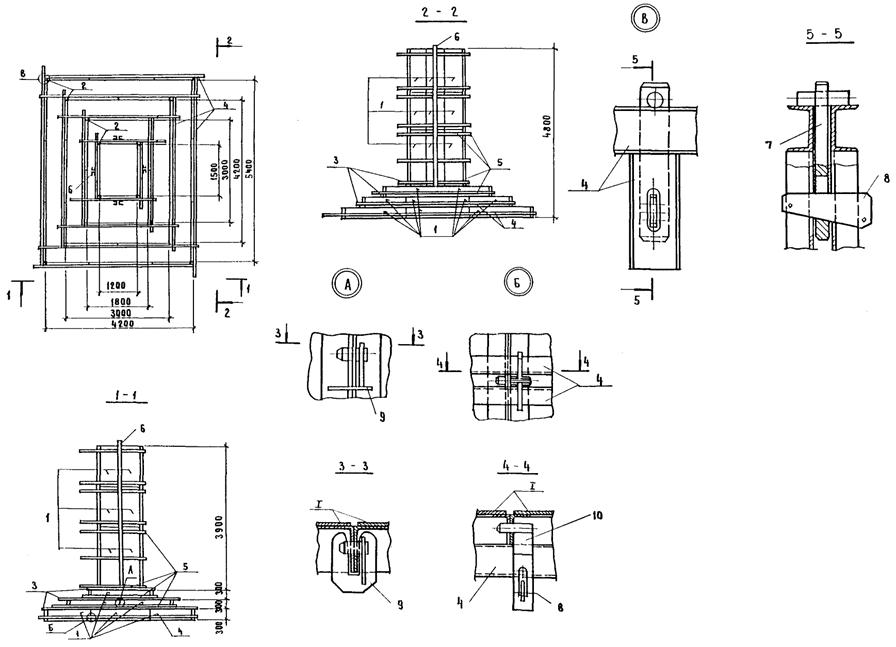

В комплект опалубки «Монолит-77» входят металлические щиты и соединительные элементы, позволяющие возводить опалубку вручную.

Устройство опалубки фундамента под колонну и кондукторных приспособлений с анкерными болтами производят в описанной ниже технологической последовательности:

устанавливают и закрепляют щиты опалубки нижней ступени башмака с помощью прижимных скоб и монтажных уголков;

крепят схватки к панелям нижнего короба опалубки с помощью натяжных крюков;

соединяют схватки по углам «в мельницу» клиновыми зажимами;

рихтуют собранный короб строго по осям и прикрепляют опалубку нижней ступени металлическими штырями к основанию;

наносят на ребра щитов нижнего короба риски, фиксирующие положение щитов второй ступени, затем, отступив от рисок на расстояние, равное толщине щита, устанавливают поддерживающие опорные балки, которые закрепляют с помощью струбцин (в качестве балок используют схватки);

устанавливают на поддерживающие балки схватки и соединяют их друг с другом клиновыми зажимами;

навешивают на схватки щиты второй ступени и скрепляют их натяжными крюками;

соединяют щиты прижимными скобами и монтажными уголками;

рихтуют собранный короб по осям;

в той же последовательности собирают короб третьей ступени;

наносят на ребра щитов верхнего короба риски, фиксирующие положение щитов подколонника, затем, отступив от рисок на расстояние, равное толщине щита, устанавливают поддерживающие опорные балки, которые закрепляют с помощью струбцин;

устанавливают монтажные уголки с угловыми щитами;

устанавливают щиты и крепят их к нижним схваткам натяжными крюками, а между собой и с монтажными уголками соединяют прижимными скобами;

навешивают на щиты опалубки подколонника схватки остальных ярусов, закрепляя их натяжными крюками;

устанавливают вертикальные связи жесткости, которые соединяют со схватками Т-образными болтами;

устанавливают и закрепляют кондукторное приспособление с анкерными болтами;

устанавливают навесную рабочую площадку.

Для вертикальных связей жесткости и опорных поддерживающих балок используют типовые схватки из комплекта опалубки «Монолит-77». При требуемой длине > 3,5 м схватки выполняются составными, собираемыми из типовых схваток длиной 2; 2,5 и 3 м.

Разборку опалубки целесообразно производить сразу же после достижения бетоном прочности в соответствии со СНиП 3.03.01-87.

Разборку опалубки фундамента производят в следующем порядке:

демонтируют подмости с лестницей;

демонтируют кондукторное приспособление;

удаляют Т-образные болты, демонтируют связи жесткости;

выбивают клинья, соединяющие схватки между собой, и удаляют их;

демонтируют монтажные уголки;

удаляют прижимные скобы и разбирают короб подколонника на отдельные щиты;

демонтируют опорные балки;

демонтируют опалубку башмака.

Весь комплекс опалубочных работ ведут поточным методом.

При загрязнении опалубочной поверхности бетонной смесью необходимо очистить поверхность металлическими щетками и скребками и произвести смазку поверхностей эмульсионным составом.

Демонтированные элементы опалубки транспортируют к месту нового бетонирования.

Опалубочные работы выполняются в соответствии со СНиП 3.03.01-87.

Ведущей работой при устройстве монолитных фундаментов является укладка бетонной смеси. Бетонирование производят только после проверки правильности установки опалубки и арматуры.

Транспортирование бетонной смеси осуществляют автомобилями-самосвалами или автобетоносмесителями с разгрузкой в поворотные бункеры вместимостью 2 м3. Количество автомобилей-самосвалов принимают по расчету в зависимости от дальности транспортировки бетонной смеси.

В состав работ по бетонированию фундаментов входят:

прием и подача бетонной смеси;

установка звеньевого хобота;

укладка и уплотнение бетонной смеси;

уход за бетоном.

Подачу бетонной смеси к месту укладки производят в поворотных бункерах стреловыми самоходными кранами: гусеничным краном типа МКГ-16М (базовый вариант), пневмоколесным краном КС-4362 (вариант 2), а также автобетононасосом (вариант 3) и бетоноукладчиком (вариант 4).

Строповку бункера производят двухветвевым стропом грузоподъемностью 5 т.

В соответствии с высотой укладки бетонной смеси устанавливают загрузочную воронку и один звеньевой хобот.

Бетонную смесь укладывают горизонтальными слоями толщиной 0,3 - 0,5м.

Каждый слой бетона тщательно уплотняют глубинным вибратором.

При уплотнении бетонной смеси конец рабочей части вибратора должен погружаться в ранее уложенный слой бетона на глубину 0,05 - 0,1 м. Шаг перестановки вибратора не должен превышать 1,5 радиуса его действия.

Перекрытие предыдущего слоя бетона последующим должно быть выполнено до начала схватывания бетона в предыдущем слое.

Бетонирование фундаментов производят с навесных площадок опалубки «Монолит-77».

При бетонировании монолитных фундаментов автобетононасосом СБ-126А (вариант 3) радиус действия распределительной стрелы позволяет производить укладку бетонной смеси на захватке с 2-х точек.

Операция по установке воронок и звеньевого хобота отпадает.

Процесс укладки бетонной смеси ускоряется, бетонные работы производятся циклично.

Бетонная смесь должна иметь осадку конуса в пределах 4 - 12 см. Подбор состава бетонной смеси производится строительной лабораторией.

При бетонировании монолитных фундаментов бетоноукладчиком ЛБУ-20 (вариант 4) бетонная смесь должна иметь осадку конуса в пределах 1 - 4 см.

Бетонную смесь к бетоноукладчику следует подвозить автобетоносмесителями для порционной выгрузки смеси в приемный бункер.

Мероприятия по уходу за бетоном в период набора прочности, порядок и сроки их проведения, контроль за выполнением этих мероприятий необходимо осуществлять в соответствии с требованиями СНиП 3.03.01-87. Открытые поверхности бетона необходимо защищать от потерь влаги путем поливки водой или укрытия их влажными материалами. Сроки выдерживания и периодичность поливки назначает строительная лаборатория.

При производстве работ в зимних условиях принимают меры по обеспечению нормального твердения бетона при ожидаемой среднесуточной температуре наружного воздуха ниже 5 °С и минимальной суточной температуре ниже 0 °С в соответствии со СНиП 3.03.01-87.

Таблица 1

Варианты рекомендуемых машин и оборудования при устройстве монолитных железобетонных фундаментов

|

Наименование комплекта машин и оборудования |

Вариант (фасет-код) |

Техническая характеристика |

Марка |

Количество, шт. |

|

Кран монтажный |

1, 2, 3, 4 (22-1) |

Кран автомобильный грузоподъемностью до 6,3 т |

КС-2561Д |

1 |

|

Машины для бетонирования |

1 (22-2) |

Кран гусеничный грузоподъемностью до 16 т |

МКГ-16М |

1 |

|

2 (22-3) |

Кран пневмоколесный грузоподъемностью до 10 т |

КС-4362 |

1 |

|

|

3 (22-4) |

Автобетононасос производительностью 17 м3/ч |

СБ-126А |

1 |

|

|

4 (22-5) |

Бетоноукладчик производительностью 7 м3/ч |

ЛБУ-20 |

1 |

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

При приемке материалов, изделий и инвентаря на объекте проверяют их размеры, предельные отклонения положения элементов опалубки, арматуры относительно разбивочных осей или ориентирных рисок. Отклонения не должны превышать величин, указанных в СНиП 3.03.01-87.

При приемке работ предъявляют журналы работ, документы лабораторных анализов и испытаний строительных лабораторий, акты освидетельствования скрытых работ.

Средства контроля операций и процессов приводятся в табл. 2.

Таблица 2

|

Предмет контроля |

Инструмент и способ контроля |

Периодичность контроля |

Ответственный за контроль |

Технические критерии оценки качества |

|

|

Приемка арматуры |

Соответствие арматурных стержней и сеток проекту |

Визуально |

До начала установки сеток и сборки подколонников |

Производитель работ |

В соответствии с требованиями ГОСТа или ТУ (рабочие чертежи) |

|

Диаметры и расстояния между рабочими стержнями в сетках |

Штангенциркулъ, линейка измерительная |

То же |

Мастер |

То же |

|

|

Складирование арматурных сеток |

Правильность складирования, хранения |

Визуально |

До установки сеток |

То же |

В соответствии с требованиями СНиП III-4-80 |

|

Сборка армокаркасов |

Правильность установки арматурных сеток подколонников на кондукторе. Проверка геометрических размеров армокаркасов |

То же, лабораторный контроль |

При сборке армокаркасов |

Мастер, лаборант |

В соответствии с проектом |

|

Приварка арматурных сеток на кондукторе |

Соответствие проекту порядка сварки и типа применяемых электродов. Качество сварки, наличие и правильность ведения журнала сварочных работ |

Визуально |

Периодически в процессе сборки |

Мастер |

В соответствии с требованиями ГОСТа (рабочие чертежи) |

|

Установка сеток башмаков и армокаркасов |

Соответствие проекту |

Визуально, отвес, рулетка |

В процессе установки |

То же |

В соответствии с проектом |

|

Приемка опалубки и сортировка |

Наличие комплектов элементов опалубки. Маркировка элементов |

Визуально |

В процессе разгрузки |

Производитель работ |

В соответствии с ППР |

|

Установка опалубки и навесных площадок |

Соответствие установки элементов опалубки проекту. Допускаемые отклонения положения установленной опалубки по отношению к осям и отметкам. Правильность положения вертикальных плоскостей |

Теодолит, нивелир, рулетка, отвес |

После установки опалубки |

Мастер, геодезическая служба |

В соответствии с требованиями СНиП 3.03.01-87 и проектом |

|

Установка кондукторных устройств с анкерными болтами |

Правильность установки кондукторов по осям и отметкам |

Теодолит нивелир, рулетка |

После установки опалубки |

То же |

То же |

|

Укладка бетонной смеси |

Качество бетонной смеси |

Конус СтройЦНИЛпресс (ПСУ-500) Лабораторный контроль |

До бетонирования |

Мастер, лаборант |

В соответствии с требованиями СНиП 3.03.01-87 и проектом |

|

Правильность технологии укладки бетонной смеси |

Визуально |

В процессе укладки |

Мастер |

То же |

|

|

Шаг перестановки и глубина погружения вибраторов, правильность установки вибраторов, толщина бетонного слоя при уплотнении |

Тоже, стальная линейка |

В процессе уплотнения |

То же |

« |

|

|

Уход за бетоном при твердении |

Соблюдение влажностного и температурного режимов |

Термометр, влагомер. Лабораторный контроль |

В процессе твердения |

Мастер, лаборант |

« |

|

Разборка опалубки |

Технологическая последовательность разборки элементов опалубки |

Визуально. Лабораторный контроль |

После набора прочности бетона |

То же |

« |

|

Подготовка опалубки |

Очистка элементов опалубки от бетонных наплывов |

Визуально |

После разборки опалубки |

Мастер |

В соответствии с требованиями СНиП 3.03.01-87 и проектом |

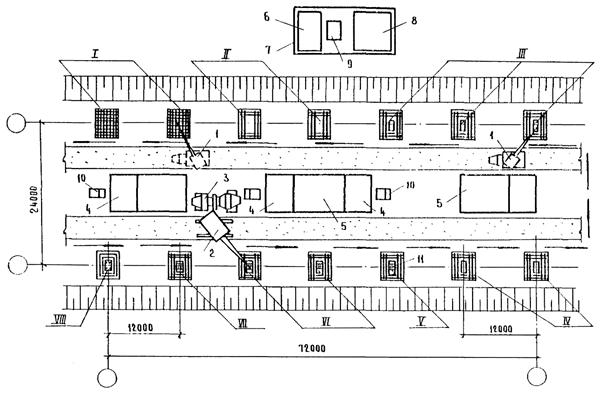

СХЕМА УСТРОЙСТВА МОНОЛИТНЫХ ФУНДАМЕНТОВ ПОД КОЛОННЫ ПРИ УКЛАДКЕ БЕТОННОЙ СМЕСИ С ПОМОЩЬЮ СТРЕЛОВЫХ САМОХОДНЫХ КРАНОВ (варианты 1, 2)

![]() -

Направление выполнения работ при выполнении фундаментов

-

Направление выполнения работ при выполнении фундаментов

![]() -

Временные автодороги

-

Временные автодороги

Состав работ:

I - Установка арматурных сеток башмаков

II - Установка опалубки башмаков

III - Монтаж армокаркасов подколонников

IV - Установка опалубки подколонников и площадок

V - Установка кондукторных приспособлений с анкерными болтами

VI - Укладка бетонной смеси в опалубку фундаментов

VII - Выдержка бетона и уход за ним

VIII - Демонтаж опалубки

1 - кран КС-2561Г

2 - кран МКГ-16м (КС-4362)

3 - автобетоносмеситель

4 - место складирования арматурных изделий

5 - место складирования элементов опалубки

6 - стенд сборки армокаркасов подколонников

7 - место складирования арматурных сеток

8 - место складирования собранных армокаркасов

9 - кондуктор для сборки армокаркасов

10 - бункеры поворотные

11 - кондукторное приспособление с анкерными болтами