МЕГОСУДАРСТВЕННЫЙ СТАНДАРТ

Издание с Изменениями

№ 1, 2, 3, 4, 5, утвержденными в июне 1979 г., декабре 1984 г., июне 1988 г.,

мае 1992 г.( ИУС 8-79, 9-82, 4-85, 11-88, 8-92)

Постановлением Государственного комитета стандартов

Совета Министров СССР от 9 марта 1978 г. № 641 срок введения установлен

01.01.79

Ограничение срока действия снято Постановлением

Госстандарта от 14.05.92 № 482

Настоящий стандарт распространяется на кованые,

горячекатаные и шлифовальные прутки и горячекатаные листы из прецизионных

сплавов с заданным температурным коэффициентом линейного расширения (ТКЛР).

(Измененная редакция, Изм. № 3, 4).

1.

КЛАССИФИКАЦИЯ И СОРТАМЕНТ

1.1. Сплавы подразделяют:

по виду продукции на:

прутки,

листы;

по способу изготовления прутков на:

горячекатаные,

кованые,

шлифованные;

по виду кромок листов толщиной 6 мм и менее на:

обрезные - 0,

необрезные;

по качеству поверхности шлифованных прутков на группы

- Б, В, Г, Д;

в зависимости от ТКЛР для сплавов марок 29НК и

29НК-ВИ:

с нормальными пределами,

с суженными пределами - 1.

1.2. Горячекатаные прутки изготовляют диаметром или

стороной квадрата 8 - 200 мм, длиной 0,5 - 6,0 м.

1.3. Кованые прутки изготовляют диаметром или стороной

квадрата 20 - 200 мм, длиной не менее 0,5 м.

1.4. Шлифованные прутки изготовляют диаметром 1,0 - 30

мм.

1.5. Форма, размеры и предельные отклонения по размерам

горячекатаных и кованых прутков должны соответствовать требованиям ГОСТ 2590-88,

ОСТ 14-2-205-89, ОСТ 14-13-75, ГОСТ 2591-88,

ГОСТ 1133-71;

шлифованных прутков - ГОСТ 14955-77,

4-му классу точности.

Кованые прутки диаметром или стороной квадрата 20 - 40

мм изготовляют с предельными отклонениями плюс 2,0 мм.

Допускается изготовлять горячекатаные круглые и

квадратные прутки с плюсовыми отклонениями, не превышающими суммы предельных

отклонений по диаметру или стороне квадрата. Прутки со стороной квадрата менее

100 мм допускается изготовлять с углами, закругленными радиусом, не превышающим

0,15 стороны квадрата.

Горячекатаный пруток должен быть обрезан. Допускаются

смятые концы и заусенцы.

Косина реза горячекатаного прутка размером до 30 мм не

регламентируется, свыше 30 мм - не должна превышать 0,1 диаметра. Горячекатаные

прутки размером до 40 мм немерной длины допускается изготовлять с необрезными

концами.

(Измененная редакция, Изм. № 1, 5).

1.6. Размеры и предельные отклонения горячекатаных листов

должны соответствовать указанным в табл. 1.

Таблица 1

мм

|

Толщина

|

Предельное

отклонение по толщине

|

Ширина

|

Предельное

отклонение по ширине

|

Длина, не менее

|

|

2,8; 3,0;

3,2; 3,5;

3,8; 4,0;

4,5; 5,0

|

± 0,2

|

100; 200; 300; 400

- 600

|

+ 6

|

800

|

|

6,0; 7,0;

8,0

|

± 0,4

|

100; 200; 300; 400

- 600

|

+ 6

|

500

|

|

9,0; 10,0;

11; 12;

13; 14

|

± 0,5

|

100; 200; 300; 400

- 600

|

+ 6

|

500

|

|

15; 16; 17;

18; 19;

20; 21; 22

|

± 0,7

|

100; 200; 300; 400;

450 - 600

|

+ 6

|

300

|

Примечания:

1. Горячекатаные листы шириной 400 -

600 мм изготовляют с градацией 10 мм.

2. Предельные отклонения

по ширине горячекатаных листов с необрезной кромкой должны соответствовать ГОСТ 19903-74.

(Измененная редакция, Изм. № 1, 4).

1.7. Листы толщиной 6,0 мм и менее поставляют

выправленными с обрезными и необрезными кромками, толщиной более 6,0 мм - без

правки и обрезки кромок.

Примеры условных обозначений

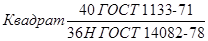

Пруток из сплава марки 32НКД, горячекатаный, диаметром

8 мм, обычной точности прокатки:

То же, из сплава марки 36Н, кованый, со стороной

квадрата 40 мм:

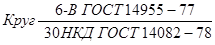

То же, из сплава марки 30НКД, шлифованный, диаметром 6

мм, группы поверхности В:

Лист из сплава марки 33НК, обрезной, толщиной 3,2 мм,

шириной 400 мм:

Лист 33НК-0-3,2´400

ГОСТ 14082-78

(Измененная редакция, Изм. № 4,

5).

2.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Прутки и листы из прецизионных сплавов с заданным

температурным коэффициентом линейного расширения должны изготовляться в

соответствии с требованиями настоящего стандарта по технологическим

регламентам, утвержденным в установленном порядке.

2.2. Прутки и листы изготовляют из сплавов марок 36Н,

32НКД, 29НК, 29НК-ВИ, 33НК, 33НК-ВИ, 30НКД, 30НКД-ВИ, 47НХР, 47НД, 47НД-ВИ,

48НХ, 38НКД, 38НКД-ВИ, 52Н, 52Н-ВИ, 42Н, 58Н-ВИ, 47НХ, 42НА-ВИ.

Химический состав сплавов и содержание газов должны

соответствовать требованиям ГОСТ 10994-74.

2.1, 2.2 (Измененная редакция, Изм. № 3).

2.3. Прутки и листы поставляют без термической обработки

и травления.

2.4. Поверхность прутков и листов не должна иметь трещин,

рванин, рябизны, раскатанных или раскованных пузырей и загрязнений. Допускаются

без зачистки дефекты в виде рисок, царапин, отпечатков, плен, закатов, если

глубина их залегания не превышает предельных отклонений по диаметру или

толщине.

(Измененная редакция, Изм. № 4,

5).

2.5. Допускается зачистка дефектов прутков и листов, при

этом глубина зачистки не должна выводить изделия за пределы минимального

сечения.

2.6. Поверхность шлифованных прутков должна

соответствовать ГОСТ 14955-77

группам Б, В, Г, Д.

2.7. Макроструктура горячекатаных, кованых и шлифованных

прутков не должна иметь усадочной раковины, рыхлости, расслоений, инородных

включений и трещин.

2.8. Температурный коэффициент линейного расширения и

температура точек перегиба, определенные на термически обработанных образцах,

должны соответствовать указанным в табл. 2.

2.9. Прутки диаметром или стороной квадрата 80 мм и менее

и листы из сплавов марок 29НК, 29НК-1, 29НК-ВИ, 29НК-ВИ-1, 30НКД, 30НКД-ВИ

должны быть морозостойкими до температуры минус 70 °С.

По требованию потребителя прутки диаметром 8,0 мм и

менее из сплавов марок 29НК, 29НК-ВИ, 29НК-1, 20НК-ВИ-1 изготовляют с

морозостойкостью до минус 196 °С.

По соглашению изготовителя с потребителем

горячекатаные листы и прутки диаметром свыше 8,0 до 80 мм из сплавов марок 29НК

и 29НК-ВИ изготовляют с морозостойкостью до минус 196 °С, при этом допускается

уточнять нормы химического состава и ТКЛР.

(Измененная редакция, Изм. № 4).

2.10. По требованию потребителя прутки и листы

изготовляют:

а) с определением чистоты сплавов по неметаллическим

включениям;

б) с нормированной чистотой сплавов по волосовинам,

выявленным потребителем на готовых деталях визуально, в соответствии с

требованиями ГОСТ

5949-75;

в) с определением ТКЛР сплавов, для которых не указаны

нормы в табл. 2;

г) с нормированной неплоскостностью правленых листов.

Примечания:

1. Нормы по подпунктам а, в

и г устанавливаются по соглашению изготовителя с потребителем.

2. (Исключен, Изм. №

2).

2.11. Физические и магнитные свойства сплавов, средние

значения ТКЛР для различных интервалов температур (от минус 100 до плюс 800 °С)

и рекомендуемые режимы термической обработки приведены в приложениях ГОСТ 14080-78.

3.

ПРАВИЛА ПРИЕМКИ

3.1. Прутки и листы принимают партиями. Партия должна

состоять из листов и прутков одной плавки, одного состояния металла, одного

размера.

3.2. Правила приемки - по ГОСТ 7566-94.

3.3. Для проверки качества сплавов от плавки отбирают:

для химического анализа - пробы по ГОСТ 7565-81;

для определения содержания газов - три пробы от каждой

десятой плавки;

для определения температурного коэффициента линейного

расширения и температуры точки перегиба - одну пробу.

По согласованию потребителя с изготовителем к партии

листов и прутков диаметром менее 4,0 мм прилагается образец для проверки ТКЛР у

потребителя.

(Измененная редакция, Изм. № 4).

3.4. Для проверки качества сплавов от партии отбирают:

для проверки морозостойкости - два прутка или листа;

для контроля макроструктуры - пробы по ГОСТ

10243-75;

для контроля шероховатости шлифованных прутков - пять

прутков;

для контроля неметаллических включений - пробы по ГОСТ

1778-70;

для контроля неплоскостности - два листа.

3.5. Качество поверхности и размеры проверяют на каждом

прутке и листе партии.

3.6. Температуру точки перегиба проверяют по требованию

потребителя.

(Введен дополнительно, Изм. № 3).

3.7. Качество поверхности проверяют визуально. При

возникновении разногласий в оценке качества поверхности глубину дефекта

измеряют глубиномером микрометрическим по ГОСТ 7470-92

или другим инструментом, обеспечивающим необходимую точность, или определяют

путем зачистки до удаления дефекта. Место дефекта зачищают наждачной бумагой

или напильником с последующим сравнительным измерением в зачищенном и

незачищенном местах.

(Введен дополнительно, Изм. № 4).

4.

МЕТОДЫ ИСПЫТАНИЙ

4.1. Химический анализ сплавов проводят по ГОСТ 12344-2003.

ГОСТ 12345-2001,

ГОСТ 12346-78,

ГОСТ 12347-77,

ГОСТ 12348-78,

ГОСТ 12349-83,

ГОСТ 12350-78,

ГОСТ 12351-2003,

ГОСТ 12352-81,

ГОСТ 12353-78,

ГОСТ 12354-81,

ГОСТ 12355-78,

ГОСТ 12356-81,

ГОСТ 12357-84,

ГОСТ 12358-2002,

ГОСТ 12359-99,

ГОСТ 12360-82,

ГОСТ 12361-2002,

ГОСТ 12362-79,

ГОСТ 12363-79,

ГОСТ 12364-84,

ГОСТ 12365-84,

ГОСТ 12367-85

и ГОСТ 28473-90

или другими методами, обеспечивающими необходимую точность.

Содержание газов определяют по ГОСТ 17745-90

или другими методами, обеспечивающими необходимую точность анализа.

4.2. Контроль температурного коэффициента линейного

расширения и температуры точки перегиба проводят по методу, приведенному в

приложении 4 ГОСТ 14080-78.

(Измененная редакция, Изм. № 4).

4.3. Морозостойкость определяют на двух образцах по

методу, приведенному в приложении 5 ГОСТ 14080-78.

4.4. Макроструктуру контролируют на двух темплетах по ГОСТ 10243-75.

4.5. Диаметр прутков и толщину листов проверяют

штангенциркулем по ГОСТ 166-89, микрометром по ГОСТ 6507-90 или скобами по ГОСТ 2216-84

в двух взаимно перпендикулярных направлениях не менее чем в трех местах.

Длину прутков и листов проверяют металлической

линейкой по ГОСТ

427-75.

(Измененная редакция, Изм. № 5).

4.6. Неплоскостность проверяют по ГОСТ 19903-74.

4.7. Шероховатость шлифовальных прутков контролируют на

пяти образцах от разных прутков по ГОСТ 14955-77.

4.8. Загрязненность металла неметаллическими включениями

контролируют по ГОСТ 1778-70

методом Ш1 или Ш4.

4.9. Сплав одной плавки, прошедший испытания на

морозостойкость и макроструктуру в больших сечениях, при поставке в более

мелких сечениях указанным испытаниям допускается не подвергать.

5.

УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Упаковка, маркировка, транспортирование и хранение -

по ГОСТ 7566-94.

5.2. Сортовой прокат должен быть в мотках или связках

прутков, шлифованные прутки - в связках, листы - пачками.

5.3. Связки шлифованных прутков обертывают

водонепроницаемой бумагой по ГОСТ 9569-79,

ГОСТ 8828-89,

ГОСТ 10396-84

или другой нормативно-технической документации, упаковывают в ящики по ГОСТ 2991-85

или другой нормативно-технической документации, разработанной в соответствии с ГОСТ 2991-85,

выстланные изнутри водонепроницаемой бумагой по ГОСТ 8828-89

или другой нормативно-технической документации. Габаритные размеры ящиков не

должны превышать 150´150´3000 мм.

По согласованию изготовителя с потребителем

допускается связки шлифовальных прутков обертывать в один или более слоев

водонепроницаемой бумаги по ГОСТ 9569-79,

ГОСТ

8828-89, ГОСТ

10396-84 или другой нормативно-технической документации и пленку по ГОСТ 10354-82,

ГОСТ

16272-79 или другой нормативно-технической документации или тарное

холстопрошивное полотно по ГОСТ

14253-83, нетканое полотно, сшивной лоскут из отходов текстильной

промышленности или другие виды упаковочных материалов по нормативно-технической

документации, за исключением хлопчатобумажных и льняных тканей. Упакованные

связки должны быть обвязаны проволокой по ГОСТ

3282-74, ОСТ

14-15-193-86 или другой нормативно-технической документации или лентой по ГОСТ

3560-73, ГОСТ

6009-74 или другой нормативно-технической документации, или скреплены другим способом, предохраняющим упаковку от

разматывания.

При транспортировании прутков по железной дороге

мелкими отправками упаковка должна производиться в ящики по ГОСТ

2991-85 или другой нормативно-технической документации, разработанной в

соответствии с ГОСТ

2991-85.

(Измененная редакция, Изм. № 4,

5).

5.4. Наружный диаметр мотков сортового проката должен

быть не более 1200 мм, внутренний - не менее 180 мм.

5.5. Для предохранения шлифованных прутков от коррозии

допускается применять промасливание индустриальными маслами марок И-20А и И-40А

по ГОСТ 20799-88

с ингибиторами.

5.6. Транспортирование должно проводиться транспортом

всех видов. При этом листы горячекатаные и кованые прутки транспортируют в

открытых и крытых транспортных средствах, шлифованные прутки - в крытых

транспортных средствах.

5.7. Масса грузового места не должна превышать при

механизированной погрузке и разгрузке в открытые транспортные средства - 5 т, в

крытые - 1250 кг.

При ручной погрузке и разгрузке масса грузового места

не должна превышать 80 кг.

5.8. Листы и прутки должны храниться в складских

помещениях при температуре от минус 30 до плюс 50 °С, относительной влажности

не более 95 % при отсутствии в воздухе щелочных, кислотных и других агрессивных

примесей.

Для шлифованных прутков хранение более 1 мес.

производить по ГОСТ

15150-69, условия хранения 1Л.

5.9. При отгрузке двух и более грузовых мест в адрес

одного потребителя проводят укрупнение грузовых мест в соответствии с ГОСТ 21650-76,

ГОСТ 24597-81.

(Измененная редакция, Изм. № 5).

![]()

![]()

![]()