БАРАБАНЫ СВАРНЫЕ

СТАЦИОНАРНЫХ КОТЛОВ

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

К ИЗГОТОВЛЕНИЮ

СТО ЦКТИ 10.001-2005

Санкт-Петербург

2006

Предисловие

1 РАЗРАБОТАН открытым акционерным обществом

«Научно-производственное объединение по исследованию и проектированию

энергетического оборудования им. И.И. Ползунова» (ОАО «НПО ЦКТИ») и федеральным

государственным унитарным предприятием (ФГУП) «ЦНИИТМАШ» с участием:

открытого акционерного общества «Таганрогский

котлостроительный завод «Красный котельщик»,

открытого акционерного общества «Машиностроительный завод

«ЗиО-Подольск» и открытого акционерного общества «Инжиниринговая компания

«ЗИОМАР»,

производственного комплекса «Сибэнергомаш» открытого

акционерного общества «Энергомашкорпорация»,

открытого акционерного общества «Бийский котельный завод»

Рабочая группа:

Ю.К. Петреня, А.В. Судаков, Б.Н. Иванов, П.В. Белов, М.Л.

Табакман (ОАО «НПО ЦКТИ»);

А.С. Зубченко, В.Н. Скоробогатых

(ФГУП «ЦНИИТМАШ»)

2 ВНЕСЕН ОАО «НПО ЦКТИ»

3 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ

Приказом Генерального директора ОАО «НПО ЦКТИ» от 08.12.2005 г. № 419

4 ВЗАМЕН ОСТ 108.030.39-80, ОСТ

108.389.01-85, ОСТ 108.819.01-85, ОСТ 108.819.02-76

5 СОГЛАСОВАН с Федеральной

службой по экологическому, технологическому и атомному надзору письмом от

24.11.2005 г. № 09-03/2549

Содержание

СТАНДАРТ ОРГАНИЗАЦИИ

|

БАРАБАНЫ

СВАРНЫЕ СТАЦИОНАРНЫХ КОТЛОВ

Общие

технические требования к изготовлению

|

Дата

введения - 2006-07-01

1.1 Настоящий стандарт распространяется на сварные барабаны

стационарных паровых котлов с рабочим давлением пара в барабане р ≥

0,9 МПа при температуре насыщения, а также на обечайки и днища барабанов,

поставляемых по договорам или кооперации.

Настоящий стандарт не распространяется на корпуса дымогарных

паровых и водогрейных котлов и котлов-утилизаторов.

1.2 Барабаны подразделяются на следующие категории в

зависимости от параметров работы:

I - при давлении свыше 6,4 МПа;

II - при давлении от 1,4 до 6,4 МПа включительно;

III - при давлении от 0,9 до 1,4 МПа включительно.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие

стандарты и документы:

ГОСТ

9.014-78 ЕСЗКС. Временная противокоррозионная защита изделий. Общие

требования

ГОСТ

9.032-74 ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и

обозначения

ГОСТ

12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей

зоны

ГОСТ

12.2.003-91 ССБТ. Оборудование производственное. Общие требования

безопасности

ГОСТ

12.2.009-99 ССБТ. Станки металлообрабатывающие. Общие требования

безопасности

ГОСТ

12.2.029-88 ССБТ. Приспособления станочные. Требования безопасности

ГОСТ

12.3.002-75 ССБТ. Процессы производственные. Общие требования безопасности

ГОСТ

12.3.003-86 ССБТ. Работы электросварочные. Требования безопасности

ГОСТ

12.3.004-75 ССБТ. Термическая обработка металлов. Общие требования

безопасности

ГОСТ

12.3.005-75 ССБТ. Работы окрасочные. Общие требования безопасности

ГОСТ

12.3.009-76 ССБТ. Работы погрузочно-разгрузочные. Общие требования

безопасности

ГОСТ

12.4.021-75 ССБТ. Система вентиляции. Общие требования

ГОСТ

380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427-75

Линейки измерительные металлические. Технические условия

ГОСТ 481-80

Паронит и прокладки из него. Технические условия

ГОСТ

1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности

из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 2246-70

Проволока стальная сварочная. Технические условия

ГОСТ

5520-79 Сталь листовая углеродистая, низколегированная и легированная для

котлов и сосудов, работающих под давлением. Технические условия

ГОСТ

6533-78. Днища эллиптические отбортованные стальные для сосудов и

аппаратов. Основные размеры

ГОСТ

6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ

7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ

8731-74 Трубы стальные бесшовные горячедеформированные. Технические условия

ГОСТ

8733-74 Трубы стальные бесшовные холоднодеформированные. Технические

условия

ГОСТ 9087-81 Флюсы

сварочные плавленые. Технические условия

ГОСТ

9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и

наплавок. Классификация и общие технические условия

ГОСТ 10243-75

Сталь. Методы испытания и оценки макроструктуры

ГОСТ 12971-67

Таблички прямоугольные для машин и приборов. Размеры

ГОСТ

14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ

18442-80 Контроль неразрушающий. Капиллярный метод. Общие требования

ГОСТ

20700-75 Болты, шпильки, гайки, шайбы для фланцевых и анкерных соединений,

пробки и хомуты с температурой от 0 до 650 °С

ГОСТ 21105-87

Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 22727-88 Прокат

листовой. Методы ультразвукового контроля

ГОСТ 23170-78

Упаковка для изделий машиностроения. Общие требования

ГОСТ

24005-80 Котлы паровые стационарные с естественной циркуляцией. Общие

технические требования

ГОСТ 24569-81 Котлы паровые

и водогрейные. Маркировка

ГОСТ 26828-86.

Изделия машиностроения и приборостроения. Маркировка

ГОСТ

28269-89 Котлы паровые стационарные большой мощности. Общие технические

требования

ГОСТ

Р 52222-2004 Флюсы сварочные плавленые для автоматической сварки.

Технические условия

ОСТ

108.004.110-87. Соединения сварные оборудования атомных электростанций.

Радиографический контроль

ОСТ

108.030.113-87 Поковки из углеродистой и легированной стали для

оборудования и трубопроводов тепловых и атомных электростанций. Технические

условия

ОСТ 108.030.118-78 Листы из стали марки 16ГНМА для барабанов

котлов высокого давления. Технические условия

ОСТ

108.958.03-96 Поковки стальные для энергетического оборудования. Методика

ультразвукового контроля

РД

03-247-98 Положение о регистрации, оформлении и учете разрешений на

изготовление и применение технических устройств в системе Госгортехнадзора

России

РД

03-613-03 Порядок применения сварочных материалов при изготовлении,

монтаже, ремонте и реконструкции технических устройств для опасных

производственных объектов

РД

03-614-03 Порядок применения сварочного оборудования при изготовлении,

монтаже, ремонте и реконструкции технических устройств для опасных

производственных объектов

РД

03-615-03. Порядок применения сварочных технологий при изготовлении,

монтаже и реконструкции технических устройств для опасных производственных

объектов

РД

10-249-98 Нормы расчета на прочность стационарных котлов и трубопроводов

пара и горячей воды

РД 03-606-03

Инструкция по визуальному и измерительному контролю

РД 24.982.101-89 Временная противокоррозионная защита

изделий котлостроения. Покрытия лакокрасочные консервационные. Технические

требования

РД

34.17.302-97 (ОП 501 ЦД-97). Котлы паровые и водогрейные. Трубопроводы пара

и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой

контроль. Основные положения

ТУ 14-1-2830-79 Проволока из сплавов 79НМ, 16Х-ИП,

выплавленных методом плазменно-дугового переплава. Технические условия

ТУ 14-1-4369-87 Проволока стальная сварочная из

низкоуглеродистых и легированных сталей для сварки в защитных газах для

атомного машиностроения. Технические условия

ТУ

14-3-190-2004 Трубы стальные бесшовные для котельных установок и

трубопроводов. Технические условия

ТУ

14-3Р-55-2001 Трубы стальные бесшовные для паровых котлов и трубопроводов.

Технические условия

ТУ 108.11.617-81 Заготовки из свариваемой стали 14ГНМА-Ш и

14ГНМА-ВД. Технические условия

ТУ 108.1025-81 Листы из стали марок 22К, 22К-ВД и 22К-Ш.

Технические условия

ТУ 108.1268-84 Листы из стали марки 15ГС. Технические

условия

ПБ

10-574-03 Правила устройства и безопасной эксплуатации паровых и

водогрейных котлов

РД-13-05-2006

Методические рекомендации о порядке проведения магнитопорошкового контроля

технических устройств и сооружений, применяемых и эксплуатируемых на опасных

производственных объектах

РД-13-06-2006

Методические рекомендации о порядке проведения капиллярного контроля

технических устройств и сооружений, применяемых и эксплуатируемых на опасных

производственных объектах

(Измененная редакция. Изм № 2)

3 Термины,

определения, обозначения и сокращения

3.1 В настоящем стандарте применены следующие термины с

соответствующими определениями:

3.1.1 объект повышенной опасности: Технический

объект, выход из строя элементов которого может привести к крушениям, катастрофам,

к недопустимым экологическим последствиям, к значительным материальным потерям

или человеческим жертвам.

3.1.2 опасные производственные объекты: Предприятия

или их цеха, участки, площадки, на которых используется оборудование,

работающее под давлением более 0,07 МПа или при температуре воды выше 115 °С.

3.1.3 элемент объекта повышенной опасности: Составная

часть объекта повышенной опасности (конструктивный элемент, деталь, узел,

агрегат и т.д.).

3.1.4 барабан котла: Элемент котла, предназначенный для

сбора и раздачи рабочей среды, отделения пара от воды, очистки пара,

обеспечения запаса воды в котле.

3.1.5 элементы барабана: Корпуса обечаек, днища,

штуцера труб.

3.1.6 корпус барабана: Часть барабана, состоящая из

обечайки с приваренными с торцов днищами.

3.1.7 обечайка барабана котла: Цилиндрическая часть

барабана, открытая с торцов.

Обечайка может быть как одиночной (не имеющей поперечных

сварных швов), так и составной из нескольких цилиндрических элементов,

соединенных поперечными сварными швами.

3.1.8 огранка обечайки: Отклонение от круглости, при

котором реальный профиль представляет собой многогранную фигуру.

3.1.9 днище барабана котла: Эллиптическая,

полусферическая или торосферическая часть барабана, привариваемая с торцов

обечайки. Днище может иметь лазовое круглое или овальное отверстие или не иметь

его.

3.1.10 опора барабана: Стальная конструкция, на

которую устанавливается барабан и которая воспринимает нагрузку от массы

барабана, заполненного рабочей средой, и присоединенных элементов.

3.1.11 предприятие-владелец барабана: Предприятие, на

балансе которого находится оборудование и руководство которого несет

юридическую, административную и уголовную ответственность за его безопасную

эксплуатацию.

3.1.12 назначенный срок службы: Срок службы в календарных

годах, по истечении которого следует провести экспертное обследование

технического состояния барабана, работающего под давлением, с целью определения

допустимости параметров и условий дальнейшей эксплуатации или необходимости его

демонтажа; срок службы должен исчисляться со дня ввода барабана в эксплуатацию.

3.1.13 установленный ресурс: Продолжительность

эксплуатации барабана в часах, в течение которой изготовитель гарантирует

надежность его работы при условии соблюдения режима эксплуатации, указанного в

инструкции предприятия-изготовителя, и расчетного числа пусков из холодного и

горячего состояния.

3.1.14 расчетное давление: Максимальное избыточное

давление в детали, на которое производится расчет на прочность при обосновании

основных размеров, обеспечивающих надежную работу в течение установленного

ресурса.

3.1.15 разрешенное давление работы барабана:

Максимально допустимое избыточное давление рабочей среды в барабане,

установленное по результатам технического освидетельствования или поверочного

расчета на прочность.

3.1.16 рабочее давление: Максимальное избыточное

давление рабочей среды в барабане при нормальных условиях эксплуатации.

3.1.17 пробное давление: Избыточное давление, при

котором должно производиться гидравлическое испытание барабана на прочность и

плотность.

3.1.18 расчетная температура стенки: Средняя по

толщине детали температура металла, по которой выбирается величина допускаемого

напряжения при расчете толщины стенки.

3.1.19 расчетная толщина стенки: Минимальная толщина

стенки, полученная в результате расчета (без учета производственных и

эксплуатационных прибавок).

3.1.20 штуцер: Деталь, предназначенная для

присоединения к барабану труб, арматуры, труб контрольно-измерительных приборов

и др.

3.1.21 одиночное отверстие, одиночный штуцер:

Отверстие (штуцер), кромка которого удалена от кромки ближайшего отверстия

(штуцера) на расстояние не менее

3.1.22 укрепленное отверстие: Отверстие, имеющее

усиливающие детали в виде штуцера или трубы с толщиной стенки, превышающей

необходимую по расчету на прочность на внутреннее давление, или в виде

приварной накладки, вытянутой горловины или отбортованного воротника.

3.1.23 смещение кромок: Смещение сваренных кромок

относительно друг друга в стыковых сварных соединениях.

3.2 В настоящем стандарте применены следующие сокращения:

ГОСТ - межгосударственный стандарт;

ГОСТ Р - национальный стандарт Российской Федерации;

НД - нормативная документация;

ОТК - отдел технического контроля;

ВИК - визуальный и измерительный контроль;

МК - магнитопорошковый контроль;

ПВК - капиллярный контроль;

РК - радиографический контроль;

УК - ультразвуковой контроль;

ПТД - производственно-техническая документация;

СНИО - специализированная научно-исследовательская

организация;

ТУ - технические условия.

3.3 В стандарте приняты следующие обозначения, приведенные в

таблице 3.1.

Таблица 3.1

|

Условные обозначения

|

Наименование

|

|

p

|

Рабочее давление, МПа

|

|

ph

|

Пробное давление при гидравлическом испытании, МПа

|

|

Da

|

Наружный диаметр обечайки, днища, мм

|

|

D

|

Внутренний диаметр обечайки, днища, мм

|

|

Dm

|

Средний диаметр обечайки, днища, мм

|

|

Dmax

|

Наибольший внутренний диаметр, измеренный в одном

сечении, мм

|

|

Dmin

|

Наименьший внутренний диаметр, измеренный в одном

сечении, мм

|

|

d, d1, d2

|

Диаметры отверстий, мм

|

|

das, ds

|

Наружный и внутренний диаметр штуцера, мм

|

|

l1

|

Расстояние между краем стыкового сварного шва

обечайки, днища и центром ближайшего к нему отверстия, мм

|

|

l2

|

Расстояние между краями угловых сварных швов

приварки штуцеров, мм

|

|

l3

|

Расстояние между краем углового сварного шва

приварки штуцера и краем ближайшего стыкового сварного шва обечайки, днища,

мм

|

|

l4

|

Расстояние от внешнего края сварного шва до

параллельного хорде диаметра днища, мм

|

|

l5

|

Расстояние от кромки отверстия в днище до начала

закругления отбортованного воротника или приварного штуцера, мм

|

|

lR

|

Расстояние между центрами двух соседних отверстий в

окружном направлении, мм

|

|

L1

|

Расстояние между кромками двух отверстий в выпуклых

днищах, измеренное по хорде, мм

|

|

L2

|

Расстояние от кромки отверстия до внутренней

поверхности цилиндрического борта выпуклого днища, мм

|

|

h2

|

Высота эллиптической части днища, мм

|

|

h1

|

Высота цилиндрической части днища, мм

|

|

H

|

Общая высота днища, мм

|

|

sR

|

Расчетная толщина стенки, мм

|

|

s

|

Номинальная толщина стенки обечайки, днища, мм

|

|

ss

|

Номинальная толщина стенки штуцера, мм

|

|

k1,

k2

|

Расчетная высота углового сварного шва, мм

|

|

a

|

Относительная овальность, %

|

4 Общие

положения

4.1 Барабаны, работающие под давлением, являются объектом

повышенной опасности и должны быть спроектированы, изготовлены,

проконтролированы и оснащены средствами автоматики таким образом, чтобы

обеспечить безопасность эксплуатации котла.

4.2 Ответственность за правильность конструкции барабана и

выбора материалов, за проведение расчета на прочность и за качество

изготовления, а также за соответствие требованиям настоящего стандарта несут

предприятие или организация, выполняющие соответствующие работы.

4.3 Барабаны (обечайки, днища, лазовые затворы) стационарных

котлов должны изготовляться в соответствии с требованиями настоящего стандарта

по производственно-технологической документации, рабочим чертежам,

разработанным и утвержденным в установленном порядке.

4.4 На чертеже барабана должны быть указаны:

- категория безопасности барабана;

- технические условия на изготовление;

- расчетное давление;

- давление гидроиспытания;

- сведения о маркировке барабана и месте ее расположения;

- ссылка на таблицу контроля сварных соединений (способ

сварки, основные и сварочные материалы, контроль сварных соединений);

- схема строповки при его подъеме и перемещении.

4.5 Основные параметры и размеры барабанов приведены в

таблице приложения А

(справочное).

4.6 На изготовленный барабан предприятие-изготовитель заполняет

соответствующие разделы в паспорте котла; на барабан, поставляемый как

запчасть, заполняет удостоверение о качестве изготовления.

5 Требования

к конструкции

5.1.1 Проектирование,

изготовление и контроль барабанов паровых стационарных котлов должны

соответствовать требованиям ПБ

10-574.

5.1.2 Форма выпуклых

днищ барабанов котлов должна быть эллиптической, сферической, полусферической и

торосферической.

При поставке барабана

за границу допускается изготовление торосферических днищ.

Эллиптические и

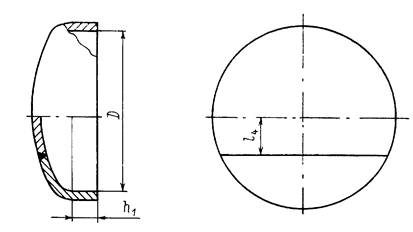

торосферические днища должны иметь цилиндрический борт h1

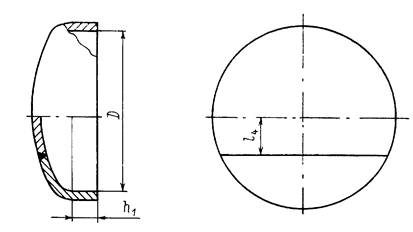

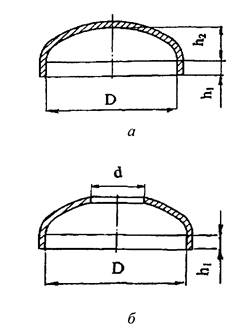

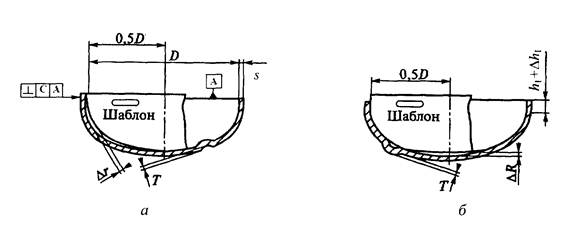

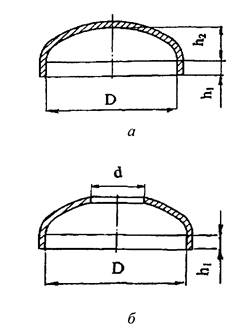

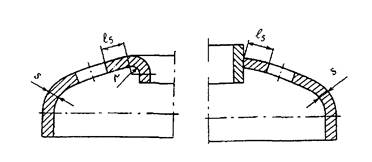

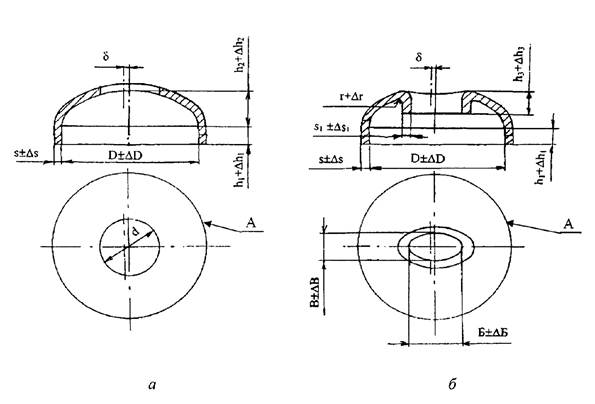

(рисунки 5.1 и 5.2).

Эллиптические днища

должны иметь высоту выпуклой части h2,

измеряемую по внутренней поверхности, не менее 0,2 внутреннего диаметра днища,

а отношение диаметра центрального отверстия к внутреннему диаметру днища d/D не более 0,6

(рисунок 5.1, б). Допускается

основные размеры эллиптических днищ принимать согласно ГОСТ

6533.

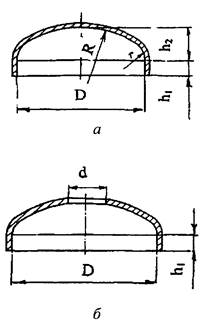

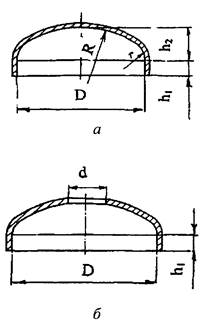

Отношение высоты

выпуклой части торосферических днищ, измеренной от их внутренней поверхности, к

номинальному внутреннему диаметру цилиндрической части h2/D должно быть не менее 0,20, а

отношение номинального диаметра центрального отверстия к номинальному

внутреннему диаметру днища d/D не более 0,6 (рисунок 5.2, б). Отношение номинальных радиусов R, r, определяющих форму

торосферического сегмента, к номинальному внутреннему диаметру цилиндрической

части днища должно составлять соответственно не более 1,0 и не менее 0,1

(рисунок 5.2, а).

(Измененная редакция. Изм № 2)

h2/D ≥ 0,2; d/D

≤ 0,6

а - глухое

эллиптическое днище;

б - эллиптическое днище с отверстием

Рисунок 5.1

h2/D ≥ 0,20; d/D

≤ 0,6; R/D ≤

1;

r/D ≥ 0,1

а - глухое

торосферическое днище;

б - торосферическое днище с отверстием

Рисунок 5.2

(Измененная редакция. Изм № 2)

5.1.3 Толщины штуцеров и патрубков не рекомендуется

принимать больше толщин обечайки или днища.

5.1.4 Устройство вводов и распределение питательной воды в

барабане не должны вызывать местного охлаждения стенок, для чего должны быть

предусмотрены защитные устройства.

5.1.5 Внутренние устройства в паровой и водяной частях

барабанов, препятствующие визуальному контролю внутренней поверхности,

проведению неразрушающего контроля, а также чистке поверхностей нагрева, должны

быть съемными.

Допускается располагать в барабане приварные элементы для

крепления внутренних устройств. Предприятие-изготовитель обязано в инструкции

по монтажу и эксплуатации указать порядок съема и установки внутренних

устройств (при необходимости).

5.1.6 Расчет на прочность барабанов должен производиться в

соответствии с требованиями РД

10-249.

5.2 Требования

к сварным швам

5.2.1 При

проектировании, изготовлении и ремонте барабанов котлов следует предусматривать

минимальное число сварных соединений и применять сварные соединения с полным

проплавлением по толщине стенки.

5.2.2 Угловые сварные

соединения с неполным проплавлением (с конструктивным зазором) допускается

применять для приварки к барабанам труб и штуцеров с внутренним диаметром менее

100 мм.

5.2.3 Не

рекомендуется располагать продольные сварные соединения барабанов котлов в

местах, труднодоступных для осмотра в процессе эксплуатации.

5.2.4 При приварке

внутрикорпусных деталей и устройств допускается пересечение основных стыковых

швов барабана угловыми швами с расчетной высотой не более 50 % номинальной

толщины стенки барабана, но не более 10 мм.

5.2.5 Количество

продольных и поперечных (кольцевых) сварных швов обечайки барабана определяется

ее диаметром и длиной, причем для обечаек внутренним диаметром до 2000 мм

включительно должно быть не более двух продольных швов. Для обечаек барабанов

II и III категорий безопасности допускается наличие трех продольных швов.

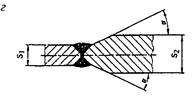

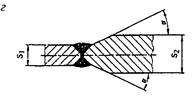

5.2.6 В стыковых

сварных соединениях элементов разной толщины необходимо предусмотреть плавный

переход от одного элемента к другому с постепенным утонением более толстого

элемента (таблица 5.1, типы а и

б).

Допускается выполнять

стыковые сварные соединения без предварительного утонения более толстого

элемента, если разность в толщинах соединяемых элементов не превышает 30 % от

толщины более тонкого элемента, но не более 5 мм (таблица 5.1, тип в). Форма шва должна обеспечивать

плавный переход от одного элемента к другому.

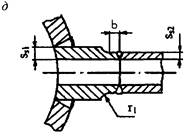

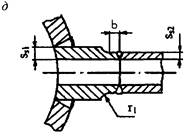

5.2.7 При сварке

штуцера с трубой (таблица 5.1, тип д),

имеющих разные толщины, необходимо, чтобы расстояние b

было не менее толщины ss2,

но не менее 20 мм, а радиус плавного перехода r1

≥ ss1 - ss2.

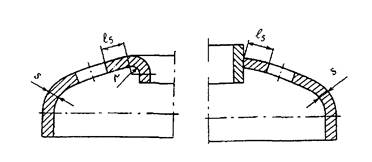

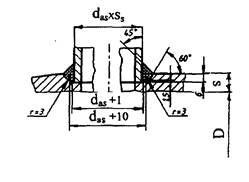

5.2.8

Расстояние l3 между краем

углового сварного шва приварки штуцера, горловины лаза, трубы и краем

ближайшего стыкового сварного шва обечайки должно быть не меньше трехкратной

расчетной высоты углового шва k2,

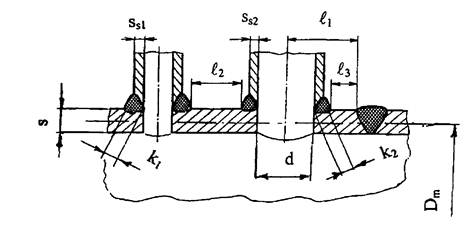

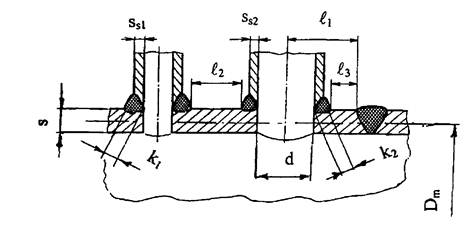

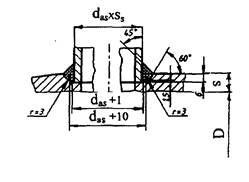

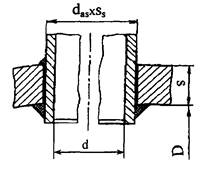

но не менее трехкратной номинальной толщины стенки привариваемой детали ss2 (рисунок 5.3).

5.2.9 При соблюдении

требований п. 5.2.8 (рисунок 5.3) расстояние l1

от края шва стыкового сварного соединения до оси отверстий под развальцовку или

приварку труб должно быть не менее 0,9 диаметра отверстия.

Допускается

располагать отверстия для приварки труб или штуцеров поверхностей нагрева на

стыковых сварных соединениях и на расстоянии от них менее 0,9 диаметра

отверстия при выполнении следующих условий:

а) до расточки

отверстий сварные соединения должны быть подвергнуты радиографическому или

ультразвуковому контролю на участке отверстий с припуском не менее  , но не менее 100 мм в каждую сторону

сварного шва;

, но не менее 100 мм в каждую сторону

сварного шва;

б) расчетный ресурс эксплуатации барабана должен быть

обоснован поверочным расчетом на прочность.

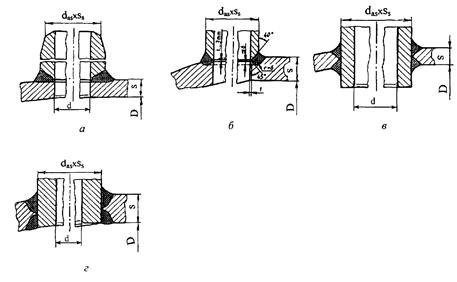

Таблица 5.1

|

Тип сварного

соединения

|

Пределы

применимости

|

|

|

s2 > s1

s2 - s1 > 5 мм

α ≤ 15°

|

|

|

s2

> s1

h ≥

2s2

α ≤ 20° (при α > 15° необходимо

провести расчет на прочность с определением расчетного ресурса)

|

|

|

s2 > s1

0,3s1

≥ s2 - s1 ≤ 5 мм

α ≤ 20°

|

|

|

s2

> s1

Стыковка цилиндрических

обечаек с разной толщиной стенок по среднему диаметру

α ≤ 15°

|

|

|

r1 ≥

ss1

- ss2

b ≥

ss2, но не

менее 20 мм

|

|

Примечание - Разделка кромок свариваемых элементов и метод

сварки - по НД предприятия-изготовителя.

|

Расчеты допускается не производить,

если расстояние между кромками отверстий, расположенных в продольном шве, не

менее  , а для отверстий в кольцевом

(поперечном) шве не менее

, а для отверстий в кольцевом

(поперечном) шве не менее  .

.

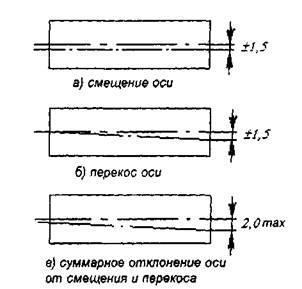

5.2.10 Расстояние l2 между краями

ближайших угловых швов приварки штуцеров или труб к барабану должно быть не

менее трехкратной расчетной высоты углового шва k2 или

трехкратной номинальной толщины стенки ss2 привариваемых

штуцеров или труб (рисунок 5.3).

l3 ≥ max (3k2; 3ss2);

l1 ≥ 0,9d; l2 ≥ max (3k2;

3ss2); ss2 > ss1; k2

> k1

Рисунок 5.3

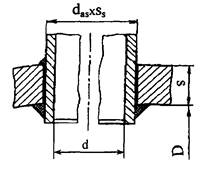

5.2.11 Длина цилиндрического борта h1 (рисунок

5.4) от оси стыкового сварного шва до начала закругления выпуклого днища или

другого отбортованного элемента должна обеспечивать возможность ультразвукового

контроля сварного шва приварки днища со стороны днища.

l4 ≤ 0,2D

Рисунок 5.4

5.2.12 Сварные соединения элементов барабана не должны

соприкасаться с опорами. При расположении опор рядом со сварными соединениями

расстояние от опоры до сварного шва должно быть достаточным для проведения

необходимого контроля за состоянием сварного соединения в процессе

эксплуатации, чтобы максимальные изгибные напряжения не приходились на сварной

шов.

5.2.13 Штампованные днища I категории безопасности должны

изготавливаться из одного листа. Допускается изготовление днищ II и III

категорий безопасности из двух листов. Для глухих днищ сварной шов должен

располагаться по хорде, отстоящей от оси центра днища на расстояние l4,

равное не более 0,2 внутреннего диаметра днища (рисунок 5.4). Для днищ с

лазовым отверстием сварной шов не должен выходить на кромку отверстия и должен

располагаться от края отверстия на расстоянии не менее трех толщин листа.

(Измененная редакция. Изм № 2)

5.3 Требования

к расположению отверстий

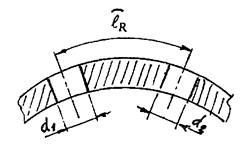

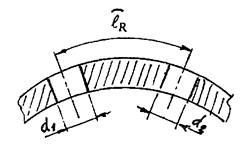

5.3.1 Расстояние между центрами двух соседних отверстий в

обечайках и выпуклых днищах по наружной поверхности должно быть не менее 1,4

диаметра отверстия или не менее 1,4 полусуммы диаметров отверстий, если

диаметры различны (рисунок 5.5). По внутренней поверхности барабана расстояние

между кромками отверстий без учета фасок должно быть не менее 20 мм.

lR ≥ 1,4

(d1 + d2) / 2

Рисунок 5.5

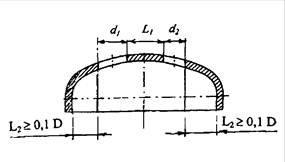

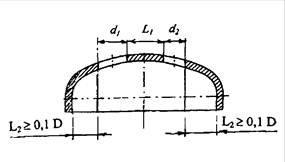

5.3.2 Расстояние L1 между кромками двух

отверстий в выпуклых днищах, измеренное по хорде, должно быть не менее

полусуммы диаметров этих отверстий (рисунок 5.6).

L1 ≥ (d1 + d2) / 2

Рисунок 5.6

5.3.3 Расстояние L2 от кромки отверстия до

внутренней поверхности цилиндрического борта выпуклого днища, измеряемое по

проекции, должно быть не менее 0,1D (рисунок 5.6).

5.3.4 Расстояние от кромки отверстия в днище до начала

закругления отбортованного воротника или приварного штуцера (длина l5),

измеряемое по хорде, должно быть не менее толщины стенки днища (рисунок 5.7).

5.3.5 Размеры патрубка горловины лаза (толщина стенки,

высоты со стороны наружной и внутренней части патрубка) должны быть выбраны

таким образом, чтобы коэффициент прочности укрепленного отверстия равнялся 0,8

- 1,0.

Рисунок 5.7

5.3.6 На стыковых сварных соединениях допускается

располагать отверстия для приварки труб и штуцеров, а также под развальцовку

труб при условии соблюдения требований ПБ

10-574.

Требования к вальцовочным соединениям представлены в

приложении В настоящего

стандарта.

6 Требования к материалам и полуфабрикатам

6.1 Общие

положения

6.1.1 Материалы, применяемые для изготовления сварных

барабанов котлов, должны выбираться проектирующей организацией в соответствии с

указаниями ПБ

10-574 с учетом параметров рабочей среды и условий работы.

6.1.2 Элементы сварных барабанов (обечайки, днища, крышки

лазовых затворов) должны изготовляться из листовой стали, а также из поковок,

применение которых разрешено Федеральной службой по технологическому надзору.

6.1.3 Полуфабрикаты должны поставляться в термически

обработанном состоянии. Допускается поставка полуфабрикатов без термической

обработки, если на предприятии-изготовителе барабанов полуфабрикат подвергается

горячему формообразованию, совмещенному с термической обработкой, или

последующей термической обработке. В этом случае поставщик полуфабрикатов

контролирует свойства на термически обработанных образцах в соответствии с

указаниями стандартов или технических условий.

6.1.4 Качество металла сортового и листового проката,

поковок и труб для штуцеров, его основные характеристики и их соответствие

требованиям стандартов должны быть подтверждены поставщиком полуфабрикатов

сертификатами.

В сертификатах должны быть указаны режим термообработки,

которой был подвергнут полуфабрикат, и все другие характеристики,

предусмотренные ПБ

10-574.

6.1.5 Наличие сопроводительных сертификатов на листовую

сталь, сортовой прокат, поковки, трубы и присадочные материалы, полнота

необходимых сведений в них (с указанием о проведении термической обработки) и

их соответствие требованиям стандартов или технических условий должны быть

проверены техническим контролем предприятий-изготовителей барабанов.

6.1.6 При неполноте данных в сертификатах на полуфабрикаты

предприятие-изготовитель барабана должно произвести необходимые (недостающие)

испытания или исследования с оформлением результатов протоколом, дополняющим

(заменяющим) сертификат поставщика полуфабриката.

6.1.7 Материалы и полуфабрикаты (лист, поковки, трубы) для

изготовления барабанов должны пройти входной контроль. К производству

допускаются только те материалы, которые прошли входной контроль и по которым

служба технического контроля дала положительное заключение о возможности

запуска их в производство.

Требования по подготовке материалов к запуску в производство

должны быть предусмотрены в технологическом процессе изготовления барабана. В

том числе должны быть предусмотрены следующие операции:

- проверка сопроводительной документации;

- проверка маркировки;

- визуальный и измерительный контроль;

- контроль неразрушающими методами УК, РК;

- стилоскопирование (для легированных сталей).

6.2 Листовая

сталь

6.2.1 Для изготовления элементов барабана следует применять

листовую сталь марок 20К, 22К, 15ГС, 16ГС, 09Г2С, 16ГНМА, 14ГНМА и поковки

марок 20, 22К, 15ГС, 16ГС, 16ГНМА в зависимости от предельных параметров работы

котла согласно требованиям ПБ

10-574.

6.2.2 Листы должны проходить УК и контроль макроструктуры;

листы из сталей 14ГНМА и 16ГНМА, предназначенные для изготовления оборудования

I категории безопасности, должны подвергаться контролю твердости. Значения

твердости фиксируются, но не регламентируются.

6.2.3 Для обечаек и днищ барабанов на давление более 6,4 МПа

листы должны быть подвергнуты УК с оценкой качества по 1 классу ГОСТ 22727 или по

НД на листы.

6.2.4 Все листы из легированных сталей перед запуском в

производство должны быть проверены стилоскопированием. На проверенные листы и

поковки наносится клеймо стилоскописта или выдается заключение. При выявлении

отклонения в химическом составе проводится полный химический анализ металла

листа.

6.2.5 При визуальном контроле проверяется соответствие

качества поверхности каждого листа требованиям стандартов и технических

условий.

Одновременно контролируется наличие маркировки и клейм

предприятия-поставщика и их соответствие данным сертификатов, измеряются длина,

ширина и толщина листов.

6.3.1 Трубы, применяемые для деталей барабанов, до запуска в

производство должны пройти входной контроль на соответствие их качества

требованиям ТУ 14-3Р-55,

ТУ

14-3-190, ГОСТ

8731 (группа В), ГОСТ

8733 (группа В).

6.3.2 Для штуцеров применяются бесшовные трубы из сталей марок

20, 20-ПВ, 15ГС по ТУ 14-3Р-55,

ТУ

14-3-190 или по другим нормативным документам, согласованным с

Ростехнадзором.

6.4.1 Для штуцеров, привариваемых к барабанам, должны

применяться поковки из стали той же марки, что и материал барабана, или из

других сталей по ОСТ

108.030.113 согласно требованиям ПБ

10-574.

Все поковки из углеродистых и низколегированных сталей,

предназначенные для изготовления деталей барабанов I категории безопасности и

имеющие один из габаритных размеров более 200 мм или толщину стенки более 50

мм, должны подвергаться поштучно РК или УК. Объем контроля устанавливается

конструкторской организацией - не менее 50 % объема контролируемой поковки.

Нормы оценки сплошности - по ОСТ

108.030.113.

6.4.2 Для полых круглых деталей с толщиной стенки не более

40 мм и длиной до 200 мм допускается использование круглого проката наружным

диаметром не более 160 мм, подвергаемого радиографическому или ультразвуковому

контролю по всему объему. При наружном диаметре проката более 80 мм контроль

механических свойств следует проводить на образцах тангенциального направления.

6.5 Крепежные

детали

6.5.1 Вид и объем испытаний и контроля крепежных деталей

должны приниматься согласно требованиям ПБ

10-574.

6.5.2 Материалы крепежных деталей должны выбираться с

коэффициентом линейного расширения, близким по значению коэффициенту линейного

расширения материала соединяемых деталей, при этом разница в коэффициентах

линейного расширения не должна превышать 10 %.

6.5.3 Крепежные детали для соединений должны изготавливаться

согласно ГОСТ

20700.

6.6 Сварочные материалы

6.6.1 Сварочные материалы должны выбираться в зависимости от

марок сталей и методов сварки в соответствии с таблицей 6.1.

Сварочные материалы до запуска в производство должны пройти

входной контроль (проверка сопроводительной документации, состояние и размеры

материалов, контроль металла шва и наплавленного металла) на соответствие

требованиям РД

03-613, стандартов или технических условий.

6.6.2 Химический анализ легированной сварочной проволоки на

содержание основных легирующих элементов проводится от каждой плавки-партии.

Проволока должна проходить контроль стилоскопированием на подтверждение марки

материала стали. Если при этом выявлены отклонения в химическом составе бухты,

то проводится полный химический анализ данной бухты.

6.6.3 Технологические свойства сварочных материалов каждой

партии необходимо проверить перед их применением независимо от наличия сертификата.

Контроль металла шва (наплавленного металла) при проверке

качества сварочных материалов производится путем изготовления контрольных швов

и (или) контрольных наплавок, а проверка их качества - в соответствии с

требованиями ПБ

10-574.

6.6.4 Перед запуском в производство сварочной проволоки

необходимо проверить наличие бирок на бухтах, наличие маркировки и соответствие

сертификатов на эти бухты требованиям нормативной документации.

7 Требования

к резке, разметке и маркировке заготовок

7.1 Для резки листов, поковок, труб допускается применение

механической, кислородной и плазменной резки, при этом кислородная и плазменная

резка листов и труб из стали, чувствительной к местному нагреву и быстрому

охлаждению, должна производиться по технологическому процессу, исключающему

возможность образования трещин или ухудшения качества металла на кромках и в

зоне термического влияния. В необходимых случаях предусматривают подогрев.

После термической резки следует проводить механическую

обработку кромок, предусмотренную производственно-технологической

документацией.

7.2 Разметка заготовок должна

производиться по технологическому процессу предприятия-изготовителя.

Учитываемые при разметке припуски на линейные укорочения от сварки должны

указываться в технологической документации.

В средней части каждой размеченной на листе заготовки для

штамповки днищ и вальцовки обечаек поперек прокатки (вне зоны последующей

обработки) должна быть нанесена маркировка с указанием:

- марки стали;

- номера плавки:

- номера листа;

- порядкового номера днища и одиночной обечайки;

- диаметра днища и толщины листа;

- обозначения чертежа.

Маркировка должна наноситься на наружной (выпуклой) стороне

днища или обечайки. Правильность маркировки должна быть заверена на каждой

заготовке клеймом службы технического контроля.

7.3 Поверхности деталей должны быть очищены от брызг

металла, полученных в результате термической резки.

Заусенцы должны быть удалены, а острые кромки деталей

притуплены.

8 Требования к изготовлению цилиндрических обечаек

8.1 Общие

положения

8.1.1 Одиночные обечайки из листов должны изготавливаться

либо путем вальцовки, либо путем штамповки полуобечаек с последующей сваркой.

Вальцовка или штамповка должны производиться только на

соответствующих машинах или прессах по технологии предприятия-изготовителя.

Для обечаек из сталей марок 09Г2С, 16ГС, 20К, 20 с толщиной

стенки до 80 мм включительно, превышающей 5 % от внутреннего диаметра обечайки,

допускается применять «теплую» гибку (вальцовку) при температуре 620 - 650 °С

без последующей термообработки.

8.1.2 После вальцовки или штамповки наружная и внутренняя

поверхности обечаек должны быть очищены от окалины и подвергнуты визуальному и

измерительному контролю по всей наружной и внутренней поверхности. Не

допускаются трещины, расслоения, раковины, плены, глубокие риски и вмятины.

Допускаются без исправления вмятины от окалины и рябизна

глубиной до 10 % от номинальной толщины стенки при толщине до 30 мм и не более

3 мм при толщине стенки более 30 мм; раковины, риски и задиры глубиной в этих

же пределах должны быть расшлифованы с плавным переходом радиусом кривизны

выборки не менее 100 мм и радиусом закруглений перехода на основную поверхность

не менее 30 мм. Расшлифовки глубиной более 3 мм в количестве не более трех на

одиночную обечайку допускаются, если они удовлетворяют расчету на прочность.

Исправление дефектов поверхности, выходящих за расчетную

толщину, производится расшлифовкой с заваркой дефектных мест по технической

документации предприятия-изготовителя барабанов с применением неразрушающих

методов контроля.

8.2 Требования

к допускам и предельным отклонениям размеров и формы

8.2.1 Предельные отклонения от формы и номинальных размеров

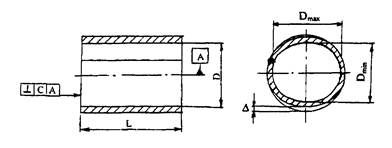

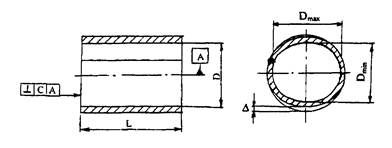

одиночных обечаек (рисунок 8.1) не должны превышать значений, приведенных в

таблице 8.1.

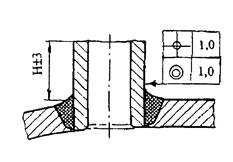

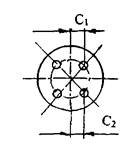

Рисунок 8.1

Таблица 8.1

В миллиметрах

|

Внутренний

диаметр D

|

Предельные

отклонения

± ΔD

|

Допуск

перпендикулярности C торцов относительно оси, не более

|

Огранка Δ в диаметральном сечении, не более

|

|

До 1000 включ.

|

5

|

2

|

3

|

|

Св. 1000 до 1500 включ.

|

7

|

3

|

4

|

|

Св. 1500 до 2300 включ.

|

9

|

4

|

4

|

|

Св. 2300 до 2800 включ.

|

11

|

5

|

5

|

|

Св. 2800 до 3000 включ.

|

12

|

8

|

6

|

8.2.2 Относительная овальность одиночных обечаек (см. рисунок

8.1) в любом сечении не должна

превышать 1 %, при этом разность Dmax -

Dmin не

должна быть более 20 мм для барабанов диаметром свыше 2000 мм. Овальность

вычисляется по формуле

Огранка Δ

определяется шаблоном длиной (по дуге) 1/5 наружного диаметра обечайки.

Если при изготовлении

получена овальность от 1 до 3 %, разрешается холодная калибровка одиночной

обечайки с помощью пресса или вальцев после исправления дефектов сварных швов и

термической обработки (см. п. 14.4).

После холодной калибровки должен быть повторно проведен контроль сварных швов

на отсутствие трещин (см. п. 14.4).

8.2.3 Отклонение от

прямолинейности осей взаимно стыкуемых одиночных обечаек не должно быть более 2

мм на каждый метр длины обечайки; отклонение от прямолинейности допускается

определять относительно образующих обечаек.

8.2.4 Отклонение

длины обечайки барабана от номинальных размеров, а также прогиб барабана

(включая отклонение от прямолинейности осей стыкуемых обечаек) не должны

превышать значений, приведенных в таблице 8.2.

Таблица 8.2

В миллиметрах

|

Длина обечайки

барабана L

|

Предельное

отклонение длины

|

Прогиб на всю

длину, не более

|

|

+ΔL

|

-ΔL

|

|

До 5000 включ.

|

10

|

5

|

10

|

|

Св. 5000 до 10000 включ.

|

20

|

10

|

15

|

|

Св. 10000

|

30

|

15

|

20

|

8.2.5

Конструктивные элементы сварных соединений должны выбираться в соответствии с

НД в зависимости от способа сварки и толщины стенки или указываться в

конструкторской документации, если сварные соединения не стандартизованы.

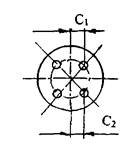

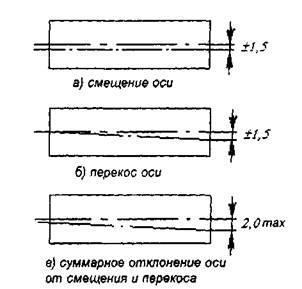

8.2.6 Смещение

сварного шва от номинального положения, указанного на чертеже, допускается в

следующих пределах:

- параллельное

смещение продольного шва относительно продольной оси цилиндрической обечайки ±

5 мм;

- перекос продольного

шва относительно продольной оси цилиндрической обечайки не более 6 мм на 1 м

длины;

- суммарное

отклонение на параллельное смещение швов и перекос не более 50 мм.

8.2.7 В стыковых

сварных соединениях обечаек, стыкуемых между собой или с днищами, в продольных

швах отдельных обечаек и в швах элементов днищ с одинаковой номинальной

толщиной стенки смещение (несовпадение) кромок свариваемых элементов с наружной

стороны шва не должно превышать величин, установленных в ПБ

10-574.

В стыковых сварных

соединениях, выполняемых электродуговой сваркой с двух сторон, а также

электрошлаковой сваркой, указанное смещение кромок не должно превышать норм,

установленных ПБ

10-574, ни с наружной, ни с внутренней стороны сварного шва.

9 Требования к изготовлению днищ

9.1 Общие

положения

9.1.1 Днища должны изготавливаться в соответствии с

требованиями настоящего стандарта по технической документации, утвержденной в

установленном порядке.

9.1.2 Штамповка днищ производится по режиму

предприятия-изготовителя.

9.1.3 После штамповки наружная и внутренняя поверхности днищ

должны быть очищены от окалины и подвергнуты визуальному и измерительному

контролю по всей наружной и внутренней поверхности. Не допускаются трещины,

расслоения, раковины, плены, глубокие риски и вмятины.

Допускаются без исправления вмятины от окалины и рябизна

глубиной до 10 % от номинальной толщины стенки при толщине до 30 мм и не более

3 мм при толщине стенки более 30 мм; раковины, риски и задиры глубиной в этих

же пределах должны быть расшлифованы с плавным переходом радиусом кривизны

выборки не менее 100 мм и радиусом закруглений перехода на основную поверхность

не менее 30 мм. Расшлифовки глубиной более 3 мм в количестве не более трех на

днище допускаются, если они удовлетворяют расчету на прочность.

Исправление дефектов поверхности, выходящих за расчетную

толщину стенки, определяемую согласно РД

10-249, производится расшлифовкой с заваркой дефектных мест по технической

документации предприятия-изготовителя барабанов с применением неразрушающих

методов контроля.

9.1.4 Заготовки днищ (листы) должны быть сварены и

термообработаны, сварной шов зачищен заподлицо с основным металлом и до

изготовления днища проконтролирован по всей длине с обеих сторон листа

визуально с использованием лупы четырех-семикратного увеличения. Допускается

термообработку сваренных заготовок совмещать с нагревом под деформацию.

Смещение кромок свариваемых заготовок днищ не должно

превышать 10 % от толщины листа, но не более 3 мм.

Сварное соединение после изготовления днища должно быть

подвергнуто радиографическому или ультразвуковому контролю по всей длине.

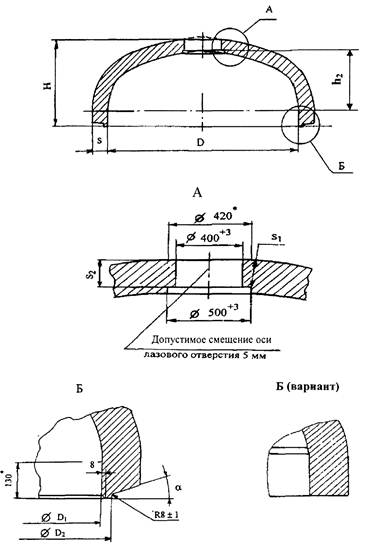

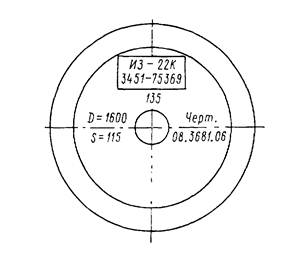

9.1.5 Конструкция, основные параметры и размеры, а также

предельные отклонения днищ барабанов котлов с рабочим давлением в барабане 11,3

и 16,5 МПа должны соответствовать рисунку 9.1

и таблице 9.1.

9.1.6 Высадку горловин в днищах следует выполнять машинным

способом. Радиус r (рисунок 9.2)

высаженной горловины должен быть не менее 35 ± 5 мм. После высадки производится

визуальный контроль наружной и внутренней поверхностей горловины.

9.1.7 На внутренней поверхности днища и его кромках не

допускается приварка технологических элементов кроме деталей, необходимых при

сборке днища.

9.1.8 Конструктивные элементы сварных соединений должны

выбираться в соответствии со стандартом в зависимости от способа сварки и

толщины стенки или указываться в конструкторской документации, если сварные

соединения не стандартизованы.

9.1.9 С готовыми днищами, поставляемыми по кооперации или

договору, если они подлежат последующей термообработке, должны быть отправлены

пробы основного металла для определения их механических свойств. Пробы должны

иметь маркировку днищ.

Каждое отправляемое заказчику днище или его заготовка

снабжается «Удостоверением о качестве изготовления» согласно ПБ

10-574 (п. 5.16.1).

Примечания:

1 Значение угла α

принимается в зависимости от вида сварки по НД предприятия-изготовителя.

2 При механической обработке

лазового отверстия не допускаются острые углы.

3

Вариант Б - для электрошлаковой сварки.

Рисунок

9.1

Таблица

9.1

В миллиметрах

|

Обозначение днища

|

Параметры

среды в барабане

|

D ± 5

|

s

|

|

H-30

|

s1,

не менее

|

|

D2 ± 1

|

s2-5

|

|

p,

МПа

|

t, °С

|

|

Д-1500-11,3-90

|

11,3

|

320

|

1500

|

90

|

500

|

723

|

73

|

1505

|

1527

|

85

|

|

Д-1500-16,5-115

|

16,5

|

350

|

1500

|

115

|

500

|

748

|

98

|

1505

|

1527

|

110

|

|

Д-1600-11,3-90

|

11,3

|

320

|

1600

|

90

|

550

|

773

|

73

|

1609

|

1631

|

85

|

|

Д-1600-16,5-115

|

16,5

|

350

|

1600

|

115

|

550

|

798

|

98

|

1609

|

1631

|

110

|

|

Д-1800-16,5-115

|

16,5

|

350

|

1800

|

115

|

600

|

845

|

98

|

1810

|

1832

|

110

|

9.2 Требования

к допускам и предельным отклонениям размеров и формы

9.2.1 Изготовление днищ должно производиться с соблюдением

размеров и допусков, указанных в чертежах и стандартах.

Предельные отклонения основных размеров полусферических днищ

должны быть не более указанных в таблицах 9.1

и 9.2.

9.2.2 Наименьшая толщина днища s1 с

круглым лазом диаметром 400 мм в местах подрезки, измеренная по нормали к

наружной поверхности днища, должна быть больше или равна:

- для днищ барабанов I категории безопасности (рисунок 9.1) - таблица 9.1;

- во всех остальных случаях не должна быть меньше 0,82 от

номинальной толщины листа днища.

Отклонения остальных размеров днищ барабанов I категории

безопасности не должны превышать значений, указанных на рисунке 9.1 и в таблице 9.1.

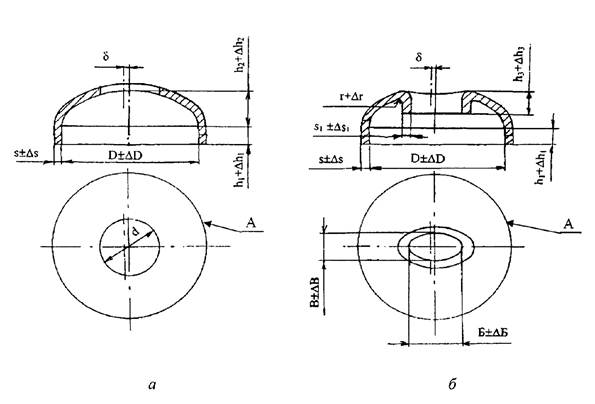

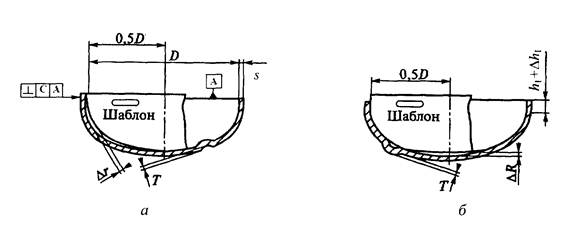

9.2.3 Предельные отклонения основных размеров днищ барабанов

II и III категорий безопасности после штамповки на диаметр, овальность и на

высоту эллиптической поверхности представлены в таблице 9.2 и на рисунке 9.2.

9.2.4 Отклонения высоты цилиндрической

части днища с отбортованным эллиптическим лазом, круглым лазовым отверстием и

без него должны находиться в пределах Δh1 = ± 5 мм

(рисунок 9.2).

9.2.5 Смещение δ центра лазового отверстия относительно

центра днища с круглым лазом не должно превышать 5 мм по наружной поверхности

(рисунок 9.2, а).

9.2.6 Отклонения формы и размеров отбортованного

эллиптического лаза днища (рисунок 9.2,

б) не должны превышать величин, указанных в таблице 9.3.

Таблица

9.2

В миллиметрах

|

Внутренний

диаметр днища D

|

Предельные

отклонения ± ΔD)

|

Предельные

отклонения эллиптической поверхности ± Δh2

|

Допускаемая

овальность поверхности A

|

|

при толщине

стенки

|

|

до 22

|

св. 22

|

|

До 650 включ.

|

3

|

3

|

4

|

В пределах допуска на диаметр

|

|

Св. 650 до 1400 включ.

|

3

|

4

|

6

|

|

Св. 1400 до 1800

включ.

|

4

|

5

|

8

|

|

Св. 1800 до 2400 включ.

|

5

|

6

|

12

|

|

Св. 2400 до 3000 включ.

|

6

|

7

|

16

|

|

Примечание - По согласованию с заказчиком допускается

изготовление днищ с предельными отклонениями диаметра ± 0,5 % и относительной

овальностью до 1 %, при этом суммарное отклонение не должно быть более 20 мм

для днищ диаметром свыше 2000 мм.

|

Рисунок 9.2

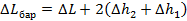

9.2.7 Отклонение формы днища от эллиптической (рисунок 9.3)

проверяется не менее чем в двух взаимно перпендикулярных положениях шаблонами

по внутренней поверхности и не должно превышать величин, указанных в таблице 9.4.

Рисунок 9.3

Таблица 9.3

Размеры в миллиметрах

|

Наименование

отклонения

|

Значение

|

|

Смещение центра лазового отверстия (измеряется по

наружной поверхности) относительно центра днища δ

|

5

|

|

Отклонение высоты борта лаза Δh3

|

± 4

|

|

Отклонение величины радиуса отбортовки лаза Δr

|

± 5

|

|

Уменьшение толщины борта лаза Δs1

|

0,3

номинальной толщины днища

|

|

Отклонение в размерах по большой и малой осям лаза

ΔБ, ΔВ

|

± 5

|

|

Примечания:

1 При получении уменьшения толщины борта лаза s1

более 0,3 номинальной толщины днища и нижнего отклонения высоты борта лаза h3

более 4 мм разрешается производить подварку борта лаза с последующей

зачисткой и ПВК или МК.

2 Толщина стенки цилиндрической части днища должна

быть не менее расчетной толщины стенки неослабленной обечайки.

|

Таблица 9.4

Размеры в миллиметрах

|

Внутренний

диаметр днища D

|

Допускаемый

просвет по профилю шаблона, не более

|

Допуск перпендикулярности С

|

|

ΔR

|

Δr

|

|

До 650 включ.

|

5

|

5

|

2

|

|

Свыше 650 до 1500 включ.

|

10

|

8

|

3

|

|

Свыше 1500 до 2300 включ.

|

18

|

10

|

4

|

|

Свыше 2300 до 2800 включ.

|

28

|

15

|

5

|

|

Свыше 2800 до 3000 включ.

|

35

|

20

|

8

|

Отклонения от перпендикулярности

цилиндрической части днищ C в

зависимости от толщины стенки (рисунок 9.3,

а) не должны превышать величин, указанных в таблице 9.5.

Таблица

9.5

Размеры в миллиметрах

|

Толщина стенки

днища s

|

Допуск

перпендикулярности C

|

|

До 20 включ.

|

2,5

|

|

Свыше 20 до 26 включ.

|

4,0

|

|

Свыше 26 до 36 включ.

|

6,0

|

|

Свыше 36

|

8,0

|

9.2.8 Высота отдельной вогнутости

или выпуклости Т на эллиптической части поверхности днищ должна быть не

более 4 мм (рисунок 9.3).

9.2.9 Допуск перпендикулярности торца днища относительно

поверхности цилиндрической части (рисунок 9.3,

б) указан в таблице 9.4.

9.2.10 Утонение стенки на участке перехода цилиндрической

части днища в эллиптическую допускается не более 10 % от номинальной толщины и

не должно превышать расчетных величин. Утолщение участка перехода допускается

до 10 % независимо от толщины стенки.

9.2.11 Контроль формы готового днища следует производить

шаблоном. Высота цилиндрической части h1 должна измеряться

приложением линейки по ГОСТ 427.

9.2.12 На цилиндрической поверхности днища не допускаются

волны (гофры) высотой более 2 мм.

10 Требования

к изготовлению патрубков и штуцеров

10.1 Для изготовления патрубков и штуцеров должны

применяться трубный прокат, поковки и сортовой прокат в соответствии с

требованиями ПБ

10-574.

Для штуцеров, привариваемых к барабанам, должны применяться

поковки из сталей той же марки, что и материал барабана, а также поковки,

сортовой прокат, цельнотянутые трубы из других марок сталей в соответствии с

требованиями ПБ

10-574.

10.2 Конструкция и размеры штуцеров барабанов должны

соответствовать технической документации предприятия-изготовителя барабана

котла. Допускается для барабанов II и III категории безопасности применять

штуцера из труб по ТУ

14-3-190.

11 Требования

к изготовлению лазовых затворов

11.1 Лазовые затворы, устанавливаемые в днище и (или) на

цилиндрической части барабанов, должны изготавливаться в соответствии с

требованиями настоящего стандарта.

11.2 В барабанах лазы должны быть круглой, эллиптической или

овальной формы. Диаметр круглого лаза должен быть не менее 400 мм, а размер

осей эллиптического или овального лаза не менее 300×400 мм.

11.3 Крышка лаза массой более 30 кг должна быть снабжена

приспособлением для облегчения открывания и закрывания.

11.4 Крышки затворов должны плотно прилегать по всей

поверхности. Риски и забоины на уплотнительных поверхностях не допускаются.

11.5 После установки крышки лаза по месту со всеми деталями

кронштейн следует приварить к днищу и крышке лаза до термообработки, обеспечив

равномерный зазор по контуру лазового отверстия.

Поворот крышки лаза относительно осей должен осуществляться

плавно, без заеданий.

11.6 Направление открытия затвора должно указываться в

чертеже барабана.

11.7 Изготовление затворов производится по технологическому

процессу предприятия-изготовителя.

11.8 На внутренней поверхности крышки лаза допускается

приварка технологических деталей, не мешающих открыванию и закрыванию лазового

затвора. Размеры и места установки технологических деталей, а также способ их

приварки должны устанавливаться технической документацией

предприятия-изготовителя.

11.9 Для уплотнения лазовых отверстий круглой формы

барабанов, работающих при температуре до 360 °С и давлении до 16,5 МПа, следует

применять прокладки из паронита марки ПОН-Б ГОСТ 481 толщиной

от 2 до 2,5 мм.

Кроме этих прокладок могут применяться прокладки с жесткой

геометрической формой, например спирально навитые или из паронита марки ПА ГОСТ 481.

Допускается применение прокладок из других материалов эллиптической формы

вместо спирально навитых.

12 Подготовка

и требования к сборке барабанов

12.1 Одиночные обечайки и днища барабана котла перед сборкой

должны быть проконтролированы на наличие маркировки, подтверждающей

соответствие их назначению, а также на наличие сопроводительной документации,

удостоверяющей результаты контроля качества подготовки под сварку. При

отсутствии маркировки или документации обечайки и днища к сборке не

допускаются.

12.2 Перед сваркой соединяемых элементов (сборочных единиц)

должно быть проверено соответствие их подготовки под сварку требованиям

конструкторской документации. В частности, следует проверить соответствие

формы, размеров и качества подготовки кромок, углов скоса, параллельность

стыкуемых кромок, размеры и постоянство зазоров между ними, величину излома

осей соединяемых элементов, смещение кромок, перпендикулярность подготовленных

под сварку торцов цилиндрических элементов, качество зачистки поверхностей

деталей на прилегающих к подготовленным кромкам участках, плавность и углы

наклона переходов.

12.3 Подготовка кромок под сварку должна производиться

механическим способом.

Допускается плазменная резка, а также термическая резка с

последующей механической обработкой и удалением подкаленного слоя.

Не допускается подгонка кромок ударным способом.

12.4 Шероховатость поверхности подготовленных под сварку

кромок должна соответствовать конструкторской документации.

12.5 Материал, форма, размеры и количество временных

технологических креплений, их расположение и размеры швов приварки креплений к

собираемым деталям должны быть указаны в технологических процессах.

Наложение прихваток в местах пересечения или сопряжения

подлежащих сварке соединений не допускается.

Выполнение прихваток и приварку временных технологических

креплений следует производить ручной дуговой сваркой покрытыми электродами или

аргонодуговой сваркой с использованием сварочных материалов, выбираемых в

соответствии с п. 6.6

(без подогрева). Прихватки рекомендуется располагать со стороны,

противоположной выполнению первого прохода.

12.6 Стыкуемые кромки заготовок днищ и обечаек, а также

кромки штампованных днищ с прилегающими к ним поверхностями основного металла

должны быть перед сваркой зачищены до чистого металла на ширину не менее 20 мм

(при электрошлаковой сварке на 50 мм) от кромки разделки (торца).

Кромки не должны иметь следов ржавчины, окалины и прочих

загрязнений. Кромки должны проходить визуальный контроль на выявление

расслоения, закатов и трещин. При толщине листового проката более 36 мм зона,

прилегающая к кромкам, дополнительно должна контролироваться ультразвуковым

методом на ширине не менее 50 мм для выявления трещин и расслоений.

В случае обнаружения недопустимых дефектов исправления

производятся в соответствии с технологической документацией

предприятия-изготовителя.

12.7 Перед приваркой к обечайкам днищ с овальным лазом

необходимо проверить на соответствие чертежу положения отверстий лазов двух

днищ и размеров стыкуемых частей обечаек и днищ. Большие оси отверстий овальных

лазов должны совпадать с горизонтальной осью барабана, наносимой керном на

длине 200 мм от наружной кромки цилиндрической части барабана. Осевые линии

лазовых отверстий также наносятся керном до кромок цилиндрической части днища.

Несовпадение горизонтальных осей лаза и барабана не должно быть более 5 мм.

Продольные сварные швы обечаек до приварки днищ должны быть

строго увязаны с осями барабана в соответствии с чертежом.

12.8 Перед приваркой к обечайкам днищ с круглыми лазами

необходимо проверить наличие лазовых затворов внутри барабана, которые должны

быть установлены до приварки днищ, а затворы барабанов больших размеров,

термообрабатываемых по частям, должны быть установлены до сварки среднего

кольцевого шва. Перед приваркой креплений лазовых затворов к днищу необходимо

проверить положение затворов и направление их открытия по отношению к осям

барабана.

Технические требования к установке и приварке лазовых

затворов к днищам должны соответствовать чертежам.

12.9 На наружных и внутренних поверхностях барабана

минимальное расстояние от края углового шва приварки труб, штуцеров, опор,

сепарационных устройств, перегородок и других деталей до края шва любого

соседнего сварного соединения должно составлять не менее трех номинальных

толщин привариваемых деталей.

Требуемое расстояние между краями швов двух соседних

привариваемых деталей различной номинальной толщины определяют по наибольшему

показателю.

12.10 Обрабатываемые под сварку кромки отверстий барабанов и

штуцера должны быть перед сваркой тщательно осмотрены на предмет обнаружения

расслоений и других дефектов и приняты службой технического контроля.

Необходимо проверить соответствие чертежам размеров, предельных отклонений, качества

механической обработки под сварку.

13 Требования

к сварке

13.1.1 Изготовитель обязан провести аттестацию технологии

сварки согласно требованиям ПБ

10-574 и РД

03-615.

13.1.2 Сварка барабанов и заготовок (обечаек и днищ),

производимая на предприятии-изготовителе, должна выполняться в помещении при

температуре окружающего воздуха не ниже 0 °С.

13.1.3 Сварка швов производится после проверки службой

технического контроля правильности сборки и качества подготовки кромок под

сварку.

Результаты выполненного контроля заносят в документацию,

действующую на предприятии-изготовителе.

Выявленные при контроле отклонения от установленных

требований должны быть своевременно устранены.

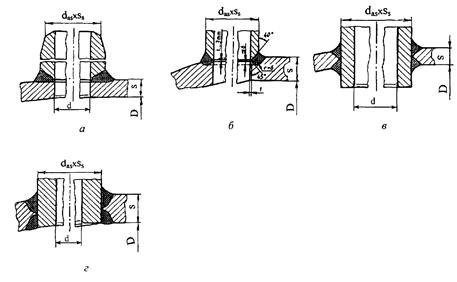

13.1.4 Размеры сварных швов приварки штуцеров, включая

штуцера с рубашкой, должны соответствовать требованиям чертежа, а при

выполнении швов согласно стандартам предприятия - требованиям этих документов.

13.1.5 Приварка штуцеров должна производиться по технологии,

применяемой на предприятии-изготовителе барабанов (например, комбинированная

сварка с полным проплавлением, на удаляемых подкладных кольцах).

13.1.6 В приложении Б (рекомендуемое) представлены рекомендуемые типы

сварных соединений приварки штуцеров (труб) к барабанам.

13.1.7. Для приварки деталей, одиночных штуцеров и труб

допускается производить наплавку на поверхность барабана электродами марок,

приведенными в таблице 6.1 настоящего

стандарта, но не менее чем в три слоя. Минимальная высота наплавки, после

зачистки, не должна быть меньше 4 - 5 мм , а максимальная высота наплавки не

должна превышать 15 % от номинальной толщины металла в месте наплавки , но

должна быть не более 10 мм.. Контроль наплавленного металла следует производить

в соответствии с таблицей 15.1 п.

2.2 раздела 15 настоящего

стандарта после термической обработки.

После термической обработки и контроля к металлу наплавки

допускается приваривать детали, одиночные штуцера и трубы из углеродистых

сталей без последующей термической обработки сварных соединений указанных

элементов. Сварные швы привариваемых

элементов не должны затрагивать металл барабана.

(Введено

дополнительно. Изм №

1)

13.2.1 Необходимость предварительного и сопутствующего

сварке подогрева и его минимальную температуру в зависимости от марки стали и

номинальной толщины свариваемых деталей (сборочных единиц) следует

устанавливать согласно технологии, применяемой на предприятии-изготовителе барабанов.

13.3.1 Все сварные швы подлежат клеймению, позволяющему

установить фамилию сварщика, выполнившего эти швы. Места клеймения определяются

технологической документацией предприятия-изготовителя барабанов.

13.3.2 При приварке штуцеров одним сварщиком клеймо должно

выбиваться на барабане по оси ряда на расстоянии 30 мм от крайних штуцеров. В

случае приварки штуцеров разными сварщиками клеймо должно ставиться на основном

металле барабана на расстоянии 30 мм от края шва.

13.3.3 Клеймо сварщика или маркировка должны быть

проставлены с наружной стороны сварных соединений на расстоянии от 30 до 50 мм

от краев шва. При этом на продольных сварных соединениях клеймо (маркировку)

следует проставлять на расстоянии от 100 до 200 мм от концов шва.

На сварных соединениях, подлежащих УК, допускается вынесение

клейма (маркировки) за пределы зоны сканирования (перемещения искателя).

14 Требования к термической обработке

14.1 Режимы термической обработки обечаек, днищ и сварных

соединений барабана (температура, время выдержки, скорость нагрева и

охлаждения) должны быть указаны в технологических процессах

предприятия-изготовителя.

14.2 Перед началом общей термической обработки барабанов

следует контролировать температуру нагрева печи, соблюдение установленных норм

загрузки печи, количество и расположение термопар.

14.3 В процессе термической обработки следует контролировать

соответствие фактических параметров ее режима требованиям технологического

процесса термообработки барабанов.

14.4 Дополнительная термообработка

(высокий отпуск) после вальцовки, холодной калибровки на вальцах или штамповки

обечаек и днищ из углеродистой и кремнемарганцовистой стали является

обязательной в следующих случаях:

- если при холодном деформировании толщина листа более 5 %

внутреннего диаметра обечайки или наименьшего внутреннего радиуса кривизны

штампованного днища;

- если вальцовка или штамповка обечайки или днища из

углеродистой и кремнемарганцовистой стали производилась с нагревом и

температура металла при окончании вальцовки или штамповки была ниже 700 °С;

- если производилась холодная калибровка (п. 8.2.2) при овальности свыше 1 % до 3 %.

При овальности свыше 1 % до 3 % разрешается холодная правка

барабанов (обечайки) с помощью пресса с последующим высоким отпуском барабана

(обечайки) в печи по документации отдела главного металлурга, утвержденной

главным инженером предприятия, с обязательным повторным контролем на отсутствие

трещин в сварном шве и околошовной зоне на расстоянии 100 мм по обе стороны

шва.

14.5 В случае изготовления обечайки и днищ на другом

предприятии температурный режим штамповки, а также нормализации и отпуска, если

они проводились, должен быть указан предприятием-поставщиком в сопроводительном

удостоверении о качестве изготовления.

14.6 Корпуса или полукорпуса барабанов, изготовленные из

сталей марок 16ГНМА по ОСТ 108.030.118, 14ГНМА по ТУ 108-11-617, перед

приваркой штуцеров и элементов сепарации должны подвергаться термообработке - отпуску

(для снятия напряжений) или нормализации.

14.7 Для барабанов, выполненных электрошлаковой сваркой,

независимо от марки стали нормализация является обязательной. Нормализация

производится по технологии предприятия-изготовителя, согласованной со специализированной

организацией.

14.8 Дополнительной термообработке

(высокий отпуск) после сварки подлежат барабаны при использовании для обечаек и

днищ следующих марок стали:

-20К и 22К по ГОСТ

5520, 22К по ТУ 108.1025, если толщина листа или толщина стенки штуцера в

зоне сварного шва более 36 мм;

- 15ГС по ТУ 108.1268, 16ГС и 09Г2С по ГОСТ

5520, если толщина листа или толщина стенки штуцера в зоне сварного шва

более 30 мм;

- 16ГНМА по ОСТ 108.030.118, 14ГНМА по ТУ 108-11-617

независимо от толщины листа и толщины стенки штуцера.

14.9 После наплавки обечаек и днищ из сталей марок 14ГНМА,

16ГНМА и 22К термообработку (высокий отпуск) выполнять согласно

технологическому процессу предприятия-изготовителя, согласованному со

специализированной организацией.

14.10 При невозможности термообработки целиком барабана

(сваренного полностью) допускается местная термообработка замыкающих кольцевых

швов с обеспечением поля равномерного нагрева по всему периметру кольца шириной

не менее  в обе стороны границы шва, но не менее

трехкратной толщины стенки, с расположением сварного шва посередине

нагреваемого участка. Прилегающие к термообрабатываемой зоне участки должны

быть покрыты теплоизоляцией.

в обе стороны границы шва, но не менее

трехкратной толщины стенки, с расположением сварного шва посередине

нагреваемого участка. Прилегающие к термообрабатываемой зоне участки должны

быть покрыты теплоизоляцией.

При проведении местной термообработки должен быть обеспечен

равномерный прогрев по толщине изделия и выполнен контроль температур по

показаниям термопар, прикрепленных к барабану по наружной и внутренней

сторонам. При этом допускается увеличение предельных отклонений (допусков)

температуры до ± 20 °С.

При отсутствии

технической возможности прикрепить термопары к внутренней стороне стенки

барабана температура контролируется по показаниям термопар, прикрепленных к барабану

по наружной стороне. В этом случае местная термообработка выполняется согласно

технологическому процессу предприятия-изготовителя, согласованному со

специализированной организацией.

(Измененная редакция. Изм. № 1)

14.11 После проведения всех работ (приварки штуцеров и

приварки деталей для крепления внутрибарабанных устройств и лазов) барабаны,

подлежащие согласно п. 14.8

термообработке, должны быть подвергнуты отпуску для снятия напряжений,

возникающих при сварке.

Для барабанов из стали марок 20К, 22К с толщиной стенки

свыше 36 до 40 мм включительно после приварки к ним штуцеров с максимальным

наружным диаметром 108 мм и сепарационных устройств термическая обработка может

не производиться при условии выполнения сварки не менее чем в два слоя и при

использовании метода отжигающего валика или подогрева свариваемых элементов при

температуре от 100 до 250 °С.

14.12 При термообработке должен быть обеспечен равномерный

прогрев изделия, а также должны быть приняты меры, предупреждающие деформацию

барабанов под влиянием собственной массы и температурных перепадов.

14.13 При получении термообработанного барабана

(полуфабриката без штуцеров) от другого предприятия сварные швы после приварки

штуцеров к барабанам должны подвергаться термообработке в соответствии с

документацией предприятия-изготовителя котла с учетом требований п. 14.8.

14.14 Правильность выполнения температурных режимов на всех

этапах термообработки должна быть подтверждена диаграммными лентами

самопишущего потенциометра, подлежащими хранению на предприятии-изготовителе не

менее 5 лет.

14.15 После проведенной термообработки вся поверхность

барабана должна быть очищена изнутри и снаружи от рыхлой окалины, грязи, шлака,

брызг и подвергнута тщательному визуальному контролю. При проведении

термообработки по режиму отпуска допускается на внутренней поверхности барабана

окисная пленка черного цвета.

Поверхность днищ, вся поверхность барабана и отверстий

должна быть особенно тщательно осмотрена с целью выявления трещин.

14.16. Механические свойства материала готового изделия

должны соответствовать требованиям стандартов или технических условий на

исходный материал.

Подтверждение механических свойств должно производиться на

образцах, вырезанных из образцов-свидетелей, после их термообработки вместе с

изделием.

Допускается испытание механических свойств основного металла деталей барабана, работающих под

давлением, производить на контрольных пробах, прошедших термообработку отдельно

от изделия, при этом должны быть учтены все режимы термообработки после

сварки.

(Измененная редакция. Изм № 2)

15 Контроль сварных соединений

15.1.1 Контроль сварных соединений должен производиться

согласно требованиям ПБ

10-574.

15.1.2 Перед изготовлением барабанов подлежат проверке:

аттестация персонала, основные и сварочные материалы, состояние сварочного

оборудования, сборочно-сварочных приспособлений, термического оборудования и

аппаратуры, приборов для дефектоскопии.

15.1.3 В процессе изготовления оборудования необходимо

осуществлять операционный контроль качества сварочных работ с выполнением

требований ПБ

10-574.

15.1.4 При операционном контроле проводится:

- контроль температуры предварительного подогрева;

- контроль процессов сварки;

- контроль термической обработки.

15.1.4.1 Контроль температуры предварительного подогрева

производится термоэлектрическими термометрами, которые должны быть установлены

на расстоянии 100 ± 10 мм от подлежащих сварке кромок. Допускается контроль

другими приборами и средствами, указанными в ПТД. При невозможности контроля

температуры подогрева на указанном расстоянии места измерения температуры

устанавливаются ПТД.

15.1.4.2 В процессе выполнения дуговой и электрошлаковой

сварки следует контролировать режимы сварки, условия пребывания выполняемых

сварных соединений во время вынужденных перерывов процесса сварки и другие

характеристики, контроль которых предусмотрен разработанной технологией сварки.

15.1.4.3 При выполнении дуговой сварки следует

контролировать качество заварки корневого шва или корневой части шва,

допустимые размеры валиков и последовательность заполнения разделки.

Выявленные при контроле отклонения от установленных

требований должны быть своевременно устранены, а в случае невозможности их

устранения сварные соединения бракуются.

15.2.1 Сварные соединения барабанов, работающие под

давлением, должны быть подвергнуты изготовителем ВИК и неразрушающему контролю

в объеме не менее указанного в таблице 15.1.

15.3.1 Визуальный и измерительный контроль

15.3.1.1 Визуальный и измерительный контроль должен

проводиться в соответствии с ПБ

10-574 и РД 03-606.

15.3.1.2 Качество корневого слоя шва по результатам

визуального контроля, проведенного до заполнения остальной части шва, считается

удовлетворительным, если выдержаны требования к размерам и формированию

корневого слоя и не обнаружены трещины любых видов и направлений, непровары,

незаваренные прожоги и кратеры, наплывы (натеки), свищи, а также значительное

количество объемных поверхностных включений, превышающих нормы, дефекты,

свидетельствующие о нарушении режима сварки или о некачественных сварочных

материалах.

15.3.1.3 Выявленные при визуальном и измерительном контроле

поверхностные дефекты, которые могут быть удалены без последующей заварки

выборок, должны быть исправлены до проведения контроля другими методами.

Таблица

15.1 - Объем контроля сварных соединений

|

Виды объектов

и типы сварных соединений

|

Метод контроля

|

Объем контроля

|

|

1 Стыковые продольные и поперечные сварные

соединения

|

|

|

|

1.1 Все сварные соединения барабанов со стенкой

толщиной 30 мм и более по всей длине соединений

|

ВИК + УК

|

100 %

|

|

1.2 Все сварные соединения барабанов со стенкой