Открытое акционерное общество

Научно-исследовательский и конструкторский институт химического машиностроения

ОАО «НИИХИММАШ»

|

|

УТВЕРЖДАЮ Зам. Генерального директора ОАО «НИИХИММАШ», к.т.н. _____________ П.А. Харин 01.2006 г. |

СТО 00220256-002-2006

СВАРОЧНЫЕ РАБОТЫ ПРИ РЕМОНТЕ И РЕКОНСТРУКЦИИ

СОСУДОВ И АППАРАТОВ

Типовые технические условия

|

Зам.

начальника отдела химического |

_____________ подпись |

Т.Л. Харламова |

|

|

|

|

|

Начальник

отдела стандартизации |

_____________ подпись |

А.В. Смирнов |

|

|

|

|

|

Начальник

лаборатории |

_____________ подпись |

А.Л. Белинкий |

|

|

|

|

|

Старший научный сотрудник |

_____________ подпись |

М.А. Ястребова |

|

|

|

|

|

Инженер |

_____________ подпись |

Ю.А. Чумакова |

ОАО «НИИХИММАШ»

2006

|

|

|

|

ФЕДЕРАЛЬНАЯ СЛУЖБА |

Заместителю

генерального директора Харину П.А. |

|

|

|

|

109147, Москва, ул. Таганская, д. 34 |

|

|

Телефон: 912-39-11 |

|

|

Телетайп: 111633 «БРИДЕР» |

|

|

Телефакс: (495) 912-40-41 |

|

|

E-mail: atomnadzor@gan.ru |

|

|

|

|

|

26.02.2006 № 09-03/436 |

|

|

На № __________ от _________ |

|

Рассмотрев представленные материалы, Управление технического надзора Федеральной службы по экологическому, технологическому и атомному надзору согласовывает разработанные ОАО «НИИХИММАШ» стандарты организации: СТО 00220256-002-2006 «Сварочные работы при ремонте и реконструкции сосудов и аппаратов. Типовые технические условия»; СТО 00220256-003-2006 «Теплообменники спиральные стальные. Технические условия», взамен ТУ 26-01-268-80; СТО 00220256-004-2006 «Аппараты теплообменные спиральные. Методика расчета на прочность», взамен РТМ 26-01-58-73.

|

Заместитель начальника Управления |

______________ подпись |

Н.А. Хапонен |

ПРЕДИСЛОВИЕ

1. РАЗРАБОТАН ОТКРЫТЫМ АКЦИОНЕРНЫМ ОБЩЕСТВОМ «НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И КОНСТРУКТОРСКИЙ ИНСТИТУТ ХИМИЧЕСКОГО МАШИНОСТРОЕНИЯ» (ОАО «НИИХИММАШ»).

2. РАЗРАБОТАН ВПЕРВЫЕ.

3. ЭКСПЕРТИЗА ПРОВЕДЕНА В ТК 260 «ОБОРУДОВАНИЕ ХИМИЧЕСКОЕ И НЕФТЕГАЗОПЕРЕРАБАТЫВАЮЩЕЕ» ПИСЬМО № 7064-34-8-300а от 25.01.06 г.

4. СОГЛАСОВАН В ФЕДЕРАЛЬНОЙ СЛУЖБЕ ПО ЭКОЛОГИЧЕСКОМУ, ТЕХНОЛОГИЧЕСКОМУ И АТОМНОМУ НАДЗОРУ.

ПИСЬМО УПРАВЛЕНИЯ ТЕХНИЧЕСКОГО НАДЗОРА № 09-03/436 от 26.02.2006 года

СОДЕРЖАНИЕ

|

СВАРОЧНЫЕ

РАБОТЫ ПРИ |

СТО 00220256-002-2006 |

Дата введения: 01.05.2006 г.

1. НАЗНАЧЕНИЕ

1.1 Настоящий стандарт организации предназначен для руководства при реконструкции и ремонте сосудов, аппаратов, трубопроводов и их элементов (далее оборудования), изготовляемых из углеродистых, низколегированных, коррозионно-стойких и двухслойных сталей, а также титана, никеля, алюминия, меди и их сплавов, работающих под давлением не более 16 МПа (160 кгс/см2) или без давления в агрессивных и неагрессивных средах;

1.2 Стандарт разработан в соответствии с требованиями ПБ 03-584-03, ПБ 03-576-03, ПБ 03-585-03, ГОСТ Р 52630, ОСТ 26.260.3-2001, ОСТ 26.260.482-2003, ОСТ 26-01-858-94, ОСТ 26-01-1183-82, ОСТ 26-01-900-76, ОСТ 26.260.480-2003 и другой действующей нормативной документации.

Настоящий стандарт является собственностью ОАО «НИИХИММАШ» и не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без его разрешения.

(Измененная редакция. Изм. № 1)

2. НОРМАТИВНЫЕ ССЫЛКИ

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности.

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия.

ГОСТ 3242-79 Соединения сварные. Методы контроля качества.

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 5520-79 Сталь листовая углеродистая низколегированная и легированная для котлов и сосудов, работающих под давлением.

ГОСТ 6032-2003 Стали и сплавы коррозионно-стойкие. Методы испытаний на межкристаллитную коррозию.

ГОСТ 6996-69 Сварные соединения. Методы определения механических свойств.

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод.

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия.

ГОСТ 9466-75 Электроды покрытые, металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия.

ГОСТ 9467-75 Электроды покрытые, металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы.

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия.

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы. Конструктивные элементы и размеры.

ГОСТ 14249-89 Сосуды и аппараты. Нормы и методы расчета на прочность.

ГОСТ 14637-89 Прокат тол стол истовой из углеродистой стали обыкновенного качества. Технические условия.

ГОСТ 14651-78 Электродержатели для ручной дуговой сварки. Технические условия.

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

ГОСТ 16098-80 Соединения сварные из двухслойной коррозионно-стойкой

стали.

ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля.

ГОСТ 23949-80 Электроды вольфрамовые сварочные неплавящиеся. Технические условия.

- ГОСТ Р 52630-2006 «Сосуды и аппараты стальные сварные. Общие технические условия»;

ОСТ 26-01-858-94 Сосуды и аппараты сварные из никеля и коррозионностойких сплавов на основе никеля. Общие технические требования.

ОСТ 26-01-900-76 Сосуды и аппараты медные. Общие технические условия.

ОСТ 26-01-1183-82 Сосуды и аппараты алюминиевые. Общие технические условия.

ОСТ 26-5-99 Контроль неразрушающий. Цветной метод контроля сварных соединений наплавленного и основного металла.

ОСТ 26-11-03-84 Швы сварных соединений сосудов и аппаратов, работающих под давлением. Радиографический метод контроля.

ОСТ 26.260.3-2001 Сварка в химическом машиностроении. Основные положения.

ОСТ 26.260.480-2003 Сосуды и аппараты из двухслойных сталей. Сварка и наплавка.

ОСТ 26.260.482-2003 Сосуды и аппараты сварные из титана и титановых сплавов. Общие технические условия.

ОСТ 26-2044-83 Швы стыковых и угловых сварных соединений сосудов и аппаратов, работающих под давлением. Методика ультразвукового контроля.

ОСТ 26-2079-80 Швы сварных соединений сосудов и аппаратов, работающих под давлением. Выбор методов неразрушающего контроля.

ПБ 03-273-99 Правила аттестации сварщиков и специалистов сварного производства.

ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением.

ПБ 03-584-03 Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных.

ПБ 03-585-03 Правила устройства и безопасной эксплуатации технологических трубопроводов.

РД 03-613-03 Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов.

РД 03-614-03 Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов.

РД 06-615-03 Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов.

РД 26-11-01-85 Инструкция по контролю сварных соединений, недоступных для проведения радиографического и ультразвукового контроля.

- РД 26-11-01-85 Инструкция по контролю сварных соединений, недоступных для проведения радиографического и ультразвукового контроля.

- РДИ 26-11-61-96 Инструкция по ультразвуковому контролю зоны наплавки на заготовках трубных решеток теплообменной аппаратуры.

- СТО 00220368-010-2007 Швы сварных соединений сосудов и аппаратов, работающих под давлением. Радиографический метод контроля.

- СТО 00220368-005-2005 Швы стыковых и угловых соединений сосудов и аппаратов, работающих под давлением. Методика ультразвукового контроля.

- СТО 00220256-016-2009 Инструкция по комплексному неразрушающему контролю сварных соединений тангенциальных патрубков сосудов и аппаратов.

- СТО 00220256-014-2008 Инструкция по ультразвуковому контролю стыковых, угловых и тавровых сварных соединений химической аппаратуры из сталей аустенитного и аустенитно-ферритного классов, с толщиной стенки от 4 до 30 мм.

(Измененная редакция. Изм. № 1)

3. ОРГАНИЗАЦИЯ И УСЛОВИЯ ПРОВЕДЕНИЯ РЕМОНТНО-СВАРОЧНЫХ РАБОТ

3.1 Ремонтно-сварочные работы на сосудах, работающих под давлением, должны производиться ремонтными подразделениями предприятия или другими привлеченными специализированными ремонтными организациями и службами контроля, располагающими необходимыми техническими средствами и работниками соответствующей квалификации, способными обеспечить качественное выполнение и контроль ремонтных работ в соответствии с настоящим стандартом, а также требованиями Правил Ростехнадзора, стандартов на сосуды и аппараты и другой нормативной документации, перечисленных в разделе 2.

3.2 Ремонтные сварочные работы допускается производить на постоянных и временных рабочих местах, отвечающих требованиям техники безопасности, пожарной безопасности и промышленной санитарии.

3.3 На сварочных участках (постоянных и временных) должна производиться регулярная уборка и должны быть предусмотрены меры по предупреждению загрязнения и увлажнения свариваемых деталей (кромок и наплавляемых поверхностей), а также сварочных материалов.

На рабочем месте сварщика не должны находиться лишние предметы и должны быть созданы максимально возможные удобства для работы, от которых в значительной мере зависит качество сварных швов.

3.4 При работе на открытых площадках (вне помещения) рабочее место сварщика должно быть надежно защищено от атмосферных осадков и ветра. Температура окружающего воздуха должна быть не ниже указанной в ПБ 03-584-03 и ГОСТ Р 52630.

(Измененная редакция. Изм. № 1)

3.5 Следует по возможности избегать проведения сварочных работ при температуре ниже плюс 5 °С. В случаях более низкой температуры, особенно ниже 0 °С, для гарантии удаления влаги со свариваемых кромок, а при сварке углеродистых и низколегированных сталей также для предотвращения холодных, часто не выходящих на поверхность подваликовых трещин, применять подогрев свариваемых кромок в двух вариантах:

- предварительный (непосредственно перед сваркой), если размеры шва и деталей позволяют удерживать заданную температуру подогрева кромок за счет тепла сварки без сопутствующего подогрева;

- предварительный и сопутствующий подогрев.

Для тех случаев, когда температура подогрева специально не оговорена, достаточной и удобной для контроля является температура подогрева не ниже 100 °С.

Ширина зоны подогрева рекомендуется не менее 3S, но не менее 100 мм.

3.6 Для подогрева применять газовые горелки (лучше многопламенные) и различного рода электронагреватели. Для облегчения подогрева рекомендуется применять его совместно с изоляцией (асбестовыми листами, шлаковатными блоками и др.).

3.7 Кроме подогрева, связанного с низкой температурой окружающей среды или применяемого для закаливающихся сталей, необходимо применять подогрев по п. 3.5 при ручной сварке углеродистых и низколегированных конструкционных сталей большой толщины (рекомендуется при толщине более 36 мм) для предотвращения подваликовых холодных трещин. В этом случае достаточен, как правило, предварительный подогрев.

Подогрев может оказаться полезным для предотвращения пор в сварных швах конструкционных, углеродистых и низколегированных, а иногда и специальных сталей, а также для ограничения сварочных напряжений и коробления.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1 Ремонтно-сварочные работы должны производиться с соблюдением требований соответствующих инструкций по технике безопасности, пожарной безопасности и промышленной санитарии, разработанных для условий конкретного предприятия и действующих на данном предприятии. При разработке технологических процессов по сварке и инструкций по технике безопасности надлежит руководствоваться ГОСТ 12.3.002-75.

4.2 Ремонт сосудов и их элементов, находящихся под давлением, не допускается.

4.3 До начала производства работ внутри сосуда (в т.ч. осмотра):

- сосуд должен быть отключен заглушками или отсоединен от других работающих сосудов, с которыми он соединен общими трубопроводами. Применяемые для отключения сосуда заглушки, устанавливаемые между фланцами, должны быть соответствующей прочности и иметь выступающую часть (хвостовик), по которой определяется наличие заглушки (при установке прокладок между фланцами они должны быть без хвостовиков);

- при наличии в конструкции приводных механизмов проводники (кабель) питающие электроприводы этих механизмов, должны быть отсоединены от общей электросети (выключение рубильников, пускателей и т.п. не является достаточным);

- сосуды, работающие с вредными веществами 1 и 2 классов опасности, должны подвергаться тщательной обработке (нейтрализации, дегазации) в соответствии с инструкцией по безопасному ведению работ, утвержденной главным инженером предприятия.

4.4 Сварочные работы в замкнутых сосудах должны выполняться по специальному разрешению администрации предприятия в соответствии с требованиями инструкции по организации безопасного проведения газоопасных работ на пожаровзрывоопасных объектах.

4.5 Работа в закрытых сосудах должна производиться сварщиком под контролем наблюдающего, который должен находиться снаружи сосуда. Электросварщик, работающий внутри сосуда, должен иметь предохранительный пояс с канатом, конец которого должен быть у наблюдающего.

4.6 При сварке внутри сосуда следует предусмотреть местную вытяжку или осуществлять общеобменную вентиляцию, как за счет удаления из него загрязненного воздуха, так и путем подачи в него чистого воздуха. Возможно применение вытяжных высоковакуумных установок с малогабаритными переносными портативными местными отсосами, снабженными приспособлениями для их быстрого и надежного крепления в зоне сварки. Скорость движения воздуха должна составлять 0,7 - 2,0 м/с, а температура подаваемого воздуха в холодный период не должна быть ниже плюс 20 °С.

При невозможности осуществления местной вытяжки или общеобменного вентилирования внутри сосуда следует предусматривать принудительную подачу чистого воздуха под маску сварщика в количестве 6 - 8 м /ч, в холодный период года подогретого до плюс 18 °С.

4.7 Все электросварочные источники питания (установки) переменного и постоянного тока, используемые для сварки внутри сосудов, должны быть снабжены устройствами отключения холостого хода или ограничения его до напряжения 12 В.

4.8 При работе внутри сосуда должны применяться светильники направленного света, расположенные снаружи сосуда или ручные переносные светильники с защитной сеткой на напряжение не выше 12 В. Трансформатор для переносных светильников должен быть установлен вне сосуда; вторичная обмотка трансформатора должна быть заземлена. Применение автотрансформаторов не допускается.

4.9 Сварочные источники питания (установки) должны быть защищенными предохранителями со стороны питающей сети. Установка для ручной сварки должна быть оборудована отключающим аппаратом в цепи присоединения источника сварочного тока к распределительной сети, защитным аппаратом в первичной цепи и указателем величины сварочного тока, если источник не имеет шкалы на регуляторе тока.

4.10 Корпус любого источника питания сварочного тока - трансформатора, выпрямителя, преобразователя и корпус любой сварочной машины или установки должны быть надежно заземлены. Для присоединения заземляющего провода на электросварочном оборудовании должен быть предусмотрен болт диаметром 5 - 8 мм, расположенный в доступном месте с надписью или условным обозначением «Земля». Последовательное включение в заземляющий проводник нескольких источников запрещается.

Кроме заземления основного оборудования для дуговой сварки надлежит непосредственно заземлять тот зажим вторичной обмотки сварочного трансформатора, к которому присоединяется провод, идущий к изделию (обратный провод), а также аналогичные зажимы сварочных выпрямителей и генераторов, у которых обмотки возбуждения подключаются к распределительной электросети без разделительного трансформатора.

Электросварочное оборудование передвижного типа, защитное заземление которого представляет определенные трудности, должно быть снабжено устройством защитного отключения.

4.11 Изоляция проводов должна быть защищена от механических повреждений. Применение электросварочных проводов с поврежденной оплеткой и изоляцией запрещается. При повреждении оплетки провода допускается заключить его в резиновый шланг.

Сварочные провода должны соединяться сваркой, пайкой или с помощью соединительных муфт с изолирующей оболочкой. Места сварных и паяных соединений должны быть тщательно изолированы.

4.12 В качестве обратного провода, соединяющего свариваемое изделие с источником сварочного тока на стационарных постах, могут служить гибкие провода, а также, где это возможно, стальные шины любого профиля достаточного сечения, сварочные плиты, стеллажи и сама сварная конструкция. Использование в качестве обратного провода сети заземления металлических конструкций зданий, коммуникаций и несварочного технологического оборудования запрещается.

В передвижных сварочных постах обратный провод должен быть изолирован так же, как провод, подсоединенный к электродержателю. Исключение составляют случаи, когда само изделие является обратным проводом (его частью). Соединение отдельных элементов, используемых в качестве обратного провода должно выполняться тщательно (сваркой или с помощью болтов, струбцин, зажимов).

4.13 Все открытые части сварочного поста (установки), находящиеся под напряжением, должны быть надежно ограждены.

4.14 Электродержатели для ручной сварки должны быть возможно меньшей массы и иметь конструкцию, обеспечивающую надежное зажатие и быструю смену электродов. Рукоятка электродержателя должна быть сделана из теплостойкого плохо проводящего теплоизоляционного материала. Применение электродержателей самодельной конструкции, не отвечающей требованиям ГОСТ 14651, не допускается.

4.15 Подключение и отсоединение от сети сварочных источников питания (постов, установок) и наблюдение за их исправным состоянием в процессе эксплуатации должно производиться электротехническим персоналом предприятия.

4.16 При использовании в качестве растворителей для протирки кромок перед сваркой ацетона, уайт-спирита должны быть приняты меры, предупреждающие вредные воздействия их на организм человека: соответствующая вентиляция в закрытых помещениях, применение респираторов, шланговых противогазов и др. Протирка внутри сосудов и в других случаях, когда не может быть обеспечена достаточная защита рабочего от воздействия растворителей, должна производиться этиловым спиртом.

4.17 Применение растворителей должно производиться с разрешения технического и пожарного надзора.

4.18 Выдача растворителей должна производиться руководителем работ в специальных небьющихся флаконах емкостью не больше 200 г с принудительной подачей растворителей для смачивания тампонов. В удобных для работ местах снаружи сосудов растворители могут выдаваться в другой, в т.ч. стеклянной таре, помещенной в металлические контейнеры.

4.19 Запрещается протирка кромок деталей и участков швов, нагретых до температуры выше 50 °С.

5. ТРЕБОВАНИЯ К СВАРЩИКАМ

5.1 К выполнению сварочных работ при ремонте оборудования, подведомственного Ростехнадзору, допускаются только сварщики I уровня, аттестованные по Правилам ПБ 03-273-99 и прошедшие испытания по программе, включающей особенности сварки конкретных марок сталей и сплавов.

5.2 Руководство сварочными работами при ремонте оборудования осуществляется специалистами сварочного производства II, III и IV уровней, а также инженерно-техническими работниками, изучившими действующую нормативную документацию по сварке данного металла.

5.3 Аттестованные по Правилам ПБ 03-273-99 сварщики и специалисты сварочного производства допускаются к выполнению тех видов деятельности, которые указаны в их аттестационных удостоверениях.

6. ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ

6.1 Порядок применения сварочного оборудования при ремонте и реконструкции сосудов и аппаратов должен удовлетворять требованиям РД 03-614-03.

Сварочное оборудование должно быть в исправном состоянии и снабжено контрольно-измерительными приборами (амперметрами и вольтметрами).

В отдельных случаях для ручной сварки допускается использовать сварочные трансформаторы и другие источники питания без приборов (амперметра, вольтметра) с их настройкой на необходимый режим опытным квалифицированным сварщиком.

В этом случае настройка должна быть ориентирована на предельно низкую силу тока, позволяющую обеспечить постоянно устойчивое горение дуги и хорошее формирование шва.

6.2 Для выполнения ремонтной сварки должны применяться сварочное оборудование и измерительная аппаратура, позволяющие обеспечить заданные ОСТ 26.260.3-2001 режимы сварки и надежность работы.

6.3 При выполнении круговых (кольцевых) швов необходимо применять сварочные манипуляторы, роликовые стенды и другое специальное оборудование, обеспечивающее необходимую скорость вращения.

6.4 Для уменьшения деформаций свариваемых деталей рекомендуется применять кондукторы, стапели и другие специальные технологические приспособления и оснастку.

6.5 При ремонтных работах, проводимых непосредственно на установленном оборудовании, предпочтительнее применять ацетилено-кислородную резку с использованием стандартного оборудования для хранения и подачи газов (баллонов, редукторов, шлангов, затворов), а также универсальных или специализированных вставных резаков, присоединяемых к стволу горелок.

6.6 Сварочный пост для сварки в защитном газе должен быть оснащен балластными реостатами, осциллятором, комплектом токоведущих проводов, напорных газоведущих шлангов, ротаметрами в комплексе с газовым редуктором, индивидуальной сварочной горелкой и защитной маской, а также технологическими приспособлениями и инструментом.

В качестве индивидуальной сварочной горелки для аргонодуговой сварки, обеспечивающей подвод сварочного тока и защитного газа, а также крепление неплавящегося электрода, применять предпочтительно горелки со сменными металлическими соплами и с расположенным на держателе для регулировки расхода газа маховичком.

6.7 Сварочный пост для ручной дуговой сварки штучными электродами должен быть оснащен комплектом токоведущих проводов, индивидуальными электродержателями и защитной маской, а также технологическими приспособлениями и инструментом.

6.8 Колебания напряжения питающей сети, к которой подключено сварочное оборудование, допускается плюс (минус) 5 % от номинала.

7. ТРЕБОВАНИЯ К ОСНОВНЫМ И СВАРОЧНЫМ МАТЕРИАЛАМ

7.1 Для ремонта аппаратов должны применяться материалы тех же марок и категорий, которые применены для изготовления соответствующих элементов аппаратов: обечаек, днищ, патрубков, теплообменных труб и др. Допускается применение других материалов, указанных в ПБ 03-576-03 и ГОСТ Р 52630, которые по условиям применения, химическому составу и механическим свойствам не уступают материалу ремонтируемого (заменяемого) элемента аппарата; в случае применения другой марки коррозионностойкой стали, последняя не должна уступать также по коррозионной стойкости.

Порядок применения сварочных материалов, применяемых при ремонте или реконструкции сосудов и аппаратов должен соответствовать требованиям РД 03-613-03.

Качество металла, применяемого для изготовления сварных конструкций при ремонте оборудования, его соответствие требованиям стандартов и технических условий должно быть подтверждено сертификатами или, при их отсутствии, результатами испытаний, проведенных заводом-изготовителем химического оборудования.

(Измененная редакция. Изм. № 1)

7.2 Конкретные марки взаимозаменяемых марок стали и сплавов приведены в Приложении А настоящего стандарта.

При этом необходимо руководствоваться следующими положениями:

- возможность замены более прочной стали менее прочной в нагруженных элементах должна быть подтверждена проверочным расчетом на прочность;

- углеродистые (Ст3) и низколегированные стали (16ГС, 09Г2С, 17Г1С) должны быть той категории, которая предусмотрена для данных температурных условий эксплуатации сосудов.

При необходимости поверочный расчет прочности производить по ГОСТ 14249 и другим стандартам данной группы в зависимости от вида расчетного элемента и условий его работы.

7.3 В качестве сварочных (присадочных) материалов необходимо, по возможности, применять материалы тех же марок, которые были использованы при изготовлении сосуда, указанные в паспорте или чертежах сосуда. Допускается применение других сварочных материалов, рекомендованных ГОСТ Р 52630 или ОСТ 26.260.3-2001 для данной марки стали или сплава и данных рабочих условий сосуда.

(Измененная редакция. Изм. № 1)

7.4 В качестве защитного газа для ручной газоэлектрической сварки (в защитных газах) коррозионностойких высоколегированных сталей применять аргон по ГОСТ 10157, гелий высокой чистоты или их смеси, а также аргон или гелий с примесью кислорода (до 3 %) или углекислого газа (до 5 %) для улучшения стабильности дуги и формирования шва, повышения производительности и др. целей.

Для газоэлектрической (полуавтоматической или автоматической) сварки углеродистых и низколегированных сталей в качестве защитного газа применять углекислый газ, сорт 1 по ГОСТ 8050.

ПРИМЕЧАНИЕ. В особых случаях, например, для обеспечения полного проплавления при односторонней сварке (первый проход), аргонодуговая сварка рекомендуется также для углеродистых (спокойных) и низколегированных сталей обязательно с применением проволок, содержащих раскислители - Св-08ГС, Св-08Г2С, Св-10Г2, Св-10ГСМ и т.п. по ГОСТ 2246.

7.5 В качестве неплавящегося электрода при аргонодуговой сварке следует применять прутки вольфрамовые лантанированные по ГОСТ 23949 или другим действующим нормативным документам.

7.6 Сварочные материалы, особенно электроды, необходимо хранить в сухих отапливаемых помещениях и предохранять от загрязнения, ржавчины, увлажнения и механических повреждений. Относительная влажность воздуха для хранения электродов в помещениях не должна превышать 50 %.

На рабочих местах рекомендуется хранить электроды в сушильных шкафах (с температурой не ниже 50 °С) в количестве не более сменного расхода.

При нарушении условий хранения электродов указанных выше и в сомнительных случаях (например, при ухудшении сварочно-технологических свойств, порообразовании) их необходимо повторно прокалить по режимам, указанным на этикетках или в паспортах, технических условиях или справочной литературе.

При отсутствии вышеуказанных данных прокалка должна быть произведена по режимам, указанным в таблице 1.

Таблица 1 - Режимы прокалки сварочных электродов

|

Тип электродного покрытия |

Пример марок электродов |

Температура прокалки, °С |

Время выдержки, час. |

|

Рутило-кислое и рутиловое |

АНО-3, АНО-4 |

180 - 200 |

1 - 1,5 |

|

Фтористо-кальциевое |

УОНИ-13/45, УОНИ-13/55, ЭА-395/9, ОЗЛ-6, ЦЛ-11 |

350 - 400 |

2 - 3 |

ПРИМЕЧАНИЕ. При несовпадении данных принимать режимы, указанные в этикетках, паспортах или ТУ на электроды

7.7 Прокалку сварочных электродов рекомендуется производить в специальных приспособлениях для раскладки электродов в электрических печах. Температура печи при загрузке сварочных электродов для прокалки должна быть не более 150 °С, а скорость подъёма температуры в пределах 100 - 200 °С в час.

Во избежание осыпания покрытия не рекомендуется прокаливать электроды более 2-х раз.

7.8 Сварочная проволока должна быть очищена механическим способом и непосредственно перед сваркой протерта растворителем. Травление сварочной проволоки не допускается. Поверхность сварочной проволоки должна быть ровной, гладкой и чистой, без плен, трещин и следов окалины.

7.9 Перед сваркой изделий должно быть проверено качество сварочных материалов, как минимум, наплавкой двух-трехслойного валика на пластину или путем сварки соединения, и убедиться в удовлетворительных сварочно-технологических свойствах и отсутствии в металле шва или наплавке недопустимых дефектов. Наиболее простым способом экспресс-контроля является сварка товарного соединения с последующим его разламыванием и просмотром излома металла шва (см. ГОСТ 9466).

7.10 Для определения внутренних дефектов в наплавке производить просвечивание или послойную шлифовку с протравлением поверхности (или без него), например, через каждые 0,5 - 1 мм толщины.

В случае недопустимой пористости в контрольных пробах, электроды, а при автоматической сварке - флюсы, прокалить и произвести повторное испытание; при газоэлектрической сварке - проверить защитный газ (аргон, гелий, СО2) на влажность, очистить и промыть растворителем сварочную проволоку и свариваемые кромки.

При необходимости могут быть проведены другие испытания, предусмотренные ГОСТ 9466.

7.11 Организация хранения и выдача в работу сварочных материалов должна исключать вероятность их перепутывания и использования не по назначению.

7.12 На все сварочные (присадочные) материалы должны быть сертификаты, подтверждающие их марку и соответствие свойств требованиям стандартов или технических условий на эти материалы.

7.13 На основных материалах должна быть маркировка (как минимум, марка материала, номер плавки и партии), а на сварочных материалах - этикетка или бирка, по которым устанавливается их марка и принадлежность сертификатов этим материалам.

Не допускается использование обезличенных материалов, не имеющих маркировки и сертификатов или их заменяющих документов.

Допускается подтверждение марки и соответствие обезличенных материалов требованиям стандартов (технических условий) соответствующими испытаниями, при необходимости по заключению специализированной организации.

7.14 При резке основных материалов на все части должна переноситься маркировка независимо от их размера. Допускается сокращенная условная маркировка, зарегистрированная в соответствующих документах (журнале, ведомости и т.п.)

8. СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ ПРИ ПРОВЕДЕНИИ РЕМОНТНЫХ РАБОТ ОБОРУДОВАНИЯ ИЗ МАТЕРИАЛОВ, ИМЕЮЩИХ СВАРОЧНО-ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ

8.1 При проведении ремонтно-сварочных работ необходимо учитывать специальные требования, предъявляемые к сварке оборудования из материалов, имеющих сварочно-технологические особенности согласно ОСТ 26.260.3-2001 в его разделах:

5.1 - из коррозионно-стойких сталей аустенитного и аустенитно-ферритного классов.

7.1 - из коррозионно-стойких сплавов на железоникелевой основе.

10.1 - из титана и титановых сплавов.

11.1 - из алюминия и алюминиевых сплавов

12.1 - из меди и медных сплавов

13.1 - из никеля

14.1 - из сплавов на никелевой основе.

8.2 Порядок применения сварочных технологий при проведении ремонта и реконструкции оборудования должен удовлетворять требованиям РД 03-615-03.

9. ТРЕБОВАНИЯ К СБОРКЕ ДЕТАЛЕЙ ПОД РЕМОНТНУЮ СВАРКУ

9.1 К сборке под ремонтную сварку допускаются детали, принятые службой технического контроля, с механически обработанными кромками и зачисткой прилегающих участков, промытых с обеих сторон. Качество подготовки кромок под сварку, сборка и прихватки свариваемых элементов должны удовлетворять требованиям разделов 3.3 и 3.4 ОСТ 26.260.3-2001.

9.2 При сборке деталей под ремонтную сварку смещение кромок в сварных соединениях, совместный увод кромок (угловатость) должны отвечать требованиям ГОСТ Р 52630 и ПБ 03-584-03 (раздел 4.9).

(Измененная редакция. Изм. № 1)

9.3 Сборку деталей ведут с соблюдением следующих правил:

- перед сборкой все детали собираемых узлов должны быть тщательно очищены от металлической стружки и окалины;

- детали, идущие на сборку, должны иметь документацию, свидетельствующую об их пригодности (клеймо технического контроля и др.);

- использованные приспособления и инструмент должны исключать повреждение собираемых деталей;

- крепежные детали должны быть надежно и равномерно затянуты без перекоса и деформации;

- при сборке должны быть тщательно выверены и отрегулированы все установочные размеры и зазоры в соответствии с требованиями сборочных чертежей.

9.4 Сборку деталей под сварку, в том числе установку заплат или вставок производить на прихватках или с помощью сборочных приспособлений. При необходимости применять временные сборочные устройства для подгонки кромок, в том числе временно привариваемые к изделию.

При сборке не допускается подгонка кромок ударным способом или местным нагревом.

9.5 Качество подготовки кромок (поверхности) и сборки соединений для сварки должно быть проверено руководителем ремонтных работ и принято сварщиком, который будет выполнять данные сварочные работы.

10. ПОДГОТОВКА ПОД СВАРКУ (НАПЛАВКУ)

10.1 Перед подготовкой (обработкой, вырезкой) дефектных мест, последние должны быть очищены и проконтролированы необходимыми методами для уточнения расположения и границ дефектов, подлежащих исправлению.

10.2 Дефекты (их расположение и границы) рекомендуется зафиксировать на дефектограмме и обозначить на изделии, а в простых случаях только обозначить на изделии. Способ обозначения дефектов принимается руководителем ремонтных работ в зависимости от вида дефекта и их количества, местных условий и долговременности работ, а также возможного влияния способа обозначения на качество сварки.

В случае обозначения кернением, последнее должно быть перекрыто наплавленным металлом.

10.3 По результатам контроля должно быть принято решение о способе исправления дефектов: выборкой дефектного металла шва повторной сваркой, наплавкой, вырезкой и вваркой заплат, заменой элемента конструкции или ее части.

При этом могут быть приняты следующие ориентиры для принятия самостоятельного решения предприятием (руководителем ремонтных работ) применительно к корпусным элементам сосудов: обечайкам, днищам, патрубкам и т.п.;

а - при коррозии (износе) больших поверхностей (~ 2000 см2) с утонением стенки не более чем на 1/3 исходной толщины - наплавка, а при более глубоком износе - установка заплат или части элемента конструкции;

б - при объеме наплавляемого металла до 500 см3 можно не ограничивать относительную толщину наплавки, включая местное сквозное проплавление стенки 1 - 2 см2;

в - исправления по шву допускаются сквозные любой протяженности, если ширина ремонтного шва не будет превышать в 2 - 2,5 раза ширину исходного шва (по техдокументации);

г - заварка единичных трещин допускается любой протяженности, если при этом не нарушаются требования ПБ 03-576-03 или ГОСТ Р 52630 по расположению швов, а степень их извилистости и наклона по толщине не препятствует заварке в форме сварного шва, не превышающего по ширине двойной толщины металла;

д - группа поверхностных несквозных трещин может быть исправлена удалением слоя поврежденного металла и наплавкой при выполнении условий «а» и «б», в последнем случае «б» настоящего пункта в группу трещин могут входить сквозные;

е - трещины и их группы, не соответствующие условиям «г» и «д» настоящего пункта, необходимо исправлять вырезкой поврежденной части и вваркой заплат, новых элементов или их частей;

ж - течи, трещины в сварных швах соединений труб с трубной решеткой вырезкой металла шва специальным инструментом или вышлифовкой единичного дефекта с последующей сваркой, и кроме того дополнительной развальцовкой;

з - разрушение основного металла трубы трубного пучка, в том числе поражение трещинами или коррозией металла трубы в районе сварного шва, удалением поврежденной трубы и ее заменой, а при невозможности замены, заглушиванием трубы пробками с обваркой.

(Измененная редакция. Изм. № 1)

ПРИМЕЧАНИЯ:

1. Для принятия решений по ремонту рекомендуется (а в случае трещин - необходимо) установить причины образования дефектов, учесть их при выработке решений и принять возможные меры по устранению этих причин в последующей эксплуатации.

2. При выработке решений по ремонту следует учитывать, что для сталей углеродистых и низколегированных требуется более осторожный подход по допускаемым объемам наплавленного металла в соответствии с «а» и «б» настоящего пункта, чем для аустенитных коррозионностойких сталей, обладающих высокой пластичностью.

10.4 Подготовка дефектных мест под исправление сваркой и заготовок заменяемых элементов может производиться любым механическим способом на металлорежущих станках, гильотинных ножницах, абразивным кругом, пневмозубилом и т.п., а также огневыми способами, освоенными предприятием: кислородной (газо-кислородной), плазменной или воздушно-дуговой резкой (в зависимости от вида стали).

ПРИМЕЧАНИЕ. Термическая резка закаливающихся сталей, при сварке которых требуется подогрев (12ХМ, 12МХ, 15Х5М и т.п.), в случае, если возникает такая необходимость, должна производиться также с подогревом.

10.5 Огневая резка, как правило, должна сопровождаться последующей механической обработкой или зачисткой. Припуск под механическую обработку (зачистку) должен быть достаточным для полного удаления неровностей огневой резки и получения чистых, без наплывов и окислов кромок.

На кромках углеродистых и низколегированных сталей после кислородной и плазменной резки, а также на кромках коррозионностойких сталей после плазменной резки допускаются следы окислов (цвета побежалости, но не окалина), если это не препятствует получению предусмотренной формы и точности подготовки кромок. Цвета побежалости или их следы после воздушно-дуговой резки, ввиду науглероживания, не допускаются.

10.6 После резки на гильотинных ножницах на кромках, подлежащих сварке, необходимо механическим способом снять припуск, величина которого зависит от состояния и наладки ножниц, а также заточки ножей, и определяется толщиной наклепанного (смятого) металла, которая устанавливается визуально. Для этого рекомендуется пробная резка. Снятие припуска можно совмещать с разделкой кромок.

Если детали предназначены для работы в среде, которая может вызывать коррозионное растрескивание, полное удаление наклепанного слоя (припуска) обязательно также на свободных (не свариваемых) кромках. Обязательно притупление свободных кромок

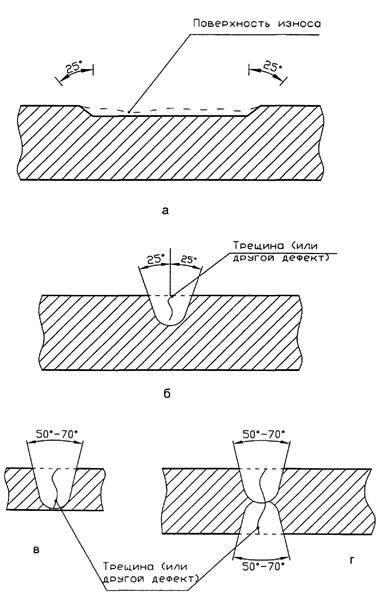

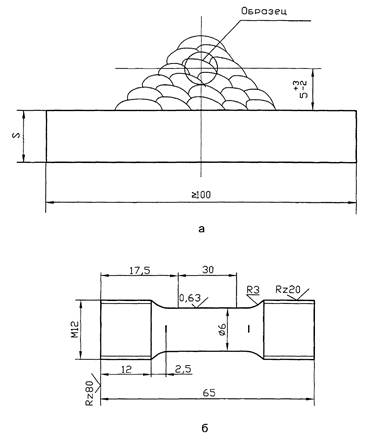

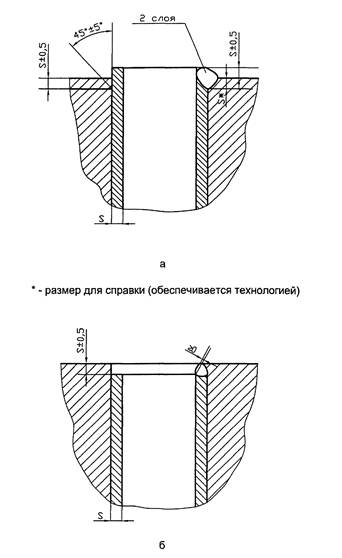

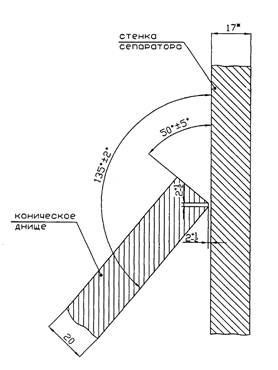

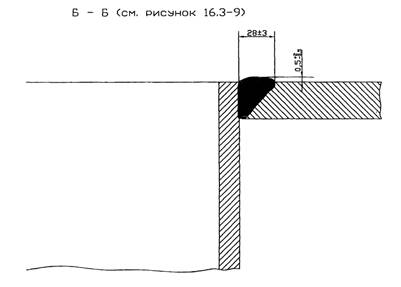

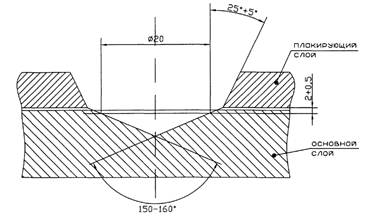

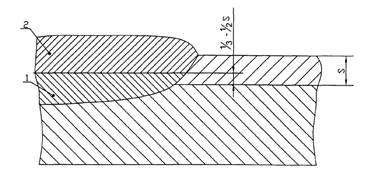

10.7 При необходимости наплавки больших поверхностей, их подготовку под наплавку производить пологой зачисткой, пример которой показан на рисунке 1а.

Местные несквозные дефекты удалять плавной выборкой металла на необходимую глубину, согласно рисунку 1б.

В случае сквозных дефектов рекомендуются виды подготовки, показанные на рисунке 1в, г, в зависимости от толщины деталей и доступности для выполнения сварочных работ.

10.8 Подготовку кромок под сварку заплат и вставок, а также других деталей с основными элементами оборудования по форме и размерам производят в соответствии с действующими стандартами или другой технической документацией.

10.9 Для выборки дефектов и подготовки поверхностей и кромок под наплавку и сварку допускаются все рассмотренные в данном разделе способы и их любые сочетания (комбинирование). Выбор этих способов должен определяться технической возможностью, удобством и качеством исполнения работ по подготовке дефектных мест к сварке. При этом необходимо иметь в виду, что для предприятия в целом выгоднее и безопаснее не экономить на подготовке к сварке, а обеспечить максимальные технические и организационные возможности получения качественных надежных сварных соединений или наплавки.

Рисунок 1 - Схема подготовки дефектных мест под наплавку или

сварку

а - подготовка изношенной поверхности

б - разделка несквозных дефектов

в - односторонняя разделка сквозных дефектов

г - двухсторонняя разделка сквозных дефектов

10.10 Последними завершающими операциями подготовки к сварке должны быть механическая зачистка абразивным кругом (если перед этим была «огневая» обработка) и очистка от загрязнений с обезжириванием растворителями: ацетоном, уайт-спиритом и др. (в соответствии с требованиями безопасности, см. раздел 4 настоящего стандарта).

При затруднении удаления жировых загрязнений, например, при попадании масел, керосина и т.п. горючих, невзрывоопасных веществ в конструктивные зазоры допускается их предварительное выжигание газовыми горелками (с соблюдением мер безопасности).

Ширина зачищенных кромок (с двух сторон шва) или наплавляемой поверхности (по всему периметру) примерно 10 - 20 мм.

10.11 Прихватки должны выполнять сварщики той же квалификации, что и сварку основного металла.

10.12 Прихватки необходимо располагать в «русле» сварного шва и при сварке переплавлять, или со стороны корня шва и после выполнения основного шва вырубить (вышлифовать). Материал прихваток должен быть аналогичным материалу сварного шва.

10.13 Очень важно при выполнении прихваток (и сварке тоже) на коррозионностойких сталях защищать поверхность сталей от брызг электродного металла, которые значительно окисляются кислородом воздуха и могут служить очагами усиленной местной коррозии, в т.ч. и металла в тех местах, с которых брызги будут удалены при зачистке.

10.14 Привариваемые временные сборочные устройства (скобы, упоры и т.п.) удалять механической или огневой резкой. После удаления сборочных устройств остатки швов тщательно зачистить заподлицо с металлом, а впадины, выхваты и прочие дефекты, образовавшиеся на поверхности, тщательно подварить и зачистить.

11. ОБЩИЕ ТРЕБОВАНИЯ К СВАРКЕ

11.1 Перед началом сварки должно быть проверено качество сборки соединяемых элементов, а также состояние стыкуемых кромок и прилегающих к ним поверхностей.

11.2 При ремонте оборудования могут применяться любые аттестованные технологии сварки, за исключением газовой.

Порядок применения сварочных технологий при ремонте и реконструкции оборудования должен удовлетворять требованиям РД 03-615-03.

11.3 Газовая сварка, ввиду пониженных механических свойств сварных соединений большой толщины, которые она способна обеспечить, допускается для ненагруженных (без ограничения) и нагруженных элементов - труб диаметром до 80 мм с толщиной стенки до 4 мм.

11.4 Применение газовой сварки не допускается для деталей из сталей аустенитного, ферритного, мартенситного и мартенсито-ферритного классов.

11.5 Все ремонтные сварные швы и наплавка подлежат клеймению, позволяющему установить сварщика, выполнявшего швы или наплавку. Рекомендуется по возможности придерживаться расположения клейм, предусмотренных ГОСТ Р 52630 и ПБ 03-584-03 (раздела 4.8), с учетом особенностей ремонтных условий, а именно:

- клеймо наносится на расстоянии 20 - 50 мм от края сварного шва с наружной стороны;

- если шов с наружной и внутренней сторон выполняется разными сварщиками, клейма ставятся только с наружной стороны через дробь: в числителе - выполнявшего сварку снаружи, а в знаменателе - клеймо сварщика, выполнявшего сварку внутри;

ПРИМЕЧАНИЕ. Если на сварном соединении нельзя определить наружную и внутреннюю сторону изделия, клеймо ставится с лицевой стороны шва (противоположной корню), на симметричных двухсторонних соединениях - с любой стороны. Во всех случаях предпочтение отдается стороне соединения более доступной для обозрения.

- у продольных соединений клеймо должно находиться в начале и в конце соединения на расстоянии 100 мм от края; на швах длиной до 400 мм допускается ставить клеймо посередине соединения;

- на кольцевом или круговом соединении клеймо ставится в месте его пересечения с продольными или иными швами со стороны противоположной расположению пересекаемых (примыкающих) швов, а при их отсутствии (сварка труб, приварка штуцеров и т.п.) одно клеймо наносится в наиболее доступном для обозрения месте и второе клеймо с диаметрально противоположной стороны (примерно); в любом случае на кольцевых соединениях диаметром свыше 60 мм должно быть не менее 2-х клейм сварщика, а при больших диаметрах расстояния между клеймами не должно превышать 2 м по периметру;

- при вварке заплат клейма наносятся на заплате и располагаются как указано выше;

- при толщине стенки менее 4 мм допускается производить клеймение электрографом или несмываемой краской, сохраняющейся на готовом аппарате.

(Измененная редакция. Изм. № 1)

12. ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ РЕМОНТНОЙ СВАРКИ

12.1 Заварка трещин

12.1.1 Трещины, подготовленные в соответствии с указаниями раздела 10 настоящего стандарта следует заваривать по стандартной технологии ручной дуговой или аргонодуговой сваркой в зависимости от вида материала и условий выполнения работы согласно ОСТ 26.260.3-2001.

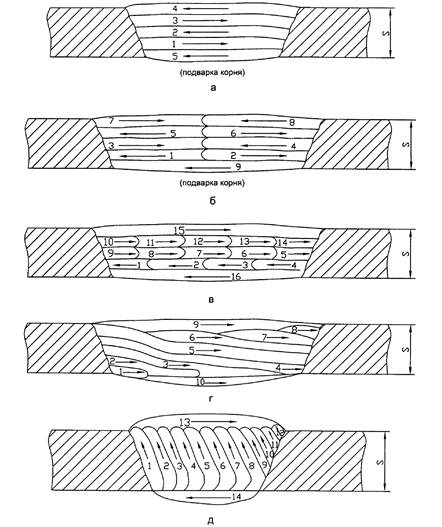

12.1.2 Заварка трещин многослойным швом должна производиться с применением мер, снижающих сварочные напряжения и ограничивающих искажение формы изделия (утяжка, увод кромок), а именно:

- сварка узкими отжигающими валиками ограниченной толщины, на пониженном режиме;

- попеременная сварка двухсторонних швов то с одной, то с другой стороны или одновременно с двух сторон двумя сварщиками;

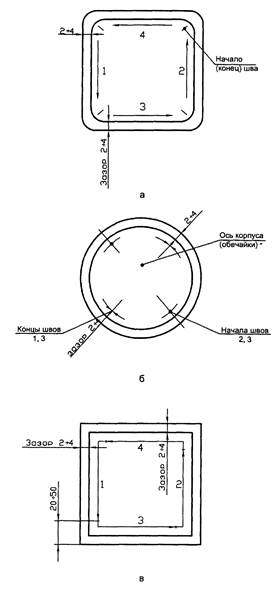

- применение порядка наложения валиков методами: на проход, от середины к концам шва, «обратноступенчатый», «каскадный» или «горкой» (рисунок 2).

12.1.3 Короткие трещины обычно заваривают «на проход», трещины средней длины «от середины к концам», «обратноступенчатым» способом или «каскадным». Трещины малой длины в швах большой толщины удобнее заваривать «горкой», т.е. сразу на всю толщину шва. В этом способе валики располагаются, примерно, по нормали к поверхности металла; после заполнения ими разделки выполняют поверхностный декоративный шов.

12.1.4 При заварке трещин должно быть особо обращено внимание на качество выполнения корневых проходов шва, где наиболее вероятное зарождение новых трещин, выборку корня шва и его подварку (в случае доступа с двух сторон). Корневые валики шва необходимо тщательно проконтролировать (визуально) на отсутствие дефектов, прежде чем приступить к последующей сварке.

Если образовавшийся при разделке трещин зазор превышает допустимые нормы, корневые швы необходимо выполнять на формирующей медной или керамической подкладке. В случае невозможности применения формирующей подкладки (при отсутствии доступа) завышенный зазор допускается устранять наплавкой кромок по предварительно отработанной технологии на образцах, имитирующих конкретные условия.

Рисунок 2 - Методы заварки трещин

а - на проход

б - от середины

в - обратноступенчатый

г - каскадный

д - горкой

При невозможности качественной заварки увеличенного зазора заварка трещины должна быть заменена вваркой заплаты (вставки).

12.1.5 Расположение швов заваренных трещин с учетом требований ГОСТ Р 52630 и ПБ 03-584-03 и специфических условий ремонта должно удовлетворять следующим требованиям:

- не должно создаваться крестообразное пересечение основного шва швом трещины (допускается Т-образное расположение);

- швы протяженных (более 100 мм) трещин, параллельные основному шву, должны располагаться от последнего на расстоянии не менее 100 мм;

- расстояние между краями параллельно расположенных швов трещины длиной до 100 мм и основного шва должно быть не менее толщины стенки корпуса, но не менее 20 мм; на такое же расстояние допускается местное приближение протяженных швов на длине до 100 мм;

- швы трещин или их участки, примыкающие к основному шву, должны располагаться по отношению к нему под углом не менее 45 градусов.

При невозможности соблюдения вышеуказанных требований, ремонт следует производить методом заплат или вставок.

(Измененная редакция. Изм. № 1)

12.2 Наплавка

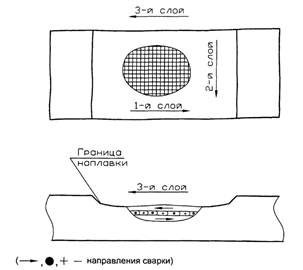

12.2.1 Наплавка больших объемов металла на изношенных поверхностях с целью восстановления исходной (расчетной) толщины стенки, сопряжена с опасностью значительных сварочных напряжений на больших участках корпуса, крупнозернистой структуры, пониженной пластичности, наличия дефектов типа несплавлений между слоями, способных развиваться в трещину. Поэтому наплавка должна производиться с соблюдением нижеследующих указаний и под контролем за их соблюдением:

- наплавка должна производиться параллельно или спирально расположенными «отжигающими» валиками ограниченной ширины (не более 3-х диаметров стержня электрода без поперечных колебаний), слоями (рисунок 3 и 4);

- в каждом слое валики на 1/4 - 1/3 их ширины должны перекрывать друг друга;

- при неоднородном износе первые слои валиков наплавляются местами, в углублениях до выравнивания поверхности износа, затем по всей поверхности (рисунок 3);

- при выполнении наплавки методом параллельных валиков их направление в соседних слоях должно быть взаимно перпендикулярным (рисунок 3);

- наплавку выполнять только прокаленными электродами;

- наплавку выполнять сварочными материалами, предназначенными для сварки наплавляемой стали.

12.2.2 При наплавке больших объемов металла на углеродистую или низколегированную сталь, рекомендуется предварительный подогрев наплавляемого участка до 100 °С, а при пониженной температуре воздуха и сопутствующий подогрев для поддержания этой температуры с целью предотвращения закалочных структур, ограничения содержания водорода в наплавленном металле и уменьшения сварочных напряжений.

12.2.3 При большом объеме (например, более 500 см3) или большой площади наплавки (например, более 1000 см2) на углеродистую или низколегированную сталь по возможности произвести местную термическую обработку наплавки, которая повышает гарантию работоспособности.

12.2.4 Поверхность выполненной наплавки, включая границу наплавки, подлежит шлифовке для обеспечения возможности ультразвукового контроля и устранения концентраторов напряжений (резких впадин, подрезов и т.п.).

Рисунок 3 - Выравнивание впадин

Рисунок 4 - Общая наплавка после выравнивания впадин

(пример для области со штуцером)

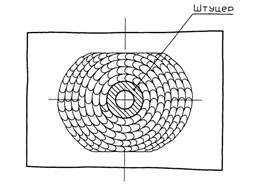

12.2.5 Для контроля механических свойств наплавленного металла необходимо произвести контрольную наплавку на пластину из той же марки стали (рисунок 5а); изготовить из нее и испытать на растяжение 2 образца по рисунку 5б, а также на ударную вязкость, если это требуется по условиям работы аппарата (см. раздел 13 настоящего стандарта).

Размер контрольной наплавки должен быть достаточным для вырезки указанных образцов.

12.2.6 Качество наплавки по механическим свойствам считается удовлетворительным, если пределы прочности, текучести и относительное удлинение не ниже минимального значения этих свойств для основного металла по ГОСТ или ТУ. Допускается относительное удлинение (δ5) не ниже 18 % для углеродистых низколегированных марганцовистых и кремнемарганцовистых, а также высоколегированных сталей на никелевой основе. Ударная вязкость наплавки и сплавов (если требуется ее испытание) должна соответствовать требованиям к сварным соединениям, указанным в стандартах на сосуды из соответствующих материалов (см. раздел 13 настоящего стандарта).

Ударную вязкость наплавленного металла высоколегированных аустенитных коррозионностойких сталей, а также сплавов на никелевой основе и алюминия определять не требуется.

12.2.7 Качество наплавки по внутренним дефектам контролировать ультразвуковой дефектоскопией или радиографией в объеме и по нормам дефектности, указанным в разделе 13. Объем контроля измеряется относительной площадью проконтролированной наплавки.

Толщина наплавки контролируется ультразвуком сплошным сканированием или по сетке не более 50×50 мм.

Отклонение от формы корпуса в месте наплавки (утяжка) контролируется шаблоном в сочетании с измерением диаметров и оценивается по допускаемой овальности в соответствии с указаниями раздела 12.3 настоящего стандарта.

Рисунок 5 - Схема вырезки образца из наплавки (а) и образец

для

испытания на растяжение по ГОСТ 1497 (б)

12.3 Замена обечаек, вварка заплат и вставок

12.3.1 Замена обечаек, вварка заплат и вставок производится в случае невозможности, большой трудоемкости или недостаточной надежности исправления дефекта методом заварки или наплавки.

12.3.2 Замена обечайки производится путем вырезки дефектной обечайки непосредственно по двум кольцевым швам или непосредственно за ними, изготовления с подгонкой по месту новой обечайки, разделки кромок, сборки и сварки. При этом важно соблюдать требования ПБ 03-584-03 и ГОСТ Р 52630 по расположению новых кольцевых и продольных швов вваренной обечайки относительно других швов корпуса и приваренных к нему элементов.

(Измененная редакция. Изм. № 1)

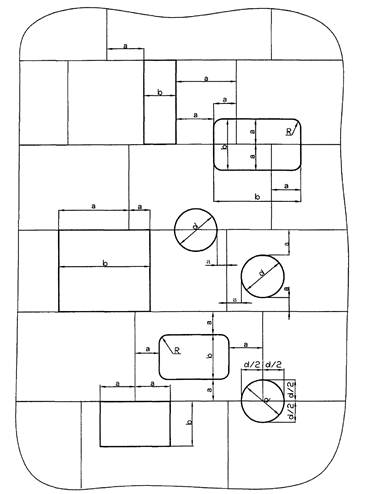

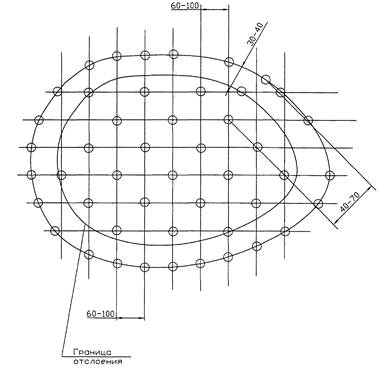

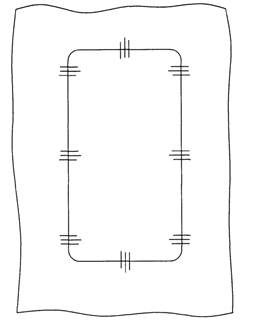

12.3.3 Когда нет необходимости заменять целую обечайку, допускается применять вставки и заплаты, формы и рекомендуемый порядок установки которых показаны на рисунке 6. Заплаты и вставки формируются по кривизне радиусом на 10 % меньше радиуса корпуса в расчете на усадку (утяжку) после вварки.

12.3.4 Возможные схемы размещения заплат (вставок) относительно сварных швов корпуса и допускаемые расстояния между швами показаны на рисунке 7.

12.3.5 Вварка заплат на корпусах аппаратов, работающих под давлением или содержащих коррозионные, ядовитые, пожароопасные и взравоопасные среды, должна производиться только встык заподлицо с корпусом.

Номинальная толщина заплаты или вставки должна быть равной номинальной толщине корпуса.

12.3.6 На заплатах, удаленных от швов корпуса, рекомендуются закругления радиусом 50 мм и более (в зависимости от толщины и др. условий); закругления на вставках и заплатах, швы которых совмещаются с имеющимися швами корпуса, не допускаются (рисунок 7).

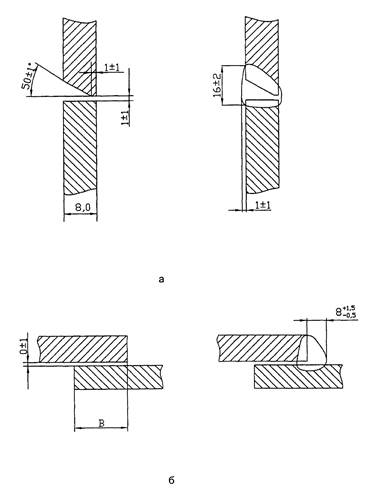

Рисунок 6 - Установка заплат прямоугольных с закруглением (а)

круговых или овальных (б), прямоугольных без

закругления (в) и порядок выполнения швов

Рисунок 7 - Возможные случаи расположения заплат на корпусе

аппарата. Допустимые расстояния между швами:

а ≥ 100 мм, b ≥ 250 мм, d ≥ 200 мм;

R ≥ 50 мм

12.3.7 Выполненные заплаты и вставки по вариантам расположения и расстояния между швами должны отвечать требованиям рисунка 7.

12.3.8 Смещение кромок в сварных соединениях заплат и вставок не должно превышать 10 % их толщины и должно быть не более 3 мм в конструкциях толщиной более 30 мм.

В кольцевых участках швов (направленных по окружности корпуса) может быть допущено смещение кромок при толщине вставки до 20 мм - (10 %S + 1) мм, свыше 20 мм до 50 мм - 15 %S, но не более 5 мм (где S - толщина вставки, заплаты).

12.3.9 Отклонение от цилиндрической формы корпуса в местах вварки заплат и вставок не должно выводить овальность корпуса за допуск, определенный ПБ 03-584-03 и ГОСТ Р 52630, а именно:

Относительная овальность «а» корпуса сосудов (за исключением работающих под вакуумом или наружным давлением и для теплообменных кожухотрубчатых аппаратов) не должна превышать 1 %.

Величина относительной овальности определяется

в местах, где не установлены штуцера и люки, по формуле:

![]()

в местах установки штуцеров и люков по формуле:

![]()

где Dmax и Dmin - наибольший и наименьший внутренние диаметры корпуса соответственно, измеренные в одном поперечном сечении;

d - внутренний диаметр штуцера или люка.

Dmax или Dmin - диаметры сосуда в области центра вставки и вне вставки, определяются следующим образом: замеряется диаметр корпуса, проходящий через центр вставки, а также находится замерами наибольший и наименьший диаметр корпуса в данном сечении вне вставки. Качество выполнения вставки (заплаты) считается удовлетворительным, если диаметр по центру вставки находится между максимальным и минимальным диаметром вне вставки.

Если диаметр по вставке меньше минимального диаметра вне вставки или больше максимального, тогда большая из этих трех сравниваемых величин диаметров принимается за Dmax, а меньшая - за Dmin и расчет овальности производится по формуле.

Значение «а» допускается увеличивать до 1,5 % для сосудов при отношении толщины корпуса к внутреннему диаметру не более 0,01.

Значение «а» для сосудов, работающих под вакуумом или наружным давлением, должно быть не более 0,5 %.

Значение «а» для сосудов без давления (под налив) должно быть не более 2 %.

(Измененная редакция. Изм. № 1)

12.3.10 Местный увод (угловатость) кромок сварных соединений вставок (заплат) должен измеряться круговым шаблоном длиной 1/6Д для продольных швов или линейкой длиной 200 мм для кольцевых швов. Местный увод кромок (максимальная величина просвета между шаблоном и соединением) не должна превышать 5 мм в обечайках любого диаметра и конусных днищах диаметром до 2000 мм, 6 мм в выпуклых днищах, и 7 мм в конических днищах диаметром более 2000 мм (у основания конуса).

12.3.11 Для контроля механических свойств соединений вставок с корпусом, предусмотренных разделом 13 настоящего стандарта, выполняется контрольное соединение. Материалом для контрольных соединений должны служить 2 пластины: одна изготовляется из вырезанной части корпуса, вторая - из материала вставки. Если из вырезанной части не удается изготовить пластину без дефектов, она может быть заменена второй пластиной из материала вставки.

12.3.12 Вварка заплат и сварка контрольного соединения должны производиться одним и тем же сварщиком.

Контрольное соединение рекомендуется выполнять и испытывать до выполнения ремонтной сварки в порядке аттестации технологии сварки.

В этом случае при получении неудовлетворительных данных, необходимо выяснить предполагаемые причины, скорректировать технологию (или заменить сварщика) и повторить аттестацию.

В зависимости от обстоятельств допускается обычный порядок выполнения контрольного соединения, т.е. одновременна с ремонтной сваркой.

12.4 Замена штуцеров, люков

12.4.1 Если трещины в соединениях штуцеров с корпусом или фланцев с патрубком и износ поверхности невозможно или нецелесообразно устранить местной подваркой, ремонт производить заменой штуцеров.

Установка новых штуцеров с укрепляющими кольцами может производиться с заменой укрепляющего кольца и без его замены.

12.4.2 Новый штуцер должен быть изготовлен и установлен на корпусе аппарата в соответствии с требованиями ГОСТ Р 52630 или разделов 4.4 и 4.5 ПБ 03-584-03.

(Измененная редакция. Изм. № 1)

12.4.3 Если после вырезки дефектного штуцера отверстие в корпусе получилось овальным, неправильной (извилистой) формы или большего диаметра, чем требуется, допускается производить местную наплавку кромки отверстия или наплавку наружной поверхности штуцера (в месте приварки).

Наплавку производить кольцевыми валиками не менее чем в 2 слоя. Толщина наплавки после механической обработки не должна превышать 10 мм. Ширина наплавленного слоя по образующей патрубка штуцера должна быть больше суммарной толщины стенки корпуса вместе с укрепляющим кольцом на 15 - 20 мм.

При наплавке соседние валики наплавленного металла должны перекрывать предыдущие на 1/3 ширины валика. Поверхность каждого наплавленного слоя должна быть тщательно очищена от шлака и проконтролирована визуально. После механической обработки произвести тщательный контроль поверхности наплавки визуально с применением лупы или цветной дефектоскопией.

Рекомендуется дополнительно радиографический контроль на внутренние дефекты, чтобы в последующем не исправлять эти дефекты после контроля сварного шва.

12.4.4 Вместо наплавки допускается применять штуцеры с утолщенными патрубками или переходными втулками, в т.ч. изготовляемые из поковок с сопряжением в соответствии с требованиями ГОСТ Р 52630 и раздела 4.9 ПБ 03-584-03.

(Измененная редакция. Изм. № 1)

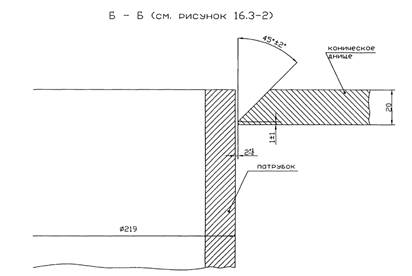

12.4.5 Разделку кромок отверстия вместе с укрепляющим кольцом, в случаях, когда оно предварительно не удаляется, выполнять под углом 45° V-образную при доступности только с одной стороны и К-образную при доступности с двух сторон. При односторонней сварке с целью улучшения обеспечения полного проплавления для первых (одного-двух) проходов рекомендуется применять аргонодуговую сварку, в т.ч. для углеродистых и низколегированных сталей.

12.5 Ремонт соединений труб с трубными решетками

12.5.1 При наличии единичных трещин или пор в сварных швах соединений труб с трубными решетками необходимо полностью выбрать дефекты шлифовальным мини-инструментом или высверливанием и повторно заварить шов. В случае ремонта в условиях ремонтного цеха и наличия станков, удаление сварного шва полностью производить на расточных станках. Полноту удаления дефектов контролировать визуально с применением лупы и/или цветной дефектоскопией.

12.5.2 В случае выхода трещин шва на стенку трубы или сквозного разрушения трубы в других местах, производится замена пораженной трубы новой или труба выводится из работы установкой и приваркой заглушек с двух сторон (заглушивается).

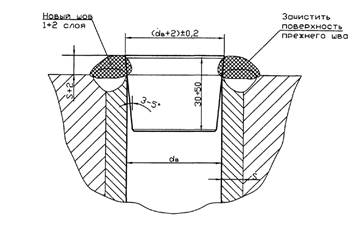

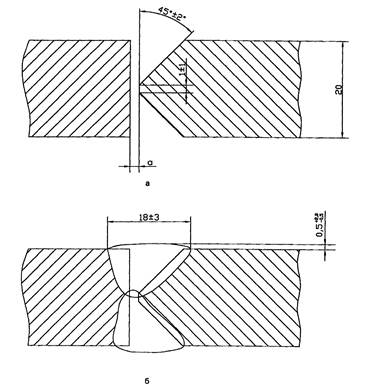

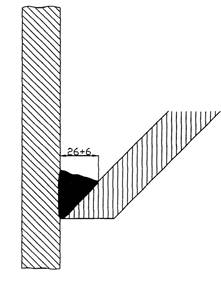

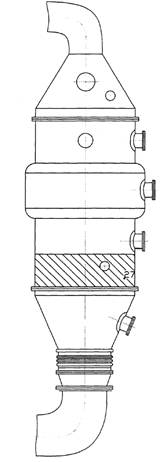

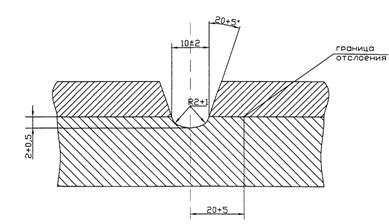

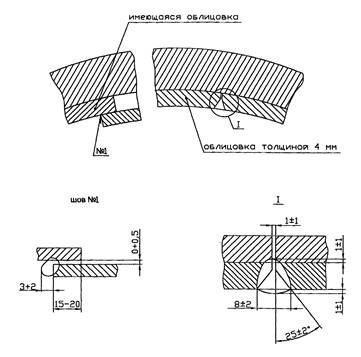

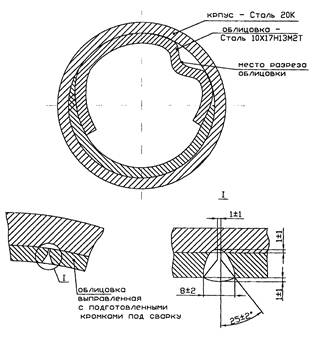

По усмотрению предприятия, если позволяет эффективность теплообменника, труба может быть заглушена пробками с их обваркой по рисунку 8.

Пробки-заглушки рекомендуется делать удлиненными - 30 ... 50 мм (в зависимости от диаметра) с углом конусности 3 ... 5° на сторону (рисунок 8), которые удобнее использовать при значительных отклонениях внутреннего диаметра различных трубок после износа. Возможна индивидуальная подгонка с размером основания конуса, указанным на рисунке 8. В других случаях этот размер может быть унифицированным -максимальным; значительно выступающие концы пробок при необходимости могут быть срезаны.

12.5.3 Удаление дефектной трубы производится высверливанием соответствующими сверлами без повреждения отверстия в решетке.

Для этого труба после удаления шва высверливается не на полную толщину стенки, а оставшаяся часть стенки толщиной 0,1 - 0,5 мм легко отжимается от трубной решетки оправками (типа отверток).

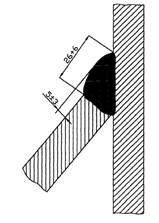

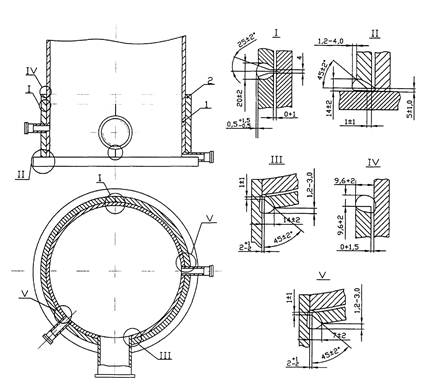

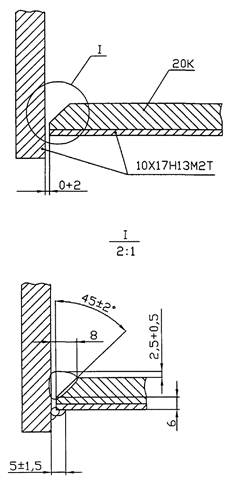

12.5.4 В зависимости от местных условий рекомендуется применять два типа сварных соединений новых труб с трубными решетками: с разделкой кромок и с «утоплением» трубы, которые обеспечивают достаточную надежность.

Более высокую надежность обеспечивает соединение с разделкой кромок, заваренное двухслойным швом, (рисунок 9).

Рисунок 8 - Размеры и вварка заглушек в теплообменные трубы

Рисунок 9 - Типы подготовки кромок и типы

соединений труб с трубной решеткой.

а) - с разделкой кромок; б) - с «утоплением» труб

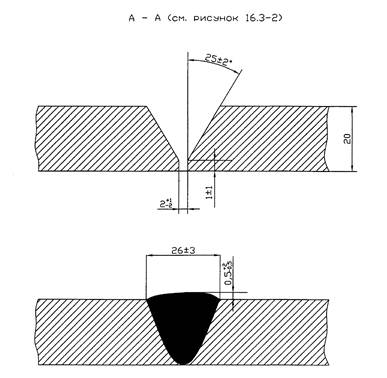

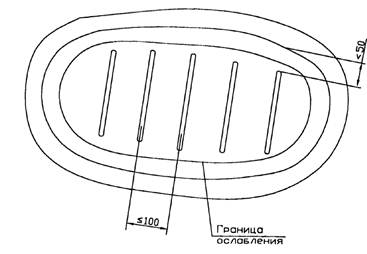

12.5.5 Рекомендуемые способы выполнения сварных швов труб с решетками в вертикальных и горизонтальных теплообменных аппаратах показаны на рисунке 10.

12.5.6 Развальцовка трубы, как правило, производится после сварки с отступлением от сварного шва на 5 - 10 мм (шов не рекомендуется деформировать).

Рисунок 10 - Порядок сварки теплообменных труб

с трубными решетками

а - в нижнем или потолочном положении;

б - в вертикальном положении

12.6 Исправление дефектов в змеевиках

12.6.1 Единичные дефекты в змеевиках (свищи, отдельные небольшие трещины в основном металле и швах), расположенные в доступных местах, могут быть устранены путем вышлифовки дефектов и заварки.

12.6.2 Вздутия, недопустимые для дальнейшей работы, трещины, которые нецелесообразно исправлять заваркой, прогар или сквозная коррозия труб (свищи значительных размеров) и любые другие дефекты, расположенные в недоступных местах, исправлять путем вырезки участков труб или полностью отдельных труб и заменой их вставками или новыми трубами. Разрезы труб следует располагать в местах, доступных для последующей варки вставок.

12.6.3 Подготовку под сварку и варку вставок производить в соответствии с ОСТ 26.260.3-2001 и указаниями настоящего стандарта.

12.7 Восстановление уплотнительных поверхностей фланцев

12.7.1 Восстановление изношенных в результате коррозии уплотнительных поверхностей фланцев возможно следующими способами:

а - отрезкой изношенного фланца и заменой его новым; способ наиболее простой, но целесообразен чаще для замены фланцев сравнительно небольших размеров;

б - наплавкой изнощенных поверхностей; способ целесообразен для восстановления непротяженных повреждений на крупных фланцах;

в - приваркой накладки на фланец; способ целесообразен для крупных фланцевых соединений, восстановление которых способами «а» или «б» в силу каких-либо обстоятельств невозможно или нецелесообразно.

12.7.2 При использовании способа «а» п.п. 12.7.1 отрезка фланца приварного встык рекомендуется по шву его соединения с патрубком.

Линия отрезки должна быть сдвинута от оси шва в сторону фланца на величину припуска, необходимого для выравнивания и разделки кромки патрубка с сохранением исходного (необходимого) вылета патрубка.

Отрезка плоских фланцев рекомендуется примерно по средней части патрубка в месте наиболее удобном для качественного выполнения шва. Новый фланец присоединяется с приваренным к нему укороченным патрубком, длина которого определяется вылетом штуцера (люка и т.п.), предусмотренным чертежом. При этом должно быть обеспечено расстояние между краями соседних швов не менее толщины стенки патрубка (S), но не менее 20 мм. Данное минимальное требование относится также к случаям замены корпусных фланцев, в которых невозможно увеличить это расстояние до величины более 50 мм и 3S.

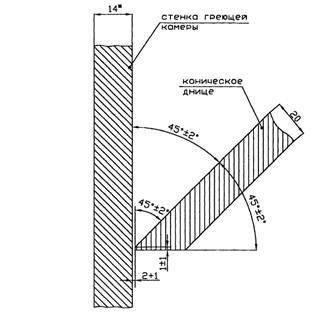

12.7.3 Наиболее сложным случаем восстановления фланцев наплавкой является фланцевое соединение с уплотнением типа «шип-паз».

Восстанавливать приходится паз, обычно расположенный на фланце со стороны корпуса (крышку или ответный фланец проще заменить).

Методика восстановления:

- вышлифовка дефектов;

- наплавка дна впадины;

- выравнивание дна впадины;

- выравнивание дна впадины шлифовкой;

- наплавка буртов с формированием боковых поверхностей впадины с помощью медного вкладыша;

- шлифовка поверхностей буртов до размера и обеспечения плоскостности;

- шлифовка-доводка до размера боковых поверхностей впадины.

В уплотнениях типа «выступ-впадина», плоская привалочная поверхность операции восстановления наплавкой упрощаются.

Для выполнения этой работы требуется привлечение слесарей и сварщиков высокой квалификации и применение разнообразного мелкого шлифовального инструмента, шаберов и т.п. В качестве способов наплавки лучшим является аргонодуговая сварка.

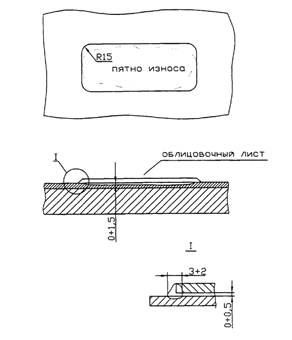

12.7.4 Восстановление фланцевого соединения приварной накладкой представлено на рисунке 11. При этом требуется замена шпилек на удлиненные, а также некоторые поверочные расчеты толщины дна впадины в накладке и общей ее толщины с учетом неизбежных местных зазоров между накладкой и изношенным фланцем. Возможно уменьшение зазоров частичной предварительной наплавкой.

Рисунок 11 - Ремонт уплотнительной поверхности фланцев

методом накладки

13. КОНТРОЛЬ РЕМОНТНЫХ СВАРНЫХ СОЕДИНЕНИЙ (НАПЛАВКИ) И ТРЕБОВАНИЯ К ИХ КАЧЕСТВУ

13.1 Контроль сварки и ремонтных сварных соединений (наплавки) осуществляется следующими методами:

- проверкой соответствия основных и сварочных материалов требованиям настоящего стандарта, технической документации на ремонт и стандартам или техническим условиям, по которым они поставляются;

- контролем качества подготовки дефектных участков и ремонтных соединений (разделка кромок, сборка, зачистка) под сварку;

- проверкой состояния сварочного участка и сварочного оборудования;

- проверкой квалификации сварщика (по документам и при необходимости аттестацией);

- внешним (визуальным) осмотром и измерением;

- радиографией или ультразвуковой дефектоскопией (или сочетанием этих методов);

- механическими испытаниями контрольных сварных соединений (или наплавки);

- цветной или магнитно-порошковой дефектоскопией;

- испытанием на межкристаллитную коррозию;

- измерением твердости;

- стилоскопированием (при необходимости проверки марки примененных материалов);

- металлографическими исследованиями;

- гидравлическим и пневматическим испытанием.

(Измененная редакция. Изм. № 1)

13.2 Перечисленные в п. 13.1 виды, объем и условия применения контроля зависят от группы аппарата, в зависимости от расчетного давления, температуры стенки и характера среды, которые приведены в ПБ 03-576-03, ГОСТ Р 52630, ПБ 03-584-03, ОСТ 26-01-858-94, ОСТ 26.260.482-2003, ОСТ 26-01-1183-82.

(Измененная редакция. Изм. № 1)

13.3 Сварные соединения считаются выдержавшими испытания, если они отвечают требованиям ГОСТ Р 52630 и ПБ 03-584-03 (для сталей), ОСТ 26.260.3-2001 (сварка), ОСТ 26-01-858-94 (для никеля и сплавов на основе никеля), ОСТ 26.260.482-2003 (для титана) ОСТ 26-01-1183-82 (для алюминия и его сплавов) ОСТ 26-01-900-76 (для меди и ее сплавов), ОСТ 26.260.480-2003 (для двухслойных сталей - сварка, наплавка).

(Измененная редакция. Изм. № 1)

13.4 Внешний осмотр и измерения производятся на каждом сварном соединении. Проверке подлежит: отсутствие недопустимых внешних дефектов согласно ГОСТ Р 52630 и 4.10 ПБ 03-584-03, соответствие размеров швов требованиям стандартов на типы швов и технической документации на ремонт, т.к. не всегда при ремонте можно выдерживать стандартные размеры швов, соответствие расположения швов требованиям настоящего стандарта, соответствие смещения кромок и увода кромок требованиям ГОСТ Р 52630 и ПБ 03-584-03 (раздел 4.9), наличие клейм сварщика (ГОСТ Р 52630).

По результатам внешнего осмотра не допускаются следующие наружные дефекты:

- трещины всех видов и направлений, кроме единичных микронадрывов (вязких горячих микротрещин протяженностью до 2 мм) в стабильноаустенитных швах некоторых сталей и сплавов, не влияющие на надежность по заключению специализированной организации;

- свищи и пористость

- подрезы в аппаратах 1, 2-й групп и подрезы в аппаратах 3, 4, 5-й групп глубиной более 5 % толщины стенки и более 0,5 мм или протяженностью более 100 % длины шва;

- наплывы, прожоги, незаплавленные кратеры;

- несоответствие формы и размеров шва требованиям стандартов, технических условий, чертежей или ремонтной документации.

В отдельных случаях швы с несоответствием формы и размеров ремонтных швов могут быть допущены по решению специалистов в области сварки в химическом машиностроении:

- смещение и совместный увод кромок свыше норм, указанных ГОСТ Р 52630 и разделе 4.9 ПБ 03-584-03;

- впадины между валиками сварного шва (образующая впадины более 1 мм), превышающие по глубине допуск на усиление шва и чешуйчатость.

(Измененная редакция. Изм. № 1)

13.5 Внутренние дефекты сварных соединений должны выявляться радиографическим (радиационным) контролем или ультразвуковой дефектоскопией. Радиационный контроль должен производиться в соответствии с ГОСТ 7512, СТО 00220368-010-2007. Ультразвуковая дефектоскопия должна производиться в соответствии с ГОСТ 14782, СТО 00220256-005-2005 и ОСТ 26-2079-80, СТО 00220256-016-2009, СТО 00220256-014-2008. Ультрозвуковой контроль наплавки проводить по РДИ 26-11-61-96.

(Измененная редакция. Изм. № 1)

13.6 Радиационному или ультразвуковому контролю при ремонте или реконструкции аппарата подлежат:

- все новые (ремонтные) стыковые, угловые, тавровые и другие сварные соединения, включая соединения люков и штуцеров с корпусом, которые находятся под давлением или воздействием среды, доступные и дефектоскопичные для этих видов контроля, в объеме (по протяженности каждого шва) согласно таблице 2.

Таблица 2 - Объем контроля швов радиационным или ультразвуковым методом

|

Группа аппарата |

1,2 |

3 |

4,5а |

56 |

|

Длина контролируемых участков от общей длины шва, % |

100 |

50 |

25 |

10 |

|

ПРИМЕЧАНИЕ. Контроль сварных соединений аппаратов группы 5б, работающих под давлением не более 0,3 кгс/см2, по усмотрению предприятия допускается не производить |

||||

- все места исправлений сварных швов в объеме по таблице 2, исчисляемом от общей протяженности исправлений на каждом шве.

При этом в случае коротких подварок допускается объем контроля исчислять относительным количеством проконтролированных подварок на каждом шве;

- наплавки изношенной поверхности в объеме по таблице 2, исчисляемом в относительной площади проконтролированной поверхности наплавки;

- места пересечений новых сварных швов между собой или новых швов с прежними, - каждое пересечение;

- новые (ремонтные) сварные соединения поковок, литья и сортового проката между собой или с листами и трубами, в объеме 100 %;

- участки сварных швов, перекрываемые укрепляющими кольцами или другими элементами, в объеме 100 %. Требование относится к новым (ремонтным) и прежним швам, если последние ранее не подвергались этому контролю;

- участки сварных швов корпуса, прилегающие к новым

отверстиям, на которых устанавливаются люки и штуцера, на длине ![]() (D - внутренний диаметр

корпуса, S - толщина стенки в месте отверстия);

(D - внутренний диаметр

корпуса, S - толщина стенки в месте отверстия);

- сварные швы опор и приварки опор к аппарату в объеме по указанию в технической документации или усмотрению предприятия.

13.7 По результатам радиационного, ультразвукового или металлографического контроля не допускаются следующие внутренние дефекты:

- трещины всех видов и направлений;

- свищи;

- непровары (несплавления), расположенные в сечении сварного соединения или в корне одностороннего шва (кроме оговоренных ниже);

- поры, шлаковые и вольфрамовые (при аргонодуговой сварке) включения, выходящие за пределы норм, установленных допустимым классом дефектности сварного шва по ГОСТ 23055 в соответствии с таблицей 3.

Таблица 3 - Допустимые классы дефектности швов

|

Вид сварного соединения |

Классы дефектности по ГОСТ 23055 по группам аппаратов |

|||

|

1, 2, 3 |

4 |

5а |

5б |

|

|

Стыковое |

3 |

4 |

5 |

6 |

|

Угловое и тавровое |

4 |

5 |

5 |

6 |

|

Нахлесточное |

5 |

6 |

6 |

7 |

|

ПРИМЕЧАНИЕ: 1. При толщине металла до 45 мм допускается оценку дефектов производить по классу 4 вместо класса 3, по классу 5 вместо класса 4 и по классу 6 вместо класса 5, по классу 7 вместо класса 6. 2. В кольцевых соединениях толщиной не более 10 мм, выполняемых ручной дуговой сваркой, допускается оценивать дефекты по классу 5 вместо классов 3 и 4. 3. Оценку дефектности методом ультразвуковой дефектоскопии производить по СТО 00220256-005-2005. |

||||

(Измененная редакция. Изм. № 1)

В двухсторонних угловых и тавровых сварных соединениях патрубков с внутренним диаметром не более 250 мм, исполнение которых предусмотрено чертежом с полным проплавлением, аппаратов 2, 3, 4, 5 групп допускается местный внутренний непровар в области смыкания корневых швов глубиной не более 10 % номинальной толщины стенки, но не более 2 мм и суммарной протяженностью не более 5 % длины шва.

Допускается непровар в корне одностороннего шва глубиной не более 10 % номинальной толщины стенки, но не более 2 мм и суммарной протяженностью не более 20 % длины шва:

- в кольцевых стыковых сварных соединениях, доступных для сварки только с одной стороны, выполненных без подкладного кольца, сосудов 4 и 5б групп, работающих при температуре выше 0 °С, а также в змеевиках;

- в односторонних угловых сварных соединениях сосудов 4-й и 5б групп, работающих при температуре выше 0 °С

13.8 Если в сварных соединениях радиационным или ультразвуковым выборочным контролем выявлены недопустимые дефекты, то необходимо проконтролировать тем же методом все однотипные сварные швы, выполненные данным сварщиком, за исключением недоступных участков.

13.9 При невозможности осуществления контроля отдельных сварных соединений радиационным методом или ультразвуковой дефектоскопией из-за их недоступности (ввиду конструктивных особенностей, ограниченных возможностей этих методов или по условиям техники безопасности) или неэффективности (в частности, при контроле сварных соединений с конструктивными зазорами или соединений с корпусом штуцеров с внутренним диаметром менее 100 мм, бобышек и т.п.) контроль качества этих сварных соединений должен производиться по РД 26-11-01-85 с применением цветной дефектоскопии в объеме 100 %.

В ремонтной документации и практике ремонта цветную и магнитнопорошковую дефектоскопию рекомендуется предусматривать для выявления расположения и границ дефектов, полноты их удаления при подготовке под сварку.

Для контроля выполненных швов, кроме случаев, указанных выше, эти методы рекомендуются как дополнительные, в какой-то мере компенсирующие невозможность применения каких-либо из других методов контроля (механические испытания, радиография и т.п.).

Цветная дефектоскопия может быть использована для уточнения результатов внешнего контроля в сомнительных случаях.

13.10 Механическим испытаниям на контрольных соединениях или контрольных наплавках должны подвергаться только стыковые сварные соединения и наплавки. Образцы для механических испытаний изготовляются из контрольных сварных соединений, которые должны по возможности наиболее полно воспроизводить одно (обычно наиболее ответственное) из сварных соединений, выполненное каждым сварщиком.

Контрольные соединения в зависимости от возможности изготовляют из пластин старого материала, взятого при вырезке дефектных участков и нового материала заплат, вставок и деталей. Допускается изготовлять контрольное соединение только из нового материала, используемого в ремонте сварных соединений.

Количество сварных контрольных соединений должно быть по одному на каждого сварщика, на каждую марку стали, каждую марку сварочного материала и каждый вид сварки.

Допускается выполнять одно контрольное соединение на несколько марок основных материалов, если их сварка производится одинаковыми марками сварочных материалов.

Допускается выполнять по одному контрольному соединению всех вышеуказанных видов на группу аппаратов, если они изготовлены из тех же материалов.

Размеры контрольных сварных соединений выбираются так, чтобы из них возможно было вырезать необходимое количество образцов для металлографических исследований, для всех видов механических испытаний и испытаний на стойкость к межкристаллитной коррозии, включая повторные.

13.11 Виды механических испытаний и количество образцов должны соответствовать действующим нормативным документам на конкретный вид изделия ГОСТ Р 52630, ПБ 03-584-03, ОСТ 26-01-858-94, ОСТ 26.260.482-2003, ОСТ 26-01-1183-82, ОСТ 26-01-900-76.

(Измененная редакция. Изм. № 1)