УТВЕРЖДАЮ |

||

|

Генеральный

директор ______________ Д.В. Егоров «____» _____________ 2003 г. |

СОЕДИНИТЕЛЬНЫЕ ДЕТАЛИ ТРУБОПРОВОДОВ

СТАЛЬНЫЕ ПРИВАРНЫЕ БЕСШОВНЫЕ,

ПОВЫШЕННОЙ ЭКСПЛУАТАЦИОННОЙ

НАДЕЖНОСТИ ПРЕДНАЗНАЧЕННЫЕ ДЛЯ

ОБУСТРОЙСТВА МЕСТОРОЖДЕНИЙ

ОАО «ТНК»

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ТУ 1468-010-593377520-2003

Срок введения:

Держатель подлинника: ОАО «ТНК», ЗАО «НИПЦ НефтеГазСервис»

|

СОГЛАСОВАНЫ: |

РАЗРАБОТАНЫ: |

||

|

Исполнительный вице-президент, Руководитель Блока по геологии и

добыче _______________ Дибцев И.Н. «___» ____________ 2003 г. |

Технический

директор _______________ Пузенко В.И. «___» ____________ 2003 г. |

||

|

Федеральный горный и промышленный надзор России (письмо № 10-03/124 от 05.02.2004 г.) |

|||

СОГЛАСОВАНЫ:

|

Начальник отдела технического надзора и |

Генеральный директор ОАО «ЗСМИ» |

|

________________ Никитин Ю.Г. |

Исх. № 116 Иночкин С.Н. |

|

«____» _______________ 2003 г. |

«03» февраля 2004 г. |

|

Генеральный директор - Председатель правления |

Директор ООО «НОВМЕТ» |

|

ОАО Опытный экспериментальный завод «Белэнергомаш» |

Исх. № 32 Харасоженко Ю.А. |

|

Исх. № 6700/544 Чехунов В.В. |

«03» февраля 2004 г. |

|

«22» декабря 2003 г. |

|

|

Генеральный директор ЗАО «Энергомашсервис» |

Главный инженер ОАО «ПНТЗ» |

|

Исх. № 2199 Рубченко Н.А. |

Исх. МИ09-040119-029 Марков Д.В. |

|

«23» декабря 2003 г. |

«19» января 2004 г. |

|

Генеральный директор ОАО «Гагаринский |

Технический директор ЗАО «Водолей» |

|

Исх. 200/398 Васильев В.И. |

Исх. № 597 Пахомов М.И. |

|

«19» декабря 2003 г. |

«15» декабря 2003 г. |

|

Генеральный директор ОАО «Лискимонтажконструкция» |

Генеральный директор ЗАО «СНМК» |

|

Исх. № 5/862 Белоконев Н.В. |

Исх. № СН-330/01 Мартынов И.В. |

|

«17» декабря 2003 г. |

«19» декабря 2003 г. |

Настоящие технические условия распространяются на соединительные детали стальные приварные бесшовные с повышенной коррозионной стойкостью и хладостойкостью, для внутрипромысловых трубопроводов с условным давлением 10 МПа включительно нефтяных месторождений ОАО «ТНК» - в агрессивных средах Оренбургской области и Западной Сибири при температуре окружающей среды от минус 60 до плюс 40 ºC. Температура транспортируемых сред от плюс 5 до плюс 80 ºC.

Изготавливаемые по настоящим техническим условиям, детали трубопроводов отличаются от деталей по ГОСТ 17380, повышенной стабильностью механических характеристик, повышенной трещиностойкостью, низкой температурой вязко-хрупкого перехода, повышенной стойкостью к общей и язвенной коррозии, стойкостью к сульфидному коррозионному растрескиванию и образованию водородных трещин.

Технические требования к трубам разработаны с учетом классификации агрессивности нефтепромысловых сред месторождений ОАО «ТНК».

СОДЕРЖАНИЕ

1 ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

В настоящих технических условиях используются следующие термины с соответствующими определениями:

Отвод - деталь, предназначенная для плавного изменения направления трубопровода.

Тройник - деталь, предназначенная для присоединения к магистральному трубопроводу боковых ответвлений.

Переход - деталь, предназначенная для плавного изменения диаметра трубопровода.

Заглушка - деталь, предназначенная для закрывания концевых отверстий в трубопроводах.

Изготовитель - производственное предприятие, изготавливающее продукцию и несущее ответственность за соответствие изделия требованиям технических условий.

Потребитель - организация заказывающая, получающая и использующая изделия.

Обязательные требования - требования, установленные техническими условиями, которые Изготовитель обязан выполнить без дополнительных указаний Потребителя.

Дополнительные требования - требования Потребителя, согласованные с Изготовителем при оформлении заказа и указанные в заказе.

Обязательные испытания - испытания, установленные техническими условиями, которые Изготовитель обязан провести без дополнительных указаний Потребителя.

Дополнительные испытания - испытания, согласованные между Потребителем и Изготовителем при оформлении заказа и указанные в заказе.

Типовые испытания - контрольные испытания соединительных деталей на соответствие установленным требованиям в объеме, предусмотренном техническими условиями, проводимые при постановке деталей на производство и при внесении изменений в технологический процесс изготовления деталей в части применяемых полуфабрикатов (вид, марка стали), режимов термической обработки и температурно-скоростных режимов деформации.

Приемо-сдаточные испытания - контрольные испытания каждой партии соединительных деталей на соответствие установленным требованиям в объеме, предусмотренном техническими условиями.

Периодические испытания - контрольные испытания определенных партий соединительных деталей на соответствие установленным требованиям в объемах и сроках, предусмотренных техническими условиями. На основании положительных результатов периодических испытаний Изготовитель гарантирует определенные свойства труб на всех выпускаемых партиях до проведения очередных периодических испытаний.

Исполнение - совокупность особенностей деталей в размерах, материалах, технических требованиях и др., определяющих их технические характеристики и применяемость.

Партия деталей - соединительные детали одного размера, изготовленные из одной марки стали, одной плавки, по одному технологическому процессу.

Группа коррозионной стойкости - стали с одинаковыми характеристиками коррозионной стойкости: скорости общей коррозии, стойкости к водородному растрескиванию (CLR, CTR) и сульфидному коррозионному растрескиванию под напряжением (σth, K1SSC).

Коррозионная стойкость - способность металла сопротивляться самопроизвольному разрушению, происходящему в результате химического или электрохимического взаимодействия с коррозионной средой.

Коррозионная среда - среда, в которой происходит коррозия.

Блистеринги - вздутия на поверхности металлических образцов (труб) в виде пузырей, образовавшихся в результате расслоений внутренних объемов металла, за счет скопления в них водорода.

Хладостойкость - свойство материала сопротивляться хрупкому разрушению при низких температурах.

2 ДАННЫЕ ДЛЯ ЗАКАЗА И УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

2.1 Для оформления заказа Потребитель должен предоставить Изготовителю следующие данные о соединительных деталях:

- обозначение технических условий;

- объем поставки (количество деталей, шт.);

- класс прочности;

- марка стали;

- тип детали;

- угол изгиба;

- радиус кривизны;

- номинальный наружный диаметр;

- номинальную толщину стенки;

- дополнительные испытания (при необходимости);

- дополнительные требования (при необходимости).

В настоящих технических условиях применяют следующие обозначения:

РN (Ру) - номинальное (условное) давление по ГОСТ 356 и ГОСТ 26349.

Рпр - пробное давление по ГОСТ 356.

DN - условный проход (номинальный размер) по ГОСТ 28338;

D - наружный диаметр торцов отводов, заглушек и равнопроходных тройников; больший наружный диаметр торцов переходов и переходных тройников;

D1 - меньший наружный диаметр торцов переходов и переходных тройников;

d - внутренний диаметр торцов отводов, заглушек и равнопроходных тройников; больший внутренний диаметр торцов переходов и переходных тройников;

d1 - меньший внутренний диаметр торцов переходов и переходных тройников;

Т - толщина стенки деталей на торцах диаметра D;

Т1 - толщина стенки деталей на торцах диаметра D1;

Тв - толщина стенки отводов в неторцовых сечениях и тройников в зоне сопряжения магистрали и ответвления;

θ - угол между плоскостями торцов (угол изгиба) отводов.

Пример условного обозначения соединительных деталей:

- отвода с θ = 90°, D = 114,0 мм, Т = 6,0 мм из стали 20ФА:

Отвод 90°-114×6 - 20ФА-ТУ 1468-010-593377520-2003/ГОСТ 17375-2001;

- перехода концентрического D = 114,0 мм, T = 9,0 мм, D1 = 89,0 мм, T1 = 6,0 мм из стали 20ФА:

Переход К-114×9 - 89×6 - 20ФА-ТУ 1468-010-593377520-2003/ГОСТ 17378-2001;

- заглушки эллиптической D = 114,0 мм, Т = 8,0 мм из стали 20ФА:

Заглушка 114×8 - 20ФА-ТУ 1468-010-593377520-2003/ГОСТ 17379-2001.

Остальные термины, определения и обозначения в соответствии с ГОСТ 17380.

3 СОРТАМЕНТ

3.1 Детали классифицируются по типам и исполнению в соответствии с ГОСТ 17380.

3.2 Конструкция, размеры и предельные отклонения размеров и расположения поверхностей деталей должны соответствовать ГОСТ 17375, ГОСТ 17376, ГОСТ 17378, ГОСТ 17379, ГОСТ 17380, ГОСТ 30753, ГОСТ 22793, ОСТ 36-42-81 и др. нормативным документам.

4 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

4.1 Общие требования

4.1.1 Соединительные детали трубопроводов стальные приварные бесшовные, повышенной эксплуатационной надежности предназначенные для обустройства месторождений ОАО «ТНК» в состоянии поставки должны соответствовать требованиям настоящих Технических Условий.

4.1.2 Соединительные детали могут поставляться с выполнением обязательных и дополнительных требований. Перечень обязательных и дополнительных требований приведен в Таблице 1.

Таблица 1 - Обязательные и дополнительные требования к соединительным деталям.

|

Наименование требования |

Номер пункта |

|

|

Обязательные требования |

Соответствие размеров и расположения поверхностей |

|

|

Испытание на растяжение |

4.5.1 |

|

|

Контроль твердости |

||

|

Испытание на ударный изгиб образцов KCV, при температуре минус 50 °С |

||

|

Определение доли вязкой составляющей на ударных образцах при температуре испытания минус 50 °С |

||

|

Контроль величины зерна |

||

|

Контроль загрязненности неметаллическими включениями |

||

|

Контроль полосчатости |

||

|

Испытание на стойкость к водородному растрескиванию по стандарту NACE TM0284 с определением длины (CLR) и толщины трещины (CTR) |

||

|

Испытание на стойкость к сульфидному коррозионному растрескиванию под напряжением (по стандарту NACE TM0177, метод А) с определение порогового напряжения σth |

||

|

Определение скорости общей коррозии |

||

|

Дефектоскопический контроль и/или гидравлические испытания |

||

|

Визуальный контроль качества поверхности |

||

|

Маркировка, упаковка |

||

|

Дополнительные требования |

Поставка с другой формой кромок |

|

|

Дефектоскопический контроль каждой детали партии |

||

|

Приложение Актов проведения периодических испытаний. |

4.2 Технологический процесс

4.2.1 Соединительные детали должны быть изготовлены из коррозионно- и хладостойких бесшовных труб одним из следующих способов:

- протяжкой через рогообразный сердечник с нагревом в газовой печи или индукторе;

- гибкой без нагрева или с нагревом ТВЧ;

- штамповкой.

При согласовании с ЗАО «НефтеГазСервис» и проведении дополнительных испытаний допускается изготовление соединительных деталей другими способами.

Детали должны быть термообработаны по режимам, обеспечивающим повышенные хладостойкость и коррозионную стойкость.

4.3 Форма кромок

4.3.1 Форма кромок деталей должна соответствовать ГОСТ 16037:

- при толщине стенки до 5 мм - типу С2;

- при толщине стенки свыше 5 мм - типу С17.

4.3.2 При толщине стенки детали более 16 мм допускается изготавливать детали с другой формой кромок.

4.3.3 Расслоения любого размера на торцах деталей и в зоне шириной 25 мм от торцов детали не допускаются.

4.4 Химический состав

4.4.1 Химический состав деталей должен соответствовать требованиям, приведенным в Таблице 2. Допускаемые отклонения по химическому составу указаны в Таблице 3.

Таблица 2 - Химический состав по ковшевой пробе.

|

Массовая доля элементов, % |

||||||||||||

|

С |

Si |

Mn |

Cr |

Al |

Мо |

V |

S |

Р |

Cu |

Ni |

N |

|

|

не более |

||||||||||||

|

20А |

0,17 - 0,24 |

0,17 - 0,37 |

0,35 - 0,65 |

н.б. 0,40 |

0,02 - 0,05 |

- |

н.б. 0,050 |

0,015 |

0,017 |

0,25 |

0,25 |

0,008 |

|

20ФА |

0,17 - 0,24 |

0,17 - 0,37 |

0,35 - 0,75 |

н.б. 0,40 |

0,02 - 0,05 |

- |

0,04 - 0,12 |

0,015 |

0,017 |

0,25 |

0,25 |

0,008 |

|

09СФА |

0,07 - 0,13 |

0,50 - 0,80 |

0,50 - 0,80 |

н.б. 0,30 |

0,02 - 0,05 |

- |

0,05 - 0,12 |

0,010 |

0,015 |

0,30 |

0,30 |

0,008 |

|

08ХМФЧА |

0,08 - 0,13 |

0,20 - 0,40 |

0,45 - 0,65 |

0,50 - 0,70 |

0,03 - 0,05 |

0,10 - 0,20 |

0,04 - 0,10 |

0,015 |

0,015 |

0,25 |

0,25 |

0,008 |

|

13ХФА |

0,11 - 0,17 |

0,17 - 0,37 |

0,40 - 0,65 |

0,50 - 0,70 |

0,02 - 0,05 |

- |

0,04 - 0,09 |

0,015 |

0,015 |

0,25 |

0,25 |

0,008 |

|

15ХФА |

0,13 - 0,17 |

0,17 - 0,37 |

0,40 - 0,65 |

0,50 - 0,70 |

0,02 - 0,05 |

- |

0,04 - 0,09 |

0,015 |

0,015 |

0,20 |

0,20 |

0,008 |

|

15ХМФА |

0,13 - 0,17 |

0,17 - 0,37 |

0,45 - 0,65 |

0,50 - 0,70 |

0,02 - 0,05 |

0,10 - 0,15 |

0,04 - 0,09 |

0,010 |

0,015 |

0,20 |

0,20 |

0,008 |

|

20ХФА |

0,16 - 0,23 |

0,17 - 0,37 |

0,45 - 0,65 |

0,50 - 0,70 |

0,02 - 0,05 |

- |

0,04 - 0,09 |

0,015 |

0,015 |

0,25 |

0,25 |

0,008 |

|

Примечание: 1. Массовая доля водорода в стали по ковшевой пробе не должна превышать 2,0 ррm. или 1,0 ррm. в металле трубы. Содержание водорода на первых десяти плавках каждой марки стали факультативно, с обязательным занесением результатов контроля в документ о качестве. 2. Допускается введение ниобия и титана из расчета получения массовой доли до 0,03 % и 0,01 % соответственно. 3. С целью глобуляризации сульфидных неметаллических включений в раскисленную сталь вводится кальций, либо силикокальций или церий из расчета получения массовой доли до 0,05 % или производится обработка комплексными модификаторами. Сталь 08ХМФЧА модифицируется силикокальцием и ферроцерием из расчета получения массовой доли каждого 0,05 %. |

||||||||||||

Таблица 3 - Допускаемые отклонения по химическому составу в готовых трубах.

|

Допускаемое отклонение, % |

|

|

Углерод |

± 0,01 |

|

Марганец |

± 0,02 |

|

Сера |

+0,001 |

|

Фосфор |

+0,003 |

|

Азот |

+0,003 |

|

Кремний |

± 0,02 |

|

Хром |

± 0,02 |

|

Ванадий |

+0,02 |

|

Алюминий |

+0,01 |

4.4.2 По согласованию с ЗАО «НИПЦ НефтеГазСервис» могут быть использованы другие марки сталей, при условии соблюдения требований настоящих технических условий.

4.4.3 Величина углеродного эквивалента (Сэ) не должна превышать:

- Сэ (Рсм) - 0,26 % - для сталей с содержанием углерода менее или равном 0,12 %;

- Сэ (Рсм) - 0,26 % и Сэ (IIW) - 0,43 % - для сталей с содержанием углерода более 0,12 до 0,17 % включительно;

- Сэ (IIW) - 0,46 % - для сталей с содержанием углерода более 0,17 %.

Углеродный эквивалент Сэ (Рсм) и Сэ (IIW), в зависимости от содержания углерода в стали, рассчитывается по формулам (1) и (2):

где: С, Mn, Cu, Si, Ni, Mo, V, Cr, В - содержание, %, от массы в составе металла трубной стали соответственно углерода, марганца, меди, кремния, никеля, молибдена, ванадия, хрома, бора в одной плавке.

Химические элементы, входящие в трубные стали как примеси, при подсчете не учитываются.

4.5 Механические свойства

Механические свойства соединительных деталей должны соответствовать требованиям, представленным в Таблице 4.

Таблица 4 - Механические свойства соединительных деталей из сталей различных классов прочности.

|

Класс прочности |

|||||

|

К48 |

К50 |

К52 |

К54 |

К56 |

|

|

Временное сопротивление, σв, Н/мм2 (кгс/мм2), не менее |

470 (48,0) |

491 (50,1) |

510 (52,0) |

530 (54,1) |

549 (56,0) |

|

Предел текучести σт, Н/мм2 (кгс/мм2) |

|||||

|

не менее |

338 (34,5) |

343 (35,0) |

372 (38,0) |

383 (39,1) |

392 (40,0) |

|

не более |

451 (46,0) |

470 (48,0) |

491 (50,1) |

510 (52,0) |

539 (55,0) |

|

Относительное удлинение δ, %, не менее |

25,0 |

25,0 |

23,0 |

23,0 |

23,0 |

|

Отношение σт/σв, не более |

0,80 |

0,80 |

0,85 |

0,85 |

0,85 |

|

Твердость, HRB, не более |

92 |

92 |

92 |

92 |

92 |

|

Ударная вязкость на продольных образцах KCV, Дж/см2 (кгсм/см2), при температуре испытания минус 50 °C, не менее |

98 (10) |

98 (10) |

98 (10) |

98 (10) |

98 (10) |

|

Доля вязкой составляющей в изломе ударного образца, %, при температуре испытания минус 50 °C, не менее |

50 |

50 |

50 |

50 |

50 |

4.6 Микроструктура

4.6.1 Размер зерна металла соединительных деталей должен быть не более размера зерна, соответствующего восьмому номеру шкалы 1 ГОСТ 5639.

4.6.2 Загрязненность металла соединительных деталей неметаллическими включениями не должна превышать по среднему баллу по шкале ГОСТ 1778:

- оксидами, силикатами и сульфидами (ОС, ОТ, СП, СХ, СН, С) - 2,5;

- нитридами - 1.

Загрязненность металла соединительных деталей неметаллическими включениями принимается по сертификату качества завода-изготовителя передельных труб.

4.6.3 Полосчатость структуры не должна превышать 1,5 балла.

4.7 Стойкость к коррозии

4.7.2 Нормы оценки коррозионной стойкости соединительных деталей приведены в Таблице 5.

На поверхности шлифованных образцов, после испытаний в H2S-содержащей среде, не допускается наличие блистерингов.

Таблица 5 - Нормы оценки коррозионной стойкости деталей.

|

Группа коррозионной стойкости |

Предельные значения |

|

|

Скорость общей коррозии, мм/год, не более |

1 |

0,5 |

|

2 |

0,3 |

|

|

3 |

0,3 |

|

|

Коэффициенты, %, не более - длины трещины (CLR) - толщины трещины (CTR) |

1 |

3 |

|

6 |

||

|

2 |

1 |

|

|

2 |

||

|

3 |

0 |

|

|

0 |

||

|

Пороговое напряжение (σthА), % от минимально допустимого предела текучести стали, не менее |

1 |

70 |

|

2 |

70 |

|

|

3 |

80 |

|

|

Критический коэффициент интенсивности напряжений в вершине коррозионной трещины (K1SSC), МПа м1/2, не менее |

1 |

35 |

|

2 |

35 |

|

|

3 |

38 |

4.8 Качество поверхности и сплошность

4.8.1 На наружной и внутренней поверхностях соединительных деталей не допускаются трещины, глубокие плены, расслоения, закаты, рванины, грубые риски, раскатанные загрязнения.

4.8.2 Разрешается удаление поверхностных дефектов пологой зачисткой, при этом следы зачистки дефектов не должны выводить толщину стенки детали за пределы минусовых отклонений. Удаление поверхностных дефектов сваркой не допускается.

Допускаются отдельные незначительные забоины, вмятины, риски, следы зачистки дефектов и мелкие плены, и другие дефекты, обусловленные способом производства, глубиной, не выводящей толщину стенки за пределы минусовых отклонений, но не более 2 мм.

4.8.3 Детали должны выдерживать пробное гидравлическое давление (Рпр) по ГОСТ 356. Детали из стали марок, не включенных в ГОСТ 356, должны выдерживать Рпр = 1,5PN · (Py).

Допускается взамен гидравлического испытания деталей проводить контроль деталей неразрушающими методами, обеспечивающими соответствие деталей нормам испытательного гидравлического давления.

4.9 Технические требования к передельным трубам

4.9.1 Детали должны изготовляться из бесшовных труб с нормированными химическим составом, размерами, механическими свойствами, коррозионной стойкостью, хладостойкостью и качеством поверхности.

4.9.2 Химический состав металла труб и механические свойства должны соответствовать свойствам и показателям, установленным для соединительных деталей настоящими техническими условиями.

4.9.3 Размер зерна металла передельных труб должен быть не более размера зерна, соответствующего девятому номеру шкалы 1 ГОСТ 5639.

4.9.4 Загрязненность металла передельных труб неметаллическими включениями не должна превышать по среднему баллу по шкале ГОСТ 1778:

- оксидами, силикатами и сульфидами (ОС, ОТ, СП, СХ, СН, С) - 2,5;

- нитридами - 1.

4.9.5 Полосчатость структуры не должна превышать 2,0 балла.

4.9.6 Трубы должны быть стойкими к водородному растрескиванию, сульфидному коррозионному растрескиванию и к общей коррозии.

Классификация передельных труб по группам коррозионной стойкости приведена в Таблице 6.

Таблица 6 - Классификация передельных труб по группам коррозионной стойкости.

|

Коррозионные характеристики передельных труб |

Рекомендуемая марка стали |

|||||

|

Скорость общей коррозии, мм/год, не более |

Стойкость к водородному растрескиванию, не более |

Стойкость к сульфидному коррозионному растрескиванию под напряжением σth в % от σ0,2, не менее |

Критический коэффициент интенсивности напряжений в вершине коррозионной трещины (K1SSC), МПа·м1/2, не менее |

|||

|

CLR, % |

CTR, % |

|||||

|

1 |

0,5 |

3 |

6 |

75 |

35 |

20А, 20ФА, |

|

09СФА, |

||||||

|

13ХФА |

||||||

|

2 |

0,3 |

1 |

2 |

75 |

35 |

06ХФА, |

|

15ХФА, |

||||||

|

15ХМФА |

||||||

|

3 |

0,3 |

0 |

0 |

80 |

39 |

08ХМФЧА, 20ХФА |

На поверхности шлифованных образцов, после испытаний в H2S-содержащей среде, не допускается наличие блистерингов.

Изготовитель труб гарантирует соответствие коррозионной стойкости металла указанным требованиям по результатам проведения периодических испытаний.

4.9.7 Каждая труба должна выдерживать без обнаружения течи пробное гидравлическое давление (Р) по ГОСТ 3845, при допускаемом напряжении R в стенке трубы, равном 0,8 от нормативного минимального значения предела текучести, но не превышающим 20 МПа (200 кгс/см2), с выдержкой под давлением не менее 10-ти секунд.

По требованию Потребителя трубы испытывают гидравлическим давлением свыше 20 МПа (200 кгс/см2).

По согласованию с Потребителем допускается взамен гидравлического испытания проводить контроль сплошности каждой трубы неразрушающими методами по всей длине и поверхности.

4.9.8 Трубы должны пройти входной контроль с проверкой на соответствие требованиям нормативных документов на трубы и требованиям настоящих технических условий на соединительные детали.

Методы проведения контроля и испытаний, нормы оценки качества должны соответствовать указанным в документе о качестве труб (сертификате) и в нормативных документах на трубы.

Входной контроль включает в себя проверку:

- данных документа о качестве труб (сертификата);

- качества поверхности и размеров каждой трубы;

- гидравлические испытания сплошности каждой трубы и/или дефектоскопического контроля каждой трубы, в зависимости от того, с проведением какого контроля и/или испытаний были заказаны трубы;

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1 Соединительные детали взрывобезопасны, нетоксичны, электробезопасны и радиационнобезопасны. Специальных мер безопасности при транспортировании и хранении деталей не требуется.

5.2 Безопасность соединительных деталей в процессе эксплуатации обеспечивается:

- структурой металла;

- механическими и технологическими свойствами деталей;

- высокой хладостойкостью и коррозионностойкостью металла деталей;

- проведением гидроиспытаний, приборной дефектоскопией;

- применением ингибиторной защиты при эксплуатации трубопровода;

- соблюдением условий эксплуатации трубопровода.

6 ПРАВИЛА ПРИЕМКИ

6.1 Потребитель имеет право проводить контроль за изготовлением соединительных деталей, их приемку своими силами или с привлечением инспекторов третьей стороны и входной контроль деталей. При этом применяются правила приемки, методы контроля и испытаний, нормы оценки качества, указанные в настоящих технических условиях.

6.2 Результаты контроля должны регистрироваться и храниться у Изготовителя в установленном порядке и предоставляться Потребителю по его требованию.

6.3 Для проверки соответствия деталей требованиям настоящих технических условий Изготовитель должен проводить типовые, приемо-сдаточные и периодические испытания деталей.

6.4 Детали предъявляются к приемке партиями.

Партия должна состоять из деталей одного типоразмера, изготовленных из металла одной плавки, одного вида термической обработки, одного класса прочности. Допускается объединение в одну партию нескольких плавок одной марки стали с одинаковым углеродным эквивалентом.

Количество деталей в партии должно быть не более 1000 шт.

6.5 Виды контроля и испытаний, нормы отбора образцов от партии или плавки приведены в Таблице 7.

Таблица 7 - Нормы отбора деталей образцов для проводимых испытаний.

|

Вид испытания |

Норма отбора деталей от партии и плавки |

Норма отбора образцов от каждой детали |

|

|

Обязательные приемо-сдаточные испытания |

Контроль химического состава |

на каждой плавке |

по документу о качестве (сертификату) передельных труб |

|

Контроль массовой доли водорода |

на каждой плавке |

||

|

Определение углеродного эквивалента |

на каждой плавке |

||

|

Контроль размеров |

100 % |

- |

|

|

Визуальный контроль качества поверхности (осмотр) |

100 % |

- |

|

|

Ультразвуковая, электромагнитная или вихретоковая дефектоскопия |

100 % - для партий, состоящих из менее, чем 20-ти деталей; 15 % - для партий, состоящих из более, чем 20-ти деталей. |

- |

|

|

Испытание на растяжение |

1 |

2 |

|

|

Контроль твердости |

1 |

2 |

|

|

Испытание на ударный изгиб (KCV), при температуре минус 50 °C |

1 |

3 |

|

|

Определение доли вязкой составляющей при температуре минус 50 °C |

1 |

3 |

|

|

Контроль полосчатости |

1 |

1 |

|

|

Контроль величины зерна |

1 |

1 |

|

|

Контроль загрязненности неметаллическими включениями |

на каждой плавке |

по документу о качестве (сертификату) передельных труб |

|

|

Испытание стойкости к водородному растрескиванию |

одна деталь от первых 10-ти партий одной технологической схемы |

3 |

|

|

Испытание стойкости к сульфидному коррозионному растрескиванию под напряжением, метод «А» |

6 |

||

|

Скорость общей коррозии |

6 |

||

|

Обязательные периодические испытания |

Испытание стойкости к водородному растрескиванию |

одна деталь от первых 10-ти партий одной технологической схемы, далее от каждой 15-ой партии |

3 |

|

Испытание стойкости к сульфидному коррозионному растрескиванию под напряжением, метод «А» |

6 |

||

|

Скорость общей коррозии |

6 |

||

|

Испытание гидравлическим давлением |

100 % |

- |

6.6 При получении неудовлетворительных результатов испытаний, хотя бы по одному из выборочных испытаний, по нему проводят повторные испытания на удвоенном количестве деталей от той же партии. Результаты удовлетворительных повторных испытаний распространяются на всю партию.

При получении неудовлетворительных результатов повторного испытания хотя бы одного образца, все детали партии подвергают данному испытанию, исключая детали, не выдержавшие испытаний, либо подвергают переработке.

Допускается подвергать детали повторным термическим обработкам и предъявлять их к приемке как новую партию.

6.7 Коррозионные свойства соединительных деталей должны обеспечиваться технологией завода-изготовителя. Коррозионные испытания проводятся в аккредитованной лаборатории. В связи с длительными сроками проведения испытаний, отгрузка деталей Потребителю производится до получения результатов испытаний. Результаты коррозионных испытаний отправляются Потребителю в течение месяца после получения результатов коррозионных испытаний.

6.8 Испытания коррозионных свойств проводятся на первых десяти партиях каждой марки стали, изготавливаемых по одной технологической схеме, а далее на каждой 10-ой партии.

6.9 Массовая доля водорода в стали гарантируется Изготовителем передельных труб и не должна превышать 2,0 ppm - по ковшевой пробе или 1,0 ppm - в металле готовой трубы.

6.10 Остальные требования к правилам приемки по ГОСТ 17380.

7 МЕТОДЫ КОНТРОЛЯ

7.1 Осмотр деталей производится визуально без применения увеличительных приборов. Глубина дефектов измеряется после надпиловки или определяется иным способом.

7.2 Контроль геометрических размеров и расположения поверхностей проводят контрольно-измерительными инструментами, погрешность которых выбирают в зависимости от допуска согласно ГОСТ 8.051.

7.3 Допускается в качестве контролируемого диаметра детали принимать наружный диаметр, при этом предельные отклонения не должны превышать значений, установленных для наружных диаметров.

7.4 Химический состав определяют по ГОСТ 22536.0 - 22536.12, ГОСТ 27809 или аттестованным методикам.

Допускается проводить определение химического состава металла фотоэлектрическим методом спектрального анализа по ГОСТ 18895.

7.5 Испытание на растяжение проводят по ГОСТ 1497.

7.6 Контроль твердости проводят по ГОСТ 9013.

7.7 Для определения ударной вязкости проводят испытание на ударный изгиб при комнатной и пониженной температурах по ГОСТ 9454 на продольных образцах типа 11 - 13 для определения КСV или типа 1 - 3 для определения КСU.

Допускается снижение значений ударной вязкости на одном образце на 9,8 Дж/см2 (1 кгсм/см2) от установленной нормы, при условии, что среднеарифметическое значение результатов испытаний образцов, отобранных от одной трубы, будет не ниже установленной нормы.

7.8 Долю вязкой составляющей в изломе образцов после испытания на ударный изгиб определяют по Приложению 3 ГОСТ 4543. Доля вязкой составляющей определяется как среднее значение результатов испытаний трех образцов, отобранных от одной детали.

Допускается снижение значения доли вязкой составляющей на одном образце на 10 % от установленной нормы, при условии, что среднее значение результатов испытаний образцов будет не ниже установленной нормы.

7.9 Контроль полосчатости микроструктуры металла деталей проводят по шкале ГОСТ 5640 по всей площади шлифов с продольным направлением волокон при увеличении 90 - 105 крат.

7.10 Контроль величины зерна металла деталей проводят по ГОСТ 5639 при увеличении 90 - 105 крат на шлифах с продольным направлением волокон по всей толщине стенки.

7.11 Контроль загрязненности неметаллическими включениями металла деталей проводят по ГОСТ 1778 методом Ш, вариант Ш4 по всей площади шлифов с продольным направлением волокон.

Загрязненность металла соединительных деталей неметаллическими включениями принимается по сертификату качества завода-изготовителя передельных труб.

7.12 Гидравлическое испытание деталей проводят по ГОСТ 17380.

7.13 Дефектоскопические ультразвуковой (УЗД), электромагнитный (МД), или вихретоковый (ВТК) и ЦД контроль соединительных деталей проводят по методике Изготовителя согласно действующей НТД.

Настройку чувствительности аппаратуры для проведения контроля, соответствующей браковочному уровню проводят по стандартным образцам предприятия (СОП) с искусственными отражателями типа «продольная прямоугольная риска» глубиной (12 ± 1,25) % от номинальной толщины стенки или типа «сквозное отверстие» диаметром (3,2 ± 0,32) мм.

7.14 Любой дефект, сигнал от которого по амплитуде больше, либо равен сигналу от искусственного дефекта, считается недопустимым и деталь, подлежит отбраковке, за исключением случаев, когда Изготовитель может продемонстрировать, что размеры дефекта не выводят толщину стенки за минимально-допустимое значение.

7.15 Испытание на стойкость металла деталей к водородному растрескиванию с определением коэффициентов длины (СLR) и толщины (СТR) трещины проводят по стандарту NACE TM0284 в испытательной среде «А». Испытание проводят в ЗАО «НИПЦ НефтеГазСервис» или другой независимой специализированной организации.

Форма и размер образцов должны соответствовать Приложению А.

7.1 Испытание на стойкость металла к сульфидному коррозионному растрескиванию под напряжением проводят по стандарту NACE TM0177, методом «А» в испытательной среде «А». Испытание проводят в ЗАО «НИПЦ НефтеГазСервис» или другой независимой специализированной организации.

Форма и размер образцов должны соответствовать Приложениям Б.

7.2 Скорость общей коррозии оценивается по методике № 9668-006-593377520 ЗАО НИПЦ «НефтеГазСервис».

Форма и размер образцов должны соответствовать Приложению В.

7.16 Остальные требования к методам контроля по ГОСТ 17380.

8 МАРКИРОВКА, УПАКОВКА, ДОКУМЕНТАЦИЯ

8.1 Общие требования к маркировке, упаковке и документации на соединительные детали должны соответствовать ГОСТ 10692.

8.2 На отгружаемые детали Изготовитель должен оформить документ о качестве, удостоверяющий их соответствие требованиям настоящих технических условий, в котором указывается:

- номер заказа;

- наименование Изготовителя;

- наименование Потребителя;

- тип детали;

- размер детали;

- марка стали;

- класс прочности;

- номинальные наружный диаметр и толщину стенки присоединяемых труб;

- номер настоящих технических условий;

- номер партии;

- номер плавки (при объединении - номера плавок);

- результаты всех приемо-сдаточных испытаний, кроме испытаний коррозионных характеристик;

- отметку о проведении гидравлического испытания или гарантия гидравлических испытаний;

- номер технических условий на передельные трубы;

- химический состав стали деталей из документа о качестве Изготовителя передельных труб (в том числе содержание водорода);

- углеродный эквивалент из документа о качестве Изготовителя передельных труб;

- содержание водорода в стали (переносится с сертификата завода-изготовителя труб);

- гарантия коррозионной стойкости;

- месяц и год изготовления;

- печать службы технического контроля.

8.3 Изготовитель должен маркировать на каждой детали клеймением:

- товарный знак или наименование;

- номер партии;

- месяц и год изготовления.

8.4 Маркировочные знаки не должны выводить размеры деталей за пределы допускаемых отклонений.

8.5 Допускается наносить маркировку несмываемой краской, содержащую:

- товарный знак или наименование;

- наружный(е) диаметр(ы) и толщину(ы) стенки в соответствии с условным обозначением деталей;

- марку стали;

- номер настоящих технических условий;

- номер партии;

- месяц и год изготовления.

8.7 Схема нанесения маркировки деталей прикладывается к сертификату качества.

8.9 Остальные требования к деталям по ГОСТ 17380.

9 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

9.1 Общие требования к транспортированию и хранению соединительных деталей должны соответствовать ГОСТ 10692.

9.2 Механически обработанные под сварку торцы должны подвергаться консервации (препятствующей коррозионным и механическим повреждениям) на время транспортирования и хранения.

9.3 Условия хранения деталей - 2(С) по ГОСТ 15150.

9.4 Остальные требования к транспортированию и хранению деталей по ГОСТ 17380.

10 УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

10.1 Соединительные детали предназначены для применения в агрессивных промысловых средах, характеристики и классификация которых приведены в Приложениях Г и Д.

10.2 Группы сталей бесшовных внутрипромысловых труб для эксплуатации на месторождениях ОАО «ТНК» с различной агрессивностью нефтепромысловых сред приведены в Приложении Е.

10.3 Детали должны соединяться с трубами или другими элементами трубопроводов сваркой встык по торцам.

10.4 Монтаж трубопровода должен производиться из труб и соединительных деталей однако условного диаметра, одной марки сталей и одной группы прочности.

Допускается взаимозаменяемость марок стали внутри одной группы коррозионной стойкости.

10.5 Эксплуатация деталей должна проводиться в соответствии с РД 39-132-94 «Правилам по эксплуатации, ревизии, ремонту и отбраковке нефтепромысловых трубопроводов», Минтопэнерго РФ, 1994 г.

11 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

11.1 Изготовитель гарантирует соответствие соединительных деталей требованиям настоящих технических условий при соблюдении условий транспортирования, погрузочно-разгрузочных работ и хранения.

11.2 Гарантийный срок эксплуатации, т.е. отсутствие сквозных повреждений по причине коррозии на неизолированных деталях, при транспортировании водно-нефтегазовой эмульсии в условиях месторождений ОАО «ТНК», не менее 5 лет со дня отгрузки деталей Изготовителем в адрес Потребителя, при соблюдении норм и правил при транспортировании, разгрузке, хранении, проведении строительно-монтажных работ и эксплуатации.

Приложение А

(обязательное)

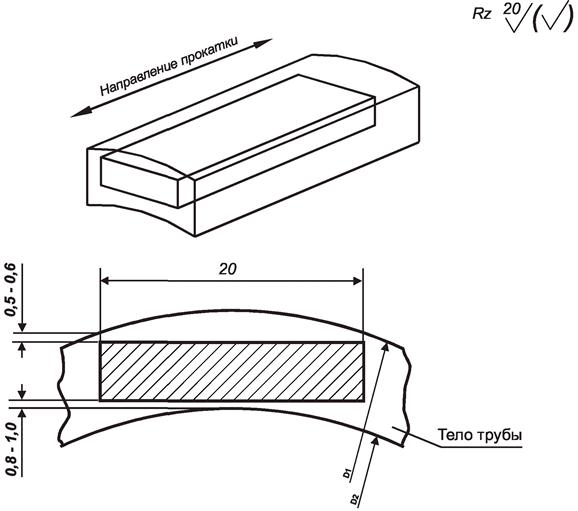

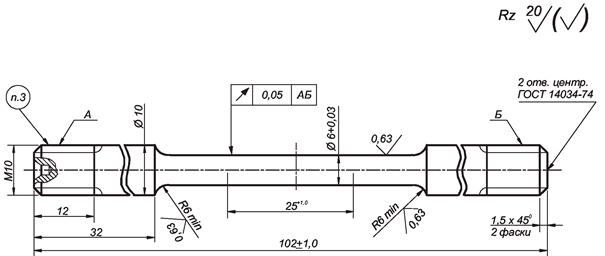

Образец для испытания на стойкость к водородному растрескиванию по стандарту NACE ТМ0284-96.

Рис. 1

1. Образец фрезеровать до

устранения кривизны поверхности (рис. 1).

2. D1 - наружный диаметр;

D2 - внутренний диаметр. 3. t - толщина

образца после чистовой обработки. 4. Н14; IT14/2.

Рисунок А

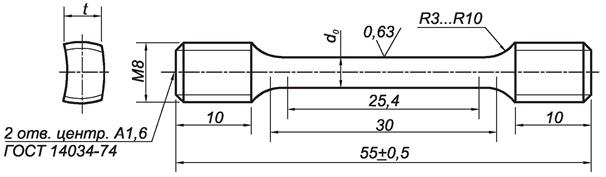

Приложение Б

(обязательное)

Образцы цилиндрические для испытания на стойкость к

сульфидному коррозионному

растрескиванию под напряжением по стандарту NACE ТМ0177-96, метод «А».

|

Тип образца |

d0 |

|

1 |

4 ± 0,05 |

|

2 |

5 ± 0,05 |

1. Тип образца 1 - для

труб с толщиной стенки 6 - 7 мм. 2. Тип образца 2 - для труб с толщиной стенки

7 - 8 мм.

3. Длину головок образца выполнить одинаковыми. 4. На головках образца

допускаются лыски.

5. t

- толщина стенки детали. 6. H14;

h14; ± IT14/2.

Рисунок Б.1

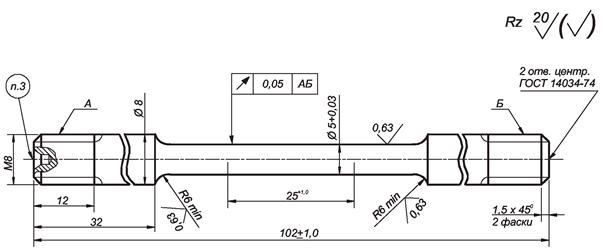

1.

Образец для труб с толщиной стенки 8 - 9 мм. 2. Длину головок образца выполнить

одинаковыми.

3. На головках образца допускаются лыски. 4. Н14; h14; ±

IT14/2.

Рисунок Б.2

1.

Образец для труб с толщиной стенки более 9 мм. 2. Длину головок образца

выполнить одинаковыми.

3. На головках образца допускаются лыски. 4. Н14; h14; ±

IT14/2.

Рисунок Б.3

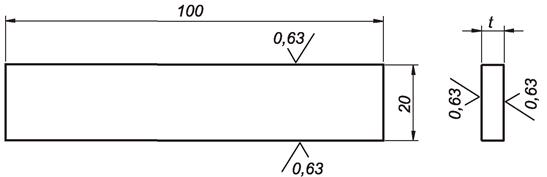

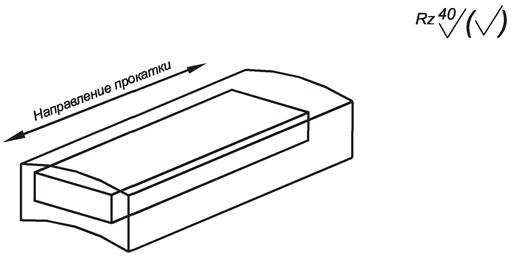

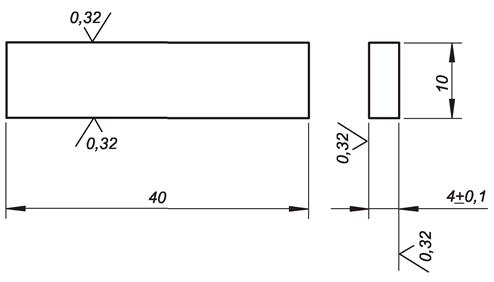

Приложение В

(обязательное)

Образец для определения скорости общей коррозии.

1. H14; ± IT14/2.

Рисунок В

Приложение Г

(справочное)

Характеристики промысловых сред месторождений ОАО «ТНК».

Таблица Г.1 - Состав пластовой воды.

|

Наименование показателя |

Значение показателя для месторождения |

|

|

ОАО «Оренбургнефть» |

Западная Сибирь |

|

|

НСО3-, г/л |

2,0 - 15,0 |

0,06 - 3,0 |

|

Са2+, г/л |

2,85 - 15,0 |

0,05 - 1,5 |

|

Mg2+, г/л |

0,5 - 1,5 |

0,016 - 0,25 |

|

Сl-, г/л |

20 - 200 |

3,2 - 20,0 |

|

Na+K+, г/л |

9,0 - 10,0 |

0,003 - 10,0 |

|

SO42-, г/л |

0,4 - 6,0 |

0,0008 - 0,10 |

|

Общая минерализация, г/л |

30 - 300 |

5,7 - 30,0 |

|

рН |

4,0 - 7,0 |

4,7 - 7,0 |

|

Растворенные газы: |

||

|

О2, мг/л |

1,5 - 4,0 |

0,6 - 2,0 |

|

СО2, мг/л |

10 - 200 |

33 - 130 |

|

H2S, мг/л |

15 - 300 |

0,002 - 0,011 |

|

КВЧ, % |

0,1 - 0,7 |

0,05 - 0,2 |

Таблица Г.2 - Характеристики транспортируемой среды.

|

Наименование показателя |

Значение показателя для месторождения |

|

|

ОАО «Оренбургнефть» |

Западная Сибирь |

|

|

Скорость потока, м/с |

1,0 - 6,0 |

1,0 - 6,0 |

|

Расход, м3/час |

5000,0 - 17000,0 |

5000,0 - 17000,0 |

|

Содержание воды, % об. |

5 - 95 |

5 - 95 |

|

Попутный газ, % об: |

||

|

СО2 |

0,4 - 4,62 |

0,3 - 3,0 |

|

О2 |

0,2 |

0,01 - 0,23 |

|

H2S |

0,4 - 3,72 |

0,01 - 0,03 |

Приложение Д

(справочное)

Классификация нефтепромысловых сред месторождений ОАО «ТНК» по коррозионной активности.

Таблица Д.1 - Месторождения ОАО «Оренбургнефть».

|

Тип среды |

Характеристика среды |

Добывающие предприятия |

|

Высококоррозионная группа |

Свыше 60 % пластовых вод с присутствием H2S, CO2, О2 (вместе или порознь) |

НГДУ «Бузулукнефть» НГДУ «Бугурусланнефть» НГДУ «Сорочинскнефть» |

|

Свыше 60 % пластовых вод с минерализацией свыше 50 г/л, и содержанием сероводорода до 150 мг/л. |

НГДУ «Южоренбургнефть» |

|

|

Особокоррозионная группа |

Свыше 60 % пластовых вод с минерализацией свыше 50 г/л, с присутствием ионов Ca2+ и содержанием сероводорода свыше 150 мг/л. |

НГДУ «Бузулукнефть» Тананыкское м/р |

Таблица Д.2 - Месторождения Западной Сибири.

|

Тип среды |

Характеристика среды |

Добывающие предприятия |

|

Среднекоррозионная группа |

Свыше 60 % пластовых вод с минерализацией до 100 мг/л и присутствием растворенных газов H2S, CO2, О2 (вместе или порознь) до 20 мг/л |

ОАО «Самотлорнефтегаз» ОАО «ТНК-Нягань» ОАО «ННП» ОАО «Тюменнефтегаз» |

Приложение Е

(справочное)

Группы сталей бесшовных внутрипромысловых труб для

эксплуатации на месторождениях

ОАО «ТНК» с различной агрессивностью нефтепромысловых сред.

Таблица Е.1 - Месторождения ОАО «Оренбургнефть».

|

Добывающее предприятие |

Тип среды |

Группа коррозионной стойкости |

Рекомендуемая марка стали |

|

НГДУ «Бузулукнефть» НГДУ «Бугурусланнефть» НГДУ «Сорочинскнефть» НГДУ «Южоренбургнефть» |

высококоррозионная группа |

1 |

20А, 20ФА, 13ХФА |

|

2 |

15ХФ, 15ХМФА |

||

|

3 |

08ХМФЧА, 20ХФА |

||

|

НГДУ «Бузулукнефть»* Тананыкское м/р |

особокоррозионная группа |

2 |

15ХФА, 15ХМФА |

|

3 |

08ХМФЧА, 20ХФА |

||

|

Примечание: * - трубы эксплуатируются с обязательным применением ингибиторов коррозии пленочного действия. |

|||

Таблица Е.2 - Месторождения ОАО «ТНК» в Западной Сибири.

|

Добывающее предприятие |

Тип среды |

Группа коррозионной стойкости |

Рекомендуемая марка стали |

|

ОАО «Самотлорнефтегаз» ОАО «ТНК-Нягань»* ОАО «ННП» ОАО «Тюменнефтегаз» |

среднекоррозионная группа |

1 |

20А, 20ФА, 09СФА, 13ХФА |

|

2 |

15ХФА, 15ХМФА |

||

|

3 |

08ХМФЧА, 20ХФА |

||

|

Примечание: * - трубы эксплуатируются с обязательным применением ингибиторов коррозии пленочного действия. |

|||

Приложение Ж

(справочное)

Ссылочные нормативные документы.

|

Обозначение НД |

Наименование НД |

|

ГСИ. Погрешности, допускаемые при измерении линейных размеров до 500 мм. |

|

|

Арматура и детали трубопроводов. Давления условные, пробные и рабочие. Ряды. |

|

|

Металлы. Методы испытания на растяжение. |

|

|

Сталь. Металлографические методы определения неметаллических включений. |

|

|

Трубы металлические. Метод испытания гидравлическим давлением. |

|

|

Прокат из легированной конструкционной стали. Технические условия. |

|

|

Стали и сплавы. Методы выявления и определения величины зерна. |

|

|

Сталь. Металлографический метод оценки микроструктуры листов и ленты. |

|

|

Металлы. Метод измерения твердости по Роквеллу. |

|

|

Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах. |

|

|

Трубы металлические. Метод испытания на растяжение. |

|

|

Трубы стальные, чугунные и соединительные части к ним. Маркировка, упаковка, транспортирование и хранение. |

|

|

Металлы. Методы испытаний на растяжение тонких листов и лент. |

|

|

Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды. |

|

|

Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры. |

|

|

Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Отводы крутоизогнутые типа 2D (R ≈ DN). Конструкция и размеры. |

|

|

Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Тройники. Конструкция и размеры. |

|

|

Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Переходы. Конструкция и размеры. |

|

|

Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Заглушки эллиптические. Конструкция и размеры. |

|

|

Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Общие технические условия. |

|

|

Сталь. Метод фотоэлектрического спектрального анализа. |

|

|

ГОСТ 22536.0-88 |

Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа. |

|

Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита. |

|

|

ГОСТ 22536.2-88 |

Сталь углеродистая и чугун нелегированный. Методы определения серы. |

|

Сталь углеродистая и чугун нелегированный. Методы определения фосфора. |

|

|

Сталь углеродистая и чугун нелегированный. Методы определения кремния. |

|

|

ГОСТ 22536.5-88 |

Сталь углеродистая и чугун нелегированный. Методы определения марганца. |

|

Сталь углеродистая и чугун нелегированный. Методы определения хрома. |

|

|

ГОСТ 22536.8-88 |

Сталь углеродистая и чугун нелегированный. Методы определения меди. |

|

Сталь углеродистая и чугун нелегированный. Методы определения никеля. |

|

|

Сталь углеродистая и чугун нелегированный. Методы определения алюминия. |

|

|

Сталь углеродистая и чугун нелегированный. Методы определения титана. |

|

|

Сталь углеродистая и чугун нелегированный. Методы определения ванадия. |

|

|

Сборочные единицы и детали трубопроводов. Отводы гнутые на Ру свыше 10 до 100 МПа. Конструкция и размеры. |

|

|

Соединения трубопроводов и арматура. Давления номинальные (условные). Ряды. |

|

|

Чугун и сталь. Методы ультразвукового контроля. |

|

|

Соединения трубопроводов и арматура. Проходы условные (размеры номинальные). Ряды. |

|

|

Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Отводы крутоизогнутые типа 2D (R ≈ DN). Конструкция и размеры. |

|

|

Детали трубопроводов из углеродистой стали сварные и гнутые Dу до 500 мм, Ру до 10 МПа. Отводы гнутые. Конструкция и размеры. |

|

|

Стандарт NACE ТМ0284 (96) |

Стандартный метод испытания металла труб на стойкость против водородного растрескивания. |

|

Стандарт NACE ТМ0177 (96) |

Стандартный метод лабораторных испытаний металлов на сопротивление сероводородному растрескиванию под напряжением. |

|

ТУ 1317-006.1-593377520-2003 |

Трубы стальные бесшовные нефтегазопроводные повышенной эксплуатационной надежности предназначенные для обустройства месторождений ОАО «ТНК». |

|

Правила по эксплуатации, ревизии, ремонту и отбраковке нефтепромысловых трубопроводов. Минтопэнерго РФ, 1994 г. |

|

|

Методика № 9668-006-593377520 |

Методика проведения испытаний различных марок сталей и чугунов на общую коррозию |

Приложение И

(обязательное)

Лист регистрации изменений.

|

Номер изменения |

Дата утверждения |

Перечень измененных пунктов |

Дата введения в действие изменения |

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к Техническим условиям 1468-010-593377520-2003 «Соединительные детали трубопроводов стальные приварные бесшовные, повышенной эксплуатационной надежности предназначенные для обустройства месторождений ОАО «ТНК»

Настоящие технические условия разработаны на базе действующих государственных стандартов (ГОСТ 30753, ГОСТ 17375, ГОСТ 17376, ГОСТ 17378, ГОСТ 17379, ГОСТ 17380), американских стандартов (API 5L, NACE TM0177, NACE TM0284, MR01), с учетом Норм и Правил на проектирование, строительство, контроль качества строительства, испытание и приемку трубопроводов в эксплуатацию (СНиП 2.05.06-85 и РД 39-132-97).

Технические требования к соединительным деталям разработаны на основе классификатора агрессивности нефтепромысловых сред месторождений Тюменской нефтяной компании. В технических условиях впервые даны рекомендации по выбору материала для трубопроводов различного назначения, предназначенных для эксплуатации на конкретных месторождениях Оренбурга и Западной Сибири. Детали пригодны для нанесения наружных и внутренних защитных покрытий. Эксплуатация деталей не исключает применения ингибиторной защиты.

Предусмотренные в технических условиях высокие требования к технологии выплавки, термической обработке передельных труб, а также термической обработке соединительных деталей позволяют получить соединительные детали, отличающиеся от деталей обычного исполнения по ГОСТ 30753, ГОСТ 17375, ГОСТ 17376, ГОСТ 17378, ГОСТ 17379, ГОСТ 17380 повышенной стабильностью механических характеристик, низкой температурой вязко-хрупкого перехода, повышенной стойкостью к общей и язвенной коррозии, стойкостью к сульфидному коррозионному растрескиванию и образованию водородных трещин. Кроме того, для обеспечения безопасности работ в нефтедобывающей промышленности предусмотрен 100 %-ный неразрушающий контроль передельных труб.

Требования, введенные в настоящие технические условия направлены на повышение эксплуатационной надежности соединительных деталей, предназначенных для обустройства месторождений ОАО «ТНК».