ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

УСТАНОВКИ

ВОДЯНОГО И ПЕННОГО ПОЖАРОТУШЕНИЯ.

ОПОВЕЩАТЕЛИ ПОЖАРНЫЕ ЗВУКОВЫЕ

ГИДРАВЛИЧЕСКИЕ, ДОЗАТОРЫ.

Общие

технические требования.

Методы испытаний

Москва

Стандартинформ

2009

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения».

Сведения о стандарте

1 РАЗРАБОТАН ФГУ ВНИИПО МЧС России

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 274 «Пожарная безопасность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 февраля 2009 г. № 62-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет.

СОДЕРЖАНИЕ

ГОСТ Р 53287-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Установки

водяного и пенного пожаротушения.

Оповещатели

пожарные звуковые гидравлические, дозаторы.

Общие технические требования. Методы испытаний

Water and foam fire fighting systems.

Fire

alarm hydraulic, fire foam inducer, feeder.

General technical requirements. Test methods

Дата введения - 2009-05-01

(Поправка)

1 Область применения

Настоящий стандарт распространяются на вновь разрабатываемые и выпускаемые оповещатели пожарные звуковые гидравлические (далее - оповещатели) автоматических установок водяного и пенного пожаротушения, предназначенные для оповещения людей о пожаре и о срабатывании пожарного запорного устройства; дозаторы эжекторного типа (далее - дозаторы), предназначенные для дозирования (ввода) пенообразователя (добавок) с плотностью от 1,0 до 1,2 кг/м3 и кинематической вязкостью от 40 до 200 мм2/с в поток воды и устанавливаемые на обводной линии водяного насоса в дренчерных установках пенного пожаротушения, а также устанавливают общие технические требования и методы испытаний данных технических средств.

Обязательные требования к качеству продукции, выполнение которых обеспечивают ее безопасность для жизни, здоровья и имущества населения, охрану окружающей среды, изложены в разделе 5.

Настоящие нормы могут применяться при сертификационных испытаниях дозаторов.

Требования настоящих норм являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.601-95 ЕСКД Эксплуатационные документы

ГОСТ 9.014-78 ЕСЗКС Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032-74 ЕСЗКС Покрытия лакокрасочные. Группы. Технические требования и обозначения

ГОСТ 9.302-88 ЕСЗКС Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.303-84 ЕСЗКС Покрытия металлические и неметаллические. Общие требования к выбору

ГОСТ 9.308-85 ЕСЗКС Покрытия металлические и неметаллические неорганические. Методы ускоренных коррозионных испытаний

ГОСТ 12.2.003-91 ССБТ Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.037-78 ССБТ Техника пожарная. Требования безопасности

ГОСТ 12.2.047-86 Пожарная техника. Термины и определения

ГОСТ 12.4.009-83 ССБТ Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание

ГОСТ 12.4.026-76 ССБТ Цвета сигнальные и знаки безопасности

ГОСТ 15.001-88 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения

ГОСТ 27.301-95 Надежность в технике. Методы контроля показателей надежности и планы контрольных испытаний на надежность

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1583-89 Сплавы алюминиевые литейные. Технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 12815-80 Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Типы. Присоединительные размеры и размеры уплотнительных поверхностей

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнение для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18321-73 Статистический отбор качества. Методы случайного отбора выборок штучной продукции

ГОСТ 21786-76. Система человек - машина. Сигнализаторы звуковые неречевых сообщений. Общие эргономические требования

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 23711-79 Весы для статического взвешивания. Общие технические требования

ГОСТ 24054-80 Изделия машиностроения и приборостроения. Методы испытаний на герметичность. Общие требования

ГОСТ 24634-81 Ящики деревянные для продукции, поставляемой для экспорта

ГОСТ Р 50588-93 Пенообразователи для тушения пожаров. Общие технические требования и методы испытаний

ГОСТ Р 50800-95 Установки пенного пожаротушения автоматические. Общие технические требования. Методы испытаний

3 Термины и определения

В настоящем стандарте применяются следующие термины с соответствующими определениями:

3.1 время срабатывания: Промежуток времени с момента открытия управляющего запорного устройства до момента появления звукового сигнала.

3.2 гидродвигатель: Устройство динамического типа, преобразующее с помощью турбинки механическую энергию движения жидкости в механическую энергию передаточной оси.

3.3 дозатор: Устройство, предназначенное для дозирования пенообразователя (добавок) к воде в дренчерных установках пенного пожаротушения (рисунок 1).

3.4 давление рабочее Рраб: Установившееся давление, при котором обеспечивается заданный в нормативном документе расход пенообразователя.

3.5 давление рабочее максимальное Рраб mаx: Установившееся максимальное рабочее давление, при котором обеспечивается заданный в нормативном документе расход пенообразователя.

3.6 оповещатель пожарный звуковой гидравлический: Оповещатель, выдающий звуковой неречевой сигнал под действием водяного потока на его гидродвигатель.

3.7 срабатывание оповещателя: Появление звукового сигнала с параметрами, предусмотренными настоящими нормами.

4 Общие технические требования

4.1 Общие технические требования к оповещателям

4.1.1 Техническая документация на оповещатели должна содержать следующие материалы и сведения:

- монтажные схемы;

- техническое описание, технические условия и инструкцию по эксплуатации (или документ, их заменяющий);

- габаритные и присоединительные размеры;

- уровень звукового сигнала на расстоянии 3 м от оповещателя;

- минимальное и максимальное рабочее давление на входе;

- диапазон рабочих температур.

4.1.3 Продолжительность непрерывной работы оповещателей должна быть не менее 3 ч.

4.1.4 По устойчивости к климатическим воздействиям оповещатели должны соответствовать требованиям ГОСТ 15150.

4.1.6 Время срабатывания оповещателей должно быть не более 3 с.

4.1.7 Оповещатели должны сохранять работоспособность после 1000 циклов срабатывания.

4.1.8 Давление срабатывания оповещателей на входе должно быть не более 0,07 МПа.

4.1.9 Уровень звукового сигнала должен быть не менее 90 дБ на расстоянии 3 м от оповещателя.

4.2 Общие технические требования к пеносмесителям (дозаторам)

4.2.1 Пример условного обозначения дозатора с расходом эжектируемого пенообразователя 1,5 л/с, климатического исполнения УХЛ, категории размещения 4: Д-1,5 УХЛ 4 ГОСТ Р.

а) расход воды через пеносмеситель (дозатор) при заданных в технической документации (ТД) рабочих давлениях перед пеносмесителем (дозатором) и за ним;

б) диапазон или величина и допуск дозирования1) добавки при заданных в ТД расходах воды и рабочих давлениях перед пеносмесителем (дозатором) и за ним;

________

1) Под дозированием понимается массовый (объемный) расход добавки при получении ее рабочего раствора.

в) прочность корпуса;

г) герметичность корпуса и соединений;

д) габаритные размеры.

При сертификации проверке подлежат показатели в соответствии с а - д.

4.2.3 Показатели пеносмесителей (дозаторов) по 4.2.2 (а - д) должны соответствовать значениям, установленным в ТД на них и (или) документально заявляемым производителем (поставщиком) в качестве типовых для данного типа пеносмесителя (дозатора).

4.2.4 Пеносмесители (дозаторы) должны выдерживать гидравлическое давление, равное 1,5-кратному значению максимального рабочего давления, установленного в ТД на пеносмеситель (дозатор).

4.2.5 По исполнениям для различных климатических районов и устойчивости к воздействиям окружающей среды пеносмесители (дозаторы) должны соответствовать ГОСТ 15150.

4.2.6 Поверхности литых деталей пеносмесителя (дозатора) не должны иметь трещин, посторонних включений и раковин, длина которых превышает 3 мм и глубина составляет более 25 % толщины стенки.

4.2.7 Резьбы деталей пеносмесителя (дозатора) должны быть полного профиля, не иметь вмятин, забоин, подрезов и сорванных ниток.

4.2.8 Стальные детали пеносмесителя (дозатора) должны иметь антикоррозионную защиту.

4.2.9 Пеносмесители (дозаторы) должны сохранять работоспособность после 1000 циклов нагружения. Вероятность безотказной работы за цикл не менее 0,993.

Циклом следует считать нагружение пеносмесителя (дозатора) гидравлическим давлением, равным 1,5-кратному значению максимального рабочего давления, установленного в ТД на пеносмеситель (дозатор), с последующим снижением избыточного давления до нуля. Длительность цикла 3 - 5 мин.

4.2.11 Присоединительные размеры дозатора должны соответствовать требованиям ГОСТ 12815.

4.2.12 Масса дозаторов должна соответствовать значениям, указанным в ТУ.

4.2.13 Дозатор должен быть окрашен в красный цвет по ГОСТ 12.4.026.

4.2.14 По устойчивости к климатическим воздействиям дозаторы должны соответствовать требованиям исполнения УХЛ, категории размещения 4 по ГОСТ 15150.

4.2.18 После действия на внешнюю поверхность дозатора в течение 30 суток повышенной влажности и температуры по ГОСТ 9.308 (раздел 5) дозатор не должен проявлять признаков разрушения деталей, нарушения герметичности соединений.

4.2.20 Дозаторы должны обеспечивать расход воды и пенообразователя в соответствии с ТУ.

4.2.21 Дозатор должен обеспечивать работоспособность при давлении воды Рраб max в течение не менее 60 мин.

4.2.22 Дозатор должен сохранять работоспособность после 100 циклов включения.

4.2.24 Назначенный срок службы - не менее 10 лет.

4.2.25 Габаритные размеры должны соответствовать ТУ.

5 Требования безопасности

5.1 Оповещатели пожарные звуковые гидравлические и пеносмесители (дозаторы) должны соответствовать требованиям безопасности по ГОСТ 12.2.003.

5.2 Дозаторы должны соответствовать требованиям ГОСТ 12.2.037, ГОСТ 12.4.009, ГОСТ 50800, настоящим нормам и нормативному документу, утвержденному в установленном порядке.

5.3 Запрещается проводить техническое обслуживание (демонтаж, подтягивание крепежных деталей) дозатора, находящегося под давлением.

5.4 При демонтаже дозатора следует предохранять органы зрения от попадания пенообразователя или его раствора.

6 Маркировка

- товарный знак или торговую марку предприятия-изготовителя;

- условное обозначение;

- дату выпуска;

- минимальное и максимальное рабочее давление; для пеносмесителя (дозатора) - расход воды и дозирование добавки;

- обозначение положения в рабочем пространстве (если имеется ограничение);

- стрелку, указывающую направление потока жидкости.

6.3 Место и способ нанесения, шрифт маркировки устанавливает предприятие-изготовитель.

6.4 Маркировку следует проводить любым способом, обеспечивающим четкость и сохранность в течение всего срока службы.

7 Правила приемки

7.1 Объем испытаний оповещателей должен соответствовать данным таблицы 1, объем испытаний пеносмесителей (дозаторов) - таблице 2.

Таблица 1 - Номенклатура испытаний и проверок оповещателей

|

Номенклатура испытаний и проверок |

Пункт технических требований |

Пункт методов испытаний |

|

|

1 |

Проверка объема данных, содержащихся в представляемой технической документации: - монтажные схемы - техническое описание и инструкция по эксплуатации (или документ, их заменяющий) - габаритные и присоединительные размеры - минимальное и максимальное рабочее давление на входе - уровень звукового сигнала на расстоянии 3 м от оповещателя - диапазон рабочих температур |

||

|

2 |

Проверка габаритных и присоединительных размеров |

||

|

3 |

Проверка маркировки |

||

|

4 |

Проверка непрерывности звукового сигнала |

||

|

5 |

Проверка продолжительности непрерывной работы |

||

|

6 |

Проверка на устойчивость к климатическим воздействиям |

||

|

7 |

Испытание на герметичность рабочей полости |

||

|

8 |

Испытание на время срабатывания |

||

|

9 |

Проверка работоспособности (число циклов срабатывания) |

||

|

10 |

Испытание на давление срабатывания |

||

|

11 |

Испытание на уровень звукового сигнала |

Таблица 2 - Номенклатура испытаний и проверок пеносмесителей (дозаторов)

|

Номенклатура испытаний и проверок |

Пункт технических требований |

Пункт методов испытаний |

|

|

1 |

Визуальный осмотр |

||

|

2 |

Проверка на соответствие чертежам |

||

|

3 |

Проверка массы дозатора |

||

|

4 |

Проверка цвета окраски дозатора |

||

|

5 |

Испытание на устойчивость к климатическим воздействиям |

||

|

6 |

Испытание на прочность |

||

|

7 |

Испытание на герметичность |

||

|

8 |

Испытание на виброустойчивость |

||

|

9 |

Испытание на устойчивость к воздействию повышенной влажности и температуры |

||

|

10 |

Испытание на устойчивость к воздействию водного раствора хлористого натрия |

||

|

11 |

Проверка расхода воды |

||

|

12 |

Проверка расхода пенообразователя |

||

|

13 |

Проверка работоспособности при расходе воды |

||

|

14 |

Проверка работоспособности при многократном включении |

||

|

15 |

Испытания на вероятность безотказной работы |

||

|

16 |

Проверка назначенного срока службы |

||

|

17 |

Проверка маркировки |

7.2.1 |

|

|

18 |

Комплектность |

||

|

Примечание - За партию принимают число изделий, сопровождаемых одним документом. |

|||

7.2 Отбор образцов для испытаний проводят по ГОСТ 18321. Количество испытываемых образцов не менее трех.

7.3 Каждый оповещатель, пеносмеситель (дозатор) проходит по одному испытанию каждого вида, если иное не оговорено настоящими нормами.

7.4 Погрешность измерений контролируемых параметров, если иное не оговорено настоящими нормами, должна быть не более 5 %.

7.5 Результаты испытаний считают удовлетворительными, если представленные на испытания оповещатели, пеносмесители (дозаторы) соответствуют требованиям настоящего документа.

7.6 В случае получения отрицательных результатов по какому-либо виду испытаний число испытываемых образцов удваивают и испытания повторяют в полном объеме. Полученные повторно отрицательные результаты считают окончательными.

7.7 Все испытания, если иное не оговорено настоящим документом, должны проводиться в нормальных климатических условиях, установленных ГОСТ 15150.

7.8 Типовые испытания проводят при внесении конструктивных или иных изменений (технологии изготовления, материала и т.п.), способных повлиять на основные параметры, обеспечивающие работоспособность оповещателя, пеносмесителя (дозатора). Программу испытаний планируют в зависимости от характера изменений и согласовывают с разработчиком.

8 Методы испытаний

8.1 Методы испытаний пожарных оповещателей

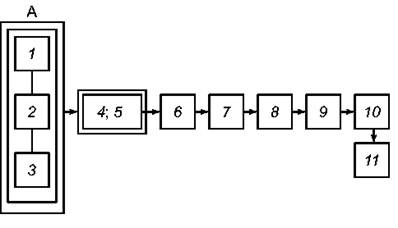

8.1.1 Алгоритм проведения сертификационных испытаний представлен на рисунке 1.

Рисунок 1 - Алгоритм проведения испытаний

Примечания:

1 Цифры означают виды испытаний и проверок согласно таблице 1 настоящего документа (1-я графа).

2 Внутри блока А очередность проведения испытаний не регламентируется.

8.1.2 Соответствие оповещателей требованиям 4.1.1 проверяют сличением с технической документацией. Проверку габаритных и присоединительных размеров осуществляют с помощью соответствующего мерительного инструмента.

8.1.3 Соответствие оповещателей требованиям 6.1 и 6.2 проверяют визуально.

8.1.4 Непрерывность звукового сигнала (4.1.2) и продолжительность непрерывной работы оповещателей (4.1.3) проверяют при давлении на входе (0,07 ± 0,01) МПа в течение не менее 1,5 ч и затем, увеличив давление до максимального рабочего давления, но не менее 1,6 МПа, еще в течение 1,5 ч. Оповещатели считаются выдержавшими испытания, если в течение всего времени проверки обеспечивалась подача непрерывного звукового сигнала.

8.1.5 Испытания на устойчивость к климатическим воздействиям (4.1.4) проводят на холодоустойчивость и теплоустойчивость при температуре в соответствии с исполнением и категорией по ГОСТ 15150 (теплоустойчивость не ниже 50 °С). Оповещатели выдерживают при соответствующих температурах в течение 3 ч, после чего в нормальных климатических условиях спустя не более 15 мин проводят испытание на герметичность рабочей полости. При отсутствии сведений в технической документации по исполнению и категории испытания проводят при температуре минус (60 ± 5) °С и положительной температуре (50 ± 5) °С. После испытаний осуществляют внешний осмотр оповещателей - нарушения защитного покрытия, механические повреждения, разрушения и остаточные деформации не допускаются.

8.1.6 Герметичность рабочей полости (4.1.5) проверяют при открытом выходном отверстии и давлении на входе, равном 1,25-кратному значению максимального рабочего давления, но не менее 2,0 МПа в течение не менее 5 мин. Течь, остаточная деформация и разрушение оповещателей не допускаются.

8.1.7 Время срабатывания оповещателей (4.1.6) определяют при давлении на входе (0,07 ± 0,01) МПа и максимальном рабочем давлении, но не менее 1,6 МПа. Время срабатывания оповещателей определяют с момента открытия управляющего запорного устройства с внутренним диаметром 10 мм до момента появления звукового сигнала.

8.1.8 Испытание на работоспособность (4.1.7) проводят при давлении на входе (0,07 ± 0,01) МПа и максимальном рабочем давлении, но не менее 1,6 МПа. Количество срабатываний на каждом из пределов должно быть не менее 500 циклов, число циклов в минуту не более 20. За критерий отказа принимают отсутствие звукового сигнала или появление механических дефектов.

8.1.9 Минимальное давление на входе, при котором обеспечивается срабатывание оповещателя (4.1.8), определяют при нагружении линии с установленным на ней оповещателем гидравлическим давлением. Скорость нарастания давления не более 0,01 МПа/с. За факт срабатывания принимают появление звукового сигнала, соответствующего 4.1.9.

8.1.10 Уровень звукового сигнала (4.1.9) проверяют при давлении на входе (0,07 ± 0,01) МПа и максимальном рабочем давлении, но не менее 1,6 МПа на расстоянии (3,0 ± 0,1) м от оповещателя по осевой линии и по линиям визирования под углом минус (45 ± 3) и (45 ± 3)° относительно осевой линии; уровень шумового фона должен быть не более 55 дБ. В процессе испытаний оповещатели и чувствительный элемент измерительной аппаратуры должны быть установлены на расстоянии не менее 1,5 м от стены и пола помещения. Посторонние предметы и оборудование не должны находиться ближе 1,5 м от оси визирования чувствительного элемента. Оповещатели считаются выдержавшими испытания, если измеренные значения не меньше величин, установленных в технической документации на испытываемый оповещатель, но не менее 90 дБ.

8.1.11 Испытания оповещателей в соответствии с 4.1.2, 4.1.3, 4.1.6 - 4.1.9 допускается проводить в сборке с пожарным запорным устройством автоматических установок пожаротушения, для которого они предназначены согласно технической документации на оповещатели или пожарное запорное устройство, при этом за входное давление принимается давление рабочей камеры пожарного запорного устройства.

8.1.12 По завершении всех испытаний проводятся проверка состояния и осмотр наружных поверхностей и внутренних полостей оповещателей - нарушения защитного покрытия, механические повреждения, разрушения и остаточные деформации не допускаются.

8.2 Методы испытаний пеносмесителей (дозаторов)

8.2.1.1 Все испытания, если это отдельно не оговорено, следует проводить при нормальных климатических условиях по ГОСТ 15150.

8.2.1.2 Все дозаторы, подвергающиеся испытаниям, предварительно осматривают на отсутствие внешних дефектов.

8.2.1.3 При гидравлических испытаниях должно быть обеспечено отсутствие воздуха во внутренних полостях.

8.2.1.4 Погрешность измерения параметров при испытаниях не должна превышать:

± 2,5 % - при измерении давления;

± 4 % - при измерении расхода жидкости;

± 5 % - при измерении массы;

± 1 мм - при измерении габаритных размеров.

8.2.2 Габаритные размеры дозатора (4.2.25) определяют линейкой по ГОСТ 427 с ценой деления не более 1 мм.

Присоединительные размеры дозатора (4.2.11) определяют штангенциркулем с ценой деления не более 0,1 мм.

8.2.3 Определение массы дозатора (4.2.12) проводят на весах по ГОСТ 23711-79 с погрешностью, указанной в 8.2.1.4.

8.2.4 Проверку цвета окраски (4.2.13), маркировки (раздел 6), комплектности (раздел 9) дозатора осуществляют визуально.

8.2.5 Испытания дозатора на устойчивость к климатическим воздействиям (4.2.12) проводят на устойчивость к холоду и теплу при температурах по ГОСТ 15150, соответствующих их исполнению и категории (устойчивость к теплу - не ниже 50 °С). Дозатор выдерживают при соответствующей минимальной температуре в течение не менее 3 ч. После испытания дозатор помещают в нормальные климатические условия по ГОСТ 15150 не менее чем на 3 ч. Затем дозатор выдерживают при соответствующей максимальной температуре в течение не менее 3 ч. После испытания дозатор помещают в нормальные климатические условия по ГОСТ 15150 не менее чем на 3 ч.

Результаты испытаний считают положительными, если после всего цикла испытаний дозатор удовлетворяет требованиям к герметичности по 4.2.16.

8.2.6 Испытания корпуса дозатора на прочность (4.2.15) проводят на гидравлическом стенде давлением, равным 1,5 Рраб mах, контролируемым манометром, установленным на нагнетательном магистральном трубопроводе, в течение не менее 5 мин. Скорость нарастания давления должна быть не более 0,02 МПа/с.

Течь, остаточные деформации и разрушение корпуса дозатора не допускаются.

8.2.7 Испытания дозатора на герметичность (4.2.16) проводят на пневматическом стенде по ГОСТ 24054 давлением, равным Рраб mах, в течение не менее 5 мин. Скорость нарастания давления не более 0,02 МПа/с, при этом дозатор погружают в ванну с жидкостью.

Утечка воздуха не допускается.

8.2.8 Испытание дозаторов на виброустойчивость (4.2.17) проводят на вибростенде, при этом дозатор крепят к платформе стенда в рабочем положении. Необходимо непрерывно отслеживать частоту вибраций от (5 ± 1) до (40 ± 1) Гц при темпе не более 5 мин/октава и амплитуде колебаний 1 мм. При обнаружении резонансных точек дозатор необходимо подвергать воздействию вибрации на каждой резонансной частоте в течение 120 ч.

Если резонансная частота не установлена, то дозатор необходимо подвергать вибрациям на частоте от 5 до 40 Гц с амплитудой колебаний 1 мм в течение 120 ч.

После испытаний дозатор не должен иметь видимых механических повреждений и должен удовлетворять требованиям к герметичности по 4.2.16.

8.2.9 Испытание на устойчивость к воздействию повышенной влажности и температуры (4.2.18) проводят по ГОСТ 9.308 (раздел 4) в течение 30 суток.

После окончания испытаний дозаторы не должны иметь следов растрескивания, отслаивания или повреждений иного рода и удовлетворять требованиям на прочность (4.2.15) и герметичность (4.2.16).

8.2.10 Испытания на устойчивость к воздействию водного раствора хлористого натрия на внутреннюю поверхность дозатора (4.2.19) проводят путем заполнения дозатора 1 %-ным раствором хлористого натрия NaCl в дистиллированной воде.

После этого дозатор закрывают со всех сторон крышками и помещают на 30 суток в тепловую камеру с температурой (40 ± 2) °С. Температуру воздуха поддерживают постоянной в течение всего времени испытания.

После окончания испытания дозатор вскрывают, освобождают от солевого раствора.

Дозаторы не должны иметь следов растрескивания, отслаивания или повреждений иного рода и должны удовлетворять требованиям на прочность (4.2.15), герметичность (4.2.16) и обеспечивать расходные характеристики в соответствии с ТУ.

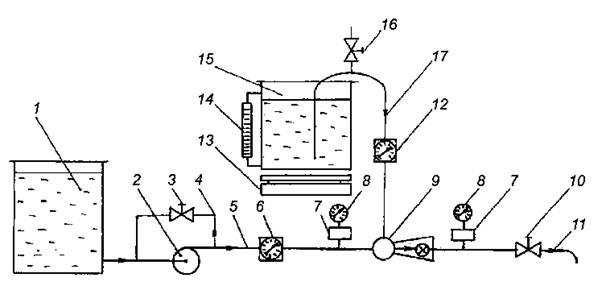

8.2.11 Испытания по определению расходов воды и пенообразователя (4.2.20) проводят на установке, схема которой приведена на рисунке 2.

Предельные уровни пенообразователя в емкости должны быть: нижний на 0,3 м ниже оси дозатора, а верхний не выше чем на 2 м от оси дозатора. Заборный уровень должен быть расположен на оси дозатора. Протяженность трубопровода подачи пенообразователя должна быть не более 6 м и иметь условный проход, равный условному проходу всасывающего патрубка дозатора.

1 - емкость для воды; 2 - насос; 3, 10,

16 - вентиль; 4 - обводное кольцо на насосе; 5 - напорный

трубопровод;

6, 12 - расходомер; 7 - демпфирующее устройство под

манометром; 8 - манометры; 9 - дозатор;

11 - сливной патрубок; 13 - весы; 14 - уровнемер; 15

- бак для пенообразователя (добавки);

17 - всасывающий трубопровод для пенообразователя

Рисунок 2 - Установка для определения расхода воды и пенообразователя через дозатор

8.2.11.1 Определение расхода воды через дозатор с использованием расходомера.

Емкость 1 заполняют водой. В качестве водоисточника допускается использовать водопровод или иной источник, обеспечивающий требуемые параметры по давлению и расходу. Включают насос 2 при открытых вентилях 3, 10 и 16. Устанавливают давление перед дозатором (0,80 ± 0,02) МПа и на выходе из дозатора с помощью вентилей 3 и 10. Давление на входе в дозатор измеряют манометром с верхним пределом измерения не менее 1,2 МПа и установленным на расстоянии от входа не более 400 мм. Давление на выходе из дозатора измеряют манометром (мановакуумметром), с верхним пределом измерения 0,1 МПа и установленным на расстоянии от входа не более 250 мм. При этом на линии отбора давления на входе и выходе из дозатора должно быть установлено демпфирующее устройство, обеспечивающее колебание стрелки манометра не более одного деления шкалы. Линия отбора давления должна быть полностью заполнена жидкостью. После установления стационарного режима, когда показания манометров перед и за дозатором будут соответствовать заданным значениям, измеряют расход воды, проходящей через дозатор, путем снятия показаний с расходомера 6. За результаты испытаний принимают среднеарифметическое значение не менее чем трех измерений.

8.2.11.2 Определение расхода пенообразователя с использованием расходомера.

Емкости 1 и 15 заполняют соответственно водой и пенообразователем. В качестве водоисточника допускается использовать водопровод или иной источник, обеспечивающий требуемые параметры по давлению и расходу.

Включают насос 2 при открытых вентилях 3, 10 и 16. Устанавливают давление перед дозатором (0,80 ± 0,02) МПа и на выходе из дозатора вентилями 3 и 10. После установления стационарного режима, когда показания манометров перед и за дозатором будут соответствовать заданным значениям, закрывают вентиль 16, тем самым открывая доступ пенообразователя в систему. Выдерживают время установления стационарного режима. Расход пенообразователя через дозатор измеряют расходомером 12. За результаты испытаний принимают среднеарифметическое значение не менее чем трех измерений.

8.2.11.3 Определение расхода пенообразователя с использованием уровнемера, установленного на емкости с пенообразователем (рисунок 2).

8.2.11.3.1 Предварительно проводят тарировку уровнемера по определению объема жидкости в единице деления любым удобным для испытателя способом. В качестве рабочей жидкости используют воду.

8.2.11.3.2 Проведение испытаний.

Включают насос 2 при открытых вентилях 3, 10 и 16. Вентилями 3 и 10 устанавливают давление перед дозатором (0,80 ± 0,02) МПа и на выходе из дозатора. После установления стационарного режима, когда показания манометров перед и за дозатором будут соответствовать заданным значениям, закрывают вентиль 16. После установления стационарного режима отмечают начальный уровень жидкости в уровнемере и включают секундомер. По истечении времени, достаточного для обеспечения требуемой погрешности измерения расхода не ниже указанной в 8.2.1.4, открывают вентиль 16 и снимают конечное показание уровня в мерной трубке.

Расход пенообразователя Q, м3/с, рассчитывают по формуле

Q = q (Nн - Nк)/t, (1)

где q - цена деления мерной трубки, м3/дел.;

Nн и Nк - начальное и конечное значения делений на мерной трубке, дел.;

t - время испытаний, с.

За результаты испытаний принимают среднеарифметическое значение не менее чем трех измерений.

8.2.11.4 Определение расхода пенообразователя весовым способом.

Порядок проведения испытаний аналогичен с проведением испытаний с использованием уровнемера. Проводят предварительную тарировку весов. В качестве рабочей жидкости при тарировке используют воду.

Включают насос 2 при открытых вентилях 3, 10 и 16. Устанавливают давление перед дозатором (0,80 ± 0,02) МПа и на выходе из дозатора вентилями 3 и 10. После установления стационарного режима закрывают вентиль 16. Выдерживают время для установления стационарного режима. Затем на весах отмечают начальную массу и включают секундомер. По истечении времени, определенного в предварительных испытаниях, снимают конечные показания массы.

Расход пенообразователя Q, м3/с, рассчитывают по формуле

Q = (Рн - Рк)/t ρ, (2)

где Рн и Рк - начальное и конечное значения показания весов, кг;

t - время испытаний, с;

ρ - плотность пенообразователя, кг/м3.

За результаты испытаний принимают среднеарифметическое значение не менее чем трех измерений.

Для определения расхода пенообразователя допускается вместо пенообразователя использовать воду. При этом возможно закольцовывание напорного трубопровода установки с всасывающей линией насоса через емкость.

Значения подсасываемого пенообразователя определяют в этом случае расчетным способом - путем умножения полученного расхода по воде на коэффициент, равный 0,85.

8.2.12 Испытание на работоспособность дозатора (4.2.21) проводят при давлении на входе в дозатор (0,80 ± 0,02) МПа с расходом воды согласно ТУ. Продолжительность испытаний не менее 60 мин.

Признаки внешних повреждений элементов дозатора, трещин на корпусе, остаточных деформаций и поломок отдельных частей не допускаются.

8.2.13 Работоспособность дозатора (число циклов включения) (4.2.22) проверяют при Рраб mах после 100 циклов (не менее) включения установки. Число циклов в минуту - не более 5.

После испытания дозаторы должны соответствовать требованиям 4.2.15, 4.2.16.

8.2.14 Испытание на вероятность безотказной работы (надежность) (4.2.23) проводят в соответствии с ГОСТ 27.410 одноступенчатым методом. Приемочный уровень срока сохраняемости принимается равным 0,99, браковочный уровень - 0,9. Риск изготовителя принимают 0,1, риск потребителя - 0,2. Объем выборки 11 дозаторов, приемочное число отказов 0. Продолжительность испытаний не менее 300 ч при максимальном рабочем давлении.

В качестве критерия отказа принимают наличие механических дефектов и несоответствие параметрам по 4.2.15 - 4.2.17.

8.2.15 Контроль назначенного срока службы (4.2.24) проверяют путем обработки статистических данных РД 50-204-87 «Надежность в технике. Сбор и обработка информации о надежности изделий в эксплуатации. Основные положения. Методические указания».

9 Комплектность

9.1 Помимо пеносмесителя (дозатора) и комплектующих изделий, предусмотренных ТД на пеносмеситель (дозатор), в комплект поставки должны входить:

- техническое описание, инструкция по монтажу и эксплуатации дозатора или единый документ, их заменяющий;

- паспорт на дозатор (или паспорт, совмещенный с техническим описанием и инструкцией по эксплуатации);

- монтажные чертежи и гидравлические схемы;

- ремонтная документация;

- ЗИП.

Вся эксплуатационная документация должна быть оформлена в соответствии с ГОСТ 2.601 и содержать значения показателей по 4.2.2 (а - д).

Аналогичные документы на пеносмесители (дозаторы), поставляемые по импорту, должны представляться поставщиком вместе с письменным переводом на русский язык, заверенным изготовителем.

10 Упаковка

10.1 Каждый дозатор перед упаковкой в транспортную тару должен пройти консервацию по ГОСТ 9.014 для группы изделий 1, условий хранения Ж. Вариант временной противокоррозионной защиты ВЗ-1, вариант внутренней упаковки ВУ-0.

10.2 Дозаторы должны быть упакованы в транспортную тару (ящики) по ГОСТ 2991.

10.3 Дозаторы различных типоразмеров допускается упаковывать в одну транспортную тару только по требованию заказчика.

10.4 Для предотвращения перемещения и повреждения дозатора при транспортировании в таре должны быть применены подкладки, подпорки и т.д.

10.5 Масса упаковки и продукции в ней (брутто) не должна превышать 50 кг.

10.6 В тару должен быть вложен упаковочный лист, содержащий:

- наименование и товарный знак или торговую марку предприятия-изготовителя;

- условное обозначение дозатора;

- количество изделий;

- дату упаковки;

- личное клеймо упаковщика.

Допускается вместо личного клейма упаковщика вкладывать контрольный талон упаковщика, напечатанный типографским способом, или проставлять номер упаковщика штампом на поверхности тары или компостером на ярлыке. Ярлык должен быть напечатан типографским способом и приклеен на тару.

Всю документацию помещают в герметичный пакет.

10.7 Надписи на таре должны соответствовать ГОСТ 14192.

10.8 Консервация и упаковка должны предохранять дозатор от коррозии не менее года со дня отгрузки с предприятия-изготовителя при жестких условиях хранения и транспортирования по ГОСТ 9.014.

10.9 Допускается любой, отличный от указанного в 10.2, вид упаковки, обеспечивающий сохранность дозатора при транспортировании и хранении.

10.10 Сопроводительная документация должна быть упакована по ГОСТ 23170.

|

Ключевые слова: оповещатели пожарные, пеносмесители пожарные, дозаторы, технические требования, методы испытаний. |