|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

|

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

ТРУБЫ И ДЕТАЛИ ТРУБОПРОВОДОВ

ИЗ

РЕАКТОПЛАСТОВ, АРМИРОВАННЫХ

СТЕКЛОВОЛОКНОМ

Технические условия

|

|

Москва |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1. РАЗРАБОТАН Некоммерческой организацией «Союз производителей труб и изделий из композиционных материалов», ООО «Новые Трубные Технологии» и ООО «Новые Трубные Технологии-Пересвет»

2. ВНЕСЕН Техническим комитетом по стандартизации ТК 063 «Стеклопластики, стекловолокна и изделия из них»

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 ноября 2011 г. № 644-ст

4. ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Введение

Необходимость разработки настоящего стандарта обусловлена отсутствием национальных стандартов на трубы и детали трубопроводов из ненасыщенных полиэфирных и винилэфирных смол, армированных волокном, различного назначения с нормативными требованиями для обеспечения безопасности при эксплуатации.

Настоящий стандарт устанавливает требования к трубам и деталям трубопроводов, изготовляемым из реактопластов (ненасыщенных полиэфирных и винилэфирных смол), армированных различными видами стекловолокна. Трубы и детали трубопроводов предназначены для напорных и безнапорных трубопроводных систем водоснабжения и водоотведения жилищно-коммунального хозяйства, различных отраслей промышленности, дорожного строительства, агропромышленного комплекса.

Возможности широкого применения таких трубопроводных систем обусловлены их высокими физико-механическими свойствами, обеспечивающими необходимую прочность, устойчивость к различным видам коррозии, экологическую безопасность и долговечность.

В стандарт включены трубы, изготовляемые на автоматизированных технологических линиях методом непрерывной намотки.

При выборе конкретных случаев применения труб и деталей трубопровода в заданных условиях эксплуатации следует руководствоваться требованиями настоящего стандарта.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

ТРУБЫ И ДЕТАЛИ ТРУБОПРОВОДОВ Технические условия Fibreglass

reinforced thermosetting plastic pipes and parts of pipelines. |

Дата введения - 2012-07-01

1. Область применения

Настоящий стандарт распространяется на трубы и детали трубопроводов из реактопластов на основе ненасыщенных полиэфирных и винилэфирных смол, армированных стекловолокном (далее - трубы и фитинги), номинальным диаметром DN от 300 до 3000, предназначенные для использования в напорных и безнапорных трубопроводных системах водоснабжения и водоотведения.

Трубы и фитинги предназначены для транспортирования следующих рабочих сред:

- бытовых, промышленных и ливневых стоков;

- водных растворов химических элементов и соединений;

- технической воды;

- питьевой воды и жидких пищевых продуктов.

Допустимое рабочее давление - до 3,2 МПа, допустимая жесткость труб - до 10000 Па, допустимая постоянная температура рабочей среды - до плюс 35 °C при рабочем давлении, не превышающем допустимое.

Стандарт не распространяется на трубы и фитинги, предназначенные для систем внутреннего водоснабжения и водоотведения, а также на трубы и фитинги, изготовляемые методами:

- непрерывной намотки с углами намотки стекловолоконных нитей и лент менее 90°;

- периодической намотки;

- центробежного формования.

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р ИСО 3126-2007 Трубопроводы из пластмасс. Пластмассовые элементы трубопровода. Определение размеров

ГОСТ Р 52108-2003 Ресурсосбережение. Обращение с отходами. Основные положения

ГОСТ Р 54559-2011 Трубы и детали трубопроводов из реактопластов, армированных волокном. Термины и определения

ГОСТ 9.024-74 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость к термическому старению

ГОСТ 9.029-74 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость к старению при статической деформации сжатия

ГОСТ 9.030-74 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.018-93 Система стандартов безопасности труда. Пожаровзрывобезопасность статического электричества. Общие требования

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.030-83 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 12.4.004-74 Респираторы фильтрующие противогазовые РПГ-67. Технические условия

ГОСТ 12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 12.4.028-76 Система стандартов безопасности труда. Респираторы ШБ-1 «Лепесток». Технические условия

ГОСТ 12.4.068-79 Система стандартов безопасности труда. Средства индивидуальной защиты дерматологические. Классификация и общие требования

ГОСТ 12.4.121-83 Система стандартов безопасности труда. Противогазы промышленные фильтрующие. Технические условия

ГОСТ 17.1.3.13-86 Охрана природы. Гидросфера. Общие требования к охране поверхностных вод от загрязнения

ГОСТ 17.2.3.01-86 Охрана природы. Атмосфера. Правила контроля качества воздуха населенных пунктов

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 17.4.3.04-85 Охрана природы. Почвы. Общие требования к контролю и охране от загрязнения

ГОСТ 25.601-80 Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания плоских образцов на растяжение при нормальной, повышенной и пониженной температурах

ГОСТ 25.603-82 Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания на растяжение кольцевых образцов при нормальной, повышенной и пониженной температурах

ГОСТ 25.604-82 Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания на изгиб при нормальной, повышенной и пониженной температурах

ГОСТ 263-75 Резина. Метод определения твердости по Шору А

ГОСТ 270-75 Резина. Метод определения упругопрочностных свойств при растяжении

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 2603-79 Реактивы. Ацетон. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 4650-80 Пластмассы. Методы определения водопоглощения

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 7470-92 Глубиномеры микрометрические. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 9078-84 Поддоны плоские. Общие технические условия

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 9378-93 (ИСО 2632-1-85, ИСО 2632-2-85) Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 11012-69 Пластмассы. Метод испытания на абразивный износ

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 12815-80 Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Типы. Присоединительные размеры и размеры уплотнительных поверхностей

ГОСТ 13344-79 Шкурка шлифовальная тканевая водостойкая. Технические условия

ГОСТ 15139-69 Пластмассы. Методы определения плотности (объемной массы)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15173-70 Пластмассы. Метод определения среднего коэффициента линейного теплового расширения

ГОСТ 17139-2000 Стекловолокно. Ровинги. Технические условия

ГОСТ 19300-86 Средства измерений шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры

ГОСТ 20010-93 Перчатки резиновые технические. Технические условия

ГОСТ 21650-76 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 22235-2010 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ

ГОСТ 24157-80 Трубы из пластмасс. Метод определения стойкости при постоянном внутреннем давлении

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 27078-86 Трубы из термопластов. Методы определения изменения длины труб после прогрева

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 54559, а также следующие термины с соответствующими определениями:

3.1 трубопровод: Часть трубопроводной системы, включающая в себя трубы и соединительные детали (фитинги).

3.2

|

пластмасса, армированная стекловолокном; стеклокомпозит (Нрк. стеклопластик): Реактопласт, армированный стекловолокном. Примечание - Стеклокомпозит может быть дополнительно армирован другими видами волокон, при этом основным армирующим материалом является стекловолокно. [ГОСТ Р 54559-2011, статья А.1.22] |

Примечание - Материал стенки трубы и ламинат являются монолитными конструкционными материалами и обозначаются в настоящем стандарте как стеклокомпозит на основе ненасыщенных полиэфирных смол, армированных стекловолокном. Сокращенное наименование материала стенки трубы и ламината - СК/НПС.

3.3

|

армирующий наполнитель: Материал соединенный с термореактивной смолой до начала процесса отверждения для улучшения физико-механических характеристик полимерного композита. Примечание - К армирующим материалам относятся непрерывные волокна, штапельные волокна, ровинги, ленты, ткани, маты, нитевидные монокристаллы, полые микросферы и др. Термин не является синонимом термина наполнитель. [ГОСТ Р 54559-2011, статья А.1.16] |

Примечание - К наполнителям также относятся кварцевый песок, тиксотропные, огнестойкие, абразивостойкие и прочие инертные добавки, пигменты или красители.

3.4

|

номинальный диаметр трубопроводной системы (из реактопластов, армированных волокном); номинальный диаметр DN (Нрк. условный диаметр): Числовое обозначение внутреннего диаметра полимерной композитной трубопроводной системы, которое используется в качестве общего параметра для всех деталей трубопроводной системы, за исключением профильных деталей и деталей, которые характеризуются наружными диаметрами или диаметрами резьбы. Примечания 1. Номинальный диаметр является ссылочным параметром, не имеет размерности и приблизительно равен внутреннему диаметру полимерной композитной трубопроводной системы, выраженному в миллиметрах и соответствующему ближайшему значению из стандартного ряда чисел. Номинальный размер имеет обозначение DN, за которым следует число. 2. Стандартный ряд чисел устанавливается стандартами технических условий на трубопроводные системы по их функциональному назначению. [ГОСТ Р 54559-2011, статья 27] |

3.5

|

номинальное давление трубопроводной системы (из реактопластов, армированных волокном); номинальное давление PN (Нрк. условное давление): Числовое обозначение внутреннего рабочего давления, которое численно равно наибольшему избыточному или наименьшему вакуумному внутреннему давлению, при котором обеспечивается заданный срок службы полимерной композитной трубопроводной системы при расчетной температуре рабочей среды, и округлено до ближайшего целого числа. Примечание - Номинальное давление имеет обозначение PN, за которым следует число. [ГОСТ Р 54559-2011, статья 33] |

Примечание - В настоящем стандарте числовое значение номинального давления соответствует округленному до первого десятичного знака избыточному внутреннему давлению [Н/мм2 (МПа)].

3.6 труба и фитинг безнапорные: Труба и фитинг, классифицируемые в настоящем стандарте по номинальному давлению PN, равному не более 0,4.

3.7 труба и фитинг напорные: Труба и фитинг, классифицируемые в настоящем стандарте по номинальному давлению PN, равному более 0,4.

3.8

|

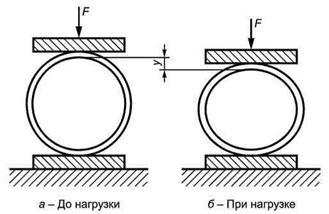

номинальная жесткость трубы (из реактопластов, армированных волокном); номинальная жесткость SN: Числовое обозначение физико-механического свойства полимерной композитной трубы, которое численно равно удельной кольцевой жесткости трубы и округлено до ближайшего целого числа. Примечание - Номинальная жесткость имеет обозначение SN, за которым следует число. [ГОСТ Р 54559-2011, статья 34] |

Примечания

1. В настоящем стандарте численные значения номинальной жесткости соответствуют классам жесткости [Н/м2 (Па)], которые применяются в нормативных и технических документах на трубы из реактопластов, армированных волокном.

2. В проектных расчетах номинальная жесткость является параметром, определяющим несущие свойства трубы при поперечных нагрузках, перпендикулярных к продольной оси трубы.

3.9

|

общая длина трубы (из реактопластов, армированных волокном) lt, м: Расстояние между двумя плоскостями, перпендикулярными к оси полимерной композитной трубы и проходящими через крайние концевые точки трубы. [ГОСТ Р 54559-2011, статья 31] |

Примечание - Для случая, когда изготовитель поставляет трубу, укомплектованную муфтой, общая длина трубы - это расстояние между плоскостями, перпендикулярными к оси трубы и проходящими через крайние концевые точки трубы и муфты.

3.10 температура эксплуатации Тэ, °С: Максимальная постоянно действующая температура рабочей среды, которая допускается во время эксплуатации трубопровода.

3.11 ламинирование: Способ изготовления отдельных частей фитингов или соединения частей фитингов при их изготовлении или в процессе монтажа и ремонта, заключающийся в попеременном нанесении на изготовляемый участок или на поверхности соединяемых или ремонтируемых частей труб и фитингов слоев полиэфирных смол и армирующих наполнителей.

Примечание - Ламинирование поверхностей труб и фитингов может быть выполнено и без использования армирующих наполнителей.

3.12 ламинат: Слоистый материал (стеклокомпозит), получаемый в процессе ламинирования после отверждения термореактивной смолы, образующий на поверхности или на стыках изделий структуру, монолитную со стенкой изделия.

3.13 калиброванная часть трубы: Концевая часть трубы, обработанная механическим фрезерованием для получения диаметра, размер которого обеспечивает выполнение муфтового соединения. После фрезерования на калиброванную часть трубы наносят слой полиэфирной смолы.

4. Основные параметры и размеры

4.1. Трубы

4.1.1. Конструктивное исполнение и основные размеры труб определяются номинальными параметрами: номинальным диаметром DN, номинальным давлением PN и номинальной жесткостью SN, которые должны соответствовать значениям, указанным в таблицах 1 - 3.

Таблица 1 - Номинальный диаметр труб

|

Номинальный диаметр DN |

Номинальный диаметр DN |

Номинальный диаметр DN |

|

300 |

800 |

2000 |

|

350 |

900 |

2200 |

|

400 |

1000 |

2400 |

|

450 |

1200 |

2600 |

|

500 |

1400 |

2800 |

|

600 |

1600 |

3000 |

|

700 |

1800 |

|

|

Примечания 1. Допускается изготовление труб номинальными диаметрами от 100 до 4000, применяемыми в международной стандартизации по стандартам [1], [2]. 2. Для переходов и неравнопроходных тройников номинальный диаметр большей трубы обозначают DN, а номинальный диаметр меньшей трубы - dn. |

||

Таблица 2 - Номинальное давление

|

Номинальное давление PN |

||||||

|

0,1 - 0,4 (безнапорные трубы) |

0,6 |

1,0 |

1,6 |

2,0 |

2,5 |

3,2 |

Таблица 3 - Номинальная жесткость

|

Номинальная жесткость SN |

|||

|

1250 |

2500 |

5000 |

10000 |

|

Примечания 1. Трубы номинальной жесткостью SN 1250 не рекомендуются для подземной прокладки и изготовляются по согласованию между изготовителем и потребителем. Трубы номинальной жесткостью SN 2500 имеют ограниченное использование и применяются для облегченных условий эксплуатации (для легких грунтов с неглубоким залеганием без дополнительных внешних нагрузок) или для трубопроводов, прокладываемых в футлярах и микротоннелях. 2. По согласованию между изготовителем и потребителем по технической документации, утвержденной в установленном порядке, допускается изготовление труб с промежуточными значениями номинальной жесткости и номинальной жесткостью более 10000. |

|||

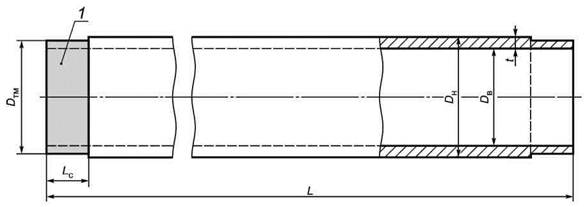

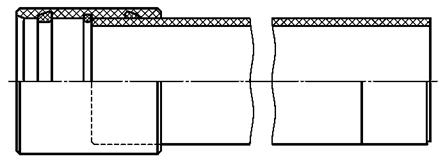

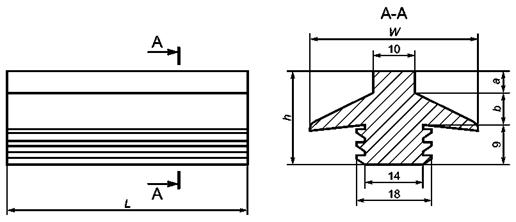

4.1.2. Основные размеры труб, подготовленных для муфтового соединения, должны соответствовать рисунку 1, таблице 4, 4.1.6, 4.1.7.

1 - калиброванная часть трубы для установки муфты; Dн - наружный диаметр; t - толщина стенки; L - длина трубы; Dтм - диаметр под муфтовое соединение (диаметр калиброванной части трубы); Dв - внутренний диаметр; Lс - длина соединения (длина калиброванной части трубы под муфтовое соединение)

Рисунок 1 - Основные размеры трубы под муфтовое соединение

4.1.3. Значения наружного диаметра Dн при заданном номинальном диаметре DN должны быть постоянными для всех значений номинального давления PN и номинальной жесткости SN.

Допускается изготовление труб, применяемых в муфтовом соединении, без калиброванной части, в этом случае диаметр Dтм должен совпадать с наружным диаметром трубы Dн.

Примечания

1. Размеры диаметра Dтм определяет изготовитель в технической документации, утвержденной в установленном порядке.

2. Для изготовления фитингов (4.2.4 - 4.2.7), не предназначенных для муфтового соединения, используют трубу без калиброванной части.

4.1.4. Значения наружных диаметров трубы Dн в зависимости от номинальных диаметров DN должны соответствовать указанным в таблице 4.

Таблица 4

|

Номинальный диаметр DN |

Dн, мм |

Предельное отклонение Dн, мм |

|

|

Нижняя граница |

Верхняя граница |

||

|

300 |

310 |

-1,0 |

+1,0 |

|

350 |

361 |

-1,2 |

|

|

400 |

412 |

-1,4 |

|

|

450 |

463 |

-1,6 |

+1,0 |

|

500 |

514 |

-1,8 |

|

|

600 |

616 |

-2,0 |

|

|

700 |

718 |

-2,2 |

|

|

800 |

820 |

-2,4 |

|

|

900 |

924 |

-2,6 |

|

|

1000 |

1026 |

-2,6 |

+2,0 |

|

1200 |

1229 |

-2,6 |

|

|

1400 |

1434 |

-2,8 |

|

|

1600 |

1638 |

-2,8 |

|

|

1800 |

1842 |

-3,0 |

|

|

2000 |

2046 |

-3,0 |

|

|

2200 |

2250 |

-3,2 |

|

|

2400 |

2453 |

-3,4 |

|

|

2600 |

2658 |

-3,6 |

|

|

2800 |

2861 |

-3,8 |

|

|

3000 |

3066 |

-4,0 |

|

|

Примечания 1. Наружный диаметр трубы Dн должен быть в пределах допусков, приведенных в таблице 4, а изготовитель должен определить его допустимые максимальные и минимальные значения, обеспечивающие возможность выполнения муфтового соединения. 2. В таблице 4 приведен ряд наружных диаметров труб DN от 300 до 3000, которые поставляют вместе с фитингами из реактопластов, армированных стекловолокном. В международной стандартизации в стандартах [1], [2] приведены ряды наружных диаметров для стеклокомпозитных труб в диапазоне диаметров DN от 100 до 300 (600) с фитингами из стали, чугуна или термопластов. 3. При использовании фитингов из других материалов, кроме реактопластов, изготовитель должен обеспечить их совместимость с трубой из реактопластов, армированных стекловолокном. 4. Для переходов и неравнопроходных тройников наружный диаметр большей трубы обозначают Dн, a номинальный диаметр меньшей трубы - dн. |

|||

4.1.5. Значения внутренних диаметров Dв, толщин стенок t и массы погонного метра трубы устанавливают в технической документации, утвержденной в установленном порядке, в зависимости от номинальных параметров DN, PN и SN.

4.1.6. Номинальная длина трубы LN должна соответствовать следующим значениям: 3, 6, 9, 12, 18 м. Предельные отклонения длины трубы L для соответствующей номинальной длины должны быть ± 60 мм.

Примечание - Трубы другой длины изготовляют по согласованию между изготовителем и потребителем.

4.1.7. Длину соединения Lc устанавливают в технической документации, утвержденной в установленном порядке. Предельное отклонение Lc не должно превышать 5 мм.

4.1.8. Условное обозначение трубы должно включать:

а) наименование;

б) обозначение материала, из которого изготовлена труба: «СК/НПС» (стеклокомпозит/ненасыщенные полиэфирные смолы);

в) буквенное обозначение транспортируемой среды:

1) K - бытовые и ливневые стоки, промышленные стоки, техническая вода, водные растворы химических элементов и соединений;

2) B - питьевая вода, транспортирование пищевых продуктов;

г) номинальные параметры трубы: номинальный диаметр, номинальное давление, номинальную жесткость;

д) обозначение настоящего стандарта.

Примеры условных обозначений труб

Труба стеклокомпозитная, предназначенная для транспортирования бытовых стоков, номинальным диаметром 1400, безнапорная, номинальной жесткостью 5000:

Труба СК/НПС - K 1400 - 0,1 - 5000 ГОСТ Р 54560-2011

Труба стеклокомпозитная, предназначенная для транспортирования питьевой воды, номинальным диаметром 1000, условным давлением 1,0, номинальной жесткостью 5000:

Труба СК/НПС - B 1000 - 1,0 - 5000 ГОСТ Р 54560-2011

4.2. Фитинги

4.2.1. Фитинги (соединительные детали трубопроводной системы) подразделяют на следующие типы:

- муфты с центральным упором и без центрального упора;

- фланцы фиксированные и с накидным кольцом;

- отводы;

- переходы;

- тройники равнопроходные и неравнопроходные.

4.2.2. Фитинги, за исключением муфт, изготовляют из отрезков предварительно изготовленных труб методом ручного формования с использованием ламинирования (приложение А) или другими способами по технической документации, утвержденной в установленном порядке.

Примечания

1. Ненормируемые размеры и массу фитингов устанавливают в технической документации, утвержденной в установленном порядке.

2. Полная масса фитинга складывается из масс отрезков трубных заготовок и массы ламината, равного массе материалов, используемых для ламинирования при изготовлении фитинга. Геометрические размеры и масса ламината зависят от формы фитинга и номинального давления PN.

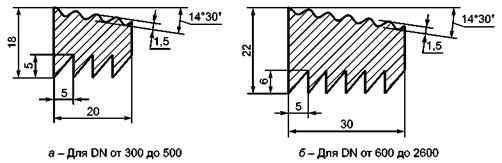

4.2.3. Муфты

4.2.3.1. Муфты изготовляют следующих видов:

- с центральным упором - вид 1;

- без центрального упора - вид 2.

Муфты с центральным упором и без центрального упора изготовляют из муфтовых труб, предварительно произведенных методом непрерывной намотки.

Допускается изготовление муфт методами ручной или машинной намотки на специальных оправках по технической документации, утвержденной в установленном порядке.

Примечание - Для муфт видов 1 и 2 обработку торцов и фрезерование канавок под кольцевые уплотнители и центральный упор на внутренней поверхности муфтовой трубы выполняют на специальном оборудовании.

4.2.3.2. Конструктивное исполнение и основные размеры различных видов муфт определяются номинальными диаметрами DN, значения которых должны соответствовать таблице 1, и номинальными давлениями PN, значения которых должны соответствовать таблице 2.

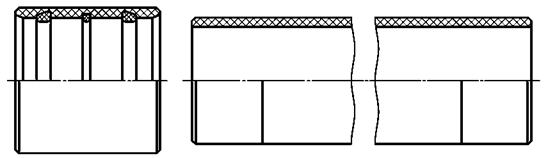

4.2.3.3. Основные размеры муфт с центральным упором и без центрального упора должны соответствовать рисунку 2 и таблице 5.

Dмв - внутренний диаметр муфты; Dмн - наружный диаметр муфты; Lм - длина муфты; tм - толщина стенки муфты

Рисунок 2 - Основные размеры муфт

4.2.3.4. Значения внутреннего диаметра муфты Dмв при заданном номинальном диаметре DN должны быть постоянными для всех значений номинального давления PN.

4.2.3.5. Значения внутренних диаметров муфт Dмв в зависимости от номинальных диаметров DN должны соответствовать указанным в таблице 5.

Таблица 5 - Внутренние диаметры муфт

|

Номинальный диаметр DN |

Dмв, мм |

Предельное отклонение Dмв, мм |

|

|

нижнее |

верхнее |

||

|

300 |

312 |

-0,5 |

+1,0 |

|

350 |

363 |

||

|

400 |

414 |

||

|

450 |

465 |

||

|

500 |

516 |

||

|

600 |

618 |

||

|

700 |

720 |

+1,3 |

|

|

800 |

822 |

||

|

900 |

926 |

||

|

1000 |

1029 |

||

|

1200 |

1232 |

+1,5 |

|

|

1400 |

1437 |

||

|

1600 |

1641 |

||

|

1800 |

1845 |

||

|

2000 |

2049 |

+1,8 |

|

|

2200 |

2253 |

||

|

2400 |

2456 |

-0,5 |

+1,8 |

|

2600 |

2661 |

+2,0 |

|

|

2800 |

2864 |

||

|

3000 |

3069 |

||

|

Примечание - Внутренний диаметр муфты Dмв должен быть в пределах допусков, приведенных в таблице 5, а изготовитель должен определить его допустимые максимальные и минимальные значения, обеспечивающие возможность выполнения муфтового соединения. |

|||

4.2.3.6. Значения наружных диаметров муфты Dмн, длин муфты Lм, толщин стенок tм и массы муфт устанавливают в технической документации, утвержденной в установленном порядке, в зависимости от номинальных параметров DN и PN.

4.2.3.7. Предельные отклонения длины муфты Lм должны быть ± 5 мм.

4.2.3.8. Условное обозначение муфты должно включать:

- наименование;

- обозначение вида муфты (4.2.3.1);

- обозначение материала, из которого изготовлена муфта: «СК/НПС»;

- буквенное обозначение транспортируемой среды [4.1.8, перечисление в)];

- номинальные параметры муфты: номинальный диаметр, номинальное давление;

- обозначение настоящего стандарта.

Пример условного обозначения муфты с центральным упором, стеклокомпозитной, предназначенной для транспортирования бытовых стоков, номинальным диаметром 1000, безнапорной:

Муфта - 1 СК/НПС - K 1000 - 0,1 ГОСТ Р 54560-2011

4.2.4. Фланцы

4.2.4.1. Фланцы (фланцевые патрубки) изготовляют двух видов:

- фиксированный фланец;

- свободный фланец с накидным кольцом.

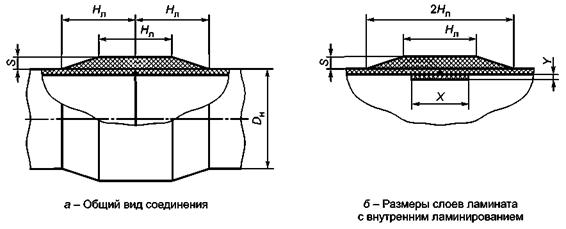

Фланцы изготовляют из отрезков труб путем ручного формования на трубной части фланца присоединительных элементов фланца (фланцевого или упорного буртика) и последующего ламинирования (приложение А).

Допускаются другие способы изготовления фланцев по технической документации, утвержденной в установленном порядке.

4.2.4.2. Конструктивное исполнение и основные размеры для различных видов фланцев, изготовляемых ручным формованием, определяются номинальными параметрами DN, PN и SN, значения которых должны соответствовать таблицам 1 - 3.

4.2.4.3. Трубная часть фланца должна стыковаться с различными элементами трубопровода следующими способами:

- муфтовым соединением (4.2.3);

- ламинированным соединением (приложение А);

- ремонтным соединением (хомутом), рассчитанным на рабочее давление в трубопроводе и являющимся покупным изделием.

4.2.4.4. Основные размеры фланцев должны соответствовать рисунку 3, 4.2.4.5; 4.2.4.8; 4.2.4.9.

Dф -

наружный диаметр

фланца; Dн -

наружный диаметр

трубной части;

Dб -

диаметр упорного

буртика;

Dлс -

диаметр трубы с

ламинатом; Dвф -

внутренний диаметр

кольца; Dотв -

диаметр по

центрам

присоединительных отверстий;

d - диаметр присоединительного отверстия, Нл -

длина ламинирования

при формовании

фланца; Нс -

длина соединительной части фланца; bф -

толщина фланца;

tб -

толщина упорного

буртика

Рисунок 3 - Основные размеры фланцев

4.2.4.5. Значения наружного диаметра Dн для номинального диаметра DN должны соответствовать таблице 4.

4.2.4.6. Рекомендуемая длина соединительной части фланца Нс (длина соединения) определяется видом соединения:

а) для муфтового соединения длина соединительной части фланца Нс определяется длиной муфты;

б) для фланца с ламинированным присоединением длина стыковочной части фланца определяется длиной ламинированного слоя (приложение А);

в) для фланца, используемого в ремонтном соединении, длина стыковочной части фланца определяется по согласованию между изготовителем и потребителем.

4.2.4.7. Значения размеров Dф, Dб, Dлс, Dвф, Dотв, d, Нс, bф, и tб (рисунок 3) и массу ламината фланцев устанавливают в технической документации, утвержденной в установленном порядке, в зависимости от номинальных параметров DN, PN и SN, значения которых должны соответствовать таблицам 1 - 3.

4.2.4.8. Присоединительные размеры Dотв и d фиксированных фланцев и стального накидного кольца, являющегося комплектующим элементом, должны соответствовать ГОСТ 12815.

4.2.4.9. Предельные отклонения диаметров труб фланцев на длинах соединительной части Нс, калиброванных для муфтового соединения, должны соответствовать предельным отклонениям для диаметра Dн, указанным в таблице 4.

4.2.4.10. Условное обозначение фланца должно включать:

а) наименование;

б) буквенное обозначение вида фланца:

1) для свободного фланца с накидным кольцом - «Н»;

2) для фиксированного фланца - «Ф»;

в) обозначение материала, из которого изготовлен фланец: «СК/НПС»;

г) буквенное обозначение транспортируемой среды [4.1.8, перечисление в)];

д) номинальные параметры фланца: номинальный диаметр, номинальное давление, номинальную жесткость;

е) обозначение настоящего стандарта.

Примеры условных обозначений фланцев

Фланец фиксированный, стеклокомпозитный, предназначенный для транспортирования технической воды, номинальным диаметром 1000, номинальным давлением 0,6; номинальной жесткостью 5000:

Фланец - Ф СК/НПС - K 1000 - 0,6 - 5000 ГОСТ Р 54560-2011

Фланец с накидным кольцом стеклокомпозитный, предназначенный для транспортирования бытовых стоков, номинальным диаметром 1600, безнапорный, номинальной жесткостью 5000:

Фланец - Н СК/НПС - K 1600 - 0,1 - 5000 ГОСТ Р 54560-2011

4.2.5. Отводы

4.2.5.1. Отводы изготовляют из сегментов труб или путем намотки на оправку. Число и размеры сегментов сегментированных отводов зависят от номинального диаметра DN и угла отвода a.

Допускаются другие способы изготовления отводов по технической документации, утвержденной в установленном порядке.

4.2.5.2. Конструктивное исполнение и основные размеры отводов определяются номинальными параметрами DN, PN и SN, значения которых должны соответствовать таблицам 1 - 3, и углом отвода a в градусах.

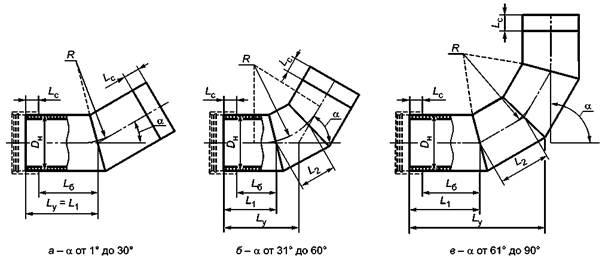

4.2.5.3. Основные размеры сегментированных отводов должны соответствовать рисунку 4, таблице 6 и 4.2.5.7.

Dн -

наружный диаметр;

a

- угол

отвода; Lб - базовая длина

отвода; Lу -

уложенная длина

отвода;

L1 -

длина концевых сегментов; L2 -

длина промежуточных

сегментов;

Lс -

длина частей

труб отвода

под соединение

(длина соединения);

R - радиус отвода

Рисунок 4 - Основные размеры сегментированных отводов

4.2.5.4. Значения радиуса отвода R и минимальные значения базовой длины отвода Lб для предпочтительных углов отвода a должны соответствовать таблице 6. Наружные диаметры Dн сегментов отводов должны соответствовать таблице 4.

Таблица 6 - Радиус и минимальная базовая длина отвода

|

Радиус отвода R, мм |

Минимальная базовая длина отвода Lб, мм |

|||||||

|

Угол отвода a |

||||||||

|

11° 15' |

15° |

22° 30' |

30° |

45° |

60° |

90° |

||

|

300 |

450 |

50 |

65 |

95 |

125 |

190 |

265 |

455 |

|

350 |

525 |

60 |

75 |

110 |

145 |

225 |

310 |

530 |

|

400 |

600 |

65 |

85 |

125 |

165 |

255 |

350 |

605 |

|

450 |

675 |

70 |

95 |

140 |

185 |

285 |

395 |

680 |

|

500 |

750 |

80 |

105 |

155 |

205 |

315 |

440 |

755 |

|

600 |

900 |

95 |

125 |

185 |

245 |

380 |

525 |

905 |

|

700 |

1050 |

105 |

145 |

215 |

290 |

440 |

615 |

1055 |

|

800 |

1200 |

125 |

165 |

245 |

330 |

505 |

700 |

1205 |

|

900 |

1350 |

140 |

185 |

275 |

370 |

565 |

785 |

1355 |

|

1000 |

1500 |

155 |

200 |

305 |

410 |

670 |

875 |

1505 |

|

1200 |

1800 |

190 |

250 |

370 |

495 |

765 |

1055 |

1810 |

|

1400 |

2100 |

225 |

295 |

434 |

575 |

890 |

1230 |

2115 |

|

1600 |

2400 |

255 |

335 |

495 |

660 |

1020 |

1405 |

2415 |

|

1800 |

2700 |

285 |

375 |

555 |

740 |

1145 |

1580 |

2715 |

|

2000 |

3000 |

320 |

420 |

620 |

825 |

1275 |

1755 |

3020 |

|

2200 |

3300 |

350 |

460 |

680 |

905 |

1400 |

1930 |

3320 |

|

2400 |

3600 |

385 |

500 |

745 |

990 |

1530 |

2105 |

3620 |

|

2600 |

3900 |

420 |

550 |

800 |

1050 |

1700 |

2200 |

3820 |

|

2800 |

4200 |

480 |

620 |

860 |

1100 |

1800 |

2300 |

4120 |

|

3000 |

4500 |

550 |

700 |

920 |

1150 |

1900 |

2400 |

4320 |

|

Примечания 1. По согласованию между изготовителем и потребителем по технической документации, утвержденной в установленном порядке, допускается изготовление отводов с непредпочтительными углами a и другими размерами R и Lб. 2. Значения, обведенные жирной линейкой, применяются в международной стандартизации по стандартам [1] и [2]. |

||||||||

4.2.5.5. Значения уложенной длины отвода Lу, и длины соединения Lс, заявленные изготовителем, зависят от способа соединений сегментов и типа соединения отвода с элементами трубопровода. Длины сегментов L1 и L2 определяются в конструкторской документации.

Для сегментированных отводов предельное отклонение уложенной длины Lу от значения, заявленного изготовителем, должно составлять ± 15n мм (n = 1 - для угла отвода до 30°, n = 2 - для угла отвода от 31° до 60°, n = 3 - для угла отвода от 61° до 90°).

4.2.5.6. Предельные отклонения диаметров сегментов труб отвода на длине соединения Lс для муфтового соединения должны соответствовать предельным отклонениям для диаметра Dн, указанным в таблице 4.

4.2.5.7. Рекомендуемые предельные отклонения угла отвода a при фланцевых и ламинированных соединениях составляют ± 0,5° от заявленного изготовителем угла, при прочих видах соединений - ± 1° от заявленного изготовителем угла.

Рекомендуемые предельные отклонения радиуса отвода R составляют:

- для номинальных диаметров DN < 1000 - ± 5 мм;

- для номинальных диаметров DN ³ 1000 - ± 10 мм.

4.2.5.8. Масса отвода определяется в зависимости от номинальных параметров DN, PN и SN как сумма масс сегментов труб и массы слоев ламината (приложение А).

4.2.5.9. Условное обозначение отвода должно включать:

- наименование;

- угол отвода в градусах;

- обозначение материала, из которого изготовлен отвод: «СК/НПС»;

- буквенное обозначение транспортируемой среды [4.1.8, перечисление в)];

- номинальные параметры отвода: номинальный диаметр, номинальное давление, номинальную жесткость;

- обозначение настоящего стандарта.

Пример условного обозначения отвода с углом 90°, стеклокомпозитного, предназначенного для транспортирования технической воды, номинальным диаметром 400, номинальным давлением 0,6; номинальной жесткостью 5000:

Отвод - 90 СК/НПС - K 400 - 0,6 - 5000 ГОСТ Р 54560-2011

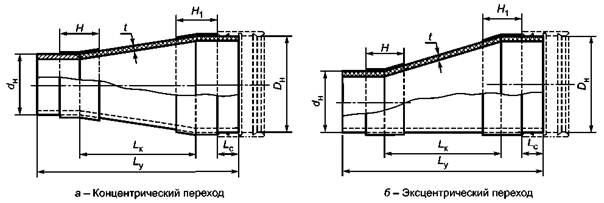

4.2.6. Переходы

4.2.6.1. Переходы изготовляют двух видов:

- концентрические;

- эксцентрические.

Переходы изготовляют из отрезков труб разного диаметра, стыкуемых конусной частью при помощи ламинированного соединения (приложение А).

Конусную часть переходов изготовляют вручную по шаблону в соответствии с технической документацией, утвержденной в установленном порядке.

Допускаются другие способы изготовления переходов по технической документации, утвержденной в установленном порядке.

4.2.6.2. Конструктивное исполнение и основные размеры различных видов переходов определяются номинальными параметрами DN, PN и SN, значения которых должны соответствовать таблицам 1 - 3.

4.2.6.3. Основные размеры переходов должны соответствовать рисунку 6, таблице 7, 4.2.6, 4.2.6.7 - 4.2.6.10, 4.2.6.12.

Lу - уложенная длина

перехода; Lк -

длина конусной

части; Dн и

dн - большие

и малые

наружные

диаметры для

соответствующих номинальных

диаметров DN и

dn; Lc - длина соединения;

t - толщина стенки

конусной части

перехода; Н -

длина ламинируемой части

меньшей трубы;

H1 -

длина ламинируемой

части большей

трубы

Рисунок 5 - Основные размеры переходов

4.2.6.4. Наружные диаметры перехода Dн и dн в зависимости от номинальных диаметров DN и dn должны соответствовать диаметрам, указанным в таблицах 1 и 4.

Примечание - Если значения номинальных диаметров, соответствующих Dн и dн, являются ближайшими из установленных в таблице 4 значений DN, то разность двух последовательных номинальных диаметров определяют как разность в 1 шаг.

4.2.6.5. Минимальную длину конусной части перехода Lк, мм, вычисляют по формуле

Lк = Kп1 · (DN - dn), (1)

где Kп1 - коэффициент перехода, равный 1,5 мм;

DN - номинальный диаметр большей трубы;

dn - номинальный диаметр меньшей трубы.

4.2.6.6. Рекомендуемую длину конусной части перехода Lк, мм, вычисляют по формуле

Lк = Kп2 · (DN - dn), (2)

где Kп2 - коэффициент перехода, равный 2,5 мм;

DN - номинальный диаметр большей трубы;

dn - номинальный диаметр меньшей трубы.

4.2.6.7. Предельные отклонения диаметров большей трубы DN и меньшей трубы dn перехода на длине соединения Lс, калиброванной для муфтового соединения, должны соответствовать предельным отклонениям для диаметра Dн, указанным в таблице 4.

4.2.6.8. Уложенная длина перехода Ly определяется видами соединения перехода с трубами в трубопроводе.

Размеры Lк, Ly, t (рисунок 5) и массу формованной конусной части перехода устанавливают в технической документации, утвержденной в установленном порядке, в зависимости от номинальных диаметров DN, dn и номинального давления PN.

4.2.6.9. Минимальная толщина стенки конусной части переходов не должна быть менее, чем наибольшее из значений по таблице 7 и значений, рассчитанных по формуле 3.

Таблица 7 - Минимальная толщина стенки конусной части переходов

|

Минимальная толщина стенки t, мм |

Номинальный диаметр DN |

Минимальная толщина стенки t, мм |

|

|

300 |

2,8 |

1200 |

11,3 |

|

350 |

3,3 |

1400 |

13,3 |

|

400 |

3,8 |

1600 |

15,0 |

|

450 |

4,2 |

1800 |

16,9 |

|

500 |

4,7 |

2000 |

18,8 |

|

600 |

5,6 |

2200 |

20,6 |

|

700 |

6,6 |

2400 |

22,5 |

|

800 |

7,5 |

2600 |

24,4 |

|

900 |

8,4 |

2800 |

26,3 |

|

1000 |

9,4 |

3000 |

28,1 |

|

Примечания 1. Толщины стенки конусной части перехода t соответствуют номинальному давлению PN не более 0,25 МПа и окружному пределу прочности на растяжение конусной части не менее 80 МПа. 2. Значения минимальных толщин стенки конусной части переходов в таблице 7 применяются в международной стандартизации по стандартам [1] и [2]. |

|||

4.2.6.10. Минимальную толщину стенки конусной части переходов t, мм, для давлений в трубопроводе более 0,25 МПа вычисляют по формуле*

___________

* Формула по стандартам [1] и [2].

где Kб - коэффициент безопасности, Kб = 6;

PN - номинальное давление, ат (1 ат = 0,1 МПа);

Dв - внутренний диаметр большей трубы, м;

st - окружной предел прочности на растяжения стенки конусной части перехода, МПа.

4.2.6.11. Толщину стенки конусной части t определяют в зависимости от большего номинального диаметра DN при соответствующих значениях номинального давления PN и номинальной жесткости SN. Для перехода по номинальному диаметру от DN к dn в 1 шаг толщина стенки перехода по всей его длине должна быть постоянной. При изготовлении перехода, когда номинальные диаметры DN большей и dn меньшей труб отличаются более чем на 1 шаг, толщина стенки конусной части должна быть переменной по длине, с изменением по линейному закону - от большей толщины на большем диаметре к меньшей толщине на меньшем диаметре. Уменьшение толщины стенки не должно выходить за пределы минимально допустимых значений.

4.2.6.12. При использовании перехода в подвижных соединениях предельное отклонение уложенной длины перехода Lу от уложенной длины составляет ± 50 мм или (1 %Lу) мм, в зависимости от того, какое значение больше.

При использовании перехода в жестких соединениях рекомендуемые предельные отклонения уложенной длины Lу составляют:

- для DN < 300 - ±1,5 мм;

- для 300 £ DN < 600 - ±2,5 мм;

- для 600 £ DN < 1000 - ±4,0 мм.

4.2.6.13. Условное обозначение перехода должно включать:

- наименование;

- для эксцентрического перехода - его буквенное обозначение «Э»;

- обозначение материала, из которого изготовлен переход: «СК/НПС»;

- буквенное обозначение транспортируемой среды [4.1.8, перечисление в)];

- номинальные параметры перехода: номинальные диаметры большей и меньшей труб, номинальное давление, номинальную жесткость;

- обозначение настоящего стандарта.

Примеры условных обозначений переходов

Переход концентрический стеклокомпозитный, предназначенный для транспортирования питьевой воды, от номинального диаметра 1200 на номинальный диаметр 1000, номинальным давлением 1,0; номинальной жесткостью 5000:

Переход СК/НПС - В 1200/1000 - 1,0 - 5000 ГОСТ Р 54560-2011

Переход эксцентрический стеклокомпозитный, предназначенный для транспортирования канализационных стоков, от номинального диаметра 1200 на номинальный диаметр 1000, номинальным давлением 1,0; номинальной жесткостью 5000:

Переход Э СК/НПС - К 1200/1000 - 1,0 - 5000 ГОСТ Р 54560-2011

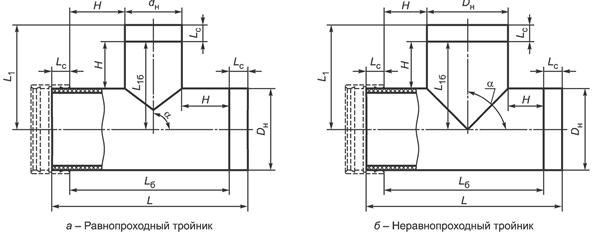

4.2.7.1. Тройники изготовляют двух видов:

- равнопроходные;

- неравнопроходные.

Тройники изготовляют из отрезков предварительно изготовленных труб с использованием ламинирования или методами намотки.

4.2.7.2. Конструктивное исполнение и основные размеры тройников определяются номинальными параметрами DN, PN и SN, значения которых должны соответствовать таблицам 1 - 3, и углом патрубка ответвления a в градусах.

4.2.7.3. Основные размеры равнопроходных и неравнопроходных тройников для патрубка ответвления, перпендикулярного к основной трубе (угол ответвления патрубка равен 90°), должны соответствовать рисунку 6, 4.2.7.4 - 4.2.7.7.

Dн - наружный диаметр тройника; H - длина ламинируемой части; Lc - длина соединения;

L - уложенная длина по основной

трубе; L1 - уложенная длина по патрубку

ответвления;

dн - наружный диаметр патрубка

ответвления

Рисунок 6 - Основные размеры тройников

Допускается изготовление тройников с углом патрубка ответвления менее 90° и тройников с другими способами установки патрубка ответвления на основной трубе в соответствии с технической документацией, утвержденной в установленном порядке.

4.2.7.4. Наружные диаметры тройников Dн и dн в зависимости от номинальных диаметров DN и dn должны соответствовать диаметрам, указанным в таблицах 1 и 4.

4.2.7.5. Предельные отклонения диаметров трубы и патрубка тройника на длинах соединения Lс для муфтового соединения должны соответствовать предельным отклонениям для диаметра Dн, указанным в таблице 4.

4.2.7.6. При использовании в подвижных соединениях предельное отклонение уложенных длин L и L1 (Lу) тройника должно составлять ± 50 мм или ± (1 % Lу) мм, в зависимости от того, какое значение больше.

При использовании в жестких соединениях предельное отклонение уложенных длин L и L1 (Lу) тройника должно соответствовать 4.2.6.12 (Lу для жестких соединений).

4.2.7.7. Рекомендуемое предельное отклонение фактического угла ответвления тройника a в градусах от заданного угла составляет ± 0,5° при использовании тройника во фланцевом или ламинированном соединении и ± 1° при использовании тройника в муфтовом соединении.

4.2.7.8. Уложенные длины по основной трубе L и по патрубку ответвления L1 для равнопроходных и неравнопроходных тройников определяются в технической документации, утвержденной в установленном порядке, в зависимости от номинального диаметра DN и номинального давления PN.

4.2.7.9. Условное обозначение тройника должно включать:

- наименование;

- угол патрубка ответвления в градусах;

- обозначение материала, из которого изготовлен тройник: «СК/НПС»;

- буквенное обозначение транспортируемой среды [4.1.8, перечисление в)];

- номинальные параметры тройника: номинальный диаметр магистральной трубы для равнопроходного тройника или номинальные диаметры основной трубы и патрубка ответвления для неравнопроходного тройника, номинальное давление, номинальную жесткость;

- обозначение настоящего стандарта.

Примеры условных обозначений тройников

Тройник неравнопроходный стеклокомпозитный, с углом ответвления 90°, предназначенный для транспортирования бытовых и промышленных стоков, номинальным диаметром магистральной трубы 1000 и номинальным диаметром патрубка ответвления 800, номинальным давлением 1,0; номинальной жесткостью 5000:

Тройник - 90 СК/НПС - К 1000/800 - 1,0 - 5000 ГОСТ Р 54560-2011

Тройник равнопроходный стеклокомпозитный, с углом ответвления 90°, предназначенный для транспортирования питьевой воды, номинальным диаметром 1000, номинальным давлением 1,0; номинальной жесткостью 5000:

Тройник - 90 СК/НПС - В 1000 - 1,0 - 5000 ГОСТ Р 54560-2011

5. Технические требования

5.1. Трубы и фитинги должны соответствовать требованиям настоящего стандарта и изготовляться по конструкторской и технологической документации, утвержденной в установленном порядке.

5.2. Характеристики

5.2.1. Трубы и муфты должны соответствовать характеристикам, указанным в таблице 8.

Таблица 8

|

Наименование показателя |

Значение |

Метод испытания |

|

1. Кольцевая жесткость труб, Па, не менее |

По таблице 3: |

|

|

1250; 2500; 5000; 10000 |

||

|

2. Показатель твердости внутренней и наружной поверхностей труб и муфт по Барколу, ед. Баркола |

³ 35 |

|

|

3. Герметичность труб при внутреннем испытательном давлении (1,5 номинального давления), МПа |

Без разрушения и нарушения герметичности |

|

|

4. Герметичность муфт с уплотнениями при внутреннем испытательном давлении (1,5 номинального давления), МПа |

Без разрушения и нарушения герметичности |

|

|

Примечания 1. Справочное значение шероховатости внутренней стенки труб и муфт составляет 30 мк (определяют по ГОСТ 9378 или ГОСТ 19300). 2. Справочное значение стойкости к истиранию (абразивный износ) внутренней поверхности труб и муфт составляет 7,5 мм3/м (определяют по ГОСТ 11012 для слоистых пластмасс с использованием неэталонной водостойкой тканевой шлифовальной шкурки по ГОСТ 13344 зернистостью 12-Н). |

||

5.2.2. Стеклокомпозитный материал должен соответствовать характеристикам, указанным в таблице 9.

Таблица 9

|

Наименование показателя |

Значение |

Метод испытания |

|

1. Окружной предел прочности при растяжении, МПа |

150 - 440* |

|

|

2. Осевой предел прочности при растяжении, МПа |

55 - 85* |

|

|

3. Окружной модуль упругости при растяжении, МПа |

10000 - 29000* |

|

|

4. Осевой модуль упругости при растяжении, МПа |

3800 - 5500* |

|

|

5. Окружной модуль упругости при изгибе, МПа |

3800 - 5500* |

|

|

6. Средний коэффициент линейного теплового расширения, 1/°C |

2,5´10-5 |

|

|

7. Коэффициент Пуассона, окружность/ось, vhl |

0,08 - 0,10* |

|

|

8. Коэффициент Пуассона, ось/окружность, vlh |

0,23 - 0,25* |

|

|

9. Степень отверждения материала труб и муфт, %, не менее |

96**, 94*** |

|

|

10. Водопоглощение, % |

£ 0,15 |

|

|

* Диапазон значений показателей соответствует полной номенклатуре труб в соответствии с 4.1.1 и рабочему давлению до 2,0 МПа. ** Для изделий, предназначенных для использования в системах питьевого водоснабжения. *** Для всех областей применения, кроме питьевого водоснабжения. Примечание - В международной и региональной стандартизации в стандартах [3] - [6] приведены данные по долговременным прочностным характеристиках материала труб из реактопластов, армированных стекловолокном, и методы определения этих характеристик. |

||

5.2.3. Основные размеры и предельные отклонения основных размеров труб и фитингов должны соответствовать значениям, установленным в таблице 4; 4.1.6; 4.1.7; таблице 5; 4.2.3.7; 4.2.4.9; 4.2.5.5 - 4.2.5.7; 4.2.6.7; 4.2.6.12; 4.2.7.5 - 4.2.7.7.

5.2.4. Номинальное давление PN фитингов должно соответствовать значениям, указанным в таблице 2.

5.3. Требования к внешнему виду

5.3.1. Трубы и фитинги должны иметь внешний вид наружных, внутренних и торцевых поверхностей, соответствующий контрольному образцу-эталону внешнего вида, утвержденному в установленном порядке (приложение Б).

5.3.2. На наружных, внутренних и торцевых поверхностях изделий, а также на калиброванных под муфтовое соединение поверхностях труб и фитингов не допускаются расслоения, выходы стекловолокна, посторонние включения.

5.3.3. На внутренних и наружных поверхностях изделий не допускаются неровности, которые могут привести к невыполнению требований настоящего стандарта (таблицы 8 и 9).

5.3.4. На торцах и фасках изделий, в канавках муфты и на калиброванных под муфтовое соединение поверхностях труб и фитингов должно быть выполнено ламинирование полиэфирной смолой или должен быть нанесен защитный слой.

5.3.5. Полный перечень возможных дефектов внешних поверхностей изделий и рекомендации по их устранению и отбраковке приведены в приложении В.

5.4. Требования к сырью и материалам

5.4.1. Для изготовления труб и муфт используют следующие виды сырья и материалов:

- термореактивные смолы;

- армирующие наполнители - различные виды стеклянных волокон для армирования реактопластов (стекловолокна) из алюмоборосиликатного стекла массовой долей щелочи не более 1 % (стекло типа Е) и щелочно-кальциево-силикатного стекла с добавлением диоксида циркония или триоксида бора (стекло типа С);

- инертные наполнители (кварцевый песок или другие виды минеральных наполнителей);

- дополнительные компоненты [ускорители, катализаторы (отвердители), ингибиторы, тиксотропные добавки].

Для изготовления фитингов дополнительно применяют полиэфирную замазку на основе ненасыщенных полиэфирных смол.

5.4.1.1. В качестве термореактивных смол применяют следующие типы смол:

- смолу ортофталевую полиэфирную;

- смолу бисфенольную полиэфирную;

- смолу винилэфирную;

- смолу терефталевую полиэфирную;

- смолу изофталевую полиэфирную.

5.4.1.2. В качестве армирующих наполнителей применяют следующие стекловолокнистые материалы:

- ровинги из стеклянных комплексных и элементарных нитей из стекла типа Е, предназначенные для рубки и намотки по ГОСТ 17139;

- стеклянные ткани, маты и вуали из стекла типа Е;

- тканые и нетканые стеклянные сетки, стеклянные ленты, облицовочные стеклянные маты, стеклянные вуали из стекла типа С.

При изготовлении фитингов используют стеклянный холст (хлопья из стекловолокна) из стекла типов С и Е.

5.4.2. Конкретные количественные составы сырья и материалов, из которых изготовляют трубы и фитинги, должны соответствовать технической и технологической документации, утвержденной в установленном порядке.

5.4.3. Качество сырья и материалов, используемых при изготовлении изделий, должно быть подтверждено соответствующими документами о качестве и проверено при входном контроле.

5.4.4. Применяемые при изготовлении изделий сырье и материалы должны быть разрешены к применению органами Роспотребнадзора.

5.4.5. Для изделий, применяемых в системах питьевого водоснабжения, сырье и материалы должны соответствовать требованиям гигиенических нормативов [7].

5.4.6. Плотность материала СК/НПС должна находиться в пределах от 1700 до 1900 кг/м3, в зависимости от номинальных параметров DN, PN, SN и от конструкции стенки трубы, определяемой параметрами технологического процесса и количественным составом сырья и материалов.

5.4.7. Допускается нанесение на поверхность стеклокомпозита лакокрасочных материалов, требования к которым должны быть установлены в технической документации изготовителя.

5.5. Комплектность

5.5.1. Потребителю должны поставляться следующие комплектации труб и муфт:

5.5.1.1. Трубы с муфтами на одном конце, укомплектованными уплотнительными кольцами и центральными упорами (рисунок 7). Сведения о возможных размерах и технических характеристиках уплотнителей и упоров для муфт видов 1 и 2 (4.2.3.1) приведены в приложении Г.

Примечание - Во избежание выпадения и потери уплотнительного кольца с открытого торца муфты рекомендуется транспортировать его отдельно в упаковке, исключающей его загрязнение.

Рисунок 7 - Комплектация трубы с муфтой на уплотнителях

5.5.1.2. По согласованию между изготовителем и потребителем допускается раздельная поставка труб и муфт, укомплектованных уплотнительными кольцами и центральными упорами (рисунок 8).

Рисунок 8 - Раздельная комплектация труб и муфт

5.5.2. Комплектация муфт уплотнительными элементами и упорами осуществляется в соответствии с технической документацией, утвержденной в установленном порядке.

5.5.3. Фланцы, отводы, переходы и тройники могут поставляться в комплекте с муфтами, укомплектованными уплотнительными кольцами и центральными упорами. Свободные фланцы с накидными кольцами должны поставляться в комплекте с накидными кольцами с присоединительными размерами по ГОСТ 12815.

5.5.4. По согласованию между изготовителем и потребителем допускаются другие варианты поставки труб и фитингов

5.5.5. В комплект поставки на сооружение трубопровода вместе с изделиями должны входить руководства изготовителя по монтажу и эксплуатации труб и деталей трубопровода из реактопластов, армированных стекловолокном.

5.6. Маркировка

5.6.1. Маркировку наносят на наружную поверхность изделий способом, не нарушающим целостность поверхности и обеспечивающим сохранность маркировки при хранении, транспортировании, монтаже и эксплуатации.

5.6.2. Маркировка должна содержать:

- условное обозначение трубы или фитинга по настоящему стандарту;

- кольцевую маркировочную линию, наносимую на трубу и фитинг, необходимую для контроля правильности монтажа муфтового соединения.

Примечание - Для удобства контроля пригодности торцов готовых изделий к соединению в трубопроводе рекомендуется выполнять цветовую индикацию торцов готовых изделий.

5.6.3. Каждое изделие снабжают ярлыком, в котором указывают:

- наименование и/или товарный знак предприятия-изготовителя:

- юридический адрес предприятия-изготовителя;

- условное обозначение изделия в соответствии с настоящим стандартом;

- заводской номер изделия, номер партии, номер заказа, в соответствии с которым изготовлено изделие;

- дату изготовления;

- габариты;

- обозначение настоящего стандарта;

- штамп отдела технического контроля;

- подпись, фамилию и инициалы лица, ответственного за изготовление изделия.

Примечания

1. Допускается по согласованию с потребителем указывать на ярлыке номер заказа.

2. Допускается указывать на ярлыке дополнительную информацию.

5.6.4. Ярлык изготовляют и размещают на наружной поверхности трубы или фитинга способами, обеспечивающими его сохранность при хранении, транспортировании, монтаже и эксплуатации.

Информацию, содержащуюся на ярлыке, допускается наносить непосредственно на наружную поверхность трубы или фитинга способом, не нарушающим целостность поверхности и обеспечивающим сохранность информации при хранении, транспортировании, монтаже и эксплуатации.

5.6.5. Место размещения ярлыка на наружной поверхности изделия устанавливают в технической документации, утвержденной в установленном порядке.

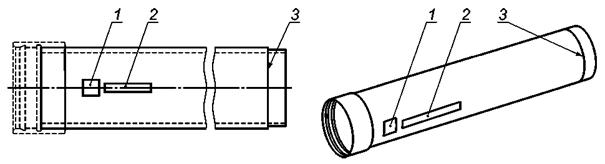

Пример размещения элементов маркировки на трубе показан на рисунке 9.

Примечания

1. Размеры и оформление ярлыка устанавливают в технической документации, утверждаемой в установленном порядке.

2. Допускается размещение ярлыка и маркировки на внутренней поверхности изделий способами, обеспечивающими его сохранность при хранении, транспортировании, монтаже и эксплуатации и не ухудшающими гидравлические и антикоррозионные свойства изделий.

1 - место размещения ярлыка; 2 - место размещения условного обозначения; 3 - маркировочная линия на установку муфты

Рисунок 9 - Пример размещения элементов маркировки трубы

5.7. Упаковка

5.7.1. В процессе обращения трубы и фитинги не требуют какой-либо тары и не подлежат пакетированию и упаковыванию. При изготовлении, складировании и транспортировании фитингов можно использовать поддоны.

При транспортировании труб и фитингов автомобильным и железнодорожным транспортом для предотвращения механических повреждений торцов и попадания на внутренние поверхности изделий посторонних предметов и грязи необходимо применять защиту только торцов изделий. В качестве защиты можно использовать полимерные заглушки, деревянные обрешетки, полосы мягкого пластика полимерных материалов, которые крепят на торцы при помощи синтетических стяжек или пластиковых полипропиленовых лент, или лент из ткани, изготовленной из волокна на основе полиэфира (полиэстеровых лент). Способы защиты определяют по согласованию между изготовителем и потребителем.

При транспортировании труб и фитингов в районы Крайнего Севера и приравненные к ним местности их пакетирование и упаковывание в ящики не требуется.

5.7.2. Трубы укладывают горизонтально на деревянные бруски или ложементы из расчета не менее трех штук на одну трубу. Высота штабеля труб не должна превышать 3 м.

5.7.3. При укладке труб в несколько ярусов (рядов) между ярусами используют деревянные бруски или ложементы в количестве не менее трех штук на одну трубу.

5.7.4. При укладке труб методом «труба в трубе» (телескопически) во избежание трения труб друг о друга необходимо использовать резиновые прокладки или другие приспособления, изготовленные по нормативным или техническим документам, утвержденным в установленном порядке.

Комплект труб, сформированный методом «труба в трубе», считается одной транспортной единицей.

5.7.5. Фитинги укладывают на плоские поддоны, изготовленные по ГОСТ 9078. Фитинги размерами, превышающими размеры поддонов по ГОСТ 9078, укладывают на специальные деревянные поддоны, изготовляемые по нормативным или техническим документам, утвержденным в установленном порядке.

5.7.6. При укладке изделий для их последующего транспортирования используют средства скрепления тарно-штучных грузов в транспортных пакетах в виде синтетических лент и канатов по ГОСТ 21650.

5.7.7. При укладке изделий во избежание повреждения торцов запрещается перемещать их путем захвата за торцы металлическими или другими приспособлениями.

6. Требования безопасности

6.1. Готовые изделия из винилэфирных и ненасыщенных полиэфирных смол, армированных стекловолокном, при контакте с ними не представляют опасности для человека, и работа с этими изделиями не требует специальных мер безопасности.

6.2. При подготовке производства и механической обработке изделий в воздушную среду рабочей зоны выделяются пары стирола и ацетона, фрагменты стекловолокна, стеклянная пыль, пыль кварцевого песка, пыль стеклокомпозитного материала, вызывающие раздражение слизистых оболочек глаз, кожи, зуд, оказывающие фиброгенное воздействие на верхние дыхательные пути. При подготовке смолы в рабочей зоне и при контроле процесса намотки возможно попадание ее на кожу рук, которое вызывает раздражение и дерматиты.

Предельно-допустимые концентрации (ПДК) и классы опасности указанных веществ в воздухе рабочей зоны согласно ГОСТ 12.1.005 и гигиеническим нормативам [8] приведены в таблице 10.

Таблица 10 - Предельно-допустимые концентрации веществ и классы опасности в воздухе рабочей зоны

|

Наименование вещества |

ПДК, мг/м3 |

Класс опасности |

|

Пероксид циклогексанона |

1 |

III |

|

Пыль кварцевого песка |

2 |

III |

|

Стекловолокно |

2 |

III |

|

Стеклянная пыль |

2 |

III |

|

Пыль стеклопластика* |

5 |

III |

|

Стирол |

30 |

III |

|

Ацетон |

200 |

IV |

|

* В настоящем стандарте под «пылью стеклопластика» понимают «пыль стеклокомпозита». |

||

6.3. При производстве, в том числе при механической обработке изделий, должны выполняться требования безопасности в соответствии с ГОСТ 12.3.030.

6.4. Для защиты от вредного воздействия, указанного в 6.2, применяют средства коллективной и индивидуальной защиты работающих по ГОСТ 12.4.011.

6.5. Для защиты органов дыхания от паро- и газообразных вредных веществ необходимо использовать фильтрующие противогазовые респираторы РПГ-67 (патрон А) по ГОСТ 12.4.004. Для защиты органов дыхания от пыли и аэрозолей необходимо использовать респираторы ШБ-1 «Лепесток» по ГОСТ 12.4.028.

Для защиты кожи рук применяют пасту на основе ланолина, силиконовый крем для рук, технические резиновые перчатки по ГОСТ 20010, а также индивидуальные защитные дерматологические средства с маркировкой Пн, Пт, Ск и О по ГОСТ 12.4.068.

6.6. К работе с изделиями из стеклокомпозита могут допускаться лица не моложе 18 лет, прошедшие предварительный медицинский осмотр в соответствии с требованиями Минздравсоцразвития РФ, специальное обучение, вводный инструктаж по технике безопасности, пожарной безопасности, а также сдавшие экзамены специальной комиссии.

6.7. Состояние воздуха рабочей зоны в производственных помещениях должно соответствовать санитарно-гигиеническим требованиям ГОСТ 12.1.005 и гигиеническим нормативам [8].

6.8. Производственные помещения, в которых изготовляют трубы и фитинги, а также проводят механическую обработку изделий, должны быть оборудованы приточно-вытяжной вентиляцией по ГОСТ 12.4.021, а рабочие места - местными отсосами, обеспечивающими выполнение требований 6.7.

6.9. Стеклокомпозитный материал изделий неэлектропроводен, невзрывоопасен, относится к трудносгораемым материалам по ГОСТ 12.1.044.

6.10. Пожарную безопасность на предприятии и рабочих местах следует обеспечивать в соответствии с требованиями ГОСТ 12.1.004.

6.11. В местах производства работ с изделиями из стеклокомпозитных материалов, а также вблизи мест их складирования запрещается разводить огонь, хранить легковоспламеняющиеся вещества.

6.12. Рабочие места и места складирования материалов должны быть оборудованы средствами пожаротушения (водой, пеной, песком, кошмой и др.). При тушении изделий в закрытых помещениях следует использовать промышленные фильтрующие противогазы по ГОСТ 12.4.121, тип I.

6.13. В соответствии с правилами защиты от статического электричества по ГОСТ 12.1.018 оборудование должно быть заземлено. Относительная влажность в рабочем помещении должна соответствовать требованиям ГОСТ 12.1.005. Рабочие места должны быть снабжены резиновыми ковриками. Общая электробезопасность должна соответствовать требованиям ГОСТ Р 12.1.019.

6.14. Все оборудование, используемое в производственном процессе изготовления труб и фитингов, должно отвечать требованиям ГОСТ 12.2.003.

7. Требования охраны окружающей среды

7.1. Применительно к использованию, транспортированию и хранению труб и фитингов из реактопластов, армированных стекловолокном, специальные требования к охране окружающей среды не предъявляют.

7.2. Выделяющиеся в атмосферу при производстве и механической обработке паро-, газообразные вещества и пыль не должны превышать норм ПДК, установленных гигиеническими нормативами [9].

7.3. Правила контроля качества воздуха населенных пунктов - по ГОСТ 17.2.3.01. Правила установления допустимых выбросов вредных веществ промышленными предприятиями - по ГОСТ 17.2.3.02.

7.4. При аварийной ситуации на предприятии требования к контролю и охране от загрязнения почв - по ГОСТ 17.4.3.04, требования к охране поверхностных вод от загрязнения - по ГОСТ 17.1.3.13.

7.5. Обращение с отходами - по ГОСТ Р 52108. Неиспользуемые отходы производства подлежат утилизации, в случае невозможности утилизации отходы производства должны собираться и вывозиться в места захоронения с соблюдением требований санитарных правил и норм [10] и по согласованию с органами Роспотребнадзора.

8. Правила приемки

8.1. Трубы и фитинги принимают партиями.

Партией считают определенное количество изделий, изготовленных по одному технологическому документу (проекту, соответствующему техническому заданию потребителя) и технологическому процессу, номинальным параметрам DN, PN, SN при постоянном соотношении сырья и материалов одних и тех же поставленных партий и сопровождаемых одним документом о качестве.

Размер партии определяется условиями заказа или запасом сырья и материалов одной партии. Для фитингов допускается поштучная приемка.

8.2. Документ о качестве (паспорт-сертификат) должен содержать:

- номер;

- наименование предприятия-изготовителя, его товарный знак и юридический адрес;

- наименование и условное обозначение изделия по настоящему стандарту;

- номер партии и дату изготовления;

- результаты проведенных испытаний или подтверждение о соответствии качества изделия требованиям настоящего стандарта;

- гарантийный срок хранения;

- штамп отдела технического контроля.

8.3. В случае если в конструкцию изделия или в поставку входят комплектующие детали, приобретаемые изготовителем, в паспорте-сертификате должны быть указаны нормативные или технические документы на эти детали.

8.4. На трубу и каждый вид фитинга для произвольно выбранных номинальных параметров DN, PN и SN изготовляют контрольные образцы-эталоны. Порядок оформления и утверждения контрольного образца-эталона приведен в приложении Б.

8.5. Для проверки соответствия изделий требованиям настоящего стандарта проводят приемо-сдаточные, периодические и выборочные испытания.

8.5.1. Приемо-сдаточные испытания проводят с целью контроля соответствия характеристик продукции требованиям настоящего стандарта, а также соответствия контрольному образцу-эталону с применением сплошного или выборочного контроля.

8.5.2. Периодические испытания проводит изготовитель с целью контроля стабильности и качества продукции для продолжения изготовления продукции по конструкторской и технологической документации, а также по требованию потребителя.

В случае непрерывного производственного процесса периодические испытания проводят один раз в 3 мес. или один раз в 6 мес., в зависимости от контролируемого показателя. После вынужденной или плановой (на профилактические и регламентные работы) приостановки работы технологической линии непрерывной намотки отсчет времени проведения периодических испытаний проводят с момента начала работы линии непрерывной намотки.

Конкретные сроки проведения периодических испытаний должны быть определены в технической документации, утвержденной в установленном порядке.

8.5.3. Выборочные испытания по настоящему стандарту проводит изготовитель после ликвидации возможных аварийных ситуаций на линии непрерывной намотки или по согласованию с потребителем в соответствии с технической документацией, утвержденной в установленном порядке.

8.6. Объем выборки и периодичность проведения испытаний должны соответствовать таблице 11.

Таблица 11

|

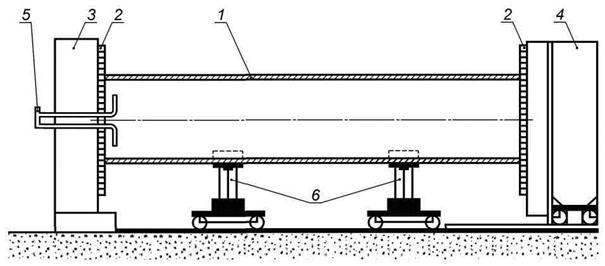

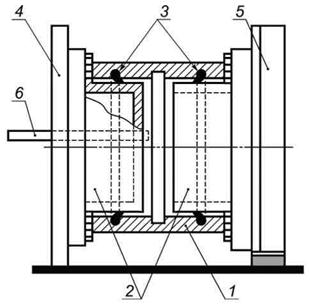

Номер подраздела, пункта, таблицы настоящего стандарта |

Периодичность контроля |

Объем выборки |

||

|

Технические требования |

Методы контроля |

|||

|

1. Внешний вид изделий |

На каждой партии |

100 % |

||

|

2. Размеры изделий и их предельные отклонения |

На каждой партии |

100 % |

||

|

3. Плотность материала СК/НПС* |

1 раз в 6 мес. |

1 изделие |

||

|

4. Окружной предел прочности при растяжении* |

Таблица 9, показатель 1 |

На каждой партии |

1 изделие от партии < 100 шт. или 2 % от партии > 100 шт. |

|

|

5. Осевой предел прочности при растяжении* |

Таблица 9, показатель 2 |

На каждой партии |

1 изделие от партии < 100 шт. или 2 % от партии > 100 шт. |

|

|

6. Окружной модуль упругости при растяжении* |

Таблица 9, показатель 3 |

На каждой партии |

1 изделие от партии < 100 шт. или 2 % от партии > 100 шт. |

|

|

7. Осевой модуль упругости при растяжении* |

Таблица 9, показатель 4 |

На каждой партии |

1 изделие от партии < 100 шт. или 2 % от партии > 100 шт. |

|

|

8. Окружной модуль упругости при изгибе* |

Таблица 9, показатель 5 |

На каждой партии |

1 изделие от партии < 100 шт. или 2 % от партии > 100 шт. |

|

|

9. Коэффициент Пуассона, окружность/ось* |

Таблица 9, показатель 7 |

1 раз в 6 мес. |

1 изделие |

|

|

10. Коэффициент Пуассона, ось/окружность* |

Таблица 9, показатель 8 |

1 раз в 6 мес. |

1 изделие |

|

|

11. Средний коэффициент линейного теплового расширения** |

Таблица 9, показатель 6 |

1 раз в 6 мес. |

1 изделие |

|

|

12. Степень отверждения материала труб и муфт, % |

Таблица 9, показатель 9 |

На каждой партии |

1 изделие из первых 5 изделий партии |

|

|

13 Показатель твердости внутренней и наружной поверхностей труб и муфт |

Таблица 8, показатель 2 |

На каждой партии |

10 %, но не менее: - 2 шт. от партии < 20 шт.; - 1 шт. от партии < 10 шт. |

|

|

14. Кольцевая жесткость труб |

Таблица 8, показатель 1 |

На каждой партии |

1 изделие от партии < 100 шт. или 2 % от партии > 100 шт. |

|

|

15. Герметичность труб при внутреннем испытательном давлении (1,5 номинального давления) |

Таблица 8, показатель 3 |

На каждой партии |

100 % |

|

|

16. Герметичность муфт с уплотнениями при внутреннем испытательном давлении (1,5 номинального давления)*** |

Таблица 8, показатель 4 |

На каждой партии |

100 % |

|

|

17. Водопоглощение* |

Таблица 9, показатель 10 |

1 раз в 6 мес. |

1 изделие |

|

|

* Следует определять также по требованию потребителя. ** Рекомендуется определять для каждого нового типа термореактивной смолы. *** Допускается определять по требованию потребителя. Примечание - Испытания по показателям 15, 16 для фитингов проводит изготовитель по требованию потребителя, используя оборудование по ГОСТ 24157 или иное оборудование, обеспечивающее требования потребителя, в ином случае фитинги испытывают после монтажа в составе трубопровода. |

||||

8.7. При неудовлетворительных результатах приемо-сдаточных испытаний хотя бы по одному показателю проводят анализ ситуации и определяют причины неудовлетворительных результатов, а также ликвидируют устранимые дефекты в соответствии с приложением В. После определения причин и устранения дефектов проводят повторные испытания.

8.8. При повторных неудовлетворительных результатах приемо-сдаточных испытаний приемка изделий данной партии должна быть приостановлена до выявления и полного устранения причин несоответствия показателей требованиям настоящего стандарта, после чего данную партию бракуют или принимают решение по использованию данной партии.

8.9. При получении неудовлетворительных результатов периодических испытаний хотя бы по одному из показателей их переводят в категорию приемо-сдаточных до получения положительных результатов по данному показателю на пяти произвольно взятых изделиях подряд.

8.10. Контроль качества сырья и материалов должен включать проверку документов, идентифицирующих поставку, свидетельств качества сырья и материалов (сертификаты, паспорта), состояния упаковки и общего вида.

В случае отсутствия сопроводительных документов или несоответствия технологическим требованиям сырье и материалы применению не подлежат.

9. Методы испытаний

9.1. Испытания готового изделия проводят не ранее чем через 6 ч после изготовления (после завершения процесса отверждения).

9.2. Определение внешнего вида

9.2.1. Внешний вид труб и фитингов определяют визуально без применения увеличительных приборов, сравнивая с утвержденным контрольным образцом-эталоном (см. приложение Б), а также руководствуясь перечнем возможных дефектов, приведенных в приложении В. Контроль проводят с использованием, при необходимости, локального освещения.

9.2.2. На трубах и фитингах, предназначенных для муфтового соединения, проверяют наличие и расположение кольцевой маркировочной линии, нанесенной в соответствии с 5.6.2, 5.6.5. На трубах и фитингах установку муфты изготовителем проверяют по маркировочной линии.

9.3. Определение размеров и их предельных отклонений

9.3.1. Размеры труб и фитингов определяют по ГОСТ Р ИСО 3126.

9.3.2. При определении размеров применяют средства измерений в соответствии с ГОСТ Р ИСО 3126, а также следующие:

- рулетку измерительную металлическую по ГОСТ 7502, номинальной длиной 20 м, второго класса точности;

- глубиномер микрометрический по ГОСТ 7470, тип ГМЦ25;

- угломер с нониусом по ГОСТ 5378, тип 2;

- угольники поверочные 90° по ГОСТ 3749 тип, УШ;

- толщиномеры индикаторные по ГОСТ 11358, тип ТР-25Б;

- линейку измерительную металлическую по ГОСТ 427 с ценой деления 1,0 мм и пределом измерения 1500 мм, а также другие средства, обеспечивающие необходимую точность измерений.

9.3.3. Измеряют следующие размеры:

- диаметр труб и фитингов;

- толщину стенки труб и фитингов;

- длину труб и муфт;

- основные размеры фитингов;

- угловые размеры тройников и отводов.