ГОСТ 24157-80

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ ИЗ ПЛАСТМАСС

МЕТОД ОПРЕДЕЛЕНИЯ

СТОЙКОСТИ ПРИ ПОСТОЯННОМ

ВНУТРЕННЕМ ДАВЛЕНИИ

|

|

Москва |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 29 апреля 1980 г. № 1974

Изменение № 1 принято Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 25 от 26.05.2004)

За принятие изменения проголосовали национальные органы по стандартизации следующих государств: АМ, BY, KZ, KG, MD, RU, TJ, TM, UZ [коды альфа-2 по МК (ИСО 3166)]

3. Ограничение срока действия снято по протоколу № 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

4. ИЗДАНИЕ (апрель 2010 г.) с Изменением № 1, принятым в сентябре 2004 г. (ИУС 12-2004)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ТРУБЫ ИЗ ПЛАСТМАСС Метод определения стойкости при постоянном внутреннем давлении Plastic pipes. Method of determination of the

resistance to constant internal |

ГОСТ |

Дата введения 01.07.80

Настоящий стандарт распространяется на трубы из пластмасс и устанавливает метод определения стойкости при воздействии постоянного внутреннего давления. Стандарт может быть применен для испытания элементов соединений труб*.

______

*Настоящее изменение разработано с учетом основных нормативных положений международного стандарта ИСО 1167:1996 «Трубы из термопластов для транспортирования жидких и газообразных сред. Стойкость к внутреннему давлению. Метод испытания».

Сущность метода состоит в том, что образец подвергают действию постоянного внутреннего давления в течение заданного промежутка времени - при контрольных испытаниях или до момента разрушения - для установления зависимости «начальное напряжение - время до начала разрушения».

(Измененная редакция, Изм. № 1).

1. ОТБОР ОБРАЗЦОВ

1.1. Метод отбора образцов для испытаний должен быть указан в нормативной документации на трубы или элементы соединений труб из пластмасс.

1.2. Длину образца устанавливают с таким расчетом, чтобы свободная длина l0 между заглушками в зависимости от номинального наружного диаметра трубы d соответствовала значениям, указанным в таблице 1.

Таблица 1

мм

|

Свободная длина l0, не менее |

|

|

£ 315 |

3d, но не менее 250 |

|

> 315 |

³ 1000 |

Примечание. Для труб с раструбом номинальным наружным диаметром 225 мм и более свободная длина должна быть не менее 700 мм.

1.3. Для контрольных испытаний для каждого уровня начального напряжения отбирают не менее трех образцов, если в нормативной документации на трубы или элементы соединений труб из пластмасс нет иных указаний.

Для определения зависимости «начальное напряжение - время до начала разрушения» число уровней начального напряжения и количество образцов указывают только в нормативной документации на трубы из пластмасс.

1.1 - 1.3 (Измененная редакция, Изм. № 1).

2. АППАРАТУРА

2.1. Установка для достижения заданного давления, состоящая

из напорной системы с источником избыточного давления и приспособления для

подачи рабочей жидкости под давлением к каждому испытуемому образцу в

соответствии с 4.1 и

поддержание его постоянным в течение испытания в пределах ![]() %.

%.

Допускается использование оборудования, подающего давление одновременно к нескольким испытуемым образцам, если испытание основано на первом разрушении. Если момент разрушения одного из образцов оказывает влияние на продолжение испытания других образцов, каждая испытательная позиция должна быть оснащена изолирующим клапаном.

2.2. Манометры или системы для измерения давления в каждом из испытуемых образцов, способные контролировать соответствие испытательного давления заданному значению.

2.3. Устройства, предназначенные для регистрации длительности воздействия давления до момента разрушения.

2.4. Заглушки, устанавливаемые с обоих концов испытуемых образцов. Конструкция заглушек должна обеспечивать герметичное соединение с образцом и приспособлением для подачи давления и обеспечивать осевое перемещение образцов без их повреждения.

Основные типы заглушек приведены в приложении 1.

2.5. Ванна, наполненная водой и снабженная

тсрмостатирующим устройством, позволяющим поддерживать заданную температуру в

пределах ±1 °С, или воздушная камера (помещение), температура которой должна

поддерживаться относительно заданного значения в пределах ![]() °C.

°C.

В зависимости от среды испытания могут быть: «вода в воде», «вода в жидкости» или «вода в воздухе». Среду испытания указывают в нормативной документации на трубы или элементы соединений труб из пластмасс.

Внутри образцы заполняют водой, если в нормативной документации на трубы или элементы соединений труб из пластмасс нет иных указаний.

2.6. Термометр или системы, обеспечивающие контроль температуры испытания заданному значению.

2.7. Толщиномер с полусферическими наконечниками, позволяющий проводить измерения по всей длине трубы, лента для измерения окружности, градуированная в диаметрах по ГОСТ 29325, или другие средства измерений по метрологическим характеристикам соответствующие вышеуказанным.

Раздел 2. (Измененная редакция, Изм. № 1).

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Измерение размеров трубы

3.1.1. Толщину стенки образца е измеряют по ГОСТ 29325 не менее чем в любых десяти точках, равномерно расположенных по длине и периметру образца. Для расчета испытательного давления принимают во внимание минимальную толщину стенки.

3.1.2. Определение среднего наружного диаметра образца dеm проводят по ГОСТ 29325 в зоне свободной длины l0, в одном сечении, средством измерений по 2.7.

Допускается определять средний наружный диаметр как среднеарифметическое результатов четырех равномерно распределенных в одном сечении измерений диаметра. Измерения проводят микрометром типа МК по ГОСТ 6507 или штангенциркулем по ГОСТ 166.

3.2. Испытательное давление (Р) в МПа для каждого испытуемого образца вычисляют с точностью до 0,01 МПа по формуле

![]()

где s - начальное напряжение, МПа;

dem - средний наружный диаметр образца, полученный при измерении, мм;

emin - минимальная толщина стенки образца, полученная при измерении, мм.

Испытательное давление для элементов соединений труб устанавливают в нормативной документации на элементы соединений труб из пластмасс.

3.3. Заглушки монтируют на концах испытуемого образца и закрепляют его в ванне или в воздушной камере при заданной температуре. После этого образцы заполняют водой в ванне или вне ее при температуре, не превышающей температуру испытания, и кондиционируют в ванне или воздушной камере (помещении) в течение времени, установленного в таблице 2 до приложения испытательного давления.

Таблица 2

Условия кондиционирования

|

Время кондиционирования |

|

|

е < 3 |

1 ч ± 5 мин |

|

3 £ е < 8 |

3 ч ± 15 мин |

|

8 £ е < 16 |

6 ч ± 30 мин |

|

16 £ е < 32 |

10 ч ± 1 ч |

|

32 £ е |

16 ч ± 1 ч |

Затем образцы подсоединяют к источнику давления и удаляют воздух.

Последовательность подключения к источнику давления зависит от конструкции испытательного оборудования.

Особые условия при подготовке образцов элементов соединений труб к испытаниям указывают в нормативной документации на элементы соединений труб из пластмасс.

3.1.1, 3.1.2 - 3.3. (Измененная редакция, Изм. № 1).

3.4. Термины и определения приведены в приложении 2.

3.5. Испытание проводят не ранее чем через 15 ч после изготовления труб, если в нормативной документации на трубы или элементы соединений труб из пластмасс нет иных указаний.

(Введен дополнительно, Изм. № 1).

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Образцы, подсоединенные к источнику давления,

подвергают испытательному давлению, вычисленному по 3.2, постепенно, равномерно, без толчков, в течение

наименьшего периода, составляющего от 30 с до 1 ч от начала нагружения, и

выдерживают в течение заданного времени испытания или до момента разрушения. В

период испытания давление в образце должно поддерживаться в пределах ![]() %.

%.

4.2. Если один из испытуемых образцов разрушается до истечения контрольного времени испытания, установленного нормативной документацией на трубы или элементы соединений труб из пластмасс, результат испытания считают отрицательным, испытание прекращают и проводят его повторно.

4.1, 4.2. (Измененная редакция, Изм. № 1).

4.3. При нарушении в работе оборудования испытания, длительность которых составляла более 500 ч, могут быть продолжены при условии восстановления работы в течение 3 сут, а при длительности более 5000 ч - в пределах 5 сут. При этом время простоя оборудования не включают в контрольное время испытания. При нарушении в работе оборудования испытания, которые продолжались менее 500 ч, и при невыполнении условий восстановления работоспособности оборудования в указанные сроки испытания прекращают.

(Введен дополнительно, Изм. № 1).

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Результаты контрольных испытаний считают удовлетворительными, если:

все испытуемые образцы не разрушились до истечения контрольного времени испытания;

в ходе испытаний разрушился один из образцов, но при повторных испытаниях ни один из испытуемых образцов не разрушился.

5.2. Зависимость «начальное напряжение - время до начала разрушения» по данным испытаний выражают графически или численно.

5.3. Образцы с разрушением, возникающим на расстоянии 0,1l0 от заглушки, в расчет не принимают. Образец заменяют другим и испытывают вновь.

5.4. Допускаются другие методы обработки результатов испытаний, если они указаны в нормативной документации на трубы или элементы соединений труб из пластмасс.

5.5. Результаты испытаний записывают в протокол, который должен содержать следующие данные:

спецификацию трубы (обозначение, материал и т.д.);

вид испытаний (контрольное испытание, определение зависимости «начальное напряжение - время до начала разрушения»);

размеры образца;

тип заглушек для испытуемых образцов;

температуру испытаний и допускаемые отклонения;

напряжение и величины испытательного давления с указанием допускаемых отклонений;

количество испытуемых образцов;

тип разрушения - хрупкое или пластическое;

результаты испытаний, время до начала разрушения, запись о том, происходит ли разрушение до истечения контрольного времени испытания, предусматриваемого нормативной документацией на трубы или элементы соединений труб из пластмасс;

характерные явления, наблюдаемые при испытании;

данные о среде испытаний;

все виды отдельных операций, не предусмотренных настоящим стандартом;

обозначение настоящего стандарта;

дату испытания.

5.3 - 5.5. (Измененная редакция, Изм. № 1).

5.6. Нормативные ссылки приведены в приложении 3.

(Введен дополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ 1

Обязательное

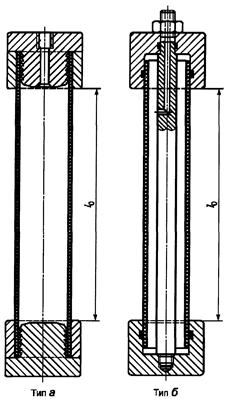

ТИП ЗАГЛУШЕК

1. Заглушки, при применении которых во время испытаний в стенке образца возникает осевое растягивающее напряжение, под действием внутреннего давления и массы заглушки - типа а (черт. 1).

2. Заглушки, при применении которых осевые усилия, возникающие под действием внутреннего давления и массы заглушки, передаются на штангу (штанга), и в стенке образца отсутствуют осевые растягивающие напряжения - типа б (черт. 1).

3. При установлении зависимости «начальное напряжение - время до начала разрушения» используют заглушки типа а.

Примеры исполнения заглушек по типам а и б,

применяемых для испытания труб внутренним давлением

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 2

Справочное

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

1. Образцом является отрезок трубы, плоскость среза концов которого должна быть перпендикулярна продольной оси трубы.

2. Разрушение на стенке трубы проявляется в виде трещин, сопровождающихся постепенным падением давления внутри испытуемого образца, или разрывов, сопровождающихся резким снижением давления внутри испытуемого образца.

Хрупкое разрушение - в зоне разрушения не обнаруживается пластическая деформация, видимая без увеличительных приборов, пластическое разрушение - в зоне разрушения имеет место пластическая деформация, видимая без увеличительных приборов.

3. Начальное напряжение s, МПа - напряжение в стенке трубы, вызванное приложенным давлением и устанавливаемое в нормативной документации на трубы или элементы соединений труб из пластмасс или при определении зависимости «начальное напряжение - время до начала разрушения».

4. Время до начала разрушения - время между моментом достижения заданного давления испытуемого образца и моментом его разрушения.

5. Контрольное время испытания - время, которое должен выдержать без разрушения испытуемый образец при условиях, заданных для проведения контрольных испытаний.

2 - 5. (Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 3

Справочное

Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 29325-92 (ИСО 3126-74) Трубы из пластмасс. Определение размеров

ПРИЛОЖЕНИЕ 3. (Введено дополнительно, Изм. № 1).

СОДЕРЖАНИЕ