МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА И ЖИЛИЩНО-КОММУНАЛЬНОГО

ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

(МИНСТРОЙ

РОССИИ)

ПРИКАЗ

|

от

31 мая 2017 г.

|

№

828/пр

|

Москва

Об

утверждении свода правил

«Конструкции стальные. Правила проектирования»

В соответствии с Правилами разработки,

утверждения, опубликования, изменения и отмены сводов правил, утвержденными

постановлением Правительства Российской Федерации от 1 июля 2016 г. № 624,

подпунктом 5.2.9 пункта 5 Положения о Министерстве строительства и

жилищно-коммунального хозяйства Российской Федерации, утвержденного

постановлением Правительства Российской Федерации от 18 ноября 2013 г. № 1038,

пунктом 114 Плана разработки и утверждения сводов правил и актуализации ранее

утвержденных строительных норм и правил, сводов правил на 2016 г. и плановый

период до 2017 г., утвержденного приказом Министерства строительства и

жилищно-коммунального хозяйства Российской Федерации от 3 марта 2016 г. № 128/пр,

приказываю:

1. Утвердить и ввести в действие через 6 месяцев со дня

издания настоящего приказа прилагаемый свод правил «Конструкции стальные.

Правила проектирования».

2. Департаменту градостроительной деятельности и

архитектуры:

а) в течение 15 дней со дня издания приказа направить

утвержденный свод правил «Конструкции стальные. Правила проектирования» на регистрацию

в национальный орган Российской Федерации по стандартизации;

б) обеспечить опубликование на официальном сайте Минстроя

России в информационно-телекоммуникационной сети «Интернет» текста

утвержденного свода правил «Конструкции стальные. Правила проектирования» в

электронно-цифровой форме в течение 10 дней со дня регистрации свода правил

национальным органом Российской Федерации по стандартизации,

3. Контроль за исполнением

настоящего приказа возложить на заместителя Министра строительства и жилищно-коммунального

хозяйства Российской Федерации Х.Д. Мавлиярова.

|

И. о.

Министра

|

Х.Д.

Мавлияров

|

МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА

И ЖИЛИЩНО-КОММУНАЛЬНОГО ХОЗЯЙСТВА

РОССИЙСКОЙ ФЕДЕРАЦИИ

|

СВОД

ПРАВИЛ

|

СП

294.1325800.2017

|

КОНСТРУКЦИИ СТАЛЬНЫЕ

ПРАВИЛА ПРОЕКТИРОВАНИЯ

Москва

2017

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛИ - Центральный научно-исследовательский

институт строительных конструкций имени В.А. Кучеренко (АО «НИЦ «Строительство»

- ЦНИИСК им. В.А. Кучеренко), Закрытое акционерное общество «Центральный ордена

Трудового Красного Знамени научно-исследовательский и проектный институт

строительных металлоконструкций им. Н.П. Мельникова» (ЗАО «ЦНИИПСК им. Н.П.

Мельникова»), Федеральное государственное бюджетное образовательное учреждение высшего

образования «Национальный исследовательский Московский государственный

строительный университет» (ФГБОУ ВО НИУ МГСУ), Федеральное государственное

бюджетное образовательное учреждение высшего образования «Санкт-Петербургский

государственный архитектурно-строительный университет» (ФГБОУ ВО «СПбГАСУ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465

«Строительство»

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной

деятельности и архитектуры Министерства строительства и жилищно-коммунального

хозяйства Российской Федерации (Минстрой России)

4 УТВЕРЖДЕН приказом Министерства строительства и

жилищно-коммунального хозяйства Российской Федерации от 31 мая 2017 г. № 828/пр

и введен в действие с 1 декабря 2017 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому

регулированию и метрологии (Росстандарт)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода

правил соответствующее уведомление будет опубликовано в установленном порядке.

Соответствующая информация, уведомление и тексты размещаются также в

информационной системе общего пользования - на официальном сайте разработчика

(Минстрой России) в сети интернет

СОДЕРЖАНИЕ

(Измененная редакция. Изм. № 1)

Введение

Настоящий свод правил выполнен для повышения уровня

безопасности людей в зданиях и сооружениях и сохранности материальных ценностей

в соответствии с Федеральным законом от 30 декабря 2009 г. № 384-ФЗ

«Технический регламент о безопасности зданий и сооружений», гармонизации

нормативных требований с европейскими и международными нормативными

документами, применения единых методов определения эксплуатационных

характеристик и методов оценки.

Настоящий свод правил разработан АО «НИЦ «Строительство» -

ЦНИИСК им. В.А. Кучеренко в составе специалистов: д-ра техн. наук: И.И.

Ведяков, П.Д. Одесский, П.Г. Еремеев; кандидаты техн. наук: М.И.

Гукова, Д.В. Конин, Е.Р. Мацелинский, М.Р. Урицкий, М.И.

Фарфель, Б.С. Цетлин, инж. С.В. Гуров; ООО «ЦНИИПСК им.

Мельникова» (канд. техн. наук Э.Л. Айрумян); НИУ МГСУ (д-р техн. наук А.Р.

Туснин); ЗАО «Эркон» (д-р техн. наук Г.И. Белый); КГТУ (д-р техн.

наук А.И. Притыкин) при участии канд. техн. наук А.А. Нилова, А.Я.

Мартынюка, М.В. Лазнюка.

Изменение № 1 к СП 294.1325800.2017 разработано авторским

коллективом АО «НИЦ «Строительство» - ЦНИИСК им. В.А. Кучеренко (руководитель -

д-р техн. наук И.И. Ведяков; исполнители - д-р техн. наук П.Д.

Одесский, канд. техн. наук М.И. Гукова, канд. техн. наук Д.В. Конин,

канд. техн. наук М.Р Урицкий, канд. техн. наук М.И. Фарфель, С.В.

Гуров) при участии ЗАО ЦНИИПСК им. Мельникова (канд. техн. наук В.Ф.

Беляев); Союз производителей и поставщиков крепежных систем (Вальтер

Бергер).

(Измененная редакция. Изм. № 1)

Свод

правил

|

КОНСТРУКЦИИ

СТАЛЬНЫЕ.

ПРАВИЛА ПРОЕКТИРОВАНИЯ

The construction of steel.

Design rules

|

Дата

введения 2017-12-01

1.1 Настоящий свод правил устанавливает требования и распространяется

на проектирование и расчет стальных строительных конструкций зданий и

сооружений различного назначения, работающих при температуре не выше плюс 100

°С и не ниже минус 60 °С.

Настоящие правила не распространяются на проектирование

стальных конструкций мостов, транспортных тоннелей и труб под насыпями.

В настоящем своде правил использованы ссылки на следующие

нормативные документы:

ГОСТ 977-88

Отливки стальные. Общие технические условия

ГОСТ

1050-2013 Металлопродукция из нелегированных конструкционных качественных и

специальных сталей. Общие технические условия

ГОСТ 1497-84

Металлы. Методы испытаний на растяжение

ГОСТ

2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ

3062-80 Канат одинарной свивки типа ЛК-О конструкции 1×7(1 + 6).

Сортамент

ГОСТ

3064-80 Канат одинарной свивки типа ТК конструкции 1×37(1 + 6 + 12 +

18). Сортамент

ГОСТ

3066-80 Канат двойной свивки типа ЛК-О конструкции 6×7(1 + 6) +

1×7(1 + 6). Сортамент

ГОСТ

3068-88 Канат стальной двойной свивки типа ТК конструкции 6×37(1 + 6

+ 12 + 18) + 1×37(1 + 6 + 12 + 18). Сортамент

ГОСТ

3081-80 Канат двойной свивки типа ЛК-О конструкции 6×19(1 + 9 + 9) +

7×7(1 + 6). Сортамент

ГОСТ

3090-73 Канаты стальные. Канат закрытый несущий с одним слоем зетобразной

проволоки и сердечником типа ТК. Сортамент

ГОСТ

3822-79 Проволока биметаллическая сталемедная. Технические условия

ГОСТ

5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы,

конструктивные элементы и размеры

ГОСТ 6402-70

Шайбы пружинные. Технические условия

ГОСТ

7372-79 Проволока стальная канатная. Технические условия

ГОСТ

7669-80 Канат двойной свивки типа ЛК-РО конструкции 6×36(1 + 7 + 7/7

+ 14) + 7×7(1 + 6). Сортамент

ГОСТ

7675-73 Канаты стальные. Канат закрытый несущий с одним слоем клиновидной и

одним слоем зетобразной проволоки и сердечником типа ТК. Сортамент

ГОСТ

7676-73 Канаты стальные. Канат закрытый несущий с двумя слоями клиновидной

и одним слоем зетобразной проволоки и сердечником типа ТК. Сортамент

ГОСТ

8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ

8713-79 Сварка под флюсом. Соединения сварные. Основные типы,

конструктивные элементы и размеры

ГОСТ

9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ

9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной

и повышенных температурах

ГОСТ

9467-75 Электроды покрытые металлические для ручной дуговой сварки

конструкционных и теплоустойчивых сталей. Типы

ГОСТ

10157-2016 Аргон газообразный и жидкий. Технические условия

ГОСТ

10605-94 Гайки шестигранные с диаметром резьбы свыше 48 мм класса точности

В. Технические условия

ГОСТ

10705-80 Трубы стальные электросварные. Технические условия

ГОСТ

10706-76 Трубы стальные электросварные прямошовные. Технические требования

ГОСТ 10906-78 Шайбы

косые. Технические условия

ГОСТ 11371-78 Шайбы.

Технические условия

ГОСТ

11474-76 Профили стальные гнутые. Технические условия

ГОСТ

11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом.

Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные

элементы и размеры

ГОСТ

11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми

углами. Основные типы, конструктивные элементы и размеры

ГОСТ

14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы,

конструктивные элементы и размеры

ГОСТ

14776-79 Дуговая сварка. Соединения сварные точечные. Основные типы,

конструктивные элементы и размеры

ГОСТ

14954-80 Канат двойной свивки типа ЛК-Р конструкции 6×19(1 + 6 + 6/6)

+ 7×7(1 + 6). Сортамент

ГОСТ

16523-97 Прокат тонколистовой из углеродистой стали качественной и

обыкновенного качества общего назначения. Технические условия

ГОСТ

17066-94 Прокат тонколистовой из стали повышенной прочности. Технические

условия

ГОСТ 18123-82 Шайбы.

Общие технические условия

ГОСТ

18126-94 Болты и гайки с диаметром резьбы свыше 48 мм. Общие технические

условия

ГОСТ

18901-73 Канаты стальные. Канат закрытый несущий с двумя слоями зетобразной

проволоки и сердечником типа ТК. Сортамент

ГОСТ

22727-88 Прокат листовой. Методы ультразвукового контроля

ГОСТ

23118-2012 Конструкции стальные строительные. Общие технические условия

ГОСТ

23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и

тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ

24045-2016 Профили стальные листовые гнутые с трапециевидными гофрами для

строительства. Технические условия

ГОСТ

24379.0-2012 Болты фундаментные. Общие технические условия

ГОСТ

24379.1-2012 Болты фундаментные. Конструкция и размеры

ГОСТ

26271-84 Проволока порошковая для дуговой сварки углеродистых и

низколегированных сталей. Общие технические условия

ГОСТ

27751-2014 Надежность строительных конструкций и оснований. Основные

положения.

ГОСТ

27772-2015 Прокат для строительных стальных конструкций. Общие технические

условия

ГОСТ 28548-90

Трубы стальные. Термины и определения

ГОСТ

28870-90 Сталь. Методы испытания на растяжение толстолистового проката в

направлении толщины

ГОСТ

30245-2003 Профили стальные гнутые замкнутые сварные квадратные и

прямоугольные для строительных конструкций. Технические условия

ГОСТ

32484.3-2013 Болтокомплекты высокопрочные для предварительного натяжения

конструкционные. Система HR - комплекты шестигранных болтов и гаек

ГОСТ

ISO 898-1-2014 Механические свойства крепежных изделий из углеродистых и

легированных сталей. Часть 1. Болты, винты и шпильки установленных классов

прочности с крупным и мелким шагом резьбы

ГОСТ

ISO 4032-2014 Гайки шестигранные нормальные (тип 1). Классы точности А и В

ГОСТ

ISO 8673-2014 Гайки шестигранные нормальные (тип 1) с мелким шагом резьбы.

Классы точности А и В

ГОСТ

Р 52246-2016 Прокат листовой горячеоцинкованный. Технические условия

ГОСТ

Р 52643-2006 Болты и гайки высокопрочные и шайбы для металлических

конструкций. Общие технические условия

ГОСТ

Р 52646-2006 Шайбы к высокопрочным болтам для металлических конструкций.

Технические условия

ГОСТ

Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы

сварки металлов. Термины и определения

ГОСТ

Р ИСО 898-2-2013 Механические свойства крепежных изделий из углеродистых и

легированных сталей. Часть 2. Гайки установленных классов прочности с крупным и

мелким шагом резьбы

ГОСТ

Р ИСО 4014-2013 Болты с шестигранной головкой. Классы точности А и В

ГОСТ

Р ИСО 4017-2013 Винты с шестигранной головкой. Классы точности А и В

ГОСТ

Р ИСО 4759-3-2009 Изделия крепежные. Допуски. Часть 3. Плоские круглые

шайбы для болтов, винтов и гаек. Классы точности А и С

ГОСТ

Р ИСО 8765-2013 Болты с шестигранной головкой с мелким шагом резьбы. Классы

точности А и В

СП 14.13330.2014

«СНиП II-7-81* Строительство в сейсмических районах» (с

изменением № 1)

СП 16.13330.2017 «СНиП II-23-81* Стальные конструкции»

СП 17.13330.2011 «СНиП II-26-76

Кровли»

СП 20.13330.2016 «СНиП

2.01.07-85* Нагрузки и воздействия»

СП

28.13330.2017 «СНиП 2.03.11-85 Защита строительных конструкций от коррозии»

СП 43.13330.2012

«СНиП 2.09.03-85 Сооружения промышленных предприятий» (с изменением № 1)

СП

63.13330.2012 «СНиП 52-01-2003 Бетонные и железобетонные конструкции.

Основные положения» (с изменениями № 1, № 2)

СП 70.13330.2012

«СНиП 3.03.01-87 Несущие и ограждающие конструкции» (с изменением № 1)

СП 112.13330.2011 «СНиП 21-01-97*

Пожарная безопасность зданий и сооружений»

СП 131.13330.2012 «СНиП

23-01-99* Строительная климатология» (с изменением № 2)

ГОСТ Р 10704-91

Трубы стальные электросварные прямоугольные. Сортамент

ГОСТ

Р 54864-2016 Трубы стальные бесшовные горячедеформированные для сварных

стальных строительных конструкций. Технические условия

ГОСТ

Р 58064-2018 Трубы стальные сварные для строительных конструкций.

Технические условия

ГОСТ

Р 57837-2017 Двутавры стальные горячекатаные с параллельными гранями полок.

Технические условия

СП

260.1325800.2016 Конструкции стальные из тонкостенных холодногнутых

оцинкованных профилей и гофрированных листов. Правила проектировани

Примечание - При пользовании настоящим сводом правил

целесообразно проверить действие ссылочных документов в информационной системе

общего пользования - на официальном сайте федерального органа исполнительной

власти в сфере стандартизации в сети Интернет или по ежегодному информационному

указателю «Национальные стандарты», который опубликован по состоянию на 1 января

текущего года, и по выпускам ежемесячного информационного указателя

«Национальные стандарты» за текущий год. Если заменен ссылочный документ, на

который дана недатированная ссылка, то рекомендуется использовать действующую

версию этого документа с учетом всех внесенных в данную версию изменений. Если

заменен ссылочный документ, на который дана датированная ссылка, то

рекомендуется использовать версию этого документа с указанным выше годом

утверждения (принятия). Если после утверждения настоящего свода правил в

ссылочный документ, на который дана датированная ссылка, внесено изменение,

затрагивающее положение, на которое дана ссылка, то это положение рекомендуется

применять без учета данного изменения. Если ссылочный документ отменен без

замены, то положение, в котором дана ссылка на него, рекомендуется применять в

части, не затрагивающей эту ссылку. Сведения о действии сводов правил

целесообразно проверить в Федеральном информационном фонде технических

регламентов и стандартов.

(Измененная редакция. Изм. № 1)

В настоящем своде правил применены термины по ГОСТ

2601, ГОСТ

Р ИСО 857-1, ГОСТ Р ИСО 17059 и ГОСТ 28548, а

также следующие термины с соответствующими определениями:

3.1 дюбель: Крепежное изделие типа гвоздя

(дюбель-гвоздь) с гладким или рифленым стержнем или (дюбель-шпилька) с

исполнением головки в виде резьбовой части для соединения элементов стальных

конструкций.

3.2 технический паспорт механических характеристик:

Документ, содержащий необходимую для проектирования и применения крепежных

изделий информацию, полученную по результатам испытаний, согласно действующим

национальным стандартам.

(Новая редакция. Изм. № 1)

4.1.1 Расчет стальных конструкций следует выполнять по

методу предельных состояний в соответствии с ГОСТ

27751.

Предельные состояния конструкций - такие состояния,

при превышении характерных параметров которых эксплуатация строительных

объектов (зданий и сооружений) недопустима.

4.1.2 Нормальная эксплуатация - эксплуатация

конструкций в соответствии с условиями, предусмотренными в строительных нормах

или задании на проектирование, включая соответствующее техническое

обслуживание, капитальный ремонт и реконструкцию, которая осуществляется без

ограничений в соответствии с технологическими и бытовыми условиями; учитывает

безопасную работу людей в соответствии с [1];

безопасную работу оборудования и сохранность ограждающих конструкций.

4.1.3 В соответствии с требованиями ГОСТ

27751 при расчетах стальных конструкций на действие соответствующих

нагрузок необходимо учитывать их предельные состояния, приведенные в таблице 1.

Таблица

1

|

Группа предельного состояния

|

Предельное состояние

|

|

Вид

|

Характеристика

|

|

Первая

|

Потеря несущей способности и

возникновение аварийной ситуации

|

Разрушение любого характера

(например, пластическое, хрупкое, усталостное);

|

|

- потеря устойчивости

|

|

Полная непригодность к

эксплуатации

|

Чрезмерные деформации в

результате деградации* свойств стали;

|

|

- неупругий сдвиг в

соединениях;

|

|

- качественное изменение

конфигурации

|

|

Вторая

|

Состояния, при превышении

которых нарушается нормальная эксплуатация конструкций, исчерпывается ресурс долговечности

или нарушаются условия комфортности

|

Достижение предельных

деформаций конструкции (предельный прогиб, углы поворота, осадка);

|

|

- достижение предельных

уровней колебаний конструкций, нарушающих нормальную работу оборудования или физиологический

комфорт для людей;

|

|

- образование трещин, не

нарушающих нормальную эксплуатацию объекта;

|

|

- образование местных волн

потери устойчивости и местных локальных обмятий, не нарушающих нормальную

эксплуатацию конструкций;

|

|

- сдвиг в соединениях;

|

|

- другие явления (например, коррозионные

повреждения)

|

|

Особые

предельные состояния

|

Особые воздействия и ситуации

|

Превышение таких воздействий приводит к

разрушению конструкций с катастрофическими последствиями

|

|

__________

*Деградация свойств стали во времени -

постепенное понижение уровня эксплуатационных характеристик стали, процесс их

изменения в сторону ухудшения относительно проектных значений.

|

(Измененная редакция. Изм. № 1)

4.1.4 Нормативные значения

нагрузок, коэффициенты надежности по нагрузке γf и коэффициенты сочетаний

нагрузок для определения их расчетных значений следует принимать согласно СП 20.13330. При проверке

конструкций по предельным состояниям первой группы необходимо принимать γf > 1,0 (за исключением

усталостного разрушения и тех случаев расчета, когда уменьшение постоянной

нагрузки ухудшает условия работы конструкций). При проверке усталостного

разрушения (выносливости) и предельных состояний второй группы γf ≤ 1,0.

Расчетные нагрузки, применяемые в расчетах по первой группе

предельных состояний, называются предельными, а в расчетах по второй группе и

на выносливость - эксплуатационными согласно СП 20.13330.

Поскольку при γf > 1,0 расчетные предельные нагрузки повторяются редко

(например, от одного крана - один раз в 20 лет; ветровая - один раз в 10 - 15

лет; снеговая - в среднем один раз в 10 - 12 лет; на перекрытия - один раз в 15

- 20 лет), стальные конструкции при проверке по предельным состояниям первой

группы (за исключением усталостного разрушения) следует рассчитывать на

однократное действие этих нагрузок.

4.1.5 Цель расчета - не допустить с определенной

обеспеченностью наступления предельных состояний первой группы или перехода за

предельные состояния второй группы в течение всего срока эксплуатации зданий и

сооружений, а также в процессе их возведения при минимальном расходе материалов

и наименьшей трудоемкости изготовления, транспортирования и монтажа

конструкций.

4.1.6 При расчете несущей

способности сечения или элемента конструкции наибольшее возможное за время эксплуатации

(или возведения) усилие F в элементе от расчетных предельных нагрузок и

воздействий не должно превышать соответствующей наименьшей предельной несущей

способности S элемента с учетом начальных

несовершенств

Усилие F (продольная и поперечная силы; изгибающий,

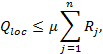

крутящий моменты) следует определять по формуле

где γn - коэффициент надежности по назначению (СП 20.13330);

αi -

коэффициент перехода от нормативной нагрузки к усилию;

Fni - нормативная

нагрузка;

γfi -

коэффициент надежности по нагрузке.

Предельную несущую способность S,

соответствующую виду усилия (сжатию, растяжению, сдвигу, изгибу, кручению и

т.д.), необходимо определять по формуле

где β -

коэффициент, учитывающий вид усилия, предельное состояние и работу стали за

пределом упругости (φ; φе; φb; c и т.д.);

Ф - геометрическая характеристика сечения (A; W);

Rn - нормативное

сопротивление материала;

γc -

коэффициент условий работы;

γm -

коэффициент надежности по материалу.

Начальными несовершенствами стальных конструкций являются

совокупность геометрических отклонений формы и размеров, факторов, влияющих на

свойства стали, и отступлений от принятой расчетной схемы, возникающих при

изготовлении, транспортировании и монтаже конструкций.

Основное неравенство метода предельных состояний (1) может быть представлено в форме сравнения

учитываемых в расчетах напряжений с их предельными значениями, устанавливаемыми

СП 16.13330.

4.1.7 При расчете конструкций по предельным состояниям

полной непригодности к эксплуатации, перемещения (деформации), соответствующие

расчетным значениям предельных нагрузок и воздействий, не должны превышать

предельных значений перемещений (деформаций), устанавливаемых в нормативных

документах по условиям необходимости прекращения эксплуатации в связи с

качественным нарушением геометрической формы.

Условия расчета по предельным состояниям полной

непригодности к эксплуатации следует представлять в форме проверки усилий или

напряжений (как при расчетах несущей способности), определяемых с учетом

неупругих деформаций; эта форма принята в СП 16.13330.

4.1.8 При расчете конструкций по

предельным состояниям второй группы перемещения, параметры колебаний и

изменения положения от расчетных эксплуатационных нагрузок («нормативных» по СП

16.13330, поскольку в большинстве случаев γf = 1,0) не должны превышать предельно допустимых значений

этих перемещений или указанных параметров, установленных в СП

16.13330 и в других нормативных документах, т.е.

где f - перемещения или параметры колебаний и изменения

положения, возникающие в конструкциях от действия расчетных эксплуатационных

нагрузок;

γn -

коэффициент надежности по ответственности по ГОСТ

27751;

fu - предельно

допустимые значения этих перемещений или параметров, регламентируемые

требованиями нормальной эксплуатации.

При установлении нормативных значений fu учитываются нормальные условия для пребывания людей, работа

технологического оборудования, сохранность ограждающих конструкций.

4.1.9 Выбор расчетных схем, исходных предпосылок и допущений

необходимо определять на основе применяемого метода расчета. При использовании

вычислительной техники необходимо учитывать действительные условия работы

конструкций и рассчитывать их как единые пространственные системы. При больших

пролетах или высоте здания и сооружения, при мембранных покрытиях и т.п.

учитываются неупругие деформации стали, деформированные схемы и геометрическая

нелинейность.

Приближенные методы расчета и более простые расчетные схемы,

основанные на разделении единых пространственных систем на плоские конструкции

и отдельные элементы, следует применять при учете особенностей взаимодействия

элементов стальных конструкций между собой и с основанием. Предпочтение следует

отдавать методам расчета стальных конструкций как единых пространственных

систем.

4.1.10 При упругих деформациях стали для статически неопределимых

стержневых конструкций расчетные усилия следует определять по недеформированной

схеме. Расчет на устойчивость отдельных стержней при действии этих усилий

следует выполнять по деформированной схеме с учетом неупругих деформаций.

При учете физической нелинейности работы стали при

аналитических или численных расчетах, диаграмму ее работы следует принимать по

таблице В.9 и рисунку В.1 (приложение В) СП 16.13330.2017. В указанной

таблице приведены обобщенные данные для всех использующихся в строительстве

сталей. Учет развития пластических деформаций выполняется в соответствии с 4.4.

4.1.11 Расчеты элементов стержневых и балочных конструкций,

а также пластинок, образующих сечение, при учете неупругих деформаций стали

следует выполнять (при малости перемещений) с использованием приближенного

выражения для кривизны (т.е. на основе геометрически линейной теории).

При этом следует применять теорию малых упругопластических

деформаций при простом нагружении или использовать модель жесткопластического

тела.

4.1.12 По своей физической природе строительные стали

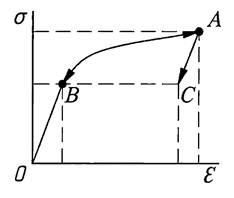

являются упругопластическим материалом с различными зависимостями между

деформациями и напряжениями при нагрузке и разгрузке. Однако при проверке

конструкций по предельным состояниям первой группы на однократное действие

расчетных предельных нагрузок применяемые стали рассматривают как нелинейно

упругий материал, характеризующийся одной и той же нелинейной или

кусочно-линейной зависимостью между деформациями и напряжениями при нагрузке и

разгрузке (рисунок 1, кривая ОВАВ).

Рисунок

1 - Зависимость между напряжениями и деформациями при

нагружении ОА и разгрузке для упругопластического

материала АС, для нелинейно упругого материала АВ

Если в процессе деформирования конструкции в некоторых ее

частях появится частичная разгрузка, то жесткость системы в целом должна

увеличиться. В связи с этим принятая зависимость приводит к некоторому запасу

несущей способности, что позволяет в практических расчетах надежно пользоваться

моделью нелинейно упругого материала.

4.1.13 При возможном убывании нагрузок, а также при

повторно-переменной нагрузке анализ поведения стальных конструкций за пределом

упругости должен основываться на использовании модели упругопластического

материала с различными зависимостями между деформациями и напряжениями при

нагрузке и разгрузке (рисунок 1, кривая ОВАС).

4.1.14 Расчет стальных конструкций и их элементов на усилия

от действия внешних нагрузок необходимо выполнять с использованием

геометрических гипотез: плоских сечений, секториальных площадей и прямых

нормалей.

4.1.15 При расчете стальных конструкций и их элементов с

учетом влияния собственных остаточных напряжений σr (от сварки, прокатки, холодной правки и т.д.)

следует применять гипотезу об алгебраическом суммировании условных деформаций εr = σr/Е

с деформациями от внешней нагрузки (Е - модуль упругости).

4.1.16 Надежность и экономичность стальных конструкций

должны быть обеспечены одновременным выполнением требований к выбору

материалов, расчетам и конструированию (а также изготовлению и монтажу).

4.1.17 При проектировании стальных конструкций подбор

сечений необходимо выполнять с учетом технико-экономического обоснования

принимаемого проектного решения, действующего сортамента, применения

эффективных марок сталей, профилей, унифицированных типовых или стандартных

конструкций, а также других требований СП 16.13330.

4.2.1 Методы проверки стальных конструкций по предельным

состояниям, классификация которых приведена в таблице 1, разработаны с учетом свойств сталей, назначения и

условий эксплуатации конструкций, вида их работы, характера внешних нагрузок и

воздействий, а также технологии изготовления и монтажа.

4.2.2 Пластическое разрушение элементов и конструкций

сопровождается значительным развитием пластических деформаций, т.е. сталь

работает в области деформирования.

При выполнении расчетов конструкций на основе

идеализированной упругопластической (Прандтля) или жесткопластической диаграмм

область деформирования стали не учитывается.

В соответствии с СП 16.13330 проверку

пластического разрушения необходимо выполнять при расчете на прочность

следующих элементов из пластических сталей с отношением σu/σy

> 1,3 (где σu -

временное сопротивление, обозначаемое σb

по национальным стандартам на сталь; σy - предел текучести, обозначаемый σT по национальным стандартам на сталь), несущих

статическую нагрузку:

а) растянутых, нормальная эксплуатация которых возможна и

после достижения металлом предела текучести (некоторые типы листовых

конструкций, в основном, с равномерным распределением растягивающих напряжений:

листовые настилы, отдельные виды трубопроводов и резервуаров с учетом опыта их

эксплуатации);

б) сечений, ослабленных отверстиями для болтов, в болтовых

конструкциях, а также в местах стыков, выполненных на болтах (кроме конструкций

на высокопрочных болтах);

в) растянутых одиночных уголков, прикрепляемых одной полкой

болтами;

г) стенок перфорированных балок.

Пластическое разрушение учитывается согласно СП

16.13330 также при установлении расчетных сопротивлений сварных и болтовых

соединений.

К пластическому разрушению следует относить предельные

состояния конструкций при повторяющихся нагрузках по условиям переменной

текучести и прогрессивного разрушения.

4.2.3 Хрупкое разрушение происходит при номинальных

напряжениях, меньших чем предел текучести в элементах значительной толщины (s > 10 мм), при концентрации напряжений, низких

температурах или ударных воздействиях, или при одновременном действии указанных

факторов.

В соответствии с СП 16.13330 способность

стальных конструкций противостоять хрупкому разрушению следует обеспечивать

выполнением требований к выбору сталей, применению соответствующих

конструктивных решений, технологии обработки деталей и образования отверстий.

4.2.4 Усталостное разрушение сопровождается образованием и

развитием трещин в результате многократно повторяющихся силовых воздействий от

подвижных, вибрационных и других переменных нагрузок, приложенных

непосредственно к конструкциям.

Проверка этого предельного состояния согласно СП

16.13330 выполняется расчетом элементов конструкций на усталость в пределах

упругих деформаций стали при действии расчетных эксплуатационных нагрузок с

учетом характеристик сталей, вида напряженного состояния, конструктивной схемы

узла или соединения, технологии обработки детали, вида нагрузки и числа циклов

нагружений.

4.2.5 Потеря устойчивости формы или положения

характеризуется тем, что конструкция или элемент утрачивают способность

сохранять свое равновесное состояние, соответствующее действующим при этом

внешним нагрузкам и воздействиям.

Проверку устойчивости формы или положения следует выполнять

для системы в целом и для ее отдельных элементов.

В соответствии с СП 16.13330 проверка потери

устойчивости формы заключается в установлении максимального значения нагрузки,

которая может быть воспринята элементом, имеющим начальные несовершенства, при

расчете его по деформированной схеме с учетом неупругих деформаций стали.

Расчет на устойчивость идеальной системы или элементов в

пределах упругих деформаций использован в СП 16.13330 при определении

расчетных длин сжатых стержней, установлении приведенной гибкости сжатых сквозных

стержней, проверке балок на общую устойчивость и т.д.

4.2.6 Переход конструкции в изменяемую систему

характеризуется превращением ее в кинематический механизм, у которого

возможность изменения формы в направлении действия нагрузки не ограничена никакими

связями.

4.2.7 Предельное состояние в результате текучести материала,

неупругих сдвигов в соединениях, качественного изменения конфигурации означает

переход конструкций в такое состояние, когда при сохранении общей несущей

способности необходимо прекратить эксплуатацию конструкций в связи с

существенным нарушением геометрической формы и выполнить ремонтные работы по

замене или восстановлению конструкций. Указанное предельное состояние, как и

потеря несущей способности, относится к первой группе и проверяется на действие

тех же расчетных предельных нагрузок.

В отличие от несущей способности, когда критериями

предельных состояний являются силовые факторы (или нагрузки) и выполняется

проверка усилий или напряжений, для полной непригодности к эксплуатации

предельные состояния конструкций при сохранении их несущей способности по

существу должны оцениваться на основе деформационных критериев - ограничений

перемещений или деформаций конструкций, работающих за пределом упругости.

Проверка рассматриваемого предельного состояния выполняется

в традиционной форме сравнения напряжений (усилий).

4.2.8 Предельные состояния по ограничению перемещений,

сдвигов в соединениях, колебаний и изменения положения конструкций и элементов

(вторая группа) характеризуются тем, что нарушаются условия нормальной

эксплуатации, связанные с пребыванием людей, работой технологического

оборудования и сохранностью ограждающих конструкций.

Значения указанных деформационных величин, определяемые

расчетом в пределах упругих деформаций стали, не должны превышать предельных

значений, установленных СП 20.13330.

В отличие от предельных состояний первой группы, возможность

наступления которых не допускается системой частных коэффициентов метода

предельных состояний, установленные СП 16.13330 для второй группы

предельные значения перемещений или параметров колебаний и изменения положения

конструкций достигаются (но не превосходят) в процессе работы конструкций при

действии расчетных эксплуатационных нагрузок.

4.3.1 Достижение материалом временного

сопротивления означает полное разрушение его со всеми недопустимыми

последствиями. Поэтому ненаступление этого состояния должно иметь относительно

большую обеспеченность, что достигается в СП 16.13330 введением

коэффициента надежности γu = 1,3. Этот коэффициент имеется в расчетных формулах для

проверки элементов конструкций, рассчитываемых на прочность с использованием

расчетных сопротивлений Ru, а также учтен при назначении

расчетных сопротивлений для сварных и болтовых соединений.

Принятое значение коэффициента γu обеспечивает возможность надежно использовать в

расчетах диаграммы работы сталей в зонах больших деформаций. При этом для

наиболее распространенных малоуглеродистых пластичных сталей диаграмма работы

при этом используется до значений относительных удлинений ε = 4 % -

5 %, что хорошо согласуется с экспериментальными данными.

4.3.2 Для учета степени ответственности зданий и сооружений

введен коэффициент надежности по ответственности γn. Значение коэффициента определяется в зависимости

от уровня ответственности здания или сооружения. В ГОСТ

27751 приняты три уровня ответственности, для которых минимальное значение γn равно: для повышенного уровня - 1,1; для

нормального - 1,0; для пониженного - 0,8.

На коэффициент надежности по ответственности γn следует умножать расчетные значения нагрузок,

усилий или иных воздействий [см. формулу (2)]

и делить предельные значения перемещений параметров колебаний и изменения

положения конструкций [см. формулу (4)].

Предельные значения несущей способности S, определяемой по формуле (3), следует делить на коэффициент γn.

4.3.3 Особенности действительной работы стали, элементов

конструкций и их соединений, имеющие систематический характер, но не отражаемые

непосредственно в расчетах, учитываются в СП 16.13330 коэффициентами

условий работы γc для

учета:

а) упрощения расчетных схем при расчетах на общую

устойчивость сплошных балок, которые рассчитываются как идеально упругие

системы, а также сжатых элементов из одиночных уголков, прикрепляемых одной

полкой и рассчитываемых как центрально сжатые, хотя схема их работы

соответствует внецентренному сжатию;

б) фактических значений начальных искривлений сжатых

составных элементов таврового сечения из уголков, в которых в связи с

несимметричным расположением швов при приварке прокладок между уголками

начальные искривления превышают учитываемые в расчетах;

в) воздействия на конструкции больших постоянных и длительно

действующих временных нагрузок, приводящих в процессе эксплуатации к высокому

уровню напряжений, незначительное превышение которого вызывает опасность

наступления предельных состояний первой группы;

г) локального повышения прочностных свойств стали возле

отверстий при расчете на прочность сечений, ослабленных отверстиями для болтов.

Подробные разъяснения этих требований приведены в разделе 7.

4.3.4 При расчетах болтовых соединений коэффициенты условий

работы γb введены для:

а) учета неравномерности работы болтов в многоболтовых

соединениях на болтах класса точности В (γb = 0,9);

б) исключения возможности разрушения соединяемых элементов

при уменьшенных расстояниях между болтами и от края элемента до ближайшего

отверстия (γb = 0,80 и γb = 0,75).

При расчетах болтовых соединений (включая одноболтовые)

следует учитывать коэффициенты условий работы γc в соответствии с СП

16.13330.

4.3.5 Коэффициенты условий работы γc (γb)

< 1 одновременно учитывать в расчетах не следует.

4.4.1 Учет неупругих деформаций за счет использования двух

видов расчетных сопротивлений стали Ry, Ru

и условия ограничения пластических деформаций в сечениях имеет свои особенности

по сравнению с ранее применявшимися методами расчета стальных конструкций.

4.4.2 Введение в расчеты коэффициента надежности γu = 1,3 в значительной мере ограничивает область

использования диаграмм работы сталей.

Для малоуглеродистых пластичных сталей [σy = 220 - 240 МПа (2450 кгс/см2)] с

отношением σu/σy = 1,5 - 1,7 при расчете

растянутых элементов следует учитывать значительное развитие неупругих

деформаций и даже переход в стадию самоупрочнения до значений ε = 4

% - 5 % (см. 4.3.1).

Для сталей высокой прочности [σy > 600 МПа (6100 кгс/см2)] с

отношением σu/σy = 1,15 - 1,20 введение коэффициента γu =1,3 приводит к тому, что, в связи с близостью

значений σu и σy, расчет будет выполняться в пределах упругости.

При этом учет неупругих деформаций при расчетах растянутых элементов не

допускается.

4.4.3 Временное сопротивление при растяжении характеризует

полное разрушение стали. При осевом сжатии сталь разрушить труднее, поэтому в

исключительных случаях работы стали на сжатие в расчетах появляются высокие

напряжения, близкие к временному сопротивлению (например, при смятии торцевой

поверхности при наличии пригонки).

В остальных случаях осевого сжатия расчет на прочность

элементов из сталей с отношением σu/σy = 1,5 - 1,7 следует выполнять так же, как при

растяжении.

В то же время для сжатых элементов из сталей с отношением σu/σy = 1,15 - 1,20, в отличие от растяжения, расчет выполняется с

учетом неупругих деформаций, что обеспечивает более полное использование

прочностных свойств сталей.

4.4.4 Исчерпание несущей способности большинства сжатых (с

учетом начальных несовершенств) и сжато-изгибаемых элементов происходит из-за

потери устойчивости формы, которая определяется параметрами длины и жесткости

сечения. Поскольку жесткость изменяется с развитием пластических деформаций,

проверку потери устойчивости формы необходимо выполнять на основе расчетного

сопротивления Ry для всех

марок строительных сталей, что реализовано в СП

16.13330.

4.4.5 Особенности учета неупругих деформаций при простом

растяжении и сжатии распространяются на изгибаемые элементы для растянутой и

сжатой областей сечения соответственно. При этом для сталей с отношением σu/σy = 1,5 - 1,7 в расчетах на прочность при изгибе учитывается

значительное развитие неупругих деформаций и переход в зону самоупрочнения.

Для изгибаемых элементов из высокопрочных сталей (σu/σy

= 1,15 - 1,20) неупругие деформации учитываются только в сжатой области сечения;

в растянутой - расчет следует выполнять в пределах упругости. Согласно СП

16.13330 расчет таких элементов следует выполнять без учета развития

пластических деформаций.

4.4.6 Применение условия ограничения пластических деформаций

в сечениях при расчете изгибаемых элементов обеспечивает более полное

использование прочностных свойств стали для элемента в целом. При этом с

увеличением пластических деформаций силовые факторы в сечении возрастают, но

снижается эффективность компоновки сечений по условиям общей и местной

устойчивости, а также жесткости элементов в целом, что необходимо учитывать при

подборе сечений минимальной площади. Более эффективным оказывается расчет с

учетом меньших значений пластических деформаций, определяемых назначением

конструкций, условиями их эксплуатации, а также применяемыми сталями и

профилями поперечных сечений.

4.4.7 При выполнении расчетов стальных конструкций с учетом

изложенных особенностей расчет на прочность по условию пластического разрушения

следует выполнять с использованием расчетного сопротивления Ru и характеристик сечения «нетто».

При расчете конструкций на прочность по условию ограничения

пластических деформаций необходимо использовать расчетное сопротивление Ry

и геометрические характеристики сечения «брутто» (подробные разъяснения этого

метода расчета приведены в разделе 7).

4.4.8 Изложенный подход к расчету стальных конструкций в

целом характеризуется тем, что при расчете на основе Ru большинства конструкций из сталей с отношением σu/σy

> 1,3 значительное развитие пластических деформаций (для пластичных

малоуглеродистых сталей даже переход в стадию самоупрочнения) происходит лишь

на небольшой длине (например, в пределах отверстий) и не будет сопровождаться

ростом общих перемещений системы.

При расчетах конструкций из сталей с отношением σu/σy

< 1,3 развитие пластических деформаций в растянутых элементах или зонах

растяжения изгибаемых элементов не допускается; ограниченные пластические

деформации проявляются в сжатых элементах или в зонах сжатия изгибаемых

элементов при условии обеспечения местной и общей устойчивости.

4.4.9 При существующих кривых распределения фактических

значений предела текучести σу обеспеченность

установленных СП 16.13330 расчетных

сопротивлений Ry выше 0,98, в связи с чем фактические

перемещения и деформации в конструкциях при расчетных предельных (γf > 1,0) нагрузках в

целом будут меньше определяемых по расчету, а часть конструкции при этом будет

работать в пределах упругих деформаций.

(Измененная редакция. Изм. № 1)

В настоящем своде правил приведены новые положения,

направленные на обеспечение высокой надежности при эксплуатации стальных

конструкций при минимальных весовых показателях. К ним относятся:

- введение в перечень материалов для стальных конструкций

листового, универсального широкополосного и фасонного прокатов, а также труб из

эффективных сталей, изготовленных в металлургической промышленности по новейшим

технологиям, с требованиями в соответствии с таблицами В.1 и В.2 (приложение В)

СП 16.13330.2017;

- дифференцирование назначения сталей и их расчетных характеристик

по видам проката (таблицы В.3, В.4, В.5 (приложение В) СП

16:13330.2017) с учетом новых возможностей современных технологий в

металлургии.

- введение новых наименований сталей повышенной и высокой

прочности (С355, С550, С690);

- введение новых сталей с повышенным сопротивлением

коррозионным и огневым воздействиям при пожаре (С355К и С355П соответственно);

- отдельно введение новых сталей для двутавровых балок с

параллельными гранями полок (здесь введены новые стали высокой прочности С390Б

и С440Б и существенно расширен сортамент и толщина проката).

(Измененная редакция. Изм. № 1)

5.2.1 Прокат, применяемый в конструкциях, должен

соответствовать требованиям ГОСТ 977, ГОСТ

1050, ГОСТ 1497, ГОСТ

7268, ГОСТ

9454, ГОСТ 11474,

ГОСТ

16523, ГОСТ

17066, ГОСТ

22727, ГОСТ

27772, ГОСТ

28870, ГОСТ

30245, ГОСТ

Р 54864, ГОСТ

Р 57837 и техническим условиям на его поставку.

(Новая редакция. Изм. № 1)

5.2.2 При выборе стали следует учитывать степень

ответственности конструкций зданий и сооружений (группу конструкций в

соответствии с приложением В (СП 16.13330.2017), а также

требования ГОСТ

23118 по изготовлению, монтажу (СП 70.13330) и

эксплуатации.

5.2.3 По химическому составу и хладостойкости металл проката

должен соответствовать требованиям, указанным в таблицах В.2 и В.1 (приложение

В) СП 16.13330.2017

соответственно.

5.2.4 В случае, если элементы сварных конструкций испытывают

растягивающие напряжения по толщине проката (s ≥ 25 мм) или при

применении остального проката толщиной свыше 40 мм, следует пользоваться

указаниями 13.3 СП 16.13330.2017.

(Измененная редакция. Изм. № 1)

5.2.5 Физические характеристики стального проката следует

принимать с учетом их изменения в диапазоне климатических температур, как

указано в таблице 2.

Таблица

2

|

Характеристика

стального проката

|

Значение

характеристики

|

|

при

t = 20 °С

|

при

климатической ti

|

|

Плотность, кг/м3

|

ρ = 7850

|

|

Коэффициент линейного расширения, °С-1

|

α = 0,12∙10-4

|

αi = α[1 + 0,02(ti - t)]

|

|

Модуль упругости, МПа (кгс/см2)

|

E = 2,06∙105

(2,1∙106)

|

Ei = E[1 + 0,27∙10-3(ti - t)]

|

|

Модуль сдвига, МПа (кгс/см2)

|

G

= 0,78∙105 (0,8∙106)

|

|

Коэффициент поперечной деформации

(Пуассона)

|

v

= 0,3

|

5.3.1.1 Болты следует назначать в соответствии с ГОСТ 6402, ГОСТ

10605, ГОСТ

10705, ГОСТ 10906, ГОСТ

11371, ГОСТ 18123, ГОСТ

18126, ГОСТ

ISO 898-1, ГОСТ

ISO 4032, ГОСТ

ISO 8673, ГОСТ

Р 52643 - ГОСТ

Р 52646, ГОСТ

Р ИСО 898-2, ГОСТ

Р ИСО 4014, ГОСТ

Р ИСО 4017, ГОСТ

Р ИСО 4759-3, ГОСТ

Р ИСО 8765 и по таблице Г.3 СП 16.13330.2017 с учетом

условий их применения - климатических условий по СП 131.13330, характера

действующих нагрузок, условий работы в соединениях (растяжение или срез).

5.3.1.2 Крепежные изделия применяют без покрытия. Применение

крепежных изделий с покрытием (СП

28.13330 и СП 112.13330) должно быть согласовано проектной организацией с

изготовителем проектируемого объекта.

5.3.1.3 Запрещается использовать болты без клейма и

маркировки.

5.3.1.4 При записи условных обозначений крепежных изделий

дополнительным требованием может быть обозначение длины болтов в чертежах КМ.

5.3.2.1 По условиям эксплуатации болты подразделяются на

расчетные и конструктивные.

К расчетным болтам относятся болты, воспринимающие

нагрузки, возникающие при эксплуатации строительных конструкций.

К конструктивным болтам относятся болты,

предусматриваемые для крепления строительных конструкций, устойчивость которых

против опрокидывания или сдвига обеспечивается собственным весом конструкций.

Конструктивные болты предназначаются для рихтовки

строительных конструкций во время их монтажа, обеспечения стабильной работы во

время эксплуатации конструкций, а также для предотвращения случайных смещений

конструкций.

5.3.2.2 Стали для расчетных болтов, предназначенных для

крепления строительных конструкций, следует назначать по ГОСТ

24379.0, а их конструкцию и размеры - по ГОСТ

24379.1 и по таблице Г.4 (приложение Г) СП 16.13330.2017 с учетом

климатических условий.

Анкерные болты следует применять в соответствии с СП 43.13330.

Гайки для фундаментных и U-образных болтов следует применять

по ГОСТ

10605, ГОСТ

18126, ГОСТ

19281.

5.3.2.3 Шпильки конструктивных болтов для всех климатических

районов следует применять из стали марки ВСт3пс2.

Стали шпилек конструктивных болтов, если они подлежат

проверке на сейсмические воздействия, следует применять как для шпилек

расчетных болтов.

5.3.2.4 Гайки и муфты фундаментных болтов следует применять

из тех же сталей, что и шпильки.

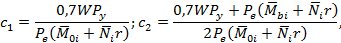

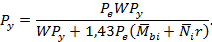

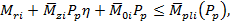

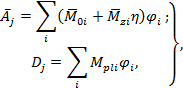

6.1.1 Основной интегральной характеристикой сопротивления

стали деформированию при действии нагрузки является экспериментально получаемая

зависимость между напряжением σ = N/A и относительным

удлинением ε = Δl/l - диаграмма работы

(деформирования) стали при одноосном растяжении (где N - растягивающая

сила; А - площадь сечения образца; l -

расчетная длина образца).

Значение напряжения, соответствующего наибольшей нагрузке,

предшествующей разрушению образца, называется временным сопротивлением σu.

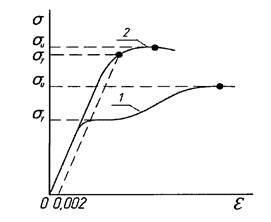

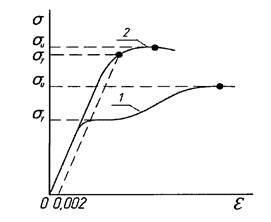

При значениях напряжений, равных физическому (для сталей с

явно выраженной площадкой текучести) или условному пределу текучести (рисунок 2), работа стали сопровождается текучестью или

развитием значительных упругопластических деформаций без ее разрушения

соответственно.

Основными параметрами для оценки работы стали при действии

нагрузки являются значения временного сопротивления σu и предела текучести σy, устанавливаемые в национальных стандартах и

технических условиях на поставку металлопроката.

1 - при наличии явно выраженной площадки текучести;

2 - при отсутствии площадки текучести

Рисунок 2 - Диаграммы работы стали

6.1.2 Значения временного сопротивления σu и предела текучести σy для металлопроката,

выпускаемого металлургической промышленностью, имеют некоторый разброс. С

учетом случайной изменчивости этих характеристик в СП

16.13330 установлены значения нормативных сопротивлений по временному

сопротивлению Run = σu(σb)

и по пределу текучести Ryn = σy(σT)

соответственно, обеспеченность которых при поставке металлопроката по

национальным стандартам и техническим условиям составляет не менее 0,95, что

соответствует требованиям ГОСТ

27751.

6.1.3 Возможные отклонения сопротивлений сталей в

неблагоприятную сторону от их нормативных значений учтены с помощью

коэффициентов надежности по материалу γm,

которые установлены в СП 16.13330 в зависимости от

обеспеченности нормативных сопротивлений, гарантируемой методами контроля

качества металлопроката на металлургических предприятиях.

Чем выше обеспеченность нормативных сопротивлений

поставляемого проката, тем более низкими приняты коэффициенты надежности по

материалу (см. СП 16.13330).

6.2.1 Расчетные сопротивления проката для различных видов

напряженных состояний приведены в таблице 2 СП 16.13330.2017 в

соответствии с национальными стандартами с использованием коэффициентов

перехода от основных расчетных сопротивлений. Хотя механические свойства проката

вдоль и поперек направления прокатки несколько отличаются, расчетные

сопротивления в СП 16.13330 приняты

одинаковыми независимо от направления прокатки.

6.2.2 В изгибаемых элементах конструкций (типа пластин,

плит, фланцев) малой высоты сопротивление проката переходу в упругопластическое

состояние (из-за наличия больших градиентов напряжений) существенно превышает

расчетные сопротивления Ry, приведенные в СП

16.13330.

В связи с этим в СП 16.13330 предусмотрен учет

повышенных значений сопротивления металла при определении высоты сечения

(толщины) элементов конструкций типа опорных плит введением для них

коэффициентов условий работы γc > 1.

6.3.1 Формулы для определения расчетных сопротивлений

сварных соединений, приведенные в СП 16.13330, предполагают,

что подготовка материалов, сборка конструкций, сварка и контроль качества

осуществляется в соответствии с требованиями СП 70.13330 и

других нормативных документов; сварочные материалы соответствуют прочности

свариваемой стали и условиям эксплуатации конструкций и применяются в

соответствии с СП 16.13330.

6.3.2 Расчетные сопротивления стыковых соединений,

выполняемых всеми видами дуговой сварки, принимаются равными расчетным

сопротивлениям стального проката при условии соблюдения требований 14.1.6 СП

16.13330.2017 о полном проваре соединяемых элементов, обеспечиваемом

сварками: двусторонней, односторонней с подваркой корня шва, на подкладках, а

также при физическом контроле качества швов.

В случаях, когда в стыковых соединениях невозможно

обеспечить полный провар элементов, следует принимать Rwy =

0,7Ry.

6.3.3 Несущая способность сварных соединений с угловыми швами

зависит от ориентации шва относительно направления усилия, действующего на

соединение. Однако расчетные сопротивления соединений с угловыми швами в СП

16.13330 упрощенно приняты для наименее благоприятной ориентации -

флангового шва и независимыми от угла между продольной осью шва и направлением

силы, действующей на него.

6.3.4 Предельным состоянием для сварных соединений с

угловыми швами является разрушение. В связи с этим их расчетные сопротивления в

СП 16.13330 установлены по

временному сопротивлению металла: для металла шва в зависимости от его

нормативного сопротивления Rwf

= f(Rwun);

для металла границы сплавления - в зависимости от нормативного сопротивления

основного металла Rwz

= f(Run).

Числовые значения расчетных сопротивлений сварных соединений

с угловыми швами приведены в СП 16.13330.

6.4.1 Расчетные сопротивления болтов в СП

16.13330 назначены в зависимости от классов прочности.

Класс прочности зависит от марки стали и способа

изготовления болтов и обозначен двумя числами. Первое число, умноженное на 10 -

значение минимального временного сопротивления, кгс/мм2, второе (умноженное

на 10) - отношение предела текучести к временному сопротивлению, %;

произведение чисел - значение предела текучести, кгс/мм2.

6.4.2 Расчетные сопротивления растяжению болтов классов

прочности 4.8 и 5.8, по сравнению с болтами других классов, для обеспечения

надежности работы приняты в СП 16.13330.2017 пониженными

ввиду того, что они изготовляются методом холодной высадки без последующей

термообработки, вследствие чего стержень болта характеризуется пониженными

пластическими свойствами из-за сильного наклепа материала.

6.5.1 Расчетное

усилие растяжения каната N в расчетах на прочность стальных канатов

(витых заводского изготовления и из параллельных проволок) по ГОСТ

3062 - ГОСТ

3064, ГОСТ

3066 - ГОСТ

3068, ГОСТ

3081, ГОСТ

3090, ГОСТ 7372,

ГОСТ

7669, ГОСТ

7675, ГОСТ

7676, ГОСТ

14954, ГОСТ

18901 с временным сопротивлением проволок Runj - до 1800 МПа (180 кгс/мм2) при антикоррозионной

защите согласно СП

28.13330 (для сооружений на открытом воздухе) или другими методами,

соответствующими сроку службы и условиям работы сооружения, при диаметрах

проволок не менее 2,4 мм в витых канатах и 3 мм - при параллельных проволоках

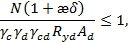

должно удовлетворять неравенству

|

|

(5)

|

где А -

суммарная номинальная площадь сечения всех проволок каната;

Run - нормативное сопротивление каната по временному

сопротивлению, определяемое в соответствии с 6.5.2;

γu = 1,3 - коэффициент надежности для элементов конструкций,

рассчитываемых по временному сопротивлению разрыву, учитывающий особую

опасность предельного состояния (вязкое разрушение) по сравнению с предельным

состоянием - чрезмерным развитием пластических деформаций;

γm =

1,2 - коэффициент надежности стальных канатов по материалу учитывающий, наряду

со статистическим разбросом временного сопротивления, допуски на размер

проволок, наличие большего числа проволок в поперечном сечении каната, большую

длину канатных элементов, специфические условия приемки и отбраковки проволоки

и канатов;

γn -

коэффициент надежности по ответственности, учитывающий степень надежности и

капитальности сооружения и принимаемый по таблице 3; для стальных канатов γn отражает срок службы

сооружения в большей степени, чем для других элементов, а также то, что

специальный коэффициент длительной прочности из формулы прочности стальных

канатов исключен;

γc - коэффициент условий работы канатного элемента, принимаемый

по таблице 4 и учитывающий неравномерное

распределение усилий между несколькими канатами, входящими в состав одного

элемента, разные степени опасности случайных механических повреждений канатов,

перераспределение усилий перед достижением предельного состояния в

пространственных и предварительно напряженных конструкциях, а также опасность

усталостных разрушений от ветровых воздействий для канатов, не рассчитываемых

на выносливость;

γk -

коэффициент условий работы, учитывающий влияние на прочность каната местных

концентраторов напряжений и принимаемый по таблице 5.

Таблица

3

|

Категория

зданий и сооружений

|

Коэффициент

γn

|

|

1 Трубопроводные мосты повышенной

ответственности

|

1,1

|

|

2 Здания и сооружения особо важного

народнохозяйственного значения; здания, эксплуатация которых связана с

наличием в них большого числа людей; антенно-мачтовые сооружения повышенной

ответственности; трубопроводные мосты, кроме указанных в позиции 1

|

1,0

|

|

3 Здания и сооружения особо важного

народнохозяйственного значения; антенномачтовые сооружения, кроме указанных

в позиции 2

|

0,95

|

|

4 Здания и сооружения особо важного народнохозяйственного

значения; здания, эксплуатация которых не связана с наличием в них людей;

временные здания и сооружения со сроком службы свыше 5 лет

|

0,90

|

|

5 Временные здания и сооружения со

сроком службы до 5 лет

|

0,85

|

Таблица

4

|

Элементы

конструкций

|

Коэффициент

γc

|

|

1 Кабели, ванты, шпренгели и другие

канатные элементы линейно-протяженных конструкций, кроме указанных в позиции

3

|

0,85

|

|

2 Канатные элементы пространственных

висячих и вантовых покрытий, кроме указанных в позиции 3

|

0,95

|

|

3 Ветровые пояса, затяжки, оттяжки,

обратные кабели и другие канатные элементы, предварительно напрягаемые

усилиями, превышающими усилия от внешних нагрузок

|

1,0

|

|

4 Оттяжки мачт и несущие элементы

канатных полотен антенно-мачтовых конструкций согласно СП 16.13330

|

0,80-0,95

|

Таблица

5

|

Узлы

и детали канатных элементов

|

Коэффициент

γk

|

|

Концевые крепления с заливкой цинковым

сплавом:

|

|

|

а) закрытых канатов

|

0,95

|

|

б) спиральных и многопрядных канатов из

круглых проволок

|

1,0

|

|

Концевые крепления с холодной заливкой

смесью «эпоксидный компаунд + цинковый порошок + стальная дробь» в сочетании

с высадкой или сплющиванием концов проволок

|

1,0

|

|

Концевые крепления со стальными клиньями

в конических стаканах, с алюминиевыми прокладками и заполнением пустот

эпоксидным компаундом

|

1,0

|

|

Перегибы каната вокруг жесткого

основания по круговой кривой:

|

|

|

а) при отношении r/d (где r

- радиус кривой, d - диаметр каната) не менее:

|

1,0

|

|

30 - для закрытых, 25 - для спиральных

из круглых проволок,

|

|

20 - для многопрядных канатов

|

|

б) при отношении r/d

менее: 20 - для закрытых, 15 - для спиральных из круглых проволок, 12 - для

многопрядных канатов

|

0,90

|

|

Узлы с поперечным обжатием закрытых

канатов усилием q, не превышающим 25 кН/см (2500 кг/см):

|

1,0

|

|

q

= (N/r) + (∑Nb/l),

|

|

где N - расчетное усилие растяжения каната;

|

|

∑Nb - суммарное

расчетное усилие растяжения всех прижимных болтов в узле, отнесенное к одному

канату;

|

|

l - длина контакта каната с основанием

|

|

Концевые крепления гильзо-клинового типа

|

0,90

|

|

Примечания

1 Указанные в таблице коэффициенты γk (в

т.ч. и для других типов анкеров при меньших r и больших интенсивностях q) следует корректировать по статистически

обоснованным результатам испытаний образцов узлов и канатных элементов.

2 Запрещается применять в постоянных сооружениях

конструктивные решения, требующие введения γk < 0,85, кроме отдельных узлов

антенных сооружений связи, конструкция которых определяется технологическими

требованиями.

|

(Измененная редакция. Изм. № 1)

6.5.2 В зависимости от сведений,

приведенных в национальных стандартах (см. 6.5.1)

нормативное сопротивление Run

следует определять одним из способов:

а) если для данного типа каната приведены

значения разрывного усилия каната в целом Nun, или Nun

- определяется статистически обоснованным способом с обработкой

экспериментальных данных:

б) если значение разрывного усилия каната в целом не приведено,

но указано суммарное разрывное усилие всех проволок в канате Nt:

где k - коэффициент агрегатной прочности каната, определяемый

в зависимости от конструкции каната по таблице 6;

в) если указано только временное

сопротивление Runj

проволоки:

г) если указано только временное сопротивление проволоки, а

канат составлен из проволок с разными временными сопротивлениями Runj и в каждой группе номинальная площадь сечения

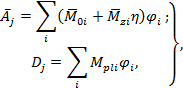

одной проволоки Aj и число одинаковых проволок сj:

|

Run

= (k/A)∑cjRunjAj.

|

(9)

|

Таблица

6

|

Тип

каната (пучка)

|

Коэффициент

k

|

|

Из параллельных проволок

|

1,00

|

|

Спиральный закрытый

|

0,90

|

|

Спиральный из круглых проволок

|

0,85

|

|

Многопрядный

|

0,80

|

6.5.3 Модули упругости Е

витых стальных канатов и пучков параллельных проволок следует принимать по

таблице 7. Для витых стальных канатов значения Е даны после

предварительной вытяжки.

Таблица

7

|

Конструкция

стальных канатов

|

E, МПа

(кгс/см2), при расчете на нагрузки

|

|

временные

|

постоянные

|

|

Пучки параллельных проволок сплошного

или трубчатого сечения

|

2∙105 (1,96∙106)

|

2∙105 (1,96∙106)

|

|

Витые канаты:

|

|

|

|

спиральные (закрытые и из круглых

проволок) при кратности свивки:

|

|

|

|

а) 7 - 10

|

1,5∙105 (1,47∙106)

|

1,2∙105 (1,18∙106)

|

|

б) 12 - 14

|

1,7∙105 (1,67∙106)

|

1,4∙105 (1,37∙106)

|

|

многопрядные при кратности свивки:

|

|

|

|

а) прядей и канатов менее 7,5

|

1,3∙105 (1,27∙106)

|

1,0∙105 (0,98∙106)

|

|

б) прядей 14 - 16 и канатов 10 - 12

|

1,5∙105 (1,47∙106)

|

1,2∙105 (1,18∙106)

|

|

с органическим сердечником

|

1,1∙105 (1,08∙106)

|

1,0∙105 (0,98∙106)

|

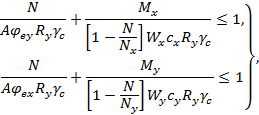

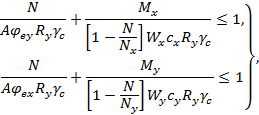

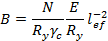

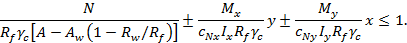

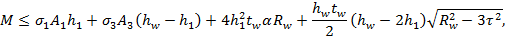

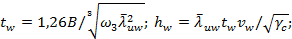

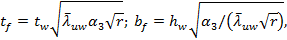

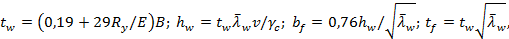

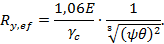

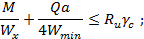

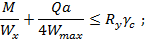

7.1.1 В расчетах стальных конструкций используются два вида

расчетных сопротивлений: по пределу текучести Ry и по

временному сопротивлению Ru.

При этом в расчетах необходимо учитывать значения отношений Ru/Ry, которые изменяются в

пределах от 1,17 до 1,70. Следует также различать элементы, не ослабленные и

ослабленные отверстиями для болтов. Эти особенности работы стали учтены в СП

16.13330 при расчете на прочность, а их разъяснения приведены в 7.1.2 - 7.1.4.

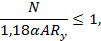

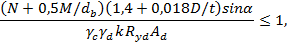

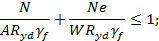

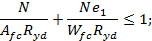

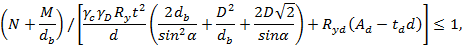

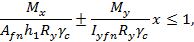

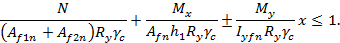

7.1.2 При

проверке прочности центрально растянутых элементов с ослаблением сечений

отверстиями для болтов не более 15 % должны быть выполнены следующие условия:

|

|

(10)

|

|

|

(11)

|

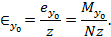

где γu - коэффициент, принимаемый по СП

16.13330;

β - коэффициент, принимаемый > 1,0;

An - площадь

сечения «нетто»;

Ru и Ry - расчетные

сопротивления, принимаемые по СП 16.13330;

А - площадь сечения «брутто».

Условие равнопрочности по

формулам (10) и (11) для центрально растянутых элементов

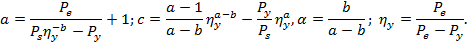

где α =

An/А.

Из формулы (12)

следует: если Ru/Ry > γu/(αβ), решающей

является проверка по формуле (11); в

противном случае - по формуле (10).

При γu = 1,3, α = 0,85 и β = 1,1 следует,

что при Ru/Ry > 1,39 достаточно

выполнить проверку по формуле (11), если Ru/Ry

< 1,39, то необходима проверка по формулам (10)

и (11).

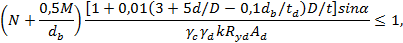

7.1.3 При ослаблении свыше 15 % сечений

отверстиями для болтов формула (13)

остается без изменения, а формула (11)

получит вид

|

|

(13)

|

где 1,18αА

- условная площадь, вводимая в расчет при ослаблении сечения свыше 15 % (см. СП

16.13330).

Из условия равнопрочности при

проверках по формулам (10) и (13) имеем

|

Ru/Ry

= 1,18γu/β = 1,39.

|

(14)

|

(Измененная редакция. Изм. № 1)

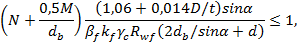

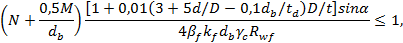

7.1.4 Для упрощения практических

расчетов в СП 16.13330 расчетные формулы

(10), (11)

и (13) приведены к одной формуле с

введением соответствующего коэффициента условий работы γс:

|

|

(15)

|

Коэффициент условий работы γс

определен из сопоставления формул (10), (11) и (13)

с формулой (15).

Для большинства наиболее широко применяемых углеродистых

сталей с отношением Ru/Ry > 1,39:

при α ≥ 0,85 γс =

1/α;

при 0,75 ≤ α < 0,85 γс

= 1,18.

Для сталей с отношением Ru/Ry

< 1,39

|

γс = βRu/γuRy = 0,845Ru/Ry.

|

|

При наиболее вероятном ослаблении

сечения отверстиями для болтов от 8 % до 25 % (α = 0,92 - 0,75) и Ru/Ry

> 1,39 γс = 1,09 - 1,18. При Ru/Ry

< 1,39 γс = 0,99 - 1,18; при этом меньшее значение ус

соответствует Ru/Ry = 1,17.

В СП 16.13330 приняты γс

= 1,1 для сталей с пределом текучести σy ≤ 440 МПа (4500 кгс/см2); γс

= 1,0 - для сталей с пределом текучести σy

> 440 МПа (4500 кгс/см2).

Для упрощения расчетов на прочность сечений, ослабленных

отверстиями для болтов, указанные значения коэффициентов γс

приняты и для других видов напряженно-деформированных состояний элементов

конструкций (сжатие, изгиб, сжатие или растяжение с изгибом).

(Измененная редакция. Изм. № 1)

7.1.5 При расчете на прочность центрально сжатых элементов

необходимо учитывать особенности работы стали на сжатие. В частности, расчет на

прочность центрально сжатых элементов с соединениями на болтах класса точности

А выполняется как для неослабленных элементов.

7.1.6 В отдельных листовых конструкциях с равномерным

распределением напряжений (например, листовые настилы, некоторые виды

трубопроводов и резервуаров и т.п.), когда при значительных деформациях

конструкций не нарушается их нормальная эксплуатация, работа растянутых

элементов стальных конструкций происходит после достижения металлом предела

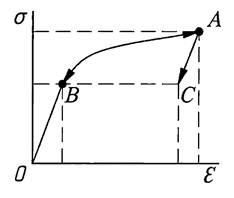

текучести (при Ru/Ry > γu; γu = 1,3). Учитывать работу стали после достижения предела

текучести в каждом конкретном случае необходимо на основе опыта проектирования

и эксплуатации конструкций соответствующего типа.

(Измененная редакция. Изм. № 1)

7.1.7 Требования по проверке устойчивости центрально сжатых

стержней установлены в СП 16.13330 на основе расчета

внецентренно сжатых стержней с учетом влияния формы сечения, начального

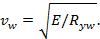

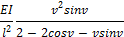

искривления оси, случайного эксцентриситета сжимающей силы, а также

соединительных элементов (для сквозных стержней).

Начальные искривления или случайные эксцентриситеты приняты

в соответствии с допускаемыми отклонениями, установленными в ГОСТ

23118 и СП 70.13330.

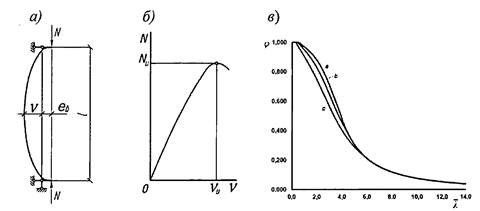

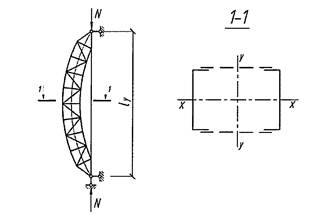

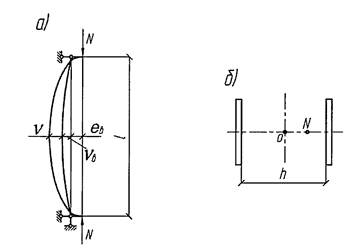

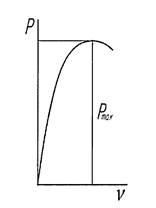

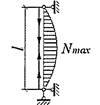

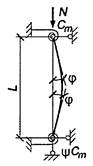

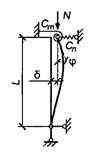

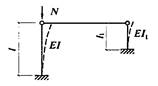

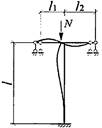

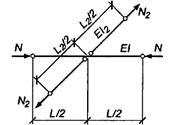

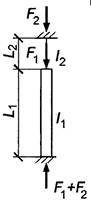

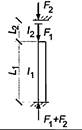

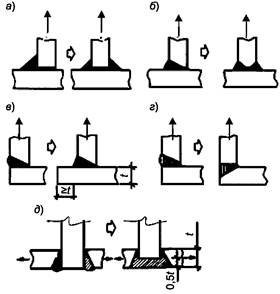

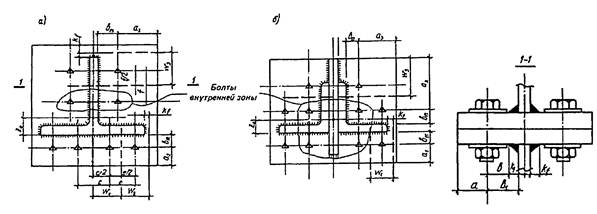

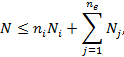

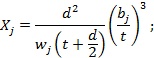

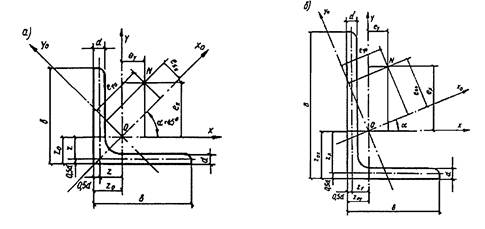

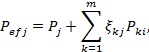

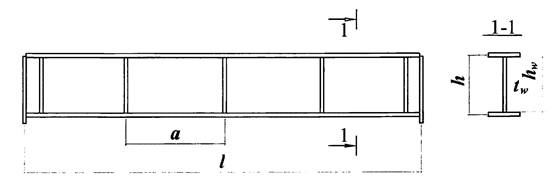

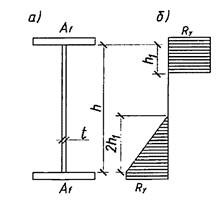

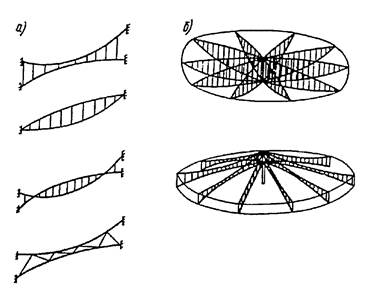

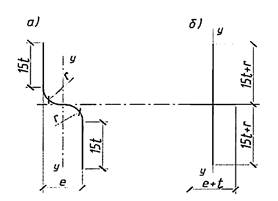

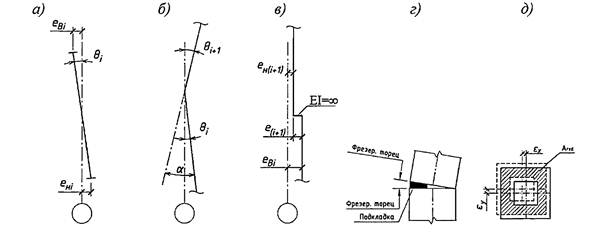

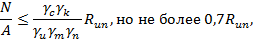

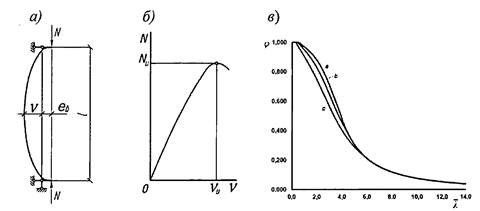

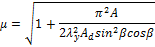

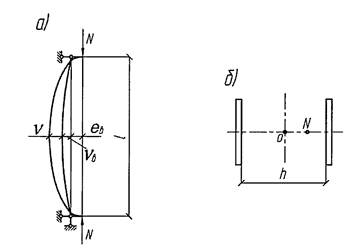

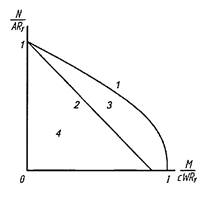

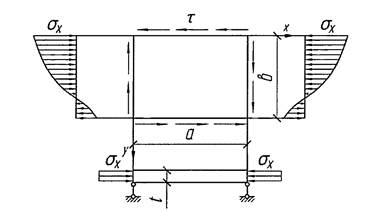

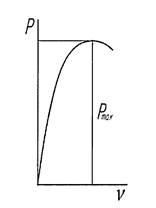

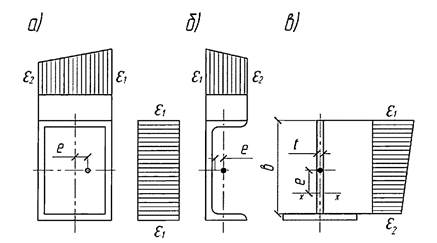

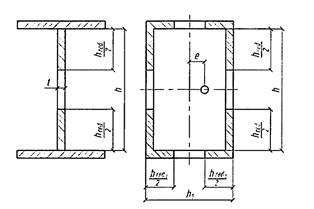

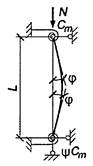

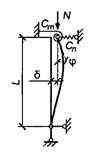

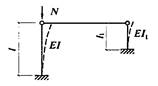

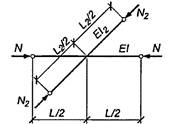

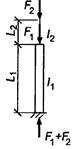

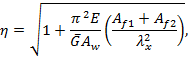

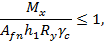

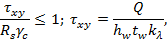

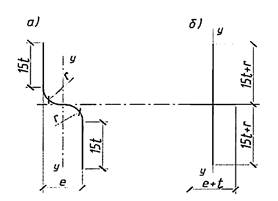

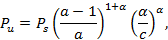

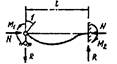

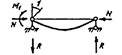

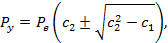

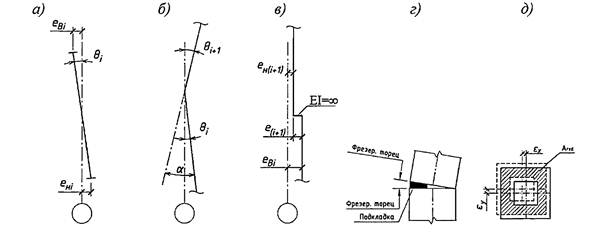

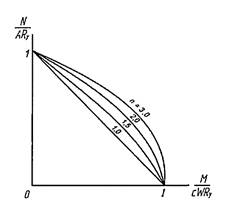

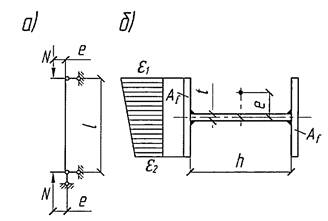

При решении поставленной задачи был рассмотрен внецентренно

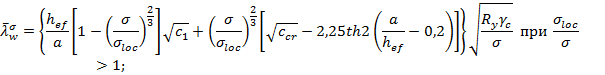

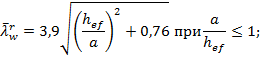

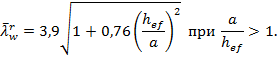

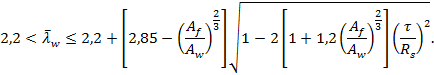

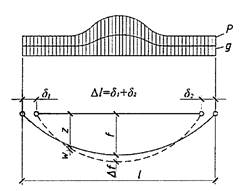

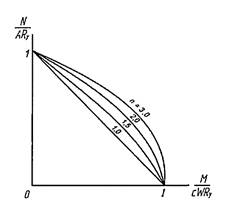

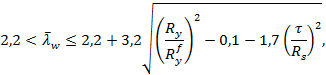

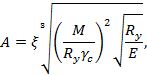

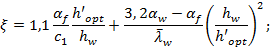

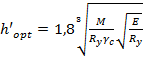

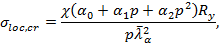

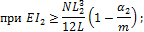

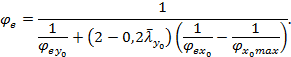

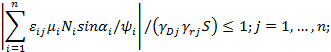

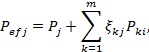

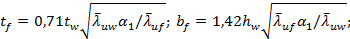

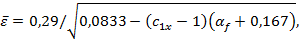

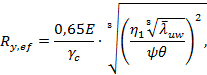

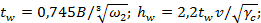

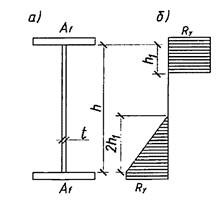

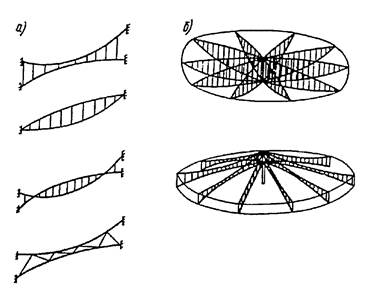

сжатый стержень, схема которого приведена на рисунке 3, а. При этом решение выполнялось в предположении

малости перемещений по деформированной схеме с учетом пластических деформаций,

а значение расчетной несущей способности принято равным предельному значению

сжимающей силы Nu, которая

воспринимается элементом (рисунок 3, б).

Форма изогнутой оси принималась по полуволне синусоиды.

а -

расчетная схема; б - кривая состояния равновесия;

в - график коэффициента φ для типов сечений a,

b, с

Рисунок 3 - К расчету сжатых стержней

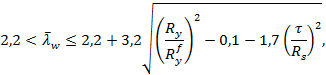

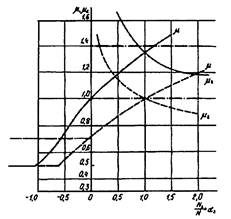

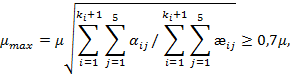

7.1.8 В СП

16.13330 методика практических расчетов центрально сжатых элементов

приведена с использованием коэффициентов устойчивости при центральном сжатии φ

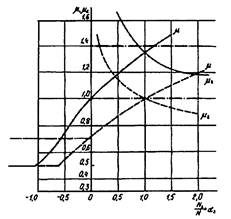

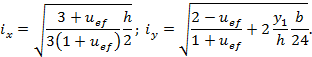

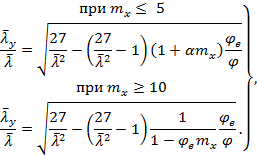

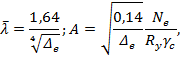

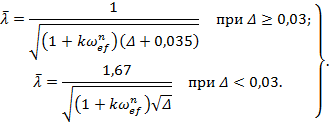

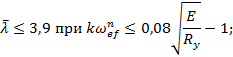

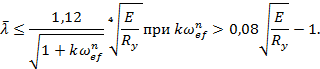

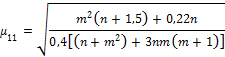

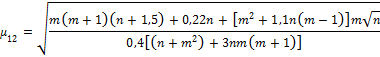

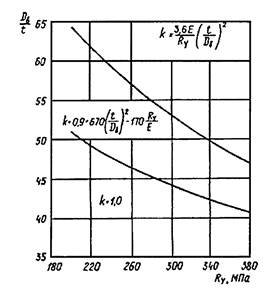

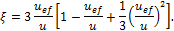

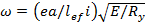

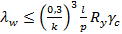

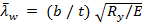

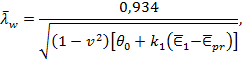

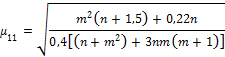

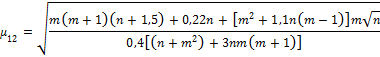

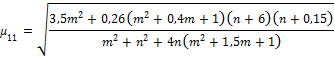

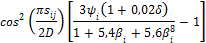

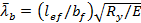

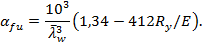

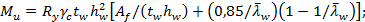

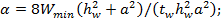

(коэффициентов продольного изгиба), которые вычислены с учетом 7.1.7 в зависимости от условной гибкости  и приняты равными φ = Nu/(АRy).

и приняты равными φ = Nu/(АRy).

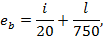

При вычислении значений

коэффициентов φ для разных типов (а, b,

и с) поперечных сечений в соответствии с таблицей 7 СП

16.13330.2017 начальные несовершенства eb

принимались по формуле

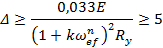

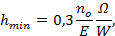

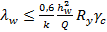

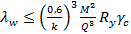

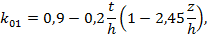

|

|

(16)

|

где i - радиус инерции сечения для соответствующей

плоскости;

l -

геометрическая длина элемента.

Данные несовершенства имеют случайный характер и подчиняются

статистическим закономерностям, поэтому значение начальных несовершенств следует

принимать на основании статистических исследований случайных величин

отклонений, полученных из опытных данных. В формуле (16) первое слагаемое учитывает неправильность

центрировки, а второе - начальное искривление стойки (погибь).

При нормировании коэффициентов φ определялась

также критическая сила упругих идеальных стержней по методу Эйлера.

Окончательные значения коэффициентов φ приняты

наименьшими из двух: вычисленных с учетом начальных несовершенств и по методу

Эйлера с введением коэффициента надежности γe = 1,3 (φ = Ne/(ARyγe)

= π2/(1,3 ) для ограничения прогибов сжатых

стержней при относительно больших гибкостях, когда влияние начальных

несовершенств, определяемых по формуле (16),

становилось несущественным.

) для ограничения прогибов сжатых

стержней при относительно больших гибкостях, когда влияние начальных

несовершенств, определяемых по формуле (16),

становилось несущественным.

Полученные таким образом значения коэффициентов φ

для различных типов поперечных сечений (а, b и с) были аппроксимированы с помощью формулы (8) СП

16.13330.2017, на основании которой составлена таблица Д.1 (приложение Д) СП

16.13330.2017.

Для расчета конструкций колонн многоэтажных зданий высотой

более 100 м следует учитывать влияние характерных для них дополнительных

эксцентриситетов, вызванных неправильным центрированием в стыке колонн,

отклонений элементов колонн от проектного положения. Правила учета

дополнительных несовершенств приведены в разделе 25.

7.1.9 В основу проверки

изгибно-крутильной формы потери устойчивости тонкостенных стержней принята

теория В.З. Власова.

В общем случае условие потери

устойчивости шарнирно опертого центрально сжатого упругого тонкостенного

стержня имеет вид

|

(Nx - N) (Ny - N) (Nω -

N) r2

- ax2 N2 (Nx

- N) - ay2N2 (Ny

- N) = 0,

|

(17)

|

где Nx

= π2EIx/l2; Ny

= π2EIy/l2; Nω

= [(π2EIω/l2) + GIt]/r2;

r2 = [(Ix + Iy)/A] + ax2 + ay2,

здесь ax и ay - координаты центра изгиба

относительно осей х-х и у-у соответственно.

Для стержня с одной осью

симметрии (у-у) при ay = 0 формула (17) имеет вид:

После деления всех членов на NyNωr2 уравнение (18)

преображается:

С учетом обозначений с = N/Ny;

δ = Ny/Nω формула (19) упрощается:

|

(1 - с) (1 - сδ) - с2β2 = 0.

|

(20)

|

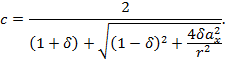

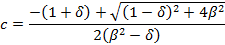

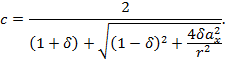

При β2 = ax2δ/r2 из уравнения (20) получим:

|

|

(21)

|

или

|

|

(22)

|

Для внецентренно сжатого шарнирно опертого стержня

двутаврового сечения с двумя осями симметрии, изгибаемого в плоскости

стенки при ах = ау = 0, условие потери

устойчивости имеет вид

|

(1 - N/Ny) (1 - N/Nω)

- (ex2/r2) (N2/Ny2)

(Ny/Nω) = 0,

|

(23)

|

где ex - эксцентриситет

приложения сжимающей силы относительно оси х-х.

В практических расчетах учитывается частичное стеснение

депланации опорных сечений введением коэффициента 2 в первый член числителя

формулы для Nω [см. формулу (17)], чем приближенно оцениваются

фактические условия в узлах стержневых конструкций. В окончательном виде с

использованием безразмерных величин формулы для определения с приведены

в приложении Д СП 16.13330.2017.

Формулы в СП 16.13330 основаны на

предположении, что соотношение критических сил при работе элемента за пределом упругости

принято таким же, как при работе его в пределах упругости.

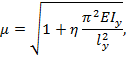

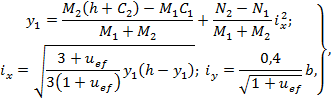

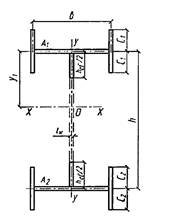

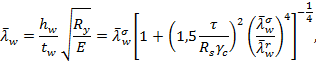

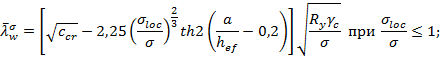

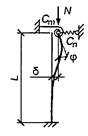

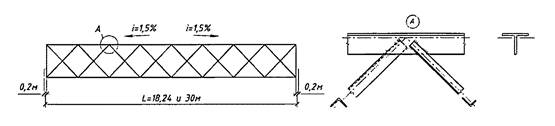

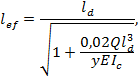

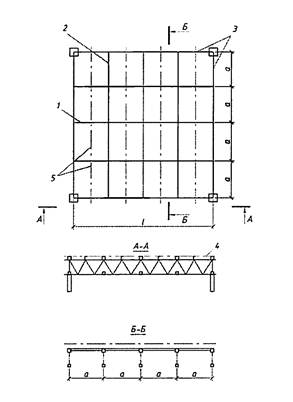

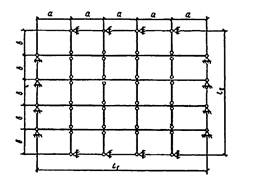

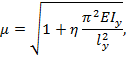

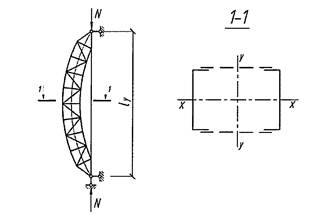

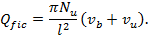

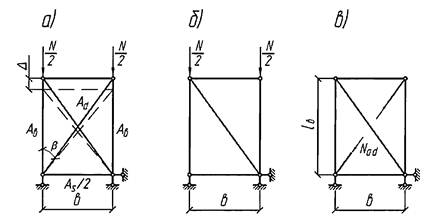

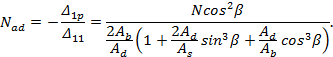

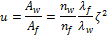

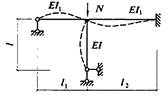

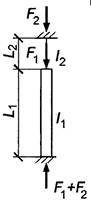

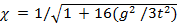

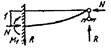

7.1.10 Влияние податливости соединительных элементов на

снижение жесткости сквозного сжатого стержня в расчетах приближенно учитывается

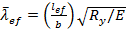

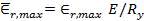

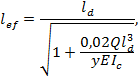

введением приведенной гибкости λef,

превышающей гибкость стержня λy

= ly/iy, вычисленную по геометрической длине и радиусу

инерции iy =  (где Iy

- момент инерции сечения сквозного стержня относительно свободной оси у-у).

(где Iy

- момент инерции сечения сквозного стержня относительно свободной оси у-у).

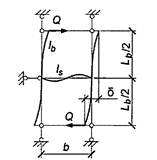

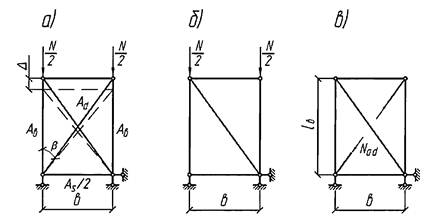

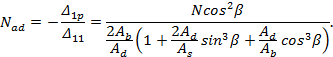

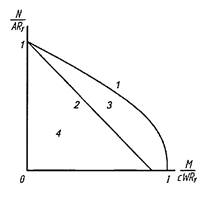

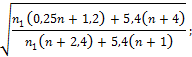

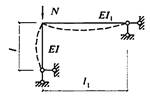

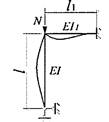

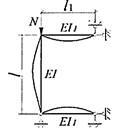

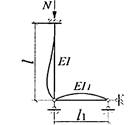

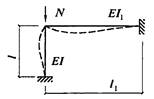

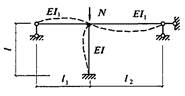

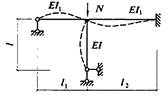

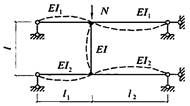

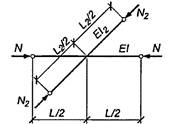

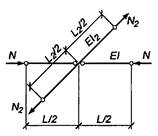

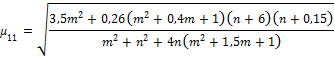

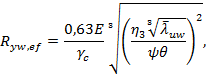

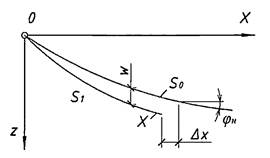

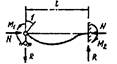

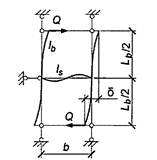

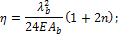

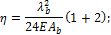

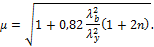

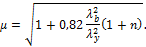

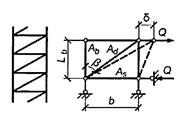

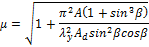

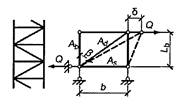

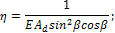

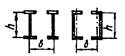

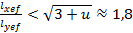

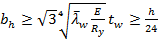

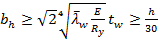

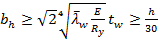

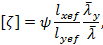

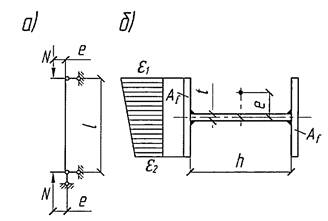

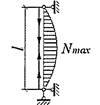

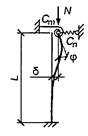

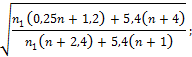

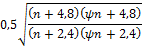

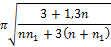

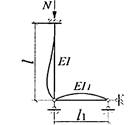

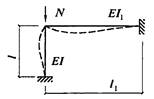

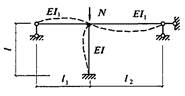

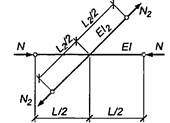

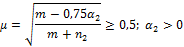

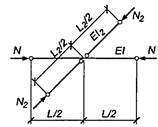

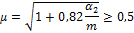

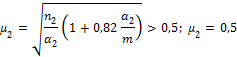

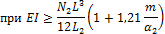

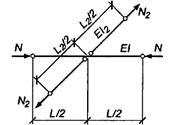

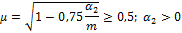

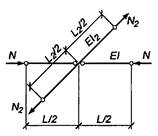

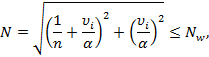

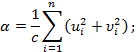

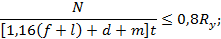

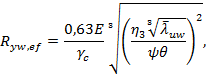

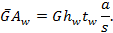

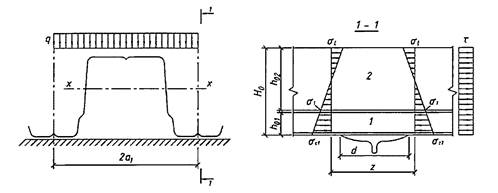

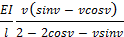

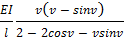

При числе панелей свыше восьми

из решения задачи устойчивости шарнирно опертого идеально упругого сквозного

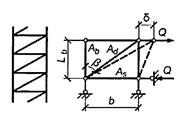

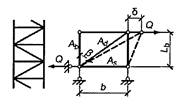

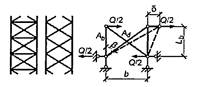

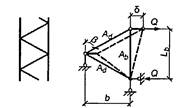

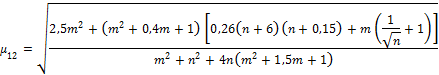

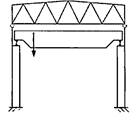

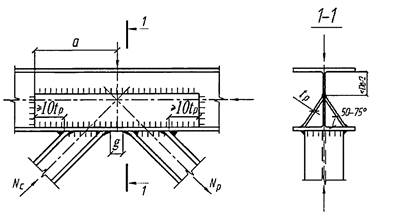

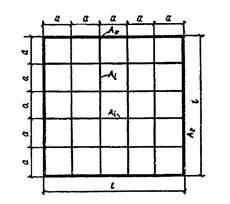

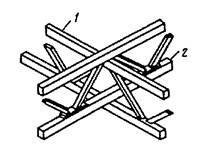

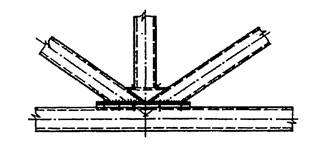

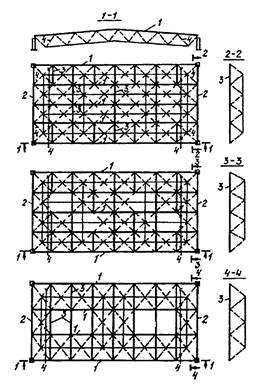

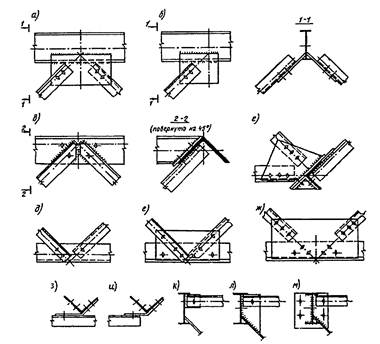

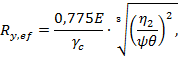

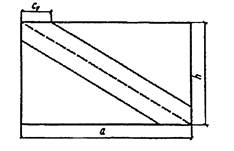

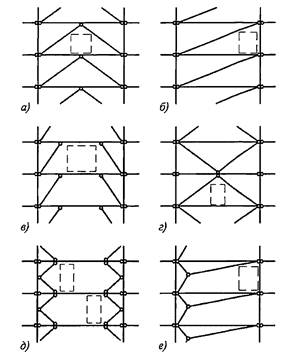

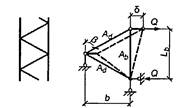

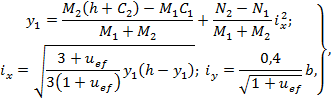

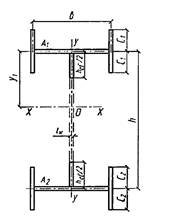

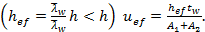

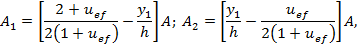

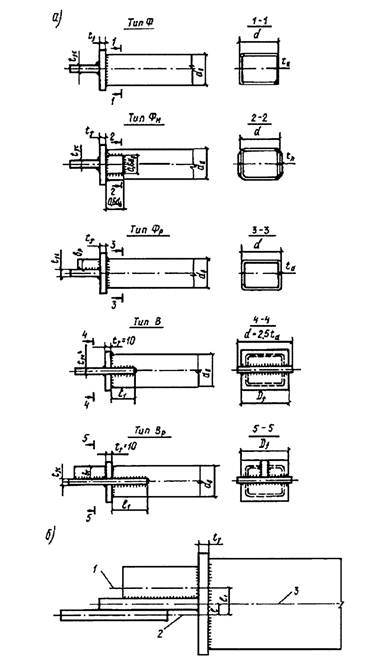

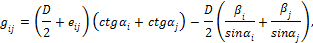

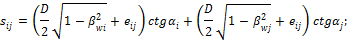

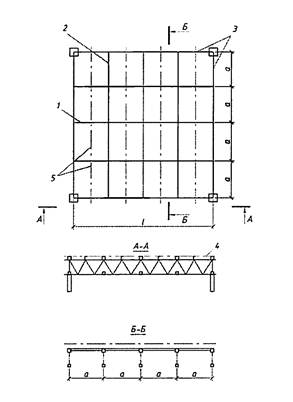

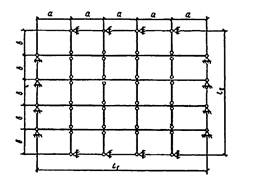

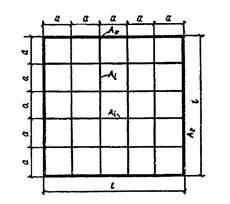

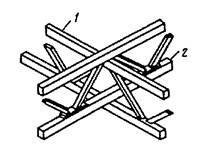

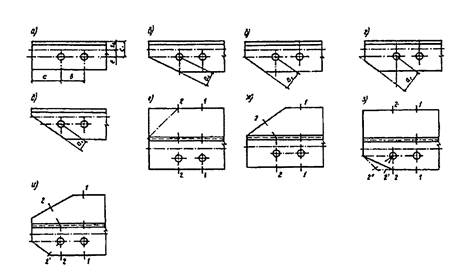

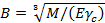

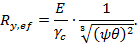

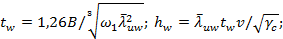

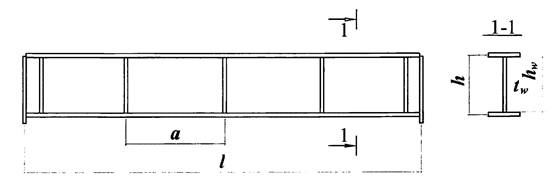

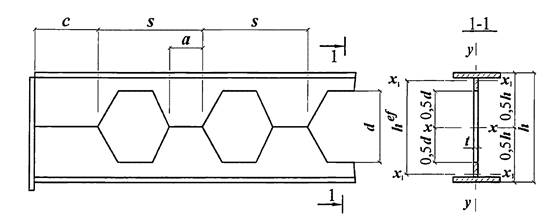

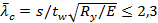

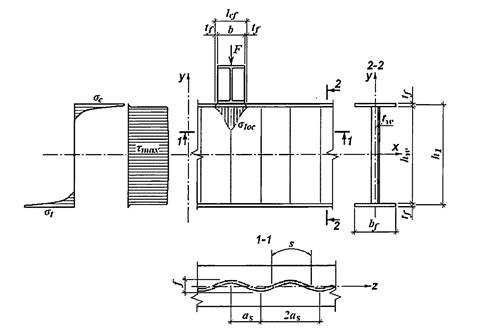

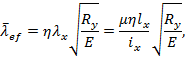

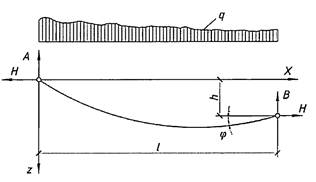

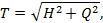

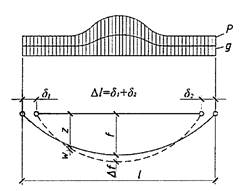

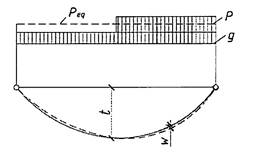

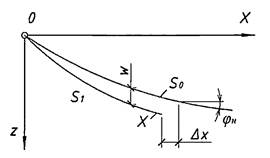

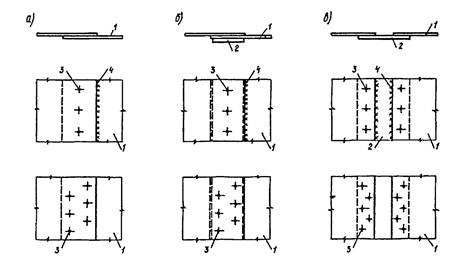

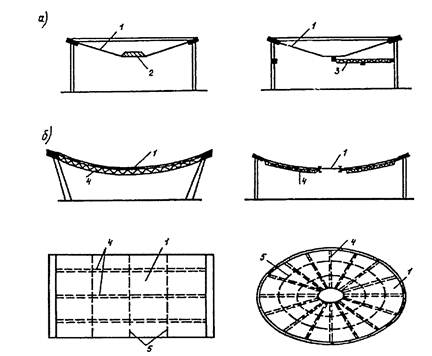

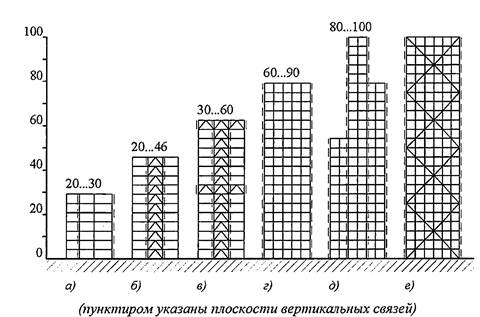

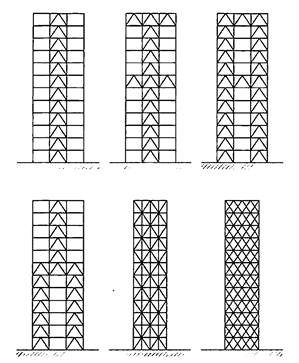

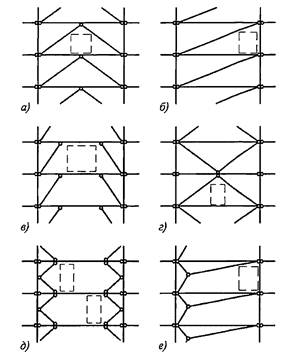

стержня (рисунок 4) коэффициент

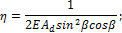

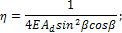

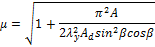

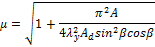

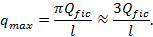

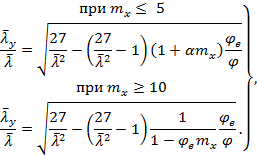

приведенной длины получен в следующем виде

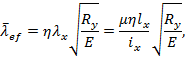

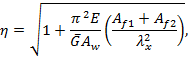

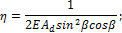

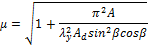

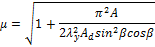

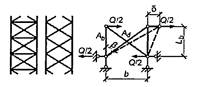

|

|