ОДМ 218. 2.090-2017

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ ТРУБЧАТЫХ СВАРНЫХ ШПУНТОВ

ПРИ СТРОИТЕЛЬСТВЕ АВТОМОБИЛЬНЫХ ДОРОГ

ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНТСТВО

(РОСАВТОДОР)

МОСКВА 2017

Предисловие

1 РАЗРАБОТАН ООО «Центр-Дорсервис»

2 ВНЕСЁН Управлением научно-технических исследований и информационного обеспечения и Управлением проектирования и строительства автомобильных дорог

3 ИЗДАН на основании распоряжения Федерального дорожного агентства от 25.09.2017 № 2678-р

4 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР

5 ВВЕДЁН ВПЕРВЫЕ

СОДЕРЖАНИЕ

1 Область применения

Отраслевой дорожный методический документ «Методические рекомендации по применению трубчатых сварных шпунтов при строительстве автомобильных дорог» (далее - методический документ) является актом рекомендательного характера.

Методический документ адресован специализированным организациям, участвующим в дорожной деятельности на территории Российской Федерации.

Методический документ применяется при проектировании, экспертизе проектов, строительстве, реконструкции и содержании инженерных сооружений из трубчатого сварного шпунта (ШТС) в составе автомобильных дорог, относящихся к классам сооружений КС-2, КС-1 нормального и пониженного уровней ответственности в соответствии с ГОСТ 27751: мостовых устоев, дорожных подпорных стенок, ограждающих и засыпных сооружений.

2 Нормативные ссылки

В настоящем методическом документе использованы нормативные ссылки на следующие документы:

Градостроительный кодекс Российской Федерации от 29 декабря 2004 г.

Федеральный закон «О техническом регулировании» № 184-ФЗ.

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию.

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности.

ГОСТ 5264-80* Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 5686-2012 Грунты. Методы полевых испытаний сваями.

ГОСТ 6713-91 Прокат низколегированный конструкционный для мостостроения. Технические условия.

ГОСТ 8696-74 Трубы стальные электросварные со спиральным швом общего назначения. Технические условия.

ГОСТ 8732-78* Трубы стальные бесшовные горячедеформированные. Сортамент.

ГОСТ 10704-91 Трубы стальные электросварные прямошовные. Сортамент.

ГОСТ 10706-76 Трубы стальные электросварные прямошовные. Технические требования.

ГОСТ 12248-2010 Грунты. Методы лабораторного определения характеристик прочности и деформируемости.

ГОСТ 14098-2014 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы. Конструктивные элементы и размеры.

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 19281-2014 Прокат из стали повышенной прочности. Общие технические условия.

ГОСТ 20295-85 Трубы стальные сварные для магистральных газонефтепроводов. Технические условия.

ГОСТ 20522-2012 Грунты. Методы статистической обработки результатов испытаний.

ГОСТ 25100-2011 Грунты. Классификация.

ГОСТ 27751-2014 Надёжность строительных конструкций и оснований. Основные положения.

ГОСТ 32960-2014 Дороги автомобильные общего пользования. Нормативные нагрузки. Расчётные схемы нагружения.

ГОСТ 33178-2014 Дороги автомобильные общего пользования. Классификация мостов.

ГОСТ 33384-2015 Дороги автомобильные общего пользования. Проектирование мостовых сооружений. Общие требования.

ГОСТ 33390-2015 Дороги автомобильные общего пользования. Мосты. Нагрузки и воздействия

ГОСТ 33391-2015 Дороги автомобильные общего пользования. Мостовые сооружения. Габариты приближения конструкций

ГОСТ Р 52664-2010 Шпунт трубчатый сварной. Технические условия.

ГОСТ Р 55374-2012 Прокат из стали конструкционной легированной для мостостроения. Общие технические условия

СП 14.13330.2014 Строительство в сейсмических районах. Актуализированная редакция СНиП II-7-81* (с изменением 1).

СП 16.13330.2011 Стальные конструкции. Актуализированная редакция СНиП II-23-81* (с изменением 1).

СП 22.13330.2011 Основания зданий и сооружений. Актуализированная редакция СНиП 2.02.01-83* (с изменением 1).

СП 24.13330.2011 Свайные фундаменты. Актуализированная редакция СНиП 2.02.03-85 (с изменением 1).

СП 28.13330.2012 Защита строительных конструкций от коррозии. Актуализированная редакция СНиП 2.03.11-85 (с изменением 1, 2).

СП 34.13330.2012 Автомобильные дороги. Актуализированная редакция СНиП 2.05.02-85*.

СП 35.13330.2011 Мосты и трубы. Актуализированная редакция СНиП 2.05.03-84* (с изменением 1).

СП 45.13330.2012 Земляные сооружения, основания и фундаменты. Актуализированная редакция СНиП 3.02.01-87.

СП 46.13330.2012 Мосты и трубы. Актуализированная редакция СНиП 3.06.04-91 (с изменением 1).

СП 48.13330.2011 Организация строительства. Актуализированная редакция СНиП 12-01-2004 (с изменением 1).

СП 63.13330.2012 Бетонные и железобетонные конструкции. Основные положения Актуализированная редакция СНиП 52-01-2003. (с изменением 1, 2)

СП 70.13330.2012 Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87 (с изменением 1).

СНиП 3.01.04-87 Приемка в эксплуатацию законченных строительством объектов. Основные положения.

СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования.

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство.

3 Термины и определения

В настоящих Методических рекомендациях применены следующие термины с соответствующими определениями:

3.1 активное и пассивное давление грунта на стенку: Виды давления грунта засыпки на стенку (в том числе подпорную стенку шпунтового типа), формирующиеся при перемещении стенки в сторону от засыпки (а. д.) и в сторону засыпки (и. д.). А. и п. д. соответствуют состоянию предельного равновесия грунтовой среды в соответствии законом Кулона и уравнением Мора-Кулона.

3.2 грунтовое ядро: Грунт, сохраняющийся или оставляемый во внутренней полости трубы трубчатой шпунтовой сваи во время или после её погружения.

3.3 дисперсные грунты: Класс грунтов с физическими (водно-коллоидными), физико-механическими и механическими (структурными) связями: пески, крупнообломочные, глинистые (супеси, суглинки, глины) грунты.

3.4 дорожная деятельность: Деятельность по проектированию, строительству, реконструкции, капитальному ремонту, ремонту и содержанию автомобильных дорог.

3.5 закон Кулона: Соотношение между касательным τ и нормальным σ напряжениями, действующими на площадках возможного начала скольжения. З. К. записывается в виде: τ = σtgφ + c, где tgφ - коэффициент трения, φ - угол внутреннего трения, с - удельное сцепление.

3.6 континуальный конечный элемент: Термин из теории метода конечных элементов, фрагмент плоской или пространственной расчётной области в совокупности с заданными функциями, описывающими перемещения точек внутри и на внешних границах.

3.7 напряжённое состояние в точке: Совокупность нормальных и касательных напряжений, действующих по всем возможным площадкам, пересекающимся в этой точке.

3.8 подпорная стенка шпунтового типа: Разновидность стальных или железобетонных изгибаемых подпорных стенок, состоящих из воспринимающей горизонтальное давление грунта надземной части и заделанной в основание подземной (заглублённой) части.

3.9 сварной трубчатый шпунт: Шпунтовая стена, состоящая из стальных трубчатых сварных шпунтовых свай. Трубчатая сварная шпунтовая свая состоит из стальной трубы и приваренных к ней замковых соединений.

3.10 слабые глинистые грунты: Грунты с сопротивляемостью сдвигу менее 0,075 МПа или модулем деформации менее 5 МПа. К слабым грунтам относятся текучепластичные глины и суглинки, пластичные супеси с показателем текучести более 0,5.

3.11 структурно-неустойчивые грунты: Грунты, при приложении к которым даже незначительных по величине нагрузок происходит нарушение структурных связей с резким ухудшением механических свойств. К структурно-неустойчивым грунтам относятся илы, торфы, заторфованные грунты, техногенные отложения.

3.12 уравнение Мора-Кулона: Соотношение компонентов напряжений, описывающее придельное напряжённое состояние в точке (элементарном объёме) грунтовой среды.

3.13 устои с совмещёнными функциями: Устои мостовых сооружений, совмещающие функции восприятия горизонтального давления грунта засыпки и опирания пролётного строения.

3.14 устои с раздельными функциями: Устои мостовых сооружений, состоящие из подпорной стенки, воспринимающей горизонтальное давление грунта, и опоры, на которую опирается пролётное строение.

Термины надёжность строительного объекта (безотказность), предельное состояние, срок службы строительного объекта применяются в соответствии с определениями, принятыми в ГОСТ 27751, термин долговечность - в соответствии с определением, принятым в ГОСТ 33178.

4 Основные обозначения и сокращения

Обозначения в разделе 8 «Долговечность и антикоррозийная защита»

δпр - проектная толщина стенок стальных труб (мм);

δрасч - расчётная толщина стенок стальных труб (мм);

δкор - уменьшение толщины стенок стальных труб в результате коррозии (мм).

Обозначения в разделе 9 «Расчёт конструкций из ШТС»

А, I, W - расчётные геометрические характеристики сечения, приведенные к 1-му погонному метру трубошпунта: площадь, момент инерции, момент сопротивления крайнего волокна (см2/м, см4/м, см3/м);

AD, ID, WD - геометрические характеристики сечений полых труб с учётом коррозионного износа (см2, см3, см4);

D - внешний диаметр трубы (мм);

а - расстояние в свету между трубами (мм);

Ared, Ired - приведенные к стали площадь и момент инерции сечений труб, заполненных железобетоном (см2, см4);

Es - модуль упругости стали и арматуры (МПа);

Еb - модуль упругости бетона заполнения внутренней полости труб (МПа);

nsb - отношение модулей упругости стали и бетона;

Atot - площадь сечения рабочей арматуры железобетона заполнения внутренней полости труб (см2);

γ - удельный вес грунта (кН/м3);

φ - угол внутреннего трения грунта (градус);

с - удельное сцепление грунта (кПа);

pv - вертикальное давление грунта за задней гранью подпорной стенки (кПа);

pzg - природное давление грунта основания со стороны передней грани подпорной стенки (кПа);

ра - активное давление грунта на заднюю грань подпорной стенки (кПа);

рп - пассивное давление грунта на переднюю грань подпорной стенки (кПа);

pz - контактные давления шпунтовой стенки (сваи) и грунтового основания (кПа);

yz - совместные перемещения шпунтовой стенки (сваи) и грунтового основания (м);

Cz - коэффициент постели, выражающий отношение контактных давлений и совместных перемещений шпунтовой стенки (сваи) и грунтового основания (кН/м3);

K - коэффициент пропорциональности с размерностью кН/м4, принимаемый в зависимости от вида грунта;

zO - координата длины стенки, отсчитываемая от поверхности основания (м);

Р - расчётная вертикальная нагрузка на 1 погонный метр трубошпунтовой подпорной стенки (кН/м);

N - расчётная вертикальная нагрузка на трубу в составе трубошпунтовой подпорной стенки (кН).

Основные сокращения

ИГЭ - инженерно-геологический элемент грунтового основания;

КЭ - конечный элемент;

МКЭ - метод конечных элементов;

ПОС - проект организации строительства;

ППР - проект производства работ;

ПС - предельное состояние;

СТО - стандарт организации;

ТУ - технические условия;

ШТС - шпунт трубчатый сварной.

5 Общие положения

5.1 Стальные трубчатые сварные шпунты (ШТС) состоят из стальной трубы и приваренных к ней замковых соединений. Внутренняя полость трубы заполняется песчано-цементной смесью, монолитным железобетоном или на части длины трубы в пределах основания сохраняется грунтовое ядро.

В Российской Федерации освоено производство ШТС в соответствии с национальный стандартом ГОСТ Р 52664. Сортамент конструкций ШТС включает набор вариантов профилей, обеспечивающий эффективное использование их несущей способности и геометрической формы применительно к условиям различных проектов.

Конструкции ШТС обеспечивают экономичность и технологичность инженерных решений в связи с высокой эффективностью использования стали, высоким уровнем заводской готовности и антикоррозийной защиты, прочностью и простотой выполнения стыковых соединений, пригодностью к скоростному строительству и производству работ в стеснённых условиях.

5.2 Настоящие Методические рекомендации предназначены для использования при применении ШТС в качестве элементов капитальных инженерных сооружений в составе автомобильных дорог, относящихся к классам сооружений КС-2, КС-1 в соответствии с ГОСТ 27751, 1-й и 2-й геотехнической категории сложности проектирования в соответствии с СП 22.13330, на территориях (площадках проектирования) с сейсмичностью до 9 баллов в соответствии с СП 14.13330.

Надёжность, безотказность, безопасная эксплуатация, долговечность дорожных инженерных сооружений с конструкциями из ШТС обеспечиваются следующими средствами:

- разработкой и математическим описанием расчётных схем, отражающих условия восприятия действующих нагрузок и силовых воздействий;

- видами и критериями предупреждаемых расчётами предельных состояний, отражающими формы разрушения и деформирования;

- применением коэффициентов надёжности, условий работы, сочетаний нагрузок в соответствии с действующими ГОСТами и сводами правил;

- соблюдением норм проектирования и конструктивных требований в соответствии с действующими ГОСТами и сводами правил;

- требованиями к прочности грунтов оснований, в которых допускается устройство фундаментных конструкций ШТС;

- техническими требованиями к конструкциям заводского изготовления, описаниями рекомендуемых конструктивно-технологических решений, антикоррозийной защиты, строительных технологий, системы наблюдений и содержания эксплуатируемых объектов.

6 Конструкции заводского изготовления. Технические требования

6.1 Профили ШТС изготавливаются из стальных бесшовных горячекатаных труб по ГОСТ 8732 и электросварных прямошовных труб по ГОСТ 10704, ГОСТ 10706, ГОСТ 20295, к которым сварными соединениями крепят шпунтовые замки. Сортамент труб диаметром 530 - 1420 мм принимается в соответствии с ГОСТ 52664.

Применение электросварных спиральношовных труб в соответствии с ГОСТ 8696 и ГОСТ 20295 допускается в сортаменте в соответствии с ГОСТ 52664 для строительства дорожных подпорных стенок и подпорных стенок в составе устоев с раздельными функциями.

Маркировка шпунта состоит из следующих позиций: ШТС, D - диаметр в мм, δ - толщина стенки в мм, марка замка, ГОСТ или Технические условия на изготовление трубошпунта. Например: ШТС-820/10-ЗСГ1** ТУ 5264-017-13512256-2016.

Диаметры, толщины стенок и геометрические характеристики сечений труб представлены в таблице А1 приложения А.

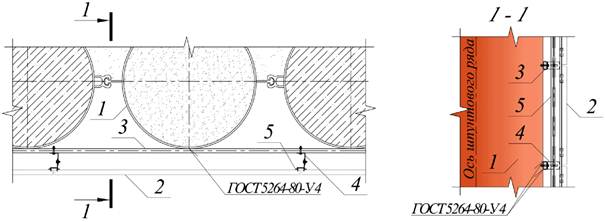

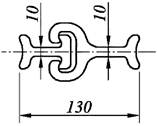

Замковые соединения могут располагаться в соответствии со схемами на рисунке 1 в диаметральной плоскости или в радиальных плоскостях под требуемым углом.

Замковые соединения могут привариваться к трубам на части их длины.

а - положение замков при диаметральном расположении;

б - положение замков в радиальных плоскостях;

1 - замок; 2 - труба; O-O

- ось шпунтового ряда; γ - угол поворота шпунтового ряда

Рисунок 1 - Положение замков на обычном и угловом шпунтовых профилях

6.2 Для изготовления труб в составе ШТС мостовых и дорожных сооружений допускается применение сталей марок, предусмотренных в ГОСТ 52664.

Для элементов замковых соединений следует применять стали марок предусмотренных в СП 35.13330.

Тип исполнения стальных конструкций (обычное, северное А, северное Б) следует назначать в зависимости от минимальной расчётной температуры согласно п. 8.1 (таблица 8.1) СП 35.13330.

Прокат из стали всех марок, применяемых для изготовления конструкций ШТС, должен поставляться с гарантией свариваемости.

Качество применяемых конструкций ШТС должно удостоверяться сертификатом (паспортом) предприятия-изготовителя.

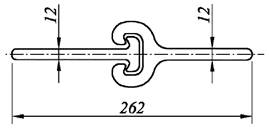

6.3 Рекомендуемый сортамент замковых соединений для изготовления ШТС представлен в таблице Б1 приложения Б.

Допускается применение замковых соединений, не приведённых в приложении Б, при условии обеспечения несущей способности на разрыв не менее 1500 кН/м.

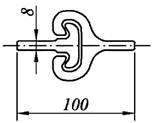

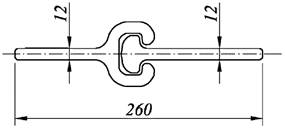

6.4 Величину разрывного усилия в замковых соединениях ШТС следует определять по результатам заводских испытаний. В замковых соединениях, соответствующих схеме на рисунке 2, допускается определять величину расчётного разрывного усилия Рразр (кН) на участке длиной L = 1 м = 1000 мм по формуле, полученной из условия отгиба головок,

|

|

(1) |

где Ry, МПа - расчётное сопротивление стали замкового соединения, hГ - минимальная толщина концов головок профилей, образующих замковое соединение (hГ = 12; 10; 8 мм), s, мм - расстояние от линии действия силы, Р = ½Рразр до сечения толщиной hГ.

z - раскрытие зева замка

Рисунок 2 - Схема к расчёту разрывного усилия замкового соединения

Сечения сварных швов, соединяющих трубы и замковые соединения, определяются по условию равенства их сопротивления срезу величине разрывного усилия в замке.

6.5 Отклонение размеров и формы шпунтовых профилей от номинальных значений не должны превышать предельных значений, указанных в ГОСТ Р 52664.

6.6 Допускается использовать трубы и прокат для замков с поперечными стыками. Число поперечных стыков в трубе шпунтовой сваи не должно превышать:

- одного при длине профиля менее 12 м,

- двух при длине профиля от 12 до 24 м,

- четырёх при длине от 24 до 42 м,

- пяти при длине от 42 до 48 м.

Минимальное расстояние от торца трубы до ближайшего к нему стыка 1 м. Расстояние между стыками должно быть не менее 3 м.

При наличии поперечного шва продольные швы стыкуемых частей прямошовных труб должны быть смещены один относительно другого в соответствии с ГОСТ 10706.

6.7 Для сооружения дорожных подпорных стен и подпорных стенок в составе устоев с раздельными функциями допускается использовать трубы по ГОСТ 10704, ГОСТ 10706, ГОСТ 8732, ГОСТ 20295, бывшие в употреблении и прошедшие входной контроль в соответствии с требованиями ГОСТ Р 52664 (п. п. 5.7, 6.3, 7.1).

6.8 Сварочные материалы, требования к качеству сварных соединений, методы и объём контроля сварных соединений при изготовлении шпунтовых замков и ШТС назначаются в соответствии с [1].

6.9 Антикоррозионное покрытие конструкций ШТС выполняется в соответствии с указаниями раздела 8 настоящих Методических рекомендаций.

6.10 В рабочей документации (чертежи КМ) на конструкции ШТС должны содержаться следующие данные:

- полные длины, толщины стенок и участки труб по длине, на которых крепятся (привариваются) замковые соединения;

- конструкции замковых соединений, их длина и положение по высоте трубы и в радиальных плоскостях (рисунок 1);

- марки сталей труб и замковых соединений;

- категория и тип сварных швов по классификации [1];

- места расположения поперечных швов и указания по взаимному смещению продольных швов прямошовных труб в соответствии с ГОСТ 10706;

- описание антикоррозионного покрытия;

- схема и конструкция строповочных приспособлений.

6.11 Каждая партия шпунтовых свай, поступающая на строительную площадку, должна сопровождаться документацией (паспортом) согласно требованиям ГОСТ 52664 и иметь сертификаты соответствия согласно требованиям Федерального закона «О техническом регулировании» (№ 184-ФЗ, глава 4).

Партией считают профили, отгружаемые на неделимую единицу транспортных средств (баржу, сцеп платформ, тягач с прицепом и т.д.).

Документ о качестве ШТС должен содержать:

- наименование предприятия-изготовителя и его товарный знак;

- наименование предприятия-потребителя;

- номер заказа или контракта;

- дату выписки документа о качестве;

- обозначение стандарта или ТУ, в соответствии с которым выполнено изделие;

- условное обозначение шпунта;

- информацию о химическом составе и механических свойствах стали (по данным предприятия-поставщика или по результатам испытаний образцов стали);

- длину и массу одного шпунтового профиля;

- общее число и массу поставленных шпунтовых профилей;

- тип антикоррозионного покрытия и его характеристики;

- штамп службы технического контроля.

К документу о качестве прилагают:

- ведомость документов о качестве материалов, примененных для изготовления шпунта;

- опись дипломов (удостоверений) о квалификации газорезчиков и сварщиков, изготовивших шпунт;

- ведомость результатов контроля качества сварных соединений.

7 Конструктивно-технологические решения.

Указания по проектированию

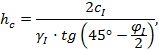

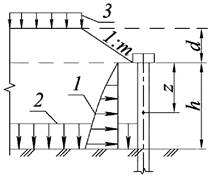

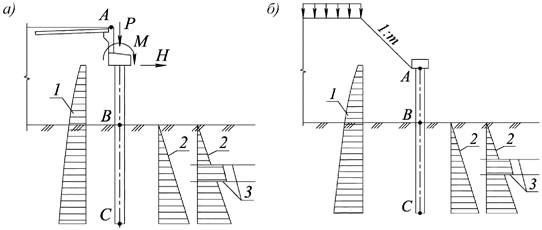

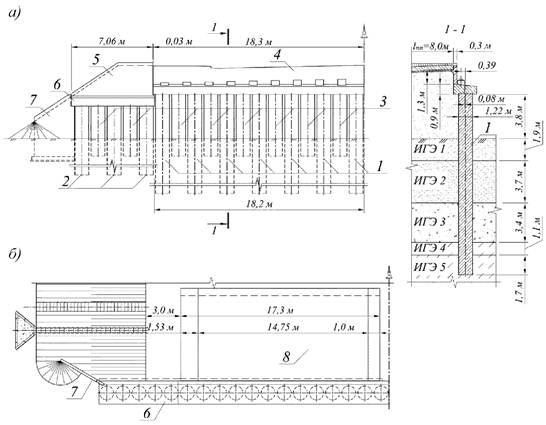

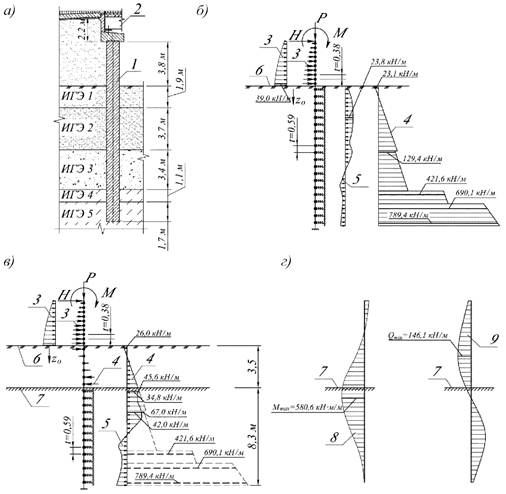

7.1 В настоящих Методических рекомендациях рекомендуются устои мостовых сооружений и дорожные подпорные стенки однорядных систем со следующими высотами и схемами на рисунке 3:

- устои мостовых сооружений с высотой подходной насыпи до 8 м с совмещёнными и раздельными функциями опирания крайнего пролётного строения и удержания в вертикальном положении передней грани засыпки (подходной насыпи);

- подпорные стенки высотой до 8 м, ограничивающие горизонтальное заложение откоса конуса мостового сооружения;

- дорожные подпорные стенки высотой до 8 м, ограничивающие заложение откоса насыпи земляного полотна;

- подпорные стенки высотой до 8 м рамповых участков тоннелей;

- засыпные сводчатые водопропускные сооружения с опорами из ШТС, устраиваемые в насыпях высотой до 8 м.

Указанные выше высоты сооружений из ШТС могут быть увеличены с 8 до 10 м в случае устройства на части высоты подпорной стенки армогрунтовой системы в соответствии с п. 7.2.

Высота подпорной стенки, удерживающей вертикальную грань дорожной выемки, может доводиться до 12 м при условии, что борт выемки сложен связными грунтами, и грунт за счёт сцепления удерживает вертикальную свободную от активного давления грань на высоту (hc) не менее половины общей высоты стенки:

|

|

(2) |

где γI - расчётный удельный вес, φI - расчётный угол внутреннего трения, cI - расчётное удельное сцепление грунта борта выемки.

а, б - мостовые устои с совмещёнными и раздельными

функциями; в - подпорная стенка,

ограничивающая заложение конуса моста; г - дорожная подпорная стенка; д

- подпорная стенка

рампового участка тоннеля; е - водопропускное сооружение из

гофрированной стали;

1 - трубошпунт, заполненный железобетоном; 2 - трубошпунтовая

подпорная стенка;

3 - заполнение песчано-цементной смесью; 4 - грунтовое ядро; 5

- опора (устой) моста;

6 - земляное полотно дороги, засыпка за устоем; 7 - оголовок

устоя, железобетонная насадка;

8, 9 - пролётное строение и дорожная одежда; 10 - переходная

плита; 11 - проезжая часть;

12 - водоотводной лоток; 13 - временная нагрузка; 14 -

конструкции из гофрированного металла

Рисунок 3 - Схемы дорожных инженерных сооружений из ШТС

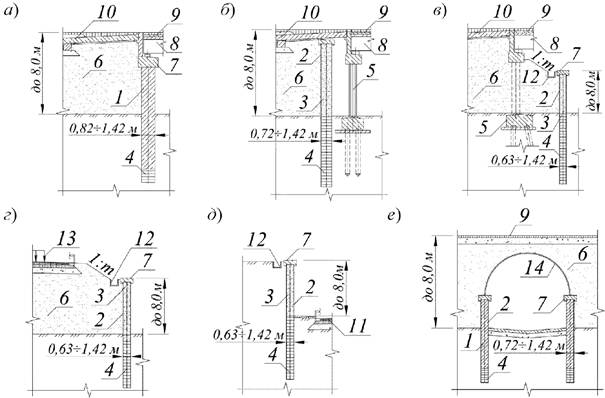

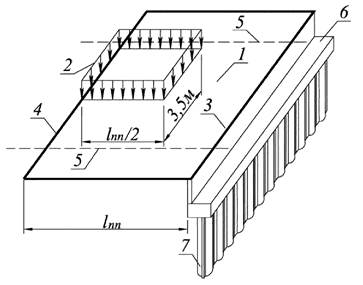

На рисунке 4 приведены варианты компоновки конструкций мостовых устоев из ШТС: с устройством непрерывных и прерывистых (включающих незаглубленные элементы) фундаментных частей, назначаемых по расчёту в соответствии с действующими нагрузками и в зависимости от высоты сооружения.

а - устой с непрерывными фундаментными частями; б

- устой с прерывистыми фундаментными частями;

1 - несущие (заглубленные) ШТС; 2 - незаглубленные элементы ШТС; 3

- оголовок устоя;

4 - железобетонная стенка; 5 - открылок; 6 -

деформационный шов; 7 - железобетонная насадка;

8 - переходная плита; 9 - пролётное строение; 10 -

дорожная одежда; 11 - заполнение железобетоном;

12 - заполнение песчано-цементной смесью; 13 - грунтовое ядро; 14

- дренаж

Рисунок 4 - Примеры (общие виды) устоев мостовых сооружений с применением ШТС

Незаглубленные элементы ШТС должны быть погружены в основание на расчётную глубину промерзания, но не менее 1,5 м.

Допускается устройство подпорных стенок с использованием ШТС с трубами разных диаметров.

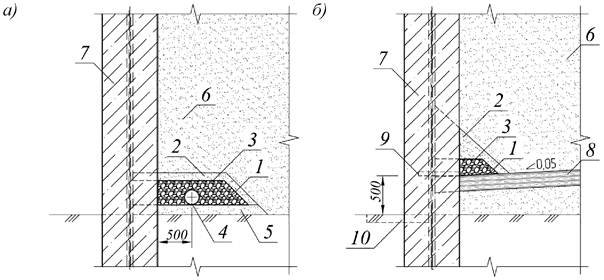

7.2 При необходимости (или целесообразности) уменьшения горизонтального давления грунта на заднюю грань подпорной стенки из ШТС рекомендуется устройство армогрунтовой системы, состоящей из заполненных песком объёмных оболочек из геотекстиля (рисунок 5).

Использование армогрунтовых систем в соответствии с рисунком 5 рекомендуется в качестве сейсмоизолирующих элементов.

Примечание - В настоящих Методических рекомендациях не рассматриваются вопросы проектирования опоры мостового сооружения в составе устоя с раздельными функциями и армирования грунта насыпей за подпорными стенками.

1 - конструкции ШТС; 2 - объёмные оболочки из

геотекстиля; 3 - засыпка из дренирующего грунта;

4 - дренаж; 5 - основание из щебня h = 0,2 м; 6 -

зазор шириной 100 - 150 мм; 7 - «снятая» часть эпюры

горизонтального давления; 8 - эпюра горизонтального давления

Рисунок 5 - Способ уменьшения горизонтального давления грунта

на конструкции

ШТС при помощи армогрунтовой системы

7.3 Внутренние полости труб в составе ШТС должны быть заполнены. Заполнение внутренней полости может быть образовано грунтовым ядром, оставляемым в нижней части трубы после погружения до проектной отметки, песчано-цементной смесью (в соотношении 5:1), монолитным бетоном или железобетоном.

Арматурные каркасы при заполнении внутренней полости железобетоном должны иметь кольца жёсткости в соответствии с требованиями СП 24.13330 и фиксаторы, обеспечивающие проектное положение каркаса в трубе.

Конструкция и высота каждого вида заполнения, в том числе высота грунтового ядра, назначается по расчёту и должна быть описана в проекте с указанием отметок верхних и нижних границ слоёв. Не допускается оставление пустот и заполнение внутренней полости насыпным грунтом (в том числе песком) вместо песчано-цементной смеси.

7.4 При переломах осей подпорных стенок (в плане) вертикальная ось угловой трубы (с замковыми соединениями на радиальных плоскостях, см. рисунок 1) должна располагаться на пересечении плоскостей симметрии участков подпорной стенки.

7.5 В соответствии с п. 5.74 СП 35.13330 отсыпку насыпей за устоями мостовых сооружений на длину поверху не менее высоты насыпи плюс 2 м и понизу на уровне поверхности основания - не менее 2 м следует предусматривать из песчаного или другого дренирующего грунта с коэффициентом фильтрации (после уплотнения) не менее 2-х метров в сутки с обеспечением коэффициента уплотнения 0,98.

Для отсыпки насыпей за трубошпунтовыми дорожными подпорными стенками следует использовать грунты с допустимой влажностью в соответствии с таблицей В.12 приложения В СП 34.13330. Грунт не должен содержать органических водорастворимых включений.

Для засыпки пазух за дорожными подпорными стенками следует использовать песчаные грунты с коэффициентом фильтрации не менее 0,5 метра в сутки с обеспечением коэффициента уплотнения 0,95.

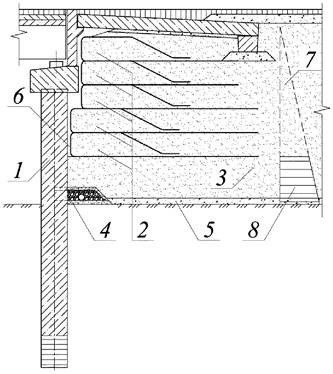

7.6 Подпорные стенки, сооружаемые с применением конструкций ШТС должны иметь застенный трубчатый или кучевой дренаж, предназначенный для отвода воды с целью исключения гидростатического давления на стенку, уменьшения влажности грунтов засыпки и предупреждения развития коррозии.

Трубчатый дренаж (рисунок 6, а) устраивается в виде перфорированной трубы (коллектора) диаметром 200 ÷ 300 мм (в зависимости от ожидаемого расхода воды), проложенной в крупнозернистой засыпке. Длина трубчатого дренажа не должна превышать 50 м. Коллектор должен располагаться на хорошо уплотнённом основании из песка с продольным уклоном от 0,002 до 0,003.

Кучевой дренаж (рисунок 6, б) устраивается в виде призмы из слоёв щебенистого, галечникового, дресвяного грунта различной крупности, укладываемой с продольным уклоном не менее 0,04. В основании дренажа должна быть устроена подготовка из слоя жирной глины. Для предотвращения заиливания крупнозернистую засыпку следует отделять геотекстилем.

Вода отводится через отверстия в пластинчатых элементах замковых соединений трубошпунта при помощи трубок диаметром 40 мм. Отверстия устраиваются с шагом 2 ÷ 3 м на расстоянии по высоте не менее 0,5 м от дна кювета или от планировочной поверхности.

1 - разнофракционный щебень; 2 - гравелистый

песок; 3 - геотекстиль; 4 - коллектор (перфорированная

труба диаметром 200 ÷ 300 мм); 5 - основание из дренирующего

грунта; 6 - насыпь (засыпка за устоем);

7 - подпорная стенка (устой моста); 8 - жирная глина; 9 -

дренажное отверстие; 10 - железобетонный лоток

Рисунок 6 - Поперечные сечения трубчатого (а) и кучевого (б) дренажа

7.7 Верхние концы ШТС в составе подпорных стенок объединяются монолитными железобетонными насадками с поперечными сечениями и схемами армирования в соответствии с рисунком 7. Деформационные швы в монолитных железобетонных насадках следует устраивать над замковыми соединениями не реже, чем через 20 м.

1 - трубошпунт; 2 - арматурный каркас; 3

- бетон; 4 - заполнение песчано-цементной смесью;

5 - арматурные стержни; 6 - армирование оголовка; d -

диаметр арматуры

Рисунок 7 - Примеры оголовка устоя моста с совмещёнными

функциями (а),

железобетонной насадки подпорной стенки (б, в)

7.8 Относительное смещение по высоте поперечных сварных швов соседних труб должно быть не менее 2-х метров, а положение поперечных швов на одном уровне допускается не чаще, чем в каждой третьей трубе (шпунтовой свае) ряда.

7.9 При наличии подпора воды более 0,5 м следует предусматривать герметизацию замковых соединений путём инъектирования битумных или полиуретановых герметиков.

Допускаются другие способы герметизации замковых соединений, в том числе сваривание замковых соединений.

Герметизацию замковых соединений рекомендуется производить с тыловой стороны шпунтового ряда, начиная с уровня на 0,25 м ниже планировочной отметки земли, до уровня на 0,25 м выше уровня расчётного подпора воды.

При обеспеченности отвода воды герметизация замковых соединений не производится.

7.10 Для улучшения архитектурного вида сооружений из трубошпунта рекомендуется применение облицовок из керамогранита, железобетона или композитных алюминиевых панелей. Пример крепления облицовки к конструкциям ШТС приведён на рисунке 8.

1 - трубошпунт; 2 - облицовка из композитных

алюминиевых панелей; 3 - профилированная труба;

4 - кронштейн несущей системы; 5 - направляющая несущей системы

Рисунок 8 - Пример выполнения облицовки из композитных алюминиевых панелей

7.11 При погружении ШТС в труднопроходимые грунты нижние концы труб усиливаются внутренними кольцами из дугообразных элементов трубы того же диаметра в соответствии с рисунком 9.

7.12 При проектировании конструкций ШТС необходимо обеспечить надёжное соединение частей замкового соединения соседних шпунтовых свай. Свободная от замковых соединений нижняя часть труб (если она предусмотрена проектом) должна быть короче надземной части ШТС не менее чем на 1,0 м (рисунок 10).

1 - трубошпунт; 2 - усиливающая накладка

Рисунок 9 - Усиление нижнего конца ШТС

1 -

трубошпунт; 2 - планировочная поверхность земли;

Ннз - высота надземной части сваи; Нсв -

высота свободной от замков части

погружаемой сваи

Рисунок 10 - Погружение шпунтовой сваи

8 Долговечность и антикоррозийная защита

8.1 При проектировании дорожных инженерных сооружений из ШТС следует руководствоваться требованиями прочности (безотказности) и безопасной эксплуатации (долговечности) в соответствии с ГОСТ 33178.

8.2 Выполнение требований безотказности и долговечности обеспечивается сочетанием следующих мероприятий:

- увеличением толщины стенки (уменьшением расчётной толщины стенки по сравнению с проектной) элементов ШТС с учётом коррозионного износа;

- применением защитных антикоррозионных лакокрасочных покрытий;

- применением электрохимической (катодной) защиты.

8.3 Проектная толщина стенок δпр (мм) стальных труб принимается с учётом коррозионного износа за период эксплуатации после истечения срока службы антикоррозионного покрытия:

|

δпр = δрасч + δкор, |

(3) |

где δрасч - расчётная толщина стенок, δкор - уменьшение толщины стальных труб в результате коррозии.

При заполненной внутренней полости труб бетоном, железобетоном, песчано-цементной смесью, грунтовой пробкой допускается считать коррозию односторонней - только с внешней стороны.

Уменьшение толщины стальных труб в результате коррозии δкор за период времени после истечения срока службы антикоррозионного покрытия допускается принимать равным 1 мм.

8.4 Антикоррозионное покрытие внешних поверхностей труб и замковых соединений должно наноситься на подготовленные поверхности с использованием лакокрасочных материалов, обеспечивающих срок службы не менее 15 лет.

Лакокрасочная система и требования к подготовке окрашиваемой поверхности в соответствии с ГОСТ 9.402 должны быть описаны в рабочей документации.

Антикоррозионное покрытие должно быть выполнено без пропусков, трещин сколов, пузырей, морщин и других дефектов, оказывающих влияние на защитные свойства.

В случае повреждения антикоррозионного покрытия, выполненного в заводских условиях, допускается его восстановление на объекте при обеспечении подготовки окрашиваемой поверхности в соответствии с требованиями завода-изготовителя и использования лакокрасочных материалов, обеспечивающих требуемый срок службы.

8.5 Электрохимическая защита может предусматриваться в конструкциях из трубошпунта совместно с лакокрасочными покрытиями. Проектирование и выполнение электрохимической защиты поручается специализированным предприятиям.

9 Расчёты конструкций из ШТС

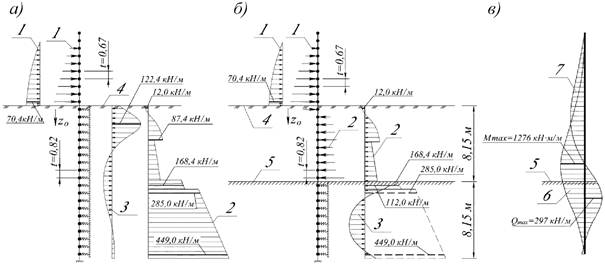

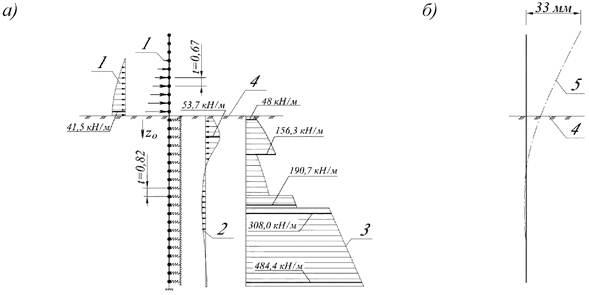

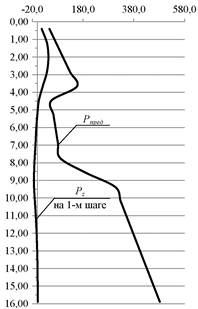

9.1 Расчёты при проектировании конструкций из ШТС в составе инженерных сооружений на автомобильных дорогах выполняются по методам, описание которых содержится в приложениях В и Г:

- по инженерному методу с расчётной схемой, сочетающей теории предельного напряжённого состояния грунта и метода местных упругих деформаций с треугольной формой распределения коэффициента постели;

- по методу конечных элементов с использованием упругопластической модели грунта.

Расчёт по инженерному методу следует применять в качестве основного при проектировании всех дорожных инженерных сооружений с использованием ШТС. Метод расчёта с применением МКЭ и упругопластической модели грунта рекомендуется применять дополнительно к расчётам по инженерному методу при проектировании мостовых устоев с совмещёнными функциями, в других случаях в качестве контрольных расчётов.

9.2 В расчётных схемах методов, указанных в п. 9.1, применяются нормы и теоретические положения, принятые в стандартах ГОСТ 25100, ГОСТ 12248, ГОСТ 20522 и сводах правил СП 22.13330, СП 24.13330, СП 35.13330:

- уравнение закона Кулона и условие прочности грунтов Мора-Кулона,

- расчётная модель метода местных упругих деформаций с треугольной формой распределения коэффициента постели.

При расчётах активного и пассивного давления грунта трение на контактных поверхностях вертикальных граней трубошпунтовой подпорной стенки и грунта засыпки и основания не учитывается. Касательные напряжения на указанных поверхностях принимаются равными нулю.

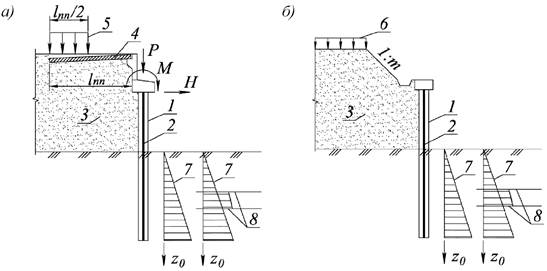

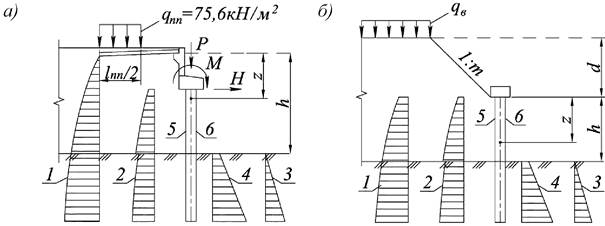

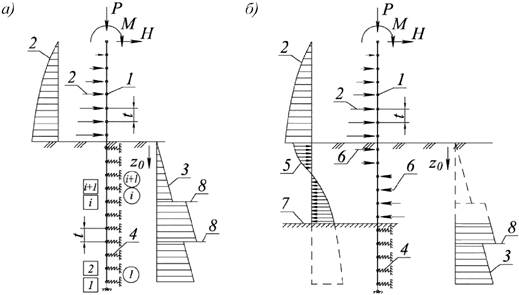

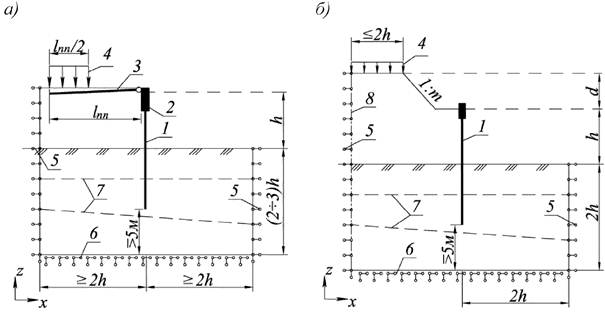

9.3 Расчёты по методам, указанным в п. 9.1, выполняются в соответствии с условиями плоской задачи (плоской деформации). Расчётная область (рисунок 11), представляет собой фрагмент проектируемого сооружения шириной 1 м, ограниченный боковыми вертикальными гранями.

а - расчётная схема устоя мостового сооружения; б

- расчётная схема дорожной подпорной стенки;

1 - устой (подпорная стенка); 2 - плоский стержень; 3 -

засыпка за устоем, земляное полотно дороги;

4 - переходная плита; 5 - временная вертикальная нагрузка на

переходной плите; 6 - временная дорожная

вертикальная нагрузка; 7 - распределение коэффициента постели в

однородном и слоистом основаниях,

Cz = KzО; 8 - границы геологических

слоёв

Рисунок 11 - Расчётные схемы дорожных инженерных сооружений из ШТС

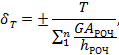

На расчётных схемах трубошпунтовые подпорные стенки 1 заменяются плоскими стержнями конечной жёсткости 2. Геометрические характеристики площади сечения (А, см2/м), момента инерции (I, см4/м), момента сопротивления (W, см3/м) в пересчёте на 1 погонный метр трубошпунтовой стенки определяются в зависимости от геометрических характеристик сечений труб.

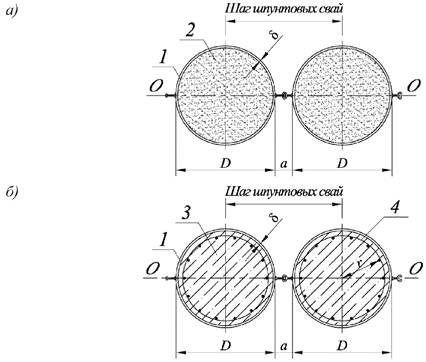

При заполнении труб песчано-цементной смесью или грунтовым ядром

|

|

(4) |

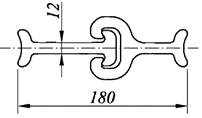

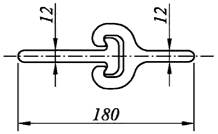

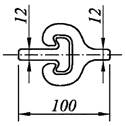

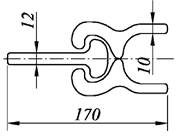

где AD, ID, WD - геометрические характеристики сечений полых труб с толщиной стенок δрасч с учётом коррозионного износа (п. 8.3), D и а - размеры (мм) на рисунке 12, а.

а - конструкция ШТС с трубой, заполненной

песчано-цементной смесью или грунтовым ядром

б - конструкция ШТС с трубой, заполненной железобетоном

D -

диаметр шпунтовых свай; а - расстояние между трубами в свету;

δ - толщина стенки трубы; О-О - ось шпунтового ряда;

1 - конструкция ШТС, 2 - песчано-цементная смесь (грунтовое

ядро),

3 - монолитный железобетон, 4 - арматурный каркас

Рисунок 12 - Схемы сечений трубошпунтовых стенок

При заполнении труб монолитным бетоном или железобетоном

|

|

(5) |

где Ared, Ired - приведенные к стали площадь и момент инерции сечений труб, определяемые по следующим формулам

|

|

(6) |

nsb = Es/Eb - отношение модулей упругости стали и бетона, Аtot - площадь сечения рабочей арматуры железобетона заполнения, r - радиус арматурного каркаса (рисунок 12, б).

9.4 Условие прочности в соответствии с уравнением Мора-Кулона устанавливает следующие соотношения напряжений в точке (элементарном объёме) грунта

|

(7) |

где σ1, σ2 - главные напряжения в точках (элементарных объёмах) грунта насыпи (засыпки за подпорной стенкой) и основания, φ, с - характеристики сопротивления грунта сдвигу: угол внутреннего трения и удельное сцепление.

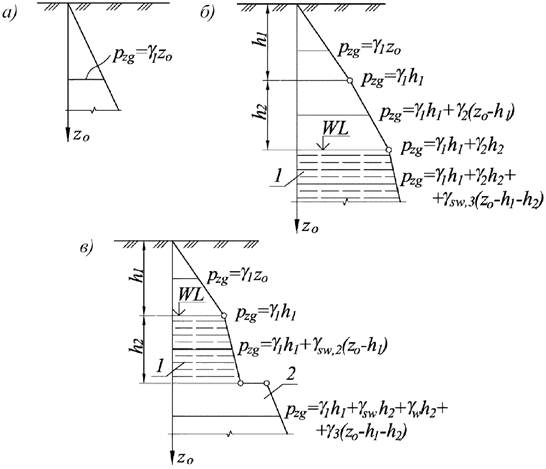

Примечание - В уравнении (7) главные напряжения, σ1,2 являются сжимающими и учитываются со знаком «+».

9.5 Активное ра и пассивное рп давление грунта на вертикальные грани шпунтовой подпорной стенки определяются на основании уравнения (7) в зависимости от вертикального давления pv грунта за задней гранью подпорной стенки и природного давления pzg грунта основания со стороны передней грани подпорной стенки.

При определении активного давления σ2 заменяется на ра, σ1 - на pv:

|

|

(8) |

При определении пассивного давления со стороны передней грани подпорной стенки из ШТС в основании σ1 заменяется на рп, σ2 - на природное давление pzg:

|

|

(9) |

Формулы, описывающие вертикальное давление pv и природное давление pzg, содержатся в приложении В.

9.6 Расчётная модель метода местных упругих деформаций основана на решении контактной задачи со следующими допущениями:

- плоский стержень, заменяющий на расчётной схеме трубошпунтовую подпорную стенку, изгибается (деформируется) совместно с грунтом основания;

- силовое взаимодействие плоского стержня (трубошпунтовой подпорной стенки) и грунта основания описывается функцией коэффициента постели Cz в соответствии с уравнением

|

Cz = KzO, |

(10) |

где K - коэффициент пропорциональности с размерностью кН/м4, принимаемый в зависимости от вида грунта в соответствии с указаниями в приложения В, zO координата длины стенки, отсчитываемая от поверхности основания (планировочной поверхности).

Коэффициент постели выражает отношение контактных давлений pz и совместных горизонтальных перемещений yz сваи и грунтового основания:

|

|

(11) |

Коэффициент пропорциональности K может менять свои значения на границах геологических слоёв в основании.

9.7 Основания дорожных инженерных сооружений с применением ШТС, удерживающих вертикальные грани насыпей, выемок, засыпок за устоями мостовых сооружений, должны удовлетворять следующим требованиям:

- не допускается наличие в основаниях следующих инженерно-геологических элементов: структурно неустойчивых грунтов; текучих глинистых грунтов; прослоек толщиной более 1,5 м, состоящих из слабых глинистых грунтов, пылеватых песков с коэффициентом пористости более 0,80;

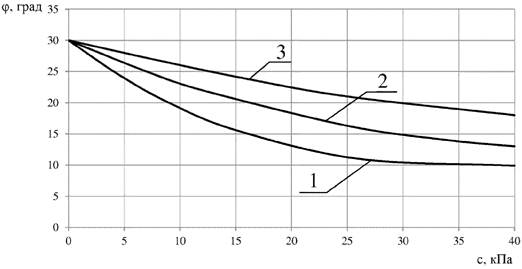

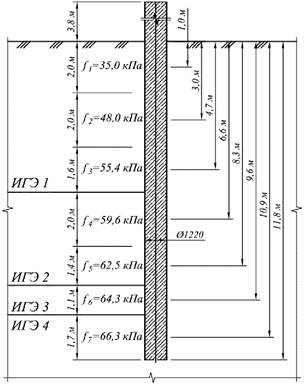

- слои оснований в нижней части ШТС на высоту 5 м (считая от нижнего конца труб) и подстилающие слои на разведанную глубину должны быть сложены скальными, полускальными или дисперсными грунтами с минимальными расчётными значениями прочностных характеристик (φ, с) в соответствии с диаграммами на рисунке 13.

Рисунок 13 - Диаграммы минимальных расчётных значений углов

внутреннего трения φ и удельного сцепления с грунтов нижних и

подстилающих слоёв оснований подпорных стенок с применением ШТС

высотой до 6 м (кривая 1), от 6 до 8 м (кривая 2), более 8 м

(кривая 3)

9.8 Расчёт несущей способности по грунту подпорных стенок из ШТС, воспринимающих вертикальные нагрузки, выполняется в соответствии с указаниями СП 24.13330. При этом следует руководствоваться следующими положениями, отражающими особенности конструкций из ШТС и условий их погружения.

9.8.1 Несущая способность висячих трубошпунтовых свай, погружаемых с открытым нижним концом, определяется в соответствии с СП 24.13330, п. 7.2.10а с использованием расчётного сопротивления грунта под нижними концами труб по п. 7.2.7.

Площадь опирания на грунт трубошпунтовых свай, усиленных стальными кольцами с внутренней стороны, принимается равной площади сечения трубы и стальных колец с учётом потерь от коррозии (сечение «нетто»). При этом трение по боковой поверхности с внутренней стороны стенок трубы учитывается только в пределах высоты колец.

Площадь опирания на грунт нижнего конца висячей трубошпунтовой сваи, погружаемой с открытым нижним концом, заполненной бетоном или железобетоном на полную высоту, принимается равной полной площади сечения трубы, ограниченной его внешним периметром (сечение «брутто»).

При определении несущей способности грунта на вертикальных поверхностях трубошпунтовой сваи, погружаемой с открытым нижним концом, допускается включать в периметр сечения боковые поверхности пластин заглублённой части замковых соединений.

9.8.2 Несущая способность трубошпунтовых свай, погружаемых с закрытым нижним концом, определяется в соответствии с п. 7.2.2 СП 24.13330 с коэффициентом условий работы, учитывающим расположение труб в плоскости шпунтовой стенки на расстоянии D + a < 3D,

|

|

(12) |

где D и a - обозначают то же, что в п. 9.3.

9.8.3 Определение несущей способности трубошпунтовых свай, опирающихся на скальный или слабодеформируемый грунт, по п. 7.2.1 СП 24.13330 (по аналогии со сваями-стойками) допускается при условии заполнения внутренней полости бетоном или железобетоном на полную высоту.

9.8.4 При расчёте несущей способности грунта основания в соответствии с п. 7.1.11 СП 24.13330 расчётная нагрузка N в соотношении (7.2) определяется в зависимости от вертикальной нагрузки Р на 1 погонный метр трубошпунтовой подпорной стенки по формуле

|

|

(13) |

Коэффициент γc.g, принимаемый для фундаментов опор мостов и гидротехнических сооружений в размере 1,4 - 1,75 (1,25 - 1,6), выбирается в зависимости от числа труб (трубошпунтовых свай) в составе подпорной стенки, воспринимающих вертикальную нагрузку.

9.9 Расчёты по предельным состояниям (ПС) конструкций из ШТС в составе устоев мостовых сооружений и дорожных подпорных стенок включают следующие проверки.

По ПС первой группы:

- расчёт поперечных сечений на изгиб или внецентренное сжатие (если шпунтовая стенка воспринимает кроме горизонтального давления продольную силу);

- расчёт сечений трубы на поперечную силу путём сравнения расчётных и предельных касательных напряжений;

- расчёт прочности при сложном напряженном состоянии точек в сечениях трубы, в которых одновременно действуют нормальные и касательные напряжения;

- расчёт прочности круглых сечений железобетонного заполнения на изгиб, внецентренное сжатие и поперечную силу;

- проверка трубошпунтовой сваи по несущей способности грунта основания;

- проверка конструкций деформационных швов и опорных частей на способность восприятия горизонтальных перемещений устоев в сопряжениях со шкафными стенками и узлах опирания пролётных строений мостовых сооружений.

По ПС второй группы:

- проверка горизонтального перемещения верхнего конца ШТС, которое должно быть не более 1/75 от высоты надземной части подпорной стенки;

Расчёты выполняются в соответствии с указаниями сводов правил СП 16.13330, СП 24.13330, СП 35.13330, СП 63.13330. Рекомендации по выполнению проверок содержатся в приложении В.

9.10 Расчёт конструкций ШТС по особым ПС с учётом сейсмических нагрузок выполняется в соответствии с указаниями СП 14.13330.

Дорожные инженерные сооружения с применением ШТС являются объектами, в которых не допускаются повреждения или неупругие деформации, связанные с сейсмическими явлениями.

10 Возведение конструкций из ШТС. Строительные технологии, механизмы, техническое оборудование

10.1 Строительство дорожных инженерных сооружений с применением ШТС должно выполняться в соответствии с требованиями СП 45.13330, СП 46.13330, СП 48.13330, настоящих Методических рекомендаций, рабочей документации, ПОС, ППР.

10.2 Возведение конструкций из ШТС состоит из следующих видов работ:

- подготовительные работы;

- погружение трубошпунта;

- извлечение грунта из внутренних полостей труб;

- заполнение внутренних полостей труб;

- герметизация замковых соединений, восстановление повреждений антикоррозионного покрытия ШТС;

- водоотвод и дренаж за задней гранью шпунтовой стенки;

- устройство засыпки за устоем (насыпи за подпорной стенкой), засыпка грунтом пазух;

- устройство шапочного бруса, оголовков устоев и других элементов обстройки, предусмотренных проектом.

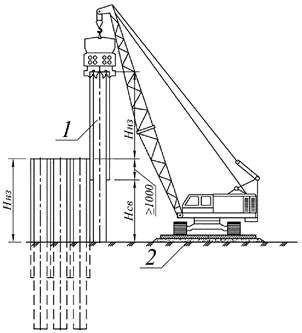

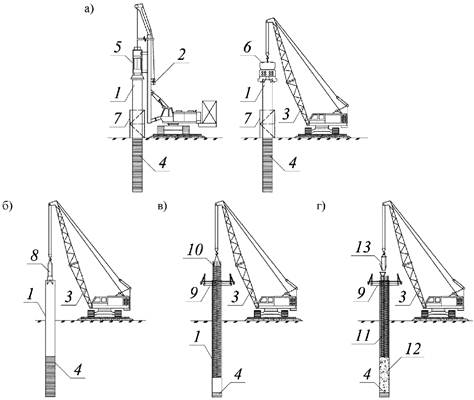

Работы по возведению конструкций ШТС выполняются по схемам на рисунке 14.

а - погружение ШТС гидромолотом (вибропогружателем);

б - извлечение грунта из внутренней полости; в - установка

арматурного каркаса;

г - укладка бетонной смеси;

1 - ШТС; 2 - копровая установка; 3 - кран на гусеничном

ходу; 4 - грунтовое ядро; 5 - гидромолот;

6 - вибропогружатель; 7 - направляющий каркас; 8 -

грейфер; 9 - подвесные рабочие подмости;

10 - арматурный каркас; 11 - бетонолитная труба; 12 -

уложенная бетонная смесь; 13 - бадья

Рисунок 14 - Технологическая схема устройства ШТС с заполнением трубы монолитным железобетоном

10.3 Подготовительные работы выполняются в следующем составе:

- проверка наличия комплекта проектно-сметной документации на объекте, ознакомление инженерно-технического персонала с рабочей документацией и ППР;

- разбивка и закрепление главных осей сооружения, вынос в зону работ высотного репера, создание строительной сети, закрепление в натуре строительной площадки;

- устройство строительной площадки: планировка территории, подготовка внутренних проездов, служебно-бытовых помещений, площадок складирования, линий электроснабжения, наружного освещения; устройство подъездных дорог в соответствии с ППР;

- приёмка (входной контроль) и складирование ШТС и других элементов на приобъектном складе;

- подготовка и опробование механизмов и машин (грузоподъёмных средств, молотов, вибропогружателей) и вспомогательных устройств (шаблонов, направляющих, кондукторов);

- подготовка грунтового основания (снятие и складирование растительного слоя), обследование грунтового массива на наличие камней, валунов (в том числе геофизическими методами) в створе погружения ШТС.

При производстве работ в зимнее время рекомендуется устройство траншеи с удалением грунтов, препятствующих погружению или на глубину промерзания.

С целью отработки технологии производства работ, уточнения конструкций строповочных приспособлений, шаблонов, кондукторов, режима работы основного и вспомогательного оборудования рекомендуется выполнять пробное погружение по программе, разрабатываемой в составе ППР.

10.4 Транспортирование и хранение конструкций ШТС осуществляется с учётом воздействия климатических факторов в соответствии с требованиями ГОСТ 15150.

Конструкции ШТС могут перевозиться транспортом всех видов в соответствии с действующими (для каждого вида транспорта) правилами перевозок.

Допускается хранение ШТС на открытом воздухе. ШТС следует хранить в штабелях высотой не более чем в три ряда по высоте при диаметре 630 мм и один или два ряда при диаметре труб 720 и более.

При хранении, погрузке, транспортировке и разгрузке ШТС должны применяться прокладки и строповочные приспособления, обеспечивающие сохранность их формы, исключающие повреждение замков и антикоррозионного покрытия.

При хранении ШТС должна быть обеспечена хорошая видимость маркировки конструкций.

10.5 При приёмке (входном контроле) ШТС следует учитывать требования, изложенные в п. п. 6.11 и 8.4 настоящих Методических рекомендаций.

Геометрические размеры замков ШТС проверяются на стенде с применением шаблонов длиной не менее 2 м (протяжка замков). Выявленные дефекты замков ШТС (изгибы, вмятины) надлежит исправлять механической правкой. Для одной шпунтины допускается замена одного дефектного участка замка длиной не более 0,5 м.

Каждая ШТС должна быть оборудована строповочными приспособлениями (петлями или отверстиями) для выполнения погрузочно-разгрузочных работ, подъёма и подачи к месту погружения.

Перед погружением необходимо доставить необходимое количество ШТС с приобъектного склада в зону ведения работ.

На каждой шпунтине должен быть нанесён несмываемой краской порядковый номер и указана длина, а также глубина погружения в грунт и шкала делений с шагом 0,5 м.

Для снижения трения в замках рекомендуется предварительно обработать их бентонитовым раствором или другой смазкой. Передние по ходу погружения обоймы шпунтовых замков рекомендуется закрывать снизу стальной заглушкой.

В замковые соединения перед погружением сваи наносятся герметики (Akila Sealing Sistem и др.) в случаях, если это предусмотрено соответствующими технологиями.

10.6 При возведении сооружений из ШТС погружение шпунтовых свай осуществляется забивкой, вибропогружением или вдавливанием. Допускается также комбинированная схема погружения (вибропогружение с добивкой молотом).

При выборе оборудования для погружения ШТС необходимо отдавать предпочтение способам погружения и механизмам, оказывающим наименышее динамическое воздействие (вдавливание, безрезонансные вибропогружатели, молоты с изменяемой энергией удара).

Динамические воздействия от погружения шпунтовых свай следует оценивать на основе результатов расчётов и проверки их пробными забивками ШТС, число которых устанавливается проектом.

Выбор оборудования для погружения шпунтовых свай выполняется в соответствии с требованиями приложений Д, Е СП 45.13330. При выборе оборудования для погружения расчёт несущей способности шпунтовых свай (N и Fd) необходимо выполнять с коэффициентами условий работы gc, gR,R, gR,f равными 1,0. Трение по боковой поверхности внутренней полости трубы ШТС необходимо учитывать по всей высоте грунтовой пробки. Для облегчения погружения ШТС рекомендуется удаление грунтовой пробки.

При забивке шпунтовой сваи в замок ранее забитой сваи сопротивление погружению рекомендуется дополнительно увеличивать на величину трения в замке в размере 25 кН на 1 м длины замка.

Для конструкций из ШТС, воспринимающих значительные вертикальные нагрузки, значение контрольного отказа при забивке следует определять с помощью компьютерных программ, в которых методы расчёта забивки свай основаны на волновой теории удара.

Максимальные динамические напряжения сжатия ад в стальной шпунтовой свае при забивке молотом не должны превышать значений

|

σД ≤ Ryγc, |

(14) |

где Ry - расчётное сопротивление стали сжатию по пределу текучести, γc = 0,7 - коэффициент условий работы шпунта при забивке.

Минимальный отказ рекомендуется принимать емин = 0,5 см, но не менее значения, установленного заводом-изготовителем и приведенного в паспорте молота.

10.7 Погружение ШТС рекомендуется выполнять с применением направляющего каркаса. Направляющий каркас представляет собой устройство из двух параллельных балок из деревянных брусьев или стальных профилей, расположенных на расстоянии, равном диаметру труб плюс 1 - 3 см. Пример направляющего каркаса приведён на рисунке 15.

1 - трубошпунт; 2 - маячные сваи; 3 -

удерживающий профиль направляющего каркаса;

4 - опорный столик; 5 - перильное ограждение; 6 -

деревянный настил

Рисунок 15 - Направляющий каркас

Направляющий каркас может быть одно-, двух- или многоуровневым в зависимости от длины шпунта. Если длина ШТС при забивке превышает в два раза расстояние от поверхности земли до направляющих, их устраивают в два ряда и более. Расстояние между ярусами принимают не менее 3 м.

Многоуровневые каркасы необходимо объединять системой связей в неизменяемую пространственную конструкцию.

Для обеспечения сохранности антикоррозийного покрытия каждую трубошпунтовую сваю рекомендуется оснащать переставными обрезиненными роликами или устанавливать на направляющем каркасе деревянные прокладки.

10.8 ШТС, как правило, погружают захватками. Длина захватки зависит от производительности оборудования и обычно составляет от 10 до 30 м.

При погружении первой ШТС необходимо особое внимание уделять соблюдению вертикальности. Правильность погружения шпунтовой сваи контролируют в двух плоскостях и повторяют не реже, чем через каждую вторую шпунтину, геодезическими приборами или уровнями длиной 2 м.

Погружающий механизм необходимо устанавливать с предотвращением веерности шпунтового ряда.

При погружении ШТС вибропогружателем необходимо обеспечить жёсткую и постоянную связь шпунтины и вибромашины. Для погружения ШТС предпочтение следует отдавать вибропогружателям с гидравлическими наголовниками. Пример гидравлического наголовника приведён на рисунке 16.

1 - трубошпунт; 2 - гидрозажимы; 3 - подводящие трубки; 4 - жёсткий корпус

Рисунок 16 - Гидравлический наголовник для вибропогружателя

10.9 Забивку ШТС молотами следует производить с применением специальных наголовников (рисунок 17) в виде распределительной плиты, снабжённой в верхней части кольцевой обоймой, для размещения в ней амортизатора, а в нижней части - системой выпусков для фиксации головы шпунтины в определённом положении относительно оси молота.

1 - распределительная плита; 2 - фиксирующие

уступы; 3 - обойма для размещения амортизатора;

4 - косынки для крепления наголовника к молоту; 5 - трубошпунт

Рисунок 17 - Пример наголовника для ШТС

Плановые размеры плиты наголовника и её нижняя поверхность должны обеспечивать плотный контакт с торцевой поверхностью трубы шпунта по всей её площади. Толщина плиты наголовника должна быть не менее 0,15D, где D - внутренний диаметр трубы. Высота упорной части уступов, фиксирующих положение шпунтины относительно оси наголовника, должна быть не менее 50 мм, их количество не менее 4 шт. Фиксирующие выступы должны снабжаться ловильными выступами высотой не менее 150 мм.

Амортизаторы могут быть выполнены из дерева, пластмассы или резины. Материал и размеры амортизаторов зависят от типа, массы ударной части и рекомендаций завода-изготовителя молота. Подбор амортизаторов рекомендуется выполнять в соответствии с [2] и руководствами по эксплуатации применяемых молотов.

10.10 При погружении ШТС в труднопроходимые грунты допускается применение лидерного бурения с последующей добивкой молотом до расчётного отказа или погружения вибропогружателем до требуемой скорости на последнем залоге. Диаметр лидирующей скважины должен быть не более 0,9 от внешнего диаметра трубы (Dштс)

При погружении ШТС в составе дорожных инженерных сооружений применение подмыва не допускается.

10.11 Допускается наращивание шпунтовых свай по длине в ходе погружения при условии сохранения прямолинейности шпунтовой сваи, обеспечения равной прочности поперечного стыка и основного металла сваи с обязательным контролем качества сварного шва. Сварку выполнять по ГОСТ 5264 и ГОСТ 14771. Поперечные стыки рекомендуется усиливать стальными накладками (в количестве не менее 4 штук) из трубы такого же диаметра. Усилия на участках расположения поперечных стыков не должны превышать 50 % предельно допустимых. Стыки должны располагаться в соответствии с требованием п. 7.8 настоящих рекомендаций.

10.12 При производстве работ по погружению ШТС следует вести техническую документацию в соответствии с нормами СП 45.13330, СП 46.13330, СП 48.13330.

10.13 Минимальная отрицательная температура, при которой допускается погружение ШТС, устанавливается проектной организацией в зависимости от марки стали, способа погружения и свойств грунта.

10.14 Извлечение грунта из внутренней полости может вестись механическими и гидромеханическими способами.

В качестве механических способов извлечения грунта из внутренней полости рекомендуется применять грейферы, шнековое бурение. Нельзя допускать образования грунтовых пробок, трудно поддающихся разработке, поэтому погружение ведётся ступенями, величина которых зависит от диаметра сваи и грунтовых условий.

При извлечении грунта грейфером наибольший размер грейфера (в раскрытом состоянии) должен быть на 0,3 м меньше диаметра полости трубошпунтовой сваи.

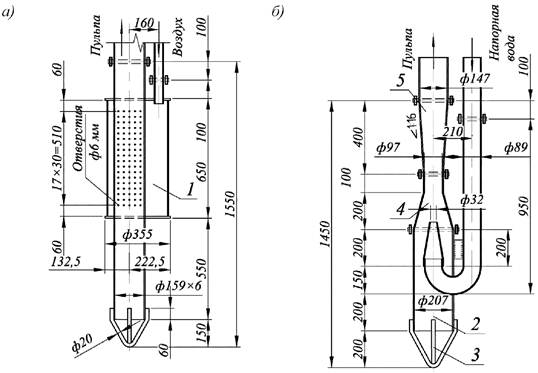

Гидромеханические способы заключаются в периодическом гидравлическом рыхлении грунта подмывными трубками и удалении его при помощи эрлифтов (рисунок 18, а), гидроэлеваторов (рисунок 18, б) или гидрожелонок (рисунок 19). Эти способы рекомендуется применять при наличии доступных источников водоснабжения и возможности отведения воды для всех категорий грунта, за исключением скальных и твёрдых глинистых, которые не поддаются гидравлическому рыхлению.

Для удаления песчаных и других слабосвязных грунтов применяют эрлифты с диаметрами всасывающих труб 150 - 200 мм, а для удаления гравелисто-галечниковых грунтов - 200 - 250 мм. При этом необходимо, чтобы высота нагнетания пульпы составляла не более 50 % глубины погружения эрлифта. Преимущество гидроэлеватора заключается в возможности работы без поддержания в шпунтовой свае повышенного уровня воды.

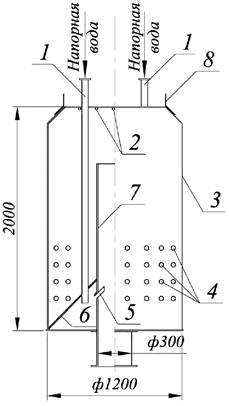

Для извлечения грунта с большим содержанием крупного гравия и мелких валунов применяются гидрожелонки (рисунок 19).

1 - форсунка; 2 - приёмная камера; 3 - решётка; 4 - конфузор; 5 - диффузор

Рисунок 18 - Конструктивные схемы эрлифта (а) и гидроэлеватора (б)

1 - трубка для подачи напорной воды; 2 -

решётка; 3 - барабан;

4 - отверстия в барабане для выхода воды; 5 - кольцевая щель;

6 - направляющий каркас; 7 - всасывающая труба; 8 -

монтажная петля

Рисунок 19 - Конструктивная схема гидрожелонки

10.15 Внутренняя полость трубы шпунтовой сваи на свободном участке и участке извлечения грунтового ядра должна быть заполнена в соответствии с указаниями п. 7.3 настоящих методических рекомендаций.

Заполнение осуществляется после освидетельствования скважины на наличие в забое рыхлого грунта, воды и шлама.

Технология заполнения внутренней полости бетоном и применяемые материалы должны обеспечивать предъявляемые к материалу заполнения требования по прочности и морозостойкости. При необходимости обеспечить проектную марку по морозостойкости бетона внутренней полости бетонирование необходимо осуществлять «насухо» на всю высоту бетонного ядра или методом ВПТ литыми бетонными смесями от отметки не выше половины глубины промерзания грунта.

Для подачи жёсткой бетонной смеси рекомендуется применять виброхоботы, обеспечивающие укладку без расслоения. Допускается заполнение бетоном «насухо» методом свободного сброса с высоты до 6 м.

Во избежание расслоения бетонной смеси не допускается попадание её на арматурный каркас и стенки ШТС.

Установка арматурных каркасов может осуществляться как до укладки бетонной смеси, так и после. Арматурный каркас перед установкой должен быть проверен на соответствие проекту, очищен от случайно налипшего на него грунта. Строповка каркаса при погружении в скважину должна обеспечивать его проектное положение. Запрещается опускать каркас в наклонном положении.

10.16 После завершения операций по погружению шпунта и заполнению внутренней полости необходимо восстановить антикоррозионное покрытие ШТС в соответствии со схемами окраски, указанными в рабочей документации.

В случае если в проекте заложена герметизация замковых соединений сваркой, антикоррозионное покрытие следует восстанавливать после выполнения этой операции.

Герметизация замковых соединений (сваркой, инъектированием гидроактивных полеуретановых герметиков), если это возможно, выполняется с тыловой стороны шпунтового ряда.

10.17 Земляные работы по заполнению пазух грунтом должны производиться в соответствии с указаниями СП 45.13330, СП 46.13330, настоящих Методических рекомендаций, рабочей документации, в которой указаны требования к грунтам засыпки, их физические и механические свойства, коэффициенты уплотнения в соответствии с разделом 7. В ППР должны быть указаны способы и очерёдность заполнения пазух.

Перед заполнением пазух грунтом следует освидетельствовать и отразить в акте на скрытые работы соответствие проекту конструкций из ШТС, дренажа, антикоррозионного покрытия тыловой части стенки, герметизации замковых соединений. Перед засыпкой грунта пазухи должны быть очищены от строительного мусора, снега и льда.

До начала земляных работ рекомендуется выполнить опытное уплотнение грунтов на строительной площадке с целью установления максимальной плотности грунта, оптимальной влажности, рекомендуемой толщины уплотняемого слоя, уточнения параметров и режимов работы уплотняющих машин.

Не допускается уплотнение грунта засыпки устоев мостов и пазух подпорных стенок на расстоянии менее 3 м самоходными и прицепными машинами.

10.18 Приёмка в эксплуатацию дорожных подпорных стенок и устоев мостовых сооружений с использованием ШТС осуществляется в соответствии с указаниям СНиП 3.01.04, СП 45.13330, СП 46.13330, СП 48.13330, СП 70.13330 и настоящих Методических рекомендаций.

Проверка вертикальности, положения ШТС плане и по высоте производится до срезки или какой-либо выправки шпунтовых стен. Точность измерений плановых измерений плановых отклонений должна составлять 5 мм, а отклонений от вертикали - 0,1 %.

Допускаемые отклонения от требований норм и показателей проектов принимаются в соответствии с таблицей 1.

Проектная организация, при соответствующем обосновании, имеет право корректировать допуски и отклонения шпунтовых свай, отличающиеся от приведённых в таблице 1.

10.19 При производстве работ по строительству устоев мостовых сооружений и дорожных подпорных стенок с применением ШТС должны соблюдаться требования по технике безопасности и охране окружающей среды в соответствии с ГОСТ 12.3.009, СНиП 12-03, СНиП 12-04 и [3].

11 Эксплуатация и содержание ШТС в составе дорожных сооружений

11.1 Комплекс мероприятий по техническому содержанию дорожных инженерных сооружений включает в себя мониторинг (текущие, периодические осмотры) и работы, выполняемые в соответствии с [4], отраслевыми дорожными методическими документами [5], [6], [7], [8].

Таблица 1 - Допускаемые отклонения ШТС от требований норм и показателей проектов

|

Технические требования |

Допускаемое отклонение |

Метод и объём контроля |

|

|

Мостовые устои с совмещёнными функциями |

Дорожные подпорные стенки и мостовые устои с раздельными функциями |

||

|

Величина отказа забиваемых шпунтовых свай |

Соответствие расчётной величине |

Не нормируется |

Для каждой шпунтовой сваи |

|

Амплитуда колебаний в конце вибропогружения |

Соответствие расчётной величине |

Не нормируется |

Для каждой шпунтовой сваи |

|

Смещение в плане центров шпунтовых свай от проектного положения в уровне низа ростверка или насадки не должны превышать |

100 мм без применения направляющих устройств |

150 мм |

Геодезический метод, 20 % всех шпунтовых свай |

|

50 мм при использовании направляющего каркаса |

|||

|

Отклонение стены от вертикали |

0,02 |

Геодезический метод, 20 % всех шпунтовых свай |

|

|

Недобивка ШТС до проектных отметок при условии достижения расчётного отказа |

250 мм |

Нивелирование всех шпунтовых свай |

|

|

Клиновидность (веерность подпорной стены) |

0,01 |

Измерительный, 10 % всех шпунтовых свай |

|

|

Выход ШТС из замков |

Не допускается |

Обследование всех ШТС |

|

Работы по мониторингу (2 раза в год), периодической диагностике (в среднем 1 раз в 5 лет) и обследованиям (1 раз в 10 лет) конструкций из ШТС в составе дорожных инженерных сооружений выполняются со следующими целями:

- обеспечение безопасной эксплуатации в период, предусмотренный требованиями к долговечности сооружения;

- предотвращение и ликвидация возможных повреждений и деформаций;

- определение объёмов, сроков и способов необходимых ремонтов, капитальных ремонтов.

Указанные виды мониторинга и обследований конструкций ШТС включают в себя внешние осмотры, исследования неразрушающими методами и геодезические измерения.

11.2 Результаты работ по мониторингу, диагностике и обследованиям оформляются в соответствии с требованиями указанных выше документов технического регулирования и внутренних документов эксплуатирующей организации.

Обращается внимание на тщательность хранения проектной документации (рабочих чертежей), документации строительства (в том числе паспортов конструкций), документов о согласованиях, полученных в ходе строительства.

11.3 Внешним осмотром конструкций ШТС выявляют наличие участков коррозии металла, дефекты и повреждения элементов, стыков и креплений; погнутости, вмятины, местные ослабления, трещины, разрывы и неплотности. Внутренние дефекты сварных швов выявляют с помощью неразрушающих методов исследования: ультразвуковой дефектоскопии, радиографических и акустических методов.

Наибольшую опасность представляют трещины в стальных конструкциях и сварных соединениях. Следует обращать внимание на выявление причин образования трещин, степень их влияния на безотказность и долговечность сооружения.

Вероятными причинами образования трещин являются: концентрация напряжений, остаточные напряжения от сварки, усталостные явления, повышенная хладноломкость металла.

11.4 При наличии коррозии металла непосредственными замерами устанавливают степень ослабления сечения элемента конструкции, а также интенсивность или скорость протекания коррозии (миллиметров в год).

Следует выявлять недостатки конструкции стен из ШТС, способствующие интенсификации процессов коррозии: участки с застоем избыточной влаги, недостатками работы дренажа и систем водоотвода, пазухи и щели.

11.5 Следует проверять состояние окраски стальных конструкций подпорных стен, выявлять количество и качество слоёв, сцепление с металлом и состояние металла под краской, фиксировать дефекты в окраске стали, механические повреждения, трещины, пузыри, участки шелушения.

11.6 Геодезические измерения включают разбивку и установку геодезической наблюдательной сети, проведение периодических (циклических) наблюдений за планово-высотными деформациями конструкций ШТС.

При диагностике и обследованиях устоев с совмещёнными функциями наряду с геодезическими измерениями (или независимо от них) следует вести наблюдения за перемещениями опорных частей, деформационных швов, зазоров между торцами балок пролётных строений и шкафными стенками устоев, соответствием колебаний размеров этих параметров (перемещений, зазоров) сезонным изменениям температуры воздуха.

Геодезические измерения, наблюдение за техническим состоянием опорных частей, деформационных швов являются средством контроля силового взаимодействия подземных частей конструкций ШТС с основаниями, сохранения несущей способности грунтов в соответствии с данными проекта и своевременного выявления её снижения в процессе эксплуатации.

Указанные виды измерений и контроля направлены на своевременное выявление дефектов и неисправностей подземных частей и задних граней подпорных стенок из ШТС.

В случаях отклонений в плане и по высоте (фиксирование наклонов, горизонтальных перемещений), превышающих допустимые (предусмотренные проектом) значения, следует определять причины их возникновения, оценивать опасность прогрессирования перемещений путём проведения контрольных расчётов, при необходимости разрабатывать рекомендации (в том числе проектную документацию), направленные на предупреждение аварийных ситуаций.

11.7 Рекомендации по ремонту конструкций из ШТС:

- незначительные повреждения стальных шпунтовых свай устраняются при помощи электросварки;

- дефектные участки ограниченных размеров рекомендуется заменять приваренными накладками толщиной не менее толщины ремонтируемого элемента;

- дефектные участки значительных размеров рекомендуется удалять с заменой новыми конструкциями.

Приложение А

Сортамент и геометрические характеристики труб в

составе

трубошпунтовых стенок

Таблица А1 - Сортамент и геометрические характеристики труб в составе трубошпунтовых стенок

|

Наружный диаметр, D, мм |

Проектная толщина стенки, δпр, мм |

Расчётная толщина стенки, δрасч, мм |

Расчётная площадь сечения*, см2 |

Расчётный момент инерции*, см4 |

Расчётный момент сопротивления*, см3 |

Периметр сечения трубы**, см |

|

630 |

10 |

9 |

175 |

83843 |

2670 |

390 |

|

11 |

10 |

194 |

92713 |

2953 |

389 |

|

|

12 |

11 |

213 |

101495 |

3232 |

388 |

|

|

720 |

10 |

9 |

200 |

125983 |

3509 |

446 |

|

11 |

10 |

222 |

139395 |

3883 |

445 |

|

|

12 |

11 |

244 |

152692 |

4253 |

445 |

|

|

13 |

12 |

266 |

165875 |

4620 |

444 |

|

|

820 |

10 |

9 |

229 |

187155 |

4576 |

509 |

|

11 |

10 |

254 |

207186 |

5066 |

508 |

|

|

12 |

11 |

279 |

227067 |

5552 |

508 |

|

|

13 |

12 |

304 |

246798 |

6034 |

507 |

|

|

920 |

10 |

9 |

257 |

265483 |

5784 |

572 |

|

11 |

10 |

285 |

294015 |

6406 |

571 |

|

|

12 |

11 |

313 |

322358 |

7023 |

571 |

|

|

13 |

12 |

342 |

350511 |

7636 |

570 |

|

|

14 |

13 |

370 |

378476 |

8246 |

569 |

|

|

1020 |

10 |

9 |

285 |

363087 |

7133 |

635 |

|

11 |

10 |

317 |

402239 |

7903 |

634 |

|

|

12 |

11 |

348 |

441157 |

8667 |

633 |

|

|

13 |

12 |

379 |

479840 |

9427 |

633 |

|

|

14 |

13 |

410 |

518291 |

10183 |

632 |

|

|

1120 |

11 |

10 |

348 |

534213 |

9557 |

697 |

|

12 |

11 |

383 |

586055 |

10484 |

696 |

|

|

13 |

12 |

417 |

637614 |

11406 |

696 |

|

|

14 |

13 |

451 |

688890 |

12324 |

695 |

|

|

1220 |

12 |

11 |

417 |

759645 |

12474 |

759 |

|

13 |

12 |

455 |

826658 |

13574 |

758 |

|

|

14 |

13 |

492 |

893336 |

14669 |

758 |

|

|

16 |

15 |

567 |

1025689 |

16842 |

756 |

|

|

1420 |

12 |

11 |

486 |

1203265 |

16971 |

885 |

|

13 |

12 |

530 |

1309872 |

18475 |

884 |

|

|

14 |

13 |

574 |

1416020 |

19972 |

883 |

|

|

16 |

15 |

661 |

1626948 |

22947 |

882 |

________

* расчётные значения геометрических характеристик сечений приняты по расчётной толщине стенки;

** под периметром сечения трубы понимается сумма длин окружностей внутренней и внешней поверхностей.