СПРАВКА

Источник публикации

М.: ФГБУ "Институт стандартизации", 2025

Примечание к документу

Документ вводится в действие с 01.06.2025.

Взамен ГОСТ 32492-2015.

Название документа

"ГОСТ 32492-2024. Межгосударственный стандарт. Арматура композитная полимерная для армирования бетонных конструкций. Методы определения физико-механических характеристик"

(введен в действие Приказом Росстандарта от 28.12.2024 N 2050-ст)

"ГОСТ 32492-2024. Межгосударственный стандарт. Арматура композитная полимерная для армирования бетонных конструкций. Методы определения физико-механических характеристик"

(введен в действие Приказом Росстандарта от 28.12.2024 N 2050-ст)

Содержание

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 28 декабря 2024 г. N 2050-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

АРМАТУРА КОМПОЗИТНАЯ ПОЛИМЕРНАЯ

ДЛЯ АРМИРОВАНИЯ БЕТОННЫХ КОНСТРУКЦИЙ

МЕТОДЫ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК

Fiber-reinforced polymer bar for concrete reinforcement.

Determination of physical and mechanical properties

ГОСТ 32492-2024

МКС 91.080.40

Дата введения

1 июня 2025 года

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 РАЗРАБОТАН Акционерным обществом "Научно-исследовательский центр "Строительство" (АО "НИЦ "Строительство") - Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона им. А.А. Гвоздева (НИИЖБ им. А.А. Гвоздева)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 декабря 2024 г. N 180-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 28 декабря 2024 г. N 2050-ст межгосударственный стандарт ГОСТ 32492-2024 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2025 г.

5 ВЗАМЕН ГОСТ 32492-2015

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Настоящий стандарт распространяется на полимерную композитную арматуру (АКП) для армирования бетонных конструкций по ГОСТ 31938 (включая изогнутые стержни АКП) и устанавливает методы определения физико-механических характеристик.

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8.207 <1> Государственная система обеспечения единства измерений. Прямые измерения с многократными наблюдениями. Методы обработки результатов наблюдений. Основные положения

--------------------------------

<1> В Российской Федерации действует ГОСТ Р 8.736-2011.

ГОСТ 25.502 Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость

ГОСТ 4651-2014 (ISO 604:2002) Пластмассы. Метод испытания на сжатие

ГОСТ 8267 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8736 Песок для строительных работ. Технические условия

ГОСТ 10180 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 12423 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18105 Бетоны. Правила контроля и оценки прочности

ГОСТ 18197 (ISO 899-1:2003) Пластмассы. Метод определения ползучести при растяжении

ГОСТ 23207 Сопротивление усталости. Основные термины, определения и обозначения

ГОСТ 23732 Вода для бетонов и растворов. Технические условия

ГОСТ 27006 Бетоны. Правила подбора состава

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 31108 Цементы общестроительные. Технические условия

ГОСТ 31938-2022 Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия

ГОСТ 32794 Композиты полимерные. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины по ГОСТ 16504, ГОСТ 18197, ГОСТ 23207, ГОСТ 31938, ГОСТ 32794, а также следующие термины с соответствующими определениями:

3.1 испытательная муфта: Устройство, предназначенное для передачи направленной вдоль оси АКП растягивающей или сжимающей нагрузки от нагружающего механизма.

3.2 наружный диаметр (полимерной композитной арматуры); наружный диаметр (АКП): Диаметр, равный сумме внутреннего диаметра и двух величин высоты поперечных выступов.

Примечания

1 Величины высоты поперечных выступов определяют по ГОСТ 31938.

2 Наружный диаметр используется для подбора параметров испытательной оснастки.

3.3 радиус изгиба: Радиус, по которому изогнут стержень АКП, измеряемый по его внутренним обводам.

3.4 изогнутый стержень: Стержень АКП, часть которого изогнута (сформирована) под заданным углом по заданному радиусу.

3.5 прочность изогнутого стержня в месте изгиба: Прочность изогнутого стержня АКП, определяемая при разрушении стержня в месте изгиба и равная отношению нагрузки, вызывающей его разрушение в месте изгиба к номинальной площади поперечного сечения.

3.6 коэффициент нагрузки: Отношение заданной величины растягивающей нагрузки, действующей на образец, к значению разрушающей нагрузки при растяжении.

4.1 Настоящий стандарт устанавливает следующие методы испытаний:

- метод испытания на сжатие (см. раздел 6);

- метод испытания на поперечный срез (см. раздел 7);

- метод определения прочности сцепления с бетоном (см. раздел 8);

- метод определения прочности на растяжение изогнутых стержней в месте изгиба (см. раздел 9, приложение В);

- метод определения деформаций ползучести и предела прочности при длительном действии статической растягивающей нагрузки (см. раздел 10);

- метод определения релаксации напряжений (см. раздел 11);

- метод определения усталостной прочности (выносливости) (см. раздел 12);

- методика испытания на малоцикловое осевое растяжение (раздел 13);

- методика испытания на продольный изгиб (см. приложение Г).

4.2 Испытания АКП проводят лаборатории или испытательные центры, допущенные к проведению данных испытаний.

4.3 Испытательная аппаратура и измерительные устройства должны быть поверены или калиброваны.

4.4 Внешний вид и качество поверхности АКП проверяют в соответствии с требованиями ГОСТ 31938-2022 (пункт 8.1).

4.5 Геометрические размеры проверяют в соответствии с требованиями ГОСТ 31938-2022 (пункты 8.2, 8.3).

4.6 Номинальный диаметр d определяют по ГОСТ 31938-2022 (пункт 8.4).

4.7 Статистическую обработку результатов испытаний проводят по ГОСТ 8.207 с учетом требований ГОСТ 31938.

4.8 При отсутствии в технической документации особых условий кондиционирование испытуемых образцов перед испытанием выполняют по ГОСТ 12423.

4.9 Количество образцов, отобранных для испытаний, должно соответствовать требованиям ГОСТ 31938-2022 (раздел 7) или, при их отсутствии, требованиям настоящего стандарта.

4.10 Образцы для испытаний отбирают методом случайного отбора от контролируемой партии АКП и сопровождают актом отбора образцов, в котором указывают:

- наименование предприятия-изготовителя;

- условное обозначение;

- тип, марку и исходные технические характеристики армирующего волокна;

- тип смолы, основы полимерной матрицы;

- дату изготовления партии;

- номер партии;

- количество и размеры образцов;

- подпись лица, ответственного за отбор образцов.

При отборе и подготовке образцов АКП для испытаний не допускаются их деформирование, нагревание, воздействие ультрафиолетового излучения и другие факторы окружающей среды, оказывающие воздействие на свойства материала.

4.11 Условия испытаний должны соответствовать требованиям ГОСТ 15150-69 (пункт 3.15).

Метод устанавливает порядок испытаний АКП на осевое растяжение для определения следующих физико-механических характеристик:

- предел прочности;

- модуль упругости (начальный).

Примечание - Методика определения предела прочности и начального модуля упругости при растяжении (упрощенная методика испытания) при приемо-сдаточных испытаниях по ГОСТ 31938 приведена в приложении А.

5.2.1 Длину испытательных муфт следует принимать из условий, чтобы разрыв образца происходил в пределах длины рабочего участка без проскальзывания и разрушения в них.

5.2.2 За рабочий участок принята часть образца, которая находится между испытательными муфтами, предназначенными для зажима образцов захватами испытательной машины.

Примечание - При исполнении опытного образца в соответствии с 5.2.4 допускается принимать за рабочий участок часть образца, которая находится между границами составов холодного отверждения (без учета толщины пробок).

5.2.3 Полная длина образца определяется суммой длины рабочего участка, которую следует принимать не менее 40d испытуемой АКП, и длин двух испытательных муфт.

5.2.4 Рекомендуемая конструкция и размеры испытательной муфты для проведения испытаний - в соответствии с рисунком 5.1 и таблицей 5.1.

Таблица 5.1

В миллиметрах

АКП | Испытательная муфта | ||

Номинальный диаметр | Внешний диаметр | Минимальная длина | Толщина стенки |

От 6 до 10 включ. | 33 | 350 | От 3 до 5 |

От 11 до 14 включ. | 42 | 450 | |

От 15 до 18 включ. | 48 | 500 | |

Св. 18 | 60 | 600 | |

Примечания

1 Допускается использование более коротких образцов и муфт при условии выполнения требований 5.2.1 и 5.4.2.

2 В случае несоблюдения условия 5.2.1 допускается увеличивать длину опытного образца и длину испытательных муфт, при этом длину рабочего участка допускается уменьшать до длины не менее 24d испытываемой АКП.

3 В случае несоблюдения условия 5.2.1 для определения предела прочности АКП при приемо-сдаточных периодических испытаниях АКП диаметром более 16 мм допускается использовать образцы, конструкции которых представлены в приложении Б.

5.2.5 Конструкция опытных образцов должна обеспечивать соосность приложения растягивающей нагрузки испытательной машины на испытываемый стержень АКП.

5.3.1 Испытательная машина по ГОСТ 28840 должна обеспечивать:

- нагрузку, превышающую прочность образца при испытаниях на контролируемый показатель;

- измерение нагрузки с погрешностью не более 0,5%;

- регулируемую скорость перемещения активной траверсы в диапазоне от 1 до 100 мм/мин.

5.3.2 Система регистрации данных должна обеспечивать непрерывную регистрацию нагрузки, деформации и перемещений со скоростью не менее двух записей в секунду. Минимальное регистрируемое значение должно быть:

для нагрузки ................................................ 100 Н;

для деформаций .............................................. 0,001 мм;

для перемещений ............................................. 0,01 мм.

5.3.3 В качестве тензометров применяют экстензометры или линейные датчики перемещений, которые должны записывать удлинение образца во время испытаний с точностью не менее 0,01% длины их базы измерения.

5.4 Проведение испытаний

5.4.1 При установке образца на испытательную машину следует обеспечить точность совпадения приложения нагрузки с продольной осью образца.

5.4.2 Экстензометр или линейные датчики перемещений следует устанавливать посредине рабочего участка, при этом длина базы для измерения удлинения и расстояние от испытательных муфт должны быть не менее 8d АКП.

5.4.3 Предполагаемую максимальную нагрузку P, Н, определяют по результатам пробных испытаний образцов или предыдущих испытаний АКП такого же номинального диаметра.

5.4.4 Систему регистрации данных следует включать за несколько секунд до начала нагружения. В ходе испытаний скорость нагружения должна быть постоянной и обеспечивающей разрушение образца за 3 - 10 мин.

5.4.5 Деформации следует регистрировать до уровня нагрузок, составляющих не менее 50% предела прочности при растяжении.

5.4.6 Разрушение образца должно происходить в пределах рабочего участка, если его разрушение произойдет в испытательной муфте или он выскальзывает из нее, то следует провести дополнительное испытание образца из той же партии.

Диаграмма "нагрузка-относительное удлинение" должна быть построена на основании результатов, регистрируемых силоизмерительным датчиком и экстензометром.

5.5 Обработка результатов испытаний

(5.1)

(5.1)где P - разрушающая нагрузка, Н;

A - номинальная площадь поперечного сечения, мм2.

5.5.2 Начальный модуль упругости Ef, МПа, вычисляют по формуле

(5.2)

(5.2)где P1 - нагрузка, составляющая (50 +/- 2)% разрушающей нагрузки, Н;

P2 - нагрузка, составляющая (20 +/- 2)% разрушающей нагрузки, Н;

5.5.3 За результат испытания принимают среднее значение параллельных определений, вычисленных до двух значащих цифр.

5.6 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- наименование организации, проводившей испытание;

- дату проведения испытаний;

- сведения об условиях, при которых проведены испытания;

- номинальные диаметр и площадь поперечного сечения АКП;

- значения измеряемых характеристик для каждого образца;

- значения определяемых характеристик каждого образца, полученные при обработке результатов испытания;

- средние значения определяемых характеристик;

- диаграмму "нагрузка-относительное удлинение" каждого образца;

- описание вида и характера разрушения каждого образца или фото каждого образца после испытаний;

- сведения о специалистах, проводивших испытания, и их подписи.

6.1 Общие положения

Метод устанавливает порядок испытаний АКП на осевое сжатие для определения следующих физико-механических характеристик:

- предела прочности на осевое сжатие;

- модуля упругости (начальный) при сжатии.

Метод учитывает основные положения ГОСТ 4651 со следующим дополнением: разрушение опытного образца должно происходить в пределах рабочего участка.

6.2 Образцы

6.2.1 В качестве образцов для испытаний (см. рисунок 6.1) используют мерные отрезки АКП, на концах которых на составе холодного отверждения установлены испытательные муфты.

Примечание - Испытываемый отрезок АКП не должен выступать за пределы наружных поверхностей испытательных муфт.

1 - отрезок АКП; 2 - испытательная муфта

6.2.2 За рабочий участок принята часть образца, которая находится между испытательными муфтами.

6.2.3 Длина рабочего участка АКП, расположенного между испытательными муфтами, должна быть не менее 2,5d.

6.2.4 Общая длина образца определяется конструкцией испытательных муфт.

6.3 Аппаратура и материалы

6.3.1 Испытательная машина по ГОСТ 28840 должна обеспечивать:

- нагрузку, превышающую прочность образца при испытаниях на контролируемый показатель;

- измерение нагрузки с погрешностью не более 0,5%;

- регулируемую скорость перемещения активной траверсы в диапазоне от 1 до 100 мм/мин.

6.3.2 Система регистрации данных должна обеспечивать непрерывную регистрацию нагрузки, деформации и перемещений со скоростью не менее двух записей в секунду. Минимальное регистрируемое значение должно быть:

для нагрузки ................................................. 100 Н;

для перемещений .............................................. 0,01 мм.

6.3.3 В качестве измерителей деформации (тензометров) применяют экстензометры или линейные датчики перемещений, которые должны записывать укорочение образца во время испытаний с точностью не менее 0,01% длины их базы измерения.

Примечание - Допускается использовать иные методы и приборы для измерения деформаций с точностью не менее 0,01%. При выборе метода измерения и измерителя деформаций руководствуются положениями ГОСТ 4651-2014 (пункт 5.1.5).

6.3.4 Испытательная машина должна быть снабжена двумя плоскопараллельными площадками (плитами) и обеспечивать их сближение с заданной постоянной скоростью.

6.3.5 Рекомендуемое приспособление для испытания образцов на сжатие (см. рисунок 6.2) состоит из направляющей втулки, обеспечивающей возможность приложения нагрузки вдоль оси образца и двух испытательных муфт, установленных на его концах и обеспечивающих его разрушение на рабочем участке.

на сжатие

Примечание - Допускается использование других приспособлений и конструкций образцов при условии, если разрушение происходит в пределах длины рабочего участка без проскальзывания и разрушения в испытательной муфте.

6.3.6 Для уменьшения трения поверхности направляющей втулки и испытательных муфт разрешается шлифовать, полировать или покрывать тонким слоем смазки.

6.3.7 Конструкция опытных образцов должна обеспечивать соосность приложения сжимающей нагрузки испытательной машины на испытываемый стержень АКП.

6.4 Проведение испытаний

6.4.1 При установке образца на испытательную машину следует обеспечить точность совпадения приложения нагрузки с продольной осью образца.

6.4.2 Предполагаемую максимальную нагрузку P, Н, определяют по результатам пробных испытаний образцов или предыдущих испытаний АКП такого же номинального диаметра.

6.4.3 Систему регистрации данных следует включать за несколько секунд до начала нагружения. В ходе испытаний скорость нагружения должна быть постоянной и обеспечивающей разрушение образца за 3 - 10 мин.

6.4.4 Разрушение образца должно происходить в пределах рабочего участка. Если его разрушение произойдет в испытательной муфте или он выскальзывает из нее, то следует провести дополнительное испытание образца из той же партии.

6.5 Обработка результатов испытаний

6.5.1 Предел прочности при сжатии  , МПа, вычисляют по формуле

, МПа, вычисляют по формуле

(6.1)

(6.1)где P - разрушающая нагрузка, Н;

A - номинальная площадь поперечного сечения, мм2.

6.5.2 Начальный модуль упругости при сжатии Efc, МПа, вычисляют по формуле

(6.2)

(6.2)где P1 - нагрузка, составляющая (50 +/- 2)% разрушающей нагрузки, Н;

P2 - нагрузка, составляющая (20 +/- 2)% разрушающей нагрузки, Н;

6.5.3 За результат испытания принимают среднее значение параллельных определений, вычисленных до двух значащих цифр.

6.6 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- наименование организации, проводившей испытание;

- дату проведения испытаний;

- сведения об условиях, при которых проведены испытания;

- номинальные диаметр и площадь поперечного сечения АКП;

- значения измеряемых характеристик для каждого образца;

- значения определяемых характеристик каждого образца, полученные при обработке результатов испытания;

- средние значения определяемых характеристик;

- диаграмму "нагрузка-относительное укорочение" каждого образца;

- описание вида и характера разрушения каждого образца или фото каждого образца после испытаний;

- сведения о специалистах, проводивших испытания, и их подписи.

7.1 Общие положения

Метод устанавливает порядок испытаний для определения предела прочности АКП на поперечный срез.

Метод основан на определении срезающей нагрузки, которая прилагается к двум плоскостям поперечного сечения АКП.

7.2 Образцы

Образец для испытаний представляет собой мерный отрезок, длина которого определяется конструкцией приспособления для испытания и должна быть не менее 150 мм независимо от диаметра.

7.3 Аппаратура и материалы

7.3.1 Испытательная машина по ГОСТ 28840 должна обеспечивать:

- нагрузку, превышающую удвоенную прочность образца при испытаниях на контролируемый показатель;

- измерение нагрузки с погрешностью не более 0,5%;

- регулируемую скорость перемещения активной траверсы в диапазоне от 1 до 100 мм/мин.

7.3.2 Рекомендуемые приспособления для испытаний состоят:

- из держателя образца с продольной V-образной выемкой и прямоугольной выемки для фиксации верхнего и нижних ножей (см. рисунок 7.1), а также верхнего и двух нижних ножей;

- или обоймы из двух нижних ножей и верхнего ножа, которые имеют проходные отверстия под наружный диаметр испытуемого образца (см. рисунок 7.2).

Примечания

1 Толщина верхнего ножа - 25 мм, толщина каждого нижнего ножа - не менее 12,5 мм.

2 Зазор между верхним и нижними ножами должен быть в пределах от 0,1 до 0,5 мм.

3 Номинальная ширина прямоугольной выемки (см. рисунок 7.1) должна быть не менее 50 мм с зависимым допуском, обеспечивающим указанный зазор.

4 Марка стали, из которой изготовлены элементы приспособлений для испытаний и их термическая обработка, должны обеспечивать прочность элементов и сохранность остроты граней ножей при приложении нагрузки к испытываемому образцу.

5 Предусматривают исключение подъема свободных концов испытываемого образца при приложении к нему срезающей нагрузки.

а) Поэлементно

б) В сборе

1 - держатель; 2 - верхний нож; 3 - нижние ножи;

4 - опытный образец; 5 - ограничительные пластины

на поперечный срез

1 - опытный образец; 2 - верхний нож; 3 - нижние ножи

7.3.3 Для уменьшения трения грани ножей их поверхность разрешается шлифовать, полировать или покрывать тонким слоем смазки.

7.4 Проведение испытаний

7.4.1 Образец вставляют в приспособление для испытаний так, чтобы ножи располагались посредине длины образца, и устанавливают приспособление на испытательной машине.

7.4.2 Поверхность верхнего ножа должна полностью соприкасаться с нагружающим устройством испытательной машины, зазор не допускается.

7.4.3 Включают измерительный комплекс и привод испытательной машины в режим испытания. В ходе испытаний скорость нагружения должна быть постоянной и обеспечивающей разрушение образца за 3 - 10 мин. Нагрузку следует прилагать монотонно, не подвергая образец ударам.

7.4.4 Образец должен срезаться кромками ножей одновременно в двух плоскостях вдоль граней, перпендикулярных к его оси.

7.4.5 Разрушающую нагрузку определяют с точностью до 1 Н.

7.5 Обработка результатов

Предел прочности на поперечный срез (предельное напряжение при поперечном срезе)  , МПа, вычисляют по формуле

, МПа, вычисляют по формуле

(7.3)

(7.3)где P - разрушающая нагрузка, Н;

A - номинальная площадь поперечного сечения, мм2.

За результат испытания принимают среднее значение параллельных определений, вычисленных до двух значащих цифр.

7.6 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- наименование организации, проводившей испытание;

- дату проведения испытаний;

- сведения об условиях, при которых проведены испытания;

- номинальные диаметр и площадь поперечного сечения АКП;

- значения измеряемых характеристик для каждого образца;

- значения определяемых характеристик каждого образца, полученные при обработке результатов испытания;

- средние значения определяемых характеристик;

- сведения о специалистах, проводивших испытания, и их подписи.

8.1 Общие положения

Метод устанавливает порядок испытаний для определения прочности сцепления АКП с бетоном.

Метод основан на определении значения сдвигового напряжения, реализующегося на границе сцепления АКП с бетоном при максимальной нагрузке, вызывающей при осевом нагружении (выдергивании АКП из бетона) проскальзывание АКП относительно бетона на величину 0,25 мм.

8.2 Образцы

8.2.1 Образец для испытаний (см. рисунок 8.1) состоит из бетонного куба или цилиндра, по центральной оси которого, вертикально, устанавливают отрезок АКП с предварительно установленной на одном из его концов испытательной муфтой. Размеры бетонных кубов или цилиндров в зависимости от диаметра АКП указаны в таблице 8.1.

Примечание - Допускается изготовлять образцы и осуществлять их испытания без установки испытательной муфты на отрезок АКП при условии, если при нагружении обеспечивается целостность АКП, установленной непосредственно в захватах испытательной машины, отсутствует проскальзывание АКП в захватах, и разрушение образца происходит по границе сцепления АКП с бетоном.

Таблица 8.1

Номинальный диаметр АКП | Размер ребра бетонного куба | Диаметр и высота бетонного цилиндра | Длина сцепления АКП с бетоном Lfb |

До 10 | 100 | 100 | 5d +/- 0,05d |

От 10 до 16 включ. | 150 | 150 | |

Св. 16 | 200 | 200 |

Примечание - Для предотвращения разрушения бетона, бетонные кубы и цилиндры допускается усиливать армированием.

8.2.2 Общая длина образца для испытания определяется:

- размерами бетонных кубов или цилиндров;

- условиями установки образца в испытательную машину;

- конструкцией испытательной муфты.

8.2.3 Вне зоны сцепления АКП расположена в поливинилхлоридной трубке или вкладыше.

8.2.4 Свободный конец АКП должен выступать над поверхностью бетона на (5 +/- 2) мм.

8.2.5 Бетон изготавливают в соответствии с требованиями ГОСТ 27006.

8.2.6 Требования к бетонной смеси и бетону:

- размер крупного заполнителя - 5 - 20 мм;

- марка подвижности бетонной смеси - П3;

- класс бетона по прочности на сжатие - B25.

- бетонную смесь укладывают четырьмя слоями примерно одинаковой толщины и штыкуют каждый слой 25 раз металлическим стержнем диаметром 16 мм с округленными концами;

- после укладки и уплотнения смеси поверхность заглаживают и защищают от испарения влаги.

8.2.8 Распалубку образцов проводят не ранее 24 ч после изготовления. Образцы хранят в нормальных условиях или в емкости, заполненной водой. Вода должна покрывать верхнюю поверхность куба не более чем на 5 мм. Возраст образцов при испытаниях - 28 сут. Пропаривание образцов не допускается.

Примечание - Определение прочности сцепления с бетоном допускается при достижении бетоном прочности в промежуточном возрасте при условии, что класс прочности B25 подтверждается испытаниями контрольных образцов-кубов, при этом испытания на вырыв из бетона должны быть проведены не позднее чем через 12 ч.

8.2.9 Прочность бетона на сжатие определяют в соответствии с ГОСТ 10180 по результатам испытаний не менее 3 шт. стандартных кубов. Кубы для испытаний бетона на прочность следует изготавливать одновременно с изготовлением образцов по 8.2.1. Метод укладки бетона при изготовлении стандартных кубов должен соответствовать 8.2.7. Условия изготовления кубов и выдержки их до испытаний бетона на прочность должны соответствовать 8.2.8.

8.2.10 Класс бетона оценивают по схеме Г, представленной в ГОСТ 18105.

8.3 Аппаратура и материалы

8.3.1 Испытательная машина по ГОСТ 28840 должна обеспечивать:

- нагрузку, превышающую прочность образца при испытаниях на контролируемый показатель;

- измерение нагрузки с погрешностью не более 0,5%.

8.3.2 Для измерения проскальзывания АКП в бетоне используют экстензометры, линейные датчики перемещений, аналоговые или цифровые индикаторы с точностью показаний до 0,01 мм (далее - измерители проскальзывания).

8.3.3 Для изготовления образцов требуются:

- водонепроницаемые формы для изготовления бетонных кубов или цилиндров (с отверстиями для установки АКП необходимого диаметра), которые должны обеспечивать распалубку без повреждений стержней;

- испытательные муфты в соответствии с 5.2.4;

- портландцемент по ГОСТ 31108;

- заполнитель по ГОСТ 8267;

- песок по ГОСТ 8736;

- вода по ГОСТ 23732.

8.4 Проведение испытаний

8.4.1 Образец для испытаний устанавливают на подвижной траверсе испытательной машины через мягкую (резиновую) прокладку и стальную опорную плиту, а испытательная муфта должны быть установлена в захватах неподвижной траверсы испытательной машины.

8.4.2 Стальную опорную плиту со стороной не менее 200 мм и толщиной не менее 10 мм используют как несущую поверхность, обеспечивая равномерное распределение нагрузки на бетонный куб или цилиндр (см. рисунок 8.2).

1 - измеритель проскальзывания на свободном конце АКП;

2 - бетонный куб или цилиндр; 3 - мягкая прокладка;

4 - опорная плита; 5 - захваты неподвижной траверсы

испытательной машины; 6 - испытательная муфта

при осевом выдергивании АКП из бетона

8.4.3 При установке образца на испытательную машину следует обеспечить точность совпадения приложения нагрузки с продольной осью образца.

8.4.4 На свободном конце АКП устанавливают измеритель проскальзывания.

8.4.5 Включают измерительный комплекс и привод испытательной машины в режим испытания. Нагружение образца производят со скоростью не более 20 кН/мин или со скоростью перемещения подвижной траверсы не более 1 мм/мин.

8.4.6 Предполагаемую максимальную нагрузку, вызывающую проскальзывание свободного конца АКП на значение 0,25 мм, определяют по результатам пробных испытаний образцов или предыдущих испытаний АКП такого же номинального диаметра.

8.4.7 Нагружение АКП производят с шагом, составляющим 10% от предполагаемой максимальной нагрузки по 8.4.6. На каждом шаге нагружения образец выдерживают в течение не менее 15 с, после чего регистрируют показания измерителя проскальзывания с точностью +/- 0,01 мм.

8.4.8 В процессе испытания определяют нагрузки (сдвиговые напряжения), вызывающие проскальзывание свободного конца АКП на 0,05; 0,10 и 0,25 мм, и максимальное значение нагрузки, соответствующее разрыву АКП, или разрушению бетона, или проскальзыванию свободного конца на значение 2,5 мм.

8.4.9 Если АКП разрушилась или проскользнула в испытательной муфте раньше, чем произошло ее проскальзывание в бетоне, или вследствие раскалывания бетона значительно снизилась прилагаемая нагрузка, то данные измерений не принимают, а испытания повторяют на дополнительном образце из той же партии.

8.4.10 При раскалывании бетона требуется увеличить размер бетонных образцов. Допускается выполнить усиление бетонных образцов армированием таким образом, чтобы выполненное армирование не оказывало влияние на проскальзывание свободного конца АКП.

8.5 Обработка результатов испытаний

8.5.1 Напряжение сцепления с бетоном  , МПа, вычисляют по формуле

, МПа, вычисляют по формуле

(8.1)

(8.1)где P - прилагаемая нагрузка, Н;

c - периметр поперечного сечения АКП, определяемый по ее номинальному диаметру, мм;

Lfb - длина участка сцепления АКП с бетоном, мм.

8.5.2 Определяют средние напряжения сцепления, вызывающие проскальзывание свободного конца АКП на 0,05; 0,10 и 0,25 мм, и максимальное значение напряжения сцепления, соответствующее максимальной нагрузке по 8.4.8.

8.6 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- наименование организации, проводившей испытание;

- дату проведения испытаний;

- сведения об условиях испытания;

- сведения о бетоне: состав и подвижность бетонной смеси, прочность на сжатие образцов бетона в возрасте 28 сут;

- номинальные диаметр и площадь поперечного сечения АКП;

- длину сцепления АКП с бетоном;

- значения измеряемых характеристик для каждого образца;

- значения характеристик каждого образца, полученные при обработке результатов испытания;

- средние значения характеристик;

- описание вида и характера разрушения каждого образца или фото каждого образца после испытаний;

- сведения о специалистах, проводивших испытания, и их подписи.

9.1 Общие положения

9.1.1 Метод устанавливает порядок испытаний для определения предела прочности на растяжение изогнутых стержней АКП в месте изгиба.

Метод основан на определении предела прочности в месте изгиба, нагружаемого продольной растягивающей силой изогнутого стержня АКП, замоноличенного в бетонный блок.

Данный метод распространяется на изогнутые стержни АКП с номинальным диаметром 22 мм и менее, согнутые под углом  от 0° до 180° при соотношении радиуса изгиба rt к номинальному диаметру d АКП не более 4.

от 0° до 180° при соотношении радиуса изгиба rt к номинальному диаметру d АКП не более 4.

Примечание - Методика определения прочности на растяжение изогнутых стержней АКП в составе замкнутого хомута приведена в приложении В.

9.1.2 Перед проведением испытаний следует определить значения предела прочности при растяжении прямолинейных стержней из этой же партии АКП в соответствии с разделом 5.

9.2 Образцы

9.2.1 Образец представляет собой бетонный блок, в который в соответствии со схемой (см. рисунок 9.1) вертикально устанавливают изогнутый стержень АКП с предварительно закрепленной на одном из его концов испытательной муфтой.

Примечание - Допускается изготовлять образцы и осуществлять их испытания без установки испытательной муфты при условии, если обеспечивается целостность АКП, установленной непосредственно в захватах испытательной машины, отсутствует ее проскальзывание в них и разрушение образца происходит на исследуемом участке (в месте изгиба стержня).

9.2.2 Рекомендуемые конструкция и размеры образцов для проведения испытаний приведены на рисунках 9.1, 9.2 и 9.3.

Примечания

1 Размеры бетонных блоков, в которых закрепляют испытываемые изогнутые стержни, зависят от размеров (номинального диаметра) АКП и параметров ее изгиба: длины плеча изгиба Lt, радиуса изгиба rt, угла изгиба  .

.

2 Допускается проводить испытания для образцов, у которых расстояние между плечом изгиба (см. рисунок 9.1, позиция 8) и поверхностью бетонного блока составляет менее 40 мм. В таком случае данное отклонение следует отразить в протоколе испытаний.

3 В случае раскалывания бетона при проведении испытаний требуется увеличить размер бетонных блоков. Допускается выполнить усиление бетонных блоков армированием из замкнутых стальных хомутов таким образом, чтобы выполненное армирование не оказывало влияние на результаты испытаний образца.

4 Конструкция опытных образцов должна обеспечивать соосность приложения продольной растягивающей нагрузки испытательной машины на испытываемый стержень АКП.

1 - стальные хомуты; 2 - испытательная муфта; 3 - АКП;

4 - поливинилхлоридный вкладыш или трубка; 5 - бетонный

блок; 6 - свободная часть образца; 7 - исследуемый участок

(место изгиба стержня); 8 - плечо изгиба Lt

с разным углом изгиба  стержня АКП

стержня АКП

9.2.3 Перед изготовлением образца следует измерить и занести в протокол испытаний:

- длину плеча изгиба Lt, мм;

- радиус изгиба rt, мм;

- угол изгиба  , градусы.

, градусы.

9.2.4 Испытательные муфты для образцов следует изготовлять в соответствии с 5.2.4.

9.2.5 Бетон изготавливают в соответствии с требованиями ГОСТ 27006.

9.2.6 Требования к бетонной смеси и бетону:

- размер крупного заполнителя - 5 - 20 мм;

- марка подвижности бетонной смеси - П3;

- класс бетона по прочности на сжатие - B25.

- бетонную смесь укладывают четырьмя слоями примерно одинаковой толщины и штыкуют каждый слой 25 раз металлическим стержнем диаметром 16 мм с округленными концами;

- после укладки и уплотнения смеси поверхность заглаживают и защищают от испарения влаги.

9.2.8 Распалубку образцов проводят не ранее 24 ч после изготовления. Образцы хранят в нормальных условиях или в емкости, заполненной водой. Вода должна покрывать верхнюю поверхность куба не более чем на 5 мм. Возраст образцов при испытаниях - 28 сут. Пропаривание образцов не допускается.

Примечание - Определение прочности в месте изгиба допускается при достижении бетоном прочности в промежуточном возрасте при условии, что класс прочности B25 подтверждается испытаниями контрольных образцов-кубов, при этом испытания по определению предела прочности на растяжение изогнутых стержней АКП в месте изгиба должны быть проведены не позднее чем через 12 ч.

9.2.9 Прочность бетона на сжатие определяют в соответствии с ГОСТ 10180 по результатам испытаний не менее 3 шт. стандартных кубов. Кубы для испытаний бетона на прочность следует изготавливать одновременно с изготовлением образцов по 9.2.1. Метод укладки бетона при изготовлении стандартных кубов должен соответствовать 9.2.7. Условия изготовления кубов и выдержки их до испытаний бетона на прочность должны соответствовать 9.2.8.

9.2.10 Класс бетона оценивают по схеме Г ГОСТ 18105.

9.2.11 Количество образцов для испытаний должно составлять не менее 5 шт.

9.2.12 Перед проведением испытаний следует определить предел прочности при растяжении для прямолинейных образцов-стержней исследуемой АКП в соответствии с разделом 5. Допускается данный показатель определять по имеющимся результатам стандартных испытаний.

9.3 Аппаратура и материалы

9.3.1 Испытательная машина по ГОСТ 28840 должна обеспечивать:

- нагрузку, превышающую прочность образца при испытаниях на контролируемый показатель;

- измерение нагрузки с погрешностью не более 0,5% измеряемой характеристики.

9.3.2 Для изготовления образцов требуются:

- водонепроницаемые формы для изготовления бетонных блоков (с возможностью фиксации АКП в необходимом положении), которые должны обеспечивать распалубку без повреждений стержней;

- испытательные муфты в соответствии с 5.2.4;

- портландцемент по ГОСТ 31108;

- заполнитель по ГОСТ 8267;

- песок по ГОСТ 8736;

- вода по ГОСТ 23732.

9.4 Проведение испытаний

9.4.1 При подготовке к проведению испытаний образцы не должны подвергаться воздействиям, приводящим к повреждениям стержней АКП или бетонных блоков.

Перемещение образцов при подготовке к испытаниям следует проводить с применением подъемно-транспортных механизмов, при этом рекомендуется использовать траверсы.

В процессе проведения испытания (нагружения) образцы не должны подвергаться динамическим нагрузкам, вибрации, кручению.

9.4.2 Образец для испытаний устанавливают на подвижной траверсе испытательной машины через мягкую (резиновую) прокладку и стальную опорную плиту, а испытательная муфта должны быть установлена в захватах неподвижной траверсы испытательной машины.

9.4.3 Стальную опорную плиту со стороной, превышающей максимальный в плане габарит бетонного блока, и толщиной не менее 10 мм используют как несущую поверхность, обеспечивая равномерное распределение нагрузки на бетонный блок (см. рисунок 9.4).

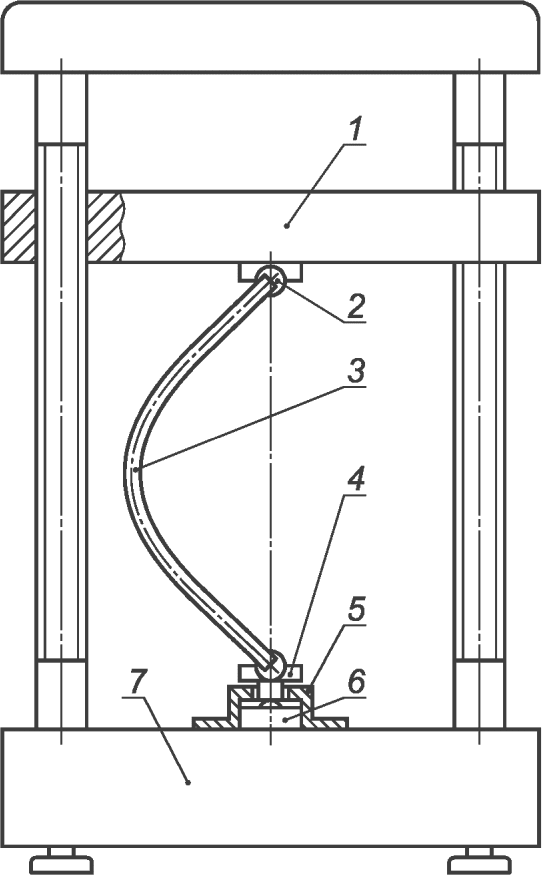

1 - бетонный блок; 2 - мягкая прокладка; 3 - опорная плита;

4 - захваты неподвижной траверсы испытательной машины;

5 - испытательная муфта

прочности изогнутых стержней АКП в месте изгиба

9.4.4 При установке образца на испытательную машину следует обеспечить точность совпадения приложения нагрузки с продольной осью выступающего из образца стержня.

9.4.5 Включают измерительный комплекс и привод испытательной машины в режим испытания. В ходе испытаний скорость нагружения должна быть постоянной и обеспечивающей разрушение образца за 3 - 10 мин.

9.4.6 При разрушении испытываемого образца вследствие раскалывания бетонных блоков результат не учитывают. Допускается выполнять усиление бетонных блоков согласно 9.2.2.

При разрушении испытываемого образца вследствие разрыва АКП вне исследуемого участка (места изгиба стержня, см. рисунок 9.1, позиция 7) результат не учитывают. Допускается увеличить длину плеча изгиба стержня (см. рисунок 9.1, позиция 8) с учетом требований 9.2.2.

Для локализации места разрыва АКП допускается выполнить механическую обработку образца после испытания с последующим осмотром.

9.5 Обработка результатов испытаний

9.5.1 Предел прочности изогнутого стержня в месте изгиба при приложении растягивающей нагрузки  определяют по формуле

определяют по формуле

(9.1)

(9.1)где  - предел прочности изогнутого стержня в месте изгиба, МПа;

- предел прочности изогнутого стержня в месте изгиба, МПа;

Pfb - максимальное растягивающее усилие при разрушении изогнутого стержня в месте изгиба, Н;

A - номинальная площадь АКП, из которой изготовлен образец изогнутого стержня, мм2.

9.5.2 Коэффициент соотношения предела прочности стержня в месте изгиба и предела прочности  при осевом растяжении, определенном согласно разделу 5, рассчитывают по формуле

при осевом растяжении, определенном согласно разделу 5, рассчитывают по формуле

(9.2)

(9.2)где  - предел прочности при осевом растяжении АКП, из которой изготовлен изогнутый стержень, МПа.

- предел прочности при осевом растяжении АКП, из которой изготовлен изогнутый стержень, МПа.

9.5.3 За результат испытания принимают среднее значение параллельных определений, вычисленных до трех значащих цифр.

9.6 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- наименование организации, проводившей испытание;

- дату проведения испытаний;

- сведения об условиях испытания;

- сведения о бетоне: состав и подвижность бетонной смеси, прочность на сжатие образцов бетона в возрасте 28 сут;

- размеры бетонных блоков; класс, размеры и количество стальных хомутов (при наличии);

- номинальные диаметр и площадь поперечного сечения АКП;

- размеры каждого изогнутого стержня, из которых изготовлены образцы: длина прямолинейных участков, радиусы изгиба (у каждого изогнутого участка), длины плеч изгиба, углы изгиба;

- схемы расположения изогнутого стержня в бетонном блоке для каждого образца (с указанием геометрических размеров по аналогии с рисунками 9.2 и 9.3);

- значения измеряемых характеристик для каждого образца;

- значения характеристик каждого образца, полученные при обработке результатов испытания;

- средние значения характеристик;

- описание вида и характера разрушения каждого образца или фото каждого образца после испытаний;

- сведения о специалистах, проводивших испытания, и их подписи.

10.1 Общие положения

10.1.1 Метод устанавливает порядок испытаний для определения деформаций ползучести и предела прочности при длительном действии статической растягивающей нагрузки.

Сущность метода заключается в экспериментально-теоретическом определении времени до достижения разрыва АКП при ее длительном нагружении статической растягивающей нагрузкой различной величины (с разными значениями коэффициента нагрузки) при нормальных климатических условиях испытаний, а также деформаций ползучести.

Деформации ползучести АКП определяют во время испытания на длительную прочность регистрацией перемещений (деформаций) в материале, находящемся под действием постоянной нагрузки.

10.1.2 Перед проведением испытаний следует определить значения предела прочности и начального модуля упругости при растяжении в соответствии с разделом 5, а также номинальный диаметр АКП.

10.2 Образцы

10.2.1 Образцы для испытаний должны быть изготовлены в соответствии с 5.2.

10.2.2 Количество образцов для испытаний должно соответствовать требованиям 10.4.2.

10.2.3 Хранение и испытание образцов следует производить при нормальных климатических условиях испытаний, при этом должны обеспечиваться стабильные значения температуры плюс (23 +/- 3) °C и относительной влажности воздуха (50 +/- 10)%.

Отклонения, превышающие указанные значения, не допускаются.

10.3 Аппаратура и материалы

10.3.1 Испытательная установка должна обеспечивать следующие условия:

- нагрузку, создающую напряжение в образце, равную или превышающую предел прочности при растяжении испытываемой АКП;

- непрерывное воздействие на образец постоянной задаваемой нагрузки;

- отсутствие ограничений по деформациям образца.

Примечание - Рекомендуется использовать динамометрические установки (рычажные, рамные и др.), тарированные до уровня задаваемой нагрузки в установленном порядке.

10.3.2 Захваты испытательной установки не должны вызывать дополнительных усилий в образце (внецентренного растяжения, концентрации напряжений) и вибрации.

10.3.3 Точность измерения нагрузки, с которой испытательная установка воздействует на образец, и пределы ее отклонения в течение испытания должны быть не более +/- 1% от задаваемой нагрузки.

10.3.4 В качестве измерителей деформаций применяют экстензометры или линейные датчики перемещений с погрешностью (точностью измерения перемещения) +/- 0,1%.

Примечание - Рекомендуется применять измерители деформаций с автоматическим самописцем.

10.3.5 Для измерения времени используют прибор с погрешностью не более 0,1%.

10.4 Проведение испытаний

10.4.1 Перед началом испытаний рассчитывают значения задаваемой нагрузки (согласно 5.5.1) при назначенных (выбранных) значениях коэффициентов нагрузки от 0,2 до 0,8 (соответственно от 20% до 80% от значения предела прочности при растяжении).

Примечания

1 Количество назначенных коэффициентов нагрузки должно быть не менее трех.

2 Допускается использование промежуточных значений коэффициентов нагрузки.

3 Рекомендуемые значения коэффициентов нагрузки при испытаниях по определению предела прочности АКП при длительном нагружении: 0,6; 0,7; 0,8.

4 Для всей группы испытаний диапазон между самым длительным и коротким временем, при котором достигнуто разрушение образцов, должен составлять не менее трех декад на логарифмической шкале (см. 10.5.3).

5 Заданное значение нагрузки, соответствующее назначенному коэффициенту нагрузки, должно поддерживаться постоянным до разрушения образца.

6 Если при нагружении до заданного значения нагрузки происходит разрушение одного или нескольких образцов, то это значение и соответствующий ему коэффициент нагрузки должны быть уменьшены.

7 Наибольшее значение коэффициента нагрузки должно быть подобрано так, чтобы разрушение не менее четырех образцов происходило не ранее, чем через 1 ч после начала испытаний.

8 Наименьшее значение коэффициента нагрузки должно быть подобрано так, чтобы разрушение одного или более образцов происходило за временной период, превышающий 8000 ч после начала испытаний.

10.4.3 Образцы устанавливают в испытательные установки, после чего на образцы устанавливают измерители деформации (экстензометры).

После установки экстензометров производят нагружение до достижения заданной величины нагрузки, соответствующей заданному для данного образца коэффициенту нагрузки, в течение 1 - 5 мин.

Нагрузку следует прикладывать плавно, без ударного воздействия на образец.

10.4.4 При проведении испытаний образцы не должны подвергаться динамическому воздействию, вибрации, кручению.

Деформации следует определять по истечении следующих временных интервалов с момента приложения полного значения заданной нагрузки:

а) 1, 3, 6; 9, 15, 30; 45, 60, 90 мин;

б) 2; 4; 8; 24; 48; 72; 96; 120 ч и далее через каждые 120 ч до разрушения образца.

10.4.6 Для каждого значения коэффициента нагрузки испытания продолжают до разрушения образцов с записью (регистрацией) времени разрушения.

Разрушение образцов должно соответствовать требованиям 5.2.1.

Если разрушение образцов происходит в местах проявившихся внутренних дефектов образца или в захватах (испытательных муфтах), то полученный результат не учитывают. Рекомендуется повторить испытание на дополнительном образце АКП от этой же партии.

10.5 Обработка результатов

10.5.1 По результатам испытаний для каждого образца при заданном значении коэффициента нагрузки должны быть получены следующие данные (массивы данных):

- время t, ч, при котором произошло разрушение образца;

- деформации, мм, определенные в соответствии с 10.4.5.

10.5.2 Вычисление значений относительных деформации и модуля ползучести, а также построение соответствующих кривых ползучести следует выполнять согласно указаниям ГОСТ 18197-2014 (раздел 7).

10.5.3 По результатам всей группы испытаний строят зависимость "коэффициент нагрузки-время до разрушения", которую наносят на полулогарифмический график, где вдоль вертикальной оси в арифметической шкале указывают коэффициент нагрузки в процентах от предела прочности, а вдоль горизонтальной оси в логарифмической шкале - время до разрушения образцов в часах (см. рисунок 10.1).

"коэффициент нагрузки-время до разрушения"

Зависимость "коэффициент нагрузки-время до разрушения" может быть получена путем вычисления аппроксимации линии из данных графа с помощью метода наименьших квадратов в соответствии с формулой

где Yf,cr - коэффициент нагрузки, выраженный в процентах от предела прочности при растяжении по 5.5.1;

a1, b1 - эмпирические постоянные;

t - время, ч.

С помощью линейной экстраполяции полученной зависимости вычисляют теоретическое значение коэффициента нагрузки при разрыве за 106 ч  , с использованием которого определяют предел прочности при действии статической нагрузки длительностью 106 ч

, с использованием которого определяют предел прочности при действии статической нагрузки длительностью 106 ч  , МПа:

, МПа:

(10.2)

(10.2)или

где  - значение нагрузки, требуемой для разрушения АКП при нагружении длительностью 106 ч, Н;

- значение нагрузки, требуемой для разрушения АКП при нагружении длительностью 106 ч, Н;

A,  - см. 5.5.1;

- см. 5.5.1;

Примечание - По результатам расчетов по формулам (10.1) - (10.3) с применением графика "коэффициент нагрузки-время до разрушения" (см. рисунок 10.1) можно по заданной продолжительности службы АКП (долговечности бетонных конструкций, армированных АКП) определить разрушающее напряжение или, наоборот, по заданному значению предела прочности определить расчетный срок службы.

10.6 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- наименование организации, проводившей испытание;

- дату проведения испытаний;

- сведения об условиях, при которых проведены испытания (на всей продолжительности испытаний);

- тип испытательной установки марки и технические характеристики измерительной и испытательной аппаратуры, даты их калибровки, поверки;

- значения предела прочности и модуля упругости при растяжении АКП;

- номинальные диаметр и площадь поперечного сечения АКП;

- значения коэффициента нагрузки, задаваемой нагрузки и времени до разрушения для каждого образца;

- графики "деформации ползучести-время", "модуль ползучести-время";

- график "коэффициент нагрузки-время" с указанием зависимости, представленной на рисунке 10.1, и коэффициента регрессии.

11.1 Общие положения

11.1.1 Метод устанавливает порядок испытаний для определения релаксации напряжений в АКП при длительном действии на нее статической растягивающей нагрузки.

Сущность метода заключается в определении величины снижения в течение времени начального напряжения растяжения, в АКП, находящейся под действием постоянной (заданной) деформации, создавшей измеряемое напряжение растяжения (растягивающую нагрузку).

11.1.2 Перед проведением испытаний следует определить значения предела прочности и начального модуля упругости при растяжении в соответствии с разделом 5, а также номинальный диаметр АКП.

11.2 Образцы

11.2.1 Образцы для испытаний должны быть изготовлены в соответствии с 5.2.

11.2.2 Количество образцов для испытаний должно составлять не менее пяти штук.

11.2.3 Хранение и испытание образцов следует производить при нормальных климатических условиях испытаний, при этом должны обеспечиваться стабильные значения температуры плюс (23 +/- 3) °C и относительной влажности воздуха (50 +/- 10)%.

Отклонения, превышающие указанные значения, не допускаются.

11.3 Аппаратура и материалы

11.3.1 Испытательная установка должна обеспечивать:

- нагрузку, создающую заданное напряжение в образце более чем в 1,2 раза превышающую предел прочности при растяжении испытываемой АКП;

- точность измерения нагрузки, с которой испытательная установка воздействует на образец, и пределы ее отклонения в течение испытания должны быть не более +/- 1% от задаваемой нагрузки;

- сохранение постоянной (исходной) деформации образца за все время испытания.

Примечания

1 Рекомендуется использовать динамометрические установки (рычажные, рамные и др.), тарированные до уровня задаваемой нагрузки в установленном порядке.

2 Рекомендуется применять установки с возможностью постоянного контроля величины нагрузки.

11.3.2 Захваты испытательной установки не должны вызывать дополнительных усилий в образце (внецентренного растяжения, концентрации напряжений) и вибрации.

11.3.3 В качестве измерителей деформаций применяют экстензометры или линейные датчики перемещений с погрешностью (точностью измерения перемещения) +/- 0,1%.

Примечание - Допускается определять изменения нагрузки путем измерения деформаций, при этом рекомендуется использовать измерители деформаций с автоматическим самописцем.

11.3.4 Для измерения времени используют прибор с погрешностью не более 0,1%.

11.4 Проведение испытаний

11.4.1 Перед началом испытаний рассчитывают значение начального напряжения, которое должно быть принято наименьшим из двух величин:

а) 70% от предела прочности при растяжении  ;

;

;

;б) 80% от предела прочности при действии статической нагрузки растягивающей длительностью 106 ч  .

.

.

.С учетом него вычисляют значение начальной нагрузки P0, Н.

Примечание - Допускается уменьшать значение начальной нагрузки P0, при этом значение начального напряжения должно быть не менее  .

.

11.4.2 Образцы устанавливают в испытательные установки, после чего на образцы устанавливают измерители деформации (экстензометры).

После установки экстензометров производят нагружение до достижения 10% - 40% начальной нагрузки P0 и выполняют тарировку.

Далее в течение 1 - 5 мин производят нагружение до полной величины начальной нагрузки P0. Нагрузку следует прикладывать плавно, без ударного воздействия на образец.

Заданная величина начальной нагрузки (напряжения) должна поддерживаться постоянной в течение (120 +/- 2) сек. Окончание выдержки начальной нагрузки следует считать началом испытаний.

11.4.3 При проведении испытаний образцы не должны подвергаться динамическому воздействию, вибрации, кручению.

11.4.4 После приложения заданной нагрузки измеряют снижение величины нагрузки во времени (релаксацию напряжений), МПа.

Релаксацию напряжений следует определять по истечении следующих временных интервалов с момента начала испытания:

а) 1, 3, 6; 9, 15, 30; 45, 60, 90 мин;

б) 2; 4; 8; 24; 48; 72; 96; 120 ч и далее через каждые 120 ч.

Длительность испытаний должна составлять не менее 1000 ч.

Примечание - Рекомендованная длительность испытаний составляет 2000 ч.

11.4.5 Если в результате приложения нагрузки происходит разрушение образца в местах проявившихся внутренних дефектов или в захватах (испытательных муфтах), то полученный результат не учитывают. Рекомендуется повторить испытание на дополнительном образце АКП от этой же партии.

11.5 Обработка результатов

11.5.1 По результатам испытаний вычисляют значения релаксации Yf,r(t), полученные путем деления нагрузки Pi(t), измеренной в ходе испытаний в момент времени t, на значение начальной нагрузки P0.

11.5.2 Строят зависимость "значение релаксации Yf,r(t)-время", которую наносят на полулогарифмический график, где вдоль вертикальной оси в арифметической шкале указывают значение релаксации в процентах от начальной нагрузки P0, а вдоль горизонтальной оси в логарифмической шкале - время испытания в часах (по аналогии с рисунком 10.1).

Зависимость "значение релаксации Yf,r(t)-время" может быть получена путем вычисления аппроксимации линии из данных графа с помощью метода наименьших квадратов в соответствии с формулой

Yf,r(t) = a1 - b1logt, (11.1)

где Yf,r(t) - значение релаксации, полученное путем деления нагрузки Pi(t), измеренной в ходе испытаний в момент времени t, на значение начальной нагрузки P0, %;

a1, b1 - эмпирические постоянные;

t - время, ч.

11.6 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- наименование организации, проводившей испытание;

- дату проведения испытаний;

- сведения об условиях, при которых проведены испытания;

- сведения об условиях, при которых проведены испытания (на всей продолжительности испытаний);

- тип испытательной установки марки и технические характеристики измерительной и испытательной аппаратуры, даты их калибровки, поверки;

- значения предела прочности и модуля упругости при растяжении АКП;

- значение напряжения  , определенного согласно разделу 10 (при наличии);

, определенного согласно разделу 10 (при наличии);

- номинальные диаметр и площадь поперечного сечения АКП;

- значение начальной нагрузки;

ИС МЕГАНОРМ: примечание. В официальном тексте документа, видимо, допущена опечатка: рисунок 11.1 отсутствует. |

- график "значение релаксации-время" с указанием зависимости (см. рисунок 11.1) и коэффициента регрессии.

12.1 Общие положения

12.1.1 Настоящий метод устанавливает правила и требования к проведению испытаний для определения характеристик выносливости и базового количества циклов нагружения АКП в зависимости от величины нагрузки (при выбранных коэффициентах нагрузки). Если АКП при выбранном (назначенном) коэффициенте нагрузки выдерживает базовое количество циклов, то при данном уровне напряжений предел выносливости данной АКП не достигнут.

Результат представляют в виде кривой усталости в координатах "максимальное напряжение-количество циклов".

12.1.2 Перед проведением испытаний следует определить значения предела прочности и начального модуля упругости при растяжении в соответствии с разделом 5, а также номинальный диаметр АКП.

12.2 Образцы

12.2.1 Образцы для испытаний должны быть изготовлены в соответствии с 5.2.

12.2.2 Количество образцов для испытаний должно соответствовать 12.4.4.

12.2.3 Хранение и испытание образцов следует производить при нормальных климатических условиях испытаний, при этом должны обеспечиваться стабильные значения температуры плюс (23 +/- 3) °C и относительной влажности воздуха (50 +/- 10)%.

Отклонения, превышающие указанные значения, не допускаются.

12.3 Аппаратура и материалы

12.3.1 Испытательная машина (пульсатор) должна обеспечивать:

- нагрузку, прикладываемую к образцу, не менее чем в 1,2 раза превышающую нагрузку, при которой испытываемая АКП достигает предела прочности при растяжении;

- измерение нагрузки с погрешностью не более 1%;

- возможность циклического нагружения с частотой от 1 до 10 Гц;

- возможность автоматизированной записи количества циклов нагрузки, приложенной к образцу.

12.3.2 Захваты испытательной установки не должны вызывать дополнительных усилий в образце (внецентренного растяжения, концентрации напряжений).

12.4 Проведение испытаний

12.4.1 По характеристикам АКП, определенным в соответствии с 12.1.2, рассчитывают значения задаваемых напряжений и задаваемой нагрузки при коэффициентах нагружения 0,2; 0,4; 0,6; 0,8; 0,9.

Примечание - Допускается использование промежуточных значений коэффициентов нагрузки.

12.4.2 По значениям задаваемой нагрузки, в зависимости от выбранных вида цикла и коэффициента его асимметрии, рассчитывают максимальное  , минимальное

, минимальное  значения нагрузки (напряжения) в цикле для каждого из выбранных значений коэффициента нагрузки.

значения нагрузки (напряжения) в цикле для каждого из выбранных значений коэффициента нагрузки.

, минимальное

, минимальное  значения нагрузки (напряжения) в цикле для каждого из выбранных значений коэффициента нагрузки.

значения нагрузки (напряжения) в цикле для каждого из выбранных значений коэффициента нагрузки.12.4.3 Рекомендуется проводить испытания на симметричном цикле нагружения.

Примечания

1 Для симметричного цикла коэффициент асимметрии R = -1.

2 По результатам испытаний АКП на усталость строят диаграмму предельных амплитуд для данной АКП.

12.4.5 Частота нагружения f должна быть в пределах от 1 до 10 Гц. Рекомендуемая частота нагружения - 4 Гц.

12.4.6 Заданную нагрузку (напряжение) на образец прикладывают без динамического воздействия и затем начинают циклическое нагружение с заданной частотой. Максимальная и минимальная нагрузки не должны изменяться в ходе всего испытания.

12.4.7 В первой ступени нагружения в серии из трех образцов создают циклы нагрузок, характеризуемые значениями Pmax = PI, и Pmin = -PI. Нагрузку PI принимают в выбранном (заданном) интервале  , чтобы разрушение образца происходило после сравнительно небольшого числа циклов NI.

, чтобы разрушение образца происходило после сравнительно небольшого числа циклов NI.

, чтобы разрушение образца происходило после сравнительно небольшого числа циклов NI.

, чтобы разрушение образца происходило после сравнительно небольшого числа циклов NI.Затем другой образец испытывают до разрушения при нагрузках Pmax = PII < PI и Pmin = -PII. Нагрузку PI принимают в выбранном (заданном) интервале  . Средний результат испытания трех образцов изображается на графике точкой II (см. рисунок 12.1). Испытывая образцы остальных серий, аналогично получают точки III, IV, V и т.д.

. Средний результат испытания трех образцов изображается на графике точкой II (см. рисунок 12.1). Испытывая образцы остальных серий, аналогично получают точки III, IV, V и т.д.

. Средний результат испытания трех образцов изображается на графике точкой II (см. рисунок 12.1). Испытывая образцы остальных серий, аналогично получают точки III, IV, V и т.д.

. Средний результат испытания трех образцов изображается на графике точкой II (см. рисунок 12.1). Испытывая образцы остальных серий, аналогично получают точки III, IV, V и т.д.

12.4.8 Счет количества циклов начинается при достижении максимальной нагрузки на образец. Количество циклов следует регистрировать до разрушения образца. Если образец не разрушается после 2 млн. циклов, то испытание прекращают, при этом должен быть как минимум один коэффициент нагружения, при котором не происходит разрушения.

Примечание - Испытание образца рекомендуется проводить непрерывно. При прерывании испытания регистрируют количество циклов до перерыва и длительность перерыва.

12.5 Обработка результатов

На каждой ступени нагружения регистрируют количество циклов N, потребовавшихся для разрушения образца.

Строят график "напряжение-количество циклов" как зависимость напряжения (по вертикальной оси) от количества циклов до усталостного разрушения по горизонтальной оси (см. рисунок 12.1).

Среднее значение по результатам испытаний трех образцов наносят на график в виде точек I, II, III, IV, V и т.д., абсцисса которой равна (в принятом масштабе) числу циклов NI, вызвавших разрушение образца, а ордината - значению нагрузки PI, PII, PIII, PIV, PV и т.д.

Соединяя полученные по данным испытаний точки I, II, III, IV, V плавной кривой, получают график усталости (выносливости) (см. рисунок 12.1), соответствующий выбранному коэффициенту асимметрии, на котором проведены данные испытания.

12.6 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- наименование организации, проводившей испытание;

- дату проведения испытаний;

- сведения об условиях, при которых проведены испытания;

- тип испытательной установки марки и технические характеристики измерительной и испытательной аппаратуры, даты их калибровки, поверки;

- номинальные диаметр и площадь поперечного сечения АКП;

- параметры испытаний для каждого образца (максимальная и минимальная нагрузка, амплитуда цикла, частота, количество циклов до разрушения);

- значения измеряемых характеристик для каждого образца;

- значения определяемых характеристик каждого образца, полученные при обработке результатов испытания;

- график "максимальное напряжение-количество циклов" и значения определяемых характеристик для каждого образца, полученные при обработке результатов испытаний;

- сведения о специалистах, проводивших испытания, и их подписи.

13.1 Общие положения

Метод устанавливает требования к испытанию на циклическое осевое растяжение АКП для определения изменения модуля упругости АКП после различного числа циклов нагружения.

Метод устанавливает следующие требования к испытанию на осевое растяжение АКП:

- разрушение опытного образца должно происходить в пределах рабочего участка;

- за рабочий участок принята часть образца, которая находится между испытательными муфтами, предназначенными для зажима образцов захватами испытательной машины;

- влияние на процесс разрушения образца касательных и радиальных растягивающих напряжений, возникающих в переходной зоне от испытательной муфты к стержню, не учитывается.

13.2 Образцы

13.2.1 Образцы для испытаний должны быть изготовлены в соответствии с 5.2.

13.2.2 Количество образцов для испытаний должно составлять не менее 5 шт.

13.2.3 Хранение и испытание образцов следует производить при нормальных климатических условиях испытаний, при этом должны обеспечиваться стабильные значения температуры плюс (23 +/- 3) °C и относительной влажности воздуха (50 +/- 10)%.

Отклонения, превышающие указанные значения, не допускаются.

13.3 Аппаратура и материалы

13.3.1 Испытательная машина (пульсатор) должна обеспечивать:

- нагрузку, прикладываемую к образцу, не менее чем в 1,2 раза превышающую нагрузку, при которой испытываемая АКП достигает предела прочности при растяжении;

- измерение нагрузки с погрешностью не более 1%;

- возможность циклического нагружения с частотой до 1 Гц;

- возможность автоматизированной записи количества циклов нагрузки, приложенной к образцу.

13.3.2 Захваты испытательной установки не должны вызывать дополнительных усилий в образце (внецентренного растяжения, концентрации напряжений).

13.3.3 В качестве измерителей деформаций применяют экстензометры или линейные датчики перемещений с погрешностью (точностью измерения перемещения) +/- 0,1%, которые должны записывать деформации образца во время испытаний с частотой записей 1 Гц.

13.4 Проведение испытаний

13.4.1 При установке образца на испытательную машину следует контролировать точность совпадения продольной оси образца с линией соединения двух испытательных муфт.

13.4.2 Экстензометр или линейные датчики перемещений следует устанавливать посредине рабочего участка.

13.4.3 Систему регистрации данных следует включать за несколько секунд до начала нагружения. В ходе испытаний скорость нагружения должна быть постоянной.

13.4.4 Если разрушение образца произойдет в испытательной муфте или образец выскальзывает из нее, то следует провести дополнительное испытание образца из той же партии.

13.4.5 Диаграмма "нагрузка-деформация" для всего процесса нагружения должна быть построена на основании измерений нагрузки и деформаций, регистрируемых экстензометром.

13.4.6 Испытания проводят при максимальном напряжении, соответствующем коэффициенту нагрузки 0,7 при коэффициенте асимметрии цикла r = 0,5 и частоте нагружения 1 Гц.

13.4.7 После нагружения образца заданным количеством циклов, образец АКП из установки циклического нагружения изымают и определяют у него модуль упругости в соответствии с разделом 5.

13.5 Обработка результатов испытаний

13.5.1 Модуль упругости следует определять в соответствии с 13.4.7 после 1, 10, 100, 500, 1000 циклов нагружения и далее после каждых последующих 1000 циклов нагружения. Модуль упругости на каждое заданное количество циклов нагружения EfN рассчитывают по формуле

(13.1)

(13.1)где P1 - нагрузка, составляющая 35% - 50% (+/- 2%) предела прочности при растяжении, Н;

P2 - нагрузка, составляющая (20 +/- 2)% предела прочности при растяжении, Н;

13.5.2 После окончания испытания (разрушения образца) записывают количество циклов, при котором произошло разрушение.

13.5.3 За результат испытания принимают среднее значение параллельных определений, вычисленных до двух значащих цифр.

13.6 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- наименование организации, проводившей испытание;

- дату проведения испытаний;

- сведения об условиях, при которых проведены испытания;

- номинальные диаметр и площадь поперечного сечения АКП;

- значения измеряемых характеристик для каждого образца;

- значения определяемых характеристик каждого образца, полученные при обработке результатов испытания;

- средние значения определяемых характеристик;

- значения модуля упругости для каждого образца, определенные (рассчитанные) после каждого заданного количества циклов нагружения;

- средние значения модуля упругости, определенные (рассчитанные) для испытанной при данном уровне нагружения и количестве циклов совокупности образцов;

- время до разрушения каждого образца;

- диаграммы "нагрузка-деформация" для каждого образца;

- диаграммы "нагрузка-время" для каждого образца;

- сведения о специалистах, проводивших испытания, и их подписи.

(рекомендуемое)

И НАЧАЛЬНОГО МОДУЛЯ УПРУГОСТИ ПРИ РАСТЯЖЕНИИ

(УПРОЩЕННАЯ МЕТОДИКА ИСПЫТАНИЯ)

А.1 Общие положения

А.1.1 Методика устанавливает упрощенный порядок определения предела прочности и начального модуля упругости при растяжении АКП при приемо-сдаточных испытаниях по ГОСТ 31938 относительно метода испытаний, приведенного в 5.1.

А.1.2 Методика основана на упругом характере деформирования АКП при растяжении и заключается в получении сведений, достаточных для предварительной оценки соответствия значений предела прочности и начального модуля упругости в ходе растяжения АКП при приемо-сдаточных испытаниях по ГОСТ 31938, без длительной подготовки опытного образца и его разрушения.

А.1.3 Обязательными условиями для применения настоящей методики является соответствие АКП требованиям ГОСТ 31938 по следующим показателям:

- внешний вид и качество поверхности [см. ГОСТ 31938-2022 (пункт 8.1)];

- геометрические характеристики [см. ГОСТ 31938-2022 (пункт 8.2)];

- содержание непрерывного армирующего наполнителя [см. ГОСТ 31938-2022 (пункт 8.8)];

- соответствие значений начального модуля упругости АКП при растяжении  , определенного по настоящей методике, требованиям ГОСТ 31938 [см. ГОСТ 31938-2022 (пункт 5.1.3)];

, определенного по настоящей методике, требованиям ГОСТ 31938 [см. ГОСТ 31938-2022 (пункт 5.1.3)];

- отсутствие разрушения и/или проскальзывания непосредственно в захватах испытательной машины образцов АКП при достижении величины нагрузки в соответствии с А.4.5 при испытаниях по настоящей методике.

При невыполнении одного из указанных условий применение настоящей методики не допускается.

А.2 Образцы

А.2.1 Образец для испытаний представляет собой мерный отрезок АКП с общей длиной, равной сумме длин рабочего участка не менее 40d и участков, расположенных непосредственно в захватах испытательной машины без устройства испытательных муфт.

Длина каждого образца должна быть измерена с погрешностью не более 1 мм.

А.2.2 Количество образцов принимается по ГОСТ 31938.

А.3 Аппаратура и материалы

Аппаратура и материалы - по 5.3.

А.4 Проведение испытаний

А.4.1 При установке образца на испытательную машину следует обеспечить точность совпадения приложения нагрузки с продольной осью образца.

А.4.2 Экстензометр или линейные датчики перемещений следует устанавливать посредине рабочего участка, при этом длина базы для измерения удлинения и расстояние от захватов испытательной машины должны быть не менее 8d АКП.

А.4.3 За максимальную нагрузку при расчете параметров нагружения рекомендуется принять расчетную нагрузку, соответствующую нормируемому значению предела прочности для данной АКП в соответствии с ГОСТ 31938-2022 (подраздел 5.1).

А.4.4 Систему регистрации данных следует включать за несколько секунд до начала нагружения. В ходе испытаний скорость нагружения должна быть постоянной и обеспечивать достижение уровня нагрузок, составляющих не менее 50% от нормируемых значений предела прочности АКП при растяжении [см. ГОСТ 31938-2022 (пункт 5.1.3)], за 3 - 5 мин.

А.4.5 Деформации следует регистрировать до уровня нагрузок, составляющих не менее 50% нормируемого значения предела прочности при растяжении данной АКП [см. ГОСТ 31938-2022 (пункт 5.1.3)]. При достижении указанного уровня нагрузки нагружение следует завершить.

А.4.6 При разрушении и/или проскальзывании образцов в захватах испытательной машины результаты испытаний не учитываются и следует провести дополнительное испытание образца из той же партии.

А.5 Обработка результатов испытаний

А.5.1 Начальный модуль упругости  , МПа, вычисляют по формуле

, МПа, вычисляют по формуле

(А.1)

(А.1)где P1 - нагрузка, составляющая (50 +/- 2)% нормируемого значения предела прочности при растяжении для данной АКП по ГОСТ 31938-2022 (пункт 5.1.3), Н;

P2 - нагрузка, составляющая (20 +/- 2)% нормируемого значения предела прочности при растяжении для данной АКП по ГОСТ 31938-2022 (пункт 5.1.3), Н;

А.5.2 За результат испытания принимают среднее значение параллельных определений, вычисленных до двух значащих цифр.

А.5.3 При выполнении требований А.1.3, АКП следует считать соответствующей требованиям ГОСТ 31938 по показателям предела прочности и начального модуля упругости при растяжении.

А.6 Протокол испытаний

Протокол испытаний должен включать в себя:

- сведения об образцах, приведенные в акте отбора образцов;

- наименование организации, проводившей испытание;

- дату проведения испытаний;

- сведения об условиях, при которых проведены испытания;

- номинальные диаметр и площадь поперечного сечения АКП;

- значения измеряемых характеристик для каждого образца;

- значения определяемых характеристик каждого образца, полученные при обработке результатов испытания;

- среднее значение начального модуля упругости;

- сведения, подтверждающие выполнение требований А.1.3;

- сведения о специалистах, проводивших испытания, и их подписи.

(рекомендуемое)

И НАЧАЛЬНОГО МОДУЛЯ УПРУГОСТИ ПРИ РАСТЯЖЕНИИ ОБРАЗЦОВ

С ПОНИЖЕННЫМ ПОПЕРЕЧНЫМ СЕЧЕНИЕМ

Б.1 Предел прочности при растяжении определяют при разрушении образца в его средней части путем изготовления участка с пониженным поперечным сечением (шейки). Модуль упругости определяют на образце, схема которого приведена на рисунке Б.1.

1 - испытательная муфта; 2 - АКП с шейкой

Б.2 Длина образца определяется длиной рабочего участка и длиной двух испытательных муфт. Конструкция образца приведена на рисунке Б.1.

Б.3 Длину испытательных муфт следует принимать из условий, чтобы разрыв образца происходил в пределах длины рабочего участка без проскальзывания и разрушения в испытательных муфтах.

Б.4 Рекомендуемая конструкция образца с пониженным поперечным сечением для испытаний на осевое растяжение приведена на рисунке Б.1.

Конструкция шейки может быть выполнена следующим образом (по аналогии с указаниями ГОСТ 25.502 для стальной арматуры):

- кольцевая шейка, устроенная путем кольцевой выточки V-образного или кругового профиля в пределах одного сечения АКП [см. рисунок Б.1 а)];

- плоская шейка, устроенная путем двух симметричных боковых надрезов V-образного или кругового профиля в пределах одного сечения АКП [см. рисунок Б.1 б)].

Б.5 Минимальная высота образца в зоне шейки, ширина и радиус ее фасок должны выбираться таким образом, чтобы обеспечивать его разрушение в рабочей зоне. Высота шейки должна быть не менее 0,2d.

Б.6 Шейка должна находиться в середине рабочего участка на расстоянии от муфт не менее трех номинальных диаметров образца.

Б.7 Длина рабочего участка образца должна быть не менее 8d.

Б.8 Предел прочности при растяжении  , МПа, вычисляют по формуле

, МПа, вычисляют по формуле

(Б.1)

(Б.1)где P - разрушающая нагрузка, Н;

Ao - площадь поперечного сечения образца в зоне шейки, мм2.

Б.9 Площадь поперечного сечения образца в зоне шейки вычисляют по формулам:

- для образцов с плоской шейкой - по упрощенной формуле

Ao = ho·d, (Б.2)